Пластиковая труба

Формула / Реферат

1. Пластиковая труба, включающая стабилизированный внутренний слой, в которой внутренний слой включает экструдированный термопластичный полимер, содержащий по меньшей мере один полярный стабилизатор, причем термопластичный полимер выбран из группы, включающей:

(i) термопластичный полимер, являющийся полиофелином, полученным путем сополимеризации олефина с олефиново-ненасыщенным сомономером, содержащим полярную функциональную замещающую группу, содержащий боковые полярные функциональные группы, и/или

(ii) термопластичный полимер, включающий эффективное количество по меньшей мере одного наполнителя, содержащего боковые полярные функциональные группы, и/или

(iii) термопластичный полимер, включающий смесь неполярного термопластичного полимера и термопластичного полимера, являющегося полиофелином, полученным путем сополимеризации олефина с олефиново-ненасыщенным сомономером, содержащим полярную функциональную замещающую группу, содержащего боковые полярные функциональные группы.

2. Пластиковая труба по п.1, включающая внутренний полимерный слой и наружный барьерный слой, окружающий внутренний полимерный слой.

3. Пластиковая труба по п.1 или 2, в которой вся труба состоит из того же материала, что и внутренний полимерный слой.

4. Пластиковая труба по п.1 или 2, в которой труба является многослойной трубой.

5. Пластиковая труба по пп.1-4, в которой внутренний полимерный слой содержит полярный функциональный полиолефиновый полимер.

6. Пластиковая труба по пп.1-4, в которой термопластичный полимер представляет собой неполярный полимер, а наполнитель содержит боковые полярные функциональные группы.

7. Пластиковая труба по пп.1-6, в которой наружный барьерный слой расположен между внутренним слоем и одним или более дополнительными наружными слоями.

8. Пластиковая труба по п.6, в которой в качестве неполярного полимера выбран полиэтилен.

9. Пластиковая труба по п.6, в которой в качестве неполярного полимера выбран сшитый полиэтилен.

10. Пластиковая труба по пп.1-5, в которой сомономер выбран из группы, включающей ненасыщенную алифатическую или ароматическую кислоту, ненасыщенный ангидрид, ненасыщенный сложный эфир и ненасыщенный спирт.

11. Пластиковая труба по п.10, в которой сомономер выбран из группы, включающей акриловую кислоту, малеиновый ангидрид, 10-ундеценол, бутилакрилат и глицидилметакрилат.

12. Пластиковая труба по п.10 или 11, в которой полярный функциональный полиолефиновый полимер выбран из группы, включающей полиолефиновые полимеры, содержащие окси-, эпокси- и ОН-группы.

13. Пластиковая труба по пп.10-12, в которой полярный функциональный полиолефиновый полимер выбран из группы, включающей полипропилен, функционализированный акриловой кислотой, полиэтилен, функционализированный малеиновым ангидридом, полипропилен, функционализированный малеиновым ангидридом, и этилен-пропиленовый каучук, функционализированный малеиновым ангидридом.

14. Пластиковая труба по пп.10-13, в которой олефиново-ненасыщенный сомономер присутствует в количестве от 1 до 20 вес.%.

15. Пластиковая труба по пп.10-14, в которой полярный функциональный полиолефиновый полимер представляет собой полярный функциональный полипропилен.

16. Пластиковая труба по п.15, в которой полярный функциональный полипропилен представляет собой оксиполипропилен.

17. Пластиковая труба по пп.6 или 10-16, в которой внутренний слой включает смесь неполярного полиолефинового полимера и полярного функционального полиолефинового полимера, причем неполярный полиолефиновый полимер присутствует в количестве по меньшей мере 50 вес.%.

18. Пластиковая труба по п.17, в которой внутренний слой включает смесь полипропилена и полярного функционального полипропилена.

19. Пластиковая труба по п.17, в которой внутренний слой включает полярный функциональный полиэтиленовый полимер.

20. Пластиковая труба по п.19, в которой внутренний слой включает смесь полиэтиленового полимера и полярного функционального полиэтиленового полимера.

21. Пластиковая труба по п.19, в которой внутренний слой включает смесь полярного функционального полипропилена и линейного полиэтилена низкой плотности.

22. Пластиковая труба по пп.2-21, в которой наружный барьерный слой представляет собой металлический слой.

23. Пластиковая труба по п.22, в которой наружный барьерный слой сформирован из металла, выбранного из группы, включающей алюминий, нержавеющую сталь или медь.

24. Пластиковая труба по п.22 или 23, в которой наружный барьерный слой непосредственно сцеплен с внутренним полимерным слоем.

25. Пластиковая труба по пп.22, 23 или 24, в которой поверхность металлического барьерного слоя обработана путем физической поверхностной модификации, при этом поверхностную модификацию выбирают из группы, включающей плазменную обработку, абразивную обработку, абляцию и очистку, или обработана путем химической поверхностной модификации, при этом поверхностную модификацию выбирают из группы, включающей очистку растворителями, очистку химикатами, обработку химическими модификаторами для введения поверхностных функциональных групп, осаждение поверхностных слоев путем плазменного осаждения полимерного слоя, содержащего функциональные группы, осаждение стекловидного слоя, и другие технологии поверхностного покрытия для улучшения его характеристик смачивания.

26. Пластиковая труба по пп.1-25, в которой полярный стабилизатор выбран из группы, включающей термостабилизатор, антиоксидант, акцептор радикалов, замедлитель старения, светостабилизатор и УФ-стабилизатор.

27. Пластиковая труба по п.26, в которой полярный стабилизатор выбирают из группы, включающей пространственно затруднённый фенол, фосфит, фосфонит, бензотриазол и пространственно затруднённый амин.

28. Пластиковая труба по п.26 или 27, в которой полярный стабилизатор присутствует во внутреннем полимерном слое в количестве от 0,01 до 5 вес.% от общего веса внутреннего полимерного слоя.

29. Пластиковая труба по пп.1-28, в которой наполнитель представляет собой дисперсный наполнитель с высоким коэффициентом соотношения диаметра и толщины.

30. Пластиковая труба по пп.1-29, в которой наполнитель является неорганическим дисперсным наполнителем, содержащим функциональные полярные группы на своей поверхности.

31. Пластиковая труба по п.30, в которой наполнитель выбран из группы, включающей тальк, слюду, карбонат кальция, каолин, глину, гидроксид магния, силикат кальция, технический углерод, графит, железный порошок, диоксид кремния, диатомит, оксид титана, оксид железа, пемзу, оксид сурьмы, доломит, даусонит, цеолитовый наполнитель, вермикулит, монтмориллонит и гидратированную окись алюминия.

32. Пластиковая труба по пп.29-31, в которой наполнитель присутствует в количестве от 0,5 до 25 вес.%.

33. Пластиковая труба по п.1, в которой наполнитель представляет собой нанонаполнитель.

34. Пластиковая труба по п.33, в которой нанонаполнитель получен из интеркалированных и вспученных (расслоенных) глин, слоистых силикатов, карбоната кальция, фосфата кальция, карбида кремния и кремнезёма.

35. Пластиковая труба по п.33, в которой нанонаполнитель содержит углеродные нанотрубочки или нанотрубочки, полученные из синтетических полимеров.

36. Пластиковая труба по п.22, в которой адгезивный слой расположен между внутренним полимерным слоем и металлическим барьерным слоем.

37. Пластиковая труба по п.36, в которой адгезивный слой включает полимер, содержащий по меньшей мере одну функциональную группу, выбранную из карбоксильной, карбоновой, ангидридной, эпоксидной, гидроксильной, изоцианатной, альдегидной, сложноэфирной группы, амида кислоты, аминогруппы, группы гидролизуемого силила или цианогруппы.

38. Пластиковая труба по п.36 или 37, в которой адгезивный слой включает полимер, который выбирают из группы, включающей полимеры и сополимеры ненасыщенной монокарбоновой кислоты, ненасыщенной дикарбоновой кислоты, ненасыщенного спирта или ненасыщенного эпоксисоединения.

39. Пластиковая труба по п. 36 или 38, в которой адгезивный сыющ включает полимер, который выбирают из группы, включающей сополимеры этилена по меньшей мере с одним мономером, выбранным из ненасыщенных карбоновых кислот, их солей и их сложных эфиров, виниловых эфиров насыщенных карбоновых кислот, ненасыщенных дикарбоновых кислот, их солей, их сложных эфиров, их полуэфиров и их ангидридов и ненасыщенных эпоксидов.

40. Пластиковая труба по пп.1-39, имеющая дополнительный наружный полимерный слой, при этом дополнительный наружный полимерный слой включает сшитый полиэтилен.

41. Способ изготовления пластиковой трубы, имеющей стабилизированный внутренний слой, при котором экструдируют полимерную композицию, включающую термопластичный полимер, содержащий по меньшей мере один полярный стабилизатор, причем термопластичный полимер выбирают из группы, включающей:

(i) термопластичный полимер, являющийся полиофелином, полученным путем сополимеризации олефина с олефиново-ненасыщенным сомономером, содержащим полярную функциональную замещающую группу, содержащий боковые полярные функциональные группы, и/или

(ii) термопластичный полимер, включающий эффективное количество по меньшей мере одного наполнителя, содержащего боковые полярные функциональные группы, и/или

(iii) термопластичный полимер, включающий смесь неполярного термопластичного полимера и термопластичного полимера, являющегося полиофелином, полученным путем сополимеризации олефина с олефиново-ненасыщенным сомономером, содержащим полярную функциональную замещающую группу, содержащего боковые полярные функциональные группы, для образования, по меньшей мере, внутреннего слоя пластиковой трубы.

42. Способ по п.41, при котором формируют бимодальный компаунд путем смешивания двух полиолефинов с узким молекулярно-массовым распределением, имеющих различные молекулярные массы, по меньшей мере один из которых содержит полярные функциональные группы, добавляют по меньшей мере один полярный стабилизатор и по меньшей мере один наполнитель в полученный компаунд, и экструдируют компаунд для образования по меньшей мере внутреннего слоя пластиковой трубы.

43. Способ по п.41 или 42, в котором полимерную композицию экструдируют непосредственно поверх наружного барьерного слоя.

44. Способ по п.41 или 43, в котором полимерную композицию экструдируют, используя конический экструдер дискового типа или одночервячный экструдер или двухчервячный экструдер.

45. Способ по п.41, в котором неполярный термопластичный полимер, полярный функциональный термопластичный полимер, полярный стабилизатор и наполнитель смешивают в экструдере и непосредственно экструдируют в металлическую барьерную трубу для образования внутреннего полимерного слоя, образующего внутренний канал трубы.

46. Способ по п.41, в котором полимерную композицию экструдируют в нити, гранулируют и экструдируют гранулы с образованием внутреннего полимерного слоя.

47. Способ по п.41 или 46, в котором полимерную композицию экструдируют через сито с размером ячейки по меньшей мере 70.

48. Применение полимерной композиции, включающей термопластичный полимер, содержащий по меньшей мере один полярный стабилизатор, в котором термопластичный полимер выбран из группы, включающей:

(i) термопластичный полимер, являющийся полиофелином, полученным путем сополимеризации олефина с олефиново-ненасыщенным сомономером, содержащим полярную функциональную замещающую группу, содержащий боковые полярные функциональные группы, и/или

(ii) термопластичный полимер, включающий эффективное количество по меньшей мере одного наполнителя, содержащего боковые полярные функциональные группы, и/или

(iii) термопластичный полимер, включающий смесь неполярного термопластичного полимера и термопластичного полимера, являющегося полиофелином, полученным путем сополимеризации олефина с олефиново-ненасыщенным сомономером, содержащим полярную функциональную замещающую группу, содержащего боковые полярные функциональные группы, в качестве материала, как минимум, внутреннего слоя пластиковой трубы.

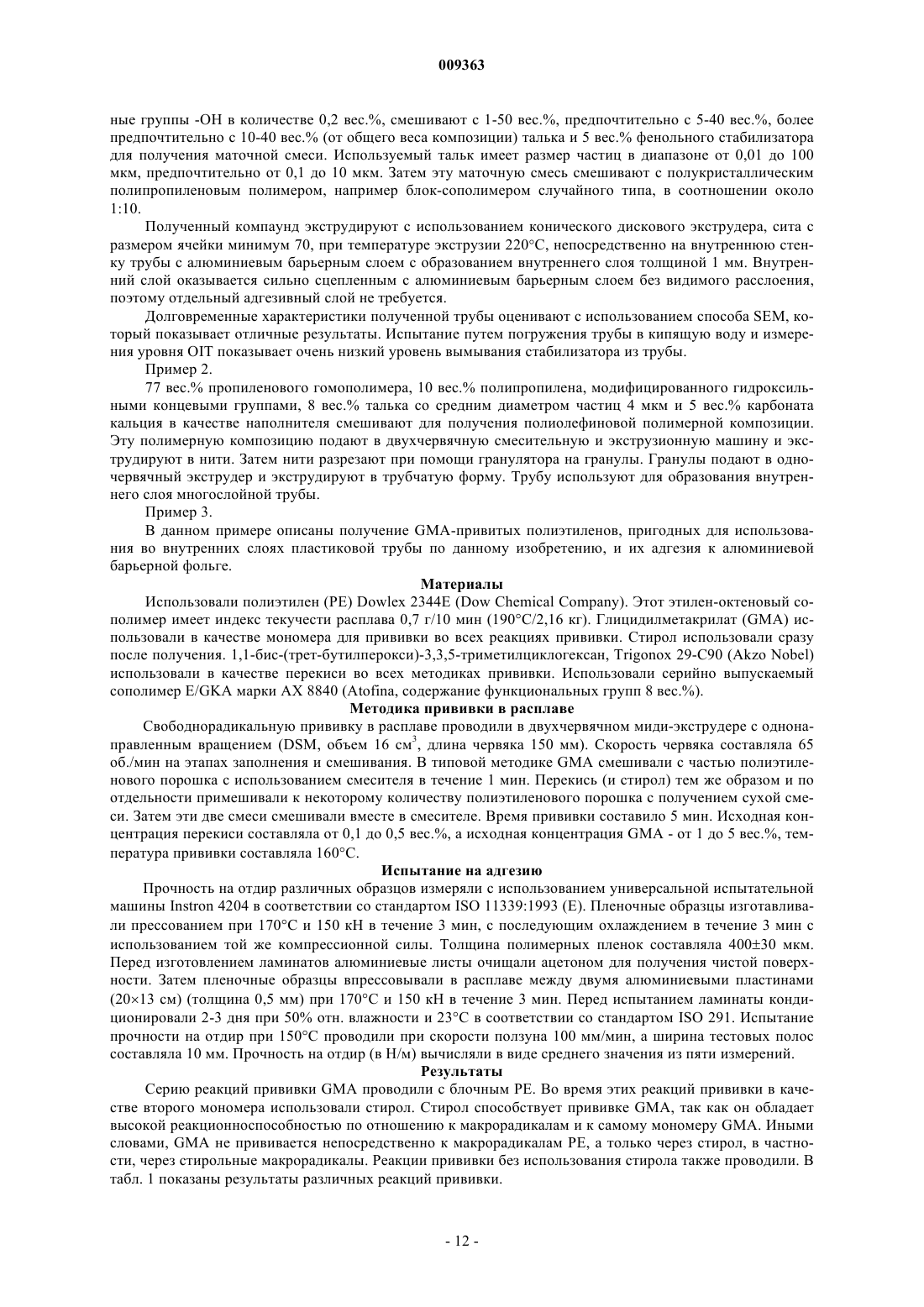

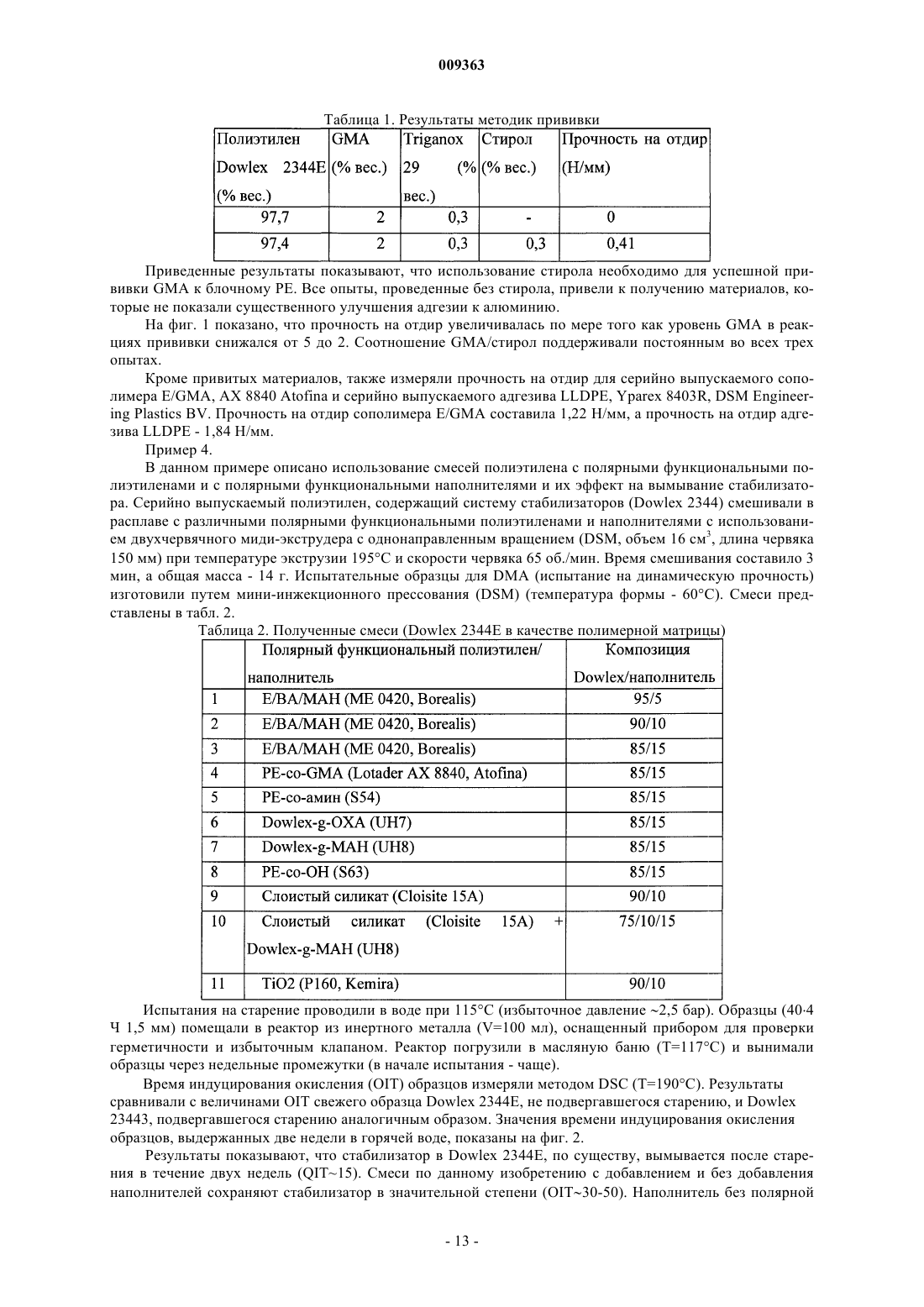

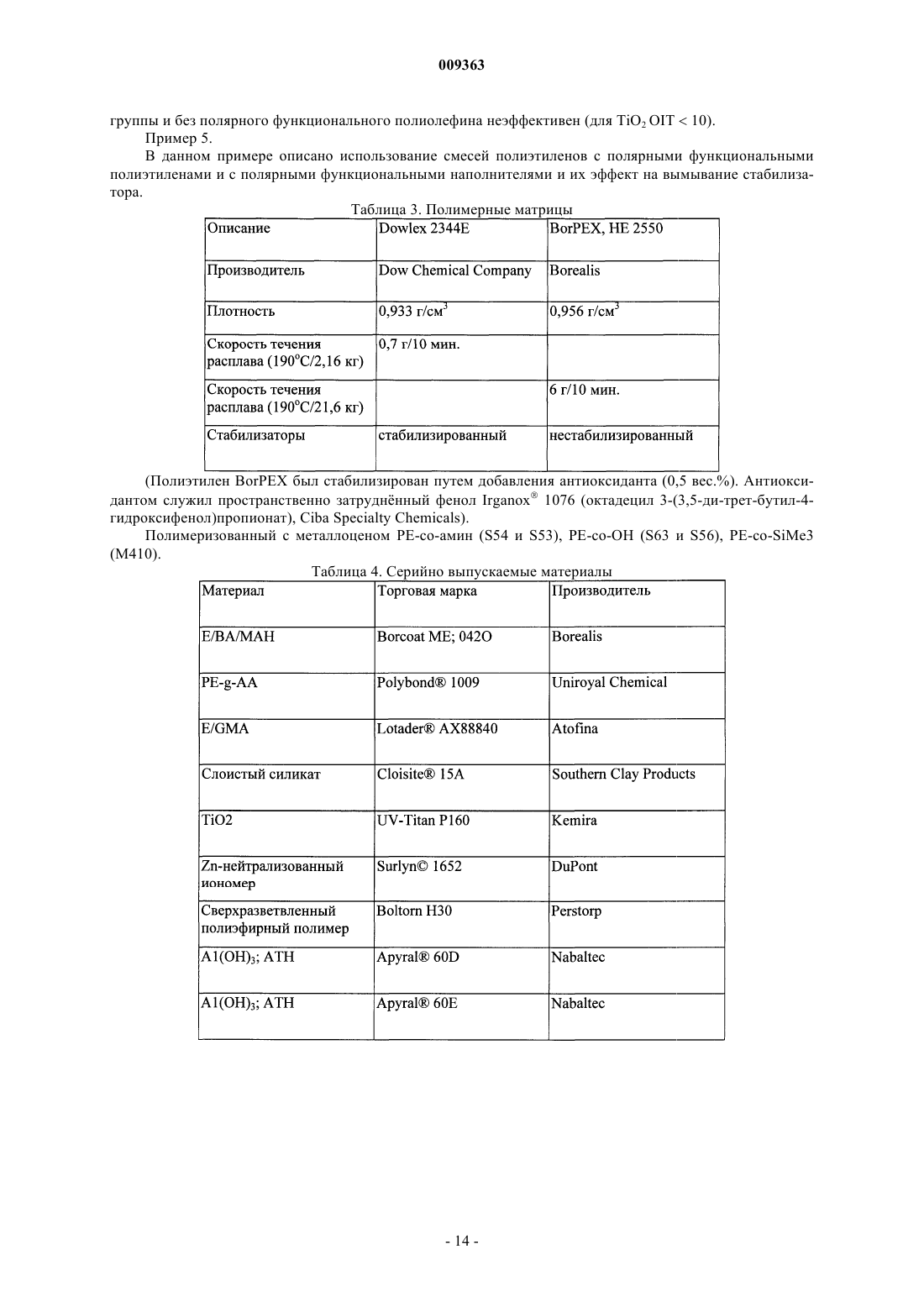

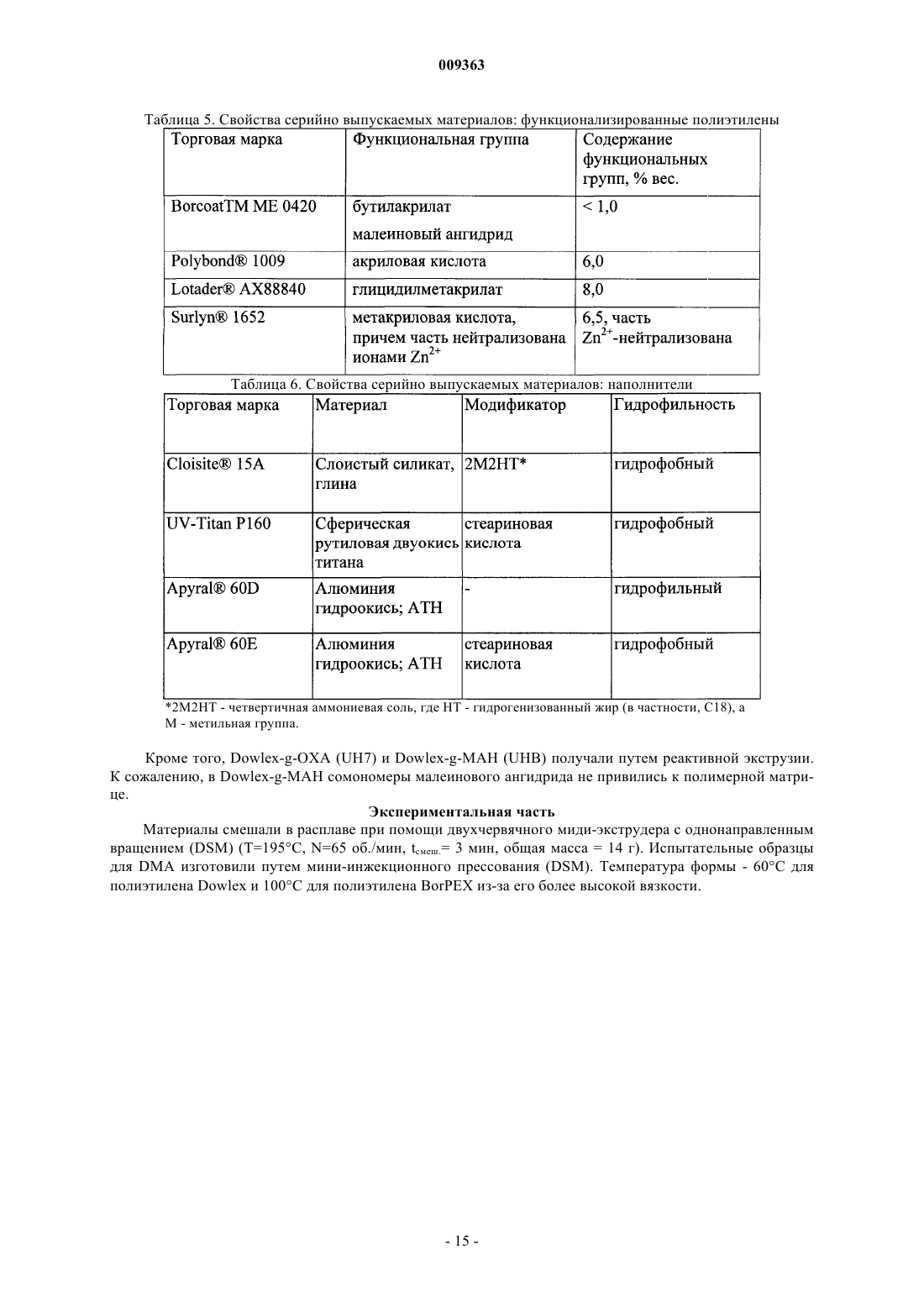

Текст