Способ получения этилбензола

Формула / Реферат

1. Способ получения алкилароматического вещества алкилированием ароматического вещества алкилирующим средством, при котором

обеспечивают по меньшей мере одну реакционную зону, где по меньшей мере одна реакционная зона содержит по меньшей мере один реактор предварительного алкилирования и ниже по потоку по меньшей мере один реактор первичного алкилирования, где по меньшей мере один реактор предварительного алкилирования содержит H-бета цеолитный катализатор и где по меньшей мере один реактор первичного алкилирования содержит по меньшей мере один катализатор, отличный от H-бета цеолитного катализатора;

вводят сырьевой поток, содержащий ароматическое вещество и алкилирующее средство, в реакционную зону и

приводят в реакцию по меньшей мере часть ароматического вещества при условиях алкилирования для получения алкилароматического вещества.

2. Способ по п.1, где сырьевой поток дополнительно содержит примеси, которые деактивируют катализатор, в среднем, составляющие по меньшей мере 5 ч./млрд.

3. Способ по п.1, где сырьевой поток дополнительно содержит примеси, которые деактивируют катализатор, в среднем, составляющие по меньшей мере 30 ч./млрд.

4. Способ по п.1, где сырьевой поток дополнительно содержит примеси, которые деактивируют катализатор, в среднем, составляющие по меньшей мере 75 ч./млрд.

5. Способ по п.1, где количество H-бета катализатора составляет по меньшей мере 3000 фунтов (1360 кг).

6. Способ по п.1, где количество H-бета катализатора составляет от 3000 фунтов (1360 кг) до 50000 фунтов (22700 кг).

7. Способ по п.1, где выпуск алкилароматического вещества составляет по меньшей мере 0,5 млн фунтов (0,227 млн кг) в день.

8. Способ по п.1, где алкилароматическим веществом является этилбензол, ароматическим веществом является бензол и алкилирующим средством является этилен.

9. Способ по п.1, где система предварительного алкилирования имеет время прогона по меньшей мере 6 месяцев до регенерации.

10. Способ по п.1, где система предварительного алкилирования имеет время прогона по меньшей мере 12 месяцев до регенерации.

11. Способ по п.1, где система предварительного алкилирования имеет время прогона по меньшей мере 18 месяцев до регенерации.

12. Способ по п.1, где H-бета цеолитный катализатор в системе предварительного алкилирования может быть регенерирован in-situ.

13. Способ по п.1, где в реакторе первичного алкилирования происходит снижение деактивации катализатора, когда эксплуатируют реактор предварительного алкилирования.

14. Способ по п.1, где в реакторе первичного алкилирования не происходит деактивация катализатора, когда эксплуатируют реактор предварительного алкилирования.

15. Способ получения этилбензола из высокоядовитого сырьевого потока, который содержит деактивирующие катализатор примеси в количествах в диапазоне от 10 до 100 ч./млрд, путем алкилирования бензола этиленом, при котором

обеспечивают по меньшей мере одну реакционную зону, где по меньшей мере одна реакционная зона содержит по меньшей мере один реактор предварительного алкилирования и ниже по потоку по меньшей мере один реактор первичного алкилирования, где по меньшей мере один реактор предварительного алкилирования содержит H-бета цеолитный катализатор и где по меньшей мере один реактор первичного алкилирования содержит по меньшей мере один катализатор, отличный от H-бета цеолитного катализатора;

вводят сырьевой поток, содержащий бензол и этилен, в реакционную зону, причем сырьевой поток содержит по меньшей мере 10 ч./млрд деактивирующих катализатор примесей; и

приводят в реакцию по меньшей мере часть бензола с этиленом при условиях алкилирования для получения этилбензола.

16. Способ по п.15, где H-бета катализатор имеет степень деактивации не более чем 30 фунтов (13,6 кг) катализатора на миллион фунтов (0,454 млн кг) полученного этилбензола.

17. Способ по п.15, где H-бета катализатор имеет степень деактивации не более чем 10 фунтов (4,54 кг) катализатора на миллион фунтов (0,454 млн кг) полученного этилбензола.

18. Способ по п.15, где H-бета катализатор имеет степень деактивации не более чем 2,5 фунтов (1,13 кг) катализатора на миллион фунтов (0,454 млн кг) полученного этилбензола.

19. Способ по п.15, где количество катализатора по меньшей мере в одной реакционной зоне составляет от 3000 до 7000 фунтов (от 1360 до 3180 кг) и дает свыше 1000 млн фунтов (454 млн кг) этилбензола до регенерации катализатора.

20. Способ по п.15, где количество катализатора по меньшей мере в одной реакционной зоне составляет от 10000 до 12000 фунтов (от 4540 до 5440 кг) и дает свыше 2000 млн фунтов (908 млн кг) этилбензола до регенерации катализатора.

21. Способ по п.15, где количество катализатора по меньшей мере в одной реакционной зоне составляет от 20000 до 22000 фунтов (от 9070 до 9980 кг) и дает свыше 4000 млн фунтов (1816 млн кг) этилбензола до регенерации катализатора.

22. Способ получения этилбензола из высокоядовитого сырьевого потока, который содержит деактивирующие катализатор примеси в количествах в диапазоне от 10 до 100 ч./млрд, алкилированием бензола этиленом, при котором

обеспечивают по меньшей мере одну реакционную зону, где по меньшей мере одна реакционная зона содержит по меньшей мере один реактор предварительного алкилирования и ниже по потоку по меньшей мере один реактор первичного алкилирования, где по меньшей мере один реактор предварительного алкилирования содержит от 20000 до 25000 фунтов (от 9070 до 11300 кг) H-бета цеолитного катализатора, где по меньшей мере один реактор первичного алкилирования содержит по меньшей мере один катализатор, отличный от H-бета цеолитного катализатора;

вводят высокоядовитый сырьевой поток, содержащий бензол, включающий по меньшей мере 10 ч./млрд деактивирующих катализатор примесей, и этилен в реакционную зону в количествах, в среднем, составляющих по меньшей мере 16 млн фунтов (7,26 млн кг) бензола в день;

приводят в реакцию по меньшей мере часть бензола с этиленом при условиях алкилирования для получения этилбензола, в среднем, составляющего по меньшей мере 7,0 млн фунтов (3,13 млн кг) в день, в течение суммарного времени работы 6 месяцев для получения всего по меньшей мере 1200 млн фунтов (544 млн кг) этилбензола;

где деактивация катализатора составляет менее чем 20% всего заряда H-бета цеолитного катализатора в конце работы.

Текст

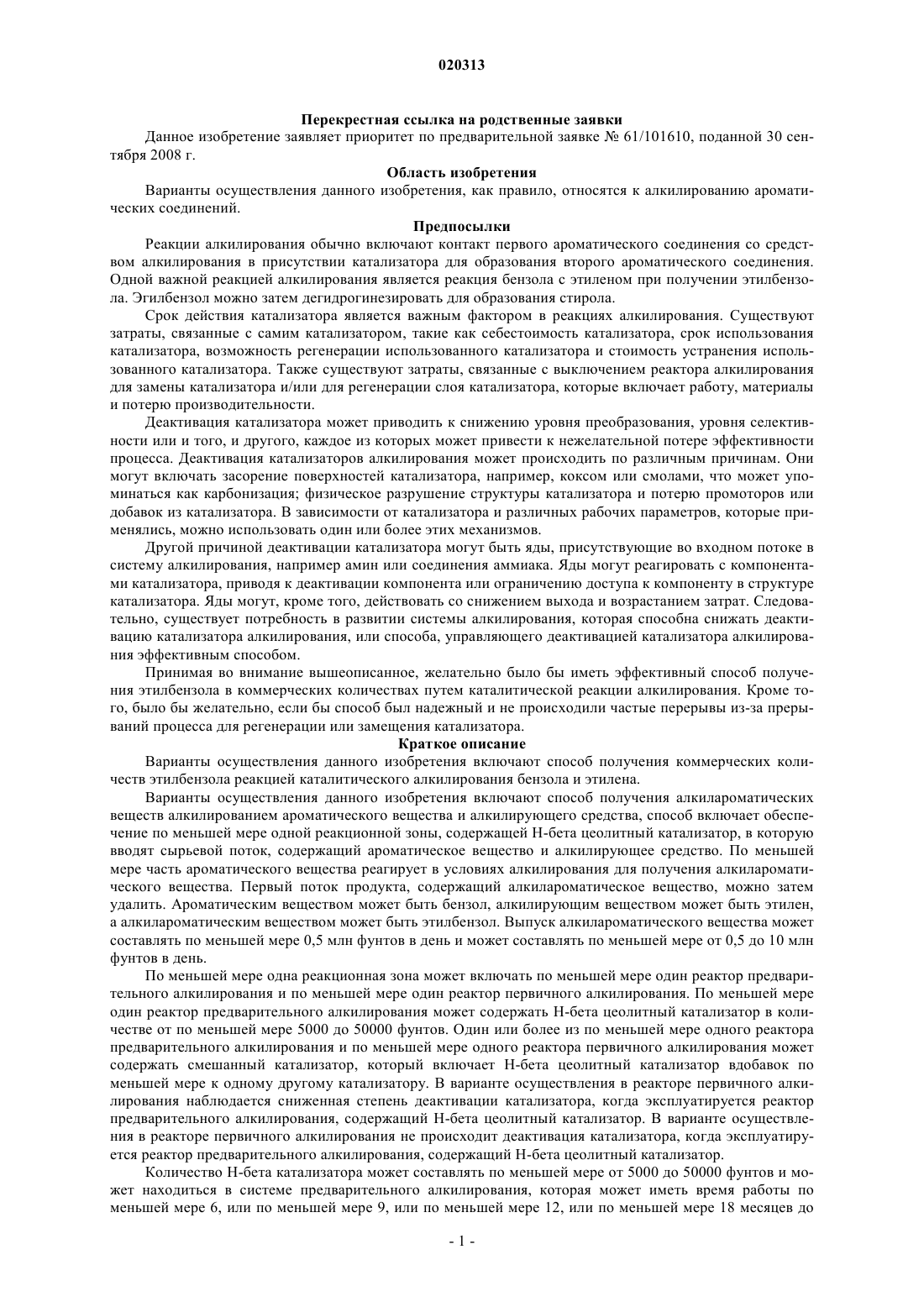

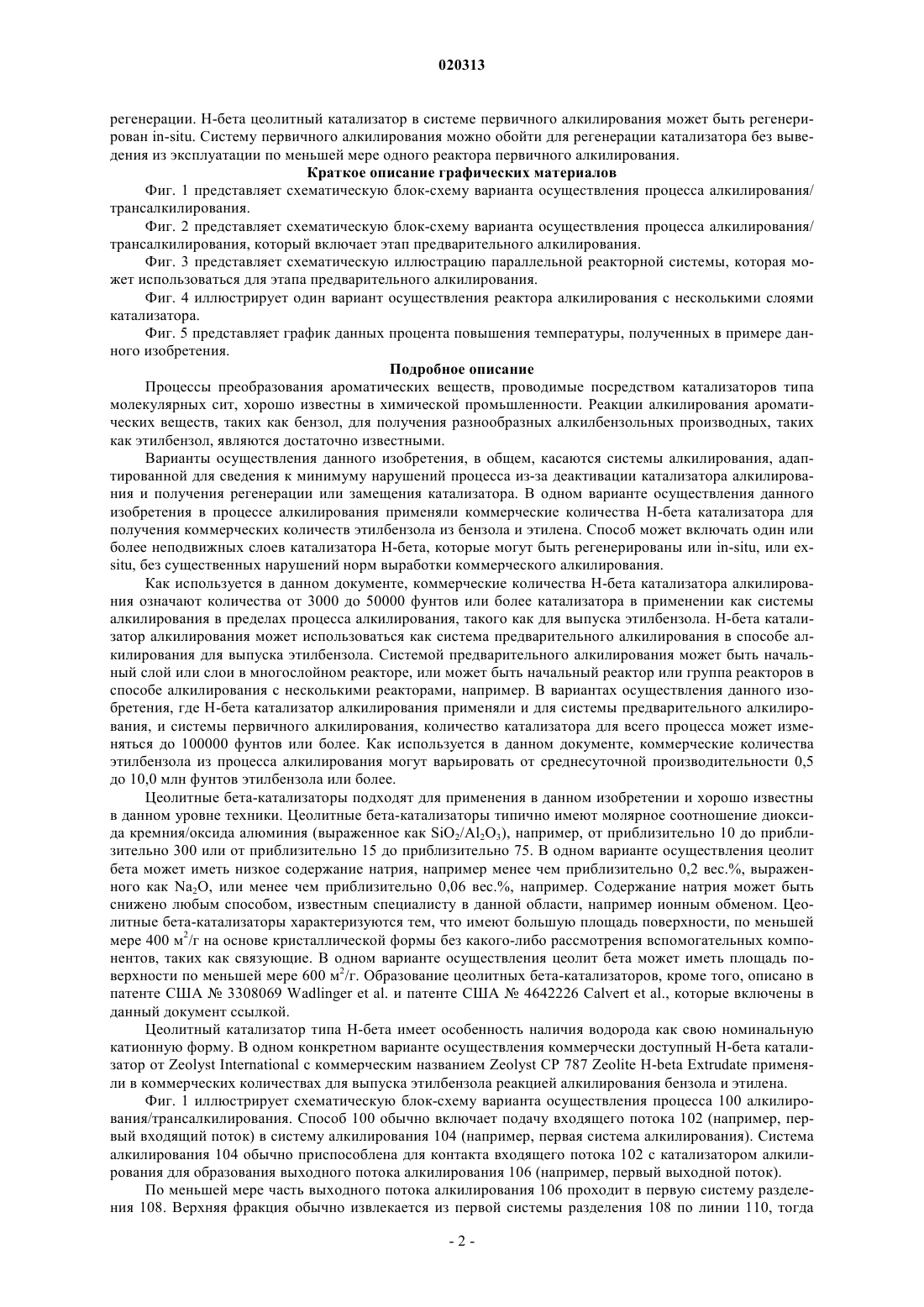

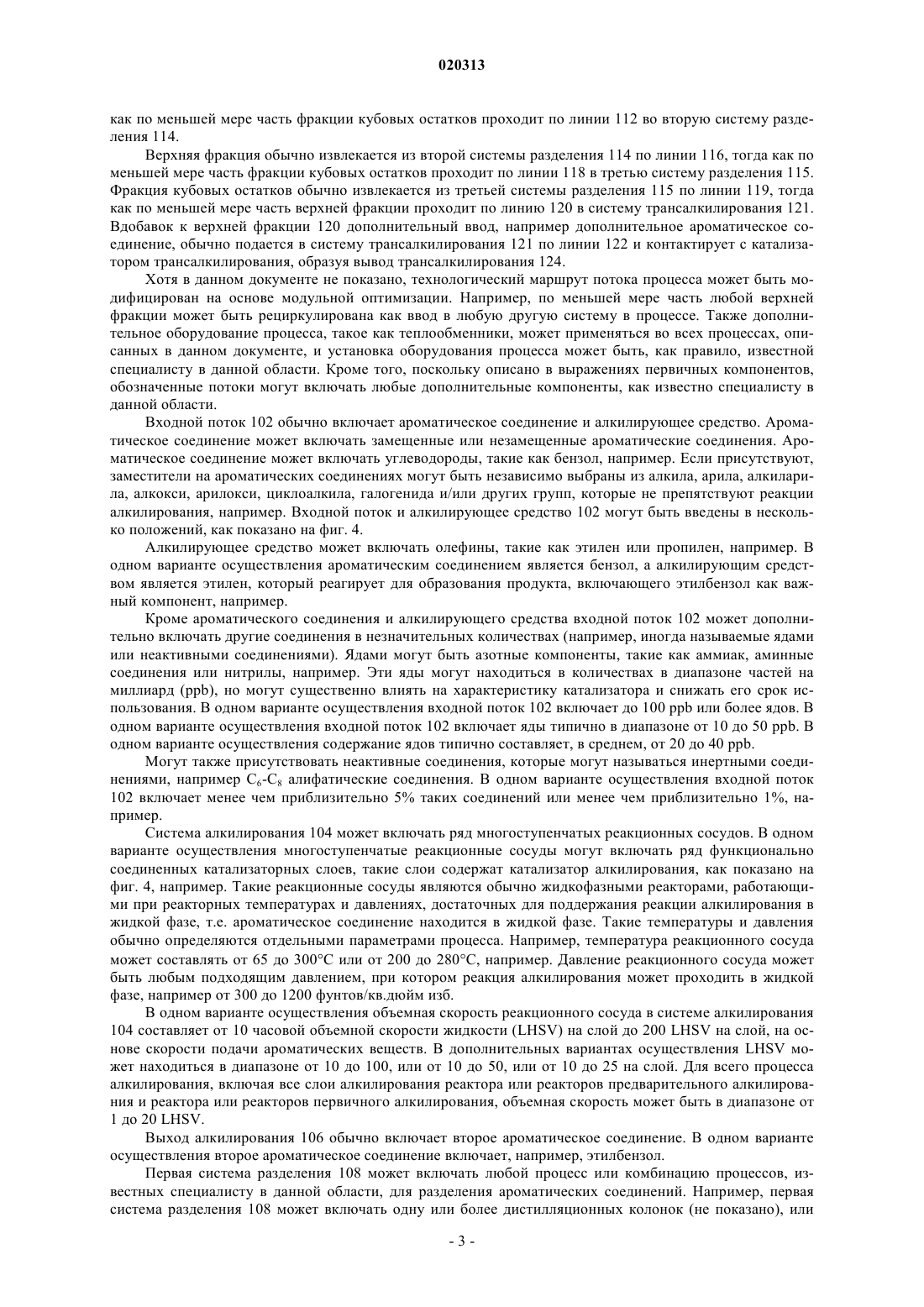

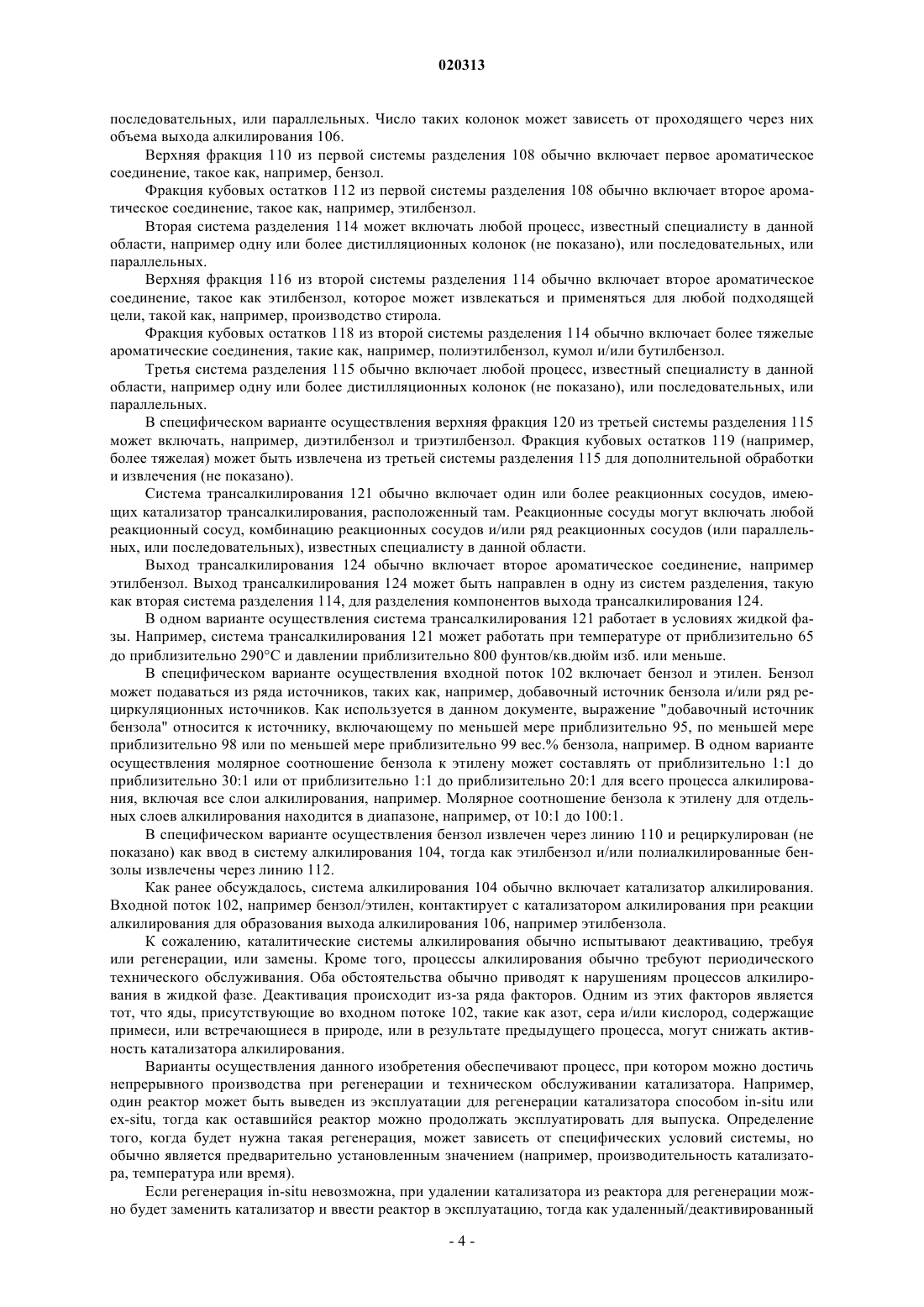

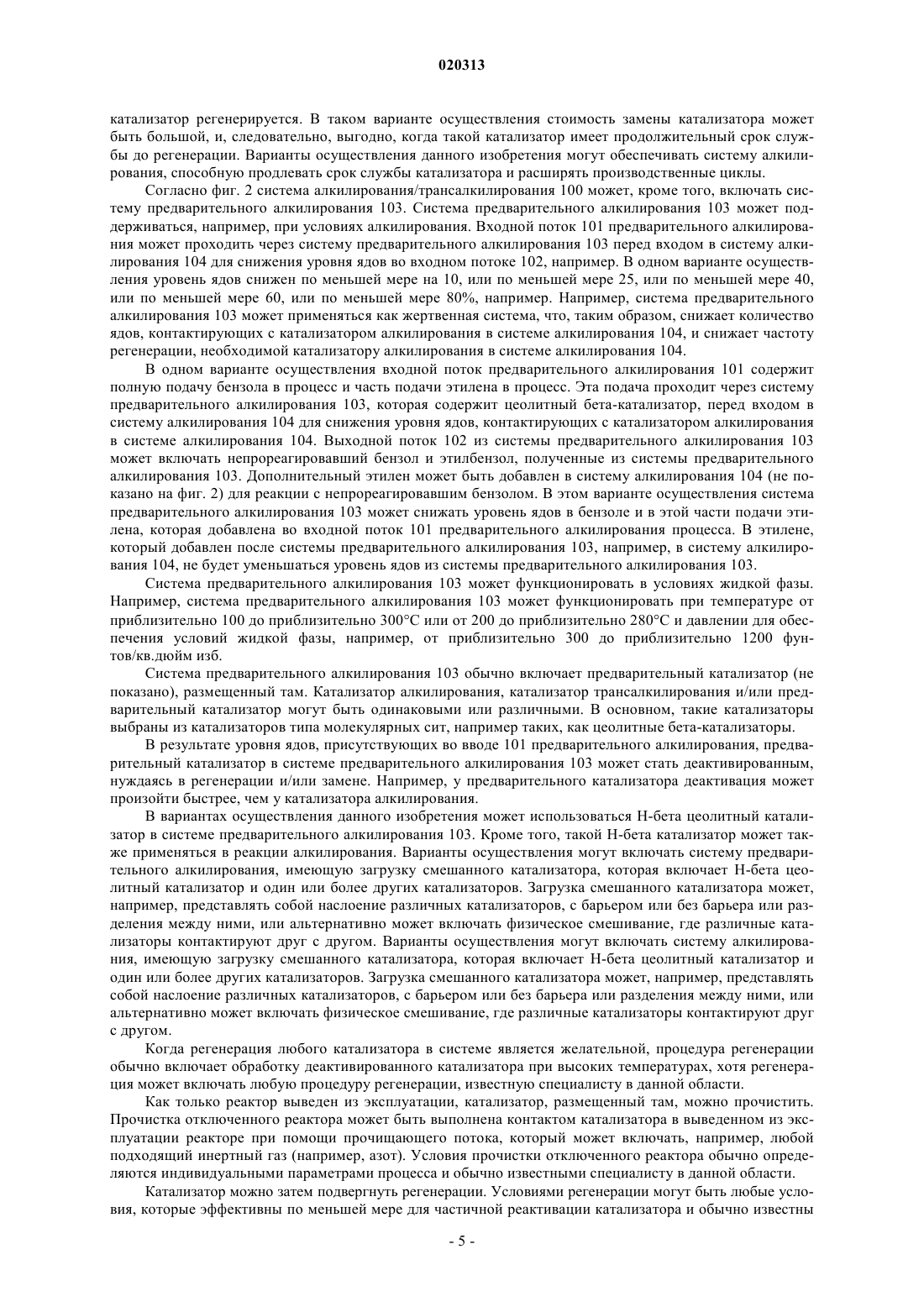

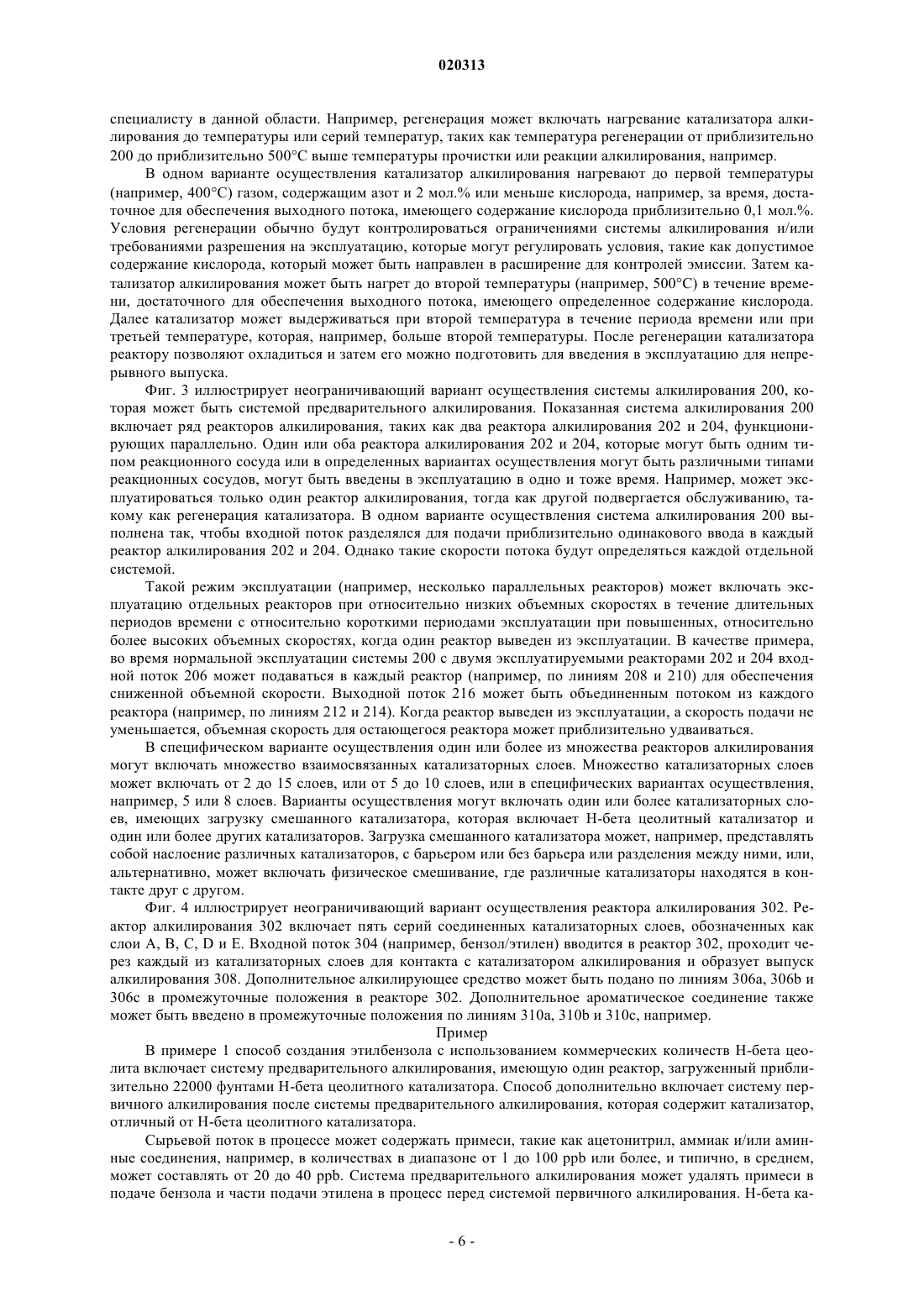

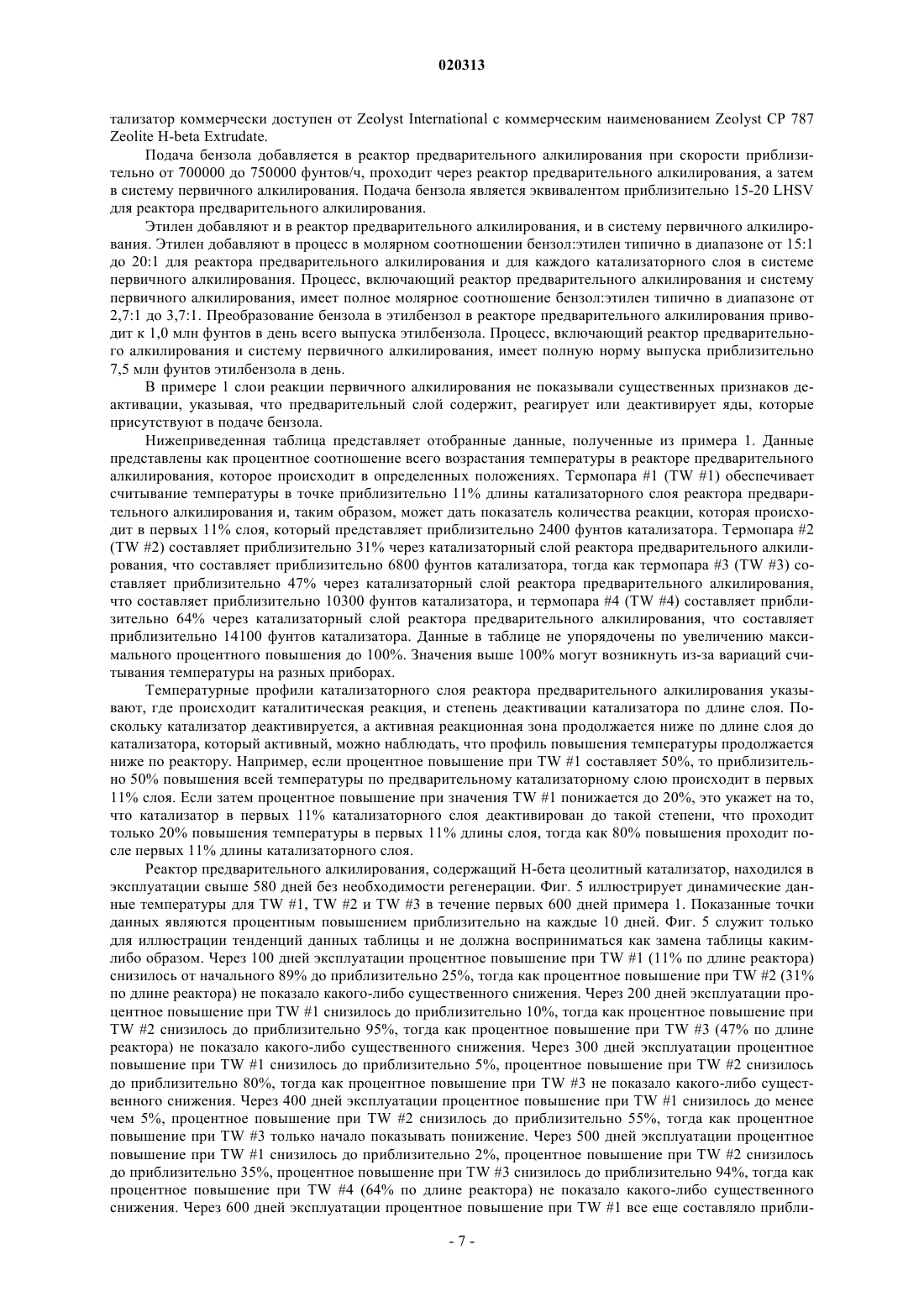

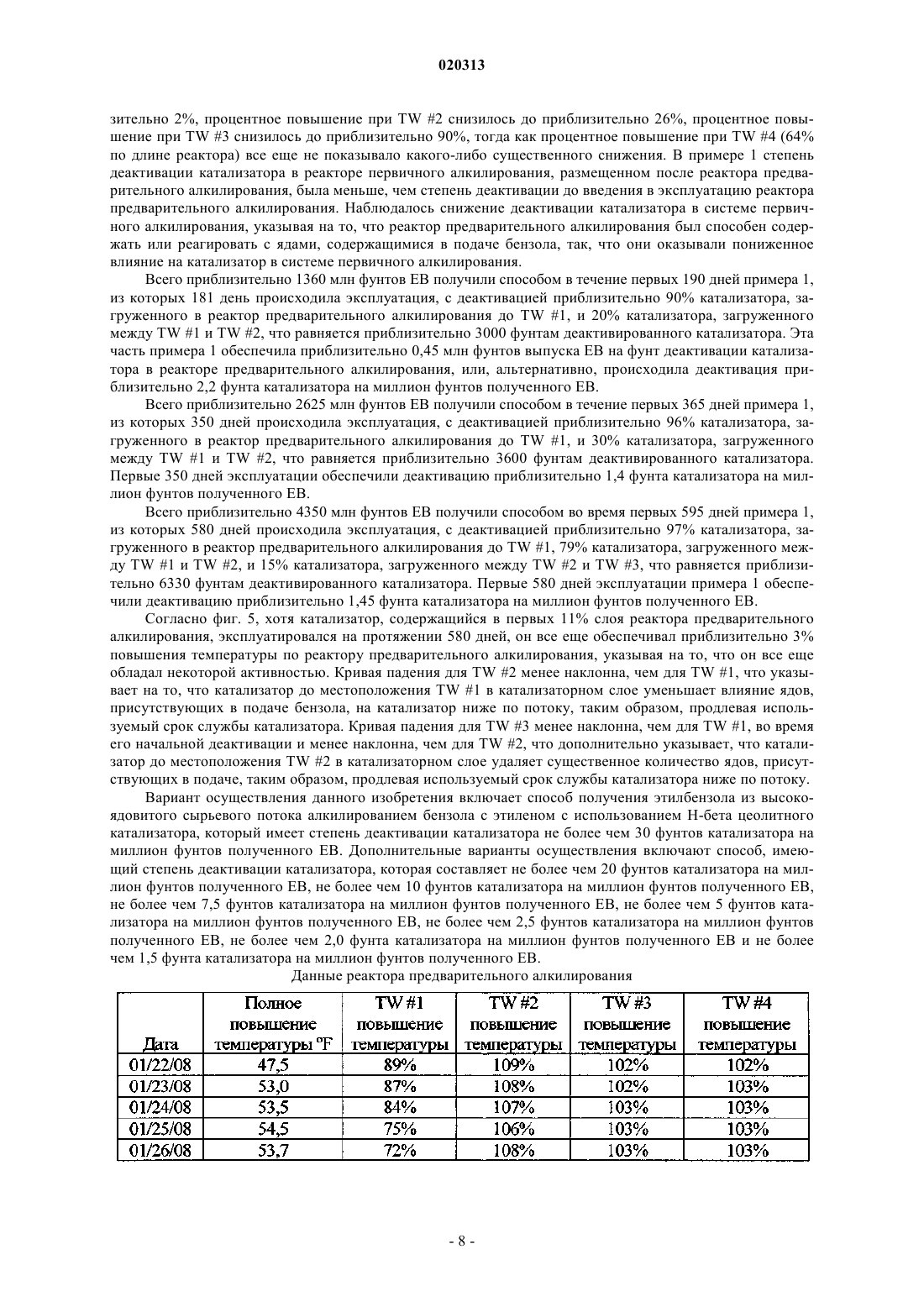

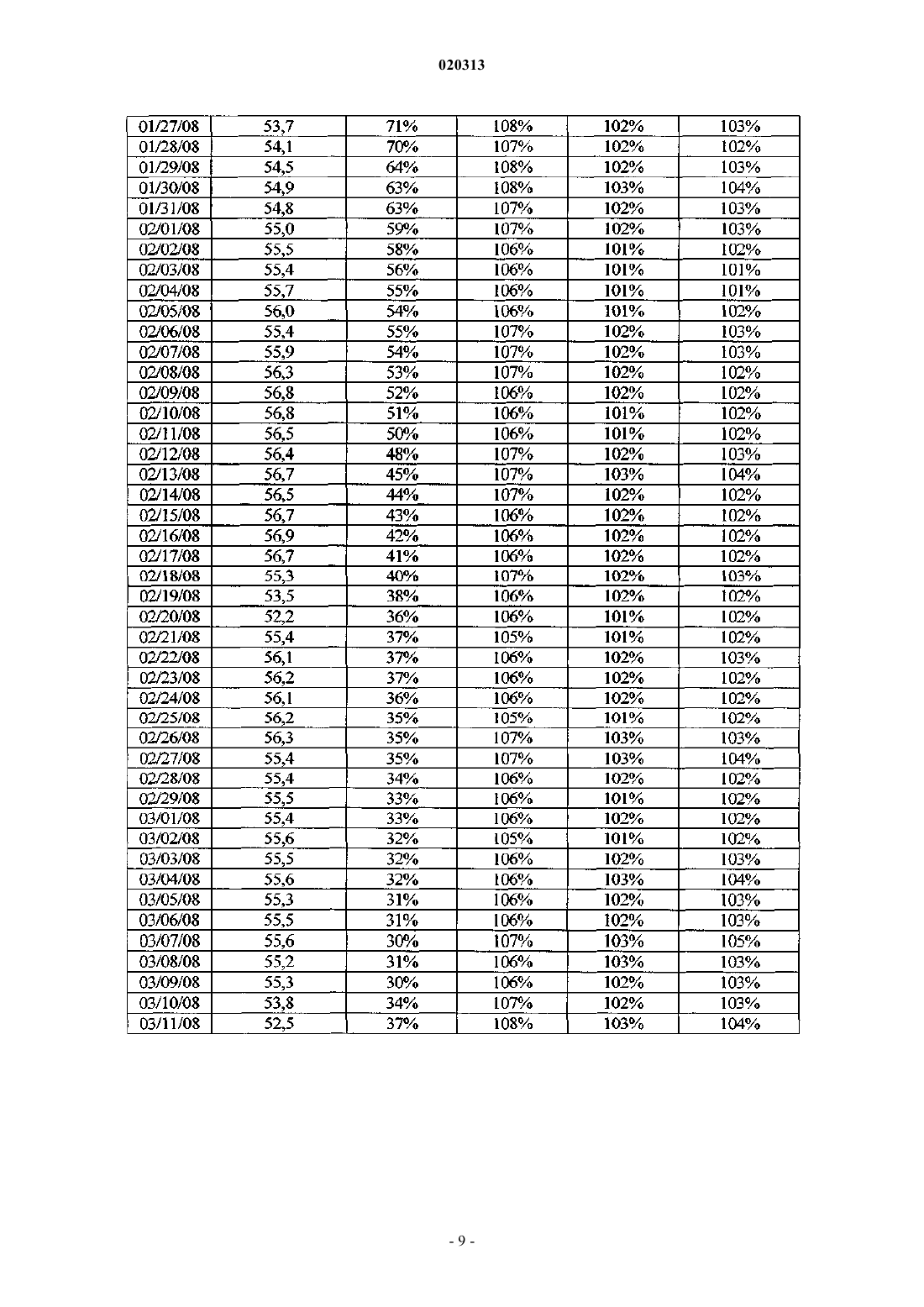

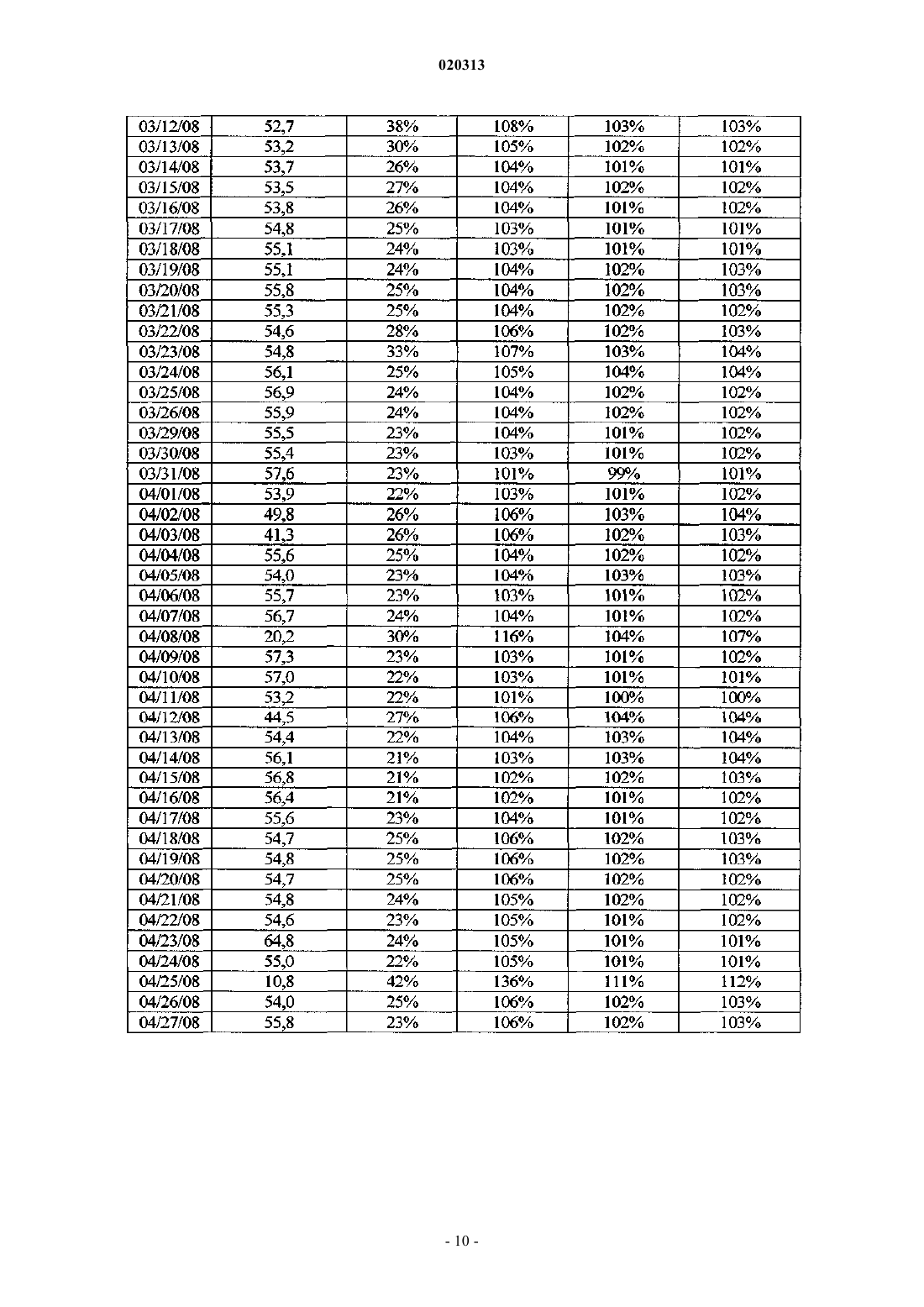

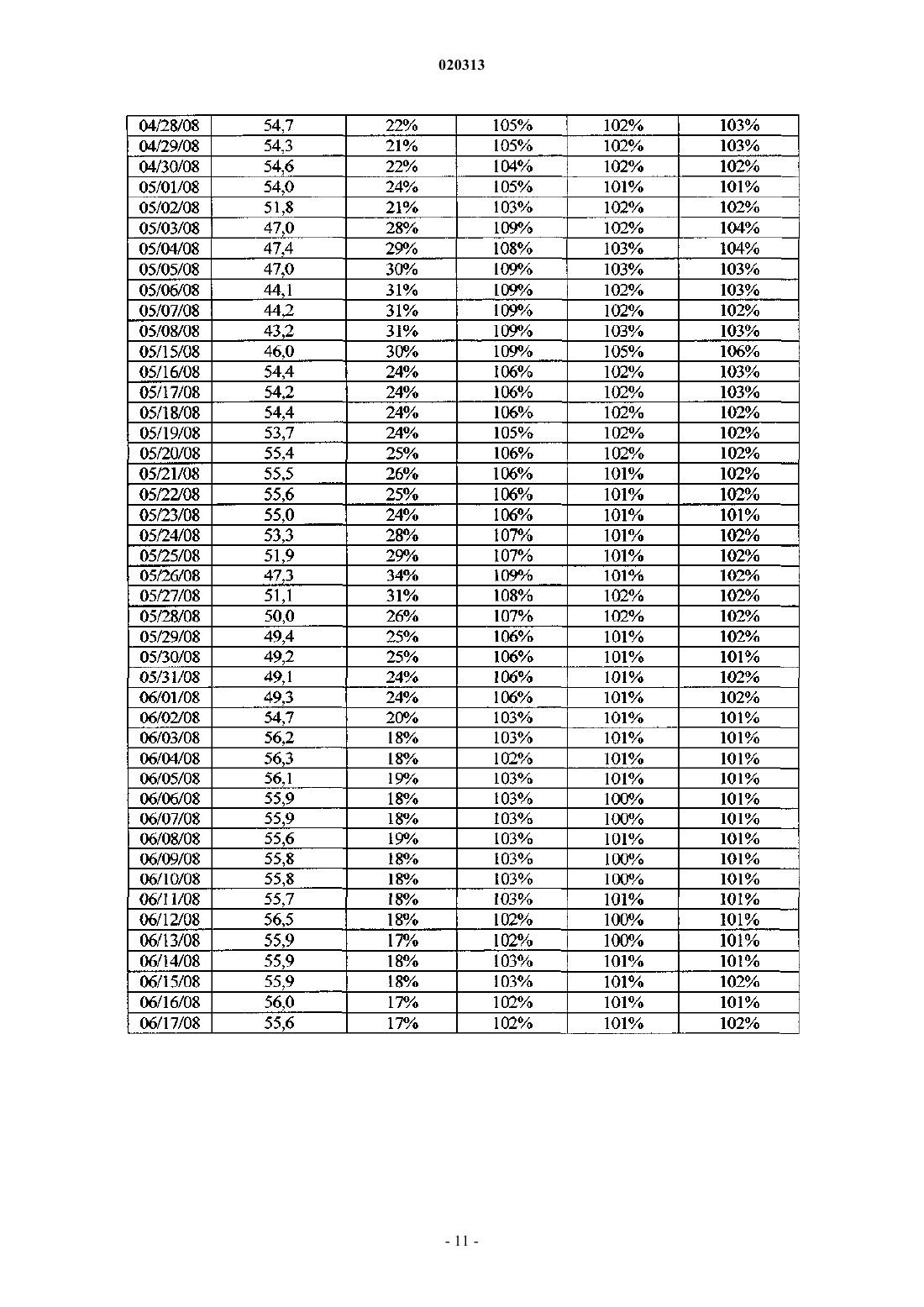

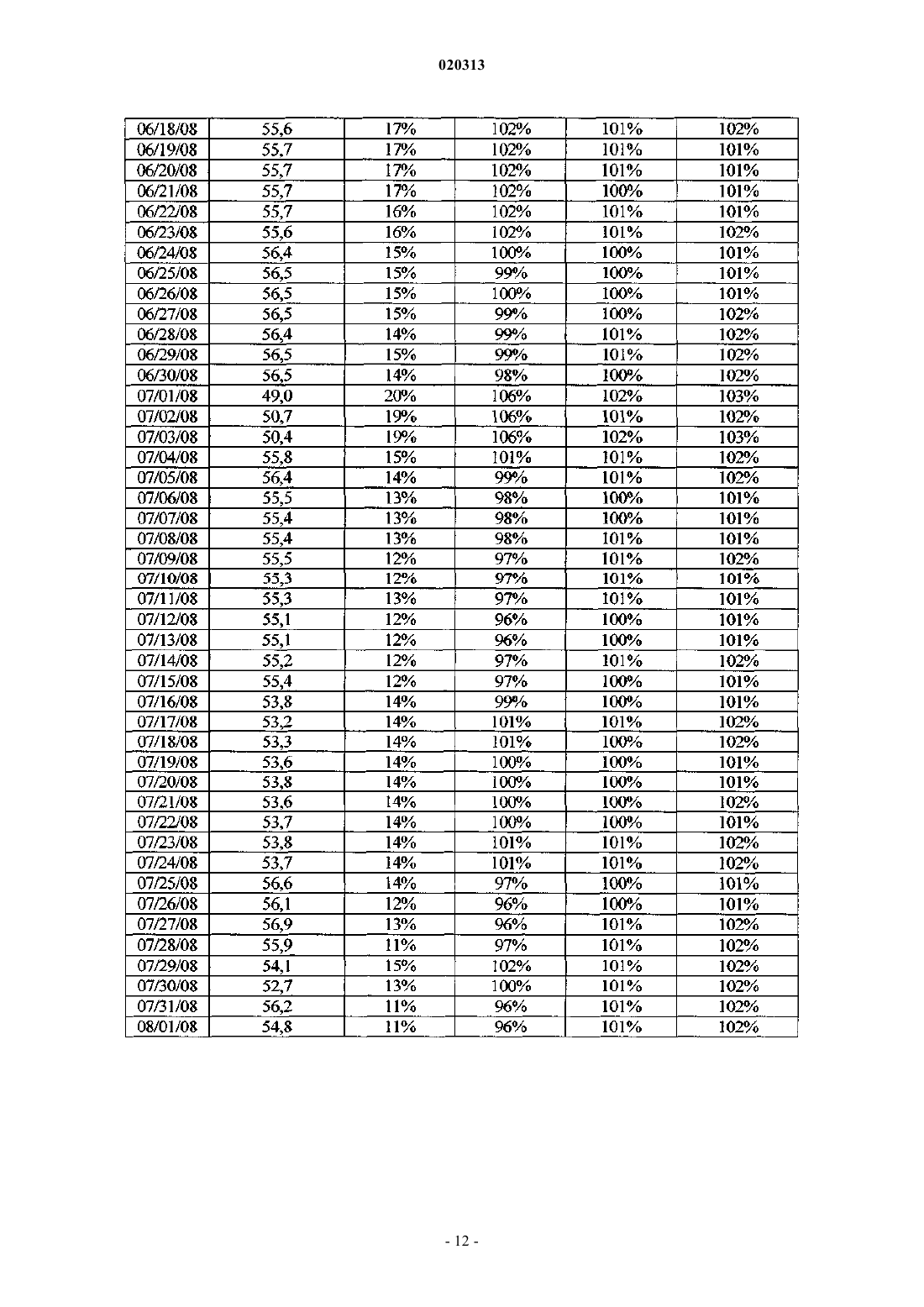

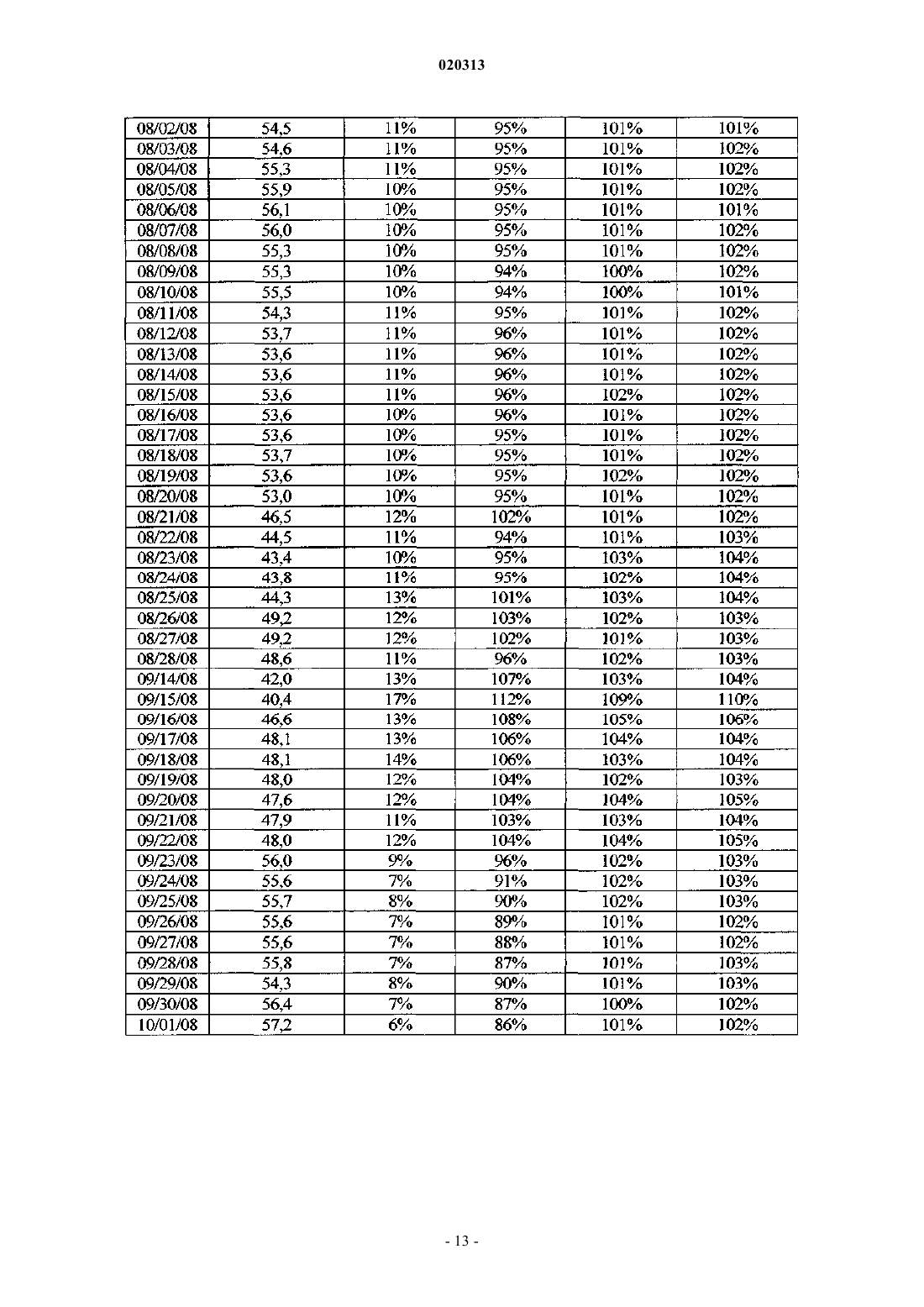

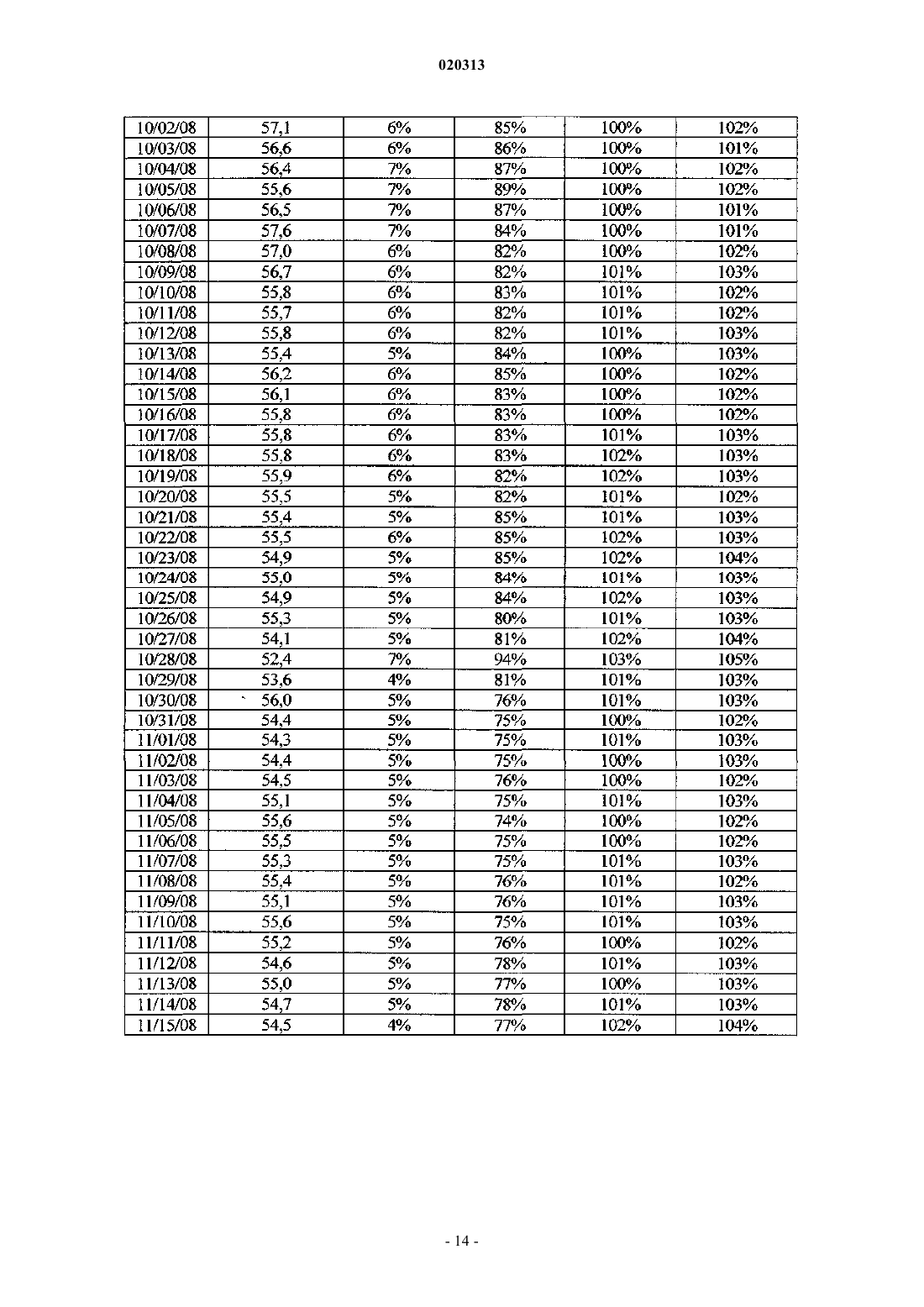

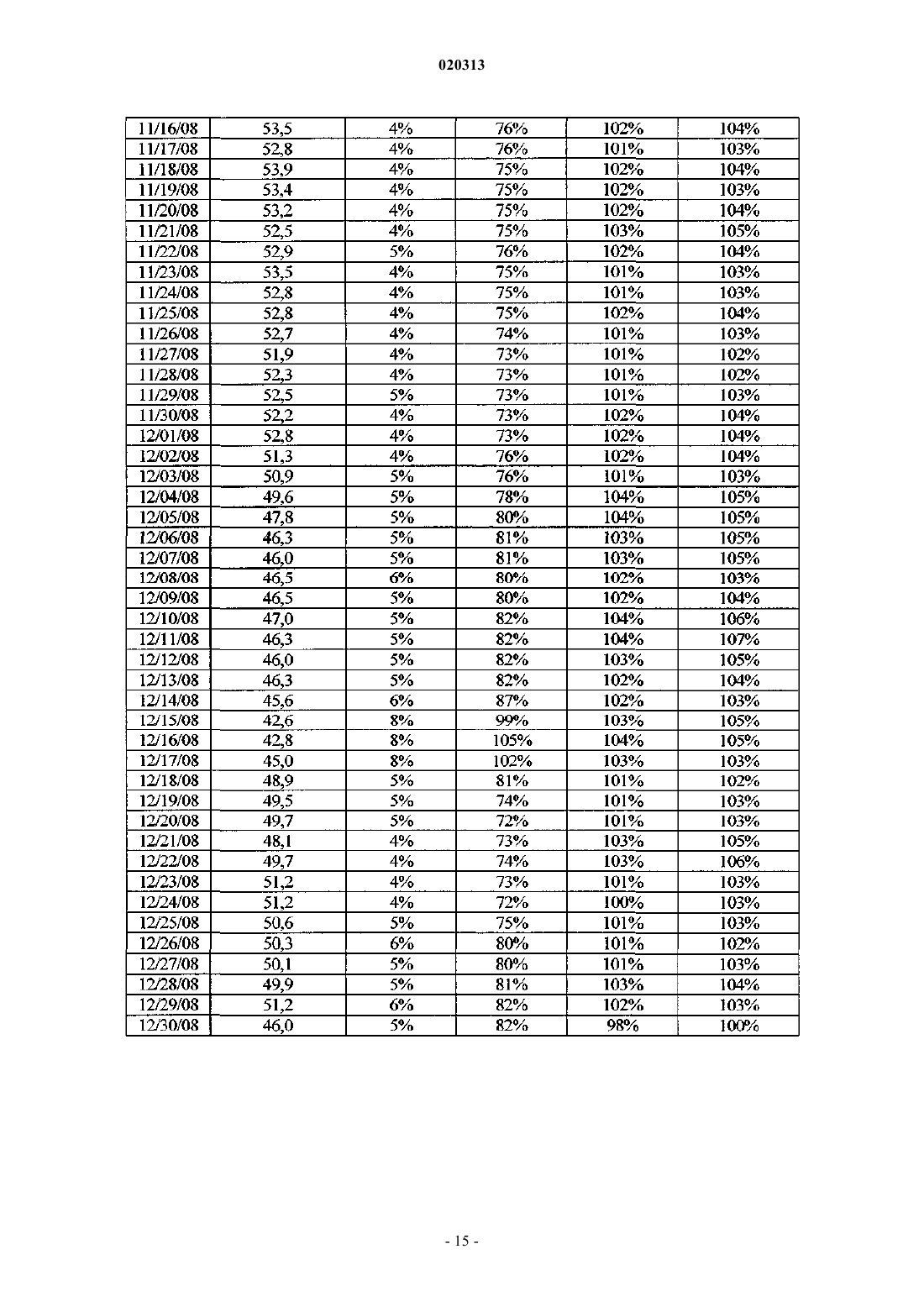

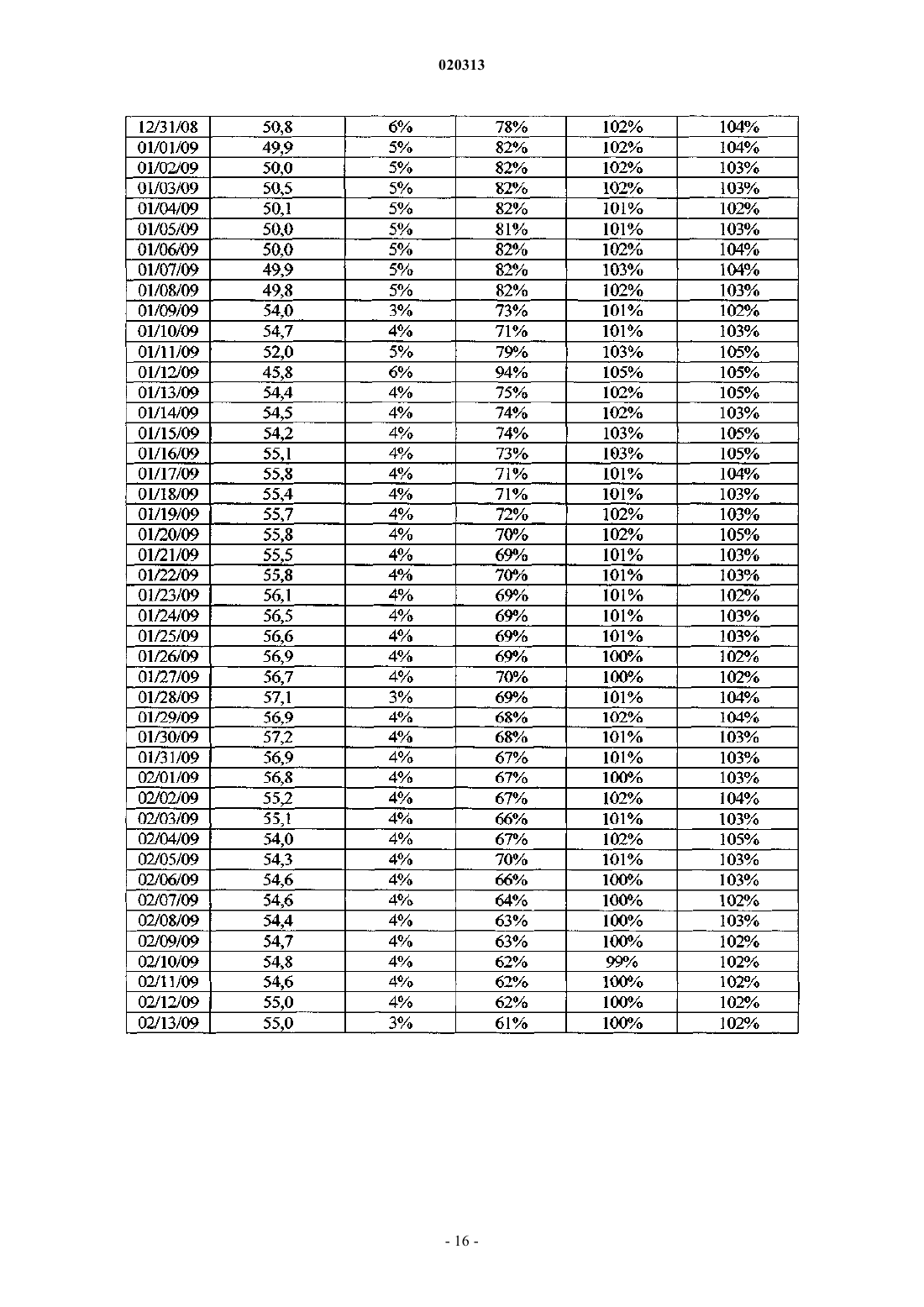

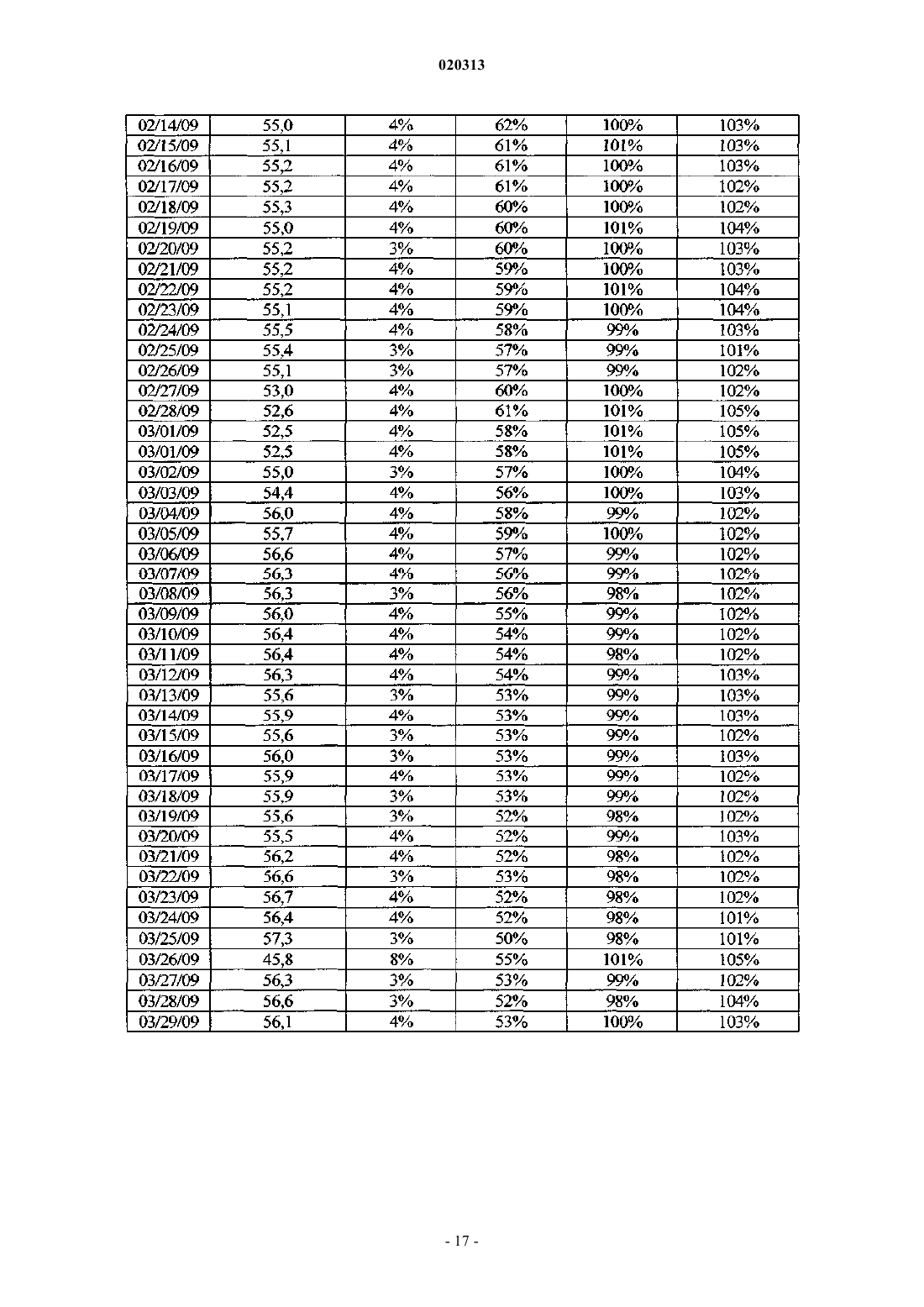

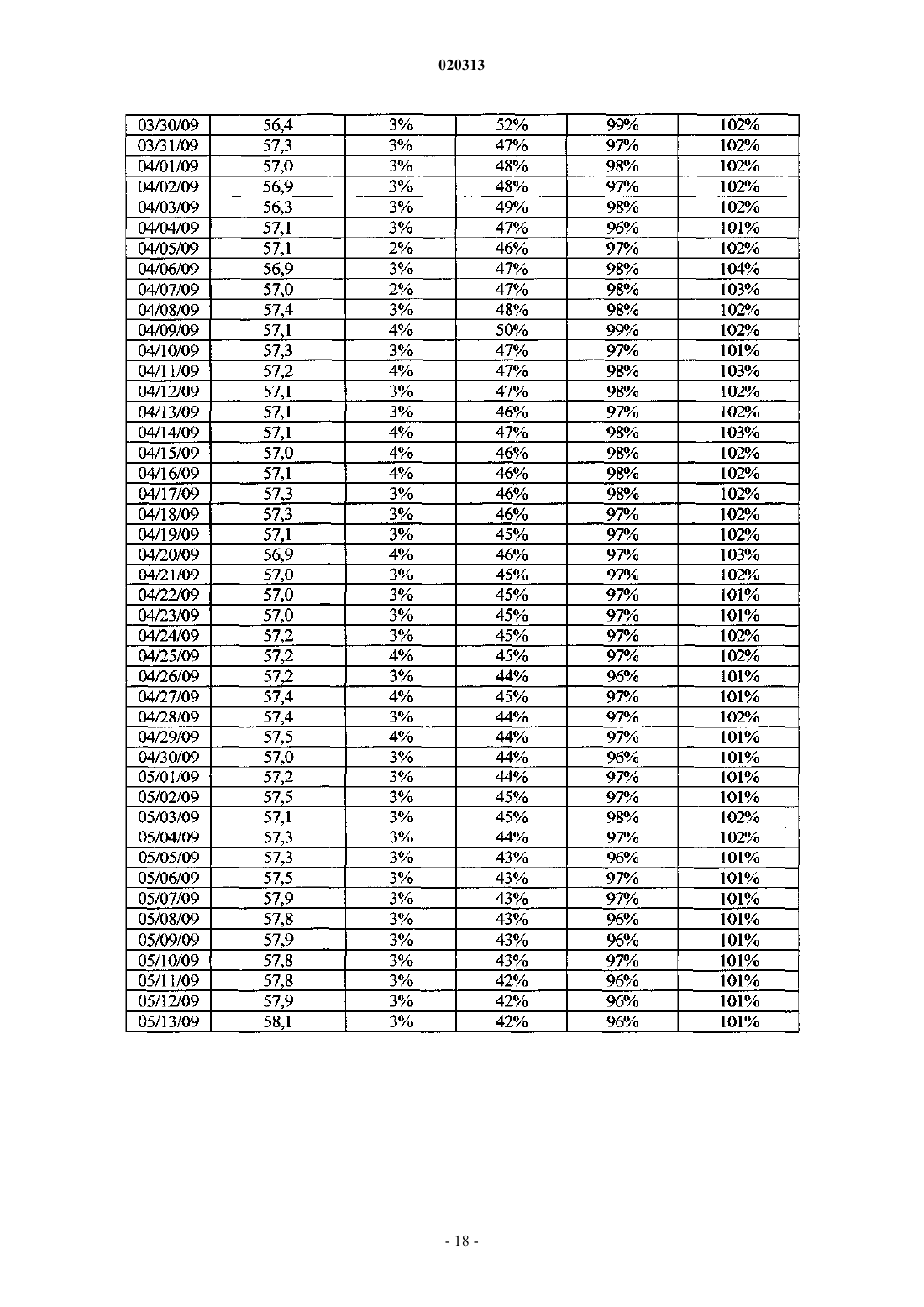

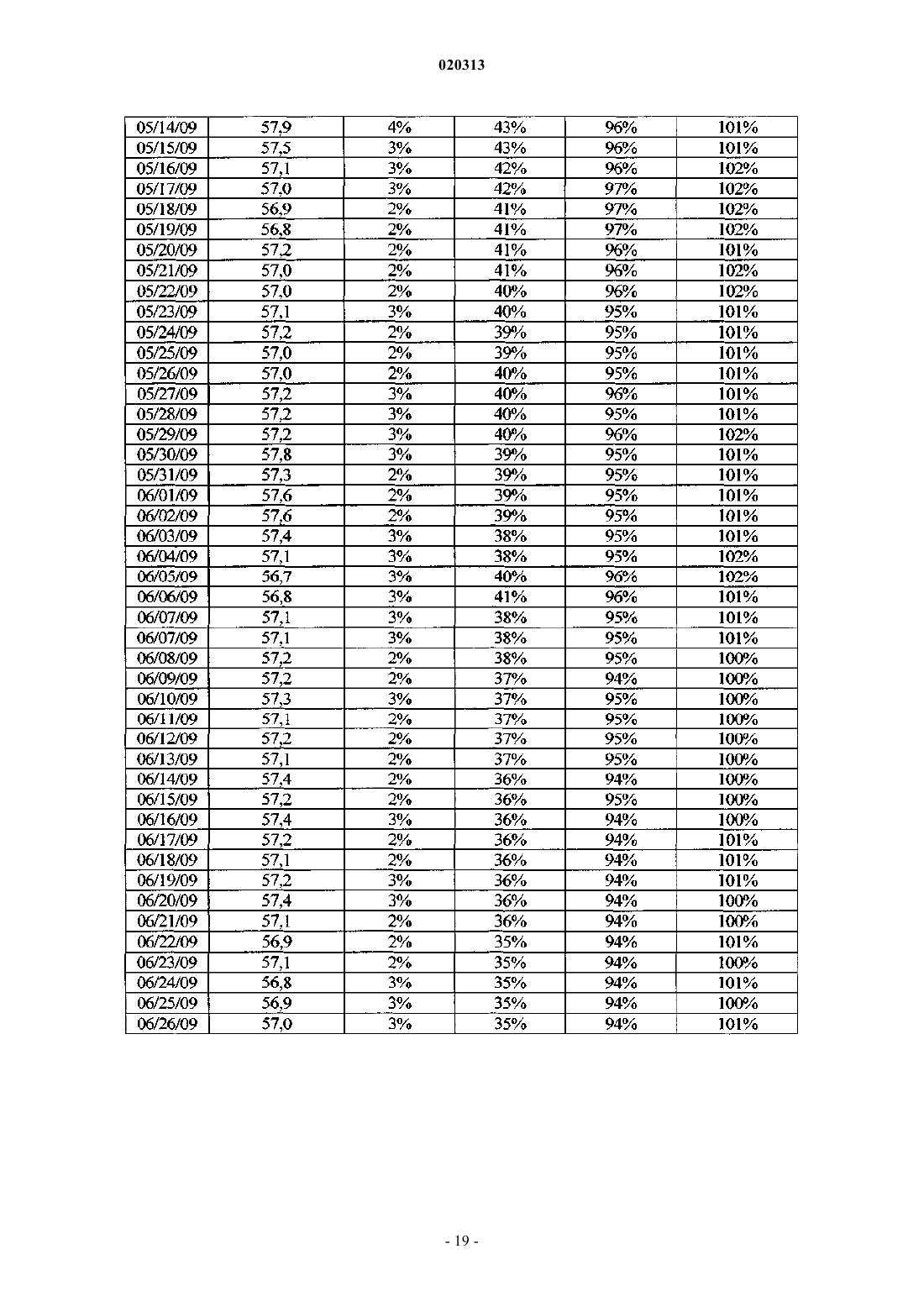

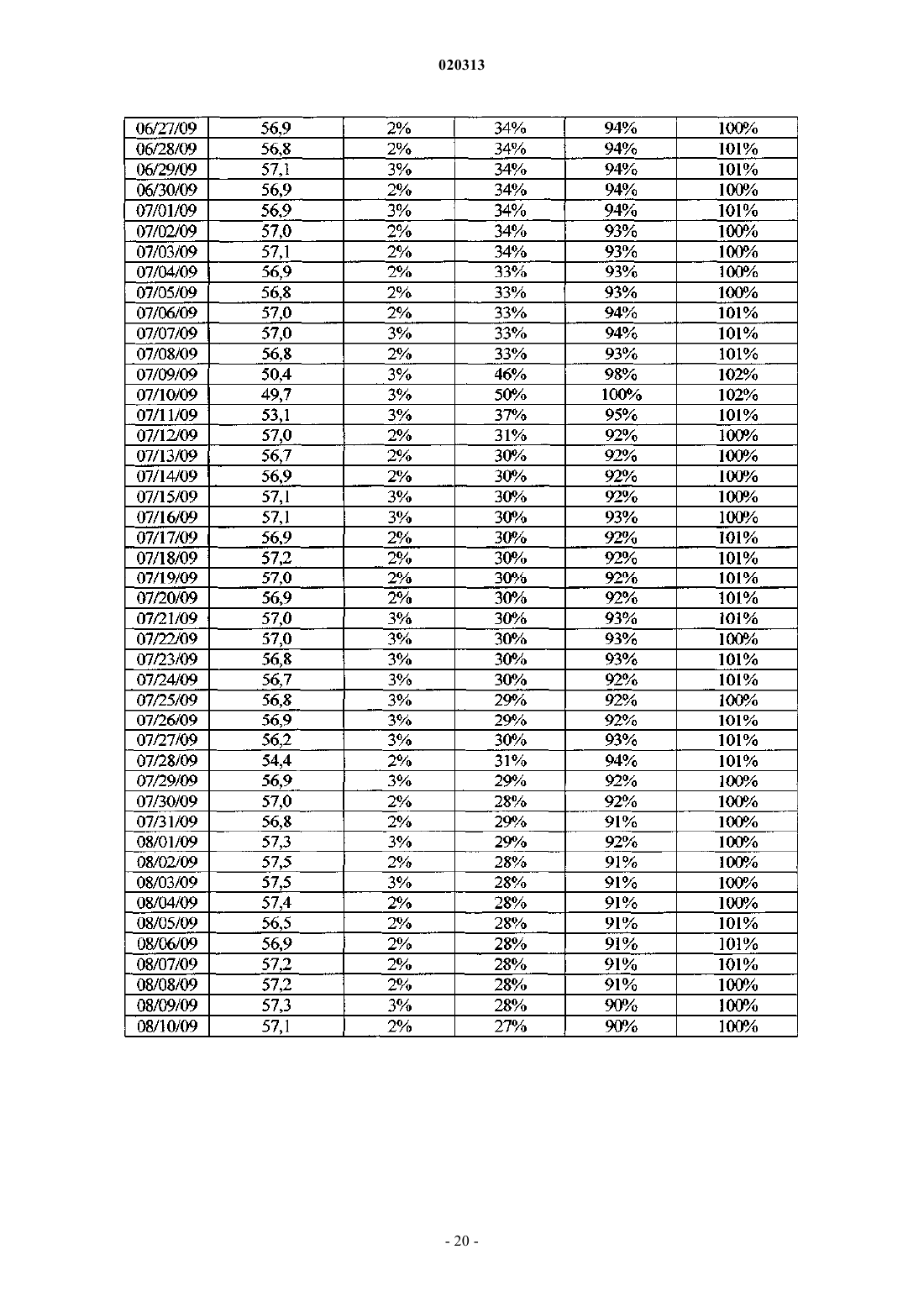

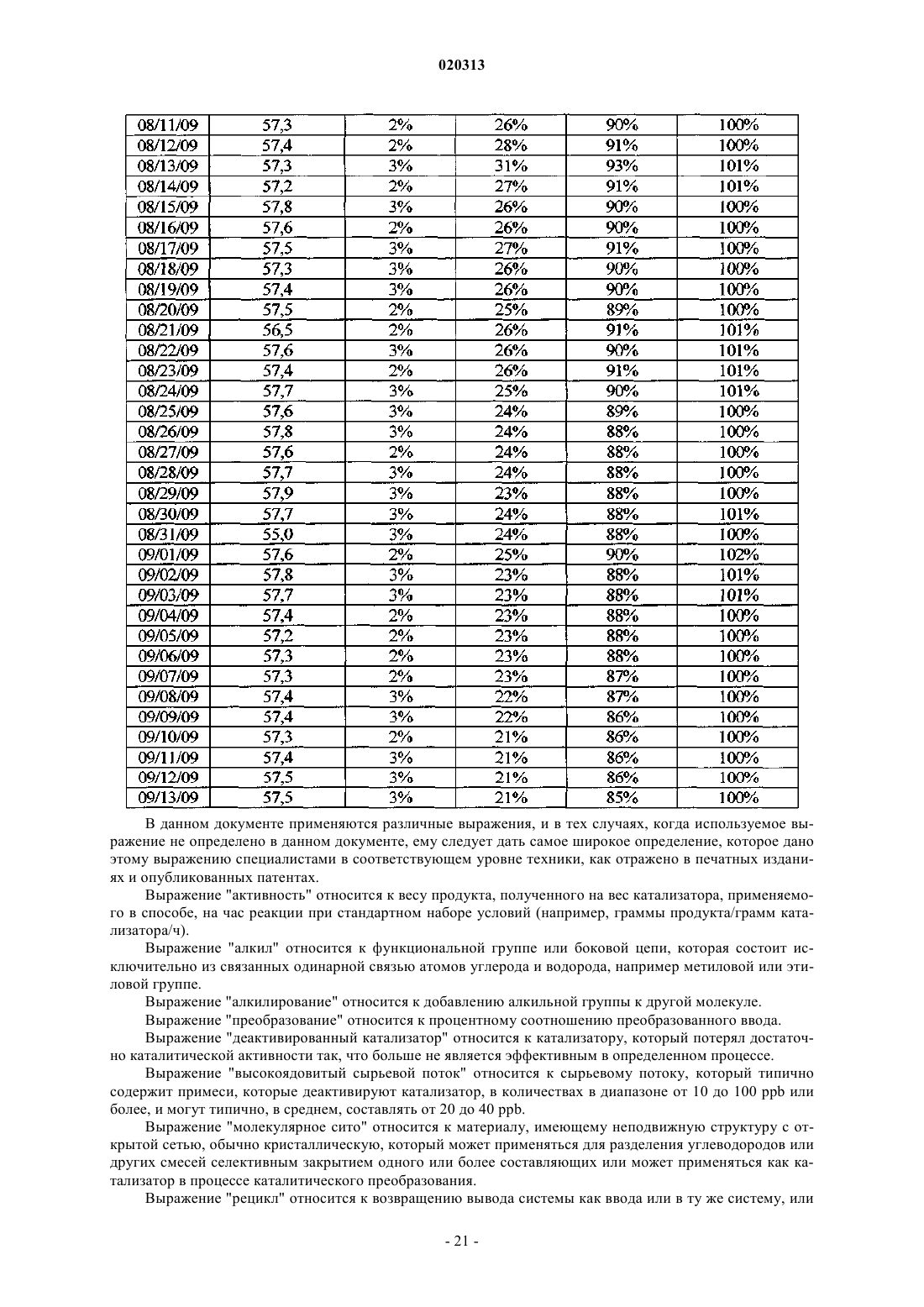

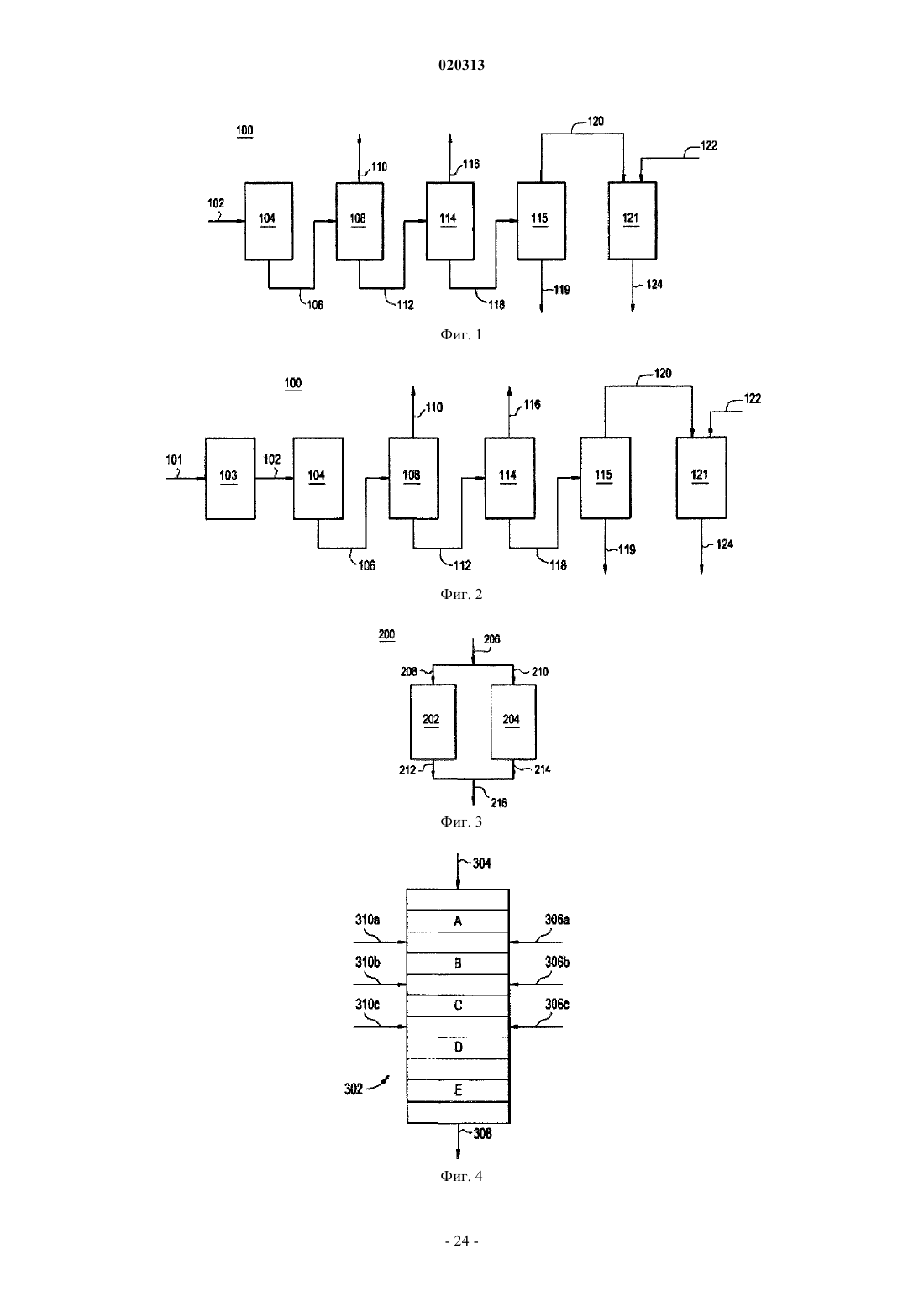

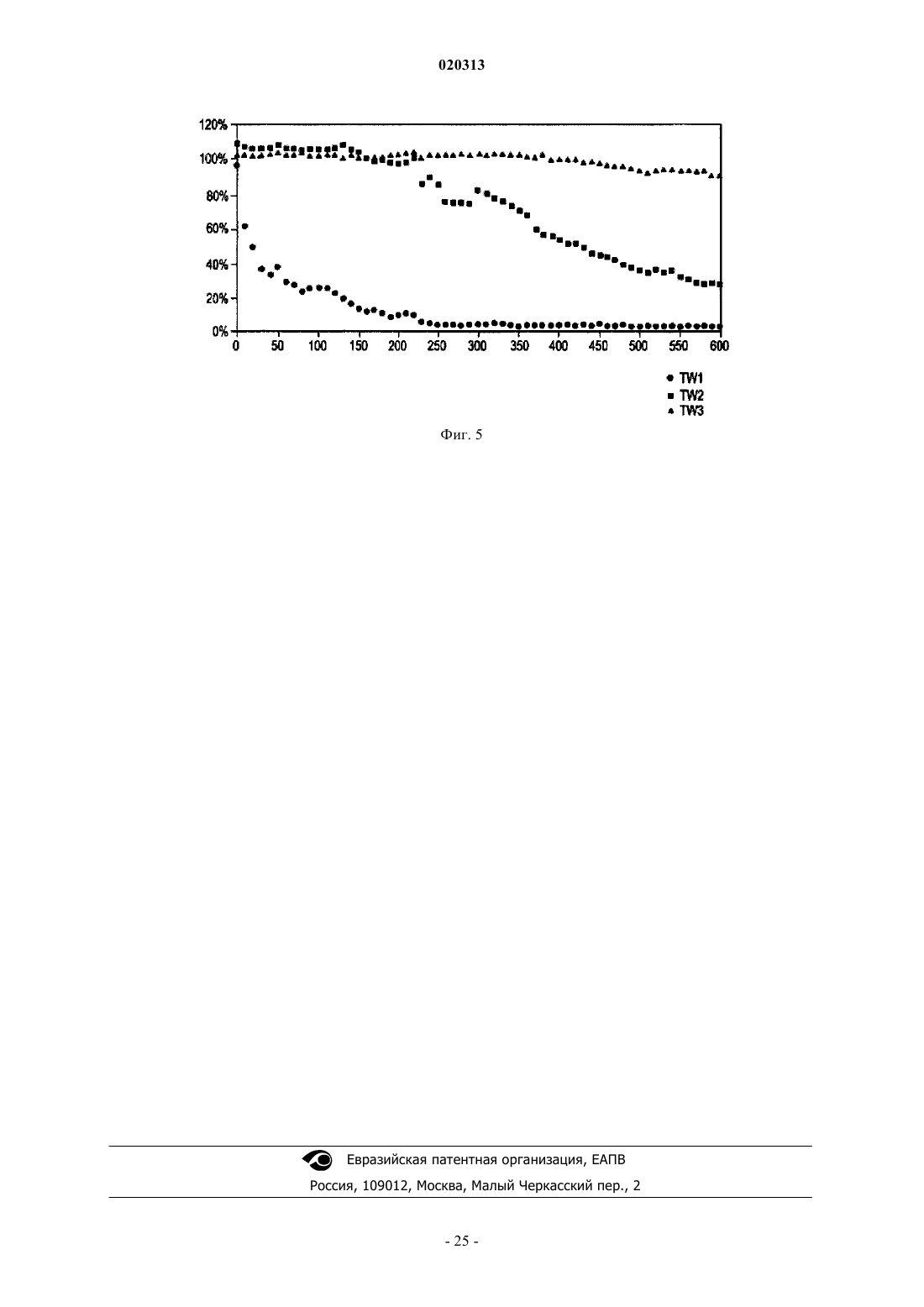

Раскрыт способ получения алкилароматического вещества алкилированием ароматического вещества алкилирующим средством, такой как получение этилбензола реакцией алкилирования бензола. Способ включает применение H-бета катализатора, чтобы свести к минимуму нарушения процесса из-за деактивации катализатора алкилирования и получить в результате регенерацию или замену катализатора. H-бета катализатор может использоваться в реакторе предварительного алкилирования, который размещен выше по потоку от реактора первичного алкилирования. Hбета катализатор, применяемый в реакторе предварительного алкилирования, может снижать деактивацию катализатора в реакторе первичного алкилирования. Перекрестная ссылка на родственные заявки Данное изобретение заявляет приоритет по предварительной заявке 61/101610, поданной 30 сентября 2008 г. Область изобретения Варианты осуществления данного изобретения, как правило, относятся к алкилированию ароматических соединений. Предпосылки Реакции алкилирования обычно включают контакт первого ароматического соединения со средством алкилирования в присутствии катализатора для образования второго ароматического соединения. Одной важной реакцией алкилирования является реакция бензола с этиленом при получении этилбензола. Эгилбензол можно затем дегидрогинезировать для образования стирола. Срок действия катализатора является важным фактором в реакциях алкилирования. Существуют затраты, связанные с самим катализатором, такие как себестоимость катализатора, срок использования катализатора, возможность регенерации использованного катализатора и стоимость устранения использованного катализатора. Также существуют затраты, связанные с выключением реактора алкилирования для замены катализатора и/или для регенерации слоя катализатора, которые включает работу, материалы и потерю производительности. Деактивация катализатора может приводить к снижению уровня преобразования, уровня селективности или и того, и другого, каждое из которых может привести к нежелательной потере эффективности процесса. Деактивация катализаторов алкилирования может происходить по различным причинам. Они могут включать засорение поверхностей катализатора, например, коксом или смолами, что может упоминаться как карбонизация; физическое разрушение структуры катализатора и потерю промоторов или добавок из катализатора. В зависимости от катализатора и различных рабочих параметров, которые применялись, можно использовать один или более этих механизмов. Другой причиной деактивации катализатора могут быть яды, присутствующие во входном потоке в систему алкилирования, например амин или соединения аммиака. Яды могут реагировать с компонентами катализатора, приводя к деактивации компонента или ограничению доступа к компоненту в структуре катализатора. Яды могут, кроме того, действовать со снижением выхода и возрастанием затрат. Следовательно, существует потребность в развитии системы алкилирования, которая способна снижать деактивацию катализатора алкилирования, или способа, управляющего деактивацией катализатора алкилирования эффективным способом. Принимая во внимание вышеописанное, желательно было бы иметь эффективный способ получения этилбензола в коммерческих количествах путем каталитической реакции алкилирования. Кроме того, было бы желательно, если бы способ был надежный и не происходили частые перерывы из-за прерываний процесса для регенерации или замещения катализатора. Краткое описание Варианты осуществления данного изобретения включают способ получения коммерческих количеств этилбензола реакцией каталитического алкилирования бензола и этилена. Варианты осуществления данного изобретения включают способ получения алкилароматических веществ алкилированием ароматического вещества и алкилирующего средства, способ включает обеспечение по меньшей мере одной реакционной зоны, содержащей H-бета цеолитный катализатор, в которую вводят сырьевой поток, содержащий ароматическое вещество и алкилирующее средство. По меньшей мере часть ароматического вещества реагирует в условиях алкилирования для получения алкилароматического вещества. Первый поток продукта, содержащий алкилароматическое вещество, можно затем удалить. Ароматическим веществом может быть бензол, алкилирующим веществом может быть этилен,а алкилароматическим веществом может быть этилбензол. Выпуск алкилароматического вещества может составлять по меньшей мере 0,5 млн фунтов в день и может составлять по меньшей мере от 0,5 до 10 млн фунтов в день. По меньшей мере одна реакционная зона может включать по меньшей мере один реактор предварительного алкилирования и по меньшей мере один реактор первичного алкилирования. По меньшей мере один реактор предварительного алкилирования может содержать H-бета цеолитный катализатор в количестве от по меньшей мере 5000 до 50000 фунтов. Один или более из по меньшей мере одного реактора предварительного алкилирования и по меньшей мере одного реактора первичного алкилирования может содержать смешанный катализатор, который включает H-бета цеолитный катализатор вдобавок по меньшей мере к одному другому катализатору. В варианте осуществления в реакторе первичного алкилирования наблюдается сниженная степень деактивации катализатора, когда эксплуатируется реактор предварительного алкилирования, содержащий H-бета цеолитный катализатор. В варианте осуществления в реакторе первичного алкилирования не происходит деактивация катализатора, когда эксплуатируется реактор предварительного алкилирования, содержащий H-бета цеолитный катализатор. Количество H-бета катализатора может составлять по меньшей мере от 5000 до 50000 фунтов и может находиться в системе предварительного алкилирования, которая может иметь время работы по меньшей мере 6, или по меньшей мере 9, или по меньшей мере 12, или по меньшей мере 18 месяцев до регенерации. H-бета цеолитный катализатор в системе первичного алкилирования может быть регенерирован in-situ. Систему первичного алкилирования можно обойти для регенерации катализатора без выведения из эксплуатации по меньшей мере одного реактора первичного алкилирования. Краткое описание графических материалов Фиг. 1 представляет схематическую блок-схему варианта осуществления процесса алкилирования/ трансалкилирования. Фиг. 2 представляет схематическую блок-схему варианта осуществления процесса алкилирования/ трансалкилирования, который включает этап предварительного алкилирования. Фиг. 3 представляет схематическую иллюстрацию параллельной реакторной системы, которая может использоваться для этапа предварительного алкилирования. Фиг. 4 иллюстрирует один вариант осуществления реактора алкилирования с несколькими слоями катализатора. Фиг. 5 представляет график данных процента повышения температуры, полученных в примере данного изобретения. Подробное описание Процессы преобразования ароматических веществ, проводимые посредством катализаторов типа молекулярных сит, хорошо известны в химической промьшленности. Реакции алкилирования ароматических веществ, таких как бензол, для получения разнообразных алкилбензольных производных, таких как этилбензол, являются достаточно известными. Варианты осуществления данного изобретения, в общем, касаются системы алкилирования, адаптированной для сведения к минимуму нарушений процесса из-за деактивации катализатора алкилирования и получения регенерации или замещения катализатора. В одном варианте осуществления данного изобретения в процессе алкилирования применяли коммерческие количества H-бета катализатора для получения коммерческих количеств этилбензола из бензола и этилена. Способ может включать один или более неподвижных слоев катализатора H-бета, которые могут быть регенерированы или in-situ, или exsitu, без существенных нарушений норм выработки коммерческого алкилирования. Как используется в данном документе, коммерческие количества H-бета катализатора алкилирования означают количества от 3000 до 50000 фунтов или более катализатора в применении как системы алкилирования в пределах процесса алкилирования, такого как для выпуска этилбензола. H-бета катализатор алкилирования может использоваться как система предварительного алкилирования в способе алкилирования для выпуска этилбензола. Системой предварительного алкилирования может быть начальный слой или слои в многослойном реакторе, или может быть начальный реактор или группа реакторов в способе алкилирования с несколькими реакторами, например. В вариантах осуществления данного изобретения, где H-бета катализатор алкилирования применяли и для системы предварительного алкилирования, и системы первичного алкилирования, количество катализатора для всего процесса может изменяться до 100000 фунтов или более. Как используется в данном документе, коммерческие количества этилбензола из процесса алкилирования могут варьировать от среднесуточной производительности 0,5 до 10,0 млн фунтов этилбензола или более. Цеолитные бета-катализаторы подходят для применения в данном изобретении и хорошо известны в данном уровне техники. Цеолитные бета-катализаторы типично имеют молярное соотношение диоксида кремния/оксида алюминия (выраженное как SiO2/Al2O3), например, от приблизительно 10 до приблизительно 300 или от приблизительно 15 до приблизительно 75. В одном варианте осуществления цеолит бета может иметь низкое содержание натрия, например менее чем приблизительно 0,2 вес.%, выраженного как Na2O, или менее чем приблизительно 0,06 вес.%, например. Содержание натрия может быть снижено любым способом, известным специалисту в данной области, например ионным обменом. Цеолитные бета-катализаторы характеризуются тем, что имеют большую площадь поверхности, по меньшей мере 400 м 2/г на основе кристаллической формы без какого-либо рассмотрения вспомогательных компонентов, таких как связующие. В одном варианте осуществления цеолит бета может иметь площадь поверхности по меньшей мере 600 м 2/г. Образование цеолитных бета-катализаторов, кроме того, описано в патенте США 3308069 Wadlinger et al. и патенте США 4642226 Calvert et al., которые включены в данный документ ссылкой. Цеолитный катализатор типа H-бета имеет особенность наличия водорода как свою номинальную катионную форму. В одном конкретном варианте осуществления коммерчески доступный H-бета катализатор от Zeolyst International с коммерческим названием Zeolyst CP 787 Zeolite H-beta Extrudate применяли в коммерческих количествах для выпуска этилбензола реакцией алкилирования бензола и этилена. Фиг. 1 иллюстрирует схематическую блок-схему варианта осуществления процесса 100 алкилирования/трансалкилирования. Способ 100 обычно включает подачу входящего потока 102 (например, первый входящий поток) в систему алкилирования 104 (например, первая система алкилирования). Система алкилирования 104 обычно приспособлена для контакта входящего потока 102 с катализатором алкилирования для образования выходного потока алкилирования 106 (например, первый выходной поток). По меньшей мере часть выходного потока алкилирования 106 проходит в первую систему разделения 108. Верхняя фракция обычно извлекается из первой системы разделения 108 по линии 110, тогда как по меньшей мере часть фракции кубовых остатков проходит по линии 112 во вторую систему разделения 114. Верхняя фракция обычно извлекается из второй системы разделения 114 по линии 116, тогда как по меньшей мере часть фракции кубовых остатков проходит по линии 118 в третью систему разделения 115. Фракция кубовых остатков обычно извлекается из третьей системы разделения 115 по линии 119, тогда как по меньшей мере часть верхней фракции проходит по линию 120 в систему трансалкилирования 121. Вдобавок к верхней фракции 120 дополнительный ввод, например дополнительное ароматическое соединение, обычно подается в систему трансалкилирования 121 по линии 122 и контактирует с катализатором трансалкилирования, образуя вывод трансалкилирования 124. Хотя в данном документе не показано, технологический маршрут потока процесса может быть модифицирован на основе модульной оптимизации. Например, по меньшей мере часть любой верхней фракции может быть рециркулирована как ввод в любую другую систему в процессе. Также дополнительное оборудование процесса, такое как теплообменники, может применяться во всех процессах, описанных в данном документе, и установка оборудования процесса может быть, как правило, известной специалисту в данной области. Кроме того, поскольку описано в выражениях первичных компонентов,обозначенные потоки могут включать любые дополнительные компоненты, как известно специалисту в данной области. Входной поток 102 обычно включает ароматическое соединение и алкилирующее средство. Ароматическое соединение может включать замещенные или незамещенные ароматические соединения. Ароматическое соединение может включать углеводороды, такие как бензол, например. Если присутствуют,заместители на ароматических соединениях могут быть независимо выбраны из алкила, арила, алкиларила, алкокси, арилокси, циклоалкила, галогенида и/или других групп, которые не препятствуют реакции алкилирования, например. Входной поток и алкилирующее средство 102 могут быть введены в несколько положений, как показано на фиг. 4. Алкилирующее средство может включать олефины, такие как этилен или пропилен, например. В одном варианте осуществления ароматическим соединением является бензол, а алкилирующим средством является этилен, который реагирует для образования продукта, включающего этилбензол как важный компонент, например. Кроме ароматического соединения и алкилирующего средства входной поток 102 может дополнительно включать другие соединения в незначительных количествах (например, иногда называемые ядами или неактивными соединениями). Ядами могут быть азотные компоненты, такие как аммиак, аминные соединения или нитрилы, например. Эти яды могут находиться в количествах в диапазоне частей на миллиард (ppb), но могут существенно влиять на характеристику катализатора и снижать его срок использования. В одном варианте осуществления входной поток 102 включает до 100 ppb или более ядов. В одном варианте осуществления входной поток 102 включает яды типично в диапазоне от 10 до 50 ppb. В одном варианте осуществления содержание ядов типично составляет, в среднем, от 20 до 40 ppb. Могут также присутствовать неактивные соединения, которые могут называться инертными соединениями, например С 6-С 8 алифатические соединения. В одном варианте осуществления входной поток 102 включает менее чем приблизительно 5% таких соединений или менее чем приблизительно 1%, например. Система алкилирования 104 может включать ряд многоступенчатых реакционных сосудов. В одном варианте осуществления многоступенчатые реакционные сосуды могут включать ряд функционально соединенных катализаторных слоев, такие слои содержат катализатор алкилирования, как показано на фиг. 4, например. Такие реакционные сосуды являются обычно жидкофазными реакторами, работающими при реакторных температурах и давлениях, достаточных для поддержания реакции алкилирования в жидкой фазе, т.е. ароматическое соединение находится в жидкой фазе. Такие температуры и давления обычно определяются отдельными параметрами процесса. Например, температура реакционного сосуда может составлять от 65 до 300C или от 200 до 280C, например. Давление реакционного сосуда может быть любым подходящим давлением, при котором реакция алкилирования может проходить в жидкой фазе, например от 300 до 1200 фунтов/кв.дюйм изб. В одном варианте осуществления объемная скорость реакционного сосуда в системе алкилирования 104 составляет от 10 часовой объемной скорости жидкости (LHSV) на слой до 200 LHSV на слой, на основе скорости подачи ароматических веществ. В дополнительных вариантах осуществления LHSV может находиться в диапазоне от 10 до 100, или от 10 до 50, или от 10 до 25 на слой. Для всего процесса алкилирования, включая все слои алкилирования реактора или реакторов предварительного алкилирования и реактора или реакторов первичного алкилирования, объемная скорость может быть в диапазоне от 1 до 20 LHSV. Выход алкилирования 106 обычно включает второе ароматическое соединение. В одном варианте осуществления второе ароматическое соединение включает, например, этилбензол. Первая система разделения 108 может включать любой процесс или комбинацию процессов, известных специалисту в данной области, для разделения ароматических соединений. Например, первая система разделения 108 может включать одну или более дистилляционных колонок (не показано), или последовательных, или параллельных. Число таких колонок может зависеть от проходящего через них объема выхода алкилирования 106. Верхняя фракция 110 из первой системы разделения 108 обычно включает первое ароматическое соединение, такое как, например, бензол. Фракция кубовых остатков 112 из первой системы разделения 108 обычно включает второе ароматическое соединение, такое как, например, этилбензол. Вторая система разделения 114 может включать любой процесс, известный специалисту в данной области, например одну или более дистилляционных колонок (не показано), или последовательных, или параллельных. Верхняя фракция 116 из второй системы разделения 114 обычно включает второе ароматическое соединение, такое как этилбензол, которое может извлекаться и применяться для любой подходящей цели, такой как, например, производство стирола. Фракция кубовых остатков 118 из второй системы разделения 114 обычно включает более тяжелые ароматические соединения, такие как, например, полиэтилбензол, кумол и/или бутилбензол. Третья система разделения 115 обычно включает любой процесс, известный специалисту в данной области, например одну или более дистилляционных колонок (не показано), или последовательных, или параллельных. В специфическом варианте осуществления верхняя фракция 120 из третьей системы разделения 115 может включать, например, диэтилбензол и триэтилбензол. Фракция кубовых остатков 119 (например,более тяжелая) может быть извлечена из третьей системы разделения 115 для дополнительной обработки и извлечения (не показано). Система трансалкилирования 121 обычно включает один или более реакционных сосудов, имеющих катализатор трансалкилирования, расположенный там. Реакционные сосуды могут включать любой реакционный сосуд, комбинацию реакционных сосудов и/или ряд реакционных сосудов (или параллельных, или последовательных), известных специалисту в данной области. Выход трансалкилирования 124 обычно включает второе ароматическое соединение, например этилбензол. Выход трансалкилирования 124 может быть направлен в одну из систем разделения, такую как вторая система разделения 114, для разделения компонентов выхода трансалкилирования 124. В одном варианте осуществления система трансалкилирования 121 работает в условиях жидкой фазы. Например, система трансалкилирования 121 может работать при температуре от приблизительно 65 до приблизительно 290C и давлении приблизительно 800 фунтов/кв.дюйм изб. или меньше. В специфическом варианте осуществления входной поток 102 включает бензол и этилен. Бензол может подаваться из ряда источников, таких как, например, добавочный источник бензола и/или ряд рециркуляционных источников. Как используется в данном документе, выражение "добавочный источник бензола" относится к источнику, включающему по меньшей мере приблизительно 95, по меньшей мере приблизительно 98 или по меньшей мере приблизительно 99 вес.% бензола, например. В одном варианте осуществления молярное соотношение бензола к этилену может составлять от приблизительно 1:1 до приблизительно 30:1 или от приблизительно 1:1 до приблизительно 20:1 для всего процесса алкилирования, включая все слои алкилирования, например. Молярное соотношение бензола к этилену для отдельных слоев алкилирования находится в диапазоне, например, от 10:1 до 100:1. В специфическом варианте осуществления бензол извлечен через линию 110 и рециркулирован (не показано) как ввод в систему алкилирования 104, тогда как этилбензол и/или полиалкилированные бензолы извлечены через линию 112. Как ранее обсуждалось, система алкилирования 104 обычно включает катализатор алкилирования. Входной поток 102, например бензол/этилен, контактирует с катализатором алкилирования при реакции алкилирования для образования выхода алкилирования 106, например этилбензола. К сожалению, каталитические системы алкилирования обычно испытывают деактивацию, требуя или регенерации, или замены. Кроме того, процессы алкилирования обычно требуют периодического технического обслуживания. Оба обстоятельства обычно приводят к нарушениям процессов алкилирования в жидкой фазе. Деактивация происходит из-за ряда факторов. Одним из этих факторов является тот, что яды, присутствующие во входном потоке 102, такие как азот, сера и/или кислород, содержащие примеси, или встречающиеся в природе, или в результате предыдущего процесса, могут снижать активность катализатора алкилирования. Варианты осуществления данного изобретения обеспечивают процесс, при котором можно достичь непрерывного производства при регенерации и техническом обслуживании катализатора. Например,один реактор может быть выведен из эксплуатации для регенерации катализатора способом in-situ илиex-situ, тогда как оставшийся реактор можно продолжать эксплуатировать для выпуска. Определение того, когда будет нужна такая регенерация, может зависеть от специфических условий системы, но обычно является предварительно установленным значением (например, производительность катализатора, температура или время). Если регенерация in-situ невозможна, при удалении катализатора из реактора для регенерации можно будет заменить катализатор и ввести реактор в эксплуатацию, тогда как удаленный/деактивированный катализатор регенерируется. В таком варианте осуществления стоимость замены катализатора может быть большой, и, следовательно, выгодно, когда такой катализатор имеет продолжительный срок службы до регенерации. Варианты осуществления данного изобретения могут обеспечивать систему алкилирования, способную продлевать срок службы катализатора и расширять производственные циклы. Согласно фиг. 2 система алкилирования/трансалкилирования 100 может, кроме того, включать систему предварительного алкилирования 103. Система предварительного алкилирования 103 может поддерживаться, например, при условиях алкилирования. Входной поток 101 предварительного алкилирования может проходить через систему предварительного алкилирования 103 перед входом в систему алкилирования 104 для снижения уровня ядов во входном потоке 102, например. В одном варианте осуществления уровень ядов снижен по меньшей мере на 10, или по меньшей мере 25, или по меньшей мере 40,или по меньшей мере 60, или по меньшей мере 80%, например. Например, система предварительного алкилирования 103 может применяться как жертвенная система, что, таким образом, снижает количество ядов, контактирующих с катализатором алкилирования в системе алкилирования 104, и снижает частоту регенерации, необходимой катализатору алкилирования в системе алкилирования 104. В одном варианте осуществления входной поток предварительного алкилирования 101 содержит полную подачу бензола в процесс и часть подачи этилена в процесс. Эта подача проходит через систему предварительного алкилирования 103, которая содержит цеолитный бета-катализатор, перед входом в систему алкилирования 104 для снижения уровня ядов, контактирующих с катализатором алкилирования в системе алкилирования 104. Выходной поток 102 из системы предварительного алкилирования 103 может включать непрореагировавший бензол и этилбензол, полученные из системы предварительного алкилирования 103. Дополнительный этилен может быть добавлен в систему алкилирования 104 (не показано на фиг. 2) для реакции с непрореагировавшим бензолом. В этом варианте осуществления система предварительного алкилирования 103 может снижать уровень ядов в бензоле и в этой части подачи этилена, которая добавлена во входной поток 101 предварительного алкилирования процесса. В этилене,который добавлен после системы предварительного алкилирования 103, например, в систему алкилирования 104, не будет уменьшаться уровень ядов из системы предварительного алкилирования 103. Система предварительного алкилирования 103 может функционировать в условиях жидкой фазы. Например, система предварительного алкилирования 103 может функционировать при температуре от приблизительно 100 до приблизительно 300C или от 200 до приблизительно 280C и давлении для обеспечения условий жидкой фазы, например, от приблизительно 300 до приблизительно 1200 фунтов/кв.дюйм изб. Система предварительного алкилирования 103 обычно включает предварительный катализатор (не показано), размещенный там. Катализатор алкилирования, катализатор трансалкилирования и/или предварительный катализатор могут быть одинаковыми или различными. В основном, такие катализаторы выбраны из катализаторов типа молекулярных сит, например таких, как цеолитные бета-катализаторы. В результате уровня ядов, присутствующих во вводе 101 предварительного алкилирования, предварительный катализатор в системе предварительного алкилирования 103 может стать деактивированным,нуждаясь в регенерации и/или замене. Например, у предварительного катализатора деактивация может произойти быстрее, чем у катализатора алкилирования. В вариантах осуществления данного изобретения может использоваться H-бета цеолитный катализатор в системе предварительного алкилирования 103. Кроме того, такой H-бета катализатор может также применяться в реакции алкилирования. Варианты осуществления могут включать систему предварительного алкилирования, имеющую загрузку смешанного катализатора, которая включает H-бета цеолитный катализатор и один или более других катализаторов. Загрузка смешанного катализатора может,например, представлять собой наслоение различных катализаторов, с барьером или без барьера или разделения между ними, или альтернативно может включать физическое смешивание, где различные катализаторы контактируют друг с другом. Варианты осуществления могут включать систему алкилирования, имеющую загрузку смешанного катализатора, которая включает H-бета цеолитный катализатор и один или более других катализаторов. Загрузка смешанного катализатора может, например, представлять собой наслоение различных катализаторов, с барьером или без барьера или разделения между ними, или альтернативно может включать физическое смешивание, где различные катализаторы контактируют друг с другом. Когда регенерация любого катализатора в системе является желательной, процедура регенерации обычно включает обработку деактивированного катализатора при высоких температурах, хотя регенерация может включать любую процедуру регенерации, известную специалисту в данной области. Как только реактор выведен из эксплуатации, катализатор, размещенный там, можно прочистить. Прочистка отключенного реактора может быть выполнена контактом катализатора в выведенном из эксплуатации реакторе при помощи прочищающего потока, который может включать, например, любой подходящий инертный газ (например, азот). Условия прочистки отключенного реактора обычно определяются индивидуальными параметрами процесса и обычно известными специалисту в данной области. Катализатор можно затем подвергнуть регенерации. Условиями регенерации могут быть любые условия, которые эффективны по меньшей мере для частичной реактивации катализатора и обычно известны специалисту в данной области. Например, регенерация может включать нагревание катализатора алкилирования до температуры или серий температур, таких как температура регенерации от приблизительно 200 до приблизительно 500C выше температуры прочистки или реакции алкилирования, например. В одном варианте осуществления катализатор алкилирования нагревают до первой температуры(например, 400 С) газом, содержащим азот и 2 мол.% или меньше кислорода, например, за время, достаточное для обеспечения выходного потока, имеющего содержание кислорода приблизительно 0,1 мол.%. Условия регенерации обычно будут контролироваться ограничениями системы алкилирования и/или требованиями разрешения на эксплуатацию, которые могут регулировать условия, такие как допустимое содержание кислорода, который может быть направлен в расширение для контролей эмиссии. Затем катализатор алкилирования может быть нагрет до второй температуры (например, 500 С) в течение времени, достаточного для обеспечения выходного потока, имеющего определенное содержание кислорода. Далее катализатор может выдерживаться при второй температура в течение периода времени или при третьей температуре, которая, например, больше второй температуры. После регенерации катализатора реактору позволяют охладиться и затем его можно подготовить для введения в эксплуатацию для непрерывного выпуска. Фиг. 3 иллюстрирует неограничивающий вариант осуществления системы алкилирования 200, которая может быть системой предварительного алкилирования. Показанная система алкилирования 200 включает ряд реакторов алкилирования, таких как два реактора алкилирования 202 и 204, функционирующих параллельно. Один или оба реактора алкилирования 202 и 204, которые могут быть одним типом реакционного сосуда или в определенных вариантах осуществления могут быть различными типами реакционных сосудов, могут быть введены в эксплуатацию в одно и тоже время. Например, может эксплуатироваться только один реактор алкилирования, тогда как другой подвергается обслуживанию, такому как регенерация катализатора. В одном варианте осуществления система алкилирования 200 выполнена так, чтобы входной поток разделялся для подачи приблизительно одинакового ввода в каждый реактор алкилирования 202 и 204. Однако такие скорости потока будут определяться каждой отдельной системой. Такой режим эксплуатации (например, несколько параллельных реакторов) может включать эксплуатацию отдельных реакторов при относительно низких объемных скоростях в течение длительных периодов времени с относительно короткими периодами эксплуатации при повышенных, относительно более высоких объемных скоростях, когда один реактор выведен из эксплуатации. В качестве примера,во время нормальной эксплуатации системы 200 с двумя эксплуатируемыми реакторами 202 и 204 входной поток 206 может подаваться в каждый реактор (например, по линиям 208 и 210) для обеспечения сниженной объемной скорости. Выходной поток 216 может быть объединенным потоком из каждого реактора (например, по линиям 212 и 214). Когда реактор выведен из эксплуатации, а скорость подачи не уменьшается, объемная скорость для остающегося реактора может приблизительно удваиваться. В специфическом варианте осуществления один или более из множества реакторов алкилирования могут включать множество взаимосвязанных катализаторных слоев. Множество катализаторных слоев может включать от 2 до 15 слоев, или от 5 до 10 слоев, или в специфических вариантах осуществления,например, 5 или 8 слоев. Варианты осуществления могут включать один или более катализаторных слоев, имеющих загрузку смешанного катализатора, которая включает H-бета цеолитный катализатор и один или более других катализаторов. Загрузка смешанного катализатора может, например, представлять собой наслоение различных катализаторов, с барьером или без барьера или разделения между ними, или,альтернативно, может включать физическое смешивание, где различные катализаторы находятся в контакте друг с другом. Фиг. 4 иллюстрирует неограничивающий вариант осуществления реактора алкилирования 302. Реактор алкилирования 302 включает пять серий соединенных катализаторных слоев, обозначенных как слои A, B, C, D и E. Входной поток 304 (например, бензол/этилен) вводится в реактор 302, проходит через каждый из катализаторных слоев для контакта с катализатором алкилирования и образует выпуск алкилирования 308. Дополнительное алкилирующее средство может быть подано по линиям 306 а, 306b и 306 с в промежуточные положения в реакторе 302. Дополнительное ароматическое соединение также может быть введено в промежуточные положения по линиям 310 а, 310b и 310 с, например. Пример В примере 1 способ создания этилбензола с использованием коммерческих количеств H-бета цеолита включает систему предварительного алкилирования, имеющую один реактор, загруженный приблизительно 22000 фунтами H-бета цеолитного катализатора. Способ дополнительно включает систему первичного алкилирования после системы предварительного алкилирования, которая содержит катализатор,отличный от H-бета цеолитного катализатора. Сырьевой поток в процессе может содержать примеси, такие как ацетонитрил, аммиак и/или аминные соединения, например, в количествах в диапазоне от 1 до 100 ppb или более, и типично, в среднем,может составлять от 20 до 40 ppb. Система предварительного алкилирования может удалять примеси в подаче бензола и части подачи этилена в процесс перед системой первичного алкилирования. H-бета ка-6 020313 тализатор коммерчески доступен от Zeolyst International с коммерческим наименованием Zeolyst СР 787Zeolite H-beta Extrudate. Подача бензола добавляется в реактор предварительного алкилирования при скорости приблизительно от 700000 до 750000 фунтов/ч, проходит через реактор предварительного алкилирования, а затем в систему первичного алкилирования. Подача бензола является эквивалентом приблизительно 15-20 LHSV для реактора предварительного алкилирования. Этилен добавляют и в реактор предварительного алкилирования, и в систему первичного алкилирования. Этилен добавляют в процесс в молярном соотношении бензол:этилен типично в диапазоне от 15:1 до 20:1 для реактора предварительного алкилирования и для каждого катализаторного слоя в системе первичного алкилирования. Процесс, включающий реактор предварительного алкилирования и систему первичного алкилирования, имеет полное молярное соотношение бензол:этилен типично в диапазоне от 2,7:1 до 3,7:1. Преобразование бензола в этилбензол в реакторе предварительного алкилирования приводит к 1,0 млн фунтов в день всего выпуска этилбензола. Процесс, включающий реактор предварительного алкилирования и систему первичного алкилирования, имеет полную норму выпуска приблизительно 7,5 млн фунтов этилбензола в день. В примере 1 слои реакции первичного алкилирования не показывали существенных признаков деактивации, указывая, что предварительный слой содержит, реагирует или деактивирует яды, которые присутствуют в подаче бензола. Нижеприведенная таблица представляет отобранные данные, полученные из примера 1. Данные представлены как процентное соотношение всего возрастания температуры в реакторе предварительного алкилирования, которое происходит в определенных положениях. Термопара 1 (TW 1) обеспечивает считывание температуры в точке приблизительно 11% длины катализаторного слоя реактора предварительного алкилирования и, таким образом, может дать показатель количества реакции, которая происходит в первых 11% слоя, который представляет приблизительно 2400 фунтов катализатора. Термопара 2(TW 2) составляет приблизительно 31% через катализаторный слой реактора предварительного алкилирования, что составляет приблизительно 6800 фунтов катализатора, тогда как термопара 3 (TW 3) составляет приблизительно 47% через катализаторный слой реактора предварительного алкилирования,что составляет приблизительно 10300 фунтов катализатора, и термопара 4 (TW 4) составляет приблизительно 64% через катализаторный слой реактора предварительного алкилирования, что составляет приблизительно 14100 фунтов катализатора. Данные в таблице не упорядочены по увеличению максимального процентного повышения до 100%. Значения выше 100% могут возникнуть из-за вариаций считывания температуры на разных приборах. Температурные профили катализаторного слоя реактора предварительного алкилирования указывают, где происходит каталитическая реакция, и степень деактивации катализатора по длине слоя. Поскольку катализатор деактивируется, а активная реакционная зона продолжается ниже по длине слоя до катализатора, который активный, можно наблюдать, что профиль повышения температуры продолжается ниже по реактору. Например, если процентное повышение при TW 1 составляет 50%, то приблизительно 50% повышения всей температуры по предварительному катализаторному слою происходит в первых 11% слоя. Если затем процентное повышение при значения TW 1 понижается до 20%, это укажет на то,что катализатор в первых 11% катализаторного слоя деактивирован до такой степени, что проходит только 20% повышения температуры в первых 11% длины слоя, тогда как 80% повышения проходит после первых 11% длины катализаторного слоя. Реактор предварительного алкилирования, содержащий H-бета цеолитный катализатор, находился в эксплуатации свыше 580 дней без необходимости регенерации. Фиг. 5 иллюстрирует динамические данные температуры для TW 1, TW 2 и TW 3 в течение первых 600 дней примера 1. Показанные точки данных являются процентным повышением приблизительно на каждые 10 дней. Фиг. 5 служит только для иллюстрации тенденций данных таблицы и не должна восприниматься как замена таблицы какимлибо образом. Через 100 дней эксплуатации процентное повышение при TW 1 (11% по длине реактора) снизилось от начального 89% до приблизительно 25%, тогда как процентное повышение при TW 2 (31% по длине реактора) не показало какого-либо существенного снижения. Через 200 дней эксплуатации процентное повышение при TW 1 снизилось до приблизительно 10%, тогда как процентное повышение приTW 2 снизилось до приблизительно 95%, тогда как процентное повышение при TW 3 (47% по длине реактора) не показало какого-либо существенного снижения. Через 300 дней эксплуатации процентное повышение при TW 1 снизилось до приблизительно 5%, процентное повышение при TW 2 снизилось до приблизительно 80%, тогда как процентное повышение при TW 3 не показало какого-либо существенного снижения. Через 400 дней эксплуатации процентное повышение при TW 1 снизилось до менее чем 5%, процентное повышение при TW 2 снизилось до приблизительно 55%, тогда как процентное повышение при TW 3 только начало показывать понижение. Через 500 дней эксплуатации процентное повышение при TW 1 снизилось до приблизительно 2%, процентное повышение при TW 2 снизилось до приблизительно 35%, процентное повышение при TW 3 снизилось до приблизительно 94%, тогда как процентное повышение при TW 4 (64% по длине реактора) не показало какого-либо существенного снижения. Через 600 дней эксплуатации процентное повышение при TW 1 все еще составляло прибли-7 020313 зительно 2%, процентное повышение при TW 2 снизилось до приблизительно 26%, процентное повышение при TW 3 снизилось до приблизительно 90%, тогда как процентное повышение при TW 4 (64% по длине реактора) все еще не показывало какого-либо существенного снижения. В примере 1 степень деактивации катализатора в реакторе первичного алкилирования, размещенном после реактора предварительного алкилирования, была меньше, чем степень деактивации до введения в эксплуатацию реактора предварительного алкилирования. Наблюдалось снижение деактивации катализатора в системе первичного алкилирования, указывая на то, что реактор предварительного алкилирования был способен содержать или реагировать с ядами, содержащимися в подаче бензола, так, что они оказывали пониженное влияние на катализатор в системе первичного алкилирования. Всего приблизительно 1360 млн фунтов EB получили способом в течение первых 190 дней примера 1,из которых 181 день происходила эксплуатация, с деактивацией приблизительно 90% катализатора, загруженного в реактор предварительного алкилирования до TW 1, и 20% катализатора, загруженного между TW 1 и TW 2, что равняется приблизительно 3000 фунтам деактивированного катализатора. Эта часть примера 1 обеспечила приблизительно 0,45 млн фунтов выпуска EB на фунт деактивации катализатора в реакторе предварительного алкилирования, или, альтернативно, происходила деактивация приблизительно 2,2 фунта катализатора на миллион фунтов полученного EB. Всего приблизительно 2625 млн фунтов EB получили способом в течение первых 365 дней примера 1,из которых 350 дней происходила эксплуатация, с деактивацией приблизительно 96% катализатора, загруженного в реактор предварительного алкилирования до TW 1, и 30% катализатора, загруженного между TW 1 и TW 2, что равняется приблизительно 3600 фунтам деактивированного катализатора. Первые 350 дней эксплуатации обеспечили деактивацию приблизительно 1,4 фунта катализатора на миллион фунтов полученного EB. Всего приблизительно 4350 млн фунтов EB получили способом во время первых 595 дней примера 1,из которых 580 дней происходила эксплуатация, с деактивацией приблизительно 97% катализатора, загруженного в реактор предварительного алкилирования до TW 1, 79% катализатора, загруженного между TW 1 и TW 2, и 15% катализатора, загруженного между TW 2 и TW 3, что равняется приблизительно 6330 фунтам деактивированного катализатора. Первые 580 дней эксплуатации примера 1 обеспечили деактивацию приблизительно 1,45 фунта катализатора на миллион фунтов полученного EB. Согласно фиг. 5, хотя катализатор, содержащийся в первых 11% слоя реактора предварительного алкилирования, эксплуатировался на протяжении 580 дней, он все еще обеспечивал приблизительно 3% повышения температуры по реактору предварительного алкилирования, указывая на то, что он все еще обладал некоторой активностью. Кривая падения для TW 2 менее наклонна, чем для TW 1, что указывает на то, что катализатор до местоположения TW 1 в катализаторном слое уменьшает влияние ядов,присутствующих в подаче бензола, на катализатор ниже по потоку, таким образом, продлевая используемый срок службы катализатора. Кривая падения для TW 3 менее наклонна, чем для TW 1, во время его начальной деактивации и менее наклонна, чем для TW 2, что дополнительно указывает, что катализатор до местоположения TW 2 в катализаторном слое удаляет существенное количество ядов, присутствующих в подаче, таким образом, продлевая используемый срок службы катализатора ниже по потоку. Вариант осуществления данного изобретения включает способ получения этилбензола из высокоядовитого сырьевого потока алкилированием бензола с этиленом с использованием H-бета цеолитного катализатора, который имеет степень деактивации катализатора не более чем 30 фунтов катализатора на миллион фунтов полученного EB. Дополнительные варианты осуществления включают способ, имеющий степень деактивации катализатора, которая составляет не более чем 20 фунтов катализатора на миллион фунтов полученного EB, не более чем 10 фунтов катализатора на миллион фунтов полученного ЕВ,не более чем 7,5 фунтов катализатора на миллион фунтов полученного EB, не более чем 5 фунтов катализатора на миллион фунтов полученного EB, не более чем 2,5 фунтов катализатора на миллион фунтов полученного EB, не более чем 2,0 фунта катализатора на миллион фунтов полученного EB и не более чем 1,5 фунта катализатора на миллион фунтов полученного EB. Данные реактора предварительного алкилирования В данном документе применяются различные выражения, и в тех случаях, когда используемое выражение не определено в данном документе, ему следует дать самое широкое определение, которое дано этому выражению специалистами в соответствующем уровне техники, как отражено в печатных изданиях и опубликованных патентах. Выражение "активность" относится к весу продукта, полученного на вес катализатора, применяемого в способе, на час реакции при стандартном наборе условий (например, граммы продукта/грамм катализатора/ч). Выражение "алкил" относится к функциональной группе или боковой цепи, которая состоит исключительно из связанных одинарной связью атомов углерода и водорода, например метиловой или этиловой группе. Выражение "алкилирование" относится к добавлению алкильной группы к другой молекуле. Выражение "преобразование" относится к процентному соотношению преобразованного ввода. Выражение "деактивированный катализатор" относится к катализатору, который потерял достаточно каталитической активности так, что больше не является эффективным в определенном процессе. Выражение "высокоядовитый сырьевой поток" относится к сырьевому потоку, который типично содержит примеси, которые деактивируют катализатор, в количествах в диапазоне от 10 до 100 ppb или более, и могут типично, в среднем, составлять от 20 до 40 ppb. Выражение "молекулярное сито" относится к материалу, имеющему неподвижную структуру с открытой сетью, обычно кристаллическую, который может применяться для разделения углеводородов или других смесей селективным закрытием одного или более составляющих или может применяться как катализатор в процессе каталитического преобразования. Выражение "рецикл" относится к возвращению вывода системы как ввода или в ту же систему, или другую систему в процессе. Вывод может быть рециркулирован в систему любым способом, известным специалисту в данной области, например объединением вывода с входным потоком или непосредственной подачей вывода в систему. К тому же, несколько входных потоков могут быть поданы в систему любым способом, известным специалисту в данной области. Выражение "регенерированный катализатор" относится к катализатору, которому возвращена достаточная активность для эффективности в определенном процессе. Такая эффективность определяется индивидуальными параметрами процесса. Выражение "регенерация" относится к процессу восстановления активности катализатора и/или созданию многократно используемого катализатора, после того как его активность достигла неприемлемого уровня. Примеры такой регенерации могут включать пропускание потока через слой катализатора или выжигание углеродного остатка, например. Выражение "трансалкилирование" относится к переносу алкильной группы от одной ароматической молекулы в другую. Выражение "цеолит" относится к молекулярному ситу, содержащему силикатную решетку, обычно в соединении с некоторым количеством алюминия, бора, галлия, железа и/или титана, например. В следующем обсуждении и по всему данному раскрытию выражения "молекулярное сито" и "цеолит" будут применяться более или менее взаимозаменяемо. Специалист в данной области признает, что идеи, относящиеся к целлитам, также применимы к более общему классу материалов, называемых молекулярные сита. В зависимости от контекста все ссылки в данном документе на "изобретение" могут в некоторых случаях относиться только к определенным специфическим вариантам осуществления. В других случаях это может относиться к объекту, изложенному в одном или более, но не обязательно во всех, пунктах формулы изобретения. В то время как вышеизложенное направлено на варианты осуществления, версии и примеры данного изобретения, которые включены для облегчения специалисту в данном уровне техники выполнения и применения изобретений, когда информация по данному патенту объединена с доступной информацией и методикой, изобретения не ограничены только этими конкретными вариантами осуществления, версиями и примерами. Могут быть разработаны другие и дополнительные варианты осуществления, версии и примеры данного изобретения без отклонения от его основного объема. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения алкилароматического вещества алкилированием ароматического вещества алкилирующим средством, при котором обеспечивают по меньшей мере одну реакционную зону, где по меньшей мере одна реакционная зона содержит по меньшей мере один реактор предварительного алкилирования и ниже по потоку по меньшей мере один реактор первичного алкилирования, где по меньшей мере один реактор предварительного алкилирования содержит H-бета цеолитный катализатор и где по меньшей мере один реактор первичного алкилирования содержит по меньшей мере один катализатор, отличный от H-бета цеолитного катализатора; вводят сырьевой поток, содержащий ароматическое вещество и алкилирующее средство, в реакционную зону и приводят в реакцию по меньшей мере часть ароматического вещества при условиях алкилирования для получения алкилароматического вещества. 2. Способ по п.1, где сырьевой поток дополнительно содержит примеси, которые деактивируют катализатор, в среднем, составляющие по меньшей мере 5 ч./млрд. 3. Способ по п.1, где сырьевой поток дополнительно содержит примеси, которые деактивируют катализатор, в среднем, составляющие по меньшей мере 30 ч./млрд. 4. Способ по п.1, где сырьевой поток дополнительно содержит примеси, которые деактивируют катализатор, в среднем, составляющие по меньшей мере 75 ч./млрд. 5. Способ по п.1, где количество H-бета катализатора составляет по меньшей мере 3000 фунтов(1360 кг). 6. Способ по п.1, где количество H-бета катализатора составляет от 3000 фунтов (1360 кг) до 50000 фунтов (22700 кг). 7. Способ по п.1, где выпуск алкилароматического вещества составляет по меньшей мере 0,5 млн фунтов (0,227 млн кг) в день. 8. Способ по п.1, где алкилароматическим веществом является этилбензол, ароматическим веществом является бензол и алкилирующим средством является этилен. 9. Способ по п.1, где система предварительного алкилирования имеет время прогона по меньшей мере 6 месяцев до регенерации. 10. Способ по п.1, где система предварительного алкилирования имеет время прогона по меньшей мере 12 месяцев до регенерации. 11. Способ по п.1, где система предварительного алкилирования имеет время прогона по меньшей мере 18 месяцев до регенерации. 12. Способ по п.1, где H-бета цеолитный катализатор в системе предварительного алкилирования может быть регенерирован in-situ. 13. Способ по п.1, где в реакторе первичного алкилирования происходит снижение деактивации катализатора, когда эксплуатируют реактор предварительного алкилирования. 14. Способ по п.1, где в реакторе первичного алкилирования не происходит деактивация катализатора, когда эксплуатируют реактор предварительного алкилирования. 15. Способ получения этилбензола из высокоядовитого сырьевого потока, который содержит деактивирующие катализатор примеси в количествах в диапазоне от 10 до 100 ч./млрд, путем алкилирования бензола этиленом, при котором обеспечивают по меньшей мере одну реакционную зону, где по меньшей мере одна реакционная зона содержит по меньшей мере один реактор предварительного алкилирования и ниже по потоку по меньшей мере один реактор первичного алкилирования, где по меньшей мере один реактор предварительного алкилирования содержит H-бета цеолитный катализатор и где по меньшей мере один реактор первичного алкилирования содержит по меньшей мере один катализатор, отличный от H-бета цеолитного катализатора; вводят сырьевой поток, содержащий бензол и этилен, в реакционную зону, причем сырьевой поток содержит по меньшей мере 10 ч./млрд деактивирующих катализатор примесей; и приводят в реакцию по меньшей мере часть бензола с этиленом при условиях алкилирования для получения этилбензола. 16. Способ по п.15, где H-бета катализатор имеет степень деактивации не более чем 30 фунтов (13,6 кг) катализатора на миллион фунтов (0,454 млн кг) полученного этилбензола. 17. Способ по п.15, где H-бета катализатор имеет степень деактивации не более чем 10 фунтов (4,54 кг) катализатора на миллион фунтов (0,454 млн кг) полученного этилбензола. 18. Способ по п.15, где H-бета катализатор имеет степень деактивации не более чем 2,5 фунтов(1,13 кг) катализатора на миллион фунтов (0,454 млн кг) полученного этилбензола. 19. Способ по п.15, где количество катализатора по меньшей мере в одной реакционной зоне составляет от 3000 до 7000 фунтов (от 1360 до 3180 кг) и дает свыше 1000 млн фунтов (454 млн кг) этилбензола до регенерации катализатора. 20. Способ по п.15, где количество катализатора по меньшей мере в одной реакционной зоне составляет от 10000 до 12000 фунтов (от 4540 до 5440 кг) и дает свыше 2000 млн фунтов (908 млн кг) этилбензола до регенерации катализатора. 21. Способ по п.15, где количество катализатора по меньшей мере в одной реакционной зоне составляет от 20000 до 22000 фунтов (от 9070 до 9980 кг) и дает свыше 4000 млн фунтов (1816 млн кг) этилбензола до регенерации катализатора. 22. Способ получения этилбензола из высокоядовитого сырьевого потока, который содержит деактивирующие катализатор примеси в количествах в диапазоне от 10 до 100 ч./млрд, алкилированием бензола этиленом, при котором обеспечивают по меньшей мере одну реакционную зону, где по меньшей мере одна реакционная зона содержит по меньшей мере один реактор предварительного алкилирования и ниже по потоку по меньшей мере один реактор первичного алкилирования, где по меньшей мере один реактор предварительного алкилирования содержит от 20000 до 25000 фунтов (от 9070 до 11300 кг) H-бета цеолитного катализатора, где по меньшей мере один реактор первичного алкилирования содержит по меньшей мере один катализатор, отличный от H-бета цеолитного катализатора; вводят высокоядовитый сырьевой поток, содержащий бензол, включающий по меньшей мере 10 ч./млрд деактивирующих катализатор примесей, и этилен в реакционную зону в количествах, в среднем,составляющих по меньшей мере 16 млн фунтов (7,26 млн кг) бензола в день; приводят в реакцию по меньшей мере часть бензола с этиленом при условиях алкилирования для получения этилбензола, в среднем, составляющего по меньшей мере 7,0 млн фунтов (3,13 млн кг) в день,в течение суммарного времени работы 6 месяцев для получения всего по меньшей мере 1200 млн фунтов(544 млн кг) этилбензола; где деактивация катализатора составляет менее чем 20% всего заряда H-бета цеолитного катализатора в конце работы.

МПК / Метки

МПК: B01J 29/00

Метки: способ, получения, этилбензола

Код ссылки

<a href="https://eas.patents.su/26-20313-sposob-polucheniya-etilbenzola.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения этилбензола</a>

Предыдущий патент: Композиции и способы для ингибирования экспрессии транстиретина

Следующий патент: Пестицидная комбинация биологически активных веществ

Случайный патент: Состав с иринотеканом