Способ и устройство для получения гомополимеров и сополимеров пропилена

Номер патента: 2782

Опубликовано: 29.08.2002

Авторы: Корхонен Эса, Аластало Кауно, Харлин Али, Кивеля Йоуни

Формула / Реферат

1. Способ получения гомополимеров и сополимеров пропилена, включающий полимеризацию пропилена необязательно с сомономерами в присутствии катализатора при повышенных температуре и давлении, по меньшей мере, в одном реакторе суспензионной полимеризации и, по меньшей мере, в одном реакторе газофазной полимеризации, причем производительность реактора суспензионной полимеризации составляет от 20 до 70 вес.% от общей производительности реактора суспензионной полимеризации и первого реактора газофазной полимеризации, отличающийся тем, что продукт полимеризации, по меньшей мере, одного реактора суспензионной полимеризации, содержащий непрореагировавшие мономеры, непосредственно подают в первый реактор газофазной полимеризации без рециркулирования непрореагировавших мономеров в реактор суспензионной полимеризации.

2. Способ по п.1, отличающийся тем, что продукт полимеризации реактора суспензионной полимеризации содержит полимерные вещества, выбранные из группы, состоящей из полипропилена, сополимеров пропилена и смесей полипропилена и сополимеров пропилена.

3. Способ по п.1 или 2, отличающийся тем, что реактор суспензионной полимеризации содержит петлевой реактор и концентрацию пропилена в реакционной среде поддерживают выше 60 вес.%, с образованием продукта в виде частиц.

4. Способ по любому из пп. от 1 до 3, отличающийся тем, что получают статистические полимеры или терполимеры и реактор суспензионной полимеризации используют при температуре в диапазоне от 60 до 80шС.

5. Способ по любому из пп. от 1 до 3, отличающийся тем, что реактор суспензионной полимеризации используют при температуре в диапазоне от 80шС до критической температуры реакционной среды.

6. Способ по любому из пп. от 1 до 3, отличающийся тем, что реактор суспензионной полимеризации используют при температуре выше, чем критическая температура реакционной среды и ниже температуры размягчения полимера.

7. Способ по любому из пп. от 1 до 6, отличающийся тем, что реактор суспензионной полимеризации используют при давлении в диапазоне от 35х105 до 100х105 Па (35-100 бар).

8. Способ по любому из предшествующих пунктов, отличающийся тем, что продукт полимеризации направляют из реактора суспензионной полимеризации в первый реактор газофазной полимеризации по прямому трубопроводу.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что реакционную среду продукта полимеризации испаряют прежде чем продукт полимеризации подают в первый реактор газофазной полимеризации.

10. Способ по п.9, отличающийся тем, что продукт полимеризации направляют из реактора суспензионной полимеризации в первый реактор газофазной полимеризации по трубопроводу с двойными стенками, который нагревают с помощью пара для обеспечения, по меньшей мере, части энергии, необходимой для испарения реакционной среды.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что включает стадии продолжения полимеризации в реакторе суспензионной полимеризации до тех пор, пока не будет получен сополимер, содержащий >0,5 вес.%, по крайней мере, одного сомономера, и подачи сополимера в первый реактор газофазной полимеризации.

12. Способ по п.11, отличающийся тем, что продукт полимеризации, подаваемый в первый реактор газофазной полимеризации, содержит сополимеры, включающие от 2 до 16 вес.%, по крайней мере, одного сомономера.

13. Способ по п.11, отличающийся тем, что продукт полимеризации сополимеризуют в первом реакторе газофазной полимеризации с дополнительными сомономерами для увеличения содержания сомономера.

14. Способ по п.13, отличающийся тем, что сополимеризацию продолжают в реакторе газофазной полимеризации до тех пор, пока содержание сомономера в сополимере не достигнет, по крайней мере, 20 вес.%.

15. Способ по любому из пп. от 1 до 14, отличающийся тем, что полимеризацию в первом реакторе газофазной полимеризации выполняют без дополнительной подачи мономера.

16. Способ по любому из предшествующих пунктов, отличающийся тем, что продукт полимеризации в реакторе газофазной полимеризации выделяют и модифицируют с получением продукта, имеющего улучшенные свойства жесткости, ползучести или мягкости.

17. Способ по п.16, отличающийся тем, что продукт полимеризации подвергают сополимеризации в присутствии сомономеров с получением третьего полимерного продукта с улучшенными ударопрочными свойствами.

18. Способ по п.17, отличающийся тем, что сополимеризацию выполняют во втором реакторе газофазной полимеризации, расположенном последовательно с первым реактором газофазной полимеризации.

19. Способ по п.16 или 17, отличающийся тем, что выделяют третий полимерный продукт и подвергают его дополнительной сополимеризации с получением четвертого полимерного продукта, имеющего свойства улучшенных жесткости, ударопрочности или беления при напряжении или свойства помутнения.

20. Способ по п.19, отличающийся тем, что дополнительную реакцию сополимеризации выполняют в третьем реакторе газофазной полимеризации, расположенном последовательно со вторым реактором газофазной полимеризации.

21. Способ по п.19 или 20, отличающийся тем, что четвертый полимерный продукт подвергают, по меньшей мере, одной дополнительной реакции сополимеризации, по меньшей мере, в одном дополнительном реакторе.

22. Способ по любому из предшествующих пунктов, отличающийся тем, что, по меньшей мере, часть непрореагировавших мономеров выделяют из второго и/или третьего реактора газофазной полимеризации и рециркулируют обратно в предыдущий реактор(ы) газофазной полимеризации.

23. Способ по любому из предшествующих пунктов, отличающийся тем, что непрореагировавшие мономеры, выделенные из первого реактора газофазной полимеризации, рециркулируют обратно в реактор газофазной полимеризации.

24. Способ по любому из предшествующих пунктов, отличающийся тем, что непрореагировавшие мономеры, выделенные из первого реактора газофазной полимеризации, рециркулируют обратно в реактор суспензионной полимеризации.

25. Способ по любому из предшествующих пунктов, отличающийся тем, что часть непрореагировавших мономеров, выделенных из первого реактора газофазной полимеризации, рециркулируют обратно в реактор суспензионной полимеризации.

26. Способ по п.25, отличающийся тем, что количество рециркулированных мономеров составляет от 1 до 65 вес.% от количества мономеров в загрузке реактора суспензионной полимеризации.

27. Способ по любому из предшествующих пунктов, отличающийся тем, что производительность реактора суспензионной полимеризации составляет от 20 до 65 вес.%, в частности от 40 до 60 вес.%, от общей производительности реактора суспензионной полимеризации и первого реактора газофазной полимеризации.

28. Способ по любому из предшествующих пунктов, отличающийся тем, что в качестве модификатора молекулярной массы, по меньшей мере, в одном реакторе используют водород.

29. Способ по любому из предшествующих пунктов, отличающийся тем, что используемый катализатор подвергают форполимеризации перед его подачей в процессе.

30. Способ получения гомополимеров и сополимеров пропилена, включающий стадии

полимеризации пропилена необязательно с сомономерами в присутствии катализатора при повышенных температуре и давлении, по меньшей мере, в одном реакторе суспензионной полимеризации для производства первого продукта полимеризации, содержащего полимер пропилена и непрореагировавшие мономеры,

выделения полимера и непрореагировавших мономеров,

подачи полимера, по меньшей мере, в один реактор газофазной полимеризации,

подачи непрореагировавших мономеров в указанный реактор газофазной полимеризации,

полимеризации полимеров и непрореагировавших мономеров в указанном реакторе газофазной полимеризации для производства второго продукта полимеризации, содержащего полимер пропилена и газообразные вещества, и

выделения полимера пропилена,

отличающийся тем, что все непрореагировавшие мономеры подают непосредственно в первый реактор газофазной полимеризации без рециркулирования непрореагировавших мономеров в реактюЁ суспензионной полимеризации.

31. Способ по п.30, отличающийся тем, что полимер пропилена подают в дополнительный реактор газофазной полимеризации для сополимеризации.

32. Способ по пп.30 и 31, отличающийся тем, что в качестве модификатора молекулярной массы, по меньшей мере, в одном реакторе используют водород.

33. Способ по любому из пп. от 30 до 32, отличающийся тем, что полимеризацию в газовой фазе выполняют без дополнительной подачи мономеров.

34. Способ по любому из пп. от 30 до 33, отличающийся тем, что первый продукт полимеризации направляют в резервуар испарения для уменьшения его давления и для сепарирования газообразного продукта, непрореагировавшие мономеры выделяют из газообразного продукта и непрореагировавшие мономеры подают в реактор газофазной полимеризации.

35. Способ по п.34, отличающийся тем, что водород и/или инертные углеводороды сепарируют из газообразного продукта.

36. Способ по п.35, отличающийся тем, что водород и/или инертные углеводороды сепарируют с помощью мембран или отгонки.

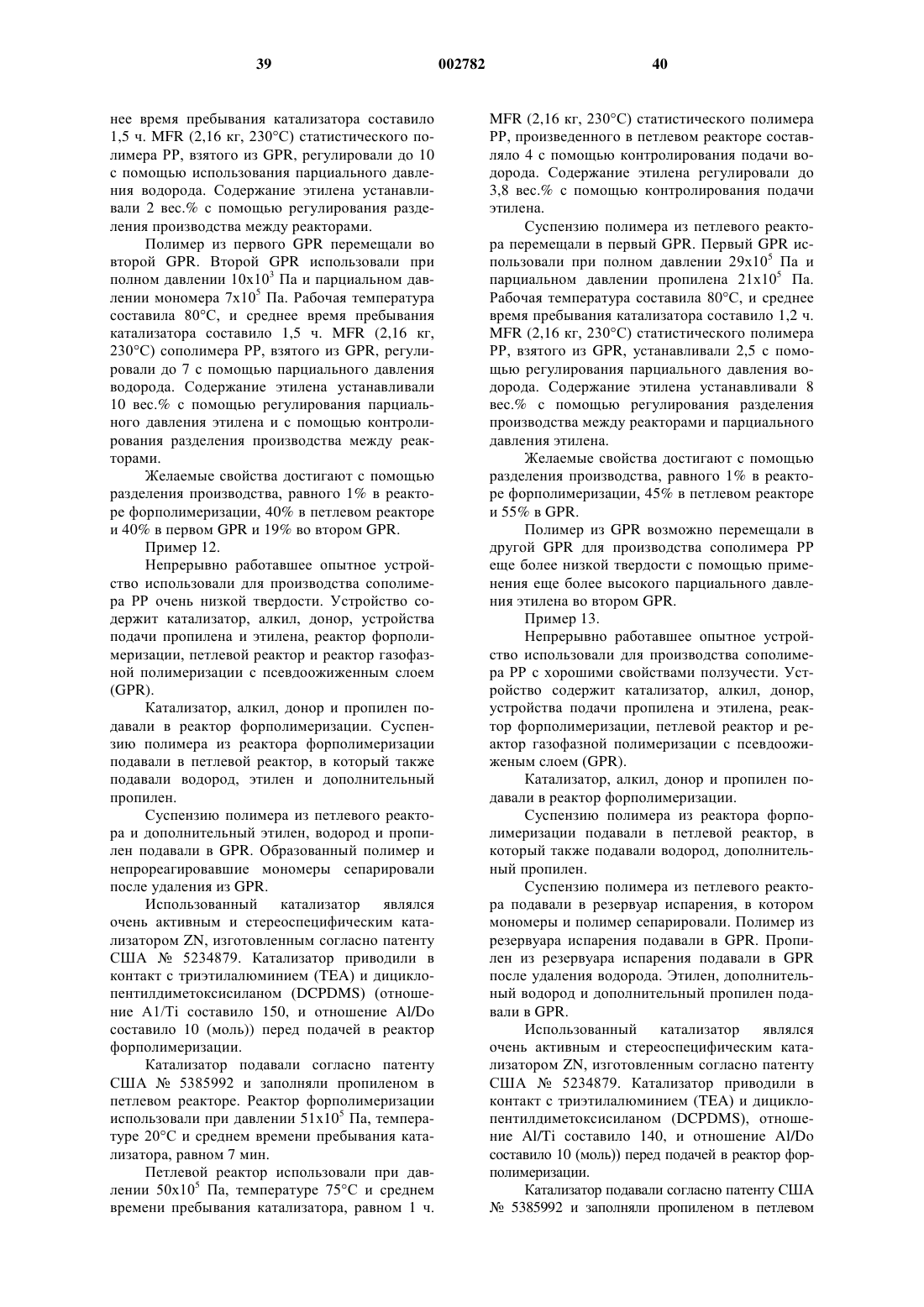

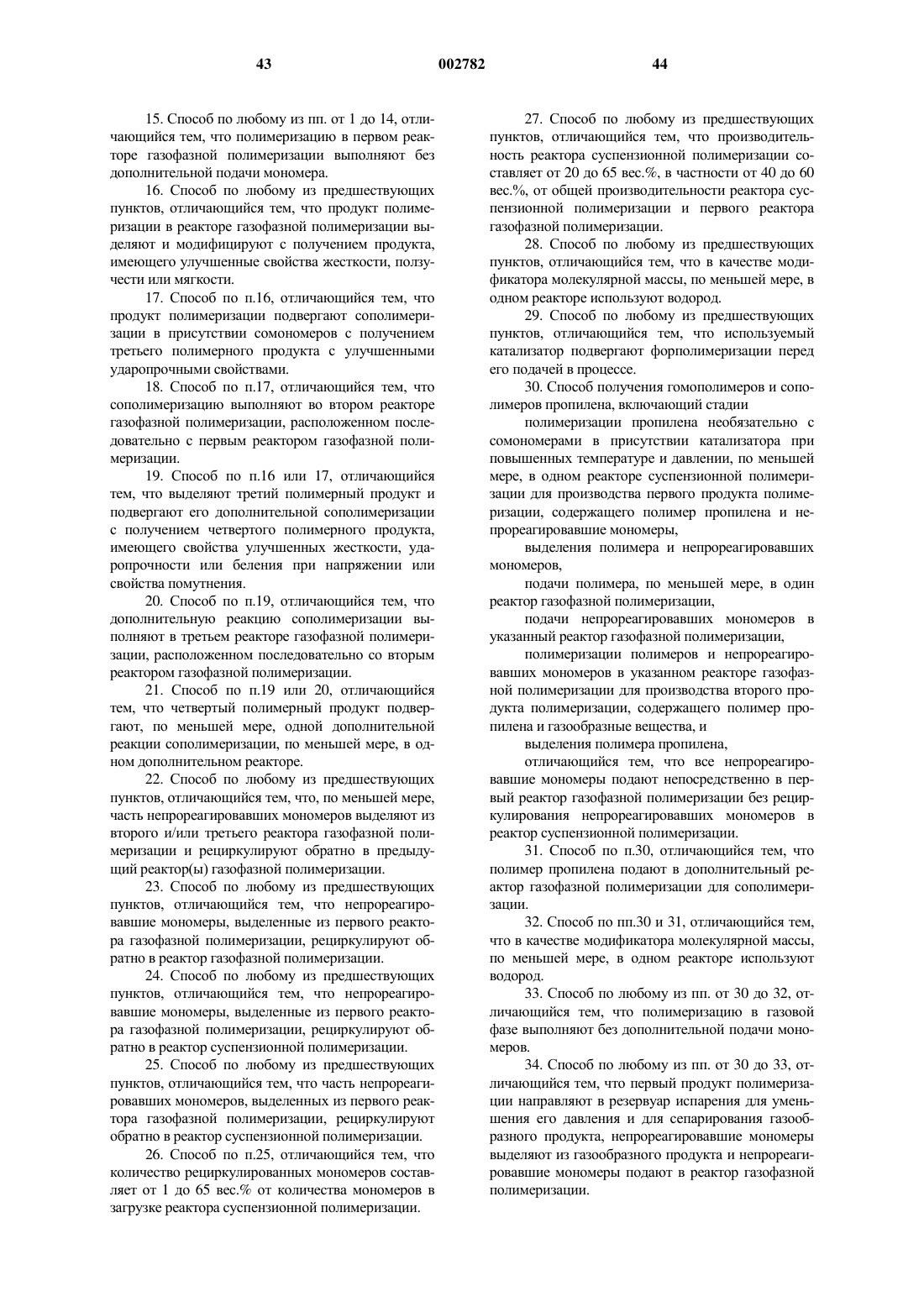

37. Устройство для получения гомополимеров и сополимеров пропилена, которое содержит, по меньшей мере, один реактор суспензионной полимеризации и, по меньшей мере, один реактор газофазной полимеризации, расположенные последовательно для образования каскада, отличающееся тем, что оно содержит трубопровод, соединяющий, по меньшей мере, один реактор суспензионной полимеризации, по меньшей мере, с одним реактором газофазной полимеризации для направления полимера и всех непрореагировавших мономеров из реактора суспензионной полимеризации непосредственно в реактор газофазной полимеризации.

38. Устройство по п.37, отличающееся тем, что трубопровод, соединенный с реактором суспензионной полимеризации для рециркулирования непрореагировавших мономеров обратно в тот же самый реактор, отсутствует.

39. Устройство по п.37 или 38, отличающееся тем, что, по меньшей мере, один из реакторов газофазной полимеризации снабжен трубопроводом, соединяющим указанный реактор газофазной полимеризации, по меньшей мере, с одним реактором суспензионной полимеризации для рециркулирования любых непрореагировавших мономеров.

40. Устройство по любому из пп. от 37 до 39, отличающееся тем, что трубопровод, соединяющий реактор суспензионной полимеризации с реактором газофазной полимеризации, выполнен с двойными стенками.

41. Устройство по п.40, отличающееся тем, что трубопровод снабжен средством для нагревания его паром.

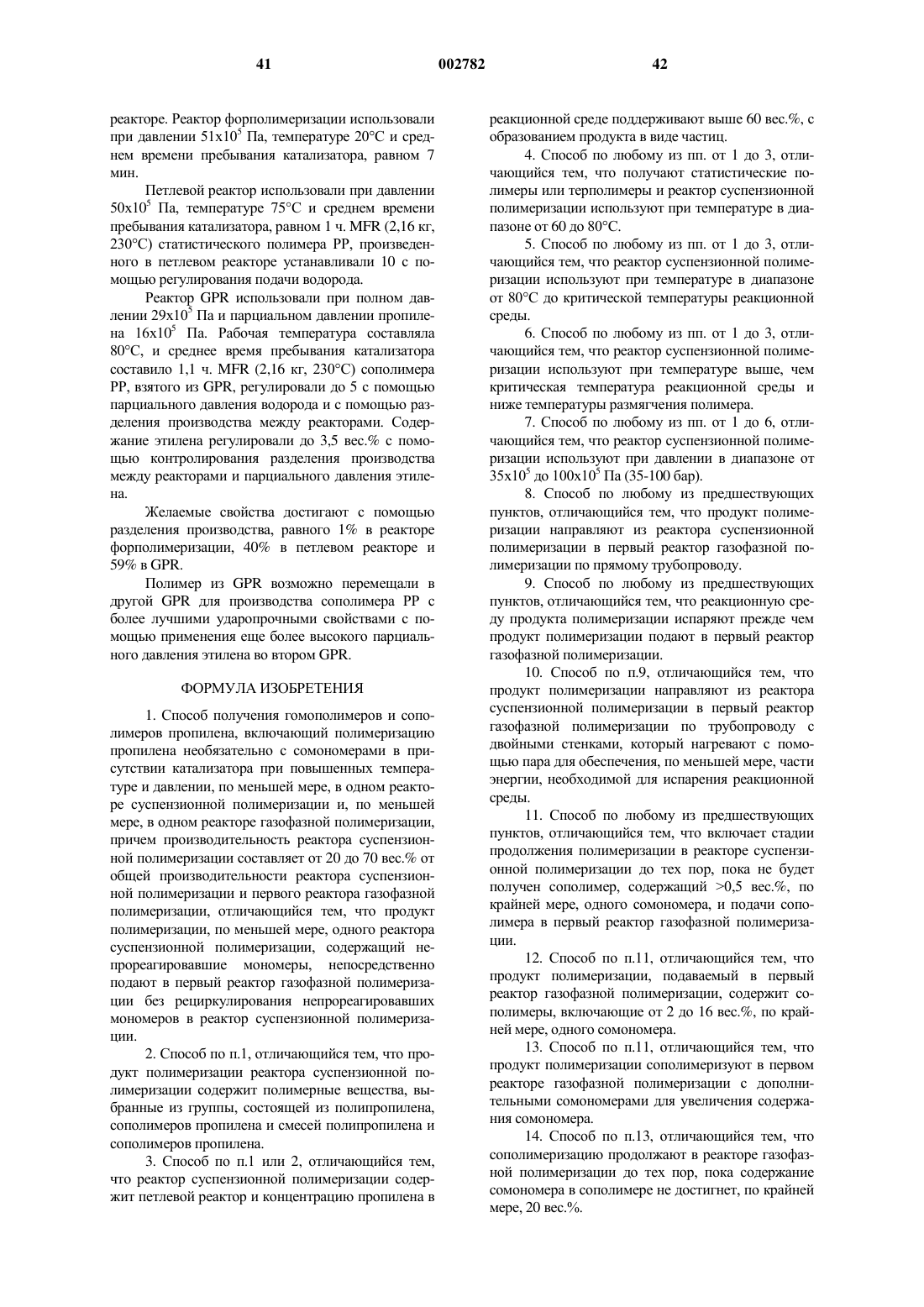

42. Устройство для получения гомополимеров и сополимеров пропилена, которое содержит,

по меньшей мере, один реактор суспензионной полимеризации и, по меньшей мере, один реактор газофазной полимеризации, расположенные последовательно для образования каскада,

резервуар испарения для сепарирования полимера из реакционной смеси, содержащей непрореагировавшие мономеры и летучие вещества, причем указанный резервуар имеет ввод для продукта полимеризации и выход для полимера и выход для реакционной смеси,

средство для сепарирования летучих веществ из реакционной среды, указанное средство для сепарирования имеет ввод для реакционной смеси и выход для вещества реакции и выход для летучих веществ,

первый трубопровод, соединяющий, по меньшей мере, один реактор суспензионной полимеризации с вводом резервуара испарения,

второй трубопровод, соединяющий выход полимера, по меньшей мере, с одним реактором газофазной полимеризации,

отличающееся тем, что оно содержит

третий трубопровод, соединяющий выход реакционной смеси с вводом средства для сепарирования, и

четвертый трубопровод, соединяющий выход вещества реакции из средства для сепарирования с реактором газофазной полимеризации, причем всю реакционную смесь реактора суспензионной полимеризации, содержащую непрореагировавшие мономеры, можно подавать в реактор газофазной полимеризации через указанный третий и четвертый трубопровод после отделения летучих соединений и без рециркуляции непрореагировавших мономеров.

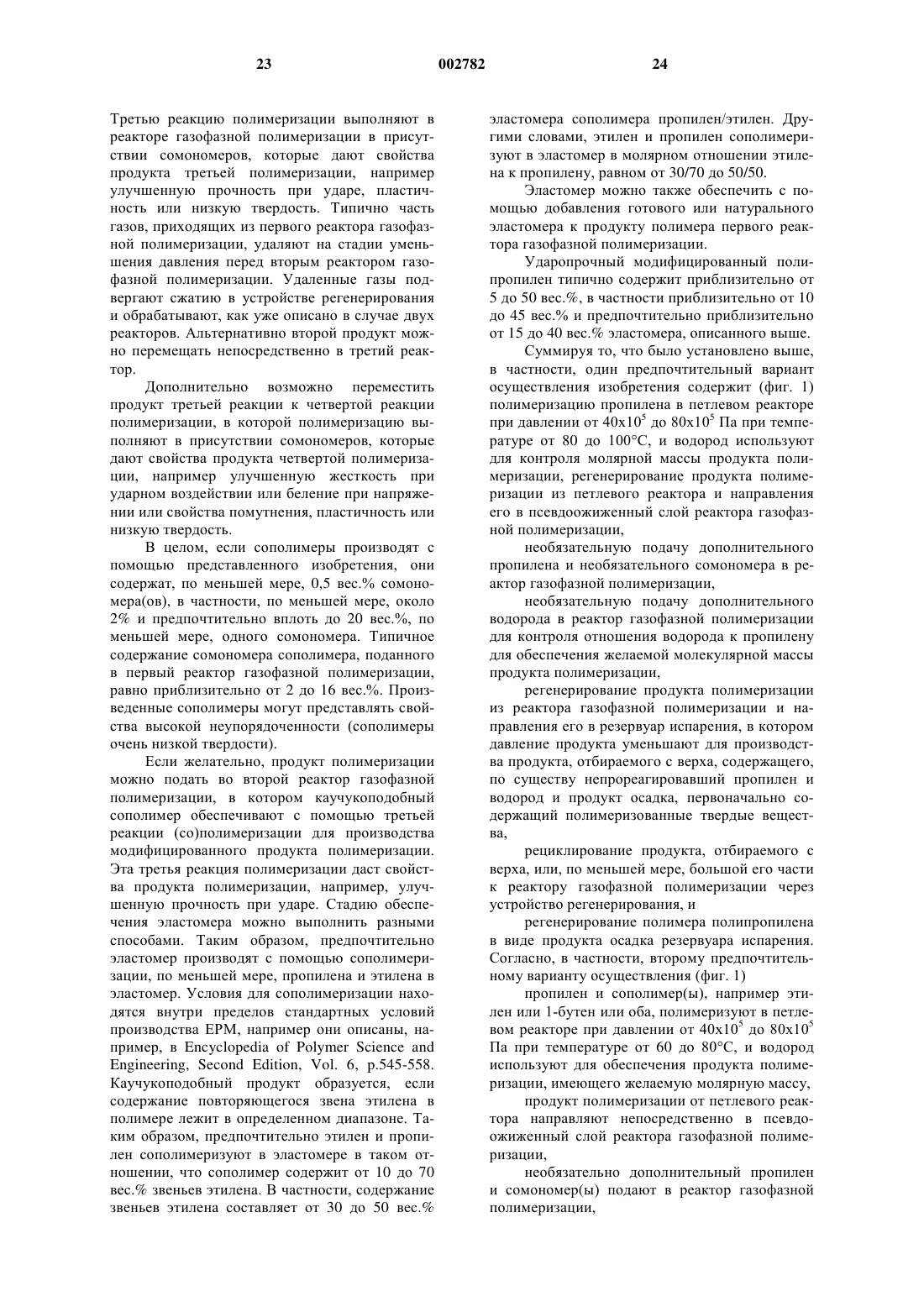

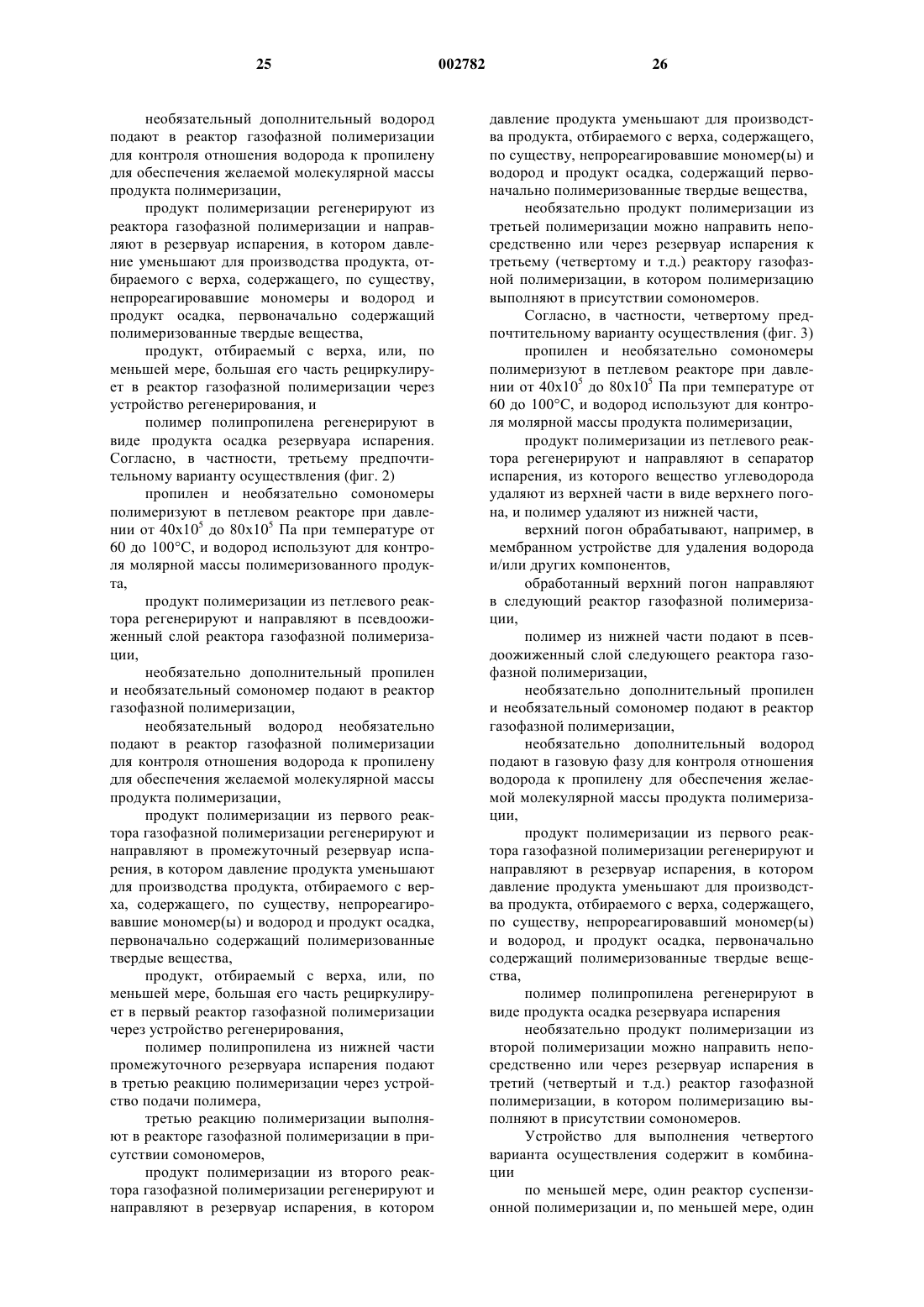

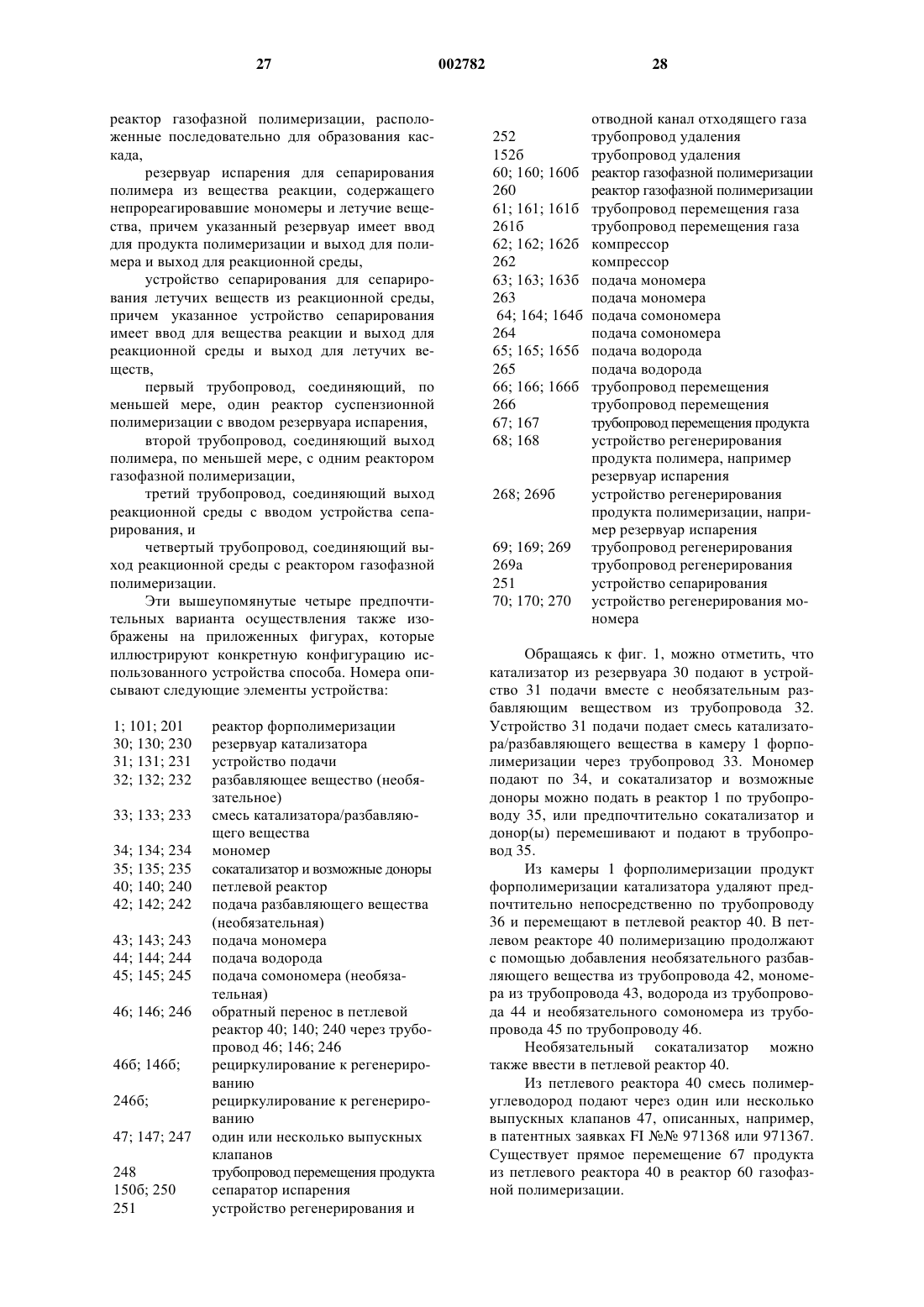

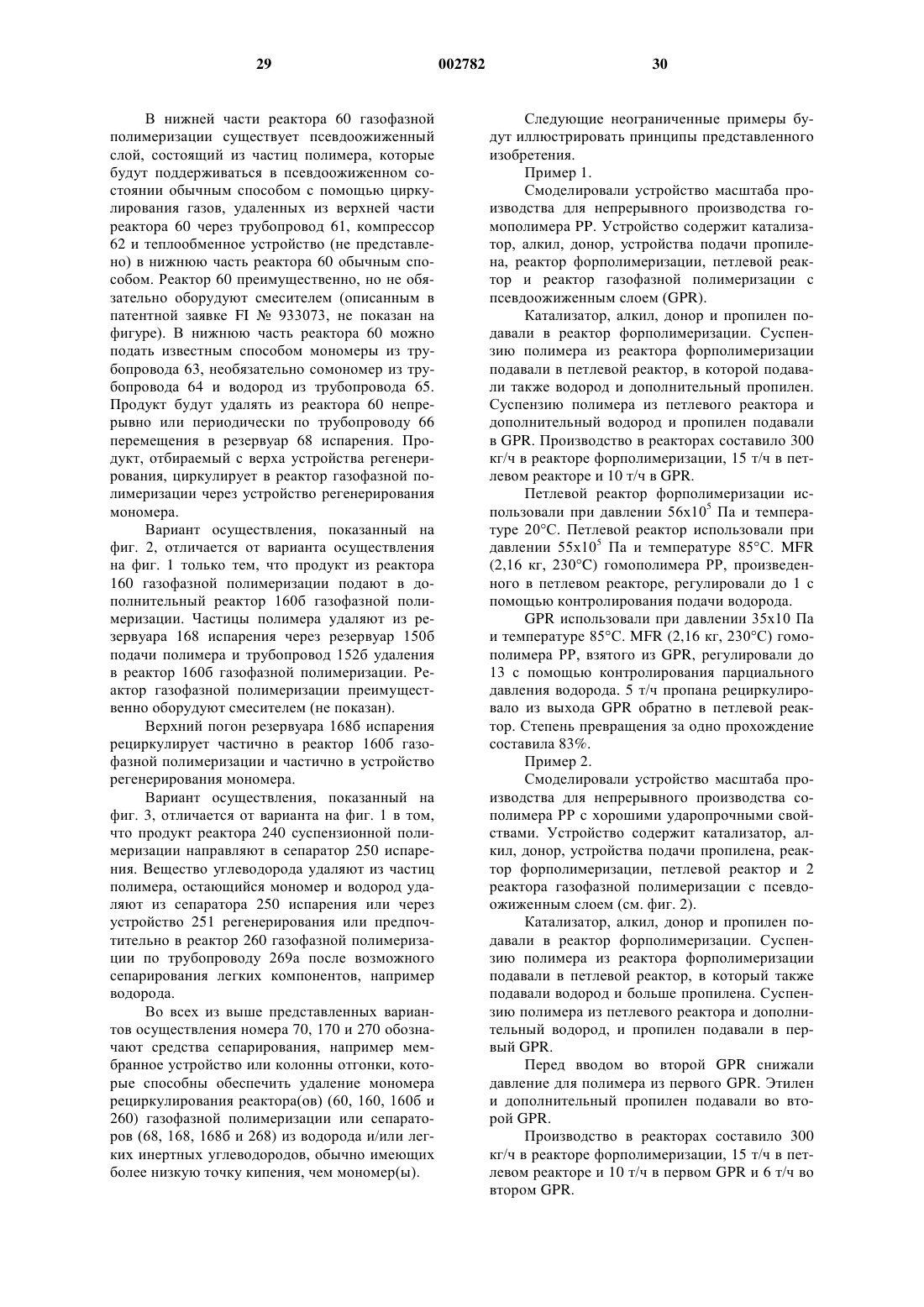

Текст