Мобильная дробильная станция

Формула / Реферат

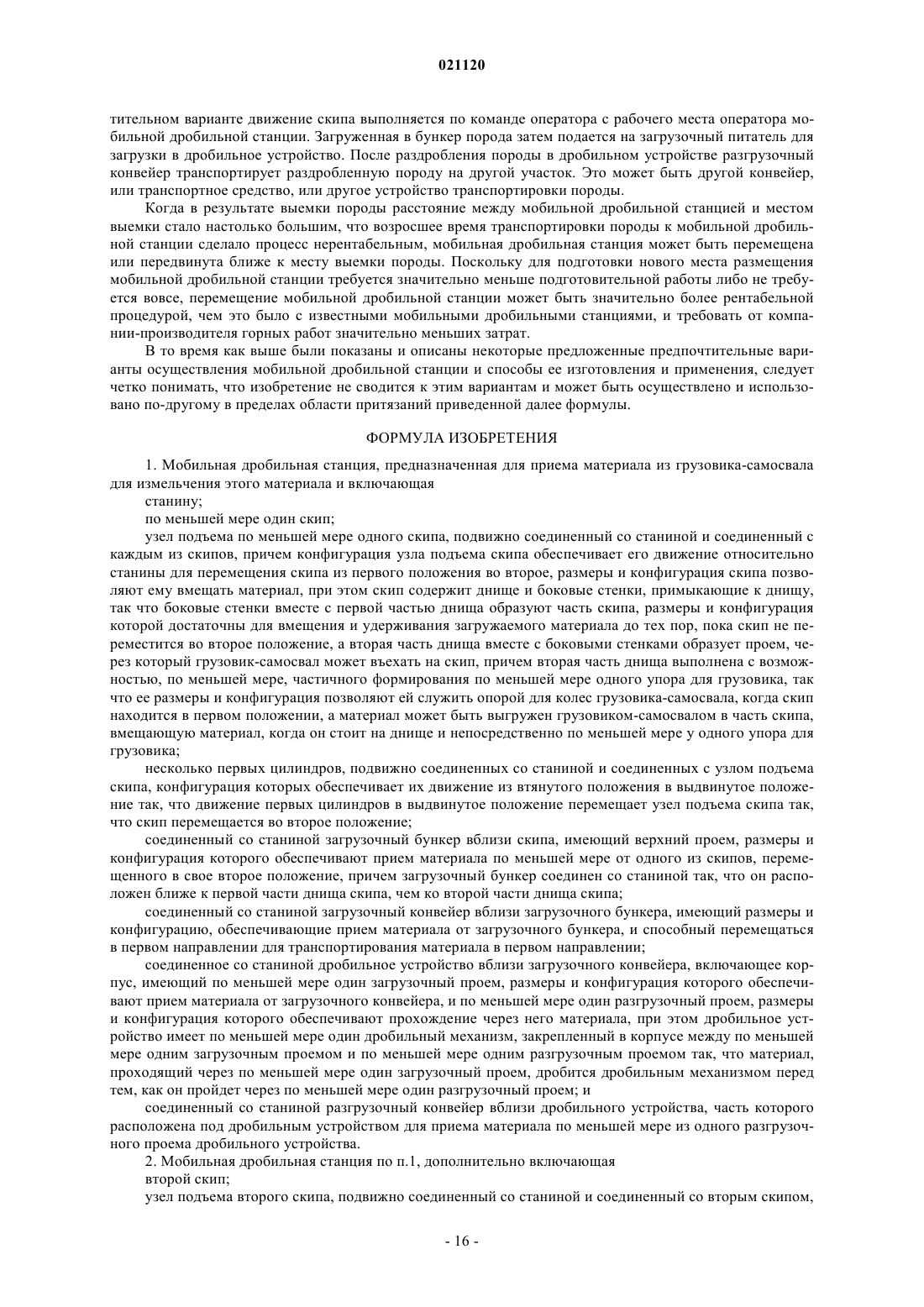

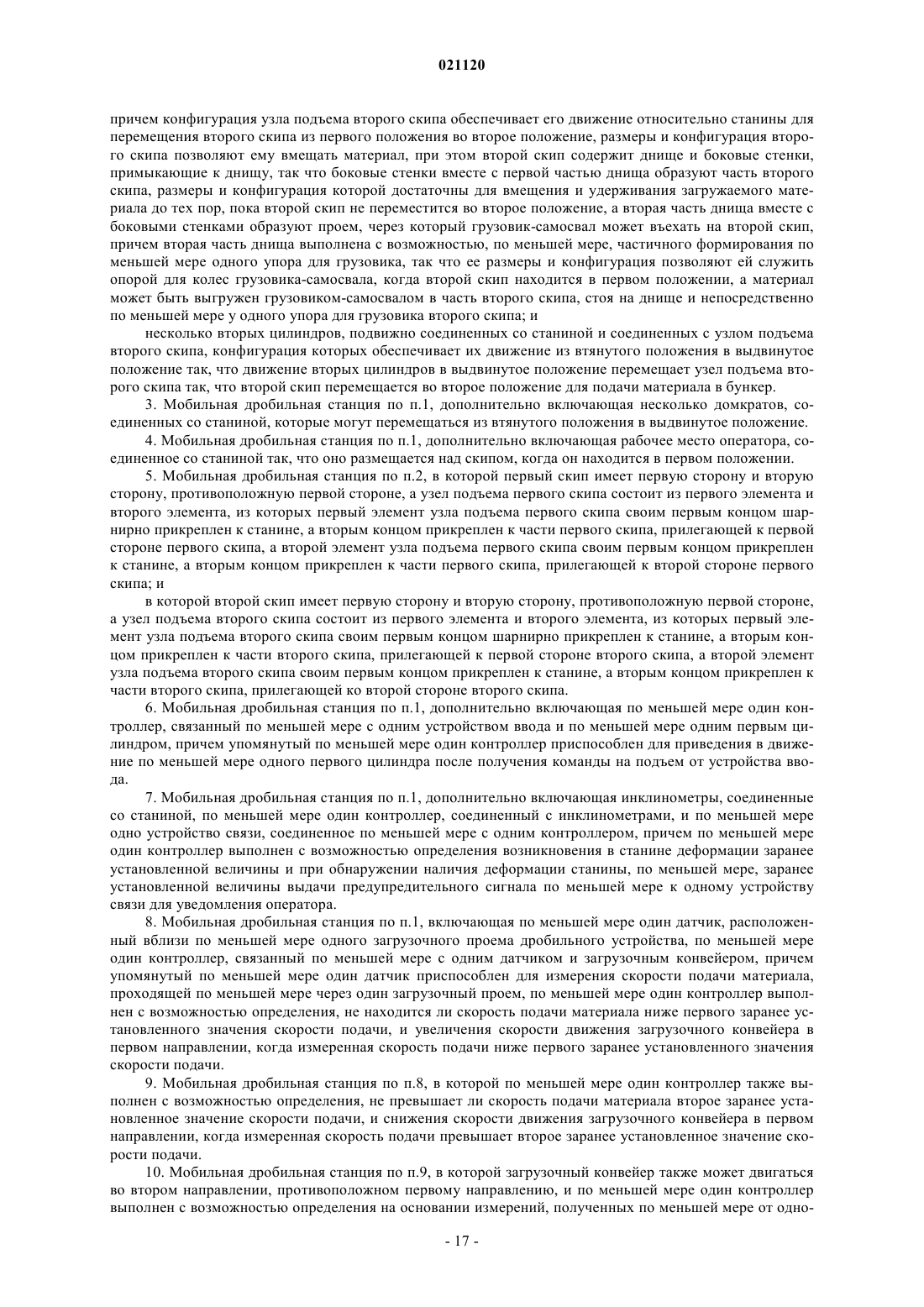

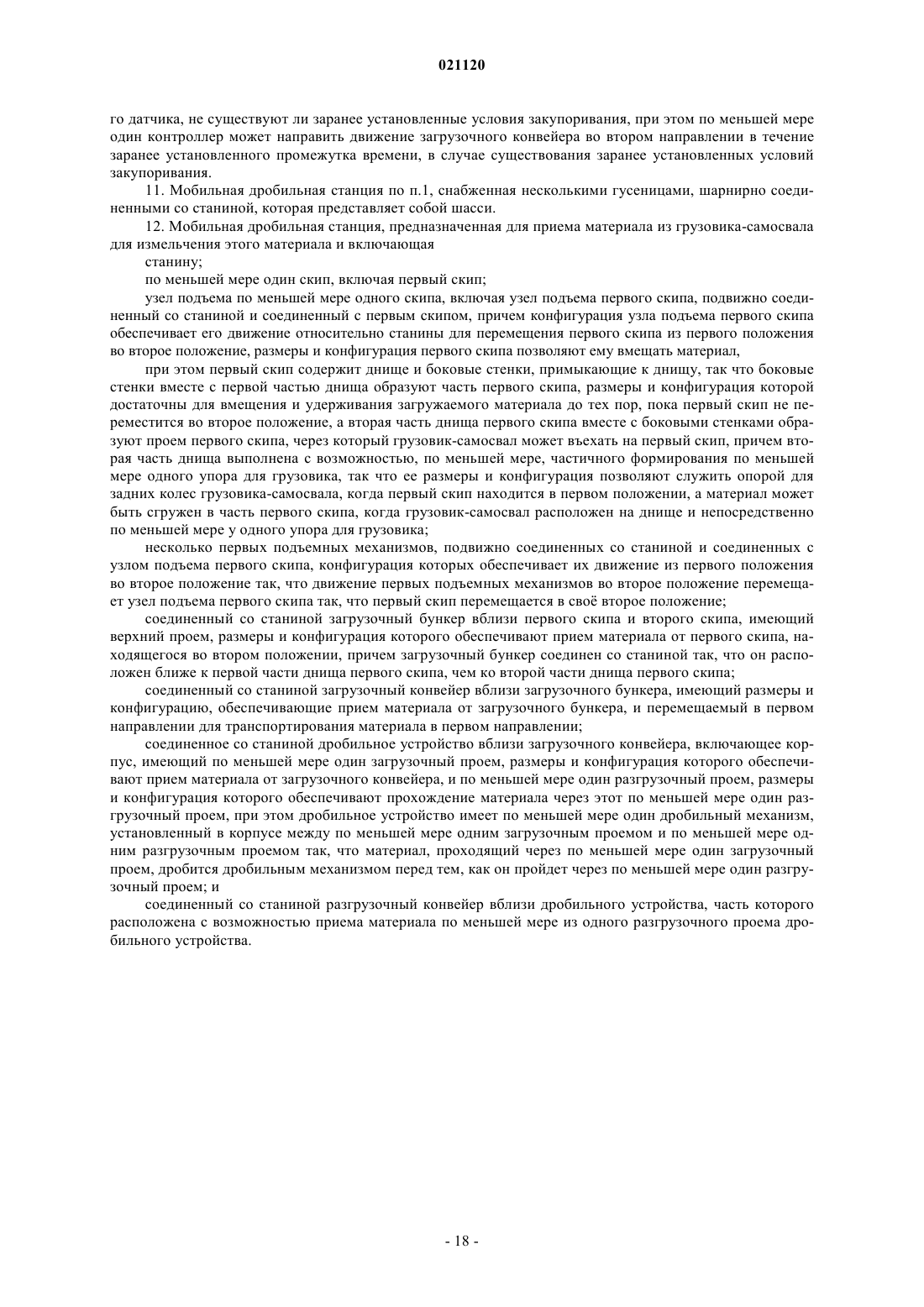

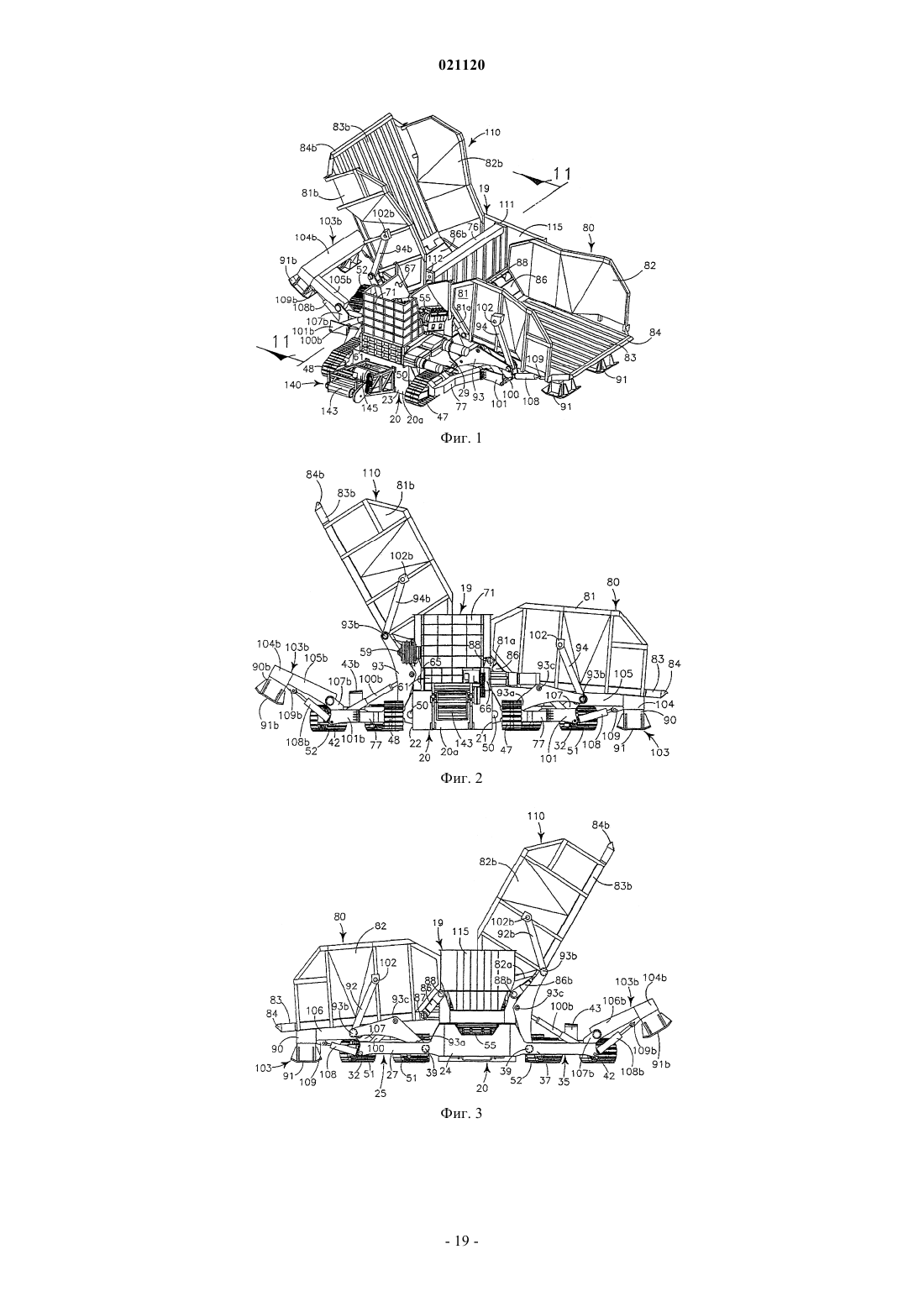

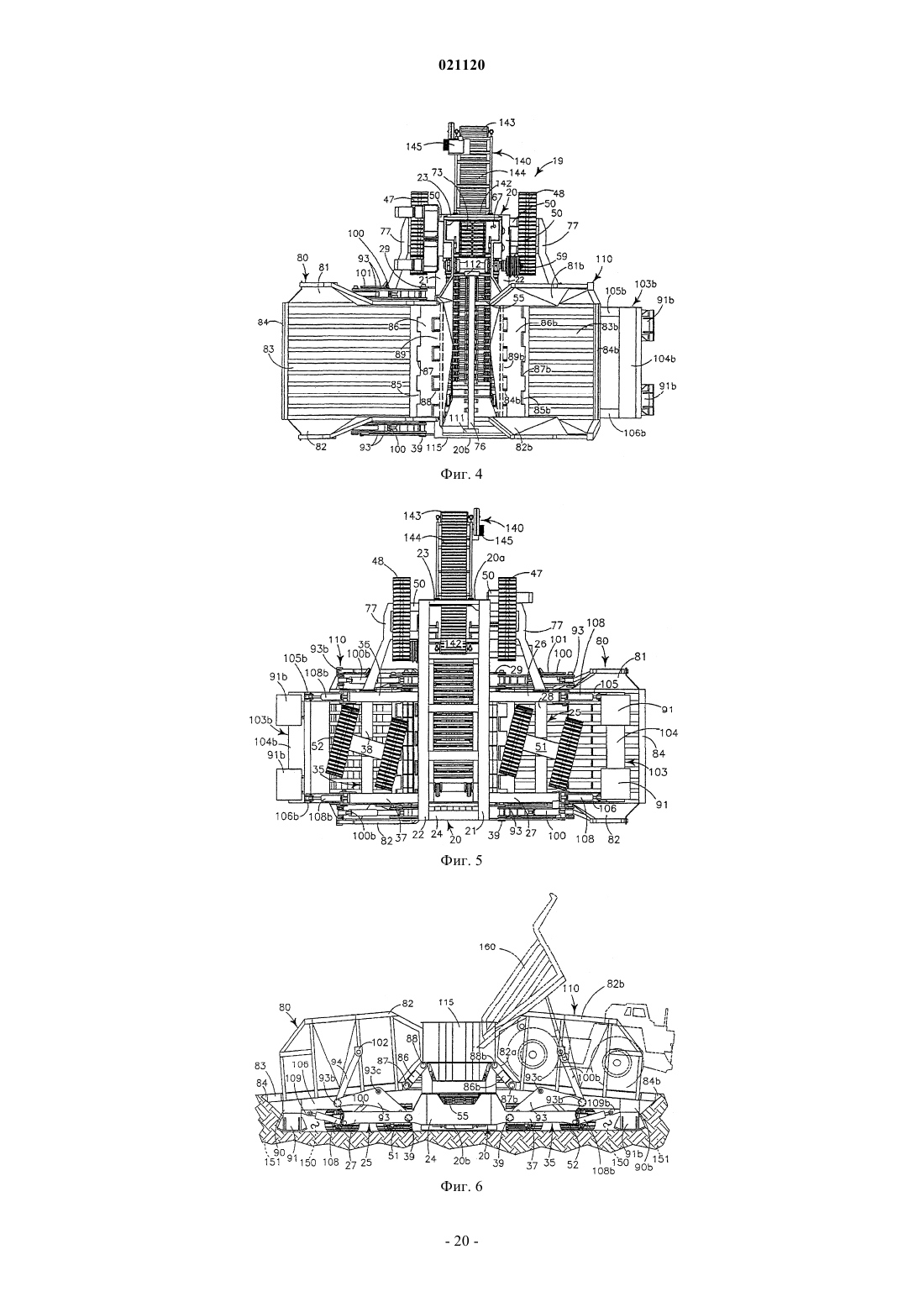

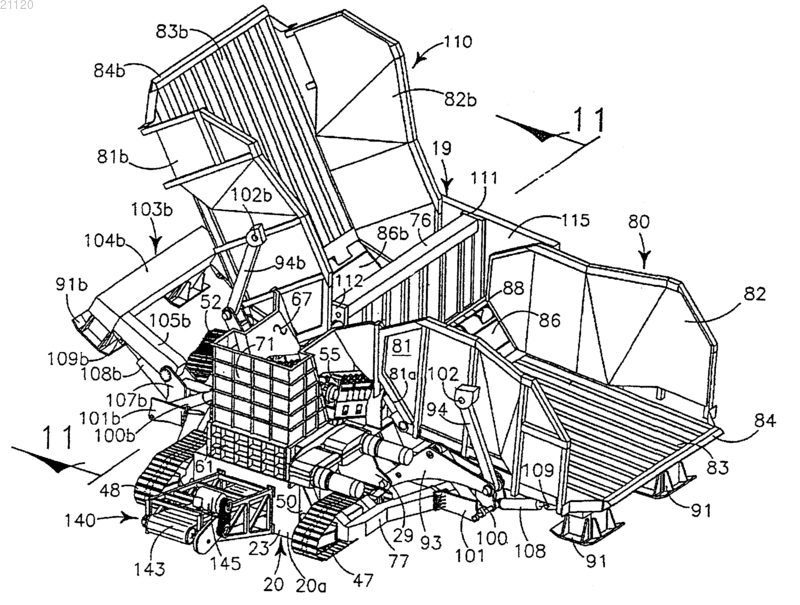

1. Мобильная дробильная станция, предназначенная для приема материала из грузовика-самосвала для измельчения этого материала и включающая

станину;

по меньшей мере один скип;

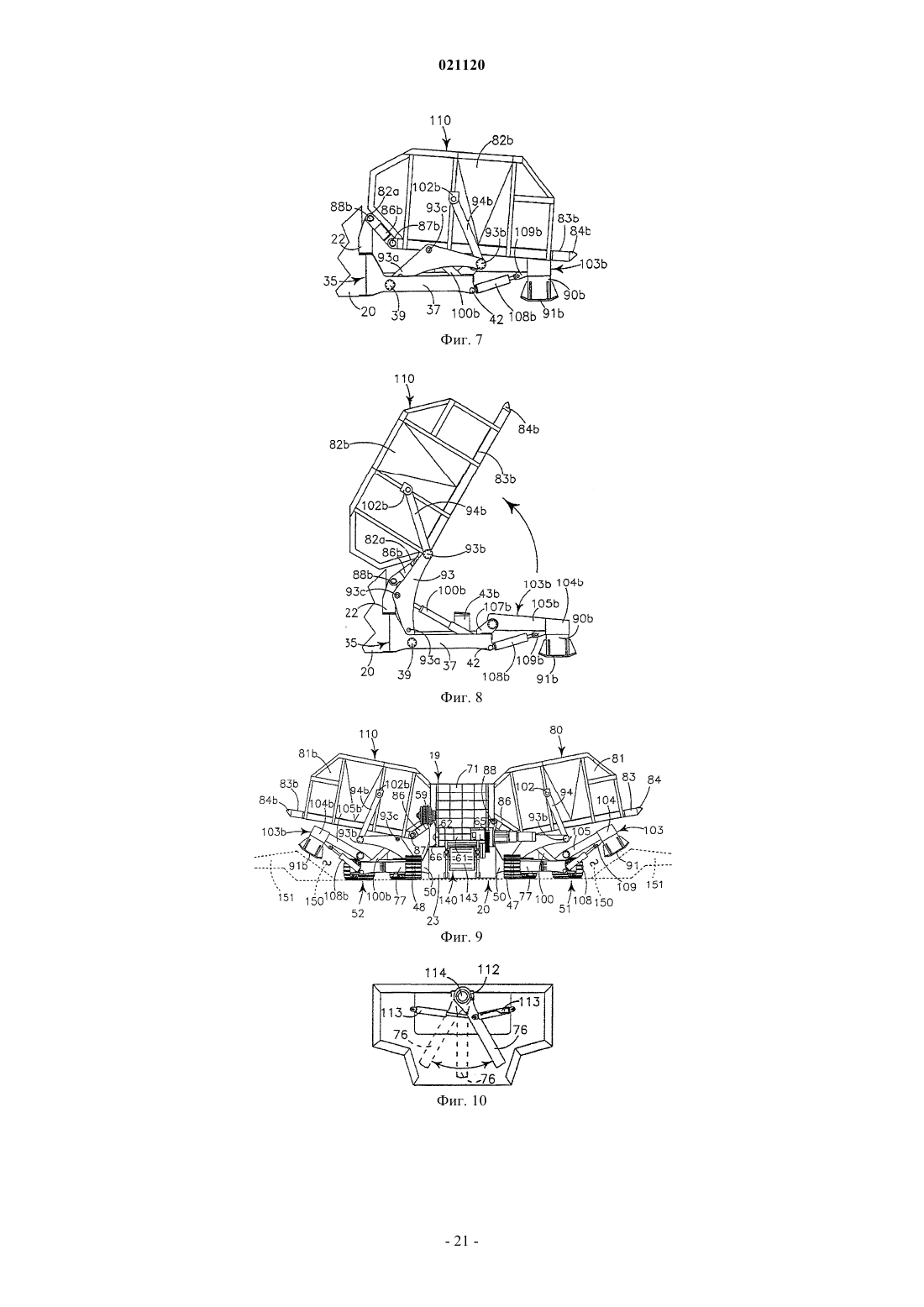

узел подъема по меньшей мере одного скипа, подвижно соединенный со станиной и соединенный с каждым из скипов, причем конфигурация узла подъема скипа обеспечивает его движение относительно станины для перемещения скипа из первого положения во второе, размеры и конфигурация скипа позволяют ему вмещать материал, при этом скип содержит днище и боковые стенки, примыкающие к днищу, так что боковые стенки вместе с первой частью днища образуют часть скипа, размеры и конфигурация которой достаточны для вмещения и удерживания загружаемого материала до тех пор, пока скип не переместится во второе положение, а вторая часть днища вместе с боковыми стенками образует проем, через который грузовик-самосвал может въехать на скип, причем вторая часть днища выполнена с возможностью, по меньшей мере, частичного формирования по меньшей мере одного упора для грузовика, так что ее размеры и конфигурация позволяют ей служить опорой для колес грузовика-самосвала, когда скип находится в первом положении, а материал может быть выгружен грузовиком-самосвалом в часть скипа, вмещающую материал, когда он стоит на днище и непосредственно по меньшей мере у одного упора для грузовика;

несколько первых цилиндров, подвижно соединенных со станиной и соединенных с узлом подъема скипа, конфигурация которых обеспечивает их движение из втянутого положения в выдвинутое положение так, что движение первых цилиндров в выдвинутое положение перемещает узел подъема скипа так, что скип перемещается во второе положение;

соединенный со станиной загрузочный бункер вблизи скипа, имеющий верхний проем, размеры и конфигурация которого обеспечивают прием материала по меньшей мере от одного из скипов, перемещенного в свое второе положение, причем загрузочный бункер соединен со станиной так, что он расположен ближе к первой части днища скипа, чем ко второй части днища скипа;

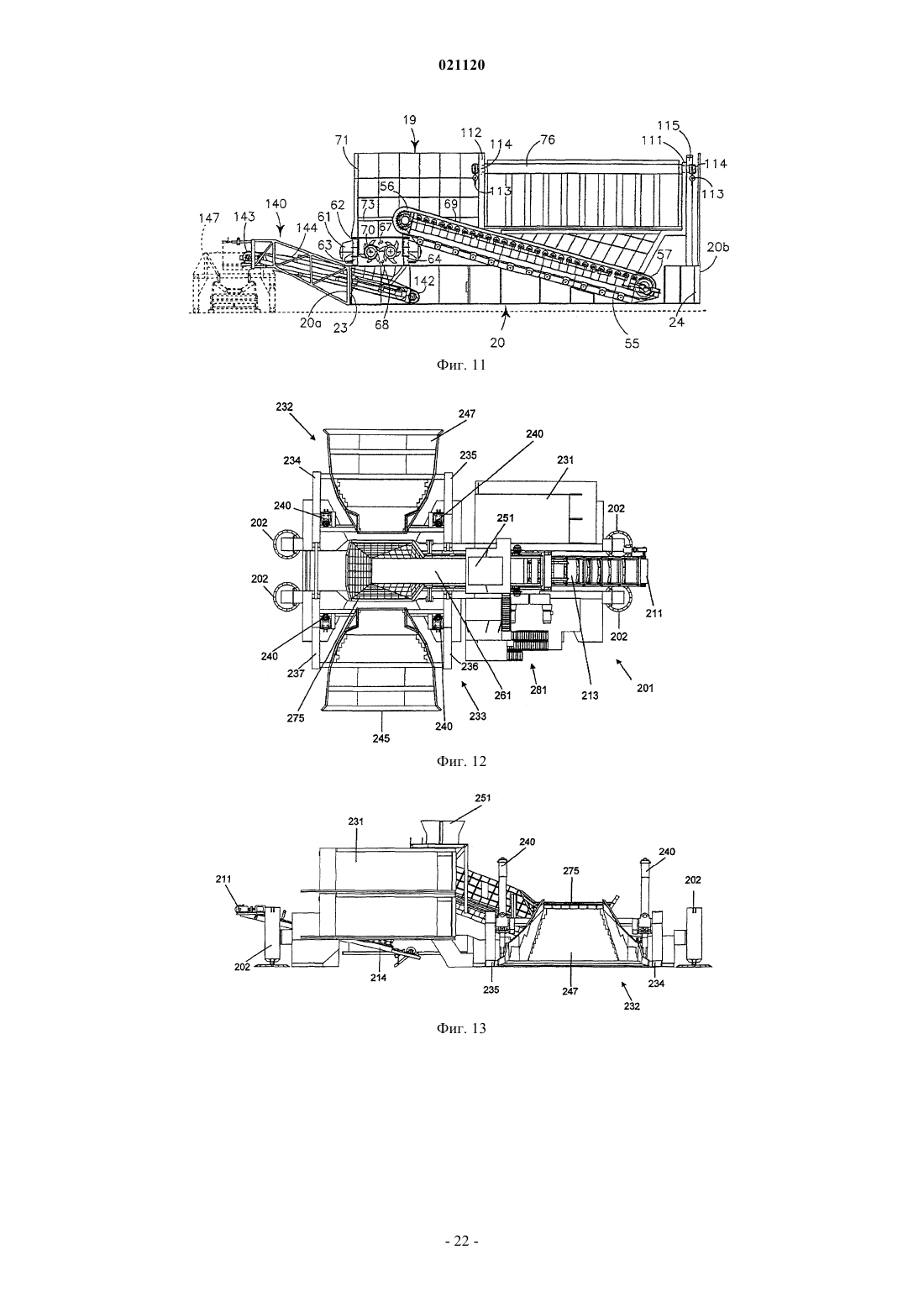

соединенный со станиной загрузочный конвейер вблизи загрузочного бункера, имеющий размеры и конфигурацию, обеспечивающие прием материала от загрузочного бункера, и способный перемещаться в первом направлении для транспортирования материала в первом направлении;

соединенное со станиной дробильное устройство вблизи загрузочного конвейера, включающее корпус, имеющий по меньшей мере один загрузочный проем, размеры и конфигурация которого обеспечивают прием материала от загрузочного конвейера, и по меньшей мере один разгрузочный проем, размеры и конфигурация которого обеспечивают прохождение через него материала, при этом дробильное устройство имеет по меньшей мере один дробильный механизм, закрепленный в корпусе между по меньшей мере одним загрузочным проемом и по меньшей мере одним разгрузочным проемом так, что материал, проходящий через по меньшей мере один загрузочный проем, дробится дробильным механизмом перед тем, как он пройдет через по меньшей мере один разгрузочный проем; и

соединенный со станиной разгрузочный конвейер вблизи дробильного устройства, часть которого расположена под дробильным устройством для приема материала по меньшей мере из одного разгрузочного проема дробильного устройства.

2. Мобильная дробильная станция по п.1, дополнительно включающая

второй скип;

узел подъема второго скипа, подвижно соединенный со станиной и соединенный со вторым скипом, причем конфигурация узла подъема второго скипа обеспечивает его движение относительно станины для перемещения второго скипа из первого положения во второе положение, размеры и конфигурация второго скипа позволяют ему вмещать материал, при этом второй скип содержит днище и боковые стенки, примыкающие к днищу, так что боковые стенки вместе с первой частью днища образуют часть второго скипа, размеры и конфигурация которой достаточны для вмещения и удерживания загружаемого материала до тех пор, пока второй скип не переместится во второе положение, а вторая часть днища вместе с боковыми стенками образуют проем, через который грузовик-самосвал может въехать на второй скип, причем вторая часть днища выполнена с возможностью, по меньшей мере, частичного формирования по меньшей мере одного упора для грузовика, так что ее размеры и конфигурация позволяют ей служить опорой для колес грузовика-самосвала, когда второй скип находится в первом положении, а материал может быть выгружен грузовиком-самосвалом в часть второго скипа, стоя на днище и непосредственно по меньшей мере у одного упора для грузовика второго скипа; и

несколько вторых цилиндров, подвижно соединенных со станиной и соединенных с узлом подъема второго скипа, конфигурация которых обеспечивает их движение из втянутого положения в выдвинутое положение так, что движение вторых цилиндров в выдвинутое положение перемещает узел подъема второго скипа так, что второй скип перемещается во второе положение для подачи материала в бункер.

3. Мобильная дробильная станция по п.1, дополнительно включающая несколько домкратов, соединенных со станиной, которые могут перемещаться из втянутого положения в выдвинутое положение.

4. Мобильная дробильная станция по п.1, дополнительно включающая рабочее место оператора, соединенное со станиной так, что оно размещается над скипом, когда он находится в первом положении.

5. Мобильная дробильная станция по п.2, в которой первый скип имеет первую сторону и вторую сторону, противоположную первой стороне, а узел подъема первого скипа состоит из первого элемента и второго элемента, из которых первый элемент узла подъема первого скипа своим первым концом шарнирно прикреплен к станине, а вторым концом прикреплен к части первого скипа, прилегающей к первой стороне первого скипа, а второй элемент узла подъема первого скипа своим первым концом прикреплен к станине, а вторым концом прикреплен к части первого скипа, прилегающей к второй стороне первого скипа; и

в которой второй скип имеет первую сторону и вторую сторону, противоположную первой стороне, а узел подъема второго скипа состоит из первого элемента и второго элемента, из которых первый элемент узла подъема второго скипа своим первым концом шарнирно прикреплен к станине, а вторым концом прикреплен к части второго скипа, прилегающей к первой стороне второго скипа, а второй элемент узла подъема второго скипа своим первым концом прикреплен к станине, а вторым концом прикреплен к части второго скипа, прилегающей ко второй стороне второго скипа.

6. Мобильная дробильная станция по п.1, дополнительно включающая по меньшей мере один контроллер, связанный по меньшей мере с одним устройством ввода и по меньшей мере одним первым цилиндром, причем упомянутый по меньшей мере один контроллер приспособлен для приведения в движение по меньшей мере одного первого цилиндра после получения команды на подъем от устройства ввода.

7. Мобильная дробильная станция по п.1, дополнительно включающая инклинометры, соединенные со станиной, по меньшей мере один контроллер, соединенный с инклинометрами, и по меньшей мере одно устройство связи, соединенное по меньшей мере с одним контроллером, причем по меньшей мере один контроллер выполнен с возможностью определения возникновения в станине деформации заранее установленной величины и при обнаружении наличия деформации станины, по меньшей мере, заранее установленной величины выдачи предупредительного сигнала по меньшей мере к одному устройству связи для уведомления оператора.

8. Мобильная дробильная станция по п.1, включающая по меньшей мере один датчик, расположенный вблизи по меньшей мере одного загрузочного проема дробильного устройства, по меньшей мере один контроллер, связанный по меньшей мере с одним датчиком и загрузочным конвейером, причем упомянутый по меньшей мере один датчик приспособлен для измерения скорости подачи материала, проходящей по меньшей мере через один загрузочный проем, по меньшей мере один контроллер выполнен с возможностью определения, не находится ли скорость подачи материала ниже первого заранее установленного значения скорости подачи, и увеличения скорости движения загрузочного конвейера в первом направлении, когда измеренная скорость подачи ниже первого заранее установленного значения скорости подачи.

9. Мобильная дробильная станция по п.8, в которой по меньшей мере один контроллер также выполнен с возможностью определения, не превышает ли скорость подачи материала второе заранее установленное значение скорости подачи, и снижения скорости движения загрузочного конвейера в первом направлении, когда измеренная скорость подачи превышает второе заранее установленное значение скорости подачи.

10. Мобильная дробильная станция по п.9, в которой загрузочный конвейер также может двигаться во втором направлении, противоположном первому направлению, и по меньшей мере один контроллер выполнен с возможностью определения на основании измерений, полученных по меньшей мере от одного датчика, не существуют ли заранее установленные условия закупоривания, при этом по меньшей мере один контроллер может направить движение загрузочного конвейера во втором направлении в течение заранее установленного промежутка времени, в случае существования заранее установленных условий закупоривания.

11. Мобильная дробильная станция по п.1, снабженная несколькими гусеницами, шарнирно соединенными со станиной, которая представляет собой шасси.

12. Мобильная дробильная станция, предназначенная для приема материала из грузовика-самосвала для измельчения этого материала и включающая

станину;

по меньшей мере один скип, включая первый скип;

узел подъема по меньшей мере одного скипа, включая узел подъема первого скипа, подвижно соединенный со станиной и соединенный с первым скипом, причем конфигурация узла подъема первого скипа обеспечивает его движение относительно станины для перемещения первого скипа из первого положения во второе положение, размеры и конфигурация первого скипа позволяют ему вмещать материал,

при этом первый скип содержит днище и боковые стенки, примыкающие к днищу, так что боковые стенки вместе с первой частью днища образуют часть первого скипа, размеры и конфигурация которой достаточны для вмещения и удерживания загружаемого материала до тех пор, пока первый скип не переместится во второе положение, а вторая часть днища первого скипа вместе с боковыми стенками образуют проем первого скипа, через который грузовик-самосвал может въехать на первый скип, причем вторая часть днища выполнена с возможностью, по меньшей мере, частичного формирования по меньшей мере одного упора для грузовика, так что ее размеры и конфигурация позволяют служить опорой для задних колес грузовика-самосвала, когда первый скип находится в первом положении, а материал может быть сгружен в часть первого скипа, когда грузовик-самосвал расположен на днище и непосредственно по меньшей мере у одного упора для грузовика;

несколько первых подъемных механизмов, подвижно соединенных со станиной и соединенных с узлом подъема первого скипа, конфигурация которых обеспечивает их движение из первого положения во второе положение так, что движение первых подъемных механизмов во второе положение перемещает узел подъема первого скипа так, что первый скип перемещается в свое второе положение;

соединенный со станиной загрузочный бункер вблизи первого скипа и второго скипа, имеющий верхний проем, размеры и конфигурация которого обеспечивают прием материала от первого скипа, находящегося во втором положении, причем загрузочный бункер соединен со станиной так, что он расположен ближе к первой части днища первого скипа, чем ко второй части днища первого скипа;

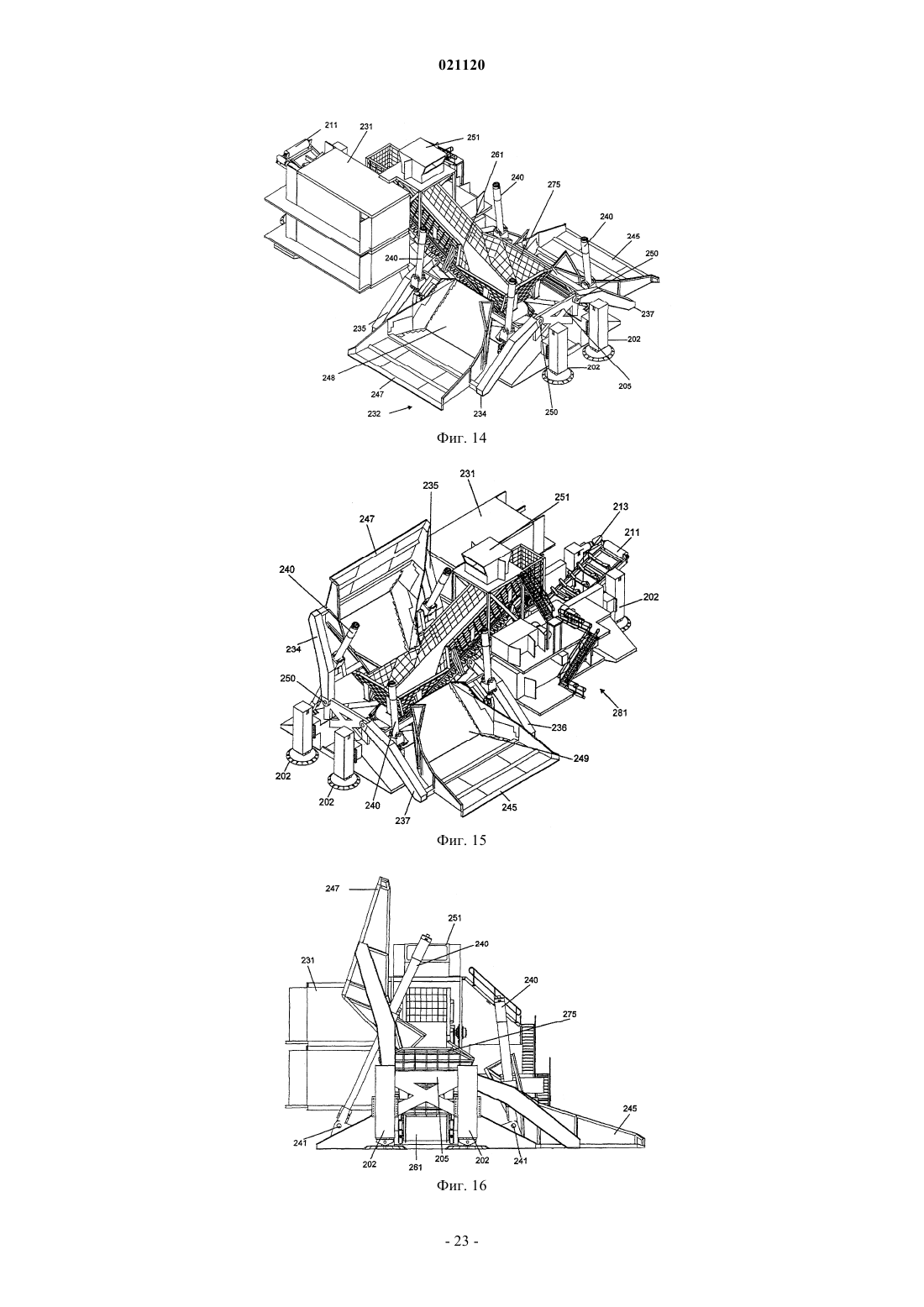

соединенный со станиной загрузочный конвейер вблизи загрузочного бункера, имеющий размеры и конфигурацию, обеспечивающие прием материала от загрузочного бункера, и перемещаемый в первом направлении для транспортирования материала в первом направлении;

соединенное со станиной дробильное устройство вблизи загрузочного конвейера, включающее корпус, имеющий по меньшей мере один загрузочный проем, размеры и конфигурация которого обеспечивают прием материала от загрузочного конвейера, и по меньшей мере один разгрузочный проем, размеры и конфигурация которого обеспечивают прохождение материала через этот по меньшей мере один разгрузочный проем, при этом дробильное устройство имеет по меньшей мере один дробильный механизм, установленный в корпусе между по меньшей мере одним загрузочным проемом и по меньшей мере одним разгрузочным проемом так, что материал, проходящий через по меньшей мере один загрузочный проем, дробится дробильным механизмом перед тем, как он пройдет через по меньшей мере один разгрузочный проем; и

соединенный со станиной разгрузочный конвейер вблизи дробильного устройства, часть которого расположена с возможностью приема материала по меньшей мере из одного разгрузочного проема дробильного устройства.

Текст