Способ превращения газообразных алканов в жидкие углеводороды

Формула / Реферат

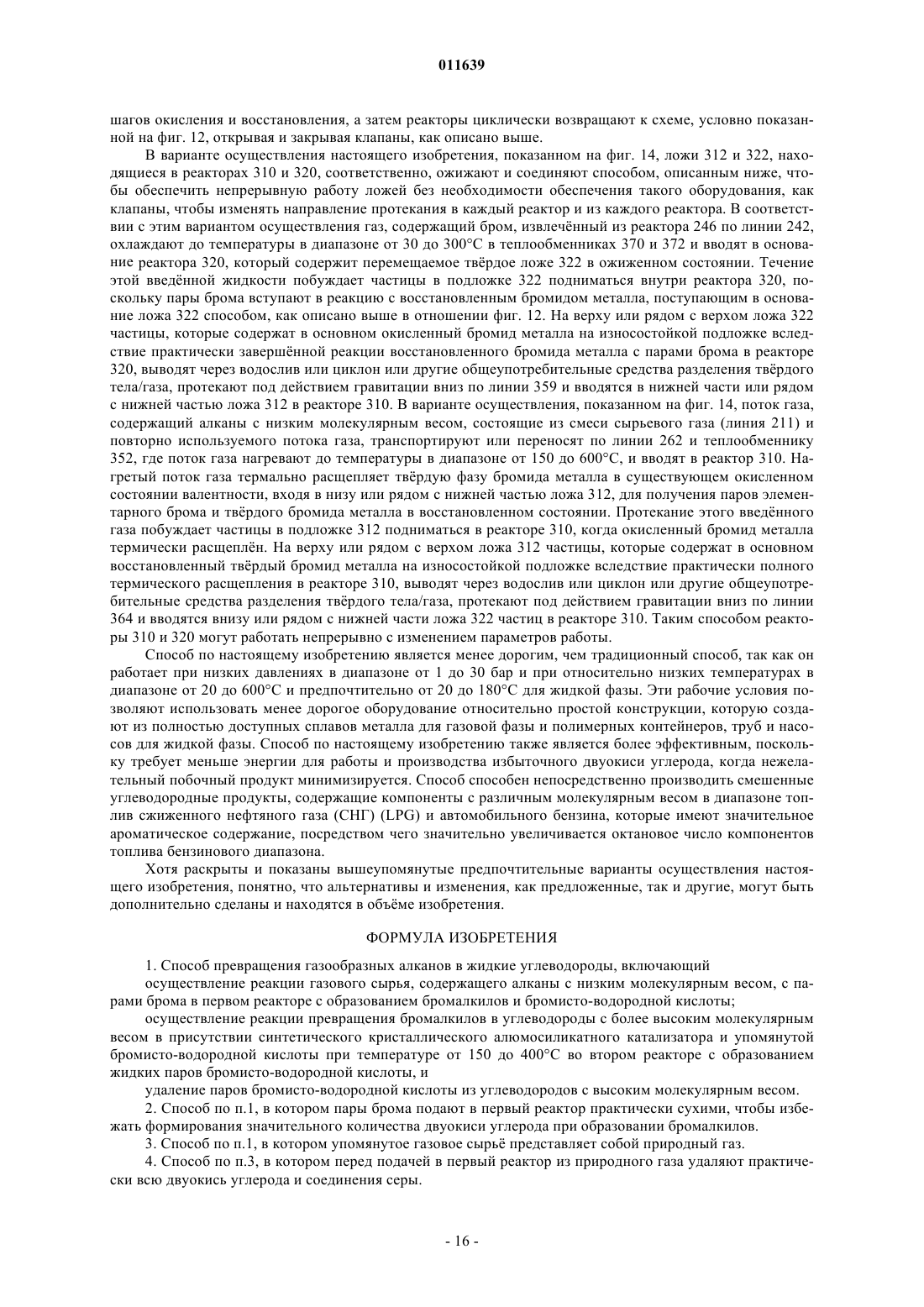

1. Способ превращения газообразных алканов в жидкие углеводороды, включающий

осуществление реакции газового сырья, содержащего алканы с низким молекулярным весом, с парами брома в первом реакторе с образованием бромалкилов и бромисто-водородной кислоты;

осуществление реакции превращения бромалкилов в углеводороды с более высоким молекулярным весом в присутствии синтетического кристаллического алюмосиликатного катализатора и упомянутой бромисто-водородной кислоты при температуре от 150 до 400шС во втором реакторе с образованием жидких паров бромисто-водородной кислоты, и

удаление паров бромисто-водородной кислоты из углеводородов с высоким молекулярным весом.

2. Способ по п.1, в котором пары брома подают в первый реактор практически сухими, чтобы избежать формирования значительного количества двуокиси углерода при образовании бромалкилов.

3. Способ по п.1, в котором упомянутое газовое сырьё представляет собой природный газ.

4. Способ по п.3, в котором перед подачей в первый реактор из природного газа удаляют практически всю двуокись углерода и соединения серы.

5. Способ по п.1, в котором кристаллический алюмосиликатный катализатор представляет собой цеолитный катализатор.

6. Способ по п.1, в котором пары бромисто-водородной кислоты, выделенные из углеводородов с высоким молекулярным весом реакцией нейтрализации водным раствором, содержащим продукты реакции, получают окислением водного раствора, содержащего бромистую соль металла, выбранного из группы, состоящей из меди, цинка, железа, кобальта, никеля, марганца, кальция или магния.

7. Способ по п.1, в котором пары брома получают окислением жидкого раствора бромистой соли металла, выбранного из группы, состоящей из меди, цинка, железа, кобальта, никеля, марганца, кальция или магния.

8. Способ по п.1, в котором пары бромисто-водородной кислоты выделяют из углеводородов с высоким молекулярным весом путём растворения в воде и нейтрализации полученного раствора бромисто-водородной кислоты водным раствором, содержащим гидроокись металла, полученную окислением кислородом водного раствора бромистой соли металла, выбранного из группы, состоящей из меди, цинка, железа, кобальта, никеля, марганца, кальция или магния.

9. Способ по п.1, в котором пары бромисто-водородной кислоты удаляют из углеводородов с высоким молекулярным весом путём растворения в воде, испарения полученного раствора бромисто-водородной кислоты и введения его в реакцию с окислом металла, полученного окислением находящейся на подложке бромистой соли металла, выбранного из группы, состоящей из меди, цинка, железа, кобальта, никеля, марганца, кальция или магния.

10. Способ по п.1, в котором пары бромисто-водородной кислоты удаляют из углеводородов с высоким молекулярным весом с помощью реакции этих паров с окислом металла до образования бромида металла и водяного пара.

11. Способ по п.10, в котором металл упомянутого окисла представляет собой магний, кальций, ванадий, хром, магний, железо, кобальт, никель, медь, цинк или олово.

12. Способ по п.10, включающий осуществление реакции бромида металла с содержащим кислород газом для получения окисла металла и упомянутых паров брома.

13. Способ по п.1, включающий преобразование бромисто-водородной кислоты, выделенной из углеводородов с высоким молекулярным весом в бром, и его повторное использование в виде паров при проведении реакции в первом реакторе.

Текст