Способ бурения скважины, предусматривающий борьбу с поглощением бурового раствора

Номер патента: 11561

Опубликовано: 28.04.2009

Авторы: Бланд Роналд Г., Сян Тао, Стоуи Калвин Дж.II, Клаппер Деннис, Бенаисса Саддок

Формула / Реферат

1. Способ бурения скважины с использованием бурового раствора на углеводородной основе, заключающийся в том, что буровой раствор на углеводородной основе смешивают с закупоривающим материалом, состоящим из полимерного латекса, и прокачивают этот буровой раствор в контакте со стенкой ствола скважины, причем закупоривающий материал используют в количестве, обеспечивающем замедление фильтрации бурового раствора на углеводородной основе, проявляющееся в условиях лаборатории практически непрерывным уменьшением фильтрации со временем при измерении фильтрации через один или несколько проницаемых цементных дисков на установке для оценки закупоривающих свойств при 250шF (121шC) и 1000 фунт на кв.дюйм (7000 кПа).

2. Способ по п.1, в котором буровой раствор на углеводородной основе с введенным в него закупоривающим материалом прокачивают в контакте со стенкой скважины при бурении в истощенном песчаном пласте.

3. Способ по п.1, в котором, по меньшей мере, на участке пласта, через который проходит скважина, образуется деформируемое латексное уплотнение.

4. Способ по п.2, в котором, по меньшей мере, на участке пласта, через который проходит скважина, образуется деформируемое латексное уплотнение.

5. Способ по п.1, в котором в буровой раствор на углеводородной основе добавляют водную фазу, состоящую в основном из пресной воды.

6. Способ по п.2, в котором в буровой раствор на углеводородной основе добавляют водную фазу, состоящую в основном из пресной воды.

7. Способ по п.3, в котором в буровой раствор на углеводородной основе добавляют водную фазу, состоящую в основном из пресной воды.

8. Способ по п.1, в котором в качестве полимерного латекса используют сополимер стирола и бутадиена.

9. Способ по п.2, в котором в качестве полимерного латекса используют сополимер стирола и бутадиена.

10. Способ по п.4, в котором в качестве полимерного латекса используют сополимер стирола и бутадиена.

11. Способ по п.1, в котором средний размер частиц полимерного латекса составляет от 10 до 100 мкм.

12. Способ по п.1, в котором средний размер частиц полимерного латекса составляет от 1 до 10 мкм.

13. Способ по п.1, в котором средний размер частиц полимерного латекса составляет от 0,3 до 10 мкм.

14. Способ по п.1, в котором средний размер частиц полимерного латекса составляет от 0,8 до 10 мкм.

15. Способ по п.1, в котором средний размер частиц полимерного латекса составляет от 1 до 7 мкм.

16. Способ по п.1, в котором средний размер частиц полимерного латекса составляет от 0,5 до 10 мкм.

17. Способ по п.2, в котором средний размер частиц полимерного латекса составляет от 0,5 до 10 мкм.

18. Способ по п.8, в котором средний размер частиц полимерного латекса составляет от 0,5 до 10 мкм.

19. Способ по любому из пп.1-10 и 11, в котором закупоривающий материал вводят в буровой раствор на углеводородной основе в количестве, достаточном для получения доли полимерного латекса, составляющей примерно от 0,1 до 10 об.% от общего количества бурового раствора на углеводородной основе.

20. Способ по п.19, в котором используют полимерный латекс, выбранный из группы, включающей полиметилметакрилат, полиэтилен, карбоксилированный сополимер стирола и бутадиена, сополимер поливинилацетата, сополимер поливинилацетата, винилхлорида и этилена, сополимер поливинилацетата и этилена, природный латекс, полиизопрен, полидиметилсилоксан и их смеси.

21. Способ по п.19, в котором используют полимерный латекс, выбранный из группы, включающей полиметилметакрилат, карбоксилированный сополимер стирола и бутадиена, сополимер поливинилацетата, сополимер поливинилацетата, винилхлорида и этилена, сополимер поливинилацетата и этилена, природный латекс, полиизопрен, полидиметилсилоксан и их смеси.

22. Способ по любому из пп.1-17 и 18, в котором в буровой раствор на углеводородной основе вводят осаждающий реагент, выбранный из группы, состоящей из силикатов, комплексов алюминия и их смесей.

23. Способ по п.19, в котором буровой раствор на углеводородной основе содержит эмульгатор, при этом в буровой раствор на углеводородной основе вводят дополнительный эмульгатор.

24. Способ по любому из пп.1-17 и 18, в котором фильтрация в конечном счете равна нулю.

25. Способ по п.19, в котором фильтрация в конечном счете равна нулю.

26. Способ по п.20, в котором фильтрация в конечном счете равна нулю.

27. Способ по п.23, в котором фильтрация в конечном счете равна нулю.

Текст

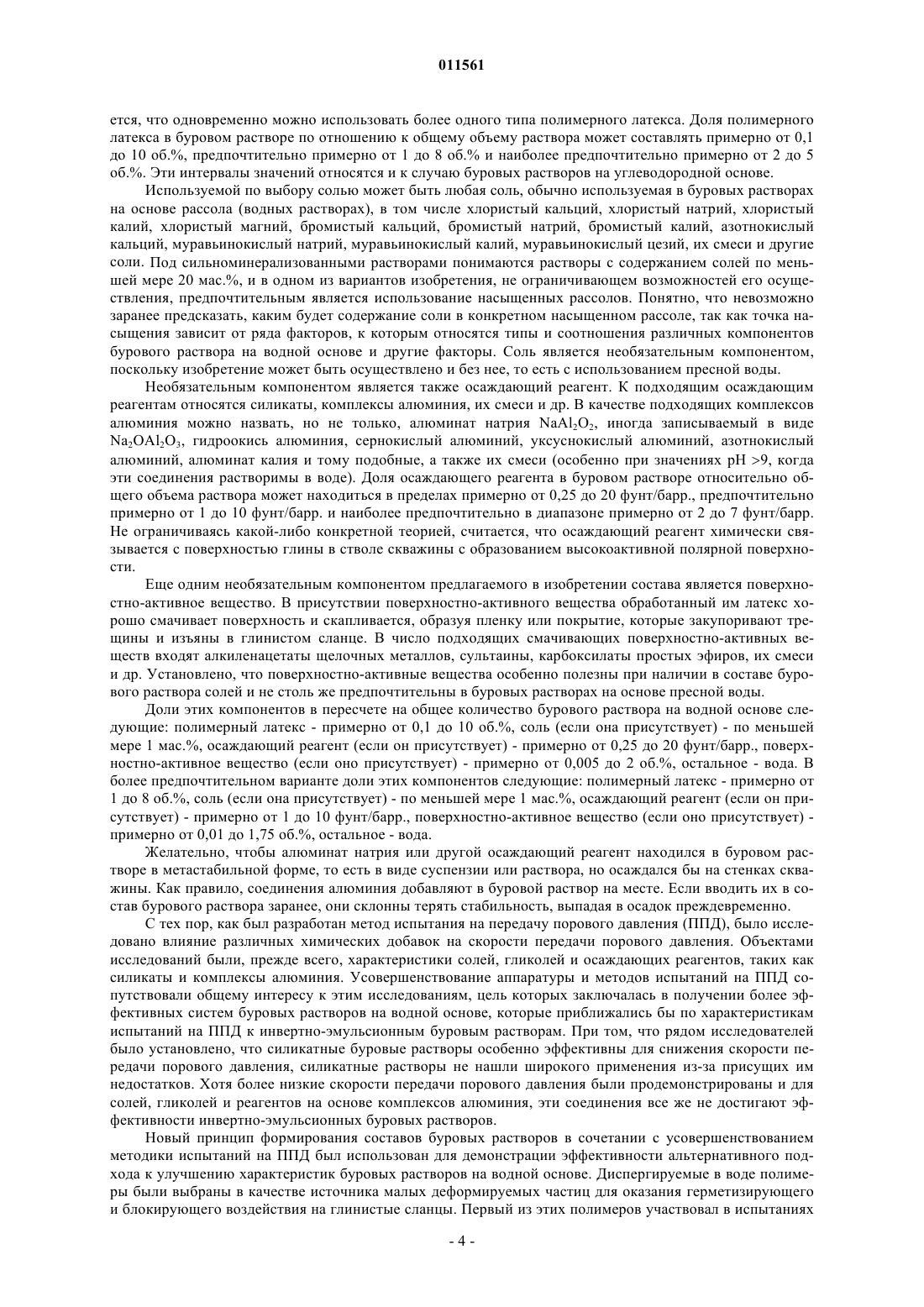

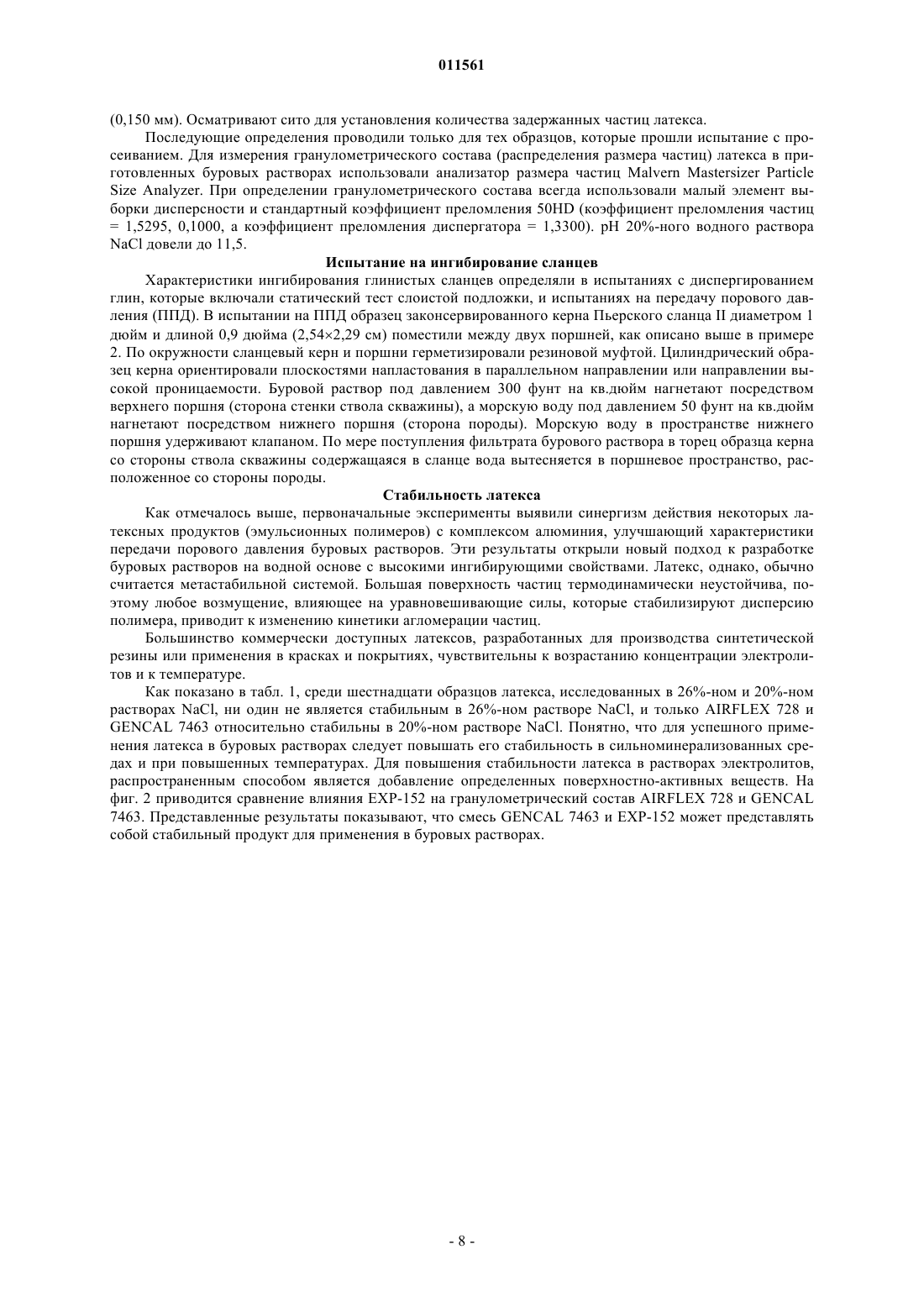

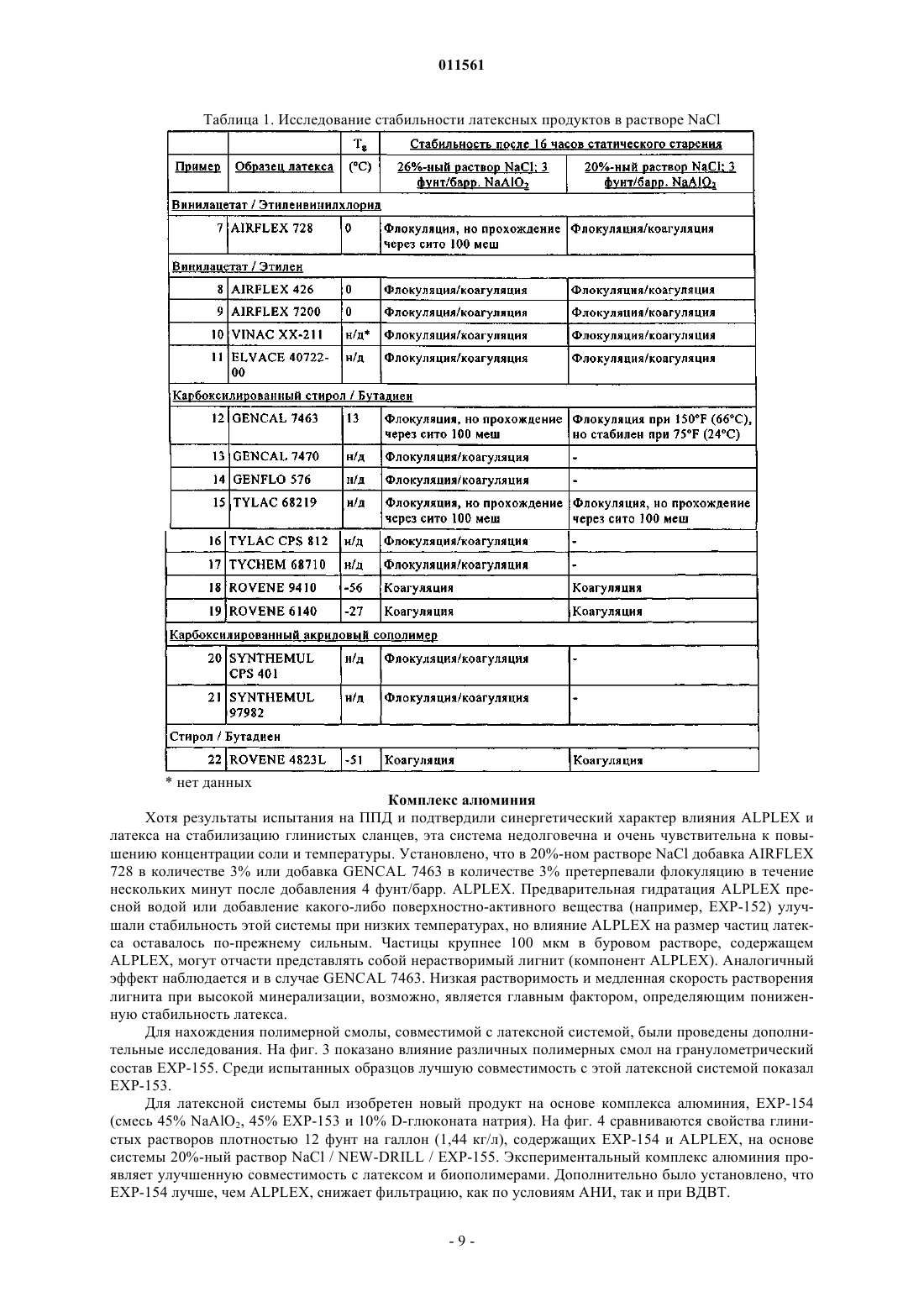

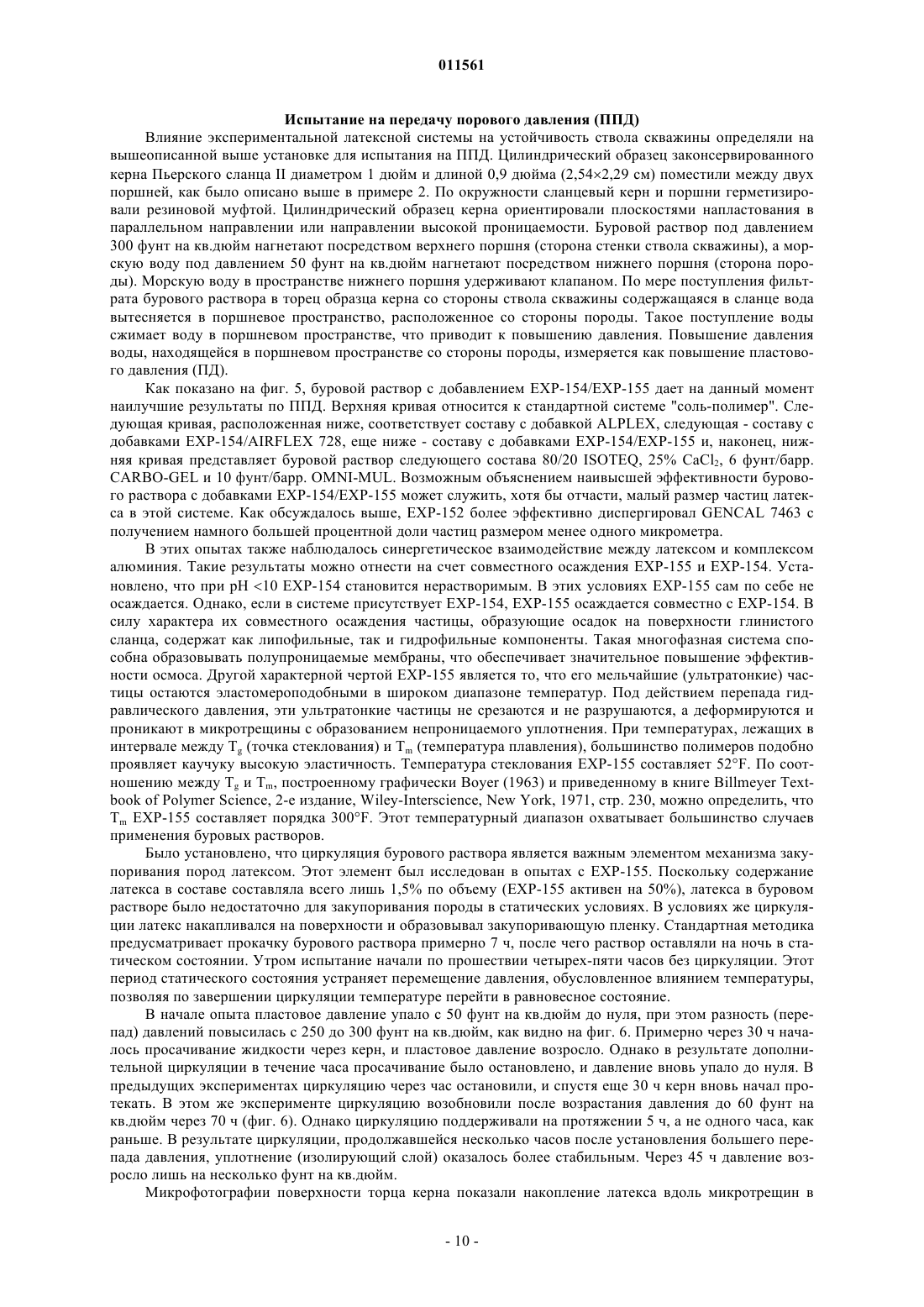

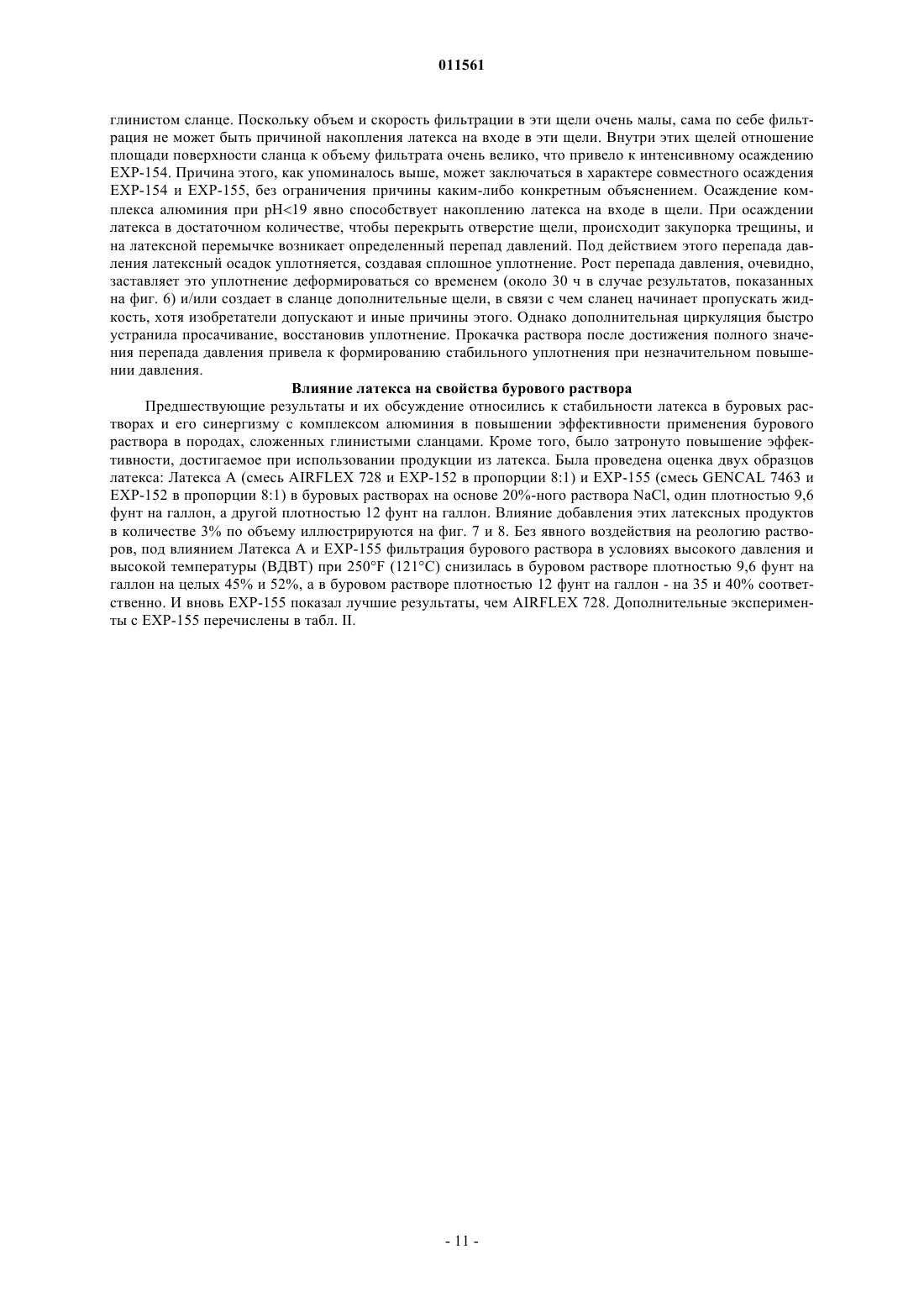

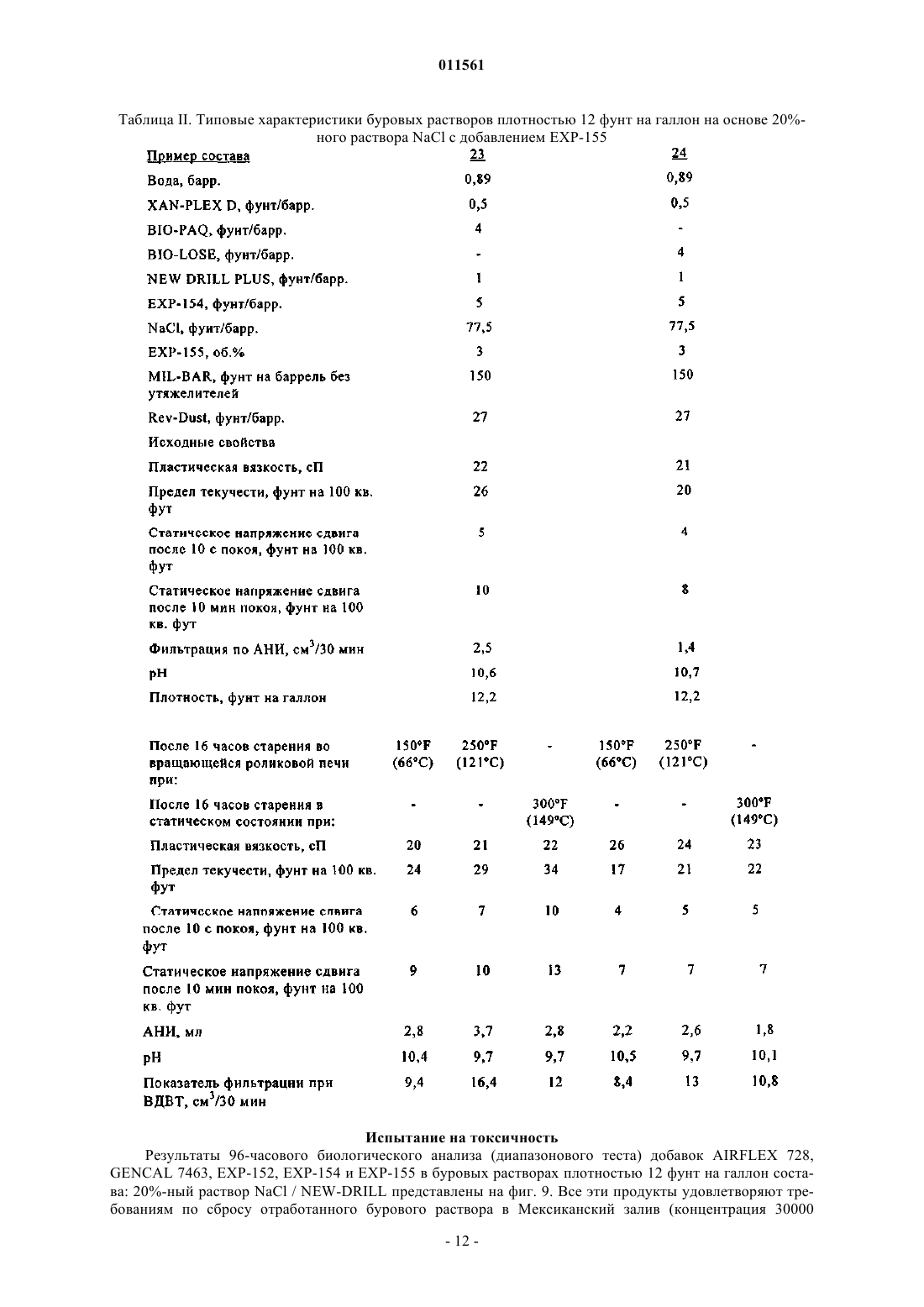

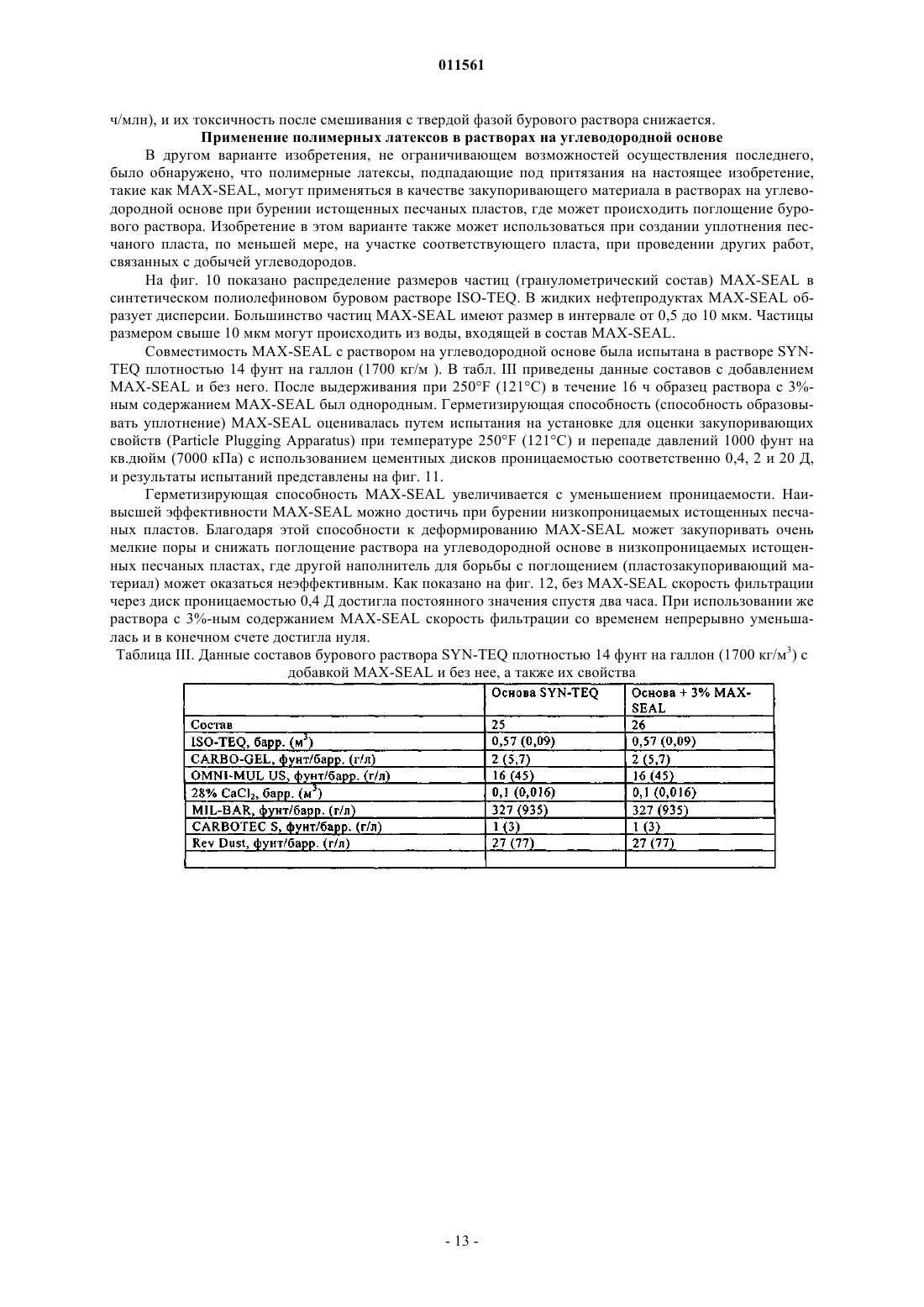

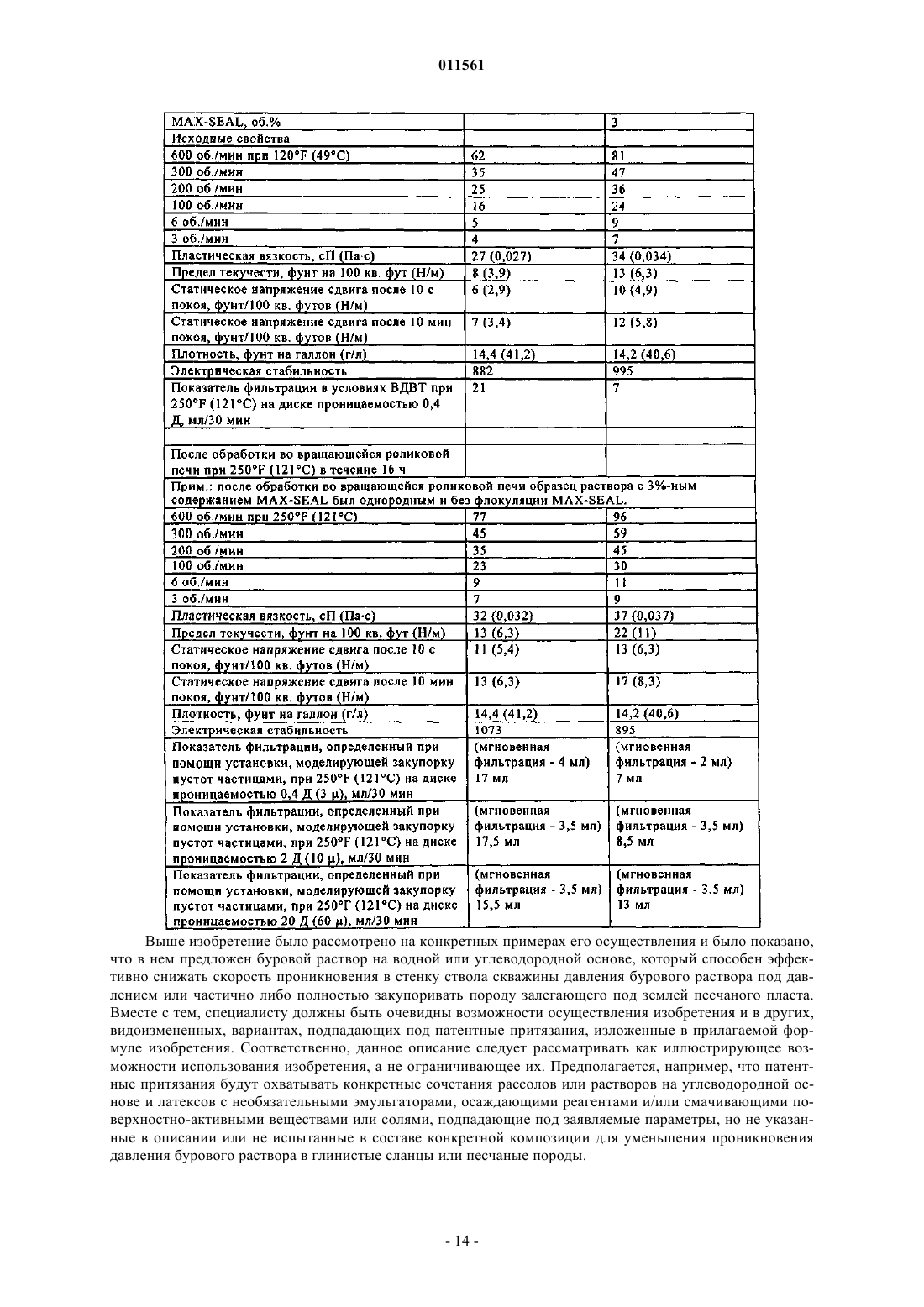

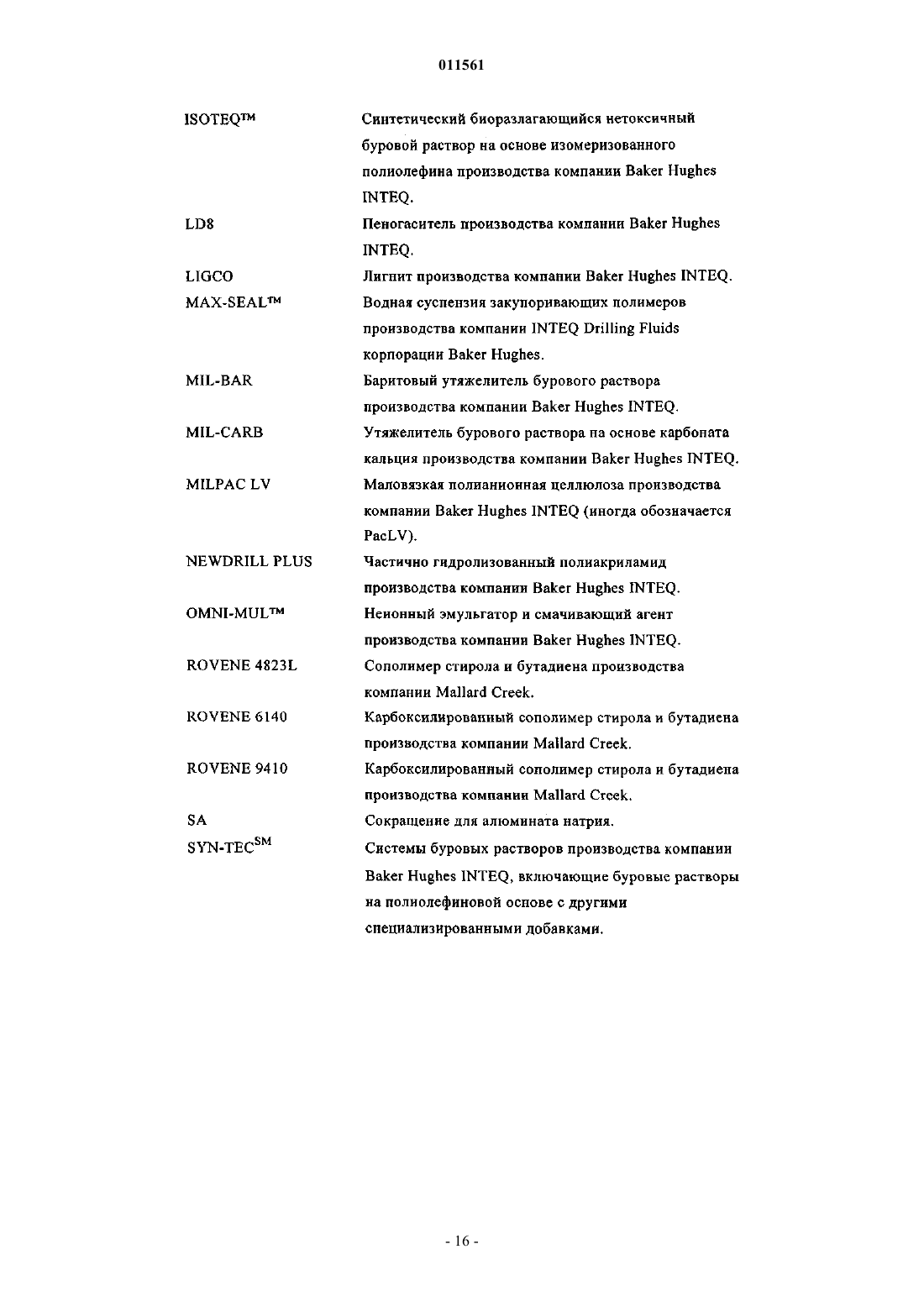

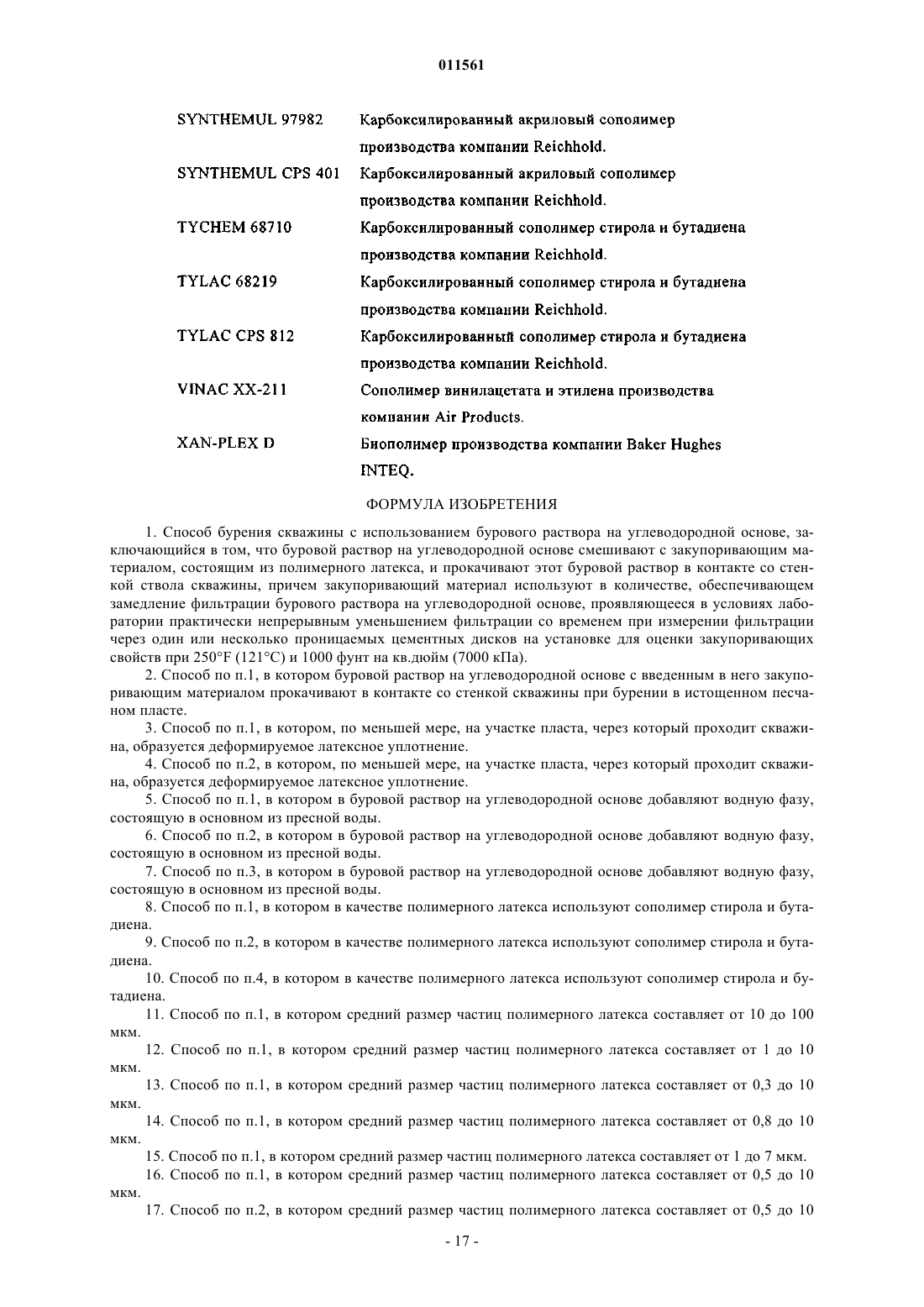

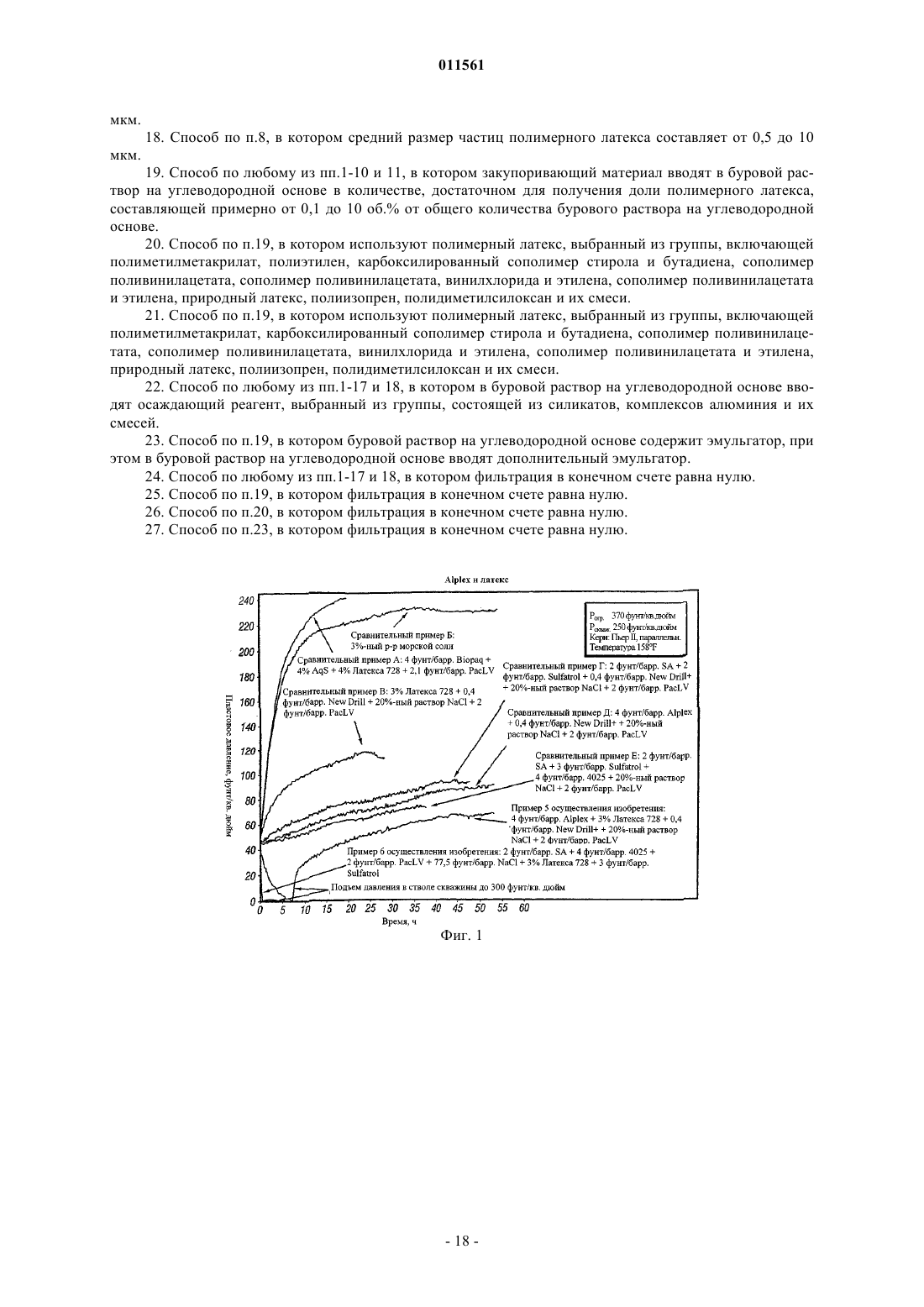

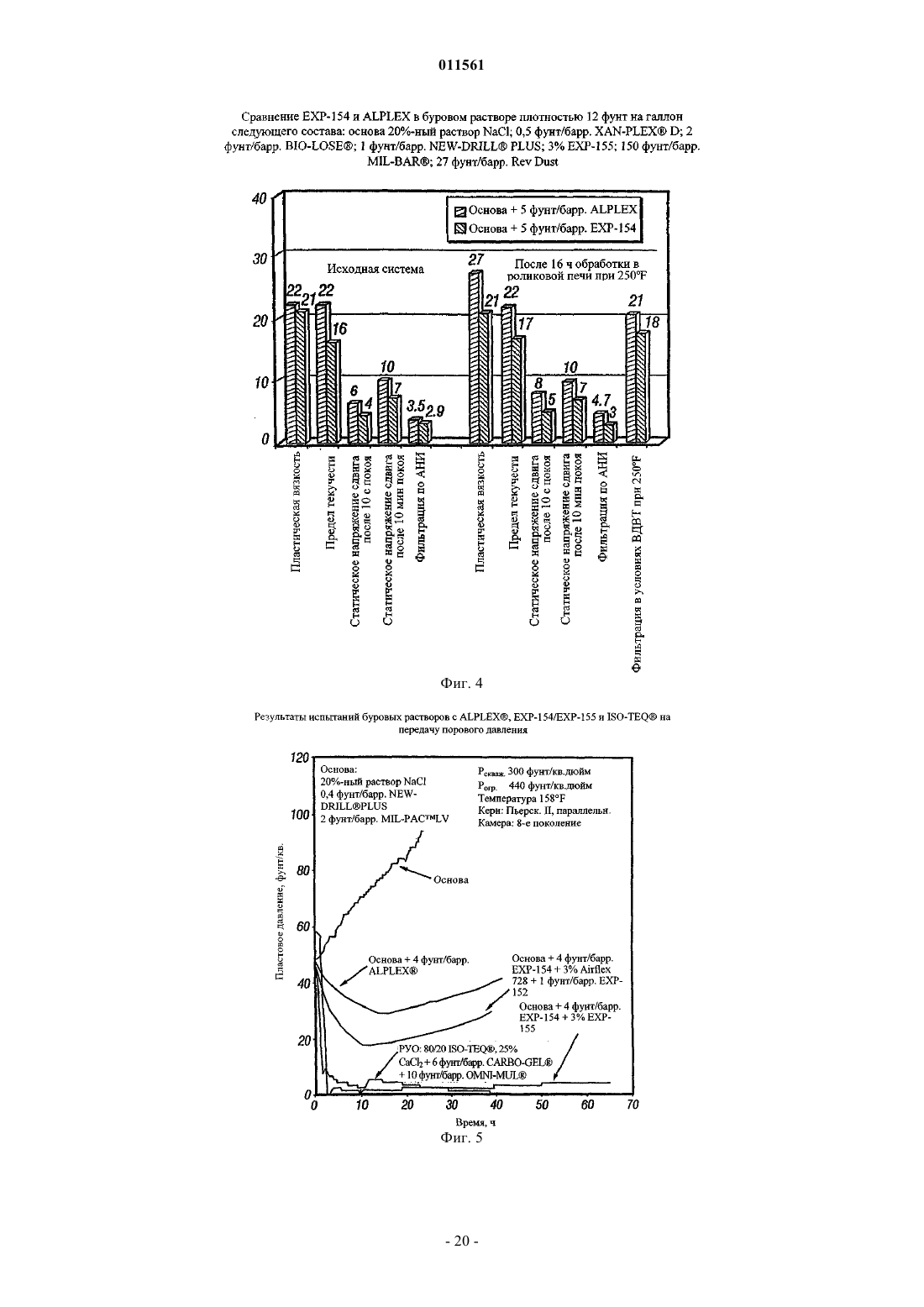

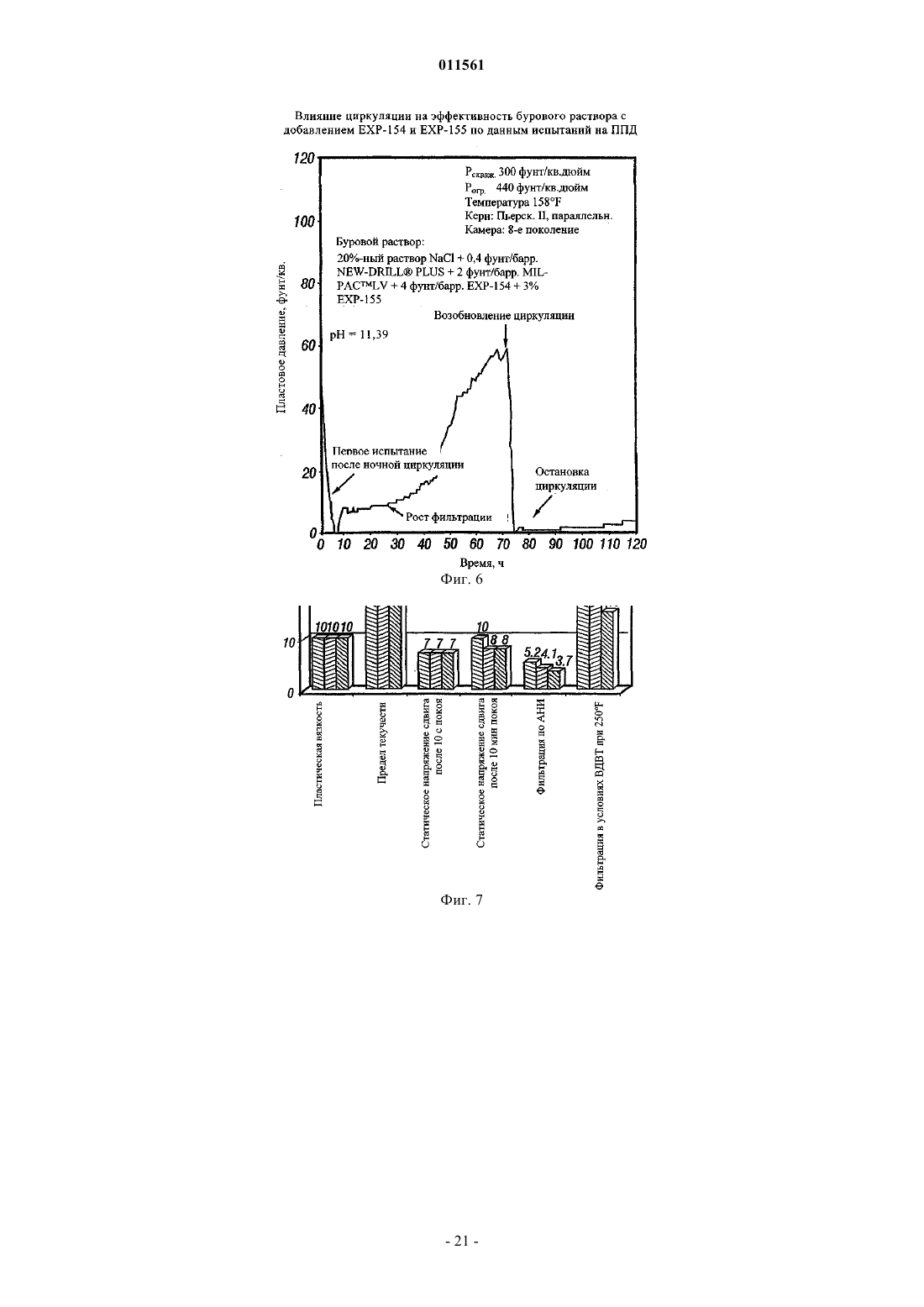

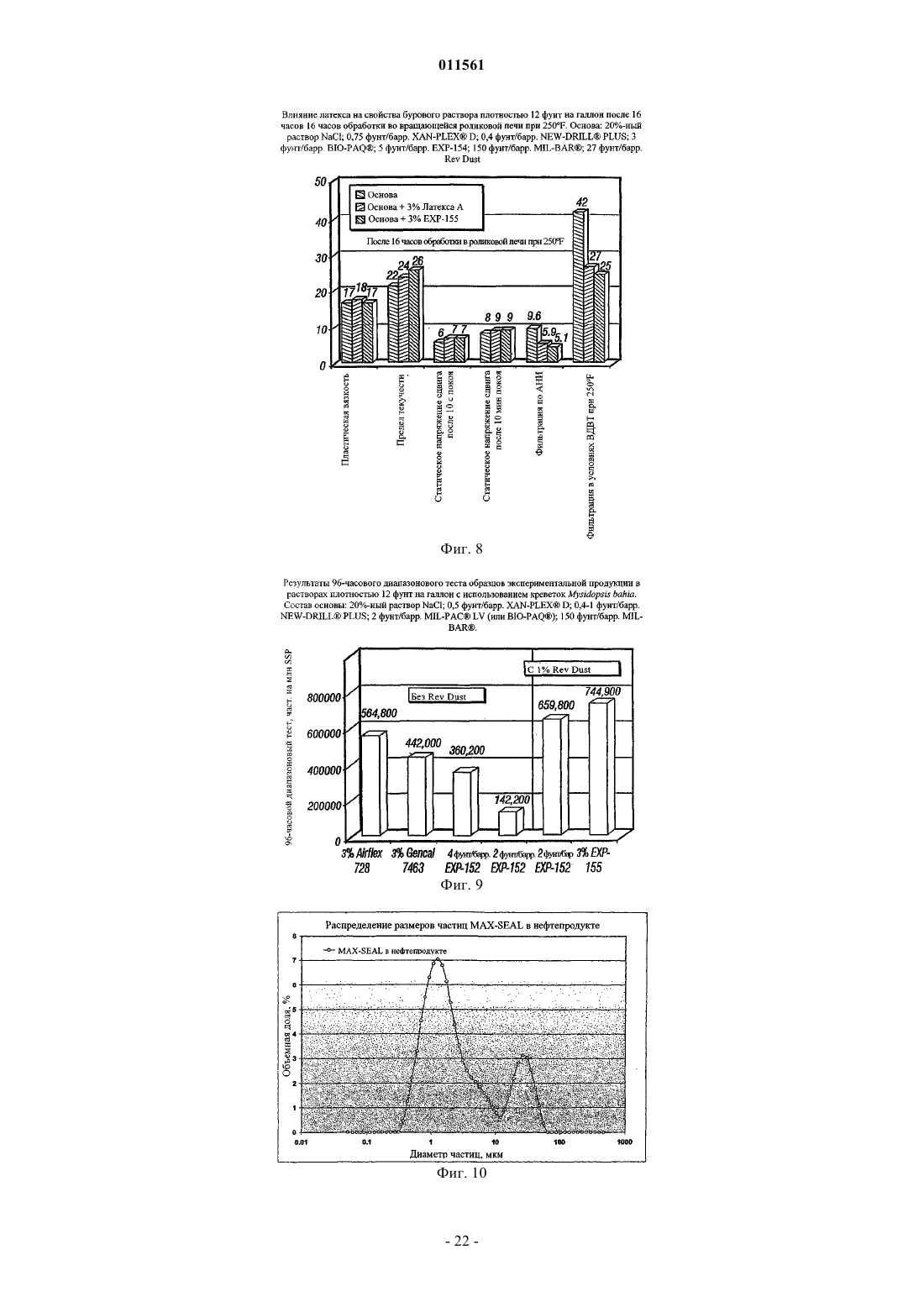

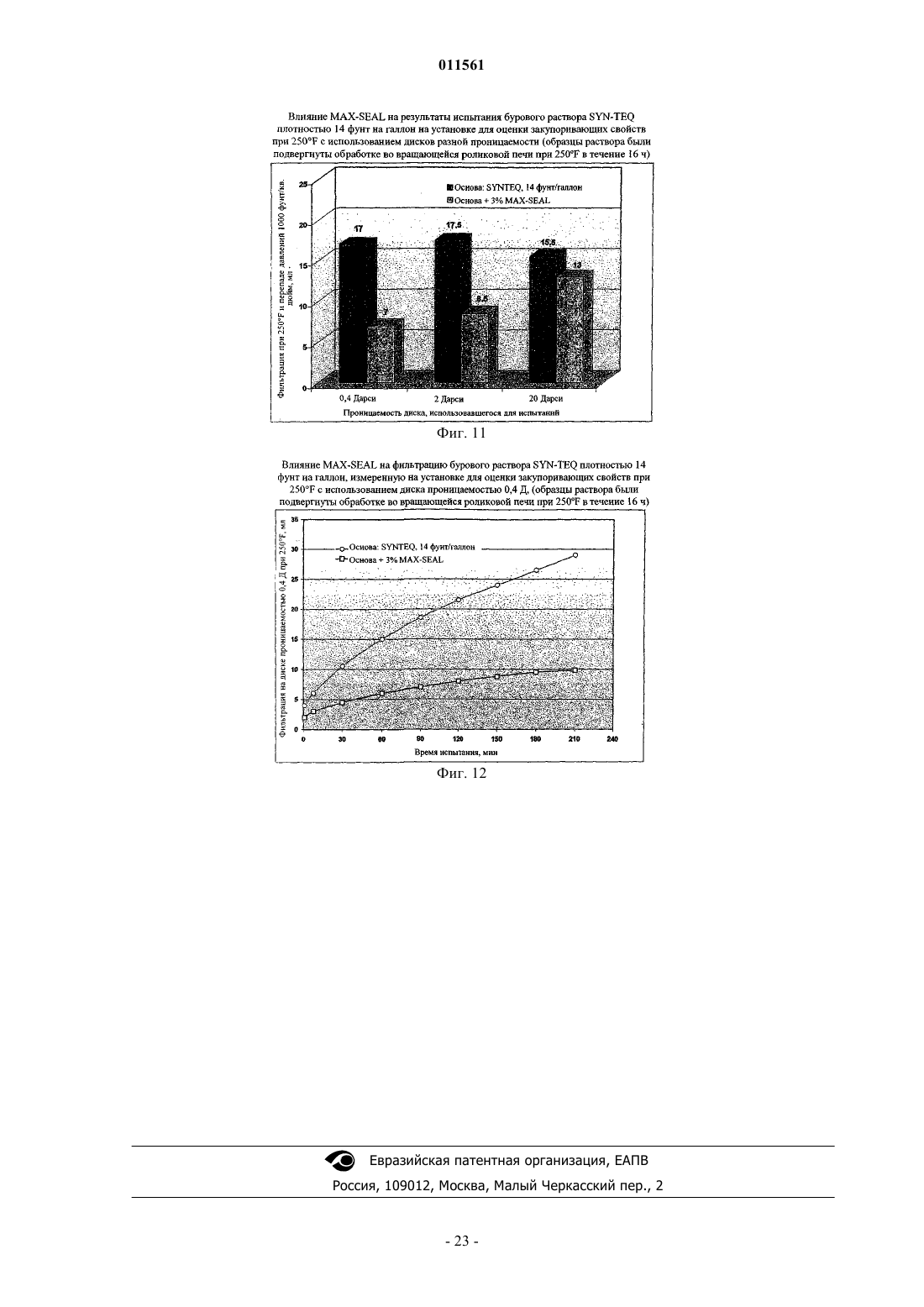

011561 Область техники, к которой относится изобретение Настоящее изобретение относится к буровым растворам на углеводородной основе, используемым в практике нефтедобычи, и в частности относится, в одном из его вариантов, к использованию буровых растворов на углеводородной основе, содержащих добавки, препятствующие поглощению, или фильтрации, бурового раствора при бурении истощенных песчаных пластов. Уровень техники Известны буровые растворы, используемые при бурении подземных нефтяных и газовых скважин и прочих работах, требующих применения таких растворов, и работах, связанных с бурением. В случае роторного бурения буровые растворы, известные также как промывочные растворы, должны обладать определенными функциями и характеристиками. Буровой раствор должен выносить обломки выбуренной породы (шлам) из-под бурового долота (породоразрушающего инструмента), поднимать их по кольцевому пространству для отделения на поверхности, одновременно охлаждая и очищая буровое долото. Буровой раствор предназначен также для уменьшения трения между бурильной колонной и боковыми стенками скважины, при этом поддерживая ствол скважины на необсаженных участках в устойчивом состоянии. Состав бурового раствора подбирают таким образом, чтобы предотвращать нежелательные притоки пластовых флюидов из проницаемых пород, через которые проходит скважина, а часто - и для образования тонкой глинистой фильтрационной корки с низкой проницаемостью, которая на время закупоривает поры и другие пустоты и породы, разбуриваемые буровым долотом. Буровой раствор можно также использовать для сбора и интерпретации информации, получаемой при изучении обломков выбуренной породы, кернов и диаграмм электрического каротажа. Следует отметить, что в контексте настоящего изобретения понятие "буровой раствор" охватывает и растворы для вскрытия продуктивных пластов (drill-in fluids). Буровые растворы обычно классифицируют по веществу их жидкой основы. В растворах на водной основе твердые частицы образуют в воде или рассоле суспензию. В воде или рассоле можно эмульгировать нефть или нефтепродукт. Дисперсионной фазой при этом является вода. Буровые растворы на углеводородной основе (РУО) представляют собой обратный случай. Твердые частицы суспендированы, а вода или рассол - эмульгированы в нефтепродукте, т.е. дисперсионной фазой является нефтепродукт. Буровые растворы на углеводородной основе, представляющие собой эмульсии типа "вода в масле", называются также инвертными эмульсиями. Буровые растворы на основе рассола, разумеется, представляют собой буровой раствор на водной основе, в котором водным компонентом является рассол. Оптимизация состава высокоэффективных растворов на водной основе в настоящее время является важнейшей задачей многих сервисных и нефтепромысловых компаний в связи с различными недостатками инвертно-эмульсионных растворов. Инвертно-эмульсионные растворы на основе традиционных дизельного топлива и минеральных масел, или более современных синтетических масел, являются наиболее эффективными буровыми растворами с точки зрения ингибирования глин, стабилизации ствола скважины (обеспечения его устойчивости), а также смазочных свойств. Однако ряд недостатков, присущих этим растворам, такие как проблемы в плане экологической безопасности, низкие показатели экономичности, склонность к поглощению пористыми пластами, неспособность указывать на проявления, а также проблемы, создаваемые при проведении геологической оценки, способствует поддержанию устойчивого спроса на высокоэффективные растворы на водной основе. Вследствие ужесточения экологических требований и обязанностей по охране окружающей среды отрасль по-прежнему нуждается в буровых растворах на водной основе в качестве дополнения к лидирующим по эффективности инвертноэмульсионным растворам или для замены последних. Специфической проблемой при бурении скважин в глинистых сланцах с применением буровых растворов на водной основе является повышение порового давления и набухание сланцев от проникающей в них жидкости. Для противодействия этим явлениям и стабилизации сланцев в условиях воздействия жидкости в буровой раствор обычно добавляют стабилизаторы глинистых сланцев. Уменьшение проникновения давления бурового раствора в стенки скважины представляет собой один из наиболее важных факторов обеспечения устойчивости ствола скважины. Установлено, что достаточно высокое давление в стволе скважины стабилизирует глинистые сланцы, сохраняя целостность ствола скважины. При проникновении бурового раствора или жидкости в сланец давление в порах повышается, а разность давлений между столбом бурового раствора и поверхностью сланца уменьшается. Из-за падения разности давлений раствор перестает поддерживать глинистые сланцы, и они легко обваливаются в ствол скважины. Аналогичным образом, просачивание воды в матрицу глинистого сланца повышает гидратацию или смачивание частично обезвоженной основы сланца, вызывая ее размягчение и потерю ей механической прочности. Способность глинистых сланцев вступать в химические реакции также может приводить к потере ими устойчивости. Поэтому существует потребность в составе бурового раствора и способе, обеспечивающих стабилизацию пластов, представленных глинистыми сланцами. Аналогичная потребность существует в закупоривании пустот породы и предотвращении поглощения, или фильтрации, бурового раствора при добыче углеводородов из пород-коллекторов (песчаных пластов, или песчаников), особенно из истощенных песчаных пластов. Истощенные песчаные пласты это продуктивные или в прошлом продуктивные нефтегазоносные зоны, из которых велась добыча угле-1 011561 водородов, которые подвергались депрессии или иным вмешательствам, приведшим к их истощению с понижением пластового давления по сравнению с давлением жидкости, которая может использоваться в скважине. Из-за существования этой разности давлений большое значение имеет частичное или полное уплотнение или закупоривание песчаного пласта с целью замедления или исключения фильтрации бурового раствора в породу. Специалистам, занимающимся подбором или применением буровых растворов при проведении нефтегазоразведочных работ, очевидно, что существенной составляющей успеха выбора того или иного раствора является точно сбалансированный состав, обеспечивающий достижение всех характеристик,необходимых в каждом конкретном случае. Поскольку буровые растворы призваны решать одновременно целый ряд задач, добиться такого баланса нелегко. Поэтому желательно разработать такие составы и способы, которые повысили бы способность буровых растворов к одновременному решению этих задач. Краткое изложение сущности изобретения Соответственно, задачей настоящего изобретения является создание способов и составов, позволяющих, по меньшей мере, частично закупоривать подземные песчаные пласты при проведении работ по добыче углеводородов с применением буровых растворов на углеводородной основе. Другой задачей настоящего изобретения является создание буровых растворов на углеводородной основе, обеспечивающих снижение скорости проникновения давления бурового раствора в стенку ствола скважины. Еще одной задачей изобретения является создание состава и способа, повышающих степень изоляции горных пород от давления и надежность такой изоляции при использовании буровых растворов на углеводородной основе. Для решения этих и других задач в изобретении предлагается способ бурения скважины с использованием бурового раствора на углеводородной основе. При осуществлении предлагаемого в изобретении способа буровой раствор на углеводородной основе смешивают с закупоривающим материалом, состоящим из полимерного латекса со средним размером частиц от 0,3 до 100 мкм, и прокачивают этот буровой раствор в контакте со стенкой ствола скважины (с обеспечением циркуляции бурового раствора в скважине), причем закупоривающий материал используют в количестве, обеспечивающем замедление фильтрации бурового раствора на углеводородной основе, проявляющееся в условиях лаборатории практически непрерывным уменьшением фильтрации со временем при измерении фильтрации через один или несколько проницаемых цементных дисков на установке для оценки закупоривающих свойств при 250F (121C) и 1000 фунт на кв.дюйм (7000 кПа). Используемый буровой раствор на углеводородной основе обеспечивает закупоривание песчаных пластов (песков или песчаников) и содержит полимерный латекс, способный образовывать, по меньшей мере, на участке пласта деформируемую латексную пленку. Этот латекс включает полимерные частицы в водной дисперсионной среде. Кроме того, буровой раствор на углеводородной основе включает углеводородную жидкую основу и эмульгатор. Краткое описание чертежей На фиг. 1 показаны графики изменения пластового давления по времени, полученные при проведении испытаний по изучению проникновения давления бурового раствора в пласт с использованием ряда промежуточных опытных составов. На фиг. 2 показана диаграмма, иллюстрирующая влияние добавления поверхностно-активных веществ на размер частиц GENCAL 7463 в буровом растворе следующего состава: 20%-ный раствор NaCl; 1 фунт/барр. NEWDRILL PLUS; 1 фунт/барр. XAN-PLEX D; 0,5 фунт/барр. глюконата натрия; 3 фунт/барр. NaAlO2; 5 об.% GENCAL 7463. На фиг. 3 показана диаграмма, иллюстрирующая влияние добавления полимерных смол (в количестве 3 фунт/барр.) на гранулометрический состав GENCAL 7463 после обработки во вращающейся роликовой печи в течение 16 ч при 150F в буровом растворе следующего состава: 20%-ный раствор NaCl; 0,75 фунт/барр. XAN-PLEX D; 0,5 фунт/барр. D-глюконата натрия; 0,4 фунт/барр. NEW-DRILL PLUS; 2 фунт/барр. BIO-PAQ; 3 фунт/барр. NaAlO2; 3% GENCAL 7463; 1 фунт/барр. EXP-152. На фиг. 4 графически представлены результаты сравнения влияния ЕХР-154 и ALPLEX на свойства бурового раствора плотностью 12 фунт на галлон следующего состава: основа 20%-ный раствор NaCl; 0,5 фунт/барр. XAN-PLEX D; 2 фунт/барр. BIO-LOSE; 1 фунт/барр. NEW-DRILL PLUS; 3% ЕХР-155; 150 фунт/барр. MIL-BAR; 27 фунт/барр. Rev Dust. На фиг. 5 графически представлены результаты испытаний на передачу порового давления (ППД) для буровых растворов с добавлением ALPLEX, ЕХР-154/EXP-155 и ISO-TEQ. На фиг. 6 графически представлено влияние циркуляции на эффективность бурового раствора с добавлением ЕХР-154 и ЕХР-155 по данным испытаний на ППД. На фиг. 7 графически представлено влияние добавления латекса на свойства бурового раствора плотностью 9,6 фунт на галлон после его обработки во вращающейся роликовой печи в течение 16 ч при 250F (121C); состав основы: 20%-ный раствор NaCl; 1 фунт/барр. XAN-PLEX D; 0,4 фунт/барр. NEWDRILL PLUS; 2 фунт/барр. BIO-PAQ; 5 фунт/барр. ЕХР-154; 10 фунт/барр. MIL-CARB; 27 фунт/барр.Rev Dust. На фиг. 8 графически представлено влияние латекса на свойства бурового раствора плотностью 12 фунт на галлон после его обработки во вращающейся роликовой печи в течение 16 ч при 250F (121C); состав основы: 20%-ный раствор NaCl; 0,75 фунт/барр. XAN-PLEX D; 0,4 фунт/барр. NEW-DRILL PLUS; 3 фунт/барр. BIO-PAQ; 5 фунт/барр. ЕХР-154; 150 фунт/барр. MIL-CARB; 27 фунт/барр. Rev Dust. На фиг. 9 графически представлены результаты 96-часового диапазонового теста образцов экспериментальной продукции в буровых растворах плотностью 12 фунт на галлон с использованием креветокNEW-DRILL PLUS; 2 фунт/барр. MIL-РАС LV (или BIO-PAQ); 150 фунт/барр. MIL-BAR. На фиг. 10 представлен график распределения размеров полимерных частиц MAX-SEAL, диспергированных в жидкой полиолефиновой основе. На фиг. 11 графически представлено влияние MAX-SEAL на результаты испытания бурового раствора SYN-TEQ плотностью 14 фунт на галлон на установке для оценки закупоривающих свойств при 250F (121C) с использованием дисков разной проницаемости, где образцы раствора были подвергнуты обработке во вращающейся роликовой печи при 250F (121C) в течение 16 ч. На фиг. 12 графически представлено влияние MAX-SEAL на показатель фильтрации синтетического бурового раствора SYN-TEQ плотностью 14 фунт на галлон, измеренный на установке для оценки закупоривающих свойств при 250F (121C) с использованием диска проницаемостью 0,4 Д, где образцы раствора были подвергнуты обработке во вращающейся роликовой печи при 250F (121C) в течение 16 ч. Описание предпочтительного варианта изобретения Было установлено, что добавление полимерного латекса в буровой раствор на водной основе может снизить скорость проникновения давления бурового раствора в стенки скважины, проходящей через пласт подземных пород, во время бурения скважины. Полимерный латекс в предпочтительном варианте способен образовывать деформируемую латексную пленку или уплотнение, по меньшей мере, на участке пласта. В контексте настоящего изобретения понятия "пленка" и " уплотнение" не должны трактоваться в значении полностью непроницаемого слоя. Такое уплотнение, или изолирующий слой, рассматривается как полупроницаемое, но при этом, по меньшей мере, частично блокирующее перенос жидкости, что в результате приносит значительное повышение осмотической эффективности. В одном из возможных вариантов осуществления изобретения добавление полимерного латекса в виде частиц субмикронных размеров к сильноминерализованному раствору на водной основе, содержащему необязательный, но предпочтительный, вяжущий/осаждающий реагент, такой как комплекс алюминия, значительно снижает скорость проникновения давления бурового раствора в глинистые сланцы. Благодаря добавлению латекса повышаются степень изоляции давления, надежность закупорки и размер закупориваемых пор. Замедление проникновения давления бурового раствора в стенку скважины является одним из наиболее важных факторов в поддержании устойчивости ствола скважины. Дополнительно было обнаружено, что системы полимерного латекса, используемые в настоящем изобретении, можно включать в состав буровых растворов на углеводородной основе. Вместе с тем, было выяснено, что в этих растворах образование латексных уплотнений возможно и без помощи осаждающего агента, поверхностно-активного вещества или какой-либо соли в водной фазе. Латекс, дисперсной фазой которого в общем случае является вода или иной водный компонент, в свою очередь, суспендируется в жидкой углеводородной основе с эмульгатором, добавленным в нее в количестве, достаточном для образования в ней суспензии полимерного латекса. В одном из возможных вариантов изобретения полимерный латекс можно просто смешивать с углеводородной жидкой основой, обходясь без добавления дополнительного количества эмульгатора сверх того, что обычно присутствует в таких растворах. Компонентами предлагаемых в изобретении буровых растворов на водной основе являются полимерный латекс и вода, составляющая основную часть бурового раствора. Разумеется, для приведения свойств бурового раствора в соответствие ставящимся перед ним задачам можно использовать и другие известные добавки или реагенты. В предпочтительном варианте изобретения полимерный латекс представляет собой карбоксилированный сополимер стирола с бутадиеном. Примером карбоксилированного сополимера стирола с бутадиеном, не ограничивающим возможности осуществления изобретения, является полимер GENCAL 7463 производства компании Omnova Solution Inc. К другим подходящим полимерным латексам относятся, в частности, полиметилметакрилат, полиэтилен, сополимер поливинилацетата, сополимер поливинилацетата, винилхлорида и этилена, сополимер поливинилацетата и этилена, природный латекс, полиизопрен,полидиметилсилоксан и их смеси. Несколько менее предпочтителен латекс на основе сополимера поливинилацетата, а именно, сополимер этиленвинилхлорида с винил ацетатом. Хотя латексы на основе сополимеров поливинилацетата и применимы в предлагаемых способах, они, как правило, уступают карбоксилированным сополимерам стирола с бутадиеном. В одном варианте изобретения, не ограничивающем возможностей его осуществления, средний размер частиц полимерного латекса составляет менее 1 мкм, попадая в субмикронный диапазон, а в другом варианте диаметр частиц составляет около 0,2 мкм либо 0,2 мкм и менее. Возможно, что работать будут и другие полимеры в дисперсной фазе. Предполага-3 011561 ется, что одновременно можно использовать более одного типа полимерного латекса. Доля полимерного латекса в буровом растворе по отношению к общему объему раствора может составлять примерно от 0,1 до 10 об.%, предпочтительно примерно от 1 до 8 об.% и наиболее предпочтительно примерно от 2 до 5 об.%. Эти интервалы значений относятся и к случаю буровых растворов на углеводородной основе. Используемой по выбору солью может быть любая соль, обычно используемая в буровых растворах на основе рассола (водных растворах), в том числе хлористый кальций, хлористый натрий, хлористый калий, хлористый магний, бромистый кальций, бромистый натрий, бромистый калий, азотнокислый кальций, муравьинокислый натрий, муравьинокислый калий, муравьинокислый цезий, их смеси и другие соли. Под сильноминерализованными растворами понимаются растворы с содержанием солей по меньшей мере 20 мас.%, и в одном из вариантов изобретения, не ограничивающем возможностей его осуществления, предпочтительным является использование насыщенных рассолов. Понятно, что невозможно заранее предсказать, каким будет содержание соли в конкретном насыщенном рассоле, так как точка насыщения зависит от ряда факторов, к которым относятся типы и соотношения различных компонентов бурового раствора на водной основе и другие факторы. Соль является необязательным компонентом,поскольку изобретение может быть осуществлено и без нее, то есть с использованием пресной воды. Необязательным компонентом является также осаждающий реагент. К подходящим осаждающим реагентам относятся силикаты, комплексы алюминия, их смеси и др. В качестве подходящих комплексов алюминия можно назвать, но не только, алюминат натрия NaAl2O2, иногда записываемый в видеNa2OAl2O3, гидроокись алюминия, сернокислый алюминий, уксуснокислый алюминий, азотнокислый алюминий, алюминат калия и тому подобные, а также их смеси (особенно при значениях рН 9, когда эти соединения растворимы в воде). Доля осаждающего реагента в буровом растворе относительно общего объема раствора может находиться в пределах примерно от 0,25 до 20 фунт/барр., предпочтительно примерно от 1 до 10 фунт/барр. и наиболее предпочтительно в диапазоне примерно от 2 до 7 фунт/барр. Не ограничиваясь какой-либо конкретной теорией, считается, что осаждающий реагент химически связывается с поверхностью глины в стволе скважины с образованием высокоактивной полярной поверхности. Еще одним необязательным компонентом предлагаемого в изобретении состава является поверхностно-активное вещество. В присутствии поверхностно-активного вещества обработанный им латекс хорошо смачивает поверхность и скапливается, образуя пленку или покрытие, которые закупоривают трещины и изъяны в глинистом сланце. В число подходящих смачивающих поверхностно-активных веществ входят алкиленацетаты щелочных металлов, сультаины, карбоксилаты простых эфиров, их смеси и др. Установлено, что поверхностно-активные вещества особенно полезны при наличии в составе бурового раствора солей и не столь же предпочтительны в буровых растворах на основе пресной воды. Доли этих компонентов в пересчете на общее количество бурового раствора на водной основе следующие: полимерный латекс - примерно от 0,1 до 10 об.%, соль (если она присутствует) - по меньшей мере 1 мас.%, осаждающий реагент (если он присутствует) - примерно от 0,25 до 20 фунт/барр., поверхностно-активное вещество (если оно присутствует) - примерно от 0,005 до 2 об.%, остальное - вода. В более предпочтительном варианте доли этих компонентов следующие: полимерный латекс - примерно от 1 до 8 об.%, соль (если она присутствует) - по меньшей мере 1 мас.%, осаждающий реагент (если он присутствует) - примерно от 1 до 10 фунт/барр., поверхностно-активное вещество (если оно присутствует) примерно от 0,01 до 1,75 об.%, остальное - вода. Желательно, чтобы алюминат натрия или другой осаждающий реагент находился в буровом растворе в метастабильной форме, то есть в виде суспензии или раствора, но осаждался бы на стенках скважины. Как правило, соединения алюминия добавляют в буровой раствор на месте. Если вводить их в состав бурового раствора заранее, они склонны терять стабильность, выпадая в осадок преждевременно. С тех пор, как был разработан метод испытания на передачу порового давления (ППД), было исследовано влияние различных химических добавок на скорости передачи порового давления. Объектами исследований были, прежде всего, характеристики солей, гликолей и осаждающих реагентов, таких как силикаты и комплексы алюминия. Усовершенствование аппаратуры и методов испытаний на ППД сопутствовали общему интересу к этим исследованиям, цель которых заключалась в получении более эффективных систем буровых растворов на водной основе, которые приближались бы по характеристикам испытаний на ППД к инвертно-эмульсионным буровым растворам. При том, что рядом исследователей было установлено, что силикатные буровые растворы особенно эффективны для снижения скорости передачи порового давления, силикатные растворы не нашли широкого применения из-за присущих им недостатков. Хотя более низкие скорости передачи порового давления были продемонстрированы и для солей, гликолей и реагентов на основе комплексов алюминия, эти соединения все же не достигают эффективности инвертно-эмульсионных буровых растворов. Новый принцип формирования составов буровых растворов в сочетании с усовершенствованием методики испытаний на ППД был использован для демонстрации эффективности альтернативного подхода к улучшению характеристик буровых растворов на водной основе. Диспергируемые в воде полимеры были выбраны в качестве источника малых деформируемых частиц для оказания герметизирующего и блокирующего воздействия на глинистые сланцы. Первый из этих полимеров участвовал в испытаниях-4 011561 на ППД в буровом растворе вместе с остальными соединениями. В другом варианте осуществления изобретения полимерный латекс суспендируют в углеводородной жидкой основе, также известной как раствор на углеводородной основе. Углеводородной фазой может быть любой углеводород, подходящий для использования в составе буровых растворов, в том числе,но не исключительно, дизельное топливо, синтетические углеводороды, такие как изомеризованные полиолефины и т.п. Углеводородные жидкие основы, используемые в качестве буровых растворов, обычно содержат эмульгаторы, необходимые для реализации раствором нескольких функций. Все эти эмульгаторы подходят для суспендирования латекса в углеводородной жидкой основе. Сам латекс при суспендировании образует взвесь "частиц" в жидкой фазе углеводородной основы. Размер этих частиц обычно превышает размер полимерных частиц латекса и в одном варианте изобретения может составлять до 100 мкм, а в другом - примерно от 10 до 100, или менее чем 100 мкм. Кроме того, в одном варианте изобретения, не ограничивающем возможностей его осуществления, полимерные частицы как таковые могут иметь размер в интервале примерно от 1 до 100 мкм или примерно между 0,3 и 10 мкм или меньше, а в другом - примерно от 0,8 до менее чем 10 мкм, тогда как в еще одном варианте изобретения, не ограничивающем возможностей его осуществления, частицы имеют средний размер примерно от 1 до 10 мкм, а более предпочтительно - примерно от 1 до 7 мкм. Ниже изобретение будет рассмотрено на следующих примерах, которые носят лишь иллюстративный характер, ни в какой мере не ограничивая возможностей осуществления изобретения. Пример 1. Приготовление промежуточного состава раствора Рассматриваемый ниже пример представляет собой первый опыт приготовления промежуточных композиций, используемых в соответствии с настоящим изобретением. Если не указано иного, в качестве латекса во всех примерах используется латекс марки 728, представляющий собой поливинилацетатный латекс. Смесь подвергли обработке во вращающейся роликовой печи. Спустя 6 суток значение рН составило 11,51. Днище сосуда на 75% было покрыто мелкими частицами размером 1/32 дюйма (0,79 мм). Затем были добавлены следующие компоненты, в указанных ниже количествах, приведенных опять же в граммах на баррель и 7 баррелей соответственно: Раствор с латексом и NEWDRILL+ имел светло-коричневый цвет. Для контроля пенообразования добавили LD8. Полученную смесь выдержали во вращающейся роликовой печи в течение 4 ч при 150F. Окончательное значение рН составило 10,75. Пример 2. Определение проникновения давления в глинистые сланцы Установка для проведения испытания на ППД выполнена на основе кернодержателя Хасслера, выдерживающего давление 1500 фунт на кв.дюйм и рассчитанного на образцы керна диаметром 2,5 см и длиной от 2,5 до 7,5 см. Кернодержатель Хасслера представляет собой цилиндр с поршнями на обоих концах. Керн крепится между поршнями. По окружности керн и поршни заключены в резиновую муфту,обеспечивающую уплотнение керна и предотвращающую перетекание жидкости по его окружности. Для обеспечения должной герметичности муфта снаружи обжата. Испытания проводятся на образцах керна диаметром 25 мм и длиной 25 мм. Для обеспечения противодавления со стороны керна, соответствующей низкому давлению (сторона породы), установлен аккумулятор из нержавеющей стали объемом 1 л, создающий давление 2000 фунт на кв.дюйм (13800 кПа). Сторона высокого давления керна соединена с двумя аналогичными аккумуляторами, один из которых предназначен для порового флюида, а второй для исследуемого раствора. Давление в каждом из аккумуляторов регулируется посредством ручного регулятора, подключенного к баллону с азотом под давлением 2200 фунт на кв.дюйм. Контроль давления осуществляется датчиками фирмы Heise. Показания датчиков автоматически регистрируются компьютером через заданные интервалы времени. Кернодержатель помещают в изолированную камеру, где температуру поддерживают с помощью нагревателя мощностью 200 Вт. Нагреватель регулируется регулятором температуры фирмы Dwyer, приводящим в действие блок управления кремниевыми выпрямителями Control Concepts с регулированием фазового угла. Регулирование температуры производится с точностью 0,05 С. К одному торцу образца керна прикладывают давление и замеряют расход жидкости при фильтра-5 011561 ции раствора через образец. Поршневое пространство на стороне низкого давления заполнено жидкостью и заперто, поэтому измеряется не расход, а увеличение давления жидкости. Даже очень малое количество прошедшей через керн жидкости вызывает большой прирост давления, что делает кернодержатель достаточно чувствительным для измерения объема фильтрации через глинистый сланец. Поскольку проницаемость глинистого сланца очень низка, то и фильтрация через него очень мала. На графике показано изменение давления по времени. Результаты выражены в виде пластового давления (ПД). Если со временем ПД возрастает, то имеет место проникновение давления в образец, а если пластовое давление со временем уменьшается, то проникновения давления не происходит, что является желательным. Используемый раствор имел состав, соответствующий примеру 1. Нагнетание выполняли в три приема по 50 см на 50% рабочего хода во время и сразу же после нагрева кернодержателя. Один такт вытеснения выполнили на 100% рабочего хода, но при этом оказалось трудным регулировать температуру, поэтому решили, что начало лучше проводить при 50%. Температура 155F Давление со стороны ствола скважины (Рскваж.) 250 фунт/кв.дюйм Ограничивающее давление (Рогр.) 370 фунт/кв.дюйм В конце концов было вытеснено 50 см раствора на 50% рабочего хода при отклонениях температуры в пределах 2F. Давление выросло до 52,7 фунт на кв.дюйм. Нагревание породы прекратили, и температура составила 147F. В результате вытеснения раствора пластовое давление понизилось до 36 фунт на кв.дюйм, затем оно в течение последующих двух суток возросло до 80,2 фунт на кв.дюйм. Первоначальное снижение пластового давления показало, что предлагаемый в изобретении состав замедляет проникновение давления в образец. Пример 3. Приготовление промежуточного состава бурового раствора (количества приведены в граммах, если не указано иное) Алюминат натрия и латекс AIRFLEX 728 смешали и оставили на двое суток. Затем смесь выдержали во вращающейся роликовой печи в течение двух часов при 150F (66C). Далее добавили соль и полимеры. Последовательность добавления к смеси алюмината натрия и латекса была следующей: РНРА(частично гидролизированный полиакриламид; NEWDRILL PLUS) с последующим перемешиванием,далее половина количества соли, MILPAC LV, затем остальная соль. Смесь оставили на ночь во вращающейся роликовой печи. Пример 4. Определение проникновения давления в глинистый сланец Давление со стороны ствола скважины = 250 фунт на кв.дюйм Ограничивающее давление = 370 фунт на кв.дюйм В этой точке ограничивающее давление поднялось до 410 фунт на кв.дюйм, а давление со стороны ствола скважины повысилось до 300 фунт на кв.дюйм. Примеры 5 и 6. Сравнительные примеры А-Е Было приготовлено и испытано еще два состава буровых растворов в соответствии с настоящим изобретением (примеры 5 и 6) и шесть сравнительных примеров (А-Е). Результаты показаны на фиг. 1.-6 011561 Как видно, оба примера 5 и 6 изобретения дали искомые результаты - уменьшение со временем пластового давления. Сравнительные примеры показали нежелательное увеличение пластового давления с течением времени. Расшифровка составов приведена на фиг. 1. Обозначение "Керн: Пьер. II параллельн." означает, что керн относится к Пьерскому сланцу и находится в параллельной ориентации. Эти результаты подтверждают необходимость использования всех трех компонентов: соли, латекса и алюмината натрия (примеры 5 и 6). Составы с использованием только латекса (сравнительный пример А), только соли (сравнительный пример Б), только латекса с солью (сравнительный пример В), только алюмината натрия с солью (сравнительный пример Г), только алюмината натрия с солью (сравнительный пример Д), и только алюмината натрия с солью (сравнительный пример Е) были найдены неэффективными или, по крайней мере, не столь эффективными, как состав, предлагаемый в настоящем изобретении. Дальнейшие экспериментальные данные указывают на проявление некоторыми латексными веществами синергизма с комплексами алюминия, который выражается в улучшении характеристик передачи порового давления. Стабильные системы буровых растворов были получены с латексом, который остается диспергированным и эластичным в сильноминерализованных (с высоким содержанием соли) буровых растворах. Буровые растворы, используемые в настоящем изобретении, обладают эффективностью в плане передачи порового давления, более близкой к буровым растворам на углеводородной основе по сравнению с эффективностью существующих буровых растворов на основе алюминатов. Считается, что основной вклад в стабилизацию глинистых сланцев вносят два фактора этой системы. Во-первых, мельчайшие деформируемые частицы латекса (предпочтительного диаметра порядка 0,2 мкм) механически закупоривают микротрещины в глинистом сланце и физически препятствуют дальнейшему проникновению буровых растворов в восприимчивые зоны в глинистом сланце. Во-вторых, совместное осаждение латекса с осаждающими реагентами, такими как комплексы алюминия, если они имеются в составе раствора, приводит к образованию полупроницаемой мембраны на поверхностях глинистого сланца, которая химически улучшает осмотическую эффективность взаимодействия между буровым раствором и стенками ствола скважины. Для буровых растворов, используемых в настоящем изобретении, были найдены три экспериментальных добавки: ЕХР-153, ЕХР-154 и ЕХР-155. Добавка ЕХР-153 представляет собой смолу на основе сульфированного полимера, применяемую в данной системе для борьбы с фильтрацией бурового раствора в условиях высокого давления и высокой температуры (ВДВТ). Добавка ЕХР-154 предлагается в качестве альтернативы алюминиевому комплексу - продукту ALPLEX. По сравнению с ALPLEX, добавка ЕХР-154 проявляет намного лучшую совместимость с латексными буровыми растворами. ЕХР-155 - модифицированный латексный продукт. По сравнению с другими имеющимися на рынке латексами, ЕХР 155 демонстрирует меньшую чувствительность к электролитам и не претерпевает флокуляции в буровых растворах на основе 20%-ного раствора хлористого натрия при температурах до 300F (149C). Помимо этого, благодаря большому температурному интервалу между точкой стеклования (Tg) и температурой плавления (Tm) частицы ЕХР-155 сохраняют способность к деформированию и закупориванию микротрещин в глинистом сланце при температурах, соответствующих большинство вариантов применения. Показатели токсичности всех этих продуктов удовлетворяют требованиям, предъявляемым к отработанным буровым растворам, сбрасываемым в Мексиканский залив. Составы и свойства буровых растворов Смешивание всех буровых растворов проводили по технологиям, установленным фирмой INTEQ корпорации Baker Hughes. Исходные и окончательные реологические характеристики Бингамова пластического тела - пластическую (структурную) вязкость, предел текучести и статическое напряжение сдвига после 10 с и 10 мин покоя (10-секундный гель и 10-минутный гель) измеряли на вискозиметре Fann 35 при 120F (49C). Регистрировали исходные и окончательные значения рН и объема фильтрата по АНИ. Фильтрацию в условиях ВДВТ измеряли при 250F (121C) после статического и динамического выдерживания (старения) в течение 16 ч при 250F (121C). Стабильность латекса Стабильность образцов латекса определяли в 20%-ном и 26%-ном растворах NaCl по следующей методике: 1. Наливают 332 мл 20%-ного (или 26%-ного) водного раствора NaCl в стакан и начать перемешивать. 2. Медленно добавляют в раствор 18 мл испытываемого образца латекса и устанавливают мешалкуPrince Castle с автотрансформатором и указателем числа оборотов на 4000 об./мин. 3. После перемешивания в течение 5 мин к раствору медленно добавляют 3 г NaAlO2 и продолжают перемешивать еще 15 мин. Если во время перемешивания наблюдается вспенивание, добавляют примерно 5 капель пеногасителя (LD-8). 4. Раствор переносят в кружку и в статических условиях выдерживают 16 ч при 150F (66C). 5. Извлекают кружку из печи и охлаждают до комнатной температуры. Раствор осматривают на предмет флокуляции и расслоения. 6. Если расслоение и флокуляция отсутствуют, раствор пропускают через сито с числом меш 100(0,150 мм). Осматривают сито для установления количества задержанных частиц латекса. Последующие определения проводили только для тех образцов, которые прошли испытание с просеиванием. Для измерения гранулометрического состава (распределения размера частиц) латекса в приготовленных буровых растворах использовали анализатор размера частиц Malvern Mastersizer ParticleSize Analyzer. При определении гранулометрического состава всегда использовали малый элемент выборки дисперсности и стандартный коэффициент преломления 50HD (коэффициент преломления частиц= 1,5295, 0,1000, а коэффициент преломления диспергатора = 1,3300). рН 20%-ного водного раствораNaCl довели до 11,5. Испытание на ингибирование сланцев Характеристики ингибирования глинистых сланцев определяли в испытаниях с диспергированием глин, которые включали статический тест слоистой подложки, и испытаниях на передачу порового давления (ППД). В испытании на ППД образец законсервированного керна Пьерского сланца II диаметром 1 дюйм и длиной 0,9 дюйма (2,542,29 см) поместили между двух поршней, как описано выше в примере 2. По окружности сланцевый керн и поршни герметизировали резиновой муфтой. Цилиндрический образец керна ориентировали плоскостями напластования в параллельном направлении или направлении высокой проницаемости. Буровой раствор под давлением 300 фунт на кв.дюйм нагнетают посредством верхнего поршня (сторона стенки ствола скважины), а морскую воду под давлением 50 фунт на кв.дюйм нагнетают посредством нижнего поршня (сторона породы). Морскую воду в пространстве нижнего поршня удерживают клапаном. По мере поступления фильтрата бурового раствора в торец образца керна со стороны ствола скважины содержащаяся в сланце вода вытесняется в поршневое пространство, расположенное со стороны породы. Стабильность латекса Как отмечалось выше, первоначальные эксперименты выявили синергизм действия некоторых латексных продуктов (эмульсионных полимеров) с комплексом алюминия, улучшающий характеристики передачи порового давления буровых растворов. Эти результаты открыли новый подход к разработке буровых растворов на водной основе с высокими ингибирующими свойствами. Латекс, однако, обычно считается метастабильной системой. Большая поверхность частиц термодинамически неустойчива, поэтому любое возмущение, влияющее на уравновешивающие силы, которые стабилизируют дисперсию полимера, приводит к изменению кинетики агломерации частиц. Большинство коммерчески доступных латексов, разработанных для производства синтетической резины или применения в красках и покрытиях, чувствительны к возрастанию концентрации электролитов и к температуре. Как показано в табл. 1, среди шестнадцати образцов латекса, исследованных в 26%-ном и 20%-ном растворах NaCl, ни один не является стабильным в 26%-ном растворе NaCl, и только AIRFLEX 728 иGENCAL 7463 относительно стабильны в 20%-ном растворе NaCl. Понятно, что для успешного применения латекса в буровых растворах следует повышать его стабильность в сильноминерализованных средах и при повышенных температурах. Для повышения стабильности латекса в растворах электролитов,распространенным способом является добавление определенных поверхностно-активных веществ. На фиг. 2 приводится сравнение влияния ЕХР-152 на гранулометрический состав AIRFLEX 728 и GENCAL 7463. Представленные результаты показывают, что смесь GENCAL 7463 и ЕХР-152 может представлять собой стабильный продукт для применения в буровых растворах.-8 011561 Таблица 1. Исследование стабильности латексных продуктов в растворе NaCl нет данных Комплекс алюминия Хотя результаты испытания на ППД и подтвердили синергетический характер влияния ALPLEX и латекса на стабилизацию глинистых сланцев, эта система недолговечна и очень чувствительна к повышению концентрации соли и температуры. Установлено, что в 20%-ном растворе NaCl добавка AIRFLEX 728 в количестве 3% или добавка GENCAL 7463 в количестве 3% претерпевали флокуляцию в течение нескольких минут после добавления 4 фунт/барр. ALPLEX. Предварительная гидратация ALPLEX пресной водой или добавление какого-либо поверхностно-активного вещества (например, ЕХР-152) улучшали стабильность этой системы при низких температурах, но влияние ALPLEX на размер частиц латекса оставалось по-прежнему сильным. Частицы крупнее 100 мкм в буровом растворе, содержащемALPLEX, могут отчасти представлять собой нерастворимый лигнит (компонент ALPLEX). Аналогичный эффект наблюдается и в случае GENCAL 7463. Низкая растворимость и медленная скорость растворения лигнита при высокой минерализации, возможно, является главным фактором, определяющим пониженную стабильность латекса. Для нахождения полимерной смолы, совместимой с латексной системой, были проведены дополнительные исследования. На фиг. 3 показано влияние различных полимерных смол на гранулометрический состав ЕХР-155. Среди испытанных образцов лучшую совместимость с этой латексной системой показал ЕХР-153. Для латексной системы был изобретен новый продукт на основе комплекса алюминия, ЕХР-154(смесь 45% NaAlO2, 45% ЕХР-153 и 10% D-глюконата натрия). На фиг. 4 сравниваются свойства глинистых растворов плотностью 12 фунт на галлон (1,44 кг/л), содержащих ЕХР-154 и ALPLEX, на основе системы 20%-ный раствор NaCl / NEW-DRILL / EXP-155. Экспериментальный комплекс алюминия проявляет улучшенную совместимость с латексом и биополимерами. Дополнительно было установлено, что ЕХР-154 лучше, чем ALPLEX, снижает фильтрацию, как по условиям АНИ, так и при ВДВТ.-9 011561 Испытание на передачу порового давления (ППД) Влияние экспериментальной латексной системы на устойчивость ствола скважины определяли на вышеописанной выше установке для испытания на ППД. Цилиндрический образец законсервированного керна Пьерского сланца II диаметром 1 дюйм и длиной 0,9 дюйма (2,542,29 см) поместили между двух поршней, как было описано выше в примере 2. По окружности сланцевый керн и поршни герметизировали резиновой муфтой. Цилиндрический образец керна ориентировали плоскостями напластования в параллельном направлении или направлении высокой проницаемости. Буровой раствор под давлением 300 фунт на кв.дюйм нагнетают посредством верхнего поршня (сторона стенки ствола скважины), а морскую воду под давлением 50 фунт на кв.дюйм нагнетают посредством нижнего поршня (сторона породы). Морскую воду в пространстве нижнего поршня удерживают клапаном. По мере поступления фильтрата бурового раствора в торец образца керна со стороны ствола скважины содержащаяся в сланце вода вытесняется в поршневое пространство, расположенное со стороны породы. Такое поступление воды сжимает воду в поршневом пространстве, что приводит к повышению давления. Повышение давления воды, находящейся в поршневом пространстве со стороны породы, измеряется как повышение пластового давления (ПД). Как показано на фиг. 5, буровой раствор с добавлением ЕХР-154/ЕХР-155 дает на данный момент наилучшие результаты по ППД. Верхняя кривая относится к стандартной системе "соль-полимер". Следующая кривая, расположенная ниже, соответствует составу с добавкой ALPLEX, следующая - составу с добавками EXP-154/AIRFLEX 728, еще ниже - составу с добавками ЕХР-154/ЕХР-155 и, наконец, нижняя кривая представляет буровой раствор следующего состава 80/20 ISOTEQ, 25% CaCl2, 6 фунт/барр.CARBO-GEL и 10 фунт/барр. OMNI-MUL. Возможным объяснением наивысшей эффективности бурового раствора с добавками ЕХР-154/ЕХР-155 может служить, хотя бы отчасти, малый размер частиц латекса в этой системе. Как обсуждалось выше, ЕХР-152 более эффективно диспергировал GENCAL 7463 с получением намного большей процентной доли частиц размером менее одного микрометра. В этих опытах также наблюдалось синергетическое взаимодействие между латексом и комплексом алюминия. Такие результаты можно отнести на счет совместного осаждения ЕХР-155 и ЕХР-154. Установлено, что при рН 10 ЕХР-154 становится нерастворимым. В этих условиях ЕХР-155 сам по себе не осаждается. Однако, если в системе присутствует ЕХР-154, ЕХР-155 осаждается совместно с ЕХР-154. В силу характера их совместного осаждения частицы, образующие осадок на поверхности глинистого сланца, содержат как липофильные, так и гидрофильные компоненты. Такая многофазная система способна образовывать полупроницаемые мембраны, что обеспечивает значительное повышение эффективности осмоса. Другой характерной чертой ЕХР-155 является то, что его мельчайшие (ультратонкие) частицы остаются эластомероподобными в широком диапазоне температур. Под действием перепада гидравлического давления, эти ультратонкие частицы не срезаются и не разрушаются, а деформируются и проникают в микротрещины с образованием непроницаемого уплотнения. При температурах, лежащих в интервале между Tg (точка стеклования) и Tm (температура плавления), большинство полимеров подобно проявляет каучуку высокую эластичность. Температура стеклования ЕХР-155 составляет 52F. По соотношению между Tg и Tm, построенному графически Boyer (1963) и приведенному в книге Billmeyer Textbook of Polymer Science, 2-е издание, Wiley-Interscience, New York, 1971, стр. 230, можно определить, чтоTm ЕХР-155 составляет порядка 300F. Этот температурный диапазон охватывает большинство случаев применения буровых растворов. Было установлено, что циркуляция бурового раствора является важным элементом механизма закупоривания пород латексом. Этот элемент был исследован в опытах с ЕХР-155. Поскольку содержание латекса в составе составляла всего лишь 1,5% по объему (ЕХР-155 активен на 50%), латекса в буровом растворе было недостаточно для закупоривания породы в статических условиях. В условиях же циркуляции латекс накапливался на поверхности и образовывал закупоривающую пленку. Стандартная методика предусматривает прокачку бурового раствора примерно 7 ч, после чего раствор оставляли на ночь в статическом состоянии. Утром испытание начали по прошествии четырех-пяти часов без циркуляции. Этот период статического состояния устраняет перемещение давления, обусловленное влиянием температуры,позволяя по завершении циркуляции температуре перейти в равновесное состояние. В начале опыта пластовое давление упало с 50 фунт на кв.дюйм до нуля, при этом разность (перепад) давлений повысилась с 250 до 300 фунт на кв.дюйм, как видно на фиг. 6. Примерно через 30 ч началось просачивание жидкости через керн, и пластовое давление возросло. Однако в результате дополнительной циркуляции в течение часа просачивание было остановлено, и давление вновь упало до нуля. В предыдущих экспериментах циркуляцию через час остановили, и спустя еще 30 ч керн вновь начал протекать. В этом же эксперименте циркуляцию возобновили после возрастания давления до 60 фунт на кв.дюйм через 70 ч (фиг. 6). Однако циркуляцию поддерживали на протяжении 5 ч, а не одного часа, как раньше. В результате циркуляции, продолжавшейся несколько часов после установления большего перепада давления, уплотнение (изолирующий слой) оказалось более стабильным. Через 45 ч давление возросло лишь на несколько фунт на кв.дюйм. Микрофотографии поверхности торца керна показали накопление латекса вдоль микротрещин в- 10011561 глинистом сланце. Поскольку объем и скорость фильтрации в эти щели очень малы, сама по себе фильтрация не может быть причиной накопления латекса на входе в эти щели. Внутри этих щелей отношение площади поверхности сланца к объему фильтрата очень велико, что привело к интенсивному осаждению ЕХР-154. Причина этого, как упоминалось выше, может заключаться в характере совместного осаждения ЕХР-154 и ЕХР-155, без ограничения причины каким-либо конкретным объяснением. Осаждение комплекса алюминия при рН 19 явно способствует накоплению латекса на входе в щели. При осаждении латекса в достаточном количестве, чтобы перекрыть отверстие щели, происходит закупорка трещины, и на латексной перемычке возникает определенный перепад давлений. Под действием этого перепада давления латексный осадок уплотняется, создавая сплошное уплотнение. Рост перепада давления, очевидно,заставляет это уплотнение деформироваться со временем (около 30 ч в случае результатов, показанных на фиг. 6) и/или создает в сланце дополнительные щели, в связи с чем сланец начинает пропускать жидкость, хотя изобретатели допускают и иные причины этого. Однако дополнительная циркуляция быстро устранила просачивание, восстановив уплотнение. Прокачка раствора после достижения полного значения перепада давления привела к формированию стабильного уплотнения при незначительном повышении давления. Влияние латекса на свойства бурового раствора Предшествующие результаты и их обсуждение относились к стабильности латекса в буровых растворах и его синергизму с комплексом алюминия в повышении эффективности применения бурового раствора в породах, сложенных глинистыми сланцами. Кроме того, было затронуто повышение эффективности, достигаемое при использовании продукции из латекса. Была проведена оценка двух образцов латекса: Латекса А (смесь AIRFLEX 728 и ЕХР-152 в пропорции 8:1) и ЕХР-155 (смесь GENCAL 7463 и ЕХР-152 в пропорции 8:1) в буровых растворах на основе 20%-ного раствора NaCl, один плотностью 9,6 фунт на галлон, а другой плотностью 12 фунт на галлон. Влияние добавления этих латексных продуктов в количестве 3% по объему иллюстрируются на фиг. 7 и 8. Без явного воздействия на реологию растворов, под влиянием Латекса А и ЕХР-155 фильтрация бурового раствора в условиях высокого давления и высокой температуры (ВДВТ) при 250F (121C) снизилась в буровом растворе плотностью 9,6 фунт на галлон на целых 45% и 52%, а в буровом растворе плотностью 12 фунт на галлон - на 35 и 40% соответственно. И вновь ЕХР-155 показал лучшие результаты, чем AIRFLEX 728. Дополнительные эксперименты с ЕХР-155 перечислены в табл. II.- 11011561 Таблица II. Типовые характеристики буровых растворов плотностью 12 фунт на галлон на основе 20%ного раствора NaCl с добавлением ЕХР-155 Испытание на токсичность Результаты 96-часового биологического анализа (диапазонового теста) добавок AIRFLEX 728,GENCAL 7463, ЕХР-152, ЕХР-154 и ЕХР-155 в буровых растворах плотностью 12 фунт на галлон состава: 20%-ный раствор NaCl / NEW-DRILL представлены на фиг. 9. Все эти продукты удовлетворяют требованиям по сбросу отработанного бурового раствора в Мексиканский залив (концентрация 30000- 12011561 ч/млн), и их токсичность после смешивания с твердой фазой бурового раствора снижается. Применение полимерных латексов в растворах на углеводородной основе В другом варианте изобретения, не ограничивающем возможностей осуществления последнего,было обнаружено, что полимерные латексы, подпадающие под притязания на настоящее изобретение,такие как MAX-SEAL, могут применяться в качестве закупоривающего материала в растворах на углеводородной основе при бурении истощенных песчаных пластов, где может происходить поглощение бурового раствора. Изобретение в этом варианте также может использоваться при создании уплотнения песчаного пласта, по меньшей мере, на участке соответствующего пласта, при проведении других работ,связанных с добычей углеводородов. На фиг. 10 показано распределение размеров частиц (гранулометрический состав) MAX-SEAL в синтетическом полиолефиновом буровом растворе ISO-TEQ. В жидких нефтепродуктах MAX-SEAL образует дисперсии. Большинство частиц MAX-SEAL имеют размер в интервале от 0,5 до 10 мкм. Частицы размером свыше 10 мкм могут происходить из воды, входящей в состав MAX-SEAL. Совместимость MAX-SEAL с раствором на углеводородной основе была испытана в растворе SYNTEQ плотностью 14 фунт на галлон (1700 кг/м ). В табл. III приведены данные составов с добавлениемMAX-SEAL и без него. После выдерживания при 250F (121C) в течение 16 ч образец раствора с 3%ным содержанием MAX-SEAL был однородным. Герметизирующая способность (способность образовывать уплотнение) MAX-SEAL оценивалась путем испытания на установке для оценки закупоривающих свойств (Particle Plugging Apparatus) при температуре 250F (121C) и перепаде давлений 1000 фунт на кв.дюйм (7000 кПа) с использованием цементных дисков проницаемостью соответственно 0,4, 2 и 20 Д,и результаты испытаний представлены на фиг. 11. Герметизирующая способность MAX-SEAL увеличивается с уменьшением проницаемости. Наивысшей эффективности MAX-SEAL можно достичь при бурении низкопроницаемых истощенных песчаных пластов. Благодаря этой способности к деформированию MAX-SEAL может закупоривать очень мелкие поры и снижать поглощение раствора на углеводородной основе в низкопроницаемых истощенных песчаных пластах, где другой наполнитель для борьбы с поглощением (пластозакупоривающий материал) может оказаться неэффективным. Как показано на фиг. 12, без MAX-SEAL скорость фильтрации через диск проницаемостью 0,4 Д достигла постоянного значения спустя два часа. При использовании же раствора с 3%-ным содержанием MAX-SEAL скорость фильтрации со временем непрерывно уменьшалась и в конечном счете достигла нуля. Таблица III. Данные составов бурового раствора SYN-TEQ плотностью 14 фунт на галлон (1700 кг/м 3) с добавкой MAX-SEAL и без нее, а также их свойства Выше изобретение было рассмотрено на конкретных примерах его осуществления и было показано,что в нем предложен буровой раствор на водной или углеводородной основе, который способен эффективно снижать скорость проникновения в стенку ствола скважины давления бурового раствора под давлением или частично либо полностью закупоривать породу залегающего под землей песчаного пласта. Вместе с тем, специалисту должны быть очевидны возможности осуществления изобретения и в других,видоизмененных, вариантах, подпадающих под патентные притязания, изложенные в прилагаемой формуле изобретения. Соответственно, данное описание следует рассматривать как иллюстрирующее возможности использования изобретения, а не ограничивающее их. Предполагается, например, что патентные притязания будут охватывать конкретные сочетания рассолов или растворов на углеводородной основе и латексов с необязательными эмульгаторами, осаждающими реагентами и/или смачивающими поверхностно-активными веществами или солями, подпадающие под заявляемые параметры, но не указанные в описании или не испытанные в составе конкретной композиции для уменьшения проникновения давления бурового раствора в глинистые сланцы или песчаные породы. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ бурения скважины с использованием бурового раствора на углеводородной основе, заключающийся в том, что буровой раствор на углеводородной основе смешивают с закупоривающим материалом, состоящим из полимерного латекса, и прокачивают этот буровой раствор в контакте со стенкой ствола скважины, причем закупоривающий материал используют в количестве, обеспечивающем замедление фильтрации бурового раствора на углеводородной основе, проявляющееся в условиях лаборатории практически непрерывным уменьшением фильтрации со временем при измерении фильтрации через один или несколько проницаемых цементных дисков на установке для оценки закупоривающих свойств при 250F (121C) и 1000 фунт на кв.дюйм (7000 кПа). 2. Способ по п.1, в котором буровой раствор на углеводородной основе с введенным в него закупоривающим материалом прокачивают в контакте со стенкой скважины при бурении в истощенном песчаном пласте. 3. Способ по п.1, в котором, по меньшей мере, на участке пласта, через который проходит скважина, образуется деформируемое латексное уплотнение. 4. Способ по п.2, в котором, по меньшей мере, на участке пласта, через который проходит скважина, образуется деформируемое латексное уплотнение. 5. Способ по п.1, в котором в буровой раствор на углеводородной основе добавляют водную фазу,состоящую в основном из пресной воды. 6. Способ по п.2, в котором в буровой раствор на углеводородной основе добавляют водную фазу,состоящую в основном из пресной воды. 7. Способ по п.3, в котором в буровой раствор на углеводородной основе добавляют водную фазу,состоящую в основном из пресной воды. 8. Способ по п.1, в котором в качестве полимерного латекса используют сополимер стирола и бутадиена. 9. Способ по п.2, в котором в качестве полимерного латекса используют сополимер стирола и бутадиена. 10. Способ по п.4, в котором в качестве полимерного латекса используют сополимер стирола и бутадиена. 11. Способ по п.1, в котором средний размер частиц полимерного латекса составляет от 10 до 100 мкм. 12. Способ по п.1, в котором средний размер частиц полимерного латекса составляет от 1 до 10 мкм. 13. Способ по п.1, в котором средний размер частиц полимерного латекса составляет от 0,3 до 10 мкм. 14. Способ по п.1, в котором средний размер частиц полимерного латекса составляет от 0,8 до 10 мкм. 15. Способ по п.1, в котором средний размер частиц полимерного латекса составляет от 1 до 7 мкм. 16. Способ по п.1, в котором средний размер частиц полимерного латекса составляет от 0,5 до 10 мкм. 17. Способ по п.2, в котором средний размер частиц полимерного латекса составляет от 0,5 до 10- 17011561 мкм. 18. Способ по п.8, в котором средний размер частиц полимерного латекса составляет от 0,5 до 10 мкм. 19. Способ по любому из пп.1-10 и 11, в котором закупоривающий материал вводят в буровой раствор на углеводородной основе в количестве, достаточном для получения доли полимерного латекса,составляющей примерно от 0,1 до 10 об.% от общего количества бурового раствора на углеводородной основе. 20. Способ по п.19, в котором используют полимерный латекс, выбранный из группы, включающей полиметилметакрилат, полиэтилен, карбоксилированный сополимер стирола и бутадиена, сополимер поливинилацетата, сополимер поливинилацетата, винилхлорида и этилена, сополимер поливинилацетата и этилена, природный латекс, полиизопрен, полидиметилсилоксан и их смеси. 21. Способ по п.19, в котором используют полимерный латекс, выбранный из группы, включающей полиметилметакрилат, карбоксилированный сополимер стирола и бутадиена, сополимер поливинилацетата, сополимер поливинилацетата, винилхлорида и этилена, сополимер поливинилацетата и этилена,природный латекс, полиизопрен, полидиметилсилоксан и их смеси. 22. Способ по любому из пп.1-17 и 18, в котором в буровой раствор на углеводородной основе вводят осаждающий реагент, выбранный из группы, состоящей из силикатов, комплексов алюминия и их смесей. 23. Способ по п.19, в котором буровой раствор на углеводородной основе содержит эмульгатор, при этом в буровой раствор на углеводородной основе вводят дополнительный эмульгатор. 24. Способ по любому из пп.1-17 и 18, в котором фильтрация в конечном счете равна нулю. 25. Способ по п.19, в котором фильтрация в конечном счете равна нулю. 26. Способ по п.20, в котором фильтрация в конечном счете равна нулю. 27. Способ по п.23, в котором фильтрация в конечном счете равна нулю.

МПК / Метки

МПК: C09K 8/32

Метки: способ, раствора, предусматривающий, скважины, бурового, поглощением, борьбу, бурения

Код ссылки

<a href="https://eas.patents.su/24-11561-sposob-bureniya-skvazhiny-predusmatrivayushhijj-borbu-s-pogloshheniem-burovogo-rastvora.html" rel="bookmark" title="База патентов Евразийского Союза">Способ бурения скважины, предусматривающий борьбу с поглощением бурового раствора</a>

Предыдущий патент: Соль безилата 7-(2-(4-(3-трифторметилфенил)-1,2,3,6-тетрагидропирид-1-ил)этил)изохинолина, ее получение и применение в терапии

Следующий патент: Способ и устройство для улучшения распознаваемости различных структур на изображениях, полученных в проходящих лучах

Случайный патент: Циклизация пептидов