Расклинивающая смесь, способ ее формирования и способ разрыва геологической формации

Номер патента: 10032

Опубликовано: 30.06.2008

Авторы: Шубарт Стивен К., Микельсон Дэнни Л., Снайдер Эдвин М., Шеппард Эндрю Т., Веббер Рой А.

Формула / Реферат

1. Способ формования расклинивающей смеси, который предусматривает объединение порошкообразного материала с жидкостью для образования смеси и формование из смеси сферических гранул, отличающийся тем, что дополнительно включает просеивание гранул и обжиг гранул, причем просеивание осуществляют через набор последовательных ASTM стандартных сит США с размерами ячеек 10, 12, 14, 16, 18, 20, 25, 30, 35, 40 и 45, при условии, что медианный диаметр гранул будет соответствовать размеру ячейки одного из сит в последовательности, а расклинивающую смесь образуют из

0-25 вес.% гранул, которые задерживают на сите, имеющем размер ячейки на 2 размера предшествующий соответствующему медианному размеру ячейки в последовательности;

15-33 вес.% гранул, которые задерживают на сите, имеющем размер ячейки, непосредственно предшествующий размеру, соответствующему медианному размеру ячейки в последовательности;

15-33 вес.% гранул, которые задерживают на сите с медианным размером ячейки;

15-35 вес.% гранул, которые задерживают на сите, имеющем размер ячейки, непосредственно следующий за размером, соответствующим медианному размеру ячейки в последовательности.

2. Способ по п.1, отличающийся тем, что средний диаметр гранул составляет по меньшей мере 0,9 мм.

3. Способ по п.2, отличающийся тем, что 0-25 вес.% гранул имеют диаметр 1,4-1,7 мм; 15-33 вес.% гранул имеют диаметр 1,18-1,4 мм; 15-33 вес.% гранул имеют диаметр 1,0-1,18 мм; 15-35 вес.% гранул имеют диаметр 0,85-1,0 мм.

4. Способ по п.3, отличающийся тем, что по меньшей мере 2 вес.% гранул имеют диаметр 1,4-1,7 мм; по меньшей мере 16 вес.% гранул имеют диаметр 1,18-1,4 мм; меньше чем 32 вес.% гранул имеют диаметр 1,0-1,18 мм; меньше чем 30 вес.% гранул имеют диаметр 0,85-1,0 мм; по меньшей мере 5вес.% гранул имеют диаметр 0,71-0,85 мм.

5. Способ по п.3, отличающийся тем, что меньше чем 15 вес.% гранул имеют диаметр 1,4-1,7 мм; по меньшей мере 16 вес.% гранул имеют диаметр 1,18-1,4 мм; меньше чем 29 вес.% гранул имеют диаметр 1,0-1,18 мм; по меньшей мере 16 вес.% гранул имеют диаметр 0,85-1,0 мм.

6. Способ по п.4, отличающийся тем, что 2-10 вес.% гранул имеют диаметр 1,4-1,7 мм; 18-28 вес.% гранул имеют диаметр 1,18-1,4 мм; 24-32 вес.% гранул имеют диаметр 1,0-1,18 мм; 18-28 вес.% гранул имеют диаметр 0,85-1,0 мм.

7. Способ по одному из пп.2-6, отличающийся тем, что меньше чем 25 вес.% гранул имеют диаметр 0,71-0,85 мм.

8. Способ по одному из пп.2-7, отличающийся тем, что по меньшей мере 5 вес.% гранул имеют диаметр 0,71-0,85 мм.

9. Способ по одному из пп.2-8, отличающийся тем, что обожженные гранулы в смеси имеют средний диаметр ориентировочно от 0,9 до 1,15 мм.

10. Способ по одному из пп.2-9, отличающийся тем, что по меньшей мере 95 вес.% обожженных гранул в смеси имеют диаметр от 0,60 до 1,7 мм.

11. Способ по п.10, отличающийся тем, что по меньшей мере 98 вес.% обожженных гранул в смеси имеют диаметр от 0,60 до 1,7 мм.

12. Способ по одному из пп.2-11, отличающийся тем, что меньше чем 80 вес.% гранул в смеси имеют диаметр в диапазоне 0,71-1,18 мм.

13. Способ по п.1, отличающийся тем, что средний диаметр гранул составляет по меньшей мере 1,10 мм.

14. Способ по п.13, отличающийся тем, что 0-25 вес.% гранул имеют диаметр 1,7-2,0 мм; 15-33 вес.% гранул имеют диаметр 1,4-1,7 мм; 15-33 вес.% гранул имеют диаметр 1,18-1,4 мм; 15-35 вес.% гранул имеют диаметр 1,0-1,18 мм.

15. Способ по п.14, отличающийся тем, что по меньшей мере 2 вес.% гранул имеют диаметр 1,7-2,0 мм; по меньшей мере 16 вес.% гранул имеют диаметр 1,4-1,7 мм; меньше чем 32 вес.% гранул имеют диаметр 1,18-1,4 мм; меньше чем 30 вес.% гранул имеют диаметр 1,0-1,18 мм; по меньшей мере 5 вес.% гранул имеют диаметр 0,85-1,0 мм.

16. Способ по п.14 или 15, отличающийся тем, что меньше чем 15 вес.% гранул имеют диаметр 1,7-2,0 мм; по меньшей мере 16 вес.% гранул имеют диаметр 1,4-1,7 мм; меньше чем 29 вес.% гранул имеют диаметр 1,18-1,4 мм; по меньшей мере 16 вес.% гранул имеют диаметр 1,0-1,18 мм.

17. Способ по п.16, отличающийся тем, что 2-10 вес.% гранул имеют диаметр 1,7-2,0 мм; 18-28 вес.% гранул имеют диаметр 1,4-1,7 мм; 24-32 вес.% гранул имеют диаметр 1,18-1,4 мм; 18-28 вес.% гранул имеют диаметр 1,0-1,18 мм.

18. Способ по одному из пп.13-17, отличающийся тем, что меньше чем 25 вес.% гранул имеют диаметр от 0,85-1,0 мм.

19. Способ по одному из пп.13-18, отличающийся тем, что по меньшей мере 5 вес.% гранул имеют диаметр 0,85-1,0 мм.

20. Способ по одному из пп.13-19, отличающийся тем, что обожженные гранулы в смеси имеют средний диаметр ориентировочно от 1,10 до 1,45 мм.

21. Способ по одному из пп.13-20, отличающийся тем, что по меньшей мере 95 вес.% обожженных гранул в смеси имеют диаметр от 0,71 до 2,0 мм.

22. Способ по п.21, отличающийся тем, что по меньшей мере 98 вес.% обожженных гранул в смеси имеют диаметр от 0,71 до 2,0 мм.

23. Способ по одному из пп.13-22, отличающийся тем, что меньше чем 80 вес.% гранул в смеси имеют диаметр в диапазоне 0,85-1,4 мм.

24. Способ по одному из пп.13-23, отличающийся тем, что порошкообразный материал содержит по меньшей мере один материал, выбранный из группы, в которую входят диоксид кремния и оксид алюминия.

25. Способ по одному из пп.1-24, отличающийся тем, что порошкообразный материал имеет средний диаметр частиц меньше чем 20 мкм.

26. Способ по одному из пп.1-25, отличающийся тем, что операцию просеивания проводят по меньшей мере частично до проведения операции обжига.

27. Расклинивающая смесь, сформированная согласно п.1.

28. Расклинивающая смесь по п.27, отличающаяся тем, что она содержит гель, причем гранулы перемешаны с гелем.

29. Расклинивающая смесь по одному из пп.27 и 28, отличающаяся тем, что прочность на раздавливание смеси составляет менее 10% при 7500 psi.

30. Расклинивающая смесь по одному из пп.27-29, отличающаяся тем, что гранулы имеют сферичность по меньшей мере 0,75.

31. Расклинивающая смесь по одному из пп.27-30, отличающаяся тем, что меньше чем 75% гранул соответствуют среднему размеру ячейки и двум следующим размерам ячейки в последовательности.

32. Расклинивающая смесь по п.31, отличающаяся тем, что по меньшей мере 82% гранул соответствуют среднему размеру ячейки, двум следующим размерам ячейки в последовательности и двум предшествующим размерам ячейки в последовательности.

33. Расклинивающая смесь по п.32, отличающаяся тем, что по меньшей мере 88% гранул соответствуют среднему размеру ячейки, двум следующим размерам ячейки в последовательности и двум предшествующим размерам ячейки в последовательности.

34. Расклинивающая смесь по одному из пп.27-33, отличающаяся тем, что средний диаметр гранул составляет по меньшей мере 0,9 мм.

35. Расклинивающая смесь по п.34, отличающаяся тем, что по меньшей мере 2 вес.% гранул имеют диаметр 1,4-1,7 мм; по меньшей мере 16 вес.% гранул имеют диаметр 1,18-1,4 мм; меньше чем 32 вес.% гранул имеют диаметр 1,0-1,18 мм; меньше чем 30 вес.% гранул имеют диаметр 0,85-1,0 мм; по меньшей мере 5 вес.% гранул имеют диаметр 0,71-0,85 мм.

36. Расклинивающая смесь по одному из пп.27-33, отличающаяся тем, что средний диаметр гранул составляет по меньшей мере 1,10 мм.

37. Расклинивающая смесь по п.36, отличающаяся тем, что по меньшей мере 2 вес.% гранул имеют диаметр 1,7-2,0 мм; по меньшей мере 16 вес.% гранул имеют диаметр 1,4-1,7 мм; меньше чем 32 вес.% гранул имеют диаметр 1,18-1,4 мм; меньше чем 30 вес.% гранул имеют диаметр 1,0-1,18 мм; по меньшей мере 5 вес.% гранул имеют диаметр 0,85-1,0 мм.

38. Способ разрыва геологической формации, который предусматривает объединение сферических гранул с жидкостью или гелем для образования смеси и нагнетание смеси под давлением в геологическую формацию, пока гранулы не будут расположены в трещинах в формации, причем формирование гранул осуществляется согласно п.1.

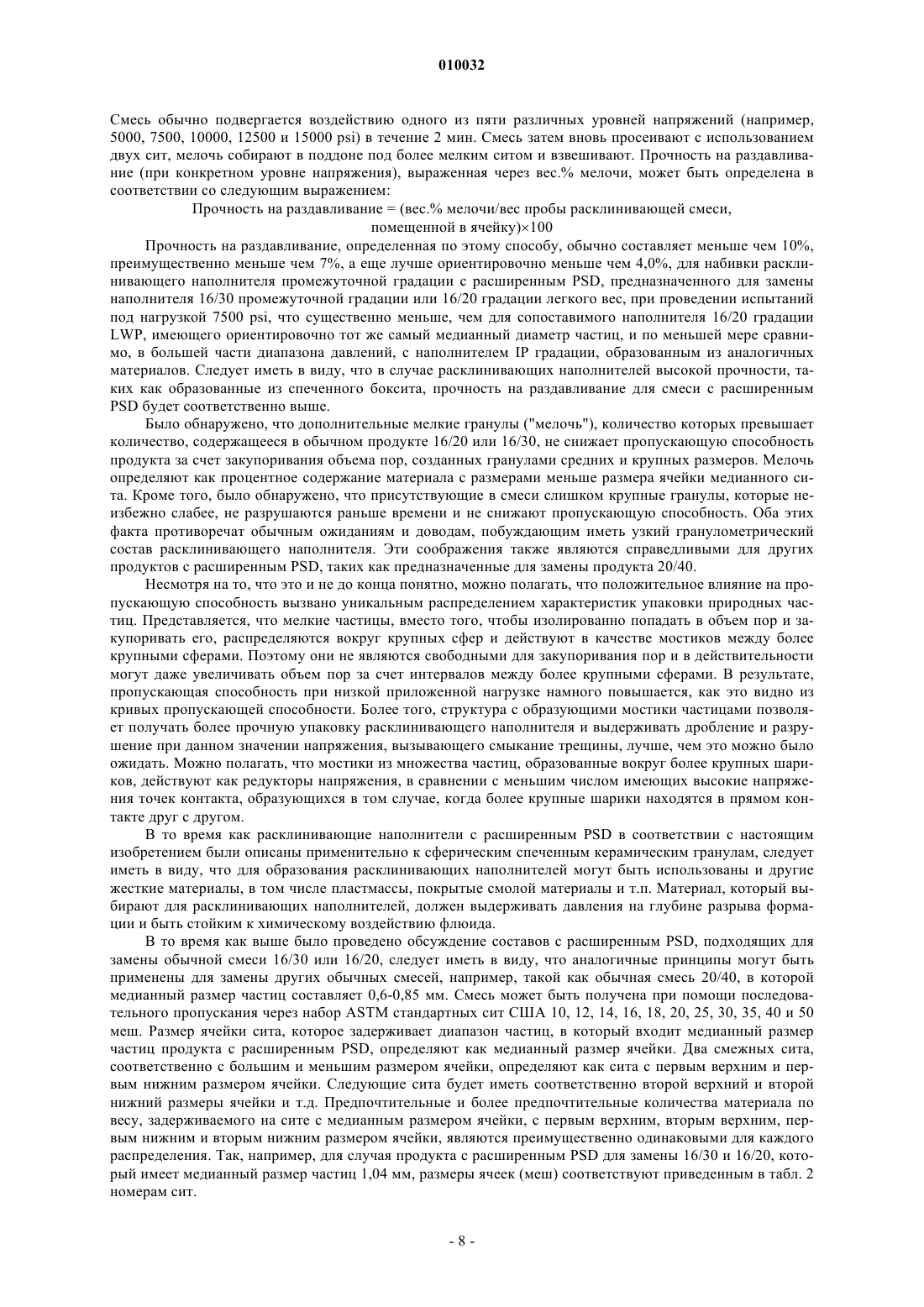

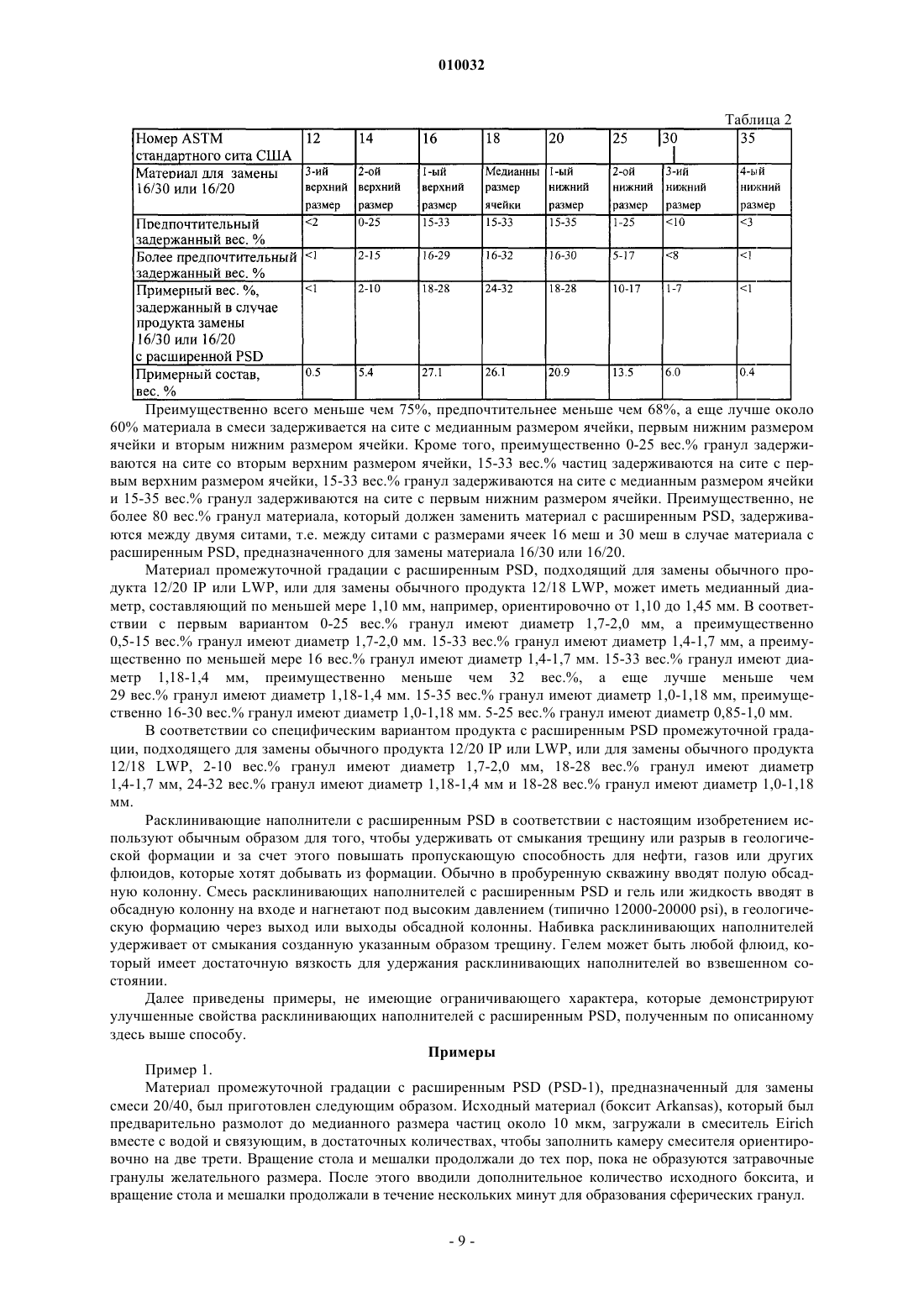

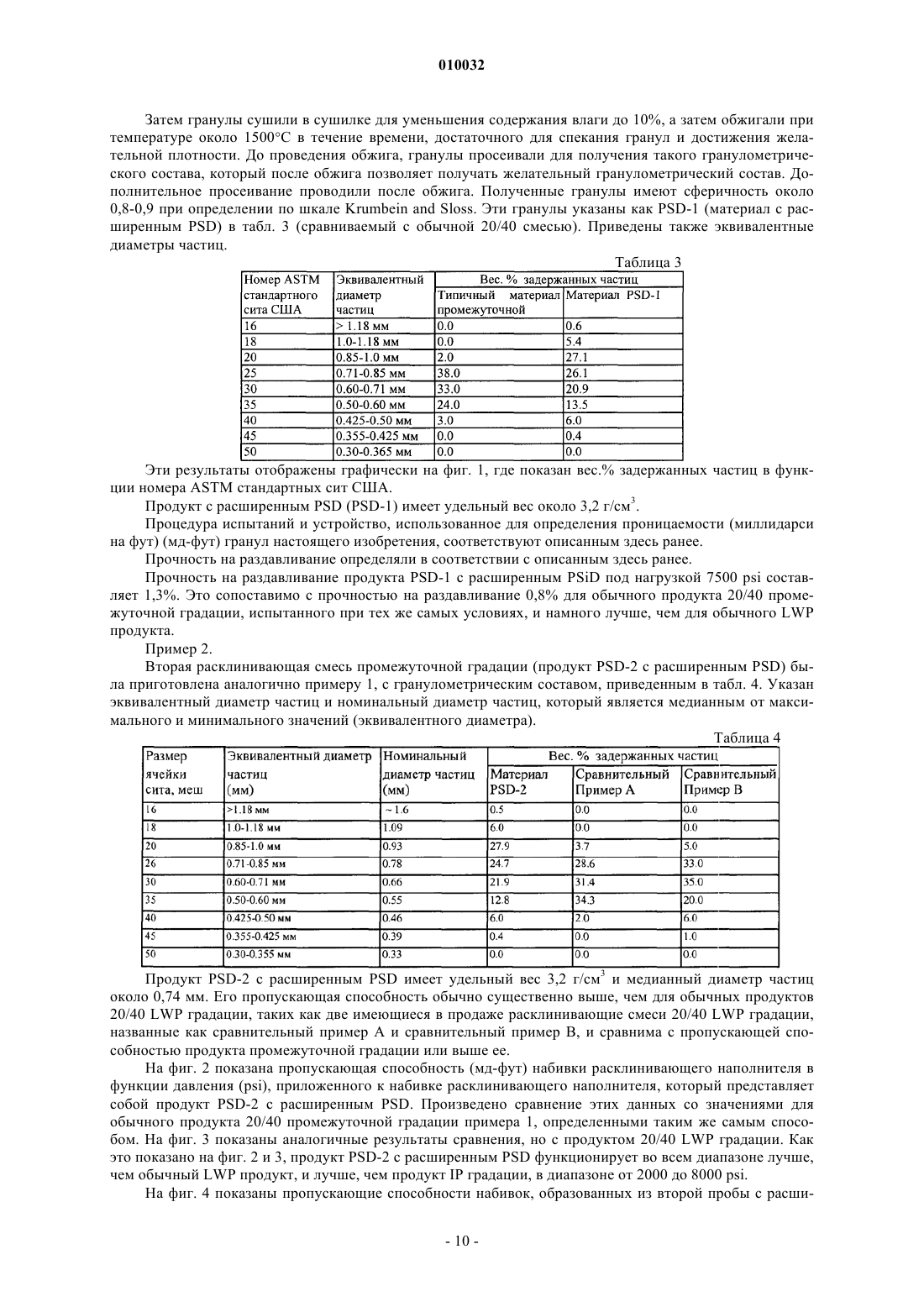

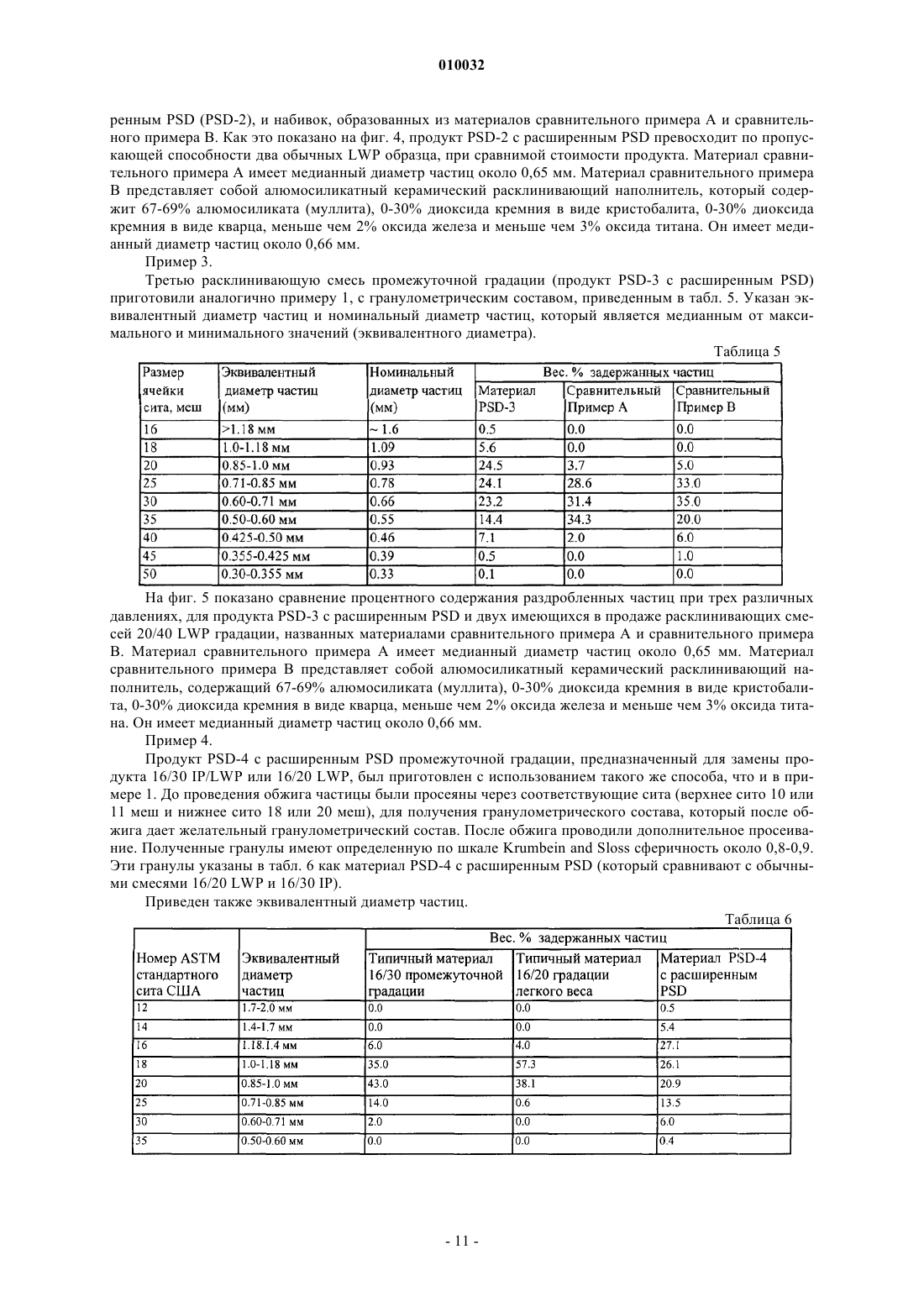

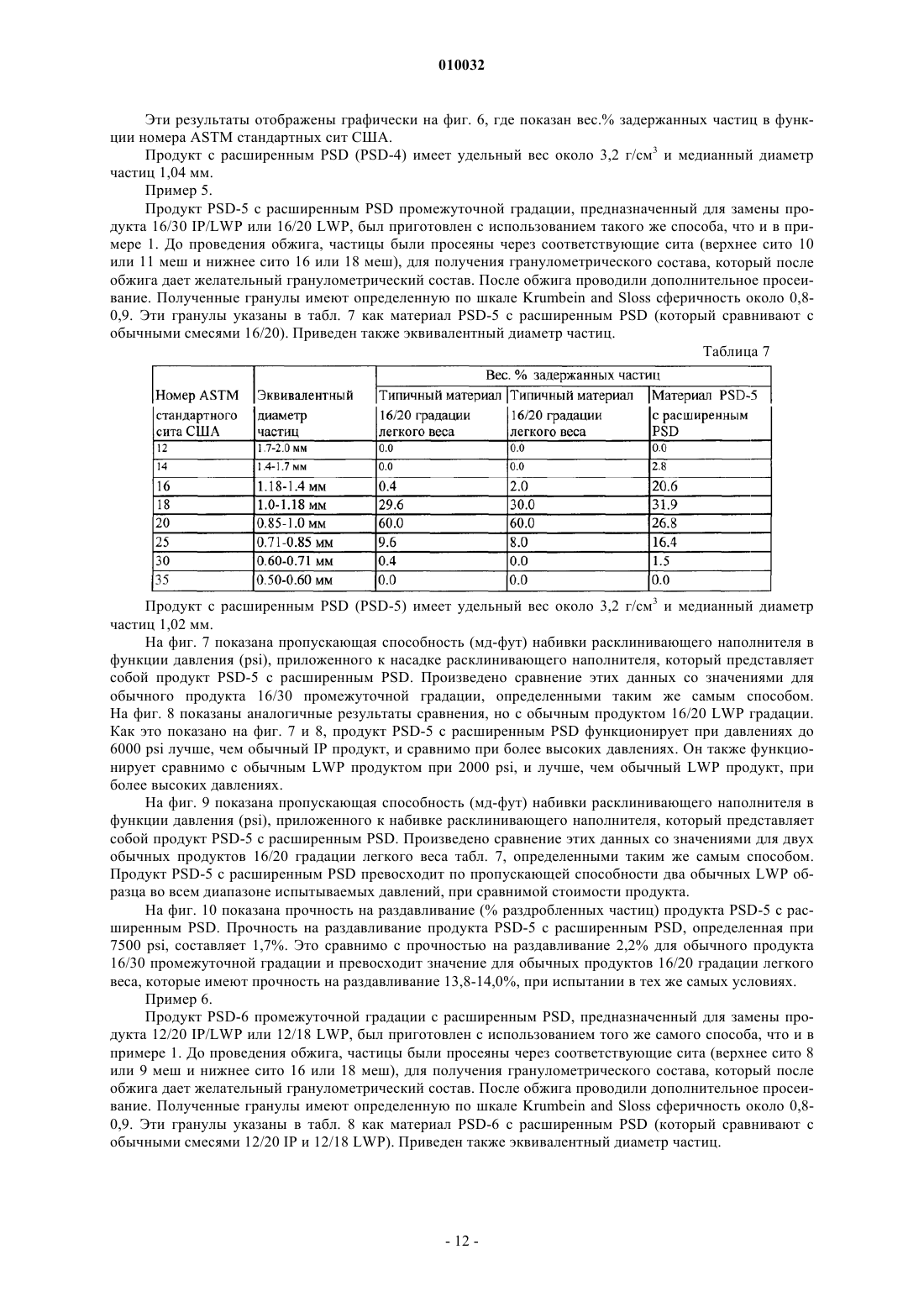

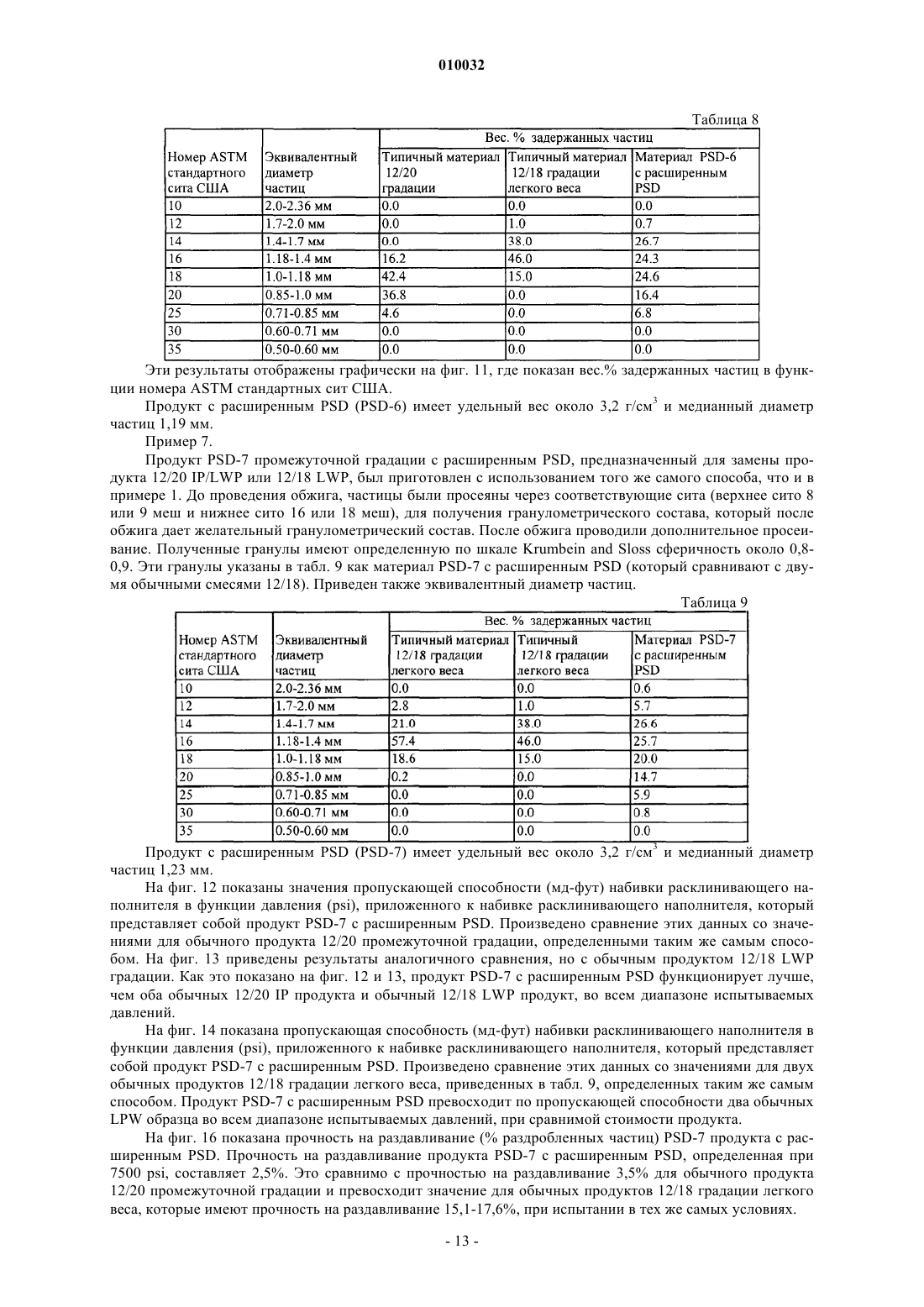

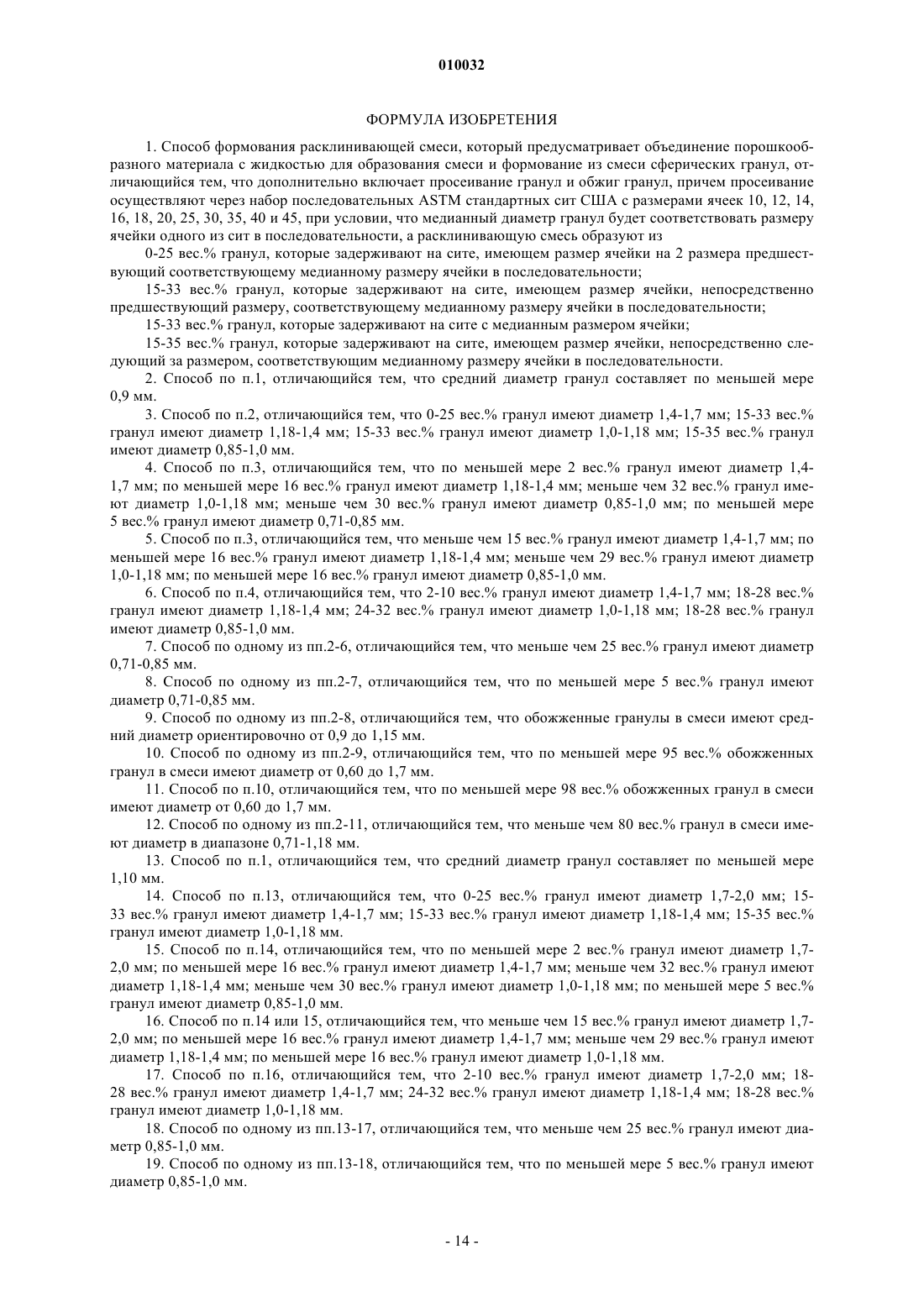

Текст

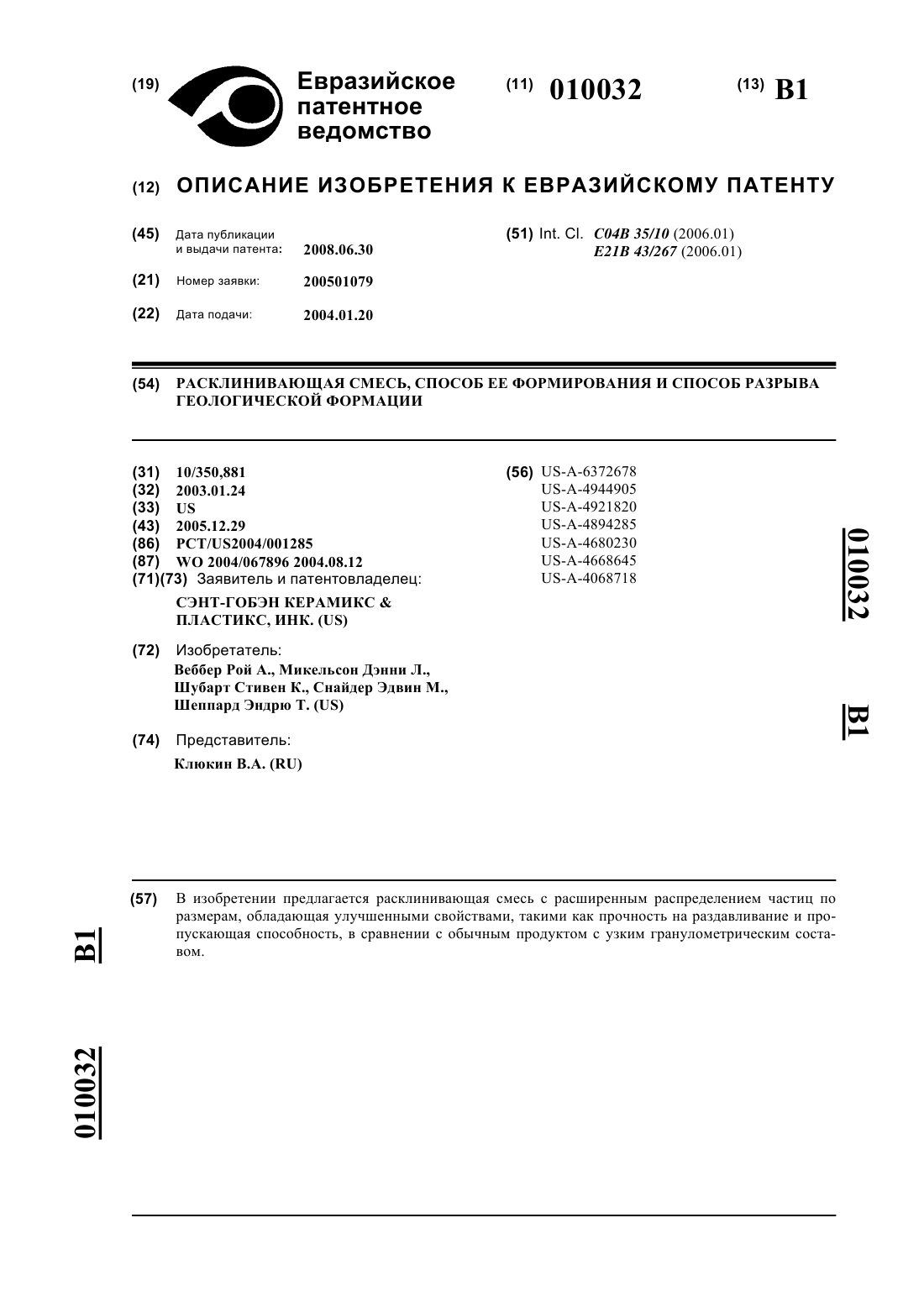

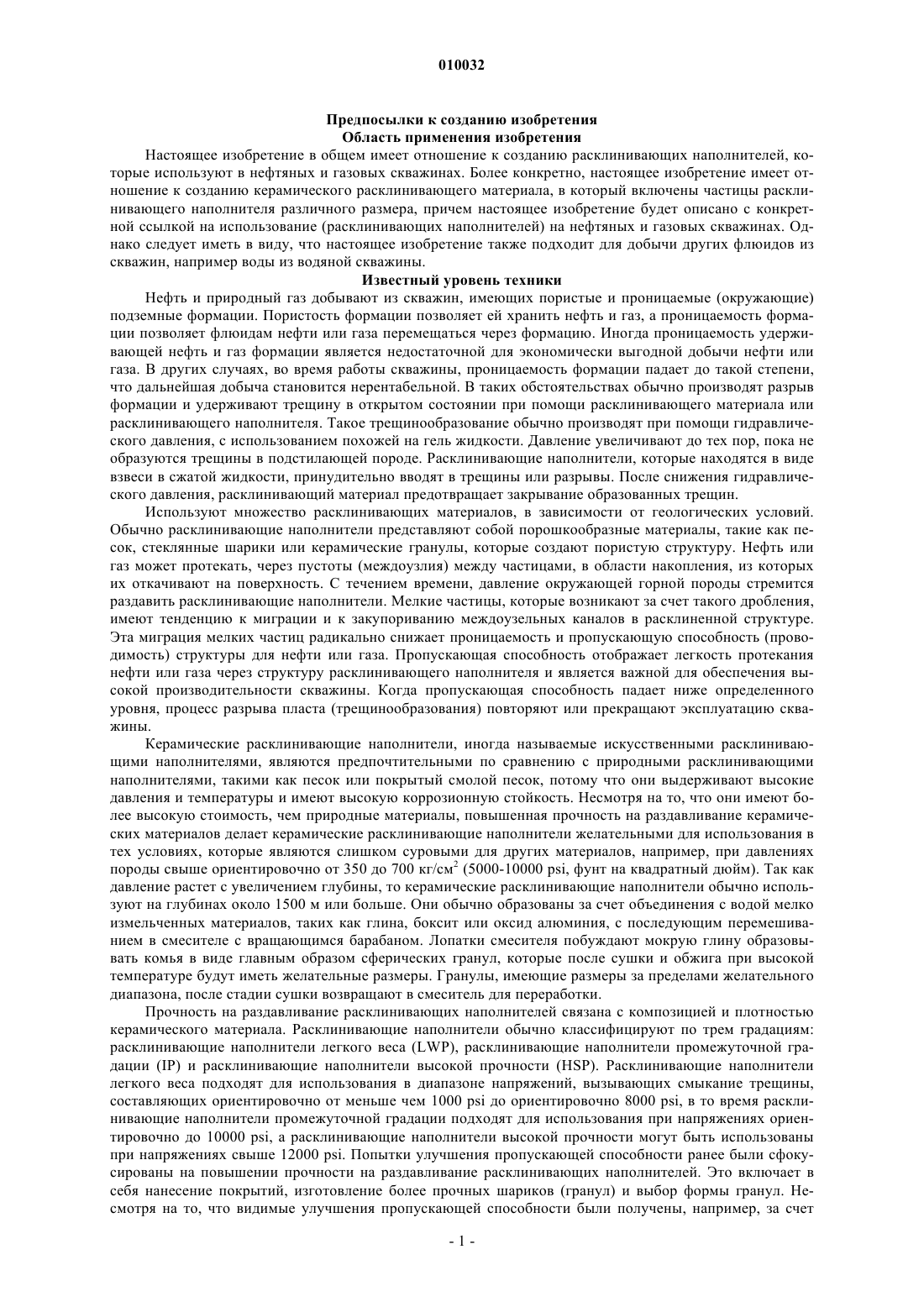

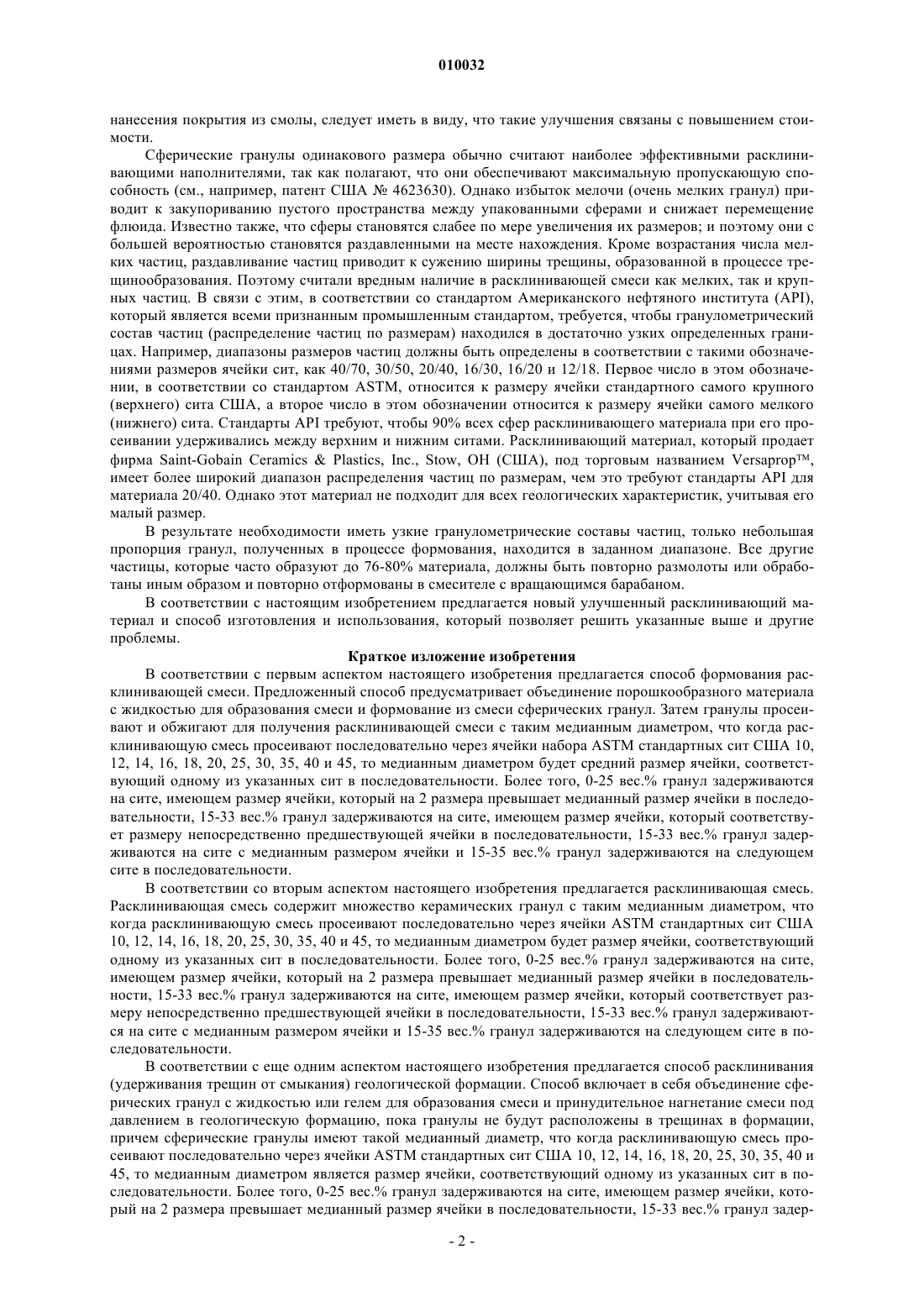

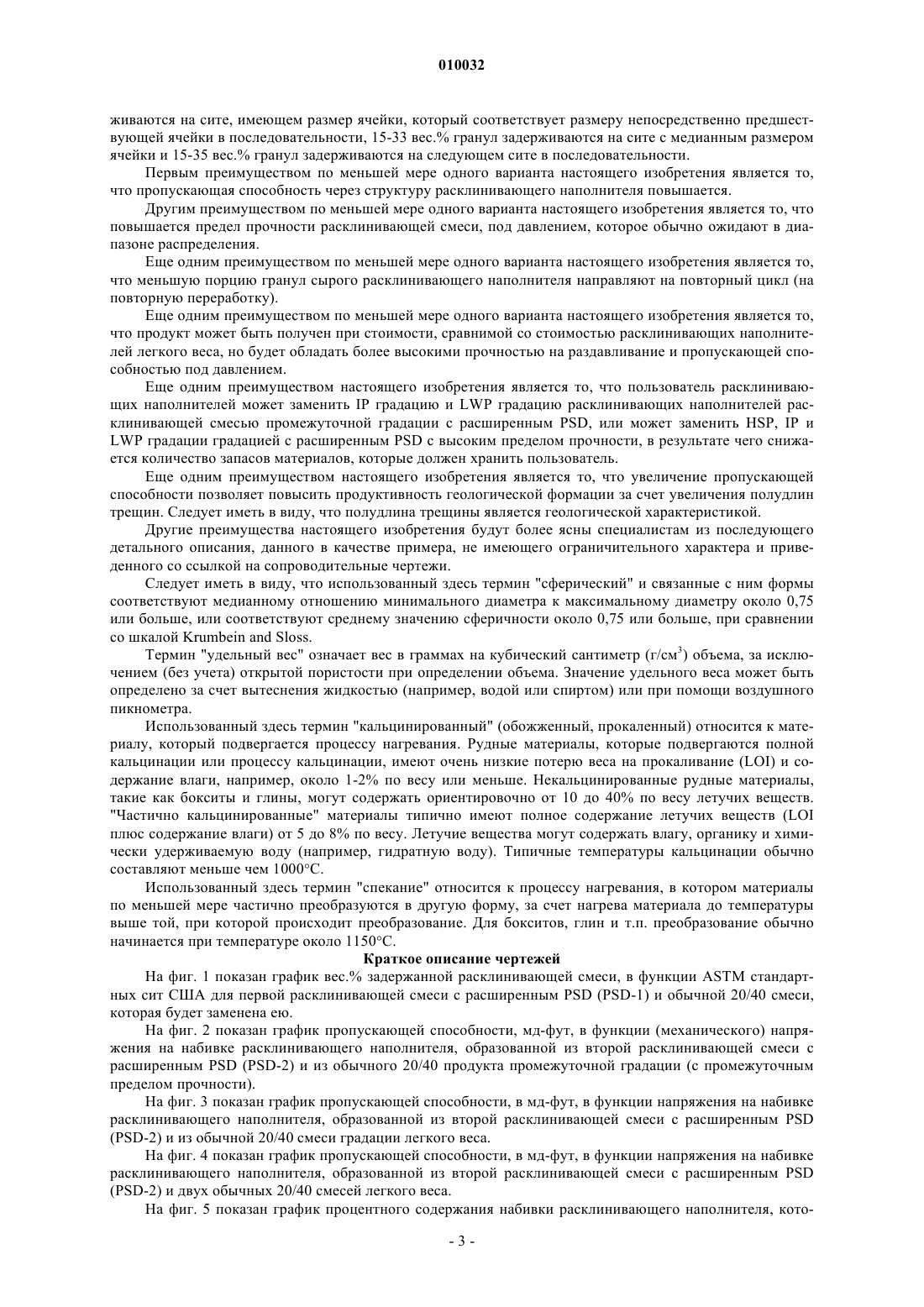

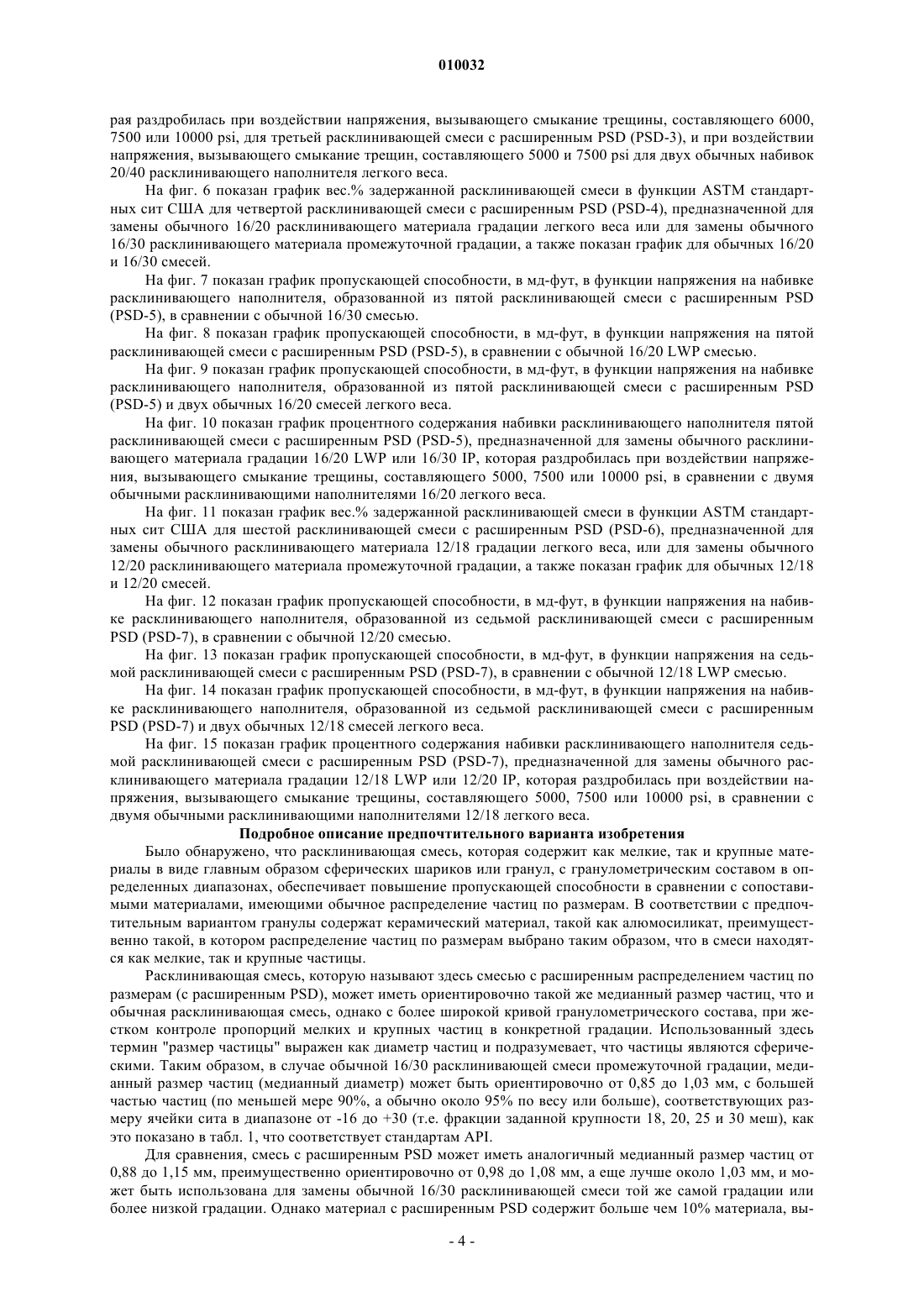

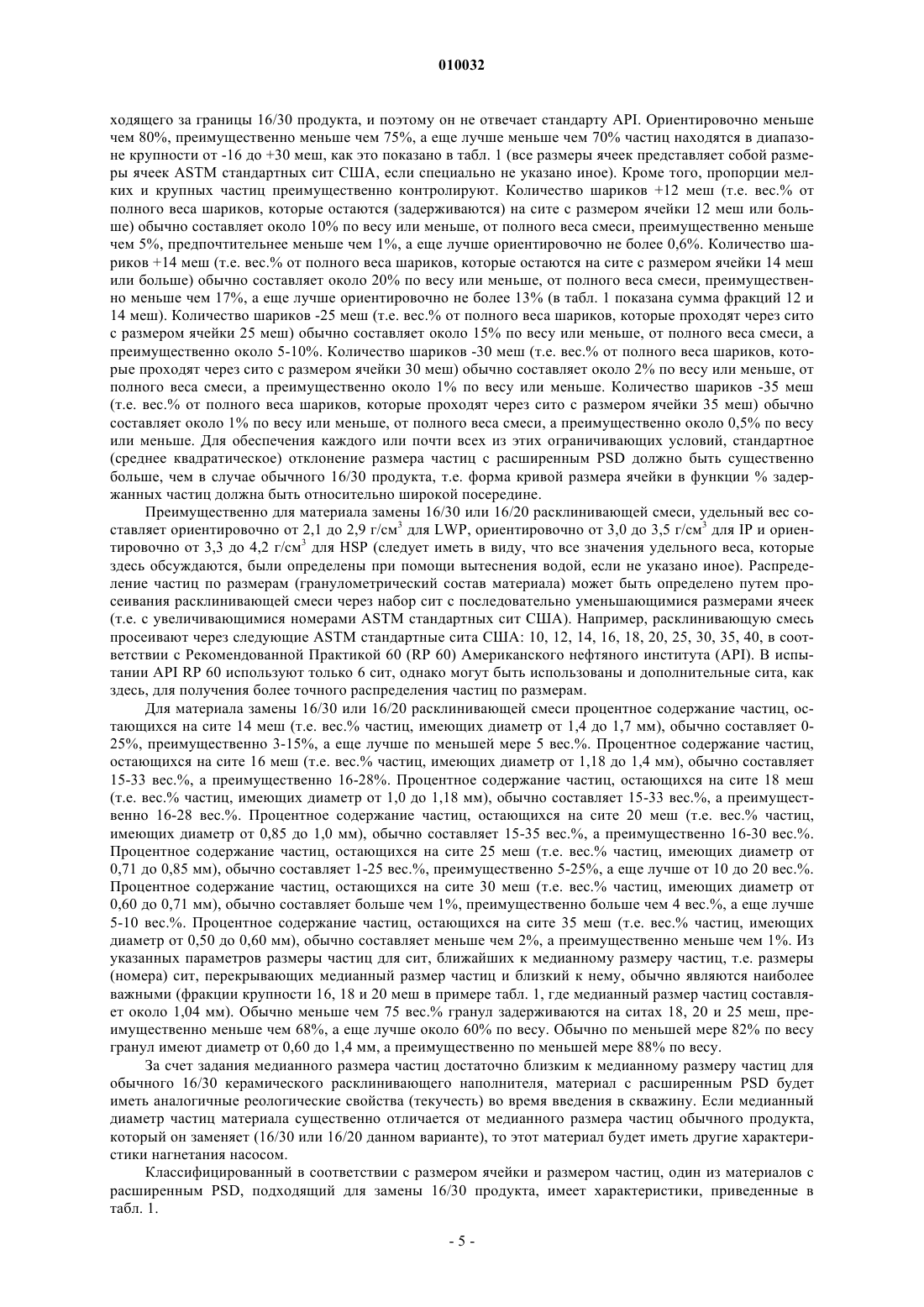

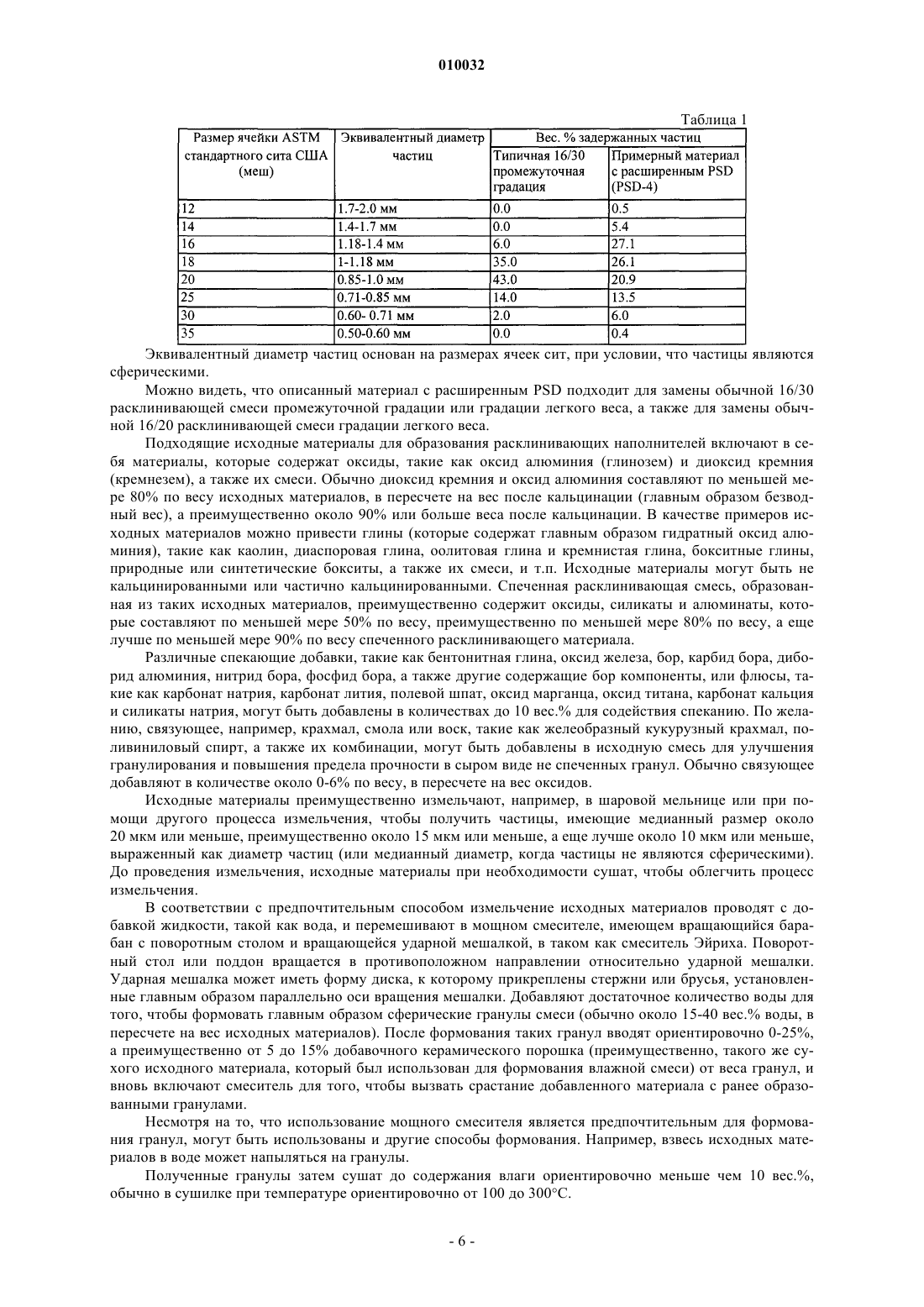

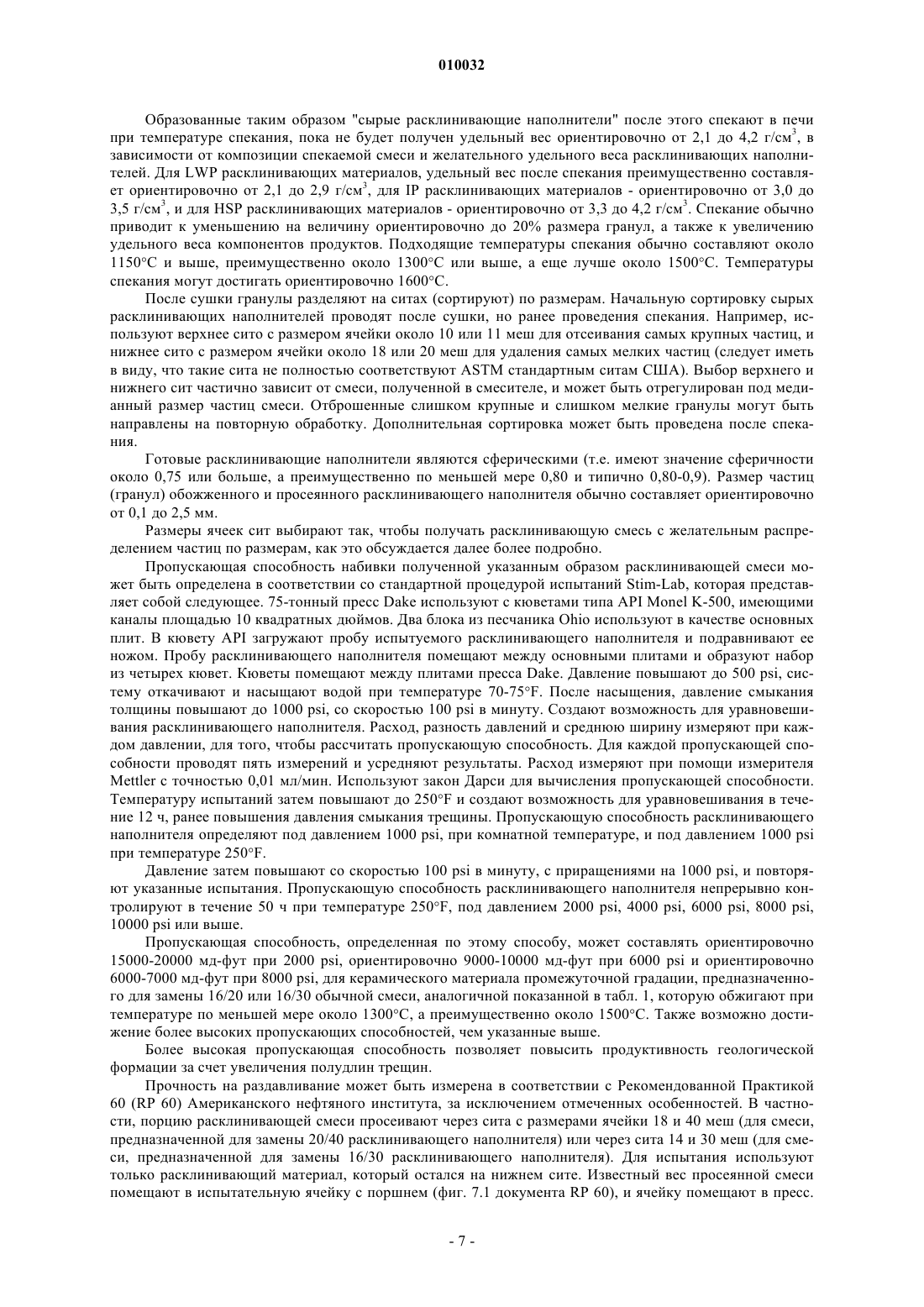

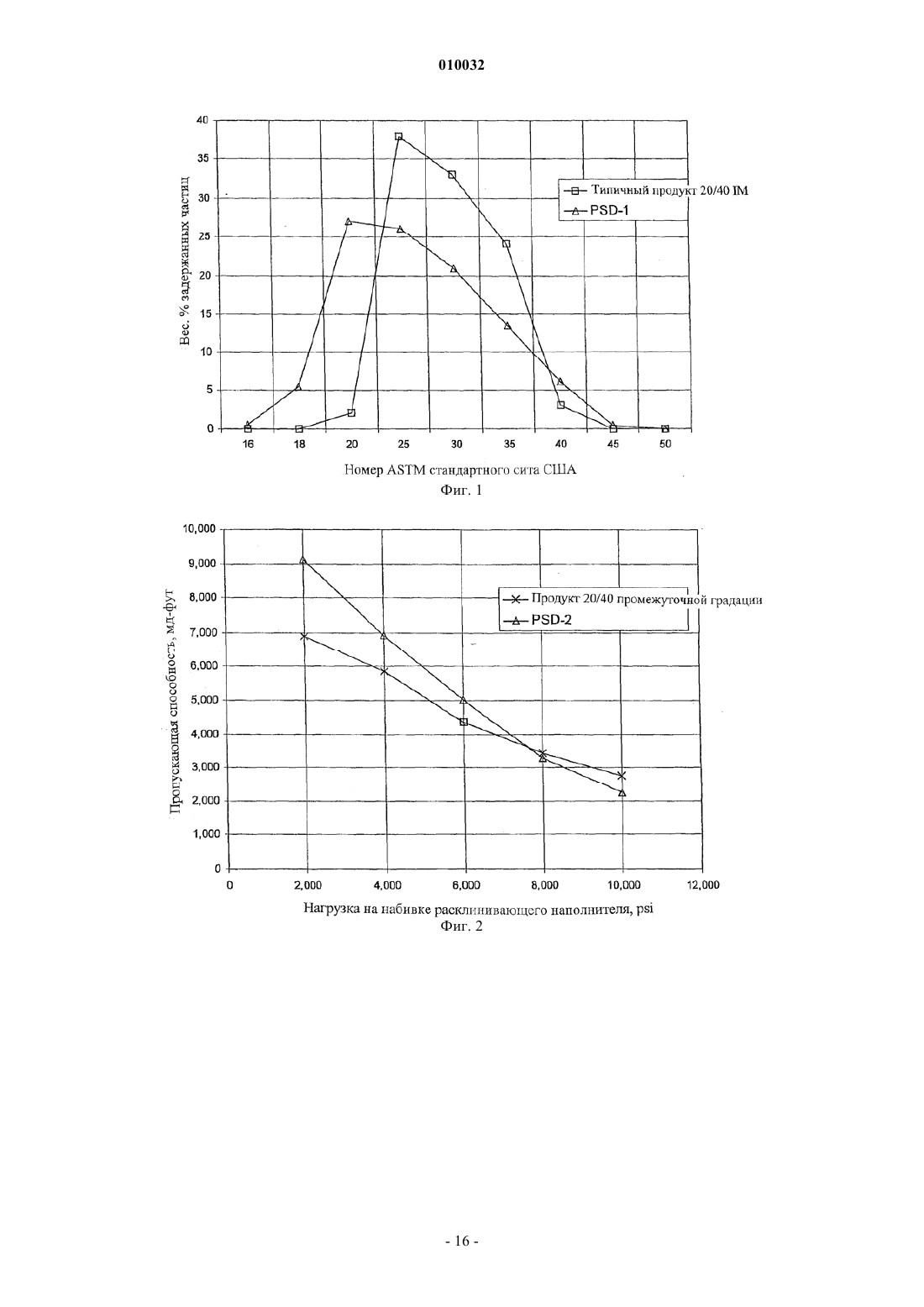

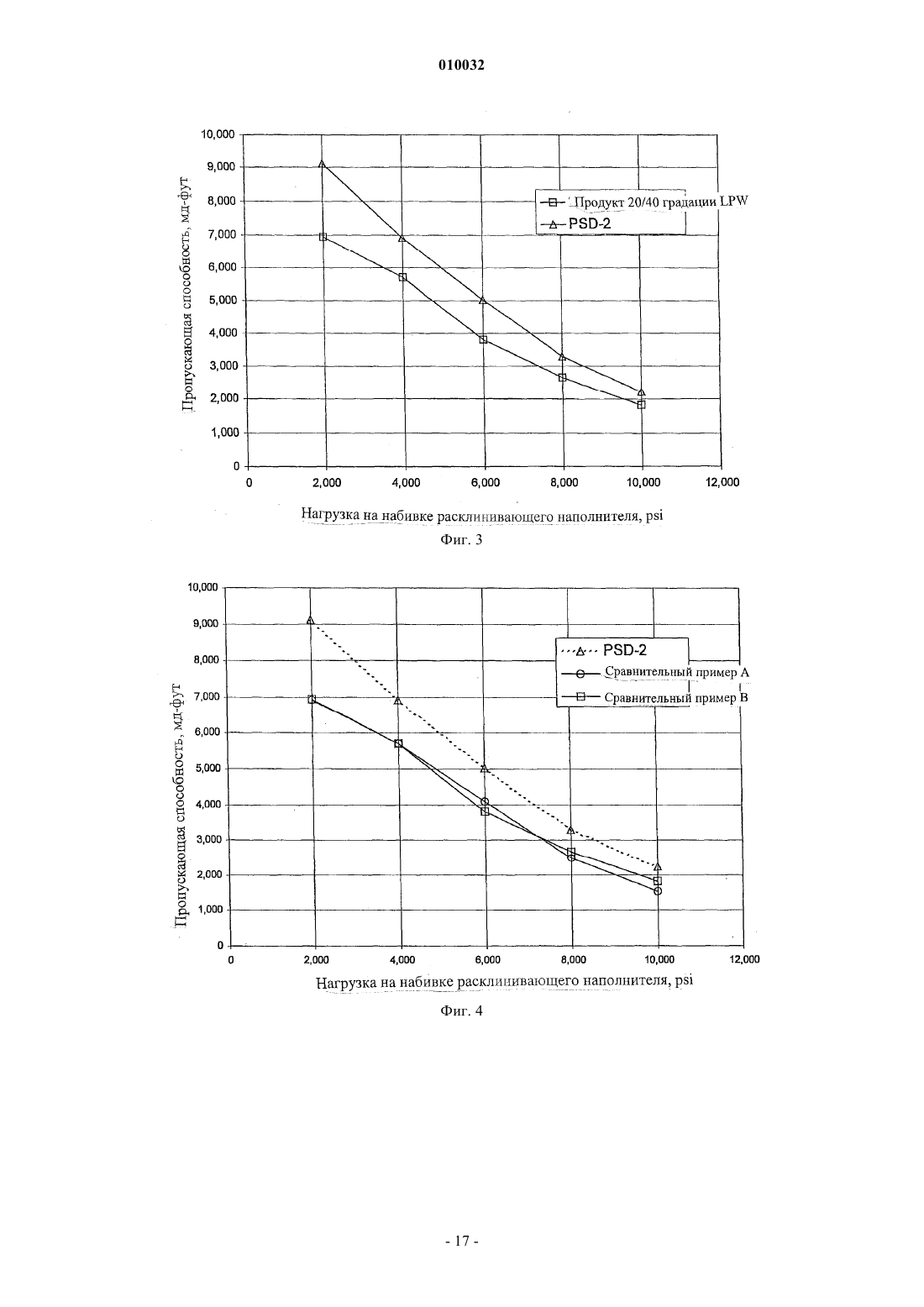

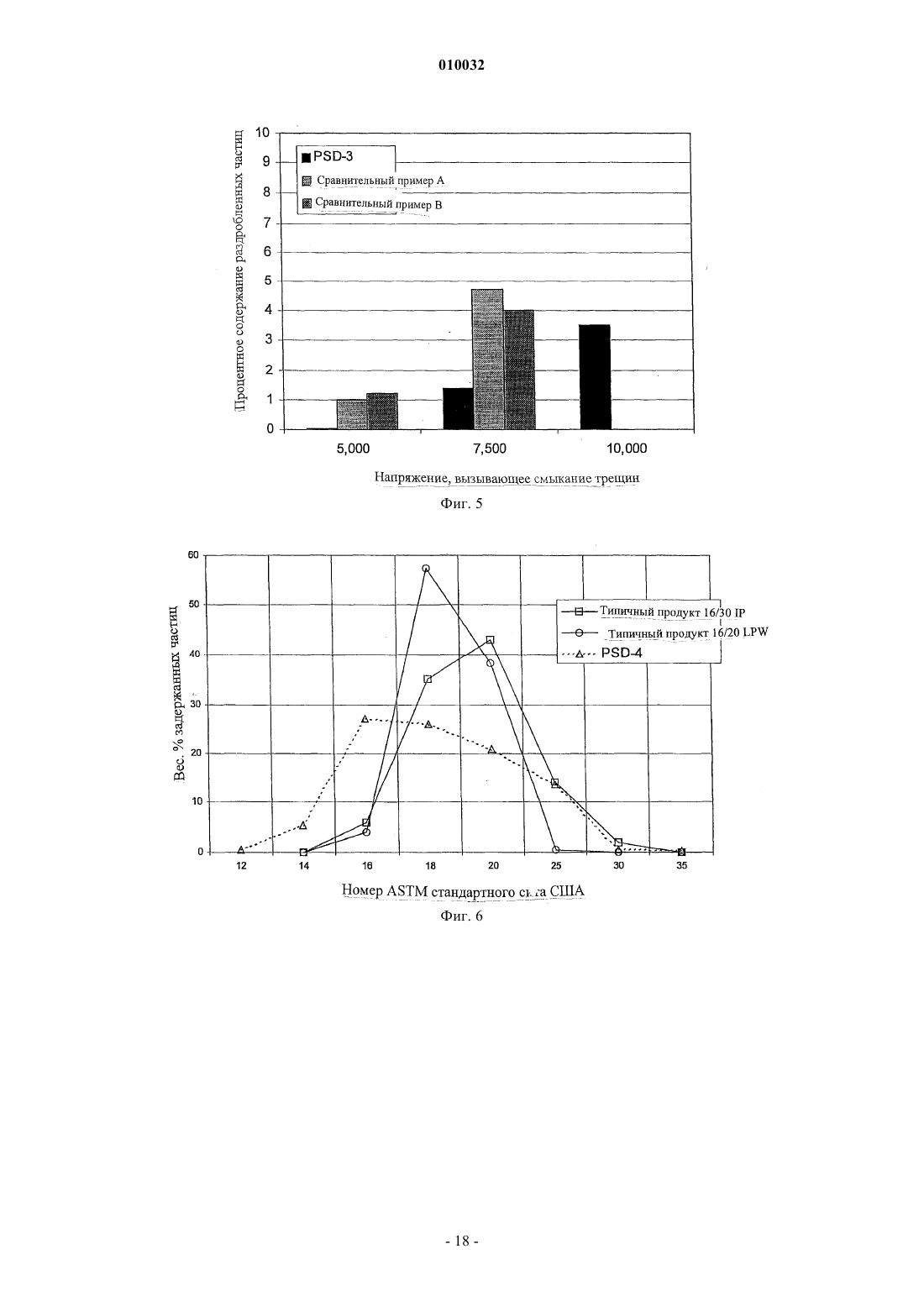

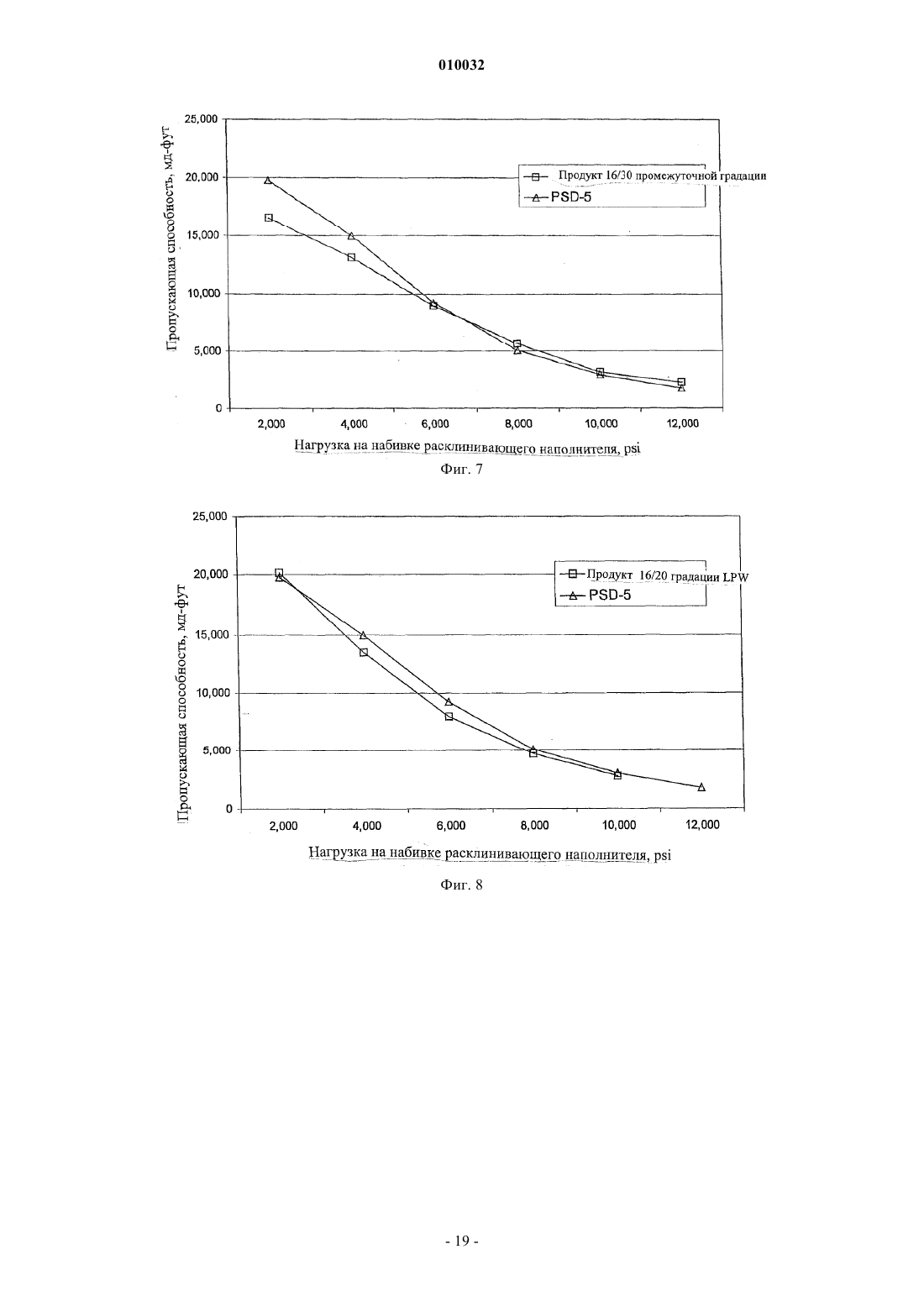

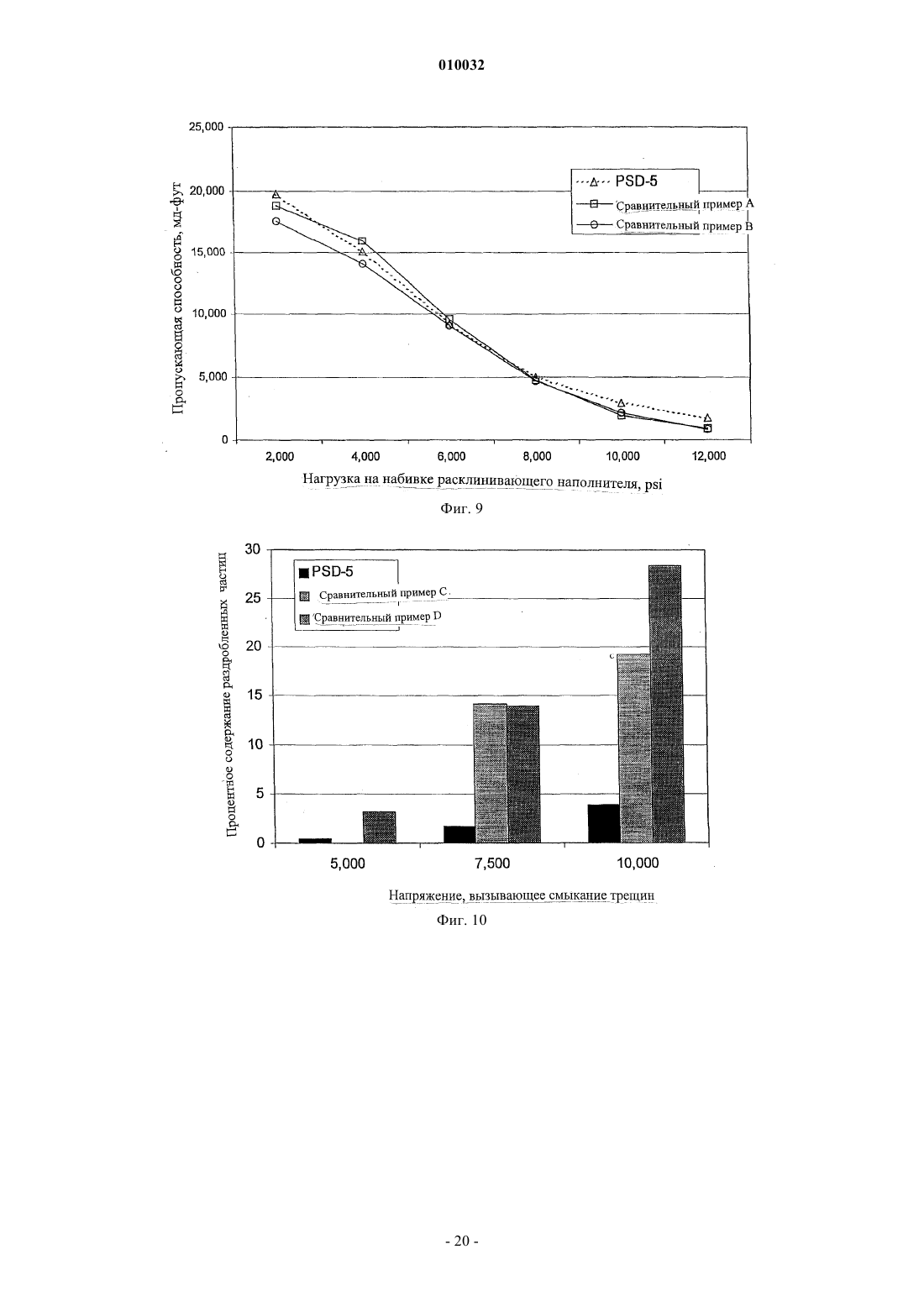

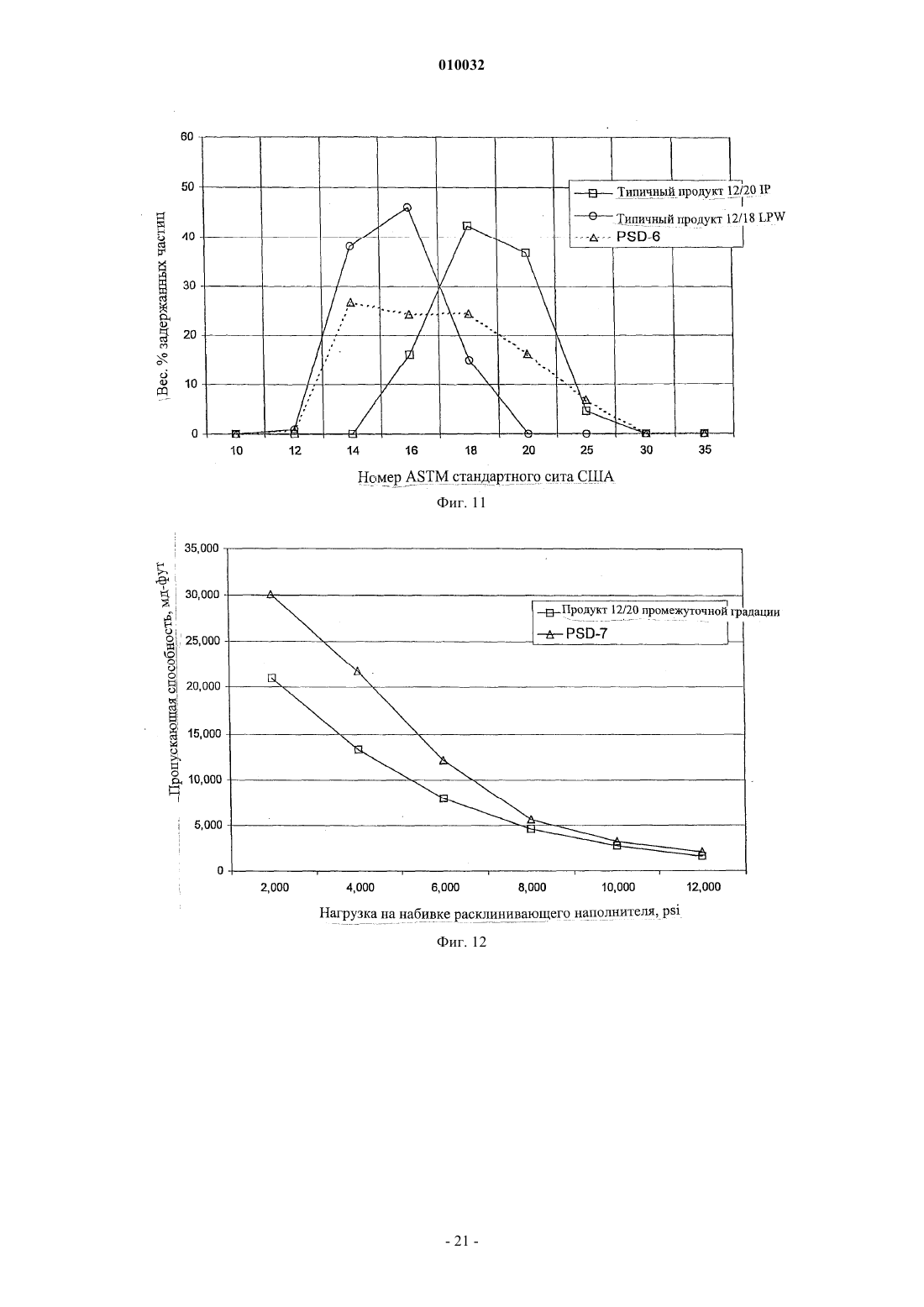

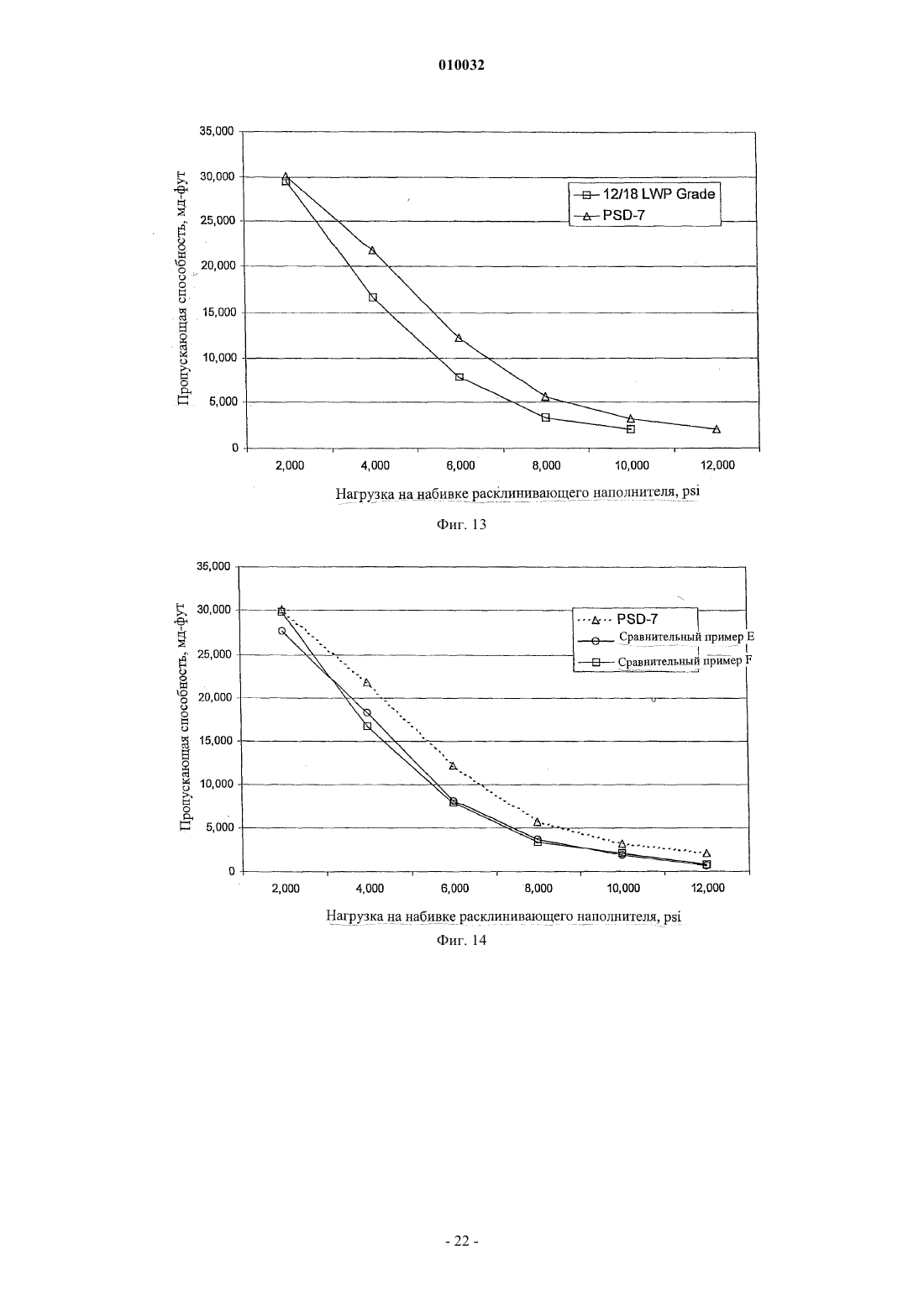

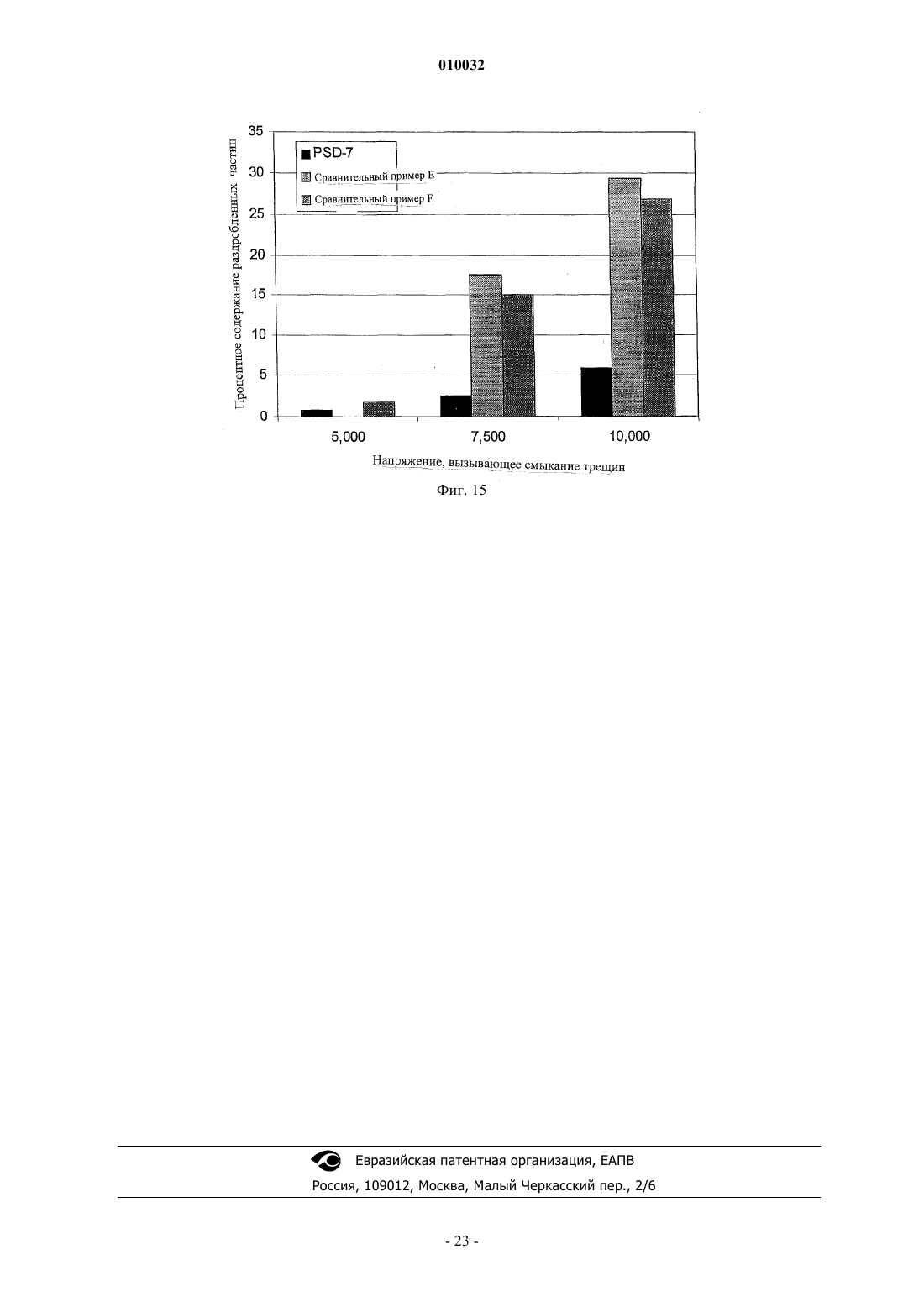

010032 Предпосылки к созданию изобретения Область применения изобретения Настоящее изобретение в общем имеет отношение к созданию расклинивающих наполнителей, которые используют в нефтяных и газовых скважинах. Более конкретно, настоящее изобретение имеет отношение к созданию керамического расклинивающего материала, в который включены частицы расклинивающего наполнителя различного размера, причем настоящее изобретение будет описано с конкретной ссылкой на использование (расклинивающих наполнителей) на нефтяных и газовых скважинах. Однако следует иметь в виду, что настоящее изобретение также подходит для добычи других флюидов из скважин, например воды из водяной скважины. Известный уровень техники Нефть и природный газ добывают из скважин, имеющих пористые и проницаемые (окружающие) подземные формации. Пористость формации позволяет ей хранить нефть и газ, а проницаемость формации позволяет флюидам нефти или газа перемещаться через формацию. Иногда проницаемость удерживающей нефть и газ формации является недостаточной для экономически выгодной добычи нефти или газа. В других случаях, во время работы скважины, проницаемость формации падает до такой степени,что дальнейшая добыча становится нерентабельной. В таких обстоятельствах обычно производят разрыв формации и удерживают трещину в открытом состоянии при помощи расклинивающего материала или расклинивающего наполнителя. Такое трещинообразование обычно производят при помощи гидравлического давления, с использованием похожей на гель жидкости. Давление увеличивают до тех пор, пока не образуются трещины в подстилающей породе. Расклинивающие наполнители, которые находятся в виде взвеси в сжатой жидкости, принудительно вводят в трещины или разрывы. После снижения гидравлического давления, расклинивающий материал предотвращает закрывание образованных трещин. Используют множество расклинивающих материалов, в зависимости от геологических условий. Обычно расклинивающие наполнители представляют собой порошкообразные материалы, такие как песок, стеклянные шарики или керамические гранулы, которые создают пористую структуру. Нефть или газ может протекать, через пустоты (междоузлия) между частицами, в области накопления, из которых их откачивают на поверхность. С течением времени, давление окружающей горной породы стремится раздавить расклинивающие наполнители. Мелкие частицы, которые возникают за счет такого дробления,имеют тенденцию к миграции и к закупориванию междоузельных каналов в расклиненной структуре. Эта миграция мелких частиц радикально снижает проницаемость и пропускающую способность (проводимость) структуры для нефти или газа. Пропускающая способность отображает легкость протекания нефти или газа через структуру расклинивающего наполнителя и является важной для обеспечения высокой производительности скважины. Когда пропускающая способность падает ниже определенного уровня, процесс разрыва пласта (трещинообразования) повторяют или прекращают эксплуатацию скважины. Керамические расклинивающие наполнители, иногда называемые искусственными расклинивающими наполнителями, являются предпочтительными по сравнению с природными расклинивающими наполнителями, такими как песок или покрытый смолой песок, потому что они выдерживают высокие давления и температуры и имеют высокую коррозионную стойкость. Несмотря на то, что они имеют более высокую стоимость, чем природные материалы, повышенная прочность на раздавливание керамических материалов делает керамические расклинивающие наполнители желательными для использования в тех условиях, которые являются слишком суровыми для других материалов, например, при давлениях породы свыше ориентировочно от 350 до 700 кг/см 2 (5000-10000 psi, фунт на квадратный дюйм). Так как давление растет с увеличением глубины, то керамические расклинивающие наполнители обычно используют на глубинах около 1500 м или больше. Они обычно образованы за счет объединения с водой мелко измельченных материалов, таких как глина, боксит или оксид алюминия, с последующим перемешиванием в смесителе с вращающимся барабаном. Лопатки смесителя побуждают мокрую глину образовывать комья в виде главным образом сферических гранул, которые после сушки и обжига при высокой температуре будут иметь желательные размеры. Гранулы, имеющие размеры за пределами желательного диапазона, после стадии сушки возвращают в смеситель для переработки. Прочность на раздавливание расклинивающих наполнителей связана с композицией и плотностью керамического материала. Расклинивающие наполнители обычно классифицируют по трем градациям: расклинивающие наполнители легкого веса (LWP), расклинивающие наполнители промежуточной градации (IP) и расклинивающие наполнители высокой прочности (HSP). Расклинивающие наполнители легкого веса подходят для использования в диапазоне напряжений, вызывающих смыкание трещины,составляющих ориентировочно от меньше чем 1000 psi до ориентировочно 8000 psi, в то время расклинивающие наполнители промежуточной градации подходят для использования при напряжениях ориентировочно до 10000 psi, а расклинивающие наполнители высокой прочности могут быть использованы при напряжениях свыше 12000 psi. Попытки улучшения пропускающей способности ранее были сфокусированы на повышении прочности на раздавливание расклинивающих наполнителей. Это включает в себя нанесение покрытий, изготовление более прочных шариков (гранул) и выбор формы гранул. Несмотря на то, что видимые улучшения пропускающей способности были получены, например, за счет-1 010032 нанесения покрытия из смолы, следует иметь в виду, что такие улучшения связаны с повышением стоимости. Сферические гранулы одинакового размера обычно считают наиболее эффективными расклинивающими наполнителями, так как полагают, что они обеспечивают максимальную пропускающую способность (см., например, патент США 4623630). Однако избыток мелочи (очень мелких гранул) приводит к закупориванию пустого пространства между упакованными сферами и снижает перемещение флюида. Известно также, что сферы становятся слабее по мере увеличения их размеров; и поэтому они с большей вероятностью становятся раздавленными на месте нахождения. Кроме возрастания числа мелких частиц, раздавливание частиц приводит к сужению ширины трещины, образованной в процессе трещинообразования. Поэтому считали вредным наличие в расклинивающей смеси как мелких, так и крупных частиц. В связи с этим, в соответствии со стандартом Американского нефтяного института (API),который является всеми признанным промышленным стандартом, требуется, чтобы гранулометрический состав частиц (распределение частиц по размерам) находился в достаточно узких определенных границах. Например, диапазоны размеров частиц должны быть определены в соответствии с такими обозначениями размеров ячейки сит, как 40/70, 30/50, 20/40, 16/30, 16/20 и 12/18. Первое число в этом обозначении, в соответствии со стандартом ASTM, относится к размеру ячейки стандартного самого крупного(верхнего) сита США, а второе число в этом обозначении относится к размеру ячейки самого мелкого(нижнего) сита. Стандарты API требуют, чтобы 90% всех сфер расклинивающего материала при его просеивании удерживались между верхним и нижним ситами. Расклинивающий материал, который продает фирма Saint-Gobain CeramicsPlastics, Inc., Stow, ОН (США), под торговым названием Versaprop,имеет более широкий диапазон распределения частиц по размерам, чем это требуют стандарты API для материала 20/40. Однако этот материал не подходит для всех геологических характеристик, учитывая его малый размер. В результате необходимости иметь узкие гранулометрические составы частиц, только небольшая пропорция гранул, полученных в процессе формования, находится в заданном диапазоне. Все другие частицы, которые часто образуют до 76-80% материала, должны быть повторно размолоты или обработаны иным образом и повторно отформованы в смесителе с вращающимся барабаном. В соответствии с настоящим изобретением предлагается новый улучшенный расклинивающий материал и способ изготовления и использования, который позволяет решить указанные выше и другие проблемы. Краткое изложение изобретения В соответствии с первым аспектом настоящего изобретения предлагается способ формования расклинивающей смеси. Предложенный способ предусматривает объединение порошкообразного материала с жидкостью для образования смеси и формование из смеси сферических гранул. Затем гранулы просеивают и обжигают для получения расклинивающей смеси с таким медианным диаметром, что когда расклинивающую смесь просеивают последовательно через ячейки набора ASTM стандартных сит США 10,12, 14, 16, 18, 20, 25, 30, 35, 40 и 45, то медианным диаметром будет средний размер ячейки, соответствующий одному из указанных сит в последовательности. Более того, 0-25 вес.% гранул задерживаются на сите, имеющем размер ячейки, который на 2 размера превышает медианный размер ячейки в последовательности, 15-33 вес.% гранул задерживаются на сите, имеющем размер ячейки, который соответствует размеру непосредственно предшествующей ячейки в последовательности, 15-33 вес.% гранул задерживаются на сите с медианным размером ячейки и 15-35 вес.% гранул задерживаются на следующем сите в последовательности. В соответствии со вторым аспектом настоящего изобретения предлагается расклинивающая смесь. Расклинивающая смесь содержит множество керамических гранул с таким медианным диаметром, что когда расклинивающую смесь просеивают последовательно через ячейки ASTM стандартных сит США 10, 12, 14, 16, 18, 20, 25, 30, 35, 40 и 45, то медианным диаметром будет размер ячейки, соответствующий одному из указанных сит в последовательности. Более того, 0-25 вес.% гранул задерживаются на сите,имеющем размер ячейки, который на 2 размера превышает медианный размер ячейки в последовательности, 15-33 вес.% гранул задерживаются на сите, имеющем размер ячейки, который соответствует размеру непосредственно предшествующей ячейки в последовательности, 15-33 вес.% гранул задерживаются на сите с медианным размером ячейки и 15-35 вес.% гранул задерживаются на следующем сите в последовательности. В соответствии с еще одним аспектом настоящего изобретения предлагается способ расклинивания(удерживания трещин от смыкания) геологической формации. Способ включает в себя объединение сферических гранул с жидкостью или гелем для образования смеси и принудительное нагнетание смеси под давлением в геологическую формацию, пока гранулы не будут расположены в трещинах в формации,причем сферические гранулы имеют такой медианный диаметр, что когда расклинивающую смесь просеивают последовательно через ячейки ASTM стандартных сит США 10, 12, 14, 16, 18, 20, 25, 30, 35, 40 и 45, то медианным диаметром является размер ячейки, соответствующий одному из указанных сит в последовательности. Более того, 0-25 вес.% гранул задерживаются на сите, имеющем размер ячейки, который на 2 размера превышает медианный размер ячейки в последовательности, 15-33 вес.% гранул задер-2 010032 живаются на сите, имеющем размер ячейки, который соответствует размеру непосредственно предшествующей ячейки в последовательности, 15-33 вес.% гранул задерживаются на сите с медианным размером ячейки и 15-35 вес.% гранул задерживаются на следующем сите в последовательности. Первым преимуществом по меньшей мере одного варианта настоящего изобретения является то,что пропускающая способность через структуру расклинивающего наполнителя повышается. Другим преимуществом по меньшей мере одного варианта настоящего изобретения является то, что повышается предел прочности расклинивающей смеси, под давлением, которое обычно ожидают в диапазоне распределения. Еще одним преимуществом по меньшей мере одного варианта настоящего изобретения является то,что меньшую порцию гранул сырого расклинивающего наполнителя направляют на повторный цикл (на повторную переработку). Еще одним преимуществом по меньшей мере одного варианта настоящего изобретения является то,что продукт может быть получен при стоимости, сравнимой со стоимостью расклинивающих наполнителей легкого веса, но будет обладать более высокими прочностью на раздавливание и пропускающей способностью под давлением. Еще одним преимуществом настоящего изобретения является то, что пользователь расклинивающих наполнителей может заменить IP градацию и LWP градацию расклинивающих наполнителей расклинивающей смесью промежуточной градации с расширенным PSD, или может заменить HSP, IP иLWP градации градацией с расширенным PSD с высоким пределом прочности, в результате чего снижается количество запасов материалов, которые должен хранить пользователь. Еще одним преимуществом настоящего изобретения является то, что увеличение пропускающей способности позволяет повысить продуктивность геологической формации за счет увеличения полудлин трещин. Следует иметь в виду, что полудлина трещины является геологической характеристикой. Другие преимущества настоящего изобретения будут более ясны специалистам из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи. Следует иметь в виду, что использованный здесь термин "сферический" и связанные с ним формы соответствуют медианному отношению минимального диаметра к максимальному диаметру около 0,75 или больше, или соответствуют среднему значению сферичности около 0,75 или больше, при сравнении со шкалой Krumbein and Sloss. Термин "удельный вес" означает вес в граммах на кубический сантиметр (г/см 3) объема, за исключением (без учета) открытой пористости при определении объема. Значение удельного веса может быть определено за счет вытеснения жидкостью (например, водой или спиртом) или при помощи воздушного пикнометра. Использованный здесь термин "кальцинированный" (обожженный, прокаленный) относится к материалу, который подвергается процессу нагревания. Рудные материалы, которые подвергаются полной кальцинации или процессу кальцинации, имеют очень низкие потерю веса на прокаливание (LOI) и содержание влаги, например, около 1-2% по весу или меньше. Некальцинированные рудные материалы,такие как бокситы и глины, могут содержать ориентировочно от 10 до 40% по весу летучих веществ."Частично кальцинированные" материалы типично имеют полное содержание летучих веществ (LOI плюс содержание влаги) от 5 до 8% по весу. Летучие вещества могут содержать влагу, органику и химически удерживаемую воду (например, гидратную воду). Типичные температуры кальцинации обычно составляют меньше чем 1000C. Использованный здесь термин "спекание" относится к процессу нагревания, в котором материалы по меньшей мере частично преобразуются в другую форму, за счет нагрева материала до температуры выше той, при которой происходит преобразование. Для бокситов, глин и т.п. преобразование обычно начинается при температуре около 1150C. Краткое описание чертежей На фиг. 1 показан график вес.% задержанной расклинивающей смеси, в функции ASTM стандартных сит США для первой расклинивающей смеси с расширенным PSD (PSD-1) и обычной 20/40 смеси,которая будет заменена ею. На фиг. 2 показан график пропускающей способности, мд-фут, в функции (механического) напряжения на набивке расклинивающего наполнителя, образованной из второй расклинивающей смеси с расширенным PSD (PSD-2) и из обычного 20/40 продукта промежуточной градации (с промежуточным пределом прочности). На фиг. 3 показан график пропускающей способности, в мд-фут, в функции напряжения на набивке расклинивающего наполнителя, образованной из второй расклинивающей смеси с расширенным PSD(PSD-2) и из обычной 20/40 смеси градации легкого веса. На фиг. 4 показан график пропускающей способности, в мд-фут, в функции напряжения на набивке расклинивающего наполнителя, образованной из второй расклинивающей смеси с расширенным PSD(PSD-2) и двух обычных 20/40 смесей легкого веса. На фиг. 5 показан график процентного содержания набивки расклинивающего наполнителя, кото-3 010032 рая раздробилась при воздействии напряжения, вызывающего смыкание трещины, составляющего 6000,7500 или 10000 psi, для третьей расклинивающей смеси с расширенным PSD (PSD-3), и при воздействии напряжения, вызывающего смыкание трещин, составляющего 5000 и 7500 psi для двух обычных набивок 20/40 расклинивающего наполнителя легкого веса. На фиг. 6 показан график вес.% задержанной расклинивающей смеси в функции ASTM стандартных сит США для четвертой расклинивающей смеси с расширенным PSD (PSD-4), предназначенной для замены обычного 16/20 расклинивающего материала градации легкого веса или для замены обычного 16/30 расклинивающего материала промежуточной градации, а также показан график для обычных 16/20 и 16/30 смесей. На фиг. 7 показан график пропускающей способности, в мд-фут, в функции напряжения на набивке расклинивающего наполнителя, образованной из пятой расклинивающей смеси с расширенным PSD(PSD-5), в сравнении с обычной 16/30 смесью. На фиг. 8 показан график пропускающей способности, в мд-фут, в функции напряжения на пятой расклинивающей смеси с расширенным PSD (PSD-5), в сравнении с обычной 16/20 LWP смесью. На фиг. 9 показан график пропускающей способности, в мд-фут, в функции напряжения на набивке расклинивающего наполнителя, образованной из пятой расклинивающей смеси с расширенным PSD(PSD-5) и двух обычных 16/20 смесей легкого веса. На фиг. 10 показан график процентного содержания набивки расклинивающего наполнителя пятой расклинивающей смеси с расширенным PSD (PSD-5), предназначенной для замены обычного расклинивающего материала градации 16/20 LWP или 16/30 IP, которая раздробилась при воздействии напряжения, вызывающего смыкание трещины, составляющего 5000, 7500 или 10000 psi, в сравнении с двумя обычными расклинивающими наполнителями 16/20 легкого веса. На фиг. 11 показан график вес.% задержанной расклинивающей смеси в функции ASTM стандартных сит США для шестой расклинивающей смеси с расширенным PSD (PSD-6), предназначенной для замены обычного расклинивающего материала 12/18 градации легкого веса, или для замены обычного 12/20 расклинивающего материала промежуточной градации, а также показан график для обычных 12/18 и 12/20 смесей. На фиг. 12 показан график пропускающей способности, в мд-фут, в функции напряжения на набивке расклинивающего наполнителя, образованной из седьмой расклинивающей смеси с расширеннымPSD (PSD-7), в сравнении с обычной 12/20 смесью. На фиг. 13 показан график пропускающей способности, в мд-фут, в функции напряжения на седьмой расклинивающей смеси с расширенным PSD (PSD-7), в сравнении с обычной 12/18 LWP смесью. На фиг. 14 показан график пропускающей способности, в мд-фут, в функции напряжения на набивке расклинивающего наполнителя, образованной из седьмой расклинивающей смеси с расширеннымPSD (PSD-7) и двух обычных 12/18 смесей легкого веса. На фиг. 15 показан график процентного содержания набивки расклинивающего наполнителя седьмой расклинивающей смеси с расширенным PSD (PSD-7), предназначенной для замены обычного расклинивающего материала градации 12/18 LWP или 12/20 IP, которая раздробилась при воздействии напряжения, вызывающего смыкание трещины, составляющего 5000, 7500 или 10000 psi, в сравнении с двумя обычными расклинивающими наполнителями 12/18 легкого веса. Подробное описание предпочтительного варианта изобретения Было обнаружено, что расклинивающая смесь, которая содержит как мелкие, так и крупные материалы в виде главным образом сферических шариков или гранул, с гранулометрическим составом в определенных диапазонах, обеспечивает повышение пропускающей способности в сравнении с сопоставимыми материалами, имеющими обычное распределение частиц по размерам. В соответствии с предпочтительным вариантом гранулы содержат керамический материал, такой как алюмосиликат, преимущественно такой, в котором распределение частиц по размерам выбрано таким образом, что в смеси находятся как мелкие, так и крупные частицы. Расклинивающая смесь, которую называют здесь смесью с расширенным распределением частиц по размерам (с расширенным PSD), может иметь ориентировочно такой же медианный размер частиц, что и обычная расклинивающая смесь, однако с более широкой кривой гранулометрического состава, при жестком контроле пропорций мелких и крупных частиц в конкретной градации. Использованный здесь термин "размер частицы" выражен как диаметр частиц и подразумевает, что частицы являются сферическими. Таким образом, в случае обычной 16/30 расклинивающей смеси промежуточной градации, медианный размер частиц (медианный диаметр) может быть ориентировочно от 0,85 до 1,03 мм, с большей частью частиц (по меньшей мере 90%, а обычно около 95% по весу или больше), соответствующих размеру ячейки сита в диапазоне от -16 до +30 (т.е. фракции заданной крупности 18, 20, 25 и 30 меш), как это показано в табл. 1, что соответствует стандартам API. Для сравнения, смесь с расширенным PSD может иметь аналогичный медианный размер частиц от 0,88 до 1,15 мм, преимущественно ориентировочно от 0,98 до 1,08 мм, а еще лучше около 1,03 мм, и может быть использована для замены обычной 16/30 расклинивающей смеси той же самой градации или более низкой градации. Однако материал с расширенным PSD содержит больше чем 10% материала, вы-4 010032 ходящего за границы 16/30 продукта, и поэтому он не отвечает стандарту API. Ориентировочно меньше чем 80%, преимущественно меньше чем 75%, а еще лучше меньше чем 70% частиц находятся в диапазоне крупности от -16 до +30 меш, как это показано в табл. 1 (все размеры ячеек представляет собой размеры ячеек ASTM стандартных сит США, если специально не указано иное). Кроме того, пропорции мелких и крупных частиц преимущественно контролируют. Количество шариков +12 меш (т.е. вес.% от полного веса шариков, которые остаются (задерживаются) на сите с размером ячейки 12 меш или больше) обычно составляет около 10% по весу или меньше, от полного веса смеси, преимущественно меньше чем 5%, предпочтительнее меньше чем 1%, а еще лучше ориентировочно не более 0,6%. Количество шариков +14 меш (т.е. вес.% от полного веса шариков, которые остаются на сите с размером ячейки 14 меш или больше) обычно составляет около 20% по весу или меньше, от полного веса смеси, преимущественно меньше чем 17%, а еще лучше ориентировочно не более 13% (в табл. 1 показана сумма фракций 12 и 14 меш). Количество шариков -25 меш (т.е. вес.% от полного веса шариков, которые проходят через сито с размером ячейки 25 меш) обычно составляет около 15% по весу или меньше, от полного веса смеси, а преимущественно около 5-10%. Количество шариков -30 меш (т.е. вес.% от полного веса шариков, которые проходят через сито с размером ячейки 30 меш) обычно составляет около 2% по весу или меньше, от полного веса смеси, а преимущественно около 1% по весу или меньше. Количество шариков -35 меш(т.е. вес.% от полного веса шариков, которые проходят через сито с размером ячейки 35 меш) обычно составляет около 1% по весу или меньше, от полного веса смеси, а преимущественно около 0,5% по весу или меньше. Для обеспечения каждого или почти всех из этих ограничивающих условий, стандартное(среднее квадратическое) отклонение размера частиц с расширенным PSD должно быть существенно больше, чем в случае обычного 16/30 продукта, т.е. форма кривой размера ячейки в функции % задержанных частиц должна быть относительно широкой посередине. Преимущественно для материала замены 16/30 или 16/20 расклинивающей смеси, удельный вес составляет ориентировочно от 2,1 до 2,9 г/см 3 для LWP, ориентировочно от 3,0 до 3,5 г/см 3 для IP и ориентировочно от 3,3 до 4,2 г/см 3 для HSP (следует иметь в виду, что все значения удельного веса, которые здесь обсуждаются, были определены при помощи вытеснения водой, если не указано иное). Распределение частиц по размерам (гранулометрический состав материала) может быть определено путем просеивания расклинивающей смеси через набор сит с последовательно уменьшающимися размерами ячеек(т.е. с увеличивающимися номерами ASTM стандартных сит США). Например, расклинивающую смесь просеивают через следующие ASTM стандартные сита США: 10, 12, 14, 16, 18, 20, 25, 30, 35, 40, в соответствии с Рекомендованной Практикой 60 (RP 60) Американского нефтяного института (API). B испытании API RP 60 используют только 6 сит, однако могут быть использованы и дополнительные сита, как здесь, для получения более точного распределения частиц по размерам. Для материала замены 16/30 или 16/20 расклинивающей смеси процентное содержание частиц, остающихся на сите 14 меш (т.е. вес.% частиц, имеющих диаметр от 1,4 до 1,7 мм), обычно составляет 025%, преимущественно 3-15%, а еще лучше по меньшей мере 5 вес.%. Процентное содержание частиц,остающихся на сите 16 меш (т.е. вес.% частиц, имеющих диаметр от 1,18 до 1,4 мм), обычно составляет 15-33 вес.%, а преимущественно 16-28%. Процентное содержание частиц, остающихся на сите 18 меш(т.е. вес.% частиц, имеющих диаметр от 1,0 до 1,18 мм), обычно составляет 15-33 вес.%, а преимущественно 16-28 вес.%. Процентное содержание частиц, остающихся на сите 20 меш (т.е. вес.% частиц,имеющих диаметр от 0,85 до 1,0 мм), обычно составляет 15-35 вес.%, а преимущественно 16-30 вес.%. Процентное содержание частиц, остающихся на сите 25 меш (т.е. вес.% частиц, имеющих диаметр от 0,71 до 0,85 мм), обычно составляет 1-25 вес.%, преимущественно 5-25%, а еще лучше от 10 до 20 вес.%. Процентное содержание частиц, остающихся на сите 30 меш (т.е. вес.% частиц, имеющих диаметр от 0,60 до 0,71 мм), обычно составляет больше чем 1%, преимущественно больше чем 4 вес.%, а еще лучше 5-10 вес.%. Процентное содержание частиц, остающихся на сите 35 меш (т.е. вес.% частиц, имеющих диаметр от 0,50 до 0,60 мм), обычно составляет меньше чем 2%, а преимущественно меньше чем 1%. Из указанных параметров размеры частиц для сит, ближайших к медианному размеру частиц, т.е. размеры(номера) сит, перекрывающих медианный размер частиц и близкий к нему, обычно являются наиболее важными (фракции крупности 16, 18 и 20 меш в примере табл. 1, где медианный размер частиц составляет около 1,04 мм). Обычно меньше чем 75 вес.% гранул задерживаются на ситах 18, 20 и 25 меш, преимущественно меньше чем 68%, а еще лучше около 60% по весу. Обычно по меньшей мере 82% по весу гранул имеют диаметр от 0,60 до 1,4 мм, а преимущественно по меньшей мере 88% по весу. За счет задания медианного размера частиц достаточно близким к медианному размеру частиц для обычного 16/30 керамического расклинивающего наполнителя, материал с расширенным PSD будет иметь аналогичные реологические свойства (текучесть) во время введения в скважину. Если медианный диаметр частиц материала существенно отличается от медианного размера частиц обычного продукта,который он заменяет (16/30 или 16/20 данном варианте), то этот материал будет иметь другие характеристики нагнетания насосом. Классифицированный в соответствии с размером ячейки и размером частиц, один из материалов с расширенным PSD, подходящий для замены 16/30 продукта, имеет характеристики, приведенные в табл. 1. Эквивалентный диаметр частиц основан на размерах ячеек сит, при условии, что частицы являются сферическими. Можно видеть, что описанный материал с расширенным PSD подходит для замены обычной 16/30 расклинивающей смеси промежуточной градации или градации легкого веса, а также для замены обычной 16/20 расклинивающей смеси градации легкого веса. Подходящие исходные материалы для образования расклинивающих наполнителей включают в себя материалы, которые содержат оксиды, такие как оксид алюминия (глинозем) и диоксид кремния(кремнезем), а также их смеси. Обычно диоксид кремния и оксид алюминия составляют по меньшей мере 80% по весу исходных материалов, в пересчете на вес после кальцинации (главным образом безводный вес), а преимущественно около 90% или больше веса после кальцинации. В качестве примеров исходных материалов можно привести глины (которые содержат главным образом гидратный оксид алюминия), такие как каолин, диаспоровая глина, оолитовая глина и кремнистая глина, бокситные глины,природные или синтетические бокситы, а также их смеси, и т.п. Исходные материалы могут быть не кальцинированными или частично кальцинированными. Спеченная расклинивающая смесь, образованная из таких исходных материалов, преимущественно содержит оксиды, силикаты и алюминаты, которые составляют по меньшей мере 50% по весу, преимущественно по меньшей мере 80% по весу, а еще лучше по меньшей мере 90% по весу спеченного расклинивающего материала. Различные спекающие добавки, такие как бентонитная глина, оксид железа, бор, карбид бора, диборид алюминия, нитрид бора, фосфид бора, а также другие содержащие бор компоненты, или флюсы, такие как карбонат натрия, карбонат лития, полевой шпат, оксид марганца, оксид титана, карбонат кальция и силикаты натрия, могут быть добавлены в количествах до 10 вес.% для содействия спеканию. По желанию, связующее, например, крахмал, смола или воск, такие как желеобразный кукурузный крахмал, поливиниловый спирт, а также их комбинации, могут быть добавлены в исходную смесь для улучшения гранулирования и повышения предела прочности в сыром виде не спеченных гранул. Обычно связующее добавляют в количестве около 0-6% по весу, в пересчете на вес оксидов. Исходные материалы преимущественно измельчают, например, в шаровой мельнице или при помощи другого процесса измельчения, чтобы получить частицы, имеющие медианный размер около 20 мкм или меньше, преимущественно около 15 мкм или меньше, а еще лучше около 10 мкм или меньше,выраженный как диаметр частиц (или медианный диаметр, когда частицы не являются сферическими). До проведения измельчения, исходные материалы при необходимости сушат, чтобы облегчить процесс измельчения. В соответствии с предпочтительным способом измельчение исходных материалов проводят с добавкой жидкости, такой как вода, и перемешивают в мощном смесителе, имеющем вращающийся барабан с поворотным столом и вращающейся ударной мешалкой, в таком как смеситель Эйриха. Поворотный стол или поддон вращается в противоположном направлении относительно ударной мешалки. Ударная мешалка может иметь форму диска, к которому прикреплены стержни или брусья, установленные главным образом параллельно оси вращения мешалки. Добавляют достаточное количество воды для того, чтобы формовать главным образом сферические гранулы смеси (обычно около 15-40 вес.% воды, в пересчете на вес исходных материалов). После формования таких гранул вводят ориентировочно 0-25%,а преимущественно от 5 до 15% добавочного керамического порошка (преимущественно, такого же сухого исходного материала, который был использован для формования влажной смеси) от веса гранул, и вновь включают смеситель для того, чтобы вызвать срастание добавленного материала с ранее образованными гранулами. Несмотря на то, что использование мощного смесителя является предпочтительным для формования гранул, могут быть использованы и другие способы формования. Например, взвесь исходных материалов в воде может напыляться на гранулы. Полученные гранулы затем сушат до содержания влаги ориентировочно меньше чем 10 вес.%,обычно в сушилке при температуре ориентировочно от 100 до 300C.-6 010032 Образованные таким образом "сырые расклинивающие наполнители" после этого спекают в печи при температуре спекания, пока не будет получен удельный вес ориентировочно от 2,1 до 4,2 г/см 3, в зависимости от композиции спекаемой смеси и желательного удельного веса расклинивающих наполнителей. Для LWP расклинивающих материалов, удельный вес после спекания преимущественно составляет ориентировочно от 2,1 до 2,9 г/см 3, для IP расклинивающих материалов - ориентировочно от 3,0 до 3,5 г/см 3, и для HSP расклинивающих материалов - ориентировочно от 3,3 до 4,2 г/см 3. Спекание обычно приводит к уменьшению на величину ориентировочно до 20% размера гранул, а также к увеличению удельного веса компонентов продуктов. Подходящие температуры спекания обычно составляют около 1150C и выше, преимущественно около 1300C или выше, а еще лучше около 1500C. Температуры спекания могут достигать ориентировочно 1600C. После сушки гранулы разделяют на ситах (сортируют) по размерам. Начальную сортировку сырых расклинивающих наполнителей проводят после сушки, но ранее проведения спекания. Например, используют верхнее сито с размером ячейки около 10 или 11 меш для отсеивания самых крупных частиц, и нижнее сито с размером ячейки около 18 или 20 меш для удаления самых мелких частиц (следует иметь в виду, что такие сита не полностью соответствуют ASTM стандартным ситам США). Выбор верхнего и нижнего сит частично зависит от смеси, полученной в смесителе, и может быть отрегулирован под медианный размер частиц смеси. Отброшенные слишком крупные и слишком мелкие гранулы могут быть направлены на повторную обработку. Дополнительная сортировка может быть проведена после спекания. Готовые расклинивающие наполнители являются сферическими (т.е. имеют значение сферичности около 0,75 или больше, а преимущественно по меньшей мере 0,80 и типично 0,80-0,9). Размер частиц(гранул) обожженного и просеянного расклинивающего наполнителя обычно составляет ориентировочно от 0,1 до 2,5 мм. Размеры ячеек сит выбирают так, чтобы получать расклинивающую смесь с желательным распределением частиц по размерам, как это обсуждается далее более подробно. Пропускающая способность набивки полученной указанным образом расклинивающей смеси может быть определена в соответствии со стандартной процедурой испытаний Stim-Lab, которая представляет собой следующее. 75-тонный пресс Dake используют с кюветами типа API Monel K-500, имеющими каналы площадью 10 квадратных дюймов. Два блока из песчаника Ohio используют в качестве основных плит. В кювету API загружают пробу испытуемого расклинивающего наполнителя и подравнивают ее ножом. Пробу расклинивающего наполнителя помещают между основными плитами и образуют набор из четырех кювет. Кюветы помещают между плитами пресса Dake. Давление повышают до 500 psi, систему откачивают и насыщают водой при температуре 70-75F. После насыщения, давление смыкания толщины повышают до 1000 psi, со скоростью 100 psi в минуту. Создают возможность для уравновешивания расклинивающего наполнителя. Расход, разность давлений и среднюю ширину измеряют при каждом давлении, для того, чтобы рассчитать пропускающую способность. Для каждой пропускающей способности проводят пять измерений и усредняют результаты. Расход измеряют при помощи измерителяMettler с точностью 0,01 мл/мин. Используют закон Дарси для вычисления пропускающей способности. Температуру испытаний затем повышают до 250F и создают возможность для уравновешивания в течение 12 ч, ранее повышения давления смыкания трещины. Пропускающую способность расклинивающего наполнителя определяют под давлением 1000 psi, при комнатной температуре, и под давлением 1000 psi при температуре 250F. Давление затем повышают со скоростью 100 psi в минуту, с приращениями на 1000 psi, и повторяют указанные испытания. Пропускающую способность расклинивающего наполнителя непрерывно контролируют в течение 50 ч при температуре 250F, под давлением 2000 psi, 4000 psi, 6000 psi, 8000 psi,10000 psi или выше. Пропускающая способность, определенная по этому способу, может составлять ориентировочно 15000-20000 мд-фут при 2000 psi, ориентировочно 9000-10000 мд-фут при 6000 psi и ориентировочно 6000-7000 мд-фут при 8000 psi, для керамического материала промежуточной градации, предназначенного для замены 16/20 или 16/30 обычной смеси, аналогичной показанной в табл. 1, которую обжигают при температуре по меньшей мере около 1300C, а преимущественно около 1500C. Также возможно достижение более высоких пропускающих способностей, чем указанные выше. Более высокая пропускающая способность позволяет повысить продуктивность геологической формации за счет увеличения полудлин трещин. Прочность на раздавливание может быть измерена в соответствии с Рекомендованной Практикой 60 (RP 60) Американского нефтяного института, за исключением отмеченных особенностей. В частности, порцию расклинивающей смеси просеивают через сита с размерами ячейки 18 и 40 меш (для смеси,предназначенной для замены 20/40 расклинивающего наполнителя) или через сита 14 и 30 меш (для смеси, предназначенной для замены 16/30 расклинивающего наполнителя). Для испытания используют только расклинивающий материал, который остался на нижнем сите. Известный вес просеянной смеси помещают в испытательную ячейку с поршнем (фиг. 7.1 документа RP 60), и ячейку помещают в пресс.-7 010032 Смесь обычно подвергается воздействию одного из пяти различных уровней напряжений (например,5000, 7500, 10000, 12500 и 15000 psi) в течение 2 мин. Смесь затем вновь просеивают с использованием двух сит, мелочь собирают в поддоне под более мелким ситом и взвешивают. Прочность на раздавливание (при конкретном уровне напряжения), выраженная через вес.% мелочи, может быть определена в соответствии со следующим выражением: Прочность на раздавливание = (вес.% мелочи/вес пробы расклинивающей смеси,помещенной в ячейку)100 Прочность на раздавливание, определенная по этому способу, обычно составляет меньше чем 10%,преимущественно меньше чем 7%, а еще лучше ориентировочно меньше чем 4,0%, для набивки расклинивающего наполнителя промежуточной градации с расширенным PSD, предназначенного для замены наполнителя 16/30 промежуточной градации или 16/20 градации легкого вес, при проведении испытаний под нагрузкой 7500 psi, что существенно меньше, чем для сопоставимого наполнителя 16/20 градацииLWP, имеющего ориентировочно тот же самый медианный диаметр частиц, и по меньшей мере сравнимо, в большей части диапазона давлений, с наполнителем IP градации, образованным из аналогичных материалов. Следует иметь в виду, что в случае расклинивающих наполнителей высокой прочности, таких как образованные из спеченного боксита, прочность на раздавливание для смеси с расширеннымPSD будет соответственно выше. Было обнаружено, что дополнительные мелкие гранулы ("мелочь"), количество которых превышает количество, содержащееся в обычном продукте 16/20 или 16/30, не снижает пропускающую способность продукта за счет закупоривания объема пор, созданных гранулами средних и крупных размеров. Мелочь определяют как процентное содержание материала с размерами меньше размера ячейки медианного сита. Кроме того, было обнаружено, что присутствующие в смеси слишком крупные гранулы, которые неизбежно слабее, не разрушаются раньше времени и не снижают пропускающую способность. Оба этих факта противоречат обычным ожиданиям и доводам, побуждающим иметь узкий гранулометрический состав расклинивающего наполнителя. Эти соображения также являются справедливыми для других продуктов с расширенным PSD, таких как предназначенные для замены продукта 20/40. Несмотря на то, что это и не до конца понятно, можно полагать, что положительное влияние на пропускающую способность вызвано уникальным распределением характеристик упаковки природных частиц. Представляется, что мелкие частицы, вместо того, чтобы изолированно попадать в объем пор и закупоривать его, распределяются вокруг крупных сфер и действуют в качестве мостиков между более крупными сферами. Поэтому они не являются свободными для закупоривания пор и в действительности могут даже увеличивать объем пор за счет интервалов между более крупными сферами. В результате,пропускающая способность при низкой приложенной нагрузке намного повышается, как это видно из кривых пропускающей способности. Более того, структура с образующими мостики частицами позволяет получать более прочную упаковку расклинивающего наполнителя и выдерживать дробление и разрушение при данном значении напряжения, вызывающего смыкание трещины, лучше, чем это можно было ожидать. Можно полагать, что мостики из множества частиц, образованные вокруг более крупных шариков, действуют как редукторы напряжения, в сравнении с меньшим числом имеющих высокие напряжения точек контакта, образующихся в том случае, когда более крупные шарики находятся в прямом контакте друг с другом. В то время как расклинивающие наполнители с расширенным PSD в соответствии с настоящим изобретением были описаны применительно к сферическим спеченным керамическим гранулам, следует иметь в виду, что для образования расклинивающих наполнителей могут быть использованы и другие жесткие материалы, в том числе пластмассы, покрытые смолой материалы и т.п. Материал, который выбирают для расклинивающих наполнителей, должен выдерживать давления на глубине разрыва формации и быть стойким к химическому воздействию флюида. В то время как выше было проведено обсуждение составов с расширенным PSD, подходящих для замены обычной смеси 16/30 или 16/20, следует иметь в виду, что аналогичные принципы могут быть применены для замены других обычных смесей, например, такой как обычная смесь 20/40, в которой медианный размер частиц составляет 0,6-0,85 мм. Смесь может быть получена при помощи последовательного пропускания через набор ASTM стандартных сит США 10, 12, 14, 16, 18, 20, 25, 30, 35, 40 и 50 меш. Размер ячейки сита, которое задерживает диапазон частиц, в который входит медианный размер частиц продукта с расширенным PSD, определяют как медианный размер ячейки. Два смежных сита,соответственно с большим и меньшим размером ячейки, определяют как сита с первым верхним и первым нижним размером ячейки. Следующие сита будет иметь соответственно второй верхний и второй нижний размеры ячейки и т.д. Предпочтительные и более предпочтительные количества материала по весу, задерживаемого на сите с медианным размером ячейки, с первым верхним, вторым верхним, первым нижним и вторым нижним размером ячейки, являются преимущественно одинаковыми для каждого распределения. Так, например, для случая продукта с расширенным PSD для замены 16/30 и 16/20, который имеет медианный размер частиц 1,04 мм, размеры ячеек (меш) соответствуют приведенным в табл. 2 номерам сит. Преимущественно всего меньше чем 75%, предпочтительнее меньше чем 68%, а еще лучше около 60% материала в смеси задерживается на сите с медианным размером ячейки, первым нижним размером ячейки и вторым нижним размером ячейки. Кроме того, преимущественно 0-25 вес.% гранул задерживаются на сите со вторым верхним размером ячейки, 15-33 вес.% частиц задерживаются на сите с первым верхним размером ячейки, 15-33 вес.% гранул задерживаются на сите с медианным размером ячейки и 15-35 вес.% гранул задерживаются на сите с первым нижним размером ячейки. Преимущественно, не более 80 вес.% гранул материала, который должен заменить материал с расширенным PSD, задерживаются между двумя ситами, т.е. между ситами с размерами ячеек 16 меш и 30 меш в случае материала с расширенным PSD, предназначенного для замены материала 16/30 или 16/20. Материал промежуточной градации с расширенным PSD, подходящий для замены обычного продукта 12/20 IP или LWP, или для замены обычного продукта 12/18 LWP, может иметь медианный диаметр, составляющий по меньшей мере 1,10 мм, например, ориентировочно от 1,10 до 1,45 мм. В соответствии с первым вариантом 0-25 вес.% гранул имеют диаметр 1,7-2,0 мм, а преимущественно 0,5-15 вес.% гранул имеют диаметр 1,7-2,0 мм. 15-33 вес.% гранул имеют диаметр 1,4-1,7 мм, а преимущественно по меньшей мере 16 вес.% гранул имеют диаметр 1,4-1,7 мм. 15-33 вес.% гранул имеют диаметр 1,18-1,4 мм, преимущественно меньше чем 32 вес.%, а еще лучше меньше чем 29 вес.% гранул имеют диаметр 1,18-1,4 мм. 15-35 вес.% гранул имеют диаметр 1,0-1,18 мм, преимущественно 16-30 вес.% гранул имеют диаметр 1,0-1,18 мм. 5-25 вес.% гранул имеют диаметр 0,85-1,0 мм. В соответствии со специфическим вариантом продукта с расширенным PSD промежуточной градации, подходящего для замены обычного продукта 12/20 IP или LWP, или для замены обычного продукта 12/18 LWP, 2-10 вес.% гранул имеют диаметр 1,7-2,0 мм, 18-28 вес.% гранул имеют диаметр 1,4-1,7 мм, 24-32 вес.% гранул имеют диаметр 1,18-1,4 мм и 18-28 вес.% гранул имеют диаметр 1,0-1,18 мм. Расклинивающие наполнители с расширенным PSD в соответствии с настоящим изобретением используют обычным образом для того, чтобы удерживать от смыкания трещину или разрыв в геологической формации и за счет этого повышать пропускающую способность для нефти, газов или других флюидов, которые хотят добывать из формации. Обычно в пробуренную скважину вводят полую обсадную колонну. Смесь расклинивающих наполнителей с расширенным PSD и гель или жидкость вводят в обсадную колонну на входе и нагнетают под высоким давлением (типично 12000-20000 psi), в геологическую формацию через выход или выходы обсадной колонны. Набивка расклинивающих наполнителей удерживает от смыкания созданную указанным образом трещину. Гелем может быть любой флюид, который имеет достаточную вязкость для удержания расклинивающих наполнителей во взвешенном состоянии. Далее приведены примеры, не имеющие ограничивающего характера, которые демонстрируют улучшенные свойства расклинивающих наполнителей с расширенным PSD, полученным по описанному здесь выше способу. Примеры Пример 1. Материал промежуточной градации с расширенным PSD (PSD-1), предназначенный для замены смеси 20/40, был приготовлен следующим образом. Исходный материал (боксит Arkansas), который был предварительно размолот до медианного размера частиц около 10 мкм, загружали в смеситель Eirich вместе с водой и связующим, в достаточных количествах, чтобы заполнить камеру смесителя ориентировочно на две трети. Вращение стола и мешалки продолжали до тех пор, пока не образуются затравочные гранулы желательного размера. После этого вводили дополнительное количество исходного боксита, и вращение стола и мешалки продолжали в течение нескольких минут для образования сферических гранул.-9 010032 Затем гранулы сушили в сушилке для уменьшения содержания влаги до 10%, а затем обжигали при температуре около 1500C в течение времени, достаточного для спекания гранул и достижения желательной плотности. До проведения обжига, гранулы просеивали для получения такого гранулометрического состава, который после обжига позволяет получать желательный гранулометрический состав. Дополнительное просеивание проводили после обжига. Полученные гранулы имеют сферичность около 0,8-0,9 при определении по шкале Krumbein and Sloss. Эти гранулы указаны как PSD-1 (материал с расширенным PSD) в табл. 3 (сравниваемый с обычной 20/40 смесью). Приведены также эквивалентные диаметры частиц. Таблица 3 Эти результаты отображены графически на фиг. 1, где показан вес.% задержанных частиц в функции номера ASTM стандартных сит США. Продукт с расширенным PSD (PSD-1) имеет удельный вес около 3,2 г/см 3. Процедура испытаний и устройство, использованное для определения проницаемости (миллидарси на фут) (мд-фут) гранул настоящего изобретения, соответствуют описанным здесь ранее. Прочность на раздавливание определяли в соответствии с описанным здесь ранее. Прочность на раздавливание продукта PSD-1 с расширенным PSiD под нагрузкой 7500 psi составляет 1,3%. Это сопоставимо с прочностью на раздавливание 0,8% для обычного продукта 20/40 промежуточной градации, испытанного при тех же самых условиях, и намного лучше, чем для обычного LWP продукта. Пример 2. Вторая расклинивающая смесь промежуточной градации (продукт PSD-2 с расширенным PSD) была приготовлена аналогично примеру 1, с гранулометрическим составом, приведенным в табл. 4. Указан эквивалентный диаметр частиц и номинальный диаметр частиц, который является медианным от максимального и минимального значений (эквивалентного диаметра). Таблица 4 Продукт PSD-2 с расширенным PSD имеет удельный вес 3,2 г/см 3 и медианный диаметр частиц около 0,74 мм. Его пропускающая способность обычно существенно выше, чем для обычных продуктов 20/40 LWP градации, таких как две имеющиеся в продаже расклинивающие смеси 20/40 LWP градации,названные как сравнительный пример А и сравнительный пример В, и сравнима с пропускающей способностью продукта промежуточной градации или выше ее. На фиг. 2 показана пропускающая способность (мд-фут) набивки расклинивающего наполнителя в функции давления (psi), приложенного к набивке расклинивающего наполнителя, который представляет собой продукт PSD-2 с расширенным PSD. Произведено сравнение этих данных со значениями для обычного продукта 20/40 промежуточной градации примера 1, определенными таким же самым способом. На фиг. 3 показаны аналогичные результаты сравнения, но с продуктом 20/40 LWP градации. Как это показано на фиг. 2 и 3, продукт PSD-2 с расширенным PSD функционирует во всем диапазоне лучше,чем обычный LWP продукт, и лучше, чем продукт IP градации, в диапазоне от 2000 до 8000 psi. На фиг. 4 показаны пропускающие способности набивок, образованных из второй пробы с расши- 10010032 ренным PSD (PSD-2), и набивок, образованных из материалов сравнительного примера А и сравнительного примера В. Как это показано на фиг. 4, продукт PSD-2 с расширенным PSD превосходит по пропускающей способности два обычных LWP образца, при сравнимой стоимости продукта. Материал сравнительного примера А имеет медианный диаметр частиц около 0,65 мм. Материал сравнительного примера В представляет собой алюмосиликатный керамический расклинивающий наполнитель, который содержит 67-69% алюмосиликата (муллита), 0-30% диоксида кремния в виде кристобалита, 0-30% диоксида кремния в виде кварца, меньше чем 2% оксида железа и меньше чем 3% оксида титана. Он имеет медианный диаметр частиц около 0,66 мм. Пример 3. Третью расклинивающую смесь промежуточной градации (продукт PSD-3 с расширенным PSD) приготовили аналогично примеру 1, с гранулометрическим составом, приведенным в табл. 5. Указан эквивалентный диаметр частиц и номинальный диаметр частиц, который является медианным от максимального и минимального значений (эквивалентного диаметра). Таблица 5 На фиг. 5 показано сравнение процентного содержания раздробленных частиц при трех различных давлениях, для продукта PSD-3 с расширенным PSD и двух имеющихся в продаже расклинивающих смесей 20/40 LWP градации, названных материалами сравнительного примера А и сравнительного примера В. Материал сравнительного примера А имеет медианный диаметр частиц около 0,65 мм. Материал сравнительного примера В представляет собой алюмосиликатный керамический расклинивающий наполнитель, содержащий 67-69% алюмосиликата (муллита), 0-30% диоксида кремния в виде кристобалита, 0-30% диоксида кремния в виде кварца, меньше чем 2% оксида железа и меньше чем 3% оксида титана. Он имеет медианный диаметр частиц около 0,66 мм. Пример 4. Продукт PSD-4 с расширенным PSD промежуточной градации, предназначенный для замены продукта 16/30 IP/LWP или 16/20 LWP, был приготовлен с использованием такого же способа, что и в примере 1. До проведения обжига частицы были просеяны через соответствующие сита (верхнее сито 10 или 11 меш и нижнее сито 18 или 20 меш), для получения гранулометрического состава, который после обжига дает желательный гранулометрический состав. После обжига проводили дополнительное просеивание. Полученные гранулы имеют определенную по шкале Krumbein and Sloss сферичность около 0,8-0,9. Эти гранулы указаны в табл. 6 как материал PSD-4 с расширенным PSD (который сравнивают с обычными смесями 16/20 LWP и 16/30 IP). Приведен также эквивалентный диаметр частиц. Таблица 6- 11010032 Эти результаты отображены графически на фиг. 6, где показан вес.% задержанных частиц в функции номера ASTM стандартных сит США. Продукт с расширенным PSD (PSD-4) имеет удельный вес около 3,2 г/см 3 и медианный диаметр частиц 1,04 мм. Пример 5. Продукт PSD-5 с расширенным PSD промежуточной градации, предназначенный для замены продукта 16/30 IP/LWP или 16/20 LWP, был приготовлен с использованием такого же способа, что и в примере 1. До проведения обжига, частицы были просеяны через соответствующие сита (верхнее сито 10 или 11 меш и нижнее сито 16 или 18 меш), для получения гранулометрического состава, который после обжига дает желательный гранулометрический состав. После обжига проводили дополнительное просеивание. Полученные гранулы имеют определенную по шкале Krumbein and Sloss сферичность около 0,80,9. Эти гранулы указаны в табл. 7 как материал PSD-5 с расширенным PSD (который сравнивают с обычными смесями 16/20). Приведен также эквивалентный диаметр частиц. Таблица 7 Продукт с расширенным PSD (PSD-5) имеет удельный вес около 3,2 г/см 3 и медианный диаметр частиц 1,02 мм. На фиг. 7 показана пропускающая способность (мд-фут) набивки расклинивающего наполнителя в функции давления (psi), приложенного к насадке расклинивающего наполнителя, который представляет собой продукт PSD-5 с расширенным PSD. Произведено сравнение этих данных со значениями для обычного продукта 16/30 промежуточной градации, определенными таким же самым способом. На фиг. 8 показаны аналогичные результаты сравнения, но с обычным продуктом 16/20 LWP градации. Как это показано на фиг. 7 и 8, продукт PSD-5 с расширенным PSD функционирует при давлениях до 6000 psi лучше, чем обычный IP продукт, и сравнимо при более высоких давлениях. Он также функционирует сравнимо с обычным LWP продуктом при 2000 psi, и лучше, чем обычный LWP продукт, при более высоких давлениях. На фиг. 9 показана пропускающая способность (мд-фут) набивки расклинивающего наполнителя в функции давления (psi), приложенного к набивке расклинивающего наполнителя, который представляет собой продукт PSD-5 с расширенным PSD. Произведено сравнение этих данных со значениями для двух обычных продуктов 16/20 градации легкого веса табл. 7, определенными таким же самым способом. Продукт PSD-5 с расширенным PSD превосходит по пропускающей способности два обычных LWP образца во всем диапазоне испытываемых давлений, при сравнимой стоимости продукта. На фиг. 10 показана прочность на раздавливание (% раздробленных частиц) продукта PSD-5 с расширенным PSD. Прочность на раздавливание продукта PSD-5 с расширенным PSD, определенная при 7500 psi, составляет 1,7%. Это сравнимо с прочностью на раздавливание 2,2% для обычного продукта 16/30 промежуточной градации и превосходит значение для обычных продуктов 16/20 градации легкого веса, которые имеют прочность на раздавливание 13,8-14,0%, при испытании в тех же самых условиях. Пример 6. Продукт PSD-6 промежуточной градации с расширенным PSD, предназначенный для замены продукта 12/20 IP/LWP или 12/18 LWP, был приготовлен с использованием того же самого способа, что и в примере 1. До проведения обжига, частицы были просеяны через соответствующие сита (верхнее сито 8 или 9 меш и нижнее сито 16 или 18 меш), для получения гранулометрического состава, который после обжига дает желательный гранулометрический состав. После обжига проводили дополнительное просеивание. Полученные гранулы имеют определенную по шкале Krumbein and Sloss сферичность около 0,80,9. Эти гранулы указаны в табл. 8 как материал PSD-6 с расширенным PSD (который сравнивают с обычными смесями 12/20 IP и 12/18 LWP). Приведен также эквивалентный диаметр частиц. Эти результаты отображены графически на фиг. 11, где показан вес.% задержанных частиц в функции номера ASTM стандартных сит США. Продукт с расширенным PSD (PSD-6) имеет удельный вес около 3,2 г/см 3 и медианный диаметр частиц 1,19 мм. Пример 7. Продукт PSD-7 промежуточной градации с расширенным PSD, предназначенный для замены продукта 12/20 IP/LWP или 12/18 LWP, был приготовлен с использованием того же самого способа, что и в примере 1. До проведения обжига, частицы были просеяны через соответствующие сита (верхнее сито 8 или 9 меш и нижнее сито 16 или 18 меш), для получения гранулометрического состава, который после обжига дает желательный гранулометрический состав. После обжига проводили дополнительное просеивание. Полученные гранулы имеют определенную по шкале Krumbein and Sloss сферичность около 0,80,9. Эти гранулы указаны в табл. 9 как материал PSD-7 с расширенным PSD (который сравнивают с двумя обычными смесями 12/18). Приведен также эквивалентный диаметр частиц. Таблица 9 Продукт с расширенным PSD (PSD-7) имеет удельный вес около 3,2 г/см 3 и медианный диаметр частиц 1,23 мм. На фиг. 12 показаны значения пропускающей способности (мд-фут) набивки расклинивающего наполнителя в функции давления (psi), приложенного к набивке расклинивающего наполнителя, который представляет собой продукт PSD-7 с расширенным PSD. Произведено сравнение этих данных со значениями для обычного продукта 12/20 промежуточной градации, определенными таким же самым способом. На фиг. 13 приведены результаты аналогичного сравнения, но с обычным продуктом 12/18 LWP градации. Как это показано на фиг. 12 и 13, продукт PSD-7 с расширенным PSD функционирует лучше,чем оба обычных 12/20 IP продукта и обычный 12/18 LWP продукт, во всем диапазоне испытываемых давлений. На фиг. 14 показана пропускающая способность (мд-фут) набивки расклинивающего наполнителя в функции давления (psi), приложенного к набивке расклинивающего наполнителя, который представляет собой продукт PSD-7 с расширенным PSD. Произведено сравнение этих данных со значениями для двух обычных продуктов 12/18 градации легкого веса, приведенных в табл. 9, определенных таким же самым способом. Продукт PSD-7 с расширенным PSD превосходит по пропускающей способности два обычныхLPW образца во всем диапазоне испытываемых давлений, при сравнимой стоимости продукта. На фиг. 16 показана прочность на раздавливание (% раздробленных частиц) PSD-7 продукта с расширенным PSD. Прочность на раздавливание продукта PSD-7 с расширенным PSD, определенная при 7500 psi, составляет 2,5%. Это сравнимо с прочностью на раздавливание 3,5% для обычного продукта 12/20 промежуточной градации и превосходит значение для обычных продуктов 12/18 градации легкого веса, которые имеют прочность на раздавливание 15,1-17,6%, при испытании в тех же самых условиях.- 13010032 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ формования расклинивающей смеси, который предусматривает объединение порошкообразного материала с жидкостью для образования смеси и формование из смеси сферических гранул, отличающийся тем, что дополнительно включает просеивание гранул и обжиг гранул, причем просеивание осуществляют через набор последовательных ASTM стандартных сит США с размерами ячеек 10, 12, 14,16, 18, 20, 25, 30, 35, 40 и 45, при условии, что медианный диаметр гранул будет соответствовать размеру ячейки одного из сит в последовательности, а расклинивающую смесь образуют из 0-25 вес.% гранул, которые задерживают на сите, имеющем размер ячейки на 2 размера предшествующий соответствующему медианному размеру ячейки в последовательности; 15-33 вес.% гранул, которые задерживают на сите, имеющем размер ячейки, непосредственно предшествующий размеру, соответствующему медианному размеру ячейки в последовательности; 15-33 вес.% гранул, которые задерживают на сите с медианным размером ячейки; 15-35 вес.% гранул, которые задерживают на сите, имеющем размер ячейки, непосредственно следующий за размером, соответствующим медианному размеру ячейки в последовательности. 2. Способ по п.1, отличающийся тем, что средний диаметр гранул составляет по меньшей мере 0,9 мм. 3. Способ по п.2, отличающийся тем, что 0-25 вес.% гранул имеют диаметр 1,4-1,7 мм; 15-33 вес.% гранул имеют диаметр 1,18-1,4 мм; 15-33 вес.% гранул имеют диаметр 1,0-1,18 мм; 15-35 вес.% гранул имеют диаметр 0,85-1,0 мм. 4. Способ по п.3, отличающийся тем, что по меньшей мере 2 вес.% гранул имеют диаметр 1,41,7 мм; по меньшей мере 16 вес.% гранул имеют диаметр 1,18-1,4 мм; меньше чем 32 вес.% гранул имеют диаметр 1,0-1,18 мм; меньше чем 30 вес.% гранул имеют диаметр 0,85-1,0 мм; по меньшей мере 5 вес.% гранул имеют диаметр 0,71-0,85 мм. 5. Способ по п.3, отличающийся тем, что меньше чем 15 вес.% гранул имеют диаметр 1,4-1,7 мм; по меньшей мере 16 вес.% гранул имеют диаметр 1,18-1,4 мм; меньше чем 29 вес.% гранул имеют диаметр 1,0-1,18 мм; по меньшей мере 16 вес.% гранул имеют диаметр 0,85-1,0 мм. 6. Способ по п.4, отличающийся тем, что 2-10 вес.% гранул имеют диаметр 1,4-1,7 мм; 18-28 вес.% гранул имеют диаметр 1,18-1,4 мм; 24-32 вес.% гранул имеют диаметр 1,0-1,18 мм; 18-28 вес.% гранул имеют диаметр 0,85-1,0 мм. 7. Способ по одному из пп.2-6, отличающийся тем, что меньше чем 25 вес.% гранул имеют диаметр 0,71-0,85 мм. 8. Способ по одному из пп.2-7, отличающийся тем, что по меньшей мере 5 вес.% гранул имеют диаметр 0,71-0,85 мм. 9. Способ по одному из пп.2-8, отличающийся тем, что обожженные гранулы в смеси имеют средний диаметр ориентировочно от 0,9 до 1,15 мм. 10. Способ по одному из пп.2-9, отличающийся тем, что по меньшей мере 95 вес.% обожженных гранул в смеси имеют диаметр от 0,60 до 1,7 мм. 11. Способ по п.10, отличающийся тем, что по меньшей мере 98 вес.% обожженных гранул в смеси имеют диаметр от 0,60 до 1,7 мм. 12. Способ по одному из пп.2-11, отличающийся тем, что меньше чем 80 вес.% гранул в смеси имеют диаметр в диапазоне 0,71-1,18 мм. 13. Способ по п.1, отличающийся тем, что средний диаметр гранул составляет по меньшей мере 1,10 мм. 14. Способ по п.13, отличающийся тем, что 0-25 вес.% гранул имеют диаметр 1,7-2,0 мм; 1533 вес.% гранул имеют диаметр 1,4-1,7 мм; 15-33 вес.% гранул имеют диаметр 1,18-1,4 мм; 15-35 вес.% гранул имеют диаметр 1,0-1,18 мм. 15. Способ по п.14, отличающийся тем, что по меньшей мере 2 вес.% гранул имеют диаметр 1,72,0 мм; по меньшей мере 16 вес.% гранул имеют диаметр 1,4-1,7 мм; меньше чем 32 вес.% гранул имеют диаметр 1,18-1,4 мм; меньше чем 30 вес.% гранул имеют диаметр 1,0-1,18 мм; по меньшей мере 5 вес.% гранул имеют диаметр 0,85-1,0 мм. 16. Способ по п.14 или 15, отличающийся тем, что меньше чем 15 вес.% гранул имеют диаметр 1,72,0 мм; по меньшей мере 16 вес.% гранул имеют диаметр 1,4-1,7 мм; меньше чем 29 вес.% гранул имеют диаметр 1,18-1,4 мм; по меньшей мере 16 вес.% гранул имеют диаметр 1,0-1,18 мм. 17. Способ по п.16, отличающийся тем, что 2-10 вес.% гранул имеют диаметр 1,7-2,0 мм; 1828 вес.% гранул имеют диаметр 1,4-1,7 мм; 24-32 вес.% гранул имеют диаметр 1,18-1,4 мм; 18-28 вес.% гранул имеют диаметр 1,0-1,18 мм. 18. Способ по одному из пп.13-17, отличающийся тем, что меньше чем 25 вес.% гранул имеют диаметр 0,85-1,0 мм. 19. Способ по одному из пп.13-18, отличающийся тем, что по меньшей мере 5 вес.% гранул имеют диаметр 0,85-1,0 мм.- 14010032 20. Способ по одному из пп.13-19, отличающийся тем, что обожженные гранулы в смеси имеют средний диаметр ориентировочно от 1,10 до 1,45 мм. 21. Способ по одному из пп.13-20, отличающийся тем, что по меньшей мере 95 вес.% обожженных гранул в смеси имеют диаметр от 0,71 до 2,0 мм. 22. Способ по п.21, отличающийся тем, что по меньшей мере 98 вес.% обожженных гранул в смеси имеют диаметр от 0,71 до 2,0 мм. 23. Способ по одному из пп.13-22, отличающийся тем, что меньше чем 80 вес.% гранул в смеси имеют диаметр в диапазоне 0,85-1,4 мм. 24. Способ по одному из пп.13-23, отличающийся тем, что порошкообразный материал содержит по меньшей мере один материал, выбранный из группы, в которую входят диоксид кремния и оксид алюминия. 25. Способ по одному из пп.1-24, отличающийся тем, что порошкообразный материал имеет средний диаметр частиц меньше чем 20 мкм. 26. Способ по одному из пп.1-25, отличающийся тем, что операцию просеивания проводят по меньшей мере частично до проведения операции обжига. 27. Расклинивающая смесь, сформированная согласно п.1. 28. Расклинивающая смесь по п.27, отличающаяся тем, что она содержит гель, причем гранулы перемешаны с гелем. 29. Расклинивающая смесь по одному из пп.27 и 28, отличающаяся тем, что прочность на раздавливание смеси составляет менее 10% при 7500 psi. 30. Расклинивающая смесь по одному из пп.27-29, отличающаяся тем, что гранулы имеют сферичность по меньшей мере 0,75. 31. Расклинивающая смесь по одному из пп.27-30, отличающаяся тем, что меньше чем 75% гранул соответствуют среднему размеру ячейки и двум следующим размерам ячейки в последовательности. 32. Расклинивающая смесь по п.31, отличающаяся тем, что по меньшей мере 82% гранул соответствуют среднему размеру ячейки, двум следующим размерам ячейки в последовательности и двум предшествующим размерам ячейки в последовательности. 33. Расклинивающая смесь по п.32, отличающаяся тем, что по меньшей мере 88% гранул соответствуют среднему размеру ячейки, двум следующим размерам ячейки в последовательности и двум предшествующим размерам ячейки в последовательности. 34. Расклинивающая смесь по одному из пп.27-33, отличающаяся тем, что средний диаметр гранул составляет по меньшей мере 0,9 мм. 35. Расклинивающая смесь по п.34, отличающаяся тем, что по меньшей мере 2 вес.% гранул имеют диаметр 1,4-1,7 мм; по меньшей мере 16 вес.% гранул имеют диаметр 1,18-1,4 мм; меньше чем 32 вес.% гранул имеют диаметр 1,0-1,18 мм; меньше чем 30 вес.% гранул имеют диаметр 0,85-1,0 мм; по меньшей мере 5 вес.% гранул имеют диаметр 0,71-0,85 мм. 36. Расклинивающая смесь по одному из пп.27-33, отличающаяся тем, что средний диаметр гранул составляет по меньшей мере 1,10 мм. 37. Расклинивающая смесь по п.36, отличающаяся тем, что по меньшей мере 2 вес.% гранул имеют диаметр 1,7-2,0 мм; по меньшей мере 16 вес.% гранул имеют диаметр 1,4-1,7 мм; меньше чем 32 вес.% гранул имеют диаметр 1,18-1,4 мм; меньше чем 30 вес.% гранул имеют диаметр 1,0-1,18 мм; по меньшей мере 5 вес.% гранул имеют диаметр 0,85-1,0 мм. 38. Способ разрыва геологической формации, который предусматривает объединение сферических гранул с жидкостью или гелем для образования смеси и нагнетание смеси под давлением в геологическую формацию, пока гранулы не будут расположены в трещинах в формации, причем формирование гранул осуществляется согласно п.1.

МПК / Метки

МПК: E21B 43/267, C04B 35/10

Метки: разрыва, способ, геологической, расклинивающая, смесь, формации, формирования

Код ссылки

<a href="https://eas.patents.su/24-10032-rasklinivayushhaya-smes-sposob-ee-formirovaniya-i-sposob-razryva-geologicheskojj-formacii.html" rel="bookmark" title="База патентов Евразийского Союза">Расклинивающая смесь, способ ее формирования и способ разрыва геологической формации</a>

Предыдущий патент: Производные имидазола, способы их получения и применения

Следующий патент: Способ промышленного производства ароматического карбоната

Случайный патент: Замещенные соединения тетрациклина (варианты), фармацевтическая композиция и способ лечения чувствительного к тетрациклину состояния субъекта