Процесс получения водорода термическим разложением воды

Формула / Реферат

1. Процесс получения водорода из воды, включающий:

(а) нагревание воды до температуры ее диссоциации для получения реакционной смеси диссоциированной воды, содержащей газообразный кислород и газообразный водород;

(б) формирование в реакционной смеси вихря, который подвергает эту реакционную смесь действию центробежных сил, направленных вдоль продольной оси внутреннего пространства вихревого трубчатого реактора так, что во внутреннем пространстве указанного реактора осуществляется радиальная стратификация газообразного водорода и газообразного кислорода; и

(в) предпочтительное извлечение из этой реакционной смеси газообразного водорода на удаленных участках вдоль продольной оси внутреннего пространства вихревого трубчатого реактора.

2. Процесс получения водорода из воды, включающий:

(а) нагревание воды до температуры ее диссоциации для получения реакционной смеси диссоциированной воды, содержащей газообразный кислород и газообразный водород;

(б) формирование в реакционной смеси вихря, который подвергает эту реакционную смесь действию центробежных сил, направленных вдоль продольной оси внутреннего пространства вихревого трубчатого реактора так, что во внутреннем пространстве указанного реактора осуществляется радиальная стратификация газообразного водорода и газообразного кислорода; и

(в) предпочтительное извлечение из этой реакционной смеси газообразного кислорода с периферийных зон этого вихревого потока вдоль участков, удаленных от периферии вихревого трубчатого реактора.

3. Процесс по п.2, включающий, кроме того, предпочтительное извлечение газообразного водорода с периферийных зон этого вихревого потока вдоль участков, удаленных от периферии вихревого трубчатого реактора.

4. Процесс по пп.1, 2 или 3, отличающийся тем, что воду до температуры диссоциации нагревают с помощью солнечного излучения, сфокусированного на вихревом трубчатом реакторе.

5. Процесс по пп.1, 2, 3 или 4, отличающийся тем, что температура диссоциации воды составляет от приблизительно 1800 до приблизительно 3000шС.

6. Процесс по пп.1, 2, 3, 4 или 5, отличающийся тем, что указанную реакционную смесь приводят в контакт с катализатором, катализирующим диссоциацию воды на водород и кислород.

7. Процесс по любому из пп.1-6, отличающийся тем, что предпочтительно, чтобы стадия экстракции включала применение вакуума для экстракции конкретного газа.

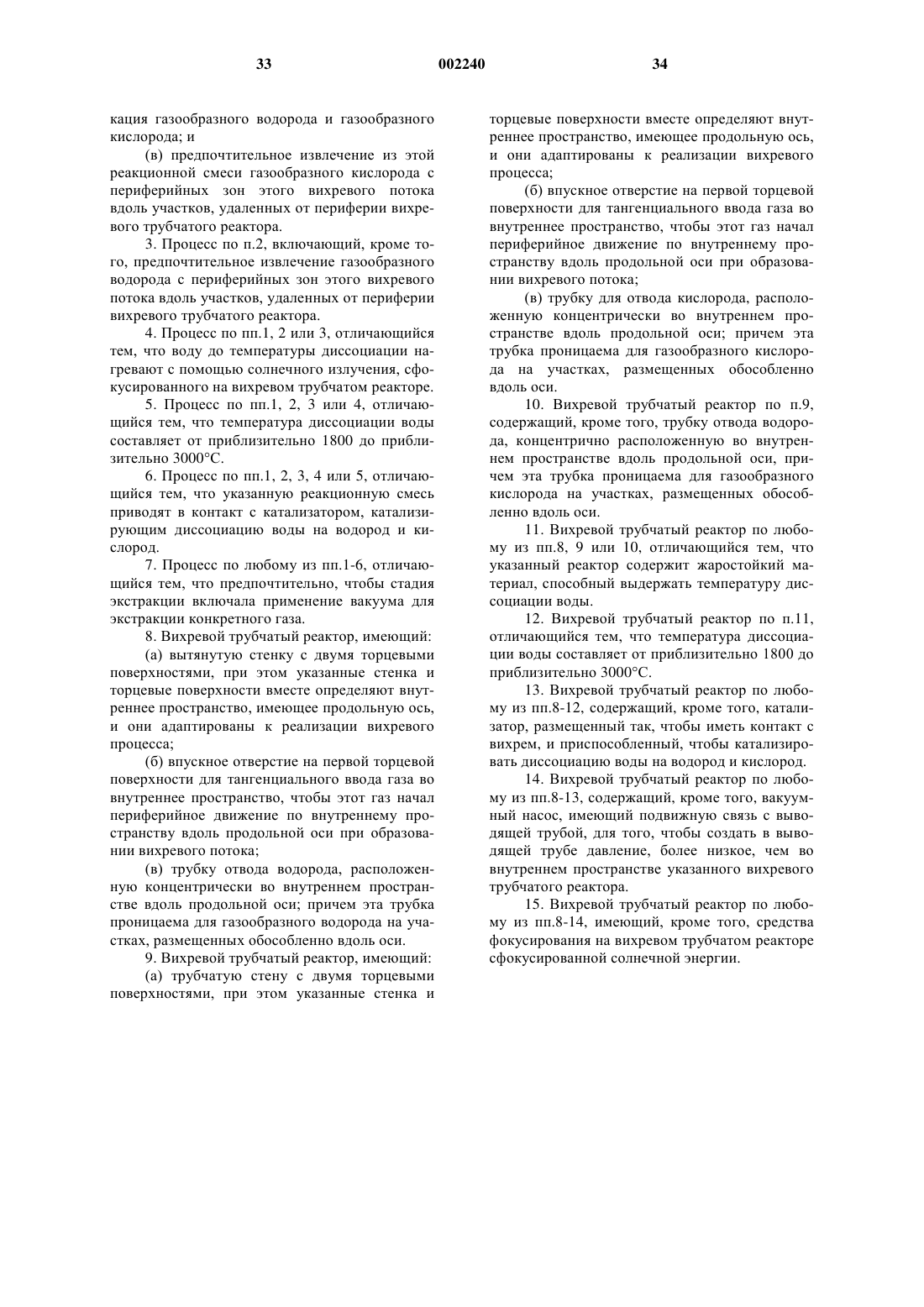

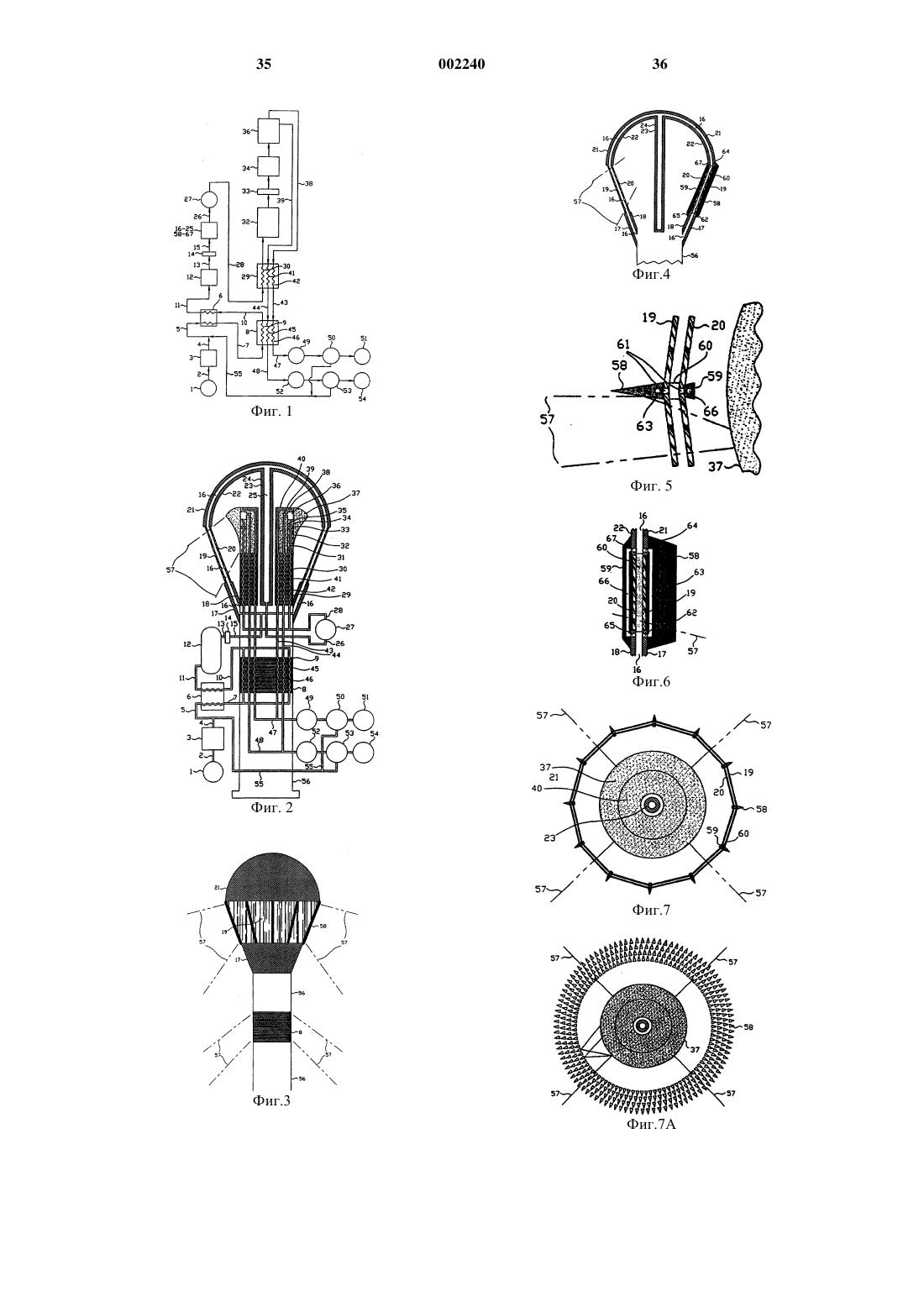

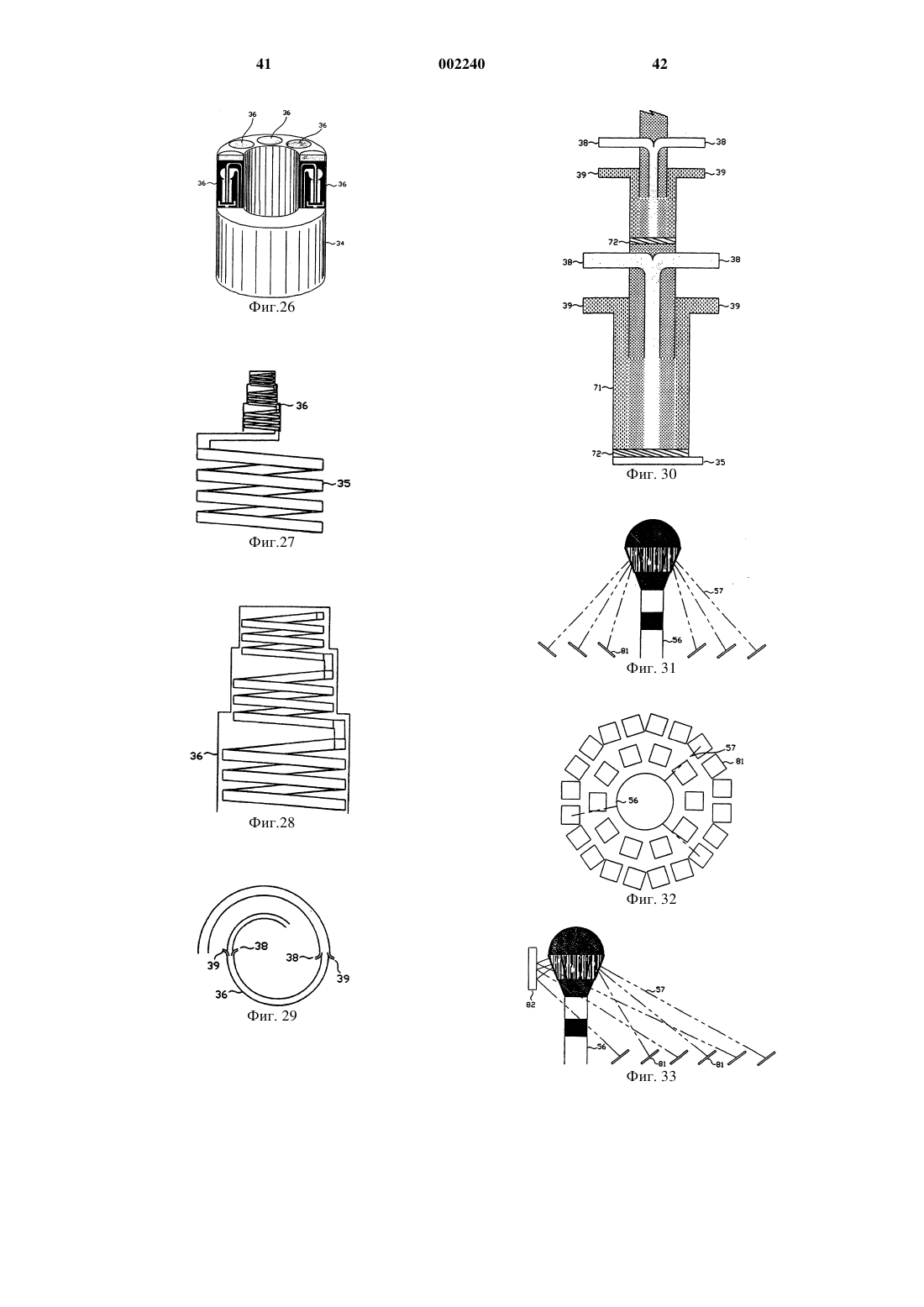

8. Вихревой трубчатый реактор, имеющий:

(а) вытянутую стенку с двумя торцевыми поверхностями, при этом указанные стенка и торцевые поверхности вместе определяют внутреннее пространство, имеющее продольную ось, и они адаптированы к реализации вихревого процесса;

(б) впускное отверстие на первой торцевой поверхности для тангенциального ввода газа во внутреннее пространство, чтобы этот газ начал периферийное движение по внутреннему пространству вдоль продольной оси при образовании вихревого потока;

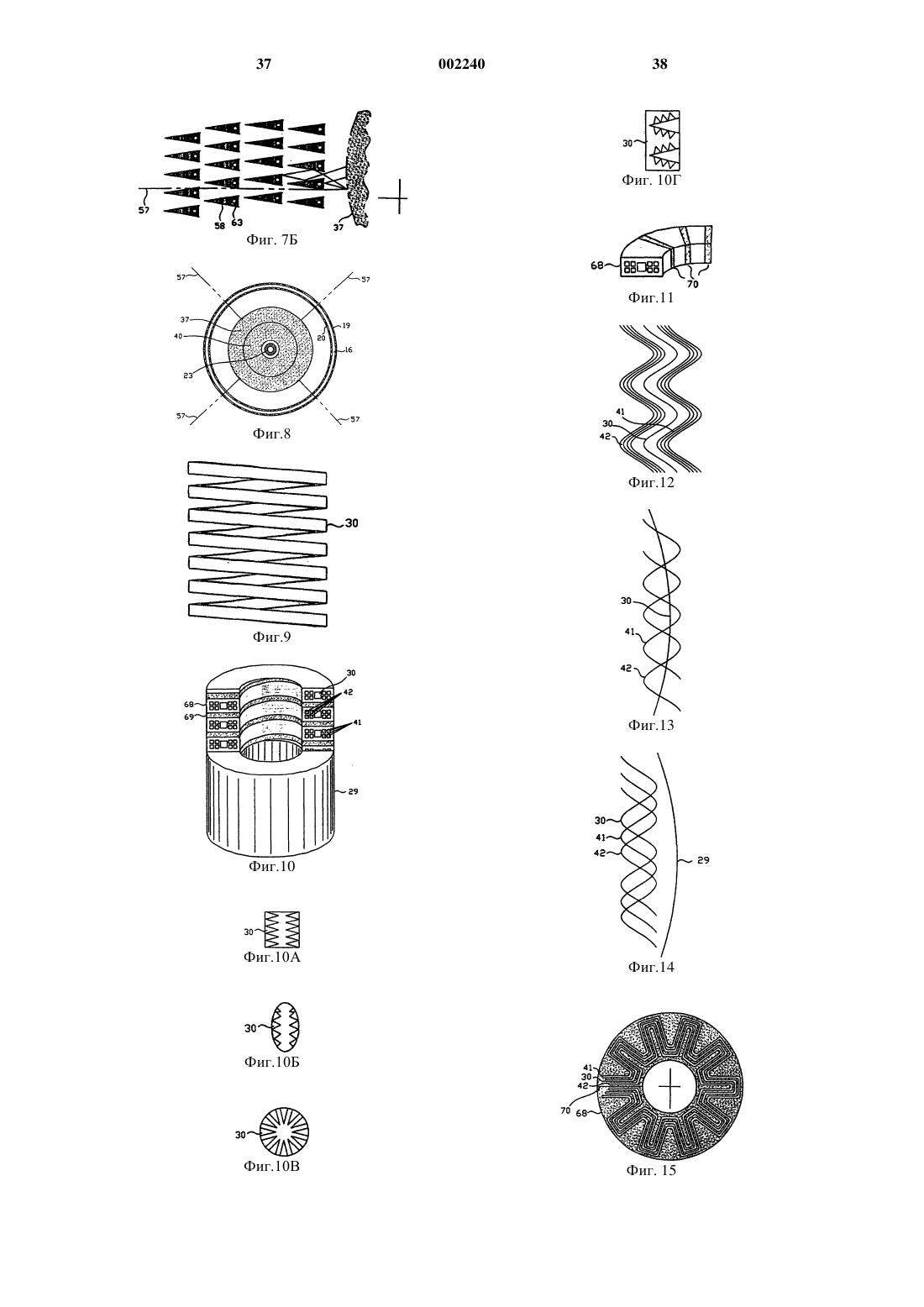

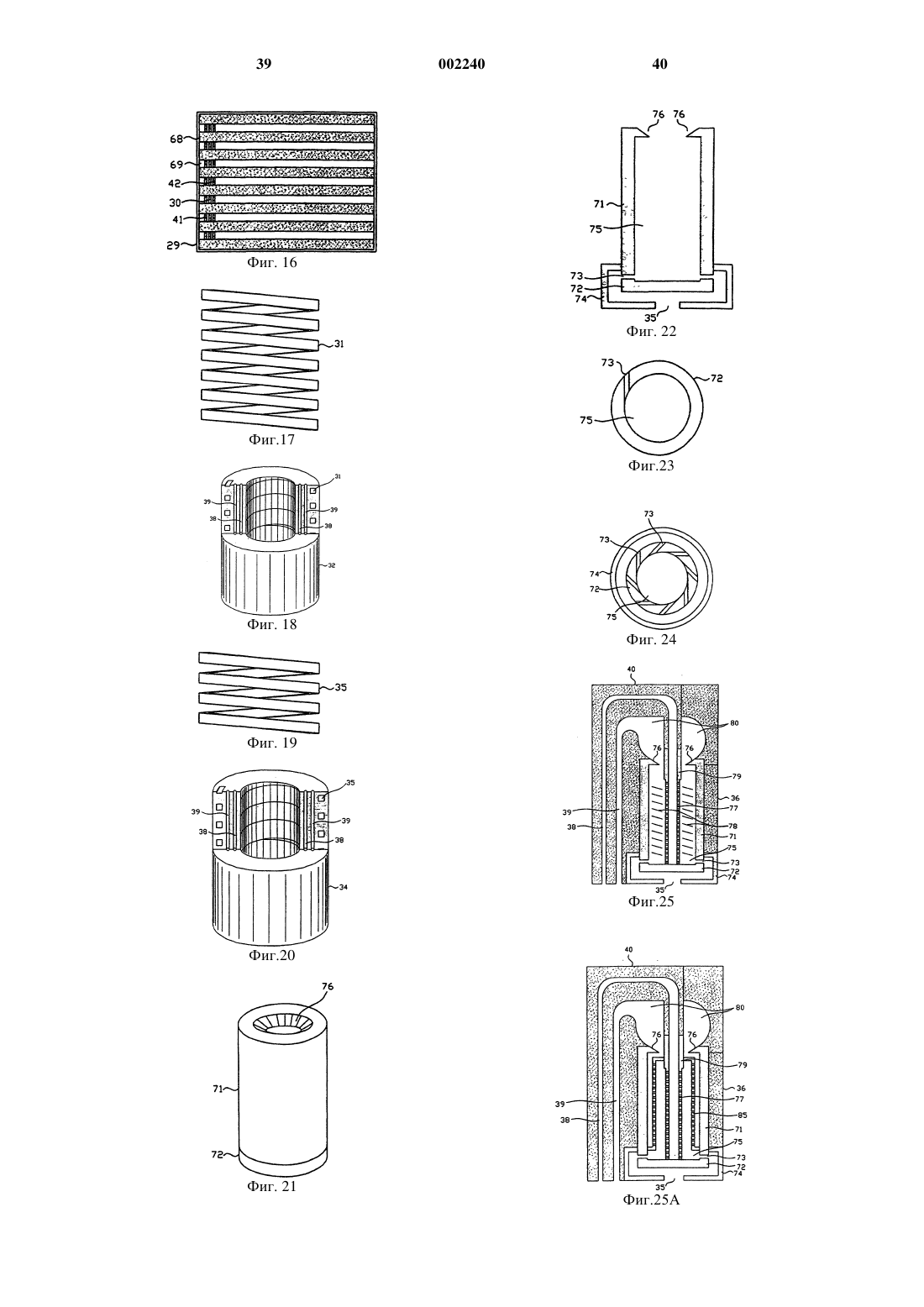

(в) трубку отвода водорода, расположенную концентрически во внутреннем пространстве вдоль продольной оси; причем эта трубка проницаема для газообразного водорода на участках, размещенных обособленно вдоль оси.

9. Вихревой трубчатый реактор, имеющий:

(а) трубчатую стену с двумя торцевыми поверхностями, при этом указанные стенка и торцевые поверхности вместе определяют внутреннее пространство, имеющее продольную ось, и они адаптированы к реализации вихревого процесса;

(б) впускное отверстие на первой торцевой поверхности для тангенциального ввода газа во внутреннее пространство, чтобы этот газ начал периферийное движение по внутреннему пространству вдоль продольной оси при образовании вихревого потока;

(в) трубку для отвода кислорода, расположенную концентрически во внутреннем пространстве вдоль продольной оси; причем эта трубка проницаема для газообразного кислорода на участках, размещенных обособленно вдоль оси.

10. Вихревой трубчатый реактор по п.9 содержащий, кроме того, трубку отвода водорода, концентрично расположенную во внутреннем пространстве вдоль продольной оси, причем эта трубка проницаема для газообразного кислорода на участках, размещенных обособленно вдоль оси.

11. Вихревой трубчатый реактор по любому из пп.8, 9 или 10, отличающийся тем, что указанный реактор содержит жаростойкий материал, способный выдержать температуру диссоциации воды.

12. Вихревой трубчатый реактор по п.11, отличающийся тем, что температура диссоциации воды составляет от приблизительно 1800 до приблизительно 3000шС.

13. Вихревой трубчатый реактор по любому из пп.8-12, содержащий, кроме того, катализатор, размещенный так, чтобы иметь контакт с вихрем, и приспособленный, чтобы катализировать диссоциацию воды на водород и кислород.

14. Вихревой трубчатый реактор по любому из пп.8-13, содержащий, кроме того, вакуумный насос, имеющий подвижную связь с выводящей трубой, для того, чтобы создать в выводящей трубе давление, более низкое, чем во внутреннем пространстве указанного вихревого трубчатого реактора.

15. Вихревой трубчатый реактор по любому из пп.8-14, имеющий, кроме того, средства фокусирования на вихревом трубчатом реакторе сфокусированной солнечной энергии.

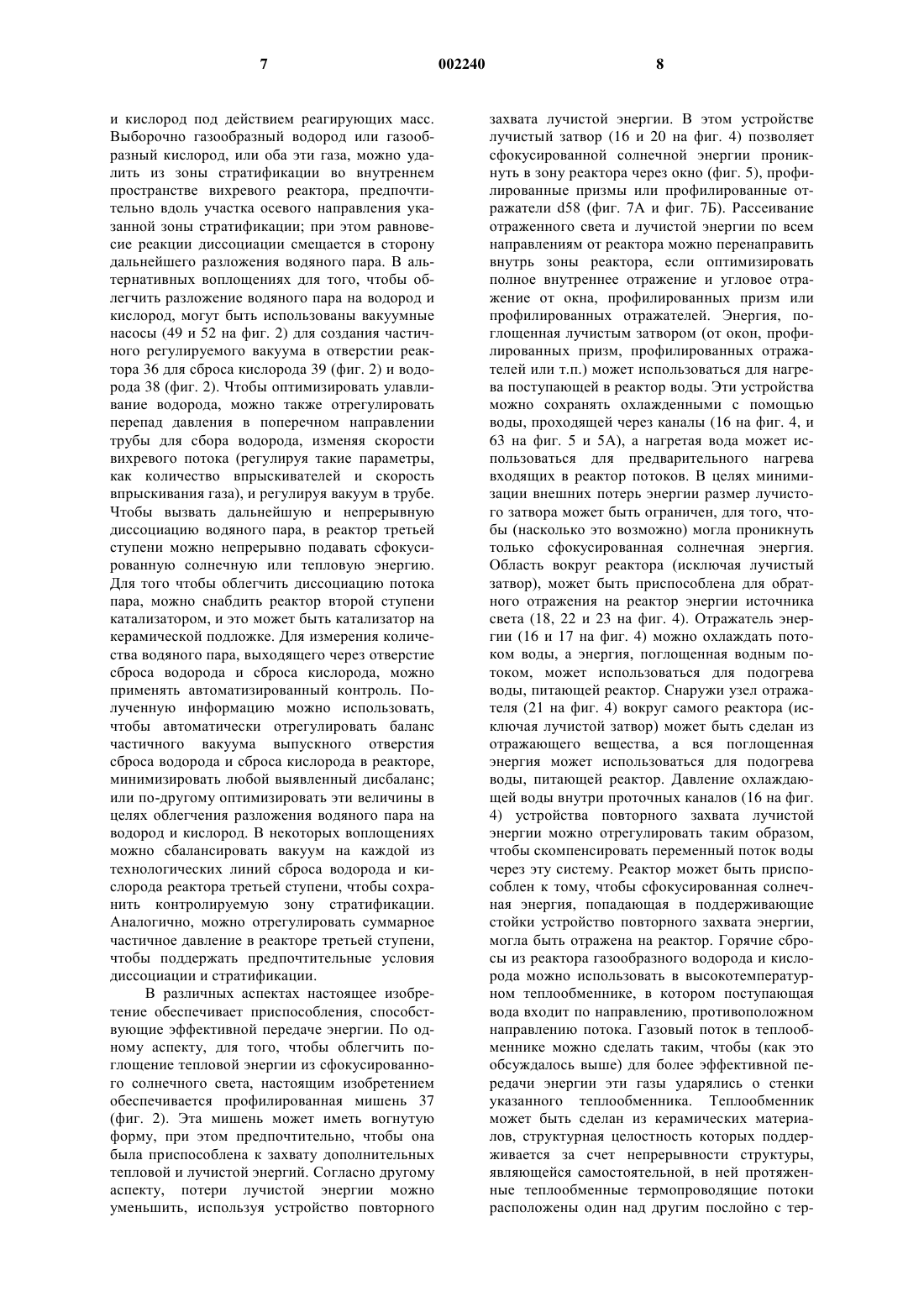

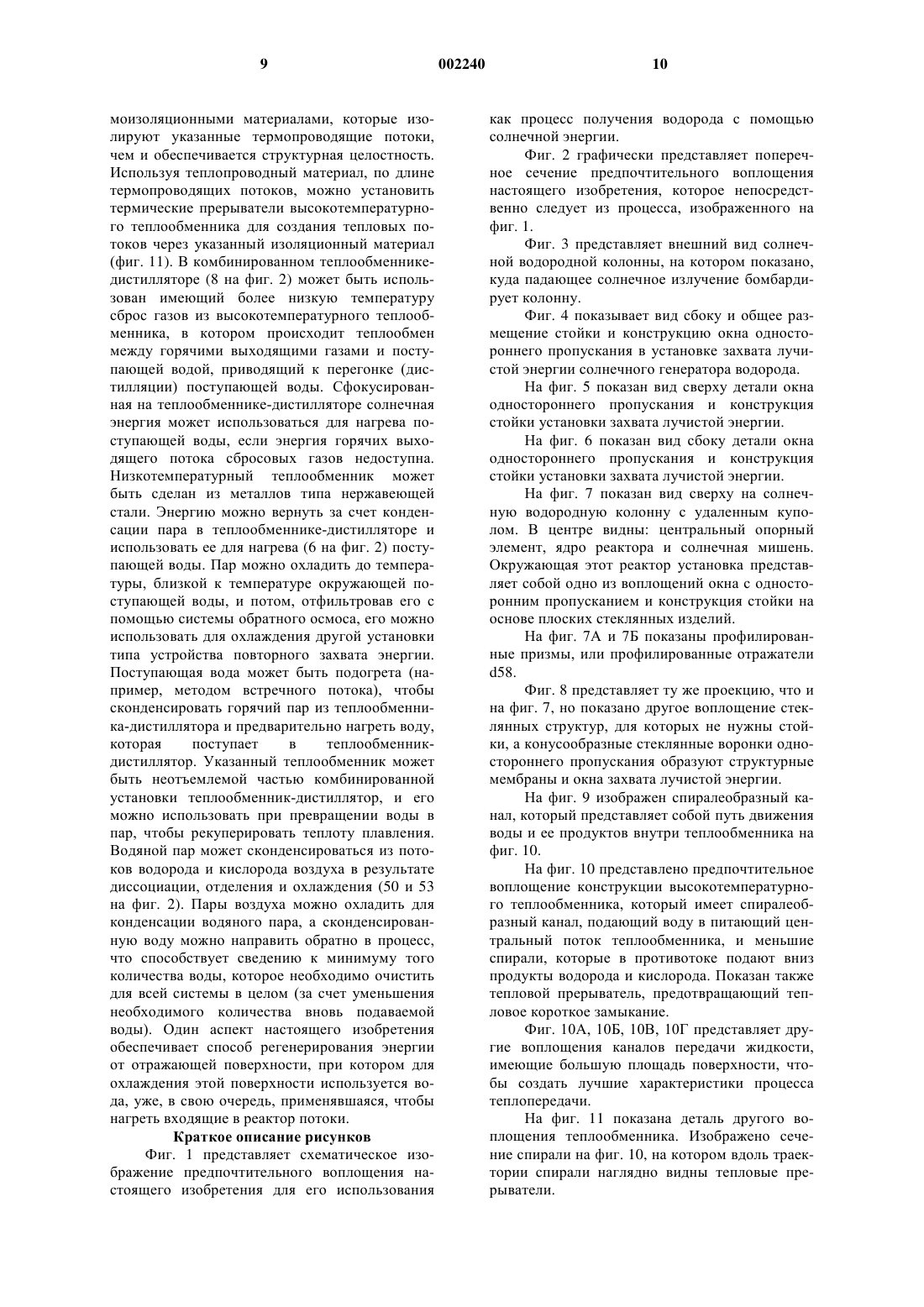

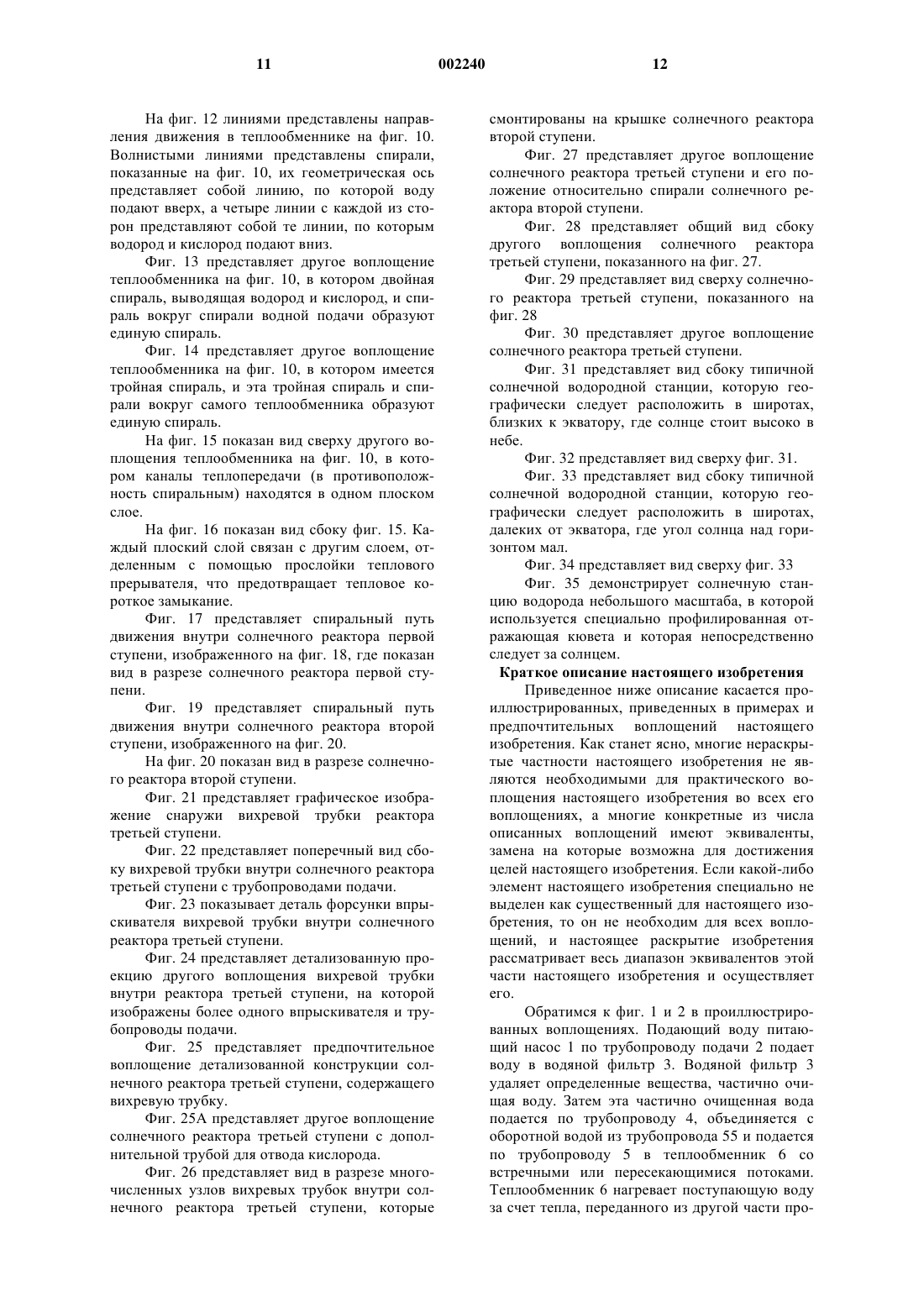

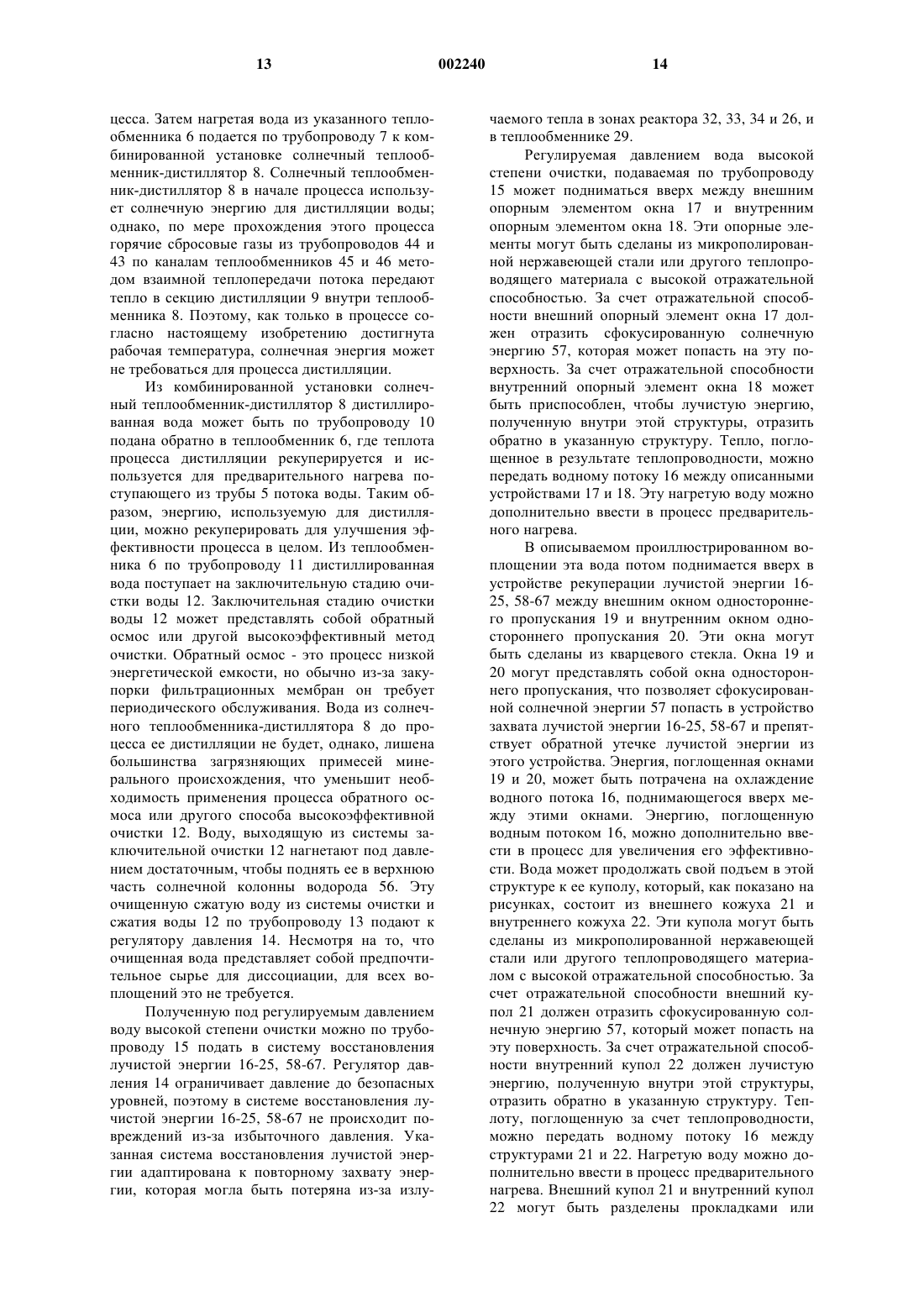

Текст