Применение сферических металлических частиц в качестве добавок для лазерной маркировки герметизирующих уплотнительных материалов, или материалов покрытия, или красок, содержащих полимер, а также поддающийся лазерной маркировке герметизирующий уплотнительный материал, или материал покрытия, или поддающаяся лазерной маркировке краска, содержащие полимер

Формула / Реферат

1. Добавка для поддающегося лазерной маркировке уплотнительного материала, герметизирующего материала или материала покрытия, изготовленного из пластмассы, или для состава краски, изготовленной из пластмассы, где указанная добавка представляет собой сферические металлические частицы, которые не содержат сурьмы и/или соединений, содержащих сурьму, отличающаяся тем, что распределение по размерам указанных сферических металлических частиц, определяемое посредством лазерной гранулометрии, в форме объемно-усредненного кумулятивного распределения частиц не более указанного размера характеризуется D99<110 мкм, D90<75 мкм и D50<45 мкм.

2. Добавка по п.1, отличающаяся тем, что объемно-усредненное кумулятивное распределение сферических металлических частиц по размерам не более указанного размера характеризуется D99<70 мкм и D90<40 мкм, предпочтительно D99<65 мкм и D90<36 мкм.

3. Добавка по любому из предшествующих пунктов, отличающаяся тем, что металлические частицы содержат металлы или состоят из металлов, подбираемых из группы, в которую входят алюминий, медь, серебро, золото и цинк, олово, железо, титан, ванадий, магний и их сплавы.

4. Добавка по любому из предшествующих пунктов, отличающаяся тем, что металлические частицы характеризуются содержанием оксида металла не более 10 вес.% относительно общего веса металлических частиц.

5. Добавка по любому из предшествующих пунктов, отличающаяся тем, что металлические частицы имеют по меньшей мере один неорганический слой оксида металла.

6. Добавка по п.5, отличающаяся тем, что слой оксида металла содержит SiO2 или состоит из SiO2.

7. Герметизирующий или уплотнительный материал, изготовленный из пластмассы, содержащей добавку в соответствии с любым из пп.1-6.

8. Материал по п.7, отличающийся тем, что пластмасса уплотнительного или герметизирующего материала представляет собой термопластичный полимер, эластомер, термопластичный эластомер или термопластичный вулканизат.

9. Материал по п.7 или 8, отличающийся тем, что пластмасса подобрана из группы, в которую входят полиэтилен, сополимер этилена и низших алкенов, полипропилен, термопластичные эластомеры, сополимеры этилена и пропилена, кислотно-модифицированные сополимеры этилена и пропилена, эластомер стирол/бутадиен, карбоксилированный стирол/бутадиен, полиизопрен, блок-сополимеры стирол/изопрен/стирол, блок-сополимеры стирол/бутадиен/стирол, блок-сополимеры стирол/этилен/бутилен/стирол, блок-сополимеры полистирол/полиэтилен/пропилен, блок-сополимеры полистирол/полиэтилен/пропилен/полистирол, блок-сополимеры полистирол/полиэтилен/пропилен/стирол, полистирол, сополимеры и терполимеры этилен/винилацетат, сополимеры и терполимеры этилена и акриловой кислоты, сополимеры этилен/виниловый спирт, бутилэластомеры, сополимеры этилена, изготовленные из этилена и содержащего кислоту олефина, полимеры на основе поливинилхлорида или их смеси.

10. Материал по любому из пп.7-9, отличающийся тем, что пластмасса выбрана из группы, состоящей из ПВХ, термопластичных олефинов и термопластичных вулканизатов.

11. Материал по любому из пп.7-10, отличающийся тем, что пластмасса выбрана из группы, в которую входят LDPE, HDPE, РР и их сополимеры, сополимеры этилена, сополимеры стирола SIBS, SBS, SEBS, ТРЕ или TPV.

12. Материал по любому из пп.7-11, отличающийся тем, что он представляет собой герметизирующий материал для крончатой крышки, крышки, резьбовой крышки, стеклянной пробки, распылительной головки, сопла, противопылевого колпака, уплотнения для колпачка аэрозольного баллона, уплотнения клапана или уплотнения для спортивных напитков или поддающийся лазерной маркировке уплотнительный материал представляет собой крышку, пластиковую пробку, резьбовую крышку, противопылевой колпак, уплотнение для колпачка аэрозольного баллона, уплотнение клапана или уплотнение для спортивных напитков.

13. Материал покрытия, изготовленный из пластмассы, содержащей добавку по любому из пп.1-6.

14. Материал по п.13, где материал представляет собой краску.

15. Материал покрытия по п.13 или 14, отличающийся тем, что пластмасса выбрана из группы, в которую входят акриловые полимеры, стирольные полимеры и продукты их гидрогенизации, виниловые полимеры, полиолефины и продукты их гидрогенизации или эпоксидирования, альдегидные полимеры, эпоксидные полимеры, полиамиды, полиэфиры, полиуретаны, полимеры на основе сульфона, природные полимеры и их производные или их смеси.

16. Материал покрытия по п.13 или 14, отличающийся тем, что пластмасса выбрана из полиэфиров или эпоксидных красок.

17. Материал по п.14, отличающийся тем, что пластмасса выбрана из группы, в которую входят алкидная смола, хлорированный каучук, эпоксидная смола, акрилатная смола, полиэфир, полиуретан или сочетание основы из нитрата целлюлозы и основы из алкидной смолы.

18. Материал по любому из пп.14-17, отличающийся тем, что данный материал представляет собой порошковую краску, естественно высыхающую краску, радиационно-отверждаемую краску или реактивную краску, содержащую один или более компонентов.

19. Материал по любому из пп.14-18, отличающийся тем, что он является термоотверждающейся краской; защитной краской или грунтовкой для упаковочной пленки для пищевых продуктов и пластиковой упаковки или пленок для блистерной упаковки лекарственных средств; устойчивой к температуре стерилизации термоотверждающейся краской; защитной краской или грунтовкой для легких алюминиевых контейнеров и упаковочных пленок; наносимой изнутри или снаружи защитной краской для металлических поддонов; устойчивой к температуре стерилизации защитной краской для закупоривания фармацевтической продукции; клеевой краской или стойкой к абразивному износу наносимой снаружи краской для алюминиевых резьбовых крышек; наносимой снаружи защитной краской и полиуретановой клеевой краской для изолирующих обкладок или гидрофильной краской либо наносимой снаружи защитной краской для пластин теплообменников; клеевой краской или стойкой к абразивному износу наносимой снаружи краской для крончатых крышек или уплотнений; наносимой изнутри защитной краской и наносимой снаружи краской для жестяных банок; наносимой изнутри краской или наносимой снаружи защитной краской; устойчивой к температуре стерилизации термоотверждающейся краской или герметизирующим соединением для стандартного, ЕОЕ- и легко отслаиваемого уплотнения крышек жестяных банок; краской или герметизирующим соединением для аэрозольных жестяных баллонов, обладающей высокой гибкостью; и стойкой к абразивному износу защитной краской для жестяных банок или контейнеров для ювелирных изделий и сигар либо наносимой изнутри защитной краской или наносимой снаружи защитной краской для технической тары.

20. Материал по любому из пп.7-12 или по любому из пп.13-19, отличающийся тем, что содержание металлических частиц в пластмассе составляет от 0,0005 до 0,8 вес.%, предпочтительно от 0,001 до 0,5 вес.%, более предпочтительно от 0,005 до 0,5 вес.%, еще более предпочтительно от 0,01 до 0,1 вес.%, где указанные количества относятся к общему весу пластмассы.

21. Маркированное изделие, содержащее герметизирующий или уплотнительный материал по любому из пп.7-12 или материал покрытия по любому из пп.13-19, получаемое маркированием указанного герметизирующего материала или уплотнительного материала либо материала покрытия или краски путем облучения лазерным излучением.

22. Маркированное изделие по п.21, отличающееся тем, что маркировка необнаружима невооруженным глазом.

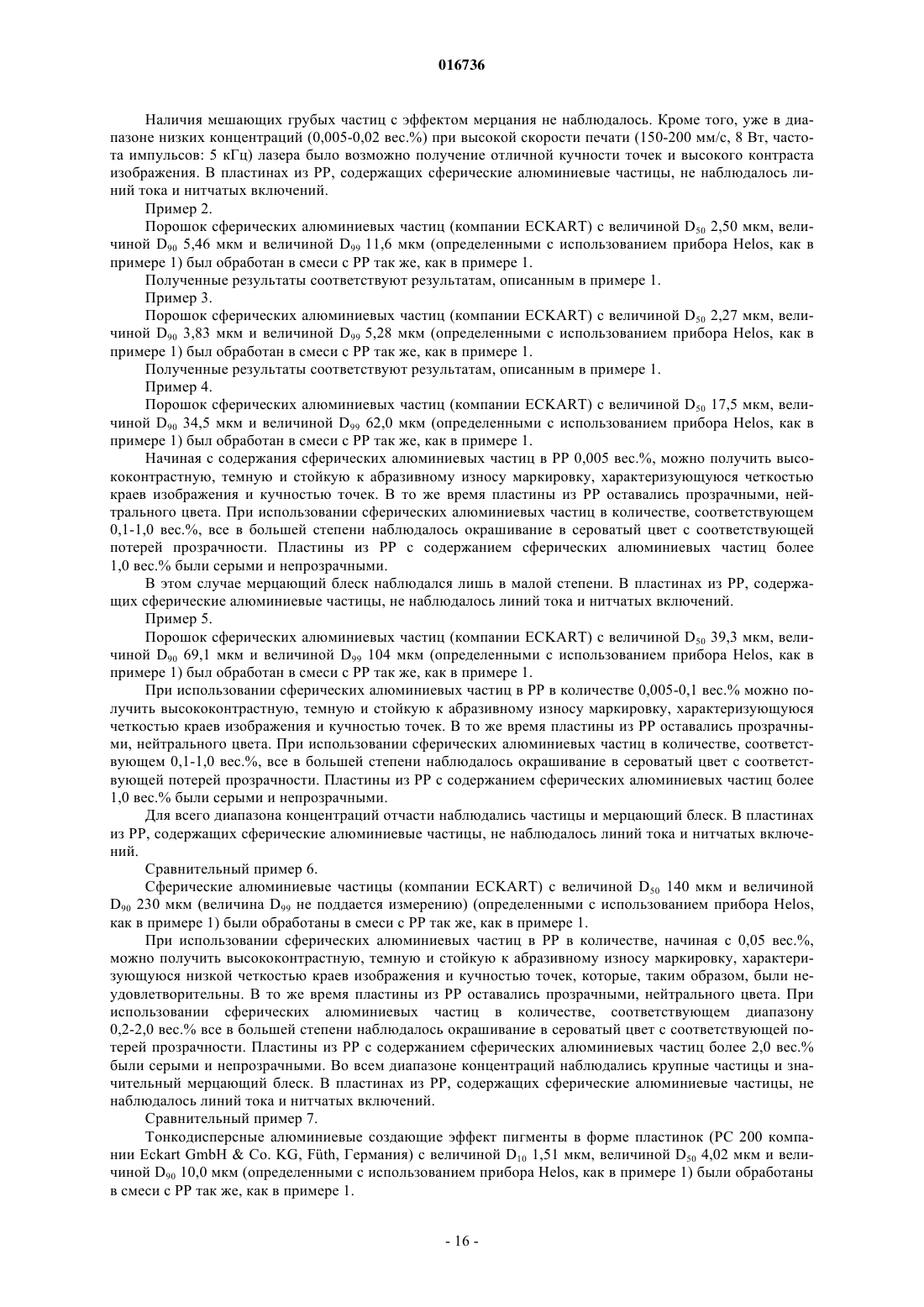

Текст