Цеолитный катализатор и его использование для конверсии углеводородов

Формула / Реферат

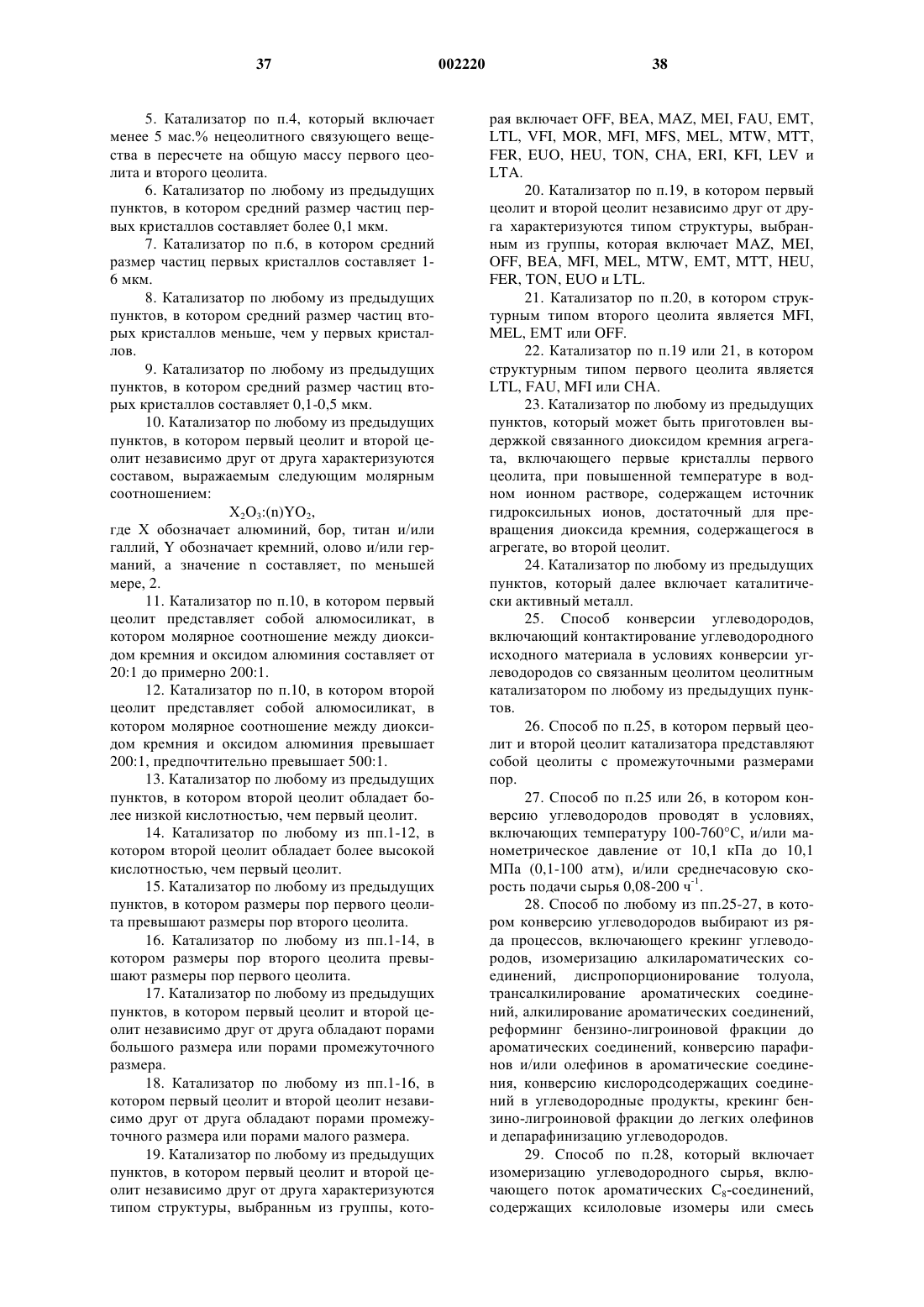

1. Связанный цеолитом цеолитный катализатор, включающий:

(а) первые кристаллы первого цеолита и

(б) связующее вещество, содержащее вторые кристаллы второго цеолита, структурный тип которого отличается от структурного типа первого цеолита.

2. Катализатор по п.1, в котором вторые кристаллы сращивают и получают, по меньшей мере, частичное покрытие на первых кристаллах.

3. Катализатор по п.2, в котором покрытие обладает стойкостью к абразивному истиранию.

4. Катализатор по пп.1, 2 или 3, который не содержит заметных количеств нецеолитного связующего вещества.

5. Катализатор по п.4, который включает менее 5 мас.% нецеолитного связующего вещества в пересчете на общую массу первого цеолита и второго цеолита.

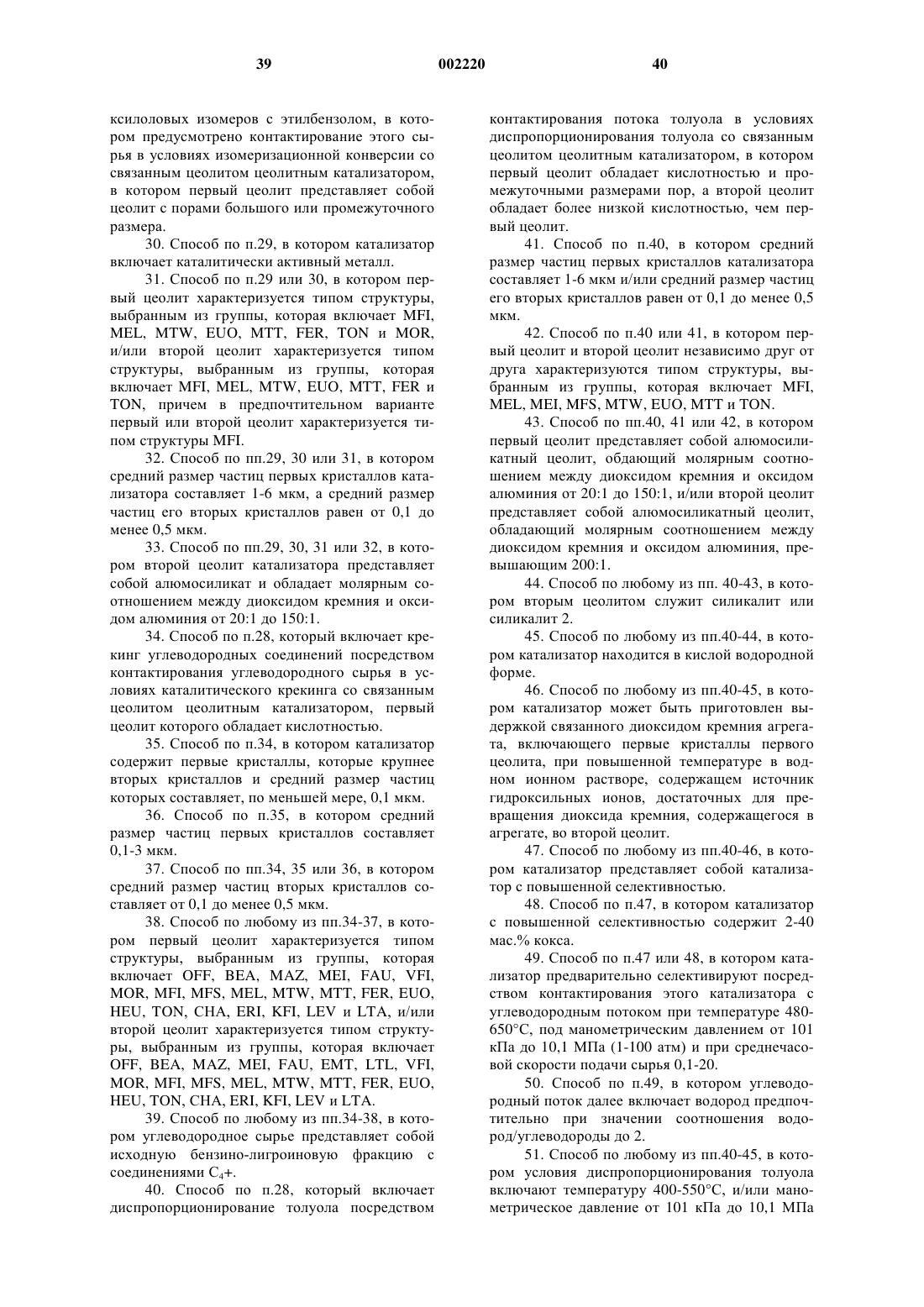

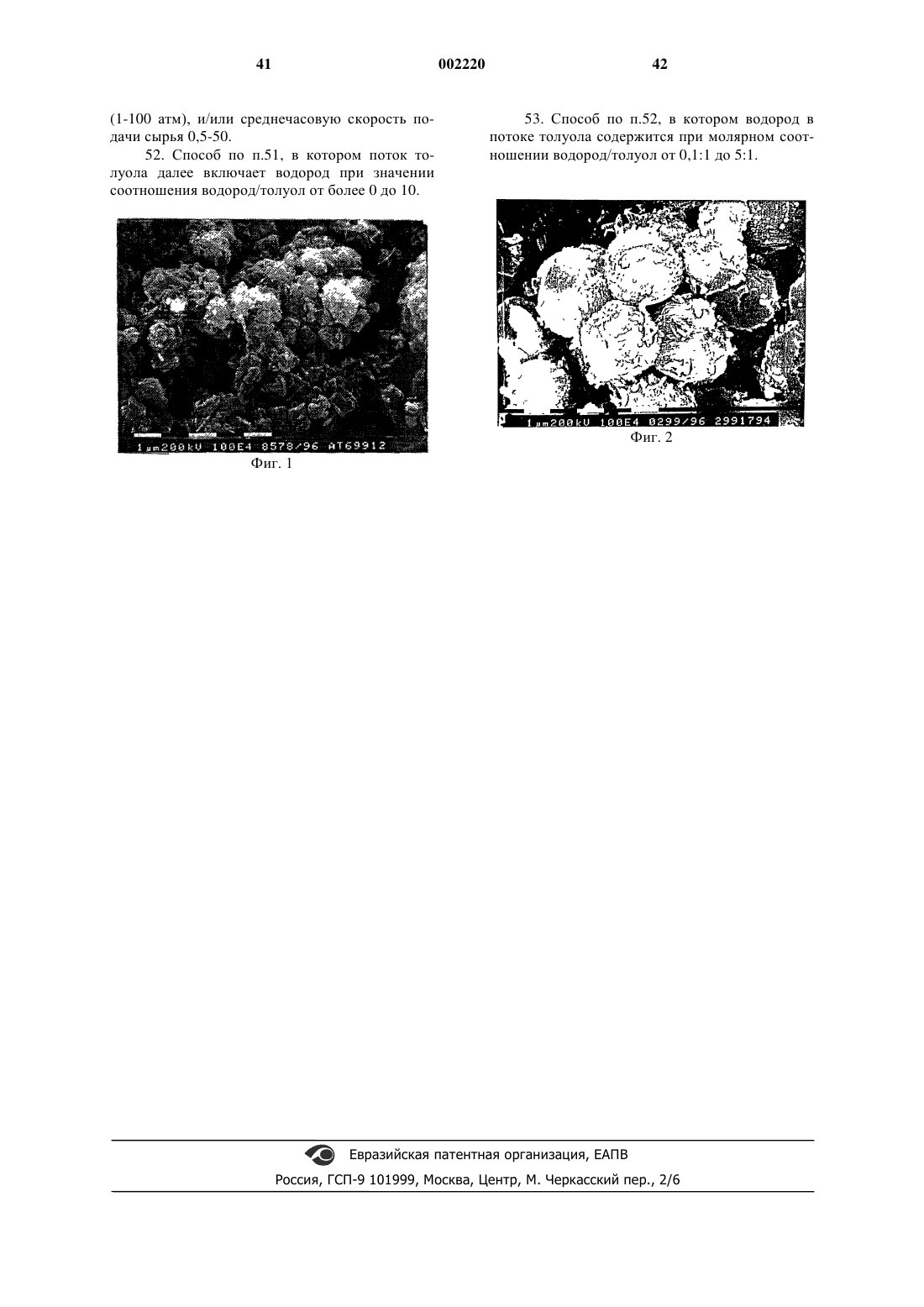

6. Катализатор по любому из предыдущих пунктов, в котором средний размер частиц первых кристаллов составляет более 0,1 мкм.

7. Катализатор по п.6, в котором средний размер частиц первых кристаллов составляет 1-6 мкм.

8. Катализатор по любому из предыдущих пунктов, в котором средний размер частиц вторых кристаллов меньше, чем у первых кристаллов.

9. Катализатор по любому из предыдущих пунктов, в котором средний размер частиц вторых кристаллов составляет 0,1-0,5 мкм.

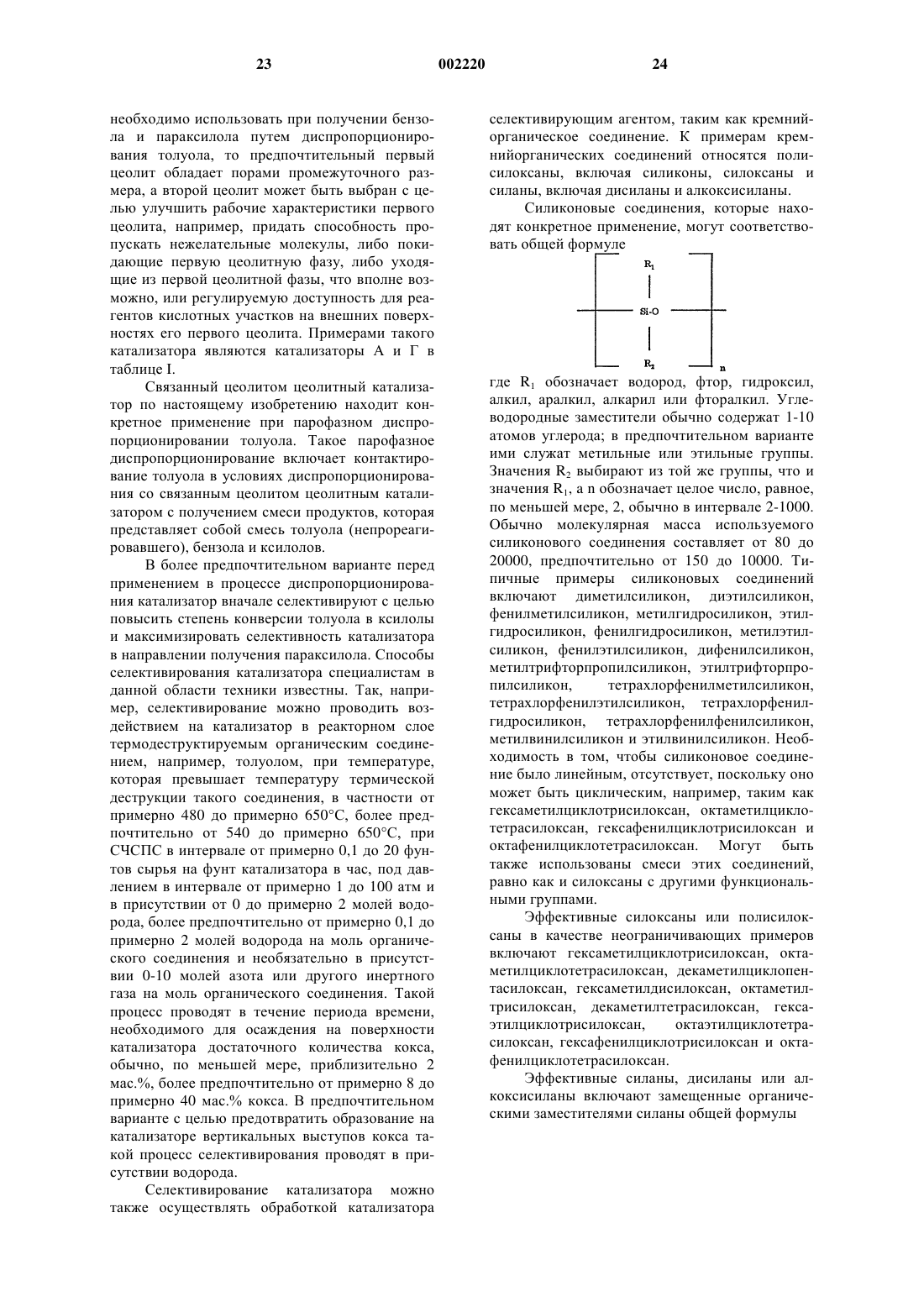

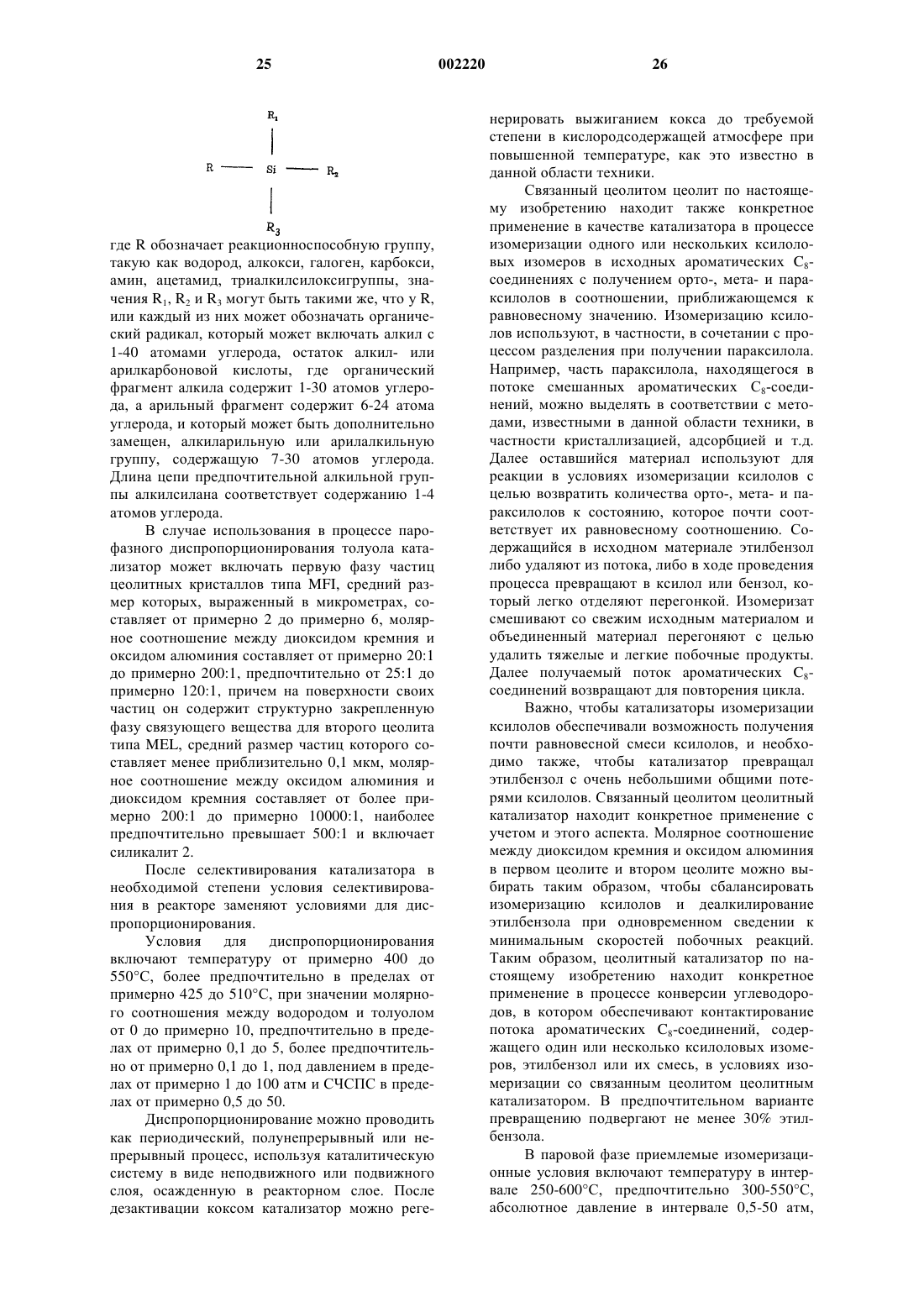

10. Катализатор по любому из предыдущих пунктов, в котором первый цеолит и второй цеолит независимо друг от друга характеризуются составом, выражаемым следующим молярным соотношением:

Х2O3:(n)YO2,

где Х обозначает алюминий, бор, титан и/или галлий, Y обозначает кремний, олово и/или германий, а значение n составляет, по меньшей мере, 2.

11. Катализатор по п.10, в котором первый цеолит представляет собой алюмосиликат, в котором молярное соотношение между диоксидом кремния и оксидом алюминия составляет от 20:1 до примерно 200:1.

12. Катализатор по п.10, в котором второй цеолит представляет собой алюмосиликат, в котором молярное соотношение между диоксидом кремния и оксидом алюминия превышает 200:1, предпочтительно превышает 500:1.

13. Катализатор по любому из предыдущих пунктов, в котором второй цеолит обладает более низкой кислотностью, чем первый цеолит.

14. Катализатор по любому из пп.1-12, в котором второй цеолит обладает более высокой кислотностью, чем первый цеолит.

15. Катализатор по любому из предыдущих пунктов, в котором размеры пор первого цеолита превышают размеры пор второго цеолита.

16. Катализатор по любому из пп.1-14, в котором размеры пор второго цеолита превышают размеры пор первого цеолита.

17. Катализатор по любому из предыдущих пунктов, в котором первый цеолит и второй цеолит независимо друг от друга обладают порами большого размера или порами промежуточного размера.

18. Катализатор по любому из пп.1-16, в котором первый цеолит и второй цеолит независимо друг от друга обладают порами промежуточного размера или порами малого размера.

19. Катализатор по любому из предыдущих пунктов, в котором первый цеолит и второй цеолит независимо друг от друга характеризуются типом структуры, выбранньм из группы, которая включает OFF, BEA, MAZ, MEI, FAU, ЕМТ, LTL, VFI, MOR, MFI, MFS, MEL, MTW, MTT, FER, EUO, HEU, TON, СНА, ERI, KFI, LEV и LTA.

20. Катализатор по п.19, в котором первый цеолит и второй цеолит независимо друг от друга характеризуются типом структуры, выбранным из группы, которая включает MAZ, MEI, OFF, BEA, MFI, MEL, MTW, ЕМТ, MTT, HEU, FER, TON, EUO и LTL.

21. Катализатор по п.20, в котором структурным типом второго цеолита является MFI, MEL, ЕМТ или OFF.

22. Катализатор по п.19 или 21, в котором структурным типом первого цеолита является LTL, FAU, MFI или СНА.

23. Катализатор по любому из предыдущих пунктов, который может быть приготовлен выдержкой связанного диоксидом кремния агрегата, включающего первые кристаллы первого цеолита, при повышенной температуре в водном ионном растворе, содержащем источник гидроксильных ионов, достаточный для превращения диоксида кремния, содержащегося в агрегате, во второй цеолит.

24. Катализатор по любому из предыдущих пунктов, который далее включает каталитически активный металл.

25. Способ конверсии углеводородов, включающий контактирование углеводородного исходного материала в условиях конверсии углеводородов со связанным цеолитом цеолитным катализатором по любому из предыдущих пунктов.

26. Способ по п.25, в котором первый цеолит и второй цеолит катализатора представляют собой цеолиты с промежуточными размерами пор.

27. Способ по п.25 или 26, в котором конверсию углеводородов проводят в условиях, включающих температуру 100-760шС, и/или манометрическое давление от 10,1 кПа до 10,1 МПа (0,1-100 атм), и/или среднечасовую скорость подачи сырья 0,08-200 ч-1.

28. Способ по любому из пп.25-27, в котором конверсию углеводородов выбирают из ряда процессов, включающего крекинг углеводородов, изомеризацию алкилароматических соединений, диспропорционирование толуола, трансалкилирование ароматических соединений, алкилирование ароматических соединений, реформинг бензино-лигроиновой фракции до ароматических соединений, конверсию парафинов и/или олефинов в ароматические соединения, конверсию кислородсодержащих соединений в углеводородные продукты, крекинг бензино-лигроиновой фракции до легких олефинов и депарафинизацию углеводородов.

29. Способ по п.28, который включает изомеризацию углеводородного сырья, включающего поток ароматических C8-соединений, содержащих ксилоловые изомеры или смесь ксилоловых изомеров с этилбензолом, в котором предусмотрено контактирование этого сырья в условиях изомеризационной конверсии со связанным цеолитом цеолитным катализатором, в котором первый цеолит представляет собой цеолит с порами большого или промежуточного размера.

30. Способ по п.29, в котором катализатор включает каталитически активный металл.

31. Способ по п.29 или 30, в котором первый цеолит характеризуется типом структуры, выбранным из группы, которая включает MFI, MEL, MTW, EUO, MTT, FER, TON и MOR, и/или второй цеолит характеризуется типом структуры, выбранным из группы, которая включает MFI, MEL, MTW, EUO, MTT, FER и TON, причем в предпочтительном варианте первый или второй цеолит характеризуется типом структуры MFI.

32. Способ по пп.29, 30 или 31, в котором средний размер частиц первых кристаллов катализатора составляет 1-6 мкм, а средний размер частиц его вторых кристаллов равен от 0,1 до менее 0,5 мкм.

33. Способ по пп.29, 30, 31 или 32, в котором второй цеолит катализатора представляет собой алюмосиликат и обладает молярным соотношением между диоксидом кремния и оксидом алюминия от 20:1 до 150:1.

34. Способ по п.28, который включает крекинг углеводородных соединений посредством контактирования углеводородного сырья в условиях каталитического крекинга со связанным цеолитом цеолитным катализатором, первый цеолит которого обладает кислотностью.

35. Способ по п.34, в котором катализатор содержит первые кристаллы, которые крупнее вторых кристаллов и средний размер частиц которых составляет, по меньшей мере, 0,1 мкм.

36. Способ по п.35, в котором средний размер частиц первых кристаллов составляет 0,1-3 мкм.

37. Способ по пп.34, 35 или 36, в котором средний размер частиц вторых кристаллов составляет от 0,1 до менее 0,5 мкм.

38. Способ по любому из пп.34-37, в котором первый цеолит характеризуется типом структуры, выбранным из группы, которая включает OFF, BEA, MAZ, MEI, FAU, VFI, MOR, MFI, MFS, MEL, MTW, MTT, FER, EUO, HEU, TON, СНА, ERI, KFI, LEV и LTA, и/или второй цеолит характеризуется типом структуры, выбранным из группы, которая включает OFF, BEA, MAZ, MEI, FAU, EMT, LTL, VFI, MOR, MFI, MFS, MEL, MTW, MTT, FER, EUO, HEU, TON, СНА, ERI, KFI, LEV и LTA.

39. Способ по любому из пп.34-38, в котором углеводородное сырье представляет собой исходную бензино-лигроиновую фракцию с соединениями С4+.

40. Способ по п.28, который включает диспропорционирование толуола посредством контактирования потока толуола в условиях диспропорционирования толуола со связанным цеолитом цеолитэыь катализатором, в котором первый цеолит обладает кислотностью и промежуточными размерами пор, а второй цеолит обладает более низкой кислотностью, чем первый цеолит.

41. Способ по п.40, в котором средний размер частиц первых кристаллов катализатора составляет 1-6 мкм и/или средний размер частиц его вторых кристаллов равен от 0,1 до менее 0,5 мкм.

42. Способ по п.40 или 41, в котором первый цеолит и второй цеолит независимо друг от друга характеризуются типом структуры, выбранным из группы, которая включает MFI, MEL, MEI, MFS, MTW, EUO, MTT и TON.

43. Способ по пп.40, 41 или 42, в котором первый цеолит представляет собой алюмосиликатный цеолит, обладающий молярным соотношением между диоксидом кремния и оксидом алюминия от 20:1 до 150:1, и/или второй цеолит представляет собой алюмосиликатный цеолит, обладающий молярным соотношением между диоксидом кремния и оксидом алюминия, превышающим 200:1.

44. Способ по любому из пп. 40-43, в котором вторым цеолитом служит силикалит или силикалит 2.

45. Способ по любому из пп.40-44, в котором катализатор находится в кислой водородной форме.

46. Способ по любому из пп.40-45, в котором катализатор может быть приготовлен выдержкой связанного диоксидом кремния агрегата, включающего первые кристаллы первого цеолита, при повышенной температуре в водном ионном растворе,содержащем источник гидроксильных ионов, достаточных для превращения диоксида кремния, содержащегося в агрегате, во второй цеолит.

47. Способ по любому из пп.40-46, в котором катализатор представляет собой катализатор с повышенной селективностью.

48. Способ по п.47, в котором катализатор с повышенной селективностью содержит 2-40 мас.% кокса.

49. Способ по п.47 или 48, в котором катализатор предварительно селективируют посредством контактирования этого катализатора с углеводородным потоком при температуре 480-650шС, под манометрическим давлением от 101 кПа до 10,1 МПа (1-100 атм) и при среднечасовой скорости подачи сырья 0,1-20.

50. Способ по п.49, в котором углеводородный поток далее включает водород предпочтительно при значении соотношения водород/углеводороды до 2.

51. Способ по любому из пп.40-45, в котором условия диспропорционирования толуола включают температуру 400-550шС, и/или манометрическое давление от 101 кПа до 10,1 МПа (1-100 атм), и/или среднечасовую скорость подачи сырья 0,5-50.

52. Способ по п.51, в котором поток толуола далее включает водород при значении соотношения водород/толуол от более 0 до 10.

53. Способ по п.52, в котором водород в потоке толуола содержится при молярном соотношении водород/толуол от 0,1:1 до 5:1.

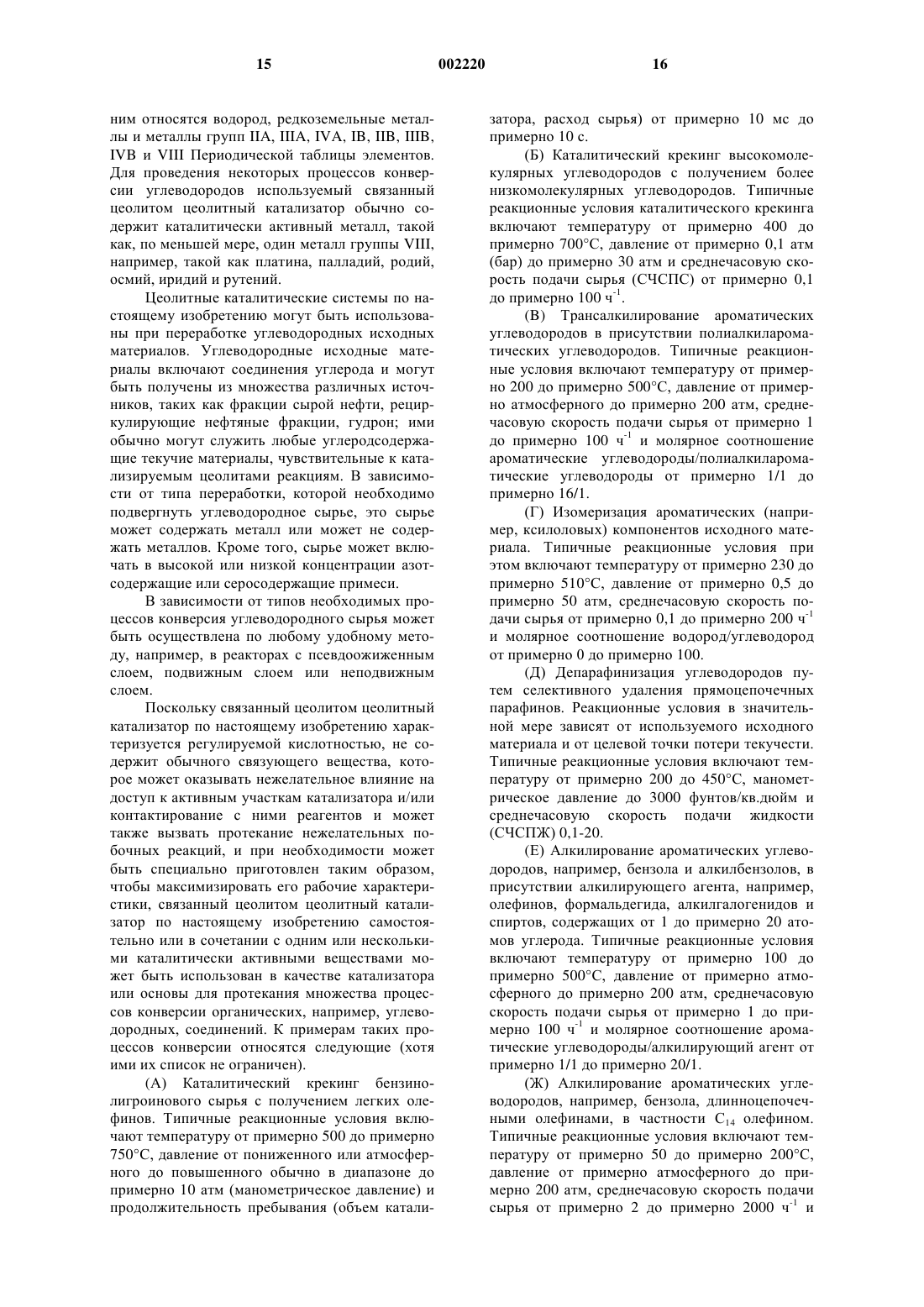

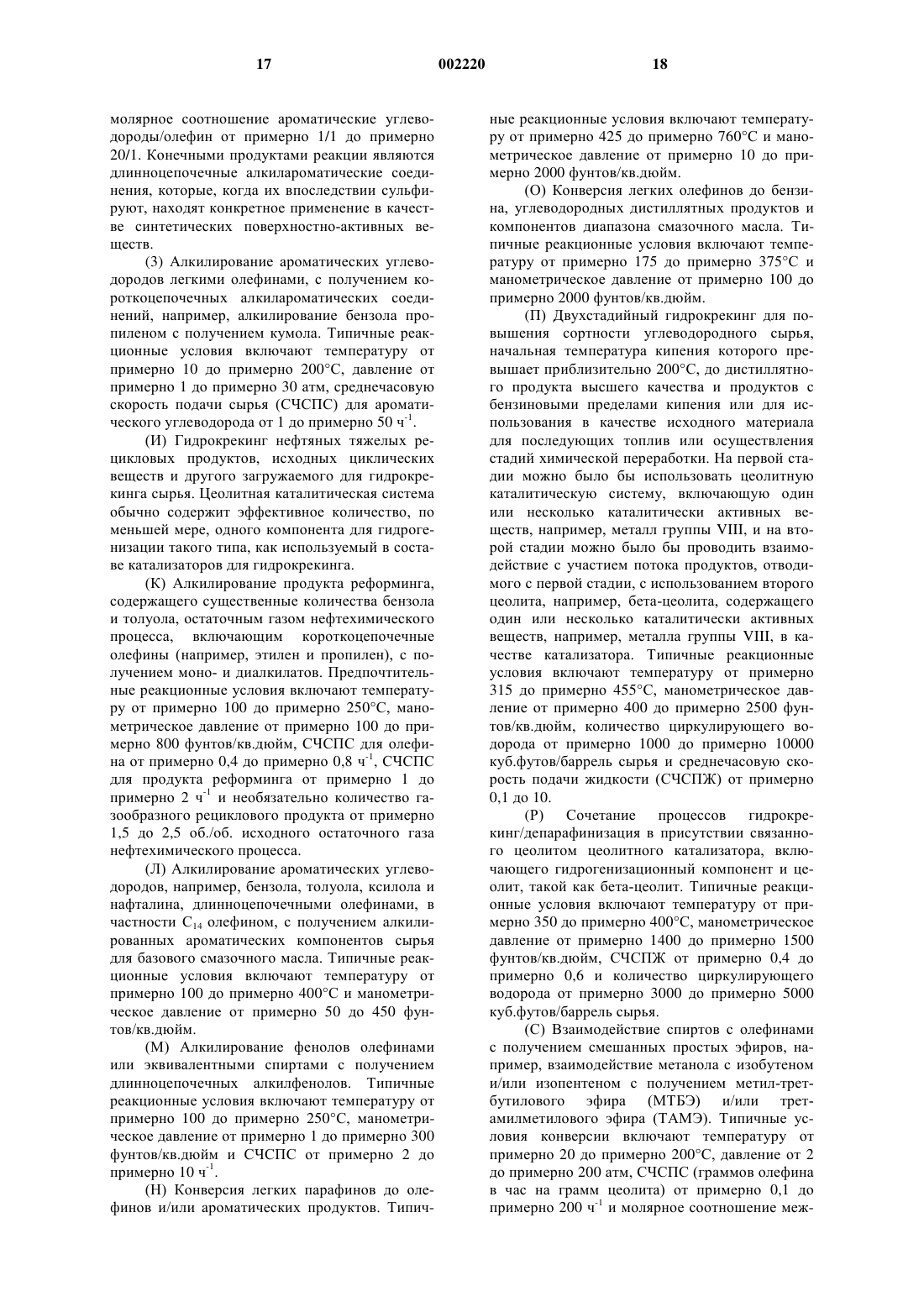

Текст