Высокоэффективные буровые растворы с частицами субмикронного размера в качестве утяжелителя

Формула / Реферат

1. Буровой раствор, включающий:

несущую текучую среду;

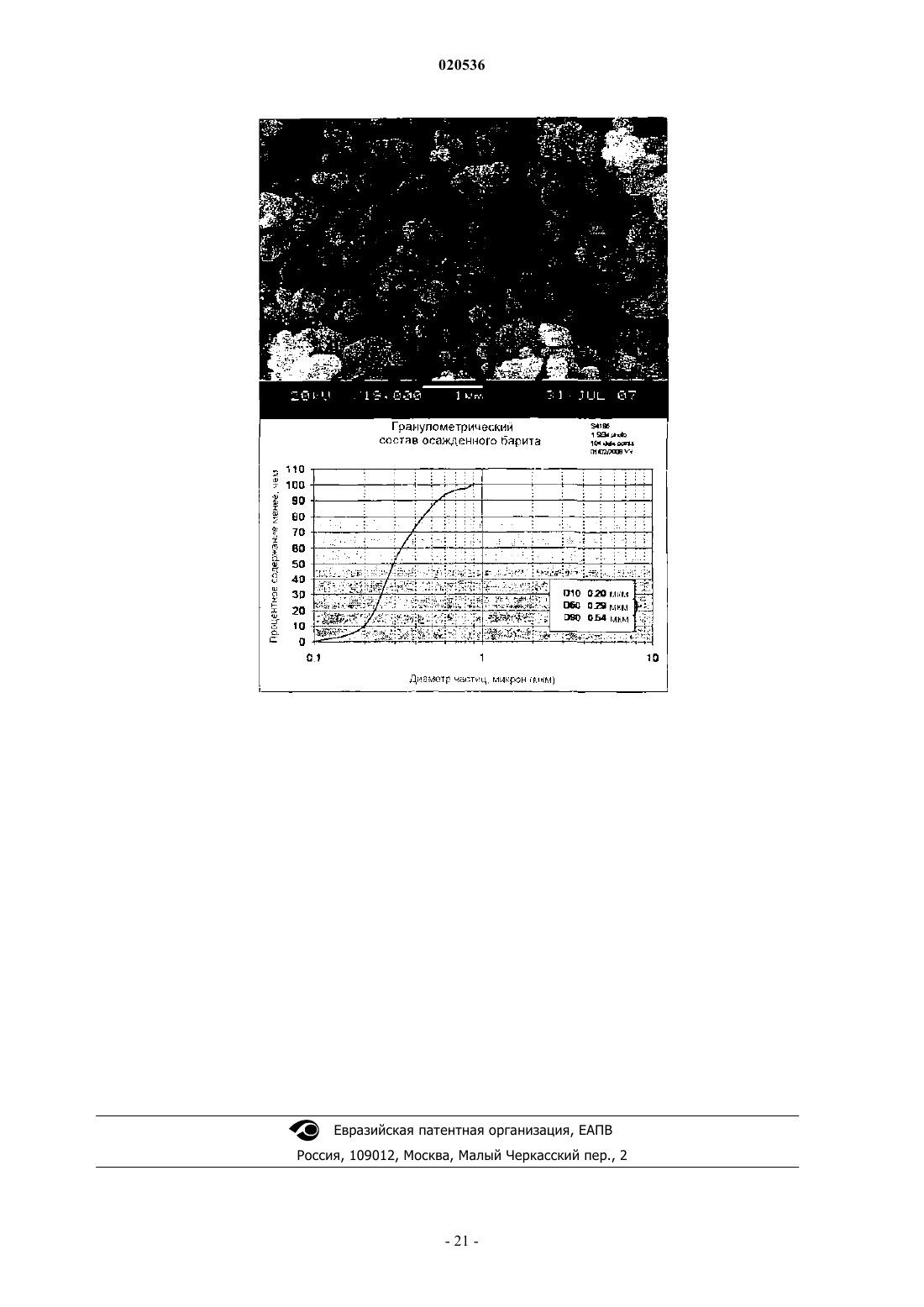

A) утяжелитель, который содержит субмикронный осажденный барит, имеющий гранулометрический состав, в котором по меньшей мере 10% частиц в субмикронном осажденном барите имеют диаметр ниже 0,2 мкм, по меньшей мере 50% частиц в субмикронном осажденном барите имеют диаметр ниже 0,3 мкм и по меньшей мере 90% частиц в субмикронном осажденном барите имеют диаметр ниже около 0,5 мкм;

Б) частицы, имеющие удельный вес более чем 2,6, где частицы, имеющие удельный вес более чем 2,6, не являются субмикронным осажденным баритом, в котором отношение субмикронного осажденного барита к частицам, имеющим удельный вес больше чем около 2,6, в утяжелителе составляет от 10:90 до 99:1; и

B) закупоривающий агент, который не является субмикронным осажденным баритом и не является частицей, имеющей удельный вес более чем 2,6, причем закупоривающий агент включает по меньшей мере один разлагаемый материал, выбранный из группы, включающей монтаниловый спирт, трет-бутилгидрохинон, холестерилнонаноат, бензоин, экзонорборнеол, глицериновый альдегид трифенилметанол, пропилгаллат, диметилтерефталат, холекальциферол, рицинолеиловый спирт, 1-гептакозанол, 1-тетратриаконтанол, 1-дотриаконтанол, 1-гентриаконтанол; 1-триконтанол, 1-нонакозанол, 1-октакозанол, 1-гексакозанол, 1,14-тетрадекандиол, 1,16-гексадекандиол, 1,17-гептадекандиол, 1,18-октадекандиол, 1,19-нонадекандиол, 1,20-эйкозандиол, 1,21-генэйкозандиол, 1,22-докозандиол, дистеарат сахарозы, моностеарат глицерина и любые их комбинации.

2. Буровой раствор по п.1, имеющий плотность от 9 фунтов/галлон (1,08 кг/л) до 22 фунтов/галлон (2,64 кг/л).

3. Буровой раствор по п.1 или 2, в котором несущая текучая среда содержит по меньшей мере одну текучую среду, выбранную из группы, состоящей из текучей среды на водной основе и текучей среды на масляной основе.

4. Буровой раствор по пп.1, 2 или 3, в котором утяжелитель присутствует в буровом растворе в количестве 5-70 об.% бурового раствора.

5. Буровой раствор по любому из предшествующих пунктов, в котором буровой раствор содержит по меньшей мере одну добавку, выбранную из группы, включающей загуститель, ингибиторы образования отложений, средства для регулирования величины pH, эмульгаторы, агенты для регулирования фильтрации, гидроксид кальция.

6. Буровой раствор по любому из предшествующих пунктов, причем буровой раствор, по существу, не содержит загустителя.

7. Буровой раствор по любому из предшествующих пунктов, в котором частицы включают по меньшей мере один компонент, выбранный из группы, состоящей из барита, гематита, ильменита, тетраоксида марганца, галенита, карбоната кальция и любых их комбинаций.

8. Буровой раствор по любому из предшествующих пунктов, где разлагающийся закупоривающий агент предпочтительно является саморазлагающимся.

9. Буровой раствор по любому из пп.1-7, где закупоривающий агент является разлагаемым в подходящем очистном растворе.

10. Буровой раствор по любому из предшествующих пунктов, где закупоривающий агент имеет частицы размером 1-200 мкм.

11. Буровой раствор по любому из предшествующих пунктов, где закупоривающий агент присутствует в буровом растворе в количестве вплоть до 200 lb/bbl (фунт/баррель) (572 кг/м3).

12. Буровой раствор по любому из предшествующих пунктов, где несущая текучая среда представляет собой вспененную водную текучую среду.

13. Способ бурения скважин в подземных пластах, включающий стадию, в которой создают циркуляцию бурового раствора по любому из предшествующих пунктов в стволе скважины.

Текст

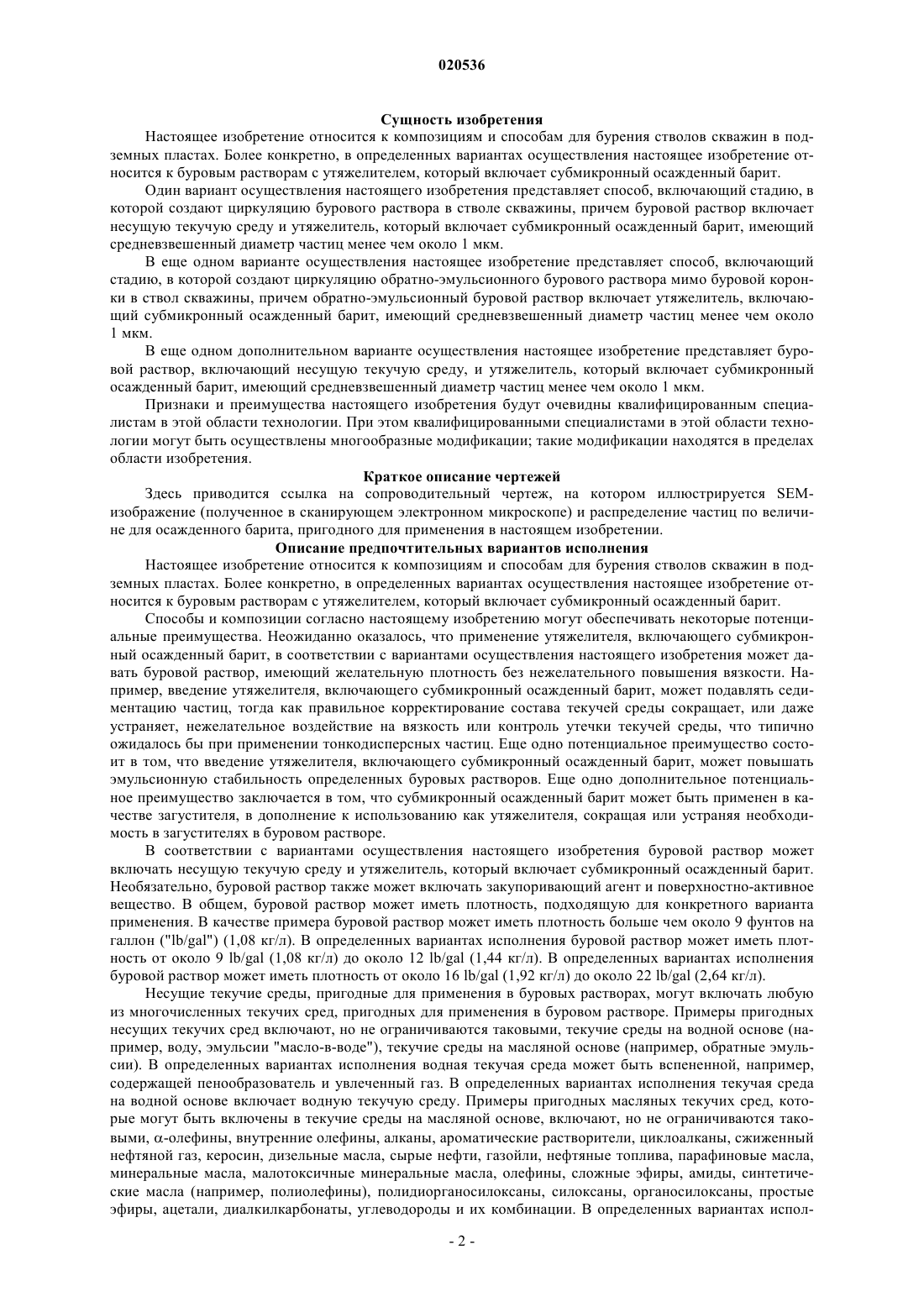

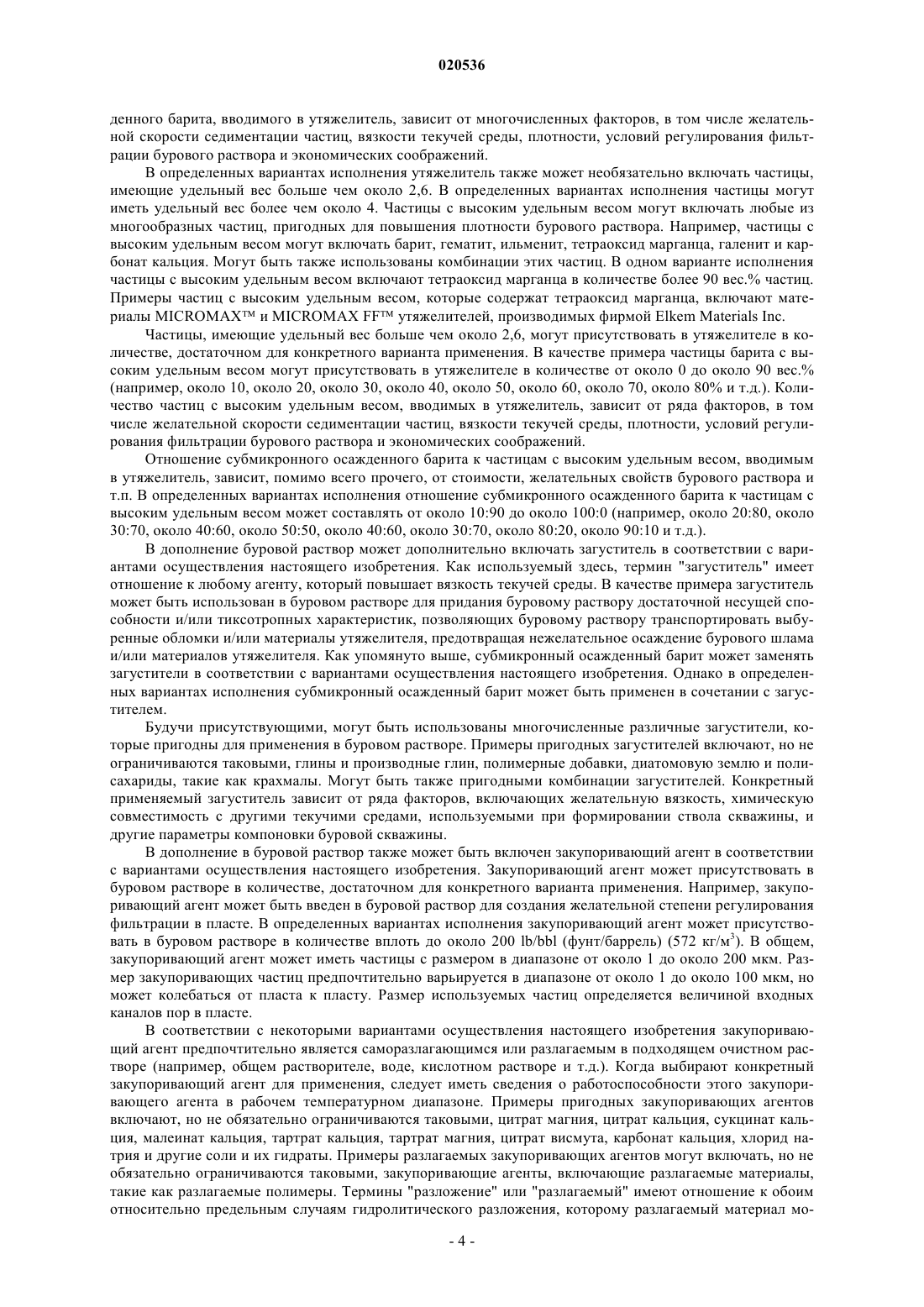

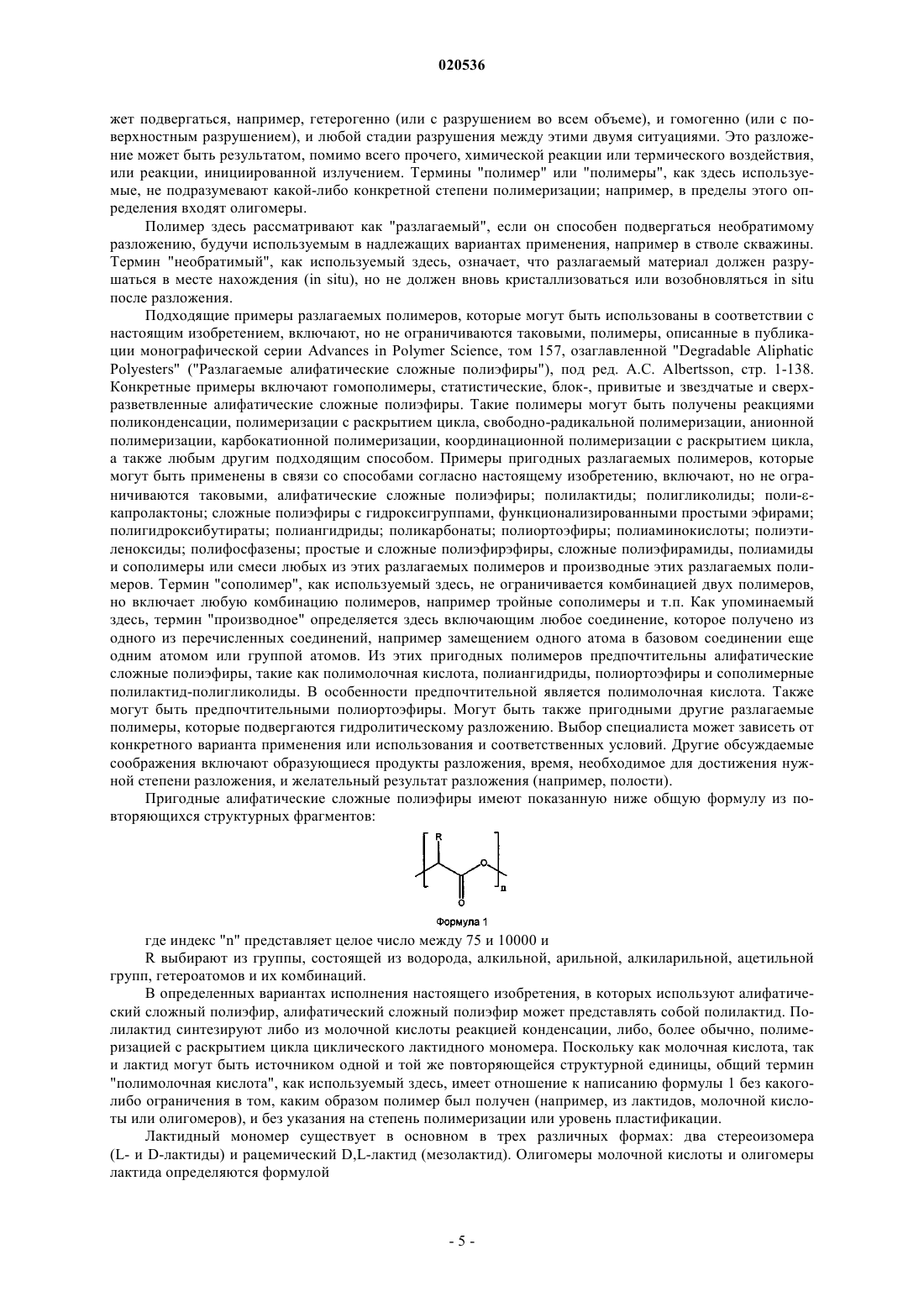

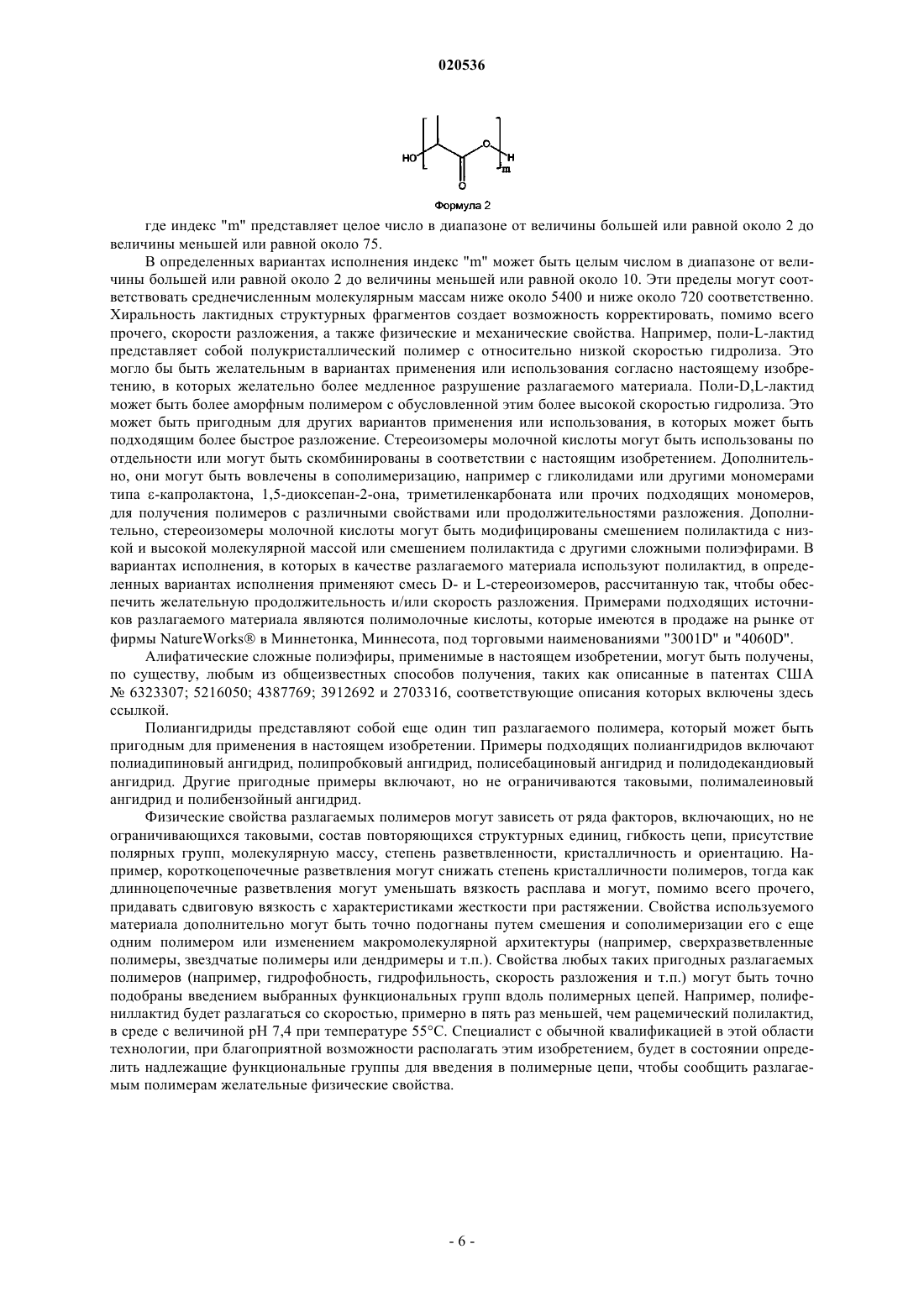

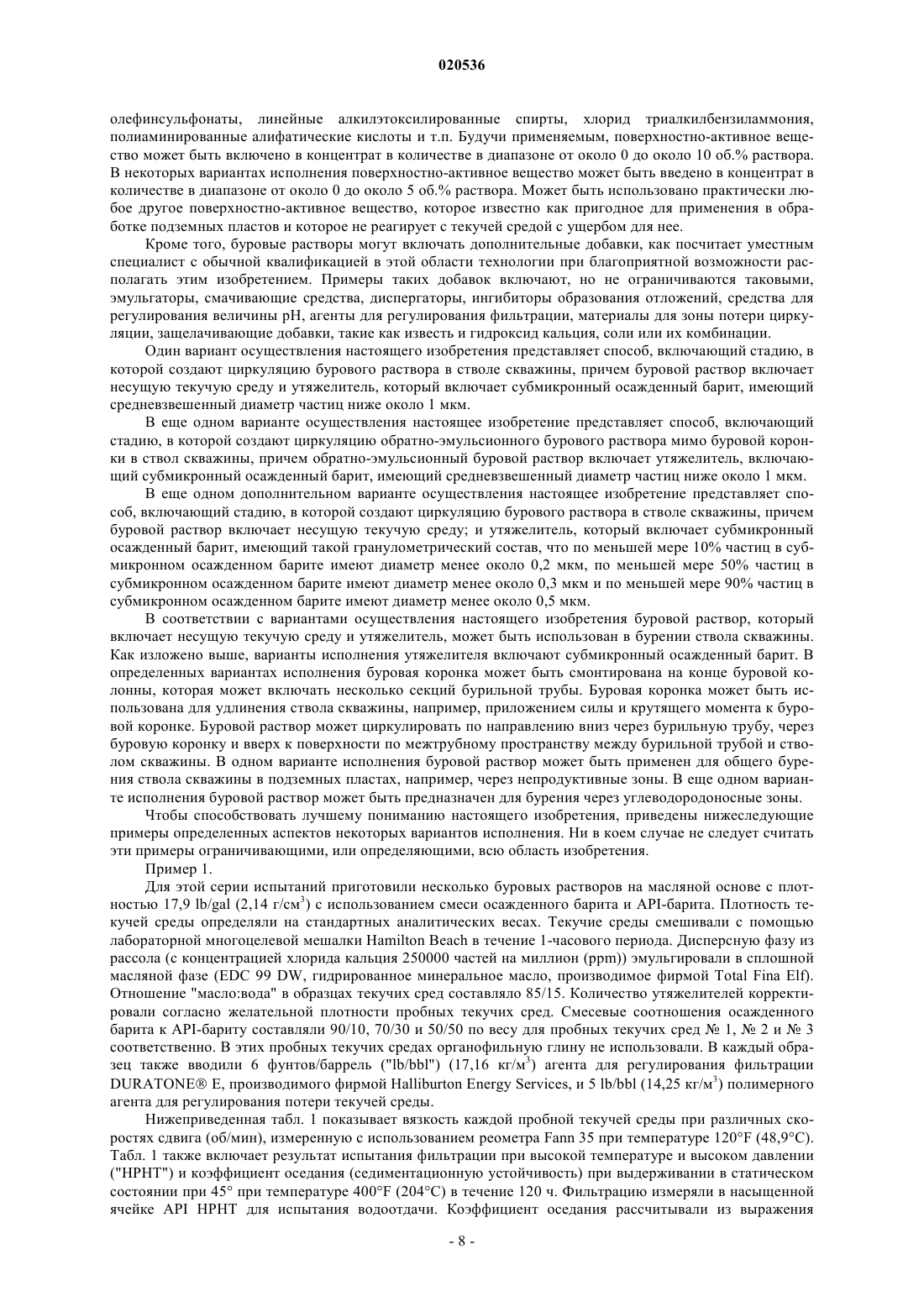

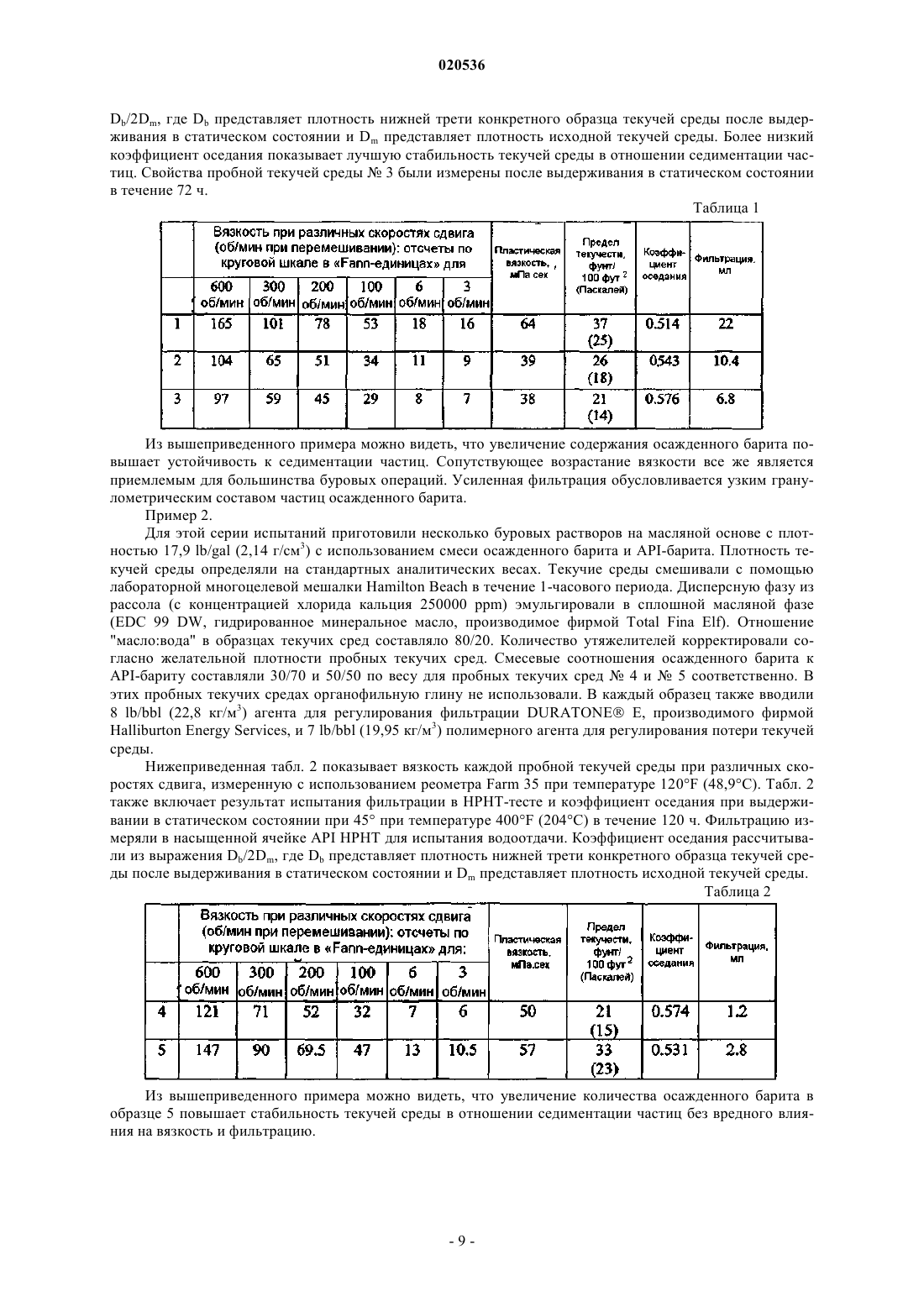

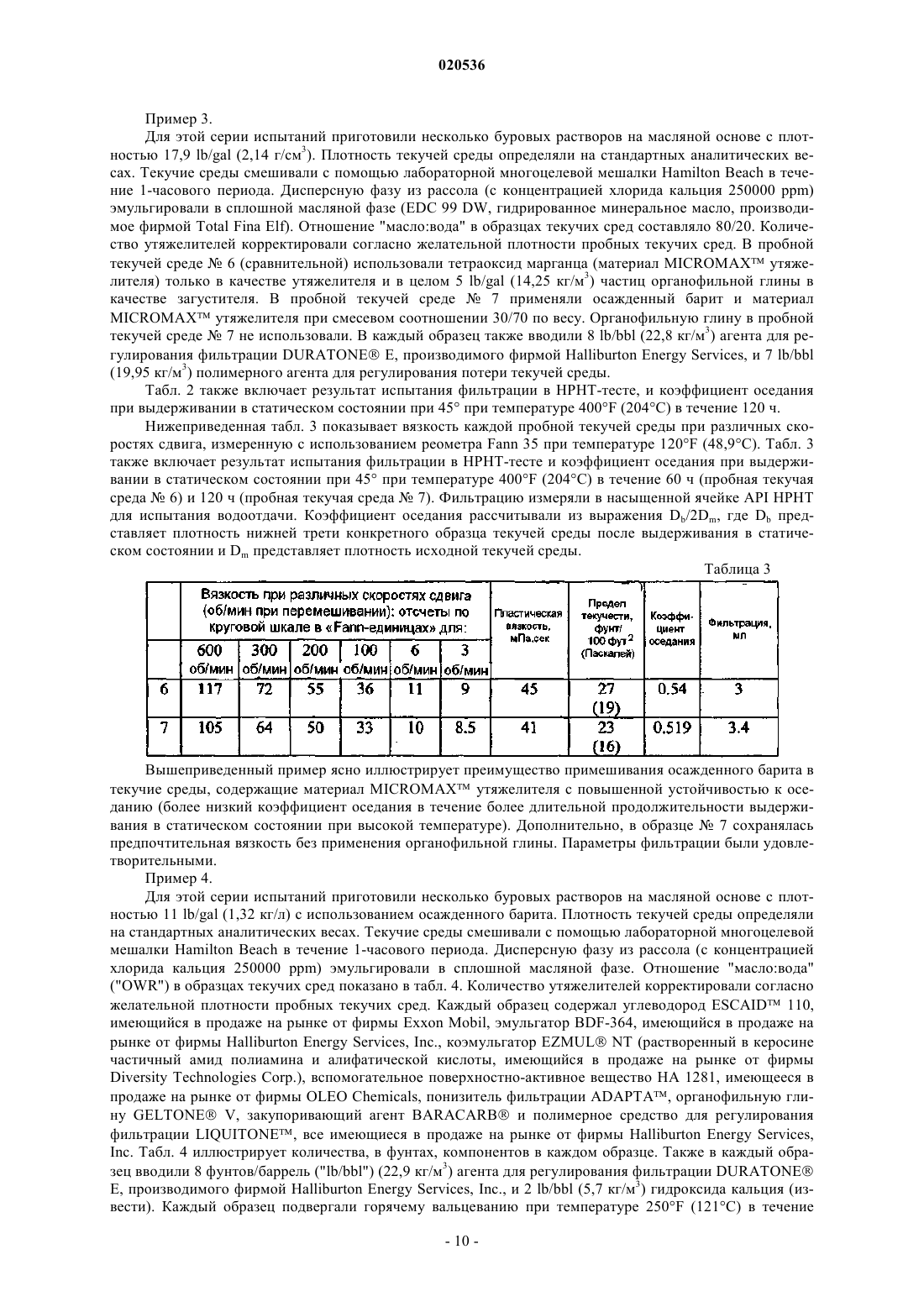

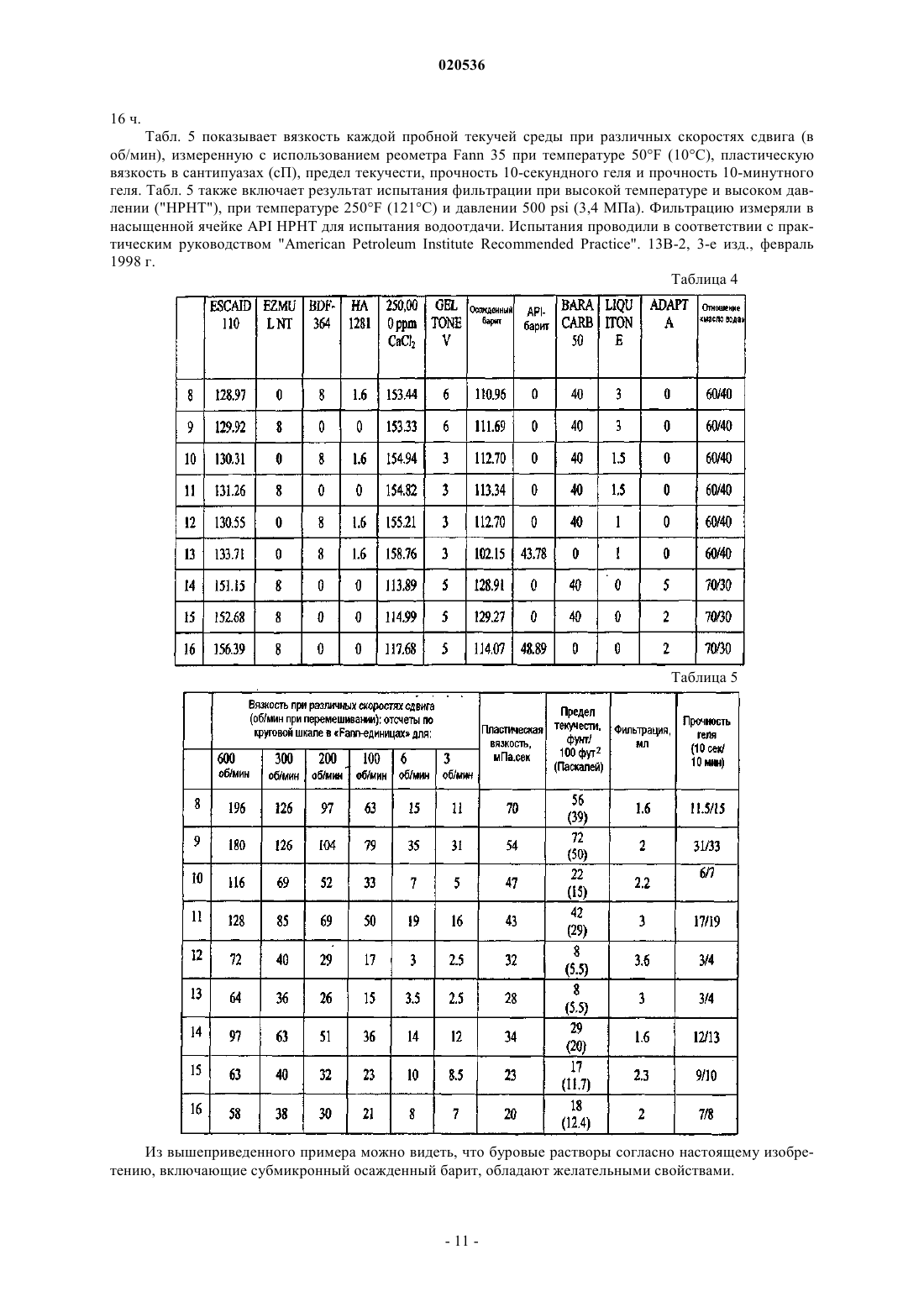

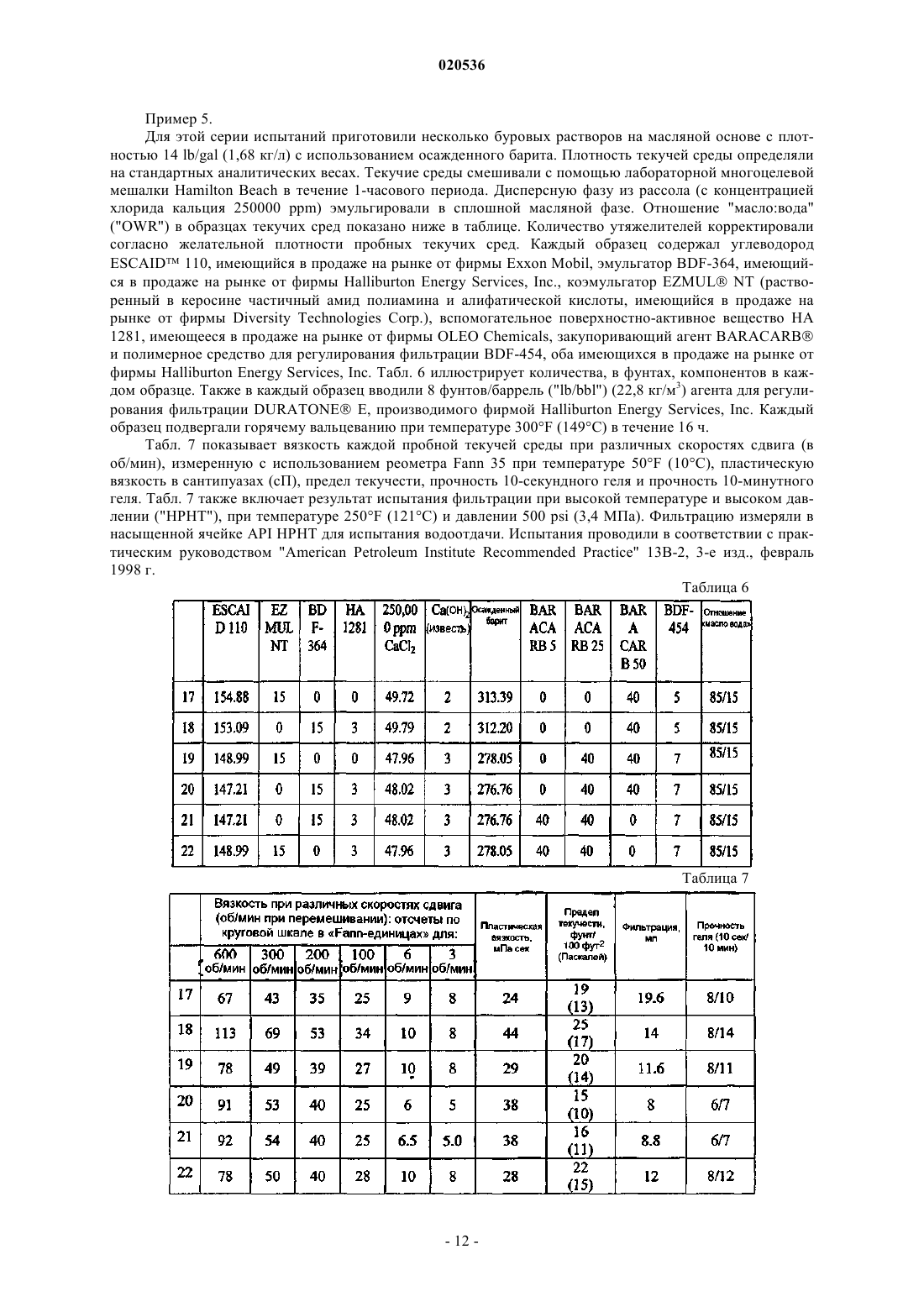

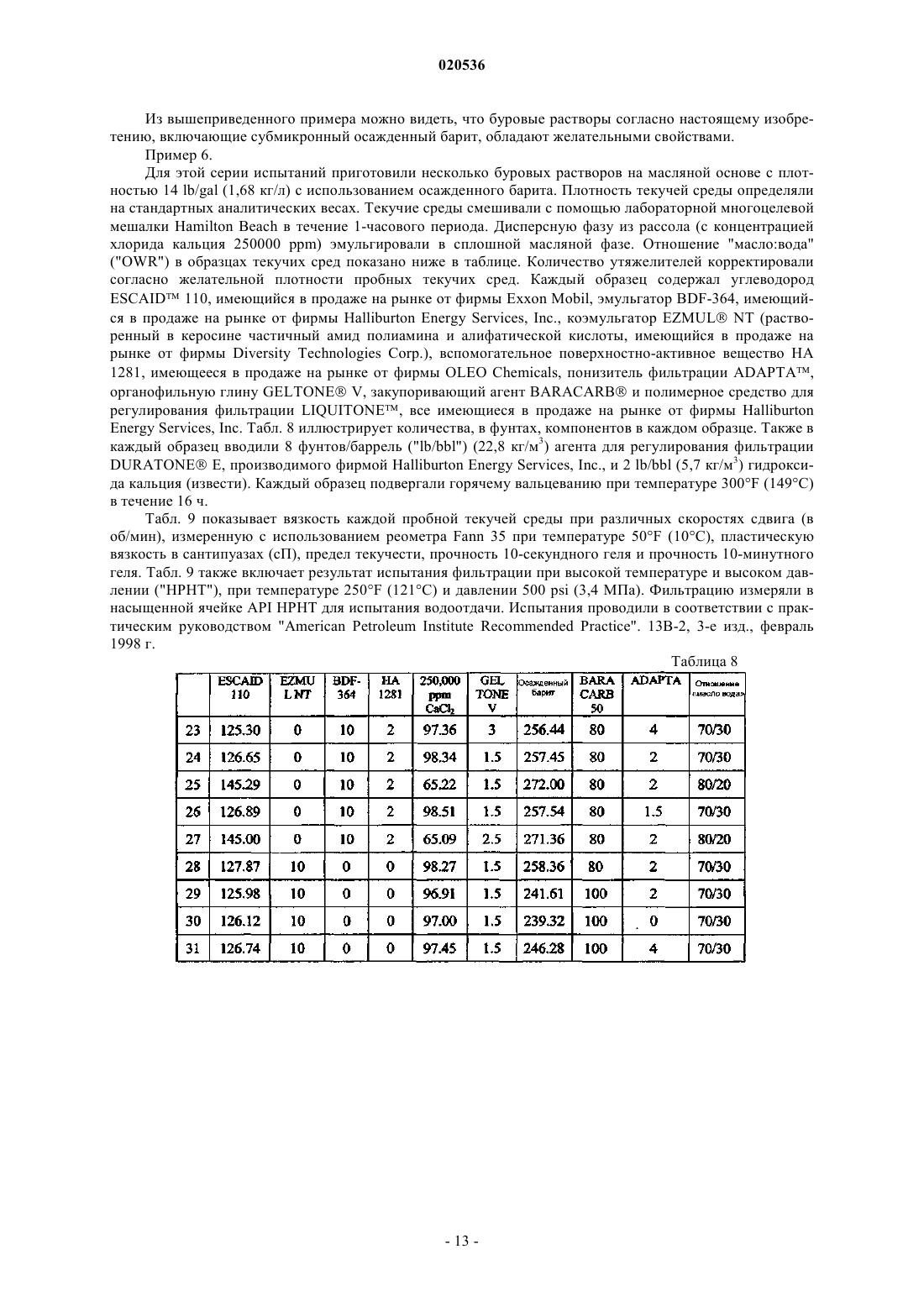

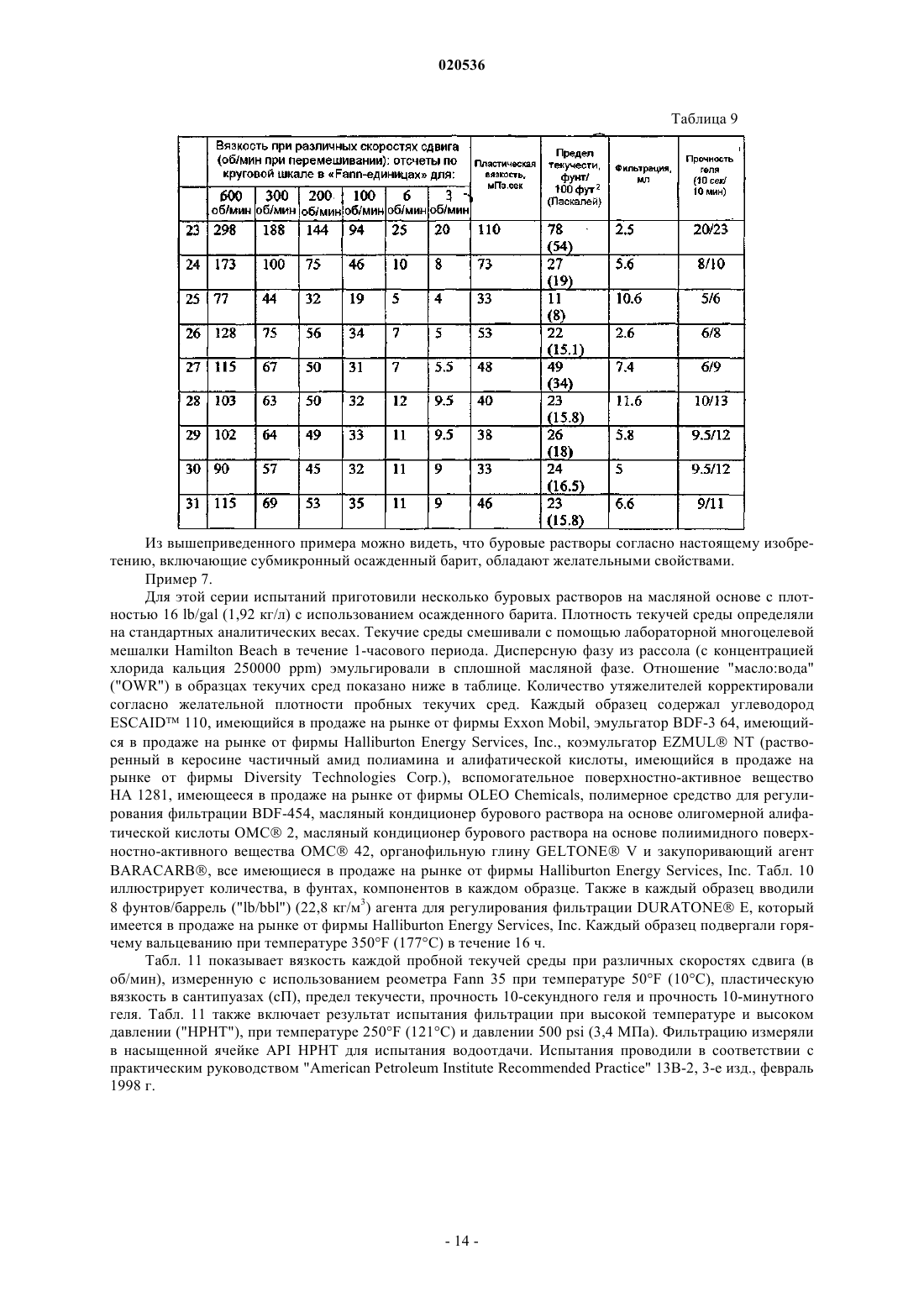

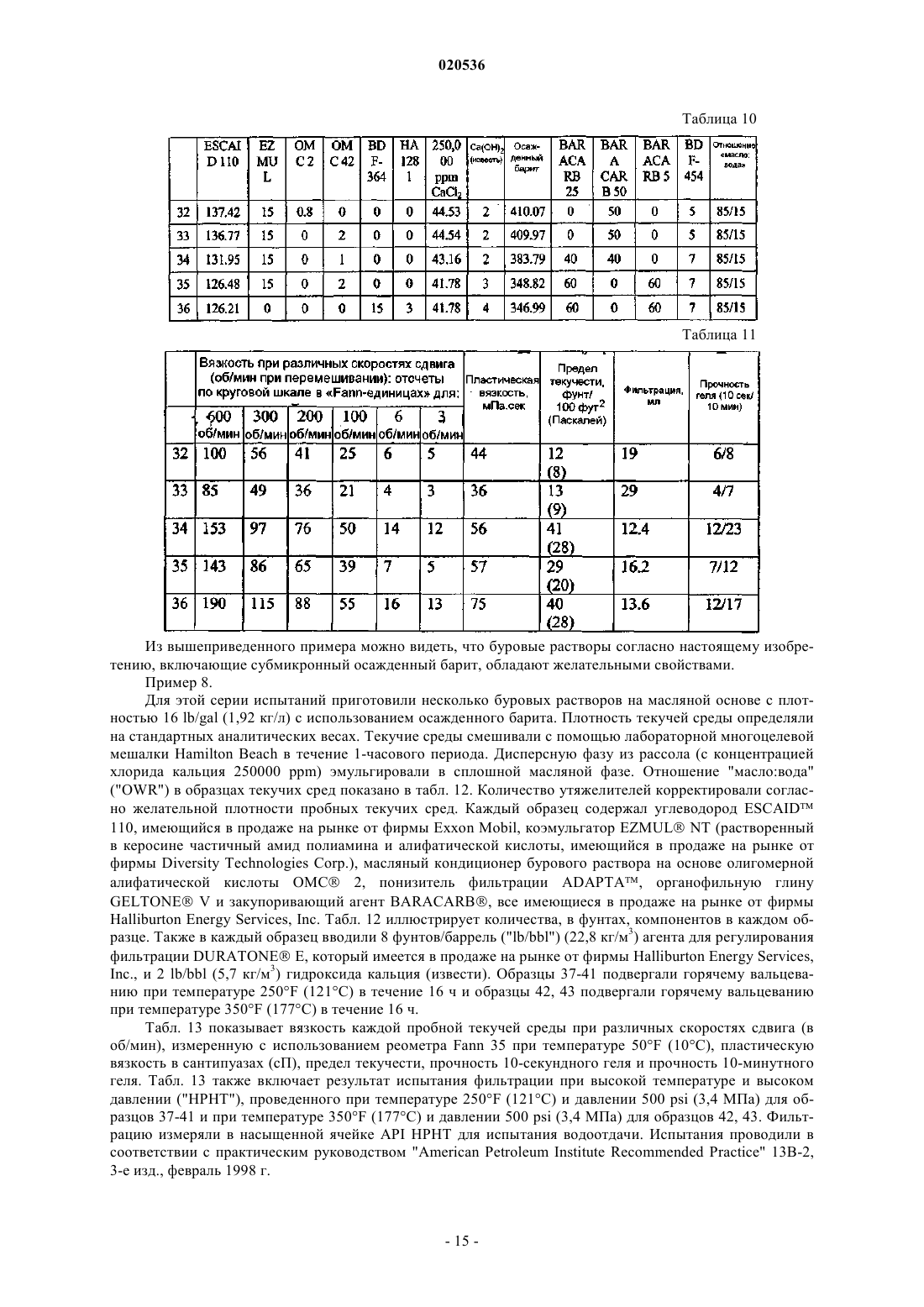

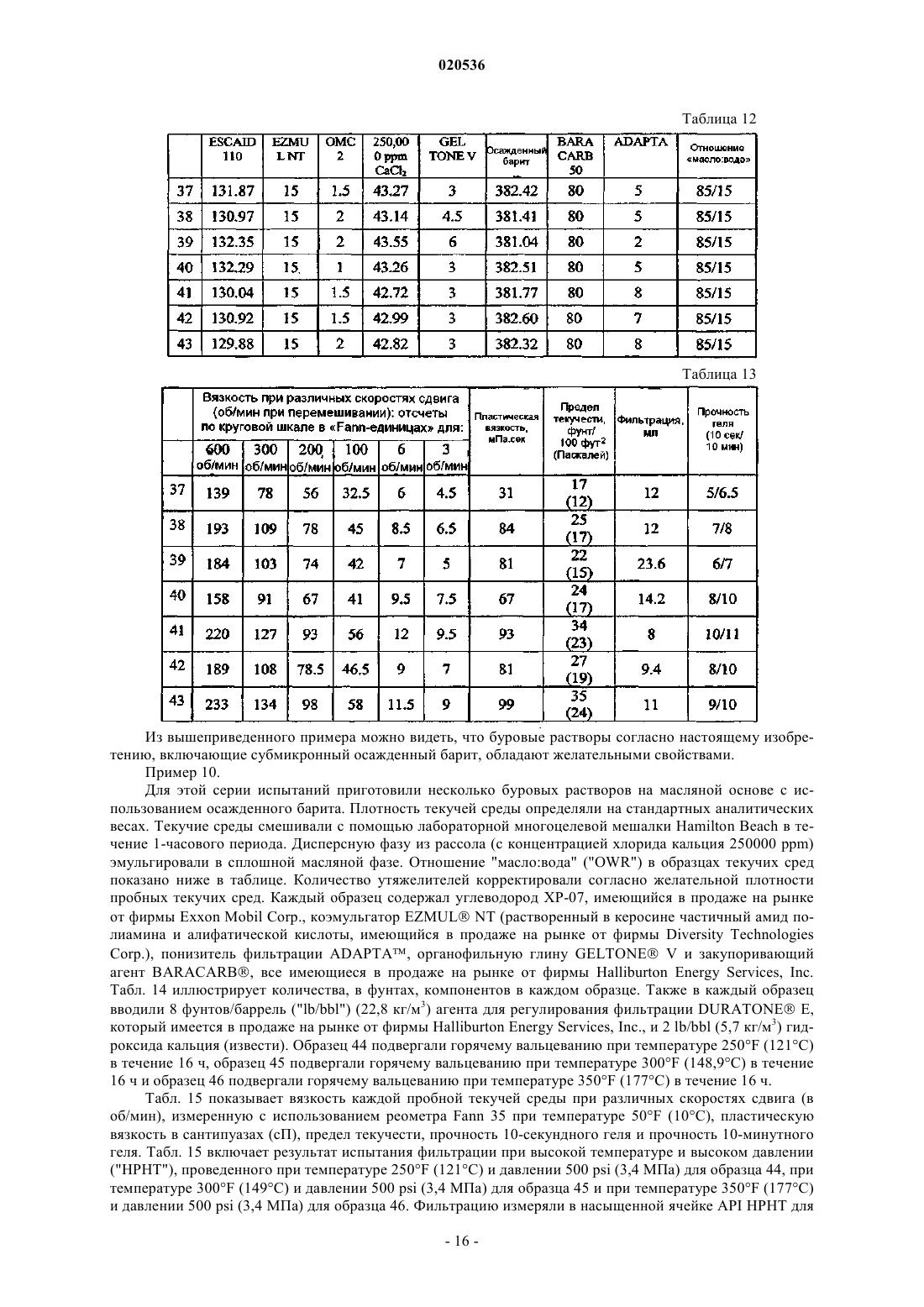

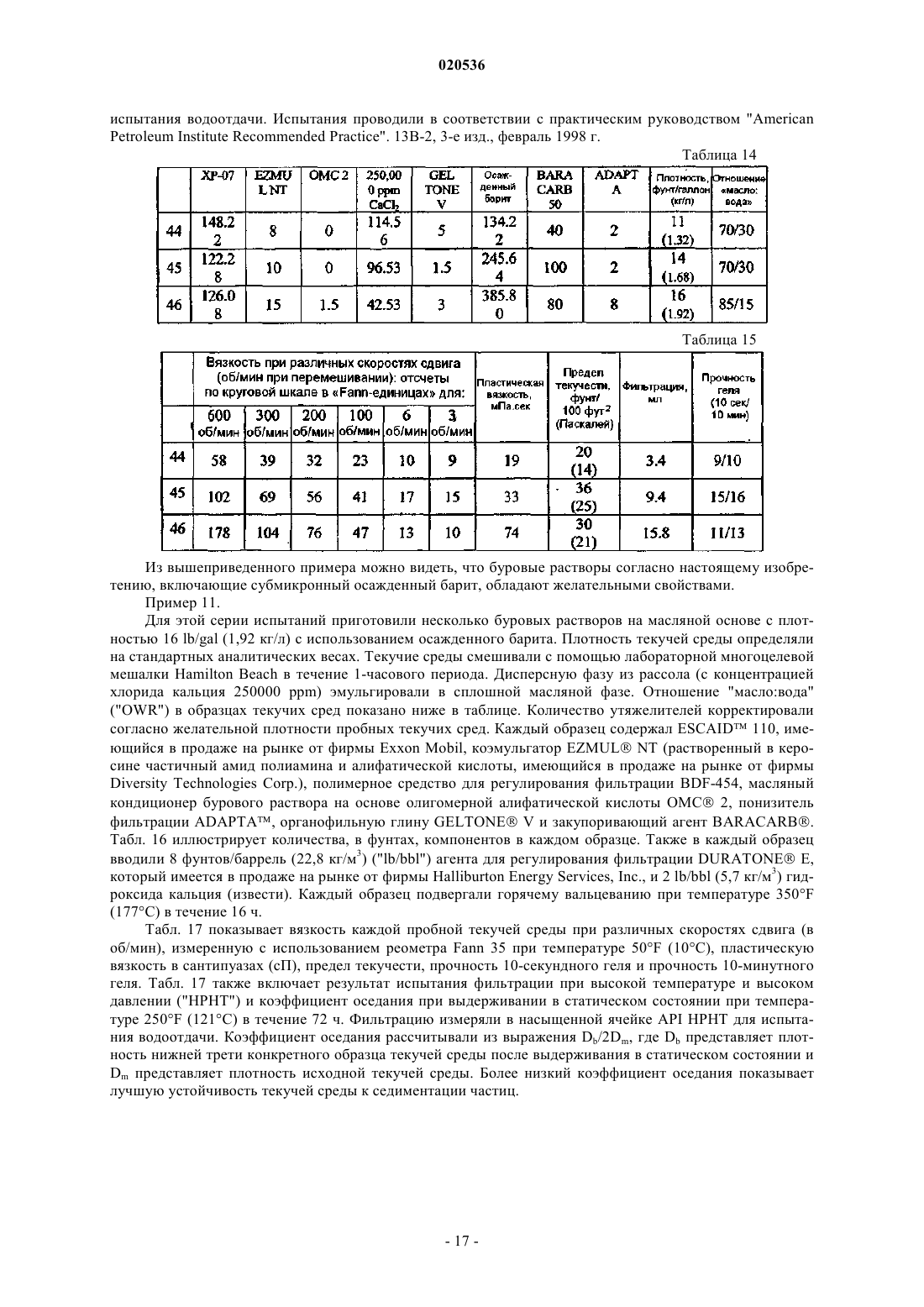

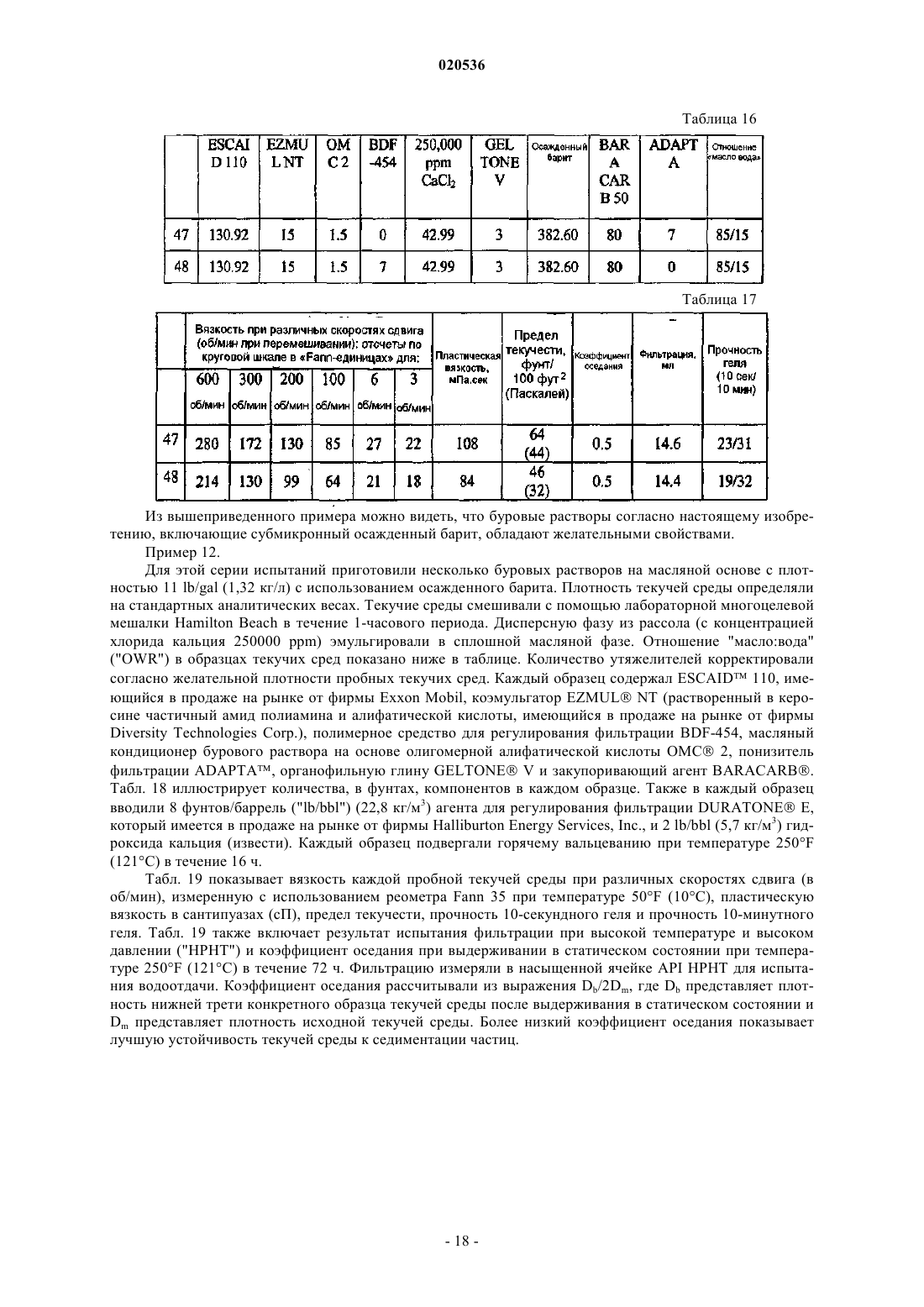

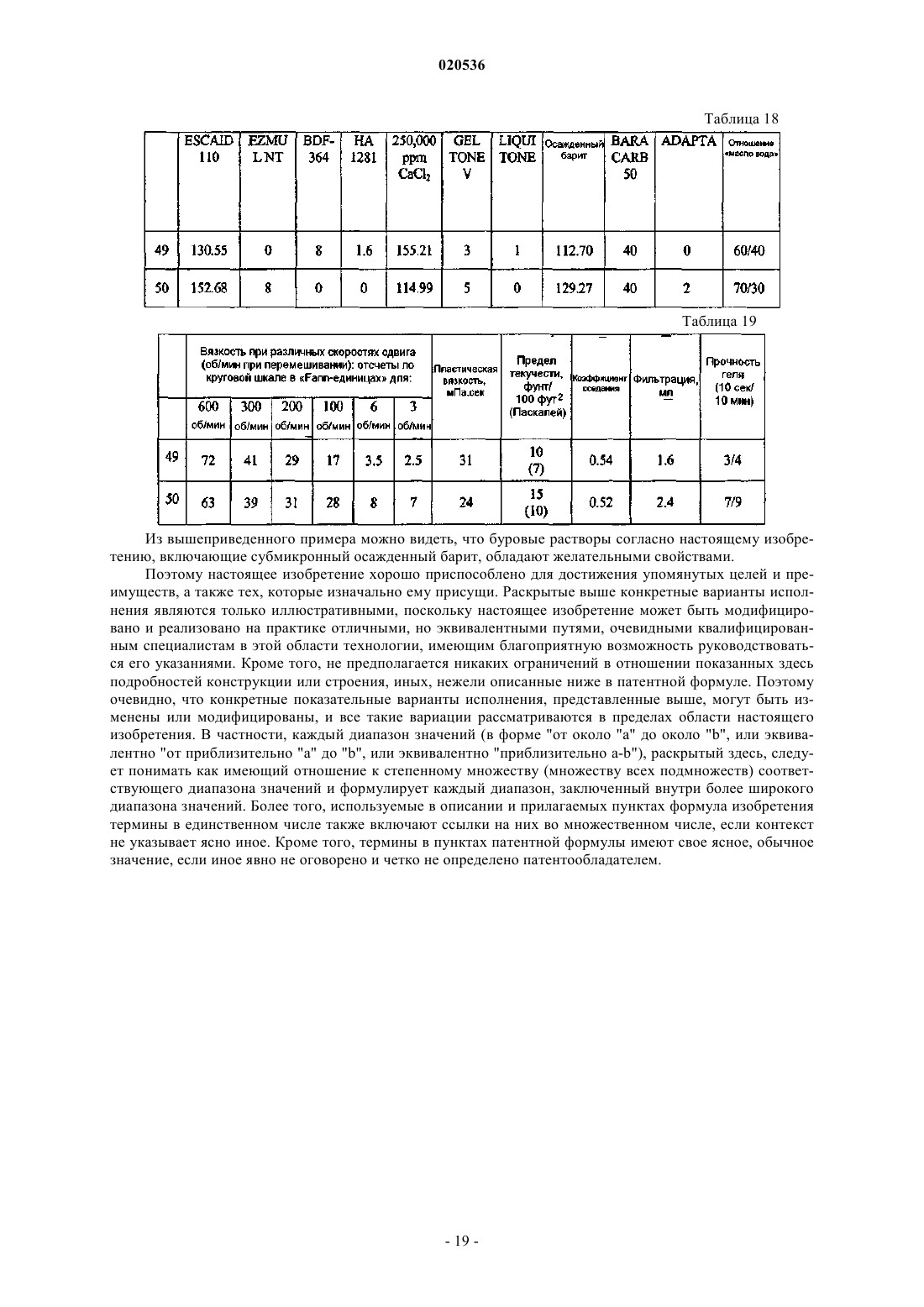

ВЫСОКОЭФФЕКТИВНЫЕ БУРОВЫЕ РАСТВОРЫ С ЧАСТИЦАМИ СУБМИКРОННОГО РАЗМЕРА В КАЧЕСТВЕ УТЯЖЕЛИТЕЛЯ Изобретение относится к способам и композициям с использованием бурового раствора,включающего субмикронный осажденный барит, имеющий средневзвешенный диаметр частиц ниже около 1 мкм. Раскрыт способ, который включают стадию, на которой создают циркуляцию бурового раствора в стволе скважины, причем буровой раствор содержит несущую текучую среду и утяжелитель, который включает субмикронный осажденный барит, имеющий средневзвешенный диаметр частиц ниже около 1 мкм. В некоторых вариантах исполнения буровой раствор может включать обратную эмульсию. В некоторых вариантах исполнения субмикронный осажденный барит имеет такой гранулометрический состав, что по меньшей мере 10% частиц в субмикронном осажденном барите имеют диаметр ниже около 0,2 мкм, по меньшей мере 50% частиц в субмикронном осажденном барите имеют диаметр ниже около 0,3 мкм и по меньшей мере 90% частиц в субмикронном осажденном барите имеют диаметр ниже около 0,5 мкм. Уровень техники Настоящее изобретение относится к композициям и способам для бурения стволов скважин в подземных пластах. Более конкретно, в определенных вариантах осуществления настоящее изобретение относится к буровым растворам с утяжелителем, который включает субмикронный осажденный барит. Природные ресурсы, такие как нефть или газ, находящиеся в подземном пласте, могут быть извлечены бурением ствола скважины, которая пронизывает пласт. Во время бурения ствола скважины буровой раствор может быть использован, помимо всего прочего, для охлаждения буровой коронки, смазки вращающейся колонны бурильных труб, чтобы предотвращать прилипание ее к стенкам ствола скважины, для предупреждения фонтанирования созданием гидростатического напора на поступающие в ствол скважины пластовые флюиды и удаления бурового шлама из ствола скважины. Буровой раствор может циркулировать по направлению вниз через обсадную трубу и буровую коронку и затем вверх по стволу скважины на поверхность. Чтобы воспрепятствовать поступлению пластовых флюидов в ствол скважины, гидростатическое давление столба бурового раствора в стволе скважины должно быть больше, чем давление пластовых флюидов. Гидростатическое давление столба бурового раствора находится в функциональной зависимости от плотности бурового раствора и глубины буровой скважины. Соответственно этому, плотность является важной характеристикой бурового раствора для предотвращения нежелательного течения пластовых флюидов в ствол скважины. Для создания повышенной плотности в буровые растворы обычно вводят утяжелители. Утяжелители типично представляют собой тонкоизмельченные твердые материалы с высоким удельным весом. Употребляемый здесь термин "высокий удельный вес" имеет отношение к материалу, имеющему удельный вес более чем около 2,6. Примеры пригодных утяжелителей включают,но не ограничиваются таковыми, барит, гематит, ильменит, тетраоксид марганца, галенит и карбонат кальция. По мере углубления пробуриваемых стволов скважин давление пластовых флюидов возрастает. Для противодействия этому повышению давления и для препятствования нежелательному притоку пластовых флюидов может быть увеличена концентрация вводимого в буровой раствор утяжелителя. Однако увеличение концентрации утяжелителя может создавать проблемы. Например, когда концентрация утяжелителя возрастает, могут возникать проблемы, связанные с седиментацией частиц (часто называемой как "оседание"). Помимо всего прочего, седиментация частиц может приводить к прихвату трубы или закупориванию межтрубного пространства. Седиментация частиц может создавать особенные проблемы в способах направленного бурения, такого как горизонтальное бурение. В дополнение к седиментации частиц повышение концентрации утяжелителя также может приводить, например, к нежелательному возрастанию вязкости бурового раствора. В то время как загущение бурового раствора может быть желательным для суспендирования в нем бурового шлама и утяжелителей, чрезмерная вязкость может оказывать вредное влияние на эквивалентную циркуляционную плотность. Например, нежелательное повышение эквивалентной циркуляционной плотности может приводить к нежелательному ужесточению требований к насосному оборудованию для циркуляции бурового раствора в стволе скважины. Для предотвращения нежелательной седиментации частиц, в то же время с приданием буровому раствору желательных реологических характеристик, был применен ряд способов. Например, сокращение размера частиц утяжелителя должно создавать более мелкие частицы, уменьшающие склонность частиц к оседанию. Однако введение слишком большого количества частиц с уменьшенным размером частиц обычно обусловливает нежелательное повышение вязкости. Соответственно этому, обычно избегают применения частиц с размерами менее 10 мкм. Это подтверждается техническими условиями API(Американского нефтяного института) для барита как добавки к буровому раствору, которые ограничивают процентное весовое содержание частиц с величиной менее 6 мкм максимальным уровнем 30 вес.% для сведения к минимуму возрастания вязкости. Один подход к сокращению размера частиц, в то же время с сохранением желательных реологических характеристик, включает применение частиц с уменьшенной величиной, вместе с тем избегая слишком большого количества частиц, которые являются слишком мелкими (менее чем около 1 мкм). Например, были использованы подобранные по фракционному составу утяжелители с таким распределением частиц по величине, что по меньшей мере 90% совокупного объема составляют частицы с величиной измеренного диаметра приблизительно 4-20 мкм, при средневзвешенном диаметре частиц ("d50") приблизительно 1-6 мкм. Однако процесс фракционирования по размеру нежелательно повышает расходы на материал и энергию, обусловленные регулированием фракционного состава утяжелителя. Еще один подход к сокращению размера частиц, в то же время с сохранением желательных реологических свойств, включает измельчение утяжелителя в присутствии диспергатора, для получения частиц, покрытых диспергатором. Утяжелитель измельчают до состояния, в котором он имеет значение d50 от менее 2 до 10 мкм. Сообщалось, что нанесение покрытия на измельченные частицы предотвращает нежелательное повышение вязкости, каторое следовало бы ожидать при использовании частиц с уменьшенным размером. Однако процессы нанесения покрытия и измельчения обусловливают нежелательное усложнение и увеличение расходов на материал и энергию при применении утяжелителя. Сущность изобретения Настоящее изобретение относится к композициям и способам для бурения стволов скважин в подземных пластах. Более конкретно, в определенных вариантах осуществления настоящее изобретение относится к буровым растворам с утяжелителем, который включает субмикронный осажденный барит. Один вариант осуществления настоящего изобретения представляет способ, включающий стадию, в которой создают циркуляцию бурового раствора в стволе скважины, причем буровой раствор включает несущую текучую среду и утяжелитель, который включает субмикронный осажденный барит, имеющий средневзвешенный диаметр частиц менее чем около 1 мкм. В еще одном варианте осуществления настоящее изобретение представляет способ, включающий стадию, в которой создают циркуляцию обратно-эмульсионного бурового раствора мимо буровой коронки в ствол скважины, причем обратно-эмульсионный буровой раствор включает утяжелитель, включающий субмикронный осажденный барит, имеющий средневзвешенный диаметр частиц менее чем около 1 мкм. В еще одном дополнительном варианте осуществления настоящее изобретение представляет буровой раствор, включающий несущую текучую среду, и утяжелитель, который включает субмикронный осажденный барит, имеющий средневзвешенный диаметр частиц менее чем около 1 мкм. Признаки и преимущества настоящего изобретения будут очевидны квалифицированным специалистам в этой области технологии. При этом квалифицированными специалистами в этой области технологии могут быть осуществлены многообразные модификации; такие модификации находятся в пределах области изобретения. Краткое описание чертежей Здесь приводится ссылка на сопроводительный чертеж, на котором иллюстрируется SEMизображение (полученное в сканирующем электронном микроскопе) и распределение частиц по величине для осажденного барита, пригодного для применения в настоящем изобретении. Описание предпочтительных вариантов исполнения Настоящее изобретение относится к композициям и способам для бурения стволов скважин в подземных пластах. Более конкретно, в определенных вариантах осуществления настоящее изобретение относится к буровым растворам с утяжелителем, который включает субмикронный осажденный барит. Способы и композиции согласно настоящему изобретению могут обеспечивать некоторые потенциальные преимущества. Неожиданно оказалось, что применение утяжелителя, включающего субмикронный осажденный барит, в соответствии с вариантами осуществления настоящего изобретения может давать буровой раствор, имеющий желательную плотность без нежелательного повышения вязкости. Например, введение утяжелителя, включающего субмикронный осажденный барит, может подавлять седиментацию частиц, тогда как правильное корректирование состава текучей среды сокращает, или даже устраняет, нежелательное воздействие на вязкость или контроль утечки текучей среды, что типично ожидалось бы при применении тонкодисперсных частиц. Еще одно потенциальное преимущество состоит в том, что введение утяжелителя, включающего субмикронный осажденный барит, может повышать эмульсионную стабильность определенных буровых растворов. Еще одно дополнительное потенциальное преимущество заключается в том, что субмикронный осажденный барит может быть применен в качестве загустителя, в дополнение к использованию как утяжелителя, сокращая или устраняя необходимость в загустителях в буровом растворе. В соответствии с вариантами осуществления настоящего изобретения буровой раствор может включать несущую текучую среду и утяжелитель, который включает субмикронный осажденный барит. Необязательно, буровой раствор также может включать закупоривающий агент и поверхностно-активное вещество. В общем, буровой раствор может иметь плотность, подходящую для конкретного варианта применения. В качестве примера буровой раствор может иметь плотность больше чем около 9 фунтов на галлон ("lb/gal") (1,08 кг/л). В определенных вариантах исполнения буровой раствор может иметь плотность от около 9 lb/gal (1,08 кг/л) до около 12 lb/gal (1,44 кг/л). В определенных вариантах исполнения буровой раствор может иметь плотность от около 16 lb/gal (1,92 кг/л) до около 22 lb/gal (2,64 кг/л). Несущие текучие среды, пригодные для применения в буровых растворах, могут включать любую из многочисленных текучих сред, пригодных для применения в буровом растворе. Примеры пригодных несущих текучих сред включают, но не ограничиваются таковыми, текучие среды на водной основе (например, воду, эмульсии "масло-в-воде"), текучие среды на масляной основе (например, обратные эмульсии). В определенных вариантах исполнения водная текучая среда может быть вспененной, например,содержащей пенообразователь и увлеченный газ. В определенных вариантах исполнения текучая среда на водной основе включает водную текучую среду. Примеры пригодных масляных текучих сред, которые могут быть включены в текучие среды на масляной основе, включают, но не ограничиваются таковыми, -олефины, внутренние олефины, алканы, ароматические растворители, циклоалканы, сжиженный нефтяной газ, керосин, дизельные масла, сырые нефти, газойли, нефтяные топлива, парафиновые масла,минеральные масла, малотоксичные минеральные масла, олефины, сложные эфиры, амиды, синтетические масла (например, полиолефины), полидиорганосилоксаны, силоксаны, органосилоксаны, простые эфиры, ацетали, диалкилкарбонаты, углеводороды и их комбинации. В определенных вариантах испол-2 020536 нения масляная текучая среда может включать масляную жидкость. В общем, несущая текучая среда может присутствовать в количестве, достаточном для формирования прокачиваемого бурового раствора. В качестве примера несущая текучая среда может присутствовать в буровом растворе в количестве, варьирующемся в диапазоне от около 20 до около 99,99 об.% бурового раствора. Специалисту с обычной квалификацией в этой области технологии, при благоприятной возможности располагать этим изобретением, будет понятным надлежащее количество несущей текучей среды для включения в буровые растворы согласно настоящему изобретению, чтобы создать буровой раствор для конкретного варианта применения. В дополнение к несущей текучей среде в буровой раствор также может быть включен утяжелитель в соответствии с вариантами осуществления настоящего изобретения. Утяжелитель может присутствовать в буровом растворе в количестве, достаточном для конкретного варианта применения. Например,утяжелитель может быть включен в буровой раствор для придания ему конкретной плотности. В определенных вариантах исполнения утяжелитель может присутствовать в буровом растворе в количестве вплоть до около 70 об.% бурового раствора (% по объему) (например, около 5, около 15, около 20, около 25, около 30, около 35, около 40, около 45, около 50, около 55, около 60, около 65% и т.д.). В определенных вариантах исполнения утяжелитель может присутствовать в буровом растворе в количестве от 10 до около 40 об.%. В соответствии с вариантами осуществления настоящего изобретения утяжелитель может включать субмикронный осажденный барит. Субмикронный осажденный барит, который наблюдали с использованием сканирующего электронного микроскопа ("SEM"), является в основном более сферическим и менее угловатым, чем барит API. Осажденный барит может быть сформирован в соответствии с любым подходящим способом. Например, сульфат бария может быть осажден из горячего, кислотного, разбавленного раствора хлорида бария добавлением разбавленного раствора сульфата натрия. Могут быть также пригодными другие способы получения осажденного барита. Субмикронный осажденный барит в основном имеет значение d50 менее чем около 1 мкм. В определенных вариантах исполнения субмикронный осажденный барит имеет такой гранулометрический состав, что по меньшей мере 90% частиц имеют диаметр("d90") ниже около 1 мкм. В определенных вариантах исполнения субмикронный осажденный барит имеет такой гранулометрический состав, что по меньшей мере 10% частиц имеют диаметр ("d10") ниже около 0,2 мкм, 50% частиц имеют диаметр ("d50") ниже около 0,3 мкм и 90% частиц имеют диаметр ("d90") ниже около 0,5 мкм. Гранулометрические составы субмикронного осажденного барита были проанализированы статистически по показательному SEM-изображению. В определенных вариантах исполнения субмикронный осажденный барит имеет такой гранулометрический состав, как представлено на фигуре. Примером пригодного субмикронного осажденного барита является продукт "Barium SulfateChemical Co, LTD. Поскольку размер частиц субмикронного осажденного барита является меньшим, чем величина частиц, типично применяемых в качестве утяжелителей, осажденный барит должен быть более устойчивым к осаждению, тем самым позволяя создание более высоких концентраций в буровом растворе. Однако, как отмечено выше, введение слишком большого количества тонкодисперсных частиц в буровой раствор, как предполагается, оказывает нежелательное влияние на вязкость текучей среды. Неожиданно оказалось, что применение утяжелителя, включающего субмикронный осажденный барит, в соответствии с вариантами осуществления настоящего изобретения может давать буровой раствор, имеющий желательную плотность без нежелательного повышения вязкости. Например, введение субмикронного осажденного барита в утяжелитель, при правильном корректировании состава текучей среды, может улучшать характеристики седиментации частиц без нежелательного влияния на вязкость или регулирование водоотдачи, которые типично ожидаются при использовании тонкодисперсных частиц. В дополнение осажденный барит может улучшать стабильность эмульсий определенных буровых растворов. Например, определенные компоненты утяжелителя (такие как тетраоксид марганца) могут оказывать нежелательное влияние на стабильность эмульсий "вода-в-масле". Однако введение осажденного барита может противодействовать этой дестабилизации эмульсий, создавая более устойчивую в течение длительного времени эмульсию. Как представляется, осажденный барит повышает стабильность эмульсий созданием плотно упакованных, сверхмелких эмульсионных капелек в обратной эмульсии для буровых растворов на масляной основе. Кроме того, в определенных вариантах исполнения субмикронный осажденный барит может быть использован в качестве загустителя, в дополнение к применению как утяжелителя, сокращая или устраняя необходимость в загустителях в буровом растворе. Поскольку общеупотребительные загустители, такие как органофильная глина, могут оказывать нежелательные воздействия на стабильность текучей среды в окружающих средах с предельно высоким давлением, высокой температурой("НТНР"), их устранение может давать более устойчивые текучие среды. Субмикронный осажденный барит может присутствовать в утяжелителе в количестве, достаточном для конкретного варианта применения. В качестве примера субмикронный осажденный барит может присутствовать в утяжелителе в количестве от около 10 до около 100 вес.% (например, около 20, около 30, около 40, около 50, около 60, около 70, около 80, около 90% и т.д.). Количество субмикронного осаж-3 020536 денного барита, вводимого в утяжелитель, зависит от многочисленных факторов, в том числе желательной скорости седиментации частиц, вязкости текучей среды, плотности, условий регулирования фильтрации бурового раствора и экономических соображений. В определенных вариантах исполнения утяжелитель также может необязательно включать частицы,имеющие удельный вес больше чем около 2,6. В определенных вариантах исполнения частицы могут иметь удельный вес более чем около 4. Частицы с высоким удельным весом могут включать любые из многообразных частиц, пригодных для повышения плотности бурового раствора. Например, частицы с высоким удельным весом могут включать барит, гематит, ильменит, тетраоксид марганца, галенит и карбонат кальция. Могут быть также использованы комбинации этих частиц. В одном варианте исполнения частицы с высоким удельным весом включают тетраоксид марганца в количестве более 90 вес.% частиц. Примеры частиц с высоким удельным весом, которые содержат тетраоксид марганца, включают материалы MICROMAX и MICROMAX FF утяжелителей, производимых фирмой Elkem Materials Inc. Частицы, имеющие удельный вес больше чем около 2,6, могут присутствовать в утяжелителе в количестве, достаточном для конкретного варианта применения. В качестве примера частицы барита с высоким удельным весом могут присутствовать в утяжелителе в количестве от около 0 до около 90 вес.%(например, около 10, около 20, около 30, около 40, около 50, около 60, около 70, около 80% и т.д.). Количество частиц с высоким удельным весом, вводимых в утяжелитель, зависит от ряда факторов, в том числе желательной скорости седиментации частиц, вязкости текучей среды, плотности, условий регулирования фильтрации бурового раствора и экономических соображений. Отношение субмикронного осажденного барита к частицам с высоким удельным весом, вводимым в утяжелитель, зависит, помимо всего прочего, от стоимости, желательных свойств бурового раствора и т.п. В определенных вариантах исполнения отношение субмикронного осажденного барита к частицам с высоким удельным весом может составлять от около 10:90 до около 100:0 (например, около 20:80, около 30:70, около 40:60, около 50:50, около 40:60, около 30:70, около 80:20, около 90:10 и т.д.). В дополнение буровой раствор может дополнительно включать загуститель в соответствии с вариантами осуществления настоящего изобретения. Как используемый здесь, термин "загуститель" имеет отношение к любому агенту, который повышает вязкость текучей среды. В качестве примера загуститель может быть использован в буровом растворе для придания буровому раствору достаточной несущей способности и/или тиксотропных характеристик, позволяющих буровому раствору транспортировать выбуренные обломки и/или материалы утяжелителя, предотвращая нежелательное осаждение бурового шлама и/или материалов утяжелителя. Как упомянуто выше, субмикронный осажденный барит может заменять загустители в соответствии с вариантами осуществления настоящего изобретения. Однако в определенных вариантах исполнения субмикронный осажденный барит может быть применен в сочетании с загустителем. Будучи присутствующими, могут быть использованы многочисленные различные загустители, которые пригодны для применения в буровом растворе. Примеры пригодных загустителей включают, но не ограничиваются таковыми, глины и производные глин, полимерные добавки, диатомовую землю и полисахариды, такие как крахмалы. Могут быть также пригодными комбинации загустителей. Конкретный применяемый загуститель зависит от ряда факторов, включающих желательную вязкость, химическую совместимость с другими текучими средами, используемыми при формировании ствола скважины, и другие параметры компоновки буровой скважины. В дополнение в буровой раствор также может быть включен закупоривающий агент в соответствии с вариантами осуществления настоящего изобретения. Закупоривающий агент может присутствовать в буровом растворе в количестве, достаточном для конкретного варианта применения. Например, закупоривающий агент может быть введен в буровой раствор для создания желательной степени регулирования фильтрации в пласте. В определенных вариантах исполнения закупоривающий агент может присутствовать в буровом растворе в количестве вплоть до около 200 lb/bbl (фунт/баррель) (572 кг/м 3). В общем,закупоривающий агент может иметь частицы с размером в диапазоне от около 1 до около 200 мкм. Размер закупоривающих частиц предпочтительно варьируется в диапазоне от около 1 до около 100 мкм, но может колебаться от пласта к пласту. Размер используемых частиц определяется величиной входных каналов пор в пласте. В соответствии с некоторыми вариантами осуществления настоящего изобретения закупоривающий агент предпочтительно является саморазлагающимся или разлагаемым в подходящем очистном растворе (например, общем растворителе, воде, кислотном растворе и т.д.). Когда выбирают конкретный закупоривающий агент для применения, следует иметь сведения о работоспособности этого закупоривающего агента в рабочем температурном диапазоне. Примеры пригодных закупоривающих агентов включают, но не обязательно ограничиваются таковыми, цитрат магния, цитрат кальция, сукцинат кальция, малеинат кальция, тартрат кальция, тартрат магния, цитрат висмута, карбонат кальция, хлорид натрия и другие соли и их гидраты. Примеры разлагаемых закупоривающих агентов могут включать, но не обязательно ограничиваются таковыми, закупоривающие агенты, включающие разлагаемые материалы,такие как разлагаемые полимеры. Термины "разложение" или "разлагаемый" имеют отношение к обоим относительно предельным случаям гидролитического разложения, которому разлагаемый материал мо-4 020536 жет подвергаться, например, гетерогенно (или с разрушением во всем объеме), и гомогенно (или с поверхностным разрушением), и любой стадии разрушения между этими двумя ситуациями. Это разложение может быть результатом, помимо всего прочего, химической реакции или термического воздействия,или реакции, инициированной излучением. Термины "полимер" или "полимеры", как здесь используемые, не подразумевают какой-либо конкретной степени полимеризации; например, в пределы этого определения входят олигомеры. Полимер здесь рассматривают как "разлагаемый", если он способен подвергаться необратимому разложению, будучи используемым в надлежащих вариантах применения, например в стволе скважины. Термин "необратимый", как используемый здесь, означает, что разлагаемый материал должен разрушаться в месте нахождения (in situ), но не должен вновь кристаллизоваться или возобновляться in situ после разложения. Подходящие примеры разлагаемых полимеров, которые могут быть использованы в соответствии с настоящим изобретением, включают, но не ограничиваются таковыми, полимеры, описанные в публикации монографической серии Advances in Polymer Science, том 157, озаглавленной "Degradable AliphaticPolyesters" ("Разлагаемые алифатические сложные полиэфиры"), под ред. А.С. Albertsson, стр. 1-138. Конкретные примеры включают гомополимеры, статистические, блок-, привитые и звездчатые и сверхразветвленные алифатические сложные полиэфиры. Такие полимеры могут быть получены реакциями поликонденсации, полимеризации с раскрытием цикла, свободно-радикальной полимеризации, анионной полимеризации, карбокатионной полимеризации, координационной полимеризации с раскрытием цикла,а также любым другим подходящим способом. Примеры пригодных разлагаемых полимеров, которые могут быть применены в связи со способами согласно настоящему изобретению, включают, но не ограничиваются таковыми, алифатические сложные полиэфиры; полилактиды; полигликолиды; поли-капролактоны; сложные полиэфиры с гидроксигруппами, функционализированными простыми эфирами; полигидроксибутираты; полиангидриды; поликарбонаты; полиортоэфиры; полиаминокислоты; полиэтиленоксиды; полифосфазены; простые и сложные полиэфирэфиры, сложные полиэфирамиды, полиамиды и сополимеры или смеси любых из этих разлагаемых полимеров и производные этих разлагаемых полимеров. Термин "сополимер", как используемый здесь, не ограничивается комбинацией двух полимеров,но включает любую комбинацию полимеров, например тройные сополимеры и т.п. Как упоминаемый здесь, термин "производное" определяется здесь включающим любое соединение, которое получено из одного из перечисленных соединений, например замещением одного атома в базовом соединении еще одним атомом или группой атомов. Из этих пригодных полимеров предпочтительны алифатические сложные полиэфиры, такие как полимолочная кислота, полиангидриды, полиортоэфиры и сополимерные полилактид-полигликолиды. В особенности предпочтительной является полимолочная кислота. Также могут быть предпочтительными полиортоэфиры. Могут быть также пригодными другие разлагаемые полимеры, которые подвергаются гидролитическому разложению. Выбор специалиста может зависеть от конкретного варианта применения или использования и соответственных условий. Другие обсуждаемые соображения включают образующиеся продукты разложения, время, необходимое для достижения нужной степени разложения, и желательный результат разложения (например, полости). Пригодные алифатические сложные полиэфиры имеют показанную ниже общую формулу из повторяющихся структурных фрагментов: где индекс "n" представляет целое число между 75 и 10000 иR выбирают из группы, состоящей из водорода, алкильной, арильной, алкиларильной, ацетильной групп, гетероатомов и их комбинаций. В определенных вариантах исполнения настоящего изобретения, в которых используют алифатический сложный полиэфир, алифатический сложный полиэфир может представлять собой полилактид. Полилактид синтезируют либо из молочной кислоты реакцией конденсации, либо, более обычно, полимеризацией с раскрытием цикла циклического лактидного мономера. Поскольку как молочная кислота, так и лактид могут быть источником одной и той же повторяющейся структурной единицы, общий термин"полимолочная кислота", как используемый здесь, имеет отношение к написанию формулы 1 без какоголибо ограничения в том, каким образом полимер был получен (например, из лактидов, молочной кислоты или олигомеров), и без указания на степень полимеризации или уровень пластификации. Лактидный мономер существует в основном в трех различных формах: два стереоизомера(L- и D-лактиды) и рацемический D,L-лактид (мезолактид). Олигомеры молочной кислоты и олигомеры лактида определяются формулой где индекс "m" представляет целое число в диапазоне от величины большей или равной около 2 до величины меньшей или равной около 75. В определенных вариантах исполнения индекс "m" может быть целым числом в диапазоне от величины большей или равной около 2 до величины меньшей или равной около 10. Эти пределы могут соответствовать среднечисленным молекулярным массам ниже около 5400 и ниже около 720 соответственно. Хиральность лактидных структурных фрагментов создает возможность корректировать, помимо всего прочего, скорости разложения, а также физические и механические свойства. Например, поли-L-лактид представляет собой полукристаллический полимер с относительно низкой скоростью гидролиза. Это могло бы быть желательным в вариантах применения или использования согласно настоящему изобретению, в которых желательно более медленное разрушение разлагаемого материала. Поли-D,L-лактид может быть более аморфным полимером с обусловленной этим более высокой скоростью гидролиза. Это может быть пригодным для других вариантов применения или использования, в которых может быть подходящим более быстрое разложение. Стереоизомеры молочной кислоты могут быть использованы по отдельности или могут быть скомбинированы в соответствии с настоящим изобретением. Дополнительно, они могут быть вовлечены в сополимеризацию, например с гликолидами или другими мономерами типа -капролактона, 1,5-диоксепан-2-она, триметиленкарбоната или прочих подходящих мономеров,для получения полимеров с различными свойствами или продолжительностями разложения. Дополнительно, стереоизомеры молочной кислоты могут быть модифицированы смешением полилактида с низкой и высокой молекулярной массой или смешением полилактида с другими сложными полиэфирами. В вариантах исполнения, в которых в качестве разлагаемого материала используют полилактид, в определенных вариантах исполнения применяют смесь D- и L-стереоизомеров, рассчитанную так, чтобы обеспечить желательную продолжительность и/или скорость разложения. Примерами подходящих источников разлагаемого материала являются полимолочные кислоты, которые имеются в продаже на рынке от фирмы NatureWorks в Миннетонка, Миннесота, под торговыми наименованиями "3001D" и "4060D". Алифатические сложные полиэфиры, применимые в настоящем изобретении, могут быть получены,по существу, любым из общеизвестных способов получения, таких как описанные в патентах США 6323307; 5216050; 4387769; 3912692 и 2703316, соответствующие описания которых включены здесь ссылкой. Полиангидриды представляют собой еще один тип разлагаемого полимера, который может быть пригодным для применения в настоящем изобретении. Примеры подходящих полиангидридов включают полиадипиновый ангидрид, полипробковый ангидрид, полисебациновый ангидрид и полидодекандиовый ангидрид. Другие пригодные примеры включают, но не ограничиваются таковыми, полималеиновый ангидрид и полибензойный ангидрид. Физические свойства разлагаемых полимеров могут зависеть от ряда факторов, включающих, но не ограничивающихся таковыми, состав повторяющихся структурных единиц, гибкость цепи, присутствие полярных групп, молекулярную массу, степень разветвленности, кристалличность и ориентацию. Например, короткоцепочечные разветвления могут снижать степень кристалличности полимеров, тогда как длинноцепочечные разветвления могут уменьшать вязкость расплава и могут, помимо всего прочего,придавать сдвиговую вязкость с характеристиками жесткости при растяжении. Свойства используемого материала дополнительно могут быть точно подогнаны путем смешения и сополимеризации его с еще одним полимером или изменением макромолекулярной архитектуры (например, сверхразветвленные полимеры, звездчатые полимеры или дендримеры и т.п.). Свойства любых таких пригодных разлагаемых полимеров (например, гидрофобность, гидрофильность, скорость разложения и т.п.) могут быть точно подобраны введением выбранных функциональных групп вдоль полимерных цепей. Например, полифениллактид будет разлагаться со скоростью, примерно в пять раз меньшей, чем рацемический полилактид,в среде с величиной pH 7,4 при температуре 55C. Специалист с обычной квалификацией в этой области технологии, при благоприятной возможности располагать этим изобретением, будет в состоянии определить надлежащие функциональные группы для введения в полимерные цепи, чтобы сообщить разлагаемым полимерам желательные физические свойства. В некоторых вариантах исполнения примеры пригодных разлагаемых закупоривающих агентов могут включать такие разлагаемые материалы, как алифатические спирты, алифатические сложные эфиры,соли алифатических кислот или их производные. Алифатические спирты и алифатические сложные эфиры, которые могут быть пригодными для применения в настоящем изобретении, включают, но не ограничиваются таковыми: монтаниловый спирт (который имеет температуру плавления 83C (171F); трет-бутилгидрохинон (который имеет температуру плавления 128C (262F) и не растворяется в воде); холестерин (который имеет температуру плавления 149C (300F) и имеет растворимость в воде 0,095 мг/л при температуре 30C (86F; холестерилнонаноат (который имеет температуру плавления около 80C (176F) и является нерастворимым в воде); бензоин (который имеет температуру плавления около 137C (279F) и является малорастворимым в воде); борнеол (который имеет температуру плавления около 208C (406F) и является малорастворимым в воде); экзонорборнеол (который имеет температуру плавления 125C (257F) и глицериновый альдегид трифенилметанол (который имеет температуру плавления 164,2C (324F) и является нерастворимым в воде); пропилгаллат (который имеет температуру плавления 150C (302F) и диметилтерефталат ("DMT")(который имеет температуру плавления 141C (286F) и ограниченную растворимость в воде, который является более растворимым, чем "малорастворимый"). Пригодные алифатические спирты также могут включать, в качестве примера камфору (C10H16O, с температурой плавления около 180C (356F), малорастворимую в воде); холекальциферол (известный также как витамин D3, C27H44O, с температурой плавления около 85C(185F), малорастворимый в воде); рицинолеиловый спирт (C18H36O2, с температурой плавления около 89C (192F; 1-гептакозанол (C27H56O, с температурой плавления около 82C (180F; 1-тетратриаконтанол (известный также как спиртовый компонент поликозанола C34H70O, с температурой плавления около 92C (198F; 1-дотриаконтанол (лакцериловый спирт, C32H66O, с температурой плавления около 89C (192F; 1-гентриаконтанол (мелиссиловый спирт, C31H64O, с температурой плавления около 87C (189F; 1-триконтанол (мирициловый спирт, C30H62O, с температурой плавления около 87C (189F; 1-нонакозанол (C29H60O, с температурой плавления около 85C (185F; 1-октакозанол (также известный как монтаниловый спирт, C28H58O, с температурой плавления около 84C (183F; 1-гексакозанол (цериловый спирт, С 26 Н 54 О, с температурой плавления около 81C (178F; 1,14-тетрадекандиол (C14H30O2, с температурой плавления около 85C (185F; 1,16-гексадекандиол (C16H34O2, с температурой плавления около 91C (196F; 1,17-гептадекандиол (C18H36O2, с температурой плавления около 96C (205F; 1,18-октадекандиол (C19H38O2, с температурой плавления около 98C (208F; 1,19-нонадекандиол (С 20 Н 40 О 2, с температурой плавления около 101C (214F; 1,20-эйкозандиол (С 20 Н 42 О 2, с температурой плавления около 102C (216F; 1,21-генэйкозандиол (С 21 Н 44 О 2, с температурой плавления около 105C (221F и 1,22-докозандиол (С 22 Н 46 О 2, с температурой плавления около 106C (223F. Могут быть пригодными также их смеси. Эти температуры плавления и величины растворимости заимствованы из книги HANDBOOK OF AQUEOUS SOLUBILITY DATA ("Справочник данных о растворимости в воде"), авторов Samuel H. Yalkowsky и Yan He, издатель: CRC Press, копирайт: 2003. Соли алифатических кислот, которые могут быть пригодными для применения в настоящем изобретении,включают, но не ограничиваются таковыми, такие соли алифатических кислот, как дистеарат сахарозы,стеарат кальция, моностеарат глицерина, стеарат цинка и стеарат магния, который представляет собой гидрофобное вещество с температурой плавления 88C (190F). В дополнение в буровой раствор может быть также введено поверхностно-активное вещество в соответствии с вариантами осуществления настоящего изобретения. Пригодные поверхностно-активные вещества, которые могут быть использованы, могут включать, но не ограничиваются таковыми, такие вещества, которые могут действовать как смачивающие средства, добавки для снижения поверхностного натяжения, деэмульгаторы, эмульгаторы, смачиватели для пластовой воды и т.п. Они могут включать неионные, анионные, катионные, амфотерные и цвиттерионные поверхностно-активные вещества. Конкретные примеры могут включать, но не ограничиваются таковыми, алкилсульфонаты, алкиларилсульфонаты, в том числе алкилбензилсульфонаты, такие как соли додецилбензолсульфоновой кислоты, хлорид алкилтриметиламмония, разветвленные алкилэтоксилированные спирты, смеси неионных фенолформальдегидных смол, кокобетаины, диоктилсульфосукцинат натрия, имидазолины, альфа-7 020536 олефинсульфонаты, линейные алкилэтоксилированные спирты, хлорид триалкилбензиламмония,полиаминированные алифатические кислоты и т.п. Будучи применяемым, поверхностно-активное вещество может быть включено в концентрат в количестве в диапазоне от около 0 до около 10 об.% раствора. В некоторых вариантах исполнения поверхностно-активное вещество может быть введено в концентрат в количестве в диапазоне от около 0 до около 5 об.% раствора. Может быть использовано практически любое другое поверхностно-активное вещество, которое известно как пригодное для применения в обработке подземных пластов и которое не реагирует с текучей средой с ущербом для нее. Кроме того, буровые растворы могут включать дополнительные добавки, как посчитает уместным специалист с обычной квалификацией в этой области технологии при благоприятной возможности располагать этим изобретением. Примеры таких добавок включают, но не ограничиваются таковыми,эмульгаторы, смачивающие средства, диспергаторы, ингибиторы образования отложений, средства для регулирования величины pH, агенты для регулирования фильтрации, материалы для зоны потери циркуляции, защелачивающие добавки, такие как известь и гидроксид кальция, соли или их комбинации. Один вариант осуществления настоящего изобретения представляет способ, включающий стадию, в которой создают циркуляцию бурового раствора в стволе скважины, причем буровой раствор включает несущую текучую среду и утяжелитель, который включает субмикронный осажденный барит, имеющий средневзвешенный диаметр частиц ниже около 1 мкм. В еще одном варианте осуществления настоящее изобретение представляет способ, включающий стадию, в которой создают циркуляцию обратно-эмульсионного бурового раствора мимо буровой коронки в ствол скважины, причем обратно-эмульсионный буровой раствор включает утяжелитель, включающий субмикронный осажденный барит, имеющий средневзвешенный диаметр частиц ниже около 1 мкм. В еще одном дополнительном варианте осуществления настоящее изобретение представляет способ, включающий стадию, в которой создают циркуляцию бурового раствора в стволе скважины, причем буровой раствор включает несущую текучую среду; и утяжелитель, который включает субмикронный осажденный барит, имеющий такой гранулометрический состав, что по меньшей мере 10% частиц в субмикронном осажденном барите имеют диаметр менее около 0,2 мкм, по меньшей мере 50% частиц в субмикронном осажденном барите имеют диаметр менее около 0,3 мкм и по меньшей мере 90% частиц в субмикронном осажденном барите имеют диаметр менее около 0,5 мкм. В соответствии с вариантами осуществления настоящего изобретения буровой раствор, который включает несущую текучую среду и утяжелитель, может быть использован в бурении ствола скважины. Как изложено выше, варианты исполнения утяжелителя включают субмикронный осажденный барит. В определенных вариантах исполнения буровая коронка может быть смонтирована на конце буровой колонны, которая может включать несколько секций бурильной трубы. Буровая коронка может быть использована для удлинения ствола скважины, например, приложением силы и крутящего момента к буровой коронке. Буровой раствор может циркулировать по направлению вниз через бурильную трубу, через буровую коронку и вверх к поверхности по межтрубному пространству между бурильной трубой и стволом скважины. В одном варианте исполнения буровой раствор может быть применен для общего бурения ствола скважины в подземных пластах, например, через непродуктивные зоны. В еще одном варианте исполнения буровой раствор может быть предназначен для бурения через углеводородоносные зоны. Чтобы способствовать лучшему пониманию настоящего изобретения, приведены нижеследующие примеры определенных аспектов некоторых вариантов исполнения. Ни в коем случае не следует считать эти примеры ограничивающими, или определяющими, всю область изобретения. Пример 1. Для этой серии испытаний приготовили несколько буровых растворов на масляной основе с плотностью 17,9 lb/gal (2,14 г/см 3) с использованием смеси осажденного барита и API-барита. Плотность текучей среды определяли на стандартных аналитических весах. Текучие среды смешивали с помощью лабораторной многоцелевой мешалки Hamilton Beach в течение 1-часового периода. Дисперсную фазу из рассола (с концентрацией хлорида кальция 250000 частей на миллион (ppm эмульгировали в сплошной масляной фазе (EDC 99 DW, гидрированное минеральное масло, производимое фирмой Total Fina Elf). Отношение "масло:вода" в образцах текучих сред составляло 85/15. Количество утяжелителей корректировали согласно желательной плотности пробных текучих сред. Смесевые соотношения осажденного барита к API-бариту составляли 90/10, 70/30 и 50/50 по весу для пробных текучих сред 1,2 и 3 соответственно. В этих пробных текучих средах органофильную глину не использовали. В каждый образец также вводили 6 фунтов/баррель ("lb/bbl") (17,16 кг/м 3) агента для регулирования фильтрацииDURATONE Е, производимого фирмой Halliburton Energy Services, и 5 lb/bbl (14,25 кг/м 3) полимерного агента для регулирования потери текучей среды. Нижеприведенная табл. 1 показывает вязкость каждой пробной текучей среды при различных скоростях сдвига (об/мин), измеренную с использованием реометра Fann 35 при температуре 120F (48,9C). Табл. 1 также включает результат испытания фильтрации при высокой температуре и высоком давлении("НРНТ") и коэффициент оседания (седиментационную устойчивость) при выдерживании в статическом состоянии при 45 при температуре 400F (204C) в течение 120 ч. Фильтрацию измеряли в насыщенной ячейке API НРНТ для испытания водоотдачи. Коэффициент оседания рассчитывали из выраженияDb/2Dm, где Db представляет плотность нижней трети конкретного образца текучей среды после выдерживания в статическом состоянии и Dm представляет плотность исходной текучей среды. Более низкий коэффициент оседания показывает лучшую стабильность текучей среды в отношении седиментации частиц. Свойства пробной текучей среды 3 были измерены после выдерживания в статическом состоянии в течение 72 ч. Таблица 1 Из вышеприведенного примера можно видеть, что увеличение содержания осажденного барита повышает устойчивость к седиментации частиц. Сопутствующее возрастание вязкости все же является приемлемым для большинства буровых операций. Усиленная фильтрация обусловливается узким гранулометрическим составом частиц осажденного барита. Пример 2. Для этой серии испытаний приготовили несколько буровых растворов на масляной основе с плотностью 17,9 lb/gal (2,14 г/см 3) с использованием смеси осажденного барита и API-барита. Плотность текучей среды определяли на стандартных аналитических весах. Текучие среды смешивали с помощью лабораторной многоцелевой мешалки Hamilton Beach в течение 1-часового периода. Дисперсную фазу из рассола (с концентрацией хлорида кальция 250000 ppm) эмульгировали в сплошной масляной фазе"масло:вода" в образцах текучих сред составляло 80/20. Количество утяжелителей корректировали согласно желательной плотности пробных текучих сред. Смесевые соотношения осажденного барита кAPI-бариту составляли 30/70 и 50/50 по весу для пробных текучих сред 4 и 5 соответственно. В этих пробных текучих средах органофильную глину не использовали. В каждый образец также вводили 8 lb/bbl (22,8 кг/м 3) агента для регулирования фильтрации DURATONE Е, производимого фирмойHalliburton Energy Services, и 7 lb/bbl (19,95 кг/м 3) полимерного агента для регулирования потери текучей среды. Нижеприведенная табл. 2 показывает вязкость каждой пробной текучей среды при различных скоростях сдвига, измеренную с использованием реометра Farm 35 при температуре 120F (48,9C). Табл. 2 также включает результат испытания фильтрации в НРНТ-тесте и коэффициент оседания при выдерживании в статическом состоянии при 45 при температуре 400F (204C) в течение 120 ч. Фильтрацию измеряли в насыщенной ячейке API НРНТ для испытания водоотдачи. Коэффициент оседания рассчитывали из выражения Db/2Dm, где Db представляет плотность нижней трети конкретного образца текучей среды после выдерживания в статическом состоянии и Dm представляет плотность исходной текучей среды. Таблица 2 Из вышеприведенного примера можно видеть, что увеличение количества осажденного барита в образце 5 повышает стабильность текучей среды в отношении седиментации частиц без вредного влияния на вязкость и фильтрацию. Пример 3. Для этой серии испытаний приготовили несколько буровых растворов на масляной основе с плотностью 17,9 lb/gal (2,14 г/см 3). Плотность текучей среды определяли на стандартных аналитических весах. Текучие среды смешивали с помощью лабораторной многоцелевой мешалки Hamilton Beach в течение 1-часового периода. Дисперсную фазу из рассола (с концентрацией хлорида кальция 250000 ppm) эмульгировали в сплошной масляной фазе (EDC 99 DW, гидрированное минеральное масло, производимое фирмой Total Fina Elf). Отношение "масло:вода" в образцах текучих сред составляло 80/20. Количество утяжелителей корректировали согласно желательной плотности пробных текучих сред. В пробной текучей среде 6 (сравнительной) использовали тетраоксид марганца (материал MICROMAX утяжелителя) только в качестве утяжелителя и в целом 5 lb/gal (14,25 кг/м 3) частиц органофильной глины в качестве загустителя. В пробной текучей среде 7 применяли осажденный барит и материалMICROMAX утяжелителя при смесевом соотношении 30/70 по весу. Органофильную глину в пробной текучей среде 7 не использовали. В каждый образец также вводили 8 lb/bbl (22,8 кг/м 3) агента для регулирования фильтрации DURATONE Е, производимого фирмой Halliburton Energy Services, и 7 lb/bbl(19,95 кг/м 3) полимерного агента для регулирования потери текучей среды. Табл. 2 также включает результат испытания фильтрации в НРНТ-тесте, и коэффициент оседания при выдерживании в статическом состоянии при 45 при температуре 400F (204C) в течение 120 ч. Нижеприведенная табл. 3 показывает вязкость каждой пробной текучей среды при различных скоростях сдвига, измеренную с использованием реометра Fann 35 при температуре 120F (48,9C). Табл. 3 также включает результат испытания фильтрации в НРНТ-тесте и коэффициент оседания при выдерживании в статическом состоянии при 45 при температуре 400F (204C) в течение 60 ч (пробная текучая среда 6) и 120 ч (пробная текучая среда 7). Фильтрацию измеряли в насыщенной ячейке API HPHT для испытания водоотдачи. Коэффициент оседания рассчитывали из выражения Db/2Dm, где Db представляет плотность нижней трети конкретного образца текучей среды после выдерживания в статическом состоянии и Dm представляет плотность исходной текучей среды. Таблица 3 Вышеприведенный пример ясно иллюстрирует преимущество примешивания осажденного барита в текучие среды, содержащие материал MICROMAX утяжелителя с повышенной устойчивостью к оседанию (более низкий коэффициент оседания в течение более длительной продолжительности выдерживания в статическом состоянии при высокой температуре). Дополнительно, в образце 7 сохранялась предпочтительная вязкость без применения органофильной глины. Параметры фильтрации были удовлетворительными. Пример 4. Для этой серии испытаний приготовили несколько буровых растворов на масляной основе с плотностью 11 lb/gal (1,32 кг/л) с использованием осажденного барита. Плотность текучей среды определяли на стандартных аналитических весах. Текучие среды смешивали с помощью лабораторной многоцелевой мешалки Hamilton Beach в течение 1-часового периода. Дисперсную фазу из рассола (с концентрацией хлорида кальция 250000 ppm) эмульгировали в сплошной масляной фазе. Отношение "масло:вода"("OWR") в образцах текучих сред показано в табл. 4. Количество утяжелителей корректировали согласно желательной плотности пробных текучих сред. Каждый образец содержал углеводород ESCAID 110,имеющийся в продаже на рынке от фирмы Exxon Mobil, эмульгатор BDF-364, имеющийся в продаже на рынке от фирмы Halliburton Energy Services, Inc., коэмульгатор EZMUL NT (растворенный в керосине частичный амид полиамина и алифатической кислоты, имеющийся в продаже на рынке от фирмыDiversity Technologies Corp.), вспомогательное поверхностно-активное вещество НА 1281, имеющееся в продаже на рынке от фирмы OLEO Chemicals, понизитель фильтрации ADAPTA, органофильную глину GELTONE V, закупоривающий агент BARACARB и полимерное средство для регулирования фильтрации LIQUITONE, все имеющиеся в продаже на рынке от фирмы Halliburton Energy Services,Inc. Табл. 4 иллюстрирует количества, в фунтах, компонентов в каждом образце. Также в каждый образец вводили 8 фунтов/баррель ("lb/bbl") (22,9 кг/м 3) агента для регулирования фильтрации DURATONE Е, производимого фирмой Halliburton Energy Services, Inc., и 2 lb/bbl (5,7 кг/м 3) гидроксида кальция (извести). Каждый образец подвергали горячему вальцеванию при температуре 250F (121C) в течение 16 ч. Табл. 5 показывает вязкость каждой пробной текучей среды при различных скоростях сдвига (в об/мин), измеренную с использованием реометра Fann 35 при температуре 50F (10C), пластическую вязкость в сантипуазах (сП), предел текучести, прочность 10-секундного геля и прочность 10-минутного геля. Табл. 5 также включает результат испытания фильтрации при высокой температуре и высоком давлении ("НРНТ"), при температуре 250F (121C) и давлении 500 psi (3,4 МПа). Фильтрацию измеряли в насыщенной ячейке API НРНТ для испытания водоотдачи. Испытания проводили в соответствии с практическим руководством "American Petroleum Institute Recommended Practice". 13B-2, 3-е изд., февраль 1998 г. Таблица 4 Из вышеприведенного примера можно видеть, что буровые растворы согласно настоящему изобретению, включающие субмикронный осажденный барит, обладают желательными свойствами. Пример 5. Для этой серии испытаний приготовили несколько буровых растворов на масляной основе с плотностью 14 lb/gal (1,68 кг/л) с использованием осажденного барита. Плотность текучей среды определяли на стандартных аналитических весах. Текучие среды смешивали с помощью лабораторной многоцелевой мешалки Hamilton Beach в течение 1-часового периода. Дисперсную фазу из рассола (с концентрацией хлорида кальция 250000 ppm) эмульгировали в сплошной масляной фазе. Отношение "масло:вода"("OWR") в образцах текучих сред показано ниже в таблице. Количество утяжелителей корректировали согласно желательной плотности пробных текучих сред. Каждый образец содержал углеводородESCAID 110, имеющийся в продаже на рынке от фирмы Exxon Mobil, эмульгатор BDF-364, имеющийся в продаже на рынке от фирмы Halliburton Energy Services, Inc., коэмульгатор EZMUL NT (растворенный в керосине частичный амид полиамина и алифатической кислоты, имеющийся в продаже на рынке от фирмы Diversity Technologies Corp.), вспомогательное поверхностно-активное вещество НА 1281, имеющееся в продаже на рынке от фирмы OLEO Chemicals, закупоривающий агент BARACARB и полимерное средство для регулирования фильтрации BDF-454, оба имеющихся в продаже на рынке от фирмы Halliburton Energy Services, Inc. Табл. 6 иллюстрирует количества, в фунтах, компонентов в каждом образце. Также в каждый образец вводили 8 фунтов/баррель ("lb/bbl") (22,8 кг/м 3) агента для регулирования фильтрации DURATONE Е, производимого фирмой Halliburton Energy Services, Inc. Каждый образец подвергали горячему вальцеванию при температуре 300F (149C) в течение 16 ч. Табл. 7 показывает вязкость каждой пробной текучей среды при различных скоростях сдвига (в об/мин), измеренную с использованием реометра Fann 35 при температуре 50F (10C), пластическую вязкость в сантипуазах (сП), предел текучести, прочность 10-секундного геля и прочность 10-минутного геля. Табл. 7 также включает результат испытания фильтрации при высокой температуре и высоком давлении ("НРНТ"), при температуре 250F (121C) и давлении 500 psi (3,4 МПа). Фильтрацию измеряли в насыщенной ячейке API НРНТ для испытания водоотдачи. Испытания проводили в соответствии с практическим руководством "American Petroleum Institute Recommended Practice" 13B-2, 3-е изд., февраль 1998 г. Таблица 6 Из вышеприведенного примера можно видеть, что буровые растворы согласно настоящему изобретению, включающие субмикронный осажденный барит, обладают желательными свойствами. Пример 6. Для этой серии испытаний приготовили несколько буровых растворов на масляной основе с плотностью 14 lb/gal (1,68 кг/л) с использованием осажденного барита. Плотность текучей среды определяли на стандартных аналитических весах. Текучие среды смешивали с помощью лабораторной многоцелевой мешалки Hamilton Beach в течение 1-часового периода. Дисперсную фазу из рассола (с концентрацией хлорида кальция 250000 ppm) эмульгировали в сплошной масляной фазе. Отношение "масло:вода"("OWR") в образцах текучих сред показано ниже в таблице. Количество утяжелителей корректировали согласно желательной плотности пробных текучих сред. Каждый образец содержал углеводородESCAID 110, имеющийся в продаже на рынке от фирмы Exxon Mobil, эмульгатор BDF-364, имеющийся в продаже на рынке от фирмы Halliburton Energy Services, Inc., коэмульгатор EZMUL NT (растворенный в керосине частичный амид полиамина и алифатической кислоты, имеющийся в продаже на рынке от фирмы Diversity Technologies Corp.), вспомогательное поверхностно-активное вещество НА 1281, имеющееся в продаже на рынке от фирмы OLEO Chemicals, понизитель фильтрации ADAPTA,органофильную глину GELTONE V, закупоривающий агент BARACARB и полимерное средство для регулирования фильтрации LIQUITONE, все имеющиеся в продаже на рынке от фирмы HalliburtonEnergy Services, Inc. Табл. 8 иллюстрирует количества, в фунтах, компонентов в каждом образце. Также в каждый образец вводили 8 фунтов/баррель ("lb/bbl") (22,8 кг/м 3) агента для регулирования фильтрацииDURATONE Е, производимого фирмой Halliburton Energy Services, Inc., и 2 lb/bbl (5,7 кг/м 3) гидроксида кальция (извести). Каждый образец подвергали горячему вальцеванию при температуре 300F (149C) в течение 16 ч. Табл. 9 показывает вязкость каждой пробной текучей среды при различных скоростях сдвига (в об/мин), измеренную с использованием реометра Fann 35 при температуре 50F (10C), пластическую вязкость в сантипуазах (сП), предел текучести, прочность 10-секундного геля и прочность 10-минутного геля. Табл. 9 также включает результат испытания фильтрации при высокой температуре и высоком давлении ("НРНТ"), при температуре 250F (121C) и давлении 500 psi (3,4 МПа). Фильтрацию измеряли в насыщенной ячейке API НРНТ для испытания водоотдачи. Испытания проводили в соответствии с практическим руководством "American Petroleum Institute Recommended Practice". 13B-2, 3-е изд., февраль 1998 г. Таблица 8 Из вышеприведенного примера можно видеть, что буровые растворы согласно настоящему изобретению, включающие субмикронный осажденный барит, обладают желательными свойствами. Пример 7. Для этой серии испытаний приготовили несколько буровых растворов на масляной основе с плотностью 16 lb/gal (1,92 кг/л) с использованием осажденного барита. Плотность текучей среды определяли на стандартных аналитических весах. Текучие среды смешивали с помощью лабораторной многоцелевой мешалки Hamilton Beach в течение 1-часового периода. Дисперсную фазу из рассола (с концентрацией хлорида кальция 250000 ppm) эмульгировали в сплошной масляной фазе. Отношение "масло:вода"("OWR") в образцах текучих сред показано ниже в таблице. Количество утяжелителей корректировали согласно желательной плотности пробных текучих сред. Каждый образец содержал углеводородESCAID 110, имеющийся в продаже на рынке от фирмы Exxon Mobil, эмульгатор BDF-3 64, имеющийся в продаже на рынке от фирмы Halliburton Energy Services, Inc., коэмульгатор EZMUL NT (растворенный в керосине частичный амид полиамина и алифатической кислоты, имеющийся в продаже на рынке от фирмы Diversity Technologies Corp.), вспомогательное поверхностно-активное вещество НА 1281, имеющееся в продаже на рынке от фирмы OLEO Chemicals, полимерное средство для регулирования фильтрации BDF-454, масляный кондиционер бурового раствора на основе олигомерной алифатической кислоты ОМС 2, масляный кондиционер бурового раствора на основе полиимидного поверхностно-активного вещества ОМС 42, органофильную глину GELTONE V и закупоривающий агентBARACARB, все имеющиеся в продаже на рынке от фирмы Halliburton Energy Services, Inc. Табл. 10 иллюстрирует количества, в фунтах, компонентов в каждом образце. Также в каждый образец вводили 8 фунтов/баррель ("lb/bbl") (22,8 кг/м 3) агента для регулирования фильтрации DURATONE Е, который имеется в продаже на рынке от фирмы Halliburton Energy Services, Inc. Каждый образец подвергали горячему вальцеванию при температуре 350F (177C) в течение 16 ч. Табл. 11 показывает вязкость каждой пробной текучей среды при различных скоростях сдвига (в об/мин), измеренную с использованием реометра Fann 35 при температуре 50F (10C), пластическую вязкость в сантипуазах (сП), предел текучести, прочность 10-секундного геля и прочность 10-минутного геля. Табл. 11 также включает результат испытания фильтрации при высокой температуре и высоком давлении ("НРНТ"), при температуре 250F (121C) и давлении 500 psi (3,4 МПа). Фильтрацию измеряли в насыщенной ячейке API НРНТ для испытания водоотдачи. Испытания проводили в соответствии с практическим руководством "American Petroleum Institute Recommended Practice" 13B-2, 3-е изд., февраль 1998 г. Из вышеприведенного примера можно видеть, что буровые растворы согласно настоящему изобретению, включающие субмикронный осажденный барит, обладают желательными свойствами. Пример 8. Для этой серии испытаний приготовили несколько буровых растворов на масляной основе с плотностью 16 lb/gal (1,92 кг/л) с использованием осажденного барита. Плотность текучей среды определяли на стандартных аналитических весах. Текучие среды смешивали с помощью лабораторной многоцелевой мешалки Hamilton Beach в течение 1-часового периода. Дисперсную фазу из рассола (с концентрацией хлорида кальция 250000 ppm) эмульгировали в сплошной масляной фазе. Отношение "масло:вода"("OWR") в образцах текучих сред показано в табл. 12. Количество утяжелителей корректировали согласно желательной плотности пробных текучих сред. Каждый образец содержал углеводород ESCAID 110, имеющийся в продаже на рынке от фирмы Exxon Mobil, коэмульгатор EZMUL NT (растворенный в керосине частичный амид полиамина и алифатической кислоты, имеющийся в продаже на рынке от фирмы Diversity Technologies Corp.), масляный кондиционер бурового раствора на основе олигомерной алифатической кислоты ОМС 2, понизитель фильтрации ADAPTA, органофильную глинуGELTONE V и закупоривающий агент BARACARB, все имеющиеся в продаже на рынке от фирмыHalliburton Energy Services, Inc. Табл. 12 иллюстрирует количества, в фунтах, компонентов в каждом образце. Также в каждый образец вводили 8 фунтов/баррель ("lb/bbl") (22,8 кг/м 3) агента для регулирования фильтрации DURATONE Е, который имеется в продаже на рынке от фирмы Halliburton Energy Services,Inc., и 2 lb/bbl (5,7 кг/м 3) гидроксида кальция (извести). Образцы 37-41 подвергали горячему вальцеванию при температуре 250F (121C) в течение 16 ч и образцы 42, 43 подвергали горячему вальцеванию при температуре 350F (177C) в течение 16 ч. Табл. 13 показывает вязкость каждой пробной текучей среды при различных скоростях сдвига (в об/мин), измеренную с использованием реометра Fann 35 при температуре 50F (10C), пластическую вязкость в сантипуазах (сП), предел текучести, прочность 10-секундного геля и прочность 10-минутного геля. Табл. 13 также включает результат испытания фильтрации при высокой температуре и высоком давлении ("НРНТ"), проведенного при температуре 250F (121C) и давлении 500 psi (3,4 МПа) для образцов 37-41 и при температуре 350F (177C) и давлении 500 psi (3,4 МПа) для образцов 42, 43. Фильтрацию измеряли в насыщенной ячейке API НРНТ для испытания водоотдачи. Испытания проводили в соответствии с практическим руководством "American Petroleum Institute Recommended Practice" 13B-2,3-е изд., февраль 1998 г. Из вышеприведенного примера можно видеть, что буровые растворы согласно настоящему изобретению, включающие субмикронный осажденный барит, обладают желательными свойствами. Пример 10. Для этой серии испытаний приготовили несколько буровых растворов на масляной основе с использованием осажденного барита. Плотность текучей среды определяли на стандартных аналитических весах. Текучие среды смешивали с помощью лабораторной многоцелевой мешалки Hamilton Beach в течение 1-часового периода. Дисперсную фазу из рассола (с концентрацией хлорида кальция 250000 ppm) эмульгировали в сплошной масляной фазе. Отношение "масло:вода" ("OWR") в образцах текучих сред показано ниже в таблице. Количество утяжелителей корректировали согласно желательной плотности пробных текучих сред. Каждый образец содержал углеводород ХР-07, имеющийся в продаже на рынке от фирмы Exxon Mobil Corp., коэмульгатор EZMUL NT (растворенный в керосине частичный амид полиамина и алифатической кислоты, имеющийся в продаже на рынке от фирмы Diversity TechnologiesCorp.), понизитель фильтрации ADAPTA, органофильную глину GELTONE V и закупоривающий агент BARACARB, все имеющиеся в продаже на рынке от фирмы Halliburton Energy Services, Inc. Табл. 14 иллюстрирует количества, в фунтах, компонентов в каждом образце. Также в каждый образец вводили 8 фунтов/баррель ("lb/bbl") (22,8 кг/м 3) агента для регулирования фильтрации DURATONE Е,который имеется в продаже на рынке от фирмы Halliburton Energy Services, Inc., и 2 lb/bbl (5,7 кг/м 3) гидроксида кальция (извести). Образец 44 подвергали горячему вальцеванию при температуре 250F (121C) в течение 16 ч, образец 45 подвергали горячему вальцеванию при температуре 300F (148,9C) в течение 16 ч и образец 46 подвергали горячему вальцеванию при температуре 350F (177C) в течение 16 ч. Табл. 15 показывает вязкость каждой пробной текучей среды при различных скоростях сдвига (в об/мин), измеренную с использованием реометра Fann 35 при температуре 50F (10C), пластическую вязкость в сантипуазах (сП), предел текучести, прочность 10-секундного геля и прочность 10-минутного геля. Табл. 15 включает результат испытания фильтрации при высокой температуре и высоком давлении("НРНТ"), проведенного при температуре 250F (121C) и давлении 500 psi (3,4 МПа) для образца 44, при температуре 300F (149C) и давлении 500 psi (3,4 МПа) для образца 45 и при температуре 350F (177C) и давлении 500 psi (3,4 МПа) для образца 46. Фильтрацию измеряли в насыщенной ячейке API НРНТ для Из вышеприведенного примера можно видеть, что буровые растворы согласно настоящему изобретению, включающие субмикронный осажденный барит, обладают желательными свойствами. Пример 11. Для этой серии испытаний приготовили несколько буровых растворов на масляной основе с плотностью 16 lb/gal (1,92 кг/л) с использованием осажденного барита. Плотность текучей среды определяли на стандартных аналитических весах. Текучие среды смешивали с помощью лабораторной многоцелевой мешалки Hamilton Beach в течение 1-часового периода. Дисперсную фазу из рассола (с концентрацией хлорида кальция 250000 ppm) эмульгировали в сплошной масляной фазе. Отношение "масло:вода"("OWR") в образцах текучих сред показано ниже в таблице. Количество утяжелителей корректировали согласно желательной плотности пробных текучих сред. Каждый образец содержал ESCAID 110, имеющийся в продаже на рынке от фирмы Exxon Mobil, коэмульгатор EZMUL NT (растворенный в керосине частичный амид полиамина и алифатической кислоты, имеющийся в продаже на рынке от фирмыDiversity Technologies Corp.), полимерное средство для регулирования фильтрации BDF-454, масляный кондиционер бурового раствора на основе олигомерной алифатической кислоты ОМС 2, понизитель фильтрации ADAPTA, органофильную глину GELTONE V и закупоривающий агент BARACARB. Табл. 16 иллюстрирует количества, в фунтах, компонентов в каждом образце. Также в каждый образец вводили 8 фунтов/баррель (22,8 кг/м 3) ("lb/bbl") агента для регулирования фильтрации DURATONE Е,который имеется в продаже на рынке от фирмы Halliburton Energy Services, Inc., и 2 lb/bbl (5,7 кг/м 3) гидроксида кальция (извести). Каждый образец подвергали горячему вальцеванию при температуре 350F(177C) в течение 16 ч. Табл. 17 показывает вязкость каждой пробной текучей среды при различных скоростях сдвига (в об/мин), измеренную с использованием реометра Fann 35 при температуре 50F (10C), пластическую вязкость в сантипуазах (сП), предел текучести, прочность 10-секундного геля и прочность 10-минутного геля. Табл. 17 также включает результат испытания фильтрации при высокой температуре и высоком давлении ("НРНТ") и коэффициент оседания при выдерживании в статическом состоянии при температуре 250F (121C) в течение 72 ч. Фильтрацию измеряли в насыщенной ячейке API НРНТ для испытания водоотдачи. Коэффициент оседания рассчитывали из выражения Db/2Dm, где Db представляет плотность нижней трети конкретного образца текучей среды после выдерживания в статическом состоянии иDm представляет плотность исходной текучей среды. Более низкий коэффициент оседания показывает лучшую устойчивость текучей среды к седиментации частиц. Из вышеприведенного примера можно видеть, что буровые растворы согласно настоящему изобретению, включающие субмикронный осажденный барит, обладают желательными свойствами. Пример 12. Для этой серии испытаний приготовили несколько буровых растворов на масляной основе с плотностью 11 lb/gal (1,32 кг/л) с использованием осажденного барита. Плотность текучей среды определяли на стандартных аналитических весах. Текучие среды смешивали с помощью лабораторной многоцелевой мешалки Hamilton Beach в течение 1-часового периода. Дисперсную фазу из рассола (с концентрацией хлорида кальция 250000 ppm) эмульгировали в сплошной масляной фазе. Отношение "масло:вода"("OWR") в образцах текучих сред показано ниже в таблице. Количество утяжелителей корректировали согласно желательной плотности пробных текучих сред. Каждый образец содержал ESCAID 110, имеющийся в продаже на рынке от фирмы Exxon Mobil, коэмульгатор EZMUL NT (растворенный в керосине частичный амид полиамина и алифатической кислоты, имеющийся в продаже на рынке от фирмыDiversity Technologies Corp.), полимерное средство для регулирования фильтрации BDF-454, масляный кондиционер бурового раствора на основе олигомерной алифатической кислоты ОМС 2, понизитель фильтрации ADAPTA, органофильную глину GELTONE V и закупоривающий агент BARACARB. Табл. 18 иллюстрирует количества, в фунтах, компонентов в каждом образце. Также в каждый образец вводили 8 фунтов/баррель ("lb/bbl") (22,8 кг/м 3) агента для регулирования фильтрации DURATONE Е,который имеется в продаже на рынке от фирмы Halliburton Energy Services, Inc., и 2 lb/bbl (5,7 кг/м 3) гидроксида кальция (извести). Каждый образец подвергали горячему вальцеванию при температуре 250F(121C) в течение 16 ч. Табл. 19 показывает вязкость каждой пробной текучей среды при различных скоростях сдвига (в об/мин), измеренную с использованием реометра Fann 35 при температуре 50F (10C), пластическую вязкость в сантипуазах (сП), предел текучести, прочность 10-секундного геля и прочность 10-минутного геля. Табл. 19 также включает результат испытания фильтрации при высокой температуре и высоком давлении ("НРНТ") и коэффициент оседания при выдерживании в статическом состоянии при температуре 250F (121C) в течение 72 ч. Фильтрацию измеряли в насыщенной ячейке API НРНТ для испытания водоотдачи. Коэффициент оседания рассчитывали из выражения Db/2Dm, где Db представляет плотность нижней трети конкретного образца текучей среды после выдерживания в статическом состоянии иDm представляет плотность исходной текучей среды. Более низкий коэффициент оседания показывает лучшую устойчивость текучей среды к седиментации частиц. Из вышеприведенного примера можно видеть, что буровые растворы согласно настоящему изобретению, включающие субмикронный осажденный барит, обладают желательными свойствами. Поэтому настоящее изобретение хорошо приспособлено для достижения упомянутых целей и преимуществ, а также тех, которые изначально ему присущи. Раскрытые выше конкретные варианты исполнения являются только иллюстративными, поскольку настоящее изобретение может быть модифицировано и реализовано на практике отличными, но эквивалентными путями, очевидными квалифицированным специалистам в этой области технологии, имеющим благоприятную возможность руководствоваться его указаниями. Кроме того, не предполагается никаких ограничений в отношении показанных здесь подробностей конструкции или строения, иных, нежели описанные ниже в патентной формуле. Поэтому очевидно, что конкретные показательные варианты исполнения, представленные выше, могут быть изменены или модифицированы, и все такие вариации рассматриваются в пределах области настоящего изобретения. В частности, каждый диапазон значений (в форме "от около "а" до около "b", или эквивалентно "от приблизительно "а" до "b", или эквивалентно "приблизительно a-b"), раскрытый здесь, следует понимать как имеющий отношение к степенному множеству (множеству всех подмножеств) соответствующего диапазона значений и формулирует каждый диапазон, заключенный внутри более широкого диапазона значений. Более того, используемые в описании и прилагаемых пунктах формула изобретения термины в единственном числе также включают ссылки на них во множественном числе, если контекст не указывает ясно иное. Кроме того, термины в пунктах патентной формулы имеют свое ясное, обычное значение, если иное явно не оговорено и четко не определено патентообладателем.A) утяжелитель, который содержит субмикронный осажденный барит, имеющий гранулометрический состав, в котором по меньшей мере 10% частиц в субмикронном осажденном барите имеют диаметр ниже 0,2 мкм, по меньшей мере 50% частиц в субмикронном осажденном барите имеют диаметр ниже 0,3 мкм и по меньшей мере 90% частиц в субмикронном осажденном барите имеют диаметр ниже около 0,5 мкм; Б) частицы, имеющие удельный вес более чем 2,6, где частицы, имеющие удельный вес более чем 2,6, не являются субмикронным осажденным баритом, в котором отношение субмикронного осажденного барита к частицам, имеющим удельный вес больше чем около 2,6, в утяжелителе составляет от 10:90 до 99:1; иB) закупоривающий агент, который не является субмикронным осажденным баритом и не является частицей, имеющей удельный вес более чем 2,6, причем закупоривающий агент включает по меньшей мере один разлагаемый материал, выбранный из группы, включающей монтаниловый спирт, третбутилгидрохинон, холестерилнонаноат, бензоин, экзонорборнеол, глицериновый альдегид трифенилметанол, пропилгаллат, диметилтерефталат, холекальциферол, рицинолеиловый спирт, 1-гептакозанол,1-тетратриаконтанол,1-дотриаконтанол,1-гентриаконтанол; 1-триконтанол,1-нонакозанол,1-октакозанол, 1-гексакозанол, 1,14-тетрадекандиол, 1,16-гексадекандиол, 1,17-гептадекандиол,1,18-октадекандиол, 1,19-нонадекандиол, 1,20-эйкозандиол, 1,21-генэйкозандиол, 1,22-докозандиол, дистеарат сахарозы, моностеарат глицерина и любые их комбинации. 2. Буровой раствор по п.1, имеющий плотность от 9 фунтов/галлон (1,08 кг/л) до 22 фунтов/галлон(2,64 кг/л). 3. Буровой раствор по п.1 или 2, в котором несущая текучая среда содержит по меньшей мере одну текучую среду, выбранную из группы, состоящей из текучей среды на водной основе и текучей среды на масляной основе. 4. Буровой раствор по пп.1, 2 или 3, в котором утяжелитель присутствует в буровом растворе в количестве 5-70 об.% бурового раствора. 5. Буровой раствор по любому из предшествующих пунктов, в котором буровой раствор содержит по меньшей мере одну добавку, выбранную из группы, включающей загуститель, ингибиторы образования отложений, средства для регулирования величины pH, эмульгаторы, агенты для регулирования фильтрации, гидроксид кальция. 6. Буровой раствор по любому из предшествующих пунктов, причем буровой раствор, по существу,не содержит загустителя. 7. Буровой раствор по любому из предшествующих пунктов, в котором частицы включают по меньшей мере один компонент, выбранный из группы, состоящей из барита, гематита, ильменита, тетраоксида марганца, галенита, карбоната кальция и любых их комбинаций. 8. Буровой раствор по любому из предшествующих пунктов, где разлагающийся закупоривающий агент предпочтительно является саморазлагающимся. 9. Буровой раствор по любому из пп.1-7, где закупоривающий агент является разлагаемым в подходящем очистном растворе. 10. Буровой раствор по любому из предшествующих пунктов, где закупоривающий агент имеет частицы размером 1-200 мкм. 11. Буровой раствор по любому из предшествующих пунктов, где закупоривающий агент присутствует в буровом растворе в количестве вплоть до 200 lb/bbl (фунт/баррель) (572 кг/м 3). 12. Буровой раствор по любому из предшествующих пунктов, где несущая текучая среда представляет собой вспененную водную текучую среду. 13. Способ бурения скважин в подземных пластах, включающий стадию, в которой создают циркуляцию бурового раствора по любому из предшествующих пунктов в стволе скважины.

МПК / Метки

Метки: утяжелителя, буровые, размера, высокоэффективные, качестве, частицами, растворы, субмикронного

Код ссылки

<a href="https://eas.patents.su/22-20536-vysokoeffektivnye-burovye-rastvory-s-chasticami-submikronnogo-razmera-v-kachestve-utyazhelitelya.html" rel="bookmark" title="База патентов Евразийского Союза">Высокоэффективные буровые растворы с частицами субмикронного размера в качестве утяжелителя</a>

Предыдущий патент: Способ определения точки входа текучего компонента в трубопровод

Следующий патент: Аналоги глюкагона

Случайный патент: Способ селективного гидрирования и катализатор