Облицованные резервуары для транспортировки химикатов

Номер патента: 11662

Опубликовано: 28.04.2009

Авторы: Мохан Пидатала К., Маккин Лоренс Вэйно, Фарнсворт Кимберли Даун, Оубал В.Дуглас

Формула / Реферат

1. Нефтяная труба, имеющая грунтовочный слой, сцепленный с ее внутренней поверхностью, и предварительно отформованную фторполимерную пленку, сцепленную с вышеуказанным грунтовочным слоем.

2. Нефтяная труба по п.1, в которой вышеуказанный грунтовочный слой содержит фторполимер.

3. Нефтяная труба по п.1, в которой предварительно отформованная пленка обеспечивает защиту от коррозии для внутренней поверхности трубы.

4. Нефтяная труба по п.2, в которой вышеуказанный фторполимер в вышеуказанном грунтовочном слое и вышеуказанной предварительно отформованной пленке независимо выбирают из группы полимеров и сополимеров трифторэтилена, гексафторпропилена, монохлортрифторэтилена, дихлордифторэтилена, тетрафторэтилена, (перфторбутил)этилена, перфтор(алкилвинилового простого эфира), винилиденфторида и винилфторида и их смесей и смесей вышеуказанных полимеров с нефторированными полимерами.

5. Нефтяная труба по п.1, в которой вышеуказанную предварительно отформованную фторполимерную пленку выбирают из поливинилфторида, сополимера фторированного этилена/пропилена, сополимера этилена/тетрафторэтилена, сополимера тетрафторэтилена/перфтор(алкилвинилового простого эфира), поливинилиденфторида и смеси поливинилиденфторида и акрилового полимера.

6. Нефтяная труба по п.2, в которой вышеуказанный фторполимер в грунтовочном слое выбирают из сополимера фторированного этилена/пропилена, сополимера этилена/тетрафторэтилена и сополимера тетрафторэтилена/перфтор(алкилвинилового простого эфира).

7. Нефтяная труба по п.2, в которой вышеуказанный грунтовочный слой содержит по меньшей мере одно жаростойкое полимерное связующее вещество.

8. Нефтяная труба по п.1, имеющая фторполимерный барьерный слой, расположенный между вышеуказанным грунтовочным слоем и вышеуказанной предварительно отформованной пленкой.

9. Нефтяная труба по п.8, в которой вышеуказанный фторполимерный барьерный слой содержит фторполимер, содержащий частицы наполнителя пластинчатой формы.

10. Нефтяная труба по п.2, в которой вышеуказанная предварительно отформованная пленка содержит частицы наполнителя пластинчатой формы.

11. Нефтяная труба по п.10, в которой вышеуказанные частицы наполнителя в форме пластин выбирают из слюды, пластинок стекла и пластинок (флокенов) из нержавеющей стали и их смесей.

12. Нефтяная труба по п.10, в которой вышеуказанный фторполимер барьерного слоя выбирают из фторированного сополимера этилена/пропилена, сополимера этилена/тетрафторэтилена и сополимера тетрафторэтилена/перфтор(алкилвинилового эфира).

13. Нефтяная труба по п.1, где вышеуказанная труба имеет внутренний диаметр по меньшей мере 5 см и длину по меньшей мере 3 м (2 дюйма и 10 футов).

14. Нефтяная труба по п.1, в которой вышеуказанный грунтовочный слой имеет толщину от 10 до 30 мкм, а вышеуказанная предварительно отформованная пленка имеет толщину от 500 до 2500 мкм (20-100 мил).

15. Труба, имеющая грунтовочный слой, содержащий жаростойкое полимерное связующее вещество и сцепленный с ее внутренней поверхностью, и предварительно отформованную фторполимерную пленку, сцепленную с вышеуказанным грунтовочным слоем.

16. Труба по п.15, в которой вышеуказанный грунтовочный слой содержит фторполимер.

17. Труба по п.15, в которой предварительно отформованная пленка обеспечивает защиту от коррозии для внутренней поверхности трубы.

18. Труба по п.16, в которой вышеуказанный фторполимер в вышеуказанном грунтовочном слое и вышеуказанной предварительно отформованной пленке независимо выбирают из группы полимеров и сополимеров трифторэтилена, гексафторпропилена, монохлортрифторэтилена, дихлордифторэтилена, тетрафторэтилена, (перфторбутил)этилена, перфтор(алкилвинилового простого эфира), винилиденфторида, винилфторида и их смесей и смесей вышеуказанных полимеров с нефторированными полимерами.

19. Труба по п.15, в которой вышеуказанную предварительно отформованную фторполимерную пленку выбирают из поливинилфторида, сополимера фторированного этилена/пропилена, сополимера этилена/тетрафторэтилена, сополимера тетрафторэтилена/перфтор(алкилвинилового простого эфира), поливинилиденфторида и смеси поливинилиденфторида и акрилового полимера.

20. Труба по п.16, в которой вышеуказанный фторполимер в грунтовочном слое выбирают из сополимера фторированного этилена/пропилена, сополимера этилена/тетрафторэтилена и сополимера тетрафторэтилена/перфтор(алкилвинилового простого эфира).

21. Труба по п.16, в которой вышеуказанный грунтовочный слой содержит по меньшей мере одно жаростойкое полимерное связующее вещество.

22. Труба по п.15, имеющая фторполимерный барьерный слой, расположенный между вышеуказанным грунтовочным слоем и вышеуказанной предварительно отформованной пленкой.

23. Труба по п.22, в которой вышеуказанный фторполимерный барьерный слой содержит фторполимер, содержащий частицы наполнителя пластинчатой формы.

24. Труба по п.15 или 16, в которой вышеуказанная предварительно отформованная пленка содержит частицы наполнителя пластинчатой формы.

25. Труба по п.24, в которой вышеуказанные частицы наполнителя в форме пластин выбирают из слюды, пластинок стекла и пластинок (флокенов) из нержавеющей стали и их смесей.

26. Труба по п.24, в которой вышеуказанный фторполимер барьерного слоя выбирают из фторированного сополимера этилена/пропилена, сополимера этилена/тетрафторэтилена и сополимера тетрафторэтилена/перфтор(алкилвинилового эфира).

27. Труба по п.15, где вышеуказанная труба имеет внутренний диаметр по меньшей мере 5 см и длину по меньшей мере 3 м (2 дюйма и 10 футов).

28. Труба по п.15, в которой вышеуказанный грунтовочный слой имеет толщину от 10 до 30 мкм, а вышеуказанная предварительно отформованная пленка имеет толщину от 500 до 2500 мкм (20-100 мил).

29. Способ формирования на внутренней поверхности трубы покрытия, имеющего поверхность, не допускающую прилипания транспортируемых по указанной трубе веществ, включающий: (а) нанесение грунтовочного покрытия на вышеуказанную внутреннюю поверхность трубы, (b) нагрев вышеуказанного покрытия с образованием грунтовочного слоя на вышеуказанной поверхности трубы, (с) нанесение предварительно отформованной фторполимерной пленки на вышеуказанный грунтовочный слой и (d) соединение путем сплавления вышеуказанной предварительно отформованной фторполимерной пленки с вышеуказанным грунтовочным слоем.

30. Способ по п.29, в котором вышеуказанный грунтовочный слой содержит фторполимер.

31. Способ по п.29, в котором вышеуказанная труба представляет собой трубу для транспортировки нефти.

32. Способ по п.29, в котором на вышеуказанный грунтовочный слой наносят барьерный слой до нанесения вышеуказанной предварительно отформованной пленки и затем осуществляют соединение сплавлением вышеуказанной предварительно отформованной пленки с вышеуказанным барьерным слоем путем обжига вышеуказанной трубы.

33. Способ по п.29, в котором вышеуказанную трубу обжигают при температурах от примерно 180 до примерно 400шС для достижения соединения путем сплавления.

34. Способ по п.29, в котором вышеуказанная предварительно отформованная пленка имеет форму трубчатой гильзы.

35. Способ по п.34, в котором вышеуказанную трубчатую гильзу из вышеуказанной предварительно отформованной пленки наносят на внутреннюю поверхность вышеуказанной трубы путем захвата одного конца вышеуказанной гильзы, протягивания вышеуказанной гильзы в вышеуказанную трубу, механического сужения вышеуказанной гильзы, освобождения вышеуказанной гильзы и предоставления указанной гильзе возможности расширяться до тесного зацепления с вышеуказанным грунтовочным покрытием на вышеуказанной внутренней поверхности вышеуказанной трубы.

36. Способ по п.35, в котором вышеуказанное механическое сужение осуществляют путем протягивания вышеуказанной гильзы через сужающую головку.

37. Способ по п.34, в котором начальный внешний диаметр вышеуказанной трубчатой гильзы на 10-15% больше внутреннего диаметра вышеуказанной трубы.

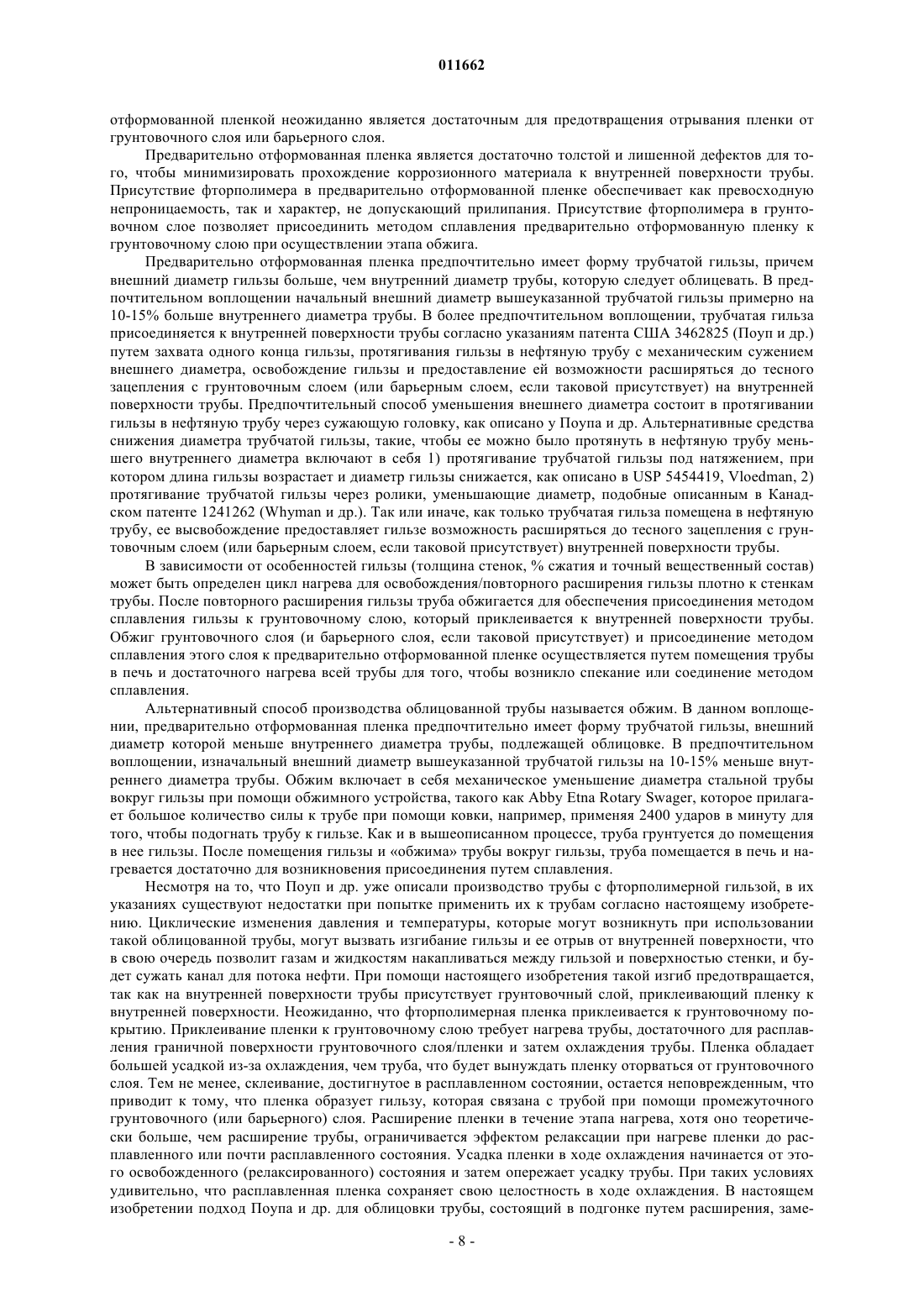

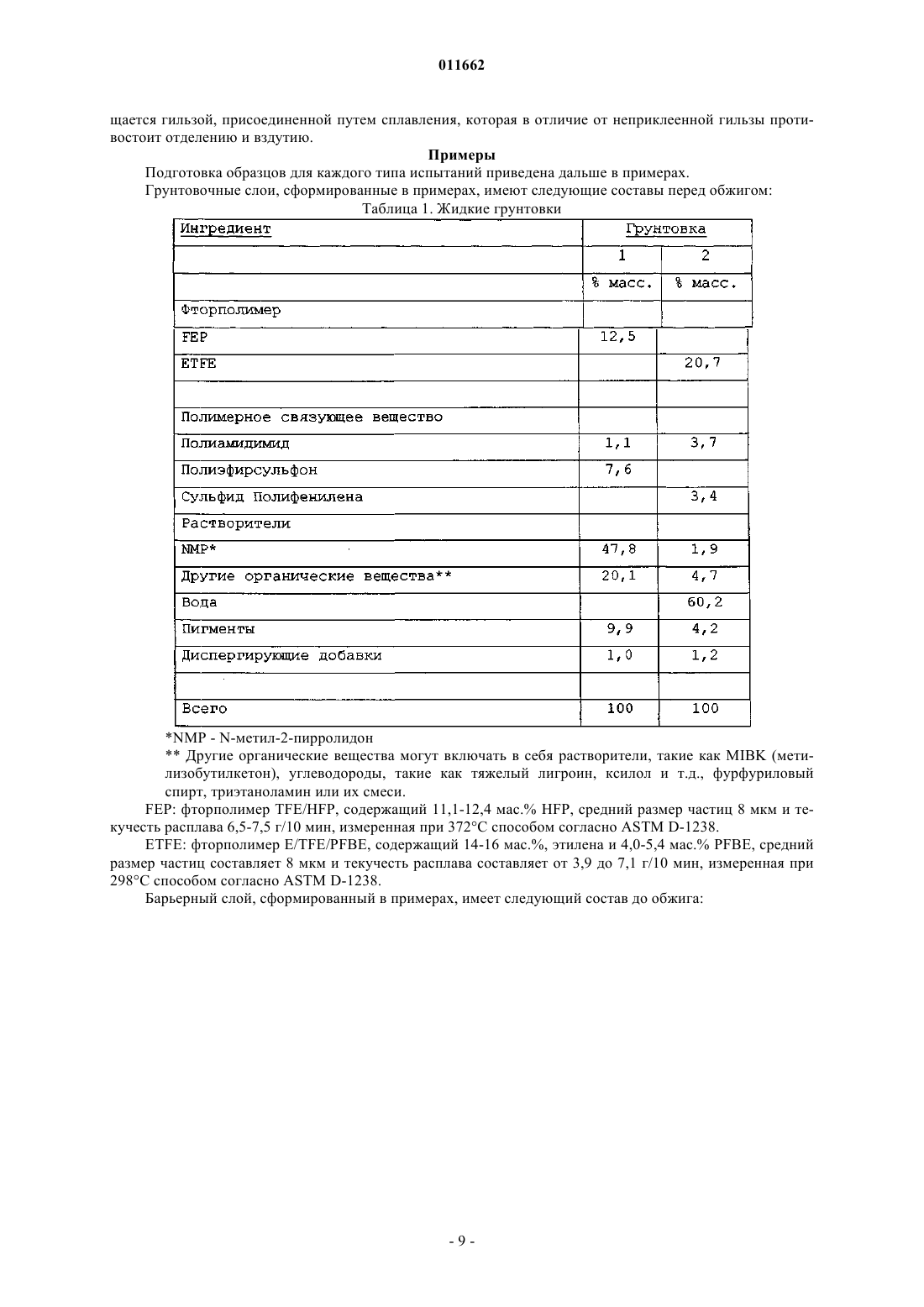

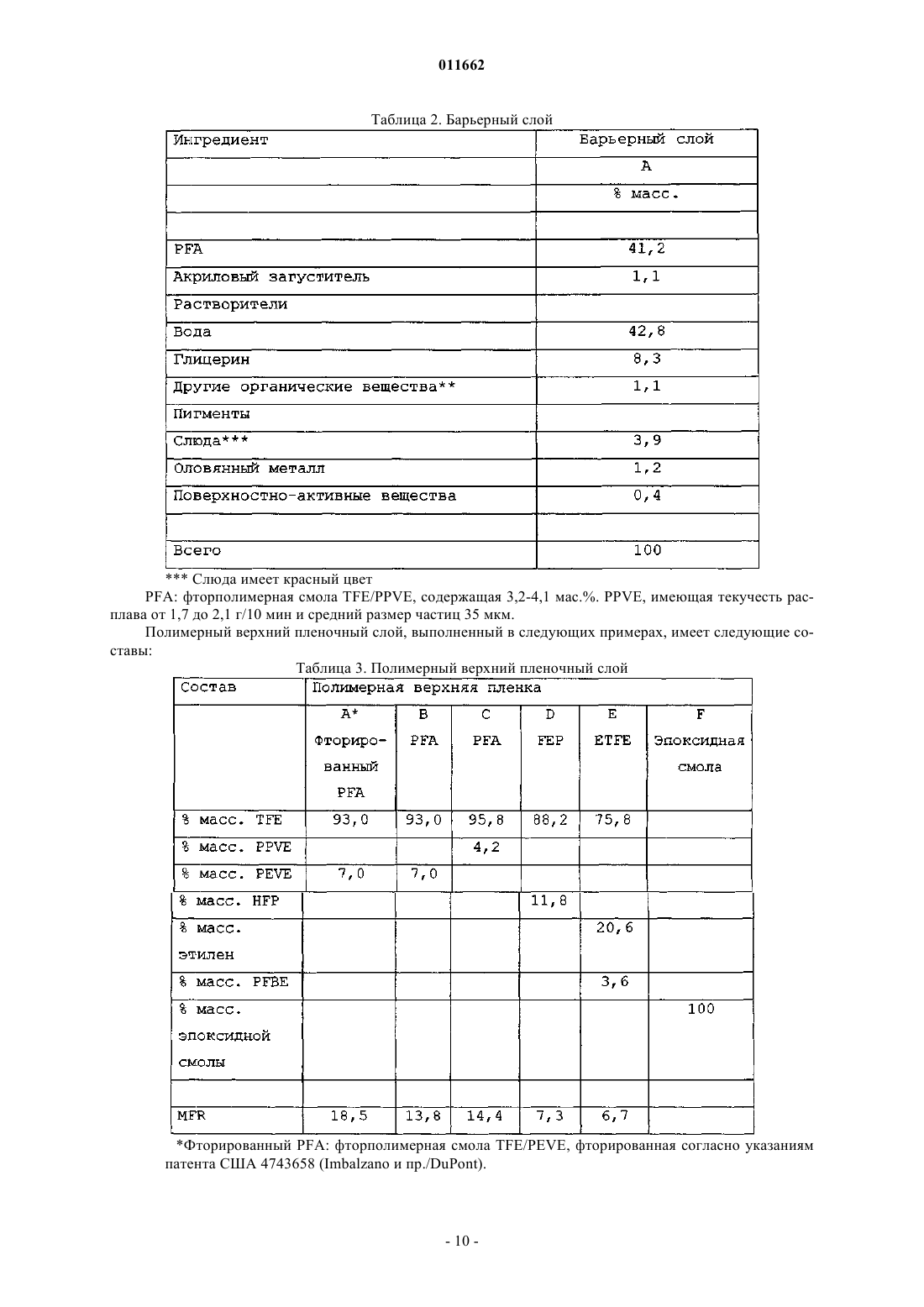

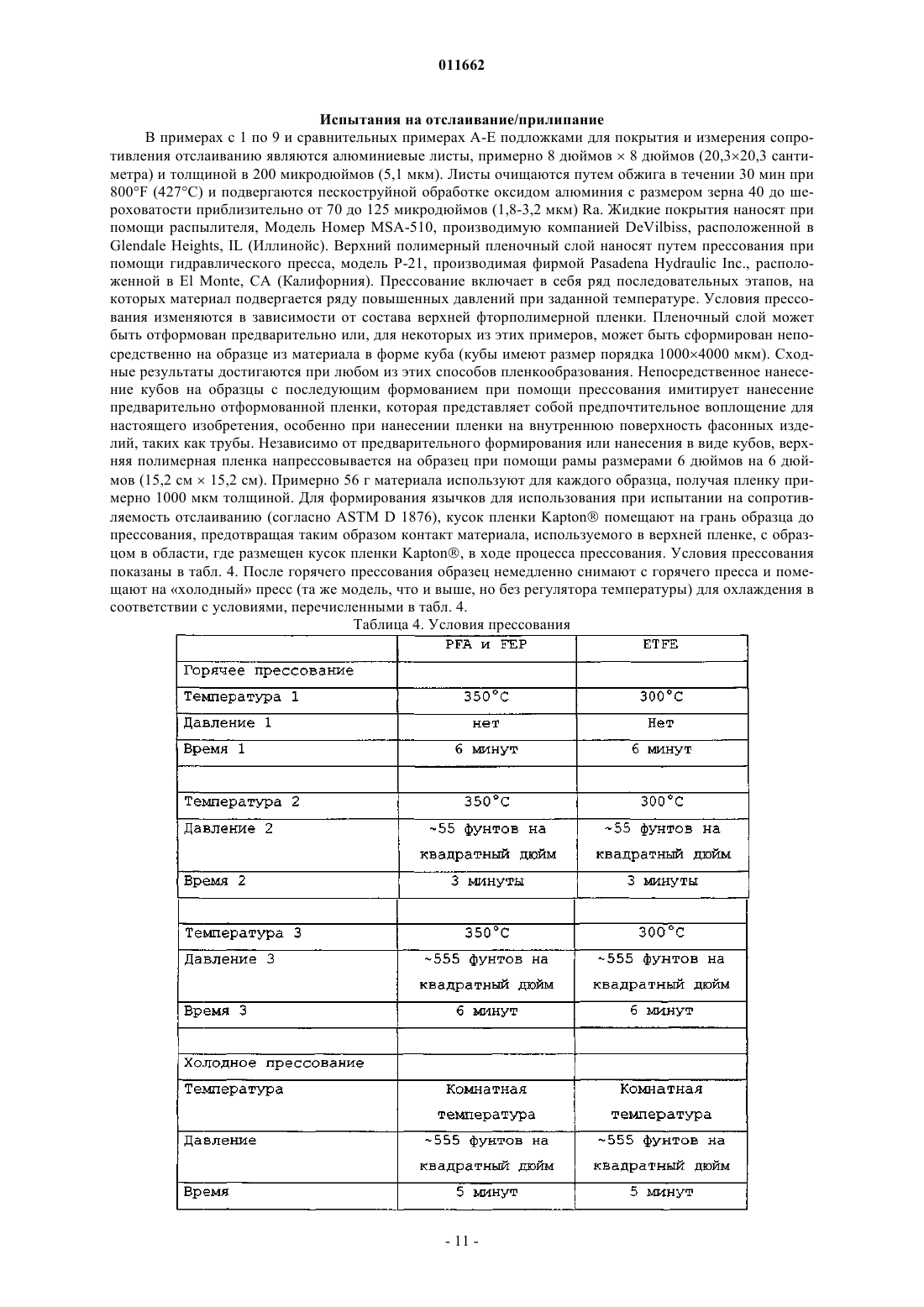

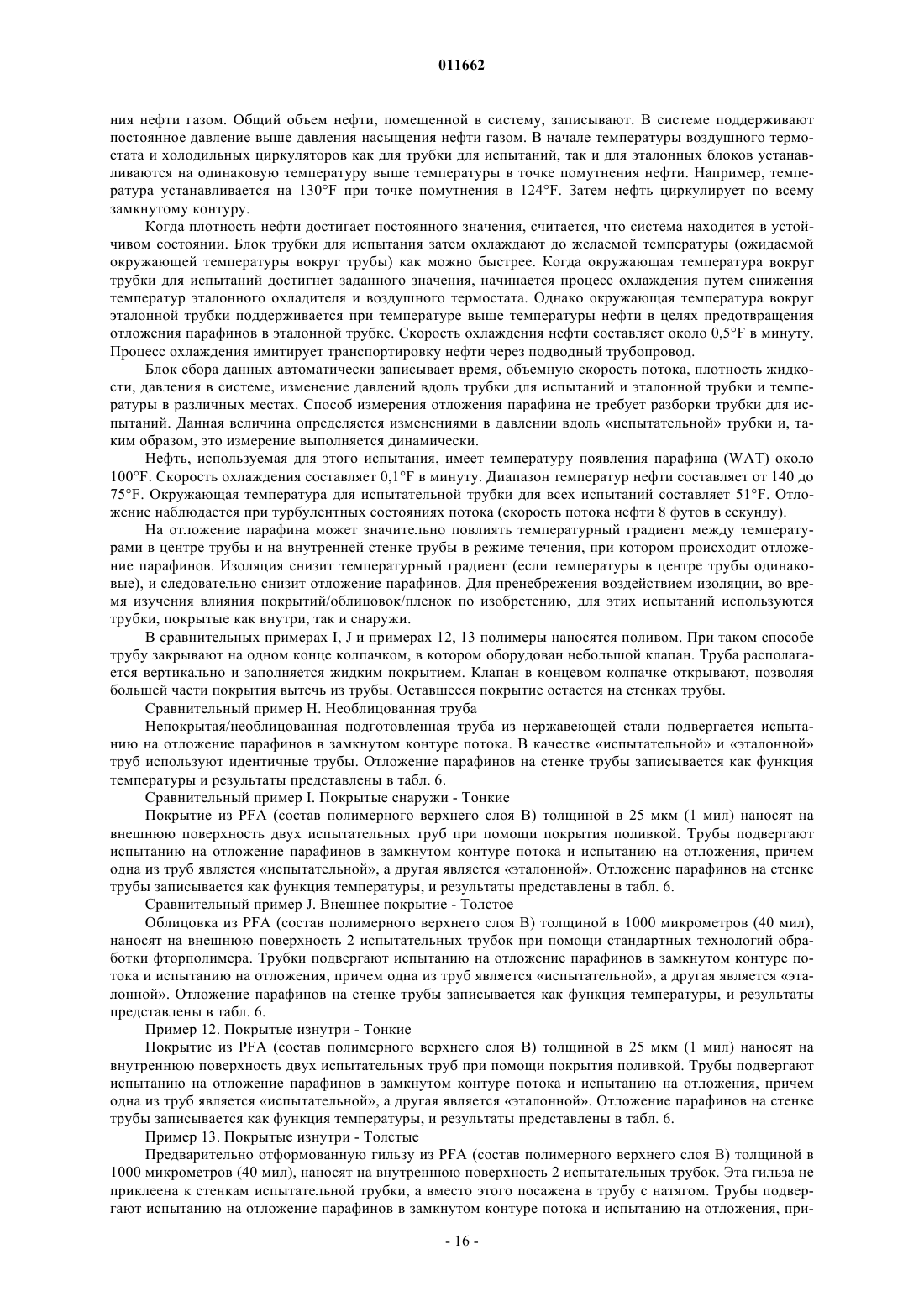

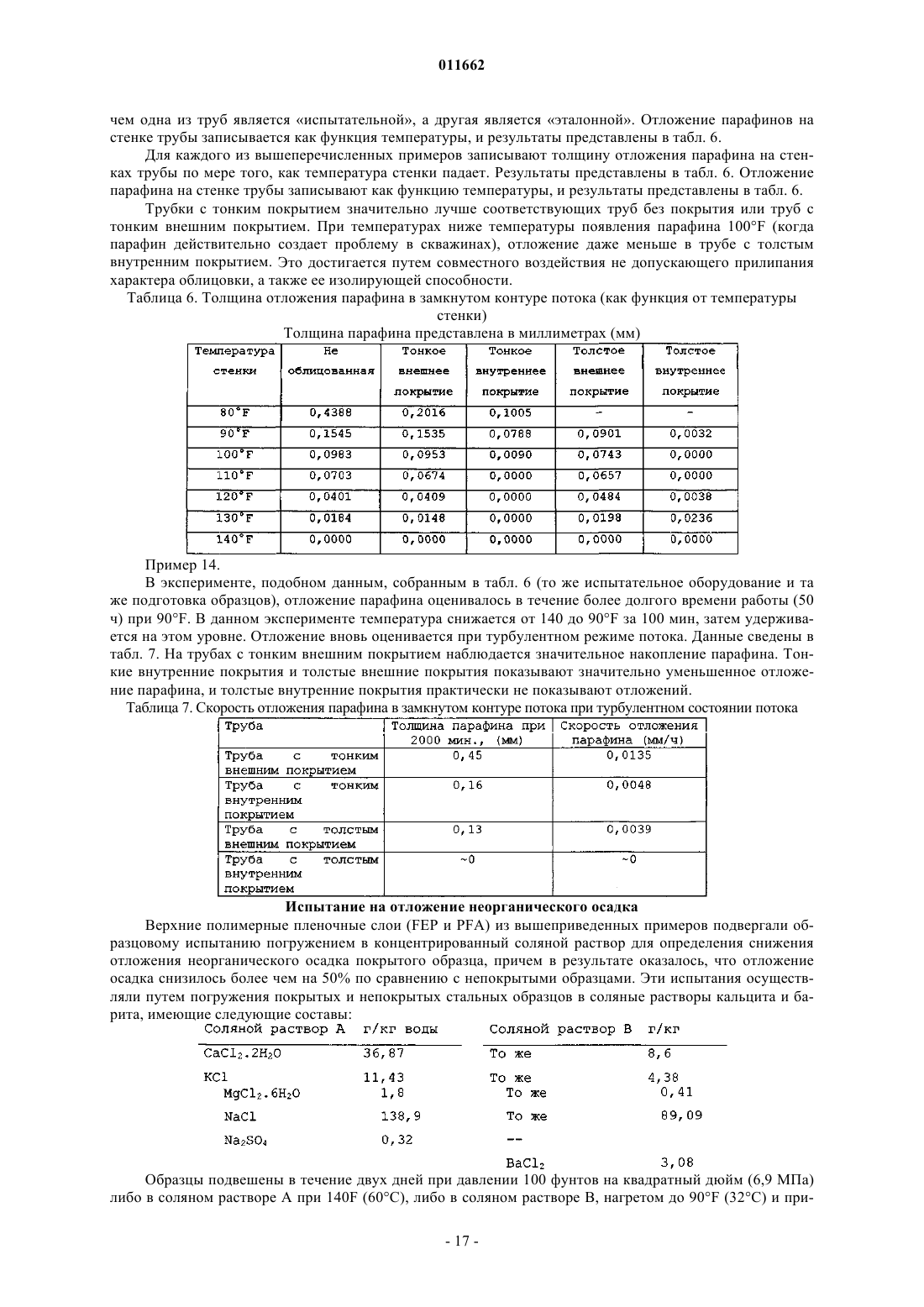

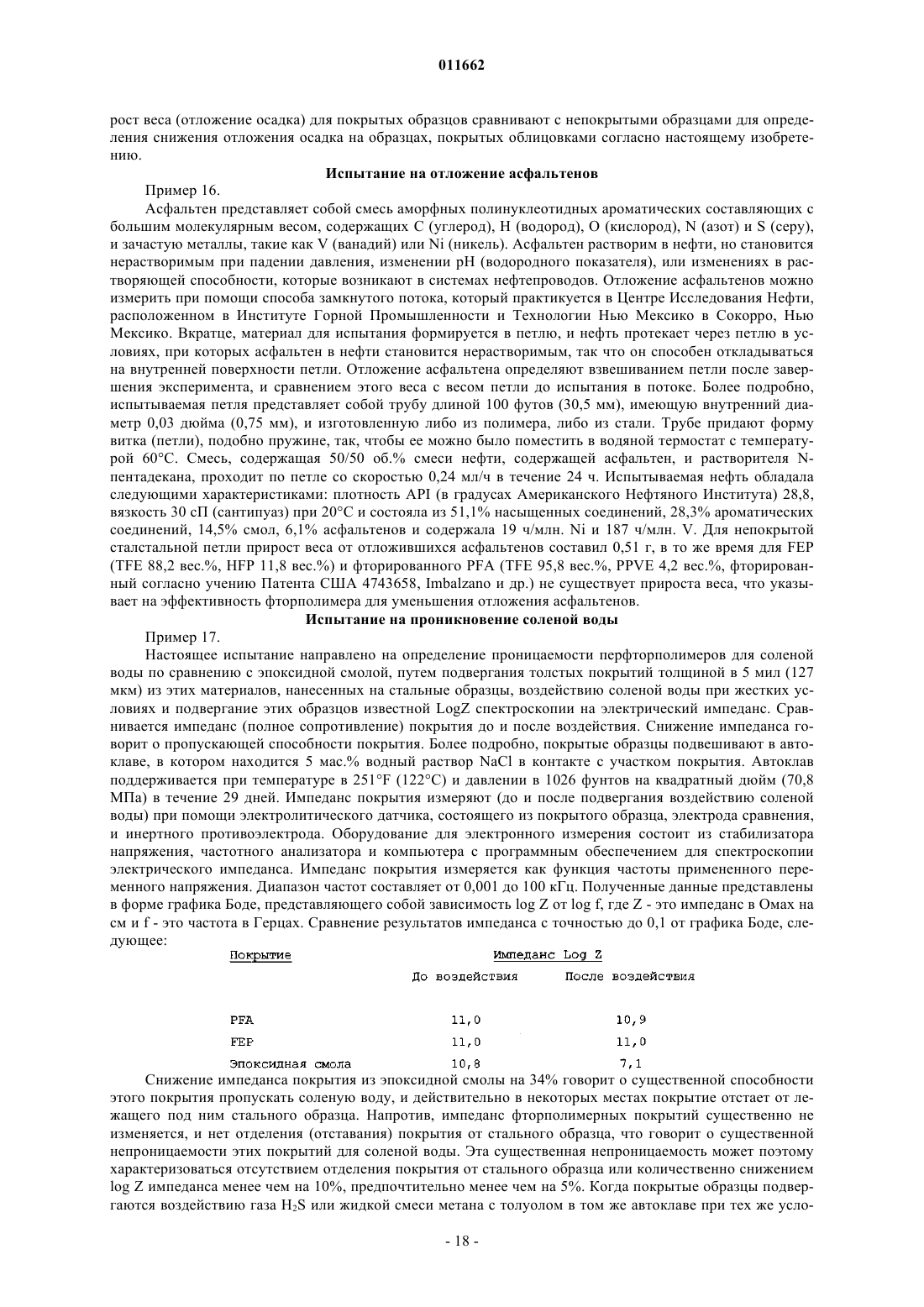

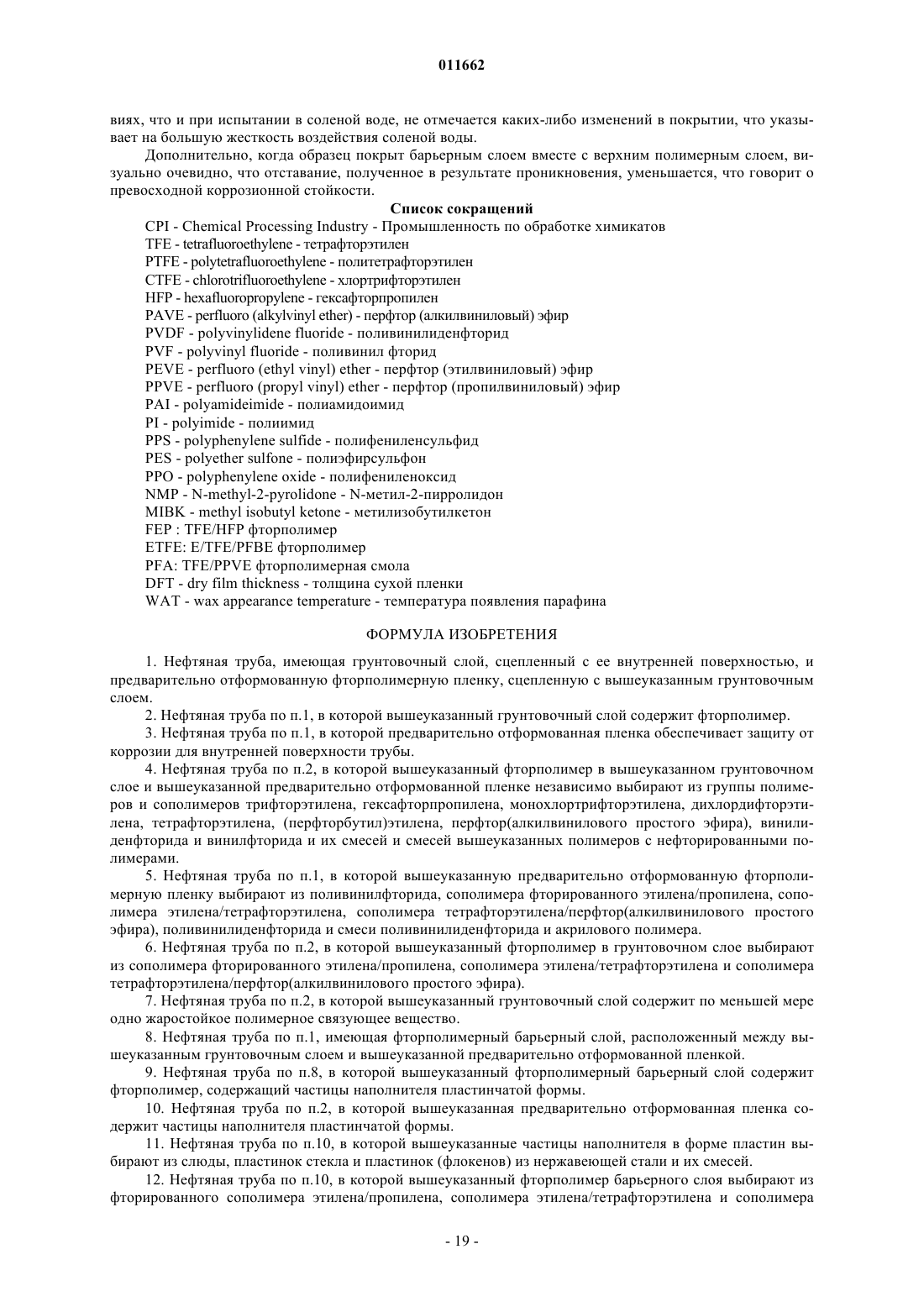

Текст