Способ прогнозирования скорости проходки с использованием коэффициентов трения скольжения для конкретного долота и механического кпд как функции прочности на всестороннее сжатие

Номер патента: 11469

Опубликовано: 28.04.2009

Авторы: Кайседо Хектор Ульпиано, Эви Расселл Томас, Кэлхоун Уилльям Малкольм

Формула / Реферат

1. Способ определения скорости проходки (ROP) бурового долота, используемого для бурения ствола скважины через интервалы породы подземного пласта, содержащий следующие этапы:

определение для по меньшей мере одного типа бурового долота соотношения между коэффициентом трения скольжения для конкретного долота m и прочностью при ограниченном сжатии в диапазоне прочности при ограниченном сжатии,

определение для по меньшей мере одного типа бурового долота соотношения между механическим КПД EFFM и прочностью при ограниченном сжатии CCS в диапазоне прочности при ограниченном сжатии CCS,

определение прочности при ограниченном сжатии для интервалов породы, через которые по меньшей мере один тип бурового долота должен осуществлять бурение для формирования ствола скважины,

вычисление скорости проходки ROP для по меньшей мере одного типа бурового долота, осуществляющего бурение вдоль интервалов породы для создания ствола скважины, причем при вычислении используют прочность при ограниченном сжатии интервалов породы, подлежащих бурению, и соотношения между коэффициентом трения скольжения для конкретного долота m и механическим КПД EFFM и прочностью при ограниченном сжатии CCS.

2. Способ по п.1, в котором соотношение между коэффициентом трения скольжения для конкретного долота m и прочностью при ограниченном сжатии CCS в диапазоне прочности при ограниченном сжатии CCS для по меньшей мере одного типа бурового долота зависит от плотности бурового раствора, используемого для бурения интервала породы.

3. Способ по п.1, в котором соотношение между коэффициентом трения скольжения для конкретного долота m и прочностью при ограниченном сжатии CCS в диапазоне прочности при ограниченном сжатии CCS зависит от размера режущих элементов для долот с поликристаллическими алмазными вставками.

4. Способ по п.1, в котором соотношение между механическим КПД EFFM и прочностью при ограниченном сжатии CCS в диапазоне прочности при ограниченном сжатии CCS для по меньшей мере одного бурового долота зависит от плотности бурового раствора, используемого для бурения ствола скважины.

5. Способ по п.1, дополнительно содержащий следующие этапы:

определение соотношения для по меньшей мере одного типа бурового долота между оборотами N, на которых должен работать по меньшей мере один тип бурового долота, и прочностью при ограниченном сжатии CCS в диапазоне прочности при ограниченном сжатии CCS;

вычисление скорости проходки ROP для по меньшей мере одного типа бурового долота, используемого для бурения интервалов породы для создания ствола скважины, используя прочность при ограниченном сжатии интервалов породы, подлежащих бурению, и соотношение между коэффициентом трения скольжения для конкретного долота m, механическим КПД EFFM и оборотами N, на которых должно работать буровое долото, и ограниченными прочностями на сжатие.

6. Способ по п.1, дополнительно содержащий следующие этапы:

определение соотношения для по меньшей мере одного бурового долота между нагрузкой на долото WOB, при которой должно работать по меньшей мере одно буровое долото, и прочностью на ограниченное сжатие CCS в диапазоне прочности при ограниченном сжатии CCS;

вычисление скорости проходки для по меньшей мере одного типа бурового долота, используемого для бурения вдоль интервалов породы, используя прочность при ограниченном сжатии интервалов породы, подлежащих бурению, и соотношение между коэффициентом трения скольжения для конкретного долота m, механическим КПД EFFM и WOB, при которой должно работать долото, и прочностью при ограниченном сжатии.

7. Способ по п.1, в котором скорость проходки вычисляют согласно следующему математическому выражению:

где ROP - скорость проходки (фут/ч),

m - коэффициент трения скольжения для конкретного долота,

N - обороты по меньшей мере одного бурового долота,

CCS - прочность при ограниченном сжатии (фунт/кв.дюйм) породы в интервале, подлежащем бурению,

WOB - нагрузка на долото (фунт-с),

EFFM - механический КПД (%),

DB - диаметр долота (дюймы) и

AB - площадь ствола скважины (кв. дюймы) ствола скважины, подлежащего бурению.

8. Способ по п.1, в котором прочность при ограниченном сжатии CCS интервала породы определяют, по меньшей мере, частично на основании прочности на неограниченное сжатие UCS интервала породы, эквивалентной плотности циркуляции ECD бурового раствора, используемого для бурения интервала породы, напряжения, создаваемого вышележащей породой ОВ, извлекаемой из интервала породы, подлежащего бурению, порового давления РР поровых текучих сред на месте вблизи интервала породы, подлежащего бурению, и проницаемости интервала породы, подлежащего бурению.

9. Способ по п.8, в котором прочность при ограниченном сжатии CCS для интервалов породы, имеющих низкую проницаемость, вычисляют согласно следующему математическому выражению:

CCS=UCS+f(DP),

где UCS - прочность при неограниченном сжатии для породы и

f(DP) - функция перепада давления DP, прилагаемого к породе в ходе бурения.

10. Способ по п.8, в котором прочность при ограниченном сжатии CCS для интервалов породы, имеющих низкую проницаемость, вычисляют согласно следующему математическому выражению:

CCSLP=UCS+DPLP+2DPLPsinFA/(1-sinFA),

где DPLP = давление ECD - (РР - (OB-ECD)/3),

ECD - эквивалентное давление циркуляции,

РР - натуральное поровое давление и

ОВ - давление вышележащей породы.

11. Способ по п.10, в котором прочность при ограниченном сжатии CCS для интервалов породы, имеющих высокую проницаемость, вычисляют согласно следующему математическому выражению:

CCS = UCS + DP + 2DPsinFA/(1-sinFA),

где UCS - прочность при неограниченном сжатии породы,

DP = ECD - РР,

DP - перепад давления между забойным давлением, оказываемым ECD, и поровым давлением на месте и

FA - угол внутреннего трения породы.

12. Способ по п.1, в котором при определении соотношений между коэффициентом трения скольжения m и механическим КПД EffM по меньшей мере одного бурового долота как изменяющейся функции диапазона прочности при ограниченном сжатии учитывают износ долота.

13. Способ обратного вычисления прочности при ограниченном сжатии CCS породы в интервале подземного пласта, в котором пробурена скважина, с использованием бурового долота и буровых растворов, включающий следующие этапы:

измерение скорости проходки ROP, нагрузки на долото WOB, крутящего момента долота Т и оборотов N, используемых при бурении через интервал породы в подземном пласте в зависимости от типа бурового долота,

оценка коэффициента трения скольжения m при бурении через интервал породы,

выбор значения прочности при ограниченном сжатии CCS из заранее определенного соотношения между m и CCS для используемого бурового долота.

14. Способ по п.13, в котором оценивают коэффициент трения скольжения m, вычисляя его согласно следующему математическому выражению:

где Т - крутящий момент долота (футЧфунтЧс),

DB - размер долота (дюймы),

m - коэффициент трения скольжения для конкретного долота (безразмерный) и

WOB = нагрузка на долото (фунт-с).

15. Способ по п.13, дополнительно содержащий этапы определения механического КПД EFFM бурового долота с использованшхь предварительно определенного соотношения между EFFM и CCS.

16. Способ по п.13, в котором механический КПД EFFM вычисляется согласно математическому уравнению

где ROP - скорость проходки (фут/ч),

m - коэффициент трения скольжения для конкретного долота,

N - обороты по меньшей мере одного бурового долота,

CCS - прочность при ограниченном сжатии (фунт/кв.дюйм) породы в интервале, подлежащем бурению,

WOB - нагрузка на долото (фунтЧс),

EFFM - механический КПД (%),

DB - диаметр долота (дюймы) и

Ав - площадь ствола скважины, подлежащего бурению (кв. дюймы).

17. Способ по п.13, дополнительно содержащий этап выполнения обратного вычисления прочности при неограниченном сжатии UCS породы в интервале согласно следующему математическому выражению:

CCS = UCS + DP + 2DPsinFA/(1-sinFA),

где UCS = прочность при неограниченном сжатии,

DP - перепад давления (или всестороннее напряжение) на породе,

FA - угол внутреннего трения породы.

18. Способ анализа в реальном времени производительности бурового долота при бурении скважины, включающий следующие этапы:

оценка скорости проходки бурового долота ROP или удельной энергии Es в ходе бурения скважины,

измерение фактической скорости проходки бурового долота ROP при бурении скважины или вычислении измеренной удельной энергии с использованием измеренных параметров бурения,

определение производительности долота, сравнивая измеренную скорость проходки бурового долота ROP или измеренную удельную энергию Es с прогнозируемой скоростью ROP или прогнозируемой удельной энергией.

Текст

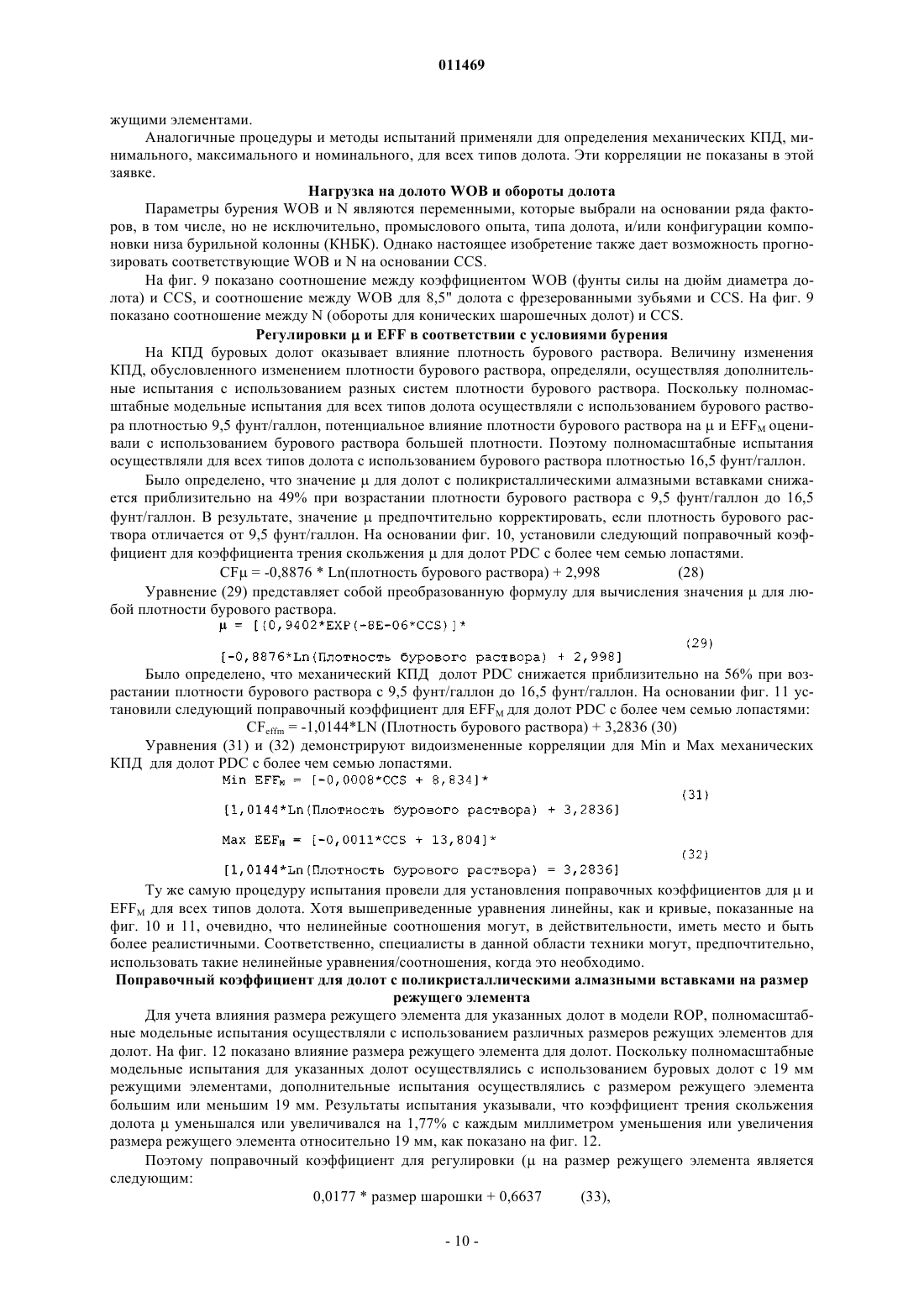

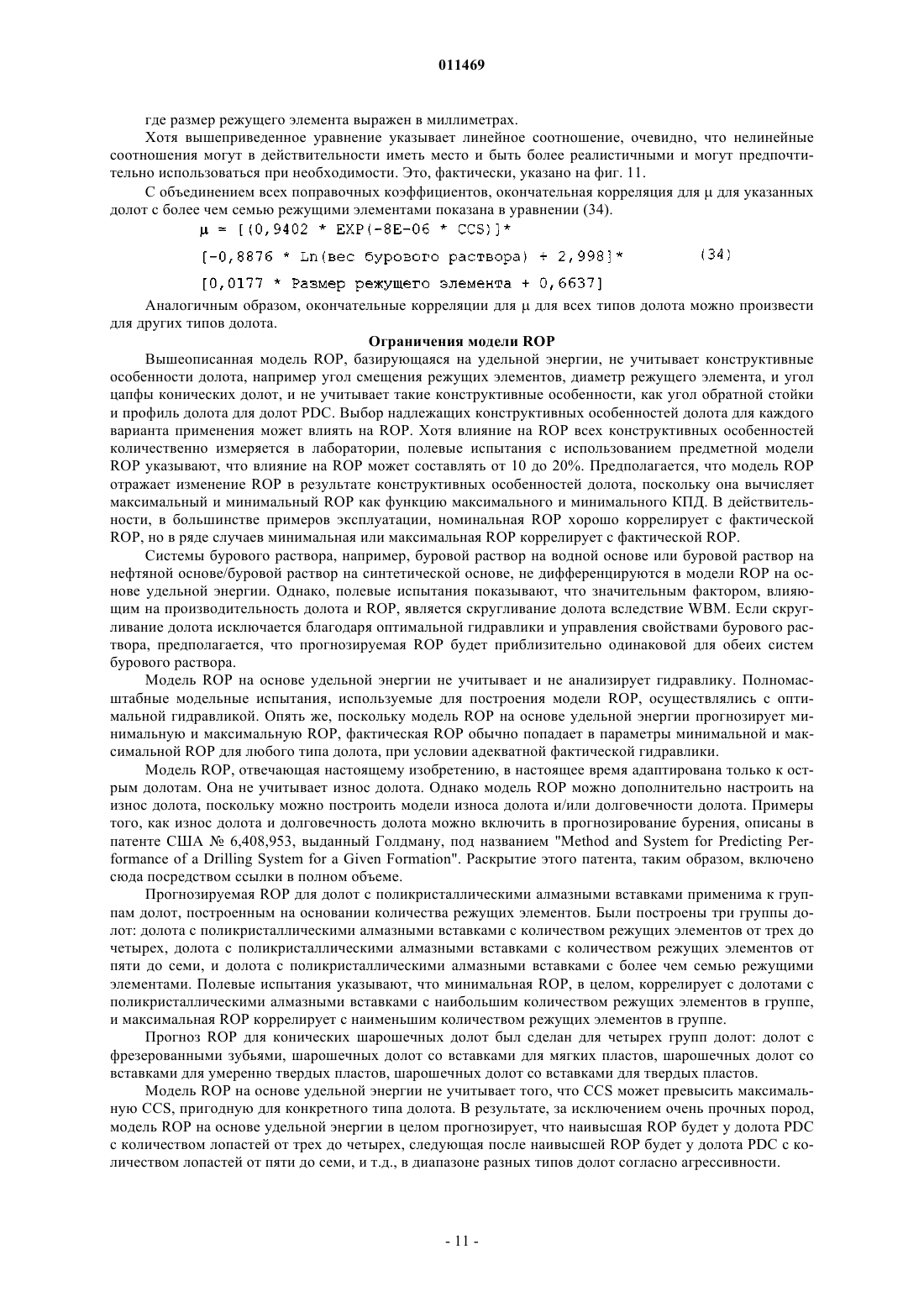

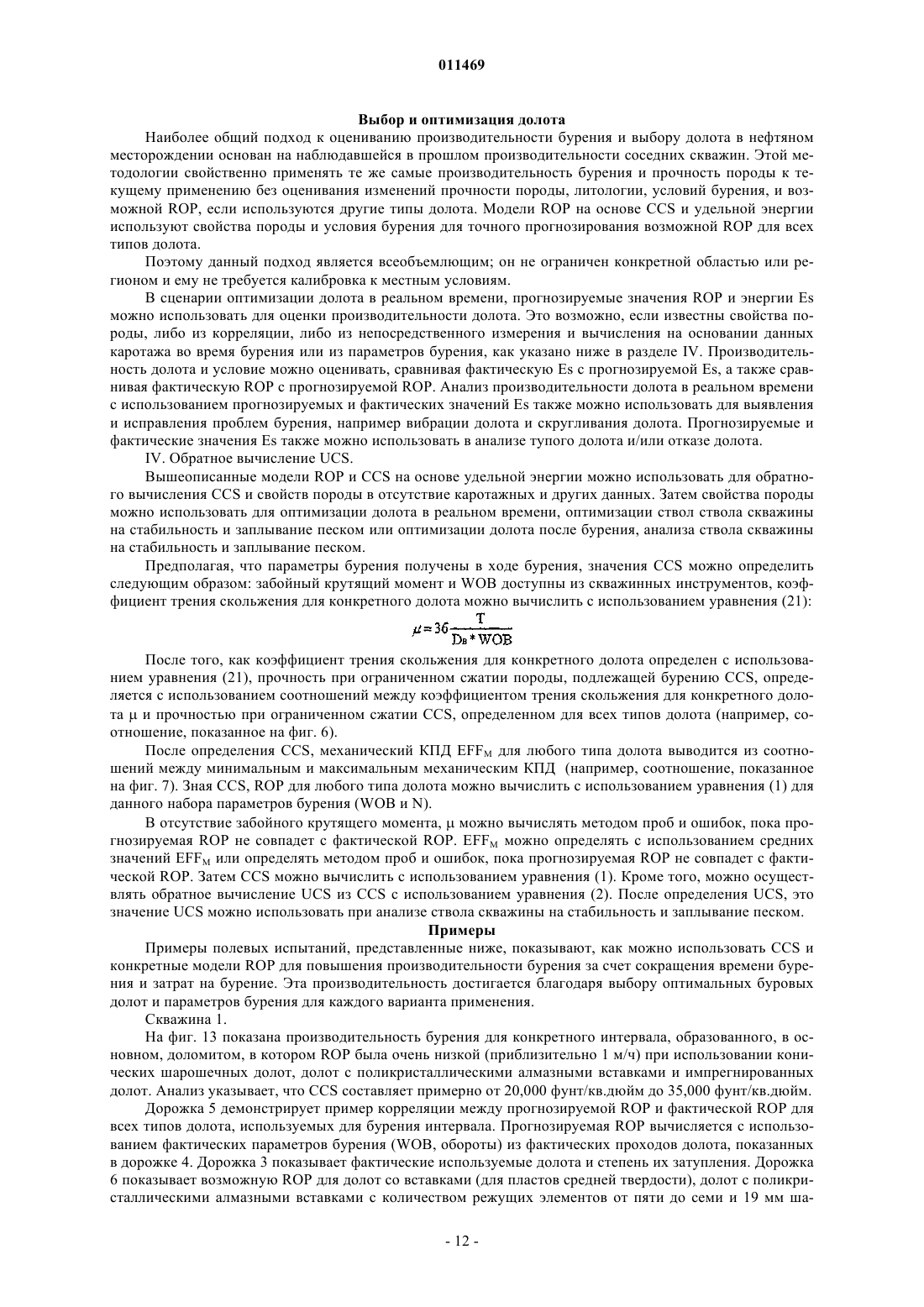

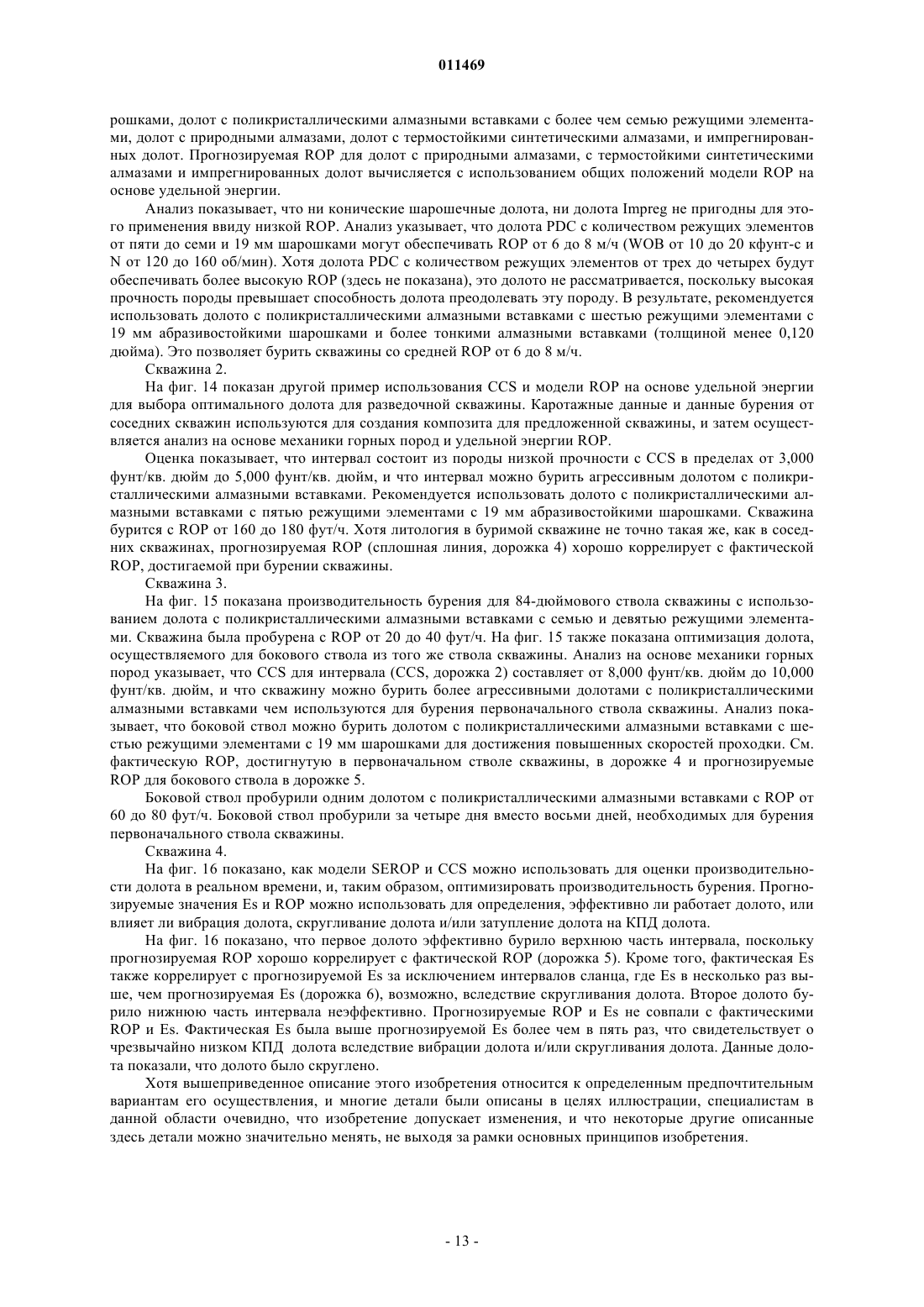

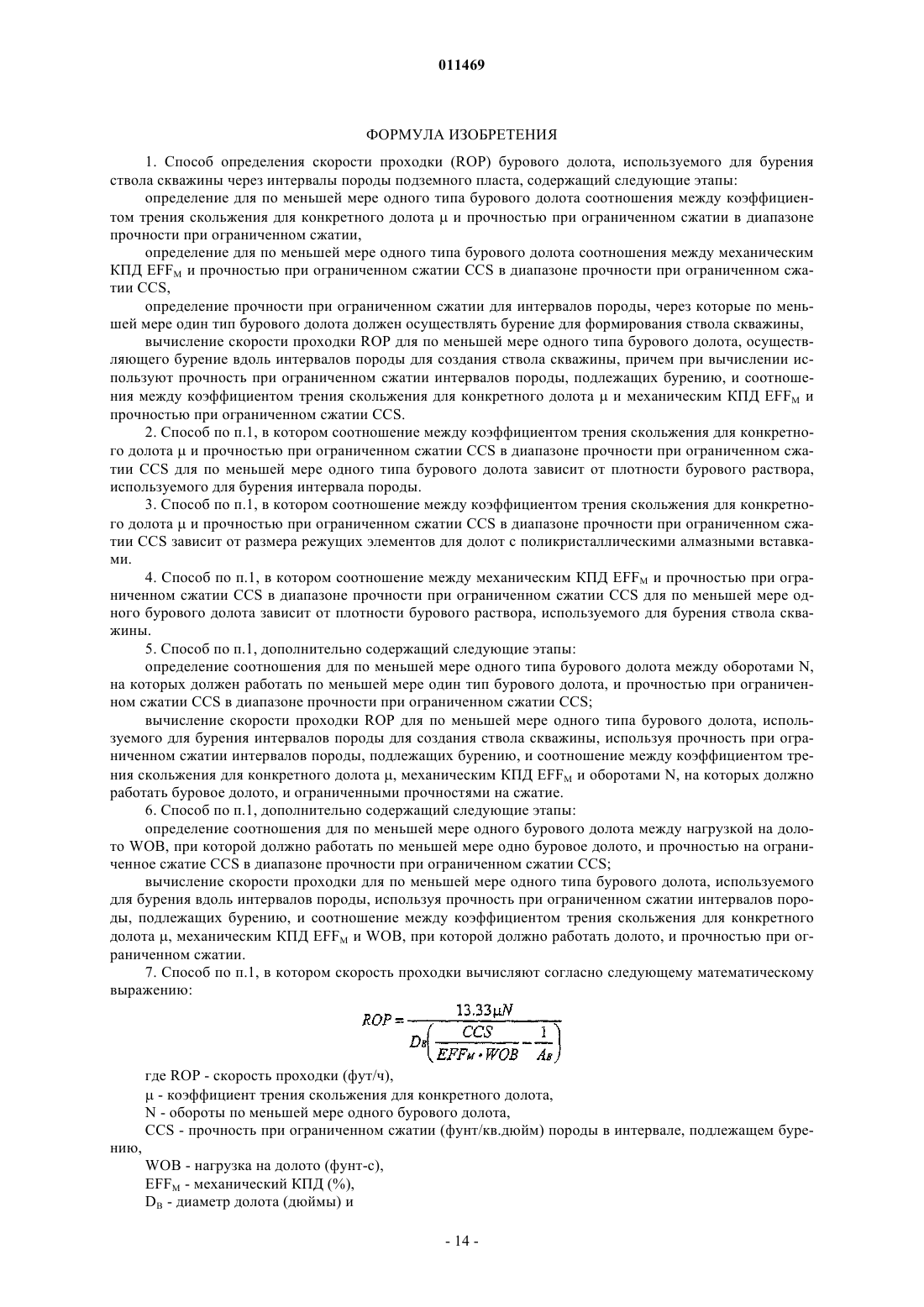

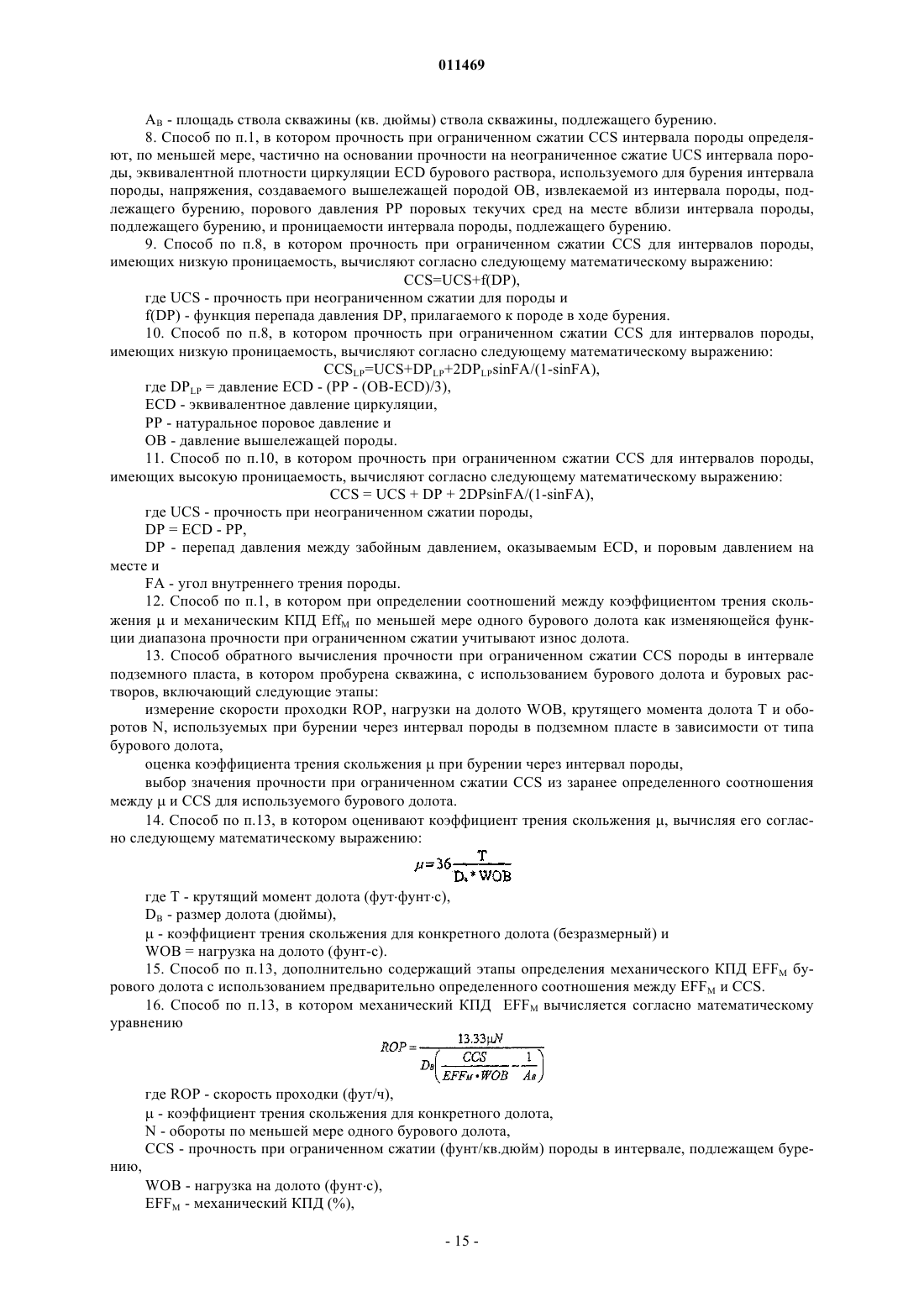

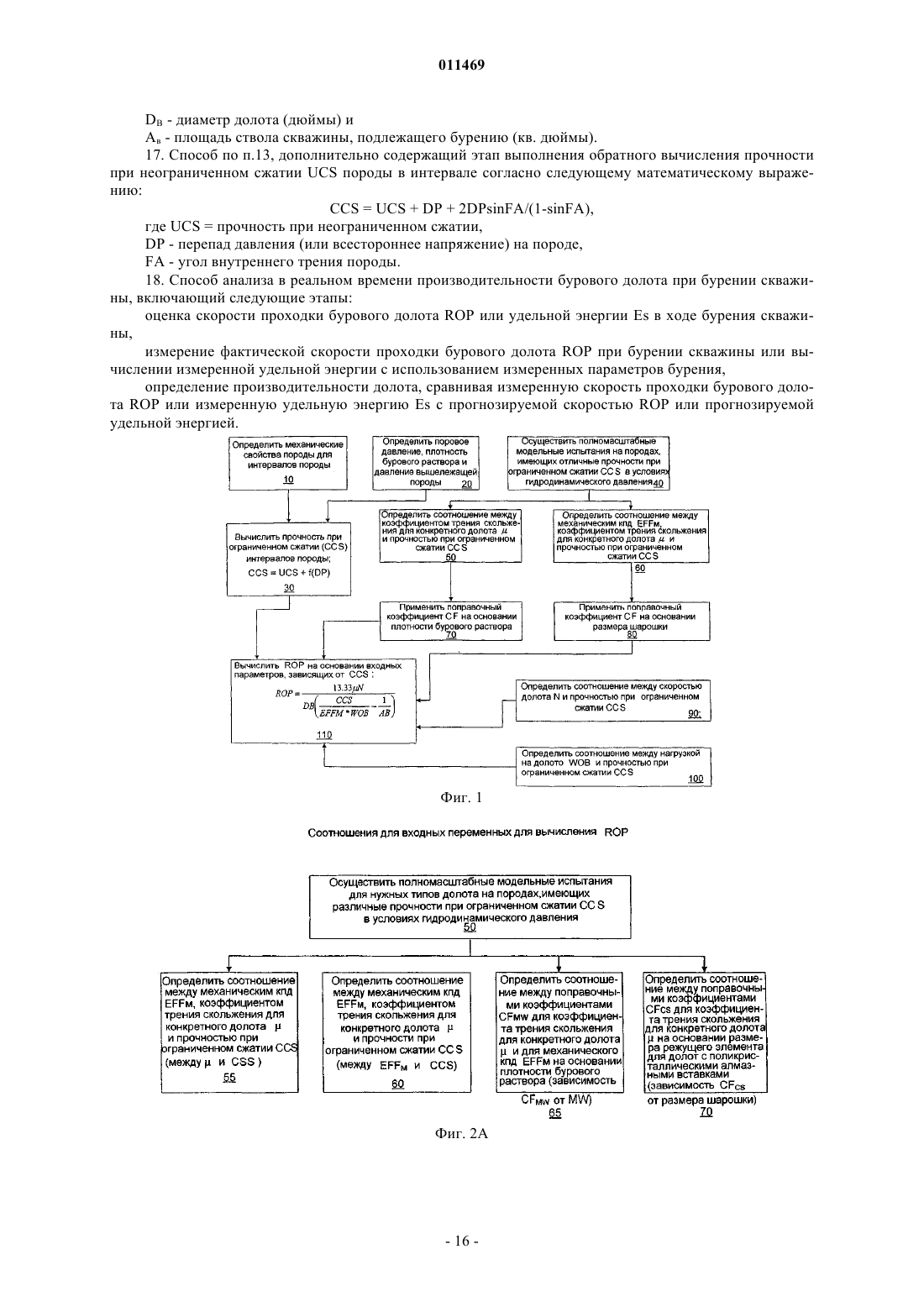

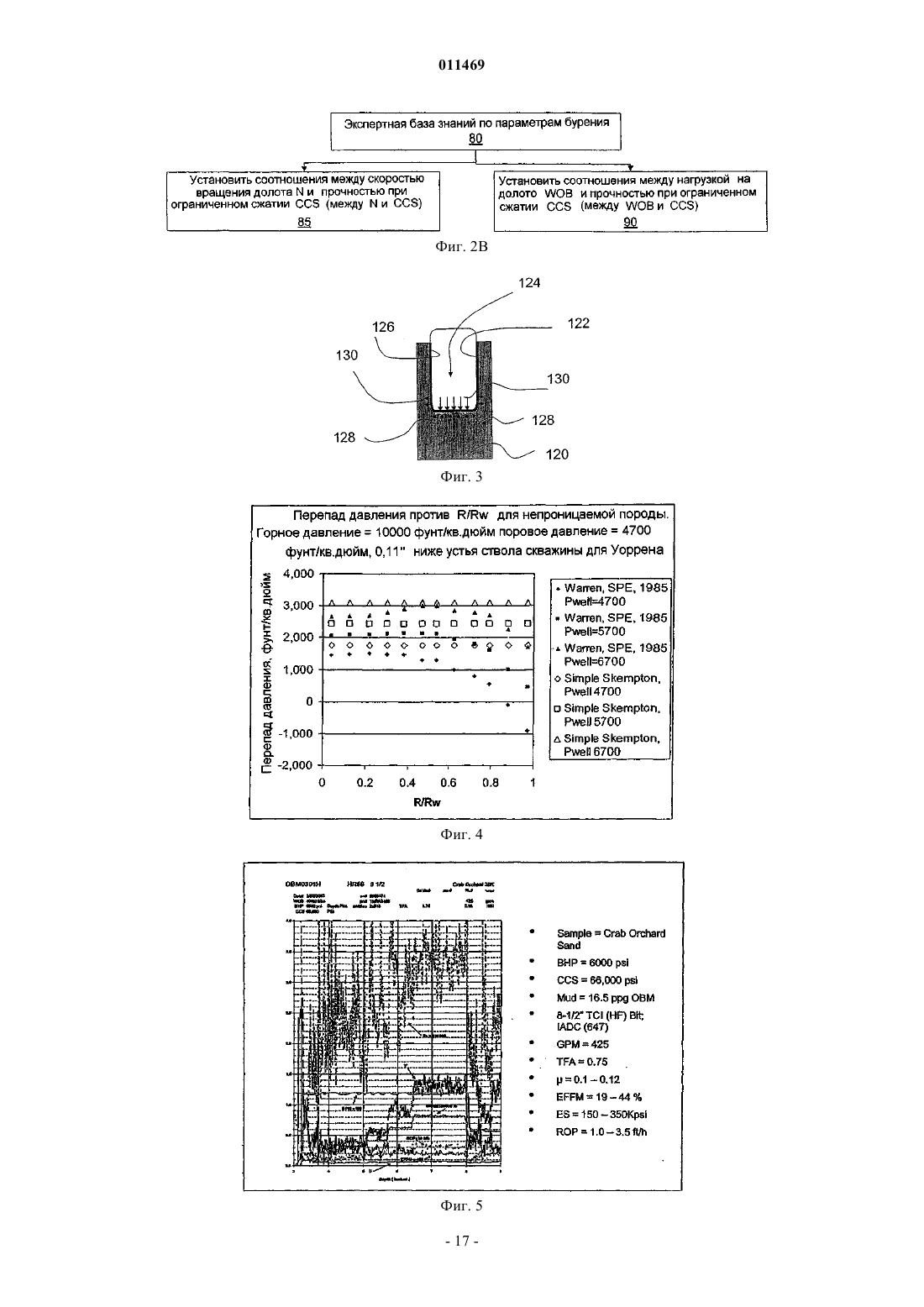

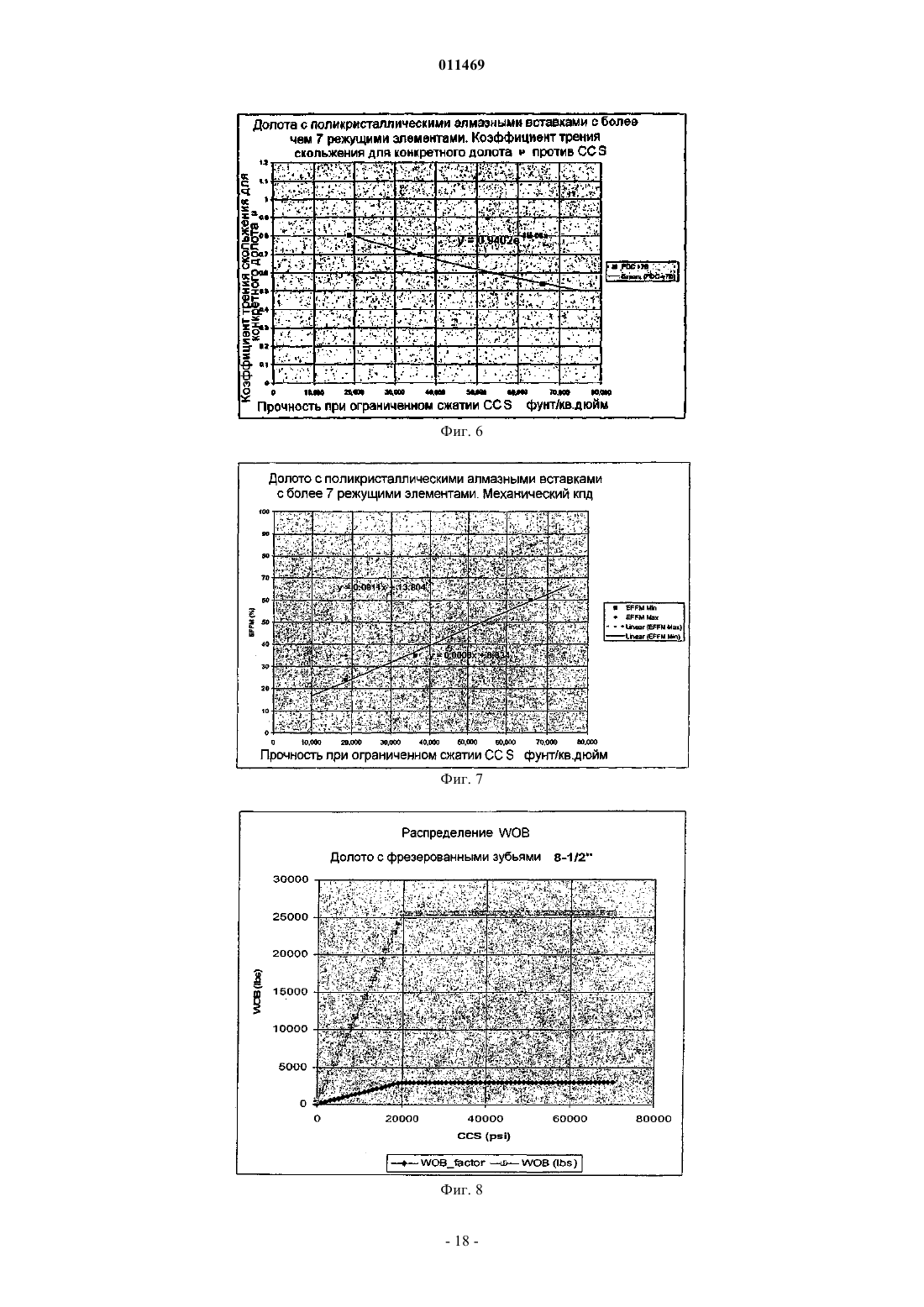

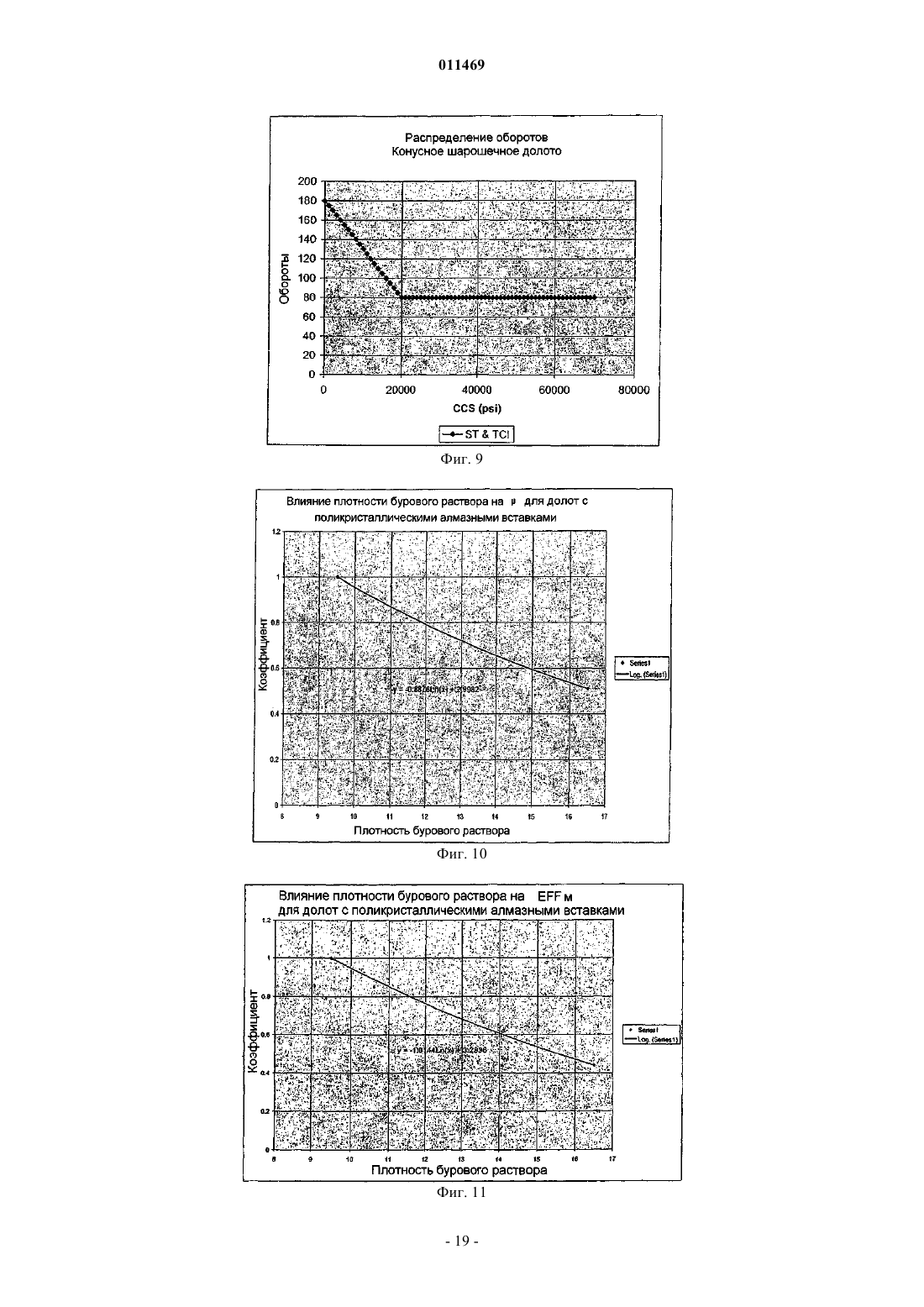

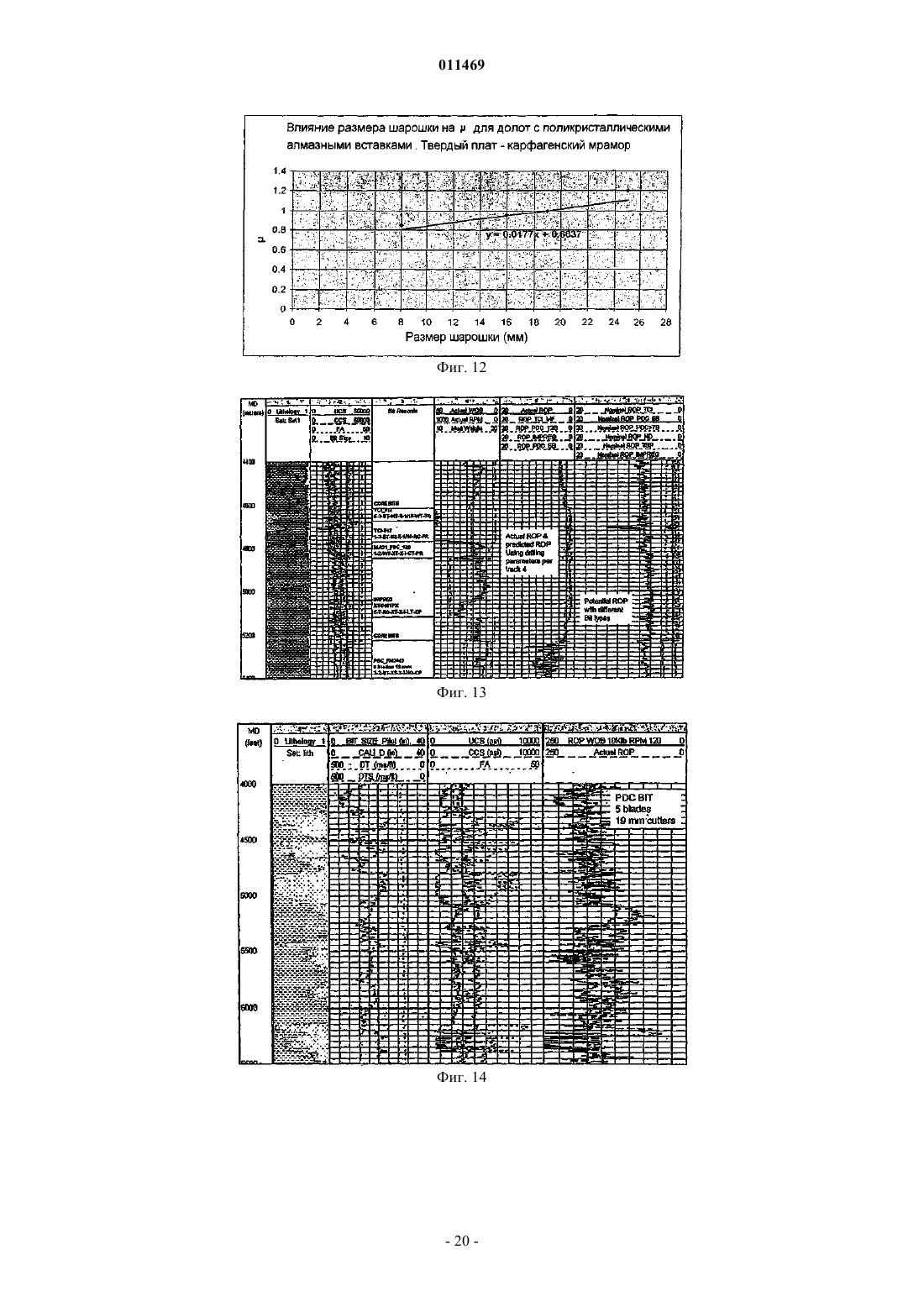

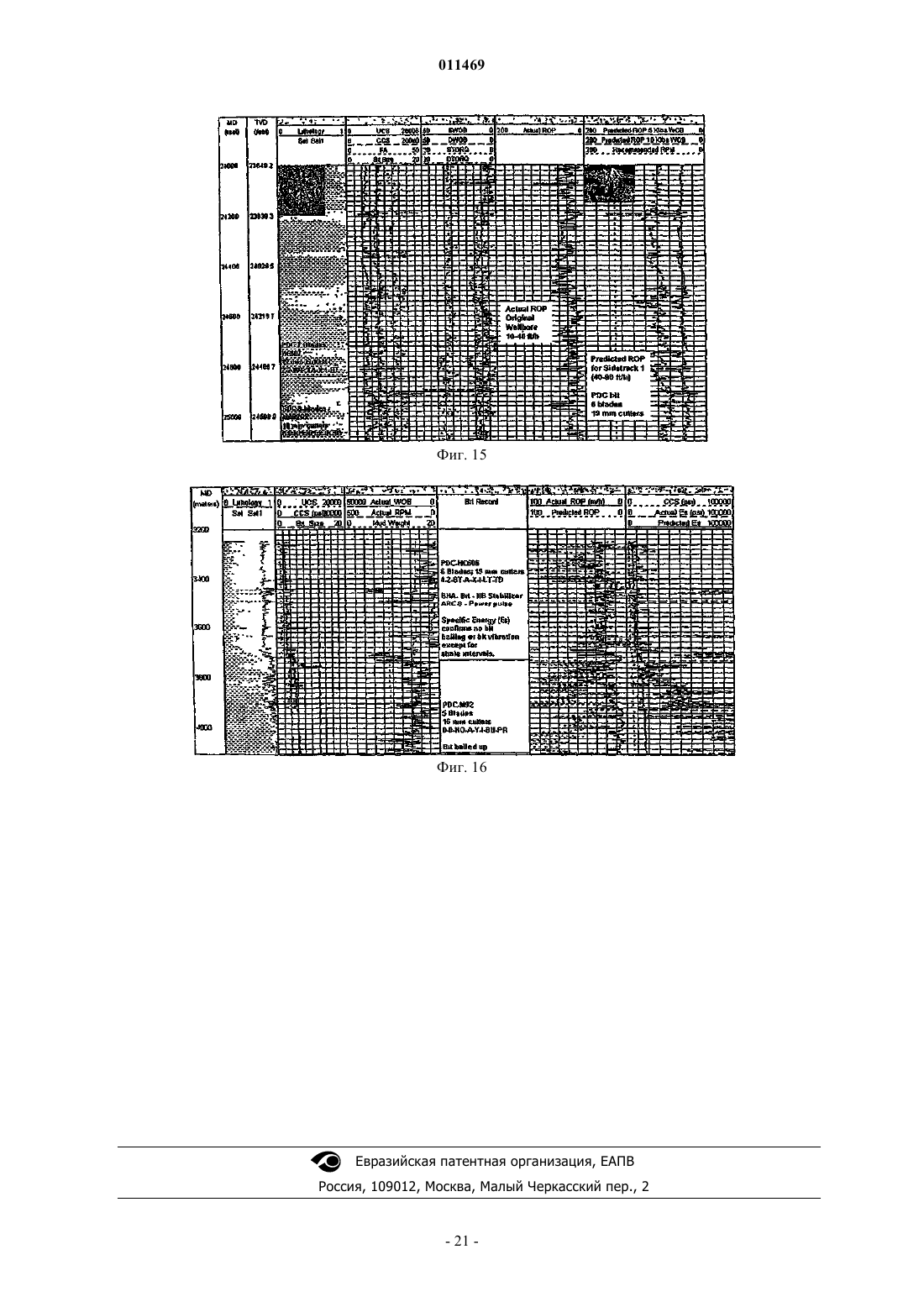

011469 Область техники, к которой относится изобретение Настоящее изобретение относится, в целом, к бурению стволов скважины в геологических пластах и, в частности, к способам прогнозирования и оптимизации скорости бурения стволов скважины при правильном выборе буровых долот и с оценкой производительности долота. Предпосылки создания изобретения Планирование скважины и анализ производительности долота с использованием анализа прочности породы на основе каротажных данных и/или теории удельной энергии является обычной практикой. Наиболее распространенной характеристикой прочности породы является прочность на неограниченное сжатие, но это несколько проблематично, поскольку кажущееся сопротивление породы долоту обычно отличается от указанного предела. Теорию удельной энергии использовали для оценки производительности долота в течение многих лет. Однако одна из трудностей применения теории удельной энергии состоит в неопределенности или недостатке согласованности приемлемых значений для входных переменных, используемых в уравнениях на основе удельной энергии. Настоящее изобретение призвано удовлетворить необходимость в обеспечении приемлемых значений для входных переменных, используемых для прогнозирования скорости проходки и реактивного крутящего момента бурового долота с использованием теории удельной энергии. Сущность изобретения Согласно изобретению создан способ прогнозирования скорости проходки (ROP) бурового долота,используемого для бурения скважины через интервалы породы подземного пласта. Способ предусматривает использование уравнения, основанного на принципах удельной энергии. Для бурового долота определяют соотношения между прочностью при ограниченном сжатии CCS и коэффициентом трения скольжения для конкретного долота, механическим КПД EFFM, нагрузкой на долото WOB, и оборотами долота N. Эти соотношения определяют в диапазоне прочности при ограниченном сжатии CCS и для ряда преобладающих типов долота. Прочность при ограниченном сжатии CCS оценивают для интервалов породы, через которые буровое долото должно пробурить скважину. Скорость проходки ROP и крутящий момент долота, предпочтительно вычисляют, используя в качестве входных переменных только оценки прочности при ограниченном сжатии CCS для интервалов породы, подлежащих бурению, и тип долота. Альтернативно, скорость проходки и крутящий момент долота можно вычислить с использованием одного или нескольких входных коэффициентов/параметров, надлежащим образом определяемых другим в равной степени пригодным способом или заданных постоянными, и оценок прочности при ограниченном сжатии и типа долота в качестве единственных входных переменных для коэффициентов/параметров, не определяемых другим способом и не заданных постоянными. Также можно определить поправочные коэффициенты для учета влияния плотности бурового раствора и конфигурации долота на эти соотношения между коэффициентом трения скольженияи механическим КПД EFFM и оценочными значениями CCS. Настоящее изобретение позволяет установить соотношения для конкретных типов бурового долота для коэффициентов трения скольжения для конкретного долотаи механического КПД EFFM и, предпочтительно, нагрузки на долото WOB и оборотов N, исходя из того, что все эти параметры являются функциями кажущейся прочности породы и среды бурения (плотности бурового раствора, эквивалентной плотности циркуляции (ECD) и т.д.), и затем использовать эти соотношения для прогнозирования приемлемой и достижимой скорости проходки и соответствующего крутящего момента долота на основании кажущейся прочности породы, которая подлежит бурению. Краткое описание чертежей Эти и другие задачи, признаки и преимущества настоящего изобретения проясняются в нижеследующем описании, формулы изобретения и прилагаемых чертежах, на которых изображено следующее: фиг. 1 изображает схему этапов, используемых в предпочтительном варианте осуществления настоящего изобретения для прогнозирования скорости проходки для бурового долота, используемого для бурения, интервалов породы подземного пласта; фиг. 2 А и 2 В изображают схемы определения соотношений для конкретного долота между входными переменными, используемыми при вычислении скорости проходки, приведенном на фиг. 1, причем соотношения определены на основании модельного тестирования или экспертной базы знаний; фиг. 3 - схему ствола скважины и ограниченных давлений текучих сред, приложенных к породе на глубине зоны бурения в ходе бурения породы буровым долотом; фиг. 4 - график зависимости перепада давления, приложенного к породе на глубине зоны бурения от радиального положения на забое скважины для непроницаемой породы с использованием вычисленных значений прочности при ограниченном сжатии CCS и значений CSS, определенных с использованием конечноэлементной модели; фиг. 5 - диаграмму, построенную в ходе полномасштабного модельного испытания для шарошечного долота с режущими вставками для твердых пластов; фиг. 6 - график зависимости коэффициента трения скольжения для конкретного долотакак функции CCS для долот с более чем семью режущими элементами;-1 011469 фиг. 7 - график минимального и максимального механического КПД EFFM как функции CCS для долот с более чем семью режущими элементами; фиг. 8 - график зависимости нагрузки на долото WOB и коэффициента WOB (фунт-с на дюйм диаметра долота) от CCS для 8.5" долота с фрезерованными зубьями; фиг. 9 - график зависимости оборотов долота N (об./мин) от CCS для конических шарошечных долот; фиг. 10 - график зависимости поправочного коэффициента для коэффициента трения скольженияот плотности бурового раствора для долот РОС; фиг. 11 - график зависимости поправочного коэффициента для механического КПД EFFM от плотности бурового раствора для долот с режущими вставками для твердых пластов; фиг. 12 - график зависимости поправочного коэффициента для коэффициента трения скольжения ,зависящего от размера шарошки для долот с режущими вставками; фиг. 13 - диаграмму оптимизации и выбора долота для первой скважины; фиг. 14 - диаграмму оптимизации и выбора долота для второй скважины; фиг. 15 - диаграмму оптимизации и выбора долота для третьей скважины; фиг. 16 - диаграмму оптимизации и выбора долота для четвертой скважины. Подробное описание изобретенияI. Обзор. На фиг. 1 показана схема этапов, отвечающих предпочтительному варианту осуществления настоящего изобретения для вычисления скорости проходки ROP для бурового долота конкретного типа в подземном пласте в указанных условиях бурения. Подробное описание этих этапов приведено ниже. Скорость проходки ROP ствола скважины предпочтительно оценивать с использованием теории удельной энергии. В частности, для вычисления ROP в идеальном случае используется следующее уравнение (1): где ROP - скорость проходки долота (фут/ч);- коэффициент трения скольжения для конкретного долота;N - скорость вращения бурового долота (оборотов в минуту (об/мин;CCS - прочность при ограниченном сжатии (кажущееся сопротивление породы долоту (фунт/кв. дюйм;EFFM - механический КПД долота (%);WOB - нагрузка на долото (фунты); иAB - площадь долота (кв. дюймы). Согласно схеме, показанной на фиг. 1, свойства породы подземного пласта, подлежащего бурению,определяются на этапе 10. В частности, определяются такие свойства, как прочность породы при неограниченном сжатии UCS и угол трения FA для интервалов породы, подлежащих бурению. Образцы кернов из близлежащих стволов скважины можно получить и проанализировать для определения свойств породы, с которой, скорее всего, придется столкнуться при бурении ствола скважины. Альтернативно, в порядке примера, но не ограничения, такие свойства можно оценивать на основании каротажных диаграмм для необсаженной скважины или на основании сейсморазведочных данных. Затем, на этапе 15, вычисляются такие свойства, как поровое давление РР породы, плотности буровых растворов MW, которые часто используются в операциях бурения, и давление вышележащей породы ОВ для данной глубины пласта. Из этих свойств, на этапе 20 определяется кажущаяся прочность породы(прочность при ограниченном сжатии CCS) для интервалов породы вдоль траектории ствола скважины. Зная расчетную CCS для интервала породы, можно быстро получить входные значения для ,EFFM, N и WOB из соотношений ранее определенных, например, путем модельного тестирования или с использованием экспертной базы знаний. На фиг. 2 А и В показано, на основании чего устанавливаются эти соотношения. Характеристики долота, например площадь долота AB и диаметр долота DB известны на основании размера конкретного долота, для которого производится расчет скорости проходки ROP. Значения этих входных переменных можно изменять в соответствующих случаях. Например, поправочные коэффициенты для CFMW можно применять на этапе 30 к EFFM и , если плотность бурового раствора, используемого для бурения, отличается от плотности бурового раствора, исходя из которой было определено соотношение между EFFM и , и CCS. Аналогично, поправочный коэффициент CFCS можно применять на этапе 35 к , если режущий элемент долота с поликристаллическими алмазными вставками отличается размером от долота, которое использовалось для вывода соотношения междуиCCS. На этапе 40 вышеупомянутые входные данные можно использовать для вычисления скорости проходки ROP бурового долота с использованием уравнения (1). Предпочтительно, эти входные данные из-2 011469 вестны на основании CSS конкретного интервала породы, подлежащего бурению, и конфигурации бурового долота. Согласно фиг. 2 А, для определения коэффициентов трения скольженияи механических КПДEFFM для каждого конкретного типа бурового долота, на этапе 50 осуществляются полномасштабные модельные испытания с использованием гидродинамических давлений, которые обычно имеют место при нормальных условиях бурения. Результаты этих полномасштабных модельных испытаний используются на этапах 55 и 60 для установления соотношений коэффициентов трения скольжения для конкретного долотаи механического КПД EFFM как функции прочности при ограниченном сжатии CCS породы. Поправочные коэффициенты CFMW и CFCS на используемые плотность бурового раствора и размер режущего элемента долота также можно вывести из модельных испытаний с использованием буровых растворов разной плотности и долот с разными размерами режущих элементов. В необязательном порядке, соотношения между N и CCS и между WOB и CCS также можно устанавливать на этапах 85 и 90. Эти соотношения, в целом, базируются на экспертной базе знаний 80 опытного инженера-буровика, типе долота и прочности породы. С использованием вышеописанной методологии и всеобъемлющего применения методов определения свойств породы, можно очень быстро определить скорость проходки ROP для многочисленных типов долот с приемлемой точностью и без какой-либо калибровки.II. Определение прочности при ограниченном сжатии на основании принципов механики горных пород. Способ согласно настоящему изобретению основан на использовании оценки кажущегося сопротивления породы долоту или прочности при ограниченном сжатии (CCS). Предпочтительный способ оценки CCS основан на общеизвестной формуле механики горных пород, приспособленной для более точного оценивания CCS для пород с низкой и ограниченной проницаемостью. Этот предпочтительный способ вычисления CCS описан в совместно рассматриваемой заявке под названием "Method for Estimating Confined Compressive Strength for Rock Formations Utilizing Skempton Theory", которая была подана одновременно с данной заявкой. Краткое описание этого предпочтительного способа приведено ниже. Сопротивление породы бурению в значительной степени зависит от состояния сжатия породы. Это кажущееся сопротивление породы бурению буровым долотом в условиях сжатия будем называть прочностью при ограниченном сжатии породы CCS. До бурения, состояние сжатия породы на конкретной глубине в большой степени зависит от веса вышележащей породы, опирающейся на породу. В ходе операции бурения, нижняя часть вертикального ствола скважины, т.е. порода на глубине зоны резки, подвергается действию буровых растворов, а не вышележащей породы, которая была удалена. В идеальном случае, реалистическая оценка порового давления РР на глубине зоны резки долота получается при вычислении прочности на всестороннее сжатие CCS для породы, подлежащей бурению. Эта глубина зоны резки обычно составляет примерно от нуля до 15 мм, в зависимости от скорости проходки, характеристик долота и рабочих параметров долота. Предпочтительный способ вычисления CCS предусматривает новый подход к вычислению измененного порового давления РР на забое скважины(непосредственно под долотом на глубине зоны резки), для пород с ограниченной проницаемостью. Не базируясь на конкретной теории, ниже описаны общие предположения, сделанные в соответствии со способом вычисления прочности при ограниченном сжатии (CCS) для породы, подлежащей бурению с использованием бурового долота и бурового раствора для создания, в целом, вертикального ствола скважины с плоским профилем. На фиг. 3 показаны забойные условия для вертикальной скважины в пласте пористой/проницаемой породы. Изображен пласт 120 породы, в котором бурят вертикальный ствол 122 скважины. Внутренняя периферия ствола 122 скважины заполнена буровым раствором 124, который создает фильтрационную корку 126, покрывающую внутреннюю поверхность ствола 122 скважины. Стрелки 128 указывают, что поровая текучая среда в пласте 120 породы, т.е. окружающем коллекторе,может свободно втекать в поровое пространство породы на глубине зоны резки. Это, в целом, относится к случаю высокой проницаемости породы. Кроме того, буровой раствор 124 оказывает давление на ствол скважины, что указано стрелками 130. Порода, ранее лежавшая над глубиной зоны резки, которая обуславливала "напряжение вышележащей породы или давление ОВ" до бурения ствола скважины, была заменена буровым раствором 124. За некоторыми исключениями, давление текучей среды, обусловленное буровым раствором 124 обычно больше порового давления РР на глубине зоны резки и меньше давления вышележащей породы ОВ, которое раньше создавала вышележащая порода. В этих обычных условиях бурения, порода на глубине зоны резки слегка расширяется на дне скважины или ствола скважины вследствие снижения напряжения(давление бурового раствора меньше давления вышележащей породы ОВ, создаваемого вышележащей породой). Аналогично предполагается, что поровый объем породы также увеличивает. С другой стороны, предполагается, что порода и поры в ней будут сжиматься в случае, когда давление бурового раствора ECD превышает давление удаленной вышележащей породы ОВ. Расширение породы и ее пор приведет к мгновенному снижению порового давления РР в затронутой области, если текучая среда не будет втекать в поры расширенной породы на глубине зоны резки. Если порода обладает высокой проницаемо-3 011469 стью, снижение порового давления приводит к перемещению текучих сред из дальнего поля (коллектора) в область расширения, что указано стрелками 128. Скорость и количество, в котором поровая текучая среда втекает в область расширения, тем самым выравнивая поровое давление расширенной породы с давлением дальнего поля (давлением в коллекторе), зависит от ряда факторов. Главным из этих факторов является скорость изменения породы, которая связана со скоростью проходки и относительной проницаемостью породы для поровой текучей среды. При этом предполагается, что объем коллектора велик по сравнению с глубиной зоны резки, что, в целом, является разумным предположением. В то же время,если давление бурового раствора или ECD больше натурального порового давления РР, фильтрат бурового раствора будет стремиться входить в проницаемое поровое пространство на глубине зоны резки. Фильтрационная корка 126, сформированная в ходе первоначального проникновения фильтрата бурового раствора (иногда именуемого мгновенной водоотдачей), создает препятствие для дальнейшего проникновения фильтрата бурового раствора. Если сформированная фильтрационная корка 126 эффективна,(очень тонкая и быстро сформированная, что желательно и часто имеет место) разумно предположить,что влиянием проникновения фильтрата бурового раствора на изменение порового давления РР на глубине зоны резки можно пренебречь. Также предполагается, что фильтрационная корка 126 образует непроницаемую мембрану в обычном случае, когда давление бурового раствора превышает поровое давление PP. Поэтому, для высокопроницаемой породы, при бурении которой используется буровой раствор,резонно предположить, что поровое давление на глубине зоны резки, по существу, равно натуральному поровому давлению РР в окружающей породе коллектора. Для, по существу, непроницаемой породы,например сланцевой породы и очень плотной несланцевой породы, предполагается, что не существует значительного перемещения поровой текучей среды или проникновения фильтрата бурового раствора на глубину зоны резки. Поэтому, мгновенное поровое давление на глубине зоны резки является функцией изменения напряжение породы на глубине зоны резки, свойств породы, например, проницаемости и жесткости, и натуральных свойств поровой текучей среды (главным образом, сжимаемости). Прочность при ограниченном сжатии определяется на основании прочности при неограниченном сжатии породы и ограниченного давления или перепада давления, оказываемого на породу в ходе бурения. Уравнение (2) представляет один широко применяемый и общепринятый метод "механики горных пород" для вычисления прочности при ограниченном сжатии породы.CCS = UCS + DP +2DPsinFA/(1 - sinFA) (2),где UCS - прочность при неограниченном сжатии;FA - угол внутреннего трения породы. В предпочтительном и иллюстративном варианте осуществления настоящего изобретения прочность при неограниченном сжатии UCS и угол внутреннего трения FA вычисляются путем обработки данных акустического каротажа скважины или сейсмических данных. Специалистам в данной области очевидно, что настоящее изобретение допускает использование других известных методов вычисления прочности при неограниченном сжатии UCS и угла внутреннего трения FA. В порядке примера, но не ограничения, эти альтернативные методы определения UCS и FA включают в себя альтернативные методы обработки данных каротажа скважины и анализ и/или тестирование керна или бурового шлама. Теоретические подробности, касающиеся угла внутреннего трения, можно найти в патенте США 5,416,697, выданном Гудману (Goodman), под названием "Method for Determining Rock Mechanical Properties Using Electrical Log Data", который, таким образом, включен сюда посредством ссылки в полном объеме. Гудман использует выражение для угла внутреннего трения, раскрытого в работе Турка (Turk) и Деармана (Dearman) от 1986 г. "Estimation of Friction Properties of Rock from Deformation Measurements",глава 14, Материалы 27-го симпозиума США по механике горных пород, Тускалуза, Алабама, 23-25 июня, 1986 г. Функция прогнозирует, что коэффициент Пуассона изменяется с изменением водонасыщенности и глинистости, а также угла внутреннего трения. Поэтому угол внутреннего трения также связан с буримостью породы, а следовательно, с буровой производительностью долота. Применить эту методологию к забойным условиям бурения для проницаемой породы можно, определив перепад давления DP как давление эквивалентной плотности циркуляции ECD минус поровое давление РР на месте. Отсюда получаются математические выражения для CCSHP и DP, описанные выше в связи с уравнением (2). В уравнении (2) предполагается, что угол трения FA линеен в диапазоне CCS. Можно также использовать уравнения, не опирающиеся на это предположение о линейности FA. Давление ECD наиболее предпочтительно вычислять путем непосредственного измерения давления с помощью скважинных инструментов. Альтернативно, давление ECD можно оценивать путем прибавления приемлемого значения давлению бурового раствора или вычисления с помощью программного обеспечения. Специалистам в данной области очевидно, что для оценки CCS породы настоящее изобретение допускает использование других подходов к определению давления бурового раствора или ECD. Вместо того чтобы полагать поровое давление РР породе низкой проницаемости, по существу, равным нулю, настоящее изобретение, в идеальном случае, использует методологию механики грунтов для определения изменения порового давления РР и применяет этот подход к бурению горных пород. Для случая непроницаемой породы, соотношение, описанное Скемптоном (Skempton, A.W.: "Pore PressureCoefficients A and В", Geotechnique (1954), т. 4, стр. 143-147) применяется для использования с Уравнением (1). Скемптоновское поровое давление можно, в общем случае, описать как натуральное поровое давление РР пористого, но, в целом, непроницаемого материала, измененного за счет изменения порового давления АРР, обусловленного изменением среднего напряжения в объеме материала, предполагая, что проницаемость столь мала, что не происходит заметного течения текучих сред в материал или из него. В данной заявке, под пористым материалом мы понимаем породу на глубине зоны резки и предполагаем,что эта проницаемость столь мала, что не происходит заметного течения текучих сред на глубину зоны резки или из нее. Этот перепад давления DP на породе на глубине зоны резки можно математически выразить следующим образом:DP= ECD-(РР+РР) (3) где DP - перепад давления на породе;ECD - эквивалентная плотность циркуляции бурового раствора;(РР + РР) - скемптоновское поровое давление; РР - поровое давление в породе до бурения; и РР - изменение порового давления вследствие замены напряжения горных пород давлением ECD. Скемптон описывает два коэффициента А и В порового давления, которые определяют изменение порового давления РР, обусловленное изменением полного напряжения в пористом материале в условиях нулевого дренирования. Изменение порового давления, АРР, в общем случае, задается следующим образом: где А - коэффициент, описывающий изменение порового давления, вызванное изменением касательного напряжения; В - коэффициент, описывающий изменение порового давления, вызванное изменением среднего напряжения; 1- первое главное напряжение; 2 - второе главное напряжение; 3 - третье главное напряжение; и- оператор, описывающий разность конкретного напряжения в породе до бурения и в ходе бурения. Для, в целом вертикального ствола скважины, первое главное напряжение 1 равно давлению вышележащей породы ОВ до бурения, которое заменяется давлением ECD, оказываемым на породу в ходе бурения, и 2 и 3 это горизонтальные составляющие главных напряжений в породе, приложенные к блоку напряжения. Кроме того, (1+2+3)/3 представляет изменение в среднем или среднее напряжение,и представляет изменение касательного напряжения в объеме материала. Для упругого материала можно показать, что А=1/3. Дело в том, что изменение касательного напряжения не приводит к изменению объема упругого материала. Если не происходит изменения объема,то не происходит изменения порового давления (поровый флюид не расширяется и не сжимается). Если предположить, что порода вблизи дна скважины упруго деформируется, то уравнение изменения порового давления можно упростить, приведя к виду: Для случая, когда предполагается, что 2, в целом, равно 3,Уравнение (5) описывает, что изменение порового давления РР равно произведению постоянной В на изменение в среднем, или среднего, полного напряжения в породе. Заметим, что среднее напряжение является инвариантным свойством. Это значит, что оно не зависит от используемой системы координат. Таким образом, напряжения не обязаны быть главными напряжениями. Уравнение (5) справедливо, когда три напряжения взаимно перпендикулярны. Для удобства определим z как напряжение, действующее в направлении ствола скважины, и x и y как напряжения, действующие в направлениях, взаимно ортогональных направлению ствола скважины. Уравнение (5) можно преобразовать к следующему виду: Изменения будут происходить с x и y вблизи дна скважины. Однако, эти изменения, в целом, малы по сравнению с z, и ими можно пренебречь в упрощенном подходе. Тогда уравнение (7) сводится к Для большинства сланцев, В составляет от 0,8 до 1,0. Молодые, мягкие сланцы имеют значения В-5 011469 от 0,95 до 1,0, а более старые, жесткие сланцы имеют значения В ближе к 0,8. В упрощенном подходе,где не требуются свойства породы, предполагается, что В = 1,0. Поскольку z равно (ECD - z) для вертикального ствола скважины, уравнение (8) можно переписать в виде Заметим, что РР почти всегда отрицательно. Иными словами, поровое давление снижается вблизи дна скважины вследствие операции бурения. Причина в том, что давление ECD почти всегда меньше натурального напряжения, параллельного скважине (z). Измененное поровое давление (скемптоновское поровое давление) вблизи дна скважины равно РР + РР или РР + (ECD -z)/3. Это также можно выразить в виде: Для случая вертикальной скважины, z равно напряжению вышележащей породы или давлению ОВ, которое устраняется вследствие операции бурения. В случае вертикальной скважины и для большинства сланцевых пород (не обязательно твердых и жестких), изменение среднего напряжения можно аппроксимировать членом "(OB-ECD)/3". Согласно этой гипотезе, можно использовать следующее выражение для, в целом, вертикальных стволов скважины, в которых осуществляется бурение породы низкой проницаемости: где где ОВ = давление вышележащей породы или напряжение z в направлении z; и РР = поровое давление. Давление вышележащей породы ОВ наиболее предпочтительно вычислять путем интегрирования плотности породы от поверхности (или границы илов, или морского дна для морской среды). Альтернативно, давление вышележащей породы ОВ можно оценивать путем вычисления или предположения среднего значения плотности породы от поверхности (или границы илов для морской среды). В этом предпочтительном и иллюстративном варианте осуществления этого изобретения, уравнения (2) и (11) используются для вычисления прочности при ограниченном сжатии для пород высокой и низкой проницаемости, т.е. "CCSHP" и "CCSLP". Для промежуточных значений проницаемости, эти значения используются как "предельные случаи" и "смешивание" и интерполяция между двумя предельными случаями используется для вычисления CCS для пород, имеющих промежуточную проницаемость между низкой и высокой проницаемостью породы. Поскольку проницаемость может быть трудно непосредственно определить из каротажных диаграмм скважины, настоящее изобретение, предпочтительно, использует эффективную пористость е. Эффективная пористость е определяется как вклад в пористость несланцевой фракции породы, умноженный на процент несланцевой породы. Эффективная пористость е сланцевой фракции равна нулю. Очевидно, что описанная здесь методология позволяет использовать проницаемость, при наличии таковой, непосредственно, вместо эффективной пористости. За некоторыми исключениями, можно предположить, что эффективная пористость е в целом, хорошо коррелирует с проницаемостью, и поэтому пороговая эффективная пористость е используется как средство количественного описания проницаемого и непроницаемого предельных случаев. Для вычисления прочности при ограниченном сжатии породы по отношению к буровому долоту CCSmix предпочтительно использовать следующую методологию:LP = порог эффективной пористости для породы низкой проницаемости; иHP = порог эффективной пористости для породы высокой проницаемости. В этом иллюстративном варианте осуществления, считается, что порода имеет низкую проницаемость, если ее эффективная пористость е меньше или равна 0,05, и имеет высокую проницаемость, если ее эффективная пористость e больше или равна 0,20. Это дает следующие значения CCSmix в этом предпочтительном варианте осуществления: Как следует из вышеприведенных уравнений, мы предположили, что порода ведет себя как непроницаемая, если e меньше или равна 0,05, и как проницаемая, если e больше или равна 0,20. Предельные значения e предполагаются равными 0,05 и 0,20, и очевидно, что допустимые предельные значения для этого способа зависят от ряда факторов, включая скорость бурения. Специалистам в данной области очевидно, что можно использовать другие предельные значения для задания предельных значений низкой и высокой проницаемости. Аналогично, очевидно, что для оценки CCSMIX между предельными значениями можно также использовать схемы нелинейной интерполяции. Кроме того,можно использовать другие схемы вычисления CCSMIX для диапазона проницаемости, опирающиеся,отчасти, на подход Скемптона, описанный выше для вычисления изменения порового давления РР, которое, в общем случае, математически описано с использованием уравнений (4-9). Расчеты CCS можно видоизменить с учетом таких факторов, как угол отклонения от вертикали, под котором бурят ствол скважины, концентрация напряжений на глубине зоны резки; и эффекты профиля или формы ствола скважины вследствие геометрии бурового долота, используемого для создания ствола скважины. Эти расчеты описаны в совместно рассматриваемой патентной заявке, под названием "Methodfor Estimating Confined Compressive Strength for Rock Formation Utilizing Skempton Theory". На фиг. 4 показано, что с использованием теории Скемптона совместно с уравнением (3) можно получить значения перепада давления DP, которые хорошо согласуются с перепадом давления DP, полученным с использованием конечноэлементной модели. Конечноэлементная модель и результаты, соответствующие фиг. 4, описаны в Warren, T.M., Smith, M.B.: "Bottomhole Stress Factors Affecting DrillingRate at Depth", J. Pet. Tech. (август 1985) 1523-1533. Хотя выше было приведено описание предпочтительного подхода к вычислению CCS, специалистам в данной области очевидно, что другие методы определения CCS также можно использовать согласно изобретению для вычисления скорости проходки ROP и делать другие оценки на основании CCS пород. В порядке примера, но не ограничения, один альтернативный метод определения CCS описан в патенте США 5,767,399, выданном Смиту (Smith) и Голдману (Goldman), под названием "Method ofIII. Определение ROP на основании принципов удельной энергии. Был разработан способ для количественного прогнозирования входных переменных для моделиROP на основе удельной энергии, за исключением размера долота, поскольку размер долота известен или задан, на основании кажущегося сопротивления породы долоту. Это позволяет быстро прогнозировать ожидаемое изменение ROP и параметров бурения (WOB, оборотов, крутящего момента) для всех типов долота, в соответствии со свойствами породы и условиями бурения, т.е. (плотностью бурового раствора и ECD). Принципы удельной энергии (Es) обеспечивают средство прогнозирования или анализа производительности долота. Es базируется на фундаментальных принципах, связанных с величиной энергии, необходимой для разрушения единицы объема породы и КПД долота для разрушения породы. Параметр Es является полезной величиной для прогнозирования необходимой мощности (крутящего момента долота и оборотов) для бурения данного типа породы с помощью конкретного типа долота на данной ROP, иROP, которую ожидается получить при прохождении конкретным долотом данного типа породы. В работе Teale, R. : "The Concept of Specific Energy in Rock Drilling," Int. J. Rock Mech. Mining Sci.(1965) 2, 57-53, описано использование теории удельной энергии при оценивании производительности долота. Уравнение 20 представляет собой уравнение Тила для удельной энергии, полученного для роторного бурения в атмосферных условиях. где Es - удельная энергия (фунт/кв.дюйм);WOB - нагрузка на долото (фунты);AB - площадь ствола скважины (кв.дюймы);WOB - Нагрузка на долото (фунты). В работе Pessier, R.C., Fear, M.J.: "Quantifying Common Drilling Problems with Mechanical SpecificSPE 1992 г., Вашингтон, O.K., 4-7 октября, уравнение (1) используется для бурения при гидростатическом давлении.-7 011469 Поскольку большинство полевых данных имеет вид наземных измерений нагрузки на долото WOB,оборотов N и скорости проходки ROP, Тил ввел коэффициент трения скольжения для конкретного долотадля выражения крутящего момента Т как функции WOB. Этот коэффициент используется для вычисления входного значения удельной энергии Es в отсутствие надежных измерений крутящего момента,следующим образом: где Т - крутящий момент долота (фут.фунт-с);DB - размер долота (дюймы);- коэффициент трения скольжения для конкретного долота (безразмерный); иWOB - нагрузка на долото (фунт-с). Тил также ввел понятия минимальной удельной энергии и максимального механического КПД. Минимальная удельная энергия достигается, когда удельная энергия достигает или примерно равна прочности на сжатие породы, подлежащей бурению. Тогда механический КПД EFFM для любого типа долота вычисляется следующим образом: где Es min - прочность породы. Соответствующий крутящий момент долота для бурения долотом конкретного типа, данной скорости проходки ROP, данного типа породы (CCS) вычисляется с использованием следующего уравнения(23), которое выводится из уравнения (20) и уравнения (22): Подставляя Es в члены механического КПД EFFM и крутящего момента Т как функцию WOB, и решая уравнение (20) относительно ROP, можно вычислить скорость проходки с использованием вышеописанного уравнения (1). Модель удельной энергии ROP (SEROP) Настоящее изобретение, в идеальном случае, прогнозирует коэффициенты уравнения (1) как функции прочности породы CSS. Это прогнозирование коэффициентов осуществляется для ряда преобладающих типов долота, в том числе долот с фрезерованными зубьями, со вставными зубьями, с поликристаллическими алмазными вставками, импрегнированных долот, и долот с природными алмазами. В частности, соотношения для коэффициента трения скольженияи механического КПД EFFM, и, предпочтительно, для WOB, и скорости долота N определяется для разных типов долота в зависимости от кажущейся прочность породы или CCS по отношению к долоту. Уравнение (1) используется для вычисления ROP для многих типов долота. В идеальном случае,для каждого типа долота вычисляется три ROP: минимальная ROP, максимальная ROP и средняя или номинальная ROP. Эти расчеты возможны благодаря тому, что для каждого типа долота из полномасштабных модельных испытаний определяются три механических КПД (минимальный КПД, максимальный КПД и номинальный КПД ). Полномасштабные модельные испытания Полномасштабные модельные испытания проводили на предприятии Хьюз Кристенсен в Вудландсе, Техас с использованием испытательного бурового станка с сосудом под давлением для определения коэффициента трения скольженияи механического КПД EFFM для выбора нескольких типов бурового долота. Подробную информацию об этом предприятии и процедурах полномасштабного модельного испытания можно найти в техническом документе 1999 ASME ETCE99-6653 под названием "Re-EngineeredEnvironments". Устройство моделирования бурения, способное испытывать долота диаметром до 121/4", воспроизводит условия в стволе скважины. Оно снабжено устройством моделирования бурения при высоком давлении и использует полноразмерные долота. В лаборатории можно воссоздать геологические напряжения в стволе скважины на эквивалентных глубинах бурения до 20,000 футов с типичными буровыми растворами. В каждом отдельном испытании компьютер регулирует и/или регистрирует такие параметры бурения, как нагрузка на долото WOB, скорость вращения N, скорость проходки ROP, крутящий момент Т и гидравлика долота. Обычно записывается крутящий момент Т. Одну из переменных WOB и ROP регулируют, тогда, как другая является измеряемым откликом. Затем эти данные используют для вычисления коэффициента трения скольжения для конкретного долота , механического КПД EFFM и удельной энергии Es для каждого испытания и типа долота. Образцы породы с прочностью на всестороннее сжатие в пределах от 5,000 до 75,000 фунт/кв. дюйм использовали для вывода соотношений для , и EFFM как функций прочности при ограниченном сжатии CCS для всех типов долота.-8 011469 Использовали следующие образцы породы: сланец Катузы, сланец Манкоса, мрамор Карфагена,песчаник Краб Орчарда, песчаник Мансфилда. Из этого испытания получили три величины для вывода соотношений дляи EFFM для 81/2" конического шарошечного долота для твердых пластов. Вот эти величины:= 0,11 при 66,000 фунт/кв.дюйм; минимальный EFFM = 19% при 66,000 фунт/кв. дюйм; максимальный EFFM = 44% при 66,000 фунт/кв.дюйм;CCS = 66,0 00 фунт/кв. дюйм. Типы долота в модели ROP Испытали следующие типы долота: долота с фрезерованными зубьями; долота со вставками из карбида вольфрама для мягких пластов; долота со вставками из карбида вольфрама для умеренно твердых пластов; долота со вставками из карбида вольфрама для твердых пластов; долота с поликристаллическими алмазными вставками: долота с количеством режущих элементов от 3 до 4; долота с количеством режущих элементов от 5 до 7; долота с более чем 7 режущими элементами; долота с природными алмазами; импрегнированные долота; долота с термостойкими синтетическими алмазами; универсальные конические шарошечные долота; универсальные долота с поликристаллическими алмазными вставками; и универсальные долота с природными алмазами и термостойкими синтетическими алмазами. На фиг. 5 показаны данные одного из испытаний, проведенного для определения коэффициента трения скольжения долота , механического КПД EFFM и удельной энергии для конкретной комбинации типа долота, среды и прочности породы при ограниченном сжатии CCS. Данные испытаний, показанные на фиг. 5, обеспечивают значения крутящего момента для нескольких пар WOB/ROP для данных типа долота и CCS, из которых вычисляются Es,и EFFM. Коэффициент трения скольжения для конкретного долотаНа фиг. 6 показан пример того, как из многочисленных испытаний определяется соотношение между коэффициентом трения скольжения для конкретного долотаи прочностью при ограниченном сжатии CCS. В этом случае, долото является долотом с поликристаллическими алмазными вставками с более чем семью режущими элементами. Образцы породы из песчаника Краб Орчарда, сланца Катузы и мрамора Карфагена использовали для многочисленных испытаний с долотом с указанными вставками с более чем семью режущими элементами. Во всех испытаниях использовали плотность бурового раствора 9,5 фунт/галлон. Соответствующие значения CCS при забойном давлении 6,000 фунт/кв. дюйм составляли 18,500 фунт/кв. дюйм для сланца Катузы, 36,226 фунт/кв.дюйм для мрамора Карфагена, и 66,000 фунт/кв.дюйм для Краб Орчарда. Корреляция, выявленная из этих данных испытаний и затем использованная для вычислениякак функции CCS для долота PDC с более чем семью режущими элементами, выведенной из фиг. 6, показана в уравнении (24). Такую же процедуру и полномасштабные модельные испытания осуществляли для определения соотношенийкак функции прочности на всестороннее сжатие CCS для всех типов долота. Механический КПД (EFFM) Как показано на фиг. 5, Es изменяется с изменением параметров бурения. Следовательно, Es нельзя представить единственным точным числовым значением. Минимальное и максимальное значения Es вычисляли из каждого полномасштабного модельного испытания, и эти значения использовали для вычисления минимального и максимального механических КПД для каждого испытания. Например, данные испытаний из фиг. 5 указывают механический КПД в пределах приблизительно от 19 до 44% для этого испытания. На фиг. 7 показаны соотношения минимального и максимального механических КПД для долот с поликристаллическими алмазными вставками с более чем семью режущими элементами, выведенные из данных испытаний. Соотношения, полученные из фиг. 7 и показанные в уравнениях (25) и (26), затем используются для вычисления минимального КПД (Min EFFM) и максимального КПД (Max EFFM) как функций CCS для указанных долот с более чем семью режущими элементами следующим образом:Max EFFM = 0,0011CCS + 13,804 (25 и 26) Номинальный механический КПД (Nom EFFM) это средний КПД, выведенный из минимального и максимального КПД. Уравнение (27) указывает Nom EFFM для указанных долот с более чем семью ре-9 011469 жущими элементами. Аналогичные процедуры и методы испытаний применяли для определения механических КПД, минимального, максимального и номинального, для всех типов долота. Эти корреляции не показаны в этой заявке. Нагрузка на долото WOB и обороты долота Параметры бурения WOB и N являются переменными, которые выбрали на основании ряда факторов, в том числе, но не исключительно, промыслового опыта, типа долота, и/или конфигурации компоновки низа бурильной колонны (КНБК). Однако настоящее изобретение также дает возможность прогнозировать соответствующие WOB и N на основании CCS. На фиг. 9 показано соотношение между коэффициентом WOB (фунты силы на дюйм диаметра долота) и CCS, и соотношение между WOB для 8,5" долота с фрезерованными зубьями и CCS. На фиг. 9 показано соотношение между N (обороты для конических шарошечных долот) и CCS. Регулировкии EFF в соответствии с условиями бурения На КПД буровых долот оказывает влияние плотность бурового раствора. Величину изменения КПД, обусловленного изменением плотности бурового раствора, определяли, осуществляя дополнительные испытания с использованием разных систем плотности бурового раствора. Поскольку полномасштабные модельные испытания для всех типов долота осуществляли с использованием бурового раствора плотностью 9,5 фунт/галлон, потенциальное влияние плотности бурового раствора наи EFFM оценивали с использованием бурового раствора большей плотности. Поэтому полномасштабные испытания осуществляли для всех типов долота с использованием бурового раствора плотностью 16,5 фунт/галлон. Было определено, что значениедля долот с поликристаллическими алмазными вставками снижается приблизительно на 49% при возрастании плотности бурового раствора с 9,5 фунт/галлон до 16,5 фунт/галлон. В результате, значениепредпочтительно корректировать, если плотность бурового раствора отличается от 9,5 фунт/галлон. На основании фиг. 10, установили следующий поправочный коэффициент для коэффициента трения скольжениядля долот PDC с более чем семью лопастями.(28) Уравнение (29) представляет собой преобразованную формулу для вычисления значениядля любой плотности бурового раствора. Было определено, что механический КПД долот PDC снижается приблизительно на 56% при возрастании плотности бурового раствора с 9,5 фунт/галлон до 16,5 фунт/галлон. На основании фиг. 11 установили следующий поправочный коэффициент для EFFM для долот PDC с более чем семью лопастями:CFeffm = -1,0144LN (Плотность бурового раствора) + 3,2836 (30) Уравнения (31) и (32) демонстрируют видоизмененные корреляции для Min и Мах механических КПД для долот PDC с более чем семью лопастями. Ту же самую процедуру испытания провели для установления поправочных коэффициентов дляиEFFM для всех типов долота. Хотя вышеприведенные уравнения линейны, как и кривые, показанные на фиг. 10 и 11, очевидно, что нелинейные соотношения могут, в действительности, иметь место и быть более реалистичными. Соответственно, специалисты в данной области техники могут, предпочтительно,использовать такие нелинейные уравнения/соотношения, когда это необходимо. Поправочный коэффициент для долот с поликристаллическими алмазными вставками на размер режущего элемента Для учета влияния размера режущего элемента для указанных долот в модели ROP, полномасштабные модельные испытания осуществляли с использованием различных размеров режущих элементов для долот. На фиг. 12 показано влияние размера режущего элемента для долот. Поскольку полномасштабные модельные испытания для указанных долот осуществлялись с использованием буровых долот с 19 мм режущими элементами, дополнительные испытания осуществлялись с размером режущего элемента большим или меньшим 19 мм. Результаты испытания указывали, что коэффициент трения скольжения долотауменьшался или увеличивался на 1,77% с каждым миллиметром уменьшения или увеличения размера режущего элемента относительно 19 мм, как показано на фиг. 12. Поэтому поправочный коэффициент для регулировки ( на размер режущего элемента является следующим: 0,0177 размер шарошки + 0,6637(33),- 10011469 где размер режущего элемента выражен в миллиметрах. Хотя вышеприведенное уравнение указывает линейное соотношение, очевидно, что нелинейные соотношения могут в действительности иметь место и быть более реалистичными и могут предпочтительно использоваться при необходимости. Это, фактически, указано на фиг. 11. С объединением всех поправочных коэффициентов, окончательная корреляция длядля указанных долот с более чем семью режущими элементами показана в уравнении (34). Аналогичным образом, окончательные корреляции длядля всех типов долота можно произвести для других типов долота. Ограничения модели ROP Вышеописанная модель ROP, базирующаяся на удельной энергии, не учитывает конструктивные особенности долота, например угол смещения режущих элементов, диаметр режущего элемента, и угол цапфы конических долот, и не учитывает такие конструктивные особенности, как угол обратной стойки и профиль долота для долот PDC. Выбор надлежащих конструктивных особенностей долота для каждого варианта применения может влиять на ROP. Хотя влияние на ROP всех конструктивных особенностей количественно измеряется в лаборатории, полевые испытания с использованием предметной моделиROP указывают, что влияние на ROP может составлять от 10 до 20%. Предполагается, что модель ROP отражает изменение ROP в результате конструктивных особенностей долота, поскольку она вычисляет максимальный и минимальный ROP как функцию максимального и минимального КПД. В действительности, в большинстве примеров эксплуатации, номинальная ROP хорошо коррелирует с фактическойROP, но в ряде случаев минимальная или максимальная ROP коррелирует с фактической ROP. Системы бурового раствора, например, буровой раствор на водной основе или буровой раствор на нефтяной основе/буровой раствор на синтетической основе, не дифференцируются в модели ROP на основе удельной энергии. Однако, полевые испытания показывают, что значительным фактором, влияющим на производительность долота и ROP, является скругливание долота вследствие WBM. Если скругливание долота исключается благодаря оптимальной гидравлики и управления свойствами бурового раствора, предполагается, что прогнозируемая ROP будет приблизительно одинаковой для обеих систем бурового раствора. Модель ROP на основе удельной энергии не учитывает и не анализирует гидравлику. Полномасштабные модельные испытания, используемые для построения модели ROP, осуществлялись с оптимальной гидравликой. Опять же, поскольку модель ROP на основе удельной энергии прогнозирует минимальную и максимальную ROP, фактическая ROP обычно попадает в параметры минимальной и максимальной ROP для любого типа долота, при условии адекватной фактической гидравлики. Модель ROP, отвечающая настоящему изобретению, в настоящее время адаптирована только к острым долотам. Она не учитывает износ долота. Однако модель ROP можно дополнительно настроить на износ долота, поскольку можно построить модели износа долота и/или долговечности долота. Примеры того, как износ долота и долговечность долота можно включить в прогнозирование бурения, описаны в патенте США 6,408,953, выданный Голдману, под названием "Method and System for Predicting Performance of a Drilling System for a Given Formation". Раскрытие этого патента, таким образом, включено сюда посредством ссылки в полном объеме. Прогнозируемая ROP для долот с поликристаллическими алмазными вставками применима к группам долот, построенным на основании количества режущих элементов. Были построены три группы долот: долота с поликристаллическими алмазными вставками с количеством режущих элементов от трех до четырех, долота с поликристаллическими алмазными вставками с количеством режущих элементов от пяти до семи, и долота с поликристаллическими алмазными вставками с более чем семью режущими элементами. Полевые испытания указывают, что минимальная ROP, в целом, коррелирует с долотами с поликристаллическими алмазными вставками с наибольшим количеством режущих элементов в группе,и максимальная ROP коррелирует с наименьшим количеством режущих элементов в группе. Прогноз ROP для конических шарошечных долот был сделан для четырех групп долот: долот с фрезерованными зубьями, шарошечных долот со вставками для мягких пластов, шарошечных долот со вставками для умеренно твердых пластов, шарошечных долот со вставками для твердых пластов. Модель ROP на основе удельной энергии не учитывает того, что CCS может превысить максимальную CCS, пригодную для конкретного типа долота. В результате, за исключением очень прочных пород,модель ROP на основе удельной энергии в целом прогнозирует, что наивысшая ROP будет у долота PDC с количеством лопастей от трех до четырех, следующая после наивысшей ROP будет у долота PDC с количеством лопастей от пяти до семи, и т.д., в диапазоне разных типов долот согласно агрессивности.- 11011469 Выбор и оптимизация долота Наиболее общий подход к оцениванию производительности бурения и выбору долота в нефтяном месторождении основан на наблюдавшейся в прошлом производительности соседних скважин. Этой методологии свойственно применять те же самые производительность бурения и прочность породы к текущему применению без оценивания изменений прочности породы, литологии, условий бурения, и возможной ROP, если используются другие типы долота. Модели ROP на основе CCS и удельной энергии используют свойства породы и условия бурения для точного прогнозирования возможной ROP для всех типов долота. Поэтому данный подход является всеобъемлющим; он не ограничен конкретной областью или регионом и ему не требуется калибровка к местным условиям. В сценарии оптимизации долота в реальном времени, прогнозируемые значения ROP и энергии Es можно использовать для оценки производительности долота. Это возможно, если известны свойства породы, либо из корреляции, либо из непосредственного измерения и вычисления на основании данных каротажа во время бурения или из параметров бурения, как указано ниже в разделе IV. Производительность долота и условие можно оценивать, сравнивая фактическую Es с прогнозируемой Es, а также сравнивая фактическую ROP с прогнозируемой ROP. Анализ производительности долота в реальном времени с использованием прогнозируемых и фактических значений Es также можно использовать для выявления и исправления проблем бурения, например вибрации долота и скругливания долота. Прогнозируемые и фактические значения Es также можно использовать в анализе тупого долота и/или отказе долота.IV. Обратное вычисление UCS. Вышеописанные модели ROP и CCS на основе удельной энергии можно использовать для обратного вычисления CCS и свойств породы в отсутствие каротажных и других данных. Затем свойства породы можно использовать для оптимизации долота в реальном времени, оптимизации ствол ствола скважины на стабильность и заплывание песком или оптимизации долота после бурения, анализа ствола скважины на стабильность и заплывание песком. Предполагая, что параметры бурения получены в ходе бурения, значения CCS можно определить следующим образом: забойный крутящий момент и WOB доступны из скважинных инструментов, коэффициент трения скольжения для конкретного долота можно вычислить с использованием уравнения (21): После того, как коэффициент трения скольжения для конкретного долота определен с использованием уравнения (21), прочность при ограниченном сжатии породы, подлежащей бурению CCS, определяется с использованием соотношений между коэффициентом трения скольжения для конкретного долотаи прочностью при ограниченном сжатии CCS, определенном для всех типов долота (например, соотношение, показанное на фиг. 6). После определения CCS, механический КПД EFFM для любого типа долота выводится из соотношений между минимальным и максимальным механическим КПД (например, соотношение, показанное на фиг. 7). Зная CCS, ROP для любого типа долота можно вычислить с использованием уравнения (1) для данного набора параметров бурения (WOB и N). В отсутствие забойного крутящего момента,можно вычислять методом проб и ошибок, пока прогнозируемая ROP не совпадет с фактической ROP. EFFM можно определять с использованием средних значений EFFM или определять методом проб и ошибок, пока прогнозируемая ROP не совпадет с фактической ROP. Затем CCS можно вычислить с использованием уравнения (1). Кроме того, можно осуществлять обратное вычисление UCS из CCS с использованием уравнения (2). После определения UCS, это значение UCS можно использовать при анализе ствола скважины на стабильность и заплывание песком. Примеры Примеры полевых испытаний, представленные ниже, показывают, как можно использовать CCS и конкретные модели ROP для повышения производительности бурения за счет сокращения времени бурения и затрат на бурение. Эта производительность достигается благодаря выбору оптимальных буровых долот и параметров бурения для каждого варианта применения. Скважина 1. На фиг. 13 показана производительность бурения для конкретного интервала, образованного, в основном, доломитом, в котором ROP была очень низкой (приблизительно 1 м/ч) при использовании конических шарошечных долот, долот с поликристаллическими алмазными вставками и импрегнированных долот. Анализ указывает, что CCS составляет примерно от 20,000 фунт/кв.дюйм до 35,000 фунт/кв.дюйм. Дорожка 5 демонстрирует пример корреляции между прогнозируемой ROP и фактической ROP для всех типов долота, используемых для бурения интервала. Прогнозируемая ROP вычисляется с использованием фактических параметров бурения (WOB, обороты) из фактических проходов долота, показанных в дорожке 4. Дорожка 3 показывает фактические используемые долота и степень их затупления. Дорожка 6 показывает возможную ROP для долот со вставками (для пластов средней твердости), долот с поликристаллическими алмазными вставками с количеством режущих элементов от пяти до семи и 19 мм ша- 12011469 рошками, долот с поликристаллическими алмазными вставками с более чем семью режущими элементами, долот с природными алмазами, долот с термостойкими синтетическими алмазами, и импрегнированных долот. Прогнозируемая ROP для долот с природными алмазами, с термостойкими синтетическими алмазами и импрегнированных долот вычисляется с использованием общих положений модели ROP на основе удельной энергии. Анализ показывает, что ни конические шарошечные долота, ни долота Impreg не пригодны для этого применения ввиду низкой ROP. Анализ указывает, что долота PDC с количеством режущих элементов от пяти до семи и 19 мм шарошками могут обеспечивать ROP от 6 до 8 м/ч (WOB от 10 до 20 кфунт-с иN от 120 до 160 об/мин). Хотя долота PDC с количеством режущих элементов от трех до четырех будут обеспечивать более высокую ROP (здесь не показана), это долото не рассматривается, поскольку высокая прочность породы превышает способность долота преодолевать эту породу. В результате, рекомендуется использовать долото с поликристаллическими алмазными вставками с шестью режущими элементами с 19 мм абразивостойкими шарошками и более тонкими алмазными вставками (толщиной менее 0,120 дюйма). Это позволяет бурить скважины со средней ROP от 6 до 8 м/ч. Скважина 2. На фиг. 14 показан другой пример использования CCS и модели ROP на основе удельной энергии для выбора оптимального долота для разведочной скважины. Каротажные данные и данные бурения от соседних скважин используются для создания композита для предложенной скважины, и затем осуществляется анализ на основе механики горных пород и удельной энергии ROP. Оценка показывает, что интервал состоит из породы низкой прочности с CCS в пределах от 3,000 фунт/кв. дюйм до 5,000 фунт/кв. дюйм, и что интервал можно бурить агрессивным долотом с поликристаллическими алмазными вставками. Рекомендуется использовать долото с поликристаллическими алмазными вставками с пятью режущими элементами с 19 мм абразивостойкими шарошками. Скважина бурится с ROP от 160 до 180 фут/ч. Хотя литология в буримой скважине не точно такая же, как в соседних скважинах, прогнозируемая ROP (сплошная линия, дорожка 4) хорошо коррелирует с фактическойROP, достигаемой при бурении скважины. Скважина 3. На фиг. 15 показана производительность бурения для 84-дюймового ствола скважины с использованием долота с поликристаллическими алмазными вставками с семью и девятью режущими элементами. Скважина была пробурена с ROP от 20 до 40 фут/ч. На фиг. 15 также показана оптимизация долота,осуществляемого для бокового ствола из того же ствола скважины. Анализ на основе механики горных пород указывает, что CCS для интервала (CCS, дорожка 2) составляет от 8,000 фунт/кв. дюйм до 10,000 фунт/кв. дюйм, и что скважину можно бурить более агрессивными долотами с поликристаллическими алмазными вставками чем используются для бурения первоначального ствола скважины. Анализ показывает, что боковой ствол можно бурить долотом с поликристаллическими алмазными вставками с шестью режущими элементами с 19 мм шарошками для достижения повышенных скоростей проходки. См. фактическую ROP, достигнутую в первоначальном стволе скважины, в дорожке 4 и прогнозируемыеROP для бокового ствола в дорожке 5. Боковой ствол пробурили одним долотом с поликристаллическими алмазными вставками с ROP от 60 до 80 фут/ч. Боковой ствол пробурили за четыре дня вместо восьми дней, необходимых для бурения первоначального ствола скважины. Скважина 4. На фиг. 16 показано, как модели SEROP и CCS можно использовать для оценки производительности долота в реальном времени, и, таким образом, оптимизировать производительность бурения. Прогнозируемые значения Es и ROP можно использовать для определения, эффективно ли работает долото, или влияет ли вибрация долота, скругливание долота и/или затупление долота на КПД долота. На фиг. 16 показано, что первое долото эффективно бурило верхнюю часть интервала, поскольку прогнозируемая ROP хорошо коррелирует с фактической ROP (дорожка 5). Кроме того, фактическая Es также коррелирует с прогнозируемой Es за исключением интервалов сланца, где Es в несколько раз выше, чем прогнозируемая Es (дорожка 6), возможно, вследствие скругливания долота. Второе долото бурило нижнюю часть интервала неэффективно. Прогнозируемые ROP и Es не совпали с фактическимиROP и Es. Фактическая Es была выше прогнозируемой Es более чем в пять раз, что свидетельствует о чрезвычайно низком КПД долота вследствие вибрации долота и/или скругливания долота. Данные долота показали, что долото было скруглено. Хотя вышеприведенное описание этого изобретения относится к определенным предпочтительным вариантам его осуществления, и многие детали были описаны в целях иллюстрации, специалистам в данной области очевидно, что изобретение допускает изменения, и что некоторые другие описанные здесь детали можно значительно менять, не выходя за рамки основных принципов изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ определения скорости проходки (ROP) бурового долота, используемого для бурения ствола скважины через интервалы породы подземного пласта, содержащий следующие этапы: определение для по меньшей мере одного типа бурового долота соотношения между коэффициентом трения скольжения для конкретного долотаи прочностью при ограниченном сжатии в диапазоне прочности при ограниченном сжатии,определение для по меньшей мере одного типа бурового долота соотношения между механическим КПД EFFM и прочностью при ограниченном сжатии CCS в диапазоне прочности при ограниченном сжатии CCS,определение прочности при ограниченном сжатии для интервалов породы, через которые по меньшей мере один тип бурового долота должен осуществлять бурение для формирования ствола скважины,вычисление скорости проходки ROP для по меньшей мере одного типа бурового долота, осуществляющего бурение вдоль интервалов породы для создания ствола скважины, причем при вычислении используют прочность при ограниченном сжатии интервалов породы, подлежащих бурению, и соотношения между коэффициентом трения скольжения для конкретного долотаи механическим КПД EFFM и прочностью при ограниченном сжатии CCS. 2. Способ по п.1, в котором соотношение между коэффициентом трения скольжения для конкретного долотаи прочностью при ограниченном сжатии CCS в диапазоне прочности при ограниченном сжатии CCS для по меньшей мере одного типа бурового долота зависит от плотности бурового раствора,используемого для бурения интервала породы. 3. Способ по п.1, в котором соотношение между коэффициентом трения скольжения для конкретного долотаи прочностью при ограниченном сжатии CCS в диапазоне прочности при ограниченном сжатии CCS зависит от размера режущих элементов для долот с поликристаллическими алмазными вставками. 4. Способ по п.1, в котором соотношение между механическим КПД EFFM и прочностью при ограниченном сжатии CCS в диапазоне прочности при ограниченном сжатии CCS для по меньшей мере одного бурового долота зависит от плотности бурового раствора, используемого для бурения ствола скважины. 5. Способ по п.1, дополнительно содержащий следующие этапы: определение соотношения для по меньшей мере одного типа бурового долота между оборотами N,на которых должен работать по меньшей мере один тип бурового долота, и прочностью при ограниченном сжатии CCS в диапазоне прочности при ограниченном сжатии CCS; вычисление скорости проходки ROP для по меньшей мере одного типа бурового долота, используемого для бурения интервалов породы для создания ствола скважины, используя прочность при ограниченном сжатии интервалов породы, подлежащих бурению, и соотношение между коэффициентом трения скольжения для конкретного долота , механическим КПД EFFM и оборотами N, на которых должно работать буровое долото, и ограниченными прочностями на сжатие. 6. Способ по п.1, дополнительно содержащий следующие этапы: определение соотношения для по меньшей мере одного бурового долота между нагрузкой на долото WOB, при которой должно работать по меньшей мере одно буровое долото, и прочностью на ограниченное сжатие CCS в диапазоне прочности при ограниченном сжатии CCS; вычисление скорости проходки для по меньшей мере одного типа бурового долота, используемого для бурения вдоль интервалов породы, используя прочность при ограниченном сжатии интервалов породы, подлежащих бурению, и соотношение между коэффициентом трения скольжения для конкретного долота , механическим КПД EFFM и WOB, при которой должно работать долото, и прочностью при ограниченном сжатии. 7. Способ по п.1, в котором скорость проходки вычисляют согласно следующему математическому выражению: где ROP - скорость проходки (фут/ч), - коэффициент трения скольжения для конкретного долота,N - обороты по меньшей мере одного бурового долота,CCS - прочность при ограниченном сжатии (фунт/кв.дюйм) породы в интервале, подлежащем бурению,WOB - нагрузка на долото (фунт-с),EFFM - механический КПД (%),DB - диаметр долота (дюймы) иAB - площадь ствола скважины (кв. дюймы) ствола скважины, подлежащего бурению. 8. Способ по п.1, в котором прочность при ограниченном сжатии CCS интервала породы определяют, по меньшей мере, частично на основании прочности на неограниченное сжатие UCS интервала породы, эквивалентной плотности циркуляции ECD бурового раствора, используемого для бурения интервала породы, напряжения, создаваемого вышележащей породой ОВ, извлекаемой из интервала породы, подлежащего бурению, порового давления РР поровых текучих сред на месте вблизи интервала породы,подлежащего бурению, и проницаемости интервала породы, подлежащего бурению. 9. Способ по п.8, в котором прочность при ограниченном сжатии CCS для интервалов породы,имеющих низкую проницаемость, вычисляют согласно следующему математическому выражению:CCS=UCS+f(DP),где UCS - прочность при неограниченном сжатии для породы иf(DP) - функция перепада давления DP, прилагаемого к породе в ходе бурения. 10. Способ по п.8, в котором прочность при ограниченном сжатии CCS для интервалов породы,имеющих низкую проницаемость, вычисляют согласно следующему математическому выражению:CCSLP=UCS+DPLP+2DPLPsinFA/(1-sinFA),где DPLP = давление ECD - (РР - (OB-ECD)/3),ECD - эквивалентное давление циркуляции,РР - натуральное поровое давление и ОВ - давление вышележащей породы. 11. Способ по п.10, в котором прочность при ограниченном сжатии CCS для интервалов породы,имеющих высокую проницаемость, вычисляют согласно следующему математическому выражению:CCS = UCS + DP + 2DPsinFA/(1-sinFA),где UCS - прочность при неограниченном сжатии породы,DP = ECD - РР,DP - перепад давления между забойным давлением, оказываемым ECD, и поровым давлением на месте иFA - угол внутреннего трения породы. 12. Способ по п.1, в котором при определении соотношений между коэффициентом трения скольженияи механическим КПД EffM по меньшей мере одного бурового долота как изменяющейся функции диапазона прочности при ограниченном сжатии учитывают износ долота. 13. Способ обратного вычисления прочности при ограниченном сжатии CCS породы в интервале подземного пласта, в котором пробурена скважина, с использованием бурового долота и буровых растворов, включающий следующие этапы: измерение скорости проходки ROP, нагрузки на долото WOB, крутящего момента долота Т и оборотов N, используемых при бурении через интервал породы в подземном пласте в зависимости от типа бурового долота,оценка коэффициента трения скольженияпри бурении через интервал породы,выбор значения прочности при ограниченном сжатии CCS из заранее определенного соотношения междуи CCS для используемого бурового долота. 14. Способ по п.13, в котором оценивают коэффициент трения скольжения , вычисляя его согласно следующему математическому выражению: где Т - крутящий момент долота (футфунтс),DB - размер долота (дюймы), - коэффициент трения скольжения для конкретного долота (безразмерный) иWOB = нагрузка на долото (фунт-с). 15. Способ по п.13, дополнительно содержащий этапы определения механического КПД EFFM бурового долота с использованием предварительно определенного соотношения между EFFM и CCS. 16. Способ по п.13, в котором механический КПД EFFM вычисляется согласно математическому уравнению где ROP - скорость проходки (фут/ч), - коэффициент трения скольжения для конкретного долота,N - обороты по меньшей мере одного бурового долота,CCS - прочность при ограниченном сжатии (фунт/кв.дюйм) породы в интервале, подлежащем бурению,WOB - нагрузка на долото (фунтс),EFFM - механический КПД (%),- 15011469DB - диаметр долота (дюймы) и Ав - площадь ствола скважины, подлежащего бурению (кв. дюймы). 17. Способ по п.13, дополнительно содержащий этап выполнения обратного вычисления прочности при неограниченном сжатии UCS породы в интервале согласно следующему математическому выражению:CCS = UCS + DP + 2DPsinFA/(1-sinFA),где UCS = прочность при неограниченном сжатии,DP - перепад давления (или всестороннее напряжение) на породе,FA - угол внутреннего трения породы. 18. Способ анализа в реальном времени производительности бурового долота при бурении скважины, включающий следующие этапы: оценка скорости проходки бурового долота ROP или удельной энергии Es в ходе бурения скважины,измерение фактической скорости проходки бурового долота ROP при бурении скважины или вычислении измеренной удельной энергии с использованием измеренных параметров бурения,определение производительности долота, сравнивая измеренную скорость проходки бурового долота ROP или измеренную удельную энергию Es с прогнозируемой скоростью ROP или прогнозируемой удельной энергией.

МПК / Метки

Метки: сжатие, коэффициентов, механического, прочности, скорости, всестороннее, долота, функции, скольжения, использованием, конкретного, трения, кпд, способ, проходки, прогнозирования

Код ссылки

<a href="https://eas.patents.su/22-11469-sposob-prognozirovaniya-skorosti-prohodki-s-ispolzovaniem-koefficientov-treniya-skolzheniya-dlya-konkretnogo-dolota-i-mehanicheskogo-kpd-kak-funkcii-prochnosti-na-vsestoronnee-szha.html" rel="bookmark" title="База патентов Евразийского Союза">Способ прогнозирования скорости проходки с использованием коэффициентов трения скольжения для конкретного долота и механического кпд как функции прочности на всестороннее сжатие</a>

Предыдущий патент: Тара для двух компонентов (варианты)

Следующий патент: Способ и устройство для измерения удельной проводимости формации изнутри обсаженной скважины

Случайный патент: Пиразолилкарбоксанилиды для борьбы с нежелательными микроорганизмами