Углеродный материал с привитым проводящим полимером для применения в топливных элементах

Формула / Реферат

1. Композиция на основе углеродного материала, привитого проводящим полимером, для изготовления элементов электротехнического устройства, содержащая мелкодисперсный углеродный материал, проводящий полимер, содержащий гетероатом, и металл, однородно распределенный через всю композицию, в которой проводящий полимер привит на углеродный материал.

2. Композиция по п.1, в которой углеродным материалом является углеродная сажа.

3. Композиция по п.1, в которой углеродным материалом является графит, наноуглерод, фуллерен, фуллереновый материал, мелкодисперсный углерод или их смесь.

4. Композиция по п.1, в которой углеродный материал составляет менее 98% композиции.

5. Композиция по п.1, в которой углеродный материал составляет примерно 50-80% композиции.

6. Композиция по п.1, в которой проводящим полимером является полианилин, полипиррол или их смесь.

7. Композиция по п.1, в которой проводящим полимером является полифуран, политиофен, поли-(парафениленоксид), поли(парафениленсульфид), замещенные проводящие полимеры или их смесь.

8. Композиция по п.1, в которой гетероатомом являются N, О или S.

9. Композиция по п.1, в которой гетероатом составляет примерно 0,2-15% композиции согласно XPS-данным.

10. Композиция по п.1, в которой проводящий полимер составляет более 0% и менее 100% композиции.

11. Композиция по п.1, в которой проводящий полимер составляет примерно 2-50% композиции.

12. Композиция по п.1, в которой проводящий полимер составляет примерно 20-50% композиции.

13. Композиция по п.1, в которой металлом является платина.

14. Композиция по п.1, в которой примерно 2-80% композиции составляет металл.

15. Композиция по п.1, в которой примерно 2-60% композиции составляет металл.

16. Композиция по п.1, в которой примерно 20-40% композиции составляет металл.

17. Композиция по п.1, в которой металл однородно распределен на поверхности углеродного материала, привитого полимером.

18. Способ получения углеродной композиции с улучшенной электронной проводимостью, включающий окислительную полимеризацию мономера проводящего полимера, содержащего гетероатом, с мелкодисперсным углеродным материалом с образованием углеродного материала, привитого проводящим полимером, и затем металлизацию углеродного материала, привитого проводящим полимером.

19. Способ по п.18, в котором полимер одновременно образуется и прививается окислительной полимеризацией мономера проводящего полимера в присутствии углеродного материала.

20. Способ по п.18, в котором углеродным материалом является графит, наноуглерод, фуллерен, фуллереновый материал, мелкодисперсный углерод или их смесь.

21. Способ по п.18, в котором углеродным материалом является углеродная сажа.

22. Способ по п.18, в котором мономером проводящего полимера является аминоарил или азотсодержащее гетероциклическое соединение.

23. Способ по п.18, в котором окислительную полимеризацию проводят в присутствии окислителя.

24. Способ по п.18, в котором окислительная полимеризация содержит введение окислителя в смесь углеродного материала и мономера проводящего полимера.

25. Способ по п.24, в котором смесь углеродного материала и мономера проводящего полимера дополнительно содержит кислотный растворитель, в результате чего смесь становится слегка кислой средой.

26. Способ по п.25, в котором слегка кислая среда имеет рН менее 7.

27. Способ по п.25, в котором слегка кислая среда имеет рН примерно 3-4.

28. Способ по п.24, в котором окислитель содержит персульфат аммония, хлорид железа, хлорид алюминия, пероксид водорода, перманганат калия, перманганат натрия, хлорат калия или их комбинацию.

29. Способ по п.18, в котором проводящим полимером является полианилин, полипиррол, полифуран, политиофен, поли(парафениленоксид), поли(парафениленсульфид) или их смесь.

30. Способ по п.18, в котором металлизация включает введение металлсодержащего материала в углеродный материал с привитым проводящим полимером.

31. Способ по п.30, в котором металлизация дополнительно включает введение восстановителя.

32. Способ по п.31, в котором восстановителем является формальдегид, муравьиная кислота, боргидрид натрия, водород, гидразин, гидроксиламин или смесь восстановителей.

33. Способ по п.30, в котором металлсодержащим материалом является платинохлористо-водородная кислота, нитрат платины, галогенид платины, цианид платины, сульфид платины, платиноорганическая соль или их смесь.

34. Способ по п.18, в котором металлизацией является платинирование.

35. Композиция, полученная способом по п.18.

36. Электротехническое устройство, выполненное из материала, содержащего композицию, содержащую мелкодисперсный углеродный материал, проводящий полимер, содержащий гетероатом, и металл, однородно распределенный через всю композицию, при этом проводящий полимер привит на углеродный материал.

37. Устройство по п.36, в котором металлом является платина.

38. Устройство по п.36, в котором металл составляет 2-80 мас.% устройства.

39. Устройство по п.36, дополнительно содержащее электролитную мембрану.

40. Устройство по п.39, в котором электролитной мембраной является Nafion.

41. Топливный элемент, содержащий анод, катод и протонообменную мембрану, где анод и/или катод выполнен из композиции, содержащей мелкодисперсный углеродный материал, проводящий полимер, содержащий гетероатом, и металл, однородно распределенный по всей композиции, и в которой проводящий полимер привит на углеродный материал.

42. Топливный элемент по п.41, где металлом является платина.

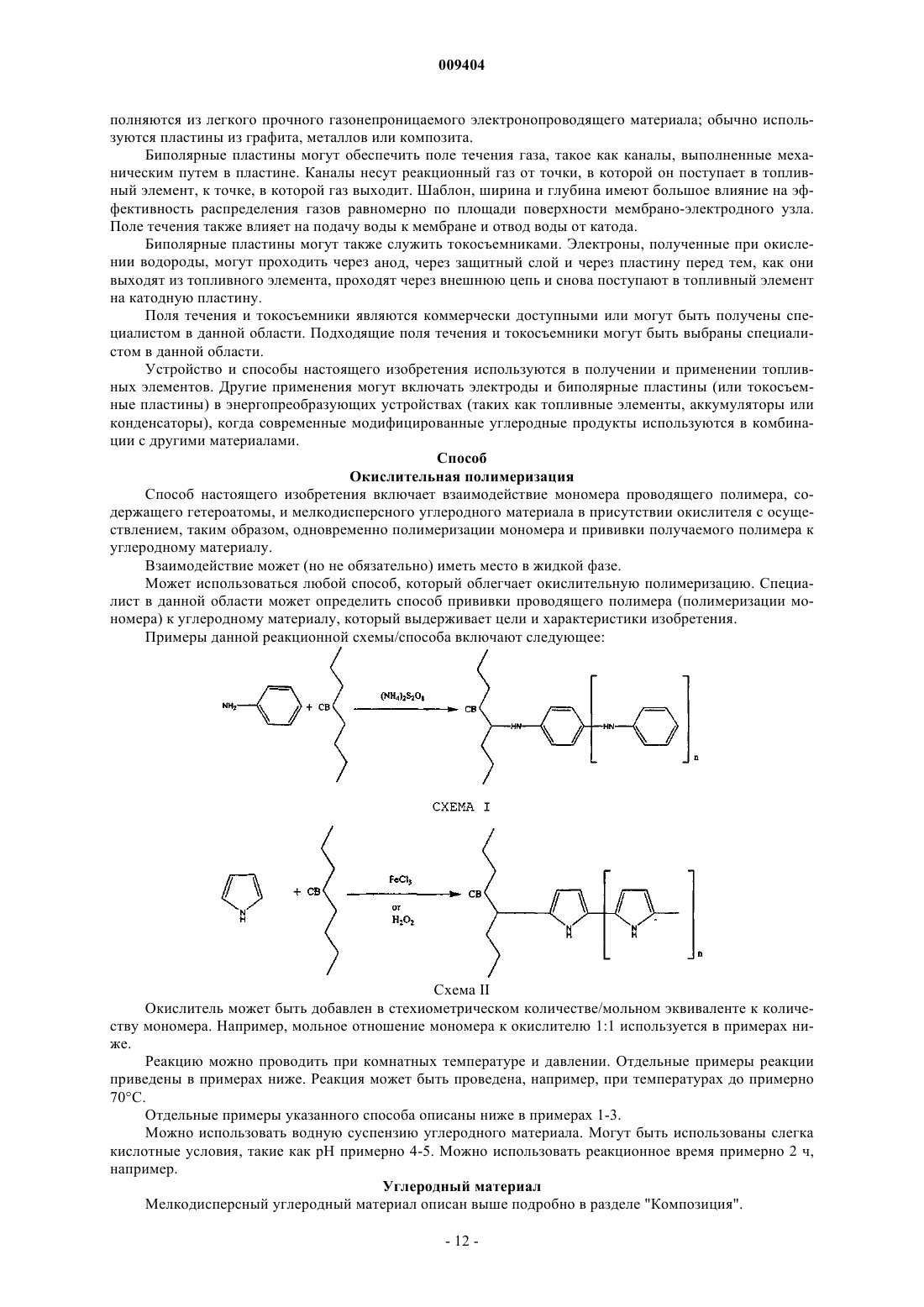

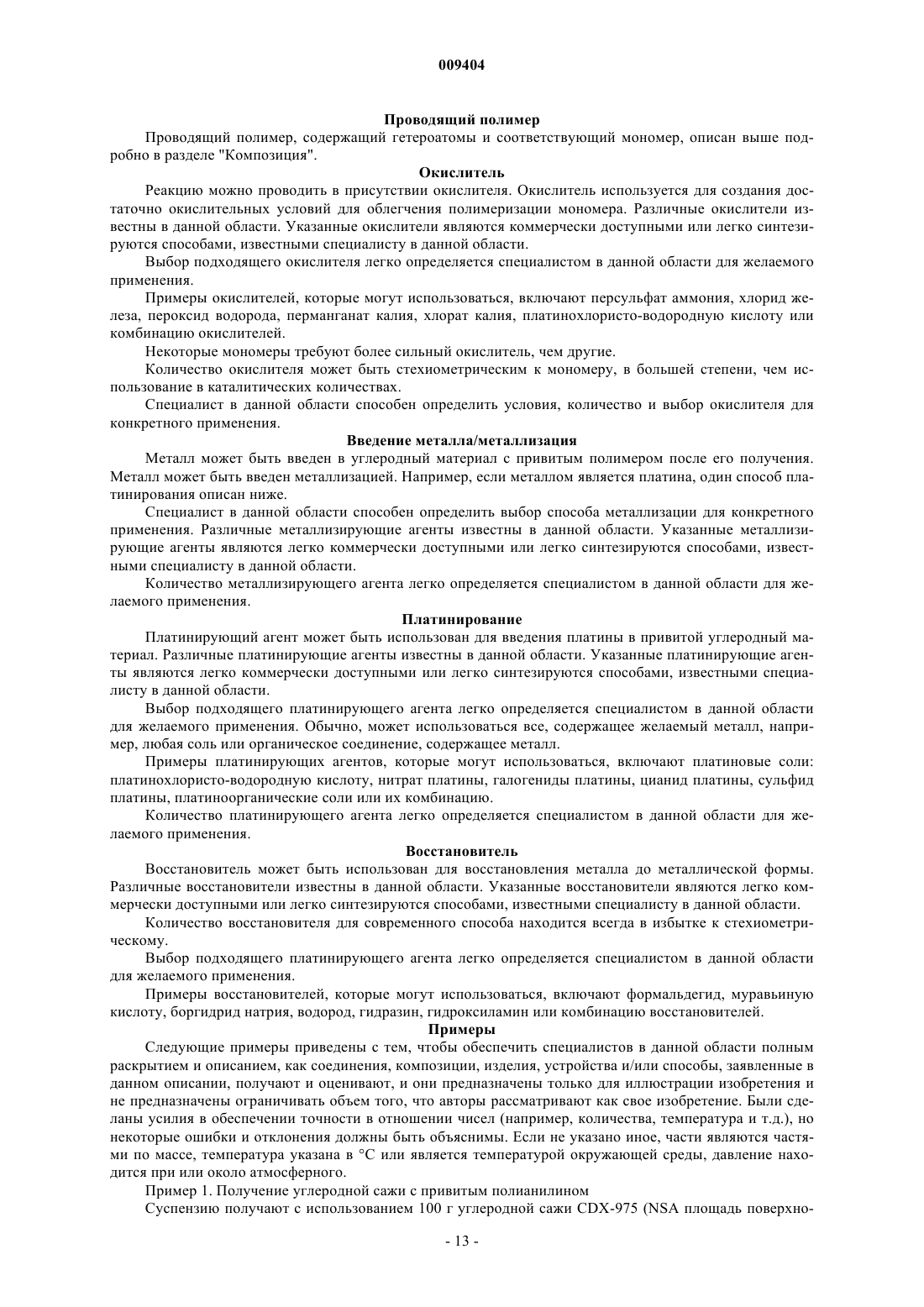

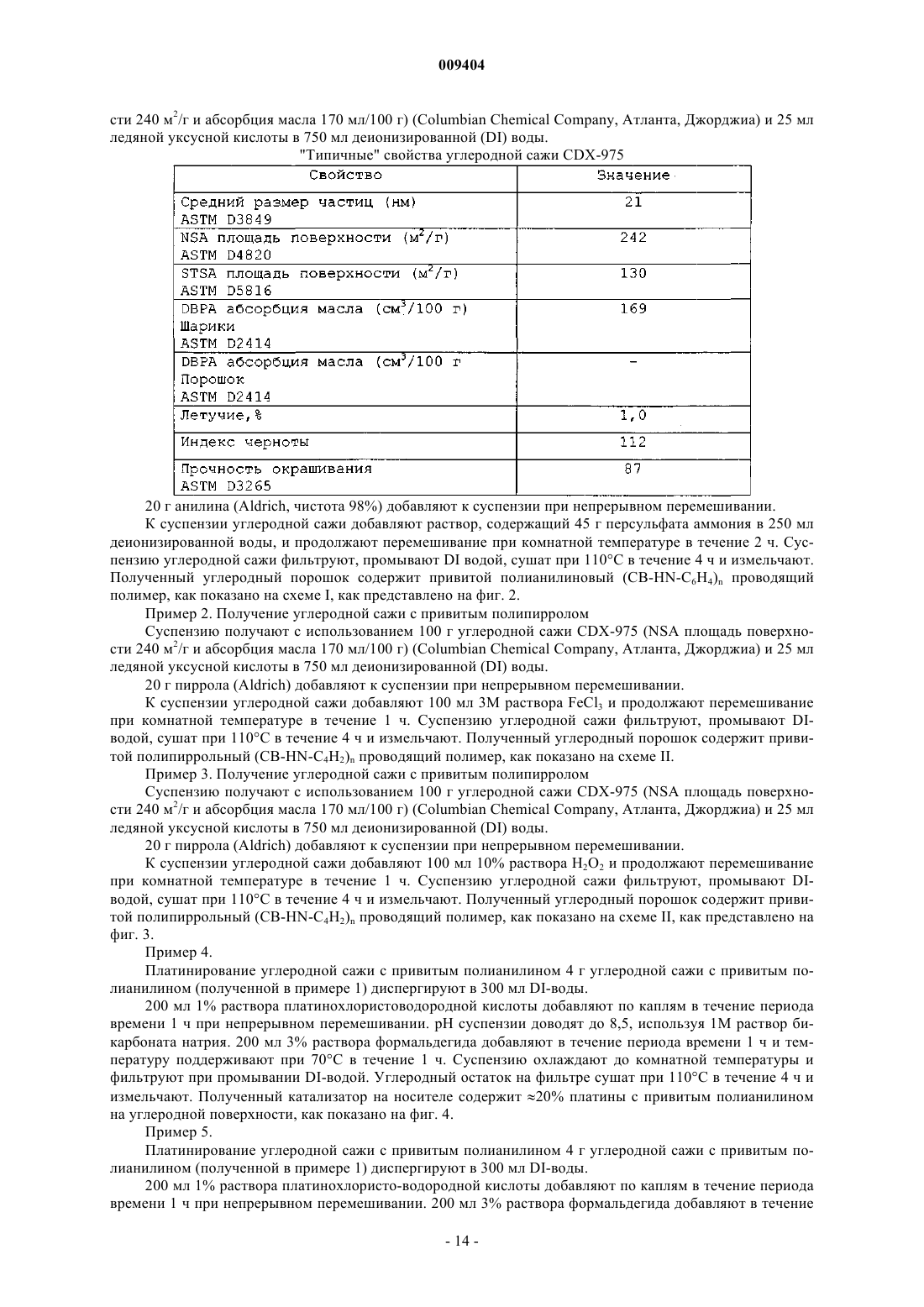

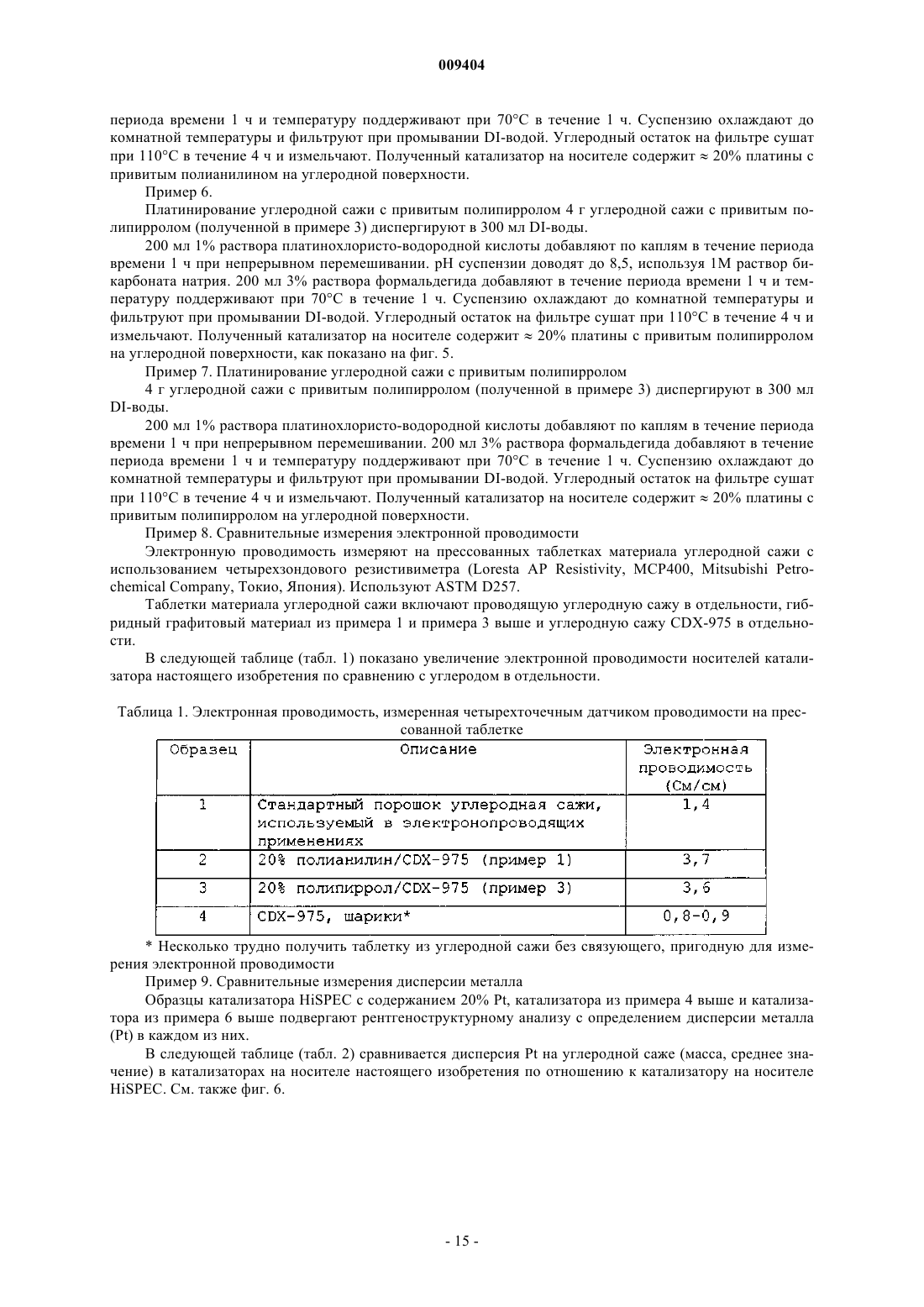

Текст

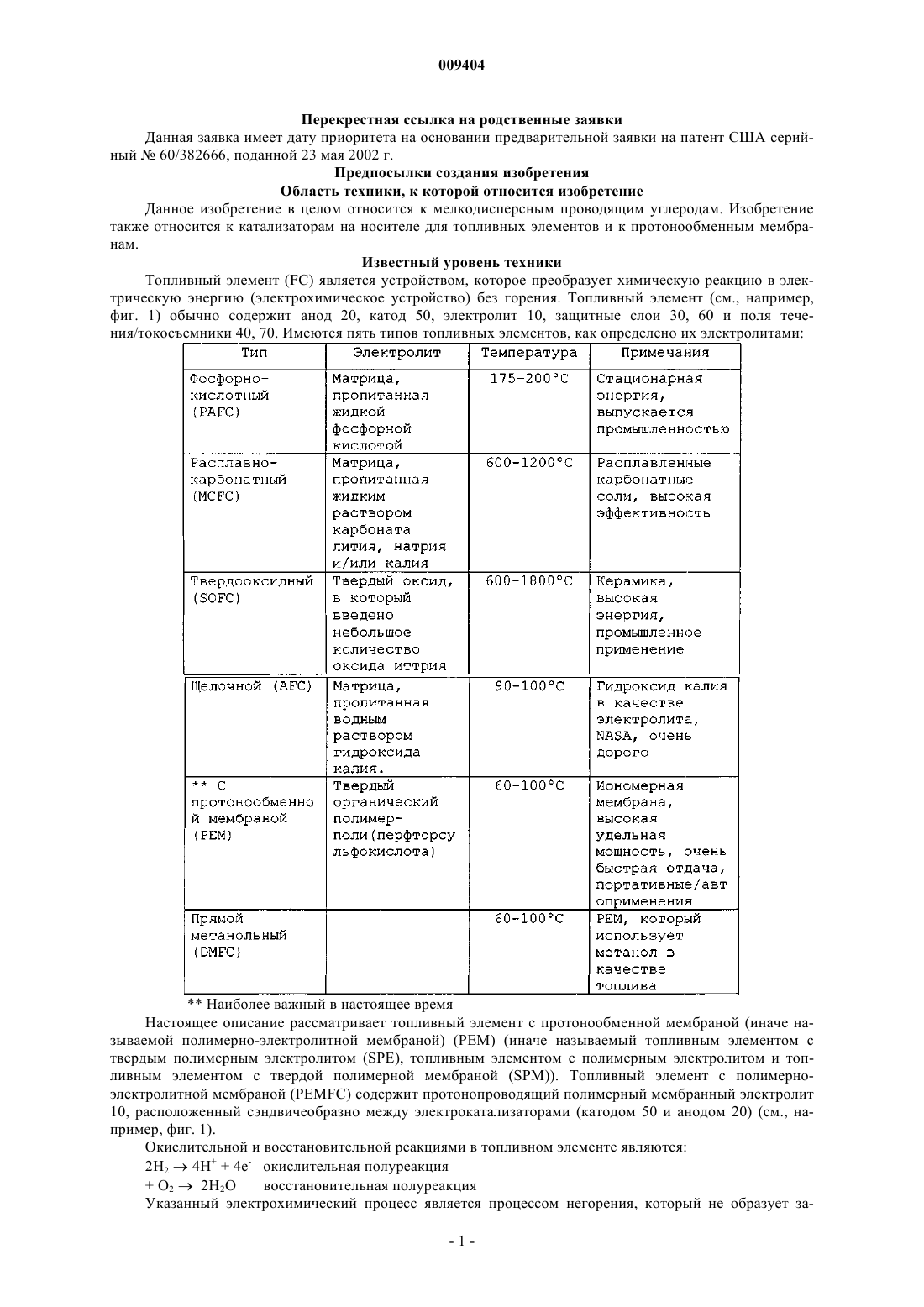

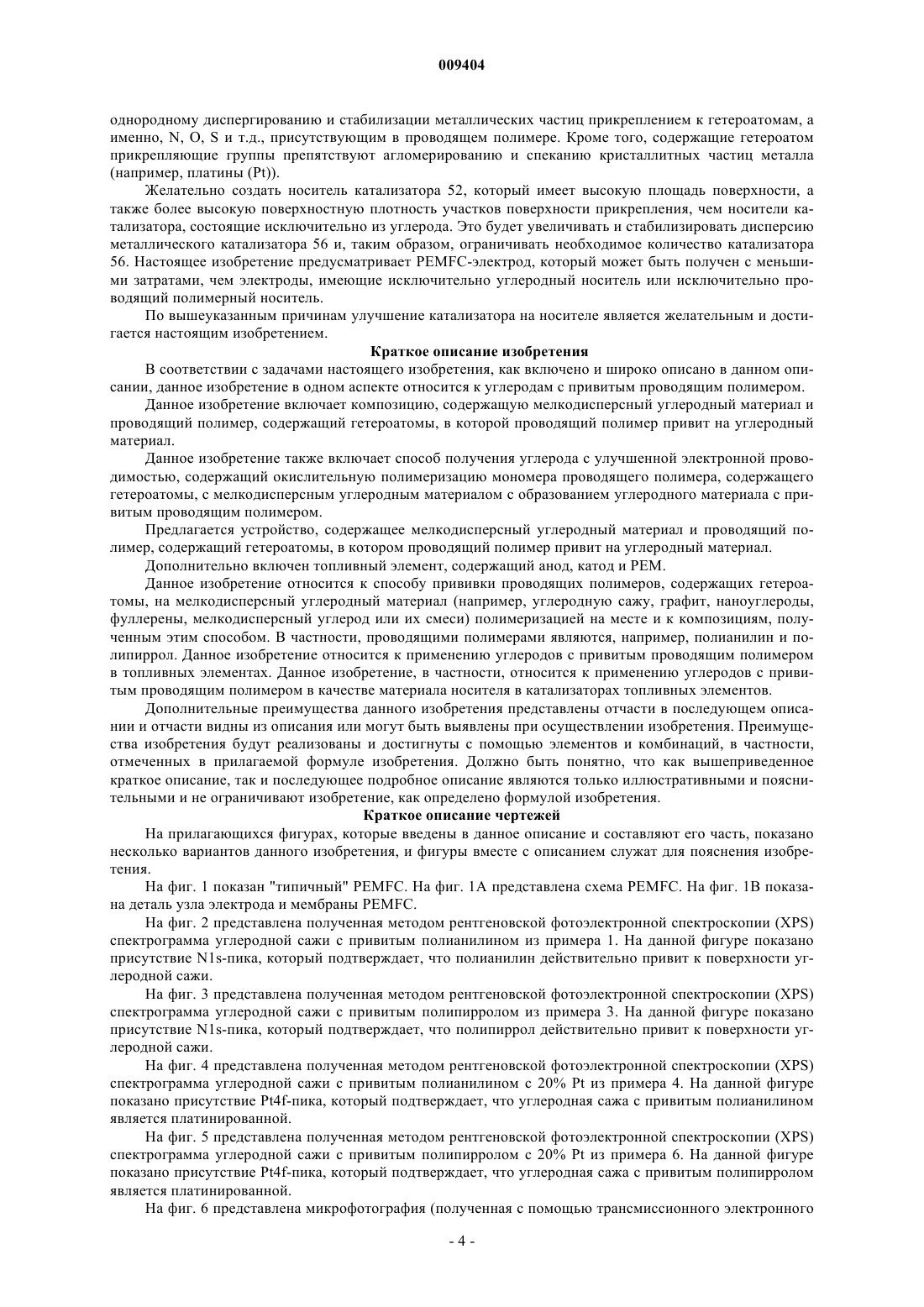

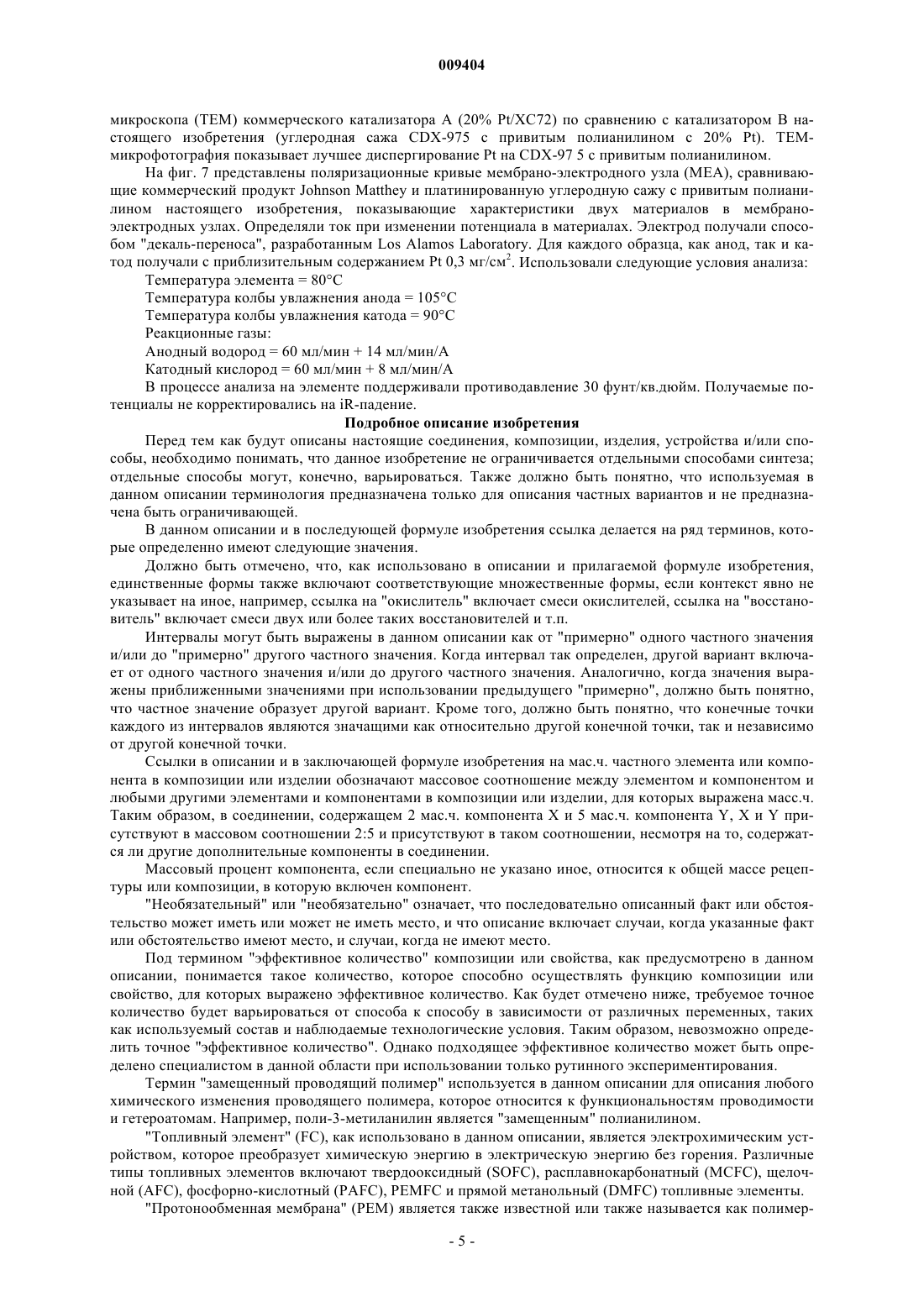

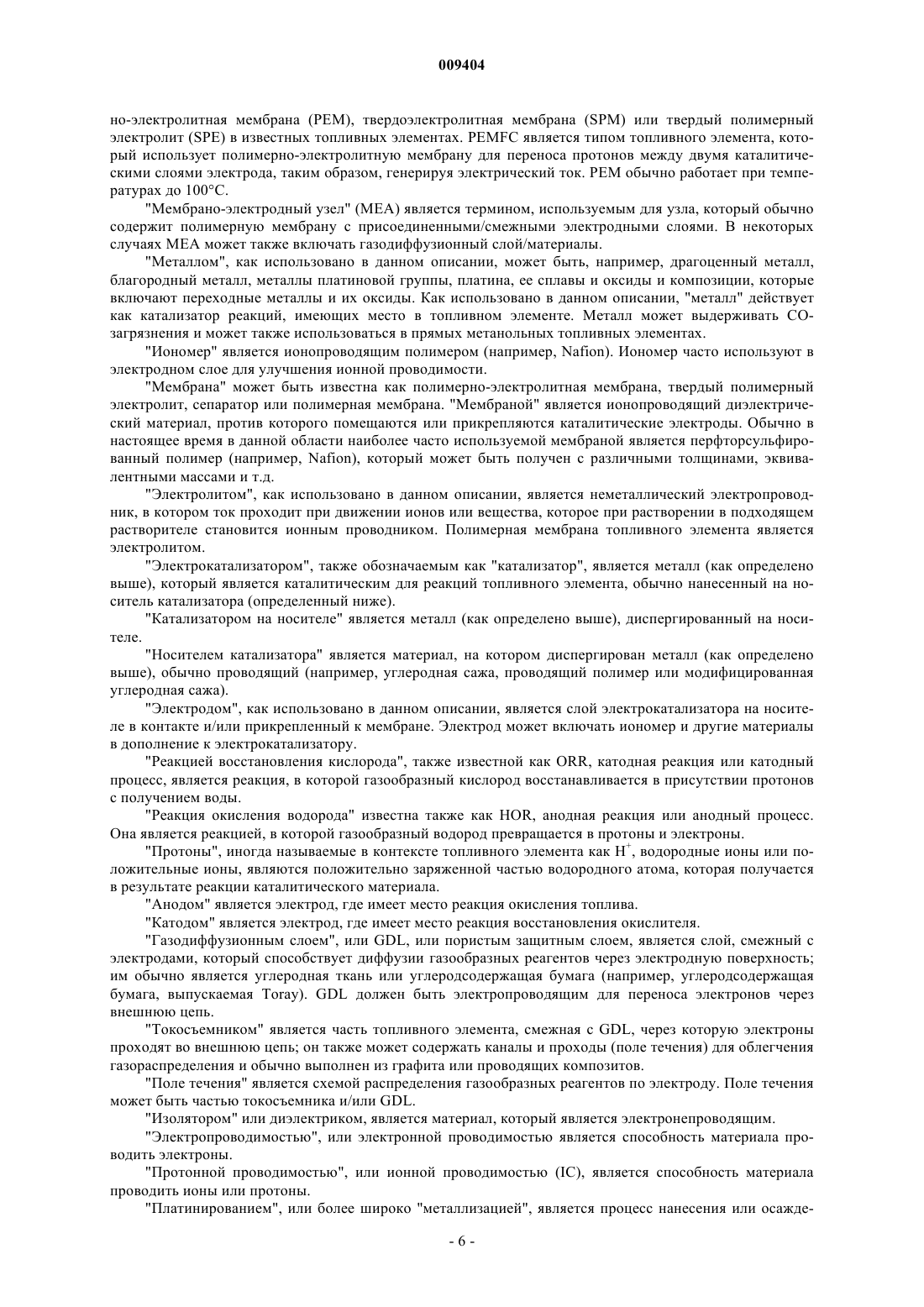

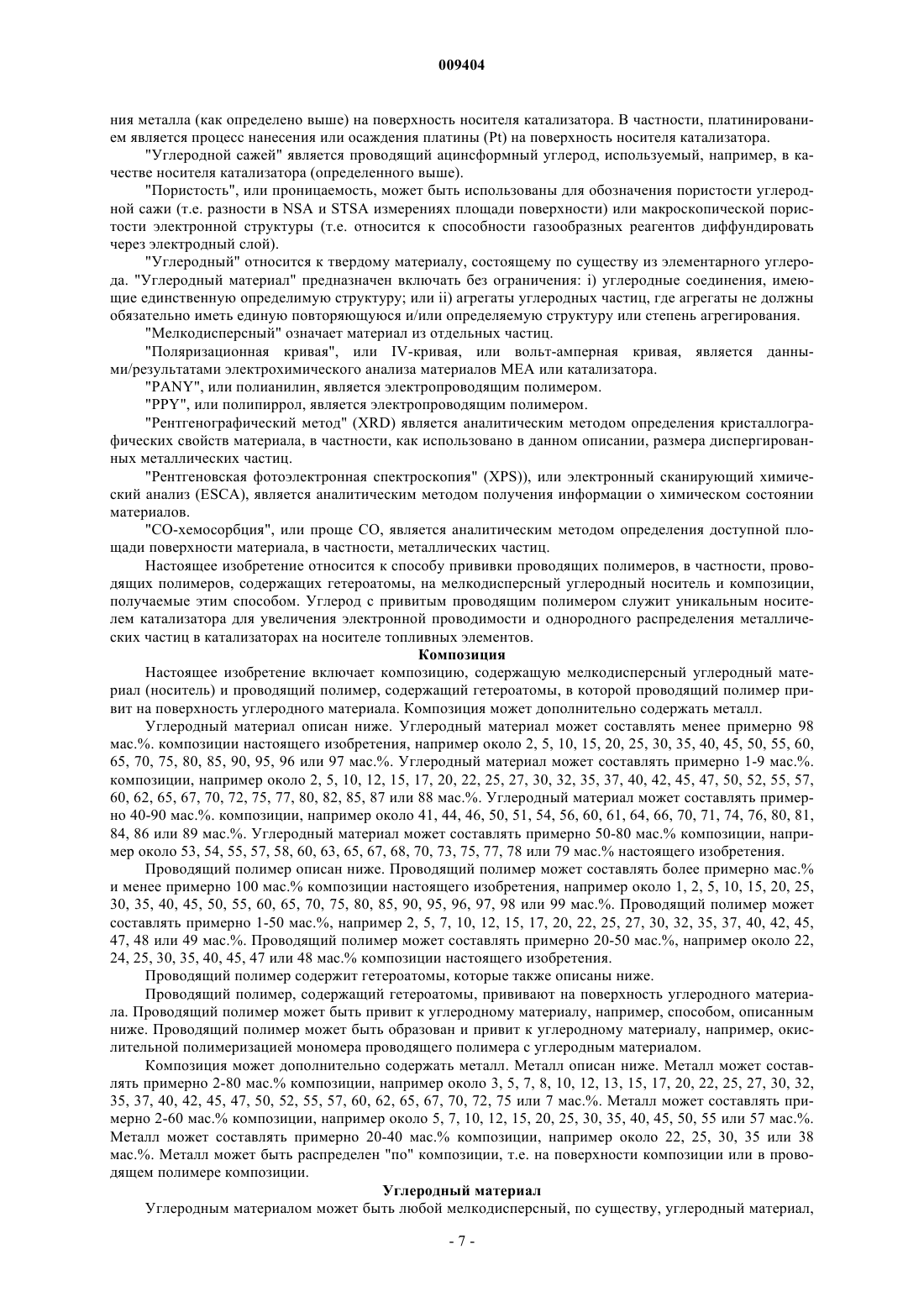

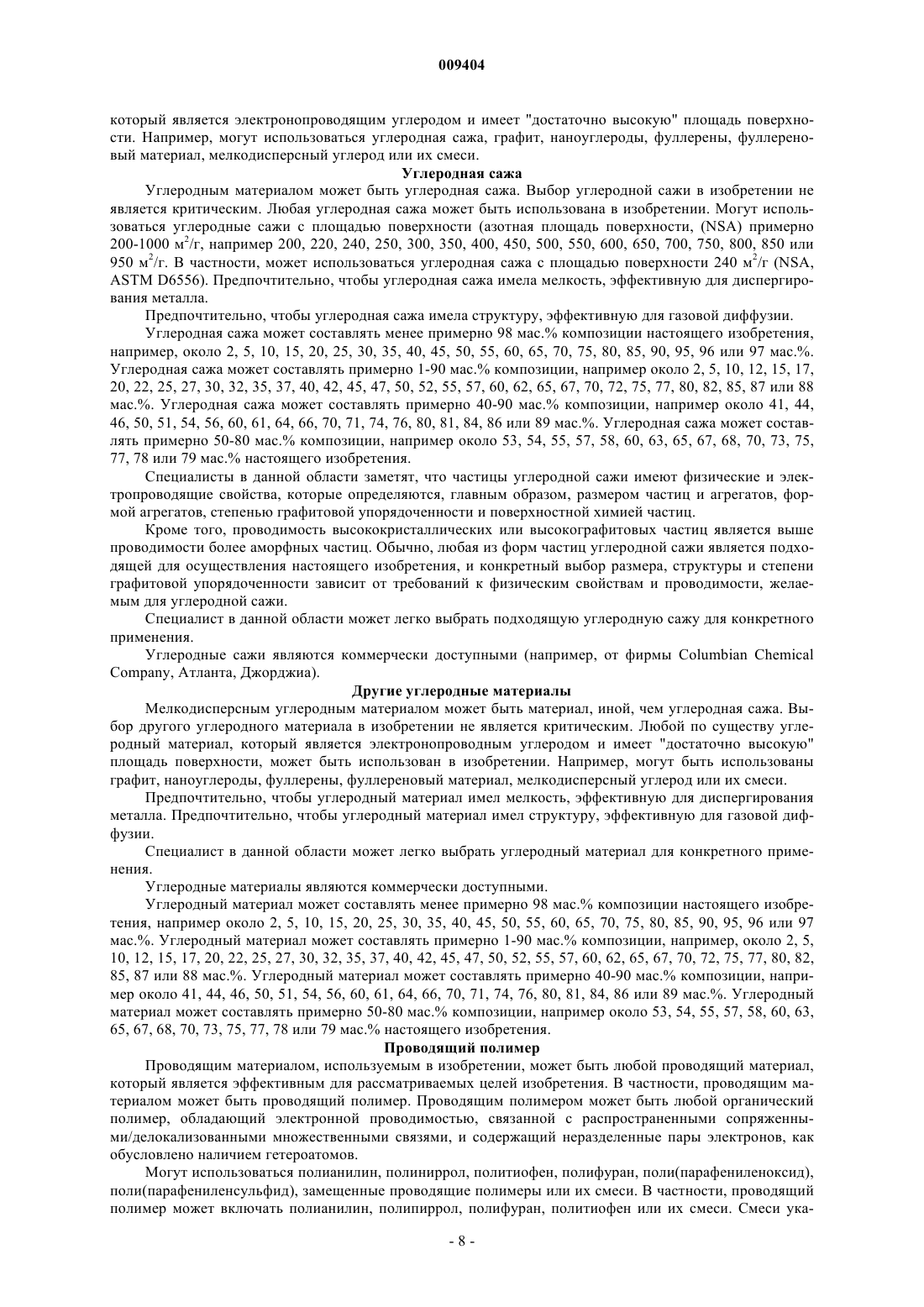

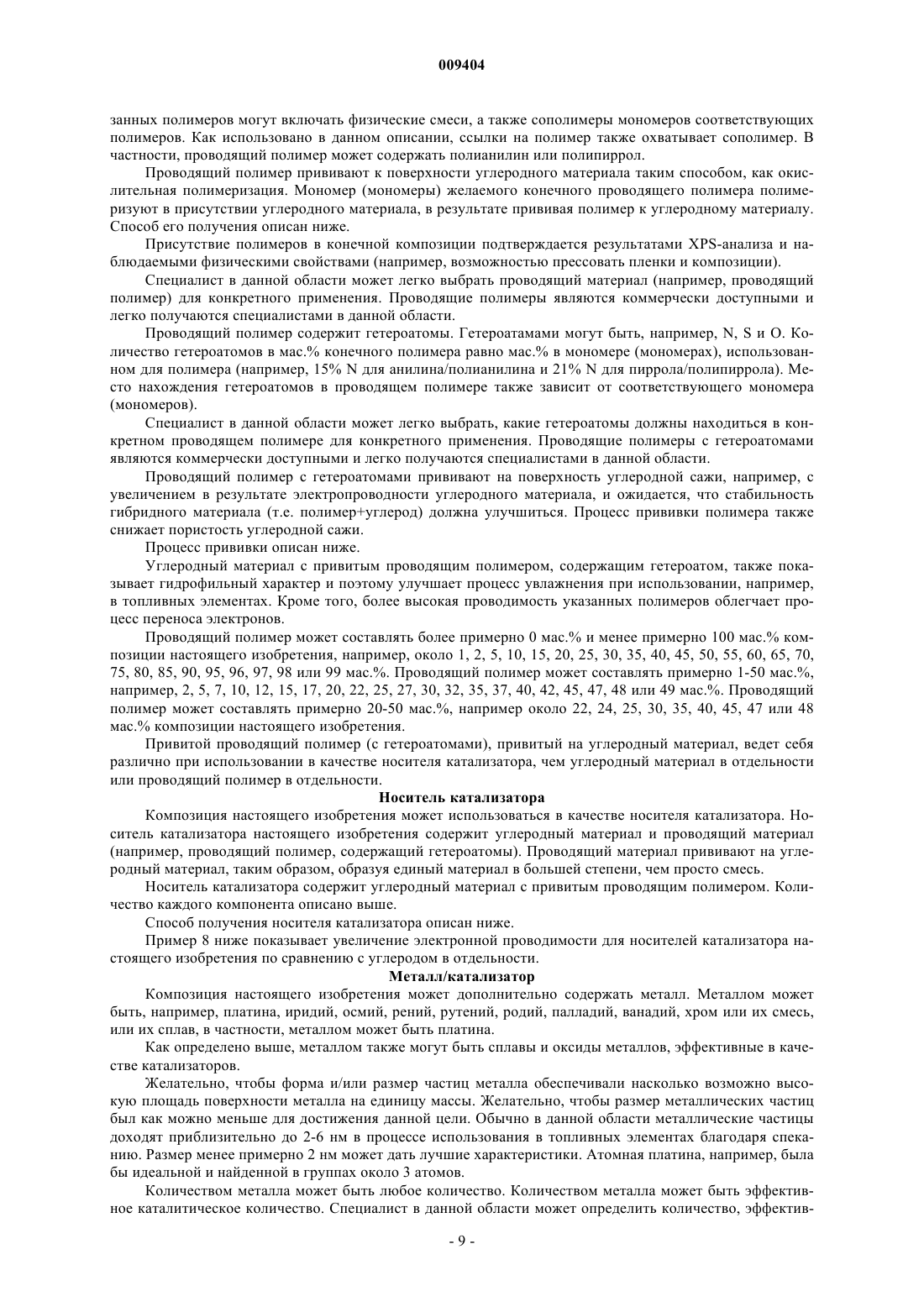

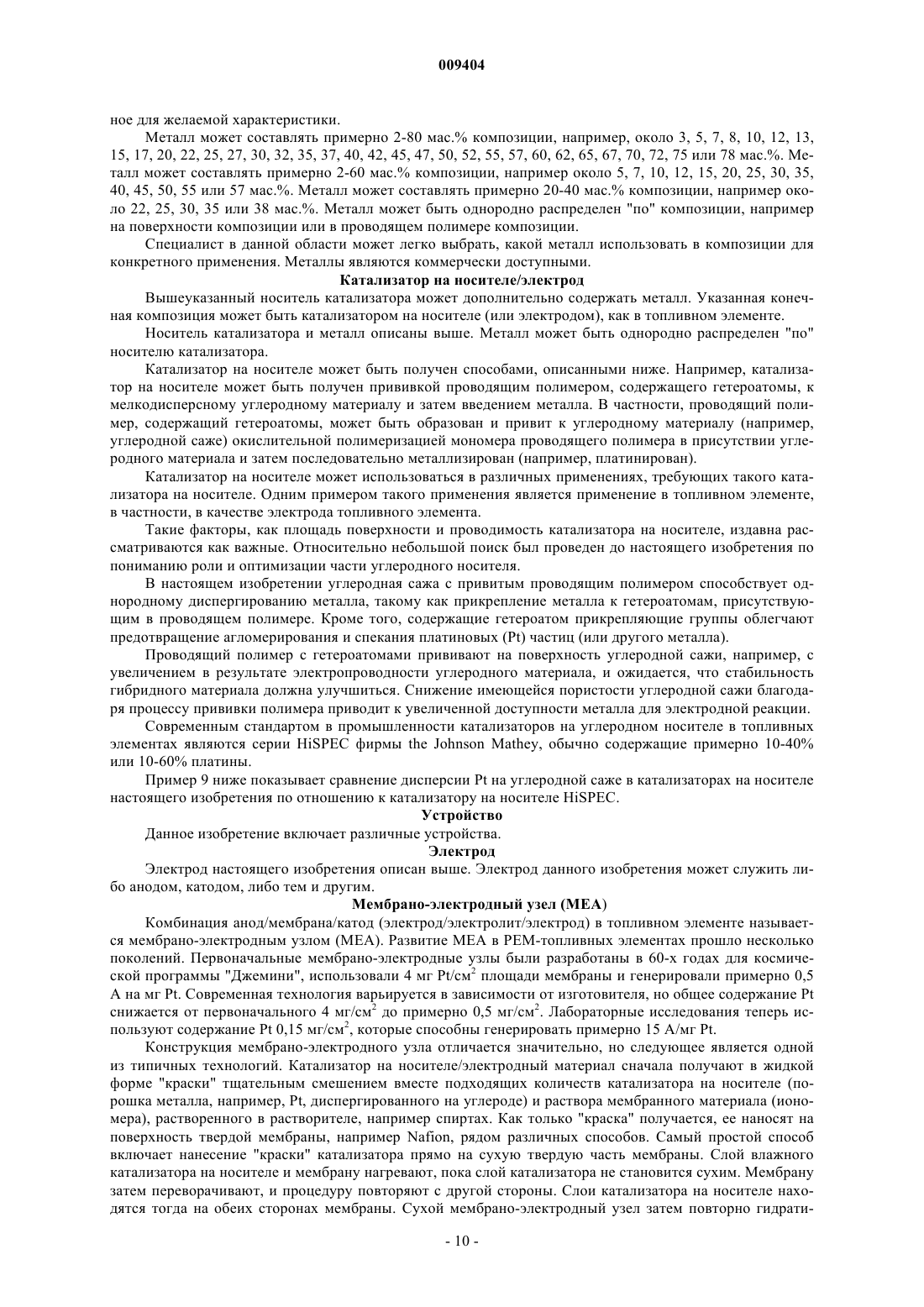

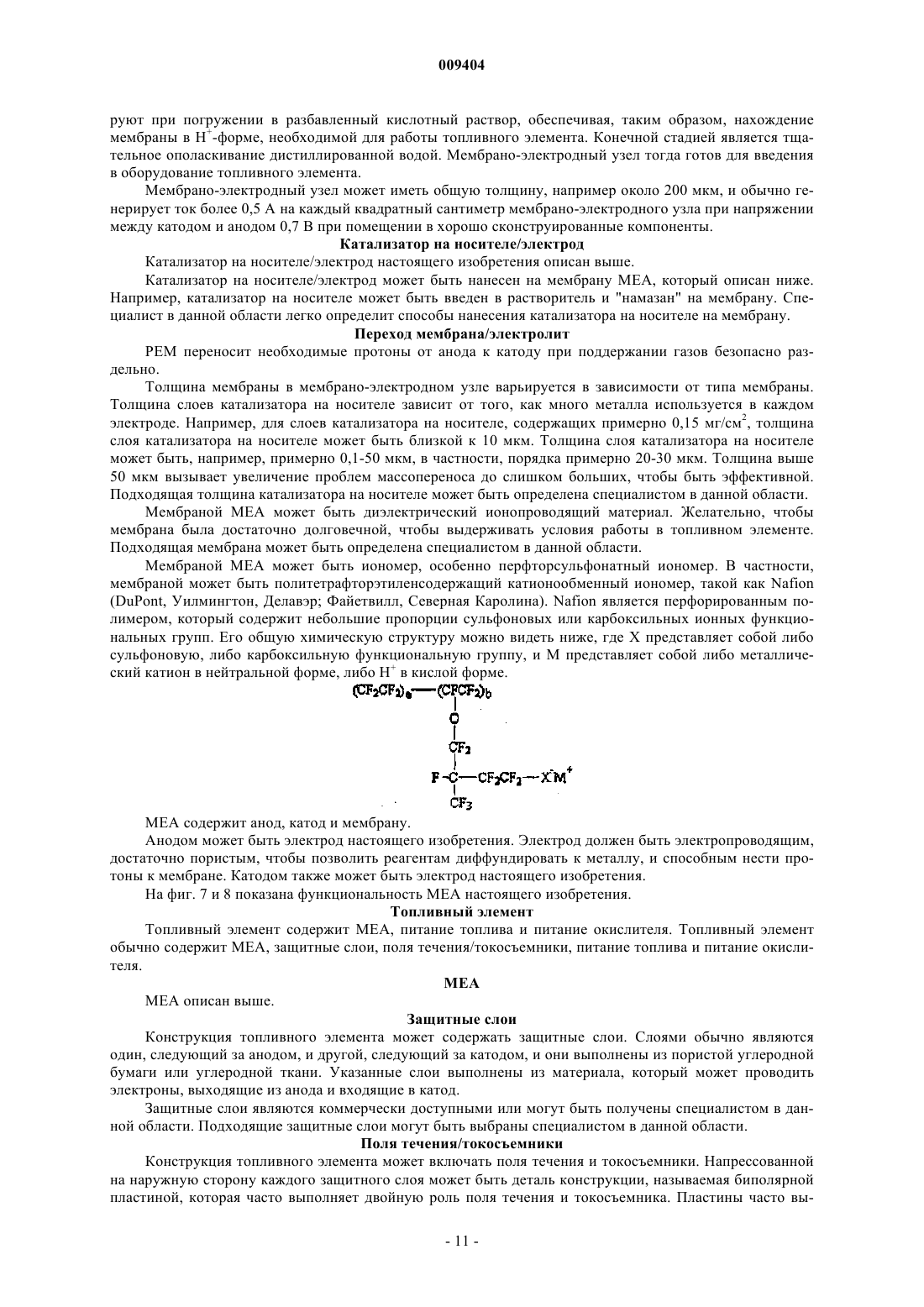

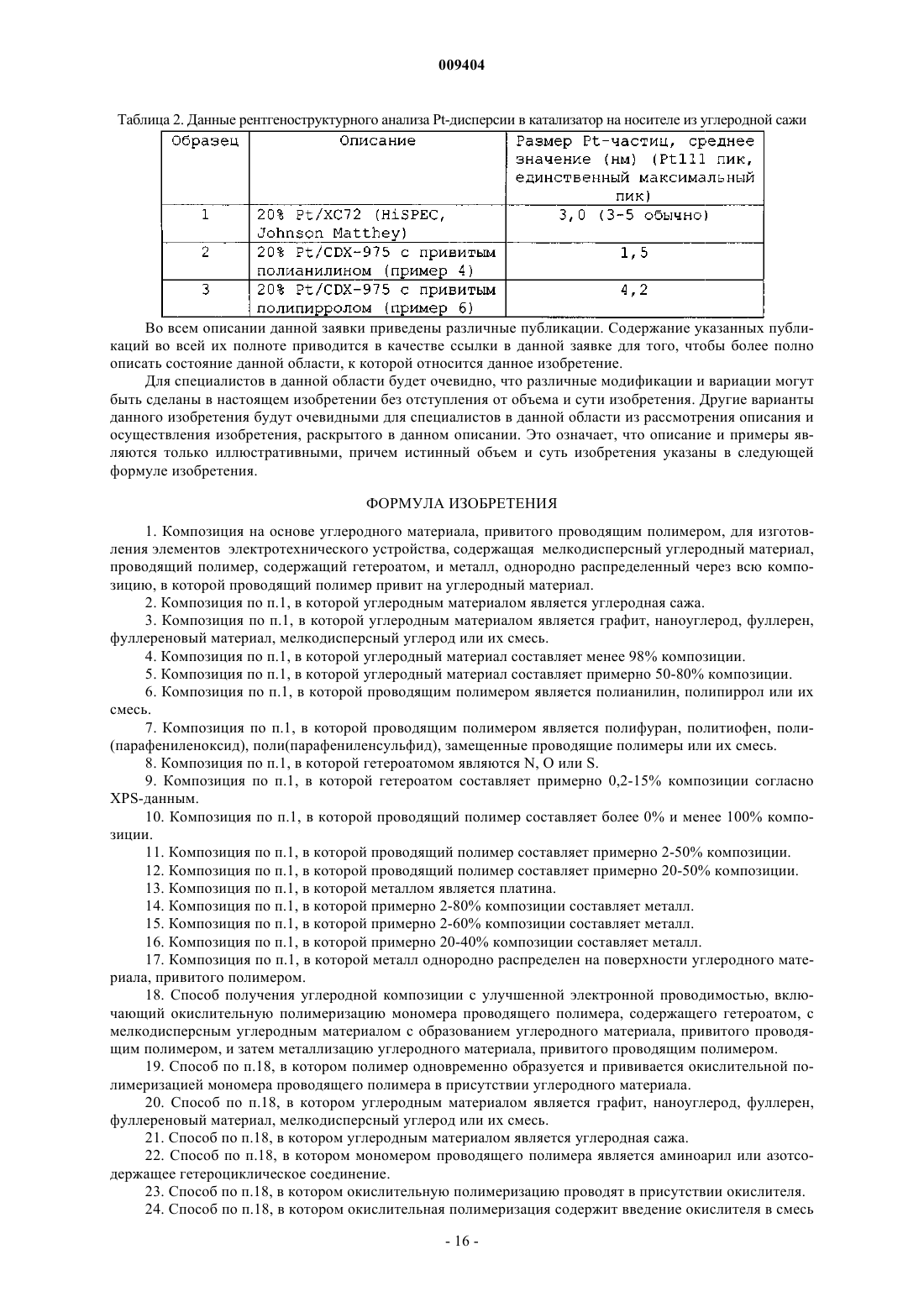

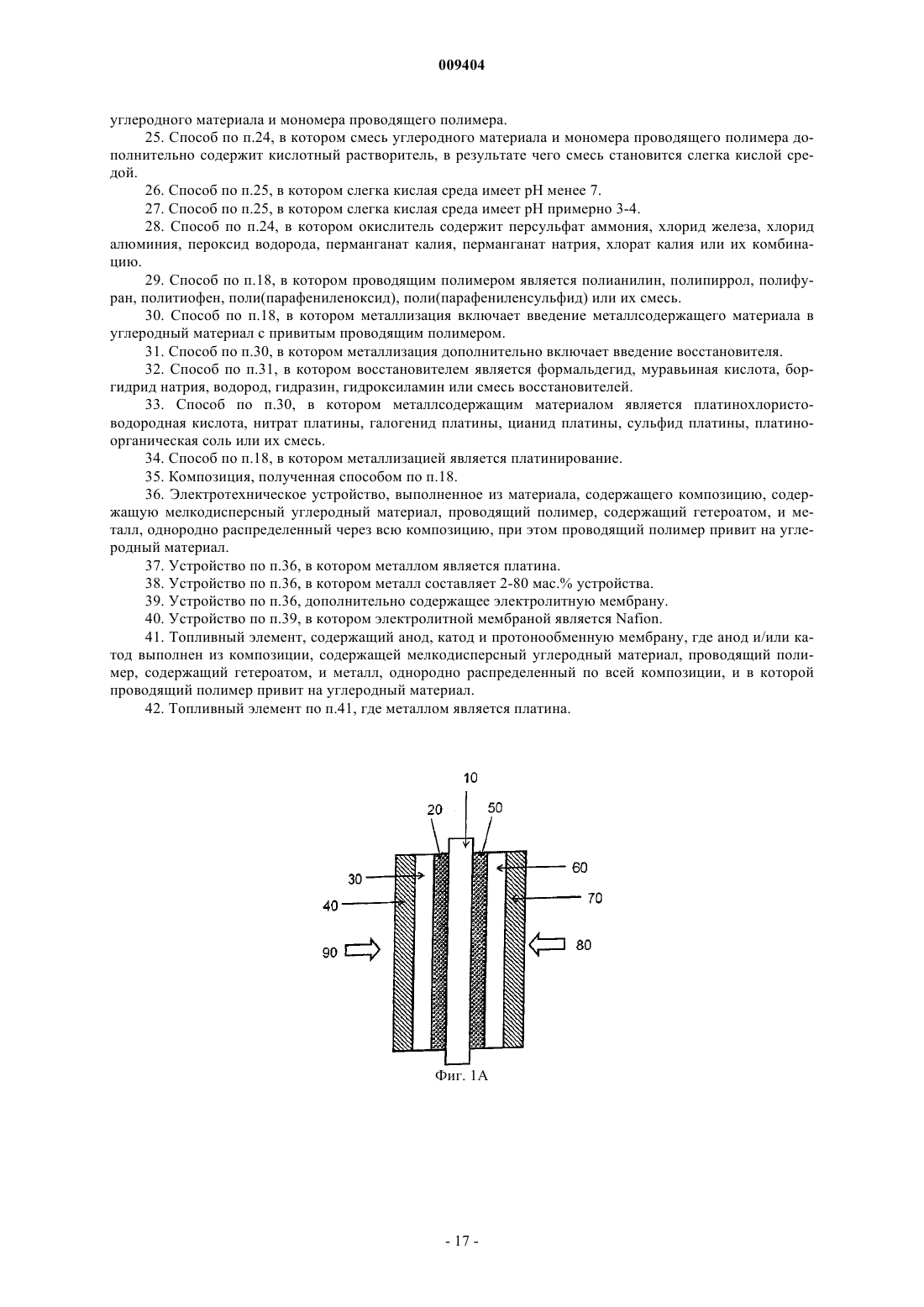

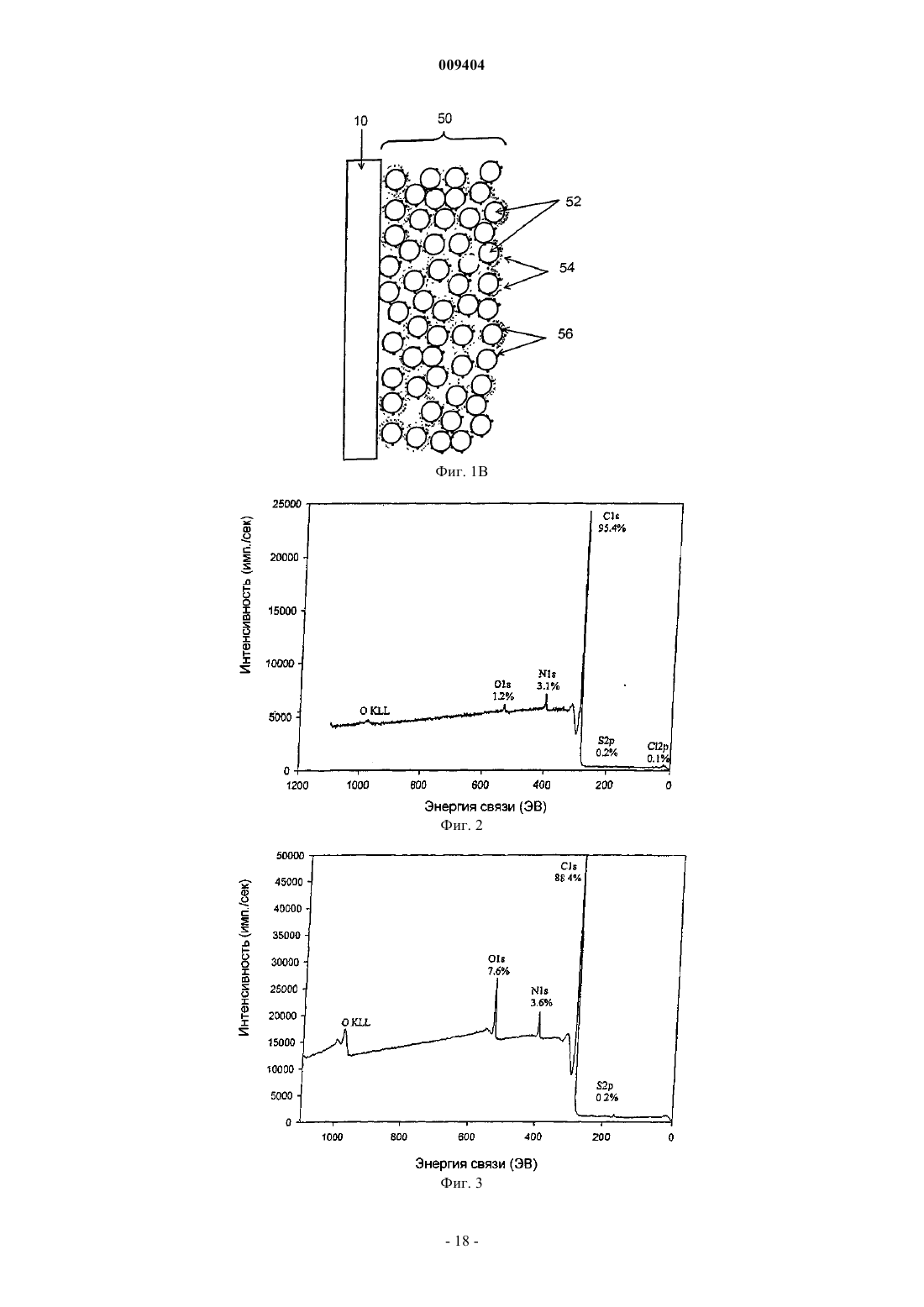

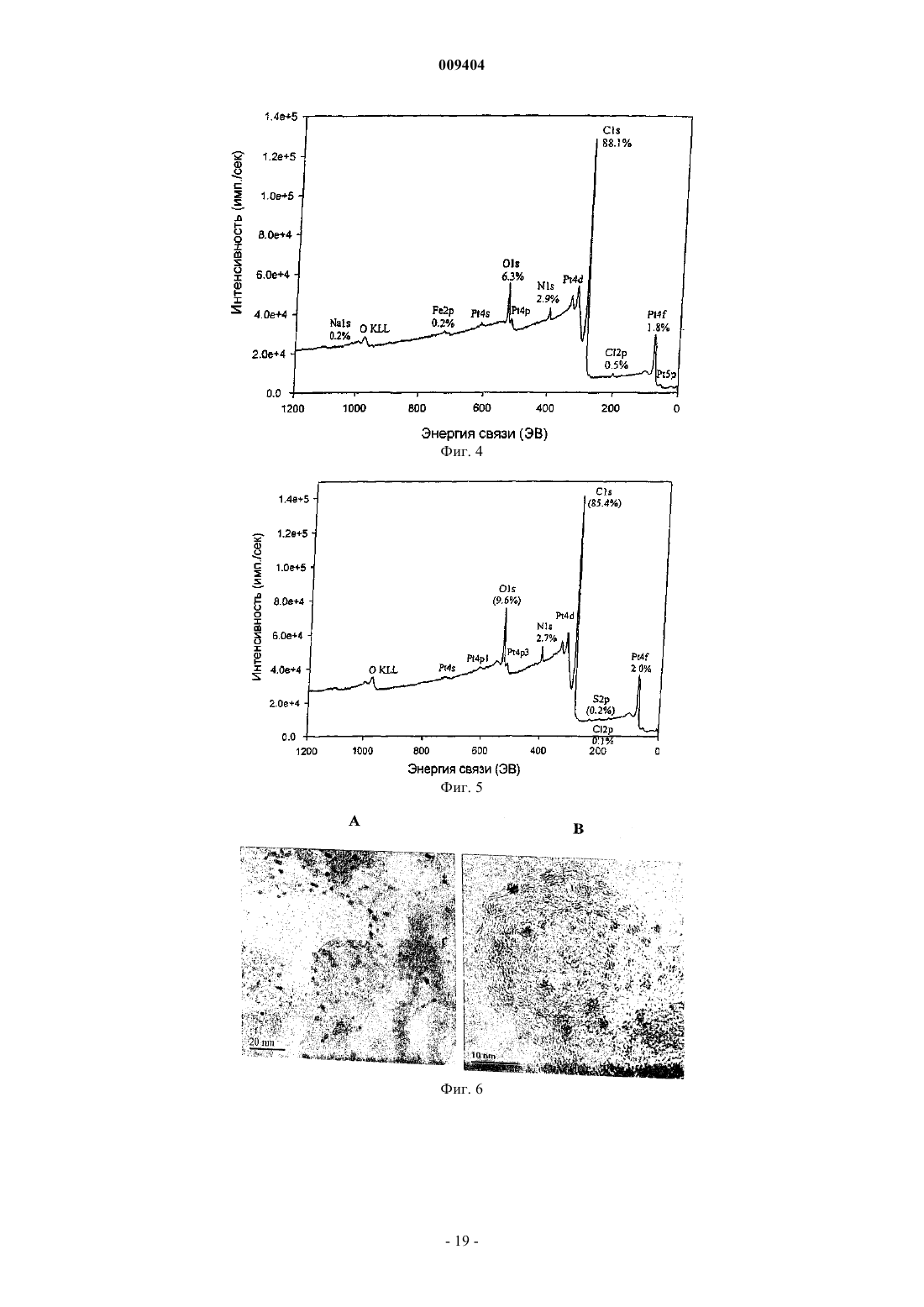

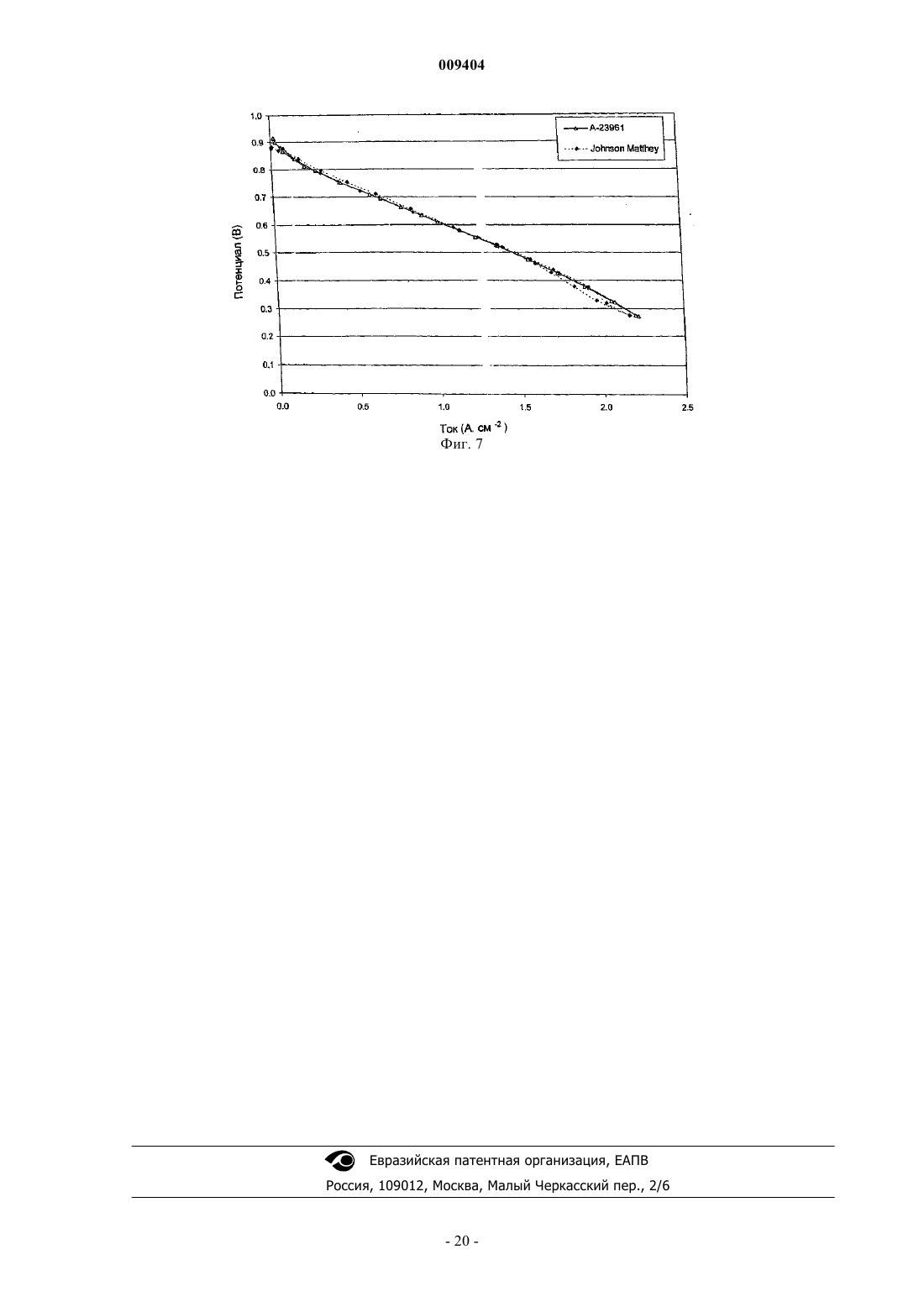

009404 Перекрестная ссылка на родственные заявки Данная заявка имеет дату приоритета на основании предварительной заявки на патент США серийный 60/382666, поданной 23 мая 2002 г. Предпосылки создания изобретения Область техники, к которой относится изобретение Данное изобретение в целом относится к мелкодисперсным проводящим углеродам. Изобретение также относится к катализаторам на носителе для топливных элементов и к протонообменным мембранам. Известный уровень техники Топливный элемент (FC) является устройством, которое преобразует химическую реакцию в электрическую энергию (электрохимическое устройство) без горения. Топливный элемент (см., например,фиг. 1) обычно содержит анод 20, катод 50, электролит 10, защитные слои 30, 60 и поля течения/токосъемники 40, 70. Имеются пять типов топливных элементов, как определено их электролитами: Наиболее важный в настоящее время Настоящее описание рассматривает топливный элемент с протонообменной мембраной (иначе называемой полимерно-электролитной мембраной) (РЕМ) (иначе называемый топливным элементом с твердым полимерным электролитом (SPE), топливным элементом с полимерным электролитом и топливным элементом с твердой полимерной мембраной (SPM. Топливный элемент с полимерноэлектролитной мембраной (PEMFC) содержит протонопроводящий полимерный мембранный электролит 10, расположенный сэндвичеобразно между электрокатализаторами (катодом 50 и анодом 20) (см., например, фиг. 1). Окислительной и восстановительной реакциями в топливном элементе являются: 2 Н 24 Н+ + 4 е- окислительная полуреакция восстановительная полуреакция+ О 22 Н 2 О Указанный электрохимический процесс является процессом негорения, который не образует за-1 009404 грязняющие вещества, переносимые по воздуху. Поэтому топливные элементы являются чистым, низкоэмиссионным, высокоэффективным источником энергии. Топливные элементы имеют в 2-3 раза большую эффективность, чем двигатели внутреннего сгорания и могут использовать распространенные и/или возобновляемые топлива. Топливные элементы генерируют электричество, воду и тепло с использованием топлива 90 и кислорода 80. Когда водород является топливом, единственным выделением является вода (жидкость или пар). Поскольку напряжение обычного топливного элемента является небольшим, их обычно собирают в блок последовательно. Две полуреакции обычно протекают очень медленно при низкой рабочей температуре топливного элемента, поэтому катализаторы 56 используются на одном или на обоих аноде 20 и катоде 50 для увеличения скорости каждой полуреакции. Платина (Pt) является наиболее эффективным катализатором благородного металла 56 на сегодняшний день, потому что она способна генерировать достаточно высокие скорости О 2-восстановления при относительно низких температурах РЕМ-топливных элементов. Кинетические характеристики РЕМ-топливных элементов ограничиваются, главным образом, медленной скоростью полуреакции О 2-восстановления (катодной реакции), которая более чем в 100 раз медленнее полуреакции Н 2-окисления (анодной реакции). Полуреакция О 2-восстановления также ограничивается вопросами массопереноса. Когда топливо 90, такое как водород, поступает в топливный элемент на анодную сторону, катализатор 56 облегчает разделение газообразного водородного топлива на электроны и протоны (водородные ионы). Водородные ионы проходят через мембрану 10 (центр топливного элемента) и снова с помощью катализатора 56 соединяются с окислителем 80, таким как кислород, и электронами на катодной стороне,образуя воду. Электроны, которые не могут проходить через мембрану 10, идут от анода 20 к катоду 50 через внешнюю электроцепь, содержащую электродвигатель или другую электрическую нагрузку, которая потребляет энергию, генерированную топливным элементом. Катализатор 56 используется для индуцирования требуемых электрохимических реакций на электродах 20, 50. Катализатор 56 часто вводят на поверхности раздела электрод/электролит при нанесении суспензии электрокаталитических частиц 56 на поверхность электролита 10. Когда питание водородного или метанольного топлива 90 подается через анодную поверхность раздела катализатор/электролит, имеет место электрохимическая реакция, генерирующая протоны и электроны. Электропроводящий анод 20 соединен с внешней электрической цепью, которая несет электроны при получении электрического тока. Полимерный электролит 10 является обычно протонным проводником, и протоны, генерированные на анодном катализаторе, мигрируют через электролит 10 к катоду 50. На катодной каталитической поверхности раздела протоны объединяются с электронами и кислородом с получением воды. Катализатор 56 обычно является мелкодисперсным металлом, таким как платина, и диспергируется на электронопроводящем носителе 52 с высокой площадью поверхности. Материал электронопроводящего носителя 52 в PEMFC обычно состоит из углеродных частиц. Углерод имеет электропроводность 10-1-10-2 См/см, которая помогает облегчить прохождение электронов от катализатора 56 во внешнюю электрическую цепь. Протонопроводящие материалы 54, такие какNafion, часто вводят для облегчения переноса протонов от катализатора 56 к поверхности раздела мембраны. Для облегчения образования и переноса протонов и электронов и предотвращения высыхания мембраны 10 топливные элементы работают в условиях увлажнения. Для создания указанных условий газы водородного топлива 90 и кислорода 80 увлажняют перед поступлением в топливный элемент. В электрокатализаторе на носителе (52+56) углерод является относительно гидрофобным, и как таковой граничный контакт между реакционными газами, водой и поверхностью твердых электродов вносит вклад углерода в высокое контактное электрическое сопротивление и омические потери энергии в топливном элементе, приводящие к низкой эффективности топливного элемента. В настоящем изобретении углеродный материал с привитым содержащим гетероатом проводящим полимером проявляет гидрофильный характер и поэтому улучшает процесс увлажнения. Кроме того,более высокая электронная проводимость указанных полимеров облегчает процесс переноса электронов. Обычным электролитом является вещество, которое диссоциирует на положительно заряженные и отрицательно заряженные ионы в присутствии воды, делая водный раствор электропроводящим. Электролитом в РЕМ-топливном элементе является полимерная мембрана 10. Обычно толщина мембранного материала (например, Nafion) находится в интервале 50-175 мкм. Полимерные электролитные мембраны 10 являются до некоторой степени необычными электролитами в том, что в присутствии воды, которую мембрана 10 легко абсорбирует, отрицательные ионы легко удерживаются в их структуре. Только протоны, содержащиеся в мембране 10, являются подвижными и свободными, чтобы нести положительный заряд через мембрану 10. Без указанного движения в топливном элементе электрическая цепь остается разомкнутой, и ток не идет. Полимерные электролитные мембраны 10 могут быть относительно прочными стабильными веществами. Указанные мембраны 10 также могут быть эффективными газовыми разделителями. Несмотря на то, что РЕМ являются ионными проводниками, они не проводят электроны. Органическая природа-2 009404 структуры делает ее электронным изолятором. Поскольку электроны не могут двигаться через мембрану 10, электроны, полученные на стороне топливного элемента, должны перемещаться через внешнюю электрическую цепь к другой стороне топливного элемента для замыкания цепи. При прохождении указанного внешнего пути электроны производят электрическую энергию. Полимерной электролитной мембраной 10 может быть твердый органический полимер, обычно поли(перфторсульфокислота). Типичный мембранный материал Nafion имеет следующие три участка:(1) тефлоноподобная фторуглеродная основная цепь длиной в сотни повторяющихся звеньев -CF2CF-CF2-;(2) боковые цепи -O-CF2-CF-O-CF2-CF2-, которые соединяют основную цепь молекулы с третьим участком; и(3) ионные пучки, состоящие из ионов сульфокислоты SO3-, Н+. Отрицательные ионы SO3- непрерывно присоединяются к боковой цепи и не могут двигаться. Однако когда мембрана 10 становится гидратированной абсорбированной водой, водородные ионы становятся подвижными. Ионное движение осуществляется протонами, связанными с молекулами воды, мигрирующими от SO3 участка к SO3 участку в мембране. Благодаря указанному механизму твердый гидратированный электролит является хорошим проводником водородных ионов. Носитель катализатора 52 служит проводником электронов и протонов и для крепления катализатора 56 (например, благородного металла). Многие усилия имели целью снизить стоимость топливных элементов при снижении уровней катализатора 56 из благородного металла (например, платины) из-за стоимости благородного металла. Одним путем снижения указанной стоимости является создание слоя носителя катализатора 52 с максимально возможно высокой площадью поверхности. Электроды 20, 50 топливного элемента обычно состоят из углерода 52, на котором диспергированы очень небольшие металлические частицы 56. Электрод является отчасти пористым, так что газы могут диффундировать через каждый электрод с достижением катализатора 56. Как металл 56, так и углерод 52 хорошо проводят электроны, так что электроны способны свободно двигаться через электрод. Небольшой размер металлических частиц 56 около 2 нм в диаметре для благородного металла дает большую общую площадь поверхности металла 56, которая является доступной для молекул газа. Общая площадь поверхности является очень большой, даже когда общая масса металла 56 является небольшой. Указанная высокая дисперсия катализатора 56 является одним фактором генерирования адекватного потока электронов (тока) в топливном элементе. Проводящие полимеры являются классом полимеров с сопряженной двойной связью, чьи электрические проводимости сравнимы с проводимостями от полупроводников до металлов в интервале от 0,1 до 100 См/см. Типичные примеры проводящих полимеров включают полианилин, полипиррол, политиофен, полифуран и полифенилен. Как полианилиновый, так и полипирроловый материалы носителя катализатора 52 показали улучшенную эффективность топливного элемента (например, US 5334292 и WO 01/15253). Однако указанные материалы не показывают длительную стабильность в электродных условиях при циклической работе. Проводящие полимеры, используемые в отдельности в качестве материала носителя катализатора 52, имеют более высокую стоимость, меньшую площадь поверхности и более низкую стабильность по сравнению с носителями 52 на основе углерода. Примером современного коммерческого катализатора на углеродном носителе для топливных элементов являются продукты серии HiSPEC (Johnson Matthey, Reading, U.K.), где используется углеродная сажа торговой марки Vulcan XC72 (Cabot Corporation) с различными уровнями содержания платины (или другого металла). Указанные коммерческие катализаторы на углеродном носителе являются очень дорогостоящими. Факторы, такие как площадь поверхности и электронная проводимость, издавна считаются важными для материала углеродного носителя. Однако относительно незначительные исследования были проведены для понимания роли или для оптимизации углеродного носителя. В настоящем изобретении проводящий полимер прививают на поверхность углеродного материала,увеличивая в результате электропроводность углеродного материала, и ожидается, что должна улучшиться стабильность гибридного материала. Процесс прививки полимера также снижает пористость углеродного материала, увеличивая в результате доступность металла для электродной реакции. Главная часть стоимости, связанной с электродами, относится к высокой стоимости металла, из которого выполнен катализатор 56. Только те каталитические участки, которые находятся на поверхности каталитических частиц, вносят вклад в каталитическую активность электрода, и, таким образом, электроды с наибольшей фракцией металлов, доступной для реакции, должны быть наиболее эффективными. Углеродные носители 52 с высокой пористостью дают "захваченные" участки металла, которые являются недоступными для электродной реакции. Степень диспергирования металлического катализатора 56 на материале носителя 52 и стабильность такого высокого диспергирования при использовании, т.е. устойчивость катализатора к спеканию и/или агломерированию прямо соотносится с площадью поверхности и доступности участков поверхности, на которых может быть прикреплен диспергированный металл 56. В настоящем изобретении углеродный материал с привитым проводящим полимером способствует-3 009404 однородному диспергированию и стабилизации металлических частиц прикреплением к гетероатомам, а именно, N, O, S и т.д., присутствующим в проводящем полимере. Кроме того, содержащие гетероатом прикрепляющие группы препятствуют агломерированию и спеканию кристаллитных частиц металла(например, платины (Pt. Желательно создать носитель катализатора 52, который имеет высокую площадь поверхности, а также более высокую поверхностную плотность участков поверхности прикрепления, чем носители катализатора, состоящие исключительно из углерода. Это будет увеличивать и стабилизировать дисперсию металлического катализатора 56 и, таким образом, ограничивать необходимое количество катализатора 56. Настоящее изобретение предусматривает PEMFC-электрод, который может быть получен с меньшими затратами, чем электроды, имеющие исключительно углеродный носитель или исключительно проводящий полимерный носитель. По вышеуказанным причинам улучшение катализатора на носителе является желательным и достигается настоящим изобретением. Краткое описание изобретения В соответствии с задачами настоящего изобретения, как включено и широко описано в данном описании, данное изобретение в одном аспекте относится к углеродам с привитым проводящим полимером. Данное изобретение включает композицию, содержащую мелкодисперсный углеродный материал и проводящий полимер, содержащий гетероатомы, в которой проводящий полимер привит на углеродный материал. Данное изобретение также включает способ получения углерода с улучшенной электронной проводимостью, содержащий окислительную полимеризацию мономера проводящего полимера, содержащего гетероатомы, с мелкодисперсным углеродным материалом с образованием углеродного материала с привитым проводящим полимером. Предлагается устройство, содержащее мелкодисперсный углеродный материал и проводящий полимер, содержащий гетероатомы, в котором проводящий полимер привит на углеродный материал. Дополнительно включен топливный элемент, содержащий анод, катод и РЕМ. Данное изобретение относится к способу прививки проводящих полимеров, содержащих гетероатомы, на мелкодисперсный углеродный материал (например, углеродную сажу, графит, наноуглероды,фуллерены, мелкодисперсный углерод или их смеси) полимеризацией на месте и к композициям, полученным этим способом. В частности, проводящими полимерами являются, например, полианилин и полипиррол. Данное изобретение относится к применению углеродов с привитым проводящим полимером в топливных элементах. Данное изобретение, в частности, относится к применению углеродов с привитым проводящим полимером в качестве материала носителя в катализаторах топливных элементов. Дополнительные преимущества данного изобретения представлены отчасти в последующем описании и отчасти видны из описания или могут быть выявлены при осуществлении изобретения. Преимущества изобретения будут реализованы и достигнуты с помощью элементов и комбинаций, в частности,отмеченных в прилагаемой формуле изобретения. Должно быть понятно, что как вышеприведенное краткое описание, так и последующее подробное описание являются только иллюстративными и пояснительными и не ограничивают изобретение, как определено формулой изобретения. Краткое описание чертежей На прилагающихся фигурах, которые введены в данное описание и составляют его часть, показано несколько вариантов данного изобретения, и фигуры вместе с описанием служат для пояснения изобретения. На фиг. 1 показан "типичный" PEMFC. На фиг. 1 А представлена схема PEMFC. На фиг. 1 В показана деталь узла электрода и мембраны PEMFC. На фиг. 2 представлена полученная методом рентгеновской фотоэлектронной спектроскопии (XPS) спектрограмма углеродной сажи с привитым полианилином из примера 1. На данной фигуре показано присутствие N1s-пика, который подтверждает, что полианилин действительно привит к поверхности углеродной сажи. На фиг. 3 представлена полученная методом рентгеновской фотоэлектронной спектроскопии (XPS) спектрограмма углеродной сажи с привитым полипирролом из примера 3. На данной фигуре показано присутствие N1s-пика, который подтверждает, что полипиррол действительно привит к поверхности углеродной сажи. На фиг. 4 представлена полученная методом рентгеновской фотоэлектронной спектроскопии (XPS) спектрограмма углеродной сажи с привитым полианилином с 20% Pt из примера 4. На данной фигуре показано присутствие Pt4f-пика, который подтверждает, что углеродная сажа с привитым полианилином является платинированной. На фиг. 5 представлена полученная методом рентгеновской фотоэлектронной спектроскопии (XPS) спектрограмма углеродной сажи с привитым полипирролом с 20% Pt из примера 6. На данной фигуре показано присутствие Pt4f-пика, который подтверждает, что углеродная сажа с привитым полипирролом является платинированной. На фиг. 6 представлена микрофотография (полученная с помощью трансмиссионного электронного-4 009404 микроскопа (ТЕМ) коммерческого катализатора А (20% Pt/XC72) по сравнению с катализатором В настоящего изобретения (углеродная сажа CDX-975 с привитым полианилином с 20% Pt). ТЕМмикрофотография показывает лучшее диспергирование Pt на CDX-97 5 с привитым полианилином. На фиг. 7 представлены поляризационные кривые мембрано-электродного узла (МЕА), сравнивающие коммерческий продукт Johnson Matthey и платинированную углеродную сажу с привитым полианилином настоящего изобретения, показывающие характеристики двух материалов в мембраноэлектродных узлах. Определяли ток при изменении потенциала в материалах. Электрод получали способом "декаль-переноса", разработанным Los Alamos Laboratory. Для каждого образца, как анод, так и катод получали с приблизительным содержанием Pt 0,3 мг/см 2. Использовали следующие условия анализа: Температура элемента = 80 С Температура колбы увлажнения анода = 105 С Температура колбы увлажнения катода = 90 С Реакционные газы: Анодный водород = 60 мл/мин + 14 мл/мин/А Катодный кислород = 60 мл/мин + 8 мл/мин/А В процессе анализа на элементе поддерживали противодавление 30 фунт/кв.дюйм. Получаемые потенциалы не корректировались на iR-падение. Подробное описание изобретения Перед тем как будут описаны настоящие соединения, композиции, изделия, устройства и/или способы, необходимо понимать, что данное изобретение не ограничивается отдельными способами синтеза; отдельные способы могут, конечно, варьироваться. Также должно быть понятно, что используемая в данном описании терминология предназначена только для описания частных вариантов и не предназначена быть ограничивающей. В данном описании и в последующей формуле изобретения ссылка делается на ряд терминов, которые определенно имеют следующие значения. Должно быть отмечено, что, как использовано в описании и прилагаемой формуле изобретения,единственные формы также включают соответствующие множественные формы, если контекст явно не указывает на иное, например, ссылка на "окислитель" включает смеси окислителей, ссылка на "восстановитель" включает смеси двух или более таких восстановителей и т.п. Интервалы могут быть выражены в данном описании как от "примерно" одного частного значения и/или до "примерно" другого частного значения. Когда интервал так определен, другой вариант включает от одного частного значения и/или до другого частного значения. Аналогично, когда значения выражены приближенными значениями при использовании предыдущего "примерно", должно быть понятно,что частное значение образует другой вариант. Кроме того, должно быть понятно, что конечные точки каждого из интервалов являются значащими как относительно другой конечной точки, так и независимо от другой конечной точки. Ссылки в описании и в заключающей формуле изобретения на мас.ч. частного элемента или компонента в композиции или изделии обозначают массовое соотношение между элементом и компонентом и любыми другими элементами и компонентами в композиции или изделии, для которых выражена масс.ч. Таким образом, в соединении, содержащем 2 мас.ч. компонента X и 5 мас.ч. компонента Y, X и Y присутствуют в массовом соотношении 2:5 и присутствуют в таком соотношении, несмотря на то, содержатся ли другие дополнительные компоненты в соединении. Массовый процент компонента, если специально не указано иное, относится к общей массе рецептуры или композиции, в которую включен компонент."Необязательный" или "необязательно" означает, что последовательно описанный факт или обстоятельство может иметь или может не иметь место, и что описание включает случаи, когда указанные факт или обстоятельство имеют место, и случаи, когда не имеют место. Под термином "эффективное количество" композиции или свойства, как предусмотрено в данном описании, понимается такое количество, которое способно осуществлять функцию композиции или свойство, для которых выражено эффективное количество. Как будет отмечено ниже, требуемое точное количество будет варьироваться от способа к способу в зависимости от различных переменных, таких как используемый состав и наблюдаемые технологические условия. Таким образом, невозможно определить точное "эффективное количество". Однако подходящее эффективное количество может быть определено специалистом в данной области при использовании только рутинного экспериментирования. Термин "замещенный проводящий полимер" используется в данном описании для описания любого химического изменения проводящего полимера, которое относится к функциональностям проводимости и гетероатомам. Например, поли-3-метиланилин является "замещенным" полианилином."Топливный элемент" (FC), как использовано в данном описании, является электрохимическим устройством, которое преобразует химическую энергию в электрическую энергию без горения. Различные типы топливных элементов включают твердооксидный (SOFC), расплавнокарбонатный (MCFC), щелочной (AFC), фосфорно-кислотный (PAFC), PEMFC и прямой метанольный (DMFC) топливные элементы."Протонообменная мембрана" (РЕМ) является также известной или также называется как полимер-5 009404 но-электролитная мембрана (РЕМ), твердоэлектролитная мембрана (SPM) или твердый полимерный электролит (SPE) в известных топливных элементах. PEMFC является типом топливного элемента, который использует полимерно-электролитную мембрану для переноса протонов между двумя каталитическими слоями электрода, таким образом, генерируя электрический ток. РЕМ обычно работает при температурах до 100 С."Мембрано-электродный узел" (МЕА) является термином, используемым для узла, который обычно содержит полимерную мембрану с присоединенными/смежными электродными слоями. В некоторых случаях МЕА может также включать газодиффузионный слой/материалы."Металлом", как использовано в данном описании, может быть, например, драгоценный металл,благородный металл, металлы платиновой группы, платина, ее сплавы и оксиды и композиции, которые включают переходные металлы и их оксиды. Как использовано в данном описании, "металл" действует как катализатор реакций, имеющих место в топливном элементе. Металл может выдерживать СОзагрязнения и может также использоваться в прямых метанольных топливных элементах."Иономер" является ионопроводящим полимером (например, Nafion). Иономер часто используют в электродном слое для улучшения ионной проводимости."Мембрана" может быть известна как полимерно-электролитная мембрана, твердый полимерный электролит, сепаратор или полимерная мембрана. "Мембраной" является ионопроводящий диэлектрический материал, против которого помещаются или прикрепляются каталитические электроды. Обычно в настоящее время в данной области наиболее часто используемой мембраной является перфторсульфированный полимер (например, Nafion), который может быть получен с различными толщинами, эквивалентными массами и т.д."Электролитом", как использовано в данном описании, является неметаллический электропроводник, в котором ток проходит при движении ионов или вещества, которое при растворении в подходящем растворителе становится ионным проводником. Полимерная мембрана топливного элемента является электролитом."Электрокатализатором", также обозначаемым как "катализатор", является металл (как определено выше), который является каталитическим для реакций топливного элемента, обычно нанесенный на носитель катализатора (определенный ниже)."Носителем катализатора" является материал, на котором диспергирован металл (как определено выше), обычно проводящий (например, углеродная сажа, проводящий полимер или модифицированная углеродная сажа)."Электродом", как использовано в данном описании, является слой электрокатализатора на носителе в контакте и/или прикрепленный к мембране. Электрод может включать иономер и другие материалы в дополнение к электрокатализатору."Реакцией восстановления кислорода", также известной как ORR, катодная реакция или катодный процесс, является реакция, в которой газообразный кислород восстанавливается в присутствии протонов с получением воды."Реакция окисления водорода" известна также как HOR, анодная реакция или анодный процесс. Она является реакцией, в которой газообразный водород превращается в протоны и электроны."Протоны", иногда называемые в контексте топливного элемента как Н+, водородные ионы или положительные ионы, являются положительно заряженной частью водородного атома, которая получается в результате реакции каталитического материала."Анодом" является электрод, где имеет место реакция окисления топлива."Катодом" является электрод, где имеет место реакция восстановления окислителя."Газодиффузионным слоем", или GDL, или пористым защитным слоем, является слой, смежный с электродами, который способствует диффузии газообразных реагентов через электродную поверхность; им обычно является углеродная ткань или углеродсодержащая бумага (например, углеродсодержащая бумага, выпускаемая Toray). GDL должен быть электропроводящим для переноса электронов через внешнюю цепь."Токосъемником" является часть топливного элемента, смежная с GDL, через которую электроны проходят во внешнюю цепь; он также может содержать каналы и проходы (поле течения) для облегчения газораспределения и обычно выполнен из графита или проводящих композитов."Поле течения" является схемой распределения газообразных реагентов по электроду. Поле течения может быть частью токосъемника и/или GDL."Электропроводимостью", или электронной проводимостью является способность материала проводить электроны."Протонной проводимостью", или ионной проводимостью (IC), является способность материала проводить ионы или протоны."Платинированием", или более широко "металлизацией", является процесс нанесения или осажде-6 009404 ния металла (как определено выше) на поверхность носителя катализатора. В частности, платинированием является процесс нанесения или осаждения платины (Pt) на поверхность носителя катализатора."Углеродной сажей" является проводящий ацинсформный углерод, используемый, например, в качестве носителя катализатора (определенного выше)."Пористость", или проницаемость, может быть использованы для обозначения пористости углеродной сажи (т.е. разности в NSA и STSA измерениях площади поверхности) или макроскопической пористости электронной структуры (т.е. относится к способности газообразных реагентов диффундировать через электродный слой)."Углеродный" относится к твердому материалу, состоящему по существу из элементарного углерода. "Углеродный материал" предназначен включать без ограничения: i) углеродные соединения, имеющие единственную определимую структуру; или ii) агрегаты углеродных частиц, где агрегаты не должны обязательно иметь единую повторяющуюся и/или определяемую структуру или степень агрегирования."Мелкодисперсный" означает материал из отдельных частиц."Поляризационная кривая", или IV-кривая, или вольт-амперная кривая, является данными/результатами электрохимического анализа материалов МЕА или катализатора."Рентгенографический метод" (XRD) является аналитическим методом определения кристаллографических свойств материала, в частности, как использовано в данном описании, размера диспергированных металлических частиц."Рентгеновская фотоэлектронная спектроскопия" (XPS, или электронный сканирующий химический анализ (ESCA), является аналитическим методом получения информации о химическом состоянии материалов."СО-хемосорбция", или проще СО, является аналитическим методом определения доступной площади поверхности материала, в частности, металлических частиц. Настоящее изобретение относится к способу прививки проводящих полимеров, в частности, проводящих полимеров, содержащих гетероатомы, на мелкодисперсный углеродный носитель и композиции,получаемые этим способом. Углерод с привитым проводящим полимером служит уникальным носителем катализатора для увеличения электронной проводимости и однородного распределения металлических частиц в катализаторах на носителе топливных элементов. Композиция Настоящее изобретение включает композицию, содержащую мелкодисперсный углеродный материал (носитель) и проводящий полимер, содержащий гетероатомы, в которой проводящий полимер привит на поверхность углеродного материала. Композиция может дополнительно содержать металл. Углеродный материал описан ниже. Углеродный материал может составлять менее примерно 98 мас.%. композиции настоящего изобретения, например около 2, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60,65, 70, 75, 80, 85, 90, 95, 96 или 97 мас.%. Углеродный материал может составлять примерно 1-9 мас.%. композиции, например около 2, 5, 10, 12, 15, 17, 20, 22, 25, 27, 30, 32, 35, 37, 40, 42, 45, 47, 50, 52, 55, 57,60, 62, 65, 67, 70, 72, 75, 77, 80, 82, 85, 87 или 88 мас.%. Углеродный материал может составлять примерно 40-90 мас.%. композиции, например около 41, 44, 46, 50, 51, 54, 56, 60, 61, 64, 66, 70, 71, 74, 76, 80, 81,84, 86 или 89 мас.%. Углеродный материал может составлять примерно 50-80 мас.% композиции, например около 53, 54, 55, 57, 58, 60, 63, 65, 67, 68, 70, 73, 75, 77, 78 или 79 мас.% настоящего изобретения. Проводящий полимер описан ниже. Проводящий полимер может составлять более примерно мас.% и менее примерно 100 мас.% композиции настоящего изобретения, например около 1, 2, 5, 10, 15, 20, 25,30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 96, 97, 98 или 99 мас.%. Проводящий полимер может составлять примерно 1-50 мас.%, например 2, 5, 7, 10, 12, 15, 17, 20, 22, 25, 27, 30, 32, 35, 37, 40, 42, 45,47, 48 или 49 мас.%. Проводящий полимер может составлять примерно 20-50 мас.%, например около 22,24, 25, 30, 35, 40, 45, 47 или 48 мас.% композиции настоящего изобретения. Проводящий полимер содержит гетероатомы, которые также описаны ниже. Проводящий полимер, содержащий гетероатомы, прививают на поверхность углеродного материала. Проводящий полимер может быть привит к углеродному материалу, например, способом, описанным ниже. Проводящий полимер может быть образован и привит к углеродному материалу, например, окислительной полимеризацией мономера проводящего полимера с углеродным материалом. Композиция может дополнительно содержать металл. Металл описан ниже. Металл может составлять примерно 2-80 мас.% композиции, например около 3, 5, 7, 8, 10, 12, 13, 15, 17, 20, 22, 25, 27, 30, 32,35, 37, 40, 42, 45, 47, 50, 52, 55, 57, 60, 62, 65, 67, 70, 72, 75 или 7 мас.%. Металл может составлять примерно 2-60 мас.% композиции, например около 5, 7, 10, 12, 15, 20, 25, 30, 35, 40, 45, 50, 55 или 57 мас.%. Металл может составлять примерно 20-40 мас.% композиции, например около 22, 25, 30, 35 или 38 мас.%. Металл может быть распределен "по" композиции, т.е. на поверхности композиции или в проводящем полимере композиции. Углеродный материал Углеродным материалом может быть любой мелкодисперсный, по существу, углеродный материал,-7 009404 который является электронопроводящим углеродом и имеет "достаточно высокую" площадь поверхности. Например, могут использоваться углеродная сажа, графит, наноуглероды, фуллерены, фуллереновый материал, мелкодисперсный углерод или их смеси. Углеродная сажа Углеродным материалом может быть углеродная сажа. Выбор углеродной сажи в изобретении не является критическим. Любая углеродная сажа может быть использована в изобретении. Могут использоваться углеродные сажи с площадью поверхности (азотная площадь поверхности, (NSA) примерно 200-1000 м 2/г, например 200, 220, 240, 250, 300, 350, 400, 450, 500, 550, 600, 650, 700, 750, 800, 850 или 950 м 2/г. В частности, может использоваться углеродная сажа с площадью поверхности 240 м 2/г (NSA,ASTM D6556). Предпочтительно, чтобы углеродная сажа имела мелкость, эффективную для диспергирования металла. Предпочтительно, чтобы углеродная сажа имела структуру, эффективную для газовой диффузии. Углеродная сажа может составлять менее примерно 98 мас.% композиции настоящего изобретения,например, около 2, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 96 или 97 мас.%. Углеродная сажа может составлять примерно 1-90 мас.% композиции, например около 2, 5, 10, 12, 15, 17,20, 22, 25, 27, 30, 32, 35, 37, 40, 42, 45, 47, 50, 52, 55, 57, 60, 62, 65, 67, 70, 72, 75, 77, 80, 82, 85, 87 или 88 мас.%. Углеродная сажа может составлять примерно 40-90 мас.% композиции, например около 41, 44,46, 50, 51, 54, 56, 60, 61, 64, 66, 70, 71, 74, 76, 80, 81, 84, 86 или 89 мас.%. Углеродная сажа может составлять примерно 50-80 мас.% композиции, например около 53, 54, 55, 57, 58, 60, 63, 65, 67, 68, 70, 73, 75,77, 78 или 79 мас.% настоящего изобретения. Специалисты в данной области заметят, что частицы углеродной сажи имеют физические и электропроводящие свойства, которые определяются, главным образом, размером частиц и агрегатов, формой агрегатов, степенью графитовой упорядоченности и поверхностной химией частиц. Кроме того, проводимость высококристаллических или высокографитовых частиц является выше проводимости более аморфных частиц. Обычно, любая из форм частиц углеродной сажи является подходящей для осуществления настоящего изобретения, и конкретный выбор размера, структуры и степени графитовой упорядоченности зависит от требований к физическим свойствам и проводимости, желаемым для углеродной сажи. Специалист в данной области может легко выбрать подходящую углеродную сажу для конкретного применения. Углеродные сажи являются коммерчески доступными (например, от фирмы Columbian ChemicalCompany, Атланта, Джорджиа). Другие углеродные материалы Мелкодисперсным углеродным материалом может быть материал, иной, чем углеродная сажа. Выбор другого углеродного материала в изобретении не является критическим. Любой по существу углеродный материал, который является электронопроводным углеродом и имеет "достаточно высокую" площадь поверхности, может быть использован в изобретении. Например, могут быть использованы графит, наноуглероды, фуллерены, фуллереновый материал, мелкодисперсный углерод или их смеси. Предпочтительно, чтобы углеродный материал имел мелкость, эффективную для диспергирования металла. Предпочтительно, чтобы углеродный материал имел структуру, эффективную для газовой диффузии. Специалист в данной области может легко выбрать углеродный материал для конкретного применения. Углеродные материалы являются коммерчески доступными. Углеродный материал может составлять менее примерно 98 мас.% композиции настоящего изобретения, например около 2, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 96 или 97 мас.%. Углеродный материал может составлять примерно 1-90 мас.% композиции, например, около 2, 5,10, 12, 15, 17, 20, 22, 25, 27, 30, 32, 35, 37, 40, 42, 45, 47, 50, 52, 55, 57, 60, 62, 65, 67, 70, 72, 75, 77, 80, 82,85, 87 или 88 мас.%. Углеродный материал может составлять примерно 40-90 мас.% композиции, например около 41, 44, 46, 50, 51, 54, 56, 60, 61, 64, 66, 70, 71, 74, 76, 80, 81, 84, 86 или 89 мас.%. Углеродный материал может составлять примерно 50-80 мас.% композиции, например около 53, 54, 55, 57, 58, 60, 63,65, 67, 68, 70, 73, 75, 77, 78 или 79 мас.% настоящего изобретения. Проводящий полимер Проводящим материалом, используемым в изобретении, может быть любой проводящий материал,который является эффективным для рассматриваемых целей изобретения. В частности, проводящим материалом может быть проводящий полимер. Проводящим полимером может быть любой органический полимер, обладающий электронной проводимостью, связанной с распространенными сопряженными/делокализованными множественными связями, и содержащий неразделенные пары электронов, как обусловлено наличием гетероатомов. Могут использоваться полианилин, полиниррол, политиофен, полифуран, поли(парафениленоксид),поли(парафениленсульфид), замещенные проводящие полимеры или их смеси. В частности, проводящий полимер может включать полианилин, полипиррол, полифуран, политиофен или их смеси. Смеси ука-8 009404 занных полимеров могут включать физические смеси, а также сополимеры мономеров соответствующих полимеров. Как использовано в данном описании, ссылки на полимер также охватывает сополимер. В частности, проводящий полимер может содержать полианилин или полипиррол. Проводящий полимер прививают к поверхности углеродного материала таким способом, как окислительная полимеризация. Мономер (мономеры) желаемого конечного проводящего полимера полимеризуют в присутствии углеродного материала, в результате прививая полимер к углеродному материалу. Способ его получения описан ниже. Присутствие полимеров в конечной композиции подтверждается результатами XPS-анализа и наблюдаемыми физическими свойствами (например, возможностью прессовать пленки и композиции). Специалист в данной области может легко выбрать проводящий материал (например, проводящий полимер) для конкретного применения. Проводящие полимеры являются коммерчески доступными и легко получаются специалистами в данной области. Проводящий полимер содержит гетероатомы. Гетероатамами могут быть, например, N, S и О. Количество гетероатомов в мас.% конечного полимера равно мас.% в мономере (мономерах), использованном для полимера (например, 15% N для анилина/полианилина и 21% N для пиррола/полипиррола). Место нахождения гетероатомов в проводящем полимере также зависит от соответствующего мономера(мономеров). Специалист в данной области может легко выбрать, какие гетероатомы должны находиться в конкретном проводящем полимере для конкретного применения. Проводящие полимеры с гетероатомами являются коммерчески доступными и легко получаются специалистами в данной области. Проводящий полимер с гетероатомами прививают на поверхность углеродной сажи, например, с увеличением в результате электропроводности углеродного материала, и ожидается, что стабильность гибридного материала (т.е. полимер+углерод) должна улучшиться. Процесс прививки полимера также снижает пористость углеродной сажи. Процесс прививки описан ниже. Углеродный материал с привитым проводящим полимером, содержащим гетероатом, также показывает гидрофильный характер и поэтому улучшает процесс увлажнения при использовании, например,в топливных элементах. Кроме того, более высокая проводимость указанных полимеров облегчает процесс переноса электронов. Проводящий полимер может составлять более примерно 0 мас.% и менее примерно 100 мас.% композиции настоящего изобретения, например, около 1, 2, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70,75, 80, 85, 90, 95, 96, 97, 98 или 99 мас.%. Проводящий полимер может составлять примерно 1-50 мас.%,например, 2, 5, 7, 10, 12, 15, 17, 20, 22, 25, 27, 30, 32, 35, 37, 40, 42, 45, 47, 48 или 49 мас.%. Проводящий полимер может составлять примерно 20-50 мас.%, например около 22, 24, 25, 30, 35, 40, 45, 47 или 48 мас.% композиции настоящего изобретения. Привитой проводящий полимер (с гетероатомами), привитый на углеродный материал, ведет себя различно при использовании в качестве носителя катализатора, чем углеродный материал в отдельности или проводящий полимер в отдельности. Носитель катализатора Композиция настоящего изобретения может использоваться в качестве носителя катализатора. Носитель катализатора настоящего изобретения содержит углеродный материал и проводящий материал(например, проводящий полимер, содержащий гетероатомы). Проводящий материал прививают на углеродный материал, таким образом, образуя единый материал в большей степени, чем просто смесь. Носитель катализатора содержит углеродный материал с привитым проводящим полимером. Количество каждого компонента описано выше. Способ получения носителя катализатора описан ниже. Пример 8 ниже показывает увеличение электронной проводимости для носителей катализатора настоящего изобретения по сравнению с углеродом в отдельности. Металл/катализатор Композиция настоящего изобретения может дополнительно содержать металл. Металлом может быть, например, платина, иридий, осмий, рений, рутений, родий, палладий, ванадий, хром или их смесь,или их сплав, в частности, металлом может быть платина. Как определено выше, металлом также могут быть сплавы и оксиды металлов, эффективные в качестве катализаторов. Желательно, чтобы форма и/или размер частиц металла обеспечивали насколько возможно высокую площадь поверхности металла на единицу массы. Желательно, чтобы размер металлических частиц был как можно меньше для достижения данной цели. Обычно в данной области металлические частицы доходят приблизительно до 2-6 нм в процессе использования в топливных элементах благодаря спеканию. Размер менее примерно 2 нм может дать лучшие характеристики. Атомная платина, например, была бы идеальной и найденной в группах около 3 атомов. Количеством металла может быть любое количество. Количеством металла может быть эффективное каталитическое количество. Специалист в данной области может определить количество, эффектив-9 009404 ное для желаемой характеристики. Металл может составлять примерно 2-80 мас.% композиции, например, около 3, 5, 7, 8, 10, 12, 13,15, 17, 20, 22, 25, 27, 30, 32, 35, 37, 40, 42, 45, 47, 50, 52, 55, 57, 60, 62, 65, 67, 70, 72, 75 или 78 мас.%. Металл может составлять примерно 2-60 мас.% композиции, например около 5, 7, 10, 12, 15, 20, 25, 30, 35,40, 45, 50, 55 или 57 мас.%. Металл может составлять примерно 20-40 мас.% композиции, например около 22, 25, 30, 35 или 38 мас.%. Металл может быть однородно распределен "по" композиции, например на поверхности композиции или в проводящем полимере композиции. Специалист в данной области может легко выбрать, какой металл использовать в композиции для конкретного применения. Металлы являются коммерчески доступными. Катализатор на носителе/электрод Вышеуказанный носитель катализатора может дополнительно содержать металл. Указанная конечная композиция может быть катализатором на носителе (или электродом), как в топливном элементе. Носитель катализатора и металл описаны выше. Металл может быть однородно распределен "по" носителю катализатора. Катализатор на носителе может быть получен способами, описанными ниже. Например, катализатор на носителе может быть получен прививкой проводящим полимером, содержащего гетероатомы, к мелкодисперсному углеродному материалу и затем введением металла. В частности, проводящий полимер, содержащий гетероатомы, может быть образован и привит к углеродному материалу (например,углеродной саже) окислительной полимеризацией мономера проводящего полимера в присутствии углеродного материала и затем последовательно металлизирован (например, платинирован). Катализатор на носителе может использоваться в различных применениях, требующих такого катализатора на носителе. Одним примером такого применения является применение в топливном элементе,в частности, в качестве электрода топливного элемента. Такие факторы, как площадь поверхности и проводимость катализатора на носителе, издавна рассматриваются как важные. Относительно небольшой поиск был проведен до настоящего изобретения по пониманию роли и оптимизации части углеродного носителя. В настоящем изобретении углеродная сажа с привитым проводящим полимером способствует однородному диспергированию металла, такому как прикрепление металла к гетероатомам, присутствующим в проводящем полимере. Кроме того, содержащие гетероатом прикрепляющие группы облегчают предотвращение агломерирования и спекания платиновых (Pt) частиц (или другого металла). Проводящий полимер с гетероатомами прививают на поверхность углеродной сажи, например, с увеличением в результате электропроводности углеродного материала, и ожидается, что стабильность гибридного материала должна улучшиться. Снижение имеющейся пористости углеродной сажи благодаря процессу прививки полимера приводит к увеличенной доступности металла для электродной реакции. Современным стандартом в промышленности катализаторов на углеродном носителе в топливных элементах являются серии HiSPEC фирмы the Johnson Mathey, обычно содержащие примерно 10-40% или 10-60% платины. Пример 9 ниже показывает сравнение дисперсии Pt на углеродной саже в катализаторах на носителе настоящего изобретения по отношению к катализатору на носителе HiSPEC. Устройство Данное изобретение включает различные устройства. Электрод Электрод настоящего изобретения описан выше. Электрод данного изобретения может служить либо анодом, катодом, либо тем и другим. Мембрано-электродный узел (МЕА) Комбинация анод/мембрана/катод (электрод/электролит/электрод) в топливном элементе называется мембрано-электродным узлом (МЕА). Развитие МЕА в РЕМ-топливных элементах прошло несколько поколений. Первоначальные мембрано-электродные узлы были разработаны в 60-х годах для космической программы "Джемини", использовали 4 мг Pt/см 2 площади мембраны и генерировали примерно 0,5 А на мг Pt. Современная технология варьируется в зависимости от изготовителя, но общее содержание Pt снижается от первоначального 4 мг/см 2 до примерно 0,5 мг/см 2. Лабораторные исследования теперь используют содержание Pt 0,15 мг/см 2, которые способны генерировать примерно 15 А/мг Pt. Конструкция мембрано-электродного узла отличается значительно, но следующее является одной из типичных технологий. Катализатор на носителе/электродный материал сначала получают в жидкой форме "краски" тщательным смешением вместе подходящих количеств катализатора на носителе (порошка металла, например, Pt, диспергированного на углероде) и раствора мембранного материала (иономера), растворенного в растворителе, например спиртах. Как только "краска" получается, ее наносят на поверхность твердой мембраны, например Nafion, рядом различных способов. Самый простой способ включает нанесение "краски" катализатора прямо на сухую твердую часть мембраны. Слой влажного катализатора на носителе и мембрану нагревают, пока слой катализатора не становится сухим. Мембрану затем переворачивают, и процедуру повторяют с другой стороны. Слои катализатора на носителе находятся тогда на обеих сторонах мембраны. Сухой мембрано-электродный узел затем повторно гидрати- 10009404 руют при погружении в разбавленный кислотный раствор, обеспечивая, таким образом, нахождение мембраны в Н+-форме, необходимой для работы топливного элемента. Конечной стадией является тщательное ополаскивание дистиллированной водой. Мембрано-электродный узел тогда готов для введения в оборудование топливного элемента. Мембрано-электродный узел может иметь общую толщину, например около 200 мкм, и обычно генерирует ток более 0,5 А на каждый квадратный сантиметр мембрано-электродного узла при напряжении между катодом и анодом 0,7 В при помещении в хорошо сконструированные компоненты. Катализатор на носителе/электрод Катализатор на носителе/электрод настоящего изобретения описан выше. Катализатор на носителе/электрод может быть нанесен на мембрану МЕА, который описан ниже. Например, катализатор на носителе может быть введен в растворитель и "намазан" на мембрану. Специалист в данной области легко определит способы нанесения катализатора на носителе на мембрану. Переход мембрана/электролит РЕМ переносит необходимые протоны от анода к катоду при поддержании газов безопасно раздельно. Толщина мембраны в мембрано-электродном узле варьируется в зависимости от типа мембраны. Толщина слоев катализатора на носителе зависит от того, как много металла используется в каждом электроде. Например, для слоев катализатора на носителе, содержащих примерно 0,15 мг/см 2, толщина слоя катализатора на носителе может быть близкой к 10 мкм. Толщина слоя катализатора на носителе может быть, например, примерно 0,1-50 мкм, в частности, порядка примерно 20-30 мкм. Толщина выше 50 мкм вызывает увеличение проблем массопереноса до слишком больших, чтобы быть эффективной. Подходящая толщина катализатора на носителе может быть определена специалистом в данной области. Мембраной МЕА может быть диэлектрический ионопроводящий материал. Желательно, чтобы мембрана была достаточно долговечной, чтобы выдерживать условия работы в топливном элементе. Подходящая мембрана может быть определена специалистом в данной области. Мембраной МЕА может быть иономер, особенно перфторсульфонатный иономер. В частности,мембраной может быть политетрафторэтиленсодержащий катионообменный иономер, такой как Nafion(DuPont, Уилмингтон, Делавэр; Файетвилл, Северная Каролина). Nafion является перфорированным полимером, который содержит небольшие пропорции сульфоновых или карбоксильных ионных функциональных групп. Его общую химическую структуру можно видеть ниже, где X представляет собой либо сульфоновую, либо карбоксильную функциональную группу, и М представляет собой либо металлический катион в нейтральной форме, либо Н+ в кислой форме. МЕА содержит анод, катод и мембрану. Анодом может быть электрод настоящего изобретения. Электрод должен быть электропроводящим,достаточно пористым, чтобы позволить реагентам диффундировать к металлу, и способным нести протоны к мембране. Катодом также может быть электрод настоящего изобретения. На фиг. 7 и 8 показана функциональность МЕА настоящего изобретения. Топливный элемент Топливный элемент содержит МЕА, питание топлива и питание окислителя. Топливный элемент обычно содержит МЕА, защитные слои, поля течения/токосъемники, питание топлива и питание окислителя. МЕА МЕА описан выше. Защитные слои Конструкция топливного элемента может содержать защитные слои. Слоями обычно являются один, следующий за анодом, и другой, следующий за катодом, и они выполнены из пористой углеродной бумаги или углеродной ткани. Указанные слои выполнены из материала, который может проводить электроны, выходящие из анода и входящие в катод. Защитные слои являются коммерчески доступными или могут быть получены специалистом в данной области. Подходящие защитные слои могут быть выбраны специалистом в данной области. Поля течения/токосъемники Конструкция топливного элемента может включать поля течения и токосъемники. Напрессованной на наружную сторону каждого защитного слоя может быть деталь конструкции, называемая биполярной пластиной, которая часто выполняет двойную роль поля течения и токосъемника. Пластины часто вы- 11009404 полняются из легкого прочного газонепроницаемого электронопроводящего материала; обычно используются пластины из графита, металлов или композита. Биполярные пластины могут обеспечить поле течения газа, такое как каналы, выполненные механическим путем в пластине. Каналы несут реакционный газ от точки, в которой он поступает в топливный элемент, к точке, в которой газ выходит. Шаблон, ширина и глубина имеют большое влияние на эффективность распределения газов равномерно по площади поверхности мембрано-электродного узла. Поле течения также влияет на подачу воды к мембране и отвод воды от катода. Биполярные пластины могут также служить токосъемниками. Электроны, полученные при окислении водороды, могут проходить через анод, через защитный слой и через пластину перед тем, как они выходят из топливного элемента, проходят через внешнюю цепь и снова поступают в топливный элемент на катодную пластину. Поля течения и токосъемники являются коммерчески доступными или могут быть получены специалистом в данной области. Подходящие поля течения и токосъемники могут быть выбраны специалистом в данной области. Устройство и способы настоящего изобретения используются в получении и применении топливных элементов. Другие применения могут включать электроды и биполярные пластины (или токосъемные пластины) в энергопреобразующих устройствах (таких как топливные элементы, аккумуляторы или конденсаторы), когда современные модифицированные углеродные продукты используются в комбинации с другими материалами. Способ Окислительная полимеризация Способ настоящего изобретения включает взаимодействие мономера проводящего полимера, содержащего гетероатомы, и мелкодисперсного углеродного материала в присутствии окислителя с осуществлением, таким образом, одновременно полимеризации мономера и прививки получаемого полимера к углеродному материалу. Взаимодействие может (но не обязательно) иметь место в жидкой фазе. Может использоваться любой способ, который облегчает окислительную полимеризацию. Специалист в данной области может определить способ прививки проводящего полимера (полимеризации мономера) к углеродному материалу, который выдерживает цели и характеристики изобретения. Примеры данной реакционной схемы/способа включают следующее: Схема II Окислитель может быть добавлен в стехиометрическом количестве/мольном эквиваленте к количеству мономера. Например, мольное отношение мономера к окислителю 1:1 используется в примерах ниже. Реакцию можно проводить при комнатных температуре и давлении. Отдельные примеры реакции приведены в примерах ниже. Реакция может быть проведена, например, при температурах до примерно 70 С. Отдельные примеры указанного способа описаны ниже в примерах 1-3. Можно использовать водную суспензию углеродного материала. Могут быть использованы слегка кислотные условия, такие как рН примерно 4-5. Можно использовать реакционное время примерно 2 ч,например. Углеродный материал Мелкодисперсный углеродный материал описан выше подробно в разделе "Композиция".- 12009404 Проводящий полимер Проводящий полимер, содержащий гетероатомы и соответствующий мономер, описан выше подробно в разделе "Композиция". Окислитель Реакцию можно проводить в присутствии окислителя. Окислитель используется для создания достаточно окислительных условий для облегчения полимеризации мономера. Различные окислители известны в данной области. Указанные окислители являются коммерчески доступными или легко синтезируются способами, известными специалисту в данной области. Выбор подходящего окислителя легко определяется специалистом в данной области для желаемого применения. Примеры окислителей, которые могут использоваться, включают персульфат аммония, хлорид железа, пероксид водорода, перманганат калия, хлорат калия, платинохлористо-водородную кислоту или комбинацию окислителей. Некоторые мономеры требуют более сильный окислитель, чем другие. Количество окислителя может быть стехиометрическим к мономеру, в большей степени, чем использование в каталитических количествах. Специалист в данной области способен определить условия, количество и выбор окислителя для конкретного применения. Введение металла/металлизация Металл может быть введен в углеродный материал с привитым полимером после его получения. Металл может быть введен металлизацией. Например, если металлом является платина, один способ платинирования описан ниже. Специалист в данной области способен определить выбор способа металлизации для конкретного применения. Различные металлизирующие агенты известны в данной области. Указанные металлизирующие агенты являются легко коммерчески доступными или легко синтезируются способами, известными специалисту в данной области. Количество металлизирующего агента легко определяется специалистом в данной области для желаемого применения. Платинирование Платинирующий агент может быть использован для введения платины в привитой углеродный материал. Различные платинирующие агенты известны в данной области. Указанные платинирующие агенты являются легко коммерчески доступными или легко синтезируются способами, известными специалисту в данной области. Выбор подходящего платинирующего агента легко определяется специалистом в данной области для желаемого применения. Обычно, может использоваться все, содержащее желаемый металл, например, любая соль или органическое соединение, содержащее металл. Примеры платинирующих агентов, которые могут использоваться, включают платиновые соли: платинохлористо-водородную кислоту, нитрат платины, галогениды платины, цианид платины, сульфид платины, платиноорганические соли или их комбинацию. Количество платинирующего агента легко определяется специалистом в данной области для желаемого применения. Восстановитель Восстановитель может быть использован для восстановления металла до металлической формы. Различные восстановители известны в данной области. Указанные восстановители являются легко коммерчески доступными или легко синтезируются способами, известными специалисту в данной области. Количество восстановителя для современного способа находится всегда в избытке к стехиометрическому. Выбор подходящего платинирующего агента легко определяется специалистом в данной области для желаемого применения. Примеры восстановителей, которые могут использоваться, включают формальдегид, муравьиную кислоту, боргидрид натрия, водород, гидразин, гидроксиламин или комбинацию восстановителей. Примеры Следующие примеры приведены с тем, чтобы обеспечить специалистов в данной области полным раскрытием и описанием, как соединения, композиции, изделия, устройства и/или способы, заявленные в данном описании, получают и оценивают, и они предназначены только для иллюстрации изобретения и не предназначены ограничивать объем того, что авторы рассматривают как свое изобретение. Были сделаны усилия в обеспечении точности в отношении чисел (например, количества, температура и т.д.), но некоторые ошибки и отклонения должны быть объяснимы. Если не указано иное, части являются частями по массе, температура указана в С или является температурой окружающей среды, давление находится при или около атмосферного. Пример 1. Получение углеродной сажи с привитым полианилином Суспензию получают с использованием 100 г углеродной сажи CDX-975 (NSA площадь поверхно- 13009404 сти 240 м 2/г и абсорбция масла 170 мл/100 г) (Columbian Chemical Company, Атланта, Джорджиа) и 25 мл ледяной уксусной кислоты в 750 мл деионизированной (DI) воды."Типичные" свойства углеродной сажи CDX-975 20 г анилина (Aldrich, чистота 98%) добавляют к суспензии при непрерывном перемешивании. К суспензии углеродной сажи добавляют раствор, содержащий 45 г персульфата аммония в 250 мл деионизированной воды, и продолжают перемешивание при комнатной температуре в течение 2 ч. Суспензию углеродной сажи фильтруют, промывают DI водой, сушат при 110 С в течение 4 ч и измельчают. Полученный углеродный порошок содержит привитой полианилиновый (CB-HN-С 6 Н 4)n проводящий полимер, как показано на схеме I, как представлено на фиг. 2. Пример 2. Получение углеродной сажи с привитым полипирролом Суспензию получают с использованием 100 г углеродной сажи CDX-975 (NSA площадь поверхности 240 м 2/г и абсорбция масла 170 мл/100 г) (Columbian Chemical Company, Атланта, Джорджиа) и 25 мл ледяной уксусной кислоты в 750 мл деионизированной (DI) воды. 20 г пиррола (Aldrich) добавляют к суспензии при непрерывном перемешивании. К суспензии углеродной сажи добавляют 100 мл 3 М раствора FeCl3 и продолжают перемешивание при комнатной температуре в течение 1 ч. Суспензию углеродной сажи фильтруют, промывают DIводой, сушат при 110 С в течение 4 ч и измельчают. Полученный углеродный порошок содержит привитой полипиррольный (CB-HN-С 4 Н 2)n проводящий полимер, как показано на схеме II. Пример 3. Получение углеродной сажи с привитым полипирролом Суспензию получают с использованием 100 г углеродной сажи CDX-975 (NSA площадь поверхности 240 м 2/г и абсорбция масла 170 мл/100 г) (Columbian Chemical Company, Атланта, Джорджиа) и 25 мл ледяной уксусной кислоты в 750 мл деионизированной (DI) воды. 20 г пиррола (Aldrich) добавляют к суспензии при непрерывном перемешивании. К суспензии углеродной сажи добавляют 100 мл 10% раствора Н 2 О 2 и продолжают перемешивание при комнатной температуре в течение 1 ч. Суспензию углеродной сажи фильтруют, промывают DIводой, сушат при 110 С в течение 4 ч и измельчают. Полученный углеродный порошок содержит привитой полипиррольный (CB-HN-С 4 Н 2)n проводящий полимер, как показано на схеме II, как представлено на фиг. 3. Пример 4. Платинирование углеродной сажи с привитым полианилином 4 г углеродной сажи с привитым полианилином (полученной в примере 1) диспергируют в 300 мл DI-воды. 200 мл 1% раствора платинохлористоводородной кислоты добавляют по каплям в течение периода времени 1 ч при непрерывном перемешивании. рН суспензии доводят до 8,5, используя 1 М раствор бикарбоната натрия. 200 мл 3% раствора формальдегида добавляют в течение периода времени 1 ч и температуру поддерживают при 70 С в течение 1 ч. Суспензию охлаждают до комнатной температуры и фильтруют при промывании DI-водой. Углеродный остаток на фильтре сушат при 110 С в течение 4 ч и измельчают. Полученный катализатор на носителе содержит 20% платины с привитым полианилином на углеродной поверхности, как показано на фиг. 4. Пример 5. Платинирование углеродной сажи с привитым полианилином 4 г углеродной сажи с привитым полианилином (полученной в примере 1) диспергируют в 300 мл DI-воды. 200 мл 1% раствора платинохлористо-водородной кислоты добавляют по каплям в течение периода времени 1 ч при непрерывном перемешивании. 200 мл 3% раствора формальдегида добавляют в течение- 14009404 периода времени 1 ч и температуру поддерживают при 70 С в течение 1 ч. Суспензию охлаждают до комнатной температуры и фильтруют при промывании DI-водой. Углеродный остаток на фильтре сушат при 110 С в течение 4 ч и измельчают. Полученный катализатор на носителе содержит 20% платины с привитым полианилином на углеродной поверхности. Пример 6. Платинирование углеродной сажи с привитым полипирролом 4 г углеродной сажи с привитым полипирролом (полученной в примере 3) диспергируют в 300 мл DI-воды. 200 мл 1% раствора платинохлористо-водородной кислоты добавляют по каплям в течение периода времени 1 ч при непрерывном перемешивании. рН суспензии доводят до 8,5, используя 1 М раствор бикарбоната натрия. 200 мл 3% раствора формальдегида добавляют в течение периода времени 1 ч и температуру поддерживают при 70 С в течение 1 ч. Суспензию охлаждают до комнатной температуры и фильтруют при промывании DI-водой. Углеродный остаток на фильтре сушат при 110 С в течение 4 ч и измельчают. Полученный катализатор на носителе содержит 20% платины с привитым полипирролом на углеродной поверхности, как показано на фиг. 5. Пример 7. Платинирование углеродной сажи с привитым полипирролом 4 г углеродной сажи с привитым полипирролом (полученной в примере 3) диспергируют в 300 млDI-воды. 200 мл 1% раствора платинохлористо-водородной кислоты добавляют по каплям в течение периода времени 1 ч при непрерывном перемешивании. 200 мл 3% раствора формальдегида добавляют в течение периода времени 1 ч и температуру поддерживают при 70 С в течение 1 ч. Суспензию охлаждают до комнатной температуры и фильтруют при промывании DI-водой. Углеродный остаток на фильтре сушат при 110 С в течение 4 ч и измельчают. Полученный катализатор на носителе содержит 20% платины с привитым полипирролом на углеродной поверхности. Пример 8. Сравнительные измерения электронной проводимости Электронную проводимость измеряют на прессованных таблетках материала углеродной сажи с использованием четырехзондового резистивиметра (Loresta АР Resistivity, МСР 400, Mitsubishi Petrochemical Company, Токио, Япония). Используют ASTM D257. Таблетки материала углеродной сажи включают проводящую углеродную сажу в отдельности, гибридный графитовый материал из примера 1 и примера 3 выше и углеродную сажу CDX-975 в отдельности. В следующей таблице (табл. 1) показано увеличение электронной проводимости носителей катализатора настоящего изобретения по сравнению с углеродом в отдельности. Таблица 1. Электронная проводимость, измеренная четырехточечным датчиком проводимости на прессованной таблетке Несколько трудно получить таблетку из углеродной сажи без связующего, пригодную для измерения электронной проводимости Пример 9. Сравнительные измерения дисперсии металла Образцы катализатора HiSPEC с содержанием 20% Pt, катализатора из примера 4 выше и катализатора из примера 6 выше подвергают рентгеноструктурному анализу с определением дисперсии металла(Pt) в каждом из них. В следующей таблице (табл. 2) сравнивается дисперсия Pt на углеродной саже (масса, среднее значение) в катализаторах на носителе настоящего изобретения по отношению к катализатору на носителе- 15009404 Таблица 2. Данные рентгеноструктурного анализа Pt-дисперсии в катализатор на носителе из углеродной сажи Во всем описании данной заявки приведены различные публикации. Содержание указанных публикаций во всей их полноте приводится в качестве ссылки в данной заявке для того, чтобы более полно описать состояние данной области, к которой относится данное изобретение. Для специалистов в данной области будет очевидно, что различные модификации и вариации могут быть сделаны в настоящем изобретении без отступления от объема и сути изобретения. Другие варианты данного изобретения будут очевидными для специалистов в данной области из рассмотрения описания и осуществления изобретения, раскрытого в данном описании. Это означает, что описание и примеры являются только иллюстративными, причем истинный объем и суть изобретения указаны в следующей формуле изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция на основе углеродного материала, привитого проводящим полимером, для изготовления элементов электротехнического устройства, содержащая мелкодисперсный углеродный материал,проводящий полимер, содержащий гетероатом, и металл, однородно распределенный через всю композицию, в которой проводящий полимер привит на углеродный материал. 2. Композиция по п.1, в которой углеродным материалом является углеродная сажа. 3. Композиция по п.1, в которой углеродным материалом является графит, наноуглерод, фуллерен,фуллереновый материал, мелкодисперсный углерод или их смесь. 4. Композиция по п.1, в которой углеродный материал составляет менее 98% композиции. 5. Композиция по п.1, в которой углеродный материал составляет примерно 50-80% композиции. 6. Композиция по п.1, в которой проводящим полимером является полианилин, полипиррол или их смесь. 7. Композиция по п.1, в которой проводящим полимером является полифуран, политиофен, поли(парафениленоксид), поли(парафениленсульфид), замещенные проводящие полимеры или их смесь. 8. Композиция по п.1, в которой гетероатомом являются N, О или S. 9. Композиция по п.1, в которой гетероатом составляет примерно 0,2-15% композиции согласноXPS-данным. 10. Композиция по п.1, в которой проводящий полимер составляет более 0% и менее 100% композиции. 11. Композиция по п.1, в которой проводящий полимер составляет примерно 2-50% композиции. 12. Композиция по п.1, в которой проводящий полимер составляет примерно 20-50% композиции. 13. Композиция по п.1, в которой металлом является платина. 14. Композиция по п.1, в которой примерно 2-80% композиции составляет металл. 15. Композиция по п.1, в которой примерно 2-60% композиции составляет металл. 16. Композиция по п.1, в которой примерно 20-40% композиции составляет металл. 17. Композиция по п.1, в которой металл однородно распределен на поверхности углеродного материала, привитого полимером. 18. Способ получения углеродной композиции с улучшенной электронной проводимостью, включающий окислительную полимеризацию мономера проводящего полимера, содержащего гетероатом, с мелкодисперсным углеродным материалом с образованием углеродного материала, привитого проводящим полимером, и затем металлизацию углеродного материала, привитого проводящим полимером. 19. Способ по п.18, в котором полимер одновременно образуется и прививается окислительной полимеризацией мономера проводящего полимера в присутствии углеродного материала. 20. Способ по п.18, в котором углеродным материалом является графит, наноуглерод, фуллерен,фуллереновый материал, мелкодисперсный углерод или их смесь. 21. Способ по п.18, в котором углеродным материалом является углеродная сажа. 22. Способ по п.18, в котором мономером проводящего полимера является аминоарил или азотсодержащее гетероциклическое соединение. 23. Способ по п.18, в котором окислительную полимеризацию проводят в присутствии окислителя. 24. Способ по п.18, в котором окислительная полимеризация содержит введение окислителя в смесь- 16009404 углеродного материала и мономера проводящего полимера. 25. Способ по п.24, в котором смесь углеродного материала и мономера проводящего полимера дополнительно содержит кислотный растворитель, в результате чего смесь становится слегка кислой средой. 26. Способ по п.25, в котором слегка кислая среда имеет рН менее 7. 27. Способ по п.25, в котором слегка кислая среда имеет рН примерно 3-4. 28. Способ по п.24, в котором окислитель содержит персульфат аммония, хлорид железа, хлорид алюминия, пероксид водорода, перманганат калия, перманганат натрия, хлорат калия или их комбинацию. 29. Способ по п.18, в котором проводящим полимером является полианилин, полипиррол, полифуран, политиофен, поли(парафениленоксид), поли(парафениленсульфид) или их смесь. 30. Способ по п.18, в котором металлизация включает введение металлсодержащего материала в углеродный материал с привитым проводящим полимером. 31. Способ по п.30, в котором металлизация дополнительно включает введение восстановителя. 32. Способ по п.31, в котором восстановителем является формальдегид, муравьиная кислота, боргидрид натрия, водород, гидразин, гидроксиламин или смесь восстановителей. 33. Способ по п.30, в котором металлсодержащим материалом является платинохлористоводородная кислота, нитрат платины, галогенид платины, цианид платины, сульфид платины, платиноорганическая соль или их смесь. 34. Способ по п.18, в котором металлизацией является платинирование. 35. Композиция, полученная способом по п.18. 36. Электротехническое устройство, выполненное из материала, содержащего композицию, содержащую мелкодисперсный углеродный материал, проводящий полимер, содержащий гетероатом, и металл, однородно распределенный через всю композицию, при этом проводящий полимер привит на углеродный материал. 37. Устройство по п.36, в котором металлом является платина. 38. Устройство по п.36, в котором металл составляет 2-80 мас.% устройства. 39. Устройство по п.36, дополнительно содержащее электролитную мембрану. 40. Устройство по п.39, в котором электролитной мембраной является Nafion. 41. Топливный элемент, содержащий анод, катод и протонообменную мембрану, где анод и/или катод выполнен из композиции, содержащей мелкодисперсный углеродный материал, проводящий полимер, содержащий гетероатом, и металл, однородно распределенный по всей композиции, и в которой проводящий полимер привит на углеродный материал. 42. Топливный элемент по п.41, где металлом является платина.

МПК / Метки

МПК: H01B 1/02, H01B 1/00, H01B 1/04, H01M 8/10

Метки: проводящим, привитым, применения, полимером, топливных, материал, элементах, углеродный

Код ссылки

<a href="https://eas.patents.su/21-9404-uglerodnyjj-material-s-privitym-provodyashhim-polimerom-dlya-primeneniya-v-toplivnyh-elementah.html" rel="bookmark" title="База патентов Евразийского Союза">Углеродный материал с привитым проводящим полимером для применения в топливных элементах</a>

Предыдущий патент: Способ “холодной” лазерной фрагментации биологических тканей

Следующий патент: Планшеты и системы для крупномасштабной электропорации и способы их применения

Случайный патент: Способ обработки и строительства скважин