Способ получения минерального масла и система для получения минерального масла

Формула / Реферат

1. Способ получения минерального масла, включающий

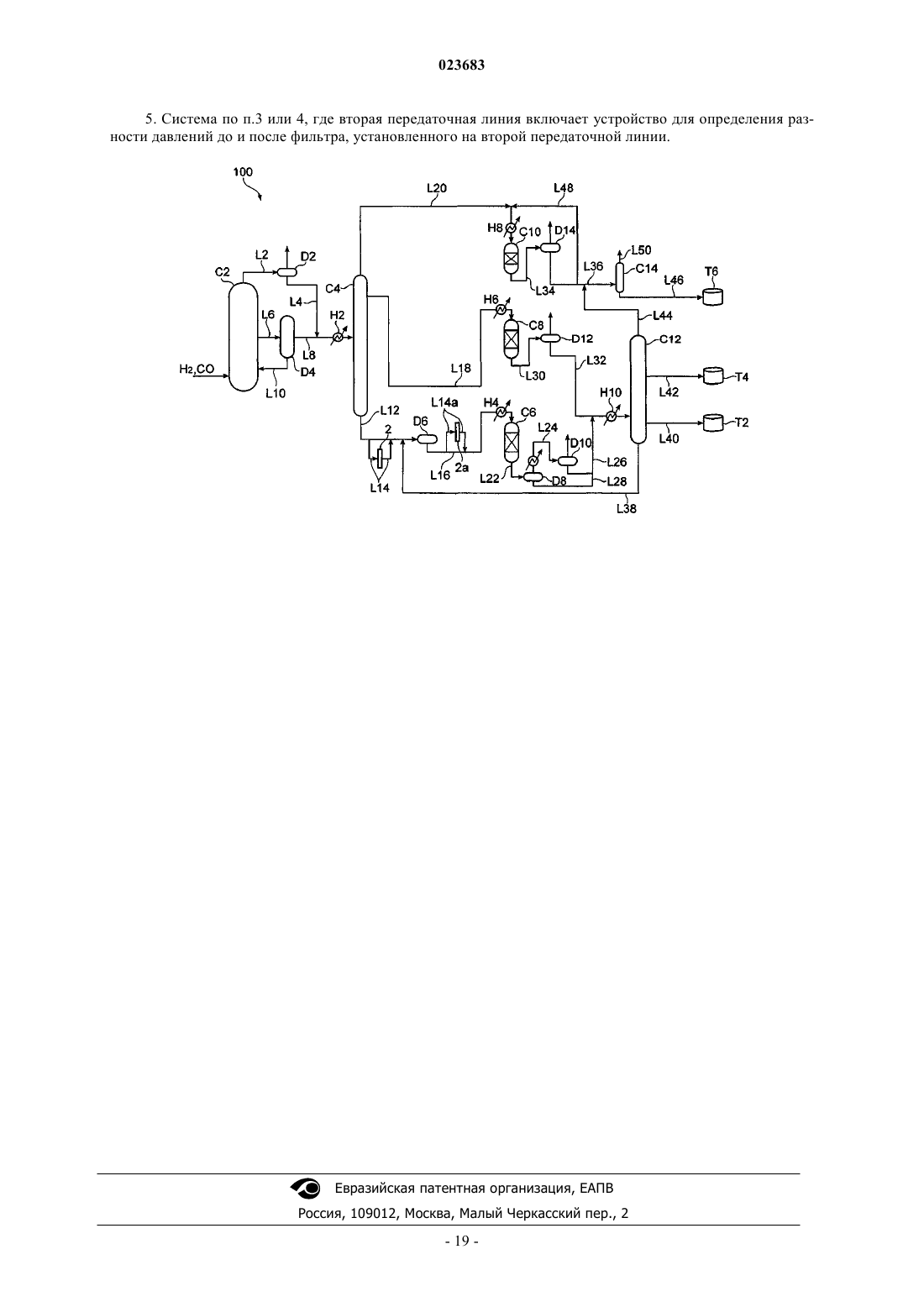

стадию получения минерального масла, содержащего мелкий порошок катализатора, образованный катализатором, по реакции синтеза Фишера-Тропша с использованием реактора с трехфазным псевдоожиженным слоем, в котором катализатор суспендирован в жидком углеводороде;

стадию фракционирования минерального масла по меньшей мере на одно масло прямой перегонки и кубовое масло, содержащее мелкий порошок катализатора, с использованием ректификационной колонны;

стадию определения количества мелкого порошка катализатора, для чего часть кубового масла из колонны направляют по второй передаточной линии, содержащей установленный посередине съемный фильтр, причем вторая передаточная линия отходит в точке разветвления от первой передаточной линии и вторая передаточная линия соединена с первой передаточной линией ниже по потоку от точки разветвления, для задерживания мелкого порошка катализатора в кубовом масле из колонны, протекающем по второй передаточной линии, с использованием съемного фильтра при протекании остального кубового масла из колонны по первой передаточной линии, соединяющей кубовую зону ректификационной колонны с установкой гидрокрекинга, для переноса кубового масла из колонны в установку гидрокрекинга в транспортном устройстве, включающем первую передаточную линию и вторую передаточную линию;

стадию мониторинга количества мелкого порошка катализатора, задержанного фильтром, на которой измеряют количество мелкого порошка катализатора, захваченного фильтром, или измеряют разность давлений до и после фильтра и количество мелкого порошка катализатора, захваченного фильтром, определяют из разности давлений; и

стадию гидрокрекинга кубового масла в установке гидрокрекинга.

2. Способ по п.1, где отношение F2/F1 массового расхода F2 кубового масла, передаваемого по второй передаточной линии, к массовому расходу F1 кубового масла, передаваемого по первой передаточной линии, равно величине от 0,1 до 0,2.

3. Система для получения минерального масла, включающая

ректификационную колонну для фракционирования минерального масла, полученного по реакции синтеза Фишера-Тропша с использованием реактора с трехфазным псевдоожиженным слоем, в котором катализатор суспендирован в жидком углеводороде по меньшей мере на одно масло прямой перегонки и кубовое масло из колонны;

установку гидрокрекинга для гидрокрекинга кубового масла из колонны;

первую передаточную линию, соединяющую кубовую зону ректификационной колонны с установкой гидрокрекинга; и

вторую передаточную линию, отходящую в точке разветвления от первой передаточной линии, оснащенную посередине съемным фильтром для задерживания мелкого порошка катализатора, образованного катализатором, и соединенную с первой передаточной линией ниже точки разветвления.

4. Система по п.3, где первая передаточная линия и вторая передаточная линия включают расходомеры.

5. Система по п.3 или 4, где вторая передаточная линия включает устройство для определения разности давлений до и после фильтра, установленного на второй передаточной линии.

Текст