Смазочный состав с адаптивным коэффициентом трения для резьбового элемента составной части трубных резьбовых соединений

Формула / Реферат

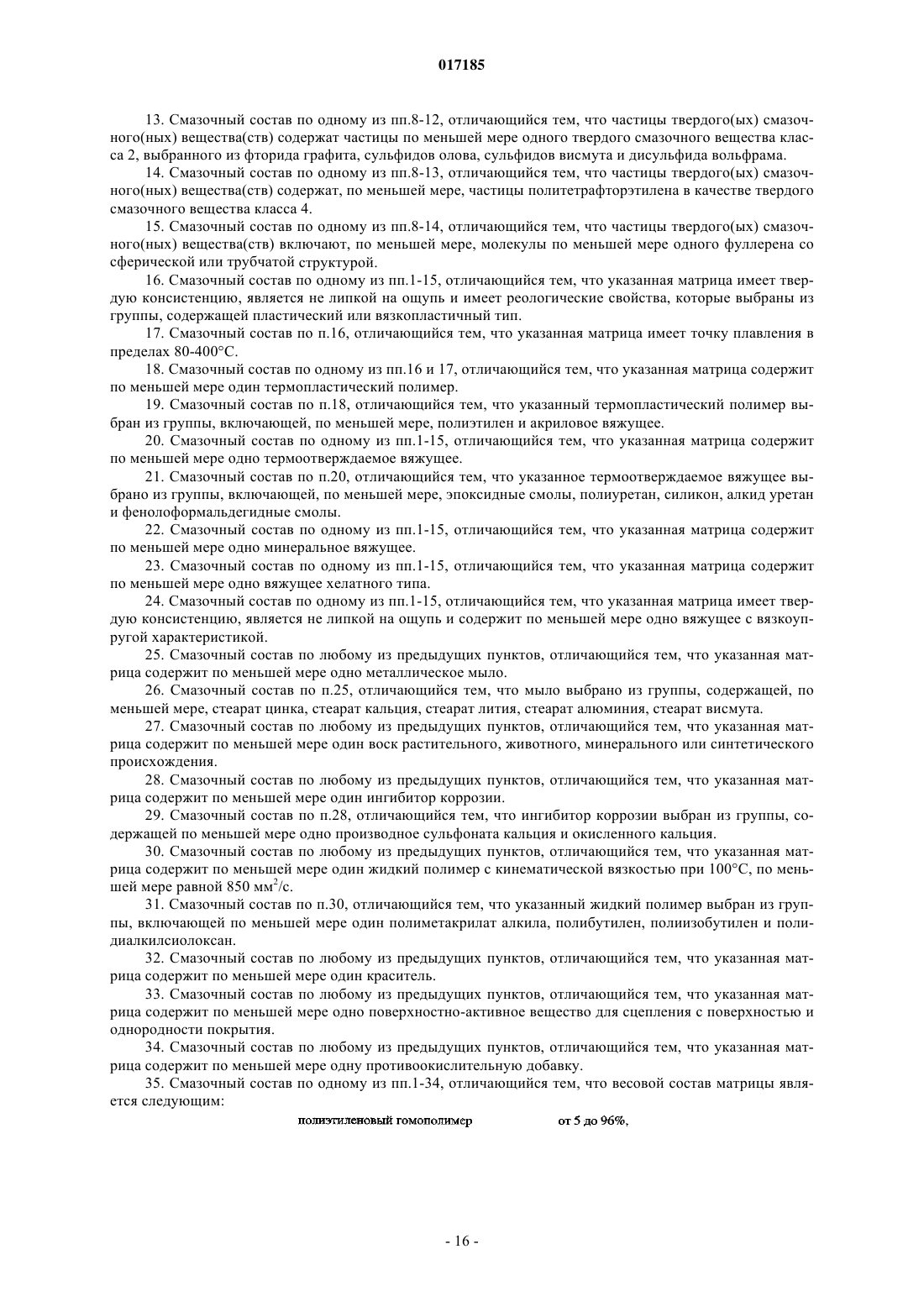

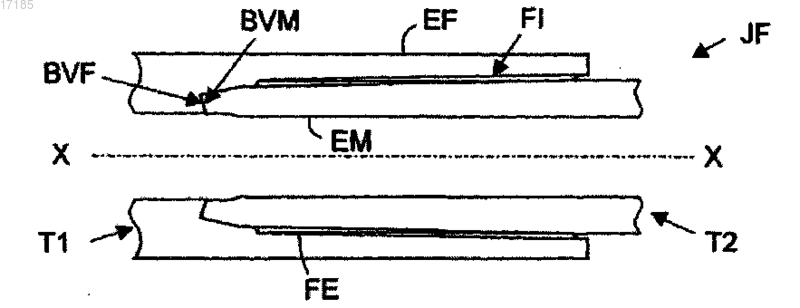

1. Смазочный состав пленкообразующего действия для завинчивания резьбовых соединений, пригодный для покрытия по меньшей мере одной резьбы (FE, FI) и одного упора завинчивания (BVM, BVF) резьбового элемента (ЕМ, EF) составной части (Т2, Т1) трубного резьбового соединения (JF) пленкой в твердом состоянии, липнущей к указанной резьбе (FE, FI) и указанному упору завинчивания (BVM, BVF), при этом указанный упор завинчивания (BVM, BVF) предназначен для опоры на другой упор (BVF, BVM) второй составной части (T1, T2) указанного трубного резьбового соединения (JF) при завершении фазы завинчивания, причем указанный смазочный состав содержит матрицу, отличающийся тем, что он дополнительно содержит по меньшей мере одну тормозную присадку, диспергированную в матрице и выбранную таким образом, чтобы придавать указанному составу в дополнение к смазывающим свойствам коэффициент трения, такой, что величина усилия на стопоре составляет не менее 70% эталонной величины усилия на стопоре смазки типа API RP 5A3, причем указанная(ые) тормозная(ые) присадка(ки) состоит(ят) из дисперсий и/или растворов минеральных или органических частиц, имеющих относительно высокое усилие расслоения и/или высокую степень взаимодействия между частицами или связей притяжения между частицами, и/или твердость по шкале Мооса от средней до высокой, и/или реологические свойства, выраженные сопротивляемостью или противодействием движению.

2. Смазочный состав по п.1, отличающийся тем, что каждая тормозная присадка выбрана из группы, которая включает, по меньшей мере, оксид висмута, оксид титана, коллоидный кремнезем, акриловые полимеры и газовую сажу.

3. Смазочный состав по п.1, отличающийся тем, что тормозная(ые) присадка(ки) обеспечивает(ют) величину усилия на стопоре, по меньшей мере, равную 100% эталонной величины усилия на стопоре смазки типа API RP 5A3 для указанного трубного резьбового соединения (JF).

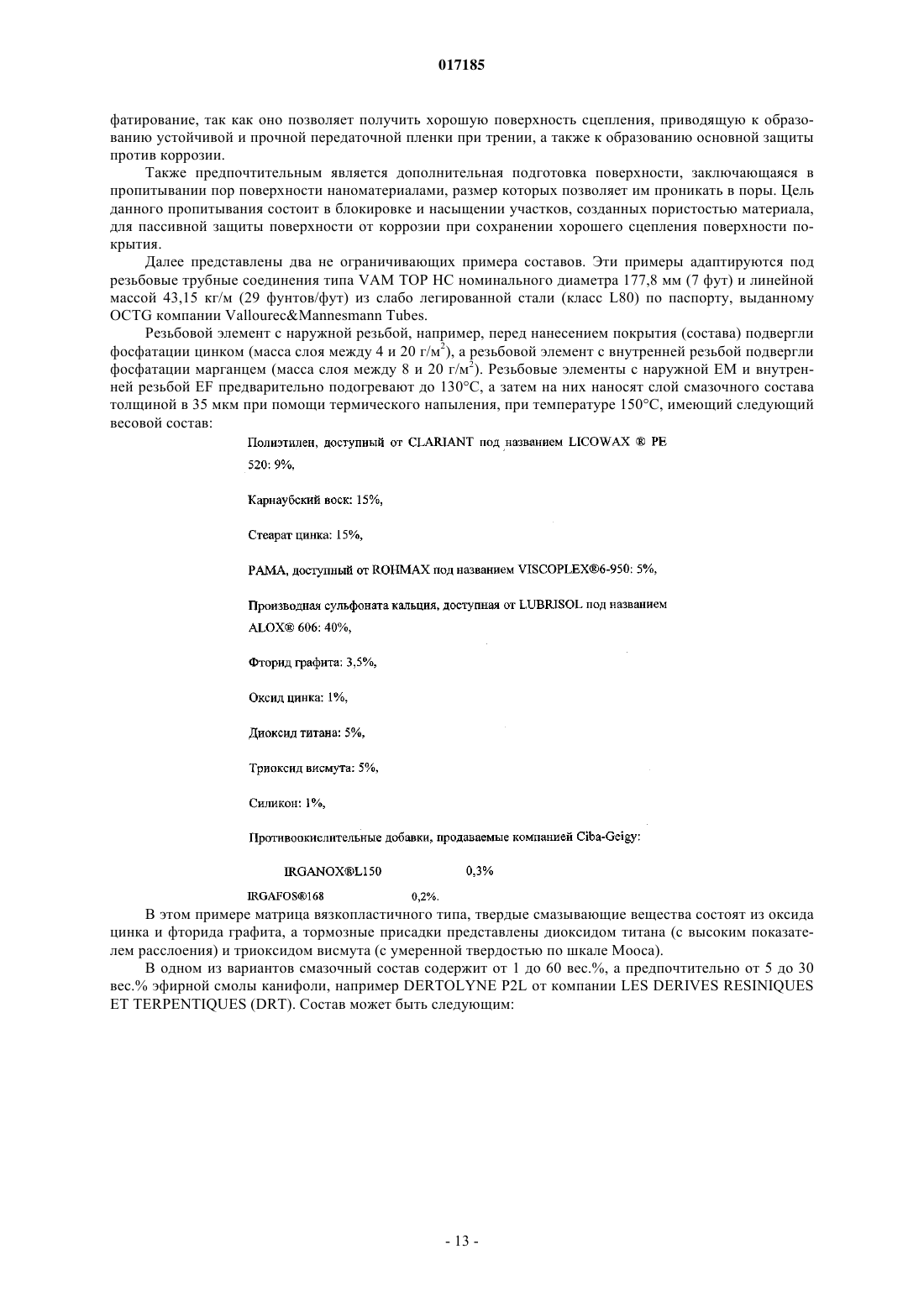

4. Смазочный состав по одному из пп.1-3, отличающийся тем, что весовой состав тормозных присадок следующий:

5. Смазочный состав по одному из пп.1-3, отличающийся тем, что тормозная присадка состоит только из газовой сажи.

6. Смазочный состав по одному из пп.1-3, отличающийся тем, что состав тормозной присадки включает только пирогенный сферический коллоидный кремнезем.

7. Смазочный состав по любому из предыдущих пунктов, отличающийся тем, что он включает частицы твердого(ых) смазочного(ных) вещества(ств), диспергированные в матрице вместе с указанной тормозной присадкой.

8. Смазочный состав по п.7, отличающийся тем, что указанные частицы твердого(ых) смазочного(ных) вещества(ств) содержат частицы смазочных веществ по меньшей мере одного из классов 1-4.

9. Смазочный состав по п.8, отличающийся тем, что частицы твердого(ых) смазочного(ных) вещества(ств) содержат частицы по меньшей мере одного твердого смазочного вещества класса 2 и по меньшей мере одного твердого смазочного вещества класса 1.

10. Смазочный состав по п.8, отличающийся тем, что частицы твердого(ых) смазочного(ных) вещества(ств) содержат частицы по меньшей мере одного твердого смазочного вещества класса 2 и по меньшей мере одного твердого смазочного вещества класса 4.

11. Смазочный состав по п.8, отличающийся тем, что частицы твердого(ых) смазочного(ных) вещества(ств) содержат частицы по меньшей мере одного твердого смазочного вещества класса 1, по меньшей мере одного твердого смазочного вещества класса 2 и по меньшей мере одного твердого смазочного вещества класса 4.

12. Смазочный состав по одному из пп.8-11, отличающийся тем, что частицы твердого(ых) смазочного(ных) вещества(ств) содержат, по меньшей мере, частицы по меньшей мере одного твердого смазочного вещества класса 1, выбранного из оксида цинка и нитрида бора.

13. Смазочный состав по одному из пп.8-12, отличающийся тем, что частицы твердого(ых) смазочного(ных) вещества(ств) содержат частицы по меньшей мере одного твердого смазочного вещества класса 2, выбранного из фторида графита, сульфидов олова, сульфидов висмута и дисульфида вольфрама.

14. Смазочный состав по одному из пп.8-13, отличающийся тем, что частицы твердого(ых) смазочного(ных) вещества(ств) содержат, по меньшей мере, частицы политетрафторэтилена в качестве твердого смазочного вещества класса 4.

15. Смазочный состав по одному из пп.8-14, отличающийся тем, что частицы твердого(ых) смазочного(ных) вещества(ств) включают, по меньшей мере, молекулы по меньшей мере одного фуллерена со сферической или трубчатой структурой.

16. Смазочный состав по одному из пп.1-15, отличающийся тем, что указанная матрица имеет твердую консистенцию, является не липкой на ощупь и имеет реологические свойства, которые выбраны из группы, содержащей пластический или вязкопластичный тип.

17. Смазочный состав по п.16, отличающийся тем, что указанная матрица имеет точку плавления в пределах 80-400°С.

18. Смазочный состав по одному из пп.16 и 17, отличающийся тем, что указанная матрица содержит по меньшей мере один термопластический полимер.

19. Смазочный состав по п.18, отличающийся тем, что указанный термопластический полимер выбран из группы, включающей, по меньшей мере, полиэтилен и акриловое вяжущее.

20. Смазочный состав по одному из пп.1-15, отличающийся тем, что указанная матрица содержит по меньшей мере одно термоотверждаемое вяжущее.

21. Смазочный состав по п.20, отличающийся тем, что указанное термоотверждаемое вяжущее выбрано из группы, включающей, по меньшей мере, эпоксидные смолы, полиуретан, силикон, алкид уретан и фенолоформальдегидные смолы.

22. Смазочный состав по одному из пп.1-15, отличающийся тем, что указанная матрица содержит по меньшей мере одно минеральное вяжущее.

23. Смазочный состав по одному из пп.1-15, отличающийся тем, что указанная матрица содержит по меньшей мере одно вяжущее хелатного типа.

24. Смазочный состав по одному из пп.1-15, отличающийся тем, что указанная матрица имеет твердую консистенцию, является не липкой на ощупь и содержит по меньшей мере одно вяжущее с вязкоупругой характеристикой.

25. Смазочный состав по любому из предыдущих пунктов, отличающийся тем, что указанная матрица содержит по меньшей мере одно металлическое мыло.

26. Смазочный состав по п.25, отличающийся тем, что мыло выбрано из группы, содержащей, по меньшей мере, стеарат цинка, стеарат кальция, стеарат лития, стеарат алюминия, стеарат висмута.

27. Смазочный состав по любому из предыдущих пунктов, отличающийся тем, что указанная матрица содержит по меньшей мере один воск растительного, животного, минерального или синтетического происхождения.

28. Смазочный состав по любому из предыдущих пунктов, отличающийся тем, что указанная матрица содержит по меньшей мере один ингибитор коррозии.

29. Смазочный состав по п.28, отличающийся тем, что ингибитор коррозии выбран из группы, содержащей по меньшей мере одно производное сульфоната кальция и окисленного кальция.

30. Смазочный состав по любому из предыдущих пунктов, отличающийся тем, что указанная матрица содержит по меньшей мере один жидкий полимер с кинематической вязкостью при 100°С, по меньшей мере равной 850 мм2/с.

31. Смазочный состав по п.30, отличающийся тем, что указанный жидкий полимер выбран из группы, включающей по меньшей мере один полиметакрилат алкила, полибутилен, полиизобутилен и полидиалкилсиолоксан.

32. Смазочный состав по любому из предыдущих пунктов, отличающийся тем, что указанная матрица содержит по меньшей мере один краситель.

33. Смазочный состав по любому из предыдущих пунктов, отличающийся тем, что указанная матрица содержит по меньшей мере одно поверхностно-активное вещество для сцепления с поверхностью и однородности покрытия.

34. Смазочный состав по любому из предыдущих пунктов, отличающийся тем, что указанная матрица содержит по меньшей мере одну противоокислительную добавку.

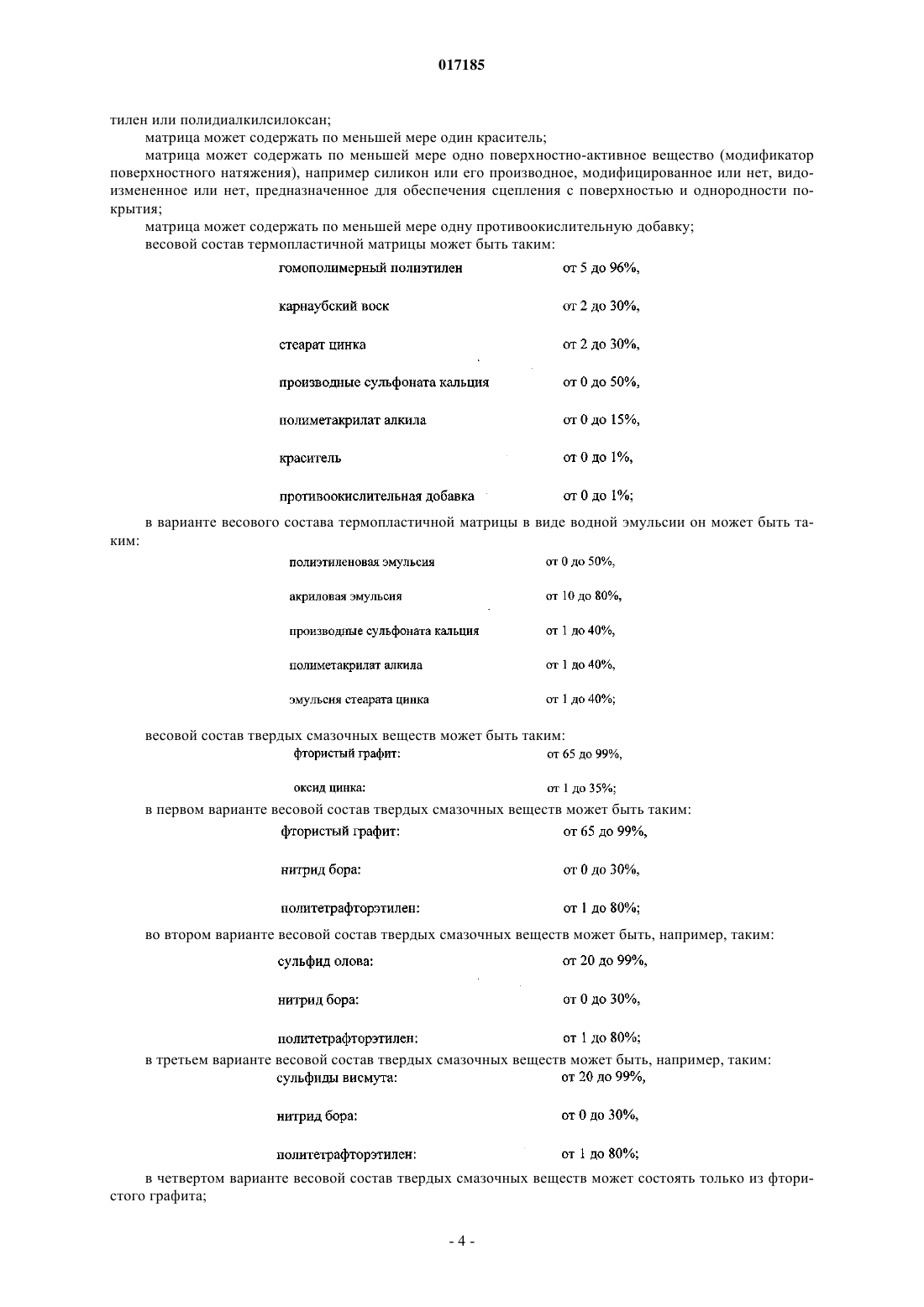

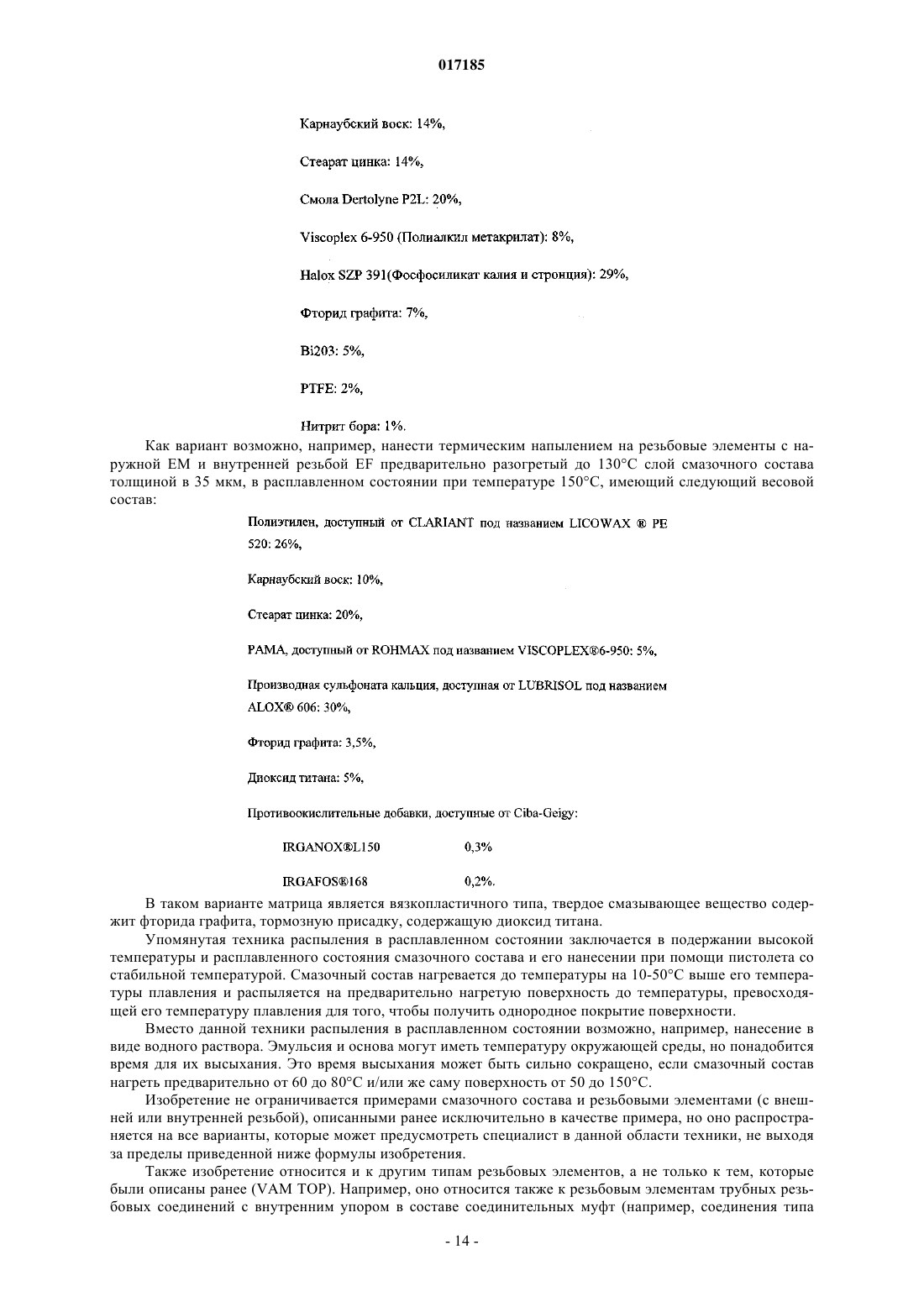

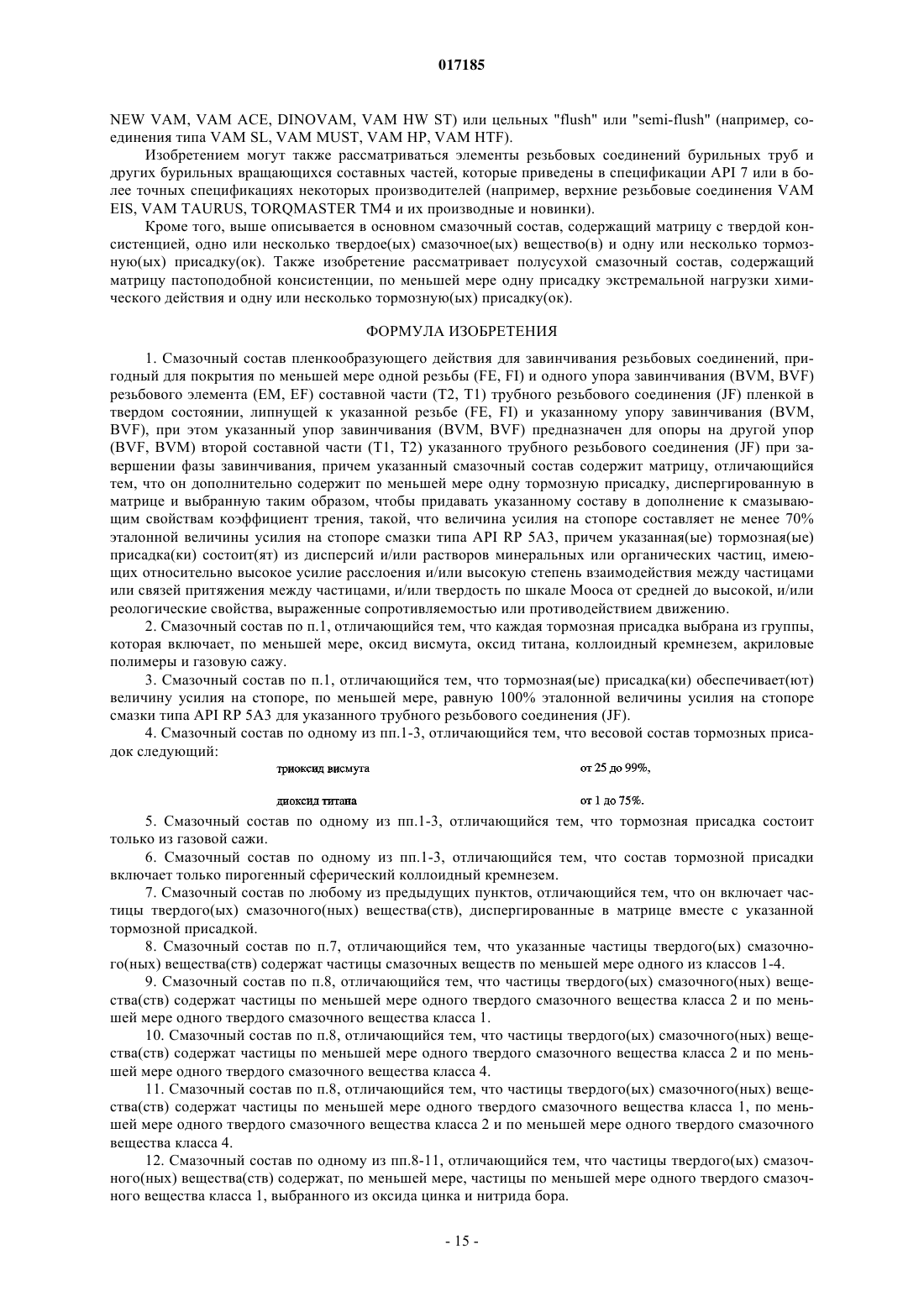

35. Смазочный состав по одному из пп.1-34, отличающийся тем, что весовой состав матрицы является следующим:

36. Смазочный состав по одному из пп.1-34, отличающийся тем, что весовой состав термопластичной матрицы в виде водной эмульсии является следующим:

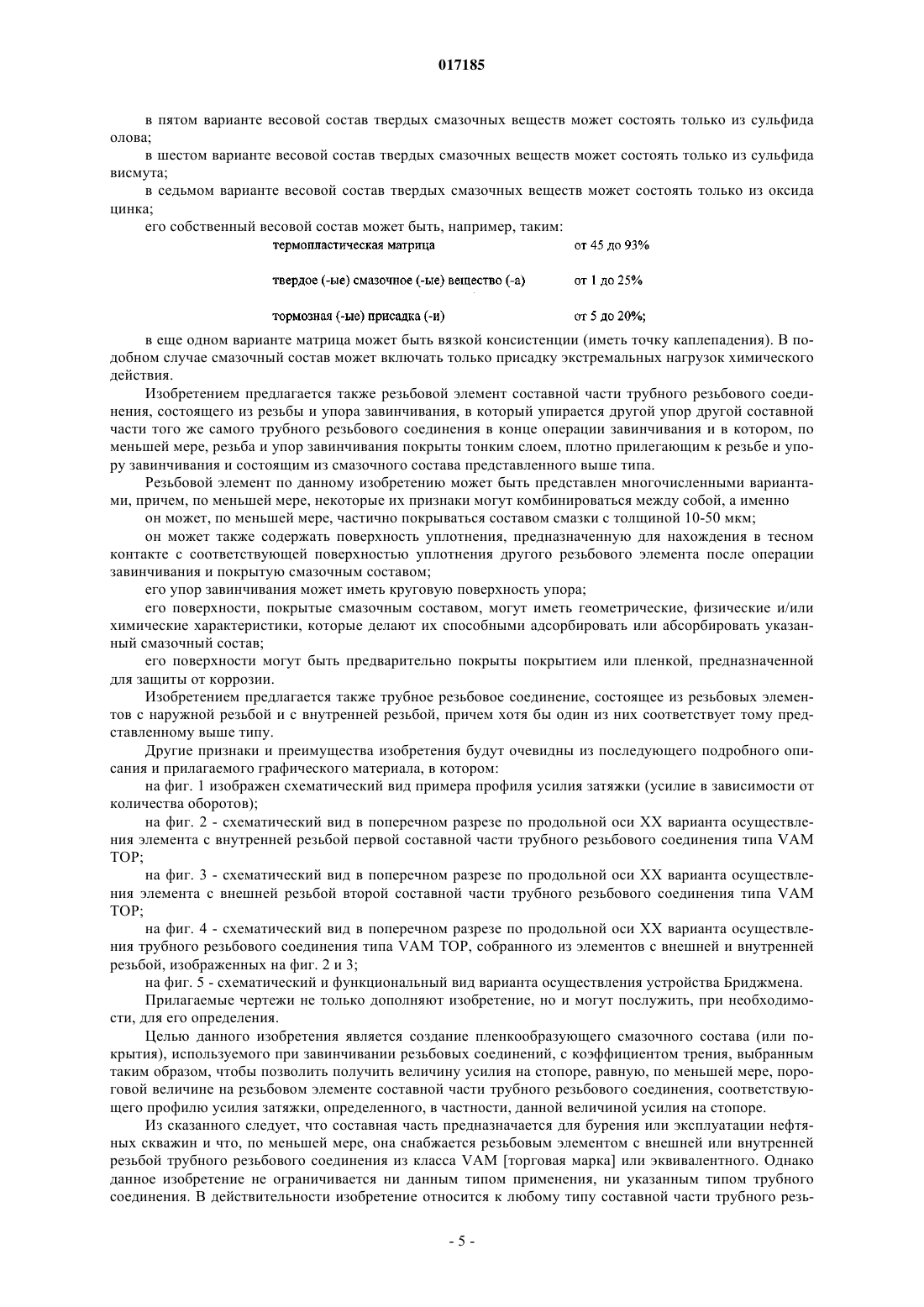

37. Смазочный состав по одному из пп.7-36, отличающийся тем, что весовой состав твердых смазочных веществ является следующим:

38. Смазочный состав по одному из пп.7-36, отличающийся тем, что весовой состав твердых смазочных веществ является следующим:

39. Смазочный состав по одному из пп.7-36, отличающийся тем, что весовой состав твердых смазочных веществ является следующим:

40. Смазочный состав по одному из пп.7-36, отличающийся тем, что весовой состав твердых смазочных веществ является следующим:

41. Смазочный состав по одному из пп.7-36, отличающийся тем, что весовой состав является следующим:

42. Смазочный состав по одному из пп.1-6, отличающийся тем, что указанная матрица имеет пастоподобную консистенцию и она включает по меньшей мере одну присадку экстремальной нагрузки химического действия.

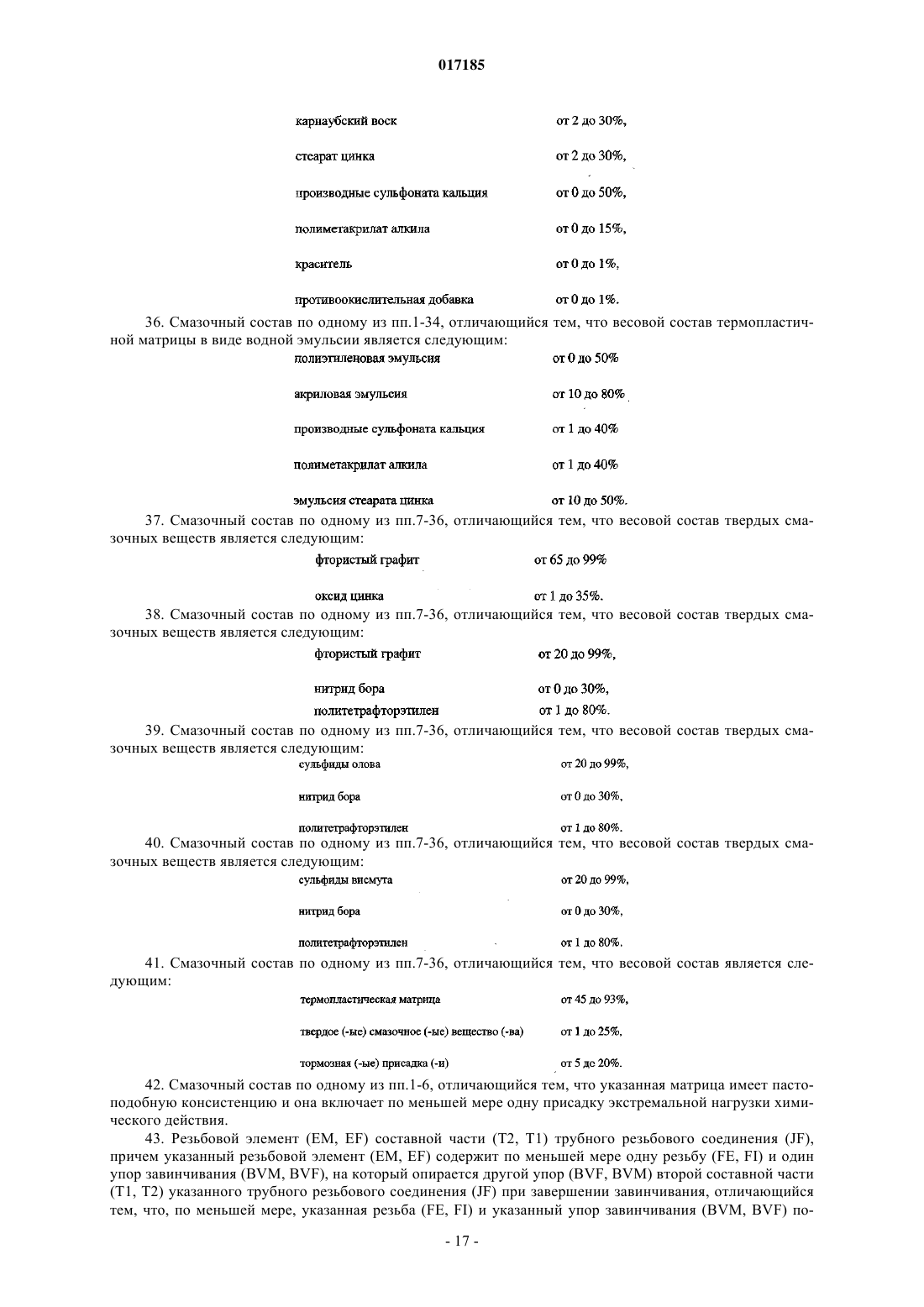

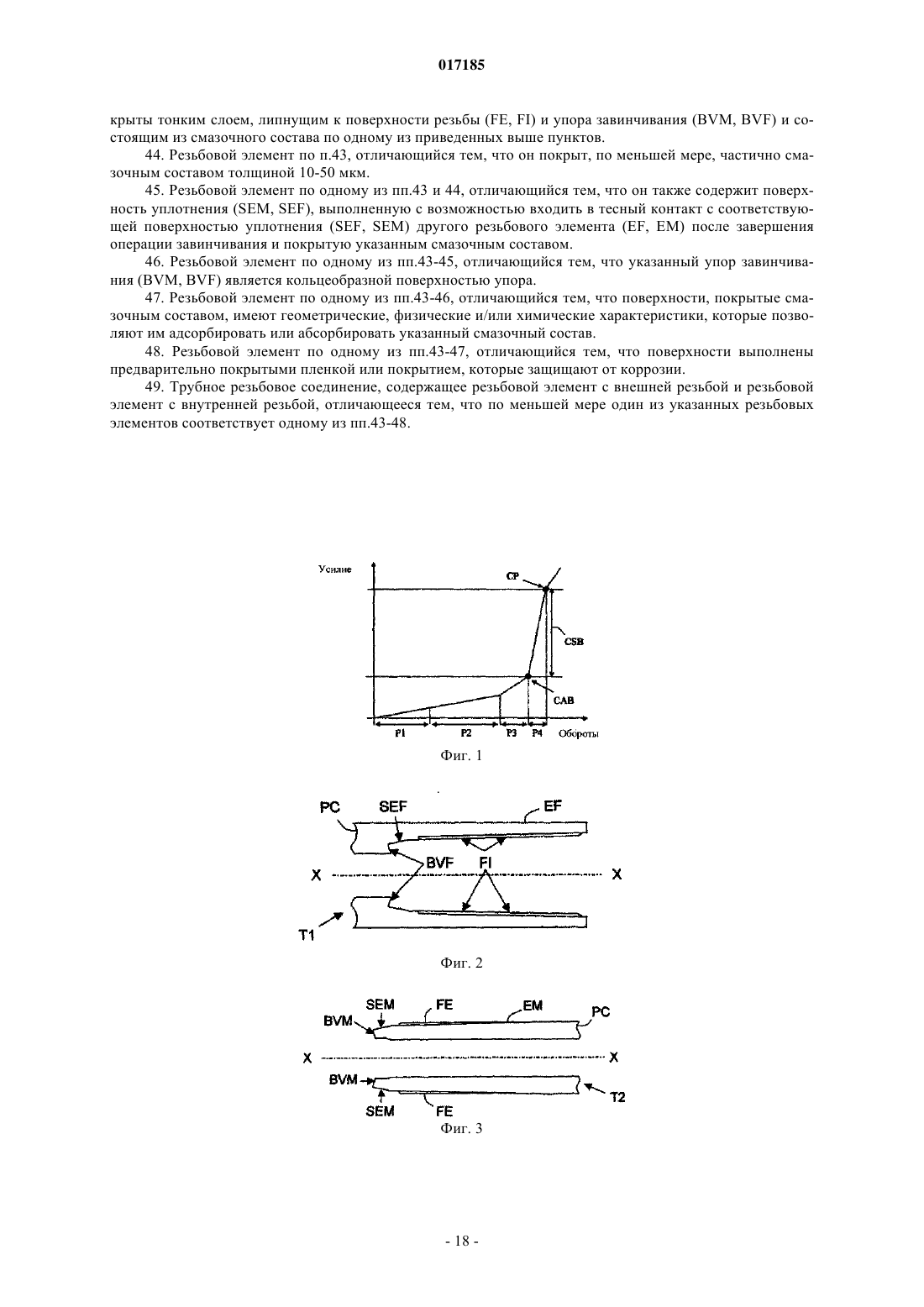

43. Резьбовой элемент (ЕМ, EF) составной части (Т2, Т1) трубного резьбового соединения (JF), причем указанный резьбовой элемент (ЕМ, EF) содержит по меньшей мере одну резьбу (FE, FI) и один упор завинчивания (BVM, BVF), на который опирается другой упор (BVF, BVM) второй составной части (T1, T2) указанного трубного резьбового соединения (JF) при завершении завинчивания, отличающийся тем, что, по меньшей мере, указанная резьба (FE, FI) и указанный упор завинчивания (BVM, BVF) покрыты тонким слоем, липнущим к поверхности резьбы (FE, FI) и упора завинчивания (BVM, BVF) и состоящим из смазочного состава по одному из приведенных выше пунктов.

44. Резьбовой элемент по п.43, отличающийся тем, что он покрыт, по меньшей мере, частично смазочным составом толщиной 10-50 мкм.

45. Резьбовой элемент по одному из пп.43 и 44, отличающийся тем, что он также содержит поверхность уплотнения (SEM, SEF), выполненную с возможностью входить в тесный контакт с соответствующей поверхностью уплотнения (SEF, SEM) другого резьбового элемента (EF, ЕМ) после завершения операции завинчивания и покрытую указанным смазочным составом.

46. Резьбовой элемент по одному из пп.43-45, отличающийся тем, что указанный упор завинчивания (BVM, BVF) является кольцеобразной поверхностью упора.

47. Резьбовой элемент по одному из пп.43-46, отличающийся тем, что поверхности, покрытые смазочным составом, имеют геометрические, физические и/или химические характеристики, которые позволяют им адсорбировать или абсорбировать указанный смазочный состав.

48. Резьбовой элемент по одному из пп.43-47, отличающийся тем, что поверхности выполнены предварительно покрытыми пленкой или покрытием, которые защищают от коррозии.

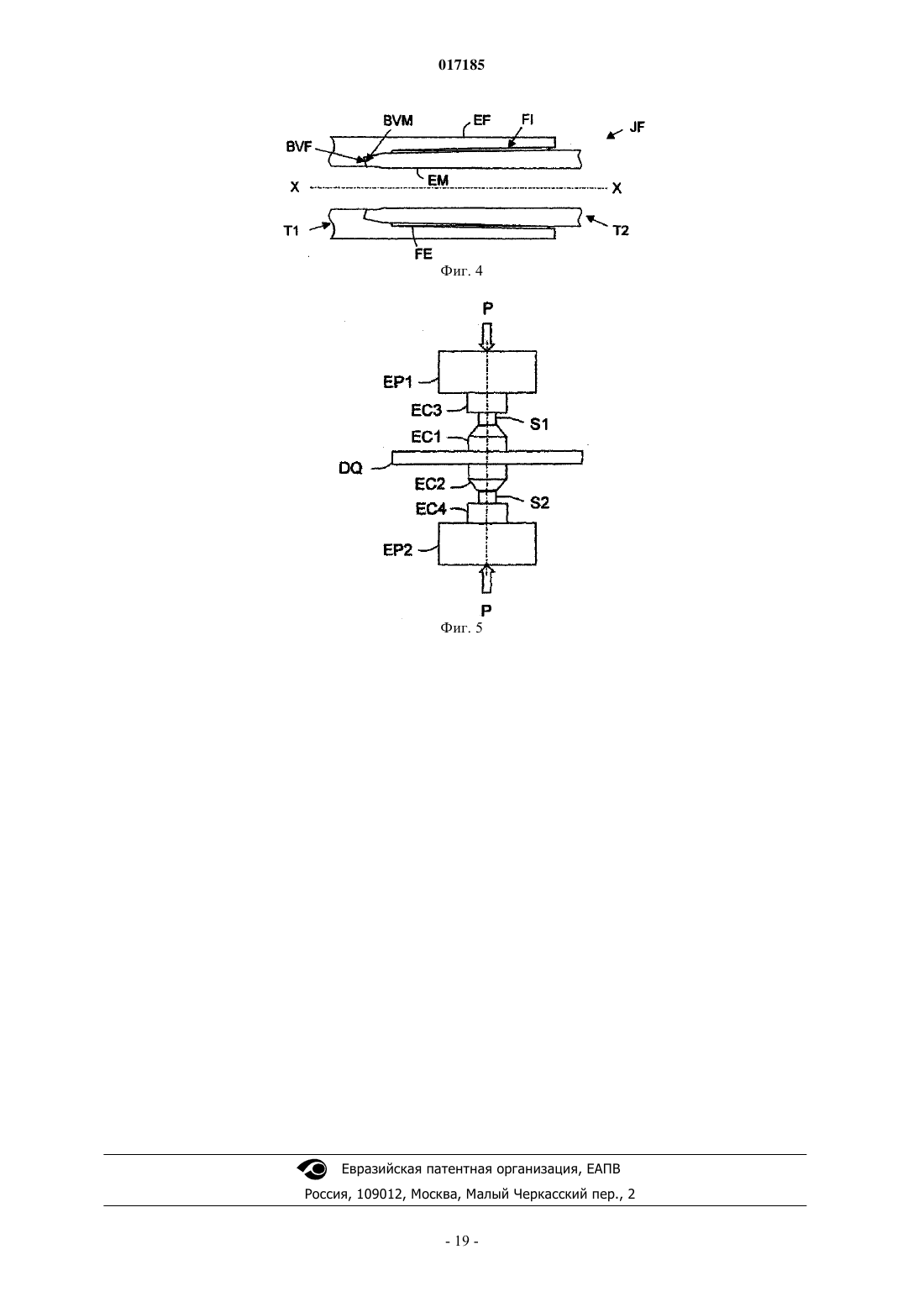

49. Трубное резьбовое соединение, содержащее резьбовой элемент с внешней резьбой и резьбовой элемент с внутренней резьбой, отличающееся тем, что по меньшей мере один из указанных резьбовых элементов соответствует одному из пп.43-48.

Текст