Кристаллографически текстурированная металлическая подложка, кристаллографически текстурированное устройство, фотогальванический элемент и фотогальванический модуль, содержащий такое устройство, и способ нанесения тонких слоев

Номер патента: 16990

Опубликовано: 30.08.2012

Авторы: Рейдэ Пьер-Луи, Рока Кабаррокас Пере, Джеридан Яссин, Реяль Жан-Пьер

Формула / Реферат

1. Кристаллографически текстурированная металлическая подложка (1), содержащая соединительную поверхность (2) и поверхность (3), предназначенную для нанесения тонкого слоя покрытия, при этом указанная кристаллографически текстурированная металлическая подложка (1) выполнена из сплава с гранецентрированной кристаллической структурой и с преобладающей кубической кристаллографической текстурой {100}<001>, при этом поверхность (3), предназначенная для нанесения тонкого слоя, содержит зерна (4) с преобладающими кристаллографическими плоскостями {100}, параллельными поверхности (3), предназначенной для нанесения на нее тонкого слоя покрытия, отличающаяся тем, что

сплав является ферроникелевым сплавом, в состав которого входят, в мас.% по отношению к общей массе сплава:

Ni≥30;

Cu≤15;

Cr≤15;

Co≤12;

Mn≤5,

S<0,0007;

P<0,003;

B<0,0005;

Pb<0,0001,

при этом процентное содержание никеля, хрома, меди, кобальта и марганца таково, что выполняется следующее условие:

34%≤(Ni+Cr+Cu/2+Co/2+Mn);

сплав содержит до 1 мас.% одного или нескольких раскисляющих элементов, выбранных из группы, в которую входят кремний, магний, алюминий и кальций, остальными элементами сплава являются железо и примеси.

2. Кристаллографически текстурированная металлическая подложка по п.1, отличающаяся тем, что процентное содержание никеля, хрома, меди, кобальта и марганца таково, что сплав отвечает следующему условию:

34%≤(Ni+Cr+Cu/2+Co/2+Mn)≤54%,

при этом средний коэффициент расширения α20100 сплава при температуре от 20 до 100°C превышает 10-6 К-1 и предпочтительно составляет от 10-6 до 10×10-6 К-1.

3. Кристаллографически текстурированная металлическая подложка по любому из пп.1 или 2, отличающаяся тем, что поверхность (3) кристаллографически текстурированной металлической подложки (1), предназначенная для нанесения на нее тонкого слоя покрытия, имеет шероховатость менее 150 нм и предпочтительно менее 50 нм.

4. Кристаллографически текстурированная металлическая подложка по любому из пп.1-3, отличающаяся тем, что кристаллографически текстурированная металлическая подложка (1) является тонкой и имеет толщину от 0,5 до 0,05 мм, предпочтительно примерно 0,1 мм.

5. Кристаллографически текстурированная металлическая подложка по любому из пп.1-4, отличающаяся тем, что зерна (4) на поверхности (3), предназначенной для нанесения тонкого слоя, имеют рельефный рисунок в виде пирамиды, содержащей плоскости {111} и ступеньки (12) вдоль плоскостей (100), образуя решетку типа дифракционной.

6. Кристаллографически текстурированное устройство, отличающееся тем, что содержит кристаллографически текстурированную металлическую подложку (1) по любому из пп.1-5, на которую нанесен тонкий поликристаллический слой (11) на основе кремния, при этом тонкий поликристаллический слой (11) нмеет преимущественную ориентацию {100}и {111}.

7. Кристаллографически текстурированное устройство по п.6, отличающееся тем, что параметр кристаллической решетки кристаллографически текстурированной металлической подложки (1) равен параметру решетки тонкого поликристаллического слоя (11) на основе кремния.

8. Кристаллографически текстурированное устройство по любому из пп.6 или 7, отличающееся тем, что средний коэффициент расширения сплава, образующего кристаллографически текстурированную металлическую подложку (1), близок к коэффициенту расширения тонкого поликристаллического слоя (11).

9. Кристаллографически текстурированное устройство по любому из пп.6-8, отличающееся тем, что тонкий поликристаллический слой (11) на основе кремния имеет толщину менее 10 мкм, предпочтительно менее 5 мкм и содержит кристаллы кремния размером от 0,1 до 2 мкм.

10. Фотогальванический элемент, отличающийся тем, что содержит кристаллографически текстурированное устройство (13) по любому из пп.6-9.

11. Фотогальванический элемент по п.10, отличающийся тем, что содержит

кристаллографически текстурированное устройство (13), в котором

содержание никеля в кристаллографически текстурированной металлической подложке (1) составляет 41 мас.% по отношению к общей массе сплава, образующего металлическую подложку (1),

кремний тонкого поликристаллического кремниевого слоя является легированным,

собственный тонкий слой (14) поликристаллического кремния, нанесенный на кристаллографически текстурированное устройство (13),

тонкий слой (15) легированного поликристаллического кремния, нанесенный на собственный тонкий слой (14) поликристаллического кремния,

тонкий слой (16) прозрачного электропроводящего оксида, нанесенный на тонкий слой (15) легированного поликристаллического кремния, и

металлическую сетку (17), нанесенную на тонкий слой (16) прозрачного электропроводящего оксида и содержащую несколько элементов, в том числе центральный элемент (18) сетки.

12. Фотогальванический элемент по п.11, отличающийся тем, что через кристаллографически текстурированное устройство (13) и различные тонкие слои (14, 15, 16) проходит соединитель (19), соединенный с центральным элементом (18) сетки и выходящий наружу фотогальванического элемента через соединительную поверхность (2) кристаллографически текстурированной металлической подложки (1), при этом указанный соединитель (19) охвачен изолятором (20), проходящим от соединительной поверхности (2) кристаллографически текстурированной металлической подложки (1) до центрального элемента (18) сетки.

13. Фотогальванический модуль, отличающийся тем, что содержит

тонкий слой (21) полимера;

два тонких слоя (22, 23) термореактивного клея, включающих первый (22) и второй (23) тонкие слои термореактивного клея, при этом первый тонкий слой (22) термореактивного клея нанесен на тонкий слой (21) полимера;

электропроводящий слой (24), образованный множеством фотогальванических элементов по пп.10-12, и две медные полосы (25), расположенные на соответствующих концах электропроводящего слоя, образованного множеством фотогальванических элементов (31), при этом указанные фотогальванические элементы (31) выполнены в виде полос, две медные полосы расположены между первым (22) и вторым (23) тонкими слоями термореактивного клея параллельно друг другу с наклоном относительно тонких слоев (22, 23) термореактивного клея и перекрывая друг друга таким образом, чтобы образовать ряд находящихся в контакте фотогальванических элементов (31) и медных полос (25) в направлении, параллельном тонким слоям (22, 23) термореактивного клея, при этом множество фотогальванических элементов (31) и две медные полосы (25) образуют последовательное соединение; и

тонкий слой (30) полиметилметакрилата, нанесенный на второй тонкий слой (23) термореактивного клея.

14. Способ нанесения тонких слоев на основе кремния на кристаллографически текстурированную металлическую подложку (1) по любому из пп.1-5, отличающийся тем, что его осуществляют путем химического осаждения в паровой фазе (CVD), при этом температура плазмы составляет меньше 300°C и предпочтительно равна примерно 200°C.

15. Способ нанесения тонких слоев на основе кремния по п.14, отличающийся тем, что способом химического осаждения в паровой фазе (CVD) является способ химического осаждения в паровой фазе, активированной радиочастотной плазмой (RFPECVD), при этом плазма содержит газовую смесь SiF4, водорода и аргона, и используемая радиочастотная мощность составляет порядка 16 Вт.

16. Способ нанесения тонких слоев на основе кремния по любому из пп.14 или 15, отличающийся тем, что эпитаксиальный рост кремния выполняют на основе нанокристаллов кремния, синтезированных в плазме.

Текст

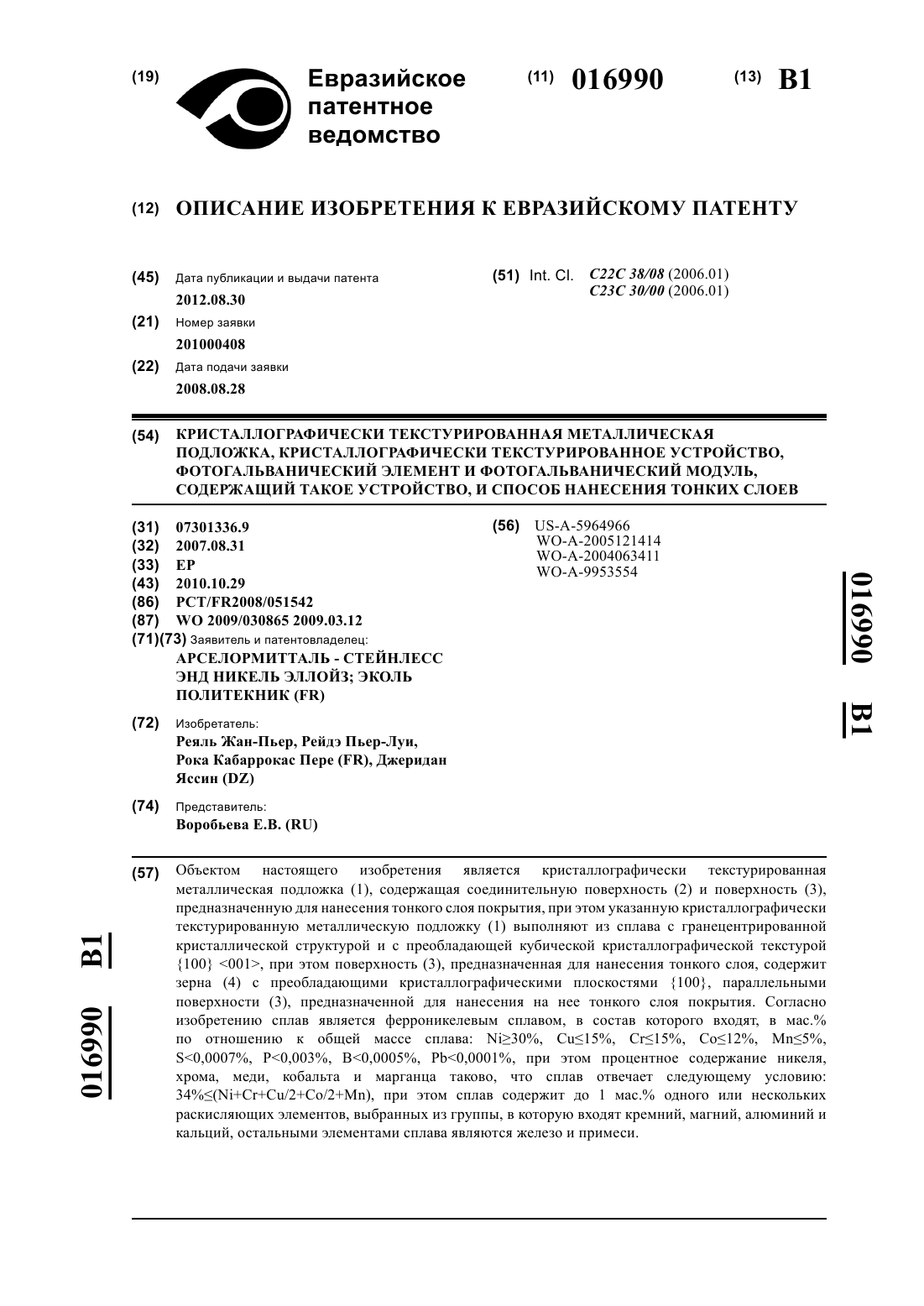

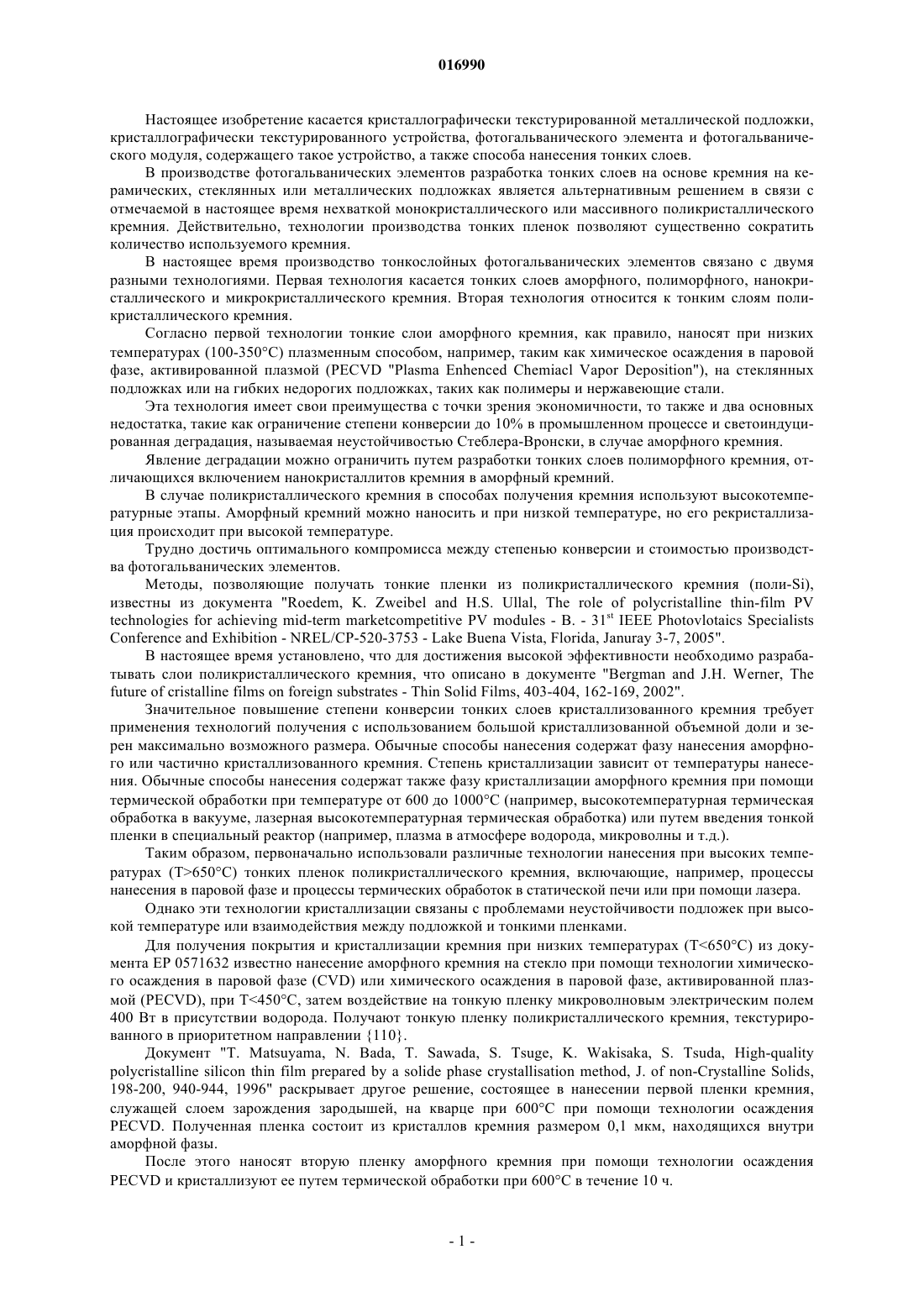

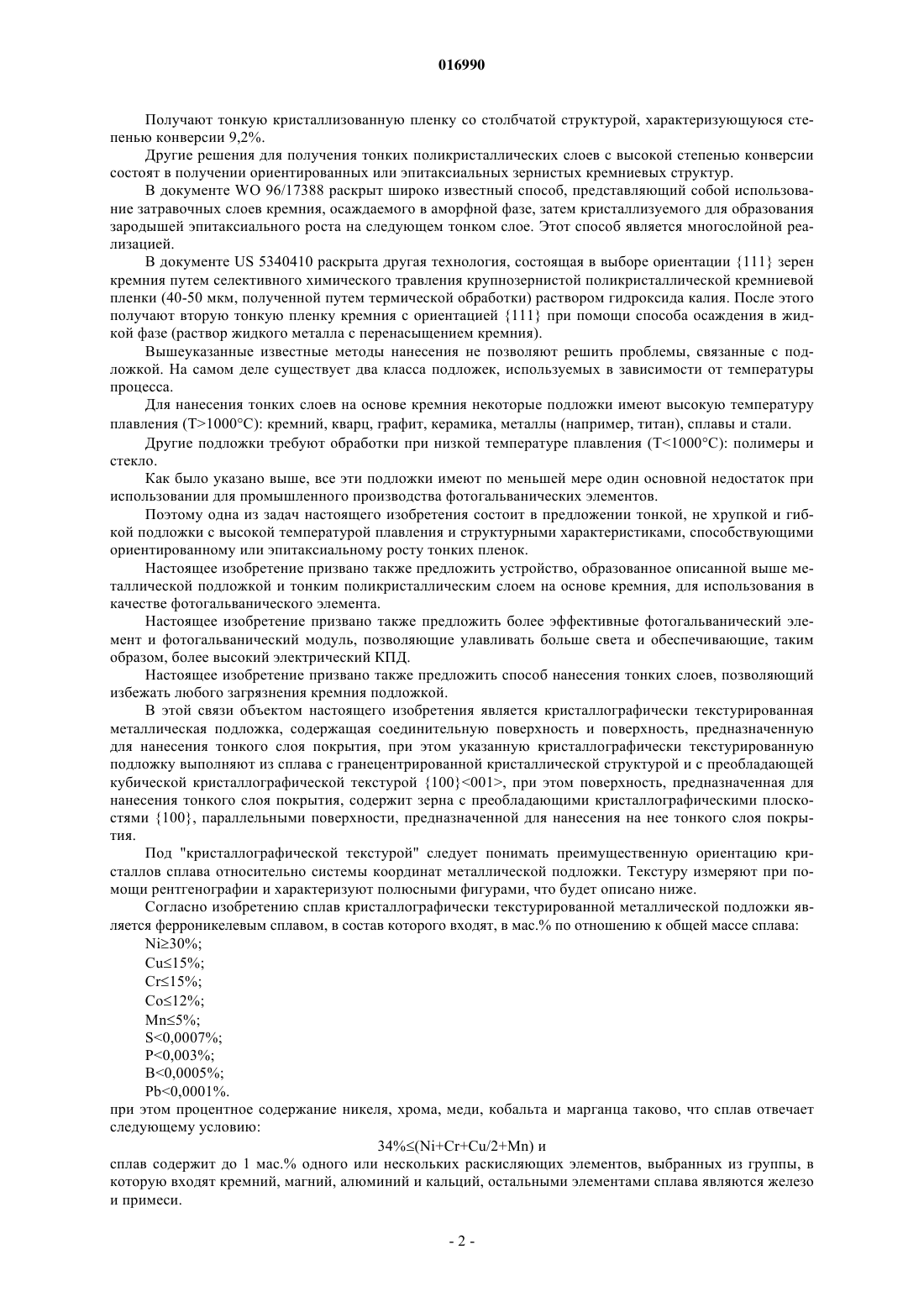

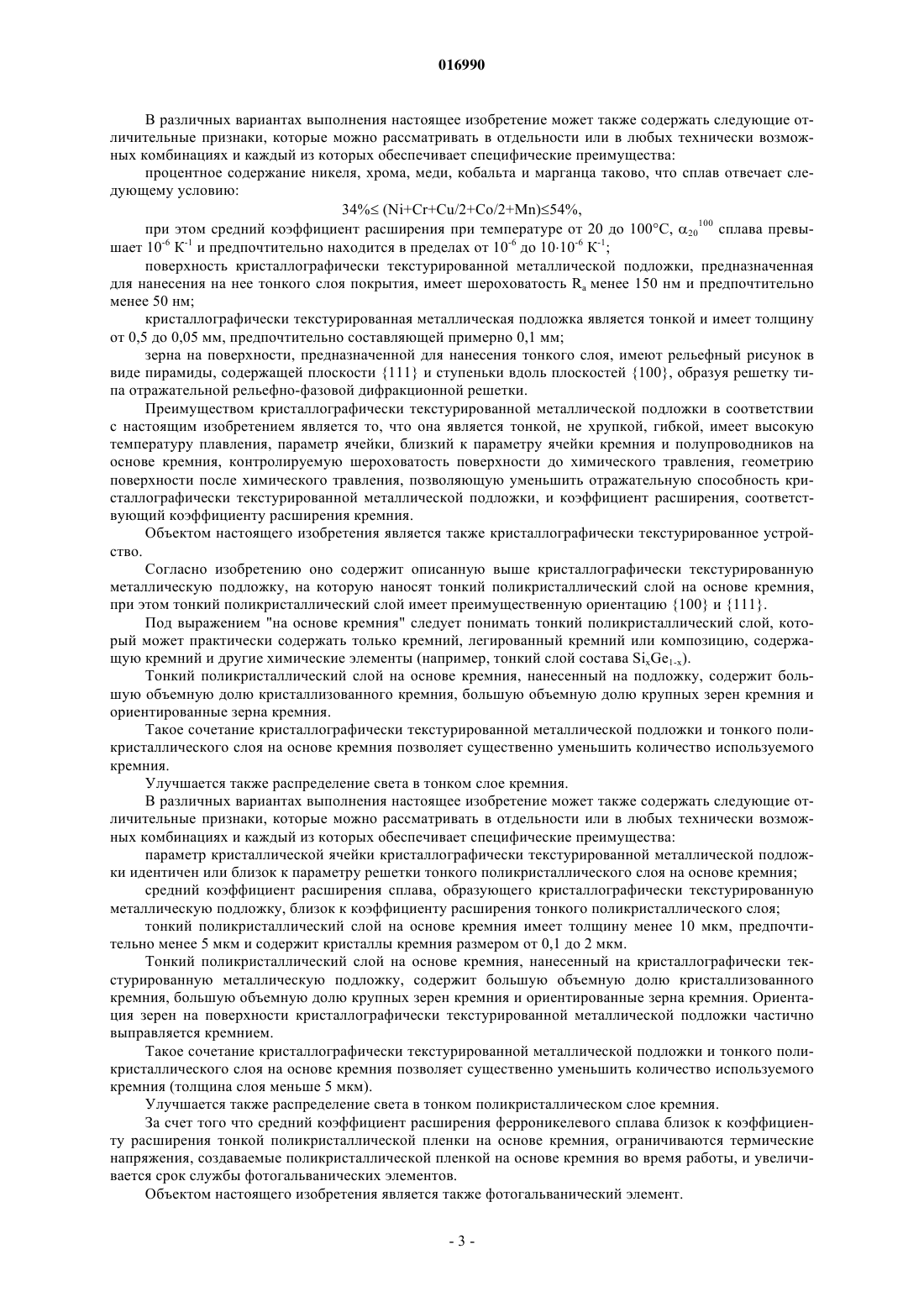

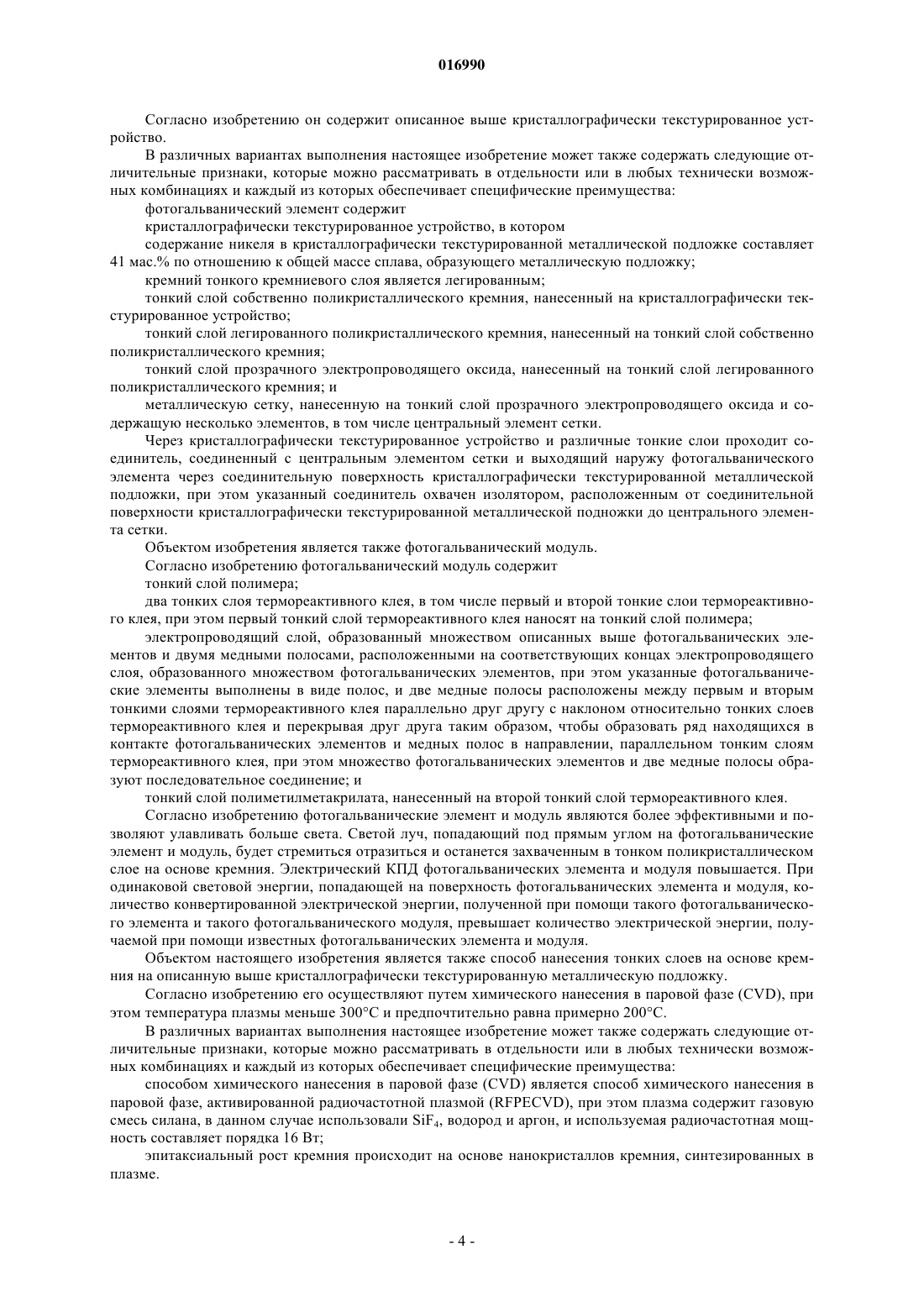

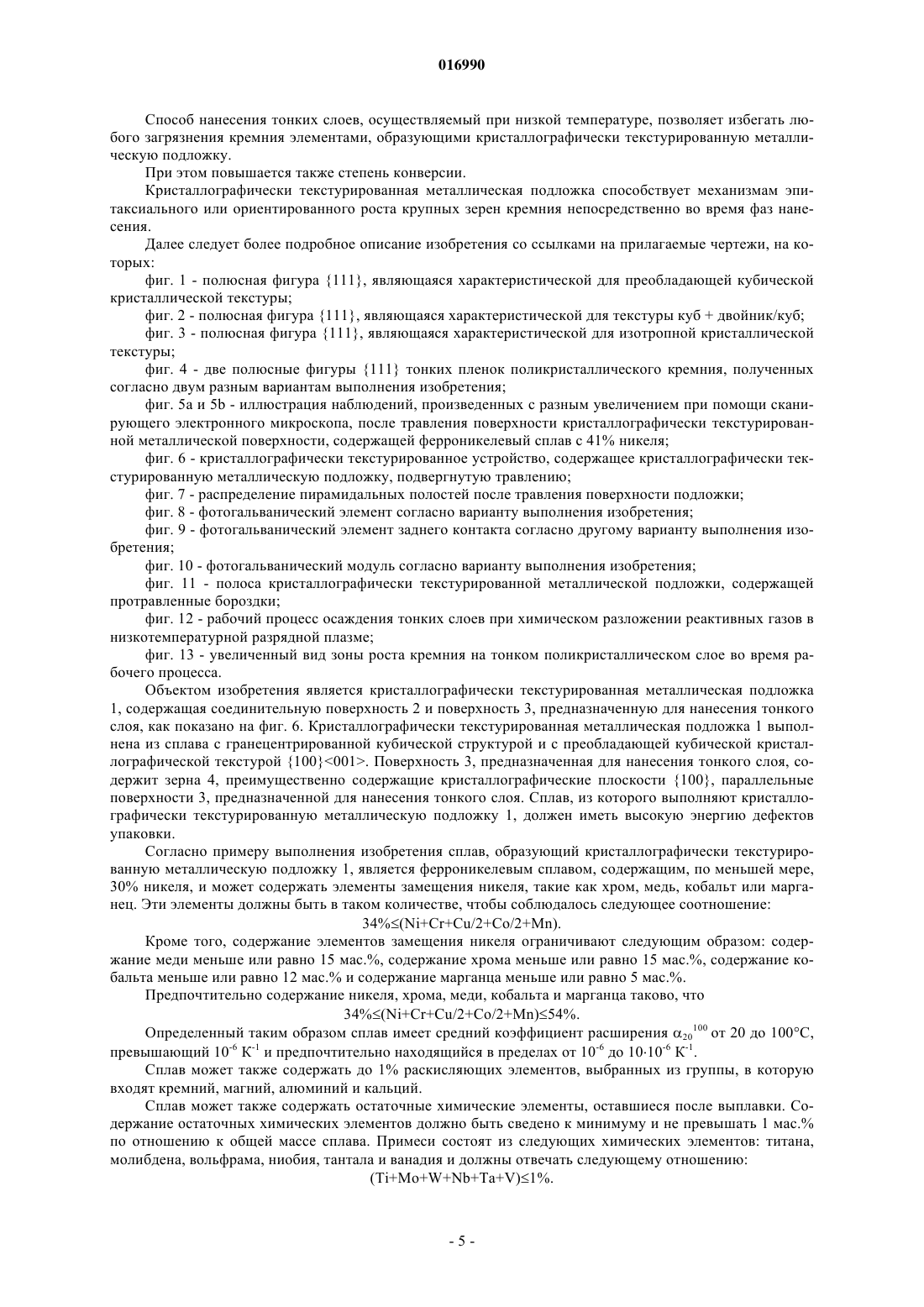

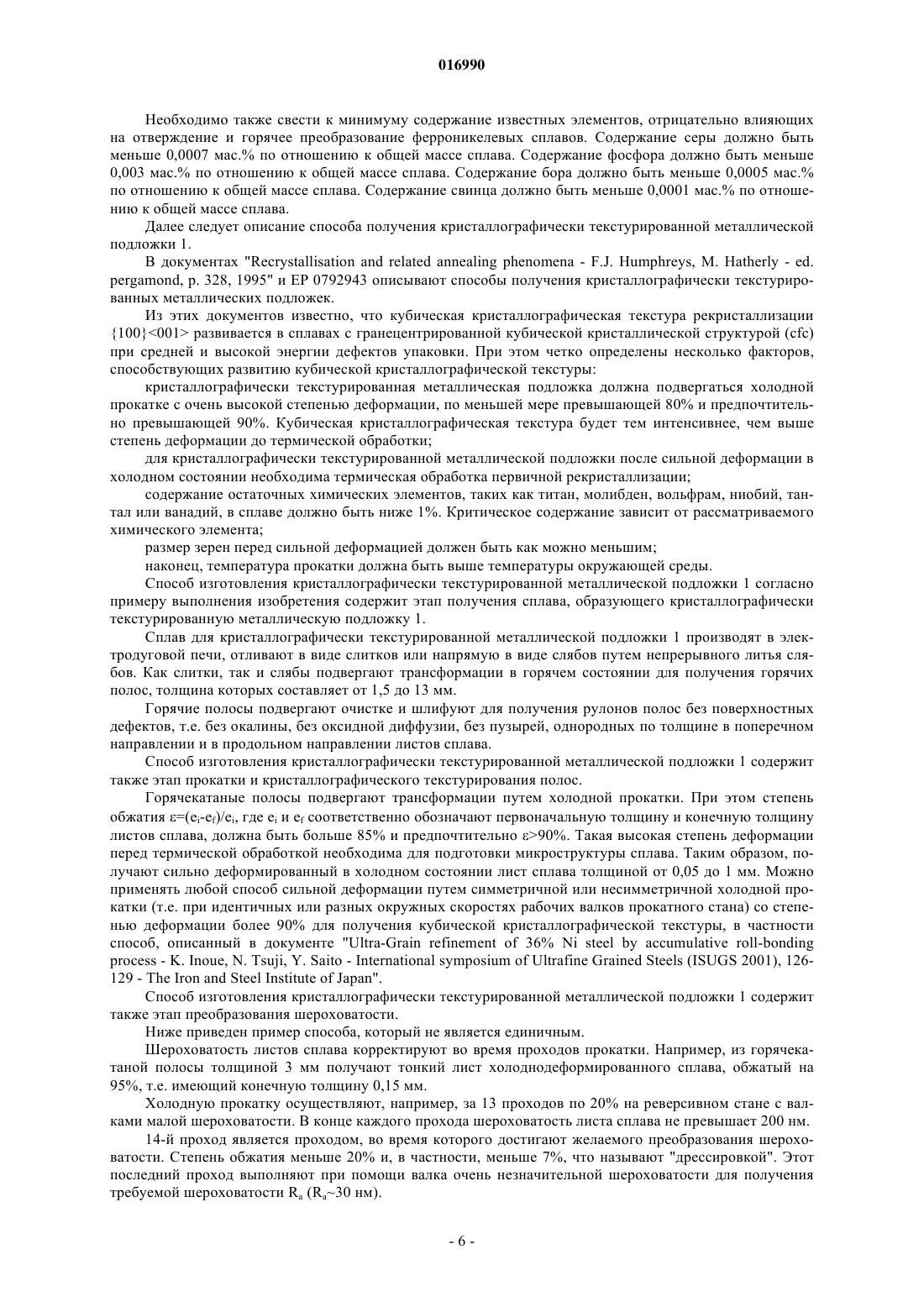

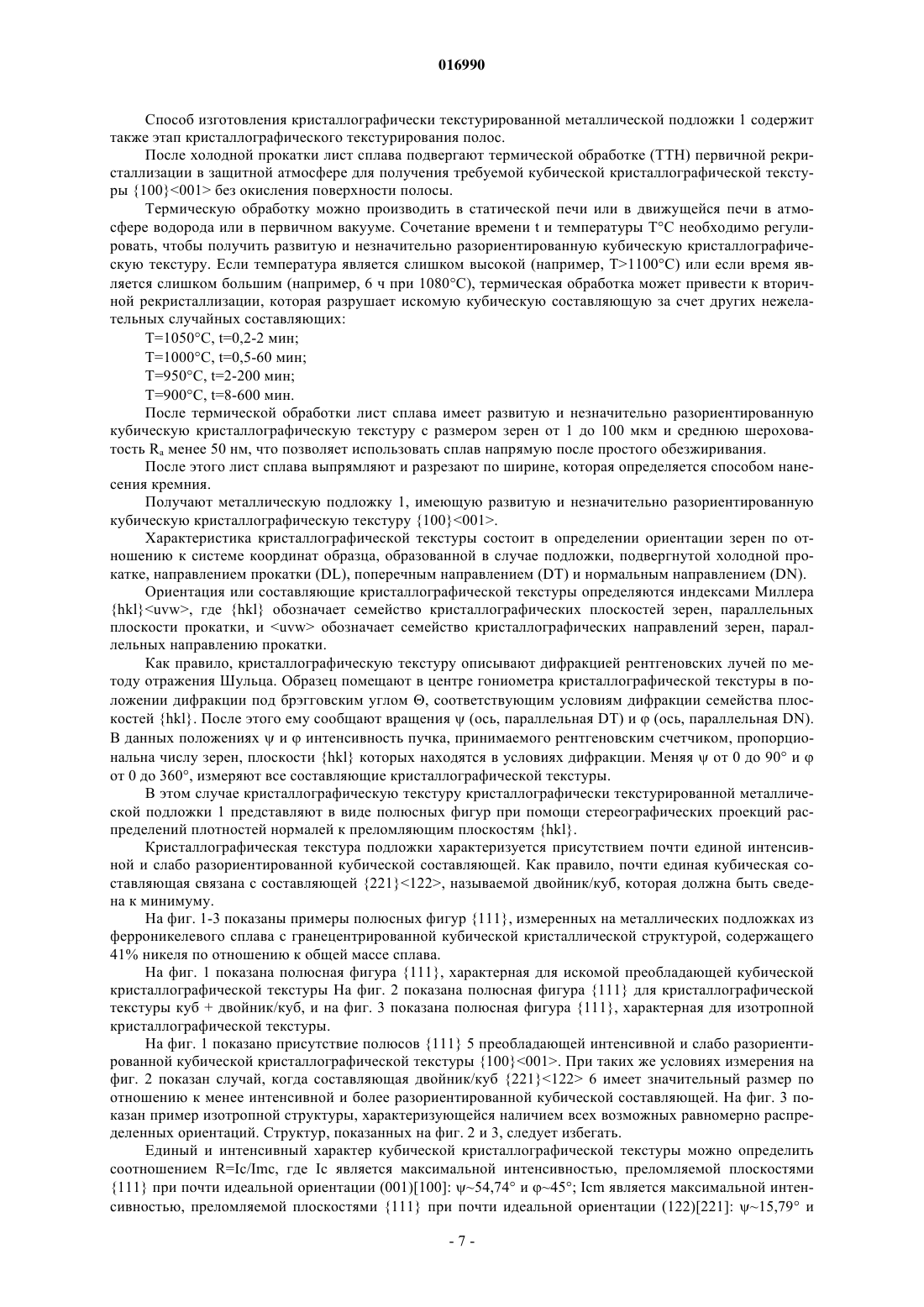

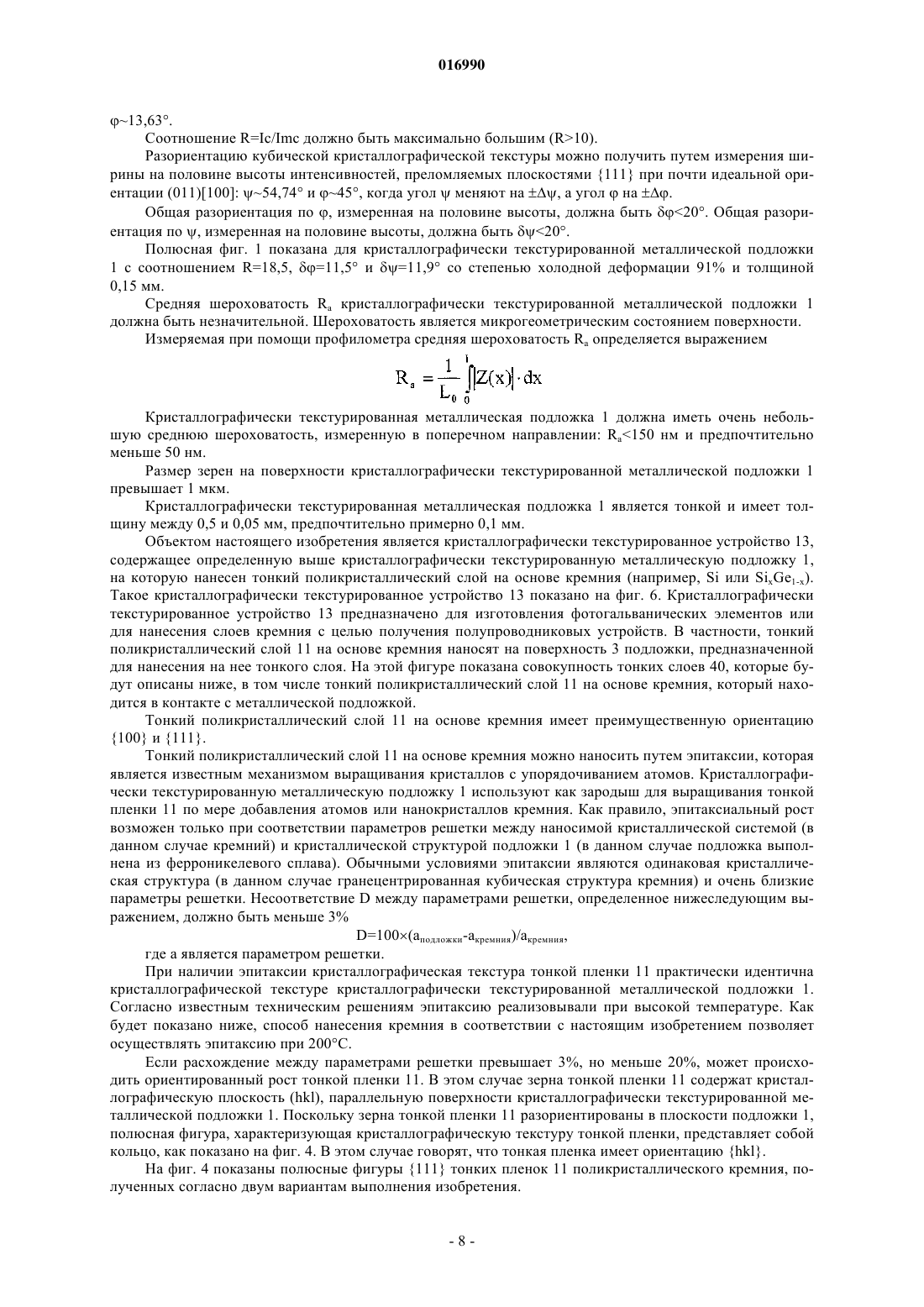

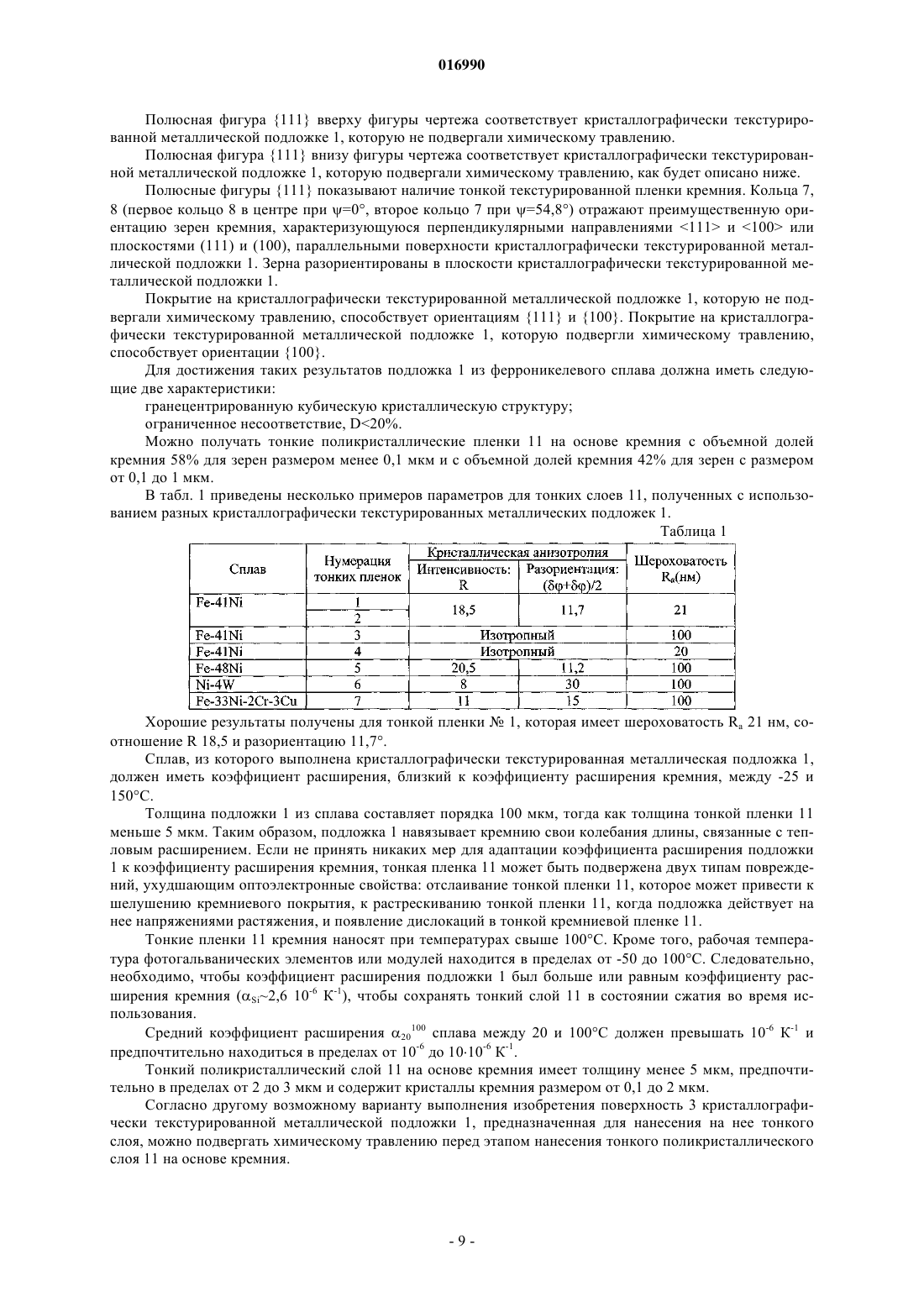

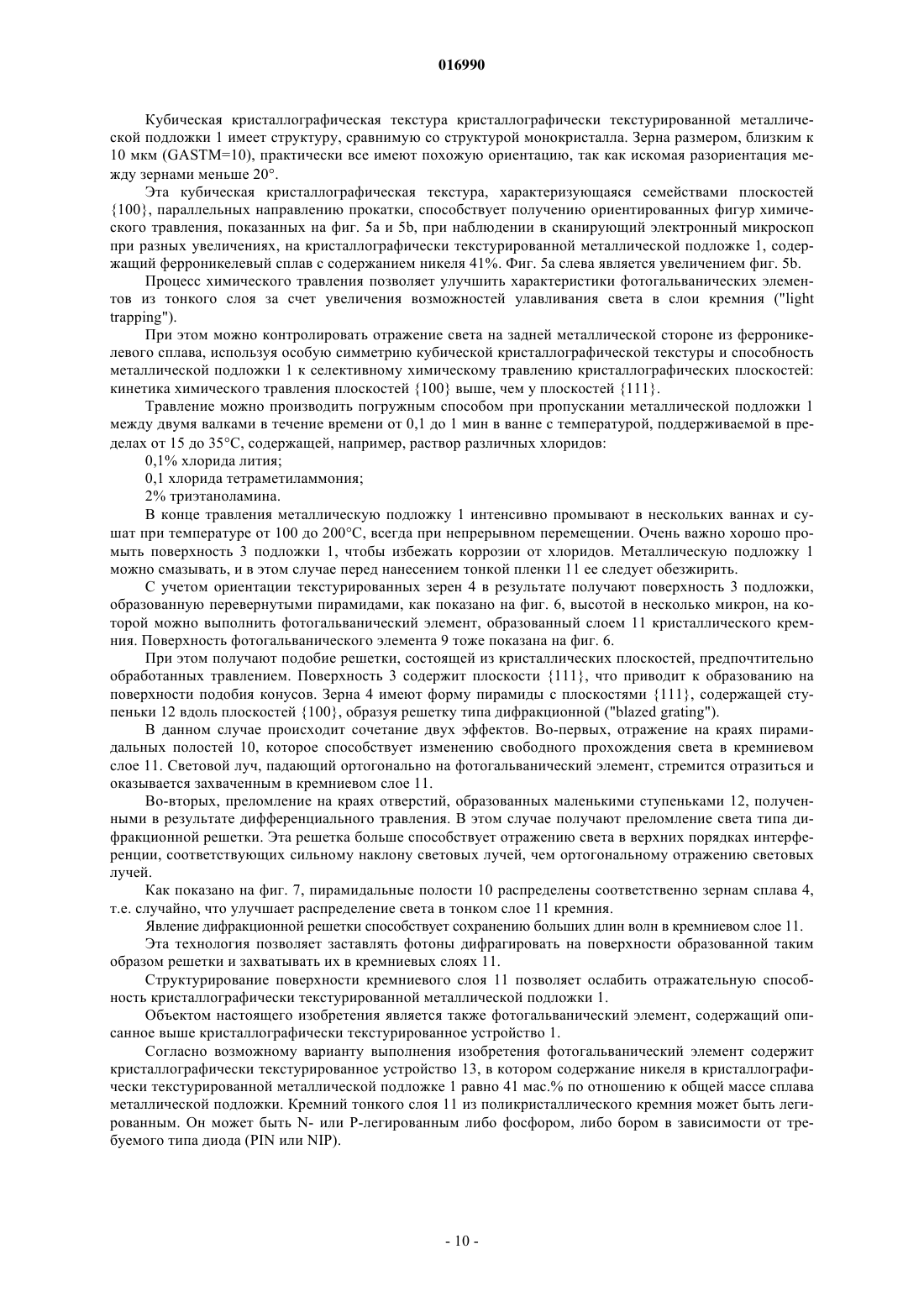

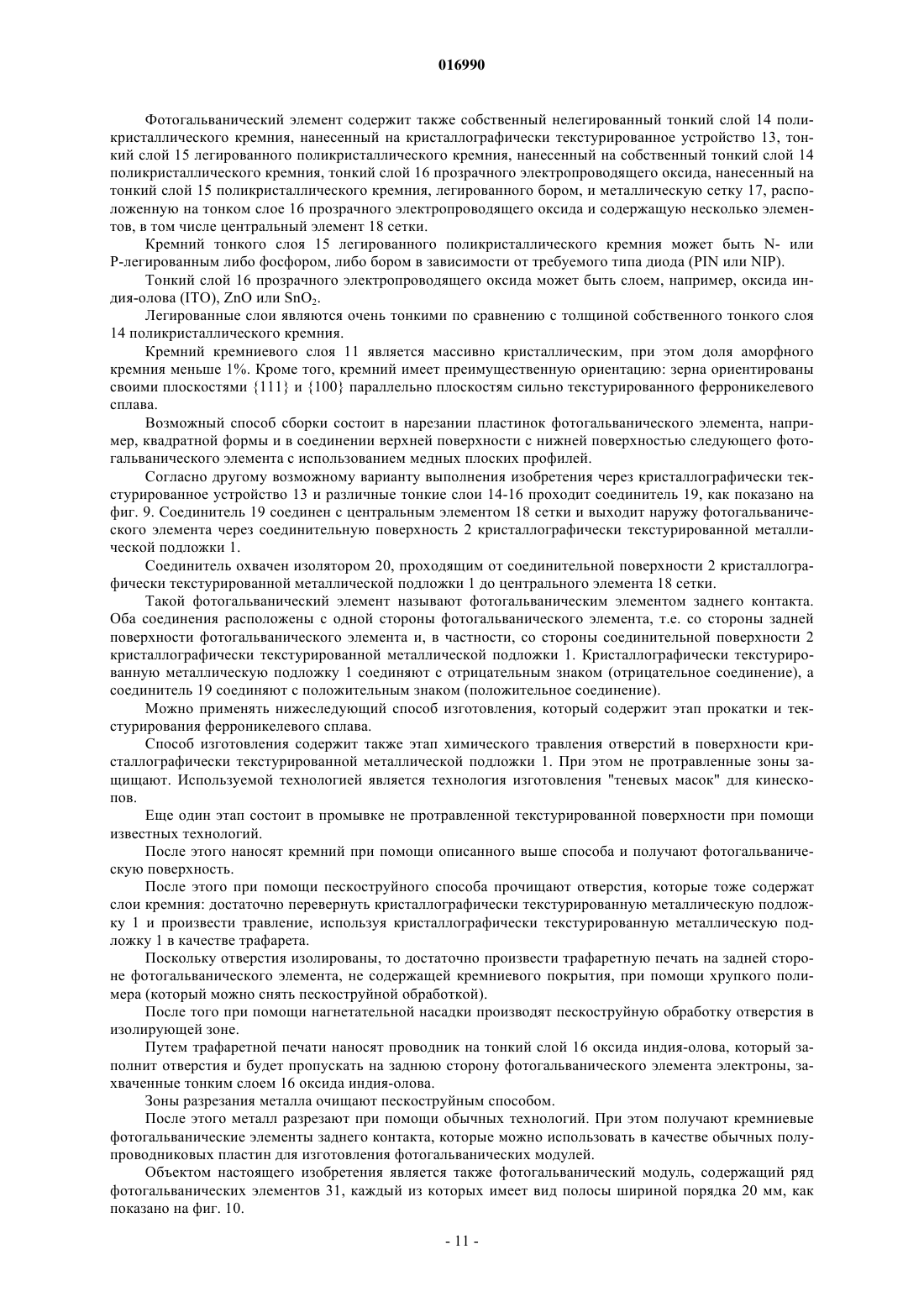

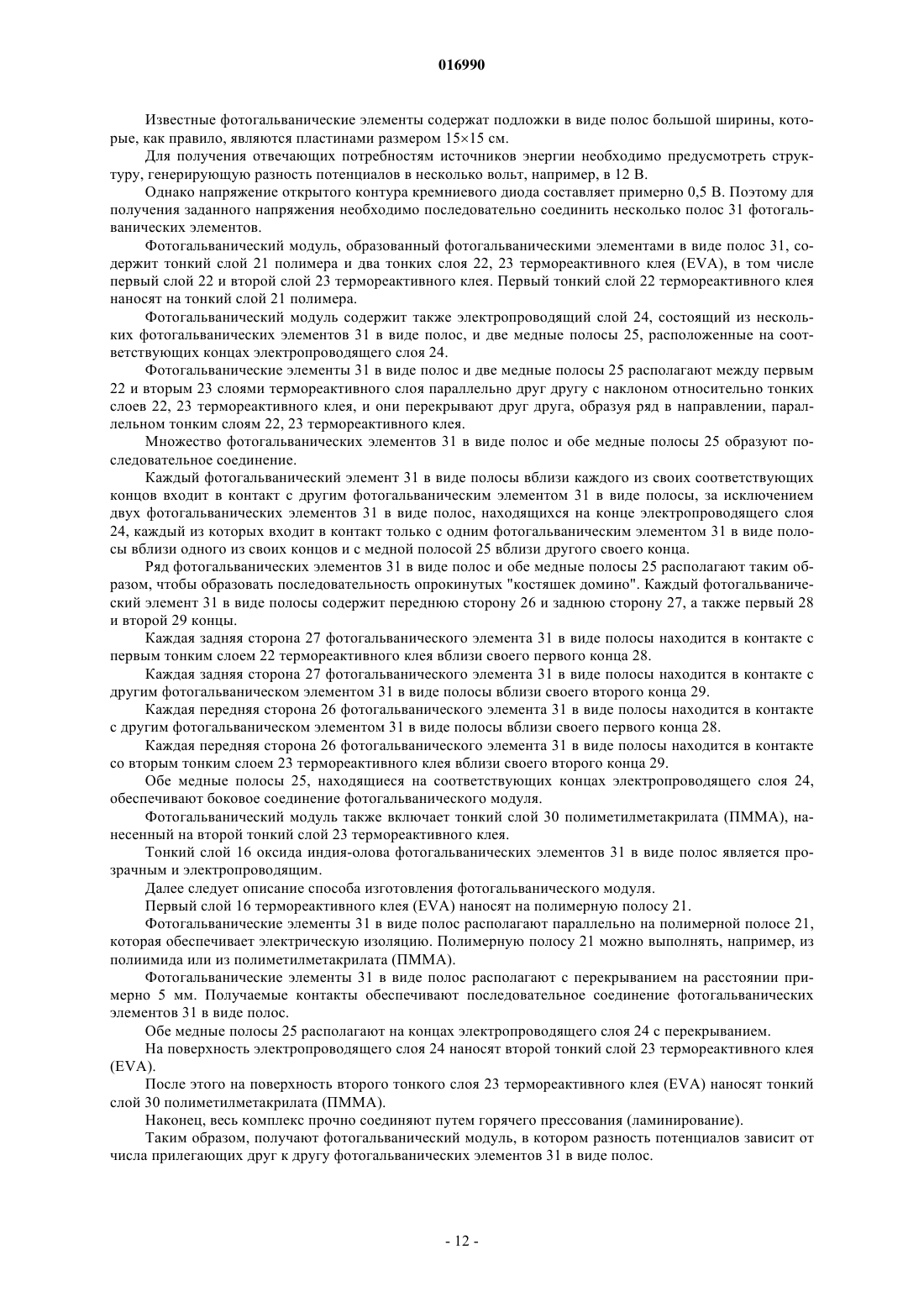

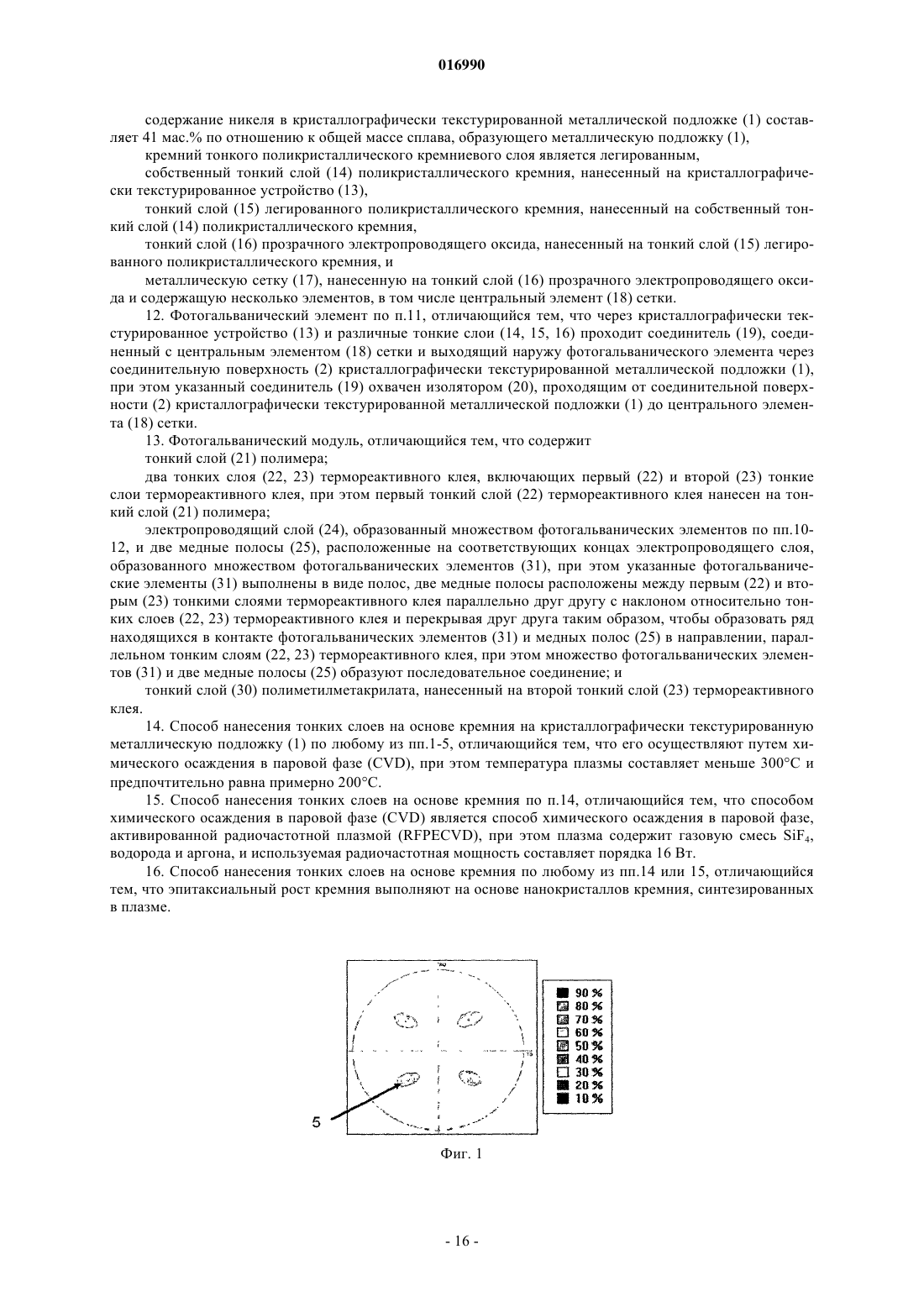

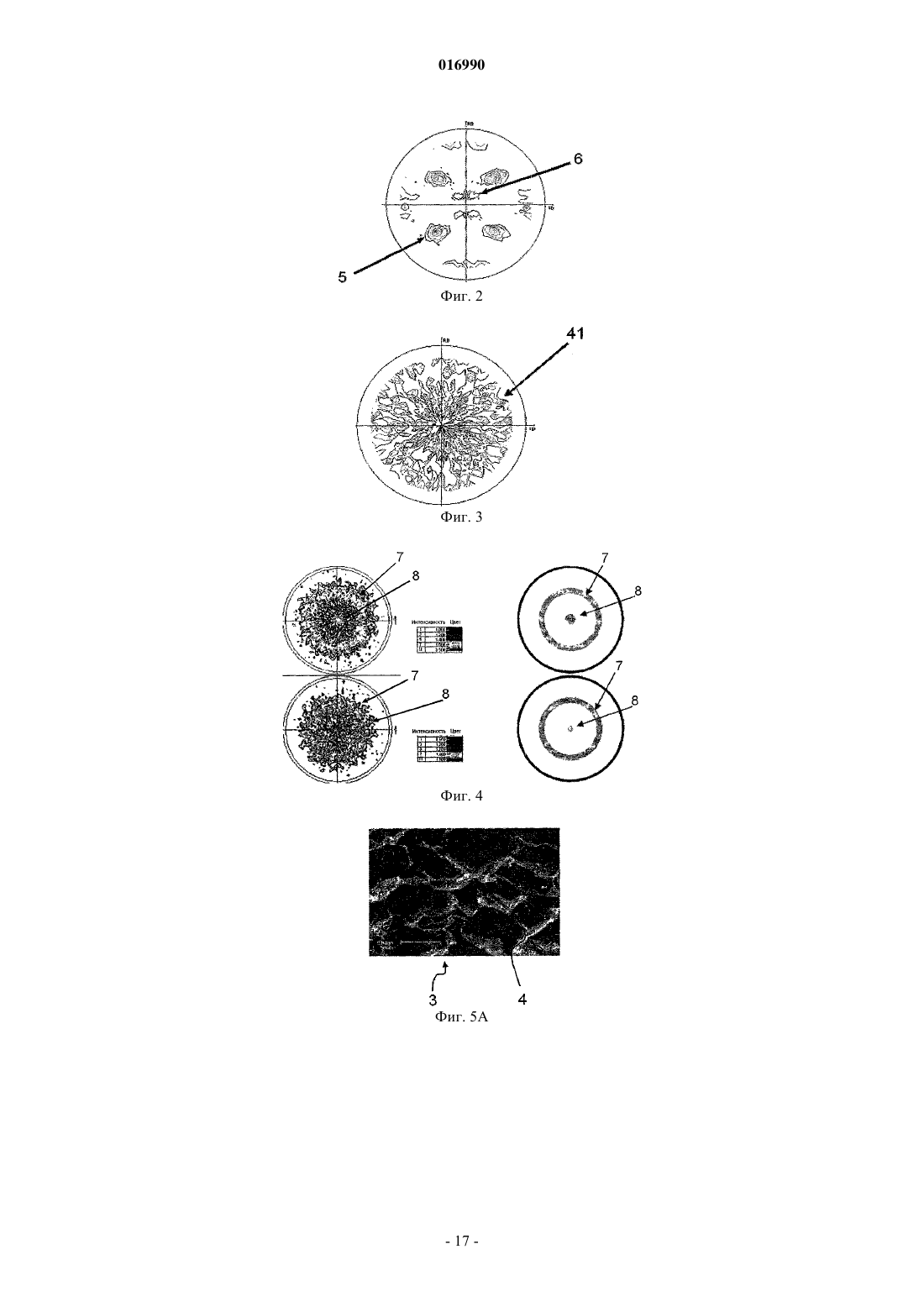

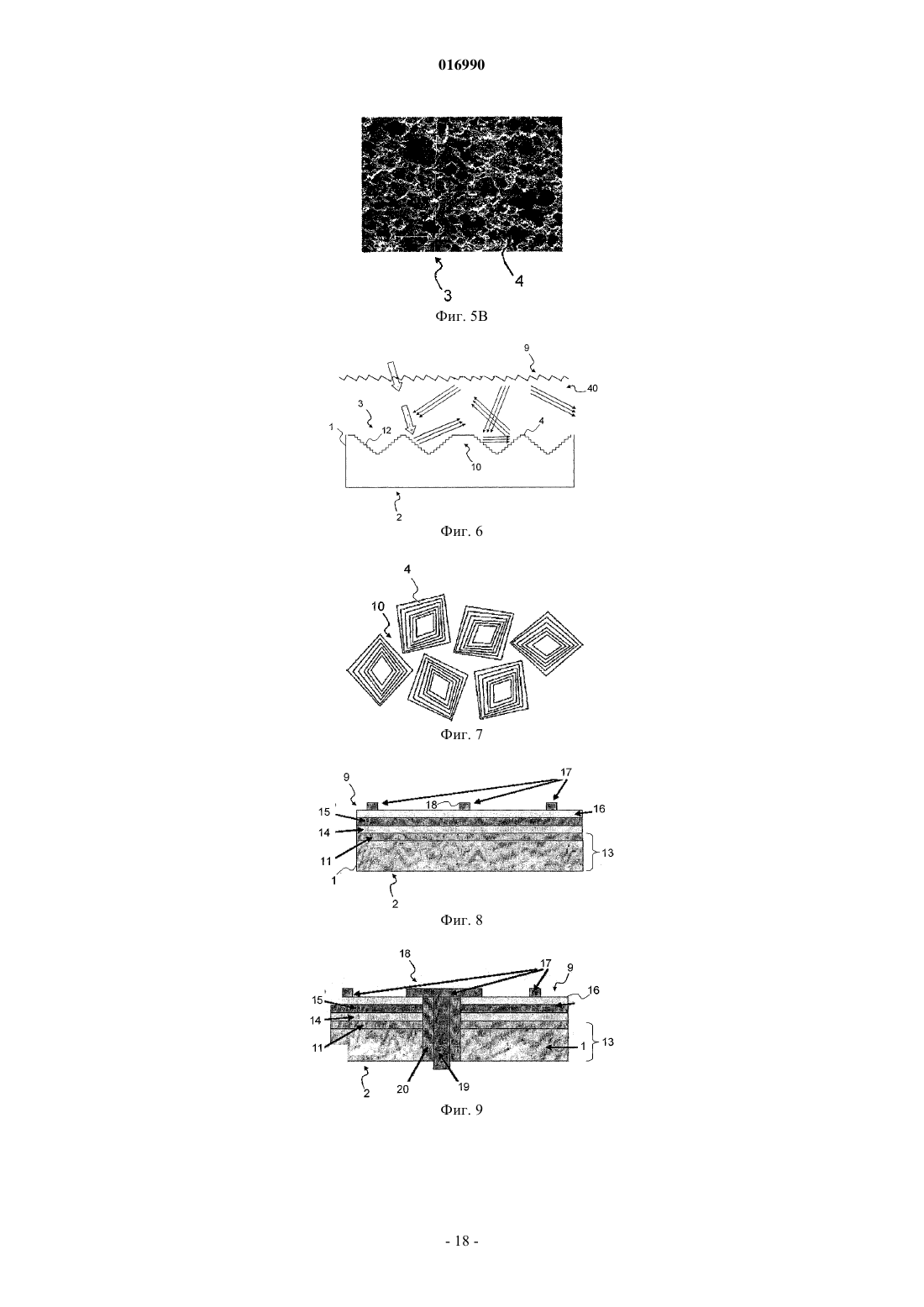

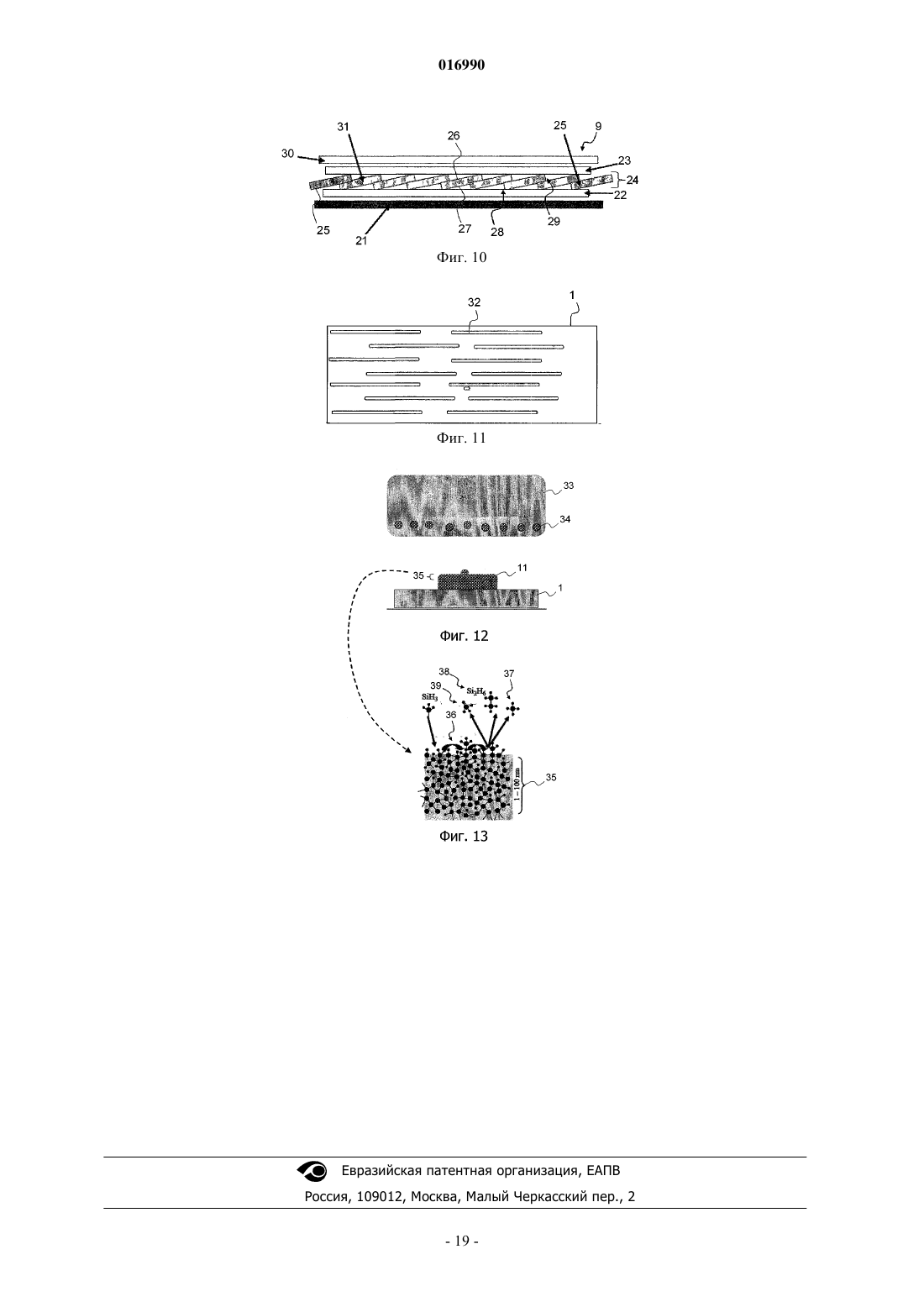

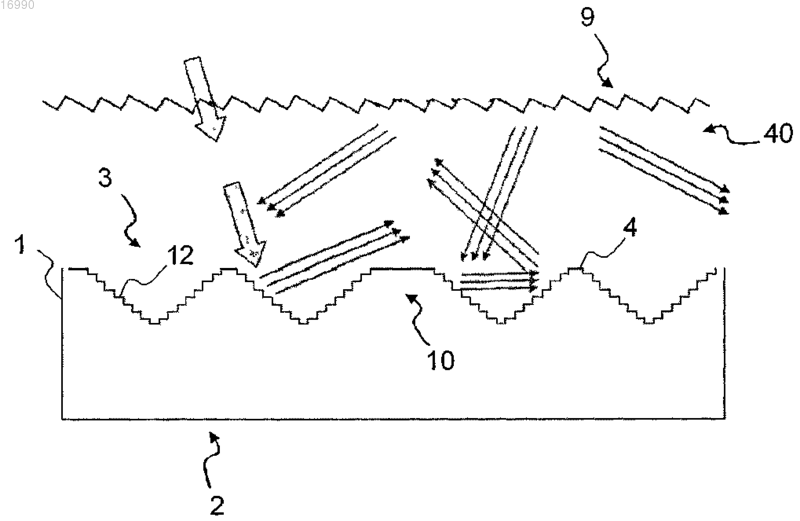

КРИСТАЛЛОГРАФИЧЕСКИ ТЕКСТУРИРОВАННАЯ МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА, КРИСТАЛЛОГРАФИЧЕСКИ ТЕКСТУРИРОВАННОЕ УСТРОЙСТВО,ФОТОГАЛЬВАНИЧЕСКИЙ ЭЛЕМЕНТ И ФОТОГАЛЬВАНИЧЕСКИЙ МОДУЛЬ,СОДЕРЖАЩИЙ ТАКОЕ УСТРОЙСТВО, И СПОСОБ НАНЕСЕНИЯ ТОНКИХ СЛОЕВ Объектом настоящего изобретения является кристаллографически текстурированная металлическая подложка (1), содержащая соединительную поверхность (2) и поверхность (3),предназначенную для нанесения тонкого слоя покрытия, при этом указанную кристаллографически текстурированную металлическую подложку (1) выполняют из сплава с гранецентрированной кристаллической структурой и с преобладающей кубической кристаллографической текстурой 100 001, при этом поверхность (3), предназначенная для нанесения тонкого слоя, содержит зерна (4) с преобладающими кристаллографическими плоскостями 100, параллельными поверхности (3), предназначенной для нанесения на нее тонкого слоя покрытия. Согласно изобретению сплав является ферроникелевым сплавом, в состав которого входят, в мас.% по отношению к общей массе сплава: Ni30%, Cu15%, Cr15%, Co12%, Mn5%,S0,0007%, P0,003%, B0,0005%, Pb0,0001%, при этом процентное содержание никеля,хрома, меди, кобальта и марганца таково, что сплав отвечает следующему условию: 34%(Ni+Cr+Cu/2+Со/2+Mn), при этом сплав содержит до 1 мас.% одного или нескольких раскисляющих элементов, выбранных из группы, в которую входят кремний, магний, алюминий и кальций, остальными элементами сплава являются железо и примеси.(71)(73) Заявитель и патентовладелец: АРСЕЛОРМИТТАЛЬ - СТЕЙНЛЕСС ЭНД НИКЕЛЬ ЭЛЛОЙЗ; ЭКОЛЬ ПОЛИТЕКНИК (FR) 016990 Настоящее изобретение касается кристаллографически текстурированной металлической подложки,кристаллографически текстурированного устройства, фотогальванического элемента и фотогальванического модуля, содержащего такое устройство, а также способа нанесения тонких слоев. В производстве фотогальванических элементов разработка тонких слоев на основе кремния на керамических, стеклянных или металлических подложках является альтернативным решением в связи с отмечаемой в настоящее время нехваткой монокристаллического или массивного поликристаллического кремния. Действительно, технологии производства тонких пленок позволяют существенно сократить количество используемого кремния. В настоящее время производство тонкослойных фотогальванических элементов связано с двумя разными технологиями. Первая технология касается тонких слоев аморфного, полиморфного, нанокристаллического и микрокристаллического кремния. Вторая технология относится к тонким слоям поликристаллического кремния. Согласно первой технологии тонкие слои аморфного кремния, как правило, наносят при низких температурах (100-350C) плазменным способом, например, таким как химическое осаждения в паровой фазе, активированной плазмой (PECVD "Plasma Enhenced Chemiacl Vapor Deposition"), на стеклянных подложках или на гибких недорогих подложках, таких как полимеры и нержавеющие стали. Эта технология имеет свои преимущества с точки зрения экономичности, то также и два основных недостатка, такие как ограничение степени конверсии до 10% в промышленном процессе и светоиндуцированная деградация, называемая неустойчивостью Стеблера-Вронски, в случае аморфного кремния. Явление деградации можно ограничить путем разработки тонких слоев полиморфного кремния, отличающихся включением нанокристаллитов кремния в аморфный кремний. В случае поликристаллического кремния в способах получения кремния используют высокотемпературные этапы. Аморфный кремний можно наносить и при низкой температуре, но его рекристаллизация происходит при высокой температуре. Трудно достичь оптимального компромисса между степенью конверсии и стоимостью производства фотогальванических элементов. Методы, позволяющие получать тонкие пленки из поликристаллического кремния (поли-Si),известны из документа "Roedem, K. Zweibel and H.S. Ullal, The role of polycristalline thin-film PVConference and Exhibition - NREL/CP-520-3753 - Lake Buena Vista, Florida, Januray 3-7, 2005". В настоящее время установлено, что для достижения высокой эффективности необходимо разрабатывать слои поликристаллического кремния, что описано в документе "Bergman and J.H. Werner, Thefuture of cristalline films on foreign substrates - Thin Solid Films, 403-404, 162-169, 2002". Значительное повышение степени конверсии тонких слоев кристаллизованного кремния требует применения технологий получения с использованием большой кристаллизованной объемной доли и зерен максимально возможного размера. Обычные способы нанесения содержат фазу нанесения аморфного или частично кристаллизованного кремния. Степень кристаллизации зависит от температуры нанесения. Обычные способы нанесения содержат также фазу кристаллизации аморфного кремния при помощи термической обработки при температуре от 600 до 1000C (например, высокотемпературная термическая обработка в вакууме, лазерная высокотемпературная термическая обработка) или путем введения тонкой пленки в специальный реактор (например, плазма в атмосфере водорода, микроволны и т.д.). Таким образом, первоначально использовали различные технологии нанесения при высоких температурах (T650C) тонких пленок поликристаллического кремния, включающие, например, процессы нанесения в паровой фазе и процессы термических обработок в статической печи или при помощи лазера. Однако эти технологии кристаллизации связаны с проблемами неустойчивости подложек при высокой температуре или взаимодействия между подложкой и тонкими пленками. Для получения покрытия и кристаллизации кремния при низких температурах (T650C) из документа EP 0571632 известно нанесение аморфного кремния на стекло при помощи технологии химического осаждения в паровой фазе (CVD) или химического осаждения в паровой фазе, активированной плазмой (PECVD), при T450C, затем воздействие на тонкую пленку микроволновым электрическим полем 400 Вт в присутствии водорода. Получают тонкую пленку поликристаллического кремния, текстурированного в приоритетном направлении 110. Документ "T. Matsuyama, N. Bada, T. Sawada, S. Tsuge, K. Wakisaka, S. Tsuda, High-qualitypolycristalline silicon thin film prepared by a solide phase crystallisation method, J. of non-Crystalline Solids,198-200, 940-944, 1996" раскрывает другое решение, состоящее в нанесении первой пленки кремния,служащей слоем зарождения зародышей, на кварце при 600C при помощи технологии осажденияPECVD. Полученная пленка состоит из кристаллов кремния размером 0,1 мкм, находящихся внутри аморфной фазы. После этого наносят вторую пленку аморфного кремния при помощи технологии осажденияPECVD и кристаллизуют ее путем термической обработки при 600C в течение 10 ч.-1 016990 Получают тонкую кристаллизованную пленку со столбчатой структурой, характеризующуюся степенью конверсии 9,2%. Другие решения для получения тонких поликристаллических слоев с высокой степенью конверсии состоят в получении ориентированных или эпитаксиальных зернистых кремниевых структур. В документе WO 96/17388 раскрыт широко известный способ, представляющий собой использование затравочных слоев кремния, осаждаемого в аморфной фазе, затем кристаллизуемого для образования зародышей эпитаксиального роста на следующем тонком слое. Этот способ является многослойной реализацией. В документе US 5340410 раскрыта другая технология, состоящая в выборе ориентации 111 зерен кремния путем селективного химического травления крупнозернистой поликристаллической кремниевой пленки (40-50 мкм, полученной путем термической обработки) раствором гидроксида калия. После этого получают вторую тонкую пленку кремния с ориентацией 111 при помощи способа осаждения в жидкой фазе (раствор жидкого металла с перенасыщением кремния). Вышеуказанные известные методы нанесения не позволяют решить проблемы, связанные с подложкой. На самом деле существует два класса подложек, используемых в зависимости от температуры процесса. Для нанесения тонких слоев на основе кремния некоторые подложки имеют высокую температуру плавления (T1000C): кремний, кварц, графит, керамика, металлы (например, титан), сплавы и стали. Другие подложки требуют обработки при низкой температуре плавления (T1000C): полимеры и стекло. Как было указано выше, все эти подложки имеют по меньшей мере один основной недостаток при использовании для промышленного производства фотогальванических элементов. Поэтому одна из задач настоящего изобретения состоит в предложении тонкой, не хрупкой и гибкой подложки с высокой температурой плавления и структурными характеристиками, способствующими ориентированному или эпитаксиальному росту тонких пленок. Настоящее изобретение призвано также предложить устройство, образованное описанной выше металлической подложкой и тонким поликристаллическим слоем на основе кремния, для использования в качестве фотогальванического элемента. Настоящее изобретение призвано также предложить более эффективные фотогальванический элемент и фотогальванический модуль, позволяющие улавливать больше света и обеспечивающие, таким образом, более высокий электрический КПД. Настоящее изобретение призвано также предложить способ нанесения тонких слоев, позволяющий избежать любого загрязнения кремния подложкой. В этой связи объектом настоящего изобретения является кристаллографически текстурированная металлическая подложка, содержащая соединительную поверхность и поверхность, предназначенную для нанесения тонкого слоя покрытия, при этом указанную кристаллографически текстурированную подложку выполняют из сплава с гранецентрированной кристаллической структурой и с преобладающей кубической кристаллографической текстурой 100001, при этом поверхность, предназначенная для нанесения тонкого слоя покрытия, содержит зерна с преобладающими кристаллографическими плоскостями 100, параллельными поверхности, предназначенной для нанесения на нее тонкого слоя покрытия. Под "кристаллографической текстурой" следует понимать преимущественную ориентацию кристаллов сплава относительно системы координат металлической подложки. Текстуру измеряют при помощи рентгенографии и характеризуют полюсными фигурами, что будет описано ниже. Согласно изобретению сплав кристаллографически текстурированной металлической подложки является ферроникелевым сплавом, в состав которого входят, в мас.% по отношению к общей массе сплава:Pb0,0001%. при этом процентное содержание никеля, хрома, меди, кобальта и марганца таково, что сплав отвечает следующему условию: 34%(Ni+Cr+Cu/2+Mn) и сплав содержит до 1 мас.% одного или нескольких раскисляющих элементов, выбранных из группы, в которую входят кремний, магний, алюминий и кальций, остальными элементами сплава являются железо и примеси.-2 016990 В различных вариантах выполнения настоящее изобретение может также содержать следующие отличительные признаки, которые можно рассматривать в отдельности или в любых технически возможных комбинациях и каждый из которых обеспечивает специфические преимущества: процентное содержание никеля, хрома, меди, кобальта и марганца таково, что сплав отвечает следующему условию: 34% (Ni+Cr+Cu/2+Co/2+Mn)54%,при этом средний коэффициент расширения при температуре от 20 до 100C, 20100 сплава превышает 10-6 К-1 и предпочтительно находится в пределах от 10-6 до 1010-6 К-1; поверхность кристаллографически текстурированной металлической подложки, предназначенная для нанесения на нее тонкого слоя покрытия, имеет шероховатость Ra менее 150 нм и предпочтительно менее 50 нм; кристаллографически текстурированная металлическая подложка является тонкой и имеет толщину от 0,5 до 0,05 мм, предпочтительно составляющей примерно 0,1 мм; зерна на поверхности, предназначенной для нанесения тонкого слоя, имеют рельефный рисунок в виде пирамиды, содержащей плоскости 111 и ступеньки вдоль плоскостей 100, образуя решетку типа отражательной рельефно-фазовой дифракционной решетки. Преимуществом кристаллографически текстурированной металлической подложки в соответствии с настоящим изобретением является то, что она является тонкой, не хрупкой, гибкой, имеет высокую температуру плавления, параметр ячейки, близкий к параметру ячейки кремния и полупроводников на основе кремния, контролируемую шероховатость поверхности до химического травления, геометрию поверхности после химического травления, позволяющую уменьшить отражательную способность кристаллографически текстурированной металлической подложки, и коэффициент расширения, соответствующий коэффициенту расширения кремния. Объектом настоящего изобретения является также кристаллографически текстурированное устройство. Согласно изобретению оно содержит описанную выше кристаллографически текстурированную металлическую подложку, на которую наносят тонкий поликристаллический слой на основе кремния,при этом тонкий поликристаллический слой имеет преимущественную ориентацию 100 и 111. Под выражением "на основе кремния" следует понимать тонкий поликристаллический слой, который может практически содержать только кремний, легированный кремний или композицию, содержащую кремний и другие химические элементы (например, тонкий слой состава SixGe1-x). Тонкий поликристаллический слой на основе кремния, нанесенный на подложку, содержит большую объемную долю кристаллизованного кремния, большую объемную долю крупных зерен кремния и ориентированные зерна кремния. Такое сочетание кристаллографически текстурированной металлической подложки и тонкого поликристаллического слоя на основе кремния позволяет существенно уменьшить количество используемого кремния. Улучшается также распределение света в тонком слое кремния. В различных вариантах выполнения настоящее изобретение может также содержать следующие отличительные признаки, которые можно рассматривать в отдельности или в любых технически возможных комбинациях и каждый из которых обеспечивает специфические преимущества: параметр кристаллической ячейки кристаллографически текстурированной металлической подложки идентичен или близок к параметру решетки тонкого поликристаллического слоя на основе кремния; средний коэффициент расширения сплава, образующего кристаллографически текстурированную металлическую подложку, близок к коэффициенту расширения тонкого поликристаллического слоя; тонкий поликристаллический слой на основе кремния имеет толщину менее 10 мкм, предпочтительно менее 5 мкм и содержит кристаллы кремния размером от 0,1 до 2 мкм. Тонкий поликристаллический слой на основе кремния, нанесенный на кристаллографически текстурированную металлическую подложку, содержит большую объемную долю кристаллизованного кремния, большую объемную долю крупных зерен кремния и ориентированные зерна кремния. Ориентация зерен на поверхности кристаллографически текстурированной металлической подложки частично выправляется кремнием. Такое сочетание кристаллографически текстурированной металлической подложки и тонкого поликристаллического слоя на основе кремния позволяет существенно уменьшить количество используемого кремния (толщина слоя меньше 5 мкм). Улучшается также распределение света в тонком поликристаллическом слое кремния. За счет того что средний коэффициент расширения ферроникелевого сплава близок к коэффициенту расширения тонкой поликристаллической пленки на основе кремния, ограничиваются термические напряжения, создаваемые поликристаллической пленкой на основе кремния во время работы, и увеличивается срок службы фотогальванических элементов. Объектом настоящего изобретения является также фотогальванический элемент.-3 016990 Согласно изобретению он содержит описанное выше кристаллографически текстурированное устройство. В различных вариантах выполнения настоящее изобретение может также содержать следующие отличительные признаки, которые можно рассматривать в отдельности или в любых технически возможных комбинациях и каждый из которых обеспечивает специфические преимущества: фотогальванический элемент содержит кристаллографически текстурированное устройство, в котором содержание никеля в кристаллографически текстурированной металлической подложке составляет 41 мас.% по отношению к общей массе сплава, образующего металлическую подложку; кремний тонкого кремниевого слоя является легированным; тонкий слой собственно поликристаллического кремния, нанесенный на кристаллографически текстурированное устройство; тонкий слой легированного поликристаллического кремния, нанесенный на тонкий слой собственно поликристаллического кремния; тонкий слой прозрачного электропроводящего оксида, нанесенный на тонкий слой легированного поликристаллического кремния; и металлическую сетку, нанесенную на тонкий слой прозрачного электропроводящего оксида и содержащую несколько элементов, в том числе центральный элемент сетки. Через кристаллографически текстурированное устройство и различные тонкие слои проходит соединитель, соединенный с центральным элементом сетки и выходящий наружу фотогальванического элемента через соединительную поверхность кристаллографически текстурированной металлической подложки, при этом указанный соединитель охвачен изолятором, расположенным от соединительной поверхности кристаллографически текстурированной металлической подножки до центрального элемента сетки. Объектом изобретения является также фотогальванический модуль. Согласно изобретению фотогальванический модуль содержит тонкий слой полимера; два тонких слоя термореактивного клея, в том числе первый и второй тонкие слои термореактивного клея, при этом первый тонкий слой термореактивного клея наносят на тонкий слой полимера; электропроводящий слой, образованный множеством описанных выше фотогальванических элементов и двумя медными полосами, расположенными на соответствующих концах электропроводящего слоя, образованного множеством фотогальванических элементов, при этом указанные фотогальванические элементы выполнены в виде полос, и две медные полосы расположены между первым и вторым тонкими слоями термореактивного клея параллельно друг другу с наклоном относительно тонких слоев термореактивного клея и перекрывая друг друга таким образом, чтобы образовать ряд находящихся в контакте фотогальванических элементов и медных полос в направлении, параллельном тонким слоям термореактивного клея, при этом множество фотогальванических элементов и две медные полосы образуют последовательное соединение; и тонкий слой полиметилметакрилата, нанесенный на второй тонкий слой термореактивного клея. Согласно изобретению фотогальванические элемент и модуль являются более эффективными и позволяют улавливать больше света. Светой луч, попадающий под прямым углом на фотогальванические элемент и модуль, будет стремиться отразиться и останется захваченным в тонком поликристаллическом слое на основе кремния. Электрический КПД фотогальванических элемента и модуля повышается. При одинаковой световой энергии, попадающей на поверхность фотогальванических элемента и модуля, количество конвертированной электрической энергии, полученной при помощи такого фотогальванического элемента и такого фотогальванического модуля, превышает количество электрической энергии, получаемой при помощи известных фотогальванических элемента и модуля. Объектом настоящего изобретения является также способ нанесения тонких слоев на основе кремния на описанную выше кристаллографически текстурированную металлическую подложку. Согласно изобретению его осуществляют путем химического нанесения в паровой фазе (CVD), при этом температура плазмы меньше 300C и предпочтительно равна примерно 200C. В различных вариантах выполнения настоящее изобретение может также содержать следующие отличительные признаки, которые можно рассматривать в отдельности или в любых технически возможных комбинациях и каждый из которых обеспечивает специфические преимущества: способом химического нанесения в паровой фазе (CVD) является способ химического нанесения в паровой фазе, активированной радиочастотной плазмой (RFPECVD), при этом плазма содержит газовую смесь силана, в данном случае использовали SiF4, водород и аргон, и используемая радиочастотная мощность составляет порядка 16 Вт; эпитаксиальный рост кремния происходит на основе нанокристаллов кремния, синтезированных в плазме.-4 016990 Способ нанесения тонких слоев, осуществляемый при низкой температуре, позволяет избегать любого загрязнения кремния элементами, образующими кристаллографически текстурированную металлическую подложку. При этом повышается также степень конверсии. Кристаллографически текстурированная металлическая подложка способствует механизмам эпитаксиального или ориентированного роста крупных зерен кремния непосредственно во время фаз нанесения. Далее следует более подробное описание изобретения со ссылками на прилагаемые чертежи, на которых: фиг. 1 - полюсная фигура 111, являющаяся характеристической для преобладающей кубической кристаллической текстуры; фиг. 2 - полюсная фигура 111, являющаяся характеристической для текстуры куб + двойник/куб; фиг. 3 - полюсная фигура 111, являющаяся характеристической для изотропной кристаллической текстуры; фиг. 4 - две полюсные фигуры 111 тонких пленок поликристаллического кремния, полученных согласно двум разным вариантам выполнения изобретения; фиг. 5a и 5b - иллюстрация наблюдений, произведенных с разным увеличением при помощи сканирующего электронного микроскопа, после травления поверхности кристаллографически текстурированной металлической поверхности, содержащей ферроникелевый сплав с 41% никеля; фиг. 6 - кристаллографически текстурированное устройство, содержащее кристаллографически текстурированную металлическую подложку, подвергнутую травлению; фиг. 7 - распределение пирамидальных полостей после травления поверхности подложки; фиг. 8 - фотогальванический элемент согласно варианту выполнения изобретения; фиг. 9 - фотогальванический элемент заднего контакта согласно другому варианту выполнения изобретения; фиг. 10 - фотогальванический модуль согласно варианту выполнения изобретения; фиг. 11 - полоса кристаллографически текстурированной металлической подложки, содержащей протравленные бороздки; фиг. 12 - рабочий процесс осаждения тонких слоев при химическом разложении реактивных газов в низкотемпературной разрядной плазме; фиг. 13 - увеличенный вид зоны роста кремния на тонком поликристаллическом слое во время рабочего процесса. Объектом изобретения является кристаллографически текстурированная металлическая подложка 1, содержащая соединительную поверхность 2 и поверхность 3, предназначенную для нанесения тонкого слоя, как показано на фиг. 6. Кристаллографически текстурированная металлическая подложка 1 выполнена из сплава с гранецентрированной кубической структурой и с преобладающей кубической кристаллографической текстурой 100001. Поверхность 3, предназначенная для нанесения тонкого слоя, содержит зерна 4, преимущественно содержащие кристаллографические плоскости 100, параллельные поверхности 3, предназначенной для нанесения тонкого слоя. Сплав, из которого выполняют кристаллографически текстурированную металлическую подложку 1, должен иметь высокую энергию дефектов упаковки. Согласно примеру выполнения изобретения сплав, образующий кристаллографически текстурированную металлическую подложку 1, является ферроникелевым сплавом, содержащим, по меньшей мере,30% никеля, и может содержать элементы замещения никеля, такие как хром, медь, кобальт или марганец. Эти элементы должны быть в таком количестве, чтобы соблюдалось следующее соотношение: 34%(Ni+Cr+Cu/2+Co/2+Mn). Кроме того, содержание элементов замещения никеля ограничивают следующим образом: содержание меди меньше или равно 15 мас.%, содержание хрома меньше или равно 15 мас.%, содержание кобальта меньше или равно 12 мас.% и содержание марганца меньше или равно 5 мас.%. Предпочтительно содержание никеля, хрома, меди, кобальта и марганца таково, что 34%(Ni+Cr+Cu/2+Co/2+Mn)54%. Определенный таким образом сплав имеет средний коэффициент расширения 20100 от 20 до 100C,превышающий 10-6 К-1 и предпочтительно находящийся в пределах от 10-6 до 1010-6 К-1. Сплав может также содержать до 1% раскисляющих элементов, выбранных из группы, в которую входят кремний, магний, алюминий и кальций. Сплав может также содержать остаточные химические элементы, оставшиеся после выплавки. Содержание остаточных химических элементов должно быть сведено к минимуму и не превышать 1 мас.% по отношению к общей массе сплава. Примеси состоят из следующих химических элементов: титана,молибдена, вольфрама, ниобия, тантала и ванадия и должны отвечать следующему отношению:-5 016990 Необходимо также свести к минимуму содержание известных элементов, отрицательно влияющих на отверждение и горячее преобразование ферроникелевых сплавов. Содержание серы должно быть меньше 0,0007 мас.% по отношению к общей массе сплава. Содержание фосфора должно быть меньше 0,003 мас.% по отношению к общей массе сплава. Содержание бора должно быть меньше 0,0005 мас.% по отношению к общей массе сплава. Содержание свинца должно быть меньше 0,0001 мас.% по отношению к общей массе сплава. Далее следует описание способа получения кристаллографически текстурированной металлической подложки 1. В документах "Recrystallisation and related annealing phenomena - F.J. Humphreys, M. Hatherly - ed.pergamond, p. 328, 1995" и EP 0792943 описывают способы получения кристаллографически текстурированных металлических подложек. Из этих документов известно, что кубическая кристаллографическая текстура рекристаллизации 100001 развивается в сплавах с гранецентрированной кубической кристаллической структурой (cfc) при средней и высокой энергии дефектов упаковки. При этом четко определены несколько факторов,способствующих развитию кубической кристаллографической текстуры: кристаллографически текстурированная металлическая подложка должна подвергаться холодной прокатке с очень высокой степенью деформации, по меньшей мере превышающей 80% и предпочтительно превышающей 90%. Кубическая кристаллографическая текстура будет тем интенсивнее, чем выше степень деформации до термической обработки; для кристаллографически текстурированной металлической подложки после сильной деформации в холодном состоянии необходима термическая обработка первичной рекристаллизации; содержание остаточных химических элементов, таких как титан, молибден, вольфрам, ниобий, тантал или ванадий, в сплаве должно быть ниже 1%. Критическое содержание зависит от рассматриваемого химического элемента; размер зерен перед сильной деформацией должен быть как можно меньшим; наконец, температура прокатки должна быть выше температуры окружающей среды. Способ изготовления кристаллографически текстурированной металлической подложки 1 согласно примеру выполнения изобретения содержит этап получения сплава, образующего кристаллографически текстурированную металлическую подложку 1. Сплав для кристаллографически текстурированной металлической подложки 1 производят в электродуговой печи, отливают в виде слитков или напрямую в виде слябов путем непрерывного литья слябов. Как слитки, так и слябы подвергают трансформации в горячем состоянии для получения горячих полос, толщина которых составляет от 1,5 до 13 мм. Горячие полосы подвергают очистке и шлифуют для получения рулонов полос без поверхностных дефектов, т.е. без окалины, без оксидной диффузии, без пузырей, однородных по толщине в поперечном направлении и в продольном направлении листов сплава. Способ изготовления кристаллографически текстурированной металлической подложки 1 содержит также этап прокатки и кристаллографического текстурирования полос. Горячекатаные полосы подвергают трансформации путем холодной прокатки. При этом степень обжатия =(ei-ef)/ei, где ei и ef соответственно обозначают первоначальную толщину и конечную толщину листов сплава, должна быть больше 85% и предпочтительно 90%. Такая высокая степень деформации перед термической обработкой необходима для подготовки микроструктуры сплава. Таким образом, получают сильно деформированный в холодном состоянии лист сплава толщиной от 0,05 до 1 мм. Можно применять любой способ сильной деформации путем симметричной или несимметричной холодной прокатки (т.е. при идентичных или разных окружных скоростях рабочих валков прокатного стана) со степенью деформации более 90% для получения кубической кристаллографической текстуры, в частности способ, описанный в документе "Ultra-Grain refinement of 36% Ni steel by accumulative roll-bondingprocess - K. Inoue, N. Tsuji, Y. Saito - International symposium of Ultrafine Grained Steels (ISUGS 2001), 126129 - The Iron and Steel Institute of Japan". Способ изготовления кристаллографически текстурированной металлической подложки 1 содержит также этап преобразования шероховатости. Ниже приведен пример способа, который не является единичным. Шероховатость листов сплава корректируют во время проходов прокатки. Например, из горячекатаной полосы толщиной 3 мм получают тонкий лист холоднодеформированного сплава, обжатый на 95%, т.е. имеющий конечную толщину 0,15 мм. Холодную прокатку осуществляют, например, за 13 проходов по 20% на реверсивном стане с валками малой шероховатости. В конце каждого прохода шероховатость листа сплава не превышает 200 нм. 14-й проход является проходом, во время которого достигают желаемого преобразования шероховатости. Степень обжатия меньше 20% и, в частности, меньше 7%, что называют "дрессировкой". Этот последний проход выполняют при помощи валка очень незначительной шероховатости для получения требуемой шероховатости Ra (Ra30 нм).-6 016990 Способ изготовления кристаллографически текстурированной металлической подложки 1 содержит также этап кристаллографического текстурирования полос. После холодной прокатки лист сплава подвергают термической обработке (ТТН) первичной рекристаллизации в защитной атмосфере для получения требуемой кубической кристаллографической текстуры 100001 без окисления поверхности полосы. Термическую обработку можно производить в статической печи или в движущейся печи в атмосфере водорода или в первичном вакууме. Сочетание времени t и температуры ТC необходимо регулировать, чтобы получить развитую и незначительно разориентированную кубическую кристаллографическую текстуру. Если температура является слишком высокой (например, T1100C) или если время является слишком большим (например, 6 ч при 1080C), термическая обработка может привести к вторичной рекристаллизации, которая разрушает искомую кубическую составляющую за счет других нежелательных случайных составляющих:T=900C, t=8-600 мин. После термической обработки лист сплава имеет развитую и незначительно разориентированную кубическую кристаллографическую текстуру с размером зерен от 1 до 100 мкм и среднюю шероховатость Ra менее 50 нм, что позволяет использовать сплав напрямую после простого обезжиривания. После этого лист сплава выпрямляют и разрезают по ширине, которая определяется способом нанесения кремния. Получают металлическую подложку 1, имеющую развитую и незначительно разориентированную кубическую кристаллографическую текстуру 100001. Характеристика кристаллографической текстуры состоит в определении ориентации зерен по отношению к системе координат образца, образованной в случае подложки, подвергнутой холодной прокатке, направлением прокатки (DL), поперечным направлением (DT) и нормальным направлением (DN). Ориентация или составляющие кристаллографической текстуры определяются индексами Миллераhkluvw, где hkl обозначает семейство кристаллографических плоскостей зерен, параллельных плоскости прокатки, и uvw обозначает семейство кристаллографических направлений зерен, параллельных направлению прокатки. Как правило, кристаллографическую текстуру описывают дифракцией рентгеновских лучей по методу отражения Шульца. Образец помещают в центре гониометра кристаллографической текстуры в положении дифракции под брэгговским углом , соответствующим условиям дифракции семейства плоскостей hkl. После этого ему сообщают вращения(ось, параллельная DT) и(ось, параллельная DN). В данных положенияхиинтенсивность пучка, принимаемого рентгеновским счетчиком, пропорциональна числу зерен, плоскости hkl которых находятся в условиях дифракции. Меняяот 0 до 90 иот 0 до 360, измеряют все составляющие кристаллографической текстуры. В этом случае кристаллографическую текстуру кристаллографически текстурированной металлической подложки 1 представляют в виде полюсных фигур при помощи стереографических проекций распределений плотностей нормалей к преломляющим плоскостям hkl. Кристаллографическая текстура подложки характеризуется присутствием почти единой интенсивной и слабо разориентированной кубической составляющей. Как правило, почти единая кубическая составляющая связана с составляющей 221122, называемой двойник/куб, которая должна быть сведена к минимуму. На фиг. 1-3 показаны примеры полюсных фигур 111, измеренных на металлических подложках из ферроникелевого сплава с гранецентрированной кубической кристаллической структурой, содержащего 41% никеля по отношению к общей массе сплава. На фиг. 1 показана полюсная фигура 111, характерная для искомой преобладающей кубической кристаллографической текстуры На фиг. 2 показана полюсная фигура 111 для кристаллографической текстуры куб + двойник/куб, и на фиг. 3 показана полюсная фигура 111, характерная для изотропной кристаллографической текстуры. На фиг. 1 показано присутствие полюсов 111 5 преобладающей интенсивной и слабо разориентированной кубической кристаллографической текстуры 100001. При таких же условиях измерения на фиг. 2 показан случай, когда составляющая двойник/куб 221122 6 имеет значительный размер по отношению к менее интенсивной и более разориентированной кубической составляющей. На фиг. 3 показан пример изотропной структуры, характеризующейся наличием всех возможных равномерно распределенных ориентаций. Структур, показанных на фиг. 2 и 3, следует избегать. Единый и интенсивный характер кубической кристаллографической текстуры можно определить соотношением R=Ic/Imc, где Ic является максимальной интенсивностью, преломляемой плоскостями 111 при почти идеальной ориентации (001)[100]: 54,74 и 45; Icm является максимальной интенсивностью, преломляемой плоскостями 111 при почти идеальной ориентации (122)[221]: 15,79 и-7 016990 13,63. Соотношение R=Ic/Imc должно быть максимально большим (R10). Разориентацию кубической кристаллографической текстуры можно получить путем измерения ширины на половине высоты интенсивностей, преломляемых плоскостями 111 при почти идеальной ориентации (011)[100]: 54,74 и 45, когда уголменяют на , а уголна . Общая разориентация по , измеренная на половине высоты, должна быть 20. Общая разориентация по , измеренная на половине высоты, должна быть 20. Полюсная фиг. 1 показана для кристаллографически текстурированной металлической подложки 1 с соотношением R=18,5, =11,5 и =11,9 со степенью холодной деформации 91% и толщиной 0,15 мм. Средняя шероховатость Ra кристаллографически текстурированной металлической подложки 1 должна быть незначительной. Шероховатость является микрогеометрическим состоянием поверхности. Измеряемая при помощи профилометра средняя шероховатость Ra определяется выражением Кристаллографически текстурированная металлическая подложка 1 должна иметь очень небольшую среднюю шероховатость, измеренную в поперечном направлении: Ra150 нм и предпочтительно меньше 50 нм. Размер зерен на поверхности кристаллографически текстурированной металлической подложки 1 превышает 1 мкм. Кристаллографически текстурированная металлическая подложка 1 является тонкой и имеет толщину между 0,5 и 0,05 мм, предпочтительно примерно 0,1 мм. Объектом настоящего изобретения является кристаллографически текстурированное устройство 13,содержащее определенную выше кристаллографически текстурированную металлическую подложку 1,на которую нанесен тонкий поликристаллический слой на основе кремния (например, Si или SixGe1-x). Такое кристаллографически текстурированное устройство 13 показано на фиг. 6. Кристаллографически текстурированное устройство 13 предназначено для изготовления фотогальванических элементов или для нанесения слоев кремния с целью получения полупроводниковых устройств. В частности, тонкий поликристаллический слой 11 на основе кремния наносят на поверхность 3 подложки, предназначенной для нанесения на нее тонкого слоя. На этой фигуре показана совокупность тонких слоев 40, которые будут описаны ниже, в том числе тонкий поликристаллический слой 11 на основе кремния, который находится в контакте с металлической подложкой. Тонкий поликристаллический слой 11 на основе кремния имеет преимущественную ориентацию 100 и 111. Тонкий поликристаллический слой 11 на основе кремния можно наносить путем эпитаксии, которая является известным механизмом выращивания кристаллов с упорядочиванием атомов. Кристаллографически текстурированную металлическую подложку 1 используют как зародыш для выращивания тонкой пленки 11 по мере добавления атомов или нанокристаллов кремния. Как правило, эпитаксиальный рост возможен только при соответствии параметров решетки между наносимой кристаллической системой (в данном случае кремний) и кристаллической структурой подложки 1 (в данном случае подложка выполнена из ферроникелевого сплава). Обычными условиями эпитаксии являются одинаковая кристаллическая структура (в данном случае гранецентрированная кубическая структура кремния) и очень близкие параметры решетки. Несоответствие D между параметрами решетки, определенное нижеследующим выражением, должно быть меньше 3%D=100(аподложки-акремния)/акремния,где а является параметром решетки. При наличии эпитаксии кристаллографическая текстура тонкой пленки 11 практически идентична кристаллографической текстуре кристаллографически текстурированной металлической подложки 1. Согласно известным техническим решениям эпитаксию реализовывали при высокой температуре. Как будет показано ниже, способ нанесения кремния в соответствии с настоящим изобретением позволяет осуществлять эпитаксию при 200C. Если расхождение между параметрами решетки превышает 3%, но меньше 20%, может происходить ориентированный рост тонкой пленки 11. В этом случае зерна тонкой пленки 11 содержат кристаллографическую плоскость (hkl), параллельную поверхности кристаллографически текстурированной металлической подложки 1. Поскольку зерна тонкой пленки 11 разориентированы в плоскости подложки 1,полюсная фигура, характеризующая кристаллографическую текстуру тонкой пленки, представляет собой кольцо, как показано на фиг. 4. В этом случае говорят, что тонкая пленка имеет ориентацию hkl. На фиг. 4 показаны полюсные фигуры 111 тонких пленок 11 поликристаллического кремния, полученных согласно двум вариантам выполнения изобретения.-8 016990 Полюсная фигура 111 вверху фигуры чертежа соответствует кристаллографически текстурированной металлической подложке 1, которую не подвергали химическому травлению. Полюсная фигура 111 внизу фигуры чертежа соответствует кристаллографически текстурированной металлической подложке 1, которую подвергали химическому травлению, как будет описано ниже. Полюсные фигуры 111 показывают наличие тонкой текстурированной пленки кремния. Кольца 7,8 (первое кольцо 8 в центре при =0, второе кольцо 7 при =54,8) отражают преимущественную ориентацию зерен кремния, характеризующуюся перпендикулярными направлениями 111 и 100 или плоскостями (111) и (100), параллельными поверхности кристаллографически текстурированной металлической подложки 1. Зерна разориентированы в плоскости кристаллографически текстурированной металлической подложки 1. Покрытие на кристаллографически текстурированной металлической подложке 1, которую не подвергали химическому травлению, способствует ориентациям 111 и 100. Покрытие на кристаллографически текстурированной металлической подложке 1, которую подвергли химическому травлению,способствует ориентации 100. Для достижения таких результатов подложка 1 из ферроникелевого сплава должна иметь следующие две характеристики: гранецентрированную кубическую кристаллическую структуру; ограниченное несоответствие, D20%. Можно получать тонкие поликристаллические пленки 11 на основе кремния с объемной долей кремния 58% для зерен размером менее 0,1 мкм и с объемной долей кремния 42% для зерен с размером от 0,1 до 1 мкм. В табл. 1 приведены несколько примеров параметров для тонких слоев 11, полученных с использованием разных кристаллографически текстурированных металлических подложек 1. Таблица 1 Хорошие результаты получены для тонкой пленки 1, которая имеет шероховатость Ra 21 нм, соотношение R 18,5 и разориентацию 11,7. Сплав, из которого выполнена кристаллографически текстурированная металлическая подложка 1,должен иметь коэффициент расширения, близкий к коэффициенту расширения кремния, между -25 и 150C. Толщина подложки 1 из сплава составляет порядка 100 мкм, тогда как толщина тонкой пленки 11 меньше 5 мкм. Таким образом, подложка 1 навязывает кремнию свои колебания длины, связанные с тепловым расширением. Если не принять никаких мер для адаптации коэффициента расширения подложки 1 к коэффициенту расширения кремния, тонкая пленка 11 может быть подвержена двух типам повреждений, ухудшающим оптоэлектронные свойства: отслаивание тонкой пленки 11, которое может привести к шелушению кремниевого покрытия, к растрескиванию тонкой пленки 11, когда подложка действует на нее напряжениями растяжения, и появление дислокаций в тонкой кремниевой пленке 11. Тонкие пленки 11 кремния наносят при температурах свыше 100C. Кроме того, рабочая температура фотогальванических элементов или модулей находится в пределах от -50 до 100C. Следовательно,необходимо, чтобы коэффициент расширения подложки 1 был больше или равным коэффициенту расширения кремния (Si2,6 10-6 К-1), чтобы сохранять тонкий слой 11 в состоянии сжатия во время использования. Средний коэффициент расширения 20100 сплава между 20 и 100C должен превышать 10-6 К-1 и предпочтительно находиться в пределах от 10-6 до 1010-6 К-1. Тонкий поликристаллический слой 11 на основе кремния имеет толщину менее 5 мкм, предпочтительно в пределах от 2 до 3 мкм и содержит кристаллы кремния размером от 0,1 до 2 мкм. Согласно другому возможному варианту выполнения изобретения поверхность 3 кристаллографически текстурированной металлической подложки 1, предназначенная для нанесения на нее тонкого слоя, можно подвергать химическому травлению перед этапом нанесения тонкого поликристаллического слоя 11 на основе кремния.-9 016990 Кубическая кристаллографическая текстура кристаллографически текстурированной металлической подложки 1 имеет структуру, сравнимую со структурой монокристалла. Зерна размером, близким к 10 мкм (GASTM=10), практически все имеют похожую ориентацию, так как искомая разориентация между зернами меньше 20. Эта кубическая кристаллографическая текстура, характеризующаяся семействами плоскостей 100, параллельных направлению прокатки, способствует получению ориентированных фигур химического травления, показанных на фиг. 5a и 5b, при наблюдении в сканирующий электронный микроскоп при разных увеличениях, на кристаллографически текстурированной металлической подложке 1, содержащий ферроникелевый сплав с содержанием никеля 41%. Фиг. 5a слева является увеличением фиг. 5b. Процесс химического травления позволяет улучшить характеристики фотогальванических элементов из тонкого слоя за счет увеличения возможностей улавливания света в слои кремния ("lighttrapping"). При этом можно контролировать отражение света на задней металлической стороне из ферроникелевого сплава, используя особую симметрию кубической кристаллографической текстуры и способность металлической подложки 1 к селективному химическому травлению кристаллографических плоскостей: кинетика химического травления плоскостей 100 выше, чем у плоскостей 111. Травление можно производить погружным способом при пропускании металлической подложки 1 между двумя валками в течение времени от 0,1 до 1 мин в ванне с температурой, поддерживаемой в пределах от 15 до 35C, содержащей, например, раствор различных хлоридов: 0,1% хлорида лития; 0,1 хлорида тетраметиламмония; 2% триэтаноламина. В конце травления металлическую подложку 1 интенсивно промывают в нескольких ваннах и сушат при температуре от 100 до 200C, всегда при непрерывном перемещении. Очень важно хорошо промыть поверхность 3 подложки 1, чтобы избежать коррозии от хлоридов. Металлическую подложку 1 можно смазывать, и в этом случае перед нанесением тонкой пленки 11 ее следует обезжирить. С учетом ориентации текстурированных зерен 4 в результате получают поверхность 3 подложки,образованную перевернутыми пирамидами, как показано на фиг. 6, высотой в несколько микрон, на которой можно выполнить фотогальванический элемент, образованный слоем 11 кристаллического кремния. Поверхность фотогальванического элемента 9 тоже показана на фиг. 6. При этом получают подобие решетки, состоящей из кристаллических плоскостей, предпочтительно обработанных травлением. Поверхность 3 содержит плоскости 111, что приводит к образованию на поверхности подобия конусов. Зерна 4 имеют форму пирамиды с плоскостями 111, содержащей ступеньки 12 вдоль плоскостей 100, образуя решетку типа дифракционной ("blazed grating"). В данном случае происходит сочетание двух эффектов. Во-первых, отражение на краях пирамидальных полостей 10, которое способствует изменению свободного прохождения света в кремниевом слое 11. Световой луч, падающий ортогонально на фотогальванический элемент, стремится отразиться и оказывается захваченным в кремниевом слое 11. Во-вторых, преломление на краях отверстий, образованных маленькими ступеньками 12, полученными в результате дифференциального травления. В этом случае получают преломление света типа дифракционной решетки. Эта решетка больше способствует отражению света в верхних порядках интерференции, соответствующих сильному наклону световых лучей, чем ортогональному отражению световых лучей. Как показано на фиг. 7, пирамидальные полости 10 распределены соответственно зернам сплава 4,т.е. случайно, что улучшает распределение света в тонком слое 11 кремния. Явление дифракционной решетки способствует сохранению больших длин волн в кремниевом слое 11. Эта технология позволяет заставлять фотоны дифрагировать на поверхности образованной таким образом решетки и захватывать их в кремниевых слоях 11. Структурирование поверхности кремниевого слоя 11 позволяет ослабить отражательную способность кристаллографически текстурированной металлической подложки 1. Объектом настоящего изобретения является также фотогальванический элемент, содержащий описанное выше кристаллографически текстурированное устройство 1. Согласно возможному варианту выполнения изобретения фотогальванический элемент содержит кристаллографически текстурированное устройство 13, в котором содержание никеля в кристаллографически текстурированной металлической подложке 1 равно 41 мас.% по отношению к общей массе сплава металлической подложки. Кремний тонкого слоя 11 из поликристаллического кремния может быть легированным. Он может быть N- или Р-легированным либо фосфором, либо бором в зависимости от требуемого типа диода (PIN или NIP).- 10016990 Фотогальванический элемент содержит также собственный нелегированный тонкий слой 14 поликристаллического кремния, нанесенный на кристаллографически текстурированное устройство 13, тонкий слой 15 легированного поликристаллического кремния, нанесенный на собственный тонкий слой 14 поликристаллического кремния, тонкий слой 16 прозрачного электропроводящего оксида, нанесенный на тонкий слой 15 поликристаллического кремния, легированного бором, и металлическую сетку 17, расположенную на тонком слое 16 прозрачного электропроводящего оксида и содержащую несколько элементов, в том числе центральный элемент 18 сетки. Кремний тонкого слоя 15 легированного поликристаллического кремния может быть N- или Р-легированным либо фосфором, либо бором в зависимости от требуемого типа диода (PIN или NIP). Тонкий слой 16 прозрачного электропроводящего оксида может быть слоем, например, оксида индия-олова (ITO), ZnO или SnO2. Легированные слои являются очень тонкими по сравнению с толщиной собственного тонкого слоя 14 поликристаллического кремния. Кремний кремниевого слоя 11 является массивно кристаллическим, при этом доля аморфного кремния меньше 1%. Кроме того, кремний имеет преимущественную ориентацию: зерна ориентированы своими плоскостями 111 и 100 параллельно плоскостям сильно текстурированного ферроникелевого сплава. Возможный способ сборки состоит в нарезании пластинок фотогальванического элемента, например, квадратной формы и в соединении верхней поверхности с нижней поверхностью следующего фотогальванического элемента с использованием медных плоских профилей. Согласно другому возможному варианту выполнения изобретения через кристаллографически текстурированное устройство 13 и различные тонкие слои 14-16 проходит соединитель 19, как показано на фиг. 9. Соединитель 19 соединен с центральным элементом 18 сетки и выходит наружу фотогальванического элемента через соединительную поверхность 2 кристаллографически текстурированной металлической подложки 1. Соединитель охвачен изолятором 20, проходящим от соединительной поверхности 2 кристаллографически текстурированной металлической подложки 1 до центрального элемента 18 сетки. Такой фотогальванический элемент называют фотогальваническим элементом заднего контакта. Оба соединения расположены с одной стороны фотогальванического элемента, т.е. со стороны задней поверхности фотогальванического элемента и, в частности, со стороны соединительной поверхности 2 кристаллографически текстурированной металлической подложки 1. Кристаллографически текстурированную металлическую подложку 1 соединяют с отрицательным знаком (отрицательное соединение), а соединитель 19 соединяют с положительным знаком (положительное соединение). Можно применять нижеследующий способ изготовления, который содержит этап прокатки и текстурирования ферроникелевого сплава. Способ изготовления содержит также этап химического травления отверстий в поверхности кристаллографически текстурированной металлической подложки 1. При этом не протравленные зоны защищают. Используемой технологией является технология изготовления "теневых масок" для кинескопов. Еще один этап состоит в промывке не протравленной текстурированной поверхности при помощи известных технологий. После этого наносят кремний при помощи описанного выше способа и получают фотогальваническую поверхность. После этого при помощи пескоструйного способа прочищают отверстия, которые тоже содержат слои кремния: достаточно перевернуть кристаллографически текстурированную металлическую подложку 1 и произвести травление, используя кристаллографически текстурированную металлическую подложку 1 в качестве трафарета. Поскольку отверстия изолированы, то достаточно произвести трафаретную печать на задней стороне фотогальванического элемента, не содержащей кремниевого покрытия, при помощи хрупкого полимера (который можно снять пескоструйной обработкой). После того при помощи нагнетательной насадки производят пескоструйную обработку отверстия в изолирующей зоне. Путем трафаретной печати наносят проводник на тонкий слой 16 оксида индия-олова, который заполнит отверстия и будет пропускать на заднюю сторону фотогальванического элемента электроны, захваченные тонким слоем 16 оксида индия-олова. Зоны разрезания металла очищают пескоструйным способом. После этого металл разрезают при помощи обычных технологий. При этом получают кремниевые фотогальванические элементы заднего контакта, которые можно использовать в качестве обычных полупроводниковых пластин для изготовления фотогальванических модулей. Объектом настоящего изобретения является также фотогальванический модуль, содержащий ряд фотогальванических элементов 31, каждый из которых имеет вид полосы шириной порядка 20 мм, как показано на фиг. 10.- 11016990 Известные фотогальванические элементы содержат подложки в виде полос большой ширины, которые, как правило, являются пластинами размером 1515 см. Для получения отвечающих потребностям источников энергии необходимо предусмотреть структуру, генерирующую разность потенциалов в несколько вольт, например, в 12 В. Однако напряжение открытого контура кремниевого диода составляет примерно 0,5 В. Поэтому для получения заданного напряжения необходимо последовательно соединить несколько полос 31 фотогальванических элементов. Фотогальванический модуль, образованный фотогальваническими элементами в виде полос 31, содержит тонкий слой 21 полимера и два тонких слоя 22, 23 термореактивного клея (EVA), в том числе первый слой 22 и второй слой 23 термореактивного клея. Первый тонкий слой 22 термореактивного клея наносят на тонкий слой 21 полимера. Фотогальванический модуль содержит также электропроводящий слой 24, состоящий из нескольких фотогальванических элементов 31 в виде полос, и две медные полосы 25, расположенные на соответствующих концах электропроводящего слоя 24. Фотогальванические элементы 31 в виде полос и две медные полосы 25 располагают между первым 22 и вторым 23 слоями термореактивного слоя параллельно друг другу с наклоном относительно тонких слоев 22, 23 термореактивного клея, и они перекрывают друг друга, образуя ряд в направлении, параллельном тонким слоям 22, 23 термореактивного клея. Множество фотогальванических элементов 31 в виде полос и обе медные полосы 25 образуют последовательное соединение. Каждый фотогальванический элемент 31 в виде полосы вблизи каждого из своих соответствующих концов входит в контакт с другим фотогальваническим элементом 31 в виде полосы, за исключением двух фотогальванических элементов 31 в виде полос, находящихся на конце электропроводящего слоя 24, каждый из которых входит в контакт только с одним фотогальваническим элементом 31 в виде полосы вблизи одного из своих концов и с медной полосой 25 вблизи другого своего конца. Ряд фотогальванических элементов 31 в виде полос и обе медные полосы 25 располагают таким образом, чтобы образовать последовательность опрокинутых "костяшек домино". Каждый фотогальванический элемент 31 в виде полосы содержит переднюю сторону 26 и заднюю сторону 27, а также первый 28 и второй 29 концы. Каждая задняя сторона 27 фотогальванического элемента 31 в виде полосы находится в контакте с первым тонким слоем 22 термореактивного клея вблизи своего первого конца 28. Каждая задняя сторона 27 фотогальванического элемента 31 в виде полосы находится в контакте с другим фотогальваническом элементом 31 в виде полосы вблизи своего второго конца 29. Каждая передняя сторона 26 фотогальванического элемента 31 в виде полосы находится в контакте с другим фотогальваническом элементом 31 в виде полосы вблизи своего первого конца 28. Каждая передняя сторона 26 фотогальванического элемента 31 в виде полосы находится в контакте со вторым тонким слоем 23 термореактивного клея вблизи своего второго конца 29. Обе медные полосы 25, находящиеся на соответствующих концах электропроводящего слоя 24,обеспечивают боковое соединение фотогальванического модуля. Фотогальванический модуль также включает тонкий слой 30 полиметилметакрилата (ПММА), нанесенный на второй тонкий слой 23 термореактивного клея. Тонкий слой 16 оксида индия-олова фотогальванических элементов 31 в виде полос является прозрачным и электропроводящим. Далее следует описание способа изготовления фотогальванического модуля. Первый слой 16 термореактивного клея (EVA) наносят на полимерную полосу 21. Фотогальванические элементы 31 в виде полос располагают параллельно на полимерной полосе 21,которая обеспечивает электрическую изоляцию. Полимерную полосу 21 можно выполнять, например, из полиимида или из полиметилметакрилата (ПММА). Фотогальванические элементы 31 в виде полос располагают с перекрыванием на расстоянии примерно 5 мм. Получаемые контакты обеспечивают последовательное соединение фотогальванических элементов 31 в виде полос. Обе медные полосы 25 располагают на концах электропроводящего слоя 24 с перекрыванием. На поверхность электропроводящего слоя 24 наносят второй тонкий слой 23 термореактивного клея(EVA). После этого на поверхность второго тонкого слоя 23 термореактивного клея (EVA) наносят тонкий слой 30 полиметилметакрилата (ПММА). Наконец, весь комплекс прочно соединяют путем горячего прессования (ламинирование). Таким образом, получают фотогальванический модуль, в котором разность потенциалов зависит от числа прилегающих друг к другу фотогальванических элементов 31 в виде полос.- 12016990 Способ изготовления фотогальванических модулей содержит этап разрезания полос кристаллографически текстурированного устройства 13 для получения полос кристаллографически текстурированного устройства 13 меньших размеров. Этот этап разрезания на рулоне сплава производят после нанесения различных тонких слоев. Полосы кристаллографически текстурированного устройства 13 отрезают по требуемому размеру в зависимости от назначения. При разрезании кристаллографически текстурированных устройств 13 следует избегать образования трещин в кремнии. Поэтому предварительно необходимо выполнить бороздку в покрытой кремнием на кристаллографически текстурированной металлической подложке 1. Бороздку выполняют с использованием технологии микроскопической пескоструйной обработки: мелкие частицы кремнезема нагнетаются при помощи насадки на поверхность кремния. Таким образом, можно получить бороздку, не содержащую кремния на поверхности 3 кристаллографически текстурированной металлической подложки 1 и имеющую хорошо контролируемую ширину,например 2 мм. После этого можно вырезать полосы кристаллографически текстурированного устройства 13 при помощи обычных инструментов, например при помощи ножниц с вращающимися ножами, предохраняя при этом поверхность цилиндров при помощи эластомерной ленты. Способ разрезания кристаллографически текстурированных устройств 13 можно осуществить согласно другому варианту выполнения изобретения. Для облегчения последующего разрезания в полосе кристаллографически текстурированной металлической подложки 1 протравливают бороздки 32, как показано на фиг. 11. После нанесения кремния на кристаллографически текстурированную металлическую подложку 1 бороздки обрабатывают пескоструйным способом, чтобы убрать короткие замыкания. После этого можно разрезать перемычки. Объектом настоящего изобретения является также способ нанесения тонких слоев на основе кремния на описанную выше кристаллографически текстурированную металлическую подложку 1. Согласно варианту выполнения изобретения нанесение тонких поликристаллических слоев на основе кремния производят при помощи способа химического нанесения в паровой фазе, активированной радиочастотной плазмой (RFPECVD), при этом для плазмы применяют частоту 13,56 МГц. Согласно двум разным вариантам выполнения нанесение на кристаллографически текстурированную металлическую подложку 1 можно производить после химического травления или без предварительного химического травления. Температура плазмы должна быть ниже 300C, предпочтительно должна быть порядка 200C. Предпочтительно плазма содержит газовую смесь тетрафторида кремния (SiF4), водорода и аргона. Можно также вместо тетрафторида кремния использовать силан (SiH4). Ориентированному или эпитаксиальному выращиванию тонких слоев 11 поликристаллического кремния на ферроникелевом сплаве способствуют кристаллографическая текстура сплава и условия плазмы. Согласно примеру выполнения наилучшие результаты были достигнуты путем несения с диссоциацией газовых смесей SiF4, водорода и аргона при расходах газа в кубических сантиметрах в минуту(1,2,40) (sccm), при общем давлении 1800 миллиторр, радиочастотной мощности 16 Вт и при температуре подложки примерно 200C. Температура подложки должна быть меньше 300C. В результате получают тонкий слой 11 полностью кристаллизованного кремния путем прямого нанесения при низкой температуре (200C) на подложку 1, выполненную из ферроникелевого сплава, содержащего 41% никеля. Количественное определение кристаллических долей можно производить путем измерений при помощи спектроскопической эллипсометрии. Анализ измерений спектроскопической эллипсометрией при помощи оптической модели позволяет количественно определить кристаллическую долю, а также различия между крупными зернами (размеры от 0,1 до 1 мкм) и мелкими зернами (0,1 мкм), как описано в документе "A. Abramov, Y. Djeridane, R.process and electronic properties". J. Non Cryst. Solids, 352 (2006), p. 964-967". В табл. 2 приведены кристаллические доли слоя поликристаллического кремния, а также слоя шероховатости (6 нм) для тонкого поликристаллического слоя 11 на основе кремния, полученные при помощи измерений спектроскопической эллипсометрией. Результаты оптической модели, позволяющие воспроизвести эллипсометрические измерения, показывают, что кремниевый слой 11, имеющий толщину 379 нм, содержит смесь из 57% мелких кристаллов,38% крупных кристаллов и 5% пустот (последние связаны с водородом, включенным в слой, и, возможно, незначительной пористостью на границах зерен). Чтобы изменить эти параметры, можно менять рабочие условия: смесь газов, давление, радиочастотную мощность и температуру подложки. Исходными газами являются SiF4, водород, а легирующими газами являются триметилбор и фосфин. Неупругие столкновения в плазме между энергетическими электронами (ускоряемыми радиочастотным электрическим полем) и силаном приводят к образованию радикалов, ионов и возбужденных частиц. Реактивные частицы 33, получаемые в плазме, конденсируются на подложке 1, образуя (атом за атомом) тонкий, как правило, разупорядоченный слой. Эта технология позволяет наносить тонкие слои 11 на основе кремния при низкой температуре(обычно от 100 до 300C) на подложки 1 большой площади (которая может достигать 5 м 2). На фиг. 12 показан процесс нанесения тонких слоев 11 на основе кремния на кристаллографически текстурированную металлическую подложку 1 путем химического разложения реактивных газов в низкотемпературной разрядной плазме 33. На фиг. 13 в увеличенном виде показана зона 35 роста кремния на тонком поликристаллическом слое 11 во время рабочего процесса, показанного на фиг. 12. Этот пример соответствуют выращиванию из силана (радикалы SiH3). Продукты диссоциации исходных газов 34 "конденсируются" на кристаллографически текстурированной металлической подложке 1, образуя тонкий слой 11 на основе кремния. Продуктами диссоциации исходных газов 34 могут быть нанокристаллы, которые можно использовать как элементарные кирпичики для выращивания слоя поликристаллического кремния. Граница раздела плазма/твердая фаза образуется на толщине материала, называемой зоной 35 роста, и предполагает реакции, контролируемые при помощи температуры кристаллографически текстурированной металлической подложки 1 и энергии,обеспечиваемой ионами и атомным водородом (химически отжиг). На границе раздела плазма/твердая фаза происходят явления физической сорбции 36, экстрагирования водорода 37, рекомбинации (Si2H6) 38 и десорбции 39. Можно также оптимизировать способы нанесения для синтеза нанокристаллов кремния 34 в плазме силана (SiH4) и тетрафторида кремния (SiF4), что описано в документе "P. Roca i Cabarrocas, Thsilane plasmas for nanoelectronics and large area electronic devices". J. Phys. D: Appl. Phys. 40 (2007), p. 22582266". Можно также применять другие технологии осаждения CVD, например CVD с активацией микроволновой плазмой или CVD с активацией горячей нитью накаливания (HWCVD), чтобы повысить скорость осаждения или снизить количество дефектов в собственном слое (намеренно не легированном). Способ нанесения в соответствии с настоящим изобретением позволяет получить тонкий поликристаллический слой 11 на основе кремния без какого-либо загрязнения кремния кристаллографически текстурированной металлической подложкой 1. Улучшается также степень конверсии. Таким образом, согласно изобретению кристаллографически текстурированная металлическая подложка 1 способствует механизмам эпитаксиального или ориентированного крупнозернистого роста кремния непосредственно во время фаз нанесения. Тот факт, что средний коэффициент расширения ферроникелевого сплава слегка превышает или равен коэффициенту расширения тонкой поликристаллической пленки 11 на основе кремния, позволяет ограничить термические напряжения, возникающие на тонком поликристаллическом слое 11 на основе кремния во время работы, и увеличить срок службы фотогальванических элементов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Кристаллографически текстурированная металлическая подложка (1), содержащая соединительную поверхность (2) и поверхность (3), предназначенную для нанесения тонкого слоя покрытия, при этом указанная кристаллографически текстурированная металлическая подложка (1) выполнена из сплава с гранецентрированной кристаллической структурой и с преобладающей кубической кристаллографической текстурой 100001, при этом поверхность (3), предназначенная для нанесения тонкого слоя,содержит зерна (4) с преобладающими кристаллографическими плоскостями 100, параллельными поверхности (3), предназначенной для нанесения на нее тонкого слоя покрытия, отличающаяся тем, что сплав является ферроникелевым сплавом, в состав которого входят, в мас.% по отношению к общей массе сплава:Pb0,0001,при этом процентное содержание никеля, хрома, меди, кобальта и марганца таково, что выполняется следующее условие: 34%(Ni+Cr+Cu/2+Co/2+Mn); сплав содержит до 1 мас.% одного или нескольких раскисляющих элементов, выбранных из группы, в которую входят кремний, магний, алюминий и кальций, остальными элементами сплава являются железо и примеси. 2. Кристаллографически текстурированная металлическая подложка по п.1, отличающаяся тем, что процентное содержание никеля, хрома, меди, кобальта и марганца таково, что сплав отвечает следующему условию: 34%(Ni+Cr+Cu/2+Co/2+Mn)54%,при этом средний коэффициент расширения 20100 сплава при температуре от 20 до 100C превышает 10-6 К-1 и предпочтительно составляет от 10-6 до 1010-6 К-1. 3. Кристаллографически текстурированная металлическая подложка по любому из пп.1 или 2, отличающаяся тем, что поверхность (3) кристаллографически текстурированной металлической подложки(1), предназначенная для нанесения на нее тонкого слоя покрытия, имеет шероховатость менее 150 нм и предпочтительно менее 50 нм. 4. Кристаллографически текстурированная металлическая подложка по любому из пп.1-3, отличающаяся тем, что кристаллографически текстурированная металлическая подложка (1) является тонкой и имеет толщину от 0,5 до 0,05 мм, предпочтительно примерно 0,1 мм. 5. Кристаллографически текстурированная металлическая подложка по любому из пп.1-4, отличающаяся тем, что зерна (4) на поверхности (3), предназначенной для нанесения тонкого слоя, имеют рельефный рисунок в виде пирамиды, содержащей плоскости 111 и ступеньки (12) вдоль плоскостей(100), образуя решетку типа дифракционной. 6. Кристаллографически текстурированное устройство, отличающееся тем, что содержит кристаллографически текстурированную металлическую подложку (1) по любому из пп.1-5, на которую нанесен тонкий поликристаллический слой (11) на основе кремния, при этом тонкий поликристаллический слой(11) нмеет преимущественную ориентацию 100 и 111. 7. Кристаллографически текстурированное устройство по п.6, отличающееся тем, что параметр кристаллической решетки кристаллографически текстурированной металлической подложки (1) равен параметру решетки тонкого поликристаллического слоя (11) на основе кремния. 8. Кристаллографически текстурированное устройство по любому из пп.6 или 7, отличающееся тем,что средний коэффициент расширения сплава, образующего кристаллографически текстурированную металлическую подложку (1), близок к коэффициенту расширения тонкого поликристаллического слоя(11). 9. Кристаллографически текстурированное устройство по любому из пп.6-8, отличающееся тем, что тонкий поликристаллический слой (11) на основе кремния имеет толщину менее 10 мкм, предпочтительно менее 5 мкм и содержит кристаллы кремния размером от 0,1 до 2 мкм. 10. Фотогальванический элемент, отличающийся тем, что содержит кристаллографически текстурированное устройство (13) по любому из пп.6-9. 11. Фотогальванический элемент по п.10, отличающийся тем, что содержит кристаллографически текстурированное устройство (13), в котором- 15016990 содержание никеля в кристаллографически текстурированной металлической подложке (1) составляет 41 мас.% по отношению к общей массе сплава, образующего металлическую подложку (1),кремний тонкого поликристаллического кремниевого слоя является легированным,собственный тонкий слой (14) поликристаллического кремния, нанесенный на кристаллографически текстурированное устройство (13),тонкий слой (15) легированного поликристаллического кремния, нанесенный на собственный тонкий слой (14) поликристаллического кремния,тонкий слой (16) прозрачного электропроводящего оксида, нанесенный на тонкий слой (15) легированного поликристаллического кремния, и металлическую сетку (17), нанесенную на тонкий слой (16) прозрачного электропроводящего оксида и содержащую несколько элементов, в том числе центральный элемент (18) сетки. 12. Фотогальванический элемент по п.11, отличающийся тем, что через кристаллографически текстурированное устройство (13) и различные тонкие слои (14, 15, 16) проходит соединитель (19), соединенный с центральным элементом (18) сетки и выходящий наружу фотогальванического элемента через соединительную поверхность (2) кристаллографически текстурированной металлической подложки (1),при этом указанный соединитель (19) охвачен изолятором (20), проходящим от соединительной поверхности (2) кристаллографически текстурированной металлической подложки (1) до центрального элемента (18) сетки. 13. Фотогальванический модуль, отличающийся тем, что содержит тонкий слой (21) полимера; два тонких слоя (22, 23) термореактивного клея, включающих первый (22) и второй (23) тонкие слои термореактивного клея, при этом первый тонкий слой (22) термореактивного клея нанесен на тонкий слой (21) полимера; электропроводящий слой (24), образованный множеством фотогальванических элементов по пп.1012, и две медные полосы (25), расположенные на соответствующих концах электропроводящего слоя,образованного множеством фотогальванических элементов (31), при этом указанные фотогальванические элементы (31) выполнены в виде полос, две медные полосы расположены между первым (22) и вторым (23) тонкими слоями термореактивного клея параллельно друг другу с наклоном относительно тонких слоев (22, 23) термореактивного клея и перекрывая друг друга таким образом, чтобы образовать ряд находящихся в контакте фотогальванических элементов (31) и медных полос (25) в направлении, параллельном тонким слоям (22, 23) термореактивного клея, при этом множество фотогальванических элементов (31) и две медные полосы (25) образуют последовательное соединение; и тонкий слой (30) полиметилметакрилата, нанесенный на второй тонкий слой (23) термореактивного клея. 14. Способ нанесения тонких слоев на основе кремния на кристаллографически текстурированную металлическую подложку (1) по любому из пп.1-5, отличающийся тем, что его осуществляют путем химического осаждения в паровой фазе (CVD), при этом температура плазмы составляет меньше 300C и предпочтительно равна примерно 200C. 15. Способ нанесения тонких слоев на основе кремния по п.14, отличающийся тем, что способом химического осаждения в паровой фазе (CVD) является способ химического осаждения в паровой фазе,активированной радиочастотной плазмой (RFPECVD), при этом плазма содержит газовую смесь SiF4,водорода и аргона, и используемая радиочастотная мощность составляет порядка 16 Вт. 16. Способ нанесения тонких слоев на основе кремния по любому из пп.14 или 15, отличающийся тем, что эпитаксиальный рост кремния выполняют на основе нанокристаллов кремния, синтезированных в плазме.

МПК / Метки

МПК: C22C 38/08, C23C 30/00

Метки: кристаллографически, способ, устройство, текстурированное, нанесения, фотогальванический, элемент, текстурированная, тонких, металлическая, содержащий, подложка, такое, слоев, модуль

Код ссылки