Промышленный способ производства ароматического карбоната

Номер патента: 9715

Опубликовано: 28.02.2008

Авторы: Хатия Хироси, Мацузаки Казухико, Фукуока Синсуке

Формула / Реферат

1. Способ производства ароматического карбоната, содержащего диарилкарбонат в качестве основного продукта, из исходного вещества, включающего в себя алкиларилкарбонат, получаемый по реакции переэтерификации между диалкилкарбонатом и ароматическим моногидроксисоединением, который включает стадии:

(i) непрерывной подачи указанного исходного вещества в многоступенчатую дистилляционную колонну непрерывного действия, в которой присутствует катализатор;

(ii) осуществления реакции в колонне с получением диалкилкарбоната и диарилкарбоната;

(iii) непрерывного отвода реакционной смеси с низкой температурой кипения, содержащей указанный полученный диалкилкарбонат, из верхней части колонны в газообразной форме и непрерывного отвода реакционной смеси с высокой температурой кипения, содержащей диарилкарбонат, из нижней части колонны в жидкой форме, в котором указанная многоступенчатая дистилляционная колонна непрерывного действия включает в себя устройство, имеющее пару концевых тарелок наверху и внизу главной цилиндрической части, имеющей длину L (см) и внутренний диаметр D (см), и имеющее число ступеней в ней n, и включает выпускное отверстие для газа, имеющее внутренний диаметр d1 (см), наверху колонны или в верхней части колонны близко от верха, выпускное отверстие для жидкости, имеющее внутренний диаметр d2 (см), внизу колонны или в нижней части колонны близко от дна, по меньшей мере одно впускное отверстие, предусмотренное в верхней части и/или средней части колонны ниже выпускного отверстия для газа, и по меньшей мере одно впускное отверстие, предусмотренное в нижней части колонны выше выпускного отверстия для жидкости, где:

(1) указанная длина L (см) должна отвечать следующей формуле (1):

1500_L_8000 (1)

(2) указанный внутренний диаметр D (см) колонны должен отвечать следующей формуле (2):

100_D_2000 (2)

(3) отношение указанной длины L (см) к указанному внутреннему диаметру D (см) колонны должно отвечать следующей формуле (3):

2_L/D_40 (3)

(4) указанное число ступеней n должно отвечать следующей формуле (4):

10_n_80 (4)

(5) отношение указанного внутреннего диаметра D (см) колонны к внутреннему диаметру d1 (см) выпускного отверстия для газа должно отвечать следующей формуле (5):

2_D/d1_15 (5)

и

(6) отношение указанного внутреннего диаметра D (см) колонны к внутреннему диаметру d2 (см) выпускного отверстия для жидкости должно отвечать следующей формуле (6):

5_D/d2_30 (6)

2. Способ по п.1, отличающийся тем, что перегонку осуществляют одновременно на указанной стадии (ii).

3. Способ по п.1 или 2, отличающийся тем, что непрерывно получают ароматический карбонат, содержащий в качестве основного продукта диарилкарбонат, и количество указанного получаемого диарилкарбоната составляет не менее чем 1 т/ч.

4. Способ производства ароматического карбоната, содержащего в качестве основного продукта диарилкарбонат, в котором ароматический карбонат, содержащий в качестве основного продукта диарилкарбонат, получается непрерывно путем непрерывной подачи в качестве исходного вещества алкиларилкарбоната, получаемого по реакции переэтерификации между диалкилкарбонатом и ароматическим моногидроксисоединением, в многоступенчатую дистилляционную колонну непрерывного действия, в которой присутствует катализатор, с осуществлением реакции и перегонки в колонне одновременно, непрерывного отвода реакционной смеси с низкой температурой кипения, содержащей указанный полученный диалкилкарбонат, из верхней части колонны в газообразной форме и непрерывного отвода реакционной смеси с высокой температурой кипения, содержащей диарилкарбонат, из нижней части колонны в жидкой форме, в котором указанная многоступенчатая дистилляционная колонна непрерывного действия включает в себя пару концевых тарелок или тарелок наверху и внизу цилиндрической главной части, имеющей длину L (см) и внутренний диаметр D (см) и имеющей внутреннюю часть с числом ступеней в ней n, и включает выпускное отверстие для газа, имеющее внутренний диаметр d1 (см), наверху колонны или в верхней части колонны близко от верха, выпускное отверстие для жидкости, имеющее внутренний диаметр d2 (см), внизу колонны или в нижней части колонны вблизи дна, по меньшей мере одно впускное отверстие, предусмотренное в верхней части и/или средней части колонны ниже выпускного отверстия для газа, и по меньшей мере одно впускное отверстие, предусмотренное в нижней части колонны выше выпускного отверстия для жидкости, где:

(1) указанная длина L (см) должна отвечать следующей формуле (1):

1500_L_8000 (1)

(2) указанный внутренний диаметр D (см) колонны должен отвечать следующей формуле (2):

100_D_2000 (2)

(3) отношение указанной длины L (см) к указанному внутреннему диаметру D (см) колонны должно отвечать следующей формуле (3):

2_L/D_40 (3)

(4) указанное число ступеней n должно отвечать следующей формуле (4):

10_n_80 (4)

(5) отношение указанного внутреннего диаметра D (см) колонны к внутреннему диаметру d1 (см) выпускного отверстия для газа должно отвечать следующей формуле (5):

2_D/d1_15 (5)

и

(6) отношение указанного внутреннего диаметра D (см) колонны к внутреннему диаметру d2 (см) выпускного отверстия для жидкости должно отвечать следующей формуле (6):

5_D/d2_30 (6)

5. Способ по п.4, отличающийся тем, что количество получаемого диарилкарбоната составляет не менее чем 1 т/ч.

6. Способ по любому из пп.1-5, отличающийся тем, что d1 и d2 отвечают следующей формуле (7):

1_d1/d2_6 (7)

7. Способ по любому из пп.1-6, отличающийся тем, что L, D, L/D, n, D/d1 и D/d2 для многоступенчатой дистилляционной колонны непрерывного действия отвечают следующим формулам: 2000_L_6000, 150_D_1000, 3_L/D_30, 15_n_60, 2,5_D/d1_12 и 7_D/d2_25, соответственно.

8. Способ по любому из пп.1-7, отличающийся тем, что L, D, L/D, n, D/d1 и D/d2 для многоступенчатой дистилляционной колонны непрерывного действия отвечают следующим формулам: 2500_L_5000, 200_D_800, 5_L/D_15, 20_n_50, 3_D/d1_10 и 9_D/d2_20, соответственно.

9. Способ по любому из пп.1-8, отличающийся тем, чтю указанной многоступенчатой дистилляционной колонной непрерывного действия является дистилляционная колонна, имеющая в качестве внутреннего содержимого насадку и тарелку.

10. Способ по п.9, отличающийся тем, что указанной многоступенчатой дистилляционной колонной непрерывного действия является дистилляционная колонна, имеющая в качестве внутреннего содержимого насадку в верхней части колонны и тарелку в нижней части колонны.

11. Способ по п.9 или 10, отличающийся тем, что указанной насадкой внутреннего содержимого является структурированная насадка.

12. Способ по п.9 или 10, отличающийся тем, что указанной тарелкой внутреннего содержимого является ситчатая тарелка, имеющая ситчатую часть и сливную часть.

13. Способ по п.9 или 10, отличающийся тем, что указанной насадкой внутреннего содержимого является одна или более структурированных насадок и указанная тарелка представляет ситчатую тарелку, имеющую ситчатую часть и сливную часть.

14. Способ по п.11 или 13, отличающийся тем, что структурированной насадкой является по меньшей мере одна насадка, выбранная из группы, состоящей из Mellapak, Gempak, TECHNO-PAK, FLEXI-PAK, Sulzer насадки, Goodroll насадки и Glitchgrid.

15. Способ по п.12 или 13, отличающийся тем, что указанная ситчатая тарелка имеет в ситчатой части 100-1000 отверстий/м2.

16. Способ по любому из пп.12, 13 или 15, отличающийся тем, что площадь поперечного сечения отверстия указанной ситчатой тарелки составляет в пределах от 0,5 до 5 см2.

17. Способ по п.13, отличающийся тем, что указанной структурированной насадкой является по меньшей мере одна насадка, выбранная из группы, состоящей из Mellapak, Gempak, TECHNO-PAK, FLEXI-PAK, Sulzer насадки, Goodroll насадки и Glitchgrid, ситчатая тарелка имеет в ситчатой части 100-1000 отверстий/м2 и площадь поперечного сечения отверстия указанной ситчатой тарелки составляет в пределах от 0,5 до 5 см2.

18. Ароматический карбонат, включающий содержание галогена не более чем 0,1 ч./млрд, полученный с помощью способа согласно любому из пп.1-17, в котором используют не содержащее галоген исходное вещество и не содержащий галоген катализатор.

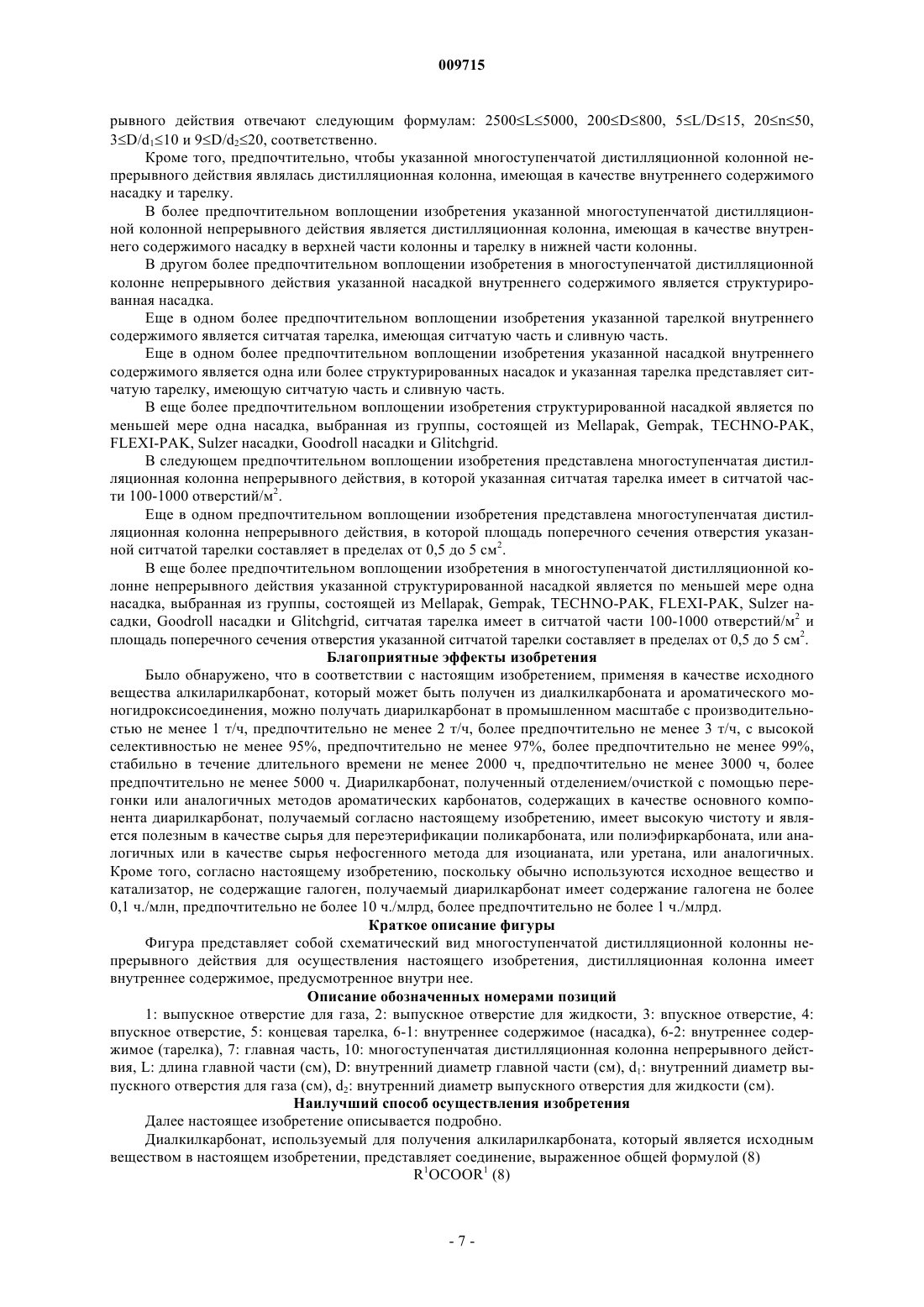

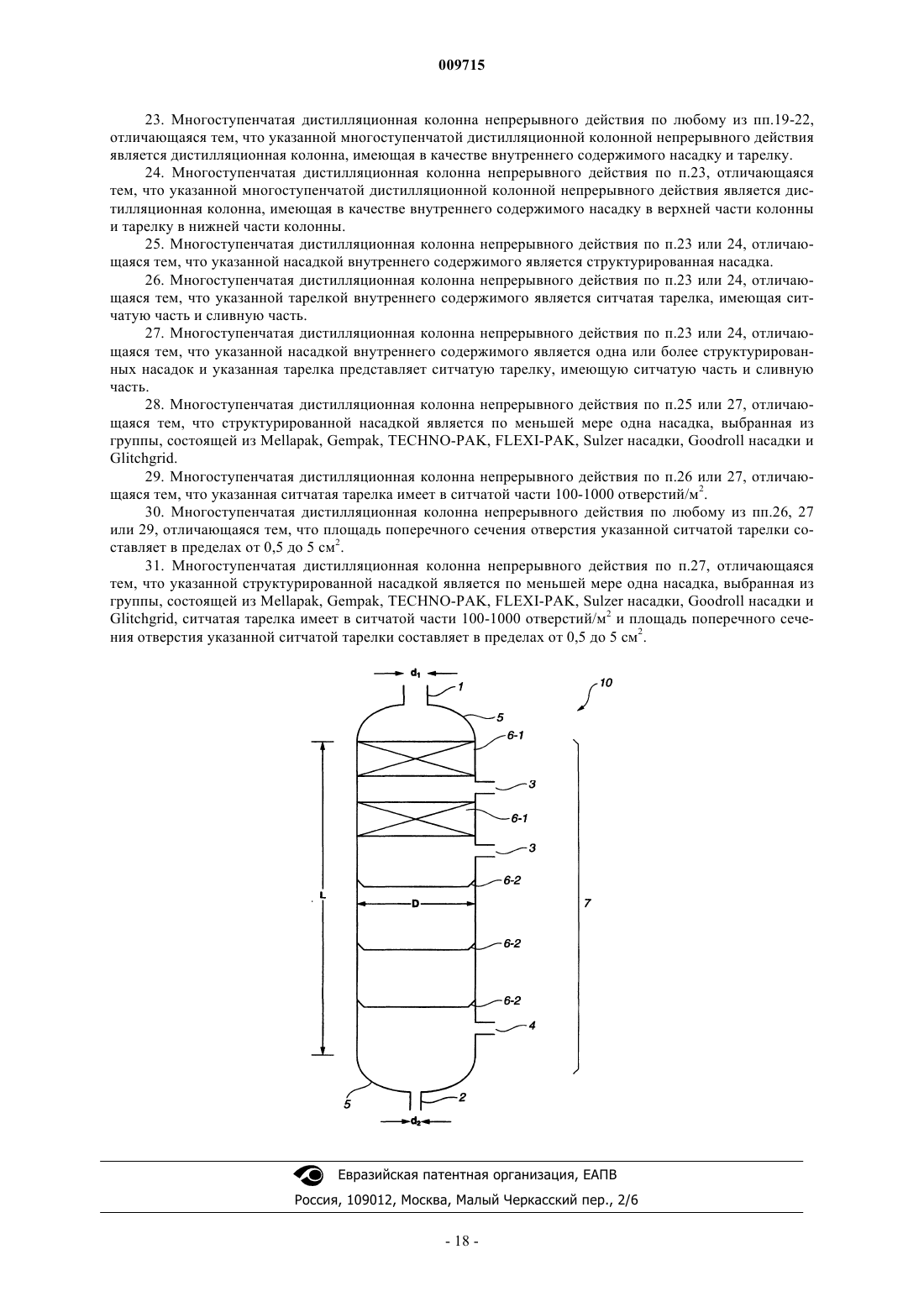

19. Многоступенчатая дистилляционная колонна непрерывного действия для осуществления реакции и перегонки, включающая в себя

цилиндрическую главную часть, имеющую длину L (см) и внутренний диаметр D (см);

пару концевых тарелок, предусмотренных наверху и внизу главной части;

внутреннее содержимое или емкость с рядом ступеней n внутри главной части:

выпускное отверстие для газа, которое имеет внутренний диаметр d1 (см) и которое предусмотрено на концевой тарелке наверху колонны или в верхней части колонны вблизи нее;

выпускное отверстие для жидкости, которое имеет внутренний диаметр d2 (см) и которое предусмотрено на концевом лотке внизу колонны или в нижней части колонны вблизи нее;

по меньшей мере одно впускное отверстие, предусмотренное в верхней части и/или в средней части колонны ниже выпускного отверстия для газа; и

по меньшей мере одно впускное отверстие, предусмотренное в нижней части колонны выше выпускного отверстия для жидкости, в которой:

(1) указанная длина L (см) должна отвечать следующей формуле (1):

1500_L_8000 (1)

(2) указанный внутренний диаметр D (см) колонны должен отвечать следующей формуле (2):

100_D_2000 (2)

(3) отношение указанной длины L (см) к указанному внутреннему диаметру D (см) колонны должно отвечать следующей формуле (3):

2_L/D_40 (3)

(4) указанное число ступеней n должно отвечать следующей формуле (4):

10_n_80 (4)

(5) отношение указанного внутреннего диаметра D (см) колонны к внутреннему диаметру d1 (см) выпускного отверстия для газа должно отвечать следующей формуле (5):

2_D/d1_15 (5)

и

(6) отношение указанного внутреннего диаметра D (см) колонны к внутреннему диаметру d2 (см) выпускного отверстия для жидкости должно отвечать следующей формуле (6):

5_D/d2_30 (6)

20. Многоступенчатая дистилляционная колонна непрерывного действия по п.19, отличающаяся тем, что d1 и d2 отвечают следующей формуле (7):

1_d1/d2_6 (7)

21. Многоступенчатая дистилляционная колонна непрерывного действия по п.19 или 20, отличающаяся тем, что L, D, L/D, n, D/d1 и D/d2 для указанной многоступенчатой дистилляционной колонны непрерывного действия отвечают следующим формулам: 2000_L_6000, 150_D_1000, 3_L/D_30, 15_n_60, 2,5_D/d1_12 и 7_D/d2_25, соответственно.

22. Многоступенчатая дистилляционная колонна непрерывного действия по любому из пп.19-21, отличающаяся тем, что L, D, L/D, n, D/d1 и D/d2 для многоступенчатой дистилляционной колонны непрерывного действия отвечают следующим формулам: 2500_L_5000, 200_D_800, 5_L/D_15, 20_n_50, 3_D/d1_10 и 9_D/d2_20, соответственно.

23. Многоступенчатая дистилляционная колонна непрерывного действия по любому из пп.19-22, отличающаяся тем, что указанной многоступенчатой дистилляционной колонной непрерывного действия является дистилляционная колонна, имеющая в качестве внутреннего содержимого насадку и тарелку.

24. Многоступенчатая дистилляционная колонна непрерывного действия по п.23, отличающаяся тем, что указанной многоступенчатой дистилляционной колонной непрерывного действия является дистилляционная колонна, имеющая в качестве внутреннего содержимого насадку в верхней части колонны и тарелку в нижней части колонны.

25. Многоступенчатая дистилляционная колонна непрерывного действия по п.23 или 24, отличающаяся тем, что указанной насадкой внутреннего содержимого является структурированная насадка.

26. Многоступенчатая дистилляционная колонна непрерывного действия по п.23 или 24, отличающаяся тем, что указанной тарелкой внутреннего содержимого является ситчатая тарелка, имеющая ситчатую часть и сливную часть.

27. Многоступенчатая дистилляционная колонна непрерывного действия по п.23 или 24, отличающаяся тем, что указанной насадкой внутреннего содержимого является одна или более структурированных насадок и указанная тарелка представляет ситчатую тарелку, имеющую ситчатую часть и сливную часть.

28. Многоступенчатая дистилляционная колонна непрерывного действия по п.25 или 27, отличающаяся тем, что структурированной насадкой является по меньшей мере одна насадка, выбранная из группы, состоящей из Mellapak, Gempak, TECHNO-PAK, FLEXI-PAK, Sulzer насадки, Goodroll насадки и Glitchgrid.

29. Многоступенчатая дистилляционная колонна непрерывного действия по п.26 или 27, отличающаяся тем, что указанная ситчатая тарелка имеет в ситчатой чаётш 100-1000 отверстий/м2.

30. Многоступенчатая дистилляционная колонна непрерывного действия по любому из пп.26, 27 или 29, отличающаяся тем, что площадь поперечного сечения отверстия указанной ситчатой тарелки составляет в пределах от 0,5 до 5 см2.

31. Многоступенчатая дистилляционная колонна непрерывного действия по п.27, отличающаяся тем, что указанной структурированной насадкой является по меньшей мере одна насадка, выбранная из группы, состоящей из Mellapak, Gempak, TECHNO-PAK, FLEXI-PAK, Sulzer насадки, Goodroll насадки и Glitchgrid, ситчатая тарелка имеет в ситчатой части 100-1000 отверстий/м2 и площадь поперечного сечения отверстия указанной ситчатой тарелки составляет в пределах от 0,5 до 5 см2.

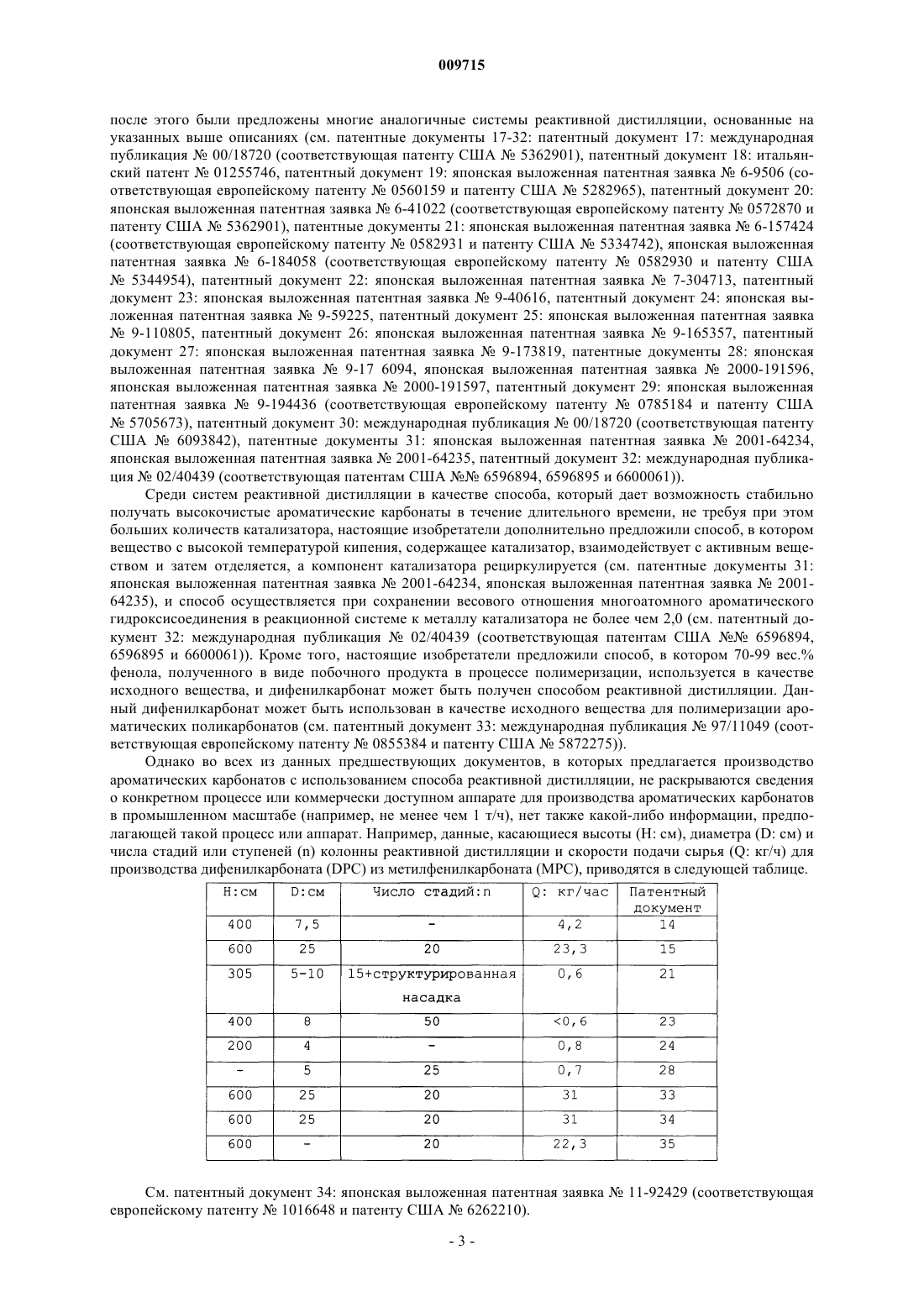

Текст