Способ измельчения материала и удаления влаги из него и устройство для его осуществления (варианты)

Формула / Реферат

1. Способ измельчения материала и удаления из него влаги, включающий в себя

использование генератора воздушного потока, имеющего связь с трубкой Вентури;

создание воздушного потока при помощи генератора воздушного потока через трубку Вентури и в направлении генератора воздушного потока;

введение материала в воздушный поток и

пропускание материала через трубку Вентури, отличающееся тем, что предусматривает введение управляемого потока воздуха из внешнего пространства в расширяющийся участок трубки Вентури.

2. Способ по п.1, отличающийся тем, что предусматривает пропускание пылевидного материала через выпускную трубу, наклоненную под углом в диапазоне от 25 до 90ш по отношению к продольной оси трубки Вентури.

3. Способ по п.2, отличающийся тем, что дополнительно предусматривает управление расходом в выпускной трубе.

4. Способ по п.2, отличающийся тем, что дополнительно предусматривает пропускание пылевидного материала из выпускной трубы в циклон для отделения пылевидного материала от воздуха.

5. Способ по п.4, отличающийся тем, что дополнительно предусматривает пропускание воздуха из первого циклона во второй циклон для удаления остаточных частиц из воздуха.

6. Способ по п.5, отличающийся тем, что дополнительно предусматривает пропускание воздуха в конденсатор для конденсации испаренной влаги.

7. Способ по п.1, отличающийся тем, что дополнительно предусматривает нагревание воздуха выше по течению от трубки Вентури.

8. Способ по п.1, отличающийся тем, что дополнительно предусматривает управление расходом материала выше по течению от трубки Вентури.

9. Способ гомогенизации материалов, включающий в себя

использование генератора воздушного потока, имеющего связь с трубкой Вентури;

создание воздушного потока при помощи генератора воздушного потока через трубку Вентури и в направлении генератора воздушного потока;

введение первого и второго материалов в воздушный поток и

пропускание первого и второго материалов через трубку Вентури для измельчения и гомогенизации материалов, отличающееся тем, что предусматривает введение управляемого потока воздуха из внешнего пространства в расширяющийся участок трубки Вентури.

10. Способ по п.9, отличающийся тем, что дополнительно предусматривает нагревание воздушного потока.

11. Способ по п.9 или 10, отличающийся тем, что дополнительно предусматривает измельчение первого материала путем пропускания его через трубку Вентури ранее введения первого и второго материалов в воздушный поток.

12. Устройство для измельчения материала и удаления из него влаги, содержащее

впускную трубу;

трубку Вентури, расположенную выше по течению от впускной трубы; и

генератор воздушного потока, отличающийся тем, что имеет связь с выпускным концом трубки Вентури для всасывания воздушного потока через впускную трубу и через трубку Вентури, за счет чего материал, введенный в воздушный поток, проходит через трубку Вентури и подвергается измельчению и удалению влаги, отличающийся тем, что содержит средство введения управляемого потока воздуха из внешнего пространства в расширяющийся участок трубки Вентури.

13. Устройство по п.12, отличающееся тем, что дополнительно содержит тепловой генератор, который имеет связь с впускной трубой, для нагревания воздуха, протекающего в направлении трубки Вентури.

14. Устройство по п.12 или 13, отличающееся тем, что дополнительно содержит выпускную трубу, соединенную с выпуском генератора воздушного потока, причем указанная труба имеет наклон под углом в диапазоне от 25 до 90ш по отношению к продольной оси трубки Вентури.

15. Устройство по п.14, отличающееся тем, что дополнительно содержит циклон, соединенный с указанной выпускной трубой, для отделения воздуха от пылевидного материала.

16. Устройство по п.15, отличающееся тем, что дополнительно содержит второй циклон, который имеет связь с первым циклоном, для приема воздуха и разделения остаточных частиц.

17. Устройство для измельчения материала и удаления из него влаги, которое содержит

впускную трубу;

трубку Вентури, связанную с впускной трубой;

генератор воздушного потока, содержащий переднюю пластину, впускное отверстие, расположенное в передней пластине, заднюю пластину и множество лопастей, расположенных между задней и передней пластинами и связанных с ними; и

кожух, по меньшей мере, частично охватывающий генератор воздушного потока, причем кожух имеет выпуск, отличающийся тем, что имеет связь с впускным отверстием генератора воздушного потока, причем генератор воздушного потока имеет связь с трубкой Вентури для направления воздушного потока через трубку Вентури и в направлении впускного отверстия, при этом материал, введенный в воздушный поток, проходит через трубку Вентури и подвергается измельчению и удалению влаги, отличающийся тем, что содержит средство введения управляемого потока воздуха из внешнего пространства в расширяющийся участок трубки Вентури.

18. Устройство по п.17, в котором каждая лопасть содержит клиновидный участок, расположенный рядом с периметром передней и задней пластин, причем клиновидный участок имеет толщину больше, чем остальная часть соответствующей лопасти.

19. Устройство по п.18, в котором каждый клиновидный участок увеличивается по толщине по мере его продольного удаления от передней пластины к задней пластине, для управления направлением продольного потока материала в воздушном потоке.

20. Устройство по п.18, в котором каждый клиновидный участок содержит съемный изнашиваемый наконечник.

21. Устройство по п.18, в котором каждый клиновидный участок является съемным для его замены.

22. Устройство по п.18, в котором каждая лопасть имеет переход из положения, перпендикулярного к задней пластине, в наклонное положение, по мере приближения лопасти к впускному отверстию.

23. Устройство по п.22, в котором угол наклонного положения лопасти составляет ориентировочно от 20 до 60ш от положения, перпендикулярного к задней пластине.

24. Устройство по п.17, в котором каждая лопасть имеет переднюю кромку вблизи от впускного отверстия и заднюю кромку вблизи от периметра передней и задней пластин, причем передняя кромка имеет изогнутый наружу участок вблизи от задней пластины и изогнутый внутрь участок вблизи от передней пластины.

25. Устройство по п.24, в котором передняя кромка имеет овальную форму поперечного сечения.

26. Устройство по п.17, отличающееся тем, что дополнительно содержит множество ребер, расположенных на внешней поверхности передней и задней пластин.

27. Устройство по п.17, в котором кожух дополнительно содержит отклоняющую пластину, соединенную с внутренней частью кожуха вблизи от выпуска и имеющую лезвие вблизи от генератора воздушного потока.

28. Устройство по п.27, в котором отклоняющая пластина соединена с возможностью регулировки с внутренней частью кожуха, для изменения расстояния от конца лезвия до генератора воздушного потока.

Текст

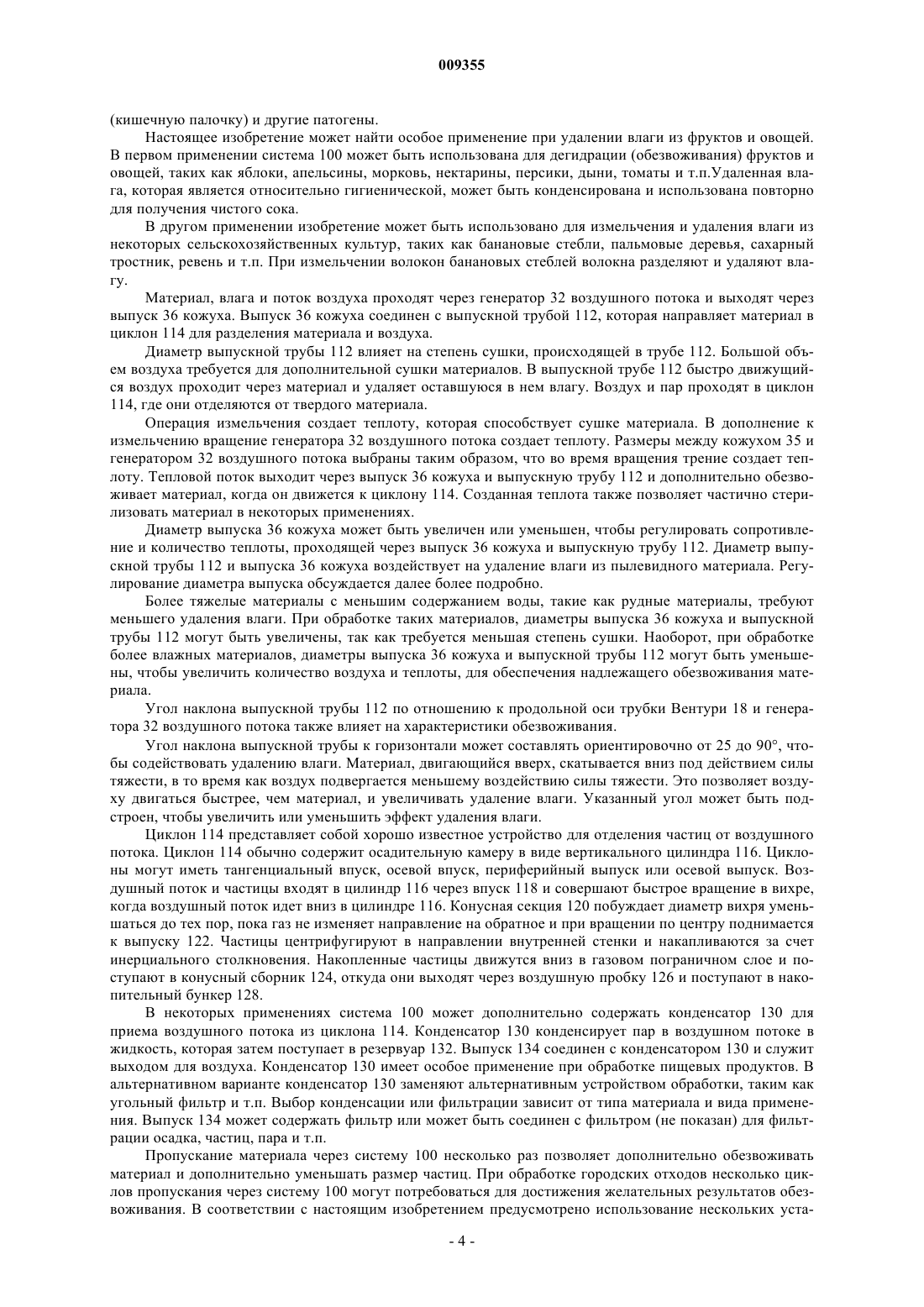

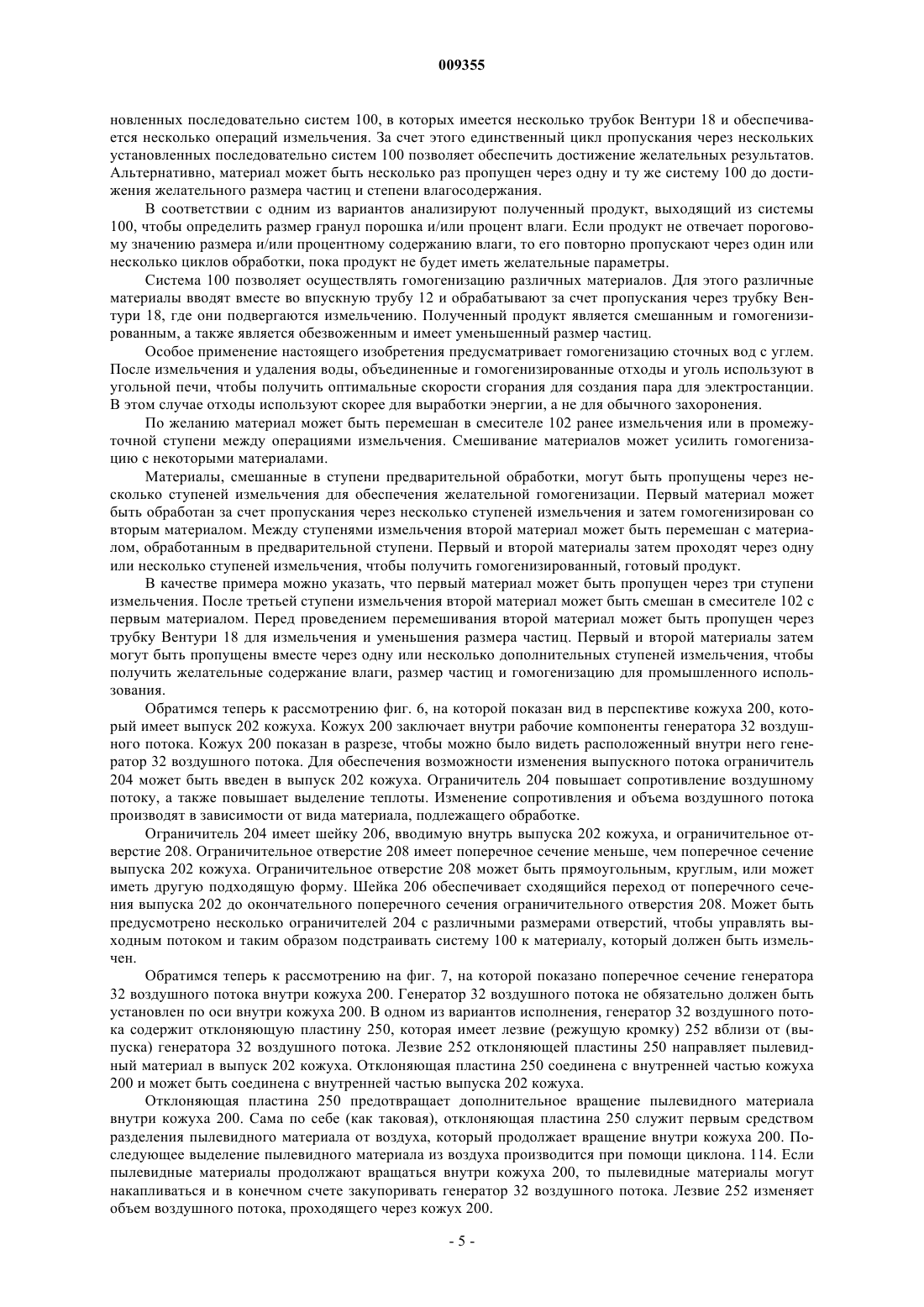

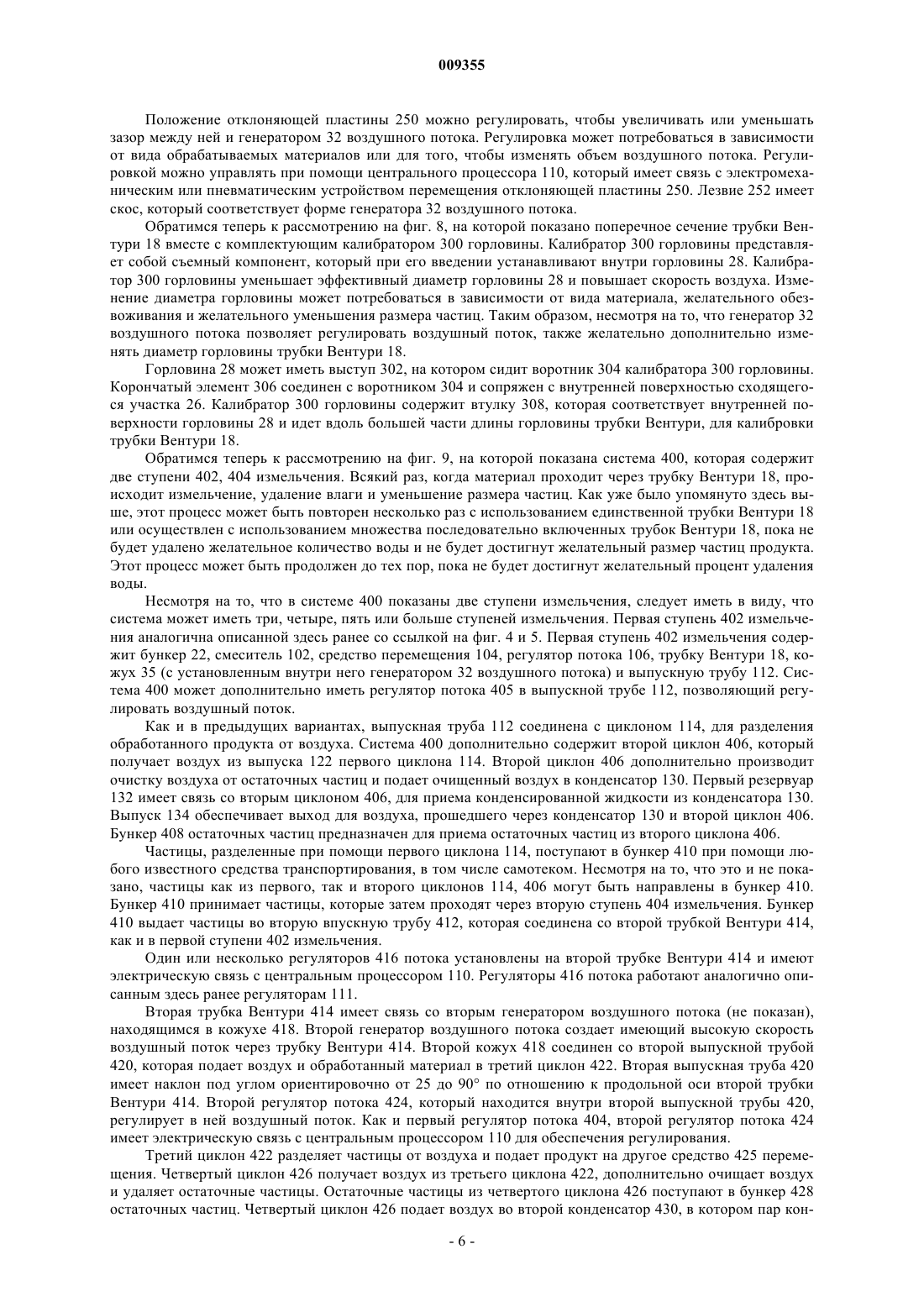

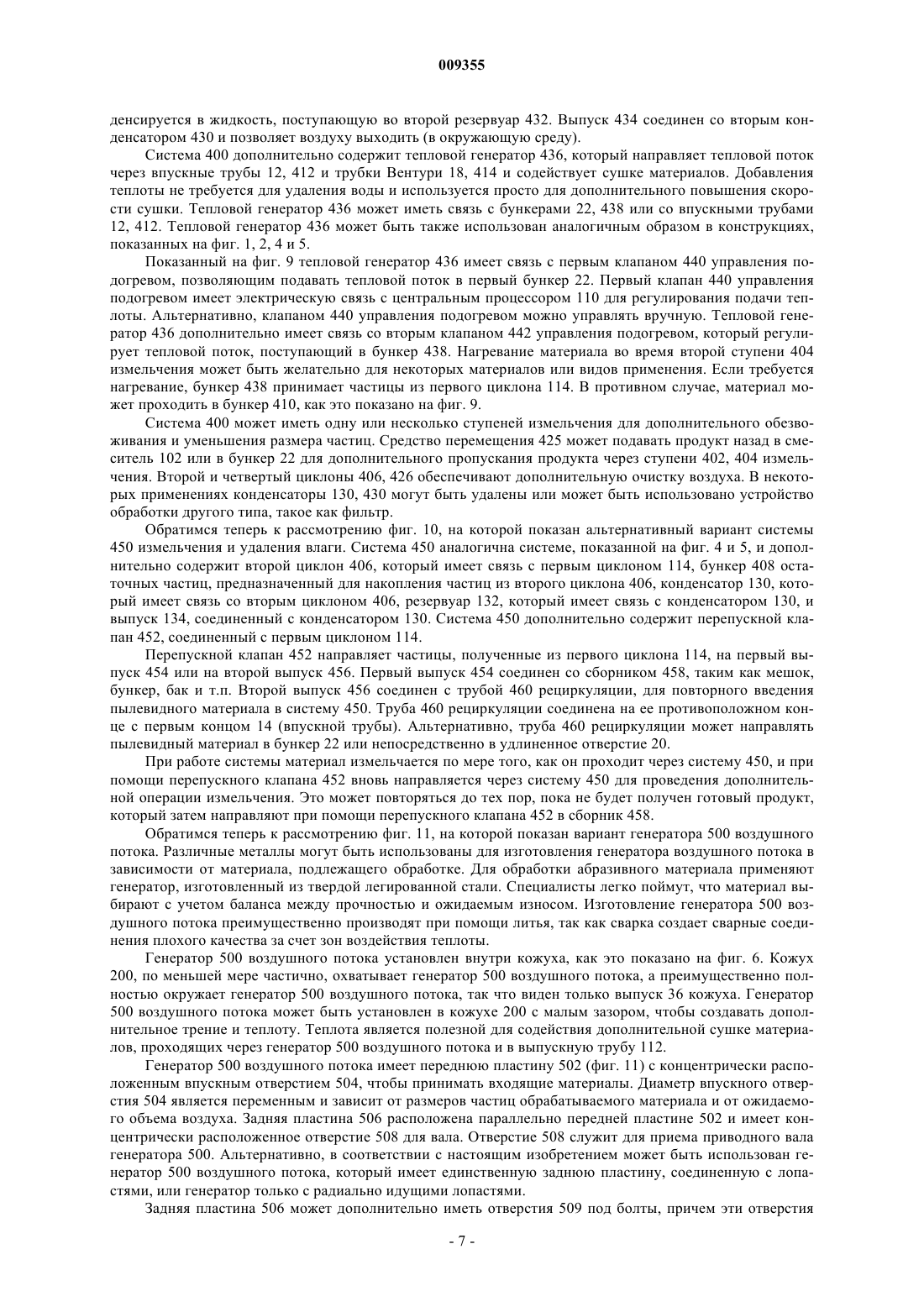

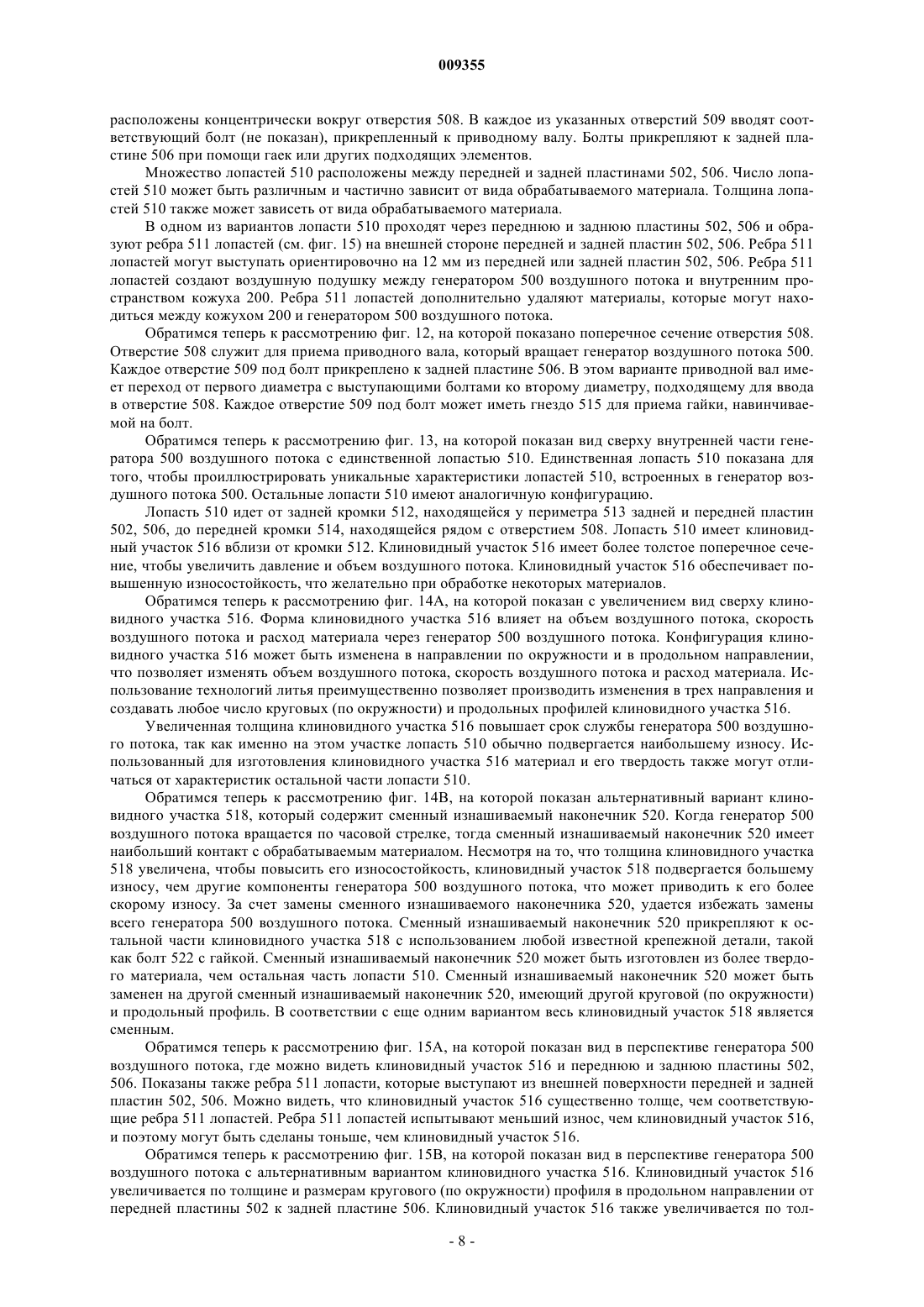

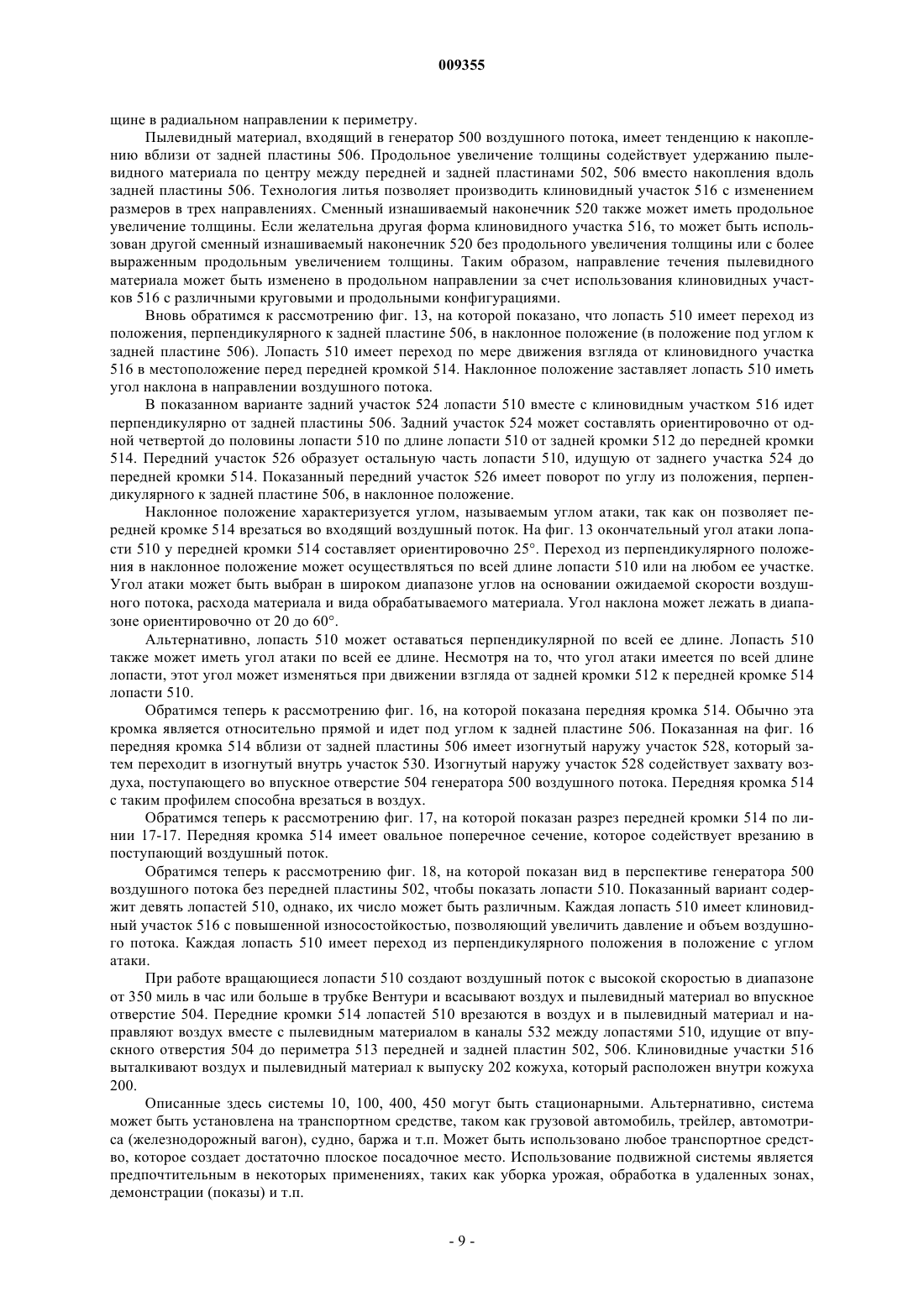

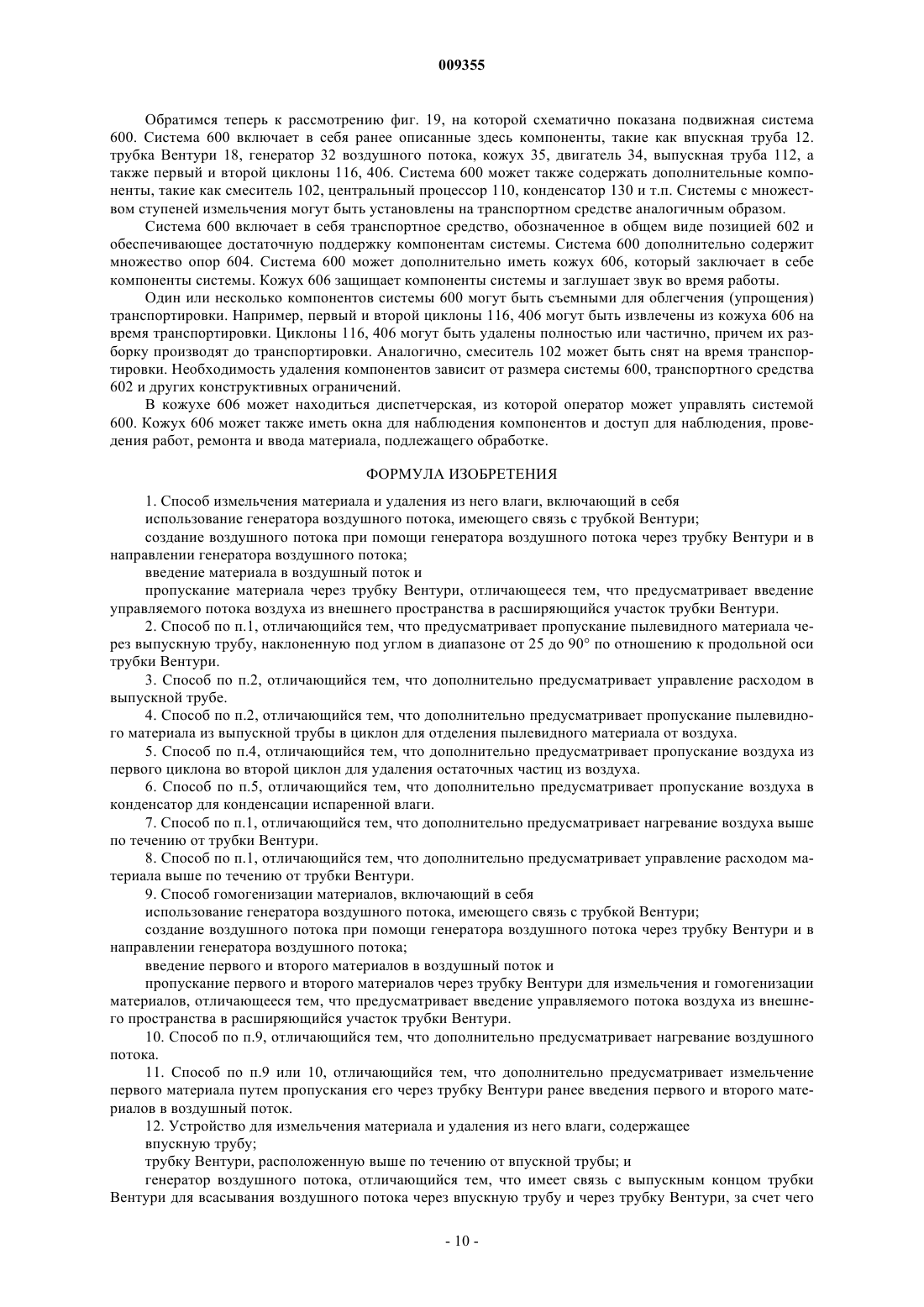

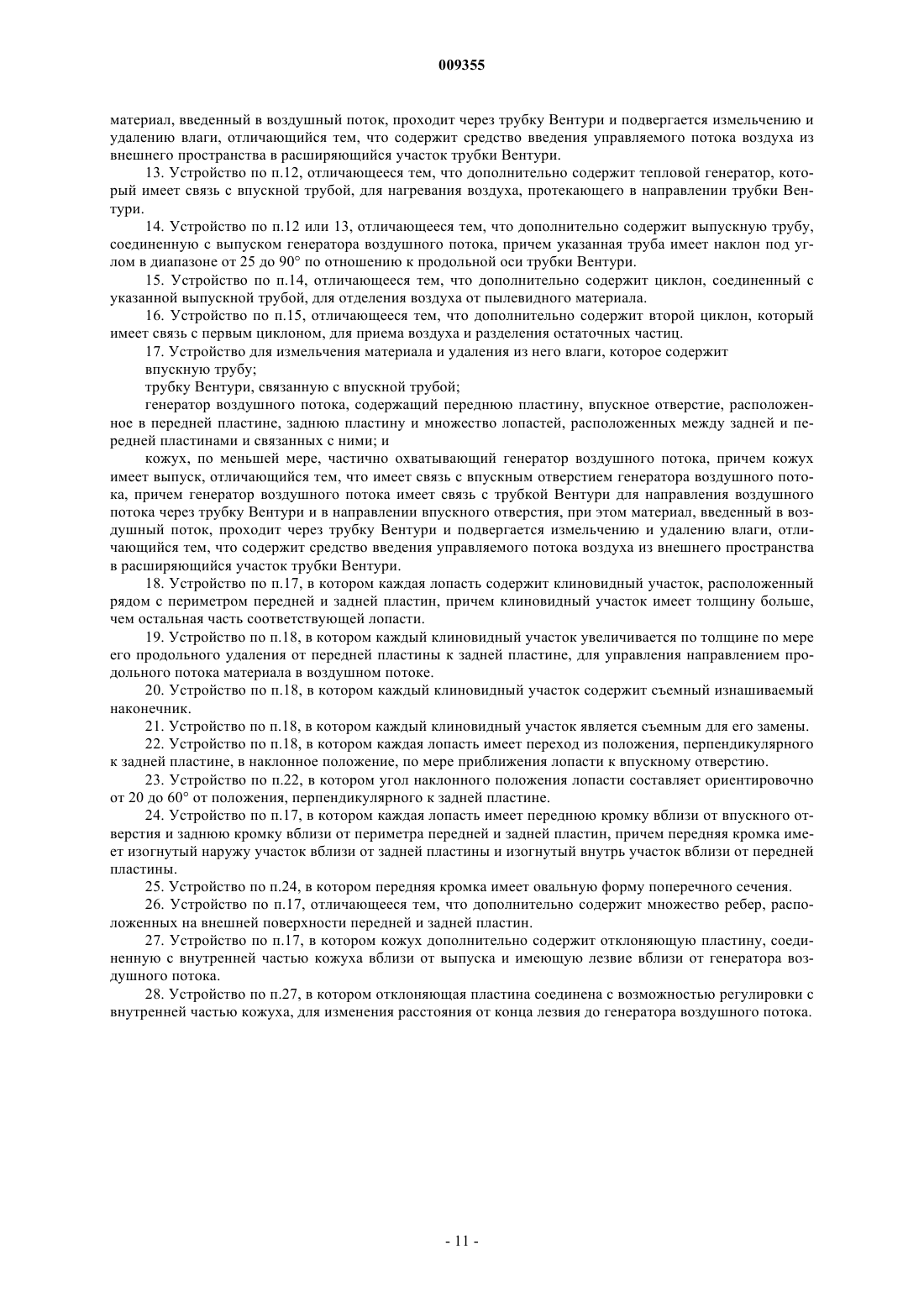

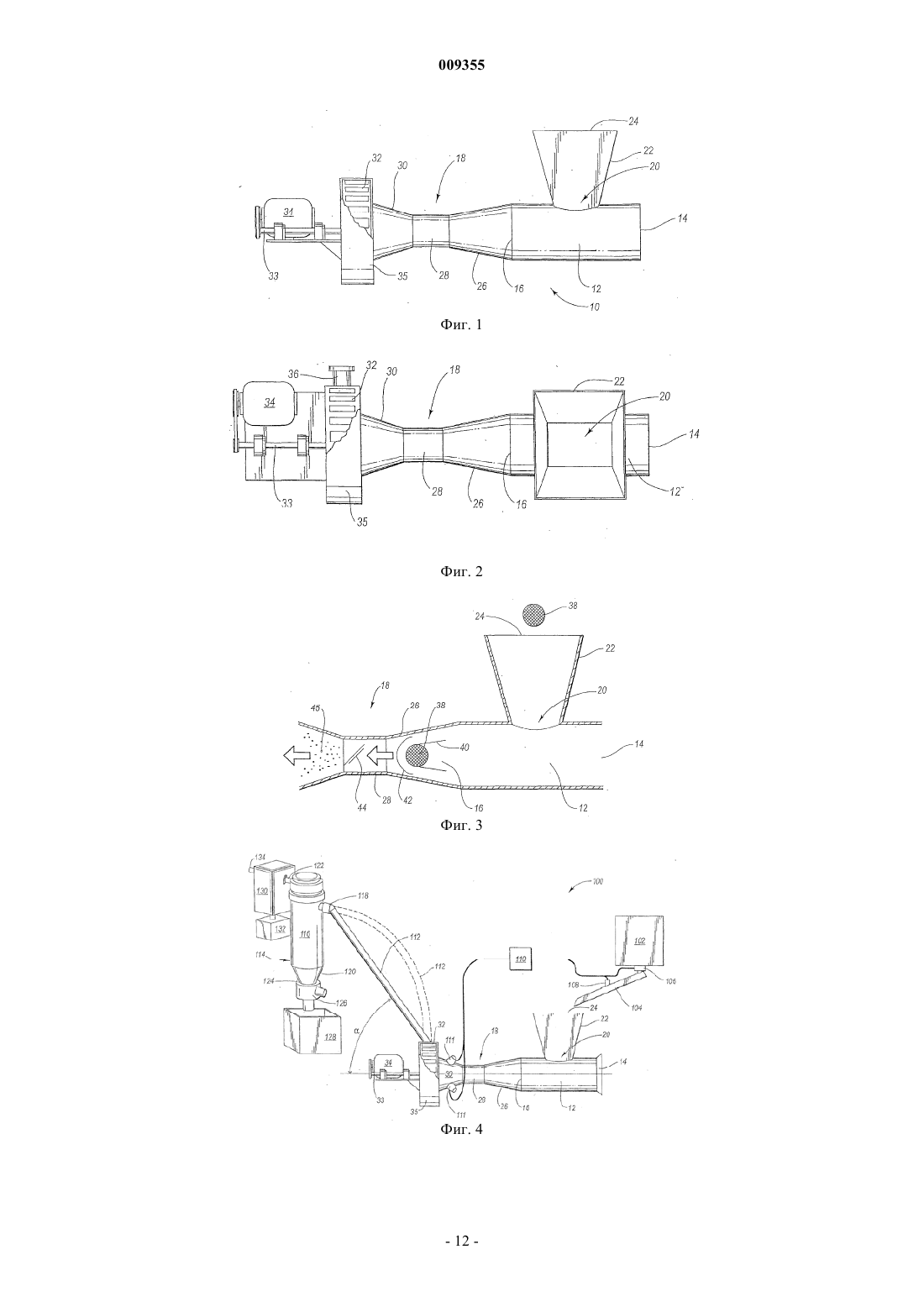

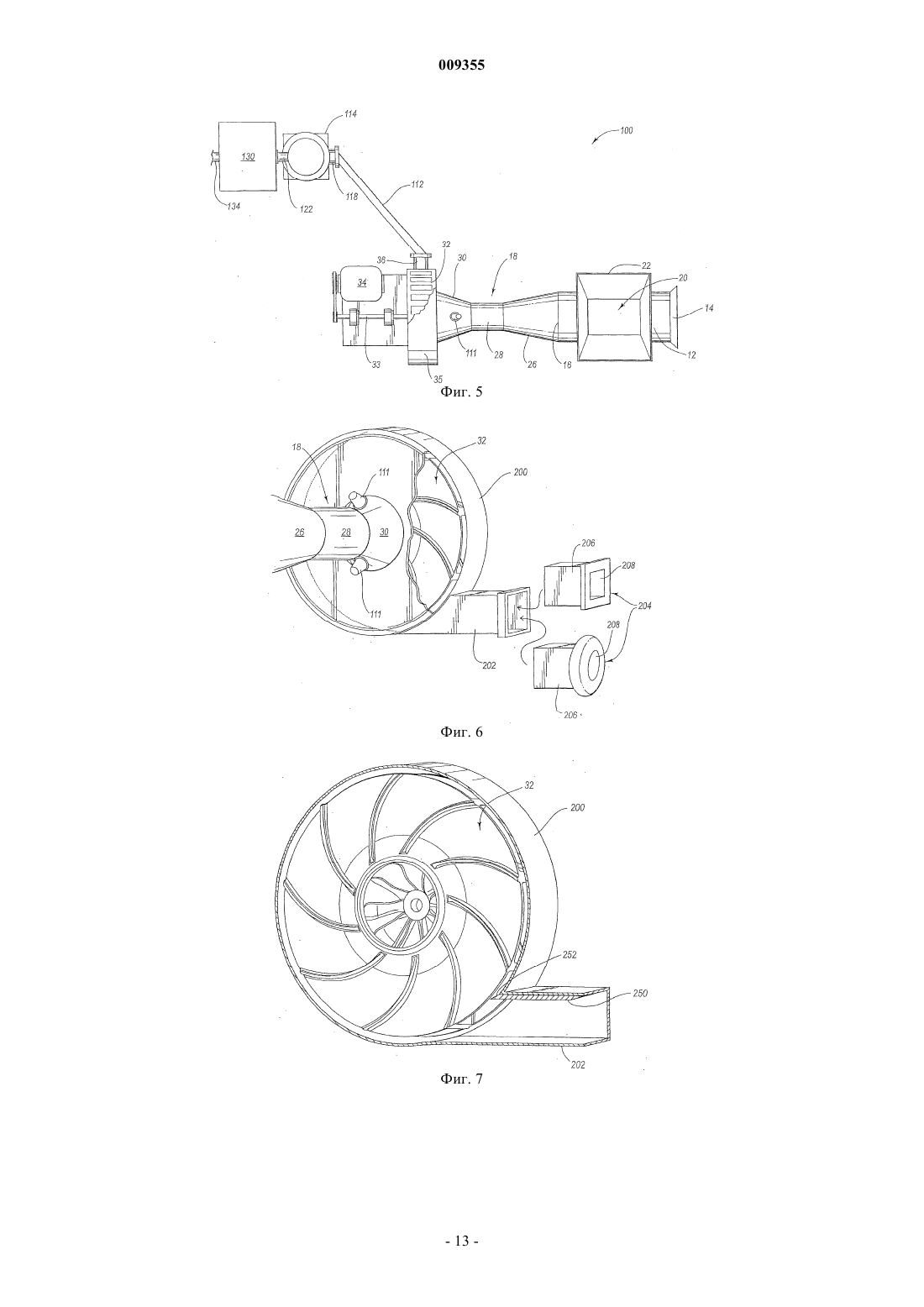

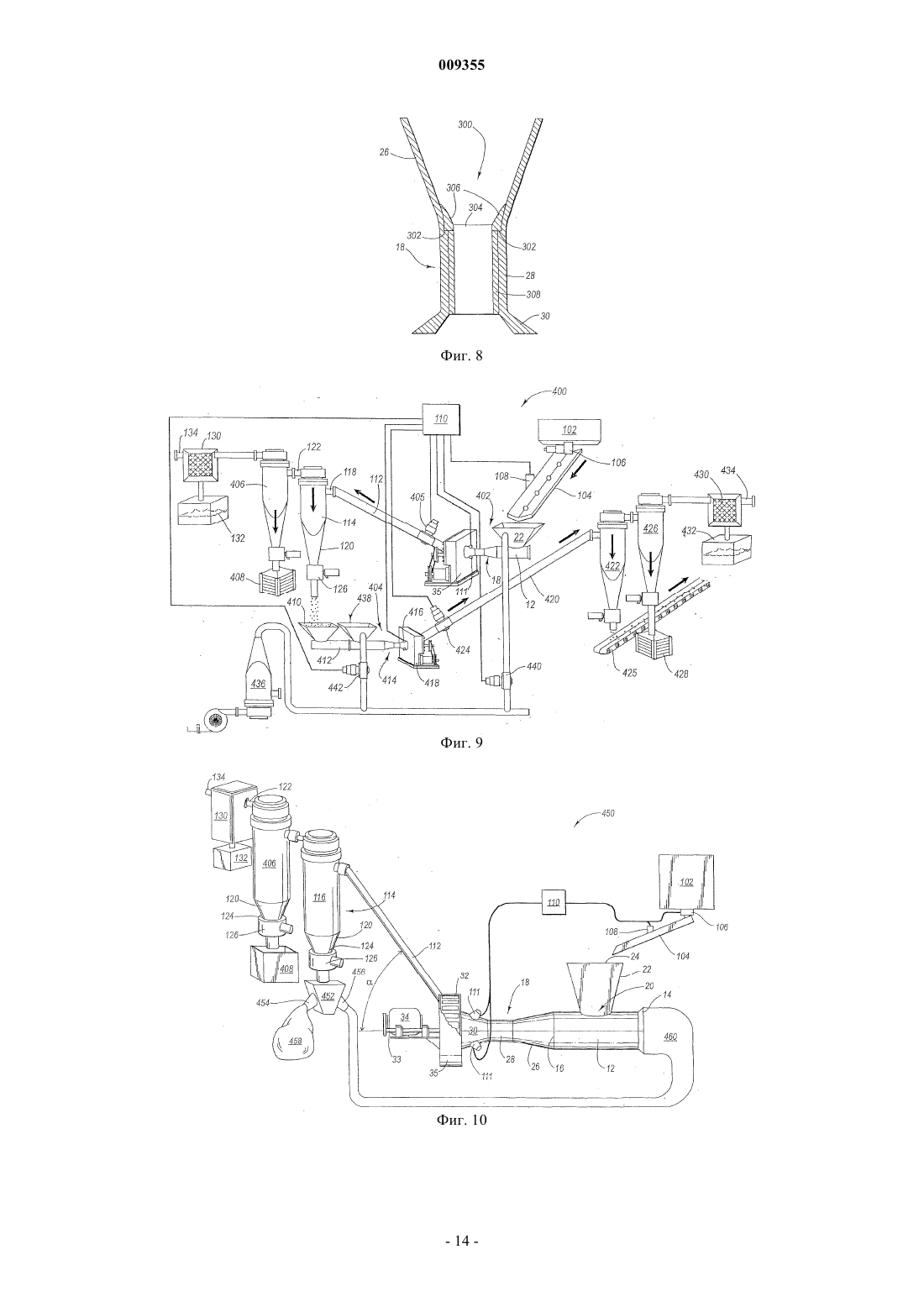

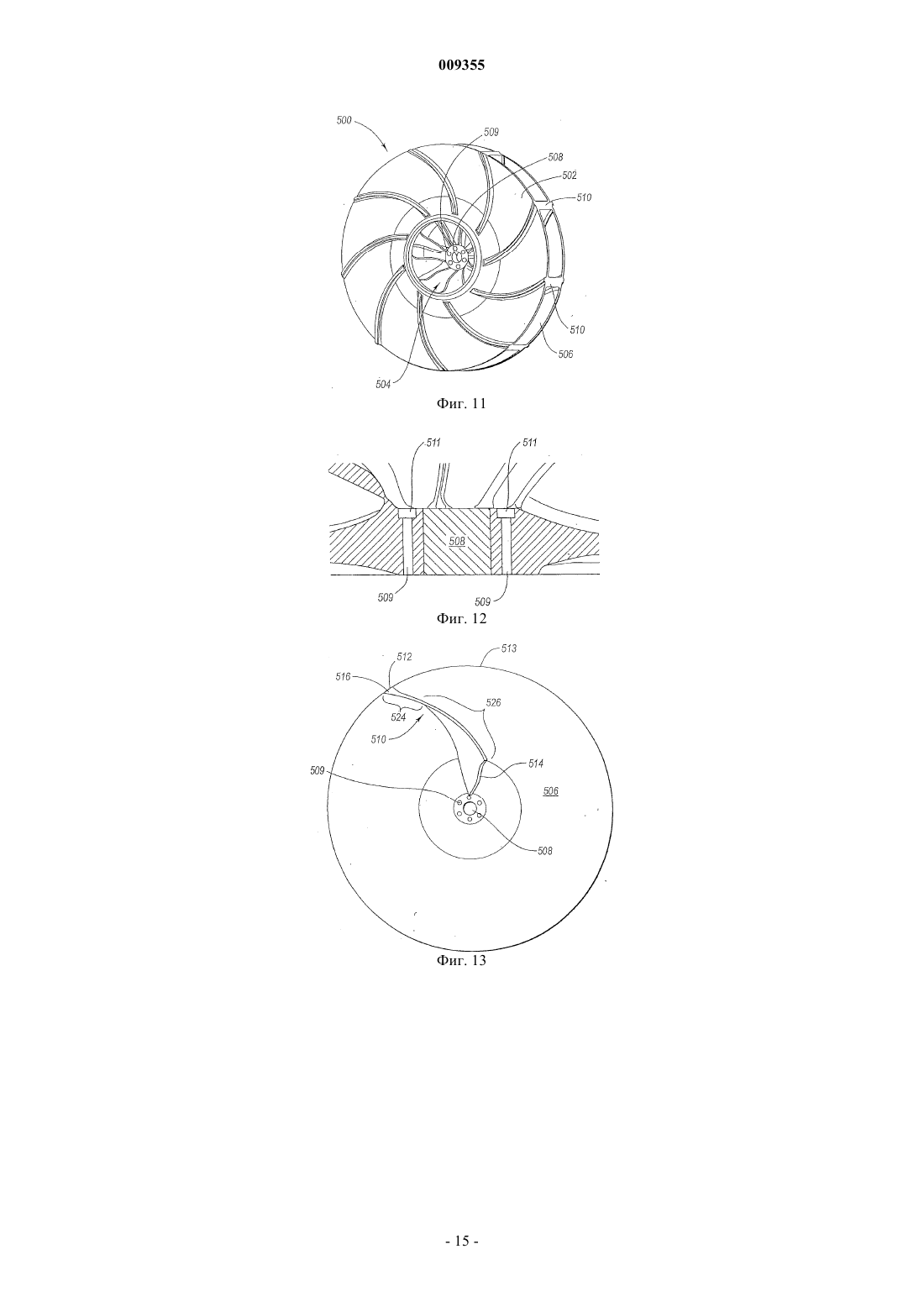

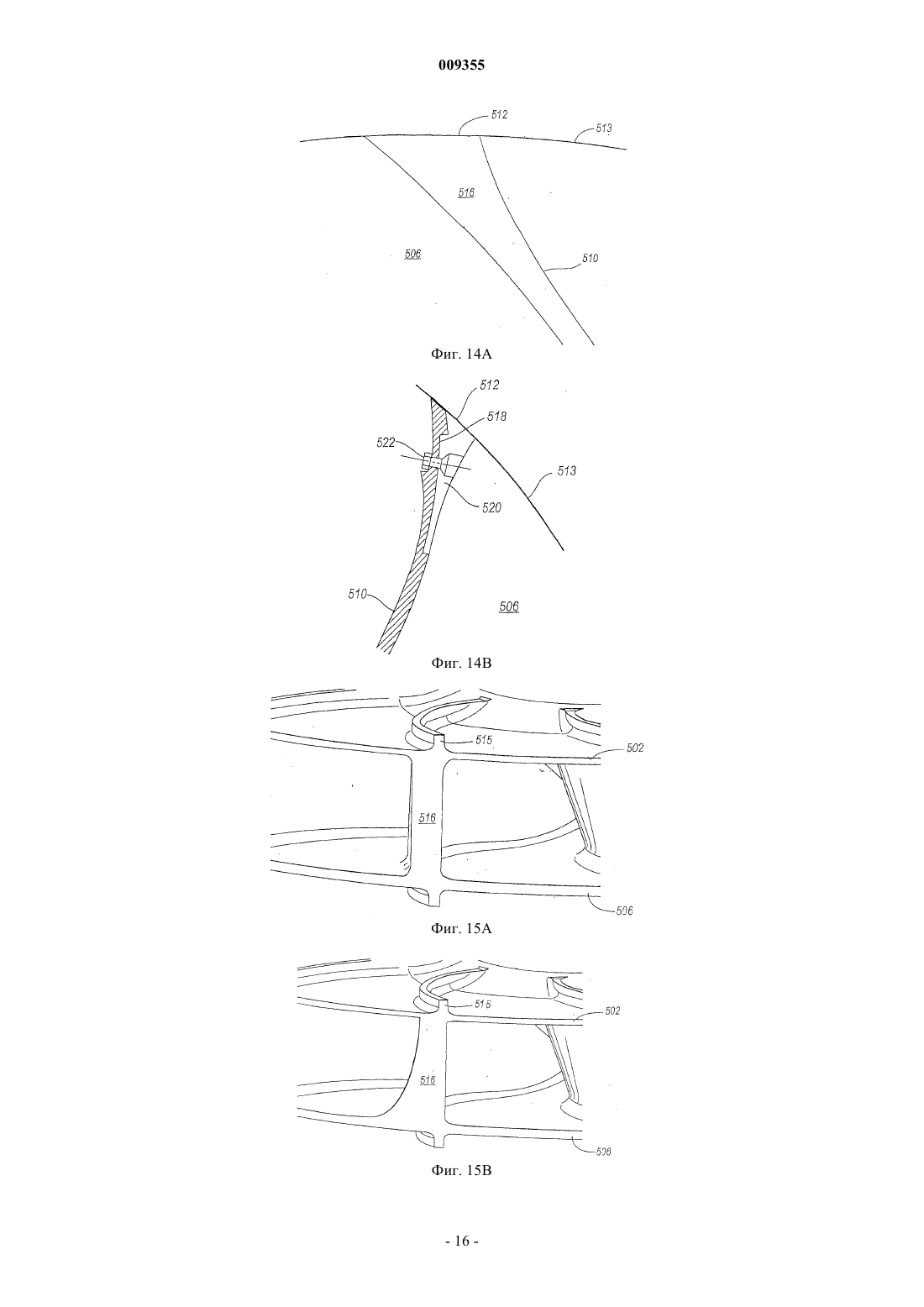

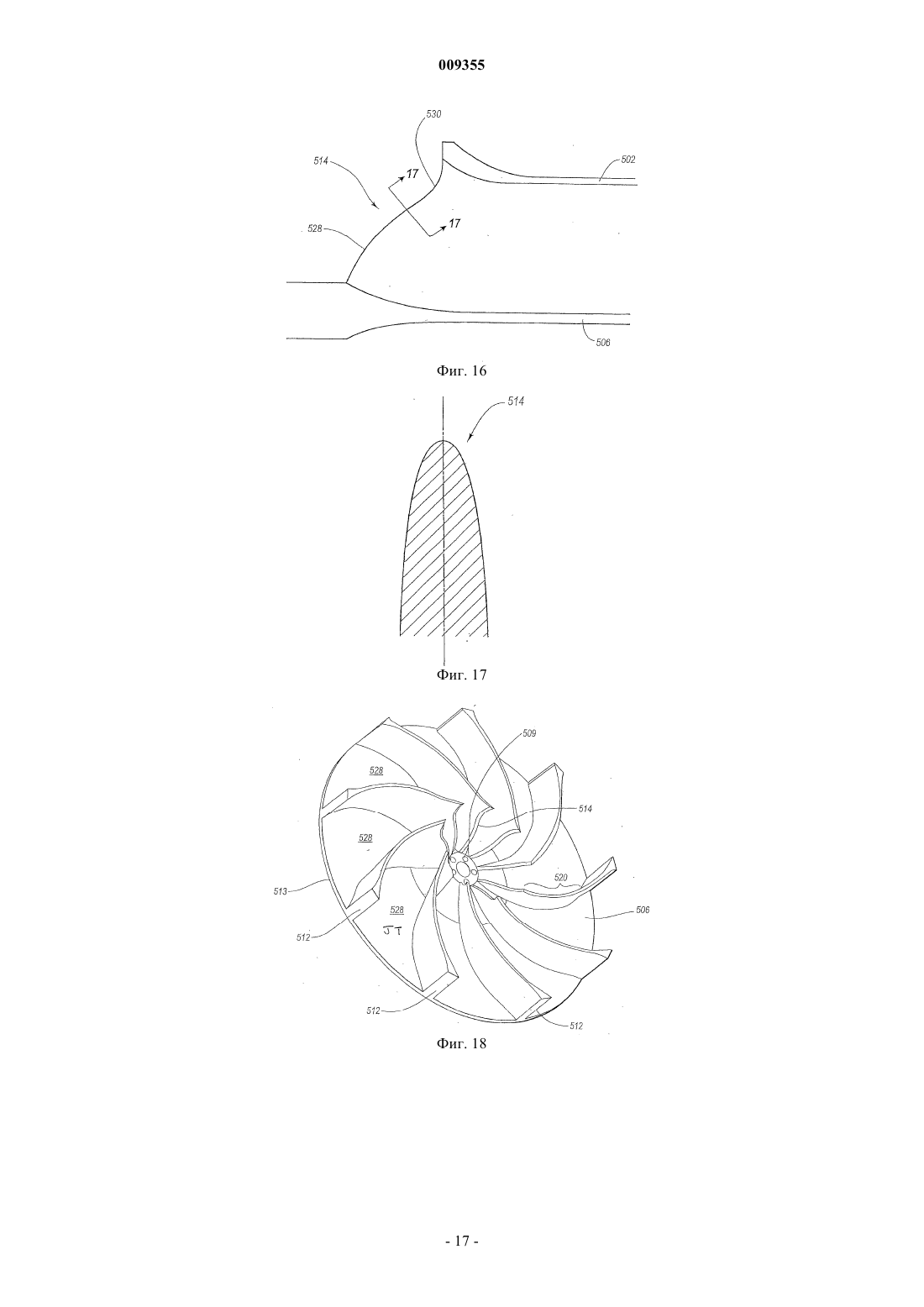

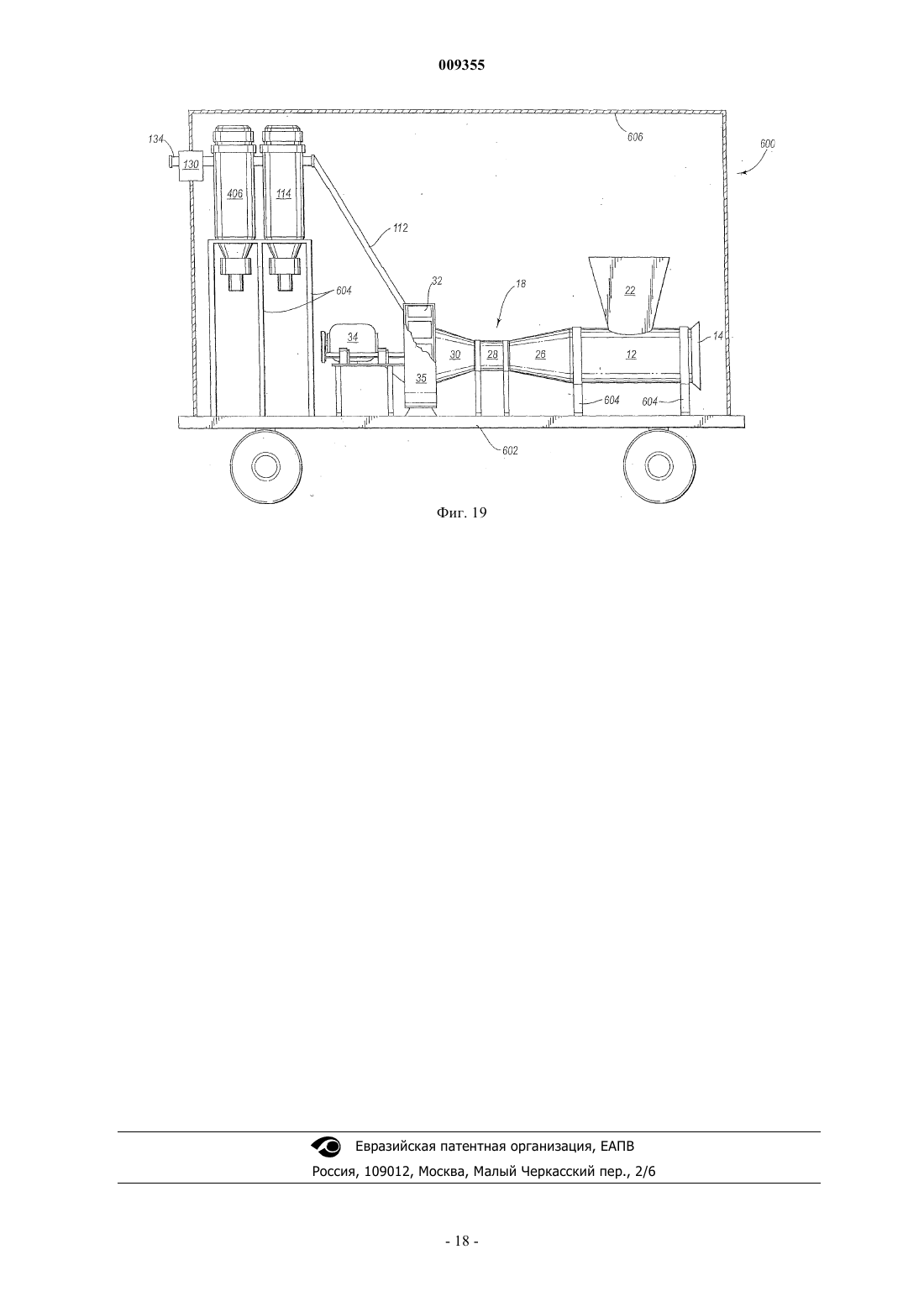

009355 Область техники Настоящее изобретение главным образом имеет отношение к технологиям обработки материалов,позволяющим измельчать материалы и удалять из них влагу. Уровень техники В различных отраслях промышленности требуется решать трудоемкую задачу измельчения материалов в мелкие частицы и даже в мелкий порошок. Например, на тепловых электростанциях требуется измельчать куски угля в порошок (угольную пыль) раньше сжигания в топках для выработки электроэнергии. Известняк, мел и многие другие минералы также во многих случаях требуется измельчать в порошок. Дробление твердых материалов и их измельчение в порошок представляет собой процесс с использованием различных механических устройств. Обычно используют шаровые мельницы, молотковые дробилки и другие механические устройства для соударения с кусками материала и их дробления. Эти системы, несмотря на то, что они соответствуют своему функциональному назначению, являются неэффективными и обеспечивают относительно медленную обработку. В различных отраслях промышленности требуется также производить удаление влаги из самых различных материалов. При обработке пищевых продуктов, сточных вод, уборке урожая, в горном деле и во многих других отраслях промышленности требуется производить удаление влаги. В некоторых отраслях промышленности материалы приходится направлять в отходы по той причине, что удаление влаги не может быть осуществлено эффективно. Эти же самые материалы, если произвести их эффективную сушку, могут принести коммерческую прибыль. В других отраслях, таких как обработка отходов, удаление воды представляет собой постоянную задачу и существует огромная потребность в создании усовершенствованных способов удаления воды. Несмотря на то, что уже существуют различные технологии обезвоживания (дегидратирования) материалов, имеется растущая потребность повышения эффективности удаления влаги. Таким образом, прогрессом в существующих технологиях будет создание более эффективных процессов измельчения материалов и удаления влаги из материалов. Именно это является задачей настоящего изобретения. Краткое описание чертежей На фиг. 1 показан вид сбоку распылителя материалов; на фиг. 2 - вид сверху распылителя, показанного на фиг. 1; на фиг. 3 - вид сбоку в разрезе трубки Вентури распылителя, когда трубка Вентури принимает материал; на фиг. 4 - вид сбоку варианта системы измельчения в соответствии с настоящим изобретением; на фиг. 5 - вид сверху системы измельчения, показанной на фиг. 4; на фиг. 6 - вид в перспективе кожуха воздушного генератора и выпускных ограничителей; на фиг. 7 - поперечное сечение первого варианта кожуха воздушного генератора; на фиг. 8 - поперечное сечение трубки Вентури и калибратора горловины; на фиг. 9 схематично показаны компоненты альтернативного варианта системы измельчения; на фиг. 10 схематично показан другой вариант системы измельчения в соответствии с настоящим изобретением; на фиг. 11 показан вид в перспективе первого варианта генератора воздушного потока, подходящего для использования с системой в соответствии с настоящим изобретением; на фиг. 12 - поперечное сечение участка генератора воздушного потока, показанного на фиг. 11; на фиг. 13 - вид сверху внутреннего участка генератора воздушного потока, показанного на фиг. 11; на фиг. 14 А - вид сверху задней кромки лопасти генератора воздушного потока, показанного на фиг. 11; на фиг. 14 В - вид сверху альтернативного варианта задней кромки лопасти генератора воздушного потока, показанного на фиг. 11; на фиг. 15 А - вид в перспективе участка генератора воздушного потока, показанного на фиг. 11; на фиг. 15 В - вид в перспективе участка альтернативного варианта генератора воздушного потока,показанного на фиг. 11; на фиг. 16 - вид сбоку лопасти генератора воздушного потока, показанного на фиг. 11; на фиг. 17 - разрез по линии 17-17 фиг. 16 лопасти, показанной на фиг. 16; на фиг. 18 - вид в перспективе участка генератора воздушного потока, показанного на фиг. 11; на фиг. 19 - вид сбоку еще одного варианта системы измельчения в соответствии с настоящим изобретением. Описание предпочтительных вариантов изобретения Обратимся теперь к рассмотрению фиг. 1 и 2, на которых показан распылитель 10 для измельчения(распыления) материала и удаления влаги, который содержит впускную трубу 12. Впускная труба 12 имеет первый конец 14, который имеет связь со свободным пространством (с внешней средой), и противоположный, второй конец 16, который соединен с трубкой Вентури 18. Впускная труба 12 создает некоторое расстояние до трубки Вентури 18, в котором материал может ускоряться до требуемой скорости. Фильтр (не показан) может закрывать первый конец 14 для предот-1 009355 вращения поступления посторонних частиц в распылитель 10. Впускная труба 12 дополнительно имеет удлиненное отверстие 20 на своей верхней части для обеспечения связи с открытым нижним концом бункера 22. Бункер 22 открыт на своем верхнем конце 24 для приема материалов. В альтернативном варианте распылитель 10 не имеет бункера и материал просто вводят в удлиненное отверстие 20 при помощи различных известных обычных методов. Трубка Вентури 18 имеет сужающийся участок 26, соединенный со впускной трубой 12. Сужающийся участок 26 имеет постепенно уменьшающийся диаметр от диаметра впускной трубы 12 до диаметра меньше, чем у впускной трубы 12. Трубка Вентури 18 также имеет горловину 28, которая имеет постоянный диаметр, равный самому малому диаметру впускной трубы 12. Трубка Вентури 18 также имеет расширяющийся участок 30, который соединен с горловиной 28 и имеет постепенно увеличивающийся диаметр в направлении протекания воздушного потока. Расширяющийся участок 30 может быть соединен с горловиной 28 за счет совместной отливки при помощи резьбы или других известных средств. Можно видеть, что сужающийся участок 26 имеет большую продольную длину, чем расширяющийся участок 30. Трубка Вентури 18 имеет связь с генератором 32 воздушного потока, который создает воздушный поток, протекающий из первого конца 14, через впускную трубу 12, через трубку Вентури 18 и в генератор 32 воздушного потока. Скорость созданного воздушного потока может составлять от 350 миль в час до сверхзвуковой. Скорость воздушного потока больше в трубке Вентури 18, чем во впускной трубе 12. Генератор 32 воздушного потока приводится в действие при помощи приводного электродвигателя 34. Приводной электродвигатель 34 вращает приводной вал 33. Мощность выбранного приводного электродвигателя 34 может варьировать и зависит от вида обрабатываемого материала, расхода материала и размеров генератора воздушного потока. Более крупный распылитель 10 может быть использован при обработке городских отходов, в то время как более мелкий распылитель 10 может быть использован при обработке сточных вод на борту океанского лайнера. Генератор 32 воздушного потока содержит множество идущих в радиальном направлении лопастей,которые вращаются при помощи вала 33 и создают воздушный поток с высокой скоростью. Генератор 32 воздушного потока расположен внутри кожуха 35, который имеет выпуск 36 для воздуха и материалов. Кожух 35 соединен с трубкой Вентури 18 и имеет впускное отверстие (не показано), которое обеспечивает связь между трубкой Вентури 18 и внутренней частью кожуха 35. Лопасти образуют радиально идущие каналы, через которые воздух проходит к выпуску 36 на их периферии, для выхода пылевидного материала и воздуха. Один из вариантов генератора 32 воздушного потока, подходящего для использования в соответствии с настоящим изобретением, описан ниже более подробно со ссылкой на фиг. 11-18. Обратимся теперь к рассмотрению фиг. 3, на которой показана трубка Вентури 18 при работе во время операции измельчения. При работе материал 38 вводят во впускную трубу 12. Материал 38 может быть твердым или полутвердым. Генератор 32 воздушного потока создает воздушный поток со скоростью в диапазоне от 350 миль в час до сверхзвуковой, который протекает через впускную трубу 12 и через трубку Вентури 18. В трубке Вентури 18 скорость воздушного потока существенно возрастает. Материал 38 приводится в движение за счет воздушного потока с высокой скоростью в направлении трубки Вентури 18. Частицы материала 38 меньше по диаметру, чем внутренний диаметр впускной трубы 12, и поэтому существует зазор между внутренней поверхностью впускной трубы 12 и материалом 38. Когда материал 38 входит в сужающийся участок 26, указанный зазор становится меньше и в конечном счете материал 38 приводит к существенному уменьшению площади поперечного сечения сужающегося участка 26, через которое воздух может протекать. Ударная волна 40 рекомпрессии сопровождает материал, а носовая ударная волна 42 создается впереди материала 38. Там, где сужающийся участок 26 сопрягается с горловиной 28, создается стоячая ударная волна 44. Действие этих ударных волн 40, 42, 44 разрушает материал 38 и приводит к измельчению материала и удалению влаги из него. Пылевидный материал 45 продолжает движение через трубку Вентури 18 и выходит в генератор 32 воздушного потока. Размер частиц измельченного материала зависит от вида измельчаемого материала и размеров распылителя 10. За счет повышения скорости воздушного потока, можно усилить измельчение и получить большее уменьшение размеров частиц для некоторых материалов. Таким образом, распылитель 10 позволяет пользователю выбирать желательные размеры частиц за счет изменения скорости воздушного потока. Система 10 имеет особое применение для измельчения твердых материалов в мелкую пыль. Система 10 имеет дополнительное применение для удаления влаги из полутвердых материалов, таких как городские отходы, бумажная пульпа, отходы побочных продуктов животных, мякоть плодов и т.п. Обратимся теперь к рассмотрению фиг. 4 и 5, на которых показан вариант системы 100 в соответствии с настоящим изобретением, предназначенный для измельчения материала и удаления влаги из материала. Показанная система 100 содержит смеситель 102 для смешивания материалов в ступени предварительной обработки. Исходный материал может содержать полимеры, которые способствуют комкованию материала в гранулы. Гранулы могут иметь большие размеры и, благодаря полимерам, могут сопротивляться разрушению в желательную порошковую форму. Присутствие полимеров является типичным для городских отходов, так как полимеры вводят во-2 009355 время обработки сточных вод, чтобы соединить вместе частицы отходов. Отходы обрабатывают на ленточном прессе и получают материал, который является главным образом полутвердым. В некоторых процессах материал может быть ориентировочно на 15-20% твердым, а остальное представляет собой влагу. В ступени предварительной обработки сушильный агент перемешивают с исходным материалом,чтобы разрушить полимеры и осуществить грануляцию материала. Не полимеризованные продукты могут быть обработаны без смешивания. Исходный материал вводят в смеситель 102, в котором смешивают материал с определенным количеством сушильного агента. Сушильный агент может быть выбран из группы, в которую входят аттапульгит, уголь, известь и т.п. Сушильным агентом может быть также измельченная и сухая форма исходного материала. Смеситель 102 перемешивает материал с сушильным агентом, чтобы получить подходящее содержание влаги и размер гранул. Исходный материал переводят из смесителя 102 в бункер 22 при помощи любого из различных средств, в том числе за счет использования средства 104 перемещения, такого как ленточный конвейер,винтовой конвейер, экструдер или другие моторизованные устройства. В показанном варианте средство 104 перемещения представляет собой наклонный лоток, который позволяет самотеком подавать исходный материал в бункер 22. Средство перемещения 104 расположено ниже регулятора 106 потока, расположенного на нижнем участке смесителя 102. В альтернативном варианте бункер 22 может быть исключен и материал может поступать непосредственно в удлиненное отверстие 20 впускной трубы 12. Один или несколько датчиков 108 контролируют расход материала, проходящего из смесителя 102 во впускную трубу 12. Датчик 108 имеет связь с центральным процессором 110, чтобы регулировать расход. Датчик 108 может быть расположен вблизи от средства 104 перемещения, вблизи от бункера 22,внутри бункера 22, или даже между бункером 22 и удлиненным отверстием 20, чтобы контролировать расход материала. Центральный процессор 110 имеет связь с регулятором 106 потока, что позволяет при необходимости увеличивать или уменьшать расход. Могут быть также использованы альтернативные методы контроля и регулирования расхода, в том числе визуальный контроль и ручная настройка регулятора 106 потока. Бункер 22 получает материал и выдает материал в удлиненное отверстие 20 впускной трубы 12. Воздушный поток втягивает материал из впускной трубы 12 через трубку Вентури 18. В показанном варианте первый конец 14 впускной трубы 12 выполнен в виде конусного фланца, диаметр которого постепенно уменьшается до диаметра впускной трубы 12. В показанном варианте расширяющаяся секция 30 имеет прямую связь с кожухом. Самый большой диаметр расширяющейся секции 30 не обязательно равен диаметру впускной трубы 12. В альтернативном варианте расширяющаяся секция 30 может быть соединена с промежуточным компонентом, таким как цилиндр или труба, ранее ее соединения с кожухом 35. Один или несколько регуляторов 111 воздушного потока расположены на расширяющемся участке 30 и обеспечивают введение дополнительного объема воздуха во внутреннее пространство кожуха 35 и в генератор 32 воздушного потока. В первом варианте два регулятора 111 потока установлены на расширяющемся участке 30. Система 100 может работать с регуляторами 111 потока, частично или полностью открытыми. Если материал начинает закупоривать (забивать) генератор 32 воздушного потока, регуляторы потока закрывают, чтобы создать дополнительную тягу для пропускания материала через генератор 18 воздушного потока. Регуляторы потока 111 являются управляемыми и имеют электрическую связь с центральным процессором 110 для управления. Несмотря на то, что ручная регулировка регуляторов потока 111 не выходит за рамки настоящего изобретения, компьютерное управление значительно облегчает процесс. Трубка Вентури 18 создает точку соударения между имеющими более высокую скорость ударными волнами и имеющими более низкую скорость ударными волнами. Ударные волны обеспечивают измельчение и удаление влаги внутри трубки Вентури 18. При работе отсутствуют видимые признаки влаги внутри трубки Вентури 18 или на выпуске 36 кожуха. Количество удаленной влаги является значительным, несмотря на то, что остаточное количество влаги может присутствовать. Операция измельчения дополнительно уменьшает размер частиц материалов. Экспериментальные работы показали, что некоторые материалы, имеющие диаметр 2" (50 мм) на входе в трубку Вентури 18, измельчаются в тонкий порошок с диаметром 20 мкм в одной операции измельчения. Уменьшение размера частиц зависит от вида обрабатываемого материала и числа операций (циклов) измельчения. Отделение от материала воды находит различное применение, например, при обезвоживании материала, и существенно снижает число патогенов. Настоящее изобретение может найти особое применение при обработке городских отходов. Предварительная операция смешивания сушильного агента позволяет получить материал отходов, который легко может быть обработан при помощи системы 100. Можно полагать, что процесс измельчения и удаления влаги существенно снижает количество вызывающих заболевания патогенов в материале отходов,за счет разрыва стенок их клеток. Вторым источником снижения количества патогенов является удаление влаги. Аналитические данные, полученные при обработке городских отходов, показывают, что настоящее изобретение позволяет удалить большинство бактерий кишечной группы, фекальные бактерии,-3 009355(кишечную палочку) и другие патогены. Настоящее изобретение может найти особое применение при удалении влаги из фруктов и овощей. В первом применении система 100 может быть использована для дегидрации (обезвоживания) фруктов и овощей, таких как яблоки, апельсины, морковь, нектарины, персики, дыни, томаты и т.п.Удаленная влага, которая является относительно гигиенической, может быть конденсирована и использована повторно для получения чистого сока. В другом применении изобретение может быть использовано для измельчения и удаления влаги из некоторых сельскохозяйственных культур, таких как банановые стебли, пальмовые деревья, сахарный тростник, ревень и т.п. При измельчении волокон банановых стеблей волокна разделяют и удаляют влагу. Материал, влага и поток воздуха проходят через генератор 32 воздушного потока и выходят через выпуск 36 кожуха. Выпуск 36 кожуха соединен с выпускной трубой 112, которая направляет материал в циклон 114 для разделения материала и воздуха. Диаметр выпускной трубы 112 влияет на степень сушки, происходящей в трубе 112. Большой объем воздуха требуется для дополнительной сушки материалов. В выпускной трубе 112 быстро движущийся воздух проходит через материал и удаляет оставшуюся в нем влагу. Воздух и пар проходят в циклон 114, где они отделяются от твердого материала. Операция измельчения создает теплоту, которая способствует сушке материала. В дополнение к измельчению вращение генератора 32 воздушного потока создает теплоту. Размеры между кожухом 35 и генератором 32 воздушного потока выбраны таким образом, что во время вращения трение создает теплоту. Тепловой поток выходит через выпуск 36 кожуха и выпускную трубу 112 и дополнительно обезвоживает материал, когда он движется к циклону 114. Созданная теплота также позволяет частично стерилизовать материал в некоторых применениях. Диаметр выпуска 36 кожуха может быть увеличен или уменьшен, чтобы регулировать сопротивление и количество теплоты, проходящей через выпуск 36 кожуха и выпускную трубу 112. Диаметр выпускной трубы 112 и выпуска 36 кожуха воздействует на удаление влаги из пылевидного материала. Регулирование диаметра выпуска обсуждается далее более подробно. Более тяжелые материалы с меньшим содержанием воды, такие как рудные материалы, требуют меньшего удаления влаги. При обработке таких материалов, диаметры выпуска 36 кожуха и выпускной трубы 112 могут быть увеличены, так как требуется меньшая степень сушки. Наоборот, при обработке более влажных материалов, диаметры выпуска 36 кожуха и выпускной трубы 112 могут быть уменьшены, чтобы увеличить количество воздуха и теплоты, для обеспечения надлежащего обезвоживания материала. Угол наклона выпускной трубы 112 по отношению к продольной оси трубки Вентури 18 и генератора 32 воздушного потока также влияет на характеристики обезвоживания. Угол наклона выпускной трубы к горизонтали может составлять ориентировочно от 25 до 90, чтобы содействовать удалению влаги. Материал, двигающийся вверх, скатывается вниз под действием силы тяжести, в то время как воздух подвергается меньшему воздействию силы тяжести. Это позволяет воздуху двигаться быстрее, чем материал, и увеличивать удаление влаги. Указанный угол может быть подстроен, чтобы увеличить или уменьшить эффект удаления влаги. Циклон 114 представляет собой хорошо известное устройство для отделения частиц от воздушного потока. Циклон 114 обычно содержит осадительную камеру в виде вертикального цилиндра 116. Циклоны могут иметь тангенциальный впуск, осевой впуск, периферийный выпуск или осевой выпуск. Воздушный поток и частицы входят в цилиндр 116 через впуск 118 и совершают быстрое вращение в вихре,когда воздушный поток идет вниз в цилиндре 116. Конусная секция 120 побуждает диаметр вихря уменьшаться до тех пор, пока газ не изменяет направление на обратное и при вращении по центру поднимается к выпуску 122. Частицы центрифугируют в направлении внутренней стенки и накапливаются за счет инерциального столкновения. Накопленные частицы движутся вниз в газовом пограничном слое и поступают в конусный сборник 124, откуда они выходят через воздушную пробку 126 и поступают в накопительный бункер 128. В некоторых применениях система 100 может дополнительно содержать конденсатор 130 для приема воздушного потока из циклона 114. Конденсатор 130 конденсирует пар в воздушном потоке в жидкость, которая затем поступает в резервуар 132. Выпуск 134 соединен с конденсатором 130 и служит выходом для воздуха. Конденсатор 130 имеет особое применение при обработке пищевых продуктов. В альтернативном варианте конденсатор 130 заменяют альтернативным устройством обработки, таким как угольный фильтр и т.п. Выбор конденсации или фильтрации зависит от типа материала и вида применения. Выпуск 134 может содержать фильтр или может быть соединен с фильтром (не показан) для фильтрации осадка, частиц, пара и т.п. Пропускание материала через систему 100 несколько раз позволяет дополнительно обезвоживать материал и дополнительно уменьшать размер частиц. При обработке городских отходов несколько циклов пропускания через систему 100 могут потребоваться для достижения желательных результатов обезвоживания. В соответствии с настоящим изобретением предусмотрено использование нескольких уста-4 009355 новленных последовательно систем 100, в которых имеется несколько трубок Вентури 18 и обеспечивается несколько операций измельчения. За счет этого единственный цикл пропускания через нескольких установленных последовательно систем 100 позволяет обеспечить достижение желательных результатов. Альтернативно, материал может быть несколько раз пропущен через одну и ту же систему 100 до достижения желательного размера частиц и степени влагосодержания. В соответствии с одним из вариантов анализируют полученный продукт, выходящий из системы 100, чтобы определить размер гранул порошка и/или процент влаги. Если продукт не отвечает пороговому значению размера и/или процентному содержанию влаги, то его повторно пропускают через один или несколько циклов обработки, пока продукт не будет иметь желательные параметры. Система 100 позволяет осуществлять гомогенизацию различных материалов. Для этого различные материалы вводят вместе во впускную трубу 12 и обрабатывают за счет пропускания через трубку Вентури 18, где они подвергаются измельчению. Полученный продукт является смешанным и гомогенизированным, а также является обезвоженным и имеет уменьшенный размер частиц. Особое применение настоящего изобретения предусматривает гомогенизацию сточных вод с углем. После измельчения и удаления воды, объединенные и гомогенизированные отходы и уголь используют в угольной печи, чтобы получить оптимальные скорости сгорания для создания пара для электростанции. В этом случае отходы используют скорее для выработки энергии, а не для обычного захоронения. По желанию материал может быть перемешан в смесителе 102 ранее измельчения или в промежуточной ступени между операциями измельчения. Смешивание материалов может усилить гомогенизацию с некоторыми материалами. Материалы, смешанные в ступени предварительной обработки, могут быть пропущены через несколько ступеней измельчения для обеспечения желательной гомогенизации. Первый материал может быть обработан за счет пропускания через несколько ступеней измельчения и затем гомогенизирован со вторым материалом. Между ступенями измельчения второй материал может быть перемешан с материалом, обработанным в предварительной ступени. Первый и второй материалы затем проходят через одну или несколько ступеней измельчения, чтобы получить гомогенизированный, готовый продукт. В качестве примера можно указать, что первый материал может быть пропущен через три ступени измельчения. После третьей ступени измельчения второй материал может быть смешан в смесителе 102 с первым материалом. Перед проведением перемешивания второй материал может быть пропущен через трубку Вентури 18 для измельчения и уменьшения размера частиц. Первый и второй материалы затем могут быть пропущены вместе через одну или несколько дополнительных ступеней измельчения, чтобы получить желательные содержание влаги, размер частиц и гомогенизацию для промышленного использования. Обратимся теперь к рассмотрению фиг. 6, на которой показан вид в перспективе кожуха 200, который имеет выпуск 202 кожуха. Кожух 200 заключает внутри рабочие компоненты генератора 32 воздушного потока. Кожух 200 показан в разрезе, чтобы можно было видеть расположенный внутри него генератор 32 воздушного потока. Для обеспечения возможности изменения выпускного потока ограничитель 204 может быть введен в выпуск 202 кожуха. Ограничитель 204 повышает сопротивление воздушному потоку, а также повышает выделение теплоты. Изменение сопротивления и объема воздушного потока производят в зависимости от вида материала, подлежащего обработке. Ограничитель 204 имеет шейку 206, вводимую внутрь выпуска 202 кожуха, и ограничительное отверстие 208. Ограничительное отверстие 208 имеет поперечное сечение меньше, чем поперечное сечение выпуска 202 кожуха. Ограничительное отверстие 208 может быть прямоугольным, круглым, или может иметь другую подходящую форму. Шейка 206 обеспечивает сходящийся переход от поперечного сечения выпуска 202 до окончательного поперечного сечения ограничительного отверстия 208. Может быть предусмотрено несколько ограничителей 204 с различными размерами отверстий, чтобы управлять выходным потоком и таким образом подстраивать систему 100 к материалу, который должен быть измельчен. Обратимся теперь к рассмотрению на фиг. 7, на которой показано поперечное сечение генератора 32 воздушного потока внутри кожуха 200. Генератор 32 воздушного потока не обязательно должен быть установлен по оси внутри кожуха 200. В одном из вариантов исполнения, генератор 32 воздушного потока содержит отклоняющую пластину 250, которая имеет лезвие (режущую кромку) 252 вблизи от (выпуска) генератора 32 воздушного потока. Лезвие 252 отклоняющей пластины 250 направляет пылевидный материал в выпуск 202 кожуха. Отклоняющая пластина 250 соединена с внутренней частью кожуха 200 и может быть соединена с внутренней частью выпуска 202 кожуха. Отклоняющая пластина 250 предотвращает дополнительное вращение пылевидного материала внутри кожуха 200. Сама по себе (как таковая), отклоняющая пластина 250 служит первым средством разделения пылевидного материала от воздуха, который продолжает вращение внутри кожуха 200. Последующее выделение пылевидного материала из воздуха производится при помощи циклона. 114. Если пылевидные материалы продолжают вращаться внутри кожуха 200, то пылевидные материалы могут накапливаться и в конечном счете закупоривать генератор 32 воздушного потока. Лезвие 252 изменяет объем воздушного потока, проходящего через кожух 200.-5 009355 Положение отклоняющей пластины 250 можно регулировать, чтобы увеличивать или уменьшать зазор между ней и генератором 32 воздушного потока. Регулировка может потребоваться в зависимости от вида обрабатываемых материалов или для того, чтобы изменять объем воздушного потока. Регулировкой можно управлять при помощи центрального процессора 110, который имеет связь с электромеханическим или пневматическим устройством перемещения отклоняющей пластины 250. Лезвие 252 имеет скос, который соответствует форме генератора 32 воздушного потока. Обратимся теперь к рассмотрению на фиг. 8, на которой показано поперечное сечение трубки Вентури 18 вместе с комплектующим калибратором 300 горловины. Калибратор 300 горловины представляет собой съемный компонент, который при его введении устанавливают внутри горловины 28. Калибратор 300 горловины уменьшает эффективный диаметр горловины 28 и повышает скорость воздуха. Изменение диаметра горловины может потребоваться в зависимости от вида материала, желательного обезвоживания и желательного уменьшения размера частиц. Таким образом, несмотря на то, что генератор 32 воздушного потока позволяет регулировать воздушный поток, также желательно дополнительно изменять диаметр горловины трубки Вентури 18. Горловина 28 может иметь выступ 302, на котором сидит воротник 304 калибратора 300 горловины. Корончатый элемент 306 соединен с воротником 304 и сопряжен с внутренней поверхностью сходящегося участка 26. Калибратор 300 горловины содержит втулку 308, которая соответствует внутренней поверхности горловины 28 и идет вдоль большей части длины горловины трубки Вентури, для калибровки трубки Вентури 18. Обратимся теперь к рассмотрению на фиг. 9, на которой показана система 400, которая содержит две ступени 402, 404 измельчения. Всякий раз, когда материал проходит через трубку Вентури 18, происходит измельчение, удаление влаги и уменьшение размера частиц. Как уже было упомянуто здесь выше, этот процесс может быть повторен несколько раз с использованием единственной трубки Вентури 18 или осуществлен с использованием множества последовательно включенных трубок Вентури 18, пока не будет удалено желательное количество воды и не будет достигнут желательный размер частиц продукта. Этот процесс может быть продолжен до тех пор, пока не будет достигнут желательный процент удаления воды. Несмотря на то, что в системе 400 показаны две ступени измельчения, следует иметь в виду, что система может иметь три, четыре, пять или больше ступеней измельчения. Первая ступень 402 измельчения аналогична описанной здесь ранее со ссылкой на фиг. 4 и 5. Первая ступень 402 измельчения содержит бункер 22, смеситель 102, средство перемещения 104, регулятор потока 106, трубку Вентури 18, кожух 35 (с установленным внутри него генератором 32 воздушного потока) и выпускную трубу 112. Система 400 может дополнительно иметь регулятор потока 405 в выпускной трубе 112, позволяющий регулировать воздушный поток. Как и в предыдущих вариантах, выпускная труба 112 соединена с циклоном 114, для разделения обработанного продукта от воздуха. Система 400 дополнительно содержит второй циклон 406, который получает воздух из выпуска 122 первого циклона 114. Второй циклон 406 дополнительно производит очистку воздуха от остаточных частиц и подает очищенный воздух в конденсатор 130. Первый резервуар 132 имеет связь со вторым циклоном 406, для приема конденсированной жидкости из конденсатора 130. Выпуск 134 обеспечивает выход для воздуха, прошедшего через конденсатор 130 и второй циклон 406. Бункер 408 остаточных частиц предназначен для приема остаточных частиц из второго циклона 406. Частицы, разделенные при помощи первого циклона 114, поступают в бункер 410 при помощи любого известного средства транспортирования, в том числе самотеком. Несмотря на то, что это и не показано, частицы как из первого, так и второго циклонов 114, 406 могут быть направлены в бункер 410. Бункер 410 принимает частицы, которые затем проходят через вторую ступень 404 измельчения. Бункер 410 выдает частицы во вторую впускную трубу 412, которая соединена со второй трубкой Вентури 414,как и в первой ступени 402 измельчения. Один или несколько регуляторов 416 потока установлены на второй трубке Вентури 414 и имеют электрическую связь с центральным процессором 110. Регуляторы 416 потока работают аналогично описанным здесь ранее регуляторам 111. Вторая трубка Вентури 414 имеет связь со вторым генератором воздушного потока (не показан),находящимся в кожухе 418. Второй генератор воздушного потока создает имеющий высокую скорость воздушный поток через трубку Вентури 414. Второй кожух 418 соединен со второй выпускной трубой 420, которая подает воздух и обработанный материал в третий циклон 422. Вторая выпускная труба 420 имеет наклон под углом ориентировочно от 25 до 90 по отношению к продольной оси второй трубки Вентури 414. Второй регулятор потока 424, который находится внутри второй выпускной трубы 420,регулирует в ней воздушный поток. Как и первый регулятор потока 404, второй регулятор потока 424 имеет электрическую связь с центральным процессором 110 для обеспечения регулирования. Третий циклон 422 разделяет частицы от воздуха и подает продукт на другое средство 425 перемещения. Четвертый циклон 426 получает воздух из третьего циклона 422, дополнительно очищает воздух и удаляет остаточные частицы. Остаточные частицы из четвертого циклона 426 поступают в бункер 428 остаточных частиц. Четвертый циклон 426 подает воздух во второй конденсатор 430, в котором пар кон-6 009355 денсируется в жидкость, поступающую во второй резервуар 432. Выпуск 434 соединен со вторым конденсатором 430 и позволяет воздуху выходить (в окружающую среду). Система 400 дополнительно содержит тепловой генератор 436, который направляет тепловой поток через впускные трубы 12, 412 и трубки Вентури 18, 414 и содействует сушке материалов. Добавления теплоты не требуется для удаления воды и используется просто для дополнительного повышения скорости сушки. Тепловой генератор 436 может иметь связь с бункерами 22, 438 или со впускными трубами 12, 412. Тепловой генератор 436 может быть также использован аналогичным образом в конструкциях,показанных на фиг. 1, 2, 4 и 5. Показанный на фиг. 9 тепловой генератор 436 имеет связь с первым клапаном 440 управления подогревом, позволяющим подавать тепловой поток в первый бункер 22. Первый клапан 440 управления подогревом имеет электрическую связь с центральным процессором 110 для регулирования подачи теплоты. Альтернативно, клапаном 440 управления подогревом можно управлять вручную. Тепловой генератор 436 дополнительно имеет связь со вторым клапаном 442 управления подогревом, который регулирует тепловой поток, поступающий в бункер 438. Нагревание материала во время второй ступени 404 измельчения может быть желательно для некоторых материалов или видов применения. Если требуется нагревание, бункер 438 принимает частицы из первого циклона 114. В противном случае, материал может проходить в бункер 410, как это показано на фиг. 9. Система 400 может иметь одну или несколько ступеней измельчения для дополнительного обезвоживания и уменьшения размера частиц. Средство перемещения 425 может подавать продукт назад в смеситель 102 или в бункер 22 для дополнительного пропускания продукта через ступени 402, 404 измельчения. Второй и четвертый циклоны 406, 426 обеспечивают дополнительную очистку воздуха. В некоторых применениях конденсаторы 130, 430 могут быть удалены или может быть использовано устройство обработки другого типа, такое как фильтр. Обратимся теперь к рассмотрению фиг. 10, на которой показан альтернативный вариант системы 450 измельчения и удаления влаги. Система 450 аналогична системе, показанной на фиг. 4 и 5, и дополнительно содержит второй циклон 406, который имеет связь с первым циклоном 114, бункер 408 остаточных частиц, предназначенный для накопления частиц из второго циклона 406, конденсатор 130, который имеет связь со вторым циклоном 406, резервуар 132, который имеет связь с конденсатором 130, и выпуск 134, соединенный с конденсатором 130. Система 450 дополнительно содержит перепускной клапан 452, соединенный с первым циклоном 114. Перепускной клапан 452 направляет частицы, полученные из первого циклона 114, на первый выпуск 454 или на второй выпуск 456. Первый выпуск 454 соединен со сборником 458, таким как мешок,бункер, бак и т.п. Второй выпуск 456 соединен с трубой 460 рециркуляции, для повторного введения пылевидного материала в систему 450. Труба 460 рециркуляции соединена на ее противоположном конце с первым концом 14 (впускной трубы). Альтернативно, труба 460 рециркуляции может направлять пылевидный материал в бункер 22 или непосредственно в удлиненное отверстие 20. При работе системы материал измельчается по мере того, как он проходит через систему 450, и при помощи перепускного клапана 452 вновь направляется через систему 450 для проведения дополнительной операции измельчения. Это может повторяться до тех пор, пока не будет получен готовый продукт,который затем направляют при помощи перепускного клапана 452 в сборник 458. Обратимся теперь к рассмотрению фиг. 11, на которой показан вариант генератора 500 воздушного потока. Различные металлы могут быть использованы для изготовления генератора воздушного потока в зависимости от материала, подлежащего обработке. Для обработки абразивного материала применяют генератор, изготовленный из твердой легированной стали. Специалисты легко поймут, что материал выбирают с учетом баланса между прочностью и ожидаемым износом. Изготовление генератора 500 воздушного потока преимущественно производят при помощи литья, так как сварка создает сварные соединения плохого качества за счет зон воздействия теплоты. Генератор 500 воздушного потока установлен внутри кожуха, как это показано на фиг. 6. Кожух 200, по меньшей мере частично, охватывает генератор 500 воздушного потока, а преимущественно полностью окружает генератор 500 воздушного потока, так что виден только выпуск 36 кожуха. Генератор 500 воздушного потока может быть установлен в кожухе 200 с малым зазором, чтобы создавать дополнительное трение и теплоту. Теплота является полезной для содействия дополнительной сушке материалов, проходящих через генератор 500 воздушного потока и в выпускную трубу 112. Генератор 500 воздушного потока имеет переднюю пластину 502 (фиг. 11) с концентрически расположенным впускным отверстием 504, чтобы принимать входящие материалы. Диаметр впускного отверстия 504 является переменным и зависит от размеров частиц обрабатываемого материала и от ожидаемого объема воздуха. Задняя пластина 506 расположена параллельно передней пластине 502 и имеет концентрически расположенное отверстие 508 для вала. Отверстие 508 служит для приема приводного вала генератора 500. Альтернативно, в соответствии с настоящим изобретением может быть использован генератор 500 воздушного потока, который имеет единственную заднюю пластину, соединенную с лопастями, или генератор только с радиально идущими лопастями. Задняя пластина 506 может дополнительно иметь отверстия 509 под болты, причем эти отверстия-7 009355 расположены концентрически вокруг отверстия 508. В каждое из указанных отверстий 509 вводят соответствующий болт (не показан), прикрепленный к приводному валу. Болты прикрепляют к задней пластине 506 при помощи гаек или других подходящих элементов. Множество лопастей 510 расположены между передней и задней пластинами 502, 506. Число лопастей 510 может быть различным и частично зависит от вида обрабатываемого материала. Толщина лопастей 510 также может зависеть от вида обрабатываемого материала. В одном из вариантов лопасти 510 проходят через переднюю и заднюю пластины 502, 506 и образуют ребра 511 лопастей (см. фиг. 15) на внешней стороне передней и задней пластин 502, 506. Ребра 511 лопастей могут выступать ориентировочно на 12 мм из передней или задней пластин 502, 506. Ребра 511 лопастей создают воздушную подушку между генератором 500 воздушного потока и внутренним пространством кожуха 200. Ребра 511 лопастей дополнительно удаляют материалы, которые могут находиться между кожухом 200 и генератором 500 воздушного потока. Обратимся теперь к рассмотрению фиг. 12, на которой показано поперечное сечение отверстия 508. Отверстие 508 служит для приема приводного вала, который вращает генератор воздушного потока 500. Каждое отверстие 509 под болт прикреплено к задней пластине 506. В этом варианте приводной вал имеет переход от первого диаметра с выступающими болтами ко второму диаметру, подходящему для ввода в отверстие 508. Каждое отверстие 509 под болт может иметь гнездо 515 для приема гайки, навинчиваемой на болт. Обратимся теперь к рассмотрению фиг. 13, на которой показан вид сверху внутренней части генератора 500 воздушного потока с единственной лопастью 510. Единственная лопасть 510 показана для того, чтобы проиллюстрировать уникальные характеристики лопастей 510, встроенных в генератор воздушного потока 500. Остальные лопасти 510 имеют аналогичную конфигурацию. Лопасть 510 идет от задней кромки 512, находящейся у периметра 513 задней и передней пластин 502, 506, до передней кромки 514, находящейся рядом с отверстием 508. Лопасть 510 имеет клиновидный участок 516 вблизи от кромки 512. Клиновидный участок 516 имеет более толстое поперечное сечение, чтобы увеличить давление и объем воздушного потока. Клиновидный участок 516 обеспечивает повышенную износостойкость, что желательно при обработке некоторых материалов. Обратимся теперь к рассмотрению фиг. 14 А, на которой показан с увеличением вид сверху клиновидного участка 516. Форма клиновидного участка 516 влияет на объем воздушного потока, скорость воздушного потока и расход материала через генератор 500 воздушного потока. Конфигурация клиновидного участка 516 может быть изменена в направлении по окружности и в продольном направлении,что позволяет изменять объем воздушного потока, скорость воздушного потока и расход материала. Использование технологий литья преимущественно позволяет производить изменения в трех направления и создавать любое число круговых (по окружности) и продольных профилей клиновидного участка 516. Увеличенная толщина клиновидного участка 516 повышает срок службы генератора 500 воздушного потока, так как именно на этом участке лопасть 510 обычно подвергается наибольшему износу. Использованный для изготовления клиновидного участка 516 материал и его твердость также могут отличаться от характеристик остальной части лопасти 510. Обратимся теперь к рассмотрению фиг. 14 В, на которой показан альтернативный вариант клиновидного участка 518, который содержит сменный изнашиваемый наконечник 520. Когда генератор 500 воздушного потока вращается по часовой стрелке, тогда сменный изнашиваемый наконечник 520 имеет наибольший контакт с обрабатываемым материалом. Несмотря на то, что толщина клиновидного участка 518 увеличена, чтобы повысить его износостойкость, клиновидный участок 518 подвергается большему износу, чем другие компоненты генератора 500 воздушного потока, что может приводить к его более скорому износу. За счет замены сменного изнашиваемого наконечника 520, удается избежать замены всего генератора 500 воздушного потока. Сменный изнашиваемый наконечник 520 прикрепляют к остальной части клиновидного участка 518 с использованием любой известной крепежной детали, такой как болт 522 с гайкой. Сменный изнашиваемый наконечник 520 может быть изготовлен из более твердого материала, чем остальная часть лопасти 510. Сменный изнашиваемый наконечник 520 может быть заменен на другой сменный изнашиваемый наконечник 520, имеющий другой круговой (по окружности) и продольный профиль. В соответствии с еще одним вариантом весь клиновидный участок 518 является сменным. Обратимся теперь к рассмотрению фиг. 15 А, на которой показан вид в перспективе генератора 500 воздушного потока, где можно видеть клиновидный участок 516 и переднюю и заднюю пластины 502,506. Показаны также ребра 511 лопасти, которые выступают из внешней поверхности передней и задней пластин 502, 506. Можно видеть, что клиновидный участок 516 существенно толще, чем соответствующие ребра 511 лопастей. Ребра 511 лопастей испытывают меньший износ, чем клиновидный участок 516,и поэтому могут быть сделаны тоньше, чем клиновидный участок 516. Обратимся теперь к рассмотрению фиг. 15 В, на которой показан вид в перспективе генератора 500 воздушного потока с альтернативным вариантом клиновидного участка 516. Клиновидный участок 516 увеличивается по толщине и размерам кругового (по окружности) профиля в продольном направлении от передней пластины 502 к задней пластине 506. Клиновидный участок 516 также увеличивается по тол-8 009355 щине в радиальном направлении к периметру. Пылевидный материал, входящий в генератор 500 воздушного потока, имеет тенденцию к накоплению вблизи от задней пластины 506. Продольное увеличение толщины содействует удержанию пылевидного материала по центру между передней и задней пластинами 502, 506 вместо накопления вдоль задней пластины 506. Технология литья позволяет производить клиновидный участок 516 с изменением размеров в трех направлениях. Сменный изнашиваемый наконечник 520 также может иметь продольное увеличение толщины. Если желательна другая форма клиновидного участка 516, то может быть использован другой сменный изнашиваемый наконечник 520 без продольного увеличения толщины или с более выраженным продольным увеличением толщины. Таким образом, направление течения пылевидного материала может быть изменено в продольном направлении за счет использования клиновидных участков 516 с различными круговыми и продольными конфигурациями. Вновь обратимся к рассмотрению фиг. 13, на которой показано, что лопасть 510 имеет переход из положения, перпендикулярного к задней пластине 506, в наклонное положение (в положение под углом к задней пластине 506). Лопасть 510 имеет переход по мере движения взгляда от клиновидного участка 516 в местоположение перед передней кромкой 514. Наклонное положение заставляет лопасть 510 иметь угол наклона в направлении воздушного потока. В показанном варианте задний участок 524 лопасти 510 вместе с клиновидным участком 516 идет перпендикулярно от задней пластины 506. Задний участок 524 может составлять ориентировочно от одной четвертой до половины лопасти 510 по длине лопасти 510 от задней кромки 512 до передней кромки 514. Передний участок 526 образует остальную часть лопасти 510, идущую от заднего участка 524 до передней кромки 514. Показанный передний участок 526 имеет поворот по углу из положения, перпендикулярного к задней пластине 506, в наклонное положение. Наклонное положение характеризуется углом, называемым углом атаки, так как он позволяет передней кромке 514 врезаться во входящий воздушный поток. На фиг. 13 окончательный угол атаки лопасти 510 у передней кромки 514 составляет ориентировочно 25. Переход из перпендикулярного положения в наклонное положение может осуществляться по всей длине лопасти 510 или на любом ее участке. Угол атаки может быть выбран в широком диапазоне углов на основании ожидаемой скорости воздушного потока, расхода материала и вида обрабатываемого материала. Угол наклона может лежать в диапазоне ориентировочно от 20 до 60. Альтернативно, лопасть 510 может оставаться перпендикулярной по всей ее длине. Лопасть 510 также может иметь угол атаки по всей ее длине. Несмотря на то, что угол атаки имеется по всей длине лопасти, этот угол может изменяться при движении взгляда от задней кромки 512 к передней кромке 514 лопасти 510. Обратимся теперь к рассмотрению фиг. 16, на которой показана передняя кромка 514. Обычно эта кромка является относительно прямой и идет под углом к задней пластине 506. Показанная на фиг. 16 передняя кромка 514 вблизи от задней пластины 506 имеет изогнутый наружу участок 528, который затем переходит в изогнутый внутрь участок 530. Изогнутый наружу участок 528 содействует захвату воздуха, поступающего во впускное отверстие 504 генератора 500 воздушного потока. Передняя кромка 514 с таким профилем способна врезаться в воздух. Обратимся теперь к рассмотрению фиг. 17, на которой показан разрез передней кромки 514 по линии 17-17. Передняя кромка 514 имеет овальное поперечное сечение, которое содействует врезанию в поступающий воздушный поток. Обратимся теперь к рассмотрению фиг. 18, на которой показан вид в перспективе генератора 500 воздушного потока без передней пластины 502, чтобы показать лопасти 510. Показанный вариант содержит девять лопастей 510, однако, их число может быть различным. Каждая лопасть 510 имеет клиновидный участок 516 с повышенной износостойкостью, позволяющий увеличить давление и объем воздушного потока. Каждая лопасть 510 имеет переход из перпендикулярного положения в положение с углом атаки. При работе вращающиеся лопасти 510 создают воздушный поток с высокой скоростью в диапазоне от 350 миль в час или больше в трубке Вентури и всасывают воздух и пылевидный материал во впускное отверстие 504. Передние кромки 514 лопастей 510 врезаются в воздух и в пылевидный материал и направляют воздух вместе с пылевидным материалом в каналы 532 между лопастями 510, идущие от впускного отверстия 504 до периметра 513 передней и задней пластин 502, 506. Клиновидные участки 516 выталкивают воздух и пылевидный материал к выпуску 202 кожуха, который расположен внутри кожуха 200. Описанные здесь системы 10, 100, 400, 450 могут быть стационарными. Альтернативно, система может быть установлена на транспортном средстве, таком как грузовой автомобиль, трейлер, автомотриса (железнодорожный вагон), судно, баржа и т.п. Может быть использовано любое транспортное средство, которое создает достаточно плоское посадочное место. Использование подвижной системы является предпочтительным в некоторых применениях, таких как уборка урожая, обработка в удаленных зонах,демонстрации (показы) и т.п.-9 009355 Обратимся теперь к рассмотрению фиг. 19, на которой схематично показана подвижная система 600. Система 600 включает в себя ранее описанные здесь компоненты, такие как впускная труба 12. трубка Вентури 18, генератор 32 воздушного потока, кожух 35, двигатель 34, выпускная труба 112, а также первый и второй циклоны 116, 406. Система 600 может также содержать дополнительные компоненты, такие как смеситель 102, центральный процессор 110, конденсатор 130 и т.п. Системы с множеством ступеней измельчения могут быть установлены на транспортном средстве аналогичным образом. Система 600 включает в себя транспортное средство, обозначенное в общем виде позицией 602 и обеспечивающее достаточную поддержку компонентам системы. Система 600 дополнительно содержит множество опор 604. Система 600 может дополнительно иметь кожух 606, который заключает в себе компоненты системы. Кожух 606 защищает компоненты системы и заглушает звук во время работы. Один или несколько компонентов системы 600 могут быть съемными для облегчения (упрощения) транспортировки. Например, первый и второй циклоны 116, 406 могут быть извлечены из кожуха 606 на время транспортировки. Циклоны 116, 406 могут быть удалены полностью или частично, причем их разборку производят до транспортировки. Аналогично, смеситель 102 может быть снят на время транспортировки. Необходимость удаления компонентов зависит от размера системы 600, транспортного средства 602 и других конструктивных ограничений. В кожухе 606 может находиться диспетчерская, из которой оператор может управлять системой 600. Кожух 606 может также иметь окна для наблюдения компонентов и доступ для наблюдения, проведения работ, ремонта и ввода материала, подлежащего обработке. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ измельчения материала и удаления из него влаги, включающий в себя использование генератора воздушного потока, имеющего связь с трубкой Вентури; создание воздушного потока при помощи генератора воздушного потока через трубку Вентури и в направлении генератора воздушного потока; введение материала в воздушный поток и пропускание материала через трубку Вентури, отличающееся тем, что предусматривает введение управляемого потока воздуха из внешнего пространства в расширяющийся участок трубки Вентури. 2. Способ по п.1, отличающийся тем, что предусматривает пропускание пылевидного материала через выпускную трубу, наклоненную под углом в диапазоне от 25 до 90 по отношению к продольной оси трубки Вентури. 3. Способ по п.2, отличающийся тем, что дополнительно предусматривает управление расходом в выпускной трубе. 4. Способ по п.2, отличающийся тем, что дополнительно предусматривает пропускание пылевидного материала из выпускной трубы в циклон для отделения пылевидного материала от воздуха. 5. Способ по п.4, отличающийся тем, что дополнительно предусматривает пропускание воздуха из первого циклона во второй циклон для удаления остаточных частиц из воздуха. 6. Способ по п.5, отличающийся тем, что дополнительно предусматривает пропускание воздуха в конденсатор для конденсации испаренной влаги. 7. Способ по п.1, отличающийся тем, что дополнительно предусматривает нагревание воздуха выше по течению от трубки Вентури. 8. Способ по п.1, отличающийся тем, что дополнительно предусматривает управление расходом материала выше по течению от трубки Вентури. 9. Способ гомогенизации материалов, включающий в себя использование генератора воздушного потока, имеющего связь с трубкой Вентури; создание воздушного потока при помощи генератора воздушного потока через трубку Вентури и в направлении генератора воздушного потока; введение первого и второго материалов в воздушный поток и пропускание первого и второго материалов через трубку Вентури для измельчения и гомогенизации материалов, отличающееся тем, что предусматривает введение управляемого потока воздуха из внешнего пространства в расширяющийся участок трубки Вентури. 10. Способ по п.9, отличающийся тем, что дополнительно предусматривает нагревание воздушного потока. 11. Способ по п.9 или 10, отличающийся тем, что дополнительно предусматривает измельчение первого материала путем пропускания его через трубку Вентури ранее введения первого и второго материалов в воздушный поток. 12. Устройство для измельчения материала и удаления из него влаги, содержащее впускную трубу; трубку Вентури, расположенную выше по течению от впускной трубы; и генератор воздушного потока, отличающийся тем, что имеет связь с выпускным концом трубки Вентури для всасывания воздушного потока через впускную трубу и через трубку Вентури, за счет чего- 10009355 материал, введенный в воздушный поток, проходит через трубку Вентури и подвергается измельчению и удалению влаги, отличающийся тем, что содержит средство введения управляемого потока воздуха из внешнего пространства в расширяющийся участок трубки Вентури. 13. Устройство по п.12, отличающееся тем, что дополнительно содержит тепловой генератор, который имеет связь с впускной трубой, для нагревания воздуха, протекающего в направлении трубки Вентури. 14. Устройство по п.12 или 13, отличающееся тем, что дополнительно содержит выпускную трубу,соединенную с выпуском генератора воздушного потока, причем указанная труба имеет наклон под углом в диапазоне от 25 до 90 по отношению к продольной оси трубки Вентури. 15. Устройство по п.14, отличающееся тем, что дополнительно содержит циклон, соединенный с указанной выпускной трубой, для отделения воздуха от пылевидного материала. 16. Устройство по п.15, отличающееся тем, что дополнительно содержит второй циклон, который имеет связь с первым циклоном, для приема воздуха и разделения остаточных частиц. 17. Устройство для измельчения материала и удаления из него влаги, которое содержит впускную трубу; трубку Вентури, связанную с впускной трубой; генератор воздушного потока, содержащий переднюю пластину, впускное отверстие, расположенное в передней пластине, заднюю пластину и множество лопастей, расположенных между задней и передней пластинами и связанных с ними; и кожух, по меньшей мере, частично охватывающий генератор воздушного потока, причем кожух имеет выпуск, отличающийся тем, что имеет связь с впускным отверстием генератора воздушного потока, причем генератор воздушного потока имеет связь с трубкой Вентури для направления воздушного потока через трубку Вентури и в направлении впускного отверстия, при этом материал, введенный в воздушный поток, проходит через трубку Вентури и подвергается измельчению и удалению влаги, отличающийся тем, что содержит средство введения управляемого потока воздуха из внешнего пространства в расширяющийся участок трубки Вентури. 18. Устройство по п.17, в котором каждая лопасть содержит клиновидный участок, расположенный рядом с периметром передней и задней пластин, причем клиновидный участок имеет толщину больше,чем остальная часть соответствующей лопасти. 19. Устройство по п.18, в котором каждый клиновидный участок увеличивается по толщине по мере его продольного удаления от передней пластины к задней пластине, для управления направлением продольного потока материала в воздушном потоке. 20. Устройство по п.18, в котором каждый клиновидный участок содержит съемный изнашиваемый наконечник. 21. Устройство по п.18, в котором каждый клиновидный участок является съемным для его замены. 22. Устройство по п.18, в котором каждая лопасть имеет переход из положения, перпендикулярного к задней пластине, в наклонное положение, по мере приближения лопасти к впускному отверстию. 23. Устройство по п.22, в котором угол наклонного положения лопасти составляет ориентировочно от 20 до 60 от положения, перпендикулярного к задней пластине. 24. Устройство по п.17, в котором каждая лопасть имеет переднюю кромку вблизи от впускного отверстия и заднюю кромку вблизи от периметра передней и задней пластин, причем передняя кромка имеет изогнутый наружу участок вблизи от задней пластины и изогнутый внутрь участок вблизи от передней пластины. 25. Устройство по п.24, в котором передняя кромка имеет овальную форму поперечного сечения. 26. Устройство по п.17, отличающееся тем, что дополнительно содержит множество ребер, расположенных на внешней поверхности передней и задней пластин. 27. Устройство по п.17, в котором кожух дополнительно содержит отклоняющую пластину, соединенную с внутренней частью кожуха вблизи от выпуска и имеющую лезвие вблизи от генератора воздушного потока. 28. Устройство по п.27, в котором отклоняющая пластина соединена с возможностью регулировки с внутренней частью кожуха, для изменения расстояния от конца лезвия до генератора воздушного потока.

МПК / Метки

МПК: F04D 29/28, B02C 19/18, B02C 19/06, F04D 29/30, B01F 5/04, F26B 17/10, B02C 23/08

Метки: материала, устройство, него, измельчения, удаления, варианты, влаги, осуществления, способ

Код ссылки

<a href="https://eas.patents.su/19-9355-sposob-izmelcheniya-materiala-i-udaleniya-vlagi-iz-nego-i-ustrojjstvo-dlya-ego-osushhestvleniya-varianty.html" rel="bookmark" title="База патентов Евразийского Союза">Способ измельчения материала и удаления влаги из него и устройство для его осуществления (варианты)</a>

Предыдущий патент: Способ и устройство для воспроизведения изображения в основном двухмерной мишени

Следующий патент: Содержащие метку расклинивающие агенты и способы их получения

Случайный патент: Способ разделения тетрахлоридов циркония и гафния с помощью расплавленного растворителя