Способ и система для предварительной обработки для сжижения природного газа

Формула / Реферат

1. Способ предварительной обработки природного газа для сжижения, включающий следующие стадии:

(a) нагревание потока природного газа в первой половине первого теплообменника,

(b) ниже первой половины первого теплообменника нагревание потока природного газа в первой половине второго теплообменника,

(c) ниже первой половины второго теплообменника удаление кислых газов из потока природного газа в системе удаления кислых газов,

(d) ниже системы удаления кислых газов охлаждение природного газа во второй половине второго теплообменника косвенным теплообменом с потоком природного газа, который нагревают на стадии (b),

(e) ниже второй половины второго теплообменника удаление воды из потока природного газа в первом водоотделителе и

(f) ниже первого водоотделителя охлаждение потока природного газа во второй половине первого теплообменника косвенным теплообменом с природным газом, который нагревают на стадии (а).

2. Способ по п.1, дополнительно включающий:

(g) ниже второй половины первого теплообменника охлаждение потока природного газа в первом охладителе с использованием хладагента, в основном содержащего углеводород, выбранный из группы, состоящей из пропана, пропилена, этана, этилена и их комбинаций.

3. Способ по п.2, дополнительно включающий:

(h) ниже первого охладителя использование по меньшей мере части потока природного газа в открытом метановом цикле.

4. Способ по п.1, при котором стадия (d) включает охлаждение потока природного газа до первой температуры, которая находится в диапазоне примерно на 1-20ш выше температуры гидрата потока природного газа, выходящего из второй половины второго теплообменника.

5. Способ по п.4, при котором стадия (f) включает охлаждение потока природного газа до второй температуры, которая ниже температуры гидрата потока природного газа, выходящего из второй половины второго теплообменника.

6. Способ по п.5, при котором первый водоотделитель является водоотделителем на основе молекулярного сита.

7. Способ по п.6, при котором первая температура находится в пределах 10ш от температуры гидрата потока природного газа, выходящего из второй половины второго теплообменника.

8. Способ по п.7, дополнительно включающий:

(i) выше первой половины первого теплообменника удаление воды из потока природного газа во втором водоотделителе, при этом второй водоотделитель является гликолевым водоотделителем.

9. Способ по п.1, дополнительно включающий:

(m) испарение сжиженного природного газа, полученного на стадиях (a)-(f), или удаление кислых газов на стадии (с) обеспечивает нагревание потока природного газа.

10. Способ по п.9, при котором в системе удаления кислых газов используют растворитель на основе амина, чтобы удалить кислые газы из потока природного газа.

11. Способ предварительной обработки природного газа для сжижения, включающий следующие стадии:

(a) понижение давления потока природного газа в детандере,

(b) нагревание природного газа в первой половине первого теплообменника,

(c) ниже первой половины первого теплообменника нагревание потока природного газа в первой половине второго теплообменника,

(d) ниже первой половины второго теплообменника удаление кислых газов из потока природного газа в системе удаления кислых газов,

(e) ниже системы удаления кислых газов охлаждение потока природного газа во второй половине второго теплообменника косвенным теплообменом с потоком природного газа, нагретым на стадии (с),

(f) ниже второй половины второго теплообменника удаление воды из потока природного газа в первом водоотделителе,

(g) ниже первого водоотделителя охлаждение потока природного газа во второй половине первого теплообменника косвенным теплообменом с потоком природного газа, нагретым на стадии (b).

12. Способ по п.11, дополнительно включающий:

(h) ниже детандера удаление жидкостей из потока природного газа в первом сепараторе газ-жидкость и

(i) ниже первого сепаратора газ-жидкость охлаждение потока природного газа в первом охладителе, в котором используют хладагент, в основном содержащий углеводород, выбранный из группы, состоящей из пропана, пропилена, этана, этилена и их комбинаций.

13. Способ по п.12, дополнительно включающий:

(j) ниже детандера и выше первого охладителя удаление воды из потока природного газа в первом водоотделителе,

(k) выше детандера удаление воды из потока природного газа во втором водоотделителе, причем первый водоотделитель является водоотделителем на основе молекулярного сита, а второй водоотделитель является гликолевым водоотделителем.

14. Способ по п.12, дополнительно включающий:

(l) ниже первого охладителя использование по меньшей мере части потока природного газа в открытом метановом цикле,

(m) одновременно со стадией (а) извлечение энергии из детандера.

15. Способ по п.12, дополнительно включающий:

(n) испарение сжиженного природного газа, полученного на стадиях (g)-(i), или понижение давления на стадии (а) вызывает охлаждение потока природного газа, причем понижение давления на стадии (а) вызывает конденсацию жидкостей в потоке природного газа, при этом жидкости в основном удаляют из потока природного газа на стадии (h).

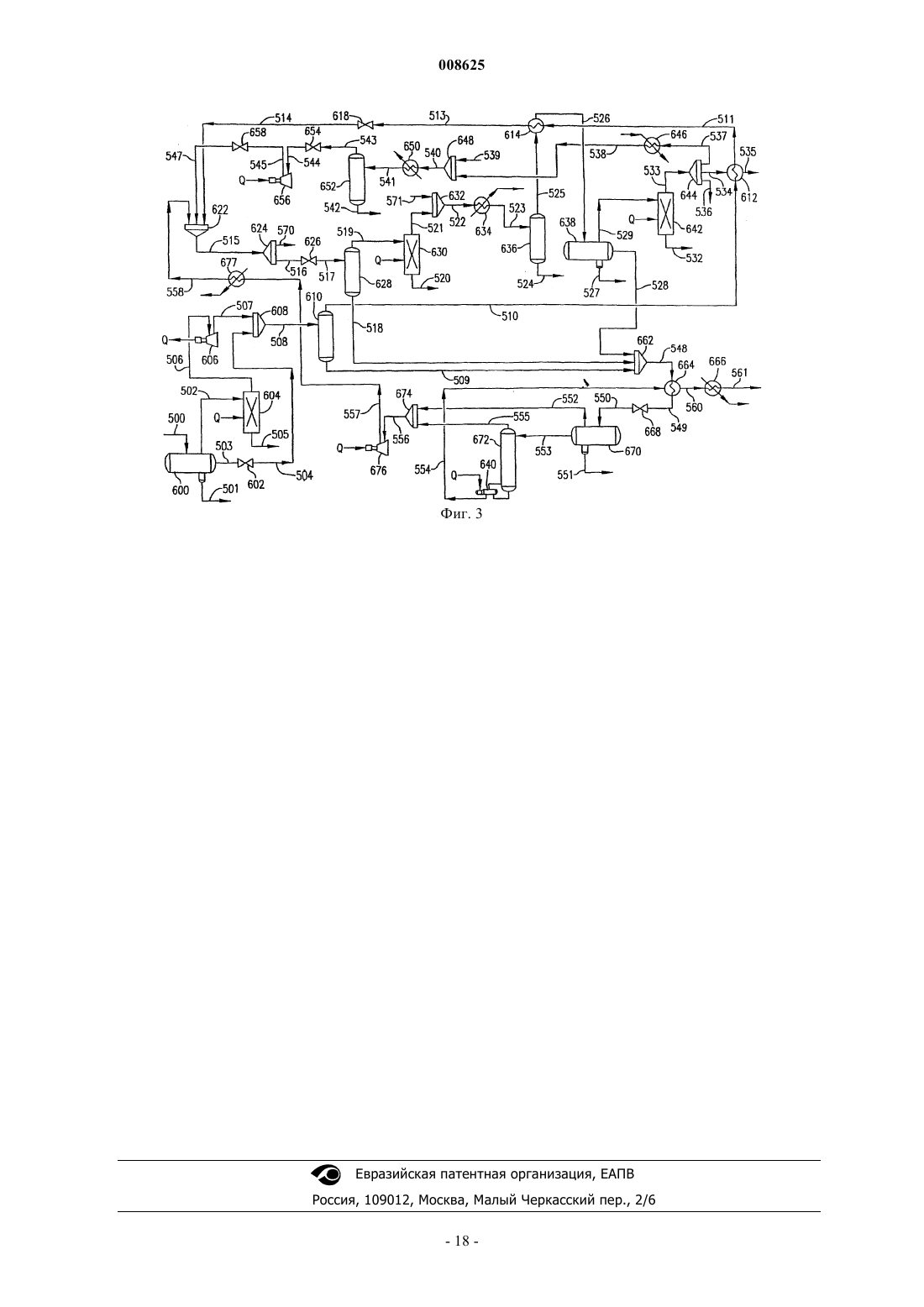

16. Способ предварительной обработки природного газа для сжижения, включающий следующие стадии:

(a) удаление воды из потока природного газа в первом водоотделителе,

(b) ниже первого водоотделителя понижение давления потока природного газа в детандере,

(c) ниже детандера удаление жидкостей из потока природного газа в первом сепараторе газ-жидкость,

(d) ниже первого сепаратора газ-жидкость нагревание потока природного газа в первой половине первого теплообменника,

(e) ниже первой половины первого теплообменника нагревание потока природного газа в первой половине второго теплообменника,

(f) ниже первой половины второго теплообменника удаление кислых газов из природного газа в системе удаления кислых газов,

(g) ниже системы удаления кислых газов охлаждение природного газа во второй половине второго теплообменника,

(h) ниже второй половины второго теплообменника удаление жидкостей из потока природного газа во втором сепараторе газ-жидкость,

(i) ниже второго сепаратора газ-жидкость удаление воды из потока природного газа во втором водоотделителе и

(j) ниже второго водоотделителя охлаждение потока природного газа во второй половине первого теплообменника.

17. Способ по п.16, при котором

стадии (d) и (j) включают передачу теплоты из потока природного газа во второй половине первого теплообменника к потоку природного газа в первой половине первого теплообменника,

стадии (е) и (g) включают передачу теплоты из потока природного газа во второй половине второго теплообменника к потоку природного газа в первой половине первого теплообменника, или (m) извлечение энергии из детандера, или (n) испарение сжиженного природного газа, полученного на стадиях (a)-(j).

18. Способ по п.16, дополнительно включающий:

(k) ниже второй половины первого теплообменника охлаждение природного газа в первом охладителе, в котором используют хладагент, в основном содержащий углеводород, выбранный из группы, состоящей из пропана, пропилена, этана, этилена и их комбинаций.

19. Способ по п.18, дополнительно включающий:

(l) ниже первого охладителя использование по меньшей мере части потока природного газа в открытом метановом цикле.

20. Способ по п.16, при котором удаление кислого газа на стадии (f) вызывает нагревание потока природного газа, или в системе удаления кислых газов используют растворитель на основе амина для удаления кислого газа из потока природного газа, или понижение давления потока природного газа на стадии (b) вызывает охлаждение потока природного газа, или понижение давления потока природного газа на стадии (b) вызывает конденсацию жидкостей в потоке природного газа, при этом жидкости, конденсированные на стадии (b), в основэюь удаляют на стадии (с), или первый водоотделитель является гликолевым водоотделителем, а второй водоотделитель является водоотделителем на основе молекулярного сита.

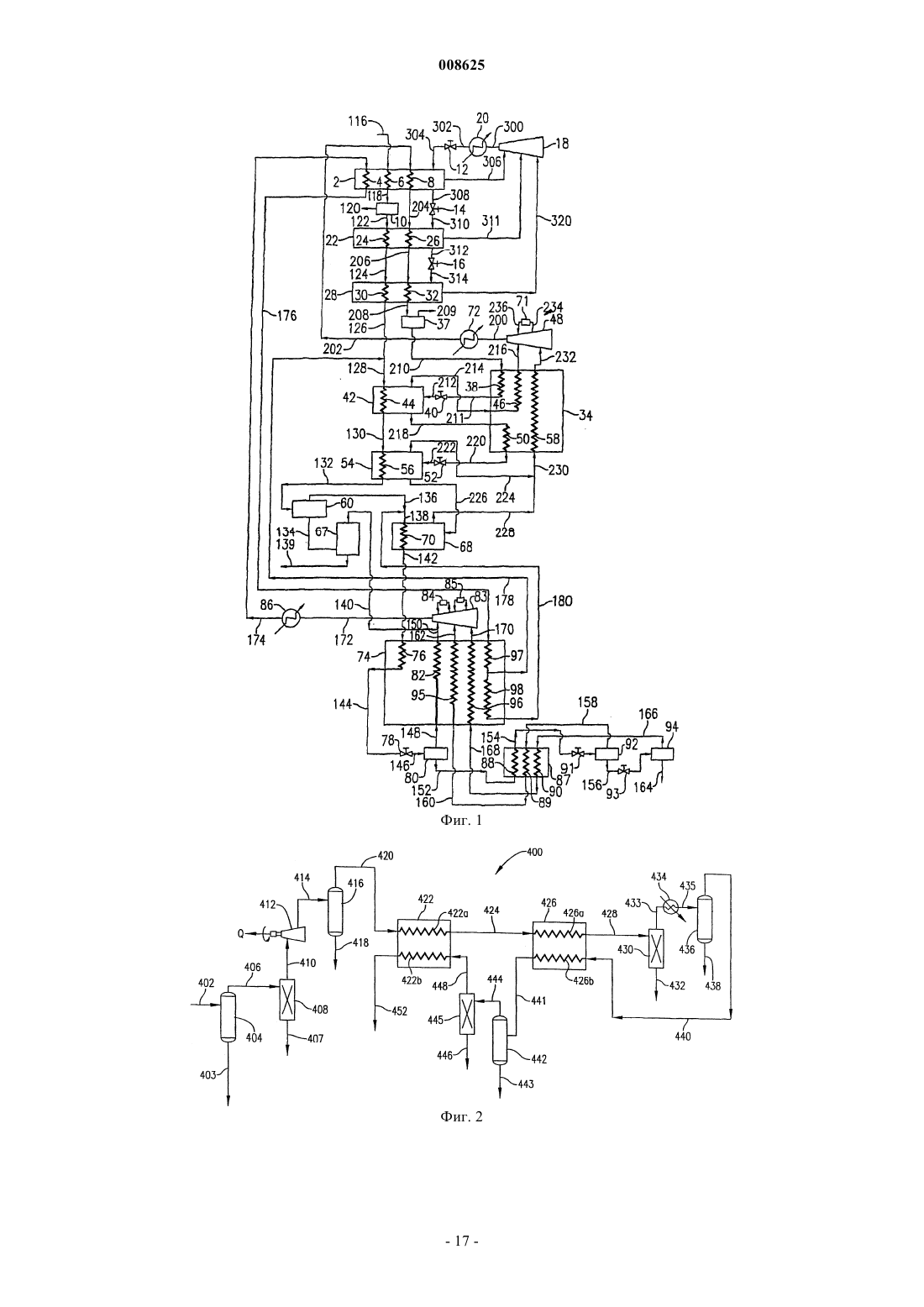

21. Установка для предварительной обработки природного газа перед сжижением, содержащая

детандер для понижения давления природного газа, при этом детандер имеет вход и выход,

первый теплообменник, имеющий первый и второй каналы для текучей среды, при этом вход первого канала теплообменника по потоку соединен с выходом детандера, и

систему удаления кислых газов, имеющую вход и выход, причем вход системы удаления кислых газов по потоку соединен с выходом первого канала теплообменника, а выход системы удаления кислых газов по потоку соединен со входом второго канала теплообменника.

22. Установка по п.21, дополнительно содержащая

метановый экономайзер, по потоку соединенный с выходом второго канала теплообменника,

этиленовый охладитель, по потоку расположенный между выходом второго пути прохождения потока и метановым экономайзером,

пропановый охладитель, по потоку расположенный между выходом второго канала теплообменника и этиленовым охладителем.

23. Установка по п.21, в которой детандер используется для производства энергии, которая может использоваться в устройстве в другом месте, и причем энергия представляет собой механическую энергию, гидравлическую энергию или электрическую энергию.

24. Установка по п.21, в которой в системе удаления кислых газов используется растворитель на основе амина, причем установка дополнительно содержит

сепаратор газ-жидкость, по потоку расположенный между выходом детандера и входом первого канала теплообменника,

дополнительный теплообменник, имеющий первый и второй каналы для текучей среды, при этом первый канал дополнительного теплообменника по потоку связан с выходом первого канала теплообменника и входом системы удаления кислых газов, а второй канал дополнительного теплообменника по потоку связан с выходом системы удаления кислых газов и входом второго канала теплообменника.

25. Установка по п.21, дополнительно содержащая

первый водоотделитель, по потоку расположенный между системой удаления кислых газов и входом второго канала теплообменника,

второй водоотделитель, по потоку соединенный со входом детандера.

26. Установка по п.25, в которой первый водоотделитель является водоотделителем на основе молекулярного сита, а второй водоотделитель является гликолевым водоотделителем.

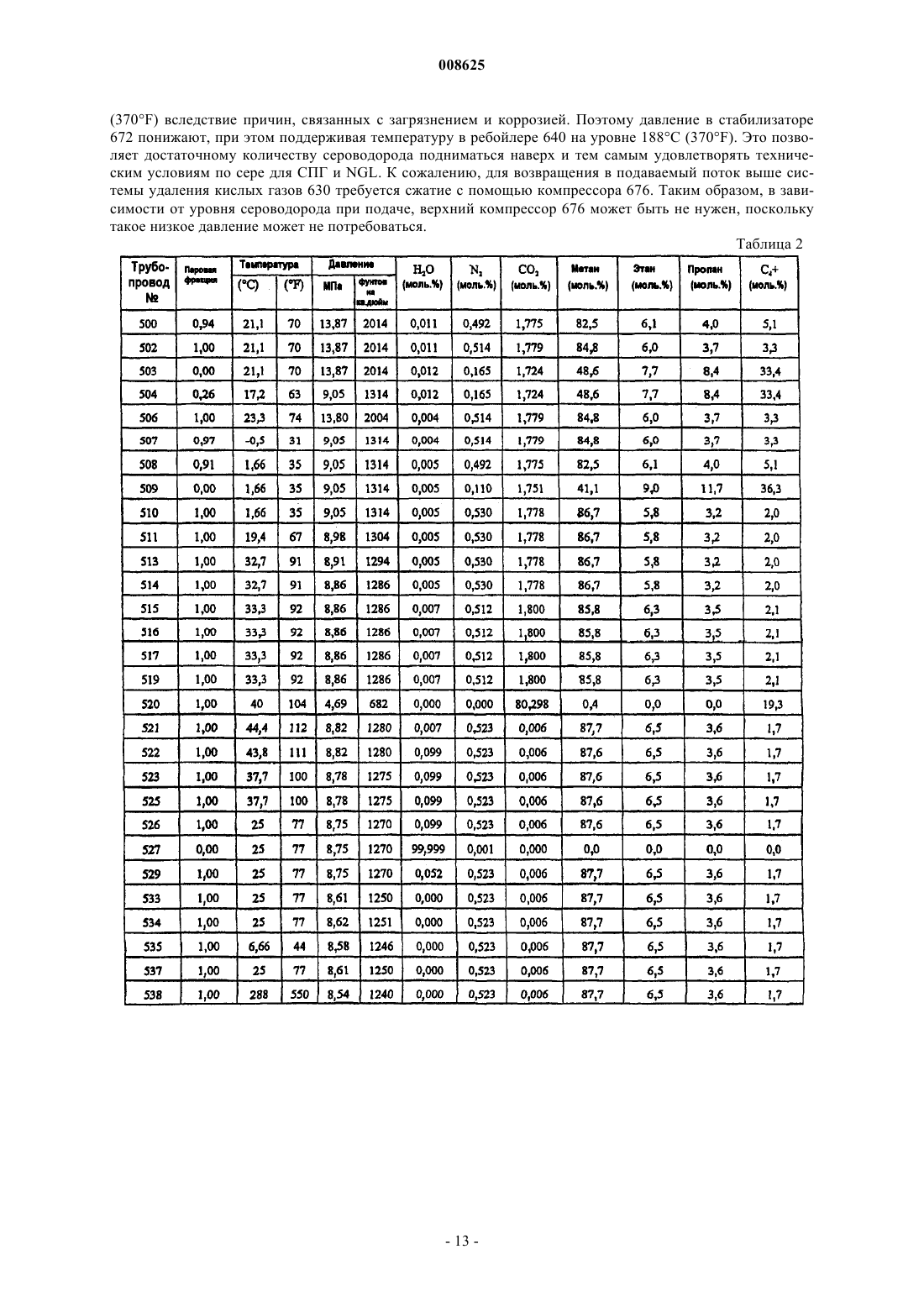

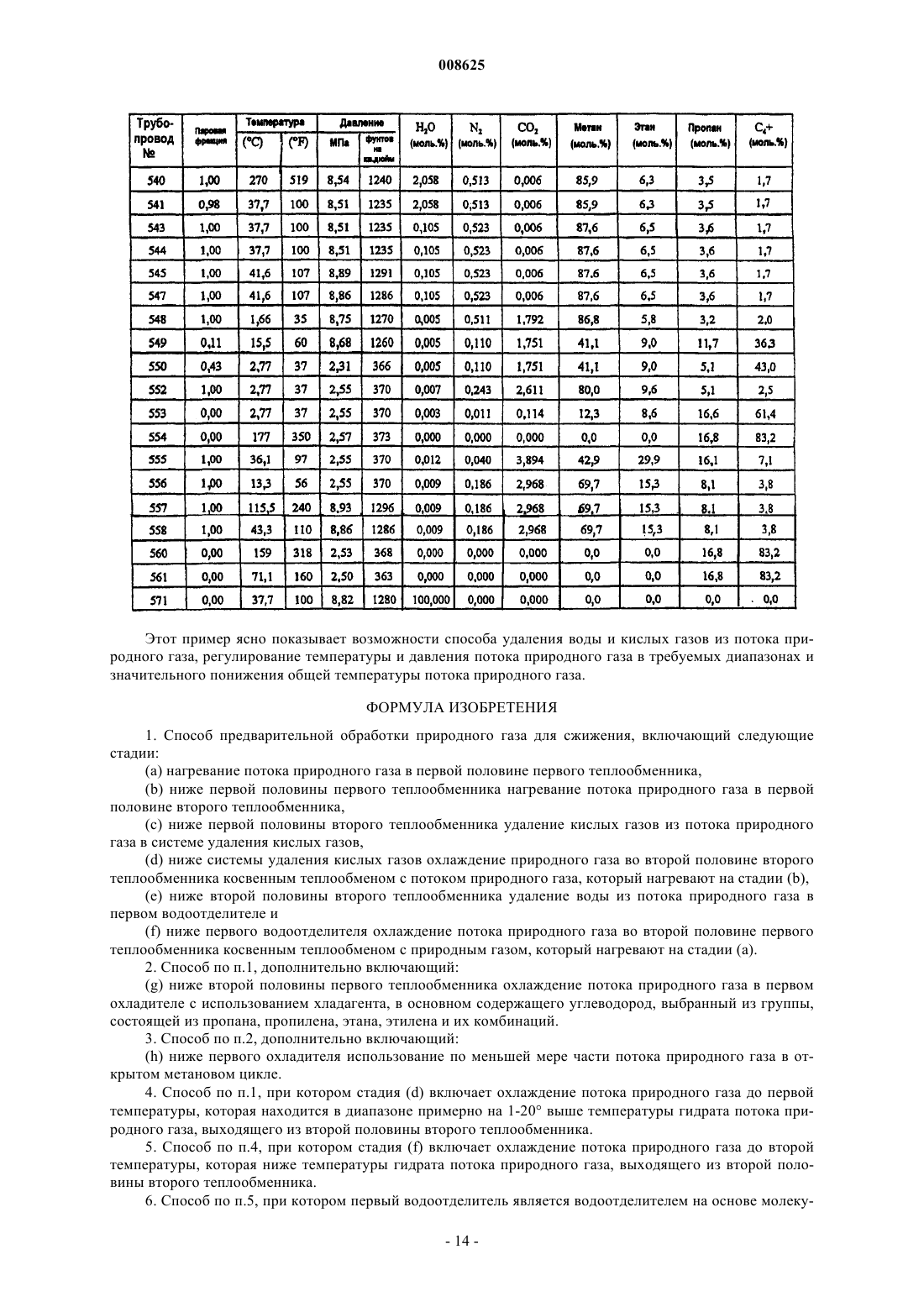

Текст