Отбор проб технического углерода для измерения площади поверхности частиц с использованием индуцированного лазером накала и управление процессом в реакторе на его основе

Формула / Реферат

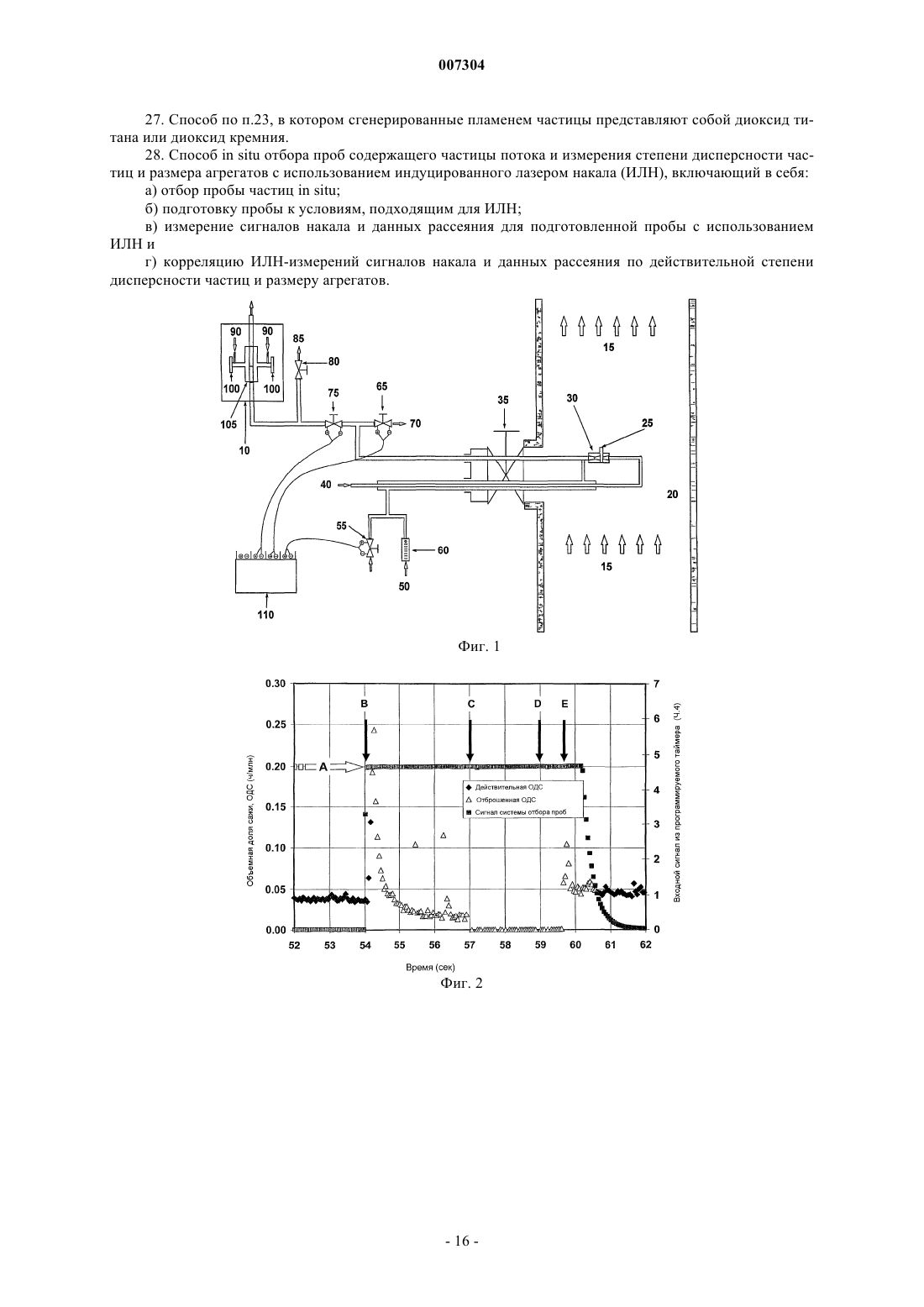

1. Способ in situ отбора проб содержащего частицы потока и измерения степени дисперсности частиц с использованием индуцированного лазером накала (ИЛН), включающий в себя:

а) отбор пробы частиц in situ;

б) подготовку пробы к условиям, подходящим для ИЛН;

в) измерение подготовленной пробы с использованием ИЛН и

г) корреляцию ИЛН-измерений по действительной степени дисперсности частиц.

2. Способ по п.1, в котором отбор пробы включает в себя извлечение отводного потока из источника частиц.

3. Способ по п.2, в котором отводной поток извлекают с использованием in situ эдуктора с впускным отверстием для пробы и in situ критическим соплом на впускном отверстии для пробы, причем проба входит в систему отбора проб через упомянутое критическое сопло.

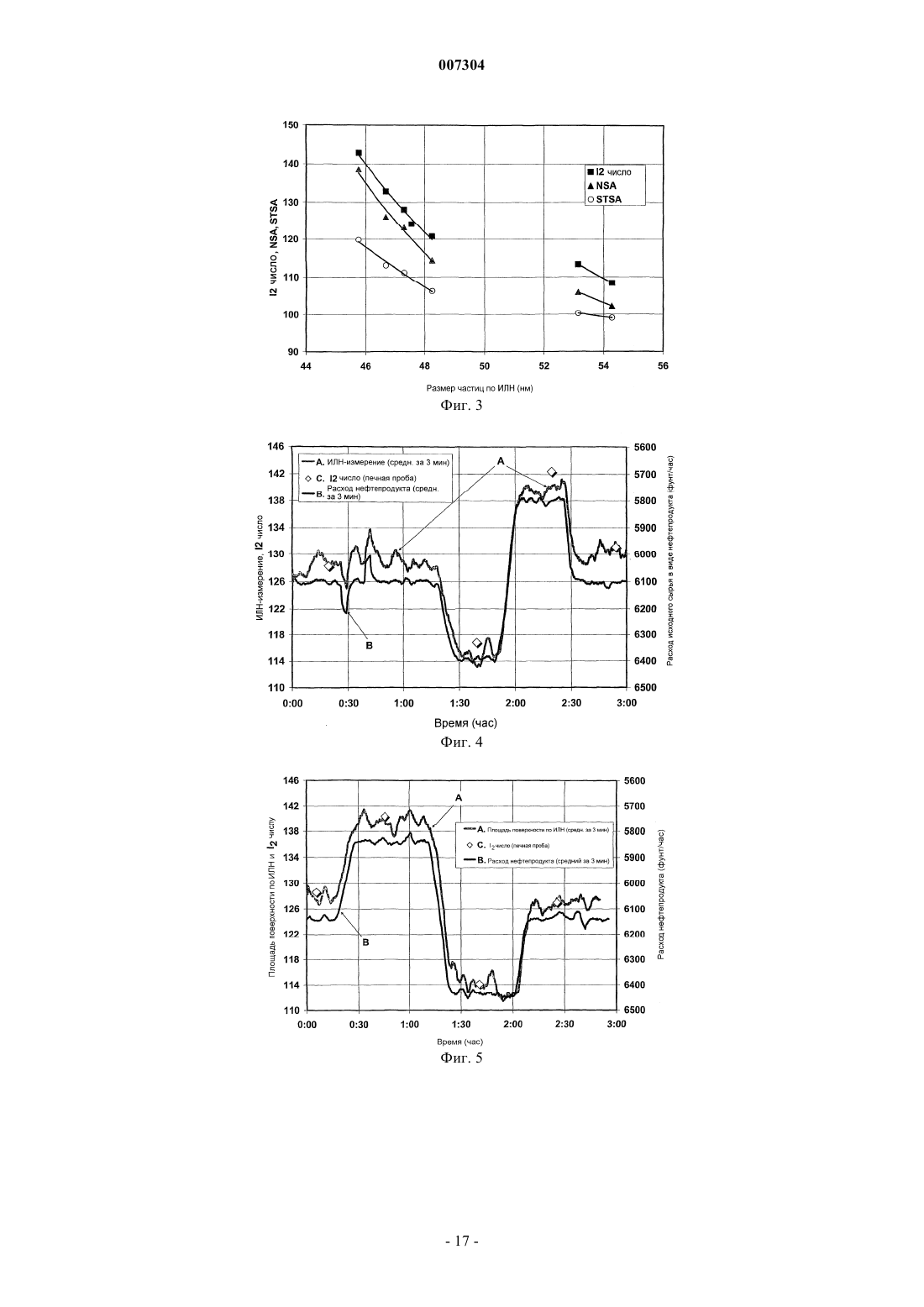

4. Способ по п.3, в котором подготовка включает в себя добавление в пробу вторичного разбавляющего воздуха.

5. Способ по п.1, в котором подготовка пробы к условиям, подходящим для ИЛН, включает в себя разбавление пробы.

6. Способ по п.5, в котором разбавление пробы осуществляют до уровня, меньшего или равного примерно 90, 80, 75, 70, 60, 50, 40, 30, 25, 20, 15, 10, 5, 3, 2, 1, 0,7, 0,5, 0,4, 0,3, 0,2 или 0,1 ч./млн.

7. Способ по п.5, в котором разбавление пробы осуществляют до уровня, меньшего или равного 1 ч./млн.

8. Способ по п.1, в котором подготовка пробы к условиям, подходящим для ИЛН, включает в себя приведение температуры пробы к условиям окружающей среды.

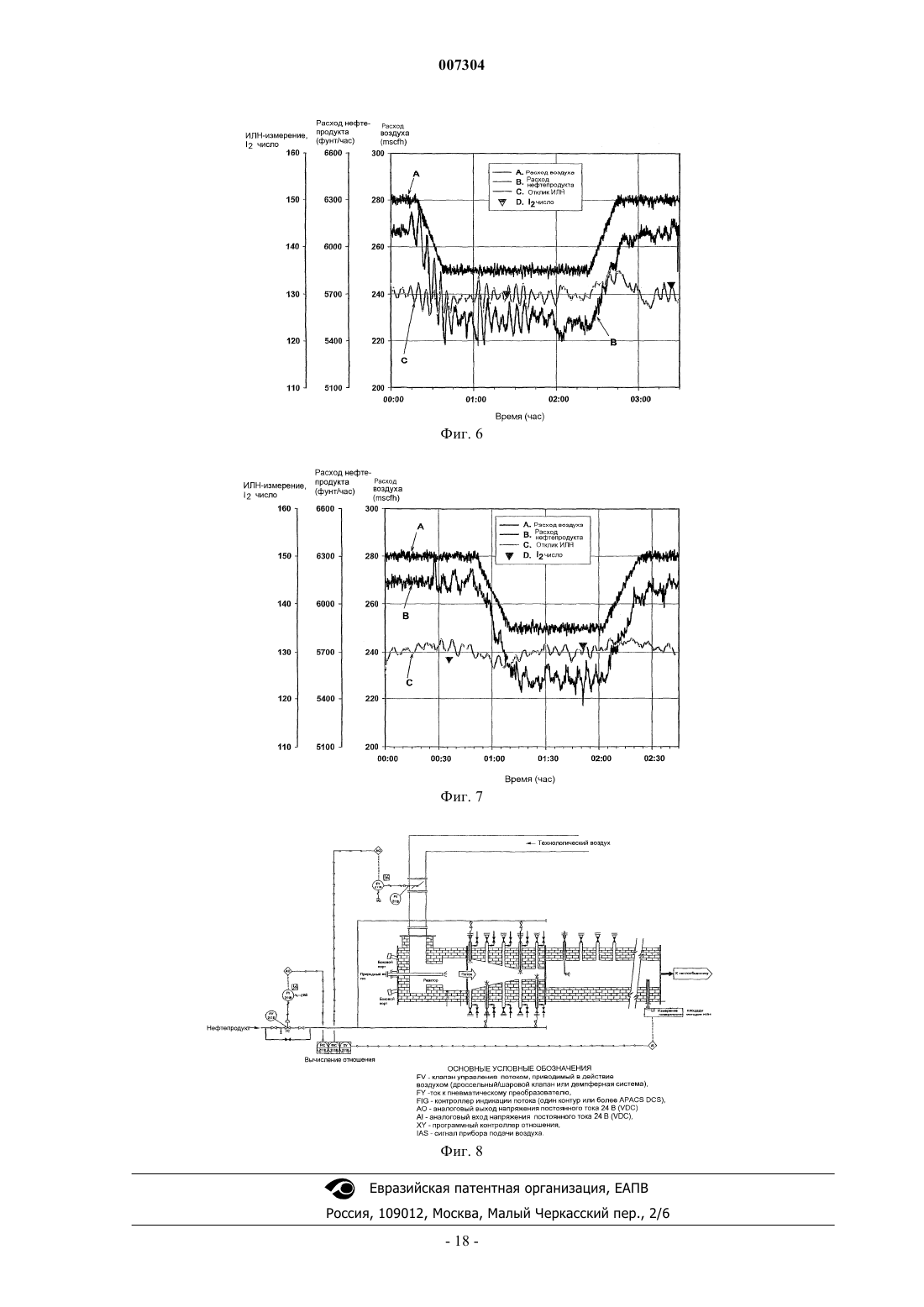

9. Способ по п.1, дополнительно включающий в себя определение функции корреляции путем сравнения ИЛН-измерений и лабораторных измерений степени дисперсности для проб частиц, извлеченных в одно и тоже время.

10. Способ по п.1, в котором отбор пробы и измерение степени дисперсности частиц выполняют в режиме реального времени.

11. Способ по п.1, в котором отбор проб и измерение степени дисперсности частиц выполняют оперативно.

12. Способ по п.1, в котором частицы представляют собой технический углерод.

13. Способ по п.1, в котором содержащий частицы поток находится в реакторе получения технического углерода или секции дымохода реактора.

14. Способ по п.9, в котором ИЛН-измерение представляет собой измерение скорости спада интенсивности ИЛН-сигнала.

15. Способ по п.9, в котором ИЛН-измерение представляет собой измерение скорости спада температуры частиц.

16. Способ по п.9, в котором ИЛН-измерение представляет собой измерение нормализованной удельной площади поверхности.

17. Способ in situ отбора проб и измерения степени дисперсности технического углерода в технологическом потоке, включающий в себя:

а) отбор пробы частиц технического углерода in situ из технологического потока;

б) подготовку пробы технического углерода к условиям, подходящим для ИЛН;

в) измерение степени дисперсности технического углерода с использованием ИЛН и

г) корреляцию ИЛН-измерения степени дисперсности по действительному размеру частиц технического углерода.

18. Способ по п.17, в котором технологический поток находится в реакторе получения технического углерода.

19. Способ in situ отбора проб содержащего частицы потока для измерения степени дисперсности частиц на основе ИЛН, включающий в себя:

а) отбор проб in situ содержащего частицы потока и

б) подготовку пробы к условиям, подходящим для ИЛН, причем отбор пробы осуществляют с помощью отводного потока.

20. Способ по п.19, в котором поток находится в реакторе получения технического углерода.

21. Способ по п.19, в котором подготовка пробы к условиям, подходящим для ИЛН, включает в себя разбавление пробы.

22. Способ отбора проб потока технического углерода для измерения площади поверхности частиц на основе ИЛН, включающий в себя:

а) извлечение пробы технического углерода из упомянутого потока;

б) подготовку пробы к условиям, подходящим для ИЛН, и

в) подачу подготовленной пробы в систему ИЛН для измерения площади поверхности частиц.

23. Способ управления степенью дисперсности частиц во время получения генерируемых пламенем частиц, включающий в себя:

а) отбор пробы сгенерированных пламенем частиц in situ в процессе получения;

б) подготовку пробы сгенерированных пламенем частиц к условиям, подходящим для ИЛН;

в) измерение степени дисперсности частиц подготовленной пробы частиц с использованием ИЛН;

г) отправку сигнала, связанного с измеренной методом ИЛН степенью дисперсности частиц, в контроллер;

д) сравнение упомянутого сигнала степени дисперсности частиц с заданным значением и

е) отправку сигнала из упомянутого контроллера для регулирования хода процесса получения генерируемых пламенем частиц.

24. Способ по п.23, дополнительно включающий в себя корреляцию измеренной методом ИЛН степени дисперсности частиц по действительной степени дисперсности частиц.

25. Способ по п.23, в котором сгенерированные пламенем частицы представляют собой технический углерод.

26. Способ по п.23, в котором регулирование хода процесса получения технического углерода осуществляют посредством управления отношением воздух/исходное сырье.

27. Способ по п.23, в котором сгенерированные пламенем частицы представляют собой диоксид титана или диоксид кремния.

28. Способ in situ отбора проб содержащего частицы потока и измерения степени дисперсности частиц и размера агрегатов с использованием индуцированного лазером накала (ИЛН), включающий в себя:

а) отбор пробы частиц in situ;

б) подготовку пробы к условиям, подходящим для ИЛН;

в) измерение сигналов накала и данных рассеяния для подготовленной пробы с использованием ИЛН и

г) корреляцию ИЛН-измерений сигналов накала и данных рассеяния по действительной степени дисперсности частиц и размеру агрегатов.

Текст