Способ получения жидкого топлива и система для получения жидкого топлива

Формула / Реферат

1. Способ получения жидкого топлива, в котором синтезируют углеводороды из синтез-газа посредством реакции синтеза Фишера-Тропша и получают жидкие топлива, используя углеводороды, включающий

подвергание углеводородов предварительной обработке в присутствии газообразного водорода и катализатора реакции метанирования газообразного монооксида углерода, представляющего собой металл или металлы, выбранные из металлов 6, 7, 8, 9, 10, 11 и 14 групп Периодической таблицы, нанесенный на носитель; и

гидроообработку углеводородов посредством применения катализатора гидрообработки после предварительной обработки.

2. Способ по п.1, в котором на носитель катализатора для предварительной обработки далее нанесен благородный металл 9 или 10 группы Периодической таблицы.

3. Способ по п.1 или 2, в котором металл или металлы, выбранные из металлов 6, 7, 8, 9, 10, 11 и 14 групп Периодической таблицы, являются металлом или металлами, выбранными из рутения, никеля и меди.

4. Способ по п.2, в котором благородный металл 9 или 10 группы Периодической таблицы является платиной.

5. Способ по п.3 или 4, в котором на носитель катализатора для предварительной обработки нанесено 0,05 мас.% или более и 10 мас.% или менее рутения относительно общей массы катализатора.

6. Способ по п.4, в котором на носитель катализатора для предварительной обработки в качестве металла 9 или 10 группы Периодической таблицы нанесена платина в количестве 0,05 мас.% или более и 10 мас.% или менее относительно общей массы катализатора.

7. Способ по любому из пп.1-6, в котором углеводороды фракционно перегоняют перед гидрообработкой.

8. Способ по п.7, в котором каждую фракцию, получаемую фракционной перегонкой, отдельно подвергают предварительной обработке углеводородов.

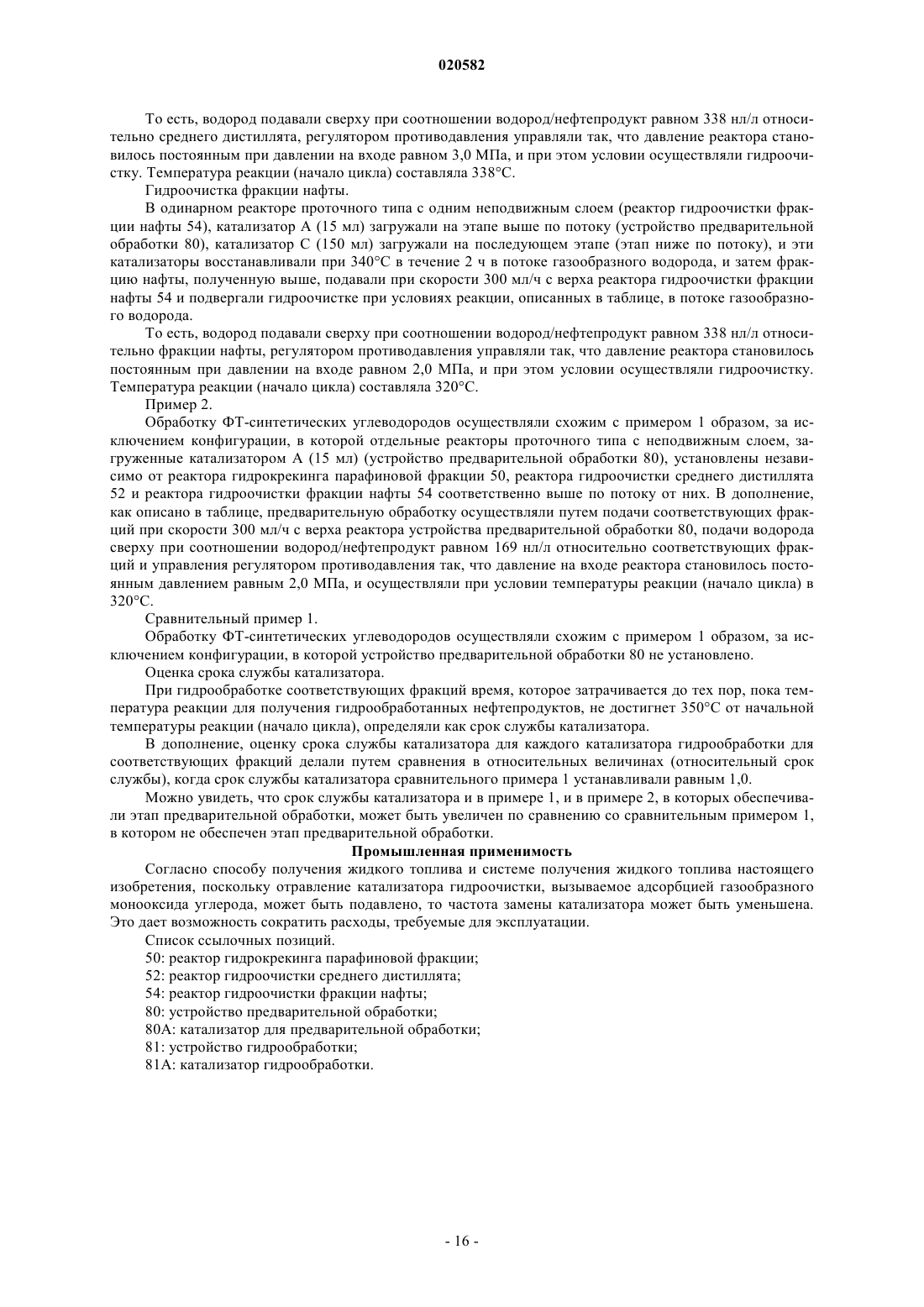

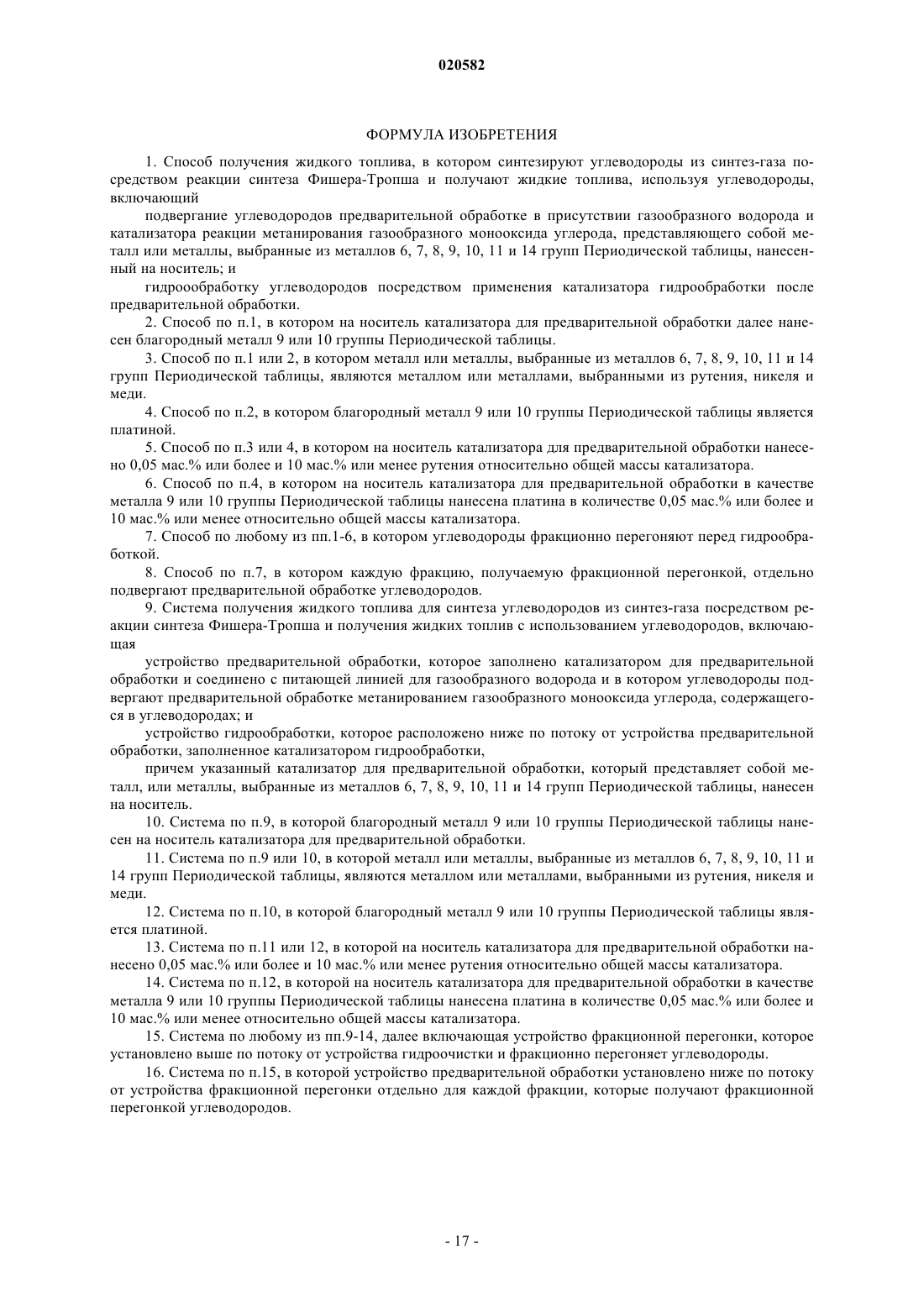

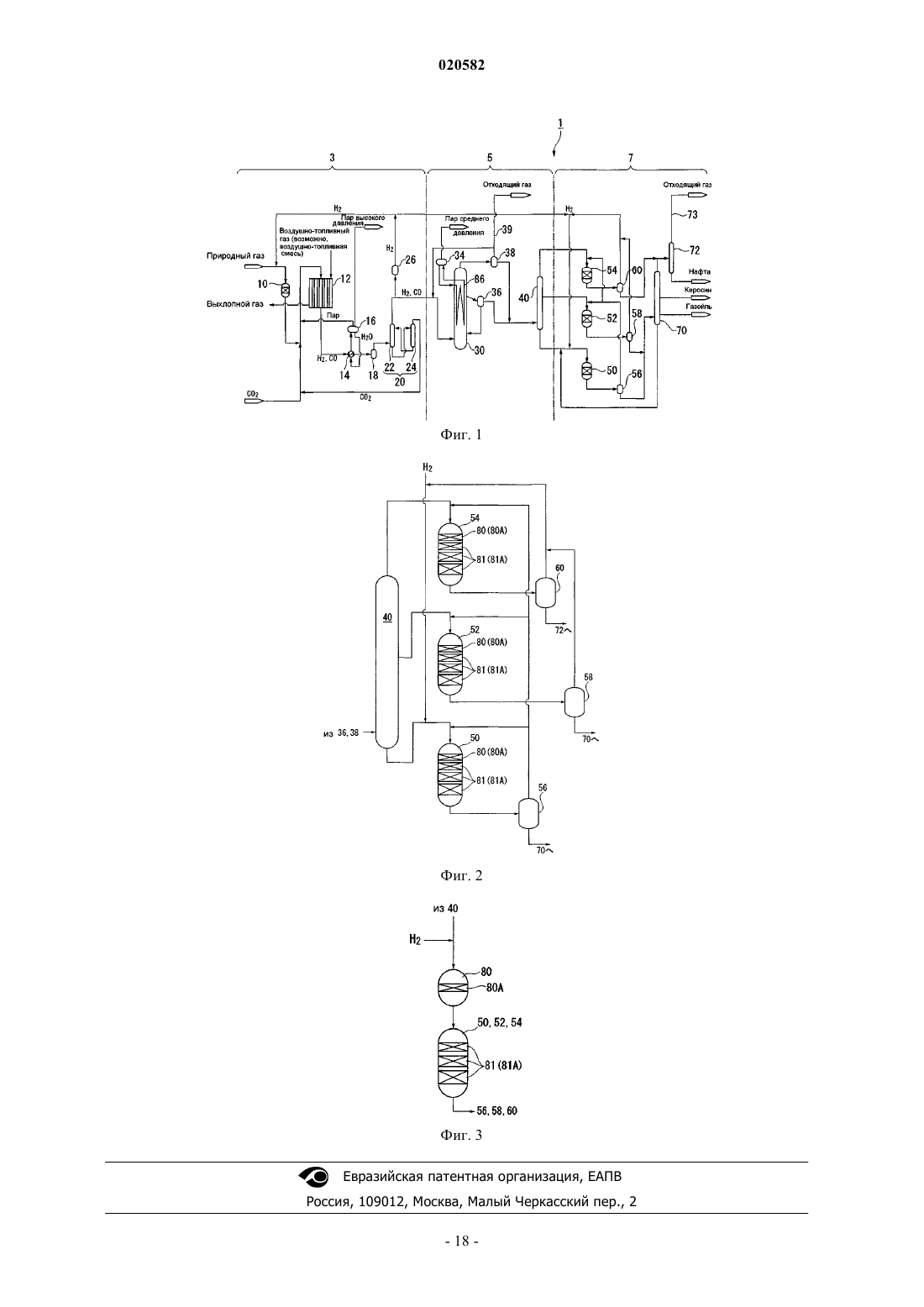

9. Система получения жидкого топлива для синтеза углеводородов из синтез-газа посредством реакции синтеза Фишера-Тропша и получения жидких топлив с использованием углеводородов, включающая

устройство предварительной обработки, которое заполнено катализатором для предварительной обработки и соединено с питающей линией для газообразного водорода и в котором углеводороды подвергают предварительной обработке метанированием газообразного монооксида углерода, содержащегося в углеводородах; и

устройство гидрообработки, которое расположено ниже по потоку от устройства предварительной обработки, заполненное катализатором гидрообработки,

причем указанный катализатор для предварительной обработки, который представляет собой металл, или металлы, выбранные из металлов 6, 7, 8, 9, 10, 11 и 14 групп Периодической таблицы, нанесен на носитель.

10. Система по п.9, в которой благородный металл 9 или 10 группы Периодической таблицы нанесен на носитель катализатора для предварительной обработки.

11. Система по п.9 или 10, в которой металл или металлы, выбранные из металлов 6, 7, 8, 9, 10, 11 и 14 групп Периодической таблицы, являются металлом или металлами, выбранными из рутения, никеля и меди.

12. Система по п.10, в которой благородный металл 9 или 10 группы Периодической таблицы является платиной.

13. Система по п.11 или 12, в которой на носитель катализатора для предварительной обработки нанесено 0,05 мас.% или более и 10 мас.% или менее рутения относительно общей массы катализатора.

14. Система по п.12, в которой на носитель катализатора для предварительной обработки в качестве металла 9 или 10 группы Периодической таблицы нанесена платина в количестве 0,05 мас.% или более и 10 мас.% или менее относительно общей массы катализатора.

15. Система по любому из пп.9-14, далее включающая устройство фракционной перегонки, которое установлено выше по потоку от устройства гидроочистки и фракционно перегоняет углеводороды.

16. Система по п.15, в которой устройство предварительной обработки установлено ниже по потоку от устройства фракционной перегонки отдельно для каждой фракции, которые получают фракционной перегонкой углеводородов.

Текст