Курительное изделие

Номер патента: 14268

Опубликовано: 29.10.2010

Авторы: Шэнь Зхихао, Маркес Мануэль, Огли Самьюэл Исаак

Формула / Реферат

1. Компонент фильтра для курительного изделия, включающий в себя

электроформованное волокно, которое содержит

ароматизирующую и/или неароматизирующую добавку по меньшей мере одного типа, пригодную для использования в фильтрах курительных изделий, и

полимер по меньшей мере одного типа.

2. Компонент фильтра по п.1, в котором значительная часть электроформованных волокон расположена параллельно выравниванию относительно продольной оси компонента фильтра.

3. Компонент фильтра по п.1 или 2, в котором электроформованное волокно имеет

по существу, цилиндрическую форму поперечного сечения;

по существу, постоянный диаметр по длине волокна;

наружный диаметр от 10 нм до 50 мкм;

длину от 1 до около 20 мм.

4. Компонент фильтра по любому из пп.1-3, в котором полимер представляет собой разрушаемый полимер, выбранный из группы, состоящей из полиэфиркетона, полиокситриметилена, атактического полипропилена, полиэтилена низкой плотности, поли(алкилсилоксана), поли(бутиленадипата), полиакрилата, полиметакрилата и полиитаконата.

5. Компонент фильтра по любому предшествующему пункту, в котором электроформованное волокно содержит ароматизатор, выбранный из группы, состоящей из ментола, эвгенола, курчавой мяты, перечной мяты, какао, ванили, корицы, солодки, цитрусового аромата, фруктовых ароматов и их комбинаций.

6. Компонент фильтра по любому предшествующему пункту, в котором электроформованное волокно представляет собой волокно с сердцевиной и оболочкой, содержащее

ароматизирующую и/или неароматизирующую добавку по меньшей мере одного типа, образующую внутреннюю часть указанного волокна;

полимер по меньшей мере одного типа, который образует наружную оболочку указанного волокна, включающего ароматизирующую и/или неароматизирующую добавку.

7. Компонент фильтра по любому из пп.1-5, в котором электроформованное волокно представляет собой волокно с полой сердцевиной и разрушаемым полимером, содержащее

ароматизирующую и/или неароматизирующую добавку по меньшей мере одного типа, объединенную с первым разрушаемым полимером, который образует внутреннюю часть из разрушаемого полимера в указанном волокне;

второй разрушаемый полимер, который образует оболочку электроформованного волокна.

8. Компонент фильтра по любому из пп.1-5, в котором электроформованное волокно представляет собой волокно с неразрушаемой остаточной сердцевиной, содержащее

неразрушаемый полимер по меньшей мере одного типа, который образует внутреннюю часть указанного волокна;

ароматизирующую и/или неароматизирующую добавку по меньшей мере одного типа, объединенную с разрушаемым полимером, который образует наружную оболочку указанного волокна.

9. Компонент фильтра по любому из пп.1-5, в котором волокно, полученное электропрядением, представляет собой двухфазное матричное волокно, содержащее

ароматизирующую и/или неароматизирующую добавку по меньшей мере одного типа, которая образует диспергированную фазу;

разрушаемый полимер по меньшей мере одного типа, который образует непрерывную фазу.

10. Курительное изделие, содержащее компонент фильтра по любому предшествующему пункту.

11. Способ изготовления компонента фильтра для курительного изделия, предусматривающий введение в компонент фильтра по меньшей мере одного волокна, полученного посредством электроформования и содержащего ароматизирующую и/или неароматизирующую добавку по меньшей мере одного типа, а также полимер по меньшей мере одного типа.

12. Способ по п.11, в котором волокно представляет собой сердцевину и оболочку, получаемые посредством электропрядения, включающего

подачу в первый капилляр фильеры электроформующего устройства ароматизирующей и/или неароматизирующей добавки по меньшей мере одного типа;

подачу во второй капилляр фильеры полимера по меньшей мере одного типа;

экструдирование из фильеры волокна, получаемого электропрядением и содержащего ароматизирующую и/или неароматизирующую добавку, образующую внутреннюю часть волокна, и полимер по меньшей мере одного типа, образующий наружную оболочку волокна;

сбор электроформованного волокна на заземленном объекте.

13. Способ по п.11, в котором волокно представляет собой волокно с полой сердцевиной и неразрушаемой оболочкой, при этом его получают посредством электропрядения, включающего

подачу в первый капилляр фильеры электроформующего устройства ароматизирующей и/или неароматизирующей добавки по меньшей мере одного типа, объединенной с разрушаемым полимером;

подачу во второй капилляр фильеры неразрушаемого полимера по меньшей мере одного типа;

экструдирование из фильеры волокна, содержащего по меньшей мере один тип ароматизирующей и/или неароматизирующей добавки, образующей внутреннюю часть волокна, и по меньшей мере один тип неразрушаемого полимера, образующего наружную оболочку волокна, включающего ароматизирующую и/или неароматизирующую добавку;

сбор электроформованного волокна на заземленном объекте.

14. Способ по п.11, в котором волокно представляет собой волокно с полой сердцевиной и разрушаемой оболочкой, и его получают посредством электропрядения, включающего

подачу в первый капилляр фильеры электроформующего устройства ароматизирующей и/или неароматизирующей добавки по меньшей мере одного типа и первого разрушаемого полимера;

подачу во второй капилляр фильеры второго разрушаемого полимера;

экструдирование из фильеры волокна, содержащего ароматизирующую и/или неароматизирующую добавку, которая образует внутреннюю часть волокна, и второй разрушаемый полимер, который образует наружную оболочку волокна, включающую ароматизирующую и/или неароматизирующую добавку;

сбор электроформованного волокна на заземленном объекте.

15. Способ по п.11, в котором волокно представляет собой волокно с неразрушаемой сердцевиной, получаемое посредством электропрядения, включающего

подачу в первый капилляр фильеры электроформующего устройства неразрушаемого полимера по меньшей мере одного типа;

подачу во второй капилляр фильеры ароматизирующей и/или неароматизирующей добавки по меньшей мере одного типа, объединенной с разрушаемым полимером;

экструдирование из фильеры волокна, получаемого электропрядением и содержащего неразрушаемый полимер по меньшей мере одного типа, образующий внутреннюю часть волокна, и ароматизирующую и/или неароматизирующую добавку по меньшей мере одного типа и разрушаемый полимер, которые образуют наружную оболочку;

сбор электроформованного волокна на заземленном объекте.

Текст

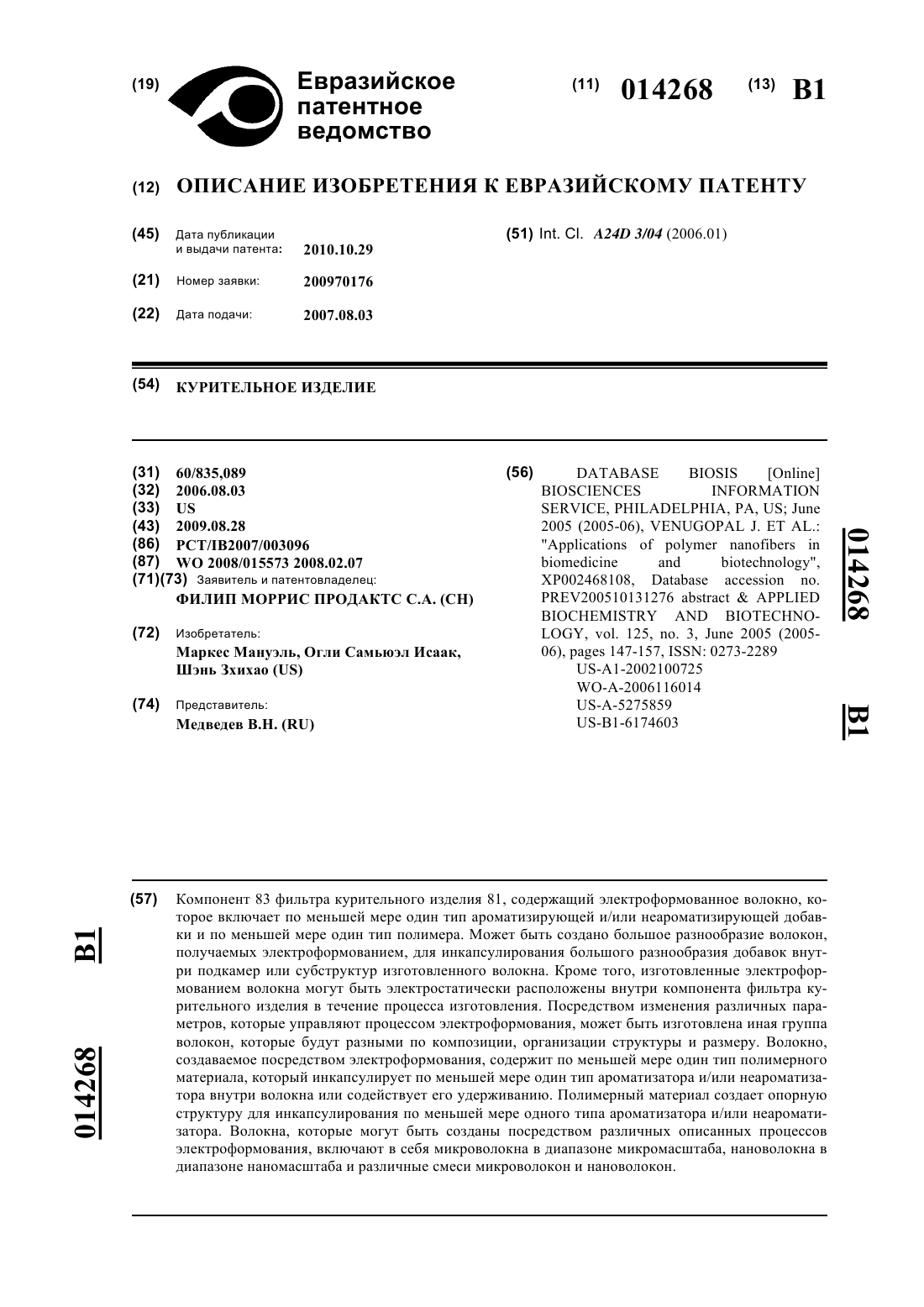

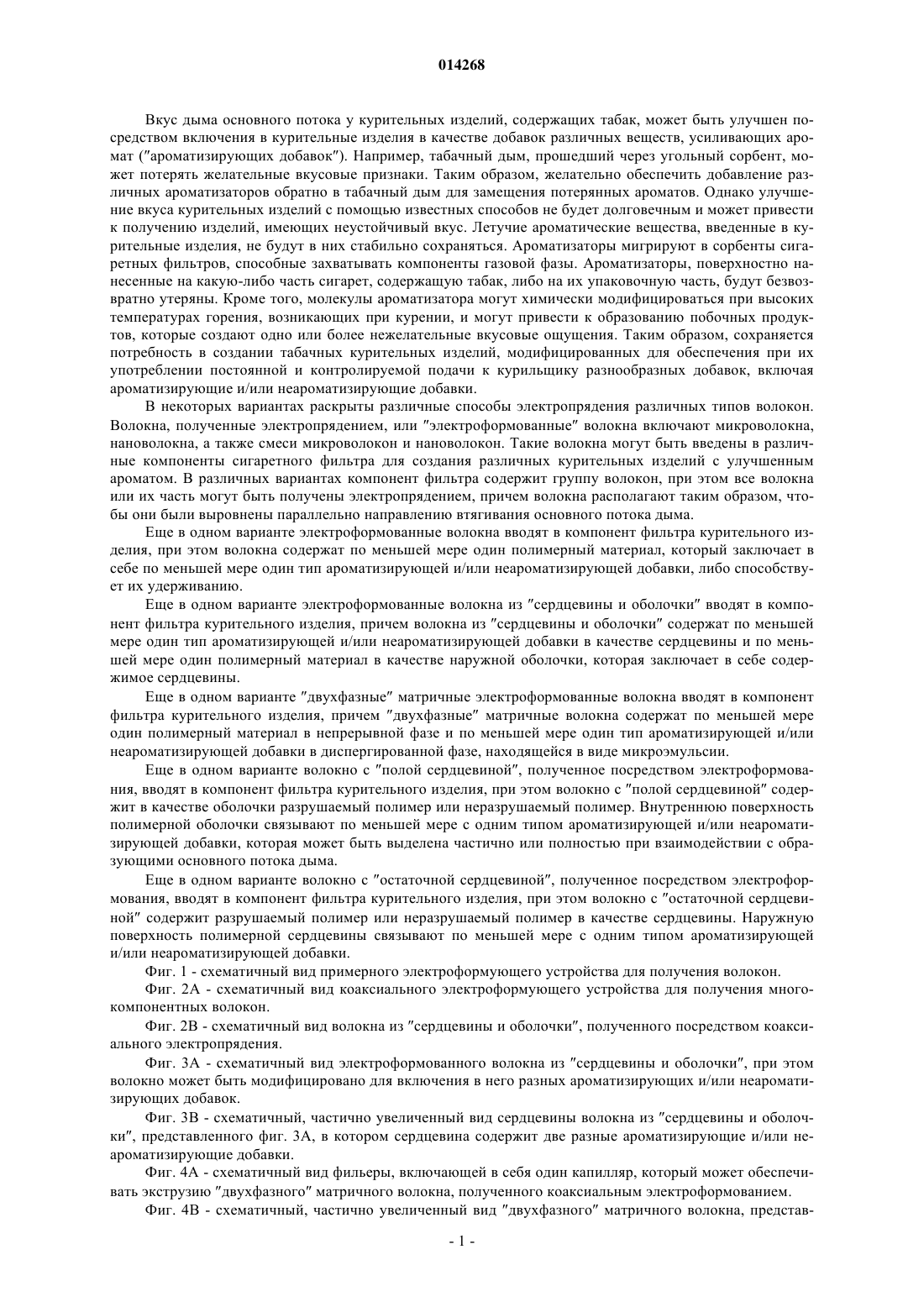

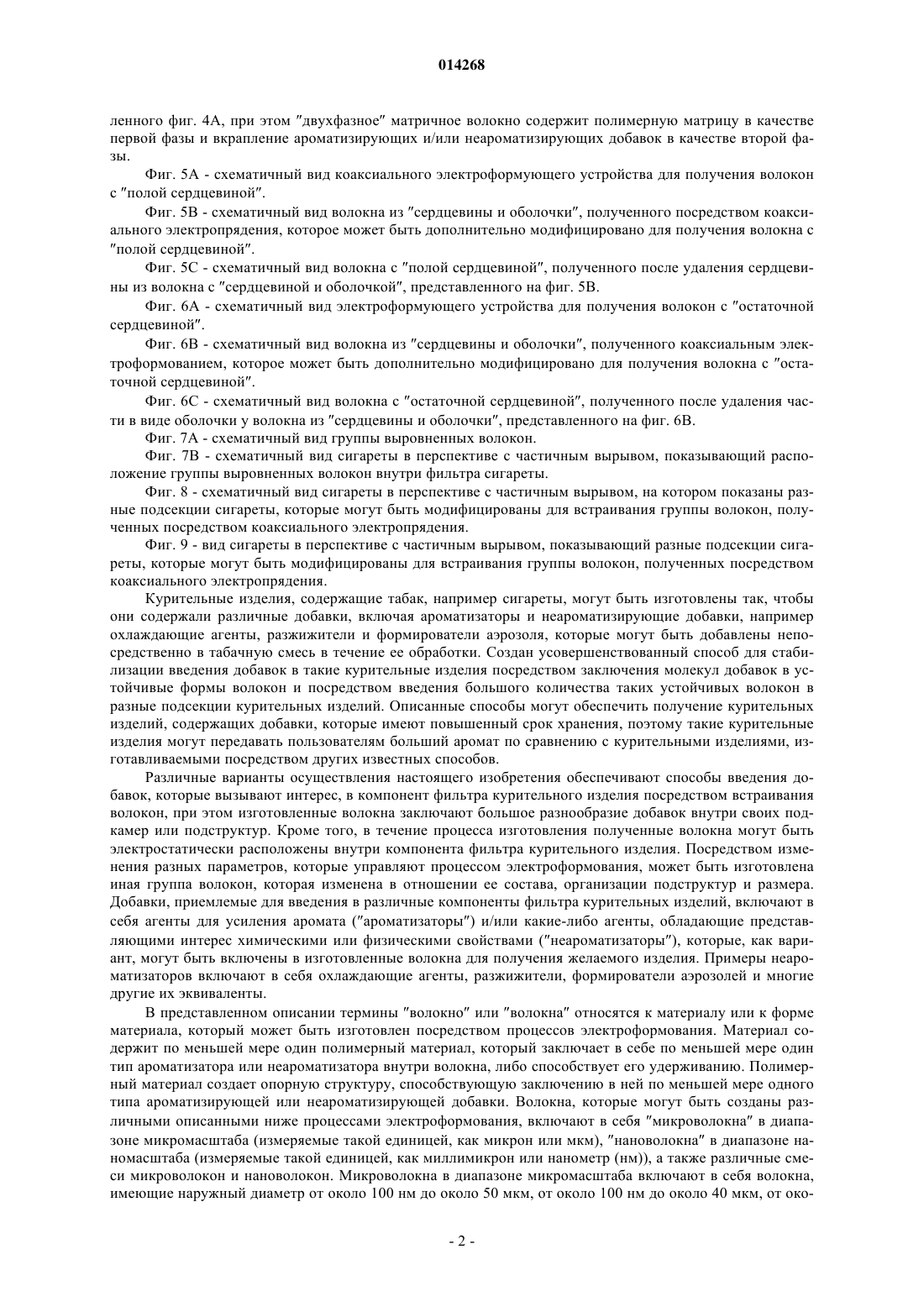

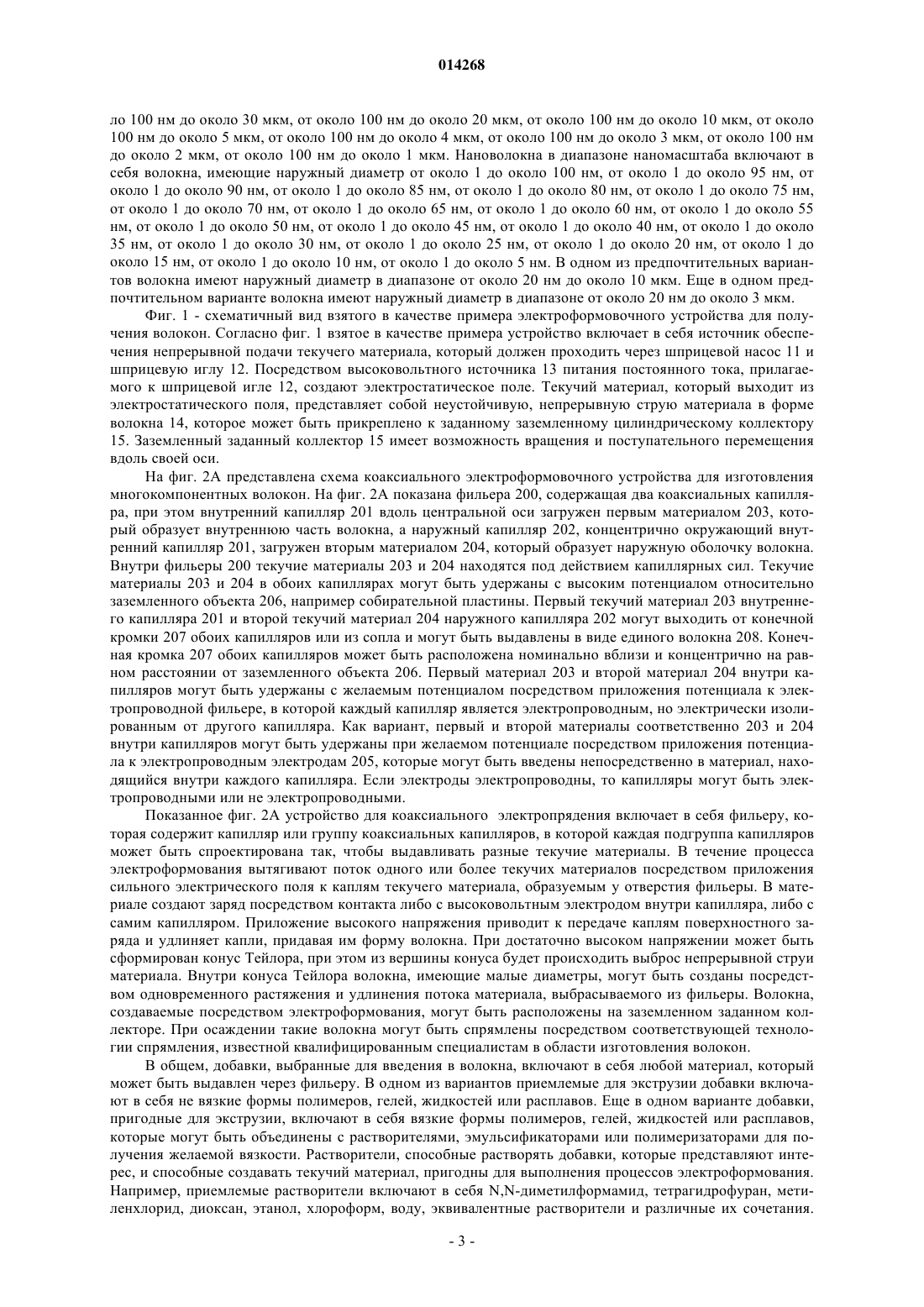

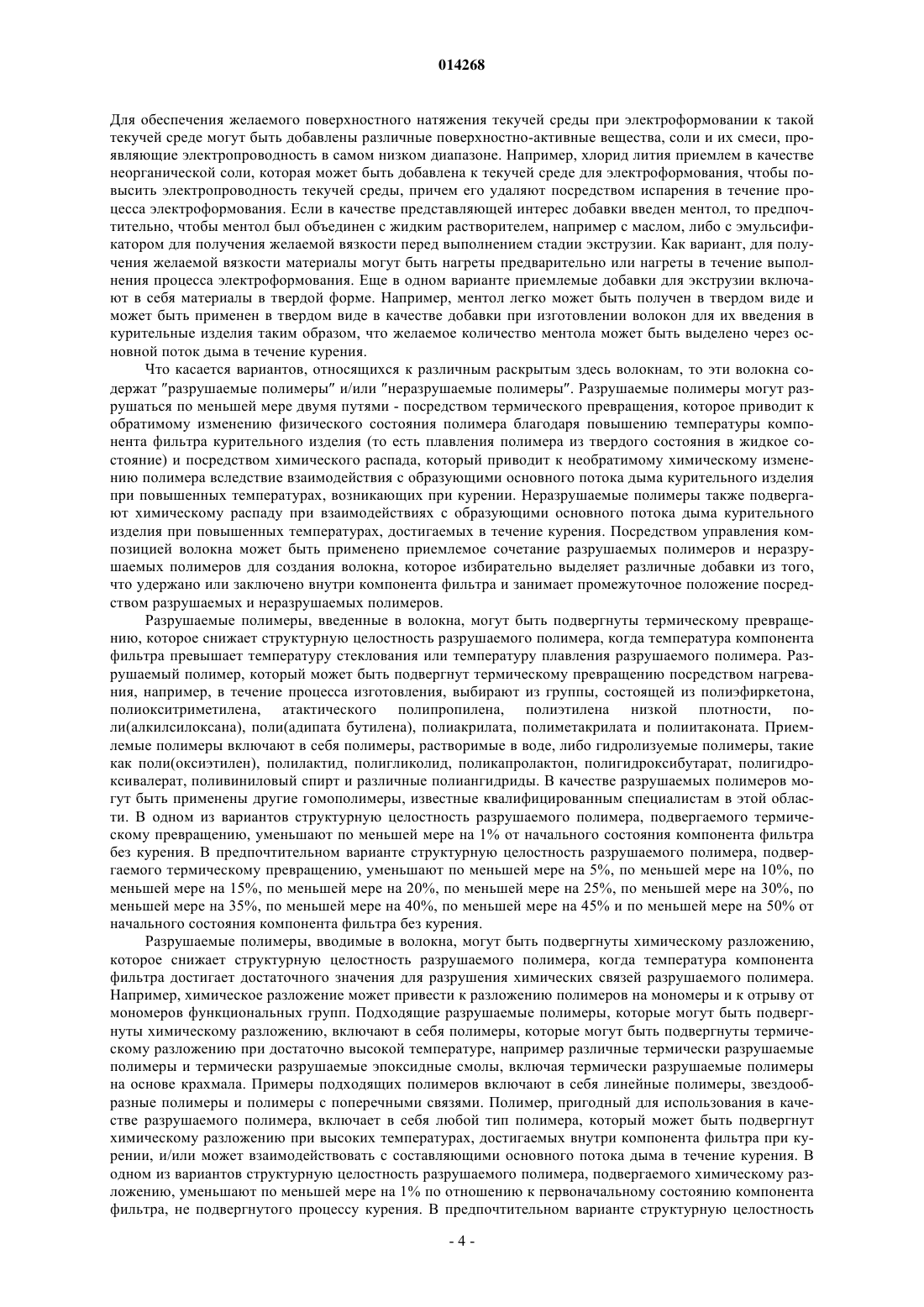

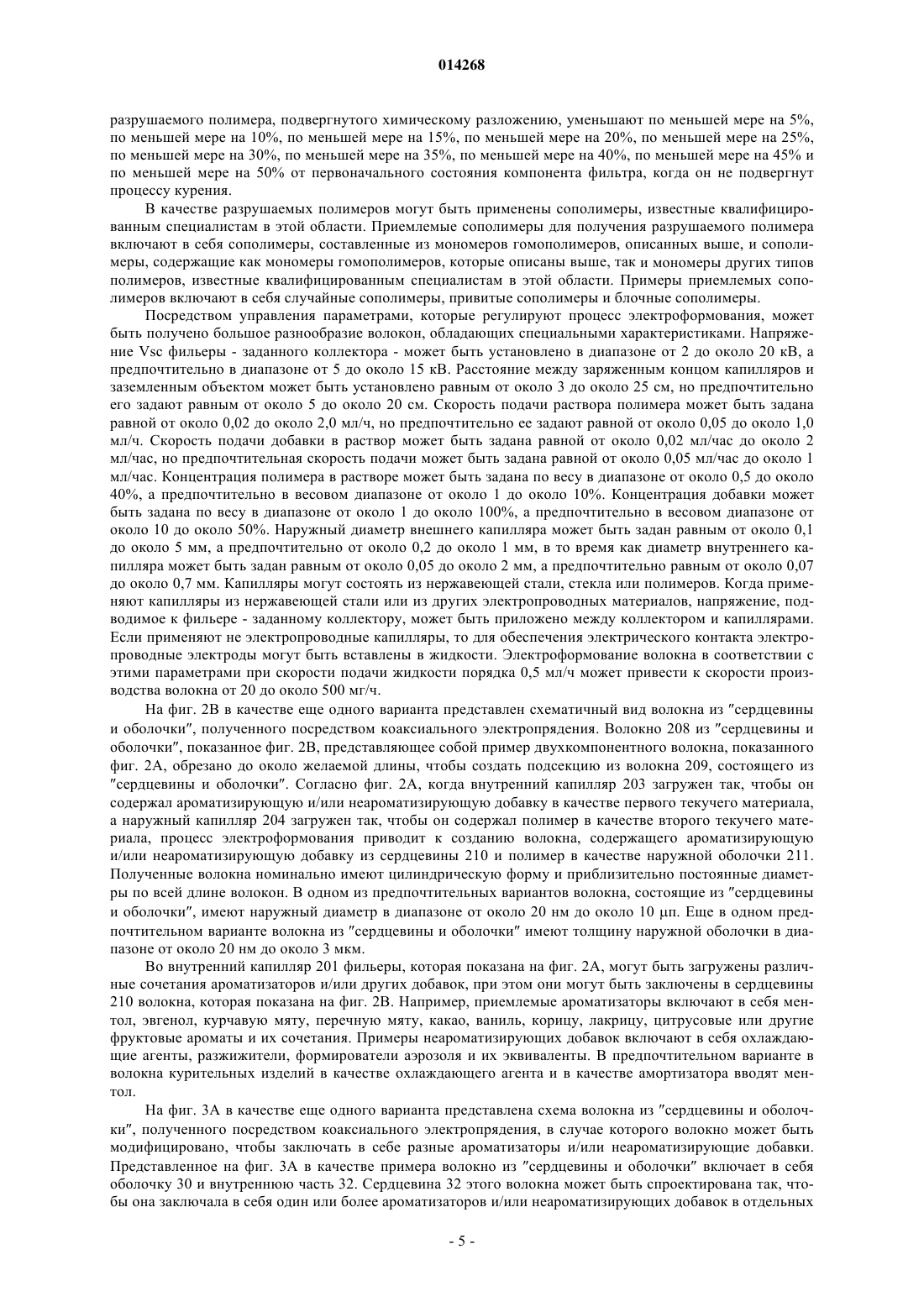

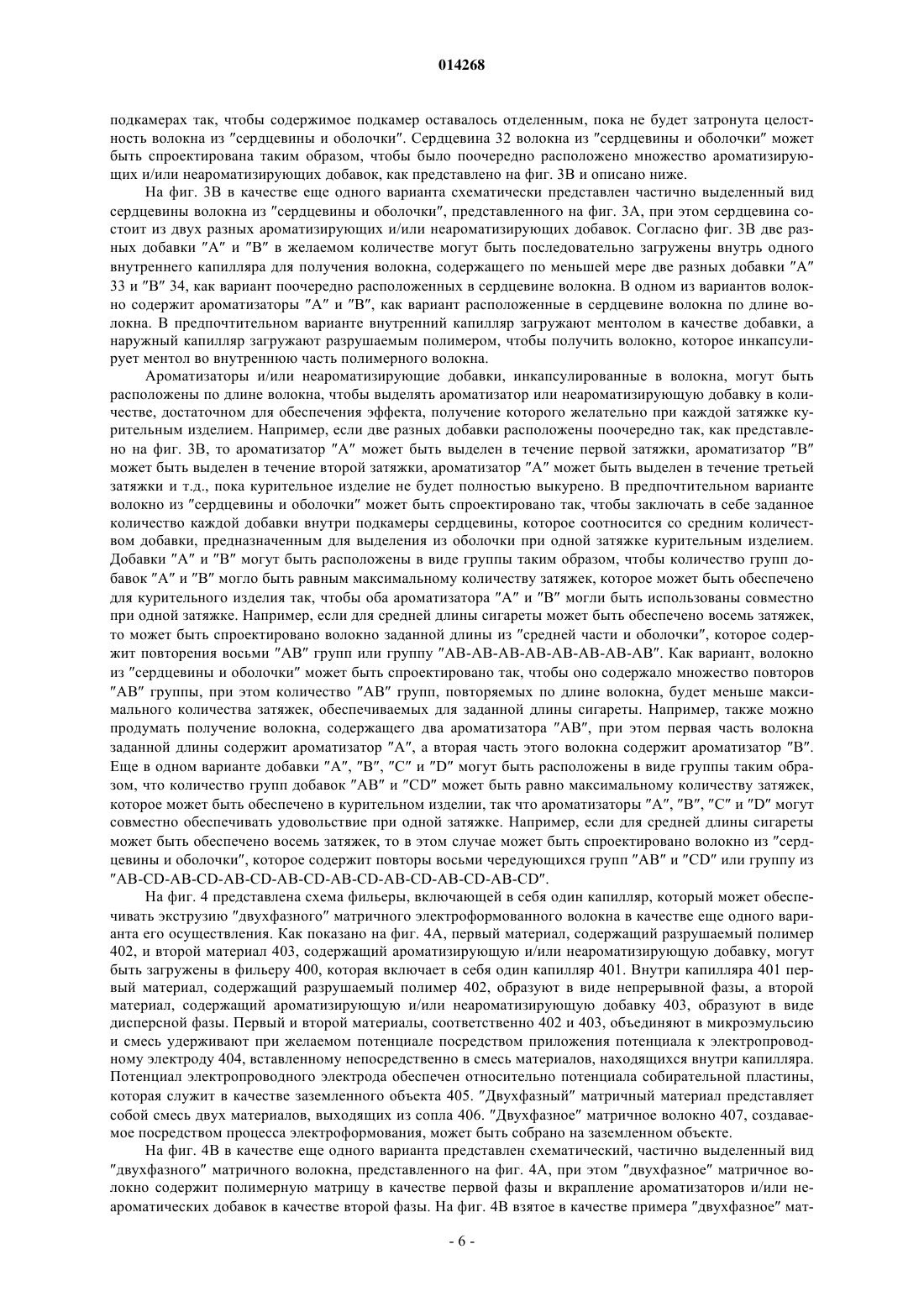

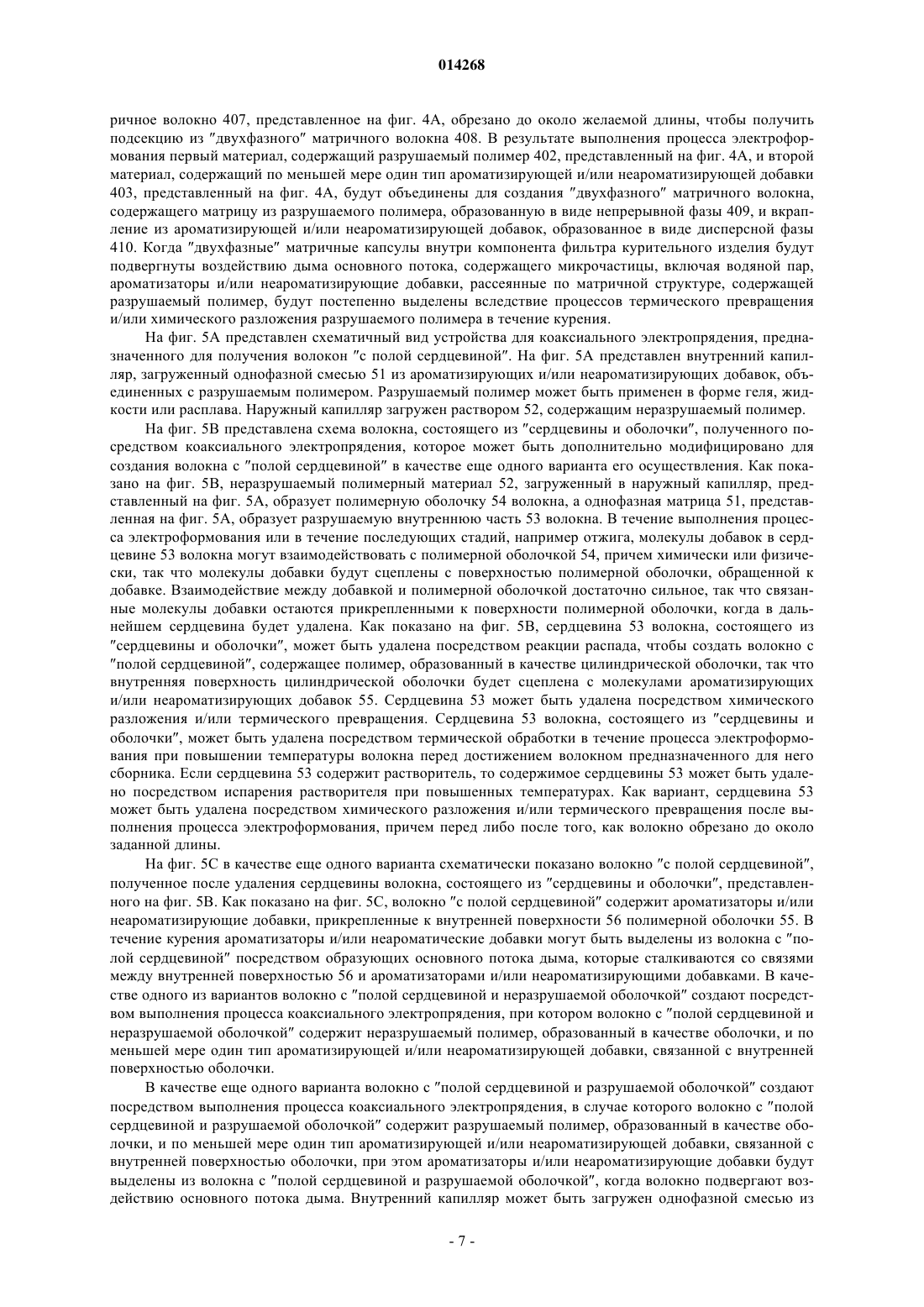

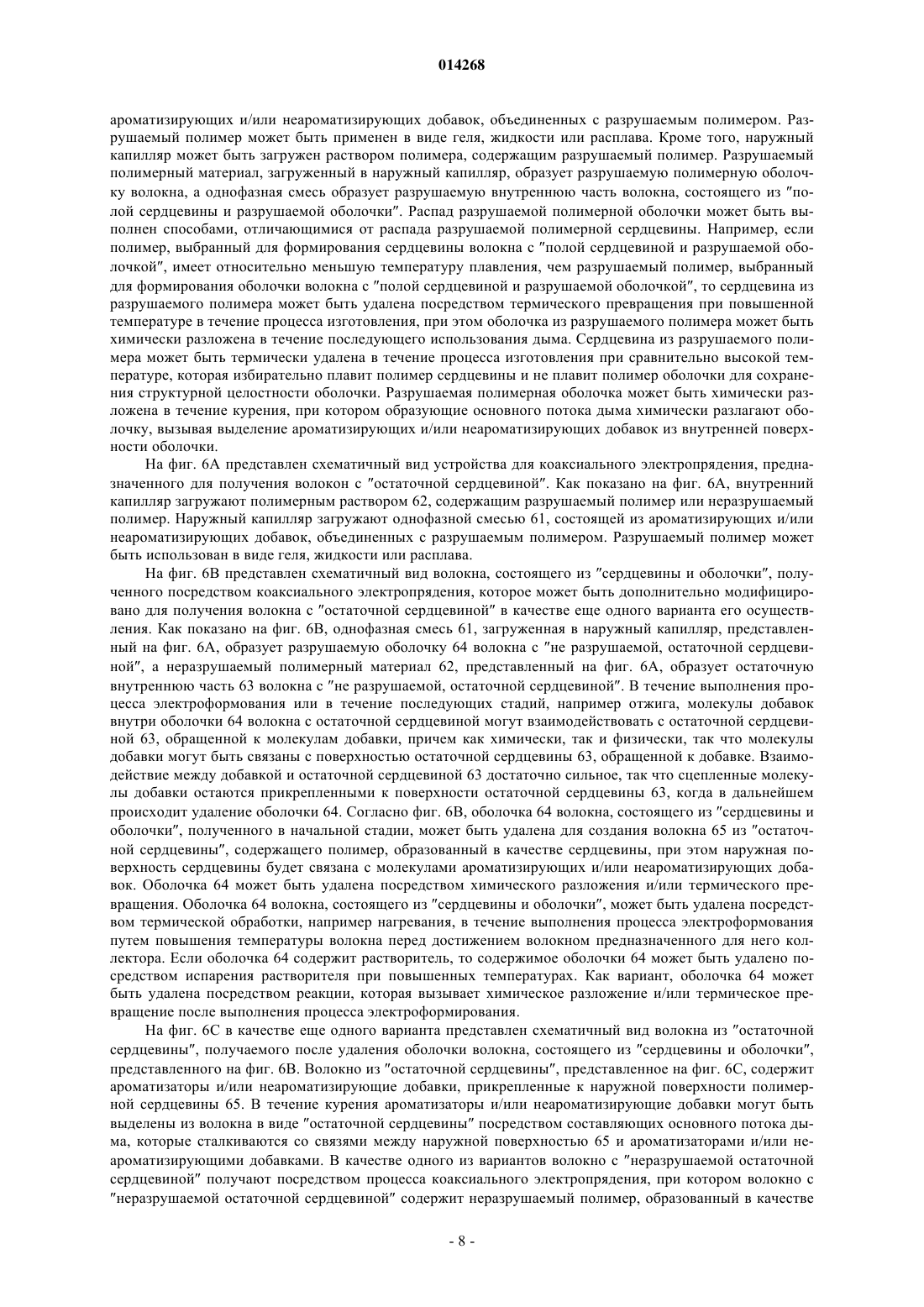

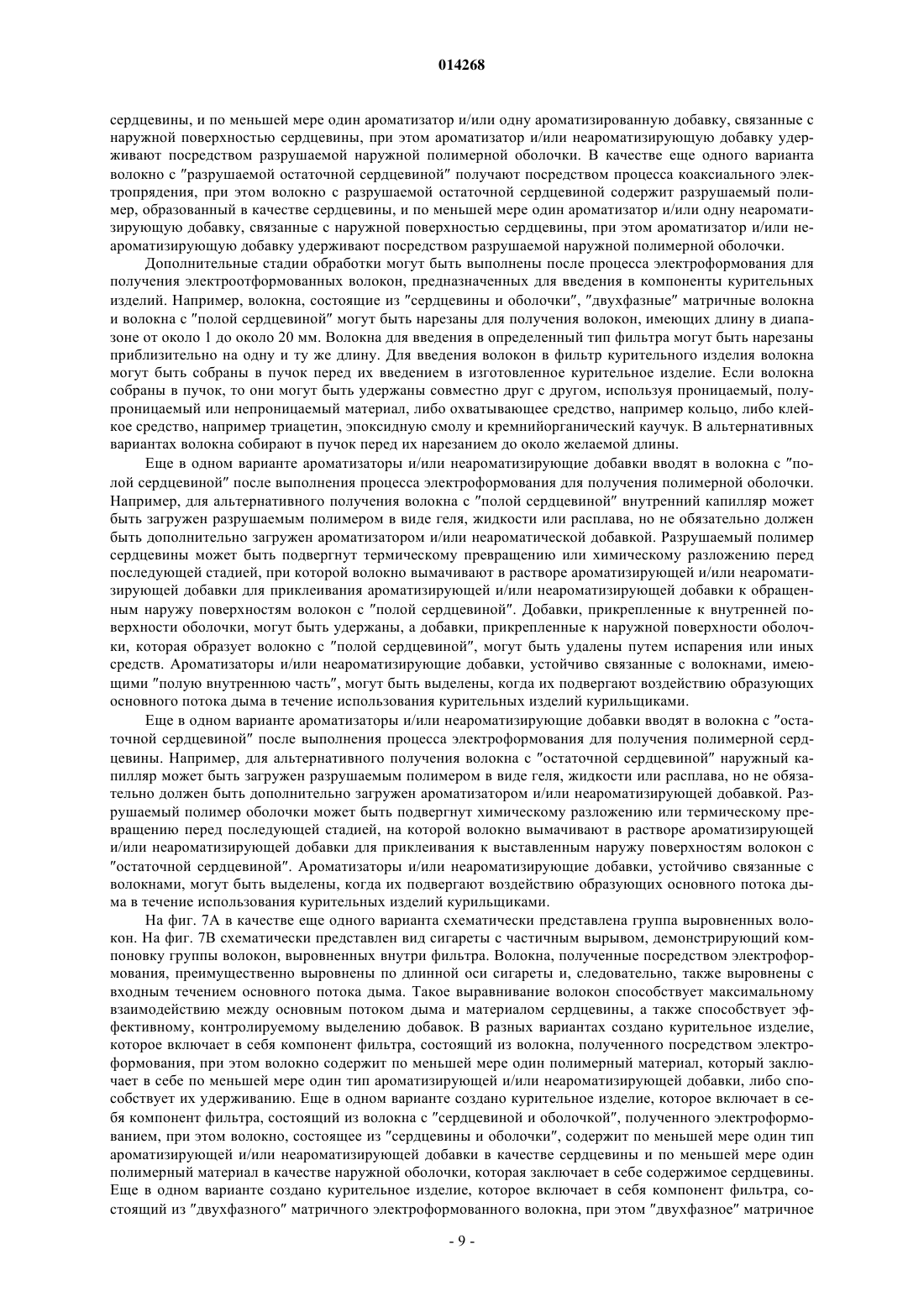

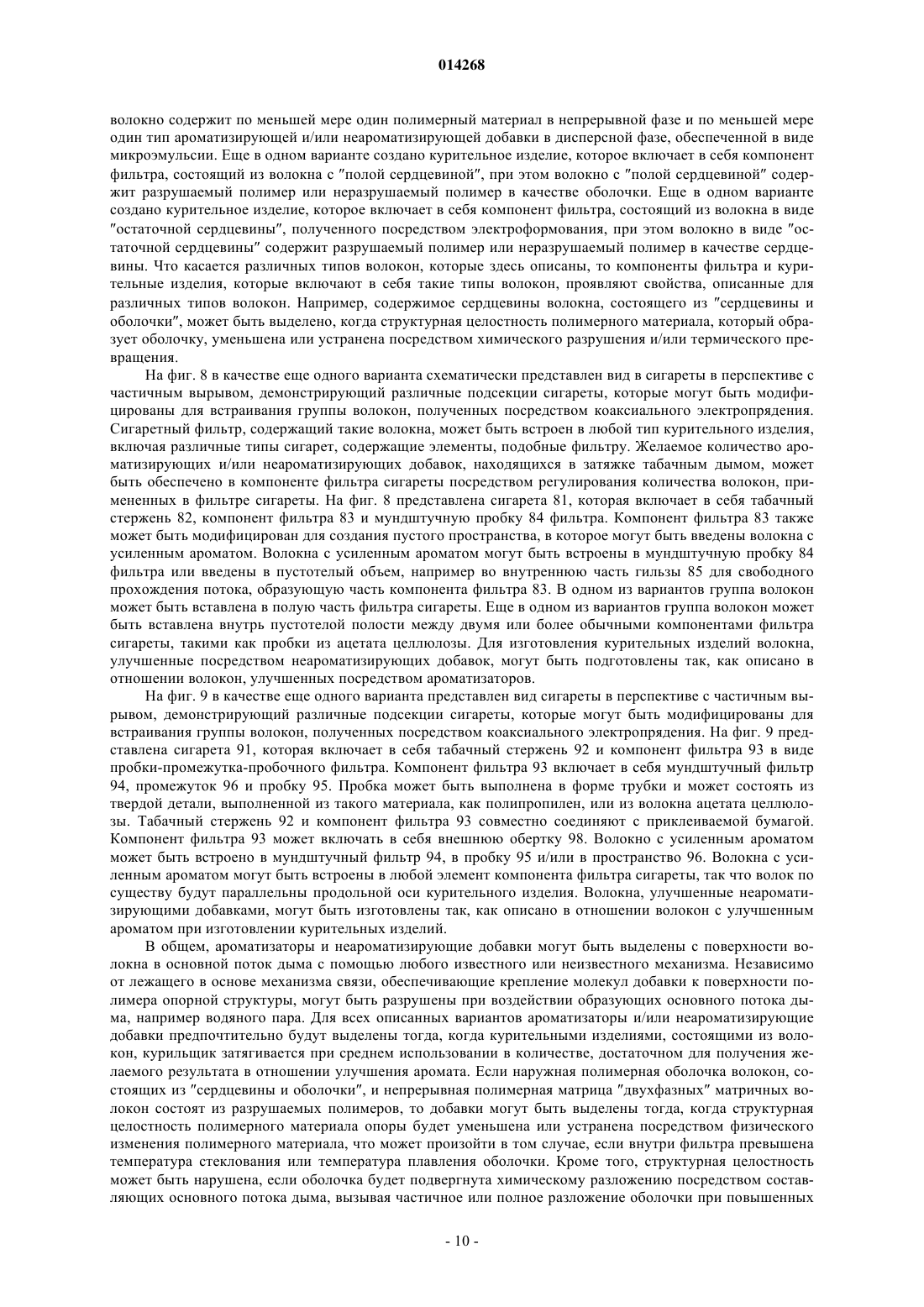

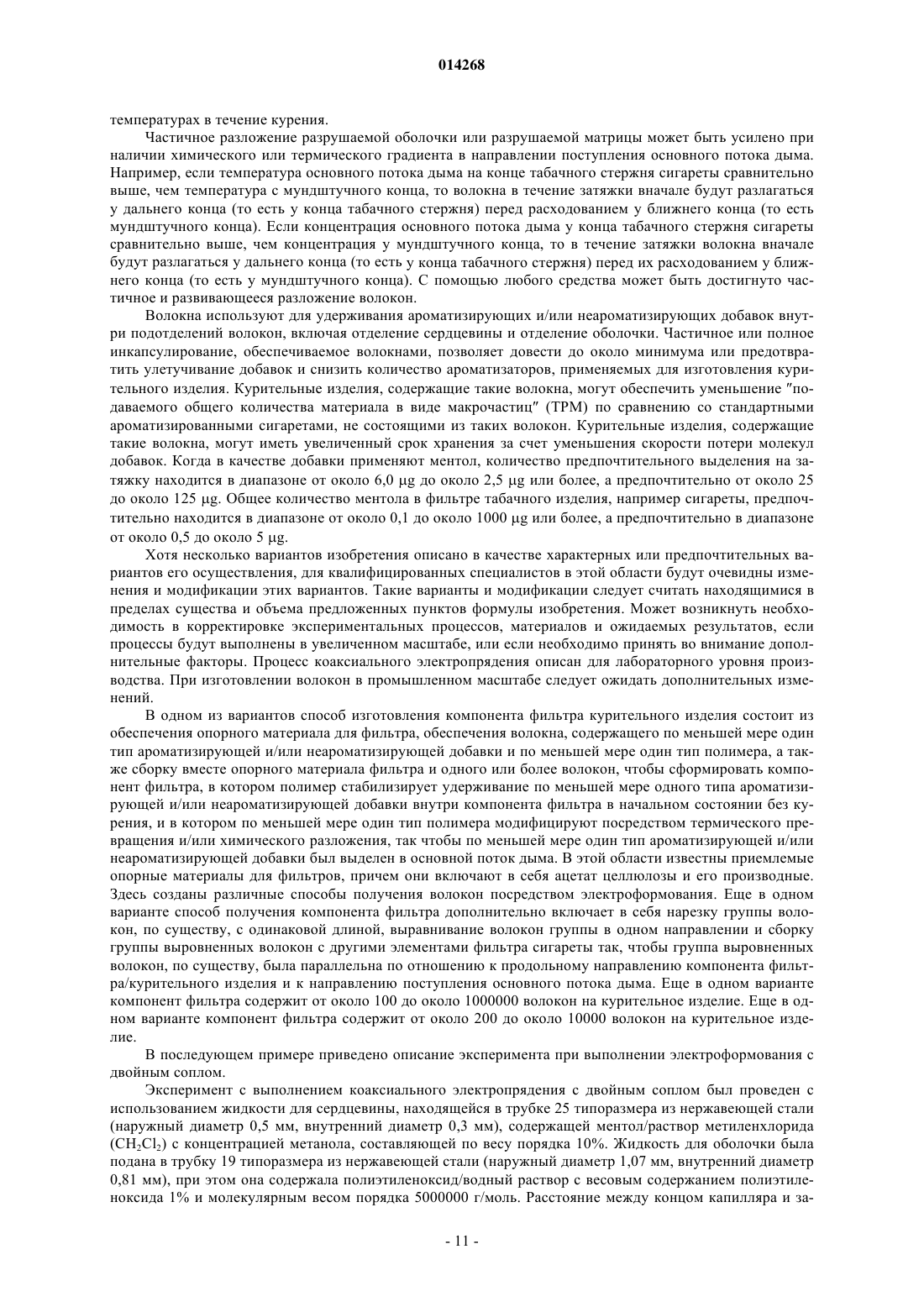

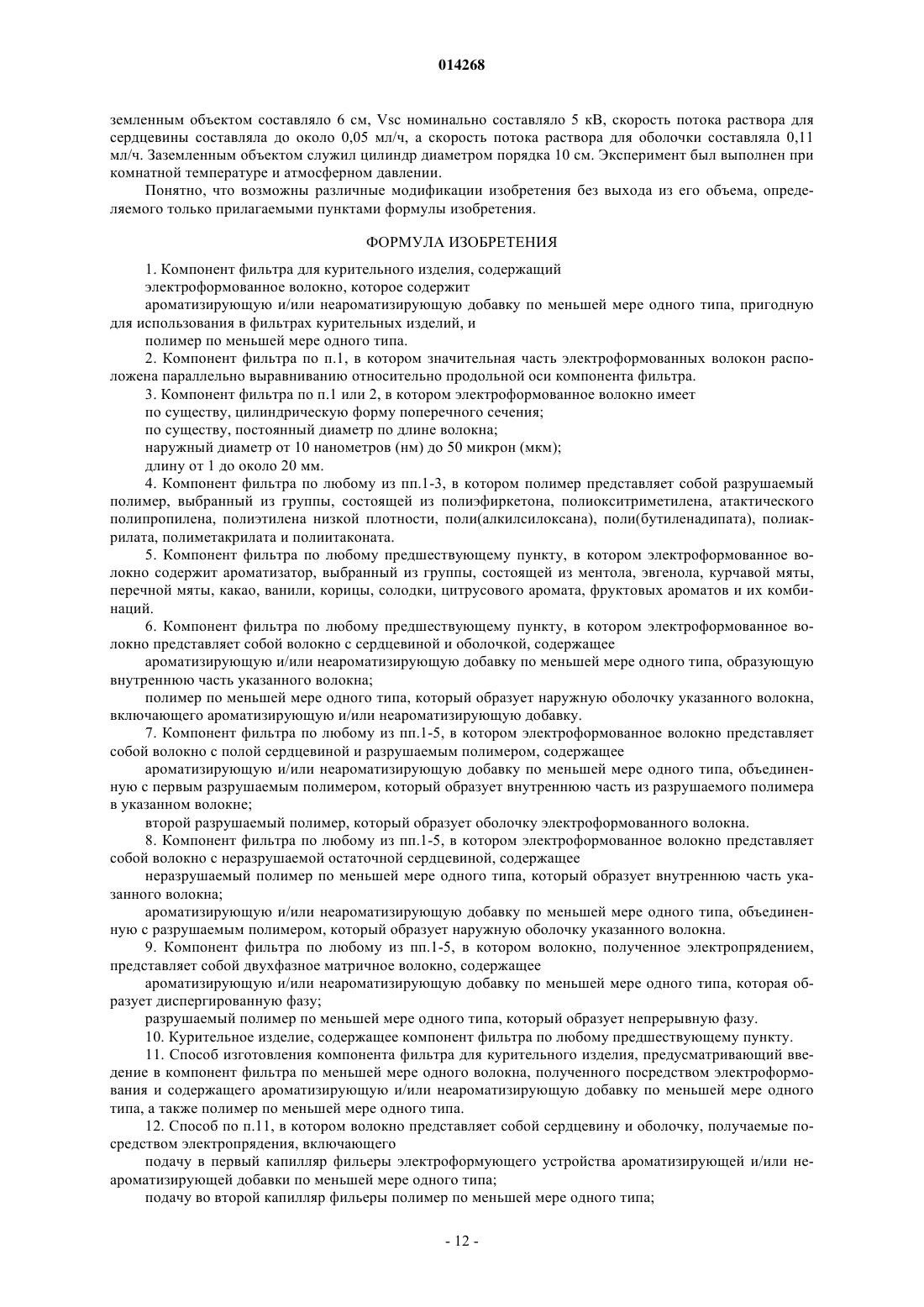

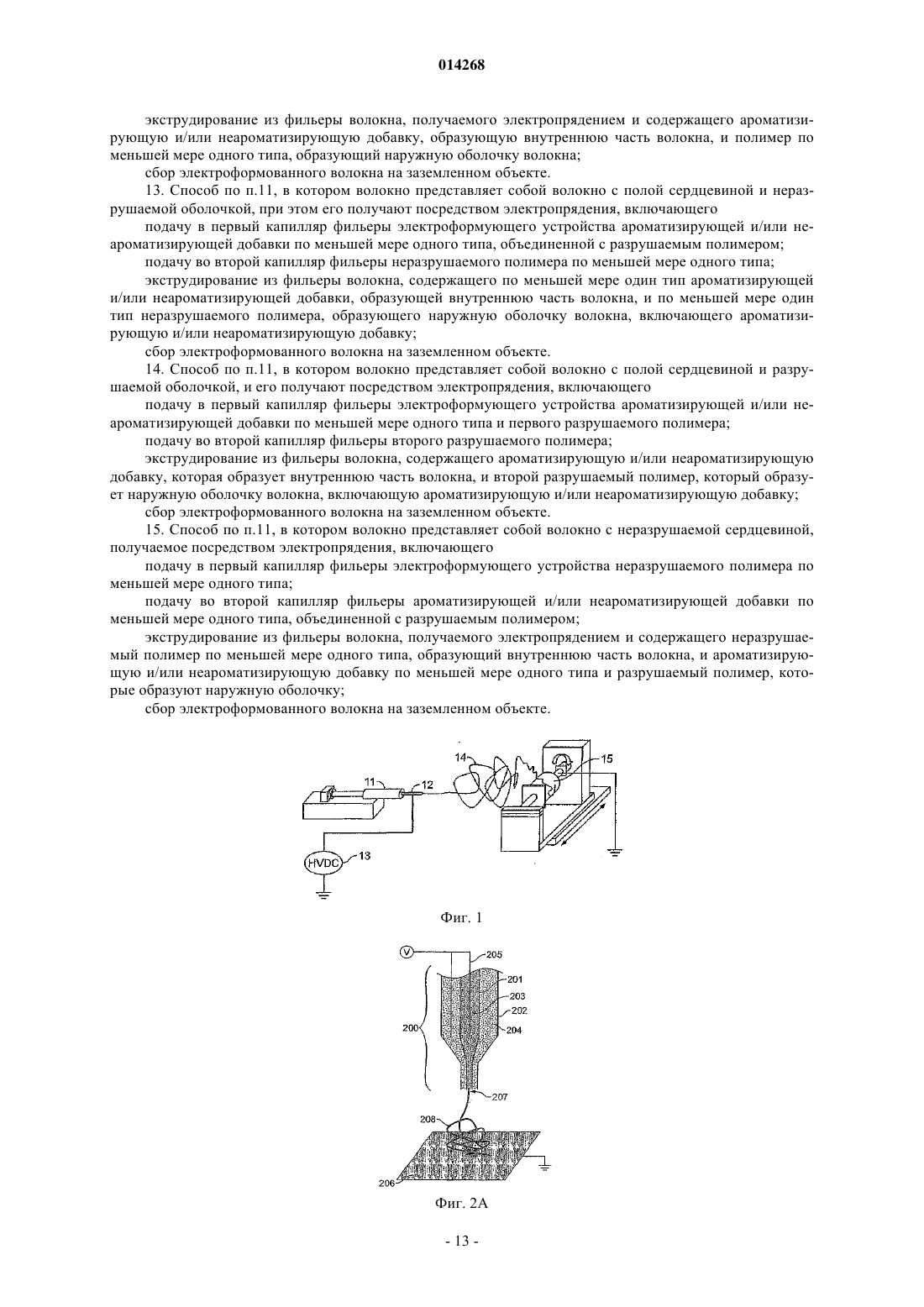

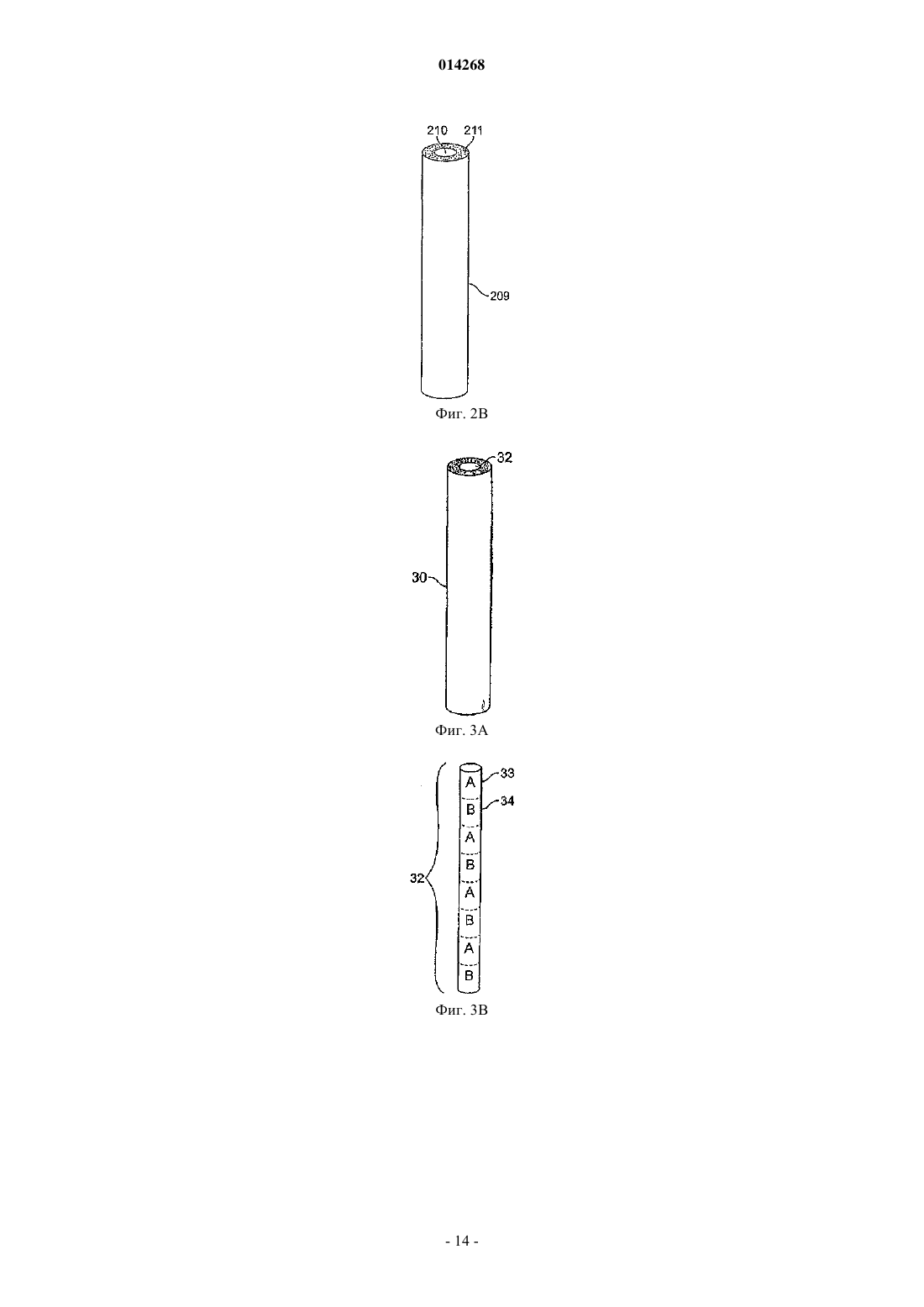

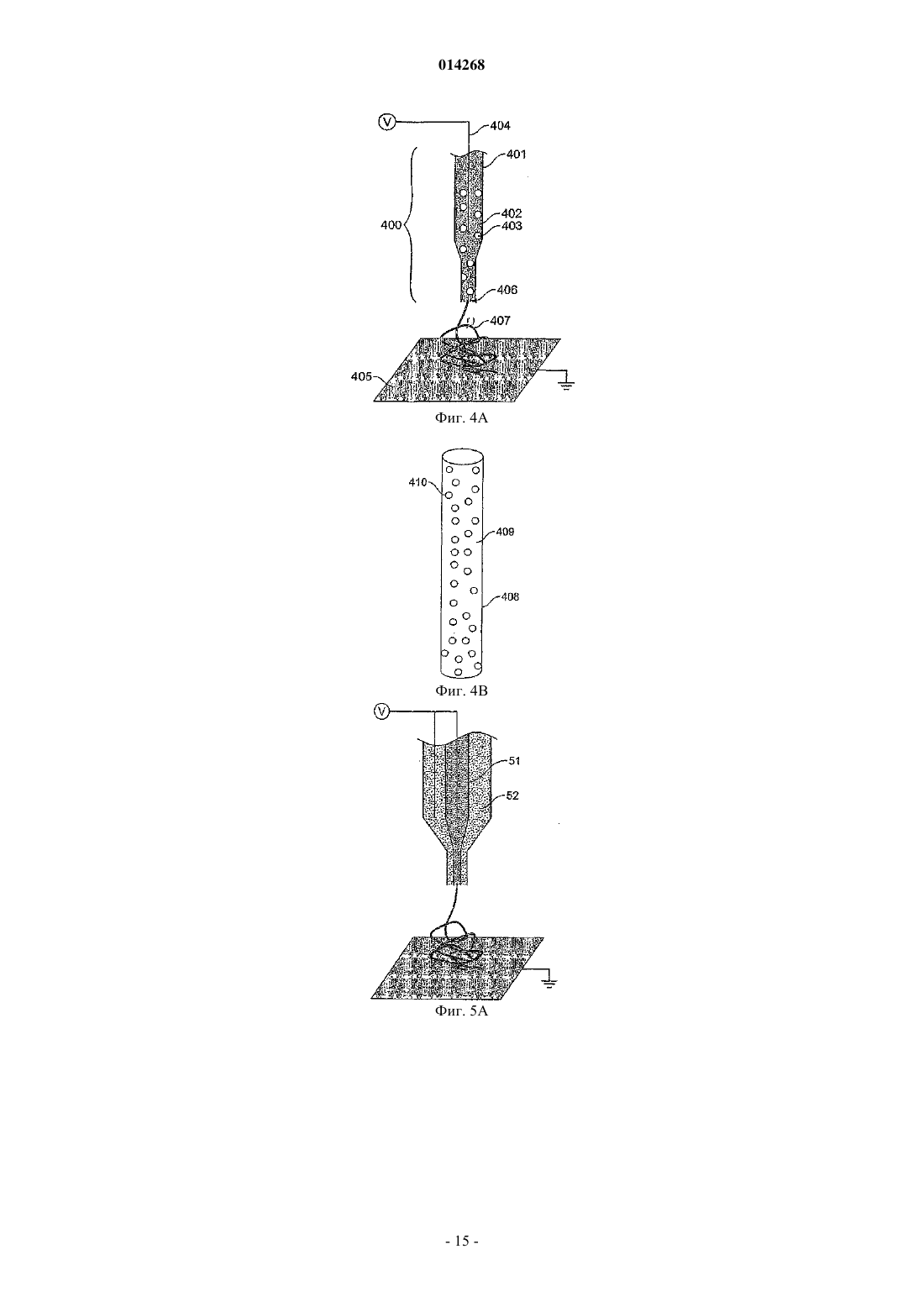

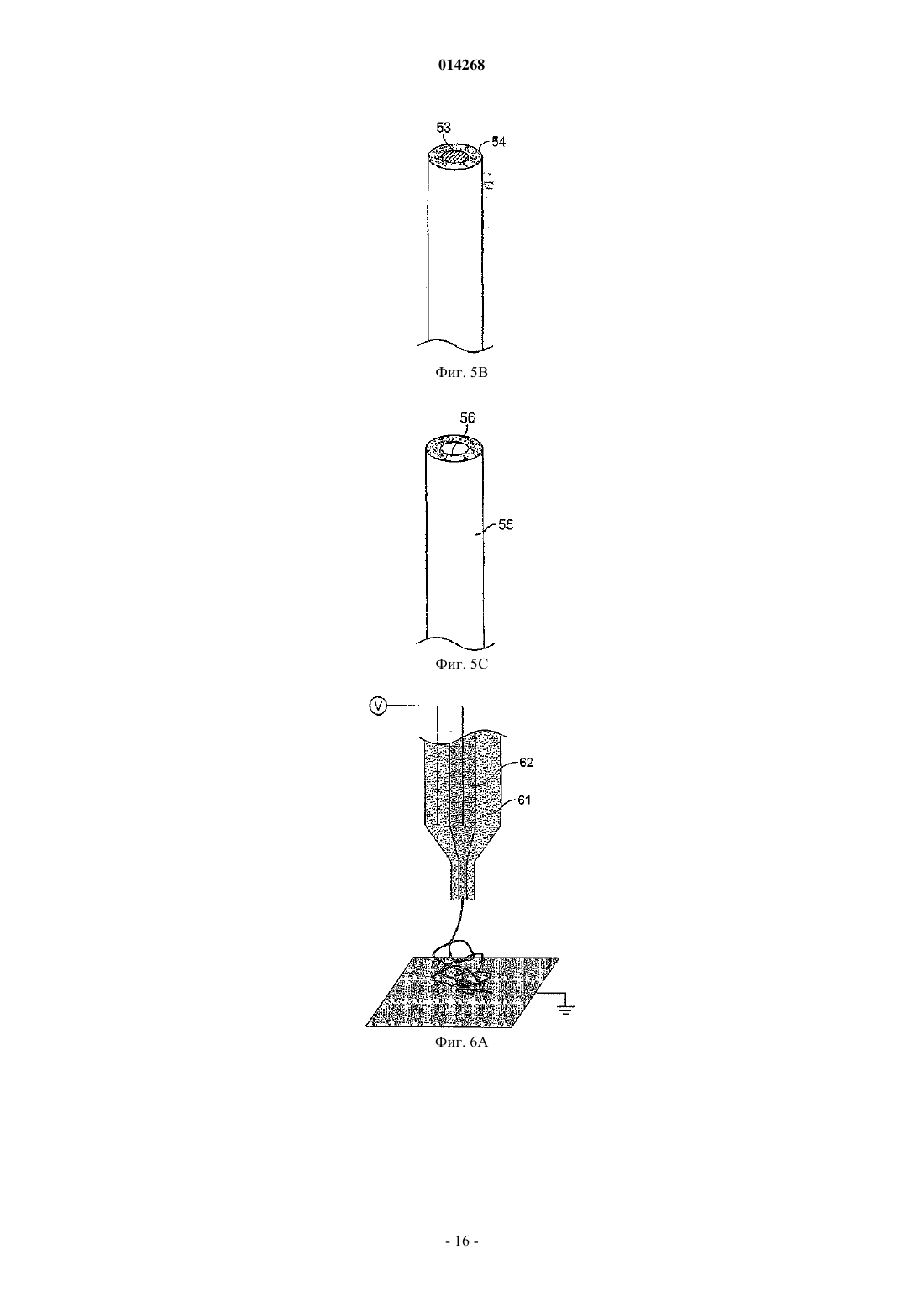

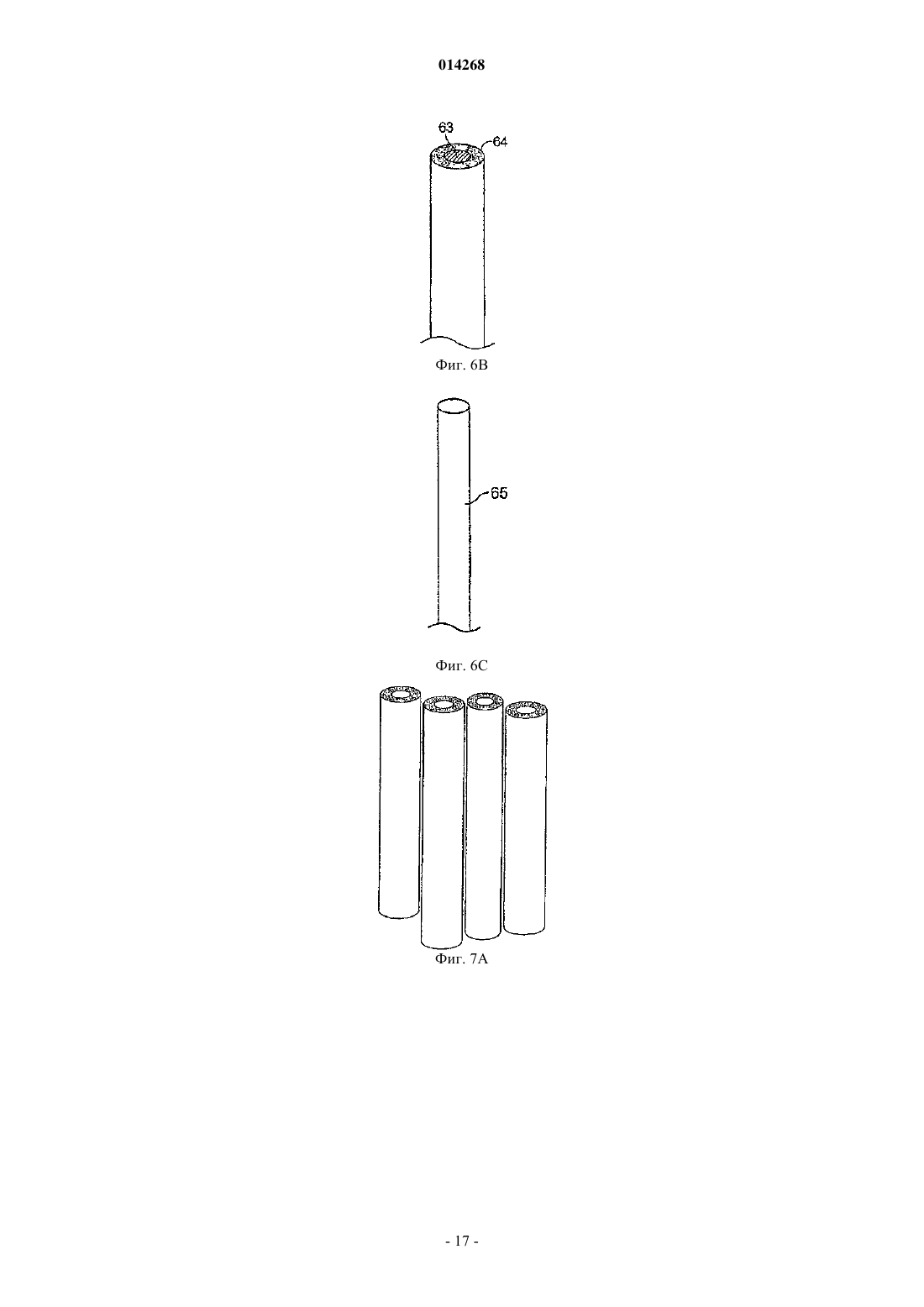

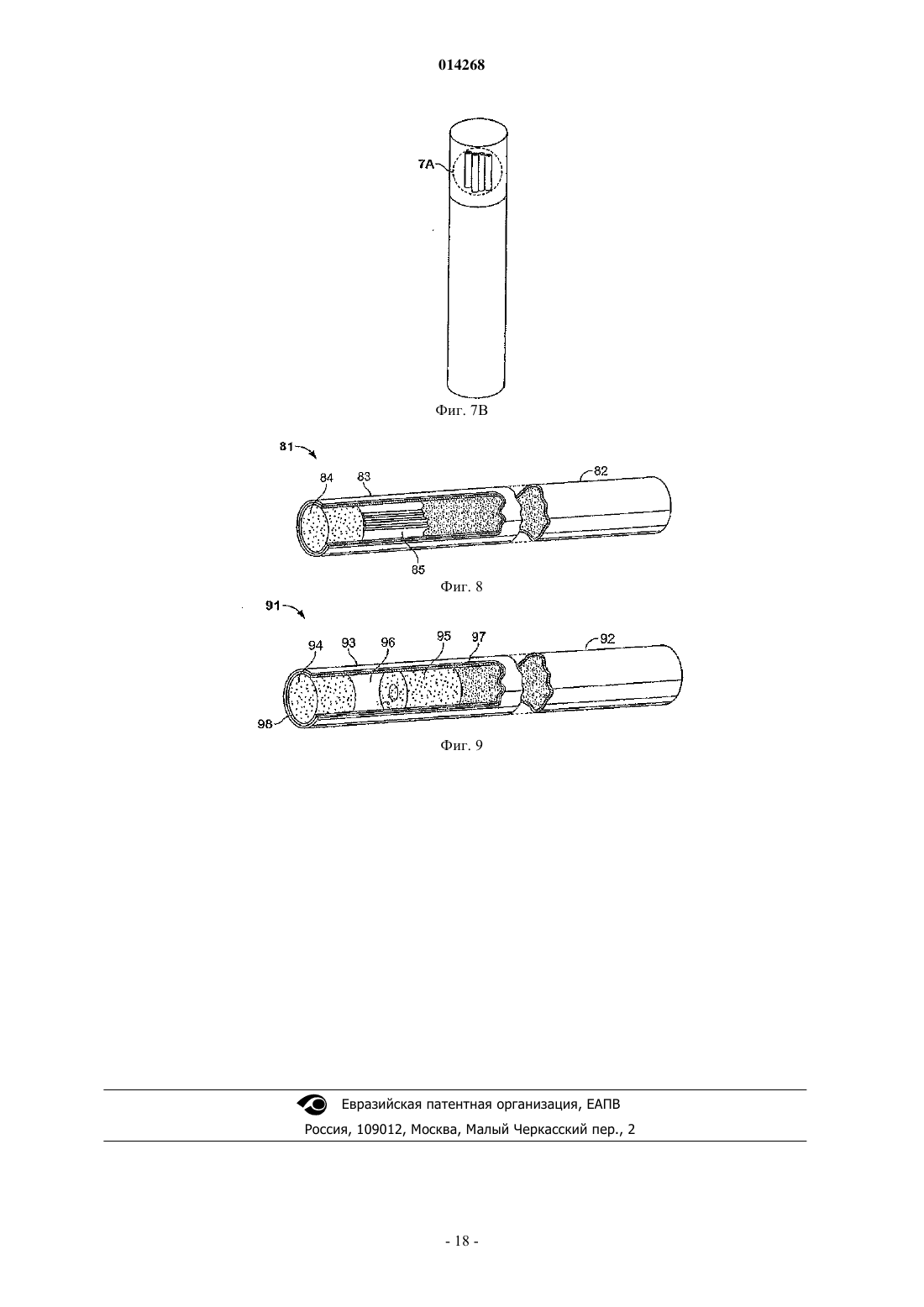

Компонент 83 фильтра курительного изделия 81, содержащий электроформованное волокно, которое включает по меньшей мере один тип ароматизирующей и/или неароматизирующей добавки и по меньшей мере один тип полимера. Может быть создано большое разнообразие волокон,получаемых электроформованием, для инкапсулирования большого разнообразия добавок внутри подкамер или субструктур изготовленного волокна. Кроме того, изготовленные электроформованием волокна могут быть электростатически расположены внутри компонента фильтра курительного изделия в течение процесса изготовления. Посредством изменения различных параметров, которые управляют процессом электроформования, может быть изготовлена иная группа волокон, которые будут разными по композиции, организации структуры и размеру. Волокно,создаваемое посредством электроформования, содержит по меньшей мере один тип полимерного материала, который инкапсулирует по меньшей мере один тип ароматизатора и/или неароматизатора внутри волокна или содействует его удерживанию. Полимерный материал создает опорную структуру для инкапсулирования по меньшей мере одного типа ароматизатора и/или неароматизатора. Волокна, которые могут быть созданы посредством различных описанных процессов электроформования, включают в себя микроволокна в диапазоне микромасштаба, нановолокна в диапазоне наномасштаба и различные смеси микроволокон и нановолокон.(71)(73) Заявитель и патентовладелец: ФИЛИП МОРРИС ПРОДАКТС С.А. (CH) 014268 Вкус дыма основного потока у курительных изделий, содержащих табак, может быть улучшен посредством включения в курительные изделия в качестве добавок различных веществ, усиливающих аромат (ароматизирующих добавок). Например, табачный дым, прошедший через угольный сорбент, может потерять желательные вкусовые признаки. Таким образом, желательно обеспечить добавление различных ароматизаторов обратно в табачный дым для замещения потерянных ароматов. Однако улучшение вкуса курительных изделий с помощью известных способов не будет долговечным и может привести к получению изделий, имеющих неустойчивый вкус. Летучие ароматические вещества, введенные в курительные изделия, не будут в них стабильно сохраняться. Ароматизаторы мигрируют в сорбенты сигаретных фильтров, способные захватывать компоненты газовой фазы. Ароматизаторы, поверхностно нанесенные на какую-либо часть сигарет, содержащую табак, либо на их упаковочную часть, будут безвозвратно утеряны. Кроме того, молекулы ароматизатора могут химически модифицироваться при высоких температурах горения, возникающих при курении, и могут привести к образованию побочных продуктов, которые создают одно или более нежелательные вкусовые ощущения. Таким образом, сохраняется потребность в создании табачных курительных изделий, модифицированных для обеспечения при их употреблении постоянной и контролируемой подачи к курильщику разнообразных добавок, включая ароматизирующие и/или неароматизирующие добавки. В некоторых вариантах раскрыты различные способы электропрядения различных типов волокон. Волокна, полученные электропрядением, или электроформованные волокна включают микроволокна,нановолокна, а также смеси микроволокон и нановолокон. Такие волокна могут быть введены в различные компоненты сигаретного фильтра для создания различных курительных изделий с улучшенным ароматом. В различных вариантах компонент фильтра содержит группу волокон, при этом все волокна или их часть могут быть получены электропрядением, причем волокна располагают таким образом, чтобы они были выровнены параллельно направлению втягивания основного потока дыма. Еще в одном варианте электроформованные волокна вводят в компонент фильтра курительного изделия, при этом волокна содержат по меньшей мере один полимерный материал, который заключает в себе по меньшей мере один тип ароматизирующей и/или неароматизирующей добавки, либо способствует их удерживанию. Еще в одном варианте электроформованные волокна из сердцевины и оболочки вводят в компонент фильтра курительного изделия, причем волокна из сердцевины и оболочки содержат по меньшей мере один тип ароматизирующей и/или неароматизирующей добавки в качестве сердцевины и по меньшей мере один полимерный материал в качестве наружной оболочки, которая заключает в себе содержимое сердцевины. Еще в одном варианте двухфазные матричные электроформованные волокна вводят в компонент фильтра курительного изделия, причем двухфазные матричные волокна содержат по меньшей мере один полимерный материал в непрерывной фазе и по меньшей мере один тип ароматизирующей и/или неароматизирующей добавки в диспергированной фазе, находящейся в виде микроэмульсии. Еще в одном варианте волокно с полой сердцевиной, полученное посредством электроформования, вводят в компонент фильтра курительного изделия, при этом волокно с полой сердцевиной содержит в качестве оболочки разрушаемый полимер или неразрушаемый полимер. Внутреннюю поверхность полимерной оболочки связывают по меньшей мере с одним типом ароматизирующей и/или неароматизирующей добавки, которая может быть выделена частично или полностью при взаимодействии с образующими основного потока дыма. Еще в одном варианте волокно с остаточной сердцевиной, полученное посредством электроформования, вводят в компонент фильтра курительного изделия, при этом волокно с остаточной сердцевиной содержит разрушаемый полимер или неразрушаемый полимер в качестве сердцевины. Наружную поверхность полимерной сердцевины связывают по меньшей мере с одним типом ароматизирующей и/или неароматизирующей добавки. Фиг. 1 - схематичный вид примерного электроформующего устройства для получения волокон. Фиг. 2 А - схематичный вид коаксиального электроформующего устройства для получения многокомпонентных волокон. Фиг. 2 В - схематичный вид волокна из сердцевины и оболочки, полученного посредством коаксиального электропрядения. Фиг. 3 А - схематичный вид электроформованного волокна из сердцевины и оболочки, при этом волокно может быть модифицировано для включения в него разных ароматизирующих и/или неароматизирующих добавок. Фиг. 3 В - схематичный, частично увеличенный вид сердцевины волокна из сердцевины и оболочки, представленного фиг. 3 А, в котором сердцевина содержит две разные ароматизирующие и/или неароматизирующие добавки. Фиг. 4 А - схематичный вид фильеры, включающей в себя один капилляр, который может обеспечивать экструзию двухфазного матричного волокна, полученного коаксиальным электроформованием. Фиг. 4 В - схематичный, частично увеличенный вид двухфазного матричного волокна, представ-1 014268 ленного фиг. 4 А, при этом двухфазное матричное волокно содержит полимерную матрицу в качестве первой фазы и вкрапление ароматизирующих и/или неароматизирующих добавок в качестве второй фазы. Фиг. 5 А - схематичный вид коаксиального электроформующего устройства для получения волокон с полой сердцевиной. Фиг. 5 В - схематичный вид волокна из сердцевины и оболочки, полученного посредством коаксиального электропрядения, которое может быть дополнительно модифицировано для получения волокна с полой сердцевиной. Фиг. 5 С - схематичный вид волокна с полой сердцевиной, полученного после удаления сердцевины из волокна с сердцевиной и оболочкой, представленного на фиг. 5 В. Фиг. 6 А - схематичный вид электроформующего устройства для получения волокон с остаточной сердцевиной. Фиг. 6 В - схематичный вид волокна из сердцевины и оболочки, полученного коаксиальным электроформованием, которое может быть дополнительно модифицировано для получения волокна с остаточной сердцевиной. Фиг. 6 С - схематичный вид волокна с остаточной сердцевиной, полученного после удаления части в виде оболочки у волокна из сердцевины и оболочки, представленного на фиг. 6 В. Фиг. 7 А - схематичный вид группы выровненных волокон. Фиг. 7 В - схематичный вид сигареты в перспективе с частичным вырывом, показывающий расположение группы выровненных волокон внутри фильтра сигареты. Фиг. 8 - схематичный вид сигареты в перспективе с частичным вырывом, на котором показаны разные подсекции сигареты, которые могут быть модифицированы для встраивания группы волокон, полученных посредством коаксиального электропрядения. Фиг. 9 - вид сигареты в перспективе с частичным вырывом, показывающий разные подсекции сигареты, которые могут быть модифицированы для встраивания группы волокон, полученных посредством коаксиального электропрядения. Курительные изделия, содержащие табак, например сигареты, могут быть изготовлены так, чтобы они содержали различные добавки, включая ароматизаторы и неароматизирующие добавки, например охлаждающие агенты, разжижители и формирователи аэрозоля, которые могут быть добавлены непосредственно в табачную смесь в течение ее обработки. Создан усовершенствованный способ для стабилизации введения добавок в такие курительные изделия посредством заключения молекул добавок в устойчивые формы волокон и посредством введения большого количества таких устойчивых волокон в разные подсекции курительных изделий. Описанные способы могут обеспечить получение курительных изделий, содержащих добавки, которые имеют повышенный срок хранения, поэтому такие курительные изделия могут передавать пользователям больший аромат по сравнению с курительными изделиями, изготавливаемыми посредством других известных способов. Различные варианты осуществления настоящего изобретения обеспечивают способы введения добавок, которые вызывают интерес, в компонент фильтра курительного изделия посредством встраивания волокон, при этом изготовленные волокна заключают большое разнообразие добавок внутри своих подкамер или подструктур. Кроме того, в течение процесса изготовления полученные волокна могут быть электростатически расположены внутри компонента фильтра курительного изделия. Посредством изменения разных параметров, которые управляют процессом электроформования, может быть изготовлена иная группа волокон, которая изменена в отношении ее состава, организации подструктур и размера. Добавки, приемлемые для введения в различные компоненты фильтра курительных изделий, включают в себя агенты для усиления аромата (ароматизаторы) и/или какие-либо агенты, обладающие представляющими интерес химическими или физическими свойствами (неароматизаторы), которые, как вариант, могут быть включены в изготовленные волокна для получения желаемого изделия. Примеры неароматизаторов включают в себя охлаждающие агенты, разжижители, формирователи аэрозолей и многие другие их эквиваленты. В представленном описании термины волокно или волокна относятся к материалу или к форме материала, который может быть изготовлен посредством процессов электроформования. Материал содержит по меньшей мере один полимерный материал, который заключает в себе по меньшей мере один тип ароматизатора или неароматизатора внутри волокна, либо способствует его удерживанию. Полимерный материал создает опорную структуру, способствующую заключению в ней по меньшей мере одного типа ароматизирующей или неароматизирующей добавки. Волокна, которые могут быть созданы различными описанными ниже процессами электроформования, включают в себя микроволокна в диапазоне микромасштаба (измеряемые такой единицей, как микрон или мкм), нановолокна в диапазоне наномасштаба (измеряемые такой единицей, как миллимикрон или нанометр (нм, а также различные смеси микроволокон и нановолокон. Микроволокна в диапазоне микромасштаба включают в себя волокна,имеющие наружный диаметр от около 100 нм до около 50 мкм, от около 100 нм до около 40 мкм, от око-2 014268 ло 100 нм до около 30 мкм, от около 100 нм до около 20 мкм, от около 100 нм до около 10 мкм, от около 100 нм до около 5 мкм, от около 100 нм до около 4 мкм, от около 100 нм до около 3 мкм, от около 100 нм до около 2 мкм, от около 100 нм до около 1 мкм. Нановолокна в диапазоне наномасштаба включают в себя волокна, имеющие наружный диаметр от около 1 до около 100 нм, от около 1 до около 95 нм, от около 1 до около 90 нм, от около 1 до около 85 нм, от около 1 до около 80 нм, от около 1 до около 75 нм,от около 1 до около 70 нм, от около 1 до около 65 нм, от около 1 до около 60 нм, от около 1 до около 55 нм, от около 1 до около 50 нм, от около 1 до около 45 нм, от около 1 до около 40 нм, от около 1 до около 35 нм, от около 1 до около 30 нм, от около 1 до около 25 нм, от около 1 до около 20 нм, от около 1 до около 15 нм, от около 1 до около 10 нм, от около 1 до около 5 нм. В одном из предпочтительных вариантов волокна имеют наружный диаметр в диапазоне от около 20 нм до около 10 мкм. Еще в одном предпочтительном варианте волокна имеют наружный диаметр в диапазоне от около 20 нм до около 3 мкм. Фиг. 1 - схематичный вид взятого в качестве примера электроформовочного устройства для получения волокон. Согласно фиг. 1 взятое в качестве примера устройство включает в себя источник обеспечения непрерывной подачи текучего материала, который должен проходить через шприцевой насос 11 и шприцевую иглу 12. Посредством высоковольтного источника 13 питания постоянного тока, прилагаемого к шприцевой игле 12, создают электростатическое поле. Текучий материал, который выходит из электростатического поля, представляет собой неустойчивую, непрерывную струю материала в форме волокна 14, которое может быть прикреплено к заданному заземленному цилиндрическому коллектору 15. Заземленный заданный коллектор 15 имеет возможность вращения и поступательного перемещения вдоль своей оси. На фиг. 2A представлена схема коаксиального электроформовочного устройства для изготовления многокомпонентных волокон. На фиг. 2 А показана фильера 200, содержащая два коаксиальных капилляра, при этом внутренний капилляр 201 вдоль центральной оси загружен первым материалом 203, который образует внутреннюю часть волокна, а наружный капилляр 202, концентрично окружающий внутренний капилляр 201, загружен вторым материалом 204, который образует наружную оболочку волокна. Внутри фильеры 200 текучие материалы 203 и 204 находятся под действием капиллярных сил. Текучие материалы 203 и 204 в обоих капиллярах могут быть удержаны с высоким потенциалом относительно заземленного объекта 206, например собирательной пластины. Первый текучий материал 203 внутреннего капилляра 201 и второй текучий материал 204 наружного капилляра 202 могут выходить от конечной кромки 207 обоих капилляров или из сопла и могут быть выдавлены в виде единого волокна 208. Конечная кромка 207 обоих капилляров может быть расположена номинально вблизи и концентрично на равном расстоянии от заземленного объекта 206. Первый материал 203 и второй материал 204 внутри капилляров могут быть удержаны с желаемым потенциалом посредством приложения потенциала к электропроводной фильере, в которой каждый капилляр является электропроводным, но электрически изолированным от другого капилляра. Как вариант, первый и второй материалы соответственно 203 и 204 внутри капилляров могут быть удержаны при желаемом потенциале посредством приложения потенциала к электропроводным электродам 205, которые могут быть введены непосредственно в материал, находящийся внутри каждого капилляра. Если электроды электропроводны, то капилляры могут быть электропроводными или не электропроводными. Показанное фиг. 2 А устройство для коаксиального электропрядения включает в себя фильеру, которая содержит капилляр или группу коаксиальных капилляров, в которой каждая подгруппа капилляров может быть спроектирована так, чтобы выдавливать разные текучие материалы. В течение процесса электроформования вытягивают поток одного или более текучих материалов посредством приложения сильного электрического поля к каплям текучего материала, образуемым у отверстия фильеры. В материале создают заряд посредством контакта либо с высоковольтным электродом внутри капилляра, либо с самим капилляром. Приложение высокого напряжения приводит к передаче каплям поверхностного заряда и удлиняет капли, придавая им форму волокна. При достаточно высоком напряжении может быть сформирован конус Тейлора, при этом из вершины конуса будет происходить выброс непрерывной струи материала. Внутри конуса Тейлора волокна, имеющие малые диаметры, могут быть созданы посредством одновременного растяжения и удлинения потока материала, выбрасываемого из фильеры. Волокна,создаваемые посредством электроформования, могут быть расположены на заземленном заданном коллекторе. При осаждении такие волокна могут быть спрямлены посредством соответствующей технологии спрямления, известной квалифицированным специалистам в области изготовления волокон. В общем, добавки, выбранные для введения в волокна, включают в себя любой материал, который может быть выдавлен через фильеру. В одном из вариантов приемлемые для экструзии добавки включают в себя не вязкие формы полимеров, гелей, жидкостей или расплавов. Еще в одном варианте добавки,пригодные для экструзии, включают в себя вязкие формы полимеров, гелей, жидкостей или расплавов,которые могут быть объединены с растворителями, эмульсификаторами или полимеризаторами для получения желаемой вязкости. Растворители, способные растворять добавки, которые представляют интерес, и способные создавать текучий материал, пригодны для выполнения процессов электроформования. Например, приемлемые растворители включают в себя N,N-диметилформамид, тетрагидрофуран, метиленхлорид, диоксан, этанол, хлороформ, воду, эквивалентные растворители и различные их сочетания.-3 014268 Для обеспечения желаемого поверхностного натяжения текучей среды при электроформовании к такой текучей среде могут быть добавлены различные поверхностно-активные вещества, соли и их смеси, проявляющие электропроводность в самом низком диапазоне. Например, хлорид лития приемлем в качестве неорганической соли, которая может быть добавлена к текучей среде для электроформования, чтобы повысить электропроводность текучей среды, причем его удаляют посредством испарения в течение процесса электроформования. Если в качестве представляющей интерес добавки введен ментол, то предпочтительно, чтобы ментол был объединен с жидким растворителем, например с маслом, либо с эмульсификатором для получения желаемой вязкости перед выполнением стадии экструзии. Как вариант, для получения желаемой вязкости материалы могут быть нагреты предварительно или нагреты в течение выполнения процесса электроформования. Еще в одном варианте приемлемые добавки для экструзии включают в себя материалы в твердой форме. Например, ментол легко может быть получен в твердом виде и может быть применен в твердом виде в качестве добавки при изготовлении волокон для их введения в курительные изделия таким образом, что желаемое количество ментола может быть выделено через основной поток дыма в течение курения. Что касается вариантов, относящихся к различным раскрытым здесь волокнам, то эти волокна содержат разрушаемые полимеры и/или неразрушаемые полимеры. Разрушаемые полимеры могут разрушаться по меньшей мере двумя путями - посредством термического превращения, которое приводит к обратимому изменению физического состояния полимера благодаря повышению температуры компонента фильтра курительного изделия (то есть плавления полимера из твердого состояния в жидкое состояние) и посредством химического распада, который приводит к необратимому химическому изменению полимера вследствие взаимодействия с образующими основного потока дыма курительного изделия при повышенных температурах, возникающих при курении. Неразрушаемые полимеры также подвергают химическому распаду при взаимодействиях с образующими основного потока дыма курительного изделия при повышенных температурах, достигаемых в течение курения. Посредством управления композицией волокна может быть применено приемлемое сочетание разрушаемых полимеров и неразрушаемых полимеров для создания волокна, которое избирательно выделяет различные добавки из того,что удержано или заключено внутри компонента фильтра и занимает промежуточное положение посредством разрушаемых и неразрушаемых полимеров. Разрушаемые полимеры, введенные в волокна, могут быть подвергнуты термическому превращению, которое снижает структурную целостность разрушаемого полимера, когда температура компонента фильтра превышает температуру стеклования или температуру плавления разрушаемого полимера. Разрушаемый полимер, который может быть подвергнут термическому превращению посредством нагревания, например, в течение процесса изготовления, выбирают из группы, состоящей из полиэфиркетона,полиокситриметилена, атактического полипропилена, полиэтилена низкой плотности, поли(алкилсилоксана), поли(адипата бутилена), полиакрилата, полиметакрилата и полиитаконата. Приемлемые полимеры включают в себя полимеры, растворимые в воде, либо гидролизуемые полимеры, такие как поли(оксиэтилен), полилактид, полигликолид, поликапролактон, полигидроксибутарат, полигидроксивалерат, поливиниловый спирт и различные полиангидриды. В качестве разрушаемых полимеров могут быть применены другие гомополимеры, известные квалифицированным специалистам в этой области. В одном из вариантов структурную целостность разрушаемого полимера, подвергаемого термическому превращению, уменьшают по меньшей мере на 1% от начального состояния компонента фильтра без курения. В предпочтительном варианте структурную целостность разрушаемого полимера, подвергаемого термическому превращению, уменьшают по меньшей мере на 5%, по меньшей мере на 10%, по меньшей мере на 15%, по меньшей мере на 20%, по меньшей мере на 25%, по меньшей мере на 30%, по меньшей мере на 35%, по меньшей мере на 40%, по меньшей мере на 45% и по меньшей мере на 50% от начального состояния компонента фильтра без курения. Разрушаемые полимеры, вводимые в волокна, могут быть подвергнуты химическому разложению,которое снижает структурную целостность разрушаемого полимера, когда температура компонента фильтра достигает достаточного значения для разрушения химических связей разрушаемого полимера. Например, химическое разложение может привести к разложению полимеров на мономеры и к отрыву от мономеров функциональных групп. Подходящие разрушаемые полимеры, которые могут быть подвергнуты химическому разложению, включают в себя полимеры, которые могут быть подвергнуты термическому разложению при достаточно высокой температуре, например различные термически разрушаемые полимеры и термически разрушаемые эпоксидные смолы, включая термически разрушаемые полимеры на основе крахмала. Примеры подходящих полимеров включают в себя линейные полимеры, звездообразные полимеры и полимеры с поперечными связями. Полимер, пригодный для использования в качестве разрушаемого полимера, включает в себя любой тип полимера, который может быть подвергнут химическому разложению при высоких температурах, достигаемых внутри компонента фильтра при курении, и/или может взаимодействовать с составляющими основного потока дыма в течение курения. В одном из вариантов структурную целостность разрушаемого полимера, подвергаемого химическому разложению, уменьшают по меньшей мере на 1% по отношению к первоначальному состоянию компонента фильтра, не подвергнутого процессу курения. В предпочтительном варианте структурную целостность-4 014268 разрушаемого полимера, подвергнутого химическому разложению, уменьшают по меньшей мере на 5%,по меньшей мере на 10%, по меньшей мере на 15%, по меньшей мере на 20%, по меньшей мере на 25%,по меньшей мере на 30%, по меньшей мере на 35%, по меньшей мере на 40%, по меньшей мере на 45% и по меньшей мере на 50% от первоначального состояния компонента фильтра, когда он не подвергнут процессу курения. В качестве разрушаемых полимеров могут быть применены сополимеры, известные квалифицированным специалистам в этой области. Приемлемые сополимеры для получения разрушаемого полимера включают в себя сополимеры, составленные из мономеров гомополимеров, описанных выше, и сополимеры, содержащие как мономеры гомополимеров, которые описаны выше, так и мономеры других типов полимеров, известные квалифицированным специалистам в этой области. Примеры приемлемых сополимеров включают в себя случайные сополимеры, привитые сополимеры и блочные сополимеры. Посредством управления параметрами, которые регулируют процесс электроформования, может быть получено большое разнообразие волокон, обладающих специальными характеристиками. Напряжение Vsc фильеры - заданного коллектора - может быть установлено в диапазоне от 2 до около 20 кВ, а предпочтительно в диапазоне от 5 до около 15 кВ. Расстояние между заряженным концом капилляров и заземленным объектом может быть установлено равным от около 3 до около 25 см, но предпочтительно его задают равным от около 5 до около 20 см. Скорость подачи раствора полимера может быть задана равной от около 0,02 до около 2,0 мл/ч, но предпочтительно ее задают равной от около 0,05 до около 1,0 мл/ч. Скорость подачи добавки в раствор может быть задана равной от около 0,02 мл/час до около 2 мл/час, но предпочтительная скорость подачи может быть задана равной от около 0,05 мл/час до около 1 мл/час. Концентрация полимера в растворе может быть задана по весу в диапазоне от около 0,5 до около 40%, а предпочтительно в весовом диапазоне от около 1 до около 10%. Концентрация добавки может быть задана по весу в диапазоне от около 1 до около 100%, а предпочтительно в весовом диапазоне от около 10 до около 50%. Наружный диаметр внешнего капилляра может быть задан равным от около 0,1 до около 5 мм, а предпочтительно от около 0,2 до около 1 мм, в то время как диаметр внутреннего капилляра может быть задан равным от около 0,05 до около 2 мм, а предпочтительно равным от около 0,07 до около 0,7 мм. Капилляры могут состоять из нержавеющей стали, стекла или полимеров. Когда применяют капилляры из нержавеющей стали или из других электропроводных материалов, напряжение, подводимое к фильере - заданному коллектору, может быть приложено между коллектором и капиллярами. Если применяют не электропроводные капилляры, то для обеспечения электрического контакта электропроводные электроды могут быть вставлены в жидкости. Электроформование волокна в соответствии с этими параметрами при скорости подачи жидкости порядка 0,5 мл/ч может привести к скорости производства волокна от 20 до около 500 мг/ч. На фиг. 2 В в качестве еще одного варианта представлен схематичный вид волокна из сердцевины и оболочки, полученного посредством коаксиального электропрядения. Волокно 208 из сердцевины и оболочки, показанное фиг. 2 В, представляющее собой пример двухкомпонентного волокна, показанного фиг. 2 А, обрезано до около желаемой длины, чтобы создать подсекцию из волокна 209, состоящего из сердцевины и оболочки. Согласно фиг. 2 А, когда внутренний капилляр 203 загружен так, чтобы он содержал ароматизирующую и/или неароматизирующую добавку в качестве первого текучего материала,а наружный капилляр 204 загружен так, чтобы он содержал полимер в качестве второго текучего материала, процесс электроформования приводит к созданию волокна, содержащего ароматизирующую и/или неароматизирующую добавку из сердцевины 210 и полимер в качестве наружной оболочки 211. Полученные волокна номинально имеют цилиндрическую форму и приблизительно постоянные диаметры по всей длине волокон. В одном из предпочтительных вариантов волокна, состоящие из сердцевины и оболочки, имеют наружный диаметр в диапазоне от около 20 нм до около 10 п. Еще в одном предпочтительном варианте волокна из сердцевины и оболочки имеют толщину наружной оболочки в диапазоне от около 20 нм до около 3 мкм. Во внутренний капилляр 201 фильеры, которая показана на фиг. 2 А, могут быть загружены различные сочетания ароматизаторов и/или других добавок, при этом они могут быть заключены в сердцевины 210 волокна, которая показана на фиг. 2 В. Например, приемлемые ароматизаторы включают в себя ментол, эвгенол, курчавую мяту, перечную мяту, какао, ваниль, корицу, лакрицу, цитрусовые или другие фруктовые ароматы и их сочетания. Примеры неароматизирующих добавок включают в себя охлаждающие агенты, разжижители, формирователи аэрозоля и их эквиваленты. В предпочтительном варианте в волокна курительных изделий в качестве охлаждающего агента и в качестве амортизатора вводят ментол. На фиг. 3 А в качестве еще одного варианта представлена схема волокна из сердцевины и оболочки, полученного посредством коаксиального электропрядения, в случае которого волокно может быть модифицировано, чтобы заключать в себе разные ароматизаторы и/или неароматизирующие добавки. Представленное на фиг. 3 А в качестве примера волокно из сердцевины и оболочки включает в себя оболочку 30 и внутреннюю часть 32. Сердцевина 32 этого волокна может быть спроектирована так, чтобы она заключала в себя один или более ароматизаторов и/или неароматизирующих добавок в отдельных-5 014268 подкамерах так, чтобы содержимое подкамер оставалось отделенным, пока не будет затронута целостность волокна из сердцевины и оболочки. Сердцевина 32 волокна из сердцевины и оболочки может быть спроектирована таким образом, чтобы было поочередно расположено множество ароматизирующих и/или неароматизирующих добавок, как представлено на фиг. 3 В и описано ниже. На фиг. 3 В в качестве еще одного варианта схематически представлен частично выделенный вид сердцевины волокна из сердцевины и оболочки, представленного на фиг. 3 А, при этом сердцевина состоит из двух разных ароматизирующих и/или неароматизирующих добавок. Согласно фиг. 3 В две разных добавки А и В в желаемом количестве могут быть последовательно загружены внутрь одного внутреннего капилляра для получения волокна, содержащего по меньшей мере две разных добавки А 33 и В 34, как вариант поочередно расположенных в сердцевине волокна. В одном из вариантов волокно содержит ароматизаторы А и В, как вариант расположенные в сердцевине волокна по длине волокна. В предпочтительном варианте внутренний капилляр загружают ментолом в качестве добавки, а наружный капилляр загружают разрушаемым полимером, чтобы получить волокно, которое инкапсулирует ментол во внутреннюю часть полимерного волокна. Ароматизаторы и/или неароматизирующие добавки, инкапсулированные в волокна, могут быть расположены по длине волокна, чтобы выделять ароматизатор или неароматизирующую добавку в количестве, достаточном для обеспечения эффекта, получение которого желательно при каждой затяжке курительным изделием. Например, если две разных добавки расположены поочередно так, как представлено на фиг. 3 В, то ароматизатор А может быть выделен в течение первой затяжки, ароматизатор В может быть выделен в течение второй затяжки, ароматизатор А может быть выделен в течение третьей затяжки и т.д., пока курительное изделие не будет полностью выкурено. В предпочтительном варианте волокно из сердцевины и оболочки может быть спроектировано так, чтобы заключать в себе заданное количество каждой добавки внутри подкамеры сердцевины, которое соотносится со средним количеством добавки, предназначенным для выделения из оболочки при одной затяжке курительным изделием. Добавки А и В могут быть расположены в виде группы таким образом, чтобы количество групп добавок А и В могло быть равным максимальному количеству затяжек, которое может быть обеспечено для курительного изделия так, чтобы оба ароматизатора А и В могли быть использованы совместно при одной затяжке. Например, если для средней длины сигареты может быть обеспечено восемь затяжек,то может быть спроектировано волокно заданной длины из средней части и оболочки, которое содержит повторения восьми АВ групп или группу АВ-АВ-АВ-АВ-АВ-АВ-АВ-АВ. Как вариант, волокно из сердцевины и оболочки может быть спроектировано так, чтобы оно содержало множество повторов АВ группы, при этом количество АВ групп, повторяемых по длине волокна, будет меньше максимального количества затяжек, обеспечиваемых для заданной длины сигареты. Например, также можно продумать получение волокна, содержащего два ароматизатора АВ, при этом первая часть волокна заданной длины содержит ароматизатор А, а вторая часть этого волокна содержит ароматизатор В. Еще в одном варианте добавки А, В, С и D могут быть расположены в виде группы таким образом, что количество групп добавок АВ и CD может быть равно максимальному количеству затяжек,которое может быть обеспечено в курительном изделии, так что ароматизаторы А, В, С и D могут совместно обеспечивать удовольствие при одной затяжке. Например, если для средней длины сигареты может быть обеспечено восемь затяжек, то в этом случае может быть спроектировано волокно из сердцевины и оболочки, которое содержит повторы восьми чередующихся групп АВ и CD или группу изAB-CD-AB-CD-AB-CD-AB-CD-AB-CD-AB-CD-AB-CD-AB-CD. На фиг. 4 представлена схема фильеры, включающей в себя один капилляр, который может обеспечивать экструзию двухфазного матричного электроформованного волокна в качестве еще одного варианта его осуществления. Как показано на фиг. 4 А, первый материал, содержащий разрушаемый полимер 402, и второй материал 403, содержащий ароматизирующую и/или неароматизирующую добавку, могут быть загружены в фильеру 400, которая включает в себя один капилляр 401. Внутри капилляра 401 первый материал, содержащий разрушаемый полимер 402, образуют в виде непрерывной фазы, а второй материал, содержащий ароматизирующую и/или неароматизирующую добавку 403, образуют в виде дисперсной фазы. Первый и второй материалы, соответственно 402 и 403, объединяют в микроэмульсию и смесь удерживают при желаемом потенциале посредством приложения потенциала к электропроводному электроду 404, вставленному непосредственно в смесь материалов, находящихся внутри капилляра. Потенциал электропроводного электрода обеспечен относительно потенциала собирательной пластины,которая служит в качестве заземленного объекта 405. Двухфазный матричный материал представляет собой смесь двух материалов, выходящих из сопла 406. Двухфазное матричное волокно 407, создаваемое посредством процесса электроформования, может быть собрано на заземленном объекте. На фиг. 4 В в качестве еще одного варианта представлен схематический, частично выделенный вид двухфазного матричного волокна, представленного на фиг. 4 А, при этом двухфазное матричное волокно содержит полимерную матрицу в качестве первой фазы и вкрапление ароматизаторов и/или неароматических добавок в качестве второй фазы. На фиг. 4 В взятое в качестве примера двухфазное мат-6 014268 ричное волокно 407, представленное на фиг. 4 А, обрезано до около желаемой длины, чтобы получить подсекцию из двухфазного матричного волокна 408. В результате выполнения процесса электроформования первый материал, содержащий разрушаемый полимер 402, представленный на фиг. 4 А, и второй материал, содержащий по меньшей мере один тип ароматизирующей и/или неароматизирующей добавки 403, представленный на фиг. 4 А, будут объединены для создания двухфазного матричного волокна,содержащего матрицу из разрушаемого полимера, образованную в виде непрерывной фазы 409, и вкрапление из ароматизирующей и/или неароматизирующей добавок, образованное в виде дисперсной фазы 410. Когда двухфазные матричные капсулы внутри компонента фильтра курительного изделия будут подвергнуты воздействию дыма основного потока, содержащего микрочастицы, включая водяной пар,ароматизаторы и/или неароматизирующие добавки, рассеянные по матричной структуре, содержащей разрушаемый полимер, будут постепенно выделены вследствие процессов термического превращения и/или химического разложения разрушаемого полимера в течение курения. На фиг. 5 А представлен схематичный вид устройства для коаксиального электропрядения, предназначенного для получения волокон с полой сердцевиной. На фиг. 5A представлен внутренний капилляр, загруженный однофазной смесью 51 из ароматизирующих и/или неароматизирующих добавок, объединенных с разрушаемым полимером. Разрушаемый полимер может быть применен в форме геля, жидкости или расплава. Наружный капилляр загружен раствором 52, содержащим неразрушаемый полимер. На фиг. 5 В представлена схема волокна, состоящего из сердцевины и оболочки, полученного посредством коаксиального электропрядения, которое может быть дополнительно модифицировано для создания волокна с полой сердцевиной в качестве еще одного варианта его осуществления. Как показано на фиг. 5 В, неразрушаемый полимерный материал 52, загруженный в наружный капилляр, представленный на фиг. 5 А, образует полимерную оболочку 54 волокна, а однофазная матрица 51, представленная на фиг. 5 А, образует разрушаемую внутреннюю часть 53 волокна. В течение выполнения процесса электроформования или в течение последующих стадий, например отжига, молекулы добавок в сердцевине 53 волокна могут взаимодействовать с полимерной оболочкой 54, причем химически или физически, так что молекулы добавки будут сцеплены с поверхностью полимерной оболочки, обращенной к добавке. Взаимодействие между добавкой и полимерной оболочкой достаточно сильное, так что связанные молекулы добавки остаются прикрепленными к поверхности полимерной оболочки, когда в дальнейшем сердцевина будет удалена. Как показано на фиг. 5 В, сердцевина 53 волокна, состоящего из сердцевины и оболочки, может быть удалена посредством реакции распада, чтобы создать волокно с полой сердцевиной, содержащее полимер, образованный в качестве цилиндрической оболочки, так что внутренняя поверхность цилиндрической оболочки будет сцеплена с молекулами ароматизирующих и/или неароматизирующих добавок 55. Сердцевина 53 может быть удалена посредством химического разложения и/или термического превращения. Сердцевина 53 волокна, состоящего из сердцевины и оболочки, может быть удалена посредством термической обработки в течение процесса электроформования при повышении температуры волокна перед достижением волокном предназначенного для него сборника. Если сердцевина 53 содержит растворитель, то содержимое сердцевины 53 может быть удалено посредством испарения растворителя при повышенных температурах. Как вариант, сердцевина 53 может быть удалена посредством химического разложения и/или термического превращения после выполнения процесса электроформования, причем перед либо после того, как волокно обрезано до около заданной длины. На фиг. 5 С в качестве еще одного варианта схематически показано волокно с полой сердцевиной,полученное после удаления сердцевины волокна, состоящего из сердцевины и оболочки, представленного на фиг. 5 В. Как показано на фиг. 5 С, волокно с полой сердцевиной содержит ароматизаторы и/или неароматизирующие добавки, прикрепленные к внутренней поверхности 56 полимерной оболочки 55. В течение курения ароматизаторы и/или неароматические добавки могут быть выделены из волокна с полой сердцевиной посредством образующих основного потока дыма, которые сталкиваются со связями между внутренней поверхностью 56 и ароматизаторами и/или неароматизирующими добавками. В качестве одного из вариантов волокно с полой сердцевиной и неразрушаемой оболочкой создают посредством выполнения процесса коаксиального электропрядения, при котором волокно с полой сердцевиной и неразрушаемой оболочкой содержит неразрушаемый полимер, образованный в качестве оболочки, и по меньшей мере один тип ароматизирующей и/или неароматизирующей добавки, связанной с внутренней поверхностью оболочки. В качестве еще одного варианта волокно с полой сердцевиной и разрушаемой оболочкой создают посредством выполнения процесса коаксиального электропрядения, в случае которого волокно с полой сердцевиной и разрушаемой оболочкой содержит разрушаемый полимер, образованный в качестве оболочки, и по меньшей мере один тип ароматизирующей и/или неароматизирующей добавки, связанной с внутренней поверхностью оболочки, при этом ароматизаторы и/или неароматизирующие добавки будут выделены из волокна с полой сердцевиной и разрушаемой оболочкой, когда волокно подвергают воздействию основного потока дыма. Внутренний капилляр может быть загружен однофазной смесью из-7 014268 ароматизирующих и/или неароматизирующих добавок, объединенных с разрушаемым полимером. Разрушаемый полимер может быть применен в виде геля, жидкости или расплава. Кроме того, наружный капилляр может быть загружен раствором полимера, содержащим разрушаемый полимер. Разрушаемый полимерный материал, загруженный в наружный капилляр, образует разрушаемую полимерную оболочку волокна, а однофазная смесь образует разрушаемую внутреннюю часть волокна, состоящего из полой сердцевины и разрушаемой оболочки. Распад разрушаемой полимерной оболочки может быть выполнен способами, отличающимися от распада разрушаемой полимерной сердцевины. Например, если полимер, выбранный для формирования сердцевины волокна с полой сердцевиной и разрушаемой оболочкой, имеет относительно меньшую температуру плавления, чем разрушаемый полимер, выбранный для формирования оболочки волокна с полой сердцевиной и разрушаемой оболочкой, то сердцевина из разрушаемого полимера может быть удалена посредством термического превращения при повышенной температуре в течение процесса изготовления, при этом оболочка из разрушаемого полимера может быть химически разложена в течение последующего использования дыма. Сердцевина из разрушаемого полимера может быть термически удалена в течение процесса изготовления при сравнительно высокой температуре, которая избирательно плавит полимер сердцевины и не плавит полимер оболочки для сохранения структурной целостности оболочки. Разрушаемая полимерная оболочка может быть химически разложена в течение курения, при котором образующие основного потока дыма химически разлагают оболочку, вызывая выделение ароматизирующих и/или неароматизирующих добавок из внутренней поверхности оболочки. На фиг. 6 А представлен схематичный вид устройства для коаксиального электропрядения, предназначенного для получения волокон с остаточной сердцевиной. Как показано на фиг. 6 А, внутренний капилляр загружают полимерным раствором 62, содержащим разрушаемый полимер или неразрушаемый полимер. Наружный капилляр загружают однофазной смесью 61, состоящей из ароматизирующих и/или неароматизирующих добавок, объединенных с разрушаемым полимером. Разрушаемый полимер может быть использован в виде геля, жидкости или расплава. На фиг. 6 В представлен схематичный вид волокна, состоящего из сердцевины и оболочки, полученного посредством коаксиального электропрядения, которое может быть дополнительно модифицировано для получения волокна с остаточной сердцевиной в качестве еще одного варианта его осуществления. Как показано на фиг. 6 В, однофазная смесь 61, загруженная в наружный капилляр, представленный на фиг. 6 А, образует разрушаемую оболочку 64 волокна с не разрушаемой, остаточной сердцевиной, а неразрушаемый полимерный материал 62, представленный на фиг. 6 А, образует остаточную внутреннюю часть 63 волокна с не разрушаемой, остаточной сердцевиной. В течение выполнения процесса электроформования или в течение последующих стадий, например отжига, молекулы добавок внутри оболочки 64 волокна с остаточной сердцевиной могут взаимодействовать с остаточной сердцевиной 63, обращенной к молекулам добавки, причем как химически, так и физически, так что молекулы добавки могут быть связаны с поверхностью остаточной сердцевины 63, обращенной к добавке. Взаимодействие между добавкой и остаточной сердцевиной 63 достаточно сильное, так что сцепленные молекулы добавки остаются прикрепленными к поверхности остаточной сердцевины 63, когда в дальнейшем происходит удаление оболочки 64. Согласно фиг. 6 В, оболочка 64 волокна, состоящего из сердцевины и оболочки, полученного в начальной стадии, может быть удалена для создания волокна 65 из остаточной сердцевины, содержащего полимер, образованный в качестве сердцевины, при этом наружная поверхность сердцевины будет связана с молекулами ароматизирующих и/или неароматизирующих добавок. Оболочка 64 может быть удалена посредством химического разложения и/или термического превращения. Оболочка 64 волокна, состоящего из сердцевины и оболочки, может быть удалена посредством термической обработки, например нагревания, в течение выполнения процесса электроформования путем повышения температуры волокна перед достижением волокном предназначенного для него коллектора. Если оболочка 64 содержит растворитель, то содержимое оболочки 64 может быть удалено посредством испарения растворителя при повышенных температурах. Как вариант, оболочка 64 может быть удалена посредством реакции, которая вызывает химическое разложение и/или термическое превращение после выполнения процесса электроформирования. На фиг. 6 С в качестве еще одного варианта представлен схематичный вид волокна из остаточной сердцевины, получаемого после удаления оболочки волокна, состоящего из сердцевины и оболочки,представленного на фиг. 6 В. Волокно из остаточной сердцевины, представленное на фиг. 6 С, содержит ароматизаторы и/или неароматизирующие добавки, прикрепленные к наружной поверхности полимерной сердцевины 65. В течение курения ароматизаторы и/или неароматизирующие добавки могут быть выделены из волокна в виде остаточной сердцевины посредством составляющих основного потока дыма, которые сталкиваются со связями между наружной поверхностью 65 и ароматизаторами и/или неароматизирующими добавками. В качестве одного из вариантов волокно с неразрушаемой остаточной сердцевиной получают посредством процесса коаксиального электропрядения, при котором волокно с неразрушаемой остаточной сердцевиной содержит неразрушаемый полимер, образованный в качестве-8 014268 сердцевины, и по меньшей мере один ароматизатор и/или одну ароматизированную добавку, связанные с наружной поверхностью сердцевины, при этом ароматизатор и/или неароматизирующую добавку удерживают посредством разрушаемой наружной полимерной оболочки. В качестве еще одного варианта волокно с разрушаемой остаточной сердцевиной получают посредством процесса коаксиального электропрядения, при этом волокно с разрушаемой остаточной сердцевиной содержит разрушаемый полимер, образованный в качестве сердцевины, и по меньшей мере один ароматизатор и/или одну неароматизирующую добавку, связанные с наружной поверхностью сердцевины, при этом ароматизатор и/или неароматизирующую добавку удерживают посредством разрушаемой наружной полимерной оболочки. Дополнительные стадии обработки могут быть выполнены после процесса электроформования для получения электроотформованных волокон, предназначенных для введения в компоненты курительных изделий. Например, волокна, состоящие из сердцевины и оболочки, двухфазные матричные волокна и волокна с полой сердцевиной могут быть нарезаны для получения волокон, имеющих длину в диапазоне от около 1 до около 20 мм. Волокна для введения в определенный тип фильтра могут быть нарезаны приблизительно на одну и ту же длину. Для введения волокон в фильтр курительного изделия волокна могут быть собраны в пучок перед их введением в изготовленное курительное изделие. Если волокна собраны в пучок, то они могут быть удержаны совместно друг с другом, используя проницаемый, полупроницаемый или непроницаемый материал, либо охватывающее средство, например кольцо, либо клейкое средство, например триацетин, эпоксидную смолу и кремнийорганический каучук. В альтернативных вариантах волокна собирают в пучок перед их нарезанием до около желаемой длины. Еще в одном варианте ароматизаторы и/или неароматизирующие добавки вводят в волокна с полой сердцевиной после выполнения процесса электроформования для получения полимерной оболочки. Например, для альтернативного получения волокна с полой сердцевиной внутренний капилляр может быть загружен разрушаемым полимером в виде геля, жидкости или расплава, но не обязательно должен быть дополнительно загружен ароматизатором и/или неароматической добавкой. Разрушаемый полимер сердцевины может быть подвергнут термическому превращению или химическому разложению перед последующей стадией, при которой волокно вымачивают в растворе ароматизирующей и/или неароматизирующей добавки для приклеивания ароматизирующей и/или неароматизирующей добавки к обращенным наружу поверхностям волокон с полой сердцевиной. Добавки, прикрепленные к внутренней поверхности оболочки, могут быть удержаны, а добавки, прикрепленные к наружной поверхности оболочки, которая образует волокно с полой сердцевиной, могут быть удалены путем испарения или иных средств. Ароматизаторы и/или неароматизирующие добавки, устойчиво связанные с волокнами, имеющими полую внутреннюю часть, могут быть выделены, когда их подвергают воздействию образующих основного потока дыма в течение использования курительных изделий курильщиками. Еще в одном варианте ароматизаторы и/или неароматизирующие добавки вводят в волокна с остаточной сердцевиной после выполнения процесса электроформования для получения полимерной сердцевины. Например, для альтернативного получения волокна с остаточной сердцевиной наружный капилляр может быть загружен разрушаемым полимером в виде геля, жидкости или расплава, но не обязательно должен быть дополнительно загружен ароматизатором и/или неароматизирующей добавкой. Разрушаемый полимер оболочки может быть подвергнут химическому разложению или термическому превращению перед последующей стадией, на которой волокно вымачивают в растворе ароматизирующей и/или неароматизирующей добавки для приклеивания к выставленным наружу поверхностям волокон с остаточной сердцевиной. Ароматизаторы и/или неароматизирующие добавки, устойчиво связанные с волокнами, могут быть выделены, когда их подвергают воздействию образующих основного потока дыма в течение использования курительных изделий курильщиками. На фиг. 7 А в качестве еще одного варианта схематически представлена группа выровненных волокон. На фиг. 7 В схематически представлен вид сигареты с частичным вырывом, демонстрирующий компоновку группы волокон, выровненных внутри фильтра. Волокна, полученные посредством электроформования, преимущественно выровнены по длинной оси сигареты и, следовательно, также выровнены с входным течением основного потока дыма. Такое выравнивание волокон способствует максимальному взаимодействию между основным потоком дыма и материалом сердцевины, а также способствует эффективному, контролируемому выделению добавок. В разных вариантах создано курительное изделие,которое включает в себя компонент фильтра, состоящий из волокна, полученного посредством электроформования, при этом волокно содержит по меньшей мере один полимерный материал, который заключает в себе по меньшей мере один тип ароматизирующей и/или неароматизирующей добавки, либо способствует их удерживанию. Еще в одном варианте создано курительное изделие, которое включает в себя компонент фильтра, состоящий из волокна с сердцевиной и оболочкой, полученного электроформованием, при этом волокно, состоящее из сердцевины и оболочки, содержит по меньшей мере один тип ароматизирующей и/или неароматизирующей добавки в качестве сердцевины и по меньшей мере один полимерный материал в качестве наружной оболочки, которая заключает в себе содержимое сердцевины. Еще в одном варианте создано курительное изделие, которое включает в себя компонент фильтра, состоящий из двухфазного матричного электроформованного волокна, при этом двухфазное матричное-9 014268 волокно содержит по меньшей мере один полимерный материал в непрерывной фазе и по меньшей мере один тип ароматизирующей и/или неароматизирующей добавки в дисперсной фазе, обеспеченной в виде микроэмульсии. Еще в одном варианте создано курительное изделие, которое включает в себя компонент фильтра, состоящий из волокна с полой сердцевиной, при этом волокно с полой сердцевиной содержит разрушаемый полимер или неразрушаемый полимер в качестве оболочки. Еще в одном варианте создано курительное изделие, которое включает в себя компонент фильтра, состоящий из волокна в виде остаточной сердцевины, полученного посредством электроформования, при этом волокно в виде остаточной сердцевины содержит разрушаемый полимер или неразрушаемый полимер в качестве сердцевины. Что касается различных типов волокон, которые здесь описаны, то компоненты фильтра и курительные изделия, которые включают в себя такие типы волокон, проявляют свойства, описанные для различных типов волокон. Например, содержимое сердцевины волокна, состоящего из сердцевины и оболочки, может быть выделено, когда структурная целостность полимерного материала, который образует оболочку, уменьшена или устранена посредством химического разрушения и/или термического превращения. На фиг. 8 в качестве еще одного варианта схематически представлен вид в сигареты в перспективе с частичным вырывом, демонстрирующий различные подсекции сигареты, которые могут быть модифицированы для встраивания группы волокон, полученных посредством коаксиального электропрядения. Сигаретный фильтр, содержащий такие волокна, может быть встроен в любой тип курительного изделия,включая различные типы сигарет, содержащие элементы, подобные фильтру. Желаемое количество ароматизирующих и/или неароматизирующих добавок, находящихся в затяжке табачным дымом, может быть обеспечено в компоненте фильтра сигареты посредством регулирования количества волокон, примененных в фильтре сигареты. На фиг. 8 представлена сигарета 81, которая включает в себя табачный стержень 82, компонент фильтра 83 и мундштучную пробку 84 фильтра. Компонент фильтра 83 также может быть модифицирован для создания пустого пространства, в которое могут быть введены волокна с усиленным ароматом. Волокна с усиленным ароматом могут быть встроены в мундштучную пробку 84 фильтра или введены в пустотелый объем, например во внутреннюю часть гильзы 85 для свободного прохождения потока, образующую часть компонента фильтра 83. В одном из вариантов группа волокон может быть вставлена в полую часть фильтра сигареты. Еще в одном из вариантов группа волокон может быть вставлена внутрь пустотелой полости между двумя или более обычными компонентами фильтра сигареты, такими как пробки из ацетата целлюлозы. Для изготовления курительных изделий волокна,улучшенные посредством неароматизирующих добавок, могут быть подготовлены так, как описано в отношении волокон, улучшенных посредством ароматизаторов. На фиг. 9 в качестве еще одного варианта представлен вид сигареты в перспективе с частичным вырывом, демонстрирующий различные подсекции сигареты, которые могут быть модифицированы для встраивания группы волокон, полученных посредством коаксиального электропрядения. На фиг. 9 представлена сигарета 91, которая включает в себя табачный стержень 92 и компонент фильтра 93 в виде пробки-промежутка-пробочного фильтра. Компонент фильтра 93 включает в себя мундштучный фильтр 94, промежуток 96 и пробку 95. Пробка может быть выполнена в форме трубки и может состоять из твердой детали, выполненной из такого материала, как полипропилен, или из волокна ацетата целлюлозы. Табачный стержень 92 и компонент фильтра 93 совместно соединяют с приклеиваемой бумагой. Компонент фильтра 93 может включать в себя внешнюю обертку 98. Волокно с усиленным ароматом может быть встроено в мундштучный фильтр 94, в пробку 95 и/или в пространство 96. Волокна с усиленным ароматом могут быть встроены в любой элемент компонента фильтра сигареты, так что волок по существу будут параллельны продольной оси курительного изделия. Волокна, улучшенные неароматизирующими добавками, могут быть изготовлены так, как описано в отношении волокон с улучшенным ароматом при изготовлении курительных изделий. В общем, ароматизаторы и неароматизирующие добавки могут быть выделены с поверхности волокна в основной поток дыма с помощью любого известного или неизвестного механизма. Независимо от лежащего в основе механизма связи, обеспечивающие крепление молекул добавки к поверхности полимера опорной структуры, могут быть разрушены при воздействии образующих основного потока дыма, например водяного пара. Для всех описанных вариантов ароматизаторы и/или неароматизирующие добавки предпочтительно будут выделены тогда, когда курительными изделиями, состоящими из волокон, курильщик затягивается при среднем использовании в количестве, достаточном для получения желаемого результата в отношении улучшения аромата. Если наружная полимерная оболочка волокон, состоящих из сердцевины и оболочки, и непрерывная полимерная матрица двухфазных матричных волокон состоят из разрушаемых полимеров, то добавки могут быть выделены тогда, когда структурная целостность полимерного материала опоры будет уменьшена или устранена посредством физического изменения полимерного материала, что может произойти в том случае, если внутри фильтра превышена температура стеклования или температура плавления оболочки. Кроме того, структурная целостность может быть нарушена, если оболочка будет подвергнута химическому разложению посредством составляющих основного потока дыма, вызывая частичное или полное разложение оболочки при повышенных- 10014268 температурах в течение курения. Частичное разложение разрушаемой оболочки или разрушаемой матрицы может быть усилено при наличии химического или термического градиента в направлении поступления основного потока дыма. Например, если температура основного потока дыма на конце табачного стержня сигареты сравнительно выше, чем температура с мундштучного конца, то волокна в течение затяжки вначале будут разлагаться у дальнего конца (то есть у конца табачного стержня) перед расходованием у ближнего конца (то есть мундштучного конца). Если концентрация основного потока дыма у конца табачного стержня сигареты сравнительно выше, чем концентрация у мундштучного конца, то в течение затяжки волокна вначале будут разлагаться у дальнего конца (то есть у конца табачного стержня) перед их расходованием у ближнего конца (то есть у мундштучного конца). С помощью любого средства может быть достигнуто частичное и развивающееся разложение волокон. Волокна используют для удерживания ароматизирующих и/или неароматизирующих добавок внутри подотделений волокон, включая отделение сердцевины и отделение оболочки. Частичное или полное инкапсулирование, обеспечиваемое волокнами, позволяет довести до около минимума или предотвратить улетучивание добавок и снизить количество ароматизаторов, применяемых для изготовления курительного изделия. Курительные изделия, содержащие такие волокна, могут обеспечить уменьшение подаваемого общего количества материала в виде макрочастиц (ТРМ) по сравнению со стандартными ароматизированными сигаретами, не состоящими из таких волокон. Курительные изделия, содержащие такие волокна, могут иметь увеличенный срок хранения за счет уменьшения скорости потери молекул добавок. Когда в качестве добавки применяют ментол, количество предпочтительного выделения на затяжку находится в диапазоне от около 6,0 g до около 2,5 g или более, а предпочтительно от около 25 до около 125 g. Общее количество ментола в фильтре табачного изделия, например сигареты, предпочтительно находится в диапазоне от около 0,1 до около 1000 g или более, а предпочтительно в диапазоне от около 0,5 до около 5 g. Хотя несколько вариантов изобретения описано в качестве характерных или предпочтительных вариантов его осуществления, для квалифицированных специалистов в этой области будут очевидны изменения и модификации этих вариантов. Такие варианты и модификации следует считать находящимися в пределах существа и объема предложенных пунктов формулы изобретения. Может возникнуть необходимость в корректировке экспериментальных процессов, материалов и ожидаемых результатов, если процессы будут выполнены в увеличенном масштабе, или если необходимо принять во внимание дополнительные факторы. Процесс коаксиального электропрядения описан для лабораторного уровня производства. При изготовлении волокон в промышленном масштабе следует ожидать дополнительных изменений. В одном из вариантов способ изготовления компонента фильтра курительного изделия состоит из обеспечения опорного материала для фильтра, обеспечения волокна, содержащего по меньшей мере один тип ароматизирующей и/или неароматизирующей добавки и по меньшей мере один тип полимера, а также сборку вместе опорного материала фильтра и одного или более волокон, чтобы сформировать компонент фильтра, в котором полимер стабилизирует удерживание по меньшей мере одного типа ароматизирующей и/или неароматизирующей добавки внутри компонента фильтра в начальном состоянии без курения, и в котором по меньшей мере один тип полимера модифицируют посредством термического превращения и/или химического разложения, так чтобы по меньшей мере один тип ароматизирующей и/или неароматизирующей добавки был выделен в основной поток дыма. В этой области известны приемлемые опорные материалы для фильтров, причем они включают в себя ацетат целлюлозы и его производные. Здесь созданы различные способы получения волокон посредством электроформования. Еще в одном варианте способ получения компонента фильтра дополнительно включает в себя нарезку группы волокон, по существу, с одинаковой длиной, выравнивание волокон группы в одном направлении и сборку группы выровненных волокон с другими элементами фильтра сигареты так, чтобы группа выровненных волокон, по существу, была параллельна по отношению к продольному направлению компонента фильтра/курительного изделия и к направлению поступления основного потока дыма. Еще в одном варианте компонент фильтра содержит от около 100 до около 1000000 волокон на курительное изделие. Еще в одном варианте компонент фильтра содержит от около 200 до около 10000 волокон на курительное изделие. В последующем примере приведено описание эксперимента при выполнении электроформования с двойным соплом. Эксперимент с выполнением коаксиального электропрядения с двойным соплом был проведен с использованием жидкости для сердцевины, находящейся в трубке 25 типоразмера из нержавеющей стали(CH2Cl2) с концентрацией метанола, составляющей по весу порядка 10%. Жидкость для оболочки была подана в трубку 19 типоразмера из нержавеющей стали (наружный диаметр 1,07 мм, внутренний диаметр 0,81 мм), при этом она содержала полиэтиленоксид/водный раствор с весовым содержанием полиэтиленоксида 1% и молекулярным весом порядка 5000000 г/моль. Расстояние между концом капилляра и за- 11014268 земленным объектом составляло 6 см, Vsc номинально составляло 5 кВ, скорость потока раствора для сердцевины составляла до около 0,05 мл/ч, а скорость потока раствора для оболочки составляла 0,11 мл/ч. Заземленным объектом служил цилиндр диаметром порядка 10 см. Эксперимент был выполнен при комнатной температуре и атмосферном давлении. Понятно, что возможны различные модификации изобретения без выхода из его объема, определяемого только прилагаемыми пунктами формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Компонент фильтра для курительного изделия, содержащий электроформованное волокно, которое содержит ароматизирующую и/или неароматизирующую добавку по меньшей мере одного типа, пригодную для использования в фильтрах курительных изделий, и полимер по меньшей мере одного типа. 2. Компонент фильтра по п.1, в котором значительная часть электроформованных волокон расположена параллельно выравниванию относительно продольной оси компонента фильтра. 3. Компонент фильтра по п.1 или 2, в котором электроформованное волокно имеет по существу, цилиндрическую форму поперечного сечения; по существу, постоянный диаметр по длине волокна; наружный диаметр от 10 нанометров (нм) до 50 микрон (мкм); длину от 1 до около 20 мм. 4. Компонент фильтра по любому из пп.1-3, в котором полимер представляет собой разрушаемый полимер, выбранный из группы, состоящей из полиэфиркетона, полиокситриметилена, атактического полипропилена, полиэтилена низкой плотности, поли(алкилсилоксана), поли(бутиленадипата), полиакрилата, полиметакрилата и полиитаконата. 5. Компонент фильтра по любому предшествующему пункту, в котором электроформованное волокно содержит ароматизатор, выбранный из группы, состоящей из ментола, эвгенола, курчавой мяты,перечной мяты, какао, ванили, корицы, солодки, цитрусового аромата, фруктовых ароматов и их комбинаций. 6. Компонент фильтра по любому предшествующему пункту, в котором электроформованное волокно представляет собой волокно с сердцевиной и оболочкой, содержащее ароматизирующую и/или неароматизирующую добавку по меньшей мере одного типа, образующую внутреннюю часть указанного волокна; полимер по меньшей мере одного типа, который образует наружную оболочку указанного волокна,включающего ароматизирующую и/или неароматизирующую добавку. 7. Компонент фильтра по любому из пп.1-5, в котором электроформованное волокно представляет собой волокно с полой сердцевиной и разрушаемым полимером, содержащее ароматизирующую и/или неароматизирующую добавку по меньшей мере одного типа, объединенную с первым разрушаемым полимером, который образует внутреннюю часть из разрушаемого полимера в указанном волокне; второй разрушаемый полимер, который образует оболочку электроформованного волокна. 8. Компонент фильтра по любому из пп.1-5, в котором электроформованное волокно представляет собой волокно с неразрушаемой остаточной сердцевиной, содержащее неразрушаемый полимер по меньшей мере одного типа, который образует внутреннюю часть указанного волокна; ароматизирующую и/или неароматизирующую добавку по меньшей мере одного типа, объединенную с разрушаемым полимером, который образует наружную оболочку указанного волокна. 9. Компонент фильтра по любому из пп.1-5, в котором волокно, полученное электропрядением,представляет собой двухфазное матричное волокно, содержащее ароматизирующую и/или неароматизирующую добавку по меньшей мере одного типа, которая образует диспергированную фазу; разрушаемый полимер по меньшей мере одного типа, который образует непрерывную фазу. 10. Курительное изделие, содержащее компонент фильтра по любому предшествующему пункту. 11. Способ изготовления компонента фильтра для курительного изделия, предусматривающий введение в компонент фильтра по меньшей мере одного волокна, полученного посредством электроформования и содержащего ароматизирующую и/или неароматизирующую добавку по меньшей мере одного типа, а также полимер по меньшей мере одного типа. 12. Способ по п.11, в котором волокно представляет собой сердцевину и оболочку, получаемые посредством электропрядения, включающего подачу в первый капилляр фильеры электроформующего устройства ароматизирующей и/или неароматизирующей добавки по меньшей мере одного типа; подачу во второй капилляр фильеры полимер по меньшей мере одного типа;- 12014268 экструдирование из фильеры волокна, получаемого электропрядением и содержащего ароматизирующую и/или неароматизирующую добавку, образующую внутреннюю часть волокна, и полимер по меньшей мере одного типа, образующий наружную оболочку волокна; сбор электроформованного волокна на заземленном объекте. 13. Способ по п.11, в котором волокно представляет собой волокно с полой сердцевиной и неразрушаемой оболочкой, при этом его получают посредством электропрядения, включающего подачу в первый капилляр фильеры электроформующего устройства ароматизирующей и/или неароматизирующей добавки по меньшей мере одного типа, объединенной с разрушаемым полимером; подачу во второй капилляр фильеры неразрушаемого полимера по меньшей мере одного типа; экструдирование из фильеры волокна, содержащего по меньшей мере один тип ароматизирующей и/или неароматизирующей добавки, образующей внутреннюю часть волокна, и по меньшей мере один тип неразрушаемого полимера, образующего наружную оболочку волокна, включающего ароматизирующую и/или неароматизирующую добавку; сбор электроформованного волокна на заземленном объекте. 14. Способ по п.11, в котором волокно представляет собой волокно с полой сердцевиной и разрушаемой оболочкой, и его получают посредством электропрядения, включающего подачу в первый капилляр фильеры электроформующего устройства ароматизирующей и/или неароматизирующей добавки по меньшей мере одного типа и первого разрушаемого полимера; подачу во второй капилляр фильеры второго разрушаемого полимера; экструдирование из фильеры волокна, содержащего ароматизирующую и/или неароматизирующую добавку, которая образует внутреннюю часть волокна, и второй разрушаемый полимер, который образует наружную оболочку волокна, включающую ароматизирующую и/или неароматизирующую добавку; сбор электроформованного волокна на заземленном объекте. 15. Способ по п.11, в котором волокно представляет собой волокно с неразрушаемой сердцевиной,получаемое посредством электропрядения, включающего подачу в первый капилляр фильеры электроформующего устройства неразрушаемого полимера по меньшей мере одного типа; подачу во второй капилляр фильеры ароматизирующей и/или неароматизирующей добавки по меньшей мере одного типа, объединенной с разрушаемым полимером; экструдирование из фильеры волокна, получаемого электропрядением и содержащего неразрушаемый полимер по меньшей мере одного типа, образующий внутреннюю часть волокна, и ароматизирующую и/или неароматизирующую добавку по меньшей мере одного типа и разрушаемый полимер, которые образуют наружную оболочку; сбор электроформованного волокна на заземленном объекте.

МПК / Метки

МПК: A24D 3/04

Метки: курительное, изделие

Код ссылки

<a href="https://eas.patents.su/19-14268-kuritelnoe-izdelie.html" rel="bookmark" title="База патентов Евразийского Союза">Курительное изделие</a>

Предыдущий патент: Ветряная турбина, установленная на автомобиль

Следующий патент: Сахарозаменяющая композиция, способ ее получения и её применение в изготовлении пищевых продуктов

Случайный патент: Способ лечения остеохондроза позвоночника