Сшиваемая полимерная композиция, сшитая полимерная композиция, способ получения композиции, изделие, содержащее композицию (варианты), способ получения изделия

Формула / Реферат

1. Сшиваемая полимерная композиция, содержащая:

(i) ненасыщенный полиолефин, имеющий общее количество углерод-углеродных двойных связей на 1000 атомов углерода более 0,37, определенное на основании ASTM D3124-72, где базовую кривую строят от 980 до примерно 840 см-1, а высоты пиков определяют примерно при 888 см-1для винилидена, примерно при 910 см-1 для винила и примерно при 965 см-1 для транс-винилена, и включающий звенья, образованные из полярного сомономера, в количестве менее 150 мкмоль на 1 г ненасыщенного полиолефина;

(ii) полярный сополимер, включающий звенья, образованные из полярного сомономера, в количестве более 500 мкмоль на 1 г полярного сополимера, и звенья олефинового мономера.

2. Композиция по п.1, где ненасыщенный полиолефин имеет общее количество углерод-углеродных двойных связей на 1000 атомов углерода по меньшей мере 0,45, определенное на основании ASTM D3124-72, где базовую кривую строят от 980 до примерно 840 см-1, а высоты пиков определяют примерно при 888 см-1 для винилидена, примерно при 910 см-1для винила и примерно при 965 см-1 для транс-винилена.

3. Композиция по п.1 или 2, где, по меньшей мере, некоторые из углерод-углеродных двойных связей представляют собой виниловые группы.

4. Композиция по п.3, где ненасыщенный полиолефин имеет общее количество виниловых групп на 1000 атомов углерода более 0,11, определенные на основании ASTM D3124-72, где базовую кривую строят от 980 до примерно 840 см-1 и высоту пика определяют примерно при 910 см-1для винила.

5. Композиция по одному из пп.1-4, где ненасыщенный полиолефин получен путем сополимеризации олефинового мономера и по меньшей мере одного полиненасыщенного сомономера.

6. Композиция по п.5, где ненасыщенный полиолефин имеет количество виниловых групп на 1000 атомов углерода, которые образованы из полиненасыщенного сомономера, по меньшей мере 0,03, определенные на основании ASTM D3124-72, где базовую кривую строят от 980 до примерно 840 см-1 и высоту пика определяют примерно при 910 см-1для винила.

7. Композиция по п.5 или 6, где по меньшей мере один полиненасыщенный сомономер представляет собой диен.

8. Композиция по п.7, где диен выбран из 1,7-октадиена, 1,9-декадиена, 1,11-додекадиена, 1,13-тетрадекадиена, 7-метил-1,6-октадиена, 9-метил-1,8-декадиена или их смесей.

9. Композиция по п.7, где диен выбран из силоксанов следующей формулы:

CH2=CH-[Si(CH3)2-O]n-Si(CH3)2-CH=CH2,

где n=1 или выше.

10. Композиция по одному из пп.5-9, где олефиновый мономер представляет собой этилен.

11. Композиция по п.10, где ненасыщенный полиэтилен получен путем радикальной полимеризации высокого давления.

12. Композиция по п.10 или 11, где ненасыщенный полиэтилен дополнительно включает звенья, образованные из сомономеров С3-С20 a-олефинов.

13. Композиция по одному из пп.1-12, где ненасыщенный полиэтилен дополнительно содержит звенья, образованные из полярного сомономера, выбранного из акрилатов, метакрилатов, винилацетата и их смесей.

14. Композиция по одному из пп.1-13, где полярный сополимер получен путем сополимеризации олефинового мономера и полярного сомономера.

15. Композиция по п.14, где олефиновый мономер выбран из этилена, С3-С20 a-олефинов и их смесей.

16. Композиция по п.14 или 15, где полярный сомономер выбран из акрилатов, метакрилатов, винилацетата и их смесей.

17. Композиция по одному из пп.1-16, где полярный сополимер дополнительно содержит звенья, образованные из полиненасыщенного сомономера.

18. Композиция по одному из пп.1-17, где

ненасыщенный полиолефин получен путем сополимеризации этилена с диеновым сомономером и возможно сомономером C3-C20 a-олефина и/или полярным сомономером;

полярный сополимер получен путем сополимеризации этилена с полярным сомономером и возможно сомономером C3-C20 a-олефина и/или диеновым сомономером.

19. Композиция по одному из пп.1-18, где общее количество углерод-углеродных двойных связей на 1000 атомов углерода составляет более 0,3, определенное на основании ASTM D3124-72, где базовую кривую строят от 980 до примерно 840 см-1, а высоты пиков определяют примерно при 888 см-1 для винилидена, примерно при 910 см-1для винила и примерно при 965 см-1 для транс-винилена.

20. Композиция по одному из пп.1-19, где общее количество звеньев, образованных из полярного сомономера, равно 100-800 мкмоль на 1 г сшиваемой полимерной композиции.

21. Сшитая полимерная композиция, полученная путем обработки сшиваемой полимерной композиции по одному из пп.1-20 в условиях сшивания в присутствии агента сшивания.

22. Композиция по п.21, имеющая показатель удлинения при деформации при высоких температурах, определенный в соответствии с IEC 60811-2-1, менее 175%.

23. Композиция по п.21 или 22, имеющая прочность при электрическом пробое по меньшей мере 45 кВ/мм после 1000 ч старения под действием влаги при температуре водяной бани 70°С, температуре проводника 85°С и напряженности электрического поля 9 кВ/мм.

24. Способ получения сшитой полимерной композиции, при котором сшиваемую полимерную композицию по одному из пп.1-20 смешивают с агентом сшивания и смесь обрабатывают в условиях сшивания в присутствии агента сшивания.

25. Сшиваемое многослойное изделие, где по меньшей мере один слой содержит сшиваемую полимерную композицию по одному из пп.1-20.

26. Сшитое многослойное изделие, где по меньшей мере один слой содержит сшитую полимерную композицию по одному из пп.21-23.

27. Сшитое многослойное изделие по п.26, которое представляет собой силовой кабель.

28. Способ получения сшитого многослойного изделия, при котором сшиваемую полимерную композицию по одному из пп.1-20 и агент сшивания наносят на субстрат путем экструзии с последующей обработкой в условиях сшивания.

29. Способ по п.28, при котором ненасыщенный полиолефин, полярный сополимер и один или более антиоксидант и агент сшивания, возможно в сочетании с ингибитором преждевременной полимеризации и/или усилителем сшивания смешивают на одной стадии с последующей подачей полученной смеси в экструдер.

30. Способ по п.28, при котором сшиваемую полимерную композицию смешивают с одним или более антиоксидантом, возможно в сочетании с ингибитором преждевременной полимеризации с последующим смешиванием полученной смеси с агентом сшивания и подачей готовой смеси в экструдер.

31. Способ по п.28, при котором ненасыщенный полиолефин и полярный сополимер смешивают в расплаве по меньшей мере вместе с одним антиоксидантом, возможно в сочетании с ингибитором преждевременной полимеризации и/или усилителем сшивания; смесь формуют в виде гранул; и агент сшивания и возможно ингибитор преждевременной полимеризации или усилитель сшивания добавляют к гранулам до или во время экструзии.

32. Способ по п.28, при котором готовят в экструдере расплав ненасыщенного полиолефина и полярного сополимера с последующим добавлением антиоксиданта(ов) и агента сшивания и возможно ингибитора преждевременной полимеризации и/или дополнительных добавок в загрузочную воронку или к расплаву, одновременно или последовательно.

Текст

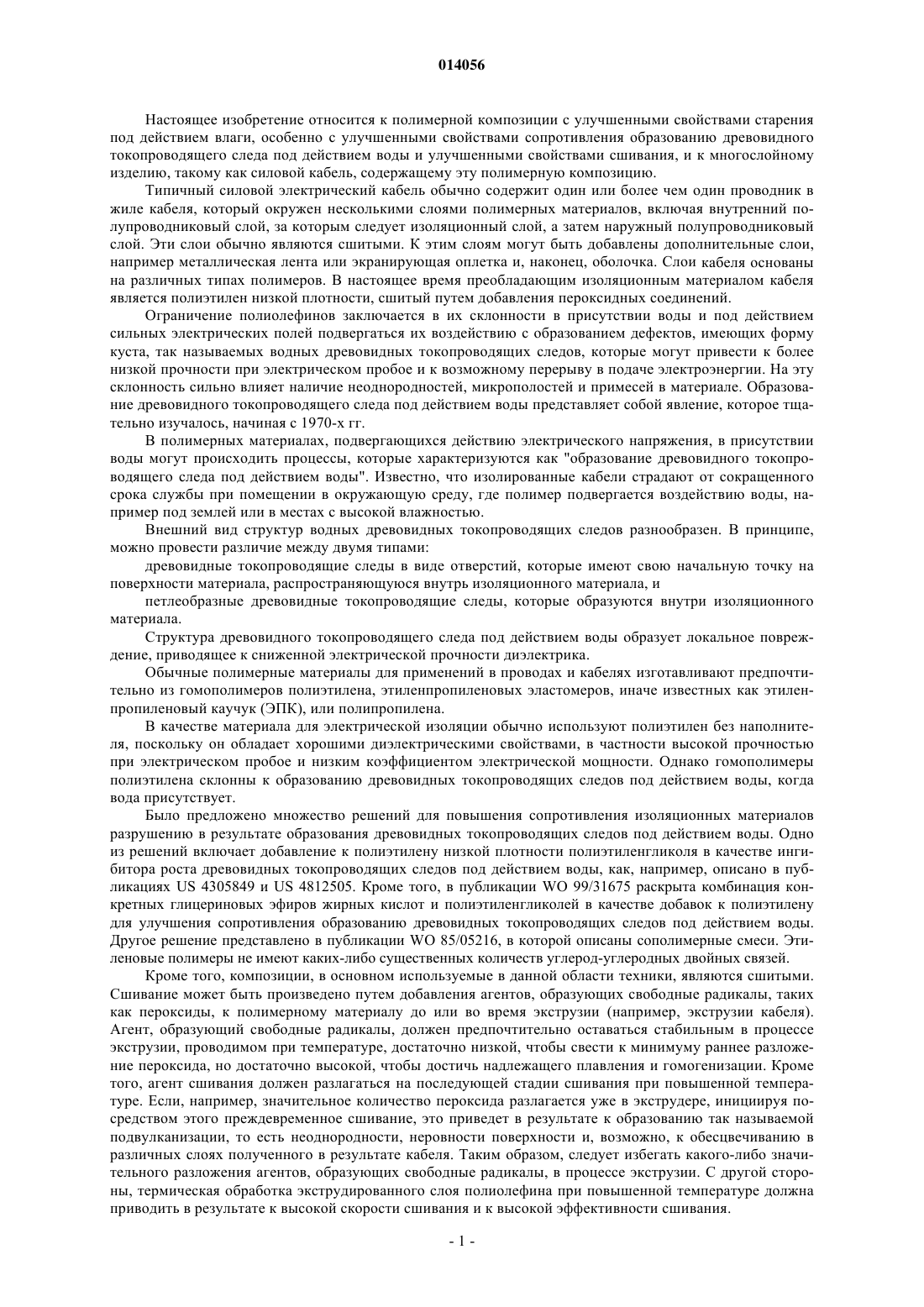

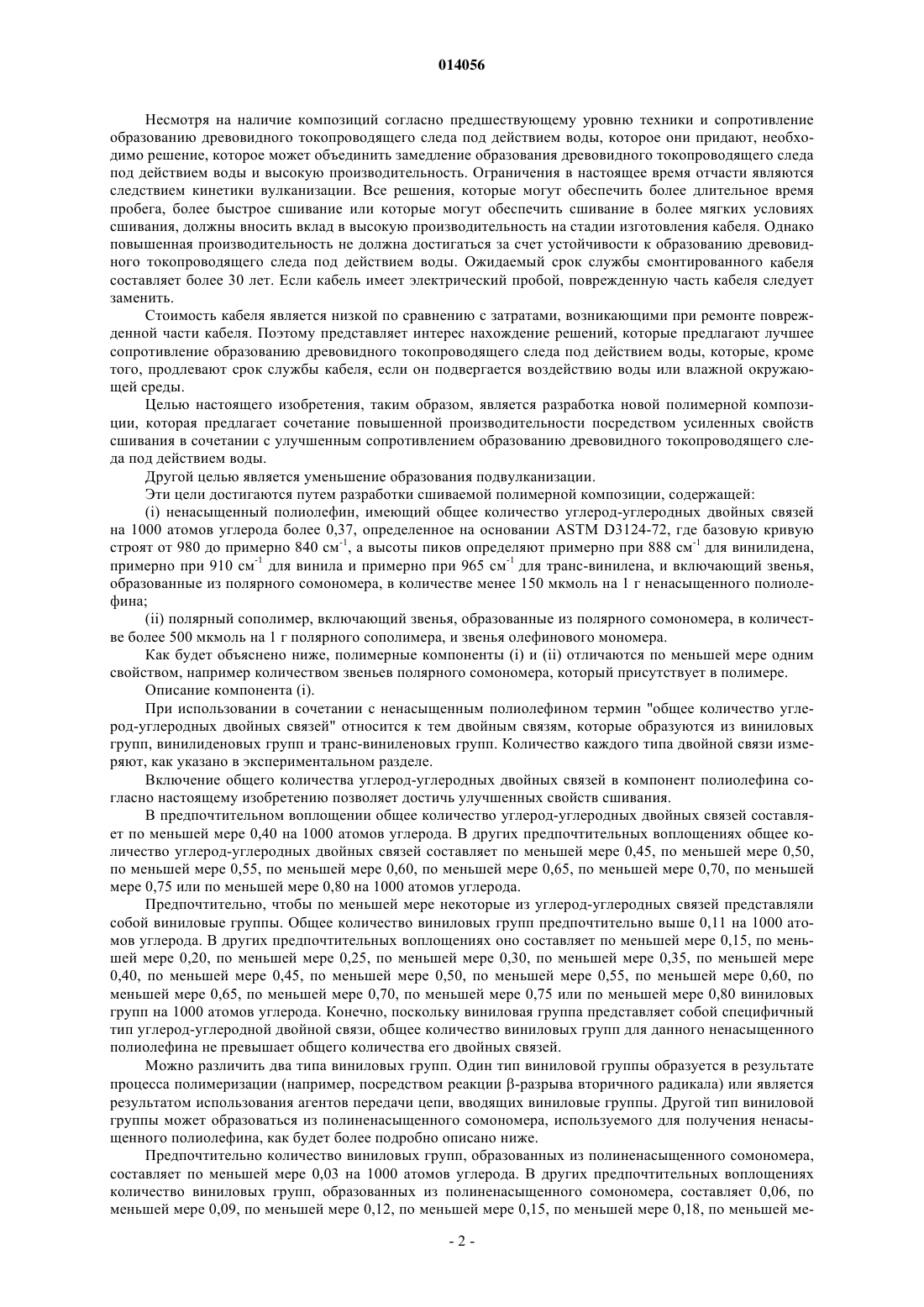

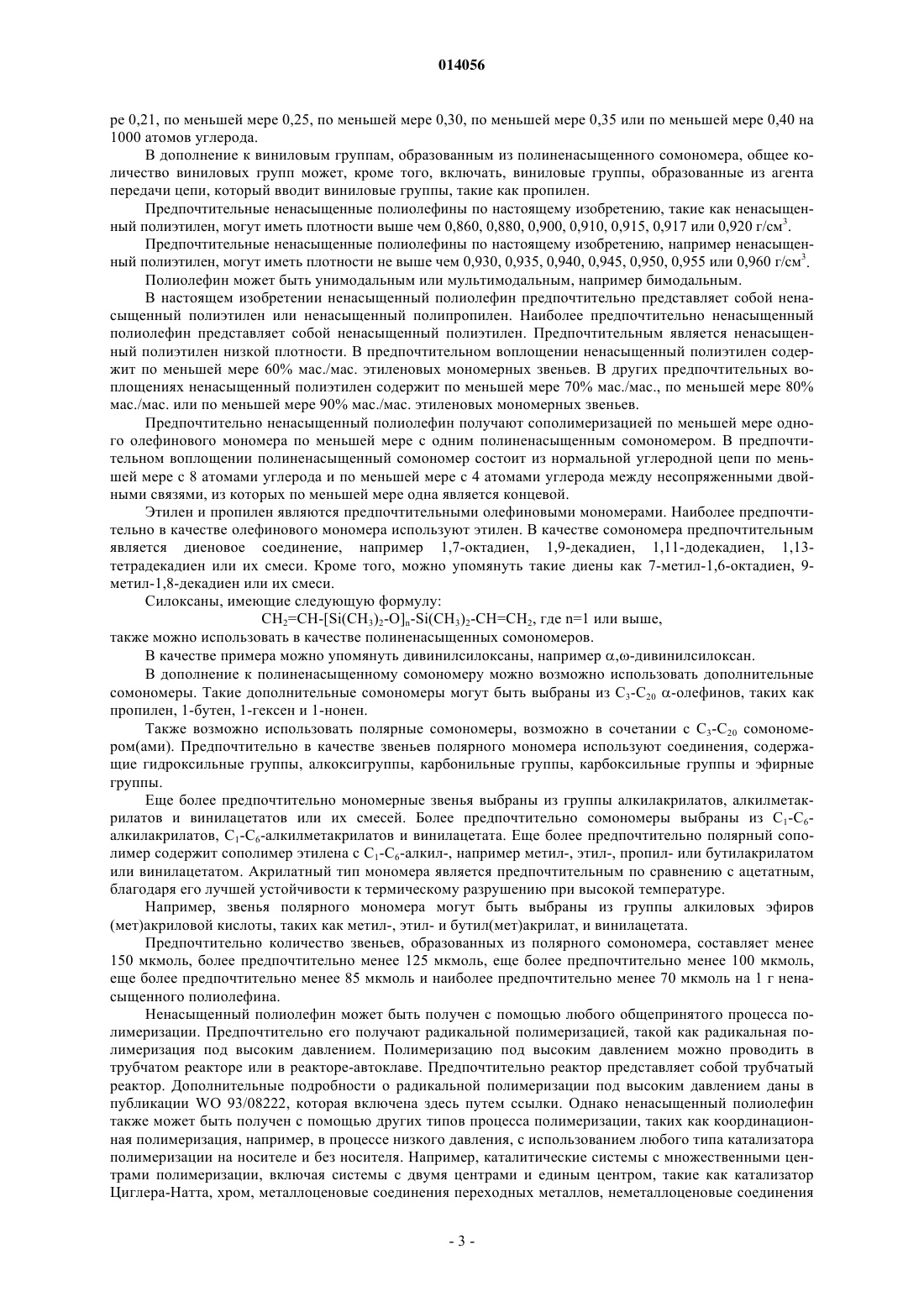

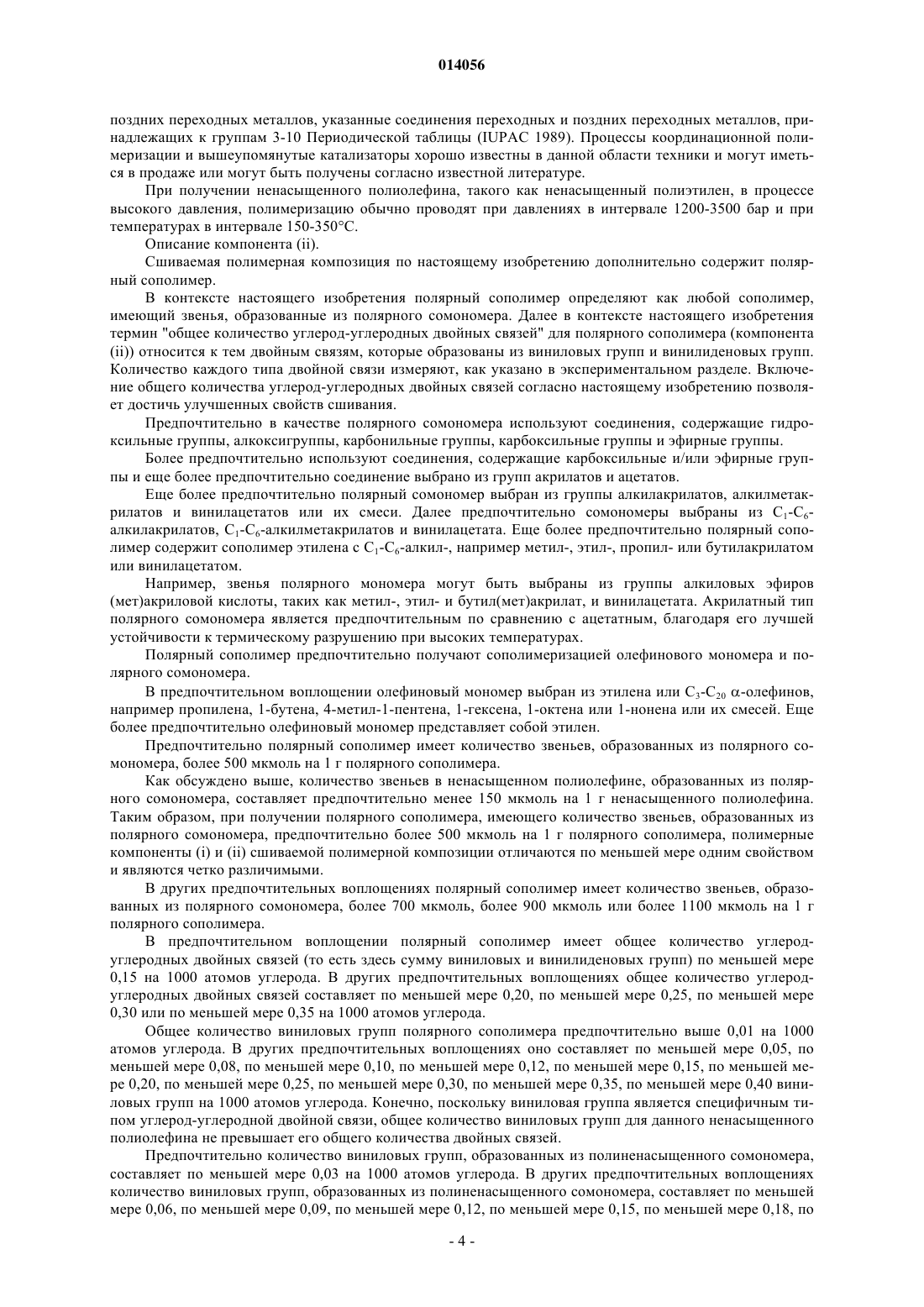

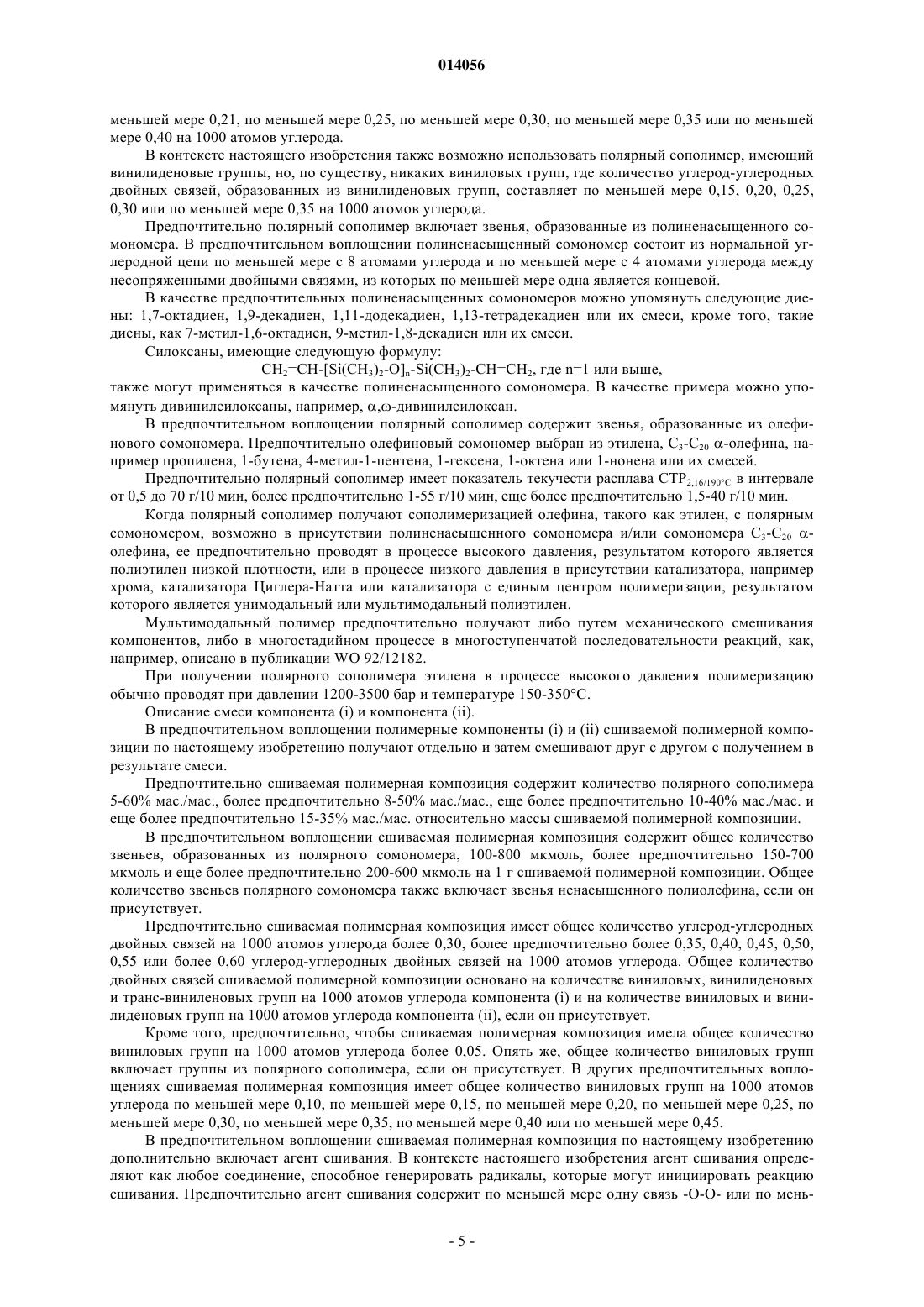

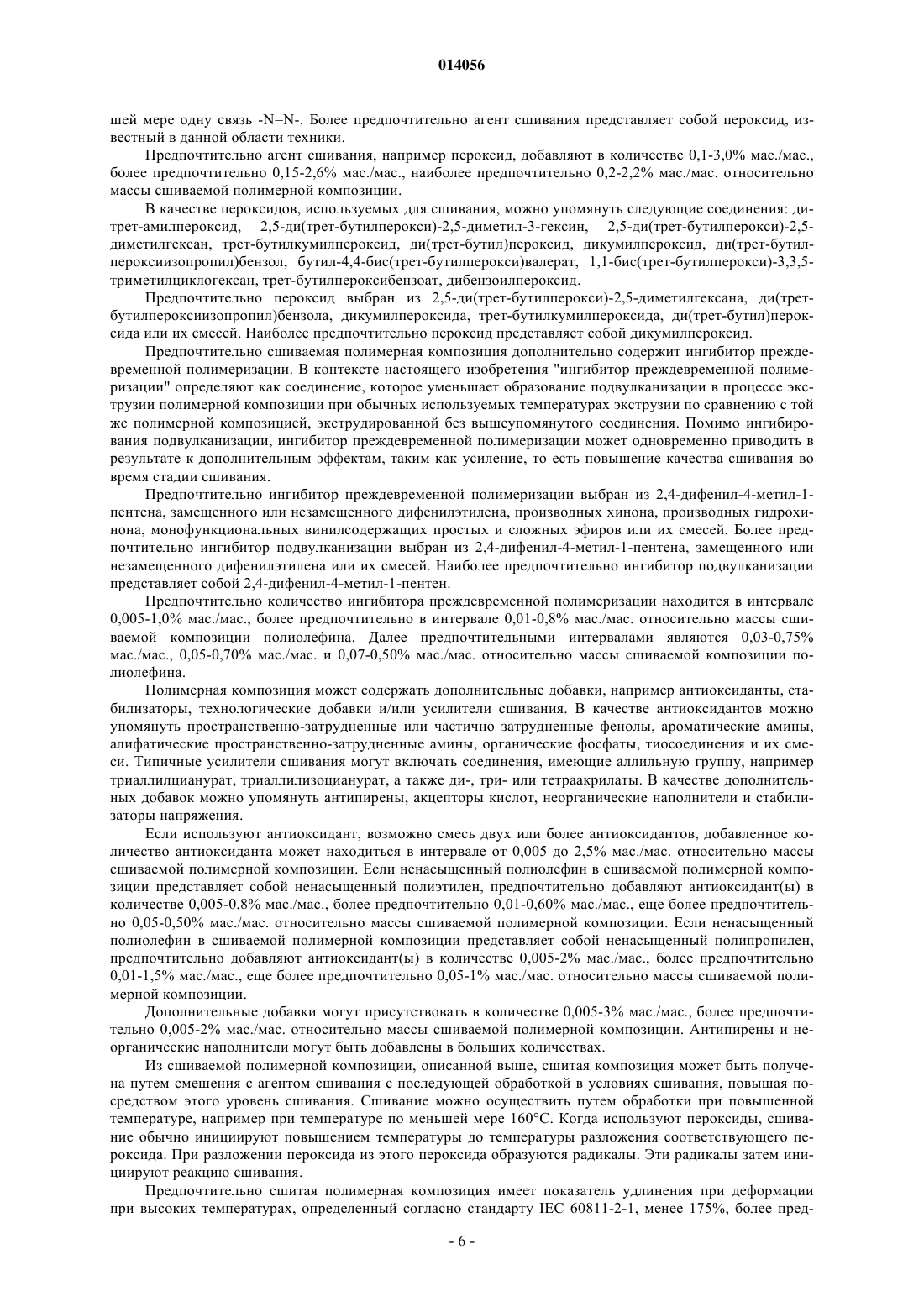

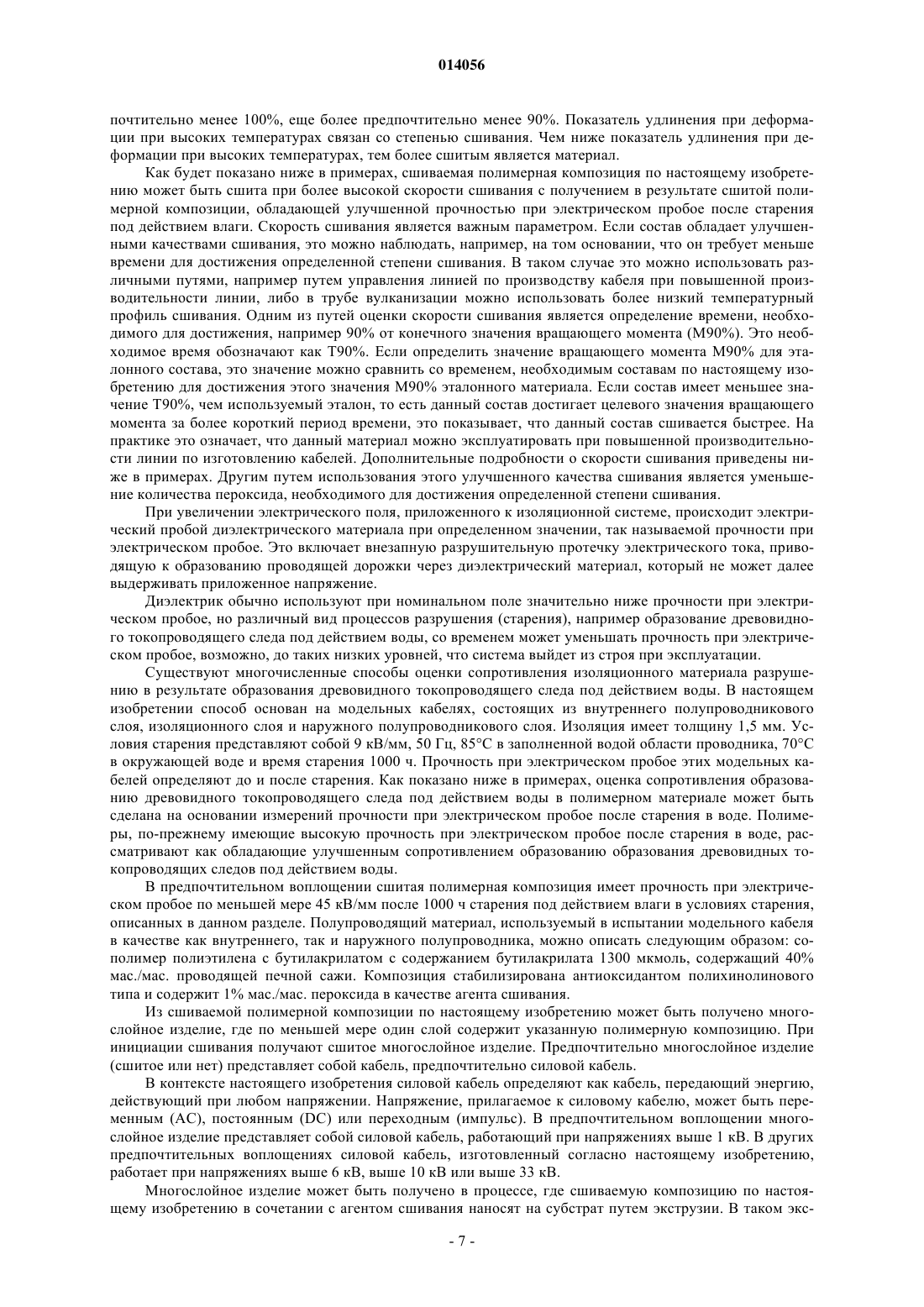

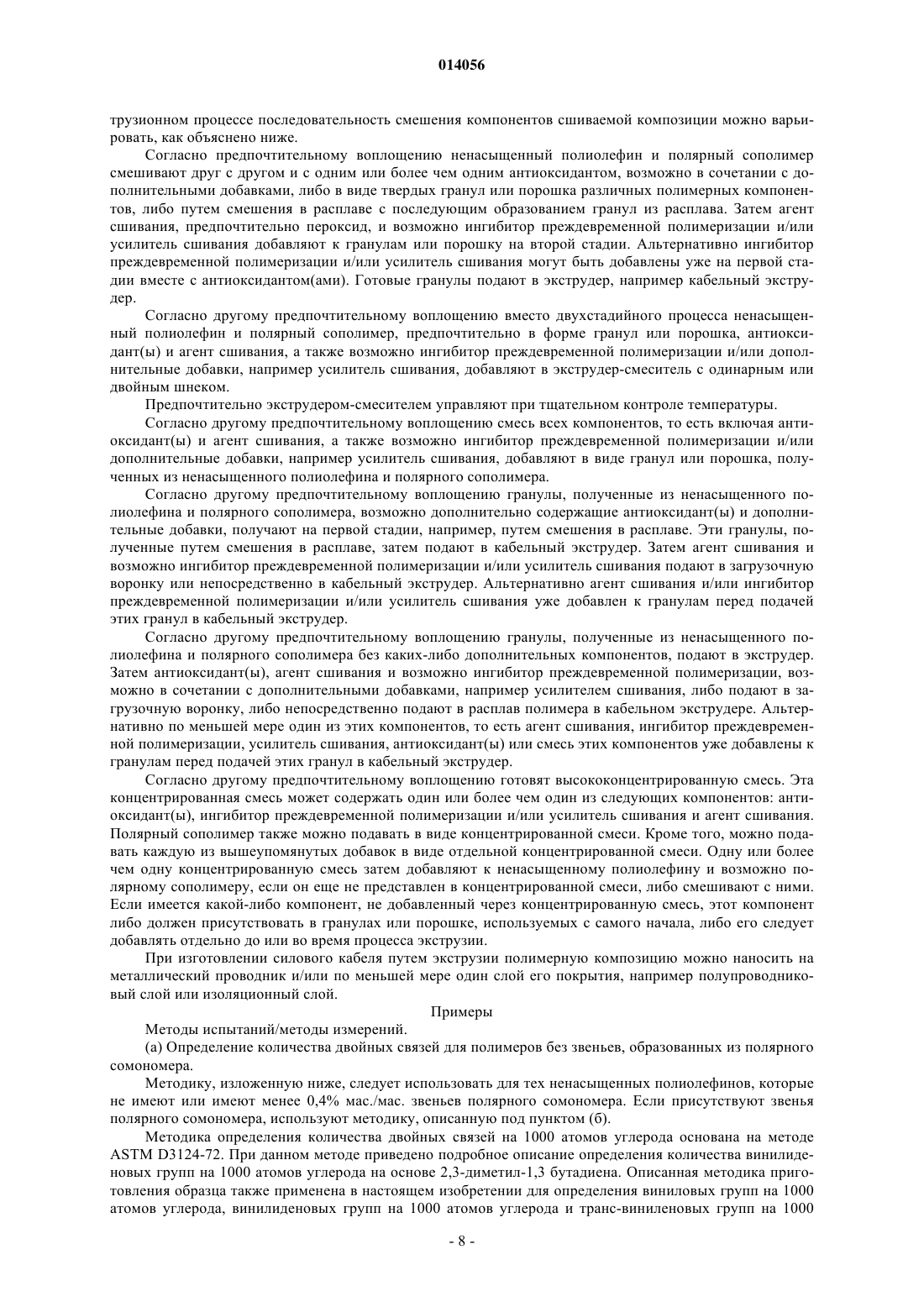

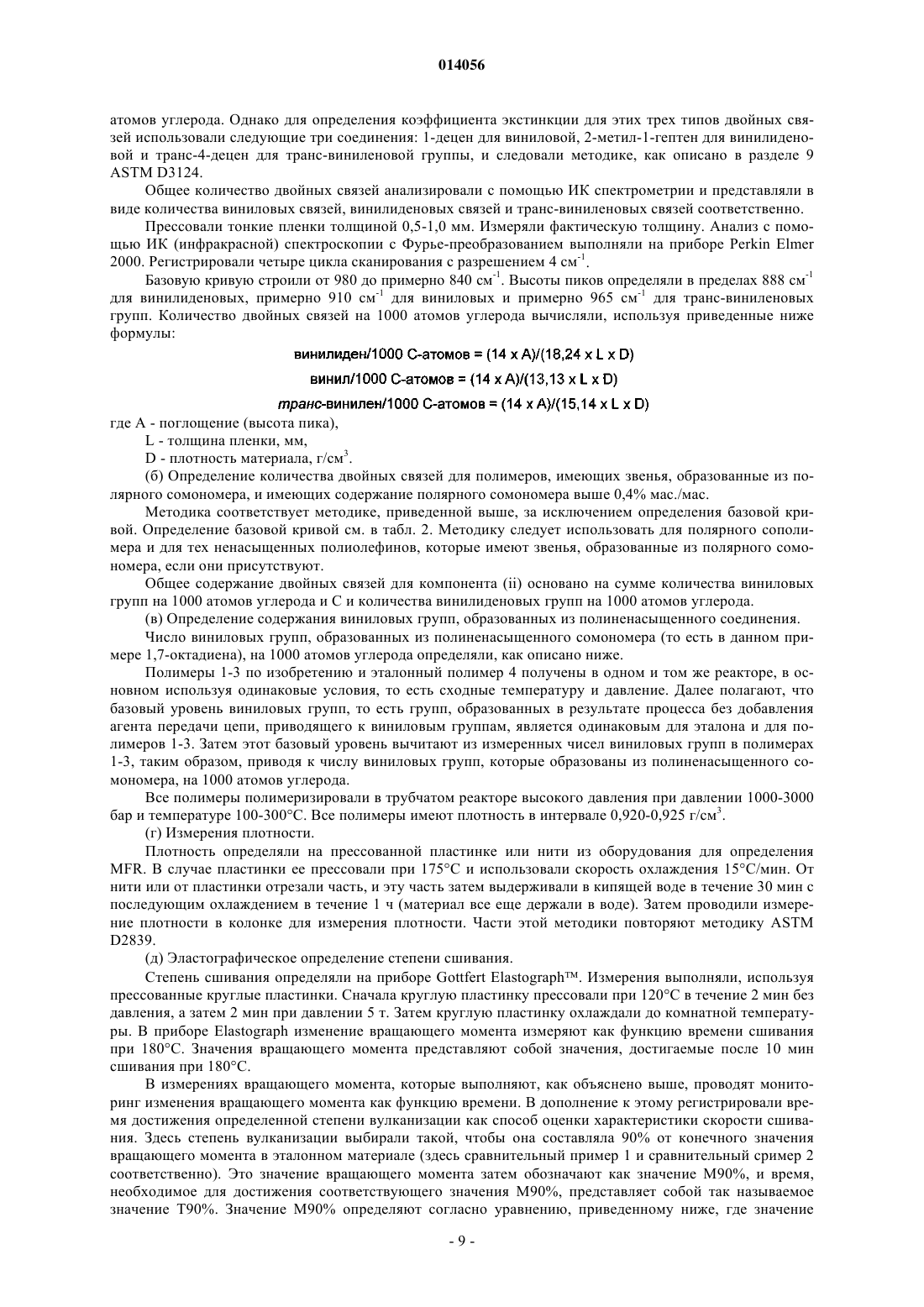

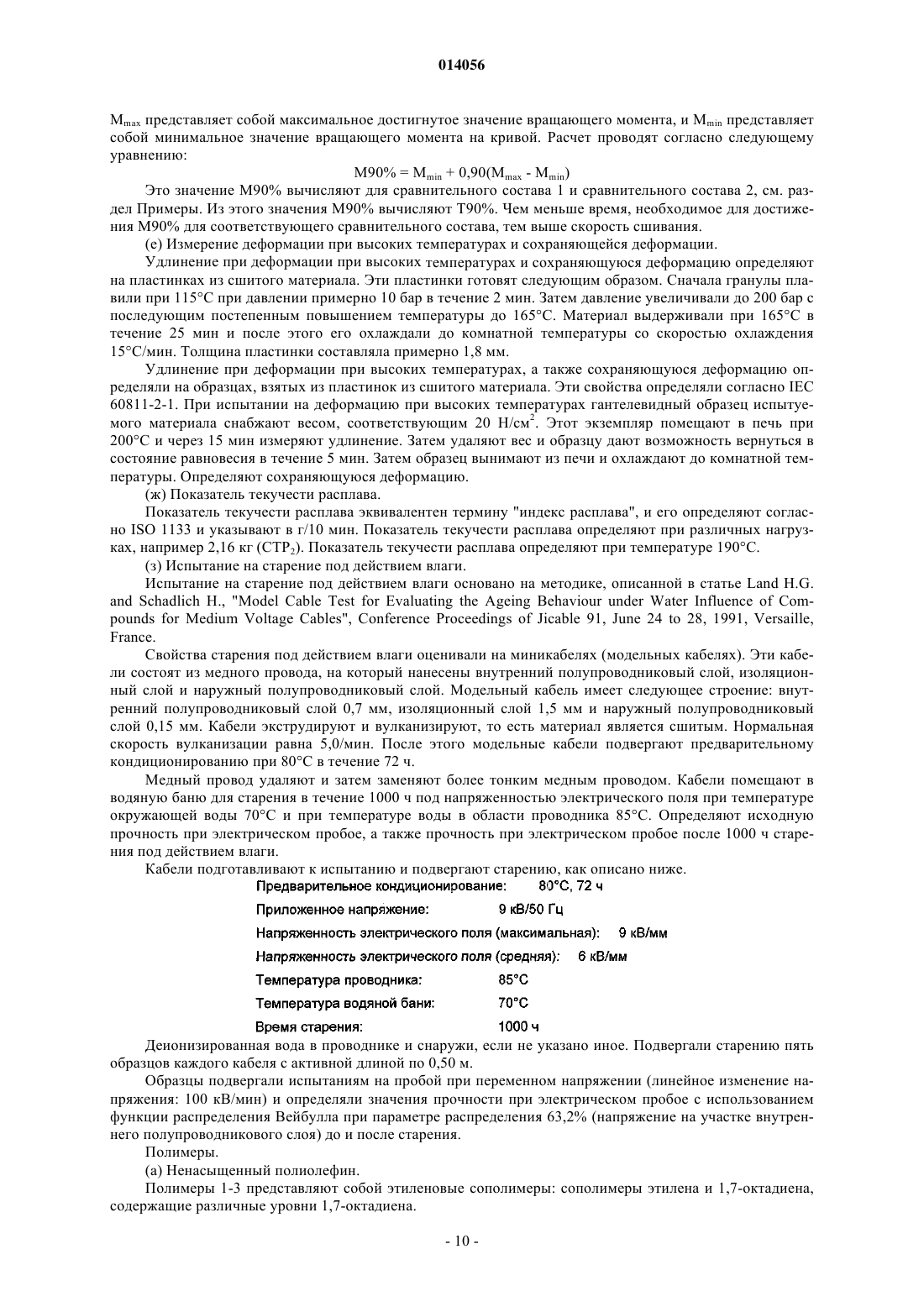

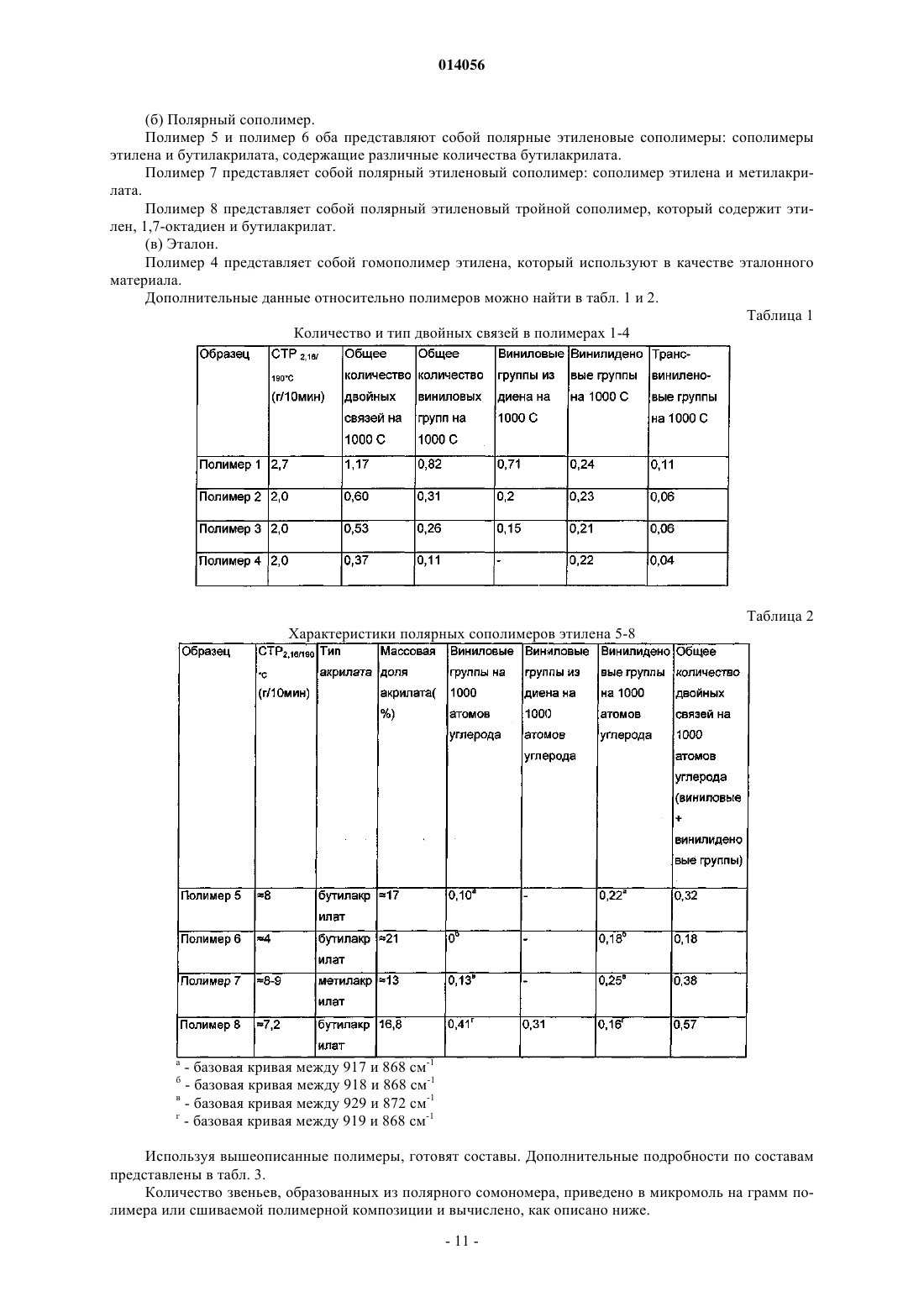

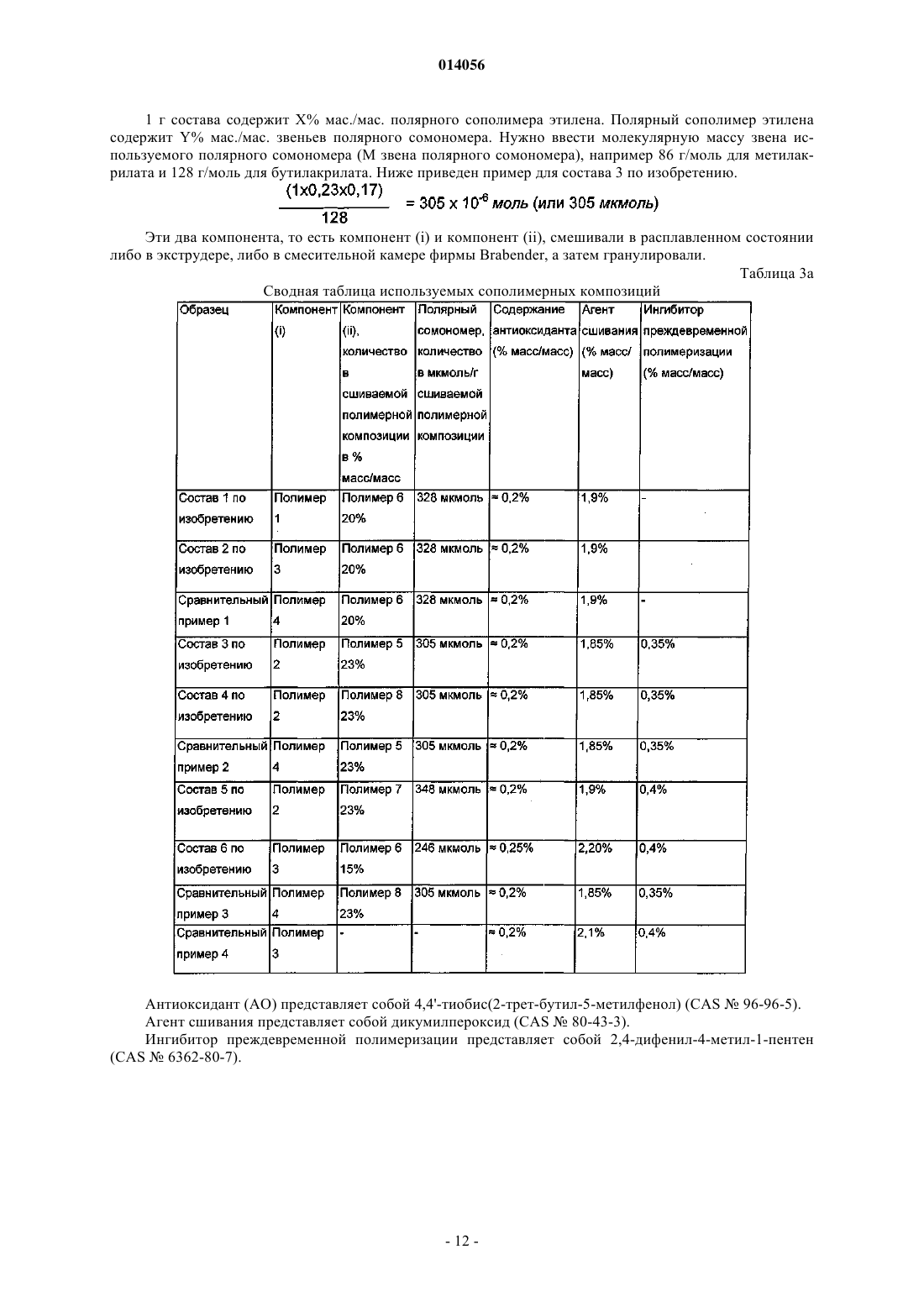

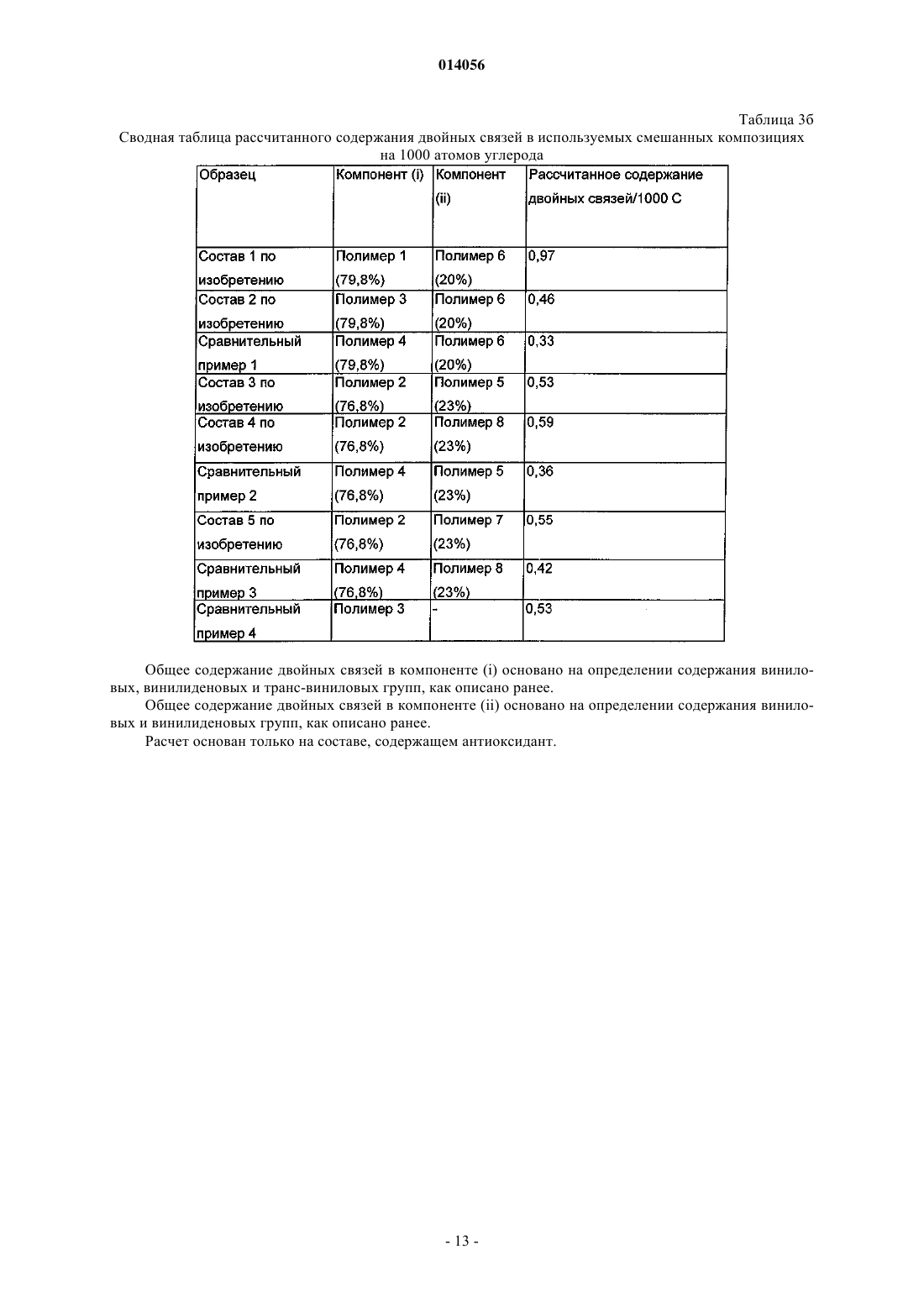

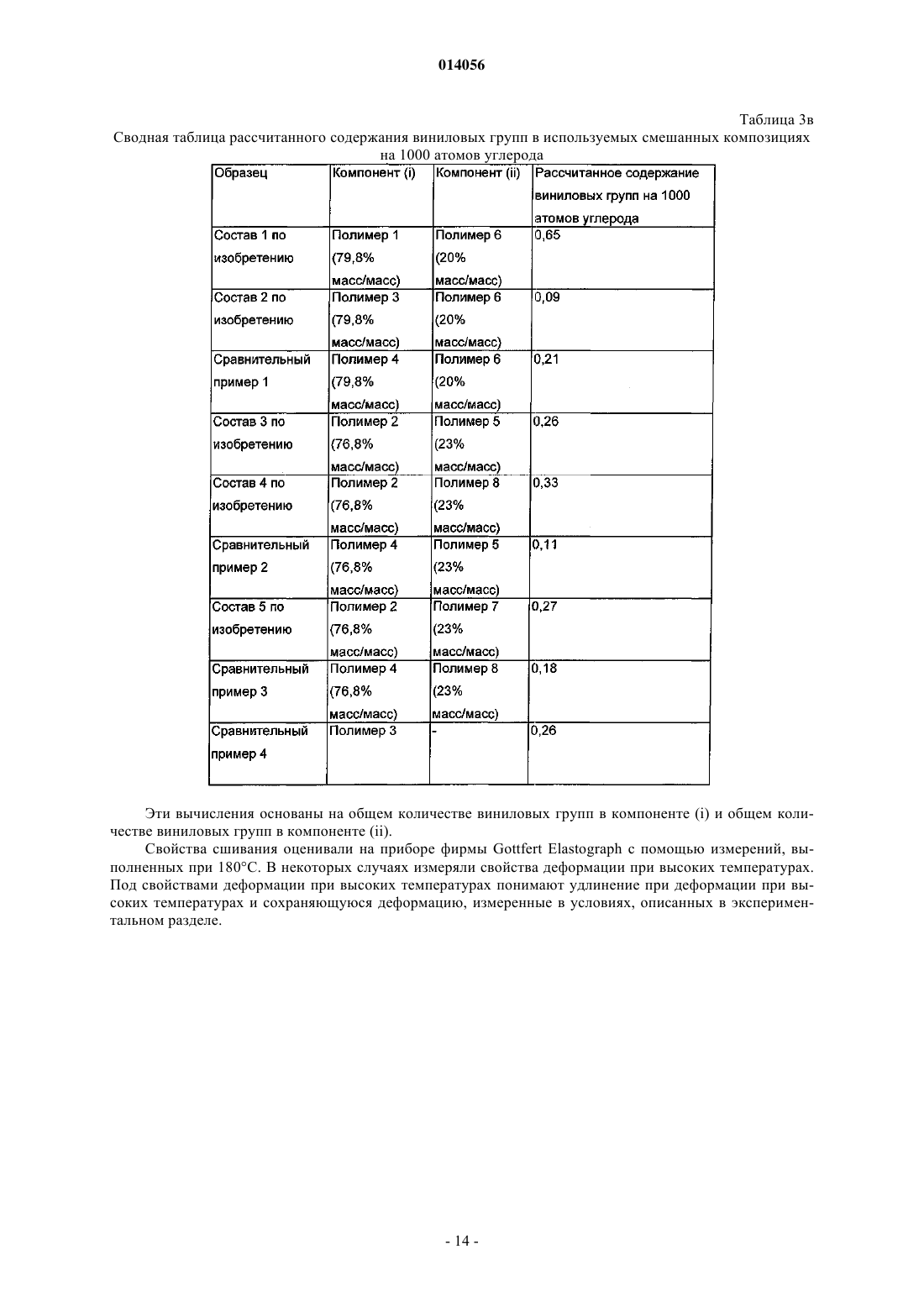

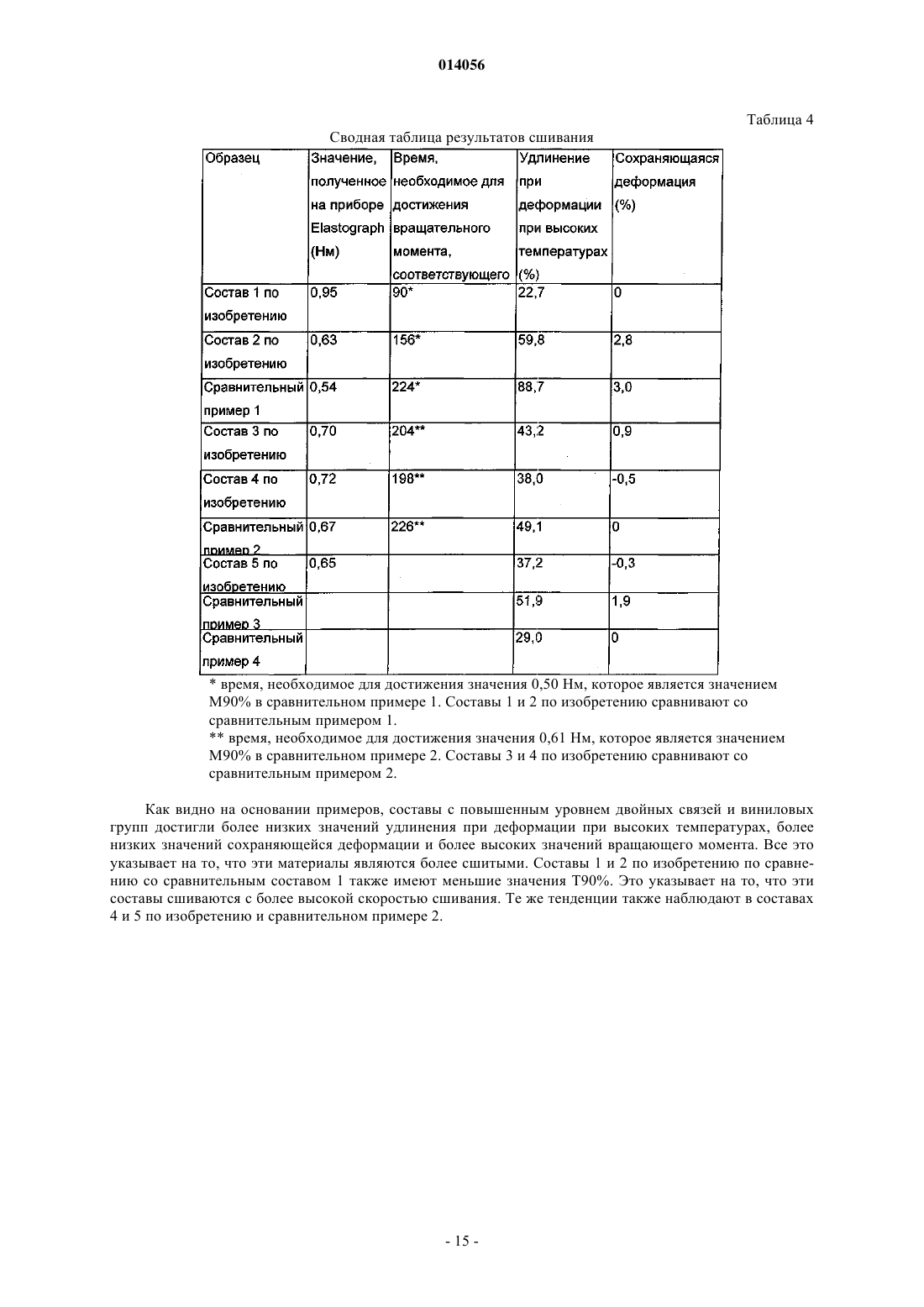

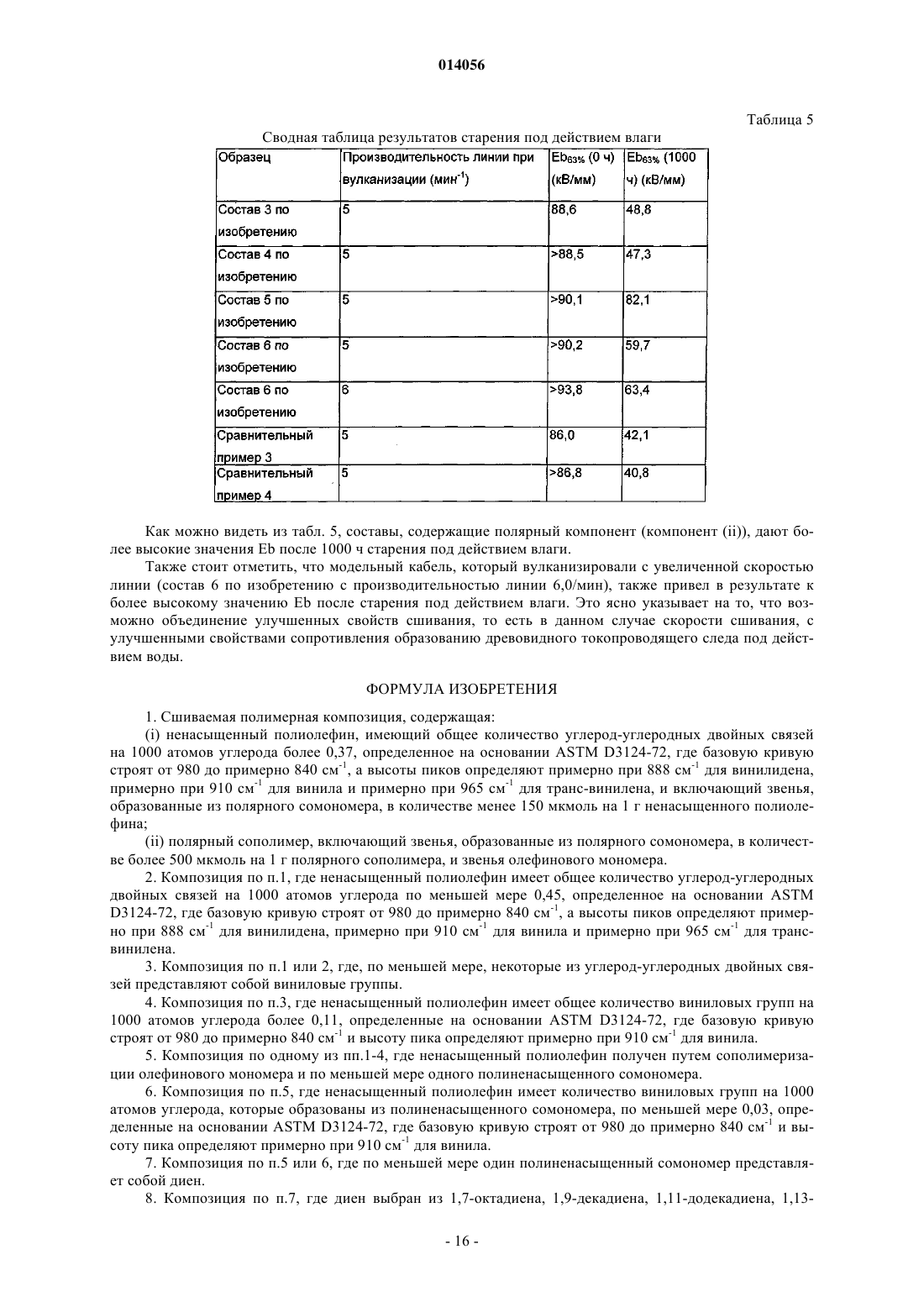

(71)(73) Заявитель и патентовладелец: БОРЕАЛИС ТЕКНОЛОДЖИ ОЙ (FI) Настоящее изобретение относится к сшиваемой полимерной композиции, содержащей: (i) ненасыщенный полиолефин, имеющий общее количество углерод-углеродных двойных связей на 1000 атомов углерода более 0,37, определенное на основании ASTM D3124-72, где базовую кривую строят от 980 до примерно 840 см-1, а высоты пиков определяют примерно при 888 см-1 для винилидена, примерно при 910 см-1 для винила и примерно при 965 см-1 для транс-винилена, и включающий звенья, образованные из полярного сомономера, в количестве менее 150 мкмоль на грамм ненасыщенного полиолефина; (ii) полярный сополимер, включающий звенья, образованные из полярного сомономера, в количестве более 500 мкмоль на грамм полярного сополимера, и звенья олефинового мономера. Также согласно изобретению предложены сшитая полимерная композиция, полученная путем обработки сшиваемой композиции, способ получения сшиваемой композиции, многослойные изделия, включающие вышеуказанные композиции, и способ получения сшитого многослойного изделия. 014056 Настоящее изобретение относится к полимерной композиции с улучшенными свойствами старения под действием влаги, особенно с улучшенными свойствами сопротивления образованию древовидного токопроводящего следа под действием воды и улучшенными свойствами сшивания, и к многослойному изделию, такому как силовой кабель, содержащему эту полимерную композицию. Типичный силовой электрический кабель обычно содержит один или более чем один проводник в жиле кабеля, который окружен несколькими слоями полимерных материалов, включая внутренний полупроводниковый слой, за которым следует изоляционный слой, а затем наружный полупроводниковый слой. Эти слои обычно являются сшитыми. К этим слоям могут быть добавлены дополнительные слои,например металлическая лента или экранирующая оплетка и, наконец, оболочка. Слои кабеля основаны на различных типах полимеров. В настоящее время преобладающим изоляционным материалом кабеля является полиэтилен низкой плотности, сшитый путем добавления пероксидных соединений. Ограничение полиолефинов заключается в их склонности в присутствии воды и под действием сильных электрических полей подвергаться их воздействию с образованием дефектов, имеющих форму куста, так называемых водных древовидных токопроводящих следов, которые могут привести к более низкой прочности при электрическом пробое и к возможному перерыву в подаче электроэнергии. На эту склонность сильно влияет наличие неоднородностей, микрополостей и примесей в материале. Образование древовидного токопроводящего следа под действием воды представляет собой явление, которое тщательно изучалось, начиная с 1970-х гг. В полимерных материалах, подвергающихся действию электрического напряжения, в присутствии воды могут происходить процессы, которые характеризуются как "образование древовидного токопроводящего следа под действием воды". Известно, что изолированные кабели страдают от сокращенного срока службы при помещении в окружающую среду, где полимер подвергается воздействию воды, например под землей или в местах с высокой влажностью. Внешний вид структур водных древовидных токопроводящих следов разнообразен. В принципе,можно провести различие между двумя типами: древовидные токопроводящие следы в виде отверстий, которые имеют свою начальную точку на поверхности материала, распространяющуюся внутрь изоляционного материала, и петлеобразные древовидные токопроводящие следы, которые образуются внутри изоляционного материала. Структура древовидного токопроводящего следа под действием воды образует локальное повреждение, приводящее к сниженной электрической прочности диэлектрика. Обычные полимерные материалы для применений в проводах и кабелях изготавливают предпочтительно из гомополимеров полиэтилена, этиленпропиленовых эластомеров, иначе известных как этиленпропиленовый каучук (ЭПК), или полипропилена. В качестве материала для электрической изоляции обычно используют полиэтилен без наполнителя, поскольку он обладает хорошими диэлектрическими свойствами, в частности высокой прочностью при электрическом пробое и низким коэффициентом электрической мощности. Однако гомополимеры полиэтилена склонны к образованию древовидных токопроводящих следов под действием воды, когда вода присутствует. Было предложено множество решений для повышения сопротивления изоляционных материалов разрушению в результате образования древовидных токопроводящих следов под действием воды. Одно из решений включает добавление к полиэтилену низкой плотности полиэтиленгликоля в качестве ингибитора роста древовидных токопроводящих следов под действием воды, как, например, описано в публикациях US 4305849 и US 4812505. Кроме того, в публикации WO 99/31675 раскрыта комбинация конкретных глицериновых эфиров жирных кислот и полиэтиленгликолей в качестве добавок к полиэтилену для улучшения сопротивления образованию древовидных токопроводящих следов под действием воды. Другое решение представлено в публикации WO 85/05216, в которой описаны сополимерные смеси. Этиленовые полимеры не имеют каких-либо существенных количеств углерод-углеродных двойных связей. Кроме того, композиции, в основном используемые в данной области техники, являются сшитыми. Сшивание может быть произведено путем добавления агентов, образующих свободные радикалы, таких как пероксиды, к полимерному материалу до или во время экструзии (например, экструзии кабеля). Агент, образующий свободные радикалы, должен предпочтительно оставаться стабильным в процессе экструзии, проводимом при температуре, достаточно низкой, чтобы свести к минимуму раннее разложение пероксида, но достаточно высокой, чтобы достичь надлежащего плавления и гомогенизации. Кроме того, агент сшивания должен разлагаться на последующей стадии сшивания при повышенной температуре. Если, например, значительное количество пероксида разлагается уже в экструдере, инициируя посредством этого преждевременное сшивание, это приведет в результате к образованию так называемой подвулканизации, то есть неоднородности, неровности поверхности и, возможно, к обесцвечиванию в различных слоях полученного в результате кабеля. Таким образом, следует избегать какого-либо значительного разложения агентов, образующих свободные радикалы, в процессе экструзии. С другой стороны, термическая обработка экструдированного слоя полиолефина при повышенной температуре должна приводить в результате к высокой скорости сшивания и к высокой эффективности сшивания.-1 014056 Несмотря на наличие композиций согласно предшествующему уровню техники и сопротивление образованию древовидного токопроводящего следа под действием воды, которое они придают, необходимо решение, которое может объединить замедление образования древовидного токопроводящего следа под действием воды и высокую производительность. Ограничения в настоящее время отчасти являются следствием кинетики вулканизации. Все решения, которые могут обеспечить более длительное время пробега, более быстрое сшивание или которые могут обеспечить сшивание в более мягких условиях сшивания, должны вносить вклад в высокую производительность на стадии изготовления кабеля. Однако повышенная производительность не должна достигаться за счет устойчивости к образованию древовидного токопроводящего следа под действием воды. Ожидаемый срок службы смонтированного кабеля составляет более 30 лет. Если кабель имеет электрический пробой, поврежденную часть кабеля следует заменить. Стоимость кабеля является низкой по сравнению с затратами, возникающими при ремонте поврежденной части кабеля. Поэтому представляет интерес нахождение решений, которые предлагают лучшее сопротивление образованию древовидного токопроводящего следа под действием воды, которые, кроме того, продлевают срок службы кабеля, если он подвергается воздействию воды или влажной окружающей среды. Целью настоящего изобретения, таким образом, является разработка новой полимерной композиции, которая предлагает сочетание повышенной производительности посредством усиленных свойств сшивания в сочетании с улучшенным сопротивлением образованию древовидного токопроводящего следа под действием воды. Другой целью является уменьшение образования подвулканизации. Эти цели достигаются путем разработки сшиваемой полимерной композиции, содержащей:(i) ненасыщенный полиолефин, имеющий общее количество углерод-углеродных двойных связей на 1000 атомов углерода более 0,37, определенное на основании ASTM D3124-72, где базовую кривую строят от 980 до примерно 840 см-1, а высоты пиков определяют примерно при 888 см-1 для винилидена,примерно при 910 см-1 для винила и примерно при 965 см-1 для транс-винилена, и включающий звенья,образованные из полярного сомономера, в количестве менее 150 мкмоль на 1 г ненасыщенного полиолефина;(ii) полярный сополимер, включающий звенья, образованные из полярного сомономера, в количестве более 500 мкмоль на 1 г полярного сополимера, и звенья олефинового мономера. Как будет объяснено ниже, полимерные компоненты (i) и (ii) отличаются по меньшей мере одним свойством, например количеством звеньев полярного сомономера, который присутствует в полимере. Описание компонента (i). При использовании в сочетании с ненасыщенным полиолефином термин "общее количество углерод-углеродных двойных связей" относится к тем двойным связям, которые образуются из виниловых групп, винилиденовых групп и транс-виниленовых групп. Количество каждого типа двойной связи измеряют, как указано в экспериментальном разделе. Включение общего количества углерод-углеродных двойных связей в компонент полиолефина согласно настоящему изобретению позволяет достичь улучшенных свойств сшивания. В предпочтительном воплощении общее количество углерод-углеродных двойных связей составляет по меньшей мере 0,40 на 1000 атомов углерода. В других предпочтительных воплощениях общее количество углерод-углеродных двойных связей составляет по меньшей мере 0,45, по меньшей мере 0,50,по меньшей мере 0,55, по меньшей мере 0,60, по меньшей мере 0,65, по меньшей мере 0,70, по меньшей мере 0,75 или по меньшей мере 0,80 на 1000 атомов углерода. Предпочтительно, чтобы по меньшей мере некоторые из углерод-углеродных связей представляли собой виниловые группы. Общее количество виниловых групп предпочтительно выше 0,11 на 1000 атомов углерода. В других предпочтительных воплощениях оно составляет по меньшей мере 0,15, по меньшей мере 0,20, по меньшей мере 0,25, по меньшей мере 0,30, по меньшей мере 0,35, по меньшей мере 0,40, по меньшей мере 0,45, по меньшей мере 0,50, по меньшей мере 0,55, по меньшей мере 0,60, по меньшей мере 0,65, по меньшей мере 0,70, по меньшей мере 0,75 или по меньшей мере 0,80 виниловых групп на 1000 атомов углерода. Конечно, поскольку виниловая группа представляет собой специфичный тип углерод-углеродной двойной связи, общее количество виниловых групп для данного ненасыщенного полиолефина не превышает общего количества его двойных связей. Можно различить два типа виниловых групп. Один тип виниловой группы образуется в результате процесса полимеризации (например, посредством реакции -разрыва вторичного радикала) или является результатом использования агентов передачи цепи, вводящих виниловые группы. Другой тип виниловой группы может образоваться из полиненасыщенного сомономера, используемого для получения ненасыщенного полиолефина, как будет более подробно описано ниже. Предпочтительно количество виниловых групп, образованных из полиненасыщенного сомономера,составляет по меньшей мере 0,03 на 1000 атомов углерода. В других предпочтительных воплощениях количество виниловых групп, образованных из полиненасыщенного сомономера, составляет 0,06, по меньшей мере 0,09, по меньшей мере 0,12, по меньшей мере 0,15, по меньшей мере 0,18, по меньшей ме-2 014056 ре 0,21, по меньшей мере 0,25, по меньшей мере 0,30, по меньшей мере 0,35 или по меньшей мере 0,40 на 1000 атомов углерода. В дополнение к виниловым группам, образованным из полиненасыщенного сомономера, общее количество виниловых групп может, кроме того, включать, виниловые группы, образованные из агента передачи цепи, который вводит виниловые группы, такие как пропилен. Предпочтительные ненасыщенные полиолефины по настоящему изобретению, такие как ненасыщенный полиэтилен, могут иметь плотности выше чем 0,860, 0,880, 0,900, 0,910, 0,915, 0,917 или 0,920 г/см 3. Предпочтительные ненасыщенные полиолефины по настоящему изобретению, например ненасыщенный полиэтилен, могут иметь плотности не выше чем 0,930, 0,935, 0,940, 0,945, 0,950, 0,955 или 0,960 г/см 3. Полиолефин может быть унимодальным или мультимодальным, например бимодальным. В настоящем изобретении ненасыщенный полиолефин предпочтительно представляет собой ненасыщенный полиэтилен или ненасыщенный полипропилен. Наиболее предпочтительно ненасыщенный полиолефин представляет собой ненасыщенный полиэтилен. Предпочтительным является ненасыщенный полиэтилен низкой плотности. В предпочтительном воплощении ненасыщенный полиэтилен содержит по меньшей мере 60% мас./мас. этиленовых мономерных звеньев. В других предпочтительных воплощениях ненасыщенный полиэтилен содержит по меньшей мере 70% мас./мас., по меньшей мере 80% мас./мас. или по меньшей мере 90% мас./мас. этиленовых мономерных звеньев. Предпочтительно ненасыщенный полиолефин получают сополимеризацией по меньшей мере одного олефинового мономера по меньшей мере с одним полиненасыщенным сомономером. В предпочтительном воплощении полиненасыщенный сомономер состоит из нормальной углеродной цепи по меньшей мере с 8 атомами углерода и по меньшей мере с 4 атомами углерода между несопряженными двойными связями, из которых по меньшей мере одна является концевой. Этилен и пропилен являются предпочтительными олефиновыми мономерами. Наиболее предпочтительно в качестве олефинового мономера используют этилен. В качестве сомономера предпочтительным является диеновое соединение, например 1,7-октадиен, 1,9-декадиен, 1,11-додекадиен, 1,13 тетрадекадиен или их смеси. Кроме того, можно упомянуть такие диены как 7-метил-1,6-октадиен, 9 метил-1,8-декадиен или их смеси. Силоксаны, имеющие следующую формулу:CH2=CH-[Si(CH3)2-O]n-Si(CH3)2-CH=CH2, где n=1 или выше,также можно использовать в качестве полиненасыщенных сомономеров. В качестве примера можно упомянуть дивинилсилоксаны, например ,-дивинилсилоксан. В дополнение к полиненасыщенному сомономеру можно возможно использовать дополнительные сомономеры. Такие дополнительные сомономеры могут быть выбраны из С 3-С 20 -олефинов, таких как пропилен, 1-бутен, 1-гексен и 1-нонен. Также возможно использовать полярные сомономеры, возможно в сочетании с С 3-С 20 сомономером(ами). Предпочтительно в качестве звеньев полярного мономера используют соединения, содержащие гидроксильные группы, алкоксигруппы, карбонильные группы, карбоксильные группы и эфирные группы. Еще более предпочтительно мономерные звенья выбраны из группы алкилакрилатов, алкилметакрилатов и винилацетатов или их смесей. Более предпочтительно сомономеры выбраны из C1-С 6 алкилакрилатов, C1-С 6-алкилметакрилатов и винилацетата. Еще более предпочтительно полярный сополимер содержит сополимер этилена с C1-С 6-алкил-, например метил-, этил-, пропил- или бутилакрилатом или винилацетатом. Акрилатный тип мономера является предпочтительным по сравнению с ацетатным,благодаря его лучшей устойчивости к термическому разрушению при высокой температуре. Например, звенья полярного мономера могут быть выбраны из группы алкиловых эфиров(мет)акриловой кислоты, таких как метил-, этил- и бутил(мет)акрилат, и винилацетата. Предпочтительно количество звеньев, образованных из полярного сомономера, составляет менее 150 мкмоль, более предпочтительно менее 125 мкмоль, еще более предпочтительно менее 100 мкмоль,еще более предпочтительно менее 85 мкмоль и наиболее предпочтительно менее 70 мкмоль на 1 г ненасыщенного полиолефина. Ненасыщенный полиолефин может быть получен с помощью любого общепринятого процесса полимеризации. Предпочтительно его получают радикальной полимеризацией, такой как радикальная полимеризация под высоким давлением. Полимеризацию под высоким давлением можно проводить в трубчатом реакторе или в реакторе-автоклаве. Предпочтительно реактор представляет собой трубчатый реактор. Дополнительные подробности о радикальной полимеризации под высоким давлением даны в публикации WO 93/08222, которая включена здесь путем ссылки. Однако ненасыщенный полиолефин также может быть получен с помощью других типов процесса полимеризации, таких как координационная полимеризация, например, в процессе низкого давления, с использованием любого типа катализатора полимеризации на носителе и без носителя. Например, каталитические системы с множественными центрами полимеризации, включая системы с двумя центрами и единым центром, такие как катализатор Циглера-Натта, хром, металлоценовые соединения переходных металлов, неметаллоценовые соединения-3 014056 поздних переходных металлов, указанные соединения переходных и поздних переходных металлов, принадлежащих к группам 3-10 Периодической таблицы (IUPAC 1989). Процессы координационной полимеризации и вышеупомянутые катализаторы хорошо известны в данной области техники и могут иметься в продаже или могут быть получены согласно известной литературе. При получении ненасыщенного полиолефина, такого как ненасыщенный полиэтилен, в процессе высокого давления, полимеризацию обычно проводят при давлениях в интервале 1200-3500 бар и при температурах в интервале 150-350 С. Описание компонента (ii). Сшиваемая полимерная композиция по настоящему изобретению дополнительно содержит полярный сополимер. В контексте настоящего изобретения полярный сополимер определяют как любой сополимер,имеющий звенья, образованные из полярного сомономера. Далее в контексте настоящего изобретения термин "общее количество углерод-углеродных двойных связей" для полярного сополимера (компонента(ii относится к тем двойным связям, которые образованы из виниловых групп и винилиденовых групп. Количество каждого типа двойной связи измеряют, как указано в экспериментальном разделе. Включение общего количества углерод-углеродных двойных связей согласно настоящему изобретению позволяет достичь улучшенных свойств сшивания. Предпочтительно в качестве полярного сомономера используют соединения, содержащие гидроксильные группы, алкоксигруппы, карбонильные группы, карбоксильные группы и эфирные группы. Более предпочтительно используют соединения, содержащие карбоксильные и/или эфирные группы и еще более предпочтительно соединение выбрано из групп акрилатов и ацетатов. Еще более предпочтительно полярный сомономер выбран из группы алкилакрилатов, алкилметакрилатов и винилацетатов или их смеси. Далее предпочтительно сомономеры выбраны из C1-С 6 алкилакрилатов, C1-С 6-алкилметакрилатов и винилацетата. Еще более предпочтительно полярный сополимер содержит сополимер этилена с C1-С 6-алкил-, например метил-, этил-, пропил- или бутилакрилатом или винилацетатом. Например, звенья полярного мономера могут быть выбраны из группы алкиловых эфиров(мет)акриловой кислоты, таких как метил-, этил- и бутил(мет)акрилат, и винилацетата. Акрилатный тип полярного сомономера является предпочтительным по сравнению с ацетатным, благодаря его лучшей устойчивости к термическому разрушению при высоких температурах. Полярный сополимер предпочтительно получают сополимеризацией олефинового мономера и полярного сомономера. В предпочтительном воплощении олефиновый мономер выбран из этилена или С 3-С 20 -олефинов,например пропилена, 1-бутена, 4-метил-1-пентена, 1-гексена, 1-октена или 1-нонена или их смесей. Еще более предпочтительно олефиновый мономер представляет собой этилен. Предпочтительно полярный сополимер имеет количество звеньев, образованных из полярного сомономера, более 500 мкмоль на 1 г полярного сополимера. Как обсуждено выше, количество звеньев в ненасыщенном полиолефине, образованных из полярного сомономера, составляет предпочтительно менее 150 мкмоль на 1 г ненасыщенного полиолефина. Таким образом, при получении полярного сополимера, имеющего количество звеньев, образованных из полярного сомономера, предпочтительно более 500 мкмоль на 1 г полярного сополимера, полимерные компоненты (i) и (ii) сшиваемой полимерной композиции отличаются по меньшей мере одним свойством и являются четко различимыми. В других предпочтительных воплощениях полярный сополимер имеет количество звеньев, образованных из полярного сомономера, более 700 мкмоль, более 900 мкмоль или более 1100 мкмоль на 1 г полярного сополимера. В предпочтительном воплощении полярный сополимер имеет общее количество углеродуглеродных двойных связей (то есть здесь сумму виниловых и винилиденовых групп) по меньшей мере 0,15 на 1000 атомов углерода. В других предпочтительных воплощениях общее количество углеродуглеродных двойных связей составляет по меньшей мере 0,20, по меньшей мере 0,25, по меньшей мере 0,30 или по меньшей мере 0,35 на 1000 атомов углерода. Общее количество виниловых групп полярного сополимера предпочтительно выше 0,01 на 1000 атомов углерода. В других предпочтительных воплощениях оно составляет по меньшей мере 0,05, по меньшей мере 0,08, по меньшей мере 0,10, по меньшей мере 0,12, по меньшей мере 0,15, по меньшей мере 0,20, по меньшей мере 0,25, по меньшей мере 0,30, по меньшей мере 0,35, по меньшей мере 0,40 виниловых групп на 1000 атомов углерода. Конечно, поскольку виниловая группа является специфичным типом углерод-углеродной двойной связи, общее количество виниловых групп для данного ненасыщенного полиолефина не превышает его общего количества двойных связей. Предпочтительно количество виниловых групп, образованных из полиненасыщенного сомономера,составляет по меньшей мере 0,03 на 1000 атомов углерода. В других предпочтительных воплощениях количество виниловых групп, образованных из полиненасыщенного сомономера, составляет по меньшей мере 0,06, по меньшей мере 0,09, по меньшей мере 0,12, по меньшей мере 0,15, по меньшей мере 0,18, по-4 014056 меньшей мере 0,21, по меньшей мере 0,25, по меньшей мере 0,30, по меньшей мере 0,35 или по меньшей мере 0,40 на 1000 атомов углерода. В контексте настоящего изобретения также возможно использовать полярный сополимер, имеющий винилиденовые группы, но, по существу, никаких виниловых групп, где количество углерод-углеродных двойных связей, образованных из винилиденовых групп, составляет по меньшей мере 0,15, 0,20, 0,25,0,30 или по меньшей мере 0,35 на 1000 атомов углерода. Предпочтительно полярный сополимер включает звенья, образованные из полиненасыщенного сомономера. В предпочтительном воплощении полиненасыщенный сомономер состоит из нормальной углеродной цепи по меньшей мере с 8 атомами углерода и по меньшей мере с 4 атомами углерода между несопряженными двойными связями, из которых по меньшей мере одна является концевой. В качестве предпочтительных полиненасыщенных сомономеров можно упомянуть следующие диены: 1,7-октадиен, 1,9-декадиен, 1,11-додекадиен, 1,13-тетрадекадиен или их смеси, кроме того, такие диены, как 7-метил-1,6-октадиен, 9-метил-1,8-декадиен или их смеси. Силоксаны, имеющие следующую формулу:CH2=CH-[Si(CH3)2-O]n-Si(CH3)2-CH=CH2, где n=1 или выше,также могут применяться в качестве полиненасыщенного сомономера. В качестве примера можно упомянуть дивинилсилоксаны, например, ,-дивинилсилоксан. В предпочтительном воплощении полярный сополимер содержит звенья, образованные из олефинового сомономера. Предпочтительно олефиновый сомономер выбран из этилена, C3-C20 -олефина, например пропилена, 1-бутена, 4-метил-1-пентена, 1-гексена, 1-октена или 1-нонена или их смесей. Предпочтительно полярный сополимер имеет показатель текучести расплава СТР 2,16/190C в интервале от 0,5 до 70 г/10 мин, более предпочтительно 1-55 г/10 мин, еще более предпочтительно 1,5-40 г/10 мин. Когда полярный сополимер получают сополимеризацией олефина, такого как этилен, с полярным сомономером, возможно в присутствии полиненасыщенного сомономера и/или сомономера С 3-C20 олефина, ее предпочтительно проводят в процессе высокого давления, результатом которого является полиэтилен низкой плотности, или в процессе низкого давления в присутствии катализатора, например хрома, катализатора Циглера-Натта или катализатора с единым центром полимеризации, результатом которого является унимодальный или мультимодальный полиэтилен. Мультимодальный полимер предпочтительно получают либо путем механического смешивания компонентов, либо в многостадийном процессе в многоступенчатой последовательности реакций, как,например, описано в публикации WO 92/12182. При получении полярного сополимера этилена в процессе высокого давления полимеризацию обычно проводят при давлении 1200-3500 бар и температуре 150-350 С. Описание смеси компонента (i) и компонента (ii). В предпочтительном воплощении полимерные компоненты (i) и (ii) сшиваемой полимерной композиции по настоящему изобретению получают отдельно и затем смешивают друг с другом с получением в результате смеси. Предпочтительно сшиваемая полимерная композиция содержит количество полярного сополимера 5-60% мас./мас., более предпочтительно 8-50% мас./мас., еще более предпочтительно 10-40% мас./мас. и еще более предпочтительно 15-35% мас./мас. относительно массы сшиваемой полимерной композиции. В предпочтительном воплощении сшиваемая полимерная композиция содержит общее количество звеньев, образованных из полярного сомономера, 100-800 мкмоль, более предпочтительно 150-700 мкмоль и еще более предпочтительно 200-600 мкмоль на 1 г сшиваемой полимерной композиции. Общее количество звеньев полярного сомономера также включает звенья ненасыщенного полиолефина, если он присутствует. Предпочтительно сшиваемая полимерная композиция имеет общее количество углерод-углеродных двойных связей на 1000 атомов углерода более 0,30, более предпочтительно более 0,35, 0,40, 0,45, 0,50,0,55 или более 0,60 углерод-углеродных двойных связей на 1000 атомов углерода. Общее количество двойных связей сшиваемой полимерной композиции основано на количестве виниловых, винилиденовых и транс-виниленовых групп на 1000 атомов углерода компонента (i) и на количестве виниловых и винилиденовых групп на 1000 атомов углерода компонента (ii), если он присутствует. Кроме того, предпочтительно, чтобы сшиваемая полимерная композиция имела общее количество виниловых групп на 1000 атомов углерода более 0,05. Опять же, общее количество виниловых групп включает группы из полярного сополимера, если он присутствует. В других предпочтительных воплощениях сшиваемая полимерная композиция имеет общее количество виниловых групп на 1000 атомов углерода по меньшей мере 0,10, по меньшей мере 0,15, по меньшей мере 0,20, по меньшей мере 0,25, по меньшей мере 0,30, по меньшей мере 0,35, по меньшей мере 0,40 или по меньшей мере 0,45. В предпочтительном воплощении сшиваемая полимерная композиция по настоящему изобретению дополнительно включает агент сшивания. В контексте настоящего изобретения агент сшивания определяют как любое соединение, способное генерировать радикалы, которые могут инициировать реакцию сшивания. Предпочтительно агент сшивания содержит по меньшей мере одну связь -О-О- или по мень-5 014056 шей мере одну связь -N=N-. Более предпочтительно агент сшивания представляет собой пероксид, известный в данной области техники. Предпочтительно агент сшивания, например пероксид, добавляют в количестве 0,1-3,0% мас./мас.,более предпочтительно 0,15-2,6% мас./мас., наиболее предпочтительно 0,2-2,2% мас./мас. относительно массы сшиваемой полимерной композиции. В качестве пероксидов, используемых для сшивания, можно упомянуть следующие соединения: дитрет-амилпероксид, 2,5-ди(трет-бутилперокси)-2,5-диметил-3-гексин, 2,5-ди(трет-бутилперокси)-2,5 диметилгексан, трет-бутилкумилпероксид, ди(трет-бутил)пероксид, дикумилпероксид, ди(трет-бутилпероксиизопропил)бензол, бутил-4,4-бис(трет-бутилперокси)валерат, 1,1-бис(трет-бутилперокси)-3,3,5 триметилциклогексан, трет-бутилпероксибензоат, дибензоилпероксид. Предпочтительно пероксид выбран из 2,5-ди(трет-бутилперокси)-2,5-диметилгексана, ди(третбутилпероксиизопропил)бензола, дикумилпероксида, трет-бутилкумилпероксида, ди(трет-бутил)пероксида или их смесей. Наиболее предпочтительно пероксид представляет собой дикумилпероксид. Предпочтительно сшиваемая полимерная композиция дополнительно содержит ингибитор преждевременной полимеризации. В контексте настоящего изобретения "ингибитор преждевременной полимеризации" определяют как соединение, которое уменьшает образование подвулканизации в процессе экструзии полимерной композиции при обычных используемых температурах экструзии по сравнению с той же полимерной композицией, экструдированной без вышеупомянутого соединения. Помимо ингибирования подвулканизации, ингибитор преждевременной полимеризации может одновременно приводить в результате к дополнительным эффектам, таким как усиление, то есть повышение качества сшивания во время стадии сшивания. Предпочтительно ингибитор преждевременной полимеризации выбран из 2,4-дифенил-4-метил-1 пентена, замещенного или незамещенного дифенилэтилена, производных хинона, производных гидрохинона, монофункциональных винилсодержащих простых и сложных эфиров или их смесей. Более предпочтительно ингибитор подвулканизации выбран из 2,4-дифенил-4-метил-1-пентена, замещенного или незамещенного дифенилэтилена или их смесей. Наиболее предпочтительно ингибитор подвулканизации представляет собой 2,4-дифенил-4-метил-1-пентен. Предпочтительно количество ингибитора преждевременной полимеризации находится в интервале 0,005-1,0% мас./мас., более предпочтительно в интервале 0,01-0,8% мас./мас. относительно массы сшиваемой композиции полиолефина. Далее предпочтительными интервалами являются 0,03-0,75% мас./мас., 0,05-0,70% мас./мас. и 0,07-0,50% мас./мас. относительно массы сшиваемой композиции полиолефина. Полимерная композиция может содержать дополнительные добавки, например антиоксиданты, стабилизаторы, технологические добавки и/или усилители сшивания. В качестве антиоксидантов можно упомянуть пространственно-затрудненные или частично затрудненные фенолы, ароматические амины,алифатические пространственно-затрудненные амины, органические фосфаты, тиосоединения и их смеси. Типичные усилители сшивания могут включать соединения, имеющие аллильную группу, например триаллилцианурат, триаллилизоцианурат, а также ди-, три- или тетраакрилаты. В качестве дополнительных добавок можно упомянуть антипирены, акцепторы кислот, неорганические наполнители и стабилизаторы напряжения. Если используют антиоксидант, возможно смесь двух или более антиоксидантов, добавленное количество антиоксиданта может находиться в интервале от 0,005 до 2,5% мас./мас. относительно массы сшиваемой полимерной композиции. Если ненасыщенный полиолефин в сшиваемой полимерной композиции представляет собой ненасыщенный полиэтилен, предпочтительно добавляют антиоксидант(ы) в количестве 0,005-0,8% мас./мас., более предпочтительно 0,01-0,60% мас./мас., еще более предпочтительно 0,05-0,50% мас./мас. относительно массы сшиваемой полимерной композиции. Если ненасыщенный полиолефин в сшиваемой полимерной композиции представляет собой ненасыщенный полипропилен,предпочтительно добавляют антиоксидант(ы) в количестве 0,005-2% мас./мас., более предпочтительно 0,01-1,5% мас./мас., еще более предпочтительно 0,05-1% мас./мас. относительно массы сшиваемой полимерной композиции. Дополнительные добавки могут присутствовать в количестве 0,005-3% мас./мас., более предпочтительно 0,005-2% мас./мас. относительно массы сшиваемой полимерной композиции. Антипирены и неорганические наполнители могут быть добавлены в больших количествах. Из сшиваемой полимерной композиции, описанной выше, сшитая композиция может быть получена путем смешения с агентом сшивания с последующей обработкой в условиях сшивания, повышая посредством этого уровень сшивания. Сшивание можно осуществить путем обработки при повышенной температуре, например при температуре по меньшей мере 160 С. Когда используют пероксиды, сшивание обычно инициируют повышением температуры до температуры разложения соответствующего пероксида. При разложении пероксида из этого пероксида образуются радикалы. Эти радикалы затем инициируют реакцию сшивания. Предпочтительно сшитая полимерная композиция имеет показатель удлинения при деформации при высоких температурах, определенный согласно стандарту IEC 60811-2-1, менее 175%, более пред-6 014056 почтительно менее 100%, еще более предпочтительно менее 90%. Показатель удлинения при деформации при высоких температурах связан со степенью сшивания. Чем ниже показатель удлинения при деформации при высоких температурах, тем более сшитым является материал. Как будет показано ниже в примерах, сшиваемая полимерная композиция по настоящему изобретению может быть сшита при более высокой скорости сшивания с получением в результате сшитой полимерной композиции, обладающей улучшенной прочностью при электрическом пробое после старения под действием влаги. Скорость сшивания является важным параметром. Если состав обладает улучшенными качествами сшивания, это можно наблюдать, например, на том основании, что он требует меньше времени для достижения определенной степени сшивания. В таком случае это можно использовать различными путями, например путем управления линией по производству кабеля при повышенной производительности линии, либо в трубе вулканизации можно использовать более низкий температурный профиль сшивания. Одним из путей оценки скорости сшивания является определение времени, необходимого для достижения, например 90% от конечного значения вращающего момента (М 90%). Это необходимое время обозначают как Т 90%. Если определить значение вращающего момента М 90% для эталонного состава, это значение можно сравнить со временем, необходимым составам по настоящему изобретению для достижения этого значения М 90% эталонного материала. Если состав имеет меньшее значение Т 90%, чем используемый эталон, то есть данный состав достигает целевого значения вращающего момента за более короткий период времени, это показывает, что данный состав сшивается быстрее. На практике это означает, что данный материал можно эксплуатировать при повышенной производительности линии по изготовлению кабелей. Дополнительные подробности о скорости сшивания приведены ниже в примерах. Другим путем использования этого улучшенного качества сшивания является уменьшение количества пероксида, необходимого для достижения определенной степени сшивания. При увеличении электрического поля, приложенного к изоляционной системе, происходит электрический пробой диэлектрического материала при определенном значении, так называемой прочности при электрическом пробое. Это включает внезапную разрушительную протечку электрического тока, приводящую к образованию проводящей дорожки через диэлектрический материал, который не может далее выдерживать приложенное напряжение. Диэлектрик обычно используют при номинальном поле значительно ниже прочности при электрическом пробое, но различный вид процессов разрушения (старения), например образование древовидного токопроводящего следа под действием воды, со временем может уменьшать прочность при электрическом пробое, возможно, до таких низких уровней, что система выйдет из строя при эксплуатации. Существуют многочисленные способы оценки сопротивления изоляционного материала разрушению в результате образования древовидного токопроводящего следа под действием воды. В настоящем изобретении способ основан на модельных кабелях, состоящих из внутреннего полупроводникового слоя, изоляционного слоя и наружного полупроводникового слоя. Изоляция имеет толщину 1,5 мм. Условия старения представляют собой 9 кВ/мм, 50 Гц, 85 С в заполненной водой области проводника, 70 С в окружающей воде и время старения 1000 ч. Прочность при электрическом пробое этих модельных кабелей определяют до и после старения. Как показано ниже в примерах, оценка сопротивления образованию древовидного токопроводящего следа под действием воды в полимерном материале может быть сделана на основании измерений прочности при электрическом пробое после старения в воде. Полимеры, по-прежнему имеющие высокую прочность при электрическом пробое после старения в воде, рассматривают как обладающие улучшенным сопротивлением образованию образования древовидных токопроводящих следов под действием воды. В предпочтительном воплощении сшитая полимерная композиция имеет прочность при электрическом пробое по меньшей мере 45 кВ/мм после 1000 ч старения под действием влаги в условиях старения,описанных в данном разделе. Полупроводящий материал, используемый в испытании модельного кабеля в качестве как внутреннего, так и наружного полупроводника, можно описать следующим образом: сополимер полиэтилена с бутилакрилатом с содержанием бутилакрилата 1300 мкмоль, содержащий 40% мас./мас. проводящей печной сажи. Композиция стабилизирована антиоксидантом полихинолинового типа и содержит 1% мас./мас. пероксида в качестве агента сшивания. Из сшиваемой полимерной композиции по настоящему изобретению может быть получено многослойное изделие, где по меньшей мере один слой содержит указанную полимерную композицию. При инициации сшивания получают сшитое многослойное изделие. Предпочтительно многослойное изделие(сшитое или нет) представляет собой кабель, предпочтительно силовой кабель. В контексте настоящего изобретения силовой кабель определяют как кабель, передающий энергию,действующий при любом напряжении. Напряжение, прилагаемое к силовому кабелю, может быть переменным (АС), постоянным (DC) или переходным (импульс). В предпочтительном воплощении многослойное изделие представляет собой силовой кабель, работающий при напряжениях выше 1 кВ. В других предпочтительных воплощениях силовой кабель, изготовленный согласно настоящему изобретению,работает при напряжениях выше 6 кВ, выше 10 кВ или выше 33 кВ. Многослойное изделие может быть получено в процессе, где сшиваемую композицию по настоящему изобретению в сочетании с агентом сшивания наносят на субстрат путем экструзии. В таком экс-7 014056 трузионном процессе последовательность смешения компонентов сшиваемой композиции можно варьировать, как объяснено ниже. Согласно предпочтительному воплощению ненасыщенный полиолефин и полярный сополимер смешивают друг с другом и с одним или более чем одним антиоксидантом, возможно в сочетании с дополнительными добавками, либо в виде твердых гранул или порошка различных полимерных компонентов, либо путем смешения в расплаве с последующим образованием гранул из расплава. Затем агент сшивания, предпочтительно пероксид, и возможно ингибитор преждевременной полимеризации и/или усилитель сшивания добавляют к гранулам или порошку на второй стадии. Альтернативно ингибитор преждевременной полимеризации и/или усилитель сшивания могут быть добавлены уже на первой стадии вместе с антиоксидантом(ами). Готовые гранулы подают в экструдер, например кабельный экструдер. Согласно другому предпочтительному воплощению вместо двухстадийного процесса ненасыщенный полиолефин и полярный сополимер, предпочтительно в форме гранул или порошка, антиоксидант(ы) и агент сшивания, а также возможно ингибитор преждевременной полимеризации и/или дополнительные добавки, например усилитель сшивания, добавляют в экструдер-смеситель с одинарным или двойным шнеком. Предпочтительно экструдером-смесителем управляют при тщательном контроле температуры. Согласно другому предпочтительному воплощению смесь всех компонентов, то есть включая антиоксидант(ы) и агент сшивания, а также возможно ингибитор преждевременной полимеризации и/или дополнительные добавки, например усилитель сшивания, добавляют в виде гранул или порошка, полученных из ненасыщенного полиолефина и полярного сополимера. Согласно другому предпочтительному воплощению гранулы, полученные из ненасыщенного полиолефина и полярного сополимера, возможно дополнительно содержащие антиоксидант(ы) и дополнительные добавки, получают на первой стадии, например, путем смешения в расплаве. Эти гранулы, полученные путем смешения в расплаве, затем подают в кабельный экструдер. Затем агент сшивания и возможно ингибитор преждевременной полимеризации и/или усилитель сшивания подают в загрузочную воронку или непосредственно в кабельный экструдер. Альтернативно агент сшивания и/или ингибитор преждевременной полимеризации и/или усилитель сшивания уже добавлен к гранулам перед подачей этих гранул в кабельный экструдер. Согласно другому предпочтительному воплощению гранулы, полученные из ненасыщенного полиолефина и полярного сополимера без каких-либо дополнительных компонентов, подают в экструдер. Затем антиоксидант(ы), агент сшивания и возможно ингибитор преждевременной полимеризации, возможно в сочетании с дополнительными добавками, например усилителем сшивания, либо подают в загрузочную воронку, либо непосредственно подают в расплав полимера в кабельном экструдере. Альтернативно по меньшей мере один из этих компонентов, то есть агент сшивания, ингибитор преждевременной полимеризации, усилитель сшивания, антиоксидант(ы) или смесь этих компонентов уже добавлены к гранулам перед подачей этих гранул в кабельный экструдер. Согласно другому предпочтительному воплощению готовят высококонцентрированную смесь. Эта концентрированная смесь может содержать один или более чем один из следующих компонентов: антиоксидант(ы), ингибитор преждевременной полимеризации и/или усилитель сшивания и агент сшивания. Полярный сополимер также можно подавать в виде концентрированной смеси. Кроме того, можно подавать каждую из вышеупомянутых добавок в виде отдельной концентрированной смеси. Одну или более чем одну концентрированную смесь затем добавляют к ненасыщенному полиолефину и возможно полярному сополимеру, если он еще не представлен в концентрированной смеси, либо смешивают с ними. Если имеется какой-либо компонент, не добавленный через концентрированную смесь, этот компонент либо должен присутствовать в гранулах или порошке, используемых с самого начала, либо его следует добавлять отдельно до или во время процесса экструзии. При изготовлении силового кабеля путем экструзии полимерную композицию можно наносить на металлический проводник и/или по меньшей мере один слой его покрытия, например полупроводниковый слой или изоляционный слой. Примеры Методы испытаний/методы измерений.(а) Определение количества двойных связей для полимеров без звеньев, образованных из полярного сомономера. Методику, изложенную ниже, следует использовать для тех ненасыщенных полиолефинов, которые не имеют или имеют менее 0,4% мас./мас. звеньев полярного сомономера. Если присутствуют звенья полярного сомономера, используют методику, описанную под пунктом (б). Методика определения количества двойных связей на 1000 атомов углерода основана на методеASTM D3124-72. При данном методе приведено подробное описание определения количества винилиденовых групп на 1000 атомов углерода на основе 2,3-диметил-1,3 бутадиена. Описанная методика приготовления образца также применена в настоящем изобретении для определения виниловых групп на 1000 атомов углерода, винилиденовых групп на 1000 атомов углерода и транс-виниленовых групп на 1000-8 014056 атомов углерода. Однако для определения коэффициента экстинкции для этих трех типов двойных связей использовали следующие три соединения: 1-децен для виниловой, 2-метил-1-гептен для винилиденовой и транс-4-децен для транс-виниленовой группы, и следовали методике, как описано в разделе 9ASTM D3124. Общее количество двойных связей анализировали с помощью ИК спектрометрии и представляли в виде количества виниловых связей, винилиденовых связей и транс-виниленовых связей соответственно. Прессовали тонкие пленки толщиной 0,5-1,0 мм. Измеряли фактическую толщину. Анализ с помощью ИК (инфракрасной) спектроскопии с Фурье-преобразованием выполняли на приборе Perkin Elmer 2000. Регистрировали четыре цикла сканирования с разрешением 4 см-1. Базовую кривую строили от 980 до примерно 840 см-1. Высоты пиков определяли в пределах 888 см-1 для винилиденовых, примерно 910 см-1 для виниловых и примерно 965 см-1 для транс-виниленовых групп. Количество двойных связей на 1000 атомов углерода вычисляли, используя приведенные ниже формулы:(б) Определение количества двойных связей для полимеров, имеющих звенья, образованные из полярного сомономера, и имеющих содержание полярного сомономера выше 0,4% мас./мас. Методика соответствует методике, приведенной выше, за исключением определения базовой кривой. Определение базовой кривой см. в табл. 2. Методику следует использовать для полярного сополимера и для тех ненасыщенных полиолефинов, которые имеют звенья, образованные из полярного сомономера, если они присутствуют. Общее содержание двойных связей для компонента (ii) основано на сумме количества виниловых групп на 1000 атомов углерода и С и количества винилиденовых групп на 1000 атомов углерода.(в) Определение содержания виниловых групп, образованных из полиненасыщенного соединения. Число виниловых групп, образованных из полиненасыщенного сомономера (то есть в данном примере 1,7-октадиена), на 1000 атомов углерода определяли, как описано ниже. Полимеры 1-3 по изобретению и эталонный полимер 4 получены в одном и том же реакторе, в основном используя одинаковые условия, то есть сходные температуру и давление. Далее полагают, что базовый уровень виниловых групп, то есть групп, образованных в результате процесса без добавления агента передачи цепи, приводящего к виниловым группам, является одинаковым для эталона и для полимеров 1-3. Затем этот базовый уровень вычитают из измеренных чисел виниловых групп в полимерах 1-3, таким образом, приводя к числу виниловых групп, которые образованы из полиненасыщенного сомономера, на 1000 атомов углерода. Все полимеры полимеризировали в трубчатом реакторе высокого давления при давлении 1000-3000 бар и температуре 100-300 С. Все полимеры имеют плотность в интервале 0,920-0,925 г/см 3.(г) Измерения плотности. Плотность определяли на прессованной пластинке или нити из оборудования для определенияMFR. В случае пластинки ее прессовали при 175 С и использовали скорость охлаждения 15 С/мин. От нити или от пластинки отрезали часть, и эту часть затем выдерживали в кипящей воде в течение 30 мин с последующим охлаждением в течение 1 ч (материал все еще держали в воде). Затем проводили измерение плотности в колонке для измерения плотности. Части этой методики повторяют методику ASTM(д) Эластографическое определение степени сшивания. Степень сшивания определяли на приборе Gottfert Elastograph. Измерения выполняли, используя прессованные круглые пластинки. Сначала круглую пластинку прессовали при 120 С в течение 2 мин без давления, а затем 2 мин при давлении 5 т. Затем круглую пластинку охлаждали до комнатной температуры. В приборе Elastograph изменение вращающего момента измеряют как функцию времени сшивания при 180 С. Значения вращающего момента представляют собой значения, достигаемые после 10 мин сшивания при 180 С. В измерениях вращающего момента, которые выполняют, как объяснено выше, проводят мониторинг изменения вращающего момента как функцию времени. В дополнение к этому регистрировали время достижения определенной степени вулканизации как способ оценки характеристики скорости сшивания. Здесь степень вулканизации выбирали такой, чтобы она составляла 90% от конечного значения вращающего момента в эталонном материале (здесь сравнительный пример 1 и сравнительный сример 2 соответственно). Это значение вращающего момента затем обозначают как значение М 90%, и время,необходимое для достижения соответствующего значения М 90%, представляет собой так называемое значение Т 90%. Значение М 90% определяют согласно уравнению, приведенному ниже, где значениеMmax представляет собой максимальное достигнутое значение вращающего момента, и Mmin представляет собой минимальное значение вращающего момента на кривой. Расчет проводят согласно следующему уравнению: М 90% = Mmin + 0,90(Mmax - Mmin) Это значение М 90% вычисляют для сравнительного состава 1 и сравнительного состава 2, см. раздел Примеры. Из этого значения М 90% вычисляют Т 90%. Чем меньше время, необходимое для достижения М 90% для соответствующего сравнительного состава, тем выше скорость сшивания.(е) Измерение деформации при высоких температурах и сохраняющейся деформации. Удлинение при деформации при высоких температурах и сохраняющуюся деформацию определяют на пластинках из сшитого материала. Эти пластинки готовят следующим образом. Сначала гранулы плавили при 115 С при давлении примерно 10 бар в течение 2 мин. Затем давление увеличивали до 200 бар с последующим постепенным повышением температуры до 165 С. Материал выдерживали при 165 С в течение 25 мин и после этого его охлаждали до комнатной температуры со скоростью охлаждения 15 С/мин. Толщина пластинки составляла примерно 1,8 мм. Удлинение при деформации при высоких температурах, а также сохраняющуюся деформацию определяли на образцах, взятых из пластинок из сшитого материала. Эти свойства определяли согласно IEC 60811-2-1. При испытании на деформацию при высоких температурах гантелевидный образец испытуемого материала снабжают весом, соответствующим 20 Н/см 2. Этот экземпляр помещают в печь при 200 С и через 15 мин измеряют удлинение. Затем удаляют вес и образцу дают возможность вернуться в состояние равновесия в течение 5 мин. Затем образец вынимают из печи и охлаждают до комнатной температуры. Определяют сохраняющуюся деформацию.(ж) Показатель текучести расплава. Показатель текучести расплава эквивалентен термину "индекс расплава", и его определяют согласно ISO 1133 и указывают в г/10 мин. Показатель текучести расплава определяют при различных нагрузках, например 2,16 кг (СТР 2). Показатель текучести расплава определяют при температуре 190 С.(з) Испытание на старение под действием влаги. Испытание на старение под действием влаги основано на методике, описанной в статье Land H.G.and Schadlich H., "Model Cable Test for Evaluating the Ageing Behaviour under Water Influence of Compounds for Medium Voltage Cables", Conference Proceedings of Jicable 91, June 24 to 28, 1991, Versaille,France. Свойства старения под действием влаги оценивали на миникабелях (модельных кабелях). Эти кабели состоят из медного провода, на который нанесены внутренний полупроводниковый слой, изоляционный слой и наружный полупроводниковый слой. Модельный кабель имеет следующее строение: внутренний полупроводниковый слой 0,7 мм, изоляционный слой 1,5 мм и наружный полупроводниковый слой 0,15 мм. Кабели экструдируют и вулканизируют, то есть материал является сшитым. Нормальная скорость вулканизации равна 5,0/мин. После этого модельные кабели подвергают предварительному кондиционированию при 80 С в течение 72 ч. Медный провод удаляют и затем заменяют более тонким медным проводом. Кабели помещают в водяную баню для старения в течение 1000 ч под напряженностью электрического поля при температуре окружающей воды 70 С и при температуре воды в области проводника 85 С. Определяют исходную прочность при электрическом пробое, а также прочность при электрическом пробое после 1000 ч старения под действием влаги. Кабели подготавливают к испытанию и подвергают старению, как описано ниже. Деионизированная вода в проводнике и снаружи, если не указано иное. Подвергали старению пять образцов каждого кабеля с активной длиной по 0,50 м. Образцы подвергали испытаниям на пробой при переменном напряжении (линейное изменение напряжения: 100 кВ/мин) и определяли значения прочности при электрическом пробое с использованием функции распределения Вейбулла при параметре распределения 63,2% (напряжение на участке внутреннего полупроводникового слоя) до и после старения. Полимеры.(а) Ненасыщенный полиолефин. Полимеры 1-3 представляют собой этиленовые сополимеры: сополимеры этилена и 1,7-октадиена,содержащие различные уровни 1,7-октадиена.(б) Полярный сополимер. Полимер 5 и полимер 6 оба представляют собой полярные этиленовые сополимеры: сополимеры этилена и бутилакрилата, содержащие различные количества бутилакрилата. Полимер 7 представляет собой полярный этиленовый сополимер: сополимер этилена и метилакрилата. Полимер 8 представляет собой полярный этиленовый тройной сополимер, который содержит этилен, 1,7-октадиен и бутилакрилат.(в) Эталон. Полимер 4 представляет собой гомополимер этилена, который используют в качестве эталонного материала. Дополнительные данные относительно полимеров можно найти в табл. 1 и 2. Таблица 1 Количество и тип двойных связей в полимерах 1-4 Таблица 2 Характеристики полярных сополимеров этилена 5-8- базовая кривая между 917 и 868 см-1- базовая кривая между 918 и 868 см-1 в- базовая кривая между 929 и 872 см-1 г- базовая кривая между 919 и 868 см-1 б Используя вышеописанные полимеры, готовят составы. Дополнительные подробности по составам представлены в табл. 3. Количество звеньев, образованных из полярного сомономера, приведено в микромоль на грамм полимера или сшиваемой полимерной композиции и вычислено, как описано ниже.- 11014056 1 г состава содержит Х% мас./мас. полярного сополимера этилена. Полярный сополимер этилена содержит Y% мас./мас. звеньев полярного сомономера. Нужно ввести молекулярную массу звена используемого полярного сомономера (М звена полярного сомономера), например 86 г/моль для метилакрилата и 128 г/моль для бутилакрилата. Ниже приведен пример для состава 3 по изобретению. Эти два компонента, то есть компонент (i) и компонент (ii), смешивали в расплавленном состоянии либо в экструдере, либо в смесительной камере фирмы Brabender, а затем гранулировали. Таблица 3 а Сводная таблица используемых сополимерных композиций Антиоксидант (АО) представляет собой 4,4'-тиобис(2-трет-бутил-5-метилфенол) (CAS96-96-5). Агент сшивания представляет собой дикумилпероксид (CAS80-43-3). Ингибитор преждевременной полимеризации представляет собой 2,4-дифенил-4-метил-1-пентен- 12014056 Таблица 3 б Сводная таблица рассчитанного содержания двойных связей в используемых смешанных композициях на 1000 атомов углерода Общее содержание двойных связей в компоненте (i) основано на определении содержания виниловых, винилиденовых и транс-виниловых групп, как описано ранее. Общее содержание двойных связей в компоненте (ii) основано на определении содержания виниловых и винилиденовых групп, как описано ранее. Расчет основан только на составе, содержащем антиоксидант.- 13014056 Таблица 3 в Сводная таблица рассчитанного содержания виниловых групп в используемых смешанных композициях на 1000 атомов углерода Эти вычисления основаны на общем количестве виниловых групп в компоненте (i) и общем количестве виниловых групп в компоненте (ii). Свойства сшивания оценивали на приборе фирмы Gottfert Elastograph с помощью измерений, выполненных при 180 С. В некоторых случаях измеряли свойства деформации при высоких температурах. Под свойствами деформации при высоких температурах понимают удлинение при деформации при высоких температурах и сохраняющуюся деформацию, измеренные в условиях, описанных в экспериментальном разделе.- 14014056 Таблица 4 Сводная таблица результатов сшивания время, необходимое для достижения значения 0,50 Нм, которое является значением М 90% в сравнительном примере 1. Составы 1 и 2 по изобретению сравнивают со сравнительным примером 1.время, необходимое для достижения значения 0,61 Нм, которое является значением М 90% в сравнительном примере 2. Составы 3 и 4 по изобретению сравнивают со сравнительным примером 2. Как видно на основании примеров, составы с повышенным уровнем двойных связей и виниловых групп достигли более низких значений удлинения при деформации при высоких температурах, более низких значений сохраняющейся деформации и более высоких значений вращающего момента. Все это указывает на то, что эти материалы являются более сшитыми. Составы 1 и 2 по изобретению по сравнению со сравнительным составом 1 также имеют меньшие значения Т 90%. Это указывает на то, что эти составы сшиваются с более высокой скоростью сшивания. Те же тенденции также наблюдают в составах 4 и 5 по изобретению и сравнительном примере 2.- 15014056 Таблица 5 Сводная таблица результатов старения под действием влаги Как можно видеть из табл. 5, составы, содержащие полярный компонент (компонент (ii, дают более высокие значения Eb после 1000 ч старения под действием влаги. Также стоит отметить, что модельный кабель, который вулканизировали с увеличенной скоростью линии (состав 6 по изобретению с производительностью линии 6,0/мин), также привел в результате к более высокому значению Eb после старения под действием влаги. Это ясно указывает на то, что возможно объединение улучшенных свойств сшивания, то есть в данном случае скорости сшивания, с улучшенными свойствами сопротивления образованию древовидного токопроводящего следа под действием воды. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сшиваемая полимерная композиция, содержащая:(i) ненасыщенный полиолефин, имеющий общее количество углерод-углеродных двойных связей на 1000 атомов углерода более 0,37, определенное на основании ASTM D3124-72, где базовую кривую строят от 980 до примерно 840 см-1, а высоты пиков определяют примерно при 888 см-1 для винилидена,примерно при 910 см-1 для винила и примерно при 965 см-1 для транс-винилена, и включающий звенья,образованные из полярного сомономера, в количестве менее 150 мкмоль на 1 г ненасыщенного полиолефина;(ii) полярный сополимер, включающий звенья, образованные из полярного сомономера, в количестве более 500 мкмоль на 1 г полярного сополимера, и звенья олефинового мономера. 2. Композиция по п.1, где ненасыщенный полиолефин имеет общее количество углерод-углеродных двойных связей на 1000 атомов углерода по меньшей мере 0,45, определенное на основании ASTMD3124-72, где базовую кривую строят от 980 до примерно 840 см-1, а высоты пиков определяют примерно при 888 см-1 для винилидена, примерно при 910 см-1 для винила и примерно при 965 см-1 для трансвинилена. 3. Композиция по п.1 или 2, где, по меньшей мере, некоторые из углерод-углеродных двойных связей представляют собой виниловые группы. 4. Композиция по п.3, где ненасыщенный полиолефин имеет общее количество виниловых групп на 1000 атомов углерода более 0,11, определенные на основании ASTM D3124-72, где базовую кривую строят от 980 до примерно 840 см-1 и высоту пика определяют примерно при 910 см-1 для винила. 5. Композиция по одному из пп.1-4, где ненасыщенный полиолефин получен путем сополимеризации олефинового мономера и по меньшей мере одного полиненасыщенного сомономера. 6. Композиция по п.5, где ненасыщенный полиолефин имеет количество виниловых групп на 1000 атомов углерода, которые образованы из полиненасыщенного сомономера, по меньшей мере 0,03, определенные на основании ASTM D3124-72, где базовую кривую строят от 980 до примерно 840 см-1 и высоту пика определяют примерно при 910 см-1 для винила. 7. Композиция по п.5 или 6, где по меньшей мере один полиненасыщенный сомономер представляет собой диен. 8. Композиция по п.7, где диен выбран из 1,7-октадиена, 1,9-декадиена, 1,11-додекадиена, 1,13- 16014056 тетрадекадиена, 7-метил-1,6-октадиена, 9-метил-1,8-декадиена или их смесей. 9. Композиция по п.7, где диен выбран из силоксанов следующей формулы:CH2=CH-[Si(CH3)2-O]n-Si(CH3)2-CH=CH2,где n=1 или выше. 10. Композиция по одному из пп.5-9, где олефиновый мономер представляет собой этилен. 11. Композиция по п.10, где ненасыщенный полиэтилен получен путем радикальной полимеризации высокого давления. 12. Композиция по п.10 или 11, где ненасыщенный полиэтилен дополнительно включает звенья,образованные из сомономеров С 3-С 20 -олефинов. 13. Композиция по одному из пп.1-12, где ненасыщенный полиэтилен дополнительно содержит звенья, образованные из полярного сомономера, выбранного из акрилатов, метакрилатов, винилацетата и их смесей. 14. Композиция по одному из пп.1-13, где полярный сополимер получен путем сополимеризации олефинового мономера и полярного сомономера. 15. Композиция по п.14, где олефиновый мономер выбран из этилена, С 3-С 20 -олефинов и их смесей. 16. Композиция по п.14 или 15, где полярный сомономер выбран из акрилатов, метакрилатов, винилацетата и их смесей. 17. Композиция по одному из пп.1-16, где полярный сополимер дополнительно содержит звенья,образованные из полиненасыщенного сомономера. 18. Композиция по одному из пп.1-17, где ненасыщенный полиолефин получен путем сополимеризации этилена с диеновым сомономером и возможно сомономером C3-C20 -олефина и/или полярным сомономером; полярный сополимер получен путем сополимеризации этилена с полярным сомономером и возможно сомономером C3-C20 -олефина и/или диеновым сомономером. 19. Композиция по одному из пп.1-18, где общее количество углерод-углеродных двойных связей на 1000 атомов углерода составляет более 0,3, определенное на основании ASTM D3124-72, где базовую кривую строят от 980 до примерно 840 см-1, а высоты пиков определяют примерно при 888 см-1 для винилидена, примерно при 910 см-1 для винила и примерно при 965 см-1 для транс-винилена. 20. Композиция по одному из пп.1-19, где общее количество звеньев, образованных из полярного сомономера, равно 100-800 мкмоль на 1 г сшиваемой полимерной композиции. 21. Сшитая полимерная композиция, полученная путем обработки сшиваемой полимерной композиции по одному из пп.1-20 в условиях сшивания в присутствии агента сшивания. 22. Композиция по п.21, имеющая показатель удлинения при деформации при высоких температурах, определенный в соответствии с IEC 60811-2-1, менее 175%. 23. Композиция по п.21 или 22, имеющая прочность при электрическом пробое по меньшей мере 45 кВ/мм после 1000 ч старения под действием влаги при температуре водяной бани 70 С, температуре проводника 85 С и напряженности электрического поля 9 кВ/мм. 24. Способ получения сшитой полимерной композиции, при котором сшиваемую полимерную композицию по одному из пп.1-20 смешивают с агентом сшивания и смесь обрабатывают в условиях сшивания в присутствии агента сшивания. 25. Сшиваемое многослойное изделие, где по меньшей мере один слой содержит сшиваемую полимерную композицию по одному из пп.1-20. 26. Сшитое многослойное изделие, где по меньшей мере один слой содержит сшитую полимерную композицию по одному из пп.21-23. 27. Сшитое многослойное изделие по п.26, которое представляет собой силовой кабель. 28. Способ получения сшитого многослойного изделия, при котором сшиваемую полимерную композицию по одному из пп.1-20 и агент сшивания наносят на субстрат путем экструзии с последующей обработкой в условиях сшивания. 29. Способ по п.28, при котором ненасыщенный полиолефин, полярный сополимер и один или более антиоксидант и агент сшивания, возможно в сочетании с ингибитором преждевременной полимеризации и/или усилителем сшивания, смешивают на одной стадии с последующей подачей полученной смеси в экструдер. 30. Способ по п.28, при котором сшиваемую полимерную композицию смешивают с одним или более антиоксидантом, возможно в сочетании с ингибитором преждевременной полимеризации, с последующим смешиванием полученной смеси с агентом сшивания и подачей готовой смеси в экструдер. 31. Способ по п.28, при котором ненасыщенный полиолефин и полярный сополимер смешивают в расплаве по меньшей мере вместе с одним антиоксидантом, возможно в сочетании с ингибитором преждевременной полимеризации и/или усилителем сшивания; смесь формуют в виде гранул; и агент сшивания и возможно ингибитор преждевременной полимеризации или усилитель сшивания добавляют к гранулам до или во время экструзии. 32. Способ по п.28, при котором готовят в экструдере расплав ненасыщенного полиолефина и по- 17014056 лярного сополимера с последующим добавлением антиоксиданта(ов) и агента сшивания и возможно ингибитора преждевременной полимеризации и/или дополнительных добавок в загрузочную воронку или к расплаву, одновременно или последовательно.

МПК / Метки

МПК: B32B 27/32, C08L 23/02, C08L 23/08, H01B 3/00

Метки: содержащее, варианты, изделия, способ, получения, композиция, полимерная, композиции, композицию, изделие, сшиваемая, сшитая

Код ссылки

<a href="https://eas.patents.su/19-14056-sshivaemaya-polimernaya-kompoziciya-sshitaya-polimernaya-kompoziciya-sposob-polucheniya-kompozicii-izdelie-soderzhashhee-kompoziciyu-varianty-sposob-polucheniya-izdeliya.html" rel="bookmark" title="База патентов Евразийского Союза">Сшиваемая полимерная композиция, сшитая полимерная композиция, способ получения композиции, изделие, содержащее композицию (варианты), способ получения изделия</a>

Предыдущий патент: Применение пептидных соединений для лечения боли при раке кости, а также боли, вызванной химиотерапией и нуклеозидами

Следующий патент: Поперечно связанные соединения циклических аминов и средства для борьбы с вредителями

Случайный патент: Способы создания и скрининга библиотек, кодируемых днк