Обработка скважин

Формула / Реферат

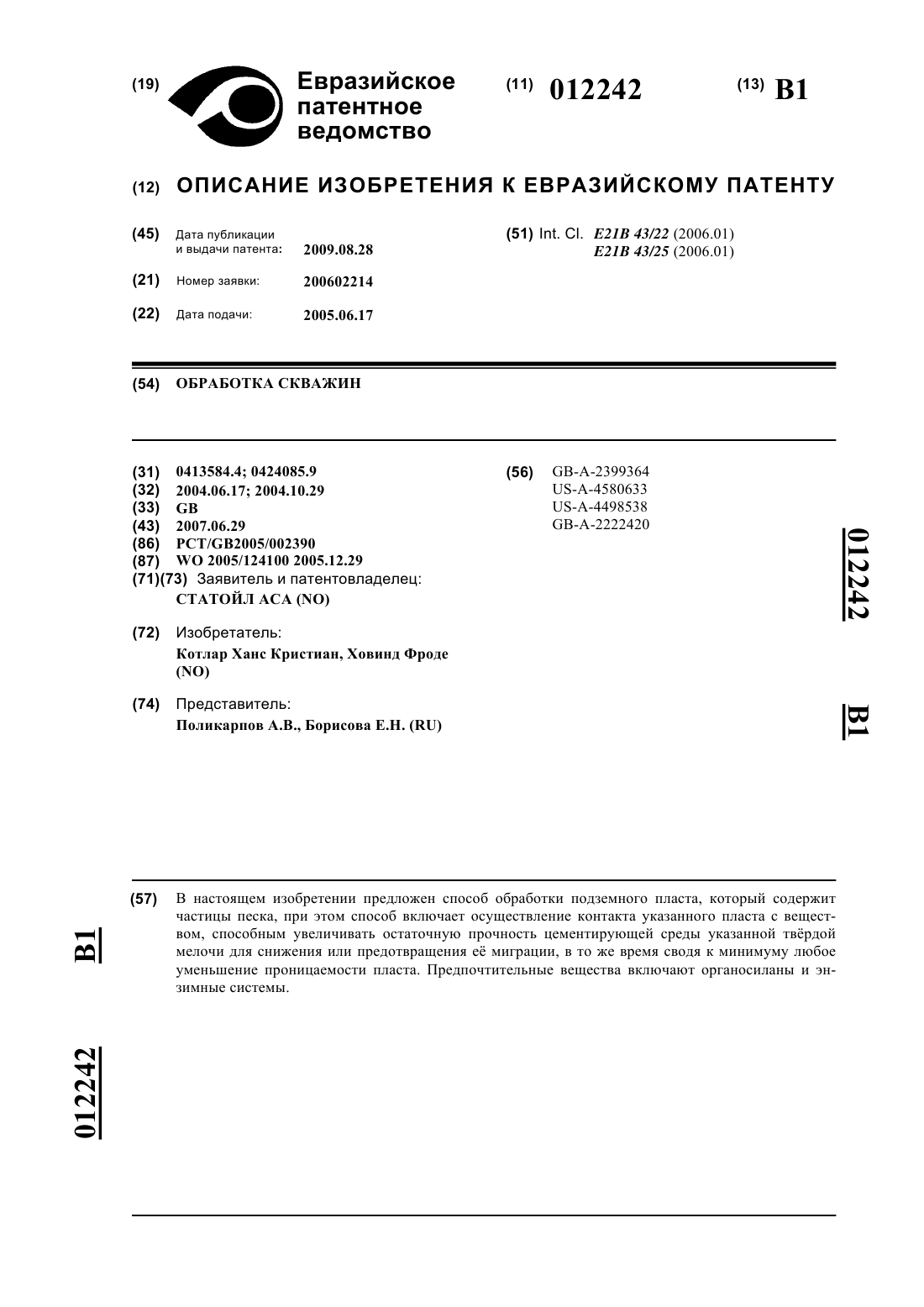

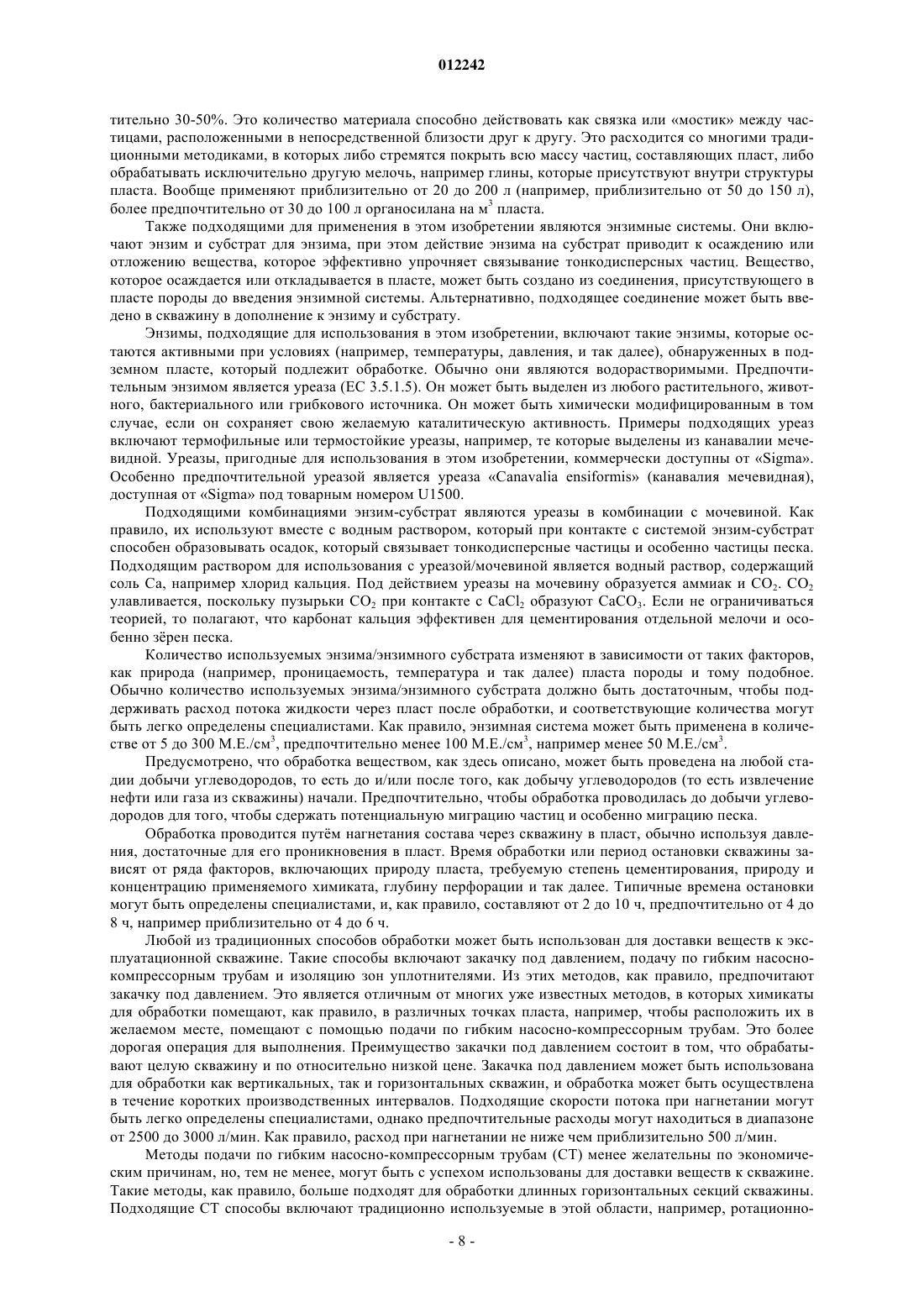

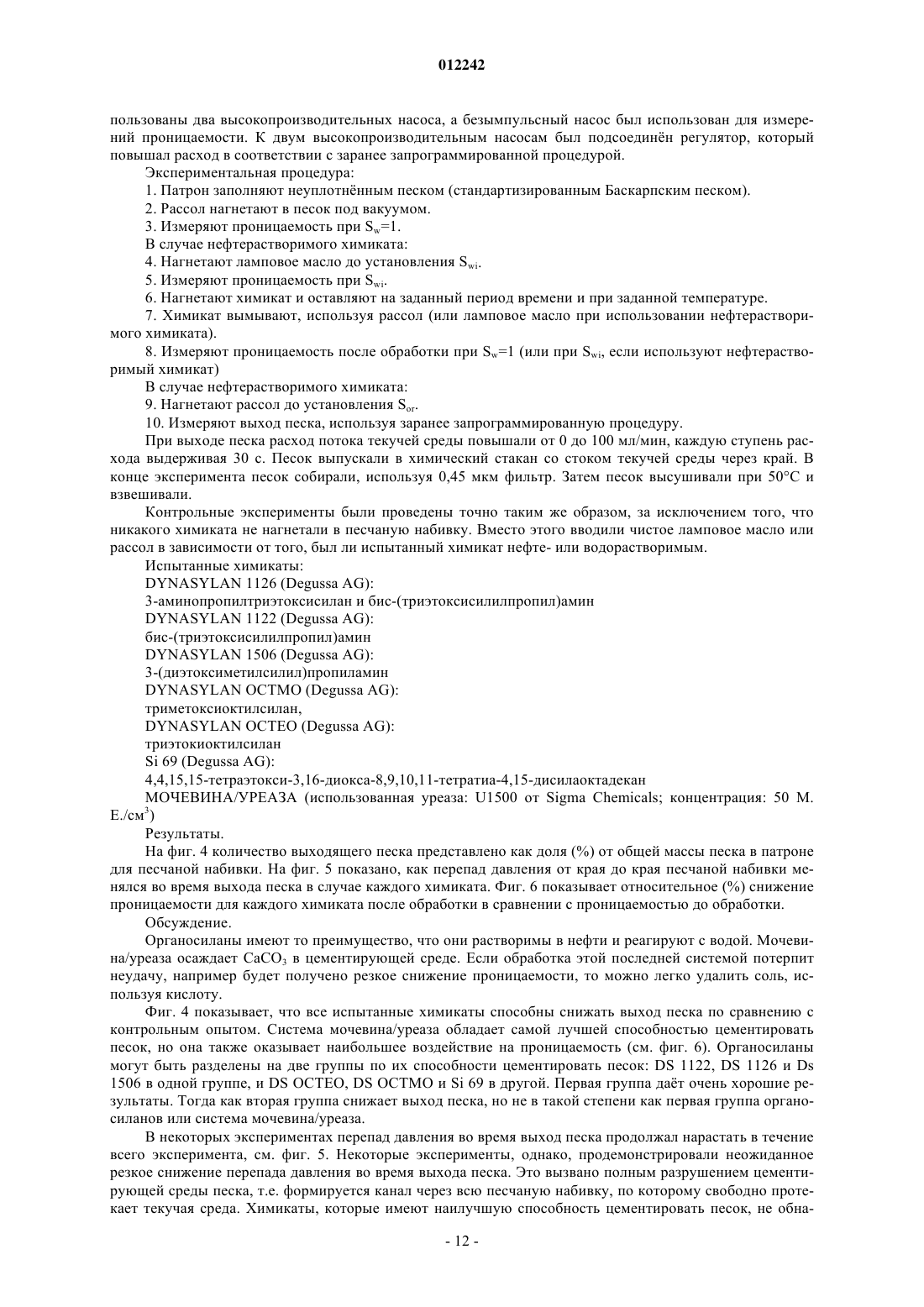

1. Способ обработки подземного пласта, который содержит частицы песка, включающий осуществление контакта указанного пласта с веществом, способным увеличивать остаточную прочность цементирующей среды указанных частиц песка для снижения или предотвращения их миграции, в то же время сводя к минимуму любое уменьшение проницаемости указанного пласта, где указанное вещество включает соединение формулы (III)

![]()

где каждый R независимо является алкильной группой, имеющей от 1 до 18 атомов углерода, предпочтительно от 1 до 6 атомов углерода, или -COR13 группой, где R13 является C1-18 алкильной группой, например C1-6 алкильной группой;

А является органической связующей группой или группой, включающей атом, который имеет отдельную пару электронов (например, атом N, Р или S);

х является 0 или целым положительным числом, предпочтительно от 1 до 10, более предпочтительно от 1 до 4, например 2 или 3, и

у является 0 или целым положительным числом, предпочтительно от 1 до 10, более предпочтительно от 1 до 4, например 2 или 3.

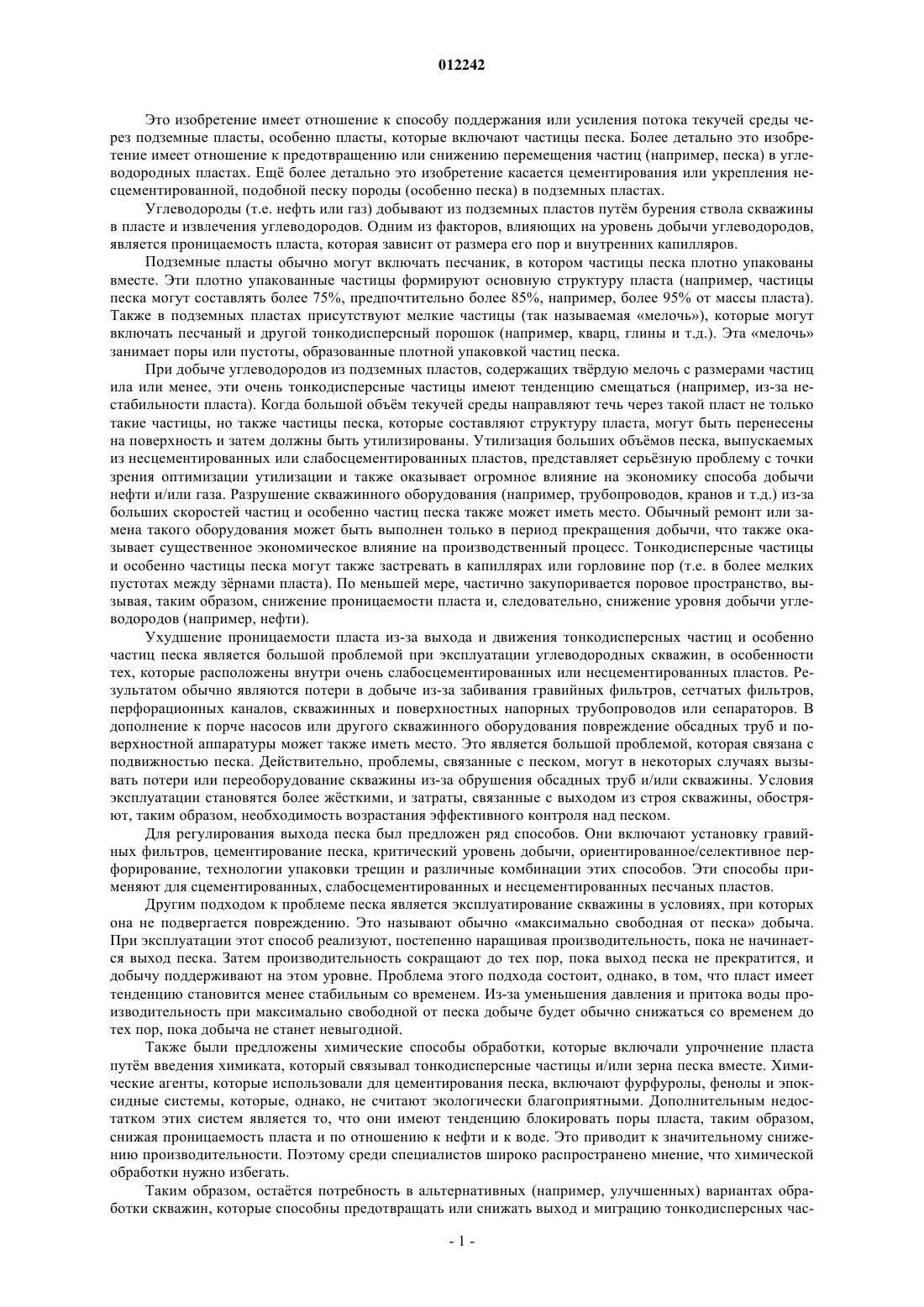

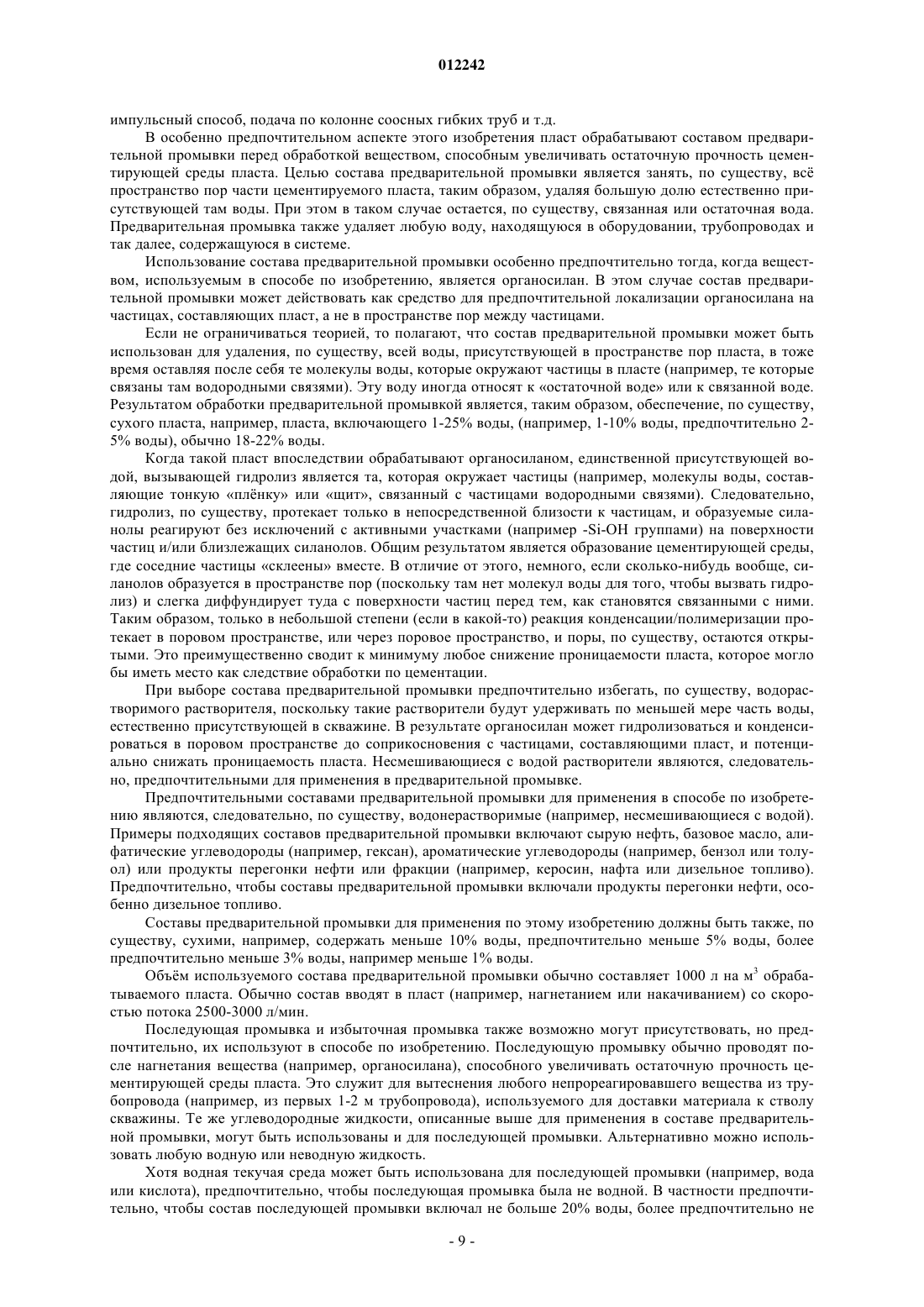

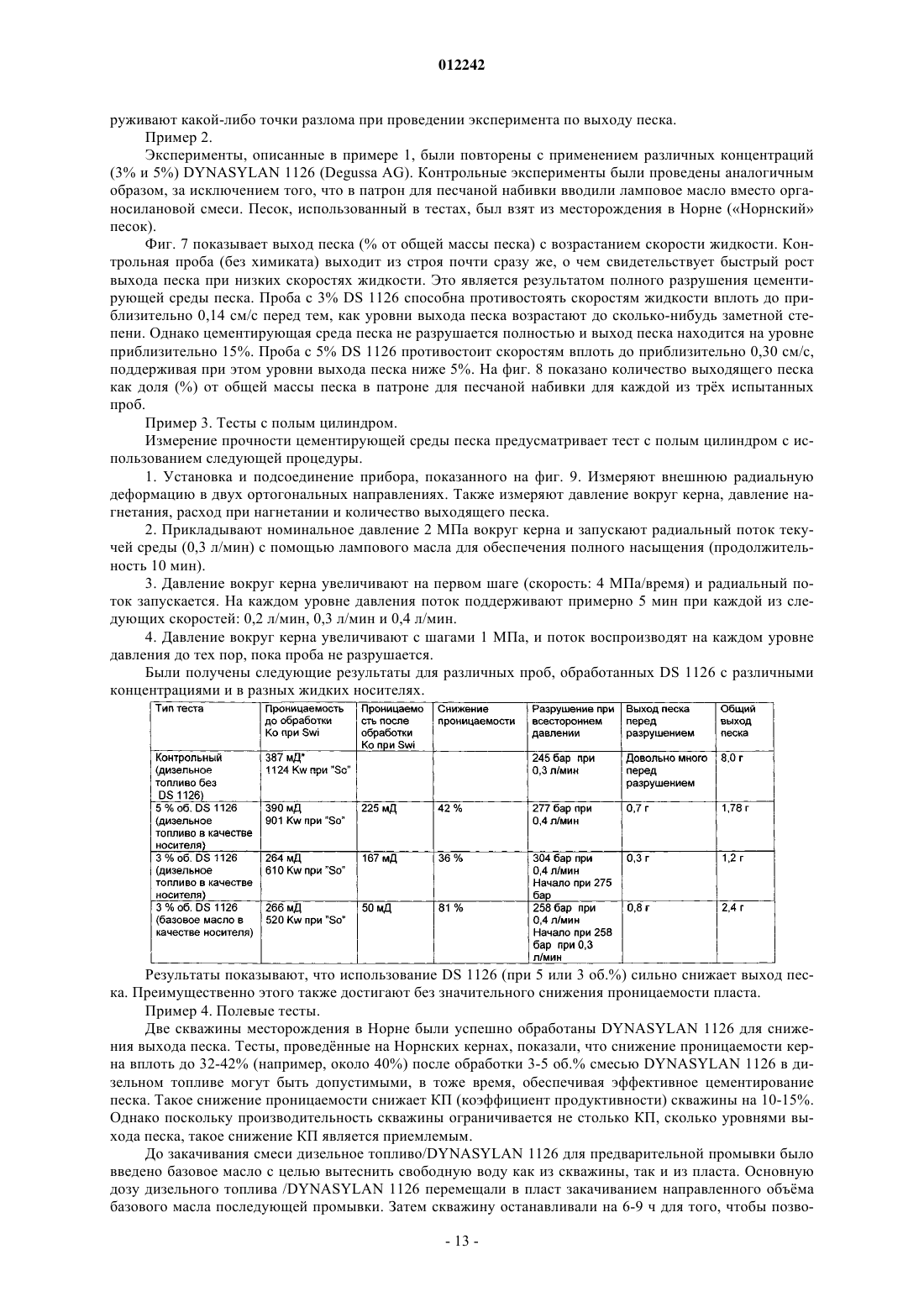

2. Способ по п.1, где указанное вещество дополнительно включает соединение формулы (IV)

![]()

где R7 и R8 являются независимо водородом или алкильной группой, имеющей от 1 до 6 атомов углерода;

z является целым положительным числом, предпочтительно от 1 до 20, более предпочтительно от 1 до 8, например 3 или 8;

а является 0 или целым положительным числом от 1 до 3, предпочтительно 0 или 1 (например, 0);

R9 является алкильной группой, имеющей от 1 до 6 атомов углерода (например С1);

R - как определено выше для формулы (III).

3. Способ по п.1 или 2, где указанным соединением формулы (III) является бис-(триэтоксисилилпропил)амин.

4. Способ по п.1, где указанное вещество дополнительно включает 3-аминопропилтриэтоксисилан, 3-(диэтоксиметилсилил)пропиламин, триметоксиоктилсилан, триэтоксиоктилсилан, 4,4,15,15-тетраэтокси-3,16-диокса-8,9,10,11-тетратиа-4,15-дисилаоктадекан или любую комбинацию из них.

5. Способ по п.1, где указанное вещество способно придавать остаточную прочность цементирующей среде указанных частиц песка в диапазоне от 0,01 до 50 МПа (от 0,1 до 500 бар), предпочтительно от 0,1 до 20 МПа (от 1 до 200 бар), например 0,01 МПа (0,1 бар).

6. Способ по п.1, где указанное вещество при контакте с указанным пластом даёт снижение проницаемости указанного пласта меньше 40%, предпочтительно меньше 30%, более предпочтительно меньше 20%, например меньше 10%.

7. Способ по п.1, где указанное вещество способно увеличивать остаточную прочность цементирующей среды частиц песка на 20-1000%, предпочтительно от 100 до 200% без снижения относительной проницаемости пласта на более чем от 50 до 1%, предпочтительно от 30 до 1%, например от 10 до 1%.

8. Способ обработки подземного пласта, который содержит частицы песка, включающий:

(i) предварительную промывку указанного пласта для удаления, по существу, всей воды из порового пространства или пустот пласта;

(ii) осуществление контакта указанного пласта с веществом, способным увеличить остаточную прочность цементирующей среды частиц песка, как определено в любом из пп.1-7; и

(iii) возможно последующую промывку указанного пласта.

9. Способ по любому из пп.1-8, где указанное вещество, способное увеличивать остаточную прочность цементирующей среды частиц песка, используют в виде дисперсии или раствора, по существу, в безводном углеводородном носителе.

10. Применение для изготовления составов для обработки углеводородных скважин (например, составов для цементирования песка) вещества, способного увеличивать остаточную прочность цементирующей среды частиц песка, содержащихся в подземном пласте, для снижения или предотвращения их миграции, в то же время сводя к минимуму любое уменьшение проницаемости указанного пласта, где указанное вещество определено в любом из пп.1-7.

11. Состав для обработки углеводородных скважин (например, состав для цементирования песка), включающий жидкость-носитель, содержащую вещество, способное увеличивать остаточную прочность цементирующей среды частиц песка, содержащихся в подземном пласте, для снижения или предотвращения их миграции, в то же время сводя к минимуму любое уменьшение проницаемости указанного пласта, где указанное вещество определено в любом из пп.1-7.

12. Способ обработки подземного пласта, содержащего частицы песка, включающий осуществление контакта указанного пласта с веществом, способным увеличивать остаточную прочность цементирующей среды указанных частиц песка для снижения или предотвращения их миграции, в то же время сводя к минимуму любое уменьшение проницаемости указанного пласта, где указанное вещество создаётся энзимной системой, которая включает уреазу (ЕС 3.5.1.5) в сочетании с мочевиной.

13. Способ по п.12, где указанная уреаза является уреазой "Canavalia ensiformis" (канавалия мечевидная).

Текст

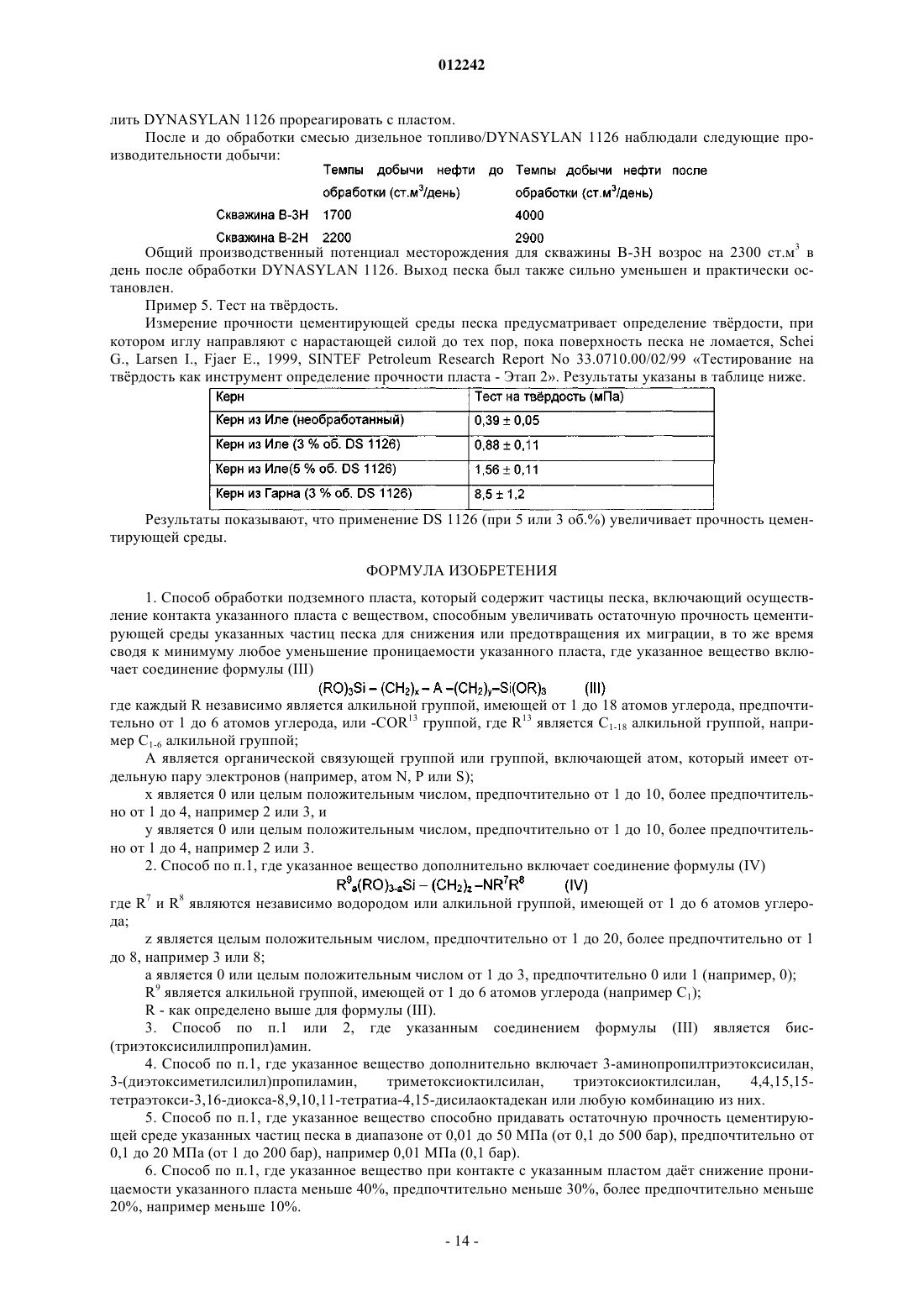

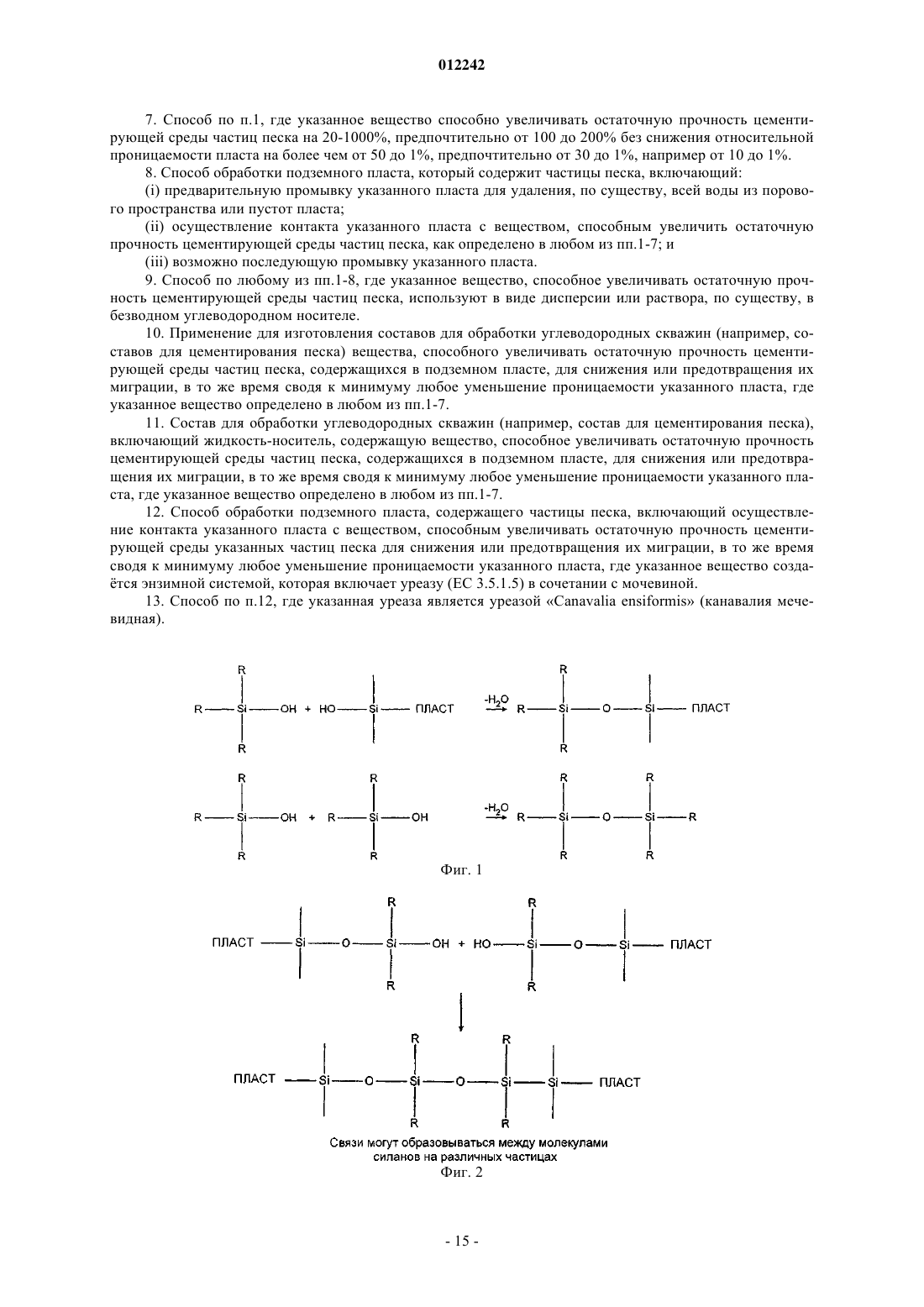

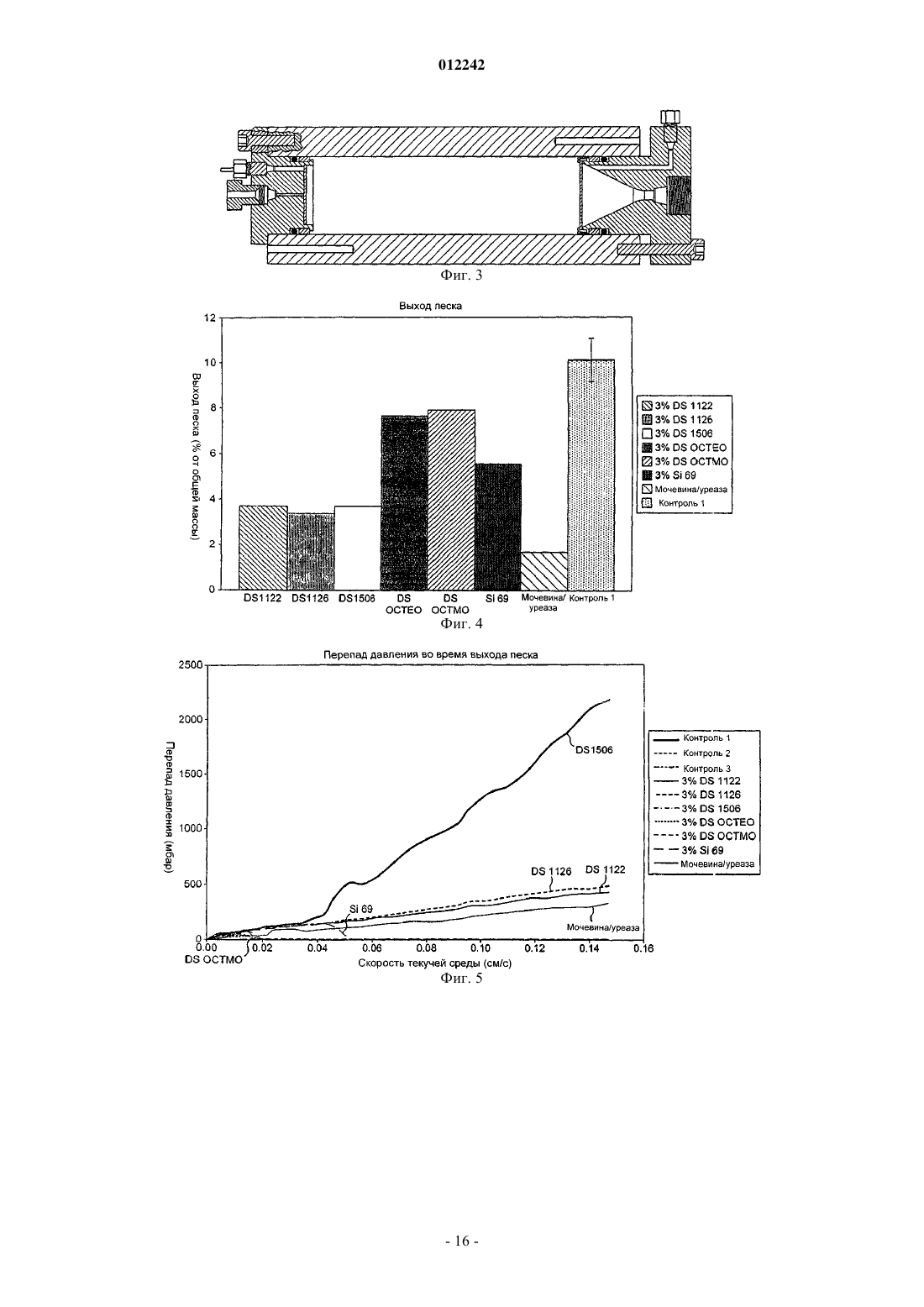

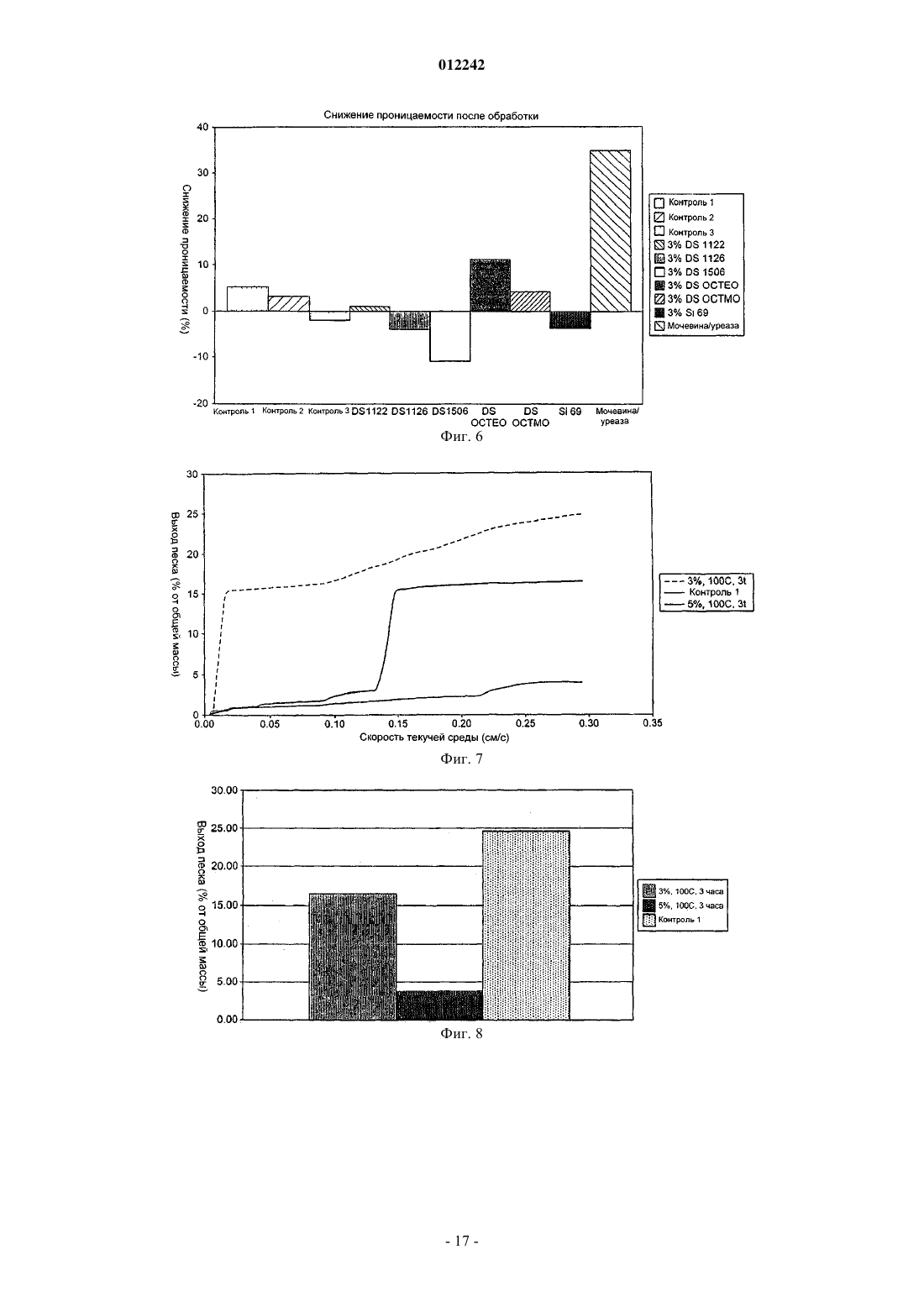

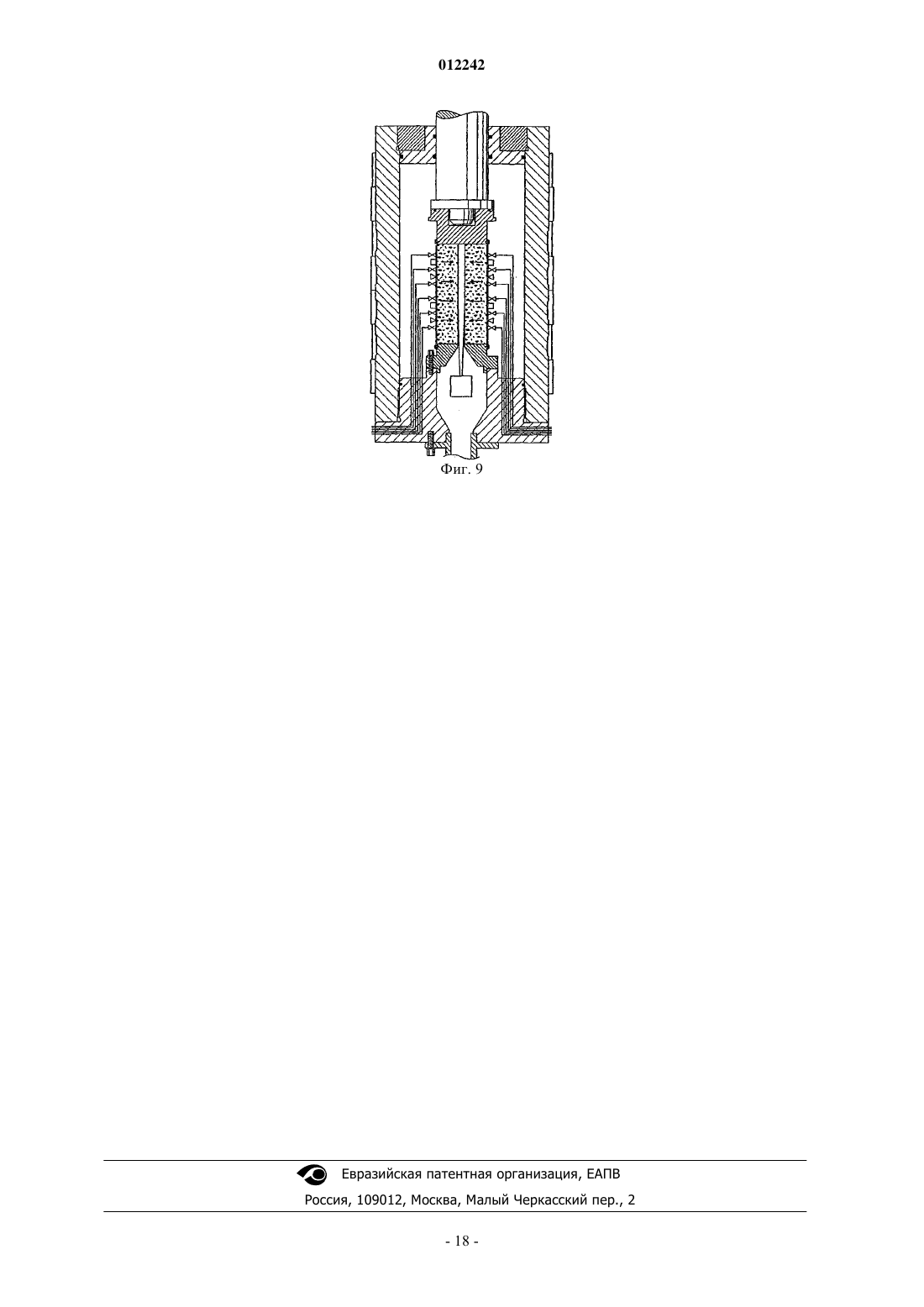

012242 Это изобретение имеет отношение к способу поддержания или усиления потока текучей среды через подземные пласты, особенно пласты, которые включают частицы песка. Более детально это изобретение имеет отношение к предотвращению или снижению перемещения частиц (например, песка) в углеводородных пластах. Ещ более детально это изобретение касается цементирования или укрепления несцементированной, подобной песку породы (особенно песка) в подземных пластах. Углеводороды (т.е. нефть или газ) добывают из подземных пластов путм бурения ствола скважины в пласте и извлечения углеводородов. Одним из факторов, влияющих на уровень добычи углеводородов,является проницаемость пласта, которая зависит от размера его пор и внутренних капилляров. Подземные пласты обычно могут включать песчаник, в котором частицы песка плотно упакованы вместе. Эти плотно упакованные частицы формируют основную структуру пласта (например, частицы песка могут составлять более 75%, предпочтительно более 85%, например, более 95% от массы пласта). Также в подземных пластах присутствуют мелкие частицы (так называемая мелочь), которые могут включать песчаный и другой тонкодисперсный порошок (например, кварц, глины и т.д.). Эта мелочь занимает поры или пустоты, образованные плотной упаковкой частиц песка. При добыче углеводородов из подземных пластов, содержащих тврдую мелочь с размерами частиц ила или менее, эти очень тонкодисперсные частицы имеют тенденцию смещаться (например, из-за нестабильности пласта). Когда большой объм текучей среды направляют течь через такой пласт не только такие частицы, но также частицы песка, которые составляют структуру пласта, могут быть перенесены на поверхность и затем должны быть утилизированы. Утилизация больших объмов песка, выпускаемых из несцементированных или слабосцементированных пластов, представляет серьзную проблему с точки зрения оптимизации утилизации и также оказывает огромное влияние на экономику способа добычи нефти и/или газа. Разрушение скважинного оборудования (например, трубопроводов, кранов и т.д.) из-за больших скоростей частиц и особенно частиц песка также может иметь место. Обычный ремонт или замена такого оборудования может быть выполнен только в период прекращения добычи, что также оказывает существенное экономическое влияние на производственный процесс. Тонкодисперсные частицы и особенно частицы песка могут также застревать в капиллярах или горловине пор (т.е. в более мелких пустотах между зрнами пласта). По меньшей мере, частично закупоривается поровое пространство, вызывая, таким образом, снижение проницаемости пласта и, следовательно, снижение уровня добычи углеводородов (например, нефти). Ухудшение проницаемости пласта из-за выхода и движения тонкодисперсных частиц и особенно частиц песка является большой проблемой при эксплуатации углеводородных скважин, в особенности тех, которые расположены внутри очень слабосцементированных или несцементированных пластов. Результатом обычно являются потери в добыче из-за забивания гравийных фильтров, сетчатых фильтров,перфорационных каналов, скважинных и поверхностных напорных трубопроводов или сепараторов. В дополнение к порче насосов или другого скважинного оборудования повреждение обсадных труб и поверхностной аппаратуры может также иметь место. Это является большой проблемой, которая связана с подвижностью песка. Действительно, проблемы, связанные с песком, могут в некоторых случаях вызывать потери или переоборудование скважины из-за обрушения обсадных труб и/или скважины. Условия эксплуатации становятся более жсткими, и затраты, связанные с выходом из строя скважины, обостряют, таким образом, необходимость возрастания эффективного контроля над песком. Для регулирования выхода песка был предложен ряд способов. Они включают установку гравийных фильтров, цементирование песка, критический уровень добычи, ориентированное/селективное перфорирование, технологии упаковки трещин и различные комбинации этих способов. Эти способы применяют для сцементированных, слабосцементированных и несцементированных песчаных пластов. Другим подходом к проблеме песка является эксплуатирование скважины в условиях, при которых она не подвергается повреждению. Это называют обычно максимально свободная от песка добыча. При эксплуатации этот способ реализуют, постепенно наращивая производительность, пока не начинается выход песка. Затем производительность сокращают до тех пор, пока выход песка не прекратится, и добычу поддерживают на этом уровне. Проблема этого подхода состоит, однако, в том, что пласт имеет тенденцию становится менее стабильным со временем. Из-за уменьшения давления и притока воды производительность при максимально свободной от песка добыче будет обычно снижаться со временем до тех пор, пока добыча не станет невыгодной. Также были предложены химические способы обработки, которые включали упрочнение пласта путм введения химиката, который связывал тонкодисперсные частицы и/или зерна песка вместе. Химические агенты, которые использовали для цементирования песка, включают фурфуролы, фенолы и эпоксидные системы, которые, однако, не считают экологически благоприятными. Дополнительным недостатком этих систем является то, что они имеют тенденцию блокировать поры пласта, таким образом,снижая проницаемость пласта и по отношению к нефти и к воде. Это приводит к значительному снижению производительности. Поэтому среди специалистов широко распространено мнение, что химической обработки нужно избегать. Таким образом, остатся потребность в альтернативных (например, улучшенных) вариантах обработки скважин, которые способны предотвращать или снижать выход и миграцию тонкодисперсных час-1 012242 тиц, и особенно частиц песка, во время эксплуатации скважины; и, в частности, остатся потребность в способах обработки, при которых сводят к минимуму снижение проницаемости пласта, которое может происходить при протекании текучей среды через пласт, включающий частицы песка и возможно дополнительные подвижные тонкодисперсные частицы. До настоящего времени предложенные для применения варианты химической обработки для предотвращения миграции частиц, особенно те, которые предназначены для цементирования песка, были нацелены на образование относительно прочных химических и/или физических связей между частицами песка. Эта потребность является результатом неправильного представления о том, что пласту должна быть сообщена определнная минимальная прочность для того, чтобы предотвратить движение тонкодисперсных частиц и частиц песка. Это, однако, приводит к образованию каменных или камнеподобных структур, в которых пустоты или поры между частицами оказываются блокированными, и которые, поэтому, имеют низкую или нулевую проницаемость, таким образом, дальше снижая уровень производства. Неожиданно заявители обнаружили, что выход тонкодисперсных частиц и особенно выход песка можно в достаточной мере регулировать, используя химические агенты, которые придают небольшие дифференциальные воздействия или относительно слабую остаточную прочность пласту. Такие агенты способны сообщать достаточное сопротивление подвижности частиц песка, но без чрезмерного снижения проницаемости пласта после обработки, например, при этом поддерживая высокий уровень проницаемости. Таким образом, производительность может быть увеличена без увеличения выхода тонкодисперсных частиц и/или частиц песка. Более того, поскольку требование к прочности частиц пластовой цементирующей среды является невысоким, открывается возможность применения различных химикатов для предотвращения или снижения миграции частиц в пластах породы (например, для цементирования песка) в дополнение к возможности использования химикатов, ранее предложенных к применению для предотвращения миграции частиц, но в гораздо меньших количествах. Издержки производства могут быть, следовательно, существенно снижены, и цементирование песка, если требуется, можно проводить более часто, ещ дополнительно повышая уровень добычи. Таким образом, с одной стороны, в настоящем изобретении предложен способ обработки подземного пласта, содержащего частицы песка, при этом способ включает осуществление контакта указанного пласта с веществом, способным увеличивать остаточную прочность цементирующей среды указанных частиц песка для снижения или предотвращения их миграции, при этом сводя к минимуму любое уменьшение проницаемости пласта. В предпочтительном способе по этому изобретению указанное вещество также способно увеличивать остаточную прочность цементирующей среды тврдой мелочи для снижения или предотвращения е миграции, при этом сводя к минимуму любое уменьшение проницаемости пласта. С другой стороны, в этом изобретении для изготовления составов, предназначенных для обработки углеводородных скважин (например, составов для цементирования песка), предложено использование вещества, способного увеличивать остаточную прочность цементирующей среды частиц песка, содержащихся в подземном пласте, для снижения или предотвращения их миграции, при этом сводя к минимуму любое уменьшение проницаемости указанного пласта. При рассмотрении ещ с одной стороны, это изобретение включает состав обработки углеводородных скважин (например, состав для цементирования песка), включающий жидкость-носитель, содержащую вещество, способное увеличивать остаточную прочность цементирующей среды частиц песка, содержащихся в подземном пласте, для снижения или предотвращения их миграции, при этом сводя к минимуму любое уменьшение проницаемости указанного пласта. В данном случае выражение частицы песка обобщает любые кремнийсодержащие вещества, которые составляют структуру подземного пласта. Термины мелочь, тонкодисперсные частицы,тврдая мелочь предназначены для общего названия любых частиц, присутствующих в порах или в пустотах, имеющихся в пласте. Эти последние частицы обычно имеют средний диаметр частиц 50 мкм. Обычно, они достаточно малы, чтобы пройти через отверстия обычно применяемого самого мелкого сита (отверстия примерно 37 мкм). В подземных пластах можно обнаружить много различных материалов,и таким образом, состав тонкодисперсных частиц может сильно различаться. Вообще мелочь может включать кварц и другие минералы, глины, кремнийсодержащие вещества, такие как песок и другие. Здесь описанные способы и составы находят особое применение при обработке пластов песчаника, например частиц песка. Как используют здесь, выражение остаточная прочность цементирующей среды является мерой способности среды, цементирующей частицы, удерживать вместе отдельные частицы при данном наборе условий (например, температуре, давлении, потоке текучей среды и так далее). Остаточная прочность цементирующей среды может быть определена количественно несколькими способами, например, в исчислении приложенной силы, давления, скорости текучей среды и так далее, требуемых для разрушения или разлома цементирующей среды. Веществами, подходящими для применения в соответствии с этим изобретением, являются вещест-2 012242 ва, способные придавать относительно слабую остаточную прочность цементирующей среде частиц песка, содержащихся в пласте, например, остаточную прочность цементирующей среды порядка от 0,01 до 50 МПа (от 0,1 до 500 бар) (например, примерно 0,01 МПа (0,1 бар, предпочтительно от 0,1 до 20 МПа(от 1 до 200 бар), более предпочтительно от 1 до 6 МПа (от 10 до 60 бар), ещ более предпочтительно примерно 5 МПа (50 бар). Предпочтительные вещества способны увеличивать остаточную прочность цементирующей среды на 2-10 МПа (от 20 до 100 бар), например примерно 5 МПа (50 бар). Как используют здесь, термин проницаемость означает способность пористой среды (например,цементирующей среды частиц) пропускать текучую среду, т.е. сопротивление пористого материала потоку жидкости. Проницаемость измеряют с использованием закона Дарси где Q - скорость потока (см 3/с);P - перепад давлений (атм) от конца до конца цилиндра, имеющего длину L (см) и площадь поперечного сечения А (см 2);- вязкость жидкости (сП (сантипуазы;k - проницаемость (Дарси). Предпочтительно снижение проницаемости пласта после обработки пласта в соответствии с этим изобретением будет меньше 40%, предпочтительно меньше 30%, более предпочтительно меньше 20%,например меньше 10%. Ещ более предпочтительно у пласта будет, по существу, та же проницаемость как до, так и после обработки в соответствии с этим изобретением. Особенно предпочтительными для применения в этом изобретении являются вещества, которые увеличивают остаточную прочность среды, цементирующей частицы песка, на 20 и до 1000%, предпочтительно от 100 до 200% без снижения относительной проницаемости пласта более чем на 50-1%, предпочтительно от 30 до 1%, например от 10 до 1%. Особенно предпочтительными веществами для применения в способе по изобретению являются вещества, способные увеличивать остаточную прочность цементирующей среды частиц песка так, что в тестовом испытании, описанном в представленном здесь примере 1, доля выходящего песка (% от общей массы) составляет менее 20%, причем предпочтительно без снижения относительной проницаемости пласта более чем на 50-1%, предпочтительно от 30 до 1%, например от 10 до 1%. Кроме того, предпочтительными веществами для применения в способе этого изобретении являются те, которые способны увеличивать остаточную прочность цементирующей среды частиц песка так,что в тестовом испытании, описанном здесь в примере 3, разлом происходит при всестороннем давлении по меньшей мере 25 МПа (250 бар) (например, при около 0,4 л/мин), более предпочтительно по меньшей мере 27 МПа (270 бар), предпочтительно без снижения относительной проницаемости пласта более чем на 50-1%, предпочтительно от 38 до 1%. Кроме того, предпочтительными веществами для применения в этом изобретении являются вещества, способные придавать остаточную прочность цементирующей среде частиц песка так, что в тестовом описании, описанном здесь в примере 1, обрабатываемые частицы песка могут противостоять перепаду давлений, равному по меньшей мере 1 МПа (10000 мбар), предпочтительно по меньшей мере 1,5 МПа(15000 мбар) без разламывания. Особенно предпочтительно, чтобы такие вещества не снижали относительной проницаемости пласта более чем на 50-1%, предпочтительно от 30 до 1%, например от 10 до 1%. Также предпочтительно вещества для применения в этом изобретении обеспечивают цементирующую среду, которая является упругой, например она обладает высокой сжимаемостью, растяжимостью и прочностью связи. Предпочтительно среда, цементирующая частицы, должна иметь достаточную упругость, чтобы противостоять напряжнным состояниям, образующимся из-за высоких давлений текучей среды и/или температур внутри пласта, например во время испытаний, перфорирования, нагнетания или отбора текучей среды. Например, цементирующая среда должна быть способна противостоять импульсным колебаниям давления по меньшей мере 1 МПа (10000 мбар), предпочтительно по меньшей мере 5 МПа (50000 мбар), по существу, без разрушения своей структуры. Количество тврдой мелочи и особенно частиц песка, выходящих из любого заданного пласта породы под воздействием текучей среды с заданной скоростью, может быть выражено в виде доли в процентах от исходной массы пласта. Веществами, пригодными для применения в соответствии с этим изобретением, являются вещества, способные сводить к минимуму выход тврдой мелочи и особенно частиц песка; обычно они поддерживают выход частиц на уровне менее 10%, например менее 8%, при скорости потока по Дарси (скорость Дарси) по меньшей мере 0,3 см/с. Вещества, которые способны поддерживать уровни выпуска песка внутри диапазона от 1 до 4%, например 1-2% при скорости Дарси по меньшей мере 0,3 см/с, являются особенно предпочтительными. Природа и концентрация агентов, применяемых в этом изобретении, таковы, что они дают относительно небольшое увеличение остаточной прочности цементирующей среды частиц песка. Например,было обнаружено, что собственное воздействие, приблизительно равное капиллярным силам (капиллярному натяжению) в смоченном водой песке (примерно 0,07 кг/см 2 (1 фунт/дюйм 2, является достаточным для остановки (или, по меньшей мере, ограничения) перемещения тонкодисперсных частиц и осо-3 012242 бенно частиц песка. Относительно небольшое увеличение остаточной прочности цементирующей среды частиц песка может в свою очередь иметь результатом значительное увеличение максимально свободной от песка производительности (МСПП). Это имеет огромное экономическое влияние на те скважины, где уровень добычи зависит от МСПП. Вещества для применения в этом изобретении предпочтительно могут диспергироваться или растворяться в углеводородах (например, в С 1-20 алканах). Ещ более предпочтительно вещества, предназначенные для применения в этом изобретении, являются, по меньшей мере, частично водорастворимыми(например, водорастворимыми). В некоторых случаях вещество, применяемое согласно изобретению,будет лучше растворимо в углеводородах, чем в воде. Более предпочтительно, однако, чтобы вещества,применяемые согласно изобретению, были бы лучше растворимы в воде, чем в углеводородах. Вещества,применяемые согласно изобретению, могут, например, распределяться между углеводородами и водой в соотношении в диапазоне от 5:95 до 90:10, более предпочтительно от 10:90 до 70:30, например приблизительно 40:60. Способность к такому распределению позволяет доставить материал к пласту в углеводородном носителе (например, по существу, без разложения), в то же время, позволяя ему, если это необходимо, подвергаться реакции при контакте со связанной водой в желаемый момент воздействия. Вещества для применения согласно изобретению включают органосиланы, например, гидриды органосилана, алкоголяты органосилана и амины органосилана. Соединения органосилана имеют то преимущество, что они, как правило, растворимы в нефти и реагируют с водой. Они также являются биоразлагаемыми и экологически приемлемыми (например, для DYNASSYLAN АМЕО: ЛК 50 рыба = 934 мг/л; ЭК 50 дафния = 331 мг/л; ИК 50 водоросли = 603 мг/л, способность к биологическому разложению 67%, дляDYNASSYLAN бис-АМЕО: ЛК 50 рыба 200 мг/л; ЭК 50 дафния 200 мг/л; ИК 50 водоросли = 125 мг/л,способность к биологическому разложению 64,5%, при тестировании в соответствии с ОЭСР 306). Органосиланы, предназначенные для применения согласно этому изобретению, предпочтительно имеют способность к биологическому разложению по меньшей мере 60%. Если не ограничиваться теорией, то полагают, что органосилановые соединения реагируют с водой и гидролизуются. Продукты реакции затем реагируют с кремнеземсодержащими поверхностями пласта (например, с поверхностью кварцевого песка), покрывают любые частицы песка, закрепляют их на месте путм образования мостиков и ограничивают их движение. Преимуществом бифункциональных органосиланов является их способность связывать две частицы вместе. Особенно предпочтительно, чтобы органосилановые соединения включали соединения по меньшей мере с одной гидролизуемой связью. Под гидролизуемой связью подразумевают связь, способную к разрыву при реакции с водой. Предпочтительно, чтобы гидролизуемая связь была бы с атомом кремния. Другими словами гидролизуемая связь предпочтительно находится между Si и вторым атомом/группой в молекуле. Ещ более предпочтительно, чтобы гидролизуемая связь была такой, которая может гидролизоваться с образованием силанола (т.е. -Si-OH). Если не ограничиваться теорией, то полагают, что гидролиз органосилана с образованием силанола может быть решающим для успеха здесь описанного метода. В частности, считают, что органосилан при контакте со связанной или остаточной водой в пласте гидролизуется, образуя силанол. Полагают, что затем молекулы силанола реагируют с активными участками (например, с SiOH связями) на поверхности пласта (т.е. на частицах песка) и/или реагируют с другими молекулами силанола с образованием -Si-О-Si-связей (см. фиг. 1). В то время как первая реакция служит для образования ковалентной связи органосилана с частицами (например, частицами песка), составляющими пласт, следующая реакция позволяет органосиланам образовывать ковалентную связь друг с другом. Связи могут образовываться между различными органосилановыми молекулами, связанными с одной и той же частицей и/или с различными частицами (см. фиг. 2). Органосиланы, следовательно, действуют как клей или мостик для связывания или удерживания вместе частиц, составляющих пласт, таким образом, снижая или устраняя их движение при протекании текучей среды через пласт. Связывание обычно протекает между поверхностями частиц, которые отделены друг от друга на расстояние до 30 длин связей, предпочтительно 15-20 длин связей, например, межзеренного контакта. Таким способом возрастает остаточная прочность цементирующей среды. Степень увеличения остаточной прочности цементирующей среды может зависеть от числа связей,которые органосилан образует с частицами песка и/или от степени прохождения реакции между различными органосилановыми соединениями, особенно теми, которые связаны с различными частицами. Это,в свою очередь, по меньшей мере, частично зависит от того, сколько может быть образовано силанольных групп на молекулу. Предпочтительные органосилановые соединения для применения в этом изобретении включают от 1 до 12 гидролизуемых связей, более предпочтительно от 3 до 9 гидролизуемых связей, ещ более предпочтительно приблизительно 6 гидролизуемых связей. Такие соединения, имеющие гидролизуемые связи, могут быть способны хорошо самоконденсироваться и/или полимеризоваться после гидролиза по одной или более гидролизуемой связям. Вышеупомянутое предпочтительное число гидролизуемых связей поэтому относится к числу, имеющемуся в мономерной форме соединения (т.е. в той, которая не-4 012242 подверглась олигомеризации и полимеризации). Например, аминотриэтоксисилан содержит 3 гидролизуемые связи (т.е. 3Si-OEt), а бис-(триэтоксисилилпропил)амин содержит 6 гидролизуемых связей (т.е. 6Si-OEt). В органосилановых соединениях, предназначенных для применения согласно изобретению,присутствующие гидролизуемые связи могут быть различными, но более предпочтительно одинаковыми. В предпочтительных органосилановых соединениях для применения в этом изобретении по меньшей мере одна гидролизуемая связь включает часть концевой группы. Более предпочтительно, чтобы все гидролизуемые связи включали часть концевой группы. Под концевой группой понимают группу, расположенную на одном конце молекулы. Это в отличие от боковой группы или подвешенной группы, которая присоединена к другой части молекулы. Например, в соединении аминотриэтоксисилан аминогруппа и -Si(OEt)3 группы являются концевыми группами. В отличие от этого в соединении бис(триэтоксисилилпропил)амин группы -Si(OEt)3 являются концевыми группами, в то время как аминогруппа не является таковой. В особенно предпочтительных соединениях, предназначенных для применения согласно изобретению, все связи, кроме вышеупомянутых гидролизуемых связей, стабильны по отношению к условиям,которым они подвергаются при использовании (например, стабильны к гидролизу в морской воде). Предпочтительно остающиеся связи в молекуле представляют собой углерод-углеродные, углеродводородные, углерод-кремниевые, азот-углеродные, кислород-углеродные и/или азот-водородные связи. Предпочтительные органосилановые соединения могут также включать аминогруппу. Присутствие аминогруппы может способствовать более сильной адгезии органосилана к частицам пласта и/или возрастанию стабильности органосилана при высоких температурах и/или давлениях. Это может быть благодаря тому, что аминогруппа может образовывать дополнительные связи (например, ковалентные, водородные и/или ионные) между органосиланом и пластом и/или другими органосиланами. Предпочтительно, чтобы амины были первичными аминами (т.е. -NH2), ещ более предпочтительно вторичными аминами (т.е. -NH-). Особенно предпочтительны те органосилановые соединения, которые включают более чем одну функциональную группу, например, бифункциональные органосиланы или те соединения, которые способны к самополимеризации с образованием бифункциональных молекул. Под бифункциональным органосиланом понимают органосилан, содержащий два отдельных атома Si, каждый из которых образует часть по меньшей мере одной гидролизуемой связи. Бифункциональные органосиланы, следовательно,преимущественно дают при контакте с водой по меньшей мере две отдельных -Si-OH группы, каждая из которых может участвовать в любой из вышеописанных реакций, или с частицами, присутствующими в пласте и/или с другим органосиланом. Бифункциональные органосиланы, следовательно, увеличивают степень связывания, которое имеет место между различными органосиланами, особенно теми, которые связаны с различными частицами пласта. Бифункциональные органосиланы, содержащие как алкоксидную, так и аминогруппу, являются особенно предпочтительными. Монофункциональные органосиланы также пригодны для способа по изобретению. Под монофункциональным органосиланом понимают органосилан, содержащий один атом Si, который образует часть по меньшей мере одной гидролизуемой связи. В отличие от бифункциональных органосиланов,монофункциональные органосиланы склонны обеспечивать меньшее связывание между различными органосиланами, особенно с теми, которые связаны с различными частицами пласта. Монофункциональные органосиланы, содержащие аминогруппу, особенно предпочтительны. Особенно предпочтительно в способе по изобретению использовать смесь бифункциональных и монофункциональных органосиланов. Например, смесь может включать бифункциональные и монофункциональные органосиланы в отношении от 75:25 до 25:75, более предпочтительно от 60:40 до 40:60,ещ более предпочтительно приблизительно 50:50. Эти соотношения бифункциональных и монофункциональных органосиланов во многих случаях были найдены для того, чтобы обеспечить желаемый баланс для конденсации между соединениями, которая может склеивать частицы вместе, в то же время обеспечивая достаточное прикрепление к кремнийсодержащим поверхностям пласта (т.е. к частицам песка). Это, в свою очередь, служит основанием для обеспечения сцементированной массы, имеющей гелеобразную структуру. Преимуществом гелеобразных структур является то, чтоони могут проявлять вязкоупругие свойства, то есть они не являются хрупкими. Характерными примерами органосилановых соединений, подходящих для применения в этом изобретении, являются алкоголяты органосилана, сложные эфиры органосилана, оксимы органосилана, галогениды органосилана и гидриды органосилана. Эти соединения содержат по меньшей мере одну -SiOR, -SiO(O)CR, -SiO-N=CRR', -SiX, и -SiH группу, соответственно (где R и R' могут быть С 1-20 алкилами и X является галогеном). Гидролиз соединений, содержащих эти группы, приводит дополнительно к силанолу (т.е. -Si-OH), -ROH, -RC(O)OH, -R'RC=NOH, -НХ и Н 2 соответственно, где R, R' и X, как определено выше. Особенно предпочтительными органосилановыми соединениями являются алкоголяты органосилана и сложные эфиры органосилана. Они подвергаются гидролизу, давая дополнительно к силанолу алка-5 012242 нолы и кислоты, соответственно. Ни одно из этих соединений, как правило, не вызывает проблем (например, из-за побочных реакций) в углеводородных скважинах. Предпочтительные органосилановые соединения для применения в этом изобретении содержат группу с формулой -Si-OR, где R является С 1-20 алкилом, более предпочтительно С 2-6 алкилом, например этилом. Другие предпочтительные органосилановые соединения содержат группу с формулой -Si-O(O)CR, где R является С 1-20 алкилом, более предпочтительно С 2-6 алкилом, например метилом. Органосилановые соединения, пригодные для применения в этом изобретении, включают соединения формулы (I) где каждый из R1, R2 и R3 независимо выбран из водорода и органических радикалов, имеющих от 1 до 50 атомов углерода, иR4 является водородом, органическим радикалом, имеющим от 1 до 50 атомов углерода, или группой -OR5, в которой R5 является органическим радикалом, имеющим от 1 до 50 атомов углерода,при условии, что по меньшей мере один из R1, R2, R3 и R4 не является водородом. В соединениях формулы (I) R1-R5 предпочтительно выбраны из возможно замещенных алкильных,алкенильных, арильных и алкоксигрупп, имеющих от 1 до 18, предпочтительно от 1 до 10, например от 1 до 6, атомов углерода. Возможные заместители, которые могут присутствовать, включают алкокси (например, С 1-С 6 алкокси), амино, силил и силилоксигруппы. Группы R1-R5 могут быть, кроме того, прерваны одним или более гетероатомами, предпочтительно N, О или S, например группой -NR12, где R12 - Н или C1-6 алкил. Предпочтительными соединениями для использования в этом изобретении являются сложные эфиры, т.е. соединения с формулой (I), где R4 представляет собой -OR5, в которой R5 является C1-8 алкилом,например C1-6 алкилом. Предпочтительными соединениями для использования в этом изобретении являются соединения,представленные формулой (II) где b является нулм или положительным целым числом от 1 до 3, предпочтительно 0 или 1, например 0;R10 является замещнной или незамещнной, предпочтительно незамещнной алкильной группой,имеющей от 1 до 6 углеродных атомов, например C1 алкилом; каждый R является независимо замещнной или незамещнной, предпочтительно незамещнной алкильной группой, имеющей от 1 до 18 углеродных атомов, например от 1 до 6 углеродов, или -COR13 группой, где R13 является возможно замещнной, предпочтительно незамещнной С 1-18 алкильной, например C1-6 алкильной группой, иR11 является замещнной или незамещнной алкильной группой, имеющей от 1 до 40 углеродных атомов (предпочтительно от 1 до 18 углеродных атомов, например от 1 до 8 углеродов), и которая возможно прервана одним или более гетероатомами, илиR11 является группой формулы -(СН 2)х-А-(СН 2)У-Si(OR)3, где А является органической связующей группой или группой, включающей атом, который имеет отдельную пару электронов (например, N, Р илиS атом); х является 0 или целым положительным числом, предпочтительно от 1 до 10, более предпочтительно от 1 до 4, например 2 или 3; у является 0 или целым положительным числом, предпочтительно от 1 до 10, более предпочтительно от 1 до 4, например 2 или 3; и R, как определено выше. В предпочтительных соединениях формулы (II) R является C1-6 алкильной группой, более предпочтительно С 2-4 алкильной группой, например метилом или этилом. В особенно предпочтительных соединениях формулы (II) каждый R одинаков. Предпочтительными соединениями формулы (II) являются также те, в которых R11 представляет собой незамещнную алкильную группу (например, R11 может быть пропилом, бутилом, пентилом, гексилом, гептилом, октилом, нонилом, децилом, додецилом, особенно предпочтительно октилом). В особенно предпочтительных соединениях формулы (II) R11 является замещнной или незамещнной, предпочтительно замещнной, алкильной группой (например, замещнной С 1-12 алкильной группой). Предпочтительные алкильные группы включают пропил и бутил. Заместители, которые могут присутствовать, включают -NH2, -NHR' и NR'R", где R' и R" независимо представляют С 1-6 алкильные группы. Особенно предпочтительными органосиланами для применения в этом изобретении являются соединения, представленные формулой (III) где каждый R является независимо замещнной или незамещнной, предпочтительно незамещнной алкильной группой, имеющей от 1 до 18 атомов углерода, например от 1 до 6 углеродов, или -COR13 группой, где R13 является возможно замещнной, предпочтительно незамещнной С 1-18 алкильной группой,например C1-6 алкильной группой,А является органической связующей группой или группой, включающей атом, который имеет отдельную пару электронов (например N, Р или S атом);x является 0 или целым положительным числом, предпочтительно от 1 до 10, более предпочтитель-6 012242 но от 1 до 4, например 2 или 3, и у является 0 или целым положительным числом, предпочтительно от 1 до 10, более предпочтительно от 1 до 4, например 2 или 3. В формулах (II) и (III) группа А выполняет функцию связующего компонента, и е точная химическая природа имеет меньшее значение в том случае, если эта функция выполнена. Как правило, однако,она включает цепочку от 1 до 20 атомов длиной предпочтительно от 1 до 10, особенно от 1 до 5. Примеры подходящих связующих компонент включают как линейные, так и разветвленные алкиленовые цепочки, которые могут быть прерваны гетероатомами, такими как азот и кислород. В формулах (II) и (III) х и у, как правило, одинаковы. Если другое не предписано, любые алкильные, алкенильные или арильные группы, упоминаемые здесь, могут быть моно- или полизамещнными, и, за исключением арильной группы, могут быть разветвленными или неразветвлнными. В предпочтительных соединениях формулы (III) R является C1-6 алкильной группой, более предпочтительно С 2-4 алкильной группой, например метилом или этилом. В особенно предпочтительных соединениях формулы (III) каждый R одинаков. Предпочтительными соединениями формул (II) и (III) являются также такие, в которых А является группой, включающей атом, который имеет отдельную пару электронов, в особенности азот. Предпочтительно А является группой -NH или -NR6, где R6 является C1-6 алкилом. Другими предпочтительными органосиланами для применения в этом изобретении являются соединения, представленные формулой (IV) где R7 и R8 являются независимо водородом или замещнной или незамещнной, предпочтительно незамещнной, алкильной группой, имеющей от 1 до 6 атомов углерода;z является целым положительным числом, предпочтительно от 1 до 20, более предпочтительно от 1 до 8, например 3 или 8; а является 0 или целым положительным числом от 1 до 3, предпочтительно 0 или 1 (например, 0);R9 является замещнной или незамещнной, предпочтительно незамещнной, алкильной группой,имеющей от 1 до 6 атомов углерода (например C1), иR - как определено выше для формулы (III). В предпочтительных соединениях с формулой (IV) по меньшей мере один из R7 или R8 является водородом. Более предпочтительно оба R7 и R8 являются водородом. Кроме того, предпочтительными соединениями с формулой (IV) являются те соединения, в которых z по меньшей мере 2, ещ более предпочтительно z по меньшей мере 3 (например, z равно 3). Особенно предпочтительно в способе по этому изобретению использовать смесь соединения с формулой (III) и соединения с формулой (IV). Например, смесь может включать соединение с формулой (III) и соединение с формулой (IV) в отношении от 75:25 до 25:75, более предпочтительно от 60:40 до 40:60,ещ более предпочтительно приблизительно 50:50. Подходящие органосиланы включают 3-аминопропилтриэтоксисилан,бис-(триэтоксисилилпропил)амин, 3-(диэтоксиметилсилил)пропиламин, триметоксиоктилсилан, триэтокиоктилсилан,4,4,15,15-тетраэтокси-3,16-диокса-8,9,10,11-тетратиа-4,15-дисилаоктадекан и любую комбинацию из них. Эти соединения коммерчески доступны, например, от Degussa (Ханау, Германия) под торговыми названиями DYNASYLAN 1126, DYNASYLAN 1122, DYNASYLAN 1506, DYNASYLAN OCTMO, DYNASYLAN OCTEO, DYNASYLAN AMEO и Si 69. Предпочтительная комбинация органосиланов для применения в этом изобретении включает 3-аминопропилтриэтоксисилан и бис-(триэтоксисилилпропил)амин,предпочтительно в отношении от 75:25 до 25:75, более предпочтительно от 60:40 до 40:60, ещ более предпочтительно приблизительно 50:50. Особенно предпочтительной смесью является та, которая продатся под торговым названием DYNASYLAN 1126. Предпочтительные сложные эфиры органосиланов включают аминогруппы. Если не ограничиваться теорией, присутствие аминофункций оказывается приводит к более хорошей адсорбции органосиланов тонкодисперсными частицами, например зрнами песка. Также считают, что присутствие аминогруппы может способствовать образованию гелеобразной структуры, имеющей вязкоупругие свойства. Количество используемого вещества сильно различается в зависимости от таких факторов, как природа используемого индивидуального материала, природа (например, проницаемость, температура и др.) породы пласта и так далее. Средний размер частицы/зерна песчаных частиц, например, влияет на прочность цементирующей среды и, соответственно, на количество химического агента, необходимого для предотвращения или снижения миграции частиц. Вообще, количество используемого вещества должно быть достаточным для поддержания расхода потока жидкости через пласт после обработки, и соответствующие количества могут быть легко определены специалистами. Обычно органосиланы могут быть применены в диапазоне концентраций от 0,1 до 20% мас./об., например от 1 до 5% мас./об. Предпочтительно количество используемого вещества должно быть достаточным для покрытия существенной части частиц песка, составляющих пласт. Более предпочтительно добавляют достаточно материала для покрытия от 10 до 70% частиц, более предпочтительно от 20 до 60%, ещ более предпоч-7 012242 тительно 30-50%. Это количество материала способно действовать как связка или мостик между частицами, расположенными в непосредственной близости друг к другу. Это расходится со многими традиционными методиками, в которых либо стремятся покрыть всю массу частиц, составляющих пласт, либо обрабатывать исключительно другую мелочь, например глины, которые присутствуют внутри структуры пласта. Вообще применяют приблизительно от 20 до 200 л (например, приблизительно от 50 до 150 л),более предпочтительно от 30 до 100 л органосилана на м 3 пласта. Также подходящими для применения в этом изобретении являются энзимные системы. Они включают энзим и субстрат для энзима, при этом действие энзима на субстрат приводит к осаждению или отложению вещества, которое эффективно упрочняет связывание тонкодисперсных частиц. Вещество,которое осаждается или откладывается в пласте, может быть создано из соединения, присутствующего в пласте породы до введения энзимной системы. Альтернативно, подходящее соединение может быть введено в скважину в дополнение к энзиму и субстрату. Энзимы, подходящие для использования в этом изобретении, включают такие энзимы, которые остаются активными при условиях (например, температуры, давления, и так далее), обнаруженных в подземном пласте, который подлежит обработке. Обычно они являются водорастворимыми. Предпочтительным энзимом является уреаза (ЕС 3.5.1.5). Он может быть выделен из любого растительного, животного, бактериального или грибкового источника. Он может быть химически модифицированным в том случае, если он сохраняет свою желаемую каталитическую активность. Примеры подходящих уреаз включают термофильные или термостойкие уреазы, например, те которые выделены из канавалии мечевидной. Уреазы, пригодные для использования в этом изобретении, коммерчески доступны от Sigma. Особенно предпочтительной уреазой является уреаза Canavalia ensiformis (канавалия мечевидная),доступная от Sigma под товарным номером U1500. Подходящими комбинациями энзим-субстрат являются уреазы в комбинации с мочевиной. Как правило, их используют вместе с водным раствором, который при контакте с системой энзим-субстрат способен образовывать осадок, который связывает тонкодисперсные частицы и особенно частицы песка. Подходящим раствором для использования с уреазой/мочевиной является водный раствор, содержащий соль Ca, например хлорид кальция. Под действием уреазы на мочевину образуется аммиак и CO2. CO2 улавливается, поскольку пузырьки CO2 при контакте с CaCl2 образуют CaCO3. Если не ограничиваться теорией, то полагают, что карбонат кальция эффективен для цементирования отдельной мелочи и особенно зрен песка. Количество используемых энзима/энзимного субстрата изменяют в зависимости от таких факторов,как природа (например, проницаемость, температура и так далее) пласта породы и тому подобное. Обычно количество используемых энзима/энзимного субстрата должно быть достаточным, чтобы поддерживать расход потока жидкости через пласт после обработки, и соответствующие количества могут быть легко определены специалистами. Как правило, энзимная система может быть применена в количестве от 5 до 300 М.Е./см 3, предпочтительно менее 100 М.Е./см 3, например менее 50 М.Е./см 3. Предусмотрено, что обработка веществом, как здесь описано, может быть проведена на любой стадии добычи углеводородов, то есть до и/или после того, как добычу углеводородов (то есть извлечение нефти или газа из скважины) начали. Предпочтительно, чтобы обработка проводилась до добычи углеводородов для того, чтобы сдержать потенциальную миграцию частиц и особенно миграцию песка. Обработка проводится путм нагнетания состава через скважину в пласт, обычно используя давления, достаточные для его проникновения в пласт. Время обработки или период остановки скважины зависят от ряда факторов, включающих природу пласта, требуемую степень цементирования, природу и концентрацию применяемого химиката, глубину перфорации и так далее. Типичные времена остановки могут быть определены специалистами, и, как правило, составляют от 2 до 10 ч, предпочтительно от 4 до 8 ч, например приблизительно от 4 до 6 ч. Любой из традиционных способов обработки может быть использован для доставки веществ к эксплуатационной скважине. Такие способы включают закачку под давлением, подачу по гибким насоснокомпрессорным трубам и изоляцию зон уплотнителями. Из этих методов, как правило, предпочитают закачку под давлением. Это является отличным от многих уже известных методов, в которых химикаты для обработки помещают, как правило, в различных точках пласта, например, чтобы расположить их в желаемом месте, помещают с помощью подачи по гибким насосно-компрессорным трубам. Это более дорогая операция для выполнения. Преимущество закачки под давлением состоит в том, что обрабатывают целую скважину и по относительно низкой цене. Закачка под давлением может быть использована для обработки как вертикальных, так и горизонтальных скважин, и обработка может быть осуществлена в течение коротких производственных интервалов. Подходящие скорости потока при нагнетании могут быть легко определены специалистами, однако предпочтительные расходы могут находиться в диапазоне от 2500 до 3000 л/мин. Как правило, расход при нагнетании не ниже чем приблизительно 500 л/мин. Методы подачи по гибким насосно-компрессорным трубам (СТ) менее желательны по экономическим причинам, но, тем не менее, могут быть с успехом использованы для доставки веществ к скважине. Такие методы, как правило, больше подходят для обработки длинных горизонтальных секций скважины. Подходящие СТ способы включают традиционно используемые в этой области, например, ротационно-8 012242 импульсный способ, подача по колонне соосных гибких труб и т.д. В особенно предпочтительном аспекте этого изобретения пласт обрабатывают составом предварительной промывки перед обработкой веществом, способным увеличивать остаточную прочность цементирующей среды пласта. Целью состава предварительной промывки является занять, по существу, вс пространство пор части цементируемого пласта, таким образом, удаляя большую долю естественно присутствующей там воды. При этом в таком случае остается, по существу, связанная или остаточная вода. Предварительная промывка также удаляет любую воду, находящуюся в оборудовании, трубопроводах и так далее, содержащуюся в системе. Использование состава предварительной промывки особенно предпочтительно тогда, когда веществом, используемым в способе по изобретению, является органосилан. В этом случае состав предварительной промывки может действовать как средство для предпочтительной локализации органосилана на частицах, составляющих пласт, а не в пространстве пор между частицами. Если не ограничиваться теорией, то полагают, что состав предварительной промывки может быть использован для удаления, по существу, всей воды, присутствующей в пространстве пор пласта, в тоже время оставляя после себя те молекулы воды, которые окружают частицы в пласте (например, те которые связаны там водородными связями). Эту воду иногда относят к остаточной воде или к связанной воде. Результатом обработки предварительной промывкой является, таким образом, обеспечение, по существу,сухого пласта, например, пласта, включающего 1-25% воды, (например, 1-10% воды, предпочтительно 25% воды), обычно 18-22% воды. Когда такой пласт впоследствии обрабатывают органосиланом, единственной присутствующей водой, вызывающей гидролиз является та, которая окружает частицы (например, молекулы воды, составляющие тонкую плнку или щит, связанный с частицами водородными связями). Следовательно,гидролиз, по существу, протекает только в непосредственной близости к частицам, и образуемые силанолы реагируют без исключений с активными участками (например -Si-OH группами) на поверхности частиц и/или близлежащих силанолов. Общим результатом является образование цементирующей среды,где соседние частицы склеены вместе. В отличие от этого, немного, если сколько-нибудь вообще, силанолов образуется в пространстве пор (поскольку там нет молекул воды для того, чтобы вызвать гидролиз) и слегка диффундирует туда с поверхности частиц перед тем, как становятся связанными с ними. Таким образом, только в небольшой степени (если в какой-то) реакция конденсации/полимеризации протекает в поровом пространстве, или через поровое пространство, и поры, по существу, остаются открытыми. Это преимущественно сводит к минимуму любое снижение проницаемости пласта, которое могло бы иметь место как следствие обработки по цементации. При выборе состава предварительной промывки предпочтительно избегать, по существу, водорастворимого растворителя, поскольку такие растворители будут удерживать по меньшей мере часть воды,естественно присутствующей в скважине. В результате органосилан может гидролизоваться и конденсироваться в поровом пространстве до соприкосновения с частицами, составляющими пласт, и потенциально снижать проницаемость пласта. Несмешивающиеся с водой растворители являются, следовательно, предпочтительными для применения в предварительной промывке. Предпочтительными составами предварительной промывки для применения в способе по изобретению являются, следовательно, по существу, водонерастворимые (например, несмешивающиеся с водой). Примеры подходящих составов предварительной промывки включают сырую нефть, базовое масло, алифатические углеводороды (например, гексан), ароматические углеводороды (например, бензол или толуол) или продукты перегонки нефти или фракции (например, керосин, нафта или дизельное топливо). Предпочтительно, чтобы составы предварительной промывки включали продукты перегонки нефти, особенно дизельное топливо. Составы предварительной промывки для применения по этому изобретению должны быть также, по существу, сухими, например, содержать меньше 10% воды, предпочтительно меньше 5% воды, более предпочтительно меньше 3% воды, например меньше 1% воды. Объм используемого состава предварительной промывки обычно составляет 1000 л на м 3 обрабатываемого пласта. Обычно состав вводят в пласт (например, нагнетанием или накачиванием) со скоростью потока 2500-3000 л/мин. Последующая промывка и избыточная промывка также возможно могут присутствовать, но предпочтительно, их используют в способе по изобретению. Последующую промывку обычно проводят после нагнетания вещества (например, органосилана), способного увеличивать остаточную прочность цементирующей среды пласта. Это служит для вытеснения любого непрореагировавшего вещества из трубопровода (например, из первых 1-2 м трубопровода), используемого для доставки материала к стволу скважины. Те же углеводородные жидкости,описанные выше для применения в составе предварительной промывки, могут быть использованы и для последующей промывки. Альтернативно можно использовать любую водную или неводную жидкость. Хотя водная текучая среда может быть использована для последующей промывки (например, вода или кислота), предпочтительно, чтобы последующая промывка была не водной. В частности предпочтительно, чтобы состав последующей промывки включал не больше 20% воды, более предпочтительно не-9 012242 больше 10% воды, ещ более предпочтительно, чтобы состав последующей промывки содержал меньше 5% воды (например, меньше 1% воды). Ещ более предпочтительно, чтобы состав последующей промывки не включал кислоту. При рассмотрении с дополнительной стороны в этом изобретении предложен способ обработки подземного пласта, который содержит частицы песка, включающий:(i) предварительную промывку указанного пласта для удаления, по существу, всей воды из порового пространства или пустот пласта;(ii) осуществление контакта указанного пласта с веществом (например, органосиланом), способным увеличить остаточную прочность цементирующей среды частиц песка, и(iii) возможно последующую промывку указанного пласта. Предпочтительный способ этого изобретения состоит, по существу, из (например, состоит из) операций (i), (ii) и (iii). Другой предпочтительный способ состоит, по существу, из (например, состоит из) операций (i) и (ii) (т.е. не применяют последующую промывку). Описанные здесь способы обработки таковы, что их можно повторять по мере необходимости для предотвращения миграции частиц (например, для поддержания свободной от песка добычи) при минимальных затратах. Например, обработку можно повторять через разнообразные интервалы времени для поддержания свободной от песка добычи в течение жизни скважины. Альтернативно, в случае интеллектуальных скважин нового поколения, обработку можно производить на каждой стадии вскрытия нового участка или интервала пласта. При каждом вскрытии ствол скважины может быть предварительно до извлечения углеводородов обработан, как здесь описано. Другие традиционные способы обработки скважины, такие как стимулирующая обработка, обработка гидравлическим разрывом, обработка по уменьшению твердого осадка, можно также использовать в сочетании со способом по изобретению. Такие обработки могут предшествовать или следовать за способом по изобретению. Предпочтительно, однако, скважина готова снова для добычи немедленно после обработки в соответствии со способом по изобретению. В типичном способе по изобретению подземный пласт, содержащий частицы песка, предварительно промывают (например, дизельным топливом) для удаления, по существу, всей воды из порового пространства между частицами. Состав предварительной промывки нагнетают с расходом 500-4000 л/мин,предпочтительно 2500-3000 л/мин, и процесс может занимать 1-2 ч до его завершения. По оценкам, что после такой предварительной промывки в обрабатываемом пласте остатся менее 10% воды. Затем нагнетают вещество (например, органосилан), способное повышать остаточную прочность цементирующей среды, в углеводородном носителе. Этот носитель обычно является, по существу, безводным. Вещество нагнетают с расходом с расходом 2500-3000 л/мин, и процесс может занимать 1-2 ч до его завершения. В заключение в пласт обычно вводят состав последующей промывки перед тем, как скважину возможно,но предпочтительно останавливают. Предпочтительный период остановки зависит от условий в скважине (например, температуры, давления и так далее), которые влияют на скорость, с которой протекает цементирование. Как правило, однако, период остановки бывает от 3 до 24 ч, предпочтительно от 4 до 12 ч, например от 6 до 9 ч. Вещества, предназначенные для применения согласно изобретению, предпочтительно применяют в виде дисперсии или раствора в жидком носителе. Жидкий носитель может быть водным или неводным. Предпочтительно он включает неводную органическую жидкость, например углеводород или смесь углеводородов, обычно углеводороды от С 3 до C15 или нефть, например, сырую нефть. Другие подходящие жидкие носители включают ароматические углеводороды, такие как нафта или дизельное топливо. Дизельное топливо является особенно предпочтительным. Как правило, предпочтительно использовать углеводородный носитель, поскольку это сводит к минимуму воздействие воды на вещество для обработки (например, органосилан). Это означает, что реакцию (например, гидролиз) во время прохождения через скважину к обрабатываемому пласту сводят к минимуму или предотвращают. Предпочтительно углеводородный носитель является, по существу, безводным. Например, углеводородный носитель предпочтительно содержит менее 5% воды, более предпочтительно менее 2% воды, ещ более предпочтительно менее 0,5% воды, например менее 0,1% воды. Подходящие углеводородные жидкости-носители включают сырую нефть, базовое масло, алифатические углеводороды (например, гексан), ароматические углеводороды (например, бензол или толуол) или продукты перегонки нефти или фракции (например, керосин, нафта или дизельное топливо). Предпочтительно углеводороды включают продукты перегонки нефти, особенно дизельное топливо. Углеводородный носитель может также содержать другие добавки, известные в технологии для использования при обработке скважин. Такие добавки могут включать поверхностно-активные вещества,загустители, деривационные средства, рН буферы и катализаторы. Предпочтительно носитель не содержит катализатора. Ещ более предпочтительно углеводородный носитель состоит, по существу, из вещества (например, органосилана), способного увеличивать остаточную прочность цементирующей среды частицпеска в пласте. Предпочтительно концентрация агента для обработки скважины в жидком носителе находится в диапазоне 0,05-50% (мас./об.), предпочтительно от 0,1 до 30%, более предпочтительно от 1 до 10%, на- 10012242 пример приблизительно 5%. Более высокие концентрации обычно используют при более глубоких перфорациях. Обычно используют от 300 до 3000 л углеводородного носителя на м 3 пласта, подлежащего обработке. Описанные здесь вещества могут быть использованы для обработки углеводородных скважин как до, так и во время выхода песка, то есть для скважин, по которым уже выходит песок (после сбоя), таким образом, эффективно продлевая жизнь скважины; и тех скважин, по которым потенциально может выходить песок (перед сбоем). Например, потенциально слабосцементированные пласты (например, те, в которых имеется возможность выхода песка при проведении так называемого контрольно-испытательного(TCS 2) теста, т.е. при пограничном давлении 21,7 МПа (217 бар) при приделе ограничивающего давления 2 МПа) могут быть обработаны заблаговременно, то есть при вскрытии. Таким образом, избегают необходимости применения систем комплексной защиты от песка для вскрытия скважины. Вместо этого при вскрытии могут быть использованы гораздо более простые и более экономически эффективные системы защиты от песка, например, простые фильтры для песка. Для действующих скважин, где производительность ограничена максимально свободной от песка производительностью, обработка в соответствии с этим изобретением позволяет использовать гораздо более высокие расходы. Следовательно, может быть использована большая депрессия, приводящая к возрастанию уровня добычи углеводородов. В месторождениях, где может быть применена стратегия истощения ископаемых, чтобы обеспечить более полное извлечение углеводородов, обрабатываемые скважины могут выдерживать гораздо больший перепад давления (т.е. большую депрессию) без выхода песка. Способ по изобретению особенно эффективен для увеличения заключительного этапа добычи в более старых скважинах, где производительность добычи углеводородов ограничена максимально свободной от песка производительностью и высоким содержанием воды. До настоящего времени имелась тенденция такие скважины закрывать, поскольку производительность при добыче достигает уровня отсечки и таким образом становится неэкономичной. Однако при обработке этих скважин в соответствии со здесь описанным способом пласт стабилизируют до такой степени, что он может выдерживать больший перепад давления без возникновения проблем с песком. Это приводит к достаточному увеличению производительности добычи углеводородов (например, возрастанию до 50-100 м 3 нефти в день), так что скважина снова становится жизнеспособной. Таким способом жизнь скважины может быть продлена на несколько лет. Повышая производительность добычи из существующих скважин, избегают огромных затрат, включающих установление нового пласта, или, по меньшей мере, их откладывают. Описанные здесь способы можно применять для стабилизации слабосцементированных или несцементированных пластов. Они могут включать вдобавок к частицам песка широкий спектр тврдой мелочи, как здесь определено. Например, они могут включать кварц или другие минералы, такие как полевые шпаты, мусковит, кальцит, доломит, барит, набухаемые в воде глины, такие как монтмориллонит,бейделит, нонтронит, сапонит, гекторит и сауконит, или ненабухающие в воде глины, такие как каолинит и иллит. Проблемы, связанные с присутствием и движением мелочи наиболее выражены в пластах, содержащих песчаник. Более предпочтительно, описанная здесь тврдая мелочь включает, таким образом,кремнистые вещества, такие как зрна кремнистого песка. В самих скважинах может происходить естественное цементирование или искусственное цементирование. Под искусственным цементированием понимают скважину, которая обработана дополнительными химическими агентами, например дополнительными цементирующими агентами. Скважины, которые содержат вещества, имеющие кварцевые или кремнийсодержащие поверхности, являются особенно предпочтительными для применения способа по этому изобретению. Способ по изобретению является особенно предпочтительным для применения в пластах, содержащих в основном песок. Предпочтительные скважины содержат больше 75% песка, более предпочтительно больше 85% песка, ещ более предпочтительно больше 95% песка. Под песком можно понимать любой материал, который состоит, по существу, из SiO2. Особенно подходящими скважинами для применения этого изобретения являются такие, которые имеют относительно короткие продуктивные интервалы. Как правило, могут быть обработаны и вертикальные и горизонтальные скважины, хотя предпочтительны вертикальные скважины. Температура скважины, обрабатываемой способом по изобретению, предпочтительно находится в диапазоне 50200 С. Изобретение далее будет описано со ссылкой на следующие не ограничивающие примеры. Пример 1. Различные химикаты были испытаны для исследования их способности цементировать песок посредством использования набитого песком цилиндрического патрона, как показано на фиг. 3, и имеющего следующие размеры: 209 мм (длина)65 мм (диаметр), и общий объм песка 157 см 3. Набитый песком цилиндрический патрон может быть разделн на две части так, что затем можно удалять частично сцементированную песчаную набивку, например для испытаний на прочность, не портя его. Набитый песком патрон был соединн с дифференциальными датчиками давления и помещн внутрь камеры подогрева. Для генерирования скоростей потока, достаточно высоких, чтобы вызвать выход песка, были ис- 11012242 пользованы два высокопроизводительных насоса, а безымпульсный насос был использован для измерений проницаемости. К двум высокопроизводительным насосам был подсоединн регулятор, который повышал расход в соответствии с заранее запрограммированной процедурой. Экспериментальная процедура: 1. Патрон заполняют неуплотннным песком (стандартизированным Баскарпским песком). 2. Рассол нагнетают в песок под вакуумом. 3. Измеряют проницаемость при Sw=1. В случае нефтерастворимого химиката: 4. Нагнетают ламповое масло до установления Swi. 5. Измеряют проницаемость при Swi. 6. Нагнетают химикат и оставляют на заданный период времени и при заданной температуре. 7. Химикат вымывают, используя рассол (или ламповое масло при использовании нефтерастворимого химиката). 8. Измеряют проницаемость после обработки при Sw=1 (или при Swi, если используют нефтерастворимый химикат) В случае нефтерастворимого химиката: 9. Нагнетают рассол до установления Sor. 10. Измеряют выход песка, используя заранее запрограммированную процедуру. При выходе песка расход потока текучей среды повышали от 0 до 100 мл/мин, каждую ступень расхода выдерживая 30 с. Песок выпускали в химический стакан со стоком текучей среды через край. В конце эксперимента песок собирали, используя 0,45 мкм фильтр. Затем песок высушивали при 50 С и взвешивали. Контрольные эксперименты были проведены точно таким же образом, за исключением того, что никакого химиката не нагнетали в песчаную набивку. Вместо этого вводили чистое ламповое масло или рассол в зависимости от того, был ли испытанный химикат нефте- или водорастворимым. Испытанные химикаты:Si 69 (Degussa AG): 4,4,15,15-тетраэтокси-3,16-диокса-8,9,10,11-тетратиа-4,15-дисилаоктадекан МОЧЕВИНА/УРЕАЗА (использованная уреаза: U1500 от Sigma Chemicals; концентрация: 50 М. Е./см 3) Результаты. На фиг. 4 количество выходящего песка представлено как доля (%) от общей массы песка в патроне для песчаной набивки. На фиг. 5 показано, как перепад давления от края до края песчаной набивки менялся во время выхода песка в случае каждого химиката. Фиг. 6 показывает относительное (%) снижение проницаемости для каждого химиката после обработки в сравнении с проницаемостью до обработки. Обсуждение. Органосиланы имеют то преимущество, что они растворимы в нефти и реагируют с водой. Мочевина/уреаза осаждает CaCO3 в цементирующей среде. Если обработка этой последней системой потерпит неудачу, например будет получено резкое снижение проницаемости, то можно легко удалить соль, используя кислоту. Фиг. 4 показывает, что все испытанные химикаты способны снижать выход песка по сравнению с контрольным опытом. Система мочевина/уреаза обладает самой лучшей способностью цементировать песок, но она также оказывает наибольшее воздействие на проницаемость (см. фиг. 6). Органосиланы могут быть разделены на две группы по их способности цементировать песок: DS 1122, DS 1126 и Ds 1506 в одной группе, и DS ОСТЕО, DS OCTMO и Si 69 в другой. Первая группа дат очень хорошие результаты. Тогда как вторая группа снижает выход песка, но не в такой степени как первая группа органосиланов или система мочевина/уреаза. В некоторых экспериментах перепад давления во время выход песка продолжал нарастать в течение всего эксперимента, см. фиг. 5. Некоторые эксперименты, однако, продемонстрировали неожиданное резкое снижение перепада давления во время выхода песка. Это вызвано полным разрушением цементирующей среды песка, т.е. формируется канал через всю песчаную набивку, по которому свободно протекает текучая среда. Химикаты, которые имеют наилучшую способность цементировать песок, не обна- 12012242 руживают какой-либо точки разлома при проведении эксперимента по выходу песка. Пример 2. Эксперименты, описанные в примере 1, были повторены с применением различных концентраций(3% и 5%) DYNASYLAN 1126 (Degussa AG). Контрольные эксперименты были проведены аналогичным образом, за исключением того, что в патрон для песчаной набивки вводили ламповое масло вместо органосилановой смеси. Песок, использованный в тестах, был взят из месторождения в Норне (Норнский песок). Фиг. 7 показывает выход песка (% от общей массы песка) с возрастанием скорости жидкости. Контрольная проба (без химиката) выходит из строя почти сразу же, о чем свидетельствует быстрый рост выхода песка при низких скоростях жидкости. Это является результатом полного разрушения цементирующей среды песка. Проба с 3% DS 1126 способна противостоять скоростям жидкости вплоть до приблизительно 0,14 см/с перед тем, как уровни выхода песка возрастают до сколько-нибудь заметной степени. Однако цементирующая среда песка не разрушается полностью и выход песка находится на уровне приблизительно 15%. Проба с 5% DS 1126 противостоит скоростям вплоть до приблизительно 0,30 см/с,поддерживая при этом уровни выхода песка ниже 5%. На фиг. 8 показано количество выходящего песка как доля (%) от общей массы песка в патроне для песчаной набивки для каждой из трх испытанных проб. Пример 3. Тесты с полым цилиндром. Измерение прочности цементирующей среды песка предусматривает тест с полым цилиндром с использованием следующей процедуры. 1. Установка и подсоединение прибора, показанного на фиг. 9. Измеряют внешнюю радиальную деформацию в двух ортогональных направлениях. Также измеряют давление вокруг керна, давление нагнетания, расход при нагнетании и количество выходящего песка. 2. Прикладывают номинальное давление 2 МПа вокруг керна и запускают радиальный поток текучей среды (0,3 л/мин) с помощью лампового масла для обеспечения полного насыщения (продолжительность 10 мин). 3. Давление вокруг керна увеличивают на первом шаге (скорость: 4 МПа/время) и радиальный поток запускается. На каждом уровне давления поток поддерживают примерно 5 мин при каждой из следующих скоростей: 0,2 л/мин, 0,3 л/мин и 0,4 л/мин. 4. Давление вокруг керна увеличивают с шагами 1 МПа, и поток воспроизводят на каждом уровне давления до тех пор, пока проба не разрушается. Были получены следующие результаты для различных проб, обработанных DS 1126 с различными концентрациями и в разных жидких носителях. Результаты показывают, что использование DS 1126 (при 5 или 3 об.%) сильно снижает выход песка. Преимущественно этого также достигают без значительного снижения проницаемости пласта. Пример 4. Полевые тесты. Две скважины месторождения в Норне были успешно обработаны DYNASYLAN 1126 для снижения выхода песка. Тесты, проведнные на Норнских кернах, показали, что снижение проницаемости керна вплоть до 32-42% (например, около 40%) после обработки 3-5 об.% смесью DYNASYLAN 1126 в дизельном топливе могут быть допустимыми, в тоже время, обеспечивая эффективное цементирование песка. Такое снижение проницаемости снижает КП (коэффициент продуктивности) скважины на 10-15%. Однако поскольку производительность скважины ограничивается не столько КП, сколько уровнями выхода песка, такое снижение КП является приемлемым. До закачивания смеси дизельное топливо/DYNASYLAN 1126 для предварительной промывки было введено базовое масло с целью вытеснить свободную воду как из скважины, так и из пласта. Основную дозу дизельного топлива /DYNASYLAN 1126 перемещали в пласт закачиванием направленного объма базового масла последующей промывки. Затем скважину останавливали на 6-9 ч для того, чтобы позво- 13012242 лить DYNASYLAN 1126 прореагировать с пластом. После и до обработки смесью дизельное топливо/DYNASYLAN 1126 наблюдали следующие производительности добычи: Общий производственный потенциал месторождения для скважины В-3 Н возрос на 2300 ст.м 3 в день после обработки DYNASYLAN 1126. Выход песка был также сильно уменьшен и практически остановлен. Пример 5. Тест на тврдость. Измерение прочности цементирующей среды песка предусматривает определение тврдости, при котором иглу направляют с нарастающей силой до тех пор, пока поверхность песка не ломается, ScheiG., Larsen I., Fjaer E., 1999, SINTEF Petroleum Research Report No 33.0710.00/02/99 Тестирование на тврдость как инструмент определение прочности пласта - Этап 2. Результаты указаны в таблице ниже. Результаты показывают, что применение DS 1126 (при 5 или 3 об.%) увеличивает прочность цементирующей среды. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки подземного пласта, который содержит частицы песка, включающий осуществление контакта указанного пласта с веществом, способным увеличивать остаточную прочность цементирующей среды указанных частиц песка для снижения или предотвращения их миграции, в то же время сводя к минимуму любое уменьшение проницаемости указанного пласта, где указанное вещество включает соединение формулы (III) где каждый R независимо является алкильной группой, имеющей от 1 до 18 атомов углерода, предпочтительно от 1 до 6 атомов углерода, или -COR13 группой, где R13 является C1-18 алкильной группой, например C1-6 алкильной группой; А является органической связующей группой или группой, включающей атом, который имеет отдельную пару электронов (например, атом N, Р или S); х является 0 или целым положительным числом, предпочтительно от 1 до 10, более предпочтительно от 1 до 4, например 2 или 3, и у является 0 или целым положительным числом, предпочтительно от 1 до 10, более предпочтительно от 1 до 4, например 2 или 3. 2. Способ по п.1, где указанное вещество дополнительно включает соединение формулы (IV) где R7 и R8 являются независимо водородом или алкильной группой, имеющей от 1 до 6 атомов углерода;z является целым положительным числом, предпочтительно от 1 до 20, более предпочтительно от 1 до 8, например 3 или 8; а является 0 или целым положительным числом от 1 до 3, предпочтительно 0 или 1 (например, 0);R - как определено выше для формулы (III). 3. Способ по п.1 или 2, где указанным соединением формулы (III) является бис(триэтоксисилилпропил)амин. 4. Способ по п.1, где указанное вещество дополнительно включает 3-аминопропилтриэтоксисилан,3-(диэтоксиметилсилил)пропиламин,триметоксиоктилсилан,триэтоксиоктилсилан,4,4,15,15 тетраэтокси-3,16-диокса-8,9,10,11-тетратиа-4,15-дисилаоктадекан или любую комбинацию из них. 5. Способ по п.1, где указанное вещество способно придавать остаточную прочность цементирующей среде указанных частиц песка в диапазоне от 0,01 до 50 МПа (от 0,1 до 500 бар), предпочтительно от 0,1 до 20 МПа (от 1 до 200 бар), например 0,01 МПа (0,1 бар). 6. Способ по п.1, где указанное вещество при контакте с указанным пластом дат снижение проницаемости указанного пласта меньше 40%, предпочтительно меньше 30%, более предпочтительно меньше 20%, например меньше 10%.- 14012242 7. Способ по п.1, где указанное вещество способно увеличивать остаточную прочность цементирующей среды частиц песка на 20-1000%, предпочтительно от 100 до 200% без снижения относительной проницаемости пласта на более чем от 50 до 1%, предпочтительно от 30 до 1%, например от 10 до 1%. 8. Способ обработки подземного пласта, который содержит частицы песка, включающий:(i) предварительную промывку указанного пласта для удаления, по существу, всей воды из порового пространства или пустот пласта;(ii) осуществление контакта указанного пласта с веществом, способным увеличить остаточную прочность цементирующей среды частиц песка, как определено в любом из пп.1-7; и(iii) возможно последующую промывку указанного пласта. 9. Способ по любому из пп.1-8, где указанное вещество, способное увеличивать остаточную прочность цементирующей среды частиц песка, используют в виде дисперсии или раствора, по существу, в безводном углеводородном носителе. 10. Применение для изготовления составов для обработки углеводородных скважин (например, составов для цементирования песка) вещества, способного увеличивать остаточную прочность цементирующей среды частиц песка, содержащихся в подземном пласте, для снижения или предотвращения их миграции, в то же время сводя к минимуму любое уменьшение проницаемости указанного пласта, где указанное вещество определено в любом из пп.1-7. 11. Состав для обработки углеводородных скважин (например, состав для цементирования песка),включающий жидкость-носитель, содержащую вещество, способное увеличивать остаточную прочность цементирующей среды частиц песка, содержащихся в подземном пласте, для снижения или предотвращения их миграции, в то же время сводя к минимуму любое уменьшение проницаемости указанного пласта, где указанное вещество определено в любом из пп.1-7. 12. Способ обработки подземного пласта, содержащего частицы песка, включающий осуществление контакта указанного пласта с веществом, способным увеличивать остаточную прочность цементирующей среды указанных частиц песка для снижения или предотвращения их миграции, в то же время сводя к минимуму любое уменьшение проницаемости указанного пласта, где указанное вещество создатся энзимной системой, которая включает уреазу (ЕС 3.5.1.5) в сочетании с мочевиной. 13. Способ по п.12, где указанная уреаза является уреазой Canavalia ensiformis (канавалия мечевидная).

МПК / Метки

МПК: E21B 43/22, E21B 43/25

Код ссылки

<a href="https://eas.patents.su/19-12242-obrabotka-skvazhin.html" rel="bookmark" title="База патентов Евразийского Союза">Обработка скважин</a>

Предыдущий патент: 4-((феноксиалкил)тио)феноксиуксусные кислоты и их аналоги

Следующий патент: Депрессорная присадка для высокопарафинистых нефтей и нефтепродуктов и способ ее получения

Случайный патент: Композиции, содержащие стронций и витамин d, и их применение