Способ (варианты) и комплекс (варианты) для предварительной обработки отходов производства и потребления и биомассы, устройство прессования

Номер патента: 5941

Опубликовано: 25.08.2005

Авторы: Пахилко Евгений Поликарпович, Василевский Владимир Валерьевич, Шаплыко Валерий Иванович, Шаплыко Павел Валерьевич

Формула / Реферат

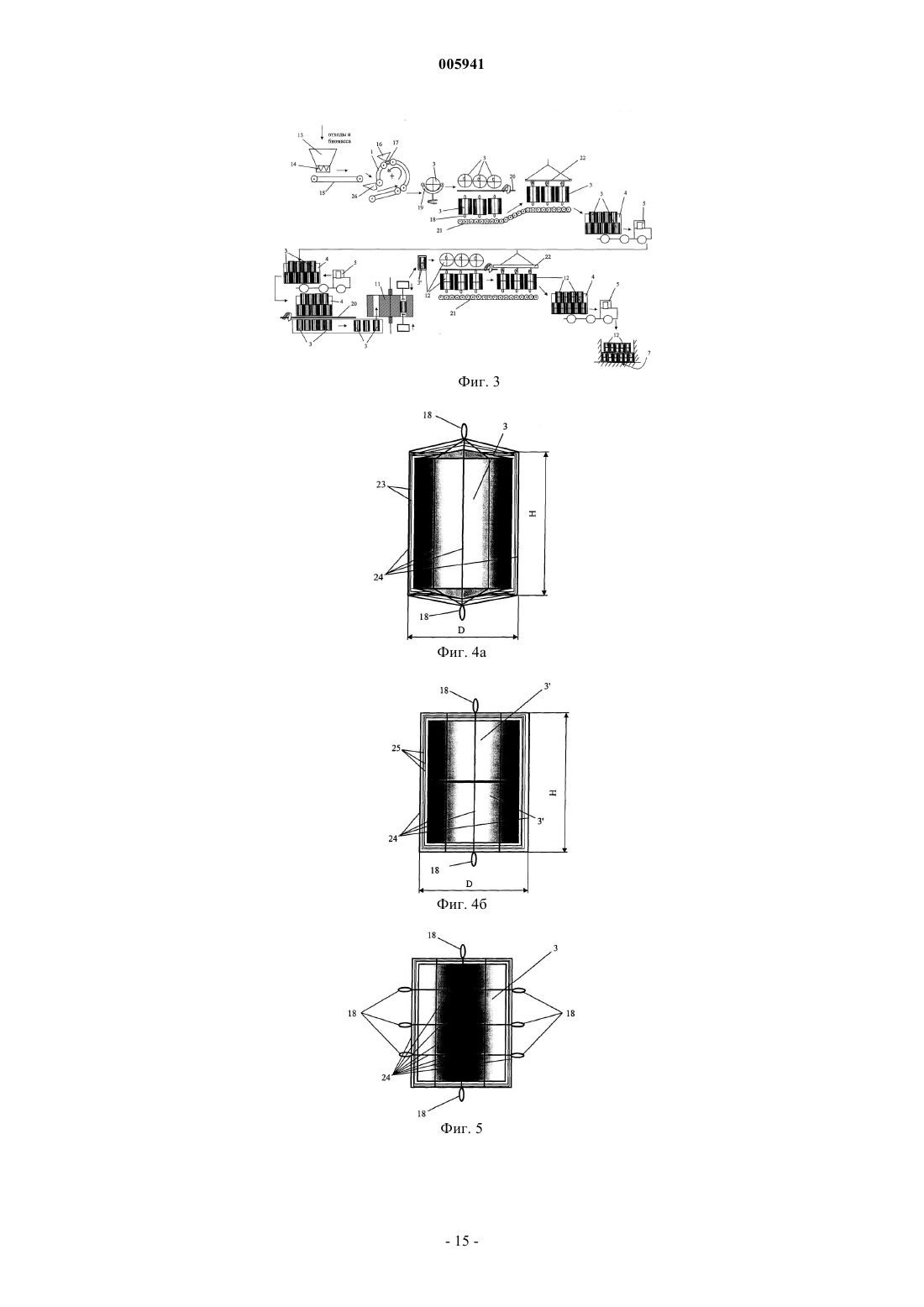

1. Способ предварительной обработки отходов производства и потребления и биомассы, включающий сбор отходов или биомассы, при необходимости, их измельчение, прессование с последующей упаковкой и обвязкой спрессованных отходов или биомассы и транспортирование к месту хранения, использования и/или переработки, отличающийся тем, что перед прессованием формируют слой отходов или биомассы, а прессование осуществляют путем сворачивания в рулон упомянутого слоя отходов или биомассы и уплотнения рулона в радиальном и осевом направлении с формированием рулона с выпукло-конической формой оснований.

2. Способ предварительной обработки отходов производства и потребления и биомассы, включающий сбор отходов или биомассы, при необходимости, их измельчение, прессование с последующей упаковкой и обвязкой спрессованных отходов или биомассы и транспортирование к месту хранения, использования и/или переработки, отличающийся тем, что прессование осуществляют в две стадии, причем на первой стадии прессование осуществляют путем сворачивания в рулон предварительно сформированного слоя отходов или биомассы и уплотнения рулона в радиальном и осевом направлении с формированием рулона с выпукло-конической формой оснований и с установленным значением диаметра рулона, а на второй стадии прессование осуществляют путем двухстороннего уплотнения рулонов в осевом направлении до уменьшения их объема приблизительно в 2 раза при сохранении установленного значения диаметра рулона с последующей упаковкой и обвязкой рулонов.

3. Способ предварительной обработки отходов производства и потребления и биомассы, включающий сбор отходов или биомассы, при необходимости, их измельчение, прессование с последующей упаковкой и обвязкой спрессованных отходов или биомассы и транспортирование к месту хранения, использования и/или переработки, отличающийся тем, что прессование осуществляют путем сворачивания в рулон предварительно сформированного слоя отходов или биомассы и уплотнения рулона в цилиндрической камере прессования в радиальном и осевом направлении с формированием рулона с выпукло-конической формой оснований и, при необходимости, путем дополнительного двухстороннего уплотнения рулонов в осевом направлении до уменьшения их объема приблизительно в 2 раза при сохранении установленного значения диаметра рулона, при этом одновременно со сворачиванием предварительно сформированного слоя отходов или биомассы в отходы или биомассу вводят активные добавки, и/или структурирующие добавки, и/или вяжущие, и/или нейтрализаторы.

4. Способ по п.3, отличающийся тем, что активные добавки, и/или структурирующие добавки, и/или вяжущие, и/или нейтрализаторы вводят дозировано.

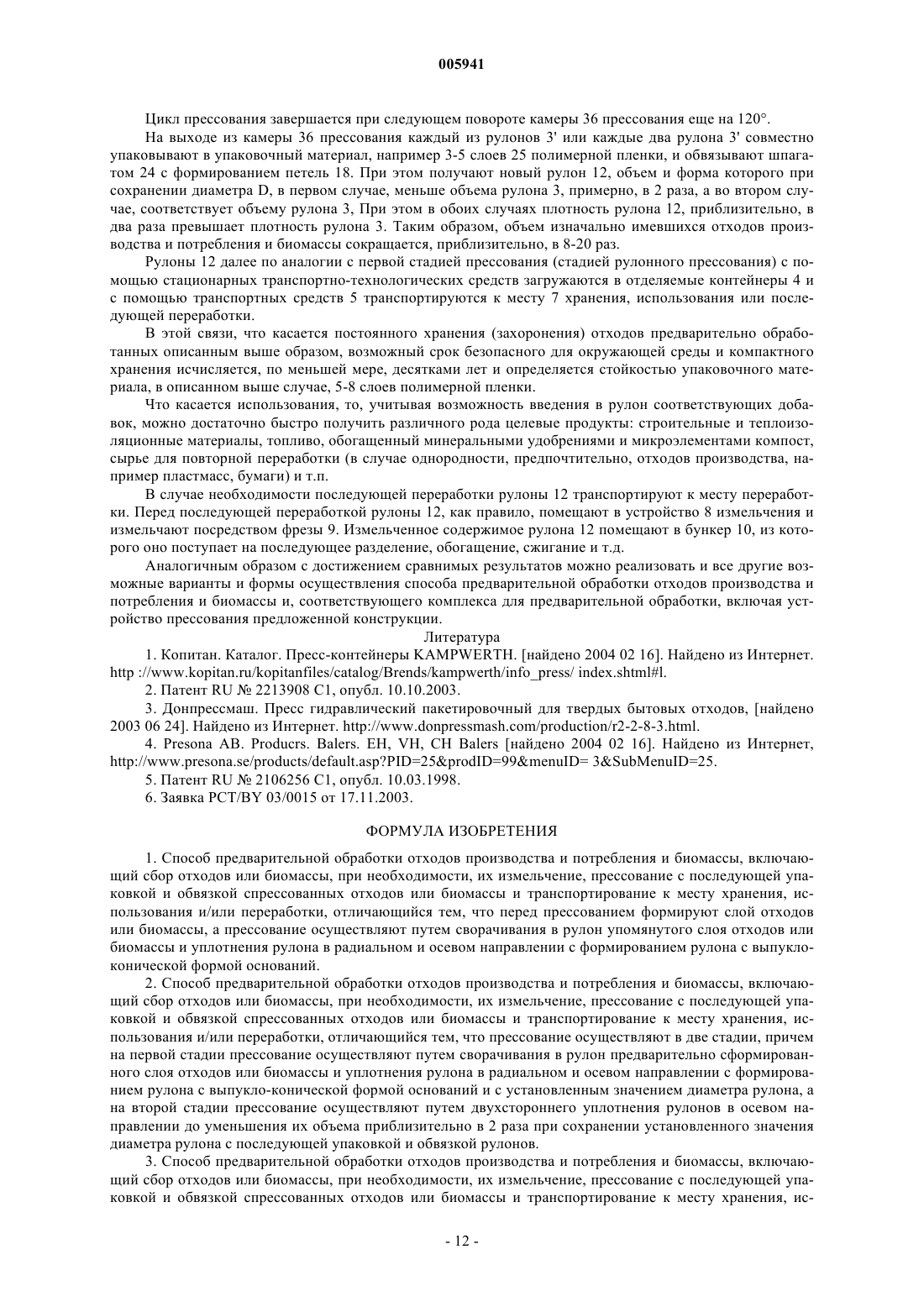

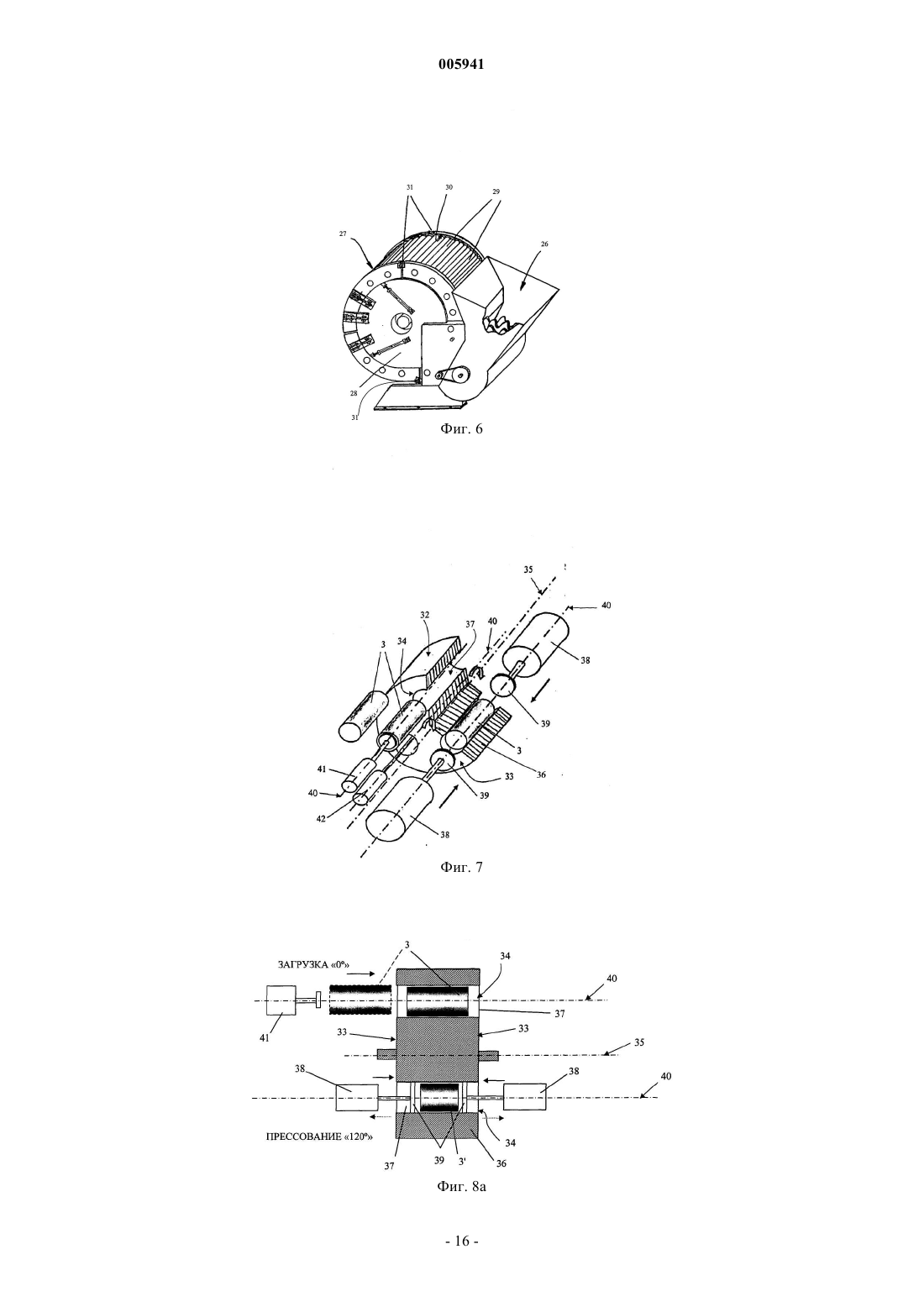

5. Комплекс для предварительной обработки отходов производства и потребления и биомассы, включающий, при необходимости, средство измельчения отходов или биомассы, устройство прессования отходов или биомассы, снабженное средством загрузки и цилиндрической камерой прессования с двумя торцевыми элементами, один из которых выполнен с возможностью возвратно-поступательного перемещения в полости камеры прессования вдоль ее оси, устройство упаковки и устройство обвязки спрессованных отходов или биомассы и транспортное средство, отличающийся тем, что внутренняя поверхность цилиндрической камеры прессования выполнена составной из элементов прессования, установленных с возможностью согласованного радиального перемещения вокруг оси камеры, при этом ось камеры ориентирована горизонтально, а оба торцевых элемента установлены под углом к оси камеры с возможностью совершения согласованного с перемещением элементов прессования вращения вокруг оси камеры.

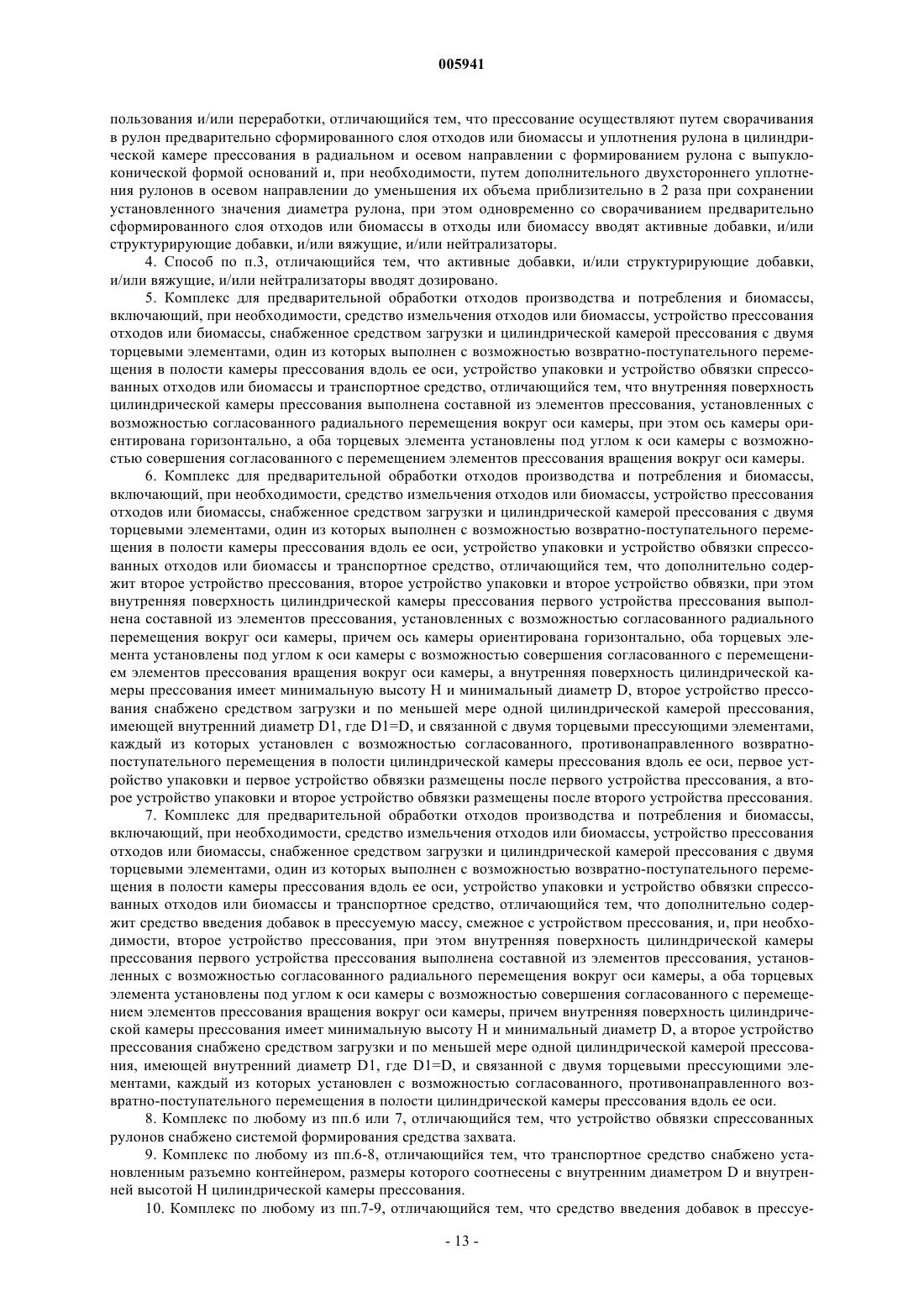

6. Комплекс для предварительной обработки отходов производства и потребления и биомассы, включающий, при необходимости, средство измельчения отходов или биомассы, устройство прессования отходов или биомассы, снабженное средством загрузки и цилиндрической камерой прессования с двумя торцевыми элементами, один из которых выполнен с возможностью возвратно-поступательного перемещения в полости камеры прессования вдоль ее оси, устройство упаковки и устройство обвязки спрессованных отходов или биомассы и транспортное средство, отличающийся тем, что дополнительно содержит второе устройство прессования, второе устройство упаковки и второе устройство обвязки, при этом внутренняя поверхность цилиндрической камеры прессования первого устройства прессования выполнена составной из элементов прессования, установленных с возможностью согласованного радиального перемещения вокруг оси камеры, причем ось камеры ориентирована горизонтально, оба торцевых элемента установлены под углом к оси камеры с возможностью совершения согласованного с перемещением элементов прессования вращения вокруг оси камеры, а внутренняя поверхность цилиндрической камеры прессования имеет минимальную высоту H и минимальный диаметр D, второе устройство прессования снабжено средством загрузки и по меньшей мере одной цилиндрической камерой прессования, имеющей внутренний диаметр D1, где D1=D, и связанной с двумя торцевыми прессующими элементами, каждый из которых установлен с возможностью согласованного, противонаправленного возвратно-поступательного перемещения в полости цилиндрической камеры прессования вдоль ее оси, первое устройство упаковки и первое устройство обвязки размещены после первого устройства прессования, а второе устройство упаковки и второе устройство обвязки размещены после второго устройства прессования.

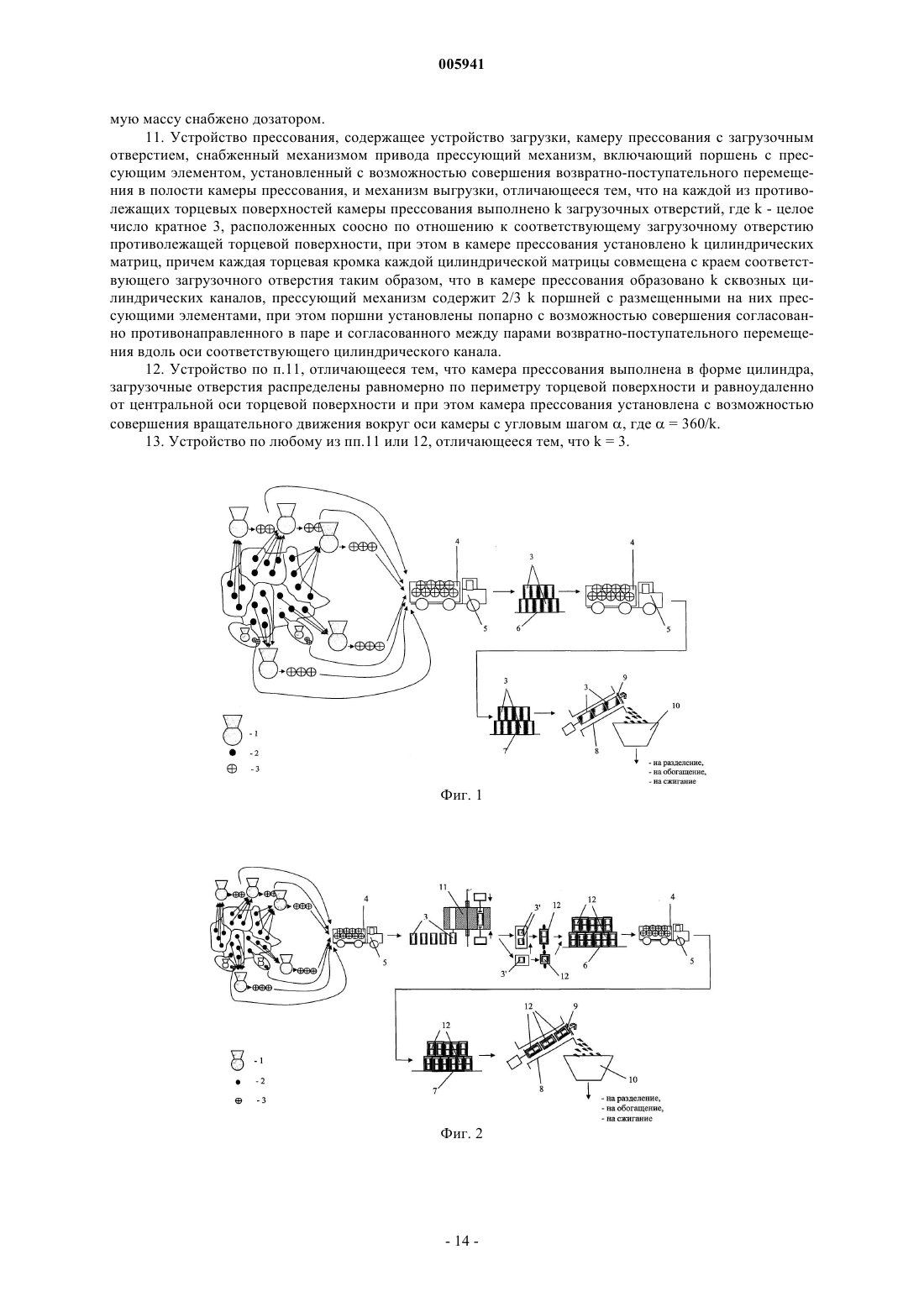

7. Комплекс для предварительной обработки отходов производства и потребления и биомассы, включающий, при необходимости, средство измельчения отходов или биомассы, устройство прессования отходов или биомассы, снабженное средством загрузки и цилиндрической камерой прессования с двумя торцевыми элементами, один из которых выполнен с возможностью возвратно-поступательного перемещения в полости камеры прессования вдоль ее оси, устройство упаковки и устройство обвязки спрессованных отходов или биомассы и транспортное средство, отличающийся тем, что дополнительно содержит средство введения добавок в прессуемую массу, смежное с устройством прессования, и, при необходимости, второе устройство прессования, при этом внутренняя поверхность цилиндрической камеры прессования первого устройства прессования выполнена составной из элементов прессования, установленных с возможностью согласованного радиального перемещения вокруг оси камеры, а оба торцевых элемента установлены под углом к оси камеры с возможностью совершения согласованного с перемещением элементов прессования вращения вокруг оси камеры, причем внутренняя поверхность цилиндрической камеры прессования имеет минимальную высоту H и минимальный диаметр D, а второе устройство прессования снабжено средством загрузки и по меньшей мере одной цилиндрической камерой прессования, имеющей внутренний диаметр D1, где D1=D, и связанной с двумя торцевыми прессующими элементами, каждый из которых установлен с возможностью согласованного, противонаправленного возвратно-поступательного перемещения в полости цилиндрической камеры прессования вдоль ее оси.

8. Комплекс по любому из пп.6 или 7, отличающийся тем, что устройство обвязки спрессованных рулонов снабжено системой формирования средства захвата.

9. Комплекс по любому из пп.6-8, отличающийся тем, что транспортное средство снабжено установленным разъемно контейнером, размеры которого соотнесены с внутренним диаметром D и внутренней высотой H цилиндрической камеры прессования.

10. Комплекс по любому из пп.7-9, отличающийся тем, что средство введения добавок в прессуемую массу снабжено дозатором.

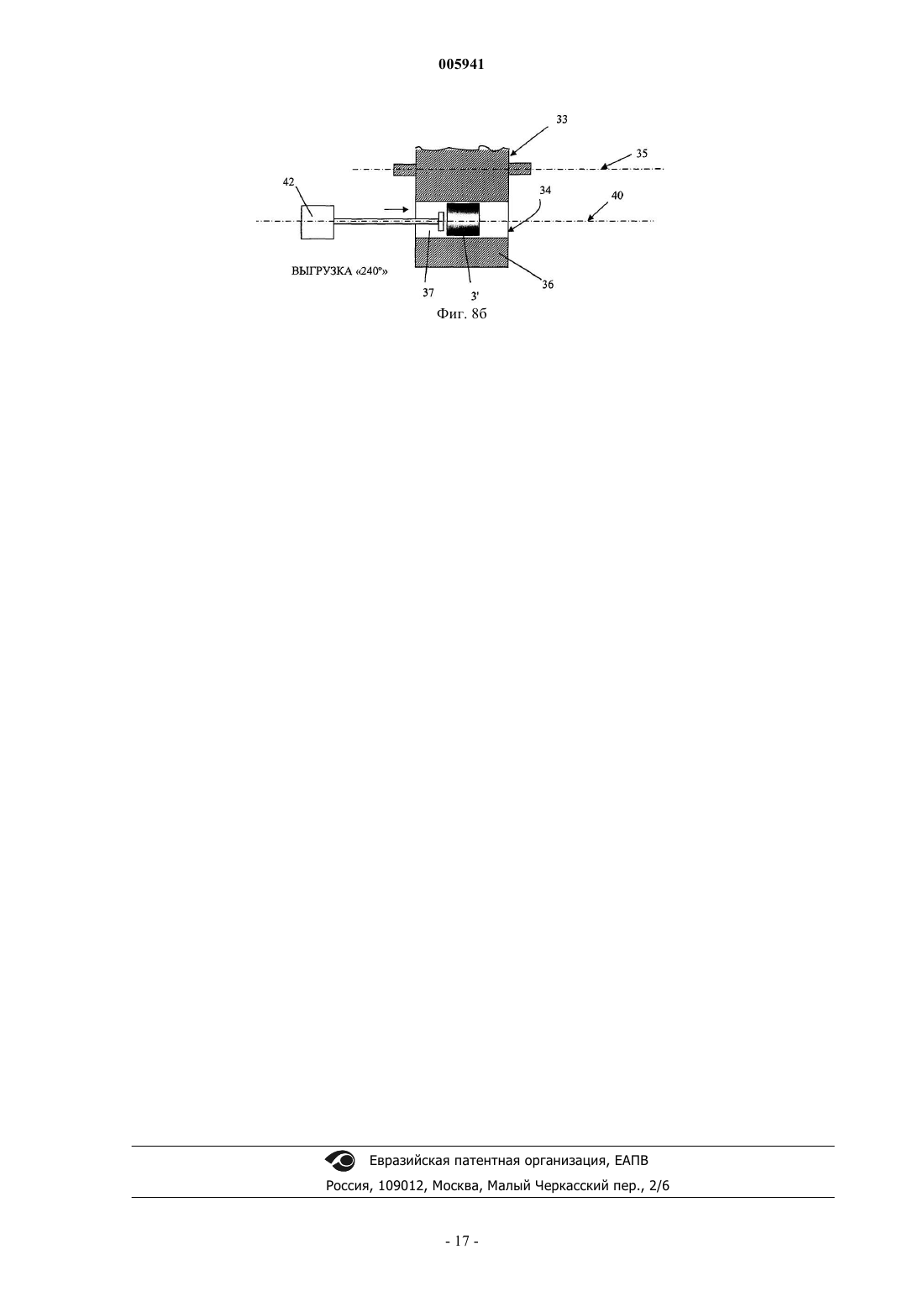

11. Устройство прессования, содержащее устройство загрузки, камеру прессования с загрузочным отверстием, снабженный механизмом привода прессующий механизм, включающий поршень с прессующим элементом, установленный с возможностью совершения возвратно-поступательного перемещения в полости камеры прессования, и механизм выгрузки, отличающееся тем, что на каждой из противолежащих торцевых поверхностей камеры прессования выполнено k загрузочных отверстий, где k - целое число кратное 3, расположенных соосно по отношению к соответствующему загрузочному отверстию противолежащей торцетющ поверхности, при этом в камере прессования установлено k цилиндрических матриц, причем каждая торцевая кромка каждой цилиндрической матрицы совмещена с краем соответствующего загрузочного отверстия таким образом, что в камере прессования образовано k сквозных цилиндрических каналов, прессующий механизм содержит 2/3 k поршней с размещенными на них прессующими элементами, при этом поршни установлены попарно с возможностью совершения согласованно противонаправленного в паре и согласованного между парами возвратно-поступательного перемещения вдоль оси соответствующего цилиндрического канала.

12. Устройство по п.11, отличающееся тем, что камера прессования выполнена в форме цилиндра, загрузочные отверстия распределены равномерно по периметру торцевой поверхности и равноудаленно от центральной оси торцевой поверхности и при этом камера прессования установлена с возможностью совершения вращательного движения вокруг оси камеры с угловым шагом a, где a = 360/k.

13. Устройство по любому из пп.11 или 12, отличающееся тем, что k = 3.

Текст