Способ пуска фракционатора

Формула / Реферат

1. Способ пуска фракционатора, используемого для фракционной дистилляции продукта гидрокрекинга, полученного посредством гидрокрекинга парафиновой фракции, содержащейся в синтетической нефти синтеза Фишера-Тропша, в котором осуществляют:

стадию предварительного нагревания фракционатора с применением углеводородного масла, которое содержит по меньшей мере часть продукта гидрокрекинга, полученного гидрокрекингом парафиновой фракции, и которое является жидкостью при нормальной температуре и нормальном давлении,

в котором на стадии предварительного нагревания

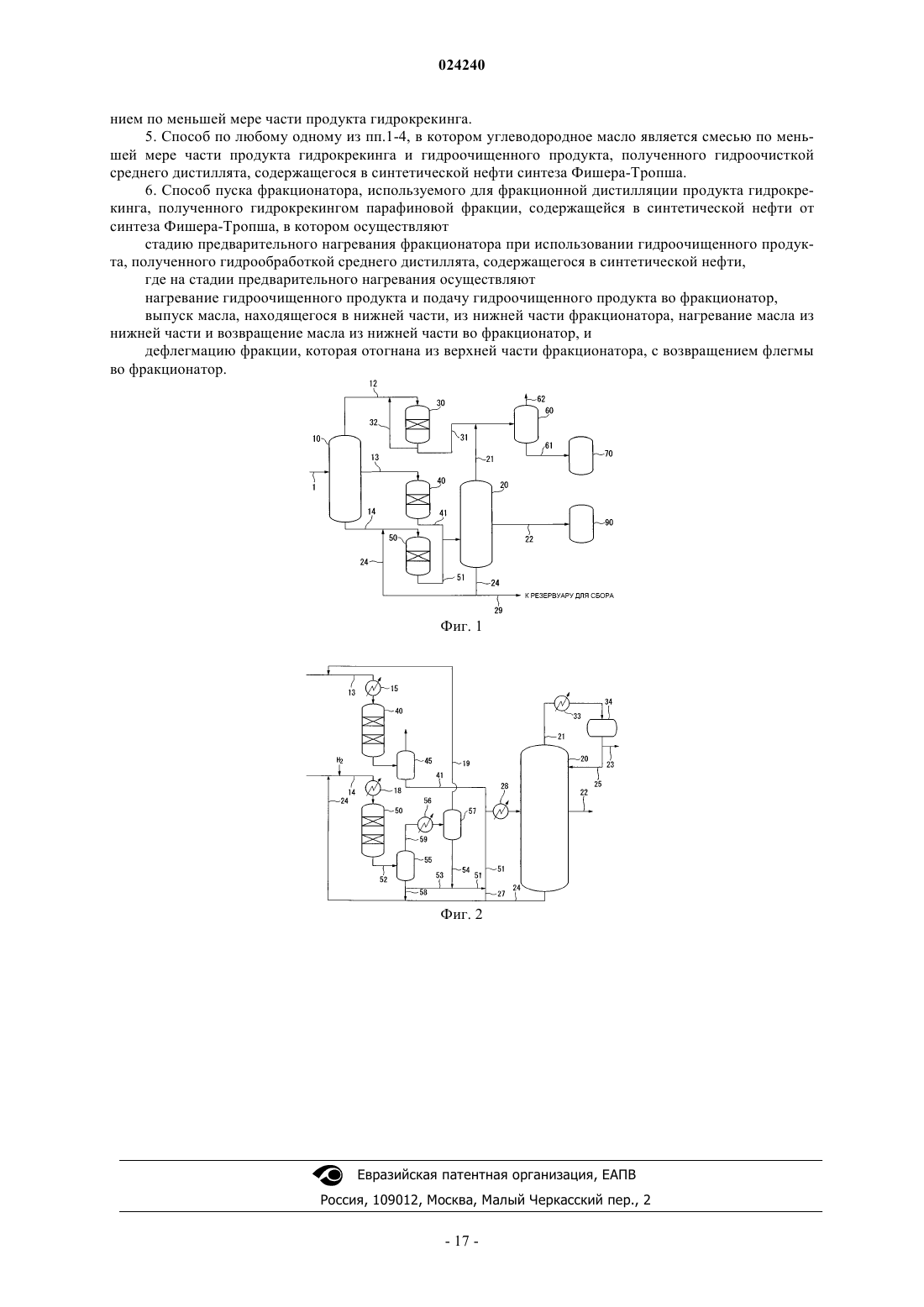

осуществляют нагревание углеводородного масла и подачу углеводородного масла во фракционатор,

выпуск масла, находящегося в нижней части, из нижней части фракционатора, нагревание масла из нижней части и возвращение масла из нижней части во фракционатор, и

дефлегмацию фракции, которая отогнана из верхней части фракционатора, с возвращением флегмы во фракционатор.

2. Способ по п.1, в котором дополнительно перед стадией предварительного нагрева осуществляют гидрокрекинг парафиновой фракции, содержащейся в синтетической нефти синтеза Фишера-Тропша, с получением продукта гидрокрекинга.

3. Способ по п.2, в котором продукт гидрокрекинга получен гидрокрекингом парафиновой фракции при условиях, включающих температуру от 300 до 400°С и часовую объемную скорость жидкости (LHSV) в интервале от 0,1 до 1,2 ч-1 (в час).

4. Способ по любому одному из пп.1-3, в котором дополнительно перед стадией предварительного нагрева осуществляют

выполнение газожидкостной сепарации продукта гидрокрекинга при температуре от 180 до 300°С; и

охлаждение и ожижение газового компонента, полученного газожидкостной сепарацией, с получением по меньшей мере части продукта гидрокрекинга.

5. Способ по любому одному из пп.1-4, в котором углеводородное масло является смесью по меньшей мере части продукта гидрокрекинга и гидроочищенного продукта, полученного гидроочисткой среднего дистиллята, содержащегося в синтетической нефти синтеза Фишера-Тропша.

6. Способ пуска фракционатора, используемого для фракционной дистилляции продукта гидрокрекинга, полученного гидрокрекингом парафиновой фракции, содержащейся в синтетической нефти от синтеза Фишера-Тропша, в котором осуществляют

стадию предварительного нагревания фракционатора при использовании гидроочищенного продукта, полученного гидрообработкой среднего дистиллята, содержащегося в синтетической нефти,

где на стадии предварительного нагревания осуществляют

нагревание гидроочищенного продукта и подачу гидроочищенного продукта во фракционатор,

выпуск масла, находящегося в нижней части, из нижней части фракционатора, нагревание масла из нижней части и возвращение масла из нижней части во фракционатор, и

дефлегмацию фракции, которая отогнана из верхней части фракционатора, с возвращением флегмы во фракционатор.

Текст