Винтовой насос или двигатель

Формула / Реферат

1. Насосное устройство, содержащее статор и ротор, каждый из которых выполнен с одной или несколькими лопатками, имеющими направление витка резьбы, противоположное относительно направления витка резьбы, образуемого одной или несколькими лопатками на другом компоненте, при этом статор и ротор взаимодействуют для получения - при вращении ротора - системы для перемещения флюида в продольном направлении между ними, при этом радиальный зазор с величиной в диапазоне от 1,28 до 10 мм имеется между одной или несколькими лопатками статора и одной или несколькими лопатками ротора, и отношение высоты одной или нескольких лопаток ротора к высоте одной или нескольких лопаток статора находится в диапазоне от 1,1 до 20 вдоль длины насосного устройства.

2. Насосное устройство по п.1, в котором величина радиального зазора задана увеличивающейся или уменьшающейся вдоль длины устройства.

3. Насосное устройство по п.1 или 2, в котором лопатки ротора расположены на наружной поверхности ротора с образованием одного или нескольких каналов ротора.

4. Насосное устройство по п.3, в котором отношение объема к площади поперечного сечения каналов ротора равно или больше 200 мм.

5. Насосное устройство по любому из предшествующих пунктов, в котором лопатки статора расположены на внутренней поверхности статора с образованием одного или нескольких каналов статора.

6. Насосное устройство по п.5, в котором отношение объема к площади поперечного сечения каналов статора равно или больше 200 мм.

7. Насосное устройство по любому из предшествующих пунктов, в котором спираль, образованная лопатками ротора, имеет средний угол (α) подъема винтовой линии, который больше 60°, но меньше 90°.

8. Насосное устройство по любому из предшествующих пунктов, в котором спираль, образованная лопатками статора, имеет средний угол (β) подъема винтовой линии, который больше 60°, но меньше 90°.

9. Насосное устройство по любому из предшествующих пунктов, в котором отношение наружного диаметра ротора к шагу/ходу ротора находится в диапазоне от 0,5 до 1,5.

10. Насосное устройство по любому из предшествующих пунктов, в котором отношение внутреннего диаметра статора к шагу/ходу статора находится в диапазоне от 0,5 до бесконечности.

11. Насосное устройство по любому из предшествующих пунктов, в котором один или несколько препятствующих вращению выступов расположены на каждом конце статора.

12. Насосное устройство по любому из предшествующих пунктов, в котором толщина лопаток статора больше толщины лопаток ротора.

13. Насосное устройство по любому из предшествующих пунктов, в котором ротор или статор покрыт эрозионно устойчивым, антикоррозионным и/или противодействующим торможению покрытием.

14. Многоступенчатый насос, при этом многоступенчатый насос содержит два или более насосных устройств по любому из пп.1-13.

15. Двигательное устройство, содержащее статор и ротор, каждый из которых выполнен с одной или несколькими лопатками, имеющими направление витка резьбы, противоположное относительно направления витка резьбы, образуемого одной или несколькими лопатками на другом компоненте, при этом статор и ротор взаимодействуют для обеспечения - при перемещении флюида в продольном направлении между ними - вращения ротора и статора друг относительно друга, при этом радиальный зазор с величиной в диапазоне от 1,28 до 10 мм имеется между одной или несколькими лопатками статора и одной или несколькими лопатками ротора, и отношение высоты одной или нескольких лопаток ротора к высоте одной или нескольких лопаток статора находится в диапазоне от 1,1 до 20 вдоль длины двигательного устройства.

16. Многоступенчатый двигатель, содержащий два или более двигательных устройств по п.15.

17. Способ откачивания многофазного или высоковязкого флюида с использованием насосного средства по любому из пп.1-13, включающий следующие этапы:

выбор радиального зазора с величиной в диапазоне от 1,28 до 10 мм между статором и ротором насосного устройства в зависимости от состава флюида, подлежащего откачиванию;

выбор отношения высоты одной или нескольких лопаток ротора к высоте одной или нескольких лопаток статора в диапазоне от 1,1 до 20 вдоль длины насосного устройства и

выбор рабочей частоты вращения для насосного устройства, которая достаточна для создания флюидного уплотнения от края до края радиального зазора.

18. Способ откачивания многофазного или высоковязкого флюида по п.17, в котором выбираемая рабочая частота вращения находится в диапазоне от 500 до 20000 об/мин.

19. Способ откачивания многофазного или высоковязкого флюида по п.18, в котором выбираемая рабочая частота вращения находится в диапазоне от 500 до 4800 об/мин.

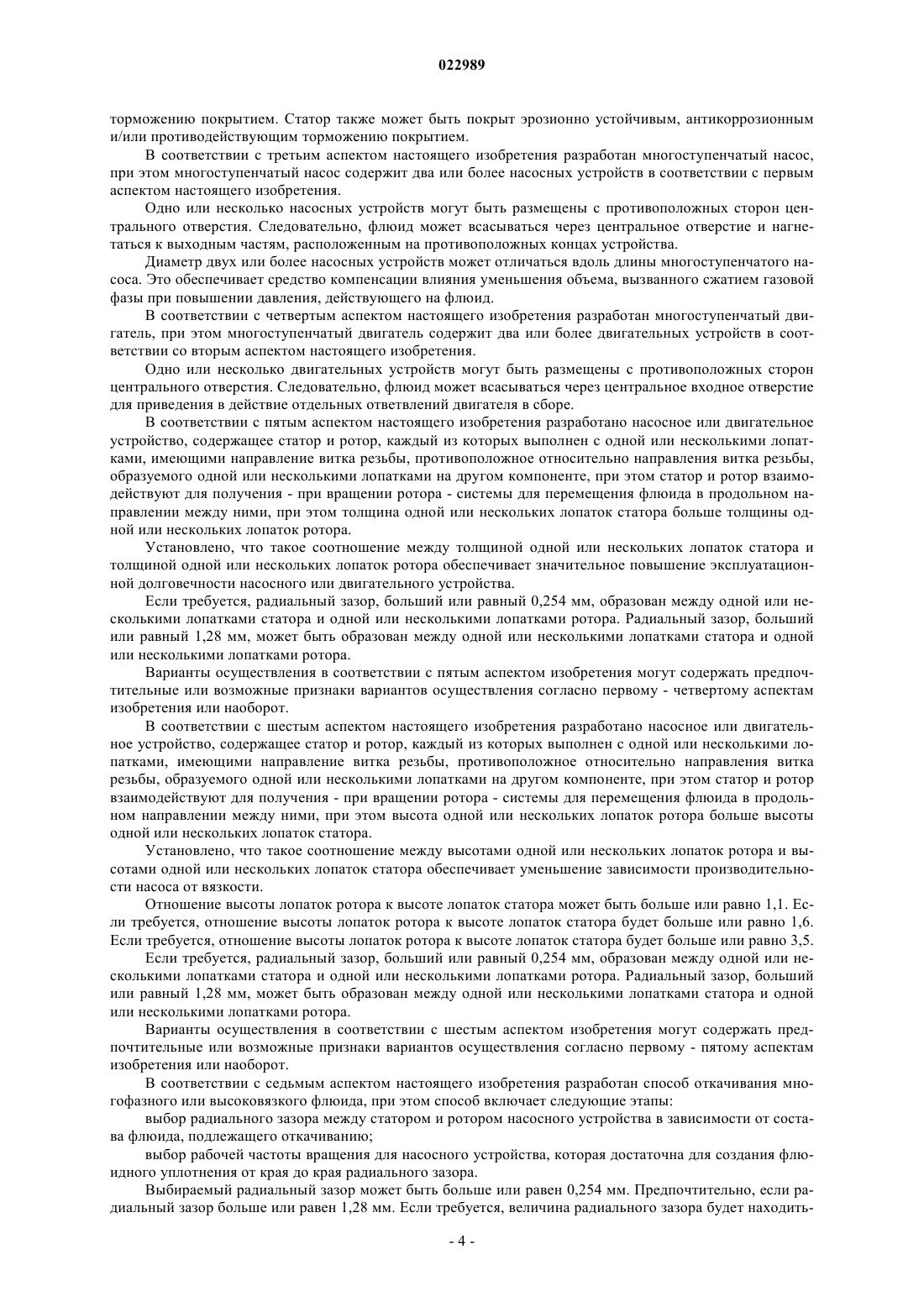

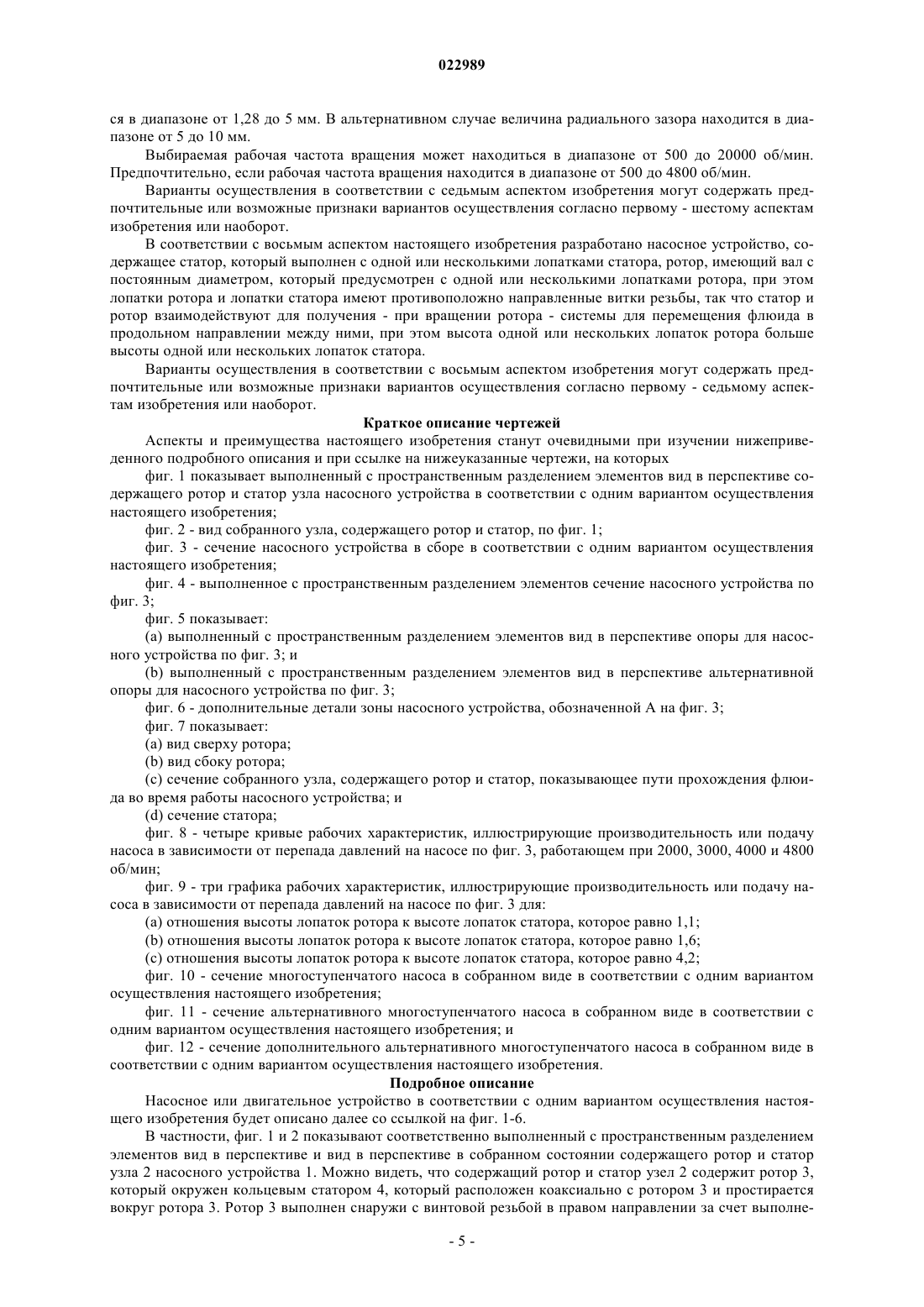

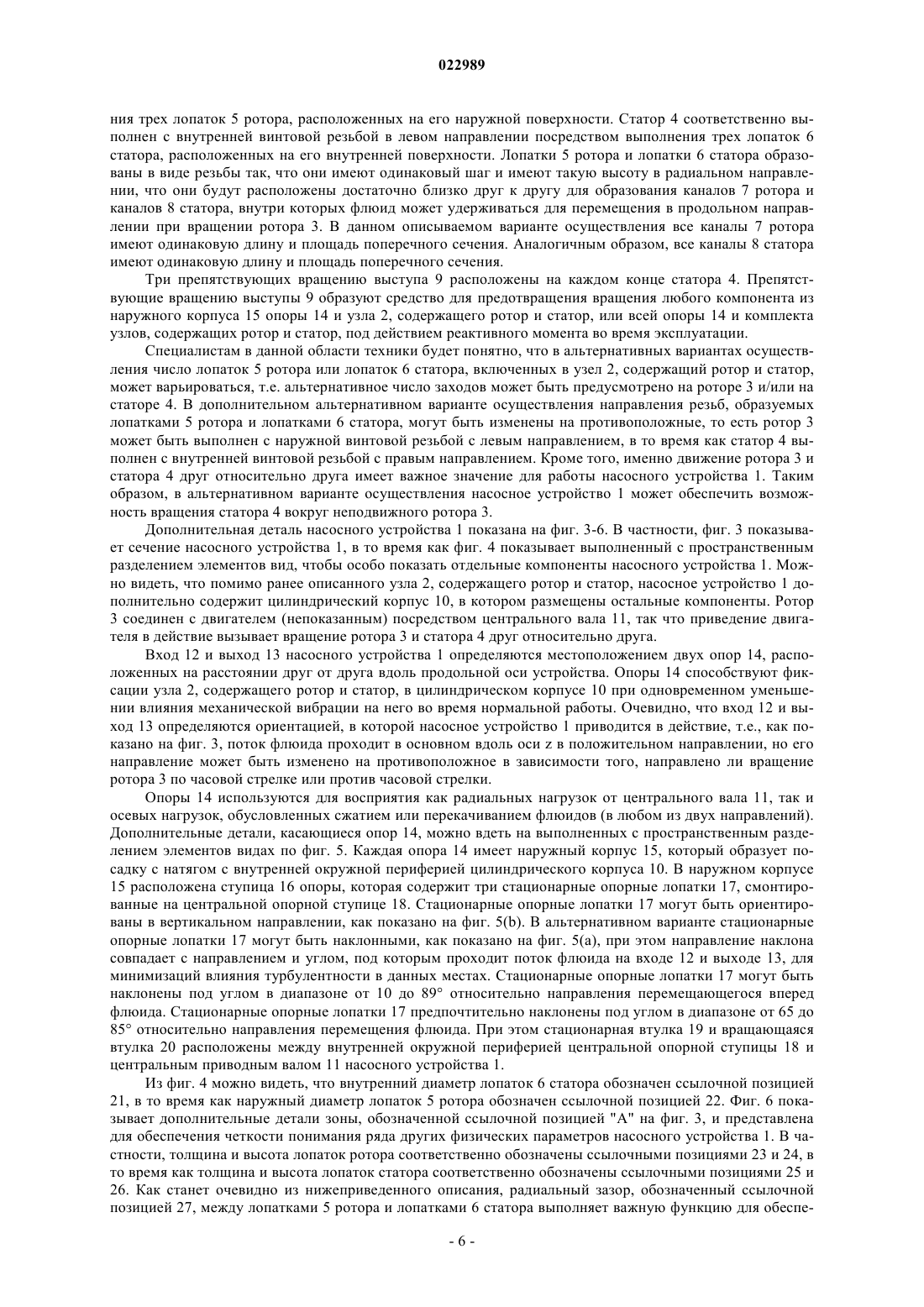

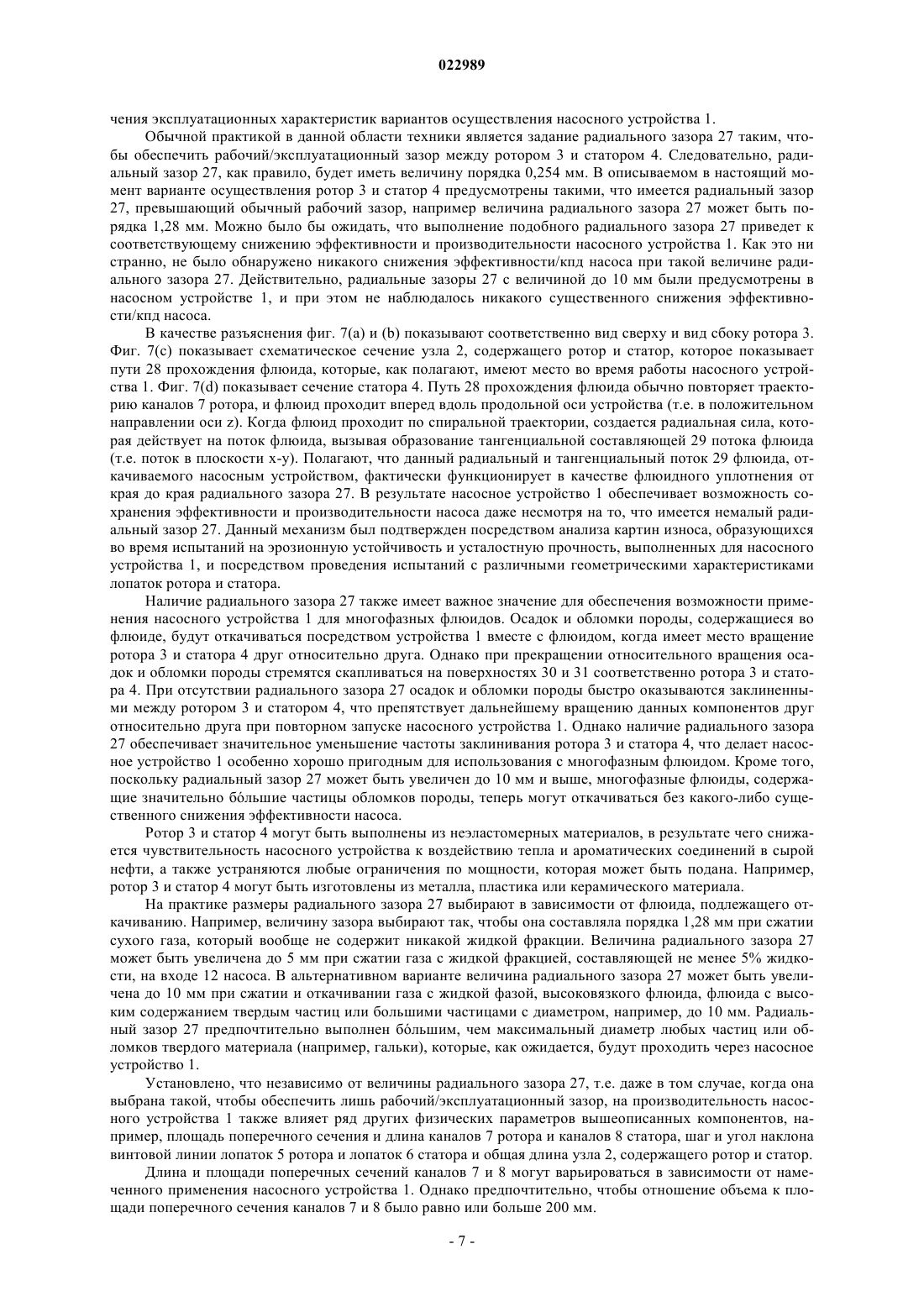

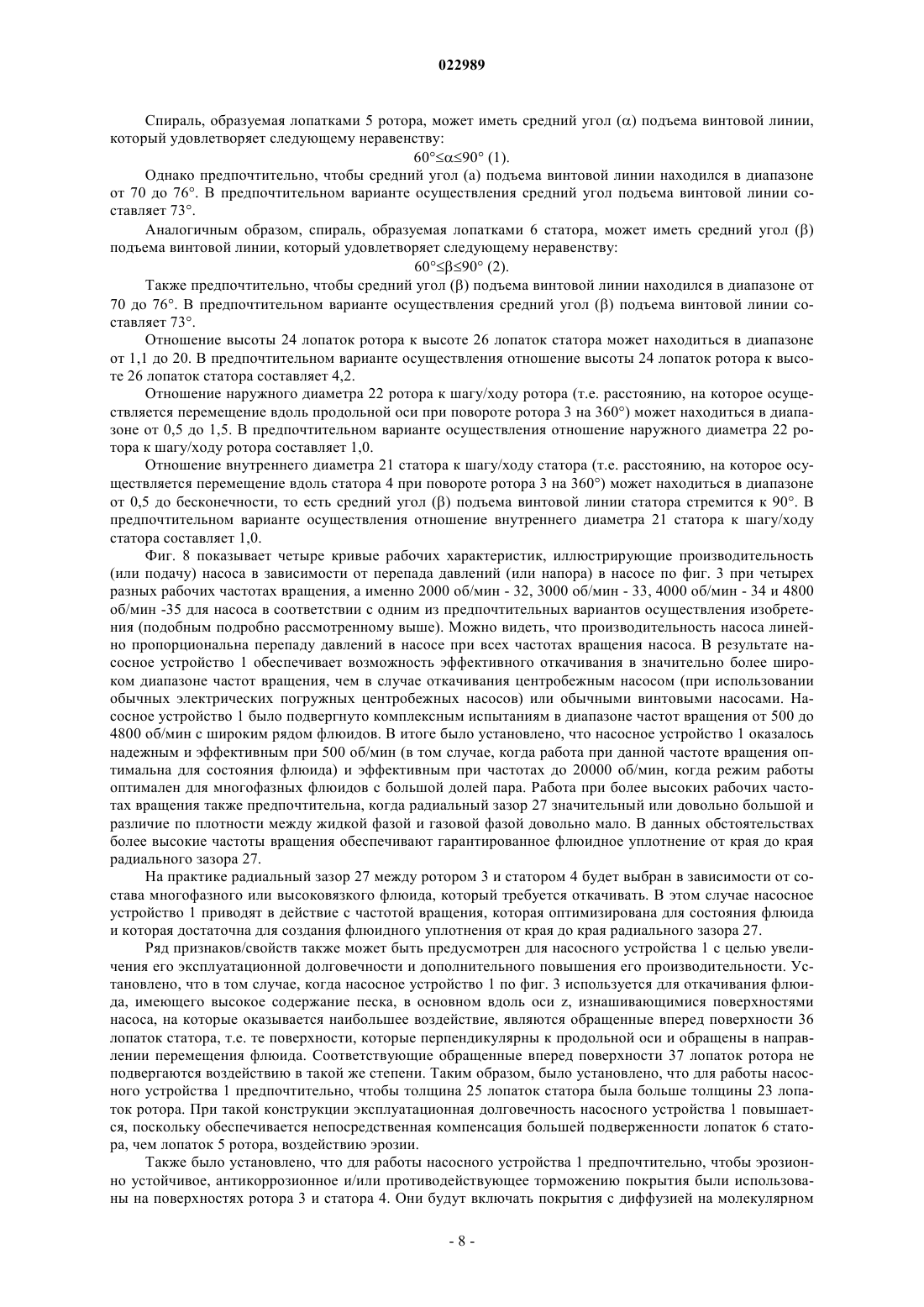

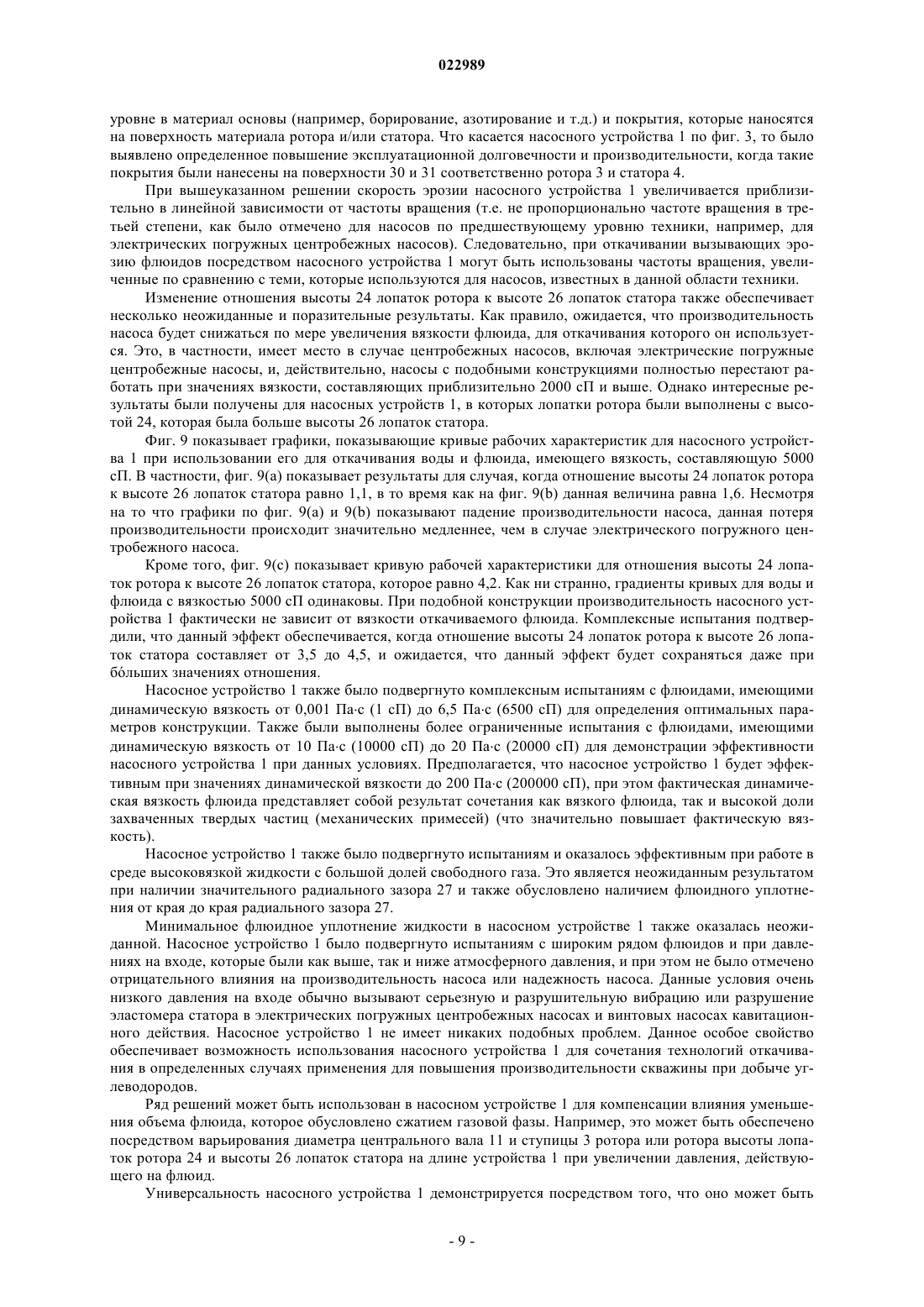

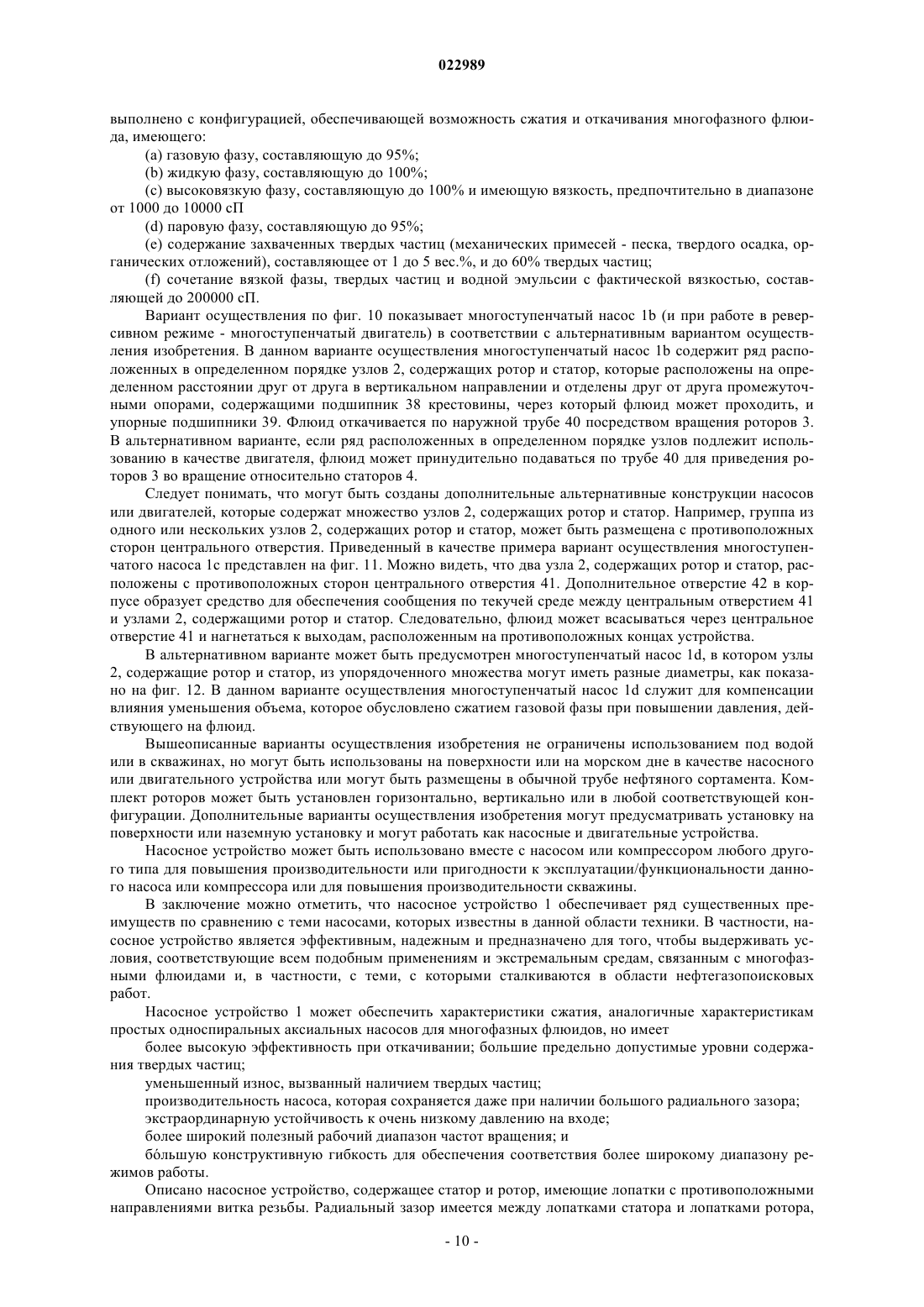

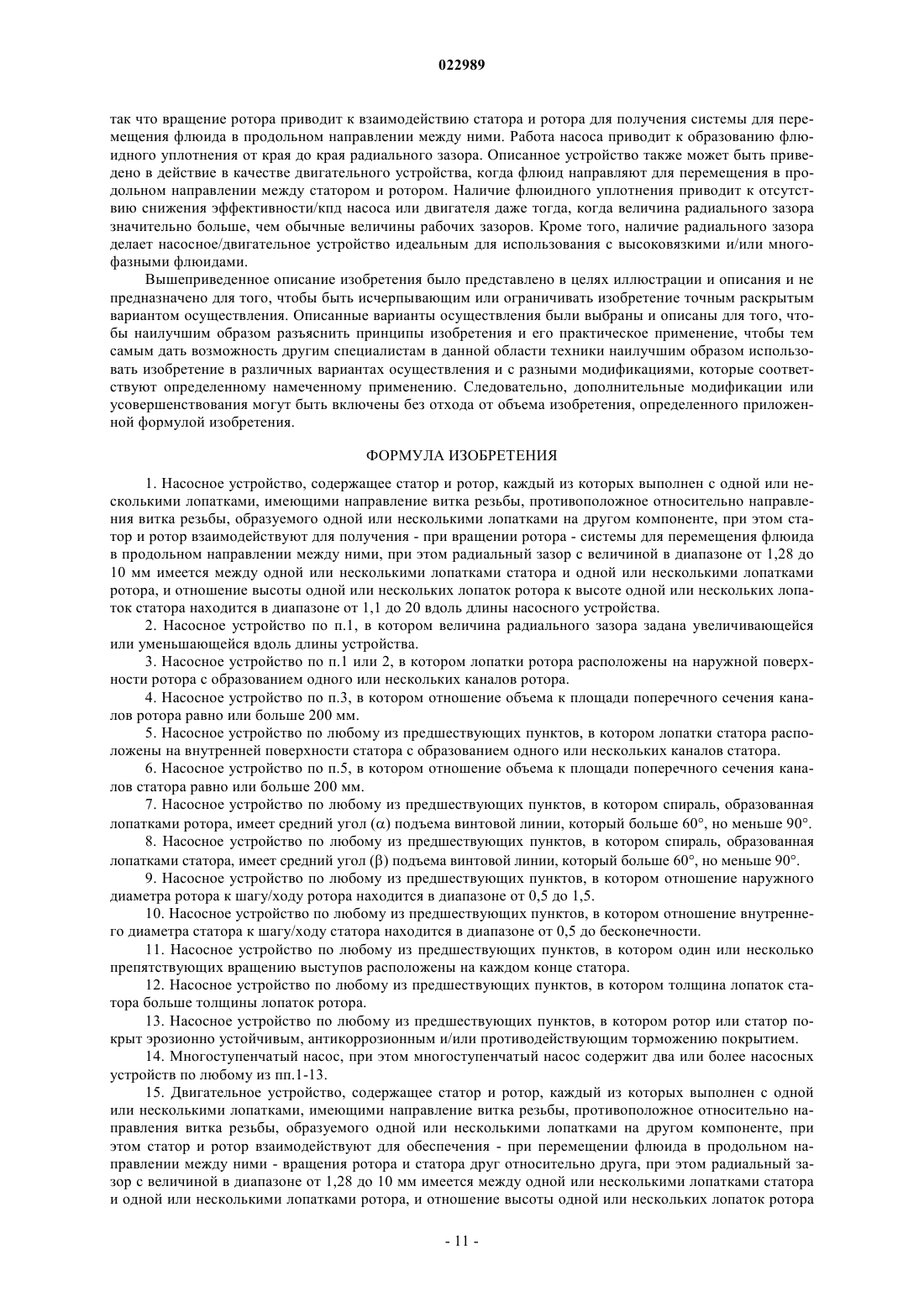

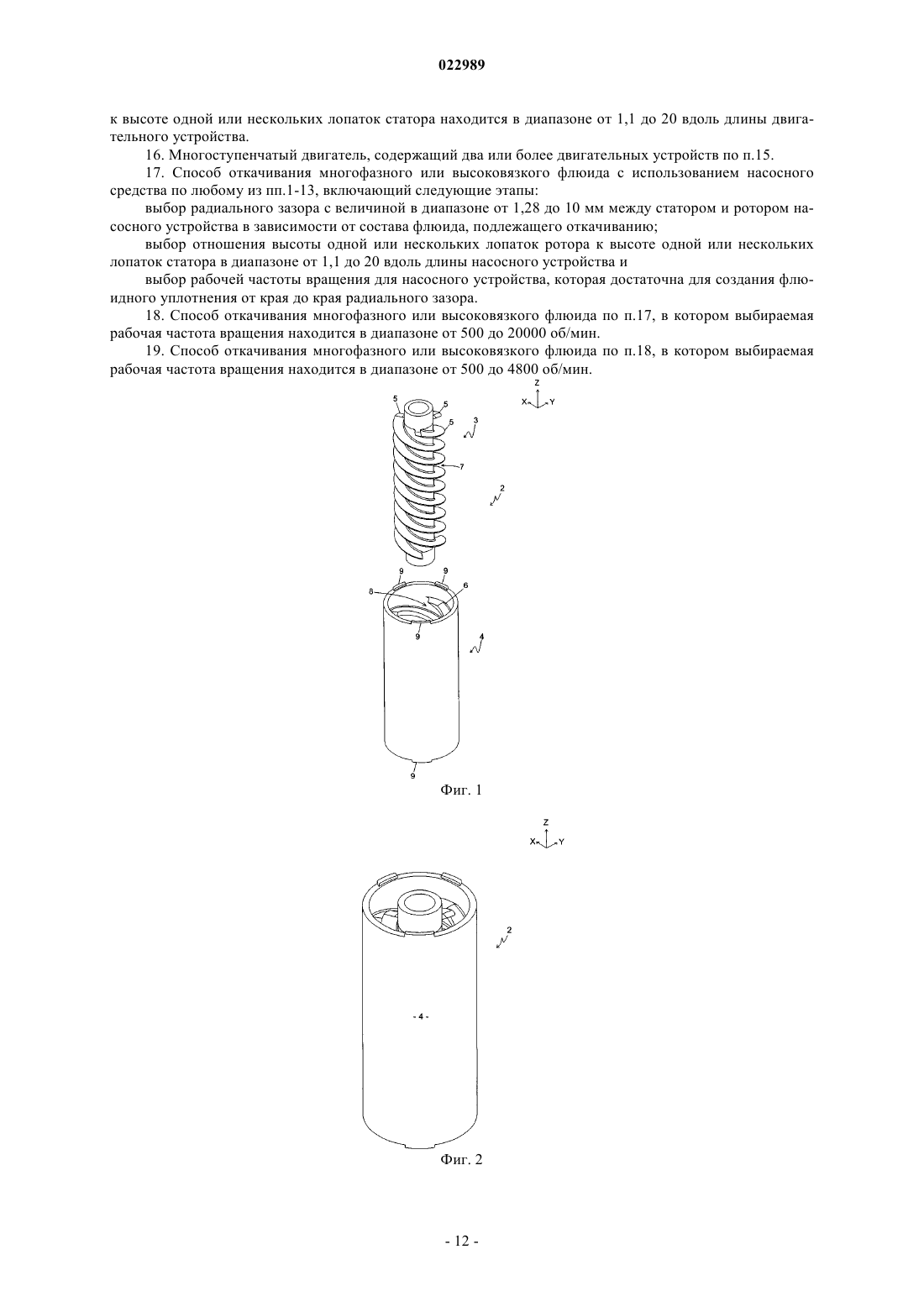

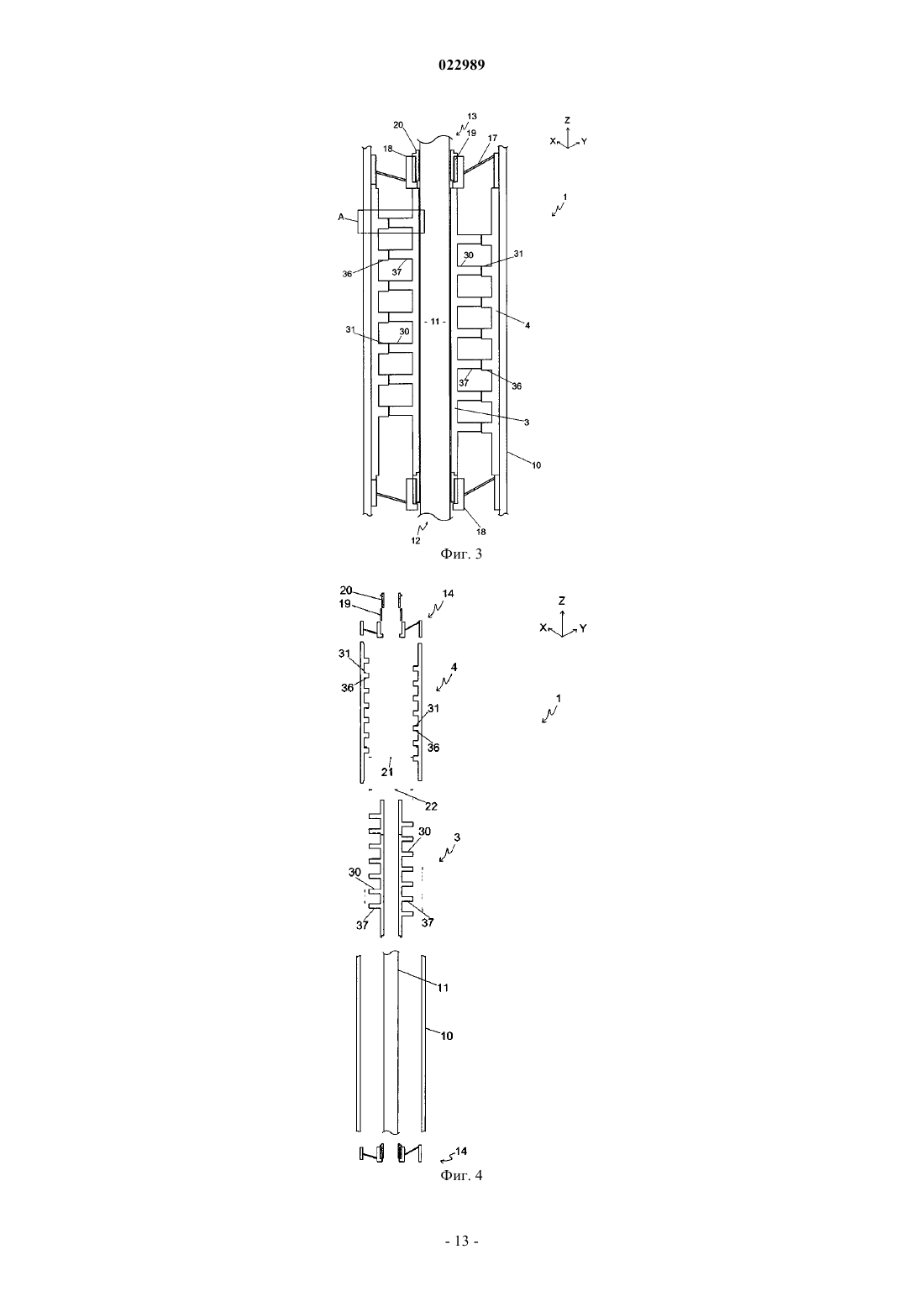

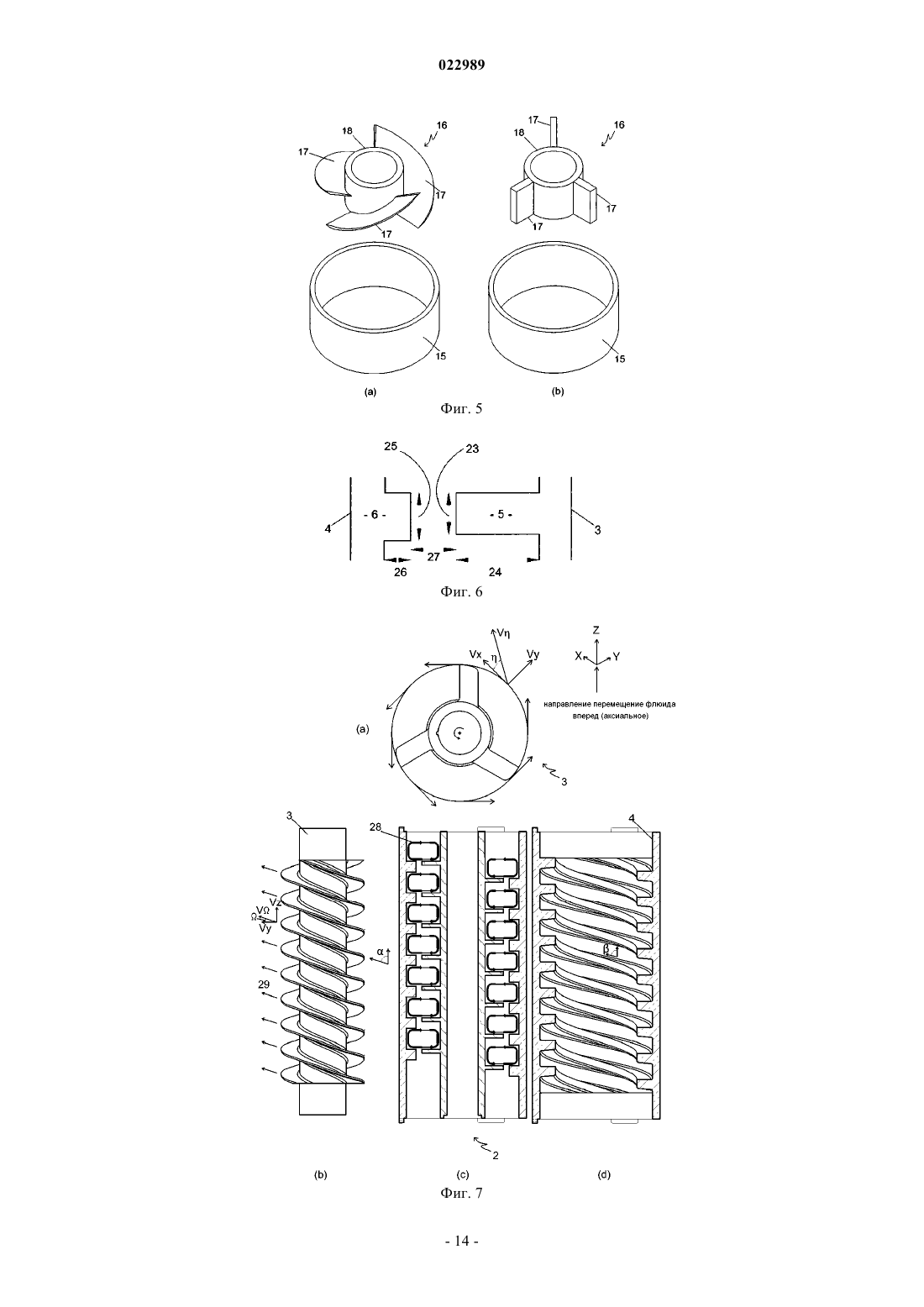

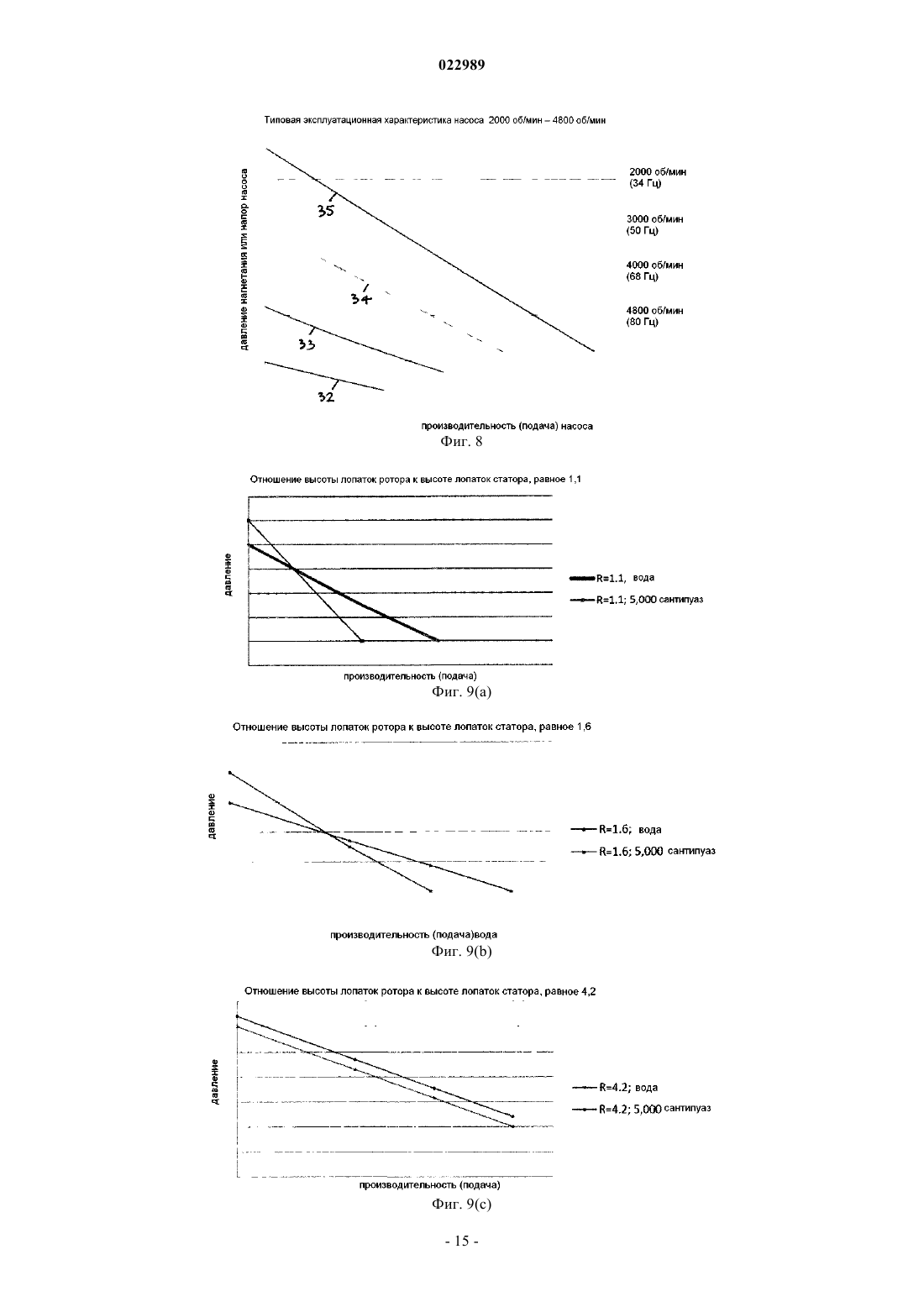

Текст

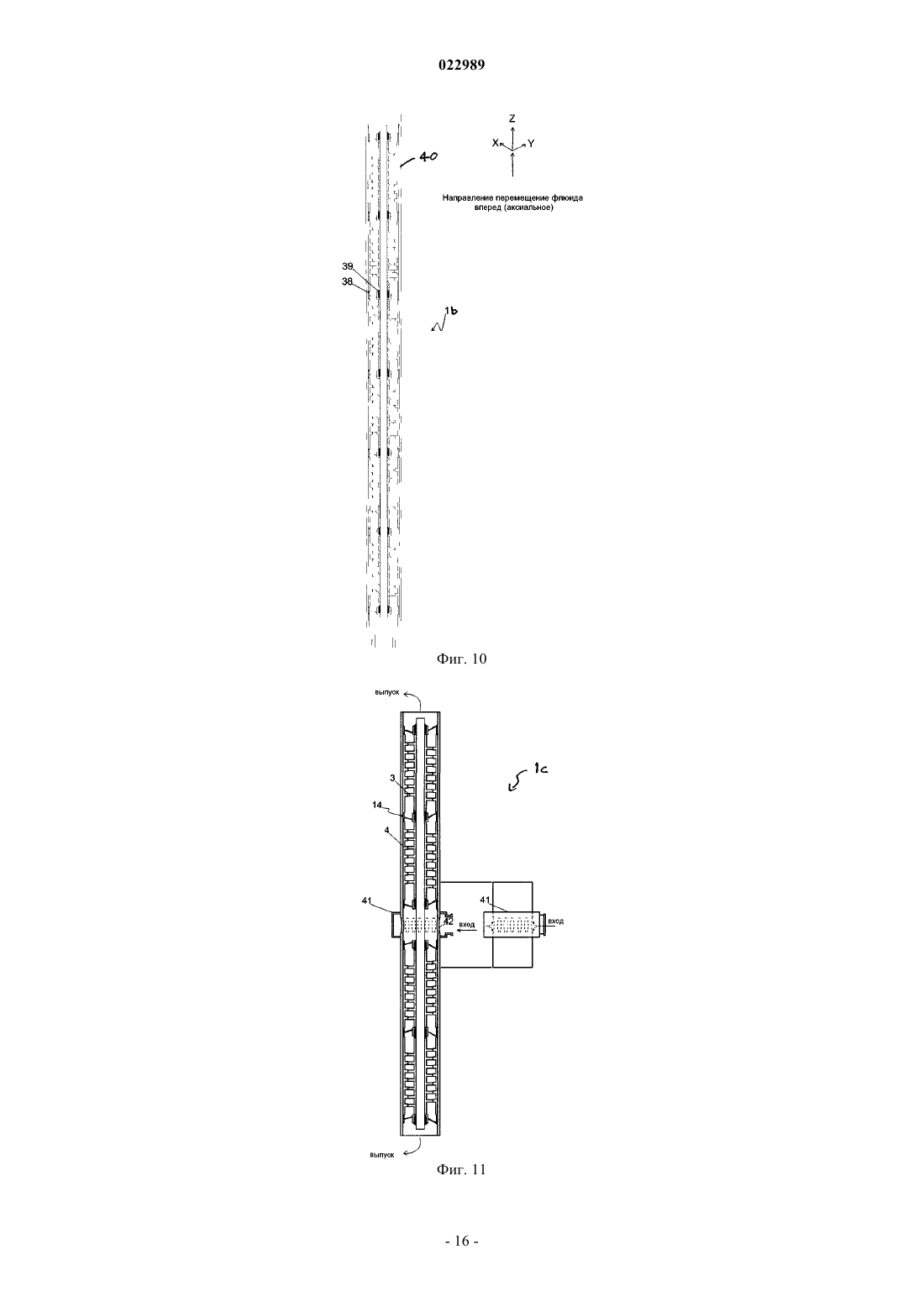

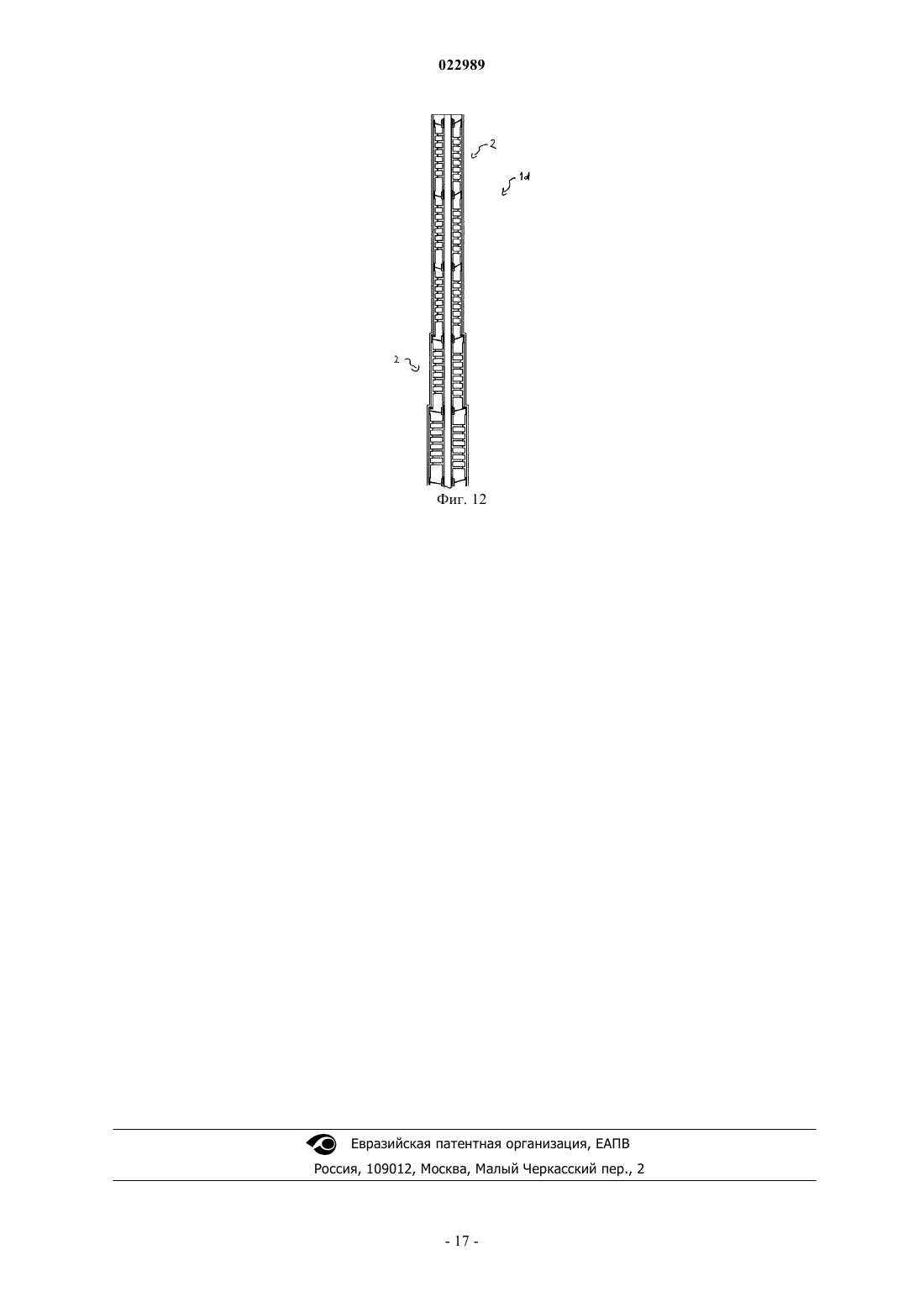

ВИНТОВОЙ НАСОС ИЛИ ДВИГАТЕЛЬ Описано насосное устройство, содержащее статор и ротор, имеющие лопатки с противоположными направлениями витков резьбы. Радиальный зазор имеется между лопатками статора и лопатками ротора, так что вращение ротора вызывает взаимодействие статора и ротора для получения системы для перемещения флюида в продольном направлении между ними. Работа насоса приводит к образованию флюидного уплотнения от края до края радиального зазора. Описанное устройство также может быть приведено в действие в качестве двигательного устройства при направлении флюида для перемещения в продольном направлении между статором и ротором. Наличие флюидного уплотнения обеспечивает отсутствие снижения эффективности насоса или двигателя даже тогда, когда радиальный зазор значительно больше обычных величин рабочих зазоров. Кроме того, наличие радиального зазора делает насосное/двигательное устройство идеальным для работы с высоковязкими и/или многофазными флюидами.(71)(73) Заявитель и патентовладелец: ХИВИС ПАМПС АС (NO) Изобретение относится к области гидравлических/пневматических насосов и двигателей. Более точно, настоящее изобретение относится к насосному устройству или - при реверсивной работе - к двигательному устройству, которое применяется в особенности для высоковязких и/или многофазных текучих сред, с которыми часто сталкиваются в области нефтегазопоисковых работ. При разведке на нефть и газ часто требуется обеспечить искусственный подъем флюида, например,при извлечении нефти из нефтяного пласта может потребоваться использовать насос в качестве вспомогательного средства, когда давление в залежи нефти недостаточно для подачи нефти к поверхности. В данной области техники известен ряд конструкций насосов, и ниже представлено краткое описание наиболее широко используемых типов. Винтовые насосы кавитационного типа или поршневые насосы функционируют как последовательность отдельных пустых полостей, образованных между ротором и статором, перемещающихся вперед вдоль насоса при вращении ротора внутри статора. Примеры подобных насосов и их применений можно обнаружить в патентах СШАUS 4386654 и US 5097902. Объемная производительность данных насосов напрямую зависит от объема пустых полостей, умноженного на скорость, с которой данные пустые полости перемещаются вперед вдоль длины насоса. Гидравлика насосов соответствует принципам, аналогичным тем, которые используются для насосов поршневого типа. Как правило, статор винтового насоса изготовлен из эластомеров, что делает его чувствительным к воздействию тепла, ароматических соединений в сырой нефти, а также ограничивает мощность, которая может быть подведена (вследствие выделения избыточного тепла и т.д.). Винтовые насосы также менее хорошо подходят для работы с газами или флюидами, содержащими твердые частицы. Однако известно реверсирование работы винтового насоса так, что он может функционировать в качестве двигателя. Центробежные насосы работают за счет вращения некоторого числа рабочих колес с высокой скоростью для сообщения значительной радиальной скорости (кинетической энергии) текучей среде. Направление перемещения текучей среды изменяется на противоположное к вращающейся ступице или валу посредством диффузора, так что диффузор служит для преобразования кинетической энергии, сообщаемой рабочими колесами, в потенциальную энергию (давление/напор) при одновременном направлении текучей среды обратно к центральной оси во впускной канал следующего рабочего колеса. Данный процесс может повторяться в многоступенчатых центробежных насосах. Примеры подобных насосов и их применений можно обнаружить в патентах СШАUS 7094016 и US 5573063. Вследствие конструкции центробежного механизма как таковой центробежный насос будет нагнетать текучую среду в одном и том же направлении независимо от направления вращения рабочих колес. Центробежные насосы чувствительны к воздействию газовой пробки. Газовая пробка возникает, когда имеется высокое процентное содержание свободного газа в зонах между лопатками, которое вызывает разделение жидкости и газа из перекачиваемого флюида, результатом чего является снижение эффективности передачи энергии. Когда скопится достаточное количество газа, в насосе возникает газовая пробка,которая препятствует дальнейшему перемещению текучей среды. Центробежные насосы также чувствительны к воздействию твердых частиц и повреждениям, вызываемым эрозией, вследствие извилистой траектории и мгновенного ускорения, которое лежит в основе работы "центробежного" нагнетательного гидравлического механизма. Аксиальные или нагнетательные плунжерные насосы работают в их самом простом варианте подобно гребному винту на судне или воздушному винту на воздушном судне. В более сложных конструкциях они используются аналогично вентилятору на переднем или всасывающем конце современных авиационных турбовентиляторных двигателей. Как правило, они содержат ротор с одной или несколькими спиральными лопатками или лопастями, образованными на его наружной поверхности, который расположен в цилиндрическом корпусе, имеющем в основном гладкую внутреннюю поверхность. Вследствие данной конструкции данные насосы часто называют односпиральными насосами, и примеры подобных насосов и их применений можно обнаружить в патентах СШАUS 5375976; US 5163827; US 5026264; US 4997352; US 4365932; US 2106600; и US 1624466; в патентах ВеликобританииGB 2239675 и GB 804289 и в патенте ФранцииFR 719967. Режим работы аксиального или нагнетательного плунжерного насоса может быть реверсирован для обеспечения возможности его работы как двигателя. Двухспиральные аксиальные или нагнетательные плунжерные насосы имеют ряд общих признаков с вышеописанными аксиальными или нагнетательными плунжерными насосами. Основное различие в данных конструкциях насосов заключается в том, что так же, как ротор, имеющий одну или несколько спиральных лопаток, образованных на его наружной поверхности, статор также содержит дополняющие спиральные лопатки, образованные на его внутренней поверхности. Примеры подобных насосов и их применений можно обнаружить в патентах СШАUS 5275238 и US 551853; в патентной публикации ГерманииDE 2311461 и публикации РСТWO 99/27256. Наличие спиральных лопаток на статоре приводит к некоторому числу функциональных отличий,если сравнить его с аксиальными или нагнетательными плунжерными насосами. Во-первых, двухспиральные аксиальные насосы имеют улучшенную характеристику насоса по сравнению с односпиральны-1 022989 ми аксиальными насосами. Вследствие двухспиральной конструкции могут быть допустимы бльшие рабочие зазоры между ротором и статором, чем в случае односпиральных аксиальных насосов с сопоставимыми размерами. Двухспиральные аксиальные насосы также обеспечивают более высокую стабильность характеристики и эффективности на 60% их теоретического рабочего диапазона в зоне верхних значений, при этом 60% диапазона в зоне верхних значений определяются как 60% наибольших значений производительности насоса при любой определенной рабочей скорости. Флюиды, которые обычно требуется поднимать насосно-компрессорным/механизированным способом во время нефтегазопоисковых работ, часто имеют высокую вязкость или являются многофазными по природе. Многофазный флюид - это флюид, который содержит смесь по меньшей мере одной газовой фазы или одной жидкой фазы или широкий диапазон из двух или более следующих составляющих:(e) механических примесей, например песка, осадка или органических отложений (потенциально до 60%). Газовая фаза может представлять собой смесь углеводородного газа и неуглеводородных загрязнителей, таких как азот и диоксид углерода. Жидкая фаза может представлять собой смесь обычной сырой нефти и воды, вода может представлять собой попутно добываемую воду или воду, введенную в скважину по другим причинам. Высоковязкая фаза может представлять собой тяжелую нефть или сверхтяжелую нефть, или эмульсию любой из тяжелой нефти и сверхтяжелой нефти с большой долей унесенных твердых частиц, так что высоковязкий материал имеет значительную пластическую вязкость и/или очень высокое статическое напряжение сдвига. На практике современные динамические насосы, включая скважинные насосы для нефтяных скважин, как правило, имеют последовательность из нескольких ступеней сжатия, обычно от пяти до пятнадцати ступеней (но может быть значительно больше ступеней), каждая из которых имеет конструкцию насоса, подобную описанной в общих чертах выше. Однако было установлено, что при использовании для откачивания высоковязких или многофазных флюидов данные насосы или не могут работать, или выходят из строя после всего лишь коротких периодов эксплуатации. Это особенно характерно для случая, когда многофазный флюид имеет высокое содержание твердых частиц или содержащиеся в нем твердые частицы большие. Кроме того, если многофазный флюид содержит паровую фазу, то это создает дополнительное затруднение для обычных скважинных насосов. Например, и как описано выше, эластомеры из обычных винтовых насосов не выдерживают подобной высокой рабочей температуры. Кроме того, насосы по предшествующему уровню техники могут часто повреждаться под действием ударной нагрузки из-за склонности паровых газовых пузырей к схлопыванию. Таким образом, ни один из известных динамических насосов не обладает способностью к сжатию и откачиванию/нагнетанию сильно меняющихся многофазных смесей успешным или эффективным образом; они или неработоспособны, неэффективны или повреждаются из-за свойств флюидов. В настоящем изобретении признано, что должен быть достигнут значительный эффект при создании насоса, способного откачивать высоковязкий и/или многофазный флюид. Кроме того, признано, что должен быть достигнут значительный эффект при создании двигателя,выполненного с возможностью приведения его в действие посредством высоковязкого и/или многофазного флюида. Следовательно, задача одного аспекта настоящего изобретения состоит в устранении или, по меньшей мере, уменьшении вышеуказанных недостатков насосов и двигателей, известных в данной области техники для откачивания высоковязких и/или многофазных флюидов. Краткое изложение сущности изобретения В соответствии с первым аспектом настоящего изобретения разработано насосное устройство, содержащее статор и ротор, каждый из которых выполнен с одной или несколькими лопатками, имеющими направление витка резьбы, противоположное относительно направления витка резьбы, образуемого одной или несколькими лопатками на другом компоненте, и расположен так, что имеется радиальный зазор между одной или несколькими лопатками статора и одной или несколькими лопатками ротора, при этом статор и ротор взаимодействуют для получения - при вращении ротора - системы для перемещения флюида в продольном направлении между ними, при этом флюидное уплотнение образуется от края до края радиального зазора. В соответствии со вторым аспектом настоящего изобретения разработано двигательное устройство,содержащее статор и ротор, каждый из которых выполнен с одной или несколькими лопатками, имеющими направление витка резьбы, противоположное относительно направления витка резьбы, образуемого одной или несколькими лопатками на другом компоненте, и расположен так, что имеется радиальный зазор между одной или несколькими лопатками статора и одной или несколькими лопатками ротора, при этом статор и ротор взаимодействуют для обеспечения - при перемещении флюида в продольном направлении между ними - вращения ротора и статора друг относительно друга, при этом флюидное уплотнение образуется от края до края радиального зазора. Между одной или несколькими лопатками статора и одной или несколькими лопатками ротора может быть образован радиальный зазор, превышающий или равный 0,254 мм. Предпочтительно, если между одной или несколькими лопатками статора и одной или несколькими лопатками ротора образован радиальный зазор, превышающий или равный 1,28 мм. Наличие флюидного уплотнения приводит к отсутствию снижения эффективности насоса или двигателя даже в том случае, если радиальный зазор значительно больше 0,254 мм. Кроме того, наличие радиального зазора делает насосное/двигательное устройство идеальным для работы с высоковязкими и/или многофазными флюидами. Осадок и обломки породы, содержащиеся во флюиде, не окажутся заклиненными между ротором и статором, но, как ни странно, наличие зазора не вызывает значительного снижения эффективности устройства. Величина радиального зазора может находиться в интервале от 1,28 до 5 мм. Подобные варианты осуществления предпочтительны при сжатии газа с долей жидкости, составляющей не менее 5% жидкости на входе насоса. Величина радиального зазора может находиться в интервале от 5 до 10 мм. Подобные варианты осуществления предпочтительны при сжатии и откачивании газа с жидкой фазой, высоковязкого флюида, флюида с высоким содержанием твердых частиц или большими частицами, например, с диаметром до 10 мм. Величина радиального зазора может быть задана увеличивающейся или уменьшающейся вдоль длины устройства. Лопатки ротора предпочтительно расположены на наружной поверхности ротора с образованием одного или нескольких каналов роторов. Аналогичным образом, лопатки статора расположены на внутренней поверхности статора с образованием одного или нескольких каналов статора. Отношение объема к площади поперечного сечения каналов ротора предпочтительно равно или больше 200 мм. Отношение объема к площади поперечного сечения каналов статора предпочтительно равно или больше 200 мм. Спираль, образованная лопатками ротора, может иметь средний уголподъема винтовой линии,который больше 60, но меньше 90. Однако предпочтительно, чтобы средний уголподъема винтовой линии находился в диапазоне от 70 до 76. В предпочтительном варианте осуществления средний уголподъема винтовой линии составляет 73. Спираль, образованная лопатками статора, может иметь средний уголподъема винтовой линии,который больше 60, но меньше 90. Однако предпочтительно, чтобы средний уголподъема винтовой линии находился в диапазоне от 70 до 76. В предпочтительном варианте осуществления средний угол подъема винтовой линии составляет 73. Наиболее предпочтительно, если высота одной или нескольких лопаток ротора была больше высоты одной или нескольких лопаток статора. Отношение высоты лопаток ротора к высоте лопаток статора может находиться в диапазоне от 1,1 до 20. Отношение высоты лопаток ротора к высоте лопаток статора предпочтительно находится в диапазоне от 3,5 до 4,5. В предпочтительном варианте осуществления отношение высоты лопаток ротора к высоте лопаток статора составляет 4,2. Отношение наружного диаметра ротора к шагу/ходу ротора может находиться в диапазоне от 0,5 до 1,5. В предпочтительном варианте осуществления отношение наружного диаметра ротора к шагу/ходу ротора равно 1,0. Отношение внутреннего диаметра статора к шагу/ходу статора может находиться в интервале от 0,5 до бесконечности (шаг статора = 0). В предпочтительном варианте осуществления отношение внутреннего диаметра статора к шагу/ходу статора равно 1,0. Один или несколько препятствующих вращению выступов могут быть расположены на каждом конце статора. Насосное/двигательное устройство может дополнительно содержать цилиндрический корпус, в котором расположены ротор и статор. Если требуется, ротор соединен с двигателем посредством центрального вала так, что приведение двигателя в действие вызывает вращение ротора относительно статора. Насосное/двигательное устройство предпочтительно содержит первую опору, которая определяет местоположение входной части устройства. Насосное/двигательное устройство предпочтительно дополнительно содержит вторую опору, которая удалена в продольном направлении от первой опоры и которая определяет местоположение выходной части устройства. Наиболее предпочтительно, если толщина лопаток статора больше толщины лопаток ротора. Установлено, что подобная конструкция обеспечивает значительное повышение эксплуатационной долговечности насосного/двигательного устройства. Ротор может быть покрыт эрозионно устойчивым, антикоррозионным и/или противодействующим торможению покрытием. Статор также может быть покрыт эрозионно устойчивым, антикоррозионным и/или противодействующим торможению покрытием. В соответствии с третьим аспектом настоящего изобретения разработан многоступенчатый насос,при этом многоступенчатый насос содержит два или более насосных устройств в соответствии с первым аспектом настоящего изобретения. Одно или несколько насосных устройств могут быть размещены с противоположных сторон центрального отверстия. Следовательно, флюид может всасываться через центральное отверстие и нагнетаться к выходным частям, расположенным на противоположных концах устройства. Диаметр двух или более насосных устройств может отличаться вдоль длины многоступенчатого насоса. Это обеспечивает средство компенсации влияния уменьшения объема, вызванного сжатием газовой фазы при повышении давления, действующего на флюид. В соответствии с четвертым аспектом настоящего изобретения разработан многоступенчатый двигатель, при этом многоступенчатый двигатель содержит два или более двигательных устройств в соответствии со вторым аспектом настоящего изобретения. Одно или несколько двигательных устройств могут быть размещены с противоположных сторон центрального отверстия. Следовательно, флюид может всасываться через центральное входное отверстие для приведения в действие отдельных ответвлений двигателя в сборе. В соответствии с пятым аспектом настоящего изобретения разработано насосное или двигательное устройство, содержащее статор и ротор, каждый из которых выполнен с одной или несколькими лопатками, имеющими направление витка резьбы, противоположное относительно направления витка резьбы,образуемого одной или несколькими лопатками на другом компоненте, при этом статор и ротор взаимодействуют для получения - при вращении ротора - системы для перемещения флюида в продольном направлении между ними, при этом толщина одной или нескольких лопаток статора больше толщины одной или нескольких лопаток ротора. Установлено, что такое соотношение между толщиной одной или нескольких лопаток статора и толщиной одной или нескольких лопаток ротора обеспечивает значительное повышение эксплуатационной долговечности насосного или двигательного устройства. Если требуется, радиальный зазор, больший или равный 0,254 мм, образован между одной или несколькими лопатками статора и одной или несколькими лопатками ротора. Радиальный зазор, больший или равный 1,28 мм, может быть образован между одной или несколькими лопатками статора и одной или несколькими лопатками ротора. Варианты осуществления в соответствии с пятым аспектом изобретения могут содержать предпочтительные или возможные признаки вариантов осуществления согласно первому - четвертому аспектам изобретения или наоборот. В соответствии с шестым аспектом настоящего изобретения разработано насосное или двигательное устройство, содержащее статор и ротор, каждый из которых выполнен с одной или несколькими лопатками, имеющими направление витка резьбы, противоположное относительно направления витка резьбы, образуемого одной или несколькими лопатками на другом компоненте, при этом статор и ротор взаимодействуют для получения - при вращении ротора - системы для перемещения флюида в продольном направлении между ними, при этом высота одной или нескольких лопаток ротора больше высоты одной или нескольких лопаток статора. Установлено, что такое соотношение между высотами одной или нескольких лопаток ротора и высотами одной или нескольких лопаток статора обеспечивает уменьшение зависимости производительности насоса от вязкости. Отношение высоты лопаток ротора к высоте лопаток статора может быть больше или равно 1,1. Если требуется, отношение высоты лопаток ротора к высоте лопаток статора будет больше или равно 1,6. Если требуется, отношение высоты лопаток ротора к высоте лопаток статора будет больше или равно 3,5. Если требуется, радиальный зазор, больший или равный 0,254 мм, образован между одной или несколькими лопатками статора и одной или несколькими лопатками ротора. Радиальный зазор, больший или равный 1,28 мм, может быть образован между одной или несколькими лопатками статора и одной или несколькими лопатками ротора. Варианты осуществления в соответствии с шестым аспектом изобретения могут содержать предпочтительные или возможные признаки вариантов осуществления согласно первому - пятому аспектам изобретения или наоборот. В соответствии с седьмым аспектом настоящего изобретения разработан способ откачивания многофазного или высоковязкого флюида, при этом способ включает следующие этапы: выбор радиального зазора между статором и ротором насосного устройства в зависимости от состава флюида, подлежащего откачиванию; выбор рабочей частоты вращения для насосного устройства, которая достаточна для создания флюидного уплотнения от края до края радиального зазора. Выбираемый радиальный зазор может быть больше или равен 0,254 мм. Предпочтительно, если радиальный зазор больше или равен 1,28 мм. Если требуется, величина радиального зазора будет находить-4 022989 ся в диапазоне от 1,28 до 5 мм. В альтернативном случае величина радиального зазора находится в диапазоне от 5 до 10 мм. Выбираемая рабочая частота вращения может находиться в диапазоне от 500 до 20000 об/мин. Предпочтительно, если рабочая частота вращения находится в диапазоне от 500 до 4800 об/мин. Варианты осуществления в соответствии с седьмым аспектом изобретения могут содержать предпочтительные или возможные признаки вариантов осуществления согласно первому - шестому аспектам изобретения или наоборот. В соответствии с восьмым аспектом настоящего изобретения разработано насосное устройство, содержащее статор, который выполнен с одной или несколькими лопатками статора, ротор, имеющий вал с постоянным диаметром, который предусмотрен с одной или несколькими лопатками ротора, при этом лопатки ротора и лопатки статора имеют противоположно направленные витки резьбы, так что статор и ротор взаимодействуют для получения - при вращении ротора - системы для перемещения флюида в продольном направлении между ними, при этом высота одной или нескольких лопаток ротора больше высоты одной или нескольких лопаток статора. Варианты осуществления в соответствии с восьмым аспектом изобретения могут содержать предпочтительные или возможные признаки вариантов осуществления согласно первому - седьмому аспектам изобретения или наоборот. Краткое описание чертежей Аспекты и преимущества настоящего изобретения станут очевидными при изучении нижеприведенного подробного описания и при ссылке на нижеуказанные чертежи, на которых фиг. 1 показывает выполненный с пространственным разделением элементов вид в перспективе содержащего ротор и статор узла насосного устройства в соответствии с одним вариантом осуществления настоящего изобретения; фиг. 2 - вид собранного узла, содержащего ротор и статор, по фиг. 1; фиг. 3 - сечение насосного устройства в сборе в соответствии с одним вариантом осуществления настоящего изобретения; фиг. 4 - выполненное с пространственным разделением элементов сечение насосного устройства по фиг. 3; фиг. 5 показывает:(a) выполненный с пространственным разделением элементов вид в перспективе опоры для насосного устройства по фиг. 3; и(b) выполненный с пространственным разделением элементов вид в перспективе альтернативной опоры для насосного устройства по фиг. 3; фиг. 6 - дополнительные детали зоны насосного устройства, обозначенной А на фиг. 3; фиг. 7 показывает:(c) сечение собранного узла, содержащего ротор и статор, показывающее пути прохождения флюида во время работы насосного устройства; и(d) сечение статора; фиг. 8 - четыре кривые рабочих характеристик, иллюстрирующие производительность или подачу насоса в зависимости от перепада давлений на насосе по фиг. 3, работающем при 2000, 3000, 4000 и 4800 об/мин; фиг. 9 - три графика рабочих характеристик, иллюстрирующие производительность или подачу насоса в зависимости от перепада давлений на насосе по фиг. 3 для:(a) отношения высоты лопаток ротора к высоте лопаток статора, которое равно 1,1;(b) отношения высоты лопаток ротора к высоте лопаток статора, которое равно 1,6;(c) отношения высоты лопаток ротора к высоте лопаток статора, которое равно 4,2; фиг. 10 - сечение многоступенчатого насоса в собранном виде в соответствии с одним вариантом осуществления настоящего изобретения; фиг. 11 - сечение альтернативного многоступенчатого насоса в собранном виде в соответствии с одним вариантом осуществления настоящего изобретения; и фиг. 12 - сечение дополнительного альтернативного многоступенчатого насоса в собранном виде в соответствии с одним вариантом осуществления настоящего изобретения. Подробное описание Насосное или двигательное устройство в соответствии с одним вариантом осуществления настоящего изобретения будет описано далее со ссылкой на фиг. 1-6. В частности, фиг. 1 и 2 показывают соответственно выполненный с пространственным разделением элементов вид в перспективе и вид в перспективе в собранном состоянии содержащего ротор и статор узла 2 насосного устройства 1. Можно видеть, что содержащий ротор и статор узел 2 содержит ротор 3,который окружен кольцевым статором 4, который расположен коаксиально с ротором 3 и простирается вокруг ротора 3. Ротор 3 выполнен снаружи с винтовой резьбой в правом направлении за счет выполне-5 022989 ния трех лопаток 5 ротора, расположенных на его наружной поверхности. Статор 4 соответственно выполнен с внутренней винтовой резьбой в левом направлении посредством выполнения трех лопаток 6 статора, расположенных на его внутренней поверхности. Лопатки 5 ротора и лопатки 6 статора образованы в виде резьбы так, что они имеют одинаковый шаг и имеют такую высоту в радиальном направлении, что они будут расположены достаточно близко друг к другу для образования каналов 7 ротора и каналов 8 статора, внутри которых флюид может удерживаться для перемещения в продольном направлении при вращении ротора 3. В данном описываемом варианте осуществления все каналы 7 ротора имеют одинаковую длину и площадь поперечного сечения. Аналогичным образом, все каналы 8 статора имеют одинаковую длину и площадь поперечного сечения. Три препятствующих вращению выступа 9 расположены на каждом конце статора 4. Препятствующие вращению выступы 9 образуют средство для предотвращения вращения любого компонента из наружного корпуса 15 опоры 14 и узла 2, содержащего ротор и статор, или всей опоры 14 и комплекта узлов, содержащих ротор и статор, под действием реактивного момента во время эксплуатации. Специалистам в данной области техники будет понятно, что в альтернативных вариантах осуществления число лопаток 5 ротора или лопаток 6 статора, включенных в узел 2, содержащий ротор и статор,может варьироваться, т.е. альтернативное число заходов может быть предусмотрено на роторе 3 и/или на статоре 4. В дополнительном альтернативном варианте осуществления направления резьб, образуемых лопатками 5 ротора и лопатками 6 статора, могут быть изменены на противоположные, то есть ротор 3 может быть выполнен с наружной винтовой резьбой с левым направлением, в то время как статор 4 выполнен с внутренней винтовой резьбой с правым направлением. Кроме того, именно движение ротора 3 и статора 4 друг относительно друга имеет важное значение для работы насосного устройства 1. Таким образом, в альтернативном варианте осуществления насосное устройство 1 может обеспечить возможность вращения статора 4 вокруг неподвижного ротора 3. Дополнительная деталь насосного устройства 1 показана на фиг. 3-6. В частности, фиг. 3 показывает сечение насосного устройства 1, в то время как фиг. 4 показывает выполненный с пространственным разделением элементов вид, чтобы особо показать отдельные компоненты насосного устройства 1. Можно видеть, что помимо ранее описанного узла 2, содержащего ротор и статор, насосное устройство 1 дополнительно содержит цилиндрический корпус 10, в котором размещены остальные компоненты. Ротор 3 соединен с двигателем (непоказанным) посредством центрального вала 11, так что приведение двигателя в действие вызывает вращение ротора 3 и статора 4 друг относительно друга. Вход 12 и выход 13 насосного устройства 1 определяются местоположением двух опор 14, расположенных на расстоянии друг от друга вдоль продольной оси устройства. Опоры 14 способствуют фиксации узла 2, содержащего ротор и статор, в цилиндрическом корпусе 10 при одновременном уменьшении влияния механической вибрации на него во время нормальной работы. Очевидно, что вход 12 и выход 13 определяются ориентацией, в которой насосное устройство 1 приводится в действие, т.е., как показано на фиг. 3, поток флюида проходит в основном вдоль оси z в положительном направлении, но его направление может быть изменено на противоположное в зависимости того, направлено ли вращение ротора 3 по часовой стрелке или против часовой стрелки. Опоры 14 используются для восприятия как радиальных нагрузок от центрального вала 11, так и осевых нагрузок, обусловленных сжатием или перекачиванием флюидов (в любом из двух направлений). Дополнительные детали, касающиеся опор 14, можно вдеть на выполненных с пространственным разделением элементов видах по фиг. 5. Каждая опора 14 имеет наружный корпус 15, который образует посадку с натягом с внутренней окружной периферией цилиндрического корпуса 10. В наружном корпусе 15 расположена ступица 16 опоры, которая содержит три стационарные опорные лопатки 17, смонтированные на центральной опорной ступице 18. Стационарные опорные лопатки 17 могут быть ориентированы в вертикальном направлении, как показано на фиг. 5(b). В альтернативном варианте стационарные опорные лопатки 17 могут быть наклонными, как показано на фиг. 5(а), при этом направление наклона совпадает с направлением и углом, под которым проходит поток флюида на входе 12 и выходе 13, для минимизаций влияния турбулентности в данных местах. Стационарные опорные лопатки 17 могут быть наклонены под углом в диапазоне от 10 до 89 относительно направления перемещающегося вперед флюида. Стационарные опорные лопатки 17 предпочтительно наклонены под углом в диапазоне от 65 до 85 относительно направления перемещения флюида. При этом стационарная втулка 19 и вращающаяся втулка 20 расположены между внутренней окружной периферией центральной опорной ступицы 18 и центральным приводным валом 11 насосного устройства 1. Из фиг. 4 можно видеть, что внутренний диаметр лопаток 6 статора обозначен ссылочной позицией 21, в то время как наружный диаметр лопаток 5 ротора обозначен ссылочной позицией 22. Фиг. 6 показывает дополнительные детали зоны, обозначенной ссылочной позицией "А" на фиг. 3, и представлена для обеспечения четкости понимания ряда других физических параметров насосного устройства 1. В частности, толщина и высота лопаток ротора соответственно обозначены ссылочными позициями 23 и 24, в то время как толщина и высота лопаток статора соответственно обозначены ссылочными позициями 25 и 26. Как станет очевидно из нижеприведенного описания, радиальный зазор, обозначенный ссылочной позицией 27, между лопатками 5 ротора и лопатками 6 статора выполняет важную функцию для обеспе-6 022989 чения эксплуатационных характеристик вариантов осуществления насосного устройства 1. Обычной практикой в данной области техники является задание радиального зазора 27 таким, чтобы обеспечить рабочий/эксплуатационный зазор между ротором 3 и статором 4. Следовательно, радиальный зазор 27, как правило, будет иметь величину порядка 0,254 мм. В описываемом в настоящий момент варианте осуществления ротор 3 и статор 4 предусмотрены такими, что имеется радиальный зазор 27, превышающий обычный рабочий зазор, например величина радиального зазора 27 может быть порядка 1,28 мм. Можно было бы ожидать, что выполнение подобного радиального зазора 27 приведет к соответствующему снижению эффективности и производительности насосного устройства 1. Как это ни странно, не было обнаружено никакого снижения эффективности/кпд насоса при такой величине радиального зазора 27. Действительно, радиальные зазоры 27 с величиной до 10 мм были предусмотрены в насосном устройстве 1, и при этом не наблюдалось никакого существенного снижения эффективности/кпд насоса. В качестве разъяснения фиг. 7(а) и (b) показывают соответственно вид сверху и вид сбоку ротора 3. Фиг. 7(с) показывает схематическое сечение узла 2, содержащего ротор и статор, которое показывает пути 28 прохождения флюида, которые, как полагают, имеют место во время работы насосного устройства 1. Фиг. 7(d) показывает сечение статора 4. Путь 28 прохождения флюида обычно повторяет траекторию каналов 7 ротора, и флюид проходит вперед вдоль продольной оси устройства (т.е. в положительном направлении оси z). Когда флюид проходит по спиральной траектории, создается радиальная сила, которая действует на поток флюида, вызывая образование тангенциальной составляющей 29 потока флюида(т.е. поток в плоскости х-у). Полагают, что данный радиальный и тангенциальный поток 29 флюида, откачиваемого насосным устройством, фактически функционирует в качестве флюидного уплотнения от края до края радиального зазора 27. В результате насосное устройство 1 обеспечивает возможность сохранения эффективности и производительности насоса даже несмотря на то, что имеется немалый радиальный зазор 27. Данный механизм был подтвержден посредством анализа картин износа, образующихся во время испытаний на эрозионную устойчивость и усталостную прочность, выполненных для насосного устройства 1, и посредством проведения испытаний с различными геометрическими характеристиками лопаток ротора и статора. Наличие радиального зазора 27 также имеет важное значение для обеспечения возможности применения насосного устройства 1 для многофазных флюидов. Осадок и обломки породы, содержащиеся во флюиде, будут откачиваться посредством устройства 1 вместе с флюидом, когда имеет место вращение ротора 3 и статора 4 друг относительно друга. Однако при прекращении относительного вращения осадок и обломки породы стремятся скапливаться на поверхностях 30 и 31 соответственно ротора 3 и статора 4. При отсутствии радиального зазора 27 осадок и обломки породы быстро оказываются заклиненными между ротором 3 и статором 4, что препятствует дальнейшему вращению данных компонентов друг относительно друга при повторном запуске насосного устройства 1. Однако наличие радиального зазора 27 обеспечивает значительное уменьшение частоты заклинивания ротора 3 и статора 4, что делает насосное устройство 1 особенно хорошо пригодным для использования с многофазным флюидом. Кроме того,поскольку радиальный зазор 27 может быть увеличен до 10 мм и выше, многофазные флюиды, содержащие значительно бльшие частицы обломков породы, теперь могут откачиваться без какого-либо существенного снижения эффективности насоса. Ротор 3 и статор 4 могут быть выполнены из неэластомерных материалов, в результате чего снижается чувствительность насосного устройства к воздействию тепла и ароматических соединений в сырой нефти, а также устраняются любые ограничения по мощности, которая может быть подана. Например,ротор 3 и статор 4 могут быть изготовлены из металла, пластика или керамического материала. На практике размеры радиального зазора 27 выбирают в зависимости от флюида, подлежащего откачиванию. Например, величину зазора выбирают так, чтобы она составляла порядка 1,28 мм при сжатии сухого газа, который вообще не содержит никакой жидкой фракции. Величина радиального зазора 27 может быть увеличена до 5 мм при сжатии газа с жидкой фракцией, составляющей не менее 5% жидкости, на входе 12 насоса. В альтернативном варианте величина радиального зазора 27 может быть увеличена до 10 мм при сжатии и откачивании газа с жидкой фазой, высоковязкого флюида, флюида с высоким содержанием твердым частиц или большими частицами с диаметром, например, до 10 мм. Радиальный зазор 27 предпочтительно выполнен бльшим, чем максимальный диаметр любых частиц или обломков твердого материала (например, гальки), которые, как ожидается, будут проходить через насосное устройство 1. Установлено, что независимо от величины радиального зазора 27, т.е. даже в том случае, когда она выбрана такой, чтобы обеспечить лишь рабочий/эксплуатационный зазор, на производительность насосного устройства 1 также влияет ряд других физических параметров вышеописанных компонентов, например, площадь поперечного сечения и длина каналов 7 ротора и каналов 8 статора, шаг и угол наклона винтовой линии лопаток 5 ротора и лопаток 6 статора и общая длина узла 2, содержащего ротор и статор. Длина и площади поперечных сечений каналов 7 и 8 могут варьироваться в зависимости от намеченного применения насосного устройства 1. Однако предпочтительно, чтобы отношение объема к площади поперечного сечения каналов 7 и 8 было равно или больше 200 мм. Спираль, образуемая лопатками 5 ротора, может иметь средний уголподъема винтовой линии,который удовлетворяет следующему неравенству: 6090 (1). Однако предпочтительно, чтобы средний угол (а) подъема винтовой линии находился в диапазоне от 70 до 76. В предпочтительном варианте осуществления средний угол подъема винтовой линии составляет 73. Аналогичным образом, спираль, образуемая лопатками 6 статора, может иметь средний уголподъема винтовой линии, который удовлетворяет следующему неравенству: 6090 (2). Также предпочтительно, чтобы средний уголподъема винтовой линии находился в диапазоне от 70 до 76. В предпочтительном варианте осуществления средний уголподъема винтовой линии составляет 73. Отношение высоты 24 лопаток ротора к высоте 26 лопаток статора может находиться в диапазоне от 1,1 до 20. В предпочтительном варианте осуществления отношение высоты 24 лопаток ротора к высоте 26 лопаток статора составляет 4,2. Отношение наружного диаметра 22 ротора к шагу/ходу ротора (т.е. расстоянию, на которое осуществляется перемещение вдоль продольной оси при повороте ротора 3 на 360) может находиться в диапазоне от 0,5 до 1,5. В предпочтительном варианте осуществления отношение наружного диаметра 22 ротора к шагу/ходу ротора составляет 1,0. Отношение внутреннего диаметра 21 статора к шагу/ходу статора (т.е. расстоянию, на которое осуществляется перемещение вдоль статора 4 при повороте ротора 3 на 360) может находиться в диапазоне от 0,5 до бесконечности, то есть средний уголподъема винтовой линии статора стремится к 90. В предпочтительном варианте осуществления отношение внутреннего диаметра 21 статора к шагу/ходу статора составляет 1,0. Фиг. 8 показывает четыре кривые рабочих характеристик, иллюстрирующие производительность(или подачу) насоса в зависимости от перепада давлений (или напора) в насосе по фиг. 3 при четырех разных рабочих частотах вращения, а именно 2000 об/мин - 32, 3000 об/мин - 33, 4000 об/мин - 34 и 4800 об/мин -35 для насоса в соответствии с одним из предпочтительных вариантов осуществления изобретения (подобным подробно рассмотренному выше). Можно видеть, что производительность насоса линейно пропорциональна перепаду давлений в насосе при всех частотах вращения насоса. В результате насосное устройство 1 обеспечивает возможность эффективного откачивания в значительно более широком диапазоне частот вращения, чем в случае откачивания центробежным насосом (при использовании обычных электрических погружных центробежных насосов) или обычными винтовыми насосами. Насосное устройство 1 было подвергнуто комплексным испытаниям в диапазоне частот вращения от 500 до 4800 об/мин с широким рядом флюидов. В итоге было установлено, что насосное устройство 1 оказалось надежным и эффективным при 500 об/мин (в том случае, когда работа при данной частоте вращения оптимальна для состояния флюида) и эффективным при частотах до 20000 об/мин, когда режим работы оптимален для многофазных флюидов с большой долей пара. Работа при более высоких рабочих частотах вращения также предпочтительна, когда радиальный зазор 27 значительный или довольно большой и различие по плотности между жидкой фазой и газовой фазой довольно мало. В данных обстоятельствах более высокие частоты вращения обеспечивают гарантированное флюидное уплотнение от края до края радиального зазора 27. На практике радиальный зазор 27 между ротором 3 и статором 4 будет выбран в зависимости от состава многофазного или высоковязкого флюида, который требуется откачивать. В этом случае насосное устройство 1 приводят в действие с частотой вращения, которая оптимизирована для состояния флюида и которая достаточна для создания флюидного уплотнения от края до края радиального зазора 27. Ряд признаков/свойств также может быть предусмотрен для насосного устройства 1 с целью увеличения его эксплуатационной долговечности и дополнительного повышения его производительности. Установлено, что в том случае, когда насосное устройство 1 по фиг. 3 используется для откачивания флюида, имеющего высокое содержание песка, в основном вдоль оси z, изнашивающимися поверхностями насоса, на которые оказывается наибольшее воздействие, являются обращенные вперед поверхности 36 лопаток статора, т.е. те поверхности, которые перпендикулярны к продольной оси и обращены в направлении перемещения флюида. Соответствующие обращенные вперед поверхности 37 лопаток ротора не подвергаются воздействию в такой же степени. Таким образом, было установлено, что для работы насосного устройства 1 предпочтительно, чтобы толщина 25 лопаток статора была больше толщины 23 лопаток ротора. При такой конструкции эксплуатационная долговечность насосного устройства 1 повышается, поскольку обеспечивается непосредственная компенсация большей подверженности лопаток 6 статора, чем лопаток 5 ротора, воздействию эрозии. Также было установлено, что для работы насосного устройства 1 предпочтительно, чтобы эрозионно устойчивое, антикоррозионное и/или противодействующее торможению покрытия были использованы на поверхностях ротора 3 и статора 4. Они будут включать покрытия с диффузией на молекулярном уровне в материал основы (например, борирование, азотирование и т.д.) и покрытия, которые наносятся на поверхность материала ротора и/или статора. Что касается насосного устройства 1 по фиг. 3, то было выявлено определенное повышение эксплуатационной долговечности и производительности, когда такие покрытия были нанесены на поверхности 30 и 31 соответственно ротора 3 и статора 4. При вышеуказанном решении скорость эрозии насосного устройства 1 увеличивается приблизительно в линейной зависимости от частоты вращения (т.е. не пропорционально частоте вращения в третьей степени, как было отмечено для насосов по предшествующему уровню техники, например, для электрических погружных центробежных насосов). Следовательно, при откачивании вызывающих эрозию флюидов посредством насосного устройства 1 могут быть использованы частоты вращения, увеличенные по сравнению с теми, которые используются для насосов, известных в данной области техники. Изменение отношения высоты 24 лопаток ротора к высоте 26 лопаток статора также обеспечивает несколько неожиданные и поразительные результаты. Как правило, ожидается, что производительность насоса будет снижаться по мере увеличения вязкости флюида, для откачивания которого он используется. Это, в частности, имеет место в случае центробежных насосов, включая электрические погружные центробежные насосы, и, действительно, насосы с подобными конструкциями полностью перестают работать при значениях вязкости, составляющих приблизительно 2000 сП и выше. Однако интересные результаты были получены для насосных устройств 1, в которых лопатки ротора были выполнены с высотой 24, которая была больше высоты 26 лопаток статора. Фиг. 9 показывает графики, показывающие кривые рабочих характеристик для насосного устройства 1 при использовании его для откачивания воды и флюида, имеющего вязкость, составляющую 5000 сП. В частности, фиг. 9(а) показывает результаты для случая, когда отношение высоты 24 лопаток ротора к высоте 26 лопаток статора равно 1,1, в то время как на фиг. 9(b) данная величина равна 1,6. Несмотря на то что графики по фиг. 9(а) и 9(b) показывают падение производительности насоса, данная потеря производительности происходит значительно медленнее, чем в случае электрического погружного центробежного насоса. Кроме того, фиг. 9(с) показывает кривую рабочей характеристики для отношения высоты 24 лопаток ротора к высоте 26 лопаток статора, которое равно 4,2. Как ни странно, градиенты кривых для воды и флюида с вязкостью 5000 сП одинаковы. При подобной конструкции производительность насосного устройства 1 фактически не зависит от вязкости откачиваемого флюида. Комплексные испытания подтвердили, что данный эффект обеспечивается, когда отношение высоты 24 лопаток ротора к высоте 26 лопаток статора составляет от 3,5 до 4,5, и ожидается, что данный эффект будет сохраняться даже при бльших значениях отношения. Насосное устройство 1 также было подвергнуто комплексным испытаниям с флюидами, имеющими динамическую вязкость от 0,001 Пас (1 сП) до 6,5 Пас (6500 сП) для определения оптимальных параметров конструкции. Также были выполнены более ограниченные испытания с флюидами, имеющими динамическую вязкость от 10 Пас (10000 сП) до 20 Пас (20000 сП) для демонстрации эффективности насосного устройства 1 при данных условиях. Предполагается, что насосное устройство 1 будет эффективным при значениях динамической вязкости до 200 Пас (200000 сП), при этом фактическая динамическая вязкость флюида представляет собой результат сочетания как вязкого флюида, так и высокой доли захваченных твердых частиц (механических примесей) (что значительно повышает фактическую вязкость). Насосное устройство 1 также было подвергнуто испытаниям и оказалось эффективным при работе в среде высоковязкой жидкости с большой долей свободного газа. Это является неожиданным результатом при наличии значительного радиального зазора 27 и также обусловлено наличием флюидного уплотнения от края до края радиального зазора 27. Минимальное флюидное уплотнение жидкости в насосном устройстве 1 также оказалась неожиданной. Насосное устройство 1 было подвергнуто испытаниям с широким рядом флюидов и при давлениях на входе, которые были как выше, так и ниже атмосферного давления, и при этом не было отмечено отрицательного влияния на производительность насоса или надежность насоса. Данные условия очень низкого давления на входе обычно вызывают серьезную и разрушительную вибрацию или разрушение эластомера статора в электрических погружных центробежных насосах и винтовых насосах кавитационного действия. Насосное устройство 1 не имеет никаких подобных проблем. Данное особое свойство обеспечивает возможность использования насосного устройства 1 для сочетания технологий откачивания в определенных случаях применения для повышения производительности скважины при добыче углеводородов. Ряд решений может быть использован в насосном устройстве 1 для компенсации влияния уменьшения объема флюида, которое обусловлено сжатием газовой фазы. Например, это может быть обеспечено посредством варьирования диаметра центрального вала 11 и ступицы 3 ротора или ротора высоты лопаток ротора 24 и высоты 26 лопаток статора на длине устройства 1 при увеличении давления, действующего на флюид. Универсальность насосного устройства 1 демонстрируется посредством того, что оно может быть выполнено с конфигурацией, обеспечивающей возможность сжатия и откачивания многофазного флюида, имеющего:(e) содержание захваченных твердых частиц (механических примесей - песка, твердого осадка, органических отложений), составляющее от 1 до 5 вес.%, и до 60% твердых частиц;(f) сочетание вязкой фазы, твердых частиц и водной эмульсии с фактической вязкостью, составляющей до 200000 сП. Вариант осуществления по фиг. 10 показывает многоступенчатый насос 1b (и при работе в реверсивном режиме - многоступенчатый двигатель) в соответствии с альтернативным вариантом осуществления изобретения. В данном варианте осуществления многоступенчатый насос 1b содержит ряд расположенных в определенном порядке узлов 2, содержащих ротор и статор, которые расположены на определенном расстоянии друг от друга в вертикальном направлении и отделены друг от друга промежуточными опорами, содержащими подшипник 38 крестовины, через который флюид может проходить, и упорные подшипники 39. Флюид откачивается по наружной трубе 40 посредством вращения роторов 3. В альтернативном варианте, если ряд расположенных в определенном порядке узлов подлежит использованию в качестве двигателя, флюид может принудительно подаваться по трубе 40 для приведения роторов 3 во вращение относительно статоров 4. Следует понимать, что могут быть созданы дополнительные альтернативные конструкции насосов или двигателей, которые содержат множество узлов 2, содержащих ротор и статор. Например, группа из одного или нескольких узлов 2, содержащих ротор и статор, может быть размещена с противоположных сторон центрального отверстия. Приведенный в качестве примера вариант осуществления многоступенчатого насоса 1 с представлен на фиг. 11. Можно видеть, что два узла 2, содержащих ротор и статор, расположены с противоположных сторон центрального отверстия 41. Дополнительное отверстие 42 в корпусе образует средство для обеспечения сообщения по текучей среде между центральным отверстием 41 и узлами 2, содержащими ротор и статор. Следовательно, флюид может всасываться через центральное отверстие 41 и нагнетаться к выходам, расположенным на противоположных концах устройства. В альтернативном варианте может быть предусмотрен многоступенчатый насос 1d, в котором узлы 2, содержащие ротор и статор, из упорядоченного множества могут иметь разные диаметры, как показано на фиг. 12. В данном варианте осуществления многоступенчатый насос 1d служит для компенсации влияния уменьшения объема, которое обусловлено сжатием газовой фазы при повышении давления, действующего на флюид. Вышеописанные варианты осуществления изобретения не ограничены использованием под водой или в скважинах, но могут быть использованы на поверхности или на морском дне в качестве насосного или двигательного устройства или могут быть размещены в обычной трубе нефтяного сортамента. Комплект роторов может быть установлен горизонтально, вертикально или в любой соответствующей конфигурации. Дополнительные варианты осуществления изобретения могут предусматривать установку на поверхности или наземную установку и могут работать как насосные и двигательные устройства. Насосное устройство может быть использовано вместе с насосом или компрессором любого другого типа для повышения производительности или пригодности к эксплуатации/функциональности данного насоса или компрессора или для повышения производительности скважины. В заключение можно отметить, что насосное устройство 1 обеспечивает ряд существенных преимуществ по сравнению с теми насосами, которых известны в данной области техники. В частности, насосное устройство является эффективным, надежным и предназначено для того, чтобы выдерживать условия, соответствующие всем подобным применениям и экстремальным средам, связанным с многофазными флюидами и, в частности, с теми, с которыми сталкиваются в области нефтегазопоисковых работ. Насосное устройство 1 может обеспечить характеристики сжатия, аналогичные характеристикам простых односпиральных аксиальных насосов для многофазных флюидов, но имеет более высокую эффективность при откачивании; большие предельно допустимые уровни содержания твердых частиц; уменьшенный износ, вызванный наличием твердых частиц; производительность насоса, которая сохраняется даже при наличии большого радиального зазора; экстраординарную устойчивость к очень низкому давлению на входе; более широкий полезный рабочий диапазон частот вращения; и бльшую конструктивную гибкость для обеспечения соответствия более широкому диапазону режимов работы. Описано насосное устройство, содержащее статор и ротор, имеющие лопатки с противоположными направлениями витка резьбы. Радиальный зазор имеется между лопатками статора и лопатками ротора,- 10022989 так что вращение ротора приводит к взаимодействию статора и ротора для получения системы для перемещения флюида в продольном направлении между ними. Работа насоса приводит к образованию флюидного уплотнения от края до края радиального зазора. Описанное устройство также может быть приведено в действие в качестве двигательного устройства, когда флюид направляют для перемещения в продольном направлении между статором и ротором. Наличие флюидного уплотнения приводит к отсутствию снижения эффективности/кпд насоса или двигателя даже тогда, когда величина радиального зазора значительно больше, чем обычные величины рабочих зазоров. Кроме того, наличие радиального зазора делает насосное/двигательное устройство идеальным для использования с высоковязкими и/или многофазными флюидами. Вышеприведенное описание изобретения было представлено в целях иллюстрации и описания и не предназначено для того, чтобы быть исчерпывающим или ограничивать изобретение точным раскрытым вариантом осуществления. Описанные варианты осуществления были выбраны и описаны для того, чтобы наилучшим образом разъяснить принципы изобретения и его практическое применение, чтобы тем самым дать возможность другим специалистам в данной области техники наилучшим образом использовать изобретение в различных вариантах осуществления и с разными модификациями, которые соответствуют определенному намеченному применению. Следовательно, дополнительные модификации или усовершенствования могут быть включены без отхода от объема изобретения, определенного приложенной формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Насосное устройство, содержащее статор и ротор, каждый из которых выполнен с одной или несколькими лопатками, имеющими направление витка резьбы, противоположное относительно направления витка резьбы, образуемого одной или несколькими лопатками на другом компоненте, при этом статор и ротор взаимодействуют для получения - при вращении ротора - системы для перемещения флюида в продольном направлении между ними, при этом радиальный зазор с величиной в диапазоне от 1,28 до 10 мм имеется между одной или несколькими лопатками статора и одной или несколькими лопатками ротора, и отношение высоты одной или нескольких лопаток ротора к высоте одной или нескольких лопаток статора находится в диапазоне от 1,1 до 20 вдоль длины насосного устройства. 2. Насосное устройство по п.1, в котором величина радиального зазора задана увеличивающейся или уменьшающейся вдоль длины устройства. 3. Насосное устройство по п.1 или 2, в котором лопатки ротора расположены на наружной поверхности ротора с образованием одного или нескольких каналов ротора. 4. Насосное устройство по п.3, в котором отношение объема к площади поперечного сечения каналов ротора равно или больше 200 мм. 5. Насосное устройство по любому из предшествующих пунктов, в котором лопатки статора расположены на внутренней поверхности статора с образованием одного или нескольких каналов статора. 6. Насосное устройство по п.5, в котором отношение объема к площади поперечного сечения каналов статора равно или больше 200 мм. 7. Насосное устройство по любому из предшествующих пунктов, в котором спираль, образованная лопатками ротора, имеет средний уголподъема винтовой линии, который больше 60, но меньше 90. 8. Насосное устройство по любому из предшествующих пунктов, в котором спираль, образованная лопатками статора, имеет средний уголподъема винтовой линии, который больше 60, но меньше 90. 9. Насосное устройство по любому из предшествующих пунктов, в котором отношение наружного диаметра ротора к шагу/ходу ротора находится в диапазоне от 0,5 до 1,5. 10. Насосное устройство по любому из предшествующих пунктов, в котором отношение внутреннего диаметра статора к шагу/ходу статора находится в диапазоне от 0,5 до бесконечности. 11. Насосное устройство по любому из предшествующих пунктов, в котором один или несколько препятствующих вращению выступов расположены на каждом конце статора. 12. Насосное устройство по любому из предшествующих пунктов, в котором толщина лопаток статора больше толщины лопаток ротора. 13. Насосное устройство по любому из предшествующих пунктов, в котором ротор или статор покрыт эрозионно устойчивым, антикоррозионным и/или противодействующим торможению покрытием. 14. Многоступенчатый насос, при этом многоступенчатый насос содержит два или более насосных устройств по любому из пп.1-13. 15. Двигательное устройство, содержащее статор и ротор, каждый из которых выполнен с одной или несколькими лопатками, имеющими направление витка резьбы, противоположное относительно направления витка резьбы, образуемого одной или несколькими лопатками на другом компоненте, при этом статор и ротор взаимодействуют для обеспечения - при перемещении флюида в продольном направлении между ними - вращения ротора и статора друг относительно друга, при этом радиальный зазор с величиной в диапазоне от 1,28 до 10 мм имеется между одной или несколькими лопатками статора и одной или несколькими лопатками ротора, и отношение высоты одной или нескольких лопаток ротора к высоте одной или нескольких лопаток статора находится в диапазоне от 1,1 до 20 вдоль длины двигательного устройства. 16. Многоступенчатый двигатель, содержащий два или более двигательных устройств по п.15. 17. Способ откачивания многофазного или высоковязкого флюида с использованием насосного средства по любому из пп.1-13, включающий следующие этапы: выбор радиального зазора с величиной в диапазоне от 1,28 до 10 мм между статором и ротором насосного устройства в зависимости от состава флюида, подлежащего откачиванию; выбор отношения высоты одной или нескольких лопаток ротора к высоте одной или нескольких лопаток статора в диапазоне от 1,1 до 20 вдоль длины насосного устройства и выбор рабочей частоты вращения для насосного устройства, которая достаточна для создания флюидного уплотнения от края до края радиального зазора. 18. Способ откачивания многофазного или высоковязкого флюида по п.17, в котором выбираемая рабочая частота вращения находится в диапазоне от 500 до 20000 об/мин. 19. Способ откачивания многофазного или высоковязкого флюида по п.18, в котором выбираемая рабочая частота вращения находится в диапазоне от 500 до 4800 об/мин.

МПК / Метки

Метки: винтовой, насос, двигатель

Код ссылки

<a href="https://eas.patents.su/18-22989-vintovojj-nasos-ili-dvigatel.html" rel="bookmark" title="База патентов Евразийского Союза">Винтовой насос или двигатель</a>

Предыдущий патент: Соединения фенилкетонкарбоксилата и их фармацевтическое применение

Следующий патент: Способ получения клеточной линии млекопитающего, продуцирующей терапевтический белок

Случайный патент: Кристаллические гидраты производных анилида никотиновой кислоты