Удаление цианида из водных потоков

Формула / Реферат

1. Способ удаления цианида из водного потока, который включает этап контактирования потока с активированным углем в дисперсионной форме при условиях, в которых Eh (потенциал восстановления кислорода (ПВК), измеряемый в мВ) водного потока имеет значение от 0 до 300 мВ; водный поток обрабатывают для регулирования Eh от 0 до 300 мВ, и обработанный водный поток приводят в контакт с активированным углем в дисперсионной форме.

2. Способ по п.1, в котором водный поток представляет собой концевой поток от добычи полезных ископаемых выщелачиванием с применением активированного угля (CIL - carbon in leach).

3. Способ по п.1 или 2, в котором цианид представляет собой слабокислотный диссоциирующий (СКД) цианид, который является извлеченным из водного потока.

4. Способ по любому из предыдущих пунктов, в котором Eh имеет значение от 0 до 200 мВ.

5. Способ по любому из предыдущих пунктов, в котором размер частиц угля составляет от 2 до 3 мм.

6. Способ по любому из предыдущих пунктов, в котором уголь добавлен в количестве от 5 до 100 г/л потока, содержащего цианид.

7. Способ по п.6, в котором уголь добавлен в количестве от 10 до 60 г/л потока, содержащего цианид.

8. Способ по п.7, в котором уголь добавлен в количестве от 20 до 60 г/л потока, содержащего цианид.

9. Способ по любому из предыдущих пунктов, в котором рН водного потока поддерживают в интервале от 7 до 9 с помощью буфера.

10. Способ по п.9, в котором введение буфера осуществляют в течение от 0,5 до 1,5 ч.

11. Способ по п.10, в котором введение буфера осуществляют в течение приблизительно часа.

12. Способ по любому из предыдущих пунктов, в котором Eh потока регулируют путем пропускания потока через устройство насыщения кислородом в многократных проходах, перед или после добавления цианида в поток.

13. Способ по п.12, в котором устройство насыщения кислородом функционирует при давлении от 1 до 10 бар.

14. Способ по п.13, в котором устройство насыщения кислородом функционирует при давлении 2,5 бар.

15. Способ по любому из пп.13-14, в котором кислород вводят в устройство насыщения кислородом в форме пузырьков.

16. Способ по п.15, в котором пузырьки имеют размер от 1 до 1000 мкм.

17. Способ по п.16, в котором пузырьки имеют размер от 1 до 500 мкм.

18. Способ по п.15, в котором пузырьки имеют средний размер 100 мкм.

19. Способ по любому из пп.12-18, в котором устройство насыщения кислородом обеспечивает высокое усилие сдвига потока.

20. Способ по любому из пп.12-19, в котором линейное давление кислорода в точке ввода кислорода выше давления устройства насыщения кислородом.

21. Способ по п.20, в котором линейное давление кислорода в точке ввода кислорода выше давления 10 бар.

22. Способ по любому из пп.12-21, в котором расход кислорода устройства насыщения кислородом составляет от 0,25 до 200 кг/т жидкости.

23. Способ по любому из пп.11-22, в котором водный поток повторно рециркулируют через устройство насыщения кислородом в 2 или больше проходах.

24. Способ по п.23, в котором водный поток повторно рециркулируют через устройство насыщения кислородом в 2 до 300 проходах.

25. Способ по п.24, в котором водный поток повторно рециркулируют через устройство насыщения кислородом в 2 до 200 проходах.

26. Способ по п.25, в котором водный поток повторно рециркулируют через устройство насыщения кислородом в 2 до 50 проходах.

27. Способ по п.26, в котором водный поток повторно рециркулируют через устройство насыщения кислородом в 2 до 10 проходах.

28. Способ по п.27, в котором водный поток повторно рециркулируют через устройство насыщения кислородом в 2 до 5 проходах.

Текст

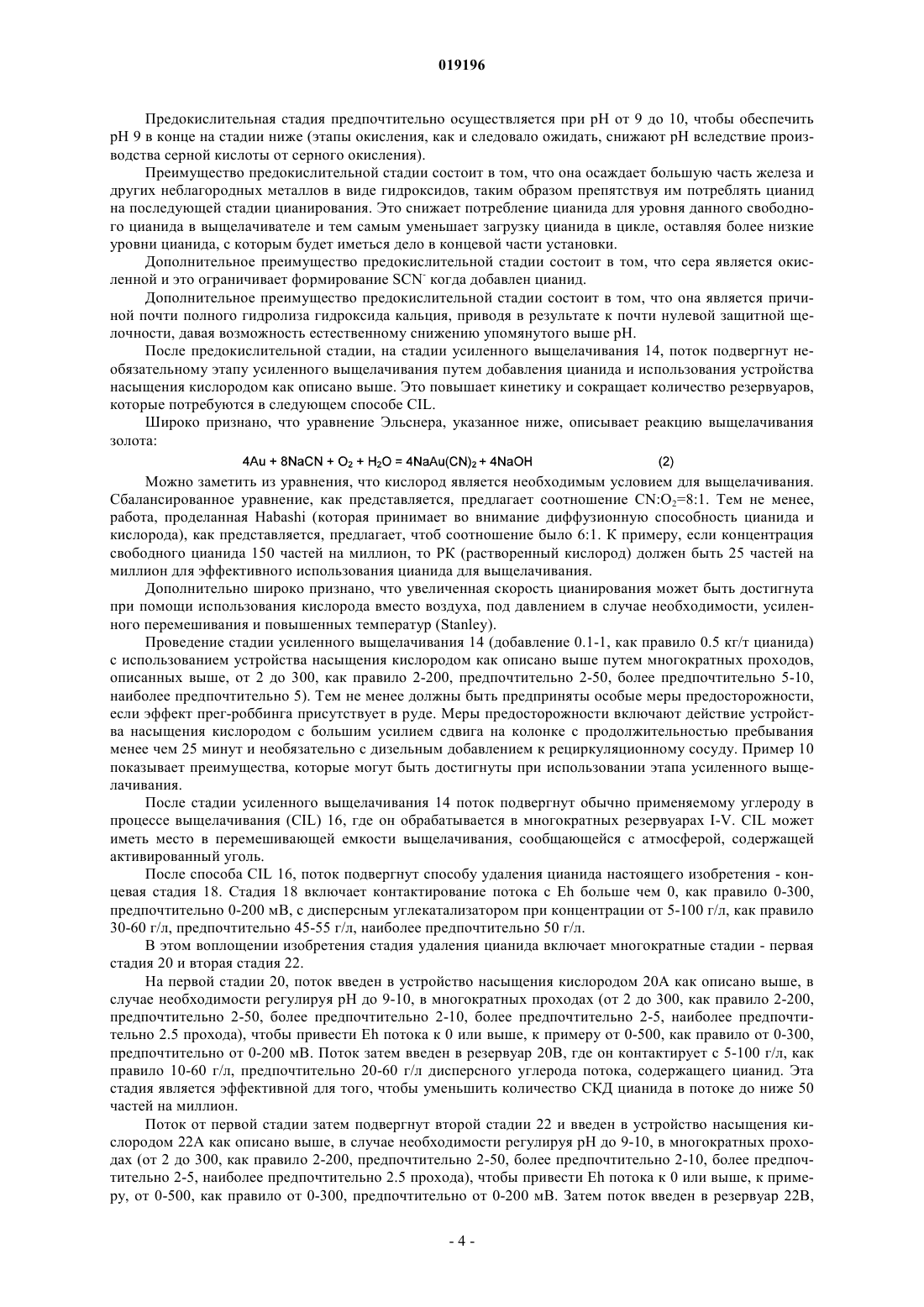

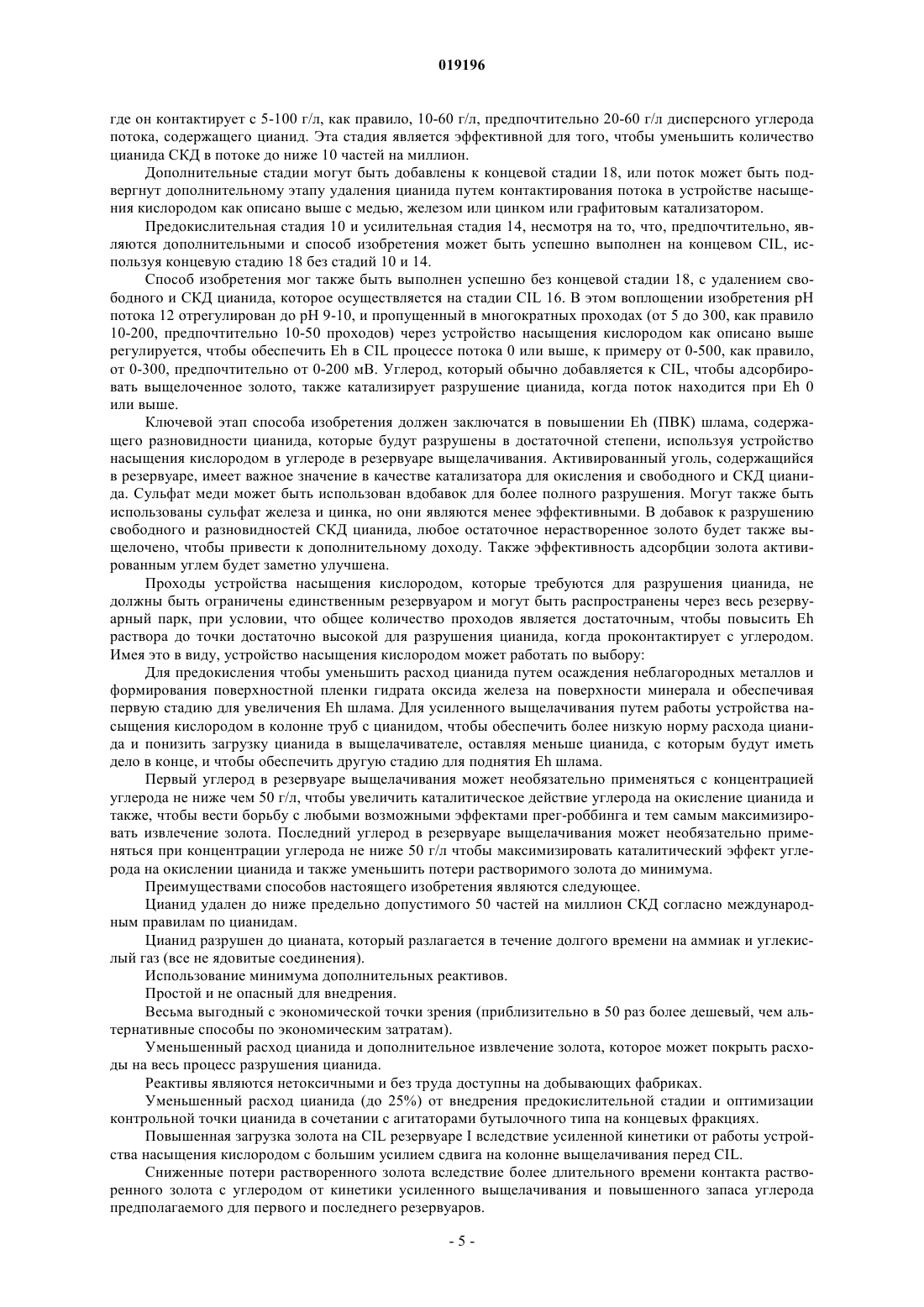

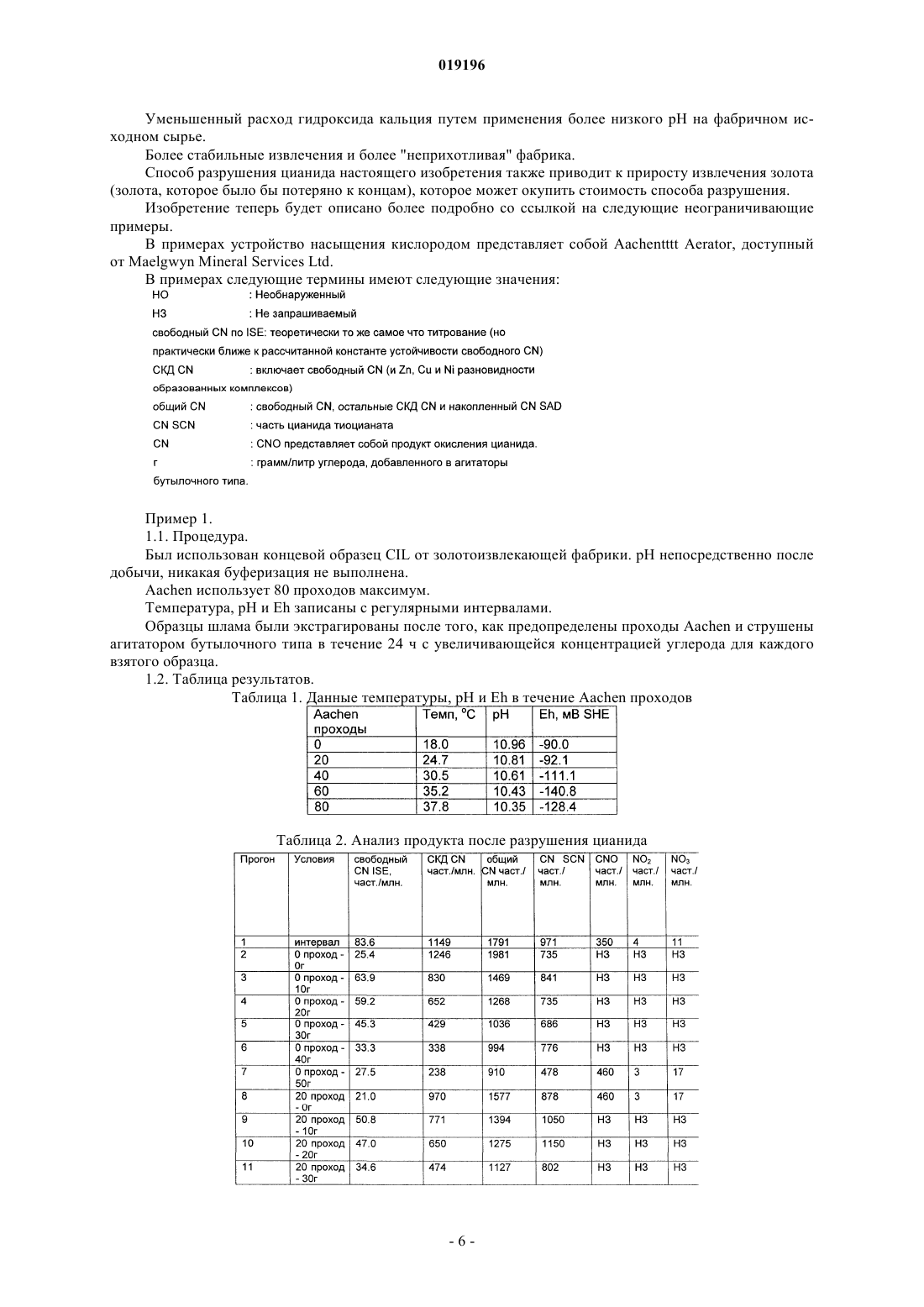

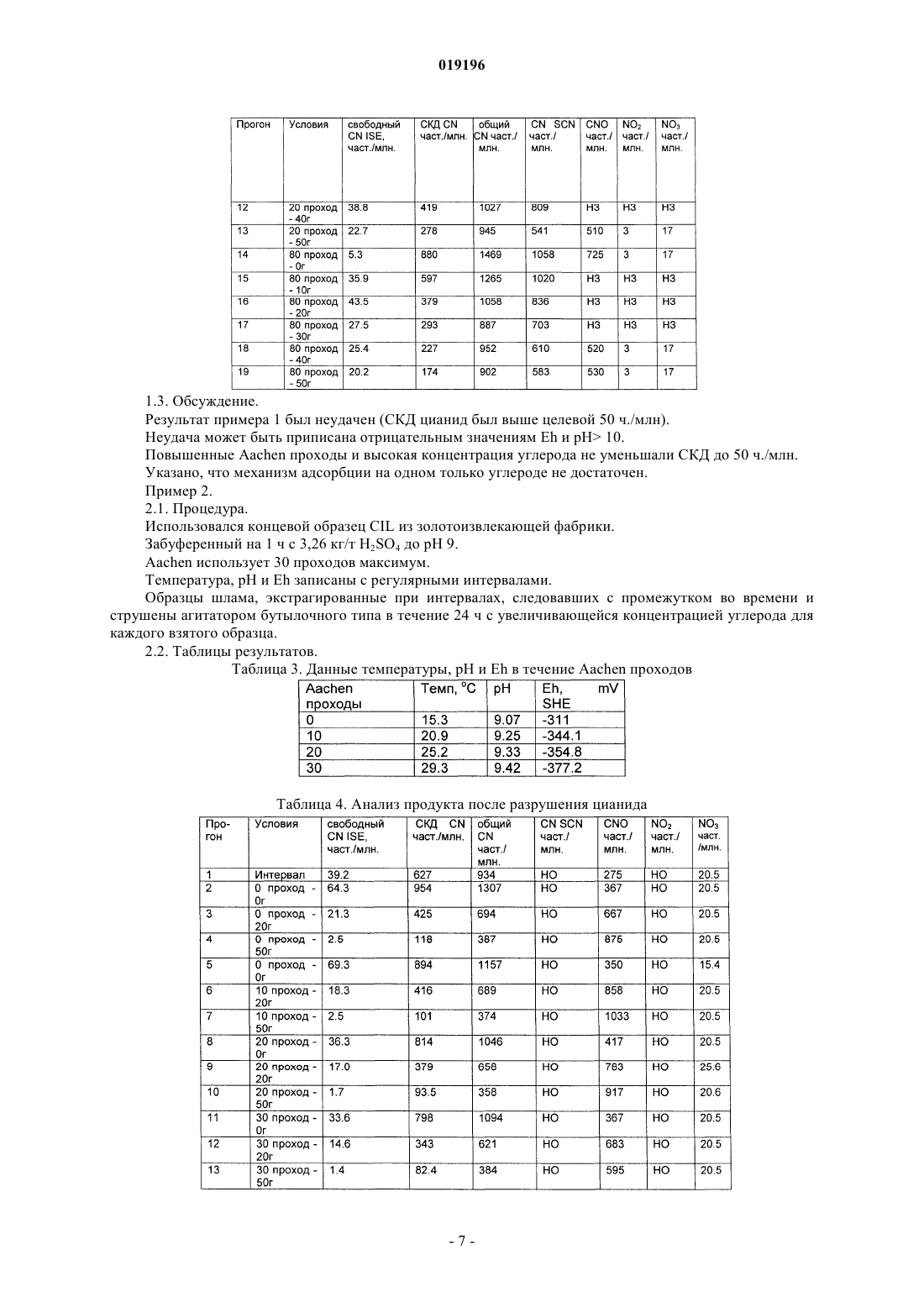

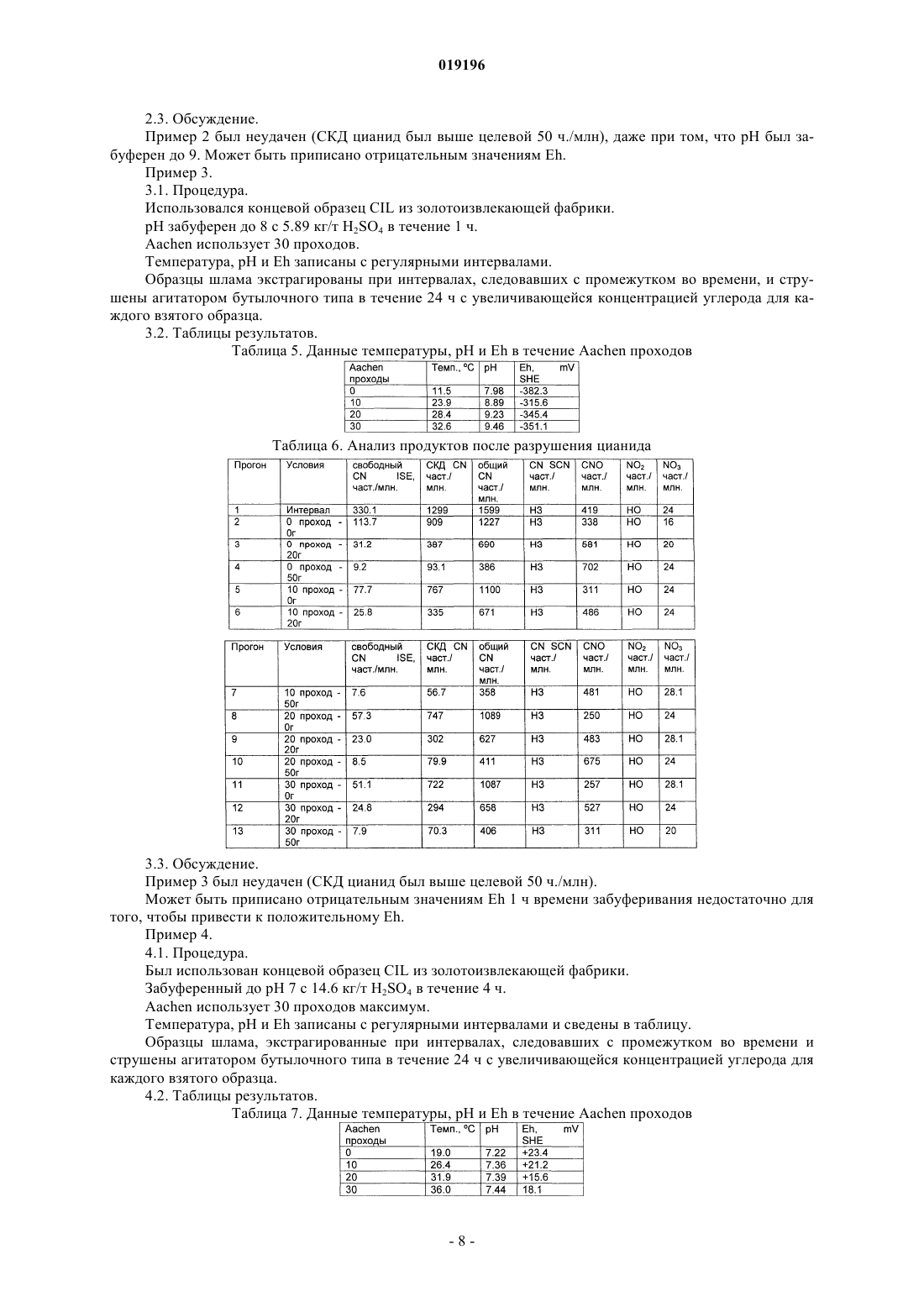

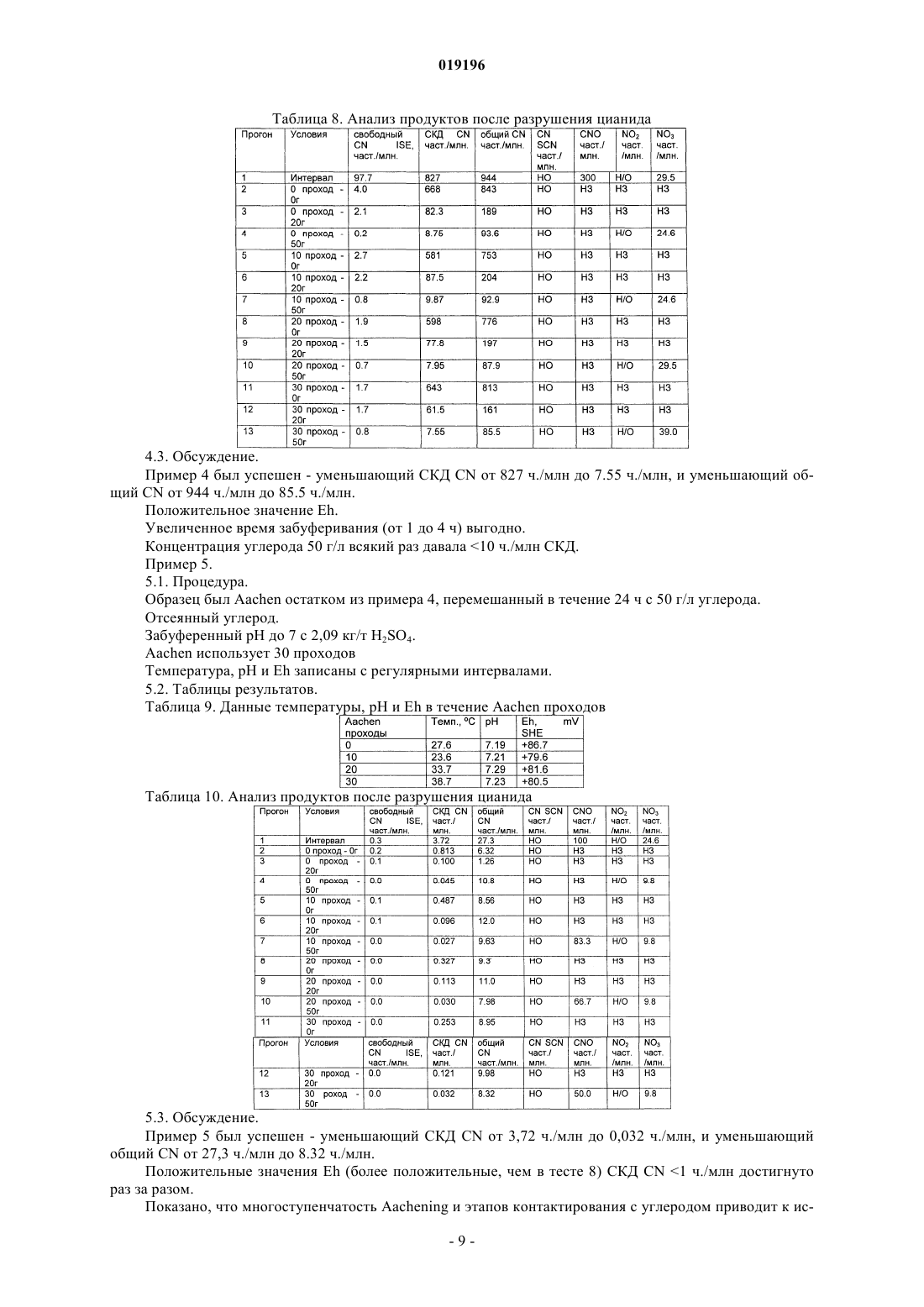

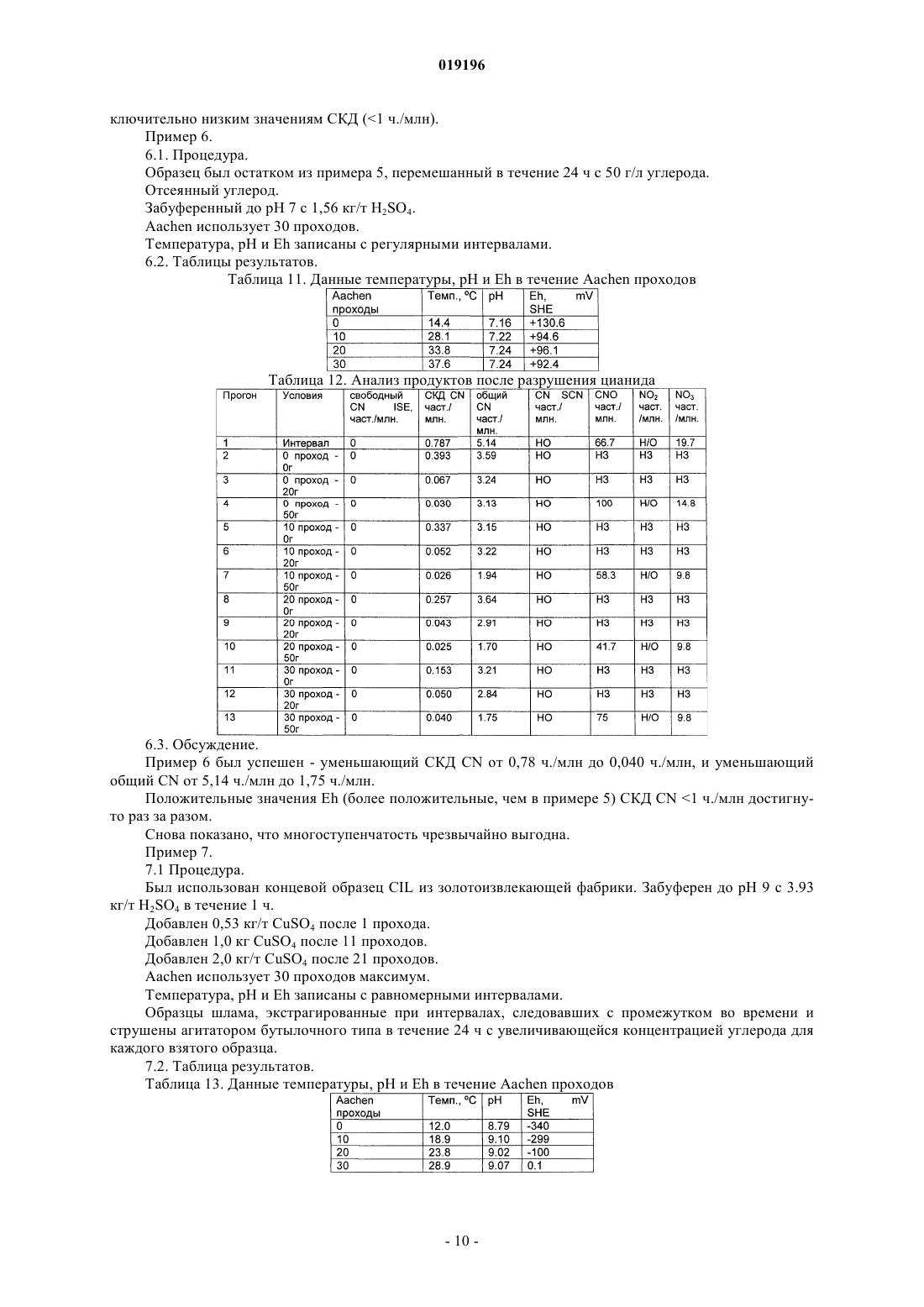

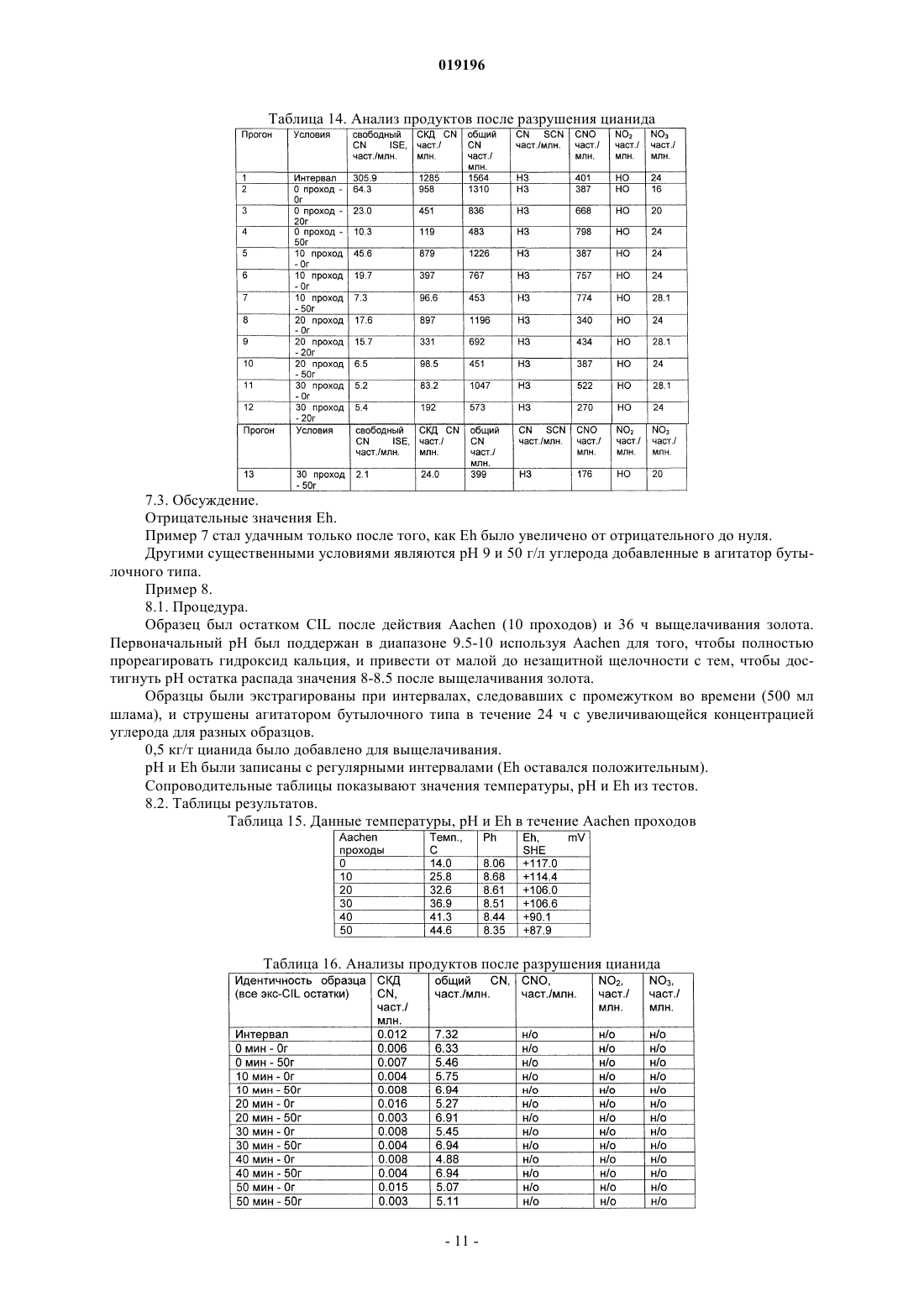

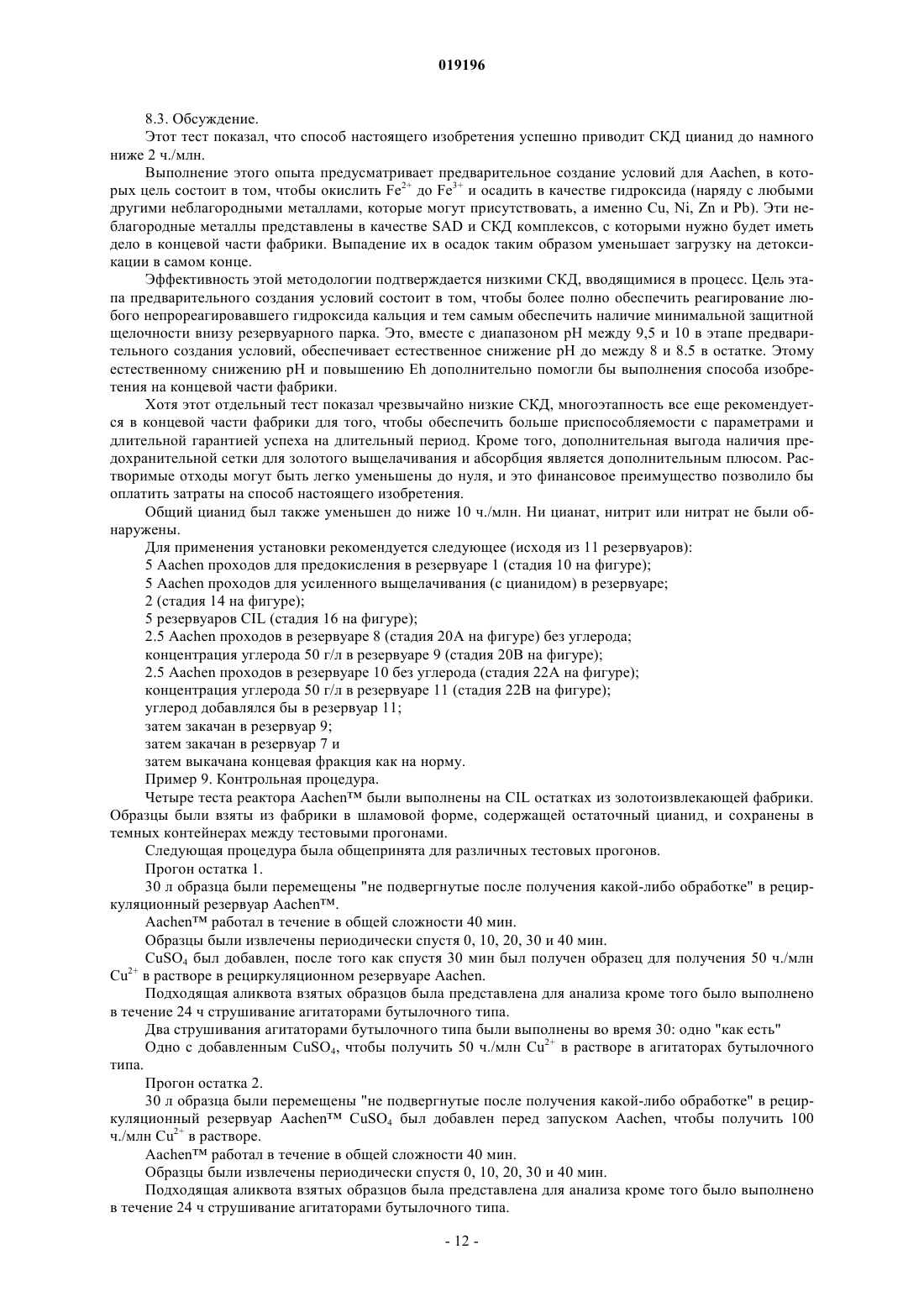

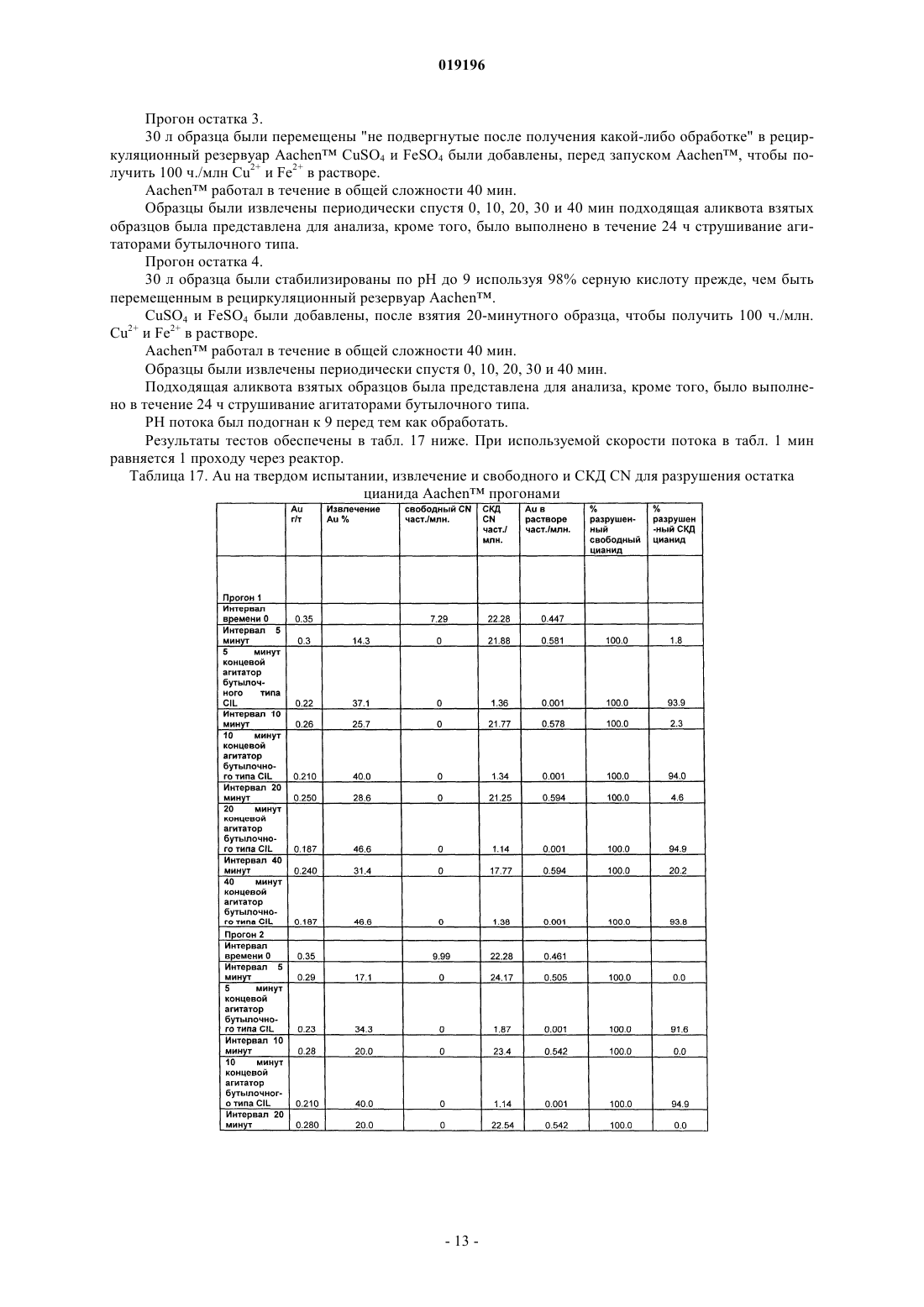

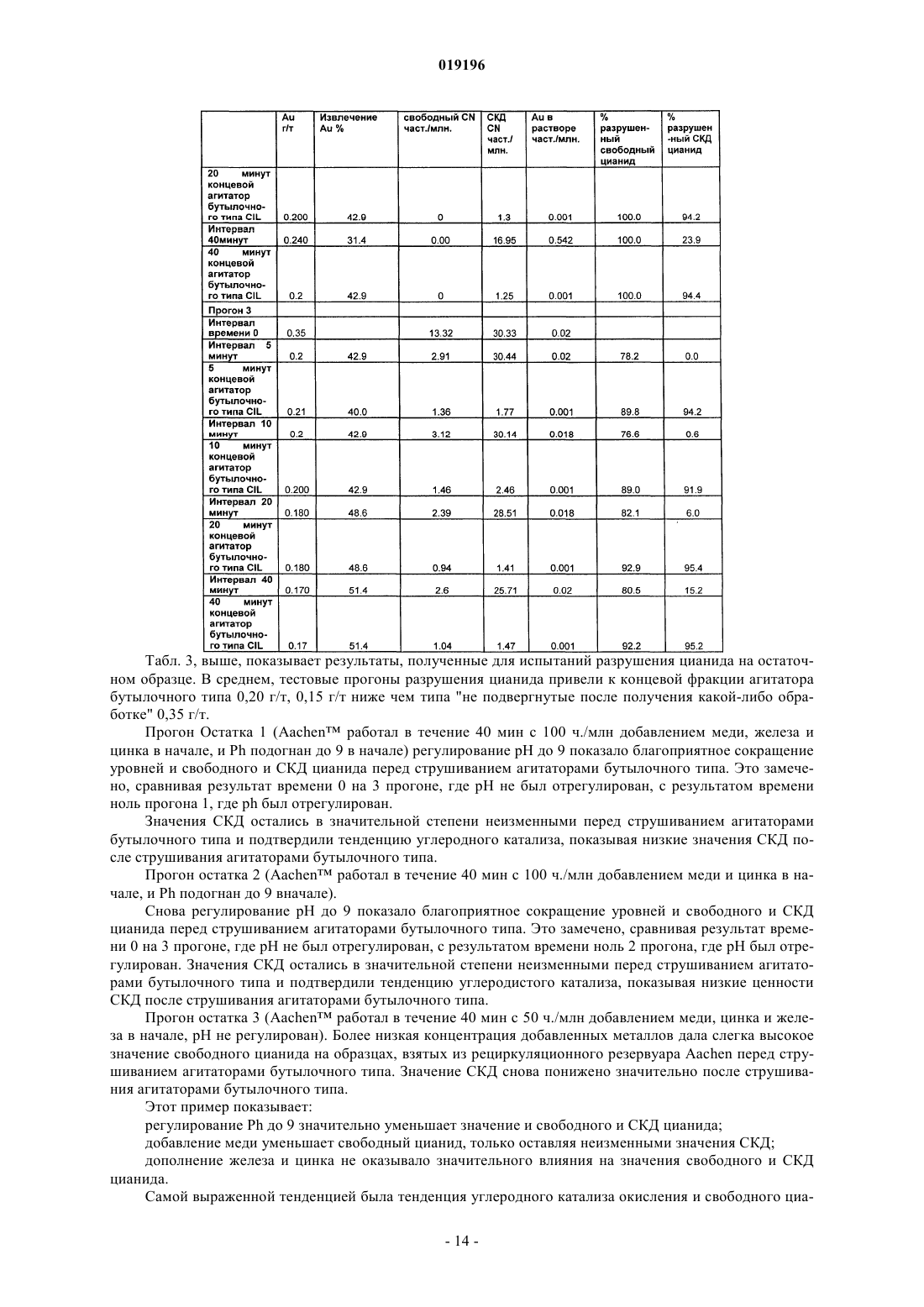

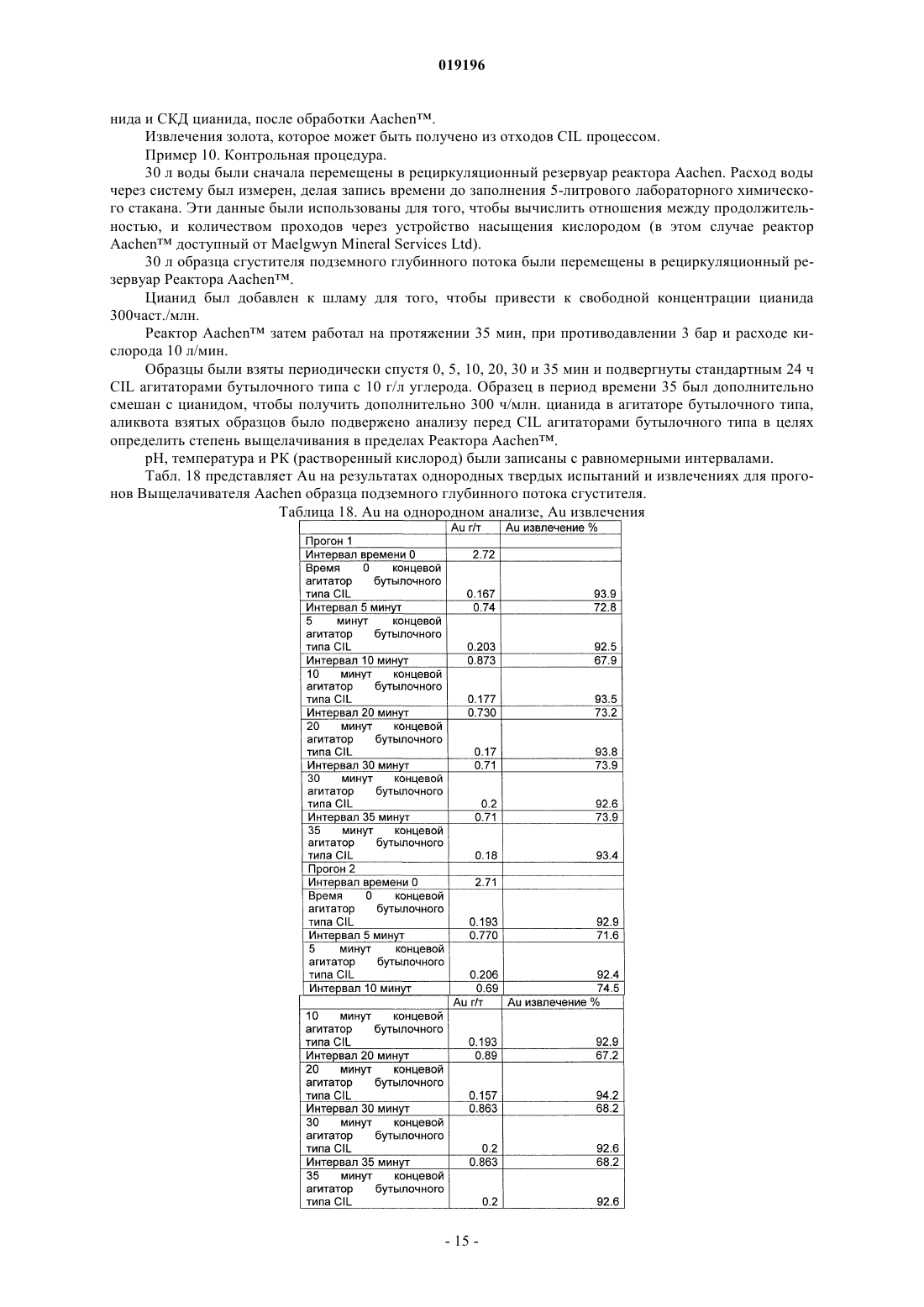

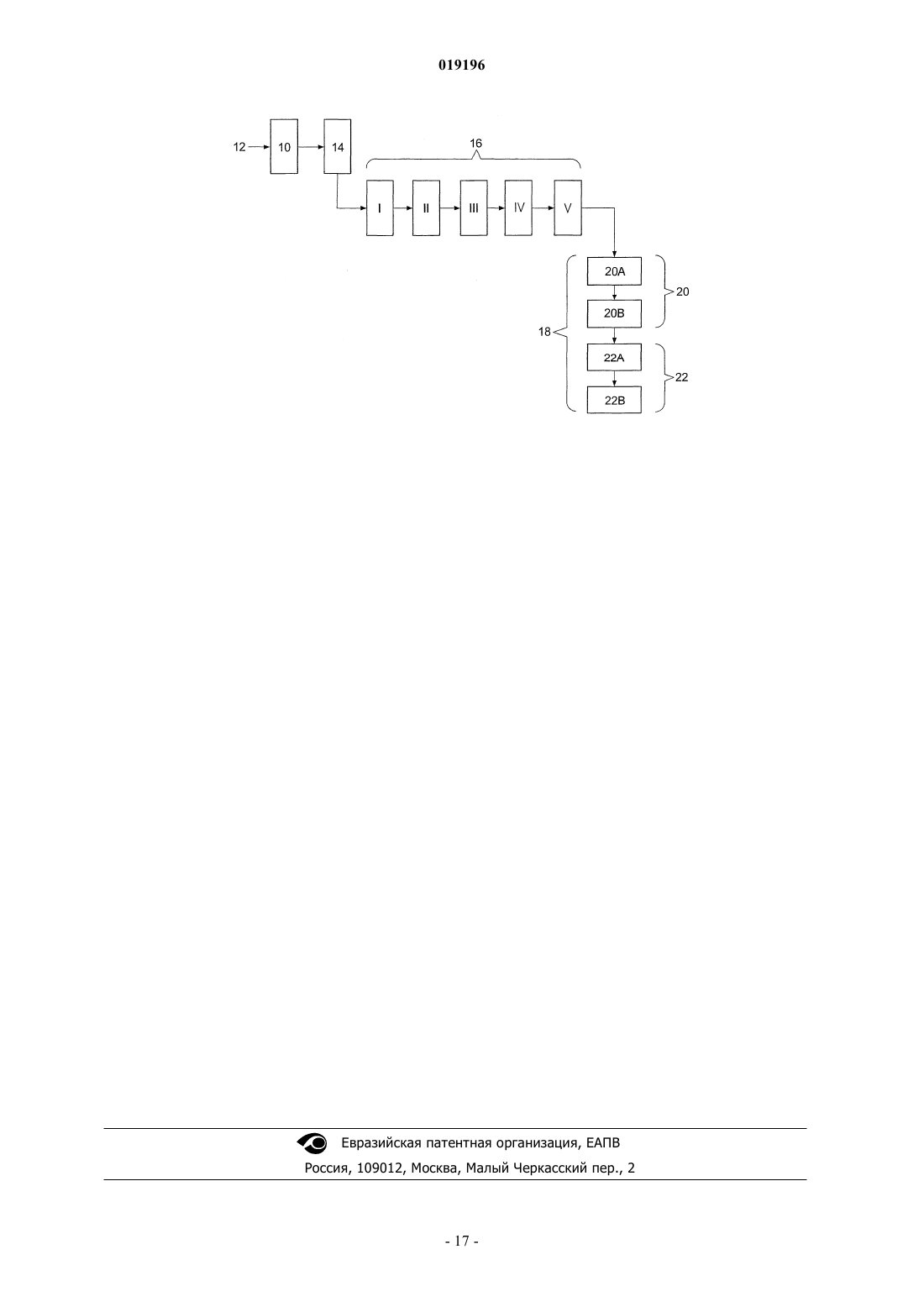

УДАЛЕНИЕ ЦИАНИДА ИЗ ВОДНЫХ ПОТОКОВ Изобретение относится к способу извлечения цианида в форме свободного цианида (ионы цианида т.е. CN-) и слабокислотного диссоциирующего цианида (СКД) из водного потока. СКД представляет собой цианид образующий комплекс с металлами, таким как Сu. Способ находит специфическое применение в удалении цианида из концевого потока от операций по добыче полезных ископаемых выщелачиванием с применением активированного угля (CIL). Способ изобретения выполняется путем контактирования водного потока содержащего цианид с углеродом, при условиях в которыхEh (потенциал восстановления кислорода (ПВК), измеряемый в мВ) водного потока имеет значение 0 или выше. Предпочтительно рН раствора забуферен до 7-9.(71)(73) Заявитель и патентовладелец: МЕЛГУИН МИНЕРАЛ СРВИСИЗ ЭФРИКЕ (ПТИ) ЛТД. (ZA) Изобретение относится к удалению цианида из водных потоков и к извлечению ценных металлов из водных потоков. Операции по добыче полезных ископаемых, в частности операции по добыче золота, используют цианид в этапах выщелачивания для извлечения золота и других драгоценных металлов из руды. Часть раствора для выщелачивания выбрасывается как осадочный шлам. Содержимым внутри шлама является цианид в виде ионов цианида и слабокислотный диссоциирующий цианид (СКД цианид), который является чрезвычайно токсичным и должен быть разложен до того, как шлам может быть утилизирован в качестве водного потока отходов. Согласно международным правилам по цианидам, СКД концентрации(из расчета СКД цианид плюс свободный цианид) в потоках отходов должны составлять меньше чем 50 частей на миллион. Есть много способов в известном уровне техники, которые могут быть использованы для удаления цианида из водных потоков, однако эти способы производят другие токсичные вещества, с которыми затем необходимо будет иметь дело и/или которые являются дорогими для эксплуатации. Задачей этого изобретения является обеспечить более совершенный и экономичный способ для удаления цианида и извлечения ценных металлов из водных потоков. Краткое описание Это изобретение относится к способу удаления цианида обработкой водного потока, содержащего цианид, как правило, концевого потока от добычи полезных ископаемых выщелачиванием с применением активированного угля (CIL-carbon in leach), в котором водный поток, содержащий цианид, контактирует с углеродом при условиях, в которых Eh (потенциал восстановления кислорода (ПВК), измеряемый в мВ) водного потока имеет значение 0 или выше, для удаления цианида из потока, в частности СКД цианида, из потока.Eh может быть от 0-500, как правило от 0-300, предпочтительно от 0-200 мВ. Углерод находится предпочтительно в дисперсионной форме, к примеру активированный уголь,произведенный из скорлупы кокосового ореха, который имеет размер частиц 2-3 мм. Углерод добавлен в количестве 5-100 г/л, как правило 10-60 г/л, предпочтительно 20-60 г/л потока,содержащего цианид. Предпочтительно, рН водного потока забуферен до 7-9. Забуферивание предпочтительно осуществляется в течение 0,5-1,5 ч, как правило приблизительно 1 ч.Eh потока, содержащего цианид, может регулироваться путем пропускания потока, содержащего цианид через устройство насыщения кислородом в многократных проходах, перед или после добавления цианида в поток. Устройство насыщения кислородом, как правило, функционирует при давлении от выше 1 бар до приблизительно 10 бар, как правило приблизительно 2,5 бар. Кислород предпочтительно введен в устройство насыщения кислородом в форме пузырьков, пузырьки предпочтительно имеют размер от 1 до 1000 мкм, предпочтительно 1-500 мкм, как правило в среднем 100 мкм. Предпочтительно устройство насыщения кислородом обеспечивает большое усилие сдвига потока. Предпочтительно, линейное давление кислорода в точке ввода кислорода выше давления устройства насыщения кислородом, как правило, при давлении приблизительно 10 бар. Расход кислорода устройства насыщения кислородом может быть от 0,25 кг/т до 200 кг/т жидкости. Предпочтительно, водный поток рециркулирован через устройство насыщения кислородом в 2 или больше проходах, как правило от 2 до 300, предпочтительно 2-200, более предпочтительно 2-50, более предпочтительно 2-10, наиболее предпочтительно 2-5 проходах. В первом воплощении способа изобретения концевой поток от добычи полезных ископаемых выщелачиванием с применением активированного угля (CIL), содержащий цианид, обрабатывают для регулирования Eh (потенциал восстановления кислорода (ПВК), измеряемый в мВ) до 0 или выше, предпочтительно от 0-500, более предпочтительно от 0-300, предпочтительно от 0-200 мВ; и приводят в контакт с углеродом для удаления цианида, в частности СКД цианида, из потока. Углерод находится предпочтительно в дисперсионной форме, к примеру активированный уголь,произведенный из скорлупы кокосового ореха, который имеет размер частиц 2-3 мм. Углерод добавлен в количестве 5-100 г/л, как правило 10-60 г/л, предпочтительно 20-60 г/л потока,содержащего цианид. Предпочтительно рН водного потока забуферен до 7-9. Предпочтительно обработка для регулирования Eh производится устройством насыщения кислородом как описано выше. Поток может быть пропущен через устройство насыщения кислородом в от 2 до 300, как правило 2200, предпочтительно 2-50, более предпочтительно 2-10, более предпочтительно 2-5, наиболее предпочтительно 2,5 проходах. Предпочтительно контакт с углеродом осуществляется в резервуаре, отдельном от устройства насыщения кислородом. Резервуар, как правило, сообщен с атмосферой. Удаление цианида предпочтительно осуществляется в многократных стадиях. Во втором воплощении способа изобретения водный поток, содержащий ценные металлы, обрабатывают на предокислительной стадии; и подвергают способу CIL; где предокислительная стадия проводится при условиях для обеспечения Eh (потенциал восстановления кислорода (ПВК), измеряемый в мВ) водного потока в способе CIL 0 или выше, предпочтительно от 0-500, более предпочтительно от 0-300,наиболее предпочтительно от 0-200 мВ. Предпочтительно обработка для регулирования Eh производится с устройством насыщения кислородом как описано выше. Поток может быть пропущен через устройство насыщения кислородом в от 2 до 300, как правило 2200, предпочтительно 2-50, более предпочтительно 5-15, наиболее предпочтительно 10 проходах. Предокислительная стадия предпочтительно осуществляется при рН 9-10. В третьем воплощении способа изобретения водный поток, содержащий ценные металлы, обрабатывают усиленным выщелачиванием, в котором 0.1-20 кг/т (в соответствии с требованием) цианида добавлено к потоку в устройстве насыщения кислородом как описано выше. Поток может быть пропущен через устройство насыщения кислородом в от 2 до 300, как правило 2200, предпочтительно 2-50, более предпочтительно 5-10, наиболее предпочтительно 5 проходах. Предпочтительно Eh потока в устройстве насыщения кислородом составляет больше чем 0. Предпочтительный интегрированный способ согласно изобретению для выщелачивания водного потока, содержащего ценные металлы, описан ниже: 1) подвержение потока дополнительной первой пред-окислительной стадии как описано во втором воплощении изобретения; 2) подвержение потока дополнительной стадии усиленного выщелачивания как описано в третьем воплощении изобретения; 3) подвержение потока CIL и; 4) подвержение концевого потока от CIL стадии удаления цианида (как описано в первом воплощении), путем контактирования потока с углекатализатором для удаления цианида, в особенности СКД цианида, из потока, в котором Eh потока отрегулировано до 0 или выше, предпочтительно от 0-500, более предпочтительно от 0-300, наиболее предпочтительно от 0-200 мВ. Описание воплощений Это изобретение относится к способу удаления цианида в форме свободного цианида (ионы цианида, т.е. CN-) и слабокислотного диссоциирующего цианида (СКД) из водного потока. СКД представляет собой цианид, образующий комплекс с металлами, такими как Cu. Способ находит специфическое применение в удалении цианида из концевого потока от добычи полезных ископаемых выщелачиванием с применением активированного угля (CIL). Способ изобретения выполняется путем контактирования водного потока, содержащего цианид с углеродом при условиях в которых Eh (потенциал восстановления кислорода (ПВК), измеряемый в мВ) водного потока составляет 0 или выше. Eh может быть от 0-500, как правило от 0-300, предпочтительно от 0-200 мВ. Углерод находится предпочтительно в дисперсионной форме, к примеру активированный уголь, полученный из скорлупы кокосового ореха, который имеет размер частиц 2-3 мм. Углекатализатор добавлен в количестве 5-100 г/л, как правило 10-60 г/л, предпочтительно 20-60 г/л потока,содержащего цианид. Преимущественно рН раствора забуферен до 7-9. В соответствии с настоящим изобретением, желаемый Eh (выше 0) потока, содержащего цианид,регулируется, в случае необходимости, подгонкой рН до 7-9, и прокачкой потока через включенное в комплекс оборудования с большим усилием сдвига статическое устройство насыщения кислородом, наряду с рециркулированием его в резервуаре или любом другом сосуде, включая трубные колонны. Поток прокачан через устройство насыщения кислородом, производя шламовое обратное давление от 1 бар до 10 бар, как правило приблизительно 2,5 бар. Обратное давление устройства считано манометром. Кислород введен в устройство посредством соответственно откалиброванного расходомера. Линейное давление кислорода в точке введения должно быть выше обратного давления устройства насыщения кислородом, предпочтительно приблизительно 10 бар, чтобы преодолеть шламовое обратное давление устройства и достигнуть желаемых скоростей потока кислорода. Невозвратные клапаны должны быть установлены на кислородных трубопроводах для того, чтобы предотвратить попадание шлама в кислородную систему. Количество проходов через устройство насыщения кислородом может колебаться от 2 или больше до 300 проходов. Размер пузырька, производимого в устройстве насыщения кислородом, может колебаться от 1 до 1000 мкм, предпочтительно 1-500 мкм, как правило, в среднем 100 мкм. Поток должен быть прокачан со скоростью 5-20 м/с, как правило приблизительно 10 м/с, через устройство насыщения кислородом, чтобы создать усилие сдвига в пределах узла. Обратное давление устройства может быть на уровне от выше 1 бар до приблизительно 10 бар. Устройство использует установку с прозрачными пористыми средами (такими как ПТФЭ фритта) или устройство вентури с щелевым или пластинчатым наконечником для введения крошечных кислородных пузырьков в шлам. Субсеквентная система камеры высокого давления вызывает быстрое расширение и сжатие этих пузырьков (кавитация), которое помогает в разжижении кислорода. Конструкция устройства препятствует коалисценции пузырей, и поддержи-2 019196 ваемое давление (приблизительно 2,5 бар, но может варьироваться от выше 1 бар до приблизительно 10 бар) также способствует разжижению кислорода. Расход кислорода может колебаться от 20 до 200 кг/т. Устройство насыщения кислородом как описано выше и метод, посредством которого им управляют, в состоянии повысить Eh (потенциал восстановления кислорода (ПВК), который измеряется в вольтах) водного потока до достаточно высокого уровня, чтобы окислить свободный и СКД цианид до иона цианата (CNO-). Ион цианата распадается в течение длительного времени на аммиак и углекислый газ. Что касается механизма углеродного катализа то считается, что активированный уголь адсорбирует и свободный, и СКД цианид, способствуя окислению иона цианида кислородом. Тогда продукты реакции(цианат и ионы металла) выпускают назад в раствор. Хотя в выше описанном способе насыщение кислородом осуществляется в присутствии угле-катализатора, возможно провести насыщение кислородом используя устройство и способ, описанный выше до введения катализатора, с последующим введением катализатора в поток, и достигнуть желаемого удаления цианида. Также возможно регулировать Eh водного потока до желаемых уровней другими путями. К примеру это может быть достигнуто путем добавления кислоты и/или CuSO4 в раствор. Эти реактивы могут также быть использованы в сочетании с устройством насыщения кислородом, как описано выше. Однако этот способ/ы не столь же рентабелен/ны как настоящее изобретение, поскольку они требуют использования дополнительных реактивов и могут также произвести другие токсичные вещества в потоке. Сравнительные примеры 1, 2 и 3 показывают результаты тестов, проводимых на CIL образцах из золотоизвлекающей фабрики, где образцы подвергнуты воздействию устройства насыщения кислородом как описано выше в многократных проходах и обработаны различными количествами активированного угля. В примерах 1, 2 и 3, многократные проходы (до 80) и до 50 г/л углерода были не в состоянии уменьшить СКД CN до приемлемого уровня ниже 50 частей на миллион. В примерах 2 и 3 образцы были забуферены до рН 9 и 8 соответственно и даже это и многократные проходы (до 30) и до 50 г/л углерода были не в состоянии уменьшить СКД CN до приемлемого уровня ниже 50 частей на миллион. Однако в примере 4, где Eh имеет значение больше чем 0, уровень СКД CN был успешно уменьшен до менее 50 частей на миллион когда был обработан 50 г/л, независимо от количества проходов. В примере 5, остаток из примера 4 был подвергнут способу при Eh больше чем 0, и СКД CN был успешно уменьшен до менее чем 1 частей на миллион. В примере 6, остаток из примера 5 был подвергнут способу при Eh больше чем 0, и СКД CN был последовательно уменьшен до менее чем 1 частей на миллион. Это показывает выгоду, которая может быть получена многократными стадиями. Пример 7 показывает способ, который выполнен с добавлением CuSO4. Только тогда, когда Eh имеет значение больше чем 0, уровень СКД CN был успешно уменьшен до менее 50 частей на миллион, когда обработан 50 г/л углерода. Пример 9 показывает извлечения золота, которое может быть получено из потока поступающего материала CIL от добычи полезных ископаемых, который обрабатывали способом настоящего изобретения. Вышеупомянутый способ может быть использован в интегрированном способе для выщелачивания водного потока, содержащего ценные металлы (как правило, драгоценные металлы), такого как поток поступающего материала в добыче полезных ископаемых выщелачиванием с применением активированного угля (CIL). В отношении фигуры, на первой (дополнительной) предокислительной стадии 10 поток поступающего материала 12, содержащий драгоценные металлы, пропускают через устройство насыщения кислородом, как описано выше в многократных проходах (от 2 до 300, как правило 2-200, предпочтительно 250, более предпочтительно 5-10, наиболее предпочтительно 5) в предокислительном этапе.FeS минералы потребляют цианид до различных уровней в зависимости от их реактивности. Реактивность увеличивается в следующем порядке: арсенопирит пирит марказит пирротит. Следующее уравнение описывает реакцию: Уравнение 1, указанное выше иллюстрирует, как Fe2+ в растворе потребляет цианид, формируя комплекс гекса-ферроцианида. Сера потребляет только один ион цианида для того, чтобы сформировать тиоцианат. Один только ион железа может таким образом потреблять до шести раз, что больше чем его концентрация раствора иона цианида. Эта нежелательная побочная реакция может привести к ненужному повышенному потреблению цианида. Железо в основном присутствует в растворимой форме как смесь Fe2+ и Fe3+ с пропорцией двух, которая будет обусловлена окислительно-восстановительным потенциалом раствора. Было обнаружено, что формированию комплекса гексаферроцианида может противодействовать эта предокислительная стадия перед выщелачиванием, которая способствует формированию ионов железа и последующее осаждение гидрата оксида железа с добавлением гидроксида кальция. Дополнительно, предокислительная стадия способствует формированию пассивирующего слоя гидрата оксида железа на поверхности минерала сульфида железа, таким образом сокращая нормы растворения сульфида железа в последующем цикле выщелачивания цианида. Предокислительная стадия предпочтительно осуществляется при рН от 9 до 10, чтобы обеспечить рН 9 в конце на стадии ниже (этапы окисления, как и следовало ожидать, снижают рН вследствие производства серной кислоты от серного окисления). Преимущество предокислительной стадии состоит в том, что она осаждает большую часть железа и других неблагородных металлов в виде гидроксидов, таким образом препятствуя им потреблять цианид на последующей стадии цианирования. Это снижает потребление цианида для уровня данного свободного цианида в выщелачивателе и тем самым уменьшает загрузку цианида в цикле, оставляя более низкие уровни цианида, с которым будет иметься дело в концевой части установки. Дополнительное преимущество предокислительной стадии состоит в том, что сера является окисленной и это ограничивает формирование SCN- когда добавлен цианид. Дополнительное преимущество предокислительной стадии состоит в том, что она является причиной почти полного гидролиза гидроксида кальция, приводя в результате к почти нулевой защитной щелочности, давая возможность естественному снижению упомянутого выше рН. После предокислительной стадии, на стадии усиленного выщелачивания 14, поток подвергнут необязательному этапу усиленного выщелачивания путем добавления цианида и использования устройства насыщения кислородом как описано выше. Это повышает кинетику и сокращает количество резервуаров,которые потребуются в следующем способе CIL. Широко признано, что уравнение Эльснера, указанное ниже, описывает реакцию выщелачивания золота: Можно заметить из уравнения, что кислород является необходимым условием для выщелачивания. Сбалансированное уравнение, как представляется, предлагает соотношение CN:O2=8:1. Тем не менее,работа, проделанная Habashi (которая принимает во внимание диффузионную способность цианида и кислорода), как представляется, предлагает, чтоб соотношение было 6:1. К примеру, если концентрация свободного цианида 150 частей на миллион, то РК (растворенный кислород) должен быть 25 частей на миллион для эффективного использования цианида для выщелачивания. Дополнительно широко признано, что увеличенная скорость цианирования может быть достигнута при помощи использования кислорода вместо воздуха, под давлением в случае необходимости, усиленного перемешивания и повышенных температур (Stanley). Проведение стадии усиленного выщелачивания 14 (добавление 0.1-1, как правило 0.5 кг/т цианида) с использованием устройства насыщения кислородом как описано выше путем многократных проходов,описанных выше, от 2 до 300, как правило 2-200, предпочтительно 2-50, более предпочтительно 5-10,наиболее предпочтительно 5). Тем не менее должны быть предприняты особые меры предосторожности,если эффект прег-роббинга присутствует в руде. Меры предосторожности включают действие устройства насыщения кислородом с большим усилием сдвига на колонке с продолжительностью пребывания менее чем 25 минут и необязательно с дизельным добавлением к рециркуляционному сосуду. Пример 10 показывает преимущества, которые могут быть достигнуты при использовании этапа усиленного выщелачивания. После стадии усиленного выщелачивания 14 поток подвергнут обычно применяемому углероду в процессе выщелачивания (CIL) 16, где он обрабатывается в многократных резервуарах I-V. CIL может иметь место в перемешивающей емкости выщелачивания, сообщающейся с атмосферой, содержащей активированный уголь. После способа CIL 16, поток подвергнут способу удаления цианида настоящего изобретения - концевая стадия 18. Стадия 18 включает контактирование потока с Eh больше чем 0, как правило 0-300,предпочтительно 0-200 мВ, с дисперсным углекатализатором при концентрации от 5-100 г/л, как правило 30-60 г/л, предпочтительно 45-55 г/л, наиболее предпочтительно 50 г/л. В этом воплощении изобретения стадия удаления цианида включает многократные стадии - первая стадия 20 и вторая стадия 22. На первой стадии 20, поток введен в устройство насыщения кислородом 20 А как описано выше, в случае необходимости регулируя рН до 9-10, в многократных проходах (от 2 до 300, как правило 2-200,предпочтительно 2-50, более предпочтительно 2-10, более предпочтительно 2-5, наиболее предпочтительно 2.5 прохода), чтобы привести Eh потока к 0 или выше, к примеру от 0-500, как правило от 0-300,предпочтительно от 0-200 мВ. Поток затем введен в резервуар 20 В, где он контактирует с 5-100 г/л, как правило 10-60 г/л, предпочтительно 20-60 г/л дисперсного углерода потока, содержащего цианид. Эта стадия является эффективной для того, чтобы уменьшить количество СКД цианида в потоке до ниже 50 частей на миллион. Поток от первой стадии затем подвергнут второй стадии 22 и введен в устройство насыщения кислородом 22 А как описано выше, в случае необходимости регулируя рН до 9-10, в многократных проходах (от 2 до 300, как правило 2-200, предпочтительно 2-50, более предпочтительно 2-10, более предпочтительно 2-5, наиболее предпочтительно 2.5 прохода), чтобы привести Eh потока к 0 или выше, к примеру, от 0-500, как правило от 0-300, предпочтительно от 0-200 мВ. Затем поток введен в резервуар 22 В,-4 019196 где он контактирует с 5-100 г/л, как правило, 10-60 г/л, предпочтительно 20-60 г/л дисперсного углерода потока, содержащего цианид. Эта стадия является эффективной для того, чтобы уменьшить количество цианида СКД в потоке до ниже 10 частей на миллион. Дополнительные стадии могут быть добавлены к концевой стадии 18, или поток может быть подвергнут дополнительному этапу удаления цианида путем контактирования потока в устройстве насыщения кислородом как описано выше с медью, железом или цинком или графитовым катализатором. Предокислительная стадия 10 и усилительная стадия 14, несмотря на то, что, предпочтительно, являются дополнительными и способ изобретения может быть успешно выполнен на концевом CIL, используя концевую стадию 18 без стадий 10 и 14. Способ изобретения мог также быть выполнен успешно без концевой стадии 18, с удалением свободного и СКД цианида, которое осуществляется на стадии CIL 16. В этом воплощении изобретения рН потока 12 отрегулирован до рН 9-10, и пропущенный в многократных проходах (от 5 до 300, как правило 10-200, предпочтительно 10-50 проходов) через устройство насыщения кислородом как описано выше регулируется, чтобы обеспечить Eh в CIL процессе потока 0 или выше, к примеру от 0-500, как правило,от 0-300, предпочтительно от 0-200 мВ. Углерод, который обычно добавляется к CIL, чтобы адсорбировать выщелоченное золото, также катализирует разрушение цианида, когда поток находится при Eh 0 или выше. Ключевой этап способа изобретения должен заключатся в повышении Eh (ПВК) шлама, содержащего разновидности цианида, которые будут разрушены в достаточной степени, используя устройство насыщения кислородом в углероде в резервуаре выщелачивания. Активированный уголь, содержащийся в резервуаре, имеет важное значение в качестве катализатора для окисления и свободного и СКД цианида. Сульфат меди может быть использован вдобавок для более полного разрушения. Могут также быть использованы сульфат железа и цинка, но они являются менее эффективными. В добавок к разрушению свободного и разновидностей СКД цианида, любое остаточное нерастворенное золото будет также выщелочено, чтобы привести к дополнительному доходу. Также эффективность адсорбции золота активированным углем будет заметно улучшена. Проходы устройства насыщения кислородом, которые требуются для разрушения цианида, не должны быть ограничены единственным резервуаром и могут быть распространены через весь резервуарный парк, при условии, что общее количество проходов является достаточным, чтобы повысить Eh раствора до точки достаточно высокой для разрушения цианида, когда проконтактирует с углеродом. Имея это в виду, устройство насыщения кислородом может работать по выбору: Для предокисления чтобы уменьшить расход цианида путем осаждения неблагородных металлов и формирования поверхностной пленки гидрата оксида железа на поверхности минерала и обеспечивая первую стадию для увеличения Eh шлама. Для усиленного выщелачивания путем работы устройства насыщения кислородом в колонне труб с цианидом, чтобы обеспечить более низкую норму расхода цианида и понизить загрузку цианида в выщелачивателе, оставляя меньше цианида, с которым будут иметь дело в конце, и чтобы обеспечить другую стадию для поднятия Eh шлама. Первый углерод в резервуаре выщелачивания может необязательно применяться с концентрацией углерода не ниже чем 50 г/л, чтобы увеличить каталитическое действие углерода на окисление цианида и также, чтобы вести борьбу с любыми возможными эффектами прег-роббинга и тем самым максимизировать извлечение золота. Последний углерод в резервуаре выщелачивания может необязательно применяться при концентрации углерода не ниже 50 г/л чтобы максимизировать каталитический эффект углерода на окислении цианида и также уменьшить потери растворимого золота до минимума. Преимуществами способов настоящего изобретения являются следующее. Цианид удален до ниже предельно допустимого 50 частей на миллион СКД согласно международным правилам по цианидам. Цианид разрушен до цианата, который разлагается в течение долгого времени на аммиак и углекислый газ (все не ядовитые соединения). Использование минимума дополнительных реактивов. Простой и не опасный для внедрения. Весьма выгодный с экономической точки зрения (приблизительно в 50 раз более дешевый, чем альтернативные способы по экономическим затратам). Уменьшенный расход цианида и дополнительное извлечение золота, которое может покрыть расходы на весь процесс разрушения цианида. Реактивы являются нетоксичными и без труда доступны на добывающих фабриках. Уменьшенный расход цианида (до 25%) от внедрения предокислительной стадии и оптимизации контрольной точки цианида в сочетании с агитаторами бутылочного типа на концевых фракциях. Повышенная загрузка золота на CIL резервуаре I вследствие усиленной кинетики от работы устройства насыщения кислородом с большим усилием сдвига на колонне выщелачивания перед CIL. Сниженные потери растворенного золота вследствие более длительного времени контакта растворенного золота с углеродом от кинетики усиленного выщелачивания и повышенного запаса углерода предполагаемого для первого и последнего резервуаров. Уменьшенный расход гидроксида кальция путем применения более низкого рН на фабричном исходном сырье. Более стабильные извлечения и более "неприхотливая" фабрика. Способ разрушения цианида настоящего изобретения также приводит к приросту извлечения золота(золота, которое было бы потеряно к концам), которое может окупить стоимость способа разрушения. Изобретение теперь будет описано более подробно со ссылкой на следующие неограничивающие примеры. В примерах устройство насыщения кислородом представляет собой Aachentttt Aerator, доступный от Maelgwyn Mineral Services Ltd. В примерах следующие термины имеют следующие значения: Пример 1. 1.1. Процедура. Был использован концевой образец CIL от золотоизвлекающей фабрики. рН непосредственно после добычи, никакая буферизация не выполнена.Aachen использует 80 проходов максимум. Температура, рН и Eh записаны с регулярными интервалами. Образцы шлама были экстрагированы после того, как предопределены проходы Aachen и струшены агитатором бутылочного типа в течение 24 ч с увеличивающейся концентрацией углерода для каждого взятого образца. 1.2. Таблица результатов. Таблица 1. Данные температуры, рН и Eh в течение Aachen проходов Таблица 2. Анализ продукта после разрушения цианида 1.3. Обсуждение. Результат примера 1 был неудачен (СКД цианид был выше целевой 50 ч./млн). Неудача может быть приписана отрицательным значениям Eh и рН 10. Повышенные Aachen проходы и высокая концентрация углерода не уменьшали СКД до 50 ч./млн. Указано, что механизм адсорбции на одном только углероде не достаточен. Пример 2. 2.1. Процедура. Использовался концевой образец CIL из золотоизвлекающей фабрики. Забуференный на 1 ч с 3,26 кг/т H2SO4 до рН 9.Aachen использует 30 проходов максимум. Температура, рН и Eh записаны с регулярными интервалами. Образцы шлама, экстрагированные при интервалах, следовавших с промежутком во времени и струшены агитатором бутылочного типа в течение 24 ч с увеличивающейся концентрацией углерода для каждого взятого образца. 2.2. Таблицы результатов. Таблица 3. Данные температуры, рН и Eh в течение Aachen проходов Таблица 4. Анализ продукта после разрушения цианида 2.3. Обсуждение. Пример 2 был неудачен (СКД цианид был выше целевой 50 ч./млн), даже при том, что рН был забуферен до 9. Может быть приписано отрицательным значениям Eh. Пример 3. 3.1. Процедура. Использовался концевой образец CIL из золотоизвлекающей фабрики. рН забуферен до 8 с 5.89 кг/т H2SO4 в течение 1 ч.Aachen использует 30 проходов. Температура, рН и Eh записаны с регулярными интервалами. Образцы шлама экстрагированы при интервалах, следовавших с промежутком во времени, и струшены агитатором бутылочного типа в течение 24 ч с увеличивающейся концентрацией углерода для каждого взятого образца. 3.2. Таблицы результатов. Таблица 5. Данные температуры, рН и Eh в течение Aachen проходов Таблица 6. Анализ продуктов после разрушения цианида 3.3. Обсуждение. Пример 3 был неудачен (СКД цианид был выше целевой 50 ч./млн). Может быть приписано отрицательным значениям Eh 1 ч времени забуферивания недостаточно для того, чтобы привести к положительному Eh. Пример 4. 4.1. Процедура. Был использован концевой образец CIL из золотоизвлекающей фабрики. Забуференный до рН 7 с 14.6 кг/т H2SO4 в течение 4 ч.Aachen использует 30 проходов максимум. Температура, рН и Eh записаны с регулярными интервалами и сведены в таблицу. Образцы шлама, экстрагированные при интервалах, следовавших с промежутком во времени и струшены агитатором бутылочного типа в течение 24 ч с увеличивающейся концентрацией углерода для каждого взятого образца. 4.2. Таблицы результатов. Таблица 7. Данные температуры, рН и Eh в течение Aachen проходов Таблица 8. Анализ продуктов после разрушения цианида 4.3. Обсуждение. Пример 4 был успешен - уменьшающий СКД CN от 827 ч./млн до 7.55 ч./млн, и уменьшающий общий CN от 944 ч./млн до 85.5 ч./млн. Положительное значение Eh. Увеличенное время забуферивания (от 1 до 4 ч) выгодно. Концентрация углерода 50 г/л всякий раз давала 10 ч./млн СКД. Пример 5. 5.1. Процедура. Образец был Aachen остатком из примера 4, перемешанный в течение 24 ч с 50 г/л углерода. Отсеянный углерод. Забуференный рН до 7 с 2,09 кг/т H2SO4. Таблица 10. Анализ продуктов после разрушения цианида 5.3. Обсуждение. Пример 5 был успешен - уменьшающий СКД CN от 3,72 ч./млн до 0,032 ч./млн, и уменьшающий общий CN от 27,3 ч./млн до 8.32 ч./млн. Положительные значения Eh (более положительные, чем в тесте 8) СКД CN 1 ч./млн достигнуто раз за разом. Показано, что многоступенчатость Aachening и этапов контактирования с углеродом приводит к ис-9 019196 ключительно низким значениям СКД (1 ч./млн). Пример 6. 6.1. Процедура. Образец был остатком из примера 5, перемешанный в течение 24 ч с 50 г/л углерода. Отсеянный углерод. Забуференный до рН 7 с 1,56 кг/т H2SO4. Таблица 12. Анализ продуктов после разрушения цианида 6.3. Обсуждение. Пример 6 был успешен - уменьшающий СКД CN от 0,78 ч./млн до 0,040 ч./млн, и уменьшающий общий CN от 5,14 ч./млн до 1,75 ч./млн. Положительные значения Eh (более положительные, чем в примере 5) СКД CN 1 ч./млн достигнуто раз за разом. Снова показано, что многоступенчатость чрезвычайно выгодна. Пример 7. 7.1 Процедура. Был использован концевой образец CIL из золотоизвлекающей фабрики. Забуферен до рН 9 с 3.93 кг/т H2SO4 в течение 1 ч. Добавлен 0,53 кг/т CuSO4 после 1 прохода. Добавлен 1,0 кг CuSO4 после 11 проходов. Добавлен 2,0 кг/т CuSO4 после 21 проходов.Aachen использует 30 проходов максимум. Температура, рН и Eh записаны с равномерными интервалами. Образцы шлама, экстрагированные при интервалах, следовавших с промежутком во времени и струшены агитатором бутылочного типа в течение 24 ч с увеличивающейся концентрацией углерода для каждого взятого образца. 7.2. Таблица результатов. Таблица 13. Данные температуры, рН и Eh в течение Aachen проходов Таблица 14. Анализ продуктов после разрушения цианида 7.3. Обсуждение. Отрицательные значения Eh. Пример 7 стал удачным только после того, как Eh было увеличено от отрицательного до нуля. Другими существенными условиями являются рН 9 и 50 г/л углерода добавленные в агитатор бутылочного типа. Пример 8. 8.1. Процедура. Образец был остатком CIL после действия Aachen (10 проходов) и 36 ч выщелачивания золота. Первоначальный рН был поддержан в диапазоне 9.5-10 используя Aachen для того, чтобы полностью прореагировать гидроксид кальция, и привести от малой до незащитной щелочности с тем, чтобы достигнуть рН остатка распада значения 8-8.5 после выщелачивания золота. Образцы были экстрагированы при интервалах, следовавших с промежутком во времени (500 мл шлама), и струшены агитатором бутылочного типа в течение 24 ч с увеличивающейся концентрацией углерода для разных образцов. 0,5 кг/т цианида было добавлено для выщелачивания. рН и Eh были записаны с регулярными интервалами (Eh оставался положительным). Сопроводительные таблицы показывают значения температуры, рН и Eh из тестов. 8.2. Таблицы результатов. Таблица 15. Данные температуры, рН и Eh в течение Aachen проходов Таблица 16. Анализы продуктов после разрушения цианида 8.3. Обсуждение. Этот тест показал, что способ настоящего изобретения успешно приводит СКД цианид до намного ниже 2 ч./млн. Выполнение этого опыта предусматривает предварительное создание условий для Aachen, в которых цель состоит в том, чтобы окислить Fe2+ до Fe3+ и осадить в качестве гидроксида (наряду с любыми другими неблагородными металлами, которые могут присутствовать, а именно Cu, Ni, Zn и Pb). Эти неблагородные металлы представлены в качестве SAD и СКД комплексов, с которыми нужно будет иметь дело в концевой части фабрики. Выпадение их в осадок таким образом уменьшает загрузку на детоксикации в самом конце. Эффективность этой методологии подтверждается низкими СКД, вводящимися в процесс. Цель этапа предварительного создания условий состоит в том, чтобы более полно обеспечить реагирование любого непрореагировавшего гидроксида кальция и тем самым обеспечить наличие минимальной защитной щелочности внизу резервуарного парка. Это, вместе с диапазоном рН между 9,5 и 10 в этапе предварительного создания условий, обеспечивает естественное снижение рН до между 8 и 8.5 в остатке. Этому естественному снижению рН и повышению Eh дополнительно помогли бы выполнения способа изобретения на концевой части фабрики. Хотя этот отдельный тест показал чрезвычайно низкие СКД, многоэтапность все еще рекомендуется в концевой части фабрики для того, чтобы обеспечить больше приспособляемости с параметрами и длительной гарантией успеха на длительный период. Кроме того, дополнительная выгода наличия предохранительной сетки для золотого выщелачивания и абсорбция является дополнительным плюсом. Растворимые отходы могут быть легко уменьшены до нуля, и это финансовое преимущество позволило бы оплатить затраты на способ настоящего изобретения. Общий цианид был также уменьшен до ниже 10 ч./млн. Ни цианат, нитрит или нитрат не были обнаружены. Для применения установки рекомендуется следующее (исходя из 11 резервуаров): 5 Aachen проходов для предокисления в резервуаре 1 (стадия 10 на фигуре); 5 Aachen проходов для усиленного выщелачивания (с цианидом) в резервуаре; 2 (стадия 14 на фигуре); 5 резервуаров CIL (стадия 16 на фигуре); 2.5 Aachen проходов в резервуаре 8 (стадия 20 А на фигуре) без углерода; концентрация углерода 50 г/л в резервуаре 9 (стадия 20 В на фигуре); 2.5 Aachen проходов в резервуаре 10 без углерода (стадия 22 А на фигуре); концентрация углерода 50 г/л в резервуаре 11 (стадия 22 В на фигуре); углерод добавлялся бы в резервуар 11; затем закачан в резервуар 9; затем закачан в резервуар 7 и затем выкачана концевая фракция как на норму. Пример 9. Контрольная процедура. Четыре теста реактора Aachen были выполнены на CIL остатках из золотоизвлекающей фабрики. Образцы были взяты из фабрики в шламовой форме, содержащей остаточный цианид, и сохранены в темных контейнерах между тестовыми прогонами. Следующая процедура была общепринята для различных тестовых прогонов. Прогон остатка 1. 30 л образца были перемещены "не подвергнутые после получения какой-либо обработке" в рециркуляционный резервуар Aachen.Aachen работал в течение в общей сложности 40 мин. Образцы были извлечены периодически спустя 0, 10, 20, 30 и 40 мин.CuSO4 был добавлен, после того как спустя 30 мин был получен образец для получения 50 ч./млнCu2+ в растворе в рециркуляционном резервуаре Aachen. Подходящая аликвота взятых образцов была представлена для анализа кроме того было выполнено в течение 24 ч струшивание агитаторами бутылочного типа. Два струшивания агитаторами бутылочного типа были выполнены во время 30: одно "как есть" Одно с добавленным CuSO4, чтобы получить 50 ч./млн Cu2+ в растворе в агитаторах бутылочного типа. Прогон остатка 2. 30 л образца были перемещены "не подвергнутые после получения какой-либо обработке" в рециркуляционный резервуар Aachen CuSO4 был добавлен перед запуском Aachen, чтобы получить 100 ч./млн Cu2+ в растворе.Aachen работал в течение в общей сложности 40 мин. Образцы были извлечены периодически спустя 0, 10, 20, 30 и 40 мин. Подходящая аликвота взятых образцов была представлена для анализа кроме того было выполнено в течение 24 ч струшивание агитаторами бутылочного типа. Прогон остатка 3. 30 л образца были перемещены "не подвергнутые после получения какой-либо обработке" в рециркуляционный резервуар Aachen CuSO4 и FeSO4 были добавлены, перед запуском Aachen, чтобы получить 100 ч./млн Cu2+ и Fe2+ в растворе.Aachen работал в течение в общей сложности 40 мин. Образцы были извлечены периодически спустя 0, 10, 20, 30 и 40 мин подходящая аликвота взятых образцов была представлена для анализа, кроме того, было выполнено в течение 24 ч струшивание агитаторами бутылочного типа. Прогон остатка 4. 30 л образца были стабилизированы по рН до 9 используя 98% серную кислоту прежде, чем быть перемещенным в рециркуляционный резервуар Aachen.Aachen работал в течение в общей сложности 40 мин. Образцы были извлечены периодически спустя 0, 10, 20, 30 и 40 мин. Подходящая аликвота взятых образцов была представлена для анализа, кроме того, было выполнено в течение 24 ч струшивание агитаторами бутылочного типа. РН потока был подогнан к 9 перед тем как обработать. Результаты тестов обеспечены в табл. 17 ниже. При используемой скорости потока в табл. 1 мин равняется 1 проходу через реактор. Таблица 17. Au на твердом испытании, извлечение и свободного и СКД CN для разрушения остатка цианида Aachen прогонами Табл. 3, выше, показывает результаты, полученные для испытаний разрушения цианида на остаточном образце. В среднем, тестовые прогоны разрушения цианида привели к концевой фракции агитатора бутылочного типа 0,20 г/т, 0,15 г/т ниже чем типа "не подвергнутые после получения какой-либо обработке" 0,35 г/т. Прогон Остатка 1 (Aachen работал в течение 40 мин с 100 ч./млн добавлением меди, железа и цинка в начале, и Ph подогнан до 9 в начале) регулирование рН до 9 показало благоприятное сокращение уровней и свободного и СКД цианида перед струшиванием агитаторами бутылочного типа. Это замечено, сравнивая результат времени 0 на 3 прогоне, где рН не был отрегулирован, с результатом времени ноль прогона 1, где ph был отрегулирован. Значения СКД остались в значительной степени неизменными перед струшиванием агитаторами бутылочного типа и подтвердили тенденцию углеродного катализа, показывая низкие значения СКД после струшивания агитаторами бутылочного типа. Прогон остатка 2 (Aachen работал в течение 40 мин с 100 ч./млн добавлением меди и цинка в начале, и Ph подогнан до 9 вначале). Снова регулирование рН до 9 показало благоприятное сокращение уровней и свободного и СКД цианида перед струшиванием агитаторами бутылочного типа. Это замечено, сравнивая результат времени 0 на 3 прогоне, где рН не был отрегулирован, с результатом времени ноль 2 прогона, где рН был отрегулирован. Значения СКД остались в значительной степени неизменными перед струшиванием агитаторами бутылочного типа и подтвердили тенденцию углеродистого катализа, показывая низкие ценности СКД после струшивания агитаторами бутылочного типа. Прогон остатка 3 (Aachen работал в течение 40 мин с 50 ч./млн добавлением меди, цинка и железа в начале, рН не регулирован). Более низкая концентрация добавленных металлов дала слегка высокое значение свободного цианида на образцах, взятых из рециркуляционного резервуара Aachen перед струшиванием агитаторами бутылочного типа. Значение СКД снова понижено значительно после струшивания агитаторами бутылочного типа. Этот пример показывает: регулирование Ph до 9 значительно уменьшает значение и свободного и СКД цианида; добавление меди уменьшает свободный цианид, только оставляя неизменными значения СКД; дополнение железа и цинка не оказывало значительного влияния на значения свободного и СКД цианида. Самой выраженной тенденцией была тенденция углеродного катализа окисления и свободного циа- 14019196 нида и СКД цианида, после обработки Aachen. Извлечения золота, которое может быть получено из отходов CIL процессом. Пример 10. Контрольная процедура. 30 л воды были сначала перемещены в рециркуляционный резервуар реактора Aachen. Расход воды через систему был измерен, делая запись времени до заполнения 5-литрового лабораторного химического стакана. Эти данные были использованы для того, чтобы вычислить отношения между продолжительностью, и количеством проходов через устройство насыщения кислородом (в этом случае реакторAachen доступный от Maelgwyn Mineral Services Ltd). 30 л образца сгустителя подземного глубинного потока были перемещены в рециркуляционный резервуар Реактора Aachen. Цианид был добавлен к шламу для того, чтобы привести к свободной концентрации цианида 300 част./млн. Реактор Aachen затем работал на протяжении 35 мин, при противодавлении 3 бар и расходе кислорода 10 л/мин. Образцы были взяты периодически спустя 0, 5, 10, 20, 30 и 35 мин и подвергнуты стандартным 24 чCIL агитаторами бутылочного типа с 10 г/л углерода. Образец в период времени 35 был дополнительно смешан с цианидом, чтобы получить дополнительно 300 ч/млн. цианида в агитаторе бутылочного типа,аликвота взятых образцов было подвержено анализу перед CIL агитаторами бутылочного типа в целях определить степень выщелачивания в пределах Реактора Aachen. рН, температура и РК (растворенный кислород) были записаны с равномерными интервалами. Табл. 18 представляет Au на результатах однородных твердых испытаний и извлечениях для прогонов Выщелачивателя Aachen образца подземного глубинного потока сгустителя. Таблица 18. Au на однородном анализе, Au извлечения Табл. 18 выше показывает чрезвычайно быстрое выщелачивание, с приблизительно 70% выщелачивателя, которое имеет место в течение первых пяти минут выполнения. Этот пример показывает выгоды, которые могут быть достигнуты в этапе усиленного выщелачивания настоящего изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ удаления цианида из водного потока, который включает этап контактирования потока с активированным углем в дисперсионной форме при условиях, в которых Eh (потенциал восстановления кислорода (ПВК), измеряемый в мВ) водного потока имеет значение от 0 до 300 мВ; водный поток обрабатывают для регулирования Eh от 0 до 300 мВ, и обработанный водный поток приводят в контакт с активированным углем в дисперсионной форме. 2. Способ по п.1, в котором водный поток представляет собой концевой поток от добычи полезных ископаемых выщелачиванием с применением активированного угля (CIL - carbon in leach). 3. Способ по п.1 или 2, в котором цианид представляет собой слабокислотный диссоциирующий(СКД) цианид, который является извлеченным из водного потока. 4. Способ по любому из предыдущих пунктов, в котором Eh имеет значение от 0 до 200 мВ. 5. Способ по любому из предыдущих пунктов, в котором размер частиц угля составляет от 2 до 3 мм. 6. Способ по любому из предыдущих пунктов, в котором уголь добавлен в количестве от 5 до 100 г/л потока, содержащего цианид. 7. Способ по п.6, в котором уголь добавлен в количестве от 10 до 60 г/л потока, содержащего цианид. 8. Способ по п.7, в котором уголь добавлен в количестве от 20 до 60 г/л потока, содержащего цианид. 9. Способ по любому из предыдущих пунктов, в котором рН водного потока поддерживают в интервале от 7 до 9 с помощью буфера. 10. Способ по п.9, в котором введение буфера осуществляют в течение от 0,5 до 1,5 ч. 11. Способ по п.10, в котором введение буфера осуществляют в течение приблизительно часа. 12. Способ по любому из предыдущих пунктов, в котором Eh потока регулируют путем пропускания потока через устройство насыщения кислородом в многократных проходах, перед или после добавления цианида в поток. 13. Способ по п.12, в котором устройство насыщения кислородом функционирует при давлении от 1 до 10 бар. 14. Способ по п.13, в котором устройство насыщения кислородом функционирует при давлении 2,5 бар. 15. Способ по любому из пп.13-14, в котором кислород вводят в устройство насыщения кислородом в форме пузырьков. 16. Способ по п.15, в котором пузырьки имеют размер от 1 до 1000 мкм. 17. Способ по п.16, в котором пузырьки имеют размер от 1 до 500 мкм. 18. Способ по п.15, в котором пузырьки имеют средний размер 100 мкм. 19. Способ по любому из пп.12-18, в котором устройство насыщения кислородом обеспечивает высокое усилие сдвига потока. 20. Способ по любому из пп.12-19, в котором линейное давление кислорода в точке ввода кислорода выше давления устройства насыщения кислородом. 21. Способ по п.20, в котором линейное давление кислорода в точке ввода кислорода выше давления 10 бар. 22. Способ по любому из пп.12-21, в котором расход кислорода устройства насыщения кислородом составляет от 0,25 до 200 кг/т жидкости. 23. Способ по любому из пп.11-22, в котором водный поток повторно рециркулируют через устройство насыщения кислородом в 2 или больше проходах. 24. Способ по п.23, в котором водный поток повторно рециркулируют через устройство насыщения кислородом в 2 до 300 проходах. 25. Способ по п.24, в котором водный поток повторно рециркулируют через устройство насыщения кислородом в 2 до 200 проходах. 26. Способ по п.25, в котором водный поток повторно рециркулируют через устройство насыщения кислородом в 2 до 50 проходах. 27. Способ по п.26, в котором водный поток повторно рециркулируют через устройство насыщения кислородом в 2 до 10 проходах. 28. Способ по п.27, в котором водный поток повторно рециркулируют через устройство насыщения кислородом в 2 до 5 проходах.

МПК / Метки

МПК: C22B 11/08, C02F 101/18, B09C 1/02

Метки: потоков, удаление, водных, цианида

Код ссылки

<a href="https://eas.patents.su/18-19196-udalenie-cianida-iz-vodnyh-potokov.html" rel="bookmark" title="База патентов Евразийского Союза">Удаление цианида из водных потоков</a>

Предыдущий патент: Дренаж для полостных образований, трансформируемый в стент, и устройство для чрескожного дренирования полостных образований с последующим стентированием

Следующий патент: Упаковка для мороженого в коническом вафельном рукавчике

Случайный патент: Рнк с комбинацией из немодифицированных и модифицированных нуклеотидов для экспрессии белков