Регулирование кинетического разложения в ионотранспортных мембранах со смешанной проводимостью

Номер патента: 16090

Опубликовано: 28.02.2012

Формула / Реферат

1. Ионотранспортная мембрана, содержащая многокомпонентный оксид металлов, описываемый формулой

,

где (a) Ln представляет собой элемент, выбранный из лантаноидов f-блока,

А' выбран из группы 2,

А'' выбран из групп 1, 2 и 3 и лантаноидов f-блока,

В и В' независимо выбраны из переходных металлов d-блока, за исключением титана и хрома,

0≤x<1, 0<x'≤1, 0≤x''<1, 0<y<1,1, 0≤y'<1,1, x+x'+x''=1,0, 1,1>y+y'≥1,0,

z представляет собой число, которое делает заряд многокомпонентного оксида металлов нейтральным;

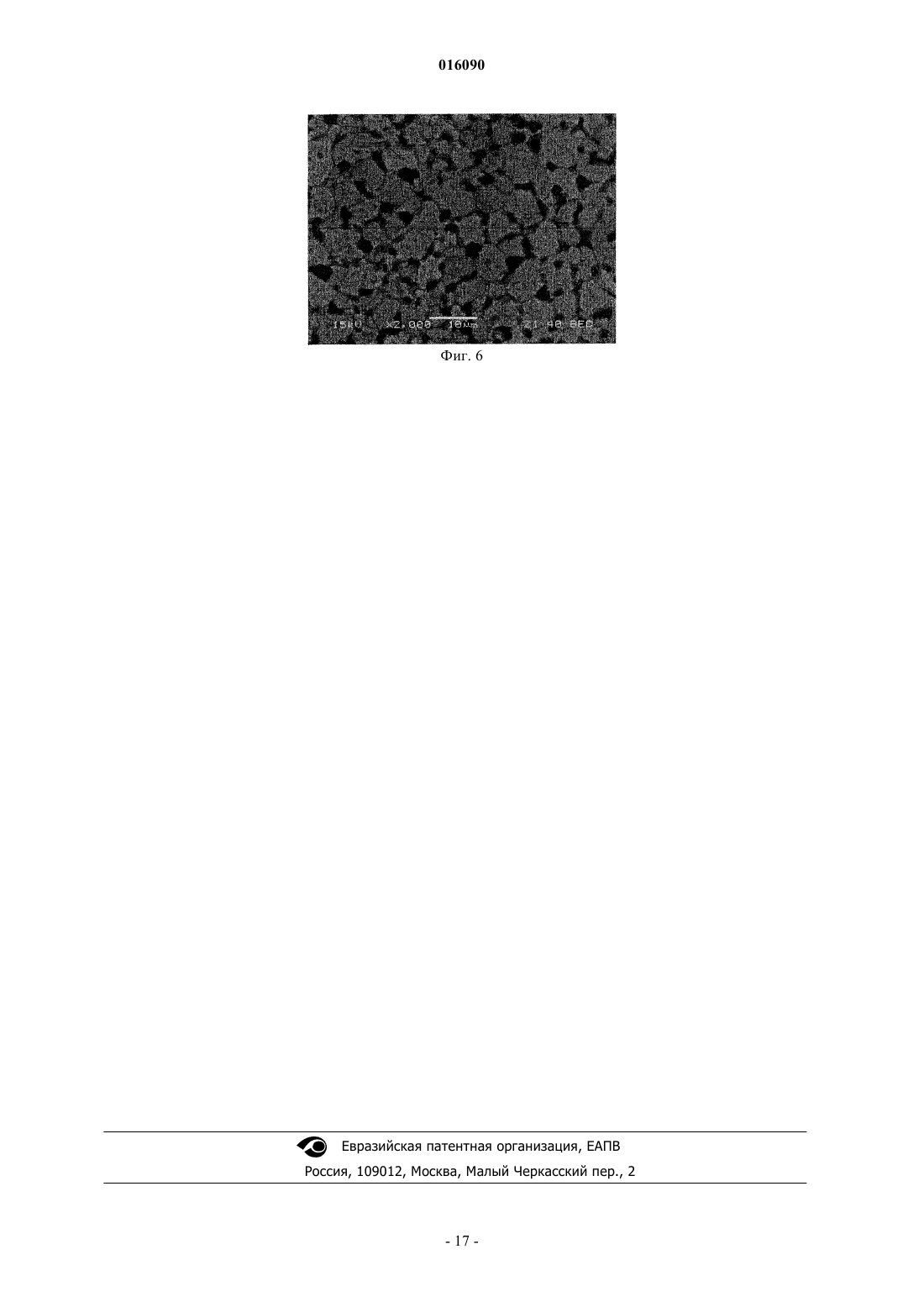

(b) средний размер зерен многокомпонентного оксида металлов находится в диапазоне от приблизительно 4 до приблизительно 20 мкм и

(c) ионотранспортная мембрана представляет собой ионотранспортную мембрану со смешанной проводимостью.

2. Ионотранспортная мембрана со смешанной проводимостью по п.1, где многокомпонентный оксид металлов описывается формулой (LnxCa1-x)yFeO3-z, где Ln представляет собой La или смесь лантаноидов, содержащую La, 1,0>х>0,5 и 1,1≥у≥1,0.

3. Плоская сборка керамической мембраны, включающая плотный слой из материала многокомпонентного оксида металлов со смешанной проводимостью, где плотный слой имеет первую сторону, вторую сторону, а многокомпонентный оксид металлов со смешанной проводимостью имеет средний размер зерен в диапазоне от приблизительно 4 до приблизительно 20 мкм; пористый слой из материала многокомпонентного оксида металлов со смешанной проводимостью, находящийся в контакте с первой стороной плотного слоя; и керамический канальчатый несущий слой, находящийся в контакте со второй стороной плотного слоя.

4. Плоская сборка керамической мембраны по п.3, где плотный слой и пористый слой образованы материалом многокомпонентного оксида металлов с одним и тем же составом.

5. Плоская сборка керамической мембраны по п.3, где плотный слой, канальчатый несущий слой и пористый слой образованы материалом многокомпонентного оксида металлов с одним и тем же составом.

6. Плоская сборка керамической мембраны, включающая:

(a) плоский керамический канальчатый несущий слой, имеющий первую сторону и вторую сторону;

(b) первый плотный слой из материала многокомпонентного оксида металлов со смешанной проводимостью, имеющий внутреннюю сторону и внешнюю сторону, а многокомпонентный оксид металлов со смешанной проводимостью имеет средний размер зерен в диапазоне от приблизительно 4 до приблизительно 20 мкм, где участки внутренней стороны находятся в контакте с первой стороной керамического канальчатого несущего слоя;

(c) первый внешний несущий слой, содержащий пористый материал многокомпонентного оксида металлов со смешанной проводимостью и имеющий внутреннюю сторону и внешнюю сторону, где внутренняя сторона находится в контакте с внешней стороной первого плотного слоя;

(d) второй плотный слой из материала многокомпонентного оксида металлов со смешанной проводимостью, имеющий внутреннюю сторону и внешнюю сторону, а многокомпонентный оксид металлов со смешанной проводимостью имеет средний размер зерен в диапазоне от приблизительно 4 до приблизительно 20 мкм, где участки внутренней стороны находятся в контакте со второй стороной керамического канальчатого несущего слоя;

(e) второй внешний несущий слой, содержащий пористый материал многокомпонентного оксида металлов со смешанной проводимостью и имеющий внутреннюю сторону и внешнюю сторону, где внутренняя сторона находится в контакте с внешней стороной второго плотного слоя.

7. Плоская сборка керамической мембраны по п.6, где плотные слои и пористые слои образованы из материала многокомпонентного оксида металлов с одним и тем же составом.

8. Плоская сборка керамической мембраны по п.6, где плотные слои, канальчатые несущие слои и пористые слои образованы из материала многокомпонентного оксида металлов с одним и тем же составом.

9. Способ получения плоской сборки керамической мембраны, включающий:

(а) получение необожженной плоской керамической мембранной структуры, содержащей:

(1) плоский необожженный керамический канальчатый несущий слой, имеющий первую сторону и вторую сторону,

(2) первый необожженный слой из материала многокомпонентного оксида металлов со смешанной проводимостью, имеющий внутреннюю сторону и внешнюю сторону, где участки внутренней стороны находятся в контакте с первой стороной необожженного керамического канальчатого несущего слоя,

(3) первый необожженный внешний несущий слой, содержащий пористый материал многокомпонентного оксида металлов со смешанной проводимостью и имеющий внутреннюю сторону и внешнюю сторону, где внутренняя сторона находится в контакте с внешней стороной первого необожженного слоя,

(4) второй необожженный слой из материала многокомпонентного оксида металлов со смешанной проводимостью, имеющий внутреннюю сторону и внешнюю сторону, где участки внутренней стороны находятся в контакте со второй стороной необожженного керамического канальчатого несущего слоя, и

(5) второй необожженный внешний несущий слой, содержащий пористый материал многокомпонентного оксида металлов со смешанной проводимостью и имеющий внутреннюю сторону и внешнюю сторону, где внутренняя сторона находится в контакте с внешней стороной второго необожженного слоя;

(b) обжиг необожженной плоской керамической мембранной структуры при использовании комбинации времени и температуры, достаточных для получения подвергнутой спеканию плоской керамической мембранной структуры и превращения первого и второго необожженных слоев из материала многокомпонентного оксида металлов со смешанной проводимостью в плотные слои из материала многокомпонентного оксида металлов со смешанной проводимостью, характеризующегося средним размером зерен в диапазоне от приблизительно 4 до приблизительно 20 мкм.

10. Способ по п.9, где обжиг необожженной плоской керамической мембранной структуры проводят при температурах в диапазоне 1000-1600°С и времени обжига продолжительностью от 0,5 до 12 ч.

11. Способ по п.9, который включает:

(1) объединение множества подвергнутых спеканию плоских керамических мембранных структур в пакет путем расположения между парами подвергнутых спеканию плоских керамических мембранных структур необожженных керамических разделителей с присоединением соединения, расположенного между и в контакте с соседними разделителями и керамическими мембранными структурами с образованием сборного пакета; и

(2) обжиг сборного пакета при использовании комбинации времени и температуры, достаточных для спекания необожженных разделителей и соединения разделителей и подвергнутых спеканию плоских керамических мембранных структур до получения мембранного модуля.

12. Способ получения плоского керамического мембранного модуля, включающий:

(а) получение множества необожженных плоских керамических мембранных структур, при этом каждая структура содержит:

(1) плоский необожженный керамический канальчатый несущий слой, имеющий первую сторону и вторую сторону,

(2) первый необожженный слой из материала многокомпонентного оксида металлов со смешанной проводимостью, имеющий внутреннюю сторону и внешнюю сторону, где участки внутренней стороны находятся в контакте с первой стороной необожженного керамического канальчатого несущего слоя,

(3) первый необожженный внешний несущий слой, содержащий пористый материал многокомпонентного оксида металлов со смешанной проводимостью и имеющий внутреннюю сторону и внешнюю сторону, где внутренняя сторона находится в контакте с внешней стороной первого необожженного слоя,

(4) второй необожженный слой из материала многокомпонентного оксида металлов со смешанной проводимостью, имеющий внутреннюю сторону и внешнюю сторону, где участки внутренней стороны находятся в контакте со второй стороной необожженного керамического канальчатого несущего слоя, и

(5) второй необожженный внешний несущий слой, содержащий пористый материал многокомпонентного оксида металлов со смешанной проводимостью и имеющий внутреннюю сторону и внешнюю сторону, где внутренняя сторона находится в контакте с внешней стороной второго необожженного слоя;

(b) объединение множества необожженных плоских керамических мембранных структур в пакет путем расположения между каждой парой необожженных плоских керамических мембранных структур необожженного керамического разделителя с присоединением соединения, расположенного между соседними необожженными разделителями и необожженными плоскими керамическими мембранными структурами с получением необожженного сборного пакета;

(c) обжиг необожженного сборного пакета при использовании комбинации времени и температуры, достаточных для

(1) спекания необожженных плоских керамических мембранных структур до превращения первого и второго необожженных слоев из материала многокомпонентного оксида металлов со смешанной проводимостью в плотные слои из материала многокомпонентного оксида металлов со смешанной проводимостью, характеризующегося средним размером зерен в диапазоне от приблизительно 4 до приблизительно 20 мкм,

(2) спекания необожженных разделителей и

(3) соединения разделителей и плоских керамических мембранных структур до получения плоского керамического мембранного модуля.

13. Способ по п.12, где обжиг необожженного сборного пакета проводят при температурах в диапазоне 1000-1600°С и времени обжига продолжительностью от 0,5 до 12 ч.

14. Способ окисления углеводородов, включающий:

(а) получение сборки, включающей плоскую керамическую мембрану реактора, содержащей плотный слой из материала многокомпонентного оксида металлов со смешанной проводимостью, где плотный слой имеет первую сторону и вторую сторону, а многокомпонентный оксид металлов со смешанной проводимостью имеет средний размер зерен в диапазоне от приблизительно 4 до приблизительно 20 мкм; несущий слой, содержащий пористый материал многокомпонентного оксида металлов со смешанной проводимостью и находящийся в контакте с первой стороной плотного слоя; и керамический канальчатый несущий слой, находящийся в контакте со второй стороной плотного слоя;

(b) пропускание нагретого кислородсодержащего окислительного исходного газа через керамический канальчатый слой в контакте со второй стороной плотного слоя, во время которого происходит

(c) проникание ионов кислорода через плотный слой и обеспечение наличия кислорода на первой стороне плотного слоя;

(d) приведение в контакт нагретого углеводородсодержащего исходного газа с несущим слоем, где углеводородсодержащий исходный газ диффундирует через несущий слой с (e) осуществлением реакции между углеводородсодержащим исходным газом и кислородом до получения продукта окисления углеводородов.

15. Способ окисления углеводородов по п.14, где углеводородсодержащий исходный газ включает одно или несколько углеводородных соединений, содержащих от одного до шести атомов углерода.

16. Способ окисления углеводородов по п.14, где кислородсодержащий окисляющий исходный газ выбран из группы, состоящей из воздуха, воздуха, обедненного кислородом, и продуктов горения, содержащих кислород, азот, диоксид углерода и воду.

17. Способ окисления углеводородов по п.14, где продукт окисления углеводородов содержит окисленные углеводороды, частично окисленные углеводороды, водород и воду.

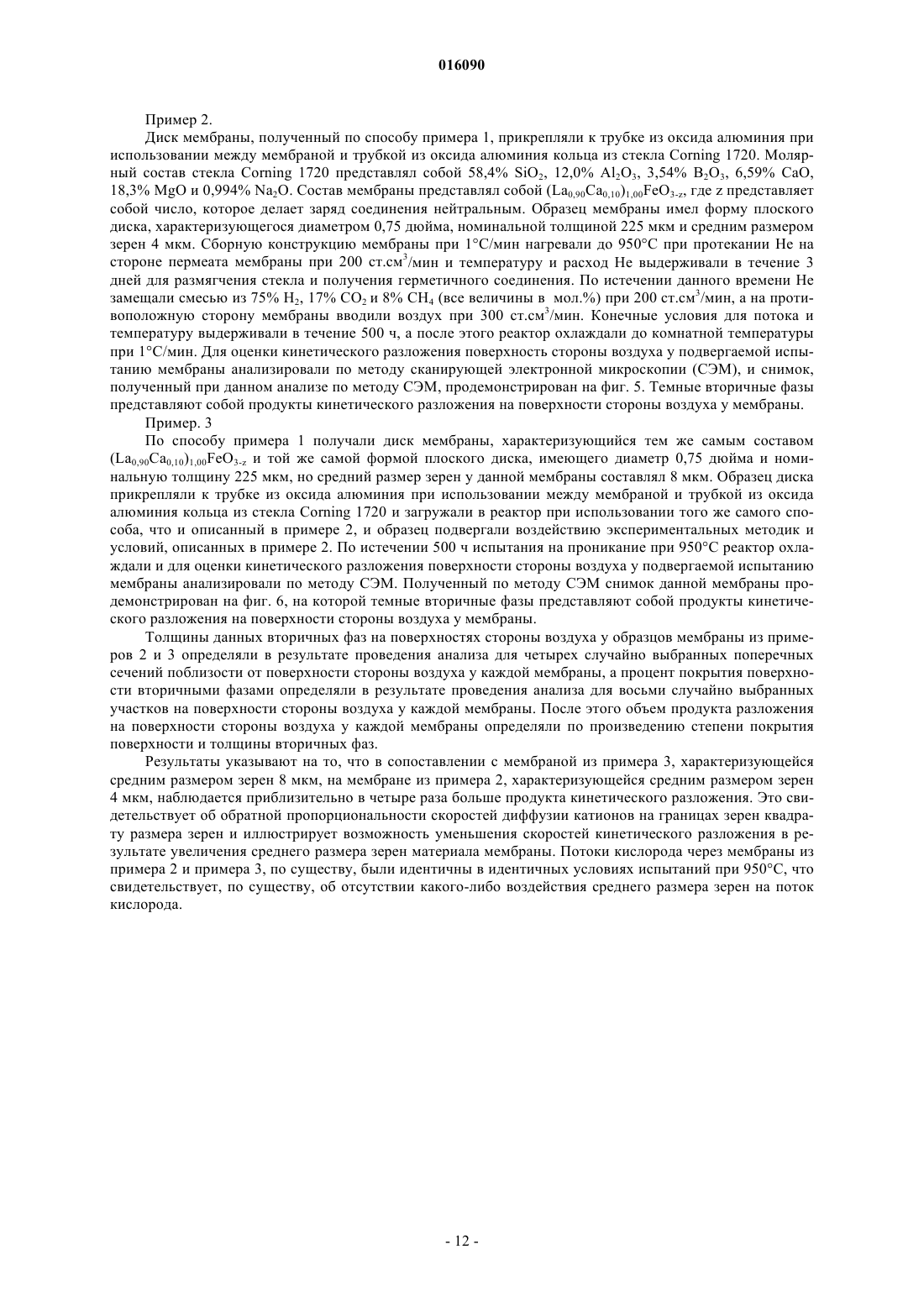

Текст