Способ генерации мощности, комбинированная энергетическая установка для его осуществления, газовая турбина и способ адаптации газовых турбин к работе с частичным окислением топлива (варианты)

Формула / Реферат

1. Способ генерации мощности, согласно которому газ вводится в каталитический реактор (107), в котором газ подвергается реакции частичного окисления в присутствии газа, содержащего кислород и водяной пар, а окисленный газ, выходящий из каталитического реактора приводит в действие энергетическую турбину, отличающийся тем, что реакция частичного окисления происходит в присутствии газа, содержащего кислород в достехиометрическом количестве и водяной пар, и в присутствии определенного количества водорода, действующего в качестве агента, инициирующего указанную реакцию.

2. Способ по п.1, отличающийся тем, что водород добавляется в количестве, задаваемом тремя молярными отношениями, описываемыми следующими выражениями:

R1 = О2/С; R2 = H2O/C; R3 = Н2/С,

в которых молярные отношения имеют определенные значения, выбранные в интервалах 0,55-0,75; 0,8-1,4 и 0,03-0,15 соответственно.

3. Способ по п.2, отличающийся тем, что молярное отношение согласно выражению Н2О/С за указанным реактором (107) выбрано в интервале 1,5-2, предпочтительно близким к 2.

4. Способ по п.2 или 3, отличающийся тем, что водород поступает от самой установки при частичной рециркуляции газов, собираемых за указанным реактором (107), при этом поток топлива предварительно перемешивается с паром.

5. Способ по п. 2 или 3, или 4, отличающийся тем, что водород поступает от комбинации указанной газовой турбины частичного окисления и реактора (107), который обеспечивает непрямой теплообмен с выхлопными газами (109) энергетической турбины (104).

6. Способ по любому из предыдущих пунктов, отличающийся тем, что реакция частичного окисления осуществляется в присутствии многослойной каталитической массы, содержащей, по меньшей мере, первый неактивный слой и второй активный слой.

7. Способ по п.6, отличающийся тем, что активный слой состоит из субслоев, содержащих материалы различной природы и/или различной активности, и/или различной концентрации.

8. Способ по п.6, отличающийся тем, что активный слой размещен на подложке, состоящей из жаростойкого материала.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что участвующие в реакции вещества предварительно нагреты до температуры, выбранной в интервале примерно от 400 до 500шС.

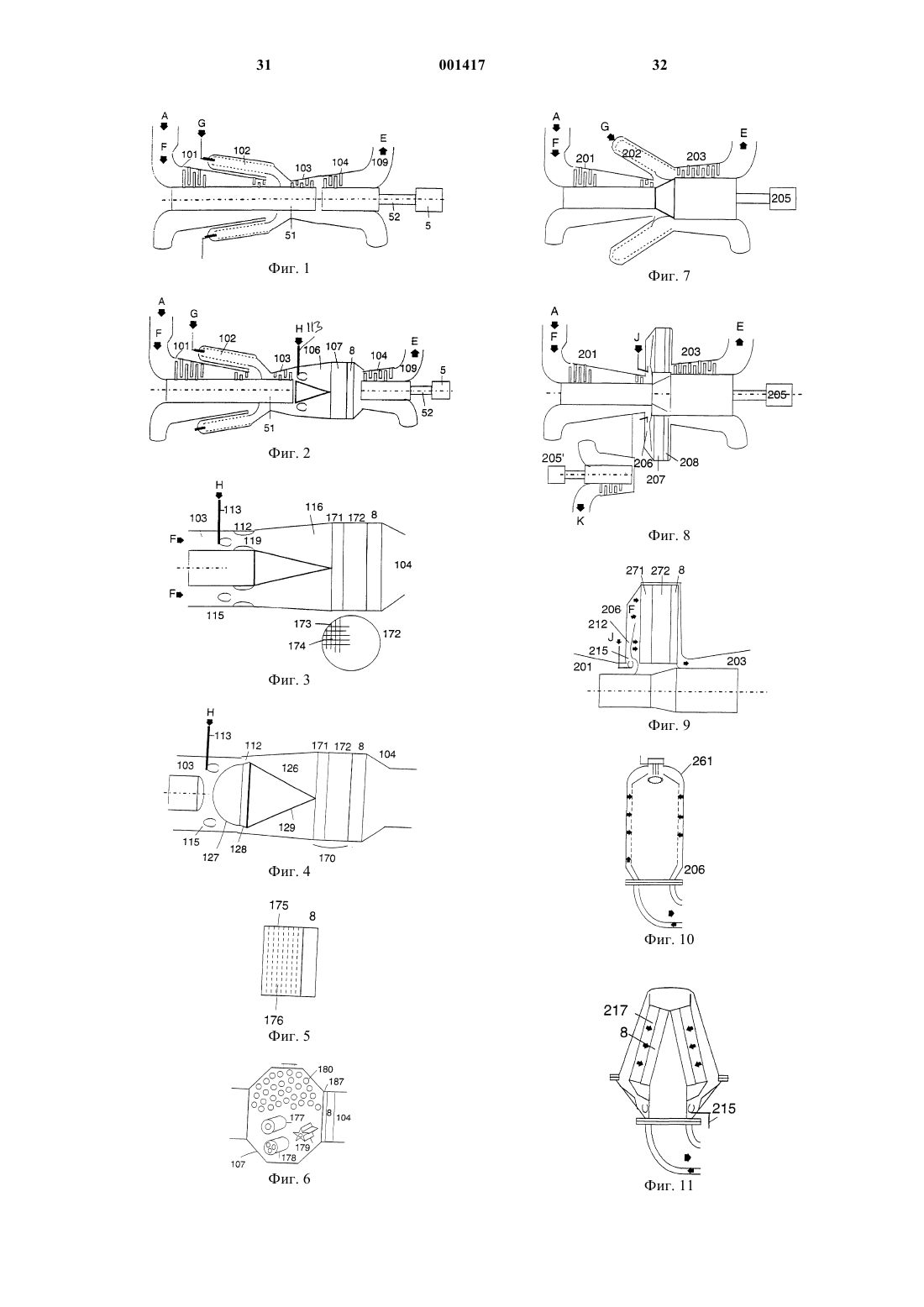

10. Установка для генерации мощности в соответствии со способом по любому из предыдущих пунктов, содержащая газовый компрессор (101), каталитический реактор (107) для производства высокотемпературного горючего газа путем частичного окисления газообразного топлива с участием газа, сжатого посредством указанного газового компрессора, в присутствии пара, и расширительную турбину, приводимую в действие указанным горючим газом, отличающаяся тем, что указанный каталитический реактор содержит многослойную каталитическую массу (170), содержащую, по меньшей мере, один неактивный (171) и один активный (172) слои.

11. Установка по п.10, отличающаяся тем, что активный слой состоит из субслоев, содержащих материалы различной природы и/или различной активности, и/или различной концентрации.

12. Установка по п.10 или 11, отличающаяся тем, что на лопатки расширительной турбины (103) нанесено каталитическое покрытие.

13. Установка по любому из пп.10-12, отличающаяся тем, что указанный катализатор (107) снабжен подложкой (175).

14. Установка по п.13, отличающаяся тем, что указанная подложка (175) катализатора выполнена с ячеистой структурой (173).

15. Установка по п.13 или 14, отличающаяся тем, что указанный реактора (107) содержит активные материалы, состоящие из платины и окиси циркония, способствующие реакциям, включающим частичное окисление топлива паром и воздухом или газами, уходящими из газовой турбины высокого давления (103), смежной с указанным реактором (107) частичного окисления.

16. Установка по п.13 или 14, отличающаяся тем, что указанный реактора (107) содержит активный материал, представляющий собой никель на подложке из активированной окиси алюминия.

17. Установка по п.13 или 14, отличающаяся тем, что указанный реактора (107) содержит активный материал, представляющий собой сплав платины и родия в форме последовательности сеток.

18. Установка по п.13 или 14, отличающаяся тем, что в качестве материала подложки выбраны жаростойкие металлы.

19. Установка по п.18, отличающаяся тем, что в качестве жаростойкого материала выбран сплав типа хромоникелевого сплава.

20. Установка по любому из пп.16-19, отличающаяся тем, что указанная подложка катализатора состоит из материала с добавкой оксидов металла.

21.Установка по п.16 или 17, отличающаяся тем, что указанная подложка катализатора выполнена на основе неорганических полимеров с активным материалом, нанесенным на Pt-ZrO2.

22. Установка по п.21, отличающаяся тем, что каталитический модуль, состоящий из катализатора или катализаторов (171, 172) и указанной подложки катализатора выполнен близким к цилиндрическому и имеет ячеистую структуру.

23. Установка по любому из пп.10-22, отличающаяся тем, что каталитический реактор (107) содержит фильтр (8), размещенный перед катализатором (7).

24. Установка по п.23, отличающаяся тем, что указанный фильтр (8) выполнен съемным.

25. Установка по п.24, отличающаяся тем, что она содержит подкачивающий эжектор-смеситель (106, 206, 306), снабженный в соответствующих случаях распределителем газа в указанном неактивным слое (171) с фиксированной подложкой, при этом второй слой (172) состоит из катализатора частичного окисления.

26. Установка по п.25, отличающаяся тем, что подкачивающий эжектор-смеситель (106) имеет биконическую форму.

27. Установка по п.26, отличающаяся тем, что указанный реактор (107) частичного окисления встроен в газовую турбину авиационного типа, пригодную для осуществления частичного окисления.

28. Установка по п.27, отличающаяся тем, что указанный каталитический реактор является по существу цилиндрическим, установлен горизонтально и содержит металлические сетки, предпочтительно изготовленные из платины.

29. Установка по любому из пп.10-26, отличающаяся тем, что указанный каталитический реактор выполнен по существу цилиндрическим, установлен горизонтально и содержит секцию увеличенного диаметра, содержащую свободный катализатор частичного окисления, удерживаемый сетками.

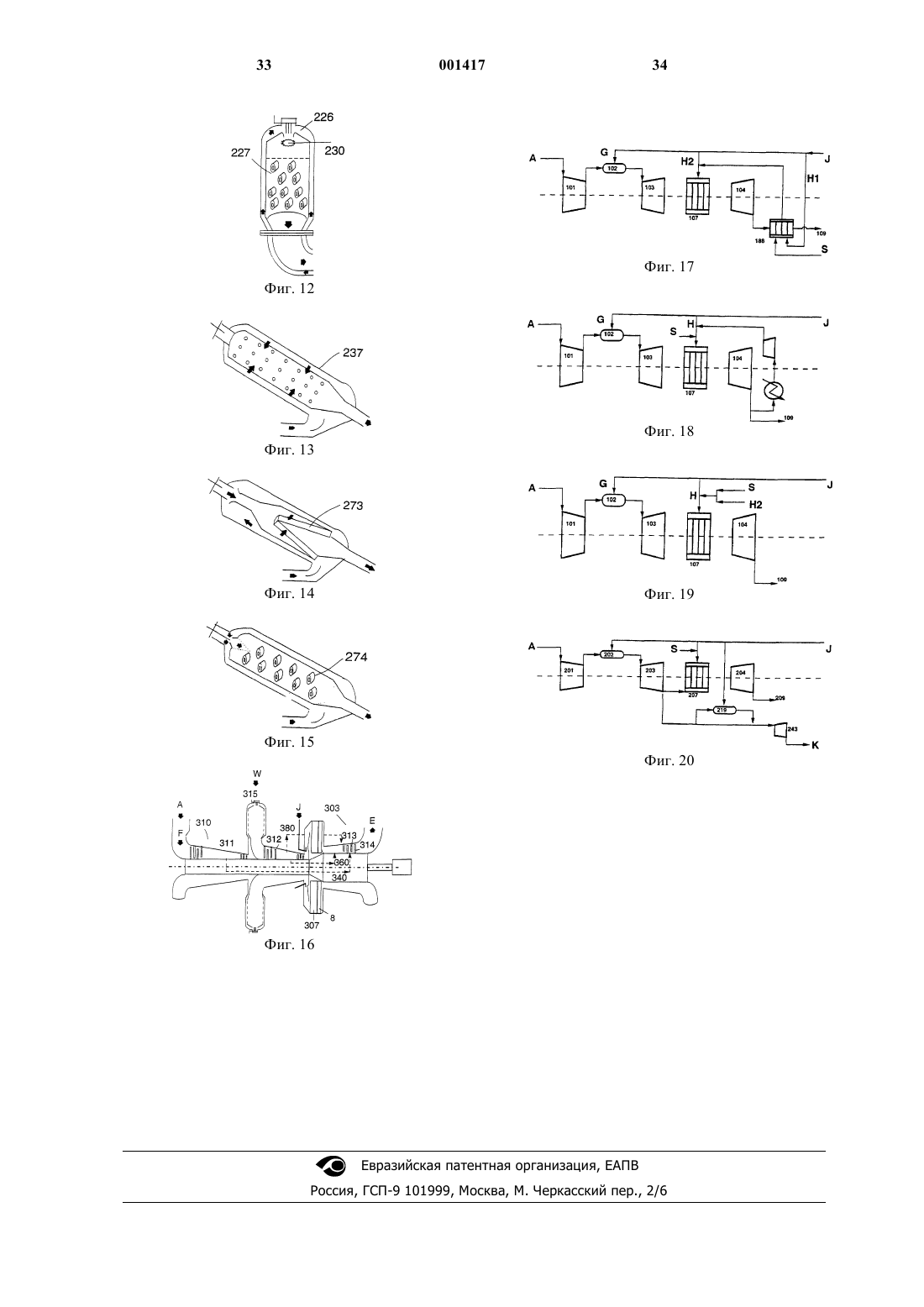

30. Установка по любому из пп.10-24, отличающаяся тем, что реактор (207) частичного окисления введен в промышленную газовую турбину, в которой указанный реактор (207) выполнен по существу цилиндрическим и установлен по периферии газовой турбины.

31. Установка по п.30, отличающаяся тем, что реактор, адаптированный к турбине, выполнен в форме бункера, на верхней поверхности которого установлен биконический подкачивающий эжектор-смеситель, а в бункере, в цилиндрическом корпусе содержится катализатор.

32. Установка по п.31, отличающаяся тем, что вертикальный бункер (227) выполнен цилиндрическим и снабжен горелкой (220), расположенной над слоем катализаторов частичного окисления.

33. Установка по любому из пп.10-26, отличающаяся тем, что указанный реактор (307) частичного окисления установлен на специально разработанные газовые турбины, работающие в условиях высоких давлений.

34. Установка по п.33, отличающаяся тем, что подкачивающий эжектор-смеситель имеет радиальный профиль и содержит кольцевой инжектор горючего газа.

35. Установка по п.34, отличающаяся тем, что продольное сечение подкачивающего эжектора-смесителя (116) имеет закругленную форму в зоне (119) сужения.

36. Установка по любому из пп.25-34, отличающаяся тем, что указанный подкачивающий эжектор состоит из модуля типа трубки Вентури, по существу, с радиальным профилем периферийной поверхности и с питанием через указанный тороидальный инжектор (15).

37. Установка по любому из пп.10-36, отличающаяся тем, что на входе указанного каталитического реактора (107, 207, 307) присутствует инициатор реакции.

38. Установка по п.37, отличающаяся тем, что указанэыщ инициатор представляет собой водород в заданном количестве.

39. Установка по любому из пп.10-38, отличающаяся тем, что она содержит средства, предназначенные для управления потоками различных текучих сред, а именно воздуха, топлива и пара, причем указанные средства выполнены с возможностью учета, в реальном масштабе времени, параметров температуры и давления и способны адаптироваться в непрерывном режиме к термодинамическим характеристикам реакций частичного окисления и функционировать в соответствии с математической моделью реактора, с обеспечением, тем самым, управления различными текучими средами при любых условиях работы на основе моделирования в реальном масштабе времени.

40. Установка по любому из пп.10-39, отличающаяся тем, что она содержит

- воздушный компрессор (310), имеющий, по меньшей мере, две ступени (311, 312) с промежуточным охлаждением (315) путем впрыска воды (W), участвующей в реакции, причем компрессор выполнен с возможностью подачи воздуха под высоким давлением (3-6 МПа),

- каталитический реактор частичного окисления (307), выполненный с возможностью подачи в него указанного воздуха, пара и топлива и формирования внем горючего газа при контролируемой высокой температуре,

- турбину (303), приспособленную для обеспечения расширения и сжигания указанного горючего газа, содержащую:

- статор и ротор, лопатки которых (313, 314) выполнены с внутренним охлаждением посредством впрыска указанного воздуха,

- внутренние каналы (340, 360) и наружные каналы (380) для подачи охлаждающего воздуха от воздушного компрессора (310) к лопаткам ротора и статора соответственно с последующим введением охлаждающего воздуха в турбине (303) в контакт с горючим газом для постепенного сжигания газа в режиме, близком к изотермическому.

41. Способ адаптации газовых турбин авиационного типа, в частности, в установке по п.27, отличающийся тем, что в нем используют реактор (107) частичного окисления, который устанавливают за турбиной (103) высокого давления, реактор (107) содержит подкачивающий эжектор (106) и катализатор (170), к которому под высоким давлением подают газовое (газовые) топливо (топлива), газ от турбины (103), расположенной перед указанным реактором, и пар, и производит горючий газ, который подают в энергетическую турбину (104), при этом газ, уходящий из высокотемпературной энергетической турбины, предназначен для сжигания при вторичной тепловой утилизации.

42. Способ адаптации промышленных газовых турбин любого типа для работы в режиме частичного окисления, отличающийся тем, что в нем, в качестве заменителя камер сгорания, устанавливают реактор (207) частичного окисления, при этом реактор содержит подкачивающий эжектор (206) и катализатор (270), к которому под давлением подают пар и топливо, а также воздух от компрессора (201).

43. Способ по п.41, отличающийся тем, что активный газ от реактора (107) подают в расширительную турбину, которая вырабатывает энергию, необходимую для приведения в действие воздушного компрессора и рабочей машины, при этом выхлопной газ энергетической турбины, имеющий высокую температуру, предназначен для сжигания при вторичной тепловой утилизации, а турбина для расширения избыточного сжатого воздуха связана с основным воздушным компрессором, и ее лопасти охлаждают паром вместо воздуха.

44. Способ по п.43, отличающийся тем, что избыточный сжатый воздух от компрессора (201) расширяют в соответствующей расширительной турбине (203) с утилизацией значительной части энергии сжатия, при этом указанный избыточный сжатый воздух перед расширением в турбине (203) предварительно нагревают в компрессоре.

45. Способ по п.44, отличающийся тем, что теплоту для указанного предварительного нагрева получают путем непрямого теплообмена с уходящими газами, образующимися при сжигании части выхлопных газов (209) энергетической турбины (204).

46. Способ по любому из пп.43-45, отличающийся тем, что предварительный нагрев осуществляют в температурном интервале от 400 до 500шС, предпочтительно от 420 до 470шС и еще более предпочтительно при температуре около 450шС.

47. Способ генерации мощности в установке для генерации мощности с подачей в турбину горючего газа, производимого в каталитическом реакторе частичного окисления, отличающийся тем, что

- в качестве указанной установки используют установку по п. 40,

- впрыскивают воду, предназначенную для участия в реакции, между двумя ступенями воздушного компрессора (310) для охлаждения сжатого воздуха, переходящей из первой ступени компрессора во вторую и для подачи воды к указанному реактору с образованием на выходе компрессора (310) смеси воздуха и водяного пара под высоким давлением, составляющим 3-6 МПА,

- подают указанную смесь воздуха и водяного пара под высоким давлением, а также дополнительный пар и топливо в каталитический реактор (307) частичного окисления с получением горючего газа при контролируемой высокой температуре,

- подают часть указанного воздуха под высоким давлением для внутреннего охлаждения лопаток статора (313) и ротора (314) указанной турбины,

- используют охлаждающий воздух на выходе из охлажденных лопаток в качестве окислителя горючего газа,

- постепенно производят сжигание горючего газа в процессе его расширения в турбине (303), которое становится почти изотермическим, и

- используют уходящий из турбины газ (Е), практически свободный от горючих материалов и имеющий очень высокую температуру, в качестве источника теплоты.

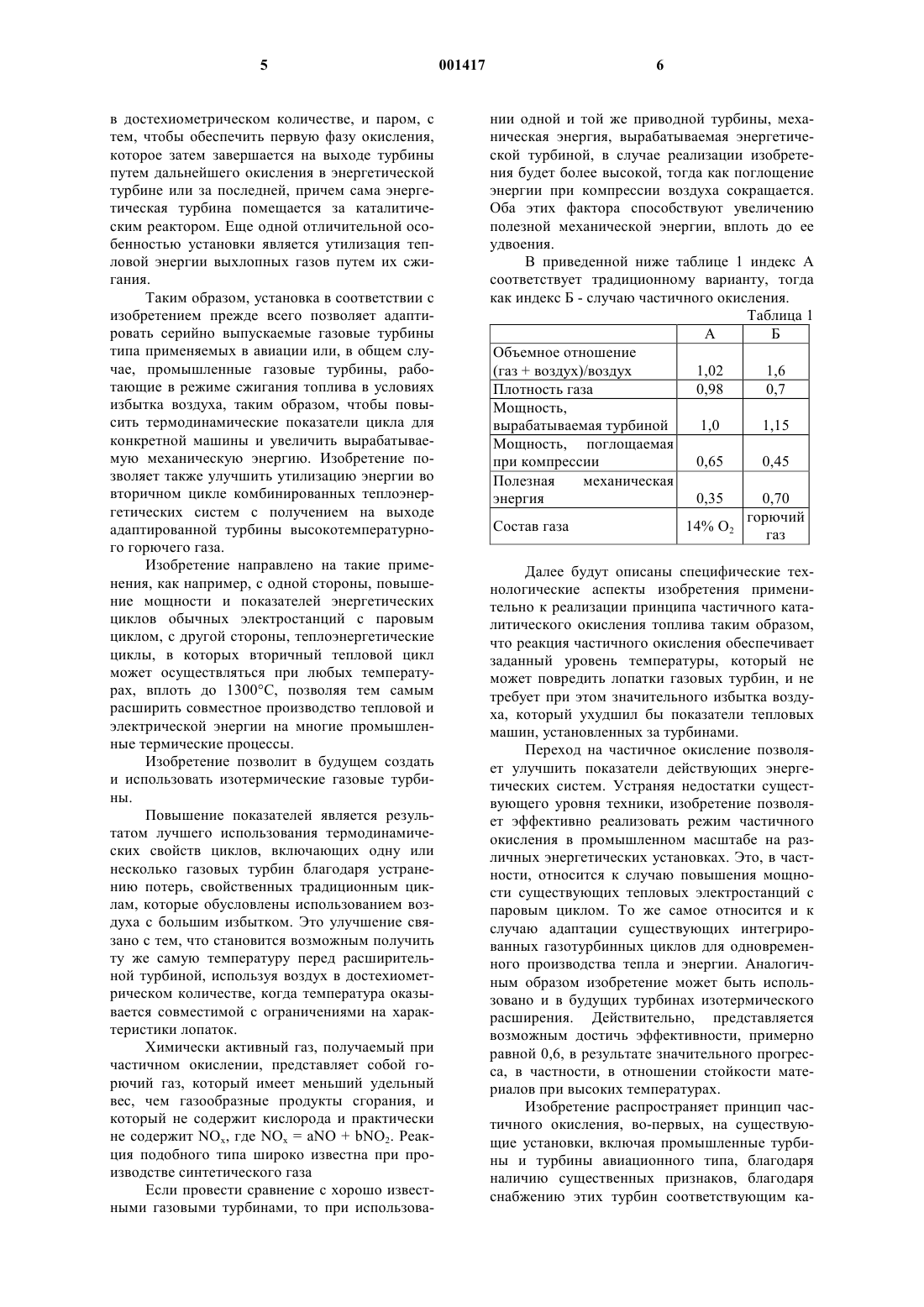

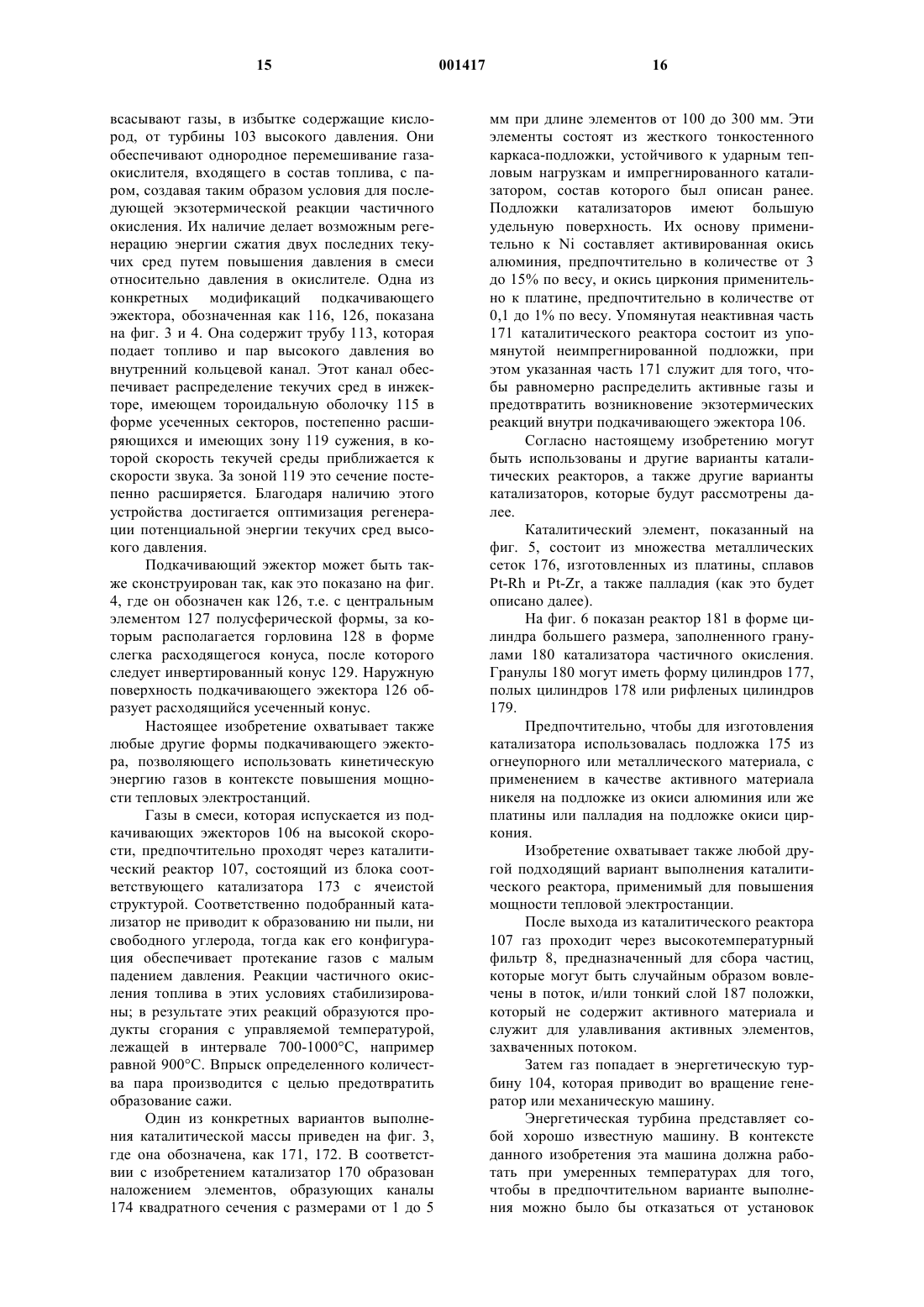

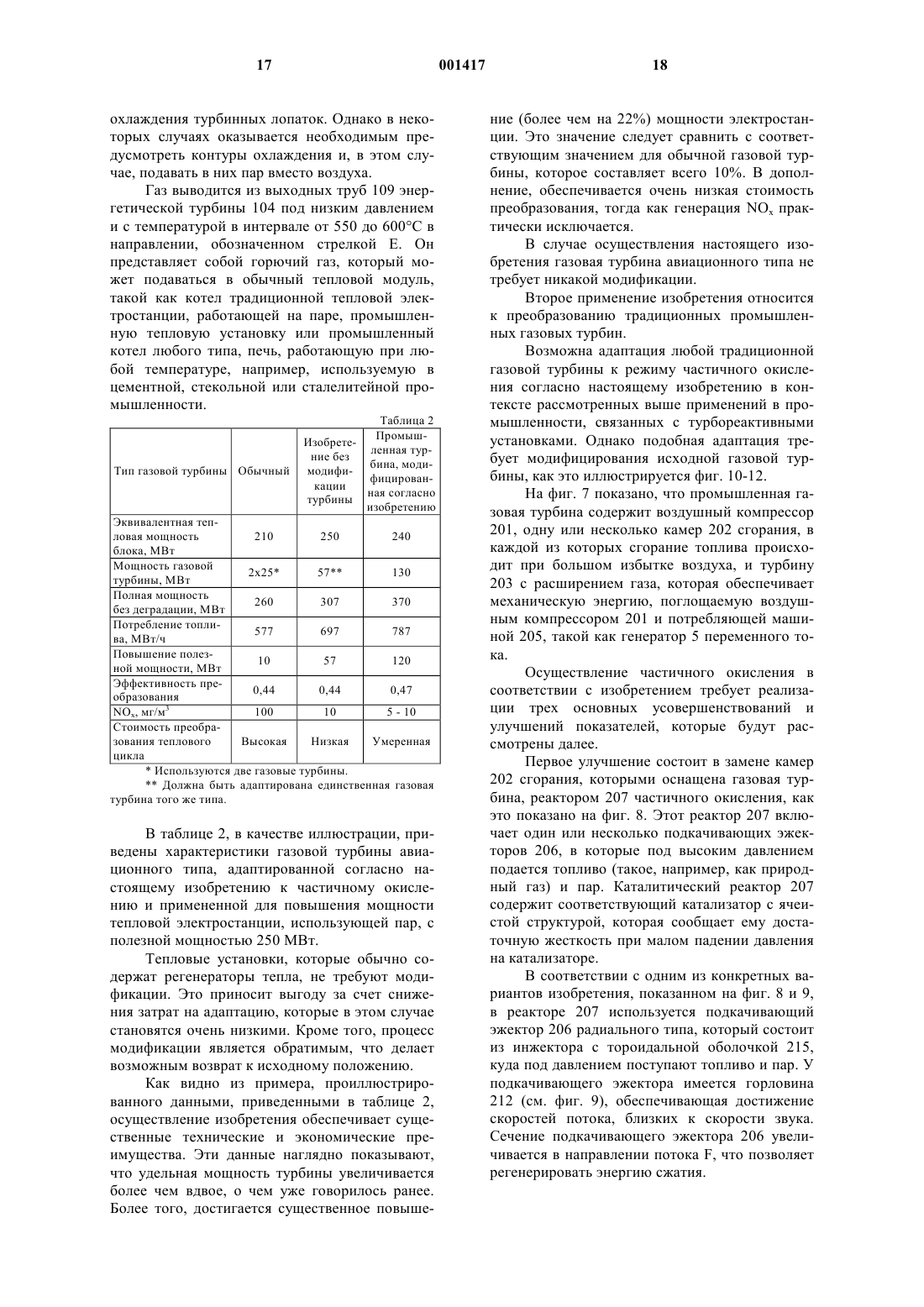

Текст