Насадка устройства для удаления летучих компонентов

Формула / Реферат

1. Насадка устройства для удаления летучих компонентов, включающая по меньшей мере одну перфорированную потоковую трубу, имеющую некруговое поперечное сечение.

2. Насадка по п.1, где некруговое поперечное сечение имеет три или более стороны.

3. Насадка по п.1, где некруговое поперечное сечение представляет собой треугольник, ромб, пятиугольник, шестиугольник, семиугольник или восьмиугольник.

4. Насадка по п.1, где большая часть отверстий в потоковой трубе имеет максимальный угол нити, равный 45° или меньший чем 45°.

5. Насадка по п.4, где поперечное сечение представляет собой ромб или восьмиугольник.

6. Насадка по п.1, дополнительно включающая сужающиеся отверстия.

7. Насадка по п.6, где сужающиеся отверстия образованы струей воды.

8. Насадка по п.1, дополнительно включающая множество параллельных потоковых труб.

9. Насадка по п.1, дополнительно включающая нержавеющую сталь марки 304, нержавеющую сталь марки AL-6XN или нержавеющую сталь марки LDX2101.

10. Насадка устройства для удаления летучих компонентов, включающая по меньшей мере одну потоковую трубу, дополнительно включающую одно или большее количество сужающихся отверстий.

11. Насадка устройства для удаления летучих компонентов по п.10, где все сужающиеся отверстия или их часть имеют линейное сужение.

12. Насадка устройства для удаления летучих компонентов по п.10, где все сужающиеся отверстия или их часть имеют воронкообразное сужение.

13. Насадка устройства для удаления летучих компонентов по п.10, где сужающиеся отверстия образованы струей воды или лазерным сверлением.

14. Насадка устройства для удаления летучих компонентов по п.10, где сужающиеся отверстия снижают перепад давления в насадке приблизительно на 50 % или более чем на 50 % по сравнению с несужающимися отверстиями.

15. Насадка устройства для удаления летучих компонентов, включающая по меньшей мере одну перфорированную потоковую трубу, где большая часть отверстий в потоковой трубе имеет максимальный угол нити, равный 45° или меньший чем 45°.

16. Насадка устройства для удаления летучих компонентов, включающая множество параллельных индивидуальных потоковых труб, находящихся в жидкостном сообщении с трубопроводом для распределения расплавленного полимера.

17. Способ удаления летучих компонентов из полимера, включающий прохождение расплавленного полимера через насадку устройства для удаления летучих компонентов, включающую по меньшей мере одну перфорированную потоковую трубу для получения множества нитей полимера, где большая часть нитей выходит из насадки устройства для удаления летучих компонентов под максимальным углом нити, равным 45° или меньшим чем 45°.

18. Способ по п.17, где перфорированная насадка устройства для удаления летучих компонентов дополнительно включает сужающиеся отверстия.

19. Способ по п.17, где по меньшей мере одна перфорированная потоковая труба имеет некруговое поперечное сечение.

20. Способ по п.17, где полимер, из которого удалены летучие компоненты, представляет собой полистирол, включающий приблизительно 1000 ppm (частей на миллион) или менее чем 1000 ppm стирольного мономера.

Текст

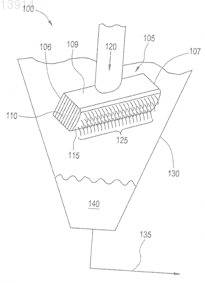

НАСАДКА УСТРОЙСТВА ДЛЯ УДАЛЕНИЯ ЛЕТУЧИХ КОМПОНЕНТОВ Насадка устройства для удаления летучих компонентов, включающая по меньшей мере одну перфорированную потоковую трубу, имеющую некруговое поперечное сечение. В одном из воплощений некруговое поперечное сечение имеет три или более стороны. Некруговое поперечное сечение указанной насадки может представлять собой треугольник, ромб, пятиугольник, шестиугольник, семиугольник или восьмиугольник. Большая часть отверстий в потоковой трубе указанной насадки может иметь максимальный угол нити, равный 45 или меньший чем 45. Насадка может дополнительно включать сужающиеся отверстия, которые могут быть образованы струей воды. Насадка может дополнительно включать множество параллельных потоковых труб. Насадка может включать нержавеющую сталь марки 304, нержавеющую сталь марки AL-6XN или нержавеющую сталь марки LDX 2101. 013914 Данная заявка утверждает преимущество предварительной заявки, поданной в США 28 ноября 2005 г. под 60/740404, и обыкновенной заявки на патент, поданной 1 февраля 2006 г. под 11/345439. Область изобретения Данное изобретение относится в основном к насадкам устройства для удаления летучих компонентов и, точнее, к насадкам устройства для удаления летучих компонентов и способам формования насадок устройства для удаления летучих компонентов, способным улучшить удаление летучих компонентов из полимеров или других соединений при одновременном поддержании или увеличении его производственных мощностей. Предпосылки изобретения Полимер может быть извлечен из реактора полимеризации и подан в устройство для удаления летучих компонентов, где из полимера могут быть удалены нежелательные компоненты, такие как непрореагировавший мономер или растворитель. Например, летучие компоненты могут быть удалены перегонкой в вакууме, мгновенным испарением, отгонкой, увеличением площади поверхности полимера или их сочетаниями. Площадь поверхности полимера может быть увеличена пропусканием полимера через насадку устройства для удаления летучих компонентов, которая представляет собой установку из одной или большего числа потоковых труб, имеющих множество маленьких отверстий или перфораций, направленных вниз, в сосуд для слива расплавленного полимера вниз из отверстий в непрерывные вертикальные нити относительно малого диаметра, похожие на нити спагетти. Полимерные нити обеспечивают увеличенную площадь поверхности для удаления летучих компонентов из полимера. Примеры насадок устройства для удаления летучих компонентов можно найти в патентах США 5540813, 4294652,4934433, 5118388 и 5874525 и в опубликованной заявке на патент США 2005/0097748, которые включены сюда путем ссылки. При заданном коммерческом значении удаления летучих компонентов в настоящее время существует потребность в улучшенных способах удаления летучих компонентов и связанном с ними оборудовании, таком как насадки. Краткое изложение сущности изобретения Описанное здесь представляет собой насадку устройства для удаления летучих компонентов, включающую по меньшей мере одну перфорированную потоковую трубу, имеющую некруговое поперечное сечение. В одном из воплощений некруговое поперечное сечение имеет 3 или более стороны. Некруговое поперечное сечение указанной насадки может представлять собой треугольник, ромб, пятиугольник,шестиугольник, семиугольник или восьмиугольник. Большая часть отверстий в потоковой трубе указанной насадки может иметь максимальный угол нити, равный 45 или меньший чем 45. Насадка может дополнительно включать сужающиеся отверстия, которые могут быть образованы струей воды. Насадка может дополнительно включать множество параллельных потоковых труб. Насадка может включать нержавеющую сталь марки 304, нержавеющую сталь марки AL-6XN или нержавеющую сталь марки LDX 2101. Также описанное здесь представляет собой насадку устройства для удаления летучих компонентов,включающую по меньшей мере одну потоковую трубу, дополнительно включающую одно или большее количество сужающихся отверстий. В одном из воплощений все сужающиеся отверстия или их часть имеют линейное сужение или воронкообразное сужение. Сужающиеся отверстия указанной насадки устройства для удаления летучих компонентов могут быть образованы струей воды или лазерным сверлением. Сужающиеся отверстия могут снижать перепад давления в насадке приблизительно на 50% или более чем на 50% по сравнению с несужающимися отверстиями. Также описанное здесь представляет собой насадку устройства для удаления летучих компонентов,включающую по меньшей мере одну перфорированную потоковую трубу, где большая часть отверстий в потоковой трубе имеет максимальный угол нити, равный 45 или меньший чем 45. Также описанное здесь представляет собой насадку устройства для удаления летучих компонентов,включающую множество параллельных индивидуальных потоковых труб, находящихся в жидкостном сообщении с трубопроводом для распределения расплавленного полимера. Также описанное здесь представляет собой способ удаления летучих компонентов из полимера,включающий пропускание расплавленного полимера через насадку устройства для удаления летучих компонентов, включающую по меньшей мере одну перфорированную потоковую трубу для получения множества нитей полимера, где большинство нитей выходит из насадки устройства для удаления летучих компонентов при максимальном угле нити, равном 45 или меньшем чем 45. Перфорированная насадка устройства для удаления летучих компонентов может дополнительно включать сужающиеся отверстия, которые могут дополнительно включать некруговое поперечное сечение. В одном из воплощений полимер, из которого удалены летучие компоненты, представляет собой полистирол, включающий приблизительно 1000 ppm (частей на миллион) или менее чем 1000 ppm стирольного мономера. Краткое описание чертежей Фиг. 1 представляет собой схематическое изображение системы устройства для удаления летучих компонентов; фиг. 2 - увеличенное изображение поперечного сечения отверстия насадки, показывающее угол нити;-1 013914 фиг. 3 - схему расположения отверстий насадки; фиг. 4 и 5 - увеличенные изображения поперечных сечений сужающихся отверстий насадки; фиг. 6-13 - изображения поперечных сечений насадок устройства для удаления летучих компонентов; фиг. 14 - график зависимости максимального напряжения от числа линейных сегментов насадки; фиг. 15 - график зависимости максимальной деформации от числа линейных сегментов насадки; фиг. 16 - вид сверху на насадку устройства для удаления летучих компонентов, расположенную внутри сосуда. фиг. 17 - схематическое изображение насадки устройства для удаления летучих компонентов. Подробное описание изобретения На фиг. 1 изображено одно из воплощений системы 100 устройства для удаления летучих компонентов для удаления летучих компонентов из полимера. Система 100 устройства для удаления летучих компонентов включает насадку 105 устройства для удаления летучих компонентов (или "насадку"), расположенную вместе с сосудом 130. Для упрощения насадка 105 показана как одиночная потоковая труба 109, имеющая закрытые концы 106 и 107, поперечное сечение 110 и линию 120 подачи расплавленного полимера. Однако, как показано на фиг. 16 и 17, насадка 105 может включать множество индивидуальных потоковых труб 109, расположенных любым подходящим образом или конфигурацией и соединенных через трубопровод 112 для распределения расплавленного полимера, таким образом, что расплавленный полимер может течь, как указано стрелками 113, через все потоковые трубы. В одном из воплощений трубопровод 112 присоединен к верху и/или к одному из концов или вблизи одного из концов каждой из индивидуальных потоковых труб 109, но не присоединен к каждому концу потоковых труб 109. Индивидуальные потоковые трубы могут быть структурно соединены друг с другом для образования интегрированной сборной насадки, где потоковые трубы находятся в жидкостном сообщении с трубопроводом 112. В зависимости от размера и длины труб также может быть полезно иметь соединение между индивидуальными потоковыми трубами для обеспечения одинакового давления и, таким образом,одинаковых скоростей потока через перфорации или отверстия 115, из которых выходит расплавленный полимер и образует нити 125. Как показано на фиг. 16 и 17, индивидуальные потоковые трубы могут быть расположены параллельно внутри сосуда 130 реактора и потоковые трубы могут иметь отверстия 119 для доступа на их концах 106 и/или 107 для обслуживания или чистки насадки. В альтернативном воплощении насадка (или ее компоненты, такие как потоковые трубы) скомпонована в две или более секции или половины и соединена, например, через фланцы, так что насадка приспособлена к техническому обслуживанию. В одном из воплощений насадка включает от 1 до 70, от 1 до 60, от 1 до 50, от 1 до 40, от 1 до 30, от 1 до 20, от 1 до 10 или от 6 до 8 параллельных потоковых труб. Фактическое число потоковых труб может зависеть от размера сосуда, производительности, требований к удалению летучих компонентов, прочности материала и требуемого номинального давления. В одном из воплощений расплавленный полимер подают в систему 100 устройства для удаления летучих компонентов из одной или большего числа вышерасположенных систем для удаления летучих компонентов, например, из мгновенного испарителя. Расплавленный полимер течет в и через насадку 105, которая дополнительно включает множество перфораций или отверстий 115, из которых расплавленный полимер выходит и образует нити 125, которые собираются и воссоединяются на дне 140 сосуда 130. Летучие компоненты выходят из нитей полимера, и эффективность удаления летучих компонентов относят к процентному отношению массы летучих компонентов, удаленных из полимера во время удаления летучих компонентов. Полимер, из которого удалены летучие компоненты, выходит из сосуда 130 через выходное отверстие 135, которое передает полимер, из которого удалены летучие компоненты, на окончательную обработку, такую как гранулирование. В одном из воплощений систему 100 устройства для удаления летучих компонентов применяют для удаления летучих компонентов, таких как стирольный мономер, из полистирола, дополнительно подразумевая, что система 100 устройства для удаления летучих компонентов может быть применена в любом подходящем процессе полимеризации. В одном из воплощений полимер, из которого удалены летучие компоненты, представляет собой полистирол, включающий приблизительно 1000, 900, 800, 700, 600, 500, 400, 300, 200, 100 или 50 ppm (ч./млн) или менее стирольного мономера. Угол нити может оказывать влияние на удаление летучих компонентов из полимера. Применяемый здесь термин "угол нити" относится к углу, под которым нить полимера вытекает из внутренней части 116 во внешнюю часть 117 и выходит из отверстия 115 насадки относительно вертикальной оси, как показано на фиг. 2. Точнее говоря, угол нити относится к углумежду (i) линией 150 нити, продолженной наружу по углом 90 (как показано цифровой ссылкой 155) из центральной точки 160 плоскости 165 отверстия 115 насадки, и (ii) вертикальной линией 170, продолженной из центральной точки 160 плоскости 165 отверстия 115 насадки. В общем случае вертикальная линия 170 приблизительно параллельна направлению падения для нити полимера, выходящей из отверстия насадки. Эффективность удаления летучих компонентов зависит от интервала между нитями по вертикальной оси, как показано на фиг. 2. Применяемый здесь термин "интервал между нитями" относится к интервалу между центрами нитей-2 013914 вдоль линий, параллельных 170. На оптимальный угол нити влияют интервал между нитями и выходной диаметр отверстия 115 насадки. В общем случае большие углы нити требуют либо большего интервала между нитями либо меньшего диаметра отверстия или и того и другого для поддержания эффективности удаления летучих компонентов. В одном из воплощений к размеру отверстия и в одном из воплощений к интервалу между отверстиями применяют следующие правила эффективности удаления летучих компонентов. 1. Эффективность удаления летучих компонентов приблизительно постоянна для углов нити в интервале от 0 до 45. 2. Эффективность удаления летучих компонентов значительно снижается для углов нити, превышающих 45, и, в особенности, для углов нити, превышающих 60. В разных воплощениях насадка 105 имеет такое поперечное сечение 110, что максимальный угол нити меняется в интервале от 0 до 45, как более подробно описано здесь. В одном из воплощений большая часть отверстий или перфораций в потоковой трубе, в качестве альтернативы - в основном все отверстия или перфорации в потоковой трубе, имеет максимальный угол нити, равный 45 или меньший чем 45. В разных воплощениях 50, 60, 70, 80, 90, 95 или 99 мас.% или более нитей полимера выходят из насадки устройства для удаления летучих компонентов при максимальном угле нити, равном 45 или меньшем чем 45. Максимальный угол нити может отклоняться от 45 в зависимости от интервала между нитями и диаметра отверстий 115 насадки, применяемых в индивидуальном проекте. На эффективность удаления летучих компонентов из полимера могут оказывать влияние длина или площадь просверливаемого участка насадки устройства для удаления летучих компонентов. Длина просверливаемого участка относится к линейному расстоянию вдоль периметра поперечного сечения насадки, где отверстия, просверленные в насадке, приводят к подходящему значению угла нити для удаления летучих компонентов, как описано здесь. Площадь просверливаемого участка данной потоковой трубы представляет собой произведение длины просверливаемого участка и свободной длины потоковой трубы. Конечно длина потоковой трубы, а также другие физические размеры насадки могут быть ограничены общими соображениями разработки технологического процесса, например размещением и креплением насадки внутри сосуда 130. Полная площадь просверливаемого участка для насадки устройства для удаления летучих компонентов представляет собой сумму площадей просверливаемых участков для всех потоковых труб насадки. Размер отверстия, плотность расположения отверстий или оба этих параметра могут оказывать влияние на эффективность удаления летучих компонентов. Плотность расположения отверстий относится к числу отверстий на единице площади поверхности, такой как квадратный дюйм. Размер отверстия относится к среднему диаметру отверстий насадки. В одном из воплощений диаметр отверстия составляет от приблизительно 1/32 дюйма (0,8 мм) до приблизительно 7/64 дюйма (2,8 мм), в качестве альтернативы - от приблизительно 2/64 дюйма (0,8 мм) до приблизительно 7/64 дюйма (2,8 мм), в качестве альтернативы - от приблизительно 3/64 дюйма (1,2 мм) до приблизительно 7/64 дюйма (2,8 мм). В одном из воплощений плотность расположения отверстий составляет от приблизительно 10 до приблизительно 400 отверстий на кв.дюйм (от 1,55 до 62 см-2), в качестве альтернативы - от приблизительно 50 до приблизительно 55 отверстий на кв.дюйм (от 7,75 до 8,53 см-2), в качестве альтернативы - приблизительно 52 отверстия на кв. дюйм (8 см-2). Обычно отверстия расположены приблизительно равномерно по площади просверливаемого участка, например, по треугольной схеме с углом наклона 60, как показано на фиг. 3. В одном из воплощений интервал между центрами отверстий составляет приблизительно 5/32 дюйма (3,9 мм). В одном из воплощений размер отверстия выбирают наименьшим из возможных, при котором избегают нарушения характеристик индивидуального полимера или текучей среды процесса. Интервал между отверстиями может быть выбран уравновешиванием множества факторов, включая прочностные требования к насадке (где может быть желателен больший интервал), требования удаления летучих компонентов и плотности расположения отверстий (где может быть желателен меньший интервал) и склонность нитей к слипанию, когда они расположены близко друг к другу. На фиг. 1 плотность расположения отверстий такова, что эффективная прочность конструкционного материала, например, стальной пластины, приблизительно равна 0,7 или более. Все отверстия насадки или их часть могут представлять собой отверстия с постоянным диаметром,отверстия с сужающимся диаметром или их сочетания. Отверстие с постоянным диаметром относится к отверстиям, имеющим приблизительно одинаковый диаметр по всей длине отверстия, как показано параллельными боковыми стенками 132 и 133 на фиг. 2, которые обычно изготавливают, например, прямыми сверлами постоянного диаметра. Отверстие с сужающимся диаметром относится к отверстиям,имеющим разные диаметры на внутренней и внешней сторонах насадки, где боковые стенки 132 и 133 не являются параллельными по всей их длине. На фиг. 4 изображено одно из воплощений сужающегося отверстия 400, имеющее внутренний диаметр 405 на внутренней стенке насадки 425 и внешний диаметр 410 на внешней стенке 430 насадки. Расплавленный полимер течет от внутреннего диаметра отверстия к внешнему диаметру отверстия, образуя нить; направление потока указано стрелкой 415. Длина отверстия 420 равна толщине стенки насадки 105. В одном из воплощений внутренний диаметр 405 может быть меньше, чем внешний диаметр 410. В каче-3 013914 стве альтернативы, внутренний диаметр 405 может быть больше, чем внешний диаметр 410, как показано на фиг. 4. Как дополнительно показано на фиг. 4, сужение может представлять собой линейное сужение,указывающее на приблизительно постоянную скорость изменения, или наклон, между внутренним и внешним диаметрами. В одном из воплощений насадка включает линейно сужающиеся отверстия,имеющие внутренний диаметр приблизительно 7/64 дюйма (2,8 мм), внешний диаметр приблизительно 3/64 дюйма (1,2 мм) и длину приблизительно 0,375 дюйма (9,5 мм). Фактические длина и диаметры отверстий могут меняться в зависимости от требований номинального давления в насадке, потока полимера, свойств полимера и заданных уровней удаления летучих компонентов. На фиг. 5 изображено альтернативное воплощение сужающегося отверстия 500, имеющего внутренний диаметр 505 на внутренней стенке 525 насадки, внешний диаметр 510 на внешней стенке 530 насадки и длину 520. Расплавленный полимер течет от внутреннего диаметра отверстия к внешнему диаметру отверстия, образуя нить; направление потока указано стрелкой 515. Сужающийся профиль на фиг. 5 может быть описан как воронкообразное сужение, имеющее участок 535 приблизительно постоянного диаметра и участок 540 непостоянного диаметра. Участок 540 непостоянного диаметра может дополнительно включать линейный профиль, нелинейный профиль или их сочетание. Длина участка 535 постоянного диаметра может быть меньше, больше или приблизительно равной длине участка 540 непостоянного диаметра. В одном из воплощений длина участка 535 постоянного диаметра больше, чем длина участка 540 непостоянного диаметра, например приблизительно в два раза больше, чем длина участка 540 непостоянного диаметра. Как показано на фиг. 5, полимер может проходить через воронкообразное сужающееся отверстие от большего внутреннего диаметра 505 к меньшему внешнему диаметру 510. В качестве альтернативы, сужающееся отверстие может образовывать инвертированную воронку (или раструб) для того, чтобы поток полимера шел от меньшего внутреннего диаметра 505 к большему внешнему диаметру 510. Как показано на фиг. 5, участок 540 непостоянного диаметра дополнительно включает участок 550 плеча, имеющий небольшое искривление между внутренним диаметром 505 и диаметром 557 плеча и высоту 558 плеча. Участок 540 непостоянного диаметра дополнительно включает слегка искривленный участок 560 горловины, находящийся рядом с участком 535 постоянного диаметра и переходящий в него. Участок 540 непостоянного диаметра дополнительно включает приблизительно линейный участок 555 между участком 550 плеча и участком 560 горловины. В одном из воплощений насадка включает воронкообразные сужающиеся отверстия, имеющие внутренний диаметр приблизительно 0,125 дюйма (3,2 мм), диаметр плеча - приблизительно 0,1 дюйма (2,5 мм), высоту плеча - приблизительно 0,03 дюйма (0,8 мм), внешний диаметр - приблизительно 0,049 дюйма (1,2 мм), длину участка приблизительно постоянного диаметра приблизительно 0,25 дюйма (6,4 мм) и длину участка непостоянного диаметра - приблизительно 0,125 дюйма (3,2 мм). На фиг. 5 входные кромки не являются острыми или плоскими, но вместо этого представляют собой закругление с начальным радиусом 0,03 дюйма (R0,03) (0,8 мм) и вторым внутренним сужением радиусом 3,0 дюйма (R3,0) (76,2 мм). Сужающиеся или закругленные кромки и переходные участки приводят к снижению перепада давления. В некоторых воплощениях сужающиеся отверстия могут быть применены в насадке устройства для удаления летучих компонентов для снижения прочностных требований к структуре насадки. Такие сужающиеся отверстия снижают прочностные требования, уменьшая перепад давления от внутренней к внешней части насадки. Включение сужающихся отверстий может снизить завышенные прочностные требования, которые могут возникать, когда вводят другие усовершенствования, предназначенные для снижения содержания летучих компонентов. Например, применение сужающихся отверстий может уменьшить потребность в более прочных материалах, которые могут осложнить обрабатываемость и быть более дорогими. Кроме того, сужающиеся отверстия могут помочь компенсировать повышенные напряжение и деформацию, связанные с некоторыми поперечными сечениями насадки, как более подробно описано здесь. В воплощениях сужающиеся отверстия могут снизить перепад давления в насадке устройства для удаления летучих компонентов на приблизительно 50, 60, 70, 80 или 85% или более относительно другой идентичной насадки устройства для удаления летучих компонентов, имеющей отверстия постоянного диаметра. В одном из воплощений концентрация напряжения в стальной пластине благодаря сужающимся отверстиям составляет приблизительно 2,41. Не углубляясь в теорию, кроме того,полагают, что воронкообразное сужение обеспечивает двойную пользу в том, что: (а) больший внутренний диаметр обеспечивает значительное снижение перепада давления и (б) участок приблизительно постоянного диаметра может сделать нить полимера менее поддающейся разбуханию. Кроме того, не углубляясь в теорию, полагают, что участок приблизительно постоянного диаметра может сделать нить полимера менее поддающейся разбуханию, предоставляя полимерным цепям физическую матрицу, а также время пребывания для ориентации в направлении потока или нити. Отверстия в насадке могут быть выполнены сверлением или водоструйной техникой, или лазерным сверлением, или другими способами механической обработки. Отверстия постоянного диаметра могут быть выполнены прямыми сверлами. Например, линейно сужающееся отверстие может быть выполнено сужающимся (например, коническим) сверлом или рассверливанием прямым сверлом. Воронкообразное сужающееся отверстие может быть выполнено струей воды или сверлением прямого отверстия с после-4 013914 дующим применением сужающегося сверла или рассверливания части отверстия. Отверстия могут быть выполнены либо до, либо после окончательной сборки. Например, отверстия могут быть образованы перфорированием металлических листов, таких как стальные листы, которые могут быть впоследствии разрезаны, изогнуты, сварены и т.д. для образования конечной сборной насадки. В качестве альтернативы, потоковые трубы могут быть просверлены после сборки. Прочность насадки устройства для удаления летучих компонентов должна быть достаточной для противостояния напряжениям и деформациям, связанным с давлением полимера, нагнетаемого через отверстия насадки. Факторы, вносящие вклад в определение подходящей прочности насадки, включают диаметр и плотность расположения отверстий, толщину стенок и форму насадки, материал конструкции и массовую скорость потока полимера через насадку и связанные с этим давления. Напряжение и деформация для заданной конструкции насадки могут быть проанализированы с использованием метода конечных элементов, например, с применением имеющихся на рынке программных средств моделирования, таких как программное обеспечение ABAQUS компании Abacus, Inc. В одном из воплощений анализ с использованием метода конечных элементов может быть проведен на программном обеспеченииABAQUS Standard с применением двумерных или трехмерных оболочек, при условии линейно упругого поведения материала и при применении значения модуля упругости для стали 29106 фунтов на кв. дюйм(2,04106 кг/см 2) и значения коэффициента Пуассона для стали 0,29. Снижение напряжения материала в целом и в особой точке концентрации напряжения, такой как изгиб или угол насадки, снижает общие прочностные требования к материалу насадки и, таким образом, позволяет применять менее дорогие материалы. Здесь более подробно описывается влияние поперечного сечения насадки на напряжение. Насадки устройства для удаления летучих компонентов, предоставленные здесь, изготовлены из металлических пластин, таких как стальные пластины. Стальные пластины могут быть обработаны, профилированы и собраны согласно изложенным здесь параметрам известными способами обработки металлов, такими как резание, штампование, фрезерование, сварка и подобные им способы. Выбранный тип стали может быть таким, чтобы перед отпуском сталь была достаточно пластичной для минимизации трудностей обработки на стадиях перфорирования пластины и формования ее в насадку. Если стальная пластина недостаточно пластична или излишне твердая, проистекающие из этого трудности обработки могут повысить расходы. Твердые стали также более подвержены хрупким разрушениям. Можно достичь баланса между потребностью в большей прочности и потребностью в обрабатываемости. В некоторых воплощениях стальную пластину перед перфорированием и формованием насадки отжигают для повышения пластичности. Дополнительные обработки, пригодные для изменения структурных характеристик стальных пластин и насадок устройства для удаления летучих компонентов, описаны в опубликованной заявке на патент США 2005/0097748, которая включена сюда полностью путем ссылки. Помимо обладания достаточной пластичностью тип стали может быть таким, чтобы отпуск предоставлял конечной насадке устройства для удаления летучих компонентов способность сопротивляться напряжениям и деформациям, описанным здесь. В воплощениях насадка устройства для удаления летучих компонентов или пластана, предназначенная для формования в насадку устройства для удаления летучих компонентов, может быть подвергнута обработке, такой как термообработка или процесс отжига, для того чтобы достичь соответствующей устойчивости к напряжению и/или деформации. В некоторых воплощениях сталь включает нержавеющую сталь; в качестве альтернативы - любую нержавеющую сталь ряда марок AISI 400 (Американский институт черной металлургии); в качестве альтернативы переработанную нержавеющую сталь ряда марок AISI 400; в качестве альтернативы - термообработанную нержавеющую сталь марки 304; в качестве альтернативы - нержавеющую сталь марки 420; в качестве альтернативы - нержавеющую сталь марки 420F; в качестве альтернативы - нержавеющую сталь марки 440 А; в качестве альтернативы - нержавеющую сталь марки AL-6XN; или в качестве альтернативы нержавеющую сталь марки LDX 2101. В одном из воплощений насадка сконструирована из стального листа толщиной 0,375 дюйма (9,525 мм). На скорость потока полимера через насадку влияют наряду с другими факторами характеристики полимера, такие как вязкость, длина и площадь просверливаемого участка насадки, плотность расположения отверстий в насадке и давление в насадке. Общая скорость потока полимера через насадку может быть выражена в фунтах в час, которая может быть дополнительно разделена на общее число отверстий в насадке для получения скорости потока через одно отверстие, выраженной в фунт/(часотверстие). В одном из воплощений насадка устройства для удаления летучих компонентов может функционировать при давлении полимера, равном или меньшем чем приблизительно 800, 700, 600, 500, 400, 300, 200, 100 или 50 фунтов на кв.дюйм (56,25, 49,21, 42,18, 35,15, 28,12, 21,09, 14,06, 7,03 или 3,52 кг/см 2). Нити обычно подвергают воздействию давления парового пространства, равного или меньшего чем приблизительно 30, 20, 10, 5, 1 или 0,2 торр (4, 2,67, 1,33, 0,67, 0,13 или 0,027 кПа) для максимизации эффективности удаления летучих компонентов. Согласно фиг. 1 можно применять насадки 105, имеющие поперечные сечения 110 разных видов. Например, одна или большее число насадок может иметь круговое поперечное сечение, как показано на фиг. 6, ромбовидное поперечное сечение, как показано на фиг. 7, пятиугольное поперечное сечение, как-5 013914 показано на фиг. 8, шестиугольное поперечное сечение, как показано на фиг. 9, семиугольное поперечное сечение, как показано на фиг. 10, или восьмиугольное поперечное сечение, как показано на фиг. 11. Длины сторон поперечного сечения могут быть равными, как показано на фиг. 6-11, или неравными, как показано шестиугольным поперечным сечением на фиг. 12 и восьмиугольным поперечным сечением на фиг. 13. В общем случае просверливаемый участок различных поперечных сечений располагается на нижней части поперечного сечения так, чтобы нити полимера могли беспрепятственно тянуться вниз под действием силы тяжести из насадки 105 в сосуд 130 для удаления летучих компонентов. В одном из воплощений каждое поперечное сечение, показанное на фиг. 6-13, имеет приблизительно одинаковую площадь поперечного сечения, равную 754 кв. дюйма (4865 см 2) (эквивалентный диаметр - 15,5 дюймов(39,37 см, при этом подразумевается, что может быть выбрана любая подходящая площадь поперечного сечения, согласно общим соображениям способа и проекта. При постоянной площади поперечного сечения изменения в форме поперечного сечения насадки могут привести к изменениям, наряду с другими факторами, площади просверливаемого участка и числа отверстий, угла нити, напряжения, деформации и конечного содержания удаляемого летучего компонента в полимере, как более подробно обсуждается здесь. Согласно фиг. 6 круговое поперечное сечение 600 имеет нижнюю половину 605, которая включает просверливаемый участок поперечного сечения. Угол нити меняется вдоль нижней половины 605 от 0 в среднем положении 610 до 90 в каждой крайней точке 615. Угол 620, который равен 120, определяет дугу 630, где угол нити меняется от 0 в среднем положении 610 до 60 в конечных точках дуги 625. В одном из воплощений диаметр кругового поперечного сечения составляет 15,5 дюймов (39,37 см). При угле, равном 120, дуга 630 соответствует длине просверливаемого участка 15,84 дюймов (40,23 см) и максимальному углу нити 635 в 60. При угле 620, равном 90, дуга 630 соответствует длине просверливаемого участка 11,88 дюймов (30,18 см) и максимальному углу нити 45. Согласно фиг. 7 ромбовидное поперечное сечение 700 имеет четыре стороны равной длины 702,704, 706 и 708, и каждый угол 710 между сторонами является прямым углом (90). Стороны 706 и 708 включают просверливаемый участок поперечного сечения 700. Длина просверливаемого участка представляет собой длину вдоль каждой из сторон 706 и 708, где угол 735 нити представляет собой постоянную величину 45. Длина просверливаемого участка меньше длины сторон 706 и 708, т.к. каждая сторона начинает искривляться при приближении к углу, что уменьшает или увеличивает угол нити от постоянного значения 45. В одном из воплощений длина просверливаемого участка на каждой из сторон 706 и 708 составляет приблизительно 9,116 дюймов (23,155 см), а общая длина просверливаемого участка составляет приблизительно 18,23 дюймов (46,30 см). Согласно фиг. 8 пятиугольное поперечное сечение 800 имеет пять сторон равной длины 802, 804,806, 808 и 810, и каждый угол 815 между сторонами составляет 108. Стороны 808 и 810 включают просверливаемый участок поперечного сечения 800. Длина просверливаемого участка представляет собой длину вдоль каждой из сторон 808 и 810, где угол нити 835 представляет собой постоянную величину 36. В одном из воплощений длина просверливаемого участка на каждой из сторон 808 и 810 составляет приблизительно 8 дюймов (20,32 см), а общая длина просверливаемого участка составляет приблизительно 16 дюймов (40,64 см). Согласно фиг. 9 шестиугольное поперечное сечение 900 имеет шесть сторон равной длины 902, 904,906, 908, 910 и 912, и каждый угол 915 между сторонами составляет 120. Стороны 908, 910 и 912 включают просверливаемый участок поперечного сечения 900. Длина просверливаемого участка представляет собой длину вдоль каждой из сторон 908 и 912, где угол 935 нити представляет собой постоянную величину 60, и длину вдоль стороны 910, где угол нити представляет собой постоянную величину 0. В одном из воплощений длина просверливаемого участка на каждой из сторон 908, 910 и 912 составляет приблизительно 6,448 дюймов (16,378 см), а общая длина просверливаемого участка составляет приблизительно 19,344 дюймов (49,134 см). Согласно фиг. 10 семиугольное поперечное сечение 1000 имеет семь сторон равной длины 1002,1004, 1006, 1008, 1010, 1012 и 1014, и каждый угол 1015 между сторонами составляет 128,571. Стороны 1010, 1012 и 1014 включают просверливаемый участок поперечного сечения 1000. Длина просверливаемого участка представляет собой длину вдоль каждой из сторон 1010 и 1014, где угол 1035 нити представляет собой постоянную величину 51,429, и длину вдоль стороны 1012, где угол нити представляет собой постоянную величину 0. В одном из воплощений длина просверливаемого участка на каждой из сторон 1010, 1012 и 1014 составляет приблизительно 5,763 дюймов (14,638 см), а общая длина просверливаемого участка составляет приблизительно 17,289 дюймов (45,914 см). Согласно фиг. 11 восьмиугольное поперечное сечение 1100 имеет восемь сторон равной длины 1102, 1104, 1106, 1108, 1110, 1112, 1114 и 1116, и каждый угол 1115 между сторонами составляет 135. Стороны 1110, 1112, 1114 и 1116 включают просверливаемый участок поперечного сечения 1100. Длина просверливаемого участка представляет собой длину вдоль каждой из сторон 1110 и 1116, где угол 1135 нити представляет собой постоянную величину 67,5, и длину вдоль сторон 1112 и 1114, где угол нити представляет собой постоянную величину 22,5. В одном из воплощений длина просверливаемого участка на каждой из сторон 1110, 1112, 1114 и 1016 составляет приблизительно 4,955 дюйма (12,586 см), а-6 013914 общая длина просверливаемого участка составляет приблизительно 19,82 дюймов (50,343 см). Согласно фиг. 12 неправильное шестиугольное поперечное сечение 1200 имеет шесть сторон неравной длины 1202, 1204, 1206, 1208, 1210 и 1212. Углы между сторонами составляют 105 и 135. Стороны 1208, 1210 и 1212 включают просверливаемый участок поперечного сечения 1200. Длина просверливаемого участка представляет собой длину вдоль каждой из сторон 1208 и 1212, где угол 1235 нити представляет собой постоянную величину 45, и длину вдоль стороны 1210, где угол нити равен 0. В одном из воплощений длина просверливаемого участка на каждой из сторон 1208 и 1212 составляет приблизительно 5,5 дюймов (13,97 см), длина просверливаемого участка на стороне 1210 составляет приблизительно 6,89 дюймов (17,50 см), а общая длина просверливаемого участка составляет приблизительно 17,89 дюймов (45,44 см). Согласно фиг. 13 восьмиугольное поперечное сечение 1300 имеет первую группу сторон 1304,1308, 1312 и 1316 и вторую группу сторон 1302, 1306, 1310 и 1314, где длины сторон первой группы не равны длинам сторон второй группы, и каждый угол 1315 между сторонами составляет 135. В одном из воплощений длины сторон первой группы больше длин сторон второй группы. В одном из воплощений длины сторон первой группы приблизительно в 2 раза больше длин сторон второй группы. Стороны 1312, 1314 и 1316 включают просверливаемый участок поперечного сечения 1300. Длина просверливаемого участка представляет собой длину вдоль каждой из сторон 1312 и 1316, где угол 1135 нити представляет собой постоянную величину 45, и длину вдоль стороны 1314, где угол нити равен 0. В одном из воплощений длина просверливаемого участка на каждой из сторон 1312 и 1316 составляет приблизительно 6,448 дюймов (16,378 см), длина просверливаемого участка на стороне 1314 составляет приблизительно 3,831 дюйма (9,731 см), а общая длина просверливаемого участка составляет приблизительно 16,727 дюймов (42,487 см). В табл. 1 показаны число перфорированных сторон (NS), длина просверливаемого участка (LD) И максимальный угол нити (9) для каждого поперечного сечения насадки, изображенного на фиг. 6-13. Давления, приведенные в табл. 1, представляют собой давления в сосуде устройства для удаления летучих компонентов, расположенном выше по течению относительно потоковых труб. Данные табл. 1 относятся к постоянной площади поперечного сечения, равной приблизительно 754 кв. дюйма (4864,5 см 2),для поперечных сечений, изображенных на фиг. 6-13. Площадь поперечного сечения важна в расчетах перепадов давления и равномерного распределения потока. Формы поперечного сечения можно сравнивать на основе постоянного значения произведения ширины на площадь просверливаемого участка для оптимизации размеров потоковых труб и максимизации общего числа отверстий для сосуда заданного размера. Как показано в табл. 1, каждое из многоугольных поперечных сечений, изображенных на фиг. 713, имеет большую длину просверливаемого участка, чем круговое поперечное сечение, изображенное на фиг. 6. Как было отмечено ранее, увеличение длины просверливаемого участка обычно соответствует увеличению числа отверстий, которое также может повысить эффективность удаления летучих компонентов. Как показано в табл. 1, каждый максимальный угол нити для фиг. 7, 8, 12 и 13 равен 45 или меньше чем 45. Как обсуждалось ранее, эффективность удаления летучих компонентов значительно снижается для углов нити, больших чем 45. Если принимать во внимание как максимальный угол нити,так и длину просверливаемого участка, то ромбовидное поперечное сечение, изображенное на фиг. 7,дает самую большую длину просверливаемого участка, равную 18,23 дюймов (46,30 см), тогда как максимальный угол нити для него равен верхнему пределу 45. Каждая описанная форма имеет углы или изгибы. Для минимизации напряжения и деформации углы могут быть изготовлены с радиусом изгиба. Большие радиусы изгиба дают меньшие напряжения, но также приводят к потере площади просверливаемого участка. Идеальный радиус изгиба зависит от требований к номинальному давлению, толщины стали, типа стали или материала конструкции и способов изготовления. Радиусы изгиба могут быть равными или меньшими чем 4, 3, 2, 1,5, 1, 0,75 или 0,5 дюймов(10,16, 7,62, 5,08, 3,81, 2,54, 1,905 или 1,27 см). Изменения формы поперечного сечения насадки также влияют на структурное напряжение и деформацию насадки. Фиг. 14 представляет собой график зависимости максимального напряжения от числа линейных сегментов, а фиг. 15 представляет собой график зависимости максимальной деформации от числа линейных сегментов разных многоугольных поперечных сечений, изображенных на фиг. 7-13. Число линейных сегментов на фиг. 14 и 15 соответствует числу сторон в поперечном сечении насадки. Как показывают фиг. 14 и 15, напряжение и деформация уменьшаются с увеличением числа сторон в поперечном сечении. Круговое поперечное сечение, изображенное на фиг. 6, обычно показывает более низкие значения напряжения и деформации, чем любое из многоугольных поперечных сечений, изображенных на фиг. 7-13. Восьмисторонние поперечные сечения, изображенные на фиг. 11 и 13, приближаются к круговому поперечному сечению ближе, чем четырехстороннее поперечное сечение, изображенное на фиг. 7. Таким образом, восьмисторонние поперечные сечения, изображенные на фиг. 11 и 13, показывают самые низкие значения напряжения и деформации, а четырехстороннее поперечное сечение,изображенное на фиг. 7, показывает самые высокие значение напряжения и деформации. Для изображенных на фиг. 7-11 насадок, сконструированных из нержавеющей стали марки AL-6XN при 500F(260C), был проведен анализ с использованием метода конечных элементов с применением компьютерного моделирования и программного обеспечения ABAQUS Standard, и результаты анализа, приведенные в табл. 1, подтверждают, что с увеличением числа линейных сегментов снижаются напряжение и деформация. Кроме того, с увеличением числа линейных сегментов уменьшается их длина, таким образом, снижаются напряжения сегментов при изгибе. Для прогноза уровней содержания стирольного мономера в полистироле, из которого удаляли летучие компоненты с помощью насадок, имеющих некруговые поперечные сечения, при скорости потока полимера от приблизительно 0,003 до приблизительно 1 фунт/(чотверстие) (от 1,36 до 454 г/(чотверстие, в качестве альтернативы - от приблизительно 0,3 до приблизительно 1 фунт/(чотверстие) (от 136 до 454 г/(чотверстие, в качестве альтернативы - приблизительно 0,049 фунт/(чотверстие) (22,23 г/(чотверстие, при 469F (243C), применяли следующие уравнения: где V представляет собой содержание стирольного летучего компонента в ppm (ч./млн), р представляет собой рабочее давление в насадке в торрах (1 торр 0,133 кПа) (которое также может представлять собой давление на выходе из вышерасположенного мгновенного испарителя для удаления летучих компонентов), 0 представляет собой долю отверстий с углом нити , равным 0, а o представляет собой долю отверстий с углом нити, большим чем 0 и меньшим чем 45 или равным 45. Результаты прогнозов для поперечных сечений, изображенных на фиг. 7, 9 и 13, приведены в табл. 1. Как показано в табли-8 013914 це, все три поперечных сечения способны производить полистирол с содержанием летучих компонентов менее 100 ppm (ч./млн) при рабочем давлении, равном 30 торр (4 кПа) или менее. Если принимать во внимание максимальный угол нити, длину просверливаемого участка и максимальные значения напряжения и деформации, то ромбовидное поперечное сечение, изображенное на фиг. 7, дает самую большую длину просверливаемого участка, равную 18,23 дюймов (46,30 см), тогда как максимальный угол нити для него равен верхнему пределу 45, но такое сечение также дает и самые высокие значения напряжения и деформации. В одном из воплощений насадка, имеющая ромбовидное поперечное сечение, изображенное на фиг. 7, дополнительно включает сужающиеся отверстия для дополнительного снижения напряжения и/или деформации в насадке, и такая насадка может быть изготовлена, например, из нержавеющей стали марки 304, в качестве альтернативы - из нержавеющей стали марки AL-6XN, в качестве альтернативы - из нержавеющей стали марки LDX 2101. В одном из воплощений насадка, имеющая поперечное сечение, изображенное на фиг. 7, может давать полимер (например,полистирол), из которого удалены летучие компоненты, содержащий приблизительно 100 ppm (ч./млн) или менее, или в качестве альтернативы - приблизительно 50 ppm (ч./млн) или менее летучих компонентов (например, стирольного мономера). Если принимать во внимание максимальный угол нити, длину просверливаемого участка и максимальные значения напряжения и деформации, то восьмиугольное поперечное сечение, изображенное на фиг. 13, дает длину просверливаемого участка, равную 16,73 дюйма (45,49 см), тогда как максимальный угол нити для него равен верхнему пределу 45, а также такое сечение обеспечивает самые низкие значения напряжения и деформации. В одном из воплощений насадка, имеющая восьмиугольное поперечное сечение, изображенное на фиг. 13, дополнительно включает сужающиеся отверстия для дополнительного снижения напряжения и/или деформации в насадке. В результате, насадка, имеющая поперечное сечение, изображенное на фиг. 13, может быть изготовлена из менее дорогого материала, чем насадка,имеющая ромбовидное поперечное сечение, изображенное на фиг. 7. Кроме того, уменьшение длины просверливаемого участка по сравнению с фиг. 7 может снизить общие производственные расходы, т.к. перфорирование стальной пластаны обычно составляет значительную часть таких расходов. В одном из воплощений насадка, имеющая поперечное сечение, изображенное на фиг. 13, изготовлена из нержавеющей стали марки 304, в качестве альтернативы - из нержавеющей стали марки AL-6XN. В одном из воплощений насадка, имеющая поперечное сечение, изображенное на фиг. 13, может давать полимер(например, полистирол), из которого удалены летучие компоненты, содержащий приблизительно 100ppm (ч./млн) или менее, или в качестве альтернативы - приблизительно 50 ppm (ч./млн) или менее летучих компонентов (например, стирольного мономера). Хотя предпочтительные воплощения данного изобретения были показаны и описаны, их модификации могут быть выполнены специалистами в данной области без отклонения от сущности и идеи данного изобретения. Описанные здесь воплощения представляют собой только примеры и не являются ограничивающими. Возможны многочисленные изменения и модификации описанного здесь изобретения,которые находятся в пределах объема данного изобретения. Там, где точно установлены численные интервалы или ограничения, такие точно выраженные интервалы или ограничения следует понимать как включающие аналогичные итеративные интервалы или ограничения уменьшающейся величины в рамках точно установленных интервалов или ограничений (например, "от приблизительно 1 до приблизительно 10" включает 2, 3, 4 и т.д.; "более чем 0,10" включает 0,11, 0,12, 0,13 и т.д.). Применение термина "необязательно" по отношению к любому элементу формулы изобретения подразумевает то, что элемент объекта требуется или, в качестве альтернативы, не требуется. Подразумевается, что оба альтернативных варианта находятся в пределах объема формулы изобретения. Применение расширяющих терминов, таких как "включает", "заключает", "обладающий" и т.д. следует понимать как оказание поддержки более узким терминам, таким как "состоящий из", "главным образом состоящий из", "содержащий в основном" и т.д. Соответственно, объем охраны не ограничен представленным выше описанием, но ограничен только последующей формулой изобретения и включает все эквиваленты предметов формулы изобретения. Каждый пункт формулы изобретения включен в описание изобретения как воплощение настоящего изобретения. Таким образом, формула изобретения представляет собой дополнительное описание и является дополнением к предпочтительным воплощениям настоящего изобретения. Обсуждение ссылки в описании связанной области техники не является признанием того, что ссылка является уровнем техники настоящего изобретения, особенно, любая ссылка, которая может иметь дату публикации после даты приоритета данной заявки. Описания всех патентов, заявок на патенты и публикаций, процитированных здесь, включены сюда путем ссылки, в объеме, в котором они предоставляют примерные, методологические и другие детали, дополнительные к тем, которые изложены здесь. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Насадка устройства для удаления летучих компонентов, включающая по меньшей мере одну перфорированную потоковую трубу, имеющую некруговое поперечное сечение.-9 013914 2. Насадка по п.1, где некруговое поперечное сечение имеет три или более стороны. 3. Насадка по п.1, где некруговое поперечное сечение представляет собой треугольник, ромб, пятиугольник, шестиугольник, семиугольник или восьмиугольник. 4. Насадка по п.1, где большая часть отверстий в потоковой трубе имеет максимальный угол нити,равный 45 или меньший чем 45. 5. Насадка по п.4, где поперечное сечение представляет собой ромб или восьмиугольник. 6. Насадка по п.1, дополнительно включающая сужающиеся отверстия. 7. Насадка по п.6, где сужающиеся отверстия образованы струей воды. 8. Насадка по п.1, дополнительно включающая множество параллельных потоковых труб. 9. Насадка по п.1, дополнительно включающая нержавеющую сталь марки 304, нержавеющую сталь марки AL-6XN или нержавеющую сталь марки LDX2101. 10. Насадка устройства для удаления летучих компонентов, включающая по меньшей мере одну потоковую трубу, дополнительно включающую одно или большее количество сужающихся отверстий. 11. Насадка устройства для удаления летучих компонентов по п.10, где все сужающиеся отверстия или их часть имеют линейное сужение. 12. Насадка устройства для удаления летучих компонентов по п.10, где все сужающиеся отверстия или их часть имеют воронкообразное сужение. 13. Насадка устройства для удаления летучих компонентов по п.10, где сужающиеся отверстия образованы струей воды или лазерным сверлением. 14. Насадка устройства для удаления летучих компонентов по п.10, где сужающиеся отверстия снижают перепад давления в насадке приблизительно на 50% или более чем на 50 % по сравнению с несужающимися отверстиями. 15. Насадка устройства для удаления летучих компонентов, включающая по меньшей мере одну перфорированную потоковую трубу, где большая часть отверстий в потоковой трубе имеет максимальный угол нити, равный 45 или меньший чем 45. 16. Насадка устройства для удаления летучих компонентов, включающая множество параллельных индивидуальных потоковых труб, находящихся в жидкостном сообщении с трубопроводом для распределения расплавленного полимера. 17. Способ удаления летучих компонентов из полимера, включающий прохождение расплавленного полимера через насадку устройства для удаления летучих компонентов, включающую по меньшей мере одну перфорированную потоковую трубу для получения множества нитей полимера, где большая часть нитей выходит из насадки устройства для удаления летучих компонентов под максимальным углом нити,равным 45 или меньшим чем 45. 18. Способ по п.17, где перфорированная насадка устройства для удаления летучих компонентов дополнительно включает сужающиеся отверстия. 19. Способ по п.17, где по меньшей мере одна перфорированная потоковая труба имеет некруговое поперечное сечение. 20. Способ по п.17, где полимер, из которого удалены летучие компоненты, представляет собой полистирол, включающий приблизительно 1000 ppm (частей на миллион) или менее чем 1000 ppm стирольного мономера.

МПК / Метки

МПК: C08F 6/00

Метки: летучих, устройства, насадка, компонентов, удаления

Код ссылки

<a href="https://eas.patents.su/18-13914-nasadka-ustrojjstva-dlya-udaleniya-letuchih-komponentov.html" rel="bookmark" title="База патентов Евразийского Союза">Насадка устройства для удаления летучих компонентов</a>

Предыдущий патент: Ориентатор

Следующий патент: Устройство и способ переработки с контролируемым гранулированием

Случайный патент: Высокотекучий длинноцепочечный разветвленный полипропилен