Способ и устройство разливки и отливка, полученная в процессе вакуумного формования

Номер патента: 8468

Опубликовано: 29.06.2007

Авторы: Такеда Сизуо, Томита Такетоси, Макино Хироясу, Мизуно Кендзи, Еномото Йосинобу, Сузуки Хироаки, Иноуе Такао, Оба Такафуми, Андо Тосиаки

Формула / Реферат

1. Способ разливки в процессе вакуумного формования, включающий следующие этапы:

герметичное покрытие поверхности модельной плиты защитным элементом;

размещение наполнительной формы на защитном элементе и помещение в наполнительную форму наполнителя, не содержащего связующего;

герметичное покрытие верхней поверхности наполнителя и разрежение внутренней части наполнительной формы для подсасывания защитного элемента к наполнителю для формирования защитного элемента;

отделение модельной плиты от защитного элемента, таким образом формируя полуформу, имеющую поверхность формования;

формирование другой полуформы подобным способом и соединение полуформ для определения полости формования;

разрежение полости формования;

разливка расплавленного металла в полость формования;

создание разрежения в наполнительной форме для получения литого изделия.

2. Способ разливки по п.1, включающий этап формирования множества отверстий во внутренней стороне наполнителя в наполнительной форме, при этом этап разрежения полости формования выполняют при помощи средств разрежения, соединенных с отверстиями через внутреннюю камеру наполнительной формы через отверстия и наполнитель.

3. Способ разливки по п.2, в котором используют полуформы, выполненные без стояка с открытым верхом.

4. Способ разливки по п.1, включающий этап размещения стояка с открытым верхом в верхней полуформе, который открыт к полости формования, при этом этап разрежения полости формования выполняют при помощи средств разрежения, соединенных со стояком с открытым верхом через отверстия и наполнитель.

5. Способ разливки по п.2, включающий этап формирования множества отверстий в защитном элементе, контактирующем с полостью формования, при этом этап разрежения полости формования выполняют при помощи средств разрежения через отверстия, сформированные в защитном элементе, наполнителе, и множество отверстий, сформированных во внутренней стороне наполнительной формы, контактирующей с наполнителем.

6. Способ разливки по п.4, включающий этап расположения заглушек вентиляционного отверстия в отверстиях, сформированных в защитном элементе, при этом этап разрежения полости формования выполняют через заглушки вентиляционного отверстия, наполнитель и множество отверстий, сформированных во внутренней стороне наполнительной формы, контактирующей с наполнителем.

7. Способ разливки по любому из пп.1-6, дополнительно включающий этапы измерения степени понижения давления по крайней мере для одной из верхней и нижней полуформ в течение периода между началом и концом разливки; передачи измеренной степени понижения давления на контроллер; и регулирования степени понижения давления во внутренней части по крайней мере одной полуформы и в полости формования.

8. Способ разливки по любому из пп.1-7, в котором полость формования разрежают так, что Pm=1-75 кПа, Рс=1-95 кПа, и Рс-Pm=3-94 кПа, где Pm и Рс - давление в соединенной форме и давление в полости формования.

9. Литое изделие, полученное способом разливки по любому из пп.1-8.

10. Устройство для разливки, используемое в процессе вакуумного формования, содержащее наполнительную форму для размещения наполнителя, образующую полость формования, внутреннюю поверхность наполнительной формы, сформированную с множеством отверстий и контактирующую с наполнителем и имеющую внутреннюю камеру для соединения с множеством отверстий, присоединяемую к средствам разрежения, расположенным снаружи наполнительной формы для разрежения полости формования.

11. Устройство разливки по п.10, дополнительно содержащее средство для измерения степени понижения давления по крайней мере для одной из верхней и нижней полуформ в течение периода между началом и концом разливки и контроллер для получения измеренной степени понижения давления и для регулирования степени понижения давления во внутренней части по крайней мере одной полуформы и в полости формования.

12. Устройство разливки по п.10 или 11, дополнительно содержащее средство охлаждения для охлаждения наполнительной формы распылением сжатого воздуха на боковые стенки и нижнюю часть наполнительной формы.

13. Устройство разливки по п.12, в котором наполнительная форма содержит нижнюю опоку и верхнюю опоку, размещенную на нижней опоке, нижняя опока имеет во внутренней верхней части кольцевую камеру охлаждения для протекания сжатого воздуха, верхняя опока имеет во внутренней нижней части кольцевую камеру охлаждения для протекания сжатого воздуха.

14. Способ разливки в процессе вакуумного формования, включающий следующие этапы:

герметичное покрытие поверхности модельной плиты защитным элементом;

размещение наполнительной формы на защитном элементе и помещение в наполнительную форму наполнителя, не содержащего связующего;

герметичное покрытие верхней поверхности наполнителя и разрежение внутренней части наполнительной формы для подсасывания защитного элемента к наполнителю для формирования защитного элемента;

отделение модельной плиты от защитного элемента, таким образом формируя полуформу, имеющую поверхность формования;

формирование другой полуформы подобным способом и соединение полуформ для определения полости формования;

разливка расплавленного металла в полость формования;

создание разрежения в наполнительной форме для получения литого изделия;

при этом способ дополнительно включает этап формирования питателя в нижней полуформе соединенной формы, причем питатель в верхней полуформе не предусмотрен.

15. Способ разливки по п.14, дополнительно включающий этап регулирования нижней полуформы, расположенной над раздаточной печью так, чтобы нижняя полуформа находилась горизонтально.

16. Способ разливки по п.14, дополнительно включающий этапы размещения раздаточной печи под наполнительной формой и размещения амортизирующего материала между нижней полуформой и раздаточной печью для обеспечения горизонтального расположения нижней полуформы.

17. Способ разливки по п.16, в котором используют амортизирующий материал, включающий теплоизоляцию.

18. Способ разливки по п.17, дополнительно включающий этап размещения нижней плиты матрицы для поддержания опоки под теплоизоляцией.

19. Способ разливки по п.18, дополнительно включающий этап размещения средства охлаждения в нижней плите матрицы.

20. Способ разливки по п.18, в котором используют теплоизоляцию, включающую песочный блок.

21. Способ разливки по п.18, в котором используют теплоизоляцию, включающую блок самоотверждающейся смеси.

22. Способ разливки по п.20, в котором используют песочный блок, включающий один питатель для соединения с накопителем раздаточной печи и множество литников для соединения с питателями и полостью формования.

23. Способ разливки по пп.14-22, являющийся способом литья под низким давлением.

24. Способ разливки по пп.14-22, являющийся способом литья с перепадом давления.

25. Способ разливки по пп.14-24, в котором управляют скоростью разливки расплавленного металла в полость формования.

26. Литое изделие, полученное с использованием способа разливки по любому из пп.14-25.

27. Способ разливки по пп.1-8 и 14-25, дополнительно включающий этап охлаждения наполнительной формы распылением сжатого воздуха на боковые стенки и нижнюю часть наполнительной формы.

Текст

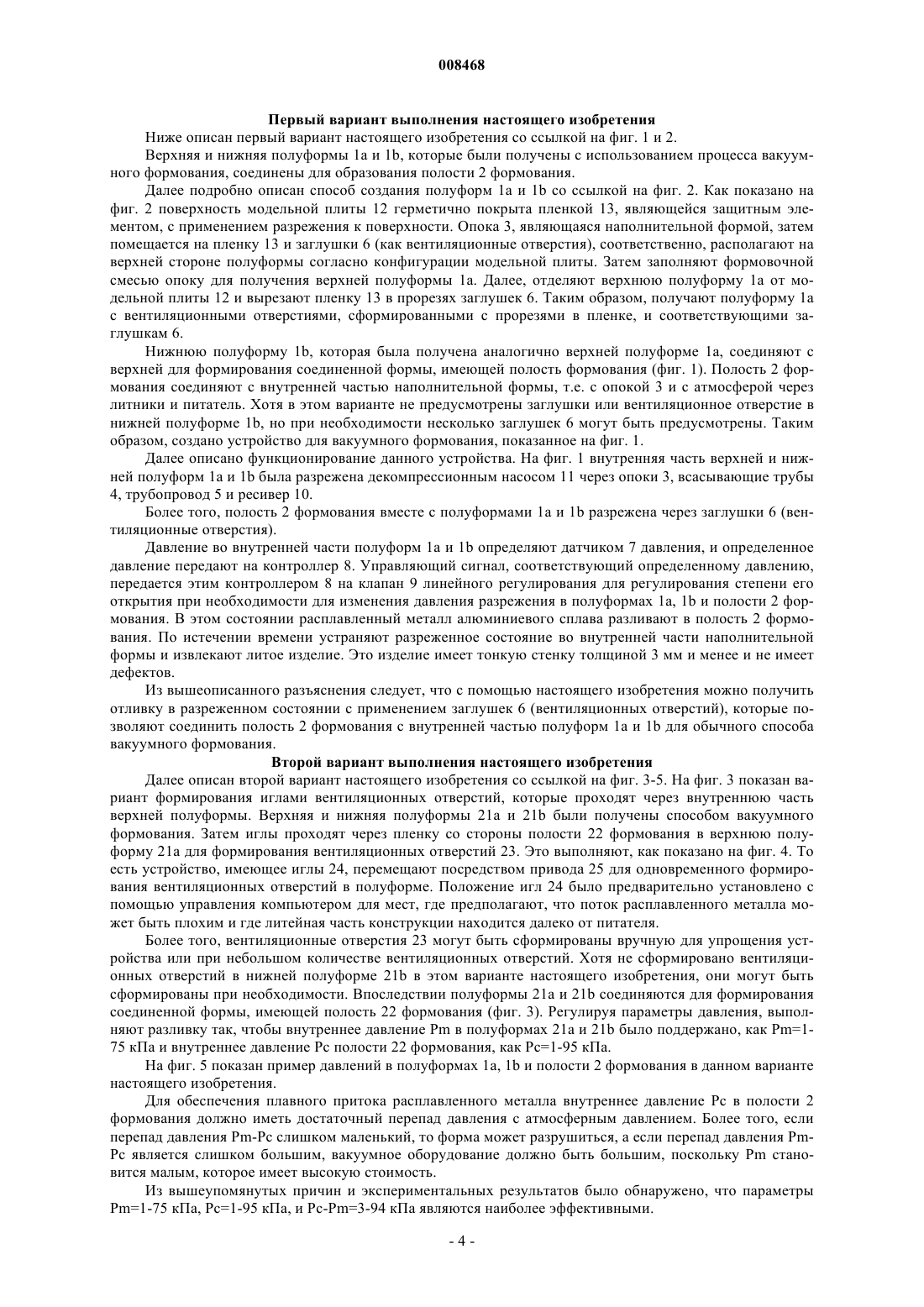

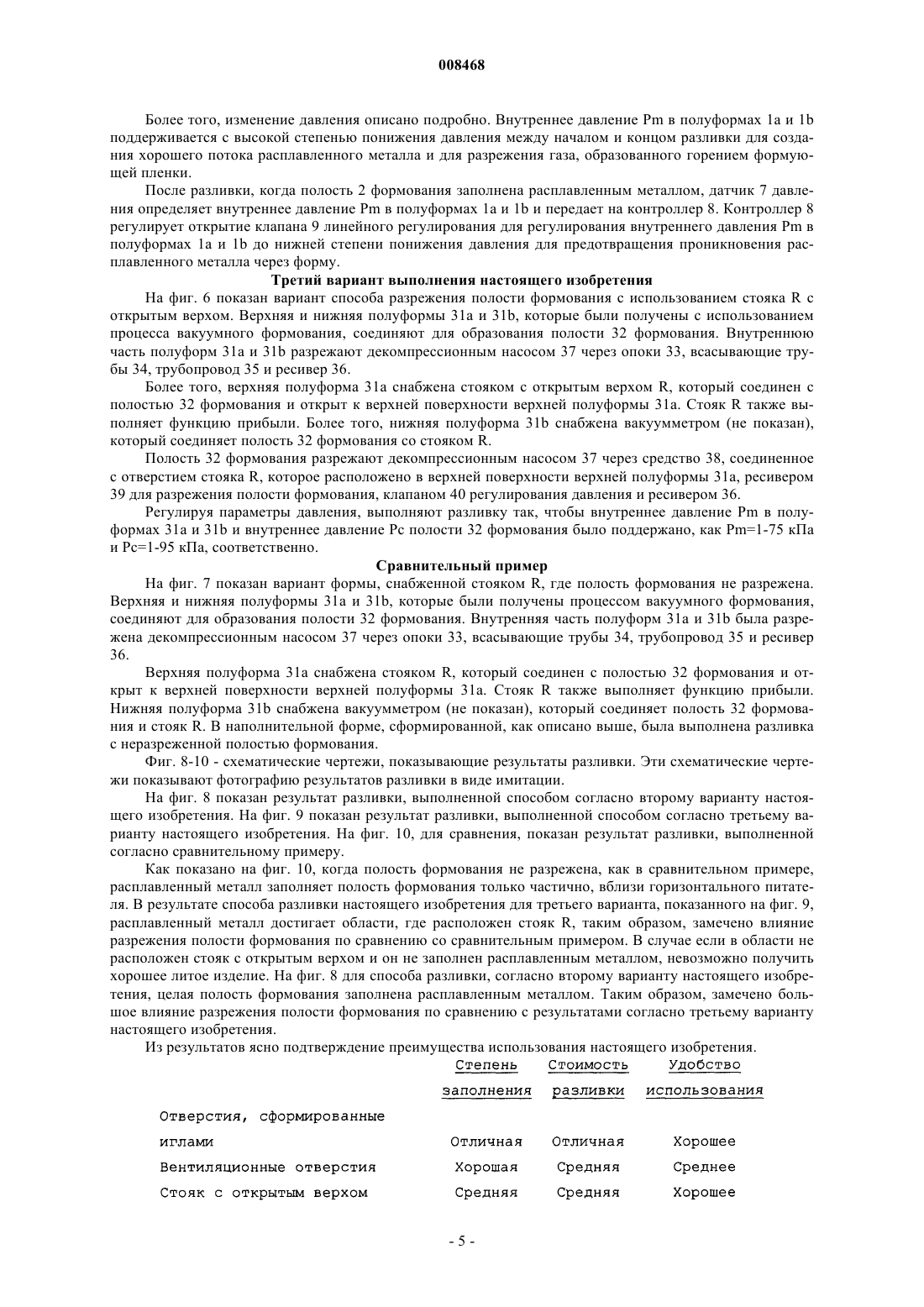

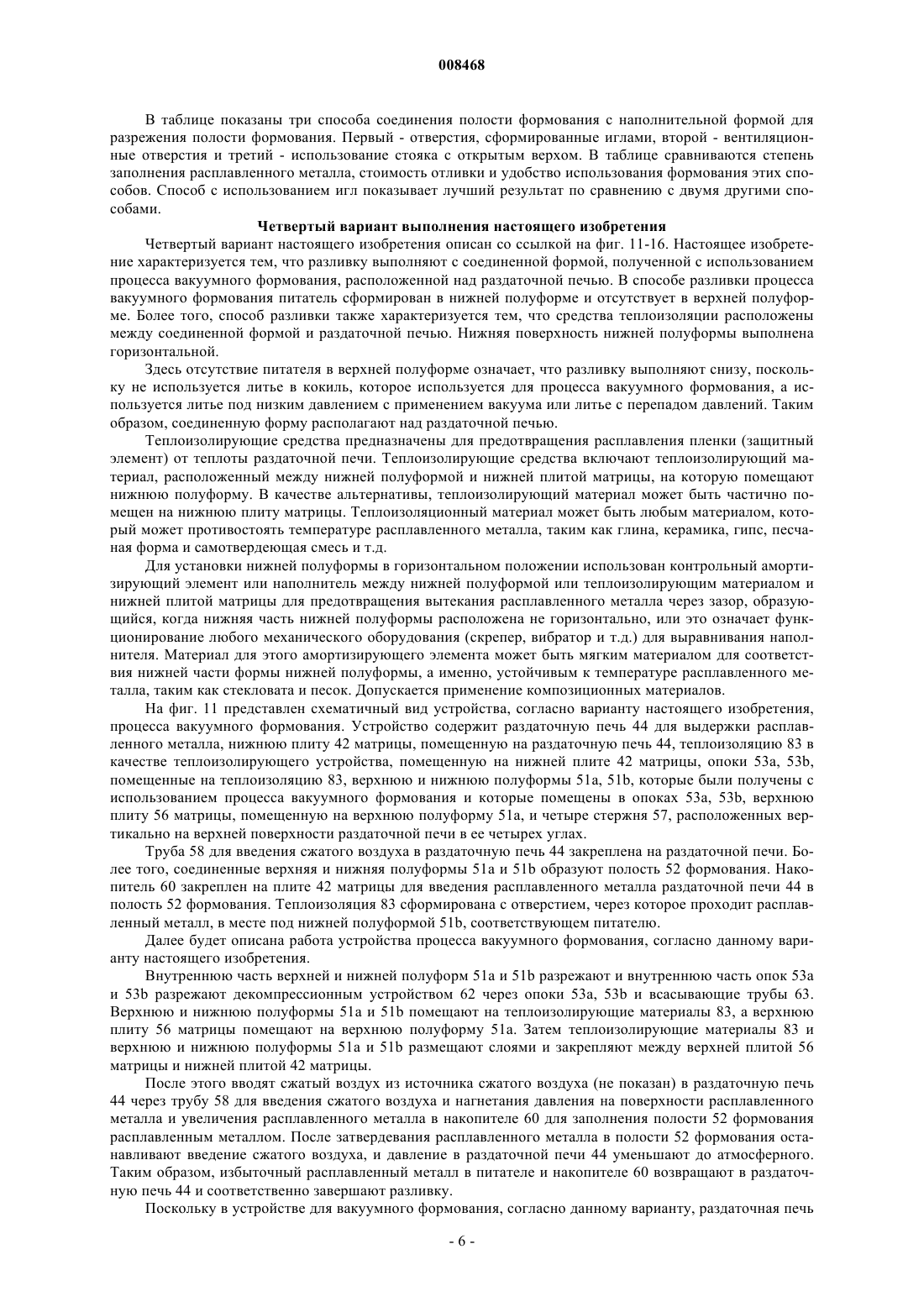

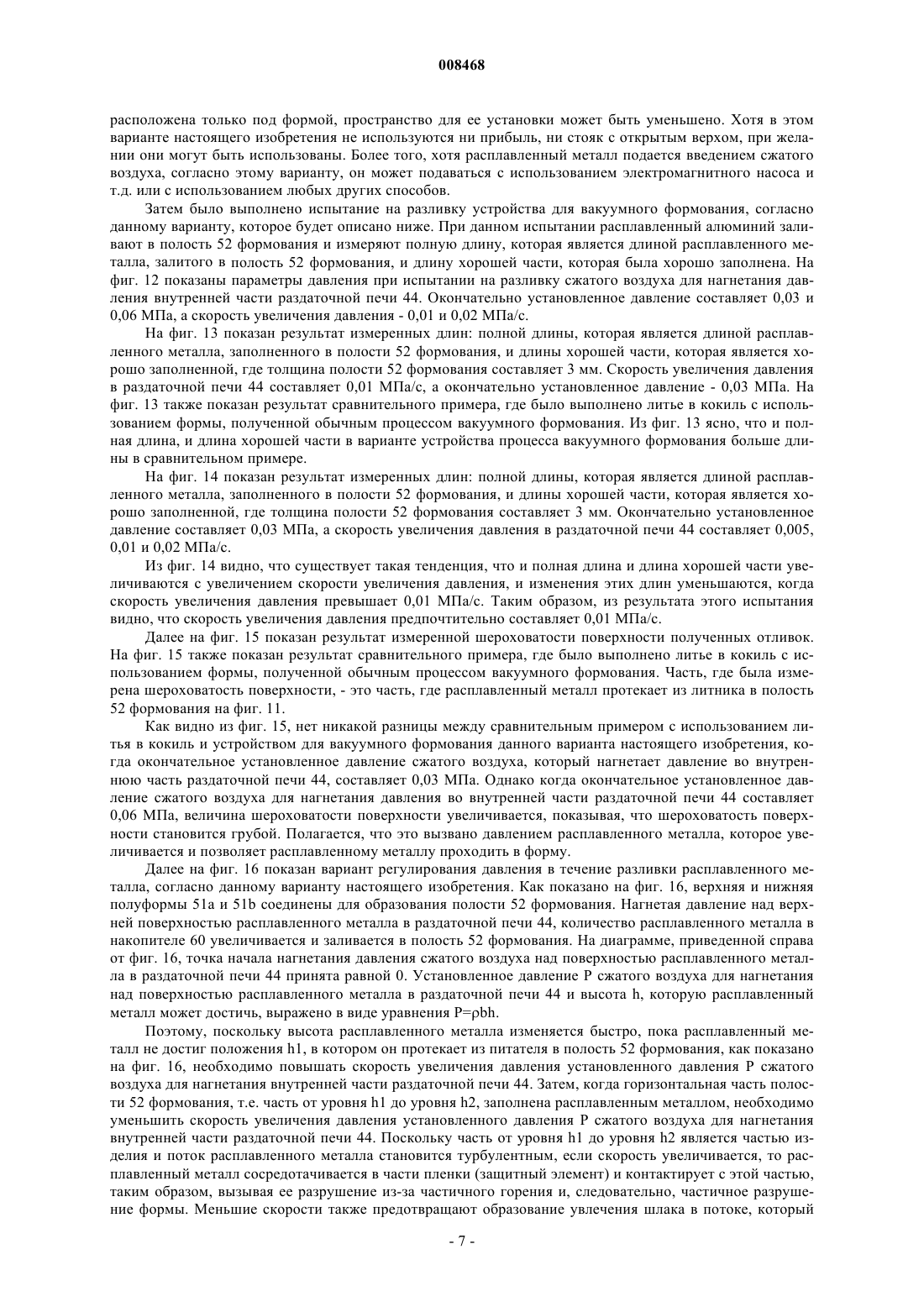

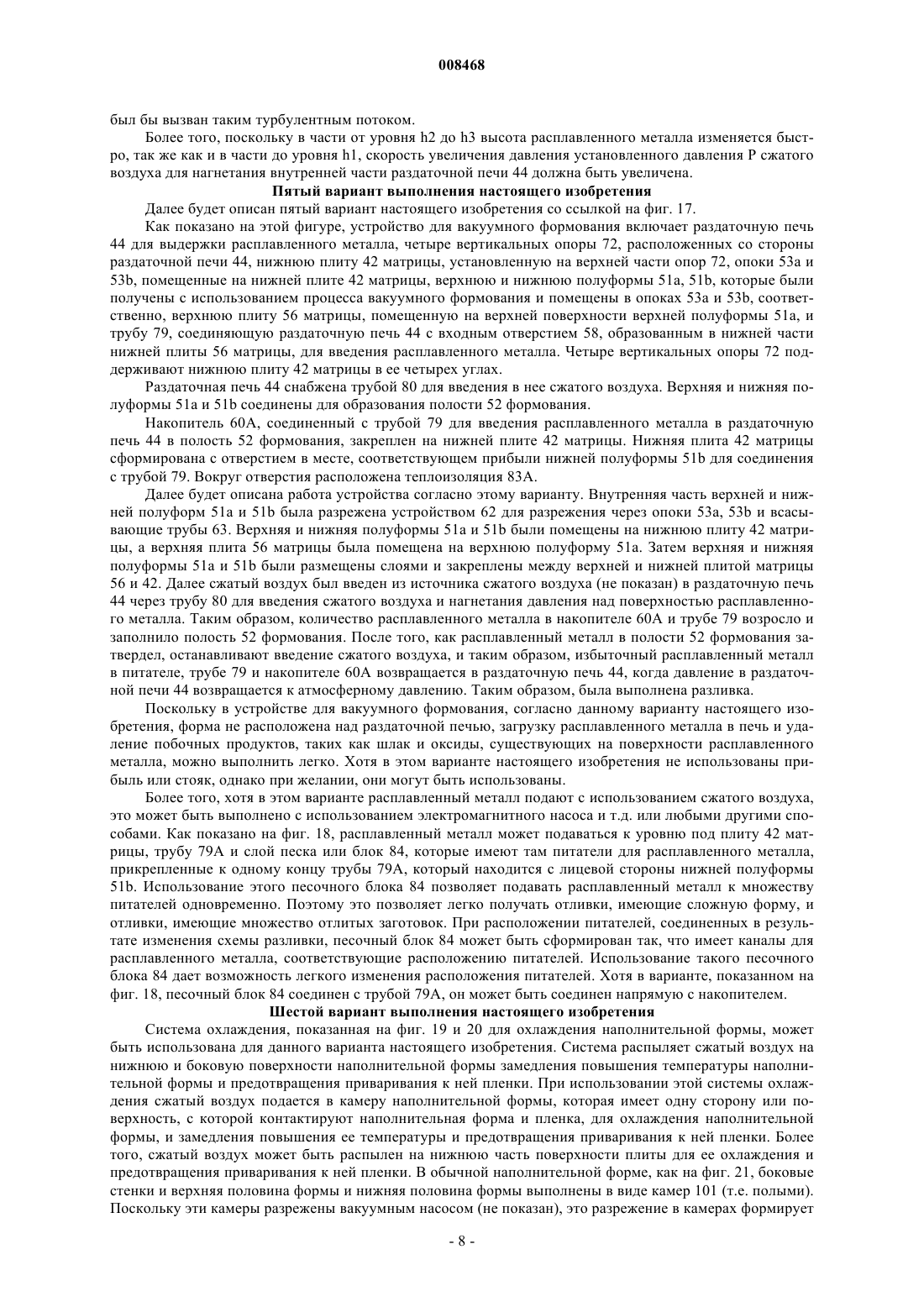

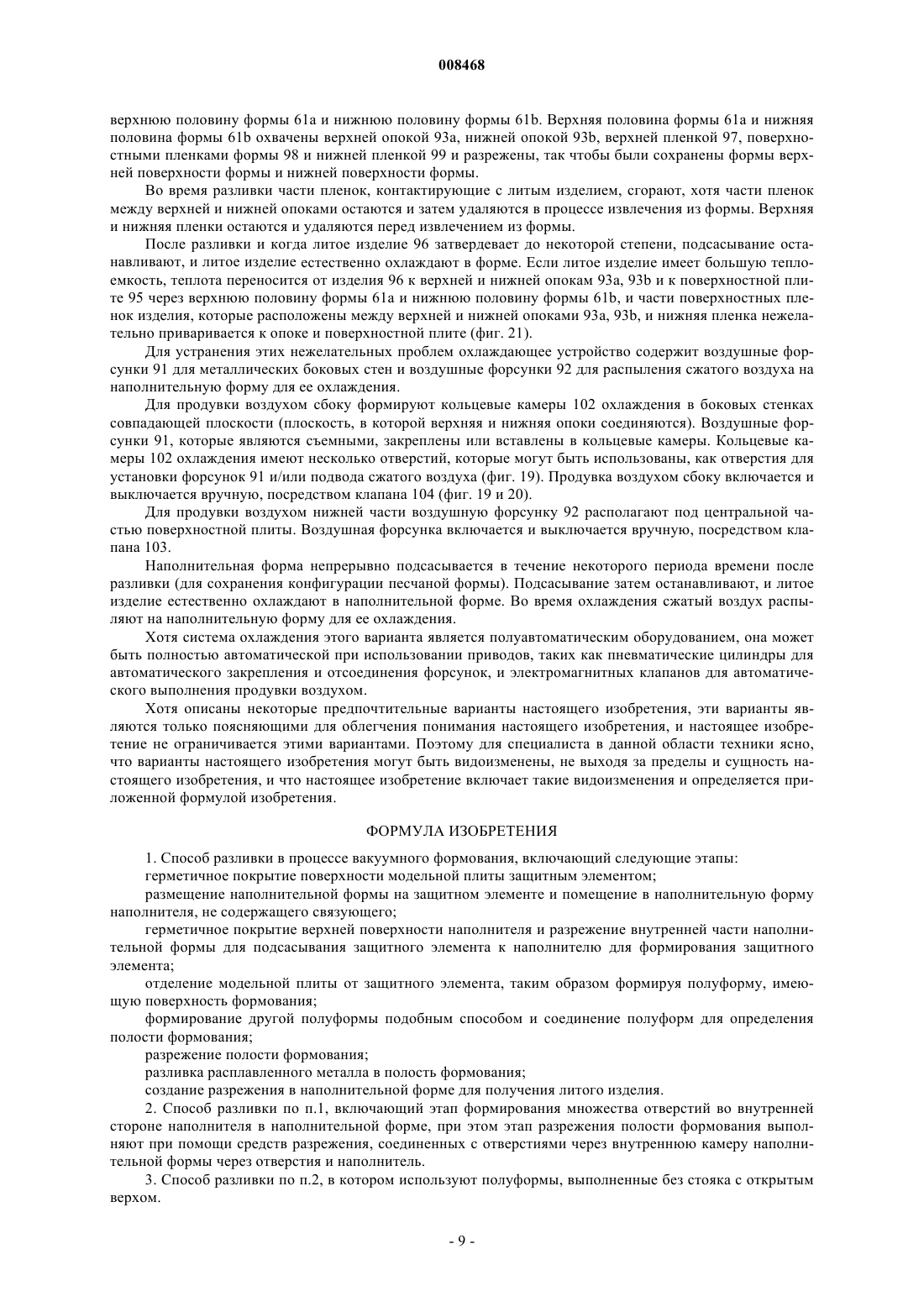

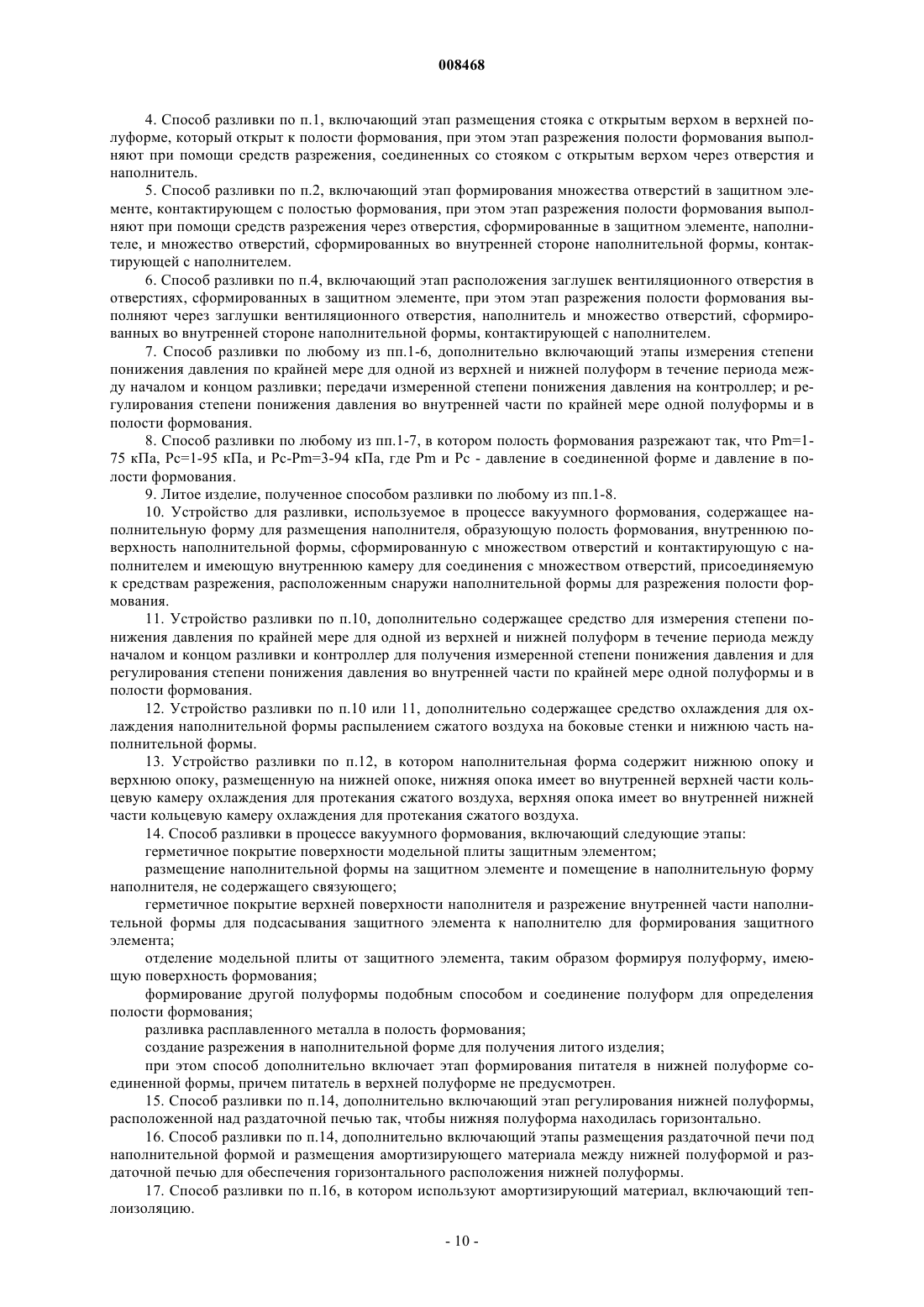

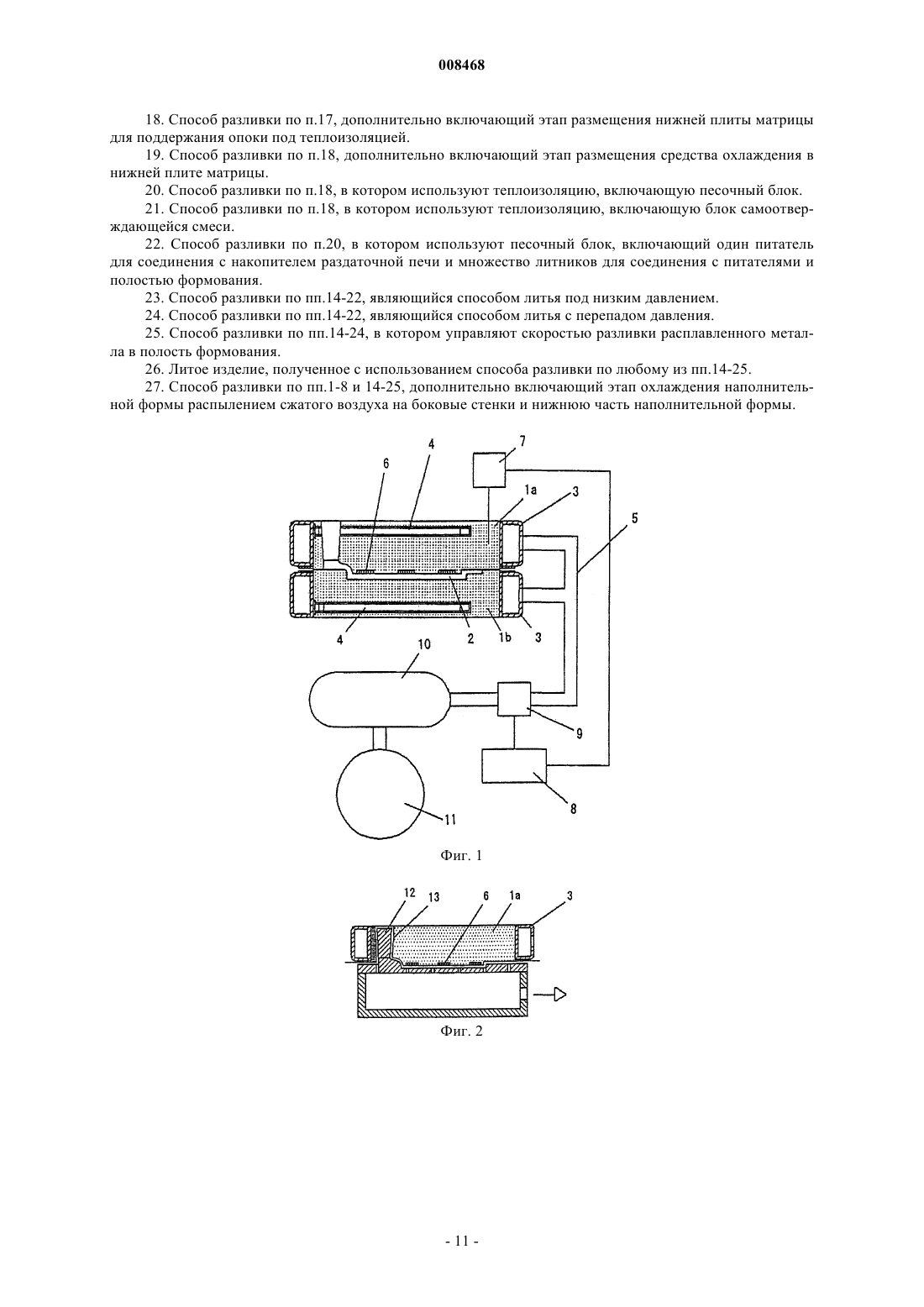

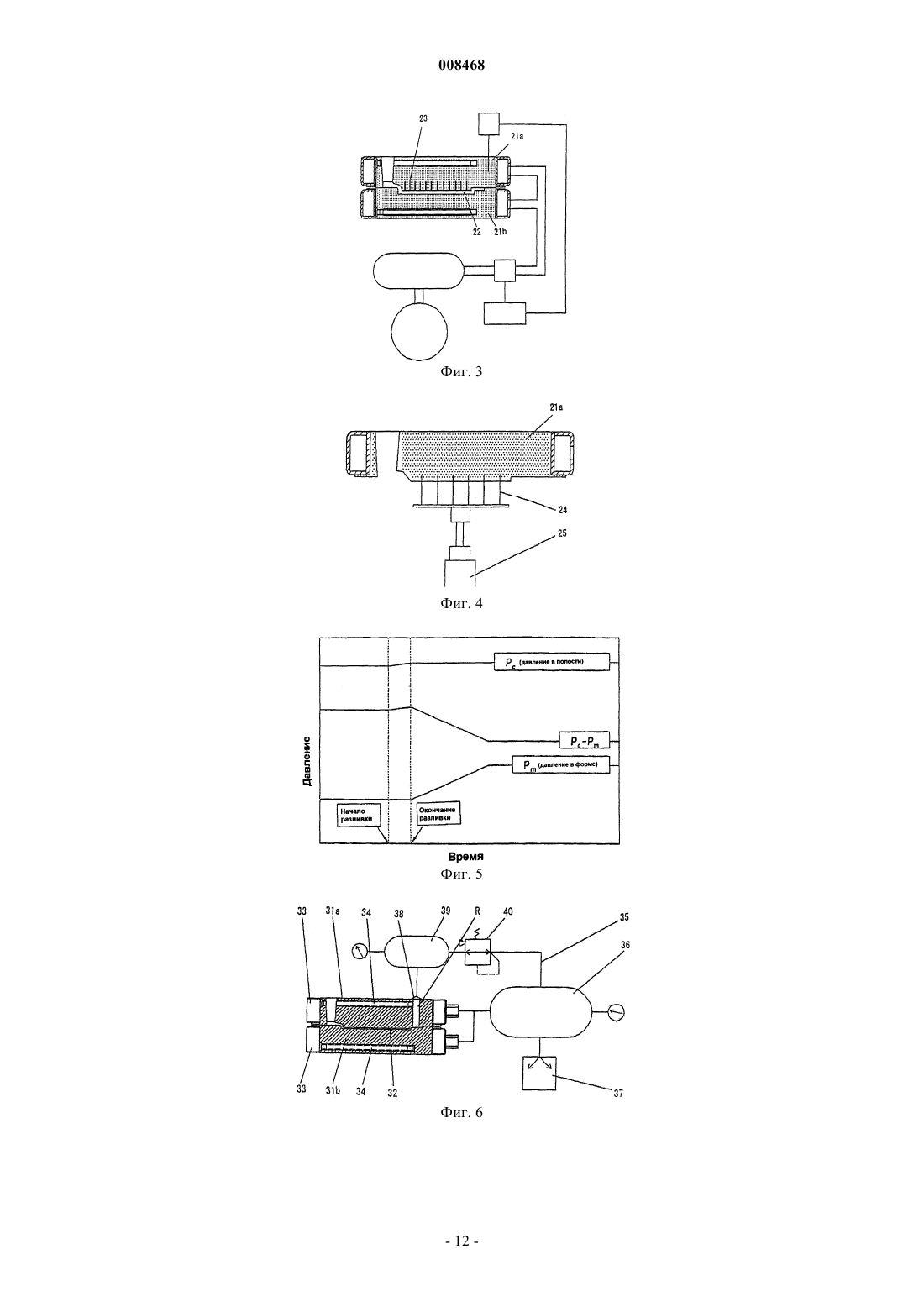

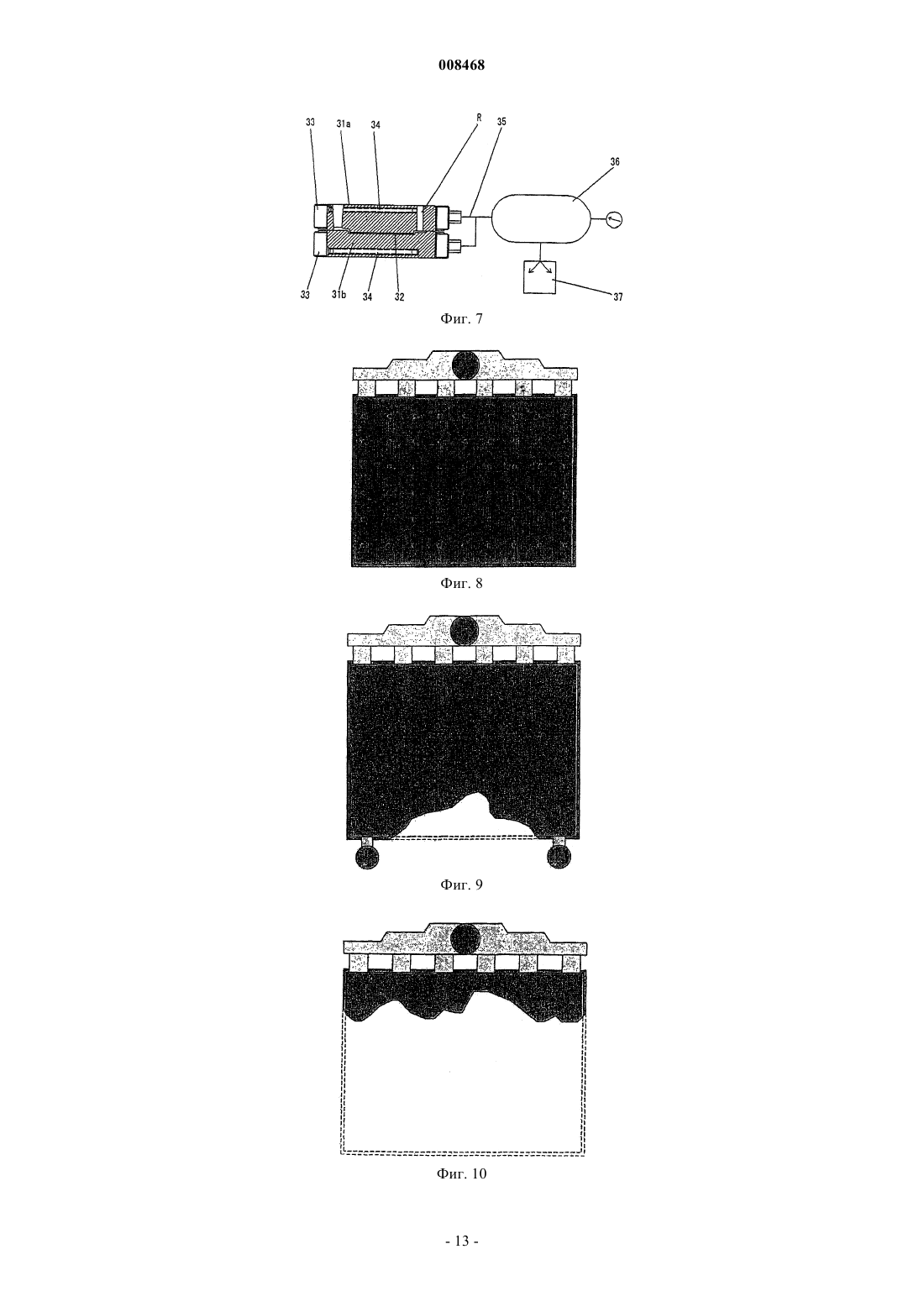

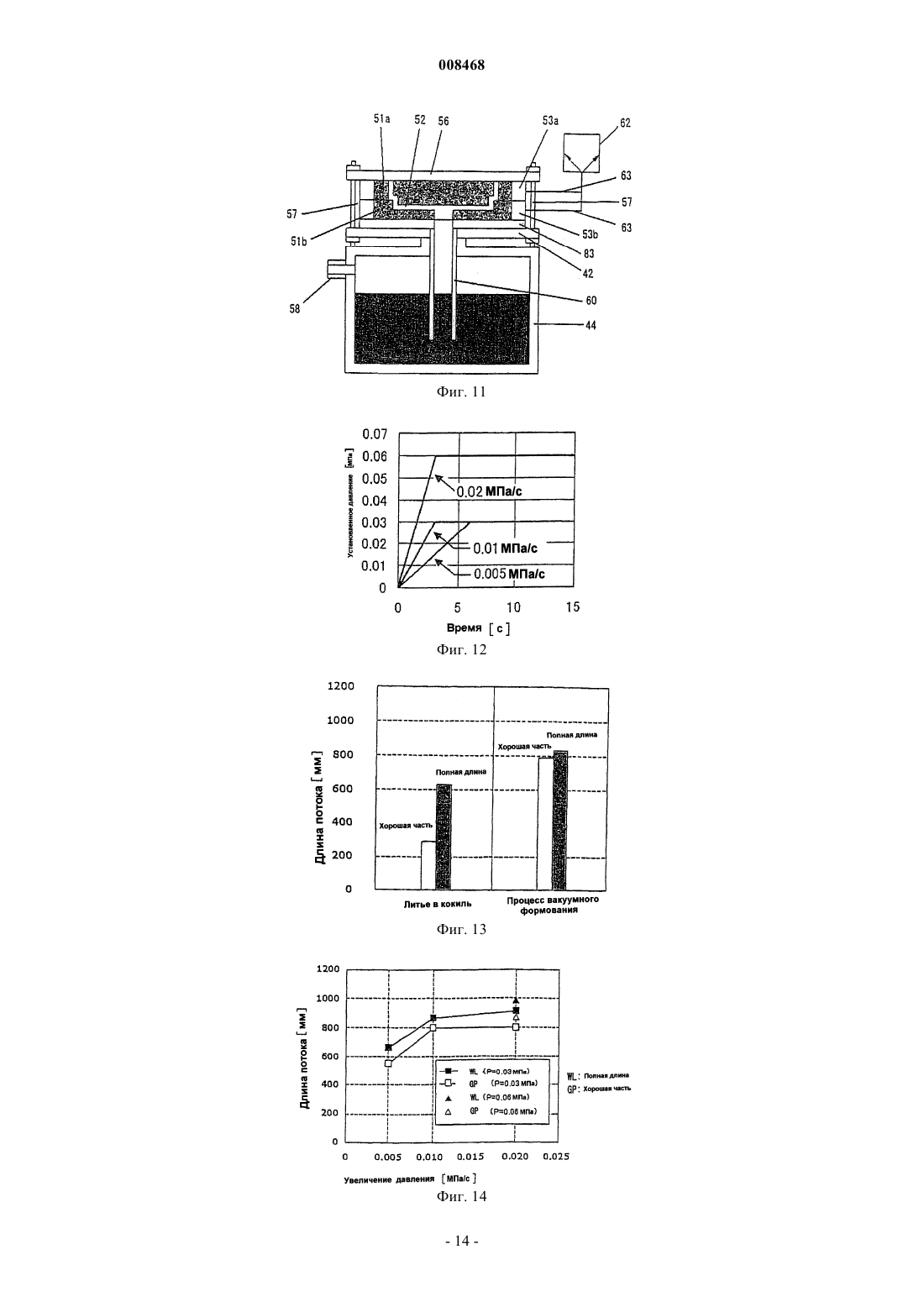

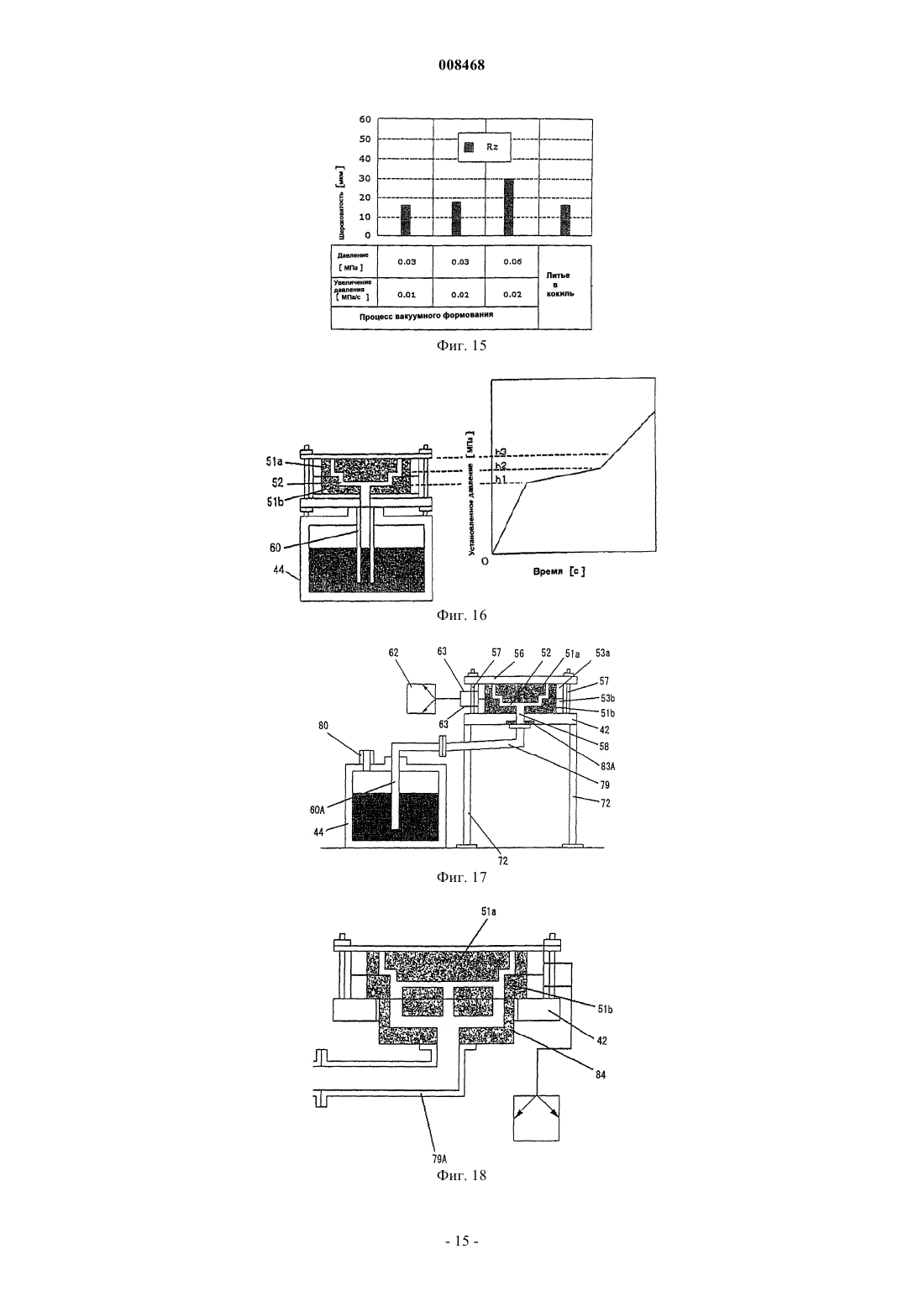

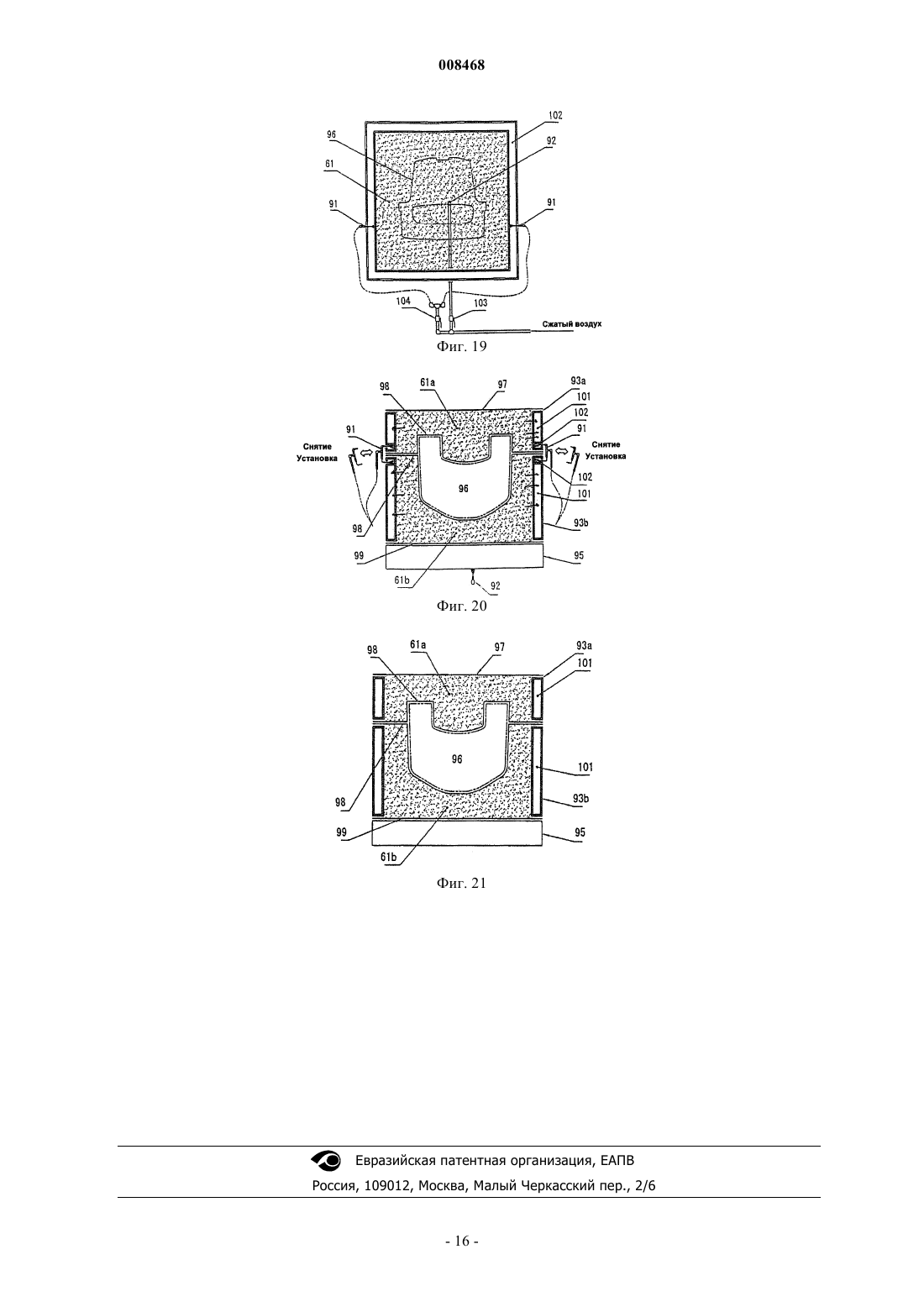

008468 Область техники Настоящее изобретение относится к способу разливки, устройству и отливке, полученной в процессе вакуумного формования, главным образом, тонкостенной отливке. Здесь процесс вакуумного формования обозначает процесс формования и разливки, который включает следующие этапы: герметичное покрытие поверхности модельной плиты защитным элементом; размещение наполнительной формы на защитном элементе и помещение наполнителя, который не содержит никакого связующего, в наполнительную форму; герметичное покрытие верхней поверхности наполнителя и затем разрежение внутренней части наполнительной формы для подсасывания защитного элемента к наполнителю для формирования защитного элемента; отделение модельной плиты от защитного элемента, таким образом, формируя полуформу, имеющую поверхность формования; формирование другой полуформы подобным способом и соединение полуформ для определения полости формования; разливка расплавленного металла в полость формования; и создание разрежения в наполнительной форме для получения литого изделия. Предшествующий уровень техники Обычно способ вакуумного формования используется широко (например, см. JP S54-118216 А). Однако способ был, главным образом, использован для получения толстостенных отливок, таких как рамы фортепьяно, противовесы и т.д., и не был использован для получения отливок, которые имеют тонкие стены, например, толщиной приблизительно 3 мм или менее. Более того, обычно не использовались устройства для охлаждения наполнительной формы в процессе вакуумного формования. Повышение температуры наполнительной формы поддерживается после разливки непрерывным откачиванием воздуха внутри наполнительной формы. Однако откачивание воздуха прекращают на некоторый период времени, и литое изделие, наполнительная форма и т.д. естественно охлаждаются. Когда отливается изделие, имеющее большую теплоемкость, такое как противовес, в течение естественного охлаждения металлическая наполнительная форма, поверхностная плита и т.д. получают теплоту от литого изделия, и, следовательно, их температуры повышаются, таким образом,вызывая плавление пленки и прилипание к металлической наполнительной форме, поверхностной плите и т.д. Настоящее изобретение предназначено для решения задач, описанных выше. Основная цель настоящего изобретения заключается в создании способа и устройства разливки с использованием процесса вакуумного формования, который является подходящим для получения отливки, главным образом,тонкостенной отливки, и создании отливки, полученной с использованием способа разливки. Другая цель настоящего изобретения заключается в создании устройства для охлаждения наполнительной формы. Сущность изобретения С этой целью в одном варианте настоящего изобретения способ разливки в процессе вакуумного формования характеризуется тем, что полость формования разрежается через наполнительную форму. Хотя в обычном процессе вакуумного формования внутренняя часть наполнительной формы отгорожена защитным элементом от полости формования, которая сообщена с атмосферой, и внутренняя часть наполнительной формы разрежена для подсасывания защитного элемента к наполнителю для формирования защитного элемента и сохранения полости формования в процессе вакуумного формования настоящего изобретения, такой защитный элемент, использованный в обычном процессе вакуумного формования, извлекается для обеспечения соединения внутренней части наполнительной формы и полости формования, сообщенной с атмосферой (хотя такое соединение может быть предназначено для разрушения песочной формы). Полученное соединение обеспечивает поддержание полуформ и полости формования для получения отливки. Более того, в вышеупомянутом варианте этап разрежения полости формования выполнен с помощью наполнительной формы. Это характеризуется тем, что этот этап осуществляют при помощи заглушек вентиляционного отверстия после этапов размещения защитного элемента, расположения заглушек вентиляционного отверстия в образованной части модельной плиты, размещения наполнительной формы на защитном элементе и заглушках вентиляционного отверстия и заполнения наполнителем наполнительной формы. Этап разрежения полости формования через наполнительную форму в одном варианте выполнен при помощи множества вентиляционных отверстий, сформированных в защитном элементе после получения полуформы. Способ разливки в процессе вакуумного формования в одном варианте также включает этапы измерения степени понижения давления по крайней мере для одной из соединенных полуформ между началом и окончанием разливки, передачи измеренной степени понижения давления на контроллер и регулирования степени понижения давления в полуформе и полости формования. В одном из вариантов полуформа не снабжена стояком с открытым верхом. Функции стояка с открытым верхом заключаются в выпуске воздуха и шлака расплавленного металла, и, следовательно, он был использован для устойчивого получения отливки, которая не деформируется. Было обнаружено, что когда полость формования разрежена, соответственно, без использования стояка с открытым верхом в настоящем изобретении, улучшается поток расплавленного металла, и расплавленный металл может-1 008468 быть эффективно залит в полость формования прежде, чем возникнет деформация песчаной формы. Согласно еще одному варианту выполнения настоящего изобретения, поскольку полость формования разрежена в процессе вакуумного формования (это выполнено при помощи по крайней мере одного из наполнительной формы и стояка с открытым верхом), тонкостенная отливка может быть получена процессом вакуумного формования. Более того, поскольку внутренняя часть формы и полости формования одновременно разрежены благодаря вентиляционным отверстиям, дополнительное устройство для разрежения полости формования не требуется. Преимущества данного варианта состоят в том, что конструкция формовочной машины может быть простой. Когда не предусмотрен стояк с открытым верхом,как минимальные требования могут быть предусмотрены прибыль или отделяемая прибыль для расплавленного металла. В результате, существует преимущество, которое улучшает объем выпуска продукции. Более того, поскольку настоящее изобретение сохраняет особенность обычного процесса вакуумного формования, оно имеет преимущество в том, что наполнительная форма может быть легко извлечена,и литое тонкостенное изделие может быть легко извлечено. Согласно другому варианту настоящего изобретения для достижения вышеупомянутой цели, способ разливки процесса вакуумного формования характеризуется тем, что нижняя полуформа (нижняя половина формы) соединенной формы сформирована с питателем, в то время как верхняя полуформа(верхняя половина формы) не имеет питателя. Способ характеризуется тем, что верхняя половина формы соединенной формы, расположенная над раздаточной печью, установлена горизонтально. Способ характеризуется тем, что разливку выполняют с использованием амортизирующих средств,расположенных между соединенной формой и раздаточной печью для поддержания верхней половины формы в горизонтальном положении. Для достижения вышеупомянутой цели способ разливки процесса вакуумного формования настоящего изобретения характеризуется тем, что разливку выполняют с использованием теплоизоляционного материала, расположенного между соединенной формой и раздаточной печью, когда соединенная форма расположена над раздаточной печью. Более того, способ характеризуется тем, что использует слой песка, который выполняет функции теплоизолирующего материала, соединенного с накопителем в нижней части и соединенного с множеством питателей в верхней части. Способ разливки процесса вакуумного формования настоящего изобретения может являться способом литья под низким давлением или литья под давлением. При осуществлении способа разливки можно управлять скоростью разливки расплавленного металла в полость формования. Согласно другому варианту настоящего изобретения, поскольку питатель сформирован только в нижней полуформе соединенной формы (не сформирован в верхней полуформе), это позволяет расплавленному металлу быть залитым снизу, где поток расплавленного металла становится ламинарным потоком, захватывающим меньше воздуха и шлака в расплавленный металл, по сравнению с литьем в кокиль и литьем под давлением. Более того, поскольку, необязательно, должны быть предусмотрены стояк и прибыль, как минимальное требование может быть предусмотрена отделяемая прибыль для расплавленного металла. В результате этого достигается преимущество, состоящее в увеличении объема выпуска продукции. Более того, поскольку настоящее изобретение сохраняет особенность обычного процесса вакуумного формования, оно имеет преимущество в том, что наполнительная форма может быть легко извлечена и литое тонкостенное изделие также может быть легко извлечено. Настоящее изобретение является подходящим для получения больших тонкостенных отливок, таких как рамы для больших бытовых электрических приборов, больших телевизионных систем, автомобилей и производственного оборудования. Может быть использован любой металлический материал. В двух вариантах настоящего изобретения, описанных выше, для охлаждения могут быть использованы средства охлаждения распылением сжатого воздуха на наполнительную форму. Эти и другие цели, особенности и преимущества будут понятны из следующих описаний вариантов со ссылкой на сопровождающие чертежи. Краткое описание чертежей Фиг. 1 изображает схематичный вид в разрезе первого варианта настоящего изобретения. Фиг. 2 - схему способа первого варианта настоящего изобретения. Фиг. 3 - схематичный вид в разрезе второго варианта настоящего изобретения. Фиг. 4 - схему одной стадии второго варианта настоящего изобретения. Фиг. 5 - эпюру давления второго варианта настоящего изобретения. Фиг. 6 - схематичный вид в разрезе третьего варианта настоящего изобретения (пример разрежения полости формования при помощи стояка с открытым верхом). Фиг. 7 - схематичный вид в разрезе, показывающий для сравнения другой способ разливки (предшествующего уровня техники). Фиг. 8 - результат второго варианта настоящего изобретения. Фиг. 9 - результат третьего варианта настоящего изобретения.-2 008468 Фиг. 10 - результат разливки способом предшествующего уровня техники для сравнения. Фиг. 11 - схематичный вид в разрезе четвертого варианта настоящего изобретения. Фиг. 12 - параметры давления при испытании металла на разливку в четвертом варианте настоящего изобретения. Фиг. 13 - результат длины потока при испытании металла на разливку в четвертом варианте настоящего изобретения. Фиг. 14 - другой результат длины потока при испытании металла на разливку в четвертом варианте настоящего изобретения. Фиг. 15 - результат чистоты поверхности при испытании металла на разливку в четвертом варианте настоящего изобретения. Фиг. 16 - пример регулирования давления при испытании металла на разливку в четвертом варианте настоящего изобретения. Фиг. 17 - схематичный вид в разрезе пятого варианта настоящего изобретения. Фиг. 18 - альтернативный вариант отливки настоящего изобретения. Фиг. 19 - вид сверху устройства в разрезе (шестой вариант) настоящего изобретения для охлаждения наполнительной формы (вид в разрезе части камеры). Фиг. 20 - вид спереди в разрезе фиг. 19. Фиг. 21 - вид спереди в разрезе обычной конструкции наполнительной формы. Предпочтительные варианты выполнения настоящего изобретения Ниже описан предпочтительный вариант настоящего изобретения. В некоторых вариантах настоящего изобретения те же самые или подобные номера использованы для тех же самых или подобных элементов. Согласно настоящему изобретению способ вакуумного формования характеризуется тем, что вентиляционные отверстия используются для сообщения полости формования с внутренней частью формы и полость формования разрежается через наполнительную форму. Способ разливки в процессе вакуумного формования включает следующие этапы: герметичное покрытие поверхности модельной плиты защитным элементом; размещение наполнительной формы на защитном элементе и затем помещение наполнителя, который не содержит никакого связующего, в наполнительную форму; герметичное покрытие верхней поверхности наполнителя и дальнейшее разрежение внутренней части наполнительной формы для подсасывания защитного элемента к наполнителю для формирования защитного элемента; отделение модельной плиты от защитного элемента, таким образом,формируя полуформу, которая имеет поверхность формования; формирование другой полуформы подобным способом и соединение полуформ для определения полости формования; разливка расплавленного металла в полость формования; и затем создание разрежения в наполнительной форме для получения литого изделия. Способ включает также этап разрежения полости формования через наполнительную форму перед заливкой расплавленного металла в полость формования, и характеризуется тем, чтоPm=1-75 кПа, Pc=1-95 кПа, и Pc-Pm=3-94 кПа, когда внутреннее давление формы и давления в полости формования принимаются равными Pm и Pc соответственно, когда расплавленный металл заливают в полость формования. Внутреннее давление формы Pm выбирают равным 1-75 кПа в связи с тем, что при давлении менее чем 1 кПа требуется огромный вакуумный насос и при давлении более чем 75 кПа невозможно подсасывание газа, образованного при разливке. Более того, причиной того, что внутреннее давление полости формования Рс принимают равным 1-95 кПа, является то, что если давление превышает 95 кПа, не может быть обеспечен плавный приток расплавленного металла, поскольку перепад давления с атмосферным давлением (101,3 кПа) является недостаточным, и что если давление менее чем 1 кПа форма, может разрушиться около полости формования. Более того, необходимо обеспечить PcPm, потому что обеспечение внутреннего давления формы Pm, равное степени понижения давления, ниже, чем внутреннее давление полости формования Рс, препятствующее проникновению расплавленного металла в форму. Более того, величина Pc-Pm, которая определяется Pc и Pm, должна составлять 3-94 кПа. В данном описании наполнительная форма означает опоку или узел опоки, снабженный всасывающей трубой, использованных в процессе вакуумного формования. Более того, в настоящем изобретении вентиляционные отверстия могут быть сформированы распределением заглушек в модельной части после формирования пленки, и формованием, и обрезанием пленки по прорезям заглушек со стороны полости формования после повторного формования. В качестве альтернативы, вентиляционные отверстия могут быть сформированы формированием отверстий иглой со стороны полости формования, отверстия которой достигают внутренней части формы. Более того, в настоящем изобретении может быть исключен стояк с открытым верхом, незначительно уменьшая давление в полости формования, как описано выше. Стояк с открытым верхом трубчатая полость, которая проходит через верхнюю половину формы для соединения полости формования с атмосферой. Соответственно, если не предусмотрен стояк с открытым верхом, отсутствует соединительное отверстие в верхней половине формы, соединяющее полость формования с атмосферой.-3 008468 Первый вариант выполнения настоящего изобретения Ниже описан первый вариант настоящего изобретения со ссылкой на фиг. 1 и 2. Верхняя и нижняя полуформы 1 а и 1b, которые были получены с использованием процесса вакуумного формования, соединены для образования полости 2 формования. Далее подробно описан способ создания полуформ 1 а и 1b со ссылкой на фиг. 2. Как показано на фиг. 2 поверхность модельной плиты 12 герметично покрыта пленкой 13, являющейся защитным элементом, с применением разрежения к поверхности. Опока 3, являющаяся наполнительной формой, затем помещается на пленку 13 и заглушки 6 (как вентиляционные отверстия), соответственно, располагают на верхней стороне полуформы согласно конфигурации модельной плиты. Затем заполняют формовочной смесью опоку для получения верхней полуформы 1 а. Далее, отделяют верхнюю полуформу 1 а от модельной плиты 12 и вырезают пленку 13 в прорезях заглушек 6. Таким образом, получают полуформу 1 а с вентиляционными отверстиями, сформированными с прорезями в пленке, и соответствующими заглушкам 6. Нижнюю полуформу 1b, которая была получена аналогично верхней полуформе 1 а, соединяют с верхней для формирования соединенной формы, имеющей полость формования (фиг. 1). Полость 2 формования соединяют с внутренней частью наполнительной формы, т.е. с опокой 3 и с атмосферой через литники и питатель. Хотя в этом варианте не предусмотрены заглушки или вентиляционное отверстие в нижней полуформе 1b, но при необходимости несколько заглушек 6 могут быть предусмотрены. Таким образом, создано устройство для вакуумного формования, показанное на фиг. 1. Далее описано функционирование данного устройства. На фиг. 1 внутренняя часть верхней и нижней полуформ 1 а и 1b была разрежена декомпрессионным насосом 11 через опоки 3, всасывающие трубы 4, трубопровод 5 и ресивер 10. Более того, полость 2 формования вместе с полуформами 1 а и 1b разрежена через заглушки 6 (вентиляционные отверстия). Давление во внутренней части полуформ 1 а и 1b определяют датчиком 7 давления, и определенное давление передают на контроллер 8. Управляющий сигнал, соответствующий определенному давлению,передается этим контроллером 8 на клапан 9 линейного регулирования для регулирования степени его открытия при необходимости для изменения давления разрежения в полуформах 1a, 1b и полости 2 формования. В этом состоянии расплавленный металл алюминиевого сплава разливают в полость 2 формования. По истечении времени устраняют разреженное состояние во внутренней части наполнительной формы и извлекают литое изделие. Это изделие имеет тонкую стенку толщиной 3 мм и менее и не имеет дефектов. Из вышеописанного разъяснения следует, что с помощью настоящего изобретения можно получить отливку в разреженном состоянии с применением заглушек 6 (вентиляционных отверстий), которые позволяют соединить полость 2 формования с внутренней частью полуформ 1 а и 1b для обычного способа вакуумного формования. Второй вариант выполнения настоящего изобретения Далее описан второй вариант настоящего изобретения со ссылкой на фиг. 3-5. На фиг. 3 показан вариант формирования иглами вентиляционных отверстий, которые проходят через внутреннюю часть верхней полуформы. Верхняя и нижняя полуформы 21 а и 21b были получены способом вакуумного формования. Затем иглы проходят через пленку со стороны полости 22 формования в верхнюю полуформу 21 а для формирования вентиляционных отверстий 23. Это выполняют, как показано на фиг. 4. То есть устройство, имеющее иглы 24, перемещают посредством привода 25 для одновременного формирования вентиляционных отверстий в полуформе. Положение игл 24 было предварительно установлено с помощью управления компьютером для мест, где предполагают, что поток расплавленного металла может быть плохим и где литейная часть конструкции находится далеко от питателя. Более того, вентиляционные отверстия 23 могут быть сформированы вручную для упрощения устройства или при небольшом количестве вентиляционных отверстий. Хотя не сформировано вентиляционных отверстий в нижней полуформе 21b в этом варианте настоящего изобретения, они могут быть сформированы при необходимости. Впоследствии полуформы 21 а и 21b соединяются для формирования соединенной формы, имеющей полость 22 формования (фиг. 3). Регулируя параметры давления, выполняют разливку так, чтобы внутреннее давление Pm в полуформах 21 а и 21b было поддержано, как Pm=175 кПа и внутреннее давление Pc полости 22 формования, как Pc=1-95 кПа. На фиг. 5 показан пример давлений в полуформах 1a, 1b и полости 2 формования в данном варианте настоящего изобретения. Для обеспечения плавного притока расплавленного металла внутреннее давление Рс в полости 2 формования должно иметь достаточный перепад давления с атмосферным давлением. Более того, если перепад давления Pm-Рс слишком маленький, то форма может разрушиться, а если перепад давления PmРс является слишком большим, вакуумное оборудование должно быть большим, поскольку Pm становится малым, которое имеет высокую стоимость. Из вышеупомянутых причин и экспериментальных результатов было обнаружено, что параметрыPm=1-75 кПа, Рс=1-95 кПа, и Рс-Pm=3-94 кПа являются наиболее эффективными.-4 008468 Более того, изменение давления описано подробно. Внутреннее давление Pm в полуформах 1 а и 1b поддерживается с высокой степенью понижения давления между началом и концом разливки для создания хорошего потока расплавленного металла и для разрежения газа, образованного горением формующей пленки. После разливки, когда полость 2 формования заполнена расплавленным металлом, датчик 7 давления определяет внутреннее давление Pm в полуформах 1 а и 1b и передает на контроллер 8. Контроллер 8 регулирует открытие клапана 9 линейного регулирования для регулирования внутреннего давления Pm в полуформах 1 а и 1b до нижней степени понижения давления для предотвращения проникновения расплавленного металла через форму. Третий вариант выполнения настоящего изобретения На фиг. 6 показан вариант способа разрежения полости формования с использованием стояка R с открытым верхом. Верхняя и нижняя полуформы 31 а и 31b, которые были получены с использованием процесса вакуумного формования, соединяют для образования полости 32 формования. Внутреннюю часть полуформ 31 а и 31b разрежают декомпрессионным насосом 37 через опоки 33, всасывающие трубы 34, трубопровод 35 и ресивер 36. Более того, верхняя полуформа 31 а снабжена стояком с открытым верхом R, который соединен с полостью 32 формования и открыт к верхней поверхности верхней полуформы 31 а. Стояк R также выполняет функцию прибыли. Более того, нижняя полуформа 31b снабжена вакуумметром (не показан),который соединяет полость 32 формования со стояком R. Полость 32 формования разрежают декомпрессионным насосом 37 через средство 38, соединенное с отверстием стояка R, которое расположено в верхней поверхности верхней полуформы 31 а, ресивером 39 для разрежения полости формования, клапаном 40 регулирования давления и ресивером 36. Регулируя параметры давления, выполняют разливку так, чтобы внутреннее давление Pm в полуформах 31 а и 31b и внутреннее давление Рс полости 32 формования было поддержано, как Pm=1-75 кПа и Рс=1-95 кПа, соответственно. Сравнительный пример На фиг. 7 показан вариант формы, снабженной стояком R, где полость формования не разрежена. Верхняя и нижняя полуформы 31 а и 31b, которые были получены процессом вакуумного формования,соединяют для образования полости 32 формования. Внутренняя часть полуформ 31 а и 31b была разрежена декомпрессионным насосом 37 через опоки 33, всасывающие трубы 34, трубопровод 35 и ресивер 36. Верхняя полуформа 31 а снабжена стояком R, который соединен с полостью 32 формования и открыт к верхней поверхности верхней полуформы 31 а. Стояк R также выполняет функцию прибыли. Нижняя полуформа 31b снабжена вакуумметром (не показан), который соединяет полость 32 формования и стояк R. В наполнительной форме, сформированной, как описано выше, была выполнена разливка с неразреженной полостью формования. Фиг. 8-10 - схематические чертежи, показывающие результаты разливки. Эти схематические чертежи показывают фотографию результатов разливки в виде имитации. На фиг. 8 показан результат разливки, выполненной способом согласно второму варианту настоящего изобретения. На фиг. 9 показан результат разливки, выполненной способом согласно третьему варианту настоящего изобретения. На фиг. 10, для сравнения, показан результат разливки, выполненной согласно сравнительному примеру. Как показано на фиг. 10, когда полость формования не разрежена, как в сравнительном примере,расплавленный металл заполняет полость формования только частично, вблизи горизонтального питателя. В результате способа разливки настоящего изобретения для третьего варианта, показанного на фиг. 9,расплавленный металл достигает области, где расположен стояк R, таким образом, замечено влияние разрежения полости формования по сравнению со сравнительным примером. В случае если в области не расположен стояк с открытым верхом и он не заполнен расплавленным металлом, невозможно получить хорошее литое изделие. На фиг. 8 для способа разливки, согласно второму варианту настоящего изобретения, целая полость формования заполнена расплавленным металлом. Таким образом, замечено большое влияние разрежения полости формования по сравнению с результатами согласно третьему варианту настоящего изобретения. Из результатов ясно подтверждение преимущества использования настоящего изобретения.-5 008468 В таблице показаны три способа соединения полости формования с наполнительной формой для разрежения полости формования. Первый - отверстия, сформированные иглами, второй - вентиляционные отверстия и третий - использование стояка с открытым верхом. В таблице сравниваются степень заполнения расплавленного металла, стоимость отливки и удобство использования формования этих способов. Способ с использованием игл показывает лучший результат по сравнению с двумя другими способами. Четвертый вариант выполнения настоящего изобретения Четвертый вариант настоящего изобретения описан со ссылкой на фиг. 11-16. Настоящее изобретение характеризуется тем, что разливку выполняют с соединенной формой, полученной с использованием процесса вакуумного формования, расположенной над раздаточной печью. В способе разливки процесса вакуумного формования питатель сформирован в нижней полуформе и отсутствует в верхней полуформе. Более того, способ разливки также характеризуется тем, что средства теплоизоляции расположены между соединенной формой и раздаточной печью. Нижняя поверхность нижней полуформы выполнена горизонтальной. Здесь отсутствие питателя в верхней полуформе означает, что разливку выполняют снизу, поскольку не используется литье в кокиль, которое используется для процесса вакуумного формования, а используется литье под низким давлением с применением вакуума или литье с перепадом давлений. Таким образом, соединенную форму располагают над раздаточной печью. Теплоизолирующие средства предназначены для предотвращения расплавления пленки (защитный элемент) от теплоты раздаточной печи. Теплоизолирующие средства включают теплоизолирующий материал, расположенный между нижней полуформой и нижней плитой матрицы, на которую помещают нижнюю полуформу. В качестве альтернативы, теплоизолирующий материал может быть частично помещен на нижнюю плиту матрицы. Теплоизоляционный материал может быть любым материалом, который может противостоять температуре расплавленного металла, таким как глина, керамика, гипс, песчаная форма и самотвердеющая смесь и т.д. Для установки нижней полуформы в горизонтальном положении использован контрольный амортизирующий элемент или наполнитель между нижней полуформой или теплоизолирующим материалом и нижней плитой матрицы для предотвращения вытекания расплавленного металла через зазор, образующийся, когда нижняя часть нижней полуформы расположена не горизонтально, или это означает функционирование любого механического оборудования (скрепер, вибратор и т.д.) для выравнивания наполнителя. Материал для этого амортизирующего элемента может быть мягким материалом для соответствия нижней части формы нижней полуформы, а именно, устойчивым к температуре расплавленного металла, таким как стекловата и песок. Допускается применение композиционных материалов. На фиг. 11 представлен схематичный вид устройства, согласно варианту настоящего изобретения,процесса вакуумного формования. Устройство содержит раздаточную печь 44 для выдержки расплавленного металла, нижнюю плиту 42 матрицы, помещенную на раздаточную печь 44, теплоизоляцию 83 в качестве теплоизолирующего устройства, помещенную на нижней плите 42 матрицы, опоки 53 а, 53b,помещенные на теплоизоляцию 83, верхнюю и нижнюю полуформы 51 а, 51b, которые были получены с использованием процесса вакуумного формования и которые помещены в опоках 53 а, 53b, верхнюю плиту 56 матрицы, помещенную на верхнюю полуформу 51 а, и четыре стержня 57, расположенных вертикально на верхней поверхности раздаточной печи в ее четырех углах. Труба 58 для введения сжатого воздуха в раздаточную печь 44 закреплена на раздаточной печи. Более того, соединенные верхняя и нижняя полуформы 51 а и 51b образуют полость 52 формования. Накопитель 60 закреплен на плите 42 матрицы для введения расплавленного металла раздаточной печи 44 в полость 52 формования. Теплоизоляция 83 сформирована с отверстием, через которое проходит расплавленный металл, в месте под нижней полуформой 51b, соответствующем питателю. Далее будет описана работа устройства процесса вакуумного формования, согласно данному варианту настоящего изобретения. Внутреннюю часть верхней и нижней полуформ 51 а и 51b разрежают и внутреннюю часть опок 53 а и 53b разрежают декомпрессионным устройством 62 через опоки 53 а, 53b и всасывающие трубы 63. Верхнюю и нижнюю полуформы 51 а и 51b помещают на теплоизолирующие материалы 83, а верхнюю плиту 56 матрицы помещают на верхнюю полуформу 51 а. Затем теплоизолирующие материалы 83 и верхнюю и нижнюю полуформы 51 а и 51b размещают слоями и закрепляют между верхней плитой 56 матрицы и нижней плитой 42 матрицы. После этого вводят сжатый воздух из источника сжатого воздуха (не показан) в раздаточную печь 44 через трубу 58 для введения сжатого воздуха и нагнетания давления на поверхности расплавленного металла и увеличения расплавленного металла в накопителе 60 для заполнения полости 52 формования расплавленным металлом. После затвердевания расплавленного металла в полости 52 формования останавливают введение сжатого воздуха, и давление в раздаточной печи 44 уменьшают до атмосферного. Таким образом, избыточный расплавленный металл в питателе и накопителе 60 возвращают в раздаточную печь 44 и соответственно завершают разливку. Поскольку в устройстве для вакуумного формования, согласно данному варианту, раздаточная печь-6 008468 расположена только под формой, пространство для ее установки может быть уменьшено. Хотя в этом варианте настоящего изобретения не используются ни прибыль, ни стояк с открытым верхом, при желании они могут быть использованы. Более того, хотя расплавленный металл подается введением сжатого воздуха, согласно этому варианту, он может подаваться с использованием электромагнитного насоса и т.д. или с использованием любых других способов. Затем было выполнено испытание на разливку устройства для вакуумного формования, согласно данному варианту, которое будет описано ниже. При данном испытании расплавленный алюминий заливают в полость 52 формования и измеряют полную длину, которая является длиной расплавленного металла, залитого в полость 52 формования, и длину хорошей части, которая была хорошо заполнена. На фиг. 12 показаны параметры давления при испытании на разливку сжатого воздуха для нагнетания давления внутренней части раздаточной печи 44. Окончательно установленное давление составляет 0,03 и 0,06 МПа, а скорость увеличения давления - 0,01 и 0,02 МПа/с. На фиг. 13 показан результат измеренных длин: полной длины, которая является длиной расплавленного металла, заполненного в полости 52 формования, и длины хорошей части, которая является хорошо заполненной, где толщина полости 52 формования составляет 3 мм. Скорость увеличения давления в раздаточной печи 44 составляет 0,01 МПа/с, а окончательно установленное давление - 0,03 МПа. На фиг. 13 также показан результат сравнительного примера, где было выполнено литье в кокиль с использованием формы, полученной обычным процессом вакуумного формования. Из фиг. 13 ясно, что и полная длина, и длина хорошей части в варианте устройства процесса вакуумного формования больше длины в сравнительном примере. На фиг. 14 показан результат измеренных длин: полной длины, которая является длиной расплавленного металла, заполненного в полости 52 формования, и длины хорошей части, которая является хорошо заполненной, где толщина полости 52 формования составляет 3 мм. Окончательно установленное давление составляет 0,03 МПа, а скорость увеличения давления в раздаточной печи 44 составляет 0,005,0,01 и 0,02 МПа/с. Из фиг. 14 видно, что существует такая тенденция, что и полная длина и длина хорошей части увеличиваются с увеличением скорости увеличения давления, и изменения этих длин уменьшаются, когда скорость увеличения давления превышает 0,01 МПа/с. Таким образом, из результата этого испытания видно, что скорость увеличения давления предпочтительно составляет 0,01 МПа/с. Далее на фиг. 15 показан результат измеренной шероховатости поверхности полученных отливок. На фиг. 15 также показан результат сравнительного примера, где было выполнено литье в кокиль с использованием формы, полученной обычным процессом вакуумного формования. Часть, где была измерена шероховатость поверхности, - это часть, где расплавленный металл протекает из литника в полость 52 формования на фиг. 11. Как видно из фиг. 15, нет никакой разницы между сравнительным примером с использованием литья в кокиль и устройством для вакуумного формования данного варианта настоящего изобретения, когда окончательное установленное давление сжатого воздуха, который нагнетает давление во внутреннюю часть раздаточной печи 44, составляет 0,03 МПа. Однако когда окончательное установленное давление сжатого воздуха для нагнетания давления во внутренней части раздаточной печи 44 составляет 0,06 МПа, величина шероховатости поверхности увеличивается, показывая, что шероховатость поверхности становится грубой. Полагается, что это вызвано давлением расплавленного металла, которое увеличивается и позволяет расплавленному металлу проходить в форму. Далее на фиг. 16 показан вариант регулирования давления в течение разливки расплавленного металла, согласно данному варианту настоящего изобретения. Как показано на фиг. 16, верхняя и нижняя полуформы 51 а и 51b соединены для образования полости 52 формования. Нагнетая давление над верхней поверхностью расплавленного металла в раздаточной печи 44, количество расплавленного металла в накопителе 60 увеличивается и заливается в полость 52 формования. На диаграмме, приведенной справа от фиг. 16, точка начала нагнетания давления сжатого воздуха над поверхностью расплавленного металла в раздаточной печи 44 принята равной 0. Установленное давление Р сжатого воздуха для нагнетания над поверхностью расплавленного металла в раздаточной печи 44 и высота h, которую расплавленный металл может достичь, выражено в виде уравнения P=bh. Поэтому, поскольку высота расплавленного металла изменяется быстро, пока расплавленный металл не достиг положения h1, в котором он протекает из питателя в полость 52 формования, как показано на фиг. 16, необходимо повышать скорость увеличения давления установленного давления Р сжатого воздуха для нагнетания внутренней части раздаточной печи 44. Затем, когда горизонтальная часть полости 52 формования, т.е. часть от уровня h1 до уровня h2, заполнена расплавленным металлом, необходимо уменьшить скорость увеличения давления установленного давления Р сжатого воздуха для нагнетания внутренней части раздаточной печи 44. Поскольку часть от уровня h1 до уровня h2 является частью изделия и поток расплавленного металла становится турбулентным, если скорость увеличивается, то расплавленный металл сосредотачивается в части пленки (защитный элемент) и контактирует с этой частью,таким образом, вызывая ее разрушение из-за частичного горения и, следовательно, частичное разрушение формы. Меньшие скорости также предотвращают образование увлечения шлака в потоке, который-7 008468 был бы вызван таким турбулентным потоком. Более того, поскольку в части от уровня h2 до h3 высота расплавленного металла изменяется быстро, так же как и в части до уровня h1, скорость увеличения давления установленного давления Р сжатого воздуха для нагнетания внутренней части раздаточной печи 44 должна быть увеличена. Пятый вариант выполнения настоящего изобретения Далее будет описан пятый вариант настоящего изобретения со ссылкой на фиг. 17. Как показано на этой фигуре, устройство для вакуумного формования включает раздаточную печь 44 для выдержки расплавленного металла, четыре вертикальных опоры 72, расположенных со стороны раздаточной печи 44, нижнюю плиту 42 матрицы, установленную на верхней части опор 72, опоки 53 а и 53b, помещенные на нижней плите 42 матрицы, верхнюю и нижнюю полуформы 51 а, 51b, которые были получены с использованием процесса вакуумного формования и помещены в опоках 53 а и 53b, соответственно, верхнюю плиту 56 матрицы, помещенную на верхней поверхности верхней полуформы 51 а, и трубу 79, соединяющую раздаточную печь 44 с входным отверстием 58, образованным в нижней части нижней плиты 56 матрицы, для введения расплавленного металла. Четыре вертикальных опоры 72 поддерживают нижнюю плиту 42 матрицы в ее четырех углах. Раздаточная печь 44 снабжена трубой 80 для введения в нее сжатого воздуха. Верхняя и нижняя полуформы 51 а и 51b соединены для образования полости 52 формования. Накопитель 60 А, соединенный с трубой 79 для введения расплавленного металла в раздаточную печь 44 в полость 52 формования, закреплен на нижней плите 42 матрицы. Нижняя плита 42 матрицы сформирована с отверстием в месте, соответствующем прибыли нижней полуформы 51b для соединения с трубой 79. Вокруг отверстия расположена теплоизоляция 83 А. Далее будет описана работа устройства согласно этому варианту. Внутренняя часть верхней и нижней полуформ 51 а и 51b была разрежена устройством 62 для разрежения через опоки 53 а, 53b и всасывающие трубы 63. Верхняя и нижняя полуформы 51 а и 51b были помещены на нижнюю плиту 42 матрицы, а верхняя плита 56 матрицы была помещена на верхнюю полуформу 51 а. Затем верхняя и нижняя полуформы 51 а и 51b были размещены слоями и закреплены между верхней и нижней плитой матрицы 56 и 42. Далее сжатый воздух был введен из источника сжатого воздуха (не показан) в раздаточную печь 44 через трубу 80 для введения сжатого воздуха и нагнетания давления над поверхностью расплавленного металла. Таким образом, количество расплавленного металла в накопителе 60 А и трубе 79 возросло и заполнило полость 52 формования. После того, как расплавленный металл в полости 52 формования затвердел, останавливают введение сжатого воздуха, и таким образом, избыточный расплавленный металл в питателе, трубе 79 и накопителе 60 А возвращается в раздаточную печь 44, когда давление в раздаточной печи 44 возвращается к атмосферному давлению. Таким образом, была выполнена разливка. Поскольку в устройстве для вакуумного формования, согласно данному варианту настоящего изобретения, форма не расположена над раздаточной печью, загрузку расплавленного металла в печь и удаление побочных продуктов, таких как шлак и оксиды, существующих на поверхности расплавленного металла, можно выполнить легко. Хотя в этом варианте настоящего изобретения не использованы прибыль или стояк, однако при желании, они могут быть использованы. Более того, хотя в этом варианте расплавленный металл подают с использованием сжатого воздуха,это может быть выполнено с использованием электромагнитного насоса и т.д. или любыми другими способами. Как показано на фиг. 18, расплавленный металл может подаваться к уровню под плиту 42 матрицы, трубу 79 А и слой песка или блок 84, которые имеют там питатели для расплавленного металла,прикрепленные к одному концу трубы 79 А, который находится с лицевой стороны нижней полуформы 51b. Использование этого песочного блока 84 позволяет подавать расплавленный металл к множеству питателей одновременно. Поэтому это позволяет легко получать отливки, имеющие сложную форму, и отливки, имеющие множество отлитых заготовок. При расположении питателей, соединенных в результате изменения схемы разливки, песочный блок 84 может быть сформирован так, что имеет каналы для расплавленного металла, соответствующие расположению питателей. Использование такого песочного блока 84 дает возможность легкого изменения расположения питателей. Хотя в варианте, показанном на фиг. 18, песочный блок 84 соединен с трубой 79 А, он может быть соединен напрямую с накопителем. Шестой вариант выполнения настоящего изобретения Система охлаждения, показанная на фиг. 19 и 20 для охлаждения наполнительной формы, может быть использована для данного варианта настоящего изобретения. Система распыляет сжатый воздух на нижнюю и боковую поверхности наполнительной формы замедления повышения температуры наполнительной формы и предотвращения приваривания к ней пленки. При использовании этой системы охлаждения сжатый воздух подается в камеру наполнительной формы, которая имеет одну сторону или поверхность, с которой контактируют наполнительная форма и пленка, для охлаждения наполнительной формы, и замедления повышения ее температуры и предотвращения приваривания к ней пленки. Более того, сжатый воздух может быть распылен на нижнюю часть поверхности плиты для ее охлаждения и предотвращения приваривания к ней пленки. В обычной наполнительной форме, как на фиг. 21, боковые стенки и верхняя половина формы и нижняя половина формы выполнены в виде камер 101 (т.е. полыми). Поскольку эти камеры разрежены вакуумным насосом (не показан), это разрежение в камерах формирует-8 008468 верхнюю половину формы 61 а и нижнюю половину формы 61b. Верхняя половина формы 61 а и нижняя половина формы 61b охвачены верхней опокой 93 а, нижней опокой 93b, верхней пленкой 97, поверхностными пленками формы 98 и нижней пленкой 99 и разрежены, так чтобы были сохранены формы верхней поверхности формы и нижней поверхности формы. Во время разливки части пленок, контактирующие с литым изделием, сгорают, хотя части пленок между верхней и нижней опоками остаются и затем удаляются в процессе извлечения из формы. Верхняя и нижняя пленки остаются и удаляются перед извлечением из формы. После разливки и когда литое изделие 96 затвердевает до некоторой степени, подсасывание останавливают, и литое изделие естественно охлаждают в форме. Если литое изделие имеет большую теплоемкость, теплота переносится от изделия 96 к верхней и нижней опокам 93 а, 93b и к поверхностной плите 95 через верхнюю половину формы 61 а и нижнюю половину формы 61b, и части поверхностных пленок изделия, которые расположены между верхней и нижней опоками 93 а, 93b, и нижняя пленка нежелательно приваривается к опоке и поверхностной плите (фиг. 21). Для устранения этих нежелательных проблем охлаждающее устройство содержит воздушные форсунки 91 для металлических боковых стен и воздушные форсунки 92 для распыления сжатого воздуха на наполнительную форму для ее охлаждения. Для продувки воздухом сбоку формируют кольцевые камеры 102 охлаждения в боковых стенках совпадающей плоскости (плоскость, в которой верхняя и нижняя опоки соединяются). Воздушные форсунки 91, которые являются съемными, закреплены или вставлены в кольцевые камеры. Кольцевые камеры 102 охлаждения имеют несколько отверстий, которые могут быть использованы, как отверстия для установки форсунок 91 и/или подвода сжатого воздуха (фиг. 19). Продувка воздухом сбоку включается и выключается вручную, посредством клапана 104 (фиг. 19 и 20). Для продувки воздухом нижней части воздушную форсунку 92 располагают под центральной частью поверхностной плиты. Воздушная форсунка включается и выключается вручную, посредством клапана 103. Наполнительная форма непрерывно подсасывается в течение некоторого периода времени после разливки (для сохранения конфигурации песчаной формы). Подсасывание затем останавливают, и литое изделие естественно охлаждают в наполнительной форме. Во время охлаждения сжатый воздух распыляют на наполнительную форму для ее охлаждения. Хотя система охлаждения этого варианта является полуавтоматическим оборудованием, она может быть полностью автоматической при использовании приводов, таких как пневматические цилиндры для автоматического закрепления и отсоединения форсунок, и электромагнитных клапанов для автоматического выполнения продувки воздухом. Хотя описаны некоторые предпочтительные варианты настоящего изобретения, эти варианты являются только поясняющими для облегчения понимания настоящего изобретения, и настоящее изобретение не ограничивается этими вариантами. Поэтому для специалиста в данной области техники ясно,что варианты настоящего изобретения могут быть видоизменены, не выходя за пределы и сущность настоящего изобретения, и что настоящее изобретение включает такие видоизменения и определяется приложенной формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ разливки в процессе вакуумного формования, включающий следующие этапы: герметичное покрытие поверхности модельной плиты защитным элементом; размещение наполнительной формы на защитном элементе и помещение в наполнительную форму наполнителя, не содержащего связующего; герметичное покрытие верхней поверхности наполнителя и разрежение внутренней части наполнительной формы для подсасывания защитного элемента к наполнителю для формирования защитного элемента; отделение модельной плиты от защитного элемента, таким образом формируя полуформу, имеющую поверхность формования; формирование другой полуформы подобным способом и соединение полуформ для определения полости формования; разрежение полости формования; разливка расплавленного металла в полость формования; создание разрежения в наполнительной форме для получения литого изделия. 2. Способ разливки по п.1, включающий этап формирования множества отверстий во внутренней стороне наполнителя в наполнительной форме, при этом этап разрежения полости формования выполняют при помощи средств разрежения, соединенных с отверстиями через внутреннюю камеру наполнительной формы через отверстия и наполнитель. 3. Способ разливки по п.2, в котором используют полуформы, выполненные без стояка с открытым верхом.-9 008468 4. Способ разливки по п.1, включающий этап размещения стояка с открытым верхом в верхней полуформе, который открыт к полости формования, при этом этап разрежения полости формования выполняют при помощи средств разрежения, соединенных со стояком с открытым верхом через отверстия и наполнитель. 5. Способ разливки по п.2, включающий этап формирования множества отверстий в защитном элементе, контактирующем с полостью формования, при этом этап разрежения полости формования выполняют при помощи средств разрежения через отверстия, сформированные в защитном элементе, наполнителе, и множество отверстий, сформированных во внутренней стороне наполнительной формы, контактирующей с наполнителем. 6. Способ разливки по п.4, включающий этап расположения заглушек вентиляционного отверстия в отверстиях, сформированных в защитном элементе, при этом этап разрежения полости формования выполняют через заглушки вентиляционного отверстия, наполнитель и множество отверстий, сформированных во внутренней стороне наполнительной формы, контактирующей с наполнителем. 7. Способ разливки по любому из пп.1-6, дополнительно включающий этапы измерения степени понижения давления по крайней мере для одной из верхней и нижней полуформ в течение периода между началом и концом разливки; передачи измеренной степени понижения давления на контроллер; и регулирования степени понижения давления во внутренней части по крайней мере одной полуформы и в полости формования. 8. Способ разливки по любому из пп.1-7, в котором полость формования разрежают так, что Pm=175 кПа, Рс=1-95 кПа, и Рс-Pm=3-94 кПа, где Pm и Рс - давление в соединенной форме и давление в полости формования. 9. Литое изделие, полученное способом разливки по любому из пп.1-8. 10. Устройство для разливки, используемое в процессе вакуумного формования, содержащее наполнительную форму для размещения наполнителя, образующую полость формования, внутреннюю поверхность наполнительной формы, сформированную с множеством отверстий и контактирующую с наполнителем и имеющую внутреннюю камеру для соединения с множеством отверстий, присоединяемую к средствам разрежения, расположенным снаружи наполнительной формы для разрежения полости формования. 11. Устройство разливки по п.10, дополнительно содержащее средство для измерения степени понижения давления по крайней мере для одной из верхней и нижней полуформ в течение периода между началом и концом разливки и контроллер для получения измеренной степени понижения давления и для регулирования степени понижения давления во внутренней части по крайней мере одной полуформы и в полости формования. 12. Устройство разливки по п.10 или 11, дополнительно содержащее средство охлаждения для охлаждения наполнительной формы распылением сжатого воздуха на боковые стенки и нижнюю часть наполнительной формы. 13. Устройство разливки по п.12, в котором наполнительная форма содержит нижнюю опоку и верхнюю опоку, размещенную на нижней опоке, нижняя опока имеет во внутренней верхней части кольцевую камеру охлаждения для протекания сжатого воздуха, верхняя опока имеет во внутренней нижней части кольцевую камеру охлаждения для протекания сжатого воздуха. 14. Способ разливки в процессе вакуумного формования, включающий следующие этапы: герметичное покрытие поверхности модельной плиты защитным элементом; размещение наполнительной формы на защитном элементе и помещение в наполнительную форму наполнителя, не содержащего связующего; герметичное покрытие верхней поверхности наполнителя и разрежение внутренней части наполнительной формы для подсасывания защитного элемента к наполнителю для формирования защитного элемента; отделение модельной плиты от защитного элемента, таким образом формируя полуформу, имеющую поверхность формования; формирование другой полуформы подобным способом и соединение полуформ для определения полости формования; разливка расплавленного металла в полость формования; создание разрежения в наполнительной форме для получения литого изделия; при этом способ дополнительно включает этап формирования питателя в нижней полуформе соединенной формы, причем питатель в верхней полуформе не предусмотрен. 15. Способ разливки по п.14, дополнительно включающий этап регулирования нижней полуформы,расположенной над раздаточной печью так, чтобы нижняя полуформа находилась горизонтально. 16. Способ разливки по п.14, дополнительно включающий этапы размещения раздаточной печи под наполнительной формой и размещения амортизирующего материала между нижней полуформой и раздаточной печью для обеспечения горизонтального расположения нижней полуформы. 17. Способ разливки по п.16, в котором используют амортизирующий материал, включающий теплоизоляцию.- 10008468 18. Способ разливки по п.17, дополнительно включающий этап размещения нижней плиты матрицы для поддержания опоки под теплоизоляцией. 19. Способ разливки по п.18, дополнительно включающий этап размещения средства охлаждения в нижней плите матрицы. 20. Способ разливки по п.18, в котором используют теплоизоляцию, включающую песочный блок. 21. Способ разливки по п.18, в котором используют теплоизоляцию, включающую блок самоотверждающейся смеси. 22. Способ разливки по п.20, в котором используют песочный блок, включающий один питатель для соединения с накопителем раздаточной печи и множество литников для соединения с питателями и полостью формования. 23. Способ разливки по пп.14-22, являющийся способом литья под низким давлением. 24. Способ разливки по пп.14-22, являющийся способом литья с перепадом давления. 25. Способ разливки по пп.14-24, в котором управляют скоростью разливки расплавленного металла в полость формования. 26. Литое изделие, полученное с использованием способа разливки по любому из пп.14-25. 27. Способ разливки по пп.1-8 и 14-25, дополнительно включающий этап охлаждения наполнительной формы распылением сжатого воздуха на боковые стенки и нижнюю часть наполнительной формы.

МПК / Метки

МПК: B22C 9/03, B22D 18/06, B22C 9/00

Метки: отливка, полученная, способ, разливки, устройство, формования, процессе, вакуумного

Код ссылки

<a href="https://eas.patents.su/17-8468-sposob-i-ustrojjstvo-razlivki-i-otlivka-poluchennaya-v-processe-vakuumnogo-formovaniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство разливки и отливка, полученная в процессе вакуумного формования</a>

Предыдущий патент: Трубная вставка

Следующий патент: Способ стыковки наклонных транспортных берм на участке примыкания к предохранительной берме

Случайный патент: Поршневой двигатель