Способ и устройство для изготовления минеральной ваты и изделий из минеральной ваты

Номер патента: 4609

Опубликовано: 24.06.2004

Авторы: Трабболь Марк, Йанг Ален, Ваньер Кристоф, Бофис Себастьен

Формула / Реферат

1. Способ изготовления стекловолоконного изоляционного изделия, отличающийся тем, что:

(a) обеспечивают по меньшей мере один материал из стекла,

(b) расплавляют указанный материал из стекла,

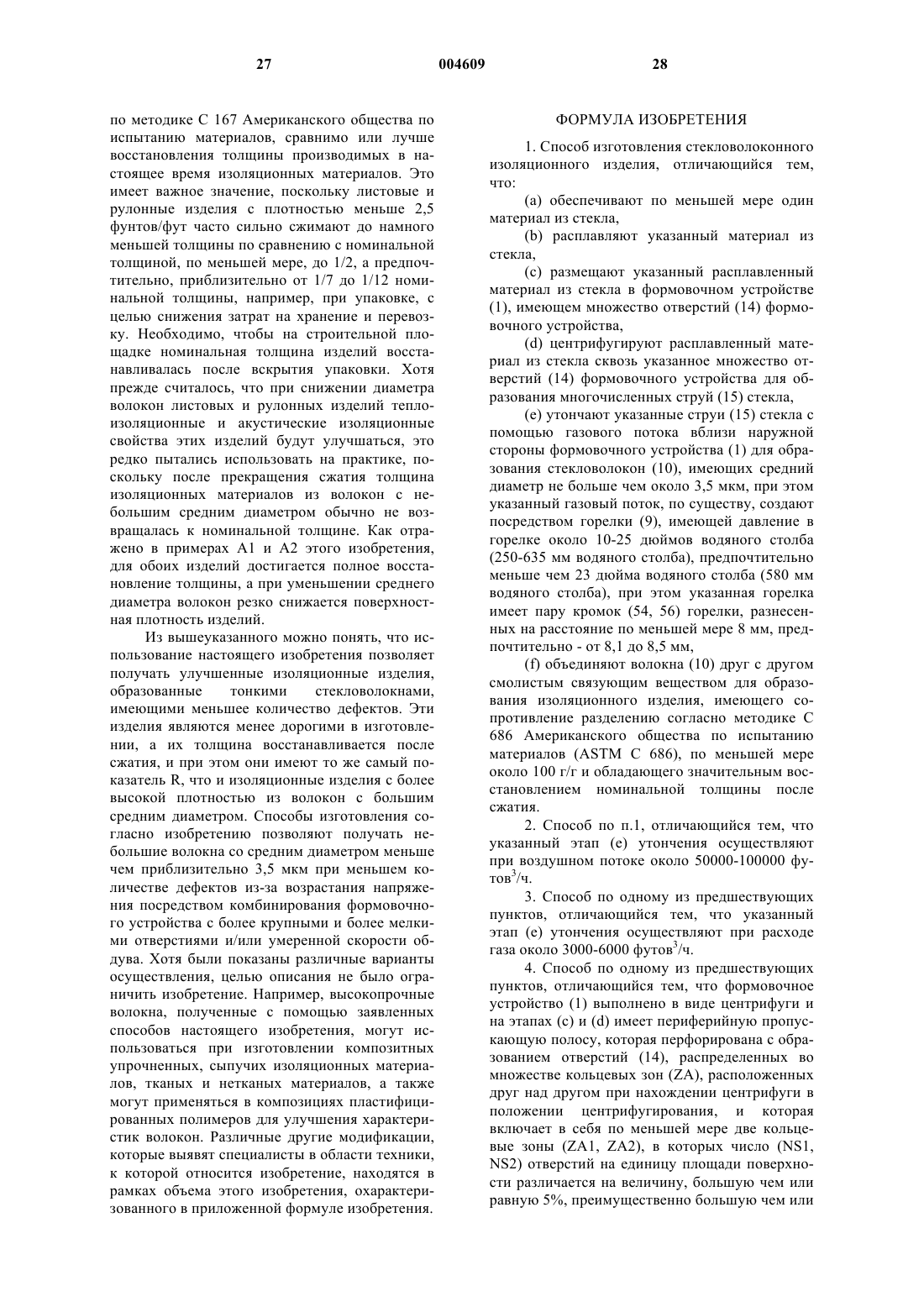

(c) размещают указанный расплавленный материал из стекла в формовочном устройстве (1), имеющем множество отверстий (14) формовочного устройства,

(d) центрифугируют расплавленный материал из стекла сквозь указанное множество отверстий (14) формовочного устройства для образования многочисленных струй (15) стекла,

(e) утончают указанные струи (15) стекла с помощью газового потока вблизи наружной стороны формовочного устройства (1) для образования стекловолокон (10), имеющих средний диаметр не больше чем около 3,5 мкм, при этом указанный газовый поток, по существу, создают посредством горелки (9), имеющей давление в горелке около 10-25 дюймов водяного столба (250-635 мм водяного столба), предпочтительно меньше чем 23 дюйма водяного столба (580 мм водяного столба), при этом указанная горелка имеет пару кромок (54, 56) горелки, разнесенных на расстояние по меньшей мере 8 мм, предпочтительно от 8,1 до 8,5 мм,

(f) объединяют волокна (10) друг с другом смолистым связующим веществом для образования изоляционного изделия, имеющего сопротивление разделению согласно методике C 686 Американского общества по испытанию материалов (ASTM C 686), по меньшей мере около 100 г/г и обладающего значительным восстановлением номинальной толщины после сжатия.

2. Способ по п.1, отличающийся тем, что указанный этап (e) утончения осуществляют при воздушном потоке около 50000-100000 футов3/ч.

3. Способ по одному из предшествующих пунктов, отличающийся тем, что указанный этап (e) утончения осуществляют при расходе газа около 3000-6000 футов3/ч.

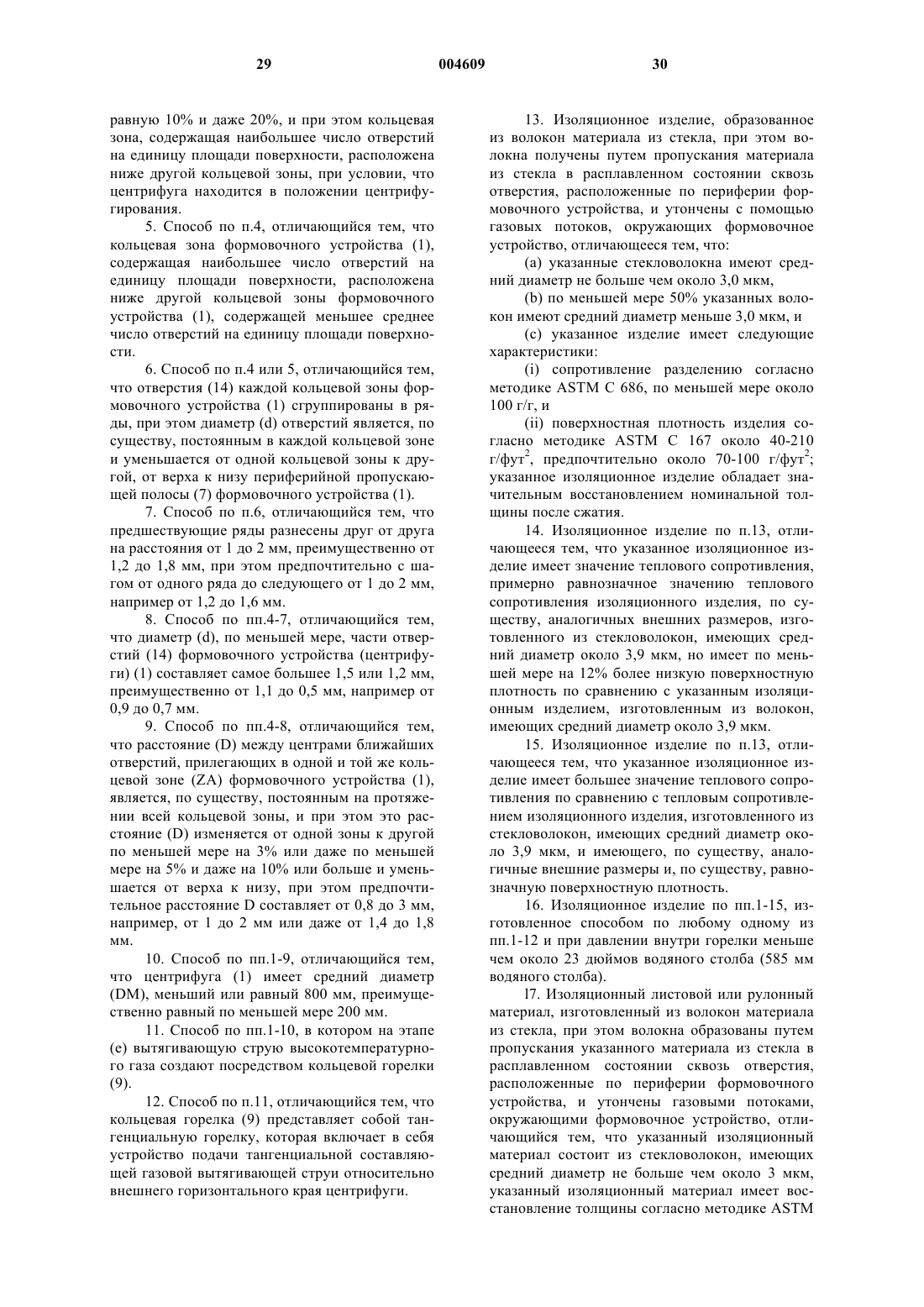

4. Способ по одному из предшествующих пунктов, отличающийся тем, что формовочное устройство (1) выполнено в виде центрифуги и на этапах (c) и (d) имеет периферийную пропускающую полосу, которая перфорирована с образованием отверстий (14), распределенных во множестве кольцевых зон (ZA), расположенных друг над другом при нахождении центрифуги в положении центрифугирования, и которая включает в себя по меньшей мере две кольцевые зоны (ZA1, ZA2), в которых число (NS1, NS2) отверстий на единицу площади поверхности различается на величину, большую чем или равную 5%, преимущественно большую чем или равную 10% и даже 20%, и при этом кольцевая зона, содержащая наибольшее число отверстий на единицу площади поверхности, расположена ниже другой кольцевой зоны, при условии, что центрифуга находится в положении центрифугирования.

5. Способ по п.4, отличающийся тем, что кольцевая зона формовочного устройства (1), содержащая наибольшее число отверстий на единицу площади поверхности, расположена ниже другой кольцевой зоны формовочного устройства (1), содержащей меньшее среднее число отверстий на единицу площади поверхности.

6. Способ по п.4 или 5, отличающийся тем, что отверстия (14) каждой кольцевой зоны формовочного устройства (1) сгруппированы в ряды, при этом диаметр (d) отверстий является, по существу, постоянным в каждой кольцевой зоне и уменьшается от одной кольцевой зоны к другой, от верха к низу периферийной пропускающей полосы (7) формовочного устройства (1).

7. Способ по п.6, отличающийся тем, что предшествующие ряды разнесены друг от друга на расстояния от 1 до 2 мм, преимущественно от 1,2 до 1,8 мм, при этом предпочтительно с шагом от одного ряда до следующего от 1 до 2 мм, например от 1,2 до 1,6 мм.

8. Способ по пп.4-7, отличающийся тем, что диаметр (d), по меньшей мере, части отверстий (14) формовочного устройства (центрифуги) (1) составляет самое большее 1,5 или 1,2 мм, преимущественно от 1,1 до 0,5 мм, например от 0,9 до 0,7 мм.

9. Способ по пп.4-8, отличающийся тем, что расстояние (D) между центрами ближайших отверстий, прилегающих в одной и той же кольцевой зоне (ZA) формовочного устройства (1), является, по существу, постоянным на протяжении всей кольцевой зоны, и при этом это расстояние (D) изменяется от одной зоны к другой по меньшей мере на 3% или даже по меньшей мере на 5% и даже на 10% или больше и уменьшается от верха к низу, при этом предпочтительное расстояние D составляет от 0,8 до 3 мм, например от 1 до 2 мм или даже от 1,4 до 1,8 мм.

10. Способ по пп.1-9, отличающийся тем, что центрифуга (1) имеет средний диаметр (DM), меньший или равный 800 мм, преимущественно равный по меньшей мере 200 мм.

11. Способ по пп.1-10, в котором на этапе (e) вытягивающую струю высокотемпературного газа создают посредством кольцевой горелки (9).

12. Способ по п.11, отличающийся тем, что кольцевая горелка (9) представляет собой тангенциальную горелку, которая включает в себя устройство подачи тангенциальной составляющей газовой вытягивающей струи относительно внешнего горизонтального края центрифуги.

13. Изоляционное изделие, образованное из волокон материала из стекла, при этом волокна получены путем пропускания материала из стекла в расплавленном состоянии сквозь отверстия, расположенные по периферии формовочного устройства, и утончены с помощью газовых потоков, окружающих формовочное устройство, отличающееся тем, что:

(a) указанные стекловолокна имеют средний диаметр не больше чем около 3,0 мкм,

(b) по меньшей мере 50% указанных волокон имеют средний диаметр меньше 3,0 мкм, и

(c) указанное изделие имеет следующие характеристики:

(i) сопротивление разделению согласно методике ASTM C 686, по меньшей мере около 100 г/г, и

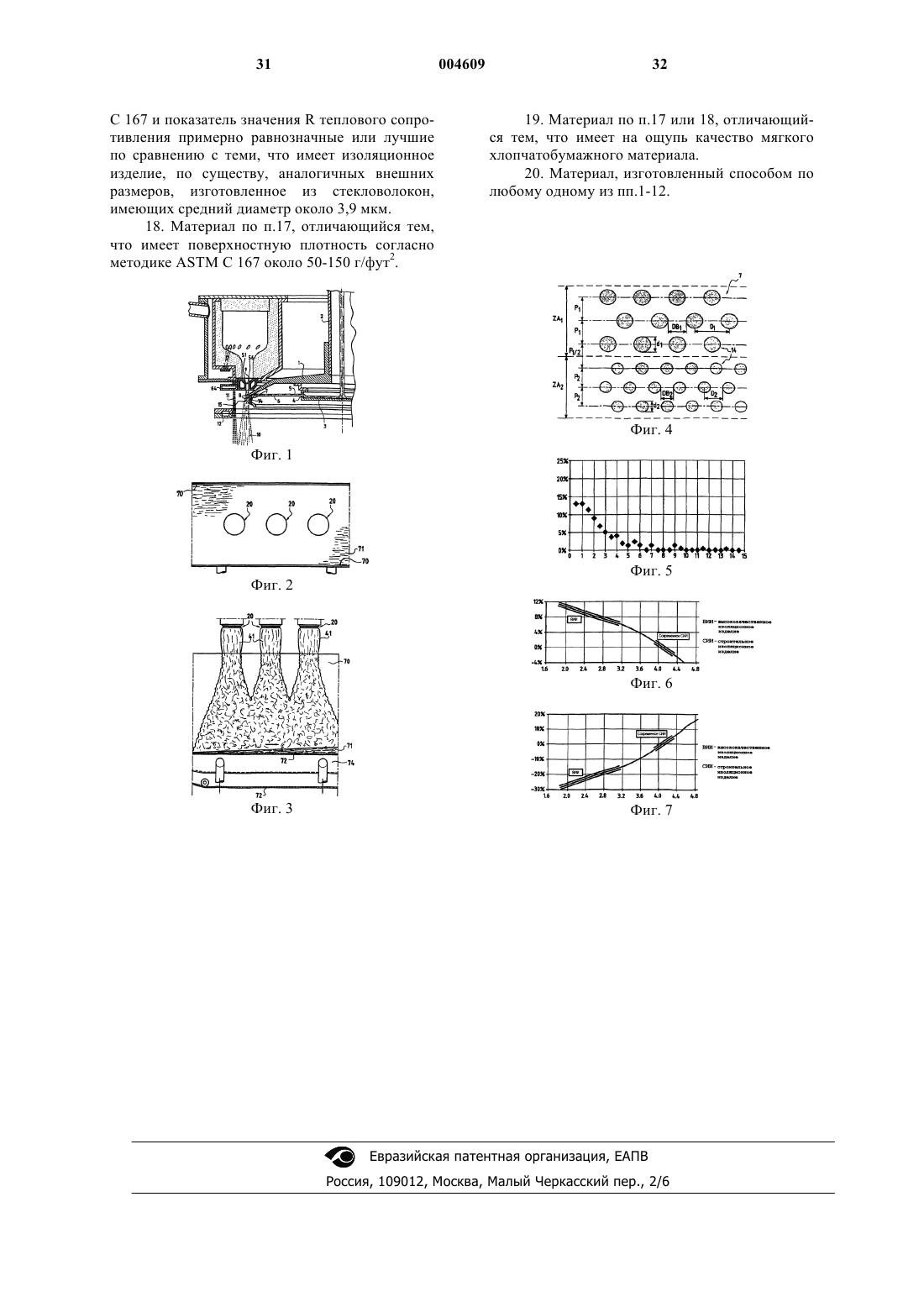

(ii) поверхностная плотность изделия согласно методике ASTM C 167 около 40-210 г/фут2, предпочтительно около 70-100 г/фут2; указанное изоляционное изделие обладает значительным восстановлением номинальной толщины после сжатия.

14. Изоляционное изделие по п.13, отличающееся тем, что указанное изоляционное изделие имеет значение теплового сопротивления, примерно равнозначное значению теплового сопротивления изоляционного изделия, по существу, аналогичных внешних размеров, изготовленного из стекловолокон, имеющих средний диаметр около 3,9 мкм, но имеет по меньшей мере на 12% более низкую поверхностную плотность по сравнению с указанным изоляционным изделием, изготовленным из волокон, имеющих средний диаметр около 3,9 мкм.

15. Изоляционное изделие по п.13, отличающееся тем, что указанное изоляционное изделие имеет большее значение теплового сопротивления по сравнению с тепловым сопротивлением изоляционного изделия, изготовленного из стекловолокон, имеющих средний диаметр около 3,9 мкм, и имеющего, по существу, аналогичные внешние размеры и, по существу, равнозначную поверхностную плотность.

16. Изоляционное изделие по пп.1-15, изготовленное способом по любому одному из пп.1-12 и при давлении внутри горелки меньше чем около 23 дюймов водяного столба (585 мм водяного столба).

l7. Изоляционный листовой или рулонный материал, изготовленный из волокон материала из стекла, при этом волокна образованы путем пропускания указанного материала из стекла в расплавленном состоянии сквозь отверстия, расположенные по периферии формовочного устройства, и утончены газовыми потоками, окружающими формовочное устройство, отличающийся тем, что указанный изоляционный материал состоит из стекловолокон, имеющих средний диаметр не больше чем около 3 мкм, указанный изоляционный материал имеет восстановление толщины согласно методике ASTM C 167 и показатель значения R теплового сопротивления примерно равнозначные или лучшие по сравнению с теми, что имеет изоляционное изделие, по существу, аналогичных внешних размеров, изготовленное из стекловолокон, имеющих средний диаметр около 3,9 мкм.

18. Материал по п.17, отличающийся тем, что имеет поверхностную плотность согласно методике ASTM C 167 около 50-150 г/фут2.

19. Материал по п.17 или 18, отличающийся тем, что имеет на ощупь качество мягкого хлопчатобумажного материала.

20. Материал, изготовленный способом по любому одному из пп.1-12.

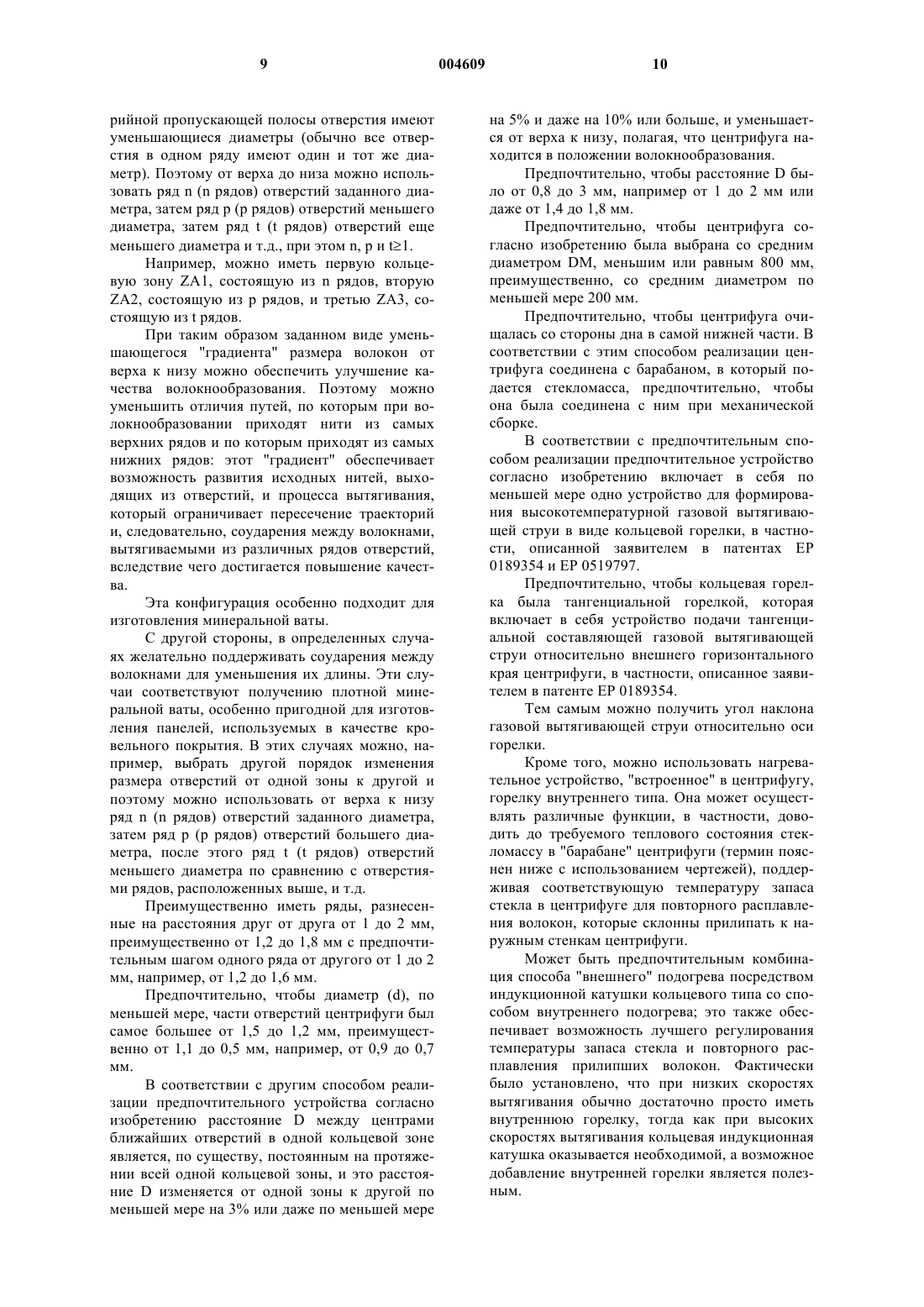

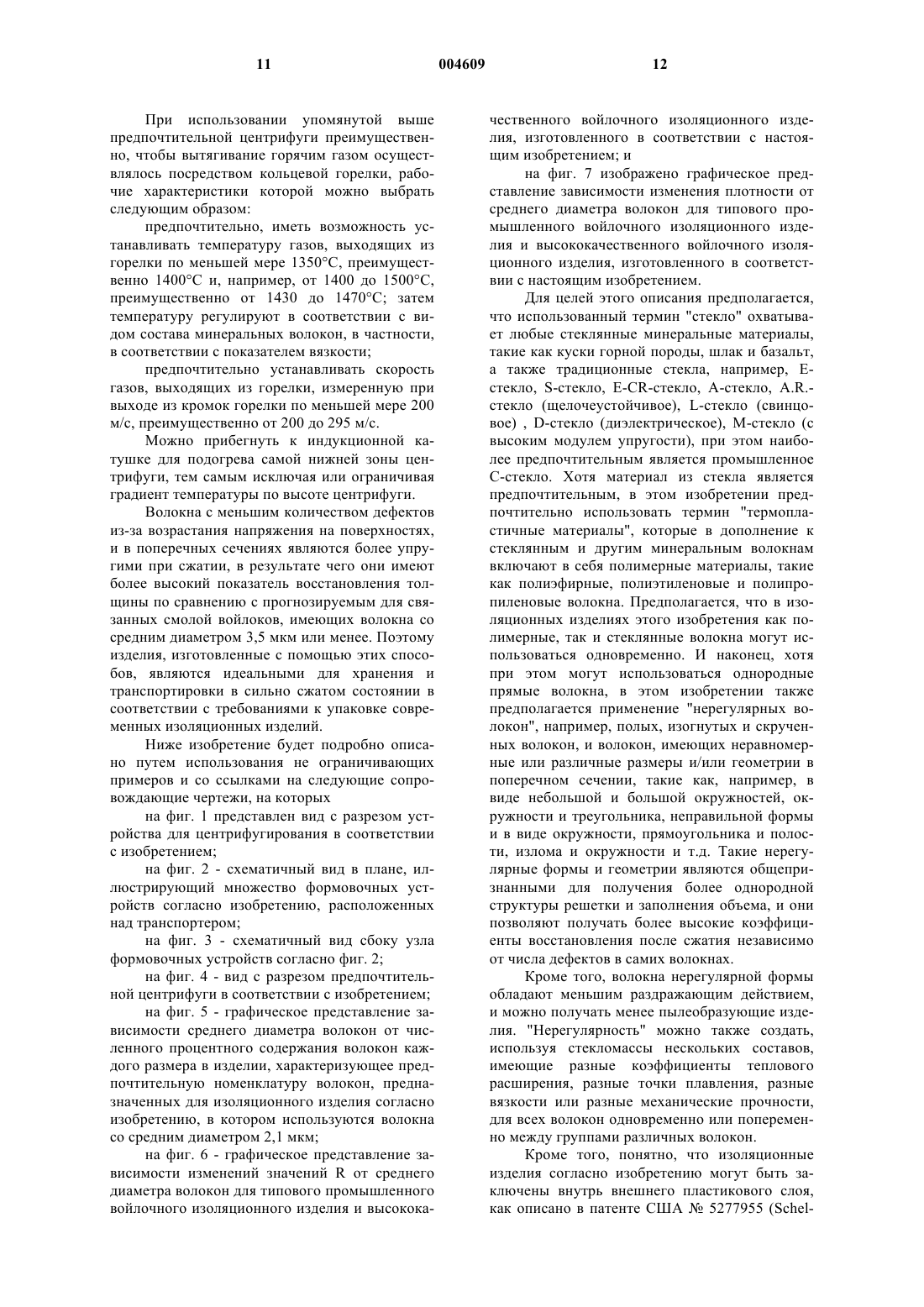

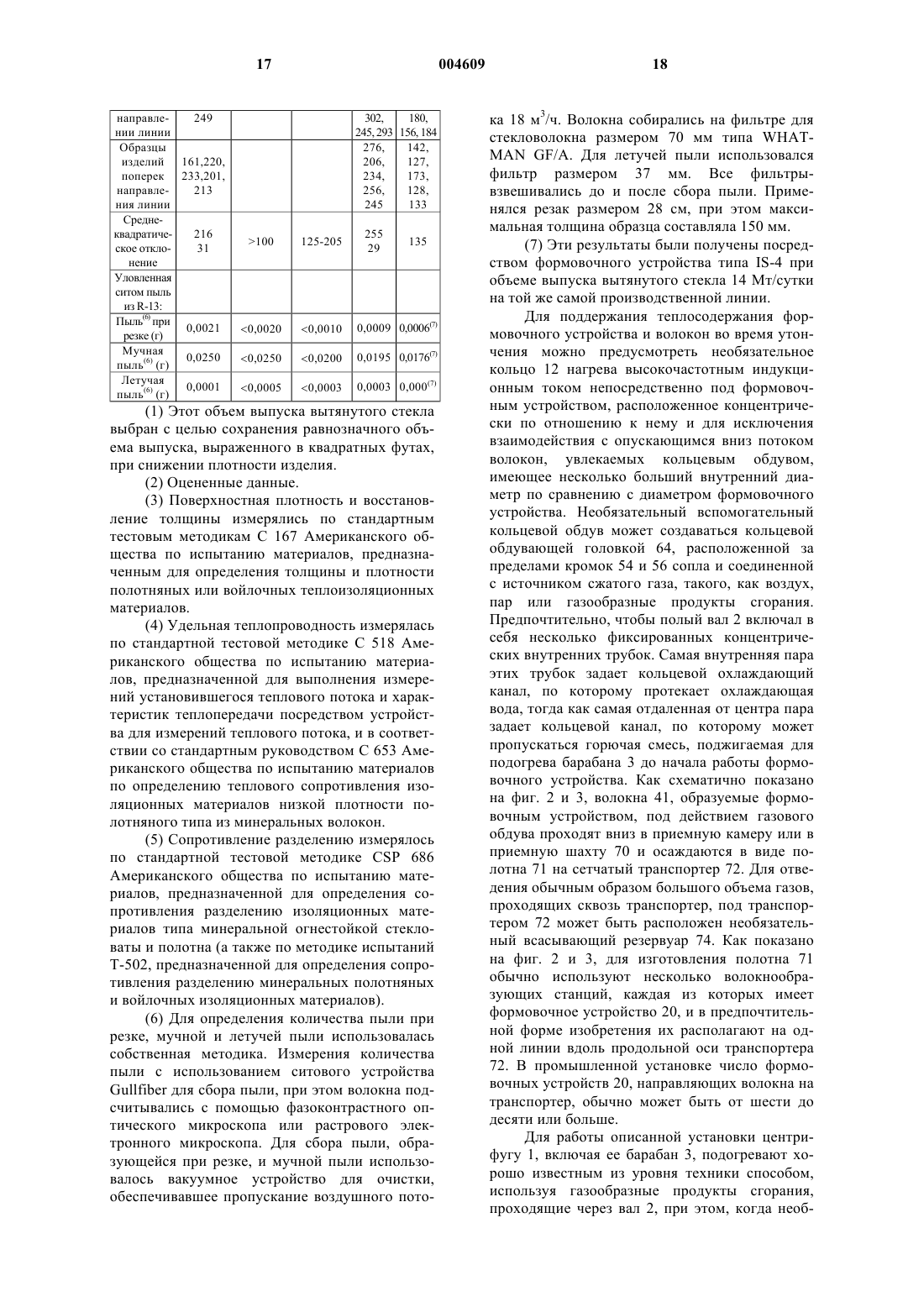

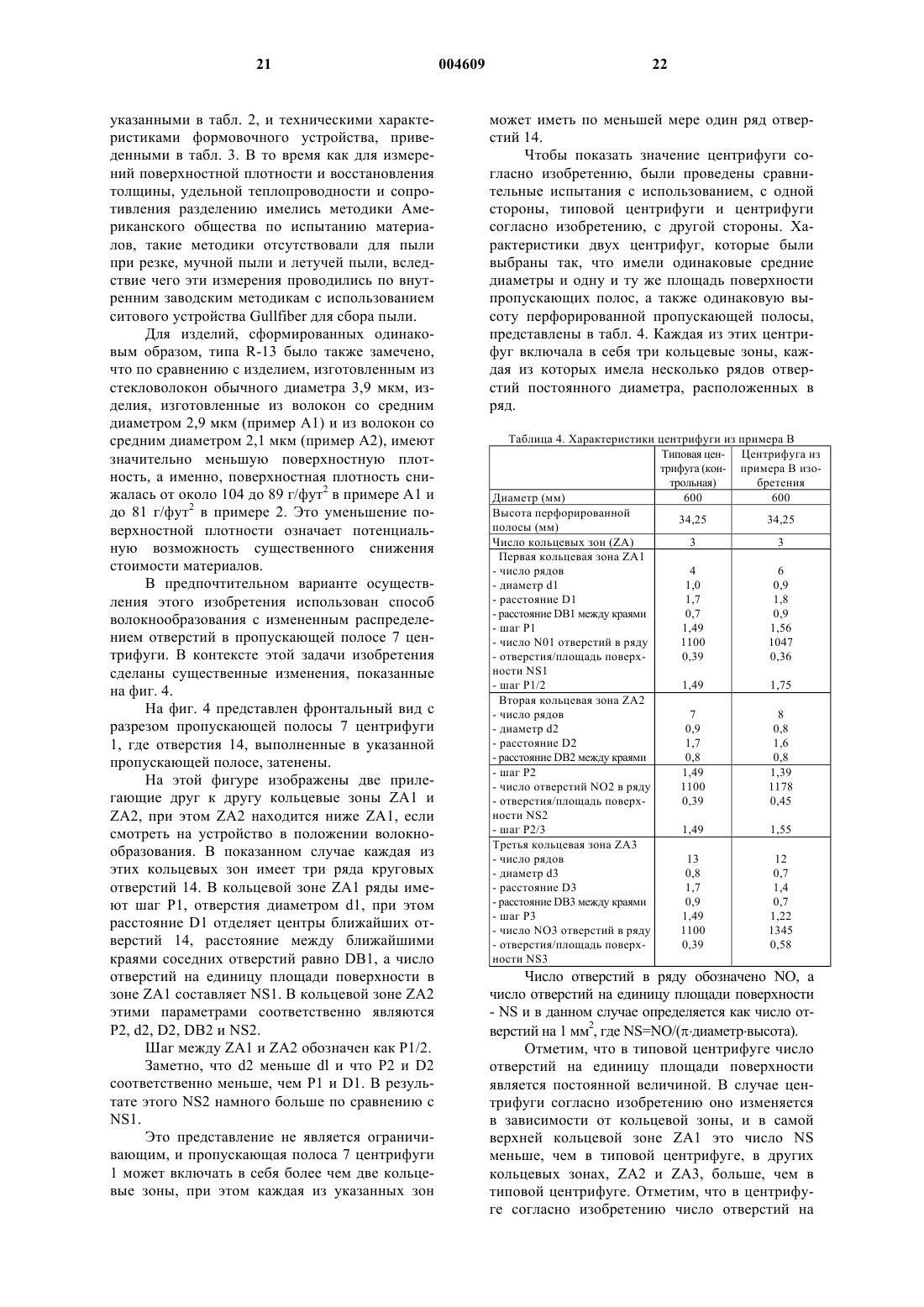

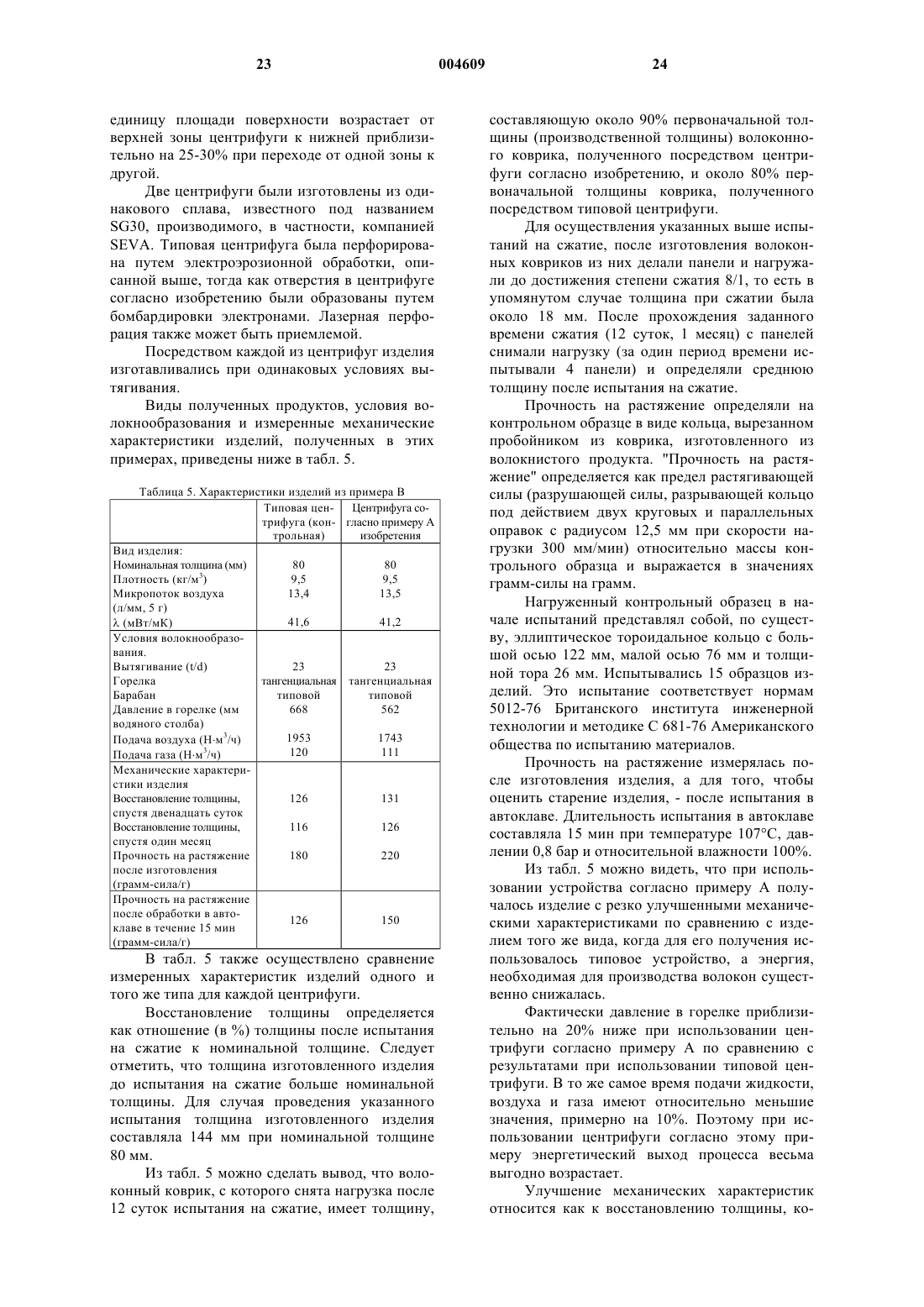

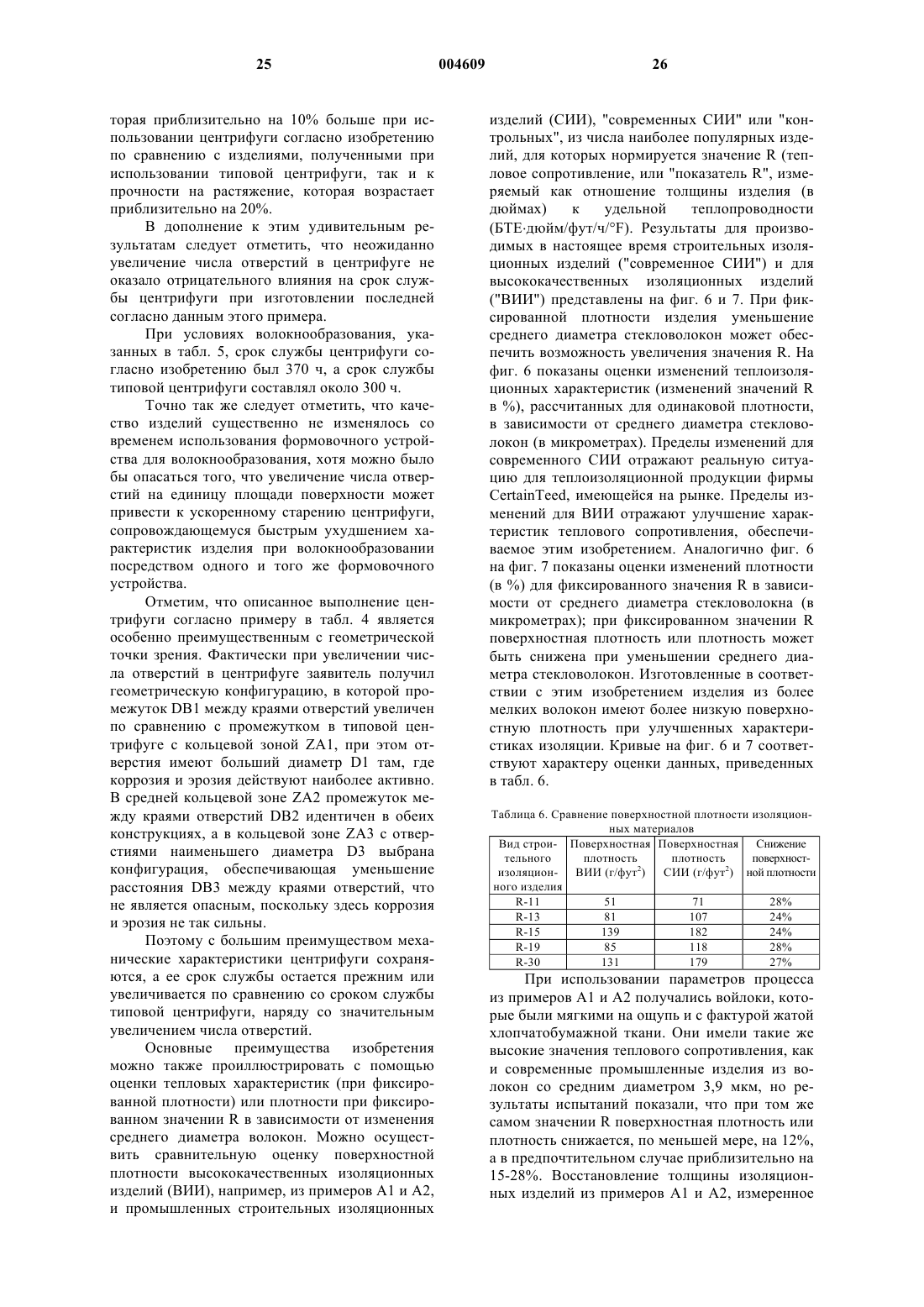

Текст