Способ короткоцикловой адсорбции при переменном давлении и температуре для отделения тяжелых углеводородов от потоков природного газа

Номер патента: 24198

Опубликовано: 31.08.2016

Авторы: Декман Гарри В., Андерсон Томас Н., Джонсон Роберт А., Равикович Питер И.

Формула / Реферат

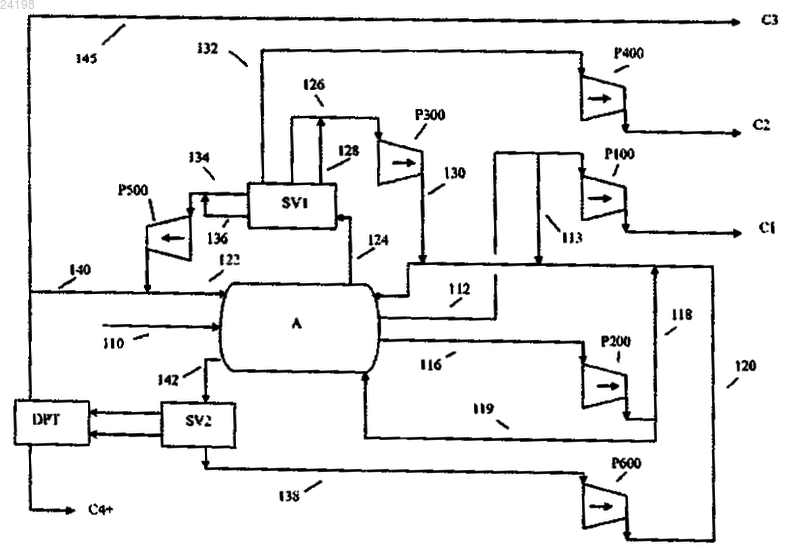

1. Способ отделения С2+ углеводородов от потока природного газа, включающий:

а) обработку указанного потока природного газа на стадии адсорбции путем введения его со стороны подачи сырья в слой адсорбента, селективного по отношению к адсорбции, указанных С2+ углеводородов, причем слой адсорбента включает по меньшей мере один материал адсорбента и имеет сторону подачи сырья и сторону выхода продукта и слой адсорбента эксплуатируют при первом давлении и первой температуре, при этом слой адсорбента селективно адсорбирует С2+ углеводороды, а первый получаемый поток C1, который имеет более высокое мольное процентное содержание C1 углеводородов, чем указанный поток природного газа, извлекают со стороны выхода продукта из указанного слоя адсорбента, причем первое давление составляет по меньшей мере 3,4 МПа (изб.) (500 фунт/кв.дюйм (изб.));

б) прекращение введения указанного потока природного газа;

в) понижение давления в указанном слое адсорбента до второго давления, более низкого, чем указанное первое давление;

г) нагревание извне указанного слоя адсорбента с пониженным давлением до второй температуры, которая выше указанной первой температуры, что приводит к десорбции по меньшей мере части адсорбированных С2+ углеводородов из слоя адсорбента;

д) пропускание противотоком через указанный нагретый слой адсорбента первого потока продувочного газа при третьем давлении;

е) извлечение получаемого потока С2+, включающего С2+ углеводородные компоненты и метан;

ж) охлаждение извне указанного слоя адсорбента до третьей температуры, которая ниже указанной второй температуры; и

з) повторное повышение давления в слое адсорбента до величины в пределах 90% указанного первого давления.

2. Способ по п.1, в котором выполняют одно или более из следующих условий: первый получаемый поток C1 содержит более 95 мол.% метана, например более 98 мол.% метана; первый поток продувочного газа выбирают из группы, состоящей из азота и метана; первый поток продувочного газа содержит более 95 мол.% метана; первая температура составляет от -195 до 300°С, предпочтительно от 20 до 150°С; первое давление составляет от 0,1 до 60 МПа (абс.) (от 1 до 600 бар (абс.)), предпочтительно от 0,2 до 20 МПа (абс.) (от 2 до 200 бар (абс.)); вторая температура составляет от 10 до 300°С, предпочтительно от 20 до 200°С; третья температура составляет от -195 до 300°С.

3. Способ по п.1 или 2, в котором второй поток продувочного газа (например, содержащий пропан в таком количестве, как более 95 или более 98 мол.%) дополнительно пропускают прямотоком через слой адсорбента после стадии (в) понижения давления и перед стадией (г) нагревания.

4. Способ по п.3, дополнительно включающий извлечение со стороны выхода продукта из указанного слоя адсорбента (например, одновременно с пропусканием второго потока продувочного газа через слой адсорбента) первого получаемого потока С2+, имеющего более высокое мольное процентное содержание С2+ углеводородов, чем указанный поток природного газа, например включающего более 95 мол.% этана или более 98 мол.% этана.

5. Способ по любому из предшествующих пунктов, в котором слой адсорбента включает открытые потоковые каналы по всей своей длине, по которым протекает поток природного газа, например представляет собой контактор с параллельными каналами.

6. Способ по любому из предшествующих пунктов, в котором понижение давления на стадии (в) происходит за две или более стадии, и на каждой стадии снижают давление в слое адсорбента до более низкого давления, чем на ближайшей предыдущей стадии.

7. Способ по любому из предшествующих пунктов, в котором внешнее нагревание на стадии (г) происходит в прямотоке по отношению к направлению потока через слой адсорбента или внешнее нагревание на стадии (г) происходит в противотоке по отношению к направлению потока через слой адсорбента.

8. Способ по любому из предшествующих пунктов, в котором нагревание на стадии (г) выполняют при условиях, достаточных для того, чтобы вызвать перемещение тепловой волны вдоль слоя адсорбента, например в прямотоке относительно направления потока газовой смеси через слой адсорбента.

9. Способ по п.8, в котором можно определить Т90 и Т10 по отношению ко второй температуре и первой температуре таким образом, что разность температур (T90-Т10) имеет место на расстоянии не более 50% длины слоя адсорбента, причем Т90 определяют как температуру, которая на 10% ниже второй температуры, а Т10 определяют как температуру, которая на 10% выше первой температуры.

10. Способ по п.8, в котором тепловая волна имеет максимальное число Пекле, Ре, менее 10, где Ре = (U×L)/α, где U представляет собой скорость теплообменной текучей среды, L представляет собой характеристическое расстояние, на которое переносят тепло в направлении, приблизительно перпендикулярном потоку текучей среды, а α представляет собой эффективный коэффициент термодиффузии контактора на расстоянии L и где U составляет от 0,01 до 100 м/с, a L составляет менее 0,1 м.

11. Способ по любому из предшествующих пунктов, в котором менее 40% открытых пор слоя адсорбента имеют диаметры более 20 Å и менее 1 мкм.

12. Способ по любому из предшествующих пунктов, в котором слой адсорбента состоит из материала цеолитового адсорбента, включающего каркасную структуру, выбранную из FER, MFI, BEA, DON и их сочетаний, имеющего отношение Si/Al по меньшей мере 500.

13. Способ по любому из предшествующих пунктов, в котором слой адсорбента состоит из материала микропористого адсорбента, выбранного из цеолитов, ALPO материалов, SAPO материалов, MOF материалов, ZIF материалов, углерода и их сочетаний.

14. Способ по любому из предшествующих пунктов, в котором слой адсорбента состоит из материала адсорбента, выбранного из катионных цеолитов, функционализованных аминами мезопористых материалов, станносиликатов, углерода и их сочетаний.

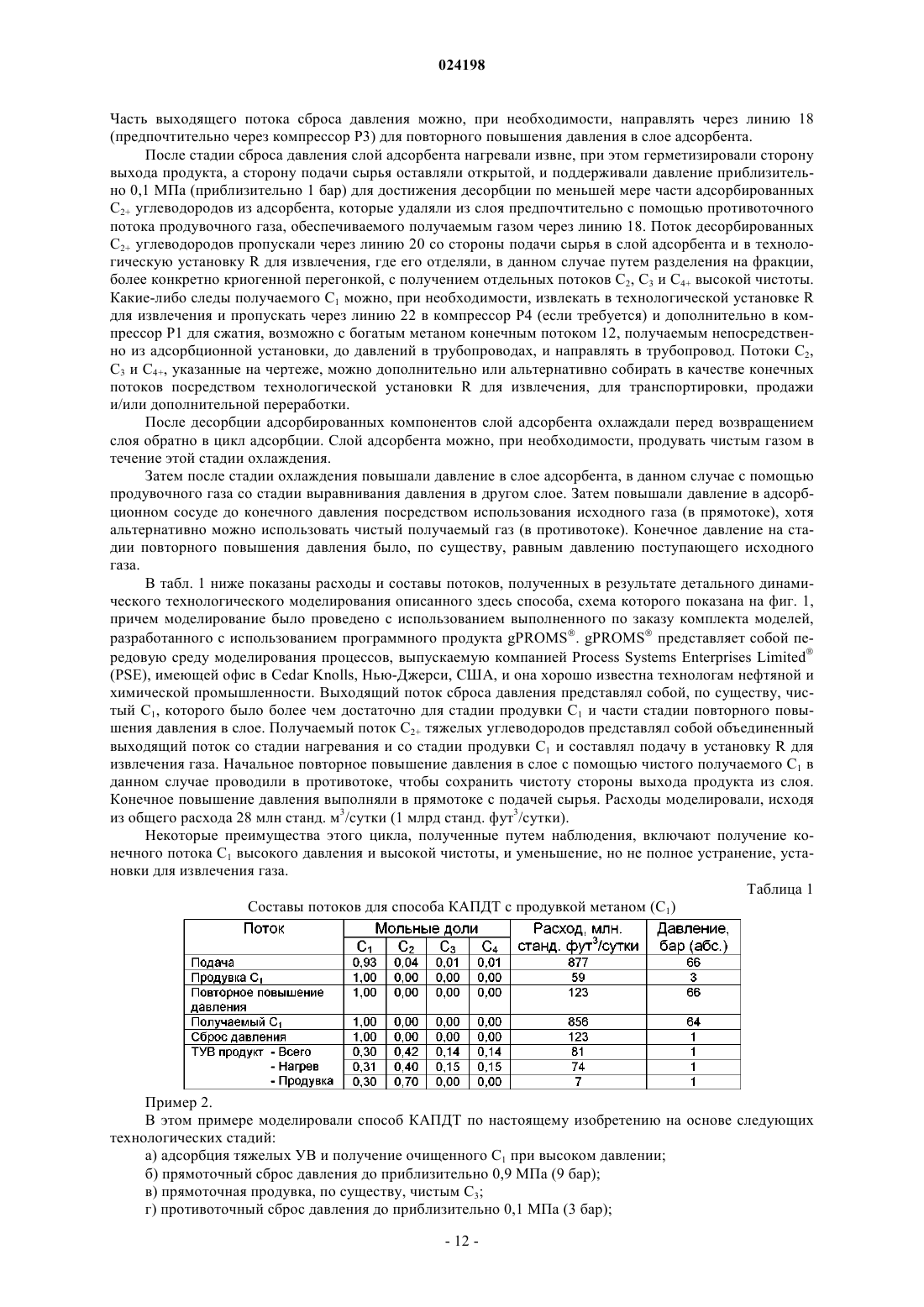

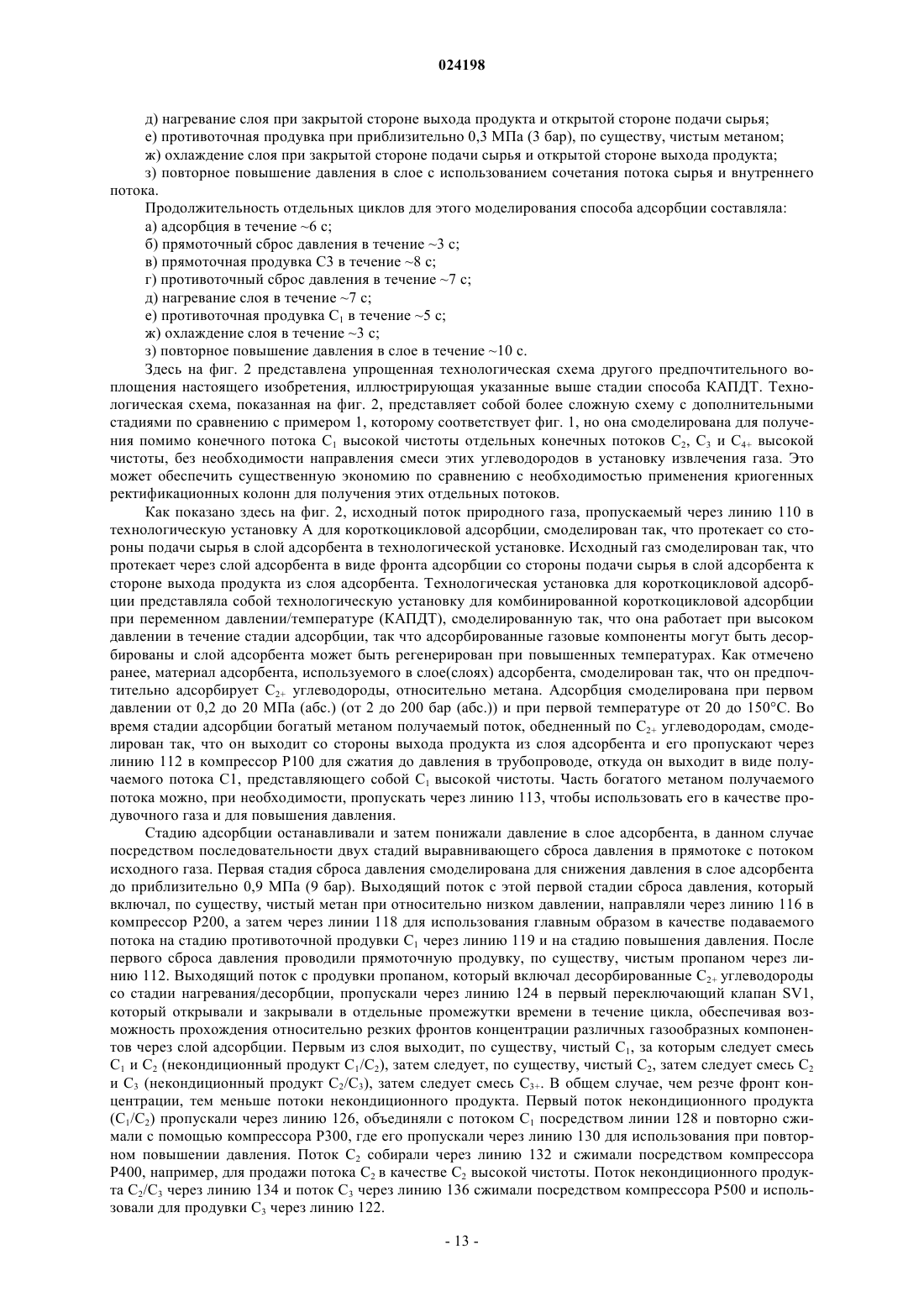

Текст