Способ производства уранового концентрата путем осаждения в псевдоожиженном слое и производство порошка uo3 и u3o8 путем сушки/прокаливания указанного концентрата

Формула / Реферат

1. Способ производства уранового концентрата в форме твердых частиц путем осаждения из урансодержащего раствора с использованием осаждающего агента в вертикальном реакторе (1), включающем в себя основание (7), верх, центральную часть (2), верхнюю часть (3) и нижнюю часть (6), при этом твердые частицы уранового концентрата образуют псевдоожиженный слой под действием восходящего жидкого потока, который циркулирует от основания (7) к верху реактора (1), последовательно проходя через нижнюю часть (6), центральную часть (2) и верхнюю часть (3) реактора (1), который создают путем ввода жидкого рециркуляционного потока (11) в основание (7) реактора (1), причем жидкий рециркуляционный поток (11) отводят в верхней части (3) реактора и направляют обратно без отстаивания к основанию (7) реактора (1), после чего избыток жидкости отводят через верхний слив (10), расположенный в верхней части (3) реактора; причем жидкий рециркуляционный поток (11) отводят ниже верхнего слива (10) и верхний уровень псевдоожиженного слоя твердых частиц регулируют таким образом, чтобы он находился ниже уровня отвода жидкого рециркуляционного потока (11) и верхнего слива (10).

2. Способ по п.1, в котором верхний уровень псевдоожиженного слоя регулируют корректированием скорости жидкого рециркуляционного потока.

3. Способ по п.2, в котором верхний уровень псевдоожиженного слоя дополнительно регулируют путем воздействия на один или более из следующих параметров: один или более уровней, на которых в реактор вводят поток урансодержащего раствора и поток раствора или дисперсии осаждающего агента, концентрация урансодержащего раствора, концентрация осаждающего реагента, геометрия и/или размеры реактора, геометрия и/или размеры одного или более из верхней части, центральной части и нижней части реактора и, в случае осуществления перемешивания содержимого реактора, параметры, управляющие этим перемешиванием.

4. Способ по любому из пп.1-3, в котором верхняя часть (3) реактора имеет форму усеченного сглаженного конуса (4), расширяющегося от центральной цилиндрической части (2) до цилиндрической части (5) большего диаметра, чем диаметр центральной части (2).

5. Способ по п.4, в котором верхний уровень псевдоожиженного слоя преимущественно регулируют корректировкой скорости жидкого рециркуляционного потока, применением перемешивания содержимого реактора и регулированием параметров, управляющих этим перемешиванием.

6. Способ по любому из пп.1-5, в котором поток урансодержащего раствора и поток осаждающего агента или дисперсии вводят непосредственно в реактор.

7. Способ по любому из пп.1-6, в котором суспензию твердых частиц уранового концентрата вводят непосредственно в реактор, преимущественно в его верхнюю часть.

8. Способ по п.7, в котором перед вводом в реактор потоков урансодержащего раствора и осаждающего агента часть потока урансодержащего раствора (13) и часть потока раствора осаждающего агента (17) отводят в осадительный резервуар (14), в котором осаждают урановый концентрат с образованием суспензии тонких частиц уранового концентрата, и указанную суспензию тонких частиц, которые получены в осадительном резервуаре (14), направляют (18, 19) в верхнюю часть (3) реактора (1).

9. Способ по п.8, в котором поток урансодержащего раствора (8) и поток раствора осаждающего агента (9) вводят в центральную часть реактора.

10. Способ по п.8 или 9, в котором отводимая часть потока урансодержащего раствора составляет от 0, 1, 2, 3, 4, 5 или от 10 до 50%, преимущественно от 10 до 20% от величины потока урансодержащего раствора.

11. Способ по любому из пп.8-10, в котором отводимая часть потока раствора осаждающего агента составляет от 0, 1, 2, 3, 4, 5 или от 10 до 50%, преимущественно от 10 до 20% от величины потока раствора осаждающего агента.

12. Способ по п.7, в котором тонкие частицы уранового концентрата выводят из реактора и подают (22, 23) в верхнюю часть реактора.

13. Способ по п.12, в котором поток урансодержащего раствора (8) и поток раствора осаждающего агента (9) вводят в центральную часть (2) реактора (1).

14. Способ по любому из пп.12 и 13, в котором осаждаемые тонкие частицы уранового концентрата выводят из центральной части реактора.

15. Способ по любому из пп.1-14, в котором суспензию уранового концентрата выводят из нижней части (27) реактора и затем подвергают твердожидкостному разделению, например с помощью фильтрации, в результате чего получают концентрат урана.

16. Способ по любому из пп.1-15, в котором находящееся в реакторе количество твердого вещества составляет от 0,5 до 3 кг/л.

17. Способ по п.16, который включает в себя фазу пуска, за которой следует стационарная фаза, и необходимое количество твердого материала в реакторе получают путем отвода из реактора во время фазы пуска продукта в меньшем количестве, чем количество сырья; и/или корректировкой во время стационарной фазы скорости сливаемого потока (27) для удержания находящегося в реакторе количества твердого вещества нижней части реактора.

18. Способ по любому из пп.1-17, в котором урансодержащий раствор представляет собой раствор, содержащий ионы, выбираемые из карбонат-, аммоний-, нитрат- и хлорид-ионов.

19. Способ по п.18, в котором суммарная концентрация указанных ионов составляет от 30 до 400 г/л.

20. Способ по любому из пп.1-19, в котором урансодержащий раствор представляет собой высококонцентрированный раствор, концентрация солей в котором равна или выше 150 г/л.

21. Способ по любому из пп.1-20, в котором содержание урана в урансодержащем растворе составляет от 1 до 400 г/л.

22. Способ по любому из пп.1-21, в котором осаждающий агент находится в твердой фазе, в частности в форме суспензии или дисперсии или жидкой фазе.

23. Способ по п.22, в котором осаждающий агент выбирают из оксида магния, гидроксида натрия, извести, пероксида водорода; солевых пероксидов, перкарбонатов и перборатов, таких как перкарбонаты, пербораты и пероксиды натрия, калия или магния; аммиака и бикарбоната аммония.

24. Способ производства порошка UO3 или порошка U3O8, в котором осуществляют следующие последовательные стадии, на которых:

a) получают урановый концентрат на основе UO4, диурната аммония или уранилтрикарбоната аммония с использованием способа по любому из пп.1-23; и далее

b) сушат указанный концентрат после отделения при температуре от 60 до 120°С, например при 105°С, в течение от 1 до 8 ч, например в течение 4 ч; и далее

прокаливают указанный концентрат при температуре от 180 до 350°С, например при 250°С, в течение от 15 мин до 8 ч, например от 1 до 2 ч, в результате чего получают порошок UO3; или

c) прокаливают указанный концентрат на единственной стадии прокаливания при температуре от 600 до 900°С, например при 700°С, в течение от 15 мин до 2 ч, например в течение 1 ч, в результате чего получают порошок UO3.

25. Способ по п.24, который включает дополнительную стадию фторирования или гидрофторирования порошка UO3 или порошка U3O8.

Текст

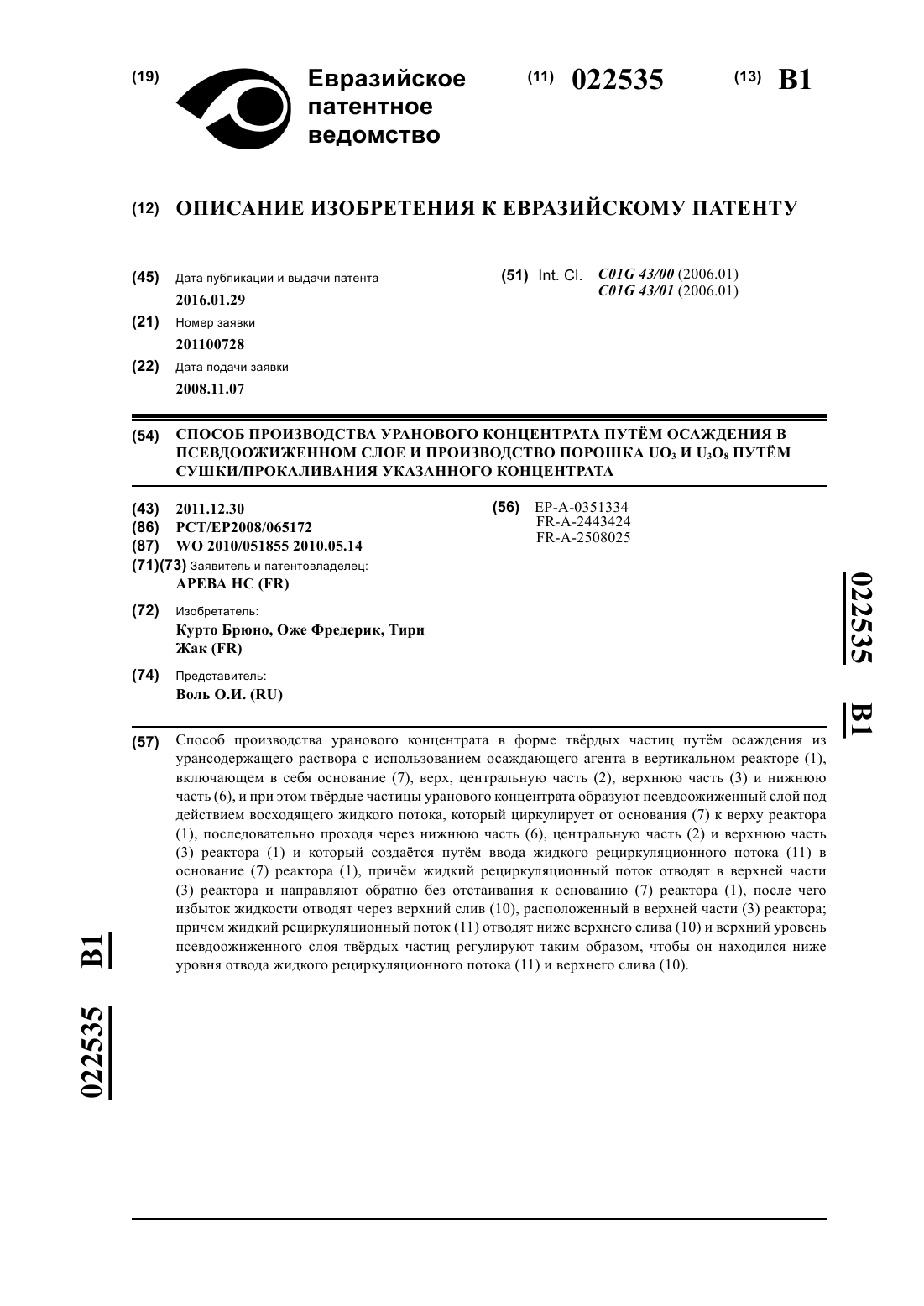

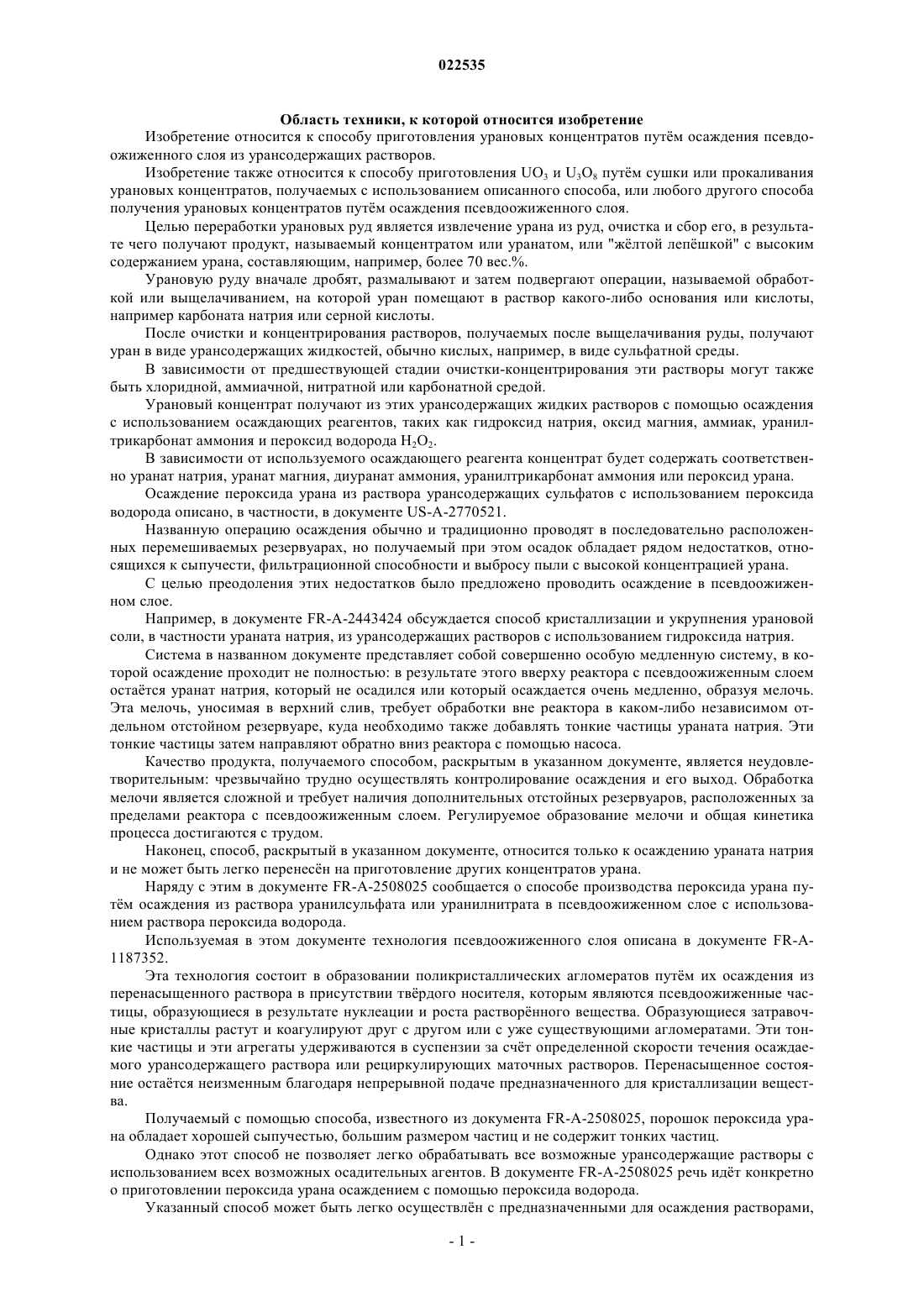

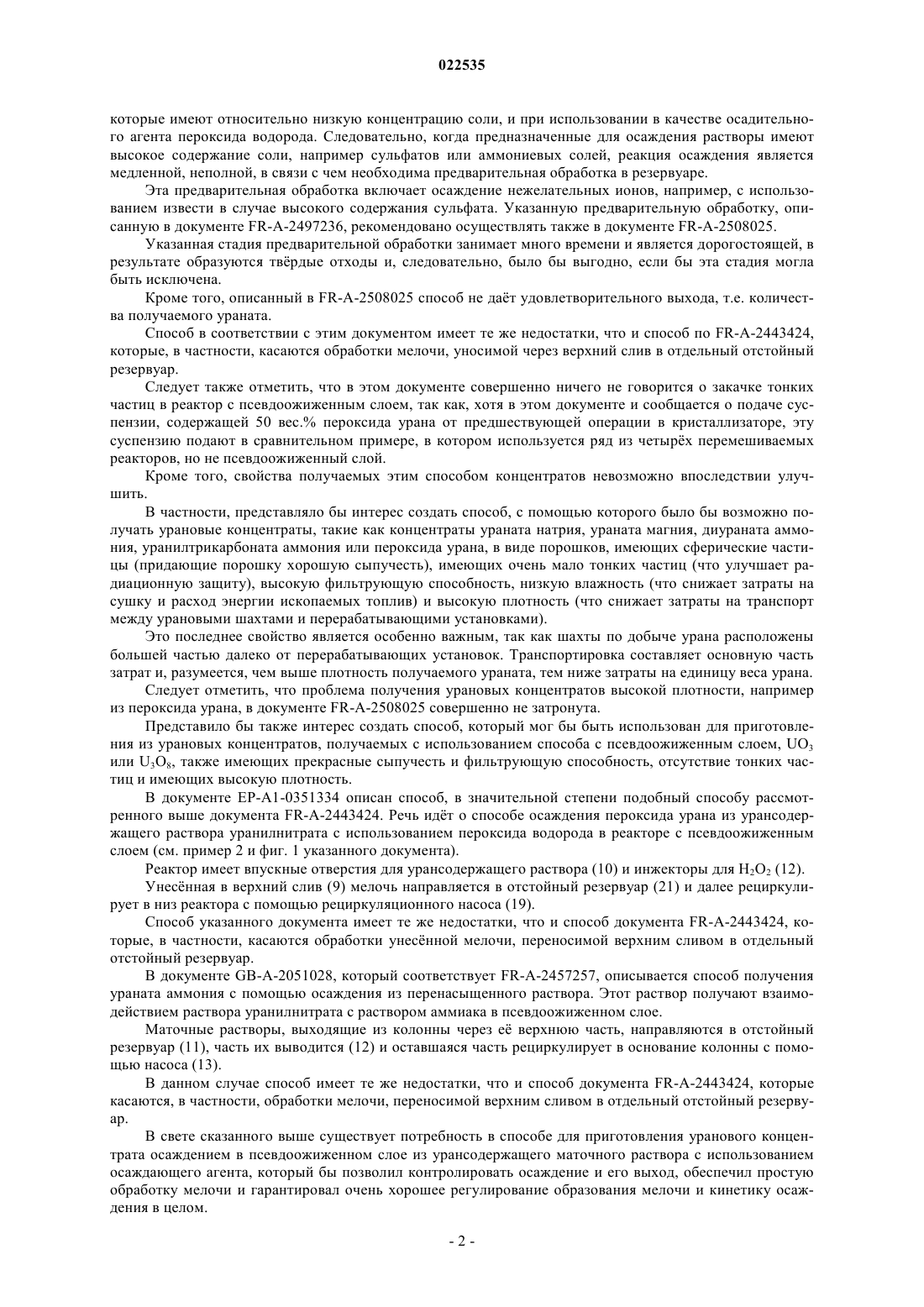

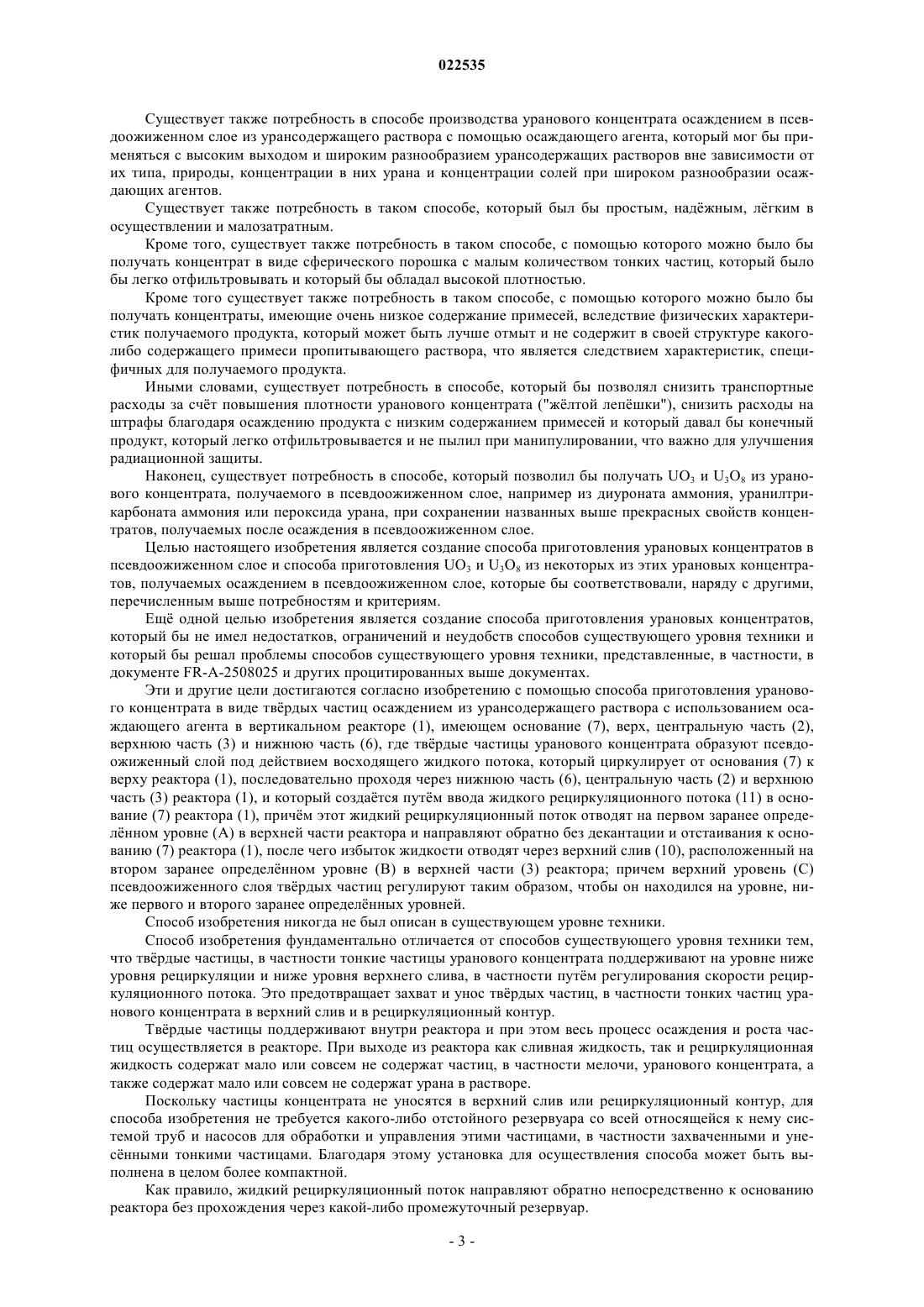

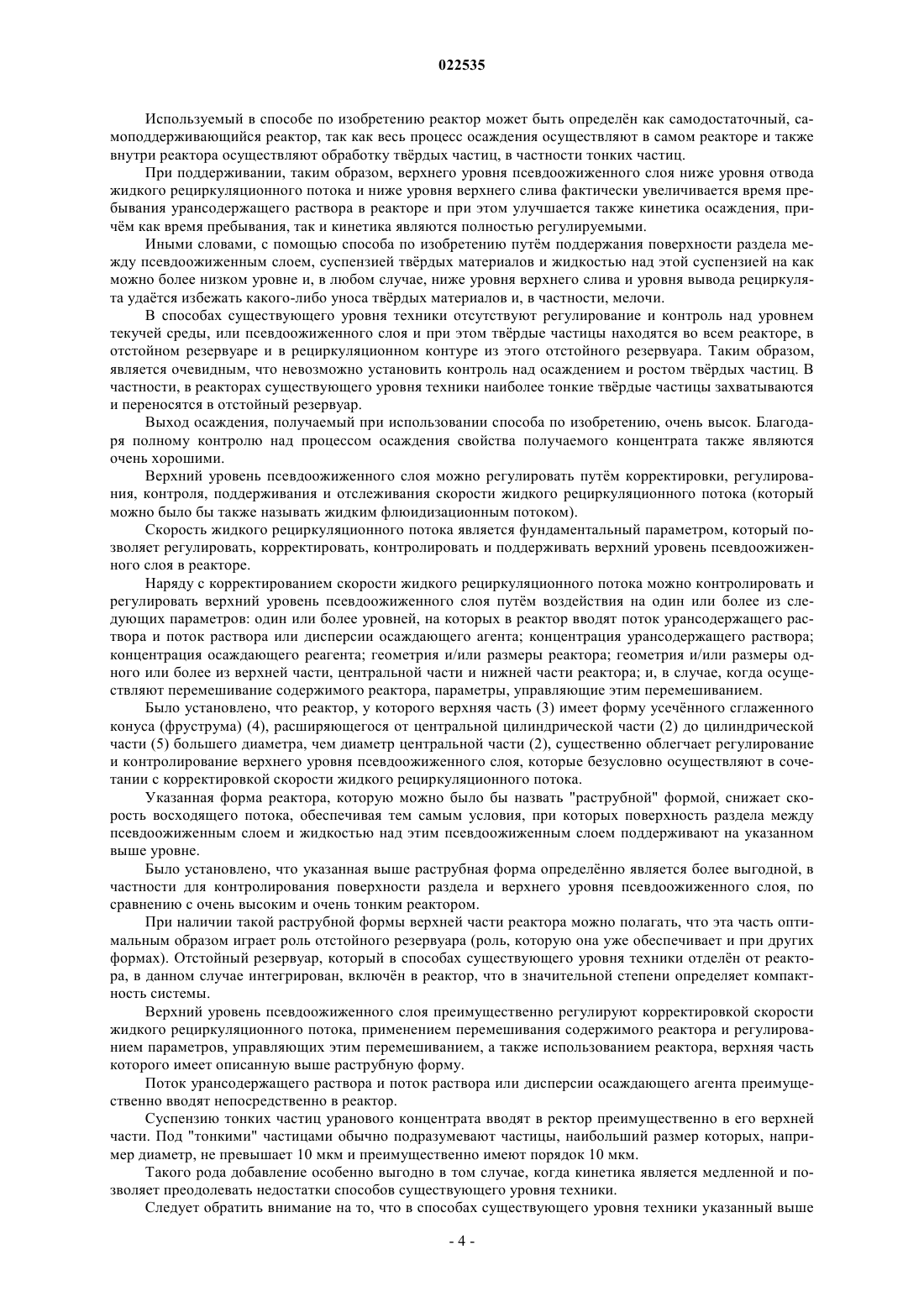

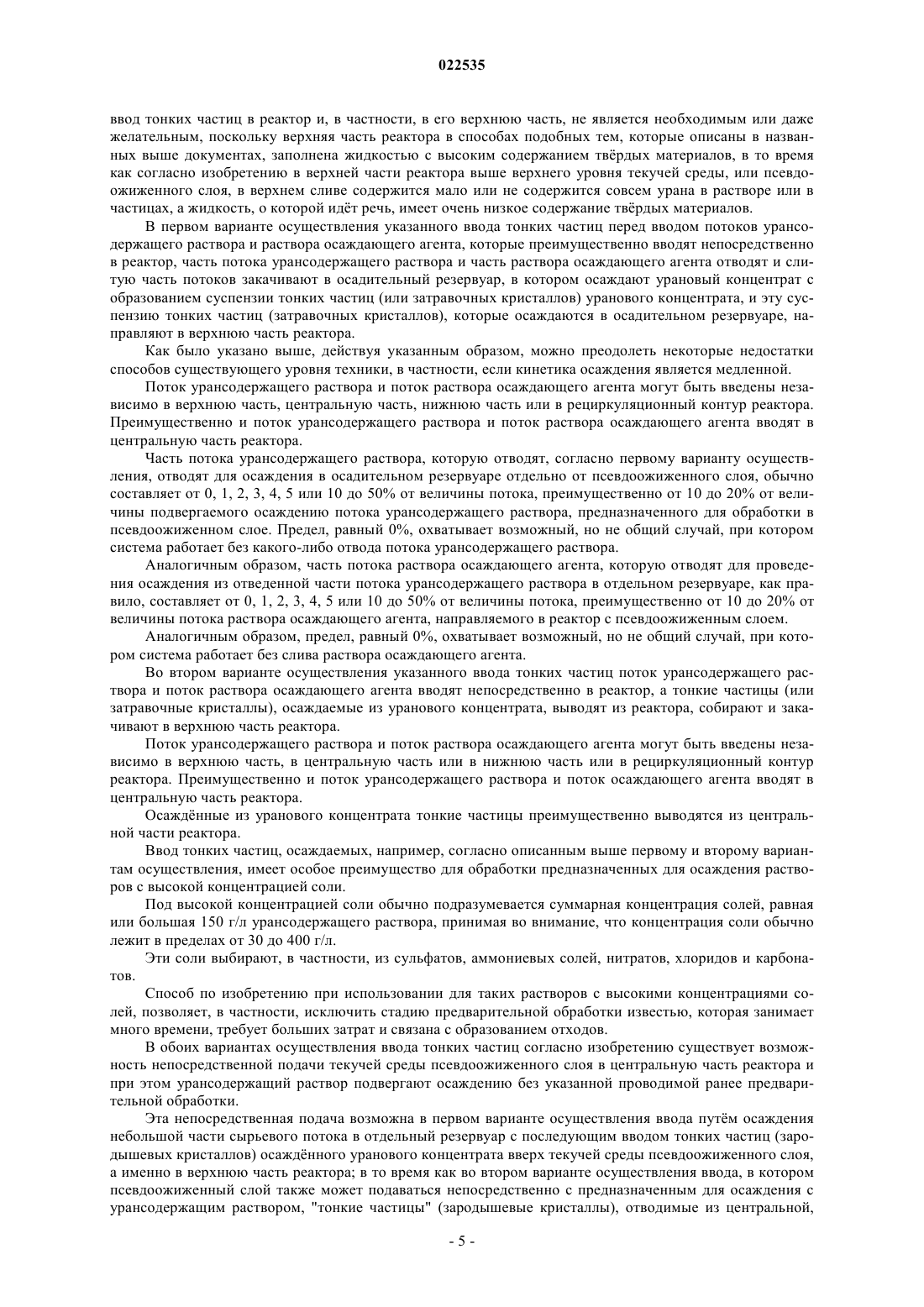

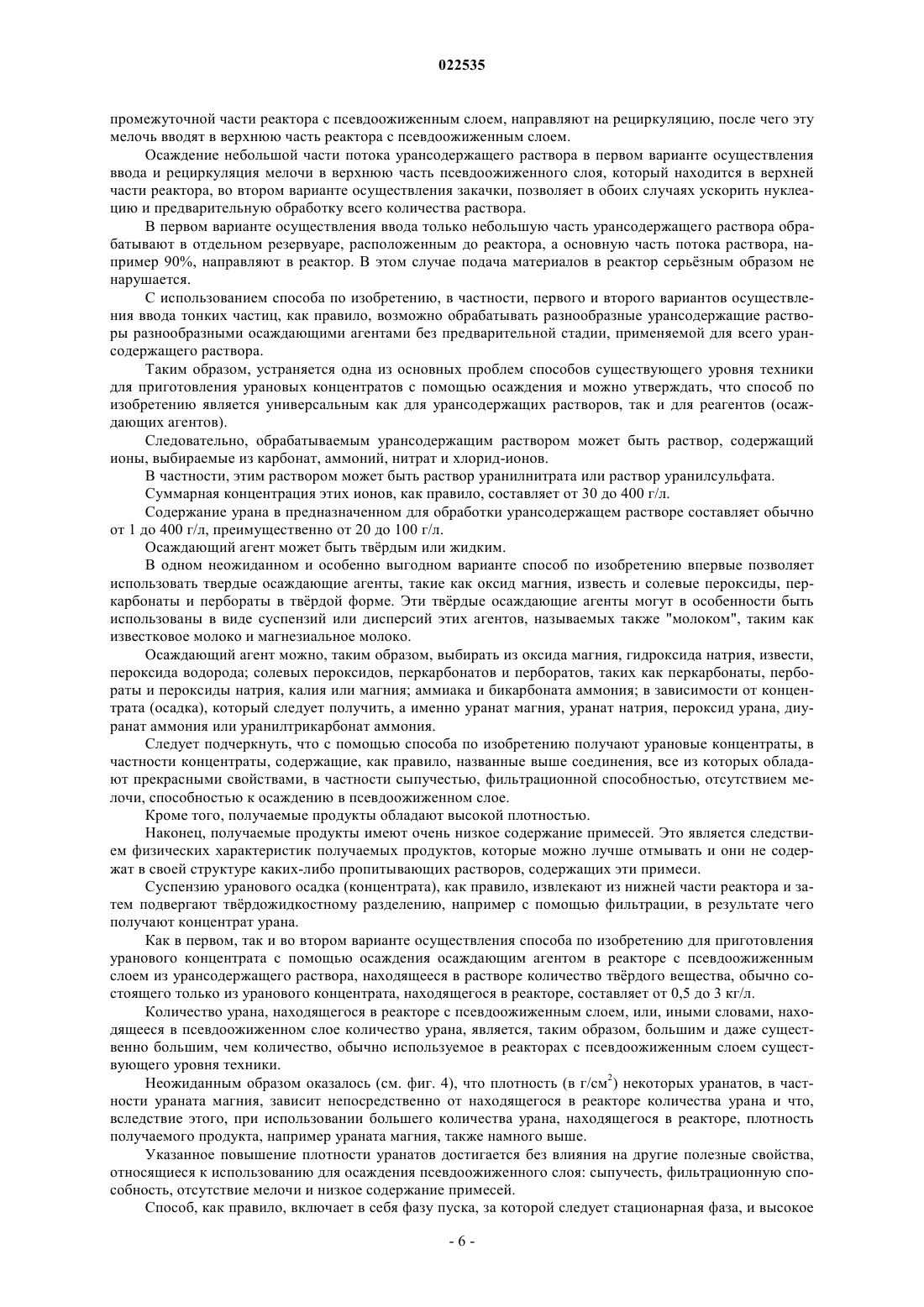

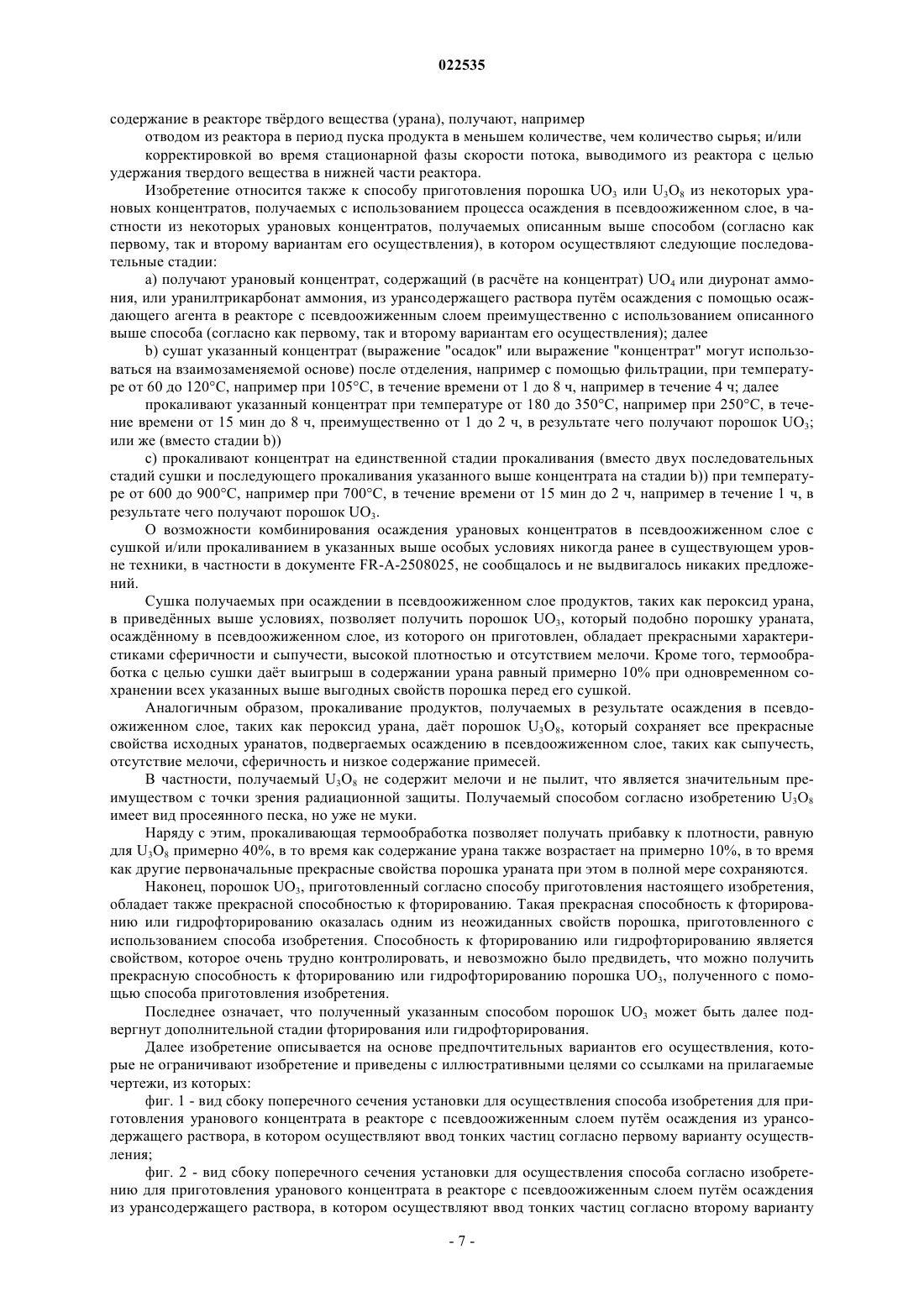

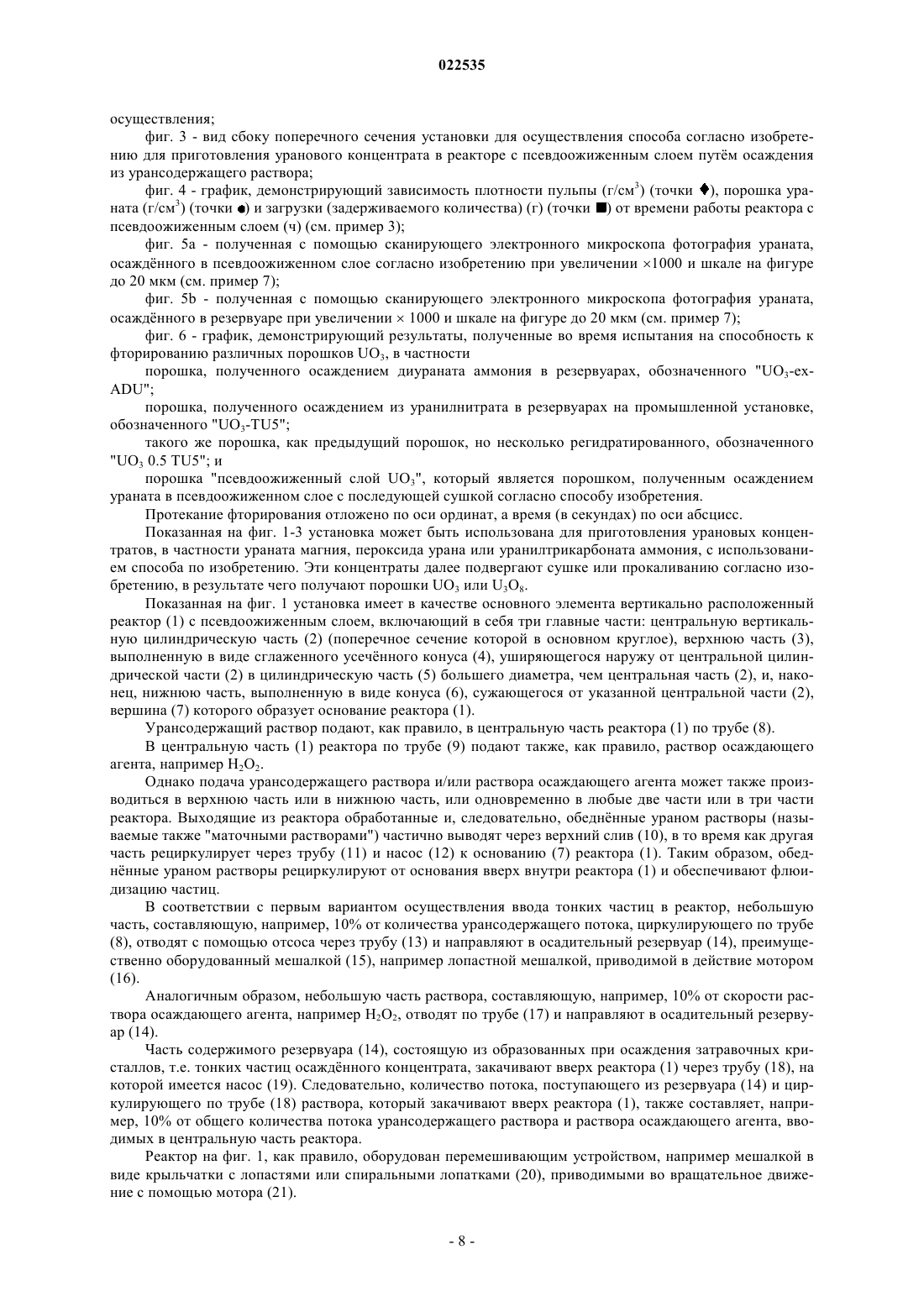

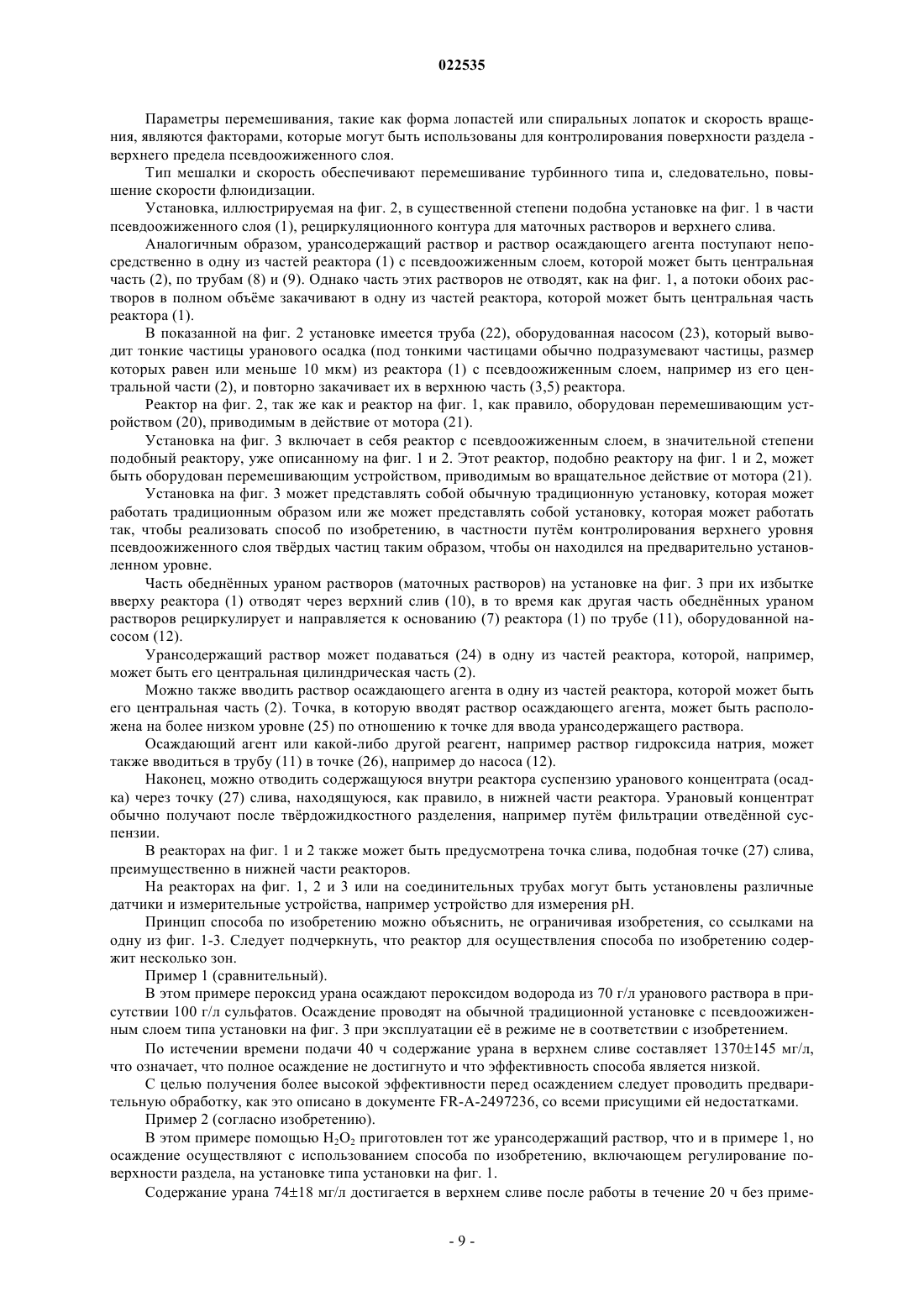

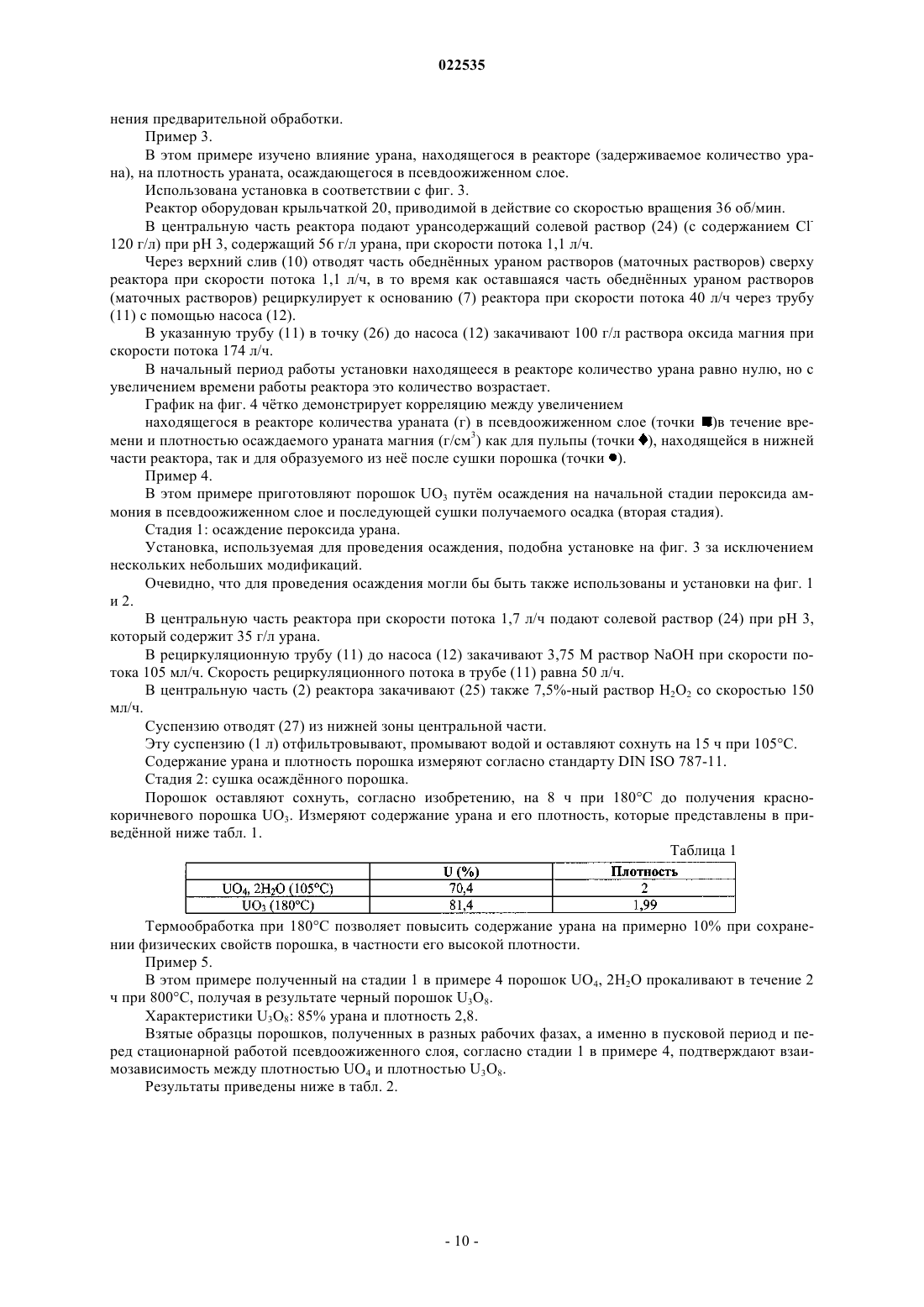

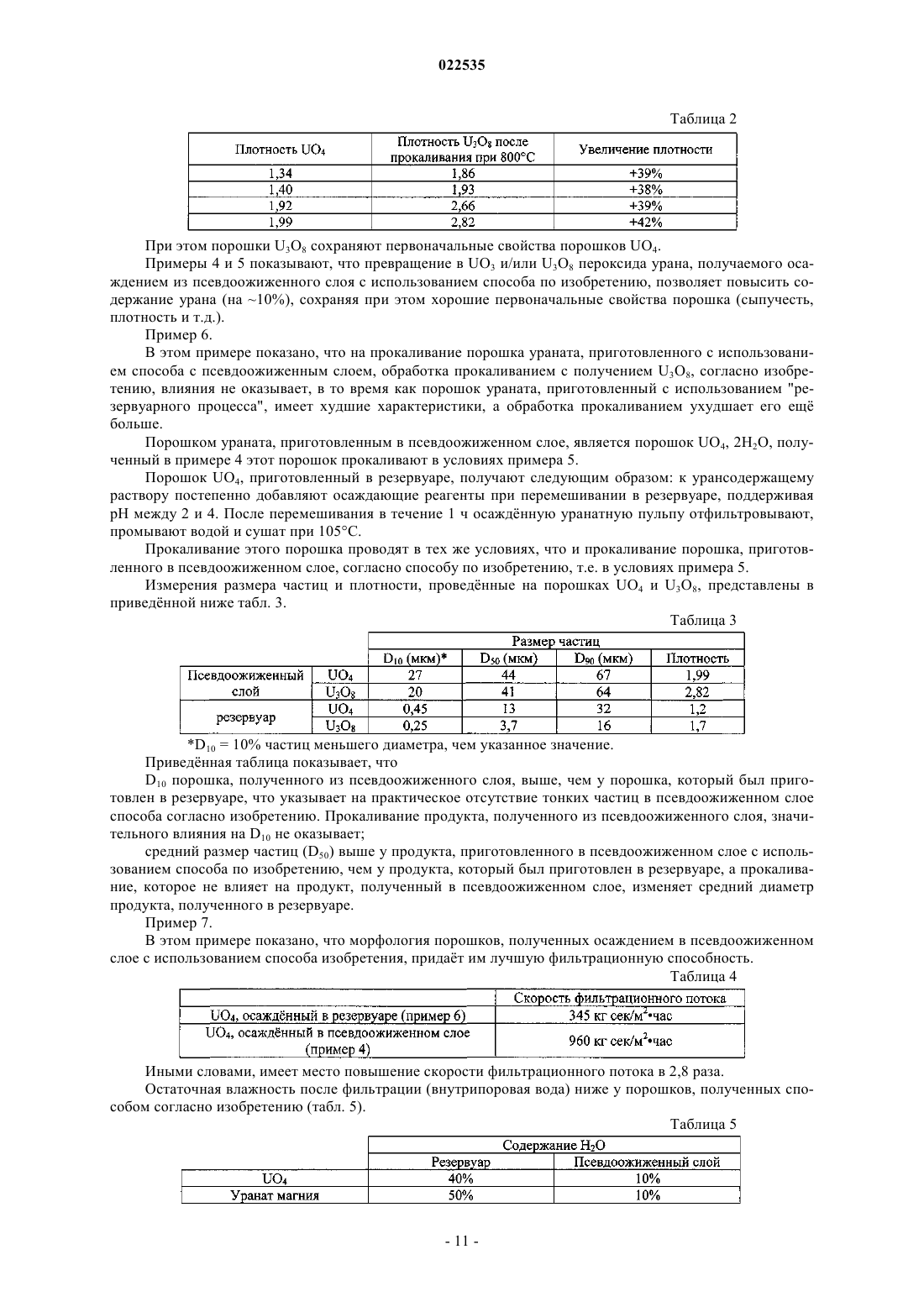

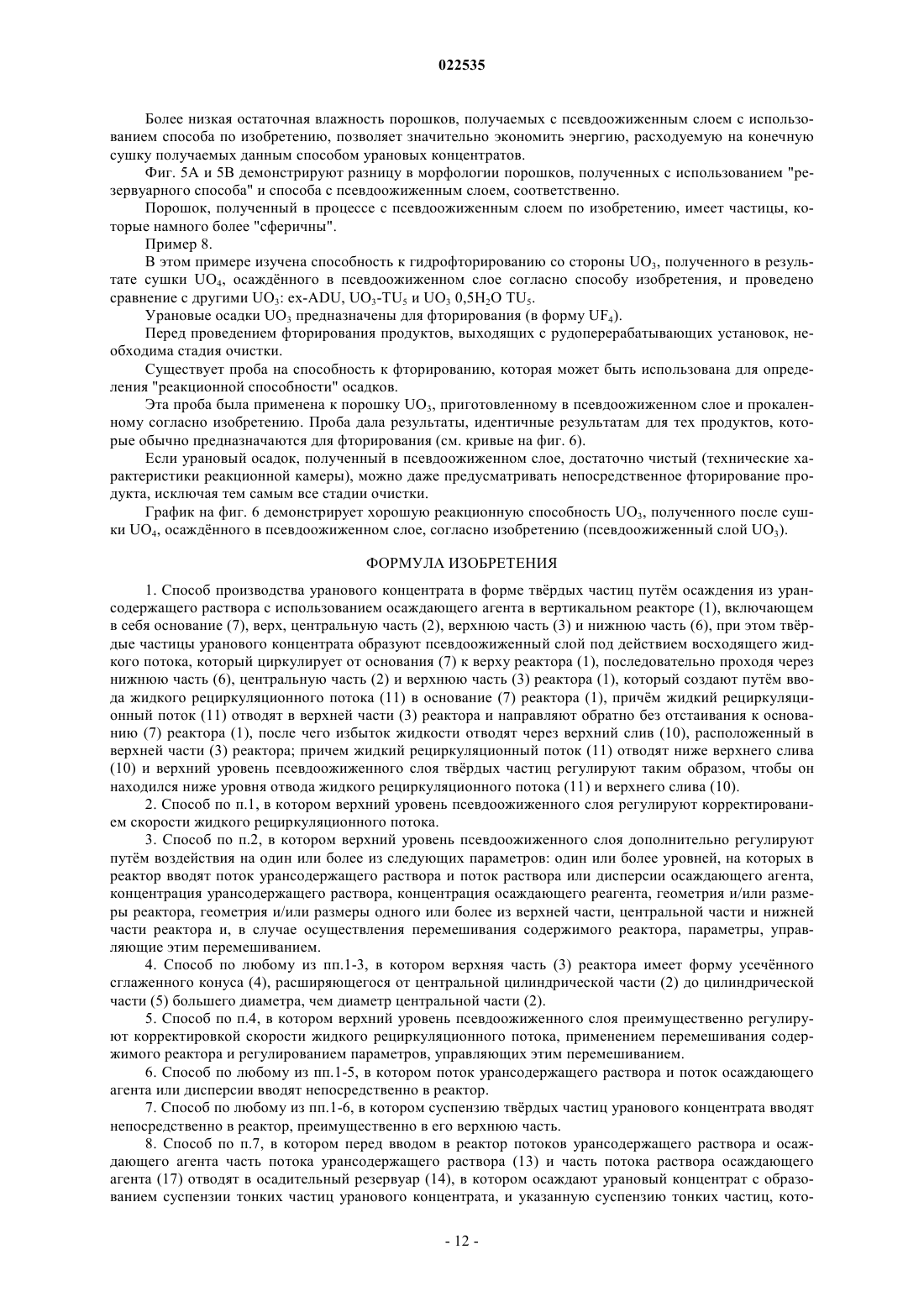

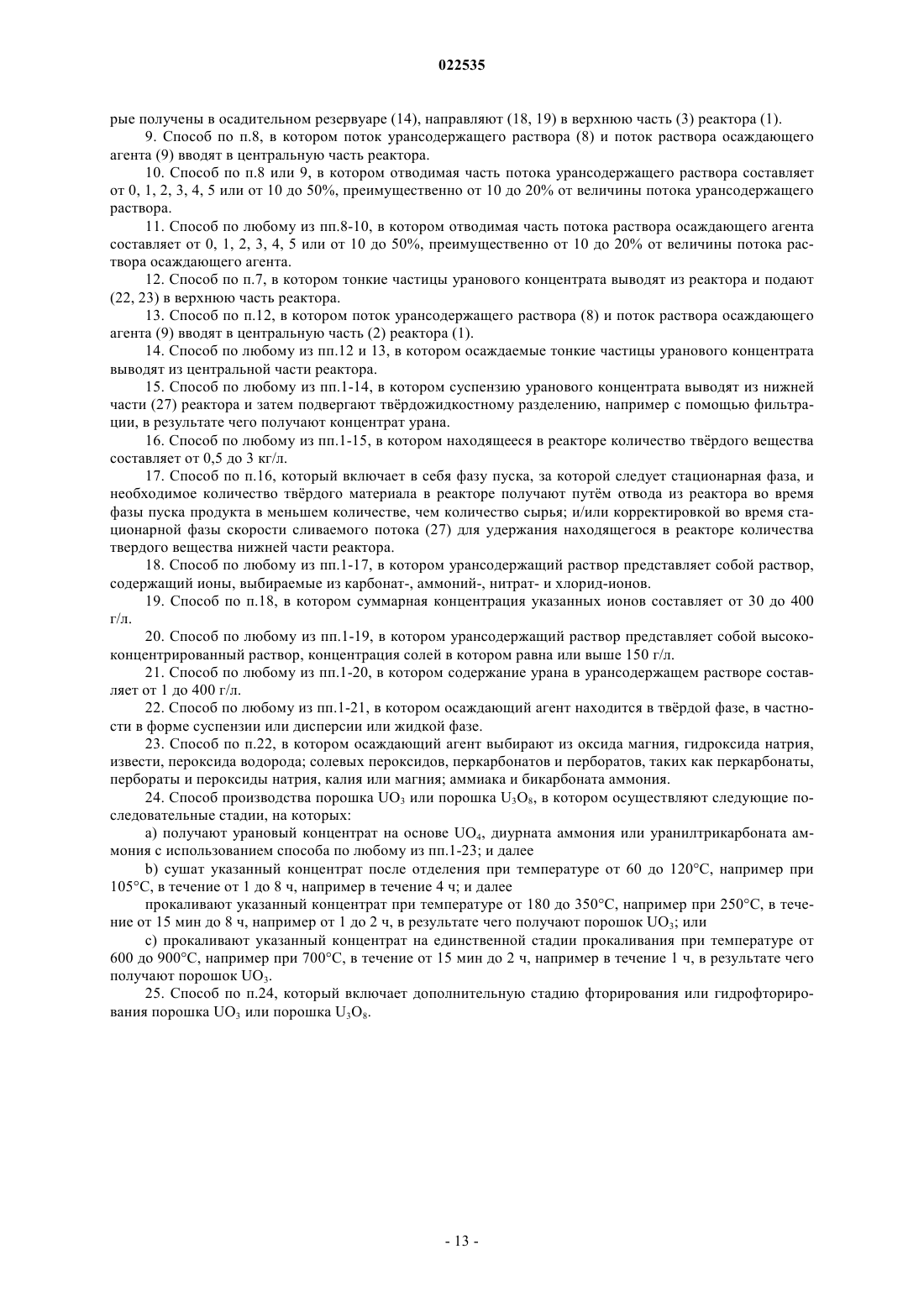

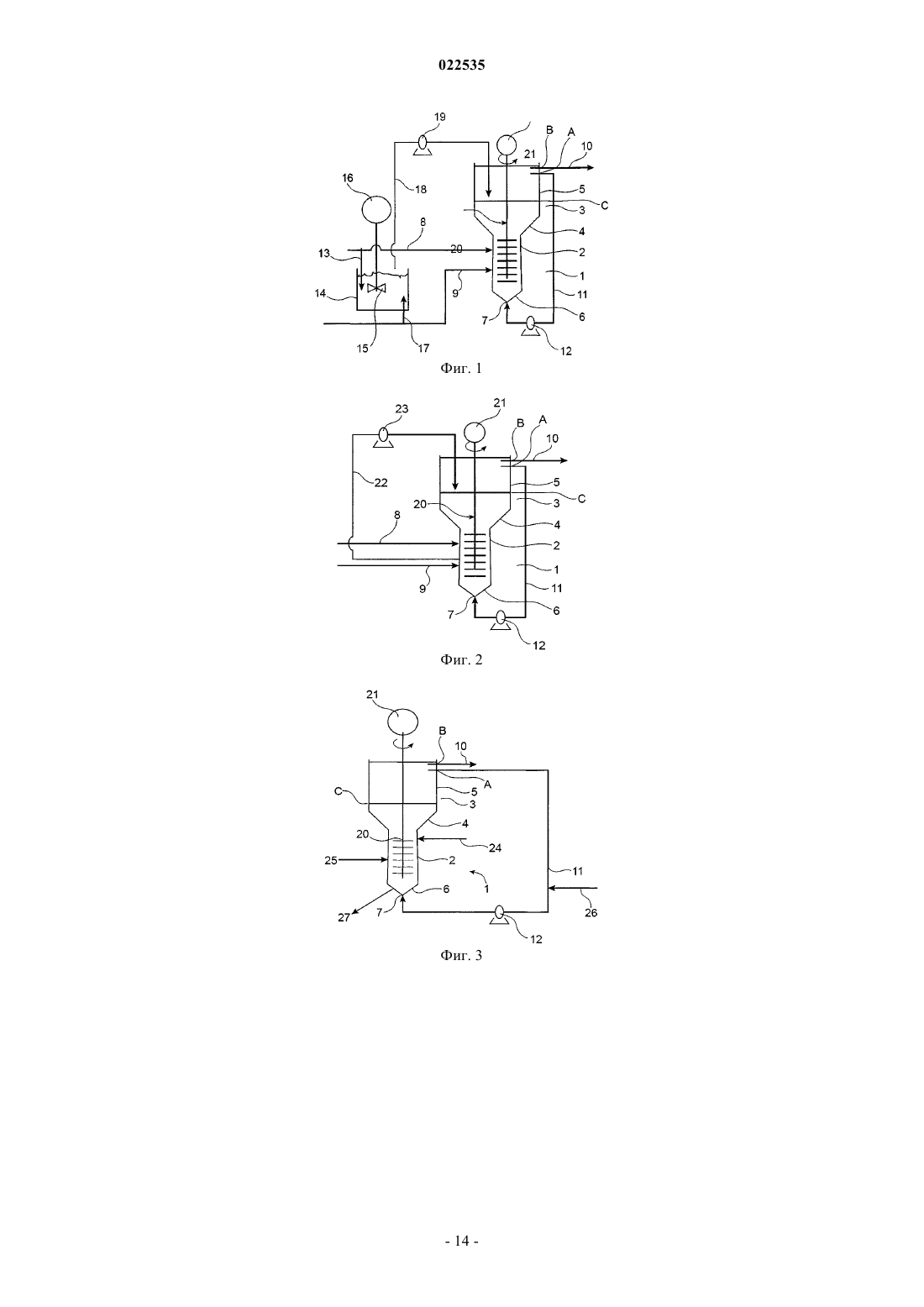

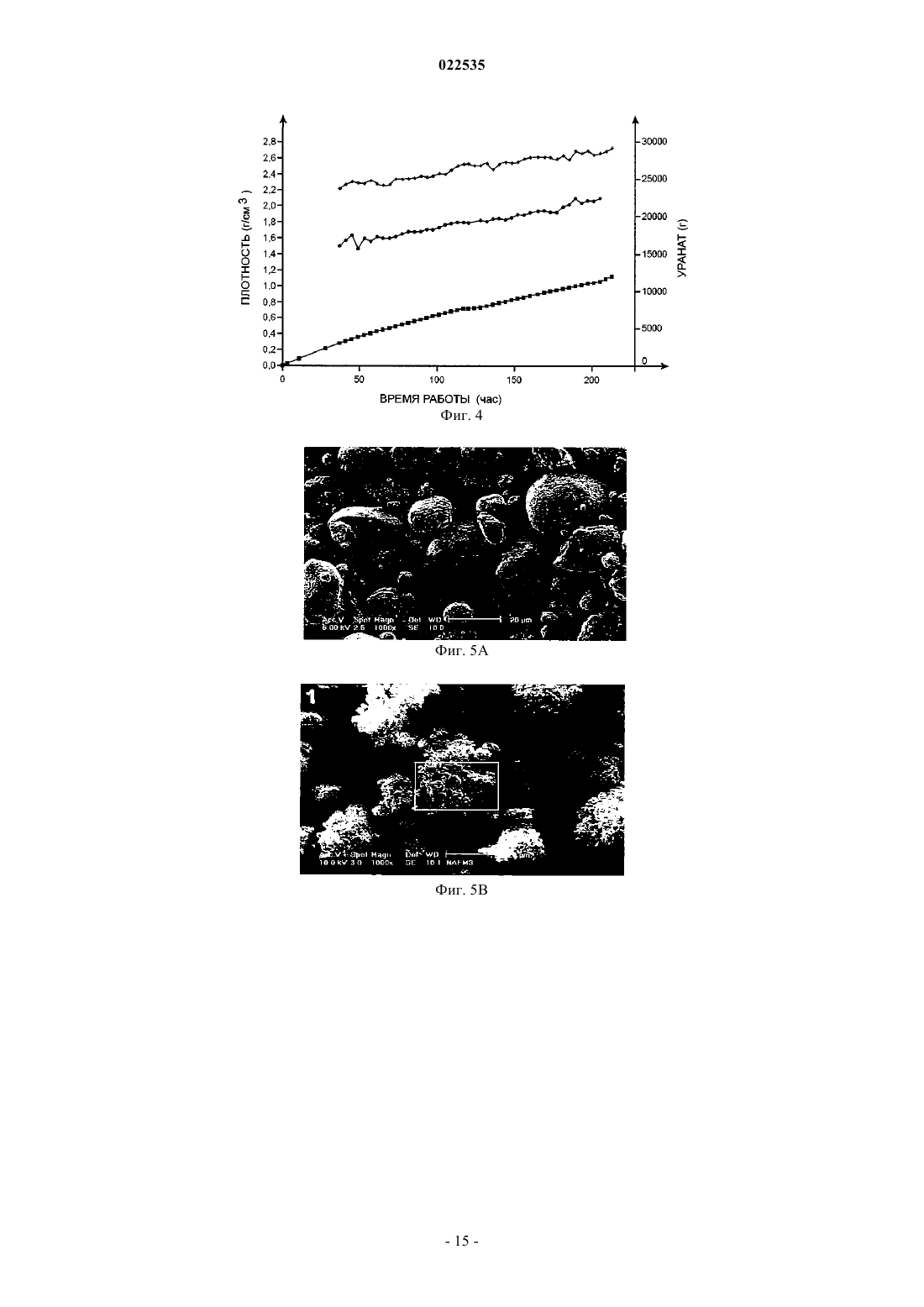

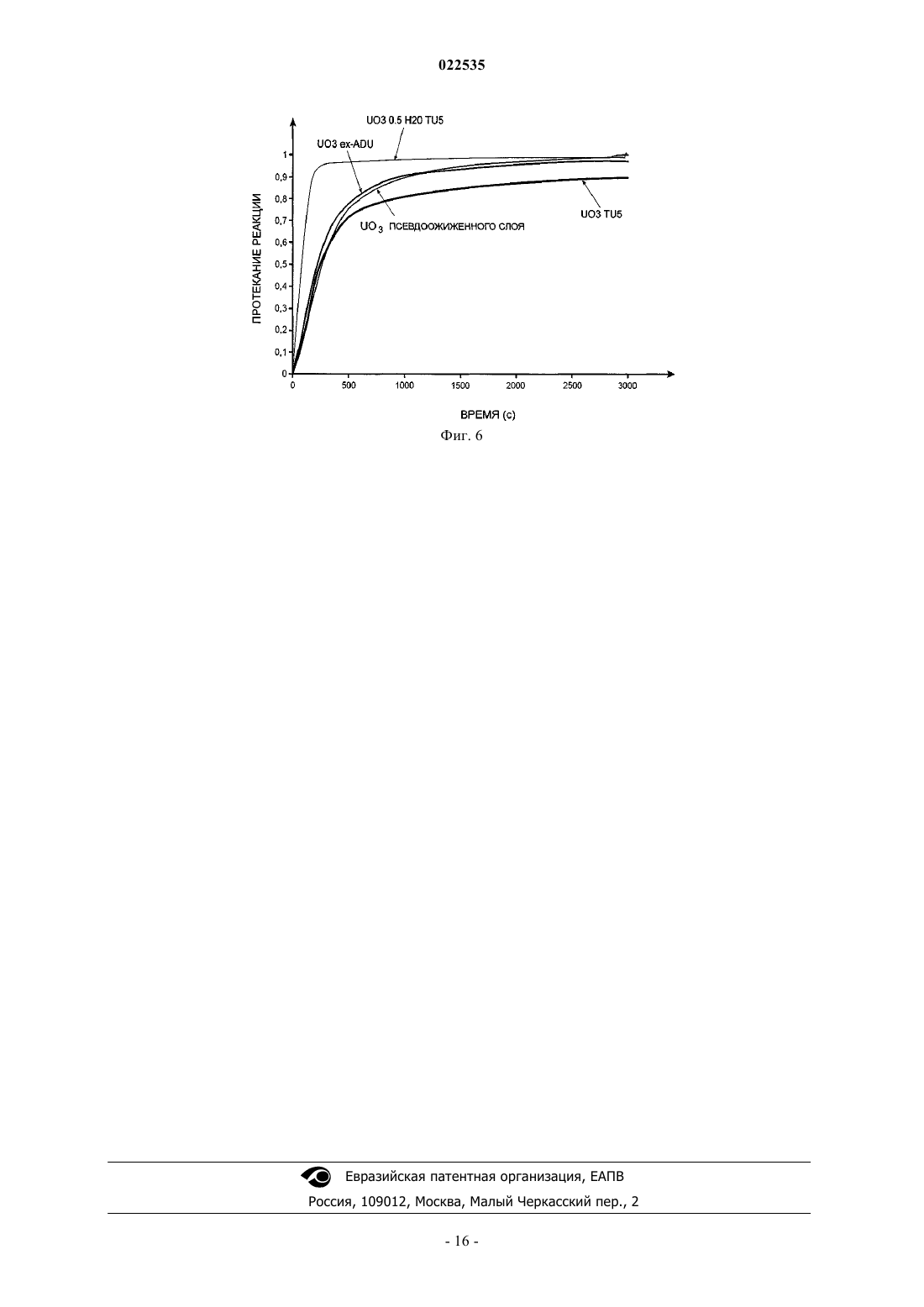

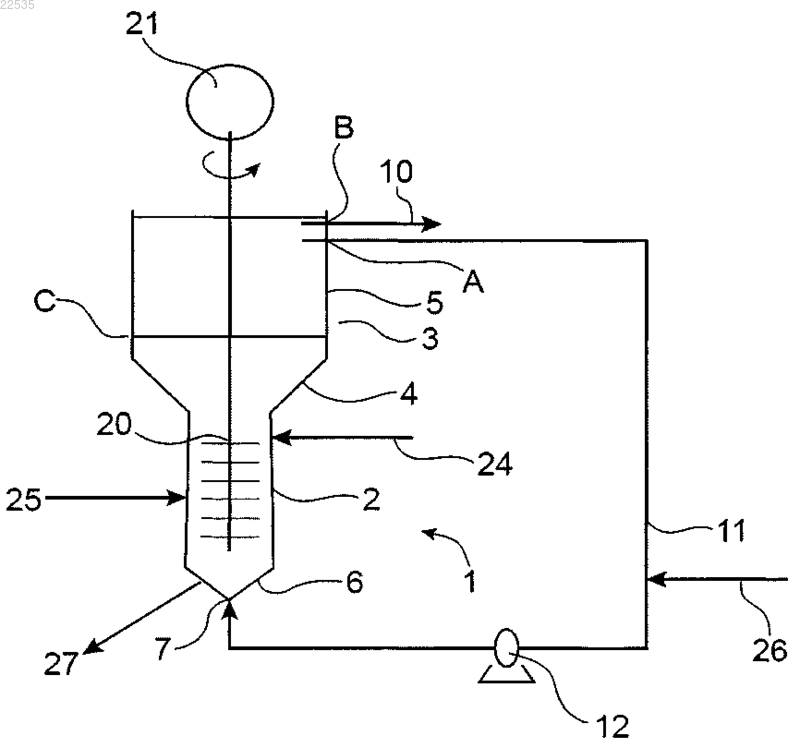

СПОСОБ ПРОИЗВОДСТВА УРАНОВОГО КОНЦЕНТРАТА ПУТМ ОСАЖДЕНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ И ПРОИЗВОДСТВО ПОРОШКА UO3 И U3O8 ПУТМ СУШКИ/ПРОКАЛИВАНИЯ УКАЗАННОГО КОНЦЕНТРАТА Способ производства уранового концентрата в форме тврдых частиц путм осаждения из урансодержащего раствора с использованием осаждающего агента в вертикальном реакторе (1),включающем в себя основание (7), верх, центральную часть (2), верхнюю часть (3) и нижнюю часть (6), и при этом тврдые частицы уранового концентрата образуют псевдоожиженный слой под действием восходящего жидкого потока, который циркулирует от основания (7) к верху реактора(1), последовательно проходя через нижнюю часть (6), центральную часть (2) и верхнюю часть(3) реактора (1) и который создатся путм ввода жидкого рециркуляционного потока (11) в основание (7) реактора (1), причм жидкий рециркуляционный поток отводят в верхней части(3) реактора и направляют обратно без отстаивания к основанию (7) реактора (1), после чего избыток жидкости отводят через верхний слив (10), расположенный в верхней части (3) реактора; причем жидкий рециркуляционный поток (11) отводят ниже верхнего слива (10) и верхний уровень псевдоожиженного слоя тврдых частиц регулируют таким образом, чтобы он находился ниже уровня отвода жидкого рециркуляционного потока (11) и верхнего слива (10). Область техники, к которой относится изобретение Изобретение относится к способу приготовления урановых концентратов путм осаждения псевдоожиженного слоя из урансодержащих растворов. Изобретение также относится к способу приготовления UO3 и U3O8 путм сушки или прокаливания урановых концентратов, получаемых с использованием описанного способа, или любого другого способа получения урановых концентратов путм осаждения псевдоожиженного слоя. Целью переработки урановых руд является извлечение урана из руд, очистка и сбор его, в результате чего получают продукт, называемый концентратом или уранатом, или "жлтой лепшкой" с высоким содержанием урана, составляющим, например, более 70 вес.%. Урановую руду вначале дробят, размалывают и затем подвергают операции, называемой обработкой или выщелачиванием, на которой уран помещают в раствор какого-либо основания или кислоты,например карбоната натрия или серной кислоты. После очистки и концентрирования растворов, получаемых после выщелачивания руды, получают уран в виде урансодержащих жидкостей, обычно кислых, например, в виде сульфатной среды. В зависимости от предшествующей стадии очистки-концентрирования эти растворы могут также быть хлоридной, аммиачной, нитратной или карбонатной средой. Урановый концентрат получают из этих урансодержащих жидких растворов с помощью осаждения с использованием осаждающих реагентов, таких как гидроксид натрия, оксид магния, аммиак, уранилтрикарбонат аммония и пероксид водорода Н 2 О 2. В зависимости от используемого осаждающего реагента концентрат будет содержать соответственно уранат натрия, уранат магния, диуранат аммония, уранилтрикарбонат аммония или пероксид урана. Осаждение пероксида урана из раствора урансодержащих сульфатов с использованием пероксида водорода описано, в частности, в документе US-A-2770521. Названную операцию осаждения обычно и традиционно проводят в последовательно расположенных перемешиваемых резервуарах, но получаемый при этом осадок обладает рядом недостатков, относящихся к сыпучести, фильтрационной способности и выбросу пыли с высокой концентрацией урана. С целью преодоления этих недостатков было предложено проводить осаждение в псевдоожиженном слое. Например, в документе FR-A-2443424 обсуждается способ кристаллизации и укрупнения урановой соли, в частности ураната натрия, из урансодержащих растворов с использованием гидроксида натрия. Система в названном документе представляет собой совершенно особую медленную систему, в которой осаждение проходит не полностью: в результате этого вверху реактора с псевдоожиженным слоем остатся уранат натрия, который не осадился или который осаждается очень медленно, образуя мелочь. Эта мелочь, уносимая в верхний слив, требует обработки вне реактора в каком-либо независимом отдельном отстойном резервуаре, куда необходимо также добавлять тонкие частицы ураната натрия. Эти тонкие частицы затем направляют обратно вниз реактора с помощью насоса. Качество продукта, получаемого способом, раскрытым в указанном документе, является неудовлетворительным: чрезвычайно трудно осуществлять контролирование осаждения и его выход. Обработка мелочи является сложной и требует наличия дополнительных отстойных резервуаров, расположенных за пределами реактора с псевдоожиженным слоем. Регулируемое образование мелочи и общая кинетика процесса достигаются с трудом. Наконец, способ, раскрытый в указанном документе, относится только к осаждению ураната натрия и не может быть легко перенесн на приготовление других концентратов урана. Наряду с этим в документе FR-A-2508025 сообщается о способе производства пероксида урана путм осаждения из раствора уранилсульфата или уранилнитрата в псевдоожиженном слое с использованием раствора пероксида водорода. Используемая в этом документе технология псевдоожиженного слоя описана в документе FR-A1187352. Эта технология состоит в образовании поликристаллических агломератов путм их осаждения из перенасыщенного раствора в присутствии тврдого носителя, которым являются псевдоожиженные частицы, образующиеся врезультате нуклеации и роста растворнного вещества. Образующиеся затравочные кристаллы растут и коагулируют друг с другом или с уже существующими агломератами. Эти тонкие частицы и эти агрегаты удерживаются в суспензии за счт определенной скорости течения осаждаемого урансодержащего раствора или рециркулирующих маточных растворов. Перенасыщенное состояние остатся неизменным благодаря непрерывной подаче предназначенного для кристаллизации вещества. Получаемый с помощью способа, известного из документа FR-A-2508025, порошок пероксида урана обладает хорошей сыпучестью, большим размером частиц и не содержит тонких частиц. Однако этот способ не позволяет легко обрабатывать все возможные урансодержащие растворы с использованием всех возможных осадительных агентов. В документе FR-A-2508025 речь идт конкретно о приготовлении пероксида урана осаждением с помощью пероксида водорода. Указанный способ может быть легко осуществлн с предназначенными для осаждения растворами,-1 022535 которые имеют относительно низкую концентрацию соли, и при использовании в качестве осадительного агента пероксида водорода. Следовательно, когда предназначенные для осаждения растворы имеют высокое содержание соли, например сульфатов или аммониевых солей, реакция осаждения является медленной, неполной, в связи с чем необходима предварительная обработка в резервуаре. Эта предварительная обработка включает осаждение нежелательных ионов, например, с использованием извести в случае высокого содержания сульфата. Указанную предварительную обработку, описанную в документе FR-A-2497236, рекомендовано осуществлять также в документе FR-A-2508025. Указанная стадия предварительной обработки занимает много времени и является дорогостоящей, в результате образуются тврдые отходы и, следовательно, было бы выгодно, если бы эта стадия могла быть исключена. Кроме того, описанный в FR-A-2508025 способ не дат удовлетворительного выхода, т.е. количества получаемого ураната. Способ в соответствии с этим документом имеет те же недостатки, что и способ по FR-A-2443424,которые, в частности, касаются обработки мелочи, уносимой через верхний слив в отдельный отстойный резервуар. Следует также отметить, что в этом документе совершенно ничего не говорится о закачке тонких частиц в реактор с псевдоожиженным слоем, так как, хотя в этом документе и сообщается о подаче суспензии, содержащей 50 вес.% пероксида урана от предшествующей операции в кристаллизаторе, эту суспензию подают в сравнительном примере, в котором используется ряд из четырх перемешиваемых реакторов, но не псевдоожиженный слой. Кроме того, свойства получаемых этим способом концентратов невозможно впоследствии улучшить. В частности, представляло бы интерес создать способ, с помощью которого было бы возможно получать урановые концентраты, такие как концентраты ураната натрия, ураната магния, диураната аммония, уранилтрикарбоната аммония или пероксида урана, в виде порошков, имеющих сферические частицы (придающие порошку хорошую сыпучесть), имеющих очень мало тонких частиц (что улучшает радиационную защиту), высокую фильтрующую способность, низкую влажность (что снижает затраты на сушку и расход энергии ископаемых топлив) и высокую плотность (что снижает затраты на транспорт между урановыми шахтами и перерабатывающими установками). Это последнее свойство является особенно важным, так как шахты по добыче урана расположены большей частью далеко от перерабатывающих установок. Транспортировка составляет основную часть затрат и, разумеется, чем выше плотность получаемого ураната, тем ниже затраты на единицу веса урана. Следует отметить, что проблема получения урановых концентратов высокой плотности, например из пероксида урана, в документе FR-A-2508025 совершенно не затронута. Представило бы также интерес создать способ, который мог бы быть использован для приготовления из урановых концентратов, получаемых с использованием способа с псевдоожиженным слоем, UO3 или U3O8, также имеющих прекрасные сыпучесть и фильтрующую способность, отсутствие тонких частиц и имеющих высокую плотность. В документе ЕР-А 1-0351334 описан способ, в значительной степени подобный способу рассмотренного выше документа FR-A-2443424. Речь идт о способе осаждения пероксида урана из урансодержащего раствора уранилнитрата с использованием пероксида водорода в реакторе с псевдоожиженным слоем (см. пример 2 и фиг. 1 указанного документа). Реактор имеет впускные отверстия для урансодержащего раствора (10) и инжекторы для Н 2 О 2 (12). Унеснная в верхний слив (9) мелочь направляется в отстойный резервуар (21) и далее рециркулирует в низ реактора с помощью рециркуляционного насоса (19). Способ указанного документа имеет те же недостатки, что и способ документа FR-A-2443424, которые, в частности, касаются обработки унеснной мелочи, переносимой верхним сливом в отдельный отстойный резервуар. В документе GB-A-2051028, который соответствует FR-A-2457257, описывается способ получения ураната аммония с помощью осаждения из перенасыщенного раствора. Этот раствор получают взаимодействием раствора уранилнитрата с раствором аммиака в псевдоожиженном слое. Маточные растворы, выходящие из колонны через е верхнюю часть, направляются в отстойный резервуар (11), часть их выводится (12) и оставшаяся часть рециркулирует в основание колонны с помощью насоса (13). В данном случае способ имеет те же недостатки, что и способ документа FR-A-2443424, которые касаются, в частности, обработки мелочи, переносимой верхним сливом в отдельный отстойный резервуар. В свете сказанного выше существует потребность в способе для приготовления уранового концентрата осаждением в псевдоожиженном слое из урансодержащего маточного раствора с использованием осаждающего агента, который бы позволил контролировать осаждение и его выход, обеспечил простую обработку мелочи и гарантировал очень хорошее регулирование образования мелочи и кинетику осаждения в целом. Существует также потребность в способе производства уранового концентрата осаждением в псевдоожиженном слое из урансодержащего раствора с помощью осаждающего агента, который мог бы применяться с высоким выходом и широким разнообразием урансодержащих растворов вне зависимости от их типа, природы, концентрации в них урана и концентрации солей при широком разнообразии осаждающих агентов. Существует также потребность в таком способе, который был бы простым, наджным, лгким в осуществлении и малозатратным. Кроме того, существует также потребность в таком способе, с помощью которого можно было бы получать концентрат в виде сферического порошка с малым количеством тонких частиц, который было бы легко отфильтровывать и который бы обладал высокой плотностью. Кроме того существует также потребность в таком способе, с помощью которого можно было бы получать концентраты, имеющие очень низкое содержание примесей, вследствие физических характеристик получаемого продукта, который может быть лучше отмыт и не содержит в своей структуре какоголибо содержащего примеси пропитывающего раствора, что является следствием характеристик, специфичных для получаемого продукта. Иными словами, существует потребность в способе, который бы позволял снизить транспортные расходы за счт повышения плотности уранового концентрата ("жлтой лепшки"), снизить расходы на штрафы благодаря осаждению продукта с низким содержанием примесей и который давал бы конечный продукт, который легко отфильтровывается и не пылил при манипулировании, что важно для улучшения радиационной защиты. Наконец, существует потребность в способе, который позволил бы получать UO3 и U3O8 из уранового концентрата, получаемого в псевдоожиженном слое, например из диуроната аммония, уранилтрикарбоната аммония или пероксида урана, при сохранении названных выше прекрасных свойств концентратов, получаемых после осаждения в псевдоожиженном слое. Целью настоящего изобретения является создание способа приготовления урановых концентратов в псевдоожиженном слое и способа приготовления UO3 и U3O8 из некоторых из этих урановых концентратов, получаемых осаждением в псевдоожиженном слое, которые бы соответствовали, наряду с другими,перечисленным выше потребностям и критериям. Ещ одной целью изобретения является создание способа приготовления урановых концентратов,который бы не имел недостатков, ограничений и неудобств способов существующего уровня техники и который бы решал проблемы способов существующего уровня техники, представленные, в частности, в документе FR-A-2508025 и других процитированных выше документах. Эти и другие цели достигаются согласно изобретению с помощью способа приготовления уранового концентрата в виде тврдых частиц осаждением из урансодержащего раствора с использованием осаждающего агента в вертикальном реакторе (1), имеющем основание (7), верх, центральную часть (2),верхнюю часть (3) и нижнюю часть (6), где тврдые частицы уранового концентрата образуют псевдоожиженный слой под действием восходящего жидкого потока, который циркулирует от основания (7) к верху реактора (1), последовательно проходя через нижнюю часть (6), центральную часть (2) и верхнюю часть (3) реактора (1), и который создатся путм ввода жидкого рециркуляционного потока (11) в основание (7) реактора (1), причм этот жидкий рециркуляционный поток отводят на первом заранее определнном уровне (А) в верхней части реактора и направляют обратно без декантации и отстаивания к основанию (7) реактора (1), после чего избыток жидкости отводят через верхний слив (10), расположенный на втором заранее определнном уровне (В) в верхней части (3) реактора; причем верхний уровень (С) псевдоожиженного слоя тврдых частиц регулируют таким образом, чтобы он находился на уровне, ниже первого и второго заранее определнных уровней. Способ изобретения никогда не был описан в существующем уровне техники. Способ изобретения фундаментально отличается от способов существующего уровня техники тем,что тврдые частицы, в частности тонкие частицы уранового концентрата поддерживают на уровне ниже уровня рециркуляции и ниже уровня верхнего слива, в частности путм регулирования скорости рециркуляционного потока. Это предотвращает захват и унос тврдых частиц, в частности тонких частиц уранового концентрата в верхний слив и в рециркуляционный контур. Тврдые частицы поддерживают внутри реактора и при этом весь процесс осаждения и роста частиц осуществляется в реакторе. При выходе из реактора как сливная жидкость, так и рециркуляционная жидкость содержат мало или совсем не содержат частиц, в частности мелочи, уранового концентрата, а также содержат мало или совсем не содержат урана в растворе. Поскольку частицы концентрата не уносятся в верхний слив или рециркуляционный контур, для способа изобретения не требуется какого-либо отстойного резервуара со всей относящейся к нему системой труб и насосов для обработки и управления этими частицами, в частности захваченными и унеснными тонкими частицами. Благодаря этому установка для осуществления способа может быть выполнена в целом более компактной. Как правило, жидкий рециркуляционный поток направляют обратно непосредственно к основанию реактора без прохождения через какой-либо промежуточный резервуар. Используемый в способе по изобретению реактор может быть определн как самодостаточный, самоподдерживающийся реактор, так как весь процесс осаждения осуществляют в самом реакторе и также внутри реактора осуществляют обработку тврдых частиц, в частности тонких частиц. При поддерживании, таким образом, верхнего уровня псевдоожиженного слоя ниже уровня отвода жидкого рециркуляционного потока и ниже уровня верхнего слива фактически увеличивается время пребывания урансодержащего раствора в реакторе и при этом улучшается также кинетика осаждения, причм как время пребывания, так и кинетика являются полностью регулируемыми. Иными словами, с помощью способа по изобретению путм поддержания поверхности раздела между псевдоожиженным слоем, суспензией тврдых материалов и жидкостью над этой суспензией на как можно более низком уровне и, в любом случае, ниже уровня верхнего слива и уровня вывода рециркулята удатся избежать какого-либо уноса тврдых материалов и, в частности, мелочи. В способах существующего уровня техники отсутствуют регулирование и контроль над уровнем текучей среды, или псевдоожиженного слоя и при этом тврдые частицы находятся во всем реакторе, в отстойном резервуаре и в рециркуляционном контуре из этого отстойного резервуара. Таким образом,является очевидным, что невозможно установить контроль над осаждением и ростом тврдых частиц. В частности, в реакторах существующего уровня техники наиболее тонкие тврдые частицы захватываются и переносятся в отстойный резервуар. Выход осаждения, получаемый при использовании способа по изобретению, очень высок. Благодаря полному контролю над процессом осаждения свойства получаемого концентрата также являются очень хорошими. Верхний уровень псевдоожиженного слоя можно регулировать путм корректировки, регулирования, контроля, поддерживания и отслеживания скорости жидкого рециркуляционного потока (который можно было бы также называть жидким флюидизационным потоком). Скорость жидкого рециркуляционного потока является фундаментальный параметром, который позволяет регулировать, корректировать, контролировать и поддерживать верхний уровень псевдоожиженного слоя в реакторе. Наряду с корректированием скорости жидкого рециркуляционного потока можно контролировать и регулировать верхний уровень псевдоожиженного слоя путм воздействия на один или более из следующих параметров: один или более уровней, на которых в реактор вводят поток урансодержащего раствора и поток раствора или дисперсии осаждающего агента; концентрация урансодержащего раствора; концентрация осаждающего реагента; геометрия и/или размеры реактора; геометрия и/или размеры одного или более из верхней части, центральной части и нижней части реактора; и, в случае, когда осуществляют перемешивание содержимого реактора, параметры, управляющие этим перемешиванием. Было установлено, что реактор, у которого верхняя часть (3) имеет форму усечнного сглаженного конуса (фруструма) (4), расширяющегося от центральной цилиндрической части (2) до цилиндрической части (5) большего диаметра, чем диаметр центральной части (2), существенно облегчает регулирование и контролирование верхнего уровня псевдоожиженного слоя, которые безусловно осуществляют в сочетании с корректировкой скорости жидкого рециркуляционного потока. Указанная форма реактора, которую можно было бы назвать "раструбной" формой, снижает скорость восходящего потока, обеспечивая тем самым условия, при которых поверхность раздела между псевдоожиженным слоем и жидкостью над этим псевдоожиженным слоем поддерживают на указанном выше уровне. Было установлено, что указанная выше раструбная форма определнно является более выгодной, в частности для контролирования поверхности раздела и верхнего уровня псевдоожиженного слоя, по сравнению с очень высоким и очень тонким реактором. При наличии такой раструбной формы верхней части реактора можно полагать, что эта часть оптимальным образом играет роль отстойного резервуара (роль, которую она уже обеспечивает и при других формах). Отстойный резервуар, который в способах существующего уровня техники отделн от реактора, в данном случае интегрирован, включн в реактор, что в значительной степени определяет компактность системы. Верхний уровень псевдоожиженного слоя преимущественно регулируют корректировкой скорости жидкого рециркуляционного потока, применением перемешивания содержимого реактора и регулированием параметров, управляющих этим перемешиванием, а также использованием реактора, верхняя часть которого имеет описанную выше раструбную форму. Поток урансодержащего раствора и поток раствора или дисперсии осаждающего агента преимущественно вводят непосредственно в реактор. Суспензию тонких частиц уранового концентрата вводят в ректор преимущественно в его верхней части. Под "тонкими" частицами обычно подразумевают частицы, наибольший размер которых, например диаметр, не превышает 10 мкм и преимущественно имеют порядок 10 мкм. Такого рода добавление особенно выгодно в том случае, когда кинетика является медленной и позволяет преодолевать недостатки способов существующего уровня техники. Следует обратить внимание на то, что в способах существующего уровня техники указанный выше ввод тонких частиц в реактор и, в частности, в его верхнюю часть, не является необходимым или даже желательным, поскольку верхняя часть реактора в способах подобных тем, которые описаны в названных выше документах, заполнена жидкостью с высоким содержанием тврдых материалов, в то время как согласно изобретению в верхней части реактора выше верхнего уровня текучей среды, или псевдоожиженного слоя, в верхнем сливе содержится мало или не содержится совсем урана в растворе или в частицах, а жидкость, о которой идт речь, имеет очень низкое содержание тврдых материалов. В первом варианте осуществления указанного ввода тонких частиц перед вводом потоков урансодержащего раствора и раствора осаждающего агента, которые преимущественно вводят непосредственно в реактор, часть потока урансодержащего раствора и часть раствора осаждающего агента отводят и слитую часть потоков закачивают в осадительный резервуар, в котором осаждают урановый концентрат с образованием суспензии тонких частиц (или затравочных кристаллов) уранового концентрата, и эту суспензию тонких частиц (затравочных кристаллов), которые осаждаются в осадительном резервуаре, направляют в верхнюю часть реактора. Как было указано выше, действуя указанным образом, можно преодолеть некоторые недостатки способов существующего уровня техники, в частности, если кинетика осаждения является медленной. Поток урансодержащего раствора и поток раствора осаждающего агента могут быть введены независимо в верхнюю часть, центральную часть, нижнюю часть или в рециркуляционный контур реактора. Преимущественно и поток урансодержащего раствора и поток раствора осаждающего агента вводят в центральную часть реактора. Часть потока урансодержащего раствора, которую отводят, согласно первому варианту осуществления, отводят для осаждения в осадительном резервуаре отдельно от псевдоожиженного слоя, обычно составляет от 0, 1, 2, 3, 4, 5 или 10 до 50% от величины потока, преимущественно от 10 до 20% от величины подвергаемого осаждению потока урансодержащего раствора, предназначенного для обработки в псевдоожиженном слое. Предел, равный 0%, охватывает возможный, но не общий случай, при котором система работает без какого-либо отвода потока урансодержащего раствора. Аналогичным образом, часть потока раствора осаждающего агента, которую отводят для проведения осаждения из отведенной части потока урансодержащего раствора в отдельном резервуаре, как правило, составляет от 0, 1, 2, 3, 4, 5 или 10 до 50% от величины потока, преимущественно от 10 до 20% от величины потока раствора осаждающего агента, направляемого в реактор с псевдоожиженным слоем. Аналогичным образом, предел, равный 0%, охватывает возможный, но не общий случай, при котором система работает без слива раствора осаждающего агента. Во втором варианте осуществления указанного ввода тонких частиц поток урансодержащего раствора и поток раствора осаждающего агента вводят непосредственно в реактор, а тонкие частицы (или затравочные кристаллы), осаждаемые из уранового концентрата, выводят из реактора, собирают и закачивают в верхнюю часть реактора. Поток урансодержащего раствора и поток раствора осаждающего агента могут быть введены независимо в верхнюю часть, в центральную часть или в нижнюю часть или в рециркуляционный контур реактора. Преимущественно и поток урансодержащего раствора и поток осаждающего агента вводят в центральную часть реактора. Осажднные из уранового концентрата тонкие частицы преимущественно выводятся из центральной части реактора. Ввод тонких частиц, осаждаемых, например, согласно описанным выше первому и второму вариантам осуществления, имеет особое преимущество для обработки предназначенных для осаждения растворов с высокой концентрацией соли. Под высокой концентрацией соли обычно подразумевается суммарная концентрация солей, равная или большая 150 г/л урансодержащего раствора, принимая во внимание, что концентрация соли обычно лежит в пределах от 30 до 400 г/л. Эти соли выбирают, в частности, из сульфатов, аммониевых солей, нитратов, хлоридов и карбонатов. Способ по изобретению при использовании для таких растворов с высокими концентрациями солей, позволяет, в частности, исключить стадию предварительной обработки известью, которая занимает много времени, требует больших затрат и связана с образованием отходов. В обоих вариантах осуществления ввода тонких частиц согласно изобретению существует возможность непосредственной подачи текучей среды псевдоожиженного слоя в центральную часть реактора и при этом урансодержащий раствор подвергают осаждению без указанной проводимой ранее предварительной обработки. Эта непосредственная подача возможна в первом варианте осуществления ввода путм осаждения небольшой части сырьевого потока в отдельный резервуар с последующим вводом тонких частиц (зародышевых кристаллов) осажднного уранового концентрата вверх текучей среды псевдоожиженного слоя,а именно в верхнюю часть реактора; в то время как во втором варианте осуществления ввода, в котором псевдоожиженный слой также может подаваться непосредственно с предназначенным для осаждения с урансодержащим раствором, "тонкие частицы" (зародышевые кристаллы), отводимые из центральной,-5 022535 промежуточной части реактора с псевдоожиженным слоем, направляют на рециркуляцию, после чего эту мелочь вводят в верхнюю часть реактора с псевдоожиженным слоем. Осаждение небольшой части потока урансодержащего раствора в первом варианте осуществления ввода и рециркуляция мелочи в верхнюю часть псевдоожиженного слоя, который находится в верхней части реактора, во втором варианте осуществления закачки, позволяет в обоих случаях ускорить нуклеацию и предварительную обработку всего количества раствора. В первом варианте осуществления ввода только небольшую часть урансодержащего раствора обрабатывают в отдельном резервуаре, расположенным до реактора, а основную часть потока раствора, например 90%, направляют в реактор. В этом случае подача материалов в реактор серьзным образом не нарушается. С использованием способа по изобретению, в частности, первого и второго вариантов осуществления ввода тонких частиц, как правило, возможно обрабатывать разнообразные урансодержащие растворы разнообразными осаждающими агентами без предварительной стадии, применяемой для всего урансодержащего раствора. Таким образом, устраняется одна из основных проблем способов существующего уровня техники для приготовления урановых концентратов с помощью осаждения и можно утверждать, что способ по изобретению является универсальным как для урансодержащих растворов, так и для реагентов (осаждающих агентов). Следовательно, обрабатываемым урансодержащим раствором может быть раствор, содержащий ионы, выбираемые из карбонат, аммоний, нитрат и хлорид-ионов. В частности, этим раствором может быть раствор уранилнитрата или раствор уранилсульфата. Суммарная концентрация этих ионов, как правило, составляет от 30 до 400 г/л. Содержание урана в предназначенном для обработки урансодержащем растворе составляет обычно от 1 до 400 г/л, преимущественно от 20 до 100 г/л. Осаждающий агент может быть тврдым или жидким. В одном неожиданном и особенно выгодном варианте способ по изобретению впервые позволяет использовать твердые осаждающие агенты, такие как оксид магния, известь и солевые пероксиды, перкарбонаты и пербораты в тврдой форме. Эти тврдые осаждающие агенты могут в особенности быть использованы в виде суспензий или дисперсий этих агентов, называемых также "молоком", таким как известковое молоко и магнезиальное молоко. Осаждающий агент можно, таким образом, выбирать из оксида магния, гидроксида натрия, извести,пероксида водорода; солевых пероксидов, перкарбонатов и перборатов, таких как перкарбонаты, пербораты и пероксиды натрия, калия или магния; аммиака и бикарбоната аммония; в зависимости от концентрата (осадка), который следует получить, а именно уранат магния, уранат натрия, пероксид урана, диуранат аммония или уранилтрикарбонат аммония. Следует подчеркнуть, что с помощью способа по изобретению получают урановые концентраты, в частности концентраты, содержащие, как правило, названные выше соединения, все из которых обладают прекрасными свойствами, в частности сыпучестью, фильтрационной способностью, отсутствием мелочи, способностью к осаждению в псевдоожиженном слое. Кроме того, получаемые продукты обладают высокой плотностью. Наконец, получаемые продукты имеют очень низкое содержание примесей. Это является следствием физических характеристик получаемых продуктов, которые можно лучше отмывать и они не содержат в своей структуре каких-либо пропитывающих растворов, содержащих эти примеси. Суспензию уранового осадка (концентрата), как правило, извлекают из нижней части реактора и затем подвергают тврдожидкостному разделению, например с помощью фильтрации, в результате чего получают концентрат урана. Как в первом, так и во втором варианте осуществления способа по изобретению для приготовления уранового концентрата с помощью осаждения осаждающим агентом в реакторе с псевдоожиженным слоем из урансодержащего раствора, находящееся в растворе количество тврдого вещества, обычно состоящего только из уранового концентрата, находящегося в реакторе, составляет от 0,5 до 3 кг/л. Количество урана, находящегося в реакторе с псевдоожиженным слоем, или, иными словами, находящееся в псевдоожиженном слое количество урана, является, таким образом, большим и даже существенно большим, чем количество, обычно используемое в реакторах с псевдоожиженным слоем существующего уровня техники. Неожиданным образом оказалось (см. фиг. 4), что плотность (в г/см 2) некоторых уранатов, в частности ураната магния, зависит непосредственно от находящегося в реакторе количества урана и что,вследствие этого, при использовании большего количества урана, находящегося в реакторе, плотность получаемого продукта, например ураната магния, также намного выше. Указанное повышение плотности уранатов достигается без влияния на другие полезные свойства,относящиеся к использованию для осаждения псевдоожиженного слоя: сыпучесть, фильтрационную способность, отсутствие мелочи и низкое содержание примесей. Способ, как правило, включает в себя фазу пуска, за которой следует стационарная фаза, и высокое содержание в реакторе тврдого вещества (урана), получают, например отводом из реактора в период пуска продукта в меньшем количестве, чем количество сырья; и/или корректировкой во время стационарной фазы скорости потока, выводимого из реактора с целью удержания твердого вещества в нижней части реактора. Изобретение относится также к способу приготовления порошка UO3 или U3O8 из некоторых урановых концентратов, получаемых с использованием процесса осаждения в псевдоожиженном слое, в частности из некоторых урановых концентратов, получаемых описанным выше способом (согласно как первому, так и второму вариантам его осуществления), в котором осуществляют следующие последовательные стадии: а) получают урановый концентрат, содержащий (в расчте на концентрат) UO4 или диуронат аммония, или уранилтрикарбонат аммония, из урансодержащего раствора путм осаждения с помощью осаждающего агента в реакторе с псевдоожиженным слоем преимущественно с использованием описанного выше способа (согласно как первому, так и второму вариантам его осуществления); далееb) сушат указанный концентрат (выражение "осадок" или выражение "концентрат" могут использоваться на взаимозаменяемой основе) после отделения, например с помощью фильтрации, при температуре от 60 до 120 С, например при 105 С, в течение времени от 1 до 8 ч, например в течение 4 ч; далее прокаливают указанный концентрат при температуре от 180 до 350 С, например при 250 С, в течение времени от 15 мин до 8 ч, преимущественно от 1 до 2 ч, в результате чего получают порошок UO3; или же (вместо стадии bc) прокаливают концентрат на единственной стадии прокаливания (вместо двух последовательных стадий сушки и последующего прокаливания указанного выше концентрата на стадии b при температуре от 600 до 900 С, например при 700 С, в течение времени от 15 мин до 2 ч, например в течение 1 ч, в результате чего получают порошок UO3. О возможности комбинирования осаждения урановых концентратов в псевдоожиженном слое с сушкой и/или прокаливанием в указанных выше особых условиях никогда ранее в существующем уровне техники, в частности в документе FR-A-2508025, не сообщалось и не выдвигалось никаких предложений. Сушка получаемых при осаждении в псевдоожиженном слое продуктов, таких как пероксид урана,в приведнных выше условиях, позволяет получить порошок UO3, который подобно порошку ураната,осажднному в псевдоожиженном слое, из которого он приготовлен, обладает прекрасными характеристиками сферичности и сыпучести, высокой плотностью и отсутствием мелочи. Кроме того, термообработка с целью сушки дат выигрыш в содержании урана равный примерно 10% при одновременном сохранении всех указанных выше выгодных свойств порошка перед его сушкой. Аналогичным образом, прокаливание продуктов, получаемых в результате осаждения в псевдоожиженном слое, таких как пероксид урана, дат порошок U3O8, который сохраняет все прекрасные свойства исходных уранатов, подвергаемых осаждению в псевдоожиженном слое, таких как сыпучесть,отсутствие мелочи, сферичность и низкое содержание примесей. В частности, получаемый U3O8 не содержит мелочи и не пылит, что является значительным преимуществом с точки зрения радиационной защиты. Получаемый способом согласно изобретению U3O8 имеет вид просеянного песка, но уже не муки. Наряду с этим, прокаливающая термообработка позволяет получать прибавку к плотности, равную для U3O8 примерно 40%, в то время как содержание урана также возрастает на примерно 10%, в то время как другие первоначальные прекрасные свойства порошка ураната при этом в полной мере сохраняются. Наконец, порошок UO3, приготовленный согласно способу приготовления настоящего изобретения,обладает также прекрасной способностью к фторированию. Такая прекрасная способность к фторированию или гидрофторированию оказалась одним из неожиданных свойств порошка, приготовленного с использованием способа изобретения. Способность к фторированию или гидрофторированию является свойством, которое очень трудно контролировать, и невозможно было предвидеть, что можно получить прекрасную способность к фторированию или гидрофторированию порошка UO3, полученного с помощью способа приготовления изобретения. Последнее означает, что полученный указанным способом порошок UO3 может быть далее подвергнут дополнительной стадии фторирования или гидрофторирования. Далее изобретение описывается на основе предпочтительных вариантов его осуществления, которые не ограничивают изобретение и приведены с иллюстративными целями со ссылками на прилагаемые чертежи, из которых: фиг. 1 - вид сбоку поперечного сечения установки для осуществления способа изобретения для приготовления уранового концентрата в реакторе с псевдоожиженным слоем путм осаждения из урансодержащего раствора, в котором осуществляют ввод тонких частиц согласно первому варианту осуществления; фиг. 2 - вид сбоку поперечного сечения установки для осуществления способа согласно изобретению для приготовления уранового концентрата в реакторе с псевдоожиженным слоем путм осаждения из урансодержащего раствора, в котором осуществляют ввод тонких частиц согласно второму варианту осуществления; фиг. 3 - вид сбоку поперечного сечения установки для осуществления способа согласно изобретению для приготовления уранового концентрата в реакторе с псевдоожиженным слоем путм осаждения из урансодержащего раствора; фиг. 4 - график, демонстрирующий зависимость плотности пульпы (г/см 3) (точки ), порошка ураната (г/см 3) (точки ) и загрузки (задерживаемого количества) (г) (точки ) от времени работы реактора с псевдоожиженным слоем (ч) (см. пример 3); фиг. 5 а - полученная с помощью сканирующего электронного микроскопа фотография ураната,осажднного в псевдоожиженном слое согласно изобретению при увеличении 1000 и шкале на фигуре до 20 мкм (см. пример 7); фиг. 5b - полученная с помощью сканирующего электронного микроскопа фотография ураната,осажднного в резервуаре при увеличении 1000 и шкале на фигуре до 20 мкм (см. пример 7); фиг. 6 - график, демонстрирующий результаты, полученные во время испытания на способность к фторированию различных порошков UO3, в частности порошка, полученного осаждением диураната аммония в резервуарах, обозначенного "UO3-exADU"; порошка, полученного осаждением из уранилнитрата в резервуарах на промышленной установке,обозначенного "UO3-TU5"; такого же порошка, как предыдущий порошок, но несколько регидратированного, обозначенного"UO3 0.5 TU5"; и порошка "псевдоожиженный слой UO3", который является порошком, полученным осаждением ураната в псевдоожиженном слое с последующей сушкой согласно способу изобретения. Протекание фторирования отложено по оси ординат, а время (в секундах) по оси абсцисс. Показанная на фиг. 1-3 установка может быть использована для приготовления урановых концентратов, в частности ураната магния, пероксида урана или уранилтрикарбоната аммония, с использованием способа по изобретению. Эти концентраты далее подвергают сушке или прокаливанию согласно изобретению, в результате чего получают порошки UO3 или U3O8. Показанная на фиг. 1 установка имеет в качестве основного элемента вертикально расположенный реактор (1) с псевдоожиженным слоем, включающий в себя три главные части: центральную вертикальную цилиндрическую часть (2) (поперечное сечение которой в основном круглое), верхнюю часть (3),выполненную в виде сглаженного усечнного конуса (4), уширяющегося наружу от центральной цилиндрической части (2) в цилиндрическую часть (5) большего диаметра, чем центральная часть (2), и, наконец, нижнюю часть, выполненную в виде конуса (6), сужающегося от указанной центральной части (2),вершина (7) которого образует основание реактора (1). Урансодержащий раствор подают, как правило, в центральную часть реактора (1) по трубе (8). В центральную часть (1) реактора по трубе (9) подают также, как правило, раствор осаждающего агента, например Н 2 О 2. Однако подача урансодержащего раствора и/или раствора осаждающего агента может также производиться в верхнюю часть или в нижнюю часть, или одновременно в любые две части или в три части реактора. Выходящие из реактора обработанные и, следовательно, обедннные ураном растворы (называемые также "маточными растворами") частично выводят через верхний слив (10), в то время как другая часть рециркулирует через трубу (11) и насос (12) к основанию (7) реактора (1). Таким образом, обедннные ураном растворы рециркулируют от основания вверх внутри реактора (1) и обеспечивают флюидизацию частиц. В соответствии с первым вариантом осуществления ввода тонких частиц в реактор, небольшую часть, составляющую, например, 10% от количества урансодержащего потока, циркулирующего по трубе(8), отводят с помощью отсоса через трубу (13) и направляют в осадительный резервуар (14), преимущественно оборудованный мешалкой (15), например лопастной мешалкой, приводимой в действие мотором(16). Аналогичным образом, небольшую часть раствора, составляющую, например, 10% от скорости раствора осаждающего агента, например Н 2 О 2, отводят по трубе (17) и направляют в осадительный резервуар (14). Часть содержимого резервуара (14), состоящую из образованных при осаждения затравочных кристаллов, т.е. тонких частиц осажднного концентрата, закачивают вверх реактора (1) через трубу (18), на которой имеется насос (19). Следовательно, количество потока, поступающего из резервуара (14) и циркулирующего по трубе (18) раствора, который закачивают вверх реактора (1), также составляет, например, 10% от общего количества потока урансодержащего раствора и раствора осаждающего агента, вводимых в центральную часть реактора. Реактор на фиг. 1, как правило, оборудован перемешивающим устройством, например мешалкой в виде крыльчатки с лопастями или спиральными лопатками (20), приводимыми во вращательное движение с помощью мотора (21). Параметры перемешивания, такие как форма лопастей или спиральных лопаток и скорость вращения, являются факторами, которые могут быть использованы для контролирования поверхности раздела верхнего предела псевдоожиженного слоя. Тип мешалки и скорость обеспечивают перемешивание турбинного типа и, следовательно, повышение скорости флюидизации. Установка, иллюстрируемая на фиг. 2, в существенной степени подобна установке на фиг. 1 в части псевдоожиженного слоя (1), рециркуляционного контура для маточных растворов и верхнего слива. Аналогичным образом, урансодержащий раствор и раствор осаждающего агента поступают непосредственно в одну из частей реактора (1) с псевдоожиженным слоем, которой может быть центральная часть (2), по трубам (8) и (9). Однако часть этих растворов не отводят, как на фиг. 1, а потоки обоих растворов в полном объме закачивают в одну из частей реактора, которой может быть центральная часть реактора (1). В показанной на фиг. 2 установке имеется труба (22), оборудованная насосом (23), который выводит тонкие частицы уранового осадка (под тонкими частицами обычно подразумевают частицы, размер которых равен или меньше 10 мкм) из реактора (1) с псевдоожиженным слоем, например из его центральной части (2), и повторно закачивает их в верхнюю часть (3,5) реактора. Реактор на фиг. 2, так же как и реактор на фиг. 1, как правило, оборудован перемешивающим устройством (20), приводимым в действие от мотора (21). Установка на фиг. 3 включает в себя реактор с псевдоожиженным слоем, в значительной степени подобный реактору, уже описанному на фиг. 1 и 2. Этот реактор, подобно реактору на фиг. 1 и 2, может быть оборудован перемешивающим устройством, приводимым во вращательное действие от мотора (21). Установка на фиг. 3 может представлять собой обычную традиционную установку, которая может работать традиционным образом или же может представлять собой установку, которая может работать так, чтобы реализовать способ по изобретению, в частности путм контролирования верхнего уровня псевдоожиженного слоя тврдых частиц таким образом, чтобы он находился на предварительно установленном уровне. Часть обедннных ураном растворов (маточных растворов) на установке на фиг. 3 при их избытке вверху реактора (1) отводят через верхний слив (10), в то время как другая часть обедннных ураном растворов рециркулирует и направляется к основанию (7) реактора (1) по трубе (11), оборудованной насосом (12). Урансодержащий раствор может подаваться (24) в одну из частей реактора, которой, например,может быть его центральная цилиндрическая часть (2). Можно также вводить раствор осаждающего агента в одну из частей реактора, которой может быть его центральная часть (2). Точка, в которую вводят раствор осаждающего агента, может быть расположена на более низком уровне (25) по отношению к точке для ввода урансодержащего раствора. Осаждающий агент или какой-либо другой реагент, например раствор гидроксида натрия, может также вводиться в трубу (11) в точке (26), например до насоса (12). Наконец, можно отводить содержащуюся внутри реактора суспензию уранового концентрата (осадка) через точку (27) слива, находящуюся, как правило, в нижней части реактора. Урановый концентрат обычно получают после тврдожидкостного разделения, например путм фильтрации отведнной суспензии. В реакторах на фиг. 1 и 2 также может быть предусмотрена точка слива, подобная точке (27) слива,преимущественно в нижней части реакторов. На реакторах на фиг. 1, 2 и 3 или на соединительных трубах могут быть установлены различные датчики и измерительные устройства, например устройство для измерения рН. Принцип способа по изобретению можно объяснить, не ограничивая изобретения, со ссылками на одну из фиг. 1-3. Следует подчеркнуть, что реактор для осуществления способа по изобретению содержит несколько зон. Пример 1 (сравнительный). В этом примере пероксид урана осаждают пероксидом водорода из 70 г/л уранового раствора в присутствии 100 г/л сульфатов. Осаждение проводят на обычной традиционной установке с псевдоожиженным слоем типа установки на фиг. 3 при эксплуатации е в режиме не в соответствии с изобретением. По истечении времени подачи 40 ч содержание урана в верхнем сливе составляет 1370145 мг/л,что означает, что полное осаждение не достигнуто и что эффективность способа является низкой. С целью получения более высокой эффективности перед осаждением следует проводить предварительную обработку, как это описано в документе FR-A-2497236, со всеми присущими ей недостатками. Пример 2 (согласно изобретению). В этом примере помощью Н 2 О 2 приготовлен тот же урансодержащий раствор, что и в примере 1, но осаждение осуществляют с использованием способа по изобретению, включающем регулирование поверхности раздела, на установке типа установки на фиг. 1. Содержание урана 7418 мг/л достигается в верхнем сливе после работы в течение 20 ч без приме-9 022535 нения предварительной обработки. Пример 3. В этом примере изучено влияние урана, находящегося в реакторе (задерживаемое количество урана), на плотность ураната, осаждающегося в псевдоожиженном слое. Использована установка в соответствии с фиг. 3. Реактор оборудован крыльчаткой 20, приводимой в действие со скоростью вращения 36 об/мин. В центральную часть реактора подают урансодержащий солевой раствор (24) (с содержанием Cl120 г/л) при рН 3, содержащий 56 г/л урана, при скорости потока 1,1 л/ч. Через верхний слив (10) отводят часть обедннных ураном растворов (маточных растворов) сверху реактора при скорости потока 1,1 л/ч, в то время как оставшаяся часть обедннных ураном растворов(маточных растворов) рециркулирует к основанию (7) реактора при скорости потока 40 л/ч через трубу(11) с помощью насоса (12). В указанную трубу (11) в точку (26) до насоса (12) закачивают 100 г/л раствора оксида магния при скорости потока 174 л/ч. В начальный период работы установки находящееся в реакторе количество урана равно нулю, но с увеличением времени работы реактора это количество возрастает. График на фиг. 4 чтко демонстрирует корреляцию между увеличением находящегося в реакторе количества ураната (г) в псевдоожиженном слое (точки )в течение времени и плотностью осаждаемого ураната магния (г/см 3) как для пульпы (точки ), находящейся в нижней части реактора, так и для образуемого из не после сушки порошка (точки ). Пример 4. В этом примере приготовляют порошок UO3 путм осаждения на начальной стадии пероксида аммония в псевдоожиженном слое и последующей сушки получаемого осадка (вторая стадия). Стадия 1: осаждение пероксида урана. Установка, используемая для проведения осаждения, подобна установке на фиг. 3 за исключением нескольких небольших модификаций. Очевидно, что для проведения осаждения могли бы быть также использованы и установки на фиг. 1 и 2. В центральную часть реактора при скорости потока 1,7 л/ч подают солевой раствор (24) при рН 3,который содержит 35 г/л урана. В рециркуляционную трубу (11) до насоса (12) закачивают 3,75 М раствор NaOH при скорости потока 105 мл/ч. Скорость рециркуляционного потока в трубе (11) равна 50 л/ч. В центральную часть (2) реактора закачивают (25) также 7,5%-ный раствор Н 2 О 2 со скоростью 150 мл/ч. Суспензию отводят (27) из нижней зоны центральной части. Эту суспензию (1 л) отфильтровывают, промывают водой и оставляют сохнуть на 15 ч при 105 С. Содержание урана и плотность порошка измеряют согласно стандарту DIN ISO 787-11. Стадия 2: сушка осажднного порошка. Порошок оставляют сохнуть, согласно изобретению, на 8 ч при 180 С до получения краснокоричневого порошка UO3. Измеряют содержание урана и его плотность, которые представлены в приведнной ниже табл. 1. Таблица 1 Термообработка при 180 С позволяет повысить содержание урана на примерно 10% при сохранении физических свойств порошка, в частности его высокой плотности. Пример 5. В этом примере полученный на стадии 1 в примере 4 порошок UO4, 2 Н 2 О прокаливают в течение 2 ч при 800 С, получая в результате черный порошок U3O8. Характеристики U3O8: 85% урана и плотность 2,8. Взятые образцы порошков, полученных в разных рабочих фазах, а именно в пусковой период и перед стационарной работой псевдоожиженного слоя, согласно стадии 1 в примере 4, подтверждают взаимозависимость между плотностью UO4 и плотностью U3O8. Результаты приведены ниже в табл. 2. При этом порошки U3O8 сохраняют первоначальные свойства порошков UO4. Примеры 4 и 5 показывают, что превращение в UO3 и/или U3O8 пероксида урана, получаемого осаждением из псевдоожиженного слоя с использованием способа по изобретению, позволяет повысить содержание урана (на 10%), сохраняя при этом хорошие первоначальные свойства порошка (сыпучесть,плотность и т.д.). Пример 6. В этом примере показано, что на прокаливание порошка ураната, приготовленного с использованием способа с псевдоожиженным слоем, обработка прокаливанием с получением U3O8, согласно изобретению, влияния не оказывает, в то время как порошок ураната, приготовленный с использованием "резервуарного процесса", имеет худшие характеристики, а обработка прокаливанием ухудшает его ещ больше. Порошком ураната, приготовленным в псевдоожиженном слое, является порошок UO4, 2H2O, полученный в примере 4 этот порошок прокаливают в условиях примера 5. Порошок UO4, приготовленный в резервуаре, получают следующим образом: к урансодержащему раствору постепенно добавляют осаждающие реагенты при перемешивании в резервуаре, поддерживая рН между 2 и 4. После перемешивания в течение 1 ч осажднную уранатную пульпу отфильтровывают,промывают водой и сушат при 105 С. Прокаливание этого порошка проводят в тех же условиях, что и прокаливание порошка, приготовленного в псевдоожиженном слое, согласно способу по изобретению, т.е. в условиях примера 5. Измерения размера частиц и плотности, проведнные на порошках UO4 и U3O8, представлены в приведнной ниже табл. 3. Таблица 3D10 порошка, полученного из псевдоожиженного слоя, выше, чем у порошка, который был приготовлен в резервуаре, что указывает на практическое отсутствие тонких частиц в псевдоожиженном слое способа согласно изобретению. Прокаливание продукта, полученного из псевдоожиженного слоя, значительного влияния на D10 не оказывает; средний размер частиц (D50) выше у продукта, приготовленного в псевдоожиженном слое с использованием способа по изобретению, чем у продукта, который был приготовлен в резервуаре, а прокаливание, которое не влияет на продукт, полученный в псевдоожиженном слое, изменяет средний диаметр продукта, полученного в резервуаре. Пример 7. В этом примере показано, что морфология порошков, полученных осаждением в псевдоожиженном слое с использованием способа изобретения, придат им лучшую фильтрационную способность. Таблица 4 Иными словами, имеет место повышение скорости фильтрационного потока в 2,8 раза. Остаточная влажность после фильтрации (внутрипоровая вода) ниже у порошков, полученных способом согласно изобретению (табл. 5). Таблица 5 Более низкая остаточная влажность порошков, получаемых с псевдоожиженным слоем с использованием способа по изобретению, позволяет значительно экономить энергию, расходуемую на конечную сушку получаемых данным способом урановых концентратов. Фиг. 5 А и 5 В демонстрируют разницу в морфологии порошков, полученных с использованием "резервуарного способа" и способа с псевдоожиженным слоем, соответственно. Порошок, полученный в процессе с псевдоожиженным слоем по изобретению, имеет частицы, которые намного более "сферичны". Пример 8. В этом примере изучена способность к гидрофторированию со стороны UO3, полученного в результате сушки UO4, осажднного в псевдоожиженном слое согласно способу изобретения, и проведено сравнение с другими UO3: ex-ADU, UO3-TU5 и UO3 0,5 Н 2 О TU5. Урановые осадки UO3 предназначены для фторирования (в форму UF4). Перед проведением фторирования продуктов, выходящих с рудоперерабатывающих установок, необходима стадия очистки. Существует проба на способность к фторированию, которая может быть использована для определения "реакционной способности" осадков. Эта проба была применена к порошку UO3, приготовленному в псевдоожиженном слое и прокаленному согласно изобретению. Проба дала результаты, идентичные результатам для тех продуктов, которые обычно предназначаются для фторирования (см. кривые на фиг. 6). Если урановый осадок, полученный в псевдоожиженном слое, достаточно чистый (технические характеристики реакционной камеры), можно даже предусматривать непосредственное фторирование продукта, исключая тем самым все стадии очистки. График на фиг. 6 демонстрирует хорошую реакционную способность UO3, полученного после сушки UO4, осажднного в псевдоожиженном слое, согласно изобретению (псевдоожиженный слой UO3). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства уранового концентрата в форме тврдых частиц путм осаждения из урансодержащего раствора с использованием осаждающего агента в вертикальном реакторе (1), включающем в себя основание (7), верх, центральную часть (2), верхнюю часть (3) и нижнюю часть (6), при этом тврдые частицы уранового концентрата образуют псевдоожиженный слой под действием восходящего жидкого потока, который циркулирует от основания (7) к верху реактора (1), последовательно проходя через нижнюю часть (6), центральную часть (2) и верхнюю часть (3) реактора (1), который создают путм ввода жидкого рециркуляционного потока (11) в основание (7) реактора (1), причм жидкий рециркуляционный поток (11) отводят в верхней части (3) реактора и направляют обратно без отстаивания к основанию (7) реактора (1), после чего избыток жидкости отводят через верхний слив (10), расположенный в верхней части (3) реактора; причем жидкий рециркуляционный поток (11) отводят ниже верхнего слива(10) и верхний уровень псевдоожиженного слоя тврдых частиц регулируют таким образом, чтобы он находился ниже уровня отвода жидкого рециркуляционного потока (11) и верхнего слива (10). 2. Способ по п.1, в котором верхний уровень псевдоожиженного слоя регулируют корректированием скорости жидкого рециркуляционного потока. 3. Способ по п.2, в котором верхний уровень псевдоожиженного слоя дополнительно регулируют путм воздействия на один или более из следующих параметров: один или более уровней, на которых в реактор вводят поток урансодержащего раствора и поток раствора или дисперсии осаждающего агента,концентрация урансодержащего раствора, концентрация осаждающего реагента, геометрия и/или размеры реактора, геометрия и/или размеры одного или более из верхней части, центральной части и нижней части реактора и, в случае осуществления перемешивания содержимого реактора, параметры, управляющие этим перемешиванием. 4. Способ по любому из пп.1-3, в котором верхняя часть (3) реактора имеет форму усечнного сглаженного конуса (4), расширяющегося от центральной цилиндрической части (2) до цилиндрической части (5) большего диаметра, чем диаметр центральной части (2). 5. Способ по п.4, в котором верхний уровень псевдоожиженного слоя преимущественно регулируют корректировкой скорости жидкого рециркуляционного потока, применением перемешивания содержимого реактора и регулированием параметров, управляющих этим перемешиванием. 6. Способ по любому из пп.1-5, в котором поток урансодержащего раствора и поток осаждающего агента или дисперсии вводят непосредственно в реактор. 7. Способ по любому из пп.1-6, в котором суспензию тврдых частиц уранового концентрата вводят непосредственно в реактор, преимущественно в его верхнюю часть. 8. Способ по п.7, в котором перед вводом в реактор потоков урансодержащего раствора и осаждающего агента часть потока урансодержащего раствора (13) и часть потока раствора осаждающего агента (17) отводят в осадительный резервуар (14), в котором осаждают урановый концентрат с образованием суспензии тонких частиц уранового концентрата, и указанную суспензию тонких частиц, кото- 12022535 рые получены в осадительном резервуаре (14), направляют (18, 19) в верхнюю часть (3) реактора (1). 9. Способ по п.8, в котором поток урансодержащего раствора (8) и поток раствора осаждающего агента (9) вводят в центральную часть реактора. 10. Способ по п.8 или 9, в котором отводимая часть потока урансодержащего раствора составляет от 0, 1, 2, 3, 4, 5 или от 10 до 50%, преимущественно от 10 до 20% от величины потока урансодержащего раствора. 11. Способ по любому из пп.8-10, в котором отводимая часть потока раствора осаждающего агента составляет от 0, 1, 2, 3, 4, 5 или от 10 до 50%, преимущественно от 10 до 20% от величины потока раствора осаждающего агента. 12. Способ по п.7, в котором тонкие частицы уранового концентрата выводят из реактора и подают(22, 23) в верхнюю часть реактора. 13. Способ по п.12, в котором поток урансодержащего раствора (8) и поток раствора осаждающего агента (9) вводят в центральную часть (2) реактора (1). 14. Способ по любому из пп.12 и 13, в котором осаждаемые тонкие частицы уранового концентрата выводят из центральной части реактора. 15. Способ по любому из пп.1-14, в котором суспензию уранового концентрата выводят из нижней части (27) реактора и затем подвергают тврдожидкостному разделению, например с помощью фильтрации, в результате чего получают концентрат урана. 16. Способ по любому из пп.1-15, в котором находящееся в реакторе количество тврдого вещества составляет от 0,5 до 3 кг/л. 17. Способ по п.16, который включает в себя фазу пуска, за которой следует стационарная фаза, и необходимое количество тврдого материала в реакторе получают путм отвода из реактора во время фазы пуска продукта в меньшем количестве, чем количество сырья; и/или корректировкой во время стационарной фазы скорости сливаемого потока (27) для удержания находящегося в реакторе количества твердого вещества нижней части реактора. 18. Способ по любому из пп.1-17, в котором урансодержащий раствор представляет собой раствор,содержащий ионы, выбираемые из карбонат-, аммоний-, нитрат- и хлорид-ионов. 19. Способ по п.18, в котором суммарная концентрация указанных ионов составляет от 30 до 400 г/л. 20. Способ по любому из пп.1-19, в котором урансодержащий раствор представляет собой высококонцентрированный раствор, концентрация солей в котором равна или выше 150 г/л. 21. Способ по любому из пп.1-20, в котором содержание урана в урансодержащем растворе составляет от 1 до 400 г/л. 22. Способ по любому из пп.1-21, в котором осаждающий агент находится в тврдой фазе, в частности в форме суспензии или дисперсии или жидкой фазе. 23. Способ по п.22, в котором осаждающий агент выбирают из оксида магния, гидроксида натрия,извести, пероксида водорода; солевых пероксидов, перкарбонатов и перборатов, таких как перкарбонаты,пербораты и пероксиды натрия, калия или магния; аммиака и бикарбоната аммония. 24. Способ производства порошка UO3 или порошка U3O8, в котором осуществляют следующие последовательные стадии, на которых:a) получают урановый концентрат на основе UO4, диурната аммония или уранилтрикарбоната аммония с использованием способа по любому из пп.1-23; и далееb) сушат указанный концентрат после отделения при температуре от 60 до 120 С, например при 105 С, в течение от 1 до 8 ч, например в течение 4 ч; и далее прокаливают указанный концентрат при температуре от 180 до 350 С, например при 250 С, в течение от 15 мин до 8 ч, например от 1 до 2 ч, в результате чего получают порошок UO3; илиc) прокаливают указанный концентрат на единственной стадии прокаливания при температуре от 600 до 900 С, например при 700 С, в течение от 15 мин до 2 ч, например в течение 1 ч, в результате чего получают порошок UO3. 25. Способ по п.24, который включает дополнительную стадию фторирования или гидрофторирования порошка UO3 или порошка U3O8.

МПК / Метки

МПК: C01G 43/01, C01G 43/00

Метки: концентрата, производства, указанного, слое, уранового, осаждения, псевдоожиженном, производство, порошка, путем, способ

Код ссылки

<a href="https://eas.patents.su/17-22535-sposob-proizvodstva-uranovogo-koncentrata-putem-osazhdeniya-v-psevdoozhizhennom-sloe-i-proizvodstvo-poroshka-uo3-i-u3o8-putem-sushki-prokalivaniya-ukazannogo-koncentrata.html" rel="bookmark" title="База патентов Евразийского Союза">Способ производства уранового концентрата путем осаждения в псевдоожиженном слое и производство порошка uo3 и u3o8 путем сушки/прокаливания указанного концентрата</a>

Предыдущий патент: Сеялка

Следующий патент: Способ изготовления функционального слоя здания путем нанесения пароизоляционной пленки, пароизоляционная пленка и здание с ней

Случайный патент: Компьютерный способ создания химических структур, имеющих общие функциональные характеристики