Способ получения cерного полимера и гранулированное полимербитумное вяжущее, содержащее указанный полимер, для покрытия дороги

Формула / Реферат

1. Способ получения серного полимера, отличающийся тем, что серный полимер является продуктом модификации отходов серы, которую проводят в жидком растворителе - 2-этилгексиловом спирте, в котором предварительно растворяют жидкий модификатор 2-этил-3-пропилакролеин, где в смесителе проводят модификацию следующей композиции: 45-55 вес.% растворителя 2-этилгексилового спирта, 10-15 вес.% модификатора 2-этил-3-пропилакролеина, 35-40 вес.% отходов серы, где компоненты композиции смешаны вместе и нагреты до температуры 120-135°C за 10-15 мин, где отходы серы представляют собой отходы от обессеривания главным образом природного газа, содержащие 99,9 вес.% серы.

2. Способ получения серного полимера, отличающийся тем, что его проводят в опосредованно нагретом смесителе с вертикальным ротором при температуре 120-135°C с частотой вращения мешалки приблизительно 30 об/мин, где в смеси, содержащей 45-55 вес.% 2-этилгексилового спирта в качестве жидкого растворителя, в котором растворили жидкий модификатор 2-этил-3-пропилакролеин в количестве 10-15 вес.%, имеет место модификация отходов серы в количестве 35-40 вес.% за 10-15 мин, где отходы серы представляют собой отходы от обессеривания главным образом природного газа, содержащие 99,9 вес.% серы, и полученный серный полимер представляет собой сырой материал для получения серных бетонов и гранулированного дорожного вяжущего.

3. Гранулированное полимербитумное вяжущее для получения поверхностей дорог, отличающееся тем, что содержит серный полимер, который представляет собой продукт модификации отходов серы с применением модификатора 2-этил-3-пропилакролеина, растворенного в 2-этилгексиловом спирте, смешанный с дорожным битумом и отходами фосфогипса, где отходы серы представляют собой отходы от обессеривания главным образом природного газа, содержащие 99,9 вес.% серы, и где отходы фосфогипса представляют собой отходы, полученные при производстве фосфорной кислоты.

4. Гранулированное полимербитумное вяжущее по п.3, отличающееся тем, что содержит 40-60 вес.% серного полимера, 15-20 вес.% дорожного битума с температурой размягчения по методу "кольцо и шар" 42-57°C и проницаемостью 45-60, 20-40 вес.% отходов фосфогипса, где пластифицированная масса вяжущего гранулируется в экструдере и покрывается тонким слоем эмульсии силикона для предотвращения слипания гранул.

5. Серный бетон для получения поверхностей дорог, отличающийся тем, что содержит серный полимер, который представляет собой продукт модификации отходов серы с применением модификатора 2-этил-3-пропилакролеина, растворенного в 2-этилгексиловом спирте, смешанный с минеральным наполнителем, где отходы серы представляют собой отходы от обессеривания главным образом природного газа, содержащие 99,9 вес.% серы.

6. Серный бетон по п.5, отличающийся тем, что содержит 25-35 вес.% серного полимера, 35-45 вес.% отвального шлака от плавления меди, 10-20 вес.% отходов фосфогипса, 10-20 вес.% гранитного песка 0-2 мм грануляции, где отвальный шлак от плавления меди содержит приблизительно 45% силикатов, приблизительно 12% триоксида алюминия, приблизительно 11% оксида железа(III), приблизительно 6% оксида магния, приблизительно 15% оксида кальция, приблизительно 0,2% оксида фосфора(V), приблизительно 0,4% меди, и где отходы фосфогипса представляют собой отходы, полученные при производстве фосфорной кислоты.

7. Покрытие поверхности бетонной дороги, полученное на основе гранулированного полимербитумного вяжущего по п.3 и серного бетона по п.4, отличающееся тем, что связующий слой выполнен на основе полимербитумного вяжущего и слой основы выполнен на основе серного бетона.

8. Покрытие по п.7, отличающееся тем, что толщина связующего слоя из полимербитумного вяжущего составляет до 2 см.

9. Покрытие по п.7, отличающееся тем, что толщина основы, выполненной из серного бетона, составляет от 3 до 11 см.

10. Способ восстановления покрытия поверхности бетонной дороги, отличающийся тем, что для его выполнения применяют гранулированное полимербитумное вяжущее по п.3.

11. Способ по п.10, отличающийся тем, что поврежденную поверхность грунтуют, выравнивают полимербитумным вяжущим и покрывают покрытием из литого асфальта.

12. Способ по п.10, отличающийся тем, что для восстановления покрытия дороги на обычном бетонном связующем применяют смесь полимербитумного вяжущего с базальтом 5-11 мм грануляции, которой выравнивают углубления, пока изготавливают покрытие из асфальтобетона толщиной 2 см, который выравнивают на всей ремонтируемой поверхности до уровня существующего покрытия поверхности дороги.

Текст

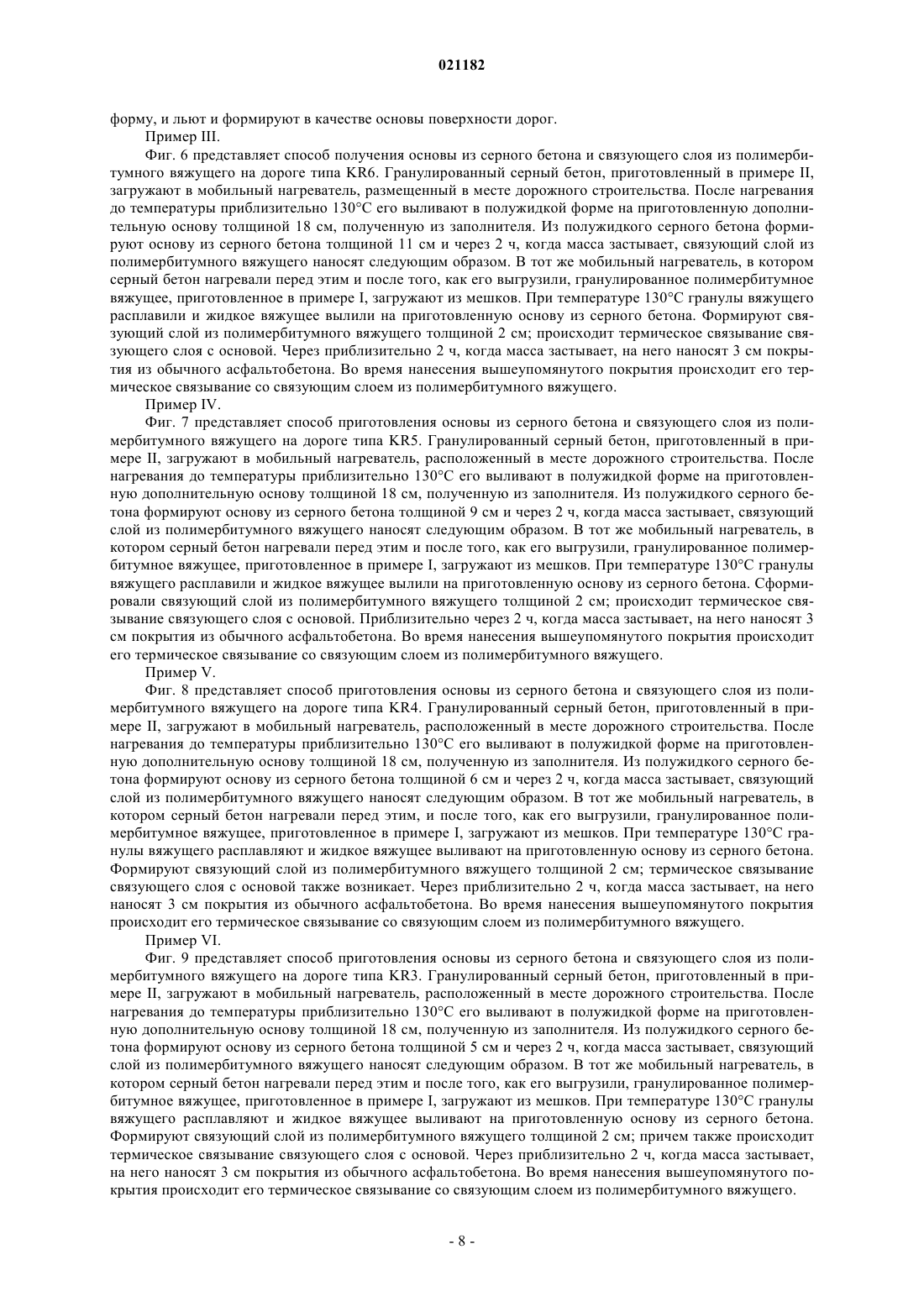

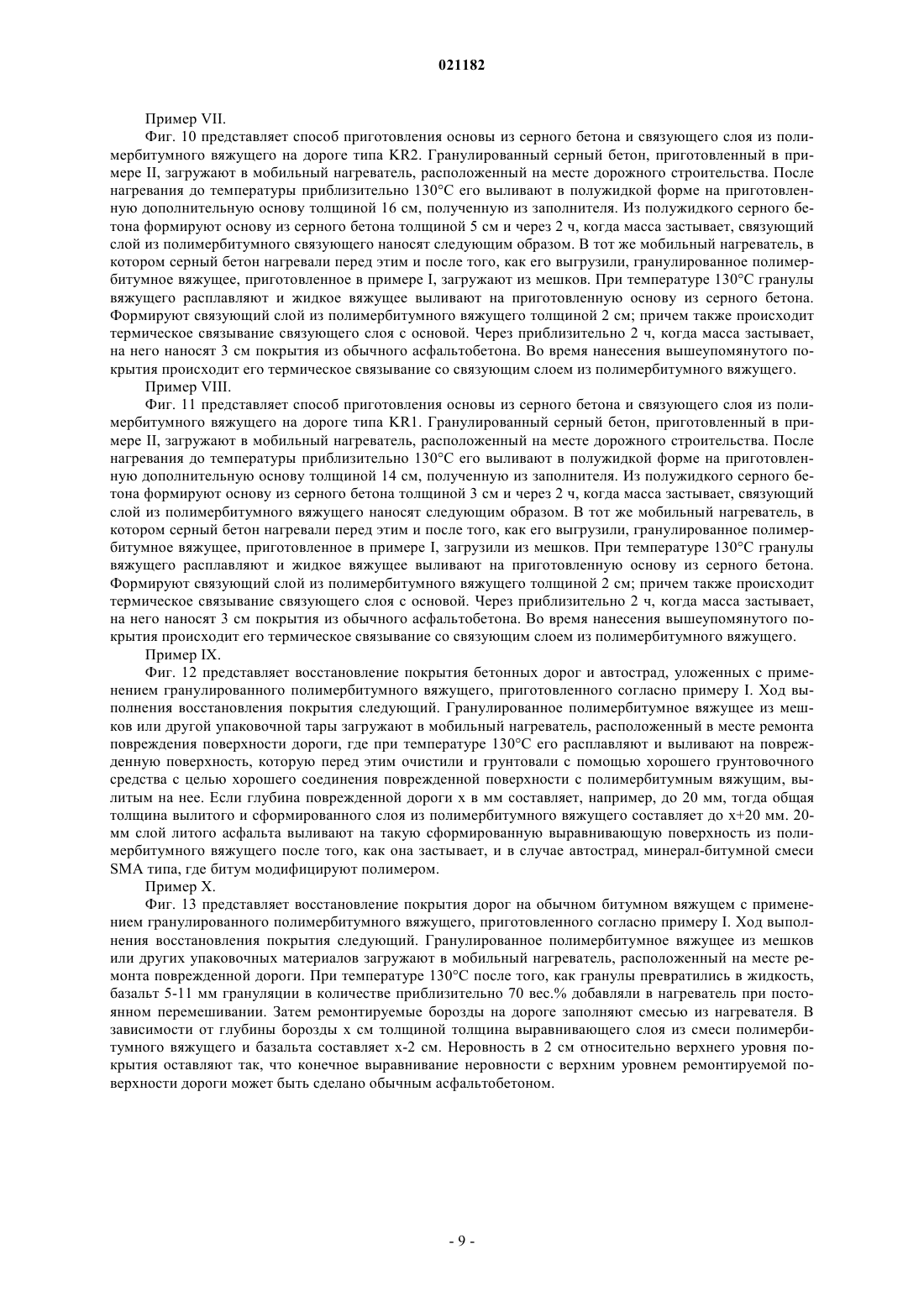

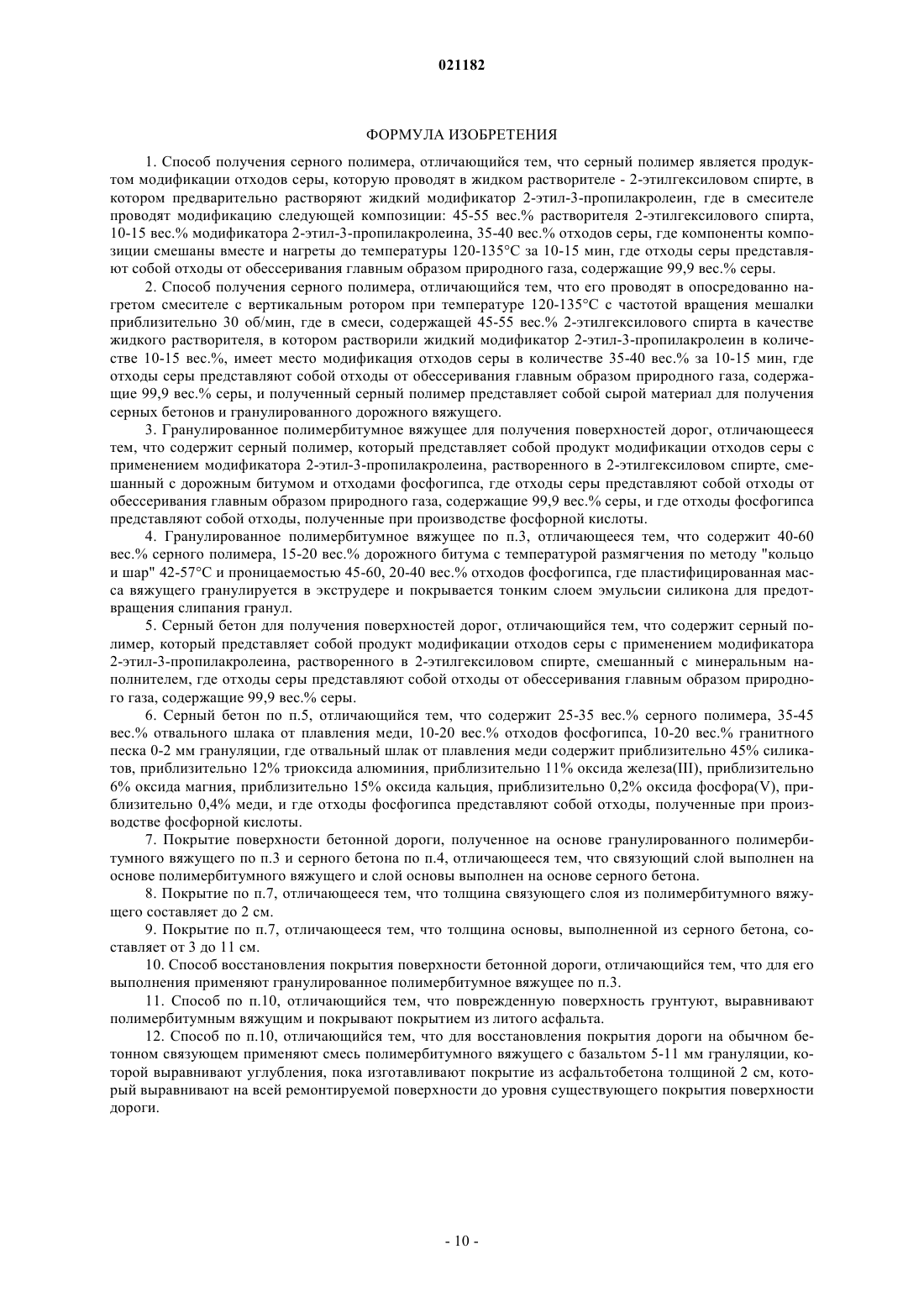

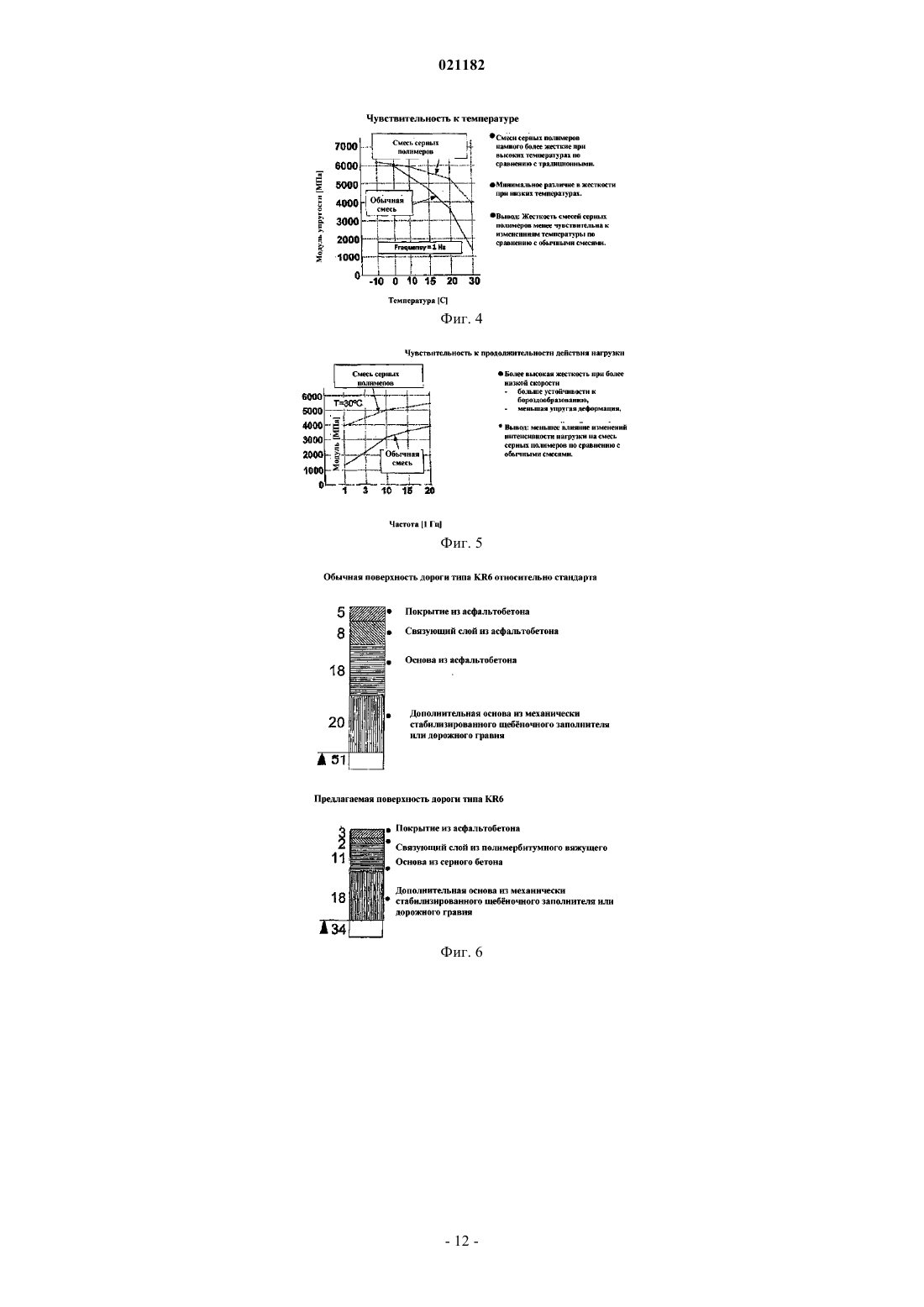

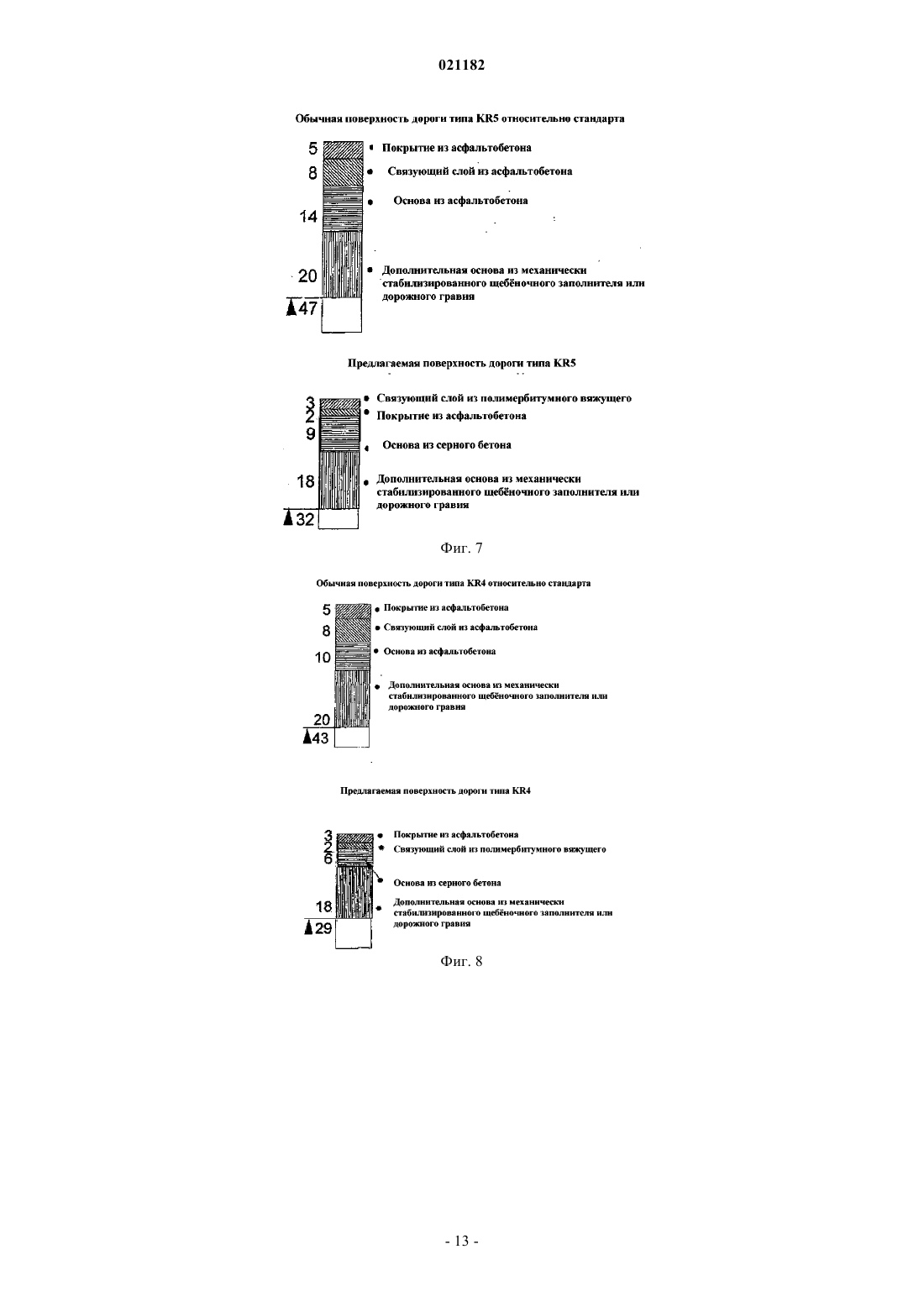

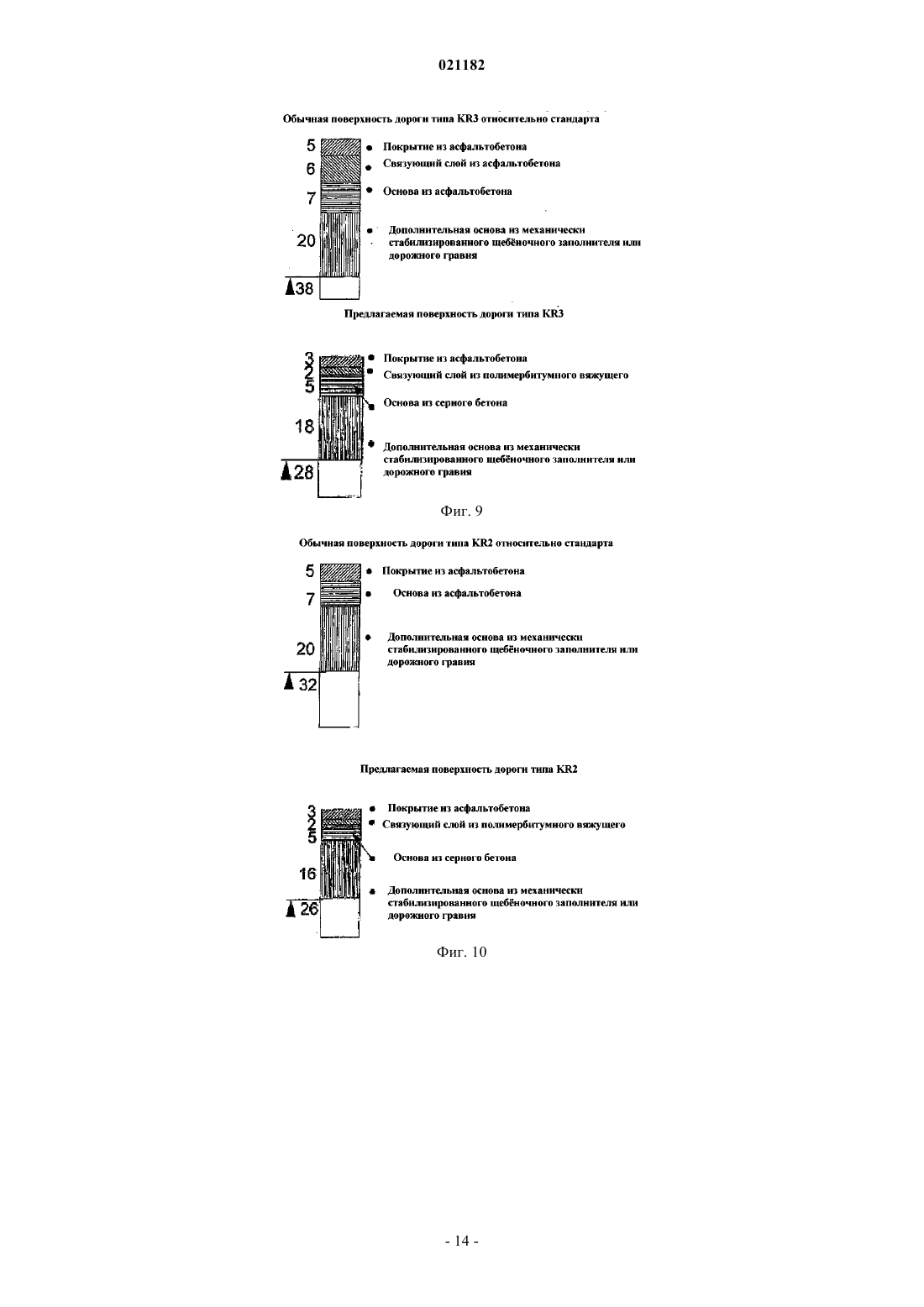

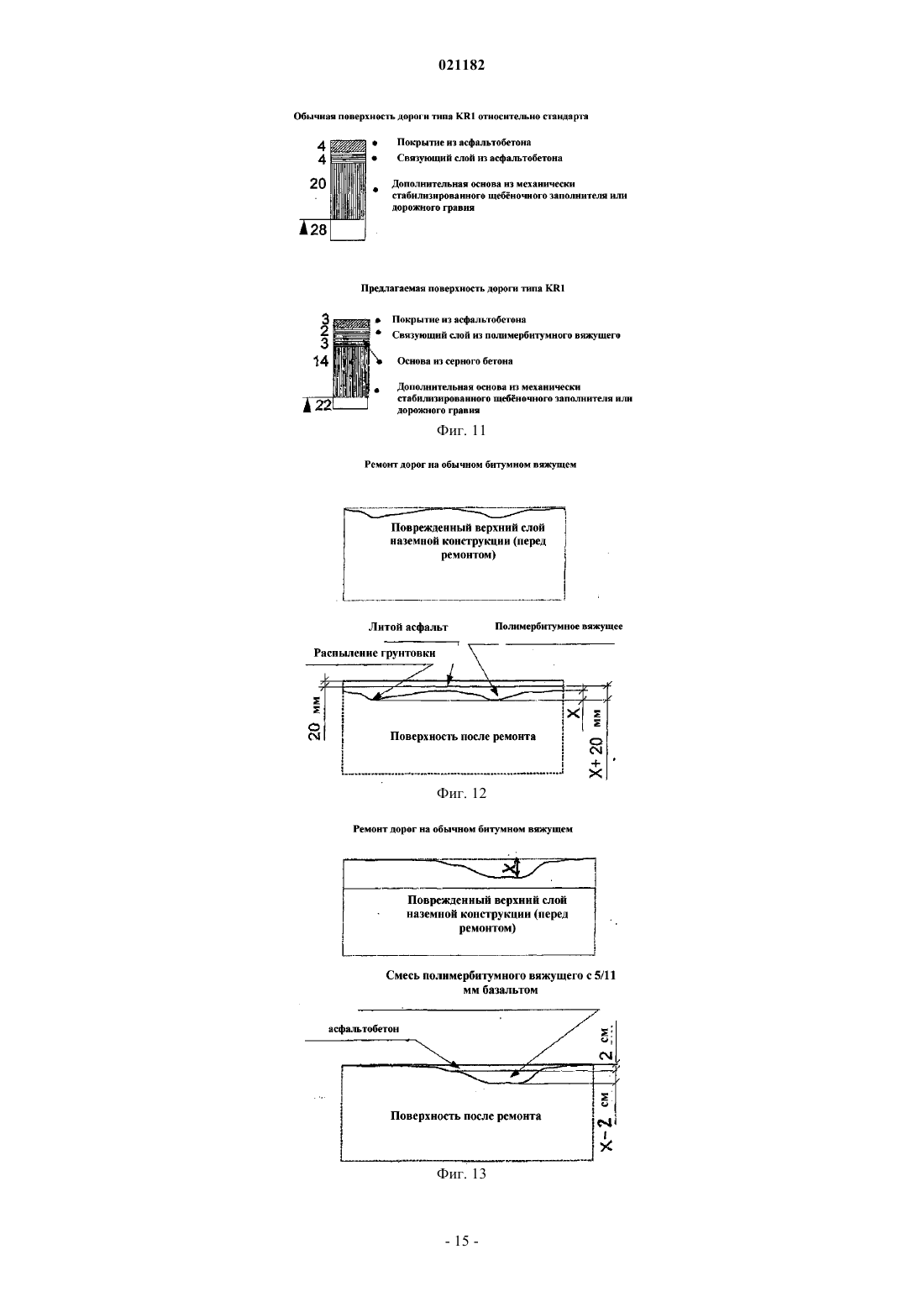

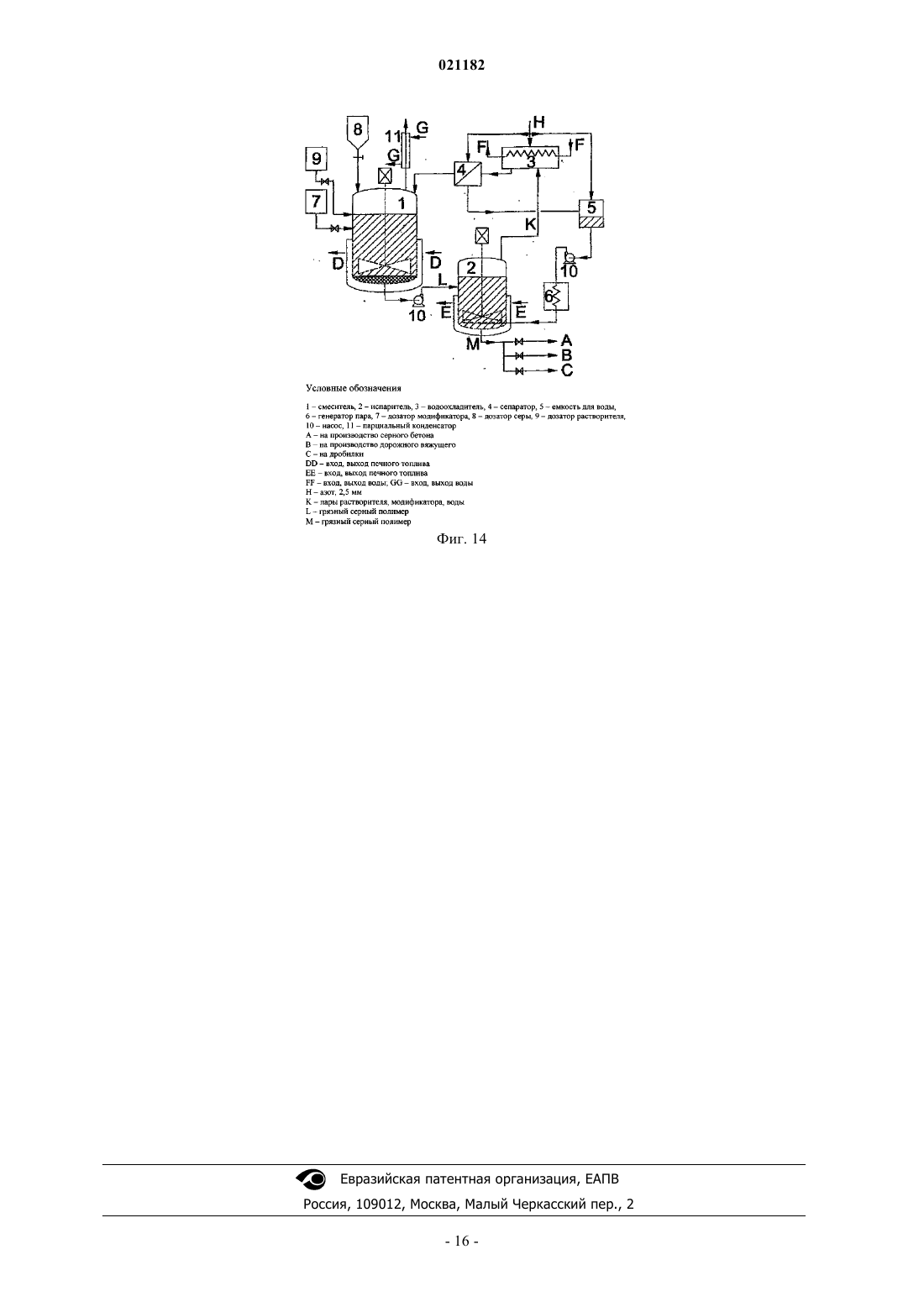

Изобретение относится к способу получения серного полимера, полученного посредством модификации отходов серы, которую проводят в жидком растворителе - 2-этилгексиловом спирте, в котором предварительно растворяют жидкий модификатор 2-этил-3-пропилакролеин,где в смесителе проводят модификацию следующей композиции: 45-55 вес.% растворителя 2-этилгексилового спирта, 10-15 вес.% модификатора 2-этил-3-пропилакролеина, 35-40 вес.% отходов серы, где компоненты композиции смешаны вместе и нагреты до температуры 120-135C за 10-15 мин, где отходы серы представляют собой отходы от обессеривания главным образом природного газа, содержащие 99,9 вес.% серы. Изобретение также относится к гранулированному полимербитумному вяжущему и серному бетону для получения поверхности дорог, содержащим указанный серный полимер. Кроме того, изобретение касается покрытия поверхности бетонной дороги, полученного на основе вышеуказанного вяжущего или серного бетона, а также оно касается способа восстановления покрытия поверхности бетонной дороги с помощью указанного полимербитумного вяжущего. Целью настоящего изобретения является способ получения гранулированного полимербитумного вяжущего и серного бетона с применением серного полимера, полученного при модификации отходов серы, происходящей в растворителе, согласно патентной заявке Р-389668, представленный на фиг. 1, и их применение в укладке и ремонте поверхностей дорог, представленное на фиг. 1-13. Серный полимер, полученный этим способом, применяют в двух направлениях. Первое направление состоит в том, что после смешивания с минеральными наполнителями получают так называемый серный бетон. Серный бетон представляет собой материал, подобный обычному бетону, но по функциональным свойствам намного лучше обычного бетона, таким как более длительный срок службы, быстрое схватывание, маслостойкость, водостойкость и кислотоустойчивость, лучшее окрашивание красителями,легко восстанавливается, не требует применения воды. Второе направление состоит в смешивании с дорожным битумом и отходами фосфогипса и соответствующем формовании его в форме гранул; таким образом получают дорожное вяжущее. Таким образом, полученное гранулированное дорожное вяжущее после смешивания его с минеральными материалами, применяемыми в строительстве дорог, образует поверхности дорог со свойствами намного лучшими, чем поверхности на обычных дорожных битумах. Это касается таких свойств, как более длительная наработка до усталостного разрушения, более высокая эластичность, отсутствие деформаций при более высоких температурах, возможность применения худших минеральных заполнителей, более длительный срок службы, снижение количества материалов для прокладывания дорожного покрытия, снижение количества дорожных битумов для дорожного строительства. Отходы фосфогипса, содержащиеся в вяжущем, содержат оксиды алюминия, соединения железа(II) и железа(III), уменьшающие выделение сероводорода при смешивании серного полимера с битумом. Существуют известные способы изготовления серных полимеров. Патенты США 4058500 и 4348313 раскрывают серный полимер, где серу модифицируют путем смешивания с олефиновыми углеводородами при подходящей температуре. Аналогично, серные полимеры, изготовленные в Польше, основаны на смешивании серы с олефиновыми углеводородами при подходящей температуре. В отличие от растворов, применяемых до настоящего времени, наиболее важная особенность серного полимера настоящего изобретения состоит в том, что модификацию отходов серы проводят в растворителе, который представляет собой 2-этилгексиловый спирт, с применением модификатора, который представляет собой ненасыщенный альдегид: 2-этил-3-пропилакролеин. Модификатор, такой как сера,является очень хорошо растворимым в растворителе. При температуре 120-135C отходы серы распадаются на фрагменты цепей, которые подвергаются реакции сополимеризации с частицами модификатора. В результате очень хорошего растворения как серы, так и модификатора в растворителе образуется очень большая активная поверхность реагентов, скорость реакции увеличивается в несколько тысяч раз и уменьшается время модификации серы с целью образования высокомолекулярных соединений со свойствами полимера. Получают серный полимер с очень высокой степенью преобразования серы в полимерную форму с очень высокой скоростью реакции и таким образом, за короткое время, это делает данное решение отличным от других применимых способов. Полимер не растворяется в растворителе и осаждается из него на дно смесителя. Этот способ также обеспечивает более высокую эффективность промышленных способов по сравнению со способами, применяемыми до сих пор. 2-Этилгексиловый спирт представляет собой растворитель для модификации серы со следующими свойствами: он имеет высокую температуру кипения 184,8C, образует с водой азеотроп, состоящий из 20 вес.% 2 этилгексилового спирта и 80 вес.% воды, с температурой кипения 99,1C; это важно при отделении остатков растворителя от серного полимера с применением водяного пара, который вместе со спиртом образует азеотроп, в то время как полимер, не растворимый в воде, остается на дне испарителя. Применяемый 2-этилгексиловый спирт - относительно безопасный в работе и вследствие его высокой температуры кипения не очень летучий. Он классифицируется как "низкотоксичные соединения". Ненасыщенный альдегид 2-этил-3-пропилакролеин, который очень хорошо растворим в вышеуказанном спирте уже при комнатной температуре, является модификатором серы. Он имеет два активных центра, т.е. С=С двойную связь и альдегидную группу. Температура кипения 2-этил-3-пропилакролеина составляет 175C и аналогична такого растворителя. 2-этил-3-пропилакролеин формирует с водой азеотроп, содержащий 39,2% 2-этил-3-пропилакролеина и 60,8% воды. Температура кипения азеотропа составляет 79,6C; это важно при отделении остатков модификатора от серного полимера с применением водяного пара, который формирует азеотроп с 2-этил-3 пропилакролеином, тогда как полимер, не растворимый в воде, остается на дне испарителя. Отходы серы, подвергаемые модификации, происходящей в растворителе, представляют собой отходы от обессеривания главным образом природного газа, содержащие 99,9 вес.% серы и 0,01 вес.% золы и незначительное количество мышьяка и селена. Способ получения серного полимера, полученного при модификации серы, происходящей в растворителе, проиллюстрирован на фиг. 14; он является циклическим. 2-Этилгексиловый спирт в соответствующих количествах от 45 до 55 вес.% загружают в тангенциальный смеситель, нагретый печным топливом, в котором при постоянном перемешивании рабочая температура составляет 120-135C. К 2-этилгексиловому спирту, загруженному заранее, добавляют модификатор отходов серы, который представляет собой 2-этил-3-пропилакролеиновый альдегид, в количестве 10-15 вес.%; это в несколько раз больше, чем следует из необходимости для модификации для того, чтобы изменить баланс модификации в сторону формирования полимера. Смешивание растворителя с модификатором происходит при температуре 120-135C. В смешанных растворителе и модификаторе количество альдегидов и двойных связей проверяют аналитически для целей сравнения. К таким образом приготовленному раствору растворителя с модификатором при температуре 120-135C и постоянном перемешивании добавляют отходы серы в количестве 35-40 вес.%; отходы серы при этой температуре распадаются на фрагменты цепей. За 10-15 мин при этой температуре происходит модификация отходов серы с модификатором, в результате чего формируются высокомолекулярные соединения, формирующие серный полимер, который выпадает из раствора на дно смесителя. Через 10-15 мин мешалку в смесителе выключают для хорошей декантации серного полимера из раствора. Загрязненный серный полимер собирают со дна смесителя насосом и загружают в испаритель. В испарителе серный полимер поддерживают в жидком состоянии при температуре приблизительно 125C и давлении приблизительно 2,5 атм; "острый" пар дозируют в него с целью испарения в форме азеотропа остатков как растворителя, так и модификатора, пары которых после выхода из испарителя конденсируются и направляются в сепаратор. В сепараторе нижний слой, т.е. воду, отделяют от верхнего слоя, т.е. растворителя и модификатора. Нижний слой направляют в генератор пара с целью обратного преобразования его в водяной пар, тогда как верхний слой возвращают в смеситель для применения в следующем цикле модификации. После удаления серного полимера из смесителя в него загружают новые взвешенные порции отходов серы, исходя из предыдущего добавления потерь модификатора в смесителе на основе анализа долей двойных связей и альдегидов в смеси, и начинают следующий цикл формирования серного полимера. Серный полимер, очищенный от растворителя и модификатора, собирают в жидкой форме со дна испарителя насосом и направляют на производство серного бетона. Серный бетон, полученный из серного полимера и минеральных наполнителей, обладает лучшими свойствами, чем бетон на портландцементе, и, таким образом, прочностью на сжатие 55-80 МПа, прочностью на разрыв приблизительно 8 МПа и низкой водопоглотительной способностью приблизительно 0,02%. Из него могут быть изготовлены бетонные блоки, в которых до сих пор применяли портландцемент, т.е. обочины, бетонные кольца, канализационные трубы, дренажные желоба, дамбы, брусчатки, дорожные основы. Серный полимер также направляют на производство гранулированного дорожного вяжущего, которое получают после смешивания серного полимера в количестве 30-50 вес.% с дорожным битумом в количестве 10-20 вес.% и отходами фосфогипса в количестве 40-60 вес.%, и затем формируют в гранулы, покрытые силиконом. Гранулированное дорожное вяжущее, смешанное с минеральным материалом, применяют для производства тротуаров с улучшенными функциональными свойствами, такими как температура размягчения поверхности согласно методу "Кольцо и шар" 100C, жесткие слои, устойчивые к бороздообразованию, поскольку их стабильность по Маршаллу приблизительно на 75% выше, чем у традиционных общепринятых смесей. Гранулированное дорожное вяжущее снижает расход битума на приблизительно 20% и снижает расход минеральных материалов на приблизительно 25% по сравнению с общепринятыми дорожными битумными смесями вследствие длительного срока службы и механической прочности дороги, выполненной на основе этого вяжущего. Серный полимер можно направить в машину, называемую "машина для придания материалу чешуйчатой структуры", где он принимает форму маленьких твердых чешуек, запакованных в мешки различных размеров, с возможностью дальнейшего применения различными потребителями. Неожиданные свойства такого значительного улучшения свойств серного бетона и значительного улучшения параметров дорог, указанных выше, обязаны серному полимеру, полученному посредством модификации отходов серы 2-этил-3-пропилакролеиновым альдегидом в растворителе на основе 2 этилгексилового спирта. Серный полимер, полученный этим способом, имеет очень хорошее качество,не содержит немодифицированную серу и получается за короткое время. Это важно для качества продуктов, производимых из него. Способ получения серного полимера посредством его модификации ненасыщенным 2-этил-3 пропилакролеиновым альдегидом в растворителе на основе 2-этилгексилового спирта был определен более подробно в примерах варианта осуществления. Пример I. Серный полимер, полученный по составу, вес.%: производится следующим образом: взвешенные количества растворителя и модификатора загру-2 021182 жают в смеситель с вертикальным ротором, нагреваемый опосредованно, снабженный нагревательной рубашкой - фиг. 1. Растворитель и модификатор нагревают до температуры 120-135C при постоянном перемешивании с частотой вращения приблизительно 30 об/мин. При этой температуре взвешенные количества отходов серы добавляют к смеси растворителя и модификатора; отходы серы полностью растворяются в растворителе и распадаются на фрагменты цепи, которые подвергаются реакции сополимеризации с частицами модификатора. Образуются частицы серного полимера со свойствами высокомолекулярного соединения, которые "выпадают" из растворителя. Через приблизительно 10 мин мешалку смесителя останавливают для лучшей декантации серного полимера на его дне. Жидкий серный полимер перекачивают со дна смесителя насосом в испаритель, где при температуре приблизительно 125C и при давлении 2,5 атм остаток растворителя и модификатора испаряют с применением "острого" пара в форме азеотропной отгонки с водой. Пары растворителя, модификатора и воды после конденсации направляют в сепаратор, нижний слой которого, т.е. воду, подают в генератор пара, а верхний слой, т.е. растворитель и модификатор, направляют обратно в смеситель. Жидкий серный полимер, очищенный с применением "острого" пара, собирают со дна испарителя насосом и направляют на переработку в серный бетон или гранулированное дорожное вяжущее или в машину для придания материалу чешуйчатой структуры для измельчения и хранения в упаковочной таре для дальнейшего применения. Пример II. Серный полимер, полученный по составу, вес.%: Способ получения, как в примере I; различие состоит в том, что время модификации увеличено до 15 мин вследствие большего количества модифицированной серы. Гранулированное полимербитумное вяжущее и серный бетон, полученные таким образом, обладают неожиданными новыми функциональными свойствами, которые не имели места до сих пор у материалов для укладки тротуаров, и, таким образом, гранулированное полимербитумное вяжущее имеет: форму неслипающихся гранул, покрытых силиконовой эмульсией, которые можно таким образом транспортировать и хранить в мешках или других упаковочных тарах; оно сжижается горячим на заводе по производству смесей во время смешивания с горячими минеральными материалами или самопроизвольно при нагревании до температуры приблизительно 110C; но превосходит по своим функциональным свойствам асфальтобетоны, если речь идет о стабильности со временем, более низкой чувствительности к изменениям температуры, более низком влиянии изменения нагрузки; при применении в качестве связующего слоя оно сохраняет очень хорошую механическую прочность, хорошую упругость при интенсивном движении автотранспорта и хорошую защиту дорожной основы из серного бетона посредством вибропоглощения; в качестве связующего слоя в поверхности дорог оно хорошо связывает покрытие с его основой из серного бетона по принципу термического склеивания этих слоев; гранулы полимербитумного вяжущего содержат средства, ограничивающие испарения сероводорода. Серный бетон, полученный этим способом, обладает хорошими функциональными свойствами для получения основ для поверхности дорог и, таким образом: в три раза большей прочностью на сжатие, прочностью на изгиб, чем бетон на портландцементе,что приводит к более низкому потреблению этого материала при получении основ для поверхностей дорог; водопоглотительной способностью только 0,02%; морозоустойчивостью; коротким временем застывания полученной основы, приблизительно 2 ч от ее заливки, что после этого времени позволяет дополнительно нанести связующий слой из полимербитумного вяжущего и затем верхний слой поверхности дороги; возможностью полного повторного применения серного бетона; низким выделением диоксида углерода при производстве серного бетона по сравнению с цементным производством. Подводя итог, хорошие неожиданные функциональные свойства упомянутых выше дорожных ма-3 021182 териалов, а именно гранулированного полимербитумного вяжущего и серного бетона, которые существенно влияют на изменения при укладке поверхностей дорог в категориях KR1, KR2, KR3, KR4, KR5,KR6, способствуя значительному улучшению их функциональных свойств, а также снижению стоимости укладки, обуславливаются высоким качеством серного полимера, получаемого при модификации отходов серы 2-этил-3-пропилакролеиновым модификатором в растворителе на основе 2-этилгексилового спирта согласно заявке Р-389668. Фиг. 2-5 иллюстрируют свойства смесей с серным полимером, получаемым согласно заявке Р 389668. Фиг. 2 иллюстрирует зависимость стабильности по Маршаллу относительно соотношения массы серного полимера к битуму. Совершенно очевидно, что стабильность по Маршаллу увеличивается с содержанием серного полимера. Фиг. 3 сравнивает стабильность обычных смесей со смесями с серным полимером, где более высокую стабильность по Маршаллу можно явно видеть в смесях с серным полимером по сравнению с обычной смесью через продолжительное время. Фиг. 4 сравнивает жесткости смесей из серного полимера с жесткостью обычных смесей при конкретной температуре. Совершенно очевидно, что жесткость смесей из серного полимера менее чувствительна к изменениям температуры по сравнению с обычными смесями. Фиг. 5 сравнивает чувствительность к длительности нагрузки смеси серного полимера по сравнению с обычной смесью при температуре 30C. Можно явно видеть более низкое влияние изменений интенсивности нагрузки на смесь серного полимера по сравнению с обычной смесью. Существуют известные способы модификации дорожных битумов в качестве дорожного вяжущего посредством добавления модификаторов. Патент 1993982 демонстрирует, что к битуму добавляют посредством смешивания парафин из синтеза Фишера-Тропша. Патент 157543 демонстрирует, что битумное дорожное вяжущее получают из дорожного битума добавлением к нему пластифицированной каменноугольной смолы. Патент 191553 демонстрирует получение дорожных битумов, применяемых в качестве дорожного вяжущего с низкой тепловой чувствительностью посредством составления различных битумов с различными физико-химическими свойствами. Однако неожиданные функциональные свойства полученного гранулированного полимербитумного вяжущего, из которого можно произвести как верхний слой после дополнительного вплавления гравия соответствующей грануляции, так и связующий слой поверхностей дорог, являются причиной значительного улучшения качества поверхности дорог, увеличивая время их эксплуатации, и снижают потребление материалов для дорожного строительства, что делает их отличными от существующих решений. Также существуют известные способы получения серных бетонов из серного полимера, полученного посредством другой модификации отходов серы. Патенты США 4058500 и 4348313 демонстрируют серное вяжущее, где серу модифицируют олефиновыми углеводородами. Серный бетон, полученный на основе вышеупомянутых патентов США, имеет более низкую прочность на сжатие, прочность на изгиб,прочность на разрыв по сравнению с предложенным решением, где применяли серный полимер согласно патентной заявке Р-389668. Серный полимер, получаемый согласно патентной заявке Р-389668, отходы фосфогипса, дорожный битум D-50, эмульсию силикона ЕР-34 применяют для получения гранулированного полимербитумного вяжущего. Серный полимер представляет собой продукт реакции сополимеризации цепочечной серы с 2 этил-3-пропилакролеиновым модификатором, которую проводят в растворителе на основе 2 этилгексилового спирта при температуре приблизительно 135C. Отходы фосфогипса содержат главным образом двуводный сульфат кальция, это отходы, полученные при производстве фосфорной кислоты. Химически фосфогипс содержит главным образом двуводный сульфат кальция и содержит различные примеси, такие как фосфор, фтор, алюминий, железо, силикон и их сульфиды. Дорожный битум D-50 получают из остатков перегонки сырой нефти, он имеет температуру размягчения по "шар и кольцо" 4257C, проницаемость 45-60. Эмульсия силикона ЕР-34 представляет собой 5% водный раствор. Для получения серного бетона в качестве минеральных наполнителей применяют серный полимер, отходы фосфогипса, отвальный шлак от плавления меди и гранитный песок. Серный полимер и отходы фосфогипса такие же, как при получении гранулированного полимербитумного вяжущего. Отвальный шлак от плавления меди 0-5 мм грануляции имеет в своем составе приблизительно 45% силикатов, приблизительно 12% триоксида алюминия, приблизительно 11% оксида железа(III), приблизительно 6% оксида магния, приблизительно 15% оксида кальция, приблизительно 0,2% оксида фосфора(V), приблизительно 0,4% меди. Гранитный песок представляет собой минерал 0-2 мм грануляции. Как можно увидеть из вышеуказанного, такие производственные отходы, как отходы фосфогипса, отвальный шлак от плавления меди, серный полимер, полученный из отходов серы, применяют для получения гранулированного полимербитумного вяжущего и серного бетона. Это влияет на их использование и уменьшение отвалов производственных отходов. Если мы добавим к этому выделение диоксида углерода ниже, чем при получении обычных бетонов из портландцемента, будет видно, что объект настоящего изобретения способст-4 021182 вует защите окружающей среды на значительном уровне. Способ получения полимербитумного вяжущего и серного бетона проиллюстрирован на фиг. 1. На этой же установке могут быть отдельно получены как гранулированное полимербитумное вяжущее, так и серный бетон. Получение гранулированного полимербитумного вяжущего согласно фиг. 1 проводят следующим образом: в смеситель 2 фиг. 1 дозируют серный полимер, полученный в результате модификации, которую проводят в растворителе в количестве 40-60 вес.% и нагревают в этом смесителе до температуры 135-150C при постоянном перемешивании. При этой температуре получают серный полимер в жидкой форме. Высушенные отходы фосфогипса в количестве 20-40 вес.% дозируют в него при постоянном перемешивании. При перемешивании серного полимера с отходами фосфогипса, если смесь достигает полужидкой формы, дорожный битум D-50 в количестве 15-20 вес.% дозируют в смесь при температуре 135-150C, и затем он растворяется полностью в смеси с серным полимером и отходами фосфогипса. Во время смешивания этих компонентов с дорожным битумом, при этой температуре с ними происходят реакции битума, в результате которых реагирует приблизительно 20 вес.% загруженного дорожного битума, и металлы, содержащиеся в отходах фосфогипса, катализируют процесс поперечного сшивания углеводородов, содержащихся в битуме с серным полимером. В результате можно получить даже лучшее гранулированное полимербитумное вяжущее неожиданных свойств смесей, таких как точка размягчения по методу "шар и кольцо" 100-120C, хорошая механическая прочность, пока сохраняется незначительно упругий характер, очень хорошая адгезия с поверхностью из серного бетона и асфальтобетонов, хорошая стабильность через некоторый период времени, более низкая чувствительность к изменениям температуры, более низкое влияние изменений интенсивности нагрузки. Его применяли для укладки связующего слоя в предложенных новых поверхностях дорог фиг. 6-11 и в ремонте поврежденного тротуара фиг. 12, 13. Полученное полимербитумное вяжущее перетекает в смеситель 1 фиг. 1 под действием силы тяжести, где происходит полное измельчение вяжущего с целью устранения примесей и комков с применением двух обратно вращающихся зубчатых валков. Затем полимербитумное вяжущее направляют через сито с диаметром ячейки 4 см на подающее устройство шнекового конвейера 4 фиг. 1. На сите комки твердого тела располагаются так, что они не блокируют головку экструдера гранул вяжущего. Таким образом, очищенное полимербитумное вяжущее температуры 135-150C перетекает в подающее устройство шнекового конвейера, который имеет рубашку с водяным охлаждением с автоматической регуляцией притока охлаждающей воды в подающее устройство шнекового конвейера в зависимости от желаемой температуры охлаждаемого полимербитумного вяжущего. Температура этого вяжущего должна быть такой, чтобы вяжущее на входе экструдера гранул вяжущего 5 фиг. 1 было в пластичной форме. Пластичное полимербитумное вяжущее выдавливают посредством шнека экструдера через ситчатую тарелку экструдера с диаметром ячейки 10 мм на входе, 3 мм или 5 мм на выходе. В результате отрезания выдавленного вяжущего с применением проволоки высокого сопротивления, нагретой электричеством, формируют гранулы вяжущего, которые падают в раствор эмульсии силикона, где их охлаждают и покрывают тонким слоем силикона, который защищает гранулы от спекания. Гранулы полимербитумного вяжущего, охлажденные и покрытые силиконом, упаковывают в пластиковые мешки или другие упаковочные тары и затем направляют на хранение на завод по производству асфальтобетона для дальнейшего применения. Производство серного бетона согласно фиг. 1 проходит следующим образом: серный полимер из модификации, которую проводят в растворителе в количестве 25-35 вес.%, дозируют в смеситель 2 при нагревании его до температуры 135-150C при постоянном перемешивании. При этой температуре серный полимер превращается в жидкость. Высушенные отходы фосфогипса в количестве 10-20 вес.% дозируют к сжиженному серному полимеру при постоянном перемешивании. Примеси, такие как фосфор,фтор, алюминий, железо, силикон и их сульфиды, содержащиеся в отходах фосфогипса, стабилизируют сохранение полимерной формы в серном полимере. Отходы фосфогипса также являются дорогостоящим наполнителем для формирования серного бетона. Через приблизительно 30 мин и гомогенизации серного полимера с отходами фосфогипса при температуре 135-150C спускной кран открывают и расплавленная масса перетекает в смеситель 1 фиг. 1, где подогретый минеральный наполнитель, т.е. гранитный песок в количестве 10-20 вес.%, и подогретый отвальный шлак из плавления меди 0-5 мм грануляции в количестве 35-45 вес.% добавляют к нему при постоянном перемешивании. Металлы и их соединения, содержащиеся в отвальном шлаке, стабилизируют полимерную форму в серном полимере. Кроме того, в смесителе 1 фиг. 1 происходит изменение рН отвального шлака посредством его нейтрализации. Отходы фосфогипса с рН приблизительно 4 влияют на рН реакции отвального шлака, изменяя его до рН приблизительно 6. После полного смешивания с применением двух обратно вращающихся зубчатых валков получают серный бетон в полужидкой форме и после охлаждения его наливают в формы или измельчают в зерна диаметром 0-1 см, которые упаковывают в мешки или другие контейнеры. Эти зерна, высыпанные из мешков или контейнеров, плавят при температуре приблизительно 130C на месте строительства поверхности дорог в специальных мобильных нагревательных установках и выливают в полужидкой форме в качестве основы поверхности дорог. Применение полученного гранулированного полимербитумного вяжущего и серного бетона для нового строительства поверхности дорог основано целиком на их неожи-5 021182 данно очень хороших свойствах, которые уже были упомянуты в описании и являются следствием применения серного полимера согласно Р-389668 в их производстве. В поверхности дорог категорий KR1,KR2, KR3, KR4, KR5, KR6 они позволили ввести такие структурные модификации, которые вызывают снижение стоимости дорожного строительства и ремонта, а также значительно увеличивают их долговечность. Применение этих материалов, а именно полимербитумного вяжущего и серного бетона, при укладке новых предлагаемых поверхностей дорог подлежит особенным правилам: полимербитумное вяжущее составляет связующий слой новых поверхностей дорог; основу изготавливают из серного бетона; дорожное покрытие из асфальтобетона изготавливают обычно согласно действующему стандарту,только его толщина изменяется, но сумма толщины нового связующего слоя из полимербитумного вяжущего и толщины покрытия дает стандартную толщину покрытия из асфальтобетона. Возможно вследствие неожиданных свойств связующего слоя из полимербитумного вяжущего, которое обладает некоторыми рабочими параметрами, лучшими, чем у так называемых литых асфальтов, что делает этот слой как вяжущим, так и нижним слоем покрытия из асфальтобетона. В соответствии с фактом в предложенных новых поверхностях дорог как связующий слой из полимербитумного вяжущего, так и основа из серного бетона обладают новыми неожиданными очень хорошими свойствами, такими как хорошая стабильность с течением времени, более низкая чувствительность к изменениям температуры, более низкое влияние изменений интенсивности нагрузки, высокие прочности на сжатие, на изгиб и на разрыв, подавление напряжения в результате движения транспорта, малые деформации. Это позволило снизить толщину дополнительной основы по сравнению с толщиной стандарта, сохраняя в то же время тип материала, используемого для укладки дополнительной основы в соответствии со стандартом. Фиг. 6 представляет предлагаемую поверхность дороги типа KR6, в которой покрытие из асфальтобетона на 2 см тоньше по сравнению со стандартом, связующий слой из полимербитумного вяжущего на 6 см тоньше, чем стандарт, слой основы из серного бетона на 7 см тоньше, чем стандарт, дополнительная основа на 2 см тоньше, чем стандарт. В общем, предлагаемая толщина дороги на 17 см тоньше, чем стандарт. Фиг. 7 представляет предлагаемую поверхность дороги типа KR5, в которой покрытие из асфальтобетона на 2 см тоньше по сравнению со стандартом, связующий слой из полимербитумного вяжущего на 6 см тоньше, чем стандарт, слой основы из серного бетона на 5 см тоньше, чем стандарт, дополнительная основа на 2 см тоньше, чем стандарт. В общем, предлагаемая толщина дороги на 15 см тоньше, чем стандарт. Фиг. 8 представляет предлагаемую поверхность дороги типа KR4, в которой покрытие из асфальтобетона на 2 см тоньше по сравнению со стандартом, связующий слой из полимербитумного вяжущего на 6 см тоньше, чем стандарт, слой основы из серного бетона на 4 см тоньше, чем стандарт, дополнительная основа на 2 см тоньше, чем стандарт. В общем, предлагаемая толщина дороги на 14 см тоньше, чем стандарт. Фиг. 9 представляет предлагаемую поверхность дороги типа KR3, в которой покрытие из асфальтобетона на 2 см тоньше по сравнению со стандартом, связующий слой из полимербитумного вяжущего на 4 см тоньше, чем стандарт, слой основы из серного бетона на 2 см тоньше, чем стандарт, дополнительная основа на 2 см тоньше, чем стандарт. В общем, предлагаемая толщина дороги на 10 см тоньше, чем стандарт. Фиг. 10 представляет предлагаемую поверхность дороги типа KR2, в которой покрытие из асфальтобетона на 2 см тоньше по сравнению со стандартом, наносят еще 2 см связующего слоя из полимербитумного вяжущего, основа из серного бетона на 2 см тоньше, чем стандарт, дополнительная основа на 4 см тоньше, чем стандарт. В общем, предлагаемая толщина дороги на 6 см тоньше, чем стандарт. Фиг. 11 представляет предлагаемую поверхность дороги типа KR1, в которой покрытие из асфальтобетона на 1 см тоньше по сравнению со стандартом, связующий слой из полимербитумного вяжущего на 2 см тоньше, чем стандарт, наносят еще 3 см основы из серного бетона, дополнительная основа на 6 см тоньше, чем стандарт. В общем, предлагаемая толщина дороги на 6 см тоньше, чем стандарт. Фиг. 12 представляет проект ремонта бетонной дороги и автострады с применением полимербитумного вяжущего. Проект предполагает следующий план действий. После удаления механических загрязнений с поврежденного верхнего слоя укладки поверхности и сушки его выполняют распыление грунтовки, которое дает хорошую адгезию полимербитумного вяжущего с поврежденным слоем. В зависимости от глубины бороздки х в мм толщина выравнивающего слоя из полимербитумного вяжущего составляет х+20 мм. После того как сформировался вышеупомянутый выравнивающий слой, наносят 20-мм покрытие из литого асфальта; в случае автострад используют минерал-битумные смеси SMA (щебеночно-мастичный асфальтобетон) типа, где битум модифицирован полимером. Фиг. 13 представляет проект ремонта дорог на обычном битумном вяжущем. Полимер-битумное вяжущее обладает очень хорошей адгезией с существующими асфальтобетонами и расплавляется в их поверхность.Во-первых, ямы на дороге предварительно выравнивают полимербитумным вяжущим,смешанным с приблизительно 70 вес.% базальта 5-11 мм грануляции. В зависимости от глубины бороздки х см толщина выравнивающего слоя из полимербитумного вяжущего, смешанного с базальтом, со-6 021182 ставляет х-2 см и неровности до верхнего уровня существующего покрытия выравнивают с помощью 2 см покрытия из асфальтобетона. Пример I. Гранулированное полимербитумное вяжущее, содержащее вес.%, для приготовления связующего слоя на поверхности дорог и для ремонтов дорог: Готовят следующим образом. Взвешенные количества серного полимера из модификации, которую проводят в растворителе, направляют в смеситель 2 фиг. 1. К этой смеси добавляют отходы фосфогипса,смешивают при температуре 135-150C с расплавленным серным полимером, и после того как их смешали, добавляют дорожный битум, который полностью растворяется и претерпевает частичную реакцию с серным полимером при катализирующем влиянии металлов, содержащихся в отходах фосфогипса. Таким образом, формируется полимербитумное вяжущее. После 30 мин и постоянного перемешивания содержимого смесителя 2 фиг. 1 его направляют посредством спускного крана в смеситель 1 фиг. 1, где удаляют комки и примеси и затем после охлаждения водой в шнековом конвейере его выдавливают экструдером и формуют в форму гранул, которые охлаждают и покрывают эмульсией силикона. Полученные таким образом гранулы полимербитумного вяжущего транспортируют на участок строительства или участок ремонта дороги, где в мобильных нагревателях они принимают жидкую форму, из которой после выливания формируется связующий слой поверхности дорог из полимербитумного вяжущего. В случае ремонта обычных дорог из асфальтобетона фиг. 13 приблизительно 70 вес.% базальта 5-11 мм грануляции добавляют в мобильный нагреватель с мешалкой после расплавления гранул и после смешивания с горячим вяжущим его выливают на поврежденную поверхность, оставляя 2-см погрешность относительно уровня покрытия для выравнивания его обычным асфальтобетоном. В случае ремонта бетонных дорог и автострад гранулированное полимербитумное вяжущее расплавляют в мобильном нагревателе с мешалкой и выливают на поврежденную поверхность фиг. 12, которую очистили и покрыли грунтовочным материалом предварительно. Выравнивающий слой полимербитумного вяжущего выступает на 20 мм над поверхностью дороги или автострады. 20-мм слой литого асфальта выливают на этот слой и в случае автострад - 20 мм минерал-битумной смеси SMA типа, где битум модифицирован полимером. Пример II. Серный бетон, содержащий вес. %, для получения основы поверхности дорог: Готовят следующим образом. Взвешенные количества серного полимера из модификации отходов серы, проводимой в растворителе, направляют в смеситель 2 фиг. 1. Отходы фосфогипса, смешанные с расплавленным серным полимером при температуре 135-150C, дозируют в смеситель. Металлы, содержащиеся в отходах фосфогипса, стабилизируют полимерную форму серного полимера. Через приблизительно 30 мин жидкую массу из смесителя 2 фиг. 1 направляют в смеситель 1 фиг. 1, где ее перемешивают в течение приблизительно 30 мин с горячим отвальным шлаком от плавления меди и гранитным песком. Металлы и их соединения, содержащиеся в отвальном шлаке, стабилизируют полимерную форму серного полимера; также происходит изменение рН отвального шлака до рН приблизительно 6 при применении отходов фосфогипса. После полного смешения получают серный бетон в полужидкой форме,который выливают в форму или, после охлаждения, измельчают в зерна диаметром 0-1 см, которые упаковывают в мешки или другие контейнеры, и затем транспортируют в место дорожного строительства,где загруженный в мобильный нагреватель при температуре 130C серный бетон принимает полужидкую форму, и льют и формируют в качестве основы поверхности дорог. Пример III. Фиг. 6 представляет способ получения основы из серного бетона и связующего слоя из полимербитумного вяжущего на дороге типа KR6. Гранулированный серный бетон, приготовленный в примере II,загружают в мобильный нагреватель, размещенный в месте дорожного строительства. После нагревания до температуры приблизительно 130C его выливают в полужидкой форме на приготовленную дополнительную основу толщиной 18 см, полученную из заполнителя. Из полужидкого серного бетона формируют основу из серного бетона толщиной 11 см и через 2 ч, когда масса застывает, связующий слой из полимербитумного вяжущего наносят следующим образом. В тот же мобильный нагреватель, в котором серный бетон нагревали перед этим и после того, как его выгрузили, гранулированное полимербитумное вяжущее, приготовленное в примере I, загружают из мешков. При температуре 130C гранулы вяжущего расплавили и жидкое вяжущее вылили на приготовленную основу из серного бетона. Формируют связующий слой из полимербитумного вяжущего толщиной 2 см; происходит термическое связывание связующего слоя с основой. Через приблизительно 2 ч, когда масса застывает, на него наносят 3 см покрытия из обычного асфальтобетона. Во время нанесения вышеупомянутого покрытия происходит его термическое связывание со связующим слоем из полимербитумного вяжущего. Пример IV. Фиг. 7 представляет способ приготовления основы из серного бетона и связующего слоя из полимербитумного вяжущего на дороге типа KR5. Гранулированный серный бетон, приготовленный в примере II, загружают в мобильный нагреватель, расположенный в месте дорожного строительства. После нагревания до температуры приблизительно 130C его выливают в полужидкой форме на приготовленную дополнительную основу толщиной 18 см, полученную из заполнителя. Из полужидкого серного бетона формируют основу из серного бетона толщиной 9 см и через 2 ч, когда масса застывает, связующий слой из полимербитумного вяжущего наносят следующим образом. В тот же мобильный нагреватель, в котором серный бетон нагревали перед этим и после того, как его выгрузили, гранулированное полимербитумное вяжущее, приготовленное в примере I, загружают из мешков. При температуре 130C гранулы вяжущего расплавили и жидкое вяжущее вылили на приготовленную основу из серного бетона. Сформировали связующий слой из полимербитумного вяжущего толщиной 2 см; происходит термическое связывание связующего слоя с основой. Приблизительно через 2 ч, когда масса застывает, на него наносят 3 см покрытия из обычного асфальтобетона. Во время нанесения вышеупомянутого покрытия происходит его термическое связывание со связующим слоем из полимербитумного вяжущего. Пример V. Фиг. 8 представляет способ приготовления основы из серного бетона и связующего слоя из полимербитумного вяжущего на дороге типа KR4. Гранулированный серный бетон, приготовленный в примере II, загружают в мобильный нагреватель, расположенный в месте дорожного строительства. После нагревания до температуры приблизительно 130C его выливают в полужидкой форме на приготовленную дополнительную основу толщиной 18 см, полученную из заполнителя. Из полужидкого серного бетона формируют основу из серного бетона толщиной 6 см и через 2 ч, когда масса застывает, связующий слой из полимербитумного вяжущего наносят следующим образом. В тот же мобильный нагреватель, в котором серный бетон нагревали перед этим, и после того, как его выгрузили, гранулированное полимербитумное вяжущее, приготовленное в примере I, загружают из мешков. При температуре 130C гранулы вяжущего расплавляют и жидкое вяжущее выливают на приготовленную основу из серного бетона. Формируют связующий слой из полимербитумного вяжущего толщиной 2 см; термическое связывание связующего слоя с основой также возникает. Через приблизительно 2 ч, когда масса застывает, на него наносят 3 см покрытия из обычного асфальтобетона. Во время нанесения вышеупомянутого покрытия происходит его термическое связывание со связующим слоем из полимербитумного вяжущего. Пример VI. Фиг. 9 представляет способ приготовления основы из серного бетона и связующего слоя из полимербитумного вяжущего на дороге типа KR3. Гранулированный серный бетон, приготовленный в примере II, загружают в мобильный нагреватель, расположенный в месте дорожного строительства. После нагревания до температуры приблизительно 130C его выливают в полужидкой форме на приготовленную дополнительную основу толщиной 18 см, полученную из заполнителя. Из полужидкого серного бетона формируют основу из серного бетона толщиной 5 см и через 2 ч, когда масса застывает, связующий слой из полимербитумного вяжущего наносят следующим образом. В тот же мобильный нагреватель, в котором серный бетон нагревали перед этим и после того, как его выгрузили, гранулированное полимербитумное вяжущее, приготовленное в примере I, загружают из мешков. При температуре 130C гранулы вяжущего расплавляют и жидкое вяжущее выливают на приготовленную основу из серного бетона. Формируют связующий слой из полимербитумного вяжущего толщиной 2 см; причем также происходит термическое связывание связующего слоя с основой. Через приблизительно 2 ч, когда масса застывает,на него наносят 3 см покрытия из обычного асфальтобетона. Во время нанесения вышеупомянутого покрытия происходит его термическое связывание со связующим слоем из полимербитумного вяжущего. Пример VII. Фиг. 10 представляет способ приготовления основы из серного бетона и связующего слоя из полимербитумного вяжущего на дороге типа KR2. Гранулированный серный бетон, приготовленный в примере II, загружают в мобильный нагреватель, расположенный на месте дорожного строительства. После нагревания до температуры приблизительно 130C его выливают в полужидкой форме на приготовленную дополнительную основу толщиной 16 см, полученную из заполнителя. Из полужидкого серного бетона формируют основу из серного бетона толщиной 5 см и через 2 ч, когда масса застывает, связующий слой из полимербитумного связующего наносят следующим образом. В тот же мобильный нагреватель, в котором серный бетон нагревали перед этим и после того, как его выгрузили, гранулированное полимербитумное вяжущее, приготовленное в примере I, загружают из мешков. При температуре 130C гранулы вяжущего расплавляют и жидкое вяжущее выливают на приготовленную основу из серного бетона. Формируют связующий слой из полимербитумного вяжущего толщиной 2 см; причем также происходит термическое связывание связующего слоя с основой. Через приблизительно 2 ч, когда масса застывает,на него наносят 3 см покрытия из обычного асфальтобетона. Во время нанесения вышеупомянутого покрытия происходит его термическое связывание со связующим слоем из полимербитумного вяжущего. Пример VIII. Фиг. 11 представляет способ приготовления основы из серного бетона и связующего слоя из полимербитумного вяжущего на дороге типа KR1. Гранулированный серный бетон, приготовленный в примере II, загружают в мобильный нагреватель, расположенный на месте дорожного строительства. После нагревания до температуры приблизительно 130C его выливают в полужидкой форме на приготовленную дополнительную основу толщиной 14 см, полученную из заполнителя. Из полужидкого серного бетона формируют основу из серного бетона толщиной 3 см и через 2 ч, когда масса застывает, связующий слой из полимербитумного вяжущего наносят следующим образом. В тот же мобильный нагреватель, в котором серный бетон нагревали перед этим и после того, как его выгрузили, гранулированное полимербитумное вяжущее, приготовленное в примере I, загрузили из мешков. При температуре 130C гранулы вяжущего расплавляют и жидкое вяжущее выливают на приготовленную основу из серного бетона. Формируют связующий слой из полимербитумного вяжущего толщиной 2 см; причем также происходит термическое связывание связующего слоя с основой. Через приблизительно 2 ч, когда масса застывает,на него наносят 3 см покрытия из обычного асфальтобетона. Во время нанесения вышеупомянутого покрытия происходит его термическое связывание со связующим слоем из полимербитумного вяжущего. Пример IX. Фиг. 12 представляет восстановление покрытия бетонных дорог и автострад, уложенных с применением гранулированного полимербитумного вяжущего, приготовленного согласно примеру I. Ход выполнения восстановления покрытия следующий. Гранулированное полимербитумное вяжущее из мешков или другой упаковочной тары загружают в мобильный нагреватель, расположенный в месте ремонта повреждения поверхности дороги, где при температуре 130C его расплавляют и выливают на поврежденную поверхность, которую перед этим очистили и грунтовали с помощью хорошего грунтовочного средства с целью хорошего соединения поврежденной поверхности с полимербитумным вяжущим, вылитым на нее. Если глубина поврежденной дороги х в мм составляет, например, до 20 мм, тогда общая толщина вылитого и сформированного слоя из полимербитумного вяжущего составляет до х+20 мм. 20 мм слой литого асфальта выливают на такую сформированную выравнивающую поверхность из полимербитумного вяжущего после того, как она застывает, и в случае автострад, минерал-битумной смесиSMA типа, где битум модифицируют полимером. Пример X. Фиг. 13 представляет восстановление покрытия дорог на обычном битумном вяжущем с применением гранулированного полимербитумного вяжущего, приготовленного согласно примеру I. Ход выполнения восстановления покрытия следующий. Гранулированное полимербитумное вяжущее из мешков или других упаковочных материалов загружают в мобильный нагреватель, расположенный на месте ремонта поврежденной дороги. При температуре 130C после того, как гранулы превратились в жидкость,базальт 5-11 мм грануляции в количестве приблизительно 70 вес.% добавляли в нагреватель при постоянном перемешивании. Затем ремонтируемые борозды на дороге заполняют смесью из нагревателя. В зависимости от глубины борозды х см толщиной толщина выравнивающего слоя из смеси полимербитумного вяжущего и базальта составляет х-2 см. Неровность в 2 см относительно верхнего уровня покрытия оставляют так, что конечное выравнивание неровности с верхним уровнем ремонтируемой поверхности дороги может быть сделано обычным асфальтобетоном. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения серного полимера, отличающийся тем, что серный полимер является продуктом модификации отходов серы, которую проводят в жидком растворителе - 2-этилгексиловом спирте, в котором предварительно растворяют жидкий модификатор 2-этил-3-пропилакролеин, где в смесителе проводят модификацию следующей композиции: 45-55 вес.% растворителя 2-этилгексилового спирта,10-15 вес.% модификатора 2-этил-3-пропилакролеина, 35-40 вес.% отходов серы, где компоненты композиции смешаны вместе и нагреты до температуры 120-135C за 10-15 мин, где отходы серы представляют собой отходы от обессеривания главным образом природного газа, содержащие 99,9 вес.% серы. 2. Способ получения серного полимера, отличающийся тем, что его проводят в опосредованно нагретом смесителе с вертикальным ротором при температуре 120-135C с частотой вращения мешалки приблизительно 30 об/мин, где в смеси, содержащей 45-55 вес.% 2-этилгексилового спирта в качестве жидкого растворителя, в котором растворили жидкий модификатор 2-этил-3-пропилакролеин в количестве 10-15 вес.%, имеет место модификация отходов серы в количестве 35-40 вес.% за 10-15 мин, где отходы серы представляют собой отходы от обессеривания главным образом природного газа, содержащие 99,9 вес.% серы, и полученный серный полимер представляет собой сырой материал для получения серных бетонов и гранулированного дорожного вяжущего. 3. Гранулированное полимербитумное вяжущее для получения поверхностей дорог, отличающееся тем, что содержит серный полимер, который представляет собой продукт модификации отходов серы с применением модификатора 2-этил-3-пропилакролеина, растворенного в 2-этилгексиловом спирте, смешанный с дорожным битумом и отходами фосфогипса, где отходы серы представляют собой отходы от обессеривания главным образом природного газа, содержащие 99,9 вес.% серы, и где отходы фосфогипса представляют собой отходы, полученные при производстве фосфорной кислоты. 4. Гранулированное полимербитумное вяжущее по п.3, отличающееся тем, что содержит 40-60 вес.% серного полимера, 15-20 вес.% дорожного битума с температурой размягчения по методу "кольцо и шар" 42-57C и проницаемостью 45-60, 20-40 вес.% отходов фосфогипса, где пластифицированная масса вяжущего гранулируется в экструдере и покрывается тонким слоем эмульсии силикона для предотвращения слипания гранул. 5. Серный бетон для получения поверхностей дорог, отличающийся тем, что содержит серный полимер, который представляет собой продукт модификации отходов серы с применением модификатора 2-этил-3-пропилакролеина, растворенного в 2-этилгексиловом спирте, смешанный с минеральным наполнителем, где отходы серы представляют собой отходы от обессеривания главным образом природного газа, содержащие 99,9 вес.% серы. 6. Серный бетон по п.5, отличающийся тем, что содержит 25-35 вес.% серного полимера, 35-45 вес.% отвального шлака от плавления меди, 10-20 вес.% отходов фосфогипса, 10-20 вес.% гранитного песка 0-2 мм грануляции, где отвальный шлак от плавления меди содержит приблизительно 45% силикатов, приблизительно 12% триоксида алюминия, приблизительно 11% оксида железа(III), приблизительно 6% оксида магния, приблизительно 15% оксида кальция, приблизительно 0,2% оксида фосфора(V), приблизительно 0,4% меди, и где отходы фосфогипса представляют собой отходы, полученные при производстве фосфорной кислоты. 7. Покрытие поверхности бетонной дороги, полученное на основе гранулированного полимербитумного вяжущего по п.3 и серного бетона по п.4, отличающееся тем, что связующий слой выполнен на основе полимербитумного вяжущего и слой основы выполнен на основе серного бетона. 8. Покрытие по п.7, отличающееся тем, что толщина связующего слоя из полимербитумного вяжущего составляет до 2 см. 9. Покрытие по п.7, отличающееся тем, что толщина основы, выполненной из серного бетона, составляет от 3 до 11 см. 10. Способ восстановления покрытия поверхности бетонной дороги, отличающийся тем, что для его выполнения применяют гранулированное полимербитумное вяжущее по п.3. 11. Способ по п.10, отличающийся тем, что поврежденную поверхность грунтуют, выравнивают полимербитумным вяжущим и покрывают покрытием из литого асфальта. 12. Способ по п.10, отличающийся тем, что для восстановления покрытия дороги на обычном бетонном связующем применяют смесь полимербитумного вяжущего с базальтом 5-11 мм грануляции, которой выравнивают углубления, пока изготавливают покрытие из асфальтобетона толщиной 2 см, который выравнивают на всей ремонтируемой поверхности до уровня существующего покрытия поверхности дороги.

МПК / Метки

МПК: E01C 1/00, C08G 75/00, C08L 95/00

Метки: полимербитумное, cерного, способ, полимера, содержащее, гранулированное, вяжущее, покрытия, полимер, дороги, указанный, получения

Код ссылки

<a href="https://eas.patents.su/17-21182-sposob-polucheniya-cernogo-polimera-i-granulirovannoe-polimerbitumnoe-vyazhushhee-soderzhashhee-ukazannyjj-polimer-dlya-pokrytiya-dorogi.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения cерного полимера и гранулированное полимербитумное вяжущее, содержащее указанный полимер, для покрытия дороги</a>

Предыдущий патент: Фотохимический способ получения артемисинина

Следующий патент: Устройство биде

Случайный патент: Тормоз нити и нитеподающее устройство с этим тормозом нити