Обрезиненный по месту корд для использования в брекере шин

Формула / Реферат

1. Металлический корд, состоящий из двух слоев (Ci, Ce) структуры 3+N, обрезиненный по месту и содержащий внутренний слой (Ci), образованный из трех проводов жилы диаметром d1, скрученных вместе в спираль с шагом p1, и наружный слой (Ce) из N проводов диаметром d2, причем N варьируется от 6 до 12, которые скручены вместе в спираль с шагом p2 вокруг внутреннего слоя (Ci), отличающийся тем, что он имеет следующие характеристики (d1, d2, p1, p2, в мм):

0,20<d1<0,50;

0,20<d2<0,50;

p1/p2≤1;

5<p1<30;

10<p2<30;

причем внутренний слой покрыт композицией на основе диенового каучука, называющейся наполняющей резиной, которая присутствует на любой длине корда по меньшей мере 2 см в центральном канале, образованном тремя проводами жилы, и в каждом из промежутков, находящихся между тремя проводами жилы и N проводами наружного слоя (Ce);

при этом содержание наполняющей резины в корде составляет от 5 до 30 мг на 1 г корда.

2. Корд по п.1, отличающийся тем, что диеновый эластомер наполняющей резины выбран из группы, состоящей из полибутадиенов, натурального каучука, синтетических полиизопренов, сополимеров бутадиена, сополимеров изопрена и смесей этих эластомеров.

3. Корд по п.2, отличающийся тем, что диеновый эластомер представляет собой натуральный каучук.

4. Корд по любому из пп.1-3, отличающийся тем, что удовлетворяются следующие соотношения (d1, d2, в мм):

0,23≤d1≤0,40;

0,23≤d2≤0,40.

5. Корд по любому из пп.1-4, отличающийся тем, что удовлетворяется следующее соотношение:

0,5≤p1/p2≤1.

6. Корд по любому из пп.1-5, отличающийся тем, что p1=p2.

7. Корд по п.6, отличающийся тем, что p2 лежит в диапазоне от 12 до 25 мм.

8. Корд по любому из пп.1-7, отличающийся тем, что нити наружного слоя (Ce) скручены в спираль с тем же шагом и в том же направлении скручивания, что и провода внутреннего слоя (Ci).

9. Корд по любому из пп.1-8, отличающийся тем, что наружный слой является насыщенным слоем.

10. Корд по любому из пп.1-9, отличающийся тем, что наружный слой (Ce) содержит 8, 9 или 10 нитей.

11. Корд по п.10, отличающийся тем, что провода наружного слоя (Ce) удовлетворяют следующим соотношениям:

для N=8: 0,7≤(d1/d2)≤1;

для N=9: 0,9≤(d1/d2)≤1,2;

для N=10: 1,0≤(d1/d2)≤1,3.

12. Корд по любому из пп.1-11, отличающийся тем, что d1=d2.

13. Корд по п.12, отличающийся тем, что наружный слой содержит 9 проводов.

14. Корд по любому из пп.1-13, отличающийся тем, что содержание наполняющей резины составляет от 5 до 25 мг на 1 г корда.

15. Корд по п.14, отличающийся тем, что содержание наполняющей резины составляет от 10 до 20 мг на 1 г корда.

16. Корд по любому из пп.1-15, отличающийся тем, что в испытании на воздухопроницаемость (раздел I-2) он имеет среднюю скорость потока воздуха ниже 2 см3/мин.

17. Корд по п.16, отличающийся тем, что в испытании на воздухопроницаемость (раздел I-2) он имеет среднюю скорость потока воздуха ниже 0,2 см3/мин.

18. Многожильный корд, у которого по меньшей мере одна из жил представляет собой корд по любому из пп.1-17.

19. Применение корда по любому из пп.1-18 в качестве элемента усиления шины.

20. Применение по п.19, при котором корд находится в брекере шины.

21. Шина, содержащая корд по любому из пп.1-18.

22. Шина по п.21, являющаяся шиной автомобиля промышленного назначения.

23. Шина по п.21 или 22, в которой корд находится в брекере шины.

Текст

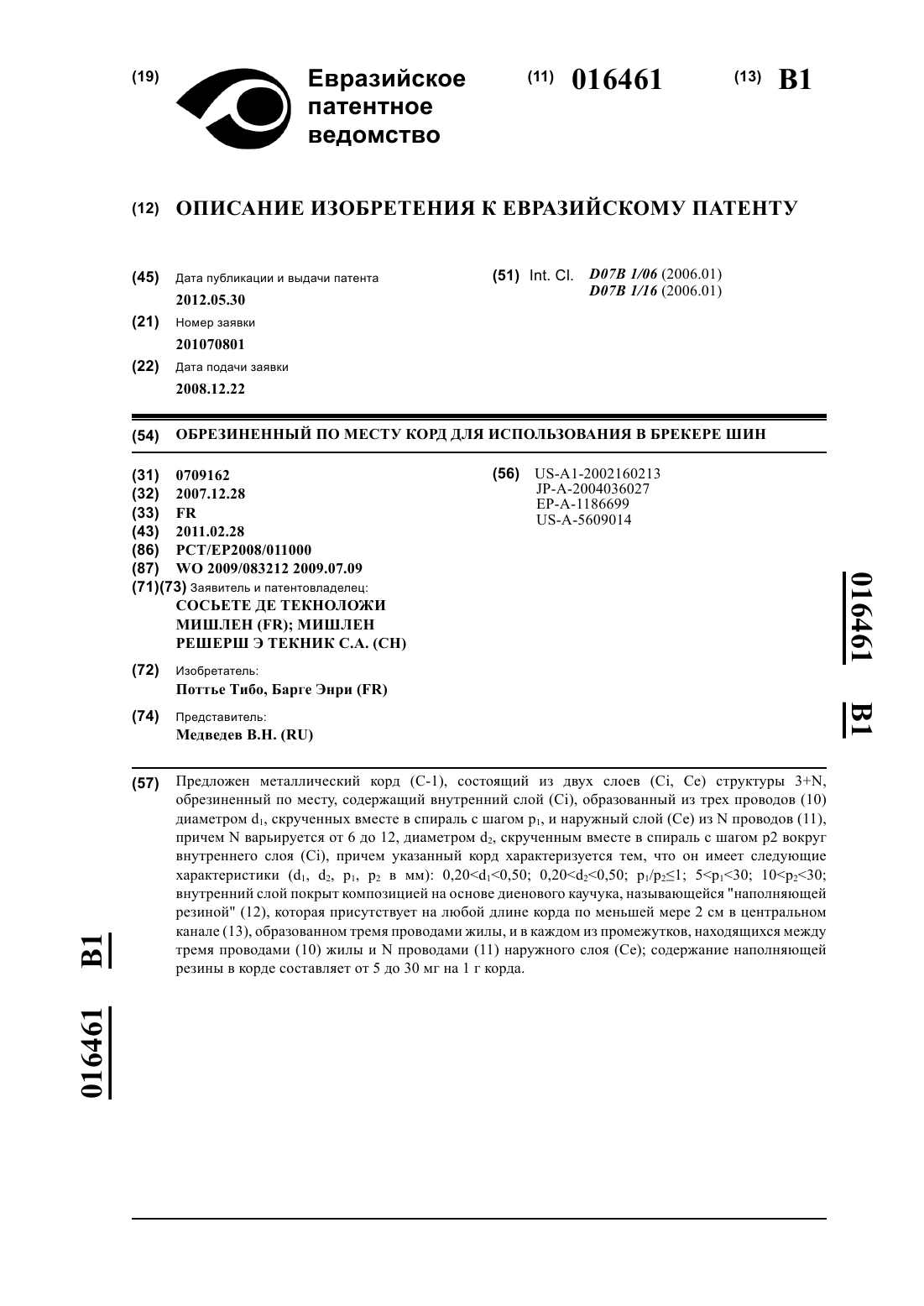

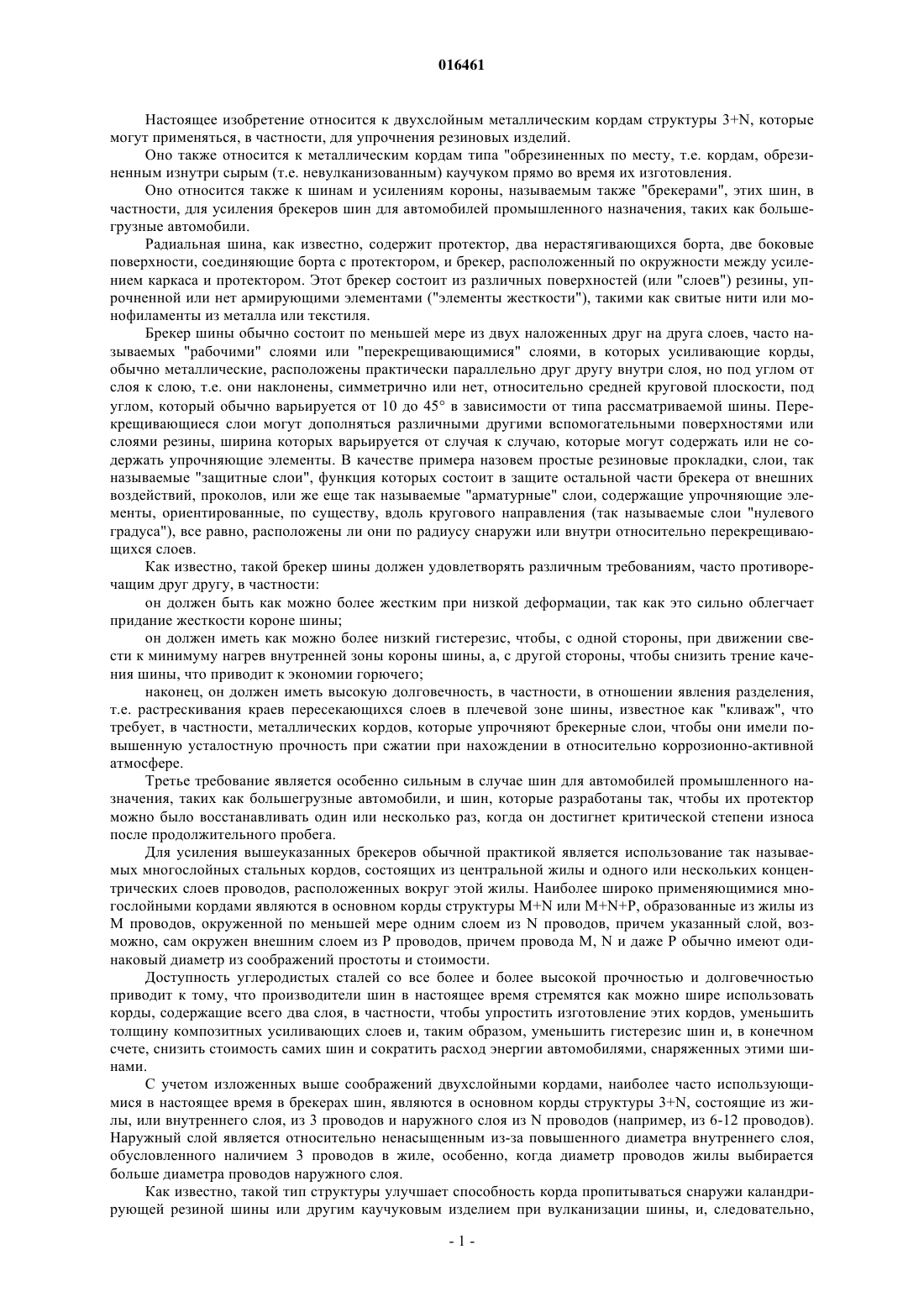

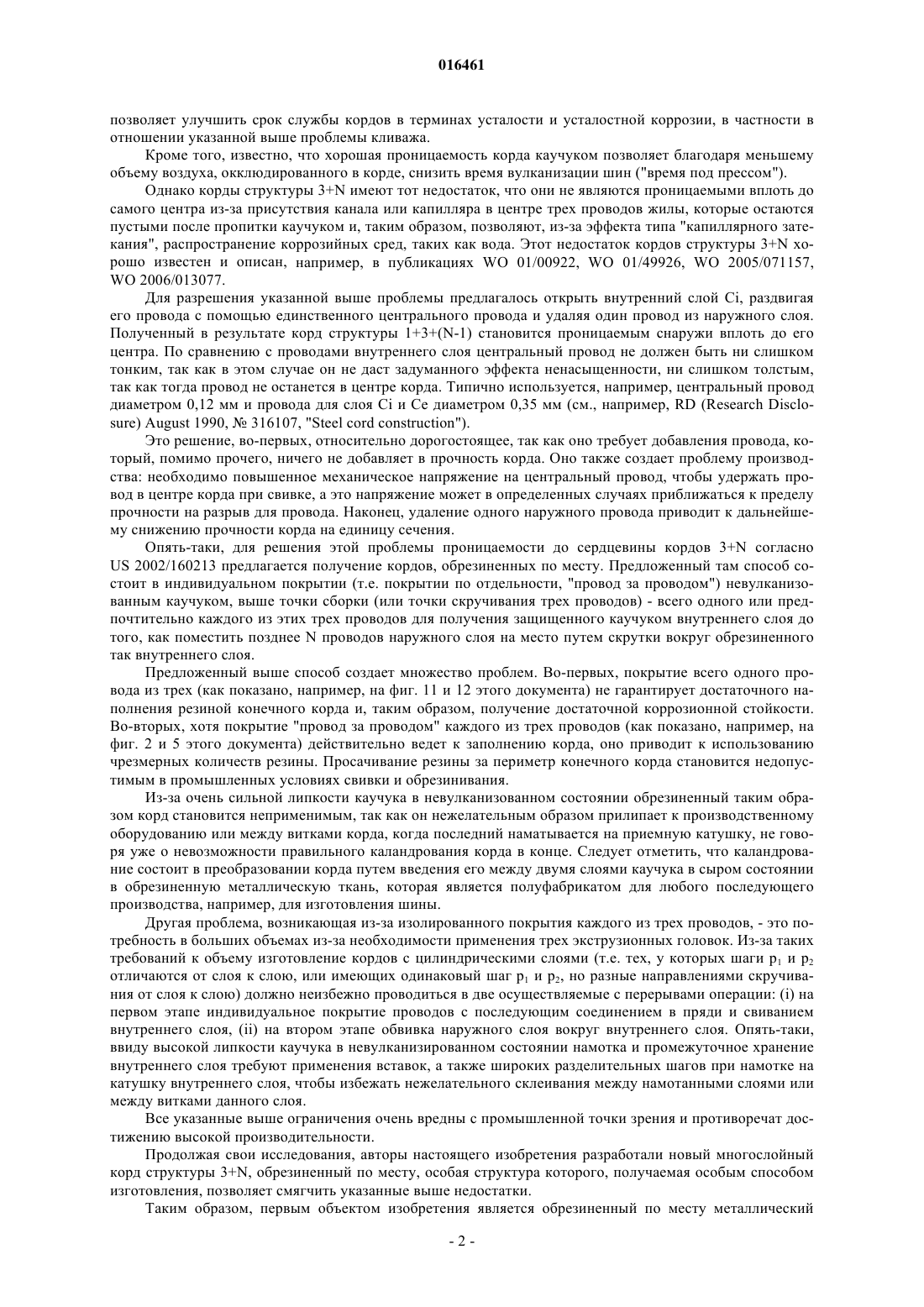

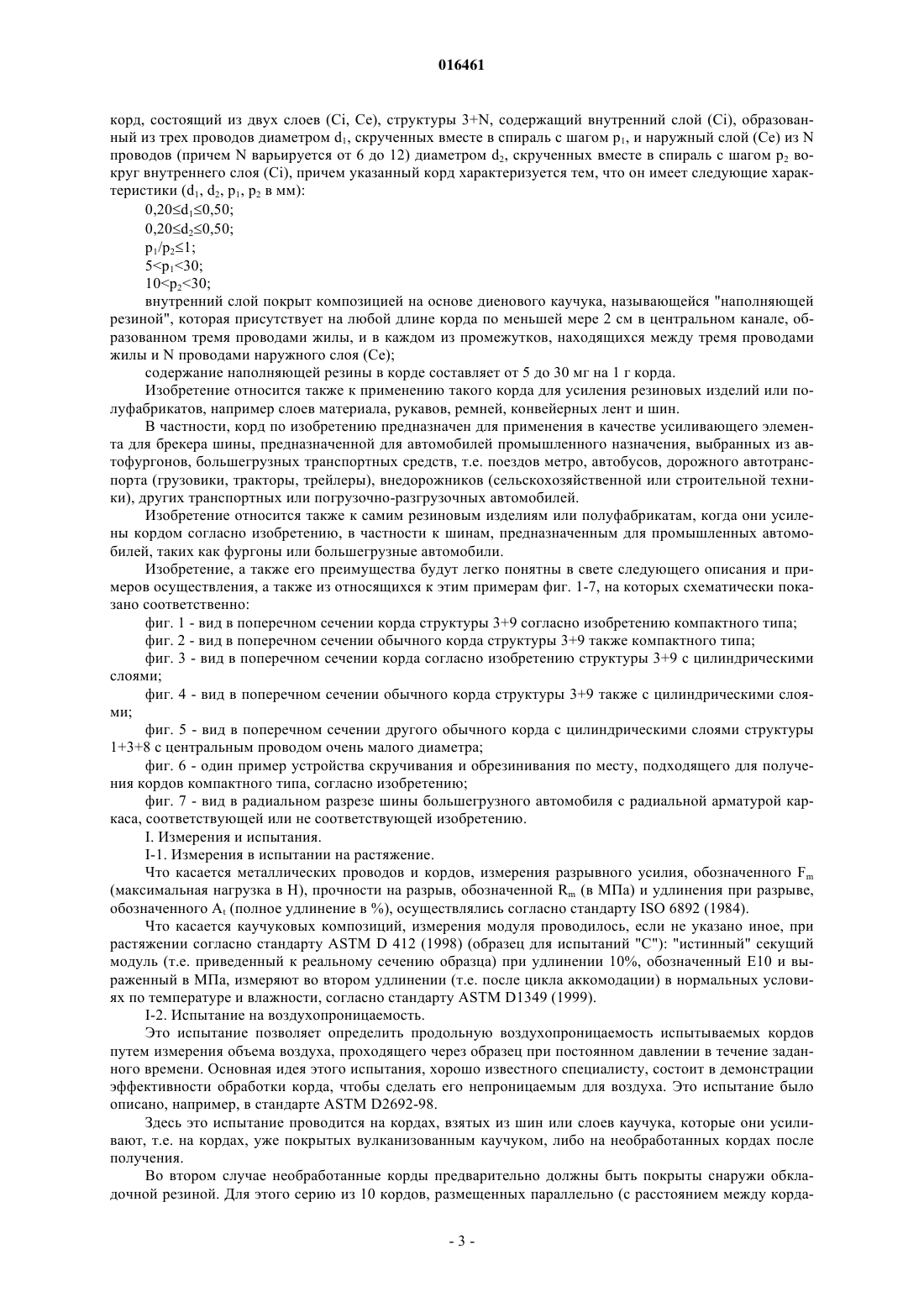

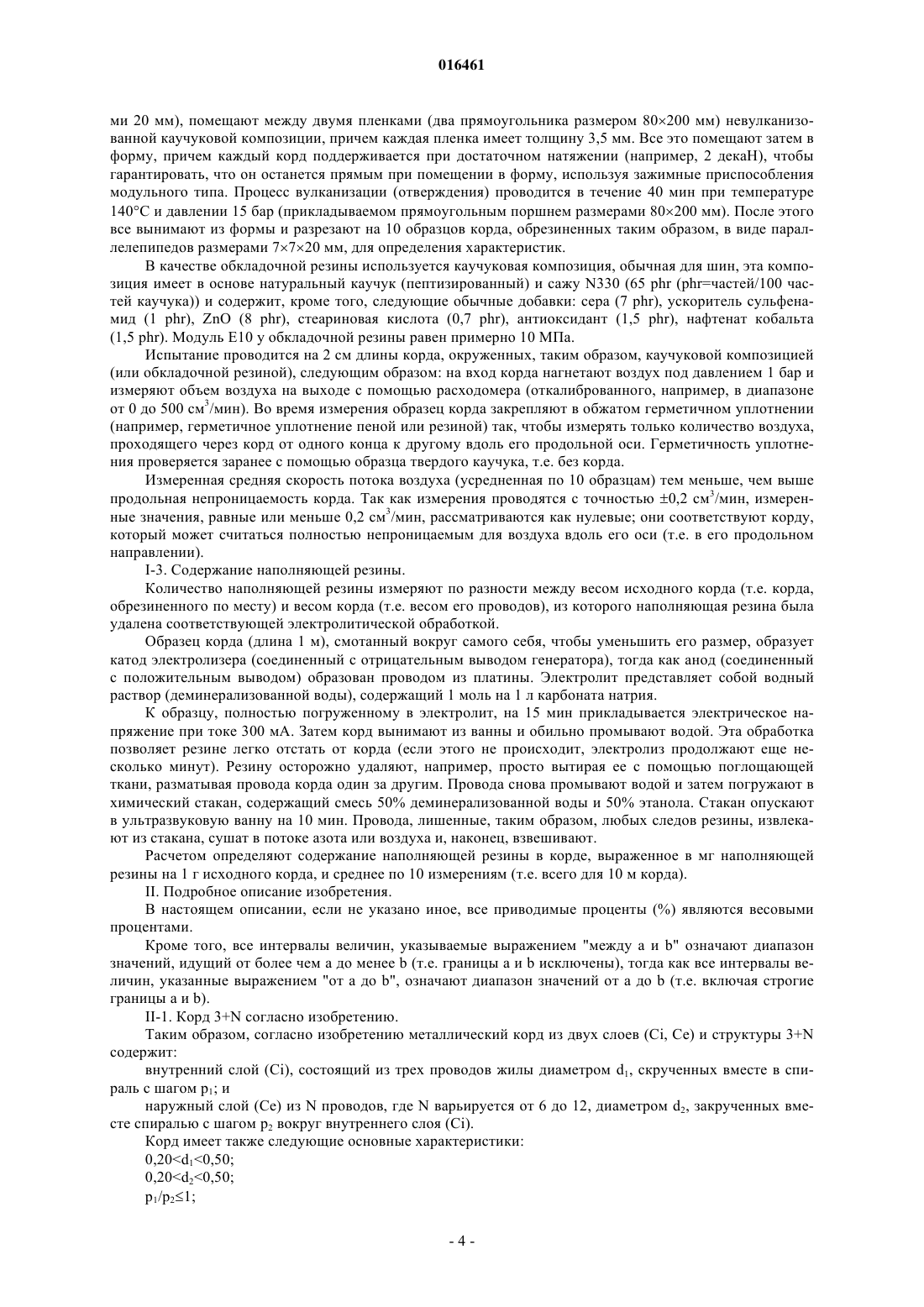

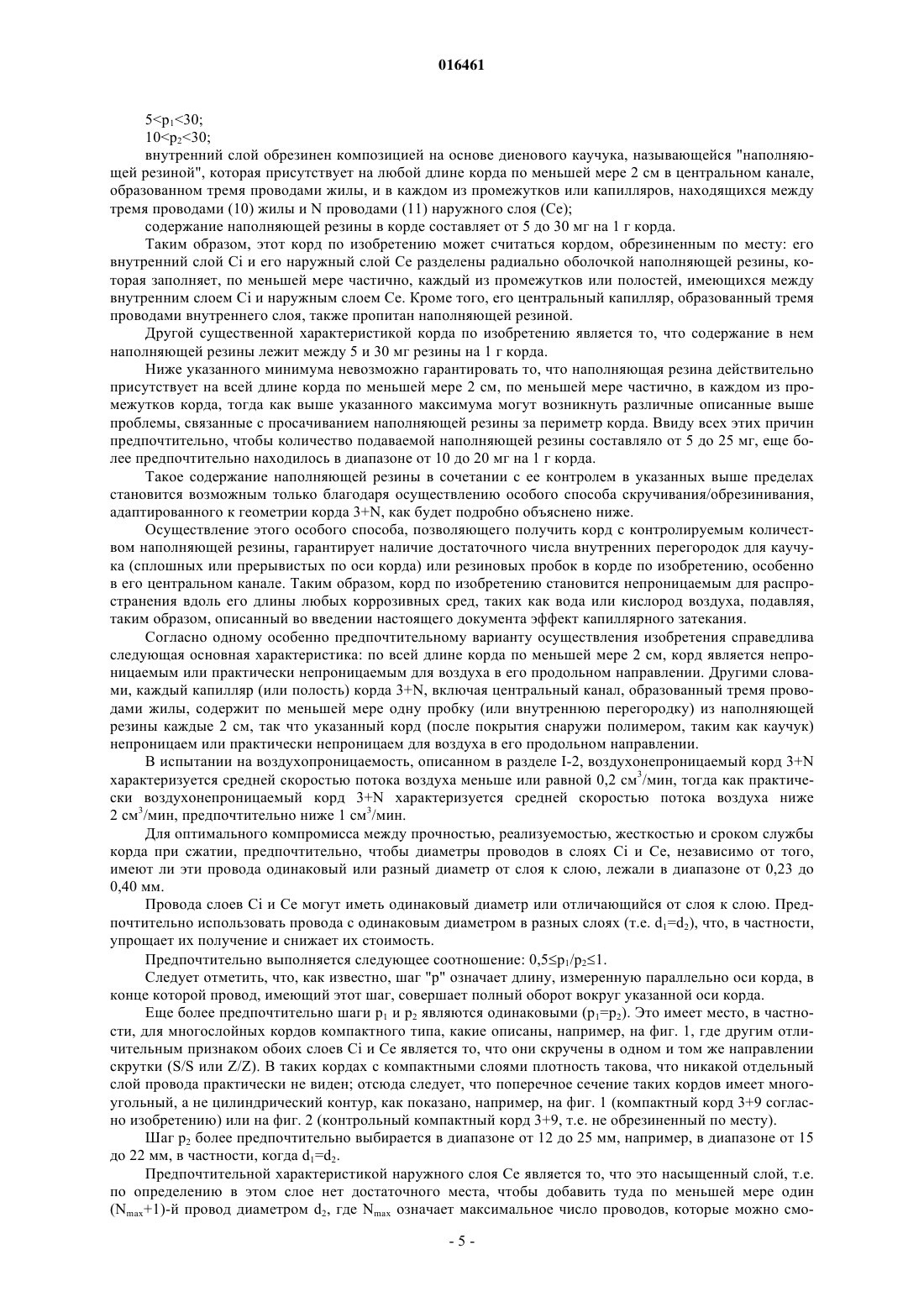

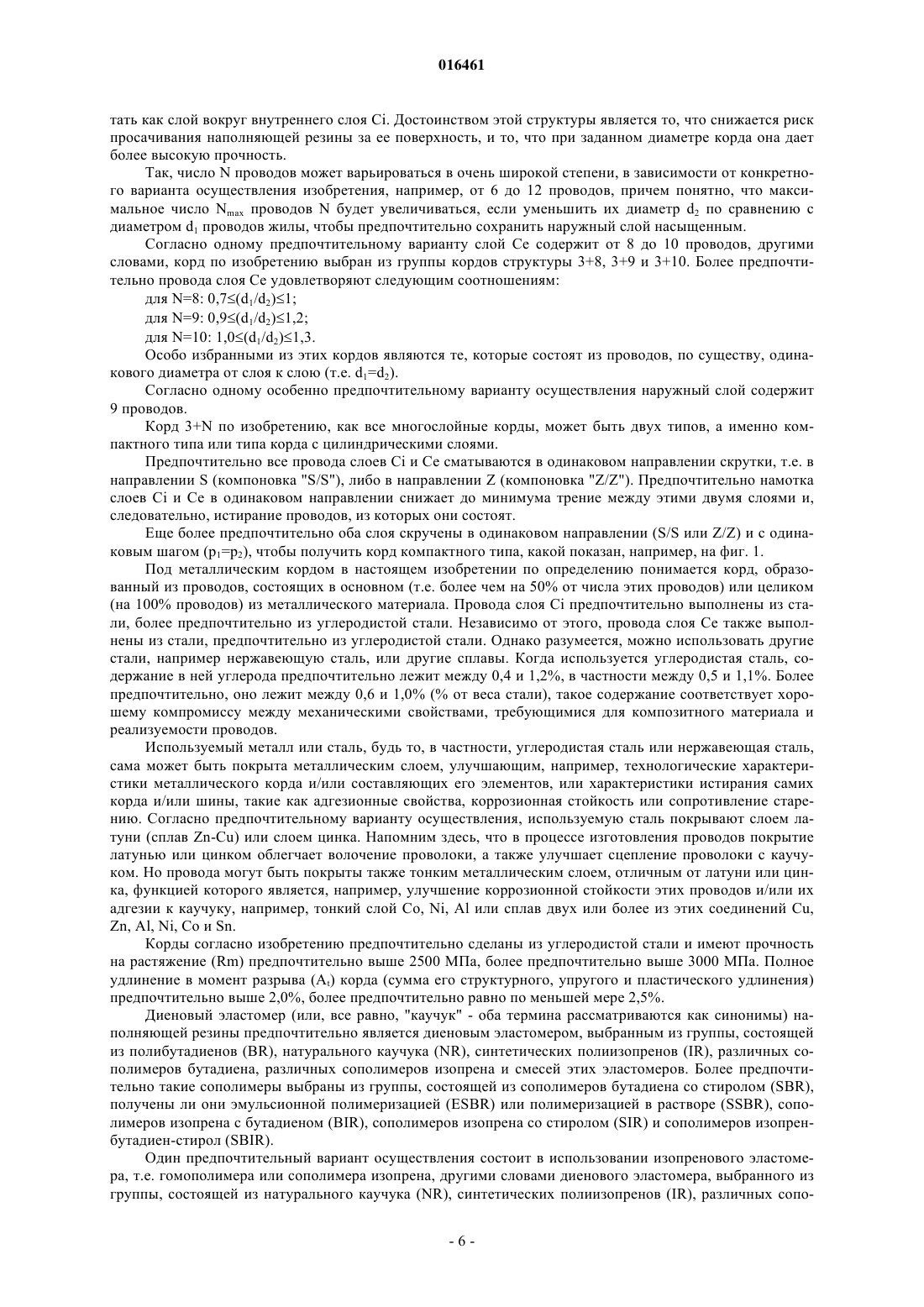

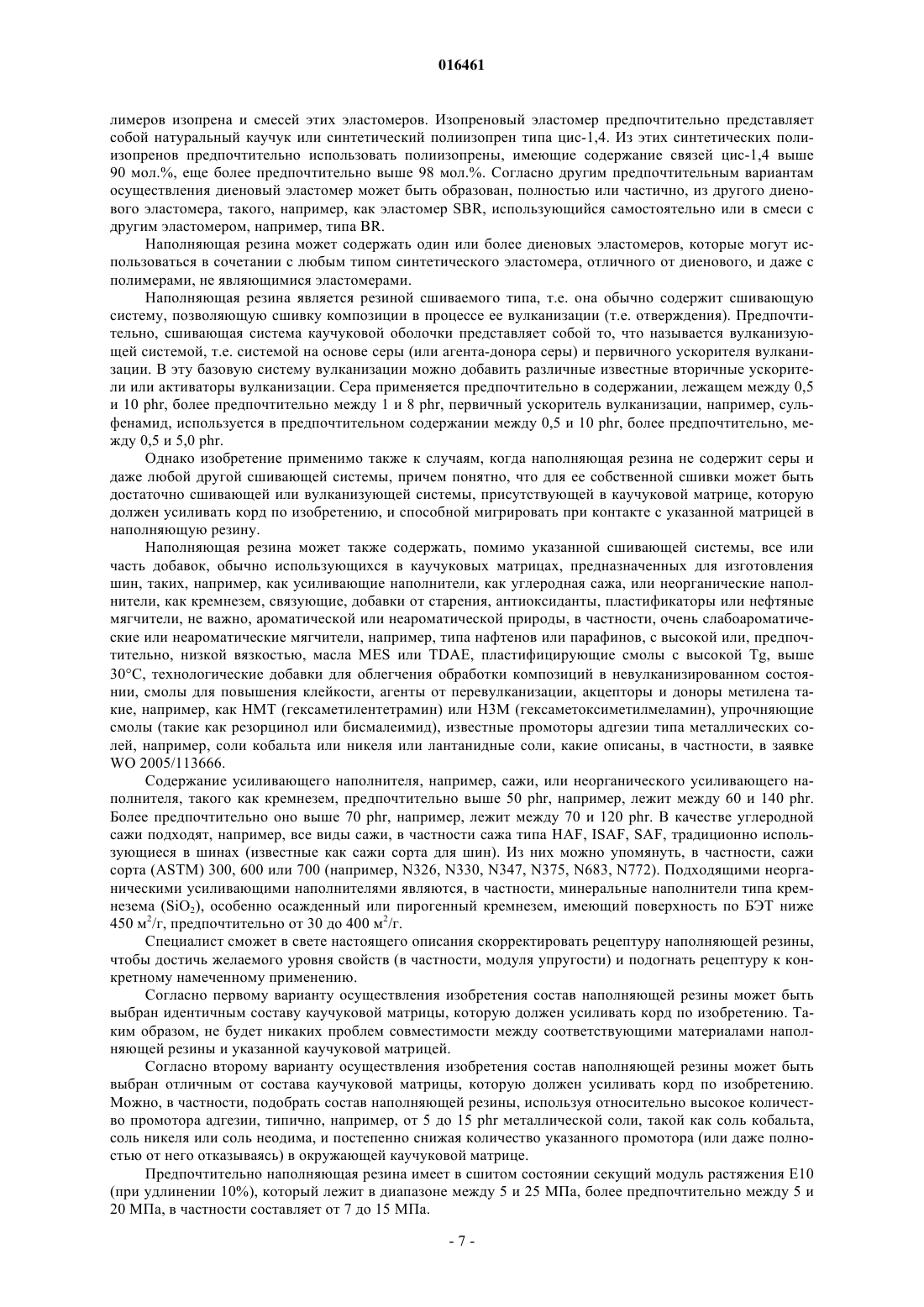

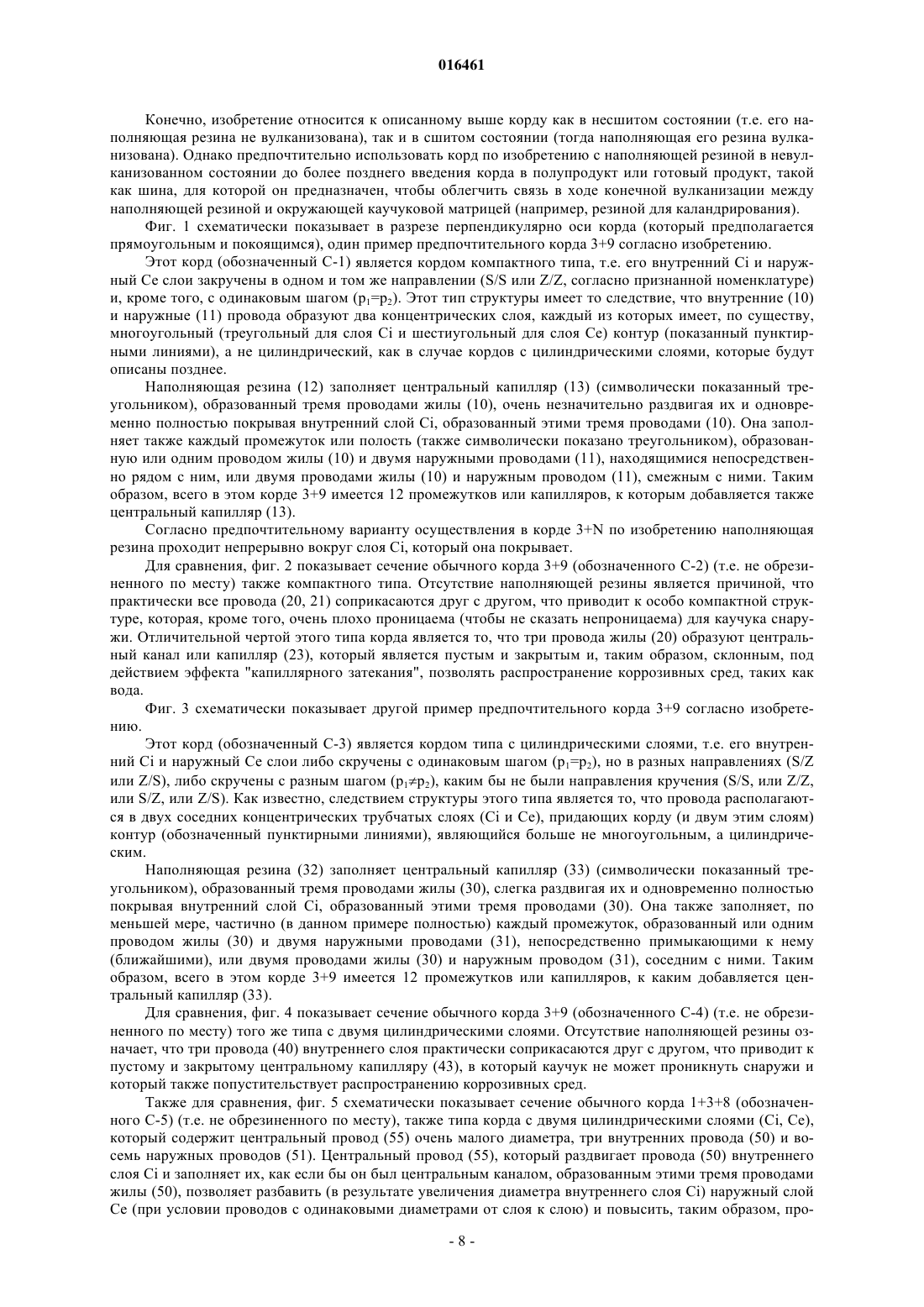

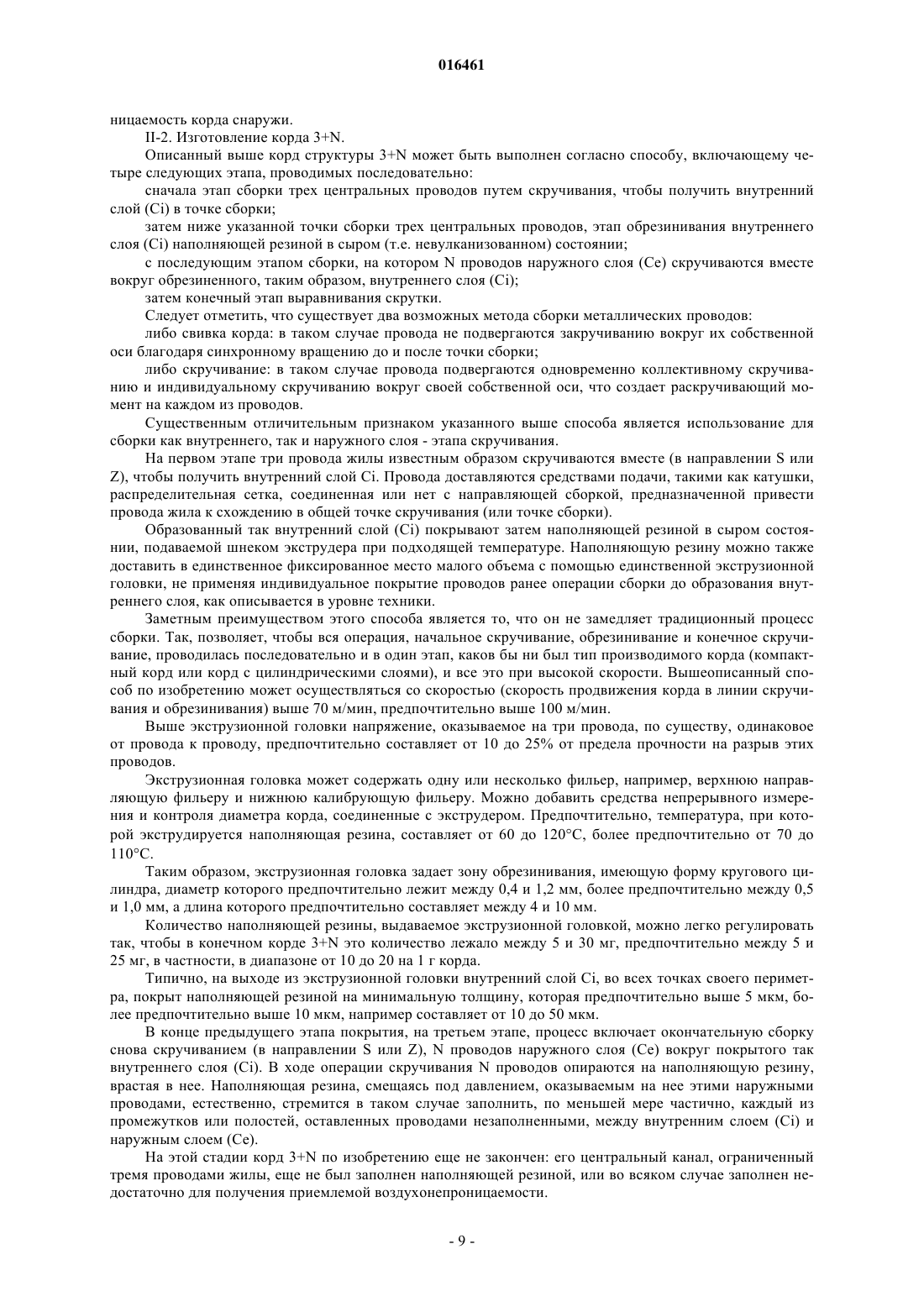

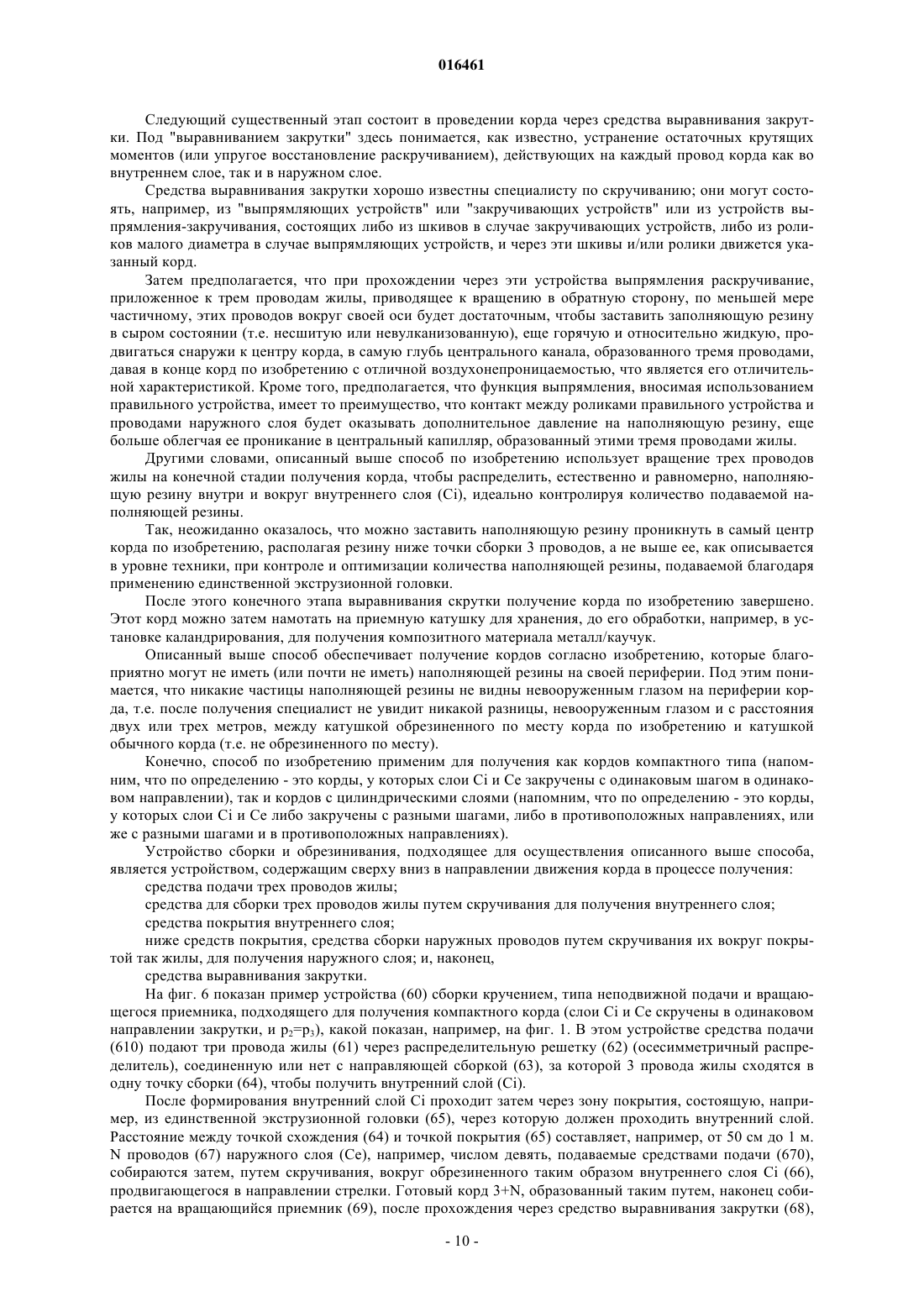

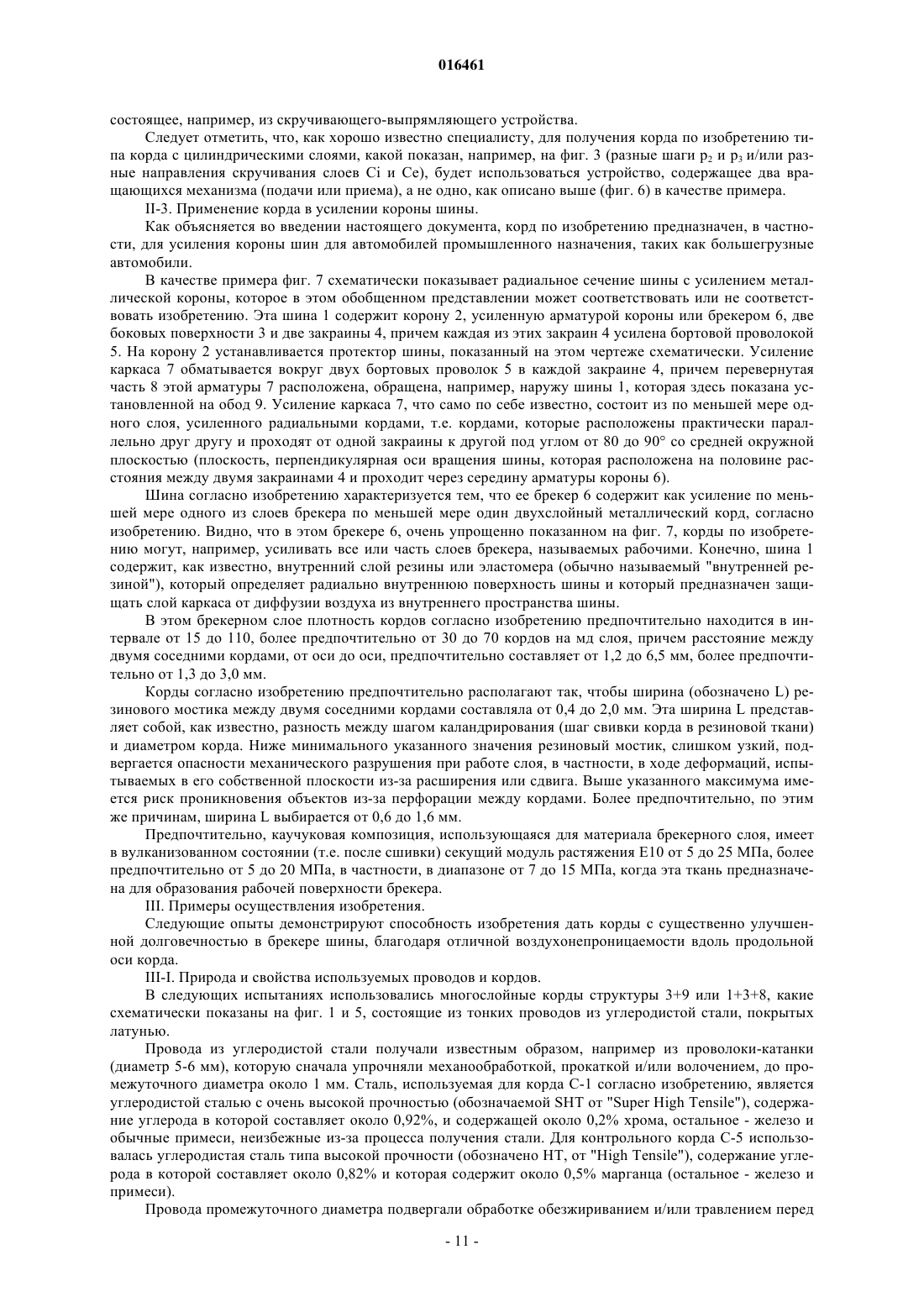

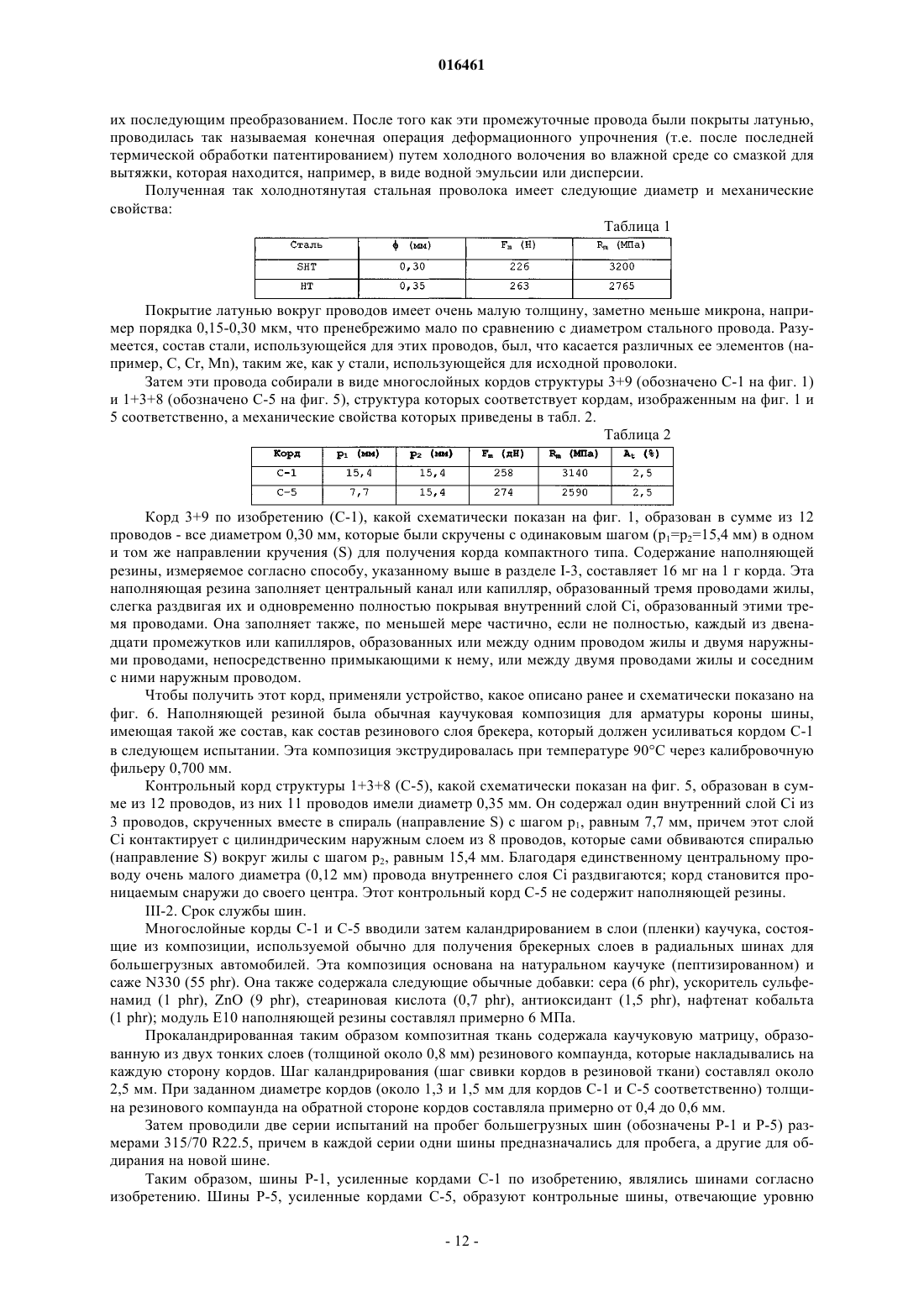

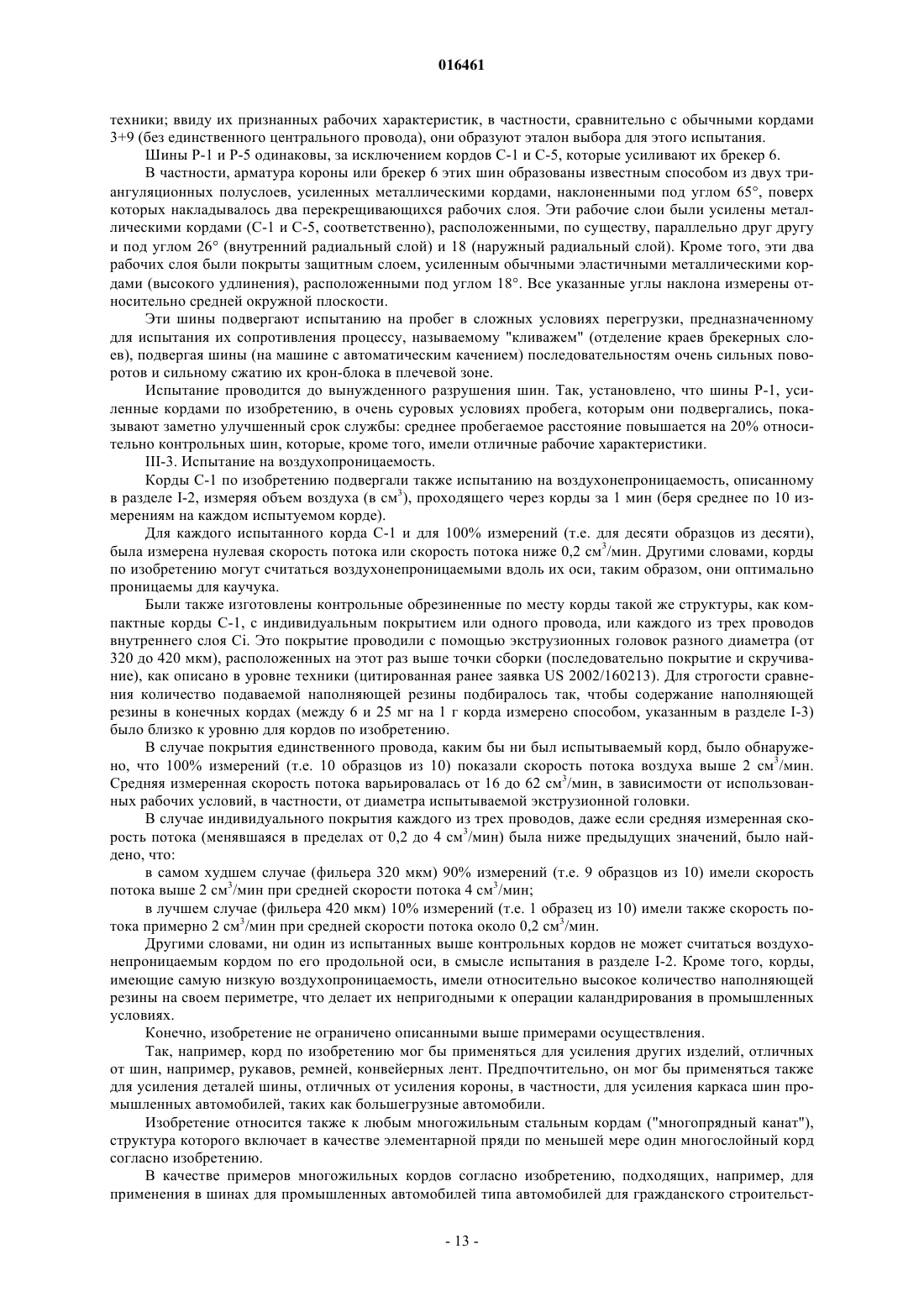

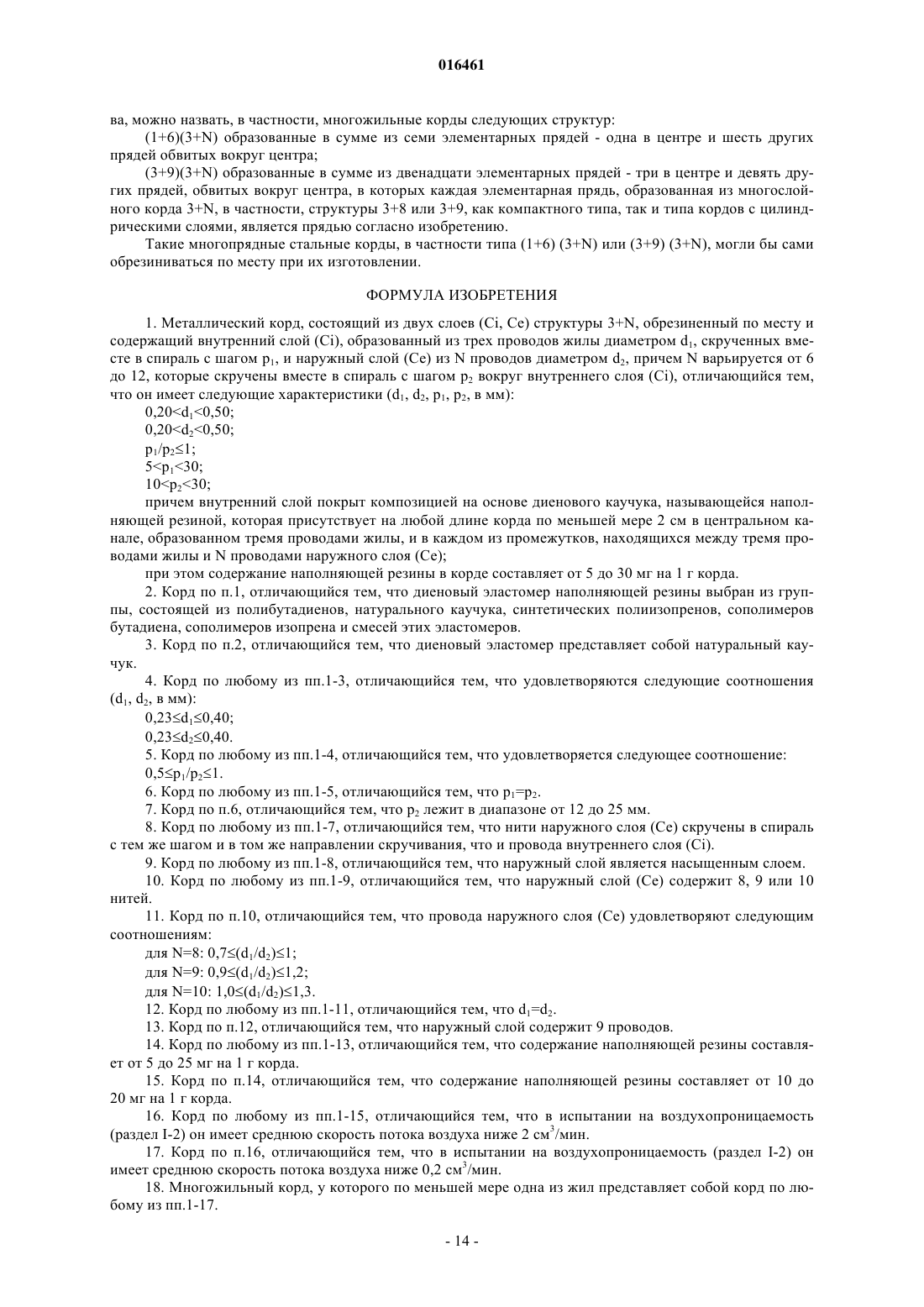

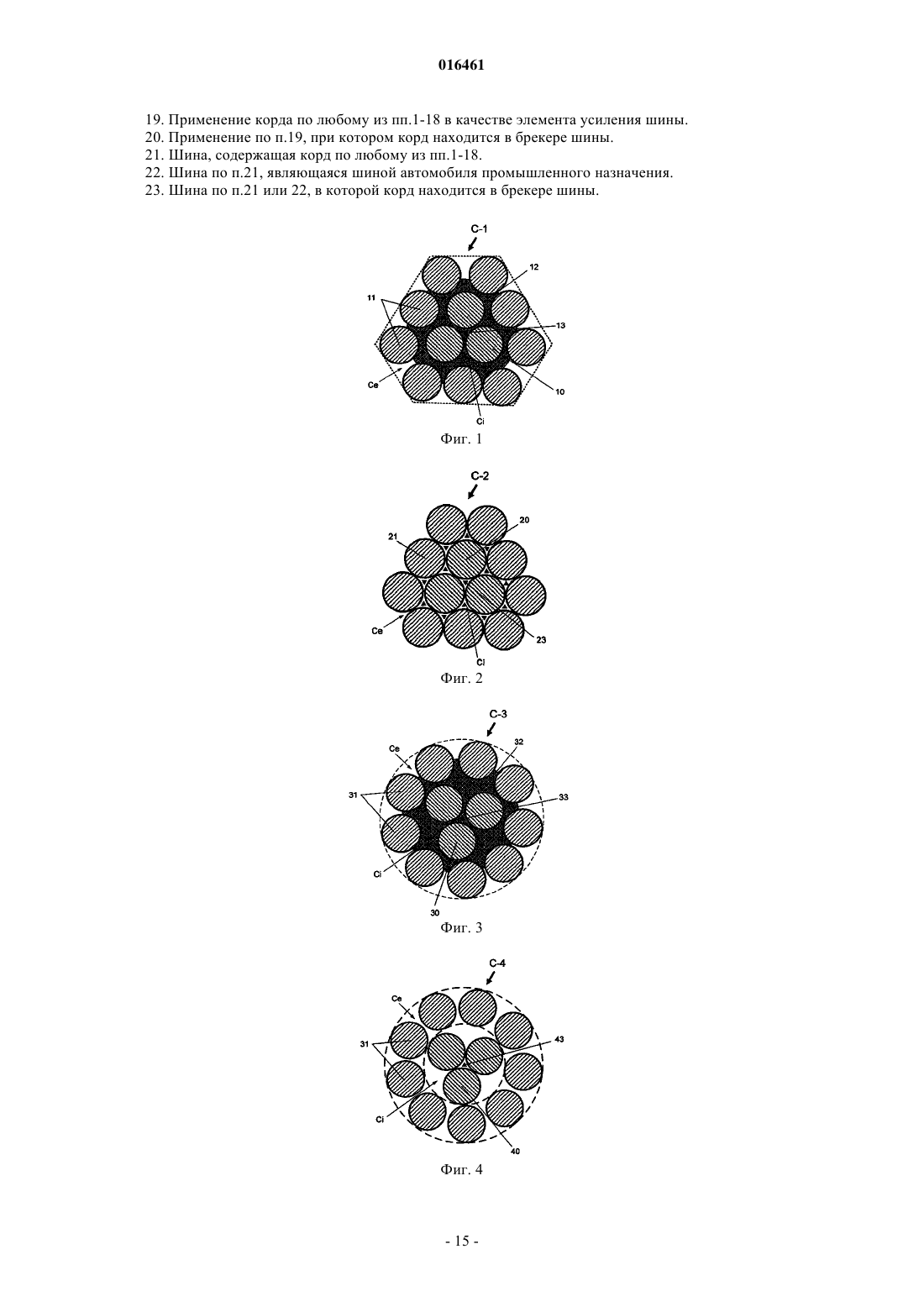

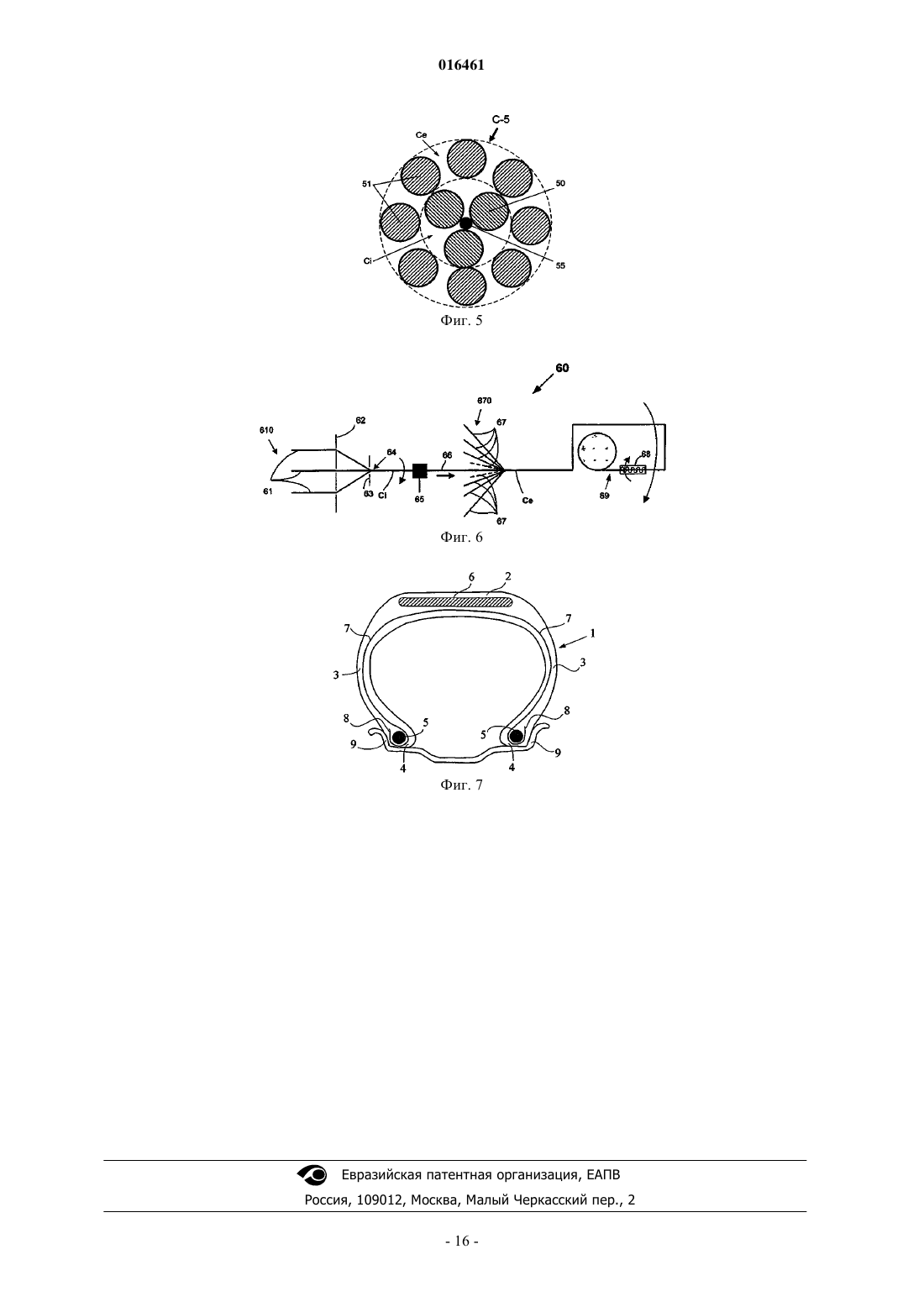

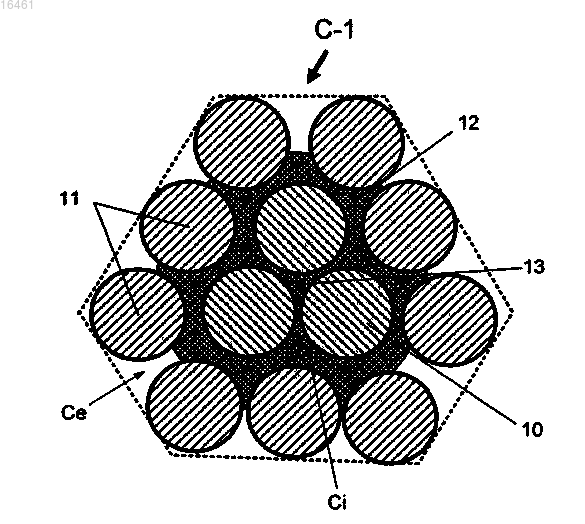

ОБРЕЗИНЕННЫЙ ПО МЕСТУ КОРД ДЛЯ ИСПОЛЬЗОВАНИЯ В БРЕКЕРЕ ШИН Предложен металлический корд (C-1), состоящий из двух слоев (Ci, Ce) структуры 3+N,обрезиненный по месту, содержащий внутренний слой (Ci), образованный из трех проводов (10) диаметром d1, скрученных вместе в спираль с шагом p1, и наружный слой (Ce) из N проводов (11),причем N варьируется от 6 до 12, диаметром d2, скрученным вместе в спираль с шагом р 2 вокруг внутреннего слоя (Ci), причем указанный корд характеризуется тем, что он имеет следующие характеристики (d1, d2, p1, p2 в мм): 0,20d10,50; 0,20d20,50; p1/p21; 5p130; 10p230; внутренний слой покрыт композицией на основе диенового каучука, называющейся "наполняющей резиной" (12), которая присутствует на любой длине корда по меньшей мере 2 см в центральном канале (13), образованном тремя проводами жилы, и в каждом из промежутков, находящихся между тремя проводами (10) жилы и N проводами (11) наружного слоя (Ce); содержание наполняющей резины в корде составляет от 5 до 30 мг на 1 г корда.(71)(73) Заявитель и патентовладелец: СОСЬЕТЕ ДЕ ТЕКНОЛОЖИ МИШЛЕН (FR); МИШЛЕН РЕШЕРШ Э ТЕКНИК С.А. (CH) 016461 Настоящее изобретение относится к двухслойным металлическим кордам структуры 3+N, которые могут применяться, в частности, для упрочнения резиновых изделий. Оно также относится к металлическим кордам типа "обрезиненных по месту, т.е. кордам, обрезиненным изнутри сырым (т.е. невулканизованным) каучуком прямо во время их изготовления. Оно относится также к шинам и усилениям короны, называемым также "брекерами", этих шин, в частности, для усиления брекеров шин для автомобилей промышленного назначения, таких как большегрузные автомобили. Радиальная шина, как известно, содержит протектор, два нерастягивающихся борта, две боковые поверхности, соединяющие борта с протектором, и брекер, расположенный по окружности между усилением каркаса и протектором. Этот брекер состоит из различных поверхностей (или "слоев") резины, упрочненной или нет армирующими элементами ("элементы жесткости"), такими как свитые нити или монофиламенты из металла или текстиля. Брекер шины обычно состоит по меньшей мере из двух наложенных друг на друга слоев, часто называемых "рабочими" слоями или "перекрещивающимися" слоями, в которых усиливающие корды,обычно металлические, расположены практически параллельно друг другу внутри слоя, но под углом от слоя к слою, т.е. они наклонены, симметрично или нет, относительно средней круговой плоскости, под углом, который обычно варьируется от 10 до 45 в зависимости от типа рассматриваемой шины. Перекрещивающиеся слои могут дополняться различными другими вспомогательными поверхностями или слоями резины, ширина которых варьируется от случая к случаю, которые могут содержать или не содержать упрочняющие элементы. В качестве примера назовем простые резиновые прокладки, слои, так называемые "защитные слои", функция которых состоит в защите остальной части брекера от внешних воздействий, проколов, или же еще так называемые "арматурные" слои, содержащие упрочняющие элементы, ориентированные, по существу, вдоль кругового направления (так называемые слои "нулевого градуса"), все равно, расположены ли они по радиусу снаружи или внутри относительно перекрещивающихся слоев. Как известно, такой брекер шины должен удовлетворять различным требованиям, часто противоречащим друг другу, в частности: он должен быть как можно более жестким при низкой деформации, так как это сильно облегчает придание жесткости короне шины; он должен иметь как можно более низкий гистерезис, чтобы, с одной стороны, при движении свести к минимуму нагрев внутренней зоны короны шины, а, с другой стороны, чтобы снизить трение качения шины, что приводит к экономии горючего; наконец, он должен иметь высокую долговечность, в частности, в отношении явления разделения,т.е. растрескивания краев пересекающихся слоев в плечевой зоне шины, известное как "кливаж", что требует, в частности, металлических кордов, которые упрочняют брекерные слои, чтобы они имели повышенную усталостную прочность при сжатии при нахождении в относительно коррозионно-активной атмосфере. Третье требование является особенно сильным в случае шин для автомобилей промышленного назначения, таких как большегрузные автомобили, и шин, которые разработаны так, чтобы их протектор можно было восстанавливать один или несколько раз, когда он достигнет критической степени износа после продолжительного пробега. Для усиления вышеуказанных брекеров обычной практикой является использование так называемых многослойных стальных кордов, состоящих из центральной жилы и одного или нескольких концентрических слоев проводов, расположенных вокруг этой жилы. Наиболее широко применяющимися многослойными кордами являются в основном корды структуры M+N или M+N+P, образованные из жилы изM проводов, окруженной по меньшей мере одним слоем из N проводов, причем указанный слой, возможно, сам окружен внешним слоем из P проводов, причем провода M, N и даже P обычно имеют одинаковый диаметр из соображений простоты и стоимости. Доступность углеродистых сталей со все более и более высокой прочностью и долговечностью приводит к тому, что производители шин в настоящее время стремятся как можно шире использовать корды, содержащие всего два слоя, в частности, чтобы упростить изготовление этих кордов, уменьшить толщину композитных усиливающих слоев и, таким образом, уменьшить гистерезис шин и, в конечном счете, снизить стоимость самих шин и сократить расход энергии автомобилями, снаряженных этими шинами. С учетом изложенных выше соображений двухслойными кордами, наиболее часто использующимися в настоящее время в брекерах шин, являются в основном корды структуры 3+N, состоящие из жилы, или внутреннего слоя, из 3 проводов и наружного слоя из N проводов (например, из 6-12 проводов). Наружный слой является относительно ненасыщенным из-за повышенного диаметра внутреннего слоя,обусловленного наличием 3 проводов в жиле, особенно, когда диаметр проводов жилы выбирается больше диаметра проводов наружного слоя. Как известно, такой тип структуры улучшает способность корда пропитываться снаружи каландрирующей резиной шины или другим каучуковым изделием при вулканизации шины, и, следовательно,-1 016461 позволяет улучшить срок службы кордов в терминах усталости и усталостной коррозии, в частности в отношении указанной выше проблемы кливажа. Кроме того, известно, что хорошая проницаемость корда каучуком позволяет благодаря меньшему объему воздуха, окклюдированного в корде, снизить время вулканизации шин ("время под прессом"). Однако корды структуры 3+N имеют тот недостаток, что они не являются проницаемыми вплоть до самого центра из-за присутствия канала или капилляра в центре трех проводов жилы, которые остаются пустыми после пропитки каучуком и, таким образом, позволяют, из-за эффекта типа "капиллярного затекания", распространение коррозийных сред, таких как вода. Этот недостаток кордов структуры 3+N хорошо известен и описан, например, в публикациях WO 01/00922, WO 01/49926, WO 2005/071157,WO 2006/013077. Для разрешения указанной выше проблемы предлагалось открыть внутренний слой Ci, раздвигая его провода с помощью единственного центрального провода и удаляя один провод из наружного слоя. Полученный в результате корд структуры 1+3+(N-1) становится проницаемым снаружи вплоть до его центра. По сравнению с проводами внутреннего слоя центральный провод не должен быть ни слишком тонким, так как в этом случае он не даст задуманного эффекта ненасыщенности, ни слишком толстым,так как тогда провод не останется в центре корда. Типично используется, например, центральный провод диаметром 0,12 мм и провода для слоя Ci и Ce диаметром 0,35 мм (см., например, RD (Research Disclosure) August 1990,316107, "Steel cord construction"). Это решение, во-первых, относительно дорогостоящее, так как оно требует добавления провода, который, помимо прочего, ничего не добавляет в прочность корда. Оно также создает проблему производства: необходимо повышенное механическое напряжение на центральный провод, чтобы удержать провод в центре корда при свивке, а это напряжение может в определенных случаях приближаться к пределу прочности на разрыв для провода. Наконец, удаление одного наружного провода приводит к дальнейшему снижению прочности корда на единицу сечения. Опять-таки, для решения этой проблемы проницаемости до сердцевины кордов 3+N согласноUS 2002/160213 предлагается получение кордов, обрезиненных по месту. Предложенный там способ состоит в индивидуальном покрытии (т.е. покрытии по отдельности, "провод за проводом") невулканизованным каучуком, выше точки сборки (или точки скручивания трех проводов) - всего одного или предпочтительно каждого из этих трех проводов для получения защищенного каучуком внутреннего слоя до того, как поместить позднее N проводов наружного слоя на место путем скрутки вокруг обрезиненного так внутреннего слоя. Предложенный выше способ создает множество проблем. Во-первых, покрытие всего одного провода из трех (как показано, например, на фиг. 11 и 12 этого документа) не гарантирует достаточного наполнения резиной конечного корда и, таким образом, получение достаточной коррозионной стойкости. Во-вторых, хотя покрытие "провод за проводом" каждого из трех проводов (как показано, например, на фиг. 2 и 5 этого документа) действительно ведет к заполнению корда, оно приводит к использованию чрезмерных количеств резины. Просачивание резины за периметр конечного корда становится недопустимым в промышленных условиях свивки и обрезинивания. Из-за очень сильной липкости каучука в невулканизованном состоянии обрезиненный таким образом корд становится неприменимым, так как он нежелательным образом прилипает к производственному оборудованию или между витками корда, когда последний наматывается на приемную катушку, не говоря уже о невозможности правильного каландрования корда в конце. Следует отметить, что каландрование состоит в преобразовании корда путем введения его между двумя слоями каучука в сыром состоянии в обрезиненную металлическую ткань, которая является полуфабрикатом для любого последующего производства, например, для изготовления шины. Другая проблема, возникающая из-за изолированного покрытия каждого из трех проводов, - это потребность в больших объемах из-за необходимости применения трех экструзионных головок. Из-за таких требований к объему изготовление кордов с цилиндрическими слоями (т.е. тех, у которых шаги p1 и p2 отличаются от слоя к слою, или имеющих одинаковый шаг p1 и p2, но разные направлениями скручивания от слоя к слою) должно неизбежно проводиться в две осуществляемые с перерывами операции: (i) на первом этапе индивидуальное покрытие проводов с последующим соединением в пряди и свиванием внутреннего слоя, (ii) на втором этапе обвивка наружного слоя вокруг внутреннего слоя. Опять-таки,ввиду высокой липкости каучука в невулканизированном состоянии намотка и промежуточное хранение внутреннего слоя требуют применения вставок, а также широких разделительных шагов при намотке на катушку внутреннего слоя, чтобы избежать нежелательного склеивания между намотанными слоями или между витками данного слоя. Все указанные выше ограничения очень вредны с промышленной точки зрения и противоречат достижению высокой производительности. Продолжая свои исследования, авторы настоящего изобретения разработали новый многослойный корд структуры 3+N, обрезиненный по месту, особая структура которого, получаемая особым способом изготовления, позволяет смягчить указанные выше недостатки. Таким образом, первым объектом изобретения является обрезиненный по месту металлический-2 016461 корд, состоящий из двух слоев (Ci, Ce), структуры 3+N, содержащий внутренний слой (Ci), образованный из трех проводов диаметром d1, скрученных вместе в спираль с шагом p1, и наружный слой (Ce) из N проводов (причем N варьируется от 6 до 12) диаметром d2, скрученных вместе в спираль с шагом p2 вокруг внутреннего слоя (Ci), причем указанный корд характеризуется тем, что он имеет следующие характеристики (d1, d2, p1, p2 в мм): 0,20d10,50; 0,20d20,50;p1/p21; 5p130; 10p230; внутренний слой покрыт композицией на основе диенового каучука, называющейся "наполняющей резиной", которая присутствует на любой длине корда по меньшей мере 2 см в центральном канале, образованном тремя проводами жилы, и в каждом из промежутков, находящихся между тремя проводами жилы и N проводами наружного слоя (Ce); содержание наполняющей резины в корде составляет от 5 до 30 мг на 1 г корда. Изобретение относится также к применению такого корда для усиления резиновых изделий или полуфабрикатов, например слоев материала, рукавов, ремней, конвейерных лент и шин. В частности, корд по изобретению предназначен для применения в качестве усиливающего элемента для брекера шины, предназначенной для автомобилей промышленного назначения, выбранных из автофургонов, большегрузных транспортных средств, т.е. поездов метро, автобусов, дорожного автотранспорта (грузовики, тракторы, трейлеры), внедорожников (сельскохозяйственной или строительной техники), других транспортных или погрузочно-разгрузочных автомобилей. Изобретение относится также к самим резиновым изделиям или полуфабрикатам, когда они усилены кордом согласно изобретению, в частности к шинам, предназначенным для промышленных автомобилей, таких как фургоны или большегрузные автомобили. Изобретение, а также его преимущества будут легко понятны в свете следующего описания и примеров осуществления, а также из относящихся к этим примерам фиг. 1-7, на которых схематически показано соответственно: фиг. 1 - вид в поперечном сечении корда структуры 3+9 согласно изобретению компактного типа; фиг. 2 - вид в поперечном сечении обычного корда структуры 3+9 также компактного типа; фиг. 3 - вид в поперечном сечении корда согласно изобретению структуры 3+9 с цилиндрическими слоями; фиг. 4 - вид в поперечном сечении обычного корда структуры 3+9 также с цилиндрическими слоями; фиг. 5 - вид в поперечном сечении другого обычного корда с цилиндрическими слоями структуры 1+3+8 с центральным проводом очень малого диаметра; фиг. 6 - один пример устройства скручивания и обрезинивания по месту, подходящего для получения кордов компактного типа, согласно изобретению; фиг. 7 - вид в радиальном разрезе шины большегрузного автомобиля с радиальной арматурой каркаса, соответствующей или не соответствующей изобретению.I-1. Измерения в испытании на растяжение. Что касается металлических проводов и кордов, измерения разрывного усилия, обозначенного Fm(максимальная нагрузка в H), прочности на разрыв, обозначенной Rm (в МПа) и удлинения при разрыве,обозначенного At (полное удлинение в %), осуществлялись согласно стандарту ISO 6892 (1984). Что касается каучуковых композиций, измерения модуля проводилось, если не указано иное, при растяжении согласно стандарту ASTM D 412 (1998) (образец для испытаний "C"): "истинный" секущий модуль (т.е. приведенный к реальному сечению образца) при удлинении 10%, обозначенный E10 и выраженный в МПа, измеряют во втором удлинении (т.е. после цикла аккомодации) в нормальных условиях по температуре и влажности, согласно стандарту ASTM D1349 (1999).I-2. Испытание на воздухопроницаемость. Это испытание позволяет определить продольную воздухопроницаемость испытываемых кордов путем измерения объема воздуха, проходящего через образец при постоянном давлении в течение заданного времени. Основная идея этого испытания, хорошо известного специалисту, состоит в демонстрации эффективности обработки корда, чтобы сделать его непроницаемым для воздуха. Это испытание было описано, например, в стандарте ASTM D2692-98. Здесь это испытание проводится на кордах, взятых из шин или слоев каучука, которые они усиливают, т.е. на кордах, уже покрытых вулканизованным каучуком, либо на необработанных кордах после получения. Во втором случае необработанные корды предварительно должны быть покрыты снаружи обкладочной резиной. Для этого серию из 10 кордов, размещенных параллельно (с расстоянием между корда-3 016461 ми 20 мм), помещают между двумя пленками (два прямоугольника размером 80200 мм) невулканизованной каучуковой композиции, причем каждая пленка имеет толщину 3,5 мм. Все это помещают затем в форму, причем каждый корд поддерживается при достаточном натяжении (например, 2 декаН), чтобы гарантировать, что он останется прямым при помещении в форму, используя зажимные приспособления модульного типа. Процесс вулканизации (отверждения) проводится в течение 40 мин при температуре 140 С и давлении 15 бар (прикладываемом прямоугольным поршнем размерами 80200 мм). После этого все вынимают из формы и разрезают на 10 образцов корда, обрезиненных таким образом, в виде параллелепипедов размерами 7720 мм, для определения характеристик. В качестве обкладочной резины используется каучуковая композиция, обычная для шин, эта композиция имеет в основе натуральный каучук (пептизированный) и сажу N330 (65 phr (phr=частей/100 частей каучука и содержит, кроме того, следующие обычные добавки: сера (7 phr), ускоритель сульфенамид (1 phr), ZnO (8 phr), стеариновая кислота (0,7 phr), антиоксидант (1,5 phr), нафтенат кобальта(1,5 phr). Модуль E10 у обкладочной резины равен примерно 10 МПа. Испытание проводится на 2 см длины корда, окруженных, таким образом, каучуковой композицией(или обкладочной резиной), следующим образом: на вход корда нагнетают воздух под давлением 1 бар и измеряют объем воздуха на выходе с помощью расходомера (откалиброванного, например, в диапазоне от 0 до 500 см 3/мин). Во время измерения образец корда закрепляют в обжатом герметичном уплотнении(например, герметичное уплотнение пеной или резиной) так, чтобы измерять только количество воздуха,проходящего через корд от одного конца к другому вдоль его продольной оси. Герметичность уплотнения проверяется заранее с помощью образца твердого каучука, т.е. без корда. Измеренная средняя скорость потока воздуха (усредненная по 10 образцам) тем меньше, чем выше продольная непроницаемость корда. Так как измерения проводятся с точностью 0,2 см 3/мин, измеренные значения, равные или меньше 0,2 см 3/мин, рассматриваются как нулевые; они соответствуют корду,который может считаться полностью непроницаемым для воздуха вдоль его оси (т.е. в его продольном направлении).I-3. Содержание наполняющей резины. Количество наполняющей резины измеряют по разности между весом исходного корда (т.е. корда,обрезиненного по месту) и весом корда (т.е. весом его проводов), из которого наполняющая резина была удалена соответствующей электролитической обработкой. Образец корда (длина 1 м), смотанный вокруг самого себя, чтобы уменьшить его размер, образует катод электролизера (соединенный с отрицательным выводом генератора), тогда как анод (соединенный с положительным выводом) образован проводом из платины. Электролит представляет собой водный раствор (деминерализованной воды), содержащий 1 моль на 1 л карбоната натрия. К образцу, полностью погруженному в электролит, на 15 мин прикладывается электрическое напряжение при токе 300 мА. Затем корд вынимают из ванны и обильно промывают водой. Эта обработка позволяет резине легко отстать от корда (если этого не происходит, электролиз продолжают еще несколько минут). Резину осторожно удаляют, например, просто вытирая ее с помощью поглощающей ткани, разматывая провода корда один за другим. Провода снова промывают водой и затем погружают в химический стакан, содержащий смесь 50% деминерализованной воды и 50% этанола. Стакан опускают в ультразвуковую ванну на 10 мин. Провода, лишенные, таким образом, любых следов резины, извлекают из стакана, сушат в потоке азота или воздуха и, наконец, взвешивают. Расчетом определяют содержание наполняющей резины в корде, выраженное в мг наполняющей резины на 1 г исходного корда, и среднее по 10 измерениям (т.е. всего для 10 м корда).II. Подробное описание изобретения. В настоящем описании, если не указано иное, все приводимые проценты (%) являются весовыми процентами. Кроме того, все интервалы величин, указываемые выражением "между a и b" означают диапазон значений, идущий от более чем a до менее b (т.е. границы a и b исключены), тогда как все интервалы величин, указанные выражением "от a до b", означают диапазон значений от а до b (т.е. включая строгие границы a и b).II-1. Корд 3+N согласно изобретению. Таким образом, согласно изобретению металлический корд из двух слоев (Ci, Ce) и структуры 3+N содержит: внутренний слой (Ci), состоящий из трех проводов жилы диаметром d1, скрученных вместе в спираль с шагом p1; и наружный слой (Ce) из N проводов, где N варьируется от 6 до 12, диаметром d2, закрученных вместе спиралью с шагом p2 вокруг внутреннего слоя (Ci). Корд имеет также следующие основные характеристики: 0,20d10,50; 0,20d20,50;-4 016461 5p130; 10p230; внутренний слой обрезинен композицией на основе диенового каучука, называющейся "наполняющей резиной", которая присутствует на любой длине корда по меньшей мере 2 см в центральном канале,образованном тремя проводами жилы, и в каждом из промежутков или капилляров, находящихся между тремя проводами (10) жилы и N проводами (11) наружного слоя (Ce); содержание наполняющей резины в корде составляет от 5 до 30 мг на 1 г корда. Таким образом, этот корд по изобретению может считаться кордом, обрезиненным по месту: его внутренний слой Ci и его наружный слой Ce разделены радиально оболочкой наполняющей резины, которая заполняет, по меньшей мере частично, каждый из промежутков или полостей, имеющихся между внутренним слоем Ci и наружным слоем Се. Кроме того, его центральный капилляр, образованный тремя проводами внутреннего слоя, также пропитан наполняющей резиной. Другой существенной характеристикой корда по изобретению является то, что содержание в нем наполняющей резины лежит между 5 и 30 мг резины на 1 г корда. Ниже указанного минимума невозможно гарантировать то, что наполняющая резина действительно присутствует на всей длине корда по меньшей мере 2 см, по меньшей мере частично, в каждом из промежутков корда, тогда как выше указанного максимума могут возникнуть различные описанные выше проблемы, связанные с просачиванием наполняющей резины за периметр корда. Ввиду всех этих причин предпочтительно, чтобы количество подаваемой наполняющей резины составляло от 5 до 25 мг, еще более предпочтительно находилось в диапазоне от 10 до 20 мг на 1 г корда. Такое содержание наполняющей резины в сочетании с ее контролем в указанных выше пределах становится возможным только благодаря осуществлению особого способа скручивания/обрезинивания,адаптированного к геометрии корда 3+N, как будет подробно объяснено ниже. Осуществление этого особого способа, позволяющего получить корд с контролируемым количеством наполняющей резины, гарантирует наличие достаточного числа внутренних перегородок для каучука (сплошных или прерывистых по оси корда) или резиновых пробок в корде по изобретению, особенно в его центральном канале. Таким образом, корд по изобретению становится непроницаемым для распространения вдоль его длины любых коррозивных сред, таких как вода или кислород воздуха, подавляя,таким образом, описанный во введении настоящего документа эффект капиллярного затекания. Согласно одному особенно предпочтительному варианту осуществления изобретения справедлива следующая основная характеристика: по всей длине корда по меньшей мере 2 см, корд является непроницаемым или практически непроницаемым для воздуха в его продольном направлении. Другими словами, каждый капилляр (или полость) корда 3+N, включая центральный канал, образованный тремя проводами жилы, содержит по меньшей мере одну пробку (или внутреннюю перегородку) из наполняющей резины каждые 2 см, так что указанный корд (после покрытия снаружи полимером, таким как каучук) непроницаем или практически непроницаем для воздуха в его продольном направлении. В испытании на воздухопроницаемость, описанном в разделе I-2, воздухонепроницаемый корд 3+N характеризуется средней скоростью потока воздуха меньше или равной 0,2 см 3/мин, тогда как практически воздухонепроницаемый корд 3+N характеризуется средней скоростью потока воздуха ниже 2 см 3/мин, предпочтительно ниже 1 см 3/мин. Для оптимального компромисса между прочностью, реализуемостью, жесткостью и сроком службы корда при сжатии, предпочтительно, чтобы диаметры проводов в слоях Ci и Ce, независимо от того,имеют ли эти провода одинаковый или разный диаметр от слоя к слою, лежали в диапазоне от 0,23 до 0,40 мм. Провода слоев Ci и Ce могут иметь одинаковый диаметр или отличающийся от слоя к слою. Предпочтительно использовать провода с одинаковым диаметром в разных слоях (т.е. d1=d2), что, в частности,упрощает их получение и снижает их стоимость. Предпочтительно выполняется следующее соотношение: 0,5p1/p21. Следует отметить, что, как известно, шаг "p" означает длину, измеренную параллельно оси корда, в конце которой провод, имеющий этот шаг, совершает полный оборот вокруг указанной оси корда. Еще более предпочтительно шаги p1 и p2 являются одинаковыми (p1=p2). Это имеет место, в частности, для многослойных кордов компактного типа, какие описаны, например, на фиг. 1, где другим отличительным признаком обоих слоев Ci и Ce является то, что они скручены в одном и том же направлении скрутки (S/S или Z/Z). В таких кордах с компактными слоями плотность такова, что никакой отдельный слой провода практически не виден; отсюда следует, что поперечное сечение таких кордов имеет многоугольный, а не цилиндрический контур, как показано, например, на фиг. 1 (компактный корд 3+9 согласно изобретению) или на фиг. 2 (контрольный компактный корд 3+9, т.е. не обрезиненный по месту). Шаг p2 более предпочтительно выбирается в диапазоне от 12 до 25 мм, например, в диапазоне от 15 до 22 мм, в частности, когда d1=d2. Предпочтительной характеристикой наружного слоя Ce является то, что это насыщенный слой, т.е. по определению в этом слое нет достаточного места, чтобы добавить туда по меньшей мере один(Nmax+1)-й провод диаметром d2, где Nmax означает максимальное число проводов, которые можно смо-5 016461 тать как слой вокруг внутреннего слоя Ci. Достоинством этой структуры является то, что снижается риск просачивания наполняющей резины за ее поверхность, и то, что при заданном диаметре корда она дает более высокую прочность. Так, число N проводов может варьироваться в очень широкой степени, в зависимости от конкретного варианта осуществления изобретения, например, от 6 до 12 проводов, причем понятно, что максимальное число Nmax проводов N будет увеличиваться, если уменьшить их диаметр d2 по сравнению с диаметром d1 проводов жилы, чтобы предпочтительно сохранить наружный слой насыщенным. Согласно одному предпочтительному варианту слой Ce содержит от 8 до 10 проводов, другими словами, корд по изобретению выбран из группы кордов структуры 3+8, 3+9 и 3+10. Более предпочтительно провода слоя Ce удовлетворяют следующим соотношениям: для N=8: 0,7(d1/d2)1; для N=9: 0,9(d1/d2)1,2; для N=10: 1,0(d1/d2)1,3. Особо избранными из этих кордов являются те, которые состоят из проводов, по существу, одинакового диаметра от слоя к слою (т.е. d1=d2). Согласно одному особенно предпочтительному варианту осуществления наружный слой содержит 9 проводов. Корд 3+N по изобретению, как все многослойные корды, может быть двух типов, а именно компактного типа или типа корда с цилиндрическими слоями. Предпочтительно все провода слоев Ci и Ce сматываются в одинаковом направлении скрутки, т.е. в направлении S (компоновка "S/S"), либо в направлении Z (компоновка "Z/Z"). Предпочтительно намотка слоев Ci и Ce в одинаковом направлении снижает до минимума трение между этими двумя слоями и,следовательно, истирание проводов, из которых они состоят. Еще более предпочтительно оба слоя скручены в одинаковом направлении (S/S или Z/Z) и с одинаковым шагом (p1=p2), чтобы получить корд компактного типа, какой показан, например, на фиг. 1. Под металлическим кордом в настоящем изобретении по определению понимается корд, образованный из проводов, состоящих в основном (т.е. более чем на 50% от числа этих проводов) или целиком(на 100% проводов) из металлического материала. Провода слоя Ci предпочтительно выполнены из стали, более предпочтительно из углеродистой стали. Независимо от этого, провода слоя Ce также выполнены из стали, предпочтительно из углеродистой стали. Однако разумеется, можно использовать другие стали, например нержавеющую сталь, или другие сплавы. Когда используется углеродистая сталь, содержание в ней углерода предпочтительно лежит между 0,4 и 1,2%, в частности между 0,5 и 1,1%. Более предпочтительно, оно лежит между 0,6 и 1,0% (% от веса стали), такое содержание соответствует хорошему компромиссу между механическими свойствами, требующимися для композитного материала и реализуемости проводов. Используемый металл или сталь, будь то, в частности, углеродистая сталь или нержавеющая сталь,сама может быть покрыта металлическим слоем, улучшающим, например, технологические характеристики металлического корда и/или составляющих его элементов, или характеристики истирания самих корда и/или шины, такие как адгезионные свойства, коррозионная стойкость или сопротивление старению. Согласно предпочтительному варианту осуществления, используемую сталь покрывают слоем латуни (сплав Zn-Cu) или слоем цинка. Напомним здесь, что в процессе изготовления проводов покрытие латунью или цинком облегчает волочение проволоки, а также улучшает сцепление проволоки с каучуком. Но провода могут быть покрыты также тонким металлическим слоем, отличным от латуни или цинка, функцией которого является, например, улучшение коррозионной стойкости этих проводов и/или их адгезии к каучуку, например, тонкий слой Co, Ni, Al или сплав двух или более из этих соединений Cu,Zn, Al, Ni, Co и Sn. Корды согласно изобретению предпочтительно сделаны из углеродистой стали и имеют прочность на растяжение (Rm) предпочтительно выше 2500 МПа, более предпочтительно выше 3000 МПа. Полное удлинение в момент разрыва (At) корда (сумма его структурного, упругого и пластического удлинения) предпочтительно выше 2,0%, более предпочтительно равно по меньшей мере 2,5%. Диеновый эластомер (или, все равно, "каучук" - оба термина рассматриваются как синонимы) наполняющей резины предпочтительно является диеновым эластомером, выбранным из группы, состоящей из полибутадиенов (BR), натурального каучука (NR), синтетических полиизопренов (IR), различных сополимеров бутадиена, различных сополимеров изопрена и смесей этих эластомеров. Более предпочтительно такие сополимеры выбраны из группы, состоящей из сополимеров бутадиена со стиролом (SBR),получены ли они эмульсионной полимеризацией (ESBR) или полимеризацией в растворе (SSBR), сополимеров изопрена с бутадиеном (BIR), сополимеров изопрена со стиролом (SIR) и сополимеров изопренбутадиен-стирол (SBIR). Один предпочтительный вариант осуществления состоит в использовании изопренового эластомера, т.е. гомополимера или сополимера изопрена, другими словами диенового эластомера, выбранного из группы, состоящей из натурального каучука (NR), синтетических полиизопренов (IR), различных сопо-6 016461 лимеров изопрена и смесей этих эластомеров. Изопреновый эластомер предпочтительно представляет собой натуральный каучук или синтетический полиизопрен типа цис-1,4. Из этих синтетических полиизопренов предпочтительно использовать полиизопрены, имеющие содержание связей цис-1,4 выше 90 мол.%, еще более предпочтительно выше 98 мол.%. Согласно другим предпочтительным вариантам осуществления диеновый эластомер может быть образован, полностью или частично, из другого диенового эластомера, такого, например, как эластомер SBR, использующийся самостоятельно или в смеси с другим эластомером, например, типа BR. Наполняющая резина может содержать один или более диеновых эластомеров, которые могут использоваться в сочетании с любым типом синтетического эластомера, отличного от диенового, и даже с полимерами, не являющимися эластомерами. Наполняющая резина является резиной сшиваемого типа, т.е. она обычно содержит сшивающую систему, позволяющую сшивку композиции в процессе ее вулканизации (т.е. отверждения). Предпочтительно, сшивающая система каучуковой оболочки представляет собой то, что называется вулканизующей системой, т.е. системой на основе серы (или агента-донора серы) и первичного ускорителя вулканизации. В эту базовую систему вулканизации можно добавить различные известные вторичные ускорители или активаторы вулканизации. Сера применяется предпочтительно в содержании, лежащем между 0,5 и 10 phr, более предпочтительно между 1 и 8 phr, первичный ускоритель вулканизации, например, сульфенамид, используется в предпочтительном содержании между 0,5 и 10 phr, более предпочтительно, между 0,5 и 5,0 phr. Однако изобретение применимо также к случаям, когда наполняющая резина не содержит серы и даже любой другой сшивающей системы, причем понятно, что для ее собственной сшивки может быть достаточно сшивающей или вулканизующей системы, присутствующей в каучуковой матрице, которую должен усиливать корд по изобретению, и способной мигрировать при контакте с указанной матрицей в наполняющую резину. Наполняющая резина может также содержать, помимо указанной сшивающей системы, все или часть добавок, обычно использующихся в каучуковых матрицах, предназначенных для изготовления шин, таких, например, как усиливающие наполнители, как углеродная сажа, или неорганические наполнители, как кремнезем, связующие, добавки от старения, антиоксиданты, пластификаторы или нефтяные мягчители, не важно, ароматической или неароматической природы, в частности, очень слабоароматические или неароматические мягчители, например, типа нафтенов или парафинов, с высокой или, предпочтительно, низкой вязкостью, масла MES или TDAE, пластифицирующие смолы с высокой Tg, выше 30 С, технологические добавки для облегчения обработки композиций в невулканизированном состоянии, смолы для повышения клейкости, агенты от перевулканизации, акцепторы и доноры метилена такие, например, как HMT (гексаметилентетрамин) или H3M (гексаметоксиметилмеламин), упрочняющие смолы (такие как резорцинол или бисмалеимид), известные промоторы адгезии типа металлических солей, например, соли кобальта или никеля или лантанидные соли, какие описаны, в частности, в заявкеWO 2005/113666. Содержание усиливающего наполнителя, например, сажи, или неорганического усиливающего наполнителя, такого как кремнезем, предпочтительно выше 50 phr, например, лежит между 60 и 140 phr. Более предпочтительно оно выше 70 phr, например, лежит между 70 и 120 phr. В качестве углеродной сажи подходят, например, все виды сажи, в частности сажа типа HAF, ISAF, SAF, традиционно использующиеся в шинах (известные как сажи сорта для шин). Из них можно упомянуть, в частности, сажи сорта (ASTM) 300, 600 или 700 (например, N326, N330, N347, N375, N683, N772). Подходящими неорганическими усиливающими наполнителями являются, в частности, минеральные наполнители типа кремнезема (SiO2), особенно осажденный или пирогенный кремнезем, имеющий поверхность по БЭТ ниже 450 м 2/г, предпочтительно от 30 до 400 м 2/г. Специалист сможет в свете настоящего описания скорректировать рецептуру наполняющей резины,чтобы достичь желаемого уровня свойств (в частности, модуля упругости) и подогнать рецептуру к конкретному намеченному применению. Согласно первому варианту осуществления изобретения состав наполняющей резины может быть выбран идентичным составу каучуковой матрицы, которую должен усиливать корд по изобретению. Таким образом, не будет никаких проблем совместимости между соответствующими материалами наполняющей резины и указанной каучуковой матрицей. Согласно второму варианту осуществления изобретения состав наполняющей резины может быть выбран отличным от состава каучуковой матрицы, которую должен усиливать корд по изобретению. Можно, в частности, подобрать состав наполняющей резины, используя относительно высокое количество промотора адгезии, типично, например, от 5 до 15 phr металлической соли, такой как соль кобальта,соль никеля или соль неодима, и постепенно снижая количество указанного промотора (или даже полностью от него отказываясь) в окружающей каучуковой матрице. Предпочтительно наполняющая резина имеет в сшитом состоянии секущий модуль растяжения E10(при удлинении 10%), который лежит в диапазоне между 5 и 25 МПа, более предпочтительно между 5 и 20 МПа, в частности составляет от 7 до 15 МПа.-7 016461 Конечно, изобретение относится к описанному выше корду как в несшитом состоянии (т.е. его наполняющая резина не вулканизована), так и в сшитом состоянии (тогда наполняющая его резина вулканизована). Однако предпочтительно использовать корд по изобретению с наполняющей резиной в невулканизованном состоянии до более позднего введения корда в полупродукт или готовый продукт, такой как шина, для которой он предназначен, чтобы облегчить связь в ходе конечной вулканизации между наполняющей резиной и окружающей каучуковой матрицей (например, резиной для каландрирования). Фиг. 1 схематически показывает в разрезе перпендикулярно оси корда (который предполагается прямоугольным и покоящимся), один пример предпочтительного корда 3+9 согласно изобретению. Этот корд (обозначенный C-1) является кордом компактного типа, т.е. его внутренний Ci и наружный Ce слои закручены в одном и том же направлении (S/S или Z/Z, согласно признанной номенклатуре) и, кроме того, с одинаковым шагом (p1=p2). Этот тип структуры имеет то следствие, что внутренние (10) и наружные (11) провода образуют два концентрических слоя, каждый из которых имеет, по существу,многоугольный (треугольный для слоя Ci и шестиугольный для слоя Ce) контур (показанный пунктирными линиями), а не цилиндрический, как в случае кордов с цилиндрическими слоями, которые будут описаны позднее. Наполняющая резина (12) заполняет центральный капилляр (13) (символически показанный треугольником), образованный тремя проводами жилы (10), очень незначительно раздвигая их и одновременно полностью покрывая внутренний слой Ci, образованный этими тремя проводами (10). Она заполняет также каждый промежуток или полость (также символически показано треугольником), образованную или одним проводом жилы (10) и двумя наружными проводами (11), находящимися непосредственно рядом с ним, или двумя проводами жилы (10) и наружным проводом (11), смежным с ними. Таким образом, всего в этом корде 3+9 имеется 12 промежутков или капилляров, к которым добавляется также центральный капилляр (13). Согласно предпочтительному варианту осуществления в корде 3+N по изобретению наполняющая резина проходит непрерывно вокруг слоя Ci, который она покрывает. Для сравнения, фиг. 2 показывает сечение обычного корда 3+9 (обозначенного C-2) (т.е. не обрезиненного по месту) также компактного типа. Отсутствие наполняющей резины является причиной, что практически все провода (20, 21) соприкасаются друг с другом, что приводит к особо компактной структуре, которая, кроме того, очень плохо проницаема (чтобы не сказать непроницаема) для каучука снаружи. Отличительной чертой этого типа корда является то, что три провода жилы (20) образуют центральный канал или капилляр (23), который является пустым и закрытым и, таким образом, склонным, под действием эффекта "капиллярного затекания", позволять распространение коррозивных сред, таких как вода. Фиг. 3 схематически показывает другой пример предпочтительного корда 3+9 согласно изобретению. Этот корд (обозначенный C-3) является кордом типа с цилиндрическими слоями, т.е. его внутренний Ci и наружный Ce слои либо скручены с одинаковым шагом (p1=p2), но в разных направлениях (S/Z или Z/S), либо скручены с разным шагом (p1p2), каким бы не были направления кручения (S/S, или Z/Z,или S/Z, или Z/S). Как известно, следствием структуры этого типа является то, что провода располагаются в двух соседних концентрических трубчатых слоях (Ci и Ce), придающих корду (и двум этим слоям) контур (обозначенный пунктирными линиями), являющийся больше не многоугольным, а цилиндрическим. Наполняющая резина (32) заполняет центральный капилляр (33) (символически показанный треугольником), образованный тремя проводами жилы (30), слегка раздвигая их и одновременно полностью покрывая внутренний слой Ci, образованный этими тремя проводами (30). Она также заполняет, по меньшей мере, частично (в данном примере полностью) каждый промежуток, образованный или одним проводом жилы (30) и двумя наружными проводами (31), непосредственно примыкающими к нему(ближайшими), или двумя проводами жилы (30) и наружным проводом (31), соседним с ними. Таким образом, всего в этом корде 3+9 имеется 12 промежутков или капилляров, к каким добавляется центральный капилляр (33). Для сравнения, фиг. 4 показывает сечение обычного корда 3+9 (обозначенного C-4) (т.е. не обрезиненного по месту) того же типа с двумя цилиндрическими слоями. Отсутствие наполняющей резины означает, что три провода (40) внутреннего слоя практически соприкасаются друг с другом, что приводит к пустому и закрытому центральному капилляру (43), в который каучук не может проникнуть снаружи и который также попустительствует распространению коррозивных сред. Также для сравнения, фиг. 5 схематически показывает сечение обычного корда 1+3+8 (обозначенного C-5) (т.е. не обрезиненного по месту), также типа корда с двумя цилиндрическими слоями (Ci, Ce),который содержит центральный провод (55) очень малого диаметра, три внутренних провода (50) и восемь наружных проводов (51). Центральный провод (55), который раздвигает провода (50) внутреннего слоя Ci и заполняет их, как если бы он был центральным каналом, образованным этими тремя проводами жилы (50), позволяет разбавить (в результате увеличения диаметра внутреннего слоя Ci) наружный слойCe (при условии проводов с одинаковыми диаметрами от слоя к слою) и повысить, таким образом, про-8 016461 ницаемость корда снаружи.II-2. Изготовление корда 3+N. Описанный выше корд структуры 3+N может быть выполнен согласно способу, включающему четыре следующих этапа, проводимых последовательно: сначала этап сборки трех центральных проводов путем скручивания, чтобы получить внутренний слой (Ci) в точке сборки; затем ниже указанной точки сборки трех центральных проводов, этап обрезинивания внутреннего слоя (Ci) наполняющей резиной в сыром (т.е. невулканизованном) состоянии; с последующим этапом сборки, на котором N проводов наружного слоя (Ce) скручиваются вместе вокруг обрезиненного, таким образом, внутреннего слоя (Ci); затем конечный этап выравнивания скрутки. Следует отметить, что существует два возможных метода сборки металлических проводов: либо свивка корда: в таком случае провода не подвергаются закручиванию вокруг их собственной оси благодаря синхронному вращению до и после точки сборки; либо скручивание: в таком случае провода подвергаются одновременно коллективному скручиванию и индивидуальному скручиванию вокруг своей собственной оси, что создает раскручивающий момент на каждом из проводов. Существенным отличительным признаком указанного выше способа является использование для сборки как внутреннего, так и наружного слоя - этапа скручивания. На первом этапе три провода жилы известным образом скручиваются вместе (в направлении S илиZ), чтобы получить внутренний слой Ci. Провода доставляются средствами подачи, такими как катушки,распределительная сетка, соединенная или нет с направляющей сборкой, предназначенной привести провода жила к схождению в общей точке скручивания (или точке сборки). Образованный так внутренний слой (Ci) покрывают затем наполняющей резиной в сыром состоянии, подаваемой шнеком экструдера при подходящей температуре. Наполняющую резину можно также доставить в единственное фиксированное место малого объема с помощью единственной экструзионной головки, не применяя индивидуальное покрытие проводов ранее операции сборки до образования внутреннего слоя, как описывается в уровне техники. Заметным преимуществом этого способа является то, что он не замедляет традиционный процесс сборки. Так, позволяет, чтобы вся операция, начальное скручивание, обрезинивание и конечное скручивание, проводилась последовательно и в один этап, каков бы ни был тип производимого корда (компактный корд или корд с цилиндрическими слоями), и все это при высокой скорости. Вышеописанный способ по изобретению может осуществляться со скоростью (скорость продвижения корда в линии скручивания и обрезинивания) выше 70 м/мин, предпочтительно выше 100 м/мин. Выше экструзионной головки напряжение, оказываемое на три провода, по существу, одинаковое от провода к проводу, предпочтительно составляет от 10 до 25% от предела прочности на разрыв этих проводов. Экструзионная головка может содержать одну или несколько фильер, например, верхнюю направляющую фильеру и нижнюю калибрующую фильеру. Можно добавить средства непрерывного измерения и контроля диаметра корда, соединенные с экструдером. Предпочтительно, температура, при которой экструдируется наполняющая резина, составляет от 60 до 120 С, более предпочтительно от 70 до 110 С. Таким образом, экструзионная головка задает зону обрезинивания, имеющую форму кругового цилиндра, диаметр которого предпочтительно лежит между 0,4 и 1,2 мм, более предпочтительно между 0,5 и 1,0 мм, а длина которого предпочтительно составляет между 4 и 10 мм. Количество наполняющей резины, выдаваемое экструзионной головкой, можно легко регулировать так, чтобы в конечном корде 3+N это количество лежало между 5 и 30 мг, предпочтительно между 5 и 25 мг, в частности, в диапазоне от 10 до 20 на 1 г корда. Типично, на выходе из экструзионной головки внутренний слой Ci, во всех точках своего периметра, покрыт наполняющей резиной на минимальную толщину, которая предпочтительно выше 5 мкм, более предпочтительно выше 10 мкм, например составляет от 10 до 50 мкм. В конце предыдущего этапа покрытия, на третьем этапе, процесс включает окончательную сборку снова скручиванием (в направлении S или Z), N проводов наружного слоя (Ce) вокруг покрытого так внутреннего слоя (Ci). В ходе операции скручивания N проводов опираются на наполняющую резину,врастая в нее. Наполняющая резина, смещаясь под давлением, оказываемым на нее этими наружными проводами, естественно, стремится в таком случае заполнить, по меньшей мере частично, каждый из промежутков или полостей, оставленных проводами незаполненными, между внутренним слоем (Ci) и наружным слоем (Ce). На этой стадии корд 3+N по изобретению еще не закончен: его центральный канал, ограниченный тремя проводами жилы, еще не был заполнен наполняющей резиной, или во всяком случае заполнен недостаточно для получения приемлемой воздухонепроницаемости.-9 016461 Следующий существенный этап состоит в проведении корда через средства выравнивания закрутки. Под "выравниванием закрутки" здесь понимается, как известно, устранение остаточных крутящих моментов (или упругое восстановление раскручиванием), действующих на каждый провод корда как во внутреннем слое, так и в наружном слое. Средства выравнивания закрутки хорошо известны специалисту по скручиванию; они могут состоять, например, из "выпрямляющих устройств" или "закручивающих устройств" или из устройств выпрямления-закручивания, состоящих либо из шкивов в случае закручивающих устройств, либо из роликов малого диаметра в случае выпрямляющих устройств, и через эти шкивы и/или ролики движется указанный корд. Затем предполагается, что при прохождении через эти устройства выпрямления раскручивание,приложенное к трем проводам жилы, приводящее к вращению в обратную сторону, по меньшей мере частичному, этих проводов вокруг своей оси будет достаточным, чтобы заставить заполняющую резину в сыром состоянии (т.е. несшитую или невулканизованную), еще горячую и относительно жидкую, продвигаться снаружи к центру корда, в самую глубь центрального канала, образованного тремя проводами,давая в конце корд по изобретению с отличной воздухонепроницаемостью, что является его отличительной характеристикой. Кроме того, предполагается, что функция выпрямления, вносимая использованием правильного устройства, имеет то преимущество, что контакт между роликами правильного устройства и проводами наружного слоя будет оказывать дополнительное давление на наполняющую резину, еще больше облегчая ее проникание в центральный капилляр, образованный этими тремя проводами жилы. Другими словами, описанный выше способ по изобретению использует вращение трех проводов жилы на конечной стадии получения корда, чтобы распределить, естественно и равномерно, наполняющую резину внутри и вокруг внутреннего слоя (Ci), идеально контролируя количество подаваемой наполняющей резины. Так, неожиданно оказалось, что можно заставить наполняющую резину проникнуть в самый центр корда по изобретению, располагая резину ниже точки сборки 3 проводов, а не выше ее, как описывается в уровне техники, при контроле и оптимизации количества наполняющей резины, подаваемой благодаря применению единственной экструзионной головки. После этого конечного этапа выравнивания скрутки получение корда по изобретению завершено. Этот корд можно затем намотать на приемную катушку для хранения, до его обработки, например, в установке каландрирования, для получения композитного материала металл/каучук. Описанный выше способ обеспечивает получение кордов согласно изобретению, которые благоприятно могут не иметь (или почти не иметь) наполняющей резины на своей периферии. Под этим понимается, что никакие частицы наполняющей резины не видны невооруженным глазом на периферии корда, т.е. после получения специалист не увидит никакой разницы, невооруженным глазом и с расстояния двух или трех метров, между катушкой обрезиненного по месту корда по изобретению и катушкой обычного корда (т.е. не обрезиненного по месту). Конечно, способ по изобретению применим для получения как кордов компактного типа (напомним, что по определению - это корды, у которых слои Ci и Ce закручены с одинаковым шагом в одинаковом направлении), так и кордов с цилиндрическими слоями (напомним, что по определению - это корды,у которых слои Ci и Ce либо закручены с разными шагами, либо в противоположных направлениях, или же с разными шагами и в противоположных направлениях). Устройство сборки и обрезинивания, подходящее для осуществления описанного выше способа,является устройством, содержащим сверху вниз в направлении движения корда в процессе получения: средства подачи трех проводов жилы; средства для сборки трех проводов жилы путем скручивания для получения внутреннего слоя; средства покрытия внутреннего слоя; ниже средств покрытия, средства сборки наружных проводов путем скручивания их вокруг покрытой так жилы, для получения наружного слоя; и, наконец,средства выравнивания закрутки. На фиг. 6 показан пример устройства (60) сборки кручением, типа неподвижной подачи и вращающегося приемника, подходящего для получения компактного корда (слои Ci и Ce скручены в одинаковом направлении закрутки, и p2=p3), какой показан, например, на фиг. 1. В этом устройстве средства подачи(610) подают три провода жилы (61) через распределительную решетку (62) (осесимметричный распределитель), соединенную или нет с направляющей сборкой (63), за которой 3 провода жилы сходятся в одну точку сборки (64), чтобы получить внутренний слой (Ci). После формирования внутренний слой Ci проходит затем через зону покрытия, состоящую, например, из единственной экструзионной головки (65), через которую должен проходить внутренний слой. Расстояние между точкой схождения (64) и точкой покрытия (65) составляет, например, от 50 см до 1 м.N проводов (67) наружного слоя (Ce), например, числом девять, подаваемые средствами подачи (670),собираются затем, путем скручивания, вокруг обрезиненного таким образом внутреннего слоя Ci (66),продвигающегося в направлении стрелки. Готовый корд 3+N, образованный таким путем, наконец собирается на вращающийся приемник (69), после прохождения через средство выравнивания закрутки (68),- 10016461 состоящее, например, из скручивающего-выпрямляющего устройства. Следует отметить, что, как хорошо известно специалисту, для получения корда по изобретению типа корда с цилиндрическими слоями, какой показан, например, на фиг. 3 (разные шаги p2 и p3 и/или разные направления скручивания слоев Ci и Ce), будет использоваться устройство, содержащее два вращающихся механизма (подачи или приема), а не одно, как описано выше (фиг. 6) в качестве примера.II-3. Применение корда в усилении короны шины. Как объясняется во введении настоящего документа, корд по изобретению предназначен, в частности, для усиления короны шин для автомобилей промышленного назначения, таких как большегрузные автомобили. В качестве примера фиг. 7 схематически показывает радиальное сечение шины с усилением металлической короны, которое в этом обобщенном представлении может соответствовать или не соответствовать изобретению. Эта шина 1 содержит корону 2, усиленную арматурой короны или брекером 6, две боковых поверхности 3 и две закраины 4, причем каждая из этих закраин 4 усилена бортовой проволокой 5. На корону 2 устанавливается протектор шины, показанный на этом чертеже схематически. Усиление каркаса 7 обматывается вокруг двух бортовых проволок 5 в каждой закраине 4, причем перевернутая часть 8 этой арматуры 7 расположена, обращена, например, наружу шины 1, которая здесь показана установленной на обод 9. Усиление каркаса 7, что само по себе известно, состоит из по меньшей мере одного слоя, усиленного радиальными кордами, т.е. кордами, которые расположены практически параллельно друг другу и проходят от одной закраины к другой под углом от 80 до 90 со средней окружной плоскостью (плоскость, перпендикулярная оси вращения шины, которая расположена на половине расстояния между двумя закраинами 4 и проходит через середину арматуры короны 6). Шина согласно изобретению характеризуется тем, что ее брекер 6 содержит как усиление по меньшей мере одного из слоев брекера по меньшей мере один двухслойный металлический корд, согласно изобретению. Видно, что в этом брекере 6, очень упрощенно показанном на фиг. 7, корды по изобретению могут, например, усиливать все или часть слоев брекера, называемых рабочими. Конечно, шина 1 содержит, как известно, внутренний слой резины или эластомера (обычно называемый "внутренней резиной"), который определяет радиально внутреннюю поверхность шины и который предназначен защищать слой каркаса от диффузии воздуха из внутреннего пространства шины. В этом брекерном слое плотность кордов согласно изобретению предпочтительно находится в интервале от 15 до 110, более предпочтительно от 30 до 70 кордов на мд слоя, причем расстояние между двумя соседними кордами, от оси до оси, предпочтительно составляет от 1,2 до 6,5 мм, более предпочтительно от 1,3 до 3,0 мм. Корды согласно изобретению предпочтительно располагают так, чтобы ширина (обозначено L) резинового мостика между двумя соседними кордами составляла от 0,4 до 2,0 мм. Эта ширина L представляет собой, как известно, разность между шагом каландрирования (шаг свивки корда в резиновой ткани) и диаметром корда. Ниже минимального указанного значения резиновый мостик, слишком узкий, подвергается опасности механического разрушения при работе слоя, в частности, в ходе деформаций, испытываемых в его собственной плоскости из-за расширения или сдвига. Выше указанного максимума имеется риск проникновения объектов из-за перфорации между кордами. Более предпочтительно, по этим же причинам, ширина L выбирается от 0,6 до 1,6 мм. Предпочтительно, каучуковая композиция, использующаяся для материала брекерного слоя, имеет в вулканизованном состоянии (т.е. после сшивки) секущий модуль растяжения E10 от 5 до 25 МПа, более предпочтительно от 5 до 20 МПа, в частности, в диапазоне от 7 до 15 МПа, когда эта ткань предназначена для образования рабочей поверхности брекера.III. Примеры осуществления изобретения. Следующие опыты демонстрируют способность изобретения дать корды с существенно улучшенной долговечностью в брекере шины, благодаря отличной воздухонепроницаемости вдоль продольной оси корда.III-I. Природа и свойства используемых проводов и кордов. В следующих испытаниях использовались многослойные корды структуры 3+9 или 1+3+8, какие схематически показаны на фиг. 1 и 5, состоящие из тонких проводов из углеродистой стали, покрытых латунью. Провода из углеродистой стали получали известным образом, например из проволоки-катанки(диаметр 5-6 мм), которую сначала упрочняли механообработкой, прокаткой и/или волочением, до промежуточного диаметра около 1 мм. Сталь, используемая для корда C-1 согласно изобретению, является углеродистой сталью с очень высокой прочностью (обозначаемой SHT от "Super High Tensile"), содержание углерода в которой составляет около 0,92%, и содержащей около 0,2% хрома, остальное - железо и обычные примеси, неизбежные из-за процесса получения стали. Для контрольного корда C-5 использовалась углеродистая сталь типа высокой прочности (обозначено HT, от "High Tensile"), содержание углерода в которой составляет около 0,82% и которая содержит около 0,5% марганца (остальное - железо и примеси). Провода промежуточного диаметра подвергали обработке обезжириванием и/или травлением перед- 11016461 их последующим преобразованием. После того как эти промежуточные провода были покрыты латунью,проводилась так называемая конечная операция деформационного упрочнения (т.е. после последней термической обработки патентированием) путем холодного волочения во влажной среде со смазкой для вытяжки, которая находится, например, в виде водной эмульсии или дисперсии. Полученная так холоднотянутая стальная проволока имеет следующие диаметр и механические свойства: Таблица 1 Покрытие латунью вокруг проводов имеет очень малую толщину, заметно меньше микрона, например порядка 0,15-0,30 мкм, что пренебрежимо мало по сравнению с диаметром стального провода. Разумеется, состав стали, использующейся для этих проводов, был, что касается различных ее элементов (например, C, Cr, Mn), таким же, как у стали, использующейся для исходной проволоки. Затем эти провода собирали в виде многослойных кордов структуры 3+9 (обозначено C-1 на фиг. 1) и 1+3+8 (обозначено C-5 на фиг. 5), структура которых соответствует кордам, изображенным на фиг. 1 и 5 соответственно, а механические свойства которых приведены в табл. 2. Таблица 2 Корд 3+9 по изобретению (C-1), какой схематически показан на фиг. 1, образован в сумме из 12 проводов - все диаметром 0,30 мм, которые были скручены с одинаковым шагом (p1=p2=15,4 мм) в одном и том же направлении кручения (S) для получения корда компактного типа. Содержание наполняющей резины, измеряемое согласно способу, указанному выше в разделе I-3, составляет 16 мг на 1 г корда. Эта наполняющая резина заполняет центральный канал или капилляр, образованный тремя проводами жилы,слегка раздвигая их и одновременно полностью покрывая внутренний слой Ci, образованный этими тремя проводами. Она заполняет также, по меньшей мере частично, если не полностью, каждый из двенадцати промежутков или капилляров, образованных или между одним проводом жилы и двумя наружными проводами, непосредственно примыкающими к нему, или между двумя проводами жилы и соседним с ними наружным проводом. Чтобы получить этот корд, применяли устройство, какое описано ранее и схематически показано на фиг. 6. Наполняющей резиной была обычная каучуковая композиция для арматуры короны шины,имеющая такой же состав, как состав резинового слоя брекера, который должен усиливаться кордом C-1 в следующем испытании. Эта композиция экструдировалась при температуре 90 С через калибровочную фильеру 0,700 мм. Контрольный корд структуры 1+3+8 (C-5), какой схематически показан на фиг. 5, образован в сумме из 12 проводов, из них 11 проводов имели диаметр 0,35 мм. Он содержал один внутренний слой Ci из 3 проводов, скрученных вместе в спираль (направление S) с шагом p1, равным 7,7 мм, причем этот слойCi контактирует с цилиндрическим наружным слоем из 8 проводов, которые сами обвиваются спиралью(направление S) вокруг жилы с шагом p2, равным 15,4 мм. Благодаря единственному центральному проводу очень малого диаметра (0,12 мм) провода внутреннего слоя Ci раздвигаются; корд становится проницаемым снаружи до своего центра. Этот контрольный корд C-5 не содержит наполняющей резины.III-2. Срок службы шин. Многослойные корды C-1 и C-5 вводили затем каландрированием в слои (пленки) каучука, состоящие из композиции, используемой обычно для получения брекерных слоев в радиальных шинах для большегрузных автомобилей. Эта композиция основана на натуральном каучуке (пептизированном) и саже N330 (55 phr). Она также содержала следующие обычные добавки: сера (6 phr), ускоритель сульфенамид (1 phr), ZnO (9 phr), стеариновая кислота (0,7 phr), антиоксидант (1,5 phr), нафтенат кобальта(1 phr); модуль E10 наполняющей резины составлял примерно 6 МПа. Прокаландрированная таким образом композитная ткань содержала каучуковую матрицу, образованную из двух тонких слоев (толщиной около 0,8 мм) резинового компаунда, которые накладывались на каждую сторону кордов. Шаг каландрирования (шаг свивки кордов в резиновой ткани) составлял около 2,5 мм. При заданном диаметре кордов (около 1,3 и 1,5 мм для кордов C-1 и C-5 соответственно) толщина резинового компаунда на обратной стороне кордов составляла примерно от 0,4 до 0,6 мм. Затем проводили две серии испытаний на пробег большегрузных шин (обозначены P-1 и P-5) размерами 315/70 R22.5, причем в каждой серии одни шины предназначались для пробега, а другие для обдирания на новой шине. Таким образом, шины P-1, усиленные кордами C-1 по изобретению, являлись шинами согласно изобретению. Шины P-5, усиленные кордами C-5, образуют контрольные шины, отвечающие уровню- 12016461 техники; ввиду их признанных рабочих характеристик, в частности, сравнительно с обычными кордами 3+9 (без единственного центрального провода), они образуют эталон выбора для этого испытания. Шины P-1 и P-5 одинаковы, за исключением кордов C-1 и C-5, которые усиливают их брекер 6. В частности, арматура короны или брекер 6 этих шин образованы известным способом из двух триангуляционных полуслоев, усиленных металлическими кордами, наклоненными под углом 65, поверх которых накладывалось два перекрещивающихся рабочих слоя. Эти рабочие слои были усилены металлическими кордами (C-1 и C-5, соответственно), расположенными, по существу, параллельно друг другу и под углом 26 (внутренний радиальный слой) и 18 (наружный радиальный слой). Кроме того, эти два рабочих слоя были покрыты защитным слоем, усиленным обычными эластичными металлическими кордами (высокого удлинения), расположенными под углом 18. Все указанные углы наклона измерены относительно средней окружной плоскости. Эти шины подвергают испытанию на пробег в сложных условиях перегрузки, предназначенному для испытания их сопротивления процессу, называемому "кливажем" (отделение краев брекерных слоев), подвергая шины (на машине с автоматическим качением) последовательностям очень сильных поворотов и сильному сжатию их крон-блока в плечевой зоне. Испытание проводится до вынужденного разрушения шин. Так, установлено, что шины P-1, усиленные кордами по изобретению, в очень суровых условиях пробега, которым они подвергались, показывают заметно улучшенный срок службы: среднее пробегаемое расстояние повышается на 20% относительно контрольных шин, которые, кроме того, имели отличные рабочие характеристики.III-3. Испытание на воздухопроницаемость. Корды C-1 по изобретению подвергали также испытанию на воздухонепроницаемость, описанному в разделе I-2, измеряя объем воздуха (в см 3), проходящего через корды за 1 мин (беря среднее по 10 измерениям на каждом испытуемом корде). Для каждого испытанного корда C-1 и для 100% измерений (т.е. для десяти образцов из десяти),была измерена нулевая скорость потока или скорость потока ниже 0,2 см 3/мин. Другими словами, корды по изобретению могут считаться воздухонепроницаемыми вдоль их оси, таким образом, они оптимально проницаемы для каучука. Были также изготовлены контрольные обрезиненные по месту корды такой же структуры, как компактные корды C-1, с индивидуальным покрытием или одного провода, или каждого из трех проводов внутреннего слоя Ci. Это покрытие проводили с помощью экструзионных головок разного диаметра (от 320 до 420 мкм), расположенных на этот раз выше точки сборки (последовательно покрытие и скручивание), как описано в уровне техники (цитированная ранее заявка US 2002/160213). Для строгости сравнения количество подаваемой наполняющей резины подбиралось так, чтобы содержание наполняющей резины в конечных кордах (между 6 и 25 мг на 1 г корда измерено способом, указанным в разделе I-3) было близко к уровню для кордов по изобретению. В случае покрытия единственного провода, каким бы ни был испытываемый корд, было обнаружено, что 100% измерений (т.е. 10 образцов из 10) показали скорость потока воздуха выше 2 см 3/мин. Средняя измеренная скорость потока варьировалась от 16 до 62 см 3/мин, в зависимости от использованных рабочих условий, в частности, от диаметра испытываемой экструзионной головки. В случае индивидуального покрытия каждого из трех проводов, даже если средняя измеренная скорость потока (менявшаяся в пределах от 0,2 до 4 см 3/мин) была ниже предыдущих значений, было найдено, что: в самом худшем случае (фильера 320 мкм) 90% измерений (т.е. 9 образцов из 10) имели скорость потока выше 2 см 3/мин при средней скорости потока 4 см 3/мин; в лучшем случае (фильера 420 мкм) 10% измерений (т.е. 1 образец из 10) имели также скорость потока примерно 2 см 3/мин при средней скорости потока около 0,2 см 3/мин. Другими словами, ни один из испытанных выше контрольных кордов не может считаться воздухонепроницаемым кордом по его продольной оси, в смысле испытания в разделе I-2. Кроме того, корды,имеющие самую низкую воздухопроницаемость, имели относительно высокое количество наполняющей резины на своем периметре, что делает их непригодными к операции каландрирования в промышленных условиях. Конечно, изобретение не ограничено описанными выше примерами осуществления. Так, например, корд по изобретению мог бы применяться для усиления других изделий, отличных от шин, например, рукавов, ремней, конвейерных лент. Предпочтительно, он мог бы применяться также для усиления деталей шины, отличных от усиления короны, в частности, для усиления каркаса шин промышленных автомобилей, таких как большегрузные автомобили. Изобретение относится также к любым многожильным стальным кордам ("многопрядный канат"),структура которого включает в качестве элементарной пряди по меньшей мере один многослойный корд согласно изобретению. В качестве примеров многожильных кордов согласно изобретению, подходящих, например, для применения в шинах для промышленных автомобилей типа автомобилей для гражданского строительст- 13016461 ва, можно назвать, в частности, многожильные корды следующих структур:(1+6)(3+N) образованные в сумме из семи элементарных прядей - одна в центре и шесть других прядей обвитых вокруг центра;(3+9)(3+N) образованные в сумме из двенадцати элементарных прядей - три в центре и девять других прядей, обвитых вокруг центра, в которых каждая элементарная прядь, образованная из многослойного корда 3+N, в частности, структуры 3+8 или 3+9, как компактного типа, так и типа кордов с цилиндрическими слоями, является прядью согласно изобретению. Такие многопрядные стальные корды, в частности типа (1+6) (3+N) или (3+9) (3+N), могли бы сами обрезиниваться по месту при их изготовлении. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Металлический корд, состоящий из двух слоев (Ci, Ce) структуры 3+N, обрезиненный по месту и содержащий внутренний слой (Ci), образованный из трех проводов жилы диаметром d1, скрученных вместе в спираль с шагом p1, и наружный слой (Ce) из N проводов диаметром d2, причем N варьируется от 6 до 12, которые скручены вместе в спираль с шагом p2 вокруг внутреннего слоя (Ci), отличающийся тем,что он имеет следующие характеристики (d1, d2, p1, p2, в мм): 0,20d10,50; 0,20d20,50;p1/p21; 5p130; 10p230; причем внутренний слой покрыт композицией на основе диенового каучука, называющейся наполняющей резиной, которая присутствует на любой длине корда по меньшей мере 2 см в центральном канале, образованном тремя проводами жилы, и в каждом из промежутков, находящихся между тремя проводами жилы и N проводами наружного слоя (Ce); при этом содержание наполняющей резины в корде составляет от 5 до 30 мг на 1 г корда. 2. Корд по п.1, отличающийся тем, что диеновый эластомер наполняющей резины выбран из группы, состоящей из полибутадиенов, натурального каучука, синтетических полиизопренов, сополимеров бутадиена, сополимеров изопрена и смесей этих эластомеров. 3. Корд по п.2, отличающийся тем, что диеновый эластомер представляет собой натуральный каучук. 4. Корд по любому из пп.1-3, отличающийся тем, что удовлетворяются следующие соотношения(d1, d2, в мм): 0,23d10,40; 0,23d20,40. 5. Корд по любому из пп.1-4, отличающийся тем, что удовлетворяется следующее соотношение: 0,5p1/p21. 6. Корд по любому из пп.1-5, отличающийся тем, что p1=p2. 7. Корд по п.6, отличающийся тем, что p2 лежит в диапазоне от 12 до 25 мм. 8. Корд по любому из пп.1-7, отличающийся тем, что нити наружного слоя (Ce) скручены в спираль с тем же шагом и в том же направлении скручивания, что и провода внутреннего слоя (Ci). 9. Корд по любому из пп.1-8, отличающийся тем, что наружный слой является насыщенным слоем. 10. Корд по любому из пп.1-9, отличающийся тем, что наружный слой (Ce) содержит 8, 9 или 10 нитей. 11. Корд по п.10, отличающийся тем, что провода наружного слоя (Ce) удовлетворяют следующим соотношениям: для N=8: 0,7(d1/d2)1; для N=9: 0,9(d1/d2)1,2; для N=10: 1,0(d1/d2)1,3. 12. Корд по любому из пп.1-11, отличающийся тем, что d1=d2. 13. Корд по п.12, отличающийся тем, что наружный слой содержит 9 проводов. 14. Корд по любому из пп.1-13, отличающийся тем, что содержание наполняющей резины составляет от 5 до 25 мг на 1 г корда. 15. Корд по п.14, отличающийся тем, что содержание наполняющей резины составляет от 10 до 20 мг на 1 г корда. 16. Корд по любому из пп.1-15, отличающийся тем, что в испытании на воздухопроницаемость(раздел I-2) он имеет среднюю скорость потока воздуха ниже 2 см 3/мин. 17. Корд по п.16, отличающийся тем, что в испытании на воздухопроницаемость (раздел I-2) он имеет среднюю скорость потока воздуха ниже 0,2 см 3/мин. 18. Многожильный корд, у которого по меньшей мере одна из жил представляет собой корд по любому из пп.1-17.- 14016461 19. Применение корда по любому из пп.1-18 в качестве элемента усиления шины. 20. Применение по п.19, при котором корд находится в брекере шины. 21. Шина, содержащая корд по любому из пп.1-18. 22. Шина по п.21, являющаяся шиной автомобиля промышленного назначения. 23. Шина по п.21 или 22, в которой корд находится в брекере шины.

МПК / Метки

Метки: корд, шин, месту, обрезиненный, использования, брекере

Код ссылки

<a href="https://eas.patents.su/17-16461-obrezinennyjj-po-mestu-kord-dlya-ispolzovaniya-v-brekere-shin.html" rel="bookmark" title="База патентов Евразийского Союза">Обрезиненный по месту корд для использования в брекере шин</a>

Предыдущий патент: Способ управления работами очистного забоя

Следующий патент: Способ получения апельсинового или яблочного соков, содержащих фруктоолигосахариды, и соки, полученные этим способом

Случайный патент: Курительное изделие и способ и машина для его изготовления