Модифицированные фосфором молекулярные сита и их применение в конверсии органических соединений в олефины

Номер патента: 16179

Опубликовано: 28.02.2012

Авторы: Вермейрен Вальтер, Ван Донк Сандер, Мино Дельфина, Нестеренко Николай

Формула / Реферат

1. Модифицированный фосфором цеолит (А), полученный способом, включающим в указанном порядке:

выбор цеолита с низким отношением Si/Al (преимущественно ниже 30) среди Н+- или NH4+-форм цеолитов MFI, MEL, FER, MOR, клиноптилолита, причем указанный цеолит получен предпочтительно без непосредственного добавления органического темплата;

обработку паром при температуре от 400 до 870°С в течение 0,01-200 ч;

выщелачивание водным кислым раствором, содержащим источник Р, при условиях, эффективных для удаления из цеолита существенной части Al и для введения по меньшей мере 0,3 мас.% Р;

отделение твердого вещества от жидкости;

возможную стадию промывки, или возможную стадию сушки, или возможную стадию сушки с последующей стадией промывки;

стадию обжига.

2. Модифицированный фосфором цеолит по п.1, где указанная Н+- или NH4+-форма цеолитов MFI, MEL, FER, MOR, клиноптилолита получена без непосредственного добавления органического темплата.

3. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где цеолит имеет начальное атомное отношение Si/Al от 4 до 30.

4. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где обработку паром выполняют при температуре от 480 до 760°С.

5. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где обработку паром осуществляют в течение от 0,05 до 200 ч.

6. Модифицированный фосфором цеолит по п.5, в котором обработку паром осуществляют в течение от 0,05 до 50 ч.

7. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где выщелачивание водным кислым раствором, содержащим источник Р, выполнено в условиях кипения раствора.

8. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где дополнительно к стадиям выщелачивания и отделения цеолит сушат при температуре от 40 до 600°С.

9. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где время выщелачивания составляет от 0,5 до 24 ч.

10. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где на стадии выщелачивания водный кислый раствор, содержащий источник Р, имеет рН 3 или менее.

11. Модифицированный фосфором цеолит по п.10, где указанный водный выщелачивающий кислый раствор представляет собой фосфорные кислоты, смесь фосфорных кислот и органических или неорганических кислот, или смесь солей фосфорных кислот и органических или неорганических кислот.

12. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где конечное содержание Р в (А) составляет от 0,3 до 7 мас.%.

13. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где по меньшей мере 10% Al относительно исходного цеолита MFI, MEL, FER, MOR и клиноптилолита экстрагировано и удалено путем выщелачивания.

14. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где дополнительно к стадиям выщелачивания и отделения осуществляют стадию промывки.

15. Катализатор, состоящий из модифицированного фосфором цеолита или включающий модифицированный фосфором цеолит по любому из предшествующих пунктов.

16. Способ получения олефинового продукта из кислородсодержащего, галогенсодержащего или серосодержащего органического сырья, в котором указанное кислородсодержащее, галогенсодержащее или серосодержащее органическое сырье приводят в контакт с катализатором по п.15 в реакторе для получения олефинового продукта из кислородсодержащего, галогенсодержащего или серосодержащего органического сырья (реактор ХТО) при условиях, эффективных для конверсии кислородсодержащего, галогенсодержащего или серосодержащего органического сырья в олефиновые продукты.

17. Способ по п.16, в котором выходящий поток реактора ХТО, включающий легкие олефины и фракцию тяжелых углеводородов, направляют в секцию фракционирования для отделения указанных легких олефинов от указанной фракции тяжелых углеводородов, а указанную фракцию тяжелых углеводородов направляют рециклом в реактор ХТО при условиях, эффективных для конверсии по меньшей мере части указанной фракции тяжелых углеводородов в олефиновые продукты.

18. Способ по п.16 или 17, в котором олефиновые продукты разделяют на фракции с образованием потока, включающего, по существу, этилен, и по меньшей мере часть указанного потока направляют рециклом в реактор ХТО для увеличения выработки пропилена.

19. Способ по п.16, в котором выходящий поток реактора ХТО, включающий легкие олефины и фракцию тяжелых углеводородов, направляют в секцию фракционирования для отделения указанных легких олефинов от указанной фракции тяжелых углеводородов, а указанную фракцию тяжелых углеводородов направляют рециклом в реактор способа крекинга в олефины (реактор СКО) при условиях, эффективных для конверсии по меньшей мере части указанной фракции тяжелых углеводородов в легкие олефины.

20. Способ по п.19, в котором катализатор в реакторе СКО представляет собой катализатор по п.15.

21. Способ по п.19 или 20, в котором выходящий поток указанного реактора СКО направляют во фракционирующую колонну и извлекают легкие олефины, а углеводороды, имеющие 4 атома углерода или более, направляют рециклом на вход реактора СКО, возможно, смешивая с тяжелыми углеводородами, извлекаемыми из выходящего потока реактора ХТО.

22. Способ по п.21, в котором перед подачей рециклом указанных углеводородов, имеющих 4 атома углерода или более, на вход реактора СКО указанные углеводороды, имеющие 4 атома углерода или более, направляют во вторую фракционирующую колонну для очистки от тяжелых продуктов.

23. Способ по любому из пп.19-22, в котором для регулирования отношения пропилена к этилену в объединенном способе (ХТО+СКО) весь этилен или его часть направляют рециклом через реактор СКО, причем указанный этилен может поступать или из секции фракционирования реактора ХТО, или из секции фракционирования реактора СКО, или из секции фракционирования реактора ХТО и секции фракционирования реактора СКО, или даже из возможной общей секции извлечения.

24. Способ по любому из пп.19-23, в котором для регулирования отношения пропилена к этилену в способе в целом (ХТО+СКО) весь этилен или его часть направляют рециклом через реактор ХТО, причем указанный этилен может поступать или из секции фракционирования реактора ХТО, или из секции фракционирования реактора СКО, или из секции фракционирования реактора ХТО и секции фракционирования реактора СКО, или даже из возможной общей секции извлечения.

25. Способ по любому из пп.16-24, в котором этилен дополнительно полимеризуют, возможно с одним или более сомономерами.

26. Способ по любому из пп.16-24, в котором пропилен дополнительно полимеризуют, возможно с одним или более сомономерами.

Текст

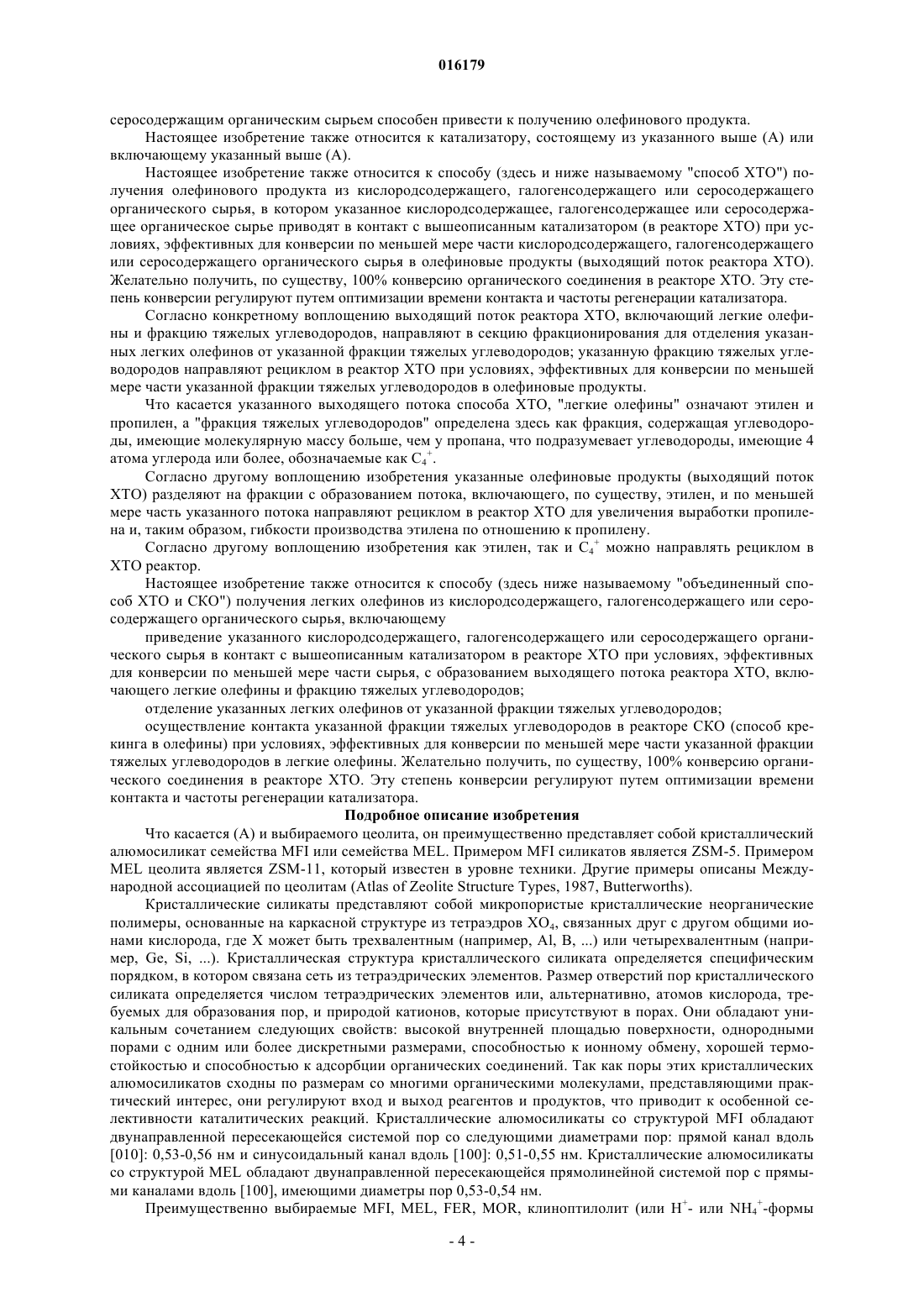

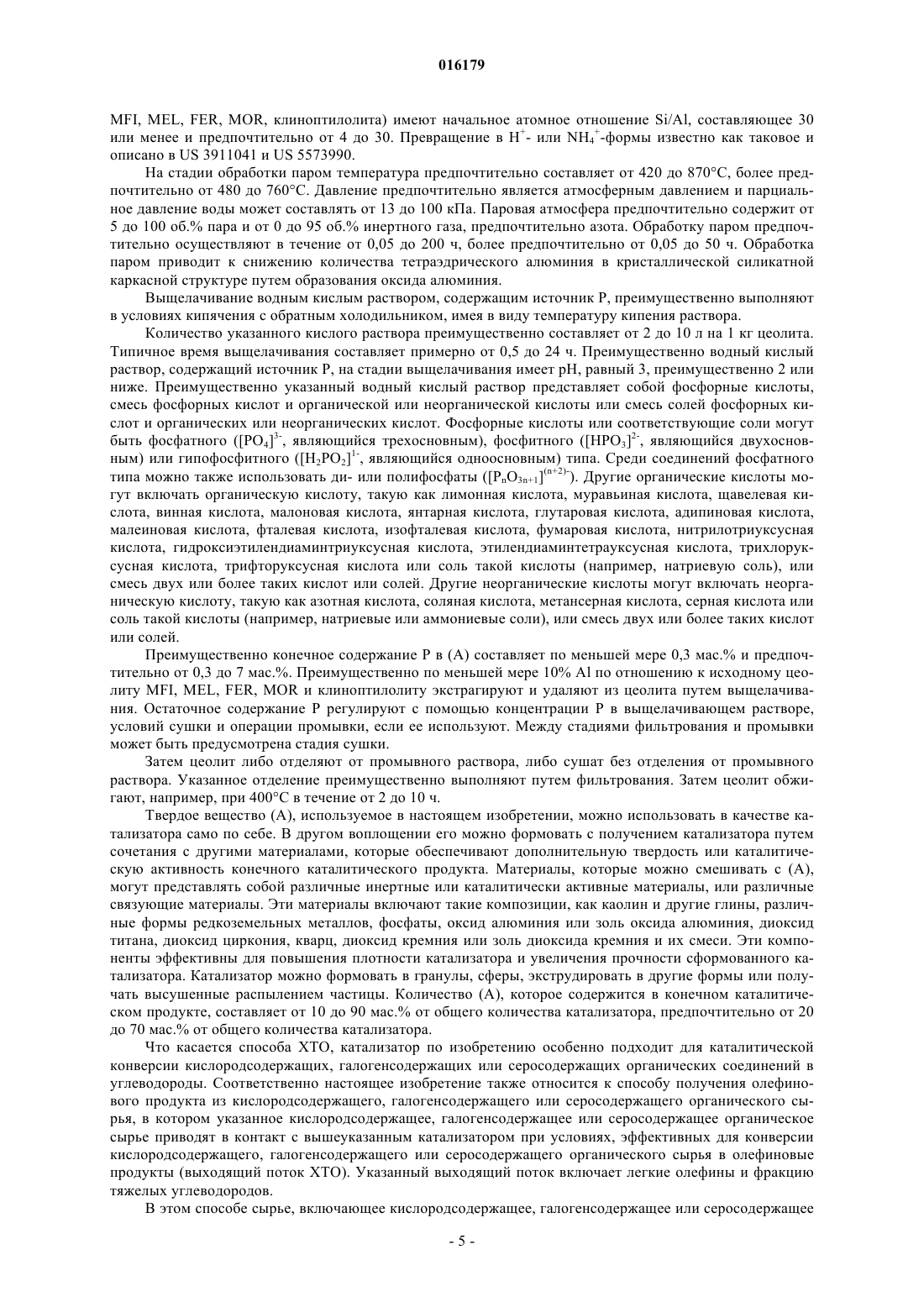

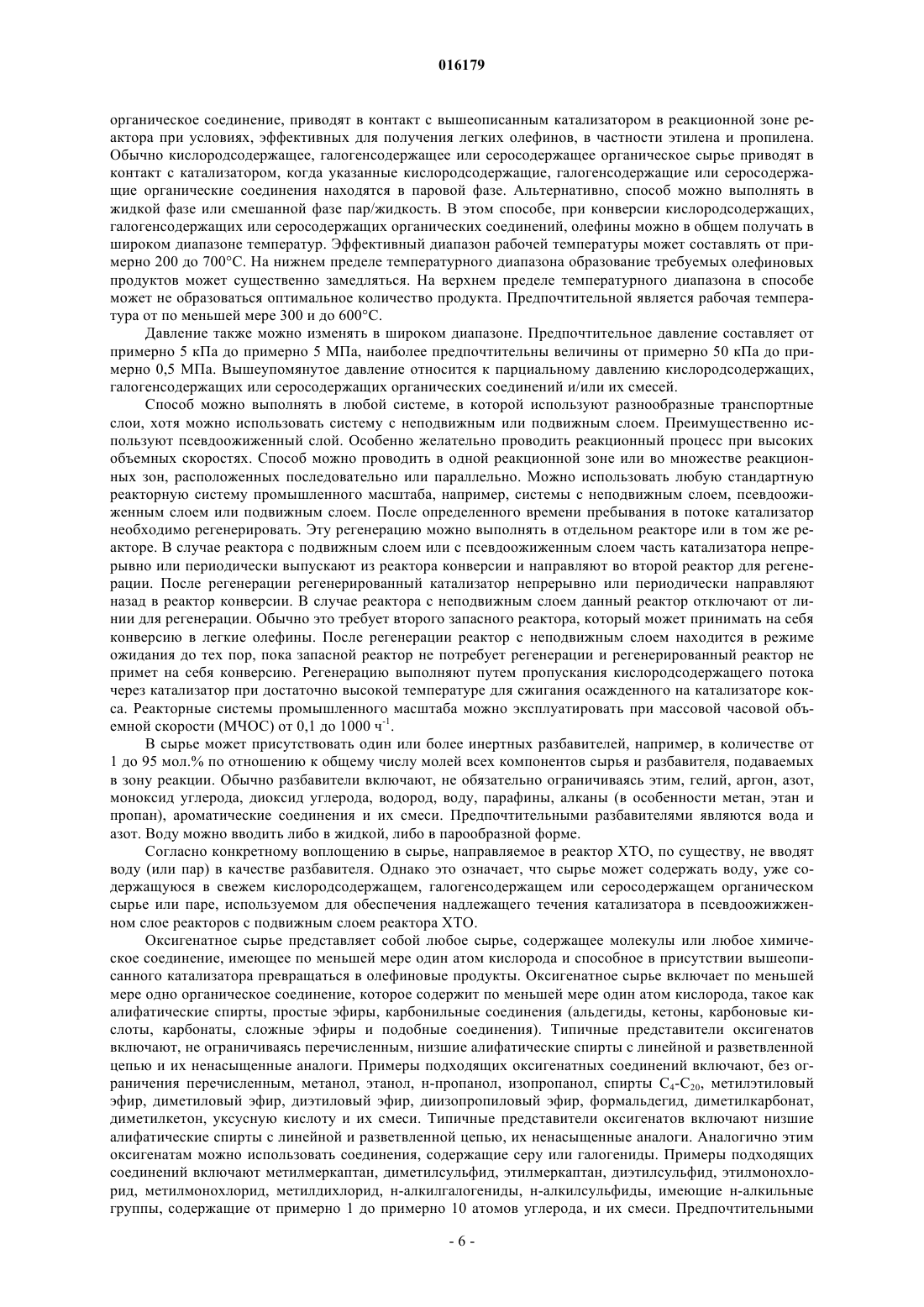

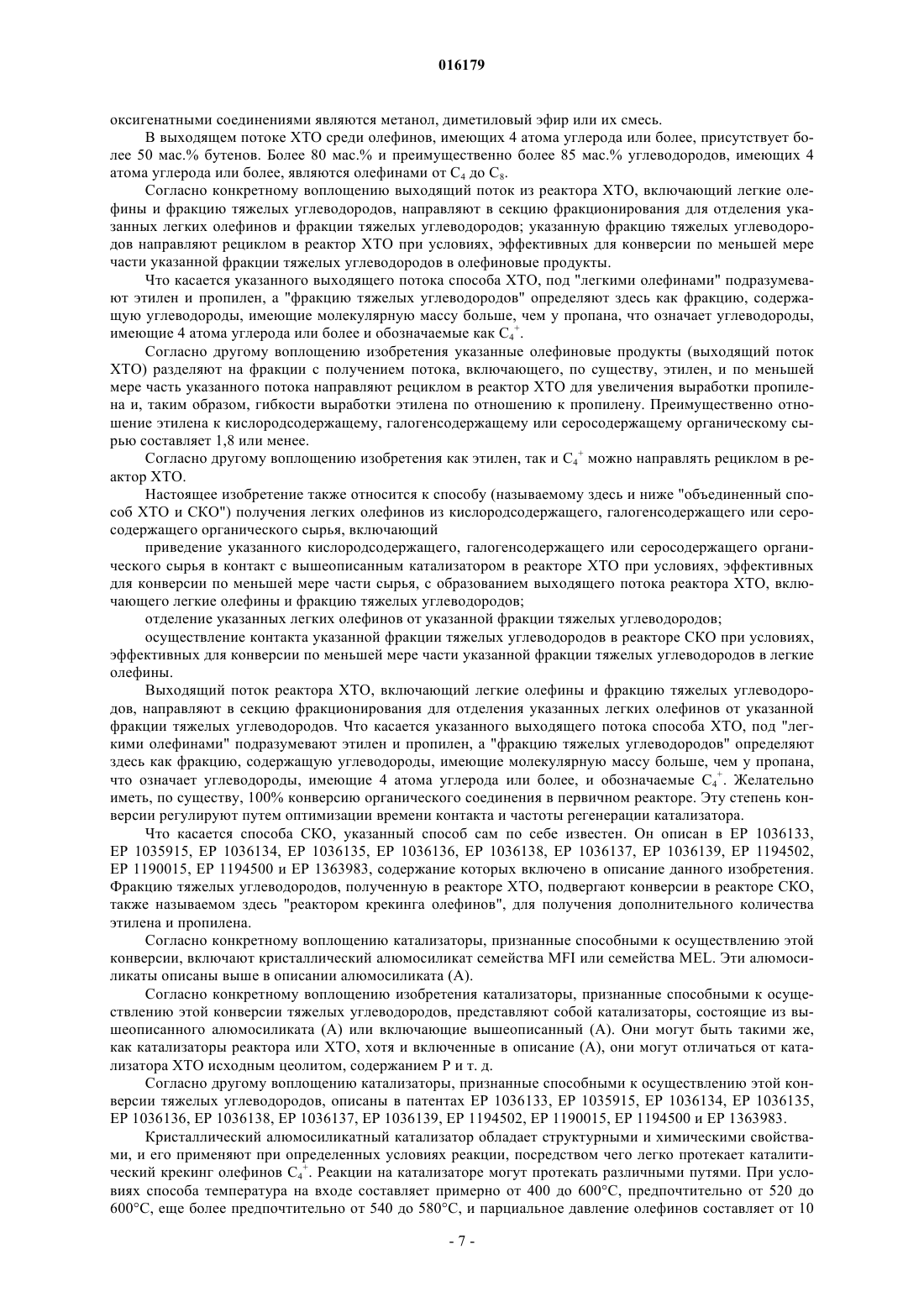

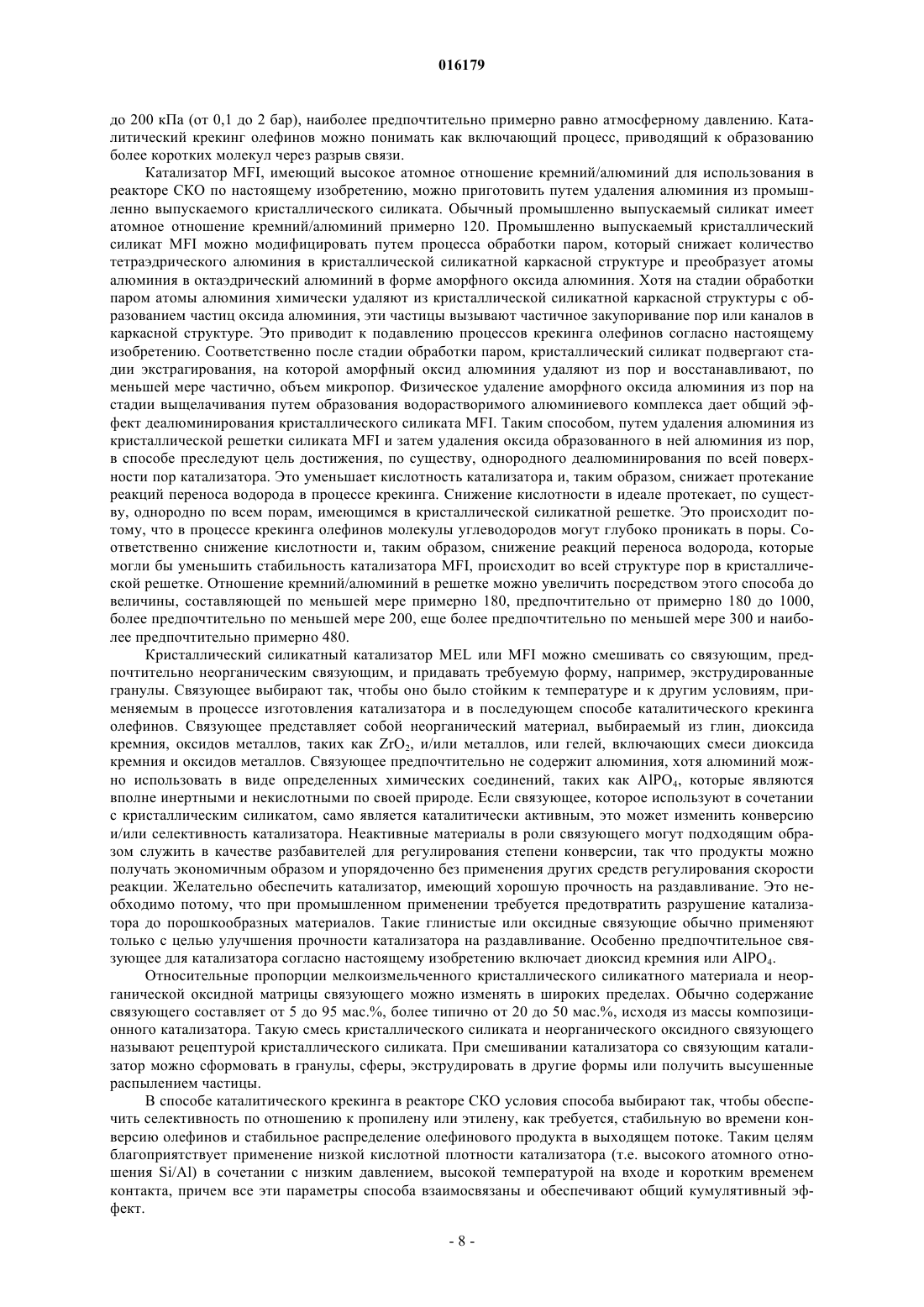

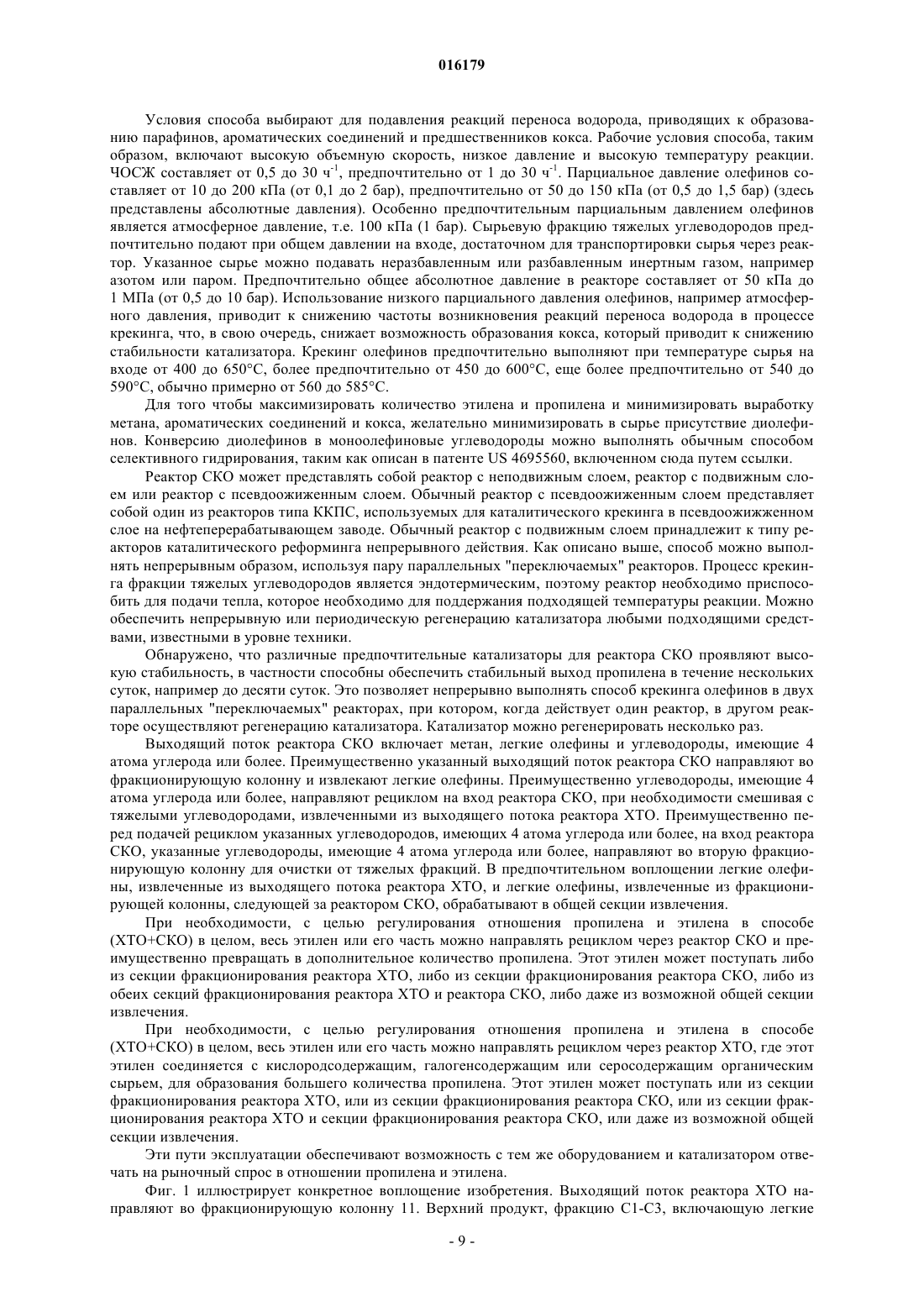

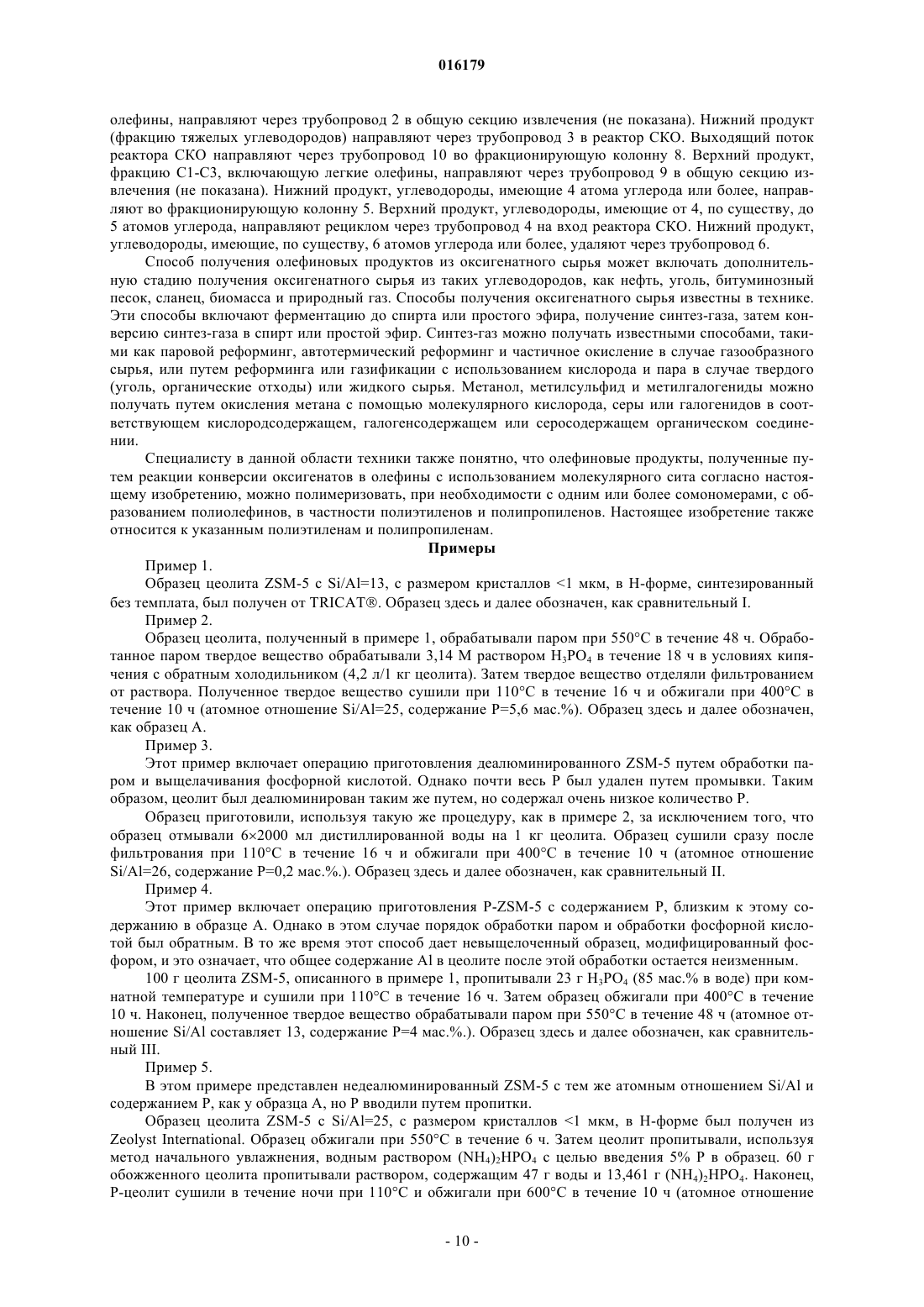

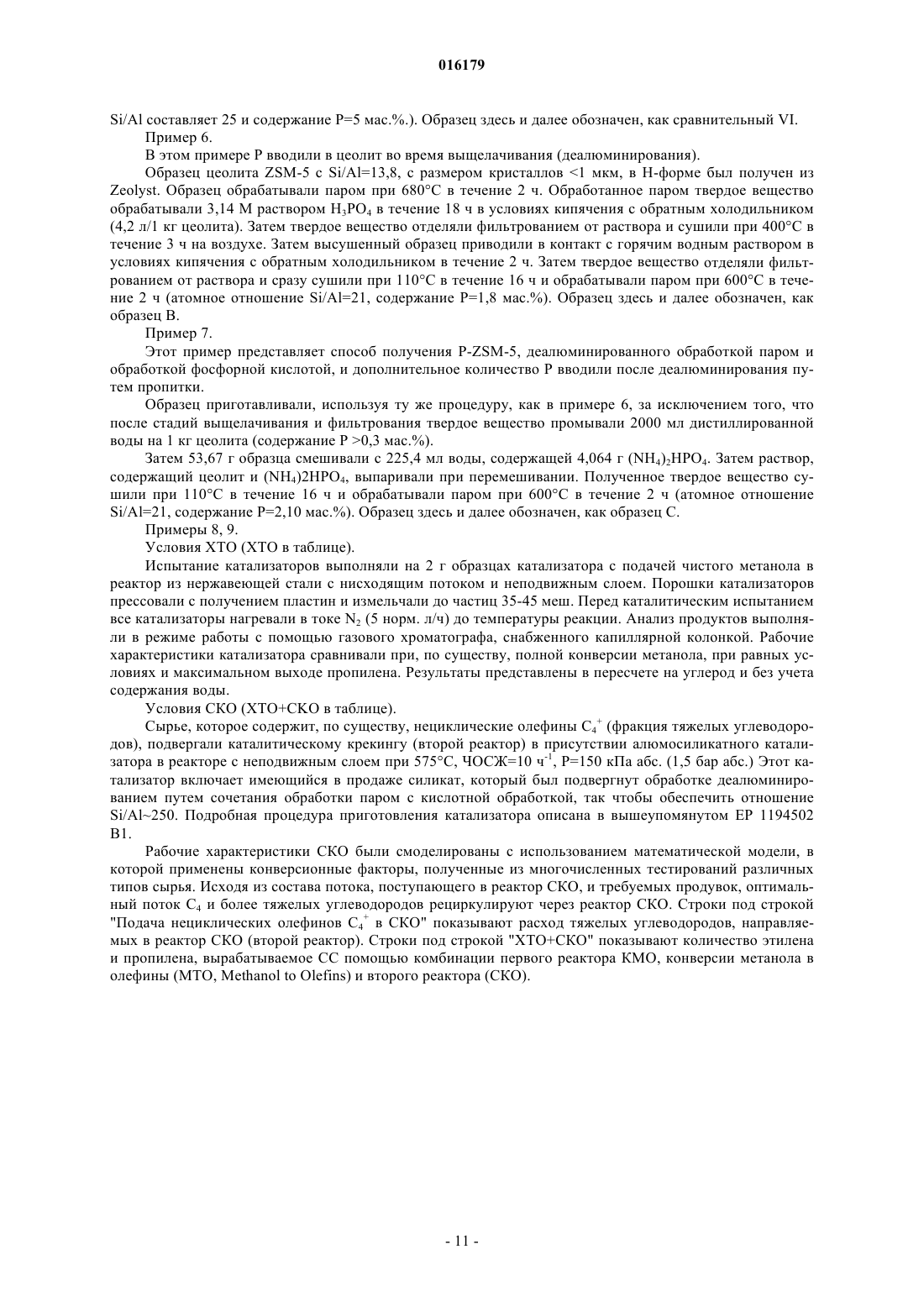

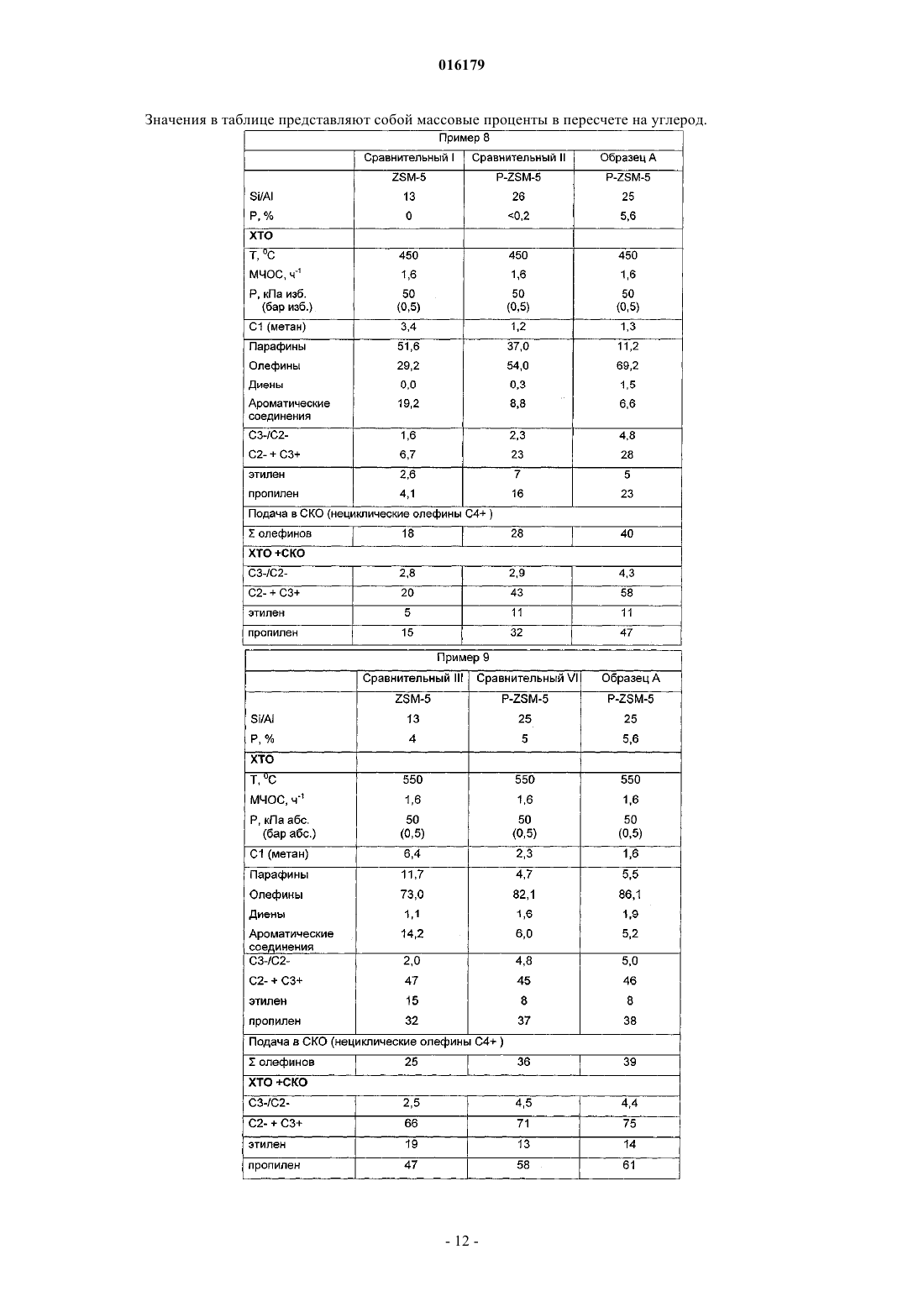

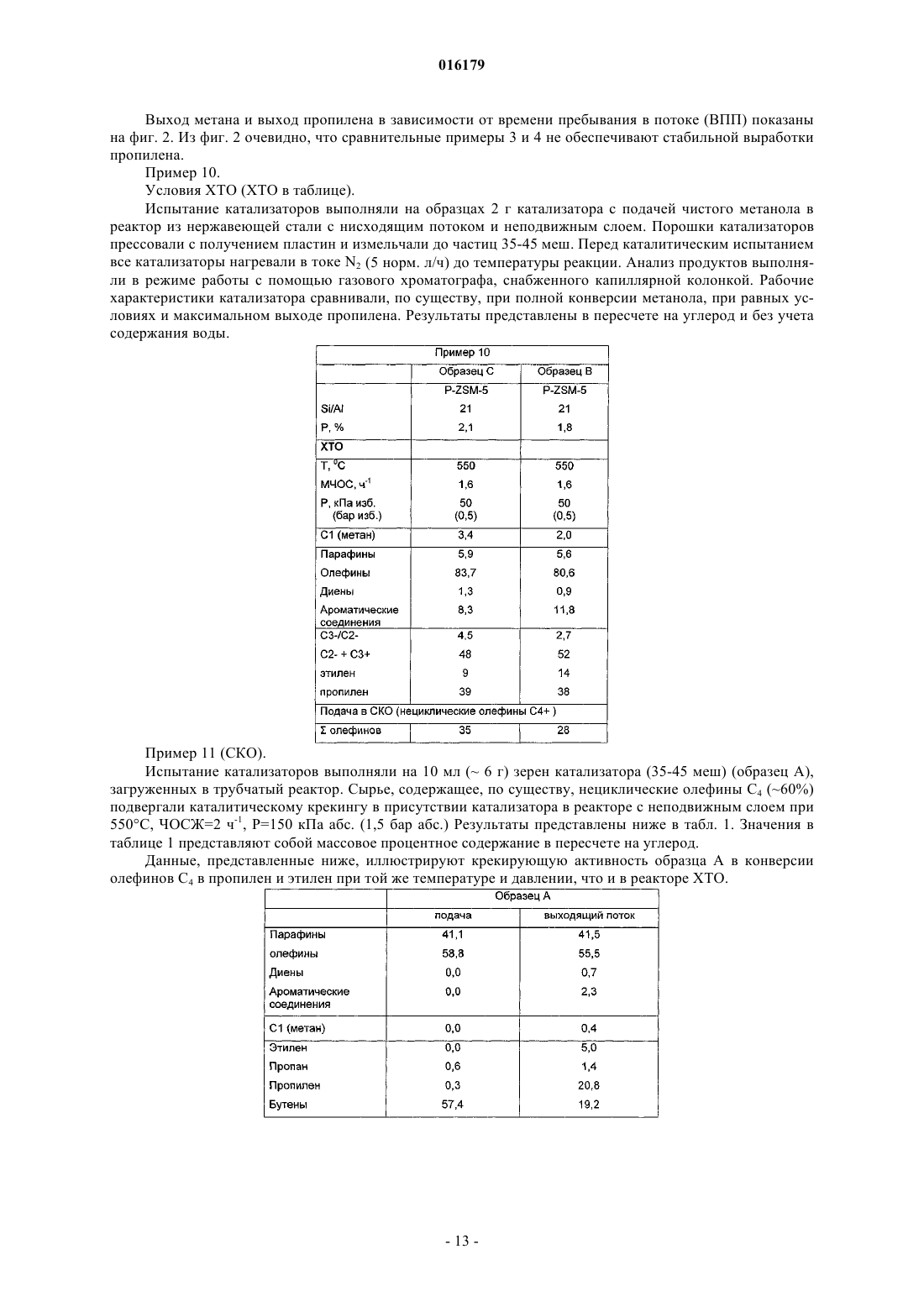

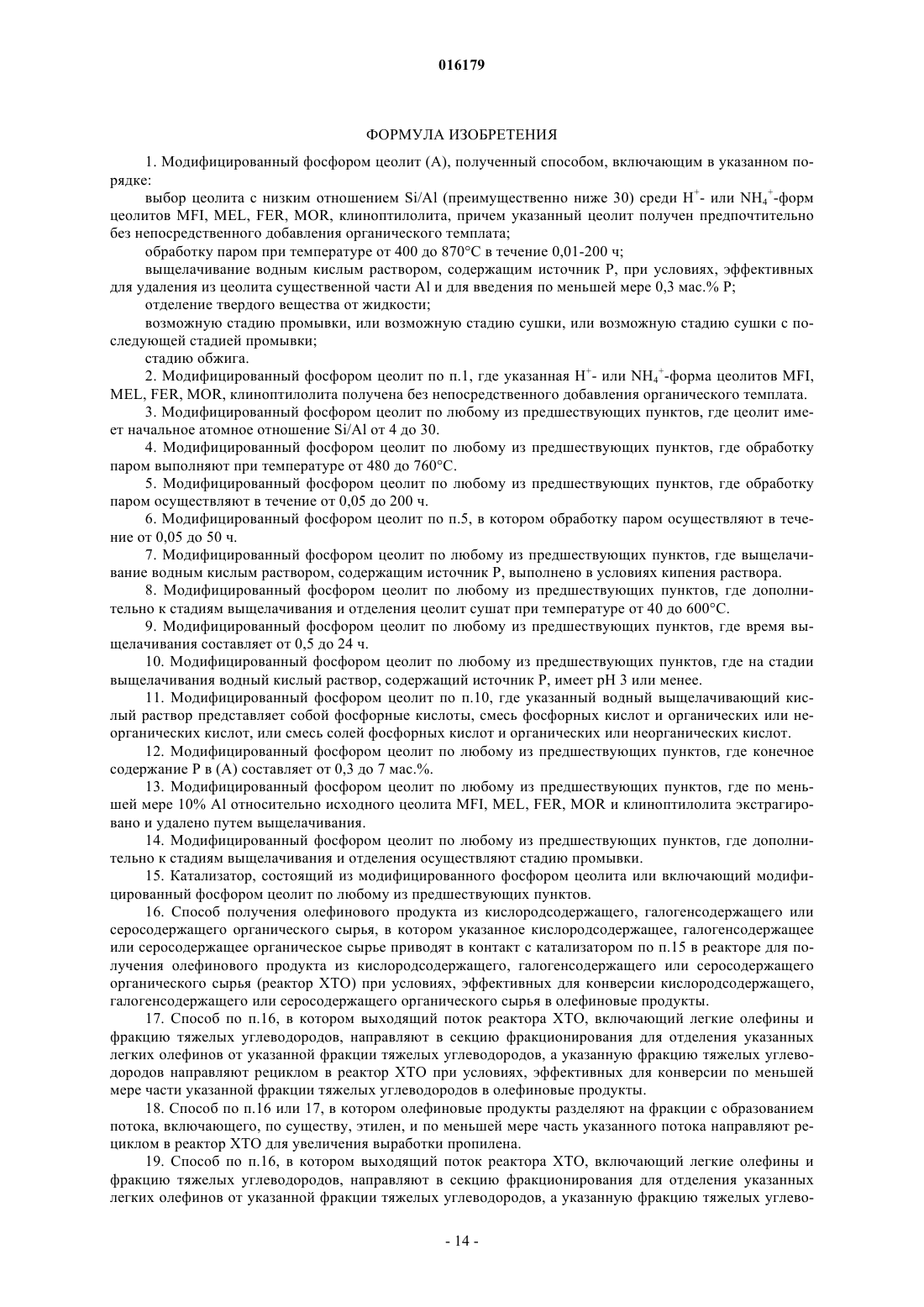

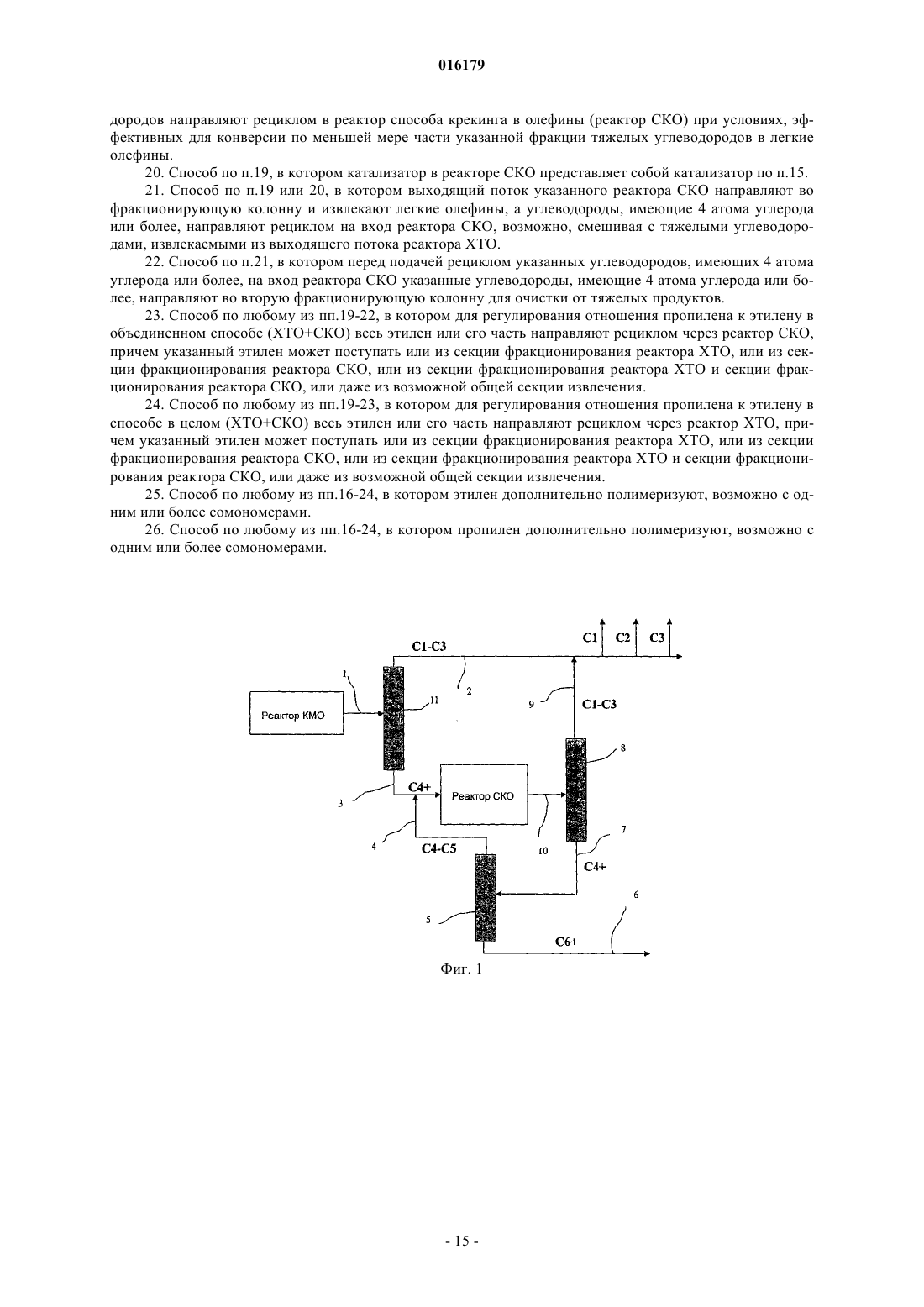

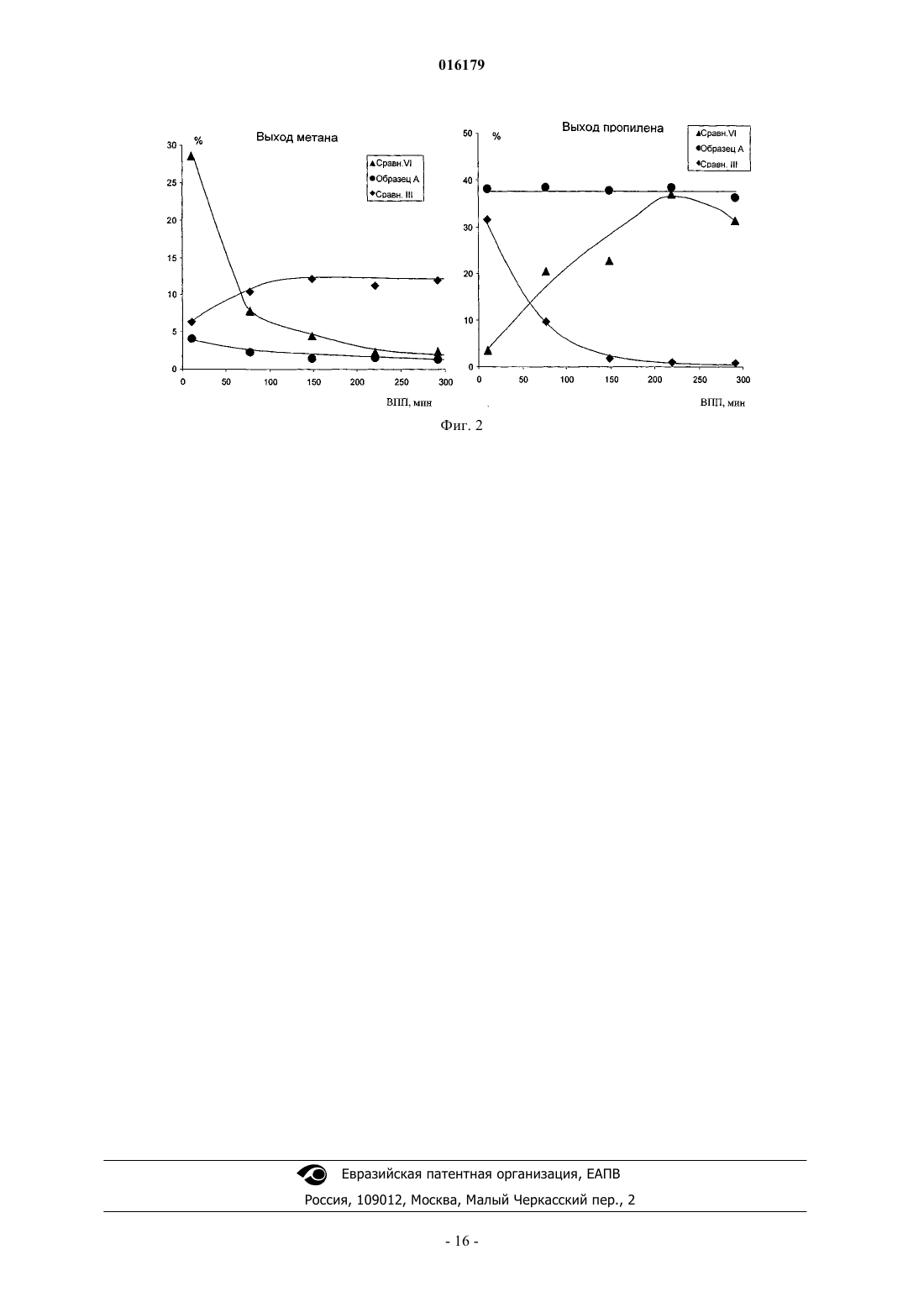

МОДИФИЦИРОВАННЫЕ ФОСФОРОМ МОЛЕКУЛЯРНЫЕ СИТА И ИХ ПРИМЕНЕНИЕ В КОНВЕРСИИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ОЛЕФИНЫ Нестеренко Николай, Вермейрен Вальтер, Мино Дельфина, Ван Донк Сандер (BE) Поликарпов А.В., Борисова Е.Н. (RU) В изобретении предложен модифицированный фосфором цеолит (А), полученный способом,включающим в указанном порядке: выбор цеолита с низким отношением Si/Al (преимущественно ниже 30) среди Н+- или NH4+-форм цеолитов MFI, MEL, FER, MOR, клиноптилолита, причем указанный цеолит получен предпочтительно без непосредственного добавления органического темплата; обработку паром при температуре от 400 до 870 С в течение 0,01-200 ч; выщелачивание водным кислым раствором, содержащим источник Р, при условиях, эффективных для удаления существенной части алюминия из цеолита и для введения по меньшей мере 0,3 мас.% Р; отделение твердого вещества от жидкости; возможную стадию промывки, или возможную стадию сушки, или возможную стадию сушки с последующей стадией промывки; стадию обжига. Настоящее изобретение также относится к способу (здесь и далее называемому "способ ХТО") получения олефинового продукта из кислородсодержащего, галогенсодержащего или серосодержащего органического сырья, где указанное кислородсодержащее, галогенсодержащее или серосодержащее органическое сырье приводят в контакт с вышеуказанным катализатором(в реакторе ХТО) при условиях, эффективных для конверсии по меньшей мере части кислородсодержащего, галогенсодержащего или серосодержащего органического сырья в олефиновые продукты (выходящий поток реактора ХТО). Настоящее изобретение также относится к способу (здесь и далее называемому "объединенный способ ХТО и СКО") получения легких олефинов из кислородсодержащего, галогенсодержащего или серосодержащего органического сырья, включающему приведение указанного кислородсодержащего, галогенсодержащего или серосодержащего органического сырья в контакт с вышеуказанным катализатором в реакторе ХТО при условиях, эффективных для конверсии по меньшей мере части сырья с образованием выходящего потока реактора ХТО, включающего легкие олефины и фракцию тяжелых углеводородов; отделение указанных легких олефинов от указанной фракции тяжелых углеводородов в реакторе СКО (способ крекинга в олефины) при условиях, эффективных для конверсии по меньшей мере части указанной фракции тяжелых углеводородов в легкие олефины.(71)(73) Заявитель и патентовладелец: ТОТАЛ ПЕТРОКЕМИКАЛС РИСЕРЧ ФЕЛЮЙ (BE) 016179 Область техники Настоящее изобретение относится к модифицированным фосфором молекулярным ситам, а также их применению в конверсии органических соединений в легкие олефины. Более конкретно, Рмодифицированные цеолиты по изобретению получают из кристаллических алюмосиликатов, синтезированных предпочтительно без темплата. Это обеспечивает более низкую стоимость катализатора и делает процедуру получения более экологичной. Р-модифицированные цеолиты по изобретению пригодны в качестве катализатора во многих процессах, включающих крекинг, гидрокрекинг, изомеризацию, реформинг, депарафинизацию, алкилирование, трансалкилирование, конверсию оксигенатов (или галогенсодержащих, или серосодержащих органических соединений) в легкие олефины. Ограниченный запас и возрастающая стоимость сырой нефти побуждают к поиску альтернативных способов получения углеводородных продуктов. Один такой способ представляет собой конверсию кислородсодержащих (например, метанола), галогенсодержащих или серосодержащих органических соединений в углеводороды, особенно в легкие олефины (под легкими олефинами понимают олефины от С 2 до С 4), или в бензин и ароматические соединения. В настоящем изобретении конверсию указанных кислородсодержащих (также называемых оксигенатами), галогенсодержащих или серосодержащих органических соединений в углеводороды, особенно в легкие олефины, называют способом ХТО. Интерес к способу ХТО основан на том факте, что сырье, особенно метанол, можно получать из угля, биомассы,углеводородных остатков, нефтяного кокса, органических отходов или природного газа путем получения синтез-газа, который затем перерабатывают с получением метанола. Способ ХТО можно сочетать с СКО(способом крекинга в олефины) для увеличения производства олефинов. В способе ХТО получают легкие олефины, такие как этилен и пропилен, а также тяжелые углеводороды, такие как бутены и более тяжелые углеводороды. Эти тяжелые углеводороды подвергают крекингу в способе СКО для получения в основном этилена и пропилена. Уровень техники В соответствии с US 3911041 метанол или диметиловый эфир подвергают при температуре по меньшей мере примерно 300 С воздействию катализатора, включающего кристаллический алюмосиликатный цеолит, имеющий отношение диоксида кремния к оксиду алюминия по меньшей мере примерно 12, индекс проницаемости примерно от 1 до 12 и содержащий фосфор, включенный в его кристаллическую структуру в количестве по меньшей мере примерно 0,78 мас.%. Количество фосфора, включенного в кристаллическую структуру цеолита, может достигать примерно 4,5 мас.%. Цеолит предпочтительно также имеет кристаллическую плотность в высушенном состоянии не менее примерно 1,6 г/см 3. Кристаллический алюмосиликатный цеолит, имеющий отношение диоксида кремния к оксиду алюминия по меньшей мере примерно 12, сначала преобразуют в водородную форму, затем вводят фосфор путем реакции с фосфорсодержащим соединением, имеющим ковалентную или ионную составляющую, способную взаимодействовать или обмениваться с ионом водорода, и после этого осуществляют нагревание. Перед введением фосфора цеолит не обрабатывают паром. Предпочтительно перед взаимодействием цеолита с фосфорсодержащим соединением цеолит сушат. Сушку можно осуществлять в присутствии воздуха. Можно применять повышенные температуры. В соответствии с US 5573990 конверсию метанола и/или диметилового эфира осуществляют в присутствии катализатора, который содержит по меньшей мере 0,7 мас.% фосфора и по меньшей мере 0,97 мас.% редкоземельных элементов, включенных в структуру катализатора. Предпочтительно количество фосфора составляет от 0,7 до 5 мас.%. Содержание фосфора в катализаторе наиболее предпочтительно составляет от 1,3 до 1,7 мас.%. Редкоземельные элементы, включенные в кристаллическую структуру катализатора, предпочтительно богаты лантаном, причем содержание лантана в катализаторе предпочтительно составляет от 2,5 до 3,5 мас.%. Катализатор на основе цеолита ZSM-5 имеет молярное отношение SiO2/Al2O3 от 40 до 80, размер кристаллов от 1 до 10 мкм и адсорбционную способность по нгексану и воде, составляющую 10-11 и 6-7 мас.% соответственно. Указанный ZSM-5 синтезируют в присутствии темплата, затем преобразуют в водородную форму ионным обменом с соляной кислотой. Цеолит HZSM-5, полученный, как описано выше, пропитывают водным раствором фосфорной кислоты при пониженном давлении, предпочтительно составляющем от 0,08 до 0,09 МПа, в течение 2-3 ч. Его сушат при 110 С в течение 3-5 ч и обжигают при примерно 540 С в течение примерно 3 ч, причем содержание фосфора в полученном продукте PZSM-5 составляет 0,7-5 мас.%. Перед введением фосфора цеолит не обрабатывают паром. Сырьевой метанол включает водяной пар в отношении метанол/пар 10-50/90-50,примеры выполняли с отношением 30/70. В US 6797851 используют по меньшей мере два различных цеолитовых катализатора для получения олефиновой композиции из оксигената, например два различных катализатора типа ZSM для получения олефина, имеющего значительное количество этилена и пропилена. Катализаторы можно смешивать друг с другом в одном реакторе, располагая в отдельных слоях, или использовать в отдельных реакторах,соединенных последовательно. Желательно, чтобы один цеолитовый катализатор содержал молекулярное сито ZSM-5. Молекулярное сито ZSM-5 выбирают из группы, состоящей из немодифицированногоZSM-5, модифицированного фосфором ZSM-5, модифицированного паром ZSM-5, имеющего объем микропор, уменьшенный не менее чем на 50% от уровня необработанного паром ZSM-5, и их смеси.-1 016179 Также желательно иметь второй цеолитовый катализатор, который содержит цеолитовое молекулярное сито, выбранное из группы, состоящей из цеолитов с кольцами с 10-ю атомами, таких как ZSM-22, ZSM23, ZSM-35, ZSM-48 и их смеси. В одном воплощении цеолит, применяемый на первой стадии вышеописанного способа, представляет собой ZSM-5, имеющий молярное отношение диоксида кремния к оксиду алюминия по меньшей мере 250, измеренное до какой-либо обработки цеолита для регулирования его диффузионной способности. Согласно одному воплощению цеолит модифицируют фосфорсодержащим соединением для регулирования уменьшения объема пор. Альтернативно цеолит обрабатывают паром и фосфорное соединение добавляют перед обработкой паром или после нее. После контактирования с фосфорсодержащим соединением пористый кристаллический материал, согласно одному воплощению,сушат и обжигают для превращения фосфора в оксидную форму. В оксигенатном сырье могут присутствовать один или более одного инертных разбавителей. Предпочтительные разбавители представляют собой воду и азот. Воду можно вводить либо в жидкой форме, либо в форме пара. Например, способ можно проводить в присутствии воды, так чтобы молярное отношение воды к метанолу в сырье составляло от примерно 0,01:1 до примерно 10:1.US 20060106270 А 1 относится к способу, где среднюю селективность цикла по пропилену в способе конверсии оксигената в пропилен (КОП) с использованием двухфункционального катализатора конверсии оксигената существенно увеличивают путем применения сочетания: 1) технологии реактора с подвижным слоем в части углеводородного синтеза технологической схемы КОП вместо технологии с неподвижным слоем предшествующего уровня техники, 2) гидротермически стабилизированной и двухфункциональной каталитической системы, включающей молекулярное сито, имеющее двухфункциональную способность, диспергированное в модифицированной фосфором матрице оксида алюминия,содержащей лабильные анионы фосфора и/или алюминия, и 3) катализатора со временем производственного цикла в потоке 400 ч или менее. Описано применение смеси системы цеолитового катализатора с системой нецеолитового катализатора. Это воплощение смешанного катализатора можно осуществлять либо с использованием физической смеси частиц, содержащих цеолитовый материал, с частицами, содержащими нецеолитовый материал, либо катализатор можно получить смешиванием двух типов материала в модифицированной фосфором алюминиевой матрице с образованием частиц, содержащих оба ингредиента. В любом случае, предпочтительное сочетание представляет собой смесь ZSM-5 или ZSM11 с SAPO-34 в таких относительных количествах, что ZSM-5 или ZSM-11 составляет от 30 до 95 мас.% от доли молекулярного сита в смеси, особенно предпочтительно примерно от 50 до 90 мас.%. В этом документе не описаны модифицированные фосфором молекулярные сита. Для регулирования парциального давления оксигенатного реагента в зоне конверсии КОП и для смещения общей селективности реакции в сторону пропилена предпочтительно используют разбавитель. Особенно предпочтительным разбавителем является пар, так как его относительно легко извлекают из выходящего потока продукта, используя технологию конденсации. Количество используемого разбавителя выбирают от примерно 0,1:1 до 5:1 моль разбавителя на 1 моль оксигената, предпочтительно от 0,5:1 до 2:1, чтобы понизить парциальное давление оксигенатов до уровня, который благоприятствует выработке пропилена. ЕР 448000 относится к способу конверсии метанола или диметилового эфира в легкие олефины в присутствии водяного пара на алюмосиликате пентасильной структуры с отношением кремний/алюминий по меньшей мере 10, с получением по меньшей мере 5 мас.% этилена, по меньшей мере 35 мас.% пропилена и не более 30 мас.% бутенов, путем использования (1) общего давления от 10 до 90 кПа, (2) массового отношения воды к метанолу от 0,1 до 1,5, (3) температуры реактора от 280 до 570 С и (4) протонсодержащего катализатора пентасильного типа, имеющего щелочность не более 380 част./млн, менее 0,1 мас.% ZnO и менее 0,1 мас.% CdO, площадь поверхности по БЭТ от 300 до 600 м 2/г и объем пор от 0,3 до 0,8 см 3/г. Модифицированные фосфором молекулярные сита по настоящему изобретению получают на основе цеолита с низким отношением Si/Al (преимущественно ниже 30), предпочтительно синтезированного без непосредственного добавления органического темплата, затем цеолит подвергают обработке паром при высокой температуре, перед стадией выщелачивания кислым раствором, содержащим источник фосфора, на которой из цеолита удаляют преимущественно по меньшей мере 10% Al и которая приводит к содержанию Р в цеолите по меньшей мере 0,3 мас.%. Было обнаружено, что фосфорная кислота очень эффективна в образовании комплексов внерешеточных алюмоксидов и, следовательно, удалении их из цеолитового твердого материала. Неожиданно оказалось, что в твердом цеолитовом материале остается большее количество фосфора, чем можно было ожидать, исходя из типичного объема пор цеолита и полагая, что поры цеолитов наполнены используемым раствором фосфорной кислоты. Химические функциональные группы алюминия с фосфором в Р-цеолите подавляют дальнейшее деалюминирование цеолитов, что, в свою очередь, повышает их стабильность и селективность. Цеолит может представлять собой MFI, MOR, MEL, клиноптилолитные или FER кристаллические алюмосиликатные молекулярные сита, имеющие низкое начальное отношение Si/Al (преимущественно ниже 30) и предпочтительно синтезированные без непосредственного добавления органического направляющего агента. Способ состоит в обработке паром, за которой следует выщелачивание раствором фосфорной ки-2 016179 слоты или любым кислым раствором, содержащим источник фосфора. Специалисту в данной области техники обычно известно, что обработка паром цеолитов приводит к тому, что алюминийвыходит из решетки цеолита и располагается в виде алюмоксидов внутри и снаружи пор цеолита. Это превращение известно как деалюминирование цеолитов, и этот термин используется во всем тексте описания. Обработка кислым раствором обработанного паром цеолита приводит к растворению внерешеточных алюмоксидов. Это превращение известно как выщелачивание, и этот термин используется во всем тексте описания. Затем цеолит отделяют, преимущественно путем фильтрования, и, возможно, промывают. Между стадиями фильтрования и промывки может быть предусмотрена стадия сушки. Раствор после промывки можно либо отделить, например, путем фильтрования от твердого вещества, либо выпарить. Остаточное содержание Р регулируют с помощью концентрации Р в выщелачивающем растворе,условий сушки и операции промывки, если ее применяют. Эта операция приводит к деалюминированию цеолитов и удерживанию Р. Преимущественно по меньшей мере 0,3 мас.% Р остается после деалюминирования цеолита. Оба фактора - деалюминирование и удерживание Р - стабилизируют решетку алюминия в решетке цеолита, таким образом препятствуя дополнительному деалюминированию. Это приводит к более высокой гидротермической стабильности, тонкому регулированию свойств молекулярных сит и регулированию кислотных свойств. Степень деалюминирования можно регулировать с помощью условий обработки паром и выщелачивания. Р-модифицированные цеолиты этого способа получают на основе дешевых кристаллических алюмосиликатов с низким отношением Si/Al, предпочтительно синтезированных без непосредственного добавления органического темплата. Это обеспечивает более низкую конечную стоимость катализатора и делает процедуру получения более экологичной. Данный способ упрощает процедуру получения P-ZSM и позволяет регулировать отношение Si/Al и содержание Р в катализаторе. Катализаторы обеспечивают высокий выход С 3-, высокое отношение С 3-/С 2-, высокую стабильность, высокую чистоту углеводородов С 3 и пониженную селективность по отношению к парафинам и ароматическим соединениям в ХТО. Эти катализаторы также обеспечивают дополнительную гибкость в отношении этилена и С 4+, направляемых рециклом для получения дополнительного количества пропилена. Средний выход пропилена можно существенно увеличить, используя эти катализаторы в сочетании способов ХТО и СКО. Сущность изобретения В изобретении предложен модифицированный фосфором цеолит (А), полученный способом, включающим в указанном порядке: выбор цеолита с низким отношением Si/Al (преимущественно ниже 30) среди Н+- или NH4+-форм цеолитов MFI, MEL, FER, MOR, клиноптилолита, причем указанный цеолит получен предпочтительно без непосредственного добавления органического темплата; обработку паром при температуре от 400 до 870 С в течение 0,01-200 ч; выщелачивание водным кислым раствором, содержащим источник фосфора, при условиях, эффективных для удаления существенной части алюминия из цеолита и для введения по меньшей мере 0,3 мас.% Р; отделение твердого вещества от жидкости; возможную стадию промывки, или возможную стадию сушки, или возможную стадию сушки с последующей стадией промывки; стадию обжига. Цеолит можно получить с помощью технологий, в которых используют затравочные кристаллы, но без темплата, а затравочные кристаллы могут быть получены с темплатом, это означает, что цеолит получают без непосредственного добавления темплата. Преимущественно стадию обработки паром и стадию выщелачивания выполняют последовательно и не осуществляют промежуточных стадий, таких как, например, приведение в контакт с порошком диоксида кремния и сушка. После выщелачивания отделение жидкости от твердого вещества преимущественно выполняют путем фильтрования при температуре от 0 до 90 С, центрифугирования при температуре от 0 до 90 С, выпаривания или подобной операции. При необходимости, цеолит можно сушить после отделения, перед промывкой. Преимущественно указанную сушку выполняют при температуре от 40 до 600 С в течение от 1 до 10 ч. Эту сушку можно осуществлять либо при статических условиях, либо в потоке газа. Можно использовать воздух, азот или любые инертные газы. При необходимости после стадий выщелачивания и отделения цеолит дополнительно сушат при температуре от 40 до 600 С. Стадию промывки можно выполнять либо в течение фильтрования (стадия отделения) порцией холодной (40 С) или горячей (40, но 90 С) воды, либо твердое вещество погрузить в водный раствор(1 кг твердого вещества/4 л водного раствора) и обработать при условиях кипячения с обратным холодильником в течение 0,5-10 ч, за которыми следует выпаривание или фильтрование. Конечную стадию обжига выполняют преимущественно при температуре от 400 до 700 С либо при статических условиях, либо в потоке газа. Можно использовать воздух, азот или любые инертные газы. Преимущественно (А) при приведении в контакт с кислородсодержащим, галогенсодержащим или-3 016179 серосодержащим органическим сырьем способен привести к получению олефинового продукта. Настоящее изобретение также относится к катализатору, состоящему из указанного выше (А) или включающему указанный выше (А). Настоящее изобретение также относится к способу (здесь и ниже называемому "способ ХТО") получения олефинового продукта из кислородсодержащего, галогенсодержащего или серосодержащего органического сырья, в котором указанное кислородсодержащее, галогенсодержащее или серосодержащее органическое сырье приводят в контакт с вышеописанным катализатором (в реакторе ХТО) при условиях, эффективных для конверсии по меньшей мере части кислородсодержащего, галогенсодержащего или серосодержащего органического сырья в олефиновые продукты (выходящий поток реактора ХТО). Желательно получить, по существу, 100% конверсию органического соединения в реакторе ХТО. Эту степень конверсии регулируют путем оптимизации времени контакта и частоты регенерации катализатора. Согласно конкретному воплощению выходящий поток реактора ХТО, включающий легкие олефины и фракцию тяжелых углеводородов, направляют в секцию фракционирования для отделения указанных легких олефинов от указанной фракции тяжелых углеводородов; указанную фракцию тяжелых углеводородов направляют рециклом в реактор ХТО при условиях, эффективных для конверсии по меньшей мере части указанной фракции тяжелых углеводородов в олефиновые продукты. Что касается указанного выходящего потока способа ХТО, "легкие олефины" означают этилен и пропилен, а "фракция тяжелых углеводородов" определена здесь как фракция, содержащая углеводороды, имеющие молекулярную массу больше, чем у пропана, что подразумевает углеводороды, имеющие 4 атома углерода или более, обозначаемые как С 4+. Согласно другому воплощению изобретения указанные олефиновые продукты (выходящий поток ХТО) разделяют на фракции с образованием потока, включающего, по существу, этилен, и по меньшей мере часть указанного потока направляют рециклом в реактор ХТО для увеличения выработки пропилена и, таким образом, гибкости производства этилена по отношению к пропилену. Согласно другому воплощению изобретения как этилен, так и С 4+ можно направлять рециклом в ХТО реактор. Настоящее изобретение также относится к способу (здесь ниже называемому "объединенный способ ХТО и СКО") получения легких олефинов из кислородсодержащего, галогенсодержащего или серосодержащего органического сырья, включающему приведение указанного кислородсодержащего, галогенсодержащего или серосодержащего органического сырья в контакт с вышеописанным катализатором в реакторе ХТО при условиях, эффективных для конверсии по меньшей мере части сырья, с образованием выходящего потока реактора ХТО, включающего легкие олефины и фракцию тяжелых углеводородов; отделение указанных легких олефинов от указанной фракции тяжелых углеводородов; осуществление контакта указанной фракции тяжелых углеводородов в реакторе СКО (способ крекинга в олефины) при условиях, эффективных для конверсии по меньшей мере части указанной фракции тяжелых углеводородов в легкие олефины. Желательно получить, по существу, 100% конверсию органического соединения в реакторе ХТО. Эту степень конверсии регулируют путем оптимизации времени контакта и частоты регенерации катализатора. Подробное описание изобретения Что касается (А) и выбираемого цеолита, он преимущественно представляет собой кристаллический алюмосиликат семейства MFI или семейства MEL. Примером MFI силикатов является ZSM-5. ПримеромMEL цеолита является ZSM-11, который известен в уровне техники. Другие примеры описаны Международной ассоциацией по цеолитам (Atlas of Zeolite Structure Types, 1987, Butterworths). Кристаллические силикаты представляют собой микропористые кристаллические неорганические полимеры, основанные на каркасной структуре из тетраэдров ХО 4, связанных друг с другом общими ионами кислорода, где X может быть трехвалентным (например, Al, В, ) или четырехвалентным (например, Ge, Si, ). Кристаллическая структура кристаллического силиката определяется специфическим порядком, в котором связана сеть из тетраэдрических элементов. Размер отверстий пор кристаллического силиката определяется числом тетраэдрических элементов или, альтернативно, атомов кислорода, требуемых для образования пор, и природой катионов, которые присутствуют в порах. Они обладают уникальным сочетанием следующих свойств: высокой внутренней площадью поверхности, однородными порами с одним или более дискретными размерами, способностью к ионному обмену, хорошей термостойкостью и способностью к адсорбции органических соединений. Так как поры этих кристаллических алюмосиликатов сходны по размерам со многими органическими молекулами, представляющими практический интерес, они регулируют вход и выход реагентов и продуктов, что приводит к особенной селективности каталитических реакций. Кристаллические алюмосиликаты со структурой MFI обладают двунаправленной пересекающейся системой пор со следующими диаметрами пор: прямой канал вдоль[010]: 0,53-0,56 нм и синусоидальный канал вдоль [100]: 0,51-0,55 нм. Кристаллические алюмосиликаты со структурой MEL обладают двунаправленной пересекающейся прямолинейной системой пор с прямыми каналами вдоль [100], имеющими диаметры пор 0,53-0,54 нм. Преимущественно выбираемые MFI, MEL, FER, MOR, клиноптилолит (или Н+- или NH4+-формыMFI, MEL, FER, MOR, клиноптилолита) имеют начальное атомное отношение Si/Al, составляющее 30 или менее и предпочтительно от 4 до 30. Превращение в Н+- или NH4+-формы известно как таковое и описано в US 3911041 и US 5573990. На стадии обработки паром температура предпочтительно составляет от 420 до 870 С, более предпочтительно от 480 до 760 С. Давление предпочтительно является атмосферным давлением и парциальное давление воды может составлять от 13 до 100 кПа. Паровая атмосфера предпочтительно содержит от 5 до 100 об.% пара и от 0 до 95 об.% инертного газа, предпочтительно азота. Обработку паром предпочтительно осуществляют в течение от 0,05 до 200 ч, более предпочтительно от 0,05 до 50 ч. Обработка паром приводит к снижению количества тетраэдрического алюминия в кристаллической силикатной каркасной структуре путем образования оксида алюминия. Выщелачивание водным кислым раствором, содержащим источник Р, преимущественно выполняют в условиях кипячения с обратным холодильником, имея в виду температуру кипения раствора. Количество указанного кислого раствора преимущественно составляет от 2 до 10 л на 1 кг цеолита. Типичное время выщелачивания составляет примерно от 0,5 до 24 ч. Преимущественно водный кислый раствор, содержащий источник Р, на стадии выщелачивания имеет рН, равный 3, преимущественно 2 или ниже. Преимущественно указанный водный кислый раствор представляет собой фосфорные кислоты,смесь фосфорных кислот и органической или неорганической кислоты или смесь солей фосфорных кислот и органических или неорганических кислот. Фосфорные кислоты или соответствующие соли могут быть фосфатного ([РО 4]3-, являющийся трехосновным), фосфитного ([НРО 3]2-, являющийся двухосновным) или гипофосфитного ([Н 2 РО 2]1-, являющийся одноосновным) типа. Среди соединений фосфатного типа можно также использовать ди- или полифосфаты ([PnO3n+1](n+2)-). Другие органические кислоты могут включать органическую кислоту, такую как лимонная кислота, муравьиная кислота, щавелевая кислота, винная кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота,малеиновая кислота, фталевая кислота, изофталевая кислота, фумаровая кислота, нитрилотриуксусная кислота, гидроксиэтилендиаминтриуксусная кислота, этилендиаминтетрауксусная кислота, трихлоруксусная кислота, трифторуксусная кислота или соль такой кислоты (например, натриевую соль), или смесь двух или более таких кислот или солей. Другие неорганические кислоты могут включать неорганическую кислоту, такую как азотная кислота, соляная кислота, метансерная кислота, серная кислота или соль такой кислоты (например, натриевые или аммониевые соли), или смесь двух или более таких кислот или солей. Преимущественно конечное содержание Р в (А) составляет по меньшей мере 0,3 мас.% и предпочтительно от 0,3 до 7 мас.%. Преимущественно по меньшей мере 10% Al по отношению к исходному цеолиту MFI, MEL, FER, MOR и клиноптилолиту экстрагируют и удаляют из цеолита путем выщелачивания. Остаточное содержание Р регулируют с помощью концентрации Р в выщелачивающем растворе,условий сушки и операции промывки, если ее используют. Между стадиями фильтрования и промывки может быть предусмотрена стадия сушки. Затем цеолит либо отделяют от промывного раствора, либо сушат без отделения от промывного раствора. Указанное отделение преимущественно выполняют путем фильтрования. Затем цеолит обжигают, например, при 400 С в течение от 2 до 10 ч. Твердое вещество (А), используемое в настоящем изобретении, можно использовать в качестве катализатора само по себе. В другом воплощении его можно формовать с получением катализатора путем сочетания с другими материалами, которые обеспечивают дополнительную твердость или каталитическую активность конечного каталитического продукта. Материалы, которые можно смешивать с (А),могут представлять собой различные инертные или каталитически активные материалы, или различные связующие материалы. Эти материалы включают такие композиции, как каолин и другие глины, различные формы редкоземельных металлов, фосфаты, оксид алюминия или золь оксида алюминия, диоксид титана, диоксид циркония, кварц, диоксид кремния или золь диоксида кремния и их смеси. Эти компоненты эффективны для повышения плотности катализатора и увеличения прочности сформованного катализатора. Катализатор можно формовать в гранулы, сферы, экструдировать в другие формы или получать высушенные распылением частицы. Количество (А), которое содержится в конечном каталитическом продукте, составляет от 10 до 90 мас.% от общего количества катализатора, предпочтительно от 20 до 70 мас.% от общего количества катализатора. Что касается способа ХТО, катализатор по изобретению особенно подходит для каталитической конверсии кислородсодержащих, галогенсодержащих или серосодержащих органических соединений в углеводороды. Соответственно настоящее изобретение также относится к способу получения олефинового продукта из кислородсодержащего, галогенсодержащего или серосодержащего органического сырья, в котором указанное кислородсодержащее, галогенсодержащее или серосодержащее органическое сырье приводят в контакт с вышеуказанным катализатором при условиях, эффективных для конверсии кислородсодержащего, галогенсодержащего или серосодержащего органического сырья в олефиновые продукты (выходящий поток ХТО). Указанный выходящий поток включает легкие олефины и фракцию тяжелых углеводородов. В этом способе сырье, включающее кислородсодержащее, галогенсодержащее или серосодержащее-5 016179 органическое соединение, приводят в контакт с вышеописанным катализатором в реакционной зоне реактора при условиях, эффективных для получения легких олефинов, в частности этилена и пропилена. Обычно кислородсодержащее, галогенсодержащее или серосодержащее органическое сырье приводят в контакт с катализатором, когда указанные кислородсодержащие, галогенсодержащие или серосодержащие органические соединения находятся в паровой фазе. Альтернативно, способ можно выполнять в жидкой фазе или смешанной фазе пар/жидкость. В этом способе, при конверсии кислородсодержащих,галогенсодержащих или серосодержащих органических соединений, олефины можно в общем получать в широком диапазоне температур. Эффективный диапазон рабочей температуры может составлять от примерно 200 до 700 С. На нижнем пределе температурного диапазона образование требуемых олефиновых продуктов может существенно замедляться. На верхнем пределе температурного диапазона в способе может не образоваться оптимальное количество продукта. Предпочтительной является рабочая температура от по меньшей мере 300 и до 600 С. Давление также можно изменять в широком диапазоне. Предпочтительное давление составляет от примерно 5 кПа до примерно 5 МПа, наиболее предпочтительны величины от примерно 50 кПа до примерно 0,5 МПа. Вышеупомянутое давление относится к парциальному давлению кислородсодержащих,галогенсодержащих или серосодержащих органических соединений и/или их смесей. Способ можно выполнять в любой системе, в которой используют разнообразные транспортные слои, хотя можно использовать систему с неподвижным или подвижным слоем. Преимущественно используют псевдоожиженный слой. Особенно желательно проводить реакционный процесс при высоких объемных скоростях. Способ можно проводить в одной реакционной зоне или во множестве реакционных зон, расположенных последовательно или параллельно. Можно использовать любую стандартную реакторную систему промышленного масштаба, например, системы с неподвижным слоем, псевдоожиженным слоем или подвижным слоем. После определенного времени пребывания в потоке катализатор необходимо регенерировать. Эту регенерацию можно выполнять в отдельном реакторе или в том же реакторе. В случае реактора с подвижным слоем или с псевдоожиженным слоем часть катализатора непрерывно или периодически выпускают из реактора конверсии и направляют во второй реактор для регенерации. После регенерации регенерированный катализатор непрерывно или периодически направляют назад в реактор конверсии. В случае реактора с неподвижным слоем данный реактор отключают от линии для регенерации. Обычно это требует второго запасного реактора, который может принимать на себя конверсию в легкие олефины. После регенерации реактор с неподвижным слоем находится в режиме ожидания до тех пор, пока запасной реактор не потребует регенерации и регенерированный реактор не примет на себя конверсию. Регенерацию выполняют путем пропускания кислородсодержащего потока через катализатор при достаточно высокой температуре для сжигания осажденного на катализаторе кокса. Реакторные системы промышленного масштаба можно эксплуатировать при массовой часовой объемной скорости (МЧОС) от 0,1 до 1000 ч-1. В сырье может присутствовать один или более инертных разбавителей, например, в количестве от 1 до 95 мол.% по отношению к общему числу молей всех компонентов сырья и разбавителя, подаваемых в зону реакции. Обычно разбавители включают, не обязательно ограничиваясь этим, гелий, аргон, азот,моноксид углерода, диоксид углерода, водород, воду, парафины, алканы (в особенности метан, этан и пропан), ароматические соединения и их смеси. Предпочтительными разбавителями являются вода и азот. Воду можно вводить либо в жидкой, либо в парообразной форме. Согласно конкретному воплощению в сырье, направляемое в реактор ХТО, по существу, не вводят воду (или пар) в качестве разбавителя. Однако это означает, что сырье может содержать воду, уже содержащуюся в свежем кислородсодержащем, галогенсодержащем или серосодержащем органическом сырье или паре, используемом для обеспечения надлежащего течения катализатора в псевдоожижженном слое реакторов с подвижным слоем реактора ХТО. Оксигенатное сырье представляет собой любое сырье, содержащее молекулы или любое химическое соединение, имеющее по меньшей мере один атом кислорода и способное в присутствии вышеописанного катализатора превращаться в олефиновые продукты. Оксигенатное сырье включает по меньшей мере одно органическое соединение, которое содержит по меньшей мере один атом кислорода, такое как алифатические спирты, простые эфиры, карбонильные соединения (альдегиды, кетоны, карбоновые кислоты, карбонаты, сложные эфиры и подобные соединения). Типичные представители оксигенатов включают, не ограничиваясь перечисленным, низшие алифатические спирты с линейной и разветвленной цепью и их ненасыщенные аналоги. Примеры подходящих оксигенатных соединений включают, без ограничения перечисленным, метанол, этанол, н-пропанол, изопропанол, спирты С 4-C20, метилэтиловый эфир, диметиловый эфир, диэтиловый эфир, диизопропиловый эфир, формальдегид, диметилкарбонат,диметилкетон, уксусную кислоту и их смеси. Типичные представители оксигенатов включают низшие алифатические спирты с линейной и разветвленной цепью, их ненасыщенные аналоги. Аналогично этим оксигенатам можно использовать соединения, содержащие серу или галогениды. Примеры подходящих соединений включают метилмеркаптан, диметилсульфид, этилмеркаптан, диэтилсульфид, этилмонохлорид, метилмонохлорид, метилдихлорид, н-алкилгалогениды, н-алкилсульфиды, имеющие н-алкильные группы, содержащие от примерно 1 до примерно 10 атомов углерода, и их смеси. Предпочтительными-6 016179 оксигенатными соединениями являются метанол, диметиловый эфир или их смесь. В выходящем потоке ХТО среди олефинов, имеющих 4 атома углерода или более, присутствует более 50 мас.% бутенов. Более 80 мас.% и преимущественно более 85 мас.% углеводородов, имеющих 4 атома углерода или более, являются олефинами от С 4 до С 8. Согласно конкретному воплощению выходящий поток из реактора ХТО, включающий легкие олефины и фракцию тяжелых углеводородов, направляют в секцию фракционирования для отделения указанных легких олефинов и фракции тяжелых углеводородов; указанную фракцию тяжелых углеводородов направляют рециклом в реактор ХТО при условиях, эффективных для конверсии по меньшей мере части указанной фракции тяжелых углеводородов в олефиновые продукты. Что касается указанного выходящего потока способа ХТО, под "легкими олефинами" подразумевают этилен и пропилен, а "фракцию тяжелых углеводородов" определяют здесь как фракцию, содержащую углеводороды, имеющие молекулярную массу больше, чем у пропана, что означает углеводороды,имеющие 4 атома углерода или более и обозначаемые как С 4+. Согласно другому воплощению изобретения указанные олефиновые продукты (выходящий поток ХТО) разделяют на фракции с получением потока, включающего, по существу, этилен, и по меньшей мере часть указанного потока направляют рециклом в реактор ХТО для увеличения выработки пропилена и, таким образом, гибкости выработки этилена по отношению к пропилену. Преимущественно отношение этилена к кислородсодержащему, галогенсодержащему или серосодержащему органическому сырью составляет 1,8 или менее. Согласно другому воплощению изобретения как этилен, так и С 4+ можно направлять рециклом в реактор ХТО. Настоящее изобретение также относится к способу (называемому здесь и ниже "объединенный способ ХТО и СКО") получения легких олефинов из кислородсодержащего, галогенсодержащего или серосодержащего органического сырья, включающий приведение указанного кислородсодержащего, галогенсодержащего или серосодержащего органического сырья в контакт с вышеописанным катализатором в реакторе ХТО при условиях, эффективных для конверсии по меньшей мере части сырья, с образованием выходящего потока реактора ХТО, включающего легкие олефины и фракцию тяжелых углеводородов; отделение указанных легких олефинов от указанной фракции тяжелых углеводородов; осуществление контакта указанной фракции тяжелых углеводородов в реакторе СКО при условиях,эффективных для конверсии по меньшей мере части указанной фракции тяжелых углеводородов в легкие олефины. Выходящий поток реактора ХТО, включающий легкие олефины и фракцию тяжелых углеводородов, направляют в секцию фракционирования для отделения указанных легких олефинов от указанной фракции тяжелых углеводородов. Что касается указанного выходящего потока способа ХТО, под "легкими олефинами" подразумевают этилен и пропилен, а "фракцию тяжелых углеводородов" определяют здесь как фракцию, содержащую углеводороды, имеющие молекулярную массу больше, чем у пропана,что означает углеводороды, имеющие 4 атома углерода или более, и обозначаемые С 4+. Желательно иметь, по существу, 100% конверсию органического соединения в первичном реакторе. Эту степень конверсии регулируют путем оптимизации времени контакта и частоты регенерации катализатора. Что касается способа СКО, указанный способ сам по себе известен. Он описан в ЕР 1036133,ЕР 1035915, ЕР 1036134, ЕР 1036135, ЕР 1036136, ЕР 1036138, ЕР 1036137, ЕР 1036139, ЕР 1194502,ЕР 1190015, ЕР 1194500 и ЕР 1363983, содержание которых включено в описание данного изобретения. Фракцию тяжелых углеводородов, полученную в реакторе ХТО, подвергают конверсии в реакторе СКО,также называемом здесь "реактором крекинга олефинов", для получения дополнительного количества этилена и пропилена. Согласно конкретному воплощению катализаторы, признанные способными к осуществлению этой конверсии, включают кристаллический алюмосиликат семейства MFI или семейства MEL. Эти алюмосиликаты описаны выше в описании алюмосиликата (А). Согласно конкретному воплощению изобретения катализаторы, признанные способными к осуществлению этой конверсии тяжелых углеводородов, представляют собой катализаторы, состоящие из вышеописанного алюмосиликата (А) или включающие вышеописанный (А). Они могут быть такими же,как катализаторы реактора или ХТО, хотя и включенные в описание (А), они могут отличаться от катализатора ХТО исходным цеолитом, содержанием Р и т. д. Согласно другому воплощению катализаторы, признанные способными к осуществлению этой конверсии тяжелых углеводородов, описаны в патентах ЕР 1036133, ЕР 1035915, ЕР 1036134, ЕР 1036135,ЕР 1036136, ЕР 1036138, ЕР 1036137, ЕР 1036139, ЕР 1194502, ЕР 1190015, ЕР 1194500 и ЕР 1363983. Кристаллический алюмосиликатный катализатор обладает структурными и химическими свойствами, и его применяют при определенных условиях реакции, посредством чего легко протекает каталитический крекинг олефинов С 4+. Реакции на катализаторе могут протекать различными путями. При условиях способа температура на входе составляет примерно от 400 до 600 С, предпочтительно от 520 до 600 С, еще более предпочтительно от 540 до 580 С, и парциальное давление олефинов составляет от 10-7 016179 до 200 кПа (от 0,1 до 2 бар), наиболее предпочтительно примерно равно атмосферному давлению. Каталитический крекинг олефинов можно понимать как включающий процесс, приводящий к образованию более коротких молекул через разрыв связи. Катализатор MFI, имеющий высокое атомное отношение кремний/алюминий для использования в реакторе СКО по настоящему изобретению, можно приготовить путем удаления алюминия из промышленно выпускаемого кристаллического силиката. Обычный промышленно выпускаемый силикат имеет атомное отношение кремний/алюминий примерно 120. Промышленно выпускаемый кристаллический силикат MFI можно модифицировать путем процесса обработки паром, который снижает количество тетраэдрического алюминия в кристаллической силикатной каркасной структуре и преобразует атомы алюминия в октаэдрический алюминий в форме аморфного оксида алюминия. Хотя на стадии обработки паром атомы алюминия химически удаляют из кристаллической силикатной каркасной структуры с образованием частиц оксида алюминия, эти частицы вызывают частичное закупоривание пор или каналов в каркасной структуре. Это приводит к подавлению процессов крекинга олефинов согласно настоящему изобретению. Соответственно после стадии обработки паром, кристаллический силикат подвергают стадии экстрагирования, на которой аморфный оксид алюминия удаляют из пор и восстанавливают, по меньшей мере частично, объем микропор. Физическое удаление аморфного оксида алюминия из пор на стадии выщелачивания путем образования водорастворимого алюминиевого комплекса дает общий эффект деалюминирования кристаллического силиката MFI. Таким способом, путем удаления алюминия из кристаллической решетки силиката MFI и затем удаления оксида образованного в ней алюминия из пор,в способе преследуют цель достижения, по существу, однородного деалюминирования по всей поверхности пор катализатора. Это уменьшает кислотность катализатора и, таким образом, снижает протекание реакций переноса водорода в процессе крекинга. Снижение кислотности в идеале протекает, по существу, однородно по всем порам, имеющимся в кристаллической силикатной решетке. Это происходит потому, что в процессе крекинга олефинов молекулы углеводородов могут глубоко проникать в поры. Соответственно снижение кислотности и, таким образом, снижение реакций переноса водорода, которые могли бы уменьшить стабильность катализатора MFI, происходит во всей структуре пор в кристаллической решетке. Отношение кремний/алюминий в решетке можно увеличить посредством этого способа до величины, составляющей по меньшей мере примерно 180, предпочтительно от примерно 180 до 1000,более предпочтительно по меньшей мере 200, еще более предпочтительно по меньшей мере 300 и наиболее предпочтительно примерно 480. Кристаллический силикатный катализатор MEL или MFI можно смешивать со связующим, предпочтительно неорганическим связующим, и придавать требуемую форму, например, экструдированные гранулы. Связующее выбирают так, чтобы оно было стойким к температуре и к другим условиям, применяемым в процессе изготовления катализатора и в последующем способе каталитического крекинга олефинов. Связующее представляет собой неорганический материал, выбираемый из глин, диоксида кремния, оксидов металлов, таких как ZrO2, и/или металлов, или гелей, включающих смеси диоксида кремния и оксидов металлов. Связующее предпочтительно не содержит алюминия, хотя алюминий можно использовать в виде определенных химических соединений, таких как AlPO4, которые являются вполне инертными и некислотными по своей природе. Если связующее, которое используют в сочетании с кристаллическим силикатом, само является каталитически активным, это может изменить конверсию и/или селективность катализатора. Неактивные материалы в роли связующего могут подходящим образом служить в качестве разбавителей для регулирования степени конверсии, так что продукты можно получать экономичным образом и упорядоченно без применения других средств регулирования скорости реакции. Желательно обеспечить катализатор, имеющий хорошую прочность на раздавливание. Это необходимо потому, что при промышленном применении требуется предотвратить разрушение катализатора до порошкообразных материалов. Такие глинистые или оксидные связующие обычно применяют только с целью улучшения прочности катализатора на раздавливание. Особенно предпочтительное связующее для катализатора согласно настоящему изобретению включает диоксид кремния или AlPO4. Относительные пропорции мелкоизмельченного кристаллического силикатного материала и неорганической оксидной матрицы связующего можно изменять в широких пределах. Обычно содержание связующего составляет от 5 до 95 мас.%, более типично от 20 до 50 мас.%, исходя из массы композиционного катализатора. Такую смесь кристаллического силиката и неорганического оксидного связующего называют рецептурой кристаллического силиката. При смешивании катализатора со связующим катализатор можно сформовать в гранулы, сферы, экструдировать в другие формы или получить высушенные распылением частицы. В способе каталитического крекинга в реакторе СКО условия способа выбирают так, чтобы обеспечить селективность по отношению к пропилену или этилену, как требуется, стабильную во времени конверсию олефинов и стабильное распределение олефинового продукта в выходящем потоке. Таким целям благоприятствует применение низкой кислотной плотности катализатора (т.е. высокого атомного отношения Si/Al) в сочетании с низким давлением, высокой температурой на входе и коротким временем контакта, причем все эти параметры способа взаимосвязаны и обеспечивают общий кумулятивный эффект.-8 016179 Условия способа выбирают для подавления реакций переноса водорода, приводящих к образованию парафинов, ароматических соединений и предшественников кокса. Рабочие условия способа, таким образом, включают высокую объемную скорость, низкое давление и высокую температуру реакции. ЧОСЖ составляет от 0,5 до 30 ч-1, предпочтительно от 1 до 30 ч-1. Парциальное давление олефинов составляет от 10 до 200 кПа (от 0,1 до 2 бар), предпочтительно от 50 до 150 кПа (от 0,5 до 1,5 бар) (здесь представлены абсолютные давления). Особенно предпочтительным парциальным давлением олефинов является атмосферное давление, т.е. 100 кПа (1 бар). Сырьевую фракцию тяжелых углеводородов предпочтительно подают при общем давлении на входе, достаточном для транспортировки сырья через реактор. Указанное сырье можно подавать неразбавленным или разбавленным инертным газом, например азотом или паром. Предпочтительно общее абсолютное давление в реакторе составляет от 50 кПа до 1 МПа (от 0,5 до 10 бар). Использование низкого парциального давления олефинов, например атмосферного давления, приводит к снижению частоты возникновения реакций переноса водорода в процессе крекинга, что, в свою очередь, снижает возможность образования кокса, который приводит к снижению стабильности катализатора. Крекинг олефинов предпочтительно выполняют при температуре сырья на входе от 400 до 650 С, более предпочтительно от 450 до 600 С, еще более предпочтительно от 540 до 590 С, обычно примерно от 560 до 585 С. Для того чтобы максимизировать количество этилена и пропилена и минимизировать выработку метана, ароматических соединений и кокса, желательно минимизировать в сырье присутствие диолефинов. Конверсию диолефинов в моноолефиновые углеводороды можно выполнять обычным способом селективного гидрирования, таким как описан в патенте US 4695560, включенном сюда путем ссылки. Реактор СКО может представлять собой реактор с неподвижным слоем, реактор с подвижным слоем или реактор с псевдоожиженным слоем. Обычный реактор с псевдоожиженным слоем представляет собой один из реакторов типа ККПС, используемых для каталитического крекинга в псевдоожижженном слое на нефтеперерабатывающем заводе. Обычный реактор с подвижным слоем принадлежит к типу реакторов каталитического реформинга непрерывного действия. Как описано выше, способ можно выполнять непрерывным образом, используя пару параллельных "переключаемых" реакторов. Процесс крекинга фракции тяжелых углеводородов является эндотермическим, поэтому реактор необходимо приспособить для подачи тепла, которое необходимо для поддержания подходящей температуры реакции. Можно обеспечить непрерывную или периодическую регенерацию катализатора любыми подходящими средствами, известными в уровне техники. Обнаружено, что различные предпочтительные катализаторы для реактора СКО проявляют высокую стабильность, в частности способны обеспечить стабильный выход пропилена в течение нескольких суток, например до десяти суток. Это позволяет непрерывно выполнять способ крекинга олефинов в двух параллельных "переключаемых" реакторах, при котором, когда действует один реактор, в другом реакторе осуществляют регенерацию катализатора. Катализатор можно регенерировать несколько раз. Выходящий поток реактора СКО включает метан, легкие олефины и углеводороды, имеющие 4 атома углерода или более. Преимущественно указанный выходящий поток реактора СКО направляют во фракционирующую колонну и извлекают легкие олефины. Преимущественно углеводороды, имеющие 4 атома углерода или более, направляют рециклом на вход реактора СКО, при необходимости смешивая с тяжелыми углеводородами, извлеченными из выходящего потока реактора ХТО. Преимущественно перед подачей рециклом указанных углеводородов, имеющих 4 атома углерода или более, на вход реактора СКО, указанные углеводороды, имеющие 4 атома углерода или более, направляют во вторую фракционирующую колонну для очистки от тяжелых фракций. В предпочтительном воплощении легкие олефины, извлеченные из выходящего потока реактора ХТО, и легкие олефины, извлеченные из фракционирующей колонны, следующей за реактором СКО, обрабатывают в общей секции извлечения. При необходимости, с целью регулирования отношения пропилена и этилена в способе(ХТО+СКО) в целом, весь этилен или его часть можно направлять рециклом через реактор СКО и преимущественно превращать в дополнительное количество пропилена. Этот этилен может поступать либо из секции фракционирования реактора ХТО, либо из секции фракционирования реактора СКО, либо из обеих секций фракционирования реактора ХТО и реактора СКО, либо даже из возможной общей секции извлечения. При необходимости, с целью регулирования отношения пропилена и этилена в способе(ХТО+СКО) в целом, весь этилен или его часть можно направлять рециклом через реактор ХТО, где этот этилен соединяется с кислородсодержащим, галогенсодержащим или серосодержащим органическим сырьем, для образования большего количества пропилена. Этот этилен может поступать или из секции фракционирования реактора ХТО, или из секции фракционирования реактора СКО, или из секции фракционирования реактора ХТО и секции фракционирования реактора СКО, или даже из возможной общей секции извлечения. Эти пути эксплуатации обеспечивают возможность с тем же оборудованием и катализатором отвечать на рыночный спрос в отношении пропилена и этилена. Фиг. 1 иллюстрирует конкретное воплощение изобретения. Выходящий поток реактора ХТО направляют во фракционирующую колонну 11. Верхний продукт, фракцию С 1-С 3, включающую легкие-9 016179 олефины, направляют через трубопровод 2 в общую секцию извлечения (не показана). Нижний продукт(фракцию тяжелых углеводородов) направляют через трубопровод 3 в реактор СКО. Выходящий поток реактора СКО направляют через трубопровод 10 во фракционирующую колонну 8. Верхний продукт,фракцию С 1-С 3, включающую легкие олефины, направляют через трубопровод 9 в общую секцию извлечения (не показана). Нижний продукт, углеводороды, имеющие 4 атома углерода или более, направляют во фракционирующую колонну 5. Верхний продукт, углеводороды, имеющие от 4, по существу, до 5 атомов углерода, направляют рециклом через трубопровод 4 на вход реактора СКО. Нижний продукт,углеводороды, имеющие, по существу, 6 атомов углерода или более, удаляют через трубопровод 6. Способ получения олефиновых продуктов из оксигенатного сырья может включать дополнительную стадию получения оксигенатного сырья из таких углеводородов, как нефть, уголь, битуминозный песок, сланец, биомасса и природный газ. Способы получения оксигенатного сырья известны в технике. Эти способы включают ферментацию до спирта или простого эфира, получение синтез-газа, затем конверсию синтез-газа в спирт или простой эфир. Синтез-газ можно получать известными способами, такими как паровой реформинг, автотермический реформинг и частичное окисление в случае газообразного сырья, или путем реформинга или газификации с использованием кислорода и пара в случае твердого(уголь, органические отходы) или жидкого сырья. Метанол, метилсульфид и метилгалогениды можно получать путем окисления метана с помощью молекулярного кислорода, серы или галогенидов в соответствующем кислородсодержащем, галогенсодержащем или серосодержащем органическом соединении. Специалисту в данной области техники также понятно, что олефиновые продукты, полученные путем реакции конверсии оксигенатов в олефины с использованием молекулярного сита согласно настоящему изобретению, можно полимеризовать, при необходимости с одним или более сомономерами, с образованием полиолефинов, в частности полиэтиленов и полипропиленов. Настоящее изобретение также относится к указанным полиэтиленам и полипропиленам. Примеры Пример 1. Образец цеолита ZSM-5 с Si/Al=13, с размером кристаллов 1 мкм, в Н-форме, синтезированный без темплата, был получен от TRICAT. Образец здесь и далее обозначен, как сравнительный I. Пример 2. Образец цеолита, полученный в примере 1, обрабатывали паром при 550 С в течение 48 ч. Обработанное паром твердое вещество обрабатывали 3,14 М раствором Н 3 РО 4 в течение 18 ч в условиях кипячения с обратным холодильником (4,2 л/1 кг цеолита). Затем твердое вещество отделяли фильтрованием от раствора. Полученное твердое вещество сушили при 110 С в течение 16 ч и обжигали при 400 С в течение 10 ч (атомное отношение Si/Al=25, содержание Р=5,6 мас.%). Образец здесь и далее обозначен,как образец А. Пример 3. Этот пример включает операцию приготовления деалюминированного ZSM-5 путем обработки паром и выщелачивания фосфорной кислотой. Однако почти весь Р был удален путем промывки. Таким образом, цеолит был деалюминирован таким же путем, но содержал очень низкое количество Р. Образец приготовили, используя такую же процедуру, как в примере 2, за исключением того, что образец отмывали 62000 мл дистиллированной воды на 1 кг цеолита. Образец сушили сразу после фильтрования при 110 С в течение 16 ч и обжигали при 400 С в течение 10 ч (атомное отношениеSi/Al=26, содержание Р=0,2 мас.%.). Образец здесь и далее обозначен, как сравнительный II. Пример 4. Этот пример включает операцию приготовления P-ZSM-5 с содержанием Р, близким к этому содержанию в образце А. Однако в этом случае порядок обработки паром и обработки фосфорной кислотой был обратным. В то же время этот способ дает невыщелоченный образец, модифицированный фосфором, и это означает, что общее содержание Al в цеолите после этой обработки остается неизменным. 100 г цеолита ZSM-5, описанного в примере 1, пропитывали 23 г Н 3 РО 4 (85 мас.% в воде) при комнатной температуре и сушили при 110 С в течение 16 ч. Затем образец обжигали при 400 С в течение 10 ч. Наконец, полученное твердое вещество обрабатывали паром при 550 С в течение 48 ч (атомное отношение Si/Al составляет 13, содержание Р=4 мас.%.). Образец здесь и далее обозначен, как сравнительный III. Пример 5. В этом примере представлен недеалюминированный ZSM-5 с тем же атомным отношением Si/Al и содержанием Р, как у образца А, но Р вводили путем пропитки. Образец цеолита ZSM-5 с Si/Al=25, с размером кристаллов 1 мкм, в Н-форме был получен изZeolyst International. Образец обжигали при 550 С в течение 6 ч. Затем цеолит пропитывали, используя метод начального увлажнения, водным раствором (NH4)2HPO4 с целью введения 5% Р в образец. 60 г обожженного цеолита пропитывали раствором, содержащим 47 г воды и 13,461 г (NH4)2HPO4. Наконец,Р-цеолит сушили в течение ночи при 110 С и обжигали при 600 С в течение 10 ч (атомное отношениеSi/Al составляет 25 и содержание Р=5 мас.%.). Образец здесь и далее обозначен, как сравнительный VI. Пример 6. В этом примере Р вводили в цеолит во время выщелачивания (деалюминирования). Образец цеолита ZSM-5 с Si/Al=13,8, с размером кристаллов 1 мкм, в Н-форме был получен изZeolyst. Образец обрабатывали паром при 680 С в течение 2 ч. Обработанное паром твердое вещество обрабатывали 3,14 М раствором Н 3 РО 4 в течение 18 ч в условиях кипячения с обратным холодильником(4,2 л/1 кг цеолита). Затем твердое вещество отделяли фильтрованием от раствора и сушили при 400 С в течение 3 ч на воздухе. Затем высушенный образец приводили в контакт с горячим водным раствором в условиях кипячения с обратным холодильником в течение 2 ч. Затем твердое вещество отделяли фильтрованием от раствора и сразу сушили при 110 С в течение 16 ч и обрабатывали паром при 600 С в течение 2 ч (атомное отношение Si/Al=21, содержание Р=1,8 мас.%). Образец здесь и далее обозначен, как образец В. Пример 7. Этот пример представляет способ получения P-ZSM-5, деалюминированного обработкой паром и обработкой фосфорной кислотой, и дополнительное количество Р вводили после деалюминирования путем пропитки. Образец приготавливали, используя ту же процедуру, как в примере 6, за исключением того, что после стадий выщелачивания и фильтрования твердое вещество промывали 2000 мл дистиллированной воды на 1 кг цеолита (содержание Р 0,3 мас.%). Затем 53,67 г образца смешивали с 225,4 мл воды, содержащей 4,064 г (NH4)2HPO4. Затем раствор,содержащий цеолит и (NH4)2HPO4, выпаривали при перемешивании. Полученное твердое вещество сушили при 110 С в течение 16 ч и обрабатывали паром при 600 С в течение 2 ч (атомное отношениеSi/Al=21, содержание Р=2,10 мас.%). Образец здесь и далее обозначен, как образец С. Примеры 8, 9. Условия ХТО (ХТО в таблице). Испытание катализаторов выполняли на 2 г образцах катализатора с подачей чистого метанола в реактор из нержавеющей стали с нисходящим потоком и неподвижным слоем. Порошки катализаторов прессовали с получением пластин и измельчали до частиц 35-45 меш. Перед каталитическим испытанием все катализаторы нагревали в токе N2 (5 норм. л/ч) до температуры реакции. Анализ продуктов выполняли в режиме работы с помощью газового хроматографа, снабженного капиллярной колонкой. Рабочие характеристики катализатора сравнивали при, по существу, полной конверсии метанола, при равных условиях и максимальном выходе пропилена. Результаты представлены в пересчете на углерод и без учета содержания воды. Условия СКО (ХТО+CKO в таблице). Сырье, которое содержит, по существу, нециклические олефины С 4+ (фракция тяжелых углеводородов), подвергали каталитическому крекингу (второй реактор) в присутствии алюмосиликатного катализатора в реакторе с неподвижным слоем при 575 С, ЧОСЖ=10 ч-1, Р=150 кПа абс. (1,5 бар абс.) Этот катализатор включает имеющийся в продаже силикат, который был подвергнут обработке деалюминированием путем сочетания обработки паром с кислотной обработкой, так чтобы обеспечить отношениеSi/Al250. Подробная процедура приготовления катализатора описана в вышеупомянутом ЕР 1194502 В 1. Рабочие характеристики СКО были смоделированы с использованием математической модели, в которой применены конверсионные факторы, полученные из многочисленных тестирований различных типов сырья. Исходя из состава потока, поступающего в реактор СКО, и требуемых продувок, оптимальный поток С 4 и более тяжелых углеводородов рециркулируют через реактор СКО. Строки под строкой"Подача нециклических олефинов С 4+ в СКО" показывают расход тяжелых углеводородов, направляемых в реактор СКО (второй реактор). Строки под строкой "ХТО+СКО" показывают количество этилена и пропилена, вырабатываемое СС помощью комбинации первого реактора КМО, конверсии метанола в олефины (МТО, Methanol to Olefins) и второго реактора (СКО).- 11016179 Значения в таблице представляют собой массовые проценты в пересчете на углерод.- 12016179 Выход метана и выход пропилена в зависимости от времени пребывания в потоке (ВПП) показаны на фиг. 2. Из фиг. 2 очевидно, что сравнительные примеры 3 и 4 не обеспечивают стабильной выработки пропилена. Пример 10. Условия ХТО (XTO в таблице). Испытание катализаторов выполняли на образцах 2 г катализатора с подачей чистого метанола в реактор из нержавеющей стали с нисходящим потоком и неподвижным слоем. Порошки катализаторов прессовали с получением пластин и измельчали до частиц 35-45 меш. Перед каталитическим испытанием все катализаторы нагревали в токе N2 (5 норм. л/ч) до температуры реакции. Анализ продуктов выполняли в режиме работы с помощью газового хроматографа, снабженного капиллярной колонкой. Рабочие характеристики катализатора сравнивали, по существу, при полной конверсии метанола, при равных условиях и максимальном выходе пропилена. Результаты представлены в пересчете на углерод и без учета содержания воды. Пример 11 (СКО). Испытание катализаторов выполняли на 10 мл ( 6 г) зерен катализатора (35-45 меш) (образец А),загруженных в трубчатый реактор. Сырье, содержащее, по существу, нециклические олефины С 4 (60%) подвергали каталитическому крекингу в присутствии катализатора в реакторе с неподвижным слоем при 550 С, ЧОСЖ=2 ч-1, Р=150 кПа абс. (1,5 бар абс.) Результаты представлены ниже в табл. 1. Значения в таблице 1 представляют собой массовое процентное содержание в пересчете на углерод. Данные, представленные ниже, иллюстрируют крекирующую активность образца А в конверсии олефинов С 4 в пропилен и этилен при той же температуре и давлении, что и в реакторе ХТО. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Модифицированный фосфором цеолит (А), полученный способом, включающим в указанном порядке: выбор цеолита с низким отношением Si/Al (преимущественно ниже 30) среди Н+- или NH4+-форм цеолитов MFI, MEL, FER, MOR, клиноптилолита, причем указанный цеолит получен предпочтительно без непосредственного добавления органического темплата; обработку паром при температуре от 400 до 870 С в течение 0,01-200 ч; выщелачивание водным кислым раствором, содержащим источник Р, при условиях, эффективных для удаления из цеолита существенной части Al и для введения по меньшей мере 0,3 мас.% Р; отделение твердого вещества от жидкости; возможную стадию промывки, или возможную стадию сушки, или возможную стадию сушки с последующей стадией промывки; стадию обжига. 2. Модифицированный фосфором цеолит по п.1, где указанная Н+- или NH4+-форма цеолитов MFI,MEL, FER, MOR, клиноптилолита получена без непосредственного добавления органического темплата. 3. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где цеолит имеет начальное атомное отношение Si/Al от 4 до 30. 4. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где обработку паром выполняют при температуре от 480 до 760 С. 5. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где обработку паром осуществляют в течение от 0,05 до 200 ч. 6. Модифицированный фосфором цеолит по п.5, в котором обработку паром осуществляют в течение от 0,05 до 50 ч. 7. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где выщелачивание водным кислым раствором, содержащим источник Р, выполнено в условиях кипения раствора. 8. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где дополнительно к стадиям выщелачивания и отделения цеолит сушат при температуре от 40 до 600 С. 9. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где время выщелачивания составляет от 0,5 до 24 ч. 10. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где на стадии выщелачивания водный кислый раствор, содержащий источник Р, имеет рН 3 или менее. 11. Модифицированный фосфором цеолит по п.10, где указанный водный выщелачивающий кислый раствор представляет собой фосфорные кислоты, смесь фосфорных кислот и органических или неорганических кислот, или смесь солей фосфорных кислот и органических или неорганических кислот. 12. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где конечное содержание Р в (А) составляет от 0,3 до 7 мас.%. 13. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где по меньшей мере 10% Al относительно исходного цеолита MFI, MEL, FER, MOR и клиноптилолита экстрагировано и удалено путем выщелачивания. 14. Модифицированный фосфором цеолит по любому из предшествующих пунктов, где дополнительно к стадиям выщелачивания и отделения осуществляют стадию промывки. 15. Катализатор, состоящий из модифицированного фосфором цеолита или включающий модифицированный фосфором цеолит по любому из предшествующих пунктов. 16. Способ получения олефинового продукта из кислородсодержащего, галогенсодержащего или серосодержащего органического сырья, в котором указанное кислородсодержащее, галогенсодержащее или серосодержащее органическое сырье приводят в контакт с катализатором по п.15 в реакторе для получения олефинового продукта из кислородсодержащего, галогенсодержащего или серосодержащего органического сырья (реактор ХТО) при условиях, эффективных для конверсии кислородсодержащего,галогенсодержащего или серосодержащего органического сырья в олефиновые продукты. 17. Способ по п.16, в котором выходящий поток реактора ХТО, включающий легкие олефины и фракцию тяжелых углеводородов, направляют в секцию фракционирования для отделения указанных легких олефинов от указанной фракции тяжелых углеводородов, а указанную фракцию тяжелых углеводородов направляют рециклом в реактор ХТО при условиях, эффективных для конверсии по меньшей мере части указанной фракции тяжелых углеводородов в олефиновые продукты. 18. Способ по п.16 или 17, в котором олефиновые продукты разделяют на фракции с образованием потока, включающего, по существу, этилен, и по меньшей мере часть указанного потока направляют рециклом в реактор ХТО для увеличения выработки пропилена. 19. Способ по п.16, в котором выходящий поток реактора ХТО, включающий легкие олефины и фракцию тяжелых углеводородов, направляют в секцию фракционирования для отделения указанных легких олефинов от указанной фракции тяжелых углеводородов, а указанную фракцию тяжелых углево- 14016179 дородов направляют рециклом в реактор способа крекинга в олефины (реактор СКО) при условиях, эффективных для конверсии по меньшей мере части указанной фракции тяжелых углеводородов в легкие олефины. 20. Способ по п.19, в котором катализатор в реакторе СКО представляет собой катализатор по п.15. 21. Способ по п.19 или 20, в котором выходящий поток указанного реактора СКО направляют во фракционирующую колонну и извлекают легкие олефины, а углеводороды, имеющие 4 атома углерода или более, направляют рециклом на вход реактора СКО, возможно, смешивая с тяжелыми углеводородами, извлекаемыми из выходящего потока реактора ХТО. 22. Способ по п.21, в котором перед подачей рециклом указанных углеводородов, имеющих 4 атома углерода или более, на вход реактора СКО указанные углеводороды, имеющие 4 атома углерода или более, направляют во вторую фракционирующую колонну для очистки от тяжелых продуктов. 23. Способ по любому из пп.19-22, в котором для регулирования отношения пропилена к этилену в объединенном способе (ХТО+СКО) весь этилен или его часть направляют рециклом через реактор СКО,причем указанный этилен может поступать или из секции фракционирования реактора ХТО, или из секции фракционирования реактора СКО, или из секции фракционирования реактора ХТО и секции фракционирования реактора СКО, или даже из возможной общей секции извлечения. 24. Способ по любому из пп.19-23, в котором для регулирования отношения пропилена к этилену в способе в целом (ХТО+СКО) весь этилен или его часть направляют рециклом через реактор ХТО, причем указанный этилен может поступать или из секции фракционирования реактора ХТО, или из секции фракционирования реактора СКО, или из секции фракционирования реактора ХТО и секции фракционирования реактора СКО, или даже из возможной общей секции извлечения. 25. Способ по любому из пп.16-24, в котором этилен дополнительно полимеризуют, возможно с одним или более сомономерами. 26. Способ по любому из пп.16-24, в котором пропилен дополнительно полимеризуют, возможно с одним или более сомономерами.

МПК / Метки

МПК: C01B 39/02, C07C 1/20, B01J 29/85, C07C 2/08, C07C 11/02

Метки: применение, соединений, модифицированные, олефины, конверсии, сита, фосфором, органических, молекулярные

Код ссылки

<a href="https://eas.patents.su/17-16179-modificirovannye-fosforom-molekulyarnye-sita-i-ih-primenenie-v-konversii-organicheskih-soedinenijj-v-olefiny.html" rel="bookmark" title="База патентов Евразийского Союза">Модифицированные фосфором молекулярные сита и их применение в конверсии органических соединений в олефины</a>

Предыдущий патент: Соединения имидазолидинониламинопиримидина

Следующий патент: Гребневая биметаллическая тормозная колодка с глубокой гребневой частью

Случайный патент: Производные 3, 4-дигидро-1н-изохинолин-2-ила