Нетоксичный, недорогой буровой раствор

Формула / Реферат

1. Буровой раствор, содержащий базовую жидкость и, по меньшей мере, одну добавку, отличающийся тем, что базовая жидкость представляет собой нетоксичную, синтетическую жидкость, содержащую смесь парафинов, синтезированных, по меньшей мере, частично в процессе Фишера-Троппа и имеющих точку потери текучести ниже 10шС, причем указанную добавку выбирают из группы, содержащей эмульгаторы, смачивающие агенты, вяжущие агенты, утяжелители, агенты для контроля потери жидкости, расклинивающие агенты для использования при гидравлическом разрыве подземных пластов, измельченные агенты для использования гравийной набивки, агенты, контролирующие потерю жидкости, органофильные глины, соли-ингибиторы разбухания сланцев.

2. Раствор по п.1, отличающийся тем, что синтетическая жидкость имеет предел текучести выше -30шС и цетановое число выше 60 и содержит, по меньшей мере, 95 вес.% углеводородов с числом атомов 11 и более, более 5 вес.% углеводородов с числом атомов углерода 18 и более, 50 вес.% изопарафинов, по меньшей мере, 90 вес.% насыщенных парафинов, не более 1 вес.% нафтенов, менее 0,1 вес.% ароматических соединений и, по меньшей мере, 2 углеводорода, число атомов углерода в которых отличается на единицу.

3. Раствор по п.1, отличающийся тем, что синтетическая жидкость имеет предел текучести выше -30шС и цетановое число выше 60 и содержит, по меньшей мере, 95 вес.% углеводородов с числом атомов 10 или более и, по меньшей мере, 90 вес.% n-парафинов.

4. Раствор по п.3, отличающийся тем, что базовая жидкость, по меньшей мере, содержит более 5 вес.% углеводородов с числом атомов углерода 18 или более, по меньшей мере, 90 вес.% насыщенных парафинов, менее 0,1 об.% ароматических соединений и, по меньшей мере, 2 углеводорода, число атомов углерода в которых отличается на единицу, при этом базовая жидкость содержит, по меньшей мере, 95 вес.% углеводородов с числом атомов углерода 11 или более.

5. Раствор по п.3, отличающийся тем, что базовая жидкость содержит более 5 вес.% углеводородов с числом атомов углерода 18 или более, по меньшей мере, 90 вес.% насыщенных парафинов, менее 0,1 об.% ароматических соединений и, по меньшей мере, 2 углеводорода, число атомов углерода в которых отличается на единицу, при этом базовая жидкость содержит, по меньшей мере, 50 вес.% изопарафинов.

6. Раствор по п.3, отличающийся тем, что базовая жидкость содержит более 5 вес.% углеводородов с числом атомов углерода 18 или более, по меньшей мере, 90 вес.% насыщенных парафинов, менее 0,1 об.% ароматических соединений и, по меньшей мере, 2 углеводорода, число атомов углерода в которых отличается на единицу, причем базовая жидкость содержит 1 вес.% или менее нафтенов.

7. Раствор по п.3, отличающийся тем, что базовая жидкость содержит более 5 вес.% углеводородов с числом атомов углерода 18 или более, по меньшей мере, 90 вес.% насыщенных парафинов, менее 0,1 об.% ароматических соединений и, по меньшей мере, 2 углеводорода, число атомов углерода в которых отличается на единицу.

8. Раствор по одному из пп.1-7, отличающийся тем, что базовая жидкость имеет температуру вспышки менее 121,1шС.

9. Раствор по одному из пп.1-8, отличающийся тем, что базовая жидкость имеет вязкость при 40шС менее 10.

10. Раствор по одному из пп.1-9, отличающийся тем, что базовая жидкость имеет плотностью по АНИ при 15шС около 40ш.

11. Раствор по одному из пп.1-10, отличающийся тем, что базовая жидкость содержит менее 1 вес.% полярного активатора.

12. Раствор по одному из пп.1-11, отличающийся тем, что базовая жидкость имеет начальную температуру кипения, по меньшей мере, 160шС.

13. Раствор по одному из пп.1-11, отличающийся тем, что базовая жидкость имеет конечную температуру кипения от 350 до 375шС.

14. Раствор по одному из пп.1-11, отличающийся тем, что базовая жидкость содержит, по меньшей мере, 95 вес.% углеводородов с числом атомов углерода 12 или более.

15. Раствор по одному из пп.1-14, отличающийся тем, что базовая жидкость содержит более 10 вес.% углеводородов с числом атомов углерода 18 или более.

16. Раствор по одному из пп.1-15, отличающийся тем, что базовая жидкость содержит более 15 вес.% углеводородов с числом атомов углерода 18 или более.

17. Раствор по одному из пп.1-16, отличающийся тем, что базовая жидкость содержит, по меньшей мере, 91 вес.% насыщенных парафинов.

18. Раствор по одному из пп.1-17, отличающийся тем, что базовая жидкость содержит, по меньшей мере, 92 вес.% насыщенных парафинов.

19. Раствор по одному из пп.1-18, отличающийся тем, что базовая жидкость содержит 0,5 вес.% или менее нафтенов и менее 0,05 об.% ароматических соединений.

20. Раствор по одному из пп.1-19, отличающийся тем, что базовая жидкость содержит менее 95 вес.% изопарафина.

21. Раствор по одному из пп.1-19, отличающийся тем, что базовая жидкость содержит менее 90 вес.% изопарафина.

22. Раствор по одному из пп.1-21, отличающийся тем, что базовая жидкость содержит, по меньшей мере, 5 вес.% нормального парафина.

23. Раствор по одному из пп.1-21, отличающийся тем, что базовая жидкость содержит, по меньшей мере, 10 вес.% нормального парафина.

24. Раствор по одному из пп.1-23, отличающийся тем, что базовая жидкость имеет точку потери текучести менее 6шС.

25. Раствор по одному из пп.1-24, отличающийся тем, что содержание в базовой жидкости изопарафинов с числом атомов углерода 11 или менее, по меньшей мере, на 90 вес.% обусловлено наличием в ней моно- и полиметиловых изомеров.

26. Раствор по одному из пп.1-25, отличающийся тем, что базовая жидкость содержит серу в количестве менее 1 вес.%.

27. Раствор по одному из пп.1-26, отличающийся тем, что базовая жидкость содержит азот в количестве менее 1 вес.%.

28. Раствор по одному из пп.1-27, отличающийся тем, что базовая жидкость содержит насыщенные кислородом соединения в количестве менее 1 вес.%.

29. Раствор по п.1, отличающийся тем, что базовая жидкость содержит, по меньшей мере, 95 вес.% углеводородов с числом атомов углерода 10 или более и, по меньшей мере, 90 вес.% n-парафинов.

30. Раствор по одному из пп.1-29, отличающийся тем, что, он дополнительно содержит воду.

31. Способ бурения скважины со вскрытием подземных пластов, отличающийся тем, что включает вращение бурового инструмента на забое ствола скважины и подачу бурового раствора внутрь ствола скважины для обеспечения нормального выполнения спуско-подъемных операций бурового породоразрушающего инструмента и извлечения, по крайней мере, части бурового породоразрушающего инструмента из ствола скважины, причем в качестве бурового раствора применяют раствор для буровых скважин по одному из пп.1-30.

32. Способ обработки скважины, отличающийся тем, что в буровую скважину подают раствор для буровых скважин по одному из пп.1-30.

33. Способ обработки скважины, отличающийся тем, что в буровую скважину подают синтетическую жидкость, имеющую предел текучести выше -30шС и цетановое число выше 60, причем указанная жидкость содержит, по меньшей мере, 95 вес.% углеводородов с числом атомов 11 и более, более 5 вес.% углеводородов с числом атомов углерода 18 и более, 50 вес.% изопарафинов, по меньшей мере, 90 вес.%, насыщенных парафинов, не более 1 вес.% нафтенов, менее 0,1 вес.% ароматических соединений и, по меньшей мере, 2 углеводорода, число атомов углерода в которых отличается на единицу.

34. Способ уменьшения механического трения между двумя взаимодействующими поверхностями, отличающийся тем, что он предусматривает смазывание упомянутых поверхностей при помощи смазывающего вещества, выбираемого из группы, к которой относится синтетическая жидкость, которая имеет предел текучести выше -30шС и цетановое число выше 60 и содержит, по меньшей мере, 95 вес.% углеводородов с числом атомов 11 и более, более 5 вес.% углеводородов с числом атомов углерода 18 и более, 50 вес.% изопарафинов, по меньшей мере, 90 вес.% насыщенных парафинов, не более 1 вес.% нафтенов, менее 0,1 вес.% ароматических соединений и, по меньшей мере, 2 углеводорода, число атомов углерода в которых отличается на единицу.

Текст

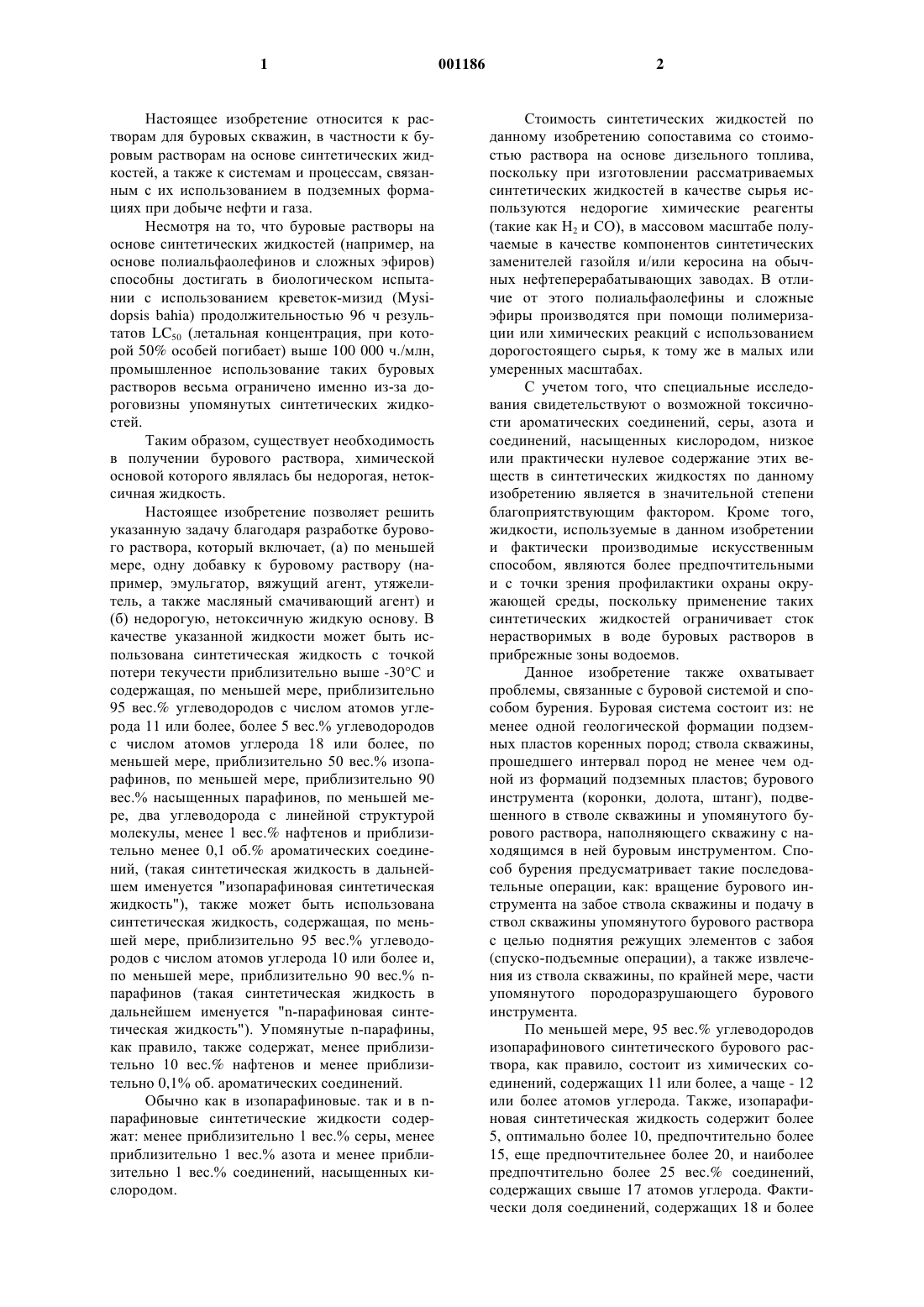

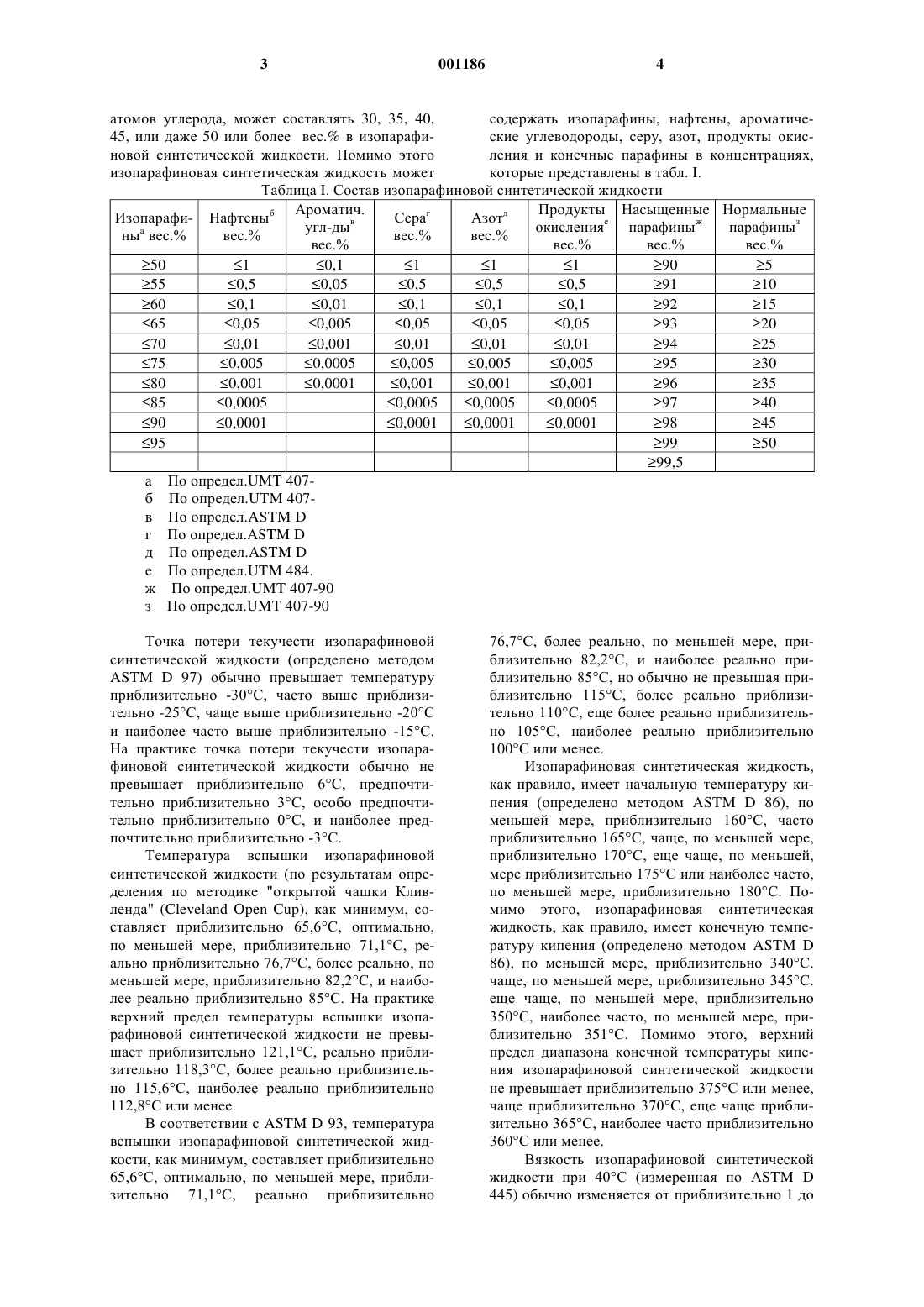

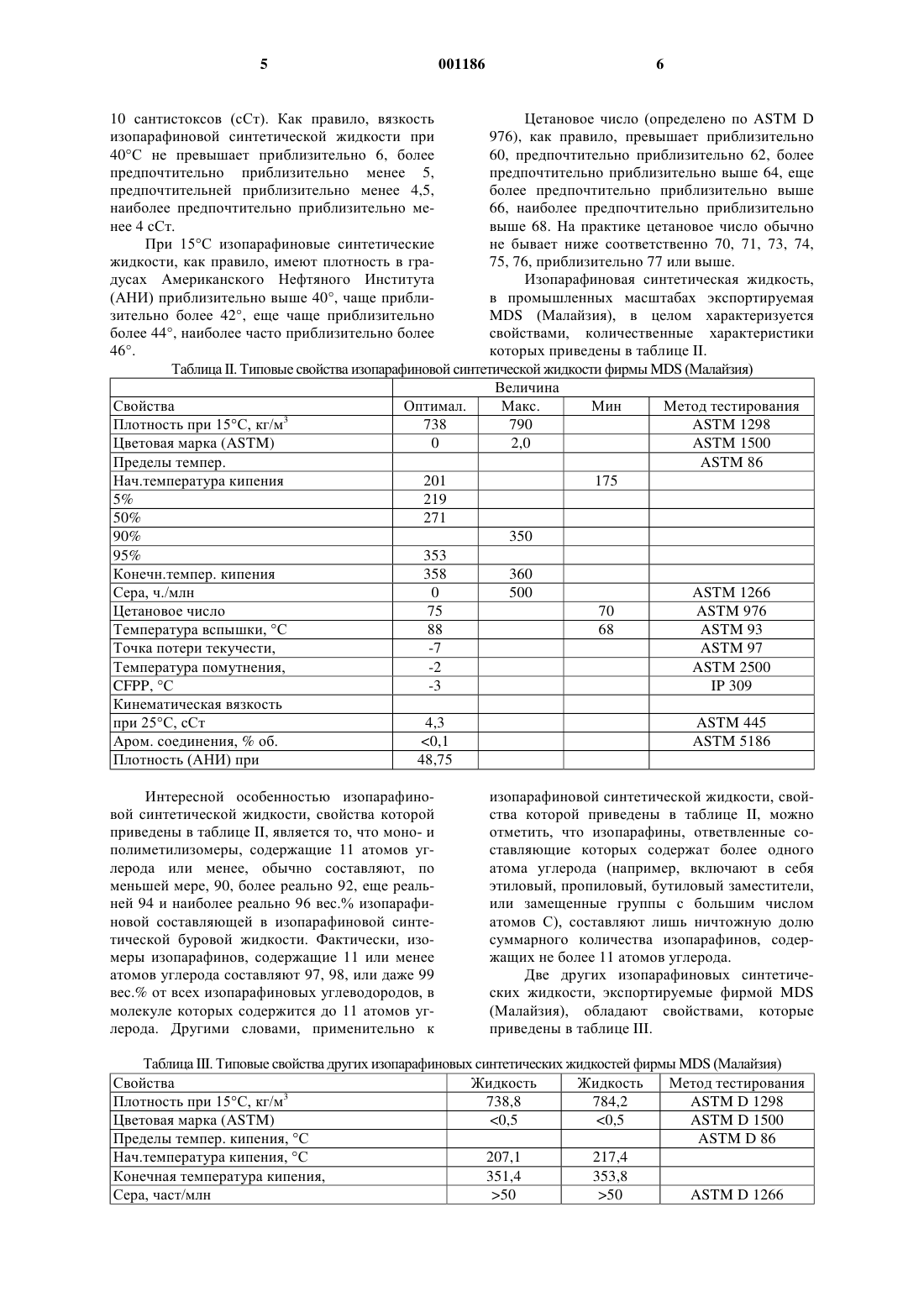

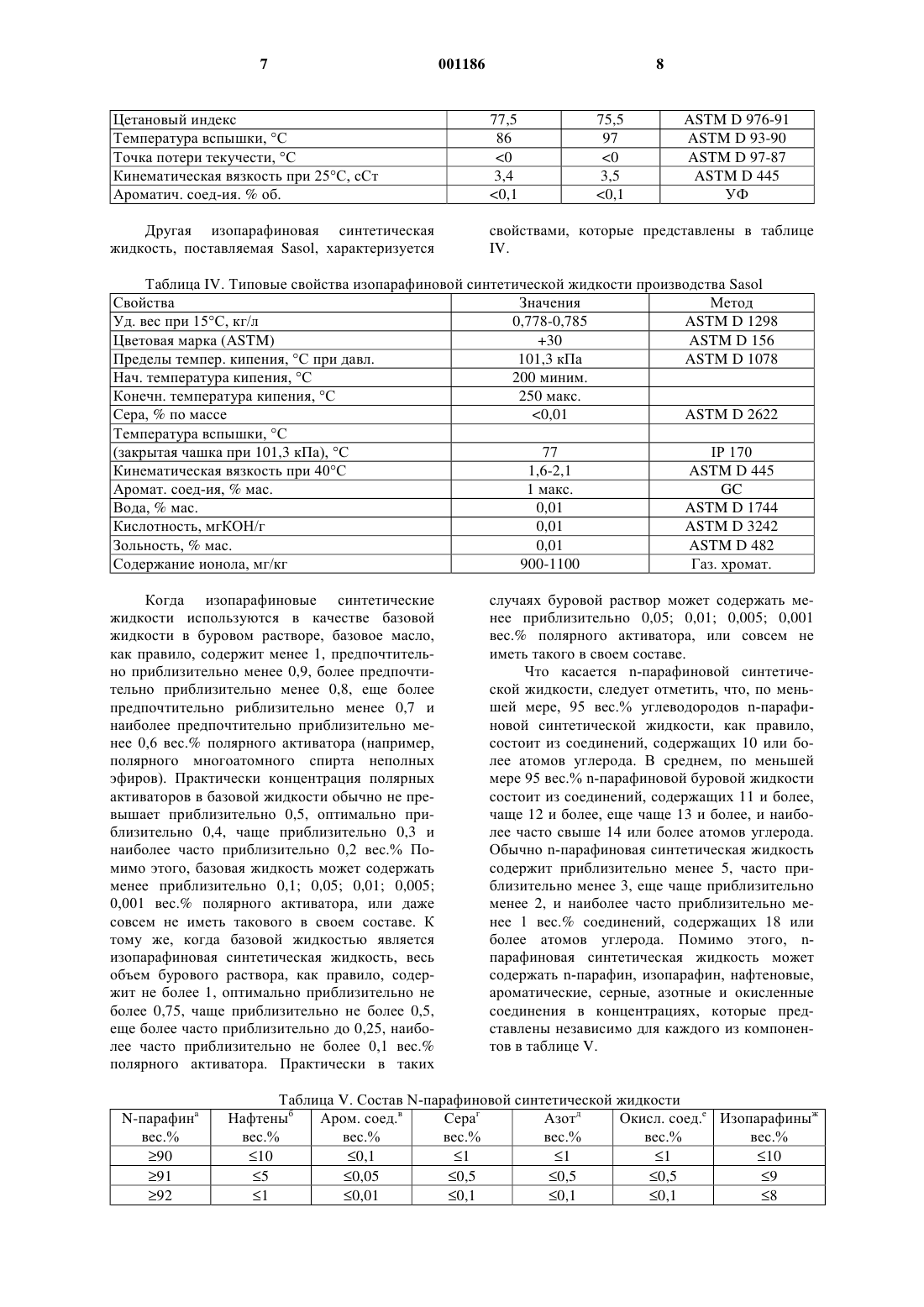

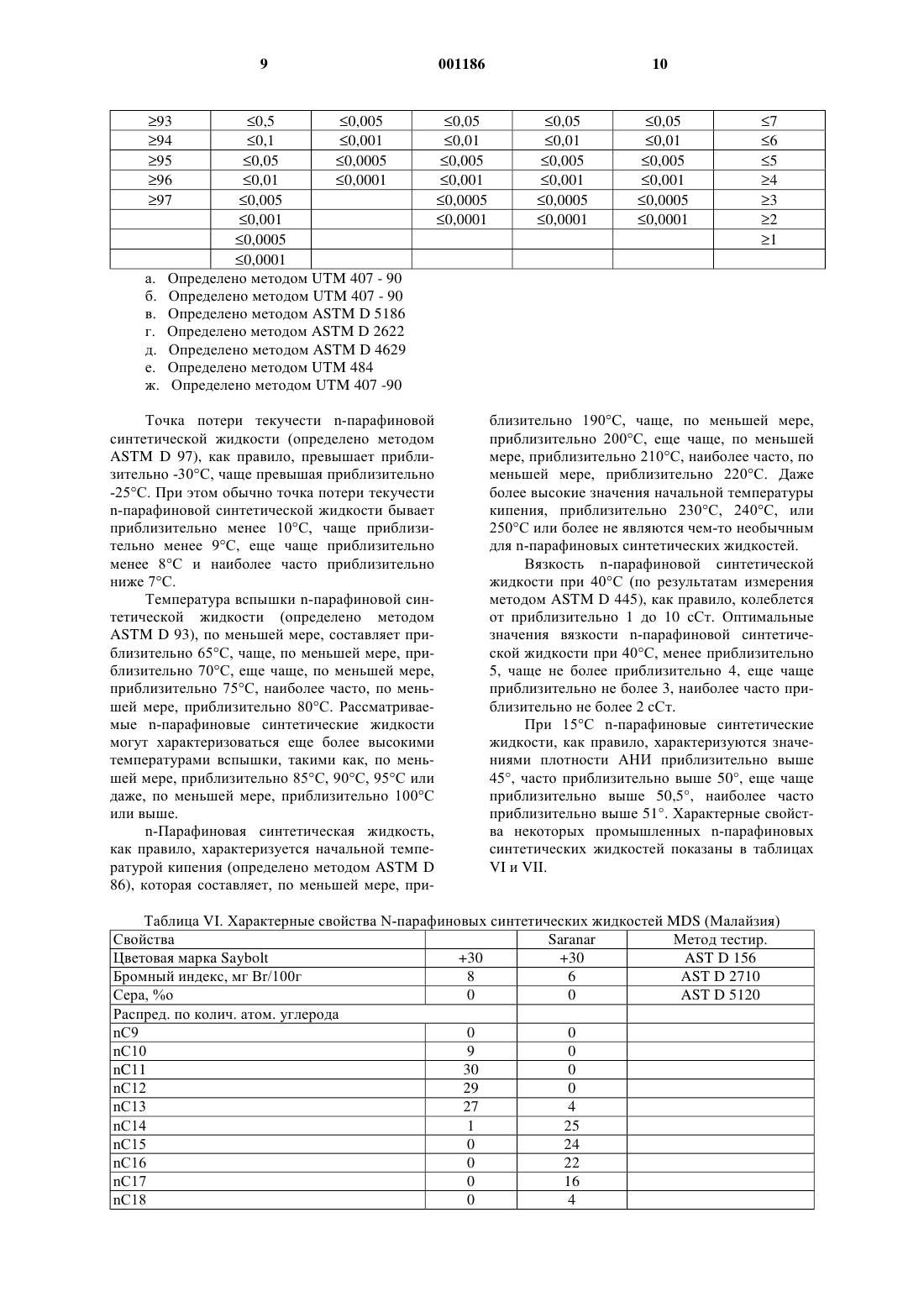

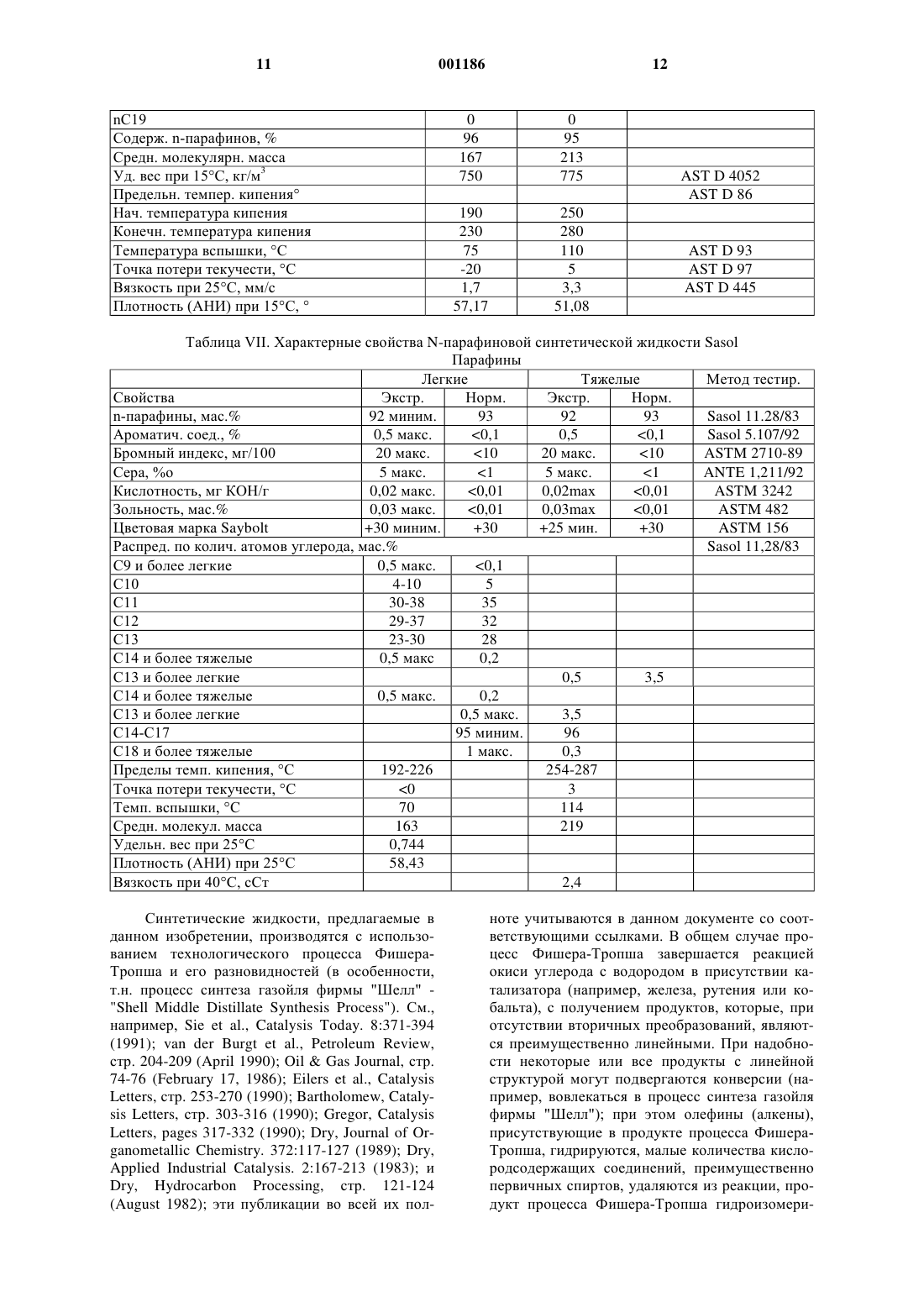

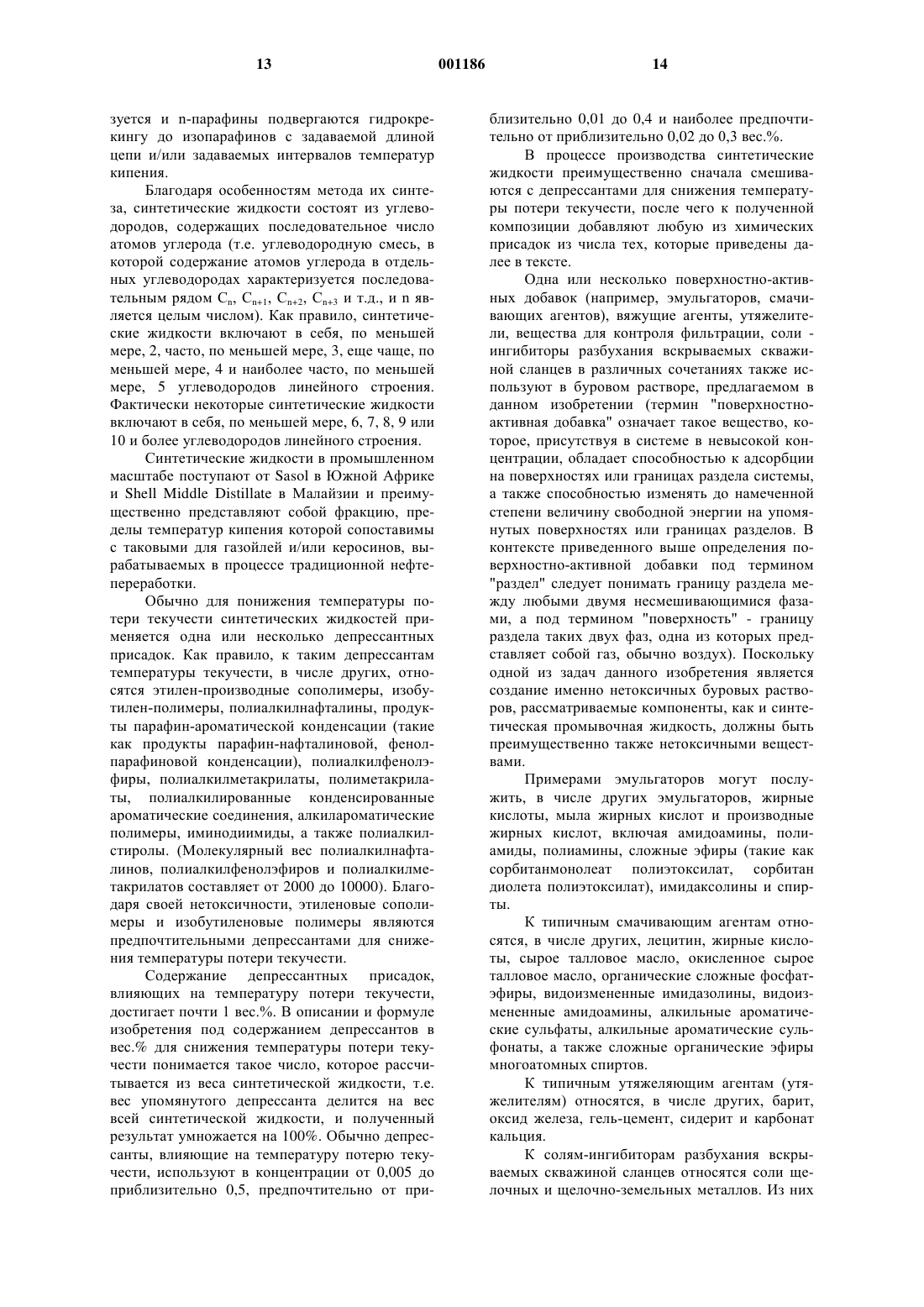

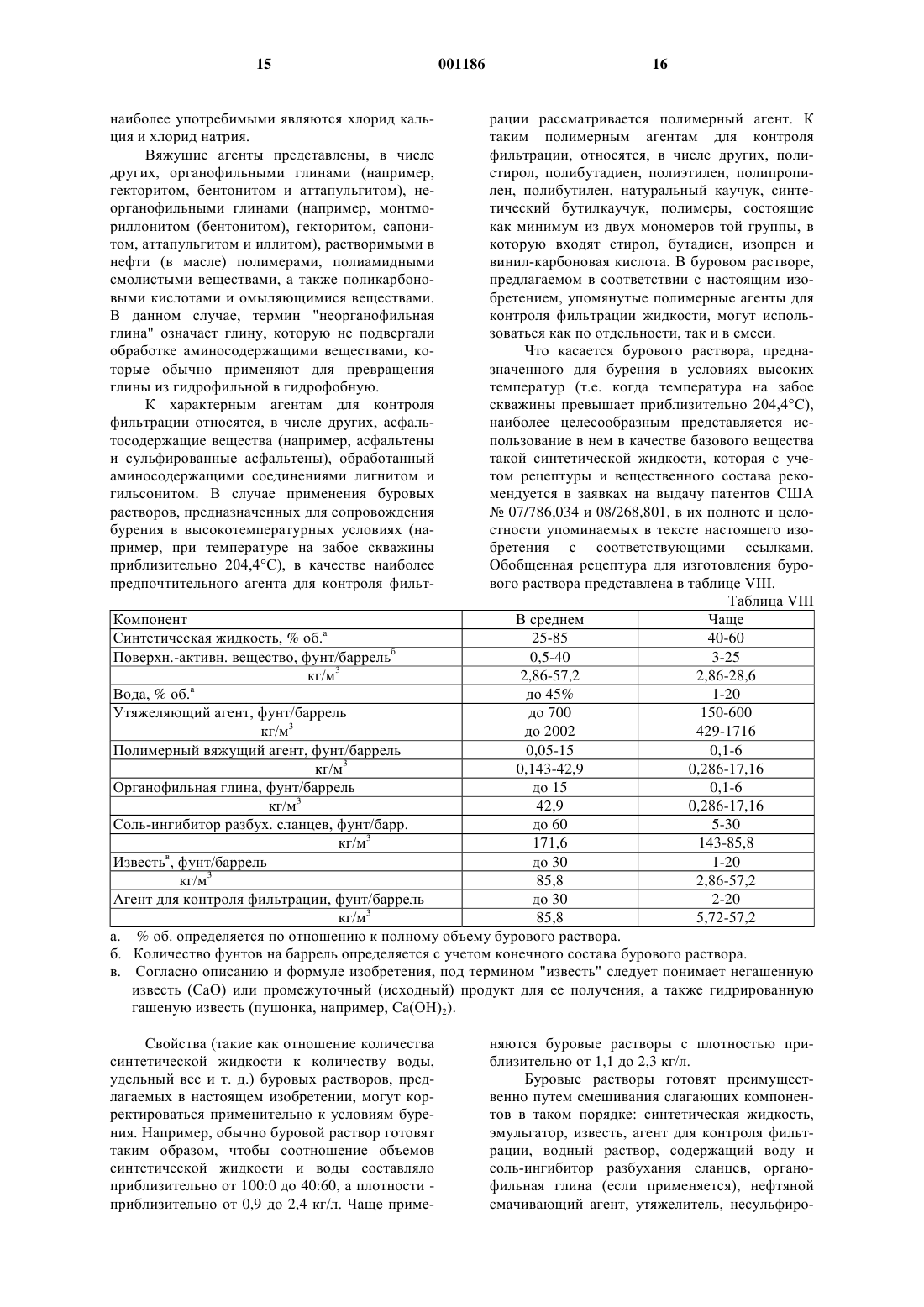

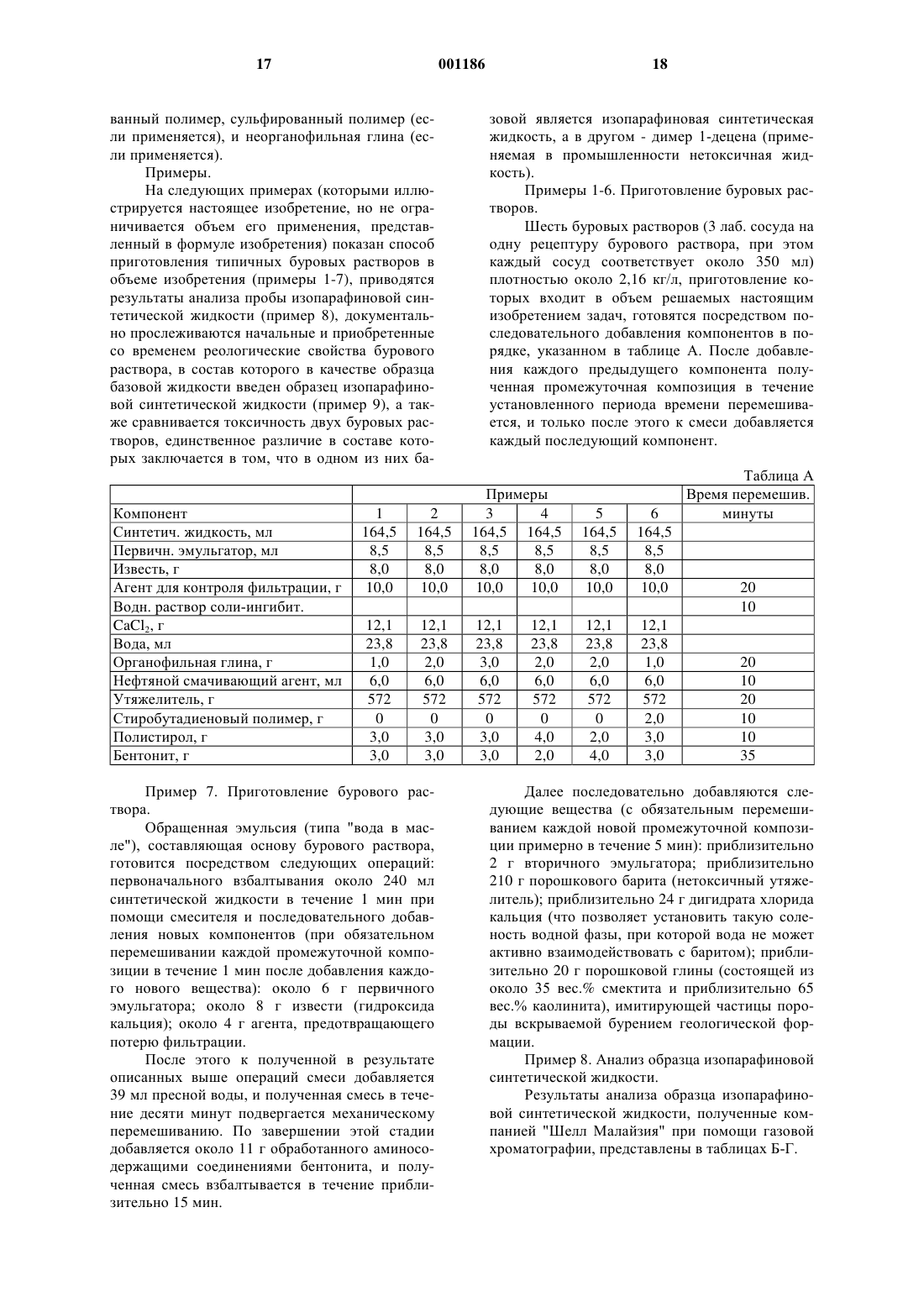

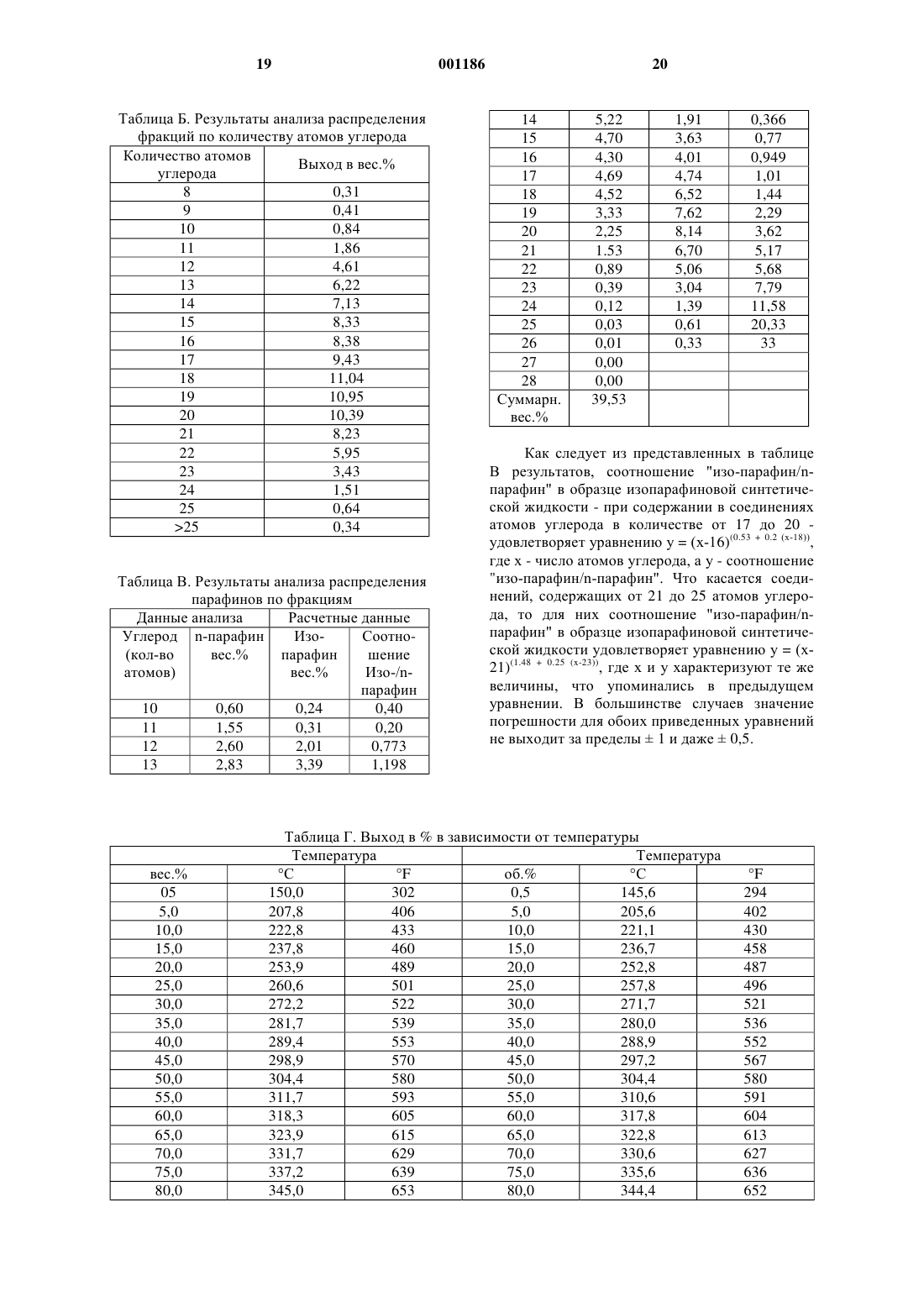

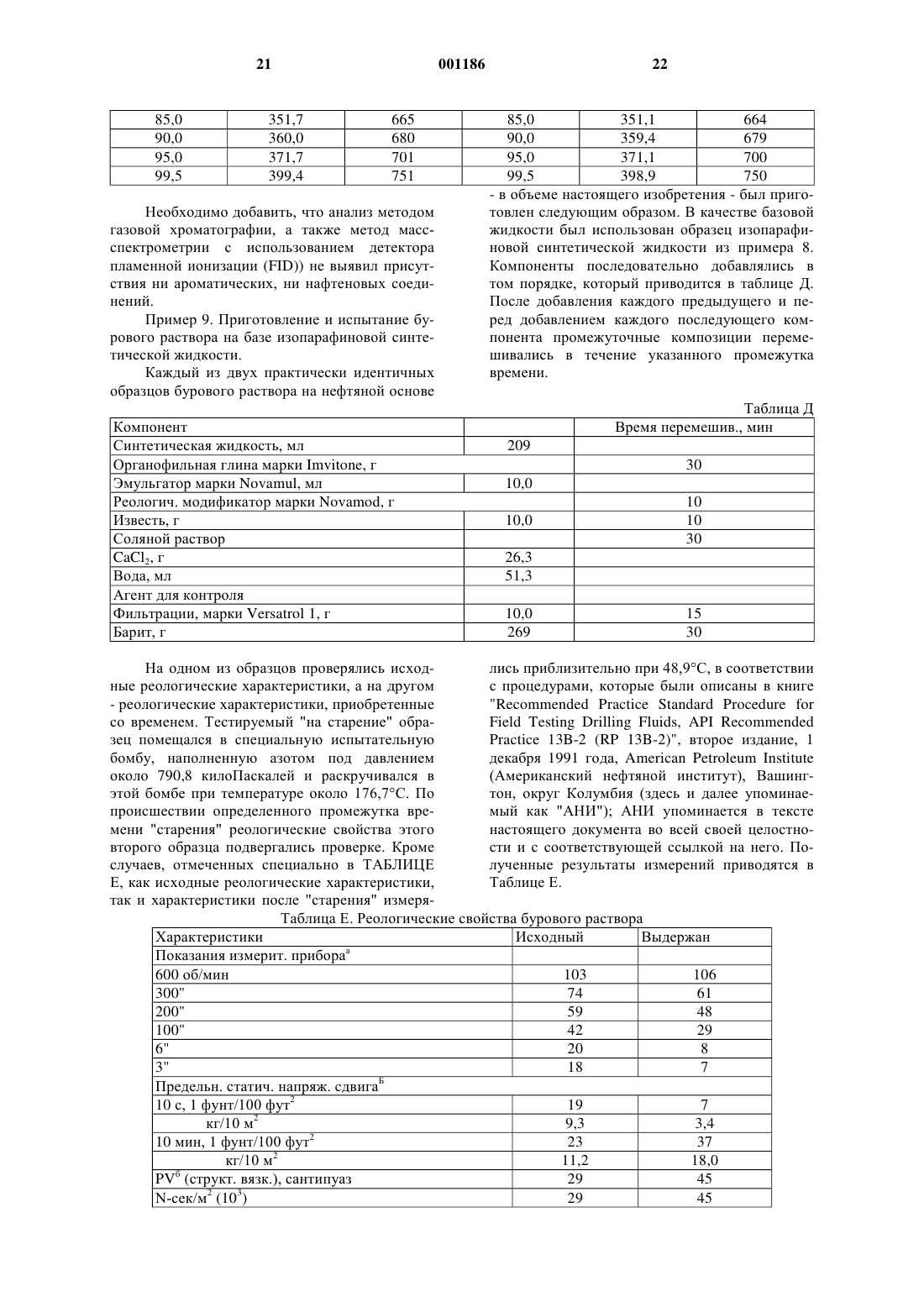

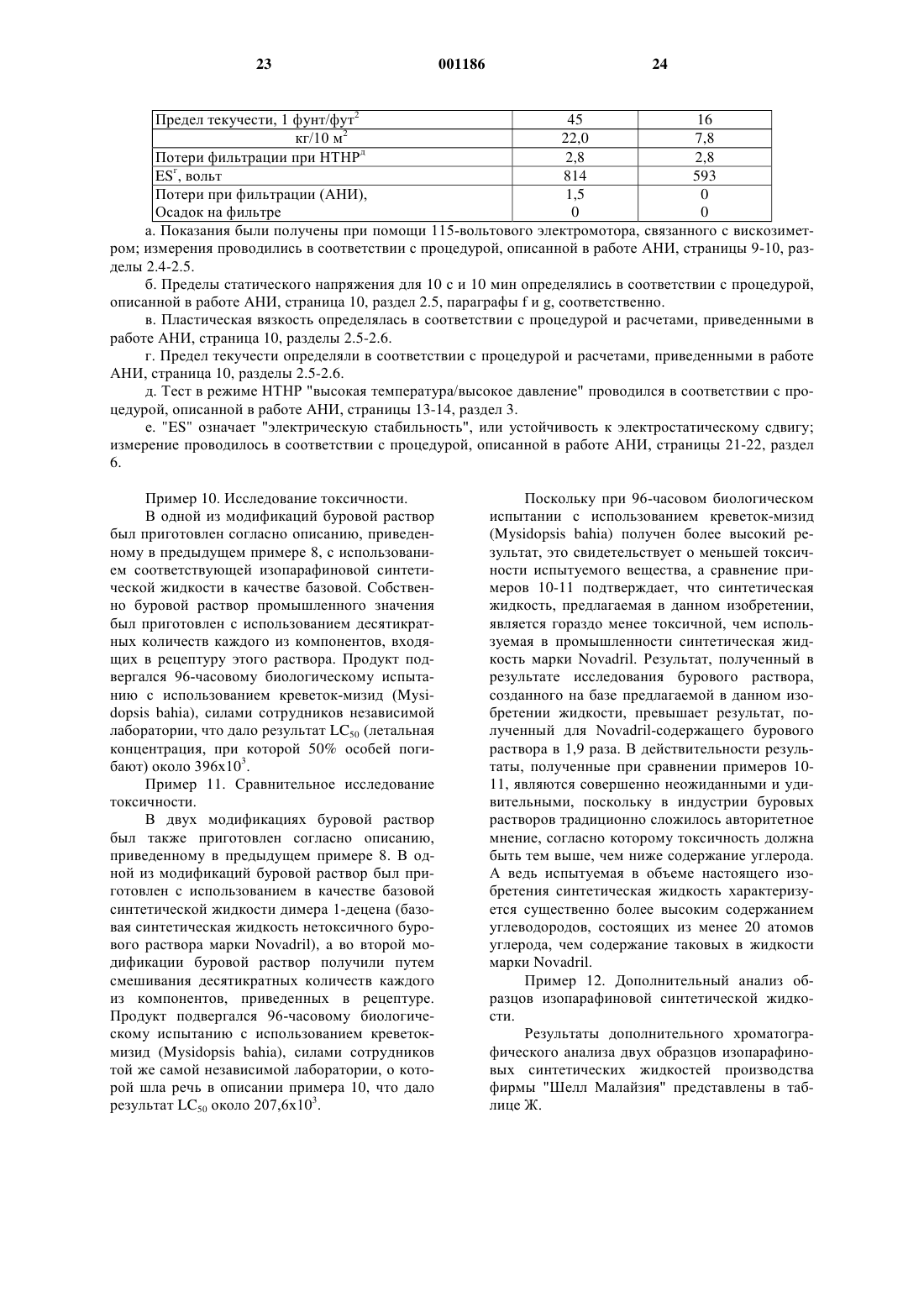

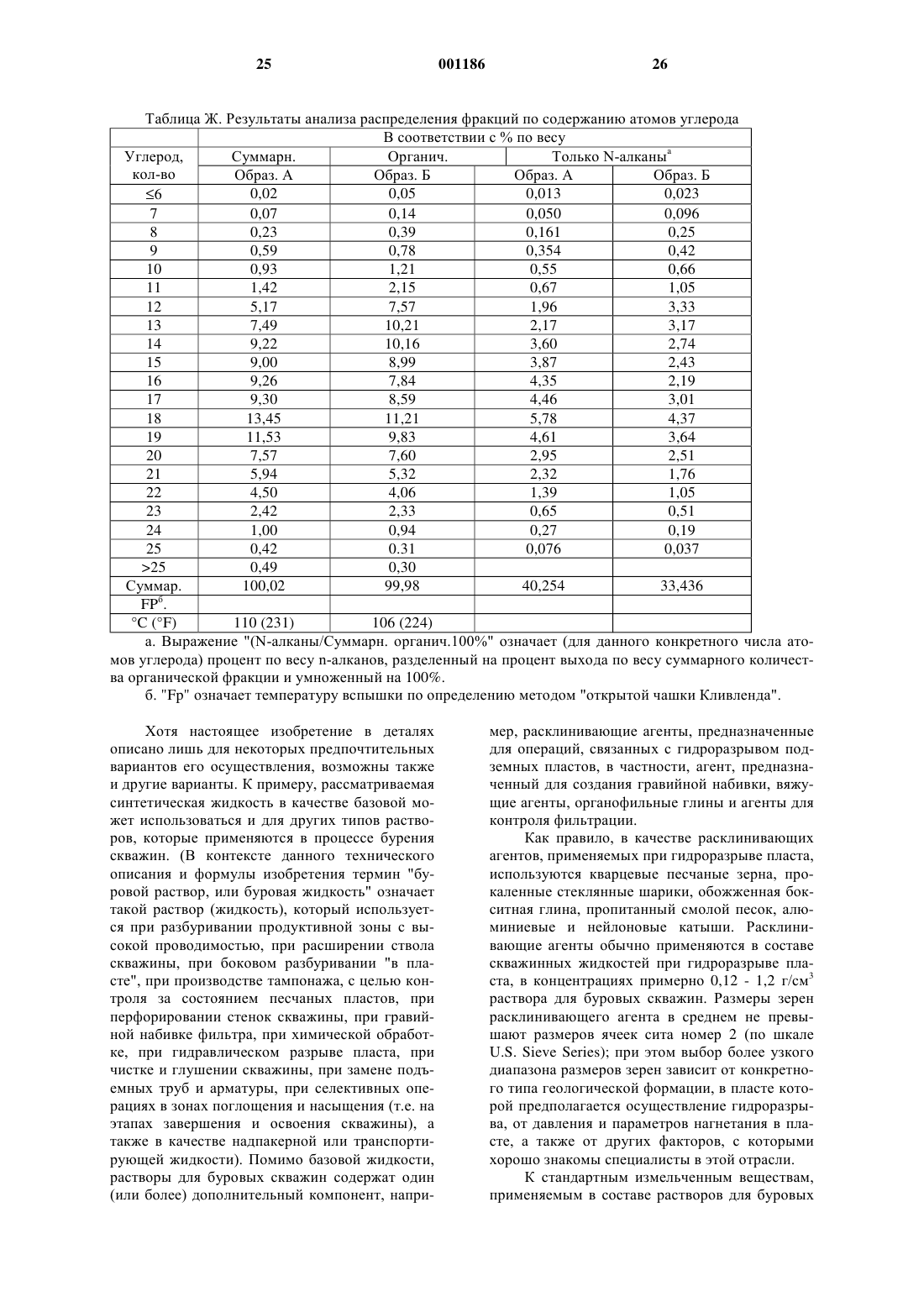

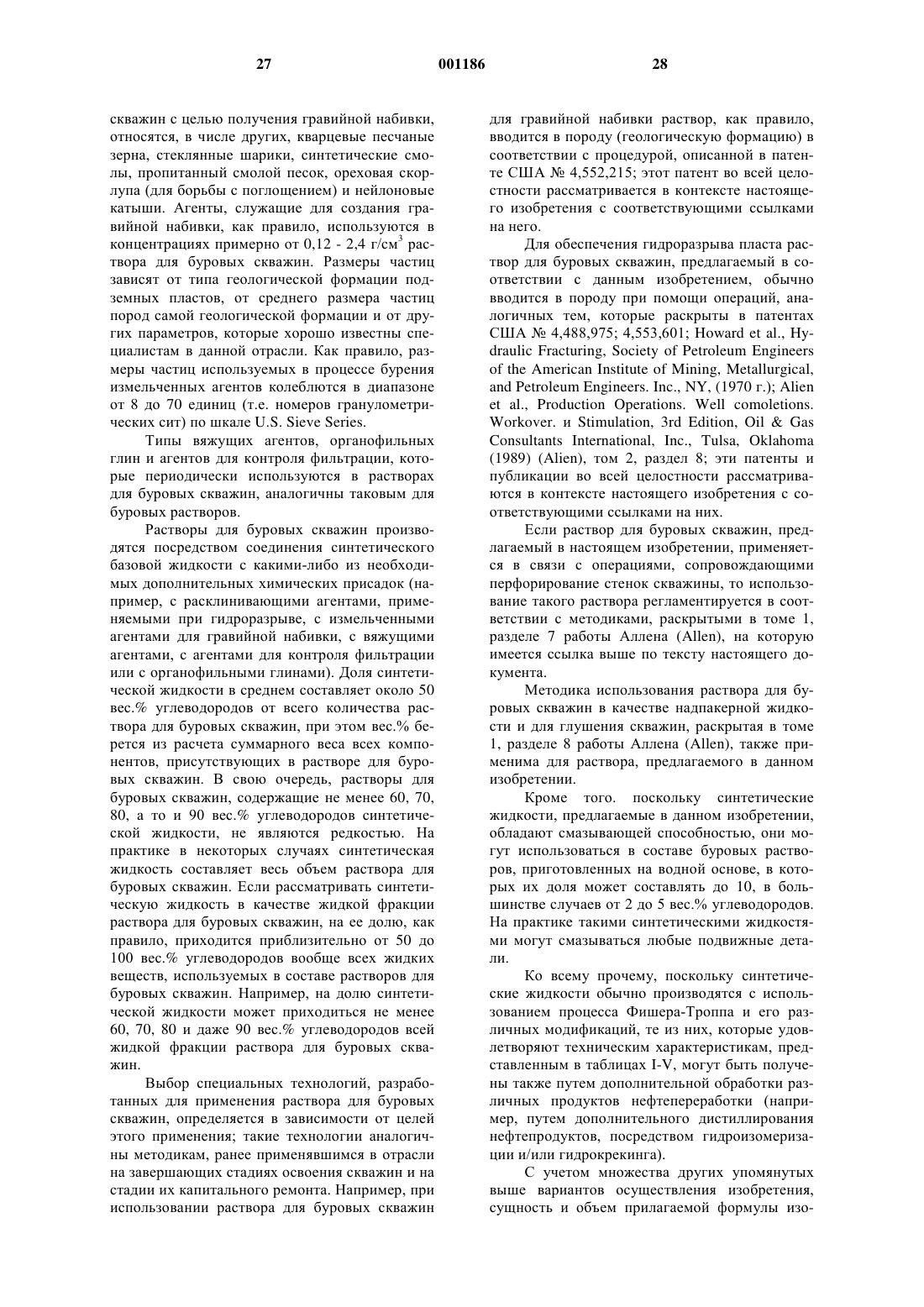

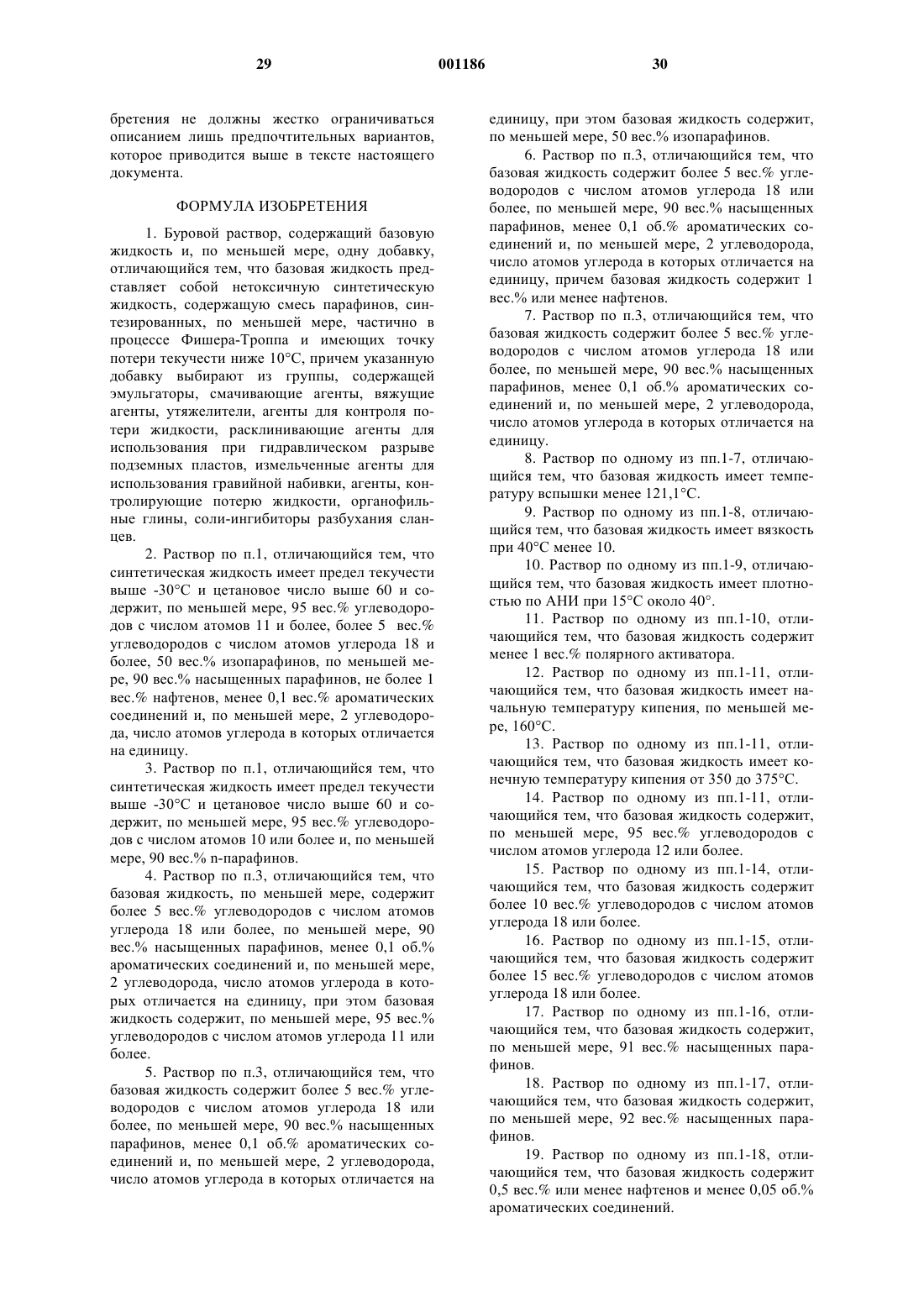

1 Настоящее изобретение относится к растворам для буровых скважин, в частности к буровым растворам на основе синтетических жидкостей, а также к системам и процессам, связанным с их использованием в подземных формациях при добыче нефти и газа. Несмотря на то, что буровые растворы на основе синтетических жидкостей (например, на основе полиальфаолефинов и сложных эфиров) способны достигать в биологическом испытании с использованием креветок-мизид (Mysidopsis bahia) продолжительностью 96 ч результатов LC50 (летальная концентрация, при которой 50% особей погибает) выше 100 000 ч./млн,промышленное использование таких буровых растворов весьма ограничено именно из-за дороговизны упомянутых синтетических жидкостей. Таким образом, существует необходимость в получении бурового раствора, химической основой которого являлась бы недорогая, нетоксичная жидкость. Настоящее изобретение позволяет решить указанную задачу благодаря разработке бурового раствора, который включает, (а) по меньшей мере, одну добавку к буровому раствору (например, эмульгатор, вяжущий агент, утяжелитель, а также масляный смачивающий агент) и(б) недорогую, нетоксичную жидкую основу. В качестве указанной жидкости может быть использована синтетическая жидкость с точкой потери текучести приблизительно выше -30 С и содержащая, по меньшей мере, приблизительно 95 вес.% углеводородов с числом атомов углерода 11 или более, более 5 вес.% углеводородов с числом атомов углерода 18 или более, по меньшей мере, приблизительно 50 вес.% изопарафинов, по меньшей мере, приблизительно 90 вес.% насыщенных парафинов, по меньшей мере, два углеводорода с линейной структурой молекулы, менее 1 вес.% нафтенов и приблизительно менее 0,1 об.% ароматических соединений, (такая синтетическая жидкость в дальнейшем именуется "изопарафиновая синтетическая жидкость"), также может быть использована синтетическая жидкость, содержащая, по меньшей мере, приблизительно 95 вес.% углеводородов с числом атомов углерода 10 или более и,по меньшей мере, приблизительно 90 вес.% nпарафинов (такая синтетическая жидкость в дальнейшем именуется "n-парафиновая синтетическая жидкость"). Упомянутые n-парафины,как правило, также содержат, менее приблизительно 10 вес.% нафтенов и менее приблизительно 0,1% об. ароматических соединений. Обычно как в изопарафиновые. так и в nпарафиновые синтетические жидкости содержат: менее приблизительно 1 вес.% серы, менее приблизительно 1 вес.% азота и менее приблизительно 1 вес.% соединений, насыщенных кислородом. 2 Стоимость синтетических жидкостей по данному изобретению сопоставима со стоимостью раствора на основе дизельного топлива,поскольку при изготовлении рассматриваемых синтетических жидкостей в качестве сырья используются недорогие химические реагенты(такие как Н 2 и СО), в массовом масштабе получаемые в качестве компонентов синтетических заменителей газойля и/или керосина на обычных нефтеперерабатывающих заводах. В отличие от этого полиальфаолефины и сложные эфиры производятся при помощи полимеризации или химических реакций с использованием дорогостоящего сырья, к тому же в малых или умеренных масштабах. С учетом того, что специальные исследования свидетельствуют о возможной токсичности ароматических соединений, серы, азота и соединений, насыщенных кислородом, низкое или практически нулевое содержание этих веществ в синтетических жидкостях по данному изобретению является в значительной степени благоприятствующим фактором. Кроме того,жидкости, используемые в данном изобретении и фактически производимые искусственным способом, являются более предпочтительными и с точки зрения профилактики охраны окружающей среды, поскольку применение таких синтетических жидкостей ограничивает сток нерастворимых в воде буровых растворов в прибрежные зоны водоемов. Данное изобретение также охватывает проблемы, связанные с буровой системой и способом бурения. Буровая система состоит из: не менее одной геологической формации подземных пластов коренных пород; ствола скважины,прошедшего интервал пород не менее чем одной из формаций подземных пластов; бурового инструмента (коронки, долота, штанг), подвешенного в стволе скважины и упомянутого бурового раствора, наполняющего скважину с находящимся в ней буровым инструментом. Способ бурения предусматривает такие последовательные операции, как: вращение бурового инструмента на забое ствола скважины и подачу в ствол скважины упомянутого бурового раствора с целью поднятия режущих элементов с забоя(спуско-подъемные операции), а также извлечения из ствола скважины, по крайней мере, части упомянутого породоразрушающего бурового инструмента. По меньшей мере, 95 вес.% углеводородов изопарафинового синтетического бурового раствора, как правило, состоит из химических соединений, содержащих 11 или более, а чаще - 12 или более атомов углерода. Также, изопарафиновая синтетическая жидкость содержит более 5, оптимально более 10, предпочтительно более 15, еще предпочтительнее более 20, и наиболее предпочтительно более 25 вес.% соединений,содержащих свыше 17 атомов углерода. Фактически доля соединений, содержащих 18 и более атомов углерода, может составлять 30, 35, 40,содержать изопарафины, нафтены, ароматиче 45, или даже 50 или более вес.% в изопарафиские углеводороды, серу, азот, продукты окисновой синтетической жидкости. Помимо этого ления и конечные парафины в концентрациях,изопарафиновая синтетическая жидкость может которые представлены в табл. I. Таблица I. Состав изопарафиновой синтетической жидкости Ароматич. Продукты Насыщенные Нормальные Изопарафи- Нафтеныб Сераг Азотд парафиныз угл-дыв окисленияе парафиныжa ны вес.% вес.% вес.% вес.% вес.% вес.% вес.% вес.% 50 1 0,1 1 1 1 90 5 55 0,5 0,05 0,5 0,5 0,5 91 10 60 0,1 0,01 0,1 0,1 0,1 92 15 65 0,05 0,005 0,05 0,05 0,05 93 20 70 0,01 0,001 0,01 0,01 0,01 94 25 75 0,005 0,0005 0,005 0,005 0,005 95 30 80 0,001 0,0001 0,001 0,001 0,001 96 35 85 0,0005 0,0005 0,0005 0,0005 97 40 90 0,0001 0,0001 0,0001 0,0001 98 45 95 99 50 99,5 а По определ.UMT 407 б По определ.UTM 407 в По определ.ASTM D г По определ.ASTM D д По определ.ASTM D е По определ.UTM 484. ж По определ.UMT 407-90 з По определ.UMT 407-90 Точка потери текучести изопарафиновой синтетической жидкости (определено методомASTM D 97) обычно превышает температуру приблизительно -30 С, часто выше приблизительно -25 С, чаще выше приблизительно -20 С и наиболее часто выше приблизительно -15 С. На практике точка потери текучести изопарафиновой синтетической жидкости обычно не превышает приблизительно 6 С, предпочтительно приблизительно 3 С, особо предпочтительно приблизительно 0 С, и наиболее предпочтительно приблизительно -3 С. Температура вспышки изопарафиновой синтетической жидкости (по результатам определения по методике "открытой чашки Кливленда" (Cleveland Open Cup), как минимум, составляет приблизительно 65,6 С, оптимально,по меньшей мере, приблизительно 71,1 С, реально приблизительно 76,7 С, более реально, по меньшей мере, приблизительно 82,2 С, и наиболее реально приблизительно 85 С. На практике верхний предел температуры вспышки изопарафиновой синтетической жидкости не превышает приблизительно 121,1 С, реально приблизительно 118,3 С, более реально приблизительно 115,6 С, наиболее реально приблизительно 112,8 С или менее. В соответствии с ASTM D 93, температура вспышки изопарафиновой синтетической жидкости, как минимум, составляет приблизительно 65,6 С, оптимально, по меньшей мере, приблизительно 71,1 С, реально приблизительно 76,7 С, более реально, по меньшей мере, приблизительно 82,2 С, и наиболее реально приблизительно 85 С, но обычно не превышая приблизительно 115 С, более реально приблизительно 110 С, еще более реально приблизительно 105 С, наиболее реально приблизительно 100 С или менее. Изопарафиновая синтетическая жидкость,как правило, имеет начальную температуру кипения (определено методом ASTM D 86), по меньшей мере, приблизительно 160 С, часто приблизительно 165 С, чаще, по меньшей мере,приблизительно 170 С, еще чаще, по меньшей,мере приблизительно 175 С или наиболее часто,по меньшей мере, приблизительно 180 С. Помимо этого, изопарафиновая синтетическая жидкость, как правило, имеет конечную температуру кипения (определено методом ASTM D 86), по меньшей мере, приблизительно 340 С. чаще, по меньшей мере, приблизительно 345 С. еще чаще, по меньшей мере, приблизительно 350 С, наиболее часто, по меньшей мере, приблизительно 351 С. Помимо этого, верхний предел диапазона конечной температуры кипения изопарафиновой синтетической жидкости не превышает приблизительно 375 С или менее,чаще приблизительно 370 С, еще чаще приблизительно 365 С, наиболее часто приблизительно 360 С или менее. Вязкость изопарафиновой синтетической жидкости при 40 С (измеренная по ASTM D 445) обычно изменяется от приблизительно 1 до Цетановое число (определено по ASTM D 10 сантистоксов (сСт). Как правило, вязкость 976), как правило, превышает приблизительно изопарафиновой синтетической жидкости при 60, предпочтительно приблизительно 62, более 40 С не превышает приблизительно 6, более предпочтительно приблизительно выше 64, еще предпочтительно приблизительно менее 5,более предпочтительно приблизительно выше предпочтительней приблизительно менее 4,5,66, наиболее предпочтительно приблизительно наиболее предпочтительно приблизительно мевыше 68. На практике цетановое число обычно нее 4 сСт. не бывает ниже соответственно 70, 71, 73, 74,При 15 С изопарафиновые синтетические 75, 76, приблизительно 77 или выше. жидкости, как правило, имеют плотность в граИзопарафиновая синтетическая жидкость,дусах Американского Нефтяного Института в промышленных масштабах экспортируемая(АНИ) приблизительно выше 40, чаще приблиMDS (Малайзия), в целом характеризуется зительно более 42, еще чаще приблизительно свойствами, количественные характеристики более 44, наиболее часто приблизительно более которых приведены в таблице II. 46. Таблица II. Типовые свойства изопарафиновой синтетической жидкости фирмы MDS (Малайзия) Величина Свойства Оптимал. Макс. Мин Метод тестирования Плотность при 15 С, кг/м 3 738 790IP 309 Кинематическая вязкость при 25 С, сСт 4,3ASTM 5186 Плотность (АНИ) при 48,75 Интересной особенностью изопарафиновой синтетической жидкости, свойства которой приведены в таблице II, является то, что моно- и полиметилизомеры, содержащие 11 атомов углерода или менее, обычно составляют, по меньшей мере, 90, более реально 92, еще реальней 94 и наиболее реально 96 вес.% изопарафиновой составляющей в изопарафиновой синтетической буровой жидкости. Фактически, изомеры изопарафинов, содержащие 11 или менее атомов углерода составляют 97, 98, или даже 99 вес.% от всех изопарафиновых углеводородов, в молекуле которых содержится до 11 атомов углерода. Другими словами, применительно к изопарафиновой синтетической жидкости, свойства которой приведены в таблице II, можно отметить, что изопарафины, ответвленные составляющие которых содержат более одного атома углерода (например, включают в себя этиловый, пропиловый, бутиловый заместители,или замещенные группы с большим числом атомов С), составляют лишь ничтожную долю суммарного количества изопарафинов, содержащих не более 11 атомов углерода. Две других изопарафиновых синтетических жидкости, экспортируемые фирмой MDS Таблица III. Типовые свойства других изопарафиновых синтетических жидкостей фирмы MDS (Малайзия) Свойства Жидкость Жидкость Метод тестирования Плотность при 15 С, кг/м 3 738,8 784,2 Цетановый индекс Температура вспышки, С Точка потери текучести, С Кинематическая вязкость при 25 С, сСт Ароматич. соед-ия. % об. Другая изопарафиновая синтетическая жидкость, поставляемая Sasol, характеризуется Таблица IV. Типовые свойства изопарафиновой синтетической жидкости производства Sasol Свойства Значения Метод Уд. вес при 15 С, кг/л 0,778-0,785IР 170 Кинематическая вязкость при 40 С 1,6-2,1ASTM D 482 Содержание ионола, мг/кг 900-1100 Газ. хромат. Когда изопарафиновые синтетические жидкости используются в качестве базовой жидкости в буровом растворе, базовое масло,как правило, содержит менее 1, предпочтительно приблизительно менее 0,9, более предпочтительно приблизительно менее 0,8, еще более предпочтительно риблизительно менее 0,7 и наиболее предпочтительно приблизительно менее 0,6 вес.% полярного активатора (например,полярного многоатомного спирта неполных эфиров). Практически концентрация полярных активаторов в базовой жидкости обычно не превышает приблизительно 0,5, оптимально приблизительно 0,4, чаще приблизительно 0,3 и наиболее часто приблизительно 0,2 вес.% Помимо этого, базовая жидкость может содержать менее приблизительно 0,1; 0,05; 0,01; 0,005; 0,001 вес.% полярного активатора, или даже совсем не иметь такового в своем составе. К тому же, когда базовой жидкостью является изопарафиновая синтетическая жидкость, весь объем бурового раствора, как правило, содержит не более 1, оптимально приблизительно не более 0,75, чаще приблизительно не более 0,5,еще более часто приблизительно до 0,25, наиболее часто приблизительно не более 0,1 вес.% полярного активатора. Практически в таких случаях буровой раствор может содержать менее приблизительно 0,05; 0,01; 0,005; 0,001 вес.% полярного активатора, или совсем не иметь такого в своем составе. Что касается n-парафиновой синтетической жидкости, следует отметить, что, по меньшей мере, 95 вес.% углеводородов n-парафиновой синтетической жидкости, как правило,состоит из соединений, содержащих 10 или более атомов углерода. В среднем, по меньшей мере 95 вес.% n-парафиновой буровой жидкости состоит из соединений, содержащих 11 и более,чаще 12 и более, еще чаще 13 и более, и наиболее часто свыше 14 или более атомов углерода. Обычно n-парафиновая синтетическая жидкость содержит приблизительно менее 5, часто приблизительно менее 3, еще чаще приблизительно менее 2, и наиболее часто приблизительно менее 1 вес.% соединений, содержащих 18 или более атомов углерода. Помимо этого, nпарафиновая синтетическая жидкость может содержать n-парафин, изопарафин, нафтеновые,ароматические, серные, азотные и окисленные соединения в концентрациях, которые представлены независимо для каждого из компонентов в таблице V. Таблица V. Состав N-парафиновой синтетической жидкости Нафтеныб Аром. соед.в Сераг Азотд Окисл. cоед.e Изопарафиныж вес.% вес.% вес.% вес.% вес.% вес.% 10 0,1 1 1 1 10 5 0,05 0,5 0,5 0,5 9 1 0,01 0,1 0,1 0,1 8 Точка потери текучести n-парафиновой синтетической жидкости (определено методом-25 С. При этом обычно точка потери текучестиn-парафиновой синтетической жидкости бывает приблизительно менее 10 С, чаще приблизительно менее 9 С, еще чаще приблизительно менее 8 С и наиболее часто приблизительно ниже 7 С. Температура вспышки n-парафиновой синтетической жидкости (определено методомASTM D 93), по меньшей мере, составляет приблизительно 65 С, чаще, по меньшей мере, приблизительно 70 С, еще чаще, по меньшей мере,приблизительно 75 С, наиболее часто, по меньшей мере, приблизительно 80 С. Рассматриваемые n-парафиновые синтетические жидкости могут характеризоваться еще более высокими температурами вспышки, такими как, по меньшей мере, приблизительно 85 С, 90 С, 95 С или даже, по меньшей мере, приблизительно 100 С или выше.n-Парафиновая синтетическая жидкость,как правило, характеризуется начальной температурой кипения (определено методом ASTM D 86), которая составляет, по меньшей мере, при 001186 0,05 0,01 0,005 0,001 0,0005 0,0001 близительно 190 С, чаще, по меньшей мере,приблизительно 200 С, еще чаще, по меньшей мере, приблизительно 210 С, наиболее часто, по меньшей мере, приблизительно 220 С. Даже более высокие значения начальной температуры кипения, приблизительно 230 С, 240 С, или 250 С или более не являются чем-то необычным для n-парафиновых синтетических жидкостей. Вязкость n-парафиновой синтетической жидкости при 40 С (по результатам измерения методом ASTM D 445), как правило, колеблется от приблизительно 1 до 10 сСт. Оптимальные значения вязкости n-парафиновой синтетической жидкости при 40 С, менее приблизительно 5, чаще не более приблизительно 4, еще чаще приблизительно не более 3, наиболее часто приблизительно не более 2 сСт. При 15 С n-парафиновые синтетические жидкости, как правило, характеризуются значениями плотности АНИ приблизительно выше 45, часто приблизительно выше 50, еще чаще приблизительно выше 50,5, наиболее часто приблизительно выше 51. Характерные свойства некоторых промышленных n-парафиновых синтетических жидкостей показаны в таблицахnС 19 Содерж. n-парафинов, % Средн. молекулярн. масса Уд. вес при 15 С, кг/м 3 Предельн. темпер. кипения Нач. температура кипения Конечн. температура кипения Температура вспышки, С Точка потери текучести, С Вязкость при 25 С, мм/с Плотность (АНИ) при 15 С,Таблица VII. Характерные свойства N-парафиновой синтетической жидкости Sasol Парафины Легкие Тяжелые Метод тестир. Свойства Экстр. Норм. Экстр. Норм.Sasol 11,28/83 С 9 и более легкие 0,5 макс. 0,1 С 10 4-10 5 С 11 30-38 35 С 12 29-37 32 С 13 23-30 28 С 14 и более тяжелые 0,5 макс 0,2 С 13 и более легкие 0,5 3,5 С 14 и более тяжелые 0,5 макс. 0,2 С 13 и более легкие 0,5 макс. 3,5 С 14-С 17 95 миним. 96 С 18 и более тяжелые 1 макс. 0,3 Пределы темп. кипения, С 192-226 254-287 Точка потери текучести, С 0 3 Темп. вспышки, С 70 114 Средн. молекул. масса 163 219 Удельн. вес при 25 С 0,744 Плотность (АНИ) при 25 С 58,43 Вязкость при 40 С, сСт 2,4 Синтетические жидкости, предлагаемые в данном изобретении, производятся с использованием технологического процесса ФишераТропша и его разновидностей (в особенности,т.н. процесс синтеза газойля фирмы "Шелл" "Shell Middle Distillate Synthesis Process"). См.,например, Sie et al., Catalysis Today. 8:371-394(August 1982); эти публикации во всей их пол ноте учитываются в данном документе со соответствующими ссылками. В общем случае процесс Фишера-Тропша завершается реакцией окиси углерода с водородом в присутствии катализатора (например, железа, рутения или кобальта), с получением продуктов, которые, при отсутствии вторичных преобразований, являются преимущественно линейными. При надобности некоторые или все продукты с линейной структурой могут подвергаются конверсии (например, вовлекаться в процесс синтеза газойля фирмы "Шелл"); при этом олефины (алкены),присутствующие в продукте процесса ФишераТропша, гидрируются, малые количества кислородсодержащих соединений, преимущественно первичных спиртов, удаляются из реакции, продукт процесса Фишера-Тропша гидроизомери 13 зуется и n-парафины подвергаются гидрокрекингу до изопарафинов с задаваемой длиной цепи и/или задаваемых интервалов температур кипения. Благодаря особенностям метода их синтеза, синтетические жидкости состоят из углеводородов, содержащих последовательное число атомов углерода (т.е. углеводородную смесь, в которой содержание атомов углерода в отдельных углеводородах характеризуется последовательным рядом Сn, Сn+1, Сn+2, Сn+3 и т.д., и n является целым числом). Как правило, синтетические жидкости включают в себя, по меньшей мере, 2, часто, по меньшей мере, 3, еще чаще, по меньшей мере, 4 и наиболее часто, по меньшей мере, 5 углеводородов линейного строения. Фактически некоторые синтетические жидкости включают в себя, по меньшей мере, 6, 7, 8, 9 или 10 и более углеводородов линейного строения. Синтетические жидкости в промышленном масштабе поступают от Sasol в Южной Африке и Shell Middle Distillate в Малайзии и преимущественно представляют собой фракцию, пределы температур кипения которой сопоставимы с таковыми для газойлей и/или керосинов, вырабатываемых в процессе традиционной нефтепереработки. Обычно для понижения температуры потери текучести синтетических жидкостей применяется одна или несколько депрессантных присадок. Как правило, к таким депрессантам температуры текучести, в числе других, относятся этилен-производные сополимеры, изобутилен-полимеры, полиалкилнафталины, продукты парафин-ароматической конденсации (такие как продукты парафин-нафталиновой, фенолпарафиновой конденсации), полиалкилфенолэфиры, полиалкилметакрилаты, полиметакрилаты, полиалкилированные конденсированные ароматические соединения, алкилароматические полимеры, иминодиимиды, а также полиалкилстиролы. (Молекулярный вес полиалкилнафталинов, полиалкилфенолэфиров и полиалкилметакрилатов составляет от 2000 до 10000). Благодаря своей нетоксичности, этиленовые сополимеры и изобутиленовые полимеры являются предпочтительными депрессантами для снижения температуры потери текучести. Содержание депрессантных присадок,влияющих на температуру потери текучести,достигает почти 1 вес.%. В описании и формуле изобретения под содержанием депрессантов в вес.% для снижения температуры потери текучести понимается такое число, которое рассчитывается из веса синтетической жидкости, т.е. вес упомянутого депрессанта делится на вес всей синтетической жидкости, и полученный результат умножается на 100%. Обычно депрессанты, влияющие на температуру потерю текучести, используют в концентрации от 0,005 до приблизительно 0,5, предпочтительно от при 001186 14 близительно 0,01 до 0,4 и наиболее предпочтительно от приблизительно 0,02 до 0,3 вес.%. В процессе производства синтетические жидкости преимущественно сначала смешиваются с депрессантами для снижения температуры потери текучести, после чего к полученной композиции добавляют любую из химических присадок из числа тех, которые приведены далее в тексте. Одна или несколько поверхностно-активных добавок (например, эмульгаторов, смачивающих агентов), вяжущие агенты, утяжелители, вещества для контроля фильтрации, соли ингибиторы разбухания вскрываемых скважиной сланцев в различных сочетаниях также используют в буровом растворе, предлагаемом в данном изобретении (термин "поверхностноактивная добавка" означает такое вещество, которое, присутствуя в системе в невысокой концентрации, обладает способностью к адсорбции на поверхностях или границах раздела системы,а также способностью изменять до намеченной степени величину свободной энергии на упомянутых поверхностях или границах разделов. В контексте приведенного выше определения поверхностно-активной добавки под термином"раздел" следует понимать границу раздела между любыми двумя несмешивающимися фазами, а под термином "поверхность" - границу раздела таких двух фаз, одна из которых представляет собой газ, обычно воздух). Поскольку одной из задач данного изобретения является создание именно нетоксичных буровых растворов, рассматриваемые компоненты, как и синтетическая промывочная жидкость, должны быть преимущественно также нетоксичными веществами. Примерами эмульгаторов могут послужить, в числе других эмульгаторов, жирные кислоты, мыла жирных кислот и производные жирных кислот, включая амидоамины, полиамиды, полиамины, сложные эфиры (такие как сорбитанмонолеат полиэтоксилат, сорбитан диолета полиэтоксилат), имидаксолины и спирты. К типичным смачивающим агентам относятся, в числе других, лецитин, жирные кислоты, сырое талловое масло, окисленное сырое талловое масло, органические сложные фосфатэфиры, видоизмененные имидазолины, видоизмененные амидоамины, алкильные ароматические сульфаты, алкильные ароматические сульфонаты, а также сложные органические эфиры многоатомных спиртов. К типичным утяжеляющим агентам (утяжелителям) относятся, в числе других, барит,оксид железа, гель-цемент, сидерит и карбонат кальция. К солям-ингибиторам разбухания вскрываемых скважиной сланцев относятся соли щелочных и щелочно-земельных металлов. Из них рации рассматривается полимерный агент. К таким полимерным агентам для контроля фильтрации, относятся, в числе других, полистирол, полибутадиен, полиэтилен, полипропилен, полибутилен, натуральный каучук, синтетический бутилкаучук, полимеры, состоящие как минимум из двух мономеров той группы, в которую входят стирол, бутадиен, изопрен и винил-карбоновая кислота. В буровом растворе,предлагаемом в соответствии с настоящим изобретением, упомянутые полимерные агенты для контроля фильтрации жидкости, могут использоваться как по отдельности, так и в смеси. Что касается бурового раствора, предназначенного для бурения в условиях высоких температур (т.е. когда температура на забое скважины превышает приблизительно 204,4 С),наиболее целесообразным представляется использование в нем в качестве базового вещества такой синтетической жидкости, которая с учетом рецептуры и вещественного состава рекомендуется в заявках на выдачу патентов США 07/786,034 и 08/268,801, в их полноте и целостности упоминаемых в тексте настоящего изобретения с соответствующими ссылками. Обобщенная рецептура для изготовления бурового раствора представлена в таблице VIII. Таблица VIII Компонент В среднем Чаще Синтетическая жидкость, % об.а 25-85 40-60 Поверхн.-активн. вещество, фунт/баррельб 0,5-40 3-25 кг/м 3 2,86-57,2 2,86-28,6 Вода, % об.а до 45% 1-20 Утяжеляющий агент, фунт/баррель до 700 150-600 кг/м 3 до 2002 429-1716 Полимерный вяжущий агент, фунт/баррель 0,05-15 0,1-6 кг/м 3 0,143-42,9 0,286-17,16 Органофильная глина, фунт/баррель до 15 0,1-6 кг/м 3 42,9 0,286-17,16 Соль-ингибитор разбух. сланцев, фунт/барр. до 60 5-30 кг/м 3 171,6 143-85,8 Известьв, фунт/баррель до 30 1-20 кг/м 3 85,8 2,86-57,2 Агент для контроля фильтрации, фунт/баррель до 30 2-20 кг/м 3 85,8 5,72-57,2 а. % об. определяется по отношению к полному объему бурового раствора. б. Количество фунтов на баррель определяется с учетом конечного состава бурового раствора. в. Согласно описанию и формуле изобретения, под термином "известь" следует понимает негашенную известь (СаО) или промежуточный (исходный) продукт для ее получения, а также гидрированную гашеную известь (пушонка, например, Са(ОН)2). наиболее употребимыми являются хлорид кальция и хлорид натрия. Вяжущие агенты представлены, в числе других, органофильными глинами (например,гекторитом, бентонитом и аттапульгитом), неорганофильными глинами (например, монтмориллонитом (бентонитом), гекторитом, сапонитом, аттапульгитом и иллитом), растворимыми в нефти (в масле) полимерами, полиамидными смолистыми веществами, а также поликарбоновыми кислотами и омыляющимися веществами. В данном случае, термин "неорганофильная глина" означает глину, которую не подвергали обработке аминосодержащими веществами, которые обычно применяют для превращения глины из гидрофильной в гидрофобную. К характерным агентам для контроля фильтрации относятся, в числе других, асфальтосодержащие вещества (например, асфальтены и сульфированные асфальтены), обработанный аминосодержащими соединениями лигнитом и гильсонитом. В случае применения буровых растворов, предназначенных для сопровождения бурения в высокотемпературных условиях (например, при температуре на забое скважины приблизительно 204,4 С), в качестве наиболее предпочтительного агента для контроля фильт Свойства (такие как отношение количества синтетической жидкости к количеству воды,удельный вес и т. д.) буровых растворов, предлагаемых в настоящем изобретении, могут корректироваться применительно к условиям бурения. Например, обычно буровой раствор готовят таким образом, чтобы соотношение объемов синтетической жидкости и воды составляло приблизительно от 100:0 до 40:60, а плотности приблизительно от 0,9 до 2,4 кг/л. Чаще приме няются буровые растворы с плотностью приблизительно от 1,1 до 2,3 кг/л. Буровые растворы готовят преимущественно путем смешивания слагающих компонентов в таком порядке: синтетическая жидкость,эмульгатор, известь, агент для контроля фильтрации, водный раствор, содержащий воду и соль-ингибитор разбухания сланцев, органофильная глина (если применяется), нефтяной смачивающий агент, утяжелитель, несульфиро 17 ванный полимер, сульфированный полимер (если применяется), и неорганофильная глина (если применяется). Примеры. На следующих примерах (которыми иллюстрируется настоящее изобретение, но не ограничивается объем его применения, представленный в формуле изобретения) показан способ приготовления типичных буровых растворов в объеме изобретения (примеры 1-7), приводятся результаты анализа пробы изопарафиновой синтетической жидкости (пример 8), документально прослеживаются начальные и приобретенные со временем реологические свойства бурового раствора, в состав которого в качестве образца базовой жидкости введен образец изопарафиновой синтетической жидкости (пример 9), а также сравнивается токсичность двух буровых растворов, единственное различие в составе которых заключается в том, что в одном из них баКомпонент Синтетич. жидкость, мл Первичн. эмульгатор, мл Известь, г Агент для контроля фильтрации, г Водн. раствор соли-ингибит. 18 зовой является изопарафиновая синтетическая жидкость, а в другом - димер 1-децена (применяемая в промышленности нетоксичная жидкость). Примеры 1-6. Приготовление буровых растворов. Шесть буровых растворов (3 лаб. сосуда на одну рецептуру бурового раствора, при этом каждый сосуд соответствует около 350 мл) плотностью около 2,16 кг/л, приготовление которых входит в объем решаемых настоящим изобретением задач, готовятся посредством последовательного добавления компонентов в порядке, указанном в таблице А. После добавления каждого предыдущего компонента полученная промежуточная композиция в течение установленного периода времени перемешивается, и только после этого к смеси добавляется каждый последующий компонент. Пример 7. Приготовление бурового раствора. Обращенная эмульсия (типа "вода в масле"), составляющая основу бурового раствора,готовится посредством следующих операций: первоначального взбалтывания около 240 мл синтетической жидкости в течение 1 мин при помощи смесителя и последовательного добавления новых компонентов (при обязательном перемешивании каждой промежуточной композиции в течение 1 мин после добавления каждого нового вещества): около 6 г первичного эмульгатора; около 8 г извести (гидроксида кальция); около 4 г агента, предотвращающего потерю фильтрации. После этого к полученной в результате описанных выше операций смеси добавляется 39 мл пресной воды, и полученная смесь в течение десяти минут подвергается механическому перемешиванию. По завершении этой стадии добавляется около 11 г обработанного аминосодержащими соединениями бентонита, и полученная смесь взбалтывается в течение приблизительно 15 мин. Далее последовательно добавляются следующие вещества (с обязательным перемешиванием каждой новой промежуточной композиции примерно в течение 5 мин): приблизительно 2 г вторичного эмульгатора; приблизительно 210 г порошкового барита (нетоксичный утяжелитель); приблизительно 24 г дигидрата хлорида кальция (что позволяет установить такую соленость водной фазы, при которой вода не может активно взаимодействовать с баритом); приблизительно 20 г порошковой глины (состоящей из около 35 вес.% смектита и приблизительно 65 вес.% каолинита), имитирующей частицы породы вскрываемой бурением геологической формации. Пример 8. Анализ образца изопарафиновой синтетической жидкости. Результаты анализа образца изопарафиновой синтетической жидкости, полученные компанией "Шелл Малайзия" при помощи газовой хроматографии, представлены в таблицах Б-Г. 19 Таблица Б. Результаты анализа распределения фракций по количеству атомов углерода Количество атомов Выход в вес.% углерода 8 0,31 9 0,41 10 0,84 11 1,86 12 4,61 13 6,22 14 7,13 15 8,33 16 8,38 17 9,43 18 11,04 19 10,95 20 10,39 21 8,23 22 5,95 23 3,43 24 1,51 25 0,64 25 0,34 Таблица В. Результаты анализа распределения парафинов по фракциям Данные анализа Расчетные данные СоотноИзоУглерод n-парафин шение вес.% парафин Как следует из представленных в таблице В результатов, соотношение "изо-парафин/nпарафин" в образце изопарафиновой синтетической жидкости - при содержании в соединениях атомов углерода в количестве от 17 до 20 удовлетворяет уравнению у = (х-16)(0.53 + 0.2 (х-18,где х - число атомов углерода, а у - соотношение"изо-парафин/n-парафин". Что касается соединений, содержащих от 21 до 25 атомов углерода, то для них соотношение "изо-парафин/nпарафин" в образце изопарафиновой синтетической жидкости удовлетворяет уравнению у = (х 21)(1.48 + 0.25 (x-23, где х и у характеризуют те же величины, что упоминались в предыдущем уравнении. В большинстве случаев значение погрешности для обоих приведенных уравнений не выходит за пределы 1 и даже 0,5. Таблица Г. Выход в % в зависимости от температуры Температура Температура С Необходимо добавить, что анализ методом газовой хроматографии, а также метод массспектрометрии с использованием детектора пламенной ионизации (FID не выявил присутствия ни ароматических, ни нафтеновых соединений. Пример 9. Приготовление и испытание бурового раствора на базе изопарафиновой синтетической жидкости. Каждый из двух практически идентичных образцов бурового раствора на нефтяной основе Компонент Синтетическая жидкость, мл Органофильная глина марки Imvitone, г Эмульгатор марки Novamul, мл Реологич. модификатор марки Novamod, г Известь, г Соляной растворCaCl2, г Вода, мл Агент для контроля Фильтрации, марки Versatrol 1, г Барит, г- в объеме настоящего изобретения - был приготовлен следующим образом. В качестве базовой жидкости был использован образец изопарафиновой синтетической жидкости из примера 8. Компоненты последовательно добавлялись в том порядке, который приводится в таблице Д. После добавления каждого предыдущего и перед добавлением каждого последующего компонента промежуточные композиции перемешивались в течение указанного промежутка времени. Таблица Д Время перемешив., мин 209 30 10,0 10,0 лись приблизительно при 48,9 С, в соответствии На одном из образцов проверялись исходс процедурами, которые были описаны в книге ные реологические характеристики, а на другомField Testing Drilling Fluids, API Recommended со временем. Тестируемый "на старение" обраPractice 13B-2 (RP 13B-2)", второе издание, 1 зец помещался в специальную испытательную декабря 1991 года, American Petroleum Institute бомбу, наполненную азотом под давлением(Американский нефтяной институт), Вашингоколо 790,8 килоПаскалей и раскручивался в тон, округ Колумбия (здесь и далее упоминаеэтой бомбе при температуре около 176,7 С. По мый как "АНИ"); АНИ упоминается в тексте происшествии определенного промежутка вренастоящего документа во всей своей целостномени "старения" реологические свойства этого сти и с соответствующей ссылкой на него. Повторого образца подвергались проверке. Кроме лученные результаты измерений приводятся в случаев, отмеченных специально в ТАБЛИЦЕ Таблице Е. Е, как исходные реологические характеристики,так и характеристики после "старения" измеряТаблица Е. Реологические свойства бурового раствора Характеристики Исходный Выдержан Показания измерит. прибораа 600 об/мин 103 106 300" 74 61 200" 59 48 100" 42 29 6" 20 8 3" 18 7 Предельн. статич. напряж. cдвигаБ 10 с, 1 фунт/100 фут 2 19 7 кг/10 м 2 9,3 3,4 10 мин, 1 фунт/100 фут 2 23 37 кг/10 м 2 11,2 18,0 Предел текучести, 1 фунт/фут 2 45 16 кг/10 м 2 22,0 7,8 Потери фильтрации при НТНРд 2,8 2,8ESг, вольт 814 593 Потери при фильтрации (АНИ),1,5 0 Осадок на фильтре 0 0 а. Показания были получены при помощи 115-вольтового электромотора, связанного с вискозиметром; измерения проводились в соответствии с процедурой, описанной в работе АНИ, страницы 9-10, разделы 2.4-2.5. б. Пределы статического напряжения для 10 с и 10 мин определялись в соответствии с процедурой,описанной в работе АНИ, страница 10, раздел 2.5, параграфы f и g, соответственно. в. Пластическая вязкость определялась в соответствии с процедурой и расчетами, приведенными в работе АНИ, страница 10, разделы 2.5-2.6. г. Предел текучести определяли в соответствии с процедурой и расчетами, приведенными в работе АНИ, страница 10, разделы 2.5-2.6. д. Тест в режиме НТНР "высокая температура/высокое давление" проводился в соответствии с процедурой, описанной в работе АНИ, страницы 13-14, раздел 3. е. "ES" означает "электрическую стабильность", или устойчивость к электростатическому сдвигу; измерение проводилось в соответствии с процедурой, описанной в работе АНИ, страницы 21-22, раздел 6. Пример 10. Исследование токсичности. В одной из модификаций буровой раствор был приготовлен согласно описанию, приведенному в предыдущем примере 8, с использованием соответствующей изопарафиновой синтетической жидкости в качестве базовой. Собственно буровой раствор промышленного значения был приготовлен с использованием десятикратных количеств каждого из компонентов, входящих в рецептуру этого раствора. Продукт подвергался 96-часовому биологическому испытанию с использованием креветок-мизид (Mysidopsis bahia), силами сотрудников независимой лаборатории, что дало результат LC50 (летальная концентрация, при которой 50% особей погибают) около 396 х 103. Пример 11. Сравнительное исследование токсичности. В двух модификациях буровой раствор был также приготовлен согласно описанию,приведенному в предыдущем примере 8. В одной из модификаций буровой раствор был приготовлен с использованием в качестве базовой синтетической жидкости димера 1-децена (базовая синтетическая жидкость нетоксичного бурового раствора марки Novadril), a во второй модификации буровой раствор получили путем смешивания десятикратных количеств каждого из компонентов, приведенных в рецептуре. Продукт подвергался 96-часовому биологическому испытанию с использованием креветокмизид (Mysidopsis bahia), силами сотрудников той же самой независимой лаборатории, о которой шла речь в описании примера 10, что дало результат LC50 около 207,6 х 103.(Mysidopsis bahia) получен более высокий результат, это свидетельствует о меньшей токсичности испытуемого вещества, а сравнение примеров 10-11 подтверждает, что синтетическая жидкость, предлагаемая в данном изобретении,является гораздо менее токсичной, чем используемая в промышленности синтетическая жидкость марки Novadril. Результат, полученный в результате исследования бурового раствора,созданного на базе предлагаемой в данном изобретении жидкости, превышает результат, полученный для Novadril-содержащего бурового раствора в 1,9 раза. В действительности результаты, полученные при сравнении примеров 1011, являются совершенно неожиданными и удивительными, поскольку в индустрии буровых растворов традиционно сложилось авторитетное мнение, согласно которому токсичность должна быть тем выше, чем ниже содержание углерода. А ведь испытуемая в объеме настоящего изобретения синтетическая жидкость характеризуется существенно более высоким содержанием углеводородов, состоящих из менее 20 атомов углерода, чем содержание таковых в жидкости марки Novadril. Пример 12. Дополнительный анализ образцов изопарафиновой синтетической жидкости. Результаты дополнительного хроматографического анализа двух образцов изопарафиновых синтетических жидкостей производства фирмы "Шелл Малайзия" представлены в таблице Ж. Таблица Ж. Результаты анализа распределения фракций по содержанию атомов углерода В соответствии с % по весу Углерод,Суммарн. Органич. Только N-алканыa кол-во Образ. А Образ. Б Образ. А Образ. Б 0,02 0,05 0,013 0,023 6 7 0,07 0,14 0,050 0,096 8 0,23 0,39 0,161 0,25 9 0,59 0,78 0,354 0,42 10 0,93 1,21 0,55 0,66 11 1,42 2,15 0,67 1,05 12 5,17 7,57 1,96 3,33 13 7,49 10,21 2,17 3,17 14 9,22 10,16 3,60 2,74 15 9,00 8,99 3,87 2,43 16 9,26 7,84 4,35 2,19 17 9,30 8,59 4,46 3,01 18 13,45 11,21 5,78 4,37 19 11,53 9,83 4,61 3,64 20 7,57 7,60 2,95 2,51 21 5,94 5,32 2,32 1,76 22 4,50 4,06 1,39 1,05 23 2,42 2,33 0,65 0,51 24 1,00 0,94 0,27 0,19 25 0,42 0.31 0,076 0,037 25 0,49 0,30 Суммар. 100,02 99,98 40,254 33,436C (F) 110 (231) 106 (224) а. Выражение "(N-алканы/Суммарн. органич.100%" означает (для данного конкретного числа атомов углерода) процент по весу n-алканов, разделенный на процент выхода по весу суммарного количества органической фракции и умноженный на 100%. б. "Fp" означает температуру вспышки по определению методом "открытой чашки Кливленда". Хотя настоящее изобретение в деталях описано лишь для некоторых предпочтительных вариантов его осуществления, возможны также и другие варианты. К примеру, рассматриваемая синтетическая жидкость в качестве базовой может использоваться и для других типов растворов, которые применяются в процессе бурения скважин. (В контексте данного технического описания и формулы изобретения термин "буровой раствор, или буровая жидкость" означает такой раствор (жидкость), который используется при разбуривании продуктивной зоны с высокой проводимостью, при расширении ствола скважины, при боковом разбуривании "в пласте", при производстве тампонажа, с целью контроля за состоянием песчаных пластов, при перфорировании стенок скважины, при гравийной набивке фильтра, при химической обработке, при гидравлическом разрыве пласта, при чистке и глушении скважины, при замене подъемных труб и арматуры, при селективных операциях в зонах поглощения и насыщения (т.е. на этапах завершения и освоения скважины), а также в качестве надпакерной или транспортирующей жидкости). Помимо базовой жидкости,растворы для буровых скважин содержат один(или более) дополнительный компонент, напри мер, расклинивающие агенты, предназначенные для операций, связанных с гидроразрывом подземных пластов, в частности, агент, предназначенный для создания гравийной набивки, вяжущие агенты, органофильные глины и агенты для контроля фильтрации. Как правило, в качестве расклинивающих агентов, применяемых при гидроразрыве пласта,используются кварцевые песчаные зерна, прокаленные стеклянные шарики, обожженная бокситная глина, пропитанный смолой песок, алюминиевые и нейлоновые катыши. Расклинивающие агенты обычно применяются в составе скважинных жидкостей при гидроразрыве пласта, в концентрациях примерно 0,12 - 1,2 г/см 3 раствора для буровых скважин. Размеры зерен расклинивающего агента в среднем не превышают размеров ячеек сита номер 2 (по шкалеU.S. Sieve Series); при этом выбор более узкого диапазона размеров зерен зависит от конкретного типа геологической формации, в пласте которой предполагается осуществление гидроразрыва, от давления и параметров нагнетания в пласте, а также от других факторов, с которыми хорошо знакомы специалисты в этой отрасли. К стандартным измельченным веществам,применяемым в составе растворов для буровых 27 скважин с целью получения гравийной набивки,относятся, в числе других, кварцевые песчаные зерна, стеклянные шарики, синтетические смолы, пропитанный смолой песок, ореховая скорлупа (для борьбы с поглощением) и нейлоновые катыши. Агенты, служащие для создания гравийной набивки, как правило, используются в концентрациях примерно от 0,12 - 2,4 г/см 3 раствора для буровых скважин. Размеры частиц зависят от типа геологической формации подземных пластов, от среднего размера частиц пород самой геологической формации и от других параметров, которые хорошо известны специалистам в данной отрасли. Как правило, размеры частиц используемых в процессе бурения измельченных агентов колеблются в диапазоне от 8 до 70 единиц (т.е. номеров гранулометрических сит) по шкале U.S. Sieve Series. Типы вяжущих агентов, органофильных глин и агентов для контроля фильтрации, которые периодически используются в растворах для буровых скважин, аналогичны таковым для буровых растворов. Растворы для буровых скважин производятся посредством соединения синтетического базовой жидкости с какими-либо из необходимых дополнительных химических присадок (например, с расклинивающими агентами, применяемыми при гидроразрыве, с измельченными агентами для гравийной набивки, с вяжущими агентами, с агентами для контроля фильтрации или с органофильными глинами). Доля синтетической жидкости в среднем составляет около 50 вес.% углеводородов от всего количества раствора для буровых скважин, при этом вес.% берется из расчета суммарного веса всех компонентов, присутствующих в растворе для буровых скважин. В свою очередь, растворы для буровых скважин, содержащие не менее 60, 70,80, а то и 90 вес.% углеводородов синтетической жидкости, не являются редкостью. На практике в некоторых случаях синтетическая жидкость составляет весь объем раствора для буровых скважин. Если рассматривать синтетическую жидкость в качестве жидкой фракции раствора для буровых скважин, на ее долю, как правило, приходится приблизительно от 50 до 100 вес.% углеводородов вообще всех жидких веществ, используемых в составе растворов для буровых скважин. Например, на долю синтетической жидкости может приходиться не менее 60, 70, 80 и даже 90 вес.% углеводородов всей жидкой фракции раствора для буровых скважин. Выбор специальных технологий, разработанных для применения раствора для буровых скважин, определяется в зависимости от целей этого применения; такие технологии аналогичны методикам, ранее применявшимся в отрасли на завершающих стадиях освоения скважин и на стадии их капитального ремонта. Например, при использовании раствора для буровых скважин 28 для гравийной набивки раствор, как правило,вводится в породу (геологическую формацию) в соответствии с процедурой, описанной в патенте США 4,552,215; этот патент во всей целостности рассматривается в контексте настоящего изобретения с соответствующими ссылками на него. Для обеспечения гидроразрыва пласта раствор для буровых скважин, предлагаемый в соответствии с данным изобретением, обычно вводится в породу при помощи операций, аналогичных тем, которые раскрыты в патентах США 4,488,975; 4,553,601; Howard et al., Hydraulic Fracturing, Society of Petroleum Engineers(1989) (Alien), том 2, раздел 8; эти патенты и публикации во всей целостности рассматриваются в контексте настоящего изобретения с соответствующими ссылками на них. Если раствор для буровых скважин, предлагаемый в настоящем изобретении, применяется в связи с операциями, сопровождающими перфорирование стенок скважины, то использование такого раствора регламентируется в соответствии с методиками, раскрытыми в томе 1,разделе 7 работы Аллена (Allen), на которую имеется ссылка выше по тексту настоящего документа. Методика использования раствора для буровых скважин в качестве надпакерной жидкости и для глушения скважин, раскрытая в томе 1, разделе 8 работы Аллена (Allen), также применима для раствора, предлагаемого в данном изобретении. Кроме того. поскольку синтетические жидкости, предлагаемые в данном изобретении,обладают смазывающей способностью, они могут использоваться в составе буровых растворов, приготовленных на водной основе, в которых их доля может составлять до 10, в большинстве случаев от 2 до 5 вес.% углеводородов. На практике такими синтетическими жидкостями могут смазываться любые подвижные детали. Ко всему прочему, поскольку синтетические жидкости обычно производятся с использованием процесса Фишера-Троппа и его различных модификаций, те из них, которые удовлетворяют техническим характеристикам, представленным в таблицах I-V, могут быть получены также путем дополнительной обработки различных продуктов нефтепереработки (например, путем дополнительного дистиллирования нефтепродуктов, посредством гидроизомеризации и/или гидрокрекинга). С учетом множества других упомянутых выше вариантов осуществления изобретения,сущность и объем прилагаемой формулы изо 29 бретения не должны жестко ограничиваться описанием лишь предпочтительных вариантов,которое приводится выше в тексте настоящего документа. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Буровой раствор, содержащий базовую жидкость и, по меньшей мере, одну добавку,отличающийся тем, что базовая жидкость представляет собой нетоксичную синтетическую жидкость, содержащую смесь парафинов, синтезированных, по меньшей мере, частично в процессе Фишера-Троппа и имеющих точку потери текучести ниже 10 С, причем указанную добавку выбирают из группы, содержащей эмульгаторы, смачивающие агенты, вяжущие агенты, утяжелители, агенты для контроля потери жидкости, расклинивающие агенты для использования при гидравлическом разрыве подземных пластов, измельченные агенты для использования гравийной набивки, агенты, контролирующие потерю жидкости, органофильные глины, соли-ингибиторы разбухания сланцев. 2. Раствор по п.1, отличающийся тем, что синтетическая жидкость имеет предел текучести выше -30 С и цетановое число выше 60 и содержит, по меньшей мере, 95 вес.% углеводородов с числом атомов 11 и более, более 5 вес.% углеводородов с числом атомов углерода 18 и более, 50 вес.% изопарафинов, по меньшей мере, 90 вес.% насыщенных парафинов, не более 1 вес.% нафтенов, менее 0,1 вес.% ароматических соединений и, по меньшей мере, 2 углеводорода, число атомов углерода в которых отличается на единицу. 3. Раствор по п.1, отличающийся тем, что синтетическая жидкость имеет предел текучести выше -30 С и цетановое число выше 60 и содержит, по меньшей мере, 95 вес.% углеводородов с числом атомов 10 или более и, по меньшей мере, 90 вес.% n-парафинов. 4. Раствор по п.3, отличающийся тем, что базовая жидкость, по меньшей мере, содержит более 5 вес.% углеводородов с числом атомов углерода 18 или более, по меньшей мере, 90 вес.% насыщенных парафинов, менее 0,1 об.% ароматических соединений и, по меньшей мере,2 углеводорода, число атомов углерода в которых отличается на единицу, при этом базовая жидкость содержит, по меньшей мере, 95 вес.% углеводородов с числом атомов углерода 11 или более. 5. Раствор по п.3, отличающийся тем, что базовая жидкость содержит более 5 вес.% углеводородов с числом атомов углерода 18 или более, по меньшей мере, 90 вес.% насыщенных парафинов, менее 0,1 об.% ароматических соединений и, по меньшей мере, 2 углеводорода,число атомов углерода в которых отличается на 30 единицу, при этом базовая жидкость содержит,по меньшей мере, 50 вес.% изопарафинов. 6. Раствор по п.3, отличающийся тем, что базовая жидкость содержит более 5 вес.% углеводородов с числом атомов углерода 18 или более, по меньшей мере, 90 вес.% насыщенных парафинов, менее 0,1 об.% ароматических соединений и, по меньшей мере, 2 углеводорода,число атомов углерода в которых отличается на единицу, причем базовая жидкость содержит 1 вес.% или менее нафтенов. 7. Раствор по п.3, отличающийся тем, что базовая жидкость содержит более 5 вес.% углеводородов с числом атомов углерода 18 или более, по меньшей мере, 90 вес.% насыщенных парафинов, менее 0,1 об.% ароматических соединений и, по меньшей мере, 2 углеводорода,число атомов углерода в которых отличается на единицу. 8. Раствор по одному из пп.1-7, отличающийся тем, что базовая жидкость имеет температуру вспышки менее 121,1 С. 9. Раствор по одному из пп.1-8, отличающийся тем, что базовая жидкость имеет вязкость при 40 С менее 10. 10. Раствор по одному из пп.1-9, отличающийся тем, что базовая жидкость имеет плотностью по АНИ при 15 С около 40. 11. Раствор по одному из пп.1-10, отличающийся тем, что базовая жидкость содержит менее 1 вес.% полярного активатора. 12. Раствор по одному из пп.1-11, отличающийся тем, что базовая жидкость имеет начальную температуру кипения, по меньшей мере, 160 С. 13. Раствор по одному из пп.1-11, отличающийся тем, что базовая жидкость имеет конечную температуру кипения от 350 до 375 С. 14. Раствор по одному из пп.1-11, отличающийся тем, что базовая жидкость содержит,по меньшей мере, 95 вес.% углеводородов с числом атомов углерода 12 или более. 15. Раствор по одному из пп.1-14, отличающийся тем, что базовая жидкость содержит более 10 вес.% углеводородов с числом атомов углерода 18 или более. 16. Раствор по одному из пп.1-15, отличающийся тем, что базовая жидкость содержит более 15 вес.% углеводородов с числом атомов углерода 18 или более. 17. Раствор по одному из пп.1-16, отличающийся тем, что базовая жидкость содержит,по меньшей мере, 91 вес.% насыщенных парафинов. 18. Раствор по одному из пп.1-17, отличающийся тем, что базовая жидкость содержит,по меньшей мере, 92 вес.% насыщенных парафинов. 19. Раствор по одному из пп.1-18, отличающийся тем, что базовая жидкость содержит 0,5 вес.% или менее нафтенов и менее 0,05 об.% ароматических соединений. 20. Раствор по одному из пп.1-19, отличающийся тем, что базовая жидкость содержит менее 95 вес.% изопарафина. 21. Раствор по одному из пп.1-19, отличающийся тем, что базовая жидкость содержит менее 90 вес.% изопарафина. 22. Раствор по одному из пп.1-21, отличающийся тем, что базовая жидкость содержит,по меньшей мере, 5 вес.% нормального парафина. 23. Раствор по одному из пп.1-21, отличающийся тем, что базовая жидкость содержит,по меньшей мере, 10 вес.% нормального парафина. 24. Раствор по одному из пп.1-23, отличающийся тем, что базовая жидкость имеет точку потери текучести менее 6 С. 25. Раствор по одному из пп.1-24, отличающийся тем, что содержание в базовой жидкости изопарафинов с числом атомов углерода 11 или менее, по меньшей мере, на 90 вес.% обусловлено наличием в ней моно- и полиметиловых изомеров. 26. Раствор по одному из пп.1-25, отличающийся тем, что базовая жидкость содержит серу в количестве менее 1 вес.%. 27. Раствор по одному из пп.1-26, отличающийся тем, что базовая жидкость содержит азот в количестве менее 1 вес.%. 28. Раствор по одному из пп.1-27, отличающийся тем, что базовая жидкость содержит насыщенные кислородом соединения в количестве менее 1 вес.%. 29. Раствор по п.1, отличающийся тем, что базовая жидкость содержит, по меньшей мере,95 вес.% углеводородов с числом атомов углерода 10 или более и, по меньшей мере, 90 вес.%n-парафинов. 30. Раствор по одному из пп.1-29, отличающийся тем, что, он дополнительно содержит воду. 31. Способ бурения скважины со вскрытием подземных пластов, отличающийся тем, что включает вращение бурового инструмента на 32 забое ствола скважины и подачу бурового раствора внутрь ствола скважины для обеспечения нормального выполнения спуско-подъемных операций бурового породоразрушающего инструмента и извлечения, по крайней мере, части бурового породоразрушающего инструмента из ствола скважины, причем в качестве бурового раствора применяют раствор для буровых скважин по одному из пп.1-30. 32. Способ обработки скважины, отличающийся тем, что в буровую скважину подают раствор для буровых скважин по одному из пп.1-30. 33. Способ обработки скважины, отличающийся тем, что в буровую скважину подают синтетическую жидкость, имеющую предел текучести выше -30 С и цетановое число выше 60,причем указанная жидкость содержит, по меньшей мере, 95 вес.% углеводородов с числом атомов 11 и более, более 5 вес.% углеводородов с числом атомов углерода 18 и более, 50 вес.% изопарафинов, по меньшей мере, 90 вес.%, насыщенных парафинов, не более 1 вес.% нафтенов, менее 0,1 вес.% ароматических соединений и, по меньшей мере, 2 углеводорода, число атомов углерода в которых отличается на единицу. 34. Способ уменьшения механического трения между двумя взаимодействующими поверхностями, отличающийся тем, что он предусматривает смазывание упомянутых поверхностей при помощи смазывающего вещества, выбираемого из группы, к которой относится синтетическая жидкость, которая имеет предел текучести выше -30 С и цетановое число выше 60 и содержит, по меньшей мере, 95 вес.% углеводородов с числом атомов 11 и более, более 5 вес.% углеводородов с числом атомов углерода 18 и более, 50 вес.% изопарафинов, по меньшей мере, 90 вес.% насыщенных парафинов, не более 1 вес.% нафтенов, менее 0,1 вес.% ароматических соединений и, по меньшей мере, 2 углеводорода, число атомов углерода в которых отличается на единицу.

МПК / Метки

МПК: C09K 7/06, E21B 43/04

Метки: раствор, нетоксичный, недорогой, буровой

Код ссылки

<a href="https://eas.patents.su/17-1186-netoksichnyjj-nedorogojj-burovojj-rastvor.html" rel="bookmark" title="База патентов Евразийского Союза">Нетоксичный, недорогой буровой раствор</a>