Способ получения олефинов

Номер патента: 10359

Опубликовано: 29.08.2008

Авторы: Рузиска Филип А., Бринен Джеффри Л., Кюхлер Кейт Х.

Формула / Реферат

1. Способ получения потока C3олефинов и потока С4углеводородов, в котором

проводят реакцию превращения оксигената в олефины, отжимают и охлаждают первый парообразный отходящий поток из реакции, включающий C2- и C3олефины, С4углеводороды и карбонильные соединения с C2 по C6, путем регулирования его манометрического давления в интервале от 790 до 2514 кПа и температуры в интервале от 21 до 49шС с получением второго парообразного отходящего потока, содержащего примерно 50 мас.% или больше С4углеводородов первого парообразного отходящего потока;

промывают второй парообразный отходящий поток жидким спиртосодержащим потоком с получением третьего парообразного отходящего потока;

промывают третий парообразный отходящий поток водой с получением четвертого парообразного отходящего потока, включающего примерно 1,0 мас.% или меньше карбонильных соединений с C2 по C6, и

осуществляют фракционную перегонку по меньшей мере части упомянутого четвертого парообразного отходящего потока с получением содержащего C3 потока и первого содержащего С4 потока.

2. Способ по п.1, в котором давление регулируют в интервале от 928 до 2101 кПа, предпочтительно от 1023 до 1273 кПа.

3. Способ по п.1 или 2, в котором температуру регулируют в интервале от 27 до 43шС, предпочтительно от 32 до 38шС.

4. Способ по одному из предыдущих пунктов, в котором упомянутый второй парообразный отходящий поток содержит по меньшей мере 60 мас.%, целесообразно по меньшей мере 70 мас.%, предпочтительно по меньшей мере 80 мас.%, более предпочтительно по меньшей мере 90 мас.%, наиболее предпочтительно по меньшей мере 95 мас.% С4углеводородов первого парообразного отходящего потока.

5. Способ по одному из предыдущих пунктов, в котором второй парообразный отходящий поток промывают при температуре по меньшей мере 27шС, предпочтительно по меньшей мере 32шС.

6. Способ по одному из предыдущих пунктов, в котором второй парообразный отходящий поток промывают при температуре не выше 49шС, предпочтительно не выше 43шС, более предпочтительно не выше 38шС.

7. Способ по одному из предыдущих пунктов, в котором второй парообразный отходящий поток промывают под манометрическим давлением от 790 до 2514 кПа, предпочтительно от 928 до 2101 кПа, более предпочтительно от 1023 до 1273 кПа.

8. Способ по одному из предыдущих пунктов, в котором жидкий спиртосодержащий поток включает метанол.

9. Способ по п.8, в котором количество метанола, используемого при промывке второго парообразного отходящего потока, составляет от 13,6 до 226,8 г, предпочтительно от 22,68 до 90,78 г, более предпочтительно от 31,75 до 45,36 г (в пересчете на чистый метанол) на 453,6 г второго парообразного отходящего потока.

10. Способ по одному из предыдущих пунктов, в котором третий парообразный отходящий поток промывают при температуре по меньшей мере 27шС, предпочтительно по меньшей мере 32шС.

11. Способ по одному из предыдущих пунктов, в котором третий парообразный отходящий поток промывают при температуре не выше 49шС, предпочтительно не выше 43шС, более предпочтительно не выше 38шС.

12. Способ по одному из предыдущих пунктов, в котором третий парообразный отходящий поток промывают под манометрическим давлением от 790 до 2514 кПа, предпочтительно от 928 до 2101 кПа, более предпочтительно от 1023 до 1273 кПа.

13. Способ по пп.1-12, в котором первый содержащий С4 поток подвергают дополнительной фракционной перегонке для выделения из него углеводородов С5+ и получения потока углеводородных С4 продуктов.

14. Способ по одному из пп.1-12, в котором первый содержащий С4 поток подвергают дополнительной фракционной перегонке для удаления из него диметилового эфира.

15. Способ по одному из пп.1-12, в котором из первого парообразного отходящего потока выделяют второй жидкий содержащий С4 поток, который объединяют с первым содержащим С4 потоком с получением третьего содержащего С4 потока, включающего меньше 5 мас.%, предпочтительно меньше 1 мас.%, более предпочтительно меньше 5000 мас.ч./млн карбонильных соединений с C2 по C6.

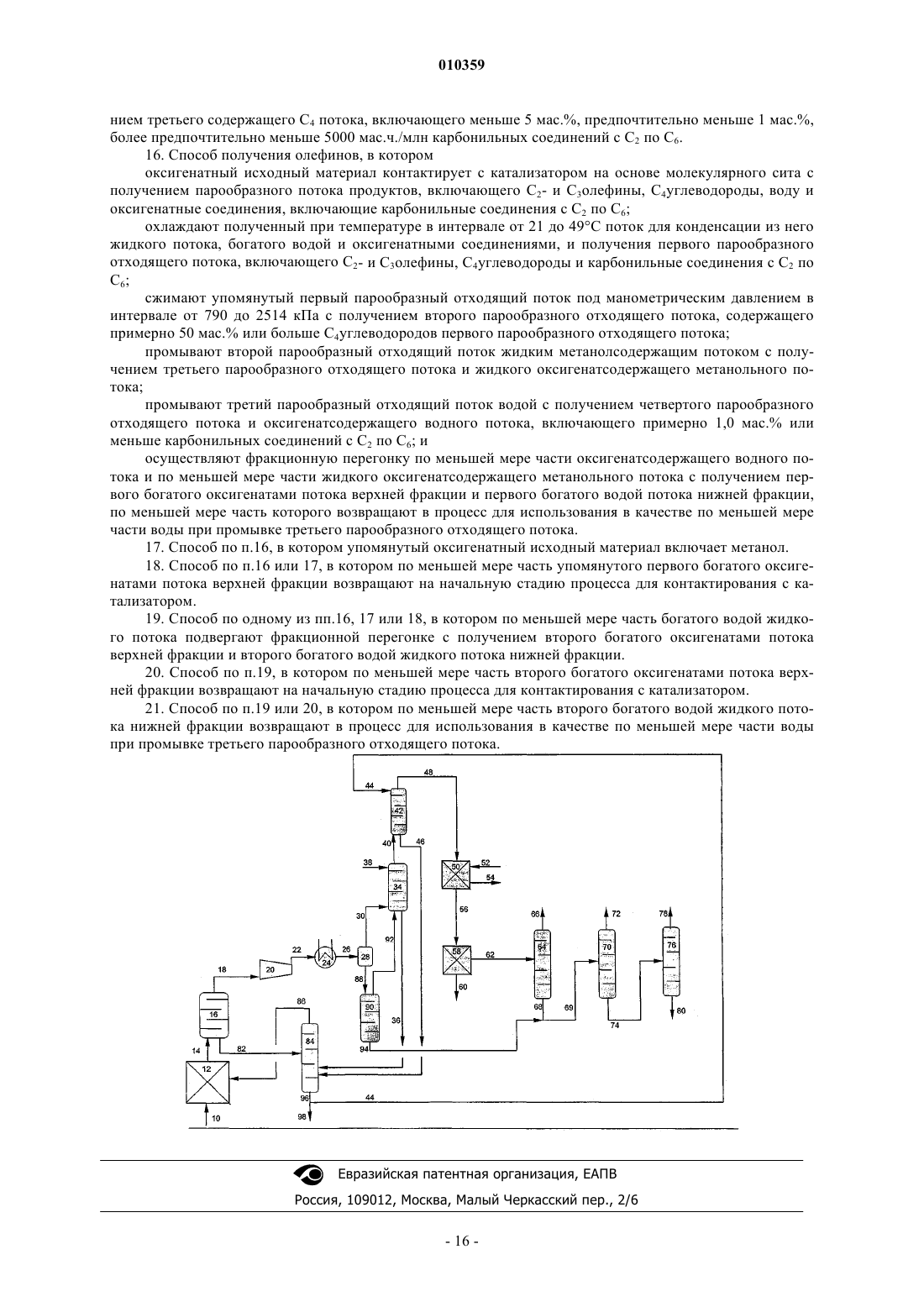

16. Способ получения олефинов, в котором

оксигенатный исходный материал контактирует с катализатором на основе молекулярного сита с получением парообразного потока продуктов, включающего C2- и C3олефины, С4углеводороды, воду и оксигенатные соединения, включающие карбонильные соединения с C2 по C6;

охлаждают полученный при температуре в интервале от 21 до 49шС поток для конденсации из него жидкого потока, богатого водой и оксигенатными соединениями, и получения первого парообразного отходящего потока, включающего C2- и C3олефины, С4углеводороды и карбонильные соединения с С2 по С6;

сжимают упомянутый первый парообразный отходящий поток под манометрическим давлением в интервале от 790 до 2514 кПа с получением второго парообразного отходящего потока, содержащего примерно 50 мас.% или больше С4углеводородов первого парообразного отходящего потока;

промывают второй парообразный отходящий поток жидким метанолсодержащим потоком с получением третьего парообразного отходящего потока и жидкого оксигенатсодержащего метанольного потока;

промывают третий парообразный отходящий поток водой с получением четвертого парообразного отходящего потока и оксигенатсодержащего водного потока, включающего примерно 1,0 мас.% или меньше карбонильных соединений с C2 по C6; и

осуществляют фракционную перегонку по меньшей мере части оксигенатсодержащего водного потока и по меньшей мере части жидкого оксигенатсодержащего метанольного потока с получением первого богатого оксигенатами потока верхней фракции и первого богатого водой потока нижней фракции, по меньшей мере часть которого возвращают в процесс для использования в качестве по меньшей мере части воды при промывке третьего парообразного отходящего потока.

17. Способ по п.16, в котором упомянутый оксигенатный исходный материал включает метанол.

18. Способ по п.16 или 17, в котором по меньшей мере часть упомянутого первого богатого оксигенатами потока верхней фракции возвращают на начальную стадию процесса для контактирования с катализатором.

19. Способ по одному из пп.16, 17 или 18, в котором по меньшей мере часть богатого водой жидкого потока подвергают фракционной перегонке с получением второго богатого оксигенатами потока верхней фракции и второго богатого водой жидкого потока нижней фракции.

20. Способ по п.19, в котором по меньшей мере часть второго богатого оксигенатами потока верхней фракции возвращают на начальную стадию процесса для контактирования с катализатором.

21. Способ по п.19 или 20, в котором по меньшей мере часть второго богатого водой жидкого потока нижней фракции возвращают в процесс для использования в качестве по меньшей мере части воды при промывке третьего парообразного отходящего потока.

Текст