Распылительно высушенный оксид алюминия для носителя катализатора

Номер патента: 9571

Опубликовано: 28.02.2008

Авторы: Дахар Стивен, Жимански Томас, Бауэр Ральф, Кох Самюэль М., Корвин Дуглас М.

Формула / Реферат

1. Способ получения носителя катализатора на основе гамма-оксида алюминия, в котором

образуют дисперсию первого моногидрата оксида алюминия и второго моногидрата оксида алюминия, имеющего отличительные от первого моногидрата оксида алюминия характеристики, в жидком диспергаторе;

проводят распылительную сушку дисперсии с образованием частиц и

нагревают распылительно высушенные частицы так, чтобы материал частиц, представляющий собой оксид алюминия, находился главным образом в гамма-фазе.

2. Способ по п.1, в котором первый гидрат оксида алюминия отличается от второго моногидрата оксида алюминия по меньшей мере одной из характеристик, выбранной из группы, в которую входят площадь поверхности, концентрация по меньшей мере одной примеси или методика получения.

3. Способ по п.1, в котором образование дисперсии предусматривает диспергирование первого моногидрата оксида алюминия в жидком диспергаторе, чтобы образовать первую дисперсию, возможно, с измельчением первого моногидрата оксида алюминия в жидком диспергаторе, чтобы уменьшить размер его частиц; и добавление второго моногидрата оксида алюминия к первой дисперсии.

4. Способ по п.1, в котором жидкий диспергатор содержит кислоту, выбранную из группы, в которую входят минеральные кислоты, органические кислоты, а также их комбинации.

5. Способ по п.1, в котором кислота представляет собой по меньшей мере одну из кислот, выбранных из группы, в которую входят муравьиная кислота и азотная кислота.

6. Способ по п.1, в котором второй моногидрат оксида алюминия имеет более низкое содержание натрия, измеренное как содержание его оксида, чем первый моногидрат оксида алюминия.

7. Способ по п.6, в котором первый моногидрат оксида алюминия имеет содержание натрия, измеренное как содержание его оксида, составляющее по меньшей мере около 100 ч./млн, а второй моногидрат оксида алюминия имеет содержание натрия, измеренное как содержание его оксида, составляющее меньше чем 50 ч./млн.

8. Способ по п.6 или 7, в котором первый моногидрат оксида алюминия и второй моногидрат оксида алюминия используют при весовом отношении в диапазоне от 1:99 до 99:1.

9. Способ по п.8, в котором первый моногидрат оксида алюминия и второй моногидрат оксида алюминия используют при весовом отношении около 80:20.

10. Способ по п.1, в котором первый моногидрат оксида алюминия извлечен из щелочного алюмината и/или второй моногидрат оксида алюминия извлечен из алюминиевого материала, содержащего по меньшей мере 99 вес.% алюминия.

11. Способ по п.1, в котором первый моногидрат оксида алюминия получен способом, который предусматривает a) растворение тригидрата оксида алюминия в кислоте или щелочи и b) затравливание продукта операции а) бемитовой затравкой, а второй моногидрат оксида алюминия получен способом, который предусматривает преобразование металлического алюминия в алкоксид и гидролизацию алкоксида, чтобы образовать псевдобемит.

12. Способ по п.1, в котором первый моногидрат оксида алюминия имеет по меньшей мере одну характеристику, выбранную из группы, в которую входят площадь поверхности по меньшей мере 100 м2/г и объем пор от 0,4 до 2 см3/г; а второй моногидрат оксида алюминия имеет по меньшей мере одну характеристику, выбранную из группы, в которую входят площадь поверхности по меньшей мере 100 м2/г, объем пор по меньшей мере 0,5 см3/г и чистота, выраженная как процентное отношение оксида алюминия ко всем присутствующим оксидам, которая выше, чем у первого моногидрата оксида алюминия.

13. Способ по п.1, в котором после операции нагревания проводят обработку материала носителя при помощи по меньшей мере одного реагента, выбранного из группы, в которую входят кислота, щелочь и ионообменная смола, чтобы снизить уровень по меньшей мере одной примеси.

14. Способ по п.1, в котором операция нагревания предусматривает нагревание до температуры по меньшей мере около 600шС.

15. Способ по п.1, в котором операция нагревания предусматривает нагревание до температуры меньше чем 800шС.

16. Носитель катализатора, полученный способом по п.1.

17. Катализатор, содержащий носитель по п.16 и по меньшей мере один каталитический агент.

18. Катализатор по п.17, содержащий

от 0,1 до 30 вес.% катализатора по меньшей мере из одного элемента, выбранного из переходных групп IB, IIIB, IVB, VIIB и VIII периодической системы элементов; и

от 0 до 10 вес.% катализатора по меньшей мере из одного элемента, выбранного из групп IA и IIA периодической системы элементов.

19. Распылительно высушенный носитель катализатора, содержащий по меньшей мере 95 вес.% оксида алюминия, причем оксид алюминия главным образом находится в гамма-фазе и имеет объем пор, измеренный по методике BET с азотом, составляющий по меньшей мере 0,7 см3/г, средний диаметр пор около 10-20 нм и потерю от истирания по истечении 4 ч меньше чем 12%.

20. Носитель по п.19, содержащий частицы, имеющие удельную поверхность, составляющую по меньшей мере 100 м2/г.

21. Носитель по п.19 или 20, содержащий по меньшей мере 99 вес.% оксида алюминия.

22. Носитель по п.19, содержащий указанное количество по меньшей мере одного из следующих компонентов:

Na2O < 200 ч./млн; K2О < 100 ч./млн; СаО + MgO < 300 ч./млн; SiO2 < 200 ч./млн и Fe2O3 < 100 ч./млн.

23. Носитель по п.22, имеющий содержание натрия, измеренное как содержание его оксида, составляющее меньше чем 100 ч./млн.

24. Носитель по п.19, содержащий по меньшей мере 90% гамма-оксида алюминия.

25. Носитель по п.19, у которого меньше чем 50% материала носителя извлечены из алкоксида алюминия.

26. Носитель по п.19, содержащий частицы, которые имеют по меньшей мере одну из следующих характеристик:

меньше чем 50% полного объема пор образовано порами диаметром меньше чем 10 нм; и

меньше чем 35% полного объема пор образовано порами диаметром меньше чем 10 нм.

27. Носитель по п.19, имеющий потерю от истирания по истечении 4 ч меньше чем 8%.

28. Носитель по п.19, у которого площадь поверхности составляет по меньшей мере 200 см2/г, причем материал дополнительно содержит по меньшей мере один элемент, выбранный из группы, в которую входят альфа-оксид алюминия, тета-оксид алюминия и дельта-оксид алюминия.

29. Катализатор, содержащий носитель по п.19 и по меньшей мере один каталитический агент.

30. Катализатор по п.29, содержащий

от 0,1 до 30 вес.% катализатора по меньшей мере из одного элемента, выбранного из переходных групп IB, IIIB, IVB, VIIB и VIII периодической системы элементов; и

от 0 до 10 вес.% катализатора по меньшей мере из одного элемента, выбранного из групп IA и IIA периодической системы элементов.

Текст

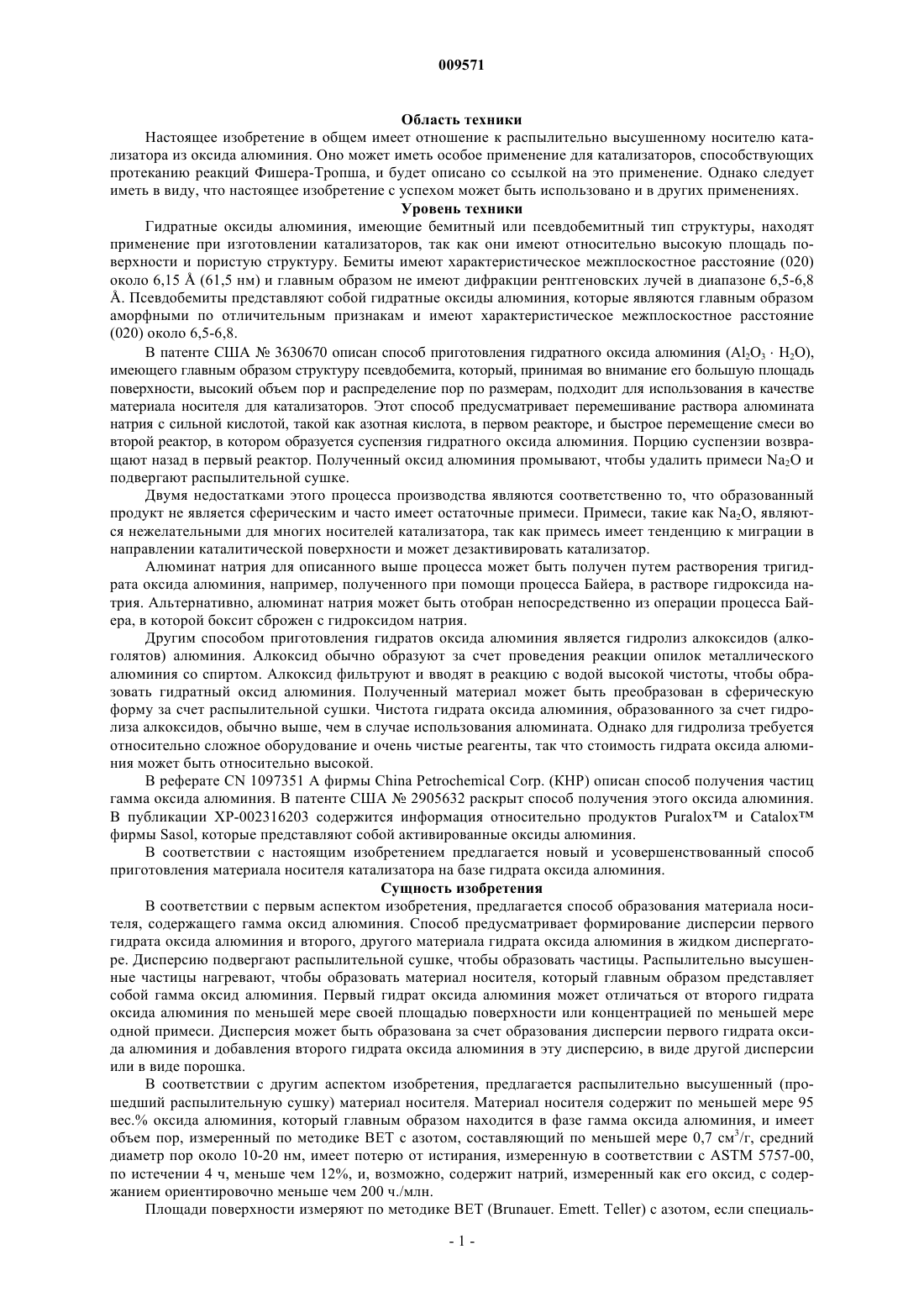

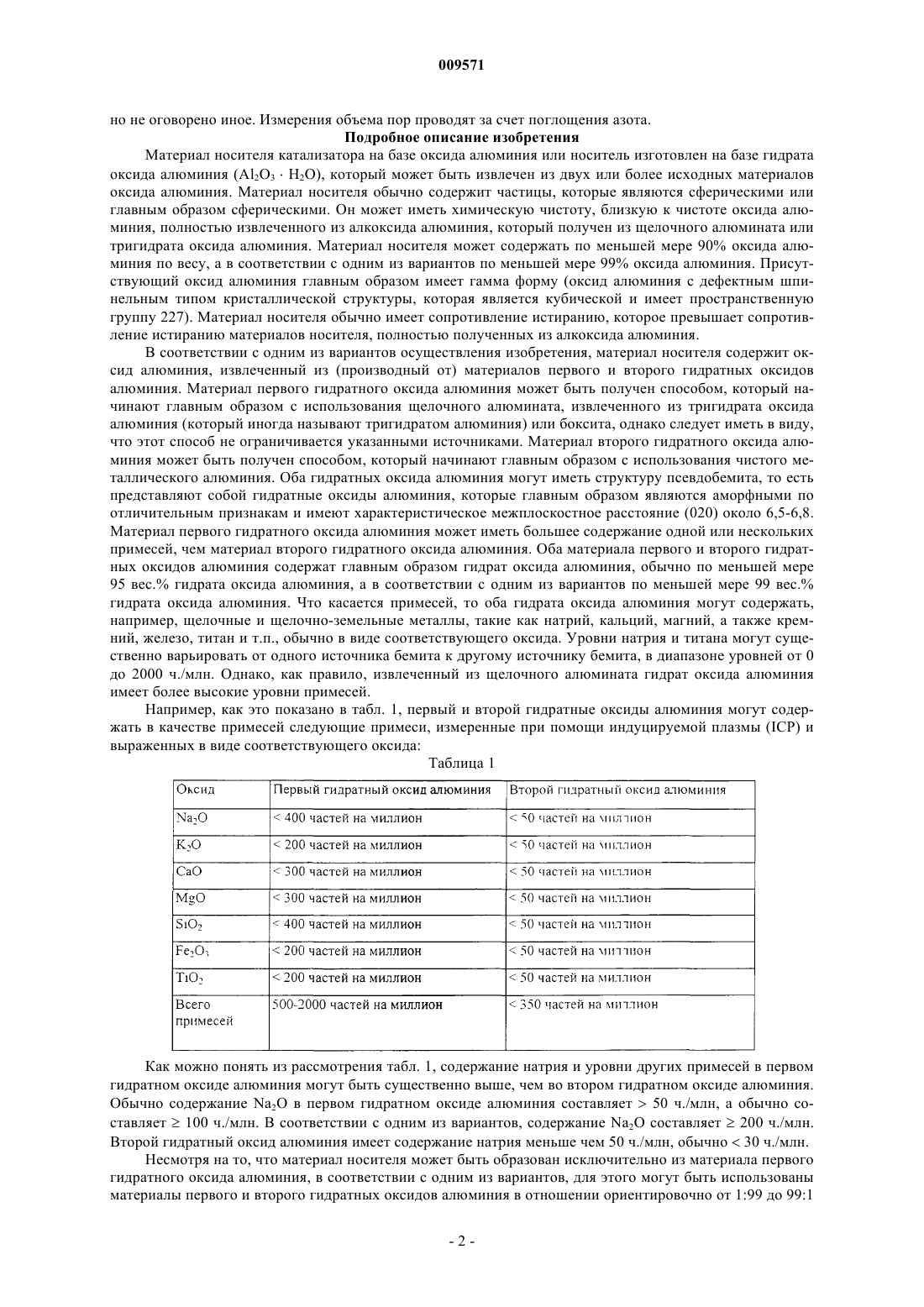

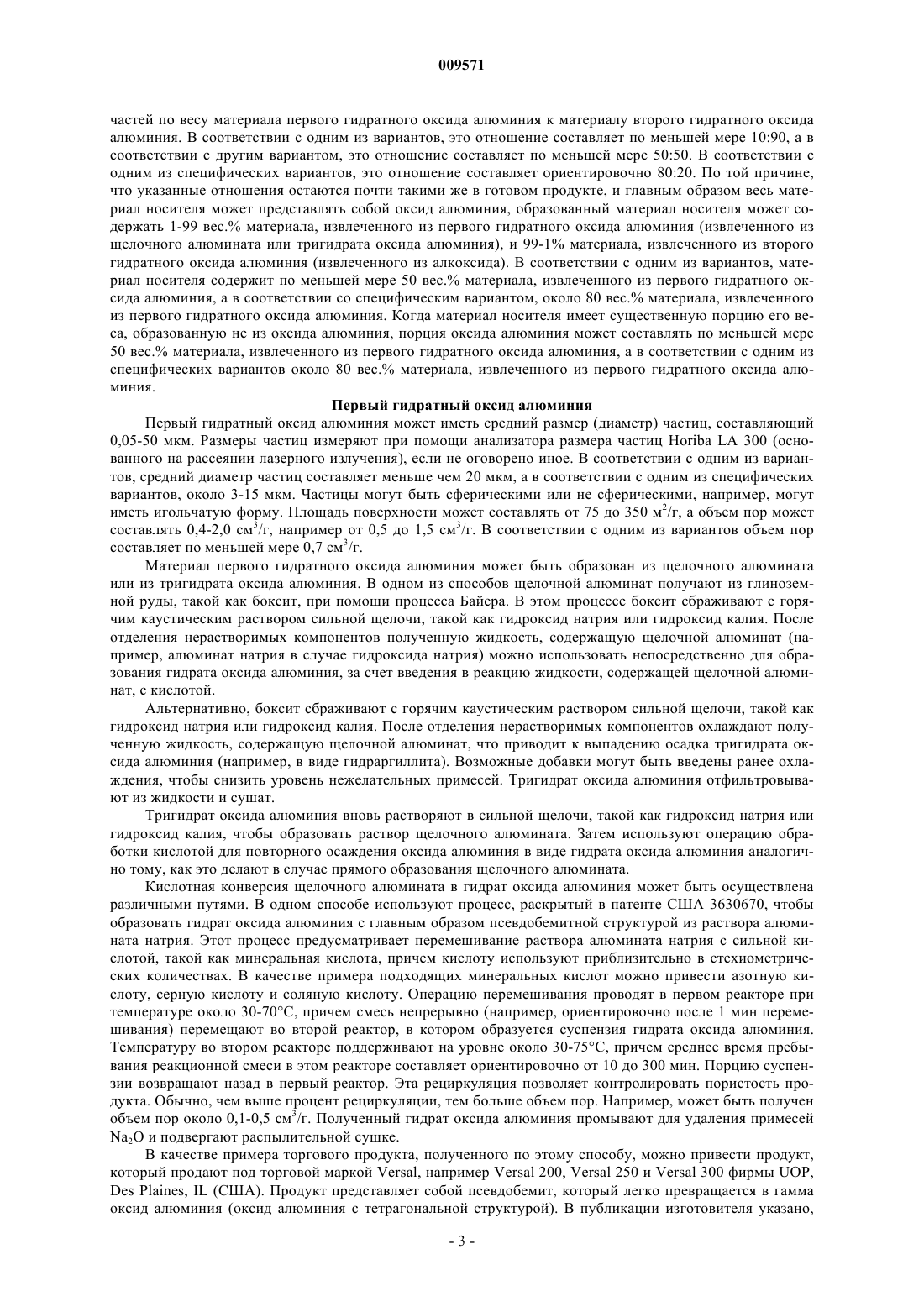

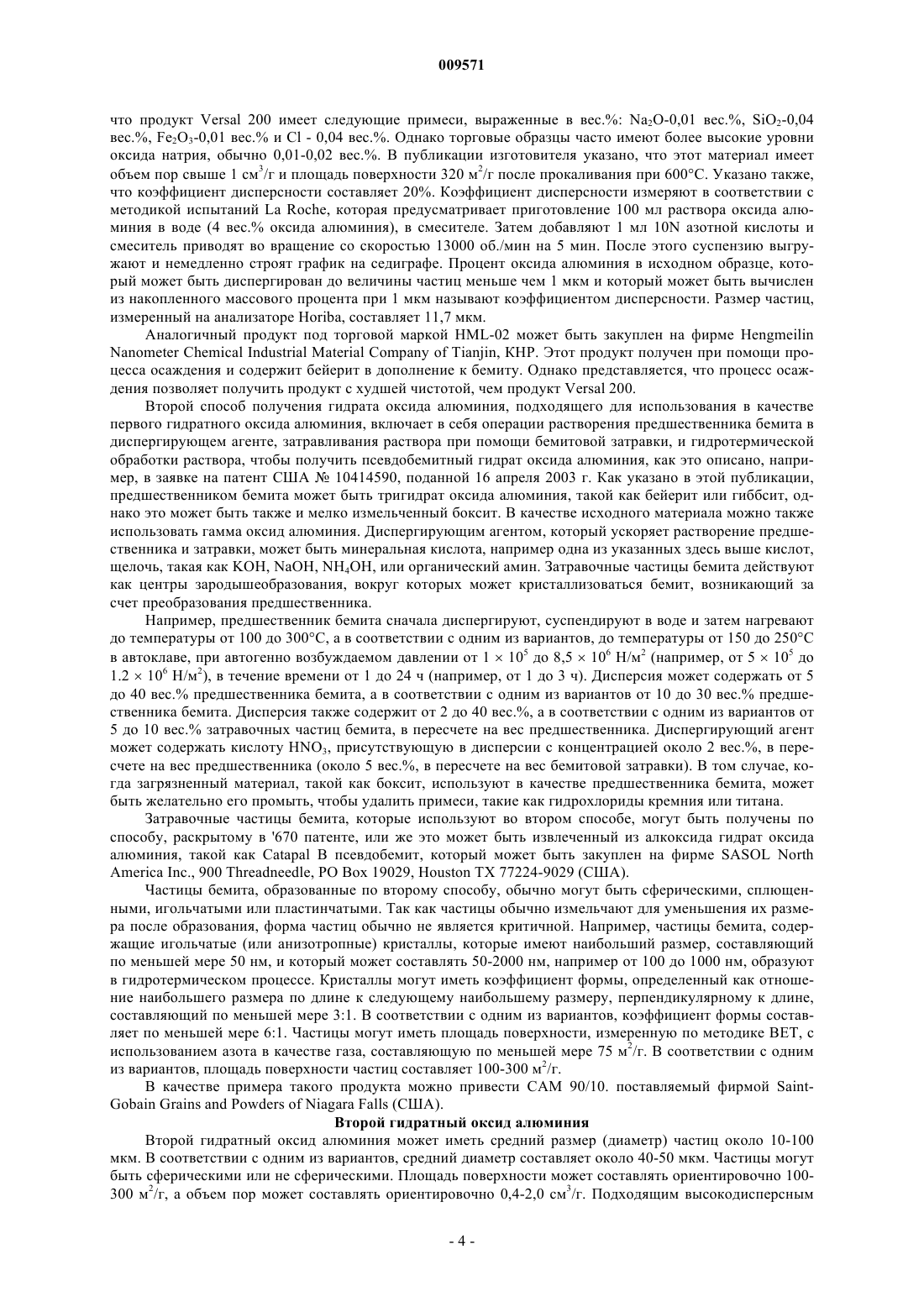

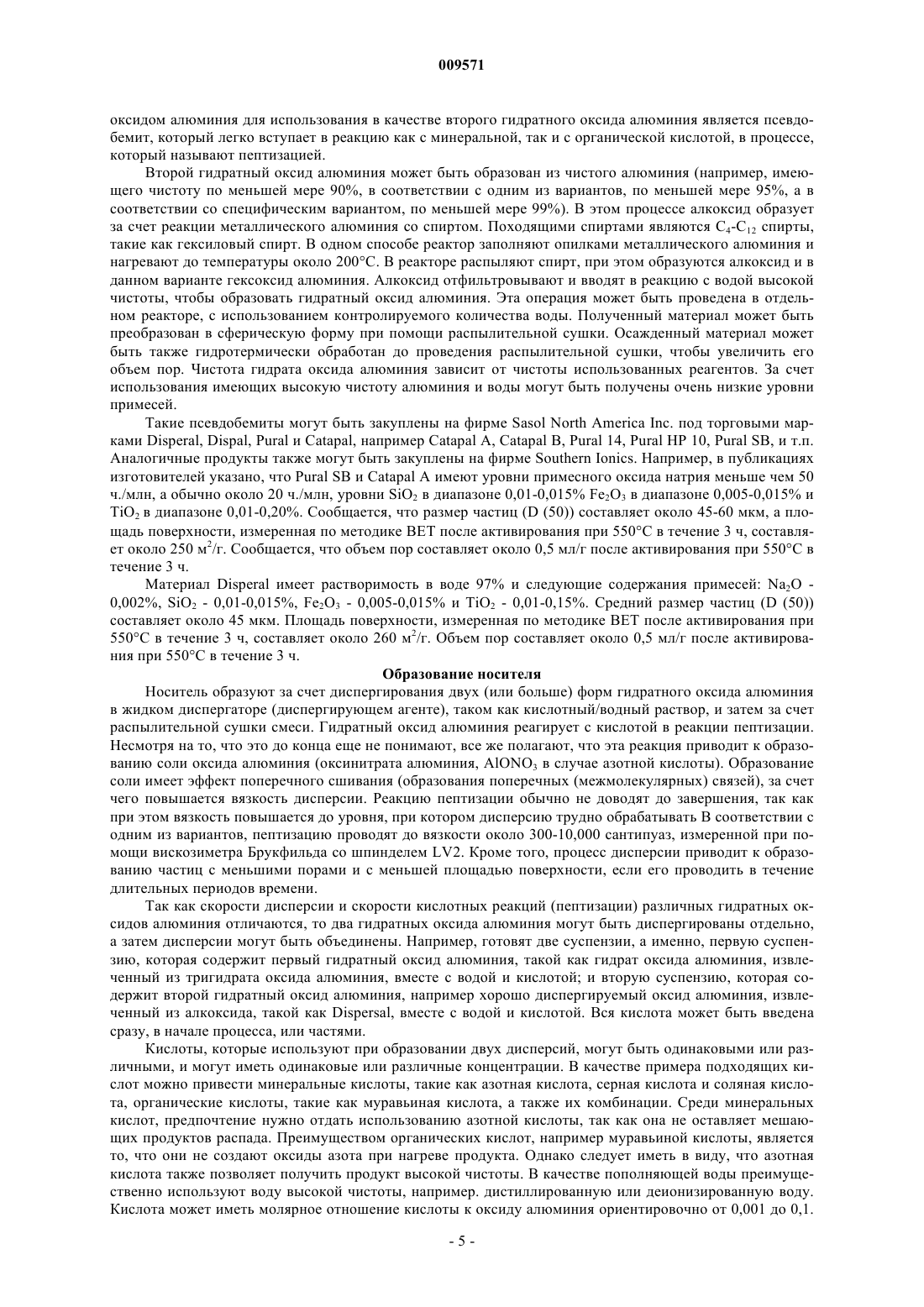

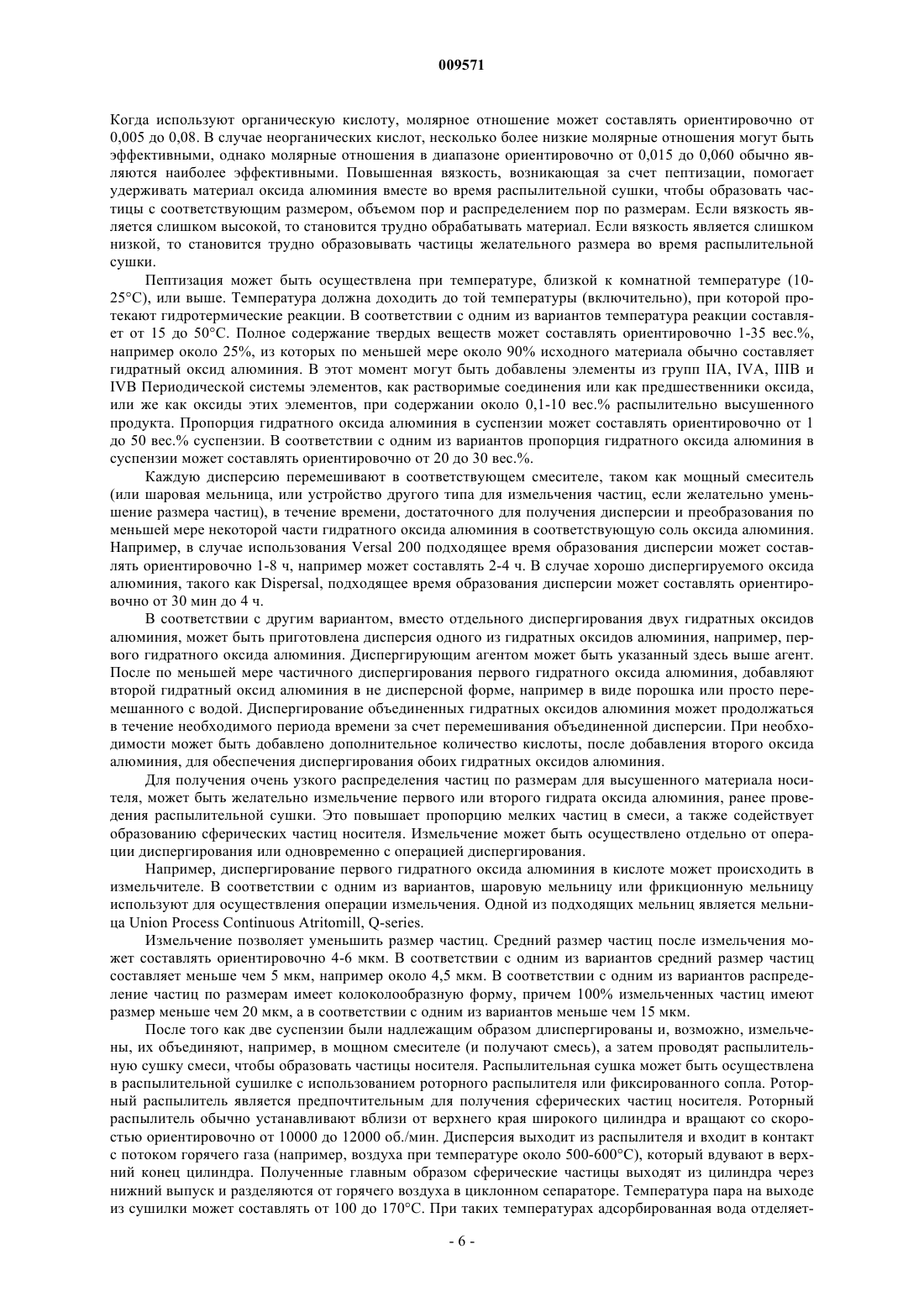

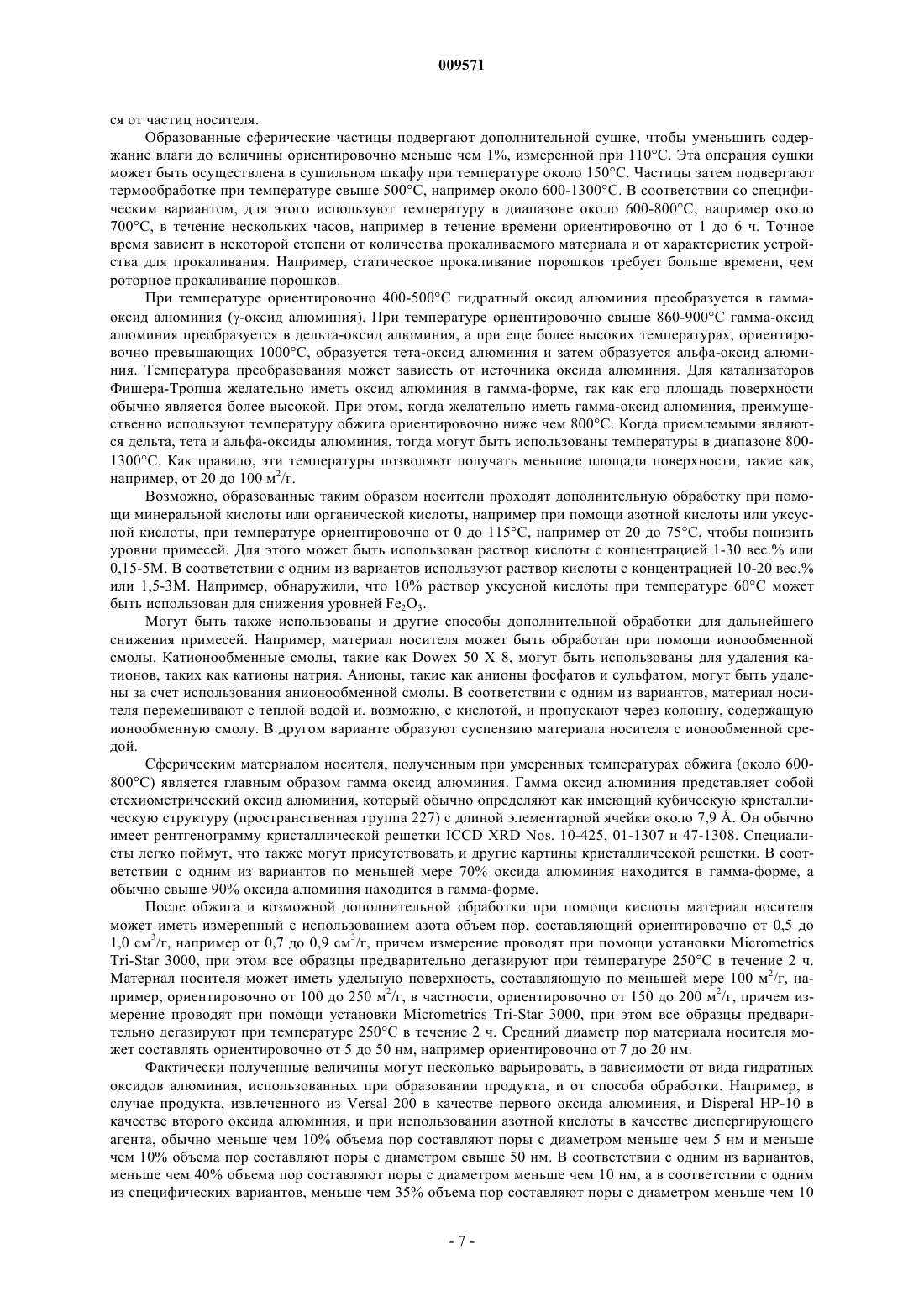

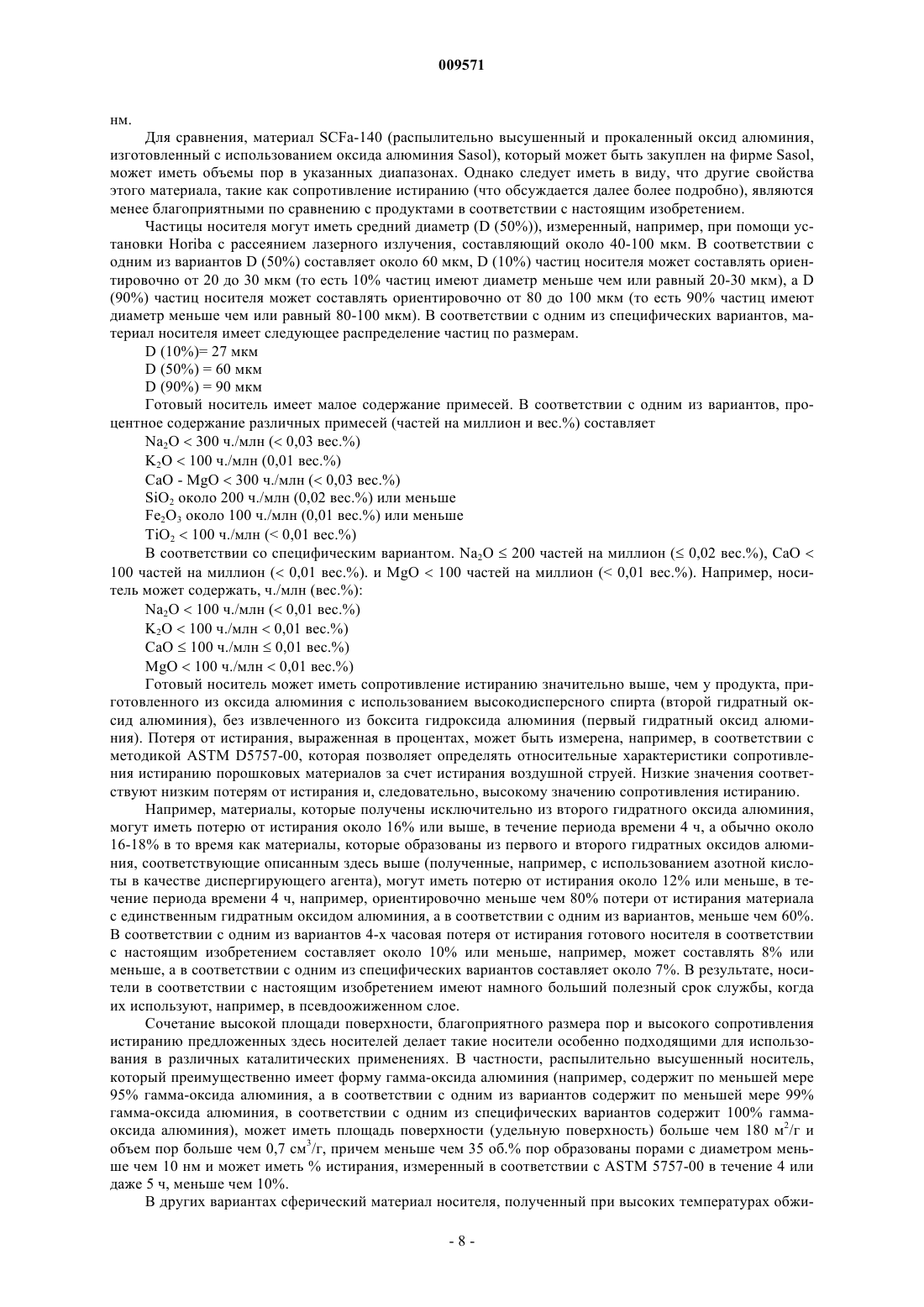

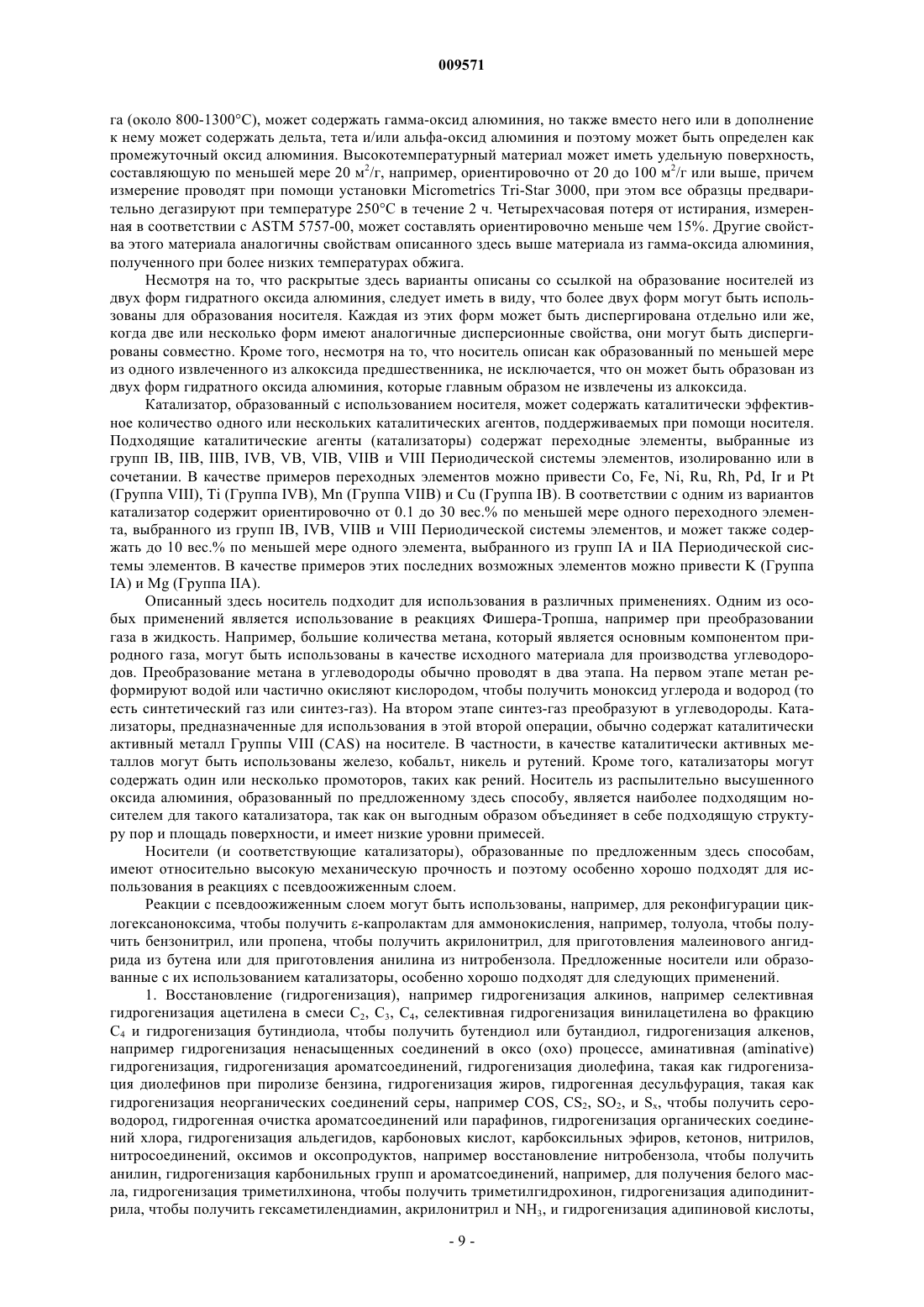

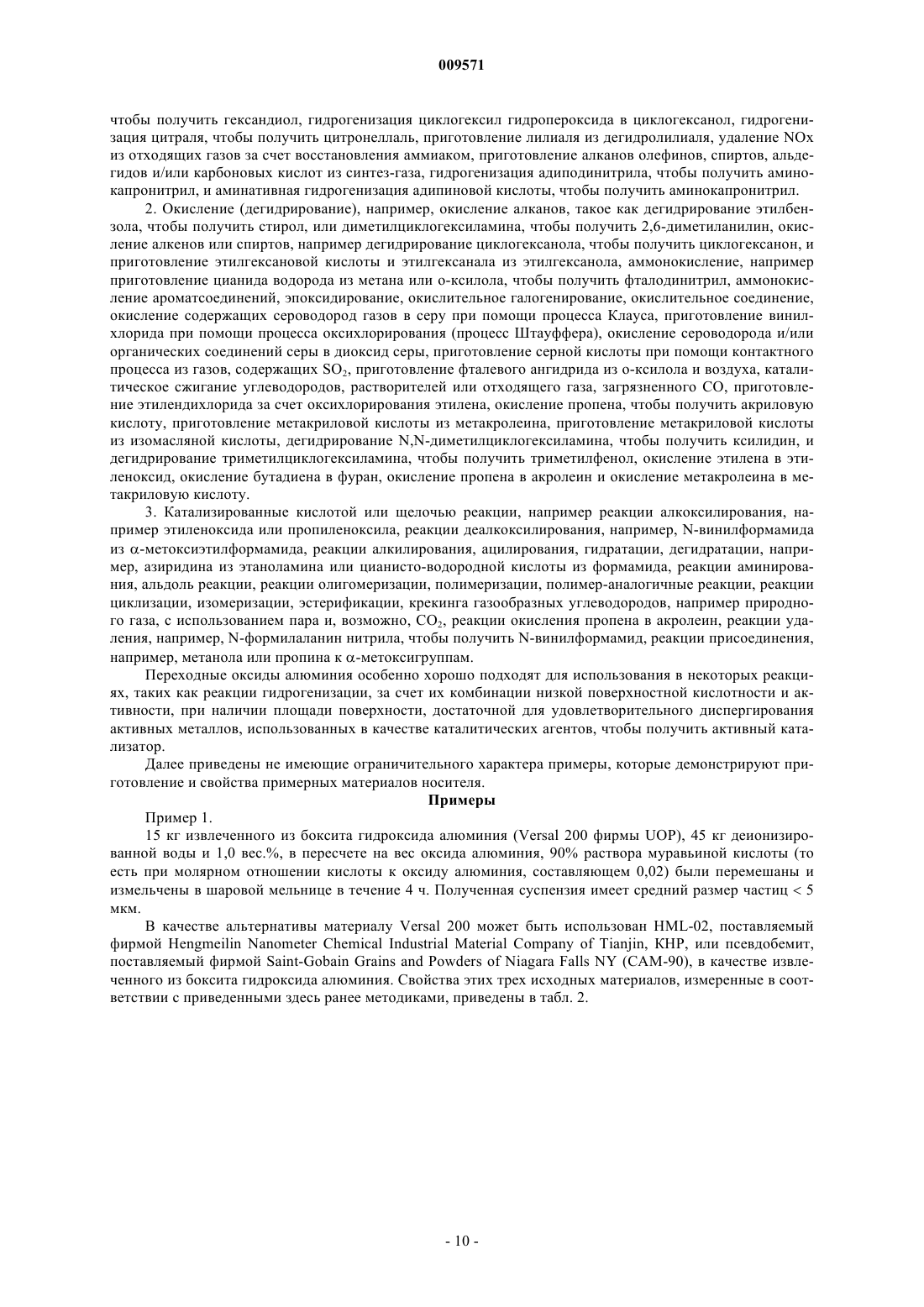

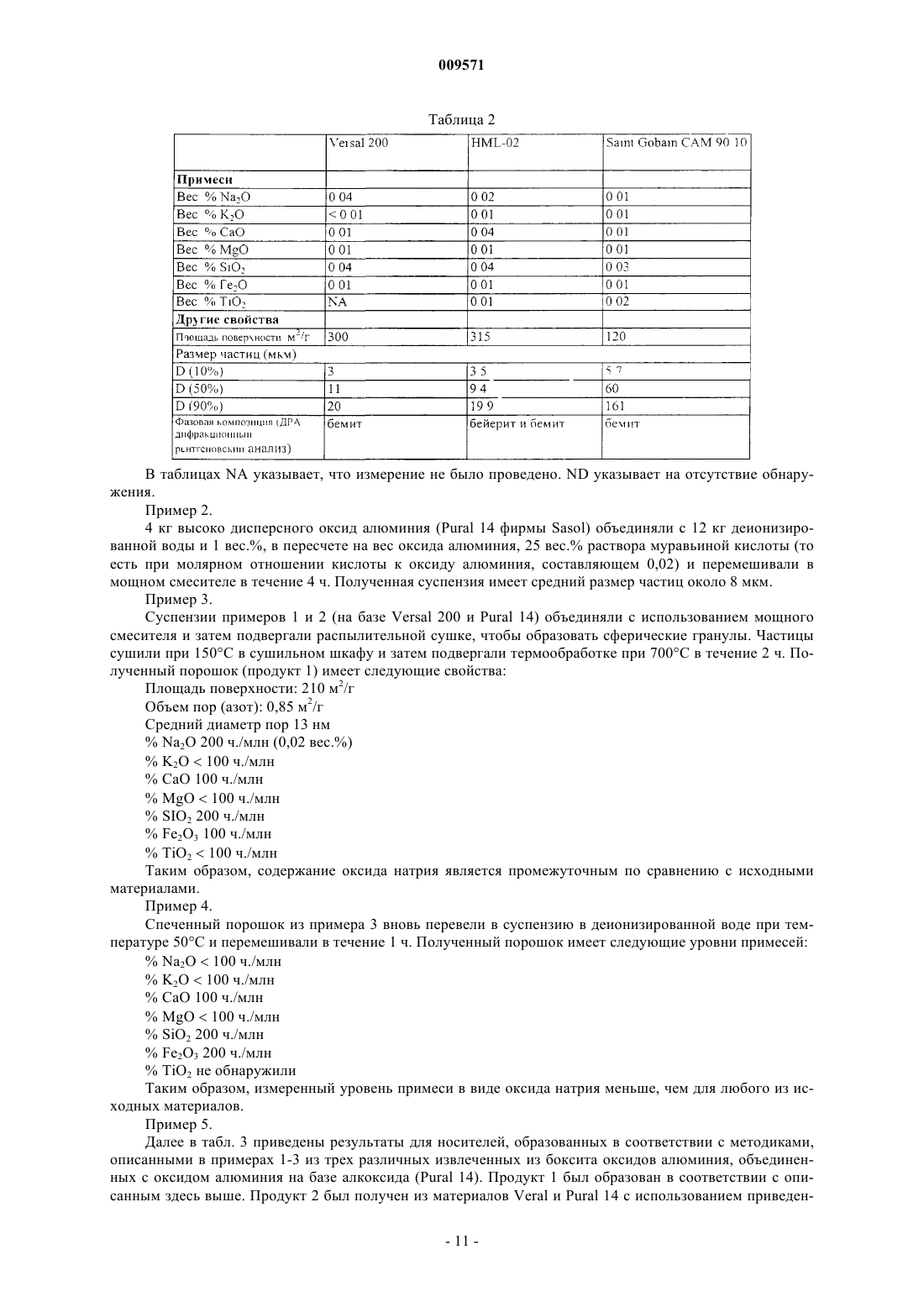

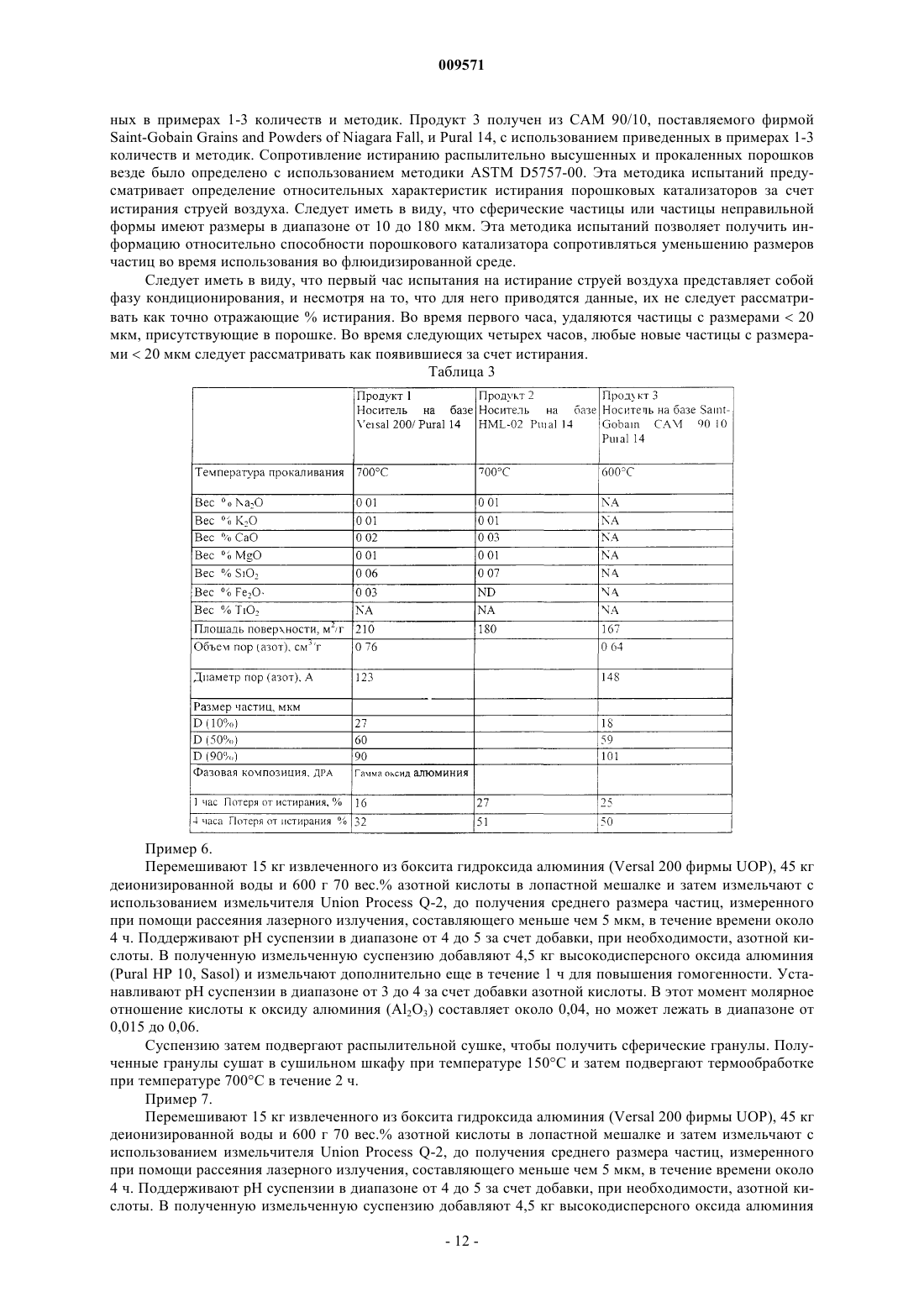

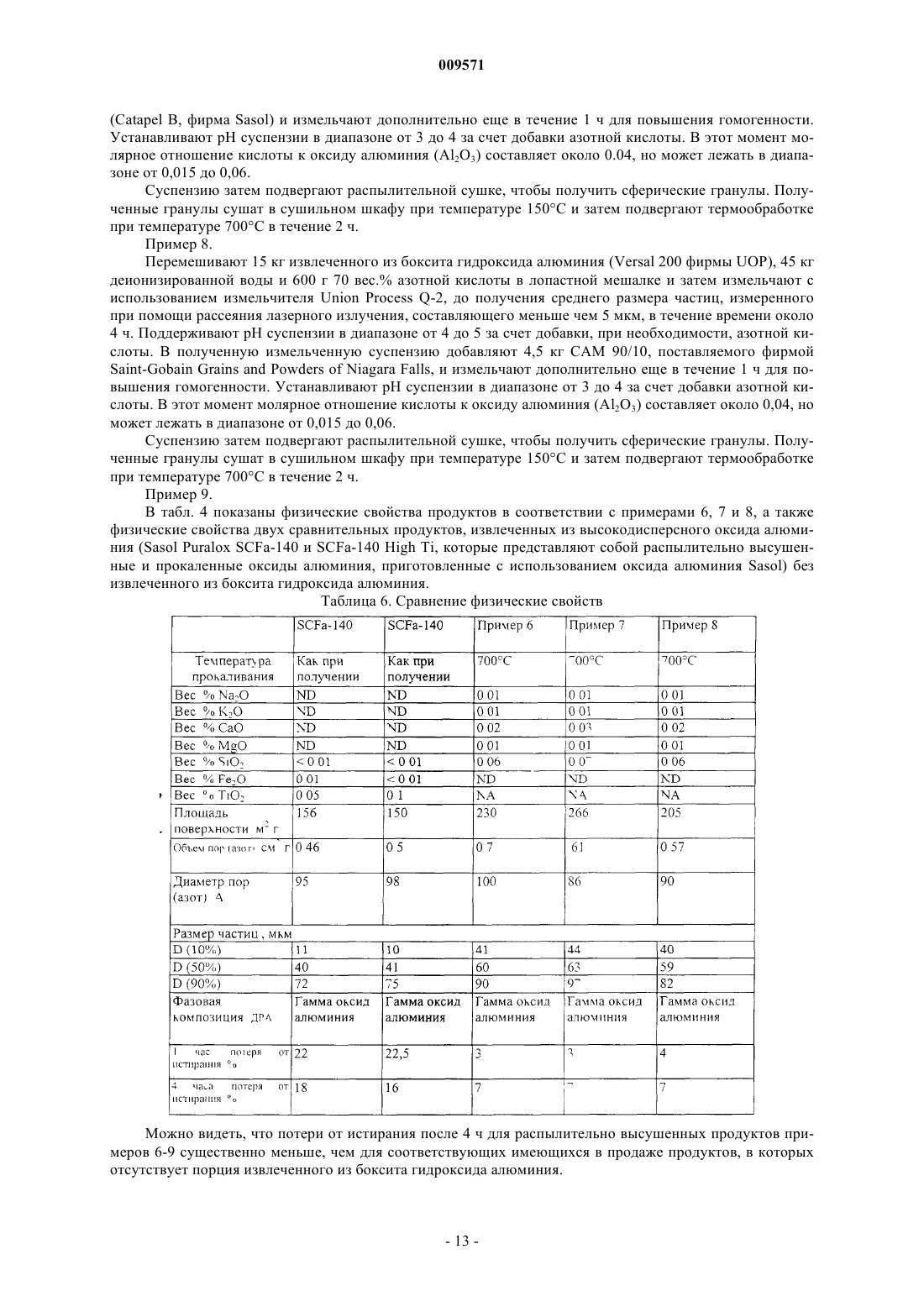

009571 Область техники Настоящее изобретение в общем имеет отношение к распылительно высушенному носителю катализатора из оксида алюминия. Оно может иметь особое применение для катализаторов, способствующих протеканию реакций Фишера-Тропша, и будет описано со ссылкой на это применение. Однако следует иметь в виду, что настоящее изобретение с успехом может быть использовано и в других применениях. Уровень техники Гидратные оксиды алюминия, имеющие бемитный или псевдобемитный тип структуры, находят применение при изготовлении катализаторов, так как они имеют относительно высокую площадь поверхности и пористую структуру. Бемиты имеют характеристическое межплоскостное расстояние (020) около 6,15(61,5 нм) и главным образом не имеют дифракции рентгеновских лучей в диапазоне 6,5-6,8. Псевдобемиты представляют собой гидратные оксиды алюминия, которые являются главным образом аморфными по отличительным признакам и имеют характеристическое межплоскостное расстояние(020) около 6,5-6,8. В патенте США 3630670 описан способ приготовления гидратного оксида алюминия (Al2O3 Н 2 О),имеющего главным образом структуру псевдобемита, который, принимая во внимание его большую площадь поверхности, высокий объем пор и распределение пор по размерам, подходит для использования в качестве материала носителя для катализаторов. Этот способ предусматривает перемешивание раствора алюмината натрия с сильной кислотой, такой как азотная кислота, в первом реакторе, и быстрое перемещение смеси во второй реактор, в котором образуется суспензия гидратного оксида алюминия. Порцию суспензии возвращают назад в первый реактор. Полученный оксид алюминия промывают, чтобы удалить примеси Na2O и подвергают распылительной сушке. Двумя недостатками этого процесса производства являются соответственно то, что образованный продукт не является сферическим и часто имеет остаточные примеси. Примеси, такие как Na2O, являются нежелательными для многих носителей катализатора, так как примесь имеет тенденцию к миграции в направлении каталитической поверхности и может дезактивировать катализатор. Алюминат натрия для описанного выше процесса может быть получен путем растворения тригидрата оксида алюминия, например, полученного при помощи процесса Байера, в растворе гидроксида натрия. Альтернативно, алюминат натрия может быть отобран непосредственно из операции процесса Байера, в которой боксит сброжен с гидроксидом натрия. Другим способом приготовления гидратов оксида алюминия является гидролиз алкоксидов (алкоголятов) алюминия. Алкоксид обычно образуют за счет проведения реакции опилок металлического алюминия со спиртом. Алкоксид фильтруют и вводят в реакцию с водой высокой чистоты, чтобы образовать гидратный оксид алюминия. Полученный материал может быть преобразован в сферическую форму за счет распылительной сушки. Чистота гидрата оксида алюминия, образованного за счет гидролиза алкоксидов, обычно выше, чем в случае использования алюмината. Однако для гидролиза требуется относительно сложное оборудование и очень чистые реагенты, так что стоимость гидрата оксида алюминия может быть относительно высокой. В реферате CN 1097351 А фирмы China Petrochemical Corp. (КНР) описан способ получения частиц гамма оксида алюминия. В патенте США 2905632 раскрыт способ получения этого оксида алюминия. В публикации ХР-002316203 содержится информация относительно продуктов Puralox и Catalox фирмы Sasol, которые представляют собой активированные оксиды алюминия. В соответствии с настоящим изобретением предлагается новый и усовершенствованный способ приготовления материала носителя катализатора на базе гидрата оксида алюминия. Сущность изобретения В соответствии с первым аспектом изобретения, предлагается способ образования материала носителя, содержащего гамма оксид алюминия. Способ предусматривает формирование дисперсии первого гидрата оксида алюминия и второго, другого материала гидрата оксида алюминия в жидком диспергаторе. Дисперсию подвергают распылительной сушке, чтобы образовать частицы. Распылительно высушенные частицы нагревают, чтобы образовать материал носителя, который главным образом представляет собой гамма оксид алюминия. Первый гидрат оксида алюминия может отличаться от второго гидрата оксида алюминия по меньшей мере своей площадью поверхности или концентрацией по меньшей мере одной примеси. Дисперсия может быть образована за счет образования дисперсии первого гидрата оксида алюминия и добавления второго гидрата оксида алюминия в эту дисперсию, в виде другой дисперсии или в виде порошка. В соответствии с другим аспектом изобретения, предлагается распылительно высушенный (прошедший распылительную сушку) материал носителя. Материал носителя содержит по меньшей мере 95 вес.% оксида алюминия, который главным образом находится в фазе гамма оксида алюминия, и имеет объем пор, измеренный по методике BET с азотом, составляющий по меньшей мере 0,7 см 3/г, средний диаметр пор около 10-20 нм, имеет потерю от истирания, измеренную в соответствии с ASTM 5757-00,по истечении 4 ч, меньше чем 12%, и, возможно, содержит натрий, измеренный как его оксид, с содержанием ориентировочно меньше чем 200 ч./млн. Площади поверхности измеряют по методике BET (Brunauer. Emett. Teller) с азотом, если специаль-1 009571 но не оговорено иное. Измерения объема пор проводят за счет поглощения азота. Подробное описание изобретения Материал носителя катализатора на базе оксида алюминия или носитель изготовлен на базе гидрата оксида алюминия (Аl2 О 3 Н 2 О), который может быть извлечен из двух или более исходных материалов оксида алюминия. Материал носителя обычно содержит частицы, которые являются сферическими или главным образом сферическими. Он может иметь химическую чистоту, близкую к чистоте оксида алюминия, полностью извлеченного из алкоксида алюминия, который получен из щелочного алюмината или тригидрата оксида алюминия. Материал носителя может содержать по меньшей мере 90% оксида алюминия по весу, а в соответствии с одним из вариантов по меньшей мере 99% оксида алюминия. Присутствующий оксид алюминия главным образом имеет гамма форму (оксид алюминия с дефектным шпинельным типом кристаллической структуры, которая является кубической и имеет пространственную группу 227). Материал носителя обычно имеет сопротивление истиранию, которое превышает сопротивление истиранию материалов носителя, полностью полученных из алкоксида алюминия. В соответствии с одним из вариантов осуществления изобретения, материал носителя содержит оксид алюминия, извлеченный из (производный от) материалов первого и второго гидратных оксидов алюминия. Материал первого гидратного оксида алюминия может быть получен способом, который начинают главным образом с использования щелочного алюмината, извлеченного из тригидрата оксида алюминия (который иногда называют тригидратом алюминия) или боксита, однако следует иметь в виду,что этот способ не ограничивается указанными источниками. Материал второго гидратного оксида алюминия может быть получен способом, который начинают главным образом с использования чистого металлического алюминия. Оба гидратных оксида алюминия могут иметь структуру псевдобемита, то есть представляют собой гидратные оксиды алюминия, которые главным образом являются аморфными по отличительным признакам и имеют характеристическое межплоскостное расстояние (020) около 6,5-6,8. Материал первого гидратного оксида алюминия может иметь большее содержание одной или нескольких примесей, чем материал второго гидратного оксида алюминия. Оба материала первого и второго гидратных оксидов алюминия содержат главным образом гидрат оксида алюминия, обычно по меньшей мере 95 вес.% гидрата оксида алюминия, а в соответствии с одним из вариантов по меньшей мере 99 вес.% гидрата оксида алюминия. Что касается примесей, то оба гидрата оксида алюминия могут содержать,например, щелочные и щелочно-земельные металлы, такие как натрий, кальций, магний, а также кремний, железо, титан и т.п., обычно в виде соответствующего оксида. Уровни натрия и титана могут существенно варьировать от одного источника бемита к другому источнику бемита, в диапазоне уровней от 0 до 2000 ч./млн. Однако, как правило, извлеченный из щелочного алюмината гидрат оксида алюминия имеет более высокие уровни примесей. Например, как это показано в табл. 1, первый и второй гидратные оксиды алюминия могут содержать в качестве примесей следующие примеси, измеренные при помощи индуцируемой плазмы (ICP) и выраженных в виде соответствующего оксида: Таблица 1 Как можно понять из рассмотрения табл. 1, содержание натрия и уровни других примесей в первом гидратном оксиде алюминия могут быть существенно выше, чем во втором гидратном оксиде алюминия. Обычно содержание Na2O в первом гидратном оксиде алюминия составляет 50 ч./млн, а обычно составляет 100 ч./млн. В соответствии с одним из вариантов, содержание Na2O составляет 200 ч./млн. Второй гидратный оксид алюминия имеет содержание натрия меньше чем 50 ч./млн, обычно 30 ч./млн. Несмотря на то, что материал носителя может быть образован исключительно из материала первого гидратного оксида алюминия, в соответствии с одним из вариантов, для этого могут быть использованы материалы первого и второго гидратных оксидов алюминия в отношении ориентировочно от 1:99 до 99:1-2 009571 частей по весу материала первого гидратного оксида алюминия к материалу второго гидратного оксида алюминия. В соответствии с одним из вариантов, это отношение составляет по меньшей мере 10:90, а в соответствии с другим вариантом, это отношение составляет по меньшей мере 50:50. В соответствии с одним из специфических вариантов, это отношение составляет ориентировочно 80:20. По той причине,что указанные отношения остаются почти такими же в готовом продукте, и главным образом весь материал носителя может представлять собой оксид алюминия, образованный материал носителя может содержать 1-99 вес.% материала, извлеченного из первого гидратного оксида алюминия (извлеченного из щелочного алюмината или тригидрата оксида алюминия), и 99-1% материала, извлеченного из второго гидратного оксида алюминия (извлеченного из алкоксида). В соответствии с одним из вариантов, материал носителя содержит по меньшей мере 50 вес.% материала, извлеченного из первого гидратного оксида алюминия, а в соответствии со специфическим вариантом, около 80 вес.% материала, извлеченного из первого гидратного оксида алюминия. Когда материал носителя имеет существенную порцию его веса, образованную не из оксида алюминия, порция оксида алюминия может составлять по меньшей мере 50 вес.% материала, извлеченного из первого гидратного оксида алюминия, а в соответствии с одним из специфических вариантов около 80 вес.% материала, извлеченного из первого гидратного оксида алюминия. Первый гидратный оксид алюминия Первый гидратный оксид алюминия может иметь средний размер (диаметр) частиц, составляющий 0,05-50 мкм. Размеры частиц измеряют при помощи анализатора размера частиц Horiba LA 300 (основанного на рассеянии лазерного излучения), если не оговорено иное. В соответствии с одним из вариантов, средний диаметр частиц составляет меньше чем 20 мкм, а в соответствии с одним из специфических вариантов, около 3-15 мкм. Частицы могут быть сферическими или не сферическими, например, могут иметь игольчатую форму. Площадь поверхности может составлять от 75 до 350 м 2/г, а объем пор может составлять 0,4-2,0 см 3/г, например от 0,5 до 1,5 см 3/г. В соответствии с одним из вариантов объем пор составляет по меньшей мере 0,7 см 3/г. Материал первого гидратного оксида алюминия может быть образован из щелочного алюмината или из тригидрата оксида алюминия. В одном из способов щелочной алюминат получают из глиноземной руды, такой как боксит, при помощи процесса Байера. В этом процессе боксит сбраживают с горячим каустическим раствором сильной щелочи, такой как гидроксид натрия или гидроксид калия. После отделения нерастворимых компонентов полученную жидкость, содержащую щелочной алюминат (например, алюминат натрия в случае гидроксида натрия) можно использовать непосредственно для образования гидрата оксида алюминия, за счет введения в реакцию жидкости, содержащей щелочной алюминат, с кислотой. Альтернативно, боксит сбраживают с горячим каустическим раствором сильной щелочи, такой как гидроксид натрия или гидроксид калия. После отделения нерастворимых компонентов охлаждают полученную жидкость, содержащую щелочной алюминат, что приводит к выпадению осадка тригидрата оксида алюминия (например, в виде гидраргиллита). Возможные добавки могут быть введены ранее охлаждения, чтобы снизить уровень нежелательных примесей. Тригидрат оксида алюминия отфильтровывают из жидкости и сушат. Тригидрат оксида алюминия вновь растворяют в сильной щелочи, такой как гидроксид натрия или гидроксид калия, чтобы образовать раствор щелочного алюмината. Затем используют операцию обработки кислотой для повторного осаждения оксида алюминия в виде гидрата оксида алюминия аналогично тому, как это делают в случае прямого образования щелочного алюмината. Кислотная конверсия щелочного алюмината в гидрат оксида алюминия может быть осуществлена различными путями. В одном способе используют процесс, раскрытый в патенте США 3630670, чтобы образовать гидрат оксида алюминия с главным образом псевдобемитной структурой из раствора алюмината натрия. Этот процесс предусматривает перемешивание раствора алюмината натрия с сильной кислотой, такой как минеральная кислота, причем кислоту используют приблизительно в стехиометрических количествах. В качестве примера подходящих минеральных кислот можно привести азотную кислоту, серную кислоту и соляную кислоту. Операцию перемешивания проводят в первом реакторе при температуре около 30-70 С, причем смесь непрерывно (например, ориентировочно после 1 мин перемешивания) перемещают во второй реактор, в котором образуется суспензия гидрата оксида алюминия. Температуру во втором реакторе поддерживают на уровне около 30-75 С, причем среднее время пребывания реакционной смеси в этом реакторе составляет ориентировочно от 10 до 300 мин. Порцию суспензии возвращают назад в первый реактор. Эта рециркуляция позволяет контролировать пористость продукта. Обычно, чем выше процент рециркуляции, тем больше объем пор. Например, может быть получен объем пор около 0,1-0,5 см 3/г. Полученный гидрат оксида алюминия промывают для удаления примесейNa2O и подвергают распылительной сушке. В качестве примера торгового продукта, полученного по этому способу, можно привести продукт,который продают под торговой маркой Versal, например Versal 200, Versal 250 и Versal 300 фирмы UOP,Des Plaines, IL (США). Продукт представляет собой псевдобемит, который легко превращается в гамма оксид алюминия (оксид алюминия с тетрагональной структурой). В публикации изготовителя указано,-3 009571 что продукт Versal 200 имеет следующие примеси, выраженные в вес.%: Na2O-0,01 вес.%, SiO2-0,04 вес.%, Fe2O3-0,01 вес.% и Cl - 0,04 вес.%. Однако торговые образцы часто имеют более высокие уровни оксида натрия, обычно 0,01-0,02 вес.%. В публикации изготовителя указано, что этот материал имеет объем пор свыше 1 см 3/г и площадь поверхности 320 м 2/г после прокаливания при 600 С. Указано также,что коэффициент дисперсности составляет 20%. Коэффициент дисперсности измеряют в соответствии с методикой испытаний La Roche, которая предусматривает приготовление 100 мл раствора оксида алюминия в воде (4 вес.% оксида алюминия), в смесителе. Затем добавляют 1 мл 10N азотной кислоты и смеситель приводят во вращение со скоростью 13000 об./мин на 5 мин. После этого суспензию выгружают и немедленно строят график на седиграфе. Процент оксида алюминия в исходном образце, который может быть диспергирован до величины частиц меньше чем 1 мкм и который может быть вычислен из накопленного массового процента при 1 мкм называют коэффициентом дисперсности. Размер частиц,измеренный на анализаторе Horiba, составляет 11,7 мкм. Аналогичный продукт под торговой маркой HML-02 может быть закуплен на фирме HengmeilinNanometer Chemical Industrial Material Company of Tianjin, КНР. Этот продукт получен при помощи процесса осаждения и содержит бейерит в дополнение к бемиту. Однако представляется, что процесс осаждения позволяет получить продукт с худшей чистотой, чем продукт Versal 200. Второй способ получения гидрата оксида алюминия, подходящего для использования в качестве первого гидратного оксида алюминия, включает в себя операции растворения предшественника бемита в диспергирующем агенте, затравливания раствора при помощи бемитовой затравки, и гидротермической обработки раствора, чтобы получить псевдобемитный гидрат оксида алюминия, как это описано, например, в заявке на патент США 10414590, поданной 16 апреля 2003 г. Как указано в этой публикации,предшественником бемита может быть тригидрат оксида алюминия, такой как бейерит или гиббсит, однако это может быть также и мелко измельченный боксит. В качестве исходного материала можно также использовать гамма оксид алюминия. Диспергирующим агентом, который ускоряет растворение предшественника и затравки, может быть минеральная кислота, например одна из указанных здесь выше кислот,щелочь, такая как KОН, NaOH, NH4OH, или органический амин. Затравочные частицы бемита действуют как центры зародышеобразования, вокруг которых может кристаллизоваться бемит, возникающий за счет преобразования предшественника. Например, предшественник бемита сначала диспергируют, суспендируют в воде и затем нагревают до температуры от 100 до 300 С, а в соответствии с одним из вариантов, до температуры от 150 до 250 С в автоклаве, при автогенно возбуждаемом давлении от 1105 до 8,5106 H/м 2 (например, от 5105 до 1.2106 H/м 2), в течение времени от 1 до 24 ч (например, от 1 до 3 ч). Дисперсия может содержать от 5 до 40 вес.% предшественника бемита, а в соответствии с одним из вариантов от 10 до 30 вес.% предшественника бемита. Дисперсия также содержит от 2 до 40 вес.%, а в соответствии с одним из вариантов от 5 до 10 вес.% затравочных частиц бемита, в пересчете на вес предшественника. Диспергирующий агент может содержать кислоту HNO3, присутствующую в дисперсии с концентрацией около 2 вес.%, в пересчете на вес предшественника (около 5 вес.%, в пересчете на вес бемитовой затравки). В том случае, когда загрязненный материал, такой как боксит, используют в качестве предшественника бемита, может быть желательно его промыть, чтобы удалить примеси, такие как гидрохлориды кремния или титана. Затравочные частицы бемита, которые используют во втором способе, могут быть получены по способу, раскрытому в '670 патенте, или же это может быть извлеченный из алкоксида гидрат оксида алюминия, такой как Catapal В псевдобемит, который может быть закуплен на фирме SASOL NorthAmerica Inc., 900 Threadneedle, PO Box 19029, Houston TX 77224-9029 (США). Частицы бемита, образованные по второму способу, обычно могут быть сферическими, сплющенными, игольчатыми или пластинчатыми. Так как частицы обычно измельчают для уменьшения их размера после образования, форма частиц обычно не является критичной. Например, частицы бемита, содержащие игольчатые (или анизотропные) кристаллы, которые имеют наибольший размер, составляющий по меньшей мере 50 нм, и который может составлять 50-2000 нм, например от 100 до 1000 нм, образуют в гидротермическом процессе. Кристаллы могут иметь коэффициент формы, определенный как отношение наибольшего размера по длине к следующему наибольшему размеру, перпендикулярному к длине,составляющий по меньшей мере 3:1. В соответствии с одним из вариантов, коэффициент формы составляет по меньшей мере 6:1. Частицы могут иметь площадь поверхности, измеренную по методике BET, с использованием азота в качестве газа, составляющую по меньшей мере 75 м 2/г. В соответствии с одним из вариантов, площадь поверхности частиц составляет 100-300 м 2/г. В качестве примера такого продукта можно привести САМ 90/10. поставляемый фирмой SaintGobain Grains and Powders of Niagara Falls (США). Второй гидратный оксид алюминия Второй гидратный оксид алюминия может иметь средний размер (диаметр) частиц около 10-100 мкм. В соответствии с одним из вариантов, средний диаметр составляет около 40-50 мкм. Частицы могут быть сферическими или не сферическими. Площадь поверхности может составлять ориентировочно 100300 м 2/г, а объем пор может составлять ориентировочно 0,4-2,0 см 3/г. Подходящим высокодисперсным-4 009571 оксидом алюминия для использования в качестве второго гидратного оксида алюминия является псевдобемит, который легко вступает в реакцию как с минеральной, так и с органической кислотой, в процессе,который называют пептизацией. Второй гидратный оксид алюминия может быть образован из чистого алюминия (например, имеющего чистоту по меньшей мере 90%, в соответствии с одним из вариантов, по меньшей мере 95%, а в соответствии со специфическим вариантом, по меньшей мере 99%). В этом процессе алкоксид образует за счет реакции металлического алюминия со спиртом. Походящими спиртами являются С 4-С 12 спирты,такие как гексиловый спирт. В одном способе реактор заполняют опилками металлического алюминия и нагревают до температуры около 200 С. В реакторе распыляют спирт, при этом образуются алкоксид и в данном варианте гексоксид алюминия. Алкоксид отфильтровывают и вводят в реакцию с водой высокой чистоты, чтобы образовать гидратный оксид алюминия. Эта операция может быть проведена в отдельном реакторе, с использованием контролируемого количества воды. Полученный материал может быть преобразован в сферическую форму при помощи распылительной сушки. Осажденный материал может быть также гидротермически обработан до проведения распылительной сушки, чтобы увеличить его объем пор. Чистота гидрата оксида алюминия зависит от чистоты использованных реагентов. За счет использования имеющих высокую чистоту алюминия и воды могут быть получены очень низкие уровни примесей. Такие псевдобемиты могут быть закуплены на фирме Sasol North America Inc. под торговыми марками Disperal, Dispal, Pural и Catapal, например Catapal A, Catapal B, Pural 14, Pural HP 10, Pural SB, и т.п. Аналогичные продукты также могут быть закуплены на фирме Southern Ionics. Например, в публикациях изготовителей указано, что Pural SB и Catapal А имеют уровни примесного оксида натрия меньше чем 50 ч./млн, а обычно около 20 ч./млн, уровни SiO2 в диапазоне 0,01-0,015% Fe2O3 в диапазоне 0,005-0,015% иTiO2 в диапазоне 0,01-0,20%. Сообщается, что размер частиц (D (50 составляет около 45-60 мкм, а площадь поверхности, измеренная по методике BET после активирования при 550 С в течение 3 ч, составляет около 250 м 2/г. Сообщается, что объем пор составляет около 0,5 мл/г после активирования при 550 С в течение 3 ч. Материал Disperal имеет растворимость в воде 97% и следующие содержания примесей: Na2O 0,002%, SiO2 - 0,01-0,015%, Fe2O3 - 0,005-0,015% и TiO2 - 0,01-0,15%. Средний размер частиц (D (50 составляет около 45 мкм. Площадь поверхности, измеренная по методике BET после активирования при 550 С в течение 3 ч, составляет около 260 м 2/г. Объем пор составляет около 0,5 мл/г после активирования при 550 С в течение 3 ч. Образование носителя Носитель образуют за счет диспергирования двух (или больше) форм гидратного оксида алюминия в жидком диспергаторе (диспергирующем агенте), таком как кислотный/водный раствор, и затем за счет распылительной сушки смеси. Гидратный оксид алюминия реагирует с кислотой в реакции пептизации. Несмотря на то, что это до конца еще не понимают, все же полагают, что эта реакция приводит к образованию соли оксида алюминия (оксинитрата алюминия, AlONO3 в случае азотной кислоты). Образование соли имеет эффект поперечного сшивания (образования поперечных (межмолекулярных) связей), за счет чего повышается вязкость дисперсии. Реакцию пептизации обычно не доводят до завершения, так как при этом вязкость повышается до уровня, при котором дисперсию трудно обрабатывать В соответствии с одним из вариантов, пептизацию проводят до вязкости около 300-10,000 сантипуаз, измеренной при помощи вискозиметра Брукфильда со шпинделем LV2. Кроме того, процесс дисперсии приводит к образованию частиц с меньшими порами и с меньшей площадью поверхности, если его проводить в течение длительных периодов времени. Так как скорости дисперсии и скорости кислотных реакций (пептизации) различных гидратных оксидов алюминия отличаются, то два гидратных оксида алюминия могут быть диспергированы отдельно,а затем дисперсии могут быть объединены. Например, готовят две суспензии, а именно, первую суспензию, которая содержит первый гидратный оксид алюминия, такой как гидрат оксида алюминия, извлеченный из тригидрата оксида алюминия, вместе с водой и кислотой; и вторую суспензию, которая содержит второй гидратный оксид алюминия, например хорошо диспергируемый оксид алюминия, извлеченный из алкоксида, такой как Dispersal, вместе с водой и кислотой. Вся кислота может быть введена сразу, в начале процесса, или частями. Кислоты, которые используют при образовании двух дисперсий, могут быть одинаковыми или различными, и могут иметь одинаковые или различные концентрации. В качестве примера подходящих кислот можно привести минеральные кислоты, такие как азотная кислота, серная кислота и соляная кислота, органические кислоты, такие как муравьиная кислота, а также их комбинации. Среди минеральных кислот, предпочтение нужно отдать использованию азотной кислоты, так как она не оставляет мешающих продуктов распада. Преимуществом органических кислот, например муравьиной кислоты, является то, что они не создают оксиды азота при нагреве продукта. Однако следует иметь в виду, что азотная кислота также позволяет получить продукт высокой чистоты. В качестве пополняющей воды преимущественно используют воду высокой чистоты, например. дистиллированную или деионизированную воду. Кислота может иметь молярное отношение кислоты к оксиду алюминия ориентировочно от 0,001 до 0,1.-5 009571 Когда используют органическую кислоту, молярное отношение может составлять ориентировочно от 0,005 до 0,08. В случае неорганических кислот, несколько более низкие молярные отношения могут быть эффективными, однако молярные отношения в диапазоне ориентировочно от 0,015 до 0,060 обычно являются наиболее эффективными. Повышенная вязкость, возникающая за счет пептизации, помогает удерживать материал оксида алюминия вместе во время распылительной сушки, чтобы образовать частицы с соответствующим размером, объемом пор и распределением пор по размерам. Если вязкость является слишком высокой, то становится трудно обрабатывать материал. Если вязкость является слишком низкой, то становится трудно образовывать частицы желательного размера во время распылительной сушки. Пептизация может быть осуществлена при температуре, близкой к комнатной температуре (1025 С), или выше. Температура должна доходить до той температуры (включительно), при которой протекают гидротермические реакции. В соответствии с одним из вариантов температура реакции составляет от 15 до 50 С. Полное содержание твердых веществ может составлять ориентировочно 1-35 вес.%,например около 25%, из которых по меньшей мере около 90% исходного материала обычно составляет гидратный оксид алюминия. В этот момент могут быть добавлены элементы из групп IIA, IVA, IIIB иIVB Периодической системы элементов, как растворимые соединения или как предшественники оксида,или же как оксиды этих элементов, при содержании около 0,1-10 вес.% распылительно высушенного продукта. Пропорция гидратного оксида алюминия в суспензии может составлять ориентировочно от 1 до 50 вес.% суспензии. В соответствии с одним из вариантов пропорция гидратного оксида алюминия в суспензии может составлять ориентировочно от 20 до 30 вес.%. Каждую дисперсию перемешивают в соответствующем смесителе, таком как мощный смеситель(или шаровая мельница, или устройство другого типа для измельчения частиц, если желательно уменьшение размера частиц), в течение времени, достаточного для получения дисперсии и преобразования по меньшей мере некоторой части гидратного оксида алюминия в соответствующую соль оксида алюминия. Например, в случае использования Versal 200 подходящее время образования дисперсии может составлять ориентировочно 1-8 ч, например может составлять 2-4 ч. В случае хорошо диспергируемого оксида алюминия, такого как Dispersal, подходящее время образования дисперсии может составлять ориентировочно от 30 мин до 4 ч. В соответствии с другим вариантом, вместо отдельного диспергирования двух гидратных оксидов алюминия, может быть приготовлена дисперсия одного из гидратных оксидов алюминия, например, первого гидратного оксида алюминия. Диспергирующим агентом может быть указанный здесь выше агент. После по меньшей мере частичного диспергирования первого гидратного оксида алюминия, добавляют второй гидратный оксид алюминия в не дисперсной форме, например в виде порошка или просто перемешанного с водой. Диспергирование объединенных гидратных оксидов алюминия может продолжаться в течение необходимого периода времени за счет перемешивания объединенной дисперсии. При необходимости может быть добавлено дополнительное количество кислоты, после добавления второго оксида алюминия, для обеспечения диспергирования обоих гидратных оксидов алюминия. Для получения очень узкого распределения частиц по размерам для высушенного материала носителя, может быть желательно измельчение первого или второго гидрата оксида алюминия, ранее проведения распылительной сушки. Это повышает пропорцию мелких частиц в смеси, а также содействует образованию сферических частиц носителя. Измельчение может быть осуществлено отдельно от операции диспергирования или одновременно с операцией диспергирования. Например, диспергирование первого гидратного оксида алюминия в кислоте может происходить в измельчителе. В соответствии с одним из вариантов, шаровую мельницу или фрикционную мельницу используют для осуществления операции измельчения. Одной из подходящих мельниц является мельница Union Process Continuous Atritomill, Q-series. Измельчение позволяет уменьшить размер частиц. Средний размер частиц после измельчения может составлять ориентировочно 4-6 мкм. В соответствии с одним из вариантов средний размер частиц составляет меньше чем 5 мкм, например около 4,5 мкм. В соответствии с одним из вариантов распределение частиц по размерам имеет колоколообразную форму, причем 100% измельченных частиц имеют размер меньше чем 20 мкм, а в соответствии с одним из вариантов меньше чем 15 мкм. После того как две суспензии были надлежащим образом длиспергированы и, возможно, измельчены, их объединяют, например, в мощном смесителе (и получают смесь), а затем проводят распылительную сушку смеси, чтобы образовать частицы носителя. Распылительная сушка может быть осуществлена в распылительной сушилке с использованием роторного распылителя или фиксированного сопла. Роторный распылитель является предпочтительным для получения сферических частиц носителя. Роторный распылитель обычно устанавливают вблизи от верхнего края широкого цилиндра и вращают со скоростью ориентировочно от 10000 до 12000 об./мин. Дисперсия выходит из распылителя и входит в контакт с потоком горячего газа (например, воздуха при температуре около 500-600 С), который вдувают в верхний конец цилиндра. Полученные главным образом сферические частицы выходят из цилиндра через нижний выпуск и разделяются от горячего воздуха в циклонном сепараторе. Температура пара на выходе из сушилки может составлять от 100 до 170 С. При таких температурах адсорбированная вода отделяет-6 009571 ся от частиц носителя. Образованные сферические частицы подвергают дополнительной сушке, чтобы уменьшить содержание влаги до величины ориентировочно меньше чем 1%, измеренной при 110 С. Эта операция сушки может быть осуществлена в сушильном шкафу при температуре около 150 С. Частицы затем подвергают термообработке при температуре свыше 500 С, например около 600-1300 С. В соответствии со специфическим вариантом, для этого используют температуру в диапазоне около 600-800 С, например около 700 С, в течение нескольких часов, например в течение времени ориентировочно от 1 до 6 ч. Точное время зависит в некоторой степени от количества прокаливаемого материала и от характеристик устройства для прокаливания. Например, статическое прокаливание порошков требует больше времени, чем роторное прокаливание порошков. При температуре ориентировочно 400-500 С гидратный оксид алюминия преобразуется в гаммаоксид алюминия (-оксид алюминия). При температуре ориентировочно свыше 860-900 С гамма-оксид алюминия преобразуется в дельта-оксид алюминия, а при еще более высоких температурах, ориентировочно превышающих 1000 С, образуется тета-оксид алюминия и затем образуется альфа-оксид алюминия. Температура преобразования может зависеть от источника оксида алюминия. Для катализаторов Фишера-Тропша желательно иметь оксид алюминия в гамма-форме, так как его площадь поверхности обычно является более высокой. При этом, когда желательно иметь гамма-оксид алюминия, преимущественно используют температуру обжига ориентировочно ниже чем 800 С. Когда приемлемыми являются дельта, тета и альфа-оксиды алюминия, тогда могут быть использованы температуры в диапазоне 8001300 С. Как правило, эти температуры позволяют получать меньшие площади поверхности, такие как,например, от 20 до 100 м 2/г. Возможно, образованные таким образом носители проходят дополнительную обработку при помощи минеральной кислоты или органической кислоты, например при помощи азотной кислоты или уксусной кислоты, при температуре ориентировочно от 0 до 115 С, например от 20 до 75 С, чтобы понизить уровни примесей. Для этого может быть использован раствор кислоты с концентрацией 1-30 вес.% или 0,15-5 М. В соответствии с одним из вариантов используют раствор кислоты с концентрацией 10-20 вес.% или 1,5-3 М. Например, обнаружили, что 10% раствор уксусной кислоты при температуре 60 С может быть использован для снижения уровней Fe2O3. Могут быть также использованы и другие способы дополнительной обработки для дальнейшего снижения примесей. Например, материал носителя может быть обработан при помощи ионообменной смолы. Катионообменные смолы, такие как Dowex 50 X 8, могут быть использованы для удаления катионов, таких как катионы натрия. Анионы, такие как анионы фосфатов и сульфатом, могут быть удалены за счет использования анионообменной смолы. В соответствии с одним из вариантов, материал носителя перемешивают с теплой водой и. возможно, с кислотой, и пропускают через колонну, содержащую ионообменную смолу. В другом варианте образуют суспензию материала носителя с ионообменной средой. Сферическим материалом носителя, полученным при умеренных температурах обжига (около 600800 С) является главным образом гамма оксид алюминия. Гамма оксид алюминия представляет собой стехиометрический оксид алюминия, который обычно определяют как имеющий кубическую кристаллическую структуру (пространственная группа 227) с длиной элементарной ячейки около 7,9 . Он обычно имеет рентгенограмму кристаллической решетки ICCD XRD Nos. 10-425, 01-1307 и 47-1308. Специалисты легко поймут, что также могут присутствовать и другие картины кристаллической решетки. В соответствии с одним из вариантов по меньшей мере 70% оксида алюминия находится в гамма-форме, а обычно свыше 90% оксида алюминия находится в гамма-форме. После обжига и возможной дополнительной обработки при помощи кислоты материал носителя может иметь измеренный с использованием азота объем пор, составляющий ориентировочно от 0,5 до 1,0 см 3/г, например от 0,7 до 0,9 см 3/г, причем измерение проводят при помощи установки MicrometricsTri-Star 3000, при этом все образцы предварительно дегазируют при температуре 250 С в течение 2 ч. Материал носителя может иметь удельную поверхность, составляющую по меньшей мере 100 м 2/г, например, ориентировочно от 100 до 250 м 2/г, в частности, ориентировочно от 150 до 200 м 2/г, причем измерение проводят при помощи установки Micrometrics Tri-Star 3000, при этом все образцы предварительно дегазируют при температуре 250 С в течение 2 ч. Средний диаметр пор материала носителя может составлять ориентировочно от 5 до 50 нм, например ориентировочно от 7 до 20 нм. Фактически полученные величины могут несколько варьировать, в зависимости от вида гидратных оксидов алюминия, использованных при образовании продукта, и от способа обработки. Например, в случае продукта, извлеченного из Versal 200 в качестве первого оксида алюминия, и Disperal HP-10 в качестве второго оксида алюминия, и при использовании азотной кислоты в качестве диспергирующего агента, обычно меньше чем 10% объема пор составляют поры с диаметром меньше чем 5 нм и меньше чем 10% объема пор составляют поры с диаметром свыше 50 нм. В соответствии с одним из вариантов,меньше чем 40% объема пор составляют поры с диаметром меньше чем 10 нм, а в соответствии с одним из специфических вариантов, меньше чем 35% объема пор составляют поры с диаметром меньше чем 10-7 009571 нм. Для сравнения, материал SCFa-140 (распылительно высушенный и прокаленный оксид алюминия,изготовленный с использованием оксида алюминия Sasol), который может быть закуплен на фирме Sasol,может иметь объемы пор в указанных диапазонах. Однако следует иметь в виду, что другие свойства этого материала, такие как сопротивление истиранию (что обсуждается далее более подробно), являются менее благоприятными по сравнению с продуктами в соответствии с настоящим изобретением. Частицы носителя могут иметь средний диаметр (D (50%, измеренный, например, при помощи установки Horiba с рассеянием лазерного излучения, составляющий около 40-100 мкм. В соответствии с одним из вариантов D (50%) составляет около 60 мкм, D (10%) частиц носителя может составлять ориентировочно от 20 до 30 мкм (то есть 10% частиц имеют диаметр меньше чем или равный 20-30 мкм), a D(90%) частиц носителя может составлять ориентировочно от 80 до 100 мкм (то есть 90% частиц имеют диаметр меньше чем или равный 80-100 мкм). В соответствии с одним из специфических вариантов, материал носителя имеет следующее распределение частиц по размерам.D (90%) = 90 мкм Готовый носитель имеет малое содержание примесей. В соответствии с одним из вариантов, процентное содержание различных примесей (частей на миллион и вес.%) составляетTiO2100 ч./млн ( 0,01 вес.%) В соответствии со специфическим вариантом. Na2O200 частей на миллион ( 0,02 вес.%), СаО 100 частей на миллион ( 0,01 вес.%). и MgO100 частей на миллион ( 0,01 вес.%). Например, носитель может содержать, ч./млн (вес.%):MgO100 ч./млн 0,01 вес.%) Готовый носитель может иметь сопротивление истиранию значительно выше, чем у продукта, приготовленного из оксида алюминия с использованием высокодисперсного спирта (второй гидратный оксид алюминия), без извлеченного из боксита гидроксида алюминия (первый гидратный оксид алюминия). Потеря от истирания, выраженная в процентах, может быть измерена, например, в соответствии с методикой ASTM D5757-00, которая позволяет определять относительные характеристики сопротивления истиранию порошковых материалов за счет истирания воздушной струей. Низкие значения соответствуют низким потерям от истирания и, следовательно, высокому значению сопротивления истиранию. Например, материалы, которые получены исключительно из второго гидратного оксида алюминия,могут иметь потерю от истирания около 16% или выше, в течение периода времени 4 ч, а обычно около 16-18% в то время как материалы, которые образованы из первого и второго гидратных оксидов алюминия, соответствующие описанным здесь выше (полученные, например, с использованием азотной кислоты в качестве диспергирующего агента), могут иметь потерю от истирания около 12% или меньше, в течение периода времени 4 ч, например, ориентировочно меньше чем 80% потери от истирания материала с единственным гидратным оксидом алюминия, а в соответствии с одним из вариантов, меньше чем 60%. В соответствии с одним из вариантов 4-х часовая потеря от истирания готового носителя в соответствии с настоящим изобретением составляет около 10% или меньше, например, может составлять 8% или меньше, а в соответствии с одним из специфических вариантов составляет около 7%. В результате, носители в соответствии с настоящим изобретением имеют намного больший полезный срок службы, когда их используют, например, в псевдоожиженном слое. Сочетание высокой площади поверхности, благоприятного размера пор и высокого сопротивления истиранию предложенных здесь носителей делает такие носители особенно подходящими для использования в различных каталитических применениях. В частности, распылительно высушенный носитель,который преимущественно имеет форму гамма-оксида алюминия (например, содержит по меньшей мере 95% гамма-оксида алюминия, а в соответствии с одним из вариантов содержит по меньшей мере 99% гамма-оксида алюминия, в соответствии с одним из специфических вариантов содержит 100% гаммаоксида алюминия), может иметь площадь поверхности (удельную поверхность) больше чем 180 м 2/г и объем пор больше чем 0,7 см 3/г, причем меньше чем 35 об.% пор образованы порами с диаметром меньше чем 10 нм и может иметь % истирания, измеренный в соответствии с ASTM 5757-00 в течение 4 или даже 5 ч, меньше чем 10%. В других вариантах сферический материал носителя, полученный при высоких температурах обжи-8 009571 га (около 800-1300 С), может содержать гамма-оксид алюминия, но также вместо него или в дополнение к нему может содержать дельта, тета и/или альфа-оксид алюминия и поэтому может быть определен как промежуточный оксид алюминия. Высокотемпературный материал может иметь удельную поверхность,составляющую по меньшей мере 20 м 2/г, например, ориентировочно от 20 до 100 м 2/г или выше, причем измерение проводят при помощи установки Micrometrics Tri-Star 3000, при этом все образцы предварительно дегазируют при температуре 250 С в течение 2 ч. Четырехчасовая потеря от истирания, измеренная в соответствии с ASTM 5757-00, может составлять ориентировочно меньше чем 15%. Другие свойства этого материала аналогичны свойствам описанного здесь выше материала из гамма-оксида алюминия,полученного при более низких температурах обжига. Несмотря на то, что раскрытые здесь варианты описаны со ссылкой на образование носителей из двух форм гидратного оксида алюминия, следует иметь в виду, что более двух форм могут быть использованы для образования носителя. Каждая из этих форм может быть диспергирована отдельно или же,когда две или несколько форм имеют аналогичные дисперсионные свойства, они могут быть диспергированы совместно. Кроме того, несмотря на то, что носитель описан как образованный по меньшей мере из одного извлеченного из алкоксида предшественника, не исключается, что он может быть образован из двух форм гидратного оксида алюминия, которые главным образом не извлечены из алкоксида. Катализатор, образованный с использованием носителя, может содержать каталитически эффективное количество одного или нескольких каталитических агентов, поддерживаемых при помощи носителя. Подходящие каталитические агенты (катализаторы) содержат переходные элементы, выбранные из групп IB, IIB, IIIB, IVB, VB, VIB, VIIB и VIII Периодической системы элементов, изолированно или в сочетании. В качестве примеров переходных элементов можно привести Со, Fe, Ni, Ru, Rh, Pd, Ir и Pt(Группа VIII), Ti (Группа IVB), Mn (Группа VIIB) и Cu (Группа IB). В соответствии с одним из вариантов катализатор содержит ориентировочно от 0.1 до 30 вес.% по меньшей мере одного переходного элемента, выбранного из групп IB, IVB, VIIB и VIII Периодической системы элементов, и может также содержать до 10 вес.% по меньшей мере одного элемента, выбранного из групп IA и IIA Периодической системы элементов. В качестве примеров этих последних возможных элементов можно привести K (ГруппаIA) и Mg (Группа IIA). Описанный здесь носитель подходит для использования в различных применениях. Одним из особых применений является использование в реакциях Фишера-Тропша, например при преобразовании газа в жидкость. Например, большие количества метана, который является основным компонентом природного газа, могут быть использованы в качестве исходного материала для производства углеводородов. Преобразование метана в углеводороды обычно проводят в два этапа. На первом этапе метан реформируют водой или частично окисляют кислородом, чтобы получить моноксид углерода и водород (то есть синтетический газ или синтез-газ). На втором этапе синтез-газ преобразуют в углеводороды. Катализаторы, предназначенные для использования в этой второй операции, обычно содержат каталитически активный металл Группы VIII (CAS) на носителе. В частности, в качестве каталитически активных металлов могут быть использованы железо, кобальт, никель и рутений. Кроме того, катализаторы могут содержать один или несколько промоторов, таких как рений. Носитель из распылительно высушенного оксида алюминия, образованный по предложенному здесь способу, является наиболее подходящим носителем для такого катализатора, так как он выгодным образом объединяет в себе подходящую структуру пор и площадь поверхности, и имеет низкие уровни примесей. Носители (и соответствующие катализаторы), образованные по предложенным здесь способам,имеют относительно высокую механическую прочность и поэтому особенно хорошо подходят для использования в реакциях с псевдоожиженным слоем. Реакции с псевдоожиженным слоем могут быть использованы, например, для реконфигурации циклогексаноноксима, чтобы получить -капролактам для аммонокисления, например, толуола, чтобы получить бензонитрил, или пропена, чтобы получить акрилонитрил, для приготовления малеинового ангидрида из бутена или для приготовления анилина из нитробензола. Предложенные носители или образованные с их использованием катализаторы, особенно хорошо подходят для следующих применений. 1. Восстановление (гидрогенизация), например гидрогенизация алкинов, например селективная гидрогенизация ацетилена в смеси С 2, С 3, C4, селективная гидрогенизация винилацетилена во фракцию С 4 и гидрогенизация бутиндиола, чтобы получить бутендиол или бутандиол, гидрогенизация алкенов,например гидрогенизация ненасыщенных соединений в оксо (охо) процессе, аминативная (aminative) гидрогенизация, гидрогенизация ароматсоединений, гидрогенизация диолефина, такая как гидрогенизация диолефинов при пиролизе бензина, гидрогенизация жиров, гидрогенная десульфурация, такая как гидрогенизация неорганических соединений серы, например COS, CS2, SO2, и Sx, чтобы получить сероводород, гидрогенная очистка ароматсоединений или парафинов, гидрогенизация органических соединений хлора, гидрогенизация альдегидов, карбоновых кислот, карбоксильных эфиров, кетонов, нитрилов,нитросоединений, оксимов и оксопродуктов, например восстановление нитробензола, чтобы получить анилин, гидрогенизация карбонильных групп и ароматсоединений, например, для получения белого масла, гидрогенизация триметилхинона, чтобы получить триметилгидрохинон, гидрогенизация адиподинитрила, чтобы получить гексаметилендиамин, акрилонитрил и NH3, и гидрогенизация адипиновой кислоты,-9 009571 чтобы получить гександиол, гидрогенизация циклогексил гидропероксида в циклогексанол, гидрогенизация цитраля, чтобы получить цитронеллаль, приготовление лилиаля из дегидролилиаля, удаление NOx из отходящих газов за счет восстановления аммиаком, приготовление алканов олефинов, спиртов, альдегидов и/или карбоновых кислот из синтез-газа, гидрогенизация адиподинитрила, чтобы получить аминокапронитрил, и аминативная гидрогенизация адипиновой кислоты, чтобы получить аминокапронитрил. 2. Окисление (дегидрирование), например, окисление алканов, такое как дегидрирование этилбензола, чтобы получить стирол, или диметилциклогексиламина, чтобы получить 2,6-диметиланилин, окисление алкенов или спиртов, например дегидрирование циклогексанола, чтобы получить циклогексанон, и приготовление этилгексановой кислоты и этилгексанала из этилгексанола, аммонокисление, например приготовление цианида водорода из метана или о-ксилола, чтобы получить фталодинитрил, аммонокисление ароматсоединений, эпоксидирование, окислительное галогенирование, окислительное соединение,окисление содержащих сероводород газов в серу при помощи процесса Клауса, приготовление винилхлорида при помощипроцесса оксихлорирования (процесс Штауффера), окисление сероводорода и/или органических соединений серы в диоксид серы, приготовление серной кислоты при помощи контактного процесса из газов, содержащих SO2, приготовление фталевого ангидрида из о-ксилола и воздуха, каталитическое сжигание углеводородов, растворителей или отходящего газа, загрязненного СО, приготовление этилендихлорида за счет оксихлорирования этилена, окисление пропена, чтобы получить акриловую кислоту, приготовление метакриловой кислоты из метакролеина, приготовление метакриловой кислоты из изомасляной кислоты, дегидрирование N,N-диметилциклогексиламина, чтобы получить ксилидин, и дегидрирование триметилциклогексиламина, чтобы получить триметилфенол, окисление этилена в этиленоксид, окисление бутадиена в фуран, окисление пропена в акролеин и окисление метакролеина в метакриловую кислоту. 3. Катализированные кислотой или щелочью реакции, например реакции алкоксилирования, например этиленоксида или пропиленоксила, реакции деалкоксилирования, например, N-винилформамида из -метоксиэтилформамида, реакции алкилирования, ацилирования, гидратации, дегидратации, например, азиридина из этаноламина или цианисто-водородной кислоты из формамида, реакции аминирования, альдоль реакции, реакции олигомеризации, полимеризации, полимер-аналогичные реакции, реакции циклизации, изомеризации, эстерификации, крекинга газообразных углеводородов, например природного газа, с использованием пара и, возможно, CO2, реакции окисления пропена в акролеин, реакции удаления, например, N-формилаланин нитрила, чтобы получить N-винилформамид, реакции присоединения,например, метанола или пропина к -метоксигруппам. Переходные оксиды алюминия особенно хорошо подходят для использования в некоторых реакциях, таких как реакции гидрогенизации, за счет их комбинации низкой поверхностной кислотности и активности, при наличии площади поверхности, достаточной для удовлетворительного диспергирования активных металлов, использованных в качестве каталитических агентов, чтобы получить активный катализатор. Далее приведены не имеющие ограничительного характера примеры, которые демонстрируют приготовление и свойства примерных материалов носителя. Примеры Пример 1. 15 кг извлеченного из боксита гидроксида алюминия (Versal 200 фирмы UOP), 45 кг деионизированной воды и 1,0 вес.%, в пересчете на вес оксида алюминия, 90% раствора муравьиной кислоты (то есть при молярном отношении кислоты к оксиду алюминия, составляющем 0,02) были перемешаны и измельчены в шаровой мельнице в течение 4 ч. Полученная суспензия имеет средний размер частиц 5 мкм. В качестве альтернативы материалу Versal 200 может быть использован HML-02, поставляемый фирмой Hengmeilin Nanometer Chemical Industrial Material Company of Tianjin, КНР, или псевдобемит,поставляемый фирмой Saint-Gobain Grains and Powders of Niagara Falls NY (CAM-90), в качестве извлеченного из боксита гидроксида алюминия. Свойства этих трех исходных материалов, измеренные в соответствии с приведенными здесь ранее методиками, приведены в табл. 2. В таблицах NA указывает, что измерение не было проведено. ND указывает на отсутствие обнаружения. Пример 2. 4 кг высоко дисперсного оксид алюминия (Pural 14 фирмы Sasol) объединяли с 12 кг деионизированной воды и 1 вес.%, в пересчете на вес оксида алюминия, 25 вес.% раствора муравьиной кислоты (то есть при молярном отношении кислоты к оксиду алюминия, составляющем 0,02) и перемешивали в мощном смесителе в течение 4 ч. Полученная суспензия имеет средний размер частиц около 8 мкм. Пример 3. Суспензии примеров 1 и 2 (на базе Versal 200 и Pural 14) объединяли с использованием мощного смесителя и затем подвергали распылительной сушке, чтобы образовать сферические гранулы. Частицы сушили при 150 С в сушильном шкафу и затем подвергали термообработке при 700 С в течение 2 ч. Полученный порошок (продукт 1) имеет следующие свойства: Площадь поверхности: 210 м 2/г Объем пор (азот): 0,85 м 2/г Средний диаметр пор 13 нм% TiO2100 ч./млн Таким образом, содержание оксида натрия является промежуточным по сравнению с исходными материалами. Пример 4. Спеченный порошок из примера 3 вновь перевели в суспензию в деионизированной воде при температуре 50 С и перемешивали в течение 1 ч. Полученный порошок имеет следующие уровни примесей:% TiO2 нe обнаружили Таким образом, измеренный уровень примеси в виде оксида натрия меньше, чем для любого из исходных материалов. Пример 5. Далее в табл. 3 приведены результаты для носителей, образованных в соответствии с методиками,описанными в примерах 1-3 из трех различных извлеченных из боксита оксидов алюминия, объединенных с оксидом алюминия на базе алкоксида (Pural 14). Продукт 1 был образован в соответствии с описанным здесь выше. Продукт 2 был получен из материалов Veral и Pural 14 с использованием приведен- 11009571 ных в примерах 1-3 количеств и методик. Продукт 3 получен из САМ 90/10, поставляемого фирмойSaint-Gobain Grains and Powders of Niagara Fall, и Pural 14, с использованием приведенных в примерах 1-3 количеств и методик. Сопротивление истиранию распылительно высушенных и прокаленных порошков везде было определено с использованием методики ASTM D5757-00. Эта методика испытаний предусматривает определение относительных характеристик истирания порошковых катализаторов за счет истирания струей воздуха. Следует иметь в виду, что сферические частицы или частицы неправильной формы имеют размеры в диапазоне от 10 до 180 мкм. Эта методика испытаний позволяет получить информацию относительно способности порошкового катализатора сопротивляться уменьшению размеров частиц во время использования во флюидизированной среде. Следует иметь в виду, что первый час испытания на истирание струей воздуха представляет собой фазу кондиционирования, и несмотря на то, что для него приводятся данные, их не следует рассматривать как точно отражающие % истирания. Во время первого часа, удаляются частицы с размерами 20 мкм, присутствующие в порошке. Во время следующих четырех часов, любые новые частицы с размерами 20 мкм следует рассматривать как появившиеся за счет истирания. Таблица 3 Пример 6. Перемешивают 15 кг извлеченного из боксита гидроксида алюминия (Versal 200 фирмы UOP), 45 кг деионизированной воды и 600 г 70 вес.% азотной кислоты в лопастной мешалке и затем измельчают с использованием измельчителя Union Process Q-2, до получения среднего размера частиц, измеренного при помощи рассеяния лазерного излучения, составляющего меньше чем 5 мкм, в течение времени около 4 ч. Поддерживают рН суспензии в диапазоне от 4 до 5 за счет добавки, при необходимости, азотной кислоты. В полученную измельченную суспензию добавляют 4,5 кг высокодисперсного оксида алюминия(Pural HP 10, Sasol) и измельчают дополнительно еще в течение 1 ч для повышения гомогенности. Устанавливают рН суспензии в диапазоне от 3 до 4 за счет добавки азотной кислоты. В этот момент молярное отношение кислоты к оксиду алюминия (Al2O3) составляет около 0,04, но может лежать в диапазоне от 0,015 до 0,06. Суспензию затем подвергают распылительной сушке, чтобы получить сферические гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 150 С и затем подвергают термообработке при температуре 700 С в течение 2 ч. Пример 7. Перемешивают 15 кг извлеченного из боксита гидроксида алюминия (Versal 200 фирмы UOP), 45 кг деионизированной воды и 600 г 70 вес.% азотной кислоты в лопастной мешалке и затем измельчают с использованием измельчителя Union Process Q-2, до получения среднего размера частиц, измеренного при помощи рассеяния лазерного излучения, составляющего меньше чем 5 мкм, в течение времени около 4 ч. Поддерживают рН суспензии в диапазоне от 4 до 5 за счет добавки, при необходимости, азотной кислоты. В полученную измельченную суспензию добавляют 4,5 кг высокодисперсного оксида алюминия(Catapel В, фирма Sasol) и измельчают дополнительно еще в течение 1 ч для повышения гомогенности. Устанавливают рН суспензии в диапазоне от 3 до 4 за счет добавки азотной кислоты. В этот момент молярное отношение кислоты к оксиду алюминия (Al2O3) составляет около 0.04, но может лежать в диапазоне от 0,015 до 0,06. Суспензию затем подвергают распылительной сушке, чтобы получить сферические гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 150 С и затем подвергают термообработке при температуре 700 С в течение 2 ч. Пример 8. Перемешивают 15 кг извлеченного из боксита гидроксида алюминия (Versal 200 фирмы UOP), 45 кг деионизированной воды и 600 г 70 вес.% азотной кислоты в лопастной мешалке и затем измельчают с использованием измельчителя Union Process Q-2, до получения среднего размера частиц, измеренного при помощи рассеяния лазерного излучения, составляющего меньше чем 5 мкм, в течение времени около 4 ч. Поддерживают рН суспензии в диапазоне от 4 до 5 за счет добавки, при необходимости, азотной кислоты. В полученную измельченную суспензию добавляют 4,5 кг САМ 90/10, поставляемого фирмойSaint-Gobain Grains and Powders of Niagara Falls, и измельчают дополнительно еще в течение 1 ч для повышения гомогенности. Устанавливают рН суспензии в диапазоне от 3 до 4 за счет добавки азотной кислоты. В этот момент молярное отношение кислоты к оксиду алюминия (Al2O3) составляет около 0,04, но может лежать в диапазоне от 0,015 до 0,06. Суспензию затем подвергают распылительной сушке, чтобы получить сферические гранулы. Полученные гранулы сушат в сушильном шкафу при температуре 150 С и затем подвергают термообработке при температуре 700 С в течение 2 ч. Пример 9. В табл. 4 показаны физические свойства продуктов в соответствии с примерами 6, 7 и 8, а также физические свойства двух сравнительных продуктов, извлеченных из высокодисперсного оксида алюминия (Sasol Puralox SCFa-140 и SCFa-140 High Ti, которые представляют собой распылительно высушенные и прокаленные оксиды алюминия, приготовленные с использованием оксида алюминия Sasol) без извлеченного из боксита гидроксида алюминия. Таблица 6. Сравнение физические свойств Можно видеть, что потери от истирания после 4 ч для распылительно высушенных продуктов примеров 6-9 существенно меньше, чем для соответствующих имеющихся в продаже продуктов, в которых отсутствует порция извлеченного из боксита гидроксида алюминия.- 13009571 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения носителя катализатора на основе гамма-оксида алюминия, в котором образуют дисперсию первого моногидрата оксида алюминия и второго моногидрата оксида алюминия, имеющего отличительные от первого моногидрата оксида алюминия характеристики, в жидком диспергаторе; проводят распылительную сушку дисперсии с образованием частиц и нагревают распылительно высушенные частицы так, чтобы материал частиц, представляющий собой оксид алюминия, находился главным образом в гамма-фазе. 2. Способ по п.1, в котором первый гидрат оксида алюминия отличается от второго моногидрата оксида алюминия по меньшей мере одной из характеристик, выбранной из группы, в которую входят площадь поверхности, концентрация по меньшей мере одной примеси или методика получения. 3. Способ по п.1, в котором образование дисперсии предусматривает диспергирование первого моногидрата оксида алюминия в жидком диспергаторе, чтобы образовать первую дисперсию, возможно, с измельчением первого моногидрата оксида алюминия в жидком диспергаторе, чтобы уменьшить размер его частиц; и добавление второго моногидрата оксида алюминия к первой дисперсии. 4. Способ по п.1, в котором жидкий диспергатор содержит кислоту, выбранную из группы, в которую входят минеральные кислоты, органические кислоты, а также их комбинации. 5. Способ по п.1, в котором кислота представляет собой по меньшей мере одну из кислот, выбранных из группы, в которую входят муравьиная кислота и азотная кислота. 6. Способ по п.1, в котором второй моногидрат оксида алюминия имеет более низкое содержание натрия, измеренное как содержание его оксида, чем первый моногидрат оксида алюминия. 7. Способ по п.6, в котором первый моногидрат оксида алюминия имеет содержание натрия, измеренное как содержание его оксида, составляющее по меньшей мере около 100 ч./млн, а второй моногидрат оксида алюминия имеет содержание натрия, измеренное как содержание его оксида, составляющее меньше чем 50 ч./млн. 8. Способ по п.6 или 7, в котором первый моногидрат оксида алюминия и второй моногидрат оксида алюминия используют при весовом отношении в диапазоне от 1:99 до 99:1. 9. Способ по п.8, в котором первый моногидрат оксида алюминия и второй моногидрат оксида алюминия используют при весовом отношении около 80:20. 10. Способ по п.1, в котором первый моногидрат оксида алюминия извлечен из щелочного алюмината и/или второй моногидрат оксида алюминия извлечен из алюминиевого материала, содержащего по меньшей мере 99 вес.% алюминия. 11. Способ по п.1, в котором первый моногидрат оксида алюминия получен способом, который предусматривает a) растворение тригидрата оксида алюминия в кислоте или щелочи и b) затравливание продукта операции а) бемитовой затравкой, а второй моногидрат оксида алюминия получен способом,который предусматривает преобразование металлического алюминия в алкоксид и гидролизацию алкоксида, чтобы образовать псевдобемит. 12. Способ по п.1, в котором первый моногидрат оксида алюминия имеет по меньшей мере одну характеристику, выбранную из группы, в которую входят площадь поверхности по меньшей мере 100 м 2/г и объем пор от 0,4 до 2 см 3/г; а второй моногидрат оксида алюминия имеет по меньшей мере одну характеристику, выбранную из группы, в которую входят площадь поверхности по меньшей мере 100 м 2/г,объем пор по меньшей мере 0,5 см 3/г и чистота, выраженная как процентное отношение оксида алюминия ко всем присутствующим оксидам, которая выше, чем у первого моногидрата оксида алюминия. 13. Способ по п.1, в котором после операции нагревания проводят обработку материала носителя при помощи по меньшей мере одного реагента, выбранного из группы, в которую входят кислота, щелочь и ионообменная смола, чтобы снизить уровень по меньшей мере одной примеси. 14. Способ по п.1, в котором операция нагревания предусматривает нагревание до температуры по меньшей мере около 600 С. 15. Способ по п.1, в котором операция нагревания предусматривает нагревание до температуры меньше чем 800 С. 16. Носитель катализатора, полученный способом по п.1. 17. Катализатор, содержащий носитель по п.16 и по меньшей мере один каталитический агент. 18. Катализатор по п.17, содержащий от 0,1 до 30 вес.% катализатора по меньшей мере из одного элемента, выбранного из переходных групп IB, IIIB, IVB, VIIB и VIII периодической системы элементов; и от 0 до 10 вес.% катализатора по меньшей мере из одного элемента, выбранного из групп IA и IIA периодической системы элементов. 19. Распылительно высушенный носитель катализатора, содержащий по меньшей мере 95 вес.% оксида алюминия, причем оксид алюминия главным образом находится в гамма-фазе и имеет объем пор,измеренный по методике BET с азотом, составляющий по меньшей мере 0,7 см 3/г, средний диаметр пор около 10-20 нм и потерю от истирания по истечении 4 ч меньше чем 12%.- 14009571 20. Носитель по п.19, содержащий частицы, имеющие удельную поверхность, составляющую по меньшей мере 100 м 2/г. 21. Носитель по п.19 или 20, содержащий по меньшей мере 99 вес.% оксида алюминия. 22. Носитель по п.19, содержащий указанное количество по меньшей мере одного из следующих компонентов:Na2O200 ч./млн; K2 О 100 ч./млн; СаО + MgO300 ч./млн; SiO2200 ч./млн и Fe2O3100 ч./млн. 23. Носитель по п.22, имеющий содержание натрия, измеренное как содержание его оксида, составляющее меньше чем 100 ч./млн. 24. Носитель по п.19, содержащий по меньшей мере 90% гамма-оксида алюминия. 25. Носитель по п.19, у которого меньше чем 50% материала носителя извлечены из алкоксида алюминия. 26. Носитель по п.19, содержащий частицы, которые имеют по меньшей мере одну из следующих характеристик: меньше чем 50% полного объема пор образовано порами диаметром меньше чем 10 нм; и меньше чем 35% полного объема пор образовано порами диаметром меньше чем 10 нм. 27. Носитель по п.19, имеющий потерю от истирания по истечении 4 ч меньше чем 8%. 28. Носитель по п.19, у которого площадь поверхности составляет по меньшей мере 200 см 2/г, причем материал дополнительно содержит по меньшей мере один элемент, выбранный из группы, в которую входят альфа-оксид алюминия, тета-оксид алюминия и дельта-оксид алюминия. 29. Катализатор, содержащий носитель по п.19 и по меньшей мере один каталитический агент. 30. Катализатор по п.29, содержащий от 0,1 до 30 вес.% катализатора по меньшей мере из одного элемента, выбранного из переходных групп IB, IIIB, IVB, VIIB и VIII периодической системы элементов; и от 0 до 10 вес.% катализатора по меньшей мере из одного элемента, выбранного из групп IA и IIA периодической системы элементов.

МПК / Метки

МПК: B01J 37/00, B01J 21/04, C01F 7/02

Метки: катализатора, оксид, распылительно, алюминия, высушенный, носителя

Код ссылки

<a href="https://eas.patents.su/16-9571-raspylitelno-vysushennyjj-oksid-alyuminiya-dlya-nositelya-katalizatora.html" rel="bookmark" title="База патентов Евразийского Союза">Распылительно высушенный оксид алюминия для носителя катализатора</a>

Предыдущий патент: Способы и устройство для измерения сульфида водорода и тиолов во флюидах

Следующий патент: Катализаторы синтеза фишера-тропша

Случайный патент: Катализатор для получения низших олефинов и способ получения низших олефинов с его использованием