Сверхгерметичное трубное резьбовое соединение, содержащее по меньшей мере один резьбовой элемент с концевой кромкой

Формула / Реферат

1. Сверхгерметичное трубное резьбовое соединение (100, 300, 400), содержащее охватываемый резьбовой элемент (1) на конце первого трубного компонента (101) и охватывающий резьбовой элемент (2) на конце второго трубного компонента (102, 202), при этом охватываемый резьбовой элемент содержит охватываемую резьбу (3), по меньшей мере одну охватываемую уплотнительную опорную поверхность (5, 15) на своей наружной периферической поверхности и по меньшей мере одну охватываемую поверхность осевого упора (7, 17), при этом охватывающий резьбовой элемент (2) соответственно содержит охватывающую резьбу (4), по меньшей мере одну охватывающую уплотнительную опорную поверхность (6, 16) на своей внутренней периферической поверхности и по меньшей мере одну охватывающую поверхность осевого упора (8, 18), при этом охватываемую резьбу завинчивают в охватывающую резьбу до момента, когда по меньшей мере охватываемая поверхность осевого упора (7, 17) ответным усилием упора взаимодействует с соответствующей охватывающей поверхностью осевого упора (8, 18), при этом каждая охватываемая уплотнительная опорная поверхность (5, 15) взаимодействует в радиальном направлении с соответствующей охватывающей уплотнительной опорной поверхностью (6, 16), при этом по меньшей мере один резьбовой элемент содержит среди отвечающих усилием упора упорной поверхности или упорных поверхностей так называемую "дистальную поверхность осевого упора" (7, 18), выполненную на передней поверхности свободного конца резьбового элемента, при этом дистальная поверхность осевого упора на рассматриваемом резьбовом элементе (7, 18) отделена от резьбы (3, 4) кромкой (11, 12), при этом уплотнительная опорная поверхность, называемая "уплотнительной опорной поверхностью на кромке" (5, 16), находится на кромке (11, 12) на заданном расстоянии от конца резьбы, отличающееся тем, что между дистальной поверхностью осевого упора (7, 17) и уплотнительной опорной поверхностью на кромке (5, 16) кромка содержит часть, называемую "аппендиксом" (13, 14), содержащую две периферические поверхности с возможностью повышения радиальной жесткости кромки и снижения осевой жесткости по сравнению с аналогичным трубным резьбовым соединением без аппендикса.

2. Соединение по п.1, отличающееся тем, что дистальная поверхность осевого упора на конце аппендикса расположена на кромке таким образом, чтобы во время завинчивания первой входить в контакт с поверхностью осевого упора сопряженного резьбового элемента.

3. Соединение по п.1 или 2, отличающееся тем, что периферическая поверхность аппендикса, расположенная со стороны уплотнительной опорной поверхности на кромке (19), характеризуется отсутствием контакта затягивания с сопряженным резьбовым элементом.

4. Соединение по одному из пп.1-3, отличающееся тем, что периферическая поверхность аппендикса, расположенная со стороны уплотнительной опорной поверхности на кромке (19), является, по существу, цилиндрической поверхностью.

5. Соединение по любому из пп.1-4, отличающееся тем, что дистальная поверхность осевого упора на конце аппендикса является поверхностью, выполненной между двумя периферическими поверхностями аппендикса.

6. Соединение по любому из пп.1-5, отличающееся тем, что дистальная поверхность осевого упора на конце аппендикса является плоской поверхностью, перпендикулярной к оси резьбового соединения.

7. Соединение по любому из пп.1-5, отличающееся тем, что дистальная поверхность осевого упора на конце аппендикса является конической, коаксиальной с резьбовым соединением и имеющей полуугол у вершины, находящийся в пределах от 70 до 90ш, способствуя контакту уплотнительной опорной поверхности на кромке и соответствующей уплотнительной опорной поверхности.

8. Соединение по любому из пп.1-7, отличающееся тем, что аппендикс имеет осевую длину (la), находящуюся в пределах от 8 до 75% общей осевой длины кромки (lt) и предпочтительно от 20 до 60% общей осевой длины кромки.

9. Соединение по любому из пп.1-8, отличающееся тем, что аппендикс имеет осевую длину (la) и дистальная поверхность осевого упора имеет такую радиальную толщину (eb), чтобы отношение осевой длины аппендикса к радиальной толщине дистальной поверхности осевого упора было меньше или равно 3.

10. Соединение по любому из пп.1-9, отличающееся тем, что осевая длина аппендикса (la) выбрана таким образом, чтобы уплотнительная опорная поверхность на кромке (5) была расположена со стороны резьбового элемента (1), на котором она выполнена, по отношению к прямой (D1), которая проходит через вершину первой нитки резьбы (3) и которая является касательной к свободному концу резьбового элемента (1), что позволяет предохранять уплотнительную опорную поверхность (5) от повреждений во время манипуляций с резьбовыми элементами.

11. Соединение по любому из пп.1-10, отличающееся тем, что каждая уплотнительная опорная поверхность на кромке (5, 16) является поверхностью, выбранной из группы, в которую входят конические, тороидальные или сложные поверхности, причем последние содержат сочетания конических поверхностей, цилиндрических поверхностей и тороидальных поверхностей.

12. Соединение по п.11, отличающееся тем, что одна или по меньшей мере одна уплотнительная опорная поверхность на кромке (5) является сложной поверхностью, содержащей два участка поверхности, касательных относительно друг друга, в частности, конический участок (33), расположенный со стороны дистальной поверхности осевого упора (7), и тороидальный участок (31) с радиусом (R1), превышающим 20 мм, расположенный со стороны резьбы (3), и соответствующая уплотнительная опорная поверхность (6) на другом резьбовом элементе является конической поверхностью с конусностью, по существу идентичной конусности конического участка (33) уплотнительной опорной поверхности на кромке, и с осевой шириной, соответствующей общей осевой ширине (ls) уплотнительной опорной поверхности на кромке.

13. Соединение по одному из пп.11 или 12, отличающееся тем, что каждая уплотнительная опорная поверхность на кромке (5, 16) имеет средний наклон, по меньшей мере равный 10ш по отношению к оси трубного резьбового соединения.

14. Соединение по любому из пп.11-13, отличающееся тем, что каждая уплотнительная опорная поверхность на кромке имеет осевую ширину (ls), меньшую 10 мм, предпочтительно меньшую или равную 5 мм.

15. Соединение по любому из пп.1-14, отличающееся тем, что периферическая поверхность (35) кромки, расположенная между уплотнительной опорной поверхностью на кромке (5) и резьбой (3), содержит две, по существу, цилиндрические поверхности со слегка отличающимися диаметрами, при этом, по существу, цилиндрическая поверхность меньшего диаметра (39) сопряжена с основанием резьбы, а в основном цилиндрическая поверхность большего диаметра (37) сопряжена с уплотнительной опорной поверхностью на кромке (5).

16. Соединение (100) по любому из пп.1-15, отличающееся тем, что только один резьбовой элемент (1) содержит кромку (11) с уплотнительной опорной поверхностью на кромке (5), аппендикс (13) и дистальную поверхность осевого упора (7), а в другом резьбовом элементе (2) эти средства отсутствуют.

17. Соединение (100) по п.16, отличающееся тем, что во втором резьбовом элементе (2) отсутствует как дистальная поверхность осевого упора, так и уплотнительная опорная поверхность на кромке.

18. Соединение (300) по п.16, отличающееся тем, что второе трубное резьбовое соединение содержит дистальную поверхность осевого упора (18), но уплотнительная опорная поверхность на кромке отсутствует.

19. Соединение по любому из пп.1-15, отличающееся тем, что каждый из двух резьбовых элементов (1, 2) трубного резьбового соединения содержит кромку (11, 12) с уплотнительной опорной поверхностью на кромке (5, 16), аппендикс (13, 14) и дистальную поверхность осевого упора (7, 18).

Текст

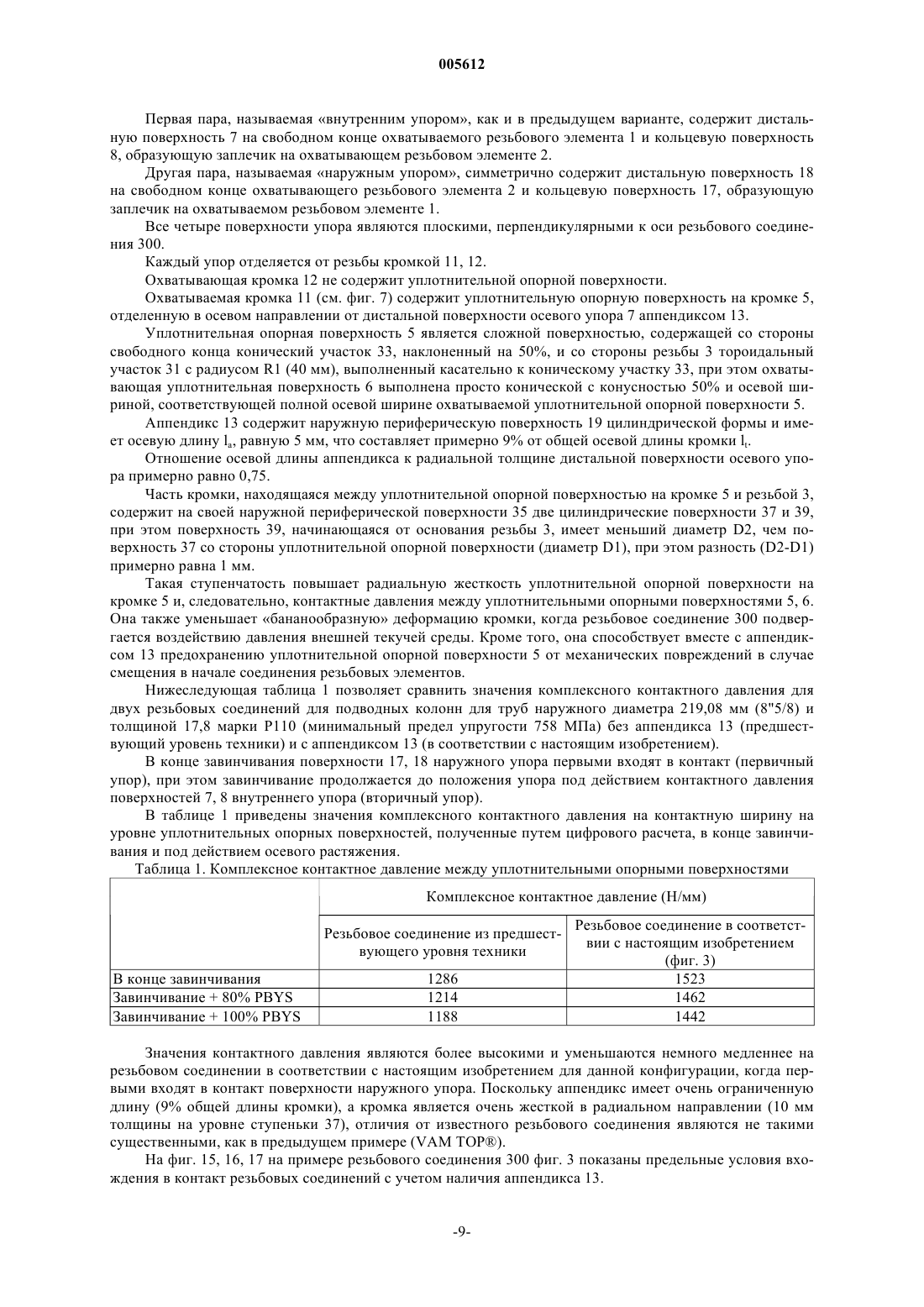

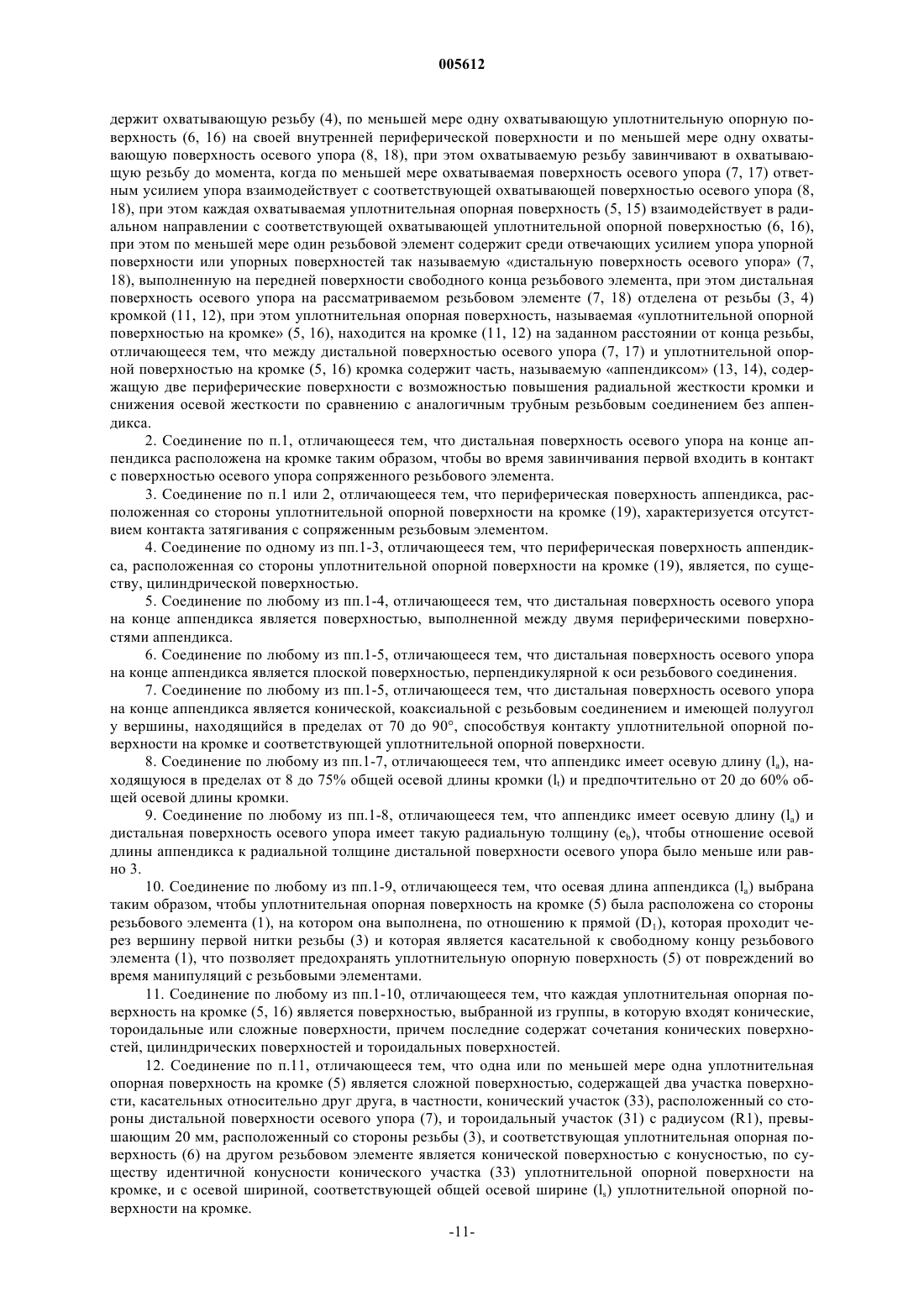

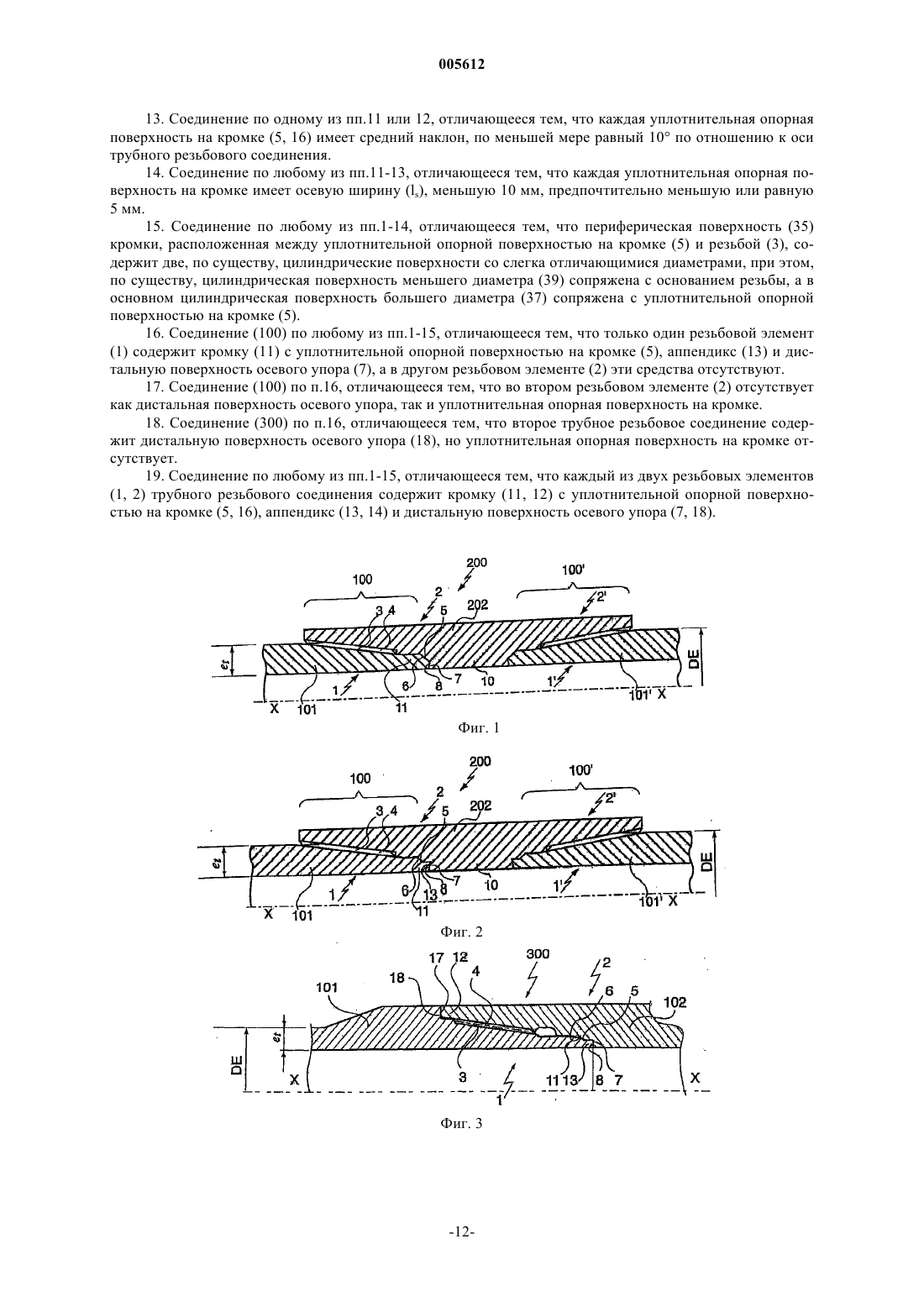

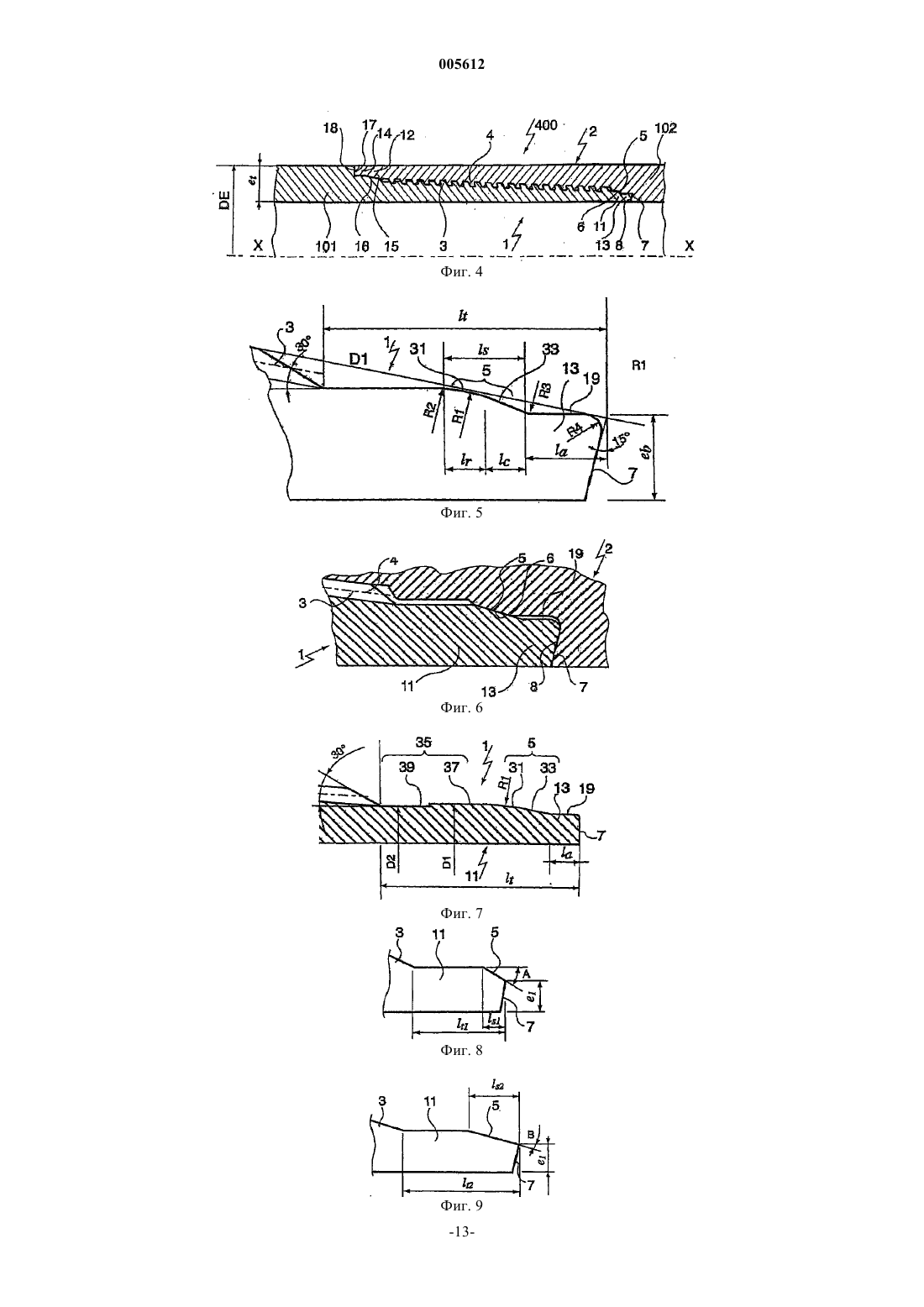

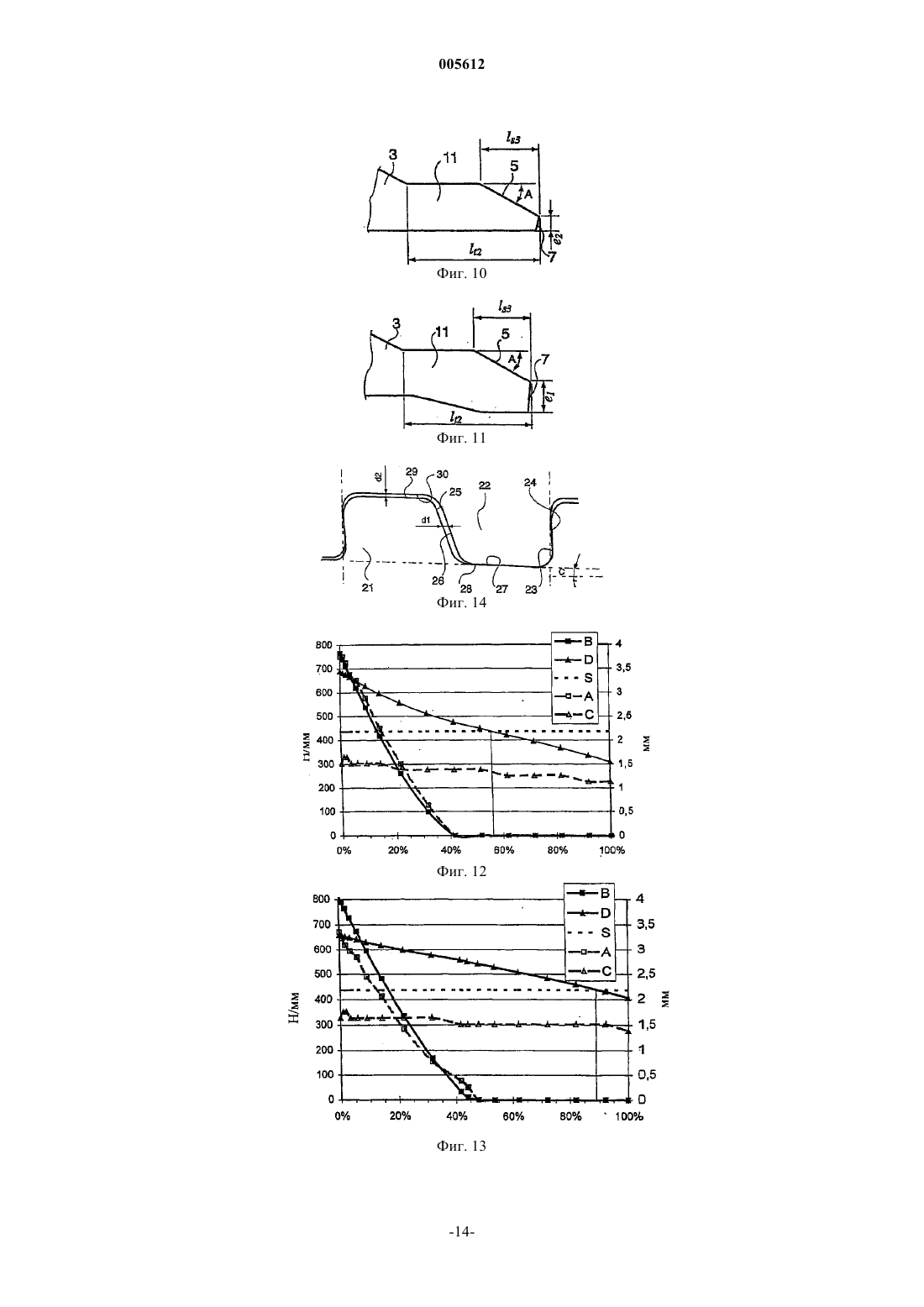

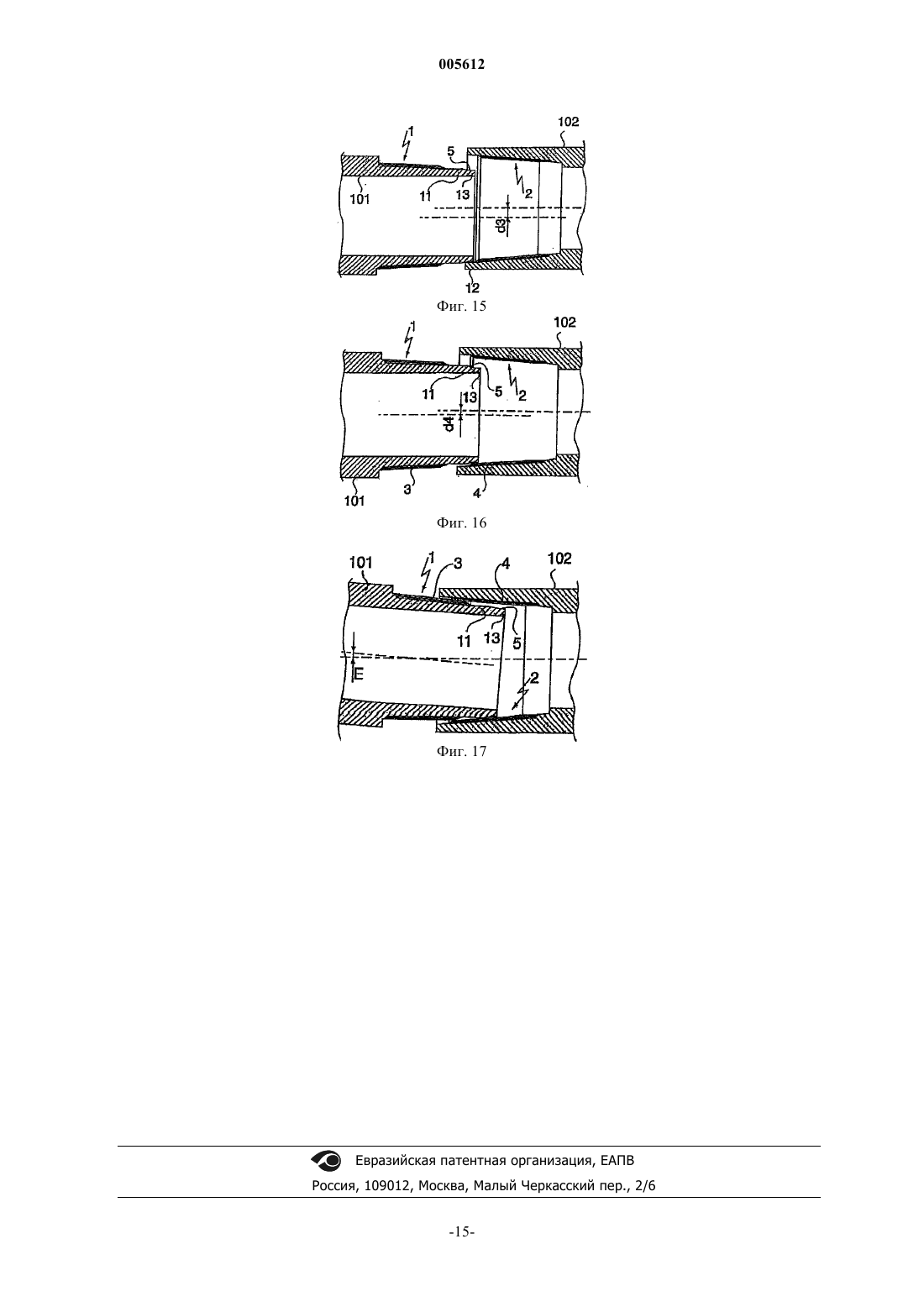

005612 Настоящее изобретение касается трубных резьбовых соединений, называемых сверхгерметичными(или премиум), содержащих по меньшей мере один набор из уплотнительных поверхностей металлметалл и из упоров завинчивания на охватываемых и охватывающих резьбовых элементах, образующих резьбовое соединение, при этом резьбовые элементы выполнены на конце трубного компонента типа трубы большой длины или короткого компонента (муфты). Известны многие типы трубных резьбовых соединений, используемых, в частности, для выполнения колонн обсадных или эксплуатационных труб или колонн буровых штанг для нефтедобывающих скважин или аналогичных скважин, таких, например, как геотермальные скважины. Известны также трубные резьбовые соединения на нефтедобывающих колоннах, называемых райзерами и предназначенных для соединения скважин на морском дне с нефтедобывающими морскими платформами, называемыми шельфовыми. Такие трубные резьбовые соединения подвергаются воздействию самых различных напряжений(осевые растяжение или сжатие, внутреннее или наружное давление текучей среды, изгиб, кручение),которые могут действовать комбинированно (например, осевое растяжение + внутреннее давление) и интенсивность которых может постоянно меняться. Сверхгерметичные трубные резьбовые соединения должны не только быть прочными на разрыв, но и оставаться герметичными, в частности, по отношению к газам, несмотря на воздействие напряжений, в том числе комбинированных, и на сложные условия применения в скважине. Характер напряжений может меняться во время спуска труб в скважину или во время эксплуатации скважины, так, например, напряжения растяжения могут моментально переходить в напряжения сжатия. Резьбовые соединения должны многократно завинчиваться и развинчиваться, не теряя при этом своих рабочих характеристик, в частности, должны противостоять заеданию. После развинчивания трубные компоненты должны повторно использоваться в других колоннах. В патентах FR 1489013 и ЕР 488912 описаны примеры таких сверхгерметичных трубных резьбовых соединений, в частности, для так называемого муфтового соединения двух труб большой длины при помощи резьбовой муфты. В патентах US 5687999 и US 4494777 описаны другие примеры так называемого интегрального сверхгерметичного трубного резьбового соединения напрямую двух труб большой длины. Трубные резьбовые соединения согласно патентам FR 1489013, ЕР 488912 и US 4494777 содержат переднюю поверхность осевого упора на свободном конце по меньшей мере одного из резьбовых элементов, как правило, охватываемого элемента, и уплотнительную опорную поверхность, выполненную на периферической поверхности резьбового элемента и непосредственно смежную с передней поверхностью того же резьбового элемента. Часть резьбового элемента между первым витком резьбы и передней поверхностью осевого упора на свободном конце обычно называют кромкой. Во многих сверхгерметичных резьбовых соединениях и, в частности, в соединениях, описанных в трех последних упомянутых патентах, охватываемая уплотнительная опорная поверхность расположена на конце охватываемой кромки, которая может быть более или менее длинной в разных резьбовых соединениях. Когда сверхгерметичное трубное резьбовое соединение завинчивают в положении сборки, осевые упоры находятся под действием контактного давления и реагируют ответным усилием, равным заданному моменту завинчивания Тm. Соответствующие охватываемые и охватывающие опорные уплотнительные поверхности содержат в этом случае поверхность радиального взаимодействия, создающую контактное давление, и боковые поверхности ниток резьбы, называемые несущими, находящиеся на нитке со стороны, противоположной свободному концу резьбового элемента, находятся под воздействием контактного давления, подвергая таким образом кромку воздействию осевого сжатия. Взаимодействующие уплотнительные опорные поверхности могут создавать проблемы заедания во время завинчивания в случае несоответствия их геометрической формы. Они могут быть также причиной утечек во время работы, если контактное давление и, в частности, комплексное контактное давление на активную ширину опорных уплотнительных поверхностей является недостаточным. Для устранения возможности утечки необходимо, чтобы комплексное контактное давление всегда превышало некоторое значение, выраженное в Н/мм; для данной геометрической формы комплексное контактное давление зависит от относительного позиционирования элементов в конце завинчивания и от воздействия напряжений во время работы. Особенно трудно получить трубное резьбовое соединение, которое может так же, как и труба, противостоять различным напряжениям во время работы и оставаться газонепроницаемым под действием этих напряжений, поскольку состояние напряжения после завинчивания меняется под действием внешних рабочих напряжений, например, осевого растяжения или сжатия, изгиба, внутреннего или наружного давлений. Предпринимались попытки получить сверхгерметичное трубное резьбовое соединение с осевым упором на свободном конце кромки по меньшей мере одного резьбового элемента, которое может мак-1 005612 симально противостоять утечкам, когда резьбовое соединение подвергается повышенным внутренним или наружным давлениям, и которое сохраняет эту способность противостоять утечкам, когда резьбовое соединение подвергается воздействию повышенного усилия растяжения, которое стремится разъединить в осевом направлении соответствующие поверхности упоров и особенно опорных поверхностей. Усилие растяжения может быть вызвано напряжениями осевого растяжения или изгиба. Под терминами усилие растяжения или нагрузка растяжения в нижеследующем тексте данного документа подразумевается комплекс внешних напряжений, подвергающих все или часть резьбового соединения воздействию таких усилий или нагрузок. Такое резьбовое соединение может быть охарактеризовано полным контактным давлением между уплотнительными опорными поверхностями на их ширину (или комплексным контактным давлением) в зависимости от нагрузки растяжения, выраженной в % нагрузки, соответствующей пределу упругости труб колонны. Была поставлена задача сведения к минимуму опасности заедания при завинчивании трубного резьбового соединения. Кроме того, задачей настоящего изобретения является также возможность его применения для резьбового соединения, содержащего по меньшей мере два осевых упора, из который один упор является наружным и один упор - внутренним. Кроме того, задачей настоящего изобретения является обеспечение возможности легкого завинчивания непосредственно на рабочем месте. Кроме того, необходимо, чтобы теоретические характеристики герметичности резьбового соединения не могли существенно снижаться в сложных условиях применения на рабочем месте. Резьбовое соединение в соответствии с настоящим изобретением прежде всего содержит охватываемый резьбовой элемент, выполненный на конце первого трубного компонента, и охватывающий резьбовой элемент - на конце второго трубного компонента. Охватываемый резьбовой элемент содержит охватываемую резьбу, по меньшей мере одну охватываемую уплотнительную опорную поверхность на своей наружной периферической поверхности и по меньшей мере одну охватываемую поверхность осевого упора. Охватывающий резьбовой элемент соответственно содержит охватывающую резьбу, по меньшей мере одну охватывающую уплотнительную опорную поверхность на своей внутренней периферической поверхности и по меньшей мере одну охватывающую поверхность осевого упора. Охватываемую резьбу завинчивают в охватывающую резьбу до момента, когда по меньшей мере охватываемая поверхность осевого упора начинает взаимодействовать в положении упора с соответствующей охватывающей поверхностью осевого упора, противодействуя моменту завинчивания, при этом каждая охватываемая уплотнительная опорная поверхность взаимодействует в этом случае с соответствующей охватывающей уплотнительной опорной поверхностью. По меньшей мере на одном резьбовом элементе среди поверхности или поверхностей упора одна реагирующая на усилие упора упорная поверхность выполнена на передней поверхности свободного конца резьбового элемента и называется дистальной поверхностью осевого упора. На рассматриваемом резьбовом элементе дистальная поверхность осевого упора отделена от резьбы кромкой, при этом уплотнительная опорная поверхность, называемая уплотнительной опорной поверхностью на кромке, расположена на этой кромке на заданном осевом расстоянии от конца резьбы. В связи с этим кромка подвергается воздействию усилий осевого сжатия, возникающих от ответного усилия упора дистальной поверхности осевого упора, взаимодействующей с соответствующей поверхностью осевого упора. Согласно отличительному признаку настоящего изобретения кромка содержит часть, называемую аппендиксом, между уплотнительной опорной поверхностью на кромке и дистальной поверхностью осевого упора на свободном конце кромки. Этот аппендикс обеспечивает одновременно придание кромке повышенной радиальной жесткости и пониженной осевой жесткости. Из патентов US 4 624 488 и US 4 795 200 известны резьбовые соединения, содержащие аппендикс между уплотнительной опорной поверхностью и передней поверхностью свободного конца резьбового элемента. Однако ни в одном из этих двух патентов передняя поверхность свободного конца не является упорной поверхностью, противодействующей усилием упора моменту завинчивания, а аппендикс не выполняет полностью такие же функции. Аппендикс согласно US 4624488 Фьюджерсон позволяет ограничить величину повреждений, появляющихся от ударов во время манипуляций на буровой вышке, и повысить механическое сопротивление разрыву резьбового соединения при осевом растяжении. Аппендикс по US 4795200 Танг дополнительно позволяет повысить радиальную жесткость кромки на резьбовом соединении без дистальной поверхности осевого упора и тем самым повысить контактное давление на уровне уплотнительных опорных поверхностей на этом резьбовом соединении.-2 005612 Авторы изобретения прежде всего установили, что аппендикс в соответствии с настоящим изобретением тоже повышает радиальную жесткость кромки на трубном резьбовом соединении с дистальной поверхностью осевого упора, и это повышение жесткости выражается на сверхгерметичном трубном резьбовом соединении увеличением осевой ширины реального контакта уплотнительной опорной поверхности на кромке, а также повышением комплексного контактного давления на ширину этой дистальной поверхности осевого упора. Такое увеличение не очевидно из патента Танга, так как осевое сжатие кромки, как правило, стремится бананообразно деформировать кромку и могло бы уменьшить реальную ширину контакта уплотнительных опорных поверхностей и комплексное контактное давление. Также было установлено, что не очевидным из предшествующего уровня техники образом повышение радиальной жесткости, возникающее благодаря наличию аппендикса, отражается также на сверхгерметичном трубном резьбовом соединения в соответствии с настоящим изобретением увеличением радиальной ширины реального контакта дистальной поверхности осевого упора, а также комплексного контактного давления на радиальную ширину этой дистальной поверхности осевого упора. Такой эффект не может быть понят или выведен из патента Танга, в котором не рассматриваются такие дистальные поверхности осевого упора. Был отмечен еще один не очевидный из предшествующего уровня эффект аппендикса на трубном резьбовом соединении в соответствии с настоящим изобретением. Аппендикс снижает осевую жесткость кромки и, следовательно, при постоянном напряжении осевого сжатия увеличивает упругую деформацию кромки. При действии на резьбовое соединение нагрузки растяжения эта упругая деформация позволяет сместить разъединение упора и особенно критическое значение комплексного контактного давления на ширину уплотнительной опорной поверхности на кромке в сторону относительно высоких значений нагрузки растяжения. И такой эффект не является очевидным из патента Танга, в котором не рассматриваются трубные резьбовые соединения, содержащие дистальную поверхность уплотнительного упора, и не рассматривается возможность утечки под действием напряжений растяжения. Другие положительные эффекты и преимущества аппендикса на сверхгерметичном трубном резьбовом соединении в соответствии с настоящим изобретением будут понятны из описанных ниже частных вариантов выполнения настоящего изобретения. Со стороны уплотнительной опорной поверхности на кромке аппендикс может быть ограничен любой периферической поверхностью, однако, предпочтительной является практически цилиндрическая поверхность, максимально увеличивающая радиальную толщину дистальной поверхности осевого упора. Предпочтительно осевая длина аппендикса находится в пределах от 8 до 75% общей длины кромки и, в частности, в пределах от 20 до 60% этой длины. Предпочтительно отношение осевой длины аппендикса к радиальной толщине дистальной поверхности осевого упора меньше 3. Предпочтительно, каждая уплотнительная опорная поверхность на кромке является поверхностью из группы конических, тороидальных поверхностей или сложных поверхностей, содержащих комбинацию конических поверхностей, цилиндрических поверхностей и/или одной или нескольких тороидальных поверхностей. Предпочтительно одна или по меньшей мере одна уплотнительная опорная поверхность на кромке является сложной поверхностью, содержащей два участка касательных между собой поверхностей, а именно конический участок, расположенный со стороны дистальной поверхности осевого упора, и тороидальный участок большого радиуса, например, превышающего 20 мм, расположенный со стороны резьбы, при этом соответствующая уплотнительная поверхность на другом резьбовом элементе является конической поверхностью с конусностью, практически идентичной конусности конического участка уплотнительной опорной поверхности на кромке, и с осевой шириной, соответствующей общей осевой ширине уплотнительной опорной поверхности на кромке. Независимо от наличия или отсутствия аппендикса такая конфигурация сложной поверхности позволяет повысить комплексное контактное давление на ширину уплотнительной опорной поверхности на кромке. Предпочтительно каждая уплотнительная опорная поверхность на кромке имеет средний наклон по отношению к оси резьбового соединения, по меньшей мере равный 10. Предпочтительно уплотнительная опорная поверхность на кромке имеет осевую ширину, меньшую или равную 10 мм и предпочтительно меньшую или равную 5 мм. Предпочтительно дистальная поверхность осевого упора является плоской поверхностью, перпендикулярной к оси резьбового соединения, или конической поверхностью, коаксиальной с резьбовым соединением, содержащей полуугол у вершины от 70 до 90, что в данном последнем случае способствует контакту между уплотнительной опорной поверхностью на кромке и соответствующей уплотнительной опорной поверхностью.-3 005612 Прилагаемые чертежи иллюстрируют некоторые варианты выполнения настоящего изобретения,подробное описание которых приводится ниже. Фиг. 1 - изображение в осевом полуразрезе муфтового трубного резьбового соединения из предшествующего уровня техники. Фиг. 2 - изображение в осевом полуразрезе муфтового трубного резьбового соединения в соответствии с настоящим изобретением. Фиг. 3 - изображение в осевом полуразрезе интегрального трубного резьбового соединения для подводной колонны труб в соответствии с настоящим изобретением. Фиг. 4 - изображение в осевом полуразрезе интегрального трубного резьбового соединения в соответствии с настоящим изобретением, называемого соединением заподлицо, то есть не содержащего перепадов наружного или внутреннего диаметра на уровне трубного резьбового соединения. Фиг. 5 - увеличенное изображение свободного конца охватываемого резьбового элемента, показанного на фиг. 2. Фиг. 6 - изображение свободного конца, показанного на фиг. 5, после сборки с соответствующими охватывающими частями. Фиг. 7 - увеличенное изображение свободного конца охватываемого резьбового элемента, показанного на фиг. 3. Фиг. 8 - схематическое изображение свободного конца охватываемого резьбового элемента, показанного на фиг. 1 (предшествующий уровень техники). Фиг. 9-11 - схематическое изображение трех вариантов этого свободного конца из предшествующего уровня техники в сравнении с фиг. 8. Фиг. 12 - график контактной ширины и комплексного контактного давления на эту ширину на уровне дистальной поверхности осевого упора и уплотнительной опорной поверхности на кромке в зависимости от нагрузки осевого растяжения, действующей на трубное резьбовое соединение, показанное на фиг. 1 (предшествующий уровень техники). Фиг. 13 - такой же график для трубного резьбового соединения в соответствии с настоящим изобретением, показанного на фиг. 2. Фиг. 14 - схематическое изображение нескольких витков охватываемой резьбы, взаимодействующих с несколькими витками охватывающей резьбы, на трубном резьбовом соединении, показанном на фиг. 2. Фиг. 15, 16 и 17 - схематические изображения расположения резьбовых элементов во время соединения этих элементов перед завинчиванием в случае радиального (фиг. 15, 16) или углового (фиг. 17) смещения. На фиг. 1 показано муфтовое резьбовое соединение 200 из предшествующего уровня техники между двумя трубами 101, 101' , являющихся трубными компонентами большой длины, при помощи муфты 202, являющейся трубным компонентом меньшей длины. Под трубой или трубным компонентом большой длины понимают трубы длиной в несколько метров, например, около 10 м. Соединения 200 обычно применяются для сборки колонн обсадных труб или эксплуатационных колонн для нефтедобывающих скважин, для подводных колонн морских скважин (райзеры) или для колонн буровых штанг, предназначенных для этих же скважин. Трубы могут быть выполнены из любых нелегированных, низколегированных или высоколегированных сталей и даже из сплавов черных или цветных металлов, подвергнутых термической обработке или нагартовке, в зависимости от условий использования в рабочем режиме, например: степень механического воздействия, коррозийная агрессивность внутренней или внешней текучей среды по отношению к трубам. Можно также применять трубы из стали с низкой устойчивостью к коррозии, содержащие покрытие, например, из синтетического материала, препятствующего любому контакту между сталью и агрессивной средой. На своих концах трубы 101, 101' содержат идентичные охватываемые резьбовые элементы 1, 1' и соединены при помощи муфты 202, содержащей на каждом конце охватывающий резьбовой элемент 2,2'. Охватываемые резьбовые элементы 1, 1' соответственно завинчивают в охватывающие резьбовые элементы 2, 2', образуя два симметричных резьбовых соединения 100, 100', соединенных пяткой 10 длиной в несколько сантиметров. Пятка 10 муфты имеет внутренний диаметр, практически идентичный внутреннему диаметру на концах труб 101, 101', что способствует беспрепятственному протеканию жидкости внутри труб. Поскольку трубные резьбовые соединения 100, 100' являются симметричными, то будет описана работа только одного из этих соединений, например трубного резьбового соединения 100. Охватываемый резьбовой элемент 1 содержит охватываемую резьбу 3 с трапецеидальными нитками так называемого типа "баттресс" согласно номенклатуре API (API = American Petroleum Institute); эта охватываемая резьба 3 является конической и выполнена на наружной поверхности охватываемого эле-4 005612 мента и отделена от свободного конца 7 указанного элемента не содержащей резьбы кромкой 11. Свободный конец 7 образует кольцевую поверхность осевого упора, называемую дистальной поверхностью осевого упора, расположенную практически в поперечном направлении. Смежно со свободным концом 7 на наружной поверхности кромки 11 выполнена коническая поверхность 5, образующая охватываемую уплотнительную опорную поверхность на кромке; ее конусность больше конусности охватываемой резьбы 3. Охватывающий элемент 2 содержит средства, сопряженные со средствами охватываемого элемента 1, то есть они соответствуют по форме и конструктивно выполнены на охватывающем резьбовом элементе с возможностью взаимодействия с охватываемыми средствами охватываемого резьбового элемента. В связи с этим охватывающий элемент 2 содержит внутри коническую охватывающую резьбу 4 и не содержащую резьбы часть между резьбой и пяткой 10. Эта нерезьбовая часть содержит, в частности, кольцевую поверхность осевого упора 8, выполненную практически в поперечном направлении и образующую заплечик на конце пятки, и коническую поверхность 6, образующую охватывающую уплотнительную опорную поверхность, непосредственно смежную с заплечиком со стороны резьбы 4. После полного завинчивания охватываемой резьбы в охватывающую резьбу упорные поверхности 7 и 8 упираются одна в другую, тогда как опорные поверхности 5, 6 взаимодействуют в радиальном направлении и поэтому находятся под действием контактного давления металл-металл. Таким образом,поверхности 5, 6 образуют уплотнительные поверхности металл-металл, предназначенные для герметизации резьбового соединения даже при повышенных значениях внутреннего и внешнего давления газообразных текучих сред и при различных напряжениях (осевое растяжение, осевое сжатие, изгиб, кручение и т.д.), простых или комбинированных, статичных или меняющихся. Такие резьбовые соединения называют сверхгерметичными (или премиум) с учетом их характеристик по сравнению со стандартными трубными резьбовыми соединениями согласно номенклатуре API 5CT. Тем не менее, трубные резьбовые соединения 100, показанные на фиг. 1, должны отвечать сложным требованиям геометрической формы, схематически проиллюстрированным на фиг. 8-10. Длина и толщина кромки на уровне уплотнительной опорной поверхности на кромке должны быть достаточными, чтобы обеспечить заданную радиальную жесткость кромки, которая ведет себя наподобие пружины (см. фиг. 8); контактное давление для данного радиального взаимодействия таким образом меняется наряду с радиальной жесткостью кромки 11. Однако, когда резьбовое соединение подвергается действию давления со стороны внутренней или внешней текучей среды, кромка прогибается, что приводит к угловому смещению уплотнительных опорных поверхностей 5 и 6 и, как следствие, к уменьшению реальной ширины контакта и комплексного контактного давления. Прогиб кромки, вызванный действием давления текучей среды, тем больше, чем длиннее часть 35 кромки между началом резьбы 3 и уплотнительной опорной поверхностью на кромке 3. Если по причинам, которые будут изложены ниже, возникает потребность в увеличении длины lt1 до длины lt2 (фиг. 10) путем увеличения длины опорной поверхности (ls3ls1) что позволяет избежать увеличения длины части 35 кромки 11, радиальная толщина е 2 дистальной поверхности осевого упора 7 становится недостаточной для обеспечения значения момента завинчивания, достаточного, чтобы избежать нештатного развинчивания трубного резьбового соединения. Для устранения этого недостатка перед механической обработкой опорной поверхности 5 можно придать концу кромки конусность таким образом, чтобы его внутренняя периферическая поверхность имела к своему концу меньший диаметр (фиг. 11); однако, реализация такой конусности требует дополнительной операции при изготовлении. Для устранения недостатка, упомянутого в связи с фиг. 10, можно также уменьшить конусность уплотнительной опорной поверхности на кромке 5 (угол Вугла А = см. фиг. 9), но такая конфигурация приводит к значительному трению уплотнительных упорных поверхностей 5, 6 в конце завинчивания,начиная с момента их взаимодействия; отсюда возникает серьезная опасность заедания, в частности, для некоторых типов материалов (стали с высоким содержанием Сr, сплавы Ni и т.д.). На фиг. 2 показано трубное резьбовое соединение в соответствии с настоящим изобретением, непосредственно являющееся производным от трубного резьбового соединения, показанного на фиг. 1, и выполненное путем модификации конструкции кромки 11, которая содержит аппендикс 13, при этом конструкция охватывающего резьбового элемента выполнена соответственно путем смещения охватывающей поверхности осевого упора к центру муфты 202; как следствие, осевая длина пятки 10 на фиг. 2 оказывается более короткой, чем на фиг. 1. На фиг. 5 детально показана конструкция охватываемой кромки 11 резьбового соединения, показанного на фиг. 2. Как видно из фиг. 5, охватываемая кромка 11, имеющая общую длину lt, содержит уплотнительную опорную поверхность на кромке 5 с общей осевой шириной ls, отделенную от дистальной поверхности осевого упора 7 аппендиксом 13 с осевой длиной lа.-5 005612 Дистальная поверхность осевого упора 7 является вогнутой конической поверхностью, коаксиальной с резьбовым соединением и имеющей полуугол у вершины, равный 75 (угол 15 по отношению к нормали оси). Применение такой конструкции известно для увеличения контактного давления между уплотнительными опорными поверхностями 5, 6 на резьбовых соединениях типа показанного на фиг. 1. Аппендикс 13 содержит цилиндрическую наружную периферическую поверхность 19, сопрягающуюся с дистальной поверхностью осевого упора 7 через тороидальную поверхность малого радиуса R4. Осевая длина аппендикса lа в случае, представленном на фиг. 5, составляет примерно 25% общей осевой длины кромки lt, при этом данные расстояния берутся относительно точки пересечения поверхностей 7 и 19. Соотношение между осевой длиной аппендикса lа и радиальной толщиной еb дистальной поверхности осевого упора примерно равно 0,9. Слишком большое соотношение, превышающее 3, может привести к продольному изгибу аппендикса. Уплотнительная опорная поверхность на кромке 5 является сложной поверхностью, существенно наклоненной по отношению к оси (средний наклон около 15), и сопрягается с одной стороны с аппендиксом 13 через тороидальную поверхность малого диаметра R3 и с другой стороны - с кромкой со стороны резьбы через другую тороидальную поверхность малого радиуса R2.R3, R4 имеют, например, значения порядка 0,5-1 мм; R2 имеет значение порядка 5 мм. Уплотнительная опорная поверхность на кромке 7 содержит: а) со стороны свободного конца 7 - конический участок 33 с конусностью 50% (или с наклоном 14 относительно оси), имеющий ширину lc, например, порядка 1,5 мм, и б) со стороны резьбы - тороидальный участок 31 большого радиуса R1 (например, 60 мм) ширинойlr (например, 1,5 мм), который является касательным к коническому участку 33. Это позволяет получить уплотнительную опорную поверхность на кромке, которая является короткой (ширина ls, близкая к 3 мм) и намного более наклонной относительно оси, чем резьба (конусность 6,25% или наклон относительно оси 1,8), и свести таким образом к минимуму опасность заедания уплотнительных опорных поверхностей во время завинчивания. Действительно, первый контакт между уплотнительными опорными поверхностями при завинчивании происходит с запаздыванием, и уменьшается геликоидальная длина трения с момента этого первого контакта. Геометрическая форма конус + тор большого радиуса со стороны резьбы позволяет получить устойчивый контакт по ширине между уплотнительными опорными поверхностями 5, 6, тогда как радиальное взаимодействие между уплотнительными опорными поверхностями 5, 6, и/или между конической резьбой 3, 4 и действие внутреннего давления текучей среды стремятся деформировать кромку 11, заставляя слегка меняться наклон охватываемой уплотнительной опорной поверхности на долю градуса. Такое изменение наклона ведет к существенному уменьшению реальной ширины контакта и комплексного контактного давления на опорную ширину на уплотнительных опорных поверхностях. Наличие тороидального участка большого радиуса R1 со стороны резьбы (R1 предпочтительно находится в пределах от 30 до 120 мм и в данном случае равен 60 мм) позволяет сохранить преимущества конической уплотнительной опорной поверхности в рабочих условиях (устойчивость работы этой опорной поверхности). На фиг. 6 показано взаимодействие средств, выполненных на охватываемой кромке 11 и на соответствующей охватывающей части в положении сборки. Охватывающий резьбовой элемент содержит охватывающую поверхность осевого упора 8, которая выполнена конической и выпуклой и имеет полуугол у вершины, равный или практически равный углу дистальной поверхности 7, и которая образует заплечик. У основания этого заплечика на определенном осевом расстоянии от охватывающей поверхности осевого упора и напротив охватываемой уплотнительной опорной поверхности 5 находится охватывающая конусная уплотнительная опорная поверхность 6 с конусностью, равной конусности конического участка 33 охватываемой уплотнительной опорной поверхности на кромке 5. Осевая ширина охватывающей уплотнительной опорной поверхности 6 близка по значению к общей осевой ширине ls охватываемой уплотнительной поверхности на кромке 5 и, следовательно, приспособлена для устойчивой работы этих уплотнительных опорных поверхностей. Внутренняя периферическая поверхность охватывающего резьбового элемента между охватывающей уплотнительной опорной поверхностью 6 и охватывающей поверхностью осевого упора может быть любой, поскольку она не взаимодействует в радиальном направлении с наружной периферической поверхностью 19, находящейся напротив аппендикса 13. Короткий радиус служит для сопряжения этой охватывающей периферической поверхности с охватывающей поверхностью осевого упора 8. Прежде всего необходимо отметить, что расположение уплотнительной опорной поверхности 5 не на свободном конце кромки ограничивает прогиб кромки, когда резьбовое соединение подвергается действию внутреннего или внешнего давления текучей среды, и, следовательно, ограничивает уменьшение реальной ширины контакта и реальной ширины комплексного контактного давления между уплотни-6 005612 тельными опорными поверхностями 5, 6 для резьбовых соединений, подвергающихся действию такого внутреннего и внешнего давления, в частности, внутреннего давления. Графики на фиг. 12 и 13 доказывают определенное преимущество резьбового соединения в соответствии с настоящим изобретением типа показанного на фиг. 2 (фиг. 13) по сравнению с аналогичным резьбовым соединением из предшествующего уровня техники на фиг. 1 (фиг. 12). Рассмотренное резьбовое соединение из предшествующего уровня техники соответствует сверхгерметичному трубному резьбовому соединению VAM ТОР согласно каталогу VAM940, выпущенному компанией Валлурек Ойл энд Газ в июле 1994 года для труб наружного диаметра 244,48 мм и толщины 13,84 мм (9"5/8 х 53/5 фунтов на фут) марки L80 (минимальный предел упругости 551 МПа). Трубное резьбовое соединение в соответствии с настоящим изобретением было модифицировано добавлением аппендикса с осевой длиной 3 мм (lа = 25%lt): см. фиг. 5. При помощи цифрового расчета по методике законченных элементов (FEA) было исследовано изменение реальной контактной ширины и комплексного контактного давления на эту ширину для упорных поверхностей 7, 8 и для уплотнительных опорных поверхностей 5, 6 на резьбовом соединении, завинченном с минимальным моментом завинчивания, в зависимости от нагрузки осевого растяжения,действующей на резьбовое соединение и выраженной в % от нагрузки, соответствующей пределу упругости корпусов труб (PBYS). Что касается упорных поверхностей 7, 8, то отмечается, что реальная контактная ширина (кривая А), первоначально равная 3,8 мм, быстро уменьшается и достигает 0 для нагрузки, соответствующей 42%PBYS. При большей нагрузке упорные поверхности теряют контакт. Изменение комплексного контактного давления между упорными поверхностями (кривая В) происходит по такому же профилю (первоначальное значение 770 Н/мм). Кривая С, отображающая изменение ширины контакта между уплотнительными опорными поверхностями, показывает уменьшение реальной контактной ширины с 1,5 до 1,1 мм, когда нагрузка осевого растяжения меняется от 0 до 100%. Такого незначительного изменения реальной контактной ширины достаточно, чтобы комплексное контактное давление упало с 700 Н/мм до 300 Н/мм для такого же изменения нагрузки осевого растяжения (кривая D). Последнее время потребители считают, что опасность утечки в рабочем режиме возникает, когда комплексное контактное давление, рассчитанное на один законченный элемент, становится ниже 437 Н/мм (кривая S). Переход через такой порог в резьбовом соединении из предшествующего уровня техники происходит, как только нагрузка растяжения становится выше нагрузки, соответствующей 56% PBYS: то есть применяемый критерий является достаточно строгим. Необходимо отметить, что уплотнительные опорные поверхности согласно исследуемых геометрических форм вместе с тем соответствуют уплотнительным опорным поверхностям, показанным на фиг. 5 и 6 (конусная охватываемая опорная поверхность с конусностью 50% + тор с радиусом 60 мм), которые,как считается, повышают устойчивость контакта под нагрузкой по сравнению с простыми коническими опорными поверхностями. Такие же расчеты были произведены на модифицированном трубном резьбовом соединении в соответствии с настоящим изобретением, которое было завинчено при таком же номинальном моменте, что и резьбовое соединение из предшествующего уровня техники. Кривые А, В, С, D на фиг. 13 относятся к тем же параметрам, что и кривые на фиг. 12 (резьбовое соединение из предшествующего уровня техники). Кривые А, В и С на фиг. 13 достаточно похожи на соответствующие кривые на фиг. 12. Что касается комплексного контактного давления на упорные поверхности (кривая В), то необходимо отметить комплексное контактное давление, слегка превышающее 30 Н/мм, и происходящее с небольшим запаздыванием разъединение поверхностей осевого упора (48% PBYS против 42%) для резьбового соединения в соответствии с настоящим изобретением. Принципиальным отличием является изменение комплексного контактного давления между уплотнительными опорными поверхностями (кривая D), которое меняется гораздо медленнее на резьбовом соединении в соответствии с настоящим изобретением таким образом, что прохождение порога 437 Н/мм(прямая S) происходит только после нагрузки, соответствующей 89% PBYS. Критерий для комплексного контактного давления, являющийся достаточно строгим, который был введен недавно потребителями, беспокоящимися по поводу герметичности резьбовых соединений, соблюдается в широком диапазоне рабочих условий на резьбовом соединении в соответствии с настоящим изобретением. Незначительная осевая жесткость кромки 11, обеспечиваемая благодаря наличию аппендикса 13,позволяет улучшить характеристики герметичности под нагрузкой растяжения резьбовых соединений в соответствии с настоящим изобретением. Эта незначительная осевая жесткость прежде всего способствует повышению радиальной жесткости для характеристик герметичности резьбового соединения.-7 005612 Кроме того, незначительная осевая жесткость позволяет кромке в конце завинчивания аккумулировать значительную деформацию от осевого сжатия, которая затем предпочтительно может быть компенсирована, когда резьбовое соединение подвергается нагрузкам осевого растяжения. Слишком короткий аппендикс (lа 8% lt) не обеспечивает ощутимого улучшения характеристик герметичности под нагрузкой растяжения. Слишком длинный аппендикс (lа 75% lt) может привести к продольному изгибу кромки и к снижению характеристик герметичности. Кроме того, кромку и соединенные с ней средства (5, 7, 13) можно относительно легко выполнять путем механической обработки. Другие преимущества могут быть обеспечены благодаря незначительной осевой жесткости кромки резьбового соединения в соответствии с настоящим изобретением. Первое дополнительное преимущество относится к точности на реальном моменте завинчивания. Как правило, резьбовые соединения завинчиваются в положении сборки при помощи механических или гидравлических механизмов, называемых трубными ключами, развивающих большие моменты,поскольку резьбовое соединение необходимо завинчивать за пределы вхождения в контакт поверхностей осевого упора. Действие этих ключей прекращается, когда достигается заданный момент завинчивания (номинальный момент). Вместе с тем, учитывая инерцию ключа, реально получаемый момент может отличаться от требуемого номинального момента. Это смещение момента зависит от многих факторов и может быть уменьшено путем снижения скорости завинчивания, что отрицательно сказывается на производительности завинчивания. Снижение осевой жесткости кромки на резьбовом соединении в соответствии с настоящим изобретением позволяет получить менее крутую кривую повышения момента между вхождением в контакт и конечным положением сборки и, следовательно, либо уменьшить смещение между номинальным моментом и реальным моментом завинчивания, либо обеспечить более быстрое завинчивание. Другое дополнительное преимущество касается поведения трубного резьбового соединения под нагрузкой осевого сжатия. На фиг. 14 показаны охватываемые 21 и охватывающие 33 трапецеидальные нитки резьбового соединения с конической резьбой в завинченном положении. Охватываемые нитки 21 содержат вершину 29 профиля резьбы, впадину 27 резьбы, причем обе наклонены под углом С (например, 1,8), несущую сторону 23 и рабочую сторону 25. Точно так же охватывающие нитки 22 резьбы содержат вершину 28, впадину 30, несущую сторону 24 и рабочую сторону 26. Вследствие возникновения ответного усилия на упорные поверхности 7, 8 охватываемые 23 и охватывающие 24 несущие стороны находятся в контакте, тогда как рабочие стороны 25, 26 имеют зазор d1. Учитывая конусность резьбы (угол наклона С), вершины охватывающих ниток 28 взаимодействуют в радиальном направлении с впадинами охватываемых ниток 27, тогда как между вершинами охватываемых ниток 29 и впадинами охватывающих ниток 30 существует зазор d2. Когда резьбовое соединение подвергается действию нагрузок осевого сжатия, первоначально находившиеся в контакте несущие стороны 23, 24 разъединяются, и все усилия сжатия передаются на поверхности осевого упора 7, 8, помимо напряжений сжатия, возникающих при завинчивании. Если эквивалентные напряжения Мизеса превышают предел упругости, происходит пластификация, после которой возникает опасность утечки и/или заедания после развинчивания и повторного завинчивания. Незначительная осевая жесткость кромки позволяет установить контакт между рабочими сторонами 25, 26, которые в этом случае воспринимают усилия осевого сжатия до того, как эквивалентное напряжение на упор не переходит предел упругости. Таким образом, резьбовое соединение в соответствии с настоящим изобретением обладает отличными характеристиками механической прочности на осевое сжатие. На фиг. 3 показан другой тип трубного резьбового соединения в соответствии с настоящим изобретением для подводных колонн труб, называемых work over risers. Резьбовое соединение 300 является соединением интегрального типа, при этом охватываемый резьбовой элемент 1 выполнен на конце первой трубы 101, а охватывающий резьбовой элемент 2 - на конце второй трубы 102 путем механической обработки труб. Как вариант, резьбовые элементы 1 и 2 можно выполнять после увеличения толщины концов труб путем ковки (увеличение наружного диаметра и/или уменьшение внутреннего диаметра). Как вариант, охватываемые и охватывающие резьбовые элементы могут быть соединены с трубами,например, при помощи сварки. Данный тип резьбового соединения содержит две пары поверхностей осевого упора, при этом каждая пара содержит дистальную поверхность осевого упора.-8 005612 Первая пара, называемая внутренним упором, как и в предыдущем варианте, содержит дистальную поверхность 7 на свободном конце охватываемого резьбового элемента 1 и кольцевую поверхность 8, образующую заплечик на охватывающем резьбовом элементе 2. Другая пара, называемая наружным упором, симметрично содержит дистальную поверхность 18 на свободном конце охватывающего резьбового элемента 2 и кольцевую поверхность 17, образующую заплечик на охватываемом резьбовом элементе 1. Все четыре поверхности упора являются плоскими, перпендикулярными к оси резьбового соединения 300. Каждый упор отделяется от резьбы кромкой 11, 12. Охватывающая кромка 12 не содержит уплотнительной опорной поверхности. Охватываемая кромка 11 (см. фиг. 7) содержит уплотнительную опорную поверхность на кромке 5,отделенную в осевом направлении от дистальной поверхности осевого упора 7 аппендиксом 13. Уплотнительная опорная поверхность 5 является сложной поверхностью, содержащей со стороны свободного конца конический участок 33, наклоненный на 50%, и со стороны резьбы 3 тороидальный участок 31 с радиусом R1 (40 мм), выполненный касательно к коническому участку 33, при этом охватывающая уплотнительная поверхность 6 выполнена просто конической с конусностью 50% и осевой шириной, соответствующей полной осевой ширине охватываемой уплотнительной опорной поверхности 5. Аппендикс 13 содержит наружную периферическую поверхность 19 цилиндрической формы и имеет осевую длину lа, равную 5 мм, что составляет примерно 9% от общей осевой длины кромки lt. Отношение осевой длины аппендикса к радиальной толщине дистальной поверхности осевого упора примерно равно 0,75. Часть кромки, находящаяся между уплотнительной опорной поверхностью на кромке 5 и резьбой 3,содержит на своей наружной периферической поверхности 35 две цилиндрические поверхности 37 и 39,при этом поверхность 39, начинающаяся от основания резьбы 3, имеет меньший диаметр D2, чем поверхность 37 со стороны уплотнительной опорной поверхности (диаметр D1), при этом разность (D2-D1) примерно равна 1 мм. Такая ступенчатость повышает радиальную жесткость уплотнительной опорной поверхности на кромке 5 и, следовательно, контактные давления между уплотнительными опорными поверхностями 5, 6. Она также уменьшает бананообразную деформацию кромки, когда резьбовое соединение 300 подвергается воздействию давления внешней текучей среды. Кроме того, она способствует вместе с аппендиксом 13 предохранению уплотнительной опорной поверхности 5 от механических повреждений в случае смещения в начале соединения резьбовых элементов. Нижеследующая таблица 1 позволяет сравнить значения комплексного контактного давления для двух резьбовых соединений для подводных колонн для труб наружного диаметра 219,08 мм (8"5/8) и толщиной 17,8 марки Р 110 (минимальный предел упругости 758 МПа) без аппендикса 13 (предшествующий уровень техники) и с аппендиксом 13 (в соответствии с настоящим изобретением). В конце завинчивания поверхности 17, 18 наружного упора первыми входят в контакт (первичный упор), при этом завинчивание продолжается до положения упора под действием контактного давления поверхностей 7, 8 внутреннего упора (вторичный упор). В таблице 1 приведены значения комплексного контактного давления на контактную ширину на уровне уплотнительных опорных поверхностей, полученные путем цифрового расчета, в конце завинчивания и под действием осевого растяжения. Таблица 1. Комплексное контактное давление между уплотнительными опорными поверхностями Комплексное контактное давление (Н/мм) Резьбовое соединение из предшествующего уровня техники В конце завинчивания Завинчивание + 80% PBYS Завинчивание + 100% PBYS Значения контактного давления являются более высокими и уменьшаются немного медленнее на резьбовом соединении в соответствии с настоящим изобретением для данной конфигурации, когда первыми входят в контакт поверхности наружного упора. Поскольку аппендикс имеет очень ограниченную длину (9% общей длины кромки), а кромка является очень жесткой в радиальном направлении (10 мм толщины на уровне ступеньки 37), отличия от известного резьбового соединения являются не такими существенными, как в предыдущем примере (VAM ТОР). На фиг. 15, 16, 17 на примере резьбового соединения 300 фиг. 3 показаны предельные условия вхождения в контакт резьбовых соединений с учетом наличия аппендикса 13.-9 005612 На фиг. 15 показано максимально возможное радиальное смещение в самом начале сборки резьбовых соединений 1 и 2, при этом охватываемая уплотнительная поверхность на кромке 5 входит в контакт с охватывающим свободным концом 18: d3 может превышать 10 мм для резьбового соединения 30,имеющего указанные выше размеры. На фиг. 16 показано максимально возможное радиальное смещение спустя некоторое время, когда охватываемая уплотнительная поверхность на кромке 5 входит в контакт с первой ниткой охватывающей резьбы: d4 равно примерно 8 мм для рассматриваемого резьбового соединения. На фиг. 17 показано максимально возможное угловое смещение Е, когда охватываемая уплотнительная поверхность на кромке 5 входит в контакт с охватываемой резьбой, но охватываемые и охватывающие нитки еще не взаимодействуют друг с другом: Е равно примерно 4. Эти значения d3, d4 и Е являются более значительными, чем в отсутствие аппендикса 13. Следовательно, резьбовые соединения в соответствии с настоящим изобретением являются менее деликатными по отношению к сложным условиям сборки резьбовых элементов. Разумеется, что аппендикс 13 защищает уплотнительную опорную поверхность на кромке 5 от осевых ударов на конце во время манипуляций на нефтедобывающей скважине. Необходимо отметить, что в случае фиг. 17 аппендикс обеспечивает также защиту или радиальный барьер для конического участка 33 уплотнительной опорной поверхности на кромке, который является наиболее критическим участком с точки зрения герметичности. Кроме того, вся уплотнительная опорная поверхность может быть защищена, если, как показано на фиг. 5, аппендикс 13 имеет такую осевую длину lа, что уплотнительная опорная поверхность на кромке 5 находится со стороны резьбового элемента по отношению к прямой D1, проходящей по вершине первой охватываемой нитки и являющейся касательной к свободному концу резьбового элемента. Прямая D1 представляет собой, например, образующую вершин охватывающих ниток на фиг. 17. На фиг. 4 показано интегральное резьбовое соединение 400, называемое соединением заподлицо,с постоянными внутренним и наружным диаметром, с поверхностями внутреннего упора (7, 8) и наружного упора (17, 18) и с двумя парами уплотнительных опорных поверхностей: внутренней парой (5, 6) и наружной парой (15, 16). Резьбовое соединение 400 является герметичным как по отношению к внешнему давлению благодаря наружной паре уплотнительных опорных поверхностей, так и к внутреннему давлению благодаря наличию внутренней пары уплотнительных опорных поверхностей. Охватываемая уплотнительная опорная поверхность 5 внутренней пары и охватывающая уплотнительная опорная поверхность 16 наружной пары являются уплотнительными опорными поверхностями на кромке. Они отделены от дистальных поверхностей осевого упора 7, 18 на резьбовых элементах, на которых они выполнены в виде аппендикса 13, 14. Эти аппендиксы 13, 14 позволяют снизить осевую жесткость кромок 11, 12 и максимально повысить радиальную жесткость этих кромок. Это позволяет максимально улучшить характеристики герметичности резьбового соединения по отношению как к наружным, так и внутренним текучим средам даже при воздействии относительно большого напряжения осевого растяжения. Улучшается также механическая прочность при сжатии. Незначительная осевая жесткость кромок 11, 12 позволяет в достаточной степени продолжить завинчивание после вхождения в контакт внутренней или наружной пары упоров, предпочтительно внутренней пары, до положения осевого упора второй пары упорных поверхностей. Запаздывание разъединения упорных поверхностей под действием осевого растяжения позволяет в определенной степени избежать или во всяком случае ограничить биение этих поверхностей в случае изменяющейся нагрузки растяжения или изгиба, так как такие биения являются причиной появления усталостных трещин от явления, называемого коррозионной усталостью. Настоящее изобретение не ограничивается описанными выше резьбовыми соединениями. Оно может применяться для любого типа трубного резьбового соединения, в частности, например,содержащего коническую или цилиндрическую резьбу, с одной или несколькими ступенчатыми частями резьбы, с трапецеидальными или треугольными профилями резьбы, с так называемыми клиновидными нитками изменяющейся или постоянной длины. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сверхгерметичное трубное резьбовое соединение (100, 300, 400), содержащее охватываемый резьбовой элемент (1) на конце первого трубного компонента (101) и охватывающий резьбовой элемент(2) на конце второго трубного компонента (102, 202), при этом охватываемый резьбовой элемент содержит охватываемую резьбу (3), по меньшей мере одну охватываемую уплотнительную опорную поверхность (5, 15) на своей наружной периферической поверхности и по меньшей мере одну охватываемую поверхность осевого упора (7, 17), при этом охватывающий резьбовой элемент (2) соответственно со-10 005612 держит охватывающую резьбу (4), по меньшей мере одну охватывающую уплотнительную опорную поверхность (6, 16) на своей внутренней периферической поверхности и по меньшей мере одну охватывающую поверхность осевого упора (8, 18), при этом охватываемую резьбу завинчивают в охватывающую резьбу до момента, когда по меньшей мере охватываемая поверхность осевого упора (7, 17) ответным усилием упора взаимодействует с соответствующей охватывающей поверхностью осевого упора (8,18), при этом каждая охватываемая уплотнительная опорная поверхность (5, 15) взаимодействует в радиальном направлении с соответствующей охватывающей уплотнительной опорной поверхностью (6, 16),при этом по меньшей мере один резьбовой элемент содержит среди отвечающих усилием упора упорной поверхности или упорных поверхностей так называемую дистальную поверхность осевого упора (7,18), выполненную на передней поверхности свободного конца резьбового элемента, при этом дистальная поверхность осевого упора на рассматриваемом резьбовом элементе (7, 18) отделена от резьбы (3, 4) кромкой (11, 12), при этом уплотнительная опорная поверхность, называемая уплотнительной опорной поверхностью на кромке (5, 16), находится на кромке (11, 12) на заданном расстоянии от конца резьбы,отличающееся тем, что между дистальной поверхностью осевого упора (7, 17) и уплотнительной опорной поверхностью на кромке (5, 16) кромка содержит часть, называемую аппендиксом (13, 14), содержащую две периферические поверхности с возможностью повышения радиальной жесткости кромки и снижения осевой жесткости по сравнению с аналогичным трубным резьбовым соединением без аппендикса. 2. Соединение по п.1, отличающееся тем, что дистальная поверхность осевого упора на конце аппендикса расположена на кромке таким образом, чтобы во время завинчивания первой входить в контакт с поверхностью осевого упора сопряженного резьбового элемента. 3. Соединение по п.1 или 2, отличающееся тем, что периферическая поверхность аппендикса, расположенная со стороны уплотнительной опорной поверхности на кромке (19), характеризуется отсутствием контакта затягивания с сопряженным резьбовым элементом. 4. Соединение по одному из пп.1-3, отличающееся тем, что периферическая поверхность аппендикса, расположенная со стороны уплотнительной опорной поверхности на кромке (19), является, по существу, цилиндрической поверхностью. 5. Соединение по любому из пп.1-4, отличающееся тем, что дистальная поверхность осевого упора на конце аппендикса является поверхностью, выполненной между двумя периферическими поверхностями аппендикса. 6. Соединение по любому из пп.1-5, отличающееся тем, что дистальная поверхность осевого упора на конце аппендикса является плоской поверхностью, перпендикулярной к оси резьбового соединения. 7. Соединение по любому из пп.1-5, отличающееся тем, что дистальная поверхность осевого упора на конце аппендикса является конической, коаксиальной с резьбовым соединением и имеющей полуугол у вершины, находящийся в пределах от 70 до 90, способствуя контакту уплотнительной опорной поверхности на кромке и соответствующей уплотнительной опорной поверхности. 8. Соединение по любому из пп.1-7, отличающееся тем, что аппендикс имеет осевую длину (lа), находящуюся в пределах от 8 до 75% общей осевой длины кромки (lt) и предпочтительно от 20 до 60% общей осевой длины кромки. 9. Соединение по любому из пп.1-8, отличающееся тем, что аппендикс имеет осевую длину (lа) и дистальная поверхность осевого упора имеет такую радиальную толщину (еb), чтобы отношение осевой длины аппендикса к радиальной толщине дистальной поверхности осевого упора было меньше или равно 3. 10. Соединение по любому из пп.1-9, отличающееся тем, что осевая длина аппендикса (lа) выбрана таким образом, чтобы уплотнительная опорная поверхность на кромке (5) была расположена со стороны резьбового элемента (1), на котором она выполнена, по отношению к прямой (D1), которая проходит через вершину первой нитки резьбы (3) и которая является касательной к свободному концу резьбового элемента (1), что позволяет предохранять уплотнительную опорную поверхность (5) от повреждений во время манипуляций с резьбовыми элементами. 11. Соединение по любому из пп.1-10, отличающееся тем, что каждая уплотнительная опорная поверхность на кромке (5, 16) является поверхностью, выбранной из группы, в которую входят конические,тороидальные или сложные поверхности, причем последние содержат сочетания конических поверхностей, цилиндрических поверхностей и тороидальных поверхностей. 12. Соединение по п.11, отличающееся тем, что одна или по меньшей мере одна уплотнительная опорная поверхность на кромке (5) является сложной поверхностью, содержащей два участка поверхности, касательных относительно друг друга, в частности, конический участок (33), расположенный со стороны дистальной поверхности осевого упора (7), и тороидальный участок (31) с радиусом (R1), превышающим 20 мм, расположенный со стороны резьбы (3), и соответствующая уплотнительная опорная поверхность (6) на другом резьбовом элементе является конической поверхностью с конусностью, по существу идентичной конусности конического участка (33) уплотнительной опорной поверхности на кромке, и с осевой шириной, соответствующей общей осевой ширине (ls) уплотнительной опорной поверхности на кромке.-11 005612 13. Соединение по одному из пп.11 или 12, отличающееся тем, что каждая уплотнительная опорная поверхность на кромке (5, 16) имеет средний наклон, по меньшей мере равный 10 по отношению к оси трубного резьбового соединения. 14. Соединение по любому из пп.11-13, отличающееся тем, что каждая уплотнительная опорная поверхность на кромке имеет осевую ширину (ls), меньшую 10 мм, предпочтительно меньшую или равную 5 мм. 15. Соединение по любому из пп.1-14, отличающееся тем, что периферическая поверхность (35) кромки, расположенная между уплотнительной опорной поверхностью на кромке (5) и резьбой (3), содержит две, по существу, цилиндрические поверхности со слегка отличающимися диаметрами, при этом,по существу, цилиндрическая поверхность меньшего диаметра (39) сопряжена с основанием резьбы, а в основном цилиндрическая поверхность большего диаметра (37) сопряжена с уплотнительной опорной поверхностью на кромке (5). 16. Соединение (100) по любому из пп.1-15, отличающееся тем, что только один резьбовой элемент(1) содержит кромку (11) с уплотнительной опорной поверхностью на кромке (5), аппендикс (13) и дистальную поверхность осевого упора (7), а в другом резьбовом элементе (2) эти средства отсутствуют. 17. Соединение (100) по п.16, отличающееся тем, что во втором резьбовом элементе (2) отсутствует как дистальная поверхность осевого упора, так и уплотнительная опорная поверхность на кромке. 18. Соединение (300) по п.16, отличающееся тем, что второе трубное резьбовое соединение содержит дистальную поверхность осевого упора (18), но уплотнительная опорная поверхность на кромке отсутствует. 19. Соединение по любому из пп.1-15, отличающееся тем, что каждый из двух резьбовых элементов(1, 2) трубного резьбового соединения содержит кромку (11, 12) с уплотнительной опорной поверхностью на кромке (5, 16), аппендикс (13, 14) и дистальную поверхность осевого упора (7, 18).

МПК / Метки

МПК: F16L 15/00

Метки: сверхгерметичное, мере, резьбовое, меньшей, концевой, трубное, элемент, резьбовой, соединение, кромкой, один, содержащее

Код ссылки

<a href="https://eas.patents.su/16-5612-sverhgermetichnoe-trubnoe-rezbovoe-soedinenie-soderzhashhee-po-menshejj-mere-odin-rezbovojj-element-s-koncevojj-kromkojj.html" rel="bookmark" title="База патентов Евразийского Союза">Сверхгерметичное трубное резьбовое соединение, содержащее по меньшей мере один резьбовой элемент с концевой кромкой</a>

Предыдущий патент: Очищающая бумага для зубов, объединенная с зубной нитью

Следующий патент: Инструмент для сверления и/или фрезерования и способ его изготовления

Случайный патент: Бензофуро- и бензотиенопиримидиновые модуляторы гистаминового рецептора н4