Способ конверсии ароматических соединений и применяемый для этого цеолитный катализатор

Номер патента: 3270

Опубликовано: 27.02.2003

Авторы: Хендриксен Дан Е., Мор Гари Д., Смит Роберт С., Вердуийн Иоганнес П.

Формула / Реферат

1. Связанный цеолитом цеолитный катализатор, который не содержит существенных количеств нецеолитного связующего вещества и включает

(а) кристаллы первого цеолита с большими порами, выбранного из группы, включающей цеолиты MAZ, EMT и MOR, и

(б) связующее вещество, содержащее кристаллы второго цеолита в количестве от 10 до 60 мас.% в пересчете на массу кристаллов первого цеолита,

причем размер частиц кристаллов второго цеолита меньше размера частиц кристаллов первого цеолита.

2. Катализатор по п.1, в котором кристаллы второго цеолита сращивают и получают, по меньшей мере, частичное покрытие на кристаллах первого цеолита.

3. Катализатор по п.1 или 2, в котором кристаллы второго цеолита обладают стойкостью к абразивному истиранию.

4. Катализатор по любому из пп.1-3, который включает менее 5 мас.% нецеолитного связующего вещества в пересчете на объединенную массу первого цеолита и второго цеолита.

5. Катализатор по любому из пп.1-4, в котором средний размер частиц кристаллов первого цеолита составляет более 0,1 мкм, а средний размер частиц кристаллов второго цеолита меньше среднего размера частиц кристаллов первого цеолита.

6. Катализатор по п.5, в котором средний размер частиц кристаллов первого цеолита составляет 1-6 мкм, а средний размер частиц кристаллов второго цеолита составляет 0,1-0,5 мкм.

7. Катализатор по любому из пп.1-6, в котором первый цеолит и второй цеолит характеризуются тем же структурным типом, предпочтительно MOR.

8. Катализатор по любому из пп.1-7, в котором первый цеолит и/или второй цеолит представляют собой алюмосиликатные цеолиты или галлийсиликатные цеолиты.

9. Катализатор по любому из пп.1-8, который может быть приготовлен с использованием связанного диоксидом кремния экструдата, включающего кристаллы первого цеолита, путем превращения содержащегося в экструдате диоксида кремния во второй цеолит,

10. Способ конверсии ароматических углеводородов, причем этой конверсией является алкилирование, трансалкилирование или изомеризация, который включает (I) контактирование в условиях конверсии алкилированием связанного цеолитом цеолитного катализатора с исходным материалом, содержащим ароматический углеводород и, по меньшей мере, один олефин; или (II) контактирование в условиях конверсии трансалкилированием связанного цеолитом цеолитного катализатора с исходным ароматическим углеводородным материалом, включающим полиалкилароматический углеводород, содержащий, по меньшей мере, две алкильные группы, каждая из которых независимо друг от друга содержит 2-4 атома углерода; или (III) контактирование в условиях конверсии изомеризацией связанного цеолитом цеолитного катализатора с исходным материалом, содержащим изомеризующиеся одноядерные алкилароматические углеводороды, изомеризующиеся двуядерные алкилароматические углеводороды или их смеси, при этом катализатор не содержит существенных количеств нецеолитного связующего вещества и включает

(а) кристаллы первого цеолита с большими порами и

(б) связующее вещество, содержащее кристаллы второго цеолита в количестве от 10 до примерно 60 мас.% в пересчете на массу первого цеолита,

причем размер частиц кристаллов второго цеолита меньше размера частиц кристаллов первого цеолита.

11. Способ по п.10, в котором кристаллы второго цеолита сращивают и получают, по меньшей мере, частичное покрытие на кристаллах первого цеолита.

12. Способ по п.10 или 11, в котором катализатор включает менее 5 мас.% нецеолитного связующего вещества в пересчете на общую массу первого цеолита и второго цеолита.

13. Способ по любому из предыдущих пунктов, в котором средний размер частиц кристаллов первого цеолита составляет более 0,1 мкм, а средний размер частиц кристаллов второго цеолита меньше, чем у кристаллов первого цеолита.

14. Способ по любому из предыдущих пунктов, в котором средний размер частиц кристаллов первого цеолита составляет 1-6 мкм и/или средний размер частиц кристаллов второго цеoлита составляет 0,1-0,5 мкм.

15. Способ по любому из предыдущих пунктов, в котором первый цеолит и/или второй цеолит независимо друг от друга характеризуются составом, выражаемым следующим молярным соотношением:

X2O3:(n)YO2,

где X обозначает алюминий, бор и/или галлий,

Y обозначает кремний, олово и/или германий и

n обозначает число, превышающее 2.

16. Способ по любому из предыдущих пунктов, в котором первый цеолит представляет собой алюмосиликатный цеолит, в котором молярное соотношение между диоксидом кремния и оксидом алюминия составляет 2:1-150:1.

17. Способ по любому из предыдущих пунктов, в котором первый цеолит и второй цеолит независимо друг от друга выбирают из группы, включающей структурные типы MAZ, MEI, AFI, EMT, OFF, BEA и MOR.

18. Способ по любому из предыдущих пунктов, в котором второй цеолит характеризуется тем же структурным типом, что и первый цеолит.

19. Способ по любому из предыдущих пунктов, в котором конверсией является алкилирование (I).

20. Способ по п.19, в котором ароматическим углеводородом служит бензол, толуол, ксилол или смесь любых двух или большего числа из них.

21. Способ по п.19 или 20, в котором олефином служит этилен, пропилен, бутен-1, транс-бутен-2, цис-бутен-2, пентен-1, гексен-1, октен-1, нонен-1, децен-1, ундецен-1, додецен-1, тридецен-1 или смесь двух или большего числа любых из них.

22. Способ по пп.19, 20 или 21, в котором молярное соотношение между ароматическими углеводородами и олефинами в исходном материале составляет, по меньшей мере, 4:1.

23. Способ по любому из пп.19-22, в котором условия конверсии включают температуру 37-316шС (100-600шF), и/или манометрическое давление 0,34-6,90 МПа (50-1000 фунтов/кв.дюйм), и/или среднечасовую скорость подачи сырья 0,5-50.

24. Способ по любому из пп.10-18, в котором конверсией является транс-алкилирование (II).

25. Способ по п.24, в котором первый цеолит и/или второй цеолит представляет собой цеолит BEA или MAZ.

26. Способ по п.24 или 25, в котором полиалкилароматическим углеводородом служит диметилбензол, триметилбензол, диэтилбензол, триэтилбензол, диэтилметилбензол, диизопропилбензол, триизопропилбензол, диизопропилтолуол, дибутилбензол или смесь любых двух или большего числа из них.

27. Способ по пп.24, 25 или 26, в котором молярное соотношение между ароматическим углеводородом и полиалкилароматическим углеводородом в исходном материале составляет от 1:1 до 50:1.

28. Способ по любому из пп.24-27, в котором условия конверсии включают температуру в интервале 37-316шС (100-600шF), и/или манометрическое давление 0,34-6,90 МПа (50-1000 фунтов/кв.дюйм), и/или среднечасовую скорость подачи сырья 0,1-100.

29. Способ по любому из пп.10-18, в котором конверсией является изомеризация (III).

30. Способ по п.29, в котором первый цеолит характеризуется структурным типом MOR и/или второй цеолит характеризуется структурным типом ВЕА.

31. Способ по пп.29, 30, в котором первый цеолит находится, по меньшей мере, частично в водородной форме.

32. Способ по любому из пп.29-31, в котором второй цеолит является менее кислотным, чем первый цеолит.

33. Способ по любому из пп.29-32, в котором связанный цеолитом цеолитный катализатор далее включает, по меньшей мере, один гидрогенизационный металл.

34. Способ по любому из пп.29-33, в котором условия изомеризации включают температуру 250-600шС, и/или абсолютное давление от 20 кПа до 5,07 МПа (0,2-50 атм), и/или среднечасовую скорость подачи сырья 0,1-100, и/или значение молярного соотношения водород/углеводород 0,1-10.

35. Способ по любому из пп.29-34, в котором алкилароматические углеводороды выбирают из группы, включающей

(а) одноядерные алкилароматические углеводороды формулы

в которой R1 обозначает алкильную группу, содержащую 1-4 атома углерода и X обозначает 2 или 3, и

(б) двуядерные алкилароматические углеводороды формулы

в которой R2 и R3, каждый независимо друг от друга, обозначает алкильную группу, содержащую 1-4 атома углерода, и

Y и Z, каждый независимо друг от друга, обозначает 0, 1 или 2, при условии, что сумма Y и Z равна 2, 3 или 4.

36. Способ по п.35, в котором сырье включает одноядерные алкилароматические углеводороды формулы I, в которой R1 обозначает метил или этил, а X обозначает 2.

37. Способ по п.35 или 36, в котором сырье включает двуядерные алкилароматические углеводороды формулы II, в которой каждый из R2 и R3 обозначает метил, Y обозначает 1 и Z обозначает 1.

38. Способ по любому из пп.29-36, в котором сырье представляет собой смесь ароматических C8-соединений этилбензола и ксилолов, в которой концентрация параксилола ниже термодинамически равновесной.

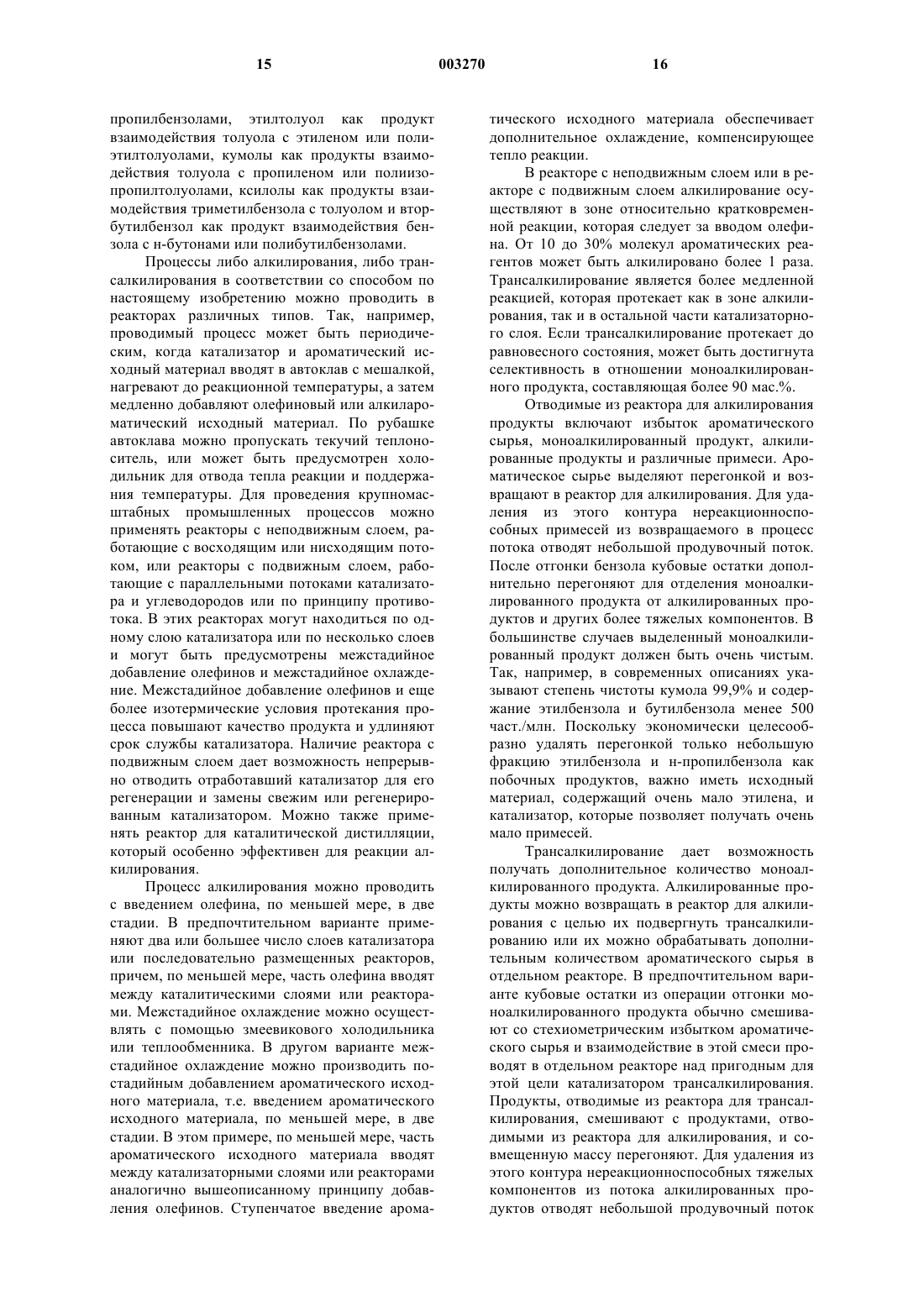

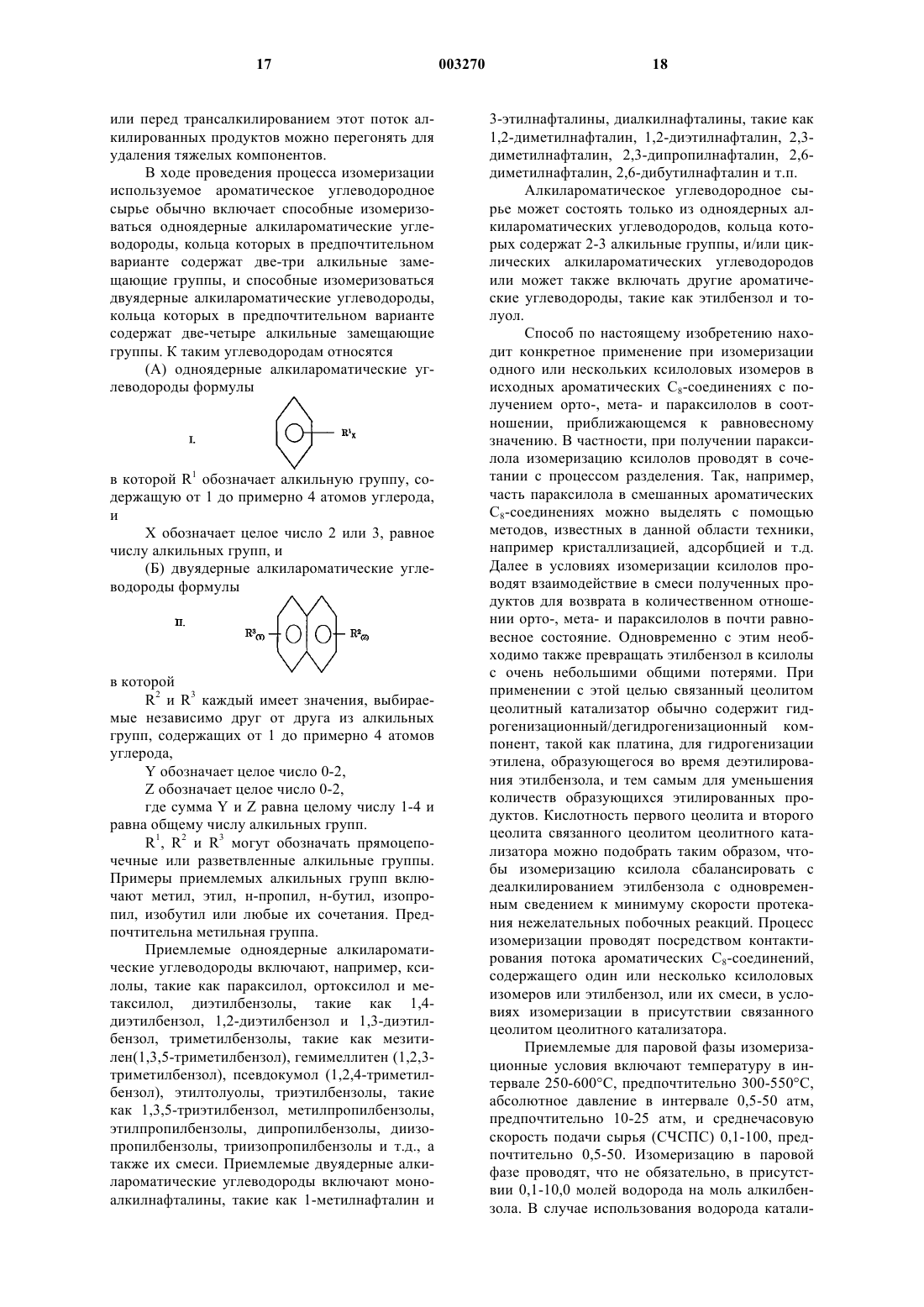

Текст

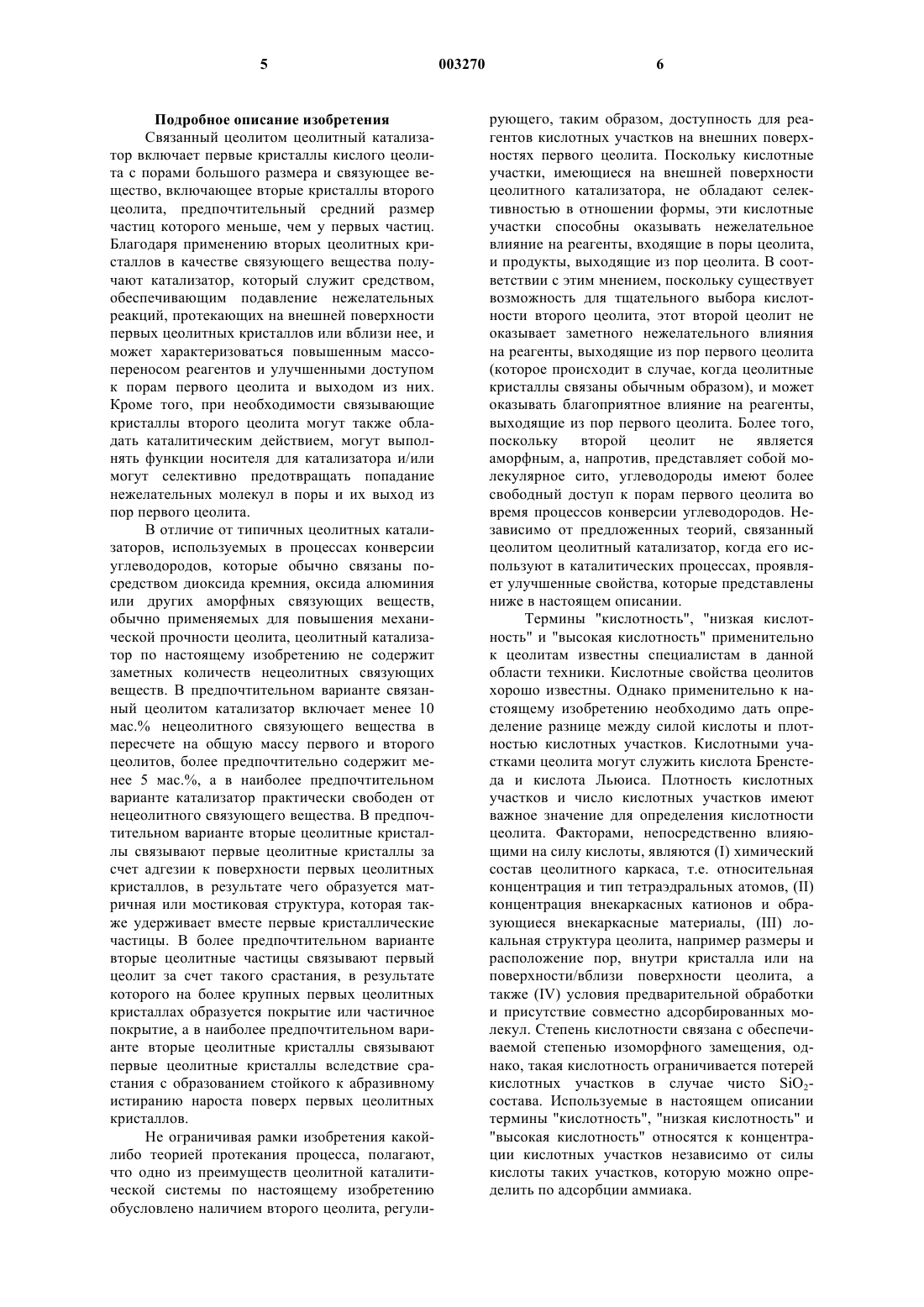

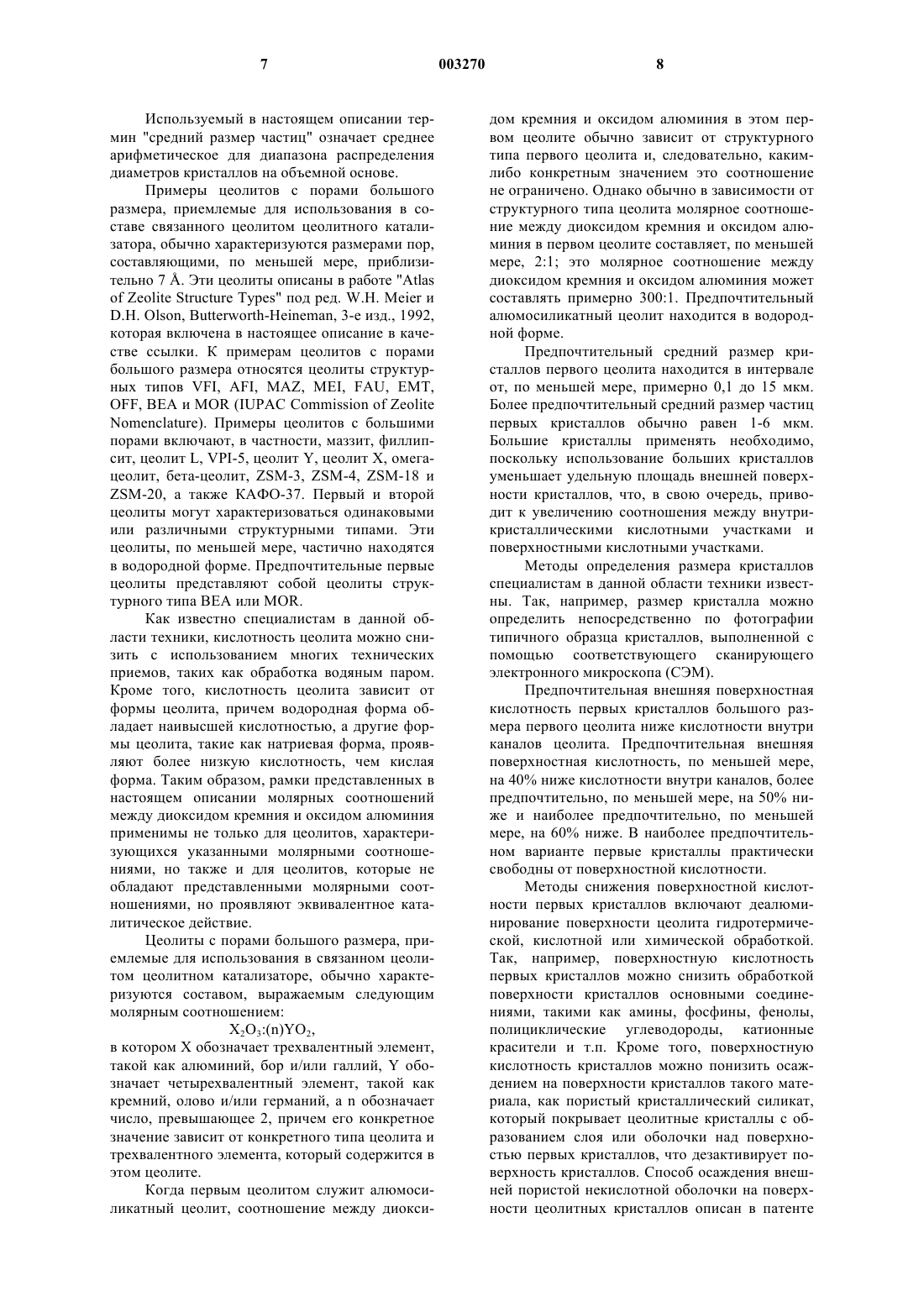

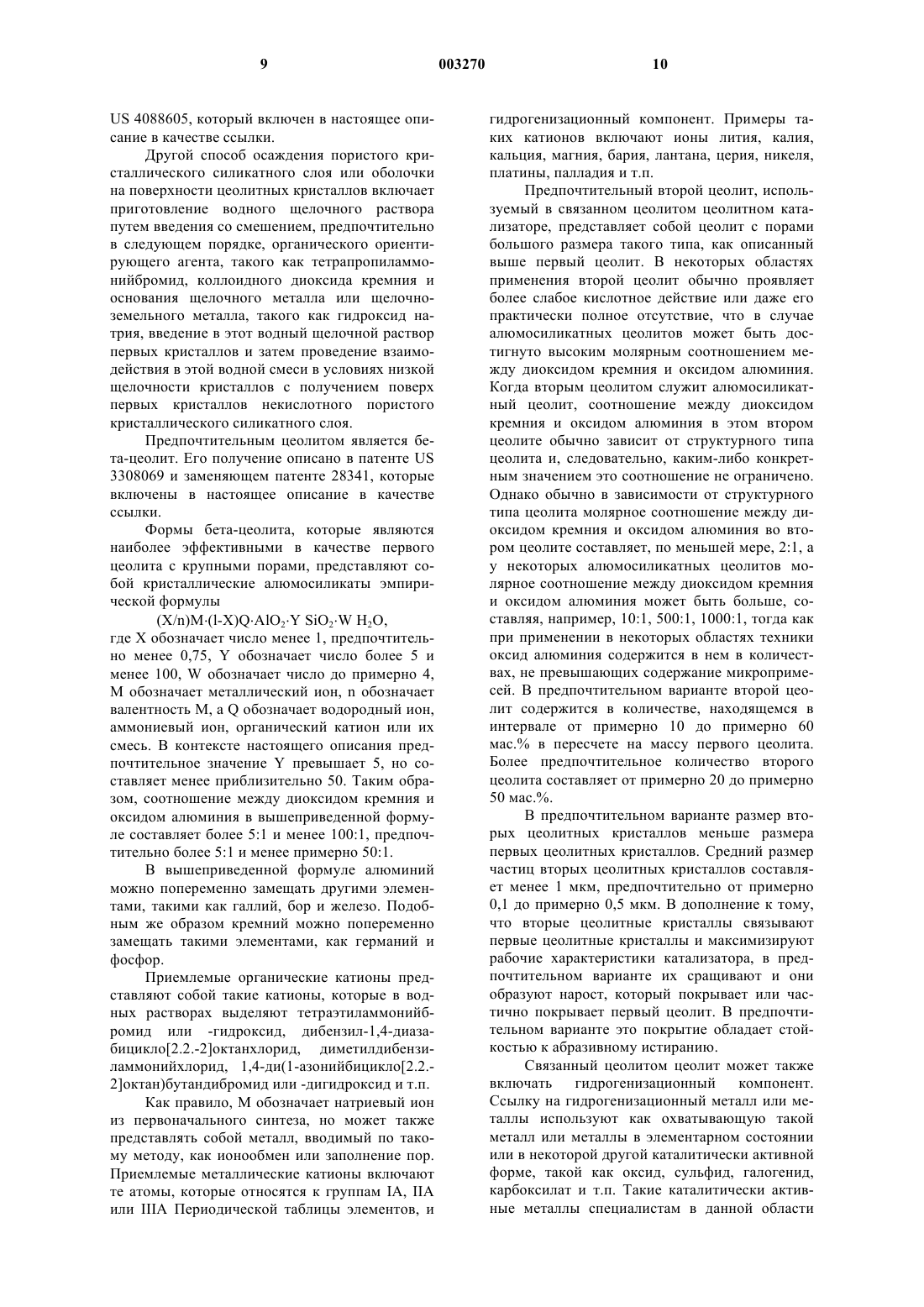

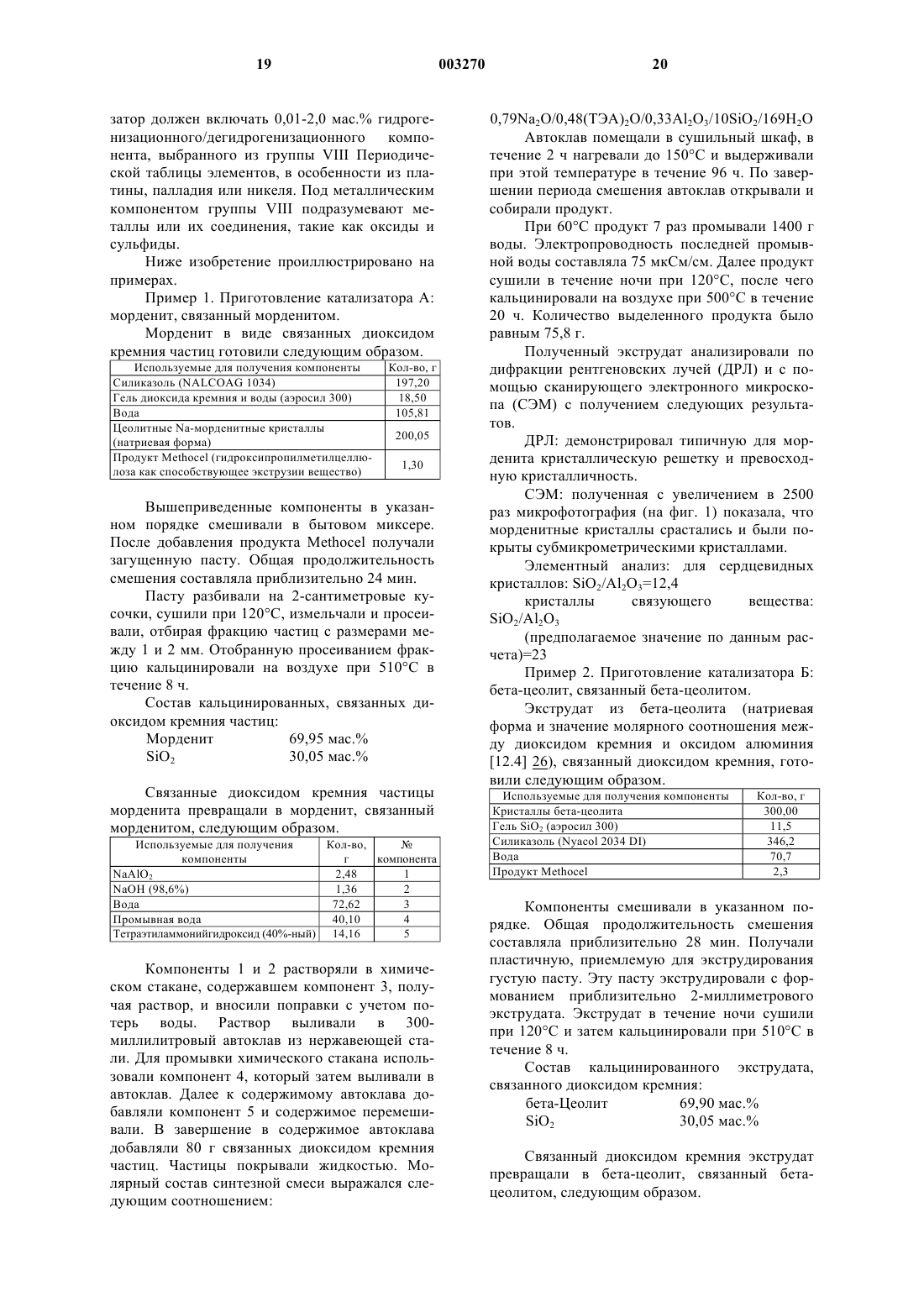

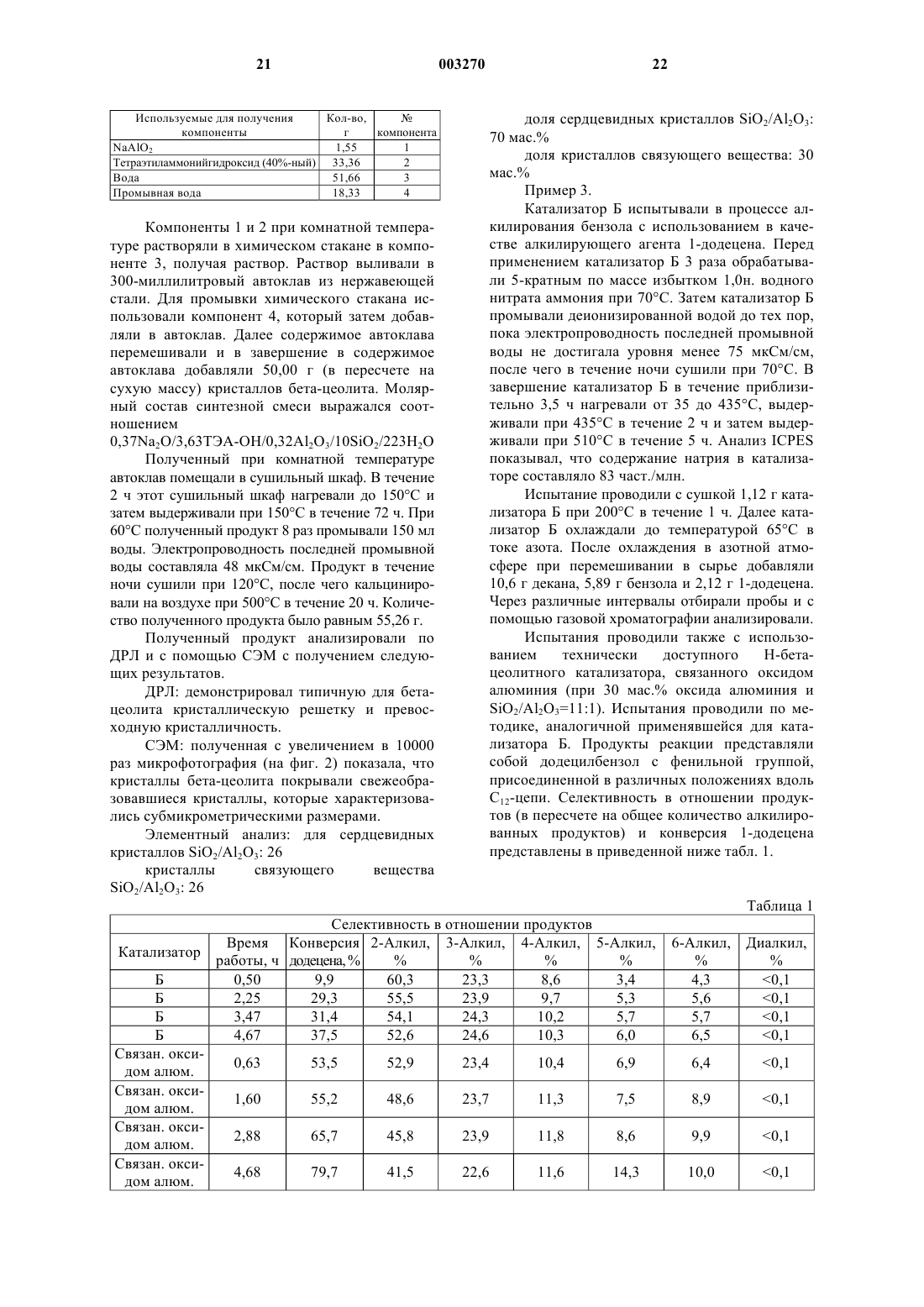

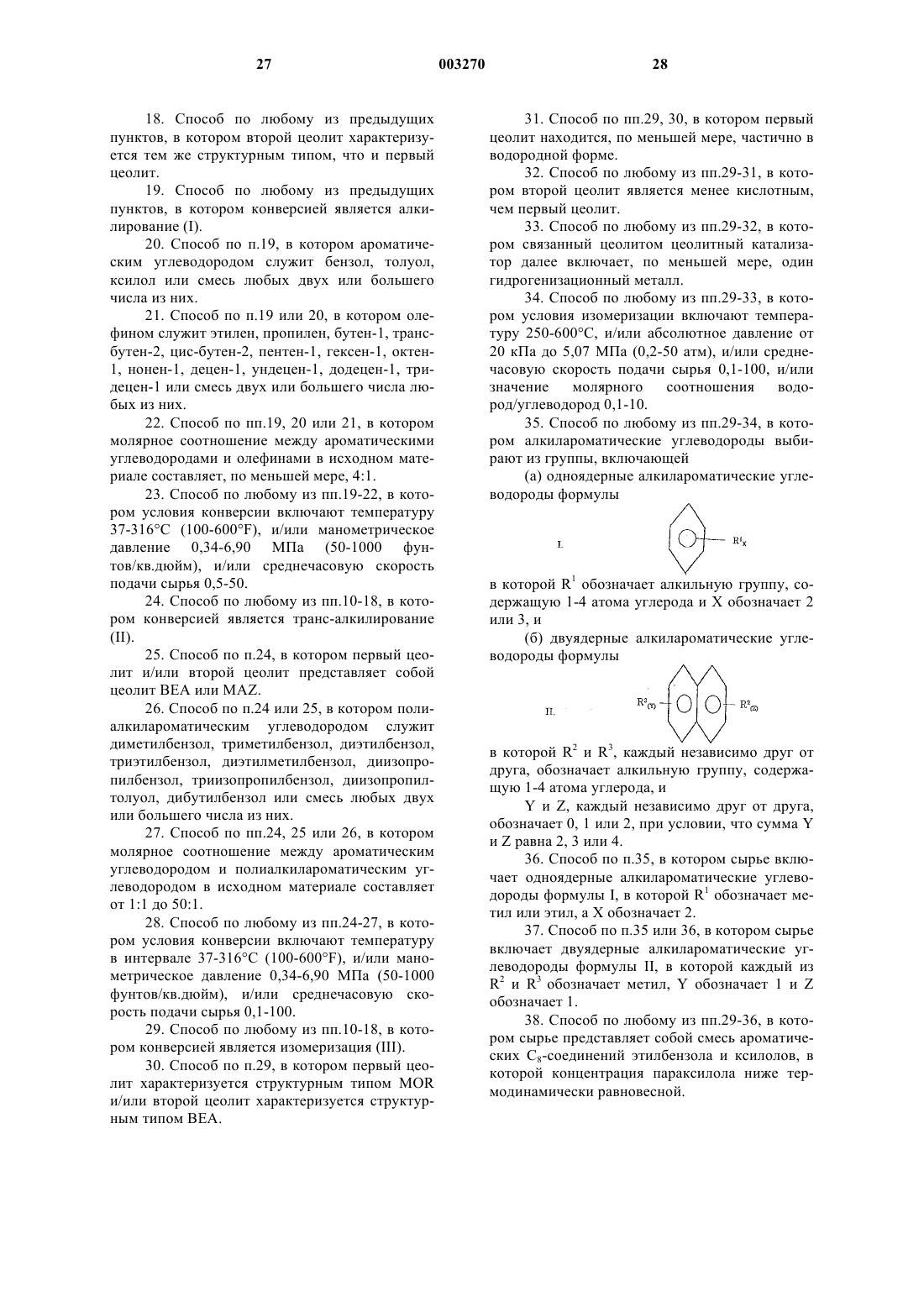

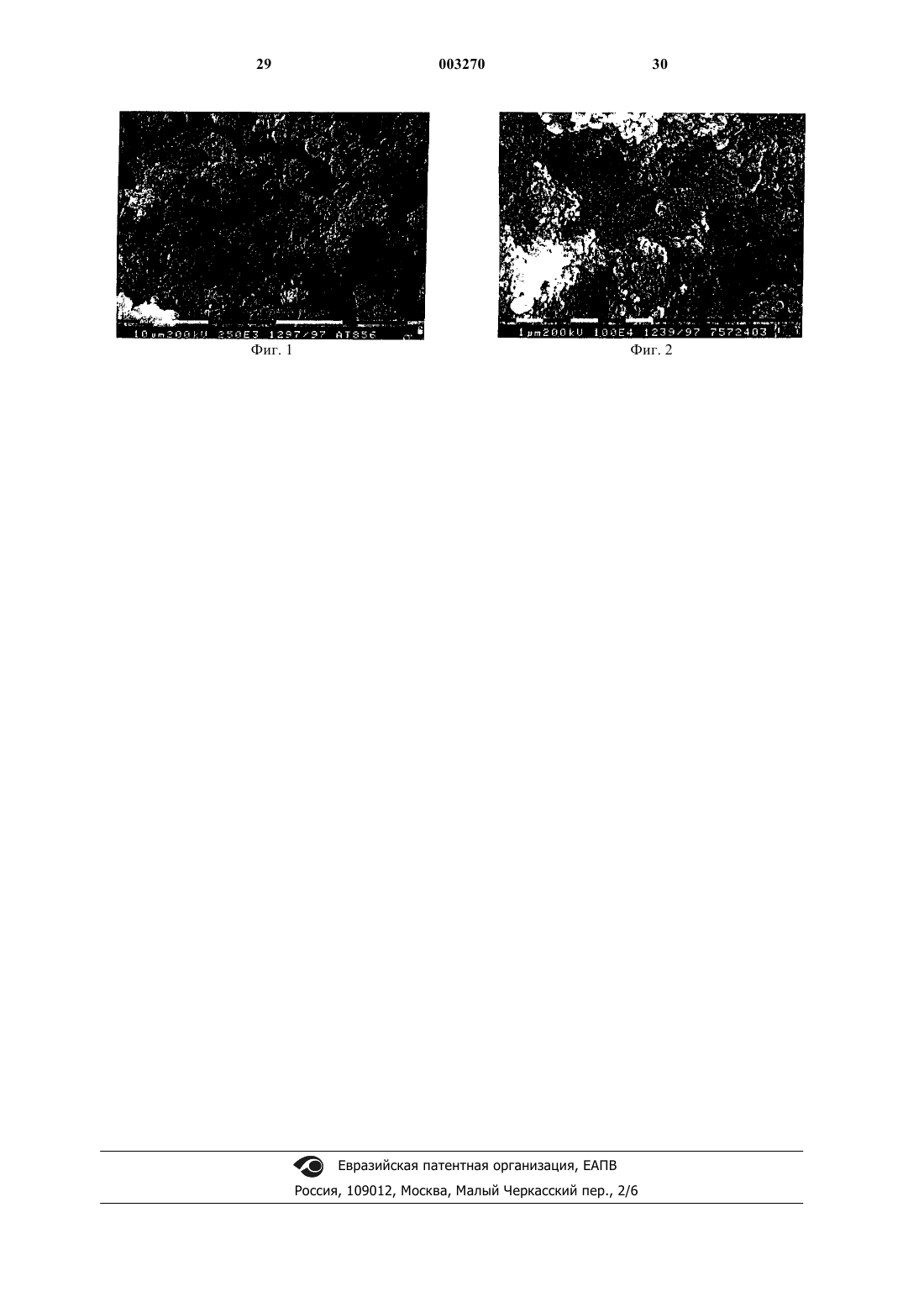

1 Область техники, к которой относится изобретение Настоящее изобретение относится к изомеризации, алкилированию и/или трансалкилированию ароматических углеводородов с использованием связанных цеолитами цеолитных катализаторов. Предпосылки создания изобретения Известно множество способов, включающих алкилирование и/или трансалкилирование с получением моноалкилароматических продуктов, таких как изопропилбензол, который также называют кумолом, или этилбензол, и достижением высокого выхода продукта. Однако осуществление таких способов связано с определенными проблемами, включая образование при этом нежелательных побочных продуктов. Примеры таких побочных продуктов, получаемых в сочетании с кумолом, включают олигомеры алкилирующих агентов, тяжелые полиароматические соединения и нежелательные моноалкилированные и деалкилированные соединения, в частности н-пропилбензол, бутилбензолы и этилбензол. Получение этилбензола сопряжено с конкретной проблемой, состоящей в образовании нежелательных ксилолов. Другая проблема, с которой связано осуществление таких способов, заключается в использовании катализаторов Фриделя-Крафтса, таких как твердая фосфорная кислота и хлорид алюминия. Применение фосфорнокислотных катализаторов обычно требует применения воды, которую вводят совместно с сырьем, что приводит к образованию в качестве побочного продукта вызывающего коррозию шлама. Проблемы, связанные с этим шламом как побочным продуктом, могут быть разрешены за счет использования в качестве катализаторов определенных кристаллических микропористых молекулярных сит. Однако главные недостатки применения цеолитных катализаторов включают образование нежелательных побочных продуктов и относительно быструю дезактивацию катализатора, требующую его замены или реактивации,что связано с затратами времени и средств. Кристаллические микропористые молекулярные сита представляют собой упорядоченные пористые кристаллические материалы, характеризующиеся определенным кристаллическим строением, как это было установлено по дифракции рентгеновских лучей, внутри которых заключено большое число более мелких полостей, которые могут сообщаться между собой посредством ряда еще более мелких каналов или пор. Размеры этих пор таковы, что позволяют адсорбироваться молекулам определенных размеров, задерживая молекулы больших размеров. Междоузлия или каналы, образуемые кристаллической решеткой, позволяют таким материалам, как кристаллические силикаты, кристаллические алюмосиликаты, кристаллические кремнийалюмофосфаты и кристалли 003270 2 ческие алюмофосфаты, просеивать молекулы,что объясняет возможность их применять в качестве молекулярных сит в процессах разделения, катализаторов и носителей для катализаторов в самых разнообразных процессах конверсии углеводородов. Внутри поры кристаллического молекулярного сита реакции конверсии углеводородов,такие как алкилирование и трансалкилирование ароматических соединений, определяются ограничениями, которые обусловлены размерами каналов молекулярного сита. Селективность в отношении реагентов наблюдается тогда, когда молекулы фракции сырья оказываются слишком большими для пенетрации в поры и участия в реакции, в то время как селективность в отношении продуктов отмечают тогда, когда молекулы некоторых продуктов не в состоянии выйти из каналов или неспособны вступать в последующую реакцию. Распределение по составу продуктов может также изменяться переходным состоянием селективности, в котором некоторые реакции не могут протекать, поскольку для переходного реакционного состояния может потребоваться слишком большой объем, которым поры не располагают. Селективность может быть также обусловлена ограничениями диффузии по форме молекул, когда размеры молекулы приближаются к размерам полостей в системе пор. Неселективные реакции на поверхности молекулярного сита обычно нежелательны, так как такие реакции не определяются ограничениями, селективными в отношении формы, влияющими на эти реакции, протекающие внутри каналов молекулярного сита. Цеолиты состоят из диоксида кремния с кристаллической решеткой и необязательно оксида алюминия в сочетании со способными к обмену катионами, такими как ионы щелочных или щелочно-земельных металлов. Хотя понятие "цеолиты" охватывает материалы, содержащие диоксид кремния и необязательно оксид алюминия, известно, что кремнийдиоксидный и алюминийоксидный компоненты могут быть целиком или частично замещены другими оксидами. Так, например, кремнийдиоксидный компонент может быть замещен оксидом германия,оксидом олова, оксидом трехвалентного фосфора и их смесями. Оксидом бора, оксидом железа, оксидом титана, оксидом галлия, оксидом индия и их смесями можно замещать алюминийоксидный компонент. Таким образом, используемые в настоящем описании термины"цеолит", "цеолиты" и "цеолитный материал" служат для обозначения не только материалов,содержащих в структуре своей кристаллической решетки атомы кремния и не обязательно алюминия, но также материалов, которые содержат приемлемые атомы, замещающие эти атомы кремния и алюминия, в частности галлийсиликатов, кремнийалюмофосфатов (КАФО) и алюмофосфатов (АЛФО). Используемый в настоя 3 щем описании термин "алюмосиликатный цеолит" служит для обозначения цеолитных материалов, содержащих в структуре своей кристаллической решетки, по существу, атомы кремния и алюминия. Было предложено множество способов изомеризации, алкилирования и трансалкилирования ароматических углеводородов. Так, например, согласно патенту US 4312790 предлагается способ изомеризации ксилолов с применением связанного оксидом алюминия цеолитного катализатора. Согласно патенту US 5227558 предлагается способ алкилирования ароматических соединений с использованием бета-цеолитного катализатора, связанного связующим веществом, таким как оксид алюминия. В заявке ЕР-А 0109962 описаны изомеризация ксилолов и деэтилирование этилбензола до бензола с использованием катализатора, включающего морденит кислотного типа и другой особый цеолит кислотного типа, такой как ZSM-5, ZSM-8 илиZSM-11. В рефератах 101:72405n (1984) и 85:95018s (1976) журнала Chemical Abstracts описаны изомеризация ксилола и деэтилирование этилбензола с использованием катализатора, включающего морденит кислотного типа и другой особый цеолит кислотного типа. Синтетические цеолиты обычно получают кристаллизацией цеолитов из перенасыщенной синтезной смеси. Далее конечный кристаллический продукт сушат и кальцинируют с получением цеолитного порошка. Хотя этот цеолитный порошок обладает хорошими адсорбционными свойствами, его практическое применение серьезно ограничено вследствие затруднений технологического порядка при работе с цеолитным порошком в неподвижных слоях. Таким образом, перед применением порошка в промышленных процессах цеолитные кристаллы обычно связывают. Как правило, цеолитный порошок связывают получением цеолитного агрегата, такого как гранула, сфера или экструдат. Экструдат обычно формуют экструзией цеолита в присутствии нецеолитного связующего вещества, сушкой и кальцинированием образующегося экструдата. Используемые связующие вещества обладают стойкостью к воздействию температур и других технологических условий, например механического абразивного истирания, которые создаются в ходе проведения различных процессов конверсии углеводородов. Примеры связующих веществ включают аморфные материалы, такие как оксид алюминия, диоксид кремния, диоксид титана и глины различных типов. Обычно необходимо, чтобы цеолит обладал стойкостью к механическому абразивному истиранию, т.е. к образованию мелочи, которая состоит из мелких частиц, например из частиц,размеры которых составляют менее 20 мкм. Хотя эти связанные цеолитные агрегаты обладают намного более высокой механической 4 прочностью, чем цеолитный порошок, когда такой связанный цеолит используют в процессах конверсии ароматических соединений, наличие связующего вещества может отрицательно сказываться на некоторых эксплуатационных свойствах цеолитного катализатора, таких, например, как активность, селективность, способность сохранять активность или их сочетание. Так, в частности, поскольку связующее вещество, как правило, содержится в количестве до примерно 50 мас.% от массы цеолита, связующее вещество "разжижает" адсорбционные свойства самого цеолита в агрегате. Кроме того,поскольку связанный цеолит готовят экструдированием или по другому методу формования цеолита вместе со связующим веществом с последующими сушкой и кальцинированием экструдата, аморфное связующее вещество способно проникать в поры цеолита или как-либо иначе блокировать доступ к порам цеолита или снижать скорость массопереноса к порам цеолита, что может привести к снижению эффективности цеолита при его применении в процессе ароматических соединений. Далее, когда связанный цеолит используют в ходе проведения процессов конверсии ароматических соединений, связующее вещество может влиять на химические реакции, которые протекают внутри цеолита, а также само катализировать нежелательные реакции, в результате которых могут образовываться нежелательные продукты. Краткое изложение сущности изобретения Объектом настоящего изобретения являются способы конверсии ароматических соединений, такие как изомеризация, алкилирование и/или трансалкилирование, с применением связанного цеолитом цеолитного катализатора. Этот связанный цеолитом цеолитный катализатор включает первые кристаллы первого цеолита с порами большого размера и связующее вещество, включающее вторые кристаллы второго цеолита. Осуществление изомеризации, алкилирования и/или трансалкилирования ароматических углеводородов в соответствии с настоящим изобретением позволяет получать целевой продукт с достижением высокого выхода. В другом варианте выполнения настоящего изобретения предлагаются связанный цеолитом цеолитный катализатор, который находит конкретное применение в процессах конверсии ароматических соединений и включает первые кристаллы первого цеолита, характеризующегося структурным типом MOR, ЕМТ или MAZ, и связующее вещество, включающее вторые кристаллы второго цеолита. Краткое описание чертежей На фиг. 1 показана фотография продукта из примера 1, выполненная с помощью СЭМ. На фиг. 2 показана фотография продукта из примера 2, выполненная с помощью СЭМ. 5 Подробное описание изобретения Связанный цеолитом цеолитный катализатор включает первые кристаллы кислого цеолита с порами большого размера и связующее вещество, включающее вторые кристаллы второго цеолита, предпочтительный средний размер частиц которого меньше, чем у первых частиц. Благодаря применению вторых цеолитных кристаллов в качестве связующего вещества получают катализатор, который служит средством,обеспечивающим подавление нежелательных реакций, протекающих на внешней поверхности первых цеолитных кристаллов или вблизи нее, и может характеризоваться повышенным массопереносом реагентов и улучшенными доступом к порам первого цеолита и выходом из них. Кроме того, при необходимости связывающие кристаллы второго цеолита могут также обладать каталитическим действием, могут выполнять функции носителя для катализатора и/или могут селективно предотвращать попадание нежелательных молекул в поры и их выход из пор первого цеолита. В отличие от типичных цеолитных катализаторов, используемых в процессах конверсии углеводородов, которые обычно связаны посредством диоксида кремния, оксида алюминия или других аморфных связующих веществ,обычно применяемых для повышения механической прочности цеолита, цеолитный катализатор по настоящему изобретению не содержит заметных количеств нецеолитных связующих веществ. В предпочтительном варианте связанный цеолитом катализатор включает менее 10 мас.% нецеолитного связующего вещества в пересчете на общую массу первого и второго цеолитов, более предпочтительно содержит менее 5 мас.%, а в наиболее предпочтительном варианте катализатор практически свободен от нецеолитного связующего вещества. В предпочтительном варианте вторые цеолитные кристаллы связывают первые цеолитные кристаллы за счет адгезии к поверхности первых цеолитных кристаллов, в результате чего образуется матричная или мостиковая структура, которая также удерживает вместе первые кристаллические частицы. В более предпочтительном варианте вторые цеолитные частицы связывают первый цеолит за счет такого срастания, в результате которого на более крупных первых цеолитных кристаллах образуется покрытие или частичное покрытие, а в наиболее предпочтительном варианте вторые цеолитные кристаллы связывают первые цеолитные кристаллы вследствие срастания с образованием стойкого к абразивному истиранию нароста поверх первых цеолитных кристаллов. Не ограничивая рамки изобретения какойлибо теорией протекания процесса, полагают,что одно из преимуществ цеолитной каталитической системы по настоящему изобретению обусловлено наличием второго цеолита, регули 003270 6 рующего, таким образом, доступность для реагентов кислотных участков на внешних поверхностях первого цеолита. Поскольку кислотные участки, имеющиеся на внешней поверхности цеолитного катализатора, не обладают селективностью в отношении формы, эти кислотные участки способны оказывать нежелательное влияние на реагенты, входящие в поры цеолита,и продукты, выходящие из пор цеолита. В соответствии с этим мнением, поскольку существует возможность для тщательного выбора кислотности второго цеолита, этот второй цеолит не оказывает заметного нежелательного влияния на реагенты, выходящие из пор первого цеолита(которое происходит в случае, когда цеолитные кристаллы связаны обычным образом), и может оказывать благоприятное влияние на реагенты,выходящие из пор первого цеолита. Более того,поскольку второй цеолит не является аморфным, а, напротив, представляет собой молекулярное сито, углеводороды имеют более свободный доступ к порам первого цеолита во время процессов конверсии углеводородов. Независимо от предложенных теорий, связанный цеолитом цеолитный катализатор, когда его используют в каталитических процессах, проявляет улучшенные свойства, которые представлены ниже в настоящем описании. Термины "кислотность", "низкая кислотность" и "высокая кислотность" применительно к цеолитам известны специалистам в данной области техники. Кислотные свойства цеолитов хорошо известны. Однако применительно к настоящему изобретению необходимо дать определение разнице между силой кислоты и плотностью кислотных участков. Кислотными участками цеолита могут служить кислота Бренстеда и кислота Льюиса. Плотность кислотных участков и число кислотных участков имеют важное значение для определения кислотности цеолита. Факторами, непосредственно влияющими на силу кислоты, являются (I) химический состав цеолитного каркаса, т.е. относительная концентрация и тип тетраэдральных атомов, (II) концентрация внекаркасных катионов и образующиеся внекаркасные материалы, (III) локальная структура цеолита, например размеры и расположение пор, внутри кристалла или на поверхности/вблизи поверхности цеолита, а также (IV) условия предварительной обработки и присутствие совместно адсорбированных молекул. Степень кислотности связана с обеспечиваемой степенью изоморфного замещения, однако, такая кислотность ограничивается потерей кислотных участков в случае чисто SiO2 состава. Используемые в настоящем описании термины "кислотность", "низкая кислотность" и"высокая кислотность" относятся к концентрации кислотных участков независимо от силы кислоты таких участков, которую можно определить по адсорбции аммиака. 7 Используемый в настоящем описании термин "средний размер частиц" означает среднее арифметическое для диапазона распределения диаметров кристаллов на объемной основе. Примеры цеолитов с порами большого размера, приемлемые для использования в составе связанного цеолитом цеолитного катализатора, обычно характеризуются размерами пор,составляющими, по меньшей мере, приблизительно 7 . Эти цеолиты описаны в работе "AtlasD.H. Olson, Butterworth-Heineman, 3-е изд., 1992,которая включена в настоящее описание в качестве ссылки. К примерам цеолитов с порами большого размера относятся цеолиты структурных типов VFI, AFI, MAZ, MEI, FAU, ЕМТ,OFF, BEA и MOR (IUPAC Commission of ZeoliteZSM-20, а также КАФО-37. Первый и второй цеолиты могут характеризоваться одинаковыми или различными структурными типами. Эти цеолиты, по меньшей мере, частично находятся в водородной форме. Предпочтительные первые цеолиты представляют собой цеолиты структурного типа BEA или MOR. Как известно специалистам в данной области техники, кислотность цеолита можно снизить с использованием многих технических приемов, таких как обработка водяным паром. Кроме того, кислотность цеолита зависит от формы цеолита, причем водородная форма обладает наивысшей кислотностью, а другие формы цеолита, такие как натриевая форма, проявляют более низкую кислотность, чем кислая форма. Таким образом, рамки представленных в настоящем описании молярных соотношений между диоксидом кремния и оксидом алюминия применимы не только для цеолитов, характеризующихся указанными молярными соотношениями, но также и для цеолитов, которые не обладают представленными молярными соотношениями, но проявляют эквивалентное каталитическое действие. Цеолиты с порами большого размера, приемлемые для использования в связанном цеолитом цеолитном катализаторе, обычно характеризуются составом, выражаемым следующим молярным соотношением: Х 2O3:(n)YO2,в котором Х обозначает трехвалентный элемент,такой как алюминий, бор и/или галлий, Y обозначает четырехвалентный элемент, такой как кремний, олово и/или германий, а n обозначает число, превышающее 2, причем его конкретное значение зависит от конкретного типа цеолита и трехвалентного элемента, который содержится в этом цеолите. Когда первым цеолитом служит алюмосиликатный цеолит, соотношение между диокси 003270 8 дом кремния и оксидом алюминия в этом первом цеолите обычно зависит от структурного типа первого цеолита и, следовательно, какимлибо конкретным значением это соотношение не ограничено. Однако обычно в зависимости от структурного типа цеолита молярное соотношение между диоксидом кремния и оксидом алюминия в первом цеолите составляет, по меньшей мере, 2:1; это молярное соотношение между диоксидом кремния и оксидом алюминия может составлять примерно 300:1. Предпочтительный алюмосиликатный цеолит находится в водородной форме. Предпочтительный средний размер кристаллов первого цеолита находится в интервале от, по меньшей мере, примерно 0,1 до 15 мкм. Более предпочтительный средний размер частиц первых кристаллов обычно равен 1-6 мкм. Большие кристаллы применять необходимо,поскольку использование больших кристаллов уменьшает удельную площадь внешней поверхности кристаллов, что, в свою очередь, приводит к увеличению соотношения между внутрикристаллическими кислотными участками и поверхностными кислотными участками. Методы определения размера кристаллов специалистам в данной области техники известны. Так, например, размер кристалла можно определить непосредственно по фотографии типичного образца кристаллов, выполненной с помощью соответствующего сканирующего электронного микроскопа (СЭМ). Предпочтительная внешняя поверхностная кислотность первых кристаллов большого размера первого цеолита ниже кислотности внутри каналов цеолита. Предпочтительная внешняя поверхностная кислотность, по меньшей мере,на 40% ниже кислотности внутри каналов, более предпочтительно, по меньшей мере, на 50% ниже и наиболее предпочтительно, по меньшей мере, на 60% ниже. В наиболее предпочтительном варианте первые кристаллы практически свободны от поверхностной кислотности. Методы снижения поверхностной кислотности первых кристаллов включают деалюминирование поверхности цеолита гидротермической, кислотной или химической обработкой. Так, например, поверхностную кислотность первых кристаллов можно снизить обработкой поверхности кристаллов основными соединениями, такими как амины, фосфины, фенолы,полициклические углеводороды, катионные красители и т.п. Кроме того, поверхностную кислотность кристаллов можно понизить осаждением на поверхности кристаллов такого материала, как пористый кристаллический силикат,который покрывает цеолитные кристаллы с образованием слоя или оболочки над поверхностью первых кристаллов, что дезактивирует поверхность кристаллов. Способ осаждения внешней пористой некислотной оболочки на поверхности цеолитных кристаллов описан в патентеUS 4088605, который включен в настоящее описание в качестве ссылки. Другой способ осаждения пористого кристаллического силикатного слоя или оболочки на поверхности цеолитных кристаллов включает приготовление водного щелочного раствора путем введения со смешением, предпочтительно в следующем порядке, органического ориентирующего агента, такого как тетрапропиламмонийбромид, коллоидного диоксида кремния и основания щелочного металла или щелочноземельного металла, такого как гидроксид натрия, введение в этот водный щелочной раствор первых кристаллов и затем проведение взаимодействия в этой водной смеси в условиях низкой щелочности кристаллов с получением поверх первых кристаллов некислотного пористого кристаллического силикатного слоя. Предпочтительным цеолитом является бета-цеолит. Его получение описано в патенте US 3308069 и заменяющем патенте 28341, которые включены в настоящее описание в качестве ссылки. Формы бета-цеолита, которые являются наиболее эффективными в качестве первого цеолита с крупными порами, представляют собой кристаллические алюмосиликаты эмпирической формулы(X/n)M(l-X)QAlO2Y SiO2W H2O,где Х обозначает число менее 1, предпочтительно менее 0,75, Y обозначает число более 5 и менее 100, W обозначает число до примерно 4,М обозначает металлический ион, n обозначает валентность М, a Q обозначает водородный ион,аммониевый ион, органический катион или их смесь. В контексте настоящего описания предпочтительное значение Y превышает 5, но составляет менее приблизительно 50. Таким образом, соотношение между диоксидом кремния и оксидом алюминия в вышеприведенной формуле составляет более 5:1 и менее 100:1, предпочтительно более 5:1 и менее примерно 50:1. В вышеприведенной формуле алюминий можно попеременно замещать другими элементами, такими как галлий, бор и железо. Подобным же образом кремний можно попеременно замещать такими элементами, как германий и фосфор. Приемлемые органические катионы представляют собой такие катионы, которые в водных растворах выделяют тетраэтиламмонийбромид или -гидроксид, дибензил-1,4-диазабицикло[2.2.-2]октанхлорид, диметилдибензиламмонийхлорид, 1,4-ди(1-азонийбицикло[2.2.2]октан)бутандибромид или -дигидроксид и т.п. Как правило, М обозначает натриевый ион из первоначального синтеза, но может также представлять собой металл, вводимый по такому методу, как ионообмен или заполнение пор. Приемлемые металлические катионы включают те атомы, которые относятся к группам IA, IIА или IIIA Периодической таблицы элементов, и 10 гидрогенизационный компонент. Примеры таких катионов включают ионы лития, калия,кальция, магния, бария, лантана, церия, никеля,платины, палладия и т.п. Предпочтительный второй цеолит, используемый в связанном цеолитом цеолитном катализаторе, представляет собой цеолит с порами большого размера такого типа, как описанный выше первый цеолит. В некоторых областях применения второй цеолит обычно проявляет более слабое кислотное действие или даже его практически полное отсутствие, что в случае алюмосиликатных цеолитов может быть достигнуто высоким молярным соотношением между диоксидом кремния и оксидом алюминия. Когда вторым цеолитом служит алюмосиликатный цеолит, соотношение между диоксидом кремния и оксидом алюминия в этом втором цеолите обычно зависит от структурного типа цеолита и, следовательно, каким-либо конкретным значением это соотношение не ограничено. Однако обычно в зависимости от структурного типа цеолита молярное соотношение между диоксидом кремния и оксидом алюминия во втором цеолите составляет, по меньшей мере, 2:1, ay некоторых алюмосиликатных цеолитов молярное соотношение между диоксидом кремния и оксидом алюминия может быть больше, составляя, например, 10:1, 500:1, 1000:1, тогда как при применении в некоторых областях техники оксид алюминия содержится в нем в количествах, не превышающих содержание микропримесей. В предпочтительном варианте второй цеолит содержится в количестве, находящемся в интервале от примерно 10 до примерно 60 мас.% в пересчете на массу первого цеолита. Более предпочтительное количество второго цеолита составляет от примерно 20 до примерно 50 мас.%. В предпочтительном варианте размер вторых цеолитных кристаллов меньше размера первых цеолитных кристаллов. Средний размер частиц вторых цеолитных кристаллов составляет менее 1 мкм, предпочтительно от примерно 0,1 до примерно 0,5 мкм. В дополнение к тому,что вторые цеолитные кристаллы связывают первые цеолитные кристаллы и максимизируют рабочие характеристики катализатора, в предпочтительном варианте их сращивают и они образуют нарост, который покрывает или частично покрывает первый цеолит. В предпочтительном варианте это покрытие обладает стойкостью к абразивному истиранию. Связанный цеолитом цеолит может также включать гидрогенизационный компонент. Ссылку на гидрогенизационный металл или металлы используют как охватывающую такой металл или металлы в элементарном состоянии или в некоторой другой каталитически активной форме, такой как оксид, сульфид, галогенид,карбоксилат и т.п. Такие каталитически активные металлы специалистам в данной области 11 техники известны и включают, например, один или несколько металлов групп IB, IIB, IIIA,IVA, VA, VIA, IVB, VB, VIB и VIII Периодической таблицы элементов. Примеры приемлемых металлов включают платину, палладий, родий,иридий, железо, молибден, кобальт, вольфрам,никель, магний, титан, цирконий, ванадий, гафний, цинк, олово, свинец, хром и т.д. Каталитически активный металл обычно вводят в эффективном количестве, которое, как правило, составляет от примерно 0,001 до примерно 10 мас.% от массы катализатора, предпочтительно от примерно 0,05 до примерно 3,0 мас.% от массы катализатора. Способы ввода гидрогенизационного компонента в связанный цеолитом цеолитный катализатор известны специалистам в данной области техники. Связанный цеолитом цеолитный катализатор может быть приготовлен осуществлением трехстадийного способа, который в качестве неограничивающего примера ниже представлен для случая, когда вторым цеолитом является алюмосиликат. Первая стадия включает синтез первого цеолита с промежуточными размерами пор. Методы получения первого цеолита специалистам в данной области техники известны. Так, например, в том, что касается бета-цеолита,такие способы описаны в патенте US 3308069. После приготовления первого цеолита связанный диоксидом кремния цеолит может быть приготовлен перемешиванием смеси, включающей цеолитные кристаллы, силикагель или -золь,воду и необязательное способствующее экструдированию вещество, до тех пор, пока не произойдет образование гомогенной композиции в форме пригодной для экструзии пасты. В диоксид кремния можно вводить необязательный оксид алюминия. Кремнийдиоксидным связующим веществом, используемым для приготовления связанного диоксидом кремния цеолитного агрегата, обычно служит силиказоль, который может включать небольшие количества оксида алюминия, например менее 2 мас.%. Содержание цеолита в высушенном экструдате обычно находится в интервале от примерно 40 до 90 мас.%, более предпочтительно от примерно 50 до 80 мас.%, а остальное приходится, главным образом, на диоксид кремния, в частности от примерно 20 до 50 маc.% диоксида кремния. Готовую пасту можно формовать, например, экструдированием, и экструдат, например,диаметром 2 мм, разрезают на небольшие прутки, которые можно сушить при 100-150 С в течение 4-12 ч, после чего кальцинировать на воздухе при температуре от примерно 400 до 550 С в течение периода времени от примерно 1 до 10 ч. Связанный диоксидом кремния агрегат может быть, что не обязательно, изготовлен в виде очень мелких частиц, которые находят применение в процессах, проводимых в псевдоожижeнном слое, таких как каталитический 12 крекинг. В предпочтительном варианте при этом предусмотрено смешение цеолита с содержащим диоксид кремния матричным раствором в таких условиях, в которых образуется водный раствор цеолита и кремнийдиоксидного связующего вещества, приемлемый для распылительной сушки с получением небольших,пригодных для псевдоожижения, связанных диоксидом кремния агрегатных частиц. Методы приготовления таких агрегатных частиц известны специалистам в данной области техники. Такой метод описан, например, у Scherzer (в работе Octane-Enchancing Zeolitic FCC Catalysts,опубликованной фирмой Julius Scherzer, MarcelDekker, Inc., Нью-Йорк, 1990). Далее приемлемые для псевдоожижения, связанные диоксидом кремния агрегатные частицы типа связанных диоксидом кремния экструдатов, описанных выше, можно было бы подвергать обработке на заключительной стадии, описанной ниже, для превращения кремнийдиоксидного связующего вещества во второй цеолит. Заключительной стадией трехстадийного способа приготовления катализатора является превращение диоксида кремния, содержащегося в связанном диоксидом кремния цеолите, во второй цеолит. Таким образом, кристаллы первого цеолита удерживаются вместе без использования значительного количества нецеолитного связующего вещества. Для приготовления цеолитного катализатора этот связанный диоксидом кремния агрегат вначале можно подвергать старению при повышенной температуре в соответствующем водном растворе, причем содержимое раствора и температуру, при которой выдерживают агрегат, следует выбирать таким образом, чтобы превратить аморфное кремнийдиоксидное связующее вещество в целевой второй цеолит. Свежеобразующийся второй цеолит получают в виде кристаллов. Кристаллы могут расти на кристаллах первого цеолита и/или сцепляться с ними и могут быть также получены в форме свежесросшихся кристаллов, которые обычно намного меньше первых кристаллов, например субмикрометрического размера. Эти свежеприготовленные кристаллы могут срастаться и взаимно соединяться. Природа цеолита, образующегося во время второго синтезного превращения диоксида кремния в цеолит, может варьироваться в зависимости от состава вторичного синтезного раствора и условий синтезного старения. Предпочтительный вторичный синтезный раствор представляет собой водный ионный раствор, содержащий источник гидроксильных ионов, достаточных для превращения диоксида кремния в целевой цеолит. Для ускорения процесса превращения можно добавлять шаблон, такой как органический амин. После старения связанный цеолитом цеолит из раствора выделяют, промывают, сушат и кальцинируют. 13 Далее катализатор можно подвергать ионообменной обработке, которая в данной области техники известна, либо для замещения, по меньшей мере, части щелочного металла, первоначально содержащегося в цеолите, другим катионом, например металлом из групп IB-VIII Периодической таблицы элементов, либо для придания цеолиту более кислой формы путем замещения щелочного металла промежуточным аммонием с последующим кальцинированием аммонийной формы для получения кислой водородной формы. Кислую форму можно легко получить ионообменом с использованием соответствующего кислотного реагента, такого как нитрат аммония. Далее цеолитный катализатор можно кальцинировать при температуре 400550 С в течение 10-45 ч с целью удалить аммиак и получить кислую водородную форму. В предпочтительном варианте ионообмен проводят после получения цеолитного катализатора. Связанный цеолитом цеолитный катализатор находит конкретное применение в качестве катализатора в процессах конверсии углеводородов, включающих изомеризацию, алкилирование и трансалкилирование ароматических углеводородов. Способы, относящиеся к алкилированию и трансалкилированию ароматических углеводородов, описаны в патенте US 4891458, который включен в настоящее описание в качестве ссылки. Когда проводят процесс алкилирования,необходимо соблюдать следующие условия реакции. Ароматическое углеводородное сырье должно находиться в стехиометрическом избытке. В предпочтительном варианте с целью предотвратить быстрое засорение катализатора необходимо, чтобы молярное соотношение между ароматическими углеводородами и олефинами составляло, по меньшей мере, четыре к одному (4:1). Реакционная температура может составлять 100-600F, предпочтительно 250450F. В случае получения кумола для снижения содержания примесей в продукте наиболее предпочтительный температурный интервал составляет 250-375F. Реакционное давление должно быть достаточным для сохранения, по меньшей мере, части материала в жидком состоянии, что позволяет замедлить засорение катализатора. В зависимости от исходного материала и температуры типичное манометрическое давление равно 50-1000 фунтов/кв.дюйм. Продолжительность контактирования может составлять от 10 с до 10 ч, но обычно оно составляет от 5 мин до 1 ч. Среднечасовая скорость подачи сырья (СЧСПС), выраженная в граммах (фунтах) ароматического углеводорода и олефина на грамм (фунт) катализатора в час,обычно составляет от примерно 0,5 до 50. Когда в соответствии с изобретением проводят процесс трансалкилирования, молярное соотношение между ароматическим углеводородом и алкилароматическим углеводородом 14 обычно находится в интервале от примерно 0,5 до примерно 50:1, предпочтительно от примерно 1:1 до примерно 20:1. Реакционная температура может находиться в интервале 100-1000F,предпочтительно 250-900F. Реакционное манометрическое давление, как правило, находится в интервале от примерно 50 до 1000 фунтов/кв.дюйм, предпочтительно 200-600 фунтов/кв.дюйм. Среднечасовая скорость подачи сырья обычно составляет от примерно 0,1 до 10. Примеры приемлемых исходных ароматических углеводородов, которые могут быть алкилированы или трансалкилированы, включают такие ароматические соединения, как бензол,толуол, ксилол, триметилбензол или их смеси. Олефинами, приемлемыми для алкилирования ароматических углеводородов, являются таковые, которые содержат 2-30 атомов углерода, такие как этилен, пропилен, бутен-1, трансбутен-2 и цис-бутен-2, пентены, гексены, октены, нонены, децены, ундецены, додецены, тридецены или их смеси. Предпочтительными олефинами являются этилен и пропилен. Эти олефины могут находиться в смеси с соответствующими С 2-С 30 парафинами, но в предпочтительном варианте для предотвращения быстрой дезактивации катализатора диены, ацетилены,воду, соединения серы или соединения азота,которые могут содержаться в олефиновом исходном материале, обычно удаляют. Однако в некоторых случаях для оптимизации каталитических свойств может возникнуть необходимость в регулируемом добавлении небольших количеств воды или соединений азота. Когда целью является трансалкилирование, трансалкилирующим агентом служат алкилароматические углеводороды, содержащие по одной или несколько алкильных групп, например по 1-6 алкильных групп. Каждая группа алкилароматического углеводорода может содержать от 1 до примерно 14 атомов углерода, а в предпочтительном варианте обычно содержит от 1 до примерно 6 атомов углерода. Приемлемые алкилароматические углеводороды включают, например, моно-, ди-, три- и тетраалкилароматические углеводороды, такие как метилбензол, этилбензол, диметилбензол, триметилбензол, диэтилбензол, триэтилбензол, диэтилметилбензол (диэтилтолуол), диизопропилбензол, триизопропилбензол, диизопропилтолуол,дибутилбензол и т.п. Трансалкилирующий агент и ароматический углеводород, который алкилируют этим трансалкилирующим агентом, могут быть одинаковыми, такими как этилбензол и этилбензол, взаимодействующий с образованием диэтилбензола и бензола. Реакционные продукты, которые могут быть получены с применением способа по изобретению, включают этилбензол как продукт взаимодействия бензола либо с этиленом, либо с полиэтилбензолами, кумол как продукт взаимодействия бензола с пропиленом или полиизо 15 пропилбензолами, этилтолуол как продукт взаимодействия толуола с этиленом или полиэтилтолуолами, кумолы как продукты взаимодействия толуола с пропиленом или полиизопропилтолуолами, ксилолы как продукты взаимодействия триметилбензола с толуолом и вторбутилбензол как продукт взаимодействия бензола с н-бутонами или полибутилбензолами. Процессы либо алкилирования, либо трансалкилирования в соответствии со способом по настоящему изобретению можно проводить в реакторах различных типов. Так, например,проводимый процесс может быть периодическим, когда катализатор и ароматический исходный материал вводят в автоклав с мешалкой,нагревают до реакционной температуры, а затем медленно добавляют олефиновый или алкилароматический исходный материал. По рубашке автоклава можно пропускать текучий теплоноситель, или может быть предусмотрен холодильник для отвода тепла реакции и поддержания температуры. Для проведения крупномасштабных промышленных процессов можно применять реакторы с неподвижным слоем, работающие с восходящим или нисходящим потоком, или реакторы с подвижным слоем, работающие с параллельными потоками катализатора и углеводородов или по принципу противотока. В этих реакторах могут находиться по одному слою катализатора или по несколько слоев и могут быть предусмотрены межстадийное добавление олефинов и межстадийное охлаждение. Межстадийное добавление олефинов и еще более изотермические условия протекания процесса повышают качество продукта и удлиняют срок службы катализатора. Наличие реактора с подвижным слоем дает возможность непрерывно отводить отработавший катализатор для его регенерации и замены свежим или регенерированным катализатором. Можно также применять реактор для каталитической дистилляции,который особенно эффективен для реакции алкилирования. Процесс алкилирования можно проводить с введением олефина, по меньшей мере, в две стадии. В предпочтительном варианте применяют два или большее число слоев катализатора или последовательно размещенных реакторов,причем, по меньшей мере, часть олефина вводят между каталитическими слоями или реакторами. Межстадийное охлаждение можно осуществлять с помощью змеевикового холодильника или теплообменника. В другом варианте межстадийное охлаждение можно производить постадийным добавлением ароматического исходного материала, т.е. введением ароматического исходного материала, по меньшей мере, в две стадии. В этом примере, по меньшей мере, часть ароматического исходного материала вводят между катализаторными слоями или реакторами аналогично вышеописанному принципу добавления олефинов. Ступенчатое введение арома 003270 16 тического исходного материала обеспечивает дополнительное охлаждение, компенсирующее тепло реакции. В реакторе с неподвижным слоем или в реакторе с подвижным слоем алкилирование осуществляют в зоне относительно кратковременной реакции, которая следует за вводом олефина. От 10 до 30% молекул ароматических реагентов может быть алкилировано более 1 раза. Трансалкилирование является более медленной реакцией, которая протекает как в зоне алкилирования, так и в остальной части катализаторного слоя. Если трансалкилирование протекает до равновесного состояния, может быть достигнута селективность в отношении моноалкилированного продукта, составляющая более 90 мас.%. Отводимые из реактора для алкилирования продукты включают избыток ароматического сырья, моноалкилированный продукт, алкилированные продукты и различные примеси. Ароматическое сырье выделяют перегонкой и возвращают в реактор для алкилирования. Для удаления из этого контура нереакционноспособных примесей из возвращаемого в процесс потока отводят небольшой продувочный поток. После отгонки бензола кубовые остатки дополнительно перегоняют для отделения моноалкилированного продукта от алкилированных продуктов и других более тяжелых компонентов. В большинстве случаев выделенный моноалкилированный продукт должен быть очень чистым. Так, например, в современных описаниях указывают степень чистоты кумола 99,9% и содержание этилбензола и бутилбензола менее 500 част./млн. Поскольку экономически целесообразно удалять перегонкой только небольшую фракцию этилбензола и н-пропилбензола как побочных продуктов, важно иметь исходный материал, содержащий очень мало этилена, и катализатор, которые позволяет получать очень мало примесей. Трансалкилирование дает возможность получать дополнительное количество моноалкилированного продукта. Алкилированные продукты можно возвращать в реактор для алкилирования с целью их подвергнуть трансалкилированию или их можно обрабатывать дополнительным количеством ароматического сырья в отдельном реакторе. В предпочтительном варианте кубовые остатки из операции отгонки моноалкилированного продукта обычно смешивают со стехиометрическим избытком ароматического сырья и взаимодействие в этой смеси проводят в отдельном реакторе над пригодным для этой цели катализатором трансалкилирования. Продукты, отводимые из реактора для трансалкилирования, смешивают с продуктами, отводимыми из реактора для алкилирования, и совмещенную массу перегоняют. Для удаления из этого контура нереакционноспособных тяжелых компонентов из потока алкилированных продуктов отводят небольшой продувочный поток 17 или перед трансалкилированием этот поток алкилированных продуктов можно перегонять для удаления тяжелых компонентов. В ходе проведения процесса изомеризации используемое ароматическое углеводородное сырье обычно включает способные изомеризоваться одноядерные алкилароматические углеводороды, кольца которых в предпочтительном варианте содержат две-три алкильные замещающие группы, и способные изомеризоваться двуядерные алкилароматические углеводороды,кольца которых в предпочтительном варианте содержат две-четыре алкильные замещающие группы. К таким углеводородам относятся(А) одноядерные алкилароматические углеводороды формулы в которой R1 обозначает алкильную группу, содержащую от 1 до примерно 4 атомов углерода,и Х обозначает целое число 2 или 3, равное числу алкильных групп, и(Б) двуядерные алкилароматические углеводороды формулыR2 и R3 каждый имеет значения, выбираемые независимо друг от друга из алкильных групп, содержащих от 1 до примерно 4 атомов углерода,Y обозначает целое число 0-2,Z обозначает целое число 0-2,где сумма Y и Z равна целому числу 1-4 и равна общему числу алкильных групп.R1, R2 и R3 могут обозначать прямоцепочечные или разветвленные алкильные группы. Примеры приемлемых алкильных групп включают метил, этил, н-пропил, н-бутил, изопропил, изобутил или любые их сочетания. Предпочтительна метильная группа. Приемлемые одноядерные алкилароматические углеводороды включают, например, ксилолы, такие как параксилол, ортоксилол и метаксилол, диэтилбензолы, такие как 1,4 диэтилбензол, 1,2-диэтилбензол и 1,3-диэтилбензол, триметилбензолы, такие как мезитилен(1,3,5-триметилбензол), гемимеллитен (1,2,3 триметилбензол), псевдокумол (1,2,4-триметилбензол), этилтолуолы, триэтилбензолы, такие как 1,3,5-триэтилбензол, метилпропилбензолы,этилпропилбензолы, дипропилбензолы, диизопропилбензолы, триизопропилбензолы и т.д., а также их смеси. Приемлемые двуядерные алкилароматические углеводороды включают моноалкилнафталины, такие как 1-метилнафталин и 18 3-этилнафталины, диалкилнафталины, такие как 1,2-диметилнафталин, 1,2-диэтилнафталин, 2,3 диметилнафталин, 2,3-дипропилнафталин, 2,6 диметилнафталин, 2,6-дибутилнафталин и т.п. Алкилароматическое углеводородное сырье может состоять только из одноядерных алкилароматических углеводородов, кольца которых содержат 2-3 алкильные группы, и/или циклических алкилароматических углеводородов или может также включать другие ароматические углеводороды, такие как этилбензол и толуол. Способ по настоящему изобретению находит конкретное применение при изомеризации одного или нескольких ксилоловых изомеров в исходных ароматических C8-соединениях с получением орто-, мета- и параксилолов в соотношении, приближающемся к равновесному значению. В частности, при получении параксилола изомеризацию ксилолов проводят в сочетании с процессом разделения. Так, например,часть параксилола в смешанных ароматическихC8-соединениях можно выделять с помощью методов, известных в данной области техники,например кристаллизацией, адсорбцией и т.д. Далее в условиях изомеризации ксилолов проводят взаимодействие в смеси полученных продуктов для возврата в количественном отношении орто-, мета- и параксилолов в почти равновесное состояние. Одновременно с этим необходимо также превращать этилбензол в ксилолы с очень небольшими общими потерями. При применении с этой целью связанный цеолитом цеолитный катализатор обычно содержит гидрогенизационный/дегидрогенизационный компонент, такой как платина, для гидрогенизации этилена, образующегося во время деэтилирования этилбензола, и тем самым для уменьшения количеств образующихся этилированных продуктов. Кислотность первого цеолита и второго цеолита связанного цеолитом цеолитного катализатора можно подобрать таким образом, чтобы изомеризацию ксилола сбалансировать с деалкилированием этилбензола с одновременным сведением к минимуму скорости протекания нежелательных побочных реакций. Процесс изомеризации проводят посредством контактирования потока ароматических C8-соединений,содержащего один или несколько ксилоловых изомеров или этилбензол, или их смеси, в условиях изомеризации в присутствии связанного цеолитом цеолитного катализатора. Приемлемые для паровой фазы изомеризационные условия включают температуру в интервале 250-600 С, предпочтительно 300-550 С,абсолютное давление в интервале 0,5-50 атм,предпочтительно 10-25 атм, и среднечасовую скорость подачи сырья (СЧСПС) 0,1-100, предпочтительно 0,5-50. Изомеризацию в паровой фазе проводят, что не обязательно, в присутствии 0,1-10,0 молей водорода на моль алкилбензола. В случае использования водорода катали 19 затор должен включать 0,01-2,0 мас.% гидрогенизационного/дегидрогенизационного компонента, выбранного из группы VIII Периодической таблицы элементов, в особенности из платины, палладия или никеля. Под металлическим компонентом группы VIII подразумевают металлы или их соединения, такие как оксиды и сульфиды. Ниже изобретение проиллюстрировано на примерах. Пример 1. Приготовление катализатора А: морденит, связанный морденитом. Морденит в виде связанных диоксидом кремния частиц готовили следующим образом. Используемые для получения компоненты Силиказоль (NALCOAG 1034) Гель диоксида кремния и воды (аэросил 300) Вода Цеолитные Na-морденитные кристаллы(натриевая форма) Продукт Methocel (гидроксипропилметилцеллюлоза как способствующее экструзии вещество) Вышеприведенные компоненты в указанном порядке смешивали в бытовом миксере. После добавления продукта Methocel получали загущенную пасту. Общая продолжительность смешения составляла приблизительно 24 мин. Пасту разбивали на 2-сантиметровые кусочки, сушили при 120 С, измельчали и просеивали, отбирая фракцию частиц с размерами между 1 и 2 мм. Отобранную просеиванием фракцию кальцинировали на воздухе при 510 С в течение 8 ч. Состав кальцинированных, связанных диоксидом кремния частиц: Морденит 69,95 мас.%SiО 2 30,05 мас.% Связанные диоксидом кремния частицы морденита превращали в морденит, связанный морденитом, следующим образом. Используемые для получения Кол-во, компоненты г компонента Компоненты 1 и 2 растворяли в химическом стакане, содержавшем компонент 3, получая раствор, и вносили поправки с учетом потерь воды. Раствор выливали в 300 миллилитровый автоклав из нержавеющей стали. Для промывки химического стакана использовали компонент 4, который затем выливали в автоклав. Далее к содержимому автоклава добавляли компонент 5 и содержимое перемешивали. В завершение в содержимое автоклава добавляли 80 г связанных диоксидом кремния частиц. Частицы покрывали жидкостью. Молярный состав синтезной смеси выражался следующим соотношением: 20 0,79Na2 О/0,48(ТЭА)2 О/0,33 Аl2 О 3/10SiO2/169H2 О Автоклав помещали в сушильный шкаф, в течение 2 ч нагревали до 150 С и выдерживали при этой температуре в течение 96 ч. По завершении периода смешения автоклав открывали и собирали продукт. При 60 С продукт 7 раз промывали 1400 г воды. Электропроводность последней промывной воды составляла 75 мкСм/см. Далее продукт сушили в течение ночи при 120 С, после чего кальцинировали на воздухе при 500 С в течение 20 ч. Количество выделенного продукта было равным 75,8 г. Полученный экструдат анализировали по дифракции рентгеновских лучей (ДРЛ) и с помощью сканирующего электронного микроскопа (СЭМ) с получением следующих результатов. ДРЛ: демонстрировал типичную для морденита кристаллическую решетку и превосходную кристалличность. СЭМ: полученная с увеличением в 2500 раз микрофотография (на фиг. 1) показала, что морденитные кристаллы срастались и были покрыты субмикрометрическими кристаллами. Элементный анализ: для сердцевидных кристаллов: SiO2/Аl2 О 3=12,4 кристаллы связующего вещества:(предполагаемое значение по данным расчета)=23 Пример 2. Приготовление катализатора Б: бета-цеолит, связанный бета-цеолитом. Экструдат из бета-цеолита (натриевая форма и значение молярного соотношения между диоксидом кремния и оксидом алюминия[12.4] 26), связанный диоксидом кремния, готовили следующим образом. Используемые для получения компоненты Кристаллы бета-цеолита Гель SiO2 (аэросил 300) Силиказоль (Nyacol 2034 DI) Вода Продукт Methocel Компоненты смешивали в указанном порядке. Общая продолжительность смешения составляла приблизительно 28 мин. Получали пластичную, приемлемую для экструдирования густую пасту. Эту пасту экструдировали с формованием приблизительно 2-миллиметрового экструдата. Экструдат в течение ночи сушили при 120 С и затем кальцинировали при 510 С в течение 8 ч. Состав кальцинированного экструдата,связанного диоксидом кремния: бета-Цеолит 69,90 мас.%SiО 2 30,05 мас.% Связанный диоксидом кремния экструдат превращали в бета-цеолит, связанный бетацеолитом, следующим образом. 21 Используемые для получения Кол-во, компоненты г компонента Компоненты 1 и 2 при комнатной температуре растворяли в химическом стакане в компоненте 3, получая раствор. Раствор выливали в 300-миллилитровый автоклав из нержавеющей стали. Для промывки химического стакана использовали компонент 4, который затем добавляли в автоклав. Далее содержимое автоклава перемешивали и в завершение в содержимое автоклава добавляли 50,00 г (в пересчете на сухую массу) кристаллов бета-цеолита. Молярный состав синтезной смеси выражался соотношением 0,37Na2O/3,63 ТЭА-ОН/0,32 Аl2 О 3/10SiO2/223 Н 2O Полученный при комнатной температуре автоклав помещали в сушильный шкаф. В течение 2 ч этот сушильный шкаф нагревали до 150 С и затем выдерживали при 150 С в течение 72 ч. При 60 С полученный продукт 8 раз промывали 150 мл воды. Электропроводность последней промывной воды составляла 48 мкСм/см. Продукт в течение ночи сушили при 120 С, после чего кальцинировали на воздухе при 500 С в течение 20 ч. Количество полученного продукта было равным 55,26 г. Полученный продукт анализировали по ДРЛ и с помощью СЭМ с получением следующих результатов. ДРЛ: демонстрировал типичную для бетацеолита кристаллическую решетку и превосходную кристалличность. СЭМ: полученная с увеличением в 10000 раз микрофотография (на фиг. 2) показала, что кристаллы бета-цеолита покрывали свежеобразовавшиеся кристаллы, которые характеризовались субмикрометрическими размерами. Элементный анализ: для сердцевидных кристаллов SiO2/Аl2 О 3: 26 кристаллы связующего вещества 22 доля сердцевидных кристаллов SiO2/Аl2 О 3: 70 мас.% доля кристаллов связующего вещества: 30 мас.% Пример 3. Катализатор Б испытывали в процессе алкилирования бензола с использованием в качестве алкилирующего агента 1-додецена. Перед применением катализатор Б 3 раза обрабатывали 5-кратным по массе избытком 1,0 н. водного нитрата аммония при 70 С. Затем катализатор Б промывали деионизированной водой до тех пор,пока электропроводность последней промывной воды не достигала уровня менее 75 мкСм/см,после чего в течение ночи сушили при 70 С. В завершение катализатор Б в течение приблизительно 3,5 ч нагревали от 35 до 435 С, выдерживали при 435 С в течение 2 ч и затем выдерживали при 510 С в течение 5 ч. Анализ ICPES показывал, что содержание натрия в катализаторе составляло 83 част./млн. Испытание проводили с сушкой 1,12 г катализатора Б при 200 С в течение 1 ч. Далее катализатор Б охлаждали до температурой 65 С в токе азота. После охлаждения в азотной атмосфере при перемешивании в сырье добавляли 10,6 г декана, 5,89 г бензола и 2,12 г 1-додецена. Через различные интервалы отбирали пробы и с помощью газовой хроматографии анализировали. Испытания проводили также с использованием технически доступного Н-бетацеолитного катализатора, связанного оксидом алюминия (при 30 мас.% оксида алюминия иSiO2/Аl2 О 3=11:1). Испытания проводили по методике, аналогичной применявшейся для катализатора Б. Продукты реакции представляли собой додецилбензол с фенильной группой,присоединенной в различных положениях вдоль С 12-цепи. Селективность в отношении продуктов (в пересчете на общее количество алкилированных продуктов) и конверсия 1-додецена представлены в приведенной ниже табл. 1. Селективноcть в отношении продуктов Время Конверсия 2-Aлкил, 3-Aлкил, 4-Aлкил, 5-Aлкил,Катализатор работы, ч додецена, % Пример 4. Катализатор Б в количестве 5,5 г испытывали в процессе алкилирования бензола этиленом. Испытание проводили согласно следующей методике: 5,5 г катализатора помещали в середину катализаторной корзины, которую составляли 2 концентрических цилиндра из стальной сетки. Остальную часть корзины заполняли инертным экструдатом диаметром 1/16 дюйма цеолита 3 А. Далее корзину помещали в автоклавный реактор емкостью 300 куб.см с работавшей мешалкой (750 об./мин). В реактор вводили сырье, включавшее бензол (54,6 г/ч),этилен (68,9 мл/мин в нормальных условиях) и водород (73,3 мл/мин в нормальных условиях). Температура реактора составляла 180 С, а продолжительность эксперимента была равной 16 ч. Потоки жидкостей и газов периодически анализировали газовой хроматографией. Испытание также проводили с использованием технически доступного связанного оксидом алюминия бета-цеолита, который представлен в примере 3. Испытание проводили по такой же методике, как и катализатор Б, за исключением того, что поскольку этот связанный оксидом алюминия катализатор обладал более высокой активностью вследствие более высокого соотношения SiO2/Аl2 О 3, с целью обеспечить сопоставимость 2 катализаторов вносили следующие коррективы: этилен вводили с расходом 86,6 мл/мин в нормальных условиях, а водород подавали с расходом 46,7 мл/мин в нормальных условиях. Результаты этих испытаний представлены в табл. 2. Таблица 2 Селективность в отношении этилена Этан, % ЭБ, % 2 ЭБ, % 3 ЭБ, % 4 ЭБ, % 0,5 79,2 17,9 2,2 0,1 0,2 67,8 26,3 5,2 0,4 Р(С 2=) обозначает расчетное абсолютное парциальное давление этилена в фунтах на кв.дюйм.R обозначает потребление этилена в миллимолях этилена/ч/г катализатора. Эти данные показывают, что катализатор Б проявлял хорошую селективность в отношении этилена. Пример 5. Катализатор А и коммерчески доступный связанный оксидом кремния морденитный катализатор испытывали в процессе трансалкилирования ароматических соединений с применением модельного сырья, включавшего 34 мас.% толуола, 17 мас.% 1,3,5-триметилбензола, 41 мас.% 1,2,4-триметилбензола и 1,2,3-триметилбензола. Испытания проводили путем смешения 4,5 г катализатора с 4,5 г кварца с последующей загрузкой в реактор из нержавеющей стали диаметром 0,5 дюйма. Общая длина реактора составляла 5 дюймов. Этот реактор был оборудован аксиальным карманом для датчика температуры, что позволяло определять фактическую температуру слоя. Катализатор подвергали обработке, противоположной старению, пропусканием потока модельного сырья с расходом 8,5 г/ч в течение 12,5 мин при 716F, под манометрическим давлением 72,5 фунта/кв.дюйм и при расходе потока водорода 705 см 3/мин. После обработки, противоположной старению, катализатор очищали потоком водорода в течение 1 ч при 716F, расходе водорода 335 см 3/мин и под манометрическим давлением 72,5 фунта/кв.дюйм. После очистки водородом модельное сырье вводили в поток водорода. Начальную часть эксперимента проводили в течение 1 ч при 716F, а по прошествии 3 ч времени работы(ВРР) температуру повышали до 892F. Условия и результаты испытаний сведены в представленную ниже табл. 3. Таблица 3 Связанный оксидом Катализатор А алюминия морденит Испытание 1 Испытание 2 Испытание 1 Испытание 2 Температура, F 716 892 716 892 ВРР, ч 0,75 4 0,75 4 Молярное соотношение Н 2/углеводород 11 11 11 11 Манометрическое давление, фунт/кв.дюйм 72,5 72,5 72,5 72,5 СЧСПС, ч-1 1,9 1,9 1,9 1,9 Конверсия толуола, мас.% 41,9 56,4 27,1 17,9 Общий выход ароматических A8-соединений, мас.% 37,3 35,7 22,3 9,8 Кумулятивный выход A8-соединений,0,6 2,11 0,46 0,96 г A8-соединений/г катализатора Эти данные показывают, что катализатор А проявлял более высокую активность и более высокую селективность в отношении ксилолов, чем связанный оксидом алюминия морденитный катализатор. 25 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Связанный цеолитом цеолитный катализатор, который не содержит существенных количеств нецеолитного связующего вещества и включает(а) кристаллы первого цеолита с большими порами, выбранного из группы, включающей цеолиты MAZ, ЕМТ и MOR, и(б) связующее вещество, содержащее кристаллы второго цеолита в количестве от 10 до 60 мас.% в пересчете на массу кристаллов первого цеолита,причем размер частиц кристаллов второго цеолита меньше размера частиц кристаллов первого цеолита. 2. Катализатор по п.1, в котором кристаллы второго цеолита сращивают и получают, по меньшей мере, частичное покрытие на кристаллах первого цеолита. 3. Катализатор по п.1 или 2, в котором кристаллы второго цеолита обладают стойкостью к абразивному истиранию. 4. Катализатор по любому из пп.1-3, который включает менее 5 мас.% нецеолитного связующего вещества в пересчете на объединенную массу первого цеолита и второго цеолита. 5. Катализатор по любому из пп.1-4, в котором средний размер частиц кристаллов первого цеолита составляет более 0,1 мкм, а средний размер частиц кристаллов второго цеолита меньше среднего размера частиц кристаллов первого цеолита. 6. Катализатор по п.5, в котором средний размер частиц кристаллов первого цеолита составляет 1-6 мкм, а средний размер частиц кристаллов второго цеолита составляет 0,1-0,5 мкм. 7. Катализатор по любому из пп.1-6, в котором первый цеолит и второй цеолит характеризуются тем же структурным типом, предпочтительно MOR. 8. Катализатор по любому из пп.1-7, в котором первый цеолит и/или второй цеолит представляют собой алюмосиликатные цеолиты или галлийсиликатные цеолиты. 9. Катализатор по любому из пп.1-8, который может быть приготовлен с использованием связанного диоксидом кремния экструдата,включающего кристаллы первого цеолита, путем превращения содержащегося в экструдате диоксида кремния во второй цеолит. 10. Способ конверсии ароматических углеводородов, причем этой конверсией является алкилирование, трансалкилирование или изомеризация, который включает (I) контактирование в условиях конверсии алкилированием связанного цеолитом цеолитного катализатора с исходным материалом, содержащим ароматический углеводород и, по меньшей мере, один олефин; или (II) контактирование в условиях конверсии трансалкилированием связанного цеолитом цеолитного катализатора с исходным 26 ароматическим углеводородным материалом,включающим полиалкилароматический углеводород, содержащий, по меньшей мере, две алкильные группы, каждая из которых независимо друг от друга содержит 2-4 атома углерода; или(III) контактирование в условиях конверсии изомеризацией связанного цеолитом цеолитного катализатора с исходным материалом, содержащим изомеризующиеся одноядерные алкилароматические углеводороды, изомеризующиеся двуядерные алкилароматические углеводороды или их смеси, при этом катализатор не содержит существенных количеств нецеолитного связующего вещества и включает(а) кристаллы первого цеолита с большими порами и(б) связующее вещество, содержащее кристаллы второго цеолита в количестве от 10 до примерно 60 мас.% в пересчете на массу первого цеолита,причем размер частиц кристаллов второго цеолита меньше размера частиц кристаллов первого цеолита. 11. Способ по п.10, в котором кристаллы второго цеолита сращивают и получают, по меньшей мере, частичное покрытие на кристаллах первого цеолита. 12. Способ по п.10 или 11, в котором катализатор включает менее 5 мас.% нецеолитного связующего вещества в пересчете на общую массу первого цеолита и второго цеолита. 13. Способ по любому из предыдущих пунктов, в котором средний размер частиц кристаллов первого цеолита составляет более 0,1 мкм, а средний размер частиц кристаллов второго цеолита меньше, чем у кристаллов первого цеолита. 14. Способ по любому из предыдущих пунктов, в котором средний размер частиц кристаллов первого цеолита составляет 1-6 мкм и/или средний размер частиц кристаллов второго цеoлита составляет 0,1-0,5 мкм. 15. Способ по любому из предыдущих пунктов, в котором первый цеолит и/или второй цеолит независимо друг от друга характеризуются составом, выражаемым следующим молярным соотношением: Х 2O3:(n)YO2,где Х обозначает алюминий, бор и/или галлий,Y обозначает кремний, олово и/или германий иn обозначает число, превышающее 2. 16. Способ по любому из предыдущих пунктов, в котором первый цеолит представляет собой алюмосиликатный цеолит, в котором молярное соотношение между диоксидом кремния и оксидом алюминия составляет 2:1-150:1. 17. Способ по любому из предыдущих пунктов, в котором первый цеолит и второй цеолит независимо друг от друга выбирают из группы, включающей структурные типы MAZ,MEI, AFI, ЕМТ, OFF, BEA и MOR. 27 18. Способ по любому из предыдущих пунктов, в котором второй цеолит характеризуется тем же структурным типом, что и первый цеолит. 19. Способ по любому из предыдущих пунктов, в котором конверсией является алкилирование (I). 20. Способ по п.19, в котором ароматическим углеводородом служит бензол, толуол,ксилол или смесь любых двух или большего числа из них. 21. Способ по п.19 или 20, в котором олефином служит этилен, пропилен, бутен-1, трансбутен-2, цис-бутен-2, пентен-1, гексен-1, октен 1, нонен-1, децен-1, ундецен-1, додецен-1, тридецен-1 или смесь двух или большего числа любых из них. 22. Способ по пп.19, 20 или 21, в котором молярное соотношение между ароматическими углеводородами и олефинами в исходном материале составляет, по меньшей мере, 4:1. 23. Способ по любому из пп.19-22, в котором условия конверсии включают температуру 37-316 С (100-600F), и/или манометрическое давление 0,34-6,90 МПа (50-1000 фунтов/кв.дюйм), и/или среднечасовую скорость подачи сырья 0,5-50. 24. Способ по любому из пп.10-18, в котором конверсией является транс-алкилирование(II). 25. Способ по п.24, в котором первый цеолит и/или второй цеолит представляет собой цеолит ВЕА или MAZ. 26. Способ по п.24 или 25, в котором полиалкилароматическим углеводородом служит диметилбензол, триметилбензол, диэтилбензол,триэтилбензол, диэтилметилбензол, диизопропилбензол, триизопропилбензол, диизопропилтолуол, дибутилбензол или смесь любых двух или большего числа из них. 27. Способ по пп.24, 25 или 26, в котором молярное соотношение между ароматическим углеводородом и полиалкилароматическим углеводородом в исходном материале составляет от 1:1 до 50:1. 28. Способ по любому из пп.24-27, в котором условия конверсии включают температуру в интервале 37-316 С (100-600F), и/или манометрическое давление 0,34-6,90 МПа (50-1000 фунтов/кв.дюйм), и/или среднечасовую скорость подачи сырья 0,1-100. 29. Способ по любому из пп.10-18, в котором конверсией является изомеризация (III). 30. Способ по п.29, в котором первый цеолит характеризуется структурным типом MOR и/или второй цеолит характеризуется структурным типом ВЕА. 28 31. Способ по пп.29, 30, в котором первый цеолит находится, по меньшей мере, частично в водородной форме. 32. Способ по любому из пп.29-31, в котором второй цеолит является менее кислотным,чем первый цеолит. 33. Способ по любому из пп.29-32, в котором связанный цеолитом цеолитный катализатор далее включает, по меньшей мере, один гидрогенизационный металл. 34. Способ по любому из пп.29-33, в котором условия изомеризации включают температуру 250-600 С, и/или абсолютное давление от 20 кПа до 5,07 МПа (0,2-50 атм), и/или среднечасовую скорость подачи сырья 0,1-100, и/или значение молярного соотношения водород/углеводород 0,1-10. 35. Способ по любому из пп.29-34, в котором алкилароматические углеводороды выбирают из группы, включающей(а) одноядерные алкилароматические углеводороды формулы(б) двуядерные алкилароматические углеводороды формулы в которой R2 и R3, каждый независимо друг от друга, обозначает алкильную группу, содержащую 1-4 атома углерода, иY и Z, каждый независимо друг от друга,обозначает 0, 1 или 2, при условии, что сумма Y и Z равна 2, 3 или 4. 36. Способ по п.35, в котором сырье включает одноядерные алкилароматические углеводороды формулы I, в которой R1 обозначает метил или этил, а Х обозначает 2. 37. Способ по п.35 или 36, в котором сырье включает двуядерные алкилароматические углеводороды формулы II, в которой каждый изR2 и R3 обозначает метил, Y обозначает 1 и Z обозначает 1. 38. Способ по любому из пп.29-36, в котором сырье представляет собой смесь ароматических C8-соединений этилбензола и ксилолов, в которой концентрация параксилола ниже термодинамически равновесной.

МПК / Метки

МПК: B01J 29/80, C07C 2/66

Метки: способ, этого, конверсии, ароматических, цеолитный, применяемый, соединений, катализатор

Код ссылки

<a href="https://eas.patents.su/16-3270-sposob-konversii-aromaticheskih-soedinenijj-i-primenyaemyjj-dlya-etogo-ceolitnyjj-katalizator.html" rel="bookmark" title="База патентов Евразийского Союза">Способ конверсии ароматических соединений и применяемый для этого цеолитный катализатор</a>

Предыдущий патент: Cash (гомолог каспазы) с “гибель-эффекторным” доменом, модуляторы функций fas-рецепторов

Следующий патент: Способ производства алкогольного напитка и алкогольный напиток, полученный этим способом

Случайный патент: Буровая установка с верхним приводом и гибкой трубой и способ введения гибкой трубы в скважину