Система восстановления смазочного масла

Формула / Реферат

1. Устройство для удаления летучих веществ из машинного масла, содержащее в сочетании

a) корпус (59), определяющий внутреннюю полость (83);

b) по существу, симметричную куполообразную структуру (64), имеющую верхнюю область, расположенную в камере (83), и нижние периферийные области основания, установленные, по существу, поперек нижних частей корпуса (59);

c) термостатически регулируемые средства (66) электрического нагрева для нагрева куполообразной структуры (64);

d) средства входного отверстия (58), расположенные в корпусе (59), для подачи масла в камеру (83) по указанным верхним областям, при этом поданное таким образом масло течет вниз по куполообразной структуре (64) к нижним периферийным областям основания;

e) средства выходного отверстия (37) для пара, расположенные в корпусе (59), для выпуска из камеры (83) паров, образующихся в камере (83) из поданного таким образом масла; и

f) средства выходного отверстия (36) для масла, размещенные в корпусе рядом с нижними периферийными областями основания, через которые поданное масло, текущее вниз по куполообразной структуре (64) к нижним периферийным областям основания, выходит из камеры (83).

2. Устройство по п.1, где внутренние области поверхности указанных нижних областей корпуса (59), которые являются боковыми прилегающими наружными частями нижних периферийных областей основания куполообразной структуры (64), выполнены снаружи постепенно конически сходящимися вниз к средствам выходного отверстия (36) для масла, посредством чего масло может стекать в средства выходного отверстия (36) для масла от нижних частей.

3. Устройство по п.1, где корпус (59) включает относительно камеры (83) верхнюю часть, среднюю часть и нижнюю часть, а куполообразная структура (64) расположена, по существу, посередине относительно средней части.

4. Устройство по п.1, где оно дополнительно включает фильтрующий узел (44) для предварительной фильтрации масла и для подачи отфильтрованного масла к средствам входного отверстия (58).

5. Устройство по п.1, где средства входного отверстия (58) оканчиваются в местоположении, находящемся вблизи и на расстоянии от центральной верхней области куполообразной структуры (64), причем масло подается к центральной верхней области из средств входного отверстия (58).

6. Устройство по п.6, где средства входного отверстия (58) оканчиваются в местоположении в камере (83), находящемся вертикально вблизи и на расстоянии от центральной верхней области.

7. Устройство по п.6, где расстояние в камере (83) между окончанием средств входного отверстия (58) и центральной верхней областью куполообразной структуры (64) находится в пределах от 0,5 до 1 дюйма (1,3 дo 2,5 см).

8. Устройство по п.1, где вxoдноe отвepстиe (58) oкaнчивается насадкой (158) для распыления вытекающего из насадки (158) масла в камере (83) в виде облака аэрозоля конической конфигурации, при этом ось конической конфигурации, по существу, совпадает с продольно проходящей осью куполообразной структуры (64).

9. Устройство по п.8, где насадка (158) выполнена с возможностью распыления масла по максимальной площади поверхности куполообразной структуры (64).

10. Устройство по п.1, где термостатически управляемые электрические нагревающие средства (66) нагревают куполообразную структуру (64) до температуры в пределах от 160 до 200шF (65-85шС).

11. Устройство по п.10, где термостатически управляемые электрические нагревающие средства (66) нагревают куполообразную структуру (64) до температуры в пределах от 180 до 190шF (75-80шС).

12. Устройство по п.1, где куполообразная структура (64) является симметричной относительно ее вертикальной оси.

13. Устройство по п.1, где куполообразная структура (64) имеет диаметр купола в пределах от 3 до 9 дюймов (от 7,6 до 23 см).

14. Устройство по п.1, где куполообразная структура (601) имеет полусферическую конфигурацию.

15. Устройство по п.1, где верхняя часть куполообразной структуры (165) имеет, в целом, множество концентрических реброобразных выступов (162), причем каждый имеет высоту, малую по отношению к соответствующим соседним в радиальном направлении частям куполообразной структуры (165), при этом пленка масла при протекании по верхней части куполообразной структуры (165) в общем имеет толщину, которая испытывает, по меньшей мере, два цикла попеременного утолщения и утончения перед достижением нижних периферийных частей основания куполообразной структуры (165), отчего увеличивается возможность для летучих веществ для отделения из масла во время пребывания масла на куполообразной структуре (165).

16. Устройство по п.1, где куполообразная структура (64) образована из литого алюминиевого корпуса, где в корпусе заключен спиральный, питаемый электричеством, электрически изолированный, проволочный проводник (66) в качестве средств нагрева.

17. Устройство по п.1, где куполообразная структура (64) образована из формованной стальной пластины, у которой к частям нижней поверхности прикреплен питаемый электричеством, электрически изолированный проволочный проводник (66) в качестве средств нагрева.

18. Способ восстановления масла в двигателе внутреннего сгорания с использованием устройства по пп.1-17 формулы изобретения, включающий следующие последовательные и непрерывные стадии:

(a) выпуск загрязненного масла при скорости потока в пределах от 4 галлонов в час (15, 2 л/ч) до 10 галлонов в час (38 л/ч) и при давлении в пределах от 20 фунтов (1240 г/см2) до 100 фунтов на квадратный дюйм (6200 г/см2) в зону фильтра;

(b) фильтрование загрязненного масла в зоне фильтрования (44) для отделения от него взвешенных частиц, имеющих размер частиц, больший чем от 1 до 5 микрон;

(c) подачу фильтрованного масла в целом на центральную верхнюю область поверхности, имеющей в целом куполообразную структуру (64), таким образом, что на куполообразной структуре (64) образуется тонкая пленка фильтрованного масла, стекающая, по существу, в радиальном направлении наружу и вниз по верхним поверхностям куполообразной структуры (64), в то время, как куполообразную структуру (64) нагревают до температуры в пределах от 160 до 200шF (65-85шС), так что летучие вещества отделяются от тонкой пленки; и

(d) сбор указанных удаленных летучих веществ в камере (83), образованной над куполообразной структурой (64), при этом одновременно происходит сбор масла из тонкой пленки из периферийных нижних областей куполообразной структуры (64).

19. Способ по п.18, где загрязненное масло непрерывно забирают из работающего двигателя внутреннего сгорания и собираемое масло непрерывно возвращают в работающий двигатель внутреннего сгорания.

20. Способ по п.18, где собираемые летучие продукты переносятся из камеры (83) во впускной коллектор работающего двигателя внутреннего сгорания.

21. Способ по п.18, где камера (83) вентилируется в атмосферу и где фильтрованное масло перед осаждением на куполообразную структуру (64) выпускают в камеру (83) в местоположении, которое находится в целом выше и на некотором расстоянии по вертикали от куполообразной стpyктypы (64), и камера (83) одновременно поддерживается при указанной температуре, так что фильтрованное масло испытывает при таком выпуске мгновенное падение давления, отчего, по меньшей мере, некоторые летучие вещества в фильтрованном масле испаряются из него в камере (183) как во время контакта фильтрованного масла с куполообразной структурой (64), так и до него.

22. Способ по п.21, где фильтрованное масло имеет давление в пределах от около 25 до около 100 фунтов на квадратный дюйм (от 1550 до 6200 г/см2) во время выпуска в камеру (83).

23. Способ по п.18, где фильтрованное масло выпускают в камеру (83) таким образом, что образуется облако аэрозоля конической конфигурации, где ось конической конфигурации в целом совпадает с осью куполообразной структуры (64), при этом площадь поверхности фильтрованного масла распыленных частиц в камере (83) делается максимально возможной перед тем, как выпущенное таким образом масло осаждается эр куполообразную структуру (64).

24. Способ по п.18, где собираемое таким образом масло предварительно направляют для протекания в диагональном направлении и вниз от периметра куполообразной структуры (64) к центральному выходному отверстию (167), которое в целом находится ниже и в целом аксиально по отношению к куполообразной структуре (64), минимизируя таким образом время сбора масла.

25. Способ по п.18, где фильтрование осуществляют в пять ступеней, при этом фильтрование на первой ступени удаляет из масла частицы с размером, большим чем размер в пределах от около 35 до около 40 микрон, фильтрование на второй ступени удаляет из масла частицы с размером, большим чем размер в пределах от около 20 до 35 микрон, фильтрование на третьей ступени удаляет из масла частицы с размером, большим чем размер в пределах от около 10 до около 20 микрон, фильтрование на четвертой ступени удаляет из масла частицы с размером, большим чем размер в пределах от около 5 до около 10 микрон, и фильтрование на пятой ступени удаляет из масла частицы с размером, большим чем размер в пределах от около 1 до около 5 микрон.

26. Способ по п.18, где температура куполообразной структуры (64) поддерживается в пределах от 180 до 190шF (75-80шС).

27. Способ по п.18, где скорость потока масла поддерживается около 6 галлонов в час (около 23 л/ч).

Текст

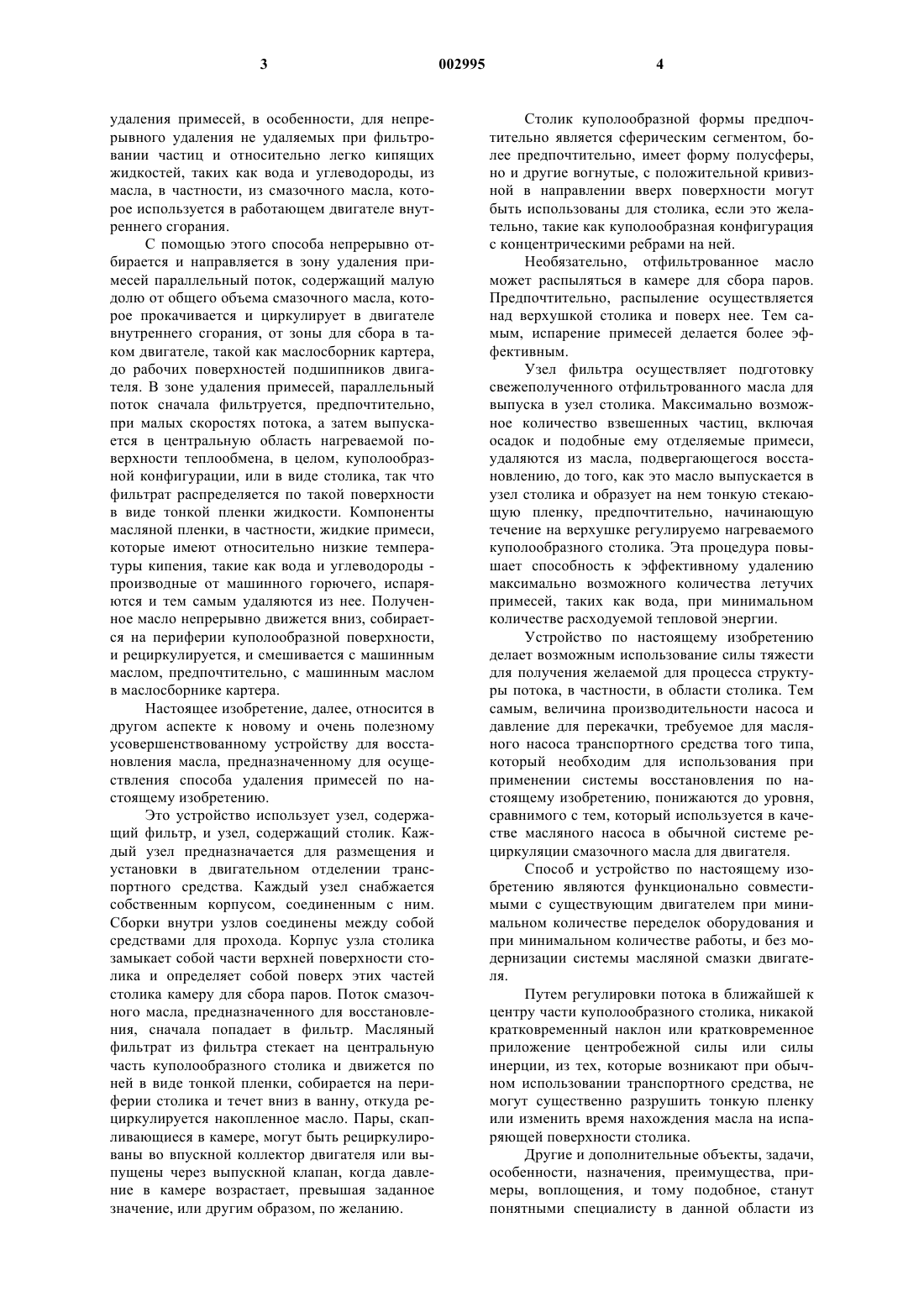

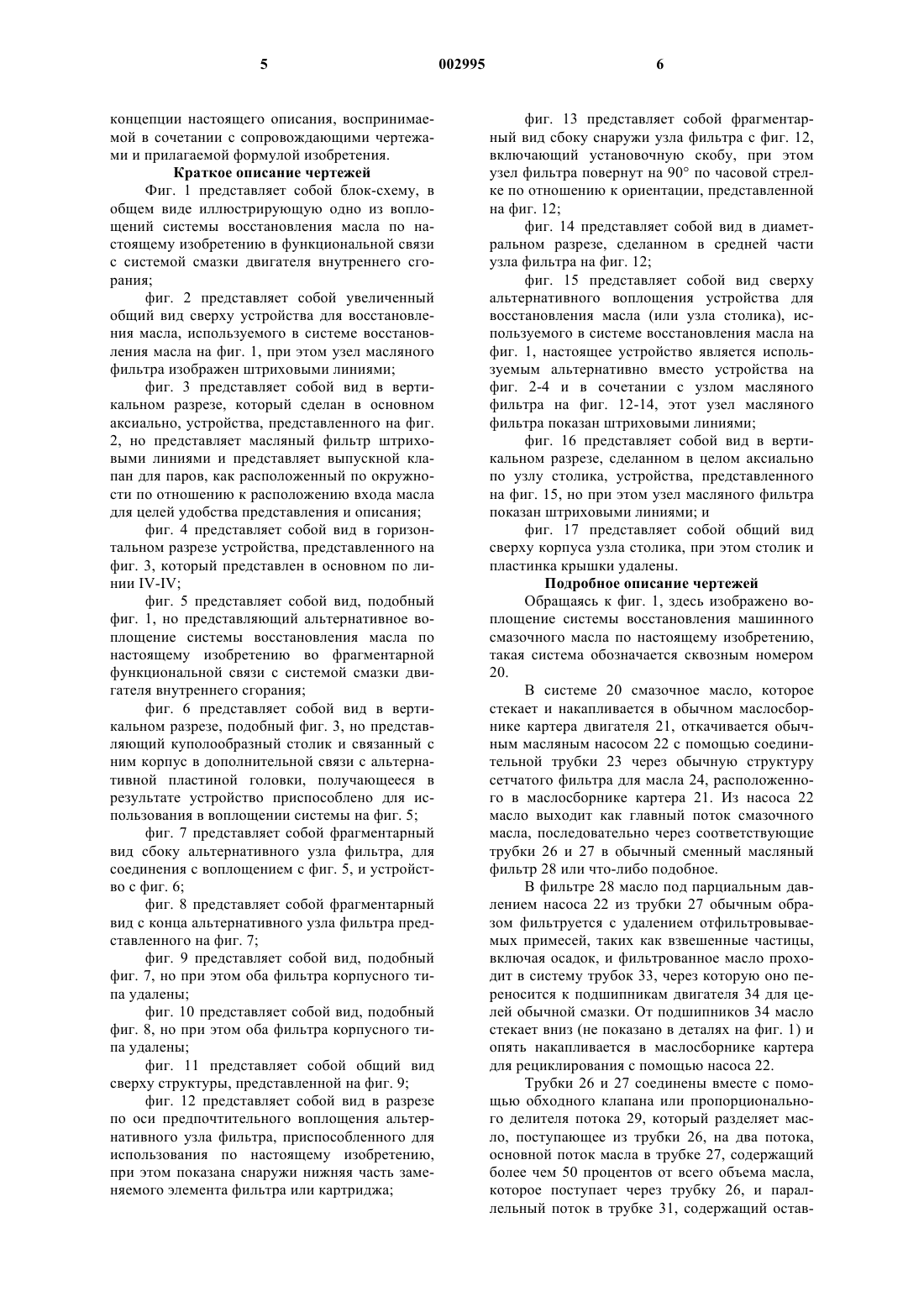

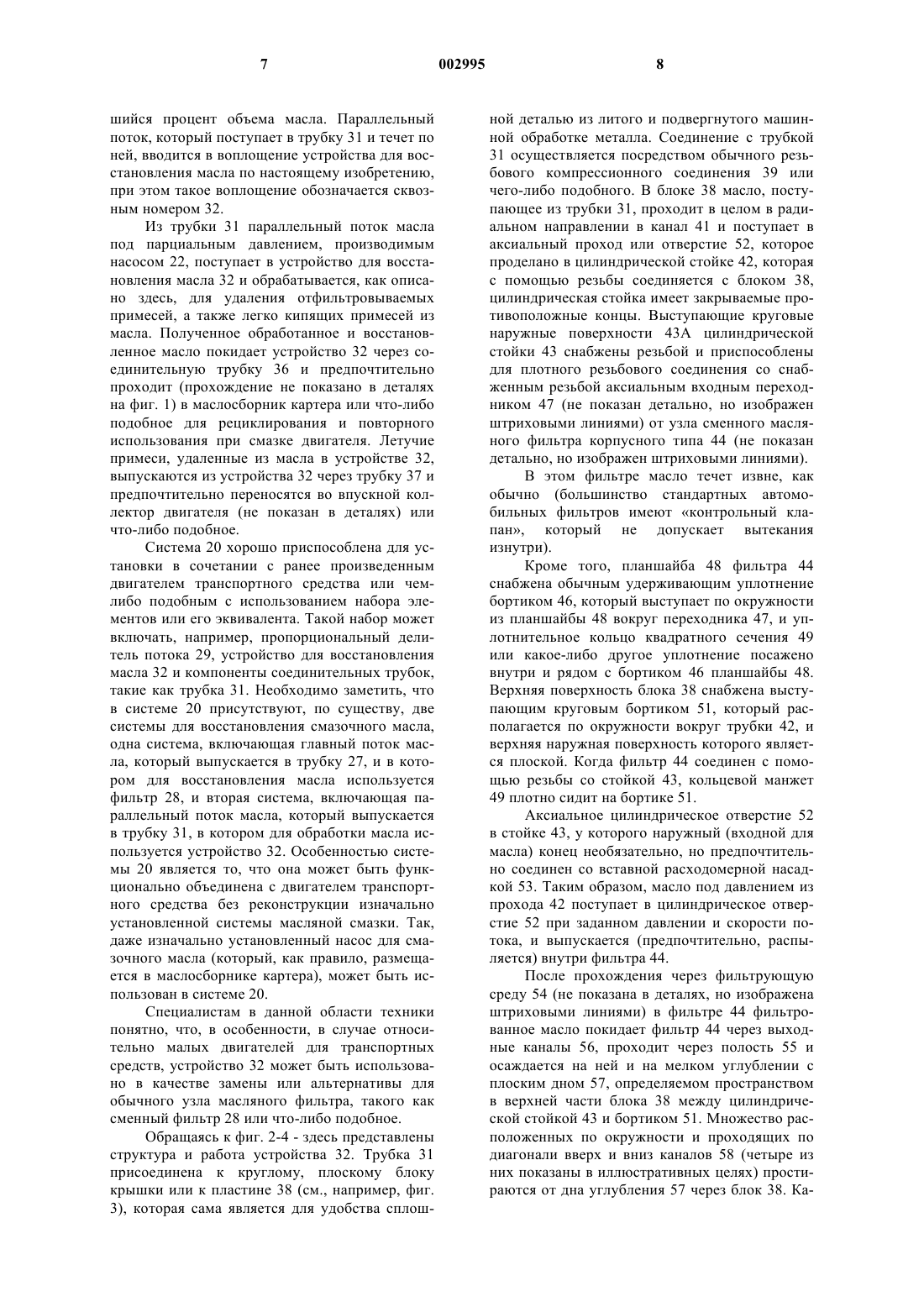

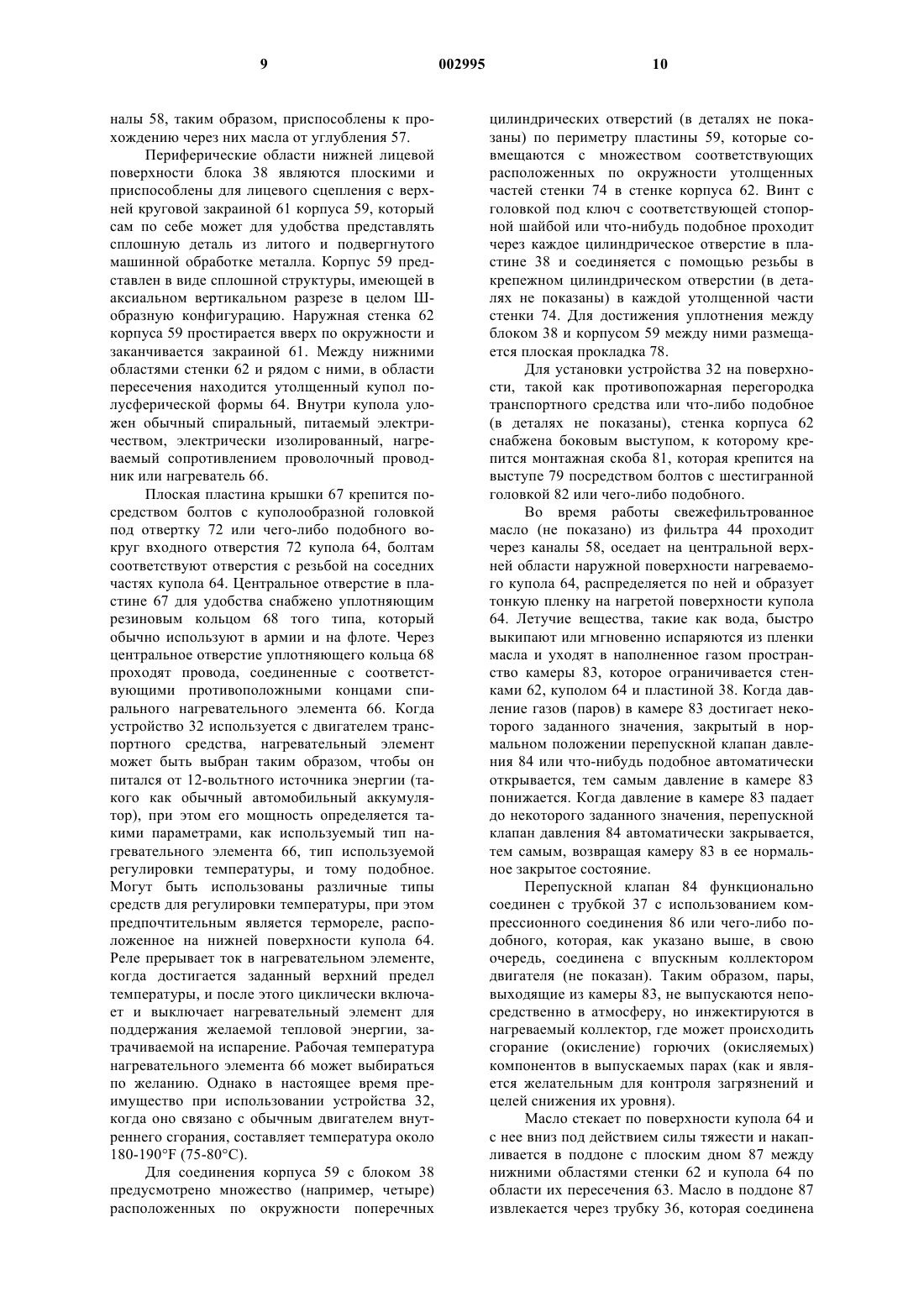

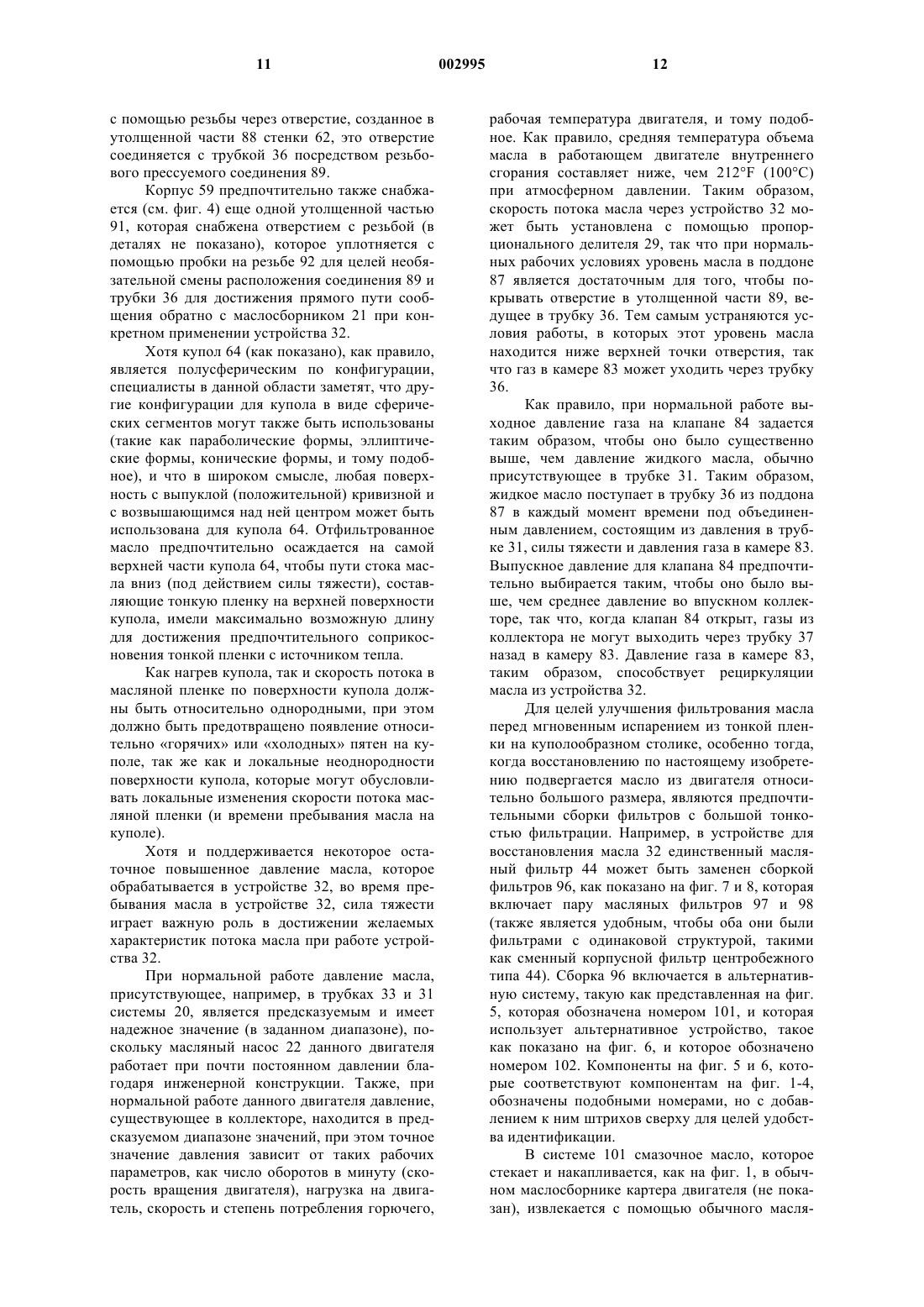

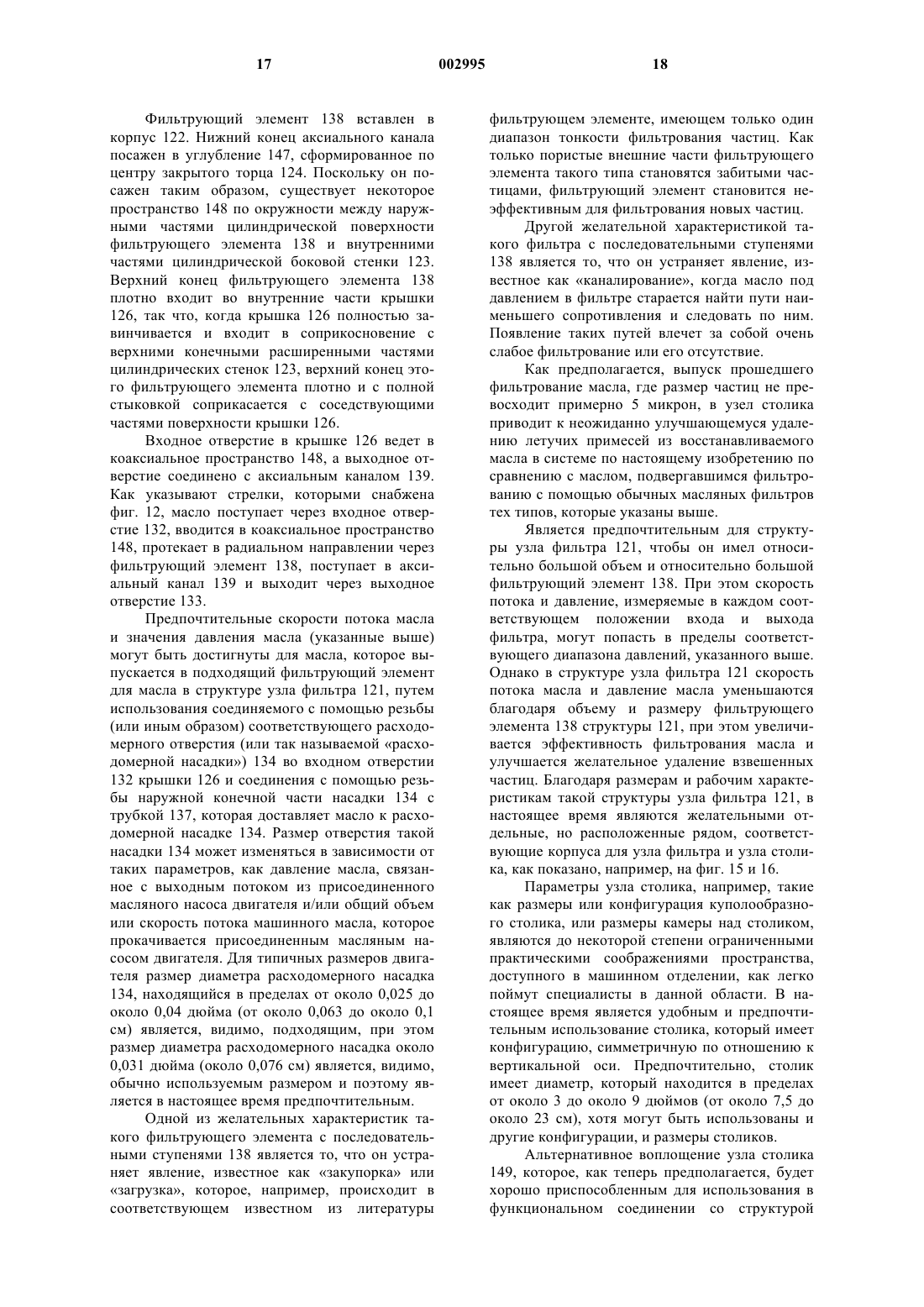

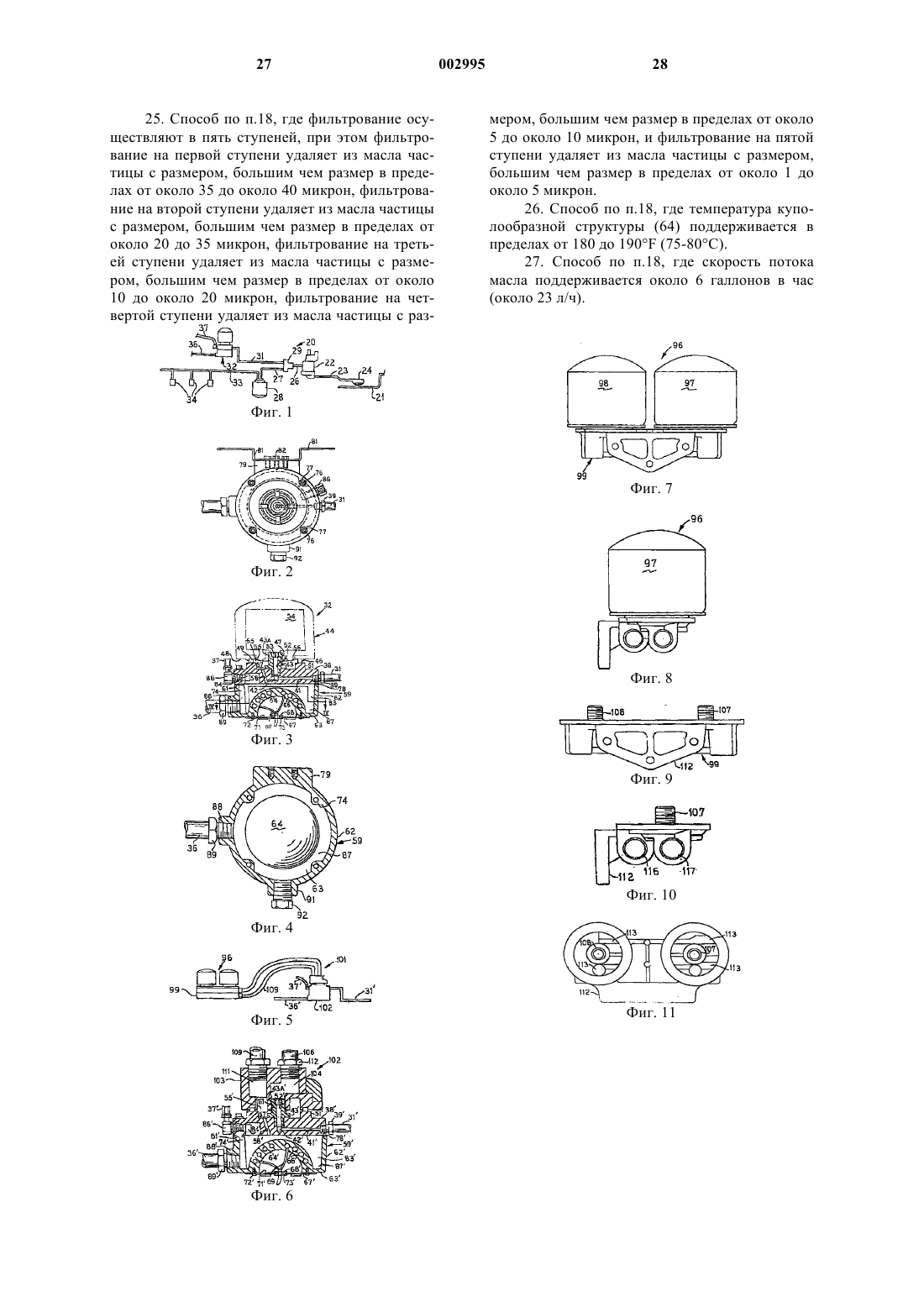

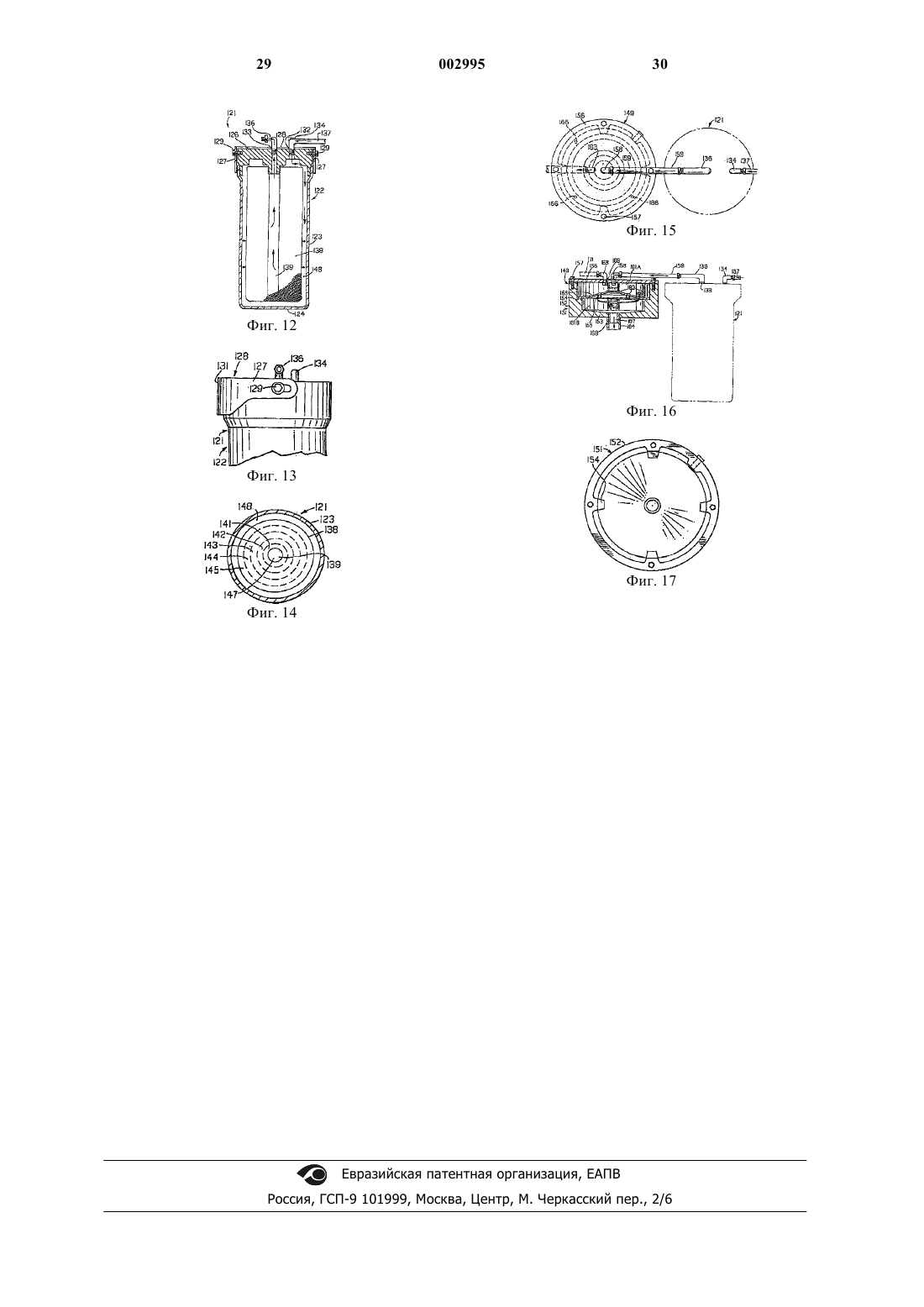

1 Область изобретения Настоящее изобретение относится к усовершенствованным устройствам и способам для непрерывного удаления примесей из смазочного масла работающего двигателя внутреннего сгорания. Предпосылки изобретения В двигателях, сжигающих топливо, особенно в двигателях внутреннего сгорания, использующих жидкое горючее, такое как бензин или дизельное топливо, как известно, фильтрование циркулирующего смазочного масла не удаляет из масла жидкие примеси. Эти жидкие примеси, по существу, включают относительно легко кипящие конденсаты, особенно воду, присутствие которой в масле вызывает коррозию и износ двигателя. Системы восстановления смазочного масла, которые удаляют такие жидкие примеси из циркулирующего в двигателе смазочного масла,первоначально были предложены для использования в сочетании с работающими двигателями внутреннего сгорания. Такие известные из литературы системы страдают различными недостатками, так что они, как правило, неэффективно расходуют энергию и не являются высоко эффективными. Например, согласно предшествующему уровню техники, узел фильтра, как правило,располагается ниже, чем испарительная камера в устройстве для нагрева масла, при этом полагаются на давление, чтобы ввести масло в камеру. Таким образом, известные из уровня техники устройства впрыскивают масло в камеру под давлением, делая трудным, если не невозможным, достижение сплошной тонкой пленки для целей испарения примесей. Кроме того, изменения давления масла, вызванные изменением скорости вращения (числа оборотов в минуту) двигателя, изменяют количества масла, которые поступают в камеру, дополнительно понижая эффективность устройства.Menyhert, патент США 5198104, описывает, например, устройство для удаления летучих компонентов из масла, в котором масло фильтруется перед тем, как оно подвергается процедуре удаления летучих примесей, с использованием нагреваемой пластинки со множеством выступов. Однако в таком устройстве фильтр располагается ниже камеры для удаления летучих примесей, так что масло накапливается в фильтре и выбрасывается при смене фильтра. В патенте Menyhert используется нагреватель с картриджем, который, как правило, не распределяет тепло равномерно по испаряющим поверхностям. Кроме того, такой нагреватель должен быть частично открыт для соприкосновения с наружными элементами, при этом увеличивается вероятность отказа нагревателя из-за коротких замыканий и коррозии. 2 Кроме того, хотя Menyhert полагает, что его стенки поддерживают тонкую пленку в соприкосновении с качающейся опорой, поскольку масло вводится в камеру под давлением, оно будет распыляться, и поэтому качающаяся опора не является эффективной в тех тяжелых условиях, которые требуют прочных стационарных оснований. Далее, его качающаяся опора индуцирует чрезмерные напряжения на входных и выходных шлангах и соединениях. Единственную испаряющую поверхность в патенте Menyhert представляет собой ближайшая к центру стенка. Масло застаивается (собирается) в концентрических углублениях частей стенок и не доходит до состояния тонкой пленки. Поскольку масло вводится под давлением, это масло, находясь под высоким давлением, распыляется в камере и отсутствует на поверхности первой испаряющей поверхности. Menyhert не может поддерживать однородный тонкий слой масла в течение всей процедуры удаления летучих примесей. Кроме того, для Menyhert, чтобы достигнуть соответствующего уплотнения между его входом масла и фильтром, фильтром и испаряющей пластиной, а также крышкой и внешним корпусом, должны быть приложены большие усилия для того, чтобы установить и повторно подобрать натяжение на фиксаторе и регулируемой центральной опоре на резьбе. Это приводит к неприемлемым в целом результатам в виде протечек масла через уплотнения, и оно не обрабатывается полностью. В другом примере, Engel, патент США 4289583, опора нагревателя должна соприкасаться с пластиной испарителя и передавать тепло на поверхности стенок. Это является очень неэффективным конструктивным решением. Кроме того, Engel, патент США 4289583, имеет такие же проблемы с распылением масла при введении и однородным удалением летучих примесей, как и Меnуhert, и другие известные из уровня техники системы с вводом под давлением и испаряющей пластиной. Методы, рассматриваемые для соединения и уплотнения колпака и внешнего корпуса с помощью болтов, приводят к разрыву проушин и отливок болтов под действием чрезмерных натяжений, тем самым, приводя к еще большим протечкам. Как известно в настоящее время, никто не разработал ранее систему восстановления смазочного масла, в которых масло сначала фильтруется, а затем пропускается в виде тонкой пленки поверх столика в целом куполообразной конфигурации с использованием силы тяжести в качестве первичных средств для регулировки потока масла поверх столика. Краткое описание изобретения Настоящее изобретение в одном аспекте относится к новому и очень полезному усовершенствованному способу проведения поточного 3 удаления примесей, в особенности, для непрерывного удаления не удаляемых при фильтровании частиц и относительно легко кипящих жидкостей, таких как вода и углеводороды, из масла, в частности, из смазочного масла, которое используется в работающем двигателе внутреннего сгорания. С помощью этого способа непрерывно отбирается и направляется в зону удаления примесей параллельный поток, содержащий малую долю от общего объема смазочного масла, которое прокачивается и циркулирует в двигателе внутреннего сгорания, от зоны для сбора в таком двигателе, такой как маслосборник картера,до рабочих поверхностей подшипников двигателя. В зоне удаления примесей, параллельный поток сначала фильтруется, предпочтительно,при малых скоростях потока, а затем выпускается в центральную область нагреваемой поверхности теплообмена, в целом, куполообразной конфигурации, или в виде столика, так что фильтрат распределяется по такой поверхности в виде тонкой пленки жидкости. Компоненты масляной пленки, в частности, жидкие примеси,которые имеют относительно низкие температуры кипения, такие как вода и углеводороды производные от машинного горючего, испаряются и тем самым удаляются из нее. Полученное масло непрерывно движется вниз, собирается на периферии куполообразной поверхности,и рециркулируется, и смешивается с машинным маслом, предпочтительно, с машинным маслом в маслосборнике картера. Настоящее изобретение, далее, относится в другом аспекте к новому и очень полезному усовершенствованному устройству для восстановления масла, предназначенному для осуществления способа удаления примесей по настоящему изобретению. Это устройство использует узел, содержащий фильтр, и узел, содержащий столик. Каждый узел предназначается для размещения и установки в двигательном отделении транспортного средства. Каждый узел снабжается собственным корпусом, соединенным с ним. Сборки внутри узлов соединены между собой средствами для прохода. Корпус узла столика замыкает собой части верхней поверхности столика и определяет собой поверх этих частей столика камеру для сбора паров. Поток смазочного масла, предназначенного для восстановления, сначала попадает в фильтр. Масляный фильтрат из фильтра стекает на центральную часть куполообразного столика и движется по ней в виде тонкой пленки, собирается на периферии столика и течет вниз в ванну, откуда рециркулируется накопленное масло. Пары, скапливающиеся в камере, могут быть рециркулированы во впускной коллектор двигателя или выпущены через выпускной клапан, когда давление в камере возрастает, превышая заданное значение, или другим образом, по желанию. 4 Столик куполообразной формы предпочтительно является сферическим сегментом, более предпочтительно, имеет форму полусферы,но и другие вогнутые, с положительной кривизной в направлении вверх поверхности могут быть использованы для столика, если это желательно, такие как куполообразная конфигурация с концентрическими ребрами на ней. Необязательно, отфильтрованное масло может распыляться в камере для сбора паров. Предпочтительно, распыление осуществляется над верхушкой столика и поверх нее. Тем самым, испарение примесей делается более эффективным. Узел фильтра осуществляет подготовку свежеполученного отфильтрованного масла для выпуска в узел столика. Максимально возможное количество взвешенных частиц, включая осадок и подобные ему отделяемые примеси,удаляются из масла, подвергающегося восстановлению, до того, как это масло выпускается в узел столика и образует на нем тонкую стекающую пленку, предпочтительно, начинающую течение на верхушке регулируемо нагреваемого куполообразного столика. Эта процедура повышает способность к эффективному удалению максимально возможного количества летучих примесей, таких как вода, при минимальном количестве расходуемой тепловой энергии. Устройство по настоящему изобретению делает возможным использование силы тяжести для получения желаемой для процесса структуры потока, в частности, в области столика. Тем самым, величина производительности насоса и давление для перекачки, требуемое для масляного насоса транспортного средства того типа,который необходим для использования при применении системы восстановления по настоящему изобретению, понижаются до уровня,сравнимого с тем, который используется в качестве масляного насоса в обычной системе рециркуляции смазочного масла для двигателя. Способ и устройство по настоящему изобретению являются функционально совместимыми с существующим двигателем при минимальном количестве переделок оборудования и при минимальном количестве работы, и без модернизации системы масляной смазки двигателя. Путем регулировки потока в ближайшей к центру части куполообразного столика, никакой кратковременный наклон или кратковременное приложение центробежной силы или силы инерции, из тех, которые возникают при обычном использовании транспортного средства, не могут существенно разрушить тонкую пленку или изменить время нахождения масла на испаряющей поверхности столика. Другие и дополнительные объекты, задачи,особенности, назначения, преимущества, примеры, воплощения, и тому подобное, станут понятными специалисту в данной области из 5 концепции настоящего описания, воспринимаемой в сочетании с сопровождающими чертежами и прилагаемой формулой изобретения. Краткое описание чертежей Фиг. 1 представляет собой блок-схему, в общем виде иллюстрирующую одно из воплощений системы восстановления масла по настоящему изобретению в функциональной связи с системой смазки двигателя внутреннего сгорания; фиг. 2 представляет собой увеличенный общий вид сверху устройства для восстановления масла, используемого в системе восстановления масла на фиг. 1, при этом узел масляного фильтра изображен штриховыми линиями; фиг. 3 представляет собой вид в вертикальном разрезе, который сделан в основном аксиально, устройства, представленного на фиг. 2, но представляет масляный фильтр штриховыми линиями и представляет выпускной клапан для паров, как расположенный по окружности по отношению к расположению входа масла для целей удобства представления и описания; фиг. 4 представляет собой вид в горизонтальном разрезе устройства, представленного на фиг. 3, который представлен в основном по линии IV-IV; фиг. 5 представляет собой вид, подобный фиг. 1, но представляющий альтернативное воплощение системы восстановления масла по настоящему изобретению во фрагментарной функциональной связи с системой смазки двигателя внутреннего сгорания; фиг. 6 представляет собой вид в вертикальном разрезе, подобный фиг. 3, но представляющий куполообразный столик и связанный с ним корпус в дополнительной связи с альтернативной пластиной головки, получающееся в результате устройство приспособлено для использования в воплощении системы на фиг. 5; фиг. 7 представляет собой фрагментарный вид сбоку альтернативного узла фильтра, для соединения с воплощением с фиг. 5, и устройство с фиг. 6; фиг. 8 представляет собой фрагментарный вид с конца альтернативного узла фильтра представленного на фиг. 7; фиг. 9 представляет собой вид, подобный фиг. 7, но при этом оба фильтра корпусного типа удалены; фиг. 10 представляет собой вид, подобный фиг. 8, но при этом оба фильтра корпусного типа удалены; фиг. 11 представляет собой общий вид сверху структуры, представленной на фиг. 9; фиг. 12 представляет собой вид в разрезе по оси предпочтительного воплощения альтернативного узла фильтра, приспособленного для использования по настоящему изобретению,при этом показана снаружи нижняя часть заменяемого элемента фильтра или картриджа; 6 фиг. 13 представляет собой фрагментарный вид сбоку снаружи узла фильтра с фиг. 12,включающий установочную скобу, при этом узел фильтра повернут на 90 по часовой стрелке по отношению к ориентации, представленной на фиг. 12; фиг. 14 представляет собой вид в диаметральном разрезе, сделанном в средней части узла фильтра на фиг. 12; фиг. 15 представляет собой вид сверху альтернативного воплощения устройства для восстановления масла (или узла столика), используемого в системе восстановления масла на фиг. 1, настоящее устройство является используемым альтернативно вместо устройства на фиг. 2-4 и в сочетании с узлом масляного фильтра на фиг. 12-14, этот узел масляного фильтра показан штриховыми линиями; фиг. 16 представляет собой вид в вертикальном разрезе, сделанном в целом аксиально по узлу столика, устройства, представленного на фиг. 15, но при этом узел масляного фильтра показан штриховыми линиями; и фиг. 17 представляет собой общий вид сверху корпуса узла столика, при этом столик и пластинка крышки удалены. Подробное описание чертежей Обращаясь к фиг. 1, здесь изображено воплощение системы восстановления машинного смазочного масла по настоящему изобретению,такая система обозначается сквозным номером 20. В системе 20 смазочное масло, которое стекает и накапливается в обычном маслосборнике картера двигателя 21, откачивается обычным масляным насосом 22 с помощью соединительной трубки 23 через обычную структуру сетчатого фильтра для масла 24, расположенного в маслосборнике картера 21. Из насоса 22 масло выходит как главный поток смазочного масла, последовательно через соответствующие трубки 26 и 27 в обычный сменный масляный фильтр 28 или что-либо подобное. В фильтре 28 масло под парциальным давлением насоса 22 из трубки 27 обычным образом фильтруется с удалением отфильтровываемых примесей, таких как взвешенные частицы,включая осадок, и фильтрованное масло проходит в систему трубок 33, через которую оно переносится к подшипникам двигателя 34 для целей обычной смазки. От подшипников 34 масло стекает вниз (не показано в деталях на фиг. 1) и опять накапливается в маслосборнике картера для рециклирования с помощью насоса 22. Трубки 26 и 27 соединены вместе с помощью обходного клапана или пропорционального делителя потока 29, который разделяет масло, поступающее из трубки 26, на два потока,основной поток масла в трубке 27, содержащий более чем 50 процентов от всего объема масла,которое поступает через трубку 26, и параллельный поток в трубке 31, содержащий остав 7 шийся процент объема масла. Параллельный поток, который поступает в трубку 31 и течет по ней, вводится в воплощение устройства для восстановления масла по настоящему изобретению,при этом такое воплощение обозначается сквозным номером 32. Из трубки 31 параллельный поток масла под парциальным давлением, производимым насосом 22, поступает в устройство для восстановления масла 32 и обрабатывается, как описано здесь, для удаления отфильтровываемых примесей, а также легко кипящих примесей из масла. Полученное обработанное и восстановленное масло покидает устройство 32 через соединительную трубку 36 и предпочтительно проходит (прохождение не показано в деталях на фиг. 1) в маслосборник картера или что-либо подобное для рециклирования и повторного использования при смазке двигателя. Летучие примеси, удаленные из масла в устройстве 32,выпускаются из устройства 32 через трубку 37 и предпочтительно переносятся во впускной коллектор двигателя (не показан в деталях) или что-либо подобное. Система 20 хорошо приспособлена для установки в сочетании с ранее произведенным двигателем транспортного средства или чемлибо подобным с использованием набора элементов или его эквивалента. Такой набор может включать, например, пропорциональный делитель потока 29, устройство для восстановления масла 32 и компоненты соединительных трубок,такие как трубка 31. Необходимо заметить, что в системе 20 присутствуют, по существу, две системы для восстановления смазочного масла,одна система, включающая главный поток масла, который выпускается в трубку 27, и в котором для восстановления масла используется фильтр 28, и вторая система, включающая параллельный поток масла, который выпускается в трубку 31, в котором для обработки масла используется устройство 32. Особенностью системы 20 является то, что она может быть функционально объединена с двигателем транспортного средства без реконструкции изначально установленной системы масляной смазки. Так,даже изначально установленный насос для смазочного масла (который, как правило, размещается в маслосборнике картера), может быть использован в системе 20. Специалистам в данной области техники понятно, что, в особенности, в случае относительно малых двигателей для транспортных средств, устройство 32 может быть использовано в качестве замены или альтернативы для обычного узла масляного фильтра, такого как сменный фильтр 28 или что-либо подобное. Обращаясь к фиг. 2-4 - здесь представлены структура и работа устройства 32. Трубка 31 присоединена к круглому, плоскому блоку крышки или к пластине 38 (см., например, фиг. 3), которая сама является для удобства сплош 002995 8 ной деталью из литого и подвергнутого машинной обработке металла. Соединение с трубкой 31 осуществляется посредством обычного резьбового компрессионного соединения 39 или чего-либо подобного. В блоке 38 масло, поступающее из трубки 31, проходит в целом в радиальном направлении в канал 41 и поступает в аксиальный проход или отверстие 52, которое проделано в цилиндрической стойке 42, которая с помощью резьбы соединяется с блоком 38,цилиндрическая стойка имеет закрываемые противоположные концы. Выступающие круговые наружные поверхности 43 А цилиндрической стойки 43 снабжены резьбой и приспособлены для плотного резьбового соединения со снабженным резьбой аксиальным входным переходником 47 (не показан детально, но изображен штриховыми линиями) от узла сменного масляного фильтра корпусного типа 44 (не показан детально, но изображен штриховыми линиями). В этом фильтре масло течет извне, как обычно (большинство стандартных автомобильных фильтров имеют контрольный клапан, который не допускает вытекания изнутри). Кроме того, планшайба 48 фильтра 44 снабжена обычным удерживающим уплотнение бортиком 46, который выступает по окружности из планшайбы 48 вокруг переходника 47, и уплотнительное кольцо квадратного сечения 49 или какое-либо другое уплотнение посажено внутри и рядом с бортиком 46 планшайбы 48. Верхняя поверхность блока 38 снабжена выступающим круговым бортиком 51, который располагается по окружности вокруг трубки 42, и верхняя наружная поверхность которого является плоской. Когда фильтр 44 соединен с помощью резьбы со стойкой 43, кольцевой манжет 49 плотно сидит на бортике 51. Аксиальное цилиндрическое отверстие 52 в стойке 43, у которого наружный (входной для масла) конец необязательно, но предпочтительно соединен со вставной расходомерной насадкой 53. Таким образом, масло под давлением из прохода 42 поступает в цилиндрическое отверстие 52 при заданном давлении и скорости потока, и выпускается (предпочтительно, распыляется) внутри фильтра 44. После прохождения через фильтрующую среду 54 (не показана в деталях, но изображена штриховыми линиями) в фильтре 44 фильтрованное масло покидает фильтр 44 через выходные каналы 56, проходит через полость 55 и осаждается на ней и на мелком углублении с плоским дном 57, определяемом пространством в верхней части блока 38 между цилиндрической стойкой 43 и бортиком 51. Множество расположенных по окружности и проходящих по диагонали вверх и вниз каналов 58 (четыре из них показаны в иллюстративных целях) простираются от дна углубления 57 через блок 38. Ка 9 налы 58, таким образом, приспособлены к прохождению через них масла от углубления 57. Периферические области нижней лицевой поверхности блока 38 являются плоскими и приспособлены для лицевого сцепления с верхней круговой закраиной 61 корпуса 59, который сам по себе может для удобства представлять сплошную деталь из литого и подвергнутого машинной обработке металла. Корпус 59 представлен в виде сплошной структуры, имеющей в аксиальном вертикальном разрезе в целом Шобразную конфигурацию. Наружная стенка 62 корпуса 59 простирается вверх по окружности и заканчивается закраиной 61. Между нижними областями стенки 62 и рядом с ними, в области пересечения находится утолщенный купол полусферической формы 64. Внутри купола уложен обычный спиральный, питаемый электричеством, электрически изолированный, нагреваемый сопротивлением проволочный проводник или нагреватель 66. Плоская пластина крышки 67 крепится посредством болтов с куполообразной головкой под отвертку 72 или чего-либо подобного вокруг входного отверстия 72 купола 64, болтам соответствуют отверстия с резьбой на соседних частях купола 64. Центральное отверстие в пластине 67 для удобства снабжено уплотняющим резиновым кольцом 68 того типа, который обычно используют в армии и на флоте. Через центральное отверстие уплотняющего кольца 68 проходят провода, соединенные с соответствующими противоположными концами спирального нагревательного элемента 66. Когда устройство 32 используется с двигателем транспортного средства, нагревательный элемент может быть выбран таким образом, чтобы он питался от 12-вольтного источника энергии (такого как обычный автомобильный аккумулятор), при этом его мощность определяется такими параметрами, как используемый тип нагревательного элемента 66, тип используемой регулировки температуры, и тому подобное. Могут быть использованы различные типы средств для регулировки температуры, при этом предпочтительным является термореле, расположенное на нижней поверхности купола 64. Реле прерывает ток в нагревательном элементе,когда достигается заданный верхний предел температуры, и после этого циклически включает и выключает нагревательный элемент для поддержания желаемой тепловой энергии, затрачиваемой на испарение. Рабочая температура нагревательного элемента 66 может выбираться по желанию. Однако в настоящее время преимущество при использовании устройства 32,когда оно связано с обычным двигателем внутреннего сгорания, составляет температура около 180-190F (75-80C). Для соединения корпуса 59 с блоком 38 предусмотрено множество (например, четыре) расположенных по окружности поперечных 10 цилиндрических отверстий (в деталях не показаны) по периметру пластины 59, которые совмещаются с множеством соответствующих расположенных по окружности утолщенных частей стенки 74 в стенке корпуса 62. Винт с головкой под ключ с соответствующей стопорной шайбой или что-нибудь подобное проходит через каждое цилиндрическое отверстие в пластине 38 и соединяется с помощью резьбы в крепежном цилиндрическом отверстии (в деталях не показаны) в каждой утолщенной части стенки 74. Для достижения уплотнения между блоком 38 и корпусом 59 между ними размещается плоская прокладка 78. Для установки устройства 32 на поверхности, такой как противопожарная перегородка транспортного средства или что-либо подобное(в деталях не показаны), стенка корпуса 62 снабжена боковым выступом, к которому крепится монтажная скоба 81, которая крепится на выступе 79 посредством болтов с шестигранной головкой 82 или чего-либо подобного. Во время работы свежефильтрованное масло (не показано) из фильтра 44 проходит через каналы 58, оседает на центральной верхней области наружной поверхности нагреваемого купола 64, распределяется по ней и образует тонкую пленку на нагретой поверхности купола 64. Летучие вещества, такие как вода, быстро выкипают или мгновенно испаряются из пленки масла и уходят в наполненное газом пространство камеры 83, которое ограничивается стенками 62, куполом 64 и пластиной 38. Когда давление газов (паров) в камере 83 достигает некоторого заданного значения, закрытый в нормальном положении перепускной клапан давления 84 или что-нибудь подобное автоматически открывается, тем самым давление в камере 83 понижается. Когда давление в камере 83 падает до некоторого заданного значения, перепускной клапан давления 84 автоматически закрывается,тем самым, возвращая камеру 83 в ее нормальное закрытое состояние. Перепускной клапан 84 функционально соединен с трубкой 37 с использованием компрессионного соединения 86 или чего-либо подобного, которая, как указано выше, в свою очередь, соединена с впускным коллектором двигателя (не показан). Таким образом, пары,выходящие из камеры 83, не выпускаются непосредственно в атмосферу, но инжектируются в нагреваемый коллектор, где может происходить сгорание (окисление) горючих (окисляемых) компонентов в выпускаемых парах (как и является желательным для контроля загрязнений и целей снижения их уровня). Масло стекает по поверхности купола 64 и с нее вниз под действием силы тяжести и накапливается в поддоне с плоским дном 87 между нижними областями стенки 62 и купола 64 по области их пересечения 63. Масло в поддоне 87 извлекается через трубку 36, которая соединена 11 с помощью резьбы через отверстие, созданное в утолщенной части 88 стенки 62, это отверстие соединяется с трубкой 36 посредством резьбового прессуемого соединения 89. Корпус 59 предпочтительно также снабжается (см. фиг. 4) еще одной утолщенной частью 91, которая снабжена отверстием с резьбой (в деталях не показано), которое уплотняется с помощью пробки на резьбе 92 для целей необязательной смены расположения соединения 89 и трубки 36 для достижения прямого пути сообщения обратно с маслосборником 21 при конкретном применении устройства 32. Хотя купол 64 (как показано), как правило,является полусферическим по конфигурации,специалисты в данной области заметят, что другие конфигурации для купола в виде сферических сегментов могут также быть использованы(такие как параболические формы, эллиптические формы, конические формы, и тому подобное), и что в широком смысле, любая поверхность с выпуклой (положительной) кривизной и с возвышающимся над ней центром может быть использована для купола 64. Отфильтрованное масло предпочтительно осаждается на самой верхней части купола 64, чтобы пути стока масла вниз (под действием силы тяжести), составляющие тонкую пленку на верхней поверхности купола, имели максимально возможную длину для достижения предпочтительного соприкосновения тонкой пленки с источником тепла. Как нагрев купола, так и скорость потока в масляной пленке по поверхности купола должны быть относительно однородными, при этом должно быть предотвращено появление относительно горячих или холодных пятен на куполе, так же как и локальные неоднородности поверхности купола, которые могут обусловливать локальные изменения скорости потока масляной пленки (и времени пребывания масла на куполе). Хотя и поддерживается некоторое остаточное повышенное давление масла, которое обрабатывается в устройстве 32, во время пребывания масла в устройстве 32, сила тяжести играет важную роль в достижении желаемых характеристик потока масла при работе устройства 32. При нормальной работе давление масла,присутствующее, например, в трубках 33 и 31 системы 20, является предсказуемым и имеет надежное значение (в заданном диапазоне), поскольку масляный насос 22 данного двигателя работает при почти постоянном давлении благодаря инженерной конструкции. Также, при нормальной работе данного двигателя давление,существующее в коллекторе, находится в предсказуемом диапазоне значений, при этом точное значение давления зависит от таких рабочих параметров, как число оборотов в минуту (скорость вращения двигателя), нагрузка на двигатель, скорость и степень потребления горючего, 002995 12 рабочая температура двигателя, и тому подобное. Как правило, средняя температура объема масла в работающем двигателе внутреннего сгорания составляет ниже, чем 212F (100C) при атмосферном давлении. Таким образом,скорость потока масла через устройство 32 может быть установлена с помощью пропорционального делителя 29, так что при нормальных рабочих условиях уровень масла в поддоне 87 является достаточным для того, чтобы покрывать отверстие в утолщенной части 89, ведущее в трубку 36. Тем самым устраняются условия работы, в которых этот уровень масла находится ниже верхней точки отверстия, так что газ в камере 83 может уходить через трубку 36. Как правило, при нормальной работе выходное давление газа на клапане 84 задается таким образом, чтобы оно было существенно выше, чем давление жидкого масла, обычно присутствующее в трубке 31. Таким образом,жидкое масло поступает в трубку 36 из поддона 87 в каждый момент времени под объединенным давлением, состоящим из давления в трубке 31, силы тяжести и давления газа в камере 83. Выпускное давление для клапана 84 предпочтительно выбирается таким, чтобы оно было выше, чем среднее давление во впускном коллекторе, так что, когда клапан 84 открыт, газы из коллектора не могут выходить через трубку 37 назад в камеру 83. Давление газа в камере 83,таким образом, способствует рециркуляции масла из устройства 32. Для целей улучшения фильтрования масла перед мгновенным испарением из тонкой пленки на куполообразном столике, особенно тогда,когда восстановлению по настоящему изобретению подвергается масло из двигателя относительно большого размера, являются предпочтительными сборки фильтров с большой тонкостью фильтрации. Например, в устройстве для восстановления масла 32 единственный масляный фильтр 44 может быть заменен сборкой фильтров 96, как показано на фиг. 7 и 8, которая включает пару масляных фильтров 97 и 98(также является удобным, чтобы оба они были фильтрами с одинаковой структурой, такими как сменный корпусной фильтр центробежного типа 44). Сборка 96 включается в альтернативную систему, такую как представленная на фиг. 5, которая обозначена номером 101, и которая использует альтернативное устройство, такое как показано на фиг. 6, и которое обозначено номером 102. Компоненты на фиг. 5 и 6, которые соответствуют компонентам на фиг. 1-4,обозначены подобными номерами, но с добавлением к ним штрихов сверху для целей удобства идентификации. В системе 101 смазочное масло, которое стекает и накапливается, как на фиг. 1, в обычном маслосборнике картера двигателя (не показан), извлекается с помощью обычного масля 13 ного насоса (не показан) и поступает в соединительную трубку 31', как показано на фиг. 1. Масло по трубке 31' доставляется в устройство 102, как показано на фиг. 5. Устройство 102 является в целом таким же, как и представленное на фиг. 3, но дополнительно соединено с переходной пластиной для совместной работы 103. Масло по трубке 31' поступает в пластину(или блок) 38', как показано на фиг. 5, проходит через канал 41', через цилиндрическое отверстие 52' и через канал 104 в пластине 103. Нижняя лицевая сторона пластины 103 соединена с помощью внутренней резьбы в отверстии 111 с наружной резьбой 43 А' на цилиндрической стойке 43'. Компрессионное соединение 112 соединяется с помощью резьбы с пластиной 103 на входном конце канала или цилиндрического отверстия 104, так что присоединенная трубка 106 принимает входящее масло из трубки 31' и переносит это масло к узлу фильтра 96. Основа узла 96 включает структуру коллектора 99, которая предпочтительно состоит из литого и подвергнутого машинной обработке металла. В структуре коллектора предусмотрены средства каналов, с помощью которых входящее масло из трубки 106 вводится в виде отдельных потоков в фильтры 97 и 98. По одному такому потоку вводится через каждую из цилиндрических стоек, снабженных резьбой, 107 и 108, выступающих вверх из структуры коллектора 99, в фильтры 97 и 98, которые с ним соединены. Масло, входящее в каждый из фильтров 97 и 98,фильтруется, а затем стекает вниз из каждого фильтра сначала в поддон для сбора масла 113,который похож по своим функциям на поддон 87. Из каждого такого поддона фильтрованное накопленное масло поступает в возвратную трубку 109, через которую отфильтрованное масло возвращается на вход входного цилиндрического отверстия 111 пластины 103. Трубка 109 соединяется с помощью резьбы с входом отверстия 111 с помощью компрессионного соединения 114. В цилиндрическом отверстии 111 отфильтрованное входное масло стекает вниз через каналы 58' на центральную область нагреваемого купола 64', при этом образуя тонкую пленку масла, из которой удаляются летучие примеси. Структура коллектора 99 формируется вместе с совмещенной структурой скобки, которая делает возможным установку собранного в целое узла фильтра 96 на противопожарной перегородке или на чем-либо подобном в транспортном средстве (не показано) вблизи устройства 102. Для простоты использования, каждый из противоположных концов коллектора 99 снабжен входным отверстием 116 и выходным отверстием 117 (см. фиг. 10) для простоты использования при соединении коллектора 99 с трубками 106 и 109. Используется только одна пара 14 отверстий 116 и 117 при данной установке, при этом каждое из неиспользуемых отверстий закрывается пробкой на резьбе (не показана в деталях). При осуществлении способа по настоящему изобретению выяснено, что является желательным для масла, чтобы оно восстанавливалось для фильтрования до степени, достаточной для того, чтобы отделить от него по существу все взвешенные частицы с размерами, превышающими размеры, находящиеся в пределах от около 1 до около 5 микрон. Поскольку обычные полнопоточные масляные фильтры, как известно, удаляют частицы с размерами, превышающими примерно 40 микрон, и поскольку обычные двухконтурные фильтры, как известно, удаляют частицы с размерами, превышающими от примерно 10 микрон до примерно 15 микрон,обычные масляные фильтры для транспортных средств не используются для достижения такого предпочтительного фильтрования. Кроме того,повсеместно используемые скорости потоков масла через масляные фильтры, как известно,обычно составляют около 20 галлонов в час (76 л в час), что, как предполагается, является избыточным для целей осуществления отфильтровывания взвешенных частиц до размеров, меньших, чем размеры, находящиеся в пределах от около 1 до около 5 микрон. Для таких предпочтительных целей в настоящее время являются предпочтительными скорости потока масла через систему для восстановления масла по настоящему изобретению, находящиеся в пределах от около 4 галлонов в час (15,2 л в час), до около 10 галлонов в час (38 л в час). Более высокие скорости потоков не приводят к желаемому отфильтровыванию всех частиц, больших,чем примерно 5 микрон, в то время как более низкие скорости потока не только выглядят непрактичными, но, по-видимому, затрудняют достижение желаемых времен пребывания для масла, текущего в виде тонкой пленки по части поверхности куполообразного столика в узле столика. Скорости потока масла в пределах от около 4 галлонов в час (15,2 л в час), до около 10 галлонов в час (38 л в час), как предполагается,являются наилучшими, если они связаны со средними давлениями масла, которые предпочтительно должны находиться в пределах от около 20 до около 110 фунтов на квадратный дюйм(от 1240 до 6820 г на квадратный сантиметр), а более предпочтительно, находиться в пределах от около 25 до около 100 фунтов на квадратный дюйм (от 1550 до 6200 г на квадратный сантиметр). Более высокие давления масла, как предполагается, являются нежелательными, поскольку они, как правило, требуют использования клапана для понижения давления и могут приводить к проблемам с давлением в узле столика, например, в камере над столиком. Более 15 низкие давления масла в практике настоящего изобретения являются в целом непрактичными. Как легко заметят специалисты в данной области, известны и являются коммерчески доступными различные структуры фильтров, которые будут функционировать при фильтровании машинного масла для удаления из него частиц с размерами, большими, чем желаемые размеры,находящиеся в пределах от около 1 до около 5 микрон. Одна из предпочтительных в настоящее время структур фильтров является коммерчески доступной от Parker Hannifin Corp., RaycoreDiv., Modesto, CA как их узел фильтра под названием Model No. LFS-801 или LFS-802. Как иллюстративно показано, например, на фиг. 1214, такая структура узла фильтра 121 включает относительно большую деталь корпуса 122 с продолговатыми боковыми сторонами 123 в целом цилиндрической конфигурации и со сформированным интегрально с ним конечным торцом 124. Корпус 122 состоит из литого металла, такого как сплав алюминия или что-либо подобное. Противоположный или открытый конец 124 корпуса 122 расширен и имеет внутреннюю резьбу по окружности для плотного соединения со снабженной резьбой по наружной окружности крышкой 126. Позиции на диаметрально противоположных сторонах крышки 126 имеют, каждая, шарнирно соединенный с ней посредством узлов регулируемых болтов 129 один из пары выступающих кронштейнов 127 плоской П-образной скобы 128. Скоба 128 имеет кронштейн, соединяющий плоское основание 131, которое обеспечивает поверхность,которая подходит для установки узла фильтра на противопожарной стенке или чем-либо подобном, в машинном отделении транспортного средства. Крышка 126, кроме того, снабжена отверстием для ввода масла 132 и отверстием для выхода масла 133, как иллюстративно показано на фиг. 12. Входное отверстие непосредственно соединено внутри с расходомерной насадкой 134, которое соединено с входным отверстием для масла 132 с помощью резьбы. Выходное отверстие 133 соединено с помощью резьбы с коленом 136, которое соединено с трубкой 137(которая соответствует трубке 31 на фиг. 1),которая переносит фильтрованное масло от структуры узла фильтра 121 к узлу испарителя или столика 102 (см., например, фиг. 6). Структура узла фильтра 121 является, таким образом,приспособленной для замены двухкомпонентного узла фильтра 96, как представлено на фиг. 5 и 9-11. Фильтрующий элемент 138 в структуре узла фильтра 121 имеет в целом цилиндрическую конфигурацию, через него проходит аксиальный канал 139. Фильтрующий элемент 138 предпочтительно состоит из полученной под контролем компьютера катушки из хлопковой нити или ровницы, или чего-либо подобного. Имея по 002995 16 следовательно изменяющиеся под контролем компьютера изменения в переплетениях и в натяжении перекрывающихся волокон, намотанные слои пряжи становятся последовательно все более пористыми с увеличением радиального расстояния от аксиального или сердцевинного канала 139 фильтрующего элемента 138. Таким образом, намотка пряжи в слоистой, в целом,области 141, которая находится рядом с проходящим вдоль оси каналом 139 фильтрующего элемента 138, характеризуется способностью частиц проходить через нее, но только для частиц, имеющих размер, который меньше, чем 5 микрон. В радиальном направлении по соседству друг за другом располагаются еще от одной до четырех дополнительных слоистых областей или ступеней, расположенных после ближайшего к центру слоя, таких как слоистые области 142, 143, 144 и 145 фильтрующего элемента 138,как иллюстративно представлено на схематическом виде в поперечном разрезе, изображенном на фиг. 14. Каждый последующий слой из слоистых областей 142, 143, 144 и 145 при увеличении расстояния от центрального канала в фильтрующем элементе 139, намотан таким образом, что он удаляет частицы, которые больше,чем те, которые могут проходить через следующий далее в радиальном направлении внутренний слой. Например, в качестве подходящего и иллюстративного примера, для удаления частиц могут быть использованы четыре и пять расположенных слоями и следующих друг за другом фильтрующих элементов, таких как фильтрующий элемент 138, пропускающих частицы, начиная с самых больших, в направлении внутрь по радиусу к аксиальному каналу 139. Иллюстративные последовательные уменьшения размеров удаляемых частиц, когда масло протекает в радиальном направлении внутрь от наружной поверхности фильтрующего элемента 138 внутрь к аксиальному каналу 139, для нескольких репрезентативных фильтрующих элементов 138 представлены ниже в табл. 1. Таблица 1. Ступени фильтрующего элемента Фильтрующий элемент удаляет в слое ука слоя ступени, начиная занной ступени, частицы размера, меньшего,чем указанный приблизительный размер в снаружи микронном диапазоне Слой из 3 Слой из 4 Слой из 5 ступеней ступеней ступеней От около 15 От около 15 От около 35 1 до около 30 до около 30 до около 40 От около 8 до От около 8 до От около 20 2 около 12 около 15 до около 35 От около 1 до От около 8 до От около 10 3 около 3 около 15 до около 20 От около 1 до От около 5 до 4 около 5 около 10 От около 1 до 5 около 5 17 Фильтрующий элемент 138 вставлен в корпус 122. Нижний конец аксиального канала посажен в углубление 147, сформированное по центру закрытого торца 124. Поскольку он посажен таким образом, существует некоторое пространство 148 по окружности между наружными частями цилиндрической поверхности фильтрующего элемента 138 и внутренними частями цилиндрической боковой стенки 123. Верхний конец фильтрующего элемента 138 плотно входит во внутренние части крышки 126, так что, когда крышка 126 полностью завинчивается и входит в соприкосновение с верхними конечными расширенными частями цилиндрических стенок 123, верхний конец этого фильтрующего элемента плотно и с полной стыковкой соприкасается с соседствующими частями поверхности крышки 126. Входное отверстие в крышке 126 ведет в коаксиальное пространство 148, а выходное отверстие соединено с аксиальным каналом 139. Как указывают стрелки, которыми снабжена фиг. 12, масло поступает через входное отверстие 132, вводится в коаксиальное пространство 148, протекает в радиальном направлении через фильтрующий элемент 138, поступает в аксиальный канал 139 и выходит через выходное отверстие 133. Предпочтительные скорости потока масла и значения давления масла (указанные выше) могут быть достигнуты для масла, которое выпускается в подходящий фильтрующий элемент для масла в структуре узла фильтра 121, путем использования соединяемого с помощью резьбы(или иным образом) соответствующего расходомерного отверстия (или так называемой расходомерной насадки) 134 во входном отверстии 132 крышки 126 и соединения с помощью резьбы наружной конечной части насадки 134 с трубкой 137, которая доставляет масло к расходомерной насадке 134. Размер отверстия такой насадки 134 может изменяться в зависимости от таких параметров, как давление масла, связанное с выходным потоком из присоединенного масляного насоса двигателя и/или общий объем или скорость потока машинного масла, которое прокачивается присоединенным масляным насосом двигателя. Для типичных размеров двигателя размер диаметра расходомерного насадка 134, находящийся в пределах от около 0,025 до около 0,04 дюйма (от около 0,063 до около 0,1 см) является, видимо, подходящим, при этом размер диаметра расходомерного насадка около 0,031 дюйма (около 0,076 см) является, видимо,обычно используемым размером и поэтому является в настоящее время предпочтительным. Одной из желательных характеристик такого фильтрующего элемента с последовательными ступенями 138 является то, что он устраняет явление, известное как закупорка или загрузка, которое, например, происходит в соответствующем известном из литературы 18 фильтрующем элементе, имеющем только один диапазон тонкости фильтрования частиц. Как только пористые внешние части фильтрующего элемента такого типа становятся забитыми частицами, фильтрующий элемент становится неэффективным для фильтрования новых частиц. Другой желательной характеристикой такого фильтра с последовательными ступенями 138 является то, что он устраняет явление, известное как каналирование, когда масло под давлением в фильтре старается найти пути наименьшего сопротивления и следовать по ним. Появление таких путей влечет за собой очень слабое фильтрование или его отсутствие. Как предполагается, выпуск прошедшего фильтрование масла, где размер частиц не превосходит примерно 5 микрон, в узел столика приводит к неожиданно улучшающемуся удалению летучих примесей из восстанавливаемого масла в системе по настоящему изобретению по сравнению с маслом, подвергавшимся фильтрованию с помощью обычных масляных фильтров тех типов, которые указаны выше. Является предпочтительным для структуры узла фильтра 121, чтобы он имел относительно большой объем и относительно большой фильтрующий элемент 138. При этом скорость потока и давление, измеряемые в каждом соответствующем положении входа и выхода фильтра, могут попасть в пределы соответствующего диапазона давлений, указанного выше. Однако в структуре узла фильтpa 121 скорость потока масла и давление масла уменьшаются благодаря объему и размеру фильтрующего элемента 138 структуры 121, при этом увеличивается эффективность фильтрования масла и улучшается желательное удаление взвешенных частиц. Благодаря размерам и рабочим характеристикам такой структуры узла фильтра 121, в настоящее время являются желательными отдельные, но расположенные рядом, соответствующие корпуса для узла фильтра и узла столика, как показано, например, на фиг. 15 и 16. Параметры узла столика, например, такие как размеры или конфигурация куполообразного столика, или размеры камеры над столиком,являются до некоторой степени ограниченными практическими соображениями пространства,доступного в машинном отделении, как легко поймут специалисты в данной области. В настоящее время является удобным и предпочтительным использование столика, который имеет конфигурацию, симметричную по отношению к вертикальной оси. Предпочтительно, столик имеет диаметр, который находится в пределах от около 3 до около 9 дюймов (от около 7,5 до около 23 см), хотя могут быть использованы и другие конфигурации, и размеры столиков. Альтернативное воплощение узла столика 149, которое, как теперь предполагается, будет хорошо приспособленным для использования в функциональном соединении со структурой 19 узла фильтра 121 в практике настоящего изобретения, иллюстрируется на фиг. 15 и 16. Структура узла фильтра 121 показана штриховыми линиями на фиг. 15 и 16. Узел столика включает, предпочтительно и в целом имеющий цилиндрическую конфигурацию корпус 151,который включает наружную боковую стенку цилиндрической конфигурации 152 и интегрально с ним сформированную нижнюю платформу 153, которая проходит по диаметру через нижний край боковой стенки 152. Внутренний бортик 154 проходит по окружности внутренней поверхности боковой стенки 152 и определяет собой внутреннюю поверхность грани, на периметр которой могут быть посажены прилежащие к периметру части куполообразного столика 165, тем самым, поддерживая столик 165 в положении поверх нижней платформы 153. Мелкие крепежные болты или что-либо подобное (не показаны в деталях) закрепляют крайние части столика 154 на грани бортика 154. Куполообразный столик здесь иллюстративно, но предпочтительно состоит из формованной стальной пластины, при этом формование осуществляется с помощью вырубания из листа или чего-либо подобного. Под поверхностью этого столика 154 имеется фиксированный на нем с помощью адгезива или чего-либо подобного (не показан в деталях) обычный термостатируемый управляемый электронагревательный элемент 155. Термостатический контроль может быть расположен по-разному, например,он может быть расположен в камере 161 В рядом с боковой стенкой 152. На самом деле, столик 154 разделяет корпус 151 на верхнюю камеру 161 А и нижнюю камеру 161 В. Пластина крышки с круглыми краями 156 проходит поверх всех верхних частей боковой стенки 152 и покоится на ней. Множество расположенных по окружности мелких крепежных болтов с шестигранной головкой 157 или чего-либо подобного находится по периметру пластины 56 и с помощью резьбового соединения плотно сцепляются со снабженными резьбой гнездами, сформированными в верхних торцевых частях боковой стенки 152. Уплотняющий бортик (не показан) может быть расположен между верхними торцевыми частями боковой стенки 152 и пластиной 156. Центральное (предпочтительно, аксиальное) цилиндрическое отверстие, проходящее через пластину 156, здесь соединено с помощью резьбы с расходомерной насадкой 158. Трубка 159 соединяет расходомерную насадку 158 с коленом 136, соединенным со структурой узла фильтра 121, так что отфильтрованное масло из выходного отверстия 133 структуры узла фильтра 121 переносится к входу в центральную верхнюю часть узла столика 149. Расходомерная насадка 158 предлочтительно приспособлена для выхода из нее всего масла, введенного в него и через него в виде аэрозоля, кото 002995 20 рый выпускается в камеру 161 в корпусе 152,предпочтительно над верхушкой столика 165. Поступающее масло вводится в направлении сверху вниз в верхнюю камеру 161, предпочтительно аксиально (по отношению к узлу 149) из конца или конечного сопла расходомерной насадки 158. Распыляемое масло не должно обязательно иметь коническую структуру, которая совмещается с центральной (предпочтительно аксиальной) областью над верхушкой куполообразного столика 165, хотя это и является желательным. Аэрозоль, выпускаемый как коническая структура, такая, как показано на фиг. 16,как предполагается, увеличивает и максимально расширяет площадь поверхности фильтрованного масла, выпускаемого в камеру столика 161 А. В настоящее время является удобным и предпочтительным для диаметра основания конуса аэрозоля в положении, где основание конуса достигает поверхности столика 165, чтобы он был меньшим, чем примерно 3 дюйма (7,6 см),но могут быть использованы и другие значения диаметра, если это желательно. Масло, поступающее в камеру 161 из расходомерной насадки 158 предпочтительно осаждается на верхнюю поверхность ближайшей к верхушке области куполообразного столика 154 и формирует тонкую пленку (не показана) на столике 154, которая стекает под действием силы тяжести вниз и наружу по верхним частям поверхности столика 165 до периферийных нижних наружных областей столика 165. Отсюда масло стекает через множество расположенных по окружности отверстий 166 в периферийных боковых областях столика 165, прилежащих к бортику 154, и движется в нижнюю камеру 161 В. В камере 161 В масло течет под действием силы тяжести вниз на внутренние верхние поверхности нижней платформы 153, поверхности которой имеют конический наклон, так что масло стекает к центральному (предпочтительно аксиальному) выходному отверстию 167. Соединительный рукав или что-либо подобное присоединен с помощью резьбы с отверстием 167, а наружные части рукава 168 соединены с помощью резьбы с трубкой 164. Для соединения выходного отверстия 167 и трубки 164, как увидят специалисты в данной области, могут быть использованы различные конструкции. Трубка 164 переносит восстановленное масло обратно в присоединенный двигатель, в настоящее время преимуществом является выпуск этого масла в маслосборник картера двигателя (не показан). Хотя столик 165 в узле столика 149 предпочтительно нагревается однородно до заданной температуры в диапазоне от около 180 до около 190F (от около 75 до около 80 С), как предполагается, как правило, температуры в диапазоне от около 160 до около 200F (от около 65 до около 85 С) являются эффективными и пригодными для использования при выделении летучих веществ из поступающего загрязненно 21 го масла. Камера 161 А над столиком 165, которая для удобства здесь может быть названа камерой столика, сама нагревается с помощью находящегося рядом столика 165. Однако, если это желательно, боковая стенка 152 и нижняя платформа 153 также могут нагреваться, предпочтительно с помощью электричества (не показано). Одной из предпочтительных конфигураций куполообразного столика является, как указано выше, сферическая, более предпочтительно, полусферическая. Однако в практике настоящего изобретения, и в особенности тогда, когда для фильтрования масла используется многоступенчатый узел фильтра, как описано выше, куполообразный столик 165 может иметь определенные модификации. Например, куполообразный столик 165 преимущественно может включать множество расположенных радиально концентрических реброобразных выступов 162 на частях его верхней поверхности и в ней. Каждый выступ 162 имеет малую высоту по отношению к соседним в радиальном направлении и расположенным выше частям верхней поверхности. Таким образом, тонкая пленка масла, стекающая в радиальном направлении вниз и наружу по верхним поверхностям столика 165, предпочтительно испытывает, по меньшей мере, два цикла, попеременно становясь то толще, то тоньше,до того, как она достигнет нижнего наружного периметра столика 165. Ребро-образные выступы 162, как предполагается, улучшают восстановление масла, функционируя для расширения возможностей выделения летучих веществ из масла, подвергающегося восстановлению, в то время, когда масло находится в контакте со столиком 165 в виде тонкой пленки. В нормальном диапазоне рабочих условий присоединенного двигателя внутреннего сгорания является удобным непрерывно возвращать выделенные летучие вещества из камеры столика 161 А во впускной коллектор связанного двигателя из выхода для летучих веществ 169, который предпочтительно расположен в верхней срединной части камеры столика 161 А, здесь,предпочтительно, в пластине крышки 156. Иллюстративно, предусматривается цилиндрическое отверстие сквозь пластину крышки 156,рядом, но на некотором расстоянии от расходомерной насадки 158, это цилиндрическое отверстие соединяется с помощью резьбы с коленом 163. В свою очередь, колено 163 соединяется с трубкой 171, которая предпочтительно переносит пары, выпаренные из масла, подвергающегося восстановлению, во впускной коллектор присоединенного двигателя. Для улучшения отделения обрабатываемого (то есть, восстанавливаемого) масла от выпаренных паров в камере 161 А, в настоящее время является предпочтительным иметь обработанное масло, которое достигает области нижнего 22 наружного периметра столика 154, стекая вниз и по диагонали к центральной зоне сбора или в поддон, расположенный по центру под столиком 165 (как описано выше), в возвратную трубку 164. Такая процедура сбора масла уменьшает до минимума время сбора масла и его соприкосновения с областью высоких температур. Во время работы узла столика 149 в нормальном диапазоне рабочих условий двигателя значения давления в камере столика остаются,как правило, в пределах и на уровне, который предотвращает попадание выпаренных паров в возвратную трубку для масла 164. Однако на случай, если давление газа в камере столика 161 А возрастет выше заданного значения давления, предусмотрен обычный выпускной клапан (не показан на фиг. 15 и 16), который может быть соединен с коленом 163, и который открывается для понижения давления в камере столика 161 А. Когда давление газа падает ниже заданного значения давления, выпускной клапан закрывается. В особенности, в рабочих условиях запуска и начала работы (холодный двигатель), и при определенных других условиях и ситуациях,когда летучие вещества имеют тенденцию к накапливанию в машинном масле, камера столика 161 А может, если это желательно, регулироваться таким образом, чтобы она непрерывно вентилировалась и поддерживалась при атмосферном давлении с помощью средств управления процессом (обычным образом, не показаны в деталях), которые соединены с выпускным клапаном, тем самым поддерживая камеру столика 161 А при атмосферном давлении в таких условиях работы. Путем поддержания атмосферного давления в камере столика 161 А создается максимально возможная разность давлений между давлением масла, поступающего в камеру столика 161 А, и давлением в самой камере столика 161 А. Такая максимально возможная разность давлений, как предполагается,улучшает и доводит до возможного максимума удаление летучих веществ из масла, обрабатываемого в узле столика. Фильтрованное масло, которое поступает в узел столика 149 из узла фильтра 121, сначала выпускается в камеру столика 161 А. Положение выпуска или поступления масла в камеру 161 А предпочтительно находится над центральной,самой верхней частью верхней поверхности куполообразного столика 165 и на некотором расстоянии от нее по вертикали. Поскольку, как указано выше, давление поступающего фильтрованного масла предпочтительно и обычно повышается до давления, находящегося в пределах от около 25 до около 100 фунтов на квадратный дюйм (от 1550 до 6200 г на квадратный сантиметр), когда оно выпускается в камеру столика 161 А, это выпускаемое таким образом масло испытывает мгновенное падение давле 23 ния при поступлении в камеру 161 А. В результате, по меньшей мере, некоторые из летучих веществ в поступающем фильтрованном масле,как предполагается, немедленно испаряются из него в камере столика 161 А. Таким образом,испарение осуществляется, как во время контакта фильтрованного масла в виде тонкой пленки с областями поверхности столика 165 в камере 161 А, так и до этого. Узел фильтра 149, как будет очевидно специалистам в данной области, может иметь различные конфигурации. Общий объем камеры столика 161 А и пространство между положением (положениями) наибольшего сближения входа масла в камеру 161 А над центральной верхней областью поверхности 165 могут фиксироваться и регулироваться во время изготовления узла столика 149 или до этого. В настоящее время в камере столика 161 А расстояние удаления между положением входа фильтрованного масла и центральной верхней областью поверхности столика 165 предпочтительно и обычно находится в пределах от около 0,5 дюйма до 1 дюйма (от около 1,2 до 2,5 см), но, если это желательно, могут применяться и другие расстояния удаления. Как указано выше, для улучшения удаления летучих веществ из фильтрованного масла в камере столика в настоящее время является предпочтительным вводить фильтрованное масло в камеру столика в виде аэрозоля. Другие и дополнительные воплощения и изменения станут понятными специалистам в данной области техники без отклонения от объема настоящего изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для удаления летучих веществ из машинного масла, содержащее в сочетанииa) корпус (59), определяющий внутреннюю полость (83);b) по существу, симметричную куполообразную структуру (64), имеющую верхнюю область, расположенную в камере (83), и нижние периферийные области основания, установленные, по существу, поперек нижних частей корпуса (59);(66) электрического нагрева для нагрева куполообразной структуры (64);d) средства входного отверстия (58), расположенные в корпусе (59), для подачи масла в камеру (83) по указанным верхним областям,при этом поданное таким образом масло течет вниз по куполообразной структуре (64) к нижним периферийным областям основания;e) средства выходного отверстия (37) для пара, расположенные в корпусе (59), для выпуска из камеры (83) паров, образующихся в камере(83) из поданного таким образом масла; иf) средства выходного отверстия (36) для масла, размещенные в корпусе рядом с нижними периферийными областями основания, через которые поданное масло, текущее вниз по куполообразной структуре (64) к нижним периферийным областям основания, выходит из камеры (83). 2. Устройство по п.1, где внутренние области поверхности указанных нижних областей корпуса(59), которые являются боковыми прилегающими наружными частями нижних периферийных областей основания куполообразной структуры (64),выполнены снаружи постепенно конически сходящимися вниз к средствам выходного отверстия(36) для масла, посредством чего масло может стекать в средства выходного отверстия (36) для масла от нижних частей. 3. Устройство по п.1, где корпус (59) включает относительно камеры (83) верхнюю часть,среднюю часть и нижнюю часть, а куполообразная структура (64) расположена, по существу, посередине относительно средней части. 4. Устройство по п.1, где оно дополнительно включает фильтрующий узел (44) для предварительной фильтрации масла и для подачи отфильтрованного масла к средствам входного отверстия (58). 5. Устройство по п.1, где средства входного отверстия (58) оканчиваются в местоположении, находящемся вблизи и на расстоянии от центральной верхней области куполообразной структуры (64), причем масло подается к центральной верхней области из средств входного отверстия (58). 6. Устройство по п.6, где средства входного отверстия (58) оканчиваются в местоположении в камере (83), находящемся вертикально вблизи и на расстоянии от центральной верхней области. 7. Устройство по п.6, где расстояние в камере (83) между окончанием средств входного отверстия (58) и центральной верхней областью куполообразной структуры (64) находится в пределах от 0,5 до 1 дюйма (от 1,3 дo 2,5 см). 8. Устройство по п.1, где вxoдноe отвepстиe (58) oкaнчивается насадкой (158) для распыления вытекающего из насадки (158) масла в камере (83) в виде облака аэрозоля конической конфигурации, при этом ось конической конфигурации, по существу, совпадает с продольно проходящей осью куполообразной структуры (64). 9. Устройство по п.8, где насадка (158) выполнена с возможностью распыления масла по максимальной площади поверхности куполообразной структуры (64). 10. Устройство по п.1, где термостатически управляемые электрические нагревающие средства (66) нагревают куполообразную структуру (64) до температуры в пределах от 160 до 200F (65-85 С). 25 11. Устройство по п.10, где термостатически управляемые электрические нагревающие средства (66) нагревают куполообразную структуру (64) до температуры в пределах от 180 до 190F (75-80 С). 12. Устройство по п.1, где куполообразная структура (64) является симметричной относительно ее вертикальной оси. 13. Устройство по п.1, где куполообразная структура (64) имеет диаметр купола в пределах от 3 до 9 дюймов (от 7,6 до 23 см). 14. Устройство по п.1, где куполообразная структура (601) имеет полусферическую конфигурацию. 15. Устройство по п.1, где верхняя часть куполообразной структуры (165) имеет, в целом, множество концентрических реброобразных выступов (162), причем каждый имеет высоту, малую по отношению к соответствующим соседним в радиальном направлении частям куполообразной структуры (165), при этом пленка масла при протекании по верхней части куполообразной структуры (165) в общем имеет толщину, которая испытывает, по меньшей мере, два цикла попеременного утолщения и утончения перед достижением нижних периферийных частей основания куполообразной структуры (165), отчего увеличивается возможность для летучих веществ для отделения из масла во время пребывания масла на куполообразной структуре (165). 16. Устройство по п.1, где куполообразная структура (64) образована из литого алюминиевого корпуса, где в корпусе заключен спиральный, питаемый электричеством, электрически изолированный, проволочный проводник (66) в качестве средств нагрева. 17. Устройство по п.1, где куполообразная структура (64) образована из формованной стальной пластины, у которой к частям нижней поверхности прикреплен питаемый электричеством, электрически изолированный проволочный проводник (66) в качестве средств нагрева. 18. Способ восстановления масла в двигателе внутреннего сгорания с использованием устройства по пп.1-17 формулы изобретения,включающий следующие последовательные и непрерывные стадии:(a) выпуск загрязненного масла при скорости потока в пределах от 4 галлонов в час (15, 2 л/ч) до 10 галлонов в час (38 л/ч) и при давлении в пределах от 20 фунтов (1240 г/см 2) до 100 фунтов на квадратный дюйм (6200 г/см 2) в зону фильтра;(b) фильтрование загрязненного масла в зоне фильтрования (44) для отделения от него взвешенных частиц, имеющих размер частиц,больший чем от 1 до 5 микрон;(c) подачу фильтрованного масла в целом на центральную верхнюю область поверхности,имеющей в целом куполообразную структуру 26 структуре (64) образуется тонкая пленка фильтрованного масла, стекающая, по существу, в радиальном направлении наружу и вниз по верхним поверхностям куполообразной структуры (64), в то время, как куполообразную структуру (64) нагревают до температуры в пределах от 160 до 200F (65-85 С), так что летучие вещества отделяются от тонкой пленки; и(d) сбор указанных удаленных летучих веществ в камере (83), образованной над куполообразной структурой (64), при этом одновременно происходит сбор масла из тонкой пленки из периферийных нижних областей куполообразной структуры (64). 19. Способ по п.18, где загрязненное масло непрерывно забирают из работающего двигателя внутреннего сгорания и собираемое масло непрерывно возвращают в работающий двигатель внутреннего сгорания. 20. Способ по п.18, где собираемые летучие продукты переносятся из камеры (83) во впускной коллектор работающего двигателя внутреннего сгорания. 21. Способ по п.18, где камера (83) вентилируется в атмосферу и где фильтрованное масло перед осаждением на куполообразную структуру (64) выпускают в камеру (83) в местоположении, которое находится в целом выше и на некотором расстоянии по вертикали от куполообразной стpyктypы (64), и камера (83) одновременно поддерживается при указанной температуре, так что фильтрованное масло испытывает при таком выпуске мгновенное падение давления, отчего, по меньшей мере, некоторые летучие вещества в фильтрованном масле испаряются из него в камере (183) как во время контакта фильтрованного масла с куполообразной структурой (64), так и до него. 22. Способ по п.21, где фильтрованное масло имеет давление в пределах от около 25 до около 100 фунтов на квадратный дюйм (от 1550 до 6200 г/см 2) во время выпуска в камеру (83). 23. Способ по п.18, где фильтрованное масло выпускают в камеру (83) таким образом,что образуется облако аэрозоля конической конфигурации, где ось конической конфигурации в целом совпадает с осью куполообразной структуры (64), при этом площадь поверхности фильтрованного масла распыленных частиц в камере (83) делается максимально возможной перед тем, как выпущенное таким образом масло осаждается на куполообразную структуру(64). 24. Способ по п.18, где собираемое таким образом масло предварительно направляют для протекания в диагональном направлении и вниз от периметра куполообразной структуры (64) к центральному выходному отверстию (167), которое в целом находится ниже и в целом аксиально по отношению к куполообразной структуре (64), минимизируя таким образом время сбора масла. 27 25. Способ по п.18, где фильтрование осуществляют в пять ступеней, при этом фильтрование на первой ступени удаляет из масла частицы с размером, большим чем размер в пределах от около 35 до около 40 микрон, фильтрование на второй ступени удаляет из масла частицы с размером, большим чем размер в пределах от около 20 до 35 микрон, фильтрование на третьей ступени удаляет из масла частицы с размером, большим чем размер в пределах от около 10 до около 20 микрон, фильтрование на четвертой ступени удаляет из масла частицы с раз 002995 28 мером, большим чем размер в пределах от около 5 до около 10 микрон, и фильтрование на пятой ступени удаляет из масла частицы с размером,большим чем размер в пределах от около 1 до около 5 микрон. 26. Способ по п.18, где температура куполообразной структуры (64) поддерживается в пределах от 180 до 190F (75-80 С). 27. Способ по п.18, где скорость потока масла поддерживается около 6 галлонов в час

МПК / Метки

МПК: B01D 35/30, B01D 35/18

Метки: смазочного, система, восстановления, масла

Код ссылки

<a href="https://eas.patents.su/16-2995-sistema-vosstanovleniya-smazochnogo-masla.html" rel="bookmark" title="База патентов Евразийского Союза">Система восстановления смазочного масла</a>