Пропант для гидравлического разрыва подземного пласта

Номер патента: 23407

Опубликовано: 30.06.2016

Авторы: Манэя Виктория, Кумар Раджеш, Хуарнг Джи-Чиарнг, Тэнгуэй Кристофер М., Эриксон Джон, Алемдароглу Фикри Эмра

Формула / Реферат

1. Пропант для гидравлического разрыва подземного пласта, при этом указанный пропант содержит:

A) частицу и

B) поликарбодиимидное покрытие, расположенное на указанной частице и содержащее продукт реакции по меньшей мере двух различных изоцианатов, вступивших в реакцию в присутствии катализатора, причем первый изоцианат представляет собой полимерный изоцианат, содержащий полимерный дифенилметандиизоцианат, а второй изоцианат представляет собой мономерный изоцианат, содержащий 4,4'-дифенилметандиизоцианат.

2. Пропант по п.1, отличающийся тем, что продукт реакции, входящий в состав поликарбодиимидного покрытия - компонента В, образован путем реакции полимерного изоцианата и мономерного изоцианата в массовом соотношении от 4:1 до 1:4.

3. Пропант по п.1 или 2, отличающийся тем, что полимерный изоцианат, содержащий полимерный дифенилметандиизоцианат, имеет содержание NCO 31,5 мас.%.

4. Пропант по любому из пп.1-3, отличающийся тем, что мономерный изоцианат, содержащий 4,4'-дифенилметандиизоцианат, имеет содержание NCO 33,5 мас.%.

5. Пропант по любому из пп.1-4, отличающийся тем, что продукт реакции, входящий в состав поликарбодиимидного покрытия - компонента В, образован путем реакции полимерного изоцианата в количестве от 20 до 80 мас.% и мономерного изоцианата в количестве от 20 до 80 мас.%, оба из расчета на общую массу полимерного и мономерного изоцианатов.

6. Пропант по любому из пп.1-5, отличающийся тем, что катализатор выбран из группы фосфорных соединений, третичных амидов, соединений основных металлов, солей металлов карбоновых кислот, неосновных металлоорганических соединений и их комбинаций.

7. Пропант по любому из пп.1-6, отличающийся тем, что частица - компонент А выбрана из группы минералов, керамических материалов, песков, скорлупы орехов, гравия, шахтных отходов, угольных зол, горных пород, металлургического шлака, диатомовой земли, измельченного древесного угля, слюды, древесных опилок, древесной стружки, смолистых частиц, полимерных частиц и их комбинаций.

8. Пропант по любому из пп.1-7, дополнительно содержащий кремнийсодержащий усилитель адгезии, выбранный из группы, включающей глицидоксипропилтриметоксисилан, аминоэтиламинопропилтриметоксисилан, метакрилоксипропилтриметоксисилан, γ-аминопропилтриэтоксисилан, винилбензиламиноэтиламинопропилтриметоксисилан, глицидоксипропилметилдиэтоксисилан, хлорпропилтриметоксисилан, фенилтриметоксисилан, винилтриэтоксисилан, тетраэтоксисилан, метилдиметоксисилан, бис-триэтоксисилилпропилдисульфидосилан, бис-триэтоксисилилпропилтетрасульфидосилан, фенилтриэтоксисилан, аминосиланы и их комбинации.

9. Пропант по п.8, отличающийся тем, что кремнийсодержащий усилитель адгезии присутствует в пропанте в количестве от 0,001 до 10 мас.% из расчета на 100 мас.ч. поликарбодиимидного покрытия.

10. Пропант по любому из пп.1-9, дополнительно содержащий активное вещество, выбранное из группы микроорганизмов, катализаторов и их комбинаций.

11. Пропант по любому из пп.1-10, отличающийся тем, что поликарбодиимидное покрытие присутствует в пропанте в количестве от 0,1 до 10 мас.% из расчета на 100 мас.ч. частицы.

12. Пропант по любому из пп.1-11, который является термически стабильным при температурах выше 100°С.

13. Пропант по любому из пп.1-12, имеющий сопротивление раздавливанию, определяемое в соответствии с RP60 Американского нефтяного института (АНИ) при давлениях в диапазоне от 51710,7 до 103421,4 кПа (от 7500 до 15000 фунтов на кв.дюйм), составляющее 15% или менее от максимального количества мелких частиц.

Текст

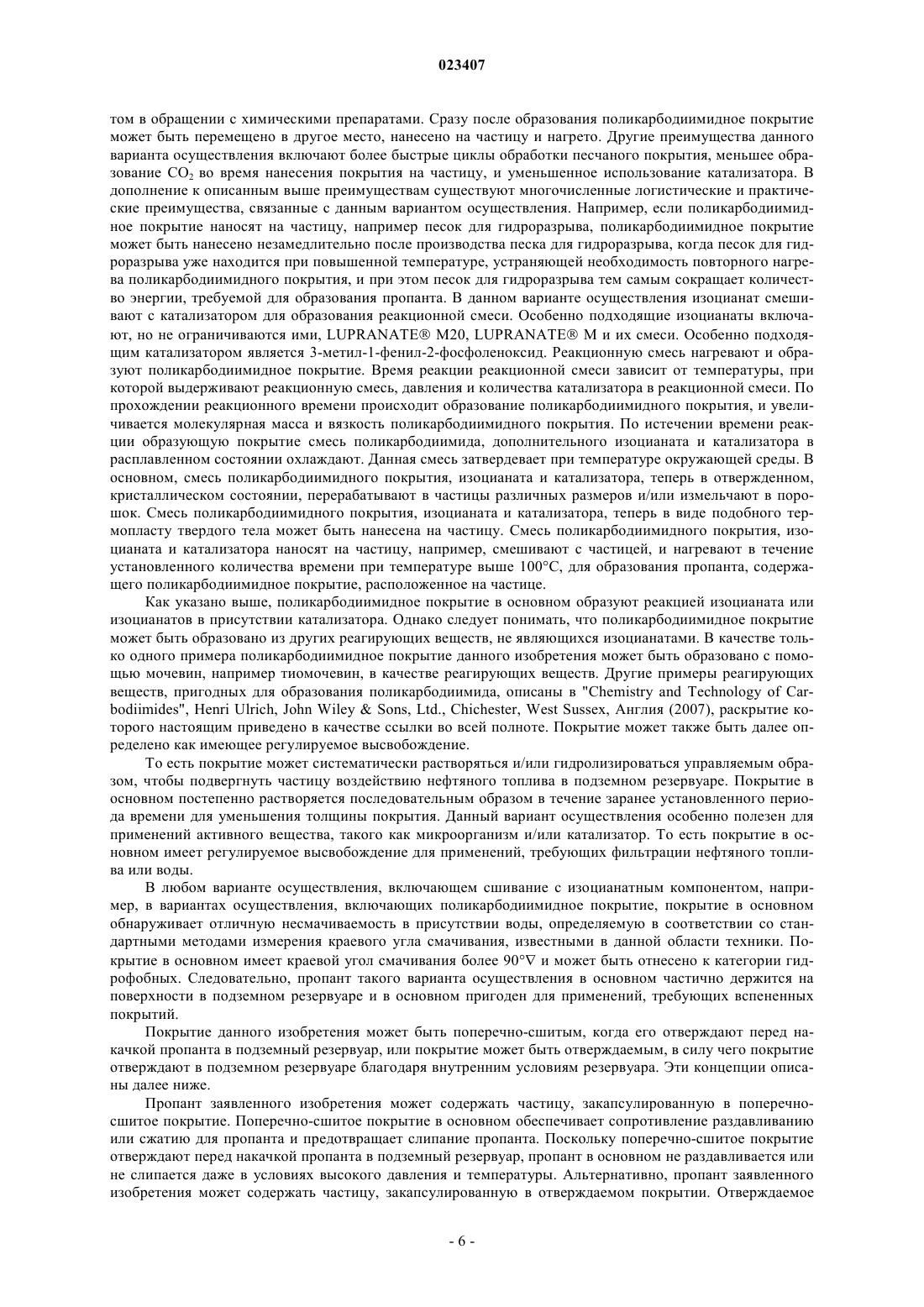

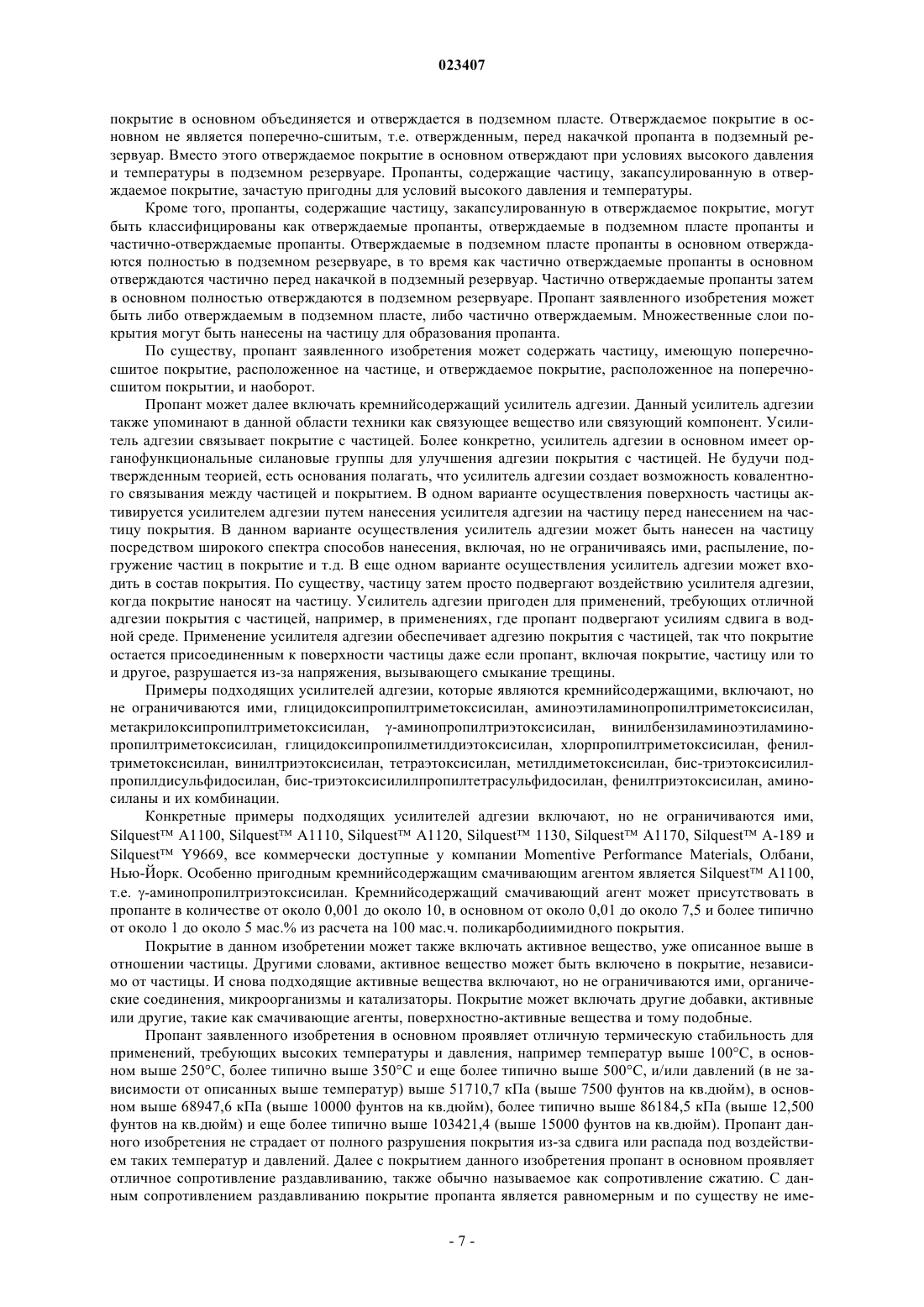

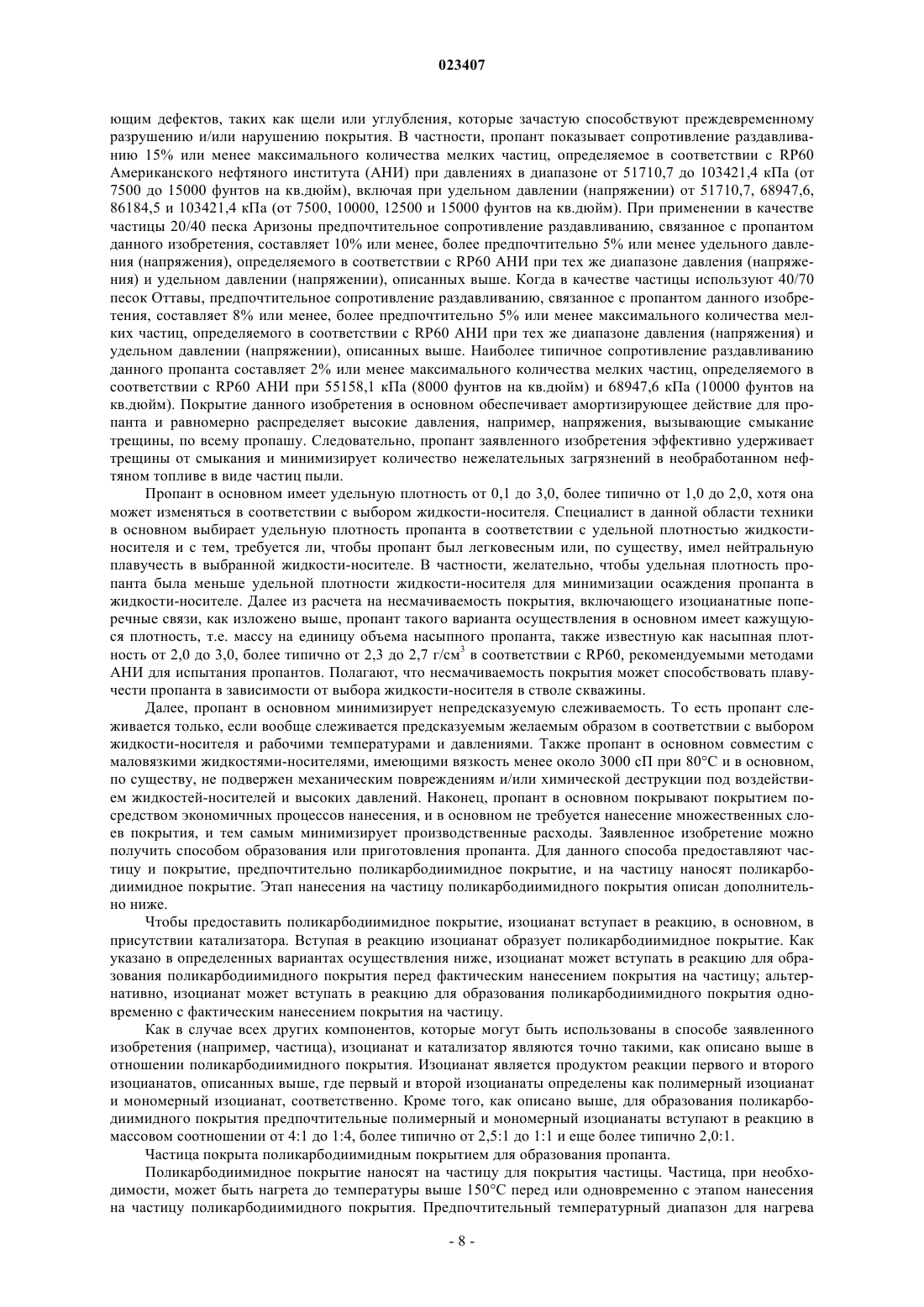

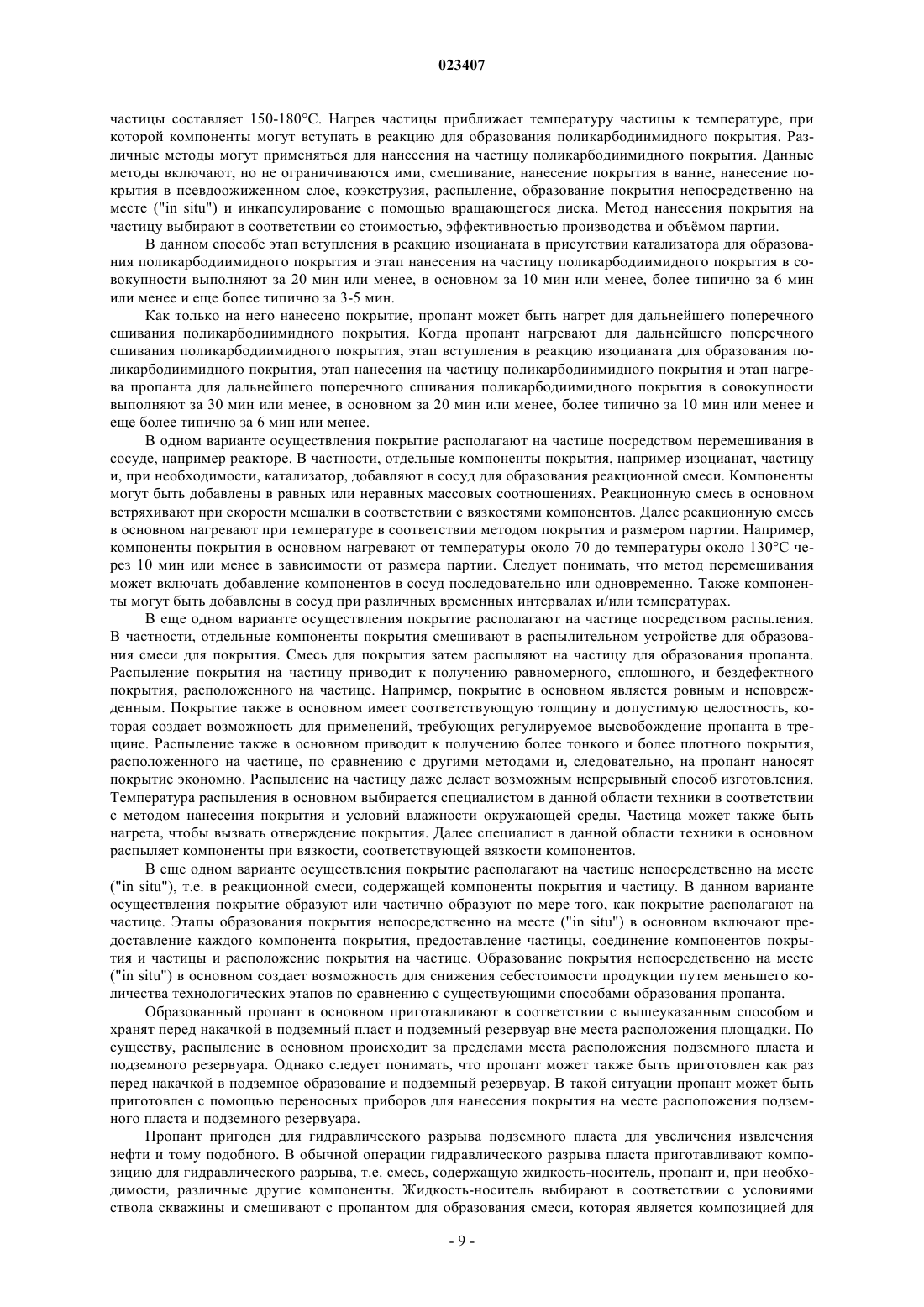

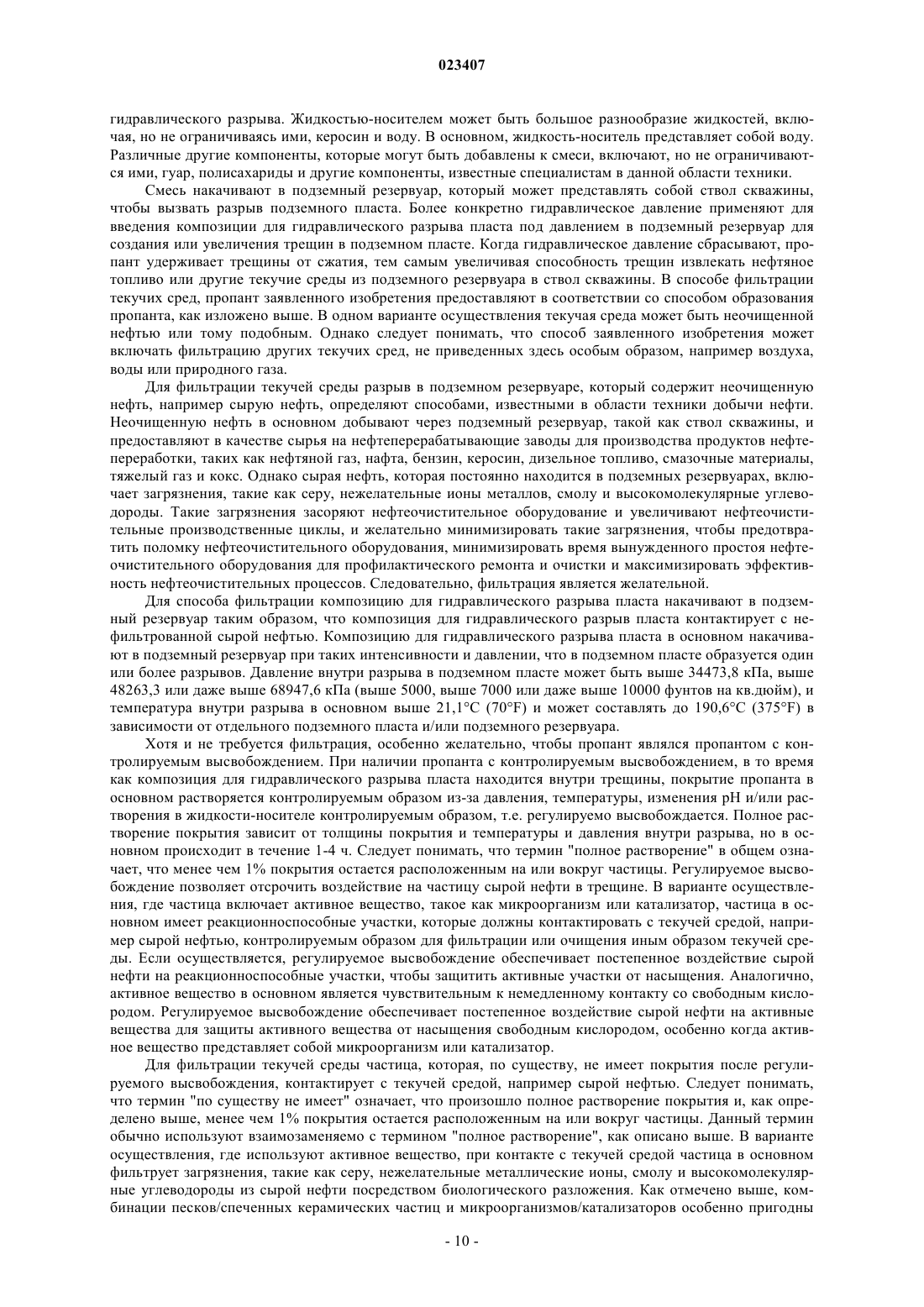

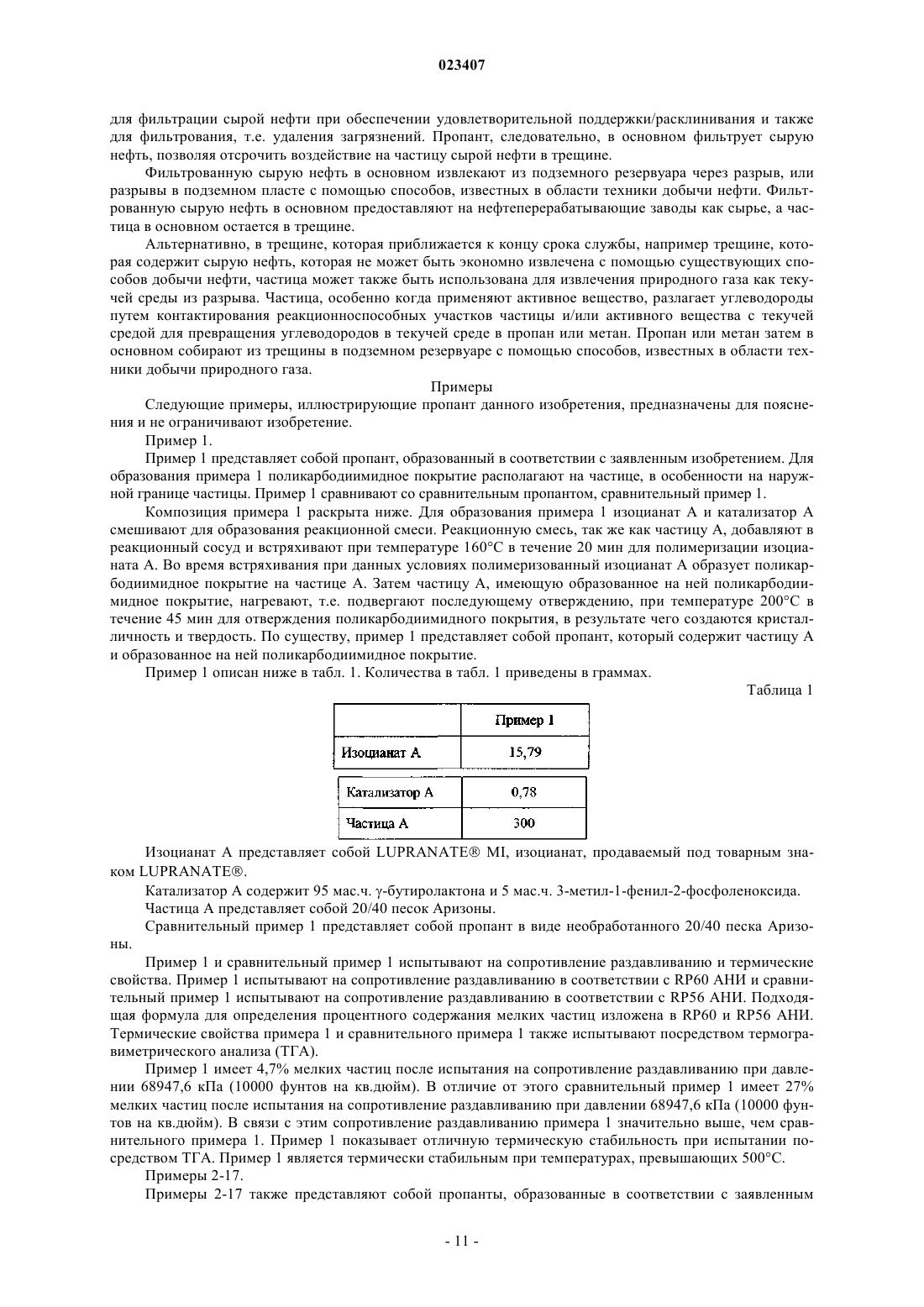

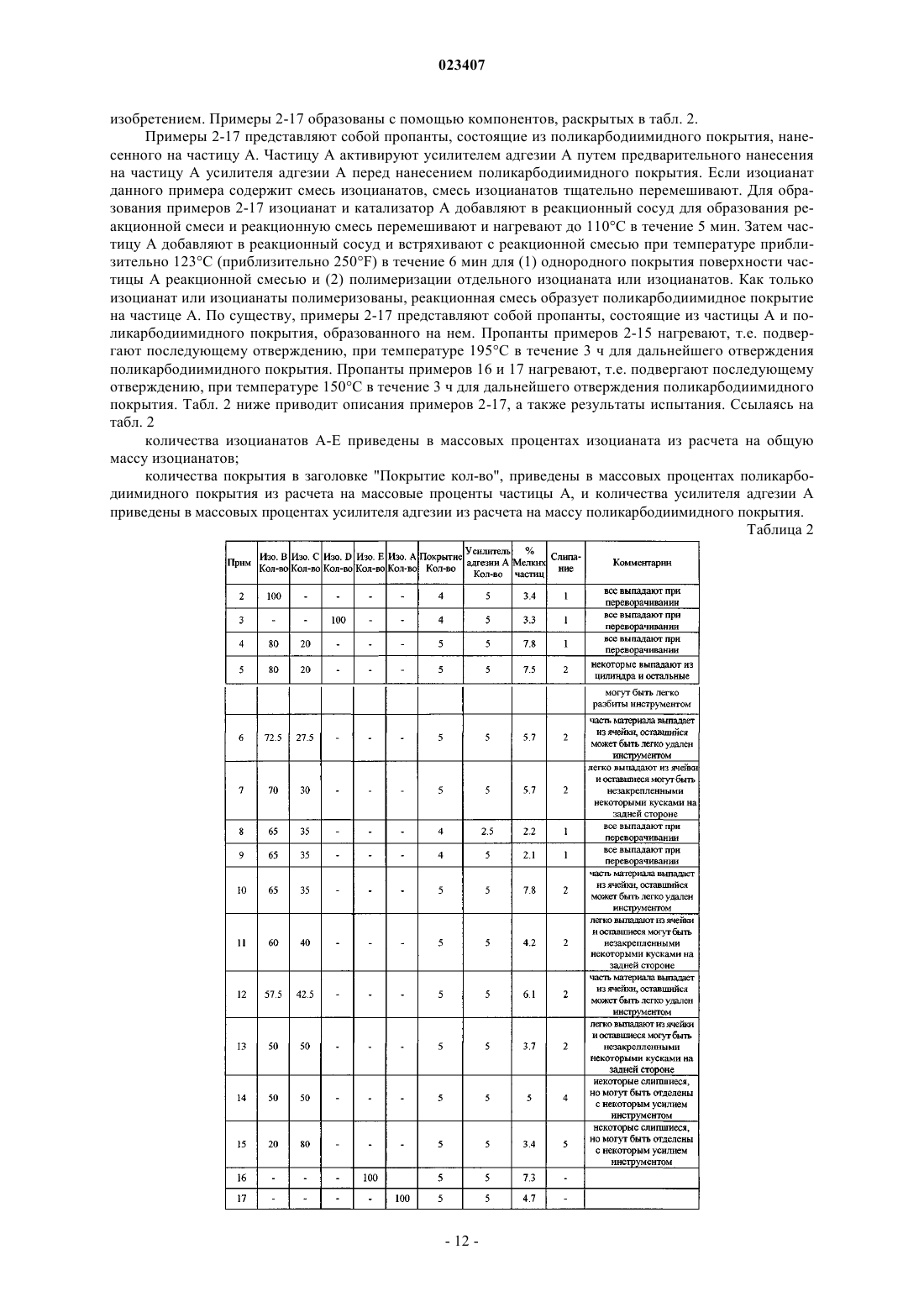

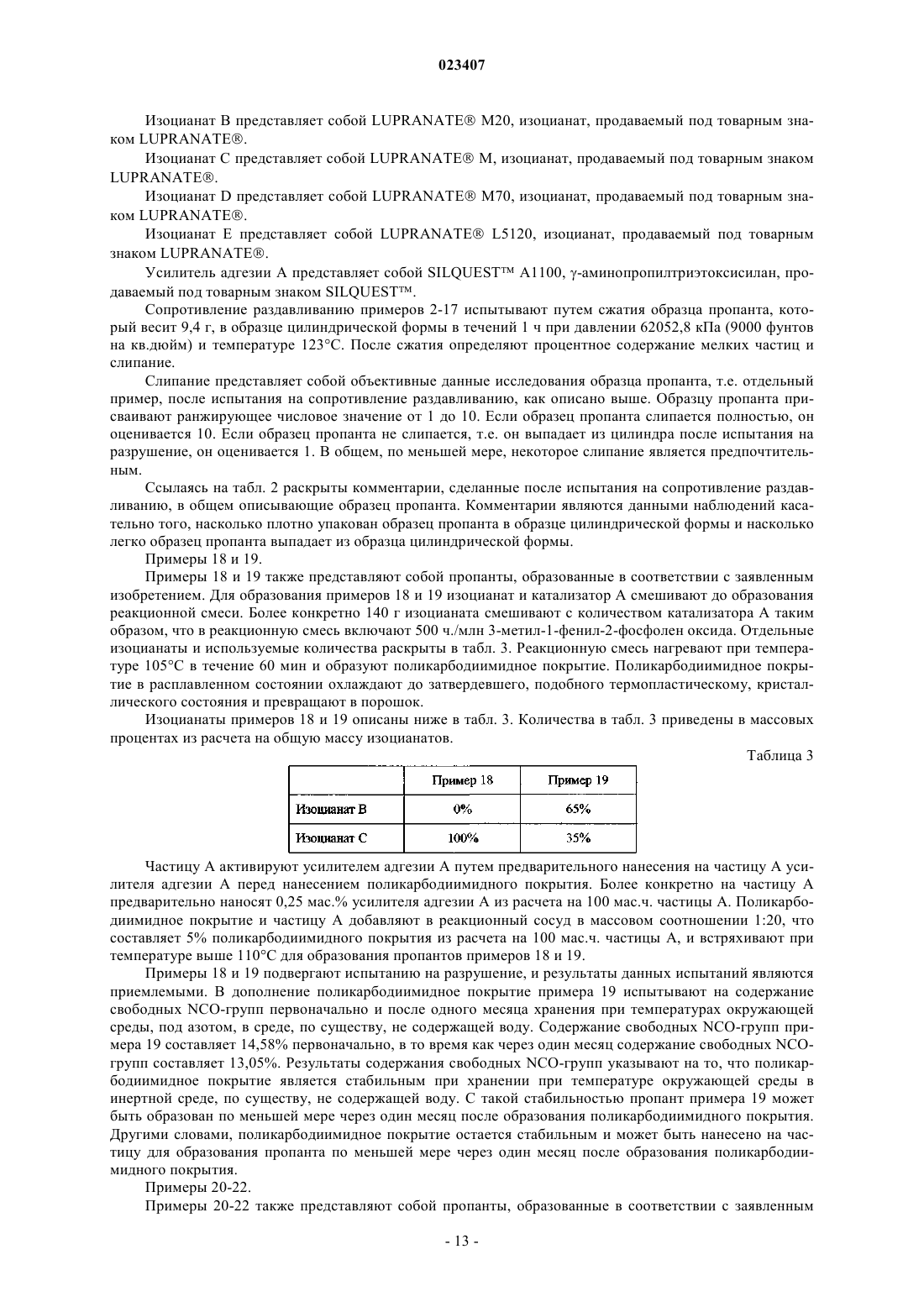

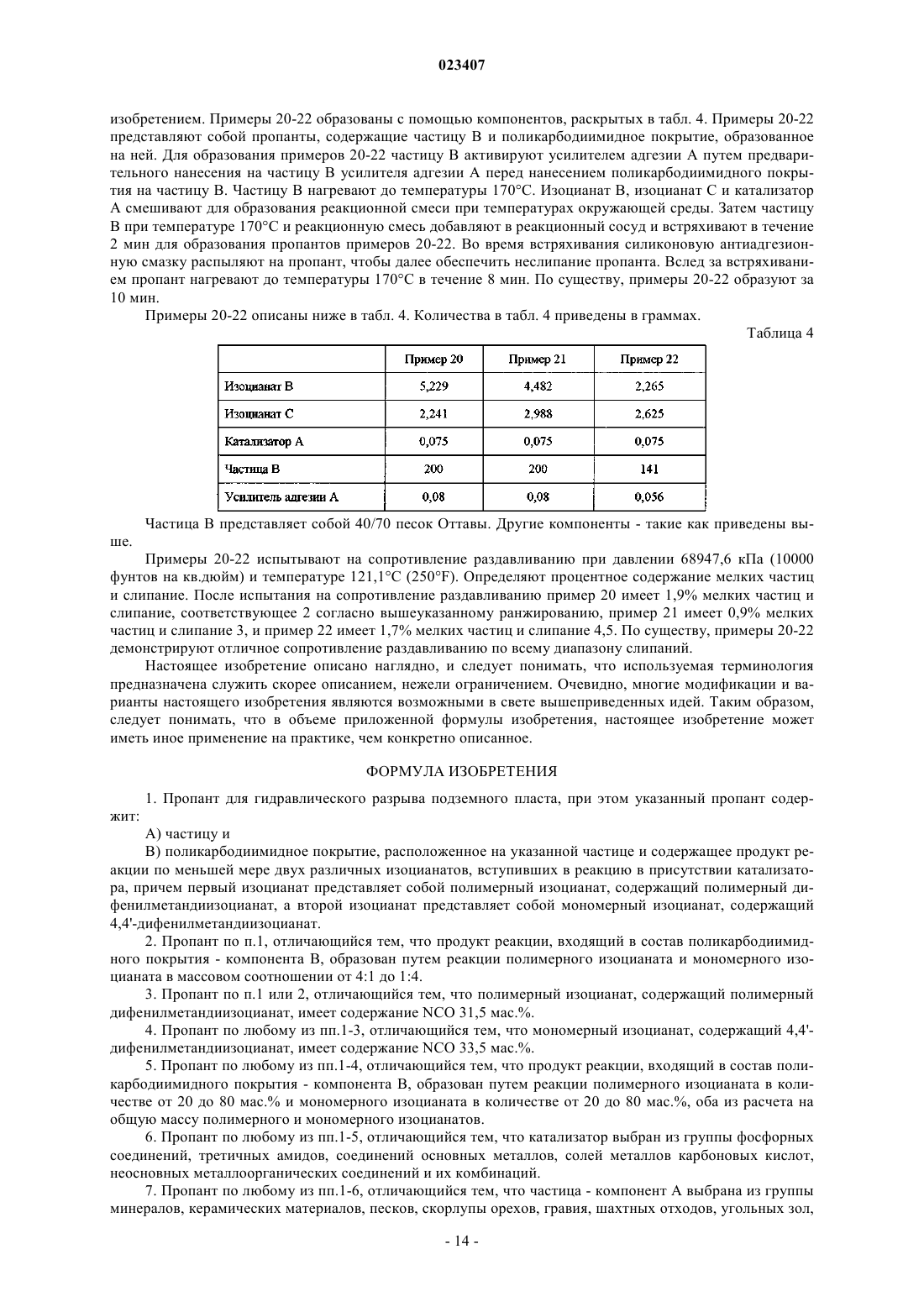

ПРОПАНТ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПОДЗЕМНОГО ПЛАСТА Пропант содержит частицу и поликарбодиимидное покрытие, расположенное на частице. Поликарбодиимидное покрытие содержит продукт реакции по меньшей мере двух отличных изоцианатов, вступивших в реакцию в присутствии катализатора, причем первый изоцианат представляет собой полимерный изоцианат, содержащий полимерный дифенилметандиизоцианат,а второй изоцианат представляет собой мономерный изоцианат, содержащий 4,4'дифенилметандиизоцианат. Область изобретения Заявленное изобретение касается, главным образом, пропанта. Более конкретно заявленное изобретение касается пропанта, который содержит частицу и покрытие, расположенное на частице, и который используют во время гидравлического разрыва подземного пласта. Описание родственной области техники Внутренние потребности в энергии в Соединенных Штатах в настоящее время быстро опережают доступные топливно-энергетические ресурсы, что ведет к возрастающей зависимости от иностранного нефтяного топлива, такого как нефть и газ. В то же время существующие топливно-энергетические ресурсы Соединенных Штатов в значительной степени недоиспользованы, частично по причине низкоэффективных методов получения нефти и газа и ухудшения качества сырья, такого как неочищенное нефтяное топливо. Нефтяное топливо в основном добывают из подземных резервуаров через ствол скважины. Нефтяное топливо в настоящее время добывают из малопроницаемых коллекторов/резервуаров посредством гидравлического разрыва подземных пластов, таких как массивы горных пород, имеющие различные степени пористости и проницаемости. Гидравлический разрыв пласта увеличивает добычу путем создания трещин, которые выходят из подземного резервуара или ствола скважины и обеспечивают каналы увеличенного потока нефтяного топлива. Во время гидравлического разрыва пласта специально созданные жидкости-носители накачивают при высоком давлении и скорости в подземный резервуар, чтобы вызвать появление трещин в подземных пластах. Расклинивающий агент, т.е. пропант, смешивают с жидкостями-носителями, чтобы сохранять трещины открытыми после завершения гидравлического разрыва пласта. Пропант в основном содержит частицу и покрытие, расположенное на частице. Пропант остается в пласте в трещинах после сброса высокого давления и, следовательно, удерживает трещины от смыкания для улучшения потока нефтяного топлива в ствол скважины. Вследствие этого пропант увеличивает обеспечение нефтяного топлива путем создания высокопроницаемого поддерживаемого канала, через который может течь нефтяное топливо.EP 1528077 A1 касается композитной частицы, включающей поликарбодиимидное покрытие (оболочку) и ядро, производящееся от основного материала, а также способа получения композитных частиц,причем композитная частица используется в областях сшивающих агентов, стабилизаторов для повышения устойчивости к гидролизу, вулканизирующих веществ для термопластичных смол, добавок к эластомерам, компатибилизаторов, связующих веществ, покрытий, усиливающих наполнителей и т.п.EP 1344795 A2 раскрывает реакционноспособные частицы и способы получения реакционноспособных частиц. Указанные реакционноспособные частицы включают поликарбодиимидное соединение и термопластичную смолу.WO 2006/088603 A1 описывает материал для селективного гидроразрыва пласта, включающий субстрат в форме частиц и водорастворимое полимерное покрытие, и способ обработки подземного пласта. Однако многие существующие пропанты проявляют недостаточную термическую стабильность при применениях, требующих высокой температуры и давления, например стволы скважин и подземные резервуары, имеющие температуру выше 21,1C (70F) и давление, т.е. напряжение, вызывающее смыкание трещины выше 51710,7 кПа (выше 7500 фунтов на кв.дюйм). То есть многие существующие пропанты содержат покрытия, такие как эпоксидные или фенольные покрытия, которые разрушают или скалывают частицу беспорядочным образом под воздействием таких высоких температур и давлений. Также многие существующие пропанты не содержат активные вещества, такие как микроорганизмы и катализаторы, для улучшения качества нефтяного топлива, извлеченного из подземного резервуара. Кроме того, многие существующие пропанты содержат покрытия, имеющие недостаточное сопротивление сжатию. То есть многие существующие пропанты содержат неоднородные покрытия, которые имеют дефекты, такие как щели или углубления, которые способствуют преждевременному разрушению и/или нарушению покрытия. Поскольку покрытие в основном обеспечивает амортизирующее действие для пропанта и равномерно распределяет высокие давления по всему пропанту, преждевременное разрушение покрытия ослабляет сопротивление пропанта сжатию. Разрушенные пропанты не могут эффективно удерживать трещины от смыкания и зачастую способствуют появлению загрязнений в неочищенном нефтяном топливе в виде частиц пыли. Кроме того, многие существующие пропанты также обнаруживают непредсказуемые принципы объединения и страдают от неудовлетворительной проницаемости в стволе скважин, т.е. степени, до которой пропант позволяет течение нефтяного топлива. То есть многие существующие пропанты имеют более низкую проницаемость и препятствуют течению нефтяного топлива. Более того, многие существующие пропанты объединяются в агрегированные, почти твердые, непроницаемые пачки пропантов и препятствуют удовлетворительному течению и добыче нефтяного топлива из подземных резервуаров. Также многие существующие пропанты не совместимы с маловязкими жидкостями-носителями,имеющими вязкость менее 3,000 сП при 80C. Маловязкие жидкости-носители в основном накачивают в ствол скважины при более высоких давлениях, чем высоковязкие жидкости-носители, для обеспечения надлежащего образования трещин подземного пласта. Следовательно, многие существующие покрытия не имеют успеха с механической точки зрения, т.е. скалывают частицу под воздействием высоких давле-1 023407 ний или вступают в химическую реакцию с маловязкими жидкостями-носителями и разрушаются. В заключение, многие существующие пропанты покрыты посредством неэкономических способов нанесения покрытия и вследствие этого способствуют увеличенным производственным расходам. То есть многие существующие пропанты требуют многослойных покрытий, что приводит к требующим больших затрат времени и дорогостоящим способам нанесения покрытия. По причине несовершенности существующих пропантов остается возможность предоставить усовершенствованный пропант. Краткое изложение сущности изобретения и приемущества Заявленное изобретение предоставляет пропант для гидравлического разрыва подземного пласта,при этом указанный пропант содержит А) частицу и В) поликарбодиимидное покрытие, расположенное на указанной частице и содержащее продукт реакции по меньшей мере двух отличных изоцианатов,вступивших в реакцию в присутствии катализатора, причем первый изоцианат представляет собой полимерный изоцианат, содержащий полимерный дифенилметандиизоцианат, а второй изоцианат представляет собой мономерный изоцианат, содержащий 4,4'-дифенилметандиизоцианат. Предпочтительно пропант заявленного изобретения усовершенствует выполнение существующих пропантов. Вьшолнение пропанта связано с поликарбодиимидным покрытием. Кроме того, пропант заявленного изобретения успешно образуется, требуя незначительных средств. Краткое описание чертежа Другие преимущества настоящего изобретения будет нетрудно понять, поскольку они становятся более понятными посредством ссылки на следующее подробное описание при рассмотрении по отношению к прилагаемому чертежу, который представляет собой график, иллюстрирующий химический состав различных смесей мономерного изоцианата (LUPRANATE М) и полимерного изоцианата (LUPRANATE M20). Подробное описание изобретения Заявленное изобретение включает пропант. Пропант в основном используют в сочетании с жидкостью-носителем для гидравлического разрыва подземного пласта, который определяет подземный резервуар (например, ствол скважины или резервуар сам по себе). Здесь пропант удерживает трещины от смыкания в подземном пласте после гидравлического разрыва пласта. В одном варианте осуществления пропант также может быть использован для фильтрации неочищенного нефтяного топлива, например сырой нефти, в трещинах для улучшения качества исходного сырья для нефтеперерабатывающих заводов. Однако должно быть понятно, что пропант заявленного изобретения может также иметь применения помимо гидравлического разрыва пласта и фильтрации сырой нефти, включая, но не ограничиваясь ими,фильтрацию воды и искусственное покрытие. Пропант содержит частицу и покрытие, расположенное на частице. Покрытие дополнительно описано ниже. Несмотря на то, что частица может быть любого размера, частица в основном имеет гранулометрическое распределение от 10 до 100 меш, более типично от 20 до 70 меш, как измерено в соответствии со стандартными методами измерения размера с использованием Системы сит Соединенных Штатов. То есть частица, в основном, имеет размер от 149 до 2000, более типично от 210 до 841 мкм. Использование частиц, имеющих такой размер, создает возможность для использования меньшего покрытия,создает возможность для нанесения покрытия на частицу при меньшей вязкости и создает возможность для расположения покрытия на частице с увеличенной однородностью и завершенностью по сравнению с частицами, имеющими другие размеры. Хотя форма частицы не является крайне важной, частицы,имеющие сферическую форму, в основном придают меньшее увеличение вязкости композиции для гидравлического разрыва пласта, чем частицы, имеющие другие формы, как изложено более подробно ниже. Композиция для гидравлического разрыва пласта представляет собой смесь, состоящую из жидкостиносителя и пропанта. В основном, частица является либо круглой, либо приблизительно сферической. Частица, в основном, содержит менее 1 мас.ч. влаги из расчета на 100 мас.ч. частицы. Частицы, содержащие более 1 мас.ч. влаги, в основном мешают методам измерения размеров и препятствуют равномерному нанесению покрытия на частицу. Подходящие частицы в целях заявленного изобретения включают любую известную частицу для использования во время гидравлического разрыва пласта, фильтрации воды или приготовления искусственного покрытия. Неограничивающие примеры подходящих частиц включают минералы, керамические материалы, такие как частицы спеченной керамики, пески, скорлупу орехов, гравий, шахтные отходы, угольную золу, горные породы, металлургический шлак, диатомовую землю, измельченный древесный уголь, слюду, опилки, древесную стружку, смолистые частицы,полимерные частицы и их комбинации. Песок является предпочтительной частицей и при применении в данной технологии обычно именуется как песок, используемый для гидроразрыва или образования трещин. Примеры подходящих песков включают, но не ограничиваются ими, песок Аризоны, песок Висконсина, песок Брейди и песок Оттавы. Следует понимать, что другие частицы, не перечисленные здесь, могут также быть пригодными в целях заявленного изобретения. За счет стоимости и доступности неорганические минералы, такие как песок и спеченные керамические частицы в основном предпочтительны для применений, не требующих фильтрации. Конкретным примером песка, пригодного в качестве частицы в целях заявленного изобретения,-2 023407 является песок Аризоны. Песок Аризоны коммерчески доступен у компании BASF Corporation, Флорэм Парк, Нью-Джерси. Песок Аризоны представляет собой природную частицу, полученную в результате разрушения под влиянием атмосферных воздействий и эрозии предсуществующих горных пород. Этот песок в основном является крупнозернистым и приблизительно сферическим. Другим песком, пригодным в целях данного изобретения, является песок Оттавы, коммерчески доступный у компании U.S. Silica Company, Беркли-Спрингс, Западная Вирджиния. Особенно предпочтительным песком Аризоны для применения в данном изобретении является песок Аризоны размером 20/40 и особенно предпочтительным песком Оттавы является песок Оттавы размером 40/70. Конкретные примеры подходящих спеченных керамических частиц включают, но не ограничиваются ими, оксид алюминия, диоксид кремния, боксит и их комбинации. Спеченная керамическая частица может также включать глиноподобные связующие вещества. В частицу может также быть включено активное вещество. В данном контексте пригодные активные вещества включают, но не ограничиваются ими, органические соединения, микроорганизмы и катализаторы. Конкретные примеры микроорганизмов включают, но не ограничиваются ими, анаэробные микроорганизмы, аэробные микроорганизмы и их комбинации. Микроорганизмом, пригодным в целях заявленного изобретения, является коммерчески доступный у компании LUCA Technologies, Голден, Колорадо. Конкретные примеры подходящих катализаторов включают катализаторы крекинга с псевдоожиженным катализатором, катализаторы гидроочистки и их комбинации. Катализаторы крекинга с псевдоожиженным катализатором в основном выбирают для применений, требующих получения нефтяного газа и/или бензина из сырой нефти. Катализаторы гидроочистки в основном выбирают для применений, требующих получения бензина и/или керосина из сырой нефти. Также следует понимать, что другие катализаторы, органические и неорганические, не перечисленные здесь, могут быть также пригодны в целях заявленного изобретения. Такие дополнительные активные вещества в основном предпочтительны для применений, требующих фильтрацию. В качестве одного примера пески и спеченные керамические частицы в основном пригодны в качестве частицы для поддержания и удержания трещин от смыкания в подземном пласте, который определяет подземный резервуар, а в качестве активного вещества микроорганизмы и катализаторы в основном пригодны для удаления загрязнений из сырой нефти или воды. Следовательно, комбинации песков/спеченных керамических частиц и микроорганизмов/катализаторов в качестве активных веществ особенно предпочтительны для фильтрации сырой нефти или воды. Пригодные частицы в целях настоящего изобретения могут даже быть образованы из смол и полимеров. Конкретные примеры смол и полимеров для частицы включают, но не ограничиваются ими, полиуретаны, поликарбодиимиды, полимочевины, акриловые волокна, поливинилпирролидоны, акрилонитрил-бутадиен-стиролы, полистиролы, поливинилхлориды, фторопласты, полисульфиды, полиамид и их комбинации. Как указано выше, пропант также содержит покрытие. Покрытие в основном обеспечивает частице защиту от рабочих температур и давлений в подземном пласте и/или подземном резервуаре. Кроме того,покрытие в основном защищает частицу от напряжений, вызывающих смыкание трещины, вызванное подземным пластом. Покрытие также в основном защищает частицу от окружающих внешних условий и уменьшает естественный распад и/или образование пыли на частице. В некоторых вариантах осуществления покрытие может также обеспечивать пропант желаемой химической реакционной способностью и/или фильтрационной способностью. Как изложено выше, покрытие расположено на частице. Используемый здесь термин "расположенный на" включает "расположенный вокруг" частицы, а также как частичное, так и полное нанесение покрытия на частицу. Подходящие изоцианатные компоненты включают любые известные в данной области техники. Однако изоцианатные компоненты в основном выбирают из группы мономерного дифенилметандиизоцианата (MMDI), полимерного MDI (pMDI), карбодиимид-модифицированного MDI, толуолдиизоцианата (TDI) и их комбинаций. Специалист в данной области техники в основном выбирает изоцианатный компонент на основе экономической оценки и пригодности. Например, pMDI в основном обладают высокой плотностью сшивания и умеренной вязкостью. Альтернативно, MMDI и TDI в основном обладают низкой вязкостью и высоким содержанием NCO с низкой номинальной функциональностью. Изоцианатный компонент является коммерчески доступным у компании BASF Corporation, Флорэм Парк, Нью-Джерси, под торговым наименованием Lupranate. Изоцианатный компонент в основном имеет вязкость от 1 до 3000, более типично от 20 до 700 и наиболее типично от 50-300 сП при 25C, чтобы создать возможность для удовлетворительного смешивания и создать возможность для идеального нанесения изоцианатного компонента путем распыления на частицу. Кроме того, изоцианатный компонент в основном имеет номинальную функциональность от 1 до 5, более типично от 1,5 до 4 и наиболее типично от 2,0 до 2,7, чтобы создать возможность для эффективной реакции изоцианатного компонента с изоцианат-реактивным компонентом. В основном, изоцианатный компонент имеет содержание NCO от 20 до 50%, более типично от 25 до 40% и наиболее типично от 30 до 33% для обеспечения отличной молекулярной плотности сшивания изоцианатного компонента, чтобы способствовать образованию полиуретанового покрытия. Вышеупомянутое содержание NCO также обеспечивает изоцианатный компонент оптимальными химическими связями на единицу массы для улучшения экономической эффективности. Покрытие представляет собой поликарбодиимидное покрытие. Поликарбодиимидное покрытие в основ-3 023407 ном выбирают для применений, требующих отличной стабильности покрытия и адгезии с частицей. В качестве одного примера поликарбодиимидное покрытие, в частности, применимо, когда пропант подвергают значительному сжатию и/или усилиям сдвига и температурам, превышающим 260C (500F), в подземном пласте и/или подземном резервуаре, определенном пластом. Поликарбодиимидное покрытие в основном находится в состоянии от вязкого до твердого и в зависимости от молекулярной массы является в основном труднорастворимым или не растворимым в органических растворителях. В целях заявленного изобретения может быть использовано любое подходящее поликарбодиимидное покрытие. В основном, поликарбодиимидное покрытие образуют путем реакции изоцианата в присутствии катализатора. Поликарбодиимидное покрытие является продуктом реакции по меньшей мере двух различных изоцианатов, таких как изоцианаты, представленные выше и определенные как первый изоцианат и второй изоцианат, отличный от первого изоцианата, причем первый изоцианат представляет собой полимерный изоцианат, содержащий полимерный дифенилметандиизоцианат, а второй изоцианат представляет собой мономерный изоцианат, содержащий 4,4'-дифенилметандиизоцианат. Понятно, что поликарбодиимидное покрытие может быть продуктом реакции более чем двух изоцианатов. Изоцианат может быть любым видом изоцианата, известным специалистам в данной области техники. Изоцианат может быть полиизоцианатом, имеющим две или более функциональные группы, например две или болееNCO функциональные группы. Подходящие изоцианаты в целях настоящего изобретения включают, но не ограничиваются ими, алифатические и ароматические изоцианаты. В различных вариантах осуществления изоцианат выбирают из группы дифенилметандиизоцианатов (MDI), полимерных дифенилметандиизоцианатов (pMDI), толуолдиизоцианатов (TDI), гексаметилендиизоцианатов (HDI), изофорондиизоцианатов (IPDI) и их комбинаций. Изоцианат может быть изоцианатным преполимером. Изоцианатный преполимер является в основном продуктом реакции изоцианата и полиола и/или полиамина. Изоцианатом, используемым в преполимере, может быть любой изоцианат, как описано выше. Полиол, используемый для образования преполимера, в основном выбирают из группы этиленгликоля, диэтиленгликоля, пропиленгликоля, дипропиленгликоля, бутандиола, глицерина, триметилолпропана, триэтаноламина, пентаэритритола, сорбита,биополиолов и их комбинаций. Полиамины, используемые для образования преполимера, в основном выбирают из группы этилендиамина, толуоддиамина, диаминодифенилметана и полиметиленполифениленполиаминов, аминоспиртов и их комбинаций. Примеры подходящих аминоспиртов включают этаноламин, диэтаноламин, триэтаноламин и их комбинации. Особые изоцианаты, которые могут быть использованы для приготовления поликарбодиимидного покрытия, включают, но не ограничиваются ими,толуилендиизоцианат; 4,4'-дифенилметандиизоцианат; m-фенилендиизоцианат; 1,5-нафталиндиизоцианат; 4-хлор-1; 3-фенилендиизоцианат; тетраметилендиизоцианат; гексаметилендиизоцианат; 1,4 дициклогексилдиизоцианат; 1,4-циклогексилдиизоцианат, 2,4,6-толуилентриизоцианат, 1,3-диизопропилфенилен-2,4-диизоцианат; 1-метил-3,5-диэтилфенилен-2,4-диизоцианат; 1,3,5-триэтилфенилен 2,4-диизоцианат; 1,3,5-триизопропилфенилен-2,4-диизоцианат; 3,3'-диэтилбисфенил-4,4'-диизоцианат; 3,5,3',5'-тетраэтилдифенилметан-4,4'-диизоцианат; 3,5,3',5'-тетраизопропиддифенилметан-4,4'-диизоцианат; 1-этил-4-этоксифенил-2,5-диизоцианат; 1,3,5-триэтилбензол-2,4,6-триизоцианат; 1-этил-3,5 диизопропилбензол-2,4,6-триизоцианат и 1,3,5-триизопропилбензол-2,4,6-триизоцианат. Другие подходящие поликарбодиимидные покрытия могут быть также приготовлены из ароматических диизоцианатов или изоцианатов, имеющих один или два арил-, алкил-, аралкил- или алкокси-заместителей, где по меньшей мере один из этих заместителей имеет по меньшей мере два атома углерода. Конкретные примеры подходящих изоцианатов включают LUPRANATE L5120, LUPRANATE M, LUPRANATEME, LUPRANATE MI, LUPRANATE M20 и LUPRANATE M70, все коммерчески доступные у компании BASF Corporation, Флорэм-Парк, Нью-Джерси. Как указано выше, сложные изоцианаты могут вступать в реакцию для образования поликарбодиимидного покрытия. Когда один или более изоцианатов вступают в реакцию для образования поликарбодиимидного покрытия, физические свойства поликарбодиимидного покрытия, такие как твердость,прочность, крепость, ползучесть и хрупкость, могут быть далее оптимизированы и сбалансированы. Первый изоцианат определен как полимерный изоцианат, и второй изоцианат определен как мономерный изоцианат. По существу, смесь LUPRANATE M20 и LUPRANATE M может вступать в реакцию для образования поликарбодиимидного покрытия. LUPRANATE M20 содержит полимерные изоцианаты, такие как полимерный дифенилметандиизоцианат, и также содержит мономерные изоцианаты.LUPRANATE M содержит только мономерные изоцианаты. Как известно в данной области техники,мономерный изоцианат включает, но не ограничивается ими, 2,4'-дифенилметандиизоцианат (2,4'-MDI) и 4,4'-дифенилметандиизоцианат (4,4'-MDI). Как также хорошо известно в данной области техники, полимерный изоцианат включает изоцианаты с двумя или более ароматическими кольцами. На чертеже изображены различные смеси LUPRANATE M и LUPRANATE M20. LUPRANATE M20 имеет содержание NCO около 31,5 мас.%, и LUPRANATE M имеет содержание NCO около 33,5 мас.%. Увеличение количества LUPRANATE M20 в смеси повышает количество полимерного MDI в смеси, и увеличение количества полимерного MDI в смеси воздействует на физические свойства поли-4 023407 карбодиимидного покрытия. Например, в одном варианте осуществления смесь LUPRANATE M20 иLUPRANATE M вступает в реакцию для образования поликарбодиимидного покрытия. В общем, увеличение количества LUPRANATE M20 и уменьшение количества LUPRANATE M в смеси образует поликарбодиимидное покрытие, которое тверже, сильнее и не оползает в значительной степени; однако поликарбодиимидное покрытие может также быть хрупким. Подобным образом уменьшение количестваLUPRANATE M20 и увеличение количества LUPRANATE M в смеси, как правило, уменьшает хрупкость, но увеличивает ползучесть поликарбодиимидного покрытия. В особенно предпочтительном варианте осуществления полимерный изоцианат, такой как LUPRANATE M20, в основном вступает в реакцию в количестве от около 20 до около 100, более типично от около 40 до около 80, наиболее типично от около 60 до около 70 мас.%, и мономерный изоцианат, такой как LUPRANATE M, в основном вступает в реакцию в количестве от около 20 до около 80, более типично от около 25 до около 60, наиболее типично от около 30 до около 40 мас.%, оба из расчета на общую массу полимерного и мономерного изоцианатов. В еще одном предпочтительном варианте осуществления полимерный изоцианат и мономерный изоцианат вступают в реакцию в массовом соотношении от 4:1 до 1:4, более типично от 2,5:1 до 1:1 и еще более типично 2,0:1 для образования поликарбодиимидного покрытия. Один или более изоцианатов в основном нагревают в присутствии катализатора для образования поликарбодиимидного покрытия. Катализатор может быть любым видом катализатора, известным специалистам в данной области техники. Как правило, катализатор выбирают из группы фосфорных соединений, третичных амидов, соединений основных металлов, солей металлов карбоновой кислоты, неосновных металлоорганических соединений и их комбинаций. Например, один или более изоцианатов могут быть нагреты в присутствии фосфорного соединения для образования поликарбодиимидного покрытия. Подходящие примеры фосфорного соединения включают, но не ограничиваются ими, фосфоленоксиды, такие как 3-метил-1-фенил-2-фосфоленоксид, 1-фенил-2-фосфолен-1-оксид, 3-метил-1-2 фосфолен-1-оксид, 1-этил-2-фосфолен-1-оксид, 3-метил-1-фенил-2-фосфолен-1-оксид и их 3-фосфолен изомеры. Особенно подходящим фосфоленоксидом является 3-метил-1-фенил-2-фосфоленоксид, представленный следующей структурой: В особенно предпочтительном варианте осуществления 3-метил-1-фенил-2-фосфоленоксид в основном присутствует в поликарбодиимидном покрытии в количестве от более чем около 1 до около 100PPM, более типично от около 2 до около 750 PPM и наиболее типично от около 3 до около 500 PPM. Особые поликарбодиимидные покрытия, которые являются пригодными в целях заявленного изобретения, включают, но не ограничиваются ими, мономеры, олигомеры и полимеры диизопропилкарбодиимида, дициклогексилкарбодиимида, метил-трет-бутилкарбодиимида, 2,6-диэтилфенил карбидиимида; ди-ортотолилкарбодиимида; 2,2'-диметилдифенилкарбодиимида; 2,2'-диизопропилдифенилкарбодиимида; 2-додецил-2'-н-пропилдифенилкарбодиимида; 2,2'-диэтоксидифенилдихлоро-дифенилкарбодиимида; 2,2'-дитолилдифенилкарбодиимида; 2,2'-дибензилдифенилкарбодиимида; 2,2'-динитродифенилкарбодиимида; 2-этил-2'-изопропилдифенилкарбодиимида; 2,6,2',6'-тетраэтилдифенилкарбодиимида; 2,6,2',6'-тетрабутилдифенилкарбодиимида; 2,6,2',6'-тетраэтил-3,3'-дихлородифенилкарбодиимида; 2-этилциклогексил-2-изопропилфенилкарбодиимида; 2,4,6,2',4',6'-гексаизопропилдифенилкарбодиимида; 2,2'-диэтилдициклогексилкарбодиимида; 2,6,2',6'-тетраизопропилдициклогексилкарбодиимида; 2,6,2',6'тетраэтилдициклогексилкарбодиимида и 2,2'-дихлородициклогексилкарбодиимида; 2,2'дикарбэтоксидифенилкарбодиимида; 2,2'-дицианодифенилкарбодиимида и тому подобные. Поликарбодиимидное покрытие в основном присутствует в пропанте в количестве от около 0,1 до около 10, более типично от около 0,5 до около 7,5 и наиболее типично от около 1,0 до около 6,0 мас.% из расчета на 100 мас.ч. частицы. Поликарбодиимидное покрытие может быть образовано на месте ("in-situ"), где поликарбодиимидное покрытие располагают на частице во время образования поликарбодиимидного покрытия. Другими словами, компоненты поликарбодиимидного покрытия в основном объединяют с частицей и поликарбодиимидное покрытие располагают на частице. Однако в одном варианте осуществления поликарбодиимидное покрытие образуют и некоторое время спустя наносят на, например смешивают, с частицей и подвергают температурам, превышающим 100C, для нанесения покрытия на частицу и образования пропанта. Преимущественно данный вариант осуществления создает возможность для образования поликарбодиимидного покрытия в месте, предназначенном для обращения с химическими препаратами, под контролем специалистов, обладающих опы-5 023407 том в обращении с химическими препаратами. Сразу после образования поликарбодиимидное покрытие может быть перемещено в другое место, нанесено на частицу и нагрето. Другие преимущества данного варианта осуществления включают более быстрые циклы обработки песчаного покрытия, меньшее образование CO2 во время нанесения покрытия на частицу, и уменьшенное использование катализатора. В дополнение к описанным выше преимуществам существуют многочисленные логистические и практические преимущества, связанные с данным вариантом осуществления. Например, если поликарбодиимидное покрытие наносят на частицу, например песок для гидроразрыва, поликарбодиимидное покрытие может быть нанесено незамедлительно после производства песка для гидроразрыва, когда песок для гидроразрыва уже находится при повышенной температуре, устраняющей необходимость повторного нагрева поликарбодиимидного покрытия, и при этом песок для гидроразрыва тем самым сокращает количество энергии, требуемой для образования пропанта. В данном варианте осуществления изоцианат смешивают с катализатором для образования реакционной смеси. Особенно подходящие изоцианаты включают, но не ограничиваются ими, LUPRANATE M20, LUPRANATE M и их смеси. Особенно подходящим катализатором является 3-метил-1-фенил-2-фосфоленоксид. Реакционную смесь нагревают и образуют поликарбодиимидное покрытие. Время реакции реакционной смеси зависит от температуры, при которой выдерживают реакционную смесь, давления и количества катализатора в реакционной смеси. По прохождении реакционного времени происходит образование поликарбодиимидного покрытия, и увеличивается молекулярная масса и вязкость поликарбодиимидного покрытия. По истечении времени реакции образующую покрытие смесь поликарбодиимида, дополнительного изоцианата и катализатора в расплавленном состоянии охлаждают. Данная смесь затвердевает при температуре окружающей среды. В основном, смесь поликарбодиимидного покрытия, изоцианата и катализатора, теперь в отвержденном,кристаллическом состоянии, перерабатывают в частицы различных размеров и/или измельчают в порошок. Смесь поликарбодиимидного покрытия, изоцианата и катализатора, теперь в виде подобного термопласту твердого тела может быть нанесена на частицу. Смесь поликарбодиимидного покрытия, изоцианата и катализатора наносят на частицу, например, смешивают с частицей, и нагревают в течение установленного количества времени при температуре выше 100C, для образования пропанта, содержащего поликарбодиимидное покрытие, расположенное на частице. Как указано выше, поликарбодиимидное покрытие в основном образуют реакцией изоцианата или изоцианатов в присутствии катализатора. Однако следует понимать, что поликарбодиимидное покрытие может быть образовано из других реагирующих веществ, не являющихся изоцианатами. В качестве только одного примера поликарбодиимидное покрытие данного изобретения может быть образовано с помощью мочевин, например тиомочевин, в качестве реагирующих веществ. Другие примеры реагирующих веществ, пригодных для образования поликарбодиимида, описаны в "Chemistry and Technology of Carbodiimides", Henri Ulrich, John WileySons, Ltd., Chichester, West Sussex, Англия (2007), раскрытие которого настоящим приведено в качестве ссылки во всей полноте. Покрытие может также быть далее определено как имеющее регулируемое высвобождение. То есть покрытие может систематически растворяться и/или гидролизироваться управляемым образом, чтобы подвергнуть частицу воздействию нефтяного топлива в подземном резервуаре. Покрытие в основном постепенно растворяется последовательным образом в течение заранее установленного периода времени для уменьшения толщины покрытия. Данный вариант осуществления особенно полезен для применений активного вещества, такого как микроорганизм и/или катализатор. То есть покрытие в основном имеет регулируемое высвобождение для применений, требующих фильтрации нефтяного топлива или воды. В любом варианте осуществления, включающем сшивание с изоцианатным компонентом, например, в вариантах осуществления, включающих поликарбодиимидное покрытие, покрытие в основном обнаруживает отличную несмачиваемость в присутствии воды, определяемую в соответствии со стандартными методами измерения краевого угла смачивания, известными в данной области техники. Покрытие в основном имеет краевой угол смачивания более 90 и может быть отнесено к категории гидрофобных. Следовательно, пропант такого варианта осуществления в основном частично держится на поверхности в подземном резервуаре и в основном пригоден для применений, требующих вспененных покрытий. Покрытие данного изобретения может быть поперечно-сшитым, когда его отверждают перед накачкой пропанта в подземный резервуар, или покрытие может быть отверждаемым, в силу чего покрытие отверждают в подземном резервуаре благодаря внутренним условиям резервуара. Эти концепции описаны далее ниже. Пропант заявленного изобретения может содержать частицу, закапсулированную в поперечносшитое покрытие. Поперечно-сшитое покрытие в основном обеспечивает сопротивление раздавливанию или сжатию для пропанта и предотвращает слипание пропанта. Поскольку поперечно-сшитое покрытие отверждают перед накачкой пропанта в подземный резервуар, пропант в основном не раздавливается или не слипается даже в условиях высокого давления и температуры. Альтернативно, пропант заявленного изобретения может содержать частицу, закапсулированную в отверждаемом покрытии. Отверждаемое-6 023407 покрытие в основном объединяется и отверждается в подземном пласте. Отверждаемое покрытие в основном не является поперечно-сшитым, т.е. отвержденным, перед накачкой пропанта в подземный резервуар. Вместо этого отверждаемое покрытие в основном отверждают при условиях высокого давления и температуры в подземном резервуаре. Пропанты, содержащие частицу, закапсулированную в отверждаемое покрытие, зачастую пригодны для условий высокого давления и температуры. Кроме того, пропанты, содержащие частицу, закапсулированную в отверждаемое покрытие, могут быть классифицированы как отверждаемые пропанты, отверждаемые в подземном пласте пропанты и частично-отверждаемые пропанты. Отверждаемые в подземном пласте пропанты в основном отверждаются полностью в подземном резервуаре, в то время как частично отверждаемые пропанты в основном отверждаются частично перед накачкой в подземный резервуар. Частично отверждаемые пропанты затем в основном полностью отверждаются в подземном резервуаре. Пропант заявленного изобретения может быть либо отверждаемым в подземном пласте, либо частично отверждаемым. Множественные слои покрытия могут быть нанесены на частицу для образования пропанта. По существу, пропант заявленного изобретения может содержать частицу, имеющую поперечносшитое покрытие, расположенное на частице, и отверждаемое покрытие, расположенное на поперечносшитом покрытии, и наоборот. Пропант может далее включать кремнийсодержащий усилитель адгезии. Данный усилитель адгезии также упоминают в данной области техники как связующее вещество или связующий компонент. Усилитель адгезии связывает покрытие с частицей. Более конкретно, усилитель адгезии в основном имеет органофункциональные силановые группы для улучшения адгезии покрытия с частицей. Не будучи подтвержденным теорией, есть основания полагать, что усилитель адгезии создает возможность ковалентного связывания между частицей и покрытием. В одном варианте осуществления поверхность частицы активируется усилителем адгезии путем нанесения усилителя адгезии на частицу перед нанесением на частицу покрытия. В данном варианте осуществления усилитель адгезии может быть нанесен на частицу посредством широкого спектра способов нанесения, включая, но не ограничиваясь ими, распыление, погружение частиц в покрытие и т.д. В еще одном варианте осуществления усилитель адгезии может входить в состав покрытия. По существу, частицу затем просто подвергают воздействию усилителя адгезии,когда покрытие наносят на частицу. Усилитель адгезии пригоден для применений, требующих отличной адгезии покрытия с частицей, например, в применениях, где пропант подвергают усилиям сдвига в водной среде. Применение усилителя адгезии обеспечивает адгезию покрытия с частицей, так что покрытие остается присоединенным к поверхности частицы даже если пропант, включая покрытие, частицу или то и другое, разрушается из-за напряжения, вызывающего смыкание трещины. Примеры подходящих усилителей адгезии, которые являются кремнийсодержащими, включают, но не ограничиваются ими, глицидоксипропилтриметоксисилан, аминоэтиламинопропилтриметоксисилан,метакрилоксипропилтриметоксисилан, -аминопропилтриэтоксисилан, винилбензиламиноэтиламинопропилтриметоксисилан, глицидоксипропилметилдиэтоксисилан, хлорпропилтриметоксисилан, фенилтриметоксисилан, винилтриэтоксисилан, тетраэтоксисилан, метилдиметоксисилан, бис-триэтоксисилилпропилдисульфидосилан, бис-триэтоксисилилпропилтетрасульфидосилан, фенилтриэтоксисилан, аминосиланы и их комбинации. Конкретные примеры подходящих усилителей адгезии включают, но не ограничиваются ими,Silquest А 1100, Silquest A1110, Silquest A1120, Silquest 1130, Silquest A1170, Silquest A-189 иSilquest Y9669, все коммерчески доступные у компании Momentive Performance Materials, Олбани,Нью-Йорк. Особенно пригодным кремнийсодержащим смачивающим агентом является Silquest А 1100,т.е. -аминопропилтриэтоксисилан. Кремнийсодержащий смачивающий агент может присутствовать в пропанте в количестве от около 0,001 до около 10, в основном от около 0,01 до около 7,5 и более типично от около 1 до около 5 мас.% из расчета на 100 мас.ч. поликарбодиимидного покрытия. Покрытие в данном изобретении может также включать активное вещество, уже описанное выше в отношении частицы. Другими словами, активное вещество может быть включено в покрытие, независимо от частицы. И снова подходящие активные вещества включают, но не ограничиваются ими, органические соединения, микроорганизмы и катализаторы. Покрытие может включать другие добавки, активные или другие, такие как смачивающие агенты, поверхностно-активные вещества и тому подобные. Пропант заявленного изобретения в основном проявляет отличную термическую стабильность для применений, требующих высоких температуры и давления, например температур выше 100C, в основном выше 250C, более типично выше 350C и еще более типично выше 500C, и/или давлений (в не зависимости от описанных выше температур) выше 51710,7 кПа (выше 7500 фунтов на кв.дюйм), в основном выше 68947,6 кПа (выше 10000 фунтов на кв.дюйм), более типично выше 86184,5 кПа (выше 12,500 фунтов на кв.дюйм) и еще более типично выше 103421,4 (выше 15000 фунтов на кв.дюйм). Пропант данного изобретения не страдает от полного разрушения покрытия из-за сдвига или распада под воздействием таких температур и давлений. Далее с покрытием данного изобретения пропант в основном проявляет отличное сопротивление раздавливанию, также обычно называемое как сопротивление сжатию. С данным сопротивлением раздавливанию покрытие пропанта является равномерным и по существу не име-7 023407 ющим дефектов, таких как щели или углубления, которые зачастую способствуют преждевременному разрушению и/или нарушению покрытия. В частности, пропант показывает сопротивление раздавливанию 15% или менее максимального количества мелких частиц, определяемое в соответствии с RP60 Американского нефтяного института (АНИ) при давлениях в диапазоне от 51710,7 до 103421,4 кПа (от 7500 до 15000 фунтов на кв.дюйм), включая при удельном давлении (напряжении) от 51710,7, 68947,6,86184,5 и 103421,4 кПа (от 7500, 10000, 12500 и 15000 фунтов на кв.дюйм). При применении в качестве частицы 20/40 песка Аризоны предпочтительное сопротивление раздавливанию, связанное с пропантом данного изобретения, составляет 10% или менее, более предпочтительно 5% или менее удельного давления (напряжения), определяемого в соответствии с RP60 АНИ при тех же диапазоне давления (напряжения) и удельном давлении (напряжении), описанных выше. Когда в качестве частицы используют 40/70 песок Оттавы, предпочтительное сопротивление раздавливанию, связанное с пропантом данного изобретения, составляет 8% или менее, более предпочтительно 5% или менее максимального количества мелких частиц, определяемого в соответствии с RP60 АНИ при тех же диапазоне давления (напряжения) и удельном давлении (напряжении), описанных выше. Наиболее типичное сопротивление раздавливанию данного пропанта составляет 2% или менее максимального количества мелких частиц, определяемого в соответствии с RP60 АНИ при 55158,1 кПа (8000 фунтов на кв.дюйм) и 68947,6 кПа (10000 фунтов на кв.дюйм). Покрытие данного изобретения в основном обеспечивает амортизирующее действие для пропанта и равномерно распределяет высокие давления, например, напряжения, вызывающие смыкание трещины, по всему пропашу. Следовательно, пропант заявленного изобретения эффективно удерживает трещины от смыкания и минимизирует количество нежелательных загрязнений в необработанном нефтяном топливе в виде частиц пыли. Пропант в основном имеет удельную плотность от 0,1 до 3,0, более типично от 1,0 до 2,0, хотя она может изменяться в соответствии с выбором жидкости-носителя. Специалист в данной области техники в основном выбирает удельную плотность пропанта в соответствии с удельной плотностью жидкостиносителя и с тем, требуется ли, чтобы пропант был легковесным или, по существу, имел нейтральную плавучесть в выбранной жидкости-носителе. В частности, желательно, чтобы удельная плотность пропанта была меньше удельной плотности жидкости-носителя для минимизации осаждения пропанта в жидкости-носителе. Далее из расчета на несмачиваемость покрытия, включающего изоцианатные поперечные связи, как изложено выше, пропант такого варианта осуществления в основном имеет кажущуюся плотность, т.е. массу на единицу объема насыпного пропанта, также известную как насыпная плотность от 2,0 до 3,0, более типично от 2,3 до 2,7 г/см 3 в соответствии с RP60, рекомендуемыми методами АНИ для испытания пропантов. Полагают, что несмачиваемость покрытия может способствовать плавучести пропанта в зависимости от выбора жидкости-носителя в стволе скважины. Далее, пропант в основном минимизирует непредсказуемую слеживаемость. То есть пропант слеживается только, если вообще слеживается предсказуемым желаемым образом в соответствии с выбором жидкости-носителя и рабочими температурами и давлениями. Также пропант в основном совместим с маловязкими жидкостями-носителями, имеющими вязкость менее около 3000 сП при 80C и в основном,по существу, не подвержен механическим повреждениям и/или химической деструкции под воздействием жидкостей-носителей и высоких давлений. Наконец, пропант в основном покрывают покрытием посредством экономичных процессов нанесения, и в основном не требуется нанесение множественных слоев покрытия, и тем самым минимизирует производственные расходы. Заявленное изобретение можно получить способом образования или приготовления пропанта. Для данного способа предоставляют частицу и покрытие, предпочтительно поликарбодиимидное покрытие, и на частицу наносят поликарбодиимидное покрытие. Этап нанесения на частицу поликарбодиимидного покрытия описан дополнительно ниже. Чтобы предоставить поликарбодиимидное покрытие, изоцианат вступает в реакцию, в основном, в присутствии катализатора. Вступая в реакцию изоцианат образует поликарбодиимидное покрытие. Как указано в определенных вариантах осуществления ниже, изоцианат может вступать в реакцию для образования поликарбодиимидного покрытия перед фактическим нанесением покрытия на частицу; альтернативно, изоцианат может вступать в реакцию для образования поликарбодиимидного покрытия одновременно с фактическим нанесением покрытия на частицу. Как в случае всех других компонентов, которые могут быть использованы в способе заявленного изобретения (например, частица), изоцианат и катализатор являются точно такими, как описано выше в отношении поликарбодиимидного покрытия. Изоцианат является продуктом реакции первого и второго изоцианатов, описанных выше, где первый и второй изоцианаты определены как полимерный изоцианат и мономерный изоцианат, соответственно. Кроме того, как описано выше, для образования поликарбодиимидного покрытия предпочтительные полимерный и мономерный изоцианаты вступают в реакцию в массовом соотношении от 4:1 до 1:4, более типично от 2,5:1 до 1:1 и еще более типично 2,0:1. Частица покрыта поликарбодиимидным покрытием для образования пропанта. Поликарбодиимидное покрытие наносят на частицу для покрытия частицы. Частица, при необходимости, может быть нагрета до температуры выше 150 С перед или одновременно с этапом нанесения на частицу поликарбодиимидного покрытия. Предпочтительный температурный диапазон для нагрева-8 023407 частицы составляет 150-180C. Нагрев частицы приближает температуру частицы к температуре, при которой компоненты могут вступать в реакцию для образования поликарбодиимидного покрытия. Различные методы могут применяться для нанесения на частицу поликарбодиимидного покрытия. Данные методы включают, но не ограничиваются ими, смешивание, нанесение покрытия в ванне, нанесение покрытия в псевдоожиженном слое, коэкструзия, распыление, образование покрытия непосредственно на месте ("in situ") и инкапсулирование с помощью вращающегося диска. Метод нанесения покрытия на частицу выбирают в соответствии со стоимостью, эффективностью производства и объмом партии. В данном способе этап вступления в реакцию изоцианата в присутствии катализатора для образования поликарбодиимидного покрытия и этап нанесения на частицу поликарбодиимидного покрытия в совокупности выполняют за 20 мин или менее, в основном за 10 мин или менее, более типично за 6 мин или менее и еще более типично за 3-5 мин. Как только на него нанесено покрытие, пропант может быть нагрет для дальнейшего поперечного сшивания поликарбодиимидного покрытия. Когда пропант нагревают для дальнейшего поперечного сшивания поликарбодиимидного покрытия, этап вступления в реакцию изоцианата для образования поликарбодиимидного покрытия, этап нанесения на частицу поликарбодиимидного покрытия и этап нагрева пропанта для дальнейшего поперечного сшивания поликарбодиимидного покрытия в совокупности выполняют за 30 мин или менее, в основном за 20 мин или менее, более типично за 10 мин или менее и еще более типично за 6 мин или менее. В одном варианте осуществления покрытие располагают на частице посредством перемешивания в сосуде, например реакторе. В частности, отдельные компоненты покрытия, например изоцианат, частицу и, при необходимости, катализатор, добавляют в сосуд для образования реакционной смеси. Компоненты могут быть добавлены в равных или неравных массовых соотношениях. Реакционную смесь в основном встряхивают при скорости мешалки в соответствии с вязкостями компонентов. Далее реакционную смесь в основном нагревают при температуре в соответствии методом покрытия и размером партии. Например,компоненты покрытия в основном нагревают от температуры около 70 до температуры около 130C через 10 мин или менее в зависимости от размера партии. Следует понимать, что метод перемешивания может включать добавление компонентов в сосуд последовательно или одновременно. Также компоненты могут быть добавлены в сосуд при различных временных интервалах и/или температурах. В еще одном варианте осуществления покрытие располагают на частице посредством распыления. В частности, отдельные компоненты покрытия смешивают в распылительном устройстве для образования смеси для покрытия. Смесь для покрытия затем распыляют на частицу для образования пропанта. Распыление покрытия на частицу приводит к получению равномерного, сплошного, и бездефектного покрытия, расположенного на частице. Например, покрытие в основном является ровным и неповрежденным. Покрытие также в основном имеет соответствующую толщину и допустимую целостность, которая создает возможность для применений, требующих регулируемое высвобождение пропанта в трещине. Распыление также в основном приводит к получению более тонкого и более плотного покрытия,расположенного на частице, по сравнению с другими методами и, следовательно, на пропант наносят покрытие экономно. Распыление на частицу даже делает возможным непрерывный способ изготовления. Температура распыления в основном выбирается специалистом в данной области техники в соответствии с методом нанесения покрытия и условий влажности окружающей среды. Частица может также быть нагрета, чтобы вызвать отверждение покрытия. Далее специалист в данной области техники в основном распыляет компоненты при вязкости, соответствующей вязкости компонентов. В еще одном варианте осуществления покрытие располагают на частице непосредственно на месте("in situ"), т.е. в реакционной смеси, содержащей компоненты покрытия и частицу. В данном варианте осуществления покрытие образуют или частично образуют по мере того, как покрытие располагают на частице. Этапы образования покрытия непосредственно на месте ("in situ") в основном включают предоставление каждого компонента покрытия, предоставление частицы, соединение компонентов покрытия и частицы и расположение покрытия на частице. Образование покрытия непосредственно на месте("in situ") в основном создает возможность для снижения себестоимости продукции путем меньшего количества технологических этапов по сравнению с существующими способами образования пропанта. Образованный пропант в основном приготавливают в соответствии с вышеуказанным способом и хранят перед накачкой в подземный пласт и подземный резервуар вне места расположения площадки. По существу, распыление в основном происходит за пределами места расположения подземного пласта и подземного резервуара. Однако следует понимать, что пропант может также быть приготовлен как раз перед накачкой в подземное образование и подземный резервуар. В такой ситуации пропант может быть приготовлен с помощью переносных приборов для нанесения покрытия на месте расположения подземного пласта и подземного резервуара. Пропант пригоден для гидравлического разрыва подземного пласта для увеличения извлечения нефти и тому подобного. В обычной операции гидравлического разрыва пласта приготавливают композицию для гидравлического разрыва, т.е. смесь, содержащую жидкость-носитель, пропант и, при необходимости, различные другие компоненты. Жидкость-носитель выбирают в соответствии с условиями ствола скважины и смешивают с пропантом для образования смеси, которая является композицией для-9 023407 гидравлического разрыва. Жидкостью-носителем может быть большое разнообразие жидкостей, включая, но не ограничиваясь ими, керосин и воду. В основном, жидкость-носитель представляет собой воду. Различные другие компоненты, которые могут быть добавлены к смеси, включают, но не ограничиваются ими, гуар, полисахариды и другие компоненты, известные специалистам в данной области техники. Смесь накачивают в подземный резервуар, который может представлять собой ствол скважины,чтобы вызвать разрыв подземного пласта. Более конкретно гидравлическое давление применяют для введения композиции для гидравлического разрыва пласта под давлением в подземный резервуар для создания или увеличения трещин в подземном пласте. Когда гидравлическое давление сбрасывают, пропант удерживает трещины от сжатия, тем самым увеличивая способность трещин извлекать нефтяное топливо или другие текучие среды из подземного резервуара в ствол скважины. В способе фильтрации текучих сред, пропант заявленного изобретения предоставляют в соответствии со способом образования пропанта, как изложено выше. В одном варианте осуществления текучая среда может быть неочищенной нефтью или тому подобным. Однако следует понимать, что способ заявленного изобретения может включать фильтрацию других текучих сред, не приведенных здесь особым образом, например воздуха,воды или природного газа. Для фильтрации текучей среды разрыв в подземном резервуаре, который содержит неочищенную нефть, например сырую нефть, определяют способами, известными в области техники добычи нефти. Неочищенную нефть в основном добывают через подземный резервуар, такой как ствол скважины, и предоставляют в качестве сырья на нефтеперерабатывающие заводы для производства продуктов нефтепереработки, таких как нефтяной газ, нафта, бензин, керосин, дизельное топливо, смазочные материалы,тяжелый газ и кокс. Однако сырая нефть, которая постоянно находится в подземных резервуарах, включает загрязнения, такие как серу, нежелательные ионы металлов, смолу и высокомолекулярные углеводороды. Такие загрязнения засоряют нефтеочистительное оборудование и увеличивают нефтеочистительные производственные циклы, и желательно минимизировать такие загрязнения, чтобы предотвратить поломку нефтеочистительного оборудования, минимизировать время вынужденного простоя нефтеочистительного оборудования для профилактического ремонта и очистки и максимизировать эффективность нефтеочистительных процессов. Следовательно, фильтрация является желательной. Для способа фильтрации композицию для гидравлического разрыва пласта накачивают в подземный резервуар таким образом, что композиция для гидравлического разрыв пласта контактирует с нефильтрованной сырой нефтью. Композицию для гидравлического разрыва пласта в основном накачивают в подземный резервуар при таких интенсивности и давлении, что в подземном пласте образуется один или более разрывов. Давление внутри разрыва в подземном пласте может быть выше 34473,8 кПа, выше 48263,3 или даже выше 68947,6 кПа (выше 5000, выше 7000 или даже выше 10000 фунтов на кв.дюйм), и температура внутри разрыва в основном выше 21,1C (70F) и может составлять до 190,6C (375F) в зависимости от отдельного подземного пласта и/или подземного резервуара. Хотя и не требуется фильтрация, особенно желательно, чтобы пропант являлся пропантом с контролируемым высвобождением. При наличии пропанта с контролируемым высвобождением, в то время как композиция для гидравлического разрыва пласта находится внутри трещины, покрытие пропанта в основном растворяется контролируемым образом из-за давления, температуры, изменения pH и/или растворения в жидкости-носителе контролируемым образом, т.е. регулируемо высвобождается. Полное растворение покрытия зависит от толщины покрытия и температуры и давления внутри разрыва, но в основном происходит в течение 1-4 ч. Следует понимать, что термин "полное растворение" в общем означает, что менее чем 1% покрытия остается расположенным на или вокруг частицы. Регулируемое высвобождение позволяет отсрочить воздействие на частицу сырой нефти в трещине. В варианте осуществления, где частица включает активное вещество, такое как микроорганизм или катализатор, частица в основном имеет реакционноспособные участки, которые должны контактировать с текучей средой, например сырой нефтью, контролируемым образом для фильтрации или очищения иным образом текучей среды. Если осуществляется, регулируемое высвобождение обеспечивает постепенное воздействие сырой нефти на реакционноспособные участки, чтобы защитить активные участки от насыщения. Аналогично,активное вещество в основном является чувствительным к немедленному контакту со свободным кислородом. Регулируемое высвобождение обеспечивает постепенное воздействие сырой нефти на активные вещества для защиты активного вещества от насыщения свободным кислородом, особенно когда активное вещество представляет собой микроорганизм или катализатор. Для фильтрации текучей среды частица, которая, по существу, не имеет покрытия после регулируемого высвобождения, контактирует с текучей средой, например сырой нефтью. Следует понимать,что термин "по существу не имеет" означает, что произошло полное растворение покрытия и, как определено выше, менее чем 1% покрытия остается расположенным на или вокруг частицы. Данный термин обычно используют взаимозаменяемо с термином "полное растворение", как описано выше. В варианте осуществления, где используют активное вещество, при контакте с текучей средой частица в основном фильтрует загрязнения, такие как серу, нежелательные металлические ионы, смолу и высокомолекулярные углеводороды из сырой нефти посредством биологического разложения. Как отмечено выше, комбинации песков/спеченных керамических частиц и микроорганизмов/катализаторов особенно пригодны- 10023407 для фильтрации сырой нефти при обеспечении удовлетворительной поддержки/расклинивания и также для фильтрования, т.е. удаления загрязнений. Пропант, следовательно, в основном фильтрует сырую нефть, позволяя отсрочить воздействие на частицу сырой нефти в трещине. Фильтрованную сырую нефть в основном извлекают из подземного резервуара через разрыв, или разрывы в подземном пласте с помощью способов, известных в области техники добычи нефти. Фильтрованную сырую нефть в основном предоставляют на нефтеперерабатывающие заводы как сырье, а частица в основном остается в трещине. Альтернативно, в трещине, которая приближается к концу срока службы, например трещине, которая содержит сырую нефть, которая не может быть экономно извлечена с помощью существующих способов добычи нефти, частица может также быть использована для извлечения природного газа как текучей среды из разрыва. Частица, особенно когда применяют активное вещество, разлагает углеводороды путем контактирования реакционноспособных участков частицы и/или активного вещества с текучей средой для превращения углеводородов в текучей среде в пропан или метан. Пропан или метан затем в основном собирают из трещины в подземном резервуаре с помощью способов, известных в области техники добычи природного газа. Примеры Следующие примеры, иллюстрирующие пропант данного изобретения, предназначены для пояснения и не ограничивают изобретение. Пример 1. Пример 1 представляет собой пропант, образованный в соответствии с заявленным изобретением. Для образования примера 1 поликарбодиимидное покрытие располагают на частице, в особенности на наружной границе частицы. Пример 1 сравнивают со сравнительным пропантом, сравнительный пример 1. Композиция примера 1 раскрыта ниже. Для образования примера 1 изоцианат А и катализатор А смешивают для образования реакционной смеси. Реакционную смесь, так же как частицу А, добавляют в реакционный сосуд и встряхивают при температуре 160C в течение 20 мин для полимеризации изоцианата А. Во время встряхивания при данных условиях полимеризованный изоцианат А образует поликарбодиимидное покрытие на частице А. Затем частицу А, имеющую образованное на ней поликарбодиимидное покрытие, нагревают, т.е. подвергают последующему отверждению, при температуре 200C в течение 45 мин для отверждения поликарбодиимидного покрытия, в результате чего создаются кристалличность и твердость. По существу, пример 1 представляет собой пропант, который содержит частицу А и образованное на ней поликарбодиимидное покрытие. Пример 1 описан ниже в табл. 1. Количества в табл. 1 приведены в граммах. Таблица 1 Изоцианат А представляет собой LUPRANATE MI, изоцианат, продаваемый под товарным знаком LUPRANATE. Катализатор А содержит 95 мас.ч. -бутиролактона и 5 мас.ч. 3-метил-1-фенил-2-фосфоленоксида. Частица А представляет собой 20/40 песок Аризоны. Сравнительный пример 1 представляет собой пропант в виде необработанного 20/40 песка Аризоны. Пример 1 и сравнительный пример 1 испытывают на сопротивление раздавливанию и термические свойства. Пример 1 испытывают на сопротивление раздавливанию в соответствии с RP60 АНИ и сравнительный пример 1 испытывают на сопротивление раздавливанию в соответствии с RP56 АНИ. Подходящая формула для определения процентного содержания мелких частиц изложена в RP60 и RP56 АНИ. Термические свойства примера 1 и сравнительного примера 1 также испытывают посредством термогравиметрического анализа (ТГА). Пример 1 имеет 4,7% мелких частиц после испытания на сопротивление раздавливанию при давлении 68947,6 кПа (10000 фунтов на кв.дюйм). В отличие от этого сравнительный пример 1 имеет 27% мелких частиц после испытания на сопротивление раздавливанию при давлении 68947,6 кПа (10000 фунтов на кв.дюйм). В связи с этим сопротивление раздавливанию примера 1 значительно выше, чем сравнительного примера 1. Пример 1 показывает отличную термическую стабильность при испытании посредством ТГА. Пример 1 является термически стабильным при температурах, превышающих 500C. Примеры 2-17. Примеры 2-17 также представляют собой пропанты, образованные в соответствии с заявленным- 11023407 изобретением. Примеры 2-17 образованы с помощью компонентов, раскрытых в табл. 2. Примеры 2-17 представляют собой пропанты, состоящие из поликарбодиимидного покрытия, нанесенного на частицу А. Частицу А активируют усилителем адгезии А путем предварительного нанесения на частицу А усилителя адгезии А перед нанесением поликарбодиимидного покрытия. Если изоцианат данного примера содержит смесь изоцианатов, смесь изоцианатов тщательно перемешивают. Для образования примеров 2-17 изоцианат и катализатор А добавляют в реакционный сосуд для образования реакционной смеси и реакционную смесь перемешивают и нагревают до 110C в течение 5 мин. Затем частицу А добавляют в реакционный сосуд и встряхивают с реакционной смесью при температуре приблизительно 123C (приблизительно 250F) в течение 6 мин для (1) однородного покрытия поверхности частицы А реакционной смесью и (2) полимеризации отдельного изоцианата или изоцианатов. Как только изоцианат или изоцианаты полимеризованы, реакционная смесь образует поликарбодиимидное покрытие на частице А. По существу, примеры 2-17 представляют собой пропанты, состоящие из частицы А и поликарбодиимидного покрытия, образованного на нем. Пропанты примеров 2-15 нагревают, т.е. подвергают последующему отверждению, при температуре 195C в течение 3 ч для дальнейшего отверждения поликарбодиимидного покрытия. Пропанты примеров 16 и 17 нагревают, т.е. подвергают последующему отверждению, при температуре 150C в течение 3 ч для дальнейшего отверждения поликарбодиимидного покрытия. Табл. 2 ниже приводит описания примеров 2-17, а также результаты испытания. Ссылаясь на табл. 2 количества изоцианатов А-Е приведены в массовых процентах изоцианата из расчета на общую массу изоцианатов; количества покрытия в заголовке "Покрытие кол-во", приведены в массовых процентах поликарбодиимидного покрытия из расчета на массовые проценты частицы А, и количества усилителя адгезии А приведены в массовых процентах усилителя адгезии из расчета на массу поликарбодиимидного покрытия. Таблица 2- 12023407 Изоцианат В представляет собой LUPRANATE M20, изоцианат, продаваемый под товарным знаком LUPRANATE. Изоцианат С представляет собой LUPRANATE M, изоцианат, продаваемый под товарным знакомLUPRANATE. Изоцианат D представляет собой LUPRANATE M70, изоцианат, продаваемый под товарным знаком LUPRANATE. Изоцианат Е представляет собой LUPRANATE L5120, изоцианат, продаваемый под товарным знаком LUPRANATE. Усилитель адгезии А представляет собой SILQUEST A1100, -аминопропилтриэтоксисилан, продаваемый под товарным знаком SILQUEST. Сопротивление раздавливанию примеров 2-17 испытывают путем сжатия образца пропанта, который весит 9,4 г, в образце цилиндрической формы в течений 1 ч при давлении 62052,8 кПа (9000 фунтов на кв.дюйм) и температуре 123C. После сжатия определяют процентное содержание мелких частиц и слипание. Слипание представляет собой объективные данные исследования образца пропанта, т.е. отдельный пример, после испытания на сопротивление раздавливанию, как описано выше. Образцу пропанта присваивают ранжирующее числовое значение от 1 до 10. Если образец пропанта слипается полностью, он оценивается 10. Если образец пропанта не слипается, т.е. он выпадает из цилиндра после испытания на разрушение, он оценивается 1. В общем, по меньшей мере, некоторое слипание является предпочтительным. Ссылаясь на табл. 2 раскрыты комментарии, сделанные после испытания на сопротивление раздавливанию, в общем описывающие образец пропанта. Комментарии являются данными наблюдений касательно того, насколько плотно упакован образец пропанта в образце цилиндрической формы и насколько легко образец пропанта выпадает из образца цилиндрической формы. Примеры 18 и 19. Примеры 18 и 19 также представляют собой пропанты, образованные в соответствии с заявленным изобретением. Для образования примеров 18 и 19 изоцианат и катализатор А смешивают до образования реакционной смеси. Более конкретно 140 г изоцианата смешивают с количеством катализатора А таким образом, что в реакционную смесь включают 500 ч./млн 3-метил-1-фенил-2-фосфолен оксида. Отдельные изоцианаты и используемые количества раскрыты в табл. 3. Реакционную смесь нагревают при температуре 105C в течение 60 мин и образуют поликарбодиимидное покрытие. Поликарбодиимидное покрытие в расплавленном состоянии охлаждают до затвердевшего, подобного термопластическому, кристаллического состояния и превращают в порошок. Изоцианаты примеров 18 и 19 описаны ниже в табл. 3. Количества в табл. 3 приведены в массовых процентах из расчета на общую массу изоцианатов. Таблица 3 Частицу А активируют усилителем адгезии А путем предварительного нанесения на частицу А усилителя адгезии А перед нанесением поликарбодиимидного покрытия. Более конкретно на частицу А предварительно наносят 0,25 мас.% усилителя адгезии А из расчета на 100 мас.ч. частицы А. Поликарбодиимидное покрытие и частицу А добавляют в реакционный сосуд в массовом соотношении 1:20, что составляет 5% поликарбодиимидного покрытия из расчета на 100 мас.ч. частицы А, и встряхивают при температуре выше 110C для образования пропантов примеров 18 и 19. Примеры 18 и 19 подвергают испытанию на разрушение, и результаты данных испытаний являются приемлемыми. В дополнение поликарбодиимидное покрытие примера 19 испытывают на содержание свободных NCO-групп первоначально и после одного месяца хранения при температурах окружающей среды, под азотом, в среде, по существу, не содержащей воду. Содержание свободных NCO-групп примера 19 составляет 14,58% первоначально, в то время как через один месяц содержание свободных NCOгрупп составляет 13,05%. Результаты содержания свободных NCO-групп указывают на то, что поликарбодиимидное покрытие является стабильным при хранении при температуре окружающей среды в инертной среде, по существу, не содержащей воду. С такой стабильностью пропант примера 19 может быть образован по меньшей мере через один месяц после образования поликарбодиимидного покрытия. Другими словами, поликарбодиимидное покрытие остается стабильным и может быть нанесено на частицу для образования пропанта по меньшей мере через один месяц после образования поликарбодиимидного покрытия. Примеры 20-22. Примеры 20-22 также представляют собой пропанты, образованные в соответствии с заявленным- 13023407 изобретением. Примеры 20-22 образованы с помощью компонентов, раскрытых в табл. 4. Примеры 20-22 представляют собой пропанты, содержащие частицу В и поликарбодиимидное покрытие, образованное на ней. Для образования примеров 20-22 частицу В активируют усилителем адгезии А путем предварительного нанесения на частицу В усилителя адгезии А перед нанесением поликарбодиимидного покрытия на частицу В. Частицу В нагревают до температуры 170 С. Изоцианат В, изоцианат С и катализатор А смешивают для образования реакционной смеси при температурах окружающей среды. Затем частицу В при температуре 170 С и реакционную смесь добавляют в реакционный сосуд и встряхивают в течение 2 мин для образования пропантов примеров 20-22. Во время встряхивания силиконовую антиадгезионную смазку распыляют на пропант, чтобы далее обеспечить неслипание пропанта. Вслед за встряхиванием пропант нагревают до температуры 170C в течение 8 мин. По существу, примеры 20-22 образуют за 10 мин. Примеры 20-22 описаны ниже в табл. 4. Количества в табл. 4 приведены в граммах. Таблица 4 Частица В представляет собой 40/70 песок Оттавы. Другие компоненты - такие как приведены выше. Примеры 20-22 испытывают на сопротивление раздавливанию при давлении 68947,6 кПа (10000 фунтов на кв.дюйм) и температуре 121,1C (250F). Определяют процентное содержание мелких частиц и слипание. После испытания на сопротивление раздавливанию пример 20 имеет 1,9% мелких частиц и слипание, соответствующее 2 согласно вышеуказанному ранжированию, пример 21 имеет 0,9% мелких частиц и слипание 3, и пример 22 имеет 1,7% мелких частиц и слипание 4,5. По существу, примеры 20-22 демонстрируют отличное сопротивление раздавливанию по всему диапазону слипаний. Настоящее изобретение описано наглядно, и следует понимать, что используемая терминология предназначена служить скорее описанием, нежели ограничением. Очевидно, многие модификации и варианты настоящего изобретения являются возможными в свете вышеприведенных идей. Таким образом,следует понимать, что в объеме приложенной формулы изобретения, настоящее изобретение может иметь иное применение на практике, чем конкретно описанное. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Пропант для гидравлического разрыва подземного пласта, при этом указанный пропант содержит:B) поликарбодиимидное покрытие, расположенное на указанной частице и содержащее продукт реакции по меньшей мере двух различных изоцианатов, вступивших в реакцию в присутствии катализатора, причем первый изоцианат представляет собой полимерный изоцианат, содержащий полимерный дифенилметандиизоцианат, а второй изоцианат представляет собой мономерный изоцианат, содержащий 4,4'-дифенилметандиизоцианат. 2. Пропант по п.1, отличающийся тем, что продукт реакции, входящий в состав поликарбодиимидного покрытия - компонента В, образован путем реакции полимерного изоцианата и мономерного изоцианата в массовом соотношении от 4:1 до 1:4. 3. Пропант по п.1 или 2, отличающийся тем, что полимерный изоцианат, содержащий полимерный дифенилметандиизоцианат, имеет содержание NCO 31,5 мас.%. 4. Пропант по любому из пп.1-3, отличающийся тем, что мономерный изоцианат, содержащий 4,4'дифенилметандиизоцианат, имеет содержание NCO 33,5 мас.%. 5. Пропант по любому из пп.1-4, отличающийся тем, что продукт реакции, входящий в состав поликарбодиимидного покрытия - компонента В, образован путем реакции полимерного изоцианата в количестве от 20 до 80 мас.% и мономерного изоцианата в количестве от 20 до 80 мас.%, оба из расчета на общую массу полимерного и мономерного изоцианатов. 6. Пропант по любому из пп.1-5, отличающийся тем, что катализатор выбран из группы фосфорных соединений, третичных амидов, соединений основных металлов, солей металлов карбоновых кислот,неосновных металлоорганических соединений и их комбинаций. 7. Пропант по любому из пп.1-6, отличающийся тем, что частица - компонент А выбрана из группы минералов, керамических материалов, песков, скорлупы орехов, гравия, шахтных отходов, угольных зол,- 14023407 горных пород, металлургического шлака, диатомовой земли, измельченного древесного угля, слюды,древесных опилок, древесной стружки, смолистых частиц, полимерных частиц и их комбинаций. 8. Пропант по любому из пп.1-7, дополнительно содержащий кремнийсодержащий усилитель адгезии, выбранный из группы, включающей глицидоксипропилтриметоксисилан, аминоэтиламинопропилтриметоксисилан, метакрилоксипропилтриметоксисилан, -аминопропилтриэтоксисилан, винилбензиламиноэтиламинопропилтриметоксисилан, глицидоксипропилметилдиэтоксисилан, хлорпропилтриметоксисилан, фенилтриметоксисилан, винилтриэтоксисилан, тетраэтоксисилан, метилдиметоксисилан,бис-триэтоксисилилпропилдисульфидосилан, бис-триэтоксисилилпропилтетрасульфидосилан, фенилтриэтоксисилан, аминосиланы и их комбинации. 9. Пропант по п.8, отличающийся тем, что кремнийсодержащий усилитель адгезии присутствует в пропанте в количестве от 0,001 до 10 мас.% из расчета на 100 мас.ч. поликарбодиимидного покрытия. 10. Пропант по любому из пп.1-9, дополнительно содержащий активное вещество, выбранное из группы микроорганизмов, катализаторов и их комбинаций. 11. Пропант по любому из пп.1-10, отличающийся тем, что поликарбодиимидное покрытие присутствует в пропанте в количестве от 0,1 до 10 мас.% из расчета на 100 мас.ч. частицы. 12. Пропант по любому из пп.1-11, который является термически стабильным при температурах выше 100 С. 13. Пропант по любому из пп.1-12, имеющий сопротивление раздавливанию, определяемое в соответствии с RP60 Американского нефтяного института (АНИ) при давлениях в диапазоне от 51710,7 до 103421,4 кПа (от 7500 до 15000 фунтов на кв.дюйм), составляющее 15% или менее от максимального количества мелких частиц. Химический состав различных смесей LUPRANATE М и LUPRANATE M20

МПК / Метки

Метки: разрыва, пропант, подземного, пласта, гидравлического

Код ссылки

<a href="https://eas.patents.su/16-23407-propant-dlya-gidravlicheskogo-razryva-podzemnogo-plasta.html" rel="bookmark" title="База патентов Евразийского Союза">Пропант для гидравлического разрыва подземного пласта</a>

Предыдущий патент: Антитела к гепцидину и варианты их применения

Следующий патент: Композиция и способы для удаления асфальтенов

Случайный патент: Циклон для очистки газового потока от слипающихся частиц