Гетерофазные сополимеры полипропилена с повышенной текучестью расплава

Номер патента: 18358

Опубликовано: 30.07.2013

Авторы: Малм Бо, Корхонен Эса, Туоминен Олли, Вестберг Торвалд

Формула / Реферат

1. Полипропиленовая композиция, содержащая гетерофазный сополимер пропилена, включающий:

а) матричную фазу (А), содержащую гомополимер и/или сополимер пропилена, включающий не менее 75 мол.% пропиленовых звеньев, и

б) дисперсную фазу (В), содержащую сополимерный пропиленовый каучук, диспергированный в матричной фазе (А), причем характеристическая вязкость дисперсной фазы (В), определенная согласно стандарту ISO 1628, составляет от 1,8 до 3 дл/г, где:

(i) полипропиленовая композиция имеет скорость течения расплава СТР2, определенную согласно стандарту ISO 1133, не менее 50 г/10 мин,

(ii) сополимерный пропиленовый каучук дисперсной фазы (В) имеет содержание сомономера 48 мас.% или более,

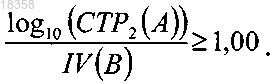

(iii) характеристическая вязкость (IV) дисперсной фазы (В) и СТР2 матричной фазы (А) соотносятся следующим образом:

2. Полипропиленовая композиция по п.1, в которой сомономер сополимерного пропиленового каучука дисперсной фазы (В) представляет собой этилен, или С4-С10-альфа-олефин, или их комбинацию.

3. Полипропиленовая композиция по любому из пп.1, 2, в которой общее содержание сомономера в гетерофазном сополимере пропилена согласно измерениям методом инфракрасной Фурье-спектроскопии составляет по меньшей мере 6,5 мас.%.

4. Полипропиленовая композиция по любому из пп.1-3, в которой сополимерный пропиленовый каучук (В) представляет собой бимодальную композицию.

5. Полипропиленовая композиция по любому из пп.1-4, в которой гетерофазный сополимер пропилена кристаллизован с помощью зародыша кристаллизации.

6. Полипропиленовая композиция по п.5, в которой гетерофазный сополимер пропилена кристаллизован с помощью полимерного винилциклогексана или аналогичного зародыша кристаллизации.

7. Полипропиленовая композиция по любому из пп.1-6, в которой содержание растворимых в ксилоле веществ гетерофазного сополимера составляет не менее 15 мас.%.

8. Полипропиленовая композиция по любому из пп.1-7, в которой сила разрушающей вертикальной нагрузки, согласно ASTM 2659-95, для тонкостенного стакана из полипропиленовой композиции составляет по меньшей мере 235 Н.

9. Полипропиленовая композиция по любому из пп.1-8, в которой значение высоты падения F50 при температуре 0°С для тонкостенного стакана объемом 850 мл, наполненного водой 200 мл, согласно ASTM-D 2463-95, составляет по меньшей мере 4,0 м.

10. Способ получения гетерофазного сополимера полипропилена, содержащегося в полипропиленовой композиции по любому из пп.1-9, включающий следующие стадии (i) и (ii) в любой последовательности:

(i) получение матричной фазы гетерофазного сополимера полипропиленовой композиции, где стадия (i) включает следующие этапы:

B2) полимеризация пропилена для образования гомополимера полипропилена или сополимеризация пропилена с олефиновым сомономером для получения сополимера полипропилена, причем этап В2 проводят по меньшей мере в одном реакторе жидкой фазы, и

B3) полимеризация пропилена для образования гомополимера полипропилена или сополимеризация пропилена с олефиновым сомономером для получения сополимера полипропилена, причем этап В3 проводят по меньшей мере в одном реакторе газовой фазы;

(ii) получение дисперсной фазы гетерофазного сополимера полипропиленовой композиции, где стадия (ii) включает следующий этап:

B4) сополимеризация пропилена с олефиновым сомономером для образования сополимера олефин-пропилена, этап В4 проводят по меньшей мере в одном реакторе газовой фазы, где:

а) этап В2 проводят при температуре реактора от 70 до 110°С, и

б) этап В3 проводят при температуре реактора не менее 90°С, и

в) этап В4 проводят при температуре реактора выше 75°С.

11. Способ по п.10, в котором соотношение олефиновых и пропиленовых сомономеров, подаваемых в реактор на этапе В4, составляет более 500 моль/кмоль.

12. Способ по любому из пп.10 и 11, в котором после этапа В4 стадия (ii) дополнительно включает этап:

B5) сополимеризация пропилена с олефиновым сомономером с получением сополимера олефин-пропилена.

13. Способ по любому из пп.10-12, в котором используют катализатор Циглера-Натта, содержащий прокаталитический компонент (а), сокаталитический компонент (б) и внешний донор электронов (в).

14. Способ по любому из пп.10-13, в котором используют кристаллизованный катализатор.

15. Способ по п.14, в котором используют катализатор, кристаллизованный с помощью полимерного винил-циклогексана.

16. Применение полипропиленовой композиции по любому из пп.1-9 для изготовления формованных изделий.

17. Применение полипропиленовой композиции по любому из пп.1-9 для изготовления тонкостенных упаковочных изделий.

18. Изделие, содержащее полипропиленовую композицию по любому из пп.1-9.

19. Изделие по п.18, где изделие изготовлено путем литья.

Текст

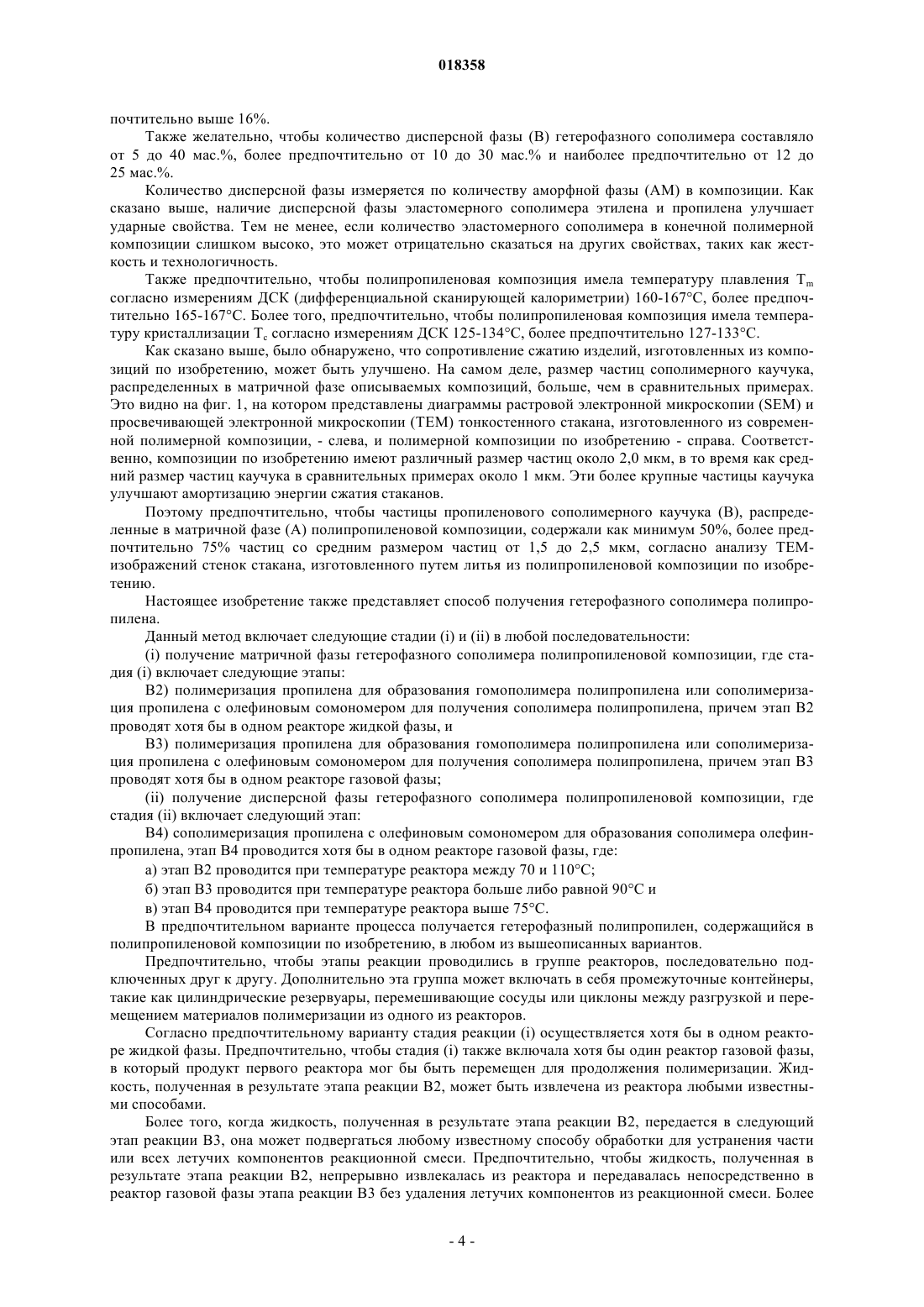

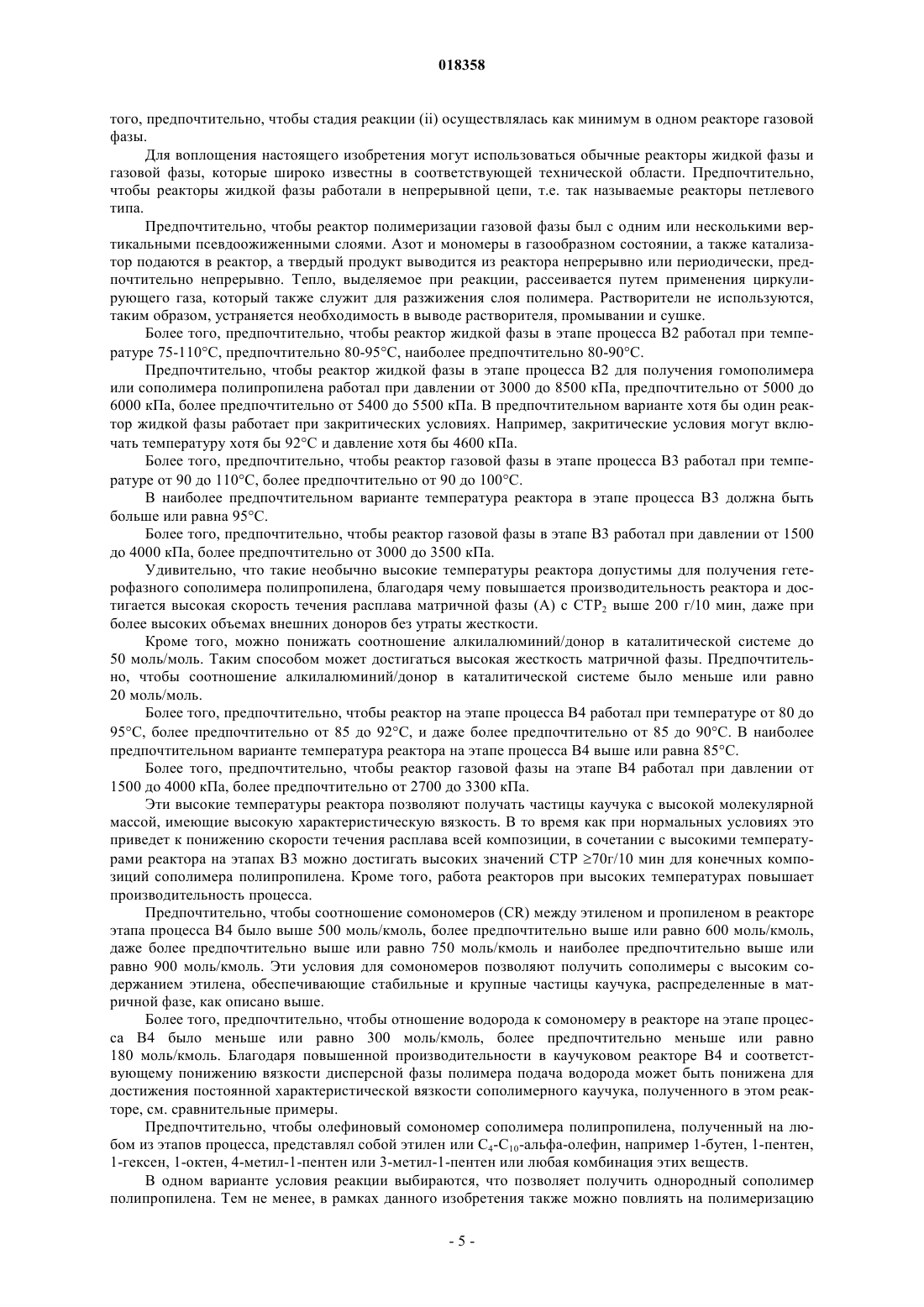

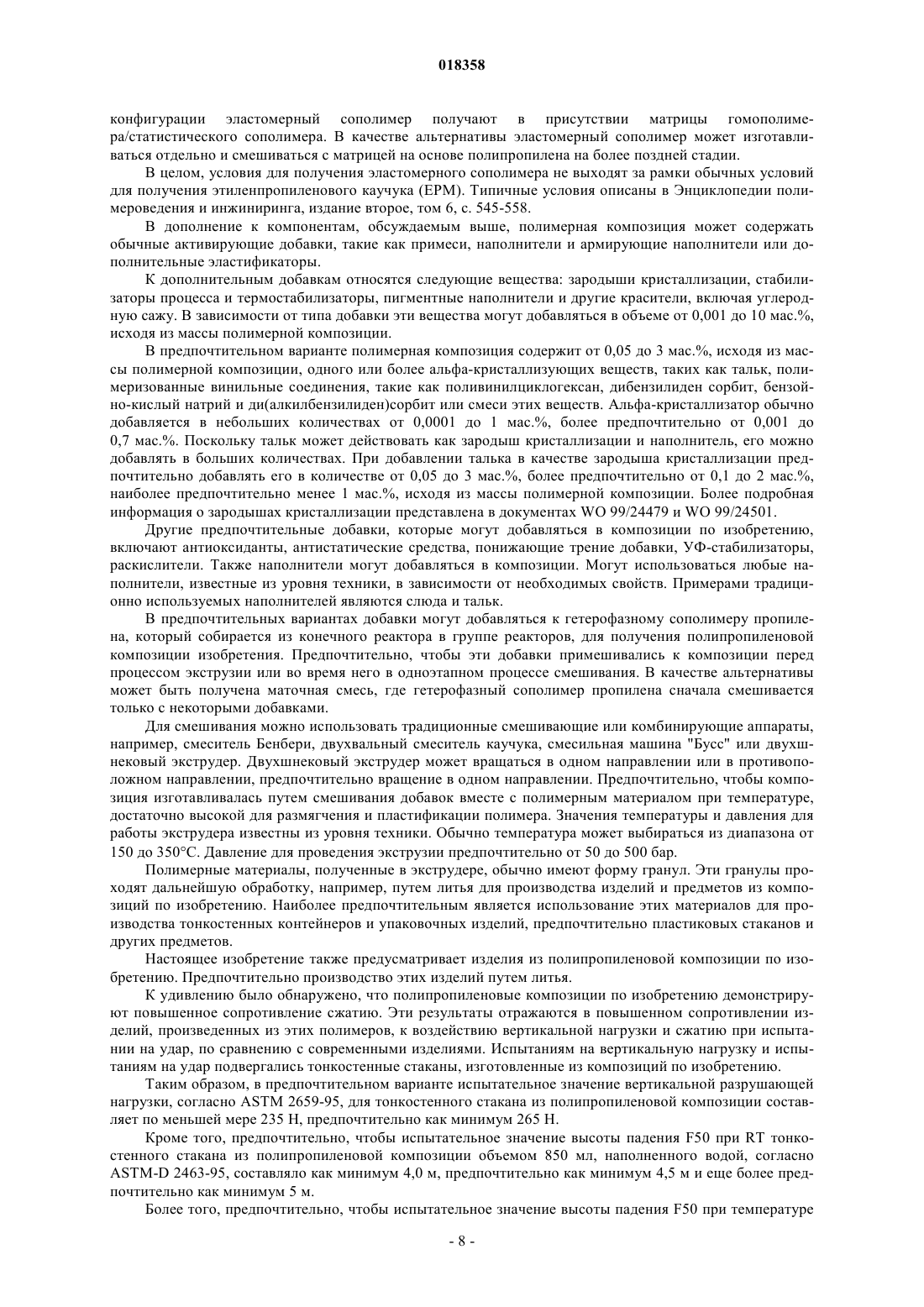

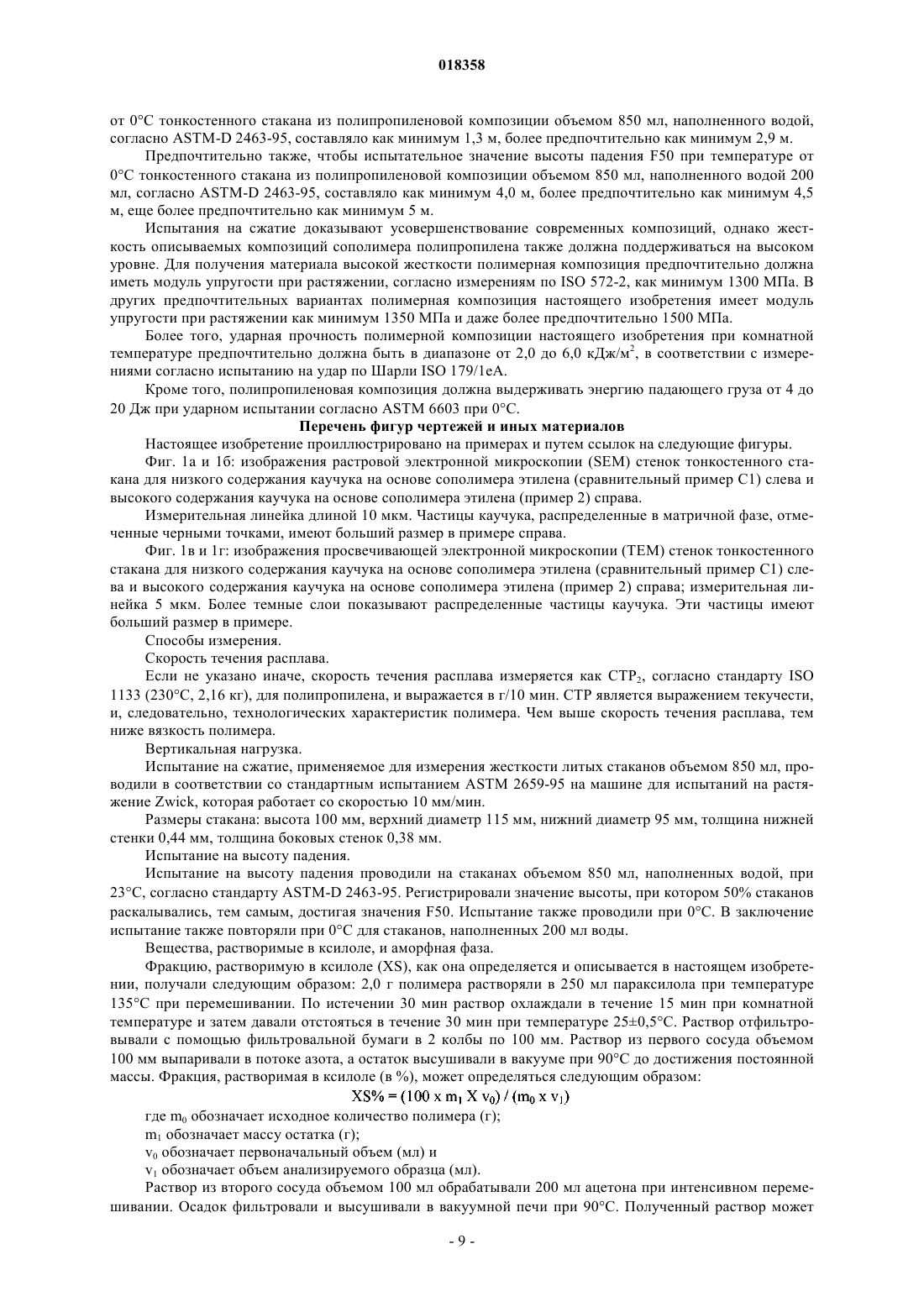

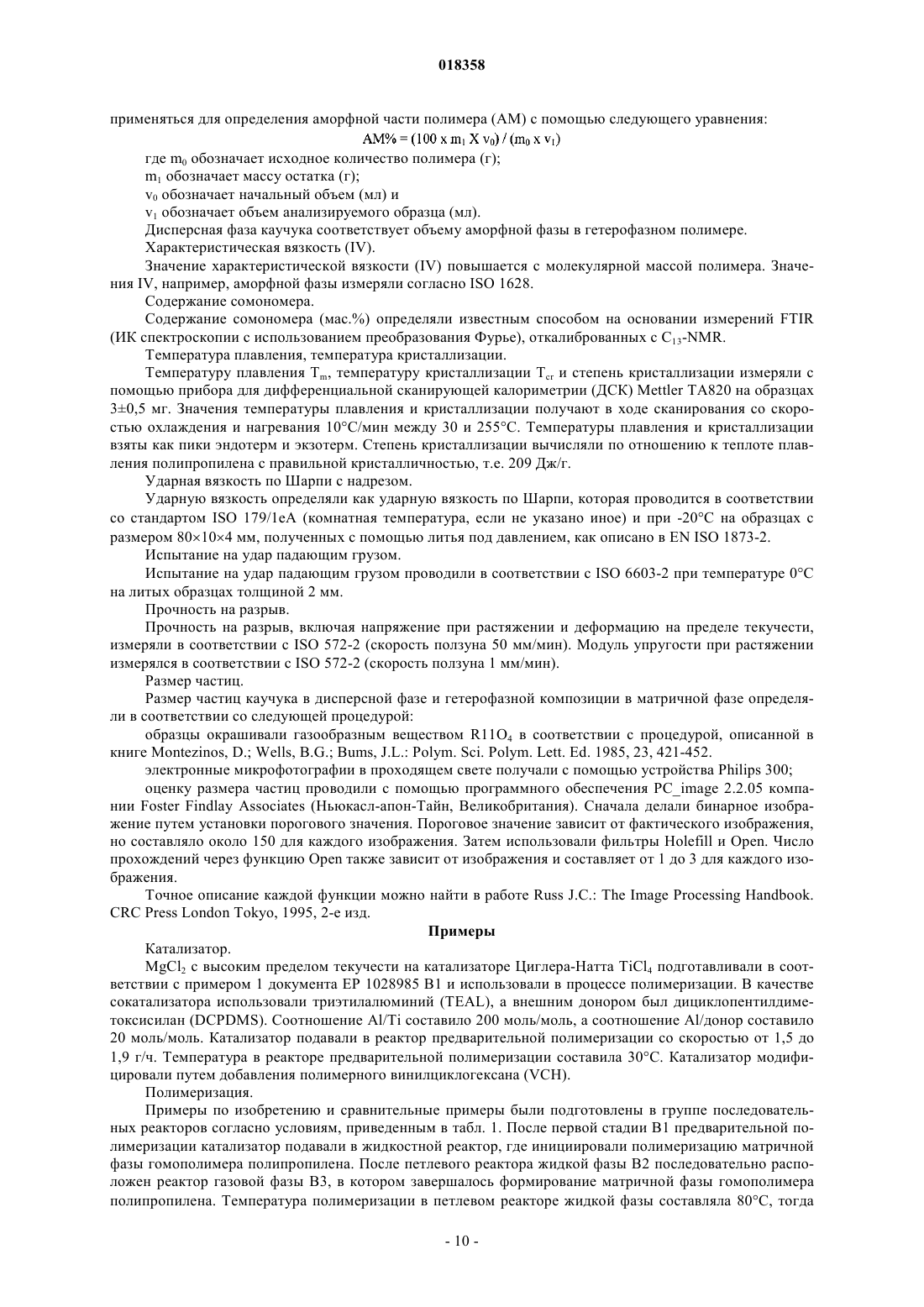

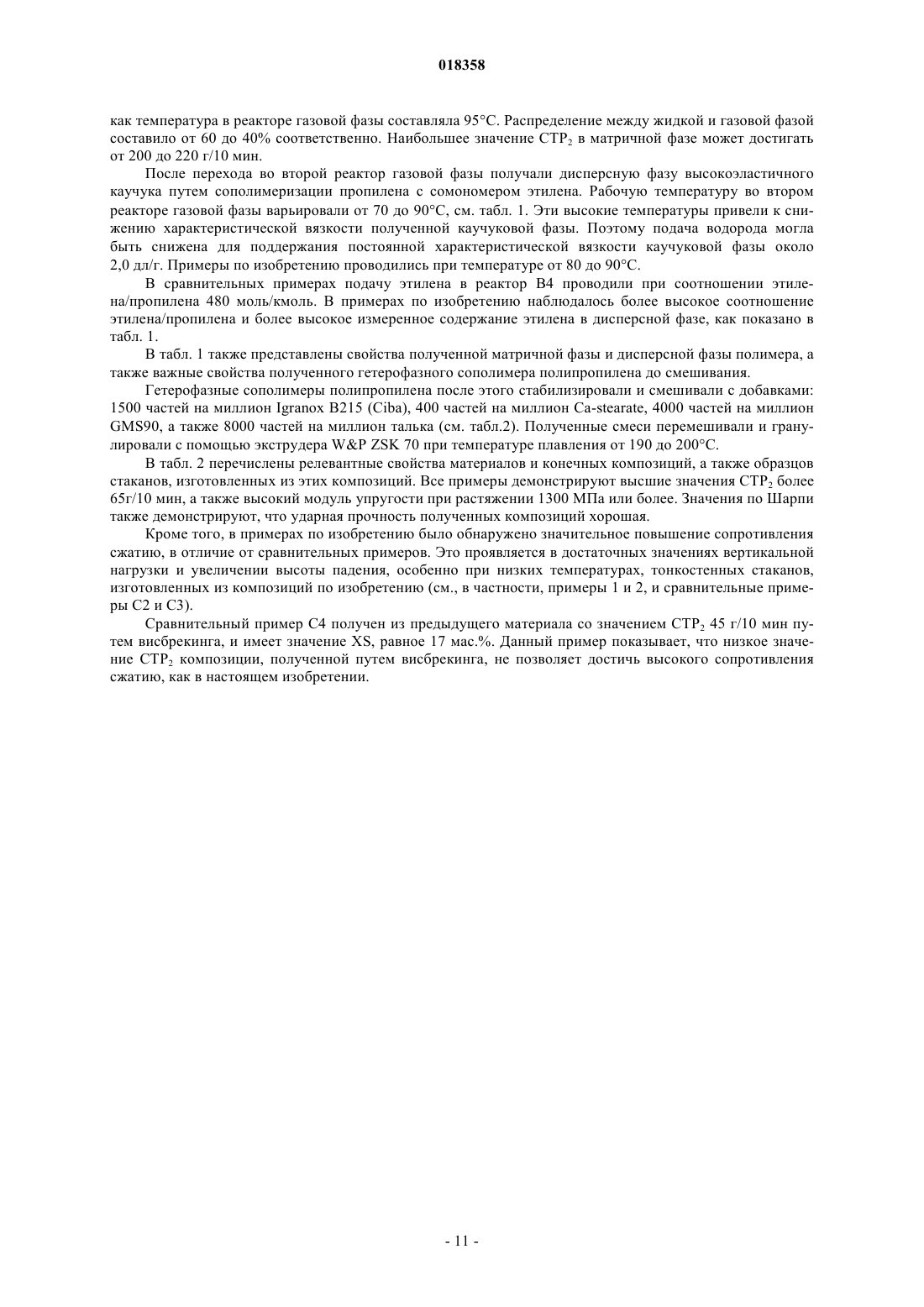

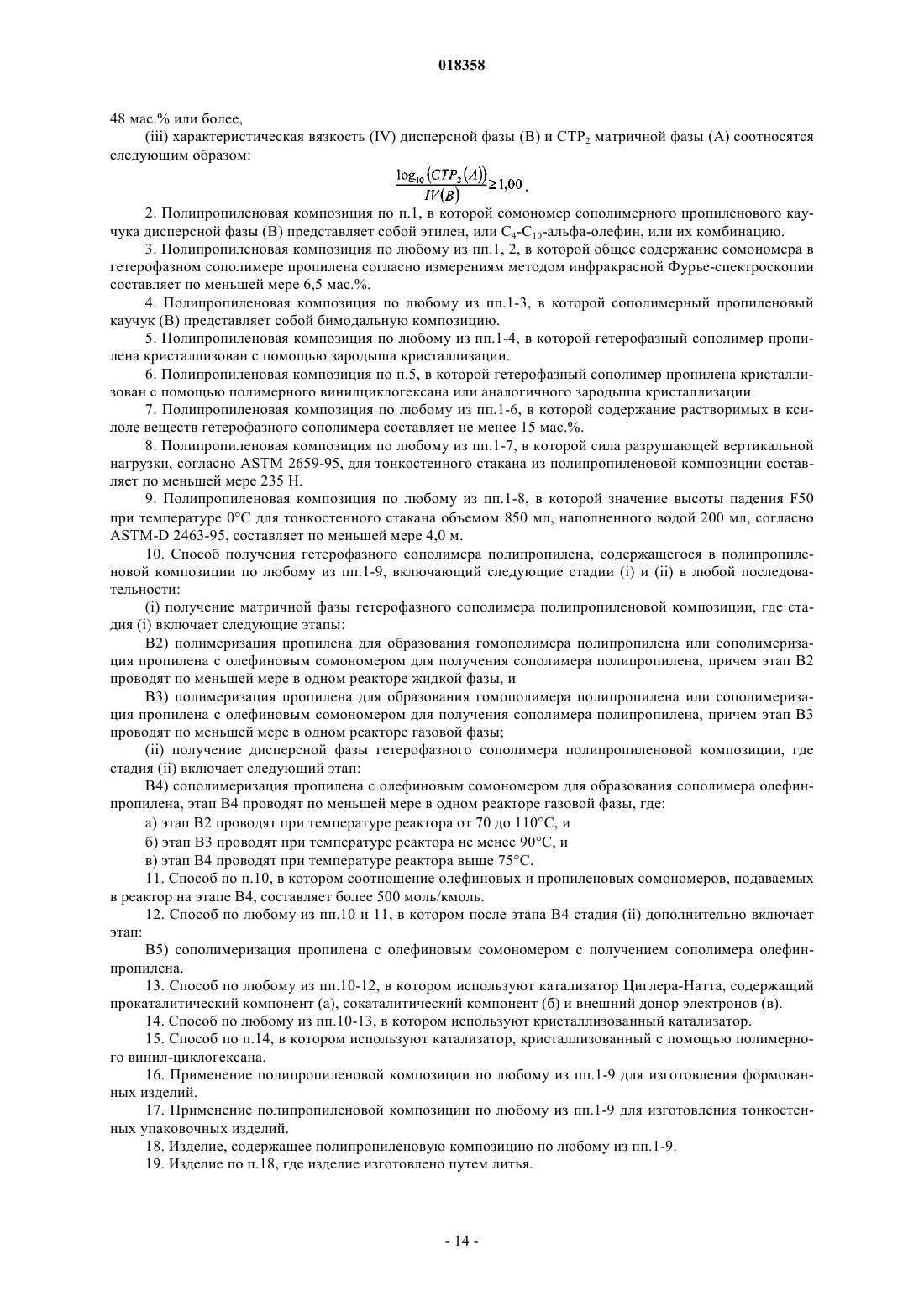

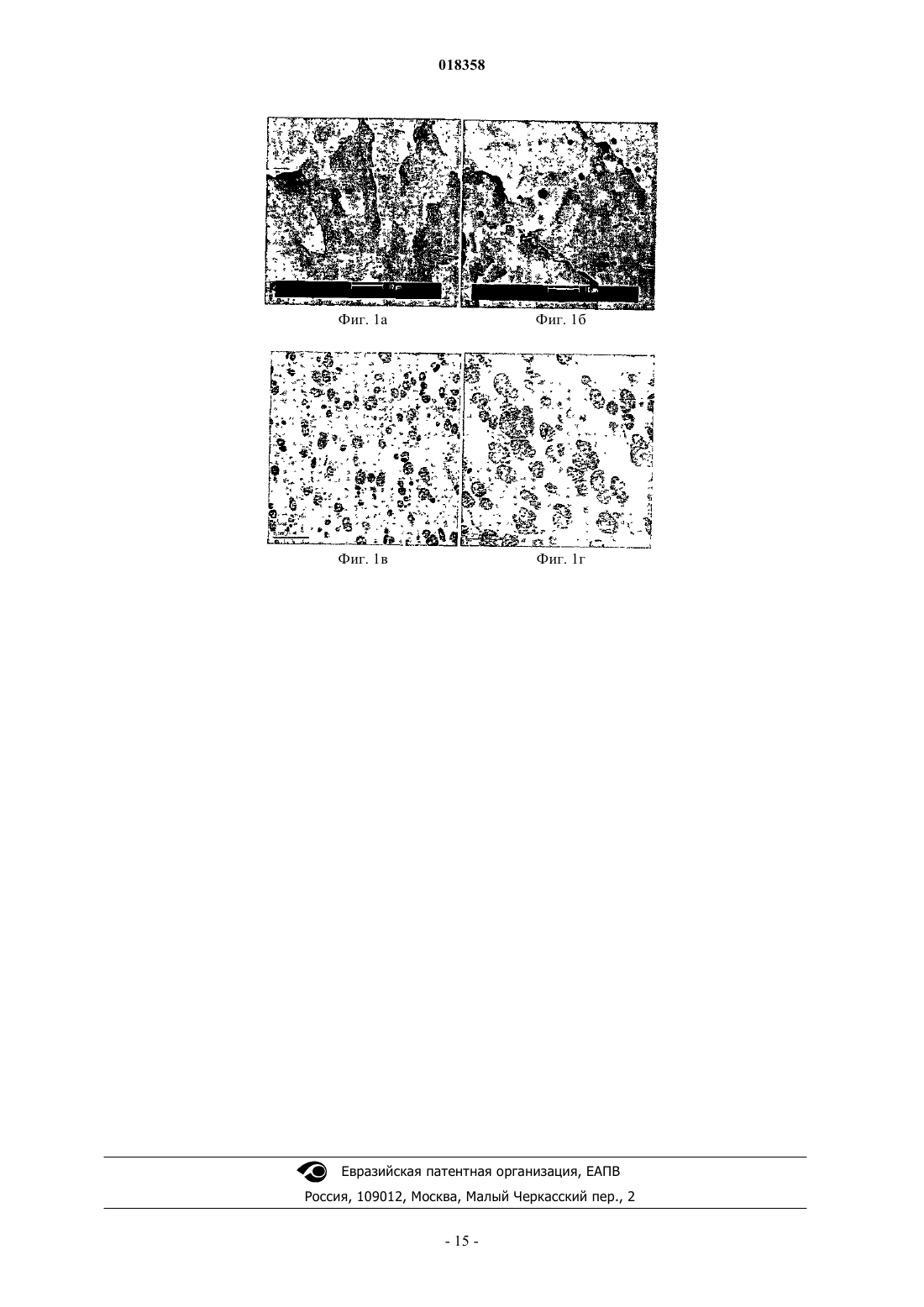

ГЕТЕРОФАЗНЫЕ СОПОЛИМЕРЫ ПОЛИПРОПИЛЕНА С ПОВЫШЕННОЙ ТЕКУЧЕСТЬЮ РАСПЛАВА Настоящее изобретение относится к гетерофазной полипропиленовой композиции с высокой скоростью течения расплава для повышения технологичности, жесткости и сопротивления сжатию. Эти композиции могут применяться для изготовления формованных изделий, в частности литых изделий, таких как тонкостенные пластиковые стаканы. Более того, изобретение относится к способу получения патентоспособных полимерных композиций.(71)(73) Заявитель и патентовладелец: БОРЕАЛИС ТЕКНОЛОДЖИ ОЮ (FI) Область техники, к которой относится изобретение Настоящее изобретение относится к композиции гетерофазного полипропилена с улучшенным сочетанием технологичности, жесткости и ударной прочности. Эти композиции могут применяться для изготовления формованных изделий, в частности литых изделий, таких как тонкостенные пластмассовые контейнеры. Изобретение также относится к способу получения полимерных композиций. Предшествующий уровень техники Литье тонкостенных деталей для упаковки, как, например, упаковка для пищевых продуктов и пластиковые стаканы, предполагает особые требования к полимерным материалам, используемым для изготовления таких изделий. Высокая технологичность имеет огромное значение для массового производства этих изделий; эта характеристика выражается в высокой скорости течения расплава соответствующих композиций. С другой стороны, изделия для хранения, например, пищевых продуктов должны обладать достаточной прочностью, а также иметь достаточную жесткость, чтобы их можно было укладывать друг на друга. Наконец, материалы также должны выдерживать механическое сдавливание, что часто происходит, например, при падении изделий. Полимеры на основе полипропилена должны обладать множеством характеристик, делающих их пригодными не только для производства формованных изделий, но также труб, соединительных деталей и пеноматериала. Зачастую высокопрочные изделия из полипропилена получают на основе материалов с большой молекулярной массой, которые обычно подвергаются кристаллизации путем добавления зародышей кристаллизации, т.е. при более высокой температуре начинается кристаллизация с высокой скоростью. Тем не менее, для повышения производительности экструзии предпочтение отдается полимерам высокой текучести. Это требование технологичности может достигаться за счет использования композиций с небольшой молекулярной массой и низкой вязкостью, т.е. композиций с высокой скоростью течения расплава (СТР), которые обычно имеют меньшую жесткость. Кроме того, жесткие композиции обычно хрупки, поэтому изделия из этих материалов демонстрируют слабую ударную прочность и подвержены повреждениям при падении. Поэтому общей проблемой для полипропиленовых композиций, применяемых в этих изделиях, является совмещение противоречивых требований высокой технологичности, жесткости и сопротивления сжатию. Одним из аспектов данной проблемы с точки зрения уровня техники является сочетание матричной фазы полипропилена с высокой текучестью расплава и дисперсной фазы эластомерного сополимера этилена и полипропилена (каучук EPR) с низкой текучестью расплава. Эти совмещаемые гетерофазные материалы часто демонстрируют более высокую ударную прочность благодаря частицам каучука, распределенным в матрице полипропилена. Тем не менее, недостаток этих композиций - это сниженная скорость течения расплава. Информация о таких гетерофазных сополимерах представлена в документеUS 2005/0038208. Однако представленные примеры не отвечают требованиям о высокой скорости течения расплава для технологичности. Достижение высоких значений скорости течения расплава в матричной фазе для обеспечения желаемой вязкости расплава всей композиции является наиболее распространенной проблемой. С другой стороны, также желательно добиться высокого содержания каучука. Более того, в изобретении г-на Дан и его коллег основное внимание сосредоточено на ударной прочности, но не рассматриваются характеристики при сжатии материалов, полученных из этих составов. Другой способ повышения вязкости расплава гетерофазного полипропилена, называемый "висбрекингом", описан в документе ЕР 1354901. В данном случае полиолефиновые композиции расплавляли и обрабатывали органической перекисью, которая разрушала длинноцепочечные молекулы полимера, таким образом сокращая длину цепей и повышая скорость течения расплава. Тем не менее, метод висбрекинга имеет ряд недостатков, например, выделение неприятного запаха, а также то, что получаемый материал отличается недостаточной структурной жесткостью и теплостойкостью. Конечно, было бы эффективно достигать этих свойств в композиции, полученной с помощью реактора, без дополнительной стадии обработки. Более того, в данном описании сущности изобретения не упоминаются ни результаты испытания на удар, ни сопротивление сжатию изделий, изготавливаемых из сополимера пропилена. В документе ЕР 0790262 описано получение сополимеров пропилена и этилена с высокой скоростью течения расплава. Тем не менее, в нем не раскрываются результаты испытания на удар и испытания вертикальной нагрузкой этих композиций. Характеристики при сжатии не рассматривались. Кроме того,возникли проблемы с распределением каучука в матричной фазе. Таким образом, очевидна необходимость получения композиций на основе полипропилена для литых изделий с высокой технологичностью, в то же время обеспечивающих высочайшую прочность при сжатии. Учитывая проблемы, обсуждаемые выше, целью настоящего изобретения является получение композиции на основе полипропилена, которую можно обрабатывать при пониженных температурах расплава и/или давлении расплава, при этом сохраняя такие свойства материала, как высокая жесткость и превосходная прочность при сжатии, в частности, при низких температурах. Настоящее изобретение основано на выводе о том, что вышеописанные цели могут быть достигнуты в полипропиленовой композиции за счет высокой скорости течения расплава и повышенной аморти-1 018358 зации энергии сжатия в каучуковой фазе полипропиленовой композиции. Сущность изобретения Таким образом, изобретение позволяет получить полипропиленовую композицию, содержащую гетерофазный сополимер пропилена, имеющий в составе: а) матричную фазу (А), содержащую гомополимер и/или сополимер пропилена, содержащий не менее 75 мол.% пропиленовых звеньев, и б) дисперсную фазу (В), содержащую сополимерный пропиленовый каучук, диспергированный в матричной фазе (А), причем характеристическая вязкость дисперсной фазы (В), определенная согласно стандарту ISO 1628, составляет от 1,8 до 3 дл/г,где(i) полипропиленовая композиция имеет скорость течения расплава СТР 2, определенную согласно стандарту ISO 1133, не менее 50 г/10 мин,(ii) сополимерный пропиленовый каучук дисперсной фазы (В) имеет содержание сомономера 48 мас.% или более, и Принимая во внимание соотношение между скоростью течения расплава матрицы и характеристической вязкостью дисперсной фазы, которое отражено в пункте (iii), наряду с тем, что для получения оптимальных механических свойств необходим высокий коэффициент; было установлено, что эта разница не должна быть слишком большой, поскольку это может вызвать трудности с распределением каучука в матричной фазе. Более того, желательно, чтобы отношение СТР 2 матричной фазы к IV дисперсной фазе было больше или равно 1,00 и еще более предпочтительно 1,20. Важной характеристикой композиции данного изобретения является наличие дисперсной фазы в гетерофазном сополимере пропилена, содержащей каучук на основе эластомерного сополимера пропилена и хотя бы одного олефинового сомономера в сравнительно высоком количестве. Наличие такого эластомерного сополимера пропилена способствует повышению ударопрочности конечного полимера. В контексте данного изобретения термины "каучук" и "эластомерный сополимер" являются синонимами. Условия для совместной полимеризации не выходят за рамки ограничений, касающихся обычных условий получения этиленпропиленового каучука (EPR). Типичные условия описаны, например, в Энциклопедии полимероведения и инжиниринга, издание второе, том 6, с. 545-558. Высокоэластичное изделие получается, когда содержание сомономера полимера не выходит за рамки определенного диапазона. Желательно, чтобы гетерофазный сополимер пропилена состоял из матричной фазы (А) и дисперсной фазы (В). Более того, желательно, чтобы матричная фаза имела в составе, а более предпочтительно, чтобы она состояла из гомополимера пропилена. В контексте данного изобретения термин "гомополимер" означает полимер с содержанием сомономера менее 1 мас.%. Таким образом, гомополимер изобретения может также быть министатистическим сополимером. Однако, если матричная фаза (А) содержит сополимер пропилена, предпочтительно, чтобы эти сомономеры были выбраны из этилена или С 4-С 10-альфа-олефина, таких как 1-бутен, 1-пентен, 1-гексен, 1 октен, 4-метил-1-пентен или 3-метил-1-пентен, или любой комбинации этих веществ. Более предпочтительно, чтобы эти сомономеры представляли собой этилен. Предпочтительно, чтобы гомополимер пропилена и/или сополимер матричной фазы содержал не менее 75 мол.% пропилена. Предпочтительно, чтобы значение СТР 2 (измеренное при 2,16 кг/230 С) композиции составляло 60 г/10 мин или выше, более предпочтительно 65 г/10 мин или выше, еще более предпочтительно 75 г/10 мин или выше. Значение СТР 2 композиции всегда будет меньше 300 г/10 мин. Более того, согласно настоящему изобретению сополимерный пропиленовый каучук дисперсной фазы предпочтительно должен иметь содержание сомономера 48 мас.% или выше и еще более предпочтительно 50 мас.% или выше. В предпочтительном варианте воплощения изобретения сомономеры сополимерного пропиленового каучука дисперсной фазы (В) выбираются из этилена или С 4-С 10-альфа-олефина, таких как 1-бутен, 1 пентен, 1-гексен, 1-октен, 4-метил-1-пентен или 3-метил-1-пентен, или любой комбинации этих веществ. Этилен - наиболее предпочтительный сомономер. Более того, по предпочтению, общее содержание сомономера в гетерофазном сополимере пропилена, согласно измерениям методом инфракрасной спектроскопии с преобразованием Фурье (FTIR), должно быть не менее 6,5 мас.%, более предпочтительно 7,0 мас.% и наиболее предпочтительно не менее 8,0 мас.%. Более того, предпочтительно, чтобы отношение между скоростью течения расплава матричной фазы (А) и скоростью течения расплава каучуковой фазы (В) представлялось следующим образом: Более предпочтительно, чтобы нижний предел вышеуказанного отношения был более 0,1 и еще более предпочтительно, чтобы он составлял более 0,2. Предпочтительно, чтобы верхний предел в вышеуказанном отношении был 3,0, более предпочтительно менее 2,5, еще более предпочтительно ниже 2,0 и наиболее предпочтительно ниже 1,5. Значение СТР 2(В) может быть вычислено по формуле, где известны значения СТР 2(конечное) и СТР 2(А). В соответствии с формулой выполняется следующее условие: Дисперсная фаза сополимера полипропилена может иметь однородное молекулярно-массовое распределение. В этом случае каучук предпочтительно получать только из статистического сополимера полипропилена. Тем не менее, он также должен содержать один или более дополнительных полимерных компонентов, имеющих молекулярную массу, подходящую для молекулярной массы статистического сополимера, чтобы таким образом достигалось однородное молекулярно-массовое распределение и/или бимодальное распределение сомономера. Тем не менее, согласно предпочтительному варианту дисперсная фаза (В) сополимера полипропилена имеет мультимодальное, предпочтительно бимодальное молекулярно-массовое распределение. Используемое здесь выражение "мультимодальный" касается модальности полимера, т.е. формы его кривой молекулярно-массового распределения, которая представляет собой график зависимости молекулярно-весовой фракции от молекулярной массы. Как будет объяснено ниже, компоненты полимера в настоящем изобретении могут быть получены в последовательном поэтапном процессе с помощью реакторов в последовательной конфигурации и работы в различных условиях реакции. Как следствие, каждая фракция, изготавливаемая в специальном реакторе, будет иметь свое собственное молекулярно-массовое распределение. Когда кривые молекулярно-массового распределения этих фракций совмещаются для получения кривой молекулярно-массового распределения конечного полимера, на этой кривой можно увидеть два или более максимальных значения или, по крайней мере, она будет значительно расширена по сравнению с кривыми отдельных фракций. Такой полимер, полученный двумя или более последовательными стадиями, называется бимодальным или мультимодальным, в зависимости от числа стадий. Кроме того, матричная фаза (А) на основе полипропилена может содержать другие полимерные компоненты, в частности для получения мультимодальной матрицы. Матричная фаза (А) полипропилена может быть однородной или мультимодальной, предпочтительно бимодальной в молекулярно-массовом распределении или в распределении сомономера. В этом отношении матричная фаза полипропилена предпочтительно является бимодальным полимером, желательно гомо-гомосополимером или гомостатистическим сополимером. Более того, предпочтительно, чтобы характеристическая вязкость (IV) дисперсной фазы (В) гетерофазного сополимера пропилена по измерениям согласно ISO 1628 была в рамках диапазона от 1,8 до 3,0 дл/г, более предпочтительно от 1,9 до 2,3 дл/г. Более того, предпочтительно, чтобы значение характеристической вязкости в дисперсной фазе (В) было больше или равно 1,5 дл/г и более предпочтительно больше или равно 1,8 дл/г. Известно, что слишком низкая вязкость каучука в дисперсной фазе может ослабить сопротивление сжатию композиций. С другой стороны, большое различие между вязкостью каучука и матричной фазой может вызвать проблемы с распределением. Значение IV (А) может быть приблизительно высчитано как 1,0 дл/г при значении СТР 2 200 г/10 мин. Поэтому предпочтительно, чтобы соотношение IV(B)/IV(A) составляло больше 1,2, более предпочтительно больше 1,5 и наиболее предпочтительно больше 1,8. Кроме того, значение IV(B)/IV(A) должно быть ниже 4,5, более предпочтительно ниже 3,0 и наиболее предпочтительно ниже 2,5. Кроме того, предпочтительно, чтобы полипропиленовая композиция была кристаллизована с помощью зародышей кристаллизации. Более предпочтительно, чтобы полимер кристаллизовался с помощью полимерного винил-циклогексана (VCH) или аналогичного зародыша кристаллизации. Для достижения высокой скорости течения конечного расплава композиции значение СТР матричной фазы должно быть высоким, чтобы проследить влияние понижения СТР для каучуковой фазы с низкой текучестью. Конечно, достичь высоких значений СТР трудно. Тем не менее, они могут быть достигнуты в текущем изобретении. Таким образом, предпочтительно, чтобы значение СТР 2 матричной фазы(А) составляло от 150 до 300 г/10 мин, более предпочтительно от 200 до 240 г/10 мин. Предпочтительно,чтобы значение СТР 2 матричной фазы (А) было больше или равно 200 г/10 мин. В предпочтительном варианте отношение СТР 2 матричной фазы к СТР 2 полипропиленовой композиции больше либо равно 2. Согласно предпочтительному варианту количество растворимых в ксилоле веществ (XS) в гетерофазном сополимере составляет от 15 до 30 мас.%, более предпочтительно от 15 до 25 мас.%, наиболее предпочтительно от 16 до 22 мас.% и даже более предпочтительно больше либо равно 15%, более пред-3 018358 почтительно выше 16%. Также желательно, чтобы количество дисперсной фазы (В) гетерофазного сополимера составляло от 5 до 40 мас.%, более предпочтительно от 10 до 30 мас.% и наиболее предпочтительно от 12 до 25 мас.%. Количество дисперсной фазы измеряется по количеству аморфной фазы (AM) в композиции. Как сказано выше, наличие дисперсной фазы эластомерного сополимера этилена и пропилена улучшает ударные свойства. Тем не менее, если количество эластомерного сополимера в конечной полимерной композиции слишком высоко, это может отрицательно сказаться на других свойствах, таких как жесткость и технологичность. Также предпочтительно, чтобы полипропиленовая композиция имела температуру плавления Tm согласно измерениям ДСК (дифференциальной сканирующей калориметрии) 160-167 С, более предпочтительно 165-167 С. Более того, предпочтительно, чтобы полипропиленовая композиция имела температуру кристаллизации Тс согласно измерениям ДСК 125-134 С, более предпочтительно 127-133 С. Как сказано выше, было обнаружено, что сопротивление сжатию изделий, изготовленных из композиций по изобретению, может быть улучшено. На самом деле, размер частиц сополимерного каучука,распределенных в матричной фазе описываемых композиций, больше, чем в сравнительных примерах. Это видно на фиг. 1, на котором представлены диаграммы растровой электронной микроскопии (SEM) и просвечивающей электронной микроскопии (ТЕМ) тонкостенного стакана, изготовленного из современной полимерной композиции, - слева, и полимерной композиции по изобретению - справа. Соответственно, композиции по изобретению имеют различный размер частиц около 2,0 мкм, в то время как средний размер частиц каучука в сравнительных примерах около 1 мкм. Эти более крупные частицы каучука улучшают амортизацию энергии сжатия стаканов. Поэтому предпочтительно, чтобы частицы пропиленового сополимерного каучука (В), распределенные в матричной фазе (А) полипропиленовой композиции, содержали как минимум 50%, более предпочтительно 75% частиц со средним размером частиц от 1,5 до 2,5 мкм, согласно анализу ТЕМизображений стенок стакана, изготовленного путем литья из полипропиленовой композиции по изобретению. Настоящее изобретение также представляет способ получения гетерофазного сополимера полипропилена. Данный метод включает следующие стадии (i) и (ii) в любой последовательности:(i) получение матричной фазы гетерофазного сополимера полипропиленовой композиции, где стадия (i) включает следующие этапы: В 2) полимеризация пропилена для образования гомополимера полипропилена или сополимеризация пропилена с олефиновым сомономером для получения сополимера полипропилена, причем этап В 2 проводят хотя бы в одном реакторе жидкой фазы, иB3) полимеризация пропилена для образования гомополимера полипропилена или сополимеризация пропилена с олефиновым сомономером для получения сополимера полипропилена, причем этап В 3 проводят хотя бы в одном реакторе газовой фазы;(ii) получение дисперсной фазы гетерофазного сополимера полипропиленовой композиции, где стадия (ii) включает следующий этап:B4) сополимеризация пропилена с олефиновым сомономером для образования сополимера олефинпропилена, этап В 4 проводится хотя бы в одном реакторе газовой фазы, где: а) этап В 2 проводится при температуре реактора между 70 и 110 С; б) этап В 3 проводится при температуре реактора больше либо равной 90 С и в) этап В 4 проводится при температуре реактора выше 75 С. В предпочтительном варианте процесса получается гетерофазный полипропилен, содержащийся в полипропиленовой композиции по изобретению, в любом из вышеописанных вариантов. Предпочтительно, чтобы этапы реакции проводились в группе реакторов, последовательно подключенных друг к другу. Дополнительно эта группа может включать в себя промежуточные контейнеры,такие как цилиндрические резервуары, перемешивающие сосуды или циклоны между разгрузкой и перемещением материалов полимеризации из одного из реакторов. Согласно предпочтительному варианту стадия реакции (i) осуществляется хотя бы в одном реакторе жидкой фазы. Предпочтительно, чтобы стадия (i) также включала хотя бы один реактор газовой фазы,в который продукт первого реактора мог бы быть перемещен для продолжения полимеризации. Жидкость, полученная в результате этапа реакции В 2, может быть извлечена из реактора любыми известными способами. Более того, когда жидкость, полученная в результате этапа реакции В 2, передается в следующий этап реакции В 3, она может подвергаться любому известному способу обработки для устранения части или всех летучих компонентов реакционной смеси. Предпочтительно, чтобы жидкость, полученная в результате этапа реакции В 2, непрерывно извлекалась из реактора и передавалась непосредственно в реактор газовой фазы этапа реакции В 3 без удаления летучих компонентов из реакционной смеси. Более того, предпочтительно, чтобы стадия реакции (ii) осуществлялась как минимум в одном реакторе газовой фазы. Для воплощения настоящего изобретения могут использоваться обычные реакторы жидкой фазы и газовой фазы, которые широко известны в соответствующей технической области. Предпочтительно,чтобы реакторы жидкой фазы работали в непрерывной цепи, т.е. так называемые реакторы петлевого типа. Предпочтительно, чтобы реактор полимеризации газовой фазы был с одним или несколькими вертикальными псевдоожиженными слоями. Азот и мономеры в газообразном состоянии, а также катализатор подаются в реактор, а твердый продукт выводится из реактора непрерывно или периодически, предпочтительно непрерывно. Тепло, выделяемое при реакции, рассеивается путем применения циркулирующего газа, который также служит для разжижения слоя полимера. Растворители не используются,таким образом, устраняется необходимость в выводе растворителя, промывании и сушке. Более того, предпочтительно, чтобы реактор жидкой фазы в этапе процесса В 2 работал при температуре 75-110 С, предпочтительно 80-95 С, наиболее предпочтительно 80-90 С. Предпочтительно, чтобы реактор жидкой фазы в этапе процесса В 2 для получения гомополимера или сополимера полипропилена работал при давлении от 3000 до 8500 кПа, предпочтительно от 5000 до 6000 кПа, более предпочтительно от 5400 до 5500 кПа. В предпочтительном варианте хотя бы один реактор жидкой фазы работает при закритических условиях. Например, закритические условия могут включать температуру хотя бы 92 С и давление хотя бы 4600 кПа. Более того, предпочтительно, чтобы реактор газовой фазы в этапе процесса В 3 работал при температуре от 90 до 110 С, более предпочтительно от 90 до 100 С. В наиболее предпочтительном варианте температура реактора в этапе процесса В 3 должна быть больше или равна 95 С. Более того, предпочтительно, чтобы реактор газовой фазы в этапе В 3 работал при давлении от 1500 до 4000 кПа, более предпочтительно от 3000 до 3500 кПа. Удивительно, что такие необычно высокие температуры реактора допустимы для получения гетерофазного сополимера полипропилена, благодаря чему повышается производительность реактора и достигается высокая скорость течения расплава матричной фазы (А) с СТР 2 выше 200 г/10 мин, даже при более высоких объемах внешних доноров без утраты жесткости. Кроме того, можно понижать соотношение алкилалюминий/донор в каталитической системе до 50 моль/моль. Таким способом может достигаться высокая жесткость матричной фазы. Предпочтительно, чтобы соотношение алкилалюминий/донор в каталитической системе было меньше или равно 20 моль/моль. Более того, предпочтительно, чтобы реактор на этапе процесса В 4 работал при температуре от 80 до 95 С, более предпочтительно от 85 до 92 С, и даже более предпочтительно от85 до 90 С. В наиболее предпочтительном варианте температура реактора на этапе процесса В 4 выше или равна 85 С. Более того, предпочтительно, чтобы реактор газовой фазы на этапе В 4 работал при давлении от 1500 до 4000 кПа, более предпочтительно от 2700 до 3300 кПа. Эти высокие температуры реактора позволяют получать частицы каучука с высокой молекулярной массой, имеющие высокую характеристическую вязкость. В то время как при нормальных условиях это приведет к понижению скорости течения расплава всей композиции, в сочетании с высокими температурами реактора на этапах В 3 можно достигать высоких значений СТР 70 г/10 мин для конечных композиций сополимера полипропилена. Кроме того, работа реакторов при высоких температурах повышает производительность процесса. Предпочтительно, чтобы соотношение сомономеров (CR) между этиленом и пропиленом в реакторе этапа процесса В 4 было выше 500 моль/кмоль, более предпочтительно выше или равно 600 моль/кмоль,даже более предпочтительно выше или равно 750 моль/кмоль и наиболее предпочтительно выше или равно 900 моль/кмоль. Эти условия для сомономеров позволяют получить сополимеры с высоким содержанием этилена, обеспечивающие стабильные и крупные частицы каучука, распределенные в матричной фазе, как описано выше. Более того, предпочтительно, чтобы отношение водорода к сомономеру в реакторе на этапе процесса В 4 было меньше или равно 300 моль/кмоль, более предпочтительно меньше или равно 180 моль/кмоль. Благодаря повышенной производительности в каучуковом реакторе В 4 и соответствующему понижению вязкости дисперсной фазы полимера подача водорода может быть понижена для достижения постоянной характеристической вязкости сополимерного каучука, полученного в этом реакторе, см. сравнительные примеры. Предпочтительно, чтобы олефиновый сомономер сополимера полипропилена, полученный на любом из этапов процесса, представлял собой этилен или С 4-С 10-альфа-олефин, например 1-бутен, 1-пентен,1-гексен, 1-октен, 4-метил-1-пентен или 3-метил-1-пентен или любая комбинация этих веществ. В одном варианте условия реакции выбираются, что позволяет получить однородный сополимер полипропилена. Тем не менее, в рамках данного изобретения также можно повлиять на полимеризацию сополимера в условиях, которые приводят к получению мультимодального, например бимодального,полимера. Это желательно осуществлять путем использования последовательной конфигурации с одним или несколькими реакторами жидкой/газовой фазы. Стадия процесса (ii) желательно должна включать после этапа В 4 дальнейший этап В 5, заключающий в себе полимеризацию пропилена с сомономером олефина для получения сополимера олефинпропилена. В последовательной конфигурации с этапом В 4 данная структура может допускать бимодальную композицию, как описано выше. Таким образом, дисперсная фаза каучука, полученного на стадии (ii), может иметь мультимодальный характер, предпочтительно бимодальный. Предпочтительно, чтобы процесс получения гетерофазного сополимера полипропилена дополнительно включал перед другими этапами этап В 1, включающий полимеризацию пропилена для получения гомополимера полипропилена или сополимеризацию пропилена с олефиновым сомономером для получения сополимера полипропилена. Предпочтительно, чтобы температура на этапе процесса В 1 была между 10 и 50 С. Более предпочтительно, чтобы температура реактора на этапе процесса В 1 была между 28 и 40 С. Более того, предпочтительно, чтобы этапы процесса В 1 и/или В 5 осуществлялись хотя бы в одном реакторе жидкой фазы и/или хотя бы в одном реакторе газовой фазы. Предпочтительно, чтобы этапы процесса выполнялись в следующем порядке: В 1 (по выбору) - В 2 В 3 - В 4. Для дальнейшего улучшения баланса между технологичностью и механическими свойствами полимерной композиции можно выбрать особое разделение между этапом процесса В 2 и этапом процесса В 3. Разделение означает весовое соотношение различных полимерных компонентов, полученных в реакции. Предпочтительно, чтобы разделение между этапом процесса В 2 и этапом процесса В 3, независимо от их последовательности, составляло от 95:5 до 30:70, более предпочтительно от 80:20 до 40:60 и даже более предпочтительно от 70:30 до 50:50. Желательно, чтобы процесс включал катализатор для получения сополимера полипропилена. Данный катализатор может представлять собой стереоспецифический катализатор для полимеризации пропилена, который имеет способность катализировать полимеризацию и сополимеризацию пропилена и сомономеров при давлении от 500 до 10 000 кПа, в особенности от 2500 до 8000 кПа, при температуре от 40 до 110 С, в особенности от 60 до 110 С. Предпочтительно, чтобы катализатор содержал высокопродуктивный катализатор Циглера-Натта, который может использоваться при высоких температурах полимеризации от 80 С. Более того, предпочтительно использовать металлоценовые катализаторы. Более того, предпочтительно использовать катализаторы, которые выдерживают высокие температуры, преобладающие в реакторе жидкой фазы. Традиционные катализаторы Циглера-Натта для изостатической полимеризации пропилена обычно имеют предел рабочей температуры около 80 С, при превышении которого они дезактивируются или теряют свою стереоизбирательность. Такая низкая температура полимеризации может ограничивать расход тепла реактора жидкой фазы (петлевого типа). Предпочтительно, чтобы катализатор Циглера-Натта, используемый в настоящем изобретении, содержал прокатализирующий компонент (а), сокатализирующий компонент (б) и внешний донор электронов (в). В предпочтительном варианте прокатализирующий компонент (а) каталитической системы содержит главным образом магний, титан, галоген и внутренний донор электронов. Внутренний донор электронов контролирует стереоспецифические свойства и/или улучшает активность каталитической системы. Из уровня техники известны различные доноры электронов, включающие эфиры, сложные эфиры,полисиланы, полисилоксаны и алкоксисиланы. Прокатализующий компонент (а) предпочтительно содержит соединения переходного металла. Соединение переходного металла с большим предпочтением выбирается из группы, состоящей из соединений титана, имеющих степень окисления 3 или 4, соединений ванадия, соединений циркония, соединений кобальта, соединений никеля, соединений вольфрама и соединений редкоземельного металла, из которых, в частности, предпочитаются трихлорид титана и тетрахлорид титана. Один из предпочтительных катализаторов, используемых в соответствии с изобретением, описан в документе ЕР 591224, в котором представлен способ получения прокатализирующей композиции из дихлорида магния, соединения титана, низшего спирта и сложного эфира фталиевой кислоты, содержащей по меньшей мере пять атомов углерода. В соответствии с документом ЕР 591224 реакция переэтерификации осуществляется при повышенной температуре между низшим спиртом и сложным эфиром фталиевой кислоты, где сложноэфирные группы низшего спирта и сложный эфир фталиевой кислоты меняются местами. Предпочтительно использовать дихлорид магния в чистом виде или его можно сочетать с диоксидом кремния, например, путем абсорбирования кремния раствором или жидкостью, содержащей дихлорид магния. Используемый низший спирт должен быть желательно метиловым или этиловым, предпочтительно этиловым. Соединение титана, используемое при получении прокатализатора, предпочтительно должно быть органическим или неорганическим соединением титана в степени окисления 3 или 4. Также другие соединения переходных металлов, таких как ванадий, цирконий, хром, молибден и вольфрам, могут смешиваться с соединением титана. Соединение титана обычно представляет собой галогенид или оксигалогенид, органический галогенид металла или чистое металлоорганическое соединение, в котором только органические лиганды присоединены к переходному металлу. В частности, предпочтительно использовать галогениды титана, особенно тетрахлорид титана. Алкоксильная группа используемого сложного эфира фталиевой кислоты содержит как минимум пять атомов углерода, предпочтительно не менее восьми атомов углерода. Таким образом, сложный эфир может быть, например, пропилгексилфталатом, диоктилфталатом, диизодецилфталатом или дитридецилфталатом. Молярное отношение сложного эфира фталиевой кислоты и галогенида магния предпочтительно должно быть 0,2:1. Переэтерификация может проводиться, например, путем выбора сложного эфира фталиевой кислоты - пары низшего спирта, которая самопроизвольно или с помощью катализатора, не повреждающего прокаталитическую композицию, переэтерифицирует катализатор при повышенной температуре. Желательно проводить переэтерификацию при температуре от 110 до 115 С, предпочтительно от 120 до 140 С. В одном из предпочтительных вариантов каталитическая система Циглера-Натта может быть модифицирована полимеризацией винильного соединения в присутствии катализатора, причем винильное соединение имеет следующую формулу: где R1 и R2 вместе образуют пяти- или шестичленные насыщенные, ненасыщенные или ароматические кольца или независимо представляют алкильную группу, содержащую от 1 до 4 атомов углерода, а модифицированный катализатор используется для получения полимерной композиции. Полимеризованное винильное соединение может действовать в качестве зародыша кристаллизации. Более подробная информация о данной модификации представлена в документе ЕР 1028985. Кроме того, катализатор, изготовленный вышеописанным методом, предпочтительно используется вместе с металлоорганическим сокатализатором (б). Алюмоорганическое соединение предпочтительно выбирается из группы, состоящей из триалкилалюминия, хлорида диалкилалюминия, алкилалюминий сесквихлорида и триэтилалюминия (TEAL). Наиболее предпочтителен триэтилалюминий (TEAL). Предпочтительно, чтобы соотношение алкил алюминия и титана в катализаторе составляло от 150 до 250 моль/моль. Более того, предпочтительно, чтобы отношение сокатализатора к внешнему донору электронов (б)/(в) было меньше или равно 50 моль/моль, более предпочтительно 20 моль/моль. Более того, катализатор, полученный вышеописанным методом, предпочтительно используется вместе с внешним донором (в). Обычно внешний донор имеет следующую формулу: где R и R' могут быть одними и теми же или различными и представлять линейную, разветвленную или циклическую алифатическую или ароматическую группу;n - целое число от 0 до 3;m - целое число от 0 до 3, a n+m - число от 1 до 3. В частности, внешний донор выбирается из группы, состоящей из циклогексилметилметоксисилана(CHMMS), диизопропилдиметоксисилана, диизобутилдиметоксисилана и ди-т-бутилдиметоксисилана, а также дициклопентилдиметоксисилана (DCPDMS). Наиболее предпочтителен дициклопентилдиметоксисилан (DCPDMS). Согласно данному изобретению такие катализаторы предпочтительно присутствуют только в первом реакторе. Компоненты катализатора могут подаваться в реактор по отдельности или одновременно. Как вариант, компоненты каталитической системы могут быть заранее смешаны перед подачей в реактор. Такое заблаговременное соединение может включать стадию предварительной полимеризации катализатора перед подачей в реактор полимеризации. На стадии предварительной полимеризации компоненты катализатора на короткое время приходят в контакт с мономером перед подачей в реактор. В частности предпочтительно, чтобы катализатор был кристаллизованным. Предпочтительно, чтобы катализатор был кристаллизован с помощью полимерного винилциклогексана (VCH). Каталитическая система, описанная выше, предпочтительно используется для получения гомополимера и/или сополимера полипропилена на стадии (ii). В предпочтительном варианте гомополимер полипропилена или статистический сополимер стадии(i) получают первым, а эластомерный сополимер получают на конечной стадии (ii). Предпочтительно получать высокоэластичный сополимерный каучук в реакторе газовой фазы. Можно использовать два или более реакторов газовой фазы. Один или несколько реакторов газовой фазы для получения эластомера могут быть последовательно соединены с реакторами, используемыми для получения гомополимера и/или статистического сополимера на стадии (i). При использовании такой конфигурации эластомерный сополимер получают в присутствии матрицы гомополимера/статистического сополимера. В качестве альтернативы эластомерный сополимер может изготавливаться отдельно и смешиваться с матрицей на основе полипропилена на более поздней стадии. В целом, условия для получения эластомерного сополимера не выходят за рамки обычных условий для получения этиленпропиленового каучука (ЕРМ). Типичные условия описаны в Энциклопедии полимероведения и инжиниринга, издание второе, том 6, с. 545-558. В дополнение к компонентам, обсуждаемым выше, полимерная композиция может содержать обычные активирующие добавки, такие как примеси, наполнители и армирующие наполнители или дополнительные эластификаторы. К дополнительным добавкам относятся следующие вещества: зародыши кристаллизации, стабилизаторы процесса и термостабилизаторы, пигментные наполнители и другие красители, включая углеродную сажу. В зависимости от типа добавки эти вещества могут добавляться в объеме от 0,001 до 10 мас.%,исходя из массы полимерной композиции. В предпочтительном варианте полимерная композиция содержит от 0,05 до 3 мас.%, исходя из массы полимерной композиции, одного или более альфа-кристаллизующих веществ, таких как тальк, полимеризованные винильные соединения, такие как поливинилциклогексан, дибензилиден сорбит, бензойно-кислый натрий и ди(алкилбензилиден)сорбит или смеси этих веществ. Альфа-кристаллизатор обычно добавляется в небольших количествах от 0,0001 до 1 мас.%, более предпочтительно от 0,001 до 0,7 мас.%. Поскольку тальк может действовать как зародыш кристаллизации и наполнитель, его можно добавлять в больших количествах. При добавлении талька в качестве зародыша кристаллизации предпочтительно добавлять его в количестве от 0,05 до 3 мас.%, более предпочтительно от 0,1 до 2 мас.%,наиболее предпочтительно менее 1 мас.%, исходя из массы полимерной композиции. Более подробная информация о зародышах кристаллизации представлена в документах WO 99/24479 и WO 99/24501. Другие предпочтительные добавки, которые могут добавляться в композиции по изобретению,включают антиоксиданты, антистатические средства, понижающие трение добавки, УФ-стабилизаторы,раскислители. Также наполнители могут добавляться в композиции. Могут использоваться любые наполнители, известные из уровня техники, в зависимости от необходимых свойств. Примерами традиционно используемых наполнителей являются слюда и тальк. В предпочтительных вариантах добавки могут добавляться к гетерофазному сополимеру пропилена, который собирается из конечного реактора в группе реакторов, для получения полипропиленовой композиции изобретения. Предпочтительно, чтобы эти добавки примешивались к композиции перед процессом экструзии или во время него в одноэтапном процессе смешивания. В качестве альтернативы может быть получена маточная смесь, где гетерофазный сополимер пропилена сначала смешивается только с некоторыми добавками. Для смешивания можно использовать традиционные смешивающие или комбинирующие аппараты,например, смеситель Бенбери, двухвальный смеситель каучука, смесильная машина "Бусс" или двухшнековый экструдер. Двухшнековый экструдер может вращаться в одном направлении или в противоположном направлении, предпочтительно вращение в одном направлении. Предпочтительно, чтобы композиция изготавливалась путем смешивания добавок вместе с полимерным материалом при температуре,достаточно высокой для размягчения и пластификации полимера. Значения температуры и давления для работы экструдера известны из уровня техники. Обычно температура может выбираться из диапазона от 150 до 350 С. Давление для проведения экструзии предпочтительно от 50 до 500 бар. Полимерные материалы, полученные в экструдере, обычно имеют форму гранул. Эти гранулы проходят дальнейшую обработку, например, путем литья для производства изделий и предметов из композиций по изобретению. Наиболее предпочтительным является использование этих материалов для производства тонкостенных контейнеров и упаковочных изделий, предпочтительно пластиковых стаканов и других предметов. Настоящее изобретение также предусматривает изделия из полипропиленовой композиции по изобретению. Предпочтительно производство этих изделий путем литья. К удивлению было обнаружено, что полипропиленовые композиции по изобретению демонстрируют повышенное сопротивление сжатию. Эти результаты отражаются в повышенном сопротивлении изделий, произведенных из этих полимеров, к воздействию вертикальной нагрузки и сжатию при испытании на удар, по сравнению с современными изделиями. Испытаниям на вертикальную нагрузку и испытаниям на удар подвергались тонкостенные стаканы, изготовленные из композиций по изобретению. Таким образом, в предпочтительном варианте испытательное значение вертикальной разрушающей нагрузки, согласно ASTM 2659-95, для тонкостенного стакана из полипропиленовой композиции составляет по меньшей мере 235 Н, предпочтительно как минимум 265 Н. Кроме того, предпочтительно, чтобы испытательное значение высоты падения F50 при RT тонкостенного стакана из полипропиленовой композиции объемом 850 мл, наполненного водой, согласноASTM-D 2463-95, составляло как минимум 4,0 м, предпочтительно как минимум 4,5 м и еще более предпочтительно как минимум 5 м. Более того, предпочтительно, чтобы испытательное значение высоты падения F50 при температуре от 0 С тонкостенного стакана из полипропиленовой композиции объемом 850 мл, наполненного водой,согласно ASTM-D 2463-95, составляло как минимум 1,3 м, более предпочтительно как минимум 2,9 м. Предпочтительно также, чтобы испытательное значение высоты падения F50 при температуре от 0 С тонкостенного стакана из полипропиленовой композиции объемом 850 мл, наполненного водой 200 мл, согласно ASTM-D 2463-95, составляло как минимум 4,0 м, более предпочтительно как минимум 4,5 м, еще более предпочтительно как минимум 5 м. Испытания на сжатие доказывают усовершенствование современных композиций, однако жесткость описываемых композиций сополимера полипропилена также должна поддерживаться на высоком уровне. Для получения материала высокой жесткости полимерная композиция предпочтительно должна иметь модуль упругости при растяжении, согласно измерениям по ISO 572-2, как минимум 1300 МПа. В других предпочтительных вариантах полимерная композиция настоящего изобретения имеет модуль упругости при растяжении как минимум 1350 МПа и даже более предпочтительно 1500 МПа. Более того, ударная прочность полимерной композиции настоящего изобретения при комнатной температуре предпочтительно должна быть в диапазоне от 2,0 до 6,0 кДж/м 2, в соответствии с измерениями согласно испытанию на удар по Шарли ISO 179/1eA. Кроме того, полипропиленовая композиция должна выдерживать энергию падающего груза от 4 до 20 Дж при ударном испытании согласно ASTM 6603 при 0 С. Перечень фигур чертежей и иных материалов Настоящее изобретение проиллюстрировано на примерах и путем ссылок на следующие фигуры. Фиг. 1 а и 1 б: изображения растровой электронной микроскопии (SEM) стенок тонкостенного стакана для низкого содержания каучука на основе сополимера этилена (сравнительный пример С 1) слева и высокого содержания каучука на основе сополимера этилена (пример 2) справа. Измерительная линейка длиной 10 мкм. Частицы каучука, распределенные в матричной фазе, отмеченные черными точками, имеют больший размер в примере справа. Фиг. 1 в и 1 г: изображения просвечивающей электронной микроскопии (ТЕМ) стенок тонкостенного стакана для низкого содержания каучука на основе сополимера этилена (сравнительный пример С 1) слева и высокого содержания каучука на основе сополимера этилена (пример 2) справа; измерительная линейка 5 мкм. Более темные слои показывают распределенные частицы каучука. Эти частицы имеют больший размер в примере. Способы измерения. Скорость течения расплава. Если не указано иначе, скорость течения расплава измеряется как СТР 2, согласно стандарту ISO 1133 (230 С, 2,16 кг), для полипропилена, и выражается в г/10 мин. СТР является выражением текучести,и, следовательно, технологических характеристик полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера. Вертикальная нагрузка. Испытание на сжатие, применяемое для измерения жесткости литых стаканов объемом 850 мл, проводили в соответствии со стандартным испытанием ASTM 2659-95 на машине для испытаний на растяжение Zwick, которая работает со скоростью 10 мм/мин. Размеры стакана: высота 100 мм, верхний диаметр 115 мм, нижний диаметр 95 мм, толщина нижней стенки 0,44 мм, толщина боковых стенок 0,38 мм. Испытание на высоту падения. Испытание на высоту падения проводили на стаканах объемом 850 мл, наполненных водой, при 23 С, согласно стандарту ASTM-D 2463-95. Регистрировали значение высоты, при котором 50% стаканов раскалывались, тем самым, достигая значения F50. Испытание также проводили при 0 С. В заключение испытание также повторяли при 0 С для стаканов, наполненных 200 мл воды. Вещества, растворимые в ксилоле, и аморфная фаза. Фракцию, растворимую в ксилоле (XS), как она определяется и описывается в настоящем изобретении, получали следующим образом: 2,0 г полимера растворяли в 250 мл параксилола при температуре 135 С при перемешивании. По истечении 30 мин раствор охлаждали в течение 15 мин при комнатной температуре и затем давали отстояться в течение 30 мин при температуре 250,5 С. Раствор отфильтровывали с помощью фильтровальной бумаги в 2 колбы по 100 мм. Раствор из первого сосуда объемом 100 мм выпаривали в потоке азота, а остаток высушивали в вакууме при 90 С до достижения постоянной массы. Фракция, растворимая в ксилоле (в %), может определяться следующим образом: где m0 обозначает исходное количество полимера (г);m1 обозначает массу остатка (г);v0 обозначает первоначальный объем (мл) иv1 обозначает объем анализируемого образца (мл). Раствор из второго сосуда объемом 100 мл обрабатывали 200 мл ацетона при интенсивном перемешивании. Осадок фильтровали и высушивали в вакуумной печи при 90 С. Полученный раствор может применяться для определения аморфной части полимера (AM) с помощью следующего уравнения: где m0 обозначает исходное количество полимера (г);m1 обозначает массу остатка (г);v0 обозначает начальный объем (мл) иv1 обозначает объем анализируемого образца (мл). Дисперсная фаза каучука соответствует объему аморфной фазы в гетерофазном полимере. Характеристическая вязкость (IV). Значение характеристической вязкости (IV) повышается с молекулярной массой полимера. Значения IV, например, аморфной фазы измеряли согласно ISO 1628. Содержание сомономера. Содержание сомономера (мас.%) определяли известным способом на основании измерений FTIR(ИК спектроскопии с использованием преобразования Фурье), откалиброванных с C13-NMR. Температура плавления, температура кристаллизации. Температуру плавления Tm, температуру кристаллизации Tcr и степень кристаллизации измеряли с помощью прибора для дифференциальной сканирующей калориметрии (ДСК) Mettler TA820 на образцах 30,5 мг. Значения температуры плавления и кристаллизации получают в ходе сканирования со скоростью охлаждения и нагревания 10 С/мин между 30 и 255 С. Температуры плавления и кристаллизации взяты как пики эндотерм и экзотерм. Степень кристаллизации вычисляли по отношению к теплоте плавления полипропилена с правильной кристалличностью, т.е. 209 Дж/г. Ударная вязкость по Шарпи с надрезом. Ударную вязкость определяли как ударную вязкость по Шарпи, которая проводится в соответствии со стандартом ISO 179/1eA (комнатная температура, если не указано иное) и при -20 С на образцах с размером 80104 мм, полученных с помощью литья под давлением, как описано в EN ISO 1873-2. Испытание на удар падающим грузом. Испытание на удар падающим грузом проводили в соответствии с ISO 6603-2 при температуре 0 С на литых образцах толщиной 2 мм. Прочность на разрыв. Прочность на разрыв, включая напряжение при растяжении и деформацию на пределе текучести,измеряли в соответствии с ISO 572-2 (скорость ползуна 50 мм/мин). Модуль упругости при растяжении измерялся в соответствии с ISO 572-2 (скорость ползуна 1 мм/мин). Размер частиц. Размер частиц каучука в дисперсной фазе и гетерофазной композиции в матричной фазе определяли в соответствии со следующей процедурой: образцы окрашивали газообразным веществом R11O4 в соответствии с процедурой, описанной в книге Montezinos, D.; Wells, B.G.; Bums, J.L.: Polym. Sci. Polym. Lett. Ed. 1985, 23, 421-452. электронные микрофотографии в проходящем свете получали с помощью устройства Philips 300; оценку размера частиц проводили с помощью программного обеспечения PCimage 2.2.05 компании Foster Findlay Associates (Ньюкасл-апон-Тайн, Великобритания). Сначала делали бинарное изображение путем установки порогового значения. Пороговое значение зависит от фактического изображения,но составляло около 150 для каждого изображения. Затем использовали фильтры Holefill и Open. Число прохождений через функцию Open также зависит от изображения и составляет от 1 до 3 для каждого изображения. Точное описание каждой функции можно найти в работе Russ J.C.: The Image Processing Handbook.MgCl2 с высоким пределом текучести на катализаторе Циглера-Натта TiCl4 подготавливали в соответствии с примером 1 документа ЕР 1028985 В 1 и использовали в процессе полимеризации. В качестве сокатализатора использовали триэтилалюминий (TEAL), а внешним донором был дициклопентилдиметоксисилан (DCPDMS). Соотношение Al/Ti составило 200 моль/моль, а соотношение Al/донор составило 20 моль/моль. Катализатор подавали в реактор предварительной полимеризации со скоростью от 1,5 до 1,9 г/ч. Температура в реакторе предварительной полимеризации составила 30 С. Катализатор модифицировали путем добавления полимерного винилциклогексана (VCH). Полимеризация. Примеры по изобретению и сравнительные примеры были подготовлены в группе последовательных реакторов согласно условиям, приведенным в табл. 1. После первой стадии В 1 предварительной полимеризации катализатор подавали в жидкостной реактор, где инициировали полимеризацию матричной фазы гомополимера полипропилена. После петлевого реактора жидкой фазы В 2 последовательно расположен реактор газовой фазы В 3, в котором завершалось формирование матричной фазы гомополимера полипропилена. Температура полимеризации в петлевом реакторе жидкой фазы составляла 80 С, тогда как температура в реакторе газовой фазы составляла 95 С. Распределение между жидкой и газовой фазой составило от 60 до 40% соответственно. Наибольшее значение СТР 2 в матричной фазе может достигать от 200 до 220 г/10 мин. После перехода во второй реактор газовой фазы получали дисперсную фазу высокоэластичного каучука путем сополимеризации пропилена с сомономером этилена. Рабочую температуру во втором реакторе газовой фазы варьировали от 70 до 90 С, см. табл. 1. Эти высокие температуры привели к снижению характеристической вязкости полученной каучуковой фазы. Поэтому подача водорода могла быть снижена для поддержания постоянной характеристической вязкости каучуковой фазы около 2,0 дл/г. Примеры по изобретению проводились при температуре от 80 до 90 С. В сравнительных примерах подачу этилена в реактор В 4 проводили при соотношении этилена/пропилена 480 моль/кмоль. В примерах по изобретению наблюдалось более высокое соотношение этилена/пропилена и более высокое измеренное содержание этилена в дисперсной фазе, как показано в табл. 1. В табл. 1 также представлены свойства полученной матричной фазы и дисперсной фазы полимера, а также важные свойства полученного гетерофазного сополимера полипропилена до смешивания. Гетерофазные сополимеры полипропилена после этого стабилизировали и смешивали с добавками: 1500 частей на миллион Igranox В 215 (Ciba), 400 частей на миллион Ca-stearate, 4000 частей на миллионGMS90, а также 8000 частей на миллион талька (см. табл.2). Полученные смеси перемешивали и гранулировали с помощью экструдера WP ZSK 70 при температуре плавления от 190 до 200 С. В табл. 2 перечислены релевантные свойства материалов и конечных композиций, а также образцов стаканов, изготовленных из этих композиций. Все примеры демонстрируют высшие значения СТР 2 более 65 г/10 мин, а также высокий модуль упругости при растяжении 1300 МПа или более. Значения по Шарпи также демонстрируют, что ударная прочность полученных композиций хорошая. Кроме того, в примерах по изобретению было обнаружено значительное повышение сопротивления сжатию, в отличие от сравнительных примеров. Это проявляется в достаточных значениях вертикальной нагрузки и увеличении высоты падения, особенно при низких температурах, тонкостенных стаканов,изготовленных из композиций по изобретению (см., в частности, примеры 1 и 2, и сравнительные примеры С 2 и С 3). Сравнительный пример С 4 получен из предыдущего материала со значением СТР 2 45 г/10 мин путем висбрекинга, и имеет значение XS, равное 17 мас.%. Данный пример показывает, что низкое значение СТР 2 композиции, полученной путем висбрекинга, не позволяет достичь высокого сопротивления сжатию, как в настоящем изобретении. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полипропиленовая композиция, содержащая гетерофазный сополимер пропилена, включающий: а) матричную фазу (А), содержащую гомополимер и/или сополимер пропилена, включающий не менее 75 мол.% пропиленовых звеньев, и б) дисперсную фазу (В), содержащую сополимерный пропиленовый каучук, диспергированный в матричной фазе (А), причем характеристическая вязкость дисперсной фазы (В), определенная согласно стандарту ISO 1628, составляет от 1,8 до 3 дл/г, где:(i) полипропиленовая композиция имеет скорость течения расплава СТР 2, определенную согласно стандарту ISO 1133, не менее 50 г/10 мин,(ii) сополимерный пропиленовый каучук дисперсной фазы (В) имеет содержание сомономера 2. Полипропиленовая композиция по п.1, в которой сомономер сополимерного пропиленового каучука дисперсной фазы (В) представляет собой этилен, или С 4-С 10-альфа-олефин, или их комбинацию. 3. Полипропиленовая композиция по любому из пп.1, 2, в которой общее содержание сомономера в гетерофазном сополимере пропилена согласно измерениям методом инфракрасной Фурье-спектроскопии составляет по меньшей мере 6,5 мас.%. 4. Полипропиленовая композиция по любому из пп.1-3, в которой сополимерный пропиленовый каучук (В) представляет собой бимодальную композицию. 5. Полипропиленовая композиция по любому из пп.1-4, в которой гетерофазный сополимер пропилена кристаллизован с помощью зародыша кристаллизации. 6. Полипропиленовая композиция по п.5, в которой гетерофазный сополимер пропилена кристаллизован с помощью полимерного винилциклогексана или аналогичного зародыша кристаллизации. 7. Полипропиленовая композиция по любому из пп.1-6, в которой содержание растворимых в ксилоле веществ гетерофазного сополимера составляет не менее 15 мас.%. 8. Полипропиленовая композиция по любому из пп.1-7, в которой сила разрушающей вертикальной нагрузки, согласно ASTM 2659-95, для тонкостенного стакана из полипропиленовой композиции составляет по меньшей мере 235 Н. 9. Полипропиленовая композиция по любому из пп.1-8, в которой значение высоты падения F50 при температуре 0 С для тонкостенного стакана объемом 850 мл, наполненного водой 200 мл, согласноASTM-D 2463-95, составляет по меньшей мере 4,0 м. 10. Способ получения гетерофазного сополимера полипропилена, содержащегося в полипропиленовой композиции по любому из пп.1-9, включающий следующие стадии (i) и (ii) в любой последовательности:(i) получение матричной фазы гетерофазного сополимера полипропиленовой композиции, где стадия (i) включает следующие этапы:B2) полимеризация пропилена для образования гомополимера полипропилена или сополимеризация пропилена с олефиновым сомономером для получения сополимера полипропилена, причем этап В 2 проводят по меньшей мере в одном реакторе жидкой фазы, иB3) полимеризация пропилена для образования гомополимера полипропилена или сополимеризация пропилена с олефиновым сомономером для получения сополимера полипропилена, причем этап В 3 проводят по меньшей мере в одном реакторе газовой фазы;(ii) получение дисперсной фазы гетерофазного сополимера полипропиленовой композиции, где стадия (ii) включает следующий этап:B4) сополимеризация пропилена с олефиновым сомономером для образования сополимера олефинпропилена, этап В 4 проводят по меньшей мере в одном реакторе газовой фазы, где: а) этап В 2 проводят при температуре реактора от 70 до 110 С, и б) этап В 3 проводят при температуре реактора не менее 90 С, и в) этап В 4 проводят при температуре реактора выше 75 С. 11. Способ по п.10, в котором соотношение олефиновых и пропиленовых сомономеров, подаваемых в реактор на этапе В 4, составляет более 500 моль/кмоль. 12. Способ по любому из пп.10 и 11, в котором после этапа В 4 стадия (ii) дополнительно включает этап:B5) сополимеризация пропилена с олефиновым сомономером с получением сополимера олефинпропилена. 13. Способ по любому из пп.10-12, в котором используют катализатор Циглера-Натта, содержащий прокаталитический компонент (а), сокаталитический компонент (б) и внешний донор электронов (в). 14. Способ по любому из пп.10-13, в котором используют кристаллизованный катализатор. 15. Способ по п.14, в котором используют катализатор, кристаллизованный с помощью полимерного винил-циклогексана. 16. Применение полипропиленовой композиции по любому из пп.1-9 для изготовления формованных изделий. 17. Применение полипропиленовой композиции по любому из пп.1-9 для изготовления тонкостенных упаковочных изделий. 18. Изделие, содержащее полипропиленовую композицию по любому из пп.1-9. 19. Изделие по п.18, где изделие изготовлено путем литья.

МПК / Метки

МПК: C08F 297/08, C08K 5/00, C08L 23/16, C08L 23/10, C08L 23/14, C08L 23/12, C08F 210/06, C08F 10/06

Метки: гетерофазные, текучестью, полипропилена, сополимеры, повышенной, расплава

Код ссылки

<a href="https://eas.patents.su/16-18358-geterofaznye-sopolimery-polipropilena-s-povyshennojj-tekuchestyu-rasplava.html" rel="bookmark" title="База патентов Евразийского Союза">Гетерофазные сополимеры полипропилена с повышенной текучестью расплава</a>

Предыдущий патент: Способ атомно-абсорбционного анализа золота, содержащегося в минеральном сырье

Следующий патент: Средство и способ профилактики и лечения отравлений спиртосодержащими жидкостями и суррогатами алкоголя

Случайный патент: Применение фенофибрата или его производного для предотвращения диабетической ретинопатии