Покрытие для фильтра для улавливания частиц

Номер патента: 14126

Опубликовано: 29.10.2010

Авторы: Матилаинен Пекка, Маунула Теуво, Ювонен Паси, Лоухелаинен Марья

Формула / Реферат

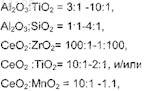

1. Покрытие для фильтра для улавливания частиц в выхлопе дизельных двигателей, имеющего поры, отличающееся тем, что для покрытия поверхностей пор для того, чтобы поры оставались открытыми, покрытие содержит золь, содержащий оксиды алюминия, титана, кремния, церия, циркония и/или марганца в следующих соотношениях:

где средний диаметр частиц, содержащихся в золе, составляет менее 100 нм и содержание сухого вещества в золе находится в диапазоне 0,1-30 мас.%.

2. Покрытие по п.1, отличающееся тем, что золь содержит оксиды железа, кобальта, никеля, меди, ванадия, вольфрама, бора, олова, галлия, индия, лантана, празеодима и/или ниобия.

3. Покрытие по п.1 или 2, отличающееся тем, что золь содержит воду, органический растворитель и/или поверхностно-активный агент, стабилизирующий золь.

4. Покрытие по любому из предшествующих пунктов, отличающееся тем, что указанное покрытие получают проведением 1-3 циклов нанесения покрытия с применением в одном цикле одного и того же золя или различных золей.

5. Покрытие по любому из предшествующих пунктов, отличающееся тем, что в покрытие добавляют каталитически активный компонент, платину, родий, иридий, палладий, рутений и/или серебро с помощью адсорбции или вместе с золем.

6. Покрытие по п.5, отличающееся тем, что количество активного компонента в покрытии находится в диапазоне 0,01-50 мас.%.

7. Покрытие по любому из предшествующих пунктов, отличающееся тем, что один или несколько компонентов добавляют в золь в виде раствора.

8. Покрытие по любому из предшествующих пунктов, отличающееся тем, что вязкость золя составляет 1-20 сП.

9. Фильтр для улавливания частиц в выхлопе дизельных двигателей, имеющий поры, отличающийся тем, что на поверхности пор этого фильтра нанесено покрытие, охарактеризованное в любом из пп.1-8, так, что поры остаются открытыми.

10. Способ изготовления фильтра для улавливания частиц в выхлопе дизельных двигателей, отличающийся тем, что на поверхности пор этого фильтра наносят покрытие так, что поры остаются открытыми, где покрытие содержит золь, содержащий оксиды алюминия, титана, кремния, церия, циркония и/или марганца в следующих соотношениях:

где средний диаметр частиц, содержащихся в золе, составляет менее 100 нм и содержание сухого вещества в золе находится в диапазоне 0,1-30 мас.%.

11. Способ по п.10, отличающийся тем, что золь содержит оксиды железа, кобальта, никеля, меди, ванадия, вольфрама, бора, олова, галлия, индия, лантана, празеодима и/или ниобия.

12. Способ по п.10, отличающийся тем, что вязкость покрытия составляет 1-20 сП.

13. Способ по п.10, отличающийся тем, что фильтр для улавливания частиц сушат путем отсасывания жидкости.

Текст

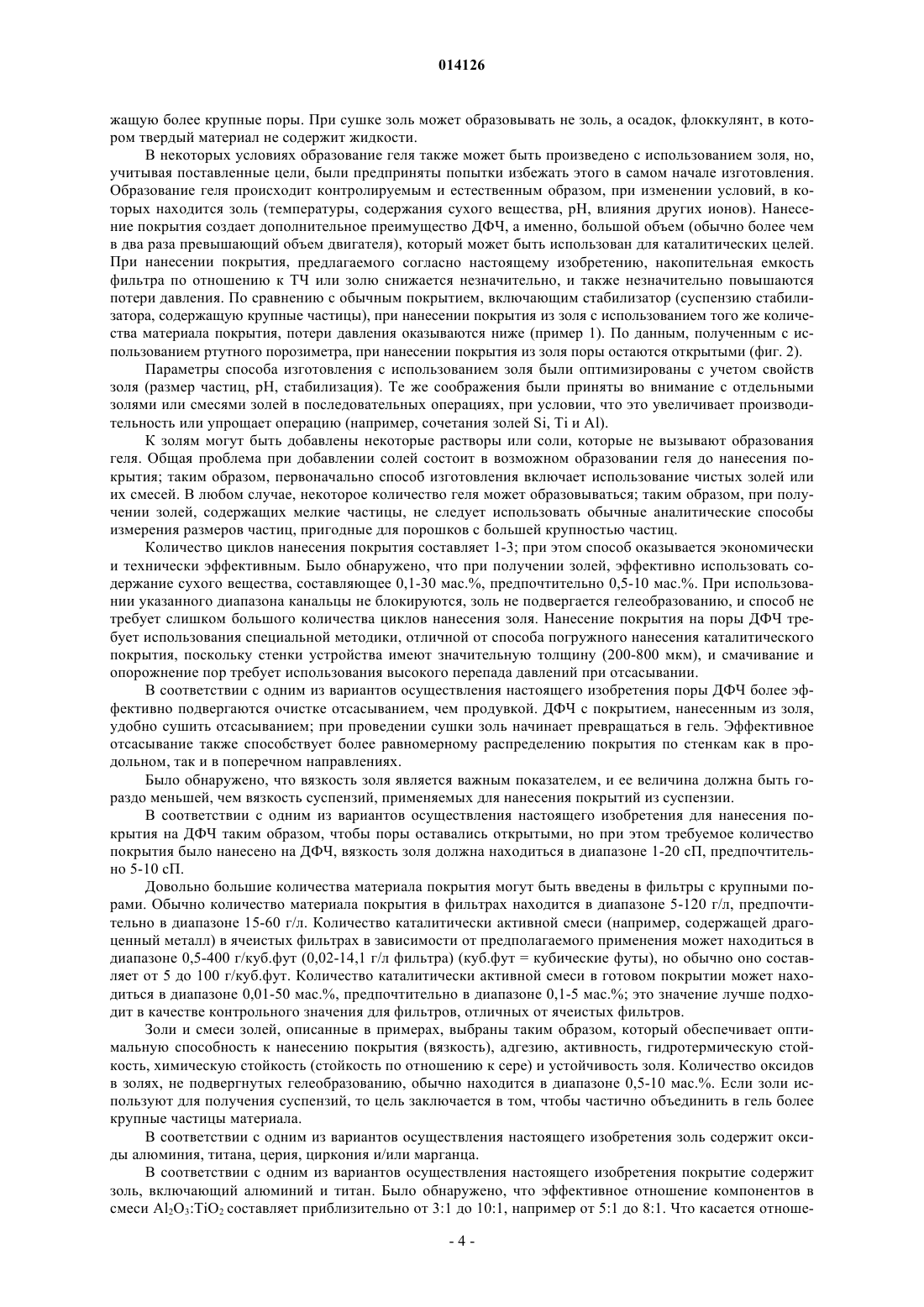

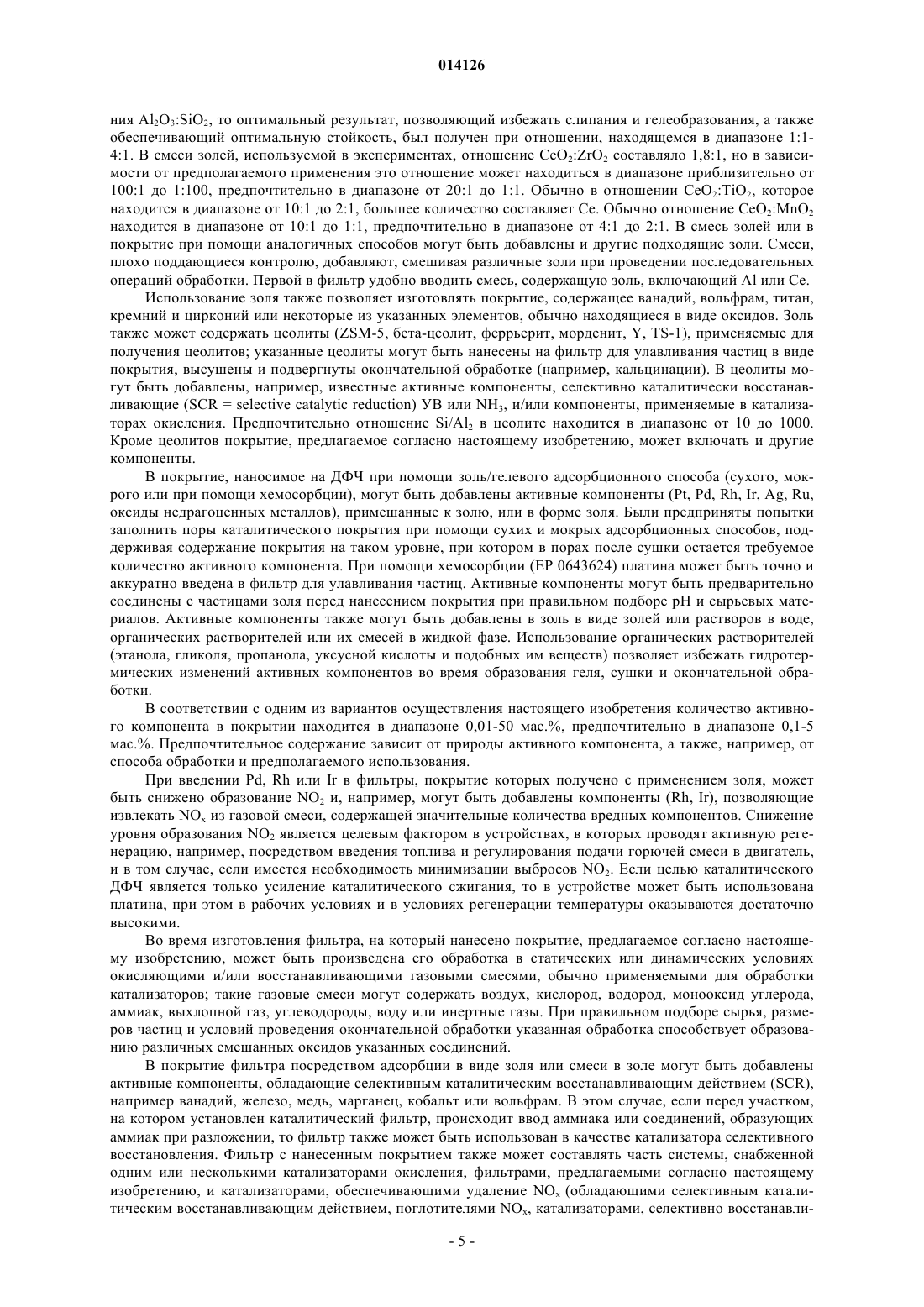

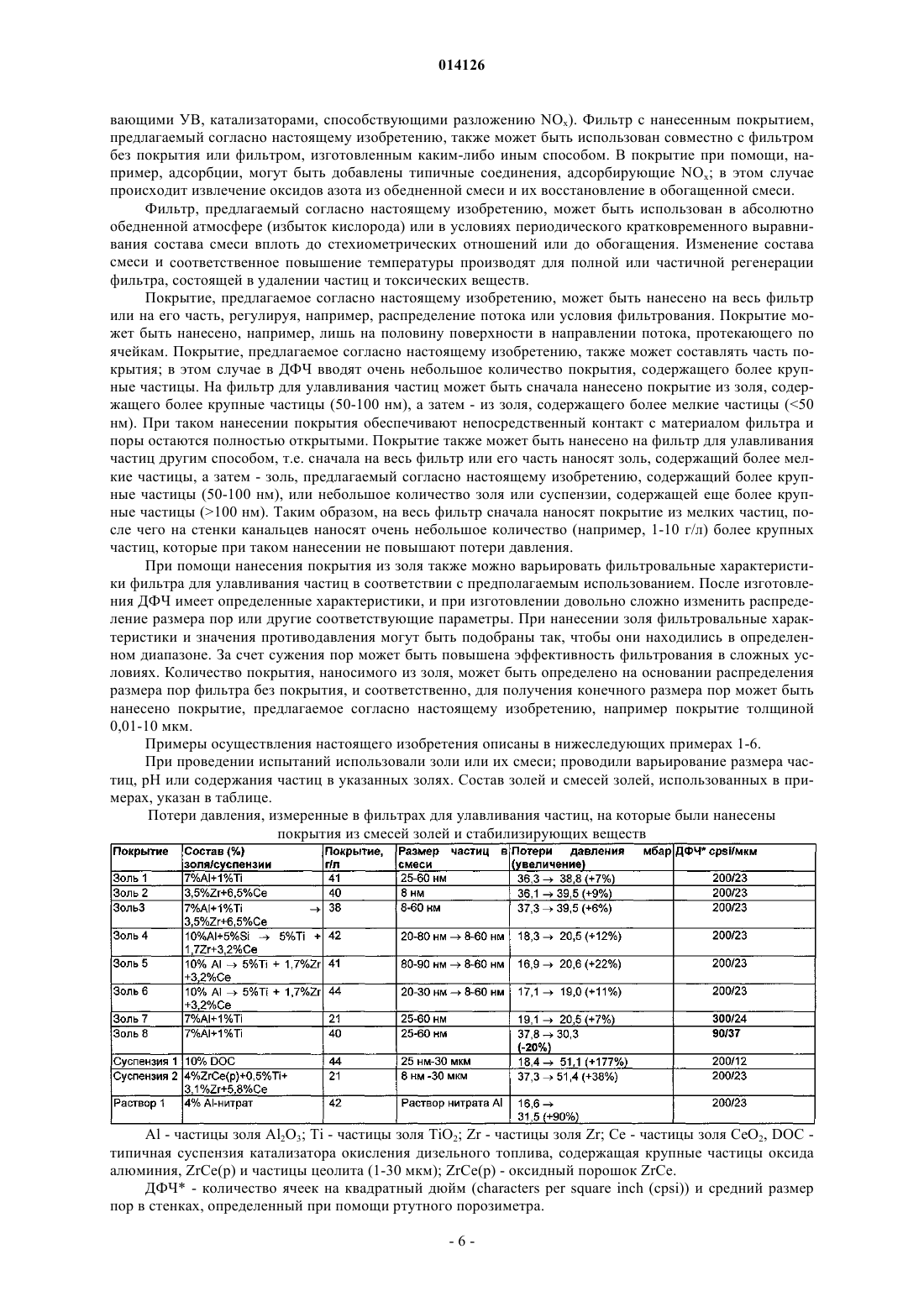

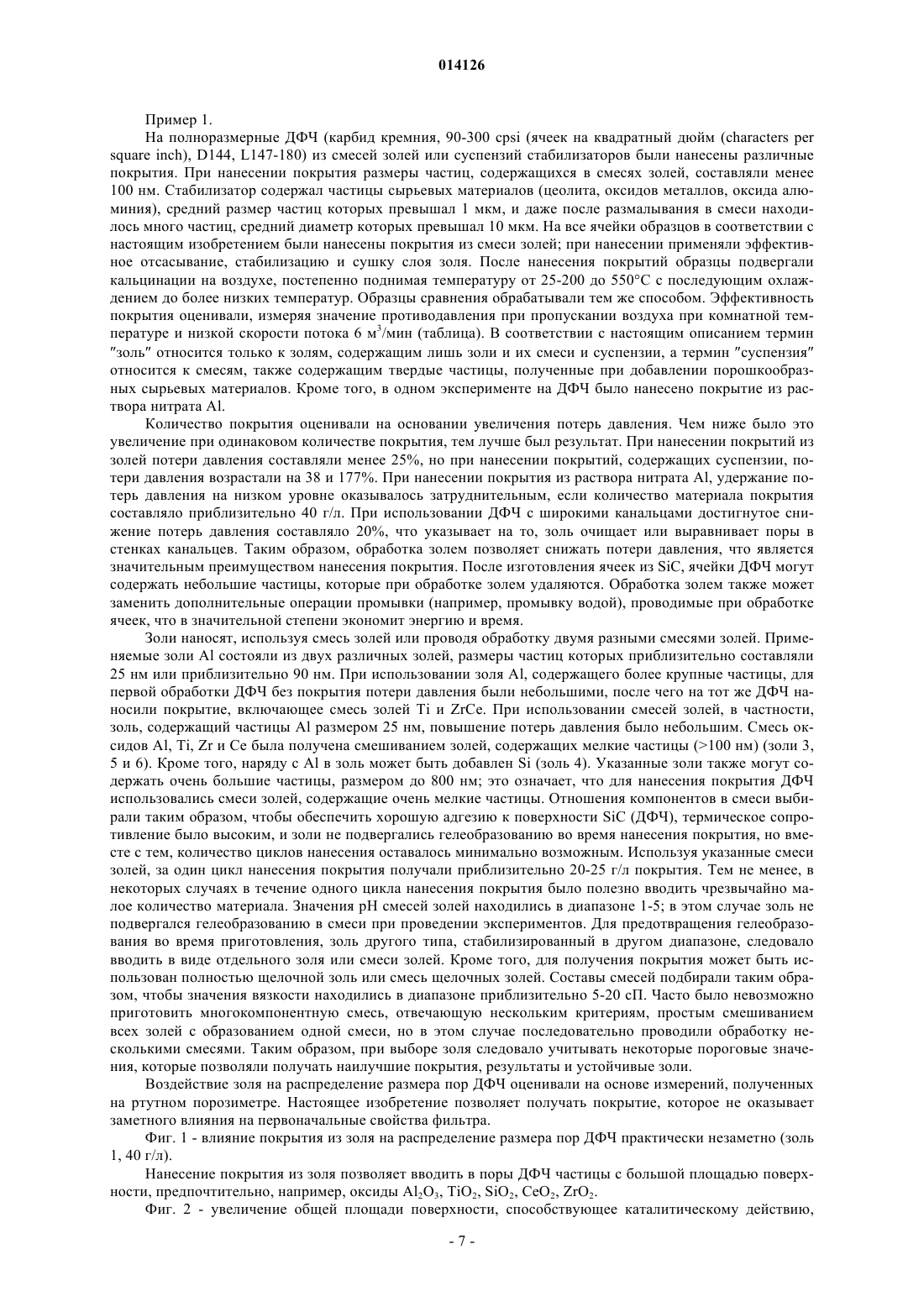

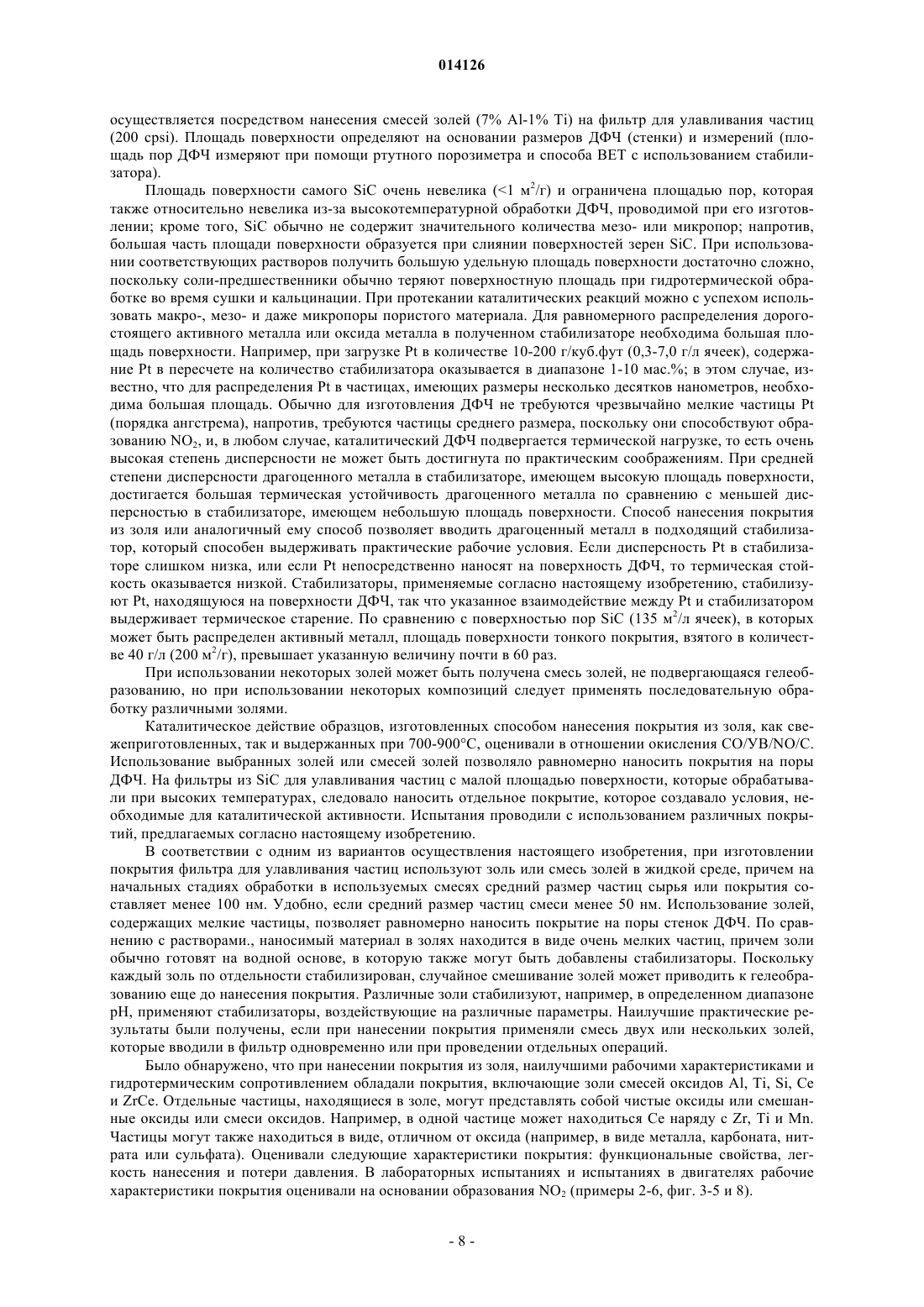

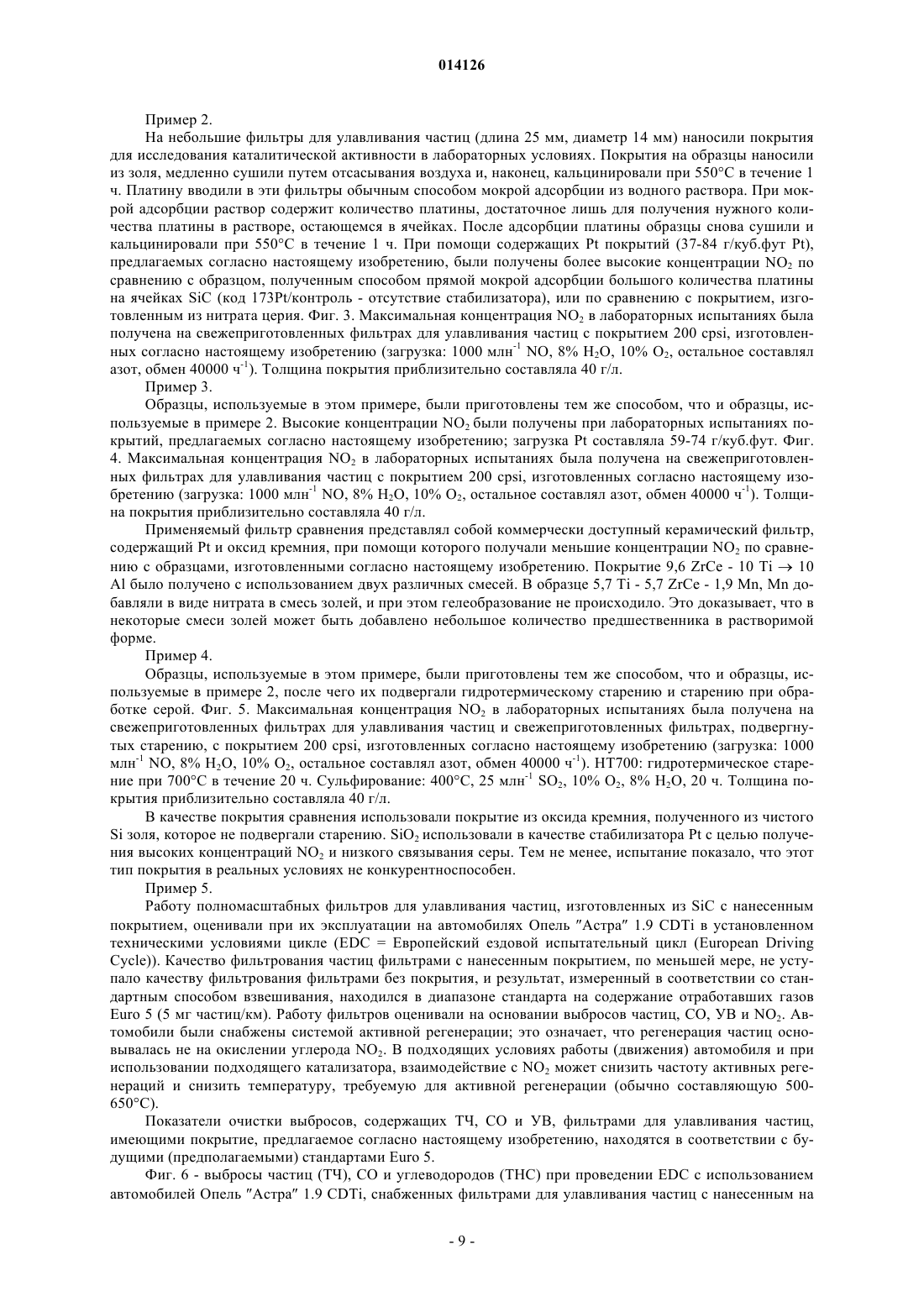

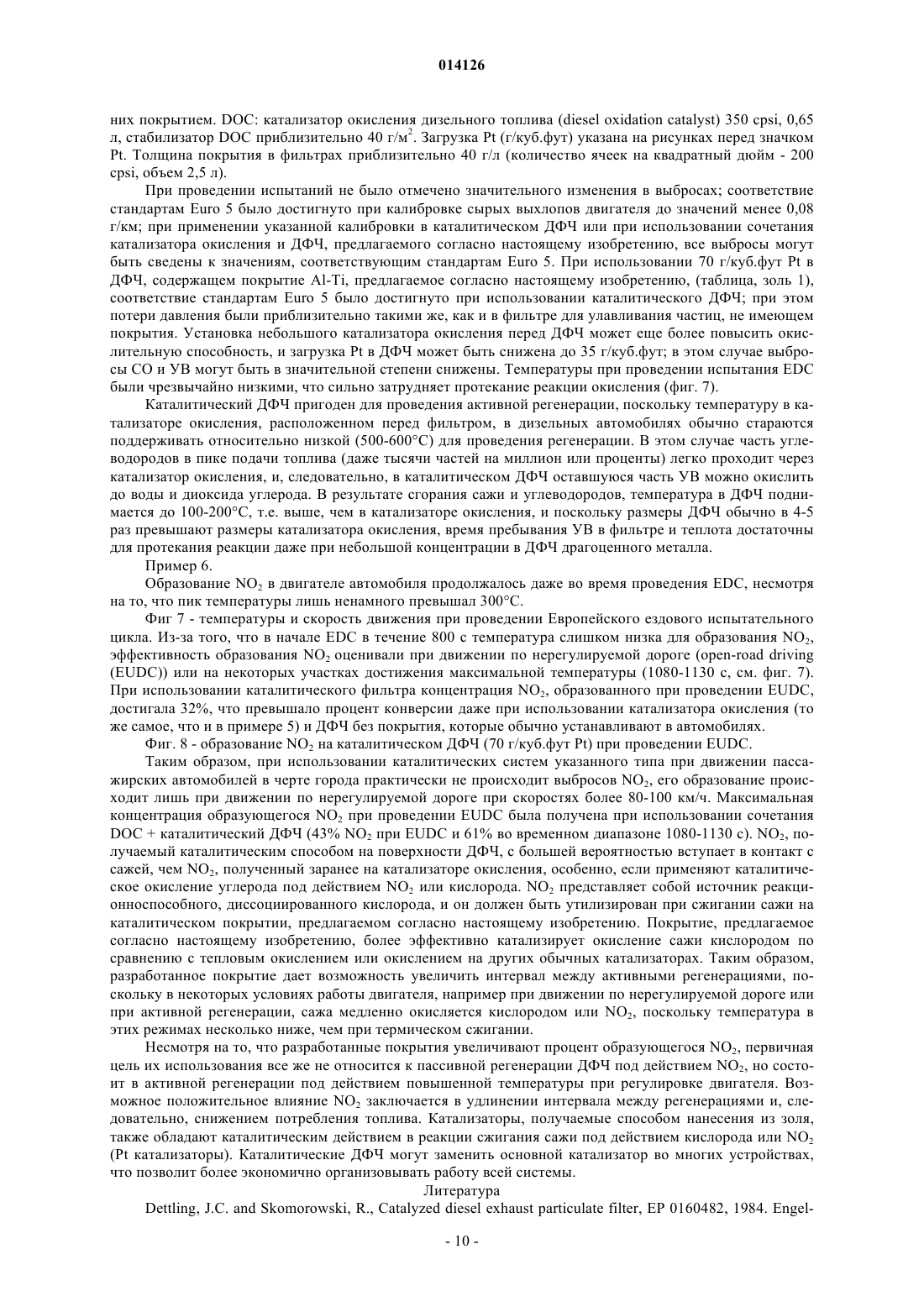

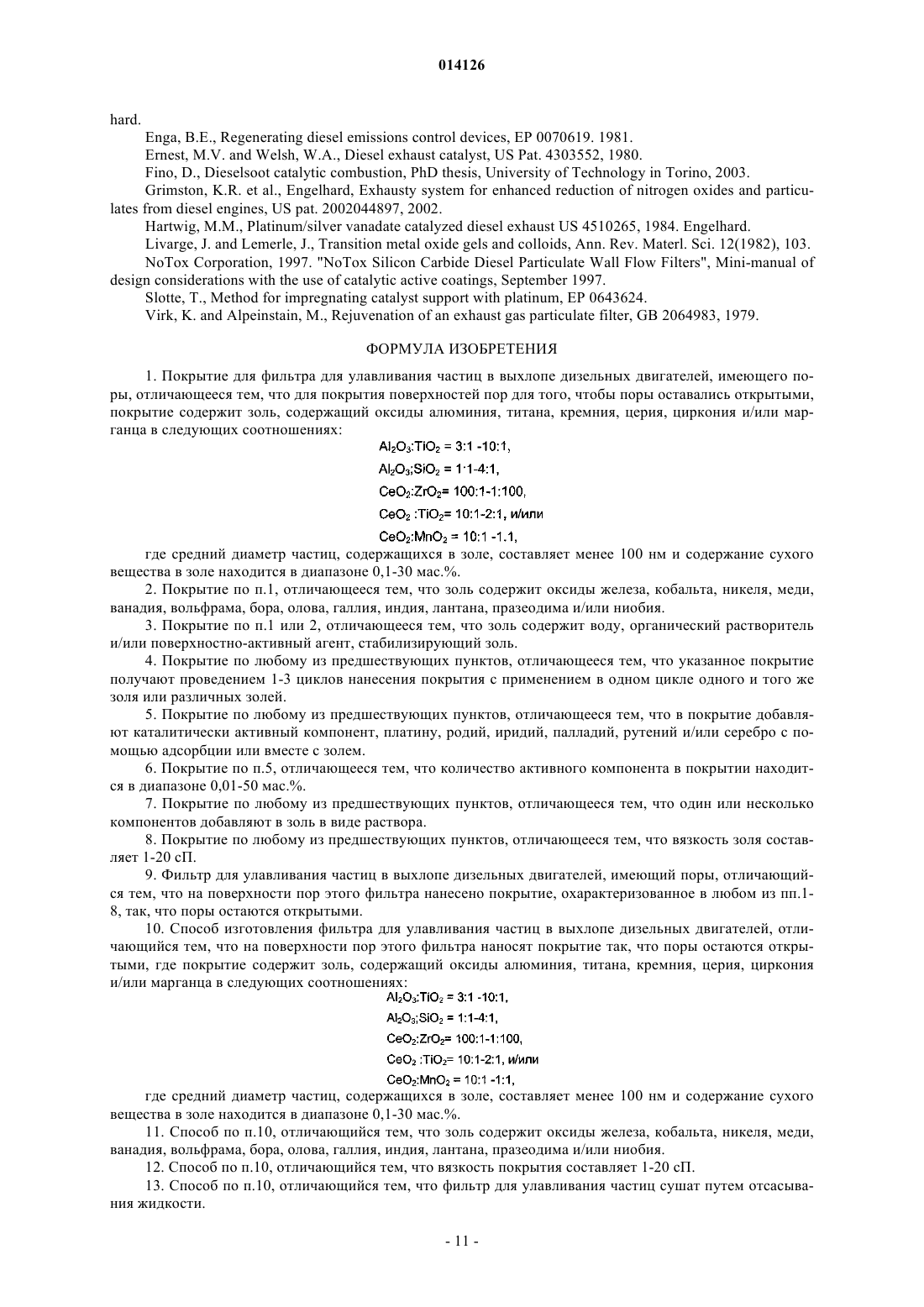

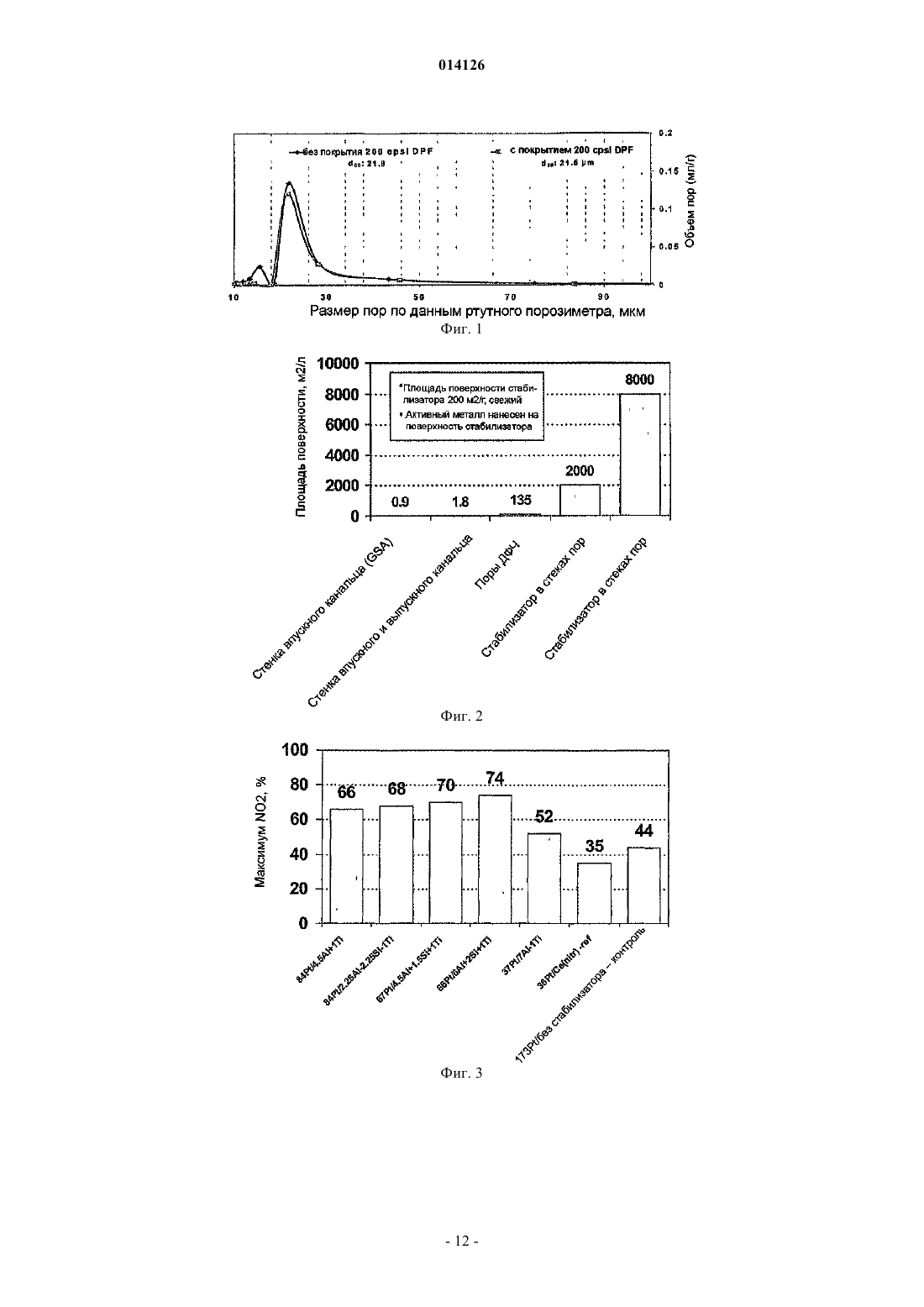

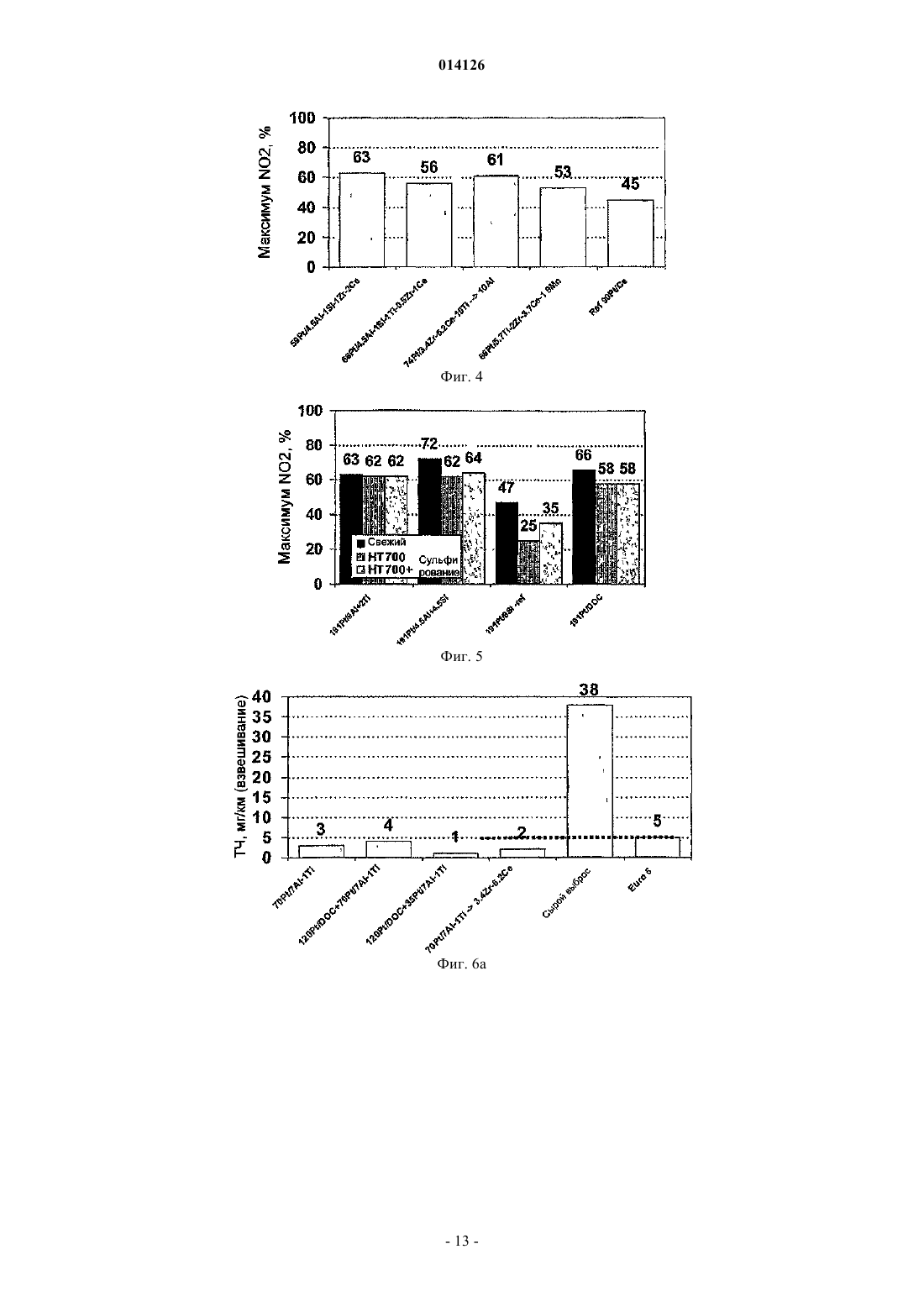

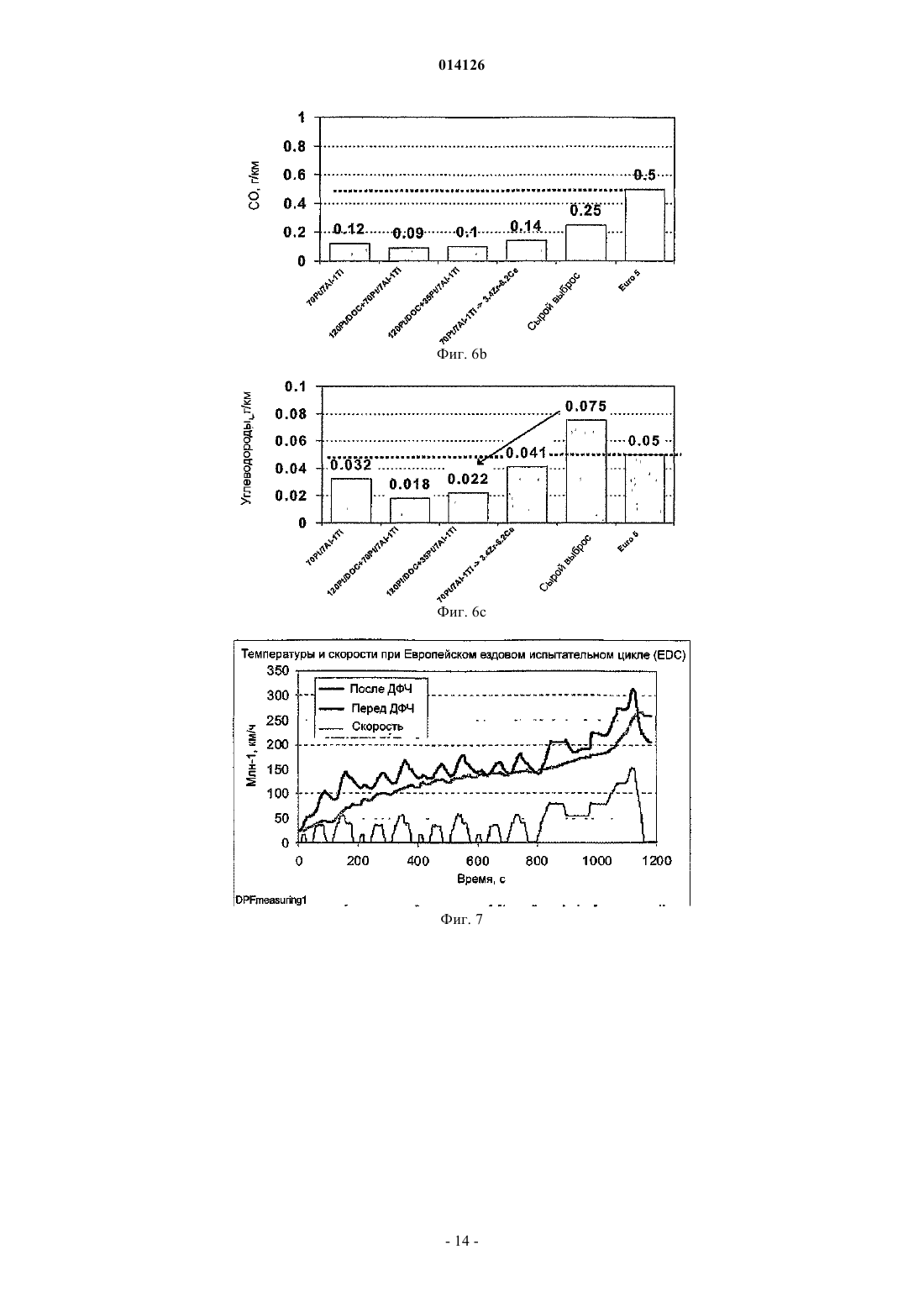

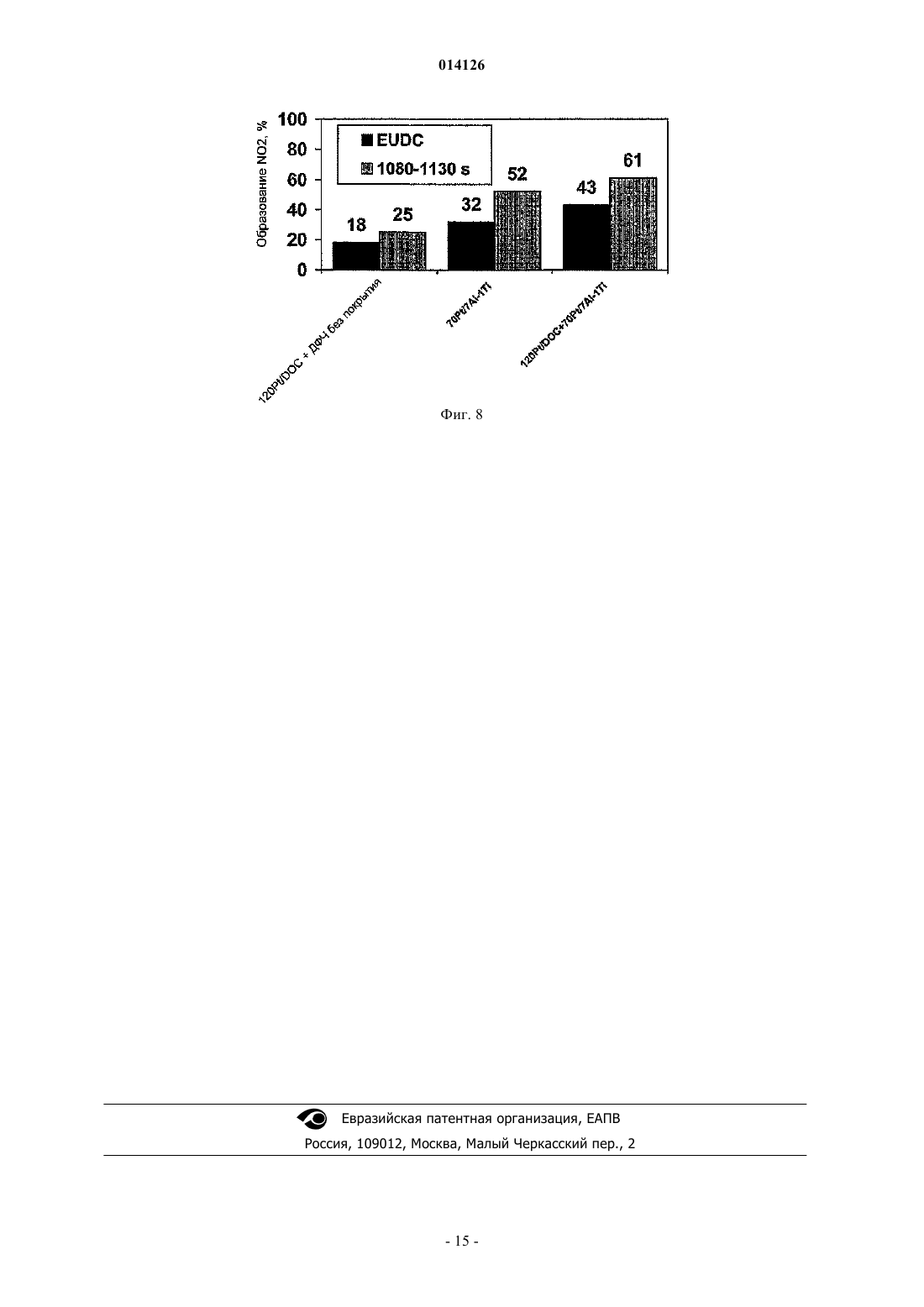

ПОКРЫТИЕ ДЛЯ ФИЛЬТРА ДЛЯ УЛАВЛИВАНИЯ ЧАСТИЦ Изобретение относится к покрытию для фильтра для улавливания частиц, применяемого для обработки выхлопных или отходящих газов. При изготовлении покрытия, предлагаемого в настоящем изобретении, используют золь на жидкостной основе, содержащий частицы, средний размер которых составляет менее 100 нм, предпочтительно менее 50 нм. 014126 Область техники Изобретение относится к покрытию для фильтра для улавливания частиц, применяемому для обработки выхлопных или отходящих газов, а также к самому фильтру для улавливания частиц. Изобретение также относится к способу изготовления и применения указанного фильтра для улавливания частиц. Предшествующий уровень техники Ожидаемое в течение 2005-2012 гг. ужесточение стандартов, содержащих требования к выхлопам дизельных автомобилей, должно вызвать необходимость использования фильтров для улавливания частиц, соответствующих стандартам, устанавливающим нормы содержания в выхлопе твердых частиц(ТЧ). Для дизельных автомобилей наибольшую сложность представляет соответствие стандартам, устанавливающим нормы ТЧ и NOx в выхлопах, в то время как наличие в выхлопах монооксида углерода и углеводородов (УВ) может быть эффективно устранено за счет использования катализаторов окисления. Стратегия, выбранная для устранения выбросов NOx, на начальных этапах исключает использование каких-либо методик последующей обработки, поскольку они, как правило, вызывают повышение потребления топлива или требуют установки в автомобиле дополнительных компонентов. Для снижения выбросов NOx могут быть использованы технические способы регулирования работы двигателя (регулирования температуры сгорания, условий в цилиндрах, рециркуляция отработавших газов), которые, тем не менее, вызывают повышение выбросов ТЧ и УВ. Таким образом, для достижения указанных целей необходимо использование фильтров для улавливания частиц в выхлопе дизельных двигателей (ДФЧ). Средний размер частиц, вырабатываемых современными дизельными двигателями, рассчитанный на основании концентрации, составляет менее 100 нм. Ранее широко обсуждалось вредное влияние выбросов ТЧ,поскольку мелкие частицы попадают в легкие, и очень мелкие частицы смогут проникать в человеческий организм. Указанные частицы содержат тяжелые углеводороды и сажу (CHx), которые относят к канцерогенным веществам, а также различные неорганические соединения. Фильтры для улавливания частиц в выхлопе дизельных двигателей обычно изготовлены из кордиерита, SiC или металлокерамических материалов; для улавливания частиц необходимо изготавливать такие конструкции ДФЧ, которые имеют оптимальное сочетание повышенного противодавления и накопительной емкости по отношению к ТЧ. Обычные коммерчески доступные ДФЧ имеют ячеистую структуру, в которой поток газа должен проникать через пористую стенку (ДФЧ с потоком через стенку). Ячеистая система содержит открытые канальцы (гидравлический диаметр которых приблизительно составляет 1-2 мм), половина которых закрыта на вход, а половина - на выход; эти канальцы обеспечивают прохождение потока через пористую стенку. Обычно доля пор в стенках составляет приблизительно 40-60%,и средний размер пор составляет приблизительно 10-40 мкм; в этом случае значение противодавления остается низким, но при этом система способна улавливать довольно мелкие частицы с эффективностью,превышающей 90%. В некоторых случаях, в частности, в модифицированных моделях, используют ДФЧ,работающие в соответствии с так называемым принципом глубокой фильтрации, но из-за более крупных пор фильтрующая способность таких фильтров оказывается более низкой, чем соответствующий показатель ячеистых ДФЧ, поскольку частицы в них частично распределяются внутри материала фильтра. Примеры материалов, из которых изготавливают такие ДФЧ, включают керамические или металлические волокна, пены и другие пористые материалы. Использование ДФЧ позволяет извлекать углеводородсодержащую летучую фракцию (ЛОФ = летучая органическая фракция; РОФ = растворимая органическая фракция), ТЧ при помощи эффективных катализаторов окисления. Удаление углеродной фракции требует применения термического или каталитического сжигания, для которого разработаны различные способы регенерации, предназначенные для поддержания относительно низкого противодавления в фильтре, и для предотвращения забивания фильтра ТЧ. Обычно сажа, содержащая ТЧ, термически выгорает при подводе дополнительного количества тепла. Горение сажи начинается, когда температура выхлопных газов, содержащих избыточное количество кислорода, превышает 550-600 С. Дополнительное количество тепла может быть получено,например, при помощи горелок, дополнительной подачи топлива, электрических сопротивлений или других способов подачи дополнительного количества энергии к ДФЧ или к выхлопному газу до его попадания в ДФЧ. Сажа может быть окислена в интенсивно протекающей реакции горения в кислороде при температуре, превышающей 550 С, или в более медленной реакции с NO2 при более низких температурах (250-350 С). В обеих реакциях можно использовать катализаторы. Каталитическое окисление сажи кислородом было объектом широкомасштабных исследований в течение нескольких десятилетий, и типичные примеры катализаторов такого окисления включают соединения, образующие так называемые солевые расплавы, включающие, например, ванадий, Cu, K, Cs и соединения перовскита (Fino 2003). При активной регенерации в ДФЧ подается дополнительное количество теплоты, но при пассивном фильтровании цель состоит в непрерывном окислении частиц под действием NO2. Разработанный способ CRT(Continuous Regenerating Trap = непрерывно регенерирующей ловушки) включает использование катализатора, содержащего платину, и затем использование ДФЧ, не имеющего покрытия или имеющего каталитическое покрытие (ЕР 341832) NO2, получаемый на катализаторе окисления, окисляет сажу при достаточно низких температурах (250-300 С), при условии, что катализатор окисления достаточно эффективен. Проблемы пассивного способа возникают тогда, когда образуется недостаточное количество NO2,-1 014126 например, при медленном движении машин в городах, и, кроме того, этот способ требует применения топлива с очень низким содержанием серы (S10 млн-1), позволяющим избежать образования сульфатов на высокоэффективном и дорогостоящем платиновом катализаторе окисления. Забивание ДФЧ недопустимо в любой ситуации, поскольку в этом случае двигатель транспортного средства будет остановлен. Таким образом, большинство имеющихся в наличии систем включает систему активной регенерации,принцип которой успешно применяют уже в течение нескольких десятилетий. В 1979 г. Virk и Alperstain ввели систему, включающую катализатор окисления и ДФЧ, в которой активная регенерация осуществляется за счет подачи топлива. Применение современных адаптивных технологий и способов контроля работы двигателя позволяет производить аккуратную активную регенерацию при помощи ДФЧ. Покрытия ДФЧ применяют уже более 25 лет, и, кроме того, ДФЧ дополнительно снабжают, например, катализаторами сжигания сажи или катализаторами окисления (Ernest 1980 и Enga 1981). При помощи ДФЧ, содержащих платину, были изготовлены системы, в которых температура горения сажи была снижена до 300 С (заявки ЕР 0160482 и US 4510265). Обычно катализатор вводят в ДФЧ в виде обычных суспензий, применяемых для нанесения каталитического покрытия (коллоидных суспензий) или в виде водных растворов, наиболее часто встречающимися покрытиями являются покрытия на основе оксида алюминия, оксида циркония или оксида кремния(www.dieselnet.com/, Catalyzed diesel filters, 15.3.2006). В суспензию добавляют сырье для катализатора,изготовленное в виде порошка с обычным размером частиц, приблизительно составляющим 1-40 мкм. Для ДФЧ также были разработаны покрытия, содержащие Pt/оксиды церия и циркония (Grimston 2002). Адсорбция из водных растворов имеет ряд недостатков, например низкое количество катализатора, получаемое после каждого нанесения, и сложность нанесения покрытия на большую площадь поверхности. При нанесении покрытий на ячеистые катализаторы покрытие обычно наносят только на стенки канальцев и меньшее количество - в поры. Количество суспензии, используемой для нанесения покрытия,должно быть небольшим во избежание создания высокого противодавления. Если покрытие наносят лишь на входную часть стенок канальцев, катализатор взаимодействует с сажей, но общее количество катализатора остается небольшим. При нанесении покрытия из суспензии также раздельно получают каталитические покрытия, находящиеся на обеих сторонах ДФЧ. Полагают, что частицы в таких суспензиях должны быть как можно более мелкими, что позволяет частицам стабилизирующего вещества (стабилизатора) проникать в поверхность пор. Размер пор ДФЧ находится в диапазоне 10-20 мкм. Однако при таком размере пор, почти все частицы суспензии оказываются на стенках канальцев, поскольку минимальный размер частиц в суспензиях обычно составляет приблизительно 1 мкм. Степень фильтрования при этом высока даже для частиц стабилизатора, имеющих размер 100-500 нм, и, соответственно,для частиц ТЧ, при практическом использовании фильтра в газовой фазе. Так как большинство каталитических реакций целевых веществ, находящихся в выхлопных газах,лимитировано кинетическими параметрами, и введение большого количества платины приводит к получению высокой плотности платины, то при использовании небольшого количества стабилизатора использование дорогостоящего драгоценного металла оказывается неэффективным. Было предложено непосредственное добавление каталитически активных компонентов в кордиерит, но при большой площади поверхности каталитическая активность (окисление NO/УВ/СО) не соответствовала активности на поверхности стабилизатора. Кроме того, что касается влияния на активность, то адгезия между частицами драгоценных металлов и керамической поверхностью оставляет желать лучшего. Площадь поверхности обычных стабилизаторов, изготовленных на основе оксида алюминия, превышает 200 м 2/г, в то время как площадь поверхности термически прокаленного материала ДФЧ составляет менее 5 м 2/г, обычно даже менее 1 м 2/г. Кроме того, было предложено предварительное нанесение на поверхность SiC слоя, на котором фиксируют покрытие (NoTox Corporation 1997). Также было предложено использование более крупных пор в ДФЧ, в которые может быть нанесен катализатор. Независимо от регенерации углерода, недожженная зола аккумулируется в ДФЧ, и количество указанной золы следует учитывать при разработке мер, требований к смазочным маслам и возможным операциям технического обслуживания и ремонта. Задача изобретения Задача настоящего изобретения состоит в получении каталитического покрытия для фильтра для улавливания частиц, находящихся в выхлопных газах дизельного двигателя или соответствующем отходящем газе, которое усиливает каталитическое восстановление компонентов выброса, содержащихся в отходящих газах, при проведении целевых операций, т.е. регенерации фильтра для улавливания частиц,таким образом, что в ДФЧ не происходит увеличения потери давления (гидравлического сопротивления),и фильтрующая способность ДФЧ по отношению к частицам не ухудшается по сравнению с фильтрующей способностью фильтра, не имеющего покрытия, в аналогичных рабочих условиях. Указанная задача решена посредством признаков изобретения, указанных в независимых пунктах прилагаемой формулы изобретения. Другие пункты формулы изобретения относятся к предпочтительным вариантам осуществления настоящего изобретения. В сравнении с обычным каталитическим покрытием ДФЧ, изготовляемым при помощи способов,соответствующих предшествующему уровню техники, нанесение покрытия, включающего катализатор-2 014126 нового типа, при помощи нового способа позволяет снизить потерю давления на единицу покрытия, т.е. позволяет лучше использовать фильтр в каталитических реакциях, катализируемых активными металлами (обычно драгоценными металлами). Хорошо известно, что каталитическая активность в каталитическом реакторе может быть повышена за счет увеличения количества активного компонента или покрытия. Применение каталитических покрытий усиливает окисление монооксида углерода, углеводородов,монооксида азота (NO) и частиц. Эффективность окисления частиц может быть улучшена непосредственно или опосредовано через NO2. Сущность изобретения Изобретение основано на том, что фильтр с каталитическим покрытием изготавливают путем нанесения тонкослойного покрытия на поры стенок, причем указанное покрытие, по существу, не меняет ни первоначального распределения размеров пор в фильтре, ни потерь давления при циркуляции. Такой тип покрытия получают благодаря использованию среды для нанесения покрытия, находящейся в виде золя,причем указанная среда для нанесения покрытия содержит смесь, включающую два или более золя или компонента, которые вводят в фильтр одновременно или по отдельности. Распределение размеров частиц, содержащихся в золе, выбирают таким образом, чтобы частицы были значительно мельче, чем размеры пор фильтра, а другие параметры, например содержание и рН, выбирают так, чтобы они подходили для изготовления изделия, предлагаемого согласно настоящему изобретению. Во время изготовления золь также может быть превращен в гель перед проведением сушки или кальцинации или во время указанных операций. Гелеобразование может быть выполнено термическим и/или химическим способом при помощи желирующих золи растворов, газов или другого золя. При проведении операции отсасывания или сушки может быть усилено гелеобразование посредством введения в фильтр газа, например, кислотных паров (азотная кислота, уксусная кислота) или других подходящих газов (аммиак), содержащих небольшие количества катионов и анионов. Газы могут быть использованы для предотвращения растворения золя, которое может происходить при использовании растворов для проведения гелеобразования. Возможные области применения изобретения включают очистку выхлопных газов, дымового газа и отходящих газов в подвижных и стационарных устройствах. Обычно газовая смесь содержит избыток кислорода, либо постоянно, либо в среднем. Для поддержания горения может быть использовано любое газообразное топливо (например, метан, пропан, биотопливо), жидкое топливо (легкое или тяжелое котельное топливо, дизельное топливо, бензин или биотопливо) или твердое топливо. Покрытие, предлагаемое согласно настоящему изобретению, может быть нанесено, например, на керамические или металлические фильтры для улавливания частиц. Фильтры могут представлять собой устройства, предназначенные для поверхностной фильтрации, глубокой фильтрации или частичной фильтрации. Указанные фильтры могут быть круглыми, прямоугольными, овальной формы или включать сочетание указанных форм. Фильтры могут быть установлены последовательно на одной и той же системе каналов или на различных каналах, или они могут быть установлены парами или группами по несколько штук последовательно - в этом случае первым устанавливают фильтр частичной или глубокой фильтрации, при помощи которого удаляют часть частиц, а затем устанавливают фильтр поверхностной фильтрации, при помощи которого удаляют остальные частицы. Материалы фильтра могут включать кордиерит, карбид кремния, нитрид кремния, титанат алюминия, металлокерамику, пористый металл,пористую керамику, проволочные сетки, гранулы, зерна, бумагу, ткань или металлические фильтрующие структуры. Термин золь относится к коллоидному раствору или коллоидной дисперсии, содержащей большие молекулы или мелкие частицы, размер которых находится приблизительно в диапазоне 2-200 нм,или частицы, которые содержат 103-109 атомов (Livage 1982). При таком малом размере частиц чрезвычайно важную роль играют поверхностные характеристики частиц, и электрические заряды вокруг частиц сильно влияют на устойчивость золя. Золи теряют устойчивость по мере оседания частиц. Среди факторов, влияющих на устойчивость золя, можно отметить влияние катионов и рН, а также самой среды, поскольку комплексы, находящиеся в среде, образуют сольваты на поверхностях коллоидной частицы. Наличие ионов часто снижает заряд золя и облегчает протекание осаждения. Обычно коллоидные частицы смешивают с водой, но возможно и использование других жидкостей, например органических растворителей. В золь также могут быть добавлены поверхностно-активные коллоидные вещества, часто органические, которые защищают частицы золя. Большая часть присутствующих в золе частиц представляет собой оксиды и гидроксиды. Коллоидные оксиды имеют большую площадь поверхности, благодаря этому они интересны в катализаторах. Золи могут включать одну или несколько смесей. Смесь золей может быть приготовлена смешиванием двух отдельных золей или смесей золей. Золь также может быть приготовлен из раствора посредством образования мелких частиц золя. Гель получают уменьшением количества среды в золе; в этом случае частицы образуют трехмерную матрицу, которая все же содержит небольшое количество среды, захваченной структурой (Livage 1982). Из диспергированного золя может быть получен хороший гомогенный гель, структура которого фиксируется захваченной в нем жидкостью. Из агрегированных частиц золя получают структуру, содер-3 014126 жащую более крупные поры. При сушке золь может образовывать не золь, а осадок, флоккулянт, в котором твердый материал не содержит жидкости. В некоторых условиях образование геля также может быть произведено с использованием золя, но,учитывая поставленные цели, были предприняты попытки избежать этого в самом начале изготовления. Образование геля происходит контролируемым и естественным образом, при изменении условий, в которых находится золь (температуры, содержания сухого вещества, рН, влияния других ионов). Нанесение покрытия создает дополнительное преимущество ДФЧ, а именно, большой объем (обычно более чем в два раза превышающий объем двигателя), который может быть использован для каталитических целей. При нанесении покрытия, предлагаемого согласно настоящему изобретению, накопительная емкость фильтра по отношению к ТЧ или золю снижается незначительно, и также незначительно повышаются потери давления. По сравнению с обычным покрытием, включающим стабилизатор (суспензию стабилизатора, содержащую крупные частицы), при нанесении покрытия из золя с использованием того же количества материала покрытия, потери давления оказываются ниже (пример 1). По данным, полученным с использованием ртутного порозиметра, при нанесении покрытия из золя поры остаются открытыми (фиг. 2). Параметры способа изготовления с использованием золя были оптимизированы с учетом свойств золя (размер частиц, рН, стабилизация). Те же соображения были приняты во внимание с отдельными золями или смесями золей в последовательных операциях, при условии, что это увеличивает производительность или упрощает операцию (например, сочетания золей Si, Ti и Al). К золям могут быть добавлены некоторые растворы или соли, которые не вызывают образования геля. Общая проблема при добавлении солей состоит в возможном образовании геля до нанесения покрытия; таким образом, первоначально способ изготовления включает использование чистых золей или их смесей. В любом случае, некоторое количество геля может образовываться; таким образом, при получении золей, содержащих мелкие частицы, не следует использовать обычные аналитические способы измерения размеров частиц, пригодные для порошков с большей крупностью частиц. Количество циклов нанесения покрытия составляет 1-3; при этом способ оказывается экономически и технически эффективным. Было обнаружено, что при получении золей, эффективно использовать содержание сухого вещества, составляющее 0,1-30 мас.%, предпочтительно 0,5-10 мас.%. При использовании указанного диапазона канальцы не блокируются, золь не подвергается гелеобразованию, и способ не требует слишком большого количества циклов нанесения золя. Нанесение покрытия на поры ДФЧ требует использования специальной методики, отличной от способа погружного нанесения каталитического покрытия, поскольку стенки устройства имеют значительную толщину (200-800 мкм), и смачивание и опорожнение пор требует использования высокого перепада давлений при отсасывании. В соответствии с одним из вариантов осуществления настоящего изобретения поры ДФЧ более эффективно подвергаются очистке отсасыванием, чем продувкой. ДФЧ с покрытием, нанесенным из золя,удобно сушить отсасыванием; при проведении сушки золь начинает превращаться в гель. Эффективное отсасывание также способствует более равномерному распределению покрытия по стенкам как в продольном, так и в поперечном направлениях. Было обнаружено, что вязкость золя является важным показателем, и ее величина должна быть гораздо меньшей, чем вязкость суспензий, применяемых для нанесения покрытий из суспензии. В соответствии с одним из вариантов осуществления настоящего изобретения для нанесения покрытия на ДФЧ таким образом, чтобы поры оставались открытыми, но при этом требуемое количество покрытия было нанесено на ДФЧ, вязкость золя должна находиться в диапазоне 1-20 сП, предпочтительно 5-10 сП. Довольно большие количества материала покрытия могут быть введены в фильтры с крупными порами. Обычно количество материала покрытия в фильтрах находится в диапазоне 5-120 г/л, предпочтительно в диапазоне 15-60 г/л. Количество каталитически активной смеси (например, содержащей драгоценный металл) в ячеистых фильтрах в зависимости от предполагаемого применения может находиться в диапазоне 0,5-400 г/куб.фут (0,02-14,1 г/л фильтра) (куб.фут = кубические футы), но обычно оно составляет от 5 до 100 г/куб.фут. Количество каталитически активной смеси в готовом покрытии может находиться в диапазоне 0,01-50 мас.%, предпочтительно в диапазоне 0,1-5 мас.%; это значение лучше подходит в качестве контрольного значения для фильтров, отличных от ячеистых фильтров. Золи и смеси золей, описанные в примерах, выбраны таким образом, который обеспечивает оптимальную способность к нанесению покрытия (вязкость), адгезию, активность, гидротермическую стойкость, химическую стойкость (стойкость по отношению к сере) и устойчивость золя. Количество оксидов в золях, не подвергнутых гелеобразованию, обычно находится в диапазоне 0,5-10 мас.%. Если золи используют для получения суспензий, то цель заключается в том, чтобы частично объединить в гель более крупные частицы материала. В соответствии с одним из вариантов осуществления настоящего изобретения золь содержит оксиды алюминия, титана, церия, циркония и/или марганца. В соответствии с одним из вариантов осуществления настоящего изобретения покрытие содержит золь, включающий алюминий и титан. Было обнаружено, что эффективное отношение компонентов в смеси Al2O3:TiO2 составляет приблизительно от 3:1 до 10:1, например от 5:1 до 8:1. Что касается отноше-4 014126 ния Al2O3:SiO2, то оптимальный результат, позволяющий избежать слипания и гелеобразования, а также обеспечивающий оптимальную стойкость, был получен при отношении, находящемся в диапазоне 1:14:1. В смеси золей, используемой в экспериментах, отношение CeO2:ZrO2 составляло 1,8:1, но в зависимости от предполагаемого применения это отношение может находиться в диапазоне приблизительно от 100:1 до 1:100, предпочтительно в диапазоне от 20:1 до 1:1. Обычно в отношении СеО 2:TiO2, которое находится в диапазоне от 10:1 до 2:1, большее количество составляет Се. Обычно отношение СеО 2:MnO2 находится в диапазоне от 10:1 до 1:1, предпочтительно в диапазоне от 4:1 до 2:1. В смесь золей или в покрытие при помощи аналогичных способов могут быть добавлены и другие подходящие золи. Смеси,плохо поддающиеся контролю, добавляют, смешивая различные золи при проведении последовательных операций обработки. Первой в фильтр удобно вводить смесь, содержащую золь, включающий Al или Се. Использование золя также позволяет изготовлять покрытие, содержащее ванадий, вольфрам, титан,кремний и цирконий или некоторые из указанных элементов, обычно находящиеся в виде оксидов. Золь также может содержать цеолиты (ZSM-5, бета-цеолит, феррьерит, морденит, Y, TS-1), применяемые для получения цеолитов; указанные цеолиты могут быть нанесены на фильтр для улавливания частиц в виде покрытия, высушены и подвергнуты окончательной обработке (например, кальцинации). В цеолиты могут быть добавлены, например, известные активные компоненты, селективно каталитически восстанавливающие (SCR = selective catalytic reduction) УВ или NH3, и/или компоненты, применяемые в катализаторах окисления. Предпочтительно отношение Si/Al2 в цеолите находится в диапазоне от 10 до 1000. Кроме цеолитов покрытие, предлагаемое согласно настоящему изобретению, может включать и другие компоненты. В покрытие, наносимое на ДФЧ при помощи золь/гелевого адсорбционного способа (сухого, мокрого или при помощи хемосорбции), могут быть добавлены активные компоненты (Pt, Pd, Rh, Ir, Ag, Ru,оксиды недрагоценных металлов), примешанные к золю, или в форме золя. Были предприняты попытки заполнить поры каталитического покрытия при помощи сухих и мокрых адсорбционных способов, поддерживая содержание покрытия на таком уровне, при котором в порах после сушки остается требуемое количество активного компонента. При помощи хемосорбции (ЕР 0643624) платина может быть точно и аккуратно введена в фильтр для улавливания частиц. Активные компоненты могут быть предварительно соединены с частицами золя перед нанесением покрытия при правильном подборе рН и сырьевых материалов. Активные компоненты также могут быть добавлены в золь в виде золей или растворов в воде,органических растворителей или их смесей в жидкой фазе. Использование органических растворителей(этанола, гликоля, пропанола, уксусной кислоты и подобных им веществ) позволяет избежать гидротермических изменений активных компонентов во время образования геля, сушки и окончательной обработки. В соответствии с одним из вариантов осуществления настоящего изобретения количество активного компонента в покрытии находится в диапазоне 0,01-50 мас.%, предпочтительно в диапазоне 0,1-5 мас.%. Предпочтительное содержание зависит от природы активного компонента, а также, например, от способа обработки и предполагаемого использования. При введении Pd, Rh или Ir в фильтры, покрытие которых получено с применением золя, может быть снижено образование NO2 и, например, могут быть добавлены компоненты (Rh, Ir), позволяющие извлекать NOx из газовой смеси, содержащей значительные количества вредных компонентов. Снижение уровня образования NO2 является целевым фактором в устройствах, в которых проводят активную регенерацию, например, посредством введения топлива и регулирования подачи горючей смеси в двигатель,и в том случае, если имеется необходимость минимизации выбросов NO2. Если целью каталитического ДФЧ является только усиление каталитического сжигания, то в устройстве может быть использована платина, при этом в рабочих условиях и в условиях регенерации температуры оказываются достаточно высокими. Во время изготовления фильтра, на который нанесено покрытие, предлагаемое согласно настоящему изобретению, может быть произведена его обработка в статических или динамических условиях окисляющими и/или восстанавливающими газовыми смесями, обычно применяемыми для обработки катализаторов; такие газовые смеси могут содержать воздух, кислород, водород, монооксид углерода,аммиак, выхлопной газ, углеводороды, воду или инертные газы. При правильном подборе сырья, размеров частиц и условий проведения окончательной обработки указанная обработка способствует образованию различных смешанных оксидов указанных соединений. В покрытие фильтра посредством адсорбции в виде золя или смеси в золе могут быть добавлены активные компоненты, обладающие селективным каталитическим восстанавливающим действием (SCR),например ванадий, железо, медь, марганец, кобальт или вольфрам. В этом случае, если перед участком,на котором установлен каталитический фильтр, происходит ввод аммиака или соединений, образующих аммиак при разложении, то фильтр также может быть использован в качестве катализатора селективного восстановления. Фильтр с нанесенным покрытием также может составлять часть системы, снабженной одним или несколькими катализаторами окисления, фильтрами, предлагаемыми согласно настоящему изобретению, и катализаторами, обеспечивающими удаление NOx (обладающими селективным каталитическим восстанавливающим действием, поглотителями NOx, катализаторами, селективно восстанавли-5 014126 вающими УВ, катализаторами, способствующими разложению NOx). Фильтр с нанесенным покрытием,предлагаемый согласно настоящему изобретению, также может быть использован совместно с фильтром без покрытия или фильтром, изготовленным каким-либо иным способом. В покрытие при помощи, например, адсорбции, могут быть добавлены типичные соединения, адсорбирующие NOx; в этом случае происходит извлечение оксидов азота из обедненной смеси и их восстановление в обогащенной смеси. Фильтр, предлагаемый согласно настоящему изобретению, может быть использован в абсолютно обедненной атмосфере (избыток кислорода) или в условиях периодического кратковременного выравнивания состава смеси вплоть до стехиометрических отношений или до обогащения. Изменение состава смеси и соответственное повышение температуры производят для полной или частичной регенерации фильтра, состоящей в удалении частиц и токсических веществ. Покрытие, предлагаемое согласно настоящему изобретению, может быть нанесено на весь фильтр или на его часть, регулируя, например, распределение потока или условия фильтрования. Покрытие может быть нанесено, например, лишь на половину поверхности в направлении потока, протекающего по ячейкам. Покрытие, предлагаемое согласно настоящему изобретению, также может составлять часть покрытия; в этом случае в ДФЧ вводят очень небольшое количество покрытия, содержащего более крупные частицы. На фильтр для улавливания частиц может быть сначала нанесено покрытие из золя, содержащего более крупные частицы (50-100 нм), а затем - из золя, содержащего более мелкие частицы (50 нм). При таком нанесении покрытия обеспечивают непосредственный контакт с материалом фильтра и поры остаются полностью открытыми. Покрытие также может быть нанесено на фильтр для улавливания частиц другим способом, т.е. сначала на весь фильтр или его часть наносят золь, содержащий более мелкие частицы, а затем - золь, предлагаемый согласно настоящему изобретению, содержащий более крупные частицы (50-100 нм), или небольшое количество золя или суспензии, содержащей еще более крупные частицы (100 нм). Таким образом, на весь фильтр сначала наносят покрытие из мелких частиц, после чего на стенки канальцев наносят очень небольшое количество (например, 1-10 г/л) более крупных частиц, которые при таком нанесении не повышают потери давления. При помощи нанесения покрытия из золя также можно варьировать фильтровальные характеристики фильтра для улавливания частиц в соответствии с предполагаемым использованием. После изготовления ДФЧ имеет определенные характеристики, и при изготовлении довольно сложно изменить распределение размера пор или другие соответствующие параметры. При нанесении золя фильтровальные характеристики и значения противодавления могут быть подобраны так, чтобы они находились в определенном диапазоне. За счет сужения пор может быть повышена эффективность фильтрования в сложных условиях. Количество покрытия, наносимого из золя, может быть определено на основании распределения размера пор фильтра без покрытия, и соответственно, для получения конечного размера пор может быть нанесено покрытие, предлагаемое согласно настоящему изобретению, например покрытие толщиной 0,01-10 мкм. Примеры осуществления настоящего изобретения описаны в нижеследующих примерах 1-6. При проведении испытаний использовали золи или их смеси; проводили варьирование размера частиц, рН или содержания частиц в указанных золях. Состав золей и смесей золей, использованных в примерах, указан в таблице. Потери давления, измеренные в фильтрах для улавливания частиц, на которые были нанесены покрытия из смесей золей и стабилизирующих веществAl - частицы золя Al2O3; Ti - частицы золя TiO2; Zr - частицы золя Zr; Се - частицы золя СеО 2, DOC типичная суспензия катализатора окисления дизельного топлива, содержащая крупные частицы оксида алюминия, ZrCe(p) и частицы цеолита (1-30 мкм); ZrCe(p) - оксидный порошок ZrCe. ДФЧ - количество ячеек на квадратный дюйм (characters per square inch (cpsi и средний размер пор в стенках, определенный при помощи ртутного порозиметра.-6 014126 Пример 1. На полноразмерные ДФЧ (карбид кремния, 90-300 cpsi (ячеек на квадратный дюйм (characters persquare inch), D144, L147-180) из смесей золей или суспензий стабилизаторов были нанесены различные покрытия. При нанесении покрытия размеры частиц, содержащихся в смесях золей, составляли менее 100 нм. Стабилизатор содержал частицы сырьевых материалов (цеолита, оксидов металлов, оксида алюминия), средний размер частиц которых превышал 1 мкм, и даже после размалывания в смеси находилось много частиц, средний диаметр которых превышал 10 мкм. На все ячейки образцов в соответствии с настоящим изобретением были нанесены покрытия из смеси золей; при нанесении применяли эффективное отсасывание, стабилизацию и сушку слоя золя. После нанесения покрытий образцы подвергали кальцинации на воздухе, постепенно поднимая температуру от 25-200 до 550 С с последующим охлаждением до более низких температур. Образцы сравнения обрабатывали тем же способом. Эффективность покрытия оценивали, измеряя значение противодавления при пропускании воздуха при комнатной температуре и низкой скорости потока 6 м 3/мин (таблица). В соответствии с настоящим описанием термин золь относится только к золям, содержащим лишь золи и их смеси и суспензии, а термин суспензия относится к смесям, также содержащим твердые частицы, полученные при добавлении порошкообразных сырьевых материалов. Кроме того, в одном эксперименте на ДФЧ было нанесено покрытие из раствора нитрата Al. Количество покрытия оценивали на основании увеличения потерь давления. Чем ниже было это увеличение при одинаковом количестве покрытия, тем лучше был результат. При нанесении покрытий из золей потери давления составляли менее 25%, но при нанесении покрытий, содержащих суспензии, потери давления возрастали на 38 и 177%. При нанесении покрытия из раствора нитрата Al, удержание потерь давления на низком уровне оказывалось затруднительным, если количество материала покрытия составляло приблизительно 40 г/л. При использовании ДФЧ с широкими канальцами достигнутое снижение потерь давления составляло 20%, что указывает на то, золь очищает или выравнивает поры в стенках канальцев. Таким образом, обработка золем позволяет снижать потери давления, что является значительным преимуществом нанесения покрытия. После изготовления ячеек из SiC, ячейки ДФЧ могут содержать небольшие частицы, которые при обработке золем удаляются. Обработка золем также может заменить дополнительные операции промывки (например, промывку водой), проводимые при обработке ячеек, что в значительной степени экономит энергию и время. Золи наносят, используя смесь золей или проводя обработку двумя разными смесями золей. Применяемые золи Al состояли из двух различных золей, размеры частиц которых приблизительно составляли 25 нм или приблизительно 90 нм. При использовании золя Al, содержащего более крупные частицы, для первой обработки ДФЧ без покрытия потери давления были небольшими, после чего на тот же ДФЧ наносили покрытие, включающее смесь золей Ti и ZrCe. При использовании смесей золей, в частности,золь, содержащий частицы Al размером 25 нм, повышение потерь давления было небольшим. Смесь оксидов Al, Ti, Zr и Се была получена смешиванием золей, содержащих мелкие частицы (100 нм) (золи 3,5 и 6). Кроме того, наряду с Al в золь может быть добавлен Si (золь 4). Указанные золи также могут содержать очень большие частицы, размером до 800 нм; это означает, что для нанесения покрытия ДФЧ использовались смеси золей, содержащие очень мелкие частицы. Отношения компонентов в смеси выбирали таким образом, чтобы обеспечить хорошую адгезию к поверхности SiC (ДФЧ), термическое сопротивление было высоким, и золи не подвергались гелеобразованию во время нанесения покрытия, но вместе с тем, количество циклов нанесения оставалось минимально возможным. Используя указанные смеси золей, за один цикл нанесения покрытия получали приблизительно 20-25 г/л покрытия. Тем не менее, в некоторых случаях в течение одного цикла нанесения покрытия было полезно вводить чрезвычайно малое количество материала. Значения рН смесей золей находились в диапазоне 1-5; в этом случае золь не подвергался гелеобразованию в смеси при проведении экспериментов. Для предотвращения гелеобразования во время приготовления, золь другого типа, стабилизированный в другом диапазоне, следовало вводить в виде отдельного золя или смеси золей. Кроме того, для получения покрытия может быть использован полностью щелочной золь или смесь щелочных золей. Составы смесей подбирали таким образом, чтобы значения вязкости находились в диапазоне приблизительно 5-20 сП. Часто было невозможно приготовить многокомпонентную смесь, отвечающую нескольким критериям, простым смешиванием всех золей с образованием одной смеси, но в этом случае последовательно проводили обработку несколькими смесями. Таким образом, при выборе золя следовало учитывать некоторые пороговые значения, которые позволяли получать наилучшие покрытия, результаты и устойчивые золи. Воздействие золя на распределение размера пор ДФЧ оценивали на основе измерений, полученных на ртутном порозиметре. Настоящее изобретение позволяет получать покрытие, которое не оказывает заметного влияния на первоначальные свойства фильтра. Фиг. 1 - влияние покрытия из золя на распределение размера пор ДФЧ практически незаметно (золь 1, 40 г/л). Нанесение покрытия из золя позволяет вводить в поры ДФЧ частицы с большой площадью поверхности, предпочтительно, например, оксиды Al2O3, TiO2, SiO2, CeO2, ZrO2. Фиг. 2 - увеличение общей площади поверхности, способствующее каталитическому действию,-7 014126 осуществляется посредством нанесения смесей золей (7% Al-1% Ti) на фильтр для улавливания частиц(200 cpsi). Площадь поверхности определяют на основании размеров ДФЧ (стенки) и измерений (площадь пор ДФЧ измеряют при помощи ртутного порозиметра и способа BET с использованием стабилизатора). Площадь поверхности самого SiC очень невелика (1 м 2/г) и ограничена площадью пор, которая также относительно невелика из-за высокотемпературной обработки ДФЧ, проводимой при его изготовлении; кроме того, SiC обычно не содержит значительного количества мезо- или микропор; напротив,большая часть площади поверхности образуется при слиянии поверхностей зерен SiC. При использовании соответствующих растворов получить большую удельную площадь поверхности достаточно сложно,поскольку соли-предшественники обычно теряют поверхностную площадь при гидротермической обработке во время сушки и кальцинации. При протекании каталитических реакций можно с успехом использовать макро-, мезо- и даже микропоры пористого материала. Для равномерного распределения дорогостоящего активного металла или оксида металла в полученном стабилизаторе необходима большая площадь поверхности. Например, при загрузке Pt в количестве 10-200 г/куб.фут (0,3-7,0 г/л ячеек), содержание Pt в пересчете на количество стабилизатора оказывается в диапазоне 1-10 мас.%; в этом случае, известно, что для распределения Pt в частицах, имеющих размеры несколько десятков нанометров, необходима большая площадь. Обычно для изготовления ДФЧ не требуются чрезвычайно мелкие частицы Pt(порядка ангстрема), напротив, требуются частицы среднего размера, поскольку они способствуют образованию NO2, и, в любом случае, каталитический ДФЧ подвергается термической нагрузке, то есть очень высокая степень дисперсности не может быть достигнута по практическим соображениям. При средней степени дисперсности драгоценного металла в стабилизаторе, имеющем высокую площадь поверхности,достигается большая термическая устойчивость драгоценного металла по сравнению с меньшей дисперсностью в стабилизаторе, имеющем небольшую площадь поверхности. Способ нанесения покрытия из золя или аналогичный ему способ позволяет вводить драгоценный металл в подходящий стабилизатор, который способен выдерживать практические рабочие условия. Если дисперсность Pt в стабилизаторе слишком низка, или если Pt непосредственно наносят на поверхность ДФЧ, то термическая стойкость оказывается низкой. Стабилизаторы, применяемые согласно настоящему изобретению, стабилизуют Pt, находящуюся на поверхности ДФЧ, так что указанное взаимодействие между Pt и стабилизатором выдерживает термическое старение. По сравнению с поверхностью пор SiC (135 м 2/л ячеек), в которых может быть распределен активный металл, площадь поверхности тонкого покрытия, взятого в количестве 40 г/л (200 м 2/г), превышает указанную величину почти в 60 раз. При использовании некоторых золей может быть получена смесь золей, не подвергающаяся гелеобразованию, но при использовании некоторых композиций следует применять последовательную обработку различными золями. Каталитическое действие образцов, изготовленных способом нанесения покрытия из золя, как свежеприготовленных, так и выдержанных при 700-900 С, оценивали в отношении окисления СО/УВ/NO/C. Использование выбранных золей или смесей золей позволяло равномерно наносить покрытия на поры ДФЧ. На фильтры из SiC для улавливания частиц с малой площадью поверхности, которые обрабатывали при высоких температурах, следовало наносить отдельное покрытие, которое создавало условия, необходимые для каталитической активности. Испытания проводили с использованием различных покрытий, предлагаемых согласно настоящему изобретению. В соответствии с одним из вариантов осуществления настоящего изобретения, при изготовлении покрытия фильтра для улавливания частиц используют золь или смесь золей в жидкой среде, причем на начальных стадиях обработки в используемых смесях средний размер частиц сырья или покрытия составляет менее 100 нм. Удобно, если средний размер частиц смеси менее 50 нм. Использование золей,содержащих мелкие частицы, позволяет равномерно наносить покрытие на поры стенок ДФЧ. По сравнению с растворами., наносимый материал в золях находится в виде очень мелких частиц, причем золи обычно готовят на водной основе, в которую также могут быть добавлены стабилизаторы. Поскольку каждый золь по отдельности стабилизирован, случайное смешивание золей может приводить к гелеобразованию еще до нанесения покрытия. Различные золи стабилизуют, например, в определенном диапазоне рН, применяют стабилизаторы, воздействующие на различные параметры. Наилучшие практические результаты были получены, если при нанесении покрытия применяли смесь двух или нескольких золей,которые вводили в фильтр одновременно или при проведении отдельных операций. Было обнаружено, что при нанесении покрытия из золя, наилучшими рабочими характеристиками и гидротермическим сопротивлением обладали покрытия, включающие золи смесей оксидов Al, Ti, Si, Се и ZrCe. Отдельные частицы, находящиеся в золе, могут представлять собой чистые оксиды или смешанные оксиды или смеси оксидов. Например, в одной частице может находиться Се наряду с Zr, Ti и Mn. Частицы могут также находиться в виде, отличном от оксида (например, в виде металла, карбоната, нитрата или сульфата). Оценивали следующие характеристики покрытия: функциональные свойства, легкость нанесения и потери давления. В лабораторных испытаниях и испытаниях в двигателях рабочие характеристики покрытия оценивали на основании образования NO2 (примеры 2-6, фиг. 3-5 и 8).-8 014126 Пример 2. На небольшие фильтры для улавливания частиц (длина 25 мм, диаметр 14 мм) наносили покрытия для исследования каталитической активности в лабораторных условиях. Покрытия на образцы наносили из золя, медленно сушили путем отсасывания воздуха и, наконец, кальцинировали при 550 С в течение 1 ч. Платину вводили в эти фильтры обычным способом мокрой адсорбции из водного раствора. При мокрой адсорбции раствор содержит количество платины, достаточное лишь для получения нужного количества платины в растворе, остающемся в ячейках. После адсорбции платины образцы снова сушили и кальцинировали при 550 С в течение 1 ч. При помощи содержащих Pt покрытий (37-84 г/куб.фут Pt),предлагаемых согласно настоящему изобретению, были получены более высокие концентрации NO2 по сравнению с образцом, полученным способом прямой мокрой адсорбции большого количества платины на ячейках SiC (код 173Pt/контроль - отсутствие стабилизатора), или по сравнению с покрытием, изготовленным из нитрата церия. Фиг. 3. Максимальная концентрация NO2 в лабораторных испытаниях была получена на свежеприготовленных фильтрах для улавливания частиц с покрытием 200 cpsi, изготовленных согласно настоящему изобретению (загрузка: 1000 млн-1 NO, 8% Н 2 О, 10% О 2, остальное составлял азот, обмен 40000 ч-1). Толщина покрытия приблизительно составляла 40 г/л. Пример 3. Образцы, используемые в этом примере, были приготовлены тем же способом, что и образцы, используемые в примере 2. Высокие концентрации NO2 были получены при лабораторных испытаниях покрытий, предлагаемых согласно настоящему изобретению; загрузка Pt составляла 59-74 г/куб.фут. Фиг. 4. Максимальная концентрация NO2 в лабораторных испытаниях была получена на свежеприготовленных фильтрах для улавливания частиц с покрытием 200 cpsi, изготовленных согласно настоящему изобретению (загрузка: 1000 млн-1 NO, 8% Н 2 О, 10% О 2, остальное составлял азот, обмен 40000 ч-1). Толщина покрытия приблизительно составляла 40 г/л. Применяемый фильтр сравнения представлял собой коммерчески доступный керамический фильтр,содержащий Pt и оксид кремния, при помощи которого получали меньшие концентрации NO2 по сравнению с образцами, изготовленными согласно настоящему изобретению. Покрытие 9,6 ZrCe - 10 Ti10Al было получено с использованием двух различных смесей. В образце 5,7 Ti - 5,7 ZrCe - 1,9 Mn, Mn добавляли в виде нитрата в смесь золей, и при этом гелеобразование не происходило. Это доказывает, что в некоторые смеси золей может быть добавлено небольшое количество предшественника в растворимой форме. Пример 4. Образцы, используемые в этом примере, были приготовлены тем же способом, что и образцы, используемые в примере 2, после чего их подвергали гидротермическому старению и старению при обработке серой. Фиг. 5. Максимальная концентрация NO2 в лабораторных испытаниях была получена на свежеприготовленных фильтрах для улавливания частиц и свежеприготовленных фильтрах, подвергнутых старению, с покрытием 200 cpsi, изготовленных согласно настоящему изобретению (загрузка: 1000 млн-1 NO, 8% Н 2 О, 10% О 2, остальное составлял азот, обмен 40000 ч-1). НТ 700: гидротермическое старение при 700 С в течение 20 ч. Сульфирование: 400 С, 25 млн-1 SO2, 10% О 2, 8% Н 2 О, 20 ч. Толщина покрытия приблизительно составляла 40 г/л. В качестве покрытия сравнения использовали покрытие из оксида кремния, полученного из чистогоSi золя, которое не подвергали старению. SiO2 использовали в качестве стабилизатора Pt с целью получения высоких концентраций NO2 и низкого связывания серы. Тем не менее, испытание показало, что этот тип покрытия в реальных условиях не конкурентноспособен. Пример 5. Работу полномасштабных фильтров для улавливания частиц, изготовленных из SiC с нанесенным покрытием, оценивали при их эксплуатации на автомобилях Опель Астра 1.9 CDTi в установленном техническими условиями цикле (EDC = Европейский ездовой испытательный цикл (European DrivingCycle. Качество фильтрования частиц фильтрами с нанесенным покрытием, по меньшей мере, не уступало качеству фильтрования фильтрами без покрытия, и результат, измеренный в соответствии со стандартным способом взвешивания, находился в диапазоне стандарта на содержание отработавших газовEuro 5 (5 мг частиц/км). Работу фильтров оценивали на основании выбросов частиц, СО, УВ и NO2. Автомобили были снабжены системой активной регенерации; это означает, что регенерация частиц основывалась не на окислении углерода NO2. В подходящих условиях работы (движения) автомобиля и при использовании подходящего катализатора, взаимодействие с NO2 может снизить частоту активных регенераций и снизить температуру, требуемую для активной регенерации (обычно составляющую 500650 С). Показатели очистки выбросов, содержащих ТЧ, СО и УВ, фильтрами для улавливания частиц,имеющими покрытие, предлагаемое согласно настоящему изобретению, находятся в соответствии с будущими (предполагаемыми) стандартами Euro 5. Фиг. 6 - выбросы частиц (ТЧ), СО и углеводородов (ТНС) при проведении EDC с использованием автомобилей Опель Астра 1.9 CDTi, снабженных фильтрами для улавливания частиц с нанесенным на-9 014126 них покрытием. DOC: катализатор окисления дизельного топлива (diesel oxidation catalyst) 350 cpsi, 0,65 л, стабилизатор DOC приблизительно 40 г/м 2. Загрузка Pt (г/куб.фут) указана на рисунках перед значкомPt. Толщина покрытия в фильтрах приблизительно 40 г/л (количество ячеек на квадратный дюйм - 200cpsi, объем 2,5 л). При проведении испытаний не было отмечено значительного изменения в выбросах; соответствие стандартам Euro 5 было достигнуто при калибровке сырых выхлопов двигателя до значений менее 0,08 г/км; при применении указанной калибровки в каталитическом ДФЧ или при использовании сочетания катализатора окисления и ДФЧ, предлагаемого согласно настоящему изобретению, все выбросы могут быть сведены к значениям, соответствующим стандартам Euro 5. При использовании 70 г/куб.фут Pt в ДФЧ, содержащем покрытие Al-Ti, предлагаемое согласно настоящему изобретению, (таблица, золь 1),соответствие стандартам Euro 5 было достигнуто при использовании каталитического ДФЧ; при этом потери давления были приблизительно такими же, как и в фильтре для улавливания частиц, не имеющем покрытия. Установка небольшого катализатора окисления перед ДФЧ может еще более повысить окислительную способность, и загрузка Pt в ДФЧ может быть снижена до 35 г/куб.фут; в этом случае выбросы СО и УВ могут быть в значительной степени снижены. Температуры при проведении испытания EDC были чрезвычайно низкими, что сильно затрудняет протекание реакции окисления (фиг. 7). Каталитический ДФЧ пригоден для проведения активной регенерации, поскольку температуру в катализаторе окисления, расположенном перед фильтром, в дизельных автомобилях обычно стараются поддерживать относительно низкой (500-600 С) для проведения регенерации. В этом случае часть углеводородов в пике подачи топлива (даже тысячи частей на миллион или проценты) легко проходит через катализатор окисления, и, следовательно, в каталитическом ДФЧ оставшуюся часть УВ можно окислить до воды и диоксида углерода. В результате сгорания сажи и углеводородов, температура в ДФЧ поднимается до 100-200 С, т.е. выше, чем в катализаторе окисления, и поскольку размеры ДФЧ обычно в 4-5 раз превышают размеры катализатора окисления, время пребывания УВ в фильтре и теплота достаточны для протекания реакции даже при небольшой концентрации в ДФЧ драгоценного металла. Пример 6. Образование NO2 в двигателе автомобиля продолжалось даже во время проведения EDC, несмотря на то, что пик температуры лишь ненамного превышал 300 С. Фиг 7 - температуры и скорость движения при проведении Европейского ездового испытательного цикла. Из-за того, что в начале EDC в течение 800 с температура слишком низка для образования NO2,эффективность образования NO2 оценивали при движении по нерегулируемой дороге (open-road driving(EUDC или на некоторых участках достижения максимальной температуры (1080-1130 с, см. фиг. 7). При использовании каталитического фильтра концентрация NO2, образованного при проведении EUDC,достигала 32%, что превышало процент конверсии даже при использовании катализатора окисления (то же самое, что и в примере 5) и ДФЧ без покрытия, которые обычно устанавливают в автомобилях. Фиг. 8 - образование NO2 на каталитическом ДФЧ (70 г/куб.фут Pt) при проведении EUDC. Таким образом, при использовании каталитических систем указанного типа при движении пассажирских автомобилей в черте города практически не происходит выбросов NO2, его образование происходит лишь при движении по нерегулируемой дороге при скоростях более 80-100 км/ч. Максимальная концентрация образующегося NO2 при проведении EUDC была получена при использовании сочетанияDOC + каталитический ДФЧ (43% NO2 при EUDC и 61% во временном диапазоне 1080-1130 с). NO2, получаемый каталитическим способом на поверхности ДФЧ, с большей вероятностью вступает в контакт с сажей, чем NO2, полученный заранее на катализаторе окисления, особенно, если применяют каталитическое окисление углерода под действием NO2 или кислорода. NO2 представляет собой источник реакционноспособного, диссоциированного кислорода, и он должен быть утилизирован при сжигании сажи на каталитическом покрытии, предлагаемом согласно настоящему изобретению. Покрытие, предлагаемое согласно настоящему изобретению, более эффективно катализирует окисление сажи кислородом по сравнению с тепловым окислением или окислением на других обычных катализаторах. Таким образом,разработанное покрытие дает возможность увеличить интервал между активными регенерациями, поскольку в некоторых условиях работы двигателя, например при движении по нерегулируемой дороге или при активной регенерации, сажа медленно окисляется кислородом или NO2, поскольку температура в этих режимах несколько ниже, чем при термическом сжигании. Несмотря на то, что разработанные покрытия увеличивают процент образующегося NO2, первичная цель их использования все же не относится к пассивной регенерации ДФЧ под действием NO2, но состоит в активной регенерации под действием повышенной температуры при регулировке двигателя. Возможное положительное влияние NO2 заключается в удлинении интервала между регенерациями и, следовательно, снижением потребления топлива. Катализаторы, получаемые способом нанесения из золя,также обладают каталитическим действием в реакции сжигания сажи под действием кислорода или NO2(Pt катализаторы). Каталитические ДФЧ могут заменить основной катализатор во многих устройствах,что позволит более экономично организовывать работу всей системы. ЛитератураVirk, K. and Alpeinstain, M., Rejuvenation of an exhaust gas particulate filter, GB 2064983, 1979. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Покрытие для фильтра для улавливания частиц в выхлопе дизельных двигателей, имеющего поры, отличающееся тем, что для покрытия поверхностей пор для того, чтобы поры оставались открытыми,покрытие содержит золь, содержащий оксиды алюминия, титана, кремния, церия, циркония и/или марганца в следующих соотношениях: где средний диаметр частиц, содержащихся в золе, составляет менее 100 нм и содержание сухого вещества в золе находится в диапазоне 0,1-30 мас.%. 2. Покрытие по п.1, отличающееся тем, что золь содержит оксиды железа, кобальта, никеля, меди,ванадия, вольфрама, бора, олова, галлия, индия, лантана, празеодима и/или ниобия. 3. Покрытие по п.1 или 2, отличающееся тем, что золь содержит воду, органический растворитель и/или поверхностно-активный агент, стабилизирующий золь. 4. Покрытие по любому из предшествующих пунктов, отличающееся тем, что указанное покрытие получают проведением 1-3 циклов нанесения покрытия с применением в одном цикле одного и того же золя или различных золей. 5. Покрытие по любому из предшествующих пунктов, отличающееся тем, что в покрытие добавляют каталитически активный компонент, платину, родий, иридий, палладий, рутений и/или серебро с помощью адсорбции или вместе с золем. 6. Покрытие по п.5, отличающееся тем, что количество активного компонента в покрытии находится в диапазоне 0,01-50 мас.%. 7. Покрытие по любому из предшествующих пунктов, отличающееся тем, что один или несколько компонентов добавляют в золь в виде раствора. 8. Покрытие по любому из предшествующих пунктов, отличающееся тем, что вязкость золя составляет 1-20 сП. 9. Фильтр для улавливания частиц в выхлопе дизельных двигателей, имеющий поры, отличающийся тем, что на поверхности пор этого фильтра нанесено покрытие, охарактеризованное в любом из пп.18, так, что поры остаются открытыми. 10. Способ изготовления фильтра для улавливания частиц в выхлопе дизельных двигателей, отличающийся тем, что на поверхности пор этого фильтра наносят покрытие так, что поры остаются открытыми, где покрытие содержит золь, содержащий оксиды алюминия, титана, кремния, церия, циркония и/или марганца в следующих соотношениях: где средний диаметр частиц, содержащихся в золе, составляет менее 100 нм и содержание сухого вещества в золе находится в диапазоне 0,1-30 мас.%. 11. Способ по п.10, отличающийся тем, что золь содержит оксиды железа, кобальта, никеля, меди,ванадия, вольфрама, бора, олова, галлия, индия, лантана, празеодима и/или ниобия. 12. Способ по п.10, отличающийся тем, что вязкость покрытия составляет 1-20 сП. 13. Способ по п.10, отличающийся тем, что фильтр для улавливания частиц сушат путем отсасывания жидкости.

МПК / Метки

МПК: F01N 3/035, F01N 3/021

Метки: фильтра, улавливания, покрытие, частиц

Код ссылки

<a href="https://eas.patents.su/16-14126-pokrytie-dlya-filtra-dlya-ulavlivaniya-chastic.html" rel="bookmark" title="База патентов Евразийского Союза">Покрытие для фильтра для улавливания частиц</a>

Предыдущий патент: Выравнивание профиля приемистости посредством материалов, реагирующих на управляющее воздействие

Следующий патент: Устройство для обработки выхлопных газов дизельного двигателя

Случайный патент: Способ изготовления слоистого оконного стекла