Плазменная система

Номер патента: 10940

Опубликовано: 30.12.2008

Авторы: Доббин Питер, О`нилл Лиам, Суоллоу Фрэнк, Лидли Стюарт

Формула / Реферат

1. Способ генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности, посредством приложения высокого напряжения высокой частоты по меньшей мере к одному электроду (32), расположенному внутри диэлектрического корпуса (34), имеющего вход (35) и выход (34а), при одновременном пропускании потока технологического газа из входа (35) мимо электрода (32) к выходу (34а), при этом напряжение является достаточно высоким для генерирования неравновесной плазмы атмосферного давления, проходящей от электрода, по меньшей мере, до выхода (34а) корпуса (34), причем электрод (32) комбинирован с распылителем (31) для агента обработки поверхности внутри корпуса (34).

2. Способ по п.1, отличающийся тем, что в распылителе (31) используют газ для распыления агента обработки поверхности.

3. Способ по п.2, отличающийся тем, что в распылителе (31) для распыления агента обработки поверхности используют технологический газ, используемый для генерирования плазмы.

4. Способ по п.1, отличающийся тем, что распылитель (31) является ультразвуковым распылителем.

5. Способ по любому из пп.1-4, отличающийся тем, что распылитель (41) выполнен из электрически проводящего материала и действует в качестве электрода.

6. Способ по любому из пп.1-4, отличающийся тем, что высокое напряжение высокой частоты прикладывают к нескольким электродам, расположенным внутри диэлектрического корпуса.

7. Способ по п.6, отличающийся тем, что один электрод заземляют.

8. Способ по п.6, отличающийся тем, что ни один из электродов не заземляют.

9. Способ по п.8, отличающийся тем, что электроды окружают распылитель и имеют одинаковую полярность.

10. Способ по любому из пп.1-4, отличающийся тем, что электрод (61) является трубчатым электродом, окружающим распылитель (63).

11. Способ по любому из пп.1-10, отличающийся тем, что технологический газ содержит инертный газ, по существу состоящий из гелия, аргона и/или азота.

12. Способ по любому из пп.1-11, отличающийся тем, что по меньшей мере один электрод содержит радиоактивный материал.

13. Способ по любому из пп.1-12 для плазменной обработки поверхности распыленным агентом обработки поверхности, включенным в неравновесную плазму атмосферного давления, в котором поверхность, подлежащую обработке, помещают вблизи выхода плазмы, так что поверхность находится в контакте с плазмой, и перемещают относительно выхода плазмы.

14. Устройство для генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности, содержащее по меньшей мере один электрод (32), расположенный в атмосфере технологического газа внутри диэлектрического корпуса (34), и средство для приложения высокого напряжения высокой частоты к электроду (32) для генерирования неравновесной плазмы атмосферного давления, проходящей, по меньшей мере, до выхода из корпуса, причем устройство содержит распылитель (31) для агента обработки поверхности, расположенный внутри корпуса вблизи электрода.

15. Устройство по п.14, отличающееся тем, что содержит средство для подачи технологического газа в распылитель в качестве распыляющего газа.

16. Устройство по любому из пп.14 или 15, отличающееся тем, что распылитель (42) выполнен из электрически проводящего материала и действует в качестве электрода.

17. Устройство по любому из пп.14 или 15, отличающееся тем, что внутри непроводящего распылителя расположен игольный электрод.

18. Устройство по любому из пп.14 или 15, отличающееся тем, что распылитель окружают несколько электродов и имеют одинаковую полярность.

19. Устройство по любому из пп.14 или 15, отличающееся тем, что электрод является трубчатым электродом (61), окружающим распылитель (63).

20. Устройство для генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности, содержащее единственный электрод (32), расположенный внутри диэлектрического корпуса (34), имеющего вход (35) и выход (34а), средство для пропускания потока технологического газа от входа мимо электрода (32) к выходу (34а), средство для приложения высокого напряжения высокой частоты к электроду для генерирования неравновесной плазмы атмосферного давления у электрода (32), проходящей, по меньшей мере, до выхода из корпуса, и средство для введения распыленного агента обработки поверхности в плазму внутри диэлектрического корпуса (34а).

21. Устройство по п.20, отличающееся тем, что электрод является игольным электродом.

22. Устройство по любому из пп.20 или 21, отличающееся тем,что электрод содержит радиоактивный материал.

23. Устройство по любому из пп.14-22, отличающееся тем, что средство для введения распыленного агента обработки поверхности содержит подающий вход, расположенный под углом в направлении выхода корпуса.

24. Устройство по любому из пп.14-23 для плазменной обработки поверхности распыленным агентом обработки поверхности, включенным в неравновесную плазму атмосферного давления, дополнительно содержащее средство для позиционирования подлежащей обработке поверхности вблизи выхода плазмы и перемещения поверхности относительно выхода плазмы.

Текст

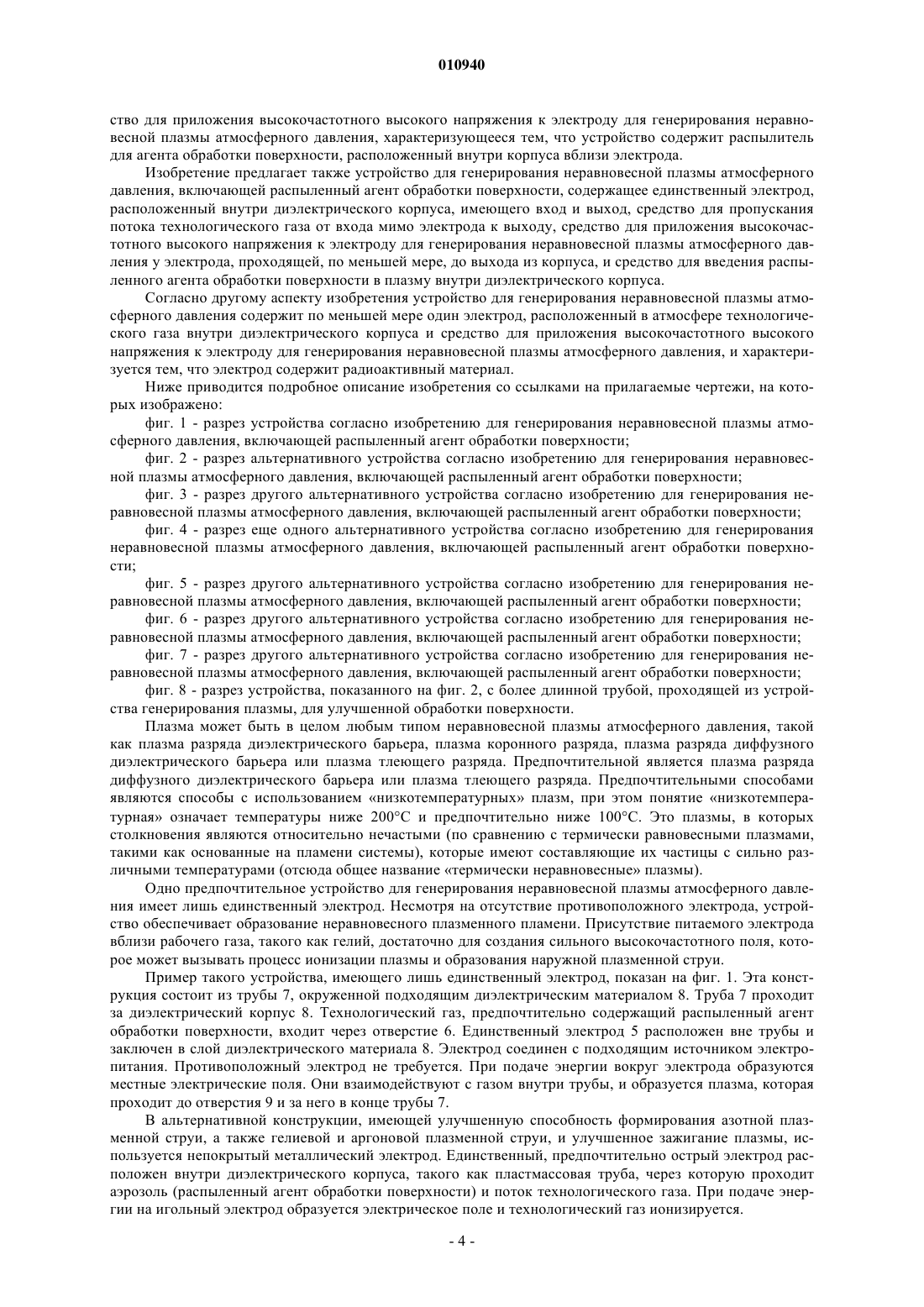

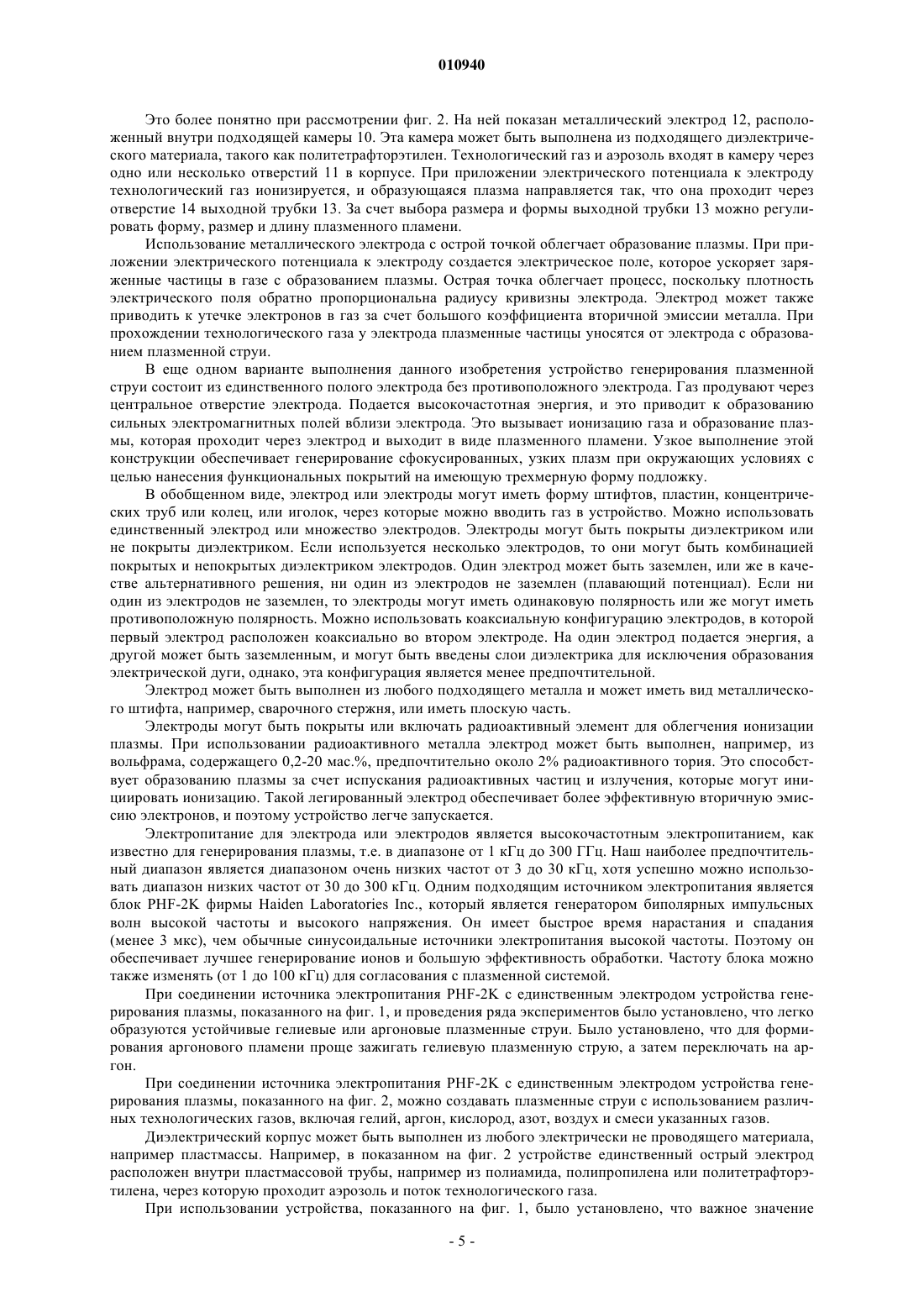

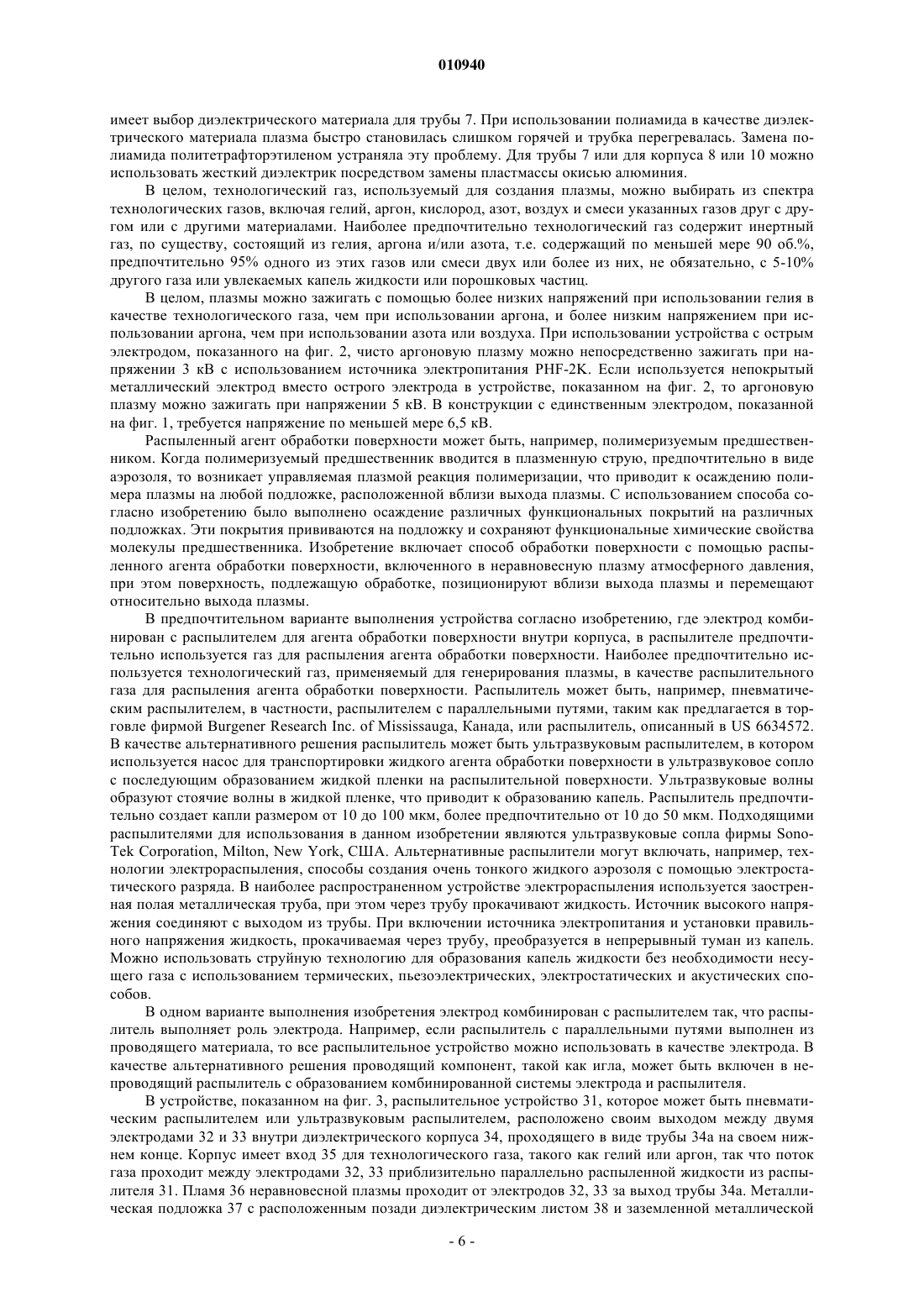

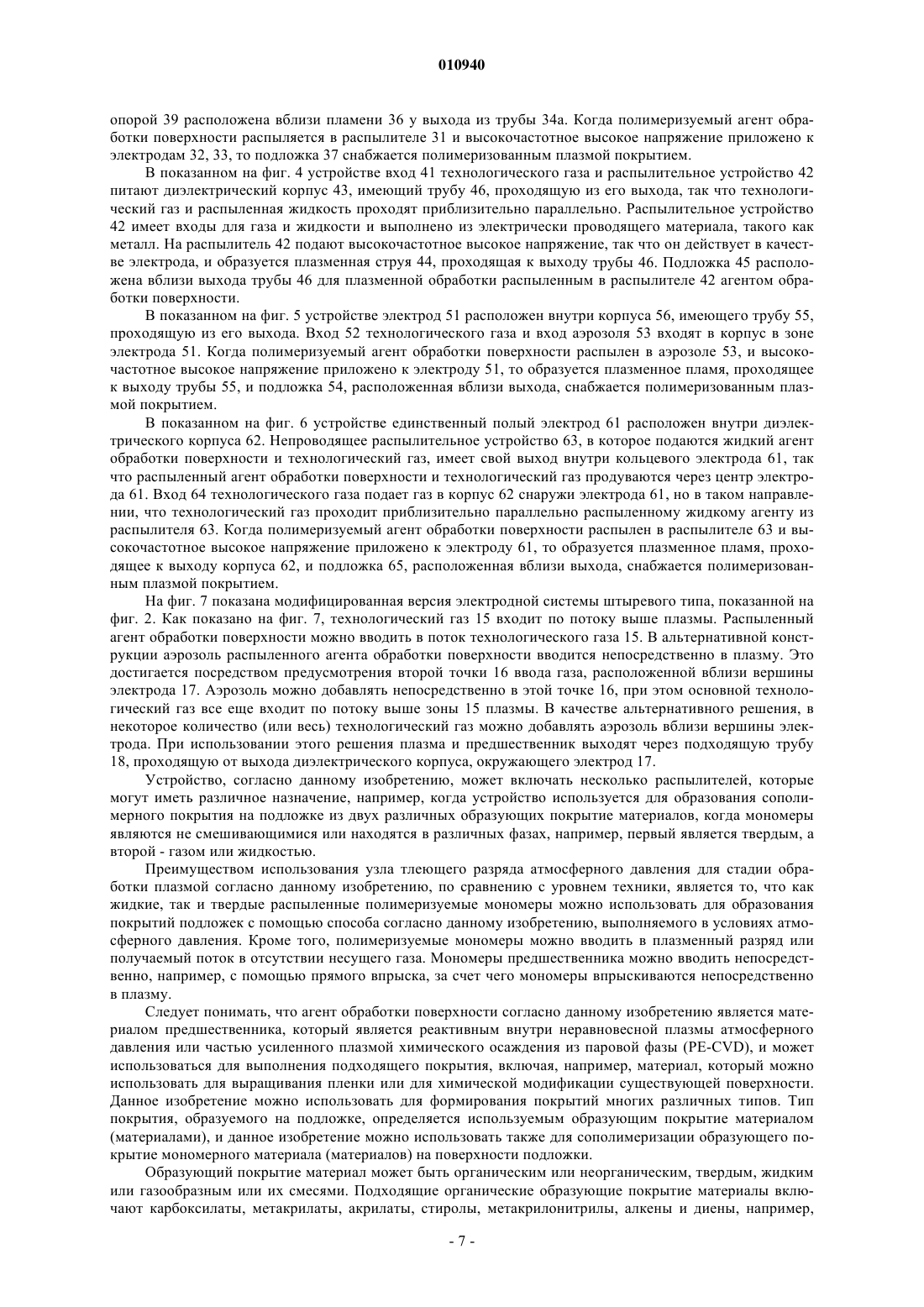

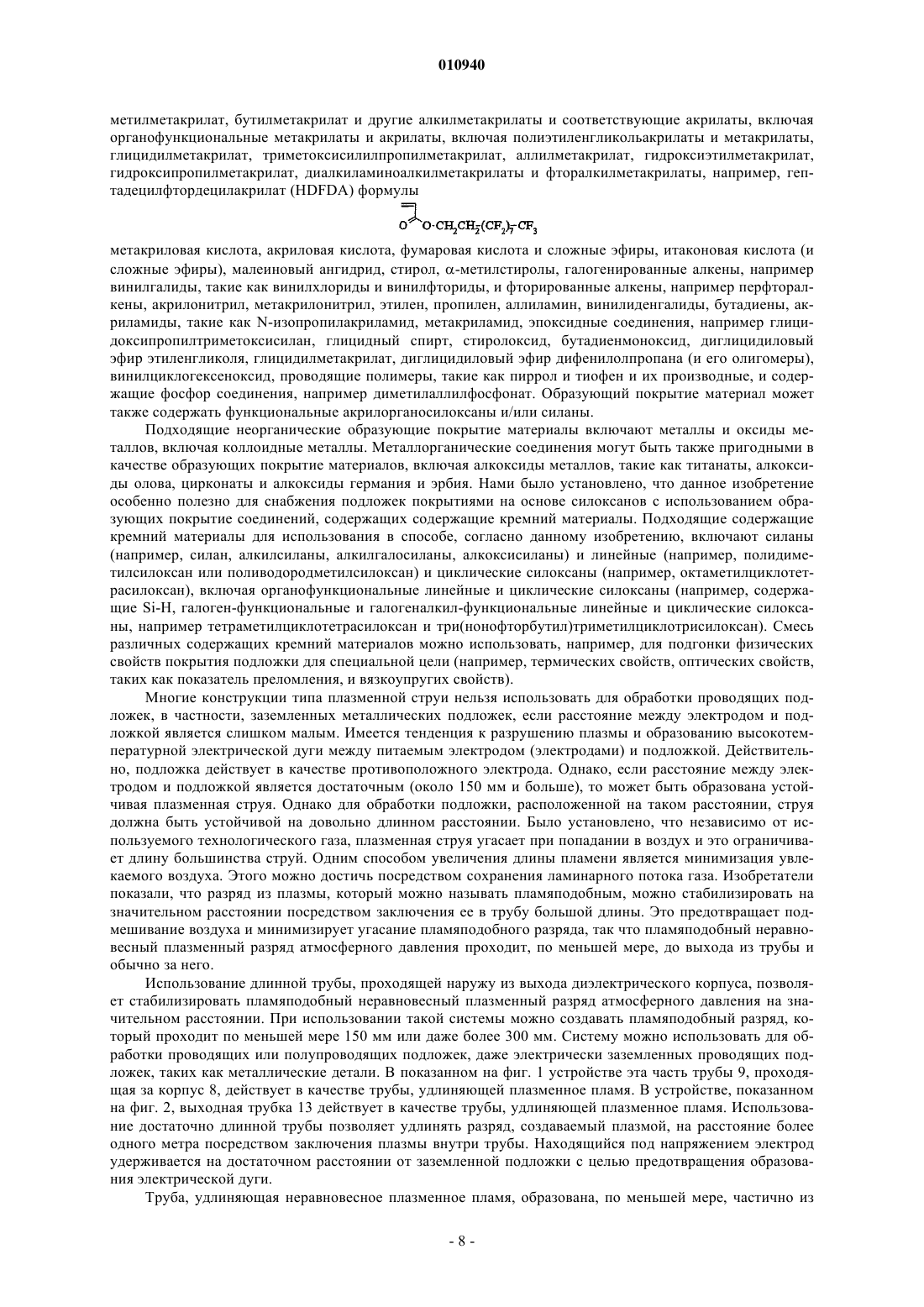

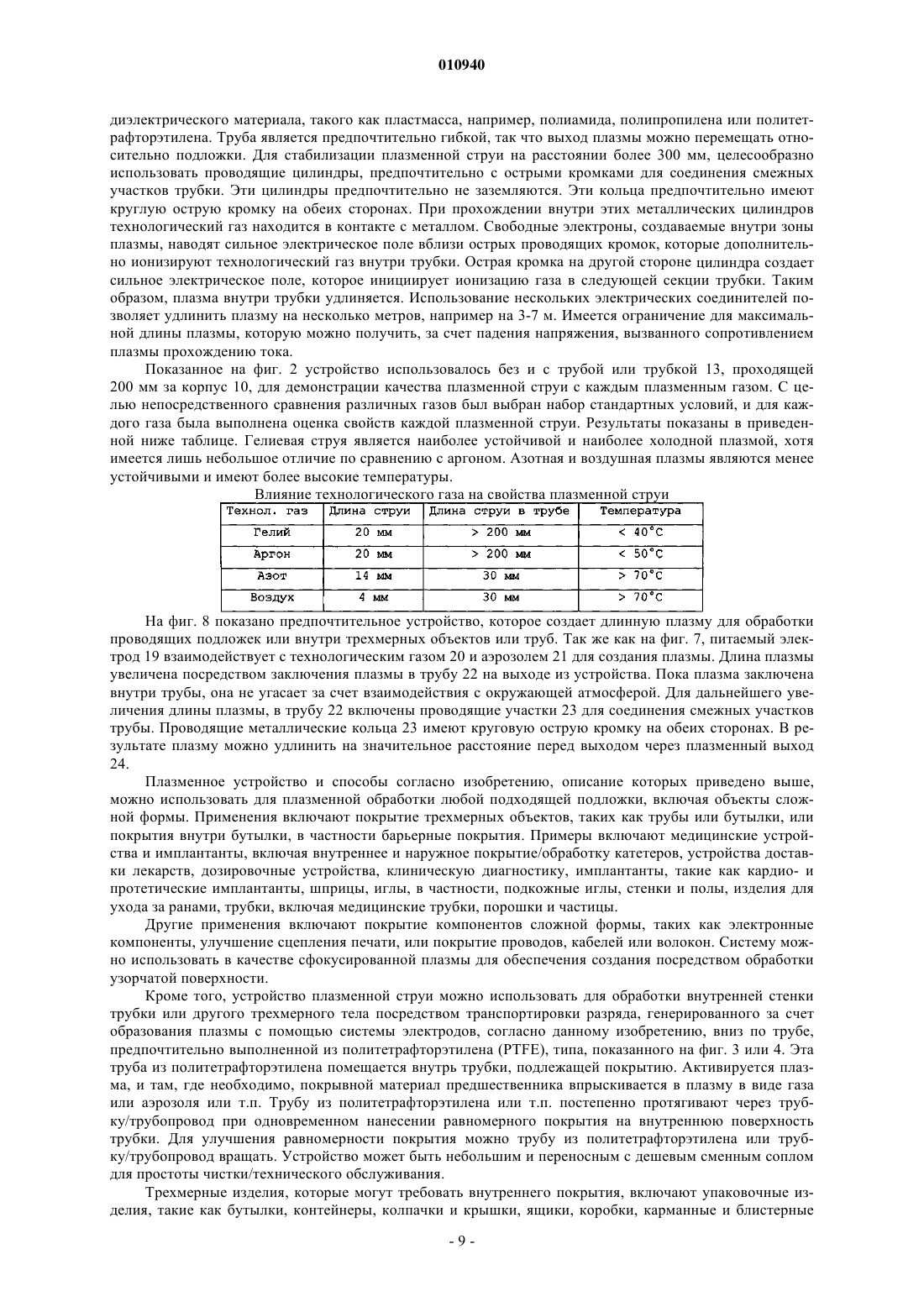

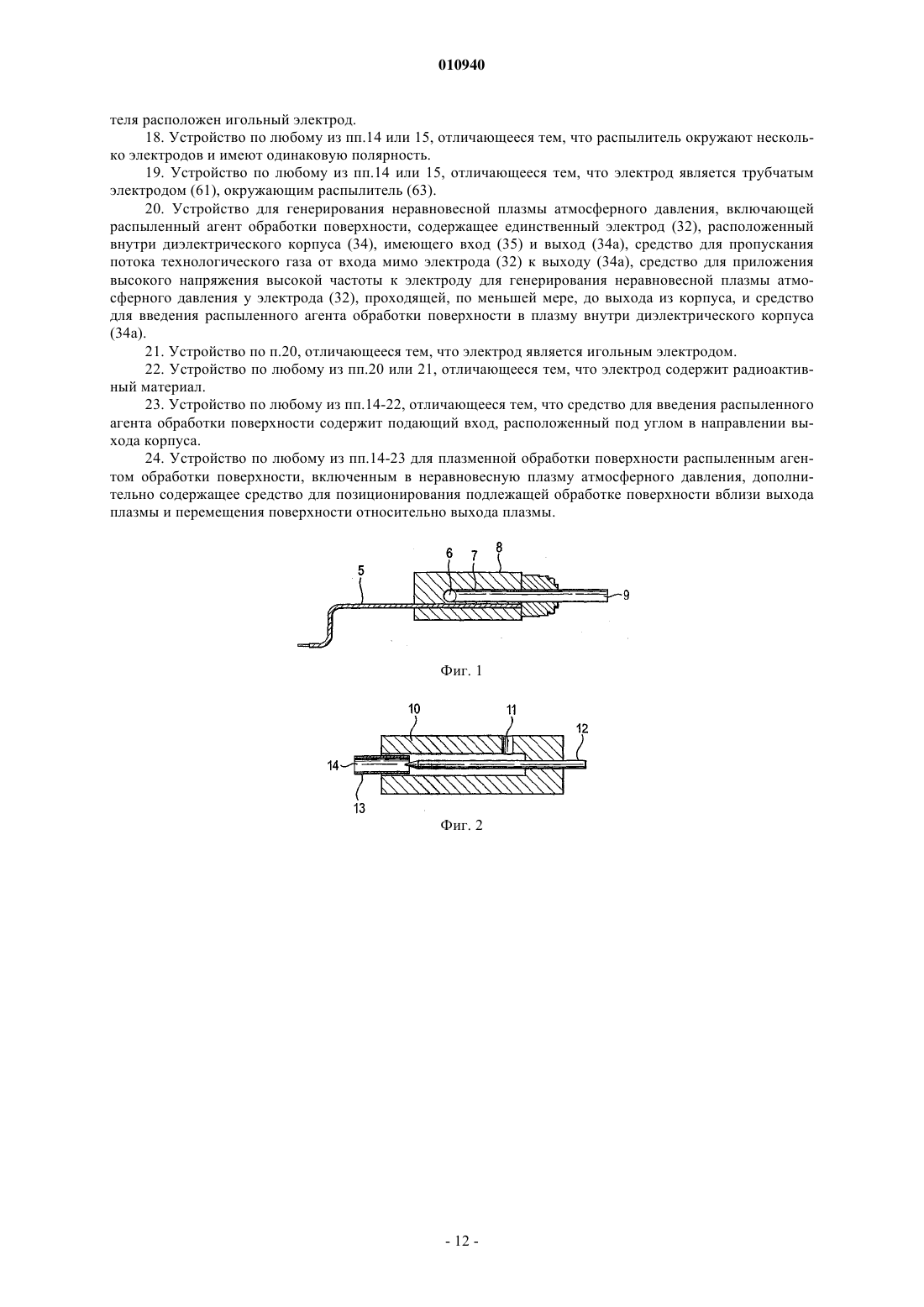

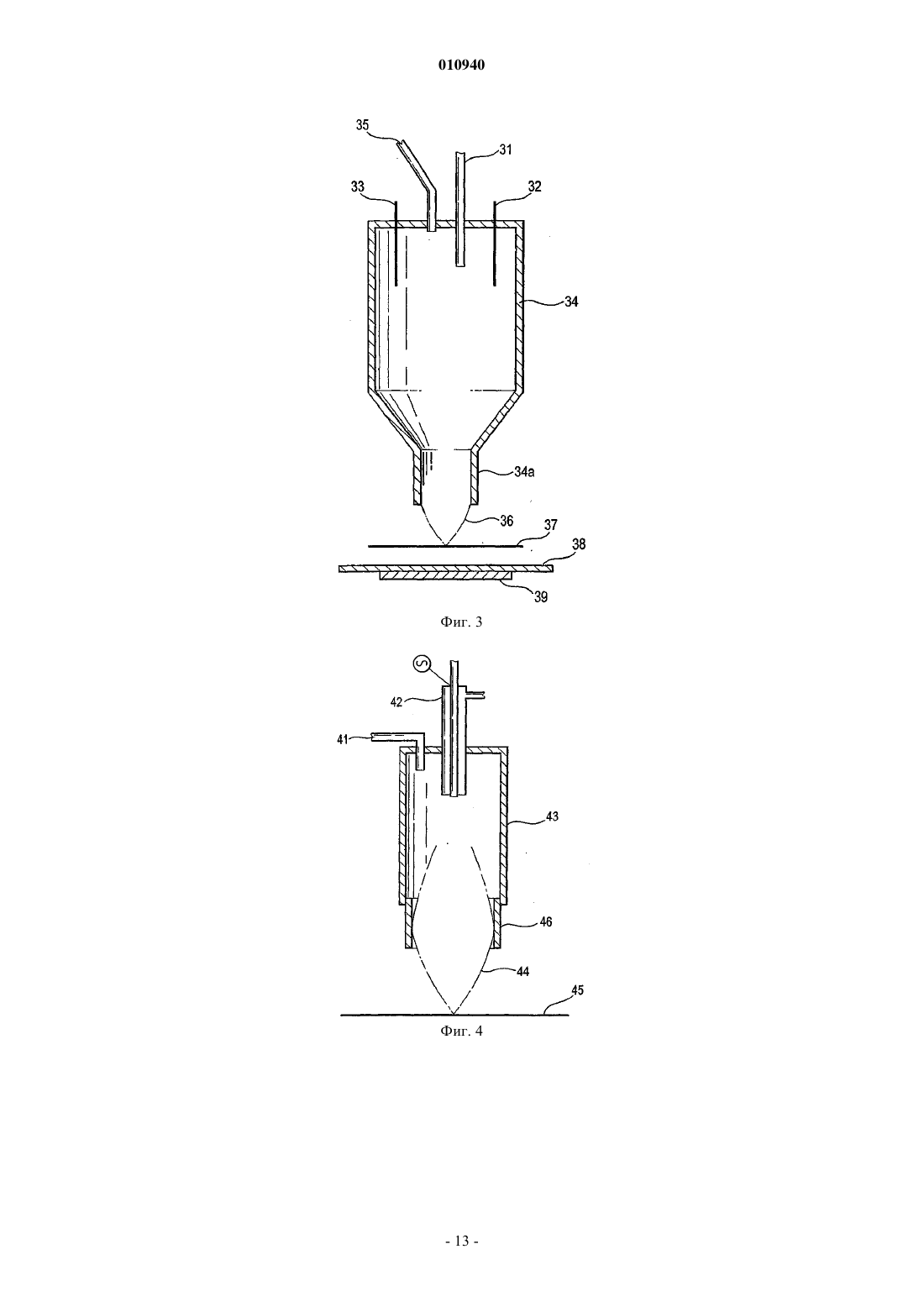

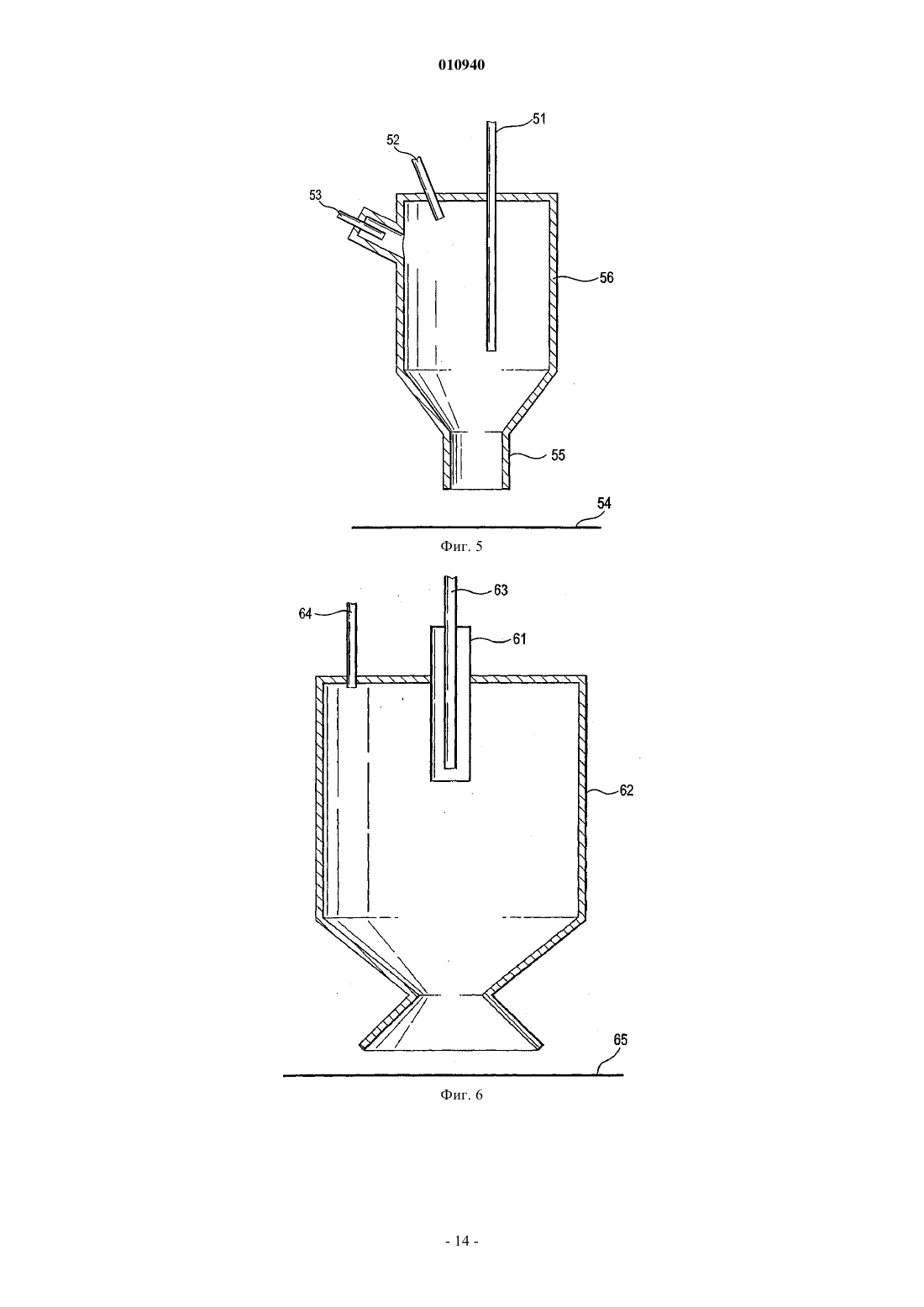

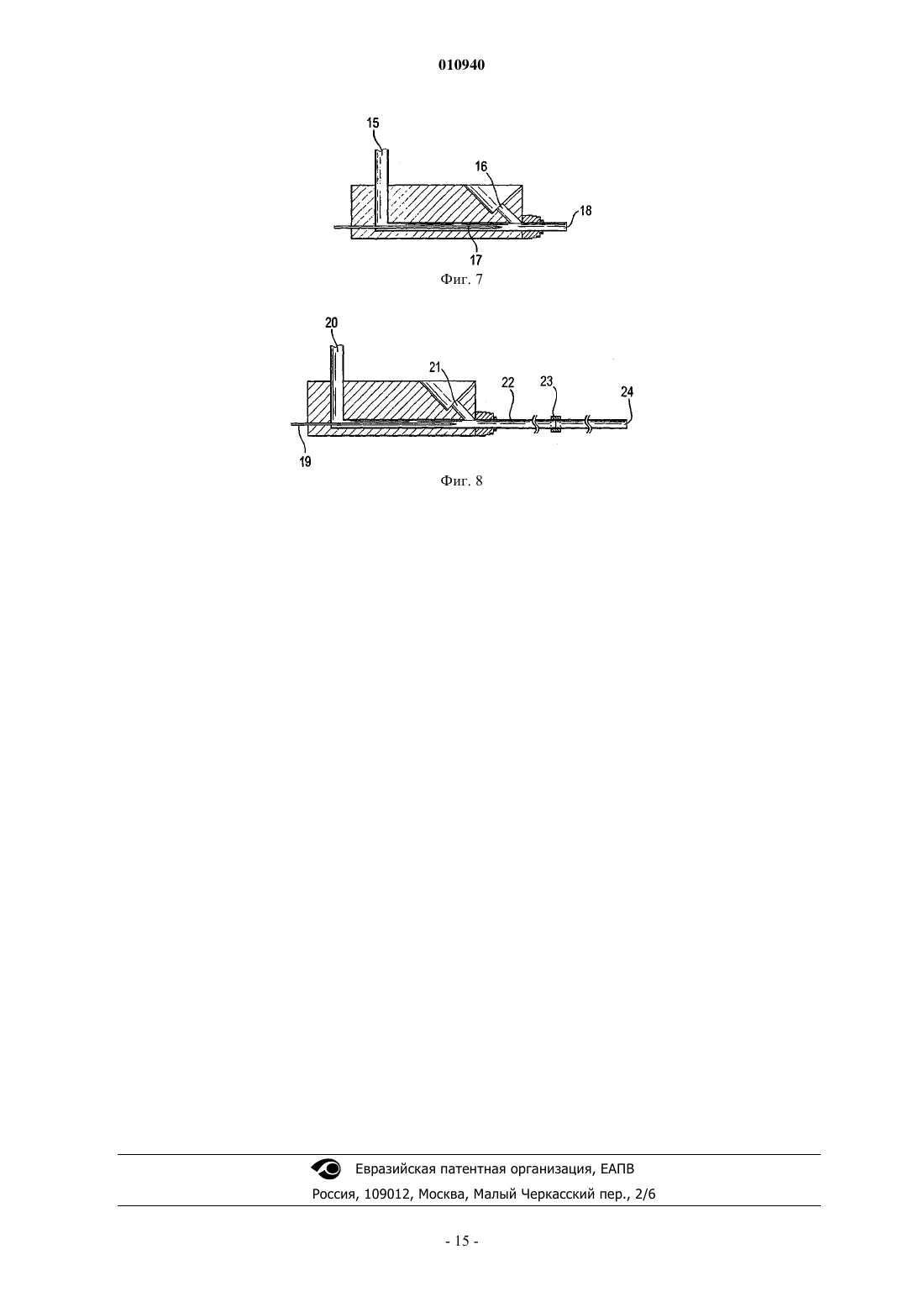

010940 Данное изобретение относится к плазменной системе или узлу и к способу обработки подложки с использованием указанного узла. Когда в вещество непрерывно подают энергию, то его температура повышается, и оно обычно преобразуется из твердого в жидкое, а затем в газообразное состояние. Продолжение подвода энергии приводит к еще одному изменению состояния системы, в котором нейтральные атомы или молекулы газа разрушаются за счет энергетических столкновений с образованием негативно заряженных электронов,положительно или отрицательно заряженных ионов и других возбужденных частиц. Эта смесь из заряженных и других возбужденных частиц, проявляющих коллективное поведение, называют плазмой, четвертым состоянием вещества. За счет ее электрического заряда на плазму сильно влияют внешние электромагнитные поля, что обеспечивает управление ею. Кроме того, высокое содержание энергии позволяет обеспечивать процессы, которые невозможны или трудно осуществимы в других состояниях вещества, такие как обработка с помощью жидкости или газа. Понятие плазма перекрывает широкий диапазон систем, плотность и температура которых изменяется на несколько порядков. Некоторые плазмы являются очень горячими, и все их микроскопические частицы (ионы, электроны и т.д.) находятся примерно в тепловом равновесии, при этом вводимая в систему энергия широко распределяется за счет столкновений на уровне атомов/молекул. Однако другие плазмы, в частности плазмы низкого давления (например, 100 Па), где столкновения являются относительно нечастыми, имеют составляющие их частицы с сильно различающимися температурами и являются так называемым не тепловыми равновесными плазмами. В этих не тепловых плазмах свободные электроны являются очень горячими с температурами в несколько тысяч Кельвин (К), в то время как нейтральные и ионные частицы остаются холодными. Поскольку свободные электроны имеют почти пренебрежительно малую массу, то общее содержание тепла в системе является низким, и плазма работает вблизи комнатной температуры, что позволяет обрабатывать чувствительные к температуре материалы, такие как пластмассы или полимеры, без оказания разрушающей тепловой нагрузки на образец. Однако горячие электроны создают за счет столкновений с высокой энергией богатый источник радикалов и возбужденных частиц с высокой потенциальной химической энергией, имеющих сильную химическую и физическую реактивность. Именно эта комбинация работы при низких температурах с высокой реактивностью делает нетепловую плазму технологически важной и очень мощным инструментом для изготовления и обработки материалов, способным обеспечивать процессы, которые, если даже достижимы без плазмы, требуют очень высоких температур или ядовитых и агрессивных химикалий. Для промышленного применения плазменной технологии обычный способ состоит в подаче электромагнитной энергии в объем технологического газа. Технологический газ может быть единственным газом или смесью газов и паров, которая возбуждается в плазменное состояние при приложении электромагнитной энергии. Детали/образцы обрабатывают генерированной плазмой посредством погружения или проводки через саму плазму или заряженные и/или возбужденные частицы, полученные из нее, поскольку технологический газ становится ионизированным и возбужденным, создавая частицы, включая химические радикалы, и ионы, а также ультрафиолетовое излучение, которые могут вступать в реакцию или взаимодействие с поверхностью деталей/образцов. За счет правильного выбора состава технологического газа, частоты энергии возбуждения, режима ввода энергии, давления и других параметров управления можно подгонять плазменный процесс для специального применения, требуемого изготовителем. На основании огромного химического и теплового диапазона плазм они подходят для многих технологических применений. Нетепловые равновесные плазмы являются особенно эффективными для активирования поверхности, очистки поверхности, травления материала и покрытия поверхностей. С 1960-х годов в микроэлектронной промышленности была разработана плазма тлеющего разряда низкого давления в качестве передовой технологии и инженерного инструмента для обработки полупроводников, металлов и диэлектриков. Эта же плазма типа тлеющего разряда низкого давления получила распространение в других секторах промышленности в 1980-х годах для активирования поверхности полимеров с целью увеличения прочности склеивания/соединения, удаления жиров/очистки высокого качества и нанесения покрытий с высокими рабочими характеристиками. Тлеющий разряд можно достигать как в вакууме, так и при атмосферном давлении. В случае тлеющего разряда при атмосферном давлении используются газы, такие как гелий или аргон, в качестве разжижителей, и используется подача мощности высокой частоты (например, более 1 кГц) для генерирования гомогенного тлеющего разряда при атмосферном давлении с помощью механизма ионизации Пеннинга (см., например, Kanazawa et al.,J. Phys. D: Appl. Phys. 1988, 21, 838; Okazaki et al., Proc/Jpn. Symp. Plasma Chem. 1989, 2, 95; Kanazawa etAppl. Phys. 1990, 23, 374). Системы обработки коронным разрядом и пламенем (также плазма) обеспечивали в промышленности способность обработки с помощью плазмы атмосферного давления в течение около 30 лет. Однако, несмотря на их высокую технологичность, эти системы не проникли на рынок и в промышленность в таком объеме, как плазменная обработка низкого давления лишь в ванне. Причиной является то, что коронноразрядные/пламенные системы имеют значительные ограничения. Пламенные системы могут быть исключительно эффективными при нанесении покрытий, но работают при высоких температурах (свыше-1 010940 10000 К). Поэтому они пригодны лишь для определенных высокотемпературных подложек, таких как металлы и керамики. Системы коронного разряда обычно работают в окружающем воздухе, обеспечивая обычно единственный процесс активирования поверхности (т.е. окисление) и оказывают незначительное действие на многие материалы и слабое воздействия на большинство материалов. Обработка часто является неравномерной, поскольку коронный разряд является негомогенным разрядом, создаваемым между точечным и плоским электродом. Способ коронного разряда несовместим с толстыми тканями или трехмерными деталями. Были разработаны различные струйные плазменные системы в качестве средства для плазменной обработки при атмосферном давлении. Струйные плазменные системы обычно состоят из газового потока, который направляется между двумя электродами. При приложении электропитания к электродам образуется плазма, и это создает смесь ионов, радикалов и активных частиц, которые можно использовать для обработки различных подложек. Плазма, образованная струйной плазменной системой, направляется из пространства между электродами (плазменной зоны) наподобие пламени и может использоваться для обработки удаленных объектов. В патентах США 5198724 и 5369336 описана первая система холодной или нетепловой равновесной плазменной струи атмосферного давления (называемая в последующем APPJ), которая состоит из питаемой высокой частотой металлической иглы, служащей в качестве катода, окруженного наружным цилиндрическим анодом. В патенте США 6429400 описана система для генерирования выдувного тлеющего разряда атмосферного давления (APGD). Она содержит центральный электрод, отделенный от наружного электрода электрически изолирующей трубой. Изобретатель утверждает, что конструкция не создает высоких температур, как в уровне техники. Канг и др. (Surf. Coat. Technol., 2002, 171, 141-148) также описывает источник плазмы высокой частоты 13,56 МГц, который работает посредством подачи газа гелия или аргона через коаксиальные электроды. Для предотвращения дугового разряда снаружи центрального электрода расположен диэлектрический материал. В WO 94/14303 описано устройство, в котором электродный цилиндр имеет заостренную часть на выходе для облегчения образования плазменной струи. В патенте США 5837958 описана система APPJ, основанная на коаксиальных металлических электродах, в которой используются питаемый центральный электрод и покрытый диэлектриком заземленный электрод. Часть заземленного электрода оставлена открытой с образованием непокрытого кольцевого электрода вблизи выхода газа. Поток газа (воздуха или аргона) входит через верх и направляется для образования вихря, который удерживает дугу изолированной и сфокусированной для формирования плазменной струи. Для покрытия большой зоны можно комбинировать несколько струй для увеличения перекрытия. Шутце и др. (IEEE Trans. Plasma Sci., 1998, 26(6), 1685) описывает устройство, использующее концентрические электроды, хотя между электродами не присутствует диэлектрик. За счет использования большого потока гелия (He) (обычно 92 стандартных литра в минуту) в качестве технологического газа можно избежать образования дуги и генерировать устойчивое плазменное пламя. В патенте США 6465964 описана альтернативная система для генерирования APPJ, в которой пара электродов расположена вокруг цилиндрической трубы. Технологический газ входит через верх трубы и выходит через низ. Когда между двумя электродами создается электрическое поле переменного тока, то создается плазма посредством пропускания технологического газа между ними внутри трубы, и это приводит к появлению на выходе APPJ. Положение электродов обеспечивает образование электрического поля в осевом направлении. Для распространения этой технологии на покрытие подложек большой площади конструкцию можно модифицировать, так что центральная труба и электроды имеют прямоугольную трубчатую форму. Это обеспечивает получение плазмы большой площади, которую можно использовать для обработки больших подложек, таких как перематываемой с катушки на катушку пленки. Другие авторы сообщают об образовании плазменных струй большой площади на основе технологии параллельных пластин. Gherardi, N. et al., J. Phys. D: Appl. Phys. 2000, 33, L104-L108, описывают изготовление покрытия из двуокиси кремния посредством пропускания смеси N2, SiH4 и N2 через плазму разряда диэлектрического барьера (DBD), образованную между двумя параллельными электродами. Частицы, выходящие из реактора, осаждаются на расположенной ниже по потоку подложке. В EP 1171900 описан реактор с параллельными пластинами, в котором использует высокочастотная энергия для создания гелиевой APGD. Это рассматривается как легко масштабируемое альтернативное решение концентричным электродам струйной системы. Другое устройство состоит из двух перфорированных круглых пластин, разделенных зазором. Верхняя пластина соединена с источником мощности высокой частоты 13,56 МГц, а нижняя пластина заземлена. Ламинарный поток технологического газа проходит через перфорации в верхней пластине и входит в зазор между электродами. Здесь газ ионизируется и образуется плазма. Образование дуги предотвращается в устройстве посредством использования газовой смеси, содержащей He (который ограничивает ионизацию), посредством использования высоких скоростей потока и посредством правильного расстояния до питаемого высокочастотной энергией электрода. Затем технологический газ выходит из устройства через перфорации во втором электроде.-2 010940 В EP 0431951 описана система для обработки подложки газами, выходящими из реактора с параллельными пластинами. Она содержит прохождение газа через один или несколько реакторов с параллельными пластинами и взаимодействие возбужденных частиц с подложкой, расположенной вблизи выхода газа.Toshifuji et al. (Surf. Coat. Technol., 2003, 171, 302-306) сообщают об образовании холодной дуговой плазмы с использованием игольного электрода, расположенного внутри стеклянной трубы. Аналогичная система описана Динеску и др. (Proceeding of ISPC 16, Taormina, Italy, June 2003). Янка и др. (Surf. Coat.Technol., 116-119 (1999), 547-551) описывают высокочастотный плазменный карандаш, в котором используется имеющий форму карандаша диэлектрик с встроенным полым электродом для генерирования плазмы при атмосферном, уменьшенном или повышенном давлении. В качестве активного материала,протекающего через плазменную струю, можно использовать газ, жидкость или смесь распределенных частиц (порошков).B US 5798146 описана конструкция с единственной иглой, которая не требует использования противоэлектрода. Вместо этого единственный острый электрод расположен внутри трубы, и при приложении высокого напряжения к электроду создается утечка электронов, которые затем вступают в реакцию с газом, окружающим электрод, с образованием потока ионов и радикалов. Поскольку второй электрод отсутствует, то это не приводит к образованию электрической дуги. Вместо этого образуется низкотемпературная плазма, которая выносится из разрядного пространства потоком газа. Разработаны различные сопловые головки для фокусирования или расширения плазмы. Систему можно использовать для активирования, очистки или травления различных подложек. Stoffels et al. (plasma Sources Sci. Technol., 2002,11, 383-388) разработали аналогичную систему для биомедицинских применений. В WO 02/028548 описан способ формирования покрытия на подложке посредством введения распыленного жидкого и/или твердого материала покрытия в плазменный разряд атмосферного давления или в образованный за счет этого поток ионизированного газа. В WO 02/098962 описано покрытие подложки с низкой поверхностной энергией посредством воздействия на подложку кремниевого соединения в жидком или газообразном виде и последующей обработки посредством окисления или восстановления с использованием плазменной или коронноразрядной обработки, в частности, импульсного тлеющего разряда атмосферного давления или разряда диэлектрического барьера. В WO 03/085693 описан узел генерирования плазмы атмосферного давления, имеющий один или несколько параллельных электродных систем, предназначенных для генерирования плазмы, средство для введения технологического газа и распылитель для распыления и введения реактивного агента. Узел выполнен так, что единственным выходом для технологического газа и реактивного агента является зона плазмы между электродами. В WO 03/097245 и WO 03/101621 описано нанесение распыленного покрывного материала на подложку с образованием покрытия. Распыленный покрывной материал после выхода из распылителя, такого как ультразвуковое сопло или распылитель, проходит через возбужденную среду (плазму) к подложке. Подложка расположена на удалении от возбужденной среды. Плазма генерируется импульсным способом. В WO 02/45116 описан генератор низкотемпературной плазмы, имеющий, по меньшей мере, плазменный электрод переменного тока, выполненный из пористой металлической матрицы, интегрированной с металлическим соединением металла группы IIIB. Способ, согласно одному аспекту изобретения, генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности, посредством приложения высокого напряжения высокой частоты по меньшей мере к одному электроду, расположенному внутри диэлектрического корпуса, имеющего вход и выход, при одновременном пропускании потока технологического газа из входа мимо электрода к выходу, при этом напряжение является достаточно высоким для генерирования неравновесной плазмы атмосферного давления, проходящей от электрода, по меньшей мере, до выхода корпуса, характеризуется тем, что электрод комбинирован с распылителем для агента обработки поверхности внутри корпуса. Неравновесная плазма атмосферного давления проходит от электрода, по меньшей мере, до выхода из корпуса, так что подложка, расположенная вблизи выхода, находится в контакте с плазмой и обычно проходит за выход. В способе, согласно другому аспекту изобретения, генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности, высокое напряжение высокой частоты прикладывают к единственному электроду, расположенному внутри диэлектрического корпуса, имеющего вход и выход, при одновременном пропускании потока технологического газа из входа мимо электрода к выходу, при этом напряжение является достаточно высоким для генерирования неравновесной плазмы атмосферного давления у электрода, при этом плазма проходит, по меньшей мере,до выхода корпуса, и распыленный агент обработки поверхности включают в плазму внутри диэлектрического корпуса, и поверхность, подлежащую обработке, располагают вблизи выхода плазмы, так что она находится в контакте с плазмой, и перемещают относительно выхода плазмы. Изобретение предлагает устройство для генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности, содержащее по меньшей мере один электрод, расположенный в атмосфере технологического газа внутри диэлектрического корпуса, и сред-3 010940 ство для приложения высокочастотного высокого напряжения к электроду для генерирования неравновесной плазмы атмосферного давления, характеризующееся тем, что устройство содержит распылитель для агента обработки поверхности, расположенный внутри корпуса вблизи электрода. Изобретение предлагает также устройство для генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности, содержащее единственный электрод,расположенный внутри диэлектрического корпуса, имеющего вход и выход, средство для пропускания потока технологического газа от входа мимо электрода к выходу, средство для приложения высокочастотного высокого напряжения к электроду для генерирования неравновесной плазмы атмосферного давления у электрода, проходящей, по меньшей мере, до выхода из корпуса, и средство для введения распыленного агента обработки поверхности в плазму внутри диэлектрического корпуса. Согласно другому аспекту изобретения устройство для генерирования неравновесной плазмы атмосферного давления содержит по меньшей мере один электрод, расположенный в атмосфере технологического газа внутри диэлектрического корпуса и средство для приложения высокочастотного высокого напряжения к электроду для генерирования неравновесной плазмы атмосферного давления, и характеризуется тем, что электрод содержит радиоактивный материал. Ниже приводится подробное описание изобретения со ссылками на прилагаемые чертежи, на которых изображено: фиг. 1 - разрез устройства согласно изобретению для генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности; фиг. 2 - разрез альтернативного устройства согласно изобретению для генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности; фиг. 3 - разрез другого альтернативного устройства согласно изобретению для генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности; фиг. 4 - разрез еще одного альтернативного устройства согласно изобретению для генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности; фиг. 5 - разрез другого альтернативного устройства согласно изобретению для генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности; фиг. 6 - разрез другого альтернативного устройства согласно изобретению для генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности; фиг. 7 - разрез другого альтернативного устройства согласно изобретению для генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности; фиг. 8 - разрез устройства, показанного на фиг. 2, с более длинной трубой, проходящей из устройства генерирования плазмы, для улучшенной обработки поверхности. Плазма может быть в целом любым типом неравновесной плазмы атмосферного давления, такой как плазма разряда диэлектрического барьера, плазма коронного разряда, плазма разряда диффузного диэлектрического барьера или плазма тлеющего разряда. Предпочтительной является плазма разряда диффузного диэлектрического барьера или плазма тлеющего разряда. Предпочтительными способами являются способы с использованием низкотемпературных плазм, при этом понятие низкотемпературная означает температуры ниже 200C и предпочтительно ниже 100C. Это плазмы, в которых столкновения являются относительно нечастыми (по сравнению с термически равновесными плазмами,такими как основанные на пламени системы), которые имеют составляющие их частицы с сильно различными температурами (отсюда общее название термически неравновесные плазмы). Одно предпочтительное устройство для генерирования неравновесной плазмы атмосферного давления имеет лишь единственный электрод. Несмотря на отсутствие противоположного электрода, устройство обеспечивает образование неравновесного плазменного пламени. Присутствие питаемого электрода вблизи рабочего газа, такого как гелий, достаточно для создания сильного высокочастотного поля, которое может вызывать процесс ионизации плазмы и образования наружной плазменной струи. Пример такого устройства, имеющего лишь единственный электрод, показан на фиг. 1. Эта конструкция состоит из трубы 7, окруженной подходящим диэлектрическим материалом 8. Труба 7 проходит за диэлектрический корпус 8. Технологический газ, предпочтительно содержащий распыленный агент обработки поверхности, входит через отверстие 6. Единственный электрод 5 расположен вне трубы и заключен в слой диэлектрического материала 8. Электрод соединен с подходящим источником электропитания. Противоположный электрод не требуется. При подаче энергии вокруг электрода образуются местные электрические поля. Они взаимодействуют с газом внутри трубы, и образуется плазма, которая проходит до отверстия 9 и за него в конце трубы 7. В альтернативной конструкции, имеющей улучшенную способность формирования азотной плазменной струи, а также гелиевой и аргоновой плазменной струи, и улучшенное зажигание плазмы, используется непокрытый металлический электрод. Единственный, предпочтительно острый электрод расположен внутри диэлектрического корпуса, такого как пластмассовая труба, через которую проходит аэрозоль (распыленный агент обработки поверхности) и поток технологического газа. При подаче энергии на игольный электрод образуется электрическое поле и технологический газ ионизируется.-4 010940 Это более понятно при рассмотрении фиг. 2. На ней показан металлический электрод 12, расположенный внутри подходящей камеры 10. Эта камера может быть выполнена из подходящего диэлектрического материала, такого как политетрафторэтилен. Технологический газ и аэрозоль входят в камеру через одно или несколько отверстий 11 в корпусе. При приложении электрического потенциала к электроду технологический газ ионизируется, и образующаяся плазма направляется так, что она проходит через отверстие 14 выходной трубки 13. За счет выбора размера и формы выходной трубки 13 можно регулировать форму, размер и длину плазменного пламени. Использование металлического электрода с острой точкой облегчает образование плазмы. При приложении электрического потенциала к электроду создается электрическое поле, которое ускоряет заряженные частицы в газе с образованием плазмы. Острая точка облегчает процесс, поскольку плотность электрического поля обратно пропорциональна радиусу кривизны электрода. Электрод может также приводить к утечке электронов в газ за счет большого коэффициента вторичной эмиссии металла. При прохождении технологического газа у электрода плазменные частицы уносятся от электрода с образованием плазменной струи. В еще одном варианте выполнения данного изобретения устройство генерирования плазменной струи состоит из единственного полого электрода без противоположного электрода. Газ продувают через центральное отверстие электрода. Подается высокочастотная энергия, и это приводит к образованию сильных электромагнитных полей вблизи электрода. Это вызывает ионизацию газа и образование плазмы, которая проходит через электрод и выходит в виде плазменного пламени. Узкое выполнение этой конструкции обеспечивает генерирование сфокусированных, узких плазм при окружающих условиях с целью нанесения функциональных покрытий на имеющую трехмерную форму подложку. В обобщенном виде, электрод или электроды могут иметь форму штифтов, пластин, концентрических труб или колец, или иголок, через которые можно вводить газ в устройство. Можно использовать единственный электрод или множество электродов. Электроды могут быть покрыты диэлектриком или не покрыты диэлектриком. Если используется несколько электродов, то они могут быть комбинацией покрытых и непокрытых диэлектриком электродов. Один электрод может быть заземлен, или же в качестве альтернативного решения, ни один из электродов не заземлен (плавающий потенциал). Если ни один из электродов не заземлен, то электроды могут иметь одинаковую полярность или же могут иметь противоположную полярность. Можно использовать коаксиальную конфигурацию электродов, в которой первый электрод расположен коаксиально во втором электроде. На один электрод подается энергия, а другой может быть заземленным, и могут быть введены слои диэлектрика для исключения образования электрической дуги, однако, эта конфигурация является менее предпочтительной. Электрод может быть выполнен из любого подходящего металла и может иметь вид металлического штифта, например, сварочного стержня, или иметь плоскую часть. Электроды могут быть покрыты или включать радиоактивный элемент для облегчения ионизации плазмы. При использовании радиоактивного металла электрод может быть выполнен, например, из вольфрама, содержащего 0,2-20 мас.%, предпочтительно около 2% радиоактивного тория. Это способствует образованию плазмы за счет испускания радиоактивных частиц и излучения, которые могут инициировать ионизацию. Такой легированный электрод обеспечивает более эффективную вторичную эмиссию электронов, и поэтому устройство легче запускается. Электропитание для электрода или электродов является высокочастотным электропитанием, как известно для генерирования плазмы, т.е. в диапазоне от 1 кГц до 300 ГГц. Наш наиболее предпочтительный диапазон является диапазоном очень низких частот от 3 до 30 кГц, хотя успешно можно использовать диапазон низких частот от 30 до 300 кГц. Одним подходящим источником электропитания является блок PHF-2K фирмы Haiden Laboratories Inc., который является генератором биполярных импульсных волн высокой частоты и высокого напряжения. Он имеет быстрое время нарастания и спадания(менее 3 мкс), чем обычные синусоидальные источники электропитания высокой частоты. Поэтому он обеспечивает лучшее генерирование ионов и большую эффективность обработки. Частоту блока можно также изменять (от 1 до 100 кГц) для согласования с плазменной системой. При соединении источника электропитания PHF-2K с единственным электродом устройства генерирования плазмы, показанного на фиг. 1, и проведения ряда экспериментов было установлено, что легко образуются устойчивые гелиевые или аргоновые плазменные струи. Было установлено, что для формирования аргонового пламени проще зажигать гелиевую плазменную струю, а затем переключать на аргон. При соединении источника электропитания PHF-2K с единственным электродом устройства генерирования плазмы, показанного на фиг. 2, можно создавать плазменные струи с использованием различных технологических газов, включая гелий, аргон, кислород, азот, воздух и смеси указанных газов. Диэлектрический корпус может быть выполнен из любого электрически не проводящего материала,например пластмассы. Например, в показанном на фиг. 2 устройстве единственный острый электрод расположен внутри пластмассовой трубы, например из полиамида, полипропилена или политетрафторэтилена, через которую проходит аэрозоль и поток технологического газа. При использовании устройства, показанного на фиг. 1, было установлено, что важное значение-5 010940 имеет выбор диэлектрического материала для трубы 7. При использовании полиамида в качестве диэлектрического материала плазма быстро становилась слишком горячей и трубка перегревалась. Замена полиамида политетрафторэтиленом устраняла эту проблему. Для трубы 7 или для корпуса 8 или 10 можно использовать жесткий диэлектрик посредством замены пластмассы окисью алюминия. В целом, технологический газ, используемый для создания плазмы, можно выбирать из спектра технологических газов, включая гелий, аргон, кислород, азот, воздух и смеси указанных газов друг с другом или с другими материалами. Наиболее предпочтительно технологический газ содержит инертный газ, по существу, состоящий из гелия, аргона и/или азота, т.е. содержащий по меньшей мере 90 об.%,предпочтительно 95% одного из этих газов или смеси двух или более из них, не обязательно, с 5-10% другого газа или увлекаемых капель жидкости или порошковых частиц. В целом, плазмы можно зажигать с помощью более низких напряжений при использовании гелия в качестве технологического газа, чем при использовании аргона, и более низким напряжением при использовании аргона, чем при использовании азота или воздуха. При использовании устройства с острым электродом, показанного на фиг. 2, чисто аргоновую плазму можно непосредственно зажигать при напряжении 3 кВ с использованием источника электропитания PHF-2K. Если используется непокрытый металлический электрод вместо острого электрода в устройстве, показанном на фиг. 2, то аргоновую плазму можно зажигать при напряжении 5 кВ. В конструкции с единственным электродом, показанной на фиг. 1, требуется напряжение по меньшей мере 6,5 кВ. Распыленный агент обработки поверхности может быть, например, полимеризуемым предшественником. Когда полимеризуемый предшественник вводится в плазменную струю, предпочтительно в виде аэрозоля, то возникает управляемая плазмой реакция полимеризации, что приводит к осаждению полимера плазмы на любой подложке, расположенной вблизи выхода плазмы. С использованием способа согласно изобретению было выполнено осаждение различных функциональных покрытий на различных подложках. Эти покрытия прививаются на подложку и сохраняют функциональные химические свойства молекулы предшественника. Изобретение включает способ обработки поверхности с помощью распыленного агента обработки поверхности, включенного в неравновесную плазму атмосферного давления,при этом поверхность, подлежащую обработке, позиционируют вблизи выхода плазмы и перемещают относительно выхода плазмы. В предпочтительном варианте выполнения устройства согласно изобретению, где электрод комбинирован с распылителем для агента обработки поверхности внутри корпуса, в распылителе предпочтительно используется газ для распыления агента обработки поверхности. Наиболее предпочтительно используется технологический газ, применяемый для генерирования плазмы, в качестве распылительного газа для распыления агента обработки поверхности. Распылитель может быть, например, пневматическим распылителем, в частности, распылителем с параллельными путями, таким как предлагается в торговле фирмой Burgener Research Inc. of Mississauga, Канада, или распылитель, описанный в US 6634572. В качестве альтернативного решения распылитель может быть ультразвуковым распылителем, в котором используется насос для транспортировки жидкого агента обработки поверхности в ультразвуковое сопло с последующим образованием жидкой пленки на распылительной поверхности. Ультразвуковые волны образуют стоячие волны в жидкой пленке, что приводит к образованию капель. Распылитель предпочтительно создает капли размером от 10 до 100 мкм, более предпочтительно от 10 до 50 мкм. Подходящими распылителями для использования в данном изобретении являются ультразвуковые сопла фирмы SonoTek Corporation, Milton, New York, США. Альтернативные распылители могут включать, например, технологии электрораспыления, способы создания очень тонкого жидкого аэрозоля с помощью электростатического разряда. В наиболее распространенном устройстве электрораспыления используется заостренная полая металлическая труба, при этом через трубу прокачивают жидкость. Источник высокого напряжения соединяют с выходом из трубы. При включении источника электропитания и установки правильного напряжения жидкость, прокачиваемая через трубу, преобразуется в непрерывный туман из капель. Можно использовать струйную технологию для образования капель жидкости без необходимости несущего газа с использованием термических, пьезоэлектрических, электростатических и акустических способов. В одном варианте выполнения изобретения электрод комбинирован с распылителем так, что распылитель выполняет роль электрода. Например, если распылитель с параллельными путями выполнен из проводящего материала, то все распылительное устройство можно использовать в качестве электрода. В качестве альтернативного решения проводящий компонент, такой как игла, может быть включен в непроводящий распылитель с образованием комбинированной системы электрода и распылителя. В устройстве, показанном на фиг. 3, распылительное устройство 31, которое может быть пневматическим распылителем или ультразвуковым распылителем, расположено своим выходом между двумя электродами 32 и 33 внутри диэлектрического корпуса 34, проходящего в виде трубы 34 а на своем нижнем конце. Корпус имеет вход 35 для технологического газа, такого как гелий или аргон, так что поток газа проходит между электродами 32, 33 приблизительно параллельно распыленной жидкости из распылителя 31. Пламя 36 неравновесной плазмы проходит от электродов 32, 33 за выход трубы 34 а. Металлическая подложка 37 с расположенным позади диэлектрическим листом 38 и заземленной металлической-6 010940 опорой 39 расположена вблизи пламени 36 у выхода из трубы 34 а. Когда полимеризуемый агент обработки поверхности распыляется в распылителе 31 и высокочастотное высокое напряжение приложено к электродам 32, 33, то подложка 37 снабжается полимеризованным плазмой покрытием. В показанном на фиг. 4 устройстве вход 41 технологического газа и распылительное устройство 42 питают диэлектрический корпус 43, имеющий трубу 46, проходящую из его выхода, так что технологический газ и распыленная жидкость проходят приблизительно параллельно. Распылительное устройство 42 имеет входы для газа и жидкости и выполнено из электрически проводящего материала, такого как металл. На распылитель 42 подают высокочастотное высокое напряжение, так что он действует в качестве электрода, и образуется плазменная струя 44, проходящая к выходу трубы 46. Подложка 45 расположена вблизи выхода трубы 46 для плазменной обработки распыленным в распылителе 42 агентом обработки поверхности. В показанном на фиг. 5 устройстве электрод 51 расположен внутри корпуса 56, имеющего трубу 55,проходящую из его выхода. Вход 52 технологического газа и вход аэрозоля 53 входят в корпус в зоне электрода 51. Когда полимеризуемый агент обработки поверхности распылен в аэрозоле 53, и высокочастотное высокое напряжение приложено к электроду 51, то образуется плазменное пламя, проходящее к выходу трубы 55, и подложка 54, расположенная вблизи выхода, снабжается полимеризованным плазмой покрытием. В показанном на фиг. 6 устройстве единственный полый электрод 61 расположен внутри диэлектрического корпуса 62. Непроводящее распылительное устройство 63, в которое подаются жидкий агент обработки поверхности и технологический газ, имеет свой выход внутри кольцевого электрода 61, так что распыленный агент обработки поверхности и технологический газ продуваются через центр электрода 61. Вход 64 технологического газа подает газ в корпус 62 снаружи электрода 61, но в таком направлении, что технологический газ проходит приблизительно параллельно распыленному жидкому агенту из распылителя 63. Когда полимеризуемый агент обработки поверхности распылен в распылителе 63 и высокочастотное высокое напряжение приложено к электроду 61, то образуется плазменное пламя, проходящее к выходу корпуса 62, и подложка 65, расположенная вблизи выхода, снабжается полимеризованным плазмой покрытием. На фиг. 7 показана модифицированная версия электродной системы штыревого типа, показанной на фиг. 2. Как показано на фиг. 7, технологический газ 15 входит по потоку выше плазмы. Распыленный агент обработки поверхности можно вводить в поток технологического газа 15. В альтернативной конструкции аэрозоль распыленного агента обработки поверхности вводится непосредственно в плазму. Это достигается посредством предусмотрения второй точки 16 ввода газа, расположенной вблизи вершины электрода 17. Аэрозоль можно добавлять непосредственно в этой точке 16, при этом основной технологический газ все еще входит по потоку выше зоны 15 плазмы. В качестве альтернативного решения, в некоторое количество (или весь) технологический газ можно добавлять аэрозоль вблизи вершины электрода. При использовании этого решения плазма и предшественник выходят через подходящую трубу 18, проходящую от выхода диэлектрического корпуса, окружающего электрод 17. Устройство, согласно данному изобретению, может включать несколько распылителей, которые могут иметь различное назначение, например, когда устройство используется для образования сополимерного покрытия на подложке из двух различных образующих покрытие материалов, когда мономеры являются не смешивающимися или находятся в различных фазах, например, первый является твердым, а второй - газом или жидкостью. Преимуществом использования узла тлеющего разряда атмосферного давления для стадии обработки плазмой согласно данному изобретению, по сравнению с уровнем техники, является то, что как жидкие, так и твердые распыленные полимеризуемые мономеры можно использовать для образования покрытий подложек с помощью способа согласно данному изобретению, выполняемого в условиях атмосферного давления. Кроме того, полимеризуемые мономеры можно вводить в плазменный разряд или получаемый поток в отсутствии несущего газа. Мономеры предшественника можно вводить непосредственно, например, с помощью прямого впрыска, за счет чего мономеры впрыскиваются непосредственно в плазму. Следует понимать, что агент обработки поверхности согласно данному изобретению является материалом предшественника, который является реактивным внутри неравновесной плазмы атмосферного давления или частью усиленного плазмой химического осаждения из паровой фазы (PE-CVD), и может использоваться для выполнения подходящего покрытия, включая, например, материал, который можно использовать для выращивания пленки или для химической модификации существующей поверхности. Данное изобретение можно использовать для формирования покрытий многих различных типов. Тип покрытия, образуемого на подложке, определяется используемым образующим покрытие материалом(материалами), и данное изобретение можно использовать также для сополимеризации образующего покрытие мономерного материала (материалов) на поверхности подложки. Образующий покрытие материал может быть органическим или неорганическим, твердым, жидким или газообразным или их смесями. Подходящие органические образующие покрытие материалы включают карбоксилаты, метакрилаты, акрилаты, стиролы, метакрилонитрилы, алкены и диены, например,-7 010940 метилметакрилат, бутилметакрилат и другие алкилметакрилаты и соответствующие акрилаты, включая органофункциональные метакрилаты и акрилаты, включая полиэтиленгликольакрилаты и метакрилаты,глицидилметакрилат, триметоксисилилпропилметакрилат, аллилметакрилат, гидроксиэтилметакрилат,гидроксипропилметакрилат, диалкиламиноалкилметакрилаты и фторалкилметакрилаты, например, гептадецилфтордецилакрилат (HDFDA) формулы метакриловая кислота, акриловая кислота, фумаровая кислота и сложные эфиры, итаконовая кислота (и сложные эфиры), малеиновый ангидрид, стирол, -метилстиролы, галогенированные алкены, например винилгалиды, такие как винилхлориды и винилфториды, и фторированные алкены, например перфторалкены, акрилонитрил, метакрилонитрил, этилен, пропилен, аллиламин, винилиденгалиды, бутадиены, акриламиды, такие как N-изопропилакриламид, метакриламид, эпоксидные соединения, например глицидоксипропилтриметоксисилан, глицидный спирт, стиролоксид, бутадиенмоноксид, диглицидиловый эфир этиленгликоля, глицидилметакрилат, диглицидиловый эфир дифенилолпропана (и его олигомеры),винилциклогексеноксид, проводящие полимеры, такие как пиррол и тиофен и их производные, и содержащие фосфор соединения, например диметилаллилфосфонат. Образующий покрытие материал может также содержать функциональные акрилорганосилоксаны и/или силаны. Подходящие неорганические образующие покрытие материалы включают металлы и оксиды металлов, включая коллоидные металлы. Металлорганические соединения могут быть также пригодными в качестве образующих покрытие материалов, включая алкоксиды металлов, такие как титанаты, алкоксиды олова, цирконаты и алкоксиды германия и эрбия. Нами было установлено, что данное изобретение особенно полезно для снабжения подложек покрытиями на основе силоксанов с использованием образующих покрытие соединений, содержащих содержащие кремний материалы. Подходящие содержащие кремний материалы для использования в способе, согласно данному изобретению, включают силаны(например, силан, алкилсиланы, алкилгалосиланы, алкоксисиланы) и линейные (например, полидиметилсилоксан или поливодородметилсилоксан) и циклические силоксаны (например, октаметилциклотетрасилоксан), включая органофункциональные линейные и циклические силоксаны (например, содержащие Si-H, галоген-функциональные и галогеналкил-функциональные линейные и циклические силоксаны, например тетраметилциклотетрасилоксан и три(нонофторбутил)триметилциклотрисилоксан). Смесь различных содержащих кремний материалов можно использовать, например, для подгонки физических свойств покрытия подложки для специальной цели (например, термических свойств, оптических свойств,таких как показатель преломления, и вязкоупругих свойств). Многие конструкции типа плазменной струи нельзя использовать для обработки проводящих подложек, в частности, заземленных металлических подложек, если расстояние между электродом и подложкой является слишком малым. Имеется тенденция к разрушению плазмы и образованию высокотемпературной электрической дуги между питаемым электродом (электродами) и подложкой. Действительно, подложка действует в качестве противоположного электрода. Однако, если расстояние между электродом и подложкой является достаточным (около 150 мм и больше), то может быть образована устойчивая плазменная струя. Однако для обработки подложки, расположенной на таком расстоянии, струя должна быть устойчивой на довольно длинном расстоянии. Было установлено, что независимо от используемого технологического газа, плазменная струя угасает при попадании в воздух и это ограничивает длину большинства струй. Одним способом увеличения длины пламени является минимизация увлекаемого воздуха. Этого можно достичь посредством сохранения ламинарного потока газа. Изобретатели показали, что разряд из плазмы, который можно называть пламяподобным, можно стабилизировать на значительном расстоянии посредством заключения ее в трубу большой длины. Это предотвращает подмешивание воздуха и минимизирует угасание пламяподобного разряда, так что пламяподобный неравновесный плазменный разряд атмосферного давления проходит, по меньшей мере, до выхода из трубы и обычно за него. Использование длинной трубы, проходящей наружу из выхода диэлектрического корпуса, позволяет стабилизировать пламяподобный неравновесный плазменный разряд атмосферного давления на значительном расстоянии. При использовании такой системы можно создавать пламяподобный разряд, который проходит по меньшей мере 150 мм или даже более 300 мм. Систему можно использовать для обработки проводящих или полупроводящих подложек, даже электрически заземленных проводящих подложек, таких как металлические детали. В показанном на фиг. 1 устройстве эта часть трубы 9, проходящая за корпус 8, действует в качестве трубы, удлиняющей плазменное пламя. В устройстве, показанном на фиг. 2, выходная трубка 13 действует в качестве трубы, удлиняющей плазменное пламя. Использование достаточно длинной трубы позволяет удлинять разряд, создаваемый плазмой, на расстояние более одного метра посредством заключения плазмы внутри трубы. Находящийся под напряжением электрод удерживается на достаточном расстоянии от заземленной подложки с целью предотвращения образования электрической дуги. Труба, удлиняющая неравновесное плазменное пламя, образована, по меньшей мере, частично из-8 010940 диэлектрического материала, такого как пластмасса, например, полиамида, полипропилена или политетрафторэтилена. Труба является предпочтительно гибкой, так что выход плазмы можно перемещать относительно подложки. Для стабилизации плазменной струи на расстоянии более 300 мм, целесообразно использовать проводящие цилиндры, предпочтительно с острыми кромками для соединения смежных участков трубки. Эти цилиндры предпочтительно не заземляются. Эти кольца предпочтительно имеют круглую острую кромку на обеих сторонах. При прохождении внутри этих металлических цилиндров технологический газ находится в контакте с металлом. Свободные электроны, создаваемые внутри зоны плазмы, наводят сильное электрическое поле вблизи острых проводящих кромок, которые дополнительно ионизируют технологический газ внутри трубки. Острая кромка на другой стороне цилиндра создает сильное электрическое поле, которое инициирует ионизацию газа в следующей секции трубки. Таким образом, плазма внутри трубки удлиняется. Использование нескольких электрических соединителей позволяет удлинить плазму на несколько метров, например на 3-7 м. Имеется ограничение для максимальной длины плазмы, которую можно получить, за счет падения напряжения, вызванного сопротивлением плазмы прохождению тока. Показанное на фиг. 2 устройство использовалось без и с трубой или трубкой 13, проходящей 200 мм за корпус 10, для демонстрации качества плазменной струи с каждым плазменным газом. С целью непосредственного сравнения различных газов был выбран набор стандартных условий, и для каждого газа была выполнена оценка свойств каждой плазменной струи. Результаты показаны в приведенной ниже таблице. Гелиевая струя является наиболее устойчивой и наиболее холодной плазмой, хотя имеется лишь небольшое отличие по сравнению с аргоном. Азотная и воздушная плазмы являются менее устойчивыми и имеют более высокие температуры. Влияние технологического газа на свойства плазменной струи На фиг. 8 показано предпочтительное устройство, которое создает длинную плазму для обработки проводящих подложек или внутри трехмерных объектов или труб. Так же как на фиг. 7, питаемый электрод 19 взаимодействует с технологическим газом 20 и аэрозолем 21 для создания плазмы. Длина плазмы увеличена посредством заключения плазмы в трубу 22 на выходе из устройства. Пока плазма заключена внутри трубы, она не угасает за счет взаимодействия с окружающей атмосферой. Для дальнейшего увеличения длины плазмы, в трубу 22 включены проводящие участки 23 для соединения смежных участков трубы. Проводящие металлические кольца 23 имеют круговую острую кромку на обеих сторонах. В результате плазму можно удлинить на значительное расстояние перед выходом через плазменный выход 24. Плазменное устройство и способы согласно изобретению, описание которых приведено выше,можно использовать для плазменной обработки любой подходящей подложки, включая объекты сложной формы. Применения включают покрытие трехмерных объектов, таких как трубы или бутылки, или покрытия внутри бутылки, в частности барьерные покрытия. Примеры включают медицинские устройства и имплантанты, включая внутреннее и наружное покрытие/обработку катетеров, устройства доставки лекарств, дозировочные устройства, клиническую диагностику, имплантанты, такие как кардио- и протетические имплантанты, шприцы, иглы, в частности, подкожные иглы, стенки и полы, изделия для ухода за ранами, трубки, включая медицинские трубки, порошки и частицы. Другие применения включают покрытие компонентов сложной формы, таких как электронные компоненты, улучшение сцепления печати, или покрытие проводов, кабелей или волокон. Систему можно использовать в качестве сфокусированной плазмы для обеспечения создания посредством обработки узорчатой поверхности. Кроме того, устройство плазменной струи можно использовать для обработки внутренней стенки трубки или другого трехмерного тела посредством транспортировки разряда, генерированного за счет образования плазмы с помощью системы электродов, согласно данному изобретению, вниз по трубе,предпочтительно выполненной из политетрафторэтилена (PTFE), типа, показанного на фиг. 3 или 4. Эта труба из политетрафторэтилена помещается внутрь трубки, подлежащей покрытию. Активируется плазма, и там, где необходимо, покрывной материал предшественника впрыскивается в плазму в виде газа или аэрозоля или т.п. Трубу из политетрафторэтилена или т.п. постепенно протягивают через трубку/трубопровод при одновременном нанесении равномерного покрытия на внутреннюю поверхность трубки. Для улучшения равномерности покрытия можно трубу из политетрафторэтилена или трубку/трубопровод вращать. Устройство может быть небольшим и переносным с дешевым сменным соплом для простоты чистки/технического обслуживания. Трехмерные изделия, которые могут требовать внутреннего покрытия, включают упаковочные изделия, такие как бутылки, контейнеры, колпачки и крышки, ящики, коробки, карманные и блистерные-9 010940 упаковки, а также профилированные и предварительно сформированные пластмассы и слоистые материалы. Электронное оборудование, которое можно покрывать с использованием устройства и способа, согласно данному изобретению, включает электронные печатные платы на основе текстиля и волокна, дисплеи, включая гибкие дисплеи, и электронные компоненты, такие как сопротивления, диоды, конденсаторы, транзисторы, светоизлучающие диоды, лазерные диоды, интегральные схемы, кристаллы интегральных схем, монолитные интегральные схемы, логические устройства для запоминающих устройств,соединители, клавиатуры, полупроводниковые подложки, солнечные батареи и топливные элементы. Аналогичным образом можно обрабатывать оптические компоненты, такие как линзы, контактные линзы и другие оптические подложки. Другие применения включают военное, аэрокосмическое или транспортное оборудование, например прокладки, уплотнения, профили, шланги, электронные и диагностические компоненты, домашние изделия, включая кухню, ванную и посуду, офисная мебель и лабораторное оборудование. Использование небольшой иглы, типа подкожной, обеспечивает генерирование тонкого устойчивого разряда для облегчения активирования и покрытия очень точно заданных зон тела, например, электрических компонентов. Покрытие больших зон обеспечивается с помощью смещаемых устройств. Любые подходящие покрытия можно наносить с использованием устройства и способа, согласно изобретению, например, покрытия для активирования поверхности, противомикробные, уменьшающие трение, биологически совместимые, стойкие к коррозии, олеофобные, гидрофильные, гидрофобные,барьерные, самоочищающиеся, захваченные активные материалы и увеличивающие сцепление печати материалы. Захваченные активные материалы можно наносить на поверхности подложки с помощью оборудования и способа, согласно изобретению. Понятие активный материал (материалы) обозначает здесь один или несколько материалов, которые выполняют одну или несколько специальных функций, когда присутствуют в определенном окружении. Имеются химические вещества, которые не вступают в образующие химические связи реакции внутри плазменного окружения. Следует отметить, что активный материал четко отделяется от понятия реактивный; реактивный материал или химические вещества обозначают вещества, которые вступают в образующие химические связи реакции с образованием продуктов реакции в плазменном окружении. Активный материал, естественно способен вступать в реакцию после процесса покрытия. Можно использовать любой подходящий активный материал при условии, что он не вступает в образующие химические связи реакции внутри плазмы. Примеры подходящих активных материалов включают антимикробные материалы (например, на основе четвертичного аммония или серебра), ферменты,белки, DNA/RNA, фармацевтические материалы, ультрафиолетовые экраны, антиоксиданты, огнезащитные составы, косметические, терапевтические или диагностические материалы, антибиотики, противобактериальные, противогрибковые материалы, косметику, очистители, факторы роста, алоэ, витамины,ароматы и отдушки; агрохимикалии (феромоны, пестициды, гебрициды), красители и пигменты, например, фотохроматические красители и пигменты и катализаторы. Химическая природа активных материалов, используемых в данном изобретении, в целом не является критичной. Они могут содержать любой твердый или жидкий материал, который может быть связан в композицию, а затем подходящим образом освобождаться с заданной скоростью. Изобретение иллюстрируется следующими примерами. Пример 1. С использованием устройства, согласно фиг. 8, были нанесены фторуглеродные покрытия на несколько подложек из пентафторбутилакрилата CH2=CH-COO-CH2CH2CF2CF3 в качестве предшественника. Подложка была расположена вблизи выхода 24 плазменного пламени трубы 22, и трубу перемещали поперек подложки. Фторуглеродное покрытие наносили на стекло с использованием следующих условий: электропитание 550 Вт, 14,8 кВ, 100 кГц; поток технологического газа 15: 20 стандартных литров в минуту аргона, содержащего 2,5 мкл/мин агента обработки поверхности в виде фторуглеродного предшественника. Плазменная струя было довольно холодной (менее 40C) и обеспечивала процесс мягкой полимеризации. Хотя покрытия можно наносить при более высоких концентрациях фторуглерода, было установлено, что небольшие потоки предшественника, такие как 1-5 или 20 мкл/мин, создают наилучшие покрытия. Нанесенное покрытие было олеофобным и гидрофобным. С использованием тех же условий были нанесены гидрофобные и олеофобные фторуглеродные покрытия на пластмассовые (пленка полипропилена), металлические и керамические (кварц) подложки. Пример 2. Пример 1 был повторен с использованием гелия вместо аргона при тех же скоростях потока. С помощью плазмы были нанесены гидрофобные и олеофобные фторуглеродные покрытия на пластмассовые, стеклянные, металлические и керамические подложки. Пример 3. Примеры 1 и 2 были повторены с использованием HDFDA в качестве агента обработки поверхности в виде фторуглеродного предшественника. С помощью плазмы были нанесены гидрофобные и олео- 10010940 фобные фторуглеродные покрытия на все подложки. Покрытия, нанесенные на полированные металлические диски, были оценены в качестве низкофрикционных покрытий. Был использован метод штифта на диске для оценки характеристик трения и износа покрытия. Использовался штифт из карбида вольфрама с нагрузкой 50 г. Подлежащий тестированию образец был расположен в контакте со штифтом, и образец вращали. Посредством наблюдения трения в зависимости от числа оборотов можно определять скорость износа. Покрытия проявили значительную стойкость к истиранию. Пример 4. Был повторен процесс примера 1 с использованием поливодородметилксилоксана вместо фторуглерода в качестве агента обработки поверхности для полипропиленовой пленки. Это привело к созданию покрытия с углом контакта с водой более 130. Анализ FTIR показал, что покрытие сохраняет функциональные химические свойства предшественника, при этом реактивная функциональная группа Si-H приводит к пику на 2165 см-1. Пример 5. Был повторен процесс примера 4 с использованием полиэтиленгликольметакрилата вместо силоксана. Это привело к созданию гидрофильного покрытия из полиэтиленгликольметакрилата на полипропиленовой пленке. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности, посредством приложения высокого напряжения высокой частоты по меньшей мере к одному электроду (32), расположенному внутри диэлектрического корпуса (34), имеющего вход (35) и выход (34 а), при одновременном пропускании потока технологического газа из входа(35) мимо электрода (32) к выходу (34 а), при этом напряжение является достаточно высоким для генерирования неравновесной плазмы атмосферного давления, проходящей от электрода, по меньшей мере, до выхода (34 а) корпуса (34), причем электрод (32) комбинирован с распылителем (31) для агента обработки поверхности внутри корпуса (34). 2. Способ по п.1, отличающийся тем, что в распылителе (31) используют газ для распыления агента обработки поверхности. 3. Способ по п.2, отличающийся тем, что в распылителе (31) для распыления агента обработки поверхности используют технологический газ, используемый для генерирования плазмы. 4. Способ по п.1, отличающийся тем, что распылитель (31) является ультразвуковым распылителем. 5. Способ по любому из пп.1-4, отличающийся тем, что распылитель (41) выполнен из электрически проводящего материала и действует в качестве электрода. 6. Способ по любому из пп.1-4, отличающийся тем, что высокое напряжение высокой частоты прикладывают к нескольким электродам, расположенным внутри диэлектрического корпуса. 7. Способ по п.6, отличающийся тем, что один электрод заземляют. 8. Способ по п.6, отличающийся тем, что ни один из электродов не заземляют. 9. Способ по п.8, отличающийся тем, что электроды окружают распылитель и имеют одинаковую полярность. 10. Способ по любому из пп.1-4, отличающийся тем, что электрод (61) является трубчатым электродом, окружающим распылитель (63). 11. Способ по любому из пп.1-10, отличающийся тем, что технологический газ содержит инертный газ, по существу состоящий из гелия, аргона и/или азота. 12. Способ по любому из пп.1-11, отличающийся тем, что по меньшей мере один электрод содержит радиоактивный материал. 13. Способ по любому из пп.1-12 для плазменной обработки поверхности распыленным агентом обработки поверхности, включенным в неравновесную плазму атмосферного давления, в котором поверхность, подлежащую обработке, помещают вблизи выхода плазмы, так что поверхность находится в контакте с плазмой, и перемещают относительно выхода плазмы. 14. Устройство для генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности, содержащее по меньшей мере один электрод (32), расположенный в атмосфере технологического газа внутри диэлектрического корпуса (34), и средство для приложения высокого напряжения высокой частоты к электроду (32) для генерирования неравновесной плазмы атмосферного давления, проходящей, по меньшей мере, до выхода из корпуса, причем устройство содержит распылитель (31) для агента обработки поверхности, расположенный внутри корпуса вблизи электрода. 15. Устройство по п.14, отличающееся тем, что содержит средство для подачи технологического газа в распылитель в качестве распыляющего газа. 16. Устройство по любому из пп.14 или 15, отличающееся тем, что распылитель (42) выполнен из электрически проводящего материала и действует в качестве электрода. 17. Устройство по любому из пп.14 или 15, отличающееся тем, что внутри непроводящего распыли- 11010940 теля расположен игольный электрод. 18. Устройство по любому из пп.14 или 15, отличающееся тем, что распылитель окружают несколько электродов и имеют одинаковую полярность. 19. Устройство по любому из пп.14 или 15, отличающееся тем, что электрод является трубчатым электродом (61), окружающим распылитель (63). 20. Устройство для генерирования неравновесной плазмы атмосферного давления, включающей распыленный агент обработки поверхности, содержащее единственный электрод (32), расположенный внутри диэлектрического корпуса (34), имеющего вход (35) и выход (34 а), средство для пропускания потока технологического газа от входа мимо электрода (32) к выходу (34 а), средство для приложения высокого напряжения высокой частоты к электроду для генерирования неравновесной плазмы атмосферного давления у электрода (32), проходящей, по меньшей мере, до выхода из корпуса, и средство для введения распыленного агента обработки поверхности в плазму внутри диэлектрического корпуса(34 а). 21. Устройство по п.20, отличающееся тем, что электрод является игольным электродом. 22. Устройство по любому из пп.20 или 21, отличающееся тем, что электрод содержит радиоактивный материал. 23. Устройство по любому из пп.14-22, отличающееся тем, что средство для введения распыленного агента обработки поверхности содержит подающий вход, расположенный под углом в направлении выхода корпуса. 24. Устройство по любому из пп.14-23 для плазменной обработки поверхности распыленным агентом обработки поверхности, включенным в неравновесную плазму атмосферного давления, дополнительно содержащее средство для позиционирования подлежащей обработке поверхности вблизи выхода плазмы и перемещения поверхности относительно выхода плазмы.

МПК / Метки

МПК: H05H 1/24

Метки: плазменная, система

Код ссылки

<a href="https://eas.patents.su/16-10940-plazmennaya-sistema.html" rel="bookmark" title="База патентов Евразийского Союза">Плазменная система</a>

Предыдущий патент: Способ выделения металлов, таких как золото и платина, включающий тонкое измельчение, образование пульпы и окисление

Следующий патент: Способ извлечения меди

Случайный патент: Производные бензил (иден)-лактамов, их получение и применение в качестве селективных (ант)агонистов рецепторов 5-нт1а и/или 5-нт1d