Полиэтилен высокой плотности для средств укупорки

Номер патента: 24389

Опубликовано: 30.09.2016

Авторы: Рибоур Давид, Сираукс Даниэль, Стандаерт Алайн, Хорион Людовик, Лхост Оливиер

Формула / Реферат

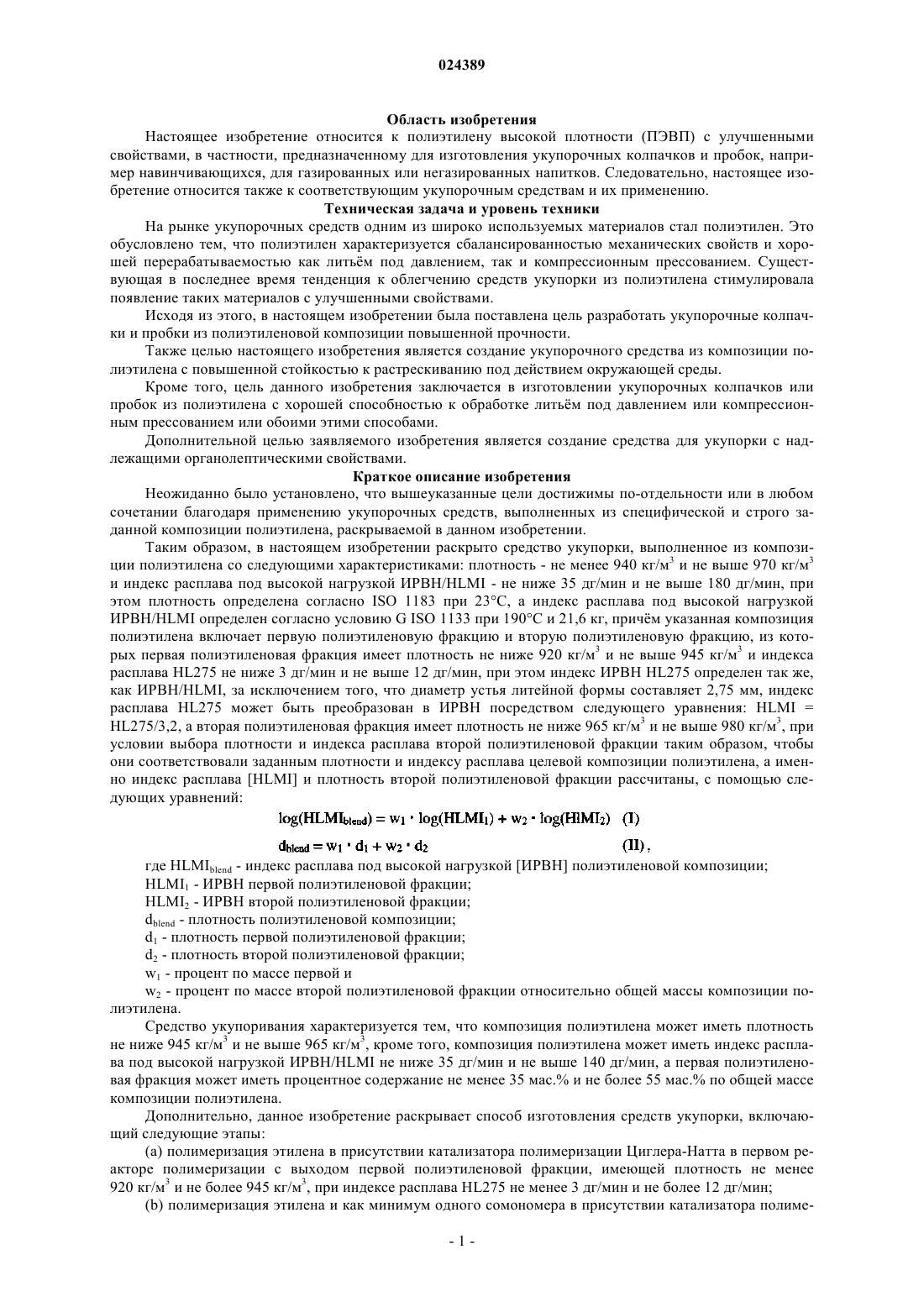

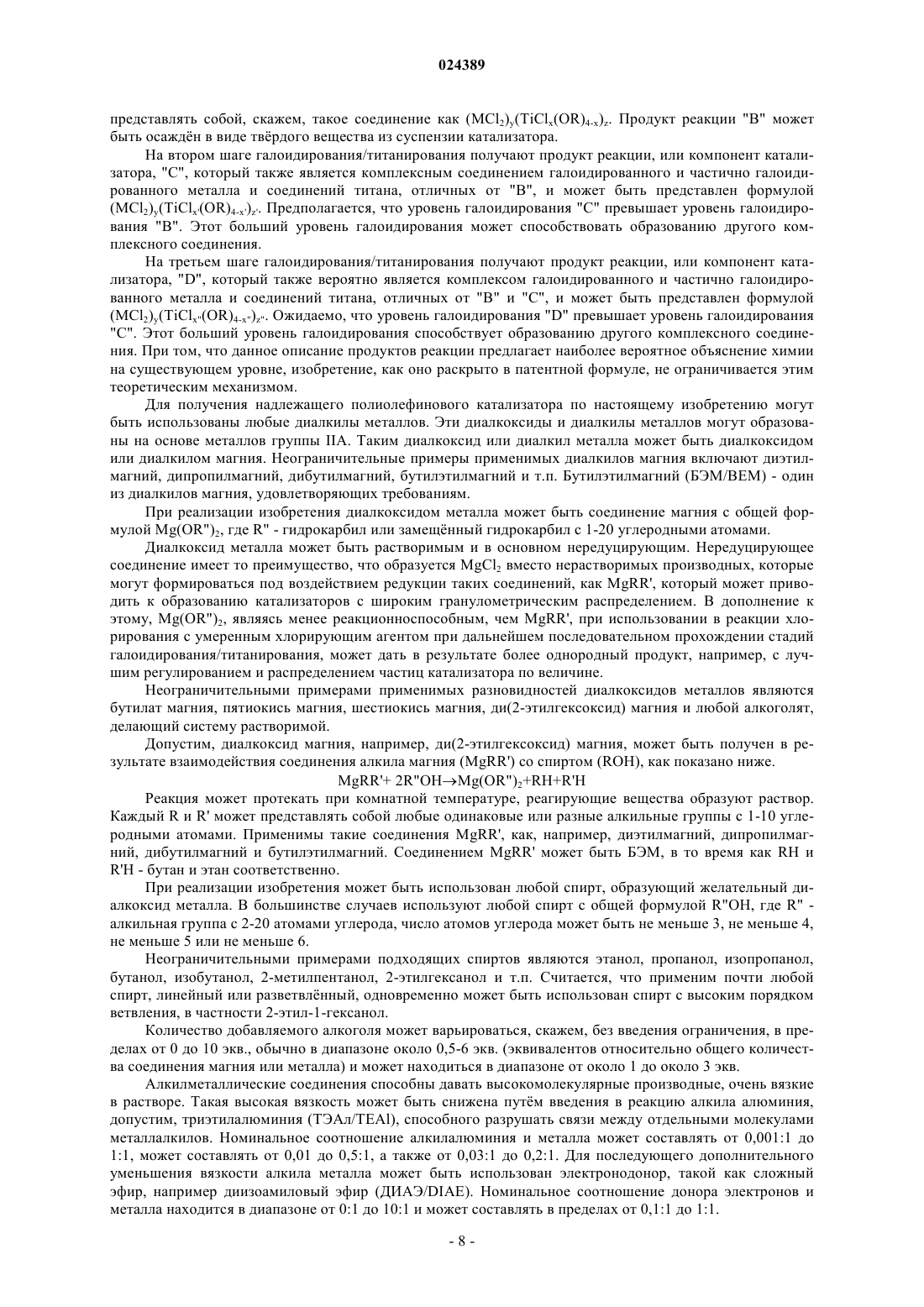

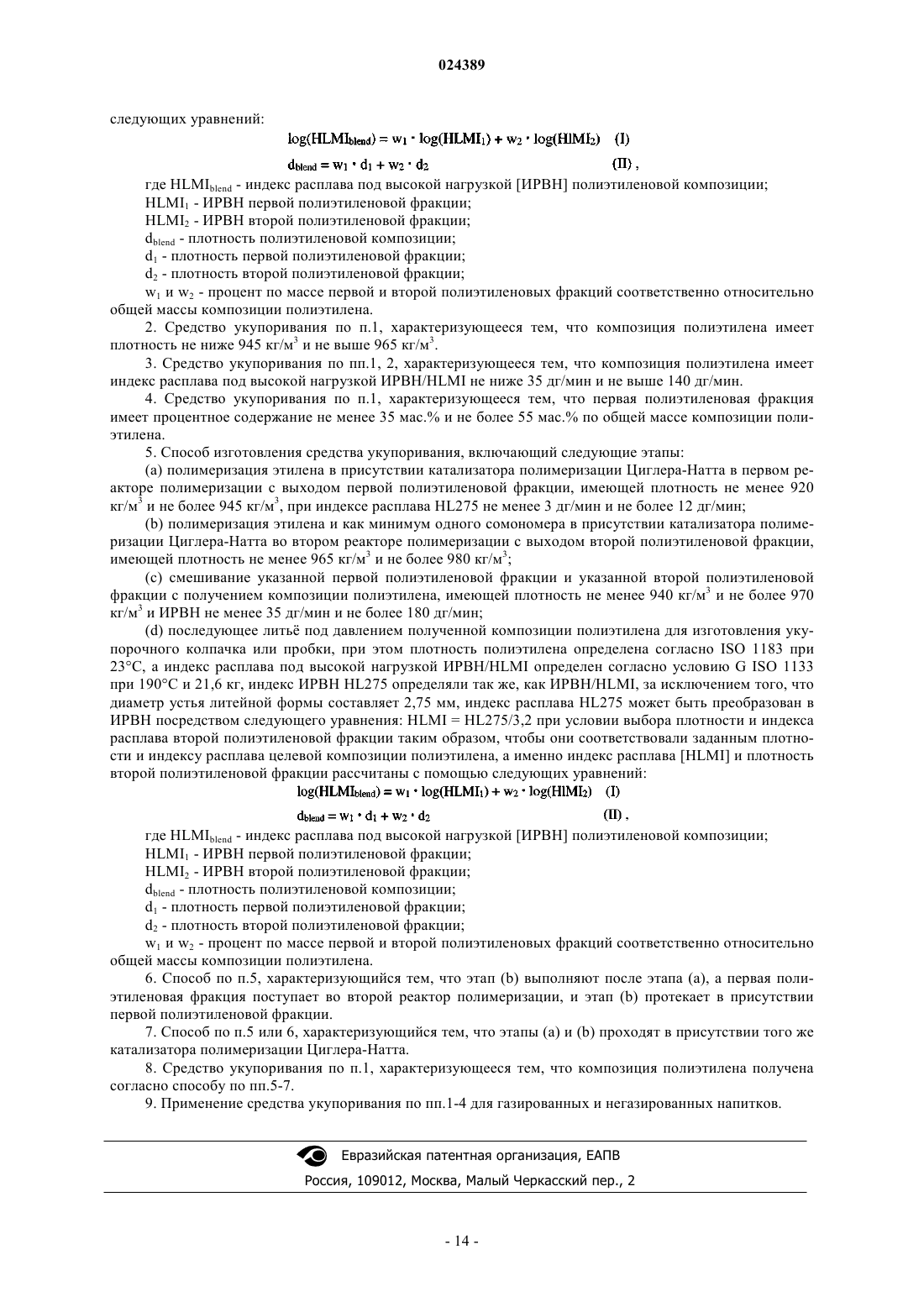

1. Средство укупоривания, содержащее полиэтиленовую композицию, характеризующуюся плотностью не ниже 940 кг/м3 и не выше 970 кг/м3 и индексом расплава под высокой нагрузкой ИРВН/HLMI не ниже 35 дг/мин и не выше 180 дг/мин, при этом плотность определена согласно ISO 1183 при 23°C, а индекс расплава под высокой нагрузкой ИРВН/HLMI определен согласно условию G ISO 1133 при 190°C и 21,6 кг, включающую в свой состав первую полиэтиленовую фракцию и вторую полиэтиленовую фракцию, из которых первая полиэтиленовая фракция имеет плотность не ниже 920 кг/м3 и не выше 945 кг/м3 и индекс ИРВН HL275 не ниже 3 дг/мин и не выше 12 дг/мин, при этом индекс ИРВН HL275 определен так же, как ИРВН/HLMI, за исключением того, что диаметр устья литейной формы составляет 2,75 мм, индекс расплава HL275 может быть преобразован в ИРВН посредством следующего уравнения: HLMI = HL275/3,2, а вторая полиэтиленовая фракция имеет плотность не ниже 965 кг/м3 и не выше 980 кг/м3, при этом плотность и индекс расплава второй полиэтиленовой фракции выбраны таким образом, чтобы они соответствовали заданным плотности и индексу расплава целевой композиции полиэтилена, а именно индекс расплава [HLMI] и плотность второй полиэтиленовой фракции рассчитаны с помощью следующих уравнений:

где HLMIblend - индекс расплава под высокой нагрузкой [ИРВН] полиэтиленовой композиции;

HLMI1 - ИРВН первой полиэтиленовой фракции;

HLMI2 - ИРВН второй полиэтиленовой фракции;

dblend - плотность полиэтиленовой композиции;

d1 - плотность первой полиэтиленовой фракции;

d2 - плотность второй полиэтиленовой фракции;

w1 и w2 - процент по массе первой и второй полиэтиленовых фракций соответственно относительно общей массы композиции полиэтилена.

2. Средство укупоривания по п.1, характеризующееся тем, что композиция полиэтилена имеет плотность не ниже 945 кг/м3 и не выше 965 кг/м3.

3. Средство укупоривания по пп.1, 2, характеризующееся тем, что композиция полиэтилена имеет индекс расплава под высокой нагрузкой ИРВН/HLMI не ниже 35 дг/мин и не выше 140 дг/мин.

4. Средство укупоривания по п.1, характеризующееся тем, что первая полиэтиленовая фракция имеет процентное содержание не менее 35 мас.% и не более 55 мас.% по общей массе композиции полиэтилена.

5. Способ изготовления средства укупоривания, включающий следующие этапы:

(a) полимеризация этилена в присутствии катализатора полимеризации Циглера-Натта в первом реакторе полимеризации с выходом первой полиэтиленовой фракции, имеющей плотность не менее 920 кг/м3 и не более 945 кг/м3, при индексе расплава HL275 не менее 3 дг/мин и не более 12 дг/мин;

(b) полимеризация этилена и как минимум одного сомономера в присутствии катализатора полимеризации Циглера-Натта во втором реакторе полимеризации с выходом второй полиэтиленовой фракции, имеющей плотность не менее 965 кг/м3 и не более 980 кг/м3;

(c) смешивание указанной первой полиэтиленовой фракции и указанной второй полиэтиленовой фракции с получением композиции полиэтилена, имеющей плотность не менее 940 кг/м3 и не более 970 кг/м3 и ИРВН не менее 35 дг/мин и не более 180 дг/мин;

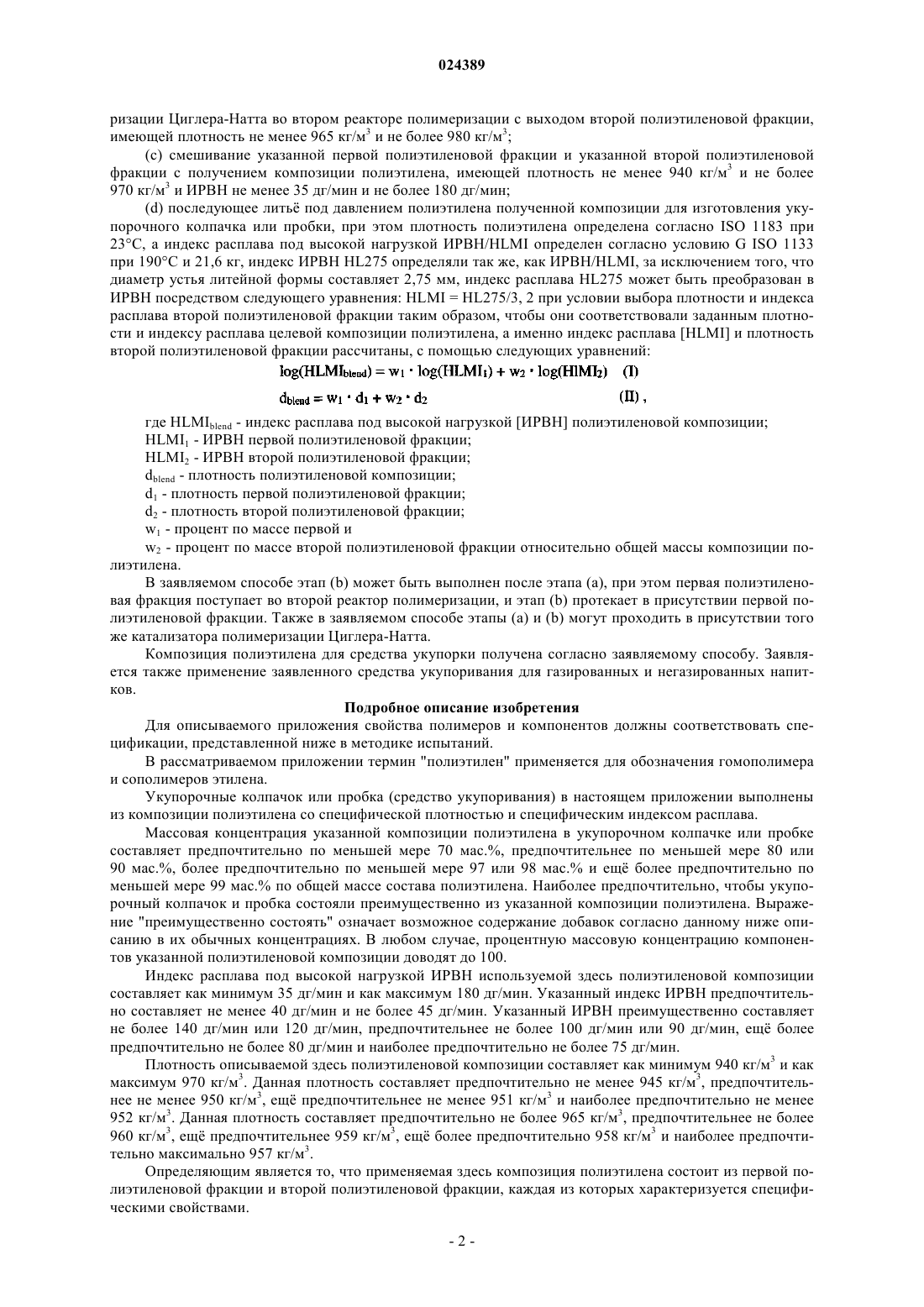

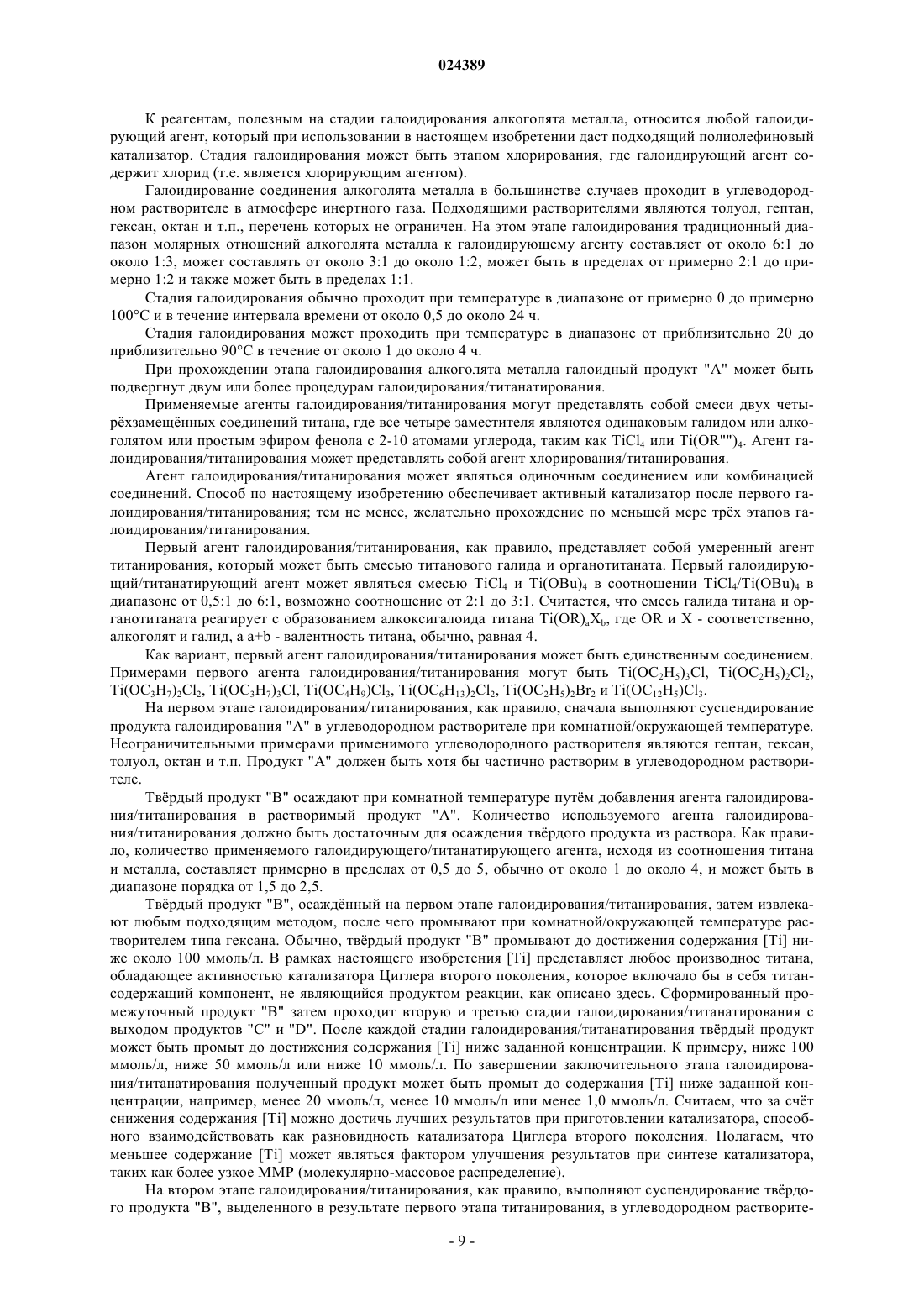

(d) последующее литье под давлением полученной композиции полиэтилена для изготовления укупорочного колпачка или пробки, при этом плотность полиэтилена определена согласно ISO 1183 при 23°C, а индекс расплава под высокой нагрузкой ИРВН/HLMI определен согласно условию G ISO 1133 при 190°C и 21,6 кг, индекс ИРВН HL275 определяли так же, как ИРВН/HLMI, за исключением того, что диаметр устья литейной формы составляет 2,75 мм, индекс расплава HL275 может быть преобразован в ИРВН посредством следующего уравнения: HLMI = HL275/3,2 при условии выбора плотности и индекса расплава второй полиэтиленовой фракции таким образом, чтобы они соответствовали заданным плотности и индексу расплава целевой композиции полиэтилена, а именно индекс расплава [HLMI] и плотность второй полиэтиленовой фракции рассчитаны с помощью следующих уравнений:

где HLMIblend - индекс расплава под высокой нагрузкой [ИРВН] полиэтиленовой композиции;

HLMI1 - ИРВН первой полиэтиленовой фракции;

HLMI2 - ИРВН второй полиэтиленовой фракции;

dblend - плотность полиэтиленовой композиции;

d1 - плотность первой полиэтиленовой фракции;

d2 - плотность второй полиэтиленовой фракции;

w1 и w2 - процент по массе первой и второй полиэтиленовых фракций соответственно относительно общей массы композиции полиэтилена.

6. Способ по п.5, характеризующийся тем, что этап (b) выполняют после этапа (а), а первая полиэтиленовая фракция поступает во второй реактор полимеризации, и этап (b) протекает в присутствии первой полиэтиленовой фракции.

7. Способ по п.5 или 6, характеризующийся тем, что этапы (а) и (b) проходят в присутствии того же катализатора полимеризации Циглера-Натта.

8. Средство укупоривания по п.1, характеризующееся тем, что композиция полиэтилена получена согласно способу по пп.5-7.

9. Применение средства укупоривания по пп.1-4 для газированных и негазированных напитков.

Текст

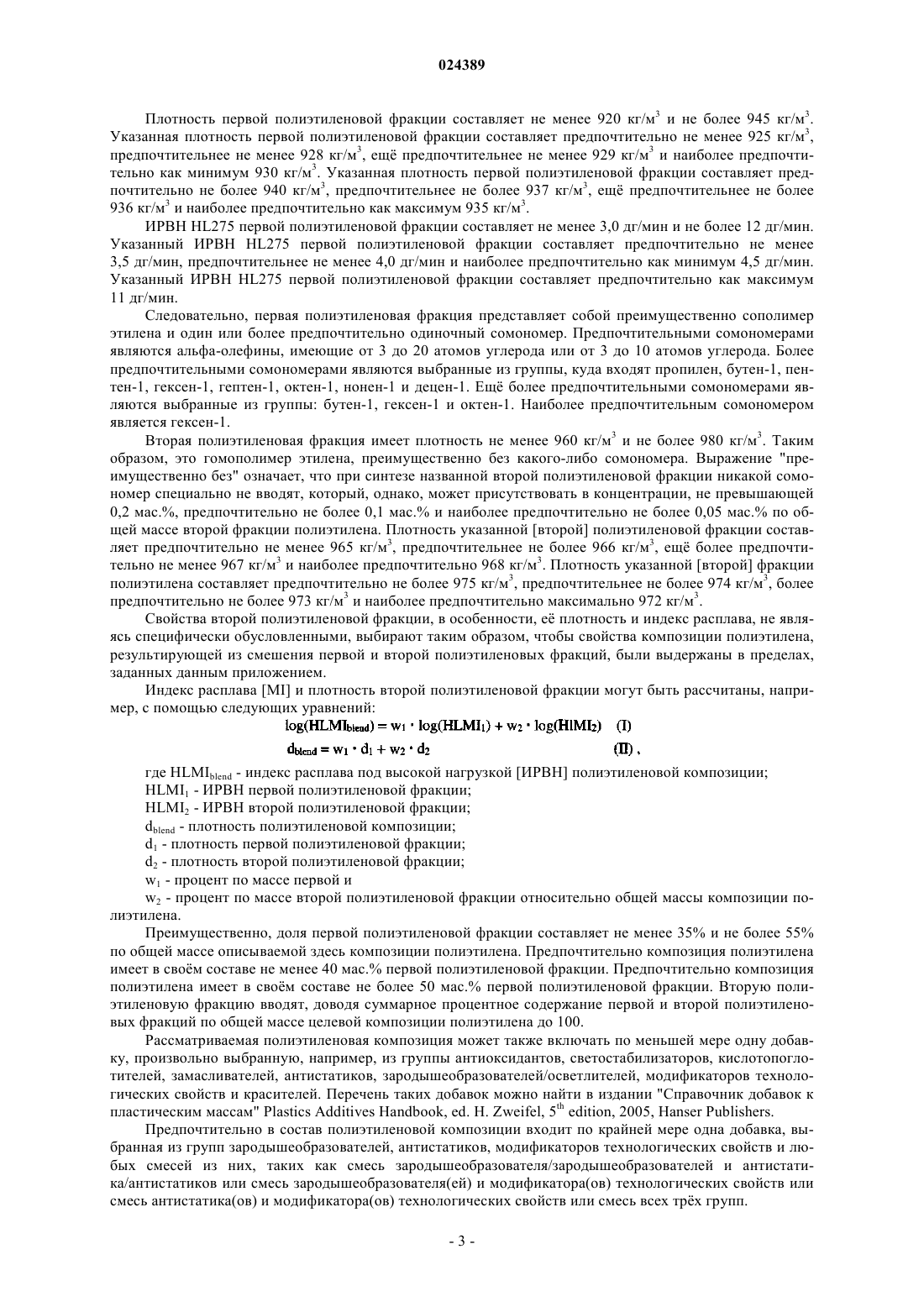

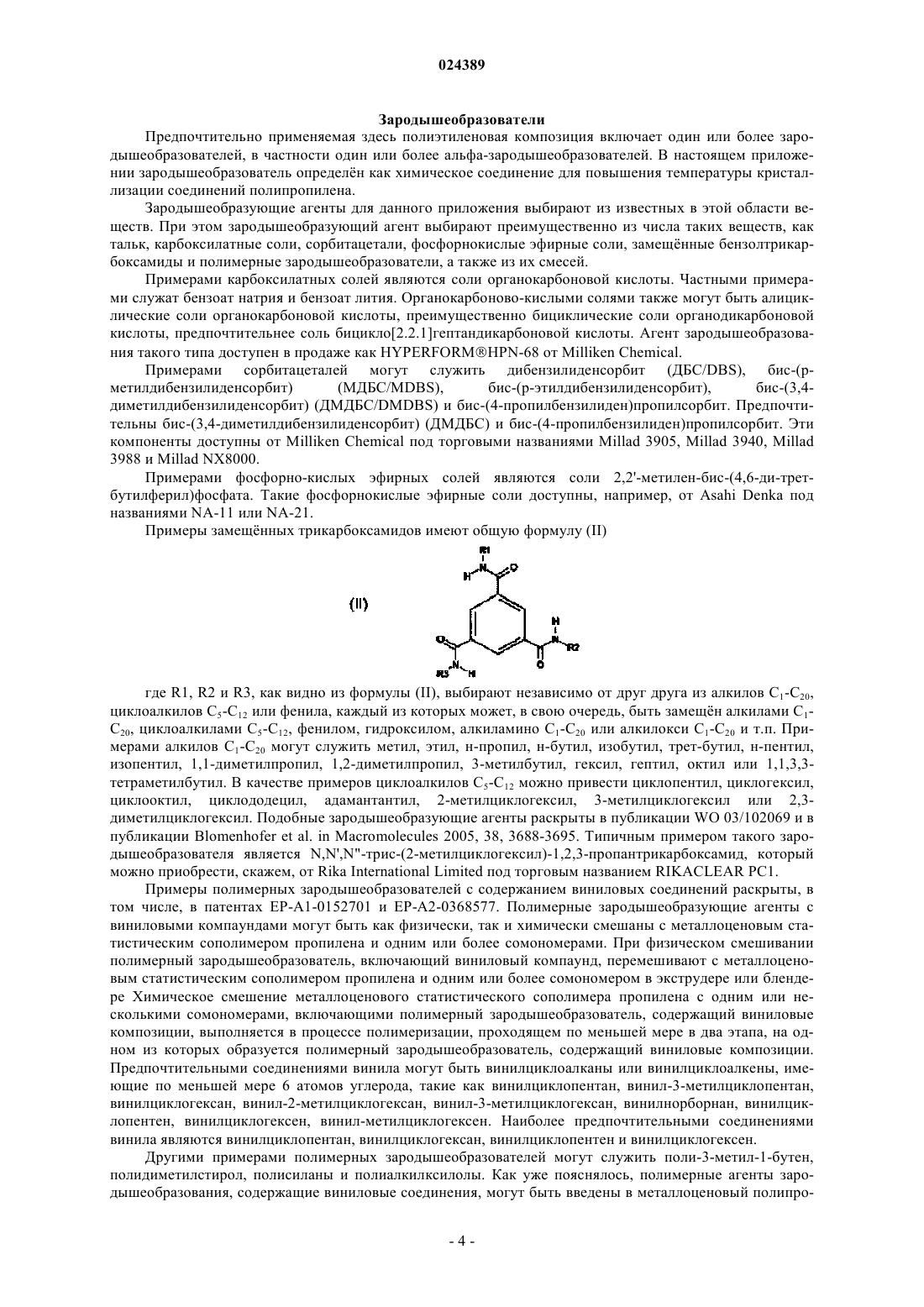

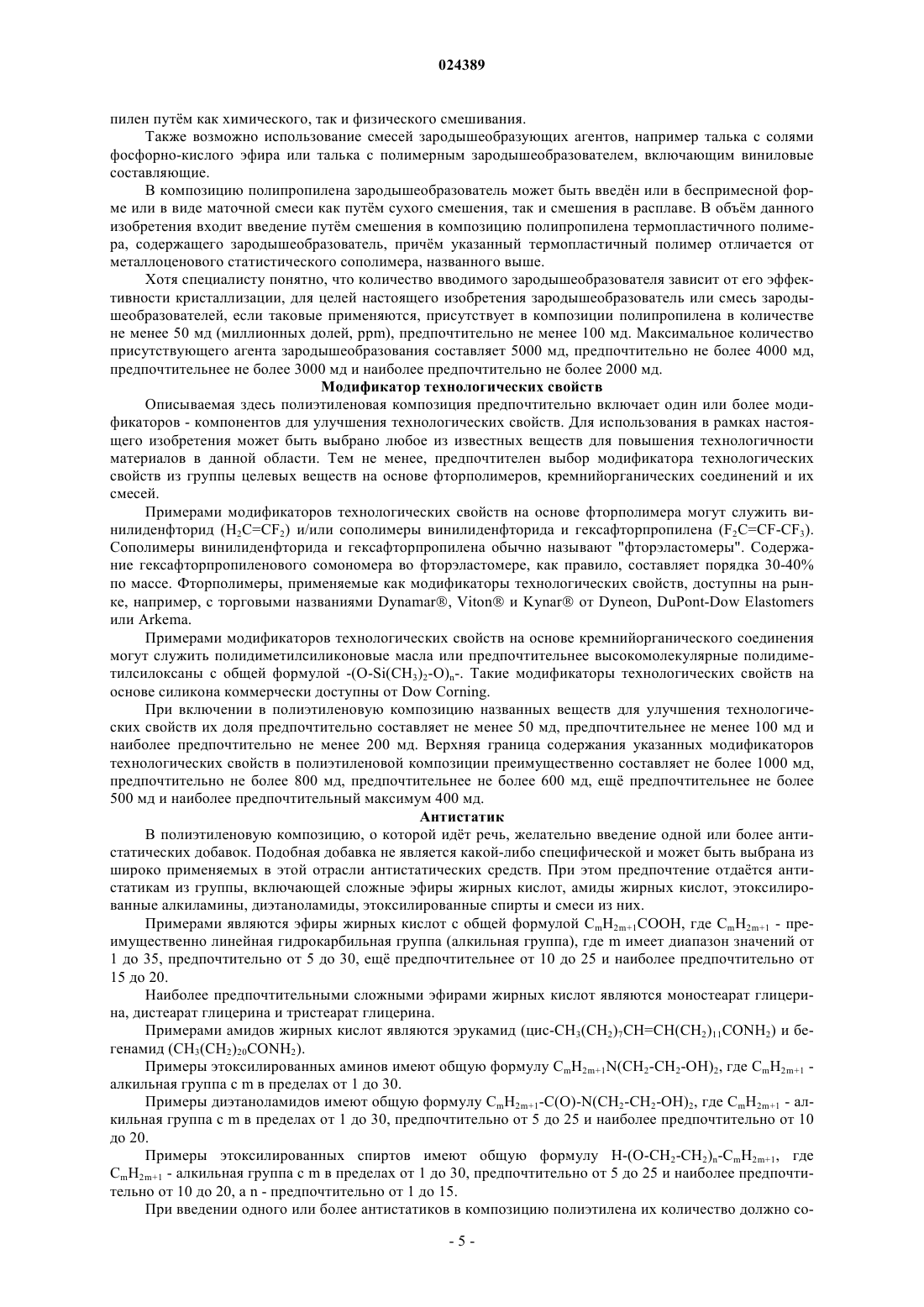

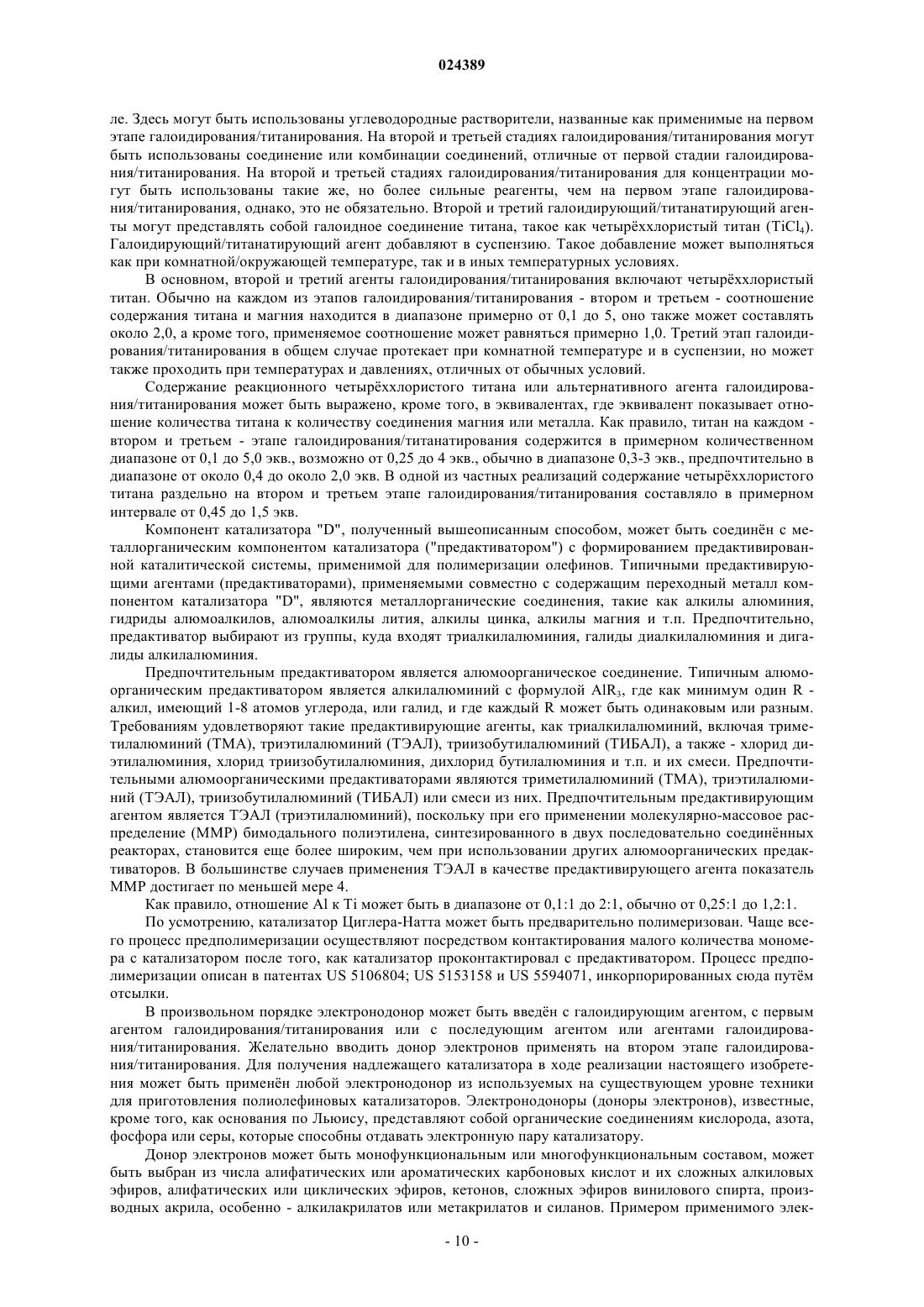

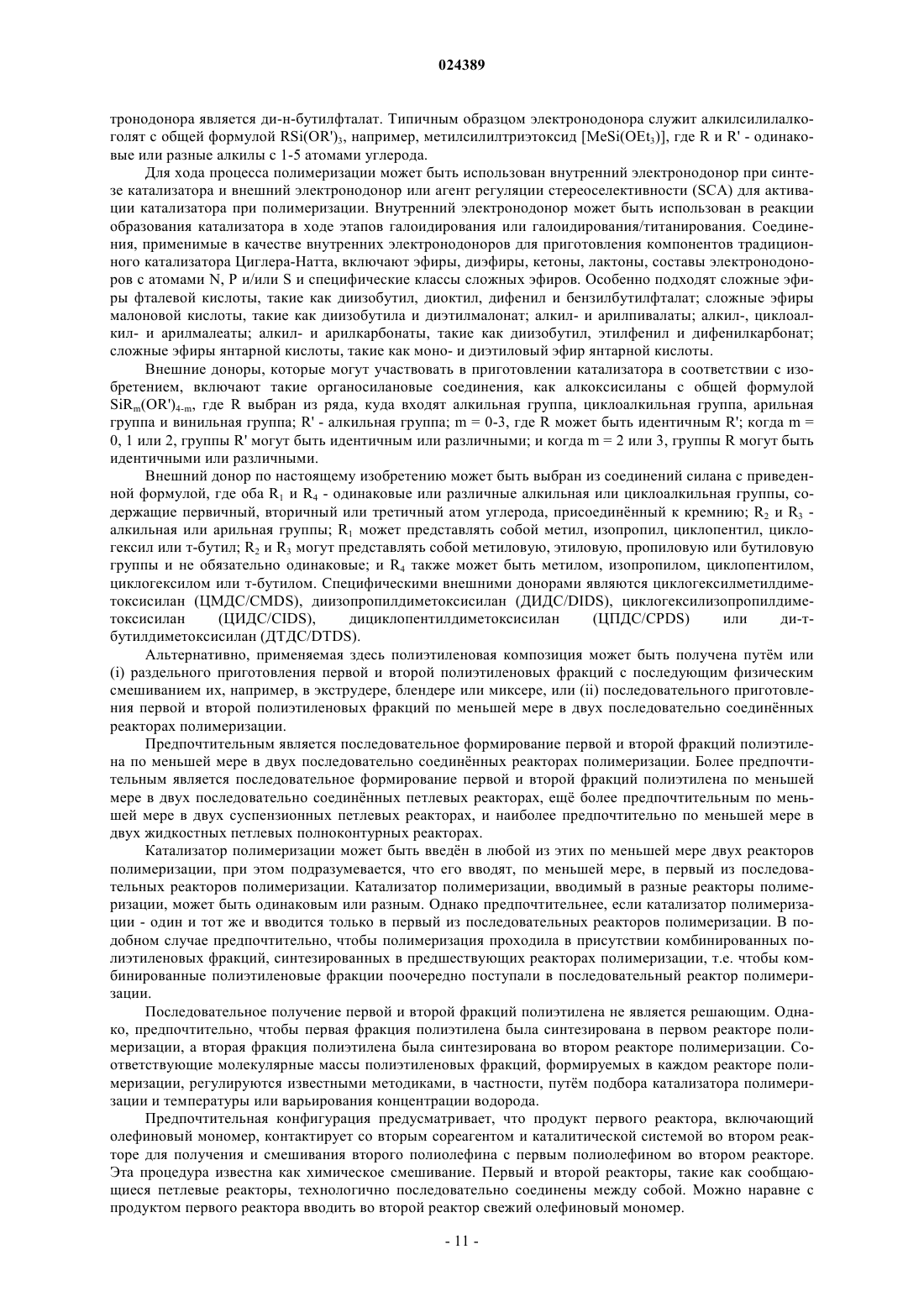

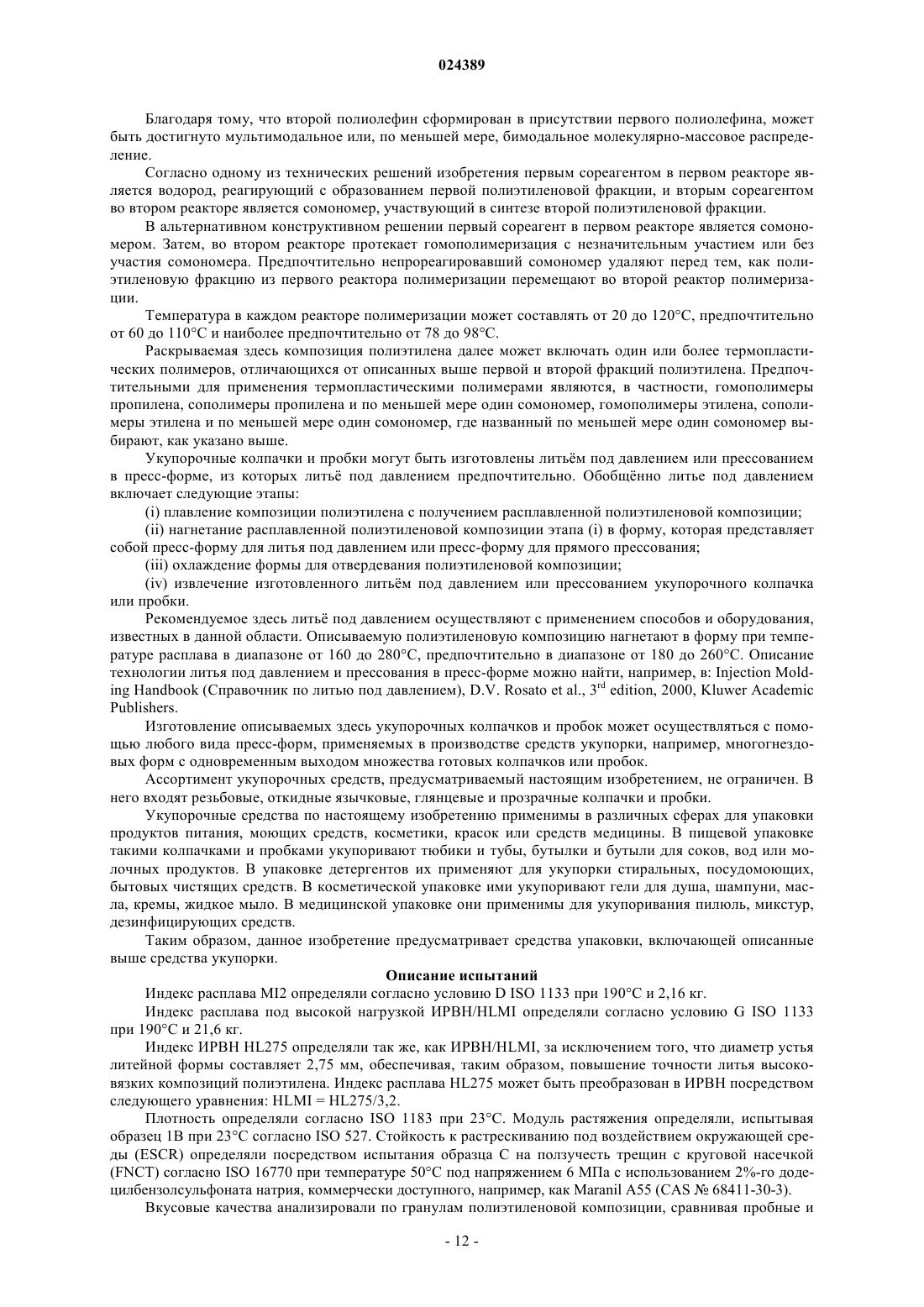

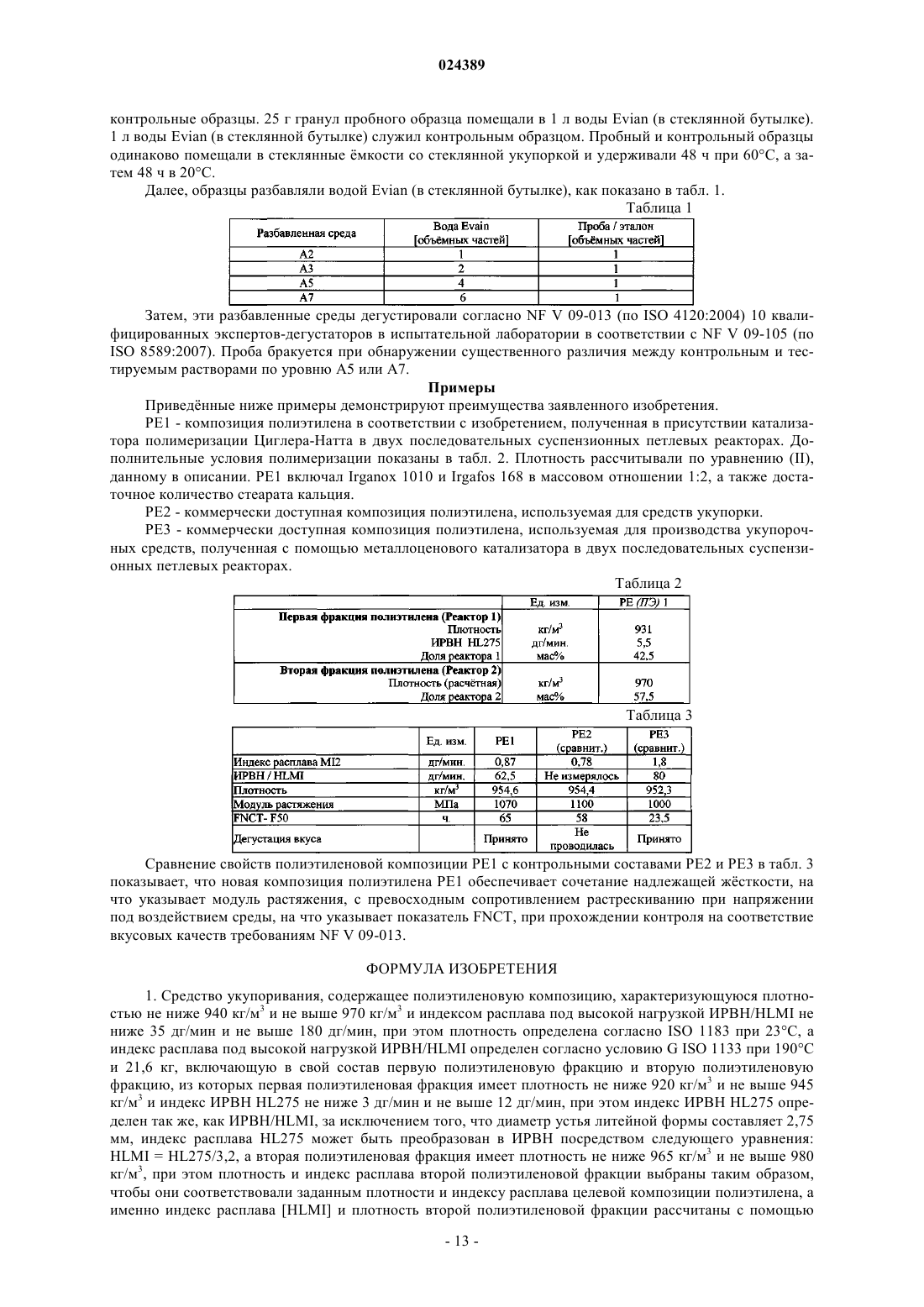

ПОЛИЭТИЛЕН ВЫСОКОЙ ПЛОТНОСТИ ДЛЯ СРЕДСТВ УКУПОРКИ Изобретение относится к полиэтилену высокой плотности (ПЭВП) с улучшенными свойствами,в частности, предназначенному для изготовления укупорочных колпачков и пробок, например навинчивающихся, для газированных или негазированных напитков. Следовательно, настоящее изобретение относится также к соответствующим укупорочным средствам и их применению. Область изобретения Настоящее изобретение относится к полиэтилену высокой плотности (ПЭВП) с улучшенными свойствами, в частности, предназначенному для изготовления укупорочных колпачков и пробок, например навинчивающихся, для газированных или негазированных напитков. Следовательно, настоящее изобретение относится также к соответствующим укупорочным средствам и их применению. Техническая задача и уровень техники На рынке укупорочных средств одним из широко используемых материалов стал полиэтилен. Это обусловлено тем, что полиэтилен характеризуется сбалансированностью механических свойств и хорошей перерабатываемостью как литьм под давлением, так и компрессионным прессованием. Существующая в последнее время тенденция к облегчению средств укупорки из полиэтилена стимулировала появление таких материалов с улучшенными свойствами. Исходя из этого, в настоящем изобретении была поставлена цель разработать укупорочные колпачки и пробки из полиэтиленовой композиции повышенной прочности. Также целью настоящего изобретения является создание укупорочного средства из композиции полиэтилена с повышенной стойкостью к растрескиванию под действием окружающей среды. Кроме того, цель данного изобретения заключается в изготовлении укупорочных колпачков или пробок из полиэтилена с хорошей способностью к обработке литьм под давлением или компрессионным прессованием или обоими этими способами. Дополнительной целью заявляемого изобретения является создание средства для укупорки с надлежащими органолептическими свойствами. Краткое описание изобретения Неожиданно было установлено, что вышеуказанные цели достижимы по-отдельности или в любом сочетании благодаря применению укупорочных средств, выполненных из специфической и строго заданной композиции полиэтилена, раскрываемой в данном изобретении. Таким образом, в настоящем изобретении раскрыто средство укупорки, выполненное из композиции полиэтилена со следующими характеристиками: плотность - не менее 940 кг/м 3 и не выше 970 кг/м 3 и индекс расплава под высокой нагрузкой ИРВН/HLMI - не ниже 35 дг/мин и не выше 180 дг/мин, при этом плотность определена согласно ISO 1183 при 23C, а индекс расплава под высокой нагрузкой ИРВН/HLMI определен согласно условию G ISO 1133 при 190C и 21,6 кг, причм указанная композиция полиэтилена включает первую полиэтиленовую фракцию и вторую полиэтиленовую фракцию, из которых первая полиэтиленовая фракция имеет плотность не ниже 920 кг/м 3 и не выше 945 кг/м 3 и индекса расплава HL275 не ниже 3 дг/мин и не выше 12 дг/мин, при этом индекс ИРВН HL275 определен так же,как ИРВН/HLMI, за исключением того, что диаметр устья литейной формы составляет 2,75 мм, индекс расплава HL275 может быть преобразован в ИРВН посредством следующего уравнения: HLMI =HL275/3,2, а вторая полиэтиленовая фракция имеет плотность не ниже 965 кг/м 3 и не выше 980 кг/м 3, при условии выбора плотности и индекса расплава второй полиэтиленовой фракции таким образом, чтобы они соответствовали заданным плотности и индексу расплава целевой композиции полиэтилена, а именно индекс расплава [HLMI] и плотность второй полиэтиленовой фракции рассчитаны, с помощью следующих уравнений: где HLMIblend - индекс расплава под высокой нагрузкой [ИРВН] полиэтиленовой композиции;HLMI1 - ИРВН первой полиэтиленовой фракции;HLMI2 - ИРВН второй полиэтиленовой фракции;d1 - плотность первой полиэтиленовой фракции;d2 - плотность второй полиэтиленовой фракции;w1 - процент по массе первой иw2 - процент по массе второй полиэтиленовой фракции относительно общей массы композиции полиэтилена. Средство укупоривания характеризуется тем, что композиция полиэтилена может иметь плотность не ниже 945 кг/м 3 и не выше 965 кг/м 3, кроме того, композиция полиэтилена может иметь индекс расплава под высокой нагрузкой ИРВН/HLMI не ниже 35 дг/мин и не выше 140 дг/мин, а первая полиэтиленовая фракция может иметь процентное содержание не менее 35 мас.% и не более 55 мас.% по общей массе композиции полиэтилена. Дополнительно, данное изобретение раскрывает способ изготовления средств укупорки, включающий следующие этапы:(a) полимеризация этилена в присутствии катализатора полимеризации Циглера-Натта в первом реакторе полимеризации с выходом первой полиэтиленовой фракции, имеющей плотность не менее 920 кг/м 3 и не более 945 кг/м 3, при индексе расплава HL275 не менее 3 дг/мин и не более 12 дг/мин;(b) полимеризация этилена и как минимум одного сомономера в присутствии катализатора полиме-1 024389 ризации Циглера-Натта во втором реакторе полимеризации с выходом второй полиэтиленовой фракции,имеющей плотность не менее 965 кг/м 3 и не более 980 кг/м 3;(c) смешивание указанной первой полиэтиленовой фракции и указанной второй полиэтиленовой фракции с получением композиции полиэтилена, имеющей плотность не менее 940 кг/м 3 и не более 970 кг/м 3 и ИРВН не менее 35 дг/мин и не более 180 дг/мин;(d) последующее лить под давлением полиэтилена полученной композиции для изготовления укупорочного колпачка или пробки, при этом плотность полиэтилена определена согласно ISO 1183 при 23C, а индекс расплава под высокой нагрузкой ИРВН/HLMI определен согласно условию G ISO 1133 при 190C и 21,6 кг, индекс ИРВН HL275 определяли так же, как ИРВН/HLMI, за исключением того, что диаметр устья литейной формы составляет 2,75 мм, индекс расплава HL275 может быть преобразован в ИРВН посредством следующего уравнения: HLMI = HL275/3, 2 при условии выбора плотности и индекса расплава второй полиэтиленовой фракции таким образом, чтобы они соответствовали заданным плотности и индексу расплава целевой композиции полиэтилена, а именно индекс расплава [HLMI] и плотность второй полиэтиленовой фракции рассчитаны, с помощью следующих уравнений: где HLMIblend - индекс расплава под высокой нагрузкой [ИРВН] полиэтиленовой композиции;HLMI1 - ИРВН первой полиэтиленовой фракции;HLMI2 - ИРВН второй полиэтиленовой фракции;d1 - плотность первой полиэтиленовой фракции;d2 - плотность второй полиэтиленовой фракции;w1 - процент по массе первой иw2 - процент по массе второй полиэтиленовой фракции относительно общей массы композиции полиэтилена. В заявляемом способе этап (b) может быть выполнен после этапа (а), при этом первая полиэтиленовая фракция поступает во второй реактор полимеризации, и этап (b) протекает в присутствии первой полиэтиленовой фракции. Также в заявляемом способе этапы (а) и (b) могут проходить в присутствии того же катализатора полимеризации Циглера-Натта. Композиция полиэтилена для средства укупорки получена согласно заявляемому способу. Заявляется также применение заявленного средства укупоривания для газированных и негазированных напитков. Подробное описание изобретения Для описываемого приложения свойства полимеров и компонентов должны соответствовать спецификации, представленной ниже в методике испытаний. В рассматриваемом приложении термин "полиэтилен" применяется для обозначения гомополимера и сополимеров этилена. Укупорочные колпачок или пробка (средство укупоривания) в настоящем приложении выполнены из композиции полиэтилена со специфической плотностью и специфическим индексом расплава. Массовая концентрация указанной композиции полиэтилена в укупорочном колпачке или пробке составляет предпочтительно по меньшей мере 70 мас.%, предпочтительнее по меньшей мере 80 или 90 мас.%, более предпочтительно по меньшей мере 97 или 98 мас.% и ещ более предпочтительно по меньшей мере 99 мас.% по общей массе состава полиэтилена. Наиболее предпочтительно, чтобы укупорочный колпачок и пробка состояли преимущественно из указанной композиции полиэтилена. Выражение "преимущественно состоять" означает возможное содержание добавок согласно данному ниже описанию в их обычных концентрациях. В любом случае, процентную массовую концентрацию компонентов указанной полиэтиленовой композиции доводят до 100. Индекс расплава под высокой нагрузкой ИРВН используемой здесь полиэтиленовой композиции составляет как минимум 35 дг/мин и как максимум 180 дг/мин. Указанный индекс ИРВН предпочтительно составляет не менее 40 дг/мин и не более 45 дг/мин. Указанный ИРВН преимущественно составляет не более 140 дг/мин или 120 дг/мин, предпочтительнее не более 100 дг/мин или 90 дг/мин, ещ более предпочтительно не более 80 дг/мин и наиболее предпочтительно не более 75 дг/мин. Плотность описываемой здесь полиэтиленовой композиции составляет как минимум 940 кг/м 3 и как максимум 970 кг/м 3. Данная плотность составляет предпочтительно не менее 945 кг/м 3, предпочтительнее не менее 950 кг/м 3, ещ предпочтительнее не менее 951 кг/м 3 и наиболее предпочтительно не менее 952 кг/м 3. Данная плотность составляет предпочтительно не более 965 кг/м 3, предпочтительнее не более 960 кг/м 3, ещ предпочтительнее 959 кг/м 3, ещ более предпочтительно 958 кг/м 3 и наиболее предпочтительно максимально 957 кг/м 3. Определяющим является то, что применяемая здесь композиция полиэтилена состоит из первой полиэтиленовой фракции и второй полиэтиленовой фракции, каждая из которых характеризуется специфическими свойствами.-2 024389 Плотность первой полиэтиленовой фракции составляет не менее 920 кг/м 3 и не более 945 кг/м 3. Указанная плотность первой полиэтиленовой фракции составляет предпочтительно не менее 925 кг/м 3,предпочтительнее не менее 928 кг/м 3, ещ предпочтительнее не менее 929 кг/м 3 и наиболее предпочтительно как минимум 930 кг/м 3. Указанная плотность первой полиэтиленовой фракции составляет предпочтительно не более 940 кг/м 3, предпочтительнее не более 937 кг/м 3, ещ предпочтительнее не более 936 кг/м 3 и наиболее предпочтительно как максимум 935 кг/м 3. ИРВН HL275 первой полиэтиленовой фракции составляет не менее 3,0 дг/мин и не более 12 дг/мин. Указанный ИРВН HL275 первой полиэтиленовой фракции составляет предпочтительно не менее 3,5 дг/мин, предпочтительнее не менее 4,0 дг/мин и наиболее предпочтительно как минимум 4,5 дг/мин. Указанный ИРВН HL275 первой полиэтиленовой фракции составляет предпочтительно как максимум 11 дг/мин. Следовательно, первая полиэтиленовая фракция представляет собой преимущественно сополимер этилена и один или более предпочтительно одиночный сомономер. Предпочтительными сомономерами являются альфа-олефины, имеющие от 3 до 20 атомов углерода или от 3 до 10 атомов углерода. Более предпочтительными сомономерами являются выбранные из группы, куда входят пропилен, бутен-1, пентен-1, гексен-1, гептен-1, октен-1, нонен-1 и децен-1. Ещ более предпочтительными сомономерами являются выбранные из группы: бутен-1, гексен-1 и октен-1. Наиболее предпочтительным сомономером является гексен-1. Вторая полиэтиленовая фракция имеет плотность не менее 960 кг/м 3 и не более 980 кг/м 3. Таким образом, это гомополимер этилена, преимущественно без какого-либо сомономера. Выражение "преимущественно без" означает, что при синтезе названной второй полиэтиленовой фракции никакой сомономер специально не вводят, который, однако, может присутствовать в концентрации, не превышающей 0,2 мас.%, предпочтительно не более 0,1 мас.% и наиболее предпочтительно не более 0,05 мас.% по общей массе второй фракции полиэтилена. Плотность указанной [второй] полиэтиленовой фракции составляет предпочтительно не менее 965 кг/м 3, предпочтительнее не более 966 кг/м 3, ещ более предпочтительно не менее 967 кг/м 3 и наиболее предпочтительно 968 кг/м 3. Плотность указанной [второй] фракции полиэтилена составляет предпочтительно не более 975 кг/м 3, предпочтительнее не более 974 кг/м 3, более предпочтительно не более 973 кг/м 3 и наиболее предпочтительно максимально 972 кг/м 3. Свойства второй полиэтиленовой фракции, в особенности, е плотность и индекс расплава, не являясь специфически обусловленными, выбирают таким образом, чтобы свойства композиции полиэтилена,результирующей из смешения первой и второй полиэтиленовых фракций, были выдержаны в пределах,заданных данным приложением. Индекс расплава [MI] и плотность второй полиэтиленовой фракции могут быть рассчитаны, например, с помощью следующих уравнений: где HLMIblend - индекс расплава под высокой нагрузкой [ИРВН] полиэтиленовой композиции;HLMI1 - ИРВН первой полиэтиленовой фракции;HLMI2 - ИРВН второй полиэтиленовой фракции;d1 - плотность первой полиэтиленовой фракции;d2 - плотность второй полиэтиленовой фракции;w1 - процент по массе первой иw2 - процент по массе второй полиэтиленовой фракции относительно общей массы композиции полиэтилена. Преимущественно, доля первой полиэтиленовой фракции составляет не менее 35% и не более 55% по общей массе описываемой здесь композиции полиэтилена. Предпочтительно композиция полиэтилена имеет в свом составе не менее 40 мас.% первой полиэтиленовой фракции. Предпочтительно композиция полиэтилена имеет в свом составе не более 50 мас.% первой полиэтиленовой фракции. Вторую полиэтиленовую фракцию вводят, доводя суммарное процентное содержание первой и второй полиэтиленовых фракций по общей массе целевой композиции полиэтилена до 100. Рассматриваемая полиэтиленовая композиция может также включать по меньшей мере одну добавку, произвольно выбранную, например, из группы антиоксидантов, светостабилизаторов, кислотопоглотителей, замасливателей, антистатиков, зародышеобразователей/осветлителей, модификаторов технологических свойств и красителей. Перечень таких добавок можно найти в издании "Справочник добавок к пластическим массам" Plastics Additives Handbook, ed. H. Zweifel, 5th edition, 2005, Hanser Publishers. Предпочтительно в состав полиэтиленовой композиции входит по крайней мере одна добавка, выбранная из групп зародышеобразователей, антистатиков, модификаторов технологических свойств и любых смесей из них, таких как смесь зародышеобразователя/зародышеобразователей и антистатика/антистатиков или смесь зародышеобразователя(ей) и модификатора(ов) технологических свойств или смесь антистатика(ов) и модификатора(ов) технологических свойств или смесь всех трх групп. Зародышеобразователи Предпочтительно применяемая здесь полиэтиленовая композиция включает один или более зародышеобразователей, в частности один или более альфа-зародышеобразователей. В настоящем приложении зародышеобразователь определн как химическое соединение для повышения температуры кристаллизации соединений полипропилена. Зародышеобразующие агенты для данного приложения выбирают из известных в этой области веществ. При этом зародышеобразующий агент выбирают преимущественно из числа таких веществ, как тальк, карбоксилатные соли, сорбитацетали, фосфорнокислые эфирные соли, замещнные бензолтрикарбоксамиды и полимерные зародышеобразователи, а также из их смесей. Примерами карбоксилатных солей являются соли органокарбоновой кислоты. Частными примерами служат бензоат натрия и бензоат лития. Органокарбоново-кислыми солями также могут быть алициклические соли органокарбоновой кислоты, преимущественно бициклические соли органодикарбоновой кислоты, предпочтительнее соль бицикло[2.2.1]гептандикарбоновой кислоты. Агент зародышеобразования такого типа доступен в продаже как HYPERFORMHPN-68 от Milliken Chemical. Примерами сорбитацеталей могут служить дибензилиденсорбит (ДБС/DBS), бис-(рметилдибензилиденсорбит)(МДБС/MDBS),бис-(p-этилдибензилиденсорбит),бис-(3,4 диметилдибензилиденсорбит) (ДМДБС/DMDBS) и бис-(4-пропилбензилиден)пропилсорбит. Предпочтительны бис-(3,4-диметилдибензилиденсорбит) (ДМДБС) и бис-(4-пропилбензилиден)пропилсорбит. Эти компоненты доступны от Milliken Chemical под торговыми названиями Millad 3905, Millad 3940, Millad 3988 и Millad NX8000. Примерами фосфорно-кислых эфирных солей являются соли 2,2'-метилен-бис-(4,6-ди-третбутилферил)фосфата. Такие фосфорнокислые эфирные соли доступны, например, от Asahi Denka под названиями NA-11 или NA-21. Примеры замещнных трикарбоксамидов имеют общую формулу (II) где R1, R2 и R3, как видно из формулы (II), выбирают независимо от друг друга из алкилов C1-C20,циклоалкилов C5-C12 или фенила, каждый из которых может, в свою очередь, быть замещн алкилами C1C20, циклоалкилами C5-C12, фенилом, гидроксилом, алкиламино C1-C20 или алкилокси C1-C20 и т.п. Примерами алкилов C1-C20 могут служить метил, этил, н-пропил, н-бутил, изобутил, трет-бутил, н-пентил,изопентил, 1,1-диметилпропил, 1,2-диметилпропил, 3-метилбутил, гексил, гептил, октил или 1,1,3,3 тетраметилбутил. В качестве примеров циклоалкилов C5-C12 можно привести циклопентил, циклогексил,циклооктил, циклододецил, адамантантил, 2-метилциклогексил, 3-метилциклогексил или 2,3 диметилциклогексил. Подобные зародышеобразующие агенты раскрыты в публикации WO 03/102069 и в публикации Blomenhofer et al. in Macromolecules 2005, 38, 3688-3695. Типичным примером такого зародышеобразователя является N,N',N"-трис-(2-метилциклогексил)-1,2,3-пропантрикарбоксамид, который можно приобрести, скажем, от Rika International Limited под торговым названием RIKACLEAR PC1. Примеры полимерных зародышеобразователей с содержанием виниловых соединений раскрыты, в том числе, в патентах EP-A1-0152701 и EP-A2-0368577. Полимерные зародышеобразующие агенты с виниловыми компаундами могут быть как физически, так и химически смешаны с металлоценовым статистическим сополимером пропилена и одним или более сомономерами. При физическом смешивании полимерный зародышеобразователь, включающий виниловый компаунд, перемешивают с металлоценовым статистическим сополимером пропилена и одним или более сомономером в экструдере или блендере Химическое смешение металлоценового статистического сополимера пропилена с одним или несколькими сомономерами, включающими полимерный зародышеобразователь, содержащий виниловые композиции, выполняется в процессе полимеризации, проходящем по меньшей мере в два этапа, на одном из которых образуется полимерный зародышеобразователь, содержащий виниловые композиции. Предпочтительными соединениями винила могут быть винилциклоалканы или винилциклоалкены, имеющие по меньшей мере 6 атомов углерода, такие как винилциклопентан, винил-3-метилциклопентан,винилциклогексан, винил-2-метилциклогексан, винил-3-метилциклогексан, винилнорборнан, винилциклопентен, винилциклогексен, винил-метилциклогексен. Наиболее предпочтительными соединениями винила являются винилциклопентан, винилциклогексан, винилциклопентен и винилциклогексен. Другими примерами полимерных зародышеобразователей могут служить поли-3-метил-1-бутен,полидиметилстирол, полисиланы и полиалкилксилолы. Как уже пояснялось, полимерные агенты зародышеобразования, содержащие виниловые соединения, могут быть введены в металлоценовый полипро-4 024389 пилен путм как химического, так и физического смешивания. Также возможно использование смесей зародышеобразующих агентов, например талька с солями фосфорно-кислого эфира или талька с полимерным зародышеобразователем, включающим виниловые составляющие. В композицию полипропилена зародышеобразователь может быть введн или в беспримесной форме или в виде маточной смеси как путм сухого смешения, так и смешения в расплаве. В объм данного изобретения входит введение путм смешения в композицию полипропилена термопластичного полимера, содержащего зародышеобразователь, причм указанный термопластичный полимер отличается от металлоценового статистического сополимера, названного выше. Хотя специалисту понятно, что количество вводимого зародышеобразователя зависит от его эффективности кристаллизации, для целей настоящего изобретения зародышеобразователь или смесь зародышеобразователей, если таковые применяются, присутствует в композиции полипропилена в количестве не менее 50 мд (миллионных долей, ppm), предпочтительно не менее 100 мд. Максимальное количество присутствующего агента зародышеобразования составляет 5000 мд, предпочтительно не более 4000 мд,предпочтительнее не более 3000 мд и наиболее предпочтительно не более 2000 мд. Модификатор технологических свойств Описываемая здесь полиэтиленовая композиция предпочтительно включает один или более модификаторов - компонентов для улучшения технологических свойств. Для использования в рамках настоящего изобретения может быть выбрано любое из известных веществ для повышения технологичности материалов в данной области. Тем не менее, предпочтителен выбор модификатора технологических свойств из группы целевых веществ на основе фторполимеров, кремнийорганических соединений и их смесей. Примерами модификаторов технологических свойств на основе фторполимера могут служить винилиденфторид (H2C=CF2) и/или сополимеры винилиденфторида и гексафторпропилена (F2C=CF-CF3). Сополимеры винилиденфторида и гексафторпропилена обычно называют "фторэластомеры". Содержание гексафторпропиленового сомономера во фторэластомере, как правило, составляет порядка 30-40% по массе. Фторполимеры, применяемые как модификаторы технологических свойств, доступны на рынке, например, с торговыми названиями Dynamar, Viton и Kynar от Dyneon, DuPont-Dow Elastomers или Arkema. Примерами модификаторов технологических свойств на основе кремнийорганического соединения могут служить полидиметилсиликоновые масла или предпочтительнее высокомолекулярные полидиметилсилоксаны с общей формулой -(O-Si(CH3)2-O)n-. Такие модификаторы технологических свойств на основе силикона коммерчески доступны от Dow Corning. При включении в полиэтиленовую композицию названных веществ для улучшения технологических свойств их доля предпочтительно составляет не менее 50 мд, предпочтительнее не менее 100 мд и наиболее предпочтительно не менее 200 мд. Верхняя граница содержания указанных модификаторов технологических свойств в полиэтиленовой композиции преимущественно составляет не более 1000 мд,предпочтительно не более 800 мд, предпочтительнее не более 600 мд, ещ предпочтительнее не более 500 мд и наиболее предпочтительный максимум 400 мд. Антистатик В полиэтиленовую композицию, о которой идт речь, желательно введение одной или более антистатических добавок. Подобная добавка не является какой-либо специфической и может быть выбрана из широко применяемых в этой отрасли антистатических средств. При этом предпочтение отдатся антистатикам из группы, включающей сложные эфиры жирных кислот, амиды жирных кислот, этоксилированные алкиламины, диэтаноламиды, этоксилированные спирты и смеси из них. Примерами являются эфиры жирных кислот с общей формулой CmH2m+1COOH, где CmH2m+1 - преимущественно линейная гидрокарбильная группа (алкильная группа), где m имеет диапазон значений от 1 до 35, предпочтительно от 5 до 30, ещ предпочтительнее от 10 до 25 и наиболее предпочтительно от 15 до 20. Наиболее предпочтительными сложными эфирами жирных кислот являются моностеарат глицерина, дистеарат глицерина и тристеарат глицерина. Примерами амидов жирных кислот являются эрукамид (цис-CH3(CH2)7CH=CH(CH2)11CONH2) и бегенамид (CH3(CH2)20CONH2). Примеры этоксилированных аминов имеют общую формулу CmH2m+1N(CH2-CH2-ОН)2, где CmH2m+1 алкильная группа с m в пределах от 1 до 30. Примеры диэтаноламидов имеют общую формулу CmH2m+1-C(O)-N(CH2-CH2-OH)2, где CmH2m+1 - алкильная группа с m в пределах от 1 до 30, предпочтительно от 5 до 25 и наиболее предпочтительно от 10 до 20. Примеры этоксилированных спиртов имеют общую формулу Н-(О-CH2-СН 2)n-CmH2m+1, гдеCmH2m+1 - алкильная группа с m в пределах от 1 до 30, предпочтительно от 5 до 25 и наиболее предпочтительно от 10 до 20, а n - предпочтительно от 1 до 15. При введении одного или более антистатиков в композицию полиэтилена их количество должно со-5 024389 ставлять не менее 100 мд, предпочтительнее не менее 200 мд, ещ предпочтительнее не менее 300 мд,более предпочтительно не менее 400 мд, наиболее предпочтительный минимум 500 мд. При введении одного или более антистатиков в композицию полиэтилена их количество должно составлять не более 20000 мд или 15000 мд или 10000 мд, предпочтительнее не более 9000 мд или 8000 мд, ещ предпочтительнее не более 7000 мд или 6000 мд и наиболее предпочтительно не более 5000 мд. Используемые здесь первая и вторая фракции полиэтилена могут быть получены с помощью любого катализатора полимеризации Циглера-Натта. Подобные катализаторы в этой области приложения широко известны специалистам. Обычно они содержат соединение титана, имеющее хотя бы одну титангалогеновую связь и, возможно, внутренний электронодонор, оба - на соответствующем носителе, например, на галоидном соединении магния в активной форме. Дополнительно такие катализаторы могут включать алюмоорганическое соединение, например триалкилалюминий, и произвольно внешний донор электронов. В состав каталитической системы Циглера-Натта, используемой здесь для выработки полиэтиленовых фракций, предпочтительно включены компонент D и предактиватор, из которых компонент D катализатора Циглера-Натта получают следующим образом:a) получение продукта реакции A взаимодействия диалкоксида магния с галоидирующим реагентом;b) реагирование продукта реакции A с первым галоидирующим/титанатирующим реагентом с образованием продукта реакции B;c) реагирование продукта реакции B со вторым галоидирующим/титанатирующим реагентом с образованием продукта реакции C;d) реагирование продукта реакции C с третьим галоидирующим/титанатирующим реагентом с образованием компонента D катализатора. Названный предактиватор преимущественно представляет собой алюмоорганическое соединение,выраженное следующей формулой (I): где каждый R произвольно выбран из алкилов, имеющих от одного до десяти углеродных атомов; каждый X - произвольный атом галогена;R - предпочтительно алкил, имеющий от одного до шести атомов углерода, например метил, этил,н-пропил, изопропил, н-бутил, вторичный бутил, трет-бутил, пентил и гексил, наиболее предпочтительноn - предпочтительно равен 0 или 1, наиболее предпочтительно n = 0. Примерами алюмоорганических соединений, очищенных в соответствии с настоящим изобретением, являются триметилалюминий (Me3Al), триэтилалюминий (Et3Al, часто называемый "ТЭАЛ/TEAL"),три-н-пропилалюминий (nPr3Al), триизопропилалюминий (iPr3Al), три-н-бутилалюминий (nBu3Al), триизобутилалюминий (iBu3Al, часто называемый "ТИБАЛ /TIBAL"), и три-втор-бутилалюминий (secBu3Al),из которых триэтилалюминий является наиболее предпочтительным. Предпочтительным галоидирующим реагентом является ClTi(OPr)3. Предпочтительно первым реагентом галоидирования/титанирования служит смесь TiCl4 и Ti(OBu)4 при мольном отношении TiCl4/Ti(OBu)4 в диапазоне от 0,5:1 до 6:1. Более предпочтительным является мольное отношение TiCl4/Ti(OBu)4 2:1. Вторым галоидирующим/титанатирующим реагентом служит TiCl4. Третьим галоидирующим/титанатирующим реагентом также служит TiCl4. Под термином "каталитическая система Циглера-Натта" авторы подразумевают компонент катализатора Циглера-Натта в сочетании с предактивирующим агентом. Под термином "компонент катализатора Циглера-Натта" авторы подразумевают соединение переходного металла групп 4-8, предпочтительно переходного металла групп 4-6 и одного или более лигандов, отвечающих валентности металла. Лиганды предпочтительно представлены галоидными, алкокси-,гидрокси-, оксисоединениями, алкилами и их комбинациями. Катализаторы Циглера-Натта исключают металлоцены или другие катализаторы с одним активным центром. Не углубляясь в теорию, полагаем, что катализатор Циглера-Натта, используемый в этом изобретении, обеспечивает более высокую суммарную молекулярную массу смолы (т.е. лучшее набухание экструдата), не затрагивая низкомолекулярные хвосты (т.е. лучшие свойства сопротивления ударным нагрузкам). В настоящем изобретении раскрыт способ полимеризации, где катализатор предпочтительно приготовлен с выполнением следующих шагов:a) взаимодействие соединение диалкоксида магния с галоидирующим реагентом с образованием продукта реакции A;b) реагирование продукта реакции A с первым галоидирующим/титанатирующим реагентом с образованием продукта реакции B;c) реагирование продукта реакции B со вторым галоидирующим/титанатирующим реагентом с образованием продукта реакции C;d) реагирование продукта реакции C с третьим галоидирующим/титанатирующим реагентом с образованием продукта реакции D. Второй и третий галоидирующие/титанатирующие агенты могут содержать четырххлористый титан. Второй и третий шаги галоидирования/титанирования, каждый, могут содержать титан и магний в отношении с показателем в интервале 0,1-5. Каждый из продуктов реакции A, B и C может быть промыт углеводородным растворителем перед следующим шагом галоидирования/титанирования. Продукт реакции D можно подвергнуть промыванию углеводородным растворителем до достижения содержания производных титана [Ti] менее чем 100 ммоль/л. В другом варианте осуществления настоящего изобретения представлен полиолефиновый катализатор, приготовленный в процессе, который, как правило, включает в себя взаимодействие компонента катализатора по изобретению с металлорганическим компонентом. Данный компонент катализатора получен посредством процесса, описанного выше. Катализаторы, относящиеся к изобретению, могут иметь пушистую консистенцию, применимую в производственных процессах полимеризации с выходом полиэтилена с показателем молекулярно-массового распределения не менее 5,0 при однородном гранулометрическом составе частиц размером не более 125 мкм. Активность катализатора зависит от условий полимеризации. В большинстве случаев активность катализатора составляет как минимум 5000 гПЭ/г катализатора, но может быть выше 50000 гПЭ/г катализатора или более 100000 гПЭ/г катализатора. Ещ один способ по настоящему изобретению предусматривает получение полиолефинового полимера, включающий следующие шаги:a) взаимодействие одного или более олефиновых мономеров в присутствии катализатора по изобретению в условиях полимеризации;b) экстрагирование полиолефинового полимера. Применяют, главным образом, мономеры этилена и полиэтилен как полимер. Согласно одной из реализаций изобретения способ приготовления компонента катализатора, как правило, включает стадии образования диалкоксида металла из диалкила металла и спирта, галоидирования диалкоксида металла с образованием продукта реакции, контактирования полученного продукта реакции с одним или более агентами галоидирования/титанатирования в три или более этапов с образованием компонента катализатора, который затем проходит обработку агентом предактивации типа алюминийорганического соединения. Одно из технических решений изобретения может представлять собой в общем виде следующее: 1. MRR'+2R"OHM(OR")2 2. M(OR")2+ClAR"'x"A" 3. "A" + TiCl4/Ti(OR)4"B" 4. "B" + TiCl4"C" 5. "C" + TiCl4"D" 6. "D" + предактивирующий агенткатализатор В приведнных выше формулах M - любой применимый металл группы IIA, обычно - Mg. В приведнных выше формулах каждый компонент R, R', R", R'", и R независимо обозначает гидрокарбильную или замещнную гидрокарбильную группу, из которых R и R' включают от 1 до 20 атомов углерода,обычно от 1 до 10 атомов углерода, типично от 2 до 6 атомов углерода и могут включать 2-4 атома углерода. Как правило, R" содержит 3-20 углеродных атомов, R"' - 2-6 углеродных атомов и R - 2-6 углеродных атомов и обычно представляет собой бутил. Может быть использована любая комбинация из двух или более одинаковых или разных групп R, R', R", R'" и R. В приведнной выше формуле реализации, содержащей ClAR'"x, A является нередуцирующим оксофильным соединением, способным обменять один хлорид на алкоголят, R"' является гидрокарбилом или замещнным гидрокарбилом, x - валентность A минус 1. Примерами A могут служить титан, кремний, алюминий, углерод, олово и германий, обычно титан или кремний, где x = 3. Примерами R'" являются метил, этил, пропил, изопропил и т.п. компонент, имеющий 2-6 атомов углерода. Неограничительными примерами хлорирующего агента, применимого в настоящем изобретении, являются ClTi(OiPr)3 иClSi(Me)3. Диалкоксид металла в вышеуказанном техническом решении подвергается хлорированию для получения продукта реакции "A". Притом что точная композиция продукта "A" не известна, предполагается, что она содержит компонент частично хлорированного металла, которым может быть ClMg(OR"). Затем, продукт реакции "A" взаимодействует с одним или более галоидирующим/титанатирующим агентом, таким как соединение TiCl4 и Ti(OBu)4, с образованием продукта реакции "B". Продукт реакции"B", очевидно представляющий собой комплекс хлорированного и частично хлорировал металла и соединений титана. Продукт реакции "B" может включать импрегнированный титаном носитель MgCl2 и представлять собой, скажем, такое соединение как (MCl2)y(TiClx(OR)4-x)z. Продукт реакции "B" может быть осаждн в виде тврдого вещества из суспензии катализатора. На втором шаге галоидирования/титанирования получают продукт реакции, или компонент катализатора, "C", который также является комплексным соединением галоидированного и частично галоидированного металла и соединений титана, отличных от "B", и может быть представлен формулой(MCl2)y(TiClx'(OR)4-x')z'. Предполагается, что уровень галоидирования "C" превышает уровень галоидирования "B". Этот больший уровень галоидирования может способствовать образованию другого комплексного соединения. На третьем шаге галоидирования/титанирования получают продукт реакции, или компонент катализатора, "D", который также вероятно является комплексом галоидированного и частично галоидированного металла и соединений титана, отличных от "B" и "C", и может быть представлен формулой(MCl2)y(TiClx"(OR)4-x")z". Ожидаемо, что уровень галоидирования "D" превышает уровень галоидирования"C". Этот больший уровень галоидирования способствует образованию другого комплексного соединения. При том, что данное описание продуктов реакции предлагает наиболее вероятное объяснение химии на существующем уровне, изобретение, как оно раскрыто в патентной формуле, не ограничивается этим теоретическим механизмом. Для получения надлежащего полиолефинового катализатора по настоящему изобретению могут быть использованы любые диалкилы металлов. Эти диалкоксиды и диалкилы металлов могут образованы на основе металлов группы IIA. Таким диалкоксид или диалкил металла может быть диалкоксидом или диалкилом магния. Неограничительные примеры применимых диалкилов магния включают диэтилмагний, дипропилмагний, дибутилмагний, бутилэтилмагний и т.п. Бутилэтилмагний (БЭМ/BEM) - один из диалкилов магния, удовлетворяющих требованиям. При реализации изобретения диалкоксидом металла может быть соединение магния с общей формулой Mg(OR")2, где R" - гидрокарбил или замещнный гидрокарбил с 1-20 углеродными атомами. Диалкоксид металла может быть растворимым и в основном нередуцирующим. Нередуцирующее соединение имеет то преимущество, что образуется MgCl2 вместо нерастворимых производных, которые могут формироваться под воздействием редукции таких соединений, как MgRR', который может приводить к образованию катализаторов с широким гранулометрическим распределением. В дополнение к этому, Mg(OR")2, являясь менее реакционноспособным, чем MgRR', при использовании в реакции хлорирования с умеренным хлорирующим агентом при дальнейшем последовательном прохождении стадий галоидирования/титанирования, может дать в результате более однородный продукт, например, с лучшим регулированием и распределением частиц катализатора по величине. Неограничительными примерами применимых разновидностей диалкоксидов металлов являются бутилат магния, пятиокись магния, шестиокись магния, ди(2-этилгексоксид) магния и любой алкоголят,делающий систему растворимой. Допустим, диалкоксид магния, например, ди(2-этилгексоксид) магния, может быть получен в результате взаимодействия соединения алкила магния (MgRR') со спиртом (ROH), как показано ниже.MgRR'+ 2R"OHMg(OR")2+RH+R'H Реакция может протекать при комнатной температуре, реагирующие вещества образуют раствор. Каждый R и R' может представлять собой любые одинаковые или разные алкильные группы с 1-10 углеродными атомами. Применимы такие соединения MgRR', как, например, диэтилмагний, дипропилмагний, дибутилмагний и бутилэтилмагний. Соединением MgRR' может быть БЭМ, в то время как RH иR'H - бутан и этан соответственно. При реализации изобретения может быть использован любой спирт, образующий желательный диалкоксид металла. В большинстве случаев используют любой спирт с общей формулой R"OH, где R" алкильная группа с 2-20 атомами углерода, число атомов углерода может быть не меньше 3, не меньше 4,не меньше 5 или не меньше 6. Неограничительными примерами подходящих спиртов являются этанол, пропанол, изопропанол,бутанол, изобутанол, 2-метилпентанол, 2-этилгексанол и т.п. Считается, что применим почти любой спирт, линейный или разветвлнный, одновременно может быть использован спирт с высоким порядком ветвления, в частности 2-этил-1-гексанол. Количество добавляемого алкоголя может варьироваться, скажем, без введения ограничения, в пределах от 0 до 10 экв., обычно в диапазоне около 0,5-6 экв. (эквивалентов относительно общего количества соединения магния или металла) и может находиться в диапазоне от около 1 до около 3 экв. Алкилметаллические соединения способны давать высокомолекулярные производные, очень вязкие в растворе. Такая высокая вязкость может быть снижена путм введения в реакцию алкила алюминия,допустим, триэтилалюминия (ТЭАл/TEAl), способного разрушать связи между отдельными молекулами металлалкилов. Номинальное соотношение алкилалюминия и металла может составлять от 0,001:1 до 1:1, может составлять от 0,01 до 0,5:1, а также от 0,03:1 до 0,2:1. Для последующего дополнительного уменьшения вязкости алкила металла может быть использован электронодонор, такой как сложный эфир, например диизоамиловый эфир (ДИАЭ/DIAE). Номинальное соотношение донора электронов и металла находится в диапазоне от 0:1 до 10:1 и может составлять в пределах от 0,1:1 до 1:1. К реагентам, полезным на стадии галоидирования алкоголята металла, относится любой галоидирующий агент, который при использовании в настоящем изобретении даст подходящий полиолефиновый катализатор. Стадия галоидирования может быть этапом хлорирования, где галоидирующий агент содержит хлорид (т.е. является хлорирующим агентом). Галоидирование соединения алкоголята металла в большинстве случаев проходит в углеводородном растворителе в атмосфере инертного газа. Подходящими растворителями являются толуол, гептан,гексан, октан и т.п., перечень которых не ограничен. На этом этапе галоидирования традиционный диапазон молярных отношений алкоголята металла к галоидирующему агенту составляет от около 6:1 до около 1:3, может составлять от около 3:1 до около 1:2, может быть в пределах от примерно 2:1 до примерно 1:2 и также может быть в пределах 1:1. Стадия галоидирования обычно проходит при температуре в диапазоне от примерно 0 до примерно 100C и в течение интервала времени от около 0,5 до около 24 ч. Стадия галоидирования может проходить при температуре в диапазоне от приблизительно 20 до приблизительно 90C в течение от около 1 до около 4 ч. При прохождении этапа галоидирования алкоголята металла галоидный продукт "A" может быть подвергнут двум или более процедурам галоидирования/титанатирования. Применяемые агенты галоидирования/титанирования могут представлять собой смеси двух четырхзамещнных соединений титана, где все четыре заместителя являются одинаковым галидом или алкоголятом или простым эфиром фенола с 2-10 атомами углерода, таким как TiCl4 или Ti(OR)4. Агент галоидирования/титанирования может представлять собой агент хлорирования/титанирования. Агент галоидирования/титанирования может являться одиночным соединением или комбинацией соединений. Способ по настоящему изобретению обеспечивает активный катализатор после первого галоидирования/титанирования; тем не менее, желательно прохождение по меньшей мере трх этапов галоидирования/титанирования. Первый агент галоидирования/титанирования, как правило, представляет собой умеренный агент титанирования, который может быть смесью титанового галида и органотитаната. Первый галоидирующий/титанатирующий агент может являться смесью TiCl4 и Ti(OBu)4 в соотношении TiCl4/Ti(OBu)4 в диапазоне от 0,5:1 до 6:1, возможно соотношение от 2:1 до 3:1. Считается, что смесь галида титана и органотитаната реагирует с образованием алкоксигалоида титана Ti(OR)aXb, где OR и X - соответственно,алкоголят и галид, а a+b - валентность титана, обычно, равная 4. Как вариант, первый агент галоидирования/титанирования может быть единственным соединением. Примерами первого агента галоидирования/титанирования могут быть Ti(OC2H5)3Cl, Ti(OC2H5)2Cl2,Ti(OC3H7)2Cl2, Ti(ОС 3 Н 7)3Cl, Ti(OC4H9)Cl3, Ti(OC6H13)2Cl2, Ti(OC2H5)2Br2 и Ti(OC12H5)Cl3. На первом этапе галоидирования/титанирования, как правило, сначала выполняют суспендированиепродукта галоидирования "A" в углеводородном растворителе при комнатной/окружающей температуре. Неограничительными примерами применимого углеводородного растворителя являются гептан, гексан,толуол, октан и т.п. Продукт "A" должен быть хотя бы частично растворим в углеводородном растворителе. Тврдый продукт "B" осаждают при комнатной температуре путм добавления агента галоидирования/титанирования в растворимый продукт "A". Количество используемого агента галоидирования/титанирования должно быть достаточным для осаждения тврдого продукта из раствора. Как правило, количество применяемого галоидирующего/титанатирующего агента, исходя из соотношения титана и металла, составляет примерно в пределах от 0,5 до 5, обычно от около 1 до около 4, и может быть в диапазоне порядка от 1,5 до 2,5. Тврдый продукт "B", осажднный на первом этапе галоидирования/титанирования, затем извлекают любым подходящим методом, после чего промывают при комнатной/окружающей температуре растворителем типа гексана. Обычно, тврдый продукт "B" промывают до достижения содержания [Ti] ниже около 100 ммоль/л. В рамках настоящего изобретения [Ti] представляет любое производное титана,обладающее активностью катализатора Циглера второго поколения, которое включало бы в себя титансодержащий компонент, не являющийся продуктом реакции, как описано здесь. Сформированный промежуточный продукт "B" затем проходит вторую и третью стадии галоидирования/титанатирования с выходом продуктов "C" и "D". После каждой стадии галоидирования/титанатирования тврдый продукт может быть промыт до достижения содержания [Ti] ниже заданной концентрации. К примеру, ниже 100 ммоль/л, ниже 50 ммоль/л или ниже 10 ммоль/л. По завершении заключительного этапа галоидирования/титанатирования полученный продукт может быть промыт до содержания [Ti] ниже заданной концентрации, например, менее 20 ммоль/л, менее 10 ммоль/л или менее 1,0 ммоль/л. Считаем, что за счт снижения содержания [Ti] можно достичь лучших результатов при приготовлении катализатора, способного взаимодействовать как разновидность катализатора Циглера второго поколения. Полагаем, что меньшее содержание [Ti] может являться фактором улучшения результатов при синтезе катализатора,таких как более узкое MMP (молекулярно-массовое распределение). На втором этапе галоидирования/титанирования, как правило, выполняют суспендирование тврдого продукта "B", выделенного в результате первого этапа титанирования, в углеводородном растворите-9 024389 ле. Здесь могут быть использованы углеводородные растворители, названные как применимые на первом этапе галоидирования/титанирования. На второй и третьей стадиях галоидирования/титанирования могут быть использованы соединение или комбинации соединений, отличные от первой стадии галоидирования/титанирования. На второй и третьей стадиях галоидирования/титанирования для концентрации могут быть использованы такие же, но более сильные реагенты, чем на первом этапе галоидирования/титанирования, однако, это не обязательно. Второй и третий галоидирующий/титанатирующий агенты могут представлять собой галоидное соединение титана, такое как четырххлористый титан (TiCl4). Галоидирующий/титанатирующий агент добавляют в суспензию. Такое добавление может выполняться как при комнатной/окружающей температуре, так и в иных температурных условиях. В основном, второй и третий агенты галоидирования/титанирования включают четырххлористый титан. Обычно на каждом из этапов галоидирования/титанирования - втором и третьем - соотношение содержания титана и магния находится в диапазоне примерно от 0,1 до 5, оно также может составлять около 2,0, а кроме того, применяемое соотношение может равняться примерно 1,0. Третий этап галоидирования/титанирования в общем случае протекает при комнатной температуре и в суспензии, но может также проходить при температурах и давлениях, отличных от обычных условий. Содержание реакционного четырххлористого титана или альтернативного агента галоидирования/титанирования может быть выражено, кроме того, в эквивалентах, где эквивалент показывает отношение количества титана к количеству соединения магния или металла. Как правило, титан на каждом втором и третьем - этапе галоидирования/титанатирования содержится в примерном количественном диапазоне от 0,1 до 5,0 экв., возможно от 0,25 до 4 экв., обычно в диапазоне 0,3-3 экв., предпочтительно в диапазоне от около 0,4 до около 2,0 экв. В одной из частных реализаций содержание четырххлористого титана раздельно на втором и третьем этапе галоидирования/титанирования составляло в примерном интервале от 0,45 до 1,5 экв. Компонент катализатора "D", полученный вышеописанным способом, может быть соединн с металлорганическим компонентом катализатора ("предактиватором") с формированием предактивированной каталитической системы, применимой для полимеризации олефинов. Типичными предактивирующими агентами (предактиваторами), применяемыми совместно с содержащим переходный металл компонентом катализатора "D", являются металлорганические соединения, такие как алкилы алюминия,гидриды алюмоалкилов, алюмоалкилы лития, алкилы цинка, алкилы магния и т.п. Предпочтительно,предактиватор выбирают из группы, куда входят триалкилалюминия, галиды диалкилалюминия и дигалиды алкилалюминия. Предпочтительным предактиватором является алюмоорганическое соединение. Типичным алюмоорганическим предактиватором является алкилалюминий с формулой AlR3, где как минимум один R алкил, имеющий 1-8 атомов углерода, или галид, и где каждый R может быть одинаковым или разным. Требованиям удовлетворяют такие предактивирующие агенты, как триалкилалюминий, включая триметилалюминий (ТМА), триэтилалюминий (ТЭАЛ), триизобутилалюминий (ТИБАЛ), а также - хлорид диэтилалюминия, хлорид триизобутилалюминия, дихлорид бутилалюминия и т.п. и их смеси. Предпочтительными алюмоорганическими предактиваторами являются триметилалюминий (ТМА), триэтилалюминий (ТЭАЛ), триизобутилалюминий (ТИБАЛ) или смеси из них. Предпочтительным предактивирующим агентом является ТЭАЛ (триэтилалюминий), поскольку при его применении молекулярно-массовое распределение (MMP) бимодального полиэтилена, синтезированного в двух последовательно соединнных реакторах, становится еще более широким, чем при использовании других алюмоорганических предактиваторов. В большинстве случаев применения ТЭАЛ в качестве предактивирующего агента показательMMP достигает по меньшей мере 4. Как правило, отношение Al к Ti может быть в диапазоне от 0,1:1 до 2:1, обычно от 0,25:1 до 1,2:1. По усмотрению, катализатор Циглера-Натта может быть предварительно полимеризован. Чаще всего процесс предполимеризации осуществляют посредством контактирования малого количества мономера с катализатором после того, как катализатор проконтактировал с предактиватором. Процесс предполимеризации описан в патентах US 5106804; US 5153158 и US 5594071, инкорпорированных сюда путм отсылки. В произвольном порядке электронодонор может быть введн с галоидирующим агентом, с первым агентом галоидирования/титанирования или с последующим агентом или агентами галоидирования/титанирования. Желательно вводить донор электронов применять на втором этапе галоидирования/титанирования. Для получения надлежащего катализатора в ходе реализации настоящего изобретения может быть применн любой электронодонор из используемых на существующем уровне техники для приготовления полиолефиновых катализаторов. Электронодоноры (доноры электронов), известные,кроме того, как основания по Льюису, представляют собой органические соединениям кислорода, азота,фосфора или серы, которые способны отдавать электронную пару катализатору. Донор электронов может быть монофункциональным или многофункциональным составом, может быть выбран из числа алифатических или ароматических карбоновых кислот и их сложных алкиловых эфиров, алифатических или циклических эфиров, кетонов, сложных эфиров винилового спирта, производных акрила, особенно - алкилакрилатов или метакрилатов и силанов. Примером применимого элек- 10024389 тронодонора является ди-н-бутилфталат. Типичным образцом электронодонора служит алкилсилилалкоголят с общей формулой RSi(OR')3, например, метилсилилтриэтоксид [MeSi(OEt3)], где R и R' - одинаковые или разные алкилы с 1-5 атомами углерода. Для хода процесса полимеризации может быть использован внутренний электронодонор при синтезе катализатора и внешний электронодонор или агент регуляции стереоселективности (SCA) для активации катализатора при полимеризации. Внутренний электронодонор может быть использован в реакции образования катализатора в ходе этапов галоидирования или галоидирования/титанирования. Соединения, применимые в качестве внутренних электронодоноров для приготовления компонентов традиционного катализатора Циглера-Натта, включают эфиры, диэфиры, кетоны, лактоны, составы электронодоноров с атомами N, P и/или S и специфические классы сложных эфиров. Особенно подходят сложные эфиры фталевой кислоты, такие как диизобутил, диоктил, дифенил и бензилбутилфталат; сложные эфиры малоновой кислоты, такие как диизобутила и диэтилмалонат; алкил- и арилпивалаты; алкил-, циклоалкил- и арилмалеаты; алкил- и арилкарбонаты, такие как диизобутил, этилфенил и дифенилкарбонат; сложные эфиры янтарной кислоты, такие как моно- и диэтиловый эфир янтарной кислоты. Внешние доноры, которые могут участвовать в приготовлении катализатора в соответствии с изобретением, включают такие органосилановые соединения, как алкоксисиланы с общей формулойSiRm(OR')4-m, где R выбран из ряда, куда входят алкильная группа, циклоалкильная группа, арильная группа и винильная группа; R' - алкильная группа; m = 0-3, где R может быть идентичным R'; когда m = 0, 1 или 2, группы R' могут быть идентичным или различными; и когда m = 2 или 3, группы R могут быть идентичными или различными. Внешний донор по настоящему изобретению может быть выбран из соединений силана с приведенной формулой, где оба R1 и R4 - одинаковые или различные алкильная или циклоалкильная группы, содержащие первичный, вторичный или третичный атом углерода, присоединнный к кремнию; R2 и R3 алкильная или арильная группы; R1 может представлять собой метил, изопропил, циклопентил, циклогексил или т-бутил; R2 и R3 могут представлять собой метиловую, этиловую, пропиловую или бутиловую группы и не обязательно одинаковые; и R4 также может быть метилом, изопропилом, циклопентилом,циклогексилом или т-бутилом. Специфическими внешними донорами являются циклогексилметилдиметоксисилан (ЦМДС/CMDS), диизопропилдиметоксисилан (ДИДС/DIDS), циклогексилизопропилдиметоксисилан(ЦПДС/CPDS) или ди-тбутилдиметоксисилан (ДТДС/DTDS). Альтернативно, применяемая здесь полиэтиленовая композиция может быть получена путм или(i) раздельного приготовления первой и второй полиэтиленовых фракций с последующим физическим смешиванием их, например, в экструдере, блендере или миксере, или (ii) последовательного приготовления первой и второй полиэтиленовых фракций по меньшей мере в двух последовательно соединнных реакторах полимеризации. Предпочтительным является последовательное формирование первой и второй фракций полиэтилена по меньшей мере в двух последовательно соединнных реакторах полимеризации. Более предпочтительным является последовательное формирование первой и второй фракций полиэтилена по меньшей мере в двух последовательно соединнных петлевых реакторах, ещ более предпочтительным по меньшей мере в двух суспензионных петлевых реакторах, и наиболее предпочтительно по меньшей мере в двух жидкостных петлевых полноконтурных реакторах. Катализатор полимеризации может быть введн в любой из этих по меньшей мере двух реакторов полимеризации, при этом подразумевается, что его вводят, по меньшей мере, в первый из последовательных реакторов полимеризации. Катализатор полимеризации, вводимый в разные реакторы полимеризации, может быть одинаковым или разным. Однако предпочтительнее, если катализатор полимеризации - один и тот же и вводится только в первый из последовательных реакторов полимеризации. В подобном случае предпочтительно, чтобы полимеризация проходила в присутствии комбинированных полиэтиленовых фракций, синтезированных в предшествующих реакторах полимеризации, т.е. чтобы комбинированные полиэтиленовые фракции поочередно поступали в последовательный реактор полимеризации. Последовательное получение первой и второй фракций полиэтилена не является решающим. Однако, предпочтительно, чтобы первая фракция полиэтилена была синтезирована в первом реакторе полимеризации, а вторая фракция полиэтилена была синтезирована во втором реакторе полимеризации. Соответствующие молекулярные массы полиэтиленовых фракций, формируемых в каждом реакторе полимеризации, регулируются известными методиками, в частности, путм подбора катализатора полимеризации и температуры или варьирования концентрации водорода. Предпочтительная конфигурация предусматривает, что продукт первого реактора, включающий олефиновый мономер, контактирует со вторым сореагентом и каталитической системой во втором реакторе для получения и смешивания второго полиолефина с первым полиолефином во втором реакторе. Эта процедура известна как химическое смешивание. Первый и второй реакторы, такие как сообщающиеся петлевые реакторы, технологично последовательно соединены между собой. Можно наравне с продуктом первого реактора вводить во второй реактор свежий олефиновый мономер. Благодаря тому, что второй полиолефин сформирован в присутствии первого полиолефина, может быть достигнуто мультимодальное или, по меньшей мере, бимодальное молекулярно-массовое распределение. Согласно одному из технических решений изобретения первым сореагентом в первом реакторе является водород, реагирующий с образованием первой полиэтиленовой фракции, и вторым сореагентом во втором реакторе является сомономер, участвующий в синтезе второй полиэтиленовой фракции. В альтернативном конструктивном решении первый сореагент в первом реакторе является сомономером. Затем, во втором реакторе протекает гомополимеризация с незначительным участием или без участия сомономера. Предпочтительно непрореагировавший сомономер удаляют перед тем, как полиэтиленовую фракцию из первого реактора полимеризации перемещают во второй реактор полимеризации. Температура в каждом реакторе полимеризации может составлять от 20 до 120C, предпочтительно от 60 до 110C и наиболее предпочтительно от 78 до 98C. Раскрываемая здесь композиция полиэтилена далее может включать один или более термопластических полимеров, отличающихся от описанных выше первой и второй фракций полиэтилена. Предпочтительными для применения термопластическими полимерами являются, в частности, гомополимеры пропилена, сополимеры пропилена и по меньшей мере один сомономер, гомополимеры этилена, сополимеры этилена и по меньшей мере один сомономер, где названный по меньшей мере один сомономер выбирают, как указано выше. Укупорочные колпачки и пробки могут быть изготовлены литьм под давлением или прессованием в пресс-форме, из которых лить под давлением предпочтительно. Обобщнно литье под давлением включает следующие этапы:(i) плавление композиции полиэтилена с получением расплавленной полиэтиленовой композиции;(ii) нагнетание расплавленной полиэтиленовой композиции этапа (i) в форму, которая представляет собой пресс-форму для литья под давлением или пресс-форму для прямого прессования;(iii) охлаждение формы для отвердевания полиэтиленовой композиции;(iv) извлечение изготовленного литьм под давлением или прессованием укупорочного колпачка или пробки. Рекомендуемое здесь лить под давлением осуществляют с применением способов и оборудования,известных в данной области. Описываемую полиэтиленовую композицию нагнетают в форму при температуре расплава в диапазоне от 160 до 280C, предпочтительно в диапазоне от 180 до 260C. Описание технологии литья под давлением и прессования в пресс-форме можно найти, например, в: Injection Molding Handbook (Справочник по литью под давлением), D.V. Rosato et al., 3rd edition, 2000, Kluwer AcademicPublishers. Изготовление описываемых здесь укупорочных колпачков и пробок может осуществляться с помощью любого вида пресс-форм, применяемых в производстве средств укупорки, например, многогнездовых форм с одновременным выходом множества готовых колпачков или пробок. Ассортимент укупорочных средств, предусматриваемый настоящим изобретением, не ограничен. В него входят резьбовые, откидные язычковые, глянцевые и прозрачные колпачки и пробки. Укупорочные средства по настоящему изобретению применимы в различных сферах для упаковки продуктов питания, моющих средств, косметики, красок или средств медицины. В пищевой упаковке такими колпачками и пробками укупоривают тюбики и тубы, бутылки и бутыли для соков, вод или молочных продуктов. В упаковке детергентов их применяют для укупорки стиральных, посудомоющих,бытовых чистящих средств. В косметической упаковке ими укупоривают гели для душа, шампуни, масла, кремы, жидкое мыло. В медицинской упаковке они применимы для укупоривания пилюль, микстур,дезинфицирующих средств. Таким образом, данное изобретение предусматривает средства упаковки, включающей описанные выше средства укупорки. Описание испытаний Индекс расплава MI2 определяли согласно условию D ISO 1133 при 190C и 2,16 кг. Индекс расплава под высокой нагрузкой ИРВН/HLMI определяли согласно условию G ISO 1133 при 190C и 21,6 кг. Индекс ИРВН HL275 определяли так же, как ИРВН/HLMI, за исключением того, что диаметр устья литейной формы составляет 2,75 мм, обеспечивая, таким образом, повышение точности литья высоковязких композиций полиэтилена. Индекс расплава HL275 может быть преобразован в ИРВН посредством следующего уравнения: HLMI = HL275/3,2. Плотность определяли согласно ISO 1183 при 23C. Модуль растяжения определяли, испытывая образец 1 В при 23C согласно ISO 527. Стойкость к растрескиванию под воздействием окружающей среды (ESCR) определяли посредством испытания образца С на ползучесть трещин с круговой насечкой(FNCT) согласно ISO 16770 при температуре 50C под напряжением 6 МПа с использованием 2%-го додецилбензолсульфоната натрия, коммерчески доступного, например, как Maranil A55 (CAS68411-30-3). Вкусовые качества анализировали по гранулам полиэтиленовой композиции, сравнивая пробные и контрольные образцы. 25 г гранул пробного образца помещали в 1 л воды Evian (в стеклянной бутылке). 1 л воды Evian (в стеклянной бутылке) служил контрольным образцом. Пробный и контрольный образцы одинаково помещали в стеклянные мкости со стеклянной укупоркой и удерживали 48 ч при 60C, а затем 48 ч в 20C. Далее, образцы разбавляли водой Evian (в стеклянной бутылке), как показано в табл. 1. Таблица 1 Затем, эти разбавленные среды дегустировали согласно NF V 09-013 (по ISO 4120:2004) 10 квалифицированных экспертов-дегустаторов в испытательной лаборатории в соответствии с NF V 09-105 (поISO 8589:2007). Проба бракуется при обнаружении существенного различия между контрольным и тестируемым растворами по уровню A5 или A7. Примеры Приведнные ниже примеры демонстрируют преимущества заявленного изобретения.PE1 - композиция полиэтилена в соответствии с изобретением, полученная в присутствии катализатора полимеризации Циглера-Натта в двух последовательных суспензионных петлевых реакторах. Дополнительные условия полимеризации показаны в табл. 2. Плотность рассчитывали по уравнению (II),данному в описании. PE1 включал Irganox 1010 и Irgafos 168 в массовом отношении 1:2, а также достаточное количество стеарата кальция.PE2 - коммерчески доступная композиция полиэтилена, используемая для средств укупорки.PE3 - коммерчески доступная композиция полиэтилена, используемая для производства укупорочных средств, полученная с помощью металлоценового катализатора в двух последовательных суспензионных петлевых реакторах. Таблица 2 Сравнение свойств полиэтиленовой композиции PE1 с контрольными составами PE2 и PE3 в табл. 3 показывает, что новая композиция полиэтилена PE1 обеспечивает сочетание надлежащей жсткости, на что указывает модуль растяжения, с превосходным сопротивлением растрескиванию при напряжении под воздействием среды, на что указывает показатель FNCT, при прохождении контроля на соответствие вкусовых качеств требованиям NF V 09-013. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Средство укупоривания, содержащее полиэтиленовую композицию, характеризующуюся плотностью не ниже 940 кг/м 3 и не выше 970 кг/м 3 и индексом расплава под высокой нагрузкой ИРВН/HLMI не ниже 35 дг/мин и не выше 180 дг/мин, при этом плотность определена согласно ISO 1183 при 23C, а индекс расплава под высокой нагрузкой ИРВН/HLMI определен согласно условию G ISO 1133 при 190C и 21,6 кг, включающую в свой состав первую полиэтиленовую фракцию и вторую полиэтиленовую фракцию, из которых первая полиэтиленовая фракция имеет плотность не ниже 920 кг/м 3 и не выше 945 кг/м 3 и индекс ИРВН HL275 не ниже 3 дг/мин и не выше 12 дг/мин, при этом индекс ИРВН HL275 определен так же, как ИРВН/HLMI, за исключением того, что диаметр устья литейной формы составляет 2,75 мм, индекс расплава HL275 может быть преобразован в ИРВН посредством следующего уравнения:HLMI = HL275/3,2, а вторая полиэтиленовая фракция имеет плотность не ниже 965 кг/м 3 и не выше 980 кг/м 3, при этом плотность и индекс расплава второй полиэтиленовой фракции выбраны таким образом,чтобы они соответствовали заданным плотности и индексу расплава целевой композиции полиэтилена, а именно индекс расплава [HLMI] и плотность второй полиэтиленовой фракции рассчитаны с помощью где HLMIblend - индекс расплава под высокой нагрузкой [ИРВН] полиэтиленовой композиции;HLMI1 - ИРВН первой полиэтиленовой фракции;HLMI2 - ИРВН второй полиэтиленовой фракции;d1 - плотность первой полиэтиленовой фракции;d2 - плотность второй полиэтиленовой фракции;w1 и w2 - процент по массе первой и второй полиэтиленовых фракций соответственно относительно общей массы композиции полиэтилена. 2. Средство укупоривания по п.1, характеризующееся тем, что композиция полиэтилена имеет плотность не ниже 945 кг/м 3 и не выше 965 кг/м 3. 3. Средство укупоривания по пп.1, 2, характеризующееся тем, что композиция полиэтилена имеет индекс расплава под высокой нагрузкой ИРВН/HLMI не ниже 35 дг/мин и не выше 140 дг/мин. 4. Средство укупоривания по п.1, характеризующееся тем, что первая полиэтиленовая фракция имеет процентное содержание не менее 35 мас.% и не более 55 мас.% по общей массе композиции полиэтилена. 5. Способ изготовления средства укупоривания, включающий следующие этапы:(a) полимеризация этилена в присутствии катализатора полимеризации Циглера-Натта в первом реакторе полимеризации с выходом первой полиэтиленовой фракции, имеющей плотность не менее 920 кг/м 3 и не более 945 кг/м 3, при индексе расплава HL275 не менее 3 дг/мин и не более 12 дг/мин;(b) полимеризация этилена и как минимум одного сомономера в присутствии катализатора полимеризации Циглера-Натта во втором реакторе полимеризации с выходом второй полиэтиленовой фракции,имеющей плотность не менее 965 кг/м 3 и не более 980 кг/м 3;(c) смешивание указанной первой полиэтиленовой фракции и указанной второй полиэтиленовой фракции с получением композиции полиэтилена, имеющей плотность не менее 940 кг/м 3 и не более 970 кг/м 3 и ИРВН не менее 35 дг/мин и не более 180 дг/мин;(d) последующее лить под давлением полученной композиции полиэтилена для изготовления укупорочного колпачка или пробки, при этом плотность полиэтилена определена согласно ISO 1183 при 23C, а индекс расплава под высокой нагрузкой ИРВН/HLMI определен согласно условию G ISO 1133 при 190C и 21,6 кг, индекс ИРВН HL275 определяли так же, как ИРВН/HLMI, за исключением того, что диаметр устья литейной формы составляет 2,75 мм, индекс расплава HL275 может быть преобразован в ИРВН посредством следующего уравнения: HLMI = HL275/3,2 при условии выбора плотности и индекса расплава второй полиэтиленовой фракции таким образом, чтобы они соответствовали заданным плотности и индексу расплава целевой композиции полиэтилена, а именно индекс расплава [HLMI] и плотность второй полиэтиленовой фракции рассчитаны с помощью следующих уравнений: где HLMIblend - индекс расплава под высокой нагрузкой [ИРВН] полиэтиленовой композиции;HLMI1 - ИРВН первой полиэтиленовой фракции;HLMI2 - ИРВН второй полиэтиленовой фракции;d1 - плотность первой полиэтиленовой фракции;d2 - плотность второй полиэтиленовой фракции;w1 и w2 - процент по массе первой и второй полиэтиленовых фракций соответственно относительно общей массы композиции полиэтилена. 6. Способ по п.5, характеризующийся тем, что этап (b) выполняют после этапа (а), а первая полиэтиленовая фракция поступает во второй реактор полимеризации, и этап (b) протекает в присутствии первой полиэтиленовой фракции. 7. Способ по п.5 или 6, характеризующийся тем, что этапы (а) и (b) проходят в присутствии того же катализатора полимеризации Циглера-Натта. 8. Средство укупоривания по п.1, характеризующееся тем, что композиция полиэтилена получена согласно способу по пп.5-7. 9. Применение средства укупоривания по пп.1-4 для газированных и негазированных напитков. Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2

МПК / Метки

МПК: C08L 23/04, C08L 23/06, C08L 23/08, B65D 39/00

Метки: укупорки, полиэтилен, плотности, средств, высокой

Код ссылки

<a href="https://eas.patents.su/15-24389-polietilen-vysokojj-plotnosti-dlya-sredstv-ukuporki.html" rel="bookmark" title="База патентов Евразийского Союза">Полиэтилен высокой плотности для средств укупорки</a>

Предыдущий патент: Соединение труб раструбами

Следующий патент: Система для маркировки биологического объекта, не являющегося человеком, и взятия образца биологического объекта

Случайный патент: Система для получения гранулированного термически обработанного биотоплива